導電性ゴム部材、転写部材及び転写ローラ

【課題】高周波による分子振動加熱手段による加硫方式で加硫・発泡された導電性ゴム部材において、連続通電時の抵抗上昇が小さく、かつ、電子写真感光体汚染が無く、電気的変動が小さく電気的均一な導電性ゴム部材、該導電性ゴム部材からなる転写部材及び転写ローラを提供することである。

【解決手段】電子写真プロセスに使用される導電性ゴム部材において、

該導電性ゴム部材の加硫発泡ゴム層が、加熱分解により水が発生する添加剤を含有しており、該硫発泡ゴム層の加硫発泡処理が高周波による分子振動加熱であることを特徴とする導電性ゴム部材、該導電性ゴム部材からなる転写部材、転写ローラ。

【解決手段】電子写真プロセスに使用される導電性ゴム部材において、

該導電性ゴム部材の加硫発泡ゴム層が、加熱分解により水が発生する添加剤を含有しており、該硫発泡ゴム層の加硫発泡処理が高周波による分子振動加熱であることを特徴とする導電性ゴム部材、該導電性ゴム部材からなる転写部材、転写ローラ。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、複写機・レーザビームプリンタ等の電子写真プロセスに使用される導電性ゴム部材、転写部材及び転写ローラに関する。

【背景技術】

【0002】

複写機やプリンター等のOA機器の画像形成装置においては、コロナ放電により高電圧を印加する非接触型の帯電法が用いられていた。しかしながら、この帯電法ではコロナ放電に伴い有害なオゾンが発生する課題があった。そこで近年では、電圧印加した導電性ゴムローラを電子写真感光体表面に押し当て、絶縁体表面を帯電する接触帯電方式を用いた画像形成が主流となっており、画像形成の中心であるOPC等の電子写真感光体を用いた感光ドラム廻りに帯電、転写等の各工程別に導電性ゴムローラが用いられている。

【0003】

また、導電性ゴムローラにおいては、ドラムとの密着性を高めるため上記特性のほかに適度に低硬度であることが望まれている。ローラ硬度が高い場合、感光ドラム等とのニップ幅が小さくなるため、転写率が低下、電子写真感光体の表面の摩耗や損傷により画像の欠陥を生じ易い。また、硬度が低過ぎる場合は、柔らか過ぎて圧縮永久歪が大きくなり耐久性が劣るほか、搬送力が強くなり過ぎ画像に欠陥を生じ易い。

【0004】

導電性ゴムローラの低硬度化の方法としては、軟化剤や可塑剤等の各種添加剤を用いている方法が挙げられるが、軟化剤や可塑剤等を添加した導電性ゴムローラを感光ドラムと接触使用した場合、導電性ゴムローラ内から低分子量の各種添加剤がブリードアウトし電子写真感光体表面に付着することで、画像劣化や電子写真感光体汚染等を起こすという課題が生じ易い。

【0005】

そのため、導電性ゴムローラの低硬度化は、一般的に、化学発泡剤を用いてスポンジゴムローラを得る方法が用いられ、近年では高画質化の検討が進み導電性ゴムローラの抵抗値のバラツキを低減させる検討や(特許文献1)、微細セルの導電性ゴムローラ・スポンジゴムローラの外層に平滑なソリッド層を設けた多層構造の導電性ゴムローラの検討が行われている(特許文献2)。スポンジゴムの製法としては、アゾジカルボンアミド(ADCA)の化学発泡剤と尿素の発泡助剤を含有する部材を、加硫缶を用い加硫・発泡させれ作られるのが一般的であるが、極性ゴムを主成分とする導電性ゴム部材を高周波による分子振動加熱手段で加硫・発泡させると導電性ゴムローラに残留する発泡剤の分解残渣が、加硫缶を用いて加硫・発泡された導電性ゴムローラに残留する発泡剤の分解残渣と異なり、連続通電時の抵抗上昇が大きく耐久性に劣るなど課題が解決されていない。

【特許文献1】特開平11−65269号公報

【特許文献2】特開平7−238923号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明の目的は、上述の課題を解決することであり、複写機・レーザビームプリンタ等の電子写真プロセスに使用される部材に関し、高周波による分子振動加熱手段による加硫方式で加硫・発泡された導電性ゴム部材において、連続通電時の抵抗上昇が小さく、かつ、電子写真感光体汚染が無く、電気的変動が小さく電気的均一な導電性ゴム部材を提供することである。

【0007】

本発明の別の目的は、上記導電性ゴム部材からなる転写部材及び転写ローラを提供することである。

【課題を解決するための手段】

【0008】

本発明に従って、電子写真プロセスに使用される導電性ゴム部材において、

該導電性ゴム部材の加硫発泡ゴム層が、加熱分解により水が発生する添加剤を含有しており、該加硫発泡ゴム層の加硫発泡処理が高周波による分子振動加熱であることを特徴とする導電性ゴム部材が提供される。

【0009】

また、本発明に従って、電子写真装置に用いられる転写部材、転写ローラが、上記導電性ゴム部材であることを特徴とする転写部材、転写ローラが提供される。

【発明の効果】

【0010】

本発明によれば、連続通電時の抵抗上昇が小さく、かつ、電子写真感光体汚染が無く、電気的変動が小さく電気的均一な導電性ゴム部材を提供することが可能となった。

【発明を実施するための最良の形態】

【0011】

以下に、本発明の実施形態を詳細に説明する。

【0012】

本発明による導電性ゴム部材の加硫発泡ゴム層は、加熱分解により水が発生する添加剤を含有しており、発生する分解残渣を、加熱分解により水が発生する添加剤の存在下で高周波による分子振動加熱によって変化させる働きがある。

【0013】

加熱分解により水が発生する添加剤を含有しない場合には、例えば、発泡剤として一般的なアゾジカルボンアミド(ADCA)が含有する導電性ゴム部材をマイクロ波発生装置(UHF)で加硫・発泡させるとシアン酸・イソシアン酸・シアメリッド・シアヌル酸・イソシアヌル酸等が発生し、導電性ゴム部材中に残留することになる。これら残留物質は、所望の反応を阻害する可能性がある。また、例えば、発泡剤の分解温度を下げる働きがある尿素についてもUHF加硫方式を用いると、残留物質としてシアン酸類が発生する。これらの残留物質は、電気特性を阻害する働きがあり、抵抗値を上昇させる。

【0014】

本発明においては、加熱分解により水が発生する添加剤を含有させることで上記残留物質の発生が抑えられ、通電による抵抗上昇が抑えられるのである。

【0015】

加熱分解により水が発生する添加剤としては、重曹又はp.p’−オキシビススルホニルヒドラジド(OBSH)を使用するのが好ましく、重曹は熱分解すると二酸化炭素と水が発生し、p.p’−オキシビススルホニルヒドラジド(OBSH)は窒素と水が発生する。p.p’−オキシビススルホニルヒドラジド(OBSH)を用いる場合は、単独でも良いがゴム成分100質量部に対しp.p’−オキシビススルホニルヒドラジド(OBSH)を過剰に含有させると電子写真感光体を汚染させてしまうため6.0質量部以下の含有が好ましい。重曹を用いる場合は、他の発泡剤としてアゾジカルボンアミド(ADCA)、ジニトロソペンタメチレンテトラミン(DPT)等の各種発泡剤、尿素等の各種発泡助剤を併用するのが好ましく、特に重曹とアゾジカルボンアミド(ADCA)とを含有させる場合は、ゴム成分100質量部に対し、重曹を0.5〜4.0質量部含有させることで上記残留物質の発生が好適に抑えられ、通電による抵抗上昇が抑えられるのである。更に好適には、重曹を1.0〜2.0質量部含有するのが好ましい。しかし、ゴム成分100質量部に対し、0.5質量部未満であると、抵抗上昇を抑えることが難しく、また4.0質量部を超えると、環境変動・周ムラ(均一性)が悪化し易い。

【0016】

本発明において用いられるゴム主成分は、アクリロニトリルブタジエンゴムとエピクロロヒドリン系ゴムの極性ゴムであることが好ましい。アクリロニトリルブタジエンゴムとエピクロロヒドリン系ゴムは相溶性が高く、ブレンドした場合均一に分散するため、抵抗ばらつきの小さいゴム材料として有利である。アクリロニトリルブタジエンゴムは、アクリロニトリル含量が20質量%以下のものが好ましく、特には18質量%以下のものが好ましく、下限は10質量%以上であることが好ましい。アクリロニトリル含量が20質量%よりも多い場合、環境依存性が高くなってしまう。また、10質量%に満たない場合は、アクリロニトリルブタジエンゴムの抵抗が高くなり易い。

【0017】

エピクロロヒドリン系ゴムは、エピクロロヒドリン/エチレンオキサイド/アリルグリシジルエーテルの三元共重合体或は、エチレンオキサイド/プロピレンオキサイド/アリルグリシジルエーテルの三元共重合体或は、その混合物が好ましい。エピクロロヒドリン/エチレンオキサイド/アリルグリシジルエーテルの三元共重合体はエチレンオキサイド含量が40モル%以上のものが好ましく、特には48モル%以上のものが好ましく、上限は65モル%以下であることが好ましい。このエチレンオキサイド含量は、ポリマー組成中のエチレンオキサイド含量が40モル%以上のものの他、エチレンオキサイド含量の違う複数のエピクロロヒドリンゴムをブレンドすることによって調整されたものでもよい。エピクロロヒドリンゴムの電気抵抗は、エチレンオキサイド含量が大きくなるに従って低抵抗になる。エチレンオキサイド含量が40モル%未満のものを使用した場合、所定の抵抗を得るためのアクリロニトリルブタジエンゴムにブレンドするエピクロルヒドリンゴムが多くなってしまい、環境依存性を高くしてしまう。また、65モル%を超える場合には、エチレンオキサイドが結晶化し易く、抵抗及び環境依存性が共に高くなり易い。

【0018】

エチレンオキサイド(A)/プロピレンオキサイド(B)/アリルグリシジルエーテル(C)の共重合体は、共重合比率が、A+B<90モル%であり、且つB+C<20モル%を満たすものが好ましい。AとBとの和、A+Bが90モル%を超えると、結晶性が増大することにより電気伝導が阻害され、体積固有抵抗値も増加する。この比率の増大に相対してアリルグリシジルエーテル(C)が減少するので、アリルグリシジルエーテル(C)に由来する架橋サイトが不十分になり、架橋による3次元構造が形成され難くなるため、部材表面にブリードし、被帯電部材を汚染させてしまう。

【0019】

また、この共重合体に係る重合比率BとCとの和、B+Cが20モル%を超えると、電気伝導に寄与する構成単位であるエチレンオキサイド(A)が相対的に減少するため、体積固有抵抗値が増加してしまう。

【0020】

本発明において、アクリロニトリルブタジエンゴムやエピクロロヒドリン系ゴムの極性ゴムではない、非極性ゴムを使用した場合は、導電剤やカーボン等により導電性を寄与しているためシアン酸・イソシアン酸・シアメリッド・シアヌル酸・イソシアヌル酸等の物質が発生しても電気特性は阻害されない。しかし、非極性ゴムではカーボンを多量に使用したり、ストラクチャーの大きい導電性カーボンを使用するため、電圧依存性が大きく、均一性が乏しい。また低硬度部材にするために可塑剤等の軟化剤を多量に含有させる必要があり、電子写真感光体を汚染させてしまうという課題が発生するため導電性ゴム部材としては使用が困難である。

【0021】

本発明の導電性ゴム部材に使用されるゴム成分は、一般のゴムに使用されるその他の成分を必要に応じて含有してもよい。例えば、硫黄や有機含硫黄化合物等の加硫剤、各種加硫促進剤、各種滑剤やサブ等の加工助剤、各種老化防止剤、酸化亜鉛やステアリン酸等の加硫助剤、炭酸カルシウム、タルク、シリカ、クレー、カーボンブラック等の各種充填剤が必要に応じて配合可能である。

【0022】

上記導電性ゴム部材は、オープンロールあるいは、密閉式混練機等を用い混練りしたものを、押出機を使用して成型している。

【0023】

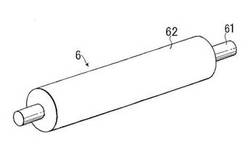

図1及び図2を用いて導電性ゴム部材の製造方法を説明する。本発明の導電性ゴム部材6は、加熱分解により水が発生する添加剤を含有する未加硫の導電性ゴム組成物を押出し機によりチューブ状に押出し、マイクロ波加硫装置(UHF)で加熱し導電性のゴム(弾性体)チューブを作製した後、二次加硫をしてもしなくても良いが、架橋密度を増加させブリードを抑制する効果があるので二次加硫をするのが好ましい。この導電性ゴムチューブに接着剤を塗布した導電性軸体61を挿入して、更に加熱することにより導電性軸体と導電性ゴムチューブを接着した後、所定の外径になるまで研磨することにより得られる。また、本発明の導電性ゴム部材6には、必要に応じて加硫発泡ゴム層62の外周上にゴム・樹脂等の層を設けることで二層構造以上の導電性ゴム部材にすることもでき、特には加硫発泡ゴム層の上にソリッド層63を有することが好ましい。この様に加硫発泡ゴム層の外側にソリッド層を設ける構造にすることで電子写真感光体汚染を抑制することができる。

【0024】

本発明の導電性ゴム部材は、低硬度であり、マイクロ波発生装置を使用した連続加硫方式により作製され、その硬さがアスカーC硬度計で20°〜60°であることが好ましい。同一処方(同一部材)を上記方式で加硫発泡させても、マイクロ波出力・ラインスピードが変わってしまうと、硬さが極端に変わってしまう。硬さが20°未満では加硫が甘く、架橋が完全に行われておらず圧縮永久歪が悪化する。また硬さが60°を超えるとゴムを老化させてしまっているため弾性を示さなくなる問題が発生することがある。また、この範囲内にあることにより電子写真感光体との密着性が高まり画像欠陥を生じ難くなる。

【0025】

次に、本発明に係る転写ローラーを画像形成装置に利用した一例を図面を用いて説明する。

【0026】

(画像形成装置)

図3に示す画像形成装置は、電子写真方式のプロセスカートリッジを使用したレーザープリンターであり、同図はその概略構成を示す縦断面図である。また、同図に示す画像形成装置には、転写ローラーを有する転写手段が装着されている。

【0027】

同図に示す画像形成装置は、像担持体として、ドラム型の電子写真感光体(以下「感光ドラム」という)1を備えている。感光ドラム1は、接地された円筒アルミニウム基体の外周面に、有機光導電体(OPC)からなる感光層を設けたものである。この感光ドラム1は、駆動手段(不図示)により、矢印R1方向に所定のプロセススピード(周速度)、例えば50mm/secで回転駆動される。

【0028】

感光ドラム1表面は、接触帯電部材としての帯電ローラー2によって均一に帯電される。帯電ローラー2は、感光ドラム1表面に接触配置されており、感光ドラム1の矢印R1方向の回転に伴って矢印R2方向に従動回転する。帯電ローラー2には、帯電バイアス印加電源(高圧電源)により振動電圧(交流電圧VAC+直流電圧VDC)が印加され、これにより感光ドラム1表面は、−600V(暗部電位Vd)に一様に帯電処理される。帯電後の感光ドラム1表面は、レーザースキャナから出力されてミラーによって反射されたレーザー光3、すなわち、目的の画像情報の時系列電気デジタル画像信号に対応して変調されたレーザー光により走査露光を受ける。これにより、感光ドラム1表面には、目的の画像情報に対応した静電潜像(明電部位Vl=−150V)が形成される。

【0029】

その静電潜像は、現像装置4の現像スリーブに印加された現像バイアスによって、負に帯電されたトナーが付着され、トナー像として反転現像される。

【0030】

一方、給紙部(不図示)から給搬送された紙等の転写材7が、転写ガイドにガイドされて、感光ドラム1と転写ローラー6との間の転写部(転写ニップ部)Tに、感光ドラム1上のトナー像とタイミングを合わせるようにして供給される。転写部Tに供給された転写材7は、転写バイアスの印加電源により転写ローラー6に印加された転写バイアスによって、表面に感光ドラム1上のトナー像が転写される。このとき、転写材7に転写されないで感光ドラム1表面に残ったトナー(残留トナー)は、クリーニング装置9のクリーニングブレード8によって除去される。

【0031】

転写部Tを通った転写材7は、感光ドラム1から分離されて定着装置10へ導入され、ここでトナー像の定着処理を受け、画像形成物(プリント)として画像形成装置本体(不図示)外部に排出される。

【0032】

次に、本発明の導電性ゴム部材は、以下のようにして作製した。

【0033】

(製造方法)

図4は導電性ローラーのマイクロ波を用いた連続加硫による製造装置を示し、本発明で使用した押出し加硫装置は全長13mからなり、11は押出機、12はマイクロ波加硫装置(UHF)、13は熱風加硫装置(以下、HAVとする)、14は引取機、15は定尺切断機で構成される。

【0034】

ゴム材料はバンバリーミキサー又はニーダー等の密閉式混練機を用い混練した後、加熱分解により水が発生する添加剤をオープンロールで含有させ、リボン成形分出し機によりリボン状に成形し、上記押出機11に投入している。上記UHF12は、PTFE(ポリテトラフルオロエチレン)樹脂でコーティングされたメッシュのベルト、又はPTFE樹脂を被覆したコロで上記押出機11より押出されたゴムチューブを搬送し、HAV13はPTFE樹脂を被覆したコロで搬送を行っている。UHF12とHAV13の間は、PTFE樹脂を被覆したコロで連結されている。

【0035】

上記装置12、13、14の長さは図示の通りで、本実施形態では、順に、4m、6m、1mとなっている。UHF12とHAV13の間、及びHAV13と引取機14の間は0.1〜1.0mとなるように設定されている。

【0036】

上記マイクロ波を用いた連続加硫による製造装置において、押出機11よりチューブ状に成形され押出されたゴムチューブは、該押出機11より押し出された直後に炉内雰囲気温度200℃に設定したUHF12内に搬送され、該ゴムチューブに2450±50MHzのマイクロ波を照射させて、該ゴムチューブを加熱させて加硫発泡し、つづいて、HAV13に搬送し、加硫を完了させている。

【0037】

上記加硫発泡工程において、UHF12のマイクロ波加硫炉で照射するマイクロ波は2450±50MHzが好ましく、この範囲内あることにより該ゴムチューブに対し、照射ムラが少なく、かつ効率良く照射が可能である。UHF炉内での熱風の温度は150℃〜250℃が好ましく、特には180℃〜230℃が好ましい。

【0038】

加硫、発泡後に巻引取機14より排出された直後に、定尺切断機15により所望の寸法に切断し、チューブ状の導電性ゴム成形物を作製した。次いでホットメルト接着剤、又は加硫接着剤を所望の領域に塗布したφ4〜10mmの導電性軸体を前記チューブ状の導電性ゴム成形物の内径部に圧入し、ローラ状の成形体が得られる。

【実施例】

【0039】

以下に実施例及び比較例を用いて、本発明を詳細に説明するが、本発明は、これら実施例に限定されるものではない。各実施例、比較例に用いたゴム材料の配合割合及び試験結果は表の通りである。なお、配合量の単位は質量部である。

【0040】

各実施例及び比較例で使用したゴム材料は、以下の通りである。

・アクリロニトリルブタジエンゴム

[結合アクリロニトリル量18質量%、商品名:NipolDN401LL、日本ゼオン(株)社製)]

・エピクロルヒドリン系ゴム

[エチレンオキサイド含量56モル%、商品名:HydrinT3106、日本ゼオン(株)社製)]

・加硫剤

[硫黄(S)、商品名:サルファックスPMC、鶴見化学工業(株)社製]]

・加硫促進剤

[ジベンゾチアジルジスルフィド(DM)、商品名:ノクセラーDM、大内新興化学工業(株)社製)]

[テトラキス(2−エチルヘキシル)チウラムジスルフィド(TOT)、商品名:ノクセラーTOT、大内新興化学工業(株)社製]

・加硫促進助剤

[酸化亜鉛、商品名:亜鉛華2種、ハクスイテック(株)社製]

・助剤

[ステアリン酸、商品名:ルナックS20、花王株式会社製]

・充填剤

[カーボンブラック、商品名:旭#35、旭カーボン株式会社製]

・発泡剤

[アゾジカルボンアミド(ADCA);商品名 ビニホールAC#LQ;永和化成(株)社製]

[p.p’−オキシビススルホニルヒドラジド(OBSH)、商品名:ネオセルボンN1000#S、永和化成(株)社製]

[炭酸水素ナトリウム(重曹)、商品名:FE−507、永和化成(株)社製]

・発泡助剤

[尿素、商品名:セルペースト101、永和化成(株)社製]

【0041】

(実施例1−1〜1−3及び比較例1−1)

なお、実施例及び比較例の導電性ゴム部材は、表1に記載の配合で上述の製造装置を用いて2450MHzのマイクロ波を照射させるマイクロ波加硫炉(UHF)と連続熱風炉にて加硫を行いチューブ状のゴム加硫物の硬さが20°〜40°になるような条件で作製し、次いでφ6mmの導電性軸体を前記チューブ状のゴム加硫物の内径部に挿入しローラ状の成形体を得た。この成形体を外径がφ14mmになるように研磨し作製した。

【0042】

(ローラの通電耐久試験方法)

ローラの通電耐久試験は、導電性ローラを50℃の環境下に置き、軸体に片側4.9Nの荷重が両方に掛かるようにして外径30mmのアルミニウム製のドラムに圧着し、回転させた状態で、軸体とアルミドラムとの間に25時間、80μAの定電流を印加し続けた。その後、常温常湿(23℃/55%RH)環境に戻して24時間以上放置した後で再びローラ抵抗を測定した。ここで初期の抵抗値と耐久後の抵抗値の差を耐久変動桁として0.35以上を×とし、0.35未満0.30以上を△、0.30未満0.25以上を○△、0.25未満0.15以上を○、0.15未満を◎とした。

【0043】

(ローラの電気抵抗及び環境変動量の測定方法)

ローラ抵抗は、導電性ローラの軸体に片側4.9Nの荷重が両方に掛かるようにし、外径30mmのアルミニウム製のドラムに圧着し、回転させた状態で、軸体とアルミドラムとの間に2kVの電圧を印加して測定した。ローラ抵抗の環境変動幅は、L/L環境15℃/10%におけるローラ抵抗(T1)及び高温高湿環境32.5℃/80%ローラ抵抗(T2)の対数の差とし、式:log10(T1)−log10(T2)で算出し、1.2以下を○として1.2を超えるのを×とした。

【0044】

(周ムラ)

周ムラは、導電性ローラの軸体に片側4.9Nの荷重が両方に掛かるようにし外径30mmのステンレススチール製ドラムに圧着し0.5Hzで回転させた状態で、導電性支持体とステンレススチール製ドラムとの間に1000Vの電圧を印加して23℃/55%RH(N/N)の環境下で電流値を測定し、電流値の最大値と最小値の比を周ムラとし、1.2以下を○とし、1.2を超えるのを×とした。

【0045】

これらの結果を表1に示す。

【0046】

【表1】

【0047】

比較例1−1から水発生物質の添加剤が含有しない導電性ゴム部材をマイクロ波発生装置(UHF)による加硫方式で加硫・発泡されると、連続通電時の抵抗上昇が大きいことがわかる。実施例1−1〜1−3は水発生物性の添加により連続通電時の抵抗上昇が小さくなっていることがわかる。

【0048】

(実施例2−1〜2−4及び比較例2−1〜2−2)

表2に示される配合で加硫発泡ゴム層を内層に、ソリッド層を外層にして、実施例1と同様にして硬さが20°〜60°のローラ状の成形体を得て、該成形体を外径がφ14mmになるように研磨し作製した。

【0049】

パット形状については、上記押出機を使用し、加硫発泡ゴム層上にソリッド層を設ける二層の板にゴム組成物を押出した後、UHFと連続熱風炉にて加硫を行い板状のゴム加硫物を作製し、ついで断面が四角形で所定のアルミニウム治具にセットできるようにカットし作製した。

【0050】

(電子写真感光体汚染)

ローラ或はパットをヒューレットパッカード製のレーザープリンターレーザージェット4000Nに使用されるカートリッジの電子写真感光体に接触させ、両端に1000gの荷重を加え、40℃/95%RHの環境下に一週間放置した。放置後、荷重を外し、電子写真感光体の表面状態を観察し、変色や張付きが無いものを○、変色や張付きがあるものは×とした。

【0051】

なお、ローラ通電耐久桁及び周ムラは、実施例1と同様に測定し、評価した。結果を表2に示す。

【0052】

【表2】

【0053】

比較例2−1、2−2は加熱分解により水が発生する添加剤を含有していなく、通電耐久試験による抵抗値変動が大きいことがわかる。パット形状についても材料特性が同じであるため同様の結果が得られた。

【0054】

(実施例3−1〜3−6及び比較例3−1)

表3の配合で、実施例1と同様にしてローラ状の成形体を得て、該成形体を外径がφ14mmになるように研磨し作製した。

【0055】

なお、ローラ通電耐久桁、ローラ環境変動幅及び周ムラは、実施例1と同様に測定し、評価した。結果を表3に示す。

【0056】

【表3】

【0057】

実施例3−1〜6はアゾジカルボンアミド(ADCA)と重曹を含有し、該重曹が、ゴム成分100質量部に対し、0.5〜4.0質量部含有していて、連続通電時の抵抗上昇が小さく、かつ、電気的変動が小さく電気的均一な導電性ゴム部材ということが確認できる。

【0058】

以上のことから、加熱分解により水が発生する添加剤を含有していれば、マイクロ波発生装置(UHF)による加硫方式で加硫・発泡された導電性ゴム部材において、連続通電時の抵抗上昇が小さく、かつ、電子写真感光体汚染が無く、電気的変動が小さく電気的均一な導電性ゴム部材を提供することができる。

【図面の簡単な説明】

【0059】

【図1】本発明の導電性ゴム部材の概略構成図である。

【図2】本発明のソリッド層を有する導電性ゴム部材の概略構成図である。

【図3】本発明に係る画像形成装置の全体断面図である。

【図4】本発明の導電性ゴム部材のマイクロ波を用いた連続加硫による製造装置である。

【符号の説明】

【0060】

1 感光ドラム

2 帯電装置

3 露光手段

4 現像装置

5 トナー

6 導電性ゴム部材(転写ローラ)

7 記録媒体

8 クリーニングブレード

9 廃トナー容器

10 定着装置

11 押出機

12 マイクロ波加硫装置(UHF)

13 熱風加硫装置(HAV)

14 引取機

15 定尺切断

61 導電性軸体

62 加硫発泡ゴム層

63 ソリッド層

【技術分野】

【0001】

本発明は、複写機・レーザビームプリンタ等の電子写真プロセスに使用される導電性ゴム部材、転写部材及び転写ローラに関する。

【背景技術】

【0002】

複写機やプリンター等のOA機器の画像形成装置においては、コロナ放電により高電圧を印加する非接触型の帯電法が用いられていた。しかしながら、この帯電法ではコロナ放電に伴い有害なオゾンが発生する課題があった。そこで近年では、電圧印加した導電性ゴムローラを電子写真感光体表面に押し当て、絶縁体表面を帯電する接触帯電方式を用いた画像形成が主流となっており、画像形成の中心であるOPC等の電子写真感光体を用いた感光ドラム廻りに帯電、転写等の各工程別に導電性ゴムローラが用いられている。

【0003】

また、導電性ゴムローラにおいては、ドラムとの密着性を高めるため上記特性のほかに適度に低硬度であることが望まれている。ローラ硬度が高い場合、感光ドラム等とのニップ幅が小さくなるため、転写率が低下、電子写真感光体の表面の摩耗や損傷により画像の欠陥を生じ易い。また、硬度が低過ぎる場合は、柔らか過ぎて圧縮永久歪が大きくなり耐久性が劣るほか、搬送力が強くなり過ぎ画像に欠陥を生じ易い。

【0004】

導電性ゴムローラの低硬度化の方法としては、軟化剤や可塑剤等の各種添加剤を用いている方法が挙げられるが、軟化剤や可塑剤等を添加した導電性ゴムローラを感光ドラムと接触使用した場合、導電性ゴムローラ内から低分子量の各種添加剤がブリードアウトし電子写真感光体表面に付着することで、画像劣化や電子写真感光体汚染等を起こすという課題が生じ易い。

【0005】

そのため、導電性ゴムローラの低硬度化は、一般的に、化学発泡剤を用いてスポンジゴムローラを得る方法が用いられ、近年では高画質化の検討が進み導電性ゴムローラの抵抗値のバラツキを低減させる検討や(特許文献1)、微細セルの導電性ゴムローラ・スポンジゴムローラの外層に平滑なソリッド層を設けた多層構造の導電性ゴムローラの検討が行われている(特許文献2)。スポンジゴムの製法としては、アゾジカルボンアミド(ADCA)の化学発泡剤と尿素の発泡助剤を含有する部材を、加硫缶を用い加硫・発泡させれ作られるのが一般的であるが、極性ゴムを主成分とする導電性ゴム部材を高周波による分子振動加熱手段で加硫・発泡させると導電性ゴムローラに残留する発泡剤の分解残渣が、加硫缶を用いて加硫・発泡された導電性ゴムローラに残留する発泡剤の分解残渣と異なり、連続通電時の抵抗上昇が大きく耐久性に劣るなど課題が解決されていない。

【特許文献1】特開平11−65269号公報

【特許文献2】特開平7−238923号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明の目的は、上述の課題を解決することであり、複写機・レーザビームプリンタ等の電子写真プロセスに使用される部材に関し、高周波による分子振動加熱手段による加硫方式で加硫・発泡された導電性ゴム部材において、連続通電時の抵抗上昇が小さく、かつ、電子写真感光体汚染が無く、電気的変動が小さく電気的均一な導電性ゴム部材を提供することである。

【0007】

本発明の別の目的は、上記導電性ゴム部材からなる転写部材及び転写ローラを提供することである。

【課題を解決するための手段】

【0008】

本発明に従って、電子写真プロセスに使用される導電性ゴム部材において、

該導電性ゴム部材の加硫発泡ゴム層が、加熱分解により水が発生する添加剤を含有しており、該加硫発泡ゴム層の加硫発泡処理が高周波による分子振動加熱であることを特徴とする導電性ゴム部材が提供される。

【0009】

また、本発明に従って、電子写真装置に用いられる転写部材、転写ローラが、上記導電性ゴム部材であることを特徴とする転写部材、転写ローラが提供される。

【発明の効果】

【0010】

本発明によれば、連続通電時の抵抗上昇が小さく、かつ、電子写真感光体汚染が無く、電気的変動が小さく電気的均一な導電性ゴム部材を提供することが可能となった。

【発明を実施するための最良の形態】

【0011】

以下に、本発明の実施形態を詳細に説明する。

【0012】

本発明による導電性ゴム部材の加硫発泡ゴム層は、加熱分解により水が発生する添加剤を含有しており、発生する分解残渣を、加熱分解により水が発生する添加剤の存在下で高周波による分子振動加熱によって変化させる働きがある。

【0013】

加熱分解により水が発生する添加剤を含有しない場合には、例えば、発泡剤として一般的なアゾジカルボンアミド(ADCA)が含有する導電性ゴム部材をマイクロ波発生装置(UHF)で加硫・発泡させるとシアン酸・イソシアン酸・シアメリッド・シアヌル酸・イソシアヌル酸等が発生し、導電性ゴム部材中に残留することになる。これら残留物質は、所望の反応を阻害する可能性がある。また、例えば、発泡剤の分解温度を下げる働きがある尿素についてもUHF加硫方式を用いると、残留物質としてシアン酸類が発生する。これらの残留物質は、電気特性を阻害する働きがあり、抵抗値を上昇させる。

【0014】

本発明においては、加熱分解により水が発生する添加剤を含有させることで上記残留物質の発生が抑えられ、通電による抵抗上昇が抑えられるのである。

【0015】

加熱分解により水が発生する添加剤としては、重曹又はp.p’−オキシビススルホニルヒドラジド(OBSH)を使用するのが好ましく、重曹は熱分解すると二酸化炭素と水が発生し、p.p’−オキシビススルホニルヒドラジド(OBSH)は窒素と水が発生する。p.p’−オキシビススルホニルヒドラジド(OBSH)を用いる場合は、単独でも良いがゴム成分100質量部に対しp.p’−オキシビススルホニルヒドラジド(OBSH)を過剰に含有させると電子写真感光体を汚染させてしまうため6.0質量部以下の含有が好ましい。重曹を用いる場合は、他の発泡剤としてアゾジカルボンアミド(ADCA)、ジニトロソペンタメチレンテトラミン(DPT)等の各種発泡剤、尿素等の各種発泡助剤を併用するのが好ましく、特に重曹とアゾジカルボンアミド(ADCA)とを含有させる場合は、ゴム成分100質量部に対し、重曹を0.5〜4.0質量部含有させることで上記残留物質の発生が好適に抑えられ、通電による抵抗上昇が抑えられるのである。更に好適には、重曹を1.0〜2.0質量部含有するのが好ましい。しかし、ゴム成分100質量部に対し、0.5質量部未満であると、抵抗上昇を抑えることが難しく、また4.0質量部を超えると、環境変動・周ムラ(均一性)が悪化し易い。

【0016】

本発明において用いられるゴム主成分は、アクリロニトリルブタジエンゴムとエピクロロヒドリン系ゴムの極性ゴムであることが好ましい。アクリロニトリルブタジエンゴムとエピクロロヒドリン系ゴムは相溶性が高く、ブレンドした場合均一に分散するため、抵抗ばらつきの小さいゴム材料として有利である。アクリロニトリルブタジエンゴムは、アクリロニトリル含量が20質量%以下のものが好ましく、特には18質量%以下のものが好ましく、下限は10質量%以上であることが好ましい。アクリロニトリル含量が20質量%よりも多い場合、環境依存性が高くなってしまう。また、10質量%に満たない場合は、アクリロニトリルブタジエンゴムの抵抗が高くなり易い。

【0017】

エピクロロヒドリン系ゴムは、エピクロロヒドリン/エチレンオキサイド/アリルグリシジルエーテルの三元共重合体或は、エチレンオキサイド/プロピレンオキサイド/アリルグリシジルエーテルの三元共重合体或は、その混合物が好ましい。エピクロロヒドリン/エチレンオキサイド/アリルグリシジルエーテルの三元共重合体はエチレンオキサイド含量が40モル%以上のものが好ましく、特には48モル%以上のものが好ましく、上限は65モル%以下であることが好ましい。このエチレンオキサイド含量は、ポリマー組成中のエチレンオキサイド含量が40モル%以上のものの他、エチレンオキサイド含量の違う複数のエピクロロヒドリンゴムをブレンドすることによって調整されたものでもよい。エピクロロヒドリンゴムの電気抵抗は、エチレンオキサイド含量が大きくなるに従って低抵抗になる。エチレンオキサイド含量が40モル%未満のものを使用した場合、所定の抵抗を得るためのアクリロニトリルブタジエンゴムにブレンドするエピクロルヒドリンゴムが多くなってしまい、環境依存性を高くしてしまう。また、65モル%を超える場合には、エチレンオキサイドが結晶化し易く、抵抗及び環境依存性が共に高くなり易い。

【0018】

エチレンオキサイド(A)/プロピレンオキサイド(B)/アリルグリシジルエーテル(C)の共重合体は、共重合比率が、A+B<90モル%であり、且つB+C<20モル%を満たすものが好ましい。AとBとの和、A+Bが90モル%を超えると、結晶性が増大することにより電気伝導が阻害され、体積固有抵抗値も増加する。この比率の増大に相対してアリルグリシジルエーテル(C)が減少するので、アリルグリシジルエーテル(C)に由来する架橋サイトが不十分になり、架橋による3次元構造が形成され難くなるため、部材表面にブリードし、被帯電部材を汚染させてしまう。

【0019】

また、この共重合体に係る重合比率BとCとの和、B+Cが20モル%を超えると、電気伝導に寄与する構成単位であるエチレンオキサイド(A)が相対的に減少するため、体積固有抵抗値が増加してしまう。

【0020】

本発明において、アクリロニトリルブタジエンゴムやエピクロロヒドリン系ゴムの極性ゴムではない、非極性ゴムを使用した場合は、導電剤やカーボン等により導電性を寄与しているためシアン酸・イソシアン酸・シアメリッド・シアヌル酸・イソシアヌル酸等の物質が発生しても電気特性は阻害されない。しかし、非極性ゴムではカーボンを多量に使用したり、ストラクチャーの大きい導電性カーボンを使用するため、電圧依存性が大きく、均一性が乏しい。また低硬度部材にするために可塑剤等の軟化剤を多量に含有させる必要があり、電子写真感光体を汚染させてしまうという課題が発生するため導電性ゴム部材としては使用が困難である。

【0021】

本発明の導電性ゴム部材に使用されるゴム成分は、一般のゴムに使用されるその他の成分を必要に応じて含有してもよい。例えば、硫黄や有機含硫黄化合物等の加硫剤、各種加硫促進剤、各種滑剤やサブ等の加工助剤、各種老化防止剤、酸化亜鉛やステアリン酸等の加硫助剤、炭酸カルシウム、タルク、シリカ、クレー、カーボンブラック等の各種充填剤が必要に応じて配合可能である。

【0022】

上記導電性ゴム部材は、オープンロールあるいは、密閉式混練機等を用い混練りしたものを、押出機を使用して成型している。

【0023】

図1及び図2を用いて導電性ゴム部材の製造方法を説明する。本発明の導電性ゴム部材6は、加熱分解により水が発生する添加剤を含有する未加硫の導電性ゴム組成物を押出し機によりチューブ状に押出し、マイクロ波加硫装置(UHF)で加熱し導電性のゴム(弾性体)チューブを作製した後、二次加硫をしてもしなくても良いが、架橋密度を増加させブリードを抑制する効果があるので二次加硫をするのが好ましい。この導電性ゴムチューブに接着剤を塗布した導電性軸体61を挿入して、更に加熱することにより導電性軸体と導電性ゴムチューブを接着した後、所定の外径になるまで研磨することにより得られる。また、本発明の導電性ゴム部材6には、必要に応じて加硫発泡ゴム層62の外周上にゴム・樹脂等の層を設けることで二層構造以上の導電性ゴム部材にすることもでき、特には加硫発泡ゴム層の上にソリッド層63を有することが好ましい。この様に加硫発泡ゴム層の外側にソリッド層を設ける構造にすることで電子写真感光体汚染を抑制することができる。

【0024】

本発明の導電性ゴム部材は、低硬度であり、マイクロ波発生装置を使用した連続加硫方式により作製され、その硬さがアスカーC硬度計で20°〜60°であることが好ましい。同一処方(同一部材)を上記方式で加硫発泡させても、マイクロ波出力・ラインスピードが変わってしまうと、硬さが極端に変わってしまう。硬さが20°未満では加硫が甘く、架橋が完全に行われておらず圧縮永久歪が悪化する。また硬さが60°を超えるとゴムを老化させてしまっているため弾性を示さなくなる問題が発生することがある。また、この範囲内にあることにより電子写真感光体との密着性が高まり画像欠陥を生じ難くなる。

【0025】

次に、本発明に係る転写ローラーを画像形成装置に利用した一例を図面を用いて説明する。

【0026】

(画像形成装置)

図3に示す画像形成装置は、電子写真方式のプロセスカートリッジを使用したレーザープリンターであり、同図はその概略構成を示す縦断面図である。また、同図に示す画像形成装置には、転写ローラーを有する転写手段が装着されている。

【0027】

同図に示す画像形成装置は、像担持体として、ドラム型の電子写真感光体(以下「感光ドラム」という)1を備えている。感光ドラム1は、接地された円筒アルミニウム基体の外周面に、有機光導電体(OPC)からなる感光層を設けたものである。この感光ドラム1は、駆動手段(不図示)により、矢印R1方向に所定のプロセススピード(周速度)、例えば50mm/secで回転駆動される。

【0028】

感光ドラム1表面は、接触帯電部材としての帯電ローラー2によって均一に帯電される。帯電ローラー2は、感光ドラム1表面に接触配置されており、感光ドラム1の矢印R1方向の回転に伴って矢印R2方向に従動回転する。帯電ローラー2には、帯電バイアス印加電源(高圧電源)により振動電圧(交流電圧VAC+直流電圧VDC)が印加され、これにより感光ドラム1表面は、−600V(暗部電位Vd)に一様に帯電処理される。帯電後の感光ドラム1表面は、レーザースキャナから出力されてミラーによって反射されたレーザー光3、すなわち、目的の画像情報の時系列電気デジタル画像信号に対応して変調されたレーザー光により走査露光を受ける。これにより、感光ドラム1表面には、目的の画像情報に対応した静電潜像(明電部位Vl=−150V)が形成される。

【0029】

その静電潜像は、現像装置4の現像スリーブに印加された現像バイアスによって、負に帯電されたトナーが付着され、トナー像として反転現像される。

【0030】

一方、給紙部(不図示)から給搬送された紙等の転写材7が、転写ガイドにガイドされて、感光ドラム1と転写ローラー6との間の転写部(転写ニップ部)Tに、感光ドラム1上のトナー像とタイミングを合わせるようにして供給される。転写部Tに供給された転写材7は、転写バイアスの印加電源により転写ローラー6に印加された転写バイアスによって、表面に感光ドラム1上のトナー像が転写される。このとき、転写材7に転写されないで感光ドラム1表面に残ったトナー(残留トナー)は、クリーニング装置9のクリーニングブレード8によって除去される。

【0031】

転写部Tを通った転写材7は、感光ドラム1から分離されて定着装置10へ導入され、ここでトナー像の定着処理を受け、画像形成物(プリント)として画像形成装置本体(不図示)外部に排出される。

【0032】

次に、本発明の導電性ゴム部材は、以下のようにして作製した。

【0033】

(製造方法)

図4は導電性ローラーのマイクロ波を用いた連続加硫による製造装置を示し、本発明で使用した押出し加硫装置は全長13mからなり、11は押出機、12はマイクロ波加硫装置(UHF)、13は熱風加硫装置(以下、HAVとする)、14は引取機、15は定尺切断機で構成される。

【0034】

ゴム材料はバンバリーミキサー又はニーダー等の密閉式混練機を用い混練した後、加熱分解により水が発生する添加剤をオープンロールで含有させ、リボン成形分出し機によりリボン状に成形し、上記押出機11に投入している。上記UHF12は、PTFE(ポリテトラフルオロエチレン)樹脂でコーティングされたメッシュのベルト、又はPTFE樹脂を被覆したコロで上記押出機11より押出されたゴムチューブを搬送し、HAV13はPTFE樹脂を被覆したコロで搬送を行っている。UHF12とHAV13の間は、PTFE樹脂を被覆したコロで連結されている。

【0035】

上記装置12、13、14の長さは図示の通りで、本実施形態では、順に、4m、6m、1mとなっている。UHF12とHAV13の間、及びHAV13と引取機14の間は0.1〜1.0mとなるように設定されている。

【0036】

上記マイクロ波を用いた連続加硫による製造装置において、押出機11よりチューブ状に成形され押出されたゴムチューブは、該押出機11より押し出された直後に炉内雰囲気温度200℃に設定したUHF12内に搬送され、該ゴムチューブに2450±50MHzのマイクロ波を照射させて、該ゴムチューブを加熱させて加硫発泡し、つづいて、HAV13に搬送し、加硫を完了させている。

【0037】

上記加硫発泡工程において、UHF12のマイクロ波加硫炉で照射するマイクロ波は2450±50MHzが好ましく、この範囲内あることにより該ゴムチューブに対し、照射ムラが少なく、かつ効率良く照射が可能である。UHF炉内での熱風の温度は150℃〜250℃が好ましく、特には180℃〜230℃が好ましい。

【0038】

加硫、発泡後に巻引取機14より排出された直後に、定尺切断機15により所望の寸法に切断し、チューブ状の導電性ゴム成形物を作製した。次いでホットメルト接着剤、又は加硫接着剤を所望の領域に塗布したφ4〜10mmの導電性軸体を前記チューブ状の導電性ゴム成形物の内径部に圧入し、ローラ状の成形体が得られる。

【実施例】

【0039】

以下に実施例及び比較例を用いて、本発明を詳細に説明するが、本発明は、これら実施例に限定されるものではない。各実施例、比較例に用いたゴム材料の配合割合及び試験結果は表の通りである。なお、配合量の単位は質量部である。

【0040】

各実施例及び比較例で使用したゴム材料は、以下の通りである。

・アクリロニトリルブタジエンゴム

[結合アクリロニトリル量18質量%、商品名:NipolDN401LL、日本ゼオン(株)社製)]

・エピクロルヒドリン系ゴム

[エチレンオキサイド含量56モル%、商品名:HydrinT3106、日本ゼオン(株)社製)]

・加硫剤

[硫黄(S)、商品名:サルファックスPMC、鶴見化学工業(株)社製]]

・加硫促進剤

[ジベンゾチアジルジスルフィド(DM)、商品名:ノクセラーDM、大内新興化学工業(株)社製)]

[テトラキス(2−エチルヘキシル)チウラムジスルフィド(TOT)、商品名:ノクセラーTOT、大内新興化学工業(株)社製]

・加硫促進助剤

[酸化亜鉛、商品名:亜鉛華2種、ハクスイテック(株)社製]

・助剤

[ステアリン酸、商品名:ルナックS20、花王株式会社製]

・充填剤

[カーボンブラック、商品名:旭#35、旭カーボン株式会社製]

・発泡剤

[アゾジカルボンアミド(ADCA);商品名 ビニホールAC#LQ;永和化成(株)社製]

[p.p’−オキシビススルホニルヒドラジド(OBSH)、商品名:ネオセルボンN1000#S、永和化成(株)社製]

[炭酸水素ナトリウム(重曹)、商品名:FE−507、永和化成(株)社製]

・発泡助剤

[尿素、商品名:セルペースト101、永和化成(株)社製]

【0041】

(実施例1−1〜1−3及び比較例1−1)

なお、実施例及び比較例の導電性ゴム部材は、表1に記載の配合で上述の製造装置を用いて2450MHzのマイクロ波を照射させるマイクロ波加硫炉(UHF)と連続熱風炉にて加硫を行いチューブ状のゴム加硫物の硬さが20°〜40°になるような条件で作製し、次いでφ6mmの導電性軸体を前記チューブ状のゴム加硫物の内径部に挿入しローラ状の成形体を得た。この成形体を外径がφ14mmになるように研磨し作製した。

【0042】

(ローラの通電耐久試験方法)

ローラの通電耐久試験は、導電性ローラを50℃の環境下に置き、軸体に片側4.9Nの荷重が両方に掛かるようにして外径30mmのアルミニウム製のドラムに圧着し、回転させた状態で、軸体とアルミドラムとの間に25時間、80μAの定電流を印加し続けた。その後、常温常湿(23℃/55%RH)環境に戻して24時間以上放置した後で再びローラ抵抗を測定した。ここで初期の抵抗値と耐久後の抵抗値の差を耐久変動桁として0.35以上を×とし、0.35未満0.30以上を△、0.30未満0.25以上を○△、0.25未満0.15以上を○、0.15未満を◎とした。

【0043】

(ローラの電気抵抗及び環境変動量の測定方法)

ローラ抵抗は、導電性ローラの軸体に片側4.9Nの荷重が両方に掛かるようにし、外径30mmのアルミニウム製のドラムに圧着し、回転させた状態で、軸体とアルミドラムとの間に2kVの電圧を印加して測定した。ローラ抵抗の環境変動幅は、L/L環境15℃/10%におけるローラ抵抗(T1)及び高温高湿環境32.5℃/80%ローラ抵抗(T2)の対数の差とし、式:log10(T1)−log10(T2)で算出し、1.2以下を○として1.2を超えるのを×とした。

【0044】

(周ムラ)

周ムラは、導電性ローラの軸体に片側4.9Nの荷重が両方に掛かるようにし外径30mmのステンレススチール製ドラムに圧着し0.5Hzで回転させた状態で、導電性支持体とステンレススチール製ドラムとの間に1000Vの電圧を印加して23℃/55%RH(N/N)の環境下で電流値を測定し、電流値の最大値と最小値の比を周ムラとし、1.2以下を○とし、1.2を超えるのを×とした。

【0045】

これらの結果を表1に示す。

【0046】

【表1】

【0047】

比較例1−1から水発生物質の添加剤が含有しない導電性ゴム部材をマイクロ波発生装置(UHF)による加硫方式で加硫・発泡されると、連続通電時の抵抗上昇が大きいことがわかる。実施例1−1〜1−3は水発生物性の添加により連続通電時の抵抗上昇が小さくなっていることがわかる。

【0048】

(実施例2−1〜2−4及び比較例2−1〜2−2)

表2に示される配合で加硫発泡ゴム層を内層に、ソリッド層を外層にして、実施例1と同様にして硬さが20°〜60°のローラ状の成形体を得て、該成形体を外径がφ14mmになるように研磨し作製した。

【0049】

パット形状については、上記押出機を使用し、加硫発泡ゴム層上にソリッド層を設ける二層の板にゴム組成物を押出した後、UHFと連続熱風炉にて加硫を行い板状のゴム加硫物を作製し、ついで断面が四角形で所定のアルミニウム治具にセットできるようにカットし作製した。

【0050】

(電子写真感光体汚染)

ローラ或はパットをヒューレットパッカード製のレーザープリンターレーザージェット4000Nに使用されるカートリッジの電子写真感光体に接触させ、両端に1000gの荷重を加え、40℃/95%RHの環境下に一週間放置した。放置後、荷重を外し、電子写真感光体の表面状態を観察し、変色や張付きが無いものを○、変色や張付きがあるものは×とした。

【0051】

なお、ローラ通電耐久桁及び周ムラは、実施例1と同様に測定し、評価した。結果を表2に示す。

【0052】

【表2】

【0053】

比較例2−1、2−2は加熱分解により水が発生する添加剤を含有していなく、通電耐久試験による抵抗値変動が大きいことがわかる。パット形状についても材料特性が同じであるため同様の結果が得られた。

【0054】

(実施例3−1〜3−6及び比較例3−1)

表3の配合で、実施例1と同様にしてローラ状の成形体を得て、該成形体を外径がφ14mmになるように研磨し作製した。

【0055】

なお、ローラ通電耐久桁、ローラ環境変動幅及び周ムラは、実施例1と同様に測定し、評価した。結果を表3に示す。

【0056】

【表3】

【0057】

実施例3−1〜6はアゾジカルボンアミド(ADCA)と重曹を含有し、該重曹が、ゴム成分100質量部に対し、0.5〜4.0質量部含有していて、連続通電時の抵抗上昇が小さく、かつ、電気的変動が小さく電気的均一な導電性ゴム部材ということが確認できる。

【0058】

以上のことから、加熱分解により水が発生する添加剤を含有していれば、マイクロ波発生装置(UHF)による加硫方式で加硫・発泡された導電性ゴム部材において、連続通電時の抵抗上昇が小さく、かつ、電子写真感光体汚染が無く、電気的変動が小さく電気的均一な導電性ゴム部材を提供することができる。

【図面の簡単な説明】

【0059】

【図1】本発明の導電性ゴム部材の概略構成図である。

【図2】本発明のソリッド層を有する導電性ゴム部材の概略構成図である。

【図3】本発明に係る画像形成装置の全体断面図である。

【図4】本発明の導電性ゴム部材のマイクロ波を用いた連続加硫による製造装置である。

【符号の説明】

【0060】

1 感光ドラム

2 帯電装置

3 露光手段

4 現像装置

5 トナー

6 導電性ゴム部材(転写ローラ)

7 記録媒体

8 クリーニングブレード

9 廃トナー容器

10 定着装置

11 押出機

12 マイクロ波加硫装置(UHF)

13 熱風加硫装置(HAV)

14 引取機

15 定尺切断

61 導電性軸体

62 加硫発泡ゴム層

63 ソリッド層

【特許請求の範囲】

【請求項1】

電子写真プロセスに使用される導電性ゴム部材において、

該導電性ゴム部材の加硫発泡ゴム層が、加熱分解により水が発生する添加剤を含有しており、該加硫発泡ゴム層の加硫発泡処理が高周波による分子振動加熱であることを特徴とする導電性ゴム部材。

【請求項2】

前記導電性ゴム部材が加硫発泡ゴム層を含む二層構造以上からなり、該加硫発泡ゴム層の上にソリッド層を有する請求項1に記載の導電性ゴム部材。

【請求項3】

前記加熱分解により水が発生する添加剤が重曹又はp.p’−オキシビススルホニルヒドラジド(OBSH)である請求項1又は2に記載の導電性ゴム部材。

【請求項4】

前記加硫発泡ゴム層が、重曹とアゾジカルボンアミド(ADCA)とを含有し、ゴム成分100質量部に対し、該重曹を0.5〜4.0質量部含有している請求項1〜3のいずれかに記載の導電性ゴム部材。

【請求項5】

前記高周波による分子振動加熱手段が、マイクロ波発生装置(UHF)である請求項1〜4のいずれかに記載の導電性ゴム部材。

【請求項6】

前記導電性ゴム部材の主成分がアクリロニトリルゴム又はエピクロロヒドリン系ゴムである請求項1〜5のいずれかに記載の導電性ゴム部材。

【請求項7】

前記導電性ゴム部材の硬さがアスカーC硬度計で20°〜60°である請求項1〜6のいずれかに記載の導電性ゴム部材。

【請求項8】

電子写真装置に用いられる転写部材が、請求項1〜7のいずれかに記載の導電性ゴム部材であることを特徴とする転写部材。

【請求項9】

電子写真装置に用いられる転写ローラが、請求項1〜7のいずれかに記載の導電性ゴム部材であることを特徴とする転写ローラ。

【請求項1】

電子写真プロセスに使用される導電性ゴム部材において、

該導電性ゴム部材の加硫発泡ゴム層が、加熱分解により水が発生する添加剤を含有しており、該加硫発泡ゴム層の加硫発泡処理が高周波による分子振動加熱であることを特徴とする導電性ゴム部材。

【請求項2】

前記導電性ゴム部材が加硫発泡ゴム層を含む二層構造以上からなり、該加硫発泡ゴム層の上にソリッド層を有する請求項1に記載の導電性ゴム部材。

【請求項3】

前記加熱分解により水が発生する添加剤が重曹又はp.p’−オキシビススルホニルヒドラジド(OBSH)である請求項1又は2に記載の導電性ゴム部材。

【請求項4】

前記加硫発泡ゴム層が、重曹とアゾジカルボンアミド(ADCA)とを含有し、ゴム成分100質量部に対し、該重曹を0.5〜4.0質量部含有している請求項1〜3のいずれかに記載の導電性ゴム部材。

【請求項5】

前記高周波による分子振動加熱手段が、マイクロ波発生装置(UHF)である請求項1〜4のいずれかに記載の導電性ゴム部材。

【請求項6】

前記導電性ゴム部材の主成分がアクリロニトリルゴム又はエピクロロヒドリン系ゴムである請求項1〜5のいずれかに記載の導電性ゴム部材。

【請求項7】

前記導電性ゴム部材の硬さがアスカーC硬度計で20°〜60°である請求項1〜6のいずれかに記載の導電性ゴム部材。

【請求項8】

電子写真装置に用いられる転写部材が、請求項1〜7のいずれかに記載の導電性ゴム部材であることを特徴とする転写部材。

【請求項9】

電子写真装置に用いられる転写ローラが、請求項1〜7のいずれかに記載の導電性ゴム部材であることを特徴とする転写ローラ。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2007−309992(P2007−309992A)

【公開日】平成19年11月29日(2007.11.29)

【国際特許分類】

【出願番号】特願2006−136464(P2006−136464)

【出願日】平成18年5月16日(2006.5.16)

【出願人】(393002634)キヤノン化成株式会社 (640)

【Fターム(参考)】

【公開日】平成19年11月29日(2007.11.29)

【国際特許分類】

【出願日】平成18年5月16日(2006.5.16)

【出願人】(393002634)キヤノン化成株式会社 (640)

【Fターム(参考)】

[ Back to top ]