導電性ゴム部材および画像形成装置

【課題】長期間に亘って電気抵抗値の上昇、硬さの変化、ヘタリ等の問題を生じにくい導電性ゴム層を備えた長寿命の導電性ゴム部材と、前記導電性ゴム部材を組み込んだ画像形成装置とを提供する。

【解決手段】導電性ゴム部材は、イオン導電性ゴムを少なくとも含むゴム分を、式(1):

〔式中R1、R2、R3、R4は同一または異なって水素原子、アルキル基、またはアリール基を示す。ただしR1、R2は同時に水素原子ではなく、R3、R4は同時に水素原子ではない。〕および/または特定の加硫促進剤を含む架橋系によって架橋させた導電性ゴム層を有する。画像形成装置は前記導電性ゴム部材を備える。

【解決手段】導電性ゴム部材は、イオン導電性ゴムを少なくとも含むゴム分を、式(1):

〔式中R1、R2、R3、R4は同一または異なって水素原子、アルキル基、またはアリール基を示す。ただしR1、R2は同時に水素原子ではなく、R3、R4は同時に水素原子ではない。〕および/または特定の加硫促進剤を含む架橋系によって架橋させた導電性ゴム層を有する。画像形成装置は前記導電性ゴム部材を備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、導電性ゴムローラ、導電性ゴムベルト等の導電性ゴム部材と、前記導電性ゴム部材を用いた画像形成装置に関するものである。

【背景技術】

【0002】

レーザープリンタ、静電式複写機、普通紙ファクシミリ装置、あるいはこれらの複合機等の、いわゆる電子写真法を利用した画像形成装置においては、感光体の表面を一様に帯電させた状態で露光して、前記表面に形成画像に対応する静電潜像を形成し(帯電工程→露光工程)、前記静電潜像を、あらかじめ帯電させたトナーを選択的に付着させることでトナー像に現像したのち(現像工程)、前記トナー像を紙(プラスチックフィルム等を含む、以下同様)の表面に転写し(転写工程)、さらに定着させることにより(定着工程)、前記紙の表面に画像が形成される。

【0003】

また前記転写工程においては、例えば感光体の表面に形成したトナー像を、転写ベルトの外周面に保持して搬送途上の紙の表面に転写したり、前記トナー像を一旦、中間転写ベルトの外周面に転写したのち紙の表面に再転写したりする場合がある。

かかる転写ベルトまたは中間転写ベルトを用いた転写工程は、例えばシアン、マゼンタ、イエロー、およびブラックの各色のトナーからなるトナー像を重ねてフルカラー画像を形成するフルカラー対応の画像形成装置や、あるいはA4サイズの媒体の表面に毎分50枚以上といった高速で画像形成する高速対応の画像形成装置、もしくは液体を媒体としたトナーを用いる画像形成装置等において広く普及している。

【0004】

前記各工程のうち帯電工程、現像工程(そのうちトナーの帯電過程、および帯電させたトナーの静電潜像への付着過程)、転写工程、さらにはトナー像を紙の表面に転写後、感光体や中間転写ベルトの表面に残留したトナーを除去するクリーニング工程等において、導電性ないし半導電性を有するゴム組成物からなる導電性ゴム層を備えた導電性ゴムローラが広く用いられる。

【0005】

また前記転写ベルトや中間転写ベルトとしては、導電性ないし半導電性を有するゴム組成物からなる導電性ゴム層を備えた導電性ゴムベルトが広く用いられる。

前記導電性ゴムローラや導電性ゴムベルト等(以下「導電性ゴム部材」と総称する場合がある)の導電性ゴム層には、例えばゴム中に導電性カーボンブラック等の電子導電性を有する充填剤を配合したり、ゴムそれ自体としてイオン導電性を有するゴムを用いたりして導電性が付与される。

【0006】

このうちイオン導電性を有するゴムとしては、例えばアクリロニトリルブタジエンゴム(NBR)、ポリエーテルゴム、クロロプレンゴム(CR)、エピクロルヒドリンゴム(CO、ECO、GECO)等が挙げられる。

前記ゴムの1種または2種以上を、必要に応じてさらに他のゴムと配合したゴム分に、所定量の架橋剤や発泡剤等を配合してゴム組成物を調製し、前記ゴム組成物を導電性ゴム部材の導電性ゴム層の形状(導電性ゴムベルトや導電性ゴムローラの形状)に成形したのちゴム分を架橋させる(発泡剤を含む場合は架橋と同時に発泡させる)ことにより導電性ゴム層が形成され、導電性ゴム部材が製造される。

【0007】

前記導電性ゴム層には、用途に応じた適切な電気抵抗値を有すること、画像形成時に接触する感光体やトナー等を汚染しないこと、感光体や他のローラ等に圧接させた際のニップ幅(感光体等との回転方向の接触長さ)を十分に大きくとるために硬さが小さく柔軟性に優れていること、長期間使用しても前記電気抵抗値や硬さ等が大きく変化せず安定していること、圧縮永久ひずみ特性に優れ、長期間圧接されてもいわゆるヘタリ等を生じることがなく寸法安定性に優れていること等が求められる。

【0008】

イオン導電性の導電性ゴム層に、例えばフルオロ基およびスルホニル基を有する陰イオンを含む塩等のイオン導電性塩を添加すると、前記導電性ゴム層の電気抵抗値をさらに低減できることが知られている。すなわちフルオロ基およびスルホニル基がともに電子吸引性を有するため陰イオンが安定化されて、前記陰イオンとともにイオン導電性塩を構成するリチウム等の陽イオンがより高い解離度を示す。そのためイオン導電性塩を配合することで、イオン導電性ゴムによるイオン導電性をさらに向上できる。

【0009】

この際、イオン導電性塩が導電性ゴム層の表面(導電性ゴムローラや導電性ゴムベルトの外周面)にブルーム、すなわち前記表面に析出して感光体やトナー等を汚染するのを防止するため、例えば特許文献1では、ゴム分として2種のイオン導電性ゴムを少なくとも含み、かつイオン導電性塩を添加したゴム組成物を用いて、いわゆる海−島構造を呈する導電性ゴム層を形成することが提案されている。

【0010】

前記導電性ゴム層は、2種のイオン導電性ゴムのうち一方のイオン導電性ゴムを含む連続相(海)と、前記連続相中に内包される、他方のイオン導電性ゴムを含む非連続相(島)とを含み、前記非連続相中にイオン導電性塩を偏在させて形成される。また連続相に含まれるイオン導電性ゴムとしては、非連続相に含まれるイオン導電性ゴムよりも、イオン導電性塩に対する親和性が低いものが選択して用いられる。

【0011】

これにより、例えば導電性ゴム層に電界をかけ続ける等してもイオン導電性塩が導電性ゴム層の表面に移行するのを防止して、前記イオン導電性塩のブルームとそれに伴う感光体やトナー等の汚染を抑制できる。

ゴムの架橋剤としては、有機過酸化物配合系、チオウレア類を用いた系、あるいは硫黄加硫系等が挙げられ、中でも加硫剤としての硫黄と硫黄加硫用の加硫促進剤等とを組合せて用いる硫黄加硫系の架橋システムが好ましい。

【0012】

硫黄加硫系の架橋システムによれば、前記のようにイオン導電性ゴムを含む2種以上のゴムを良好に架橋できる上、その架橋速度が速いため短時間の架橋で良好な機械的強度を有する導電性ゴム層を備えた導電性ゴム部材を効率よく製造できる。また製造された導電性ゴム部材の導電性ゴム層は感光体やトナー等の汚染を生じにくい上、加硫促進剤の種類や量、硫黄の量を適切に選択することにより、圧縮永久ひずみ特性に優れたものとすることができる。

【0013】

しかし適切に設計された硫黄加硫系の架橋システムを用いて架橋した導電性ゴム層を有する導電性ゴム部材であっても、昨今の、画像形成装置を構成する構成部品に対するさらなる長寿命化の要求に伴ってこれまでよりもさらに長期間に亘って使用し続けた際には、加硫ゴムの老化に伴って、前記導電性ゴム層の電気抵抗値が上昇したり、硬さが変化したり、圧縮永久ひずみ特性の低下によるヘタリ等を生じやすくなったりする。

【0014】

加硫ゴムの老化を抑制するため、導電性ゴム層のもとになるゴム組成物に老化防止剤を含有させることが考えられる。しかし、例えば自動車用タイヤ等の老化防止剤として汎用されているアミン系老化防止剤は感光体やトナー等を汚染しやすいため使用することができない。

老化防止剤を含有させるにしても、感光体やトナー等を汚染しにくいものの老化防止の効果が小さいフェノール系の老化防止剤等をごく少量含有させることができる程度であり、求められている長寿命化を実現するには十分でない。また、特に高感度の感光体を搭載する画像形成装置では、前記フェノール系の老化防止剤をごく少量含有させても感光体の感度特性に影響が生じる場合がある。

【0015】

特許文献2には、加硫促進剤として汎用されているジ−2−ベンゾチアゾリルジスルフィド(MBTS)中の2つのベンゾチアゾール環に、それぞれ1つまたは2つのメチル基を置換させた化合物を加硫促進剤として用いることが記載されている。

また特許文献3には、前記MBTS中の2つのベンゾチアゾール環に、それぞれ1つまたは2つのアルキル基、またはアリール基を置換させた化合物や、やはり加硫促進剤として汎用されている2−メルカプトベンゾチアゾール(MBT)中の1つのベンゾチアゾール環に、1つまたは2つのアルキル基、またはアリール基を置換させた化合物を加硫促進剤として用いることが記載されている。

【先行技術文献】

【特許文献】

【0016】

【特許文献1】特許第3989000号公報

【特許文献2】特開昭56−139542号公報

【特許文献3】特開2001−348461号公報

【発明の概要】

【発明が解決しようとする課題】

【0017】

本発明の目的は、より長期間に亘って電気抵抗値の上昇、硬さの変化、圧縮永久ひずみ特性の低下によるヘタリ等の問題を生じにくい導電性ゴム層を備え、これまでに比べてさらに長寿命の導電性ゴム部材と、前記導電性ゴム部材を組み込んだ画像形成装置とを提供することにある。

【課題を解決するための手段】

【0018】

特許文献2には、前記化合物を加硫促進剤として用いることにより、特に高温での加硫時に、いわゆるゴムの焼けを生じにくくできることが記載されている。また特許文献3には、前記化合物を加硫促進剤として用いることにより、自動車用のゴムタイヤのグリップ性能を低下させることなしにラップタイムの低下を抑制し、耐熱性能を向上できることが記載されている。

【0019】

今般、発明者が検討したところ前記ベンゾチアゾール系の加硫促進剤のうち式(1):

【0020】

【化1】

【0021】

〔式中R1、R2、R3、R4は同一または異なって水素原子、アルキル基、またはアリール基を示す。ただしR1、R2は同時に水素原子ではなく、R3、R4は同時に水素原子ではない。〕

で表される化合物、および/または式(2):

【0022】

【化2】

【0023】

〔式中R5、R6は同一または異なって水素原子、アルキル基、またはアリール基を示す。ただしR5、R6は同時に水素原子ではない。〕

で表される化合物は、いずれもゴム分としてイオン導電性ゴムを含むゴム組成物からなる導電性ゴム層の老化を防止する機能に優れており、前記導電性ゴム層を、より長期間に亘って電気抵抗値の上昇、硬さの変化、圧縮永久ひずみ特性の低下によるヘタリ等の問題を生じにくくして、導電性ゴム部材を、これまでに比べてさらに長寿命化できることが明らかとなった。

【0024】

したがって本発明は、イオン導電性ゴムを少なくとも含むゴム分と、加硫促進剤としての、前記式(1)で表される化合物、および式(2)で表される化合物のうちの少なくとも一方(以下、この2種の化合物を「特定化合物」と総称する場合がある。)とを含むゴム組成物からなる導電性ゴム層を備えることを特徴とする導電性ゴム部材である。

前記特定化合物の配合割合は、ゴム分100質量部あたり0.1質量部以上、5質量部以下であるのが好ましい。配合割合が前記範囲未満では、特定化合物を加硫促進剤としてゴム組成物に配合したことによる、前記ゴム組成物からなる導電性ゴム層の老化を防止して導電性ゴム部材を長寿命化する効果が十分に得られないおそれがある。一方、配合割合が前記範囲を超えてもそれ以上の効果が得られないだけでなく、過剰の特定化合物がブルーム、すなわち導電性ゴム層の表面に析出して感光体やトナー等を汚染するおそれがある。

【0025】

なお特定化合物が前記式(1)および/または式(2)で表される化合物のうちのいずれか1種単独であるとき、前記配合割合は、前記1種の化合物の配合割合であり、特定化合物が前記化合物の2種以上の併用系であるとき、前記配合割合は、併用する2種以上の化合物の合計の配合割合である。

前記導電性ゴム部材のもとになるゴム組成物はイオン導電性塩を含み、ゴム分は2種のイオン導電性ゴムを少なくとも含み、導電性ゴム層は、前記2種のイオン導電性ゴムのうち一方のイオン導電性ゴムを含む連続相と、他方のイオン導電性ゴムを含む非連続相とを含み、前記連続相と非連続相とが海−島構造を呈し、前記非連続相に前記イオン導電性塩が偏在しているのが好ましい。

【0026】

先に説明したようにイオン導電性塩を含有させることで、導電性ゴム層のイオン導電性をさらに向上できる。また導電性ゴム層を前記海−島構造とすることにより、イオン導電性塩が導電性ゴム層の表面に露出する機会を減少させて、前記イオン導電性塩のブルームや、あるいはブリード(導電性ゴム層の表面への染み出し)とそれに伴う感光体やトナー等の汚染を抑制できる。しかも本発明では、前記特定化合物を加硫促進剤として用いていることにより、かかる海−島構造を呈する導電性ゴム層であってもその老化を良好に防止して、導電性ゴム部材を長寿命化できる。

【0027】

また前記ゴム分は2種のイオン導電性ゴムと、1種の非イオン導電性ゴムとを含み、導電性ゴム層は、前記2種のイオン導電性ゴムのうち一方のイオン導電性ゴムを含む連続相と、他方のイオン導電性ゴムを含む第1の非連続相と、非イオン導電性ゴムを含む第2の非連続相とを含み、前記連続相と第1の非連続相および第2の非連続相とが海−島構造を呈し、前記第1の非連続相に前記イオン導電性塩が偏在しているのがさらに好ましい。

【0028】

一般に、イオン導電性ゴムは一応の耐オゾン性や力学特性等を有するものの、イオン導電性を有しない通常のゴム(非イオン導電性ゴム)と比べてこれらの特性が十分でない場合がある。これに対し、前記のように第3の成分として含有させる非イオン導電性ゴムとして、かかる特性に優れたものを選択して用いることにより、前記特性に優れた導電性ゴム層を備えた導電性ゴム部材を形成できる。また前記ゴムを、イオン導電性ゴムからなる連続相中に第2の非連続相として非連続に分散させているため、導電性ゴム層のイオン導電性を不必要に大きく低下させるおそれもない。

【0029】

前記ゴム組成物はチウラム系加硫促進剤を含んでいるのが好ましく、前記チウラム系加硫促進剤の配合割合はゴム分100質量部あたり0.1質量部以上、1.3質量部以下であるのが好ましい。

ゴムの加硫促進剤として最も基本的なスルフェンアミド系加硫促進剤や、あるいは前記MBTS、MBT等に代えて、加硫促進剤として前記特定化合物を用いると、ゴムが所定の架橋度に達するまでに要する架橋時間が長くなるとともに架橋効率が低下する傾向がある。

【0030】

そのため特定化合物に、さらに他の加硫促進剤を併用することを検討したが、例えば1,3−ジフェニルグアニジン(DPG)に代表されるグアニジン系加硫促進剤を併用した場合には、架橋効率が僅かに改善されるもののその効果は不十分であった。また、スコーチタイムが短くなってやけを生じやすくなるおそれもあった。

これに対し、加硫促進剤として前記特定化合物とチウラム系加硫促進剤を併用すると、たとえ前述した海−島構造を呈する導電性ゴム層であっても、スコーチタイムが短くなってやけが生じるのを抑制しながら、架橋時間を短縮して架橋効率を向上できること、それに伴って、導電性ゴム層中から各種成分がブリードしたりブルームしたりするのを抑制して感光体やトナー等の汚染を生じにくくできることが判明した。

【0031】

なおチウラム系加硫促進剤の配合割合が前記範囲内であるのが好ましいのは、下記の理由による。すなわち配合割合が前記範囲未満では、チウラム系加硫促進剤を併用することによる前記効果が十分に得られないおそれがある。一方、配合割合が前記範囲を超えてもそれ以上の効果が得られないだけでなく、過剰のチウラム系加硫促進剤がブルームして感光体やトナー等を汚染するおそれがある。

【0032】

前記ゴム組成物は、加硫剤として硫黄を含んでいるのが好ましく、前記硫黄の配合割合はゴム分100質量部あたり0.4質量部以上、5質量部以下であるのが好ましい。

硫黄を加硫剤として配合することにより、たとえ前述した海−島構造を呈する導電性ゴム層であっても、先に説明したように、イオン導電性ゴムを含む2種以上のゴムを良好に架橋できる上、その架橋速度が速いため短時間の架橋で良好な機械的強度を有する導電性ゴム層を備えた導電性ゴム部材を効率よく製造できる。また感光体やトナー等の汚染を生じにくい上、前記特定化合物とチウラム系加硫促進剤とを加硫促進剤として併用することにより、圧縮永久ひずみ特性に優れた導電性ゴム層を有する導電性ゴム部材を製造できる。

【0033】

硫黄の配合割合が前記範囲内であるのが好ましいのは、下記の理由による。すなわち配合割合が前記範囲未満では、硫黄を配合することによる前記効果が十分に得られないおそれがある。一方、配合割合が前記範囲を超えてもそれ以上の効果が得られないだけでなく、過剰の硫黄がブルームして感光体やトナー等を汚染するおそれがある。

前記ゴム組成物は発泡剤を含み、導電性ゴム層は架橋時に発泡されているのが好ましい。導電性ゴム層を発泡させることにより、感光体や他のローラ等に圧接させた際のニップ幅を十分に大きくとるために硬さが小さく柔軟性に優れた導電性ゴム部材を形成できるという利点がある。

【0034】

導電性ゴム層は非塩素系でかつ非臭素系であるのが好ましい。すなわち、いずれも塩素および臭素を含まないゴム分、架橋システム(加硫剤、加硫促進剤等)その他添加剤を配合したゴム組成物によって導電性ゴム層を形成することにより、前記導電性ゴム層を、実質的に塩素および臭素を含まない非塩素系でかつ非臭素系の状態とするのが好ましい。前記非塩素系でかつ非臭素系である導電性ゴム層を備えた導電性ゴム部材は、例えば導電性ゴムローラのシャフト等の金属表面を腐食したり錆びさせたり、あるいは汚染したりするおそれがない。また、例えば用途廃止後に廃棄物として廃棄処理する際に、環境に及ぼす負荷を軽減できるという利点もある。

【0035】

導電性ゴム部材の具体例としては導電性ゴムローラまたは導電性ゴムベルトが挙げられる。

本発明の画像形成装置は、前記本発明の導電性ゴム部材を備えるため、構成部品の長寿命化の要求に対応して、画像形成装置の、これまでよりも長期間に亘るメンテナンスフリー化等を図ることができる。

【発明の効果】

【0036】

本発明によれば、より長期間に亘って電気抵抗値の上昇、硬さの変化、圧縮永久ひずみ特性の低下によるヘタリ等の問題を生じにくい導電性ゴム層を備え、これまでに比べてさらに長寿命の導電性ゴム部材と、前記導電性ゴム部材を組み込んだ画像形成装置とを提供することができる。

【図面の簡単な説明】

【0037】

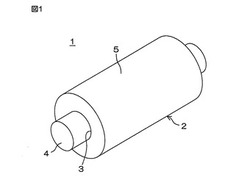

【図1】本発明の転写ローラの、実施の形態の一例を示す斜視図である。

【図2】転写ローラの電気抵抗値を測定する方法を説明する図である。

【発明を実施するための形態】

【0038】

〈ゴム組成物〉

本発明の導電性ゴム部材を形成するゴム組成物は、イオン導電性ゴムを少なくとも含むゴム分と、加硫促進剤としての、式(1):

【0039】

【化3】

【0040】

〔式中R1、R2、R3、R4は同一または異なって水素原子、アルキル基、またはアリール基を示す。ただしR1、R2は同時に水素原子ではなく、R3、R4は同時に水素原子ではない。〕

で表される化合物、および式(2):

【0041】

【化4】

【0042】

〔式中R5、R6は同一または異なって水素原子、アルキル基、またはアリール基を示す。ただしR5、R6は同時に水素原子ではない。〕

で表される化合物のうちの少なくとも一方とを含んでいる。

前記式(1)で表される化合物としては、ビス(4−メチルベンゾチアゾリル−2)−ジスルフィド、ビス(4−エチルベンゾチアゾリル−2)−ジスルフィド、ビス(5−メチルベンゾチアゾリル−2)−ジスルフィド、ビス(5−エチルベンゾチアゾリル−2)−ジスルフィド、ビス(6−メチルベンゾチアゾリル−2)−ジスルフィド、ビス(6−エチルベンゾチアゾリル−2)−ジスルフィド、ビス(4,5−ジメチルベンゾチアゾリル−2)−ジスルフィド、ビス(4,5−ジエチルベンゾチアゾリル−2)−ジスルフィド、ビス(4−フェニルベンゾチアゾリル−2)−ジスルフィド、ビス(5−フェニルベンゾチアゾリル−2)−ジスルフィド、およびビス(6−フェニルベンゾチアゾリル−2)−ジスルフィドからなる群より選ばれた少なくとも1種の化合物が好ましい。

【0043】

また式(2)で表される化合物としては、2−メルカプト−4−メチルベンゾチアゾール、2−メルカプト−4−エチルベンゾチアゾール、2−メルカプト−5−メチルベンゾチアゾール、2−メルカプト−5−エチルベンゾチアゾール、2−メルカプト−6−メチルベンゾチアゾール、2−メルカプト−6−エチルベンゾチアゾール、2−メルカプト−4,5−ジメチルベンゾチアゾール、2−メルカプト−4,5−ジエチルベンゾチアゾール、2−メルカプト−4−フェニルベンゾチアゾール、2−メルカプト−5−フェニルベンゾチアゾール、および2−メルカプト−6−フェニルベンゾチアゾールからなる群より選ばれた少なくとも1種の化合物が好ましい。

【0044】

これらの中でも、先に説明した導電性ゴム層の老化を防止して導電性ゴム部材を長寿命化する効果の点で、特にビス(4−メチルベンゾチアゾリル−2)−ジスルフィド、ビス(5−メチルベンゾチアゾリル−2)−ジスルフィド、メルカプト−4−メチルベンゾチアゾールおよびメルカプト−5−メチルベンゾチアゾールからなる群より選ばれた少なくとも1種が好ましい。

【0045】

前記式(1)および/または式(2)で表される特定化合物の配合割合は、ゴム分100質量部あたり0.1質量部以上、5質量部以下であるのが好ましい。配合割合が前記範囲未満では、特定化合物を加硫促進剤としてゴム組成物に配合したことによる、前記ゴム組成物からなる導電性ゴム層の老化を防止して導電性ゴム部材を長寿命化する効果が十分に得られないおそれがある。一方、配合割合が前記範囲を超えてもそれ以上の効果が得られないだけでなく、過剰の特定化合物がブルーム、すなわち導電性ゴム層の表面に析出して感光体やトナー等を汚染するおそれがある。

【0046】

なお特定化合物が前記式(1)および/または式(2)で表される化合物のうちのいずれか1種単独であるとき、前記配合割合は、前記1種の化合物の配合割合であり、特定化合物が前記化合物の2種以上の併用系であるとき、前記配合割合は、併用する2種以上の化合物の合計の配合割合である。

また、各成分の配合割合の基準となるゴム分とは、架橋して導電性ゴム層を構成する全てのゴムを指し、前記全てのゴムの総量を100質量部に換算したときの質量部でもって各成分の配合割合を規定している。

【0047】

前記ゴム組成物は、チウラム系加硫促進剤を含んでいるのが好ましい。加硫促進剤として前記特定化合物とチウラム系加硫促進剤を併用すると、たとえ前述した海−島構造を呈する導電性ゴム層であっても、スコーチタイムが短くなってやけが生じるのを抑制しながら、架橋時間を短縮して架橋効率を向上でき、導電性ゴム層中から各種成分がブリードしたりブルームしたりするのを抑制して感光体やトナー等の汚染を生じにくくできる。

【0048】

チウラム系加硫促進剤としては、テトラメチルチウラムジスルフィド、テトラエチルチウラムジスルフィド、テトラブチルチウラムジスルフィド、テトラキス(2-エチルヘキシル)チウラムジスルフィド、テトラメチルチウラムモノスルフィド、およびジペンタメチレンチウラムテトラスルフィドからなる群より選ばれた少なくとも1種が好ましい。

中でも前記効果の点で、特にテトラブチルチウラムジスルフィド、テトラキス(2-エチルヘキシル)チウラムジスルフィド、およびテトラメチルチウラムモノスルフィドからなる群より選ばれた少なくとも1種が好ましい。

【0049】

チウラム系加硫促進剤の配合割合は、ゴム分100質量部あたり0.1質量部以上、1.3質量部以下であるのが好ましい。

配合割合が前記範囲未満では、チウラム系加硫促進剤を併用することによる前記効果が十分に得られないおそれがある。一方、配合割合が前記範囲を超えてもそれ以上の効果が得られないだけでなく、過剰のチウラム系加硫促進剤がブルームして感光体やトナー等を汚染するおそれがある。

【0050】

前記ゴム組成物は、加硫剤として硫黄を含んでいるのが好ましい。加硫剤として硫黄を用いることにより、たとえ前述した海−島構造を呈する導電性ゴム層であっても、先に説明したようにイオン導電性ゴムを含む2種以上のゴムを良好に架橋できる上、その架橋速度が速いため短時間の架橋で良好な機械的強度を有する導電性ゴム層を備えた導電性ゴム部材を効率よく製造できる。また感光体やトナー等の汚染を生じにくい上、前記特定化合物とチウラム系加硫促進剤とを加硫促進剤として併用する等、加硫系を適切に設計することにより、圧縮永久ひずみ特性に優れた導電性ゴム層を有する導電性ゴム部材を製造できる。

【0051】

硫黄の配合割合は、ゴム分100質量部あたり0.4質量部以上、5質量部以下であるのが好ましい。

配合割合が前記範囲未満では、硫黄を配合することによる前記効果が十分に得られないおそれがある。一方、配合割合が前記範囲を超えてもそれ以上の効果が得られないだけでなく、過剰の硫黄がブルームして感光体やトナー等を汚染するおそれがある。

【0052】

イオン導電性ゴムとしては、NBR、ポリエーテルゴム、CR、およびエピクロルヒドリンゴムからなる群より選ばれた少なくとも1種のゴムが好ましい。

特に導電性ゴム層が先に説明した海−島構造を呈する場合、イオン導電性塩が偏在される第1の非連続相に含まれるイオン導電性ゴムとしては、ポリエーテルゴム、およびエピクロルヒドリンゴムからなる群より選ばれた少なくとも1種のゴムが好ましい。これらのイオン導電性ゴムは、その分子中に含まれるエチレンオキサイド(EO)単位やプロピレンオキサイド(PO)単位、特にEO単位の機能によってイオン導電性塩由来のイオンを安定化させて導電性ゴム層の電気抵抗値を低減させる働きをする。

【0053】

また導電性ゴム層を非塩素系でかつ非臭素系とするためには特にポリエーテルゴムが好ましい。

ポリエーテルゴムとしては、エチレンオキサイド(EO)−アリルグリシジルエーテル(AGE)共重合体、およびEO−プロピレンオキサイド(PO)−AGE共重合体からなる群より選ばれた少なくとも1種が好ましく、特に導電性ゴム層の良好なゴム弾性や柔軟性を維持することを考慮するとEO−PO−AGE共重合体が好ましい。

【0054】

またEO−PO−AGE共重合体は、EO単位の含有率が55モル%以上、95モル%以下、特に65モル%以上、92モル%以下であるのが好ましい。

EO単位の含有率が前記範囲未満では、先に説明した、EO単位の機能によってイオン導電性塩由来のイオンを安定化させる効果が十分に得られないおそれがある。また含有率が前記範囲を超える場合にはEO単位が結晶化して、やはりイオン導電性塩由来のイオンを安定化させる効果が十分に得られないおそれがある。

【0055】

また、架橋性官能基としてのアリル基を含むAGE単位の含有率は1モル%以上、10モル%以下、特に2モル%以上、8モル%以下であるのが好ましい。

AGE単位の含有率が前記範囲未満ではEO−PO−AGE共重合体を良好に架橋させることができず、未架橋の、あるいは架橋が十分でない前記共重合体が導電性ゴム層の表面にブリードまたはブルームしたり、前記ブリードやブルームに伴ってイオン導電性塩が導電性ゴム層の表面にブルームしたりブリードしたりしやすくなり、感光体やトナー等を汚染するおそれがある。

【0056】

また、含有率が前記範囲を超える場合には架橋密度が高くなりすぎるため、EO−PO−AGE共重合体の引張強さや疲労特性、耐屈曲疲労性等が低下するおそれがある。

EO−PO−AGE共重合体の数平均分子量Mnは10000以上、特に50000以上であるのが好ましい。数平均分子量Mnが前記範囲未満では、前記共重合体が導電性ゴム層の表面にブリードしたりブルームしたり、前記ブリードやブルームに伴ってイオン導電性塩が導電性ゴム層の表面にブルームしたりブリードしたりしやすくなり、感光体やトナー等を汚染するおそれがある。

【0057】

エピクロルヒドリンゴムとしては、エピクロルヒドリン(Epi)−EO共重合体(ECO)、Epi−EO−AGE共重合体、Epi−EO−PO共重合体、およびEpi−EO−PO−AGE共重合体からなる群より選ばれた少なくとも1種が好ましく、特にEpi−EO−AGE共重合体が好ましい。

またEpi−EO−AGE共重合体としては、前記3種の単量体を共重合させた狭義の共重合体、およびECO(Epi−EO共重合体)をAGEで変性した変性物からなる群より選ばれた少なくとも1種が好ましい。

【0058】

前記Epi−EO−AGE共重合体は、EO単位の含有率が35モル%以上、95モル%以下、特に55モル%以上、80モル%以下であるのが好ましい。

EO単位の含有率が前記範囲未満では、先に説明した、EO単位の機能によってイオン導電性塩由来のイオンを安定化させる効果が十分に得られないおそれがある。また含有率が前記範囲を超える場合にはEO単位が結晶化して、やはりイオン導電性塩由来のイオンを安定化させる効果が十分に得られないおそれがある。

【0059】

また、架橋性官能基としてのアリル基を含むAGE単位の含有率は1モル%以上、10モル%以下、特に2モル%以上、8モル%以下であるのが好ましい。

AGE単位の含有率が前記範囲未満ではEpi−PO−AGE共重合体を良好に架橋させることができず、未架橋の、あるいは架橋が十分でない前記共重合体が導電性ゴム層の表面にブリードしたりブルームしたり、前記ブリードやブルームに伴ってイオン導電性塩が導電性ゴム層の表面にブルームしたりブリードしたりしやすくなり、感光体やトナー等を汚染するおそれがある。

【0060】

また、含有率が前記範囲を超える場合には架橋密度が高くなりすぎるため、Epi−PO−AGE共重合体の引張強さや疲労特性、耐屈曲疲労性等が低下するおそれがある。

Epi−PO−AGE共重合体の数平均分子量Mnは10000以上、中でも50000以上、特に100000以上であるのが好ましい。数平均分子量Mnが前記範囲未満では、前記共重合体が導電性ゴム層の表面にブリードしたりブルームしたり、前記ブリードやブルームに伴ってイオン導電性塩が導電性ゴム層の表面にブルームしたりブリードしたりしやすくなり、感光体やトナー等を汚染するおそれがある。

【0061】

前記第1の非連続相とともに海−島構造を構成する連続相に含まれるイオン導電性ゴムとしてはNBRが好ましい。

NBRは、それ自体がイオン導電性を有するため導電性ゴム層の全体の電気抵抗値を低減できる。またNBRは、前記第1の非連続相に含まれるポリエーテルゴムやエピクロルヒドリンゴムに比べて、基本的にイオン導電性塩に対する親和性が低いため、前記ポリエーテルゴムやエピクロルヒドリンゴムを含む第1の非連続相中に偏在させたイオン導電性塩が、例えば導電性ゴム層に電界をかけ続けた際にその表面に移行してブルームしたりブリードしたり、感光体やトナー等を汚染したりするのをより確実に防止できる。

【0062】

NBRとしては、アクリロニトリル含量によって分類される低ニトリルNBR(アクリロニトリル含量24%以下)、中ニトリルNBR(アクリロニトリル含量25%以上、30%以下)、および中高ニトリルNBR(アクリロニトリル含量31%以上、35%以下)からなる群より選ばれた少なくとも1種が好ましく、特に低ニトリルNBRが好ましい。

【0063】

前記低ニトリルNBRは電気抵抗値がある程度低い一方で、ガラス転移温度Tgが低く室温付近での粘弾性の温度依存性が小さいため、導電性ゴム層の電気抵抗値の環境(特に温度)依存性を小さくできる。詳しくはガラス転移温度Tgが−40℃以下、特に−50℃以下である低ニトリルNBRが好ましい。なお低ニトリルNBRのガラス転移温度Tgは、実用上−120℃以上、中でも−100℃以上、特に−80℃以上であるのが好ましい。

【0064】

前記第1の非連続相および連続相とともに海−島構造を構成してもよい第2の非連続相に含まれる非イオン導電性ゴムとしては、イオン導電性を有しない通常のゴムのうち、耐オゾン性や力学特性等、導電性ゴム層に求められる特性に優れたものが選択して用いられる。

また非イオン導電性ゴムとしては、前記第1の非連続相に含まれるポリエーテルゴムやエピクロルヒドリンゴム、あるいは連続相に含まれるNBR等に比べて、基本的にイオン導電性塩に対する親和性が低いものが好ましい。これにより、例えば導電性ゴム層に電界をかけ続ける等しても、イオン導電性を有しない第2の非連続相中にイオン導電性塩が移行して、導電性ゴム層の電気抵抗値が上昇するのを防止できる。

【0065】

また導電性ゴム層の耐オゾン性等を向上することを特に考慮すると、前記非イオン導電性ゴムとしては低極性ゴムが好ましく、特にエチレンプロピレンジエンゴム(EPDM)、エチレンプロピレンゴム(EPM)、ブチルゴム(IIR)、およびスチレンブタジエンゴム(SBR)からなる群より選ばれた少なくとも1種のゴムが好ましい。

また前記非イオン導電性ゴムは、ガラス転移温度Tgが低く室温付近での粘弾性の温度依存性が小さいことが好ましい。これにより導電性ゴム層の電気抵抗値の環境(特に温度)依存性を小さくできる。詳しくはガラス転移温度Tgが−40℃以下、特に−50℃以下である非イオン導電性ゴムが好ましい。なお非イオン導電性ゴムのガラス転移温度Tgは、実用上−120℃以上、中でも−100℃以上、特に−80℃以上であるのが好ましい。

【0066】

なお、イオン導電性塩に対するイオン導電性ゴムや非イオン導電性ゴムの親和性は、前記イオン導電性塩を含んでいない状態での各ゴムの体積抵抗率と、イオン導電性塩を含んだ状態での各ゴムの体積抵抗率とから評価できる。すなわち前者に対する後者の低下の度合いが大きい低い程、そのゴムはイオン導電性塩との親和性が高いといえる。

前記海−島構造を有する導電性ゴム層は、下記の手順で形成することができる。

【0067】

すなわち、まず第1の非連続相用のイオン導電性ゴムとイオン導電性塩とを混練して混練物を得る。次いでこの混練物に、海−島構造が第1の非連続相と連続相の2相からなる場合は連続相用のイオン導電性ゴムを配合する。また海−島構造が第1の非連続相と第2の非連続相と連続相の3相からなる場合はさらに第2の非連続相用の非イオン導電性ゴムを配合する。

【0068】

さらに加硫剤としての硫黄、加硫促進剤としての式(1)および/または式(2)で表される特定化合物、チウラム系加硫促進剤、発泡剤その他の添加剤を配合し、均一に混合するか、あるいはさらに混練してゴム組成物を調製する。

そして前記ゴム組成物を導電性ゴム層の形状(導電性ゴムベルトや導電性ゴムローラの形状)に成形したのちゴム分を架橋させる(発泡剤を含む場合は架橋と同時に発泡させる)ことにより、前記海−島構造を呈する導電性ゴム層が形成される。

【0069】

また、前記第1の非連続相用のイオン導電性ゴムとイオン導電性塩との混練物に、他のゴムおよび添加剤との混練時に、さらに前記イオン導電性ゴムを選択的に架橋できる架橋剤を配合して、前記第1の非連続相用のイオン導電性ゴムを動的架橋させてもよい。

これにより、例えば第1の非連続相に含まれるイオン導電性ゴムの体積分率が多く、連続相に含まれるイオン導電性ゴムの体積分率が少ない系であっても前記両相を良好に相分離させて、連続相が導電性ゴム層の厚み方向、幅方向、およびローラやベルトの周方向に1つに連続し、かつ前記連続相中に微細な第1の非連続相が均一に分散した状態で内包された良好な海−島構造を構成できる。

【0070】

例えば第1の非連続相用のイオン導電性ゴムがエピクロルヒドリンゴムで、かつ連続相用のゴムがNBRであるとき、前記エピクロルヒドリンゴムを選択的に架橋できる架橋剤としてはエチレンチオウレア、ジエチルチオウレア、ジブチルチオウレア、およびジラウリルチオウレア等のチオウレア類、2,4,6−トリメルカプト−S−トリアジン、2−ジアルキルアミノ−4,6−ジメルカプト-S−トリアジン等のトリアジン類からなる群より選ばれた少なくとも1種が好ましく、特にエチレンチオウレア(2−メルカプトイミダゾリン)が好ましい。

【0071】

前記架橋剤の配合割合は、第1の非連続相用のイオン導電性ゴム100質量部あたり0.1質量部以上、10質量部以下、特に0.5質量部以上、5質量部以下であるのが好ましい。

架橋剤の配合割合が前記範囲未満では、イオン導電性ゴムを十分に架橋できないおそれがあり、前記範囲を超える場合には、過剰の架橋剤がブルームして感光体やトナー等を汚染するおそれがある。

【0072】

海−島構造が第1の非連続相と連続相の2相からなる場合、前記第1の非連続相に含まれるイオン導電性ゴムP1と、連続相に含まれるイオン導電性ゴムP2との配合比率P1/P2(質量比)=5/95〜75/25であるのが好ましい。

前記範囲よりイオン導電性ゴムP1が少ない場合には、イオン導電性塩の量にもよるが、前記イオン導電性塩の全量を、前記イオン導電性ゴムP1を含む第1の非連続相中に偏在させることができず、余剰のイオン導電性塩が、例えば導電性ゴム層に電界をかけ続ける等した際に導電性ゴム層の表面に移行して、前記イオン導電性塩のブルームとそれに伴う感光体やトナー等の汚染を生じるおそれがある。

【0073】

また前記範囲よりイオン導電性ゴムP1が多い場合には、たとえ前記イオン導電性ゴムP1を、先に説明したように動的架橋させたとしても、前記イオン導電性ゴムP1からなる第1の非連続相と、イオン導電性ゴムP2からなる連続相とを良好に相分離させることができず、特に連続相が導電性ゴム層の厚み方向、幅方向、およびローラやベルトの周方向に1つに連続し、かつ前記連続相中に微細な第1の非連続相が均一に分散した状態で内包された良好な海−島構造を構成できないおそれがある。

【0074】

なおこれらの点を考慮すると、前記配合比率P1/P2(質量比)は、前記範囲内でも10/90〜60/40、特に20/80〜45/55であるのが好ましい。

海−島構造が第1の非連続相、第2の非連続相、および連続相の3相からなる場合、前記第1の非連続相に含まれるイオン導電性ゴムP1および第2の非連続相に含まれる非イオン導電性ゴムP3の合計量P1+P3と、連続相に含まれるイオン導電性ゴムP2との配合比率(P1+P3)/P2(質量比)=5/95〜75/25であるのが好ましい。

【0075】

また前記配合比率(P1+P3)/P2(質量比)は、前記範囲内でも10/90〜60/40、特に20/80〜45/55であるのが好ましい。

これらの理由は、先に述べた配合比率P1/P2(質量比)の場合と同様である。

また第1の非連続相に含まれるイオン導電性ゴムP1と、第2の非連続相に含まれる非イオン導電性ゴムP3との配合比率P1/P3(質量比)=5/95〜95/5であるのが好ましい。

【0076】

前記範囲よりイオン導電性ゴムP1が少ない場合には、イオン導電性塩の量にもよるが、前記イオン導電性塩の全量を、前記イオン導電性ゴムP1を含む第1の非連続相中に偏在させることができず、余剰のイオン導電性塩が、例えば導電性ゴム層に電界をかけ続ける等した際に導電性ゴム層の表面に移行して、前記イオン導電性塩のブルームやブリードとそれに伴う感光体やトナー等の汚染を生じるおそれがある。また相対的に非イオン導電性ゴムが多くなるため、導電性ゴム層の電気抵抗値が上昇するおそれもある。

【0077】

また前記範囲より非イオン導電性ゴムP3が少ない場合には、前記非イオン導電性ゴムP3を配合することによる、先に説明した耐オゾン性や力学特性等に優れた導電性ゴム層を形成する効果が得られないおそれがある。

なお、これらの点を考慮すると、前記配合比率P1/P3(質量比)は、前記範囲内でも10/90〜90/10、特に20/80〜60/40であるのが好ましい。

【0078】

イオン導電性塩としては、フルオロ基およびスルホニル基を有する陰イオンと、陽イオンとの塩が好ましい。前記塩は、先に説明したようにイオン導電性ゴムによるイオン導電性をさらに向上して、導電性ゴム層の電気抵抗値を低減する効果に優れている。

イオン導電性塩を構成する、フルオロ基およびスルホニル基を有する陰イオンとしては、例えばフルオロアルキルスルホン酸イオン、ビス(フルオロアルキルスルホニル)イミドイオン、トリス(フルオロアルキルスルホニル)メチドイオン等が挙げられる。

【0079】

また前記陰イオンとともにイオン導電性塩を構成する陽イオンとしてはナトリウム、リチウム、カリウム等のアルカリ金属のイオンや、あるいはベリリウム、マグネシウム、カルシウム、ストロンチウム、バリウム等の第2族元素のイオン、遷移元素のイオン、両性元素の陽イオン、第4級アンモニウムイオン、イミダゾリウム陽イオン等が挙げられる。特にリチウムイオンと組み合わせたリチウム塩が好ましい。

【0080】

リチウム塩としては、例えばCF3SO3Li、C4F9SO3Li、(CF3SO2)2NLi、(C2F5SO2)2NLi、(C4F9SO2)(CF3SO2)NLi、(FSO2C6F4)(CF3SO2)NLi、(C8F17SO2)(CF3SO2)NLi、(CF3CH2OSO2)2NLi、(CF3CF2CH2OSO2)2NLi、(HCF2CF2CH2OSO2)2NLi、〔(CF3)2CHOSO2〕2NLi、(CF3SO2)3CLi、(CF3CH2OSO2)3CLi等の1種または2種以上が挙げられる。

【0081】

中でも前記効果の点で、CF3SO3Li(トリフルオロメタンスルホン酸リチウム)、(CF3SO2)2NLi〔ビス(トリフルオロメタンスルホニル)イミドリチウム〕が挙げられ、特にビス(トリフルオロメタンスルホニル)イミドリチウムが好ましい。

イオン導電性塩の配合割合は、ゴム分100質量部あたり0.01質量部以上、20質量部以下、中でも0.2質量部以上、10質量部以下、特に0.4質量部以上、6質量部以下であるのが好ましい。

【0082】

イオン導電性塩の配合割合が前記範囲未満では、前記イオン導電性塩を配合することによる、先に説明した導電性ゴム層の電気抵抗値を低減する効果が得られないおそれがある。また前記範囲を超える場合には、過剰のイオン導電性塩が、例えば導電性ゴム層に電界をかけ続ける等した際に導電性ゴム層の表面に移行して、前記イオン導電性塩のブルームやブリードとそれに伴う感光体やトナー等の汚染を生じるおそれがある。

【0083】

導電性ゴム層を発泡させる場合、ゴム組成物には発泡剤が配合される。

発泡剤としては、ゴム組成物中に良好に分散させることができ、しかもゴム分を架橋する際の加熱によって分解してガスを発生して前記ゴム組成物を発泡させることができる種々の発泡剤がいずれも使用可能である。

前記発泡剤としては、4,4′−オキシビス(ベンゼンスルホニルヒドラジド)等のヒドラジン誘導体やアゾジカルボンアミド(H2NOCN=NCONH2)等の1種または2種以上が挙げられる。特に4,4′−オキシビス(ベンゼンスルホニルヒドラジド)等のヒドラジン誘導体が好ましい。

【0084】

発泡剤の配合割合は、形成する導電性ゴム層の発泡倍率等に応じて任意に設定できるが、ゴム分100質量部あたり0.5質量部以上、20質量部以下、特に1質量部以上、15質量部以下であるのが好ましい。

ゴム組成物には、前記各成分に加えて、さらに他の添加剤を配合することもできる。前記添加剤としては、例えば硫黄や特定化合物等と共に硫黄加硫系の架橋システムを構成する加硫促進助剤が挙げられる。加硫促進助剤としては、例えば亜鉛華(酸化亜鉛)、ステアリン酸等からなる群より選ばれた少なくとも1種が好ましい。

【0085】

また、その他の添加剤としては、カーボンブラック等の補強剤、ハイドロタルサイト等の受酸剤、炭酸カルシウム等の充填剤などが挙げられる。また、カーボンブラックとして導電性カーボンブラックを用いて導電性ゴム部材に電子導電性を付与することもできる。受酸剤は、イオン導電性ゴムとしてのエピクロルヒドリンゴムやCRの架橋時に発生する塩素イオンを捕捉して、前記塩素イオンによる架橋阻害を防止したり、感光体等の汚染を防止したりする。

【0086】

また陰イオン吸着剤を配合すると、イオン導電性塩から生じるイオンの一部を前記陰イオン吸着剤で吸着して陽イオンをシングルイオン化できる。そのため、特にイオン導電性塩の配合割合を少なくしつつ、導電性ゴム層の電気抵抗値をさらに低減したり、前記電気抵抗値を安定化したりできる。

前記陰イオン吸着剤としてはMgとAlを含むハイドロタルサイト、Mg−Al系無機イオン交換体、Sb系無機イオン交換体、Ca系無機イオン交換体、および連鎖中に陰イオンを固定するイオン席を有する共重合体からなる群より選ばれた少なくとも1種が好ましい。

【0087】

〈導電性ゴム部材(導電性ゴムローラ)〉

図1は、本発明の導電性ゴム部材の、実施の形態の一例としての導電性ゴムローラを示す斜視図である。

図1を参照して、この例の導電性ゴムローラ1は、前記ゴム組成物からなる円筒状の導電性ゴム層2と、前記導電性ゴム層2の中心の通孔3に挿通されたシャフト4とを含んでいる。

【0088】

前記導電性ゴムローラ1は、例えば以下の手順で製造される。すなわち前記ゴム組成物を、押出成形機を用いて混練しながら加熱して溶融させた状態で、前記導電性ゴム層2の断面形状、すなわち円環状に対応するダイを通して長尺の円筒状に押出成形し、冷却して固化させたのち所定の長さにカットし、通孔3に架橋用の仮のシャフトを挿通した状態で、加硫缶内に、前記シャフトを介して吊り下げる等して収容する。

【0089】

次いで加硫缶内で所定の温度で一定時間加熱して、発泡剤を含む場合はその熱分解によって発生したガスによってゴム組成物を発泡させるとともにゴム分を架橋させる。

次いで、外周面に導電性の接着剤を塗布したシャフト4に装着しなおして、前記接着剤が熱硬化性接着剤である場合は加熱により硬化させて導電性ゴム層2とシャフト4とを電気的に接合するとともに機械的に固定する。そして必要に応じてさらにその外周面を所定の外径および表面粗さになるように研磨することで、図1に示す導電性ゴムローラ1が製造される。

【0090】

シャフト4は、導電性ゴムローラ1を構成するために導電性とされる。前記導電性のシャフト4としては、例えばアルミニウムやその合金、ステンレス鋼等の金属によって一体に形成されたもの等が挙げられる。またセラミックや硬質樹脂等によって形成し、その外周面に、導電性ゴム層2と電気的に接続される導電膜等を設けた複合構造のシャフト4を用いることもできる。

【0091】

導電性ゴムローラ1の電気抵抗値は、用途に応じて任意に設定できるが、先に説明した画像形成装置の各工程に使用する導電性ゴムローラ1の電気抵抗値は、印加電圧1000Vで103.5Ω以上、1011.0Ω以下、中でも104.0Ω以上、109.0Ω以下、特に104.5Ω以上、108.5Ω以下であるのが好ましい。

図2は、導電性ゴムローラ1の電気抵抗値を測定する方法を説明する図である。図2を参照して、本発明では前記電気抵抗値を、下記の方法で測定した値でもって表すこととする。

【0092】

すなわち一定の回転速度で回転させることができるアルミニウムドラム6を用意し、前記アルミニウムドラム6の外周面7に、その上方から、電気抵抗値を測定する導電性ゴムローラ1の導電性ゴム層2の外周面5を当接させる。

また前記導電性ゴムローラ1のシャフト4と、アルミニウムドラム6との間に直流電源8、および抵抗9を直列に接続して計測回路10を構成する。直流電源8は、(−)側をシャフト4、(+)側を抵抗9と接続する。抵抗9の抵抗値rは、導電性ゴムローラの電気抵抗値のレベルに合わせて測定値の有効数字が極力大きくなるように100Ω以上、10kΩ以下の範囲で調節する。

【0093】

次いで、シャフト4の両端部にそれぞれ500gの荷重Fをかけて導電性ゴム層2をアルミニウムドラム6に圧接させた状態で、導電性ゴムローラ1とアルミニウムドラム6とをそれぞれ反対方向に回転(アルミニウムドラム6の回転数:30rpm)させながら、前記両者間に、直流電源8から直流1000Vの印加電圧Eを印加した際に、抵抗9にかかる検出電圧Vを計測する。

【0094】

前記検出電圧Vと印加電圧E(=1000V)とから、導電性ゴムローラ1の電気抵抗値Rは、基本的に式(i):

R=r×E/(V−r) (i)

によって求められる。ただし式(i)の分母中の(−r)の項は、通例は検出電圧Vに対して微小とみなすことができる場合が多く、その場合は式(ii):

R=r×E/V (ii)

によって求めた値でもって導電性ゴムローラ1の電気抵抗値とすることができる。測定の条件は、温度23±1℃、相対湿度55±1%とする。

【0095】

導電性ゴム層2の外周面5はコーティング層で被覆してもよい。前記コーティング層は、例えばウレタン樹脂、アクリル樹脂等のエマルションや溶液、あるいはゴムラテックス等にフッ素樹脂の粉末等を分散させたコーティング剤を塗布し、乾燥させて形成される。前記コーティング層で被覆することにより、外周面5の表面エネルギーをコントロールして、前記外周面5に紙粉が付着したりトナーが固着したりするのを抑制したり、摩擦係数を調整したりできる。

【0096】

また、前記外周面に紫外線を照射する処理やコロナ放電処理等をしたりしてもよい。また、外周面に誘電体層を被覆して誘電性ローラとすることもできる。

導電性ゴムローラ1は、画像形成装置のうち帯電工程において感光体の表面を帯電させる帯電ローラ、現像工程のうちトナーの帯電過程においてトナーを帯電させる帯電ローラ、前記現像工程のうち付着過程において帯電させたトナーを感光体表面の静電潜像に付着させてトナー像に現像する現像ローラ、転写工程において現像したトナー像を紙の表面または中間転写ベルトの外周面に転写させる転写ローラ、クリーニング工程において感光体の表面や中間転写ベルトの外周面に残留したトナーを除去するクリーニングローラ等として用いることができる。また転写ベルト、中間転写ベルトを内側から支持しつつ駆動する駆動ローラとしても利用できる。

【0097】

〈導電性ゴム部材(導電性ゴムベルト)〉

導電性ゴムベルトは、例えば以下の手順で製造される。すなわち前記ゴム組成物を、押出成形機を用いて混練しながら加熱して溶融させた状態で肉薄の円筒状に押出成形し、冷却して固化させたのち所定の長さにカットし、さらに円筒状のマンドレルに嵌め込んで形を整えた状態で加硫缶内に収容する。

【0098】

次いで加硫缶内で所定の温度で一定時間加熱してゴム分を架橋させる。

そして必要に応じてその外周面および内周面を所定の表面粗さになるように研磨することで、無端状の導電性ゴムベルトが製造される。

導電性ゴムベルトを転写ベルト、中間転写ベルトとして使用する場合は、前記導電性ゴムベルトの外周面をコーティング層で被覆してもよい。前記コーティング層は、例えばウレタン樹脂、アクリル樹脂等のエマルションや溶液、あるいはゴムラテックス等にフッ素樹脂の粉末等を分散させたコーティング剤を塗布し、乾燥させて形成される。前記コーティング層で被覆することにより、外周面の表面エネルギーをコントロールして、前記外周面に紙粉が付着したりトナーが固着したりするのを抑制したり、摩擦係数を調整したりできる。

【0099】

また、前記外周面に紫外線を照射する処理やコロナ放電処理等をしたりしてもよい。また、外周面に誘電体層を被覆して誘電性ベルトとすることもできる。

また、導電性ゴムベルトの外周面および内周面に任意の層を被覆してもよい。前記層としては、例えば導電性ゴムベルトの厚み方向の電気抵抗値を調整するための層や、表面保護のための保護層等が挙げられる。

【0100】

導電性ゴムベルトは、画像形成装置のうち転写工程において紙を搬送しながら感光体の表面に接触させて、前記感光体の表面に形成したトナー像を紙の表面に転写させる転写ベルトや、前記トナー像を一旦、その外周面に転写させたのち紙の表面に再転写させる中間転写ベルト等として用いることができる。その他、定着ベルトや感光体基体用ベルト等として用いることもできる。

【0101】

〈画像形成装置〉

本発明の画像形成装置は、前記導電性ゴムローラ、および/または導電性ゴムベルトを、先に説明した各工程のいずれかに備えることを特徴とするものである。かかる画像形成装置としては、レーザープリンタ、静電式複写機、普通紙ファクシミリ装置、あるいはこれらの複合機等が挙げられる。かかる本発明の画像形成装置によれば、構成部品の長寿命化の要求に対応して、画像形成装置の、これまでよりも長期間に亘るメンテナンスフリー化等を図ることができる。

【実施例】

【0102】

〈実施例1〉

(ゴム分およびイオン導電性塩)

海−島構造が第1の非連続相と第2の非連続相と連続相の3相からなる導電性ゴム層を有する導電性ゴムローラを製造することとし、第1の非連続相に含まれるイオン導電性ゴムとしては、ポリエーテルゴムとしてのEO−PO−AGE共重合体〔日本ゼオン(株)製のゼオスパン(登録商標)8030〕を用いた。前記EO−PO−AGE共重合体におけるEO単位の含有率は90モル%、PO単位の含有率は4モル%、AGE単位の含有率は6モル%、数平均分子量Mn=8万、重量平均分子量Mw=40万、ガラス転移温度Tg=−57℃であった。

【0103】

また連続相に含まれるイオン導電性ゴムとしては低ニトリルNBR〔アクリロニトリル含量18%、ガラス転移温度Tg=−58℃、日本ゼオン(株)製のニポール(NIPOL、登録商標)DN401LL〕を用い、第2の非連続相に含まれる非イオン導電性ゴムとしてはEPDM〔ガラス転移温度Tg=−58℃、三井化学(株)製のEPT4021〕を用いた。

【0104】

またイオン導電性塩としては、ビス(トリフルオロメタンスルホニル)イミドリチウム〔住友スリーエム(株)製のフロラードHQ−115〕を用いた。

(硫黄加硫系の架橋システム)

加硫剤としては粉末硫黄〔鶴見化学工業(株)製〕を用いた。

加硫促進剤としては、前記式(1)で表される化合物のうちビス(4−メチルベンゾチアゾリル−2)−ジスルフィド〔4m−MBTS、ナショナルオーガニックケミカルインダストリーズリミテッド(NOCIL)社製〕と、テトラメチルチウラムモノスルフィド〔TMTM、大内新興化学化学工業(株)製のノクセラー(登録商標)TS〕とを用いた。

【0105】

加硫促進助剤としては、酸化亜鉛〔東邦亜鉛(株)製の銀嶺(登録商標)R〕と、ステアリン酸〔ユニケマオーストラリア社製の4931〕とを用いた。

(その他の添加剤)

発泡剤としては、4,4′−オキシビス(ベンゼンスルホニルヒドラジド)を主成分とする永和化成工業(株)製のネオセルボン(登録商標)N#1000SWを用いた。

【0106】

補強剤としてはカーボンブラック〔HAF、東海カーボン(株)製のシースト3〕を用いた。カーボンブラックは、EPDMにあらかじめ練りこんでマスターバッチ化したものを用いた。

(ゴム組成物の調製)

前記各成分のうちEO−PO−AGE共重合体とイオン導電性塩とを表1に示す配合割合で配合し、60℃に予熱した混練機を用いて3分間混練して混練物を得た。次いでこの混練物と、他のゴム分、およびその他の成分とを表1に示す配合割合で配合し、60℃に予熱した密閉式混練機を用いて4分間混練した。そして、前記混練物を密閉式混練機から一旦取り出して温度を下げた状態で、硫黄加硫系の架橋システムを表1に示す配合割合で配合した後、再度60℃に予熱した密閉式混練機を用いて3分間混練してゴム組成物を調製した。

【0107】

【表1】

【0108】

(導電性ゴムローラの作製)

前記ゴム組成物をφ60mm単軸押出成形機に供給し、60℃で円筒状に押出成形し、冷却して固化させたのち所定の長さにカットし、円筒内に架橋用の仮のシャフトを挿通した状態で、加硫缶内に、前記シャフトを介して吊り下げて収容した。

次いで前記加硫缶内で160℃に加熱して、発泡剤の熱分解によって発生したガスによってゴム組成物を発泡させるとともに、硫黄加硫系の架橋システムによってゴム分を架橋させて導電性ゴムローラのもとになる筒状の導電性ゴム層を得た。加硫時間は、キュラストメータによって測定した95%トルク上昇時間t95とほぼ一致するように調整した。

【0109】

次いで前記ローラ本体を、外周面に導電性の熱硬化性接着剤を塗布した外径φ6mmのシャフト4に装着しなおし、160℃に加熱して熱硬化性接着剤を硬化させてローラ本体とシャフトとを電気的に接合するとともに機械的に固定した。そして両端をカットし、円筒研磨機を用いて外周面をトラバース研磨してローラ本体の外径をφ14mmに仕上げて、発泡させた導電性ゴム層を有する導電性ゴムローラを作製した。

【0110】

〈比較例1〉

加硫促進剤のうち4m−MBTSに代えて、前記式(1)中のR1、R2、R3、R4がいずれも水素原子であるジ−2−ベンゾチアゾリルジスルフィド〔MBTS、大内新興化学化学工業(株)製のノクセラー(登録商標)DM〕を同量、配合したこと以外は実施例1と同様にしてゴム組成物を調製し、発泡させた導電性ゴム層を有する導電性ゴムローラを作製した。

【0111】

〈実施例2〉

イオン導電性塩を配合しなかったこと以外は実施例1と同様にしてゴム組成物を調製し、発泡させた導電性ゴム層を有する導電性ゴムローラを作製した。

〈比較例2〉

加硫促進剤のうち4m−MBTSに代えてMBTSを同量、配合したこと以外は実施例2と同様にしてゴム組成物を調製し、発泡させた導電性ゴム層を有する導電性ゴムローラを作製した。

【0112】

〈実施例3〉

発泡剤を配合しなかったこと以外は実施例1と同様にしてゴム組成物を調製し、前記ゴム組成物をφ60mm単軸押出成形機に供給し、60℃で円筒状に押出成形し、冷却して固化させたのち所定の長さにカットし、円筒内に架橋用の仮のシャフトを挿通した状態で、加硫缶内に、前記シャフトを介して吊り下げて収容した。

【0113】

次いで前記加硫缶内で160℃に加熱して、硫黄加硫系の架橋システムによってゴム分を架橋させて導電性ゴムローラのもとになる筒状の導電性ゴム層を得た。加硫時間は、キュラストメータによって測定した95%トルク上昇時間t95とほぼ一致するように調整した。

次いで前記ローラ本体を、外周面に導電性の熱硬化性接着剤を塗布した外径φ6mmのシャフト4に装着しなおし、160℃に加熱して熱硬化性接着剤を硬化させてローラ本体とシャフトとを電気的に接合するとともに機械的に固定した。そして両端をカットし、円筒研磨機を用いて外周面をトラバース研磨してローラ本体の外径をφ14mmに仕上げて、非発泡の導電性ゴム層を有する導電性ゴムローラを作製した。

【0114】

〈比較例3〉

加硫促進剤のうち4m−MBTSに代えてMBTSを同量、配合したこと以外は実施例3と同様にしてゴム組成物を調製し、非発泡の導電性ゴム層を有する導電性ゴムローラを作製した。

〈実施例4〉

海−島構造が第1の非連続相と連続相の2相からなる導電性ゴム層を有する導電性ゴムローラを製造することとし、低ニトリルNBRの配合量を90質量部としてEPDMを配合しなかったこと以外は実施例1と同様にしてゴム組成物を調製し、発泡させた導電性ゴム層を有する導電性ゴムローラを作製した。

【0115】

〈比較例4〉

加硫促進剤のうち4m−MBTSに代えてMBTSを同量、配合したこと以外は実施例4と同様にしてゴム組成物を調製し、発泡させた導電性ゴム層を有する導電性ゴムローラを作製した。

〈評価試験〉

以下の各試験を、特記した以外はいずれも温度23±1℃、相対湿度55±1%の環境下で行なった。

【0116】

(ブルーム評価)

前記各実施例、比較例で調整したゴム組成物を観察して、下記の基準でブルームの有無を評価した。

○:ブルームなし。

△:ブルーム僅かにあり。

【0117】

×:ブルームがひどい。

(ゴム組成物の加硫試験)

前記各実施例、比較例で調製したゴム組成物を用いて、日本工業規格JIS K6300−2:2001「未加硫ゴム−物理特性−第2部:振動式加硫試験機による加硫特性の求め方」に規定されたダイ加硫試験A法用の試験片を作製し、前記試験片について、JSR(株)製のキュラストメータW型を用いて前記ダイ加硫試験A法を実施して、上ダイスに伝わるトルクを未加硫から過加硫に至るまで測定して加硫曲線を求めた。測定条件は正弦波振動の振幅1°、加熱温度160℃とした。

【0118】

そしてトルクの最大値MHから最小値MLを差し引いた数値をトルク上昇値として記録して、実施例1は比較例1、実施例2は比較例2、実施例3は比較例3、実施例4は比較例4のトルク上昇値をそれぞれ100としたときのトルク上昇値の変化率を求めた。

また前記加硫曲線から、最適加硫時間の指標となる95%加硫時間tC(95)[分](トルクが、加硫開始から最大値MHの95%まで達するのに要した時間)を加硫時間として記録して、実施例1は比較例1、実施例2は比較例2、実施例3は比較例3、実施例4は比較例4の加硫時間をそれぞれ100としたときの加硫時間の変化率を求めた。

【0119】

さらに前記各実施例、比較例で調製したゴム組成物を用いて、日本工業規格JIS K6300−1:2001「未加硫ゴム−物理特性−第1部:ムーニー粘度計による粘度及びスコーチタイムの求め方」に規定されたムーニースコーチ試験を実施して、130±0.5℃でのスコーチタイムt5[分]を測定した。そして実施例1は比較例1、実施例2は比較例2、実施例3は比較例3、実施例4は比較例4のスコーチタイムをそれぞれ100としたときのスコーチタイムの変化率を求めた。

【0120】

(体積抵抗率測定)

前記各実施例、比較例で調製したゴム組成物を、ローラヘッド押出機を用いてシート状に押出成形し、前記と同条件で加硫した後、厚みが約2mmとなるようにスライスして体積抵抗率評価用の加硫ゴムスラブシートを作製した。

そして前記加硫ゴムスラブシートの体積抵抗率ρV[Ωcm]を、アドバンテスト(株)製の超高抵抗微小電流計R−8340Aを用いて測定した。測定方法は、日本工業規格JIS K6911−1995「熱硬化性プラスチック一般試験方法」所載の体積抵抗率の測定方法にしたがい、測定時の印加電圧は100Vとした。結果を表2に示す。なお表2では体積抵抗率を常用対数値logρVで表している。

【0121】

(電気抵抗値測定)

前記各実施例、比較例で作製した導電性ゴムローラの電気抵抗値R(印加電圧1000V)を、電気抵抗値の初期値として、先に説明した方法で測定した。結果を表2に示す。なお表2では前記初期値を常用対数値log10Rで表している。

(電気抵抗値の周ムラ評価)

前記電気抵抗値の測定において導電性ゴムローラを1周回転させた際の周内での電気抵抗値の最大値RMAXと最小値RMINとの比RMAX/RMINを求めて、電気抵抗値の周ムラを評価した。前記比RMAX/RMINが1に近いほど、導電性ゴムローラは電気抵抗値の周ムラが小さいことを示している。

【0122】

(電気抵抗値の環境依存性評価)

前記電気抵抗値の測定を、温度10±1℃、相対湿度15±1%の低温低湿条件、および温度32.5±1℃、相対湿度90±1%の高温高湿条件下で行った。そして低温低湿条件での電気抵抗値RLLと高温高湿条件での電気抵抗値RHHとから、下記式(a):

Δlog10RA=log10RLL−log10RHH (a)

によってΔlog10RAを求めて、電気抵抗値の環境依存性を評価した。Δlog10RAが小さいほど、導電性ゴムローラは電気抵抗値の環境依存性が小さいことを示している。

【0123】

(連続通電による電気抵抗値の安定性評価)

前記電気抵抗値の測定と同条件で、導電性ゴムローラを回転させながら1000Vの定電圧を96時間連続して印加した。そして電圧印加開始直後の電気抵抗値R0と、96時間印加後の電気抵抗値R96とを測定して、下記式(b):

Δlog10RB=log10R96−log10R0 (b)

によってΔlog10RBを求めて、連続通電による電気抵抗値の安定性を評価した。Δlog10RBが小さいほど、導電性ゴムローラは連続通電しても電気抵抗値が上昇せず安定していることを示している。

【0124】

(圧縮永久ひずみ試験)

前記各実施例、比較例で作製した導電性ゴムローラを軸方向の幅が10mmとなるように輪切り状にカットし、日本工業規格JIS K6262:2006「加硫ゴム及び熱可塑性ゴム−常温,高温及び低温における圧縮永久ひずみの求め方」に規定された円盤状に切り出して試験片とした。

【0125】

そして測定温度70±1℃、測定時間22〜24時間、圧縮率25%の条件で、前記規格に所載の方法にしたがって圧縮永久ひずみCS(%)を求めた。この圧縮永久ひずみが小さいほど、導電性ゴムローラは圧縮永久ひずみ特性に優れ、長期間圧接されてもいわゆるヘタリ等を生じることがなく寸法安定性に優れていることを示している。

(硬さ試験)

前記圧縮永久ひずみ試験で作製したのと同様の試験片について、アスカーゴム硬度計C型〔高分子計器(株)製〕を用いて、(社)日本ゴム協会標準規格SRIS 0101「膨張ゴムの物理試験方法」に規定された測定方法にしたがって、荷重1000gでのスプリング式アスカーC型硬さを測定した。そして実施例1は比較例1、実施例2は比較例2、実施例3は比較例3、実施例4は比較例4の硬さをそれぞれ100としたときの硬さを相対値で示した。

【0126】

また前記試験片を100℃のオーブン中に7日間静置して熱劣化させた後、再び荷重1000gでのスプリング式アスカーC型硬さを測定し、劣化前の数値を100としたときの硬さの変化率を求めた。

(感光体汚染の有無)

レーザープリンタ〔日本ヒューレット・パッカード(株)製のLaserJet 4050型〕用のカートリッジ〔品番C4127X〕に組み込まれた感光体に、先の体積抵抗率測定で作製したのと同様の加硫ゴムスラブシートを圧接させた状態で、温度32.5±1℃、相対湿度90±1%の条件下で2週間静置した。次いで加硫ゴムスラブシートを除去した後、前記カートリッジを前記レーザープリンタに装着してハーフトーンの画像を連続形成し、形成画像を観察して感光体の汚染の有無を下記の基準で評価した。

【0127】

○:目で見る限り、汚染による画質の低下は全く確認されなかった。感光体汚染なし。

△:1枚目〜4枚目の形成画像において、感光体の汚染による画質の低下が僅かに見られたが、5枚目から以降は画質の低下が解消された。感光体汚染僅かにあり。

×:1枚目の形成画像から感光体の汚染による画質の低下が見られ、5枚目以降でも画質の低下は解消されなかった。感光体汚染あり。

【0128】

以上の結果を表2に示す。

【0129】

【表2】

【0130】

表2より、加硫促進剤として式(1)で表される化合物である4m−MBTSを用いた実施例1〜4は、いずれも加硫促進剤として従来のMBTSを用いた、対応する比較例1〜4に比べて硬さの変化を小さくできるとともに、圧縮永久ひずみを小さくしてヘタリを生じにくくできることが判った。また、連続通電時の安定性も向上した。

〈実施例5〉

イオン導電性塩を配合しなかったこと以外は実施例3と同様にしてゴム組成物を調製し、非発泡の導電性ゴム層を有する導電性ゴムローラを作製した。

【0131】

〈比較例5〉

加硫促進剤のうち4m−MBTSに代えてMBTSを同量、配合したこと以外は実施例5と同様にしてゴム組成物を調製し、非発泡の導電性ゴム層を有する導電性ゴムローラを作製した。

〈実施例6、7〉

イオン導電性塩を配合せず、かつチウラム系加硫促進剤(TMTM)の配合割合をゴム分100質量部あたり0.2質量部(実施例6)、または1.0質量部(実施例7)としたこと以外は実施例3と同様にしてゴム組成物を調製し、非発泡の導電性ゴム層を有する導電性ゴムローラを作製した。

【0132】

〈実施例8〉

イオン導電性塩、およびチウラム系加硫促進剤を配合しなかったこと以外は実施例3と同様にしてゴム組成物を調製し、非発泡の導電性ゴム層を有する導電性ゴムローラを作製した。

〈比較例6〉

加硫促進剤のうち4m−MBTSに代えてMBTSを同量、配合したこと以外は実施例8と同様にしてゴム組成物を調製し、非発泡の導電性ゴム層を有する導電性ゴムローラを作製した。

【0133】

前記各実施例、比較例で調製したゴム組成物、および作製した導電性ゴムローラについて、先の各試験を行なってその特性を評価した。なおゴム組成物の加硫試験における各特性値の変化率、および導電性ゴムローラの硬さの変化率は、いずれも比較例6の値を100として求めた。

結果を表3に示す。

【0134】

【表3】

【0135】

表3より、加硫促進剤として式(1)で表される化合物である4m−MBTSを用いた実施例5〜8は、いずれも加硫促進剤として従来のMBTSを用いた比較例5、6に比べて硬さの変化を小さくできることが判った。また、連続通電時の安定性も向上する方向にあった。

また、各実施例を比較すると、他の加硫促進剤としてTMTMを併用しなかった実施例8に比べて、前記TMTMを併用した実施例5〜7は、いずれもスコーチタイムをある程度確保してやけを防止しながらも、加硫時間を大幅に短縮して架橋効率を向上し、かつ感光体の汚染を防止できること、その配合割合はゴム分100質量部あたり0.1質量部以上、1質量部以下であるのが好ましいことが判った。

【0136】

〈実施例9〉

(ゴム分)

海−島構造が第1の非連続相と連続相の2相からなる導電性ゴム層を有する導電性ゴムローラを製造することとし、前記第1の非連続相に含まれるイオン導電性ゴムとしては、エピクロルヒドリンゴムとしてのEpi−EO−AGE共重合体〔ダイソー(株)製の試作品〕を用いた。前記Epi−EO−AGE共重合体におけるEpi単位の含有率は23モル%、EO単位の含有率は73モル%、AGE単位の含有率は4モル%、数平均分子量Mn=13万、重量平均分子量Mw=58万、ガラス転移温度Tg=−51℃であった。

【0137】

またその他の添加剤のうちカーボンブラックに代えて、充填剤として軽質炭酸カルシウム〔丸尾カルシウム(株)製〕を用いた。さらにエピクロルヒドリンゴム用の受酸剤としてはハイドロタルサイト〔協和化学工業(株)製のDHT−4A(登録商標)−2〕を用いた。その他の各成分としては実施例1で使用したのと同じものを用いた。

(ゴム組成物の調製)

前記Epi−EO−AGE共重合体とイオン導電性塩とを表4に示す配合割合で配合し、60℃に予熱した混練機を用いて3分間混練して混練物を得た。次いでこの混練物と、他のゴム分、およびその他の成分とを表4に示す配合割合で配合し、60℃に予熱した密閉式混練機を用いて4分間混練した。そして、前記混練物を密閉式混練機から一旦取り出して温度を下げた状態で、硫黄加硫系の架橋システムを表4に示す配合割合で配合した後、再度60℃に予熱した密閉式混練機を用いて3分間混練してゴム組成物を調製した。

【0138】

【表4】

【0139】

(導電性ゴムローラの作製)

前記ゴム組成物を用いたこと以外は実施例1と同様にして、発泡させた導電性ゴム層を有する導電性ゴムローラを作製した。

〈比較例7〉

加硫促進剤のうち4m−MBTSに代えてMBTSを同量、配合したこと以外は実施例9と同様にしてゴム組成物を調製し、発泡させた導電性ゴム層を有する導電性ゴムローラを作製した。

【0140】

〈実施例10〉

イオン導電性塩を配合しなかったこと以外は実施例9と同様にしてゴム組成物を調製し、発泡させた導電性ゴム層を有する導電性ゴムローラを作製した。

〈比較例8〉

加硫促進剤のうち4m−MBTSに代えてMBTSを同量、配合したこと以外は実施例10と同様にしてゴム組成物を調製し、発泡させた導電性ゴム層を有する導電性ゴムローラを作製した。

【0141】

〈実施例11〉

実施例9で使用したのと同じEpi−EO−AGE共重合体10質量部に、架橋剤としてのエチレンチオウレア〔EU、川口化学工業(株)製のアクセル(登録商標)22−S〕1.2質量部と、加硫促進剤としての1,3−ジ−o−トリルグアニジン〔DOTG、大内新興化学工業(株)製のノクセラー(登録商標)DT〕1.0質量部とを練りこんでマスターバッチを調製した。

【0142】

またEpi−EO−AGE共重合体50質量部と、イオン導電性塩1.2質量部とを、60℃に予熱した混練機を用いて3分間混練して混練物を得た。

次いでこの混練物と、他のゴム分、およびその他の成分とを表5に示す配合割合で配合し、120℃に予熱した密閉式混練機を用いて3分間混練した。そして混練を続けながら先ほどのマスターバッチの全量を加えてEpi−EO−AGE共重合体を動的架橋させ、練りトルクのチャートを見ながら、架橋が進んで前記練りトルクがピークに達する付近で混練を一旦完了した。

【0143】

次いで、前記混練物を密閉式混練機から一旦取り出して温度を50℃まで下げた状態で、硫黄加硫系の架橋システムを表5に示す配合割合で配合した後、50℃に予熱した混練機を用いて3分間混練してゴム組成物を調製した。

【0144】

【表5】

【0145】

なお受酸剤(陰イオン吸着剤を兼ねる)としては、ハイドロタルサイト〔協和化学工業(株)製のDHT−4A(登録商標)−2〕を用いた。

(導電性ゴムローラの作製)

前記ゴム組成物を用いたこと以外は実施例3と同様にして、非発泡の導電性ゴム層を有する導電性ゴムローラを作製した。

【0146】

〈比較例9〉

加硫促進剤のうち4m−MBTSに代えてMBTSを同量、配合したこと以外は実施例11と同様にしてゴム組成物を調製し、非発泡の導電性ゴム層を有する導電性ゴムローラを作製した。

前記各実施例、比較例で調製したゴム組成物、および作製した導電性ゴムローラについて、先の各試験を行なってその特性を評価した。なお実施例のゴム組成物の加硫試験における各特性値の変化率、および導電性ゴムローラの硬さの変化率は、それぞれ下記の比較例の値を100として求めた。

【0147】

実施例9→比較例7、実施例10→比較例8、 実施例11→比較例9

結果を表6に示す。

【0148】

【表6】

【0149】

表6より、第1の非連続相に含まれるイオン導電性ゴムとしてエピクロルヒドリンゴムを用いた系でも、加硫促進剤として式(1)で表される化合物である4m−MBTSを用いた実施例9〜11は、いずれも加硫促進剤として従来のMBTSを用いた、対応する比較例7〜9に比べて硬さの変化を小さくできるとともに、圧縮永久ひずみを小さくしてヘタリを生じにくくできることが判った。また連続通電時の安定性も改善できていた。また前記系では、エピクロルヒドリンゴムをあらかじめ動的架橋させておくのが好ましいことが判った。

【符号の説明】

【0150】

1 導電性ゴムローラ

2 導電性ゴム層

3 通孔

4 シャフト

5 外周面

6 アルミニウムドラム

7 外周面

8 直流電源

9 抵抗

10 計測回路

【技術分野】

【0001】

本発明は、導電性ゴムローラ、導電性ゴムベルト等の導電性ゴム部材と、前記導電性ゴム部材を用いた画像形成装置に関するものである。

【背景技術】

【0002】

レーザープリンタ、静電式複写機、普通紙ファクシミリ装置、あるいはこれらの複合機等の、いわゆる電子写真法を利用した画像形成装置においては、感光体の表面を一様に帯電させた状態で露光して、前記表面に形成画像に対応する静電潜像を形成し(帯電工程→露光工程)、前記静電潜像を、あらかじめ帯電させたトナーを選択的に付着させることでトナー像に現像したのち(現像工程)、前記トナー像を紙(プラスチックフィルム等を含む、以下同様)の表面に転写し(転写工程)、さらに定着させることにより(定着工程)、前記紙の表面に画像が形成される。

【0003】

また前記転写工程においては、例えば感光体の表面に形成したトナー像を、転写ベルトの外周面に保持して搬送途上の紙の表面に転写したり、前記トナー像を一旦、中間転写ベルトの外周面に転写したのち紙の表面に再転写したりする場合がある。

かかる転写ベルトまたは中間転写ベルトを用いた転写工程は、例えばシアン、マゼンタ、イエロー、およびブラックの各色のトナーからなるトナー像を重ねてフルカラー画像を形成するフルカラー対応の画像形成装置や、あるいはA4サイズの媒体の表面に毎分50枚以上といった高速で画像形成する高速対応の画像形成装置、もしくは液体を媒体としたトナーを用いる画像形成装置等において広く普及している。

【0004】

前記各工程のうち帯電工程、現像工程(そのうちトナーの帯電過程、および帯電させたトナーの静電潜像への付着過程)、転写工程、さらにはトナー像を紙の表面に転写後、感光体や中間転写ベルトの表面に残留したトナーを除去するクリーニング工程等において、導電性ないし半導電性を有するゴム組成物からなる導電性ゴム層を備えた導電性ゴムローラが広く用いられる。

【0005】

また前記転写ベルトや中間転写ベルトとしては、導電性ないし半導電性を有するゴム組成物からなる導電性ゴム層を備えた導電性ゴムベルトが広く用いられる。

前記導電性ゴムローラや導電性ゴムベルト等(以下「導電性ゴム部材」と総称する場合がある)の導電性ゴム層には、例えばゴム中に導電性カーボンブラック等の電子導電性を有する充填剤を配合したり、ゴムそれ自体としてイオン導電性を有するゴムを用いたりして導電性が付与される。

【0006】

このうちイオン導電性を有するゴムとしては、例えばアクリロニトリルブタジエンゴム(NBR)、ポリエーテルゴム、クロロプレンゴム(CR)、エピクロルヒドリンゴム(CO、ECO、GECO)等が挙げられる。

前記ゴムの1種または2種以上を、必要に応じてさらに他のゴムと配合したゴム分に、所定量の架橋剤や発泡剤等を配合してゴム組成物を調製し、前記ゴム組成物を導電性ゴム部材の導電性ゴム層の形状(導電性ゴムベルトや導電性ゴムローラの形状)に成形したのちゴム分を架橋させる(発泡剤を含む場合は架橋と同時に発泡させる)ことにより導電性ゴム層が形成され、導電性ゴム部材が製造される。

【0007】

前記導電性ゴム層には、用途に応じた適切な電気抵抗値を有すること、画像形成時に接触する感光体やトナー等を汚染しないこと、感光体や他のローラ等に圧接させた際のニップ幅(感光体等との回転方向の接触長さ)を十分に大きくとるために硬さが小さく柔軟性に優れていること、長期間使用しても前記電気抵抗値や硬さ等が大きく変化せず安定していること、圧縮永久ひずみ特性に優れ、長期間圧接されてもいわゆるヘタリ等を生じることがなく寸法安定性に優れていること等が求められる。

【0008】

イオン導電性の導電性ゴム層に、例えばフルオロ基およびスルホニル基を有する陰イオンを含む塩等のイオン導電性塩を添加すると、前記導電性ゴム層の電気抵抗値をさらに低減できることが知られている。すなわちフルオロ基およびスルホニル基がともに電子吸引性を有するため陰イオンが安定化されて、前記陰イオンとともにイオン導電性塩を構成するリチウム等の陽イオンがより高い解離度を示す。そのためイオン導電性塩を配合することで、イオン導電性ゴムによるイオン導電性をさらに向上できる。

【0009】

この際、イオン導電性塩が導電性ゴム層の表面(導電性ゴムローラや導電性ゴムベルトの外周面)にブルーム、すなわち前記表面に析出して感光体やトナー等を汚染するのを防止するため、例えば特許文献1では、ゴム分として2種のイオン導電性ゴムを少なくとも含み、かつイオン導電性塩を添加したゴム組成物を用いて、いわゆる海−島構造を呈する導電性ゴム層を形成することが提案されている。

【0010】

前記導電性ゴム層は、2種のイオン導電性ゴムのうち一方のイオン導電性ゴムを含む連続相(海)と、前記連続相中に内包される、他方のイオン導電性ゴムを含む非連続相(島)とを含み、前記非連続相中にイオン導電性塩を偏在させて形成される。また連続相に含まれるイオン導電性ゴムとしては、非連続相に含まれるイオン導電性ゴムよりも、イオン導電性塩に対する親和性が低いものが選択して用いられる。

【0011】

これにより、例えば導電性ゴム層に電界をかけ続ける等してもイオン導電性塩が導電性ゴム層の表面に移行するのを防止して、前記イオン導電性塩のブルームとそれに伴う感光体やトナー等の汚染を抑制できる。

ゴムの架橋剤としては、有機過酸化物配合系、チオウレア類を用いた系、あるいは硫黄加硫系等が挙げられ、中でも加硫剤としての硫黄と硫黄加硫用の加硫促進剤等とを組合せて用いる硫黄加硫系の架橋システムが好ましい。

【0012】

硫黄加硫系の架橋システムによれば、前記のようにイオン導電性ゴムを含む2種以上のゴムを良好に架橋できる上、その架橋速度が速いため短時間の架橋で良好な機械的強度を有する導電性ゴム層を備えた導電性ゴム部材を効率よく製造できる。また製造された導電性ゴム部材の導電性ゴム層は感光体やトナー等の汚染を生じにくい上、加硫促進剤の種類や量、硫黄の量を適切に選択することにより、圧縮永久ひずみ特性に優れたものとすることができる。

【0013】

しかし適切に設計された硫黄加硫系の架橋システムを用いて架橋した導電性ゴム層を有する導電性ゴム部材であっても、昨今の、画像形成装置を構成する構成部品に対するさらなる長寿命化の要求に伴ってこれまでよりもさらに長期間に亘って使用し続けた際には、加硫ゴムの老化に伴って、前記導電性ゴム層の電気抵抗値が上昇したり、硬さが変化したり、圧縮永久ひずみ特性の低下によるヘタリ等を生じやすくなったりする。

【0014】

加硫ゴムの老化を抑制するため、導電性ゴム層のもとになるゴム組成物に老化防止剤を含有させることが考えられる。しかし、例えば自動車用タイヤ等の老化防止剤として汎用されているアミン系老化防止剤は感光体やトナー等を汚染しやすいため使用することができない。

老化防止剤を含有させるにしても、感光体やトナー等を汚染しにくいものの老化防止の効果が小さいフェノール系の老化防止剤等をごく少量含有させることができる程度であり、求められている長寿命化を実現するには十分でない。また、特に高感度の感光体を搭載する画像形成装置では、前記フェノール系の老化防止剤をごく少量含有させても感光体の感度特性に影響が生じる場合がある。

【0015】

特許文献2には、加硫促進剤として汎用されているジ−2−ベンゾチアゾリルジスルフィド(MBTS)中の2つのベンゾチアゾール環に、それぞれ1つまたは2つのメチル基を置換させた化合物を加硫促進剤として用いることが記載されている。

また特許文献3には、前記MBTS中の2つのベンゾチアゾール環に、それぞれ1つまたは2つのアルキル基、またはアリール基を置換させた化合物や、やはり加硫促進剤として汎用されている2−メルカプトベンゾチアゾール(MBT)中の1つのベンゾチアゾール環に、1つまたは2つのアルキル基、またはアリール基を置換させた化合物を加硫促進剤として用いることが記載されている。

【先行技術文献】

【特許文献】

【0016】

【特許文献1】特許第3989000号公報

【特許文献2】特開昭56−139542号公報

【特許文献3】特開2001−348461号公報

【発明の概要】

【発明が解決しようとする課題】

【0017】

本発明の目的は、より長期間に亘って電気抵抗値の上昇、硬さの変化、圧縮永久ひずみ特性の低下によるヘタリ等の問題を生じにくい導電性ゴム層を備え、これまでに比べてさらに長寿命の導電性ゴム部材と、前記導電性ゴム部材を組み込んだ画像形成装置とを提供することにある。

【課題を解決するための手段】

【0018】

特許文献2には、前記化合物を加硫促進剤として用いることにより、特に高温での加硫時に、いわゆるゴムの焼けを生じにくくできることが記載されている。また特許文献3には、前記化合物を加硫促進剤として用いることにより、自動車用のゴムタイヤのグリップ性能を低下させることなしにラップタイムの低下を抑制し、耐熱性能を向上できることが記載されている。

【0019】

今般、発明者が検討したところ前記ベンゾチアゾール系の加硫促進剤のうち式(1):

【0020】

【化1】

【0021】

〔式中R1、R2、R3、R4は同一または異なって水素原子、アルキル基、またはアリール基を示す。ただしR1、R2は同時に水素原子ではなく、R3、R4は同時に水素原子ではない。〕

で表される化合物、および/または式(2):

【0022】

【化2】

【0023】

〔式中R5、R6は同一または異なって水素原子、アルキル基、またはアリール基を示す。ただしR5、R6は同時に水素原子ではない。〕

で表される化合物は、いずれもゴム分としてイオン導電性ゴムを含むゴム組成物からなる導電性ゴム層の老化を防止する機能に優れており、前記導電性ゴム層を、より長期間に亘って電気抵抗値の上昇、硬さの変化、圧縮永久ひずみ特性の低下によるヘタリ等の問題を生じにくくして、導電性ゴム部材を、これまでに比べてさらに長寿命化できることが明らかとなった。

【0024】

したがって本発明は、イオン導電性ゴムを少なくとも含むゴム分と、加硫促進剤としての、前記式(1)で表される化合物、および式(2)で表される化合物のうちの少なくとも一方(以下、この2種の化合物を「特定化合物」と総称する場合がある。)とを含むゴム組成物からなる導電性ゴム層を備えることを特徴とする導電性ゴム部材である。

前記特定化合物の配合割合は、ゴム分100質量部あたり0.1質量部以上、5質量部以下であるのが好ましい。配合割合が前記範囲未満では、特定化合物を加硫促進剤としてゴム組成物に配合したことによる、前記ゴム組成物からなる導電性ゴム層の老化を防止して導電性ゴム部材を長寿命化する効果が十分に得られないおそれがある。一方、配合割合が前記範囲を超えてもそれ以上の効果が得られないだけでなく、過剰の特定化合物がブルーム、すなわち導電性ゴム層の表面に析出して感光体やトナー等を汚染するおそれがある。

【0025】

なお特定化合物が前記式(1)および/または式(2)で表される化合物のうちのいずれか1種単独であるとき、前記配合割合は、前記1種の化合物の配合割合であり、特定化合物が前記化合物の2種以上の併用系であるとき、前記配合割合は、併用する2種以上の化合物の合計の配合割合である。

前記導電性ゴム部材のもとになるゴム組成物はイオン導電性塩を含み、ゴム分は2種のイオン導電性ゴムを少なくとも含み、導電性ゴム層は、前記2種のイオン導電性ゴムのうち一方のイオン導電性ゴムを含む連続相と、他方のイオン導電性ゴムを含む非連続相とを含み、前記連続相と非連続相とが海−島構造を呈し、前記非連続相に前記イオン導電性塩が偏在しているのが好ましい。

【0026】

先に説明したようにイオン導電性塩を含有させることで、導電性ゴム層のイオン導電性をさらに向上できる。また導電性ゴム層を前記海−島構造とすることにより、イオン導電性塩が導電性ゴム層の表面に露出する機会を減少させて、前記イオン導電性塩のブルームや、あるいはブリード(導電性ゴム層の表面への染み出し)とそれに伴う感光体やトナー等の汚染を抑制できる。しかも本発明では、前記特定化合物を加硫促進剤として用いていることにより、かかる海−島構造を呈する導電性ゴム層であってもその老化を良好に防止して、導電性ゴム部材を長寿命化できる。

【0027】

また前記ゴム分は2種のイオン導電性ゴムと、1種の非イオン導電性ゴムとを含み、導電性ゴム層は、前記2種のイオン導電性ゴムのうち一方のイオン導電性ゴムを含む連続相と、他方のイオン導電性ゴムを含む第1の非連続相と、非イオン導電性ゴムを含む第2の非連続相とを含み、前記連続相と第1の非連続相および第2の非連続相とが海−島構造を呈し、前記第1の非連続相に前記イオン導電性塩が偏在しているのがさらに好ましい。

【0028】

一般に、イオン導電性ゴムは一応の耐オゾン性や力学特性等を有するものの、イオン導電性を有しない通常のゴム(非イオン導電性ゴム)と比べてこれらの特性が十分でない場合がある。これに対し、前記のように第3の成分として含有させる非イオン導電性ゴムとして、かかる特性に優れたものを選択して用いることにより、前記特性に優れた導電性ゴム層を備えた導電性ゴム部材を形成できる。また前記ゴムを、イオン導電性ゴムからなる連続相中に第2の非連続相として非連続に分散させているため、導電性ゴム層のイオン導電性を不必要に大きく低下させるおそれもない。

【0029】

前記ゴム組成物はチウラム系加硫促進剤を含んでいるのが好ましく、前記チウラム系加硫促進剤の配合割合はゴム分100質量部あたり0.1質量部以上、1.3質量部以下であるのが好ましい。

ゴムの加硫促進剤として最も基本的なスルフェンアミド系加硫促進剤や、あるいは前記MBTS、MBT等に代えて、加硫促進剤として前記特定化合物を用いると、ゴムが所定の架橋度に達するまでに要する架橋時間が長くなるとともに架橋効率が低下する傾向がある。

【0030】

そのため特定化合物に、さらに他の加硫促進剤を併用することを検討したが、例えば1,3−ジフェニルグアニジン(DPG)に代表されるグアニジン系加硫促進剤を併用した場合には、架橋効率が僅かに改善されるもののその効果は不十分であった。また、スコーチタイムが短くなってやけを生じやすくなるおそれもあった。

これに対し、加硫促進剤として前記特定化合物とチウラム系加硫促進剤を併用すると、たとえ前述した海−島構造を呈する導電性ゴム層であっても、スコーチタイムが短くなってやけが生じるのを抑制しながら、架橋時間を短縮して架橋効率を向上できること、それに伴って、導電性ゴム層中から各種成分がブリードしたりブルームしたりするのを抑制して感光体やトナー等の汚染を生じにくくできることが判明した。

【0031】

なおチウラム系加硫促進剤の配合割合が前記範囲内であるのが好ましいのは、下記の理由による。すなわち配合割合が前記範囲未満では、チウラム系加硫促進剤を併用することによる前記効果が十分に得られないおそれがある。一方、配合割合が前記範囲を超えてもそれ以上の効果が得られないだけでなく、過剰のチウラム系加硫促進剤がブルームして感光体やトナー等を汚染するおそれがある。

【0032】

前記ゴム組成物は、加硫剤として硫黄を含んでいるのが好ましく、前記硫黄の配合割合はゴム分100質量部あたり0.4質量部以上、5質量部以下であるのが好ましい。

硫黄を加硫剤として配合することにより、たとえ前述した海−島構造を呈する導電性ゴム層であっても、先に説明したように、イオン導電性ゴムを含む2種以上のゴムを良好に架橋できる上、その架橋速度が速いため短時間の架橋で良好な機械的強度を有する導電性ゴム層を備えた導電性ゴム部材を効率よく製造できる。また感光体やトナー等の汚染を生じにくい上、前記特定化合物とチウラム系加硫促進剤とを加硫促進剤として併用することにより、圧縮永久ひずみ特性に優れた導電性ゴム層を有する導電性ゴム部材を製造できる。

【0033】

硫黄の配合割合が前記範囲内であるのが好ましいのは、下記の理由による。すなわち配合割合が前記範囲未満では、硫黄を配合することによる前記効果が十分に得られないおそれがある。一方、配合割合が前記範囲を超えてもそれ以上の効果が得られないだけでなく、過剰の硫黄がブルームして感光体やトナー等を汚染するおそれがある。

前記ゴム組成物は発泡剤を含み、導電性ゴム層は架橋時に発泡されているのが好ましい。導電性ゴム層を発泡させることにより、感光体や他のローラ等に圧接させた際のニップ幅を十分に大きくとるために硬さが小さく柔軟性に優れた導電性ゴム部材を形成できるという利点がある。

【0034】

導電性ゴム層は非塩素系でかつ非臭素系であるのが好ましい。すなわち、いずれも塩素および臭素を含まないゴム分、架橋システム(加硫剤、加硫促進剤等)その他添加剤を配合したゴム組成物によって導電性ゴム層を形成することにより、前記導電性ゴム層を、実質的に塩素および臭素を含まない非塩素系でかつ非臭素系の状態とするのが好ましい。前記非塩素系でかつ非臭素系である導電性ゴム層を備えた導電性ゴム部材は、例えば導電性ゴムローラのシャフト等の金属表面を腐食したり錆びさせたり、あるいは汚染したりするおそれがない。また、例えば用途廃止後に廃棄物として廃棄処理する際に、環境に及ぼす負荷を軽減できるという利点もある。

【0035】

導電性ゴム部材の具体例としては導電性ゴムローラまたは導電性ゴムベルトが挙げられる。

本発明の画像形成装置は、前記本発明の導電性ゴム部材を備えるため、構成部品の長寿命化の要求に対応して、画像形成装置の、これまでよりも長期間に亘るメンテナンスフリー化等を図ることができる。

【発明の効果】

【0036】

本発明によれば、より長期間に亘って電気抵抗値の上昇、硬さの変化、圧縮永久ひずみ特性の低下によるヘタリ等の問題を生じにくい導電性ゴム層を備え、これまでに比べてさらに長寿命の導電性ゴム部材と、前記導電性ゴム部材を組み込んだ画像形成装置とを提供することができる。

【図面の簡単な説明】

【0037】

【図1】本発明の転写ローラの、実施の形態の一例を示す斜視図である。

【図2】転写ローラの電気抵抗値を測定する方法を説明する図である。

【発明を実施するための形態】

【0038】

〈ゴム組成物〉

本発明の導電性ゴム部材を形成するゴム組成物は、イオン導電性ゴムを少なくとも含むゴム分と、加硫促進剤としての、式(1):

【0039】

【化3】

【0040】

〔式中R1、R2、R3、R4は同一または異なって水素原子、アルキル基、またはアリール基を示す。ただしR1、R2は同時に水素原子ではなく、R3、R4は同時に水素原子ではない。〕

で表される化合物、および式(2):

【0041】

【化4】

【0042】

〔式中R5、R6は同一または異なって水素原子、アルキル基、またはアリール基を示す。ただしR5、R6は同時に水素原子ではない。〕

で表される化合物のうちの少なくとも一方とを含んでいる。

前記式(1)で表される化合物としては、ビス(4−メチルベンゾチアゾリル−2)−ジスルフィド、ビス(4−エチルベンゾチアゾリル−2)−ジスルフィド、ビス(5−メチルベンゾチアゾリル−2)−ジスルフィド、ビス(5−エチルベンゾチアゾリル−2)−ジスルフィド、ビス(6−メチルベンゾチアゾリル−2)−ジスルフィド、ビス(6−エチルベンゾチアゾリル−2)−ジスルフィド、ビス(4,5−ジメチルベンゾチアゾリル−2)−ジスルフィド、ビス(4,5−ジエチルベンゾチアゾリル−2)−ジスルフィド、ビス(4−フェニルベンゾチアゾリル−2)−ジスルフィド、ビス(5−フェニルベンゾチアゾリル−2)−ジスルフィド、およびビス(6−フェニルベンゾチアゾリル−2)−ジスルフィドからなる群より選ばれた少なくとも1種の化合物が好ましい。

【0043】

また式(2)で表される化合物としては、2−メルカプト−4−メチルベンゾチアゾール、2−メルカプト−4−エチルベンゾチアゾール、2−メルカプト−5−メチルベンゾチアゾール、2−メルカプト−5−エチルベンゾチアゾール、2−メルカプト−6−メチルベンゾチアゾール、2−メルカプト−6−エチルベンゾチアゾール、2−メルカプト−4,5−ジメチルベンゾチアゾール、2−メルカプト−4,5−ジエチルベンゾチアゾール、2−メルカプト−4−フェニルベンゾチアゾール、2−メルカプト−5−フェニルベンゾチアゾール、および2−メルカプト−6−フェニルベンゾチアゾールからなる群より選ばれた少なくとも1種の化合物が好ましい。

【0044】

これらの中でも、先に説明した導電性ゴム層の老化を防止して導電性ゴム部材を長寿命化する効果の点で、特にビス(4−メチルベンゾチアゾリル−2)−ジスルフィド、ビス(5−メチルベンゾチアゾリル−2)−ジスルフィド、メルカプト−4−メチルベンゾチアゾールおよびメルカプト−5−メチルベンゾチアゾールからなる群より選ばれた少なくとも1種が好ましい。

【0045】

前記式(1)および/または式(2)で表される特定化合物の配合割合は、ゴム分100質量部あたり0.1質量部以上、5質量部以下であるのが好ましい。配合割合が前記範囲未満では、特定化合物を加硫促進剤としてゴム組成物に配合したことによる、前記ゴム組成物からなる導電性ゴム層の老化を防止して導電性ゴム部材を長寿命化する効果が十分に得られないおそれがある。一方、配合割合が前記範囲を超えてもそれ以上の効果が得られないだけでなく、過剰の特定化合物がブルーム、すなわち導電性ゴム層の表面に析出して感光体やトナー等を汚染するおそれがある。

【0046】

なお特定化合物が前記式(1)および/または式(2)で表される化合物のうちのいずれか1種単独であるとき、前記配合割合は、前記1種の化合物の配合割合であり、特定化合物が前記化合物の2種以上の併用系であるとき、前記配合割合は、併用する2種以上の化合物の合計の配合割合である。

また、各成分の配合割合の基準となるゴム分とは、架橋して導電性ゴム層を構成する全てのゴムを指し、前記全てのゴムの総量を100質量部に換算したときの質量部でもって各成分の配合割合を規定している。

【0047】

前記ゴム組成物は、チウラム系加硫促進剤を含んでいるのが好ましい。加硫促進剤として前記特定化合物とチウラム系加硫促進剤を併用すると、たとえ前述した海−島構造を呈する導電性ゴム層であっても、スコーチタイムが短くなってやけが生じるのを抑制しながら、架橋時間を短縮して架橋効率を向上でき、導電性ゴム層中から各種成分がブリードしたりブルームしたりするのを抑制して感光体やトナー等の汚染を生じにくくできる。

【0048】

チウラム系加硫促進剤としては、テトラメチルチウラムジスルフィド、テトラエチルチウラムジスルフィド、テトラブチルチウラムジスルフィド、テトラキス(2-エチルヘキシル)チウラムジスルフィド、テトラメチルチウラムモノスルフィド、およびジペンタメチレンチウラムテトラスルフィドからなる群より選ばれた少なくとも1種が好ましい。

中でも前記効果の点で、特にテトラブチルチウラムジスルフィド、テトラキス(2-エチルヘキシル)チウラムジスルフィド、およびテトラメチルチウラムモノスルフィドからなる群より選ばれた少なくとも1種が好ましい。

【0049】

チウラム系加硫促進剤の配合割合は、ゴム分100質量部あたり0.1質量部以上、1.3質量部以下であるのが好ましい。

配合割合が前記範囲未満では、チウラム系加硫促進剤を併用することによる前記効果が十分に得られないおそれがある。一方、配合割合が前記範囲を超えてもそれ以上の効果が得られないだけでなく、過剰のチウラム系加硫促進剤がブルームして感光体やトナー等を汚染するおそれがある。

【0050】

前記ゴム組成物は、加硫剤として硫黄を含んでいるのが好ましい。加硫剤として硫黄を用いることにより、たとえ前述した海−島構造を呈する導電性ゴム層であっても、先に説明したようにイオン導電性ゴムを含む2種以上のゴムを良好に架橋できる上、その架橋速度が速いため短時間の架橋で良好な機械的強度を有する導電性ゴム層を備えた導電性ゴム部材を効率よく製造できる。また感光体やトナー等の汚染を生じにくい上、前記特定化合物とチウラム系加硫促進剤とを加硫促進剤として併用する等、加硫系を適切に設計することにより、圧縮永久ひずみ特性に優れた導電性ゴム層を有する導電性ゴム部材を製造できる。

【0051】

硫黄の配合割合は、ゴム分100質量部あたり0.4質量部以上、5質量部以下であるのが好ましい。

配合割合が前記範囲未満では、硫黄を配合することによる前記効果が十分に得られないおそれがある。一方、配合割合が前記範囲を超えてもそれ以上の効果が得られないだけでなく、過剰の硫黄がブルームして感光体やトナー等を汚染するおそれがある。

【0052】

イオン導電性ゴムとしては、NBR、ポリエーテルゴム、CR、およびエピクロルヒドリンゴムからなる群より選ばれた少なくとも1種のゴムが好ましい。

特に導電性ゴム層が先に説明した海−島構造を呈する場合、イオン導電性塩が偏在される第1の非連続相に含まれるイオン導電性ゴムとしては、ポリエーテルゴム、およびエピクロルヒドリンゴムからなる群より選ばれた少なくとも1種のゴムが好ましい。これらのイオン導電性ゴムは、その分子中に含まれるエチレンオキサイド(EO)単位やプロピレンオキサイド(PO)単位、特にEO単位の機能によってイオン導電性塩由来のイオンを安定化させて導電性ゴム層の電気抵抗値を低減させる働きをする。

【0053】

また導電性ゴム層を非塩素系でかつ非臭素系とするためには特にポリエーテルゴムが好ましい。

ポリエーテルゴムとしては、エチレンオキサイド(EO)−アリルグリシジルエーテル(AGE)共重合体、およびEO−プロピレンオキサイド(PO)−AGE共重合体からなる群より選ばれた少なくとも1種が好ましく、特に導電性ゴム層の良好なゴム弾性や柔軟性を維持することを考慮するとEO−PO−AGE共重合体が好ましい。

【0054】

またEO−PO−AGE共重合体は、EO単位の含有率が55モル%以上、95モル%以下、特に65モル%以上、92モル%以下であるのが好ましい。

EO単位の含有率が前記範囲未満では、先に説明した、EO単位の機能によってイオン導電性塩由来のイオンを安定化させる効果が十分に得られないおそれがある。また含有率が前記範囲を超える場合にはEO単位が結晶化して、やはりイオン導電性塩由来のイオンを安定化させる効果が十分に得られないおそれがある。

【0055】

また、架橋性官能基としてのアリル基を含むAGE単位の含有率は1モル%以上、10モル%以下、特に2モル%以上、8モル%以下であるのが好ましい。

AGE単位の含有率が前記範囲未満ではEO−PO−AGE共重合体を良好に架橋させることができず、未架橋の、あるいは架橋が十分でない前記共重合体が導電性ゴム層の表面にブリードまたはブルームしたり、前記ブリードやブルームに伴ってイオン導電性塩が導電性ゴム層の表面にブルームしたりブリードしたりしやすくなり、感光体やトナー等を汚染するおそれがある。

【0056】

また、含有率が前記範囲を超える場合には架橋密度が高くなりすぎるため、EO−PO−AGE共重合体の引張強さや疲労特性、耐屈曲疲労性等が低下するおそれがある。

EO−PO−AGE共重合体の数平均分子量Mnは10000以上、特に50000以上であるのが好ましい。数平均分子量Mnが前記範囲未満では、前記共重合体が導電性ゴム層の表面にブリードしたりブルームしたり、前記ブリードやブルームに伴ってイオン導電性塩が導電性ゴム層の表面にブルームしたりブリードしたりしやすくなり、感光体やトナー等を汚染するおそれがある。

【0057】

エピクロルヒドリンゴムとしては、エピクロルヒドリン(Epi)−EO共重合体(ECO)、Epi−EO−AGE共重合体、Epi−EO−PO共重合体、およびEpi−EO−PO−AGE共重合体からなる群より選ばれた少なくとも1種が好ましく、特にEpi−EO−AGE共重合体が好ましい。

またEpi−EO−AGE共重合体としては、前記3種の単量体を共重合させた狭義の共重合体、およびECO(Epi−EO共重合体)をAGEで変性した変性物からなる群より選ばれた少なくとも1種が好ましい。

【0058】

前記Epi−EO−AGE共重合体は、EO単位の含有率が35モル%以上、95モル%以下、特に55モル%以上、80モル%以下であるのが好ましい。

EO単位の含有率が前記範囲未満では、先に説明した、EO単位の機能によってイオン導電性塩由来のイオンを安定化させる効果が十分に得られないおそれがある。また含有率が前記範囲を超える場合にはEO単位が結晶化して、やはりイオン導電性塩由来のイオンを安定化させる効果が十分に得られないおそれがある。

【0059】

また、架橋性官能基としてのアリル基を含むAGE単位の含有率は1モル%以上、10モル%以下、特に2モル%以上、8モル%以下であるのが好ましい。

AGE単位の含有率が前記範囲未満ではEpi−PO−AGE共重合体を良好に架橋させることができず、未架橋の、あるいは架橋が十分でない前記共重合体が導電性ゴム層の表面にブリードしたりブルームしたり、前記ブリードやブルームに伴ってイオン導電性塩が導電性ゴム層の表面にブルームしたりブリードしたりしやすくなり、感光体やトナー等を汚染するおそれがある。

【0060】

また、含有率が前記範囲を超える場合には架橋密度が高くなりすぎるため、Epi−PO−AGE共重合体の引張強さや疲労特性、耐屈曲疲労性等が低下するおそれがある。

Epi−PO−AGE共重合体の数平均分子量Mnは10000以上、中でも50000以上、特に100000以上であるのが好ましい。数平均分子量Mnが前記範囲未満では、前記共重合体が導電性ゴム層の表面にブリードしたりブルームしたり、前記ブリードやブルームに伴ってイオン導電性塩が導電性ゴム層の表面にブルームしたりブリードしたりしやすくなり、感光体やトナー等を汚染するおそれがある。

【0061】

前記第1の非連続相とともに海−島構造を構成する連続相に含まれるイオン導電性ゴムとしてはNBRが好ましい。

NBRは、それ自体がイオン導電性を有するため導電性ゴム層の全体の電気抵抗値を低減できる。またNBRは、前記第1の非連続相に含まれるポリエーテルゴムやエピクロルヒドリンゴムに比べて、基本的にイオン導電性塩に対する親和性が低いため、前記ポリエーテルゴムやエピクロルヒドリンゴムを含む第1の非連続相中に偏在させたイオン導電性塩が、例えば導電性ゴム層に電界をかけ続けた際にその表面に移行してブルームしたりブリードしたり、感光体やトナー等を汚染したりするのをより確実に防止できる。

【0062】

NBRとしては、アクリロニトリル含量によって分類される低ニトリルNBR(アクリロニトリル含量24%以下)、中ニトリルNBR(アクリロニトリル含量25%以上、30%以下)、および中高ニトリルNBR(アクリロニトリル含量31%以上、35%以下)からなる群より選ばれた少なくとも1種が好ましく、特に低ニトリルNBRが好ましい。

【0063】

前記低ニトリルNBRは電気抵抗値がある程度低い一方で、ガラス転移温度Tgが低く室温付近での粘弾性の温度依存性が小さいため、導電性ゴム層の電気抵抗値の環境(特に温度)依存性を小さくできる。詳しくはガラス転移温度Tgが−40℃以下、特に−50℃以下である低ニトリルNBRが好ましい。なお低ニトリルNBRのガラス転移温度Tgは、実用上−120℃以上、中でも−100℃以上、特に−80℃以上であるのが好ましい。

【0064】

前記第1の非連続相および連続相とともに海−島構造を構成してもよい第2の非連続相に含まれる非イオン導電性ゴムとしては、イオン導電性を有しない通常のゴムのうち、耐オゾン性や力学特性等、導電性ゴム層に求められる特性に優れたものが選択して用いられる。

また非イオン導電性ゴムとしては、前記第1の非連続相に含まれるポリエーテルゴムやエピクロルヒドリンゴム、あるいは連続相に含まれるNBR等に比べて、基本的にイオン導電性塩に対する親和性が低いものが好ましい。これにより、例えば導電性ゴム層に電界をかけ続ける等しても、イオン導電性を有しない第2の非連続相中にイオン導電性塩が移行して、導電性ゴム層の電気抵抗値が上昇するのを防止できる。

【0065】

また導電性ゴム層の耐オゾン性等を向上することを特に考慮すると、前記非イオン導電性ゴムとしては低極性ゴムが好ましく、特にエチレンプロピレンジエンゴム(EPDM)、エチレンプロピレンゴム(EPM)、ブチルゴム(IIR)、およびスチレンブタジエンゴム(SBR)からなる群より選ばれた少なくとも1種のゴムが好ましい。

また前記非イオン導電性ゴムは、ガラス転移温度Tgが低く室温付近での粘弾性の温度依存性が小さいことが好ましい。これにより導電性ゴム層の電気抵抗値の環境(特に温度)依存性を小さくできる。詳しくはガラス転移温度Tgが−40℃以下、特に−50℃以下である非イオン導電性ゴムが好ましい。なお非イオン導電性ゴムのガラス転移温度Tgは、実用上−120℃以上、中でも−100℃以上、特に−80℃以上であるのが好ましい。

【0066】

なお、イオン導電性塩に対するイオン導電性ゴムや非イオン導電性ゴムの親和性は、前記イオン導電性塩を含んでいない状態での各ゴムの体積抵抗率と、イオン導電性塩を含んだ状態での各ゴムの体積抵抗率とから評価できる。すなわち前者に対する後者の低下の度合いが大きい低い程、そのゴムはイオン導電性塩との親和性が高いといえる。

前記海−島構造を有する導電性ゴム層は、下記の手順で形成することができる。

【0067】

すなわち、まず第1の非連続相用のイオン導電性ゴムとイオン導電性塩とを混練して混練物を得る。次いでこの混練物に、海−島構造が第1の非連続相と連続相の2相からなる場合は連続相用のイオン導電性ゴムを配合する。また海−島構造が第1の非連続相と第2の非連続相と連続相の3相からなる場合はさらに第2の非連続相用の非イオン導電性ゴムを配合する。

【0068】

さらに加硫剤としての硫黄、加硫促進剤としての式(1)および/または式(2)で表される特定化合物、チウラム系加硫促進剤、発泡剤その他の添加剤を配合し、均一に混合するか、あるいはさらに混練してゴム組成物を調製する。

そして前記ゴム組成物を導電性ゴム層の形状(導電性ゴムベルトや導電性ゴムローラの形状)に成形したのちゴム分を架橋させる(発泡剤を含む場合は架橋と同時に発泡させる)ことにより、前記海−島構造を呈する導電性ゴム層が形成される。

【0069】

また、前記第1の非連続相用のイオン導電性ゴムとイオン導電性塩との混練物に、他のゴムおよび添加剤との混練時に、さらに前記イオン導電性ゴムを選択的に架橋できる架橋剤を配合して、前記第1の非連続相用のイオン導電性ゴムを動的架橋させてもよい。

これにより、例えば第1の非連続相に含まれるイオン導電性ゴムの体積分率が多く、連続相に含まれるイオン導電性ゴムの体積分率が少ない系であっても前記両相を良好に相分離させて、連続相が導電性ゴム層の厚み方向、幅方向、およびローラやベルトの周方向に1つに連続し、かつ前記連続相中に微細な第1の非連続相が均一に分散した状態で内包された良好な海−島構造を構成できる。

【0070】

例えば第1の非連続相用のイオン導電性ゴムがエピクロルヒドリンゴムで、かつ連続相用のゴムがNBRであるとき、前記エピクロルヒドリンゴムを選択的に架橋できる架橋剤としてはエチレンチオウレア、ジエチルチオウレア、ジブチルチオウレア、およびジラウリルチオウレア等のチオウレア類、2,4,6−トリメルカプト−S−トリアジン、2−ジアルキルアミノ−4,6−ジメルカプト-S−トリアジン等のトリアジン類からなる群より選ばれた少なくとも1種が好ましく、特にエチレンチオウレア(2−メルカプトイミダゾリン)が好ましい。

【0071】

前記架橋剤の配合割合は、第1の非連続相用のイオン導電性ゴム100質量部あたり0.1質量部以上、10質量部以下、特に0.5質量部以上、5質量部以下であるのが好ましい。

架橋剤の配合割合が前記範囲未満では、イオン導電性ゴムを十分に架橋できないおそれがあり、前記範囲を超える場合には、過剰の架橋剤がブルームして感光体やトナー等を汚染するおそれがある。

【0072】

海−島構造が第1の非連続相と連続相の2相からなる場合、前記第1の非連続相に含まれるイオン導電性ゴムP1と、連続相に含まれるイオン導電性ゴムP2との配合比率P1/P2(質量比)=5/95〜75/25であるのが好ましい。

前記範囲よりイオン導電性ゴムP1が少ない場合には、イオン導電性塩の量にもよるが、前記イオン導電性塩の全量を、前記イオン導電性ゴムP1を含む第1の非連続相中に偏在させることができず、余剰のイオン導電性塩が、例えば導電性ゴム層に電界をかけ続ける等した際に導電性ゴム層の表面に移行して、前記イオン導電性塩のブルームとそれに伴う感光体やトナー等の汚染を生じるおそれがある。

【0073】

また前記範囲よりイオン導電性ゴムP1が多い場合には、たとえ前記イオン導電性ゴムP1を、先に説明したように動的架橋させたとしても、前記イオン導電性ゴムP1からなる第1の非連続相と、イオン導電性ゴムP2からなる連続相とを良好に相分離させることができず、特に連続相が導電性ゴム層の厚み方向、幅方向、およびローラやベルトの周方向に1つに連続し、かつ前記連続相中に微細な第1の非連続相が均一に分散した状態で内包された良好な海−島構造を構成できないおそれがある。

【0074】

なおこれらの点を考慮すると、前記配合比率P1/P2(質量比)は、前記範囲内でも10/90〜60/40、特に20/80〜45/55であるのが好ましい。

海−島構造が第1の非連続相、第2の非連続相、および連続相の3相からなる場合、前記第1の非連続相に含まれるイオン導電性ゴムP1および第2の非連続相に含まれる非イオン導電性ゴムP3の合計量P1+P3と、連続相に含まれるイオン導電性ゴムP2との配合比率(P1+P3)/P2(質量比)=5/95〜75/25であるのが好ましい。

【0075】

また前記配合比率(P1+P3)/P2(質量比)は、前記範囲内でも10/90〜60/40、特に20/80〜45/55であるのが好ましい。

これらの理由は、先に述べた配合比率P1/P2(質量比)の場合と同様である。

また第1の非連続相に含まれるイオン導電性ゴムP1と、第2の非連続相に含まれる非イオン導電性ゴムP3との配合比率P1/P3(質量比)=5/95〜95/5であるのが好ましい。

【0076】

前記範囲よりイオン導電性ゴムP1が少ない場合には、イオン導電性塩の量にもよるが、前記イオン導電性塩の全量を、前記イオン導電性ゴムP1を含む第1の非連続相中に偏在させることができず、余剰のイオン導電性塩が、例えば導電性ゴム層に電界をかけ続ける等した際に導電性ゴム層の表面に移行して、前記イオン導電性塩のブルームやブリードとそれに伴う感光体やトナー等の汚染を生じるおそれがある。また相対的に非イオン導電性ゴムが多くなるため、導電性ゴム層の電気抵抗値が上昇するおそれもある。

【0077】

また前記範囲より非イオン導電性ゴムP3が少ない場合には、前記非イオン導電性ゴムP3を配合することによる、先に説明した耐オゾン性や力学特性等に優れた導電性ゴム層を形成する効果が得られないおそれがある。

なお、これらの点を考慮すると、前記配合比率P1/P3(質量比)は、前記範囲内でも10/90〜90/10、特に20/80〜60/40であるのが好ましい。

【0078】

イオン導電性塩としては、フルオロ基およびスルホニル基を有する陰イオンと、陽イオンとの塩が好ましい。前記塩は、先に説明したようにイオン導電性ゴムによるイオン導電性をさらに向上して、導電性ゴム層の電気抵抗値を低減する効果に優れている。

イオン導電性塩を構成する、フルオロ基およびスルホニル基を有する陰イオンとしては、例えばフルオロアルキルスルホン酸イオン、ビス(フルオロアルキルスルホニル)イミドイオン、トリス(フルオロアルキルスルホニル)メチドイオン等が挙げられる。

【0079】

また前記陰イオンとともにイオン導電性塩を構成する陽イオンとしてはナトリウム、リチウム、カリウム等のアルカリ金属のイオンや、あるいはベリリウム、マグネシウム、カルシウム、ストロンチウム、バリウム等の第2族元素のイオン、遷移元素のイオン、両性元素の陽イオン、第4級アンモニウムイオン、イミダゾリウム陽イオン等が挙げられる。特にリチウムイオンと組み合わせたリチウム塩が好ましい。

【0080】

リチウム塩としては、例えばCF3SO3Li、C4F9SO3Li、(CF3SO2)2NLi、(C2F5SO2)2NLi、(C4F9SO2)(CF3SO2)NLi、(FSO2C6F4)(CF3SO2)NLi、(C8F17SO2)(CF3SO2)NLi、(CF3CH2OSO2)2NLi、(CF3CF2CH2OSO2)2NLi、(HCF2CF2CH2OSO2)2NLi、〔(CF3)2CHOSO2〕2NLi、(CF3SO2)3CLi、(CF3CH2OSO2)3CLi等の1種または2種以上が挙げられる。

【0081】

中でも前記効果の点で、CF3SO3Li(トリフルオロメタンスルホン酸リチウム)、(CF3SO2)2NLi〔ビス(トリフルオロメタンスルホニル)イミドリチウム〕が挙げられ、特にビス(トリフルオロメタンスルホニル)イミドリチウムが好ましい。

イオン導電性塩の配合割合は、ゴム分100質量部あたり0.01質量部以上、20質量部以下、中でも0.2質量部以上、10質量部以下、特に0.4質量部以上、6質量部以下であるのが好ましい。

【0082】

イオン導電性塩の配合割合が前記範囲未満では、前記イオン導電性塩を配合することによる、先に説明した導電性ゴム層の電気抵抗値を低減する効果が得られないおそれがある。また前記範囲を超える場合には、過剰のイオン導電性塩が、例えば導電性ゴム層に電界をかけ続ける等した際に導電性ゴム層の表面に移行して、前記イオン導電性塩のブルームやブリードとそれに伴う感光体やトナー等の汚染を生じるおそれがある。

【0083】

導電性ゴム層を発泡させる場合、ゴム組成物には発泡剤が配合される。

発泡剤としては、ゴム組成物中に良好に分散させることができ、しかもゴム分を架橋する際の加熱によって分解してガスを発生して前記ゴム組成物を発泡させることができる種々の発泡剤がいずれも使用可能である。

前記発泡剤としては、4,4′−オキシビス(ベンゼンスルホニルヒドラジド)等のヒドラジン誘導体やアゾジカルボンアミド(H2NOCN=NCONH2)等の1種または2種以上が挙げられる。特に4,4′−オキシビス(ベンゼンスルホニルヒドラジド)等のヒドラジン誘導体が好ましい。

【0084】

発泡剤の配合割合は、形成する導電性ゴム層の発泡倍率等に応じて任意に設定できるが、ゴム分100質量部あたり0.5質量部以上、20質量部以下、特に1質量部以上、15質量部以下であるのが好ましい。

ゴム組成物には、前記各成分に加えて、さらに他の添加剤を配合することもできる。前記添加剤としては、例えば硫黄や特定化合物等と共に硫黄加硫系の架橋システムを構成する加硫促進助剤が挙げられる。加硫促進助剤としては、例えば亜鉛華(酸化亜鉛)、ステアリン酸等からなる群より選ばれた少なくとも1種が好ましい。

【0085】

また、その他の添加剤としては、カーボンブラック等の補強剤、ハイドロタルサイト等の受酸剤、炭酸カルシウム等の充填剤などが挙げられる。また、カーボンブラックとして導電性カーボンブラックを用いて導電性ゴム部材に電子導電性を付与することもできる。受酸剤は、イオン導電性ゴムとしてのエピクロルヒドリンゴムやCRの架橋時に発生する塩素イオンを捕捉して、前記塩素イオンによる架橋阻害を防止したり、感光体等の汚染を防止したりする。

【0086】

また陰イオン吸着剤を配合すると、イオン導電性塩から生じるイオンの一部を前記陰イオン吸着剤で吸着して陽イオンをシングルイオン化できる。そのため、特にイオン導電性塩の配合割合を少なくしつつ、導電性ゴム層の電気抵抗値をさらに低減したり、前記電気抵抗値を安定化したりできる。

前記陰イオン吸着剤としてはMgとAlを含むハイドロタルサイト、Mg−Al系無機イオン交換体、Sb系無機イオン交換体、Ca系無機イオン交換体、および連鎖中に陰イオンを固定するイオン席を有する共重合体からなる群より選ばれた少なくとも1種が好ましい。

【0087】

〈導電性ゴム部材(導電性ゴムローラ)〉

図1は、本発明の導電性ゴム部材の、実施の形態の一例としての導電性ゴムローラを示す斜視図である。

図1を参照して、この例の導電性ゴムローラ1は、前記ゴム組成物からなる円筒状の導電性ゴム層2と、前記導電性ゴム層2の中心の通孔3に挿通されたシャフト4とを含んでいる。

【0088】

前記導電性ゴムローラ1は、例えば以下の手順で製造される。すなわち前記ゴム組成物を、押出成形機を用いて混練しながら加熱して溶融させた状態で、前記導電性ゴム層2の断面形状、すなわち円環状に対応するダイを通して長尺の円筒状に押出成形し、冷却して固化させたのち所定の長さにカットし、通孔3に架橋用の仮のシャフトを挿通した状態で、加硫缶内に、前記シャフトを介して吊り下げる等して収容する。

【0089】

次いで加硫缶内で所定の温度で一定時間加熱して、発泡剤を含む場合はその熱分解によって発生したガスによってゴム組成物を発泡させるとともにゴム分を架橋させる。

次いで、外周面に導電性の接着剤を塗布したシャフト4に装着しなおして、前記接着剤が熱硬化性接着剤である場合は加熱により硬化させて導電性ゴム層2とシャフト4とを電気的に接合するとともに機械的に固定する。そして必要に応じてさらにその外周面を所定の外径および表面粗さになるように研磨することで、図1に示す導電性ゴムローラ1が製造される。

【0090】

シャフト4は、導電性ゴムローラ1を構成するために導電性とされる。前記導電性のシャフト4としては、例えばアルミニウムやその合金、ステンレス鋼等の金属によって一体に形成されたもの等が挙げられる。またセラミックや硬質樹脂等によって形成し、その外周面に、導電性ゴム層2と電気的に接続される導電膜等を設けた複合構造のシャフト4を用いることもできる。

【0091】

導電性ゴムローラ1の電気抵抗値は、用途に応じて任意に設定できるが、先に説明した画像形成装置の各工程に使用する導電性ゴムローラ1の電気抵抗値は、印加電圧1000Vで103.5Ω以上、1011.0Ω以下、中でも104.0Ω以上、109.0Ω以下、特に104.5Ω以上、108.5Ω以下であるのが好ましい。

図2は、導電性ゴムローラ1の電気抵抗値を測定する方法を説明する図である。図2を参照して、本発明では前記電気抵抗値を、下記の方法で測定した値でもって表すこととする。

【0092】

すなわち一定の回転速度で回転させることができるアルミニウムドラム6を用意し、前記アルミニウムドラム6の外周面7に、その上方から、電気抵抗値を測定する導電性ゴムローラ1の導電性ゴム層2の外周面5を当接させる。

また前記導電性ゴムローラ1のシャフト4と、アルミニウムドラム6との間に直流電源8、および抵抗9を直列に接続して計測回路10を構成する。直流電源8は、(−)側をシャフト4、(+)側を抵抗9と接続する。抵抗9の抵抗値rは、導電性ゴムローラの電気抵抗値のレベルに合わせて測定値の有効数字が極力大きくなるように100Ω以上、10kΩ以下の範囲で調節する。

【0093】

次いで、シャフト4の両端部にそれぞれ500gの荷重Fをかけて導電性ゴム層2をアルミニウムドラム6に圧接させた状態で、導電性ゴムローラ1とアルミニウムドラム6とをそれぞれ反対方向に回転(アルミニウムドラム6の回転数:30rpm)させながら、前記両者間に、直流電源8から直流1000Vの印加電圧Eを印加した際に、抵抗9にかかる検出電圧Vを計測する。

【0094】

前記検出電圧Vと印加電圧E(=1000V)とから、導電性ゴムローラ1の電気抵抗値Rは、基本的に式(i):

R=r×E/(V−r) (i)

によって求められる。ただし式(i)の分母中の(−r)の項は、通例は検出電圧Vに対して微小とみなすことができる場合が多く、その場合は式(ii):

R=r×E/V (ii)

によって求めた値でもって導電性ゴムローラ1の電気抵抗値とすることができる。測定の条件は、温度23±1℃、相対湿度55±1%とする。

【0095】

導電性ゴム層2の外周面5はコーティング層で被覆してもよい。前記コーティング層は、例えばウレタン樹脂、アクリル樹脂等のエマルションや溶液、あるいはゴムラテックス等にフッ素樹脂の粉末等を分散させたコーティング剤を塗布し、乾燥させて形成される。前記コーティング層で被覆することにより、外周面5の表面エネルギーをコントロールして、前記外周面5に紙粉が付着したりトナーが固着したりするのを抑制したり、摩擦係数を調整したりできる。

【0096】

また、前記外周面に紫外線を照射する処理やコロナ放電処理等をしたりしてもよい。また、外周面に誘電体層を被覆して誘電性ローラとすることもできる。

導電性ゴムローラ1は、画像形成装置のうち帯電工程において感光体の表面を帯電させる帯電ローラ、現像工程のうちトナーの帯電過程においてトナーを帯電させる帯電ローラ、前記現像工程のうち付着過程において帯電させたトナーを感光体表面の静電潜像に付着させてトナー像に現像する現像ローラ、転写工程において現像したトナー像を紙の表面または中間転写ベルトの外周面に転写させる転写ローラ、クリーニング工程において感光体の表面や中間転写ベルトの外周面に残留したトナーを除去するクリーニングローラ等として用いることができる。また転写ベルト、中間転写ベルトを内側から支持しつつ駆動する駆動ローラとしても利用できる。

【0097】

〈導電性ゴム部材(導電性ゴムベルト)〉

導電性ゴムベルトは、例えば以下の手順で製造される。すなわち前記ゴム組成物を、押出成形機を用いて混練しながら加熱して溶融させた状態で肉薄の円筒状に押出成形し、冷却して固化させたのち所定の長さにカットし、さらに円筒状のマンドレルに嵌め込んで形を整えた状態で加硫缶内に収容する。

【0098】

次いで加硫缶内で所定の温度で一定時間加熱してゴム分を架橋させる。

そして必要に応じてその外周面および内周面を所定の表面粗さになるように研磨することで、無端状の導電性ゴムベルトが製造される。

導電性ゴムベルトを転写ベルト、中間転写ベルトとして使用する場合は、前記導電性ゴムベルトの外周面をコーティング層で被覆してもよい。前記コーティング層は、例えばウレタン樹脂、アクリル樹脂等のエマルションや溶液、あるいはゴムラテックス等にフッ素樹脂の粉末等を分散させたコーティング剤を塗布し、乾燥させて形成される。前記コーティング層で被覆することにより、外周面の表面エネルギーをコントロールして、前記外周面に紙粉が付着したりトナーが固着したりするのを抑制したり、摩擦係数を調整したりできる。

【0099】

また、前記外周面に紫外線を照射する処理やコロナ放電処理等をしたりしてもよい。また、外周面に誘電体層を被覆して誘電性ベルトとすることもできる。

また、導電性ゴムベルトの外周面および内周面に任意の層を被覆してもよい。前記層としては、例えば導電性ゴムベルトの厚み方向の電気抵抗値を調整するための層や、表面保護のための保護層等が挙げられる。

【0100】

導電性ゴムベルトは、画像形成装置のうち転写工程において紙を搬送しながら感光体の表面に接触させて、前記感光体の表面に形成したトナー像を紙の表面に転写させる転写ベルトや、前記トナー像を一旦、その外周面に転写させたのち紙の表面に再転写させる中間転写ベルト等として用いることができる。その他、定着ベルトや感光体基体用ベルト等として用いることもできる。

【0101】

〈画像形成装置〉

本発明の画像形成装置は、前記導電性ゴムローラ、および/または導電性ゴムベルトを、先に説明した各工程のいずれかに備えることを特徴とするものである。かかる画像形成装置としては、レーザープリンタ、静電式複写機、普通紙ファクシミリ装置、あるいはこれらの複合機等が挙げられる。かかる本発明の画像形成装置によれば、構成部品の長寿命化の要求に対応して、画像形成装置の、これまでよりも長期間に亘るメンテナンスフリー化等を図ることができる。

【実施例】

【0102】

〈実施例1〉

(ゴム分およびイオン導電性塩)

海−島構造が第1の非連続相と第2の非連続相と連続相の3相からなる導電性ゴム層を有する導電性ゴムローラを製造することとし、第1の非連続相に含まれるイオン導電性ゴムとしては、ポリエーテルゴムとしてのEO−PO−AGE共重合体〔日本ゼオン(株)製のゼオスパン(登録商標)8030〕を用いた。前記EO−PO−AGE共重合体におけるEO単位の含有率は90モル%、PO単位の含有率は4モル%、AGE単位の含有率は6モル%、数平均分子量Mn=8万、重量平均分子量Mw=40万、ガラス転移温度Tg=−57℃であった。

【0103】

また連続相に含まれるイオン導電性ゴムとしては低ニトリルNBR〔アクリロニトリル含量18%、ガラス転移温度Tg=−58℃、日本ゼオン(株)製のニポール(NIPOL、登録商標)DN401LL〕を用い、第2の非連続相に含まれる非イオン導電性ゴムとしてはEPDM〔ガラス転移温度Tg=−58℃、三井化学(株)製のEPT4021〕を用いた。

【0104】

またイオン導電性塩としては、ビス(トリフルオロメタンスルホニル)イミドリチウム〔住友スリーエム(株)製のフロラードHQ−115〕を用いた。

(硫黄加硫系の架橋システム)

加硫剤としては粉末硫黄〔鶴見化学工業(株)製〕を用いた。

加硫促進剤としては、前記式(1)で表される化合物のうちビス(4−メチルベンゾチアゾリル−2)−ジスルフィド〔4m−MBTS、ナショナルオーガニックケミカルインダストリーズリミテッド(NOCIL)社製〕と、テトラメチルチウラムモノスルフィド〔TMTM、大内新興化学化学工業(株)製のノクセラー(登録商標)TS〕とを用いた。

【0105】

加硫促進助剤としては、酸化亜鉛〔東邦亜鉛(株)製の銀嶺(登録商標)R〕と、ステアリン酸〔ユニケマオーストラリア社製の4931〕とを用いた。

(その他の添加剤)

発泡剤としては、4,4′−オキシビス(ベンゼンスルホニルヒドラジド)を主成分とする永和化成工業(株)製のネオセルボン(登録商標)N#1000SWを用いた。

【0106】

補強剤としてはカーボンブラック〔HAF、東海カーボン(株)製のシースト3〕を用いた。カーボンブラックは、EPDMにあらかじめ練りこんでマスターバッチ化したものを用いた。

(ゴム組成物の調製)

前記各成分のうちEO−PO−AGE共重合体とイオン導電性塩とを表1に示す配合割合で配合し、60℃に予熱した混練機を用いて3分間混練して混練物を得た。次いでこの混練物と、他のゴム分、およびその他の成分とを表1に示す配合割合で配合し、60℃に予熱した密閉式混練機を用いて4分間混練した。そして、前記混練物を密閉式混練機から一旦取り出して温度を下げた状態で、硫黄加硫系の架橋システムを表1に示す配合割合で配合した後、再度60℃に予熱した密閉式混練機を用いて3分間混練してゴム組成物を調製した。

【0107】

【表1】

【0108】

(導電性ゴムローラの作製)

前記ゴム組成物をφ60mm単軸押出成形機に供給し、60℃で円筒状に押出成形し、冷却して固化させたのち所定の長さにカットし、円筒内に架橋用の仮のシャフトを挿通した状態で、加硫缶内に、前記シャフトを介して吊り下げて収容した。

次いで前記加硫缶内で160℃に加熱して、発泡剤の熱分解によって発生したガスによってゴム組成物を発泡させるとともに、硫黄加硫系の架橋システムによってゴム分を架橋させて導電性ゴムローラのもとになる筒状の導電性ゴム層を得た。加硫時間は、キュラストメータによって測定した95%トルク上昇時間t95とほぼ一致するように調整した。

【0109】

次いで前記ローラ本体を、外周面に導電性の熱硬化性接着剤を塗布した外径φ6mmのシャフト4に装着しなおし、160℃に加熱して熱硬化性接着剤を硬化させてローラ本体とシャフトとを電気的に接合するとともに機械的に固定した。そして両端をカットし、円筒研磨機を用いて外周面をトラバース研磨してローラ本体の外径をφ14mmに仕上げて、発泡させた導電性ゴム層を有する導電性ゴムローラを作製した。

【0110】

〈比較例1〉

加硫促進剤のうち4m−MBTSに代えて、前記式(1)中のR1、R2、R3、R4がいずれも水素原子であるジ−2−ベンゾチアゾリルジスルフィド〔MBTS、大内新興化学化学工業(株)製のノクセラー(登録商標)DM〕を同量、配合したこと以外は実施例1と同様にしてゴム組成物を調製し、発泡させた導電性ゴム層を有する導電性ゴムローラを作製した。

【0111】

〈実施例2〉

イオン導電性塩を配合しなかったこと以外は実施例1と同様にしてゴム組成物を調製し、発泡させた導電性ゴム層を有する導電性ゴムローラを作製した。

〈比較例2〉

加硫促進剤のうち4m−MBTSに代えてMBTSを同量、配合したこと以外は実施例2と同様にしてゴム組成物を調製し、発泡させた導電性ゴム層を有する導電性ゴムローラを作製した。

【0112】

〈実施例3〉

発泡剤を配合しなかったこと以外は実施例1と同様にしてゴム組成物を調製し、前記ゴム組成物をφ60mm単軸押出成形機に供給し、60℃で円筒状に押出成形し、冷却して固化させたのち所定の長さにカットし、円筒内に架橋用の仮のシャフトを挿通した状態で、加硫缶内に、前記シャフトを介して吊り下げて収容した。

【0113】

次いで前記加硫缶内で160℃に加熱して、硫黄加硫系の架橋システムによってゴム分を架橋させて導電性ゴムローラのもとになる筒状の導電性ゴム層を得た。加硫時間は、キュラストメータによって測定した95%トルク上昇時間t95とほぼ一致するように調整した。

次いで前記ローラ本体を、外周面に導電性の熱硬化性接着剤を塗布した外径φ6mmのシャフト4に装着しなおし、160℃に加熱して熱硬化性接着剤を硬化させてローラ本体とシャフトとを電気的に接合するとともに機械的に固定した。そして両端をカットし、円筒研磨機を用いて外周面をトラバース研磨してローラ本体の外径をφ14mmに仕上げて、非発泡の導電性ゴム層を有する導電性ゴムローラを作製した。

【0114】

〈比較例3〉

加硫促進剤のうち4m−MBTSに代えてMBTSを同量、配合したこと以外は実施例3と同様にしてゴム組成物を調製し、非発泡の導電性ゴム層を有する導電性ゴムローラを作製した。

〈実施例4〉

海−島構造が第1の非連続相と連続相の2相からなる導電性ゴム層を有する導電性ゴムローラを製造することとし、低ニトリルNBRの配合量を90質量部としてEPDMを配合しなかったこと以外は実施例1と同様にしてゴム組成物を調製し、発泡させた導電性ゴム層を有する導電性ゴムローラを作製した。

【0115】

〈比較例4〉

加硫促進剤のうち4m−MBTSに代えてMBTSを同量、配合したこと以外は実施例4と同様にしてゴム組成物を調製し、発泡させた導電性ゴム層を有する導電性ゴムローラを作製した。

〈評価試験〉

以下の各試験を、特記した以外はいずれも温度23±1℃、相対湿度55±1%の環境下で行なった。

【0116】

(ブルーム評価)

前記各実施例、比較例で調整したゴム組成物を観察して、下記の基準でブルームの有無を評価した。

○:ブルームなし。

△:ブルーム僅かにあり。

【0117】

×:ブルームがひどい。

(ゴム組成物の加硫試験)

前記各実施例、比較例で調製したゴム組成物を用いて、日本工業規格JIS K6300−2:2001「未加硫ゴム−物理特性−第2部:振動式加硫試験機による加硫特性の求め方」に規定されたダイ加硫試験A法用の試験片を作製し、前記試験片について、JSR(株)製のキュラストメータW型を用いて前記ダイ加硫試験A法を実施して、上ダイスに伝わるトルクを未加硫から過加硫に至るまで測定して加硫曲線を求めた。測定条件は正弦波振動の振幅1°、加熱温度160℃とした。

【0118】

そしてトルクの最大値MHから最小値MLを差し引いた数値をトルク上昇値として記録して、実施例1は比較例1、実施例2は比較例2、実施例3は比較例3、実施例4は比較例4のトルク上昇値をそれぞれ100としたときのトルク上昇値の変化率を求めた。

また前記加硫曲線から、最適加硫時間の指標となる95%加硫時間tC(95)[分](トルクが、加硫開始から最大値MHの95%まで達するのに要した時間)を加硫時間として記録して、実施例1は比較例1、実施例2は比較例2、実施例3は比較例3、実施例4は比較例4の加硫時間をそれぞれ100としたときの加硫時間の変化率を求めた。

【0119】

さらに前記各実施例、比較例で調製したゴム組成物を用いて、日本工業規格JIS K6300−1:2001「未加硫ゴム−物理特性−第1部:ムーニー粘度計による粘度及びスコーチタイムの求め方」に規定されたムーニースコーチ試験を実施して、130±0.5℃でのスコーチタイムt5[分]を測定した。そして実施例1は比較例1、実施例2は比較例2、実施例3は比較例3、実施例4は比較例4のスコーチタイムをそれぞれ100としたときのスコーチタイムの変化率を求めた。

【0120】

(体積抵抗率測定)

前記各実施例、比較例で調製したゴム組成物を、ローラヘッド押出機を用いてシート状に押出成形し、前記と同条件で加硫した後、厚みが約2mmとなるようにスライスして体積抵抗率評価用の加硫ゴムスラブシートを作製した。

そして前記加硫ゴムスラブシートの体積抵抗率ρV[Ωcm]を、アドバンテスト(株)製の超高抵抗微小電流計R−8340Aを用いて測定した。測定方法は、日本工業規格JIS K6911−1995「熱硬化性プラスチック一般試験方法」所載の体積抵抗率の測定方法にしたがい、測定時の印加電圧は100Vとした。結果を表2に示す。なお表2では体積抵抗率を常用対数値logρVで表している。

【0121】

(電気抵抗値測定)

前記各実施例、比較例で作製した導電性ゴムローラの電気抵抗値R(印加電圧1000V)を、電気抵抗値の初期値として、先に説明した方法で測定した。結果を表2に示す。なお表2では前記初期値を常用対数値log10Rで表している。

(電気抵抗値の周ムラ評価)

前記電気抵抗値の測定において導電性ゴムローラを1周回転させた際の周内での電気抵抗値の最大値RMAXと最小値RMINとの比RMAX/RMINを求めて、電気抵抗値の周ムラを評価した。前記比RMAX/RMINが1に近いほど、導電性ゴムローラは電気抵抗値の周ムラが小さいことを示している。

【0122】

(電気抵抗値の環境依存性評価)

前記電気抵抗値の測定を、温度10±1℃、相対湿度15±1%の低温低湿条件、および温度32.5±1℃、相対湿度90±1%の高温高湿条件下で行った。そして低温低湿条件での電気抵抗値RLLと高温高湿条件での電気抵抗値RHHとから、下記式(a):

Δlog10RA=log10RLL−log10RHH (a)

によってΔlog10RAを求めて、電気抵抗値の環境依存性を評価した。Δlog10RAが小さいほど、導電性ゴムローラは電気抵抗値の環境依存性が小さいことを示している。

【0123】

(連続通電による電気抵抗値の安定性評価)

前記電気抵抗値の測定と同条件で、導電性ゴムローラを回転させながら1000Vの定電圧を96時間連続して印加した。そして電圧印加開始直後の電気抵抗値R0と、96時間印加後の電気抵抗値R96とを測定して、下記式(b):

Δlog10RB=log10R96−log10R0 (b)

によってΔlog10RBを求めて、連続通電による電気抵抗値の安定性を評価した。Δlog10RBが小さいほど、導電性ゴムローラは連続通電しても電気抵抗値が上昇せず安定していることを示している。

【0124】

(圧縮永久ひずみ試験)

前記各実施例、比較例で作製した導電性ゴムローラを軸方向の幅が10mmとなるように輪切り状にカットし、日本工業規格JIS K6262:2006「加硫ゴム及び熱可塑性ゴム−常温,高温及び低温における圧縮永久ひずみの求め方」に規定された円盤状に切り出して試験片とした。

【0125】

そして測定温度70±1℃、測定時間22〜24時間、圧縮率25%の条件で、前記規格に所載の方法にしたがって圧縮永久ひずみCS(%)を求めた。この圧縮永久ひずみが小さいほど、導電性ゴムローラは圧縮永久ひずみ特性に優れ、長期間圧接されてもいわゆるヘタリ等を生じることがなく寸法安定性に優れていることを示している。

(硬さ試験)

前記圧縮永久ひずみ試験で作製したのと同様の試験片について、アスカーゴム硬度計C型〔高分子計器(株)製〕を用いて、(社)日本ゴム協会標準規格SRIS 0101「膨張ゴムの物理試験方法」に規定された測定方法にしたがって、荷重1000gでのスプリング式アスカーC型硬さを測定した。そして実施例1は比較例1、実施例2は比較例2、実施例3は比較例3、実施例4は比較例4の硬さをそれぞれ100としたときの硬さを相対値で示した。

【0126】

また前記試験片を100℃のオーブン中に7日間静置して熱劣化させた後、再び荷重1000gでのスプリング式アスカーC型硬さを測定し、劣化前の数値を100としたときの硬さの変化率を求めた。

(感光体汚染の有無)

レーザープリンタ〔日本ヒューレット・パッカード(株)製のLaserJet 4050型〕用のカートリッジ〔品番C4127X〕に組み込まれた感光体に、先の体積抵抗率測定で作製したのと同様の加硫ゴムスラブシートを圧接させた状態で、温度32.5±1℃、相対湿度90±1%の条件下で2週間静置した。次いで加硫ゴムスラブシートを除去した後、前記カートリッジを前記レーザープリンタに装着してハーフトーンの画像を連続形成し、形成画像を観察して感光体の汚染の有無を下記の基準で評価した。

【0127】

○:目で見る限り、汚染による画質の低下は全く確認されなかった。感光体汚染なし。

△:1枚目〜4枚目の形成画像において、感光体の汚染による画質の低下が僅かに見られたが、5枚目から以降は画質の低下が解消された。感光体汚染僅かにあり。

×:1枚目の形成画像から感光体の汚染による画質の低下が見られ、5枚目以降でも画質の低下は解消されなかった。感光体汚染あり。

【0128】

以上の結果を表2に示す。

【0129】

【表2】

【0130】

表2より、加硫促進剤として式(1)で表される化合物である4m−MBTSを用いた実施例1〜4は、いずれも加硫促進剤として従来のMBTSを用いた、対応する比較例1〜4に比べて硬さの変化を小さくできるとともに、圧縮永久ひずみを小さくしてヘタリを生じにくくできることが判った。また、連続通電時の安定性も向上した。

〈実施例5〉

イオン導電性塩を配合しなかったこと以外は実施例3と同様にしてゴム組成物を調製し、非発泡の導電性ゴム層を有する導電性ゴムローラを作製した。

【0131】

〈比較例5〉

加硫促進剤のうち4m−MBTSに代えてMBTSを同量、配合したこと以外は実施例5と同様にしてゴム組成物を調製し、非発泡の導電性ゴム層を有する導電性ゴムローラを作製した。

〈実施例6、7〉

イオン導電性塩を配合せず、かつチウラム系加硫促進剤(TMTM)の配合割合をゴム分100質量部あたり0.2質量部(実施例6)、または1.0質量部(実施例7)としたこと以外は実施例3と同様にしてゴム組成物を調製し、非発泡の導電性ゴム層を有する導電性ゴムローラを作製した。

【0132】

〈実施例8〉

イオン導電性塩、およびチウラム系加硫促進剤を配合しなかったこと以外は実施例3と同様にしてゴム組成物を調製し、非発泡の導電性ゴム層を有する導電性ゴムローラを作製した。

〈比較例6〉

加硫促進剤のうち4m−MBTSに代えてMBTSを同量、配合したこと以外は実施例8と同様にしてゴム組成物を調製し、非発泡の導電性ゴム層を有する導電性ゴムローラを作製した。

【0133】

前記各実施例、比較例で調製したゴム組成物、および作製した導電性ゴムローラについて、先の各試験を行なってその特性を評価した。なおゴム組成物の加硫試験における各特性値の変化率、および導電性ゴムローラの硬さの変化率は、いずれも比較例6の値を100として求めた。

結果を表3に示す。

【0134】

【表3】

【0135】

表3より、加硫促進剤として式(1)で表される化合物である4m−MBTSを用いた実施例5〜8は、いずれも加硫促進剤として従来のMBTSを用いた比較例5、6に比べて硬さの変化を小さくできることが判った。また、連続通電時の安定性も向上する方向にあった。

また、各実施例を比較すると、他の加硫促進剤としてTMTMを併用しなかった実施例8に比べて、前記TMTMを併用した実施例5〜7は、いずれもスコーチタイムをある程度確保してやけを防止しながらも、加硫時間を大幅に短縮して架橋効率を向上し、かつ感光体の汚染を防止できること、その配合割合はゴム分100質量部あたり0.1質量部以上、1質量部以下であるのが好ましいことが判った。

【0136】

〈実施例9〉

(ゴム分)

海−島構造が第1の非連続相と連続相の2相からなる導電性ゴム層を有する導電性ゴムローラを製造することとし、前記第1の非連続相に含まれるイオン導電性ゴムとしては、エピクロルヒドリンゴムとしてのEpi−EO−AGE共重合体〔ダイソー(株)製の試作品〕を用いた。前記Epi−EO−AGE共重合体におけるEpi単位の含有率は23モル%、EO単位の含有率は73モル%、AGE単位の含有率は4モル%、数平均分子量Mn=13万、重量平均分子量Mw=58万、ガラス転移温度Tg=−51℃であった。

【0137】

またその他の添加剤のうちカーボンブラックに代えて、充填剤として軽質炭酸カルシウム〔丸尾カルシウム(株)製〕を用いた。さらにエピクロルヒドリンゴム用の受酸剤としてはハイドロタルサイト〔協和化学工業(株)製のDHT−4A(登録商標)−2〕を用いた。その他の各成分としては実施例1で使用したのと同じものを用いた。

(ゴム組成物の調製)

前記Epi−EO−AGE共重合体とイオン導電性塩とを表4に示す配合割合で配合し、60℃に予熱した混練機を用いて3分間混練して混練物を得た。次いでこの混練物と、他のゴム分、およびその他の成分とを表4に示す配合割合で配合し、60℃に予熱した密閉式混練機を用いて4分間混練した。そして、前記混練物を密閉式混練機から一旦取り出して温度を下げた状態で、硫黄加硫系の架橋システムを表4に示す配合割合で配合した後、再度60℃に予熱した密閉式混練機を用いて3分間混練してゴム組成物を調製した。

【0138】

【表4】

【0139】

(導電性ゴムローラの作製)

前記ゴム組成物を用いたこと以外は実施例1と同様にして、発泡させた導電性ゴム層を有する導電性ゴムローラを作製した。

〈比較例7〉

加硫促進剤のうち4m−MBTSに代えてMBTSを同量、配合したこと以外は実施例9と同様にしてゴム組成物を調製し、発泡させた導電性ゴム層を有する導電性ゴムローラを作製した。

【0140】

〈実施例10〉

イオン導電性塩を配合しなかったこと以外は実施例9と同様にしてゴム組成物を調製し、発泡させた導電性ゴム層を有する導電性ゴムローラを作製した。

〈比較例8〉

加硫促進剤のうち4m−MBTSに代えてMBTSを同量、配合したこと以外は実施例10と同様にしてゴム組成物を調製し、発泡させた導電性ゴム層を有する導電性ゴムローラを作製した。

【0141】

〈実施例11〉

実施例9で使用したのと同じEpi−EO−AGE共重合体10質量部に、架橋剤としてのエチレンチオウレア〔EU、川口化学工業(株)製のアクセル(登録商標)22−S〕1.2質量部と、加硫促進剤としての1,3−ジ−o−トリルグアニジン〔DOTG、大内新興化学工業(株)製のノクセラー(登録商標)DT〕1.0質量部とを練りこんでマスターバッチを調製した。

【0142】

またEpi−EO−AGE共重合体50質量部と、イオン導電性塩1.2質量部とを、60℃に予熱した混練機を用いて3分間混練して混練物を得た。

次いでこの混練物と、他のゴム分、およびその他の成分とを表5に示す配合割合で配合し、120℃に予熱した密閉式混練機を用いて3分間混練した。そして混練を続けながら先ほどのマスターバッチの全量を加えてEpi−EO−AGE共重合体を動的架橋させ、練りトルクのチャートを見ながら、架橋が進んで前記練りトルクがピークに達する付近で混練を一旦完了した。

【0143】

次いで、前記混練物を密閉式混練機から一旦取り出して温度を50℃まで下げた状態で、硫黄加硫系の架橋システムを表5に示す配合割合で配合した後、50℃に予熱した混練機を用いて3分間混練してゴム組成物を調製した。

【0144】

【表5】

【0145】

なお受酸剤(陰イオン吸着剤を兼ねる)としては、ハイドロタルサイト〔協和化学工業(株)製のDHT−4A(登録商標)−2〕を用いた。

(導電性ゴムローラの作製)

前記ゴム組成物を用いたこと以外は実施例3と同様にして、非発泡の導電性ゴム層を有する導電性ゴムローラを作製した。

【0146】

〈比較例9〉

加硫促進剤のうち4m−MBTSに代えてMBTSを同量、配合したこと以外は実施例11と同様にしてゴム組成物を調製し、非発泡の導電性ゴム層を有する導電性ゴムローラを作製した。

前記各実施例、比較例で調製したゴム組成物、および作製した導電性ゴムローラについて、先の各試験を行なってその特性を評価した。なお実施例のゴム組成物の加硫試験における各特性値の変化率、および導電性ゴムローラの硬さの変化率は、それぞれ下記の比較例の値を100として求めた。

【0147】

実施例9→比較例7、実施例10→比較例8、 実施例11→比較例9

結果を表6に示す。

【0148】

【表6】

【0149】

表6より、第1の非連続相に含まれるイオン導電性ゴムとしてエピクロルヒドリンゴムを用いた系でも、加硫促進剤として式(1)で表される化合物である4m−MBTSを用いた実施例9〜11は、いずれも加硫促進剤として従来のMBTSを用いた、対応する比較例7〜9に比べて硬さの変化を小さくできるとともに、圧縮永久ひずみを小さくしてヘタリを生じにくくできることが判った。また連続通電時の安定性も改善できていた。また前記系では、エピクロルヒドリンゴムをあらかじめ動的架橋させておくのが好ましいことが判った。

【符号の説明】

【0150】

1 導電性ゴムローラ

2 導電性ゴム層

3 通孔

4 シャフト

5 外周面

6 アルミニウムドラム

7 外周面

8 直流電源

9 抵抗

10 計測回路

【特許請求の範囲】

【請求項1】

イオン導電性ゴムを少なくとも含むゴム分と、加硫促進剤としての、式(1):

【化1】

〔式中R1、R2、R3、R4は同一または異なって水素原子、アルキル基、またはアリール基を示す。ただしR1、R2は同時に水素原子ではなく、R3、R4は同時に水素原子ではない。〕

で表される化合物、および式(2):

【化2】

〔式中R5、R6は同一または異なって水素原子、アルキル基、またはアリール基を示す。ただしR5、R6は同時に水素原子ではない。〕

で表される化合物のうちの少なくとも一方とを含むゴム組成物からなる導電性ゴム層を備えることを特徴とする導電性ゴム部材。

【請求項2】

ゴム組成物は、式(1)および式(2)で表される化合物のうちの少なくとも一方の配合割合が、ゴム分100質量部あたり0.1質量部以上、5質量部以下である請求項1に記載の導電性ゴム部材。

【請求項3】

ゴム組成物はイオン導電性塩を含み、ゴム分は2種のイオン導電性ゴムを少なくとも含み、導電性ゴム層は、前記2種のイオン導電性ゴムのうち一方のイオン導電性ゴムを含む連続相と、他方のイオン導電性ゴムを含む非連続相とを含み、前記連続相と非連続相とが海−島構造を呈し、前記非連続相中に前記イオン導電性塩が偏在している請求項1または2に記載の導電性ゴム部材。

【請求項4】

ゴム分は2種のイオン導電性ゴムと、1種の非イオン導電性ゴムとを含み、導電性ゴム層は、前記2種のイオン導電性ゴムのうち一方のイオン導電性ゴムを含む連続相と、他方のイオン導電性ゴムを含む第1の非連続相と、非イオン導電性ゴムを含む第2の非連続相とを含み、前記連続相と第1の非連続相および第2の非連続相とが海−島構造を呈し、前記第1の非連続相に前記イオン導電性塩が偏在している請求項3に記載の導電性ゴム部材。

【請求項5】

ゴム組成物はチウラム系加硫促進剤を含み、前記チウラム系加硫促進剤の配合割合がゴム分100質量部あたり0.1質量部以上、1.3質量部以下である請求項1ないし4のいずれか1つに記載の導電性ゴム部材。

【請求項6】

ゴム組成物は硫黄を含み、前記硫黄の配合割合がゴム分100質量部あたり0.4質量部以上、5質量部以下である請求項1ないし5のいずれか1つに記載の導電性ゴム部材。

【請求項7】

ゴム組成物は発泡剤を含み、導電性ゴム層は架橋時に発泡されている請求項1ないし6のいずれか1つに記載の導電性ゴム部材。

【請求項8】

導電性ゴム層は非塩素系でかつ非臭素系である請求項1ないし7のいずれか1つに記載の導電性ゴム部材。

【請求項9】

導電性ゴムローラまたは導電性ゴムベルトである請求項1ないし8のいずれか1つに記載の導電性ゴム部材。

【請求項10】

請求項1ないし9のいずれか1つに記載の導電性ゴム部材を備えることを特徴とする画像形成装置。

【請求項1】

イオン導電性ゴムを少なくとも含むゴム分と、加硫促進剤としての、式(1):

【化1】

〔式中R1、R2、R3、R4は同一または異なって水素原子、アルキル基、またはアリール基を示す。ただしR1、R2は同時に水素原子ではなく、R3、R4は同時に水素原子ではない。〕

で表される化合物、および式(2):

【化2】

〔式中R5、R6は同一または異なって水素原子、アルキル基、またはアリール基を示す。ただしR5、R6は同時に水素原子ではない。〕

で表される化合物のうちの少なくとも一方とを含むゴム組成物からなる導電性ゴム層を備えることを特徴とする導電性ゴム部材。

【請求項2】

ゴム組成物は、式(1)および式(2)で表される化合物のうちの少なくとも一方の配合割合が、ゴム分100質量部あたり0.1質量部以上、5質量部以下である請求項1に記載の導電性ゴム部材。

【請求項3】

ゴム組成物はイオン導電性塩を含み、ゴム分は2種のイオン導電性ゴムを少なくとも含み、導電性ゴム層は、前記2種のイオン導電性ゴムのうち一方のイオン導電性ゴムを含む連続相と、他方のイオン導電性ゴムを含む非連続相とを含み、前記連続相と非連続相とが海−島構造を呈し、前記非連続相中に前記イオン導電性塩が偏在している請求項1または2に記載の導電性ゴム部材。

【請求項4】

ゴム分は2種のイオン導電性ゴムと、1種の非イオン導電性ゴムとを含み、導電性ゴム層は、前記2種のイオン導電性ゴムのうち一方のイオン導電性ゴムを含む連続相と、他方のイオン導電性ゴムを含む第1の非連続相と、非イオン導電性ゴムを含む第2の非連続相とを含み、前記連続相と第1の非連続相および第2の非連続相とが海−島構造を呈し、前記第1の非連続相に前記イオン導電性塩が偏在している請求項3に記載の導電性ゴム部材。

【請求項5】

ゴム組成物はチウラム系加硫促進剤を含み、前記チウラム系加硫促進剤の配合割合がゴム分100質量部あたり0.1質量部以上、1.3質量部以下である請求項1ないし4のいずれか1つに記載の導電性ゴム部材。

【請求項6】

ゴム組成物は硫黄を含み、前記硫黄の配合割合がゴム分100質量部あたり0.4質量部以上、5質量部以下である請求項1ないし5のいずれか1つに記載の導電性ゴム部材。

【請求項7】

ゴム組成物は発泡剤を含み、導電性ゴム層は架橋時に発泡されている請求項1ないし6のいずれか1つに記載の導電性ゴム部材。

【請求項8】

導電性ゴム層は非塩素系でかつ非臭素系である請求項1ないし7のいずれか1つに記載の導電性ゴム部材。

【請求項9】

導電性ゴムローラまたは導電性ゴムベルトである請求項1ないし8のいずれか1つに記載の導電性ゴム部材。

【請求項10】

請求項1ないし9のいずれか1つに記載の導電性ゴム部材を備えることを特徴とする画像形成装置。

【図1】

【図2】

【図2】

【公開番号】特開2010−282140(P2010−282140A)

【公開日】平成22年12月16日(2010.12.16)

【国際特許分類】

【出願番号】特願2009−137433(P2009−137433)

【出願日】平成21年6月8日(2009.6.8)

【出願人】(000183233)住友ゴム工業株式会社 (3,458)

【Fターム(参考)】

【公開日】平成22年12月16日(2010.12.16)

【国際特許分類】

【出願日】平成21年6月8日(2009.6.8)

【出願人】(000183233)住友ゴム工業株式会社 (3,458)

【Fターム(参考)】

[ Back to top ]