導電性シリカ粒子の製造方法

【課題】 従来よりも簡便に導電性シリカ粒子を製造することができる手段を提供する。

【解決手段】 本発明に係る導電性シリカ粒子の製造方法は、(b)シリカ粒子に塩化スズ(IV)溶液を添加して、前記シリカ粒子にスズイオンを吸着させる工程と、(c)工程(b)においてスズイオンが吸着されたシリカ粒子を熱処理する工程と、を含む。

【解決手段】 本発明に係る導電性シリカ粒子の製造方法は、(b)シリカ粒子に塩化スズ(IV)溶液を添加して、前記シリカ粒子にスズイオンを吸着させる工程と、(c)工程(b)においてスズイオンが吸着されたシリカ粒子を熱処理する工程と、を含む。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、導電性シリカ粒子の製造方法に関する。

【背景技術】

【0002】

従来、電子回路基板等に適用される導電性シリカ粒子としては、金、銀、ニッケル等の金属粒子を含有する導電性シリカ粒子が用いられてきた。かかる導電性シリカ粒子は、バインダー樹脂中に金属粒子を分散させたものにシリカ粒子を浸漬することにより形成される。しかしながら、バインダー樹脂に比べて金属粒子の比重が大きすぎるためにバインダー樹脂中に金属粒子を均一に分散させることが困難であり、形状が不均一であったり、接続の信頼性に欠けたりするという問題があった。

【0003】

また、特許文献1には、シリカ粒子表面上にケイ素系高分子化合物層、ニッケル層および金層を順次形成することにより得られる導電性シリカ粒子の製造方法が開示されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2001−23435号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1に記載の導電性シリカ粒子の製造方法は、複数層を形成する必要があり、さらにメッキ工程を経なければならないため、工程が煩雑とならざるを得なかった。本発明は、従来よりも簡便に導電性シリカ粒子を製造することができる手段を提供することを課題とする。

【課題を解決するための手段】

【0006】

本発明は前述の課題の少なくとも一部を解決するためになされたものであり、以下の態様または適用例として実現することができる。

【0007】

[適用例1]

本発明に係る導電性シリカ粒子の製造方法の一態様は、

(b)シリカ粒子に塩化スズ(IV)溶液を添加して、前記シリカ粒子にスズイオンを吸着させる工程と、

(c)工程(b)においてスズイオンが吸着されたシリカ粒子を熱処理する工程と、

を含むことを特徴とする。

【0008】

[適用例2]

適用例1の導電性シリカ粒子の製造方法において、前記塩化スズ(IV)溶液は、アセチルアセトンを溶媒とすることができる。

【0009】

[適用例3]

適用例1または適用例2の導電性シリカ粒子の製造方法において、さらに、(a)シリカ粒子を合成する工程を含むことができる。

【0010】

[適用例4]

適用例1ないし適用例3のいずれか一例の導電性シリカ粒子の製造方法において、前記工程(b)を行う前に、さらに、減圧下で前記シリカ粒子を加熱する工程を含むことができる。

【0011】

[適用例5]

適用例1ないし適用例4のいずれか一例の導電性シリカ粒子の製造方法において、前記工程(b)は、減圧下で行うことができる。

【発明の効果】

【0012】

上記導電性シリカ粒子の製造方法によれば、従来よりも簡便な手法で導電性が付与されたシリカ粒子を得ることができる。

【図面の簡単な説明】

【0013】

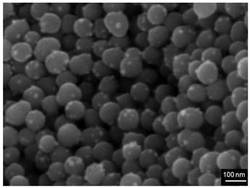

【図1】実施例1で使用したシリカ粒子のSEM写真である。

【図2】実施例1に係る熱処理前のシリカ粒子のSEM写真である。

【図3】実施例1に係る第1熱処理後のシリカ粒子のSEM写真である。

【図4】実施例1に係る第2熱処理後のシリカ粒子のSEM写真である。

【図5】実施例1で作製した導電性シリカ粒子のXRDパターンである。

【発明を実施するための形態】

【0014】

以下、本発明の好適な実施の形態について詳細に説明する。以下に説明する実施の形態は、本発明の一例を説明するものである。また、本発明は、以下の実施の形態に限定されるものではなく、本発明の要旨を変更しない範囲において実施される各種の変形例も含む。

【0015】

1.導電性シリカ粒子の製造方法

本発明の一実施形態に係る導電性シリカ粒子の製造方法は、

(b)シリカ粒子に塩化スズ(IV)溶液を添加して、前記シリカ粒子にスズイオンを吸着させる工程と、

(c)スズイオンが吸着されたシリカ粒子を熱処理する工程と、を含み、

必要に応じて(a)シリカ粒子を合成する工程をさらに含む。

【0016】

以下、本実施の形態に係る導電性シリカ粒子の製造方法について、各工程ごとに説明する。

【0017】

1.1.工程(a)

工程(a)は、任意工程であり、必要に応じてシリカ粒子を合成する工程である。本発明において、「シリカ粒子」とは、粒子内部まで密に詰まった「中実シリカ粒子」、シェル内部に空隙を有する「中空シリカ粒子」、均一で規則的な細孔を有する「多孔質シリカ粒子」を含む概念である。工程(a)は、シリカ粒子を合成することができれば、特に限定されるものではない。以下、中実シリカ粒子、中空シリカ粒子、多孔質シリカ粒子の各合成方法の具体例について、この順に説明する。

【0018】

1.1.1.中実シリカ粒子の合成方法

中実シリカ粒子の合成方法としては、例えば、ケイ酸ナトリウム水溶液の酸またはアルカリ金属塩による中和・分解反応により作られる湿式法、四塩化ケイ素を原料として酸水素炎中で燃焼させて作られる乾式法、ケイ素アルコキシドを原料として酸性もしくはアルカリ性の含水有機溶媒中で加水分解して作られるゾルゲル法等が挙げられる。前記湿式法には、アルカリ性領域で反応させる沈殿法、酸性領域で反応させるゲル法があり、いずれの方法も用いることができる。これらの方法の中でも、粒径分布が狭く、且つ、ナノメートルサイズの中実シリカ粒子が得られる観点から、ゾルゲル法を用いることが好ましい。

【0019】

1.1.2.中空シリカ粒子の合成方法

中空シリカ粒子の合成方法としては、特に限定されないが、例えば以下に掲げる方法が挙げられる。

【0020】

1.1.2.1.有機粒子テンプレート法

まず、コアとなる有機粒子を用意する。かかる有機粒子としては、除去可能なテンプレートであれば特に制限されないが、例えばポリスチレン系樹脂、アクリル系樹脂、ポリオレフィン系樹脂、ポリエステル系樹脂、ポリカーボネート系樹脂、ポリウレタン系樹脂、フェノール系樹脂、エポキシ樹脂、アイオノマー樹脂、塩化ビニル樹脂、フッ素樹脂、ブタジエン樹脂等の熱可塑性樹脂あるいは熱硬化性樹脂が挙げられる。かかる有機粒子の重量平均分子量は、好ましくは1,000〜100,000、より好ましくは5,000〜80,000、特に好ましくは10,000〜50,000である。なお、この重量平均分子量は、GPC測定装置を用いて測定することができる。本発明に用いる有機粒子の重量平均分子量を測定する場合、通常、標準物質としてポリスチレンを用い、カラムは超高分子測定用カラムを使用し、溶出液としてはテトラヒドロフランを使用し、40℃において測定する。

【0021】

かかる有機粒子の平均粒子径は、特に限定されないが、好ましくは10〜5,000nmであり、より好ましくは30〜1,000nmであり、特に好ましくは50〜500nmである。なお、この平均粒子径は、透過型電子顕微鏡により測定することができる。かかる有機粒子の形状は、特に限定されないが、球状であることが好ましい。

【0022】

次に、前記有機粒子の表面に選択的にシェルとなるシリカを析出させることで、コア/シェル粒子を得る。有機粒子の表面にシリカを析出させる方法としては、ゾルゲル法が好ましい。

【0023】

ゾルゲル法とは、金属アルコキシドからなるゾルを加水分解反応ないし重縮合反応により流動性を失ったゲルとし、該ゲルを加熱して酸化物を得る方法である。ここで、金属アルコキシドとしては、例えば、テトラメトキシシラン、テトラエトキシシラン、テトラ−n−プロポキシシラン、テトラ−iso−プロポキシシラン、テトラ−n−ブトキシシラン、テトラ−sec−ブトキシシラン、テトラ−tert−ブトキシシラン、テトラフェノキシシラン等が挙げられる。これらの化合物の中でも、テトラメトキシシラン、テトラエトキシシランが好ましい。前記例示した金属アルコキシドは、1種単独でまたは2種以上を同時に使用してもよい。

【0024】

溶媒としては、例えば、メタノール、エタノール、イソプロピルアルコール、ブタノール、エチレングリコールモノメチルエーテル等のアルコール系溶媒が好ましい。

【0025】

加水分解反応ないし重縮合反応における反応温度は、好ましくは0〜100℃、より好ましくは20〜80℃である。また、加水分解反応ないし重縮合反応における反応時間は、30〜1,000分間、好ましくは30〜300分間である。

【0026】

ゾルゲル法では、加水分解反応ないし重縮合反応を促進させる観点から、塩基性化合物を触媒として使用することが好ましい。触媒として使用可能な塩基性化合物としては、アミン化合物、アンモニア、アルカリ金属の水酸化物等が挙げられる。これらの化合物の中でも、アンモニアが好ましい。

【0027】

次に、得られたコア/シェル粒子を濾過・乾燥後、前記有機粒子を除去することで、中空シリカ粒子が得られる。有機粒子の除去方法としては、熱分解法(燃焼法)や化学分解法が挙げられる。

【0028】

熱分解法においては、コアの有機粒子の種類により異なるが、好ましくは100℃以上、より好ましくは450℃以上に加熱する。これにより、コアを構成する有機粒子を分解しガス化させてコア/シェル粒子内部から飛散させて、粒子の内部に空孔を形成することができる。加熱する際の雰囲気は、特に限定されず、空気、酸素存在下以外にも、真空、不活性ガス雰囲気下で行うことができる。

【0029】

かかる有機粒子テンプレート法によれば、コアとなる有機粒子を除去することでコア/シェル粒子を中空化するため、中空形状の安定した中空シリカ粒子を得ることができる。また、コアとなる有機粒子のサイズが中空シリカ粒子の中空径となるので、中空シリカ粒子のサイズを制御しやすい。

【0030】

1.1.2.2.無機粒子テンプレート法

無機粒子テンプレート法は、以下の点で有機粒子テンプレート法とは異なる。

【0031】

テンプレートとして炭酸カルシウム等の無機粒子を使用する。無機テンプレート法は、無機結晶特有の晶癖を用いることで、有機粒子テンプレート法ではなし得なかったユニークな形状粒子の合成が可能となる。

【0032】

無機粒子の除去には、塩酸等の無機酸を使用する。有機粒子テンプレート法は、有機粒子の除去方法として熱分解法(燃焼法)や化学分解法を使用するが、環境に対する負荷が大きいという欠点があった。例えば、有機粒子としてポリスチレン粒子を用いた場合、溶解除去にはトルエン等の有機溶媒が用いられ、有機廃液を生じることとなる。また、燃焼法でポリスチレン粒子を除去する工程では大量の二酸化炭素を排出することとなる。一方、無機粒子テンプレート法は、無機粒子の除去に塩酸等の無機酸を使用することで、廃酸水溶液である塩化カルシウム水溶液および溶解時に生成する二酸化炭素を再び炭酸カルシウム合成原料として用いることができる。

【0033】

1.1.3.多孔質シリカ粒子の合成方法

多孔質シリカ粒子の合成方法としては、特に限定されないが、例えば以下に掲げる方法が挙げられる。

【0034】

界面活性剤によって水溶液中に形成されたシリンダー状ミセルを細孔のテンプレートとして用い、該水溶液中にシリカ源となるテトラエトキシシラン等を加え、さらに微量の酸あるいは塩基を触媒として加えると、ゾルゲル反応が進行しシリカゲル骨格が形成される。次いで、高温で焼成すると、テンプレートとした界面活性剤が分解・除去されて純粋なメソポーラスシリカが得られる。

【0035】

前記の方法において、界面活性剤の種類を変更することで、細孔の大きさや形、充填構造を任意に制御することができる。また、界面活性剤の代わりに、ポリテトラフルオロエチレン(PTFE)等のフッ素樹脂のテンプレートを用いてもよい。

【0036】

1.2.工程(b)

工程(b)は、シリカ粒子に塩化スズ(IV)溶液を添加して、前記シリカ粒子にスズイオンを吸着させる工程である。

【0037】

工程(a)でシリカ粒子を合成した場合には、工程(b)を行う前にあらかじめ工程(a)で得られたシリカ粒子を減圧下で乾燥させる工程を行うことが好ましい。かかる工程を行うことにより、工程(a)で作製されたシリカ粒子が完全に乾燥されて、工程(b)を行うに際し適した材料となる。乾燥工程としては、例えば200℃に設定した恒温槽内で約2時間静置させれば十分である。

【0038】

本工程は、例えば三叉フラスコの口に分液ロートを接続し、別の口にチューブを介してロータリーポンプを接続した減圧滴下装置を用いて行うことができる。具体的には、シリカ粒子を三叉フラスコに適量投入し、分液ロートには塩化スズ(IV)溶液をセットする。次いで、ロータリーポンプで減圧しながら、分液ロートから塩化スズ(IV)溶液を徐々に滴下することで、シリカ粒子にスズイオンを吸着させることができる。減圧条件下とすることにより、シリカ粒子へのスズイオンの吸着反応を促進させることができる。その後、シリカ粒子へのスズイオンの吸着量を増加させるため、室温下で撹拌してもよい。

【0039】

塩化スズ(IV)溶液の溶媒としては、水または有機溶媒を用いることができる。有機溶媒としては、ヘキサン、トルエン、キシレン等の炭化水素系溶媒;イソプロピルアルコール、ブチルアルコール、エタノール等のアルコール系溶媒;ジエチルエーテル、テトラヒドロフラン、エチレングリコールジメチルエーテル、エチレングリコール、ジエチルエーテル等のエーテル系溶剤;酢酸エチル、酢酸ブチル、酢酸ノルマルプロピル等のエステル系溶媒;メチルエチルケトン、メチルイソブチルケトン、アセトン、アセチルアセトン等のケトン系溶媒等を挙げることができる。

【0040】

本工程において塩化スズ(IV)溶液を用いる理由は、後述する工程(c)において熱処理することによりシリカ粒子に吸着したスズイオンを酸化させて、導電性を有するルチル型酸化スズ(IV)の結晶を成長させるためである。

【0041】

前記例示した溶媒の中でも、水またはアセチルアセトンがより好ましく、アセチルアセトンが特に好ましい。アセチルアセトンが好ましい理由は、塩化スズ(IV)をアセチルアセトナート修飾することで、シリカ粒子表面とスズイオンとの相互作用が高められ、シリカ粒子表面へのスズイオンの吸着が促進されるからである。

【0042】

塩化スズ(IV)溶液中の塩化スズ(IV)濃度は、シリカ粒子の単位比表面積当たりのスズイオンの個数が70個/nm2以上となるように設定することが好ましい。スズイオンの個数が70個/nm2未満となる濃度では、シリカ粒子表面に吸着するスズイオンの量が不足するため、シリカ粒子に導電性を付与できない場合があるからである。

【0043】

1.3.工程(c)

工程(c)は、工程(b)においてスズイオンが吸着されたシリカ粒子を熱処理する工程である。

【0044】

まず、シリカ粒子分散液からシリカ粒子を分離する。シリカ粒子分散液からシリカ粒子を分離する方法としては、特に限定されず、例えば遠心分離、加圧濾過等の公知の方法を採用することができる。

【0045】

分離されたシリカ粒子を熱処理する前に、該シリカ粒子を水などの溶媒で洗浄してもよい。しかしながら、水などの溶媒で過剰に洗浄してしまうと、シリカ粒子に吸着したスズイオンも同時に洗い流されてしまうので注意を要する。また、水などの溶媒で洗浄したシリカ粒子を乾燥させる工程を設けてもよい。乾燥工程としては、例えば40〜100℃に設定した恒温槽内で約1日間静置させれば十分である。

【0046】

本工程ではスズイオンが吸着されたシリカ粒子を熱処理することで、該スズイオンを酸化させてルチル型酸化スズの結晶へと成長させることができる。これにより、シリカ粒子に導電性を付与することができる。スズイオンが吸着されたシリカ粒子の熱処理は、1回処理でもよいし、複数回処理であってもよい。複数回処理を行う場合、最終熱処理以外の熱処理温度は、150℃以上350℃以下とすることが好ましい。また、最終熱処理温度は、400℃以上900℃以下であることが好ましく、500℃以上700℃以下であることがより好ましい。最終熱処理温度が900℃を超えると、シリカ粒子の表面が緻密化し、シリカ粒子の表面にクラックが入りやすくなる。一方、最終熱処理温度が400℃未満では、ルチル型酸化スズが結晶化しにくい。

【0047】

2.実施例

以下、実施例により本発明を詳細に説明するが、本発明はこれらの実施例により何ら限定されるものではない。

【0048】

2.1.実施例1

2.1.1.シリカ粒子

シリカ粒子には、ゾルゲル法により作製された超高純度コロイダルシリカ(商品名「クォートロン PL−7」、扶桑化学工業株式会社製)を用いた。「クォートロン PL−7」は、シリカ粒子23質量%、水77質量%からなる水系分散体である。図1は、実施例1で使用したシリカ粒子のSEM写真である。図1より、シリカ粒子の平均一次粒径は、78.3nmであることが確認された。また、動的光散乱法を測定原理とする粒度分布計を用いてシリカ粒子の平均二次粒径を測定したところ、119nmであった。BET法を用いて測定したシリカ粒子の比表面積は、31.2m2/gであった。

【0049】

2.1.2.アセチルアセトナート塩化スズ(IV)溶液の作製

アセチルアセトン100mlに所定量の塩化スズ(IV)無水物を添加し十分に撹拌することにより、0.5Mのアセチルアセトナート塩化スズ溶液を得た。

【0050】

2.1.3.導電性シリカ粒子の合成

上記シリカ粒子653mgをフラスコに投入し、フラスコ内を減圧しながらマントルヒーターを用いて200℃で2時間加熱した。加熱後自然冷却させて、フラスコ上部に接続した分液ロートから0.5Mのアセチルアセトナート塩化スズ溶液50mlを徐々に滴下した。さらに、25℃で1.5日間撹拌することにより、シリカ粒子にスズイオンを吸着させた。

【0051】

次いで、加圧濾過(ゲージ圧:0.3MPa)を行い固液分離させ、得られた濾過残留物を50℃で12時間乾燥させた。

【0052】

次いで、該濾過残留物をマッフル炉で第1熱処理(200℃、2時間)し、その後管状炉でさらに第2熱処理(600℃、1時間、酸素流速:30ml/分)することにより、導電性シリカ粒子を得た。

【0053】

2.2.評価方法

2.2.1.走査型電子顕微鏡による観察

カーボンペーストを試料台の表面に塗布し、そこに試料を載せて乾燥(100℃、24時間)させたものを、走査型電子顕微鏡(型式「JSM−7000F」、JEOL社製)を用いて加速電圧10.0kV、倍率10万倍で観察した。

【0054】

2.2.2.XRD測定

実施例1で合成した導電性シリカ粒子に含まれている酸化スズの結晶の状態を解析するために、X線回折(XRD)解析を行った。測定装置は、Rigaku社製の「RINT1000」を使用した。測定条件は、Cu管球で印加電圧が30kV、電流が20M:A、2°/分のスキャン速度であった。

【0055】

2.3.評価結果

2.3.1.走査型電子顕微鏡による観察

図2ないし図4に、実施例1に係るシリカ粒子のSEM写真を示す。図2は、熱処理前のシリカ粒子のSEM写真である。図3は、第1熱処理後のシリカ粒子のSEM写真である。図4は、第2熱処理後のシリカ粒子のSEM写真である。図2および図3に示した第2熱処理前までのSEM写真では、シリカ粒子表面に酸化スズ粒子の存在は認められず、アセチルアセトナート錯塩と見られる物質が認められた。一方、図4に示した第2熱処理後のSEM写真から、第2熱処理後のシリカ粒子は、その表面に酸化スズと見られる微細な粒子(平均粒径5〜7mm)が存在していることが判明した。なお、シリカ粒子の表面には酸化スズと見られる微細な粒子の存在が認められたが、シリカ粒子の間隙には酸化スズの存在は認められなかった。

【0056】

以上の結果より、アセチルアセトナート塩化スズ(IV)溶液を用いて導電性シリカ粒子を作製した場合には、第1熱処理(200℃、2時間)後にさらに第2熱処理(600℃、1時間)を行うことで、シリカ粒子の表面に酸化スズと見られる微細な粒子を形成できることが判明した。

【0057】

2.3.2.XRD測定

図5に、実施例1で作製した導電性シリカ粒子のXRDパターンを示す。図5の結果より、第2熱処理前までのシリカ粒子においては、非晶質特有の低角度の立ち上がりのみが認められた。一方、第2熱処理後のシリカ粒子においては、非晶質特有の低角度の立ち上がりのみならず、酸化スズの結晶に基づく弱いピーク(110、101、211)が認められた。この結果より、第2熱処理後のシリカ粒子には、酸化スズの存在が示唆された。

【0058】

2.3.3.まとめ

以上のように、実施例1で作製した第2熱処理後のシリカ粒子の表面には、酸化スズと見られる微細な粒子の存在が認められた。また、酸化スズ粒子の抵抗率は、102Ω・cm程度であることが報告されている。したがって、酸化スズ粒子は導電性を備えていることから、実施例1で作製したシリカ粒子にも導電性が付与されたことが期待される。

【0059】

本発明は、上述した実施形態に限定されるものではなく、種々の変形が可能である。例えば、本発明は、実施形態で説明した構成と実質的に同一の構成(例えば、機能、方法および結果が同一の構成、あるいは目的および効果が同一の構成)を含む。また、本発明は、実施形態で説明した構成の本質的でない部分を置き換えた構成を含む。また、本発明は、実施形態で説明した構成と同一の作用効果を奏する構成または同一の目的を達成することができる構成を含む。また、本発明は、実施形態で説明した構成に公知技術を付加した構成を含む。

【技術分野】

【0001】

本発明は、導電性シリカ粒子の製造方法に関する。

【背景技術】

【0002】

従来、電子回路基板等に適用される導電性シリカ粒子としては、金、銀、ニッケル等の金属粒子を含有する導電性シリカ粒子が用いられてきた。かかる導電性シリカ粒子は、バインダー樹脂中に金属粒子を分散させたものにシリカ粒子を浸漬することにより形成される。しかしながら、バインダー樹脂に比べて金属粒子の比重が大きすぎるためにバインダー樹脂中に金属粒子を均一に分散させることが困難であり、形状が不均一であったり、接続の信頼性に欠けたりするという問題があった。

【0003】

また、特許文献1には、シリカ粒子表面上にケイ素系高分子化合物層、ニッケル層および金層を順次形成することにより得られる導電性シリカ粒子の製造方法が開示されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2001−23435号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1に記載の導電性シリカ粒子の製造方法は、複数層を形成する必要があり、さらにメッキ工程を経なければならないため、工程が煩雑とならざるを得なかった。本発明は、従来よりも簡便に導電性シリカ粒子を製造することができる手段を提供することを課題とする。

【課題を解決するための手段】

【0006】

本発明は前述の課題の少なくとも一部を解決するためになされたものであり、以下の態様または適用例として実現することができる。

【0007】

[適用例1]

本発明に係る導電性シリカ粒子の製造方法の一態様は、

(b)シリカ粒子に塩化スズ(IV)溶液を添加して、前記シリカ粒子にスズイオンを吸着させる工程と、

(c)工程(b)においてスズイオンが吸着されたシリカ粒子を熱処理する工程と、

を含むことを特徴とする。

【0008】

[適用例2]

適用例1の導電性シリカ粒子の製造方法において、前記塩化スズ(IV)溶液は、アセチルアセトンを溶媒とすることができる。

【0009】

[適用例3]

適用例1または適用例2の導電性シリカ粒子の製造方法において、さらに、(a)シリカ粒子を合成する工程を含むことができる。

【0010】

[適用例4]

適用例1ないし適用例3のいずれか一例の導電性シリカ粒子の製造方法において、前記工程(b)を行う前に、さらに、減圧下で前記シリカ粒子を加熱する工程を含むことができる。

【0011】

[適用例5]

適用例1ないし適用例4のいずれか一例の導電性シリカ粒子の製造方法において、前記工程(b)は、減圧下で行うことができる。

【発明の効果】

【0012】

上記導電性シリカ粒子の製造方法によれば、従来よりも簡便な手法で導電性が付与されたシリカ粒子を得ることができる。

【図面の簡単な説明】

【0013】

【図1】実施例1で使用したシリカ粒子のSEM写真である。

【図2】実施例1に係る熱処理前のシリカ粒子のSEM写真である。

【図3】実施例1に係る第1熱処理後のシリカ粒子のSEM写真である。

【図4】実施例1に係る第2熱処理後のシリカ粒子のSEM写真である。

【図5】実施例1で作製した導電性シリカ粒子のXRDパターンである。

【発明を実施するための形態】

【0014】

以下、本発明の好適な実施の形態について詳細に説明する。以下に説明する実施の形態は、本発明の一例を説明するものである。また、本発明は、以下の実施の形態に限定されるものではなく、本発明の要旨を変更しない範囲において実施される各種の変形例も含む。

【0015】

1.導電性シリカ粒子の製造方法

本発明の一実施形態に係る導電性シリカ粒子の製造方法は、

(b)シリカ粒子に塩化スズ(IV)溶液を添加して、前記シリカ粒子にスズイオンを吸着させる工程と、

(c)スズイオンが吸着されたシリカ粒子を熱処理する工程と、を含み、

必要に応じて(a)シリカ粒子を合成する工程をさらに含む。

【0016】

以下、本実施の形態に係る導電性シリカ粒子の製造方法について、各工程ごとに説明する。

【0017】

1.1.工程(a)

工程(a)は、任意工程であり、必要に応じてシリカ粒子を合成する工程である。本発明において、「シリカ粒子」とは、粒子内部まで密に詰まった「中実シリカ粒子」、シェル内部に空隙を有する「中空シリカ粒子」、均一で規則的な細孔を有する「多孔質シリカ粒子」を含む概念である。工程(a)は、シリカ粒子を合成することができれば、特に限定されるものではない。以下、中実シリカ粒子、中空シリカ粒子、多孔質シリカ粒子の各合成方法の具体例について、この順に説明する。

【0018】

1.1.1.中実シリカ粒子の合成方法

中実シリカ粒子の合成方法としては、例えば、ケイ酸ナトリウム水溶液の酸またはアルカリ金属塩による中和・分解反応により作られる湿式法、四塩化ケイ素を原料として酸水素炎中で燃焼させて作られる乾式法、ケイ素アルコキシドを原料として酸性もしくはアルカリ性の含水有機溶媒中で加水分解して作られるゾルゲル法等が挙げられる。前記湿式法には、アルカリ性領域で反応させる沈殿法、酸性領域で反応させるゲル法があり、いずれの方法も用いることができる。これらの方法の中でも、粒径分布が狭く、且つ、ナノメートルサイズの中実シリカ粒子が得られる観点から、ゾルゲル法を用いることが好ましい。

【0019】

1.1.2.中空シリカ粒子の合成方法

中空シリカ粒子の合成方法としては、特に限定されないが、例えば以下に掲げる方法が挙げられる。

【0020】

1.1.2.1.有機粒子テンプレート法

まず、コアとなる有機粒子を用意する。かかる有機粒子としては、除去可能なテンプレートであれば特に制限されないが、例えばポリスチレン系樹脂、アクリル系樹脂、ポリオレフィン系樹脂、ポリエステル系樹脂、ポリカーボネート系樹脂、ポリウレタン系樹脂、フェノール系樹脂、エポキシ樹脂、アイオノマー樹脂、塩化ビニル樹脂、フッ素樹脂、ブタジエン樹脂等の熱可塑性樹脂あるいは熱硬化性樹脂が挙げられる。かかる有機粒子の重量平均分子量は、好ましくは1,000〜100,000、より好ましくは5,000〜80,000、特に好ましくは10,000〜50,000である。なお、この重量平均分子量は、GPC測定装置を用いて測定することができる。本発明に用いる有機粒子の重量平均分子量を測定する場合、通常、標準物質としてポリスチレンを用い、カラムは超高分子測定用カラムを使用し、溶出液としてはテトラヒドロフランを使用し、40℃において測定する。

【0021】

かかる有機粒子の平均粒子径は、特に限定されないが、好ましくは10〜5,000nmであり、より好ましくは30〜1,000nmであり、特に好ましくは50〜500nmである。なお、この平均粒子径は、透過型電子顕微鏡により測定することができる。かかる有機粒子の形状は、特に限定されないが、球状であることが好ましい。

【0022】

次に、前記有機粒子の表面に選択的にシェルとなるシリカを析出させることで、コア/シェル粒子を得る。有機粒子の表面にシリカを析出させる方法としては、ゾルゲル法が好ましい。

【0023】

ゾルゲル法とは、金属アルコキシドからなるゾルを加水分解反応ないし重縮合反応により流動性を失ったゲルとし、該ゲルを加熱して酸化物を得る方法である。ここで、金属アルコキシドとしては、例えば、テトラメトキシシラン、テトラエトキシシラン、テトラ−n−プロポキシシラン、テトラ−iso−プロポキシシラン、テトラ−n−ブトキシシラン、テトラ−sec−ブトキシシラン、テトラ−tert−ブトキシシラン、テトラフェノキシシラン等が挙げられる。これらの化合物の中でも、テトラメトキシシラン、テトラエトキシシランが好ましい。前記例示した金属アルコキシドは、1種単独でまたは2種以上を同時に使用してもよい。

【0024】

溶媒としては、例えば、メタノール、エタノール、イソプロピルアルコール、ブタノール、エチレングリコールモノメチルエーテル等のアルコール系溶媒が好ましい。

【0025】

加水分解反応ないし重縮合反応における反応温度は、好ましくは0〜100℃、より好ましくは20〜80℃である。また、加水分解反応ないし重縮合反応における反応時間は、30〜1,000分間、好ましくは30〜300分間である。

【0026】

ゾルゲル法では、加水分解反応ないし重縮合反応を促進させる観点から、塩基性化合物を触媒として使用することが好ましい。触媒として使用可能な塩基性化合物としては、アミン化合物、アンモニア、アルカリ金属の水酸化物等が挙げられる。これらの化合物の中でも、アンモニアが好ましい。

【0027】

次に、得られたコア/シェル粒子を濾過・乾燥後、前記有機粒子を除去することで、中空シリカ粒子が得られる。有機粒子の除去方法としては、熱分解法(燃焼法)や化学分解法が挙げられる。

【0028】

熱分解法においては、コアの有機粒子の種類により異なるが、好ましくは100℃以上、より好ましくは450℃以上に加熱する。これにより、コアを構成する有機粒子を分解しガス化させてコア/シェル粒子内部から飛散させて、粒子の内部に空孔を形成することができる。加熱する際の雰囲気は、特に限定されず、空気、酸素存在下以外にも、真空、不活性ガス雰囲気下で行うことができる。

【0029】

かかる有機粒子テンプレート法によれば、コアとなる有機粒子を除去することでコア/シェル粒子を中空化するため、中空形状の安定した中空シリカ粒子を得ることができる。また、コアとなる有機粒子のサイズが中空シリカ粒子の中空径となるので、中空シリカ粒子のサイズを制御しやすい。

【0030】

1.1.2.2.無機粒子テンプレート法

無機粒子テンプレート法は、以下の点で有機粒子テンプレート法とは異なる。

【0031】

テンプレートとして炭酸カルシウム等の無機粒子を使用する。無機テンプレート法は、無機結晶特有の晶癖を用いることで、有機粒子テンプレート法ではなし得なかったユニークな形状粒子の合成が可能となる。

【0032】

無機粒子の除去には、塩酸等の無機酸を使用する。有機粒子テンプレート法は、有機粒子の除去方法として熱分解法(燃焼法)や化学分解法を使用するが、環境に対する負荷が大きいという欠点があった。例えば、有機粒子としてポリスチレン粒子を用いた場合、溶解除去にはトルエン等の有機溶媒が用いられ、有機廃液を生じることとなる。また、燃焼法でポリスチレン粒子を除去する工程では大量の二酸化炭素を排出することとなる。一方、無機粒子テンプレート法は、無機粒子の除去に塩酸等の無機酸を使用することで、廃酸水溶液である塩化カルシウム水溶液および溶解時に生成する二酸化炭素を再び炭酸カルシウム合成原料として用いることができる。

【0033】

1.1.3.多孔質シリカ粒子の合成方法

多孔質シリカ粒子の合成方法としては、特に限定されないが、例えば以下に掲げる方法が挙げられる。

【0034】

界面活性剤によって水溶液中に形成されたシリンダー状ミセルを細孔のテンプレートとして用い、該水溶液中にシリカ源となるテトラエトキシシラン等を加え、さらに微量の酸あるいは塩基を触媒として加えると、ゾルゲル反応が進行しシリカゲル骨格が形成される。次いで、高温で焼成すると、テンプレートとした界面活性剤が分解・除去されて純粋なメソポーラスシリカが得られる。

【0035】

前記の方法において、界面活性剤の種類を変更することで、細孔の大きさや形、充填構造を任意に制御することができる。また、界面活性剤の代わりに、ポリテトラフルオロエチレン(PTFE)等のフッ素樹脂のテンプレートを用いてもよい。

【0036】

1.2.工程(b)

工程(b)は、シリカ粒子に塩化スズ(IV)溶液を添加して、前記シリカ粒子にスズイオンを吸着させる工程である。

【0037】

工程(a)でシリカ粒子を合成した場合には、工程(b)を行う前にあらかじめ工程(a)で得られたシリカ粒子を減圧下で乾燥させる工程を行うことが好ましい。かかる工程を行うことにより、工程(a)で作製されたシリカ粒子が完全に乾燥されて、工程(b)を行うに際し適した材料となる。乾燥工程としては、例えば200℃に設定した恒温槽内で約2時間静置させれば十分である。

【0038】

本工程は、例えば三叉フラスコの口に分液ロートを接続し、別の口にチューブを介してロータリーポンプを接続した減圧滴下装置を用いて行うことができる。具体的には、シリカ粒子を三叉フラスコに適量投入し、分液ロートには塩化スズ(IV)溶液をセットする。次いで、ロータリーポンプで減圧しながら、分液ロートから塩化スズ(IV)溶液を徐々に滴下することで、シリカ粒子にスズイオンを吸着させることができる。減圧条件下とすることにより、シリカ粒子へのスズイオンの吸着反応を促進させることができる。その後、シリカ粒子へのスズイオンの吸着量を増加させるため、室温下で撹拌してもよい。

【0039】

塩化スズ(IV)溶液の溶媒としては、水または有機溶媒を用いることができる。有機溶媒としては、ヘキサン、トルエン、キシレン等の炭化水素系溶媒;イソプロピルアルコール、ブチルアルコール、エタノール等のアルコール系溶媒;ジエチルエーテル、テトラヒドロフラン、エチレングリコールジメチルエーテル、エチレングリコール、ジエチルエーテル等のエーテル系溶剤;酢酸エチル、酢酸ブチル、酢酸ノルマルプロピル等のエステル系溶媒;メチルエチルケトン、メチルイソブチルケトン、アセトン、アセチルアセトン等のケトン系溶媒等を挙げることができる。

【0040】

本工程において塩化スズ(IV)溶液を用いる理由は、後述する工程(c)において熱処理することによりシリカ粒子に吸着したスズイオンを酸化させて、導電性を有するルチル型酸化スズ(IV)の結晶を成長させるためである。

【0041】

前記例示した溶媒の中でも、水またはアセチルアセトンがより好ましく、アセチルアセトンが特に好ましい。アセチルアセトンが好ましい理由は、塩化スズ(IV)をアセチルアセトナート修飾することで、シリカ粒子表面とスズイオンとの相互作用が高められ、シリカ粒子表面へのスズイオンの吸着が促進されるからである。

【0042】

塩化スズ(IV)溶液中の塩化スズ(IV)濃度は、シリカ粒子の単位比表面積当たりのスズイオンの個数が70個/nm2以上となるように設定することが好ましい。スズイオンの個数が70個/nm2未満となる濃度では、シリカ粒子表面に吸着するスズイオンの量が不足するため、シリカ粒子に導電性を付与できない場合があるからである。

【0043】

1.3.工程(c)

工程(c)は、工程(b)においてスズイオンが吸着されたシリカ粒子を熱処理する工程である。

【0044】

まず、シリカ粒子分散液からシリカ粒子を分離する。シリカ粒子分散液からシリカ粒子を分離する方法としては、特に限定されず、例えば遠心分離、加圧濾過等の公知の方法を採用することができる。

【0045】

分離されたシリカ粒子を熱処理する前に、該シリカ粒子を水などの溶媒で洗浄してもよい。しかしながら、水などの溶媒で過剰に洗浄してしまうと、シリカ粒子に吸着したスズイオンも同時に洗い流されてしまうので注意を要する。また、水などの溶媒で洗浄したシリカ粒子を乾燥させる工程を設けてもよい。乾燥工程としては、例えば40〜100℃に設定した恒温槽内で約1日間静置させれば十分である。

【0046】

本工程ではスズイオンが吸着されたシリカ粒子を熱処理することで、該スズイオンを酸化させてルチル型酸化スズの結晶へと成長させることができる。これにより、シリカ粒子に導電性を付与することができる。スズイオンが吸着されたシリカ粒子の熱処理は、1回処理でもよいし、複数回処理であってもよい。複数回処理を行う場合、最終熱処理以外の熱処理温度は、150℃以上350℃以下とすることが好ましい。また、最終熱処理温度は、400℃以上900℃以下であることが好ましく、500℃以上700℃以下であることがより好ましい。最終熱処理温度が900℃を超えると、シリカ粒子の表面が緻密化し、シリカ粒子の表面にクラックが入りやすくなる。一方、最終熱処理温度が400℃未満では、ルチル型酸化スズが結晶化しにくい。

【0047】

2.実施例

以下、実施例により本発明を詳細に説明するが、本発明はこれらの実施例により何ら限定されるものではない。

【0048】

2.1.実施例1

2.1.1.シリカ粒子

シリカ粒子には、ゾルゲル法により作製された超高純度コロイダルシリカ(商品名「クォートロン PL−7」、扶桑化学工業株式会社製)を用いた。「クォートロン PL−7」は、シリカ粒子23質量%、水77質量%からなる水系分散体である。図1は、実施例1で使用したシリカ粒子のSEM写真である。図1より、シリカ粒子の平均一次粒径は、78.3nmであることが確認された。また、動的光散乱法を測定原理とする粒度分布計を用いてシリカ粒子の平均二次粒径を測定したところ、119nmであった。BET法を用いて測定したシリカ粒子の比表面積は、31.2m2/gであった。

【0049】

2.1.2.アセチルアセトナート塩化スズ(IV)溶液の作製

アセチルアセトン100mlに所定量の塩化スズ(IV)無水物を添加し十分に撹拌することにより、0.5Mのアセチルアセトナート塩化スズ溶液を得た。

【0050】

2.1.3.導電性シリカ粒子の合成

上記シリカ粒子653mgをフラスコに投入し、フラスコ内を減圧しながらマントルヒーターを用いて200℃で2時間加熱した。加熱後自然冷却させて、フラスコ上部に接続した分液ロートから0.5Mのアセチルアセトナート塩化スズ溶液50mlを徐々に滴下した。さらに、25℃で1.5日間撹拌することにより、シリカ粒子にスズイオンを吸着させた。

【0051】

次いで、加圧濾過(ゲージ圧:0.3MPa)を行い固液分離させ、得られた濾過残留物を50℃で12時間乾燥させた。

【0052】

次いで、該濾過残留物をマッフル炉で第1熱処理(200℃、2時間)し、その後管状炉でさらに第2熱処理(600℃、1時間、酸素流速:30ml/分)することにより、導電性シリカ粒子を得た。

【0053】

2.2.評価方法

2.2.1.走査型電子顕微鏡による観察

カーボンペーストを試料台の表面に塗布し、そこに試料を載せて乾燥(100℃、24時間)させたものを、走査型電子顕微鏡(型式「JSM−7000F」、JEOL社製)を用いて加速電圧10.0kV、倍率10万倍で観察した。

【0054】

2.2.2.XRD測定

実施例1で合成した導電性シリカ粒子に含まれている酸化スズの結晶の状態を解析するために、X線回折(XRD)解析を行った。測定装置は、Rigaku社製の「RINT1000」を使用した。測定条件は、Cu管球で印加電圧が30kV、電流が20M:A、2°/分のスキャン速度であった。

【0055】

2.3.評価結果

2.3.1.走査型電子顕微鏡による観察

図2ないし図4に、実施例1に係るシリカ粒子のSEM写真を示す。図2は、熱処理前のシリカ粒子のSEM写真である。図3は、第1熱処理後のシリカ粒子のSEM写真である。図4は、第2熱処理後のシリカ粒子のSEM写真である。図2および図3に示した第2熱処理前までのSEM写真では、シリカ粒子表面に酸化スズ粒子の存在は認められず、アセチルアセトナート錯塩と見られる物質が認められた。一方、図4に示した第2熱処理後のSEM写真から、第2熱処理後のシリカ粒子は、その表面に酸化スズと見られる微細な粒子(平均粒径5〜7mm)が存在していることが判明した。なお、シリカ粒子の表面には酸化スズと見られる微細な粒子の存在が認められたが、シリカ粒子の間隙には酸化スズの存在は認められなかった。

【0056】

以上の結果より、アセチルアセトナート塩化スズ(IV)溶液を用いて導電性シリカ粒子を作製した場合には、第1熱処理(200℃、2時間)後にさらに第2熱処理(600℃、1時間)を行うことで、シリカ粒子の表面に酸化スズと見られる微細な粒子を形成できることが判明した。

【0057】

2.3.2.XRD測定

図5に、実施例1で作製した導電性シリカ粒子のXRDパターンを示す。図5の結果より、第2熱処理前までのシリカ粒子においては、非晶質特有の低角度の立ち上がりのみが認められた。一方、第2熱処理後のシリカ粒子においては、非晶質特有の低角度の立ち上がりのみならず、酸化スズの結晶に基づく弱いピーク(110、101、211)が認められた。この結果より、第2熱処理後のシリカ粒子には、酸化スズの存在が示唆された。

【0058】

2.3.3.まとめ

以上のように、実施例1で作製した第2熱処理後のシリカ粒子の表面には、酸化スズと見られる微細な粒子の存在が認められた。また、酸化スズ粒子の抵抗率は、102Ω・cm程度であることが報告されている。したがって、酸化スズ粒子は導電性を備えていることから、実施例1で作製したシリカ粒子にも導電性が付与されたことが期待される。

【0059】

本発明は、上述した実施形態に限定されるものではなく、種々の変形が可能である。例えば、本発明は、実施形態で説明した構成と実質的に同一の構成(例えば、機能、方法および結果が同一の構成、あるいは目的および効果が同一の構成)を含む。また、本発明は、実施形態で説明した構成の本質的でない部分を置き換えた構成を含む。また、本発明は、実施形態で説明した構成と同一の作用効果を奏する構成または同一の目的を達成することができる構成を含む。また、本発明は、実施形態で説明した構成に公知技術を付加した構成を含む。

【特許請求の範囲】

【請求項1】

(b)シリカ粒子に塩化スズ(IV)溶液を添加して、前記シリカ粒子にスズイオンを吸着させる工程と、

(c)工程(b)においてスズイオンが吸着されたシリカ粒子を熱処理する工程と、

を含む、導電性シリカ粒子の製造方法。

【請求項2】

請求項1において、

前記塩化スズ(IV)溶液は、アセチルアセトンを溶媒とする、導電性シリカ粒子の製造方法。

【請求項3】

請求項1または請求項2において、

さらに、(a)シリカ粒子を合成する工程を含む、導電性シリカ粒子の製造方法。

【請求項4】

請求項1ないし請求項3のいずれか一項において、

前記工程(b)を行う前に、さらに、減圧下で前記シリカ粒子を加熱する工程を含む、導電性シリカ粒子の製造方法。

【請求項5】

請求項1ないし請求項4のいずれか一項において、

前記工程(b)は、減圧下で行われる、導電性シリカ粒子の製造方法。

【請求項1】

(b)シリカ粒子に塩化スズ(IV)溶液を添加して、前記シリカ粒子にスズイオンを吸着させる工程と、

(c)工程(b)においてスズイオンが吸着されたシリカ粒子を熱処理する工程と、

を含む、導電性シリカ粒子の製造方法。

【請求項2】

請求項1において、

前記塩化スズ(IV)溶液は、アセチルアセトンを溶媒とする、導電性シリカ粒子の製造方法。

【請求項3】

請求項1または請求項2において、

さらに、(a)シリカ粒子を合成する工程を含む、導電性シリカ粒子の製造方法。

【請求項4】

請求項1ないし請求項3のいずれか一項において、

前記工程(b)を行う前に、さらに、減圧下で前記シリカ粒子を加熱する工程を含む、導電性シリカ粒子の製造方法。

【請求項5】

請求項1ないし請求項4のいずれか一項において、

前記工程(b)は、減圧下で行われる、導電性シリカ粒子の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2011−246285(P2011−246285A)

【公開日】平成23年12月8日(2011.12.8)

【国際特許分類】

【出願番号】特願2010−117549(P2010−117549)

【出願日】平成22年5月21日(2010.5.21)

【出願人】(000004178)JSR株式会社 (3,320)

【出願人】(304021277)国立大学法人 名古屋工業大学 (784)

【Fターム(参考)】

【公開日】平成23年12月8日(2011.12.8)

【国際特許分類】

【出願日】平成22年5月21日(2010.5.21)

【出願人】(000004178)JSR株式会社 (3,320)

【出願人】(304021277)国立大学法人 名古屋工業大学 (784)

【Fターム(参考)】

[ Back to top ]