導電性シート成形体及びその成形方法

【課題】シートの予熱工程においてドローダウンがなく、賦形性が良好で電磁波シールド性の高い導電性シート成形体を熱成形によって成形する。

【解決手段】予熱温度域において特定の引張り特性を有するメッシュ状導電性編地1を熱可塑性樹脂押出シート2に積層してなる導電性シート3を用いて真空成形、圧空成形、或いは真空・圧空成形する。

【解決手段】予熱温度域において特定の引張り特性を有するメッシュ状導電性編地1を熱可塑性樹脂押出シート2に積層してなる導電性シート3を用いて真空成形、圧空成形、或いは真空・圧空成形する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電磁波シールド性が要求される表示装置や精密電子機器の筐体に用いられる導電性シート成形体、特に、大型のフラットパネルディスプレイの筐体に用いられる導電性シート成形体とその成形方法に関する。

【背景技術】

【0002】

近年、自動車の電子制御化、デジタル家電の急速な市場拡大により、電磁波シールド性を備えた樹脂成形品のニーズが高まっている。このような成形品としては、例えば、自動車のECU(電子制御基板ユニット)ハウジングや、パーソナルコンピュータ、プリンタ、ハードディスク内蔵ビデオレコーダー等の精密電子機器の筐体や内部プリント基板の電磁波シールド部材、PDP(プラズマディスプレイ)、LCD(液晶ディスプレイ)等のフラットパネルディスプレイの筐体を挙げることができる。

【0003】

これらの電磁波シールド性を備えた成形品の成形方法としては、従来、導電フィラーを添加した導電性樹脂を用いる方法、樹脂成形品に導電塗装を施す方法が有ったが、これらの方法では、高い電磁波シールド性を付与することができなかった。また、真空蒸着やメッキ等により、樹脂成形品表面に金属層を被覆する方法であれば、高い電磁波シールド性が得られるが、生産コストが高い、生産性が悪い、大きな成形品の加工が難しい等の問題点を有しており、実用的ではなかった。

【0004】

高い電磁波シールド性を有する樹脂成形品を生産性良く製造する方法として、金属蒸着層、接着層を積層したPET(ポリエチレンテレフタレート)フィルムを金型内に挿入し、射出成形工程で成形品の表面に接着層を介して金属蒸着層を樹脂成形品に熱転写し、離型時にPETフィルムを剥がして、表面に金属蒸着層が積層された成形品を得る、いわゆるインモールド成形方法が知られている。

【0005】

該成形方法は、比較的単純な面形状の成形品では有効であるが、PETフィルムの伸張性が十分でないため、成形品形状によっては、PETフィルムを金型内に配置する際に皺が寄るため、成形時にフィルムの皺に樹脂が食い込んでPETフィルムの剥離不良を起こしたり、該剥離不良によって金属蒸着層の微粉が金型内に飛散したりする問題、また、成形時にフィルムが切断されるといった問題を生じる場合があった。

【0006】

上記のような問題を解決した成形方法として、特許文献1には、編地に導電層を形成してなる導電性材料を金型内に挿入し、射出成形や圧縮成形、トランスファ成形等の型物成形で導電性材料を成形品の表面や内部に一体成形する成形方法が開示されている。

【0007】

しかしながら該成形方法では、成形品の形状によっては溶融樹脂が金型内を流動する際、導電性材料に過剰な樹脂圧がかかり、導電性材料が破損する恐れがある。また、射出成形においては、成形品の寸法に比例して、成形機、金型が大がかりになるため、大画面PDPのバックカバーのような大型の樹脂製筐体の成形方法としては必ずしも最適ではない。例えば、42インチPDPのバックカバーのような製品の射出成形は型締め力2,200トン以上の大型の射出成形機を必要とする上、金型も大がかりになり、金型コスト、成形コストが上昇するため、経済的とは言えない。

【0008】

一方、特許文献2には、低融点金属層、導電メッシュ、ホットメルト層を積層してなる複合導電シートを押出樹脂シートに重ねて真空成形して、電磁波シールド性を有する樹脂成形品を成形する方法が開示されている。また、特許文献3には、導電繊維を編み立てた伸縮性を有する編成物を樹脂に埋設した一次シートを形成し、これを二次的に真空成形して電磁波シールド性を有する樹脂成形品を成形する方法が開示されている。

【0009】

しかしながら上記特許文献2,3のいずれの方法においても、大画面PDPのバックカバーのような大型の筐体を熱成形する際に、シートの予熱工程でシートが自重で垂れ下がるドローダウンを生じる恐れがある。この現象は、熱成形するシートサイズが大きいほど、また、シート厚みが薄いほど起きやすく、特に、対角線の長さが70cm(27インチ)以上のフラットパネルディスプレイの筐体の成形において顕著である。

【0010】

【特許文献1】特開昭62−224100号公報

【特許文献2】特開平7−202479号公報

【特許文献3】特開昭63−300596号公報

【発明の開示】

【発明が解決しようとする課題】

【0011】

本発明の課題は、高い電磁波シールド性を備えた導電性シート成形体を熱成形により生産性良く成形することにあり、特に、大型のフラットパネルディスプレイのバックカバーのようにシートサイズが大きい場合であってもドローダウンを生じることなく、良好な電磁波シール性と均一な厚みを有する成形体を提供することにある。

【課題を解決するための手段】

【0012】

本発明の第1は、導電性シートを熱成形する導電性シート成形体の成形方法であって、該導電性シートが130〜180℃における平均引張り弾性率が5〜15MPa、引張り破断伸びが50%以上で、厚さが0.2〜1.0mmのメッシュ状導電性編地を積層した熱可塑性樹脂押出シートであることを特徴とする。

【0013】

本発明の成形方法においては、

上記メッシュ状導電性編地が、ポリエステル繊維からなる編地全体に無電解メッキ、真空蒸着、スパッタリング処理のいずれかによって金属層を被覆してなること、

上記メッシュ状導電性編地の開孔率が20〜60%であること、

上記熱可塑性樹脂が、ポリフェニレンエーテル系樹脂、ポリカーボネート系樹脂、ABS系樹脂、ポリスチレン系樹脂のいずれかであること、

を好ましい態様として含む。

【0014】

また本発明の第2は、上記本発明の導電性シート成形体の成形方法により成形されたことを特徴とする導電性シート成形体であり、好ましくは、対角線の長さが70cm以上のフラットパネルディスプレイの筐体に用いられる。

【発明の効果】

【0015】

本発明においては、熱成形温度域において特定の引張り特性と厚みとを有するメッシュ状導電性編地を積層してなる導電性シートを用いるため、該シートを予熱して成形する熱成形におけるシート熱成形性に優れる。

【0016】

また、本発明において用いられるメッシュ状導電性編地は積層工程において熱可塑性樹脂押出シート表面に圧着されるため、メッシュ部分に熱可塑性樹脂が食い込み、そのアンカーリング効果により、シート表面にしっかり固着しているため、熱可塑性樹脂押出シートに固着するための接着剤を必要としない。

【0017】

さらに、熱成形におけるシートの予熱工程においては、シートのドローダウンが問題となるが、本発明によれば、メッシュ状導電性編地の予熱温度域における引張り特性効果(テンション効果)により、シートのドローダウンを最小限に抑えることができる。また、熱成形の原理上、通常、成形体の凹部の壁部(絞り部)は部分的に引き延ばされて肉厚が局所的に薄くなる傾向があるが、本発明によればメッシュ状導電性編地のテンション効果によって成形が均一化され、偏肉が抑制され、均一な厚みの成形体が得られる。

【0018】

さらに、本発明において用いられるメッシュ状導電性編地のメッシュ構造によって、該編地には十分な伸張性が付与されるため、賦形性に優れ、射出成形に比べて比較的安価な設備で容易に大型成形体を成形することができる。

【0019】

よって、本発明によれば、特に対角線の長さが70cm以上のフラットパネルディスプレイのバックカバーのような大型で高い電磁波シールド性が要求される筐体であっても、生産性良く成形することができる。

【発明を実施するための最良の形態】

【0020】

本発明の成形方法は、導電性シートを真空成形、圧空成形、真空・圧空成形のいずれかの熱成形により成形する方法であり、該導電性シートが、特定の引張り特性を有するメッシュ状導電性編地を積層した熱可塑性樹脂押出シートであることに特徴を有する。

【0021】

本発明に用いられ得るメッシュ状導電性編地は、シート予熱時のドローダウン抑止効果と賦形性とを両立するため、130〜180℃における平均引張り弾性率が5〜15MPa、引張り破断伸びが50%以上の引張り特性を有する。平均引張り弾性率が5MPa未満の場合には、シート予熱時のドローダウン抑止効果が小さく、15MPaを超えるとシートの賦形性が悪くなるため、好ましくない。また、引張り破断伸びが50%未満の場合には、賦形可能な成形体の絞り角(図3のθ)が浅くなり(最大角およそ45°)、成形体のデザイン上の制約を受けるため好ましくない。

【0022】

本発明において、メッシュ状導電性編地の平均引張り弾性率とは、編地の切片を200mm/秒の引張り速度で単軸引張り試験を行った際の伸びが40%時点の応力を伸びで割った値を意味する。伸びが40%時点の引張り弾性率で定義したのは、編地の応力・歪線図がほぼ直線的になるが、編地の編み目が締まった後、伸びが20〜30%に達した後であり(引張り初期は編み目が緩いため引張り弾性率が小さい)、引張り特性が安定する伸びが40%時点の応力を伸びで割った値をとって平均引張り弾性率と定義する。

【0023】

また、本発明において引張り破断伸びの定義は、編地を構成する繊維の破断が始まり、引張り応力の低下し始める時点までの編地の伸び量を、試験前の編地の長さ(編地のチャック間距離)で割った値を百分率で表した値である。

【0024】

メッシュ状導電性編地の厚さは、ドローダウンを抑止する上で重要であり、本発明においては0.2〜1.0mmである。係る厚さは薄い方が好ましいが、0.2mm未満ではドローダウン抑止効果が低く、好ましくない。また、1.0mmを超えるとドローダウン抑止効果は高いものの、シートの賦形性が悪くなり好ましくない。より好ましくは0.4〜0.8mmである。

【0025】

メッシュ状導電性編地の素材としては、ポリエステル、ポリアミド、ポリウレタン等の合成繊維からなる編地を導電化処理したものが好ましく用いられ、特に、ポリエステル繊維を用いた編地がコスト、耐熱性の観点から好ましい。編地の編み方は特に限定されないが、トリコット編み、鎖編み、ゴム編み、メリヤス編み等が好ましく用いられる。

【0026】

上記編地の導電化処理としては、特に限定されないが、無電解メッキ、真空蒸着、スパッタリング、溶射等によって、金属層を編地に被覆することが好ましい。好ましくは、無電解メッキ、真空蒸着、スパッタリングによる。金属層としては、Cu、Ni、Al、Ti、Cr、Ag等が挙げられ、コスト、電磁波シールド性の観点からは、Ni、Cuが好ましい。特にNiを最表層とするNiとCuの多層構造の金属層が最も好ましい。Niを表層とすることにより、金属層の磁界シールド性を向上し、且つ耐環境性が付与される。金属層の厚さは0.2〜3.0μmが好ましく、より好ましくは0.5〜2.0μmである。電磁波シールド性の観点からは金属層は厚い程好ましいが、コスト、生産性の観点から、電磁波シールド性を満足する範囲内で最小厚さに設定することが好ましい。

【0027】

本発明で用いられるメッシュ状導電性編地は、好ましくは2〜30mm2、より好ましくは3〜20mm2の空隙を連続的に有し、該空隙は電磁波シールド性を損なわない範囲で大きい方が好ましい。また、編地の開孔率としては、20〜60%が好ましく、さらには30〜50%が好ましい。編地の空隙サイズ、開孔率は、編地の拡大写真(10倍程度)を撮影して画像解析ソフト(例えば、MEDIA CYBERNETICS社製、商品名「Image Pro」)を用い、メッシュ部と開孔部の面積をそれぞれ測定し、開孔率=開孔部の面積÷(開孔部の面積+メッシュ部の面積)の値を百分率で表して定義できる。

【0028】

メッシュ状導電性編地の空隙サイズ、開孔率は用途の要求性能によって決定されるが、開孔率が60%を超えると編地の引張り強度が低下し、引張り弾性率も小さくなって、シートを熱成形する際のドローダウン抑止効果が低下し、得られる成形体の電磁波シールド性が低下するため好ましくない。また、開孔率が20%未満の場合には、シートの熱成形性が低下するので好ましくない。

【0029】

本発明で用いられる導電性シートは、熱可塑性樹脂を押出成形する際、ダイから押し出された直後の樹脂シートに上記メッシュ状導電性編地を圧着させて積層したものである。本発明で用いられる熱可塑性樹脂としては、130〜180℃の樹脂温度でシートの熱成形が可能な、変性PPE〔PPE(ポリフェニレンエーテル)・PS(ポリスチレン)〕樹脂、PC・ABS(アクリロニトリル・ブタジエン・スチレン)を含むPC(ポリカーボネート)樹脂、ABS樹脂、PS系樹脂が好適に用いられるが、特に変性PPE樹脂が好ましい。

【0030】

本発明の導電性シート成形体を構成する樹脂シート厚みは1〜5mmが好ましく、さらに好ましくは2〜4mmである。

【0031】

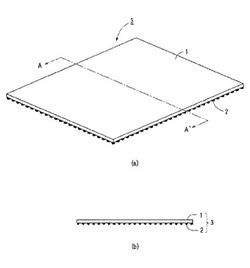

図1に本発明で用いられる導電性シートを模式的に示す。図1中、(a)は斜視図、(b)は(a)のA−A’断面図であり、1は熱可塑性樹脂押出シート、2はメッシュ状導電性編地であり、両者を積層して導電性シート3が構成されている。図2に本発明の導電性シート成形体の一例を模式的に示す。

【実施例】

【0032】

〈実施例1〜3〉

変性PPE(旭化成ケミカルズ社製、「ザイロン100Z(登録商標)」(加熱変形温度85℃、UL−94規格、1.6mmV−0)をシリンダー温度220℃の設定にて、Tダイ押出成形を行い、厚さ2.0mmの樹脂シートを押出成形し、その直後に170℃に温度設定された加熱ロール間に上記樹脂シートと、表層が0.2μm厚のNi、内層が1.0μm厚のCuからなる多層メッキ処理をポリエステル製編地に施したメッシュ状導電性編地とを挟み込み、上記樹脂シートの片面に上記メッシュ状導電性編地を積層圧着した導電性シートを得た。

【0033】

上記メッシュ状導電性編地の開孔率は、10倍拡大写真において画像解析ソフト(MEDIA CYBERNETICS社製、「Image Pro」)を用いて測定した。

【0034】

上記導電性シートを、シート表面温度140℃に予熱後、直ちに真空成形して、図2の形状の導電性シート成形体を得た。図3に各部位の寸法を示す。図3(a)は本例の導電性シート成形体の平面模式図、(b)は(a)のA−A’断面図であり、図2,図3中、4は導電性シート成形体、4aは側面図、4bは平坦部である。次いで、該成形体4の側面部4aと平坦部4bの肉厚を測定した。

【0035】

得られた成形体の裏面にはメッシュ状導電性編地が均一に固着していた。メッシュ状導電性編地が固着した面の表面抵抗率は1Ω・cm以下であった。また、成形体のフラットパネルディスプレイ筐体用途の環境適合性を確認するため、該用途に要求される環境性試験(60℃、90%RHの高温高湿槽内に1000時間放置)を行った後、成形体の平坦部4bを切り取り、アドバンテスト法にて、50MHzの電界シールド性及び磁界シールド性を測定した。

【0036】

本例の導電性シートはいずれもドローダウンが小さく、真空成形性が良好で、電磁波シールド性も満足のゆくものであった。結果を表1に示す。尚、シート熱成形性の評価基準は以下の通りである。

【0037】

耐ドローダウン性

○:熱成形工程における、シート予熱時のシートの垂れが小さい(垂れの目安が5cm以内)。

×:熱成形工程における、シート予熱時のシートの垂れが大きい。

【0038】

賦形性

○:型の形状再現性が良好。

×:型の形状再現性が不良。

【0039】

(比較例1,2)

メッシュ状導電性編地が異なる以外は実施例1〜3と同様にして、導電性シート成形体を成形し、評価した。結果を表1に示す。

【0040】

比較例1では、真空成形の際のシートのドローダウンが大きく、均一な厚みの成形体が得られなかった。また、比較例2では、真空成形の際のドローダウン抑止効果は高いものの、成形性が悪く、完全な形の成形体を得ることができなかった。

【0041】

【表1】

【産業上の利用可能性】

【0042】

本発明の導電性シート成形体は、電磁波シールド性が要求されるPDPのバックカバー、特に対向線が70cm以上の大画面のPDPの筐体に好ましく用いられる他、プリンタ等のOA機器や液晶テレビジョン等のフラットパネルディスプレイの筐体、その他の精密電子機器のプリント基板の電磁波シールド部材、自動車のECUハウジングとして好適に用いられる。

【図面の簡単な説明】

【0043】

【図1】本発明で用いられる導電性シートの模式図である。

【図2】本発明の実施例の導電性シート成形体の模式図である。

【図3】本発明の実施例の導電性シート成形体の平面図及び断面図である。

【符号の説明】

【0044】

1 熱可塑性樹脂押出シート

2 メッシュ状導電性編地

3 導電性シート

4 導電性シート成形体

4a 側面部

4b 平坦部

【技術分野】

【0001】

本発明は、電磁波シールド性が要求される表示装置や精密電子機器の筐体に用いられる導電性シート成形体、特に、大型のフラットパネルディスプレイの筐体に用いられる導電性シート成形体とその成形方法に関する。

【背景技術】

【0002】

近年、自動車の電子制御化、デジタル家電の急速な市場拡大により、電磁波シールド性を備えた樹脂成形品のニーズが高まっている。このような成形品としては、例えば、自動車のECU(電子制御基板ユニット)ハウジングや、パーソナルコンピュータ、プリンタ、ハードディスク内蔵ビデオレコーダー等の精密電子機器の筐体や内部プリント基板の電磁波シールド部材、PDP(プラズマディスプレイ)、LCD(液晶ディスプレイ)等のフラットパネルディスプレイの筐体を挙げることができる。

【0003】

これらの電磁波シールド性を備えた成形品の成形方法としては、従来、導電フィラーを添加した導電性樹脂を用いる方法、樹脂成形品に導電塗装を施す方法が有ったが、これらの方法では、高い電磁波シールド性を付与することができなかった。また、真空蒸着やメッキ等により、樹脂成形品表面に金属層を被覆する方法であれば、高い電磁波シールド性が得られるが、生産コストが高い、生産性が悪い、大きな成形品の加工が難しい等の問題点を有しており、実用的ではなかった。

【0004】

高い電磁波シールド性を有する樹脂成形品を生産性良く製造する方法として、金属蒸着層、接着層を積層したPET(ポリエチレンテレフタレート)フィルムを金型内に挿入し、射出成形工程で成形品の表面に接着層を介して金属蒸着層を樹脂成形品に熱転写し、離型時にPETフィルムを剥がして、表面に金属蒸着層が積層された成形品を得る、いわゆるインモールド成形方法が知られている。

【0005】

該成形方法は、比較的単純な面形状の成形品では有効であるが、PETフィルムの伸張性が十分でないため、成形品形状によっては、PETフィルムを金型内に配置する際に皺が寄るため、成形時にフィルムの皺に樹脂が食い込んでPETフィルムの剥離不良を起こしたり、該剥離不良によって金属蒸着層の微粉が金型内に飛散したりする問題、また、成形時にフィルムが切断されるといった問題を生じる場合があった。

【0006】

上記のような問題を解決した成形方法として、特許文献1には、編地に導電層を形成してなる導電性材料を金型内に挿入し、射出成形や圧縮成形、トランスファ成形等の型物成形で導電性材料を成形品の表面や内部に一体成形する成形方法が開示されている。

【0007】

しかしながら該成形方法では、成形品の形状によっては溶融樹脂が金型内を流動する際、導電性材料に過剰な樹脂圧がかかり、導電性材料が破損する恐れがある。また、射出成形においては、成形品の寸法に比例して、成形機、金型が大がかりになるため、大画面PDPのバックカバーのような大型の樹脂製筐体の成形方法としては必ずしも最適ではない。例えば、42インチPDPのバックカバーのような製品の射出成形は型締め力2,200トン以上の大型の射出成形機を必要とする上、金型も大がかりになり、金型コスト、成形コストが上昇するため、経済的とは言えない。

【0008】

一方、特許文献2には、低融点金属層、導電メッシュ、ホットメルト層を積層してなる複合導電シートを押出樹脂シートに重ねて真空成形して、電磁波シールド性を有する樹脂成形品を成形する方法が開示されている。また、特許文献3には、導電繊維を編み立てた伸縮性を有する編成物を樹脂に埋設した一次シートを形成し、これを二次的に真空成形して電磁波シールド性を有する樹脂成形品を成形する方法が開示されている。

【0009】

しかしながら上記特許文献2,3のいずれの方法においても、大画面PDPのバックカバーのような大型の筐体を熱成形する際に、シートの予熱工程でシートが自重で垂れ下がるドローダウンを生じる恐れがある。この現象は、熱成形するシートサイズが大きいほど、また、シート厚みが薄いほど起きやすく、特に、対角線の長さが70cm(27インチ)以上のフラットパネルディスプレイの筐体の成形において顕著である。

【0010】

【特許文献1】特開昭62−224100号公報

【特許文献2】特開平7−202479号公報

【特許文献3】特開昭63−300596号公報

【発明の開示】

【発明が解決しようとする課題】

【0011】

本発明の課題は、高い電磁波シールド性を備えた導電性シート成形体を熱成形により生産性良く成形することにあり、特に、大型のフラットパネルディスプレイのバックカバーのようにシートサイズが大きい場合であってもドローダウンを生じることなく、良好な電磁波シール性と均一な厚みを有する成形体を提供することにある。

【課題を解決するための手段】

【0012】

本発明の第1は、導電性シートを熱成形する導電性シート成形体の成形方法であって、該導電性シートが130〜180℃における平均引張り弾性率が5〜15MPa、引張り破断伸びが50%以上で、厚さが0.2〜1.0mmのメッシュ状導電性編地を積層した熱可塑性樹脂押出シートであることを特徴とする。

【0013】

本発明の成形方法においては、

上記メッシュ状導電性編地が、ポリエステル繊維からなる編地全体に無電解メッキ、真空蒸着、スパッタリング処理のいずれかによって金属層を被覆してなること、

上記メッシュ状導電性編地の開孔率が20〜60%であること、

上記熱可塑性樹脂が、ポリフェニレンエーテル系樹脂、ポリカーボネート系樹脂、ABS系樹脂、ポリスチレン系樹脂のいずれかであること、

を好ましい態様として含む。

【0014】

また本発明の第2は、上記本発明の導電性シート成形体の成形方法により成形されたことを特徴とする導電性シート成形体であり、好ましくは、対角線の長さが70cm以上のフラットパネルディスプレイの筐体に用いられる。

【発明の効果】

【0015】

本発明においては、熱成形温度域において特定の引張り特性と厚みとを有するメッシュ状導電性編地を積層してなる導電性シートを用いるため、該シートを予熱して成形する熱成形におけるシート熱成形性に優れる。

【0016】

また、本発明において用いられるメッシュ状導電性編地は積層工程において熱可塑性樹脂押出シート表面に圧着されるため、メッシュ部分に熱可塑性樹脂が食い込み、そのアンカーリング効果により、シート表面にしっかり固着しているため、熱可塑性樹脂押出シートに固着するための接着剤を必要としない。

【0017】

さらに、熱成形におけるシートの予熱工程においては、シートのドローダウンが問題となるが、本発明によれば、メッシュ状導電性編地の予熱温度域における引張り特性効果(テンション効果)により、シートのドローダウンを最小限に抑えることができる。また、熱成形の原理上、通常、成形体の凹部の壁部(絞り部)は部分的に引き延ばされて肉厚が局所的に薄くなる傾向があるが、本発明によればメッシュ状導電性編地のテンション効果によって成形が均一化され、偏肉が抑制され、均一な厚みの成形体が得られる。

【0018】

さらに、本発明において用いられるメッシュ状導電性編地のメッシュ構造によって、該編地には十分な伸張性が付与されるため、賦形性に優れ、射出成形に比べて比較的安価な設備で容易に大型成形体を成形することができる。

【0019】

よって、本発明によれば、特に対角線の長さが70cm以上のフラットパネルディスプレイのバックカバーのような大型で高い電磁波シールド性が要求される筐体であっても、生産性良く成形することができる。

【発明を実施するための最良の形態】

【0020】

本発明の成形方法は、導電性シートを真空成形、圧空成形、真空・圧空成形のいずれかの熱成形により成形する方法であり、該導電性シートが、特定の引張り特性を有するメッシュ状導電性編地を積層した熱可塑性樹脂押出シートであることに特徴を有する。

【0021】

本発明に用いられ得るメッシュ状導電性編地は、シート予熱時のドローダウン抑止効果と賦形性とを両立するため、130〜180℃における平均引張り弾性率が5〜15MPa、引張り破断伸びが50%以上の引張り特性を有する。平均引張り弾性率が5MPa未満の場合には、シート予熱時のドローダウン抑止効果が小さく、15MPaを超えるとシートの賦形性が悪くなるため、好ましくない。また、引張り破断伸びが50%未満の場合には、賦形可能な成形体の絞り角(図3のθ)が浅くなり(最大角およそ45°)、成形体のデザイン上の制約を受けるため好ましくない。

【0022】

本発明において、メッシュ状導電性編地の平均引張り弾性率とは、編地の切片を200mm/秒の引張り速度で単軸引張り試験を行った際の伸びが40%時点の応力を伸びで割った値を意味する。伸びが40%時点の引張り弾性率で定義したのは、編地の応力・歪線図がほぼ直線的になるが、編地の編み目が締まった後、伸びが20〜30%に達した後であり(引張り初期は編み目が緩いため引張り弾性率が小さい)、引張り特性が安定する伸びが40%時点の応力を伸びで割った値をとって平均引張り弾性率と定義する。

【0023】

また、本発明において引張り破断伸びの定義は、編地を構成する繊維の破断が始まり、引張り応力の低下し始める時点までの編地の伸び量を、試験前の編地の長さ(編地のチャック間距離)で割った値を百分率で表した値である。

【0024】

メッシュ状導電性編地の厚さは、ドローダウンを抑止する上で重要であり、本発明においては0.2〜1.0mmである。係る厚さは薄い方が好ましいが、0.2mm未満ではドローダウン抑止効果が低く、好ましくない。また、1.0mmを超えるとドローダウン抑止効果は高いものの、シートの賦形性が悪くなり好ましくない。より好ましくは0.4〜0.8mmである。

【0025】

メッシュ状導電性編地の素材としては、ポリエステル、ポリアミド、ポリウレタン等の合成繊維からなる編地を導電化処理したものが好ましく用いられ、特に、ポリエステル繊維を用いた編地がコスト、耐熱性の観点から好ましい。編地の編み方は特に限定されないが、トリコット編み、鎖編み、ゴム編み、メリヤス編み等が好ましく用いられる。

【0026】

上記編地の導電化処理としては、特に限定されないが、無電解メッキ、真空蒸着、スパッタリング、溶射等によって、金属層を編地に被覆することが好ましい。好ましくは、無電解メッキ、真空蒸着、スパッタリングによる。金属層としては、Cu、Ni、Al、Ti、Cr、Ag等が挙げられ、コスト、電磁波シールド性の観点からは、Ni、Cuが好ましい。特にNiを最表層とするNiとCuの多層構造の金属層が最も好ましい。Niを表層とすることにより、金属層の磁界シールド性を向上し、且つ耐環境性が付与される。金属層の厚さは0.2〜3.0μmが好ましく、より好ましくは0.5〜2.0μmである。電磁波シールド性の観点からは金属層は厚い程好ましいが、コスト、生産性の観点から、電磁波シールド性を満足する範囲内で最小厚さに設定することが好ましい。

【0027】

本発明で用いられるメッシュ状導電性編地は、好ましくは2〜30mm2、より好ましくは3〜20mm2の空隙を連続的に有し、該空隙は電磁波シールド性を損なわない範囲で大きい方が好ましい。また、編地の開孔率としては、20〜60%が好ましく、さらには30〜50%が好ましい。編地の空隙サイズ、開孔率は、編地の拡大写真(10倍程度)を撮影して画像解析ソフト(例えば、MEDIA CYBERNETICS社製、商品名「Image Pro」)を用い、メッシュ部と開孔部の面積をそれぞれ測定し、開孔率=開孔部の面積÷(開孔部の面積+メッシュ部の面積)の値を百分率で表して定義できる。

【0028】

メッシュ状導電性編地の空隙サイズ、開孔率は用途の要求性能によって決定されるが、開孔率が60%を超えると編地の引張り強度が低下し、引張り弾性率も小さくなって、シートを熱成形する際のドローダウン抑止効果が低下し、得られる成形体の電磁波シールド性が低下するため好ましくない。また、開孔率が20%未満の場合には、シートの熱成形性が低下するので好ましくない。

【0029】

本発明で用いられる導電性シートは、熱可塑性樹脂を押出成形する際、ダイから押し出された直後の樹脂シートに上記メッシュ状導電性編地を圧着させて積層したものである。本発明で用いられる熱可塑性樹脂としては、130〜180℃の樹脂温度でシートの熱成形が可能な、変性PPE〔PPE(ポリフェニレンエーテル)・PS(ポリスチレン)〕樹脂、PC・ABS(アクリロニトリル・ブタジエン・スチレン)を含むPC(ポリカーボネート)樹脂、ABS樹脂、PS系樹脂が好適に用いられるが、特に変性PPE樹脂が好ましい。

【0030】

本発明の導電性シート成形体を構成する樹脂シート厚みは1〜5mmが好ましく、さらに好ましくは2〜4mmである。

【0031】

図1に本発明で用いられる導電性シートを模式的に示す。図1中、(a)は斜視図、(b)は(a)のA−A’断面図であり、1は熱可塑性樹脂押出シート、2はメッシュ状導電性編地であり、両者を積層して導電性シート3が構成されている。図2に本発明の導電性シート成形体の一例を模式的に示す。

【実施例】

【0032】

〈実施例1〜3〉

変性PPE(旭化成ケミカルズ社製、「ザイロン100Z(登録商標)」(加熱変形温度85℃、UL−94規格、1.6mmV−0)をシリンダー温度220℃の設定にて、Tダイ押出成形を行い、厚さ2.0mmの樹脂シートを押出成形し、その直後に170℃に温度設定された加熱ロール間に上記樹脂シートと、表層が0.2μm厚のNi、内層が1.0μm厚のCuからなる多層メッキ処理をポリエステル製編地に施したメッシュ状導電性編地とを挟み込み、上記樹脂シートの片面に上記メッシュ状導電性編地を積層圧着した導電性シートを得た。

【0033】

上記メッシュ状導電性編地の開孔率は、10倍拡大写真において画像解析ソフト(MEDIA CYBERNETICS社製、「Image Pro」)を用いて測定した。

【0034】

上記導電性シートを、シート表面温度140℃に予熱後、直ちに真空成形して、図2の形状の導電性シート成形体を得た。図3に各部位の寸法を示す。図3(a)は本例の導電性シート成形体の平面模式図、(b)は(a)のA−A’断面図であり、図2,図3中、4は導電性シート成形体、4aは側面図、4bは平坦部である。次いで、該成形体4の側面部4aと平坦部4bの肉厚を測定した。

【0035】

得られた成形体の裏面にはメッシュ状導電性編地が均一に固着していた。メッシュ状導電性編地が固着した面の表面抵抗率は1Ω・cm以下であった。また、成形体のフラットパネルディスプレイ筐体用途の環境適合性を確認するため、該用途に要求される環境性試験(60℃、90%RHの高温高湿槽内に1000時間放置)を行った後、成形体の平坦部4bを切り取り、アドバンテスト法にて、50MHzの電界シールド性及び磁界シールド性を測定した。

【0036】

本例の導電性シートはいずれもドローダウンが小さく、真空成形性が良好で、電磁波シールド性も満足のゆくものであった。結果を表1に示す。尚、シート熱成形性の評価基準は以下の通りである。

【0037】

耐ドローダウン性

○:熱成形工程における、シート予熱時のシートの垂れが小さい(垂れの目安が5cm以内)。

×:熱成形工程における、シート予熱時のシートの垂れが大きい。

【0038】

賦形性

○:型の形状再現性が良好。

×:型の形状再現性が不良。

【0039】

(比較例1,2)

メッシュ状導電性編地が異なる以外は実施例1〜3と同様にして、導電性シート成形体を成形し、評価した。結果を表1に示す。

【0040】

比較例1では、真空成形の際のシートのドローダウンが大きく、均一な厚みの成形体が得られなかった。また、比較例2では、真空成形の際のドローダウン抑止効果は高いものの、成形性が悪く、完全な形の成形体を得ることができなかった。

【0041】

【表1】

【産業上の利用可能性】

【0042】

本発明の導電性シート成形体は、電磁波シールド性が要求されるPDPのバックカバー、特に対向線が70cm以上の大画面のPDPの筐体に好ましく用いられる他、プリンタ等のOA機器や液晶テレビジョン等のフラットパネルディスプレイの筐体、その他の精密電子機器のプリント基板の電磁波シールド部材、自動車のECUハウジングとして好適に用いられる。

【図面の簡単な説明】

【0043】

【図1】本発明で用いられる導電性シートの模式図である。

【図2】本発明の実施例の導電性シート成形体の模式図である。

【図3】本発明の実施例の導電性シート成形体の平面図及び断面図である。

【符号の説明】

【0044】

1 熱可塑性樹脂押出シート

2 メッシュ状導電性編地

3 導電性シート

4 導電性シート成形体

4a 側面部

4b 平坦部

【特許請求の範囲】

【請求項1】

導電性シートを熱成形する導電性シート成形体の成形方法であって、該導電性シートが130〜180℃における平均引張り弾性率が5〜15MPa、引張り破断伸びが50%以上で、厚さが0.2〜1.0mmのメッシュ状導電性編地を積層した熱可塑性樹脂押出シートであることを特徴とする導電性シート成形体の成形方法。

【請求項2】

上記メッシュ状導電性編地が、ポリエステル繊維からなる編地全体に無電解メッキ、真空蒸着、スパッタリング処理のいずれかによって金属層を被覆してなる請求項1に記載の導電性シート成形体の成形方法。

【請求項3】

上記メッシュ状導電性編地の開口率が20〜60%である請求項1または2に記載の導電性シート成形体の成形方法。

【請求項4】

上記熱可塑性樹脂が、ポリフェニレンエーテル系樹脂、ポリカーボネート系樹脂、ABS系樹脂、ポリスチレン系樹脂のいずれかである請求項1〜3のいずれかに記載の導電性シート成形体の成形方法。

【請求項5】

請求項1〜4のいずれかに記載の導電性シート成形体の成形方法により成形されたことを特徴とする導電性シート成形体。

【請求項6】

対角線の長さが70cm以上のフラットパネルディスプレイの筐体に用いられる請求項5に記載の導電性シート成形体。

【請求項1】

導電性シートを熱成形する導電性シート成形体の成形方法であって、該導電性シートが130〜180℃における平均引張り弾性率が5〜15MPa、引張り破断伸びが50%以上で、厚さが0.2〜1.0mmのメッシュ状導電性編地を積層した熱可塑性樹脂押出シートであることを特徴とする導電性シート成形体の成形方法。

【請求項2】

上記メッシュ状導電性編地が、ポリエステル繊維からなる編地全体に無電解メッキ、真空蒸着、スパッタリング処理のいずれかによって金属層を被覆してなる請求項1に記載の導電性シート成形体の成形方法。

【請求項3】

上記メッシュ状導電性編地の開口率が20〜60%である請求項1または2に記載の導電性シート成形体の成形方法。

【請求項4】

上記熱可塑性樹脂が、ポリフェニレンエーテル系樹脂、ポリカーボネート系樹脂、ABS系樹脂、ポリスチレン系樹脂のいずれかである請求項1〜3のいずれかに記載の導電性シート成形体の成形方法。

【請求項5】

請求項1〜4のいずれかに記載の導電性シート成形体の成形方法により成形されたことを特徴とする導電性シート成形体。

【請求項6】

対角線の長さが70cm以上のフラットパネルディスプレイの筐体に用いられる請求項5に記載の導電性シート成形体。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2008−192792(P2008−192792A)

【公開日】平成20年8月21日(2008.8.21)

【国際特許分類】

【出願番号】特願2007−25158(P2007−25158)

【出願日】平成19年2月5日(2007.2.5)

【出願人】(303046314)旭化成ケミカルズ株式会社 (2,513)

【Fターム(参考)】

【公開日】平成20年8月21日(2008.8.21)

【国際特許分類】

【出願日】平成19年2月5日(2007.2.5)

【出願人】(303046314)旭化成ケミカルズ株式会社 (2,513)

【Fターム(参考)】

[ Back to top ]