導電性バンプ付き基板シートの製造装置および製造方法

【課題】基板シートの表面に導電性ペーストを塗工する工程の回数を減少させることができ、このため導電性バンプ付き基板シートの製造時間を短縮することができる導電性バンプ付き基板シートの製造装置および製造方法を提供する。

【解決手段】エッチング部6において、乾燥部4により乾燥が行われた基板シート10上の導電性バンプ12にフォトマスク72を介して所定のバンプ径になるように露光し、露光した基板シート10をエッチングする。感光性導電ペースト転移部2のメタルマスク版32に設けられた各貫通穴32aの直径は、エッチング部6により露光が行われる際の所定のバンプ径よりも大きくなっている。

【解決手段】エッチング部6において、乾燥部4により乾燥が行われた基板シート10上の導電性バンプ12にフォトマスク72を介して所定のバンプ径になるように露光し、露光した基板シート10をエッチングする。感光性導電ペースト転移部2のメタルマスク版32に設けられた各貫通穴32aの直径は、エッチング部6により露光が行われる際の所定のバンプ径よりも大きくなっている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、複数の導電性バンプが表面に形成された導電性バンプ付き基板シートの製造装置および製造方法に関する。

【背景技術】

【0002】

従来から、平板状の銅箔等の基板シートの表面に複数の略円錐状の導電性バンプを形成し、このような導電性バンプ付き基板シートと、プリプレグ等の非導電性シート(絶縁性シート)とを交互に重ね合わせることにより多層プリント配線板を製造することが知られている。このような多層プリント配線板において、導電性バンプ付き基板シートの表面に形成された略円錐状の導電性バンプが非導電性シートを貫通することによって、当該非導電性シートの両側にある基板シート同士が導電性バンプによって電気的に接続されるようになっている(例えば、特許文献1乃至3参照)。

【0003】

以下、複数の導電性バンプが表面に形成された導電性バンプ付き基板シートの製造方法について、図3乃至図10を用いて説明する。図3乃至図8は、基板シートに導電性バンプを形成する動作の一連の流れを順に示す側面図であり、図9は、図5の部分拡大側面図であり、図10は、図3乃至図8に示す一連の動作により製造される導電性バンプ付き基板シートの側面図である。

【0004】

図3乃至図8に示すように、一般的な導電性バンプ付き基板シートの製造装置には、基板シート10を吸引孔(図示せず)からの吸引力によって保持する印刷定盤30と、所定のパターンからなる複数の貫通穴(版孔)32aが設けられたメタルマスク版32と、このメタルマスク版32を保持する保持部材34とがそれぞれ設けられている。ここで、各貫通穴32aは、基板シート10に導電性バンプ12が形成されるべき位置に対応するようメタルマスク版32に設けられている。

【0005】

また、一般的な導電性バンプ付き基板シートの製造装置には、メタルマスク版32上で走査し、このメタルマスク版32上に載置された銀ペースト、半田ペースト等の導電性ペースト38を、メタルマスク版32の貫通穴32aを介して基板シート10上に転移させるスキージ36と、スキージ36を移動させるスキージ駆動部37とが設けられている。スキージ36は例えばウレタン樹脂等から形成されており、スキージゴムの硬度は例えば70〜90度となっている。スキージ駆動部37には、スキージ36を支持する支持部材33と、支持部材33を水平方向(図3等の左右方向)に移動させるよう案内を行うガイド部材31とが設けられており、支持部材33は、スキージ36を図3等の下方に進出させたり上方に退避させたりすることができるようになっている。このようなスキージ駆動部37によって、スキージ36はガイド部材31に沿って図3等における左右方向に移動するとともにメタルマスク版32に向かって進退移動(図3等における上下方向の移動)を行うようになっている。ここで、スキージ36およびスキージ駆動部37によりスキージユニットが構成されている。

【0006】

さらに、導電性バンプ付き基板シートの製造装置には、印刷定盤30上にある基板シート10の表面の撮像を行うCCDカメラ等の撮像手段39が設けられている。また、印刷定盤30の下方にはガイド部材30aが配置されており、印刷定盤30は、ガイド部材30aに沿って水平方向(図3等における左右方向)に移動可能となっている。

【0007】

次に、基板シート10に導電性バンプ12を形成する動作の一連の流れについて具体的に説明する。まず、図3に示すように、印刷定盤30の上に基板シート10を載置し、吸引孔(図示せず)からの吸引力によって印刷定盤30上に基板シート10を保持させる。このときに、基板シート10に位置合わせマークを予め形成しておくことにより、この位置合わせマークを撮像手段39で撮像し、撮像された画像における位置合わせマークに基づいて印刷定盤30の位置を微調整することにより、後工程において基板シート10における導電性バンプ12が形成されるべき位置と、メタルマスク版32の貫通穴32aの位置とを容易に位置合わせすることができるようになる。

【0008】

そして、図4に示すように、印刷定盤30をガイド部材30aに沿って水平方向(図4の右方)に移動させ、この印刷定盤30をメタルマスク版32の下方に位置させる。この際に、メタルマスク版32の各貫通穴32aが、基板シート10における導電性バンプ12が形成されるべき位置に対向するようにする。

【0009】

そして、図5に示すように、スキージ36が支持部材33から下方に進出し、このスキージ36がメタルマスク版32を下方に押して当該メタルマスク版32が印刷定盤30上の基板シート10の表面に当接する。そして、図5および図6に示すように、支持部材33をガイド部材31に沿って水平方向(図5の左方向)に移動させることによりスキージ36を水平方向(図5の左方向)に移動させ、このときにスキージ36がメタルマスク版32を下方に押し続けるようにする。この際に、導電性ペースト38はメタルマスク版32の貫通穴32aを通過して基板シート10の表面に付着する。

【0010】

ここで、スキージ36による基板シート10に対する導電性ペースト38の塗工原理についてより詳細に説明すると、図9に示すように、導電性ペースト38はスキージ36によってメタルマスク版32の表面を移動させられるが、メタルマスク版32に貫通穴32aが形成されている箇所においてはこの貫通穴32aに導電性ペースト38が入り込む。そして、スキージ36がメタルマスク版32を基板シート10に向かって押圧することによって、貫通穴32aに入った導電性ペースト38の一部が基板シート10の表面に付着することとなる。

【0011】

そして、図6に示すようにスキージ36による基板シート10に対する導電性ペースト38の塗工が終了したら、図7に示すようにスキージ36がメタルマスク版32から離間するよう上方に退避し、メタルマスク版32が基板シート10から隔離される。そして、図8に示すように、印刷定盤30をガイド部材30aに沿って水平方向(図8の左方)に移動させ、この印刷定盤30をメタルマスク版32の下方の位置から退避させる。そして、印刷定盤30から導電性ペースト38付きの基板シート10を取り出す。

【0012】

その後、導電性ペースト38付きの基板シート10の乾燥を行う。このことにより、基板シート10の表面に付着した導電性ペースト38が熱硬化して略円錐状の導電性バンプ12が形成されることとなる(図10参照)。

【0013】

ここで、基板シート10に形成される導電性バンプ12は、当該基板シート10の厚さ方向(図10の上下方向)において非導電性シート(絶縁性シート、図示せず)を貫通させるのに十分な高さが必要とされる。具体的には、非導電性シートの厚さは例えば60〜80μmであるため、導電性バンプ12の高さを例えば185±45μmとする必要がある。また、多層プリント配線板のファインピッチ化を行う場合には、略円錐状の導電性バンプ12について、同じ高さであっても底面積が小さくなるような形状、すなわちいわゆるアスペクト比の高い略円錐状とする必要がある。

【先行技術文献】

【特許文献】

【0014】

【特許文献1】特許第3167840号

【特許文献2】特開2002−305376号公報

【特許文献3】特許第4127492号

【発明の概要】

【発明が解決しようとする課題】

【0015】

しかしながら、従来の導電性バンプ付き基板シートの製造方法においては、平板状の基板シート10上に導電性バンプ12を形成するにあたり、スクリーン印刷工程1回あたりの基板シート10に付着する導電性ペースト38の量はメタルマスク版32の貫通穴32aの大きさにより制限されるため、基板シート10に転移される導電性ペースト38の量が十分ではなく1回のスクリーン印刷工程では導電性バンプ12の高さが非導電性シートを貫通させるのに十分な高さに達しない場合が多い。図面を用いてより詳細に説明すると、図11(a)〜(d)は、従来の方法により基板シート10に導電性バンプ12が形成される過程を示す図であって、(a)は1回目のスクリーン印刷工程および乾燥工程後の導電性バンプ12の形状を示し、(b)は2回目のスクリーン印刷工程および乾燥工程後の導電性バンプ12の形状を示している。また、図11(c)は3回目のスクリーン印刷工程および乾燥工程後の導電性バンプ12の形状を示し、(d)は4回目のスクリーン印刷工程および乾燥工程後の導電性バンプ12の形状を示している。

【0016】

ここで、導電性バンプ12により非導電性シートを貫通させる際に、図11(d)に示すような高さを有する略円錐状の導電性バンプ12が求められる。このため、図3乃至図8に示すようなスクリーン印刷工程を複数回、具体的には例えば4回繰り返して行うことが必要とされる。しかしながら、スクリーン印刷工程を1回行うたびに基板シート10の乾燥工程およびCCDカメラ等によるメタルマスク版32の位置合わせ工程が必要となり、十分な高さの導電性バンプ12が形成されるまでこれらの工程を何度も繰り返す必要があった。また、上述のようなスクリーン印刷工程の回数を減らした場合には、基板シート10に形成された導電性バンプ12の先端形状が細くなり、基板シート10と非導電性シートとを交互に重ね合わせたときに、非導電性シートを突き破った導電性バンプ12の先端部分とこの非導電性シートに当接する他の基板シートとが接触する面積が小さくなり、この導電性バンプ12を介して接続される非導電性シートを挟んだ2つの基板シート10間における抵抗値が大きくなるという問題があった。

【0017】

本発明は、このような点を考慮してなされたものであり、従来のような導電性ペーストを多数回繰り返して平板状の基板シートに塗工し所望の高さになるまで塗工層を累積させて導電性バンプを形成する方法と比較して、基板シートの表面に導電性ペーストを塗工する工程の回数を減少させることができ、このため導電性バンプ付き基板シートの製造時間を短縮することができる導電性バンプ付き基板シートの製造装置および製造方法を提供することを目的とする。

【課題を解決するための手段】

【0018】

本発明は、複数の導電性バンプが表面に形成された導電性バンプ付き基板シートの製造装置であって、平板状の基板シートに感光性導電ペーストを転移させる感光性導電ペースト転移部であって、平板状の基板シートが載置される印刷定盤と、所定のパターンからなる複数の貫通穴が設けられたメタルマスク版と、スキージおよび前記スキージを移動させる駆動部を有し、前記スキージにより前記メタルマスク版を前記印刷定盤上の前記基板シートに向かって押圧しながら当該スキージを前記メタルマスク版に沿って移動させることにより前記メタルマスク版上の感光性導電ペーストを前記貫通穴を介して前記基板シート上に転移させるスキージユニットと、を有する感光性導電ペースト転移部と、前記感光性導電ペースト転移部により前記感光性導電ペーストがその表面に付着した前記基板シートを乾燥し、当該感光性導電ペーストを硬化させて導電性バンプを前記基板シート上に形成する乾燥部と、前記乾燥部により乾燥が行われた前記基板シート上の前記導電性バンプにフォトマスクを介して所定のバンプ径になるように露光し、露光した前記基板シートをエッチングするエッチング部と、を備え、前記感光性導電ペースト転移部の前記メタルマスク版に設けられた各貫通穴の直径は、前記エッチング部により露光が行われる際の前記所定のバンプ径よりも大きくなっていることを特徴とする導電性バンプ付き基板シートの製造装置である。

【0019】

本発明の導電性バンプ付き基板シートの製造装置においては、前記感光性導電ペースト転移部の前記メタルマスク版に設けられた各貫通穴の直径は、前記エッチング部により露光が行われる際の前記所定のバンプ径の1.5倍〜3倍の範囲内の大きさとなっていることが好ましい。

【0020】

本発明は、複数の導電性バンプが表面に形成された導電性バンプ付き基板シートの製造方法であって、印刷定盤に平板状の基板シートを載置する工程と、前記基板シートが載置された前記印刷定盤を、所定のパターンからなる複数の貫通穴が設けられたメタルマスク版の下方の位置に移動させる工程と、スキージユニットのスキージにより前記メタルマスク版を前記印刷定盤上の前記基板シートに向かって押圧しながら当該スキージを前記メタルマスク版に沿って移動させることにより前記メタルマスク版上の感光性導電ペーストを前記貫通穴を介して前記基板シート上に転移させる工程と、前記感光性導電ペーストがその表面に付着した前記基板シートを乾燥し、当該感光性導電ペーストを硬化させて導電性バンプを前記基板シート上に形成する工程と、乾燥が行われた前記基板シート上の前記導電性バンプにフォトマスクを介して所定のバンプ径になるように露光し、露光した前記基板シートをエッチングする工程と、を備え、前記メタルマスク版に設けられた各貫通穴の直径は、前記エッチング工程において露光が行われる際の前記所定のバンプ径よりも大きくなっていることを特徴とする導電性バンプ付き基板シートの製造方法である。

【0021】

本発明の導電性バンプ付き基板シートの製造方法においては、前記メタルマスク版に設けられた各貫通穴の直径は、前記エッチング工程において露光が行われる際の前記所定のバンプ径の1.5倍〜3倍の範囲内の大きさとなっていることが好ましい。

【発明の効果】

【0022】

本発明の導電性バンプ付き基板シートの製造装置および製造方法によれば、基板シートの表面に導電性ペーストを塗工する工程の回数を減少させることができ、このため導電性バンプ付き基板シートの製造時間を短縮することができる。

【図面の簡単な説明】

【0023】

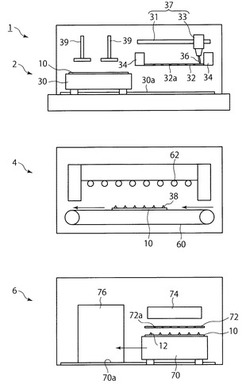

【図1】本発明の実施の形態による導電性バンプ付き基板シートの製造装置の構成を示す構成図である。

【図2】図1に示す導電性バンプ付き基板シートの製造装置におけるエッチング部でのエッチング工程の動作を示す説明図である。

【図3】基板シートに導電性バンプを形成する動作の流れを示す側面図である。

【図4】図3に示す状態に引き続く、基板シートに導電性バンプを形成する動作の流れを示す側面図である。

【図5】図4に示す状態に引き続く、基板シートに導電性バンプを形成する動作の流れを示す側面図である。

【図6】図5に示す状態に引き続く、基板シートに導電性バンプを形成する動作の流れを示す側面図である。

【図7】図6に示す状態に引き続く、基板シートに導電性バンプを形成する動作の流れを示す側面図である。

【図8】図7に示す状態に引き続く、基板シートに導電性バンプを形成する動作の流れを示す側面図である。

【図9】図5の部分拡大側面図である。

【図10】導電性バンプ付き基板シートの構成を示す側面図である。

【図11】(a)〜(d)は、従来の方法により基板シートに導電性バンプが形成される過程を示す図であって、(a)は1回目のスクリーン印刷工程および乾燥工程後の導電性バンプの形状を示し、(b)は2回目のスクリーン印刷工程および乾燥工程後の導電性バンプの形状を示し、(c)は3回目のスクリーン印刷工程および乾燥工程後の導電性バンプの形状を示し、(d)は4回目のスクリーン印刷工程および乾燥工程後の導電性バンプの形状を示す。

【図12】図10に示す導電性バンプ付き基板シートと非導電性シートとを交互に重ね合わせたときの状態を示す側面図である。

【図13】図12に示す重ね合わせ体を挟圧することにより製造される多層プリント配線板を示す側面図である。

【発明を実施するための形態】

【0024】

以下、図面を参照して本発明の実施の形態について説明する。図1および図2は、本実施の形態による導電性バンプ付き基板シートの製造装置および製造方法を示す図である。このうち、図1は、本実施の形態による導電性バンプ付き基板シートの製造装置の構成を示す構成図であり、図2は、図1に示す導電性バンプ付き基板シートの製造装置におけるエッチング部でのエッチング工程の動作を示す説明図である。

【0025】

図1に示すように、本実施の形態による導電性バンプ付き基板シートの製造装置1は、平板状の基板シート10に感光性導電ペースト38を転移させる感光性導電ペースト転移部2と、感光性導電ペースト転移部2により感光性導電ペースト38がその表面に付着した基板シート10を乾燥し、感光性導電ペースト38を硬化させて導電性バンプ12を基板シート10上に形成する乾燥部4と、乾燥部4により乾燥が行われた基板シート10上の導電性バンプ12にフォトマスク(マスクパターン)72を介して所定のバンプ径になるように露光し、露光した基板シート10をエッチングするエッチング部6と、を備えている。以下、導電性バンプ付き基板シートの製造装置1の各構成要素について具体的に説明する。

【0026】

本実施の形態における感光性導電ペースト転移部2は、概略的には図3乃至図8に示すものと同様となっている。すなわち、感光性導電ペースト転移部2は、図3乃至図8に示すように、基板シート10を吸引孔(図示せず)からの吸引力によって保持する印刷定盤30と、所定のパターンからなる複数の貫通穴(版孔)32aが設けられたメタルマスク版32と、このメタルマスク版32を保持する保持部材34とを備えている。ここで、各貫通穴32aは、基板シート10に導電性バンプ12が形成されるべき位置に対応するようメタルマスク版32に設けられている。また、メタルマスク版32は例えばアルミニウム、ステンレス、ニッケル等の金属から形成されている。また、メタルマスク版32の厚さは例えば0.1〜0.2mmとなっている。

【0027】

なお、本実施の形態の感光性導電ペースト転移部2では、基板シート10の表面に転移される導電性ペーストとして、感光性導電ペースト38が用いられるようになっている。より詳細には、基板シート10の表面に転移される感光性導電ペースト38は、少なくとも感光性樹脂、金属粉(例えば、銀、金、銅、半田等)、溶剤、体質顔料等を含んでいる。

【0028】

また、本実施の形態の感光性導電ペースト転移部2では、メタルマスク版32に設けられた各貫通穴32aの直径は、エッチング部6により露光が行われる際の所定のバンプ径(後述)よりも大きくなっている。より具体的には、メタルマスク版32に設けられた各貫通穴32aの直径は、エッチング部6により露光が行われる際の所定のバンプ径の1.5倍〜3倍の範囲内の大きさとなっている。更に詳細には、エッチング部6により露光が行われる際の所定のバンプ径が例えば0.15mmであるのに対し、メタルマスク版32に設けられた各貫通穴32aの直径は例えば0.3mmとなっている。

【0029】

また、本実施の形態における感光性導電ペースト転移部2には、メタルマスク版32上で走査し、このメタルマスク版32上に載置された感光性導電ペースト38を、メタルマスク版32の貫通穴32aを介して基板シート10上に転移させるスキージ36と、スキージ36を移動させるスキージ駆動部37とが設けられている。スキージ36は例えばウレタン樹脂等から形成されており、スキージゴムの硬度は例えば70〜90度となっている。スキージ駆動部37には、スキージ36を支持する支持部材33と、支持部材33を水平方向(図3等の左右方向)に移動させるよう案内を行うガイド部材31とが設けられており、支持部材33は、スキージ36を図3等の下方に進出させたり上方に退避させたりすることができるようになっている。このようなスキージ駆動部37によって、スキージ36はガイド部材31に沿って図3等における左右方向に移動するとともにメタルマスク版32に向かって進退移動(図3等における上下方向の移動)を行うようになっている。ここで、スキージ36およびスキージ駆動部37によりスキージユニットが構成されている。

【0030】

さらに、本実施の形態における感光性導電ペースト転移部2には、印刷定盤30上にある基板シート10の表面の撮像を行うCCDカメラ等の撮像手段39が設けられている。また、印刷定盤30の下方にはガイド部材30aが配置されており、印刷定盤30は、ガイド部材30aに沿って水平方向(図3等における左右方向)に移動可能となっている。

【0031】

本実施の形態における感光性導電ペースト転移部2により、基板シート10上に感光性導電ペースト38を転移させる動作の一連の流れは図3乃至図8に示す通りである。すなわち、図3に示すように、まず、印刷定盤30に平板状の基板シート10を載置し、次に、図4に示すように、基板シート10が載置された印刷定盤30を、所定のパターンからなる複数の貫通穴32aが設けられたメタルマスク版32の下方の位置に移動させる。そして、図5、図6および図9に示すように、スキージユニットのスキージ36によりメタルマスク版32を印刷定盤30上の基板シート10に向かって押圧しながら当該スキージ36をメタルマスク版32に沿って移動させることにより、メタルマスク版32上の感光性導電ペースト38を、貫通穴32aを介して基板シート10上に転移させる。このようにして、基板シート10の表面に感光性導電ペースト38が付着するようになる。なお、スキージ36がメタルマスク版32を印刷定盤30上の基板シート10に向かって押圧しながら当該メタルマスク版32に沿って移動する際に、メタルマスク版32の縁部にフレームが形成されていない場合には、図5等における左右一対の保持部材34のうち右側の保持部材34が徐々に上昇するようになっていてもよい。このことにより、スキージ36に押圧されることによって基板シート10の表面に付着したメタルマスク版32を、強制的に基板シート10から版離れさせることができる。

【0032】

本実施の形態の感光性導電ペースト転移部2では、メタルマスク版32に設けられた各貫通穴32aの直径は例えば0.3mmとなっているので、基板シート10上には、直径が例えば0.3mm、高さが例えば0.15mmの略円錐状の感光性導電ペースト38が転移されるようになる。

【0033】

そして、図6に示すようにスキージ36による基板シート10に対する感光性導電ペースト38の塗工が終了したら、図7に示すようにスキージ36がメタルマスク版32から離間するよう上方に退避し、メタルマスク版32が基板シート10から隔離される。そして、図8に示すように、印刷定盤30をガイド部材30aに沿って水平方向(図8の左方)に移動させ、この印刷定盤30をメタルマスク版32の下方の位置から退避させる。そして、印刷定盤30から感光性導電ペースト38付きの基板シート10を取り出す。

【0034】

なお、上述のような導電性バンプ付き基板シートの製造方法において、印刷環境は、温度23±3℃、湿度50±5%となるように調整されている。

【0035】

本実施の形態の導電性バンプ付き基板シートの製造装置1では、感光性導電ペースト転移部2により形成された、感光性導電ペースト38付きの基板シート10は次に乾燥部4に送られる。乾燥部4には、図1に示すように、感光性導電ペースト38付きの基板シート10を搬送するベルトコンベア60、および当該ベルトコンベア60により搬送される感光性導電ペースト38付きの基板シート10を例えば160〜200℃で加熱するヒータ62がそれぞれ設けられている。このことにより、乾燥部4において、ヒータ62により、感光性導電ペースト38付きの基板シート10の乾燥が例えば160〜200℃で行われる。このようにして、基板シート10の表面に付着した感光性導電ペースト38が熱硬化して略円錐状の導電性バンプ12が形成されることとなる(図10参照)。より詳細には、基板シート10上には、直径が例えば0.3mm、高さが例えば0.15mmの略円錐状の導電性バンプ12が形成されるようになる。

【0036】

本実施の形態の導電性バンプ付き基板シートの製造装置1では、導電性バンプ12が表面に形成された基板シート10は次にエッチング部6に送られる。エッチング部6には、図1に示すように、導電性バンプ12付きの基板シート10が載置される印刷定盤70、印刷定盤70上に載置された導電性バンプ12付きの基板シート10を上方から覆うフォトマスク72、およびフォトマスク72を介して導電性バンプ12付きの基板シート10に紫外光(UV光)を照射する紫外光照射部74がそれぞれ設けられている。印刷定盤70の下方にはガイド部材70aが配置されており、印刷定盤70は、ガイド部材70aに沿って水平方向(図1等における左右方向)に移動可能となっている。また、フォトマスク72には、所定のパターンからなる複数の貫通穴72aが設けられており、各貫通穴72aの直径は例えば0.15mmとなっている。各貫通穴72aは、基板シート10上に形成された導電性バンプ12の位置に対応するようフォトマスク72に設けられている。また、エッチング部6には、フォトマスク72を介して紫外光照射部74により露光が行われた導電性バンプ12付きの基板シート10を炭酸ナトリウム液等でエッチングするエッチング機構76が設けられている。以下、このようなエッチング部6によるエッチング工程について図2を用いて説明する。

【0037】

まず、乾燥部4から送られた導電性バンプ12付きの基板シート10が印刷定盤70によりフォトマスク72の真下の位置に搬送されると、図2(a)に示すように、導電性バンプ12付きの基板シート10に対して紫外光照射部74によりフォトマスク72を介して紫外光(UV光)が照射される。ここで、基板シート10上に形成された導電性バンプ12の直径が例えば0.3mmであるのに対し、フォトマスク72の各貫通穴72aの直径が例えば0.15mmとなっているため、基板シート10上に形成された導電性バンプ12はその一部分のみ、より詳細には導電性バンプ12の中心の近傍部分のみが所定のバンプ径(すなわち、フォトマスク72の各貫通穴72aの直径である0.15mm)になるように露光される。次に、紫外光照射部74により露光が行われた導電性バンプ12付きの基板シート10はエッチング機構76に送られる。そして、エッチング機構76において、炭酸ナトリウム液等が導電性バンプ12に供給されることにより、図2(b)に示すように、露光が行われていない箇所の導電性バンプ12が除去される。このようにして、図2(c)に示すように、その底面積に比べて高さが比較的大きい、すなわちいわゆるアスペクト比が高い導電性バンプ12が得られるようになる。具体的には、図2(c)に示すような導電性バンプ12の高さは例えば0.15mmであり、底面の直径も例えば0.15mmである。

【0038】

次に、図12および図13を用いて多層プリント配線板の製造方法について説明する。図12は、図11に示す導電性バンプ12付きの基板シート10とプリプレグ等の非導電性シート(絶縁性シート)40とを交互に重ね合わせたときの状態を示す側面図であり、図13は、図12に示す重ね合わせ体を挟圧することにより製造される多層プリント配線板50を示す側面図である。

【0039】

図12に示すように、まず、導電性バンプ12付きの基板シート10と非導電性シート40とを交互に重ね合わせる。ここで、非導電性シート40の厚さは例えば60〜80μmとなっている。そして、この重ね合わせ体を一対のロールの間で非常に大きな圧力で挟圧する。あるいは、重ね合わせ体を印刷定盤の上に載せ、押圧ロール等によりこの重ね合わせ体を全面にわたって印刷定盤に向かって非常に大きな圧力で押圧してもよい。重ね合わせ体の挟圧を行う際に、図示しないヒータにより例えば100〜150℃で重ね合わせ体に対して加熱も行うようにする。

【0040】

このように、図12に示すような重ね合わせ体が上下方向から挟圧されるとともに加熱されることにより、非導電性シート40の裏面(図12の下側の面)がその下方に設けられた基板シート10の導電性バンプ12の先端部分に押圧され、この非導電性シート40における押圧された箇所が破断される。このことにより導電性バンプ12が非導電性シート40を貫通し、非導電性シート40の上方に設けられた他の基板シート10と導電性バンプ12とが連結されることとなる(図13参照)。このため、一の非導電性シート40の両側にある基板シート10同士が導電性バンプ12によって電気的に接続される。このようにして、多層プリント配線板50が製造される。

【0041】

本実施の形態では、前述のように、非導電性シート40の厚さは例えば60〜80μmとなっている。これに対し、本実施の形態の導電性バンプ付き基板シートの製造装置1では、基板シート10の表面に感光性導電ペースト38を塗工する工程が1回であっても、高さが例えば0.15mm(150μm)である導電性バンプ12が得られるので、基板シート10の表面に感光性導電ペースト38を塗工する工程を2回以上行う必要がない。

【0042】

以上のように本実施の形態の導電性バンプ付き基板シートの製造装置1および製造方法によれば、図1および図2に示すように、エッチング部6において、乾燥部4により乾燥が行われた基板シート10上の導電性バンプ12にフォトマスク72を介して所定のバンプ径になるように露光し、露光した基板シート10をエッチングするようになっている。また、感光性導電ペースト転移部2のメタルマスク版32に設けられた各貫通穴32aの直径は、エッチング部6により露光が行われる際の所定のバンプ径(すなわち、フォトマスク72の各貫通穴72aの直径)よりも大きくなっている。このため、メタルマスク版32に設けられた各貫通穴32aの直径が、基板シート10上に形成されるべき最終的な導電性バンプ12の直径とほぼ同じである場合と比較して、感光性導電ペースト転移部2において基板シート10に転移される感光性導電ペースト38の量を増加させることができ、1回の感光性導電ペースト38の塗工工程において基板シート10上に転移される感光性導電ペースト38の高さを大きくすることができる。このため、従来のような感光性導電ペースト38を多数回繰り返して平板状の基板シート10に塗工し所望の高さになるまで塗工層を累積させて導電性バンプ12を形成する方法と比較して、基板シート10の表面に感光性導電ペースト38を塗工する工程の回数を減少させることができ、このため導電性バンプ12付きの基板シート10の製造時間を短縮することができる。

【0043】

また、本実施の形態の導電性バンプ付き基板シートの製造装置1および製造方法においては、前述したように、感光性導電ペースト転移部2のメタルマスク版32に設けられた各貫通穴32aの直径は、エッチング部6により露光が行われる際の所定のバンプ径(すなわち、フォトマスク72の各貫通穴72aの直径)の1.5倍〜3倍の範囲内の大きさとなっていることが好ましい。ここで、メタルマスク版32に設けられた各貫通穴32aの直径が、エッチング部6により露光が行われる際の所定のバンプ径の1.5倍より小さい場合には、基板シート10に転移される感光性導電ペースト38について十分な高さを得ることができない。一方、メタルマスク版32に設けられた各貫通穴32aの直径が、エッチング部6により露光が行われる際の所定のバンプ径の3倍より大きい場合には、基板シート10に転移される感光性導電ペースト38が過多となってしまい、エッチング部6により除去すべき導電性バンプ12の量が多くなってしまうため効率が悪いという問題がある。

【符号の説明】

【0044】

1 導電性バンプ付き基板シートの製造装置

2 感光性導電ペースト転移部

4 乾燥部

6 エッチング部

10 基板シート

12 導電性バンプ

30 印刷定盤

30a ガイド部材

31 ガイド部材

32 メタルマスク版

32a 貫通穴

33 支持部材

34 保持部材

36 スキージ

37 スキージ駆動部

38 感光性導電ペースト(導電性ペースト)

39 撮像手段

40 非導電性シート

50 多層プリント配線板

60 ベルトコンベア

62 ヒータ

70 ベルトコンベア

70a ガイド部材

72 フォトマスク

72a 貫通穴

74 紫外光照射部

76 エッチング機構

【技術分野】

【0001】

本発明は、複数の導電性バンプが表面に形成された導電性バンプ付き基板シートの製造装置および製造方法に関する。

【背景技術】

【0002】

従来から、平板状の銅箔等の基板シートの表面に複数の略円錐状の導電性バンプを形成し、このような導電性バンプ付き基板シートと、プリプレグ等の非導電性シート(絶縁性シート)とを交互に重ね合わせることにより多層プリント配線板を製造することが知られている。このような多層プリント配線板において、導電性バンプ付き基板シートの表面に形成された略円錐状の導電性バンプが非導電性シートを貫通することによって、当該非導電性シートの両側にある基板シート同士が導電性バンプによって電気的に接続されるようになっている(例えば、特許文献1乃至3参照)。

【0003】

以下、複数の導電性バンプが表面に形成された導電性バンプ付き基板シートの製造方法について、図3乃至図10を用いて説明する。図3乃至図8は、基板シートに導電性バンプを形成する動作の一連の流れを順に示す側面図であり、図9は、図5の部分拡大側面図であり、図10は、図3乃至図8に示す一連の動作により製造される導電性バンプ付き基板シートの側面図である。

【0004】

図3乃至図8に示すように、一般的な導電性バンプ付き基板シートの製造装置には、基板シート10を吸引孔(図示せず)からの吸引力によって保持する印刷定盤30と、所定のパターンからなる複数の貫通穴(版孔)32aが設けられたメタルマスク版32と、このメタルマスク版32を保持する保持部材34とがそれぞれ設けられている。ここで、各貫通穴32aは、基板シート10に導電性バンプ12が形成されるべき位置に対応するようメタルマスク版32に設けられている。

【0005】

また、一般的な導電性バンプ付き基板シートの製造装置には、メタルマスク版32上で走査し、このメタルマスク版32上に載置された銀ペースト、半田ペースト等の導電性ペースト38を、メタルマスク版32の貫通穴32aを介して基板シート10上に転移させるスキージ36と、スキージ36を移動させるスキージ駆動部37とが設けられている。スキージ36は例えばウレタン樹脂等から形成されており、スキージゴムの硬度は例えば70〜90度となっている。スキージ駆動部37には、スキージ36を支持する支持部材33と、支持部材33を水平方向(図3等の左右方向)に移動させるよう案内を行うガイド部材31とが設けられており、支持部材33は、スキージ36を図3等の下方に進出させたり上方に退避させたりすることができるようになっている。このようなスキージ駆動部37によって、スキージ36はガイド部材31に沿って図3等における左右方向に移動するとともにメタルマスク版32に向かって進退移動(図3等における上下方向の移動)を行うようになっている。ここで、スキージ36およびスキージ駆動部37によりスキージユニットが構成されている。

【0006】

さらに、導電性バンプ付き基板シートの製造装置には、印刷定盤30上にある基板シート10の表面の撮像を行うCCDカメラ等の撮像手段39が設けられている。また、印刷定盤30の下方にはガイド部材30aが配置されており、印刷定盤30は、ガイド部材30aに沿って水平方向(図3等における左右方向)に移動可能となっている。

【0007】

次に、基板シート10に導電性バンプ12を形成する動作の一連の流れについて具体的に説明する。まず、図3に示すように、印刷定盤30の上に基板シート10を載置し、吸引孔(図示せず)からの吸引力によって印刷定盤30上に基板シート10を保持させる。このときに、基板シート10に位置合わせマークを予め形成しておくことにより、この位置合わせマークを撮像手段39で撮像し、撮像された画像における位置合わせマークに基づいて印刷定盤30の位置を微調整することにより、後工程において基板シート10における導電性バンプ12が形成されるべき位置と、メタルマスク版32の貫通穴32aの位置とを容易に位置合わせすることができるようになる。

【0008】

そして、図4に示すように、印刷定盤30をガイド部材30aに沿って水平方向(図4の右方)に移動させ、この印刷定盤30をメタルマスク版32の下方に位置させる。この際に、メタルマスク版32の各貫通穴32aが、基板シート10における導電性バンプ12が形成されるべき位置に対向するようにする。

【0009】

そして、図5に示すように、スキージ36が支持部材33から下方に進出し、このスキージ36がメタルマスク版32を下方に押して当該メタルマスク版32が印刷定盤30上の基板シート10の表面に当接する。そして、図5および図6に示すように、支持部材33をガイド部材31に沿って水平方向(図5の左方向)に移動させることによりスキージ36を水平方向(図5の左方向)に移動させ、このときにスキージ36がメタルマスク版32を下方に押し続けるようにする。この際に、導電性ペースト38はメタルマスク版32の貫通穴32aを通過して基板シート10の表面に付着する。

【0010】

ここで、スキージ36による基板シート10に対する導電性ペースト38の塗工原理についてより詳細に説明すると、図9に示すように、導電性ペースト38はスキージ36によってメタルマスク版32の表面を移動させられるが、メタルマスク版32に貫通穴32aが形成されている箇所においてはこの貫通穴32aに導電性ペースト38が入り込む。そして、スキージ36がメタルマスク版32を基板シート10に向かって押圧することによって、貫通穴32aに入った導電性ペースト38の一部が基板シート10の表面に付着することとなる。

【0011】

そして、図6に示すようにスキージ36による基板シート10に対する導電性ペースト38の塗工が終了したら、図7に示すようにスキージ36がメタルマスク版32から離間するよう上方に退避し、メタルマスク版32が基板シート10から隔離される。そして、図8に示すように、印刷定盤30をガイド部材30aに沿って水平方向(図8の左方)に移動させ、この印刷定盤30をメタルマスク版32の下方の位置から退避させる。そして、印刷定盤30から導電性ペースト38付きの基板シート10を取り出す。

【0012】

その後、導電性ペースト38付きの基板シート10の乾燥を行う。このことにより、基板シート10の表面に付着した導電性ペースト38が熱硬化して略円錐状の導電性バンプ12が形成されることとなる(図10参照)。

【0013】

ここで、基板シート10に形成される導電性バンプ12は、当該基板シート10の厚さ方向(図10の上下方向)において非導電性シート(絶縁性シート、図示せず)を貫通させるのに十分な高さが必要とされる。具体的には、非導電性シートの厚さは例えば60〜80μmであるため、導電性バンプ12の高さを例えば185±45μmとする必要がある。また、多層プリント配線板のファインピッチ化を行う場合には、略円錐状の導電性バンプ12について、同じ高さであっても底面積が小さくなるような形状、すなわちいわゆるアスペクト比の高い略円錐状とする必要がある。

【先行技術文献】

【特許文献】

【0014】

【特許文献1】特許第3167840号

【特許文献2】特開2002−305376号公報

【特許文献3】特許第4127492号

【発明の概要】

【発明が解決しようとする課題】

【0015】

しかしながら、従来の導電性バンプ付き基板シートの製造方法においては、平板状の基板シート10上に導電性バンプ12を形成するにあたり、スクリーン印刷工程1回あたりの基板シート10に付着する導電性ペースト38の量はメタルマスク版32の貫通穴32aの大きさにより制限されるため、基板シート10に転移される導電性ペースト38の量が十分ではなく1回のスクリーン印刷工程では導電性バンプ12の高さが非導電性シートを貫通させるのに十分な高さに達しない場合が多い。図面を用いてより詳細に説明すると、図11(a)〜(d)は、従来の方法により基板シート10に導電性バンプ12が形成される過程を示す図であって、(a)は1回目のスクリーン印刷工程および乾燥工程後の導電性バンプ12の形状を示し、(b)は2回目のスクリーン印刷工程および乾燥工程後の導電性バンプ12の形状を示している。また、図11(c)は3回目のスクリーン印刷工程および乾燥工程後の導電性バンプ12の形状を示し、(d)は4回目のスクリーン印刷工程および乾燥工程後の導電性バンプ12の形状を示している。

【0016】

ここで、導電性バンプ12により非導電性シートを貫通させる際に、図11(d)に示すような高さを有する略円錐状の導電性バンプ12が求められる。このため、図3乃至図8に示すようなスクリーン印刷工程を複数回、具体的には例えば4回繰り返して行うことが必要とされる。しかしながら、スクリーン印刷工程を1回行うたびに基板シート10の乾燥工程およびCCDカメラ等によるメタルマスク版32の位置合わせ工程が必要となり、十分な高さの導電性バンプ12が形成されるまでこれらの工程を何度も繰り返す必要があった。また、上述のようなスクリーン印刷工程の回数を減らした場合には、基板シート10に形成された導電性バンプ12の先端形状が細くなり、基板シート10と非導電性シートとを交互に重ね合わせたときに、非導電性シートを突き破った導電性バンプ12の先端部分とこの非導電性シートに当接する他の基板シートとが接触する面積が小さくなり、この導電性バンプ12を介して接続される非導電性シートを挟んだ2つの基板シート10間における抵抗値が大きくなるという問題があった。

【0017】

本発明は、このような点を考慮してなされたものであり、従来のような導電性ペーストを多数回繰り返して平板状の基板シートに塗工し所望の高さになるまで塗工層を累積させて導電性バンプを形成する方法と比較して、基板シートの表面に導電性ペーストを塗工する工程の回数を減少させることができ、このため導電性バンプ付き基板シートの製造時間を短縮することができる導電性バンプ付き基板シートの製造装置および製造方法を提供することを目的とする。

【課題を解決するための手段】

【0018】

本発明は、複数の導電性バンプが表面に形成された導電性バンプ付き基板シートの製造装置であって、平板状の基板シートに感光性導電ペーストを転移させる感光性導電ペースト転移部であって、平板状の基板シートが載置される印刷定盤と、所定のパターンからなる複数の貫通穴が設けられたメタルマスク版と、スキージおよび前記スキージを移動させる駆動部を有し、前記スキージにより前記メタルマスク版を前記印刷定盤上の前記基板シートに向かって押圧しながら当該スキージを前記メタルマスク版に沿って移動させることにより前記メタルマスク版上の感光性導電ペーストを前記貫通穴を介して前記基板シート上に転移させるスキージユニットと、を有する感光性導電ペースト転移部と、前記感光性導電ペースト転移部により前記感光性導電ペーストがその表面に付着した前記基板シートを乾燥し、当該感光性導電ペーストを硬化させて導電性バンプを前記基板シート上に形成する乾燥部と、前記乾燥部により乾燥が行われた前記基板シート上の前記導電性バンプにフォトマスクを介して所定のバンプ径になるように露光し、露光した前記基板シートをエッチングするエッチング部と、を備え、前記感光性導電ペースト転移部の前記メタルマスク版に設けられた各貫通穴の直径は、前記エッチング部により露光が行われる際の前記所定のバンプ径よりも大きくなっていることを特徴とする導電性バンプ付き基板シートの製造装置である。

【0019】

本発明の導電性バンプ付き基板シートの製造装置においては、前記感光性導電ペースト転移部の前記メタルマスク版に設けられた各貫通穴の直径は、前記エッチング部により露光が行われる際の前記所定のバンプ径の1.5倍〜3倍の範囲内の大きさとなっていることが好ましい。

【0020】

本発明は、複数の導電性バンプが表面に形成された導電性バンプ付き基板シートの製造方法であって、印刷定盤に平板状の基板シートを載置する工程と、前記基板シートが載置された前記印刷定盤を、所定のパターンからなる複数の貫通穴が設けられたメタルマスク版の下方の位置に移動させる工程と、スキージユニットのスキージにより前記メタルマスク版を前記印刷定盤上の前記基板シートに向かって押圧しながら当該スキージを前記メタルマスク版に沿って移動させることにより前記メタルマスク版上の感光性導電ペーストを前記貫通穴を介して前記基板シート上に転移させる工程と、前記感光性導電ペーストがその表面に付着した前記基板シートを乾燥し、当該感光性導電ペーストを硬化させて導電性バンプを前記基板シート上に形成する工程と、乾燥が行われた前記基板シート上の前記導電性バンプにフォトマスクを介して所定のバンプ径になるように露光し、露光した前記基板シートをエッチングする工程と、を備え、前記メタルマスク版に設けられた各貫通穴の直径は、前記エッチング工程において露光が行われる際の前記所定のバンプ径よりも大きくなっていることを特徴とする導電性バンプ付き基板シートの製造方法である。

【0021】

本発明の導電性バンプ付き基板シートの製造方法においては、前記メタルマスク版に設けられた各貫通穴の直径は、前記エッチング工程において露光が行われる際の前記所定のバンプ径の1.5倍〜3倍の範囲内の大きさとなっていることが好ましい。

【発明の効果】

【0022】

本発明の導電性バンプ付き基板シートの製造装置および製造方法によれば、基板シートの表面に導電性ペーストを塗工する工程の回数を減少させることができ、このため導電性バンプ付き基板シートの製造時間を短縮することができる。

【図面の簡単な説明】

【0023】

【図1】本発明の実施の形態による導電性バンプ付き基板シートの製造装置の構成を示す構成図である。

【図2】図1に示す導電性バンプ付き基板シートの製造装置におけるエッチング部でのエッチング工程の動作を示す説明図である。

【図3】基板シートに導電性バンプを形成する動作の流れを示す側面図である。

【図4】図3に示す状態に引き続く、基板シートに導電性バンプを形成する動作の流れを示す側面図である。

【図5】図4に示す状態に引き続く、基板シートに導電性バンプを形成する動作の流れを示す側面図である。

【図6】図5に示す状態に引き続く、基板シートに導電性バンプを形成する動作の流れを示す側面図である。

【図7】図6に示す状態に引き続く、基板シートに導電性バンプを形成する動作の流れを示す側面図である。

【図8】図7に示す状態に引き続く、基板シートに導電性バンプを形成する動作の流れを示す側面図である。

【図9】図5の部分拡大側面図である。

【図10】導電性バンプ付き基板シートの構成を示す側面図である。

【図11】(a)〜(d)は、従来の方法により基板シートに導電性バンプが形成される過程を示す図であって、(a)は1回目のスクリーン印刷工程および乾燥工程後の導電性バンプの形状を示し、(b)は2回目のスクリーン印刷工程および乾燥工程後の導電性バンプの形状を示し、(c)は3回目のスクリーン印刷工程および乾燥工程後の導電性バンプの形状を示し、(d)は4回目のスクリーン印刷工程および乾燥工程後の導電性バンプの形状を示す。

【図12】図10に示す導電性バンプ付き基板シートと非導電性シートとを交互に重ね合わせたときの状態を示す側面図である。

【図13】図12に示す重ね合わせ体を挟圧することにより製造される多層プリント配線板を示す側面図である。

【発明を実施するための形態】

【0024】

以下、図面を参照して本発明の実施の形態について説明する。図1および図2は、本実施の形態による導電性バンプ付き基板シートの製造装置および製造方法を示す図である。このうち、図1は、本実施の形態による導電性バンプ付き基板シートの製造装置の構成を示す構成図であり、図2は、図1に示す導電性バンプ付き基板シートの製造装置におけるエッチング部でのエッチング工程の動作を示す説明図である。

【0025】

図1に示すように、本実施の形態による導電性バンプ付き基板シートの製造装置1は、平板状の基板シート10に感光性導電ペースト38を転移させる感光性導電ペースト転移部2と、感光性導電ペースト転移部2により感光性導電ペースト38がその表面に付着した基板シート10を乾燥し、感光性導電ペースト38を硬化させて導電性バンプ12を基板シート10上に形成する乾燥部4と、乾燥部4により乾燥が行われた基板シート10上の導電性バンプ12にフォトマスク(マスクパターン)72を介して所定のバンプ径になるように露光し、露光した基板シート10をエッチングするエッチング部6と、を備えている。以下、導電性バンプ付き基板シートの製造装置1の各構成要素について具体的に説明する。

【0026】

本実施の形態における感光性導電ペースト転移部2は、概略的には図3乃至図8に示すものと同様となっている。すなわち、感光性導電ペースト転移部2は、図3乃至図8に示すように、基板シート10を吸引孔(図示せず)からの吸引力によって保持する印刷定盤30と、所定のパターンからなる複数の貫通穴(版孔)32aが設けられたメタルマスク版32と、このメタルマスク版32を保持する保持部材34とを備えている。ここで、各貫通穴32aは、基板シート10に導電性バンプ12が形成されるべき位置に対応するようメタルマスク版32に設けられている。また、メタルマスク版32は例えばアルミニウム、ステンレス、ニッケル等の金属から形成されている。また、メタルマスク版32の厚さは例えば0.1〜0.2mmとなっている。

【0027】

なお、本実施の形態の感光性導電ペースト転移部2では、基板シート10の表面に転移される導電性ペーストとして、感光性導電ペースト38が用いられるようになっている。より詳細には、基板シート10の表面に転移される感光性導電ペースト38は、少なくとも感光性樹脂、金属粉(例えば、銀、金、銅、半田等)、溶剤、体質顔料等を含んでいる。

【0028】

また、本実施の形態の感光性導電ペースト転移部2では、メタルマスク版32に設けられた各貫通穴32aの直径は、エッチング部6により露光が行われる際の所定のバンプ径(後述)よりも大きくなっている。より具体的には、メタルマスク版32に設けられた各貫通穴32aの直径は、エッチング部6により露光が行われる際の所定のバンプ径の1.5倍〜3倍の範囲内の大きさとなっている。更に詳細には、エッチング部6により露光が行われる際の所定のバンプ径が例えば0.15mmであるのに対し、メタルマスク版32に設けられた各貫通穴32aの直径は例えば0.3mmとなっている。

【0029】

また、本実施の形態における感光性導電ペースト転移部2には、メタルマスク版32上で走査し、このメタルマスク版32上に載置された感光性導電ペースト38を、メタルマスク版32の貫通穴32aを介して基板シート10上に転移させるスキージ36と、スキージ36を移動させるスキージ駆動部37とが設けられている。スキージ36は例えばウレタン樹脂等から形成されており、スキージゴムの硬度は例えば70〜90度となっている。スキージ駆動部37には、スキージ36を支持する支持部材33と、支持部材33を水平方向(図3等の左右方向)に移動させるよう案内を行うガイド部材31とが設けられており、支持部材33は、スキージ36を図3等の下方に進出させたり上方に退避させたりすることができるようになっている。このようなスキージ駆動部37によって、スキージ36はガイド部材31に沿って図3等における左右方向に移動するとともにメタルマスク版32に向かって進退移動(図3等における上下方向の移動)を行うようになっている。ここで、スキージ36およびスキージ駆動部37によりスキージユニットが構成されている。

【0030】

さらに、本実施の形態における感光性導電ペースト転移部2には、印刷定盤30上にある基板シート10の表面の撮像を行うCCDカメラ等の撮像手段39が設けられている。また、印刷定盤30の下方にはガイド部材30aが配置されており、印刷定盤30は、ガイド部材30aに沿って水平方向(図3等における左右方向)に移動可能となっている。

【0031】

本実施の形態における感光性導電ペースト転移部2により、基板シート10上に感光性導電ペースト38を転移させる動作の一連の流れは図3乃至図8に示す通りである。すなわち、図3に示すように、まず、印刷定盤30に平板状の基板シート10を載置し、次に、図4に示すように、基板シート10が載置された印刷定盤30を、所定のパターンからなる複数の貫通穴32aが設けられたメタルマスク版32の下方の位置に移動させる。そして、図5、図6および図9に示すように、スキージユニットのスキージ36によりメタルマスク版32を印刷定盤30上の基板シート10に向かって押圧しながら当該スキージ36をメタルマスク版32に沿って移動させることにより、メタルマスク版32上の感光性導電ペースト38を、貫通穴32aを介して基板シート10上に転移させる。このようにして、基板シート10の表面に感光性導電ペースト38が付着するようになる。なお、スキージ36がメタルマスク版32を印刷定盤30上の基板シート10に向かって押圧しながら当該メタルマスク版32に沿って移動する際に、メタルマスク版32の縁部にフレームが形成されていない場合には、図5等における左右一対の保持部材34のうち右側の保持部材34が徐々に上昇するようになっていてもよい。このことにより、スキージ36に押圧されることによって基板シート10の表面に付着したメタルマスク版32を、強制的に基板シート10から版離れさせることができる。

【0032】

本実施の形態の感光性導電ペースト転移部2では、メタルマスク版32に設けられた各貫通穴32aの直径は例えば0.3mmとなっているので、基板シート10上には、直径が例えば0.3mm、高さが例えば0.15mmの略円錐状の感光性導電ペースト38が転移されるようになる。

【0033】

そして、図6に示すようにスキージ36による基板シート10に対する感光性導電ペースト38の塗工が終了したら、図7に示すようにスキージ36がメタルマスク版32から離間するよう上方に退避し、メタルマスク版32が基板シート10から隔離される。そして、図8に示すように、印刷定盤30をガイド部材30aに沿って水平方向(図8の左方)に移動させ、この印刷定盤30をメタルマスク版32の下方の位置から退避させる。そして、印刷定盤30から感光性導電ペースト38付きの基板シート10を取り出す。

【0034】

なお、上述のような導電性バンプ付き基板シートの製造方法において、印刷環境は、温度23±3℃、湿度50±5%となるように調整されている。

【0035】

本実施の形態の導電性バンプ付き基板シートの製造装置1では、感光性導電ペースト転移部2により形成された、感光性導電ペースト38付きの基板シート10は次に乾燥部4に送られる。乾燥部4には、図1に示すように、感光性導電ペースト38付きの基板シート10を搬送するベルトコンベア60、および当該ベルトコンベア60により搬送される感光性導電ペースト38付きの基板シート10を例えば160〜200℃で加熱するヒータ62がそれぞれ設けられている。このことにより、乾燥部4において、ヒータ62により、感光性導電ペースト38付きの基板シート10の乾燥が例えば160〜200℃で行われる。このようにして、基板シート10の表面に付着した感光性導電ペースト38が熱硬化して略円錐状の導電性バンプ12が形成されることとなる(図10参照)。より詳細には、基板シート10上には、直径が例えば0.3mm、高さが例えば0.15mmの略円錐状の導電性バンプ12が形成されるようになる。

【0036】

本実施の形態の導電性バンプ付き基板シートの製造装置1では、導電性バンプ12が表面に形成された基板シート10は次にエッチング部6に送られる。エッチング部6には、図1に示すように、導電性バンプ12付きの基板シート10が載置される印刷定盤70、印刷定盤70上に載置された導電性バンプ12付きの基板シート10を上方から覆うフォトマスク72、およびフォトマスク72を介して導電性バンプ12付きの基板シート10に紫外光(UV光)を照射する紫外光照射部74がそれぞれ設けられている。印刷定盤70の下方にはガイド部材70aが配置されており、印刷定盤70は、ガイド部材70aに沿って水平方向(図1等における左右方向)に移動可能となっている。また、フォトマスク72には、所定のパターンからなる複数の貫通穴72aが設けられており、各貫通穴72aの直径は例えば0.15mmとなっている。各貫通穴72aは、基板シート10上に形成された導電性バンプ12の位置に対応するようフォトマスク72に設けられている。また、エッチング部6には、フォトマスク72を介して紫外光照射部74により露光が行われた導電性バンプ12付きの基板シート10を炭酸ナトリウム液等でエッチングするエッチング機構76が設けられている。以下、このようなエッチング部6によるエッチング工程について図2を用いて説明する。

【0037】

まず、乾燥部4から送られた導電性バンプ12付きの基板シート10が印刷定盤70によりフォトマスク72の真下の位置に搬送されると、図2(a)に示すように、導電性バンプ12付きの基板シート10に対して紫外光照射部74によりフォトマスク72を介して紫外光(UV光)が照射される。ここで、基板シート10上に形成された導電性バンプ12の直径が例えば0.3mmであるのに対し、フォトマスク72の各貫通穴72aの直径が例えば0.15mmとなっているため、基板シート10上に形成された導電性バンプ12はその一部分のみ、より詳細には導電性バンプ12の中心の近傍部分のみが所定のバンプ径(すなわち、フォトマスク72の各貫通穴72aの直径である0.15mm)になるように露光される。次に、紫外光照射部74により露光が行われた導電性バンプ12付きの基板シート10はエッチング機構76に送られる。そして、エッチング機構76において、炭酸ナトリウム液等が導電性バンプ12に供給されることにより、図2(b)に示すように、露光が行われていない箇所の導電性バンプ12が除去される。このようにして、図2(c)に示すように、その底面積に比べて高さが比較的大きい、すなわちいわゆるアスペクト比が高い導電性バンプ12が得られるようになる。具体的には、図2(c)に示すような導電性バンプ12の高さは例えば0.15mmであり、底面の直径も例えば0.15mmである。

【0038】

次に、図12および図13を用いて多層プリント配線板の製造方法について説明する。図12は、図11に示す導電性バンプ12付きの基板シート10とプリプレグ等の非導電性シート(絶縁性シート)40とを交互に重ね合わせたときの状態を示す側面図であり、図13は、図12に示す重ね合わせ体を挟圧することにより製造される多層プリント配線板50を示す側面図である。

【0039】

図12に示すように、まず、導電性バンプ12付きの基板シート10と非導電性シート40とを交互に重ね合わせる。ここで、非導電性シート40の厚さは例えば60〜80μmとなっている。そして、この重ね合わせ体を一対のロールの間で非常に大きな圧力で挟圧する。あるいは、重ね合わせ体を印刷定盤の上に載せ、押圧ロール等によりこの重ね合わせ体を全面にわたって印刷定盤に向かって非常に大きな圧力で押圧してもよい。重ね合わせ体の挟圧を行う際に、図示しないヒータにより例えば100〜150℃で重ね合わせ体に対して加熱も行うようにする。

【0040】

このように、図12に示すような重ね合わせ体が上下方向から挟圧されるとともに加熱されることにより、非導電性シート40の裏面(図12の下側の面)がその下方に設けられた基板シート10の導電性バンプ12の先端部分に押圧され、この非導電性シート40における押圧された箇所が破断される。このことにより導電性バンプ12が非導電性シート40を貫通し、非導電性シート40の上方に設けられた他の基板シート10と導電性バンプ12とが連結されることとなる(図13参照)。このため、一の非導電性シート40の両側にある基板シート10同士が導電性バンプ12によって電気的に接続される。このようにして、多層プリント配線板50が製造される。

【0041】

本実施の形態では、前述のように、非導電性シート40の厚さは例えば60〜80μmとなっている。これに対し、本実施の形態の導電性バンプ付き基板シートの製造装置1では、基板シート10の表面に感光性導電ペースト38を塗工する工程が1回であっても、高さが例えば0.15mm(150μm)である導電性バンプ12が得られるので、基板シート10の表面に感光性導電ペースト38を塗工する工程を2回以上行う必要がない。

【0042】

以上のように本実施の形態の導電性バンプ付き基板シートの製造装置1および製造方法によれば、図1および図2に示すように、エッチング部6において、乾燥部4により乾燥が行われた基板シート10上の導電性バンプ12にフォトマスク72を介して所定のバンプ径になるように露光し、露光した基板シート10をエッチングするようになっている。また、感光性導電ペースト転移部2のメタルマスク版32に設けられた各貫通穴32aの直径は、エッチング部6により露光が行われる際の所定のバンプ径(すなわち、フォトマスク72の各貫通穴72aの直径)よりも大きくなっている。このため、メタルマスク版32に設けられた各貫通穴32aの直径が、基板シート10上に形成されるべき最終的な導電性バンプ12の直径とほぼ同じである場合と比較して、感光性導電ペースト転移部2において基板シート10に転移される感光性導電ペースト38の量を増加させることができ、1回の感光性導電ペースト38の塗工工程において基板シート10上に転移される感光性導電ペースト38の高さを大きくすることができる。このため、従来のような感光性導電ペースト38を多数回繰り返して平板状の基板シート10に塗工し所望の高さになるまで塗工層を累積させて導電性バンプ12を形成する方法と比較して、基板シート10の表面に感光性導電ペースト38を塗工する工程の回数を減少させることができ、このため導電性バンプ12付きの基板シート10の製造時間を短縮することができる。

【0043】

また、本実施の形態の導電性バンプ付き基板シートの製造装置1および製造方法においては、前述したように、感光性導電ペースト転移部2のメタルマスク版32に設けられた各貫通穴32aの直径は、エッチング部6により露光が行われる際の所定のバンプ径(すなわち、フォトマスク72の各貫通穴72aの直径)の1.5倍〜3倍の範囲内の大きさとなっていることが好ましい。ここで、メタルマスク版32に設けられた各貫通穴32aの直径が、エッチング部6により露光が行われる際の所定のバンプ径の1.5倍より小さい場合には、基板シート10に転移される感光性導電ペースト38について十分な高さを得ることができない。一方、メタルマスク版32に設けられた各貫通穴32aの直径が、エッチング部6により露光が行われる際の所定のバンプ径の3倍より大きい場合には、基板シート10に転移される感光性導電ペースト38が過多となってしまい、エッチング部6により除去すべき導電性バンプ12の量が多くなってしまうため効率が悪いという問題がある。

【符号の説明】

【0044】

1 導電性バンプ付き基板シートの製造装置

2 感光性導電ペースト転移部

4 乾燥部

6 エッチング部

10 基板シート

12 導電性バンプ

30 印刷定盤

30a ガイド部材

31 ガイド部材

32 メタルマスク版

32a 貫通穴

33 支持部材

34 保持部材

36 スキージ

37 スキージ駆動部

38 感光性導電ペースト(導電性ペースト)

39 撮像手段

40 非導電性シート

50 多層プリント配線板

60 ベルトコンベア

62 ヒータ

70 ベルトコンベア

70a ガイド部材

72 フォトマスク

72a 貫通穴

74 紫外光照射部

76 エッチング機構

【特許請求の範囲】

【請求項1】

複数の導電性バンプが表面に形成された導電性バンプ付き基板シートの製造装置であって、

平板状の基板シートに感光性導電ペーストを転移させる感光性導電ペースト転移部であって、平板状の基板シートが載置される印刷定盤と、所定のパターンからなる複数の貫通穴が設けられたメタルマスク版と、スキージおよび前記スキージを移動させる駆動部を有し、前記スキージにより前記メタルマスク版を前記印刷定盤上の前記基板シートに向かって押圧しながら当該スキージを前記メタルマスク版に沿って移動させることにより前記メタルマスク版上の感光性導電ペーストを前記貫通穴を介して前記基板シート上に転移させるスキージユニットと、を有する感光性導電ペースト転移部と、

前記感光性導電ペースト転移部により前記感光性導電ペーストがその表面に付着した前記基板シートを乾燥し、当該感光性導電ペーストを硬化させて導電性バンプを前記基板シート上に形成する乾燥部と、

前記乾燥部により乾燥が行われた前記基板シート上の前記導電性バンプにフォトマスクを介して所定のバンプ径になるように露光し、露光した前記基板シートをエッチングするエッチング部と、

を備え、

前記感光性導電ペースト転移部の前記メタルマスク版に設けられた各貫通穴の直径は、前記エッチング部により露光が行われる際の前記所定のバンプ径よりも大きくなっていることを特徴とする導電性バンプ付き基板シートの製造装置。

【請求項2】

前記感光性導電ペースト転移部の前記メタルマスク版に設けられた各貫通穴の直径は、前記エッチング部により露光が行われる際の前記所定のバンプ径の1.5倍〜3倍の範囲内の大きさとなっていることを特徴とする請求項1記載の導電性バンプ付き基板シートの製造装置。

【請求項3】

複数の導電性バンプが表面に形成された導電性バンプ付き基板シートの製造方法であって、

印刷定盤に平板状の基板シートを載置する工程と、

前記基板シートが載置された前記印刷定盤を、所定のパターンからなる複数の貫通穴が設けられたメタルマスク版の下方の位置に移動させる工程と、

スキージユニットのスキージにより前記メタルマスク版を前記印刷定盤上の前記基板シートに向かって押圧しながら当該スキージを前記メタルマスク版に沿って移動させることにより前記メタルマスク版上の感光性導電ペーストを前記貫通穴を介して前記基板シート上に転移させる工程と、

前記感光性導電ペーストがその表面に付着した前記基板シートを乾燥し、当該感光性導電ペーストを硬化させて導電性バンプを前記基板シート上に形成する工程と、

乾燥が行われた前記基板シート上の前記導電性バンプにフォトマスクを介して所定のバンプ径になるように露光し、露光した前記基板シートをエッチングする工程と、

を備え、

前記メタルマスク版に設けられた各貫通穴の直径は、前記エッチング工程において露光が行われる際の前記所定のバンプ径よりも大きくなっていることを特徴とする導電性バンプ付き基板シートの製造方法。

【請求項4】

前記メタルマスク版に設けられた各貫通穴の直径は、前記エッチング工程において露光が行われる際の前記所定のバンプ径の1.5倍〜3倍の範囲内の大きさとなっていることを特徴とする請求項3記載の導電性バンプ付き基板シートの製造方法。

【請求項1】

複数の導電性バンプが表面に形成された導電性バンプ付き基板シートの製造装置であって、

平板状の基板シートに感光性導電ペーストを転移させる感光性導電ペースト転移部であって、平板状の基板シートが載置される印刷定盤と、所定のパターンからなる複数の貫通穴が設けられたメタルマスク版と、スキージおよび前記スキージを移動させる駆動部を有し、前記スキージにより前記メタルマスク版を前記印刷定盤上の前記基板シートに向かって押圧しながら当該スキージを前記メタルマスク版に沿って移動させることにより前記メタルマスク版上の感光性導電ペーストを前記貫通穴を介して前記基板シート上に転移させるスキージユニットと、を有する感光性導電ペースト転移部と、

前記感光性導電ペースト転移部により前記感光性導電ペーストがその表面に付着した前記基板シートを乾燥し、当該感光性導電ペーストを硬化させて導電性バンプを前記基板シート上に形成する乾燥部と、

前記乾燥部により乾燥が行われた前記基板シート上の前記導電性バンプにフォトマスクを介して所定のバンプ径になるように露光し、露光した前記基板シートをエッチングするエッチング部と、

を備え、

前記感光性導電ペースト転移部の前記メタルマスク版に設けられた各貫通穴の直径は、前記エッチング部により露光が行われる際の前記所定のバンプ径よりも大きくなっていることを特徴とする導電性バンプ付き基板シートの製造装置。

【請求項2】

前記感光性導電ペースト転移部の前記メタルマスク版に設けられた各貫通穴の直径は、前記エッチング部により露光が行われる際の前記所定のバンプ径の1.5倍〜3倍の範囲内の大きさとなっていることを特徴とする請求項1記載の導電性バンプ付き基板シートの製造装置。

【請求項3】

複数の導電性バンプが表面に形成された導電性バンプ付き基板シートの製造方法であって、

印刷定盤に平板状の基板シートを載置する工程と、

前記基板シートが載置された前記印刷定盤を、所定のパターンからなる複数の貫通穴が設けられたメタルマスク版の下方の位置に移動させる工程と、

スキージユニットのスキージにより前記メタルマスク版を前記印刷定盤上の前記基板シートに向かって押圧しながら当該スキージを前記メタルマスク版に沿って移動させることにより前記メタルマスク版上の感光性導電ペーストを前記貫通穴を介して前記基板シート上に転移させる工程と、

前記感光性導電ペーストがその表面に付着した前記基板シートを乾燥し、当該感光性導電ペーストを硬化させて導電性バンプを前記基板シート上に形成する工程と、

乾燥が行われた前記基板シート上の前記導電性バンプにフォトマスクを介して所定のバンプ径になるように露光し、露光した前記基板シートをエッチングする工程と、

を備え、

前記メタルマスク版に設けられた各貫通穴の直径は、前記エッチング工程において露光が行われる際の前記所定のバンプ径よりも大きくなっていることを特徴とする導電性バンプ付き基板シートの製造方法。

【請求項4】

前記メタルマスク版に設けられた各貫通穴の直径は、前記エッチング工程において露光が行われる際の前記所定のバンプ径の1.5倍〜3倍の範囲内の大きさとなっていることを特徴とする請求項3記載の導電性バンプ付き基板シートの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【公開番号】特開2013−21111(P2013−21111A)

【公開日】平成25年1月31日(2013.1.31)

【国際特許分類】

【出願番号】特願2011−152823(P2011−152823)

【出願日】平成23年7月11日(2011.7.11)

【出願人】(000002897)大日本印刷株式会社 (14,506)

【Fターム(参考)】

【公開日】平成25年1月31日(2013.1.31)

【国際特許分類】

【出願日】平成23年7月11日(2011.7.11)

【出願人】(000002897)大日本印刷株式会社 (14,506)

【Fターム(参考)】

[ Back to top ]