導電性パターンの形成方法、積層基板の製造方法及び微細流路構造体の製造方法

【課題】ガラス基板の表面に薄膜の導電性パターンを形成することができる導電性パターンの形成方法の提供。

【解決手段】基板100上に導電性パターン110を形成する工程と、導電性パターン110が形成された基板100を、基板100の表面が軟化を生じる温度まで加熱し、上方から押圧部材120を導電性パターン110に押し付けて、導電性パターン110を基板100の表面に押し込む工程と、を備える。

【解決手段】基板100上に導電性パターン110を形成する工程と、導電性パターン110が形成された基板100を、基板100の表面が軟化を生じる温度まで加熱し、上方から押圧部材120を導電性パターン110に押し付けて、導電性パターン110を基板100の表面に押し込む工程と、を備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、基板の表面に電極や配線などの導電性パターンを埋設して形成することができる導電性パターンの形成方法、積層基板の製造方法及び微細流路構造体の製造方法に関する。

【背景技術】

【0002】

近年、基板の表面に電極や配線などの導電性パターンを埋設して形成する技術は、液晶表示素子、固体撮像素子、加速度センサ、静電アクチュエータ等の様々な技術分野において広く一般的に用いられている。

【0003】

例えば、微量の液体試料中に含まれる物質を分離したり、分析するマイクロ流路デバイスにおいて、その流路内に流れる液体の濃度を検出するために、ガラス基板の表面に電極を埋設して形成する技術が開示されている(例えば、特許文献1参照)。

【0004】

この特許文献1に記載の電極の埋設技術は、ガラス基板上にフッ酸等によりエッチングパターンを形成した後、エッチングパターンを含むガラス基板上にスパッタリング法等により電極を形成し、電極を形成したガラス基板の表面を研磨することで、ガラス基板の表面に電極を埋設して形成している。

【特許文献1】特開2006−224014号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、上述した特許文献1に記載の技術を用いて、例えば、ガラス基板上に、数μmオーダーの膜厚の導電性パターンを埋設して形成する場合には、ガラス基板上に数μmオーダーの微細なエッチングパターンを形成しなければならない。言い換えれば、数μmオーダーのエッチングパターンの深さ制御を、フッ酸等の薬液のエッチングレートの調整により達成しなければならない。

【0006】

また、これと同時に、数μmオーダーの深さのエッチングパターンをガラス基板上に面内均一に形成しなければならない。仮に、面内均一に同じ深さのエッチングパターンを形成することができない場合には、深さが深い部分と浅い部分とが面内で存在することになり、浅い部分の導電性パターンは当然の如く、薄く形成されるため、断線等の危険性が非常に高くなる。

【0007】

このような二つの目的を達成するためには、エッチング条件等を検討する必要があり、エッチング作業自体が非常に煩雑化してしまう。ましてや、nmオーダーの膜厚の導電性パターンを埋設して形成する場合には、上述したエッチング条件等の検討だけでは非常に困難であり、その他の手段(例えば、プラズマエッチング等)を用いなければならない。従って、工程が煩雑化するという問題がある。

【0008】

そこで、本発明は、フッ酸等の薬液を用いることなく、また、工程を煩雑化することなく、nmオーダーの薄膜の導電性パターンであっても、基板上に面内均一に埋設形成することができる導電性パターンの形成方法、積層基板の製造方法及び微細流路構造体の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明に係わる導電性パターンの形成方法は、基板上に導電性パターンを形成する工程と、前記導電性パターンが形成された基板を、前記基板の表面が軟化を生じる温度まで加熱し、上方から押圧部材を前記導電性パターンに押し付けて、前記導電性パターンを前記基板の表面に押し込む工程と、を備えることを特徴とする。

【0010】

本発明に係わる積層基板の製造方法における第1の態様は、第1の基板上に導電性パターンを形成する工程と、前記導電性パターンが形成された第1の基板を、前記第1の基板の表面が軟化を生じる温度まで加熱し、上方から押圧部材を前記導電性パターンに押し付けて、前記導電性パターンを前記第1の基板の表面に押し込む工程と、前記導電性パターンが押し込まれた前記第1の基板の表面に、第2の基板を接合する工程と、を備えることを特徴とする。

【0011】

本発明に係わる積層基板の製造方法における第2の態様は、第1の基板及び第2の基板上に導電性パターンを形成する工程と、前記導電性パターンが形成された各々の基板を、前記各々の基板の表面が軟化を生じる温度まで加熱し、上方から押圧部材を前記各々の基板上に形成された導電性パターンに押し付けて、前記導電性パターンを前記各々の基板の表面に押し込む工程と、前記各導電性パターンを対向させて、前記第1の基板の表面と前記第2の基板の表面とを接合する工程と、を備えることを特徴とする。

【0012】

本発明に係わる微細流路構造体の製造方法は、第1のガラス基板上に導電性パターンを形成する工程と、第2のガラス基板上に微細流路を形成する工程と、前記導電性パターンが形成された第1のガラス基板を、前記第1のガラス基板の表面が軟化を生じる温度まで加熱し、上方から押圧基板を前記導電性パターンに押し付けて、前記導電性パターンを前記第1のガラス基板の表面に押し込む工程と、前記導電性パターンと前記微細流路とを対向させて、前記第1のガラス基板の表面と前記第2のガラス基板の表面とを接合する工程と、を備えることを特徴とする。

【発明の効果】

【0013】

本発明によれば、フッ酸等の薬液を用いることなく、また、工程を煩雑化することなく、nmオーダーの薄膜の導電性パターンであっても、基板上に面内均一に埋設形成することができる導電性パターンの形成方法、積層基板の製造方法及び微細流路構造体の製造方法が提供される。

【発明を実施するための最良の形態】

【0014】

以下に、本発明に係わる実施形態について図面を用いて詳細に説明する。なお、同一箇所には同一の符号を付して、重複した説明を省略している。

【0015】

(導電性パターンのガラス基板への押圧形成に関する実施形態)

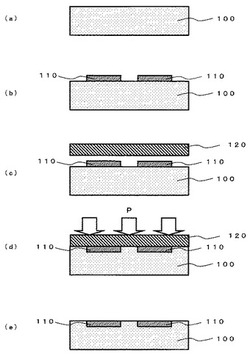

図1は、本発明の導電性パターンのガラス基板への押圧形成方法に係わる実施形態を説明するための各工程における断面フロー図である。

【0016】

本実施形態に係わる導電性パターンのガラス基板への押圧形成方法について、順を追って説明する。

【0017】

最初に、ガラス基板100上に、電極又は配線パターンとなる導電性パターン110を形成する(図1(a)、(b))。

【0018】

ガラス基板100は、例えば、周知な方法によって製造された合成シリカガラス、ホウ珪酸ガラスが用いられる。

【0019】

導電性パターン110は、周知の技術、例えば、各種蒸着方式による薄膜形成技術とフォットリソグラフィ技術或いはメタルマスク技術との組み合わせ、メッキやスクリーン印刷、ディスペンサー等により形成することができる。

【0020】

次に、表面上に導電性パターン110が形成されたガラス基板100を、その表面が軟化を生じる温度まで加熱し、上方から押圧部材120を導電性パターン110に押圧して、導電性パターン110をガラス基板100の表面に押し込む(図1(c)、(d))。

【0021】

ここで、「表面が軟化を生じる」とは、加熱によりガラス基板100の全体がその形状を保ちつつも少なくともその表面は強度的に軟化しており、押圧部材120による圧力が生じた際に、ガラス基板100の表面に変形が生じることをいう。

【0022】

上述した押し込みに伴って、ガラス基板100の表面には、導電性パターン110と同じ大きさの窪みが生じ、その窪みに導電性パターン110がはめ込まれていく。一方、ガラス基板100は、窪みに相当する体積分だけ、左右方向、すなわち、押圧部材120の押圧方向に対して垂直な方向に粘性変形していく。そして、ガラス基板100と導電性パターン110とが略面一になるまで、押圧部材120により一様に押圧される。

【0023】

表面が軟化を生じる温度は、基板の材質等に大きく依存するため、一義的に定義することができないが、例えば、合成シリカガラスであれば、1250℃〜1350℃近傍の温度範囲となる。なお、「表面が軟化を生じる温度」を設定するには、各基板を構成する材質の軟化点の温度を参考にして、予備実験等により適宜その温度を決定すればよい。

【0024】

なお、前記温度が低すぎると、ガラス基板100の表面が軟化を生じないため、導電性パターン110をガラス基板100の表面に押し込むことが困難となる。また、前記温度が高すぎるとガラス基板100の軟化に伴う変形が大きくなりすぎて、ガラス基板100としての形状が保持できなくなる。

【0025】

押圧部材120により導電性パターン110を押圧する際には、導電性パターン110ひいてはガラス基板100を破壊しない程度の圧力Pで押圧する。この圧力Pは、前述した表面が軟化を生じる温度により適宜設定されるため、一義的に定義できないが、例えば、1.0MPa〜5.0MPaの圧力を付加する。

【0026】

その後、導電性パターン110が表面に押し込まれたガラス基板100を、例えば、自然冷却することで、導電性パターン110が表面に埋設形成されたガラス基板100を得ることができる(図1(e))。なお、さらに、押圧形成後の導電性パターン110とガラス基板100がより平滑になるように、必要に応じて、表面研磨を施してもよい。

【0027】

導電性パターン110の材質は、「表面が軟化を生じる温度」によって、その温度に耐えうる材質に、適宜設定されるが、例えば、ITO(融点:約900℃)、Ti(融点:1667℃)、Cr(融点:1890℃)、Cu(融点:1085℃)、Pt(融点:1769℃)、Mo(融点:2622℃)、W(融点:3422℃)、Ni(融点:1455℃)、Au(融点:1064℃)のうち選択された1種以上の金属を好適に用いることができる。なお、合成シリカ基板を用いた場合には、Ti(融点:1667℃)、Cr(融点:1890℃)、Pt(融点:1769℃)、Mo(融点:2622℃)、W(融点:3422℃)、Ni(融点:1455℃)のうち選択された1種以上の金属を用いることができる。

【0028】

導電性パターン110の厚さは、例えば、200〜5000nmである。

【0029】

押圧部材120は、ガラス基板100及び導電性パターン110と高温で反応しにくく、かつ、前記ガラス基板100の表面が軟化を生じる温度では、自身の表面が軟化しない材料で構成されていることが必要である。すなわち、押圧部材120の材質は、ガラス基板100の材質によって適宜設定される。例えば、ガラス基板100として、ホウ珪酸ガラスを用いた場合には、超硬金属基板(例えば、鉄)や、ニッケル板に白金をコートした基板を用いることができる。また、ガラス基板100として、合成シリカガラスを用いた場合には、板状のガラス状カーボンを用いることができる。なお、板状のガラス状カーボンであれば、ガラス基板100として、ホウ珪酸ガラスを用いる場合でも好適に使用できる。

【0030】

なお、導電性パターン110をガラス基板100の表面に押し込む際には、加熱炉内で、不活性ガス雰囲気、又は、還元性雰囲気下で行うことが好ましい。

【0031】

上述した本実施形態に係わる導電性パターンのガラス基板への押圧形成方法によれば、フッ酸等の薬液を用いることなく、導電性パターン110をガラス基板100の表面に埋設形成することができる。

【0032】

更に、nmオーダーの薄膜の導電性パターン110をガラス基板100の表面に埋設形成する場合であっても、薬液によるエッチングパターンの形成の際の非常に困難な深さ及び面内均一性の制御を、その制御の技術が確立されている周知の導電性パターン110の形成時に行うことができる。そのため、工程を煩雑化することなく、容易に、押圧形成する導電性パターン110の膜厚を制御することができ、かつ面内均一に形成することが可能となる。

【0033】

なお、導電性パターン110をガラス基板100の表面に押し込む工程は、ガラス基板100の表面が軟化を生じる温度まで加熱した後に、この温度を保持しながら押圧部材120により押圧してもよく、ガラス基板100の表面が軟化を生じる温度まで加熱しながら、押圧部材120により徐々に低圧で押圧してもよい。

【0034】

なお、上述した方法では、ガラス基板を用いて説明しているが、プラスチック基板等の有機材料からなる基板を用いてもよい。ただし、プラスチック基板は、その耐熱温度が低いため、導電性パターン110の形成時において、プラスチック基板が耐えうる温度で行うことができる導電性パターン110の材質、条件等を適宜設定する必要がある。

【0035】

(ガラス基板の合わせ基板化による積層ガラス基板の製造方法に関する第1の実施形態)

図2は、本発明のガラス基板の合わせ基板化による積層ガラス基板の製造方法に係わる第1の実施形態を説明するための各工程における断面フロー図である。

【0036】

本実施形態に係わるガラス基板の合わせ基板化による積層ガラス基板の製造方法について、順を追って説明する。

【0037】

最初に、図1に示すような導電性パターンのガラス基板への押圧形成方法により、図1(e)に示すような導電性パターン110が表面に押圧形成された第1のガラス基板100を製造する。

【0038】

次に、導電性パターン110が表面に押圧形成された第1のガラス基板100の表面に、導電性パターン110等が形成されていない第2のガラス基板200を、例えば周知のプレス成形法により接合する(図2(a)、(b)参照)。

【0039】

以上より、本実施形態に係わるガラス基板の合わせ基板化による積層ガラス基板の製造方法によれば、上述した態様を備えているため、前述した導電性パターンの押圧形成方法での効果を奏すると共に、かつ、ガラス基板の積層基板内部に電極、配線等を容易に形成することができる。

【0040】

なお、上述した方法では、ガラス基板を用いて説明しているが、プラスチック基板等の有機材料からなる基板を用いてもよい。ただし、プラスチック基板は、その耐熱温度が低いため、導電性パターン110の形成時において、プラスチック基板が耐えうる温度で行うことができる導電性パターン110の材質、条件等を適宜設定する必要がある。なお、このような条件を満たすことで、積層プラスチック基板も製造することができる。

【0041】

(ガラス基板の合わせ基板化による積層ガラス基板の製造方法に関する第2の実施形態)

図3は、本発明のガラス基板の合わせ基板化による積層ガラス基板の製造方法に係わる第2の実施形態を説明するための各工程における断面フロー図である。

【0042】

本実施形態に係わるガラス基板の合わせ基板化による積層ガラス基板の製造方法について、順を追って説明する。

【0043】

最初に、図1に示すような導電性パターンのガラス基板への押圧形成方法により、図3(a)に示すような導電性パターン110が表面に押圧形成された第1のガラス基板100と、導電性パターン210が表面に押圧形成された第2のガラス基板200を、各々製造する。

【0044】

次に、導電性パターン110が表面に押圧形成された第1のガラス基板100と、導電性パターン210が表面に押圧形成された第2のガラス基板200とを、双方の導電性パターン110、210が対向して電気的な接続が確保できる向きで、例えば周知のプレス成形により接合する(図3(b)参照)。

【0045】

以上より、本実施形態に係わるガラス基板の合わせ基板化による積層ガラス基板の製造方法によれば、上述した態様を備えているため、前述した導電性パターンの押圧形成方法での効果を奏すると共に、かつ、ガラス基板の積層基板内部に複雑な形状(段差形状、クロス形状等)の電極、配線等を容易に形成することができる。

【0046】

なお、上述した方法では、ガラス基板を用いて説明しているが、プラスチック基板等の有機材料からなる基板を用いてもよい。ただし、プラスチック基板は、その耐熱温度が低いため、導電性パターン110、210の形成時において、プラスチック基板が耐えうる温度で行うことができる導電性パターン110、210の材質、条件等を適宜設定する必要がある。なお、このような条件を満たすことで、積層プラスチック基板も製造することができる。

【0047】

(微細流路構造体の製造方法に関する実施形態)

図4は、本発明の微細流路構造体の製造方法に係わる実施形態を説明するための各工程における断面フロー図である。

【0048】

本実施形態に係わる微細流路構造体の製造方法について、順を追って説明する。

【0049】

最初に、図1に示すような導電性パターンの押圧形成方法により、図1(e)に示すような導電性パターン110が表面に押圧形成された第1のガラス基板100を形成する。

【0050】

更に、ガラス基板100とは異なる第2のガラス基板200を用意し、その片面上に、例えば、フッ酸等の薬液によるエッチングにより、所望の微細流路220を形成する(図4(a)参照)。尚、微細流路220の形成については、周知の手法により行うことができるので、説明は省略する。

【0051】

次に、導電性パターン110が表面に押圧形成されたガラス基板100の導電性パターン110が現れている面と、微細流路220が形成されたガラス基板200の微細流路220が現れている面とを対向させ、導電性パターン110が微細流路220内に露出する位置になるように、例えば周知のプレス成形により、各々の表面を接合する(図4(b)参照)。

【0052】

以上より、本実施形態に係わる微細流路構造体の製造方法によれば、上述した態様を備えているため、上述した導電性パターンのガラス基板への押圧形成方法での効果を奏すると共に、かつ、ガラス基板の積層基板内部に形成された微細流路内に電極を露出形成することができる。

【実施例】

【0053】

以下、本発明を実施例に基づいてさらに具体的に説明するが、本発明は、下記実施例により制限されるものではない。

【0054】

[実施例1]

鏡面加工した厚さ1mm、一辺が20mmの板状の合成シリカガラス基板の一面に厚さ500nmの線幅0.5mm、長さ15mmのMoで構成されたライン状の導電性パターンを蒸着方式による薄膜形成技術とフォトリソグラフィ技術の組み合わせにより形成した。

【0055】

次に、導電性パターンが形成された合成シリカガラス基板を、1300℃、窒素雰囲気下で、一面が鏡面加工された厚さ3mm、一辺が20mmの板状のガラス状カーボン平板(第1の実施形態でいう押圧部材120)の研磨面で、1KNの加重でプレスして前記導電性パターンを板状の合成シリカガラス基板の表面に押し込み形成した。

【0056】

続いて、鏡面加工した厚さ1mm、10mm×20mmの板状の合成シリカガラス基板の一面と、導電性パターンを押圧形成させた板状の合成シリカガラス基板の一面とを対向して配置させて、1150℃、窒素雰囲気中にて、0.5KNの加重を加えて接合した。

【0057】

その結果、得られた導電性パターンは断線が無く、かつ、合成シリカガラス基板間を隙間の無く、容易に封止して形成できることが確認された。

【0058】

[実施例2]

鏡面加工した厚さ1mm、一辺が20mmの板状の合成シリカガラス基板の一面に厚さ500nmの線幅0.5mm、長さ15mmのMoで構成された1本のライン状の導電性パターンを蒸着方式による薄膜形成技術とフォトリソグラフィ技術の組み合わせにより形成した。

【0059】

同様に、鏡面加工した厚さ1mm、一辺が20mmの板状の合成シリカガラス基板の一面に厚さ500nmの線幅0.5mm、長さ15mmのMoで構成された2本のライン状の導電性パターンを互いに所定の間隔を空けて、蒸着方式による薄膜形成技術とフォトリソグラフィ技術の組み合わせにより形成した。

【0060】

次に、導電性パターンが形成された各々の合成シリカガラス基板を、1300℃、窒素雰囲気、一面が鏡面加工された厚さ3mm、一辺が20mmの板状のガラス状カーボン平板(第1の実施形態でいう押圧部材120)の研磨面で、1KNの加重でプレスして前記導電性パターンを各々の板状の合成シリカガラス基板の表面に押し込み形成した。

【0061】

続いて、1本の導電性パターンが押圧形成された板状の合成シリカガラス基板の一面と、2本の導電性パターンが埋設形成された板状の合成シリカガラス基板の一面とを、前記各々の基板に押圧形成された導電性パターン同士が接触するように、各々の基板の一面を対向して配置させて、1150℃、窒素雰囲気中にて、0.5KNの加重を加えて接合した。

【0062】

その結果、得られた導電性パターンは断線が無く、かつ、合成シリカガラス基板間を隙間の無く、容易に封止して形成できることが確認された。

【0063】

[実施例3]

鏡面加工した厚さ1mm、一辺が20mmの板状の合成シリカガラス基板の一面に厚さ500nmの線幅0.5mm、長さ15mmのMoで構成されたライン状の導電性パターンを蒸着方式による薄膜形成技術とフォトリソグラフィ技術の組み合わせにより形成した。

【0064】

次に、導電性パターンが形成された合成シリカガラス基板を、1300℃、窒素雰囲気、一面が鏡面加工された厚さ3mm、一辺が20mmの板状のガラス状カーボン平板(第1の実施形態でいう押圧部材120)の研磨面で、1KNの加重でプレスして前記導電性パターンを板状の合成シリカガラス基板の表面に押し込み形成した。

【0065】

また、鏡面加工した厚さ1mm、一辺が20mmの板状の合成シリカガラス基板の一面に、フッ酸によるエッチングにより、深さ40μmの微細流路を形成した。

【0066】

続いて、導電性パターンが形成された合成シリカガラス基板の一面と、微細流路が形成された合成シリカガラス基板の一面とを前記導電性パターンが前記微細流路内に露出する位置に対向して配置させて、1150℃、窒素雰囲気中にて、0.5KNの加重を加えて接合した。

【0067】

その結果、得られた導電性パターンは断線が無く、かつ、ガラス基板の内部に形成された微細流路内に電極を容易に露出形成することができることが確認された。

【0068】

なお、本発明は上記の実施形態のそのままに限定されるものではなく、実施段階ではその要旨を逸脱しない範囲で構成要素を変形して具体化できる。また、上記の実施形態に開示されている複数の構成要素の適宜な組み合わせにより、種々の発明を形成できる。例えば、実施形態に示される全構成要素から幾つかの構成要素を削除してもよい。さらに、異なる実施形態にわたる構成要素を適宜組み合わせてもよい。

【図面の簡単な説明】

【0069】

【図1】本発明の導電性パターンのガラス基板への押圧形成方法に係わる実施形態を説明するための各工程における断面フロー図。

【図2】本発明のガラス基板の合わせ基板化による積層ガラス基板の製造方法に係わる第1の実施形態を説明するための各工程における断面フロー図。

【図3】本発明のガラス基板の合わせ基板化による積層ガラス基板の製造方法に係わる第2の実施形態を説明するための各工程における断面フロー図。

【図4】本発明の微細流路構造体の製造方法に係わる実施形態を説明するための各工程における断面フロー図。

【符号の説明】

【0070】

100 ガラス基板

110 導電性パターン

120 押圧部材

200 ガラス基板

210 導電性パターン

220 微細流路

【技術分野】

【0001】

本発明は、基板の表面に電極や配線などの導電性パターンを埋設して形成することができる導電性パターンの形成方法、積層基板の製造方法及び微細流路構造体の製造方法に関する。

【背景技術】

【0002】

近年、基板の表面に電極や配線などの導電性パターンを埋設して形成する技術は、液晶表示素子、固体撮像素子、加速度センサ、静電アクチュエータ等の様々な技術分野において広く一般的に用いられている。

【0003】

例えば、微量の液体試料中に含まれる物質を分離したり、分析するマイクロ流路デバイスにおいて、その流路内に流れる液体の濃度を検出するために、ガラス基板の表面に電極を埋設して形成する技術が開示されている(例えば、特許文献1参照)。

【0004】

この特許文献1に記載の電極の埋設技術は、ガラス基板上にフッ酸等によりエッチングパターンを形成した後、エッチングパターンを含むガラス基板上にスパッタリング法等により電極を形成し、電極を形成したガラス基板の表面を研磨することで、ガラス基板の表面に電極を埋設して形成している。

【特許文献1】特開2006−224014号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、上述した特許文献1に記載の技術を用いて、例えば、ガラス基板上に、数μmオーダーの膜厚の導電性パターンを埋設して形成する場合には、ガラス基板上に数μmオーダーの微細なエッチングパターンを形成しなければならない。言い換えれば、数μmオーダーのエッチングパターンの深さ制御を、フッ酸等の薬液のエッチングレートの調整により達成しなければならない。

【0006】

また、これと同時に、数μmオーダーの深さのエッチングパターンをガラス基板上に面内均一に形成しなければならない。仮に、面内均一に同じ深さのエッチングパターンを形成することができない場合には、深さが深い部分と浅い部分とが面内で存在することになり、浅い部分の導電性パターンは当然の如く、薄く形成されるため、断線等の危険性が非常に高くなる。

【0007】

このような二つの目的を達成するためには、エッチング条件等を検討する必要があり、エッチング作業自体が非常に煩雑化してしまう。ましてや、nmオーダーの膜厚の導電性パターンを埋設して形成する場合には、上述したエッチング条件等の検討だけでは非常に困難であり、その他の手段(例えば、プラズマエッチング等)を用いなければならない。従って、工程が煩雑化するという問題がある。

【0008】

そこで、本発明は、フッ酸等の薬液を用いることなく、また、工程を煩雑化することなく、nmオーダーの薄膜の導電性パターンであっても、基板上に面内均一に埋設形成することができる導電性パターンの形成方法、積層基板の製造方法及び微細流路構造体の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明に係わる導電性パターンの形成方法は、基板上に導電性パターンを形成する工程と、前記導電性パターンが形成された基板を、前記基板の表面が軟化を生じる温度まで加熱し、上方から押圧部材を前記導電性パターンに押し付けて、前記導電性パターンを前記基板の表面に押し込む工程と、を備えることを特徴とする。

【0010】

本発明に係わる積層基板の製造方法における第1の態様は、第1の基板上に導電性パターンを形成する工程と、前記導電性パターンが形成された第1の基板を、前記第1の基板の表面が軟化を生じる温度まで加熱し、上方から押圧部材を前記導電性パターンに押し付けて、前記導電性パターンを前記第1の基板の表面に押し込む工程と、前記導電性パターンが押し込まれた前記第1の基板の表面に、第2の基板を接合する工程と、を備えることを特徴とする。

【0011】

本発明に係わる積層基板の製造方法における第2の態様は、第1の基板及び第2の基板上に導電性パターンを形成する工程と、前記導電性パターンが形成された各々の基板を、前記各々の基板の表面が軟化を生じる温度まで加熱し、上方から押圧部材を前記各々の基板上に形成された導電性パターンに押し付けて、前記導電性パターンを前記各々の基板の表面に押し込む工程と、前記各導電性パターンを対向させて、前記第1の基板の表面と前記第2の基板の表面とを接合する工程と、を備えることを特徴とする。

【0012】

本発明に係わる微細流路構造体の製造方法は、第1のガラス基板上に導電性パターンを形成する工程と、第2のガラス基板上に微細流路を形成する工程と、前記導電性パターンが形成された第1のガラス基板を、前記第1のガラス基板の表面が軟化を生じる温度まで加熱し、上方から押圧基板を前記導電性パターンに押し付けて、前記導電性パターンを前記第1のガラス基板の表面に押し込む工程と、前記導電性パターンと前記微細流路とを対向させて、前記第1のガラス基板の表面と前記第2のガラス基板の表面とを接合する工程と、を備えることを特徴とする。

【発明の効果】

【0013】

本発明によれば、フッ酸等の薬液を用いることなく、また、工程を煩雑化することなく、nmオーダーの薄膜の導電性パターンであっても、基板上に面内均一に埋設形成することができる導電性パターンの形成方法、積層基板の製造方法及び微細流路構造体の製造方法が提供される。

【発明を実施するための最良の形態】

【0014】

以下に、本発明に係わる実施形態について図面を用いて詳細に説明する。なお、同一箇所には同一の符号を付して、重複した説明を省略している。

【0015】

(導電性パターンのガラス基板への押圧形成に関する実施形態)

図1は、本発明の導電性パターンのガラス基板への押圧形成方法に係わる実施形態を説明するための各工程における断面フロー図である。

【0016】

本実施形態に係わる導電性パターンのガラス基板への押圧形成方法について、順を追って説明する。

【0017】

最初に、ガラス基板100上に、電極又は配線パターンとなる導電性パターン110を形成する(図1(a)、(b))。

【0018】

ガラス基板100は、例えば、周知な方法によって製造された合成シリカガラス、ホウ珪酸ガラスが用いられる。

【0019】

導電性パターン110は、周知の技術、例えば、各種蒸着方式による薄膜形成技術とフォットリソグラフィ技術或いはメタルマスク技術との組み合わせ、メッキやスクリーン印刷、ディスペンサー等により形成することができる。

【0020】

次に、表面上に導電性パターン110が形成されたガラス基板100を、その表面が軟化を生じる温度まで加熱し、上方から押圧部材120を導電性パターン110に押圧して、導電性パターン110をガラス基板100の表面に押し込む(図1(c)、(d))。

【0021】

ここで、「表面が軟化を生じる」とは、加熱によりガラス基板100の全体がその形状を保ちつつも少なくともその表面は強度的に軟化しており、押圧部材120による圧力が生じた際に、ガラス基板100の表面に変形が生じることをいう。

【0022】

上述した押し込みに伴って、ガラス基板100の表面には、導電性パターン110と同じ大きさの窪みが生じ、その窪みに導電性パターン110がはめ込まれていく。一方、ガラス基板100は、窪みに相当する体積分だけ、左右方向、すなわち、押圧部材120の押圧方向に対して垂直な方向に粘性変形していく。そして、ガラス基板100と導電性パターン110とが略面一になるまで、押圧部材120により一様に押圧される。

【0023】

表面が軟化を生じる温度は、基板の材質等に大きく依存するため、一義的に定義することができないが、例えば、合成シリカガラスであれば、1250℃〜1350℃近傍の温度範囲となる。なお、「表面が軟化を生じる温度」を設定するには、各基板を構成する材質の軟化点の温度を参考にして、予備実験等により適宜その温度を決定すればよい。

【0024】

なお、前記温度が低すぎると、ガラス基板100の表面が軟化を生じないため、導電性パターン110をガラス基板100の表面に押し込むことが困難となる。また、前記温度が高すぎるとガラス基板100の軟化に伴う変形が大きくなりすぎて、ガラス基板100としての形状が保持できなくなる。

【0025】

押圧部材120により導電性パターン110を押圧する際には、導電性パターン110ひいてはガラス基板100を破壊しない程度の圧力Pで押圧する。この圧力Pは、前述した表面が軟化を生じる温度により適宜設定されるため、一義的に定義できないが、例えば、1.0MPa〜5.0MPaの圧力を付加する。

【0026】

その後、導電性パターン110が表面に押し込まれたガラス基板100を、例えば、自然冷却することで、導電性パターン110が表面に埋設形成されたガラス基板100を得ることができる(図1(e))。なお、さらに、押圧形成後の導電性パターン110とガラス基板100がより平滑になるように、必要に応じて、表面研磨を施してもよい。

【0027】

導電性パターン110の材質は、「表面が軟化を生じる温度」によって、その温度に耐えうる材質に、適宜設定されるが、例えば、ITO(融点:約900℃)、Ti(融点:1667℃)、Cr(融点:1890℃)、Cu(融点:1085℃)、Pt(融点:1769℃)、Mo(融点:2622℃)、W(融点:3422℃)、Ni(融点:1455℃)、Au(融点:1064℃)のうち選択された1種以上の金属を好適に用いることができる。なお、合成シリカ基板を用いた場合には、Ti(融点:1667℃)、Cr(融点:1890℃)、Pt(融点:1769℃)、Mo(融点:2622℃)、W(融点:3422℃)、Ni(融点:1455℃)のうち選択された1種以上の金属を用いることができる。

【0028】

導電性パターン110の厚さは、例えば、200〜5000nmである。

【0029】

押圧部材120は、ガラス基板100及び導電性パターン110と高温で反応しにくく、かつ、前記ガラス基板100の表面が軟化を生じる温度では、自身の表面が軟化しない材料で構成されていることが必要である。すなわち、押圧部材120の材質は、ガラス基板100の材質によって適宜設定される。例えば、ガラス基板100として、ホウ珪酸ガラスを用いた場合には、超硬金属基板(例えば、鉄)や、ニッケル板に白金をコートした基板を用いることができる。また、ガラス基板100として、合成シリカガラスを用いた場合には、板状のガラス状カーボンを用いることができる。なお、板状のガラス状カーボンであれば、ガラス基板100として、ホウ珪酸ガラスを用いる場合でも好適に使用できる。

【0030】

なお、導電性パターン110をガラス基板100の表面に押し込む際には、加熱炉内で、不活性ガス雰囲気、又は、還元性雰囲気下で行うことが好ましい。

【0031】

上述した本実施形態に係わる導電性パターンのガラス基板への押圧形成方法によれば、フッ酸等の薬液を用いることなく、導電性パターン110をガラス基板100の表面に埋設形成することができる。

【0032】

更に、nmオーダーの薄膜の導電性パターン110をガラス基板100の表面に埋設形成する場合であっても、薬液によるエッチングパターンの形成の際の非常に困難な深さ及び面内均一性の制御を、その制御の技術が確立されている周知の導電性パターン110の形成時に行うことができる。そのため、工程を煩雑化することなく、容易に、押圧形成する導電性パターン110の膜厚を制御することができ、かつ面内均一に形成することが可能となる。

【0033】

なお、導電性パターン110をガラス基板100の表面に押し込む工程は、ガラス基板100の表面が軟化を生じる温度まで加熱した後に、この温度を保持しながら押圧部材120により押圧してもよく、ガラス基板100の表面が軟化を生じる温度まで加熱しながら、押圧部材120により徐々に低圧で押圧してもよい。

【0034】

なお、上述した方法では、ガラス基板を用いて説明しているが、プラスチック基板等の有機材料からなる基板を用いてもよい。ただし、プラスチック基板は、その耐熱温度が低いため、導電性パターン110の形成時において、プラスチック基板が耐えうる温度で行うことができる導電性パターン110の材質、条件等を適宜設定する必要がある。

【0035】

(ガラス基板の合わせ基板化による積層ガラス基板の製造方法に関する第1の実施形態)

図2は、本発明のガラス基板の合わせ基板化による積層ガラス基板の製造方法に係わる第1の実施形態を説明するための各工程における断面フロー図である。

【0036】

本実施形態に係わるガラス基板の合わせ基板化による積層ガラス基板の製造方法について、順を追って説明する。

【0037】

最初に、図1に示すような導電性パターンのガラス基板への押圧形成方法により、図1(e)に示すような導電性パターン110が表面に押圧形成された第1のガラス基板100を製造する。

【0038】

次に、導電性パターン110が表面に押圧形成された第1のガラス基板100の表面に、導電性パターン110等が形成されていない第2のガラス基板200を、例えば周知のプレス成形法により接合する(図2(a)、(b)参照)。

【0039】

以上より、本実施形態に係わるガラス基板の合わせ基板化による積層ガラス基板の製造方法によれば、上述した態様を備えているため、前述した導電性パターンの押圧形成方法での効果を奏すると共に、かつ、ガラス基板の積層基板内部に電極、配線等を容易に形成することができる。

【0040】

なお、上述した方法では、ガラス基板を用いて説明しているが、プラスチック基板等の有機材料からなる基板を用いてもよい。ただし、プラスチック基板は、その耐熱温度が低いため、導電性パターン110の形成時において、プラスチック基板が耐えうる温度で行うことができる導電性パターン110の材質、条件等を適宜設定する必要がある。なお、このような条件を満たすことで、積層プラスチック基板も製造することができる。

【0041】

(ガラス基板の合わせ基板化による積層ガラス基板の製造方法に関する第2の実施形態)

図3は、本発明のガラス基板の合わせ基板化による積層ガラス基板の製造方法に係わる第2の実施形態を説明するための各工程における断面フロー図である。

【0042】

本実施形態に係わるガラス基板の合わせ基板化による積層ガラス基板の製造方法について、順を追って説明する。

【0043】

最初に、図1に示すような導電性パターンのガラス基板への押圧形成方法により、図3(a)に示すような導電性パターン110が表面に押圧形成された第1のガラス基板100と、導電性パターン210が表面に押圧形成された第2のガラス基板200を、各々製造する。

【0044】

次に、導電性パターン110が表面に押圧形成された第1のガラス基板100と、導電性パターン210が表面に押圧形成された第2のガラス基板200とを、双方の導電性パターン110、210が対向して電気的な接続が確保できる向きで、例えば周知のプレス成形により接合する(図3(b)参照)。

【0045】

以上より、本実施形態に係わるガラス基板の合わせ基板化による積層ガラス基板の製造方法によれば、上述した態様を備えているため、前述した導電性パターンの押圧形成方法での効果を奏すると共に、かつ、ガラス基板の積層基板内部に複雑な形状(段差形状、クロス形状等)の電極、配線等を容易に形成することができる。

【0046】

なお、上述した方法では、ガラス基板を用いて説明しているが、プラスチック基板等の有機材料からなる基板を用いてもよい。ただし、プラスチック基板は、その耐熱温度が低いため、導電性パターン110、210の形成時において、プラスチック基板が耐えうる温度で行うことができる導電性パターン110、210の材質、条件等を適宜設定する必要がある。なお、このような条件を満たすことで、積層プラスチック基板も製造することができる。

【0047】

(微細流路構造体の製造方法に関する実施形態)

図4は、本発明の微細流路構造体の製造方法に係わる実施形態を説明するための各工程における断面フロー図である。

【0048】

本実施形態に係わる微細流路構造体の製造方法について、順を追って説明する。

【0049】

最初に、図1に示すような導電性パターンの押圧形成方法により、図1(e)に示すような導電性パターン110が表面に押圧形成された第1のガラス基板100を形成する。

【0050】

更に、ガラス基板100とは異なる第2のガラス基板200を用意し、その片面上に、例えば、フッ酸等の薬液によるエッチングにより、所望の微細流路220を形成する(図4(a)参照)。尚、微細流路220の形成については、周知の手法により行うことができるので、説明は省略する。

【0051】

次に、導電性パターン110が表面に押圧形成されたガラス基板100の導電性パターン110が現れている面と、微細流路220が形成されたガラス基板200の微細流路220が現れている面とを対向させ、導電性パターン110が微細流路220内に露出する位置になるように、例えば周知のプレス成形により、各々の表面を接合する(図4(b)参照)。

【0052】

以上より、本実施形態に係わる微細流路構造体の製造方法によれば、上述した態様を備えているため、上述した導電性パターンのガラス基板への押圧形成方法での効果を奏すると共に、かつ、ガラス基板の積層基板内部に形成された微細流路内に電極を露出形成することができる。

【実施例】

【0053】

以下、本発明を実施例に基づいてさらに具体的に説明するが、本発明は、下記実施例により制限されるものではない。

【0054】

[実施例1]

鏡面加工した厚さ1mm、一辺が20mmの板状の合成シリカガラス基板の一面に厚さ500nmの線幅0.5mm、長さ15mmのMoで構成されたライン状の導電性パターンを蒸着方式による薄膜形成技術とフォトリソグラフィ技術の組み合わせにより形成した。

【0055】

次に、導電性パターンが形成された合成シリカガラス基板を、1300℃、窒素雰囲気下で、一面が鏡面加工された厚さ3mm、一辺が20mmの板状のガラス状カーボン平板(第1の実施形態でいう押圧部材120)の研磨面で、1KNの加重でプレスして前記導電性パターンを板状の合成シリカガラス基板の表面に押し込み形成した。

【0056】

続いて、鏡面加工した厚さ1mm、10mm×20mmの板状の合成シリカガラス基板の一面と、導電性パターンを押圧形成させた板状の合成シリカガラス基板の一面とを対向して配置させて、1150℃、窒素雰囲気中にて、0.5KNの加重を加えて接合した。

【0057】

その結果、得られた導電性パターンは断線が無く、かつ、合成シリカガラス基板間を隙間の無く、容易に封止して形成できることが確認された。

【0058】

[実施例2]

鏡面加工した厚さ1mm、一辺が20mmの板状の合成シリカガラス基板の一面に厚さ500nmの線幅0.5mm、長さ15mmのMoで構成された1本のライン状の導電性パターンを蒸着方式による薄膜形成技術とフォトリソグラフィ技術の組み合わせにより形成した。

【0059】

同様に、鏡面加工した厚さ1mm、一辺が20mmの板状の合成シリカガラス基板の一面に厚さ500nmの線幅0.5mm、長さ15mmのMoで構成された2本のライン状の導電性パターンを互いに所定の間隔を空けて、蒸着方式による薄膜形成技術とフォトリソグラフィ技術の組み合わせにより形成した。

【0060】

次に、導電性パターンが形成された各々の合成シリカガラス基板を、1300℃、窒素雰囲気、一面が鏡面加工された厚さ3mm、一辺が20mmの板状のガラス状カーボン平板(第1の実施形態でいう押圧部材120)の研磨面で、1KNの加重でプレスして前記導電性パターンを各々の板状の合成シリカガラス基板の表面に押し込み形成した。

【0061】

続いて、1本の導電性パターンが押圧形成された板状の合成シリカガラス基板の一面と、2本の導電性パターンが埋設形成された板状の合成シリカガラス基板の一面とを、前記各々の基板に押圧形成された導電性パターン同士が接触するように、各々の基板の一面を対向して配置させて、1150℃、窒素雰囲気中にて、0.5KNの加重を加えて接合した。

【0062】

その結果、得られた導電性パターンは断線が無く、かつ、合成シリカガラス基板間を隙間の無く、容易に封止して形成できることが確認された。

【0063】

[実施例3]

鏡面加工した厚さ1mm、一辺が20mmの板状の合成シリカガラス基板の一面に厚さ500nmの線幅0.5mm、長さ15mmのMoで構成されたライン状の導電性パターンを蒸着方式による薄膜形成技術とフォトリソグラフィ技術の組み合わせにより形成した。

【0064】

次に、導電性パターンが形成された合成シリカガラス基板を、1300℃、窒素雰囲気、一面が鏡面加工された厚さ3mm、一辺が20mmの板状のガラス状カーボン平板(第1の実施形態でいう押圧部材120)の研磨面で、1KNの加重でプレスして前記導電性パターンを板状の合成シリカガラス基板の表面に押し込み形成した。

【0065】

また、鏡面加工した厚さ1mm、一辺が20mmの板状の合成シリカガラス基板の一面に、フッ酸によるエッチングにより、深さ40μmの微細流路を形成した。

【0066】

続いて、導電性パターンが形成された合成シリカガラス基板の一面と、微細流路が形成された合成シリカガラス基板の一面とを前記導電性パターンが前記微細流路内に露出する位置に対向して配置させて、1150℃、窒素雰囲気中にて、0.5KNの加重を加えて接合した。

【0067】

その結果、得られた導電性パターンは断線が無く、かつ、ガラス基板の内部に形成された微細流路内に電極を容易に露出形成することができることが確認された。

【0068】

なお、本発明は上記の実施形態のそのままに限定されるものではなく、実施段階ではその要旨を逸脱しない範囲で構成要素を変形して具体化できる。また、上記の実施形態に開示されている複数の構成要素の適宜な組み合わせにより、種々の発明を形成できる。例えば、実施形態に示される全構成要素から幾つかの構成要素を削除してもよい。さらに、異なる実施形態にわたる構成要素を適宜組み合わせてもよい。

【図面の簡単な説明】

【0069】

【図1】本発明の導電性パターンのガラス基板への押圧形成方法に係わる実施形態を説明するための各工程における断面フロー図。

【図2】本発明のガラス基板の合わせ基板化による積層ガラス基板の製造方法に係わる第1の実施形態を説明するための各工程における断面フロー図。

【図3】本発明のガラス基板の合わせ基板化による積層ガラス基板の製造方法に係わる第2の実施形態を説明するための各工程における断面フロー図。

【図4】本発明の微細流路構造体の製造方法に係わる実施形態を説明するための各工程における断面フロー図。

【符号の説明】

【0070】

100 ガラス基板

110 導電性パターン

120 押圧部材

200 ガラス基板

210 導電性パターン

220 微細流路

【特許請求の範囲】

【請求項1】

基板上に導電性パターンを形成する工程と、

前記導電性パターンが形成された基板を、前記基板の表面が軟化を生じる温度まで加熱し、上方から押圧部材を前記導電性パターンに押し付けて、前記導電性パターンを前記基板の表面に押し込む工程と、を備えることを特徴とする導電性パターンの形成方法。

【請求項2】

前記基板は、ガラス基板で構成されていることを特徴とする請求項1に記載の導電性パターンの形成方法。

【請求項3】

前記押圧部材は、ガラス状カーボンで構成されていることを特徴とする請求項1または2に記載の導電性パターンの形成方法。

【請求項4】

第1の基板上に導電性パターンを形成する工程と、

前記導電性パターンが形成された第1の基板を、前記第1の基板の表面が軟化を生じる温度まで加熱し、上方から押圧部材を前記導電性パターンに押し付けて、前記導電性パターンを前記第1の基板の表面に押し込む工程と、

前記導電性パターンが押し込まれた前記第1の基板の表面に、第2の基板を接合する工程と、を備えることを特徴とする積層基板の製造方法。

【請求項5】

第1の基板及び第2の基板上に導電性パターンを形成する工程と、

前記導電性パターンが形成された各々の基板を、前記各々の基板の表面が軟化を生じる温度まで加熱し、上方から押圧部材を前記各々の基板上に形成された導電性パターンに押し付けて、前記導電性パターンを前記各々の基板の表面に押し込む工程と、

前記各導電性パターンを対向させて、前記第1の基板の表面と前記第2の基板の表面とを接合する工程と、

を備えることを特徴とする積層基板の製造方法。

【請求項6】

前記第1の基板及び第2の基板は、ガラス基板であることを特徴とする請求項4または5に記載の積層基板の製造方法

【請求項7】

第1のガラス基板上に導電性パターンを形成する工程と、

第2のガラス基板上に微細流路を形成する工程と、

前記導電性パターンが形成された第1のガラス基板を、前記第1のガラス基板の表面が軟化を生じる温度まで加熱し、上方から押圧基板を前記導電性パターンに押し付けて、前記導電性パターンを前記第1のガラス基板の表面に押し込む工程と、

前記導電性パターンと前記微細流路とを対向させて、前記第1のガラス基板の表面と前記第2のガラス基板の表面とを接合する工程と、を備えることを特徴とする微細流路構造体の製造方法。

【請求項1】

基板上に導電性パターンを形成する工程と、

前記導電性パターンが形成された基板を、前記基板の表面が軟化を生じる温度まで加熱し、上方から押圧部材を前記導電性パターンに押し付けて、前記導電性パターンを前記基板の表面に押し込む工程と、を備えることを特徴とする導電性パターンの形成方法。

【請求項2】

前記基板は、ガラス基板で構成されていることを特徴とする請求項1に記載の導電性パターンの形成方法。

【請求項3】

前記押圧部材は、ガラス状カーボンで構成されていることを特徴とする請求項1または2に記載の導電性パターンの形成方法。

【請求項4】

第1の基板上に導電性パターンを形成する工程と、

前記導電性パターンが形成された第1の基板を、前記第1の基板の表面が軟化を生じる温度まで加熱し、上方から押圧部材を前記導電性パターンに押し付けて、前記導電性パターンを前記第1の基板の表面に押し込む工程と、

前記導電性パターンが押し込まれた前記第1の基板の表面に、第2の基板を接合する工程と、を備えることを特徴とする積層基板の製造方法。

【請求項5】

第1の基板及び第2の基板上に導電性パターンを形成する工程と、

前記導電性パターンが形成された各々の基板を、前記各々の基板の表面が軟化を生じる温度まで加熱し、上方から押圧部材を前記各々の基板上に形成された導電性パターンに押し付けて、前記導電性パターンを前記各々の基板の表面に押し込む工程と、

前記各導電性パターンを対向させて、前記第1の基板の表面と前記第2の基板の表面とを接合する工程と、

を備えることを特徴とする積層基板の製造方法。

【請求項6】

前記第1の基板及び第2の基板は、ガラス基板であることを特徴とする請求項4または5に記載の積層基板の製造方法

【請求項7】

第1のガラス基板上に導電性パターンを形成する工程と、

第2のガラス基板上に微細流路を形成する工程と、

前記導電性パターンが形成された第1のガラス基板を、前記第1のガラス基板の表面が軟化を生じる温度まで加熱し、上方から押圧基板を前記導電性パターンに押し付けて、前記導電性パターンを前記第1のガラス基板の表面に押し込む工程と、

前記導電性パターンと前記微細流路とを対向させて、前記第1のガラス基板の表面と前記第2のガラス基板の表面とを接合する工程と、を備えることを特徴とする微細流路構造体の製造方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2009−117650(P2009−117650A)

【公開日】平成21年5月28日(2009.5.28)

【国際特許分類】

【出願番号】特願2007−289773(P2007−289773)

【出願日】平成19年11月7日(2007.11.7)

【出願人】(507182807)コバレントマテリアル株式会社 (506)

【Fターム(参考)】

【公開日】平成21年5月28日(2009.5.28)

【国際特許分類】

【出願日】平成19年11月7日(2007.11.7)

【出願人】(507182807)コバレントマテリアル株式会社 (506)

【Fターム(参考)】

[ Back to top ]