導電性パターンの形成方法および基板装置

【課題】耐熱性の比較的低いポリマーフィルム等の低耐熱性基板に、高純度のカーボン材料からなる導電性パターンを低ランニングコストで形成することができる導電性パターンの形成方法および導電性パターンを備えた基板装置を提供する。

【解決手段】基板装置の電極を構成するパイロポリマーからなる導電性パターン30に対応する初期パターンを、耐熱性基材21上にパイロポリマーの前駆体ポリマーによって形成し、この初期パターンを酸素欠乏雰囲気下に加熱して、パイロポリマーからなる導電性パターン30を形成し、耐熱性基材21と低耐熱性基板41とを、加熱して軟化させた状態で、圧接させて、当該耐熱性基材21上に形成された導電性パターン30を低耐熱性基板41の表面に転写する。

【解決手段】基板装置の電極を構成するパイロポリマーからなる導電性パターン30に対応する初期パターンを、耐熱性基材21上にパイロポリマーの前駆体ポリマーによって形成し、この初期パターンを酸素欠乏雰囲気下に加熱して、パイロポリマーからなる導電性パターン30を形成し、耐熱性基材21と低耐熱性基板41とを、加熱して軟化させた状態で、圧接させて、当該耐熱性基材21上に形成された導電性パターン30を低耐熱性基板41の表面に転写する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、導電性パターンの形成方法および基板装置に関する。

【背景技術】

【0002】

カーボン材料は、白金や金等の貴金属材料に比べて、電位窓が広く、広い電位領域で安定であり、しかも、カーボン材料は、安価であるため、例えば、使い捨てにされるセンサ等の電極材料として好適である。

【0003】

前記カーボン材料をセンサの電極の材料として用いた場合、当該カーボン材料からなるカーボン電極自体の溶解反応による影響が少なくなり、広い電位領域において、電気化学的に物質を検出することが可能になる。また、カーボン電極は、残余電流も小さく、バックグラウンドノイズも小さくなるため、高感度での物質の検出が期待できる。

【0004】

このようなセンサに用いられるカーボン電極は、カーボン材料からなる微粒子と、樹脂バインダ、増粘剤(ポリマー)、溶媒等とが混合されたインクまたはカーボンペーストを用いて、ポリマーフィルム等の基板上に、導電性パターンに対応する初期パターンをスクリーン印刷し、その後、この初期パターンを乾燥させて溶媒を除去して導電性パターンを形成すること等により作製されている(例えば、特許文献1、2等を参照)。

【0005】

しかしながら、特許文献1および2に記載の方法のように、スクリーン印刷によりカーボン電極を作製する場合、通常、基板として用いられるポリマーフィルム等が耐えうる200℃以下の温度で乾燥が行なわれるため、乾燥後の導電性パターン中には、インクやカーボンペーストに含まれる樹脂バインダや増粘剤が炭化せずに電極における電子の授受に寄与しない不純物として残留する。このため、スクリーン印刷により作製されたカーボン電極では、残留した不純物によって、電極反応が阻害されるため、センサの高感度化を十分に図ることができないことがある。

【0006】

一方、石英ガラス板やシリコンウエハ等の耐熱性の基板の表面上に形成した芳香族環を有する有機分子(例えば、ポリイミド等)を、高真空または不活性ガス雰囲気(酸素欠乏雰囲気)下で、600℃以上の高温(例えば、1000℃)で熱処理することにより、基板の表面上にパイロポリマーからなる導電性薄膜を形成することが提案されている(例えば、特許文献3等を参照)。特許文献3に記載の方法によれば、酸素欠乏雰囲気下で高温での熱処理が行なわれるため、電子の授受に寄与しない不純物を含まない高純度のカーボン電極を得ることができる。

したがって、このパイロポリマーからなる導電性薄膜は、優れた導電性能を発現する。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平5−256811号公報

【特許文献2】特表平2002−535615号公報

【特許文献3】特許第2963951号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、特許文献3に記載の方法では、パイロポリマーからなる薄膜の形成に際して、高温での熱処理を行なうため、基板が、この熱処理に耐えうる高価な耐熱性の基板を用いる必要がある。したがって、特許文献3に記載の方法では、製造コストが高くなる。この結果、特許文献3に記載の方法により得られるカーボン電極は、使い捨てにされるセンサの電極としては不向きである。

【0009】

本発明は、このような事情に鑑みてなされたものであり、耐熱性の比較的低いポリマーフィルム等の基板に、高純度のカーボン材料からなる導電性パターンを形成することができる導電性パターンの形成方法およびこの導電性パターンを有する基板装置ならびに低コストで製造することができ、かつ優れた導電性能を発現することができる基板装置を提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明の導電性パターンの形成方法は、耐熱性基材よりも低い耐熱温度を有する低耐熱性基板の表面上にパイロポリマーからなる導電性パターンを形成させる導電性パターンの形成方法であって、

(A) 耐熱性基材上にパイロポリマーの前駆体ポリマーによって、導電性パターンに対応する初期パターンを形成する工程、

(B) 前記耐熱性基材上の前記初期パターンを構成する前駆体ポリマーを酸素欠乏雰囲気下で加熱して、パイロポリマーからなる導電性パターンを前記耐熱性基材上に形成する工程、および

(C) 前記耐熱性基材上に形成した導電性パターンを前記低耐熱性基板上に転写する工程

を含むことを特徴とする。

【0011】

本発明の導電性パターンの形成方法では、一旦、パイロポリマーからなる導電性パターンを耐熱性基材上に形成し、その後、この導電性パターンを当該耐熱性基材よりも低い耐熱温度を有する低耐熱性基板の表面に転写している。そのため、最終的に導電性パターンを形成させる対象となる低耐熱性基板は、パイロポリマーからなる導電性パターンを形成させる際の加熱温度に耐えるものでなくてよい。

したがって、本発明の導電性パターンの形成方法では、前記低耐熱性基板として、例えば、ポリカーボネートフィルム、ポリエチレンテレフタレートフィルム、ポリ乳酸フィルム、ポリイミドフィルム等の耐熱性が比較的低いポリマーフィルムを用いることができる。これにより、導電性パターンを低い製造コストで形成することができ、センサ等の基板装置の製造コストを低減させることができる。

しかも、本発明の導電性パターンの形成方法によれば、電子の授受に寄与しない不純物をなくすのに十分な温度でこのパイロポリマーの前駆体ポリマーを加熱することができる。これにより、スクリーン印刷により導電性パターンを形成する場合に比べて、より高い純度で、優れた導電性能を有するカーボン電極を得ることができる。

したがって、本発明の導電性パターンの形成方法によれば、センサ等の高感度化が可能である。

【0012】

本発明の導電性パターンの形成方法では、前記低耐熱性基板が、熱可塑性樹脂からなる基板であり、前記工程(C)において、前記低耐熱性基板を加熱してこの低耐熱性基板の少なくとも表面を軟化させた状態で、前記耐熱性基材に圧接させることにより、前記導電性パターンを前記低耐熱性基板上に転写してもよい。

この場合、加熱により、低耐熱性基板の表面が軟化した状態となっているため、この低耐熱性基板の表面に導電性パターンが転写されやすくなる。これにより、前記導電性パターンを良好な状態で前記低耐熱性基板上に転写することができる。

また、この場合には、前記低耐熱性基板は、前記工程(B)における加熱温度よりも低い耐熱温度を有する熱可塑性樹脂材料からなるポリマーフィルムであることが好ましい。

さらに、この場合には、前記低耐熱性基板が、熱可塑性樹脂からなる基板であり、前記工程(C)において、当該低耐熱性基板を加熱しながら前記耐熱性基材に圧接させた後、これら圧接した低耐熱性基板および耐熱性基材を冷却することにより、前記導電性パターンを前記低耐熱性基板上に転写することが好ましい。

【0013】

本発明の導電性パターンの形成方法では、前記耐熱性基材上に形成した導電性パターンおよび前記低耐熱性基板それぞれの表面を活性化させ、当該導電性パターンおよび前記低耐熱性基板の活性化された表面を互いに向かい合わせて接触させることにより、前記導電性パターンを前記低耐熱性基板上に転写してもよい。

この場合、導電性パターンおよび前記低耐熱性基板それぞれの表面が活性化されることで、それぞれの表面に、反応性の高い官能基が生じ、これらの官能基によって、導電性パターンの表面および前記低耐熱性基板の表面双方が互いに接着しやすくなる。これにより、前記導電性パターンを良好な状態で前記低耐熱性基板上に転写することができる。

また、この場合には、前記耐熱性基材上に形成した導電性パターンおよび前記低耐熱性基板それぞれの表面に対して紫外線を照射することにより、前記表面を活性化させることが好ましい。また、表面の活性化手段として、酸素等のプラズマを用いても同様の効果が期待できる。

【0014】

本発明の導電性パターンの形成方法では、前記工程(C)において、未硬化状態の硬化性樹脂によって、前記導電性パターンおよび前記耐熱性基材の導電性パターン側表面をコーティングして塗膜を形成し、当該塗膜を構成する前記硬化性樹脂を硬化させて前記低耐熱性基板を形成させた後、当該低耐熱性基板を耐熱性基材から剥離させることにより、前記導電性パターンを前記低耐熱性基板上に転写してもよい。

この場合、未硬化状態の硬化性樹脂を硬化させる際に、未硬化状態の硬化性樹脂と導電性パターンとの間で高い密着性および接着性が保たれた状態で低耐熱性基板が形成される。そのため、形成された低耐熱性基板と導電性パターンとの間で高い密着性および接着性が確保される。これにより、前記導電性パターンを良好な状態で前記低耐熱性基板上に転写することができる。

【0015】

本発明の導電性パターンの形成方法では、前記工程(A)において、耐熱性基材上にパイロポリマーの前駆体ポリマーからなるポリマー層を形成し、導電性パターンの凹凸形状を反転させた凹凸形状が形成された押印面を有するスタンパの前記押印面を、当該ポリマー層に押し付け、さらに、前記ポリマー層に形成された凹部をエッチングすることにより、初期パターンを形成することが好ましい。

この場合、個々の低耐熱性基板上に形成された前記ポリマー層に、フォトリソグラフィーにより当該初期パターンを形成させるのに比べて、少ない工程で、簡単に、当該初期パターンを形成することができる。しかも、このスタンパは、繰り返し利用することができるため、導電性パターンの形成に際して、省資源化および低コスト化を図ることができる。

また、この場合には、前記工程(A)に先立って、

(a)スタンパの素形材の表面にフォトレジスト層を形成する工程、

(b)導電性パターンを反転した反転パターンが施されたマスクを、前記素形材に対して位置合わせし、前記フォトレジスト層を露光する工程、

(c)露光後のフォトレジスト層を現像する工程、

(d)現像後のフォトレジスト層から露出した素形材の露出部をエッチングすることによって当該素形材に前記反転パターンを形成する工程

(e)前記反転パターンを形成した素形材からフォトレジスト層を除去する工程、

を含むスタンパの製造工程をさらに行なってもよい。

【0016】

本発明の導電性パターンの形成方法では、前記工程(D)で導電性パターンを低耐熱性基板上に転写させた後の耐熱性基材を、前記工程(A)における耐熱性基材として、さらに用いることが好ましい。

この場合、耐熱性基材を繰り返し利用することができるため、導電性スタンパの形成に際して、省資源化および低コスト化を図ることができる。

【0017】

また、本発明の導電性パターンの形成方法では、前記低耐熱性基板が、センサの基板であり、前記導電性パターンが、前記センサの電極であることが好ましい。

この場合、安価で、しかも、高感度であるセンサを得ることができる。

【0018】

本発明の導電性パターンの形成方法では、前記工程(B)において、前記耐熱性基材上の前記初期パターンを構成する前駆体ポリマーを酸素欠乏雰囲気下で加熱して、パイロポリマーからなる導電性パターンを前記耐熱性基材上に形成するとともに、前記耐熱性基材の導電性パターンを形成させた側の表面に金属からなる配線パターンをさらに形成させ、かつ前記工程(C)において、前記耐熱性基材上に形成した導電性パターンとともに、前記耐熱性基材上に形成した配線パターンを前記低耐熱性基板上に転写してもよい。

この場合、低耐熱性基板上に、導電性パターンおよび配線パターンを同時に転写することができる。

また、この場合には、前記工程(B)の後、前記工程(C)に先立って、導電性パターンと配線パターンとが形成された耐熱性基材を加熱することが好ましい。

これにより、低耐熱性基板上に、導電性パターンおよび配線パターンを同時に、かつ良好に転写することができる。

さらに、本発明の導電性パターンの形成方法では、前記工程(A)に先立ち、耐熱性基材の表面に、当該耐熱性基材と導電性パターンとの剥離性を向上させるバリア層を形成するバリア層を形成することが好ましい。

この場合、前記工程(C)において、耐熱性基材と導電性パターンとの間の元素相互拡散や合金化を抑制することで耐熱性基材からの導電性パターンの剥離性が向上するので、低耐熱性基板上に、導電性パターンを良好に転写することができる。

【0019】

本発明の基板装置は、1つの側面では、低耐熱性基板と、前記低耐熱性基板上に形成されたパイロポリマーからなる導電性パターンとを有する基板装置であって、前記導電性パターンが、前記低耐熱性基板上に転写にされた転写パターンであることを特徴とする。

かかる基板装置は、比較的安価な低耐熱性基板に、パイロポリマーからなる導電性パターンを転写したものであるため、低コストで製造することができ、かつ優れた導電性能を発現することができる。

前記基板装置は、センサであってもよい。

【0020】

また、本発明の基板装置は、他の側面では、低耐熱性基板と、前記低耐熱性基板上に形成されたパイロポリマーからなる導電性パターンと、前記低耐熱性基板の導電性パターンを形成させた側の表面に形成された金属からなる配線パターンとを有する基板装置であって、前記導電性パターンおよび配線パターンが、前記低耐熱性基板上に転写された転写パターンであることを特徴とする。

かかる基板装置は、比較的安価な低耐熱性基板に、パイロポリマーからなる導電性パターンと金属からなる配線パターンとを転写したものであるため、低コストで製造することができ、かつ優れた導電性能を発現することができる。

【発明の効果】

【0021】

本発明の導電性パターンの形成方法によれば、耐熱性の比較的低いポリマーフィルム等の基板に、高純度のカーボン材料からなる導電性パターンを形成することができる。また、本発明の基板装置は、低コストで製造することができ、かつ優れた導電性能を発現することができる。

【図面の簡単な説明】

【0022】

【図1】本発明の一実施形態の基板装置であるセンサの構成を示す概略説明図である。

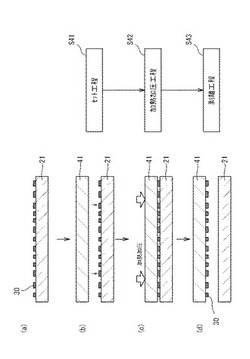

【図2】本発明の第1実施形態に係る導電性パターンの形成方法の手順を示す工程図である。

【図3】本発明の第1実施形態に係る導電性パターンの形成方法におけるスタンパ形成工程の詳細な手順を示す工程図である。

【図4】本発明の第1実施形態に係る導電性パターンの形成方法におけるパターン複製工程の詳細な手順を示す工程図である。

【図5】本発明の第1実施形態に係る導電性パターンの形成方法におけるパターン複製工程の詳細な手順を示す工程図である。

【図6】本発明の第1実施形態に係る導電性パターンの形成方法におけるパターン転写工程の詳細な手順を示す工程図である。

【図7】本発明の第1実施形態の変形例に係る導電性パターンの形成方法におけるパターン転写工程の詳細な手順を示す工程図である。

【図8】本発明の第2実施形態に係る導電性パターンの形成方法におけるパターン転写工程の詳細な手順を示す工程図である。

【図9】本発明の第3実施形態に係る導電性パターンの形成方法におけるパターン転写工程の詳細な手順を示す工程図である。

【図10】本発明の第4実施形態に係る導電性パターンの形成方法の手順を示す工程図である。

【図11】本発明の第4実施形態に係る導電性パターンの形成方法によって同時に転写された導電性パターンおよび配線パターンについて、二次イオン強度と表面からの深さとの関係を調べた結果を示すグラフである。

【図12】本発明の第5実施形態に係る導電性パターンの形成方法の手順を示す工程図である。

【図13】本発明の第5実施形態に係る導電性パターンの形成方法の手順を示す工程図である。

【図14】本発明の第5実施形態に係る導電性パターンの形成方法によって形成された導電性パターンを電子顕微鏡で観察した結果を示す図面代用写真である。

【図15】(a)は実施例1の耐熱性基材モデルの構成を示す概略説明図、(b)は実施例2の耐熱性基材モデルの構成を示す概略説明図、(c)は実施例3の耐熱性基材モデルの構成を示す概略説明図、(d)は実施例4の耐熱性基材モデルの構成を示す概略説明図である。

【発明を実施するための形態】

【0023】

[基板装置の構成]

以下、添付図面により、本発明の一実施形態に係る基板装置を説明する。図1は、本発明の一実施形態に係る基板装置であるセンサの構成を示す概略説明図である。

【0024】

図1に示されるバイオセンサ100は、ポリマーフィルム201上に配置されたセンサ部A,B,Cと、サンプルである血液を供給する試料注入口241と、血液中に含まれる血漿成分と血球成分とを分離する分離部242と、分離部242で分離された血漿成分をセンサ部A,B,Cそれぞれに送達する血漿流路243と、分離部242で分離された血球成分を排出する血球排出流路244と、センサ部A,B,Cそれぞれに送達された残部の血漿成分を排出する血漿排出口245とを備えている。

【0025】

センサ部A,B,Cは、それぞれ異なる検出対象物質a,b,cを検出するセンサとして機能する。

【0026】

センサ部Aは、作用極211と、対極212と、銀/塩化銀参照極213とから構成されている。センサ部B,Cも、前記センサ部Aと同様に、それぞれ、作用極221,231と、対極222,232と、銀塩化銀参照極223,233とから構成されている。

【0027】

センサ部Aを構成する作用極211の試料接触側の端部211aには、検出対象物質aを基質とする酸化還元酵素a、センサ部Bを構成する作用極221の試料接触側の端部221aには、検出対象物質bを基質とする酸化還元酵素b、センサ部Cを構成する作用極231の試料接触側の端部231aには、検出対象物質cを基質とする酸化還元酵素cがそれぞれ固定されている。また、これら端部211a,221a,231aには、各酸化還元酵素a,b,cが酸化還元反応を触媒したときに生じる電子が、電極(作用極)に移行するのを促進するメディエータが固定されている。

【0028】

前記作用極211,221,231および対極212,222,232は、パイロポリマーからなる導電性パターンがポリマーフィルム201上に転写された転写パターンである。作用極211,221,231および対極212,222,232は、パイロポリマーの前駆体ポリマーを高い温度で加熱することにより生成するパイロポリマーからなるため、電子の授受に寄与しない不純物を含まず、優れた導電性能を発現する。

したがって、これらを備えたバイオセンサ100は、電極反応が良好に行なわれるため、微量の検出対象物質の存在によるわずかな電子の授受であっても効率よく行なうことができ、高感度で検出対象物質を検出することができる。

【0029】

ポリマーフィルム201は、熱可塑性樹脂であるポリカーボネート(ガラス転移点:140〜150℃)から構成されたポリカーボネートフィルムからなる。

ポリカーボネートは、一般的に、ガラス転移点が140〜150℃であり、パイロポリマーを生成させる際の加熱温度では、フィルムの形状を維持できないか、センサの基板として用いるのに十分な機械特性を得ることができないため、従来、パイロポリマーからなる導電性ポリマーを形成させる基板としては不適であると考えられたものである。

ところが、本実施形態に係る基板装置であるバイオセンサ100では、作用極211,221,231および対極212,222,232がパイロポリマーからなる導電性パターンを転写した転写パターンであるため、パイロポリマーからなる導電性パターンを形成させる対象となる基板として、ポリカーボネートのように従来用いることができなかった安価で、製造コストが低い低耐熱性の熱可塑性樹脂等からなる基板を用いることができる。

本実施形態に係る基板装置であるバイオセンサ100は、このような基板が用いられているため、使い捨てにされる用途に適している。

【0030】

バイオセンサ100では、試料注入口241より注入された血液試料が、分離部242において、血漿成分と血球成分とに分離される。そして、分離部242で分離された血漿成分は、血漿流路243内を搬送され、センサ部A,B,Cそれぞれの作用極211,221,231、対極212,222,232および参照電極213,223,233に送達される。センサ部A,B,Cそれぞれに送達された残部の血漿成分は、血漿排出口245よりバイオセンサ100の外に排出される。

一方、分離部242で分離された血球成分は、血球排出流路244を搬送され、血球排出口246よりバイオセンサ100の外に排出される。

【0031】

各センサ部A,B,Cでは、それぞれの作用極211,221,231の試料接触側の端部211a,221a,231aに固定された酸化還元酵素a,b,cに、それぞれの基質である検出対象物質a,b,cが接触して、酸化還元反応が行なわれたときに、作用極211,221,231と対応する対極212,222,232との間に電流が流れる。

したがって、バイオセンサ100では、センサ部Aにおいて、作用極211または参照電極213と、対極212との間における電流を測定し、作用極211と対極212との間に流れる電流に基づいて、試料中における検出対象物質aの有無を調べることができる。センサ部B,Cにおいても、センサ部Aの場合と同様に操作を行なうことによって、試料中における検出対象物質b,cの有無を調べることができる。

【0032】

なお、作用極211,221,231および対極212,222,232は、後述する導電性パターンの形成方法により形成することができる。

また、ポリマーフィルム201は、ポリカーボネートフィルムに代えて、ポリ乳酸、ポリエチレンテレフタレート、ポリイミド、シクロオレフィンポリマー、ポリジメチルシロキサン、アクリル樹脂等からなるフィルムであってもよい。

さらに、本実施形態では、作用極に酸化還元反応を行なう酸化還元酵素を固定しているが、かかる酸化還元酵素に代えて、電子の移動が生じる反応を触媒する他の酵素を用いてもよい。

また、本実施形態では、作用極211,221,231、対極212,222,232などを電源に接続するための金属からなる配線パターンが、パイロポリマーからなる導電性パターンとともに転写パターンとしてポリマーフィルム201上に転写されていてもよい。かかる導電性パターンおよび配線パターンも、後述する導電性パターンの形成方法により形成することができる。

【0033】

[第1実施形態に係る導電性パターンの形成方法]

つぎに、添付図面を参照しつつ、本発明の一実施形態(第1実施形態)に係る導電性パターンの形成方法を説明する。図2は、本発明の第1実施形態に係る導電性パターンの形成方法の手順を示す工程図である。図3は、本発明の第1実施形態に係る導電性パターンの形成方法におけるスタンパ形成工程の詳細な手順を示す工程図である。図4および5は、本発明の第1実施形態に係る導電性パターンの形成方法におけるパターン複製工程の詳細な手順を示す工程図である。図6は、本発明の第1実施形態に係る導電性パターンの形成方法におけるパターン転写工程の詳細な手順を示す工程図である。

【0034】

本第1実施形態に係る導電性パターンの形成方法では、図2に示されるように、まず、スタンパを形成する(「スタンパ形成工程S10」)。

【0035】

スタンパ形成工程S10では、まず、スタンパの素形材11(図3(a)参照)の表面に、フォトレジストを塗布して、フォトレジスト層12を形成する(「レジスト塗布工程S11」、図3(b)参照)。

【0036】

スタンパの素形材11を構成する材料としては、例えば、シリコン、ニッケル、ニッケル系合金等が挙げられる。

【0037】

フォトレジストは、ネガ型フォトレジストであってもよく、ポジ型フォトレジストであってもよい。ネガ型フォトレジストとしては、例えば、ロジン−重クロム酸塩、ポリビニルアルコール−重クロム酸塩、セラック−重クロム酸塩、カゼイン−重クロム酸塩、ポリビニルアルコール−ジアゾ、ポリメチルメタクリレート、ポリケイ皮酸ビニル、環化ゴム−アジド、ポリビニルシンナミリデンアセタート、ポリケイ皮酸β−ビニロキシエチルエステル等が挙げられる。

ポジ型フォトレジストとしては、例えば、1−メトキシ−2−プロパノールアセテート、o−ナフトキノンジアジド等が挙げられる。

なかでも、ポジ型フォトレジストは、微細形状の導電性パターンを形成させる場合に好適である。また、ポジ型フォトレジストは、一般的に、プラズマエッチングに対する耐久性に優れている。

【0038】

素形材11へのフォトレジストの塗布は、スピンコータを用いたスピンコーティング法等により行なわれる。

素形材11の表面にフォトレジストを塗布した後、当該素形材11をプリベークして、フォトレジストと素形材11とを密着させ、フォトレジスト層12を形成する。

フォトレジスト層12の厚さは、後述のエッチング工程において、素形材11を適切に保護するに十分な厚さであればよい。

【0039】

レジスト塗布工程S11の後、導電性パターンに対応するパターンが施されたマスクを素形材11に対して位置合わせし、光を当てて、フォトレジスト層12に導電性パターンの反転パターンを露光する。その後、現像液を用いて素形材11のフォトレジスト層12に露光された前記反転パターンを現像し、つぎに、当該素形材11を洗浄する(「露光現像工程S12」、図3(c)参照)。

【0040】

かかる露光現像工程S12では、フォトレジストがネガ型フォトレジストである場合、フォトレジスト層12における露光されなかった部分が現像液と接触することにより溶解する。一方、フォトレジストがポジ型フォトレジストである場合、フォトレジスト層12における露光された部分が現像液と接触することにより溶解する。これにより、素形材11上の余分なフォトレジストを除去することができる。

【0041】

露光に用いられる光源としては、例えば、水銀ランプ、レーザ光源等が挙げられる。

露光は、マスクを素形材11に密着させて露光する密着露光により行なってもよく、マスクを素形材11から離した状態で、このマスクにおける反転パターンを素形材11の表面に投影する投影露光により行なってもよい。

なお、光源として、レーザ光源を用いた場合には、マスクを用いずに、フォトレジスト層12に反転パターンを直接描くことができる。

【0042】

現像は、現像液に素形材11を浸漬させる浸漬現像により行なってもよく、現像液を素形材11の表面のフォトレジスト層12にスプレーするスプレー現像により行なってもよい。現像液は、用いられたフォトレジストの種類に応じて、適宜選択することができる。

現像後の素形材11は、純水等により洗浄し、乾燥させる。

【0043】

露光現像工程S12の後、フォトレジスト層13から露出した素形材11の露出部A(図3(d)参照)をエッチングすることによって当該素形材11に前記反転パターンを形成する(「エッチング工程S13」)。

エッチング工程S13において、現像後のフォトレジスト層13から露出した素形材11の露出部Aではエッチングが進行するのに対して、現像後のフォトレジスト層13が重層されている素形材11の非露出部(凸部14)ではエッチングの進行が阻害される。これにより、素形材11に、前記導電性パターンに対応する反転パターンが形成される。

【0044】

エッチングは、反応性イオンエッチングにより行なうことができる。かかる反応性イオンエッチングでは、反応性ガスのプラズマ中に存在する活性種をエッチング対象となる素形材11の露出部Aの表面の原子と反応させ揮発性の反応生成物を生成させ、これを素形材11の露出部Aの表面から脱離させることによりエッチングを行なう。

反応性ガスとしては、例えば、六フッ化硫黄(SF6)ガス等のフッ素系ガス等が挙げられる。

【0045】

そして、エッチング工程S13の後、反転パターンを形成した素形材11からフォトレジスト層13を除去する(「レジスト除去工程S14」、図3(e)参照)。

レジスト除去工程S14では、素形材11の非露出部(凸部14)の表面に存在するフォトレジスト層13を、有機溶剤等を用いて除去することにより、スタンパ10を得ることができる。

【0046】

本第1実施形態に係る導電性パターンの形成方法では、図2に示されるように、つぎに、耐熱性基材の表面に導電性パターンを複製する(「パターン複製工程S20」)。

【0047】

パターン複製工程S20では、まず、耐熱性基材21(図4(a)参照)上にパイロポリマーの前駆体ポリマーを塗布して、ポリマー層31を形成する(「ポリマー塗布工程S21」、図4(b)参照)。

【0048】

ここで、耐熱性基材とは、後述の熱分解工程S33におけるパイロポリマーの前駆体ポリマーの熱分解の際の加熱温度以上の温度条件下においても、基材の形状を維持できる材料からなる基材をいう。

【0049】

後述のパターン転写工程において、低耐熱性基板へのパイロポリマーからなる導電性パターンの転写を良好に行なう観点から、耐熱性基材21を構成する材料とパイロポリマーからなる導電性パターンとの間の接着性が、導電性パターンを転写させる対象となる低耐熱性基板とパイロポリマーからなる導電性パターンとの間の接着性よりも低いことが好ましい。したがって、かかる観点から、耐熱性基材21を構成する材料としては、例えば、石英、シリコン、シリコン酸化物、シリコン窒化物等が好適である。これらのなかでは、導電性パターンが剥離させやすいことから、シリコン窒化物からなる耐熱性基材21がより好適である。

なお、前記接着性は、例えば、耐熱性基材上または低耐熱性基板上に形成し、かつ碁盤目状の切れ目を付けたパイロポリマーからなるパイロポリマー層に、粘着テープを貼付し、この粘着テープを剥離させたときのパイロポリマー層の剥離の度合いを目視により観察することにより評価することができる。

【0050】

耐熱性基材21は、前記耐熱性基材21を構成する材料のうちの1つの材料からなる第1の耐熱性基材と、前記耐熱性基材21を構成する材料のうちの第1の耐熱性基材とは異なる材料からなる第2の耐熱性基材とからなる層状体であってもよい。後述のパターン転写工程において、低耐熱性基板へのパイロポリマーからなる導電性パターンの転写を良好に行なう観点から、シリコンからなる第1の耐熱性基材上にシリコン窒化物からなる第2の耐熱性基材の層が形成された層状体が好適である。

【0051】

パイロポリマーの前駆体ポリマーとしては、例えば、1−メトキシ−2−プロパノールアセテート(例えば、クラリアント・コーポレーション製、商品名:AZ P4620等)、ポリメチルメタクリレート、ポリイミド等が挙げられる。

ポリマー層31の厚さは、形成対象となる導電性パターンに応じて、適宜設定することができる。

【0052】

パターン複製工程S20においては、つぎに、スタンパ10をポリマー層31に圧接させることにより、当該ポリマー層31に凹凸形状を加工して、導電性パターンに対応する初期パターンを形成する(「型押し工程S31」、図5(a)〜(c)参照)。

このように、型押し工程S31を行なうことにより、導電性パターンに対応する初期パターンを容易に形成することができるため、パターン形成に要するコストを低減することができる。

型押し工程S31では、まず、加熱しながら、耐熱性基材21上のポリマー層31に、スタンパ10を圧接させる(S31−1〜S31−2)。

そして、スタンパ10を耐熱性基材21上のポリマー層31より剥離する(S31−3)。

このとき、加熱温度は、導電性パターンに対応する凹凸形状をポリマー層31に良好な仕上がりとなるように加工する観点から、好ましくは140〜180℃、より好ましくは155〜165℃である。

また、圧接の際に負荷する圧力は、導電性パターンに対応する凹凸形状をポリマー層31に良好な仕上がりとなるように加工する観点から、好ましくは0.5〜3MPa、より好ましくは1〜2MPaである。

このパターン複製工程S20により、凸部32と凹部33とからなる凹凸形状をポリマー層31に加工する(図5(c)参照)。

【0053】

パターン複製工程S20においては、つぎに、凹部31に残留した前駆体ポリマーをエッチングによって除去することにより、導電性パターンに対応する初期パターンを形成する(「エッチング工程S32」、図5(d)参照)。

エッチングは、ポリマーを選択的に除去する観点から、酸素プラズマエッチングにより行なうことが好ましい。

エッチング時間は、凹部31内に残留した前駆体ポリマーを除去するのに十分な時間であればよい。

【0054】

パターン複製工程S20においては、その後、酸素欠乏雰囲気下に、耐熱性基材21を加熱して、初期パターンを構成するパイロポリマーの前駆体ポリマーを熱分解して、パイロポリマーからなる導電性パターン30を形成する(「熱分解工程S33」、図5(e)参照)。

【0055】

酸素欠乏雰囲気としては、例えば、窒素ガス、アルゴンガス等の不活性ガス雰囲気、真空雰囲気等が挙げられる。

【0056】

加熱温度は、用いられたパイロポリマーの前駆体ポリマーの種類等により異なるので一概には決定することができないが、通常、高い純度で、かつ高い導電性を有する導電性パターンを得る観点から、好ましくは600℃以上、より好ましくは800℃以上、さらに好ましくは1000℃以上である。なお、加熱温度の上限値は、パイロポリマーの前駆体ポリマーが熱分解して、パイロポリマーを生成するのに十分な温度(例えば、3000℃以下)であればよい。なお、パイロポリマーの前駆体ポリマーとして、1−メトキシ−2−プロパノールアセテート(例えば、クラリアント・コーポレーション製、商品名:AZ P4620等)を用いた場合には、加熱温度を、好ましくは800℃以上とすることにより、後述の低耐熱性基板への密着性を確保することができる。このように、加熱温度を800℃以上とすることにより、耐熱性基板からの剥離性を十分に確保することができる。

加熱時間は、初期パターンの厚さ(ポリマー層31の厚さ)に応じて適宜設定することができ、通常、10℃/分で昇温し、2℃/分で降温させる場合、最高温度での保持時間として、0〜240分間(例えば、最高温度で120分間)であればよい。

【0057】

その後、本第1実施形態に係る導電性パターンの形成方法では、図2に示されるように、加熱しながら、耐熱性基材21上の導電性パターン30と、低耐熱性基板41とを互いに圧接させて、導電性パターン30を低耐熱性基板41の表面に転写する(「パターン転写工程S30」)。

【0058】

パターン転写工程S30では、耐熱性基材20における導電性パターン30と、低耐熱性基板41における導電性パターン30を転写させる側の表面とが向かい合い、互いに接触するように、耐熱性基材20と低耐熱性基板41とをセットする(「セット工程S41」、図6(a)および(b)参照)。

【0059】

低耐熱性基板41は、フィルム状、シート状およびプレート状のいずれであってもよい。

低耐熱性基板41は、導電性パターン30との接着性が耐熱性基材20と導電性パターン30との間の接着性よりも大きく、かつ低耐熱性の材料からなる。

【0060】

ここで、低耐熱性基板とは、熱分解工程S33におけるパイロポリマーの前駆体ポリマーの熱分解の際の加熱温度の下限値以上、例えば、600℃以上の温度条件下において、基材の形状を維持することができないか、または前記温度条件において、基板として用いるのに十分な機械特性を得ることができない材料からなる基板をいう。

具体的には、低耐熱性基板41として、例えば、ポリカーボネート、ポリエチレンテレフタレート、ポリ乳酸等の熱可塑性樹脂からなるポリマーフィルムや、熱分解工程S33におけるパイロポリマーの前駆体ポリマーの熱分解の際の加熱温度の下限値以下の温度の熱や、光(例えば、紫外線)等により硬化する硬化性樹脂組成物から得られるポリジメチルシロキサン等からなるポリマーフィルム等を用いることができる。

【0061】

つぎに、加熱しながら、耐熱性基材20における導電性パターン30と、低耐熱性基板41における導電性パターン30を転写させる側の表面とを互いに圧接させる(「加熱加圧工程S42」、図6(c)参照)。

例えば、低耐熱性基板41が熱可塑性樹脂からなるポリマーフィルムである場合には、低耐熱性基板41を加熱して軟化させながら、耐熱性基材20に圧接させることにより、導電性パターン30を低耐熱性基板41の表面に転写することができる。

このとき、加熱温度は、低耐熱性基板41の少なくとも表面が軟化する温度であればよい。

また、圧接の際に負荷する圧力は、導電性パターン30と低耐熱性基板41の表面とを十分に密着させることができる程度であればよい。

このように、加熱加圧工程S42では、加熱することにより、耐熱性基材20と導電性パターン30との間のように、それぞれを構成する原子同士の相互拡散が少ないものの組み合わせである場合には、互いに剥離しやすい状態となっており、一方、低耐熱性基板41と導電性パターン30との間のように、それぞれを構成する原子同士の相互拡散が多いものの組み合わせである場合には、互いに接着しやすい状態となっていると考えられる。しかも、加圧することにより、導電性パターン30と低耐熱性基板41の表面とを十分に密着させているため、導電性パターン30を低耐熱性基板41に良好に転写することができる。

【0062】

その後、低耐熱性基板41から耐熱性基材21を剥離し、耐熱性基材21から導電性パターン30を剥離するとともに、低耐熱性基板41と導電性パターン30とを接着させる(「剥離工程S43」、図6(d)参照)。

これにより、耐熱性基材21上の導電性パターン30を、低耐熱性基板41に転写することができる。

【0063】

以上のように、本第1実施形態に係る導電性パターンの形成方法によれば、低耐熱性基板上に導電性パターンを形成させることができる。したがって、本実施形態に係る導電性パターンの形成方法により形成された導電性パターンは、低耐熱性基板を用いた基板装置の電極として好適である。

【0064】

[第1実施形態に係る導電性パターンの形成方法の変形例]

第1実施形態の変形例に係る導電性パターンの形成方法は、パターン転写工程において、加熱加圧工程後に冷却工程を行なう点で、第1実施形態に係る導電性パターンの形成方法のものと異なっている。以下、第1実施形態の変形例に係る導電性パターンの形成方法におけるパターン転写工程のみについて、添付図面を用いて説明する。図7は、本発明の第1実施形態の変形例に係る導電性パターンの形成方法におけるパターン転写工程の詳細な手順を示す工程図である。

【0065】

本第1実施形態の変形例に係る導電性パターンの形成方法におけるパターン転写工程では、図7に示されるように、耐熱性基材21上の導電性パターン30と、低耐熱性基板41における導電性パターン30を転写させる側の表面とが向かい合い、互いに接触するように、耐熱性基材21と低耐熱性基板41とをセットする(「セット工程S51」、図7(a)参照)。

本第1実施形態の変形例に係る導電性パターンの形成方法では、導電性パターン30を良好に転写することができることから、低耐熱性基板41を構成する材料としては、ポリカーボネート等が好適である。

【0066】

つぎに、セットした耐熱性基材20および低耐熱性基板41を、予め加熱した2つの板状の加熱手段51で挟むことにより、当該耐熱性基材20および低耐熱性基板41の双方を加熱しつつ、当該耐熱性基材20および低耐熱性基板41を圧縮方向に加圧する(「加熱加圧工程S52」、図7(b)参照)。

加熱温度および加圧温度は、耐熱性基材20および低耐熱性基板41それぞれの種類等に応じて異なるので一概には決定することができない。耐熱性基材20として、シリコンからなる第1の耐熱性基材上にシリコン窒化物からなる第2の耐熱性基材の層が形成された層状体を用いた場合、例えば、加熱温度を160℃、圧力を2.5MPaとすることができる。

【0067】

つぎに、加熱加圧工程後の耐熱性基材21および低耐熱性基板41を冷却する(「冷却工程S53」、図7(c)参照)。

冷却温度は、低耐熱性基板のガラス転移点に応じて適宜設定することができるが、通常、低耐熱性基板として、ポリカーボネート、アクリル樹脂、シクロオレフィンコポリマー又はシクロオレフィンポリマーを用いた場合、20℃〜120℃であるのが好ましい。

【0068】

その後、低耐熱性基板41から耐熱性基材21を剥離し、耐熱性基材21から導電性パターン30を剥離するとともに、低耐熱性基板41と導電性パターン30とを接着させる(「剥離工程S54」、図7(d)参照)。

これにより、耐熱性基材21上の導電性パターン30を、低耐熱性基板41に転写することができる。

【0069】

[第2実施形態に係る導電性パターンの形成方法]

第2実施形態に係る導電性パターンの形成方法は、パターン転写工程の手順が第1実施形態および第1実施形態の変形例に係る導電性パターンの形成方法のものと異なっている。以下、第2実施形態に係る導電性パターンの形成方法におけるパターン転写工程のみについて、添付図面を用いて説明する。図8は、本発明の第2実施形態に係る導電性パターンの形成方法におけるパターン転写工程の詳細な手順を示す工程図である。

【0070】

本第2実施形態に係る導電性パターンの形成方法では、まず、図8に示されるように、耐熱性基材21上の導電性パターン30の表面と、低耐熱性基板41における導電性パターン30を転写させる側の表面41aとに対して、有酸素条件下に紫外線を照射して、これらの表面を活性化させる(「表面活性化工程S61」、図8(a)参照)。

本表面活性化工程S61では、導電性パターン30の表面を活性化することで、それぞれの表面に、反応性の高い官能基が生じ、これらの官能基によって、導電性パターン30の表面および低耐熱性基板41の表面41a双方が互いに接着しやすくなる。本表面活性化工程S61によって、導電性パターン30の表面と低耐熱性基板41の表面41aとの間の接着性が向上するので、導電性パターン30を良好な状態で低耐熱性基板41上に転写することができる。

【0071】

本第2実施形態に係る導電性パターンの形成方法では、表面の活性化が容易であることから、低耐熱性基板41を構成する材料としては、シクロオレフィンポリマー、ポリジメチルシロキサン等が好適である。

また、耐熱性基材21を構成する材料は、第1実施形態に係る導電性パターンの形成方法に用いるものと同様である。

【0072】

導電性パターン30の表面および低耐熱性基板41の表面41aそれぞれに対する紫外線の照射条件は、導電性パターン30の形成に用いたパイロポリマーの前駆体ポリマーや低耐熱性基板41を構成する材料の種類等に応じて適宜設定することができる。例えば、パイロポリマーの前駆体ポリマーとして、1−メトキシ−2−プロパノールアセテート(例えば、クラリアント・コーポレーション製、商品名:AZ P4620等)を用い、低耐熱性基板41として、シクロオレフィンポリマー(日本ゼオン(株)製、商品名:ZF−140、ZF−160)またはポリジメチルシロキサンからなる基板を用いた場合、前記照射条件として、波長172nmの紫外線を出力20Wで100秒間照射する条件等を採用することができる。

【0073】

なお、本第2実施形態に係る導電性パターンの形成方法では、導電性パターン30の表面および低耐熱性基板41の表面41aの活性化は、紫外線照射に代えて、チオール化処理〔例えば、メルカプトウンデカン酸のエタノール溶液(濃度15mM前後)中、1〜1.5時間浸漬させ、乾燥させること〕、酸素プラズマ処理、コロナ放電などにより行なうこともできる。

【0074】

つぎに、耐熱性基材21上の導電性パターン30と、低耐熱性基板41における導電性パターン30を転写させる側の表面41aとが向かい合うようにセットし(「セット工程S62」、図8(b)参照)、耐熱性基材21と低耐熱性基板41とを接触させる(「接触工程S63」、図8(c)参照)。

本第2実施形態に係る導電性パターンの形成方法では、導電性パターン30の表面および低耐熱性基板41の表面41aを活性化させているので、耐熱性基材21から低耐熱性基板41への導電性パターン30の転写を常温常圧下で行なうことができる。

【0075】

その後、低耐熱性基板41から耐熱性基材21を剥離し、耐熱性基材21から導電性パターン30を剥離するとともに、低耐熱性基板41と導電性パターン30とを接着させる(「剥離工程S64」、図8(d)参照)。

これにより、耐熱性基材21上の導電性パターン30を、低耐熱性基板41に転写することができる。

【0076】

[第3実施形態に係る導電性パターンの形成方法]

第3実施形態に係る導電性パターンの形成方法は、パターン転写工程の手順が第1実施形態、第1実施形態の変形例および第2実施形態に係る導電性パターンの形成方法のものと異なっている。そこで、以下、第3実施形態に係る導電性パターンの形成方法におけるパターン転写工程のみについて、添付図面を用いて説明する。図9は、本発明の第3実施形態に係る導電性パターンの形成方法におけるパターン転写工程の詳細な手順を示す工程図である。

本第3実施形態に係る導電性パターンの形成方法では、低耐熱性基板41を構成する材料として、耐熱性基材21よりも低い耐熱温度を有し、かつ熱、紫外線照射などによって硬化する硬化性樹脂が用いられる。以下、硬化性樹脂として、ポリジメチルシロキサンを用いた場合を例に挙げて説明する。

【0077】

本第3実施形態に係る導電性パターンの形成方法では、まず、ポリジメチルシロキサンの未硬化原料40によって、耐熱性基材21の導電性パターン側表面をコーティングする(「コーティング工程S71」、図9(a)参照)。

【0078】

耐熱性基材21を構成する材料は、第1実施形態に係る導電性パターンの形成方法に用いるものと同様である。

未硬化原料40として、例えば、主剤と硬化剤との体積比(主剤/硬化剤)が4/1である混合物等が用いられる。

【0079】

つぎに、加熱により、未硬化原料40を硬化させることで、低耐熱性基板41を形成させる(「硬化工程S72」、図9(b)参照)。

本硬化工程S72は、例えば、70℃に予め加熱しておいたホットプレート上に、コーティング後の基材を載置することにより行なうことができる。

【0080】

その後、低耐熱性基板41から耐熱性基材21を剥離し、耐熱性基材21から導電性パターン30を剥離するとともに、低耐熱性基板41と導電性パターン30とを接着させる(「剥離工程S73」、図9(c)参照)。

これにより、耐熱性基材21上の導電性パターン30を、低耐熱性基板41に転写することができる。

【0081】

本第3実施形態に係る導電性パターンの形成方法では、低耐熱性基板41を構成する材料として、耐熱性基材21よりも低い耐熱温度を有するのであれば、ポリオキシシロキサンに代えて、硬化性樹脂として、他の熱硬化性樹脂や光硬化性樹脂等(例えば、ポリカーボネート、アクリル樹脂、シクロオレフィンコポリマー、シクロオレフィンポリマー等)を用いてもよい。具体的には、熱硬化性樹脂としては、例えば、東レダウコーニング(株)製、商品名:シルポット(ポリジメチルシロキサン)、オーエステック製、商品名:mr−l 9000シリーズ等が挙げられる。また、光硬化性樹脂としては、例えば、東洋合成工業(株)製、商品名:PAK−01等が挙げられる。この場合、コーティング工程S71において、未硬化原料40として、未硬化状態の熱硬化性樹脂または未硬化状態の光硬化性樹脂を用いることができる。

【0082】

本第3実施形態に係る導電性パターンの形成方法では、未硬化状態の硬化性樹脂を硬化させる際に、未硬化状態の硬化性樹脂と導電性パターンとの間で高い密着性および接着性が保たれた状態で低耐熱性基板が形成される。そのため、形成された低耐熱性基板と導電性パターンとの間で高い密着性および接着性が確保される。これにより、前記導電性パターンを良好な状態で前記低耐熱性基板上に転写することができる。

【0083】

[第4実施形態に係る導電性パターンの形成方法]

第4実施形態に係る導電性パターンの形成方法は、耐熱性基上にパイロポリマーの前駆体ポリマーを塗布する前に、耐熱性基材の表面に、当該耐熱性基材と導電性パターンとの剥離性を向上させるバリア層を形成する点および導電性パターンと配線パターンとを同時に低耐熱性基板に転写する点に大きな特徴がある。以下、第4実施形態に係る導電性パターンの形成方法について、添付図面を用いて説明する。図10は、本発明の第4実施形態に係る導電性パターンの形成方法の手順を示す工程図である。

本第4実施形態に係る導電性パターンの形成方法に用いられる耐熱性基材21を構成する材料および低耐熱性基板41を構成する材料は、前記と同様である。

【0084】

本第4実施形態に係る導電性パターンの形成方法では、まず、耐熱性基材21(図10(a)参照)の表面に、バリア層61を形成する〔「バリア層形成工程S81」、図10(b)参照〕。

バリア層61を構成する材料としては、たとえば、シリコン酸化物、シリコン窒化物などが用いられる。

なお、シリコン酸化物を用いる場合には、十分な剥離性を確保する観点から、バリア層61の厚さは、好ましくは500nm以上である。この場合、バリア層61の厚さの上限は、特に限定されるものではなく、耐熱性基材の厚さと同程度であってもよい。

また、シリコン窒化物を用いる場合には、十分な剥離性を確保する観点から、バリア層61の厚さは、好ましくは200nm以上である。この場合、バリア層61の厚さの上限は、特に限定されるものではなく、耐熱性基材の厚さと同程度であってもよい。

バリア層61は、例えば、スチーム熱酸化法、プラズマCVD法、スピンコータを用い、バリア層61を構成する材料を耐熱性基材21の表面にコーティングする方法等により形成することができる。

【0085】

バリア層形成工程S81後、耐熱性基材21のバリア層61を形成した側の表面に、導電性パターン30を形成する〔「導電性パターン形成工程S82」、図10(c)参照〕。導電性パターン形成工程S82は、前記第1実施形態に係る導電性パターンの形成方法における型押し工程S31、エッチング工程S32および熱分解工程S33と同様の手法により実施することができる。

【0086】

導電性パターン形成工程S82後、耐熱性基材21の導電性パターン30を形成させた側の表面に金属からなる配線パターン71をさらに形成させる〔「配線パターン形成工程S83」、図10(d)参照〕。

配線パターン71を構成する金属としては、例えば、金、クロム、銅、アルミニウム、銀、白金、ニッケル等が挙げられる。これらのなかでは、導電性パターン30との密着性に優れることから、好ましくは金である。

配線パターン71の形成は、例えば、抵抗加熱式真空蒸着法等により行なうことができる。

【0087】

配線パターン形成工程S83後、耐熱性基材21上の配線パターン71を構成する金属の表面をチオール化することで活性化させ、かつ低耐熱性基板41の表面を真空紫外線処理で活性化させる〔「表面活性化工程S84」、図10(e)〕。

金属の表面のチオール化は、金属の表面にメルカプトウンデカン酸のエタノール溶液を接触させること等により行なうことができる。

また、低耐熱性基板41の表面に対する真空紫外線処理は、波長172nmの紫外線を照射すること等により行なうことができる。

【0088】

表面活性化工程S84後、耐熱性基材20における導電性パターン30および配線パターン71と、低耐熱性基板41における導電性パターン30および配線パターン71を転写させる側の表面とが向かい合い、互いに接触するように、耐熱性基材20と低耐熱性基板41とをセットする〔「セット工程S85」、図10(f)参照〕。

なお、本セット工程S85では、低耐熱性基板41への導電性パターン30および配線パターン71両方の転写を良好に行なう観点から、耐熱性基材20を酸素欠乏雰囲気(例えば、窒素雰囲気、真空雰囲気など)下に加熱することが好ましい。加熱温度は、配線パターン71に用いられる金属の種類等に応じて異なるので、一概に決定することができない。前記金属が金である場合、当該金属と導電性パターン30を構成するパイロポリマーとの間の密着性を向上させ、導電性パターン30および配線パターン71両方の転写を良好に行なう観点から、前記加熱温度は、好ましくは300〜800℃、より好ましくは400〜700℃、さらに好ましくは550〜650℃、特に好ましくは600℃前後である。なかでも、耐熱性基材20を真空雰囲気下に600℃前後で2時間前後加熱することが好ましい。

【0089】

セット工程S85後、耐熱性基材20と低耐熱性基板41とを加圧条件下に接触させる〔「加圧工程S86」、図10(g)参照〕。

加圧時の圧力は、低耐熱性基板41への導電性パターン30および配線パターン71の転写を良好に行なう観点から、好ましくは0.1〜20MPa、特に好ましくは10MPa前後である。加圧工程S86においては、歩留まりを向上させる観点から、加圧時に耐熱性基材20および低耐熱性基板41を加熱することが好ましい。この場合、加熱温度は、好ましくは50〜140℃である。

【0090】

加圧工程S86後、低耐熱性基板41から耐熱性基材21を剥離し、耐熱性基材21から導電性パターン30および配線パターン71の両方を剥離するとともに、低耐熱性基板41と導電性パターン30および配線パターン71の両方とを接着させる(「剥離工程S43」、図10(h)参照)。

これにより、耐熱性基材21上の導電性パターン30および配線パターン71の両方を良好な状態で低耐熱性基板41に転写することができる。

第4実施形態に係る導電性パターンの形成方法により得られる低耐熱性基板41では、例えば、図11のグラフに示された結果からわかるように、パイロポリマーからなる導電性パターンの下に金からなる配線パターン71が形成されており、導電性パターン30および配線パターン71の両方が良好に転写されている。

【0091】

[第5実施形態に係る導電性パターンの形成方法]

第5実施形態に係る導電性パターンの形成方法は、導電性パターン30に凹凸構造を形成させる点に大きな特徴がある。以下、第5実施形態に係る導電性パターンの形成方法について、添付図面を用いて説明する。図12および図13は、本発明の第5実施形態に係る導電性パターンの形成方法の手順を示す工程図である。

本第5実施形態に係る導電性パターンの形成方法に用いられる耐熱性基材21を構成する材料および低耐熱性基板41を構成する材料は、前記と同様である。

【0092】

本第5実施形態に係る導電性パターンの形成方法では、まず、耐熱性基材111(図12(a)参照)に凹凸加工を施して、凹部111aおよび凸部111bを形成させる〔「凹凸加工工程S91」、図12(b)参照〕。

耐熱性基材111に対する凹凸加工は、第1実施形態に係る導電性パターンの形成方法におけるスタンパ形成工程S10と同様の手法によって行なうことができる。

【0093】

凹凸加工工程S91後、凹凸加工を施した耐熱性基材111の凹部111aおよび凸部111bを形成した側の表面にバリア層121を形成する〔「バリア層形成工程S92」、図12(c)〕。

本工程は、第4実施形態に係る導電性パターンの形成方法におけるバリア層形成工程S81と同様に行なうことができる。

【0094】

バリア層形成工程S92後、耐熱性基材111のバリア層121上にパイロポリマーの前駆体ポリマーを塗布して、ポリマー層131を形成する(「ポリマー塗布工程S93」、図12(d)参照)。

本ポリマー塗布工程S93は、前記第1実施形態に係る導電性パターンの形成方法におけるポリマー塗布工程S21と同様に行なうことができる。

【0095】

ポリマー塗布工程S93後、フォトリソグラフィーにより、ポリマー層131に凹凸形状を加工して、導電性パターンに対応する初期パターンを形成する〔「フォトリソグラフィー工程S94」、図12(e)参照〕。なお、本工程の代わりに、前記第1実施形態に係る導電性パターンの形成方法における型押し工程S31およびエッチング工程と同様の工程を行なってもよい。

【0096】

フォトリソグラフィー工程S94後、酸素欠乏雰囲気下に、耐熱性基材111を加熱して、初期パターンを構成するパイロポリマーの前駆体ポリマーを熱分解して、パイロポリマーからなる導電性パターン132を形成する(「熱分解工程S95」、図13(f)参照)。

熱分解工程S33は、前記第1実施形態に係る導電性パターンの形成方法における熱分解工程S33と同様に行なうことができる。

【0097】

その後、耐熱性基材111における導電性パターン132と、低耐熱性基板141における導電性パターン132を転写させる側の表面とが向かい合い、互いに接触するように、耐熱性基材111と低耐熱性基板141とをセットする〔セット工程S96、図13(g)参照〕。

【0098】

セット工程S96後、低耐熱性基板141の導電性パターンが転写される側の面を真空紫外線処理で活性化させる〔「表面活性化工程S97」、図1(h)参照〕。

前記真空紫外線処理は、前記第4実施形態に係る導電性パターンの形成方法における真空紫外線処理と同様に行なうことができる。

【0099】

表面活性化工程S97後、加熱しながら、耐熱性基材111における導電性パターン132と、低耐熱性基板141における導電性パターン132を転写させる側の表面とを互いに圧接させる〔「加熱加圧工程S98」、図13(i)参照〕。

加熱加圧工程S98は、前記第1実施形態に係る導電性パターンの形成方法における加熱加圧工程42と同様に行なうことができる。

【0100】

その後、低耐熱性基板141から耐熱性基材111を剥離し、耐熱性基材111から導電性パターン132を剥離するとともに、低耐熱性基板141と導電性パターン132toを接着させる(「剥離工程S99」、図13(j)参照)。

【0101】

かかる第5実施形態に係る導電性パターンの形成方法によれば、耐熱性基材111上の凹部132aと凸部132bとからなる凹凸構造を有する導電性パターン132を良好な状態で低耐熱性基板141に転写することができる。しかも、例えば、図14(A)および図14(B)に示されるような微細な凹凸構造を有する導電性パターンを形成させることができる。

【0102】

[その他の変形例]

図1においては、バイオセンサを例として挙げて説明したが、本発明の基板装置は、これに限定されるものではなく、低耐熱性基板上にパイロポリマーからなる導電性パターンを備えた装置であればよい。

変形例に係る基板装置としては、例えば、カーボン接点スイッチ、フレキシブルディスプレイ、フレキシブルカーボン太陽電池、燃料電池、電気2重層キャパシター等が挙げられる。

【実施例】

【0103】

つぎに、実施例により本発明を詳細に説明するが、本発明は、かかる実施例により限定されるものではない。

【0104】

(実施例1〜4)

シリコン製基材21aの表面(実施例1、図15(a)参照)、石英製基材21bの表面(実施例2、図15(b)参照)、シリコン製基材21a上にシリコン窒化物(Si3N4)製基材21cの層を形成した層状体における基材層の表面(実施例3、図15(c)参照)およびシリコン製基材21a上にシリコン酸化物(SiO2)製基材21dの基材層を形成した層状体における前記基材層の表面(実施例4、図15(d)参照)それぞれに、スピンコータによって、1−メトキシ−2−プロパノールアセテート(クラリアント・コーポレーション製、商品名:AZ P4620)を、その厚さが10μmとなるように塗布した。塗布後の基材を窒素雰囲気(酸素欠乏雰囲気)下に、1000℃で120分間加熱し、基材上にパイロポリマーからなるポリマー層30aを形成した。

【0105】

その後、パイロポリマーからなるポリマー層30aに対して、カッターナイフで碁盤目状に切れ目を付けて、実施例1〜4の耐熱性基材モデル(それぞれ、図10(a)〜(d)参照)を得た。

【0106】

(試験例1)

実施例1〜4の耐熱性基材モデル上のポリマー層30aに粘着テープ(メンディングテープ、住友スリーエム(株)製、商品名:Scotch メンディングテープ)を貼付し、その後、基材モデルから粘着テープを剥離させた。つぎに、剥離後の粘着テープに付着したパイロポリマーからなるポリマー層30aの状態を目視により観察し、各基材モデルからのパイロポリマーの剥離性の度合いを評価した。評価基準は、以下のとおりである。その結果を表1に示す。

【0107】

〔評価基準〕

◎:ポリマー層30aが極めて良好な状態で粘着テープに付着しており、パイロポリマーの剥離性が極めて良好である。

○:ポリマー層30aが良好な状態で粘着テープに付着しており、パイロポリマーの剥離性が良好である。

×:ポリマー層30aが粘着テープに付着していないか、不完全な状態で粘着テープに付着しており、パイロポリマーの剥離性が不良である。

【0108】

【表1】

【0109】

表1に示された結果から、シリコン製基材21a、石英製基材21b、シリコン窒化物(Si3N4)製基材21cおよびシリコン酸化物(SiO2)製基材21dのいずれも、パイロポリマーの剥離性に優れており、なかでも、シリコン窒化物(Si3N4)製基材21cは、極めて良好にパイロポリマーを剥離させることができることがわかる。

したがって、これらの結果から、耐熱性基材21として、シリコン、石英、シリコン窒化物またはシリコン酸化物からなる基材を用いるか、少なくとも導電性パターンを形成させる側の表面に配置することにより、耐熱性基材21から低耐熱性基板41への導電性パターンの転写を良好に行なうことができることが示唆される。なかでも、シリコン窒化物からなる基材が特に好適であることが示唆される。

【0110】

(実験例1)

シリコン製基材(厚さ525nm)の表面に、スピンコータによって、1−メトキシ−2−プロパノールアセテート(クラリアント・コーポレーション製、商品名:AZ P4620)を、その厚さが800nmとなるように塗布した。塗布後の基材を窒素雰囲気(酸素欠乏雰囲気)下に、1000℃で120分間加熱し、基材上にパイロポリマーからなるポリマー層を形成した。つぎに、ポリマー層に対して、カッターナイフで碁盤目状に切れ目を付けて、実験例1の基材モデルを得た。

【0111】

(実験例2〜4)

シリコン製基材(厚さ525nm)の表面に、厚さ200nmのシリコン酸化物(SiO2)からなるバリア層(実験例2)、厚さ500nmのシリコン酸化物(SiO2)からなるバリア層(実験例3)または厚さ200nmのシリコン窒化物(Si3N4)からなるバリア層(実験例4)を形成した。なお、シリコン酸化物(SiO2)からなるバリア層は、スチーム熱酸化法により形成した。また、シリコン窒化物(Si3N4)からなるバリア層は、プラズマCVD法により形成した。その後、バリア層の表面に、スピンコータによって、1−メトキシ−2−プロパノールアセテート(クラリアント・コーポレーション製、商品名:AZ P4620)を、その厚さが800nmとなるように塗布した。塗布後の基材を窒素雰囲気(酸素欠乏雰囲気)下に、1000℃で120分間加熱し、基材上にパイロポリマーからなるポリマー層を形成した。つぎに、ポリマー層に対して、カッターナイフで碁盤目状に切れ目を付けて、実験例2〜4の基材モデルを得た。

【0112】

(試験例2)

実験例1〜4の基材モデル上のポリマー層に粘着テープ(メンディングテープ、住友スリーエム(株)製、商品名:Scotch メンディングテープ)を貼付し、その後、モデルから粘着テープを剥離させた。つぎに、剥離後の粘着テープに付着したパイロポリマーからなるポリマー層の状態を目視により観察し、各基材モデルからのパイロポリマーの剥離性の度合いを評価した。評価基準は、以下のとおりである。その結果を表2に示す。

【0113】

〔評価基準〕

◎:実験例1の基材モデルからのパイロポリマーの剥離性の度合いと比べて、極めて良好な状態で粘着テープに付着しており、パイロポリマーの剥離性が極めて良好である。

○:実験例1の基材モデルからのパイロポリマーの剥離性の度合いと比べて、良好な状態で粘着テープに付着しており、パイロポリマーの剥離性が良好である。

△:実験例1の基材モデルからのパイロポリマーの剥離性の度合いと同程度である。

×:実験例1の基材モデルからのパイロポリマーの剥離性の度合いと比べて、パイロポリマーの剥離性が不良である。

【0114】

【表2】

【0115】

表2に示された結果から、耐熱性基材であるシリコン製基材の表面にバリア層を形成させた場合、バリア層を有しない実験例1の基材モデルからのパイロポリマーの剥離性と同等以上の剥離性が得られることがわかる。なかでも、シリコン窒化物(Si3N4)からなるバリア層を有する実験例4の基材は、極めて良好にパイロポリマーを剥離させることができることがわかる。また、シリコン酸化物(SiO2)からなるバリア層を設ける場合、バリア層の厚さを500nm以上とすることにより、良好にパイロポリマーを剥離させることができることがわかる。

したがって、これらの結果から、耐熱性基材の表面にバリア層を形成させることにより、耐熱性基材からのパイロポリマーの剥離性を向上させることができることが示唆される。なかでも、シリコン窒化物からなるバリア層が特に好適であることが示唆される。

【0116】

(実験例5)

シリコン製基材(厚さ525nm)の表面に、スピンコータによって、1−メトキシ−2−プロパノールアセテート(クラリアント・コーポレーション製、商品名:AZ P4620)を、その厚さが800nmとなるように塗布した。塗布後の基材を窒素雰囲気(酸素欠乏雰囲気)下に、1000℃で120分間加熱し、基材上にパイロポリマーからなるポリマー層を形成した。つぎに、ポリマー層の上に、抵抗加熱式真空蒸着法により、配線パターンのモデルとして、金からなる金属層を形成した。

【0117】

その後、金属層およびポリマー層に対して、カッターナイフで碁盤目状に切れ目を付け、基材モデルを得た。

【0118】

(実験例6〜9)

シリコン製基材(厚さ525nm)の表面に、スピンコータによって、1−メトキシ−2−プロパノールアセテート(クラリアント・コーポレーション製、商品名:AZ P4620)を、その厚さが800nmとなるように塗布した。塗布後の基材を窒素雰囲気(酸素欠乏雰囲気)下に、1000℃で120分間加熱し、基材上にパイロポリマーからなるポリマー層を形成した。つぎに、ポリマー層の上に、抵抗加熱式真空蒸着法により、配線パターンのモデルとして、金からなる金属層を形成した。

【0119】

その後、基材を、300℃で2時間(実験例6)、600℃で2時間(実験例7)、800℃で2時間(実験例8)または1064℃で2時間(実験例9)加熱した。つぎに、金属層およびポリマー層に対して、カッターナイフで碁盤目状に切れ目を付け、基材モデルを得た。

【0120】

(試験例3)

実験例5〜9の基材モデル上のポリマー層に粘着テープ(メンディングテープ、住友スリーエム(株)製、商品名:Scotch メンディングテープ)を貼付し、その後、モデルから粘着テープを剥離させた。つぎに、剥離後の粘着テープに付着したパイロポリマーからなるポリマー層の状態を目視により観察し、各基材モデルからのパイロポリマーの剥離性の度合いを評価した。評価基準は、以下のとおりである。その結果を表3に示す。

【0121】

〔評価基準〕

◎:金およびパイロポリマーの両方が極めて良好な状態で粘着テープに付着しており、金およびパイロポリマーの両方の剥離性が極めて良好である。

○:金およびパイロポリマーの両方が粘着テープに付着している。

×:金およびパイロポリマーのいずれかが粘着テープに全く付着していない。

【0122】

【表3】

【0123】

表3に示された結果から、パイロポリマーからなる導電性パターンおよび金属からなる配線パターンの両方を同時に低耐熱性基材に転写する場合には、転写に先立って、パイロポリマーからなる導電性パターンおよび金属からなる配線パターンを形成した耐熱性基材を加熱することが望ましいことが示唆される。

【符号の説明】

【0124】

10 スタンパ

11 スタンパの素形材

12 フォトレジスト層

21 耐熱性基材

30 導電性パターン

31 ポリマー層

41 低耐熱性基板

61 バリア層

71 配線パターン

111 耐熱性基材

121 バリア層

131 ポリマー層

132 導電性パターン

141 低耐熱性基板

A 露出部

【技術分野】

【0001】

本発明は、導電性パターンの形成方法および基板装置に関する。

【背景技術】

【0002】

カーボン材料は、白金や金等の貴金属材料に比べて、電位窓が広く、広い電位領域で安定であり、しかも、カーボン材料は、安価であるため、例えば、使い捨てにされるセンサ等の電極材料として好適である。

【0003】

前記カーボン材料をセンサの電極の材料として用いた場合、当該カーボン材料からなるカーボン電極自体の溶解反応による影響が少なくなり、広い電位領域において、電気化学的に物質を検出することが可能になる。また、カーボン電極は、残余電流も小さく、バックグラウンドノイズも小さくなるため、高感度での物質の検出が期待できる。

【0004】

このようなセンサに用いられるカーボン電極は、カーボン材料からなる微粒子と、樹脂バインダ、増粘剤(ポリマー)、溶媒等とが混合されたインクまたはカーボンペーストを用いて、ポリマーフィルム等の基板上に、導電性パターンに対応する初期パターンをスクリーン印刷し、その後、この初期パターンを乾燥させて溶媒を除去して導電性パターンを形成すること等により作製されている(例えば、特許文献1、2等を参照)。

【0005】

しかしながら、特許文献1および2に記載の方法のように、スクリーン印刷によりカーボン電極を作製する場合、通常、基板として用いられるポリマーフィルム等が耐えうる200℃以下の温度で乾燥が行なわれるため、乾燥後の導電性パターン中には、インクやカーボンペーストに含まれる樹脂バインダや増粘剤が炭化せずに電極における電子の授受に寄与しない不純物として残留する。このため、スクリーン印刷により作製されたカーボン電極では、残留した不純物によって、電極反応が阻害されるため、センサの高感度化を十分に図ることができないことがある。

【0006】

一方、石英ガラス板やシリコンウエハ等の耐熱性の基板の表面上に形成した芳香族環を有する有機分子(例えば、ポリイミド等)を、高真空または不活性ガス雰囲気(酸素欠乏雰囲気)下で、600℃以上の高温(例えば、1000℃)で熱処理することにより、基板の表面上にパイロポリマーからなる導電性薄膜を形成することが提案されている(例えば、特許文献3等を参照)。特許文献3に記載の方法によれば、酸素欠乏雰囲気下で高温での熱処理が行なわれるため、電子の授受に寄与しない不純物を含まない高純度のカーボン電極を得ることができる。

したがって、このパイロポリマーからなる導電性薄膜は、優れた導電性能を発現する。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平5−256811号公報

【特許文献2】特表平2002−535615号公報

【特許文献3】特許第2963951号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、特許文献3に記載の方法では、パイロポリマーからなる薄膜の形成に際して、高温での熱処理を行なうため、基板が、この熱処理に耐えうる高価な耐熱性の基板を用いる必要がある。したがって、特許文献3に記載の方法では、製造コストが高くなる。この結果、特許文献3に記載の方法により得られるカーボン電極は、使い捨てにされるセンサの電極としては不向きである。

【0009】

本発明は、このような事情に鑑みてなされたものであり、耐熱性の比較的低いポリマーフィルム等の基板に、高純度のカーボン材料からなる導電性パターンを形成することができる導電性パターンの形成方法およびこの導電性パターンを有する基板装置ならびに低コストで製造することができ、かつ優れた導電性能を発現することができる基板装置を提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明の導電性パターンの形成方法は、耐熱性基材よりも低い耐熱温度を有する低耐熱性基板の表面上にパイロポリマーからなる導電性パターンを形成させる導電性パターンの形成方法であって、

(A) 耐熱性基材上にパイロポリマーの前駆体ポリマーによって、導電性パターンに対応する初期パターンを形成する工程、

(B) 前記耐熱性基材上の前記初期パターンを構成する前駆体ポリマーを酸素欠乏雰囲気下で加熱して、パイロポリマーからなる導電性パターンを前記耐熱性基材上に形成する工程、および

(C) 前記耐熱性基材上に形成した導電性パターンを前記低耐熱性基板上に転写する工程

を含むことを特徴とする。

【0011】

本発明の導電性パターンの形成方法では、一旦、パイロポリマーからなる導電性パターンを耐熱性基材上に形成し、その後、この導電性パターンを当該耐熱性基材よりも低い耐熱温度を有する低耐熱性基板の表面に転写している。そのため、最終的に導電性パターンを形成させる対象となる低耐熱性基板は、パイロポリマーからなる導電性パターンを形成させる際の加熱温度に耐えるものでなくてよい。

したがって、本発明の導電性パターンの形成方法では、前記低耐熱性基板として、例えば、ポリカーボネートフィルム、ポリエチレンテレフタレートフィルム、ポリ乳酸フィルム、ポリイミドフィルム等の耐熱性が比較的低いポリマーフィルムを用いることができる。これにより、導電性パターンを低い製造コストで形成することができ、センサ等の基板装置の製造コストを低減させることができる。

しかも、本発明の導電性パターンの形成方法によれば、電子の授受に寄与しない不純物をなくすのに十分な温度でこのパイロポリマーの前駆体ポリマーを加熱することができる。これにより、スクリーン印刷により導電性パターンを形成する場合に比べて、より高い純度で、優れた導電性能を有するカーボン電極を得ることができる。

したがって、本発明の導電性パターンの形成方法によれば、センサ等の高感度化が可能である。

【0012】

本発明の導電性パターンの形成方法では、前記低耐熱性基板が、熱可塑性樹脂からなる基板であり、前記工程(C)において、前記低耐熱性基板を加熱してこの低耐熱性基板の少なくとも表面を軟化させた状態で、前記耐熱性基材に圧接させることにより、前記導電性パターンを前記低耐熱性基板上に転写してもよい。

この場合、加熱により、低耐熱性基板の表面が軟化した状態となっているため、この低耐熱性基板の表面に導電性パターンが転写されやすくなる。これにより、前記導電性パターンを良好な状態で前記低耐熱性基板上に転写することができる。

また、この場合には、前記低耐熱性基板は、前記工程(B)における加熱温度よりも低い耐熱温度を有する熱可塑性樹脂材料からなるポリマーフィルムであることが好ましい。

さらに、この場合には、前記低耐熱性基板が、熱可塑性樹脂からなる基板であり、前記工程(C)において、当該低耐熱性基板を加熱しながら前記耐熱性基材に圧接させた後、これら圧接した低耐熱性基板および耐熱性基材を冷却することにより、前記導電性パターンを前記低耐熱性基板上に転写することが好ましい。

【0013】

本発明の導電性パターンの形成方法では、前記耐熱性基材上に形成した導電性パターンおよび前記低耐熱性基板それぞれの表面を活性化させ、当該導電性パターンおよび前記低耐熱性基板の活性化された表面を互いに向かい合わせて接触させることにより、前記導電性パターンを前記低耐熱性基板上に転写してもよい。

この場合、導電性パターンおよび前記低耐熱性基板それぞれの表面が活性化されることで、それぞれの表面に、反応性の高い官能基が生じ、これらの官能基によって、導電性パターンの表面および前記低耐熱性基板の表面双方が互いに接着しやすくなる。これにより、前記導電性パターンを良好な状態で前記低耐熱性基板上に転写することができる。

また、この場合には、前記耐熱性基材上に形成した導電性パターンおよび前記低耐熱性基板それぞれの表面に対して紫外線を照射することにより、前記表面を活性化させることが好ましい。また、表面の活性化手段として、酸素等のプラズマを用いても同様の効果が期待できる。

【0014】

本発明の導電性パターンの形成方法では、前記工程(C)において、未硬化状態の硬化性樹脂によって、前記導電性パターンおよび前記耐熱性基材の導電性パターン側表面をコーティングして塗膜を形成し、当該塗膜を構成する前記硬化性樹脂を硬化させて前記低耐熱性基板を形成させた後、当該低耐熱性基板を耐熱性基材から剥離させることにより、前記導電性パターンを前記低耐熱性基板上に転写してもよい。

この場合、未硬化状態の硬化性樹脂を硬化させる際に、未硬化状態の硬化性樹脂と導電性パターンとの間で高い密着性および接着性が保たれた状態で低耐熱性基板が形成される。そのため、形成された低耐熱性基板と導電性パターンとの間で高い密着性および接着性が確保される。これにより、前記導電性パターンを良好な状態で前記低耐熱性基板上に転写することができる。

【0015】

本発明の導電性パターンの形成方法では、前記工程(A)において、耐熱性基材上にパイロポリマーの前駆体ポリマーからなるポリマー層を形成し、導電性パターンの凹凸形状を反転させた凹凸形状が形成された押印面を有するスタンパの前記押印面を、当該ポリマー層に押し付け、さらに、前記ポリマー層に形成された凹部をエッチングすることにより、初期パターンを形成することが好ましい。

この場合、個々の低耐熱性基板上に形成された前記ポリマー層に、フォトリソグラフィーにより当該初期パターンを形成させるのに比べて、少ない工程で、簡単に、当該初期パターンを形成することができる。しかも、このスタンパは、繰り返し利用することができるため、導電性パターンの形成に際して、省資源化および低コスト化を図ることができる。

また、この場合には、前記工程(A)に先立って、

(a)スタンパの素形材の表面にフォトレジスト層を形成する工程、

(b)導電性パターンを反転した反転パターンが施されたマスクを、前記素形材に対して位置合わせし、前記フォトレジスト層を露光する工程、

(c)露光後のフォトレジスト層を現像する工程、

(d)現像後のフォトレジスト層から露出した素形材の露出部をエッチングすることによって当該素形材に前記反転パターンを形成する工程

(e)前記反転パターンを形成した素形材からフォトレジスト層を除去する工程、

を含むスタンパの製造工程をさらに行なってもよい。

【0016】

本発明の導電性パターンの形成方法では、前記工程(D)で導電性パターンを低耐熱性基板上に転写させた後の耐熱性基材を、前記工程(A)における耐熱性基材として、さらに用いることが好ましい。

この場合、耐熱性基材を繰り返し利用することができるため、導電性スタンパの形成に際して、省資源化および低コスト化を図ることができる。

【0017】

また、本発明の導電性パターンの形成方法では、前記低耐熱性基板が、センサの基板であり、前記導電性パターンが、前記センサの電極であることが好ましい。

この場合、安価で、しかも、高感度であるセンサを得ることができる。

【0018】

本発明の導電性パターンの形成方法では、前記工程(B)において、前記耐熱性基材上の前記初期パターンを構成する前駆体ポリマーを酸素欠乏雰囲気下で加熱して、パイロポリマーからなる導電性パターンを前記耐熱性基材上に形成するとともに、前記耐熱性基材の導電性パターンを形成させた側の表面に金属からなる配線パターンをさらに形成させ、かつ前記工程(C)において、前記耐熱性基材上に形成した導電性パターンとともに、前記耐熱性基材上に形成した配線パターンを前記低耐熱性基板上に転写してもよい。

この場合、低耐熱性基板上に、導電性パターンおよび配線パターンを同時に転写することができる。

また、この場合には、前記工程(B)の後、前記工程(C)に先立って、導電性パターンと配線パターンとが形成された耐熱性基材を加熱することが好ましい。

これにより、低耐熱性基板上に、導電性パターンおよび配線パターンを同時に、かつ良好に転写することができる。

さらに、本発明の導電性パターンの形成方法では、前記工程(A)に先立ち、耐熱性基材の表面に、当該耐熱性基材と導電性パターンとの剥離性を向上させるバリア層を形成するバリア層を形成することが好ましい。

この場合、前記工程(C)において、耐熱性基材と導電性パターンとの間の元素相互拡散や合金化を抑制することで耐熱性基材からの導電性パターンの剥離性が向上するので、低耐熱性基板上に、導電性パターンを良好に転写することができる。

【0019】

本発明の基板装置は、1つの側面では、低耐熱性基板と、前記低耐熱性基板上に形成されたパイロポリマーからなる導電性パターンとを有する基板装置であって、前記導電性パターンが、前記低耐熱性基板上に転写にされた転写パターンであることを特徴とする。

かかる基板装置は、比較的安価な低耐熱性基板に、パイロポリマーからなる導電性パターンを転写したものであるため、低コストで製造することができ、かつ優れた導電性能を発現することができる。

前記基板装置は、センサであってもよい。

【0020】

また、本発明の基板装置は、他の側面では、低耐熱性基板と、前記低耐熱性基板上に形成されたパイロポリマーからなる導電性パターンと、前記低耐熱性基板の導電性パターンを形成させた側の表面に形成された金属からなる配線パターンとを有する基板装置であって、前記導電性パターンおよび配線パターンが、前記低耐熱性基板上に転写された転写パターンであることを特徴とする。

かかる基板装置は、比較的安価な低耐熱性基板に、パイロポリマーからなる導電性パターンと金属からなる配線パターンとを転写したものであるため、低コストで製造することができ、かつ優れた導電性能を発現することができる。

【発明の効果】

【0021】

本発明の導電性パターンの形成方法によれば、耐熱性の比較的低いポリマーフィルム等の基板に、高純度のカーボン材料からなる導電性パターンを形成することができる。また、本発明の基板装置は、低コストで製造することができ、かつ優れた導電性能を発現することができる。

【図面の簡単な説明】

【0022】

【図1】本発明の一実施形態の基板装置であるセンサの構成を示す概略説明図である。

【図2】本発明の第1実施形態に係る導電性パターンの形成方法の手順を示す工程図である。

【図3】本発明の第1実施形態に係る導電性パターンの形成方法におけるスタンパ形成工程の詳細な手順を示す工程図である。

【図4】本発明の第1実施形態に係る導電性パターンの形成方法におけるパターン複製工程の詳細な手順を示す工程図である。

【図5】本発明の第1実施形態に係る導電性パターンの形成方法におけるパターン複製工程の詳細な手順を示す工程図である。

【図6】本発明の第1実施形態に係る導電性パターンの形成方法におけるパターン転写工程の詳細な手順を示す工程図である。

【図7】本発明の第1実施形態の変形例に係る導電性パターンの形成方法におけるパターン転写工程の詳細な手順を示す工程図である。

【図8】本発明の第2実施形態に係る導電性パターンの形成方法におけるパターン転写工程の詳細な手順を示す工程図である。

【図9】本発明の第3実施形態に係る導電性パターンの形成方法におけるパターン転写工程の詳細な手順を示す工程図である。

【図10】本発明の第4実施形態に係る導電性パターンの形成方法の手順を示す工程図である。

【図11】本発明の第4実施形態に係る導電性パターンの形成方法によって同時に転写された導電性パターンおよび配線パターンについて、二次イオン強度と表面からの深さとの関係を調べた結果を示すグラフである。

【図12】本発明の第5実施形態に係る導電性パターンの形成方法の手順を示す工程図である。

【図13】本発明の第5実施形態に係る導電性パターンの形成方法の手順を示す工程図である。

【図14】本発明の第5実施形態に係る導電性パターンの形成方法によって形成された導電性パターンを電子顕微鏡で観察した結果を示す図面代用写真である。

【図15】(a)は実施例1の耐熱性基材モデルの構成を示す概略説明図、(b)は実施例2の耐熱性基材モデルの構成を示す概略説明図、(c)は実施例3の耐熱性基材モデルの構成を示す概略説明図、(d)は実施例4の耐熱性基材モデルの構成を示す概略説明図である。

【発明を実施するための形態】

【0023】

[基板装置の構成]

以下、添付図面により、本発明の一実施形態に係る基板装置を説明する。図1は、本発明の一実施形態に係る基板装置であるセンサの構成を示す概略説明図である。

【0024】

図1に示されるバイオセンサ100は、ポリマーフィルム201上に配置されたセンサ部A,B,Cと、サンプルである血液を供給する試料注入口241と、血液中に含まれる血漿成分と血球成分とを分離する分離部242と、分離部242で分離された血漿成分をセンサ部A,B,Cそれぞれに送達する血漿流路243と、分離部242で分離された血球成分を排出する血球排出流路244と、センサ部A,B,Cそれぞれに送達された残部の血漿成分を排出する血漿排出口245とを備えている。

【0025】

センサ部A,B,Cは、それぞれ異なる検出対象物質a,b,cを検出するセンサとして機能する。

【0026】

センサ部Aは、作用極211と、対極212と、銀/塩化銀参照極213とから構成されている。センサ部B,Cも、前記センサ部Aと同様に、それぞれ、作用極221,231と、対極222,232と、銀塩化銀参照極223,233とから構成されている。

【0027】

センサ部Aを構成する作用極211の試料接触側の端部211aには、検出対象物質aを基質とする酸化還元酵素a、センサ部Bを構成する作用極221の試料接触側の端部221aには、検出対象物質bを基質とする酸化還元酵素b、センサ部Cを構成する作用極231の試料接触側の端部231aには、検出対象物質cを基質とする酸化還元酵素cがそれぞれ固定されている。また、これら端部211a,221a,231aには、各酸化還元酵素a,b,cが酸化還元反応を触媒したときに生じる電子が、電極(作用極)に移行するのを促進するメディエータが固定されている。

【0028】

前記作用極211,221,231および対極212,222,232は、パイロポリマーからなる導電性パターンがポリマーフィルム201上に転写された転写パターンである。作用極211,221,231および対極212,222,232は、パイロポリマーの前駆体ポリマーを高い温度で加熱することにより生成するパイロポリマーからなるため、電子の授受に寄与しない不純物を含まず、優れた導電性能を発現する。

したがって、これらを備えたバイオセンサ100は、電極反応が良好に行なわれるため、微量の検出対象物質の存在によるわずかな電子の授受であっても効率よく行なうことができ、高感度で検出対象物質を検出することができる。

【0029】

ポリマーフィルム201は、熱可塑性樹脂であるポリカーボネート(ガラス転移点:140〜150℃)から構成されたポリカーボネートフィルムからなる。

ポリカーボネートは、一般的に、ガラス転移点が140〜150℃であり、パイロポリマーを生成させる際の加熱温度では、フィルムの形状を維持できないか、センサの基板として用いるのに十分な機械特性を得ることができないため、従来、パイロポリマーからなる導電性ポリマーを形成させる基板としては不適であると考えられたものである。

ところが、本実施形態に係る基板装置であるバイオセンサ100では、作用極211,221,231および対極212,222,232がパイロポリマーからなる導電性パターンを転写した転写パターンであるため、パイロポリマーからなる導電性パターンを形成させる対象となる基板として、ポリカーボネートのように従来用いることができなかった安価で、製造コストが低い低耐熱性の熱可塑性樹脂等からなる基板を用いることができる。

本実施形態に係る基板装置であるバイオセンサ100は、このような基板が用いられているため、使い捨てにされる用途に適している。

【0030】

バイオセンサ100では、試料注入口241より注入された血液試料が、分離部242において、血漿成分と血球成分とに分離される。そして、分離部242で分離された血漿成分は、血漿流路243内を搬送され、センサ部A,B,Cそれぞれの作用極211,221,231、対極212,222,232および参照電極213,223,233に送達される。センサ部A,B,Cそれぞれに送達された残部の血漿成分は、血漿排出口245よりバイオセンサ100の外に排出される。

一方、分離部242で分離された血球成分は、血球排出流路244を搬送され、血球排出口246よりバイオセンサ100の外に排出される。

【0031】

各センサ部A,B,Cでは、それぞれの作用極211,221,231の試料接触側の端部211a,221a,231aに固定された酸化還元酵素a,b,cに、それぞれの基質である検出対象物質a,b,cが接触して、酸化還元反応が行なわれたときに、作用極211,221,231と対応する対極212,222,232との間に電流が流れる。

したがって、バイオセンサ100では、センサ部Aにおいて、作用極211または参照電極213と、対極212との間における電流を測定し、作用極211と対極212との間に流れる電流に基づいて、試料中における検出対象物質aの有無を調べることができる。センサ部B,Cにおいても、センサ部Aの場合と同様に操作を行なうことによって、試料中における検出対象物質b,cの有無を調べることができる。

【0032】

なお、作用極211,221,231および対極212,222,232は、後述する導電性パターンの形成方法により形成することができる。

また、ポリマーフィルム201は、ポリカーボネートフィルムに代えて、ポリ乳酸、ポリエチレンテレフタレート、ポリイミド、シクロオレフィンポリマー、ポリジメチルシロキサン、アクリル樹脂等からなるフィルムであってもよい。

さらに、本実施形態では、作用極に酸化還元反応を行なう酸化還元酵素を固定しているが、かかる酸化還元酵素に代えて、電子の移動が生じる反応を触媒する他の酵素を用いてもよい。

また、本実施形態では、作用極211,221,231、対極212,222,232などを電源に接続するための金属からなる配線パターンが、パイロポリマーからなる導電性パターンとともに転写パターンとしてポリマーフィルム201上に転写されていてもよい。かかる導電性パターンおよび配線パターンも、後述する導電性パターンの形成方法により形成することができる。

【0033】

[第1実施形態に係る導電性パターンの形成方法]

つぎに、添付図面を参照しつつ、本発明の一実施形態(第1実施形態)に係る導電性パターンの形成方法を説明する。図2は、本発明の第1実施形態に係る導電性パターンの形成方法の手順を示す工程図である。図3は、本発明の第1実施形態に係る導電性パターンの形成方法におけるスタンパ形成工程の詳細な手順を示す工程図である。図4および5は、本発明の第1実施形態に係る導電性パターンの形成方法におけるパターン複製工程の詳細な手順を示す工程図である。図6は、本発明の第1実施形態に係る導電性パターンの形成方法におけるパターン転写工程の詳細な手順を示す工程図である。

【0034】

本第1実施形態に係る導電性パターンの形成方法では、図2に示されるように、まず、スタンパを形成する(「スタンパ形成工程S10」)。

【0035】

スタンパ形成工程S10では、まず、スタンパの素形材11(図3(a)参照)の表面に、フォトレジストを塗布して、フォトレジスト層12を形成する(「レジスト塗布工程S11」、図3(b)参照)。

【0036】

スタンパの素形材11を構成する材料としては、例えば、シリコン、ニッケル、ニッケル系合金等が挙げられる。

【0037】

フォトレジストは、ネガ型フォトレジストであってもよく、ポジ型フォトレジストであってもよい。ネガ型フォトレジストとしては、例えば、ロジン−重クロム酸塩、ポリビニルアルコール−重クロム酸塩、セラック−重クロム酸塩、カゼイン−重クロム酸塩、ポリビニルアルコール−ジアゾ、ポリメチルメタクリレート、ポリケイ皮酸ビニル、環化ゴム−アジド、ポリビニルシンナミリデンアセタート、ポリケイ皮酸β−ビニロキシエチルエステル等が挙げられる。

ポジ型フォトレジストとしては、例えば、1−メトキシ−2−プロパノールアセテート、o−ナフトキノンジアジド等が挙げられる。

なかでも、ポジ型フォトレジストは、微細形状の導電性パターンを形成させる場合に好適である。また、ポジ型フォトレジストは、一般的に、プラズマエッチングに対する耐久性に優れている。

【0038】

素形材11へのフォトレジストの塗布は、スピンコータを用いたスピンコーティング法等により行なわれる。

素形材11の表面にフォトレジストを塗布した後、当該素形材11をプリベークして、フォトレジストと素形材11とを密着させ、フォトレジスト層12を形成する。

フォトレジスト層12の厚さは、後述のエッチング工程において、素形材11を適切に保護するに十分な厚さであればよい。

【0039】

レジスト塗布工程S11の後、導電性パターンに対応するパターンが施されたマスクを素形材11に対して位置合わせし、光を当てて、フォトレジスト層12に導電性パターンの反転パターンを露光する。その後、現像液を用いて素形材11のフォトレジスト層12に露光された前記反転パターンを現像し、つぎに、当該素形材11を洗浄する(「露光現像工程S12」、図3(c)参照)。

【0040】

かかる露光現像工程S12では、フォトレジストがネガ型フォトレジストである場合、フォトレジスト層12における露光されなかった部分が現像液と接触することにより溶解する。一方、フォトレジストがポジ型フォトレジストである場合、フォトレジスト層12における露光された部分が現像液と接触することにより溶解する。これにより、素形材11上の余分なフォトレジストを除去することができる。

【0041】

露光に用いられる光源としては、例えば、水銀ランプ、レーザ光源等が挙げられる。

露光は、マスクを素形材11に密着させて露光する密着露光により行なってもよく、マスクを素形材11から離した状態で、このマスクにおける反転パターンを素形材11の表面に投影する投影露光により行なってもよい。

なお、光源として、レーザ光源を用いた場合には、マスクを用いずに、フォトレジスト層12に反転パターンを直接描くことができる。

【0042】

現像は、現像液に素形材11を浸漬させる浸漬現像により行なってもよく、現像液を素形材11の表面のフォトレジスト層12にスプレーするスプレー現像により行なってもよい。現像液は、用いられたフォトレジストの種類に応じて、適宜選択することができる。

現像後の素形材11は、純水等により洗浄し、乾燥させる。

【0043】

露光現像工程S12の後、フォトレジスト層13から露出した素形材11の露出部A(図3(d)参照)をエッチングすることによって当該素形材11に前記反転パターンを形成する(「エッチング工程S13」)。

エッチング工程S13において、現像後のフォトレジスト層13から露出した素形材11の露出部Aではエッチングが進行するのに対して、現像後のフォトレジスト層13が重層されている素形材11の非露出部(凸部14)ではエッチングの進行が阻害される。これにより、素形材11に、前記導電性パターンに対応する反転パターンが形成される。

【0044】

エッチングは、反応性イオンエッチングにより行なうことができる。かかる反応性イオンエッチングでは、反応性ガスのプラズマ中に存在する活性種をエッチング対象となる素形材11の露出部Aの表面の原子と反応させ揮発性の反応生成物を生成させ、これを素形材11の露出部Aの表面から脱離させることによりエッチングを行なう。

反応性ガスとしては、例えば、六フッ化硫黄(SF6)ガス等のフッ素系ガス等が挙げられる。

【0045】

そして、エッチング工程S13の後、反転パターンを形成した素形材11からフォトレジスト層13を除去する(「レジスト除去工程S14」、図3(e)参照)。

レジスト除去工程S14では、素形材11の非露出部(凸部14)の表面に存在するフォトレジスト層13を、有機溶剤等を用いて除去することにより、スタンパ10を得ることができる。

【0046】

本第1実施形態に係る導電性パターンの形成方法では、図2に示されるように、つぎに、耐熱性基材の表面に導電性パターンを複製する(「パターン複製工程S20」)。

【0047】

パターン複製工程S20では、まず、耐熱性基材21(図4(a)参照)上にパイロポリマーの前駆体ポリマーを塗布して、ポリマー層31を形成する(「ポリマー塗布工程S21」、図4(b)参照)。

【0048】

ここで、耐熱性基材とは、後述の熱分解工程S33におけるパイロポリマーの前駆体ポリマーの熱分解の際の加熱温度以上の温度条件下においても、基材の形状を維持できる材料からなる基材をいう。

【0049】

後述のパターン転写工程において、低耐熱性基板へのパイロポリマーからなる導電性パターンの転写を良好に行なう観点から、耐熱性基材21を構成する材料とパイロポリマーからなる導電性パターンとの間の接着性が、導電性パターンを転写させる対象となる低耐熱性基板とパイロポリマーからなる導電性パターンとの間の接着性よりも低いことが好ましい。したがって、かかる観点から、耐熱性基材21を構成する材料としては、例えば、石英、シリコン、シリコン酸化物、シリコン窒化物等が好適である。これらのなかでは、導電性パターンが剥離させやすいことから、シリコン窒化物からなる耐熱性基材21がより好適である。

なお、前記接着性は、例えば、耐熱性基材上または低耐熱性基板上に形成し、かつ碁盤目状の切れ目を付けたパイロポリマーからなるパイロポリマー層に、粘着テープを貼付し、この粘着テープを剥離させたときのパイロポリマー層の剥離の度合いを目視により観察することにより評価することができる。

【0050】

耐熱性基材21は、前記耐熱性基材21を構成する材料のうちの1つの材料からなる第1の耐熱性基材と、前記耐熱性基材21を構成する材料のうちの第1の耐熱性基材とは異なる材料からなる第2の耐熱性基材とからなる層状体であってもよい。後述のパターン転写工程において、低耐熱性基板へのパイロポリマーからなる導電性パターンの転写を良好に行なう観点から、シリコンからなる第1の耐熱性基材上にシリコン窒化物からなる第2の耐熱性基材の層が形成された層状体が好適である。

【0051】

パイロポリマーの前駆体ポリマーとしては、例えば、1−メトキシ−2−プロパノールアセテート(例えば、クラリアント・コーポレーション製、商品名:AZ P4620等)、ポリメチルメタクリレート、ポリイミド等が挙げられる。

ポリマー層31の厚さは、形成対象となる導電性パターンに応じて、適宜設定することができる。

【0052】

パターン複製工程S20においては、つぎに、スタンパ10をポリマー層31に圧接させることにより、当該ポリマー層31に凹凸形状を加工して、導電性パターンに対応する初期パターンを形成する(「型押し工程S31」、図5(a)〜(c)参照)。

このように、型押し工程S31を行なうことにより、導電性パターンに対応する初期パターンを容易に形成することができるため、パターン形成に要するコストを低減することができる。

型押し工程S31では、まず、加熱しながら、耐熱性基材21上のポリマー層31に、スタンパ10を圧接させる(S31−1〜S31−2)。

そして、スタンパ10を耐熱性基材21上のポリマー層31より剥離する(S31−3)。

このとき、加熱温度は、導電性パターンに対応する凹凸形状をポリマー層31に良好な仕上がりとなるように加工する観点から、好ましくは140〜180℃、より好ましくは155〜165℃である。

また、圧接の際に負荷する圧力は、導電性パターンに対応する凹凸形状をポリマー層31に良好な仕上がりとなるように加工する観点から、好ましくは0.5〜3MPa、より好ましくは1〜2MPaである。

このパターン複製工程S20により、凸部32と凹部33とからなる凹凸形状をポリマー層31に加工する(図5(c)参照)。

【0053】

パターン複製工程S20においては、つぎに、凹部31に残留した前駆体ポリマーをエッチングによって除去することにより、導電性パターンに対応する初期パターンを形成する(「エッチング工程S32」、図5(d)参照)。

エッチングは、ポリマーを選択的に除去する観点から、酸素プラズマエッチングにより行なうことが好ましい。

エッチング時間は、凹部31内に残留した前駆体ポリマーを除去するのに十分な時間であればよい。

【0054】

パターン複製工程S20においては、その後、酸素欠乏雰囲気下に、耐熱性基材21を加熱して、初期パターンを構成するパイロポリマーの前駆体ポリマーを熱分解して、パイロポリマーからなる導電性パターン30を形成する(「熱分解工程S33」、図5(e)参照)。

【0055】

酸素欠乏雰囲気としては、例えば、窒素ガス、アルゴンガス等の不活性ガス雰囲気、真空雰囲気等が挙げられる。

【0056】

加熱温度は、用いられたパイロポリマーの前駆体ポリマーの種類等により異なるので一概には決定することができないが、通常、高い純度で、かつ高い導電性を有する導電性パターンを得る観点から、好ましくは600℃以上、より好ましくは800℃以上、さらに好ましくは1000℃以上である。なお、加熱温度の上限値は、パイロポリマーの前駆体ポリマーが熱分解して、パイロポリマーを生成するのに十分な温度(例えば、3000℃以下)であればよい。なお、パイロポリマーの前駆体ポリマーとして、1−メトキシ−2−プロパノールアセテート(例えば、クラリアント・コーポレーション製、商品名:AZ P4620等)を用いた場合には、加熱温度を、好ましくは800℃以上とすることにより、後述の低耐熱性基板への密着性を確保することができる。このように、加熱温度を800℃以上とすることにより、耐熱性基板からの剥離性を十分に確保することができる。

加熱時間は、初期パターンの厚さ(ポリマー層31の厚さ)に応じて適宜設定することができ、通常、10℃/分で昇温し、2℃/分で降温させる場合、最高温度での保持時間として、0〜240分間(例えば、最高温度で120分間)であればよい。

【0057】

その後、本第1実施形態に係る導電性パターンの形成方法では、図2に示されるように、加熱しながら、耐熱性基材21上の導電性パターン30と、低耐熱性基板41とを互いに圧接させて、導電性パターン30を低耐熱性基板41の表面に転写する(「パターン転写工程S30」)。

【0058】

パターン転写工程S30では、耐熱性基材20における導電性パターン30と、低耐熱性基板41における導電性パターン30を転写させる側の表面とが向かい合い、互いに接触するように、耐熱性基材20と低耐熱性基板41とをセットする(「セット工程S41」、図6(a)および(b)参照)。

【0059】

低耐熱性基板41は、フィルム状、シート状およびプレート状のいずれであってもよい。

低耐熱性基板41は、導電性パターン30との接着性が耐熱性基材20と導電性パターン30との間の接着性よりも大きく、かつ低耐熱性の材料からなる。

【0060】

ここで、低耐熱性基板とは、熱分解工程S33におけるパイロポリマーの前駆体ポリマーの熱分解の際の加熱温度の下限値以上、例えば、600℃以上の温度条件下において、基材の形状を維持することができないか、または前記温度条件において、基板として用いるのに十分な機械特性を得ることができない材料からなる基板をいう。

具体的には、低耐熱性基板41として、例えば、ポリカーボネート、ポリエチレンテレフタレート、ポリ乳酸等の熱可塑性樹脂からなるポリマーフィルムや、熱分解工程S33におけるパイロポリマーの前駆体ポリマーの熱分解の際の加熱温度の下限値以下の温度の熱や、光(例えば、紫外線)等により硬化する硬化性樹脂組成物から得られるポリジメチルシロキサン等からなるポリマーフィルム等を用いることができる。

【0061】

つぎに、加熱しながら、耐熱性基材20における導電性パターン30と、低耐熱性基板41における導電性パターン30を転写させる側の表面とを互いに圧接させる(「加熱加圧工程S42」、図6(c)参照)。

例えば、低耐熱性基板41が熱可塑性樹脂からなるポリマーフィルムである場合には、低耐熱性基板41を加熱して軟化させながら、耐熱性基材20に圧接させることにより、導電性パターン30を低耐熱性基板41の表面に転写することができる。

このとき、加熱温度は、低耐熱性基板41の少なくとも表面が軟化する温度であればよい。

また、圧接の際に負荷する圧力は、導電性パターン30と低耐熱性基板41の表面とを十分に密着させることができる程度であればよい。

このように、加熱加圧工程S42では、加熱することにより、耐熱性基材20と導電性パターン30との間のように、それぞれを構成する原子同士の相互拡散が少ないものの組み合わせである場合には、互いに剥離しやすい状態となっており、一方、低耐熱性基板41と導電性パターン30との間のように、それぞれを構成する原子同士の相互拡散が多いものの組み合わせである場合には、互いに接着しやすい状態となっていると考えられる。しかも、加圧することにより、導電性パターン30と低耐熱性基板41の表面とを十分に密着させているため、導電性パターン30を低耐熱性基板41に良好に転写することができる。

【0062】

その後、低耐熱性基板41から耐熱性基材21を剥離し、耐熱性基材21から導電性パターン30を剥離するとともに、低耐熱性基板41と導電性パターン30とを接着させる(「剥離工程S43」、図6(d)参照)。

これにより、耐熱性基材21上の導電性パターン30を、低耐熱性基板41に転写することができる。

【0063】

以上のように、本第1実施形態に係る導電性パターンの形成方法によれば、低耐熱性基板上に導電性パターンを形成させることができる。したがって、本実施形態に係る導電性パターンの形成方法により形成された導電性パターンは、低耐熱性基板を用いた基板装置の電極として好適である。

【0064】

[第1実施形態に係る導電性パターンの形成方法の変形例]

第1実施形態の変形例に係る導電性パターンの形成方法は、パターン転写工程において、加熱加圧工程後に冷却工程を行なう点で、第1実施形態に係る導電性パターンの形成方法のものと異なっている。以下、第1実施形態の変形例に係る導電性パターンの形成方法におけるパターン転写工程のみについて、添付図面を用いて説明する。図7は、本発明の第1実施形態の変形例に係る導電性パターンの形成方法におけるパターン転写工程の詳細な手順を示す工程図である。

【0065】

本第1実施形態の変形例に係る導電性パターンの形成方法におけるパターン転写工程では、図7に示されるように、耐熱性基材21上の導電性パターン30と、低耐熱性基板41における導電性パターン30を転写させる側の表面とが向かい合い、互いに接触するように、耐熱性基材21と低耐熱性基板41とをセットする(「セット工程S51」、図7(a)参照)。

本第1実施形態の変形例に係る導電性パターンの形成方法では、導電性パターン30を良好に転写することができることから、低耐熱性基板41を構成する材料としては、ポリカーボネート等が好適である。

【0066】

つぎに、セットした耐熱性基材20および低耐熱性基板41を、予め加熱した2つの板状の加熱手段51で挟むことにより、当該耐熱性基材20および低耐熱性基板41の双方を加熱しつつ、当該耐熱性基材20および低耐熱性基板41を圧縮方向に加圧する(「加熱加圧工程S52」、図7(b)参照)。

加熱温度および加圧温度は、耐熱性基材20および低耐熱性基板41それぞれの種類等に応じて異なるので一概には決定することができない。耐熱性基材20として、シリコンからなる第1の耐熱性基材上にシリコン窒化物からなる第2の耐熱性基材の層が形成された層状体を用いた場合、例えば、加熱温度を160℃、圧力を2.5MPaとすることができる。

【0067】

つぎに、加熱加圧工程後の耐熱性基材21および低耐熱性基板41を冷却する(「冷却工程S53」、図7(c)参照)。

冷却温度は、低耐熱性基板のガラス転移点に応じて適宜設定することができるが、通常、低耐熱性基板として、ポリカーボネート、アクリル樹脂、シクロオレフィンコポリマー又はシクロオレフィンポリマーを用いた場合、20℃〜120℃であるのが好ましい。

【0068】

その後、低耐熱性基板41から耐熱性基材21を剥離し、耐熱性基材21から導電性パターン30を剥離するとともに、低耐熱性基板41と導電性パターン30とを接着させる(「剥離工程S54」、図7(d)参照)。

これにより、耐熱性基材21上の導電性パターン30を、低耐熱性基板41に転写することができる。

【0069】

[第2実施形態に係る導電性パターンの形成方法]

第2実施形態に係る導電性パターンの形成方法は、パターン転写工程の手順が第1実施形態および第1実施形態の変形例に係る導電性パターンの形成方法のものと異なっている。以下、第2実施形態に係る導電性パターンの形成方法におけるパターン転写工程のみについて、添付図面を用いて説明する。図8は、本発明の第2実施形態に係る導電性パターンの形成方法におけるパターン転写工程の詳細な手順を示す工程図である。

【0070】

本第2実施形態に係る導電性パターンの形成方法では、まず、図8に示されるように、耐熱性基材21上の導電性パターン30の表面と、低耐熱性基板41における導電性パターン30を転写させる側の表面41aとに対して、有酸素条件下に紫外線を照射して、これらの表面を活性化させる(「表面活性化工程S61」、図8(a)参照)。

本表面活性化工程S61では、導電性パターン30の表面を活性化することで、それぞれの表面に、反応性の高い官能基が生じ、これらの官能基によって、導電性パターン30の表面および低耐熱性基板41の表面41a双方が互いに接着しやすくなる。本表面活性化工程S61によって、導電性パターン30の表面と低耐熱性基板41の表面41aとの間の接着性が向上するので、導電性パターン30を良好な状態で低耐熱性基板41上に転写することができる。

【0071】

本第2実施形態に係る導電性パターンの形成方法では、表面の活性化が容易であることから、低耐熱性基板41を構成する材料としては、シクロオレフィンポリマー、ポリジメチルシロキサン等が好適である。

また、耐熱性基材21を構成する材料は、第1実施形態に係る導電性パターンの形成方法に用いるものと同様である。

【0072】

導電性パターン30の表面および低耐熱性基板41の表面41aそれぞれに対する紫外線の照射条件は、導電性パターン30の形成に用いたパイロポリマーの前駆体ポリマーや低耐熱性基板41を構成する材料の種類等に応じて適宜設定することができる。例えば、パイロポリマーの前駆体ポリマーとして、1−メトキシ−2−プロパノールアセテート(例えば、クラリアント・コーポレーション製、商品名:AZ P4620等)を用い、低耐熱性基板41として、シクロオレフィンポリマー(日本ゼオン(株)製、商品名:ZF−140、ZF−160)またはポリジメチルシロキサンからなる基板を用いた場合、前記照射条件として、波長172nmの紫外線を出力20Wで100秒間照射する条件等を採用することができる。

【0073】

なお、本第2実施形態に係る導電性パターンの形成方法では、導電性パターン30の表面および低耐熱性基板41の表面41aの活性化は、紫外線照射に代えて、チオール化処理〔例えば、メルカプトウンデカン酸のエタノール溶液(濃度15mM前後)中、1〜1.5時間浸漬させ、乾燥させること〕、酸素プラズマ処理、コロナ放電などにより行なうこともできる。

【0074】

つぎに、耐熱性基材21上の導電性パターン30と、低耐熱性基板41における導電性パターン30を転写させる側の表面41aとが向かい合うようにセットし(「セット工程S62」、図8(b)参照)、耐熱性基材21と低耐熱性基板41とを接触させる(「接触工程S63」、図8(c)参照)。

本第2実施形態に係る導電性パターンの形成方法では、導電性パターン30の表面および低耐熱性基板41の表面41aを活性化させているので、耐熱性基材21から低耐熱性基板41への導電性パターン30の転写を常温常圧下で行なうことができる。

【0075】

その後、低耐熱性基板41から耐熱性基材21を剥離し、耐熱性基材21から導電性パターン30を剥離するとともに、低耐熱性基板41と導電性パターン30とを接着させる(「剥離工程S64」、図8(d)参照)。

これにより、耐熱性基材21上の導電性パターン30を、低耐熱性基板41に転写することができる。

【0076】

[第3実施形態に係る導電性パターンの形成方法]

第3実施形態に係る導電性パターンの形成方法は、パターン転写工程の手順が第1実施形態、第1実施形態の変形例および第2実施形態に係る導電性パターンの形成方法のものと異なっている。そこで、以下、第3実施形態に係る導電性パターンの形成方法におけるパターン転写工程のみについて、添付図面を用いて説明する。図9は、本発明の第3実施形態に係る導電性パターンの形成方法におけるパターン転写工程の詳細な手順を示す工程図である。

本第3実施形態に係る導電性パターンの形成方法では、低耐熱性基板41を構成する材料として、耐熱性基材21よりも低い耐熱温度を有し、かつ熱、紫外線照射などによって硬化する硬化性樹脂が用いられる。以下、硬化性樹脂として、ポリジメチルシロキサンを用いた場合を例に挙げて説明する。

【0077】

本第3実施形態に係る導電性パターンの形成方法では、まず、ポリジメチルシロキサンの未硬化原料40によって、耐熱性基材21の導電性パターン側表面をコーティングする(「コーティング工程S71」、図9(a)参照)。

【0078】

耐熱性基材21を構成する材料は、第1実施形態に係る導電性パターンの形成方法に用いるものと同様である。

未硬化原料40として、例えば、主剤と硬化剤との体積比(主剤/硬化剤)が4/1である混合物等が用いられる。

【0079】

つぎに、加熱により、未硬化原料40を硬化させることで、低耐熱性基板41を形成させる(「硬化工程S72」、図9(b)参照)。

本硬化工程S72は、例えば、70℃に予め加熱しておいたホットプレート上に、コーティング後の基材を載置することにより行なうことができる。

【0080】

その後、低耐熱性基板41から耐熱性基材21を剥離し、耐熱性基材21から導電性パターン30を剥離するとともに、低耐熱性基板41と導電性パターン30とを接着させる(「剥離工程S73」、図9(c)参照)。

これにより、耐熱性基材21上の導電性パターン30を、低耐熱性基板41に転写することができる。

【0081】

本第3実施形態に係る導電性パターンの形成方法では、低耐熱性基板41を構成する材料として、耐熱性基材21よりも低い耐熱温度を有するのであれば、ポリオキシシロキサンに代えて、硬化性樹脂として、他の熱硬化性樹脂や光硬化性樹脂等(例えば、ポリカーボネート、アクリル樹脂、シクロオレフィンコポリマー、シクロオレフィンポリマー等)を用いてもよい。具体的には、熱硬化性樹脂としては、例えば、東レダウコーニング(株)製、商品名:シルポット(ポリジメチルシロキサン)、オーエステック製、商品名:mr−l 9000シリーズ等が挙げられる。また、光硬化性樹脂としては、例えば、東洋合成工業(株)製、商品名:PAK−01等が挙げられる。この場合、コーティング工程S71において、未硬化原料40として、未硬化状態の熱硬化性樹脂または未硬化状態の光硬化性樹脂を用いることができる。

【0082】

本第3実施形態に係る導電性パターンの形成方法では、未硬化状態の硬化性樹脂を硬化させる際に、未硬化状態の硬化性樹脂と導電性パターンとの間で高い密着性および接着性が保たれた状態で低耐熱性基板が形成される。そのため、形成された低耐熱性基板と導電性パターンとの間で高い密着性および接着性が確保される。これにより、前記導電性パターンを良好な状態で前記低耐熱性基板上に転写することができる。

【0083】

[第4実施形態に係る導電性パターンの形成方法]

第4実施形態に係る導電性パターンの形成方法は、耐熱性基上にパイロポリマーの前駆体ポリマーを塗布する前に、耐熱性基材の表面に、当該耐熱性基材と導電性パターンとの剥離性を向上させるバリア層を形成する点および導電性パターンと配線パターンとを同時に低耐熱性基板に転写する点に大きな特徴がある。以下、第4実施形態に係る導電性パターンの形成方法について、添付図面を用いて説明する。図10は、本発明の第4実施形態に係る導電性パターンの形成方法の手順を示す工程図である。

本第4実施形態に係る導電性パターンの形成方法に用いられる耐熱性基材21を構成する材料および低耐熱性基板41を構成する材料は、前記と同様である。

【0084】

本第4実施形態に係る導電性パターンの形成方法では、まず、耐熱性基材21(図10(a)参照)の表面に、バリア層61を形成する〔「バリア層形成工程S81」、図10(b)参照〕。

バリア層61を構成する材料としては、たとえば、シリコン酸化物、シリコン窒化物などが用いられる。

なお、シリコン酸化物を用いる場合には、十分な剥離性を確保する観点から、バリア層61の厚さは、好ましくは500nm以上である。この場合、バリア層61の厚さの上限は、特に限定されるものではなく、耐熱性基材の厚さと同程度であってもよい。

また、シリコン窒化物を用いる場合には、十分な剥離性を確保する観点から、バリア層61の厚さは、好ましくは200nm以上である。この場合、バリア層61の厚さの上限は、特に限定されるものではなく、耐熱性基材の厚さと同程度であってもよい。

バリア層61は、例えば、スチーム熱酸化法、プラズマCVD法、スピンコータを用い、バリア層61を構成する材料を耐熱性基材21の表面にコーティングする方法等により形成することができる。

【0085】

バリア層形成工程S81後、耐熱性基材21のバリア層61を形成した側の表面に、導電性パターン30を形成する〔「導電性パターン形成工程S82」、図10(c)参照〕。導電性パターン形成工程S82は、前記第1実施形態に係る導電性パターンの形成方法における型押し工程S31、エッチング工程S32および熱分解工程S33と同様の手法により実施することができる。

【0086】

導電性パターン形成工程S82後、耐熱性基材21の導電性パターン30を形成させた側の表面に金属からなる配線パターン71をさらに形成させる〔「配線パターン形成工程S83」、図10(d)参照〕。

配線パターン71を構成する金属としては、例えば、金、クロム、銅、アルミニウム、銀、白金、ニッケル等が挙げられる。これらのなかでは、導電性パターン30との密着性に優れることから、好ましくは金である。

配線パターン71の形成は、例えば、抵抗加熱式真空蒸着法等により行なうことができる。

【0087】

配線パターン形成工程S83後、耐熱性基材21上の配線パターン71を構成する金属の表面をチオール化することで活性化させ、かつ低耐熱性基板41の表面を真空紫外線処理で活性化させる〔「表面活性化工程S84」、図10(e)〕。

金属の表面のチオール化は、金属の表面にメルカプトウンデカン酸のエタノール溶液を接触させること等により行なうことができる。

また、低耐熱性基板41の表面に対する真空紫外線処理は、波長172nmの紫外線を照射すること等により行なうことができる。

【0088】

表面活性化工程S84後、耐熱性基材20における導電性パターン30および配線パターン71と、低耐熱性基板41における導電性パターン30および配線パターン71を転写させる側の表面とが向かい合い、互いに接触するように、耐熱性基材20と低耐熱性基板41とをセットする〔「セット工程S85」、図10(f)参照〕。

なお、本セット工程S85では、低耐熱性基板41への導電性パターン30および配線パターン71両方の転写を良好に行なう観点から、耐熱性基材20を酸素欠乏雰囲気(例えば、窒素雰囲気、真空雰囲気など)下に加熱することが好ましい。加熱温度は、配線パターン71に用いられる金属の種類等に応じて異なるので、一概に決定することができない。前記金属が金である場合、当該金属と導電性パターン30を構成するパイロポリマーとの間の密着性を向上させ、導電性パターン30および配線パターン71両方の転写を良好に行なう観点から、前記加熱温度は、好ましくは300〜800℃、より好ましくは400〜700℃、さらに好ましくは550〜650℃、特に好ましくは600℃前後である。なかでも、耐熱性基材20を真空雰囲気下に600℃前後で2時間前後加熱することが好ましい。

【0089】

セット工程S85後、耐熱性基材20と低耐熱性基板41とを加圧条件下に接触させる〔「加圧工程S86」、図10(g)参照〕。

加圧時の圧力は、低耐熱性基板41への導電性パターン30および配線パターン71の転写を良好に行なう観点から、好ましくは0.1〜20MPa、特に好ましくは10MPa前後である。加圧工程S86においては、歩留まりを向上させる観点から、加圧時に耐熱性基材20および低耐熱性基板41を加熱することが好ましい。この場合、加熱温度は、好ましくは50〜140℃である。

【0090】

加圧工程S86後、低耐熱性基板41から耐熱性基材21を剥離し、耐熱性基材21から導電性パターン30および配線パターン71の両方を剥離するとともに、低耐熱性基板41と導電性パターン30および配線パターン71の両方とを接着させる(「剥離工程S43」、図10(h)参照)。

これにより、耐熱性基材21上の導電性パターン30および配線パターン71の両方を良好な状態で低耐熱性基板41に転写することができる。

第4実施形態に係る導電性パターンの形成方法により得られる低耐熱性基板41では、例えば、図11のグラフに示された結果からわかるように、パイロポリマーからなる導電性パターンの下に金からなる配線パターン71が形成されており、導電性パターン30および配線パターン71の両方が良好に転写されている。

【0091】

[第5実施形態に係る導電性パターンの形成方法]

第5実施形態に係る導電性パターンの形成方法は、導電性パターン30に凹凸構造を形成させる点に大きな特徴がある。以下、第5実施形態に係る導電性パターンの形成方法について、添付図面を用いて説明する。図12および図13は、本発明の第5実施形態に係る導電性パターンの形成方法の手順を示す工程図である。

本第5実施形態に係る導電性パターンの形成方法に用いられる耐熱性基材21を構成する材料および低耐熱性基板41を構成する材料は、前記と同様である。

【0092】

本第5実施形態に係る導電性パターンの形成方法では、まず、耐熱性基材111(図12(a)参照)に凹凸加工を施して、凹部111aおよび凸部111bを形成させる〔「凹凸加工工程S91」、図12(b)参照〕。

耐熱性基材111に対する凹凸加工は、第1実施形態に係る導電性パターンの形成方法におけるスタンパ形成工程S10と同様の手法によって行なうことができる。

【0093】

凹凸加工工程S91後、凹凸加工を施した耐熱性基材111の凹部111aおよび凸部111bを形成した側の表面にバリア層121を形成する〔「バリア層形成工程S92」、図12(c)〕。

本工程は、第4実施形態に係る導電性パターンの形成方法におけるバリア層形成工程S81と同様に行なうことができる。

【0094】

バリア層形成工程S92後、耐熱性基材111のバリア層121上にパイロポリマーの前駆体ポリマーを塗布して、ポリマー層131を形成する(「ポリマー塗布工程S93」、図12(d)参照)。

本ポリマー塗布工程S93は、前記第1実施形態に係る導電性パターンの形成方法におけるポリマー塗布工程S21と同様に行なうことができる。

【0095】

ポリマー塗布工程S93後、フォトリソグラフィーにより、ポリマー層131に凹凸形状を加工して、導電性パターンに対応する初期パターンを形成する〔「フォトリソグラフィー工程S94」、図12(e)参照〕。なお、本工程の代わりに、前記第1実施形態に係る導電性パターンの形成方法における型押し工程S31およびエッチング工程と同様の工程を行なってもよい。

【0096】

フォトリソグラフィー工程S94後、酸素欠乏雰囲気下に、耐熱性基材111を加熱して、初期パターンを構成するパイロポリマーの前駆体ポリマーを熱分解して、パイロポリマーからなる導電性パターン132を形成する(「熱分解工程S95」、図13(f)参照)。

熱分解工程S33は、前記第1実施形態に係る導電性パターンの形成方法における熱分解工程S33と同様に行なうことができる。

【0097】

その後、耐熱性基材111における導電性パターン132と、低耐熱性基板141における導電性パターン132を転写させる側の表面とが向かい合い、互いに接触するように、耐熱性基材111と低耐熱性基板141とをセットする〔セット工程S96、図13(g)参照〕。

【0098】

セット工程S96後、低耐熱性基板141の導電性パターンが転写される側の面を真空紫外線処理で活性化させる〔「表面活性化工程S97」、図1(h)参照〕。

前記真空紫外線処理は、前記第4実施形態に係る導電性パターンの形成方法における真空紫外線処理と同様に行なうことができる。

【0099】

表面活性化工程S97後、加熱しながら、耐熱性基材111における導電性パターン132と、低耐熱性基板141における導電性パターン132を転写させる側の表面とを互いに圧接させる〔「加熱加圧工程S98」、図13(i)参照〕。

加熱加圧工程S98は、前記第1実施形態に係る導電性パターンの形成方法における加熱加圧工程42と同様に行なうことができる。

【0100】

その後、低耐熱性基板141から耐熱性基材111を剥離し、耐熱性基材111から導電性パターン132を剥離するとともに、低耐熱性基板141と導電性パターン132toを接着させる(「剥離工程S99」、図13(j)参照)。

【0101】

かかる第5実施形態に係る導電性パターンの形成方法によれば、耐熱性基材111上の凹部132aと凸部132bとからなる凹凸構造を有する導電性パターン132を良好な状態で低耐熱性基板141に転写することができる。しかも、例えば、図14(A)および図14(B)に示されるような微細な凹凸構造を有する導電性パターンを形成させることができる。

【0102】

[その他の変形例]

図1においては、バイオセンサを例として挙げて説明したが、本発明の基板装置は、これに限定されるものではなく、低耐熱性基板上にパイロポリマーからなる導電性パターンを備えた装置であればよい。

変形例に係る基板装置としては、例えば、カーボン接点スイッチ、フレキシブルディスプレイ、フレキシブルカーボン太陽電池、燃料電池、電気2重層キャパシター等が挙げられる。

【実施例】

【0103】

つぎに、実施例により本発明を詳細に説明するが、本発明は、かかる実施例により限定されるものではない。

【0104】

(実施例1〜4)

シリコン製基材21aの表面(実施例1、図15(a)参照)、石英製基材21bの表面(実施例2、図15(b)参照)、シリコン製基材21a上にシリコン窒化物(Si3N4)製基材21cの層を形成した層状体における基材層の表面(実施例3、図15(c)参照)およびシリコン製基材21a上にシリコン酸化物(SiO2)製基材21dの基材層を形成した層状体における前記基材層の表面(実施例4、図15(d)参照)それぞれに、スピンコータによって、1−メトキシ−2−プロパノールアセテート(クラリアント・コーポレーション製、商品名:AZ P4620)を、その厚さが10μmとなるように塗布した。塗布後の基材を窒素雰囲気(酸素欠乏雰囲気)下に、1000℃で120分間加熱し、基材上にパイロポリマーからなるポリマー層30aを形成した。

【0105】

その後、パイロポリマーからなるポリマー層30aに対して、カッターナイフで碁盤目状に切れ目を付けて、実施例1〜4の耐熱性基材モデル(それぞれ、図10(a)〜(d)参照)を得た。

【0106】

(試験例1)

実施例1〜4の耐熱性基材モデル上のポリマー層30aに粘着テープ(メンディングテープ、住友スリーエム(株)製、商品名:Scotch メンディングテープ)を貼付し、その後、基材モデルから粘着テープを剥離させた。つぎに、剥離後の粘着テープに付着したパイロポリマーからなるポリマー層30aの状態を目視により観察し、各基材モデルからのパイロポリマーの剥離性の度合いを評価した。評価基準は、以下のとおりである。その結果を表1に示す。

【0107】

〔評価基準〕

◎:ポリマー層30aが極めて良好な状態で粘着テープに付着しており、パイロポリマーの剥離性が極めて良好である。

○:ポリマー層30aが良好な状態で粘着テープに付着しており、パイロポリマーの剥離性が良好である。

×:ポリマー層30aが粘着テープに付着していないか、不完全な状態で粘着テープに付着しており、パイロポリマーの剥離性が不良である。

【0108】

【表1】

【0109】

表1に示された結果から、シリコン製基材21a、石英製基材21b、シリコン窒化物(Si3N4)製基材21cおよびシリコン酸化物(SiO2)製基材21dのいずれも、パイロポリマーの剥離性に優れており、なかでも、シリコン窒化物(Si3N4)製基材21cは、極めて良好にパイロポリマーを剥離させることができることがわかる。

したがって、これらの結果から、耐熱性基材21として、シリコン、石英、シリコン窒化物またはシリコン酸化物からなる基材を用いるか、少なくとも導電性パターンを形成させる側の表面に配置することにより、耐熱性基材21から低耐熱性基板41への導電性パターンの転写を良好に行なうことができることが示唆される。なかでも、シリコン窒化物からなる基材が特に好適であることが示唆される。

【0110】

(実験例1)

シリコン製基材(厚さ525nm)の表面に、スピンコータによって、1−メトキシ−2−プロパノールアセテート(クラリアント・コーポレーション製、商品名:AZ P4620)を、その厚さが800nmとなるように塗布した。塗布後の基材を窒素雰囲気(酸素欠乏雰囲気)下に、1000℃で120分間加熱し、基材上にパイロポリマーからなるポリマー層を形成した。つぎに、ポリマー層に対して、カッターナイフで碁盤目状に切れ目を付けて、実験例1の基材モデルを得た。

【0111】

(実験例2〜4)

シリコン製基材(厚さ525nm)の表面に、厚さ200nmのシリコン酸化物(SiO2)からなるバリア層(実験例2)、厚さ500nmのシリコン酸化物(SiO2)からなるバリア層(実験例3)または厚さ200nmのシリコン窒化物(Si3N4)からなるバリア層(実験例4)を形成した。なお、シリコン酸化物(SiO2)からなるバリア層は、スチーム熱酸化法により形成した。また、シリコン窒化物(Si3N4)からなるバリア層は、プラズマCVD法により形成した。その後、バリア層の表面に、スピンコータによって、1−メトキシ−2−プロパノールアセテート(クラリアント・コーポレーション製、商品名:AZ P4620)を、その厚さが800nmとなるように塗布した。塗布後の基材を窒素雰囲気(酸素欠乏雰囲気)下に、1000℃で120分間加熱し、基材上にパイロポリマーからなるポリマー層を形成した。つぎに、ポリマー層に対して、カッターナイフで碁盤目状に切れ目を付けて、実験例2〜4の基材モデルを得た。

【0112】

(試験例2)

実験例1〜4の基材モデル上のポリマー層に粘着テープ(メンディングテープ、住友スリーエム(株)製、商品名:Scotch メンディングテープ)を貼付し、その後、モデルから粘着テープを剥離させた。つぎに、剥離後の粘着テープに付着したパイロポリマーからなるポリマー層の状態を目視により観察し、各基材モデルからのパイロポリマーの剥離性の度合いを評価した。評価基準は、以下のとおりである。その結果を表2に示す。

【0113】

〔評価基準〕

◎:実験例1の基材モデルからのパイロポリマーの剥離性の度合いと比べて、極めて良好な状態で粘着テープに付着しており、パイロポリマーの剥離性が極めて良好である。

○:実験例1の基材モデルからのパイロポリマーの剥離性の度合いと比べて、良好な状態で粘着テープに付着しており、パイロポリマーの剥離性が良好である。

△:実験例1の基材モデルからのパイロポリマーの剥離性の度合いと同程度である。

×:実験例1の基材モデルからのパイロポリマーの剥離性の度合いと比べて、パイロポリマーの剥離性が不良である。

【0114】

【表2】

【0115】

表2に示された結果から、耐熱性基材であるシリコン製基材の表面にバリア層を形成させた場合、バリア層を有しない実験例1の基材モデルからのパイロポリマーの剥離性と同等以上の剥離性が得られることがわかる。なかでも、シリコン窒化物(Si3N4)からなるバリア層を有する実験例4の基材は、極めて良好にパイロポリマーを剥離させることができることがわかる。また、シリコン酸化物(SiO2)からなるバリア層を設ける場合、バリア層の厚さを500nm以上とすることにより、良好にパイロポリマーを剥離させることができることがわかる。

したがって、これらの結果から、耐熱性基材の表面にバリア層を形成させることにより、耐熱性基材からのパイロポリマーの剥離性を向上させることができることが示唆される。なかでも、シリコン窒化物からなるバリア層が特に好適であることが示唆される。

【0116】

(実験例5)

シリコン製基材(厚さ525nm)の表面に、スピンコータによって、1−メトキシ−2−プロパノールアセテート(クラリアント・コーポレーション製、商品名:AZ P4620)を、その厚さが800nmとなるように塗布した。塗布後の基材を窒素雰囲気(酸素欠乏雰囲気)下に、1000℃で120分間加熱し、基材上にパイロポリマーからなるポリマー層を形成した。つぎに、ポリマー層の上に、抵抗加熱式真空蒸着法により、配線パターンのモデルとして、金からなる金属層を形成した。

【0117】

その後、金属層およびポリマー層に対して、カッターナイフで碁盤目状に切れ目を付け、基材モデルを得た。

【0118】

(実験例6〜9)

シリコン製基材(厚さ525nm)の表面に、スピンコータによって、1−メトキシ−2−プロパノールアセテート(クラリアント・コーポレーション製、商品名:AZ P4620)を、その厚さが800nmとなるように塗布した。塗布後の基材を窒素雰囲気(酸素欠乏雰囲気)下に、1000℃で120分間加熱し、基材上にパイロポリマーからなるポリマー層を形成した。つぎに、ポリマー層の上に、抵抗加熱式真空蒸着法により、配線パターンのモデルとして、金からなる金属層を形成した。

【0119】

その後、基材を、300℃で2時間(実験例6)、600℃で2時間(実験例7)、800℃で2時間(実験例8)または1064℃で2時間(実験例9)加熱した。つぎに、金属層およびポリマー層に対して、カッターナイフで碁盤目状に切れ目を付け、基材モデルを得た。

【0120】

(試験例3)

実験例5〜9の基材モデル上のポリマー層に粘着テープ(メンディングテープ、住友スリーエム(株)製、商品名:Scotch メンディングテープ)を貼付し、その後、モデルから粘着テープを剥離させた。つぎに、剥離後の粘着テープに付着したパイロポリマーからなるポリマー層の状態を目視により観察し、各基材モデルからのパイロポリマーの剥離性の度合いを評価した。評価基準は、以下のとおりである。その結果を表3に示す。

【0121】

〔評価基準〕

◎:金およびパイロポリマーの両方が極めて良好な状態で粘着テープに付着しており、金およびパイロポリマーの両方の剥離性が極めて良好である。

○:金およびパイロポリマーの両方が粘着テープに付着している。

×:金およびパイロポリマーのいずれかが粘着テープに全く付着していない。

【0122】

【表3】

【0123】

表3に示された結果から、パイロポリマーからなる導電性パターンおよび金属からなる配線パターンの両方を同時に低耐熱性基材に転写する場合には、転写に先立って、パイロポリマーからなる導電性パターンおよび金属からなる配線パターンを形成した耐熱性基材を加熱することが望ましいことが示唆される。

【符号の説明】

【0124】

10 スタンパ

11 スタンパの素形材

12 フォトレジスト層

21 耐熱性基材

30 導電性パターン

31 ポリマー層

41 低耐熱性基板

61 バリア層

71 配線パターン

111 耐熱性基材

121 バリア層

131 ポリマー層

132 導電性パターン

141 低耐熱性基板

A 露出部

【特許請求の範囲】

【請求項1】

耐熱性基材よりも低い耐熱温度を有する低耐熱性基板の表面上にパイロポリマーからなる導電性パターンを形成させる導電性パターンの形成方法であって、

(A) 耐熱性基材上にパイロポリマーの前駆体ポリマーによって、導電性パターンに対応する初期パターンを形成する工程、

(B) 前記耐熱性基材上の前記初期パターンを構成する前駆体ポリマーを酸素欠乏雰囲気下で加熱して、パイロポリマーからなる導電性パターンを前記耐熱性基材上に形成する工程、および

(C) 前記耐熱性基材上に形成した導電性パターンを前記低耐熱性基板上に転写する工程

を含むことを特徴とする導電性パターンの形成方法。

【請求項2】

前記低耐熱性基板が、熱可塑性樹脂からなる基板であり、前記工程(C)において、前記低耐熱性基板を加熱してこの低耐熱性基板の少なくとも表面を軟化させた状態で、前記耐熱性基材に圧接させることにより、前記導電性パターンを前記低耐熱性基板上に転写する請求項1に記載の導電性パターンの形成方法。

【請求項3】

前記低耐熱性基板が、前記工程(B)における加熱温度よりも低い耐熱温度を有する熱可塑性樹脂からなるポリマーフィルムである請求項2に記載の導電性パターンの形成方法。

【請求項4】

前記低耐熱性基板が、熱可塑性樹脂からなる基板であり、前記工程(C)において、当該低耐熱性基板を加熱しながら前記耐熱性基材に圧接させた後、これら圧接した低耐熱性基板および耐熱性基材を冷却することにより、前記導電性パターンを前記低耐熱性基板上に転写する請求項1〜3のいずれかに記載の導電性パターンの形成方法。

【請求項5】

前記耐熱性基材上に形成した導電性パターンおよび前記低耐熱性基板それぞれの表面を活性化させ、当該導電性パターンおよび前記低耐熱性基板の活性化された表面を互いに向かい合わせて接触させることにより、前記導電性パターンを前記低耐熱性基板上に転写する請求項1に記載の導電性パターンの形成方法。

【請求項6】

前記耐熱性基材上に形成した導電性パターンおよび前記低耐熱性基板それぞれの表面に対して紫外線を照射することにより、前記表面を活性化させる請求項5に記載の導電性パターンの形成方法。

【請求項7】

前記工程(C)において、未硬化状態の硬化性樹脂によって、前記導電性パターンおよび前記耐熱性基材の導電性パターン側表面をコーティングして塗膜を形成し、当該塗膜を構成する前記硬化性樹脂を硬化させて前記低耐熱性基板を形成させた後、当該低耐熱性基板を耐熱性基材から剥離させることにより、前記導電性パターンを前記低耐熱性基板上に転写する請求項1に記載の導電性パターンの形成方法。

【請求項8】

前記工程(A)において、耐熱性基材上にパイロポリマーの前駆体ポリマーからなるポリマー層を形成し、導電性パターンの凹凸形状を反転させた凹凸形状が形成された押印面を有するスタンパの前記押印面を、当該ポリマー層に押し付け、さらに、前記ポリマー層に形成された凹部をエッチングすることにより、初期パターンを形成する請求項1〜7のいずれかに記載の導電性パターンの形成方法。

【請求項9】

前記工程(A)に先立って、

(a)スタンパの素形材の表面にフォトレジスト層を形成する工程、

(b)導電性パターンを反転した反転パターンが施されたマスクを、前記素形材に対して位置合わせし、前記フォトレジスト層を露光する工程、

(c)露光後のフォトレジスト層を現像する工程、

(d)現像後のフォトレジスト層から露出した素形材の露出部をエッチングすることによって当該素形材に前記反転パターンを形成する工程

(e)前記反転パターンを形成した素形材からフォトレジスト層を除去する工程、

を含むスタンパの製造工程をさらに行なう請求項1〜8のいずれかに記載の導電性パターンの形成方法。

【請求項10】

前記工程(D)で導電性パターンを低耐熱性基板上に転写させた後の耐熱性基材を、前記工程(A)における耐熱性基材として、さらに用いる請求項1〜9のいずれかに記載の導電性パターンの形成方法。

【請求項11】

前記低耐熱性基板が、センサの基板であり、前記導電性パターンが、前記センサの電極である請求項1〜10のいずれかに記載の導電性パターンの形成方法。

【請求項12】

前記工程(B)において、前記耐熱性基材上の前記初期パターンを構成する前駆体ポリマーを酸素欠乏雰囲気下で加熱して、パイロポリマーからなる導電性パターンを前記耐熱性基材上に形成するとともに、前記耐熱性基材の導電性パターンを形成させた側の表面に金属からなる配線パターンをさらに形成させ、かつ

前記工程(C)において、前記耐熱性基材上に形成した導電性パターンとともに、前記耐熱性基材上に形成した配線パターンを前記低耐熱性基板上に転写する請求項1に記載の導電性パターンの形成方法。

【請求項13】

前記工程(B)の後、前記工程(C)に先立って、導電性パターンと配線パターンとが形成された耐熱性基材を加熱する請求項12に記載の導電性パターンの形成方法。

【請求項14】

前記工程(A)に先立ち、耐熱性基材の表面に、当該耐熱性基材と導電性パターンとの剥離性を向上させるバリア層を形成する請求項1〜13のいずれかに記載の導電性パターンの形成方法。

【請求項15】

低耐熱性基板と、

前記低耐熱性基板上に形成されたパイロポリマーからなる導電性パターンと

を有する基板装置であって、

前記導電性パターンが、前記低耐熱性基板上に転写にされた転写パターンであることを特徴とする基板装置。

【請求項16】

前記基板装置がセンサである請求項15に記載の基板装置。

【請求項17】

低耐熱性基板と、

前記低耐熱性基板上に形成されたパイロポリマーからなる導電性パターンと

前記低耐熱性基板の導電性パターンを形成させた側の表面に形成された金属からなる配線パターンと

を有する基板装置であって、

前記導電性パターンおよび配線パターンが、前記低耐熱性基板上に転写にされた転写パターンであることを特徴とする基板装置。

【請求項1】

耐熱性基材よりも低い耐熱温度を有する低耐熱性基板の表面上にパイロポリマーからなる導電性パターンを形成させる導電性パターンの形成方法であって、

(A) 耐熱性基材上にパイロポリマーの前駆体ポリマーによって、導電性パターンに対応する初期パターンを形成する工程、

(B) 前記耐熱性基材上の前記初期パターンを構成する前駆体ポリマーを酸素欠乏雰囲気下で加熱して、パイロポリマーからなる導電性パターンを前記耐熱性基材上に形成する工程、および

(C) 前記耐熱性基材上に形成した導電性パターンを前記低耐熱性基板上に転写する工程

を含むことを特徴とする導電性パターンの形成方法。

【請求項2】

前記低耐熱性基板が、熱可塑性樹脂からなる基板であり、前記工程(C)において、前記低耐熱性基板を加熱してこの低耐熱性基板の少なくとも表面を軟化させた状態で、前記耐熱性基材に圧接させることにより、前記導電性パターンを前記低耐熱性基板上に転写する請求項1に記載の導電性パターンの形成方法。

【請求項3】

前記低耐熱性基板が、前記工程(B)における加熱温度よりも低い耐熱温度を有する熱可塑性樹脂からなるポリマーフィルムである請求項2に記載の導電性パターンの形成方法。

【請求項4】

前記低耐熱性基板が、熱可塑性樹脂からなる基板であり、前記工程(C)において、当該低耐熱性基板を加熱しながら前記耐熱性基材に圧接させた後、これら圧接した低耐熱性基板および耐熱性基材を冷却することにより、前記導電性パターンを前記低耐熱性基板上に転写する請求項1〜3のいずれかに記載の導電性パターンの形成方法。

【請求項5】

前記耐熱性基材上に形成した導電性パターンおよび前記低耐熱性基板それぞれの表面を活性化させ、当該導電性パターンおよび前記低耐熱性基板の活性化された表面を互いに向かい合わせて接触させることにより、前記導電性パターンを前記低耐熱性基板上に転写する請求項1に記載の導電性パターンの形成方法。

【請求項6】

前記耐熱性基材上に形成した導電性パターンおよび前記低耐熱性基板それぞれの表面に対して紫外線を照射することにより、前記表面を活性化させる請求項5に記載の導電性パターンの形成方法。

【請求項7】

前記工程(C)において、未硬化状態の硬化性樹脂によって、前記導電性パターンおよび前記耐熱性基材の導電性パターン側表面をコーティングして塗膜を形成し、当該塗膜を構成する前記硬化性樹脂を硬化させて前記低耐熱性基板を形成させた後、当該低耐熱性基板を耐熱性基材から剥離させることにより、前記導電性パターンを前記低耐熱性基板上に転写する請求項1に記載の導電性パターンの形成方法。

【請求項8】

前記工程(A)において、耐熱性基材上にパイロポリマーの前駆体ポリマーからなるポリマー層を形成し、導電性パターンの凹凸形状を反転させた凹凸形状が形成された押印面を有するスタンパの前記押印面を、当該ポリマー層に押し付け、さらに、前記ポリマー層に形成された凹部をエッチングすることにより、初期パターンを形成する請求項1〜7のいずれかに記載の導電性パターンの形成方法。

【請求項9】

前記工程(A)に先立って、

(a)スタンパの素形材の表面にフォトレジスト層を形成する工程、

(b)導電性パターンを反転した反転パターンが施されたマスクを、前記素形材に対して位置合わせし、前記フォトレジスト層を露光する工程、

(c)露光後のフォトレジスト層を現像する工程、

(d)現像後のフォトレジスト層から露出した素形材の露出部をエッチングすることによって当該素形材に前記反転パターンを形成する工程

(e)前記反転パターンを形成した素形材からフォトレジスト層を除去する工程、

を含むスタンパの製造工程をさらに行なう請求項1〜8のいずれかに記載の導電性パターンの形成方法。

【請求項10】

前記工程(D)で導電性パターンを低耐熱性基板上に転写させた後の耐熱性基材を、前記工程(A)における耐熱性基材として、さらに用いる請求項1〜9のいずれかに記載の導電性パターンの形成方法。

【請求項11】

前記低耐熱性基板が、センサの基板であり、前記導電性パターンが、前記センサの電極である請求項1〜10のいずれかに記載の導電性パターンの形成方法。

【請求項12】

前記工程(B)において、前記耐熱性基材上の前記初期パターンを構成する前駆体ポリマーを酸素欠乏雰囲気下で加熱して、パイロポリマーからなる導電性パターンを前記耐熱性基材上に形成するとともに、前記耐熱性基材の導電性パターンを形成させた側の表面に金属からなる配線パターンをさらに形成させ、かつ

前記工程(C)において、前記耐熱性基材上に形成した導電性パターンとともに、前記耐熱性基材上に形成した配線パターンを前記低耐熱性基板上に転写する請求項1に記載の導電性パターンの形成方法。

【請求項13】

前記工程(B)の後、前記工程(C)に先立って、導電性パターンと配線パターンとが形成された耐熱性基材を加熱する請求項12に記載の導電性パターンの形成方法。

【請求項14】

前記工程(A)に先立ち、耐熱性基材の表面に、当該耐熱性基材と導電性パターンとの剥離性を向上させるバリア層を形成する請求項1〜13のいずれかに記載の導電性パターンの形成方法。

【請求項15】

低耐熱性基板と、

前記低耐熱性基板上に形成されたパイロポリマーからなる導電性パターンと

を有する基板装置であって、

前記導電性パターンが、前記低耐熱性基板上に転写にされた転写パターンであることを特徴とする基板装置。

【請求項16】

前記基板装置がセンサである請求項15に記載の基板装置。

【請求項17】

低耐熱性基板と、

前記低耐熱性基板上に形成されたパイロポリマーからなる導電性パターンと

前記低耐熱性基板の導電性パターンを形成させた側の表面に形成された金属からなる配線パターンと

を有する基板装置であって、

前記導電性パターンおよび配線パターンが、前記低耐熱性基板上に転写にされた転写パターンであることを特徴とする基板装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図15】

【図14】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図15】

【図14】

【公開番号】特開2011−238896(P2011−238896A)

【公開日】平成23年11月24日(2011.11.24)

【国際特許分類】

【出願番号】特願2011−27759(P2011−27759)

【出願日】平成23年2月10日(2011.2.10)

【国等の委託研究の成果に係る記載事項】(出願人による申告)平成20年度、文部科学省、地域科学技術振興事業委託事業、産業技術力強化法第19条の適用を受ける特許出願

【出願人】(593006630)学校法人立命館 (359)

【Fターム(参考)】

【公開日】平成23年11月24日(2011.11.24)

【国際特許分類】

【出願日】平成23年2月10日(2011.2.10)

【国等の委託研究の成果に係る記載事項】(出願人による申告)平成20年度、文部科学省、地域科学技術振興事業委託事業、産業技術力強化法第19条の適用を受ける特許出願

【出願人】(593006630)学校法人立命館 (359)

【Fターム(参考)】

[ Back to top ]