導電性フェノール樹脂複合材料、導電性フェノール樹脂複合材料の製造方法、導電性複合炭化材料、導電性樹脂組成物、二次電池用電極、電極用炭素材料、電気二重層キャパシタ分極性電極

【課題】導電性などの特性に優れた導電性フェノール樹脂複合材料を提供する。

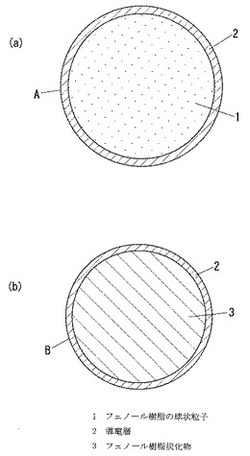

【解決手段】 フェノール樹脂の球状粒子1の表層に導電性材料からなる導電層2を被覆した形態に導電性フェノール樹脂複合材料Aを形成する。導電性材料からなる導電層2が連続して繋がることによって、高い導電性を得ることができる。

【解決手段】 フェノール樹脂の球状粒子1の表層に導電性材料からなる導電層2を被覆した形態に導電性フェノール樹脂複合材料Aを形成する。導電性材料からなる導電層2が連続して繋がることによって、高い導電性を得ることができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、フェノール樹脂と導電性材料とからなる導電性複合材料、この導電性複合材料の製造方法、導電性複合材料から得られる導電性複合炭化材料、導電性樹脂組成物、電極用炭素材料、導電性複合材料や電極用炭素材料から得られる二次電池用電極、電気二重層キャパシタ分極性電極に関するものである。

【背景技術】

【0002】

導電性材料をフェノール樹脂に充填材として含有させた導電性のフェノール樹脂複合材料は、機械的強度、電気伝導性、熱伝導性、耐熱性、摺動性、電磁波シールド性等に優れた成形品を成形することができるため、電気・電子機器の部品など各種の用途に使用されている。

【0003】

このような導電性材料とフェノール樹脂との複合材料は、フェノール樹脂と導電性材料とを混合・混練して造粒することによって、粒状にしたものが一般的である(例えば特許文献1、特許文献2等参照)。

【0004】

すなわち、まずフェノール類とアルデヒド類とを反応触媒の存在下で反応させてフェノール樹脂を調製し、これを脱水する。次にこのフェノール樹脂をそのまま、あるいは溶剤を加えて希釈し、これに導電性材料を添加してニーダー等で混練すると共に、この混練物を押出した後に乾燥し、これを粉砕することによって、導電性材料とフェノール樹脂との混合粒体である複合材料を得ることができるものである。そしてこの粒状のフェノール樹脂複合材料を成形金型に充填して加熱・加圧することによって、電気・電子機器の部品などを成形することができるものである。

【特許文献1】特開2002−60639号公報

【特許文献2】特開2003−12939号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかし上記のように導電性材料とフェノール樹脂を機械的に混合して複合材料を調製する場合、導電性材料とフェノール樹脂とは一般に濡れ性が悪いために、均一に混合することは難しい。

【0006】

またこの導電性のフェノール樹脂複合材料を成形して得られる成形品に高い導電性を発現させるには、電気絶縁材料であるフェノール樹脂中で導電性材料同士が連続して繋がっている必要がある。しかし、フェノール樹脂に混合した導電性材料のうち、一部の導電性材料がこのような連続的な繋がりを形成しているだけであり、高い導電性を得ることが難しいものであった。

【0007】

一方、近年、ノート型パソコンや携帯電話など電子機器の小型化と軽量化の進行とともに、小型で軽量でしかも重量当りのエネルギー密度の高い電池、特に二次電池が求められている。また自動車においては、環境問題もあってハイブリッド化が加速されており、それに伴なって軽量で高性能な二次電池や、電気二重層キャパシタが求められている。

【0008】

例えば、リチウムイオン二次電池は一般的に炭素材料を負極の電極に使用し、リチウム含有化合物を正極の電極に使用し、正極と負極の間でリチウムイオンを移動させることによって充・放電を行なうようになっている。そしてこのようなリチウムイオン二次電池の特性は、負極材料の特性に大きく依存しており、黒鉛のような高結晶性の炭素を使用すると充・放電の可逆性に優れた電池となる。しかしこれでは理論容量に近く限界があるので、これを超えるために熱硬化性樹脂を炭化させたような未発達な層構造の炭素を用いた負極材料の開発が進んでいるが、まだ十分な充・放電容量を有する導電性の高い負極材料は開発されていない。

【0009】

また電気二重層キャパシタの電極用の炭素材料としては、単位体積や単位重量当りの静電容量を大きくするために、求められる特性は、比表面積が大きく、単位体積当りの重量が大きく、導電性が良好であることである。そこで活性炭を電極用炭素材料として用い、活性炭をバインダーで練って塗布するか圧延して集電極に接着して電極を形成するようにしているが、十分な導電性を得ることが難しく、高い充・放電容量を有する電気二重層キャパシタを実現することは困難である。

【0010】

本発明は上記の点に鑑みてなされたものであり、導電性などの特性に優れた導電性フェノール樹脂複合材料及びその製造方法を提供することを目的とするものであり、また高い導電性を有する導電性樹脂組成物を提供することを目的とするものであり、また充・放電容量を高めることができる二次電池用電極、電極用炭素材料、電気二重層キャパシタ分極性電極を提供することを目的とするものである。

【課題を解決するための手段】

【0011】

本発明の請求項1に係る導電性フェノール樹脂複合材料は、フェノール樹脂の球状粒子の表層に導電性材料からなる導電層が形成されて成ることを特徴とするものである。

【0012】

導電材料はフェノール樹脂の球状粒子の表面を被覆する導電層として設けられているので、導電性フェノール樹脂複合材料は表面の導電層同士が接触した状態で集合するものであり、各導電性フェノール樹脂複合材料の導電材料が連続して繋がるようにすることができるものである。従って、導電性フェノール樹脂複合材料を成形した成形品や、導電性フェノール樹脂複合材料を導電性フィラーとして充填した成形品において、高い導電性を得ることができるものである。

【0013】

また請求項2の発明は、請求項1において、フェノール樹脂の球状粒子に対して0.01質量%以上の質量比率で導電性材料の導電層が形成されていることを特徴とするものであり、導電性材料による導電層でフェノール樹脂の球状粒子の表層を完全に被覆することが可能になるものである。

【0014】

また請求項3の発明は、請求項1又は2において、導電性材料は、フェノール樹脂の球状粒子の1/5以下の平均粒子径であることを特徴とするものであり、導電性材料がフェノール樹脂の球状粒子の表面から剥離することを防ぐことができるものである。

【0015】

また請求項4の発明は、請求項1乃至3のいずれかにおいて、導電性材料が、黒鉛、カーボンブラック、炭化珪素、カーボンナノファイバーから少なくとも一つ選ばれるものであることを特徴とするものであり、高い導電性の導電層を形成することができるものである。

【0016】

本発明の請求項5に係る導電性フェノール樹脂複合材料の製造方法は、フェノール類とアルデヒド類とを、分散剤と混合しつつ、反応触媒の存在下で付加縮合反応させると共に、この付加縮合反応の途中で導電性材料をフェノール類とアルデヒド類の反応系に投入することによって、フェノール樹脂の球状粒子を調製すると共にフェノール樹脂の球状粒子の表層に導電性材料からなる導電層を形成することを特徴とするものである。

【0017】

フェノール類とアルデヒド類とを、分散剤と混合しつつ、反応触媒の存在下で付加縮合反応させることによって、フェノール樹脂が球状に凝集して、フェノール樹脂の球状粒子を調製することができるものであり、そしてこの付加縮合反応の途中で導電性材料を投入することによって、フェノール樹脂球状粒子の周囲に導電性材料が凝集して付着し、導電材料からなる導電層を形成することができるものである。このようにして、フェノール樹脂の球状粒子の表層に導電性材料からなる導電層を被覆した導電性フェノール樹脂複合材料を製造することができるものである。

【0018】

また請求項6の発明は、請求項5において、導電性材料を複数回に分けて反応系に投入することを特徴とするものであり、多量の導電性材料で被覆層を形成することが可能になり、導電性を高めることができるものである。

【0019】

また請求項7の発明は、請求項5又は6において、付加縮合反応を、調製されるフェノール樹脂の球状粒子が熱硬化性を有する状態で停止することを特徴とするものであり、成形材料として導電性フェノール樹脂複合材料を製造することができるものである。

【0020】

また請求項8の発明は、請求項5又は6において、付加縮合反応を、調製されるフェノール樹脂の球状粒子が不溶不融状態になるまで継続した後に停止することを特徴とするものであり、導電性フィラーとして導電性フェノール樹脂複合材料を製造することができるものである。

【0021】

本発明の請求項9に係る導電性複合炭化材料は、請求項1乃至4のいずれかに記載の導電性フェノール樹脂複合材料のフェノール樹脂が、非酸化性雰囲気下で熱処理して炭化されたものであることを特徴とするものである。

【0022】

フェノール樹脂の球状粒子を炭化することによって、表層の導電層のみならず、球状粒子自体にも導電性を賦与することができるものであり、高い導電性能を得ることができるものである。

【0023】

本発明の請求項10に係る導電性樹脂組成物は、請求項9に記載の導電性複合炭化材料を導電性フィラーとして樹脂に配合して成ることを特徴とするものである。

【0024】

高い導電性能を有する導電性複合炭化材料を導電性フィラーとして配合することによって、導電性に優れた樹脂成形品を成形できる導電性樹脂組成物を得ることができるものである。

【0025】

本発明の請求項11に係る二次電池用電極は、請求項9に記載の導電性複合炭化材料を電極用炭素材料として用いて形成されたことを特徴とするものである。

【0026】

高い導電性能を有する導電性複合炭化材料を電極用炭素材料として用いることによって、充・放電容量の高い二次電池用電極を得ることができるものである。

【0027】

本発明の請求項12に係る電極用炭素材料は、請求項9に記載の導電性複合炭化材料を賦活処理して成ることを特徴とするものである。

【0028】

高い導電性能を有する導電性複合炭化材料を賦活処理することによって、充・放電容量の高い電極用炭素材料を得ることができるものである。

【0029】

本発明の請求項13に係る電気二重層キャパシタ分極性電極は、請求項9に記載の導電性複合炭化材料を電極用炭素材料として用いて形成されたことを特徴とするものである。

【0030】

高い導電性能を有する導電性複合炭化材料を電極用炭素材料として用いることによって、充・放電容量の高い電気二重層キャパシタ分極性電極を得ることができるものである。

【0031】

本発明の請求項14に係る電気二重層キャパシタ分極性電極は、請求項12に記載の電極用炭素材料を用いて形成されたことを特徴とするものである。

【0032】

導電性複合炭化材料を賦活処理した電極用炭素材料を用いることによって、充・放電容量の高い電気二重層キャパシタ分極性電極を得ることができるものである。

【発明の効果】

【0033】

本発明によれば、導電性などの特性に優れた導電性フェノール樹脂複合材料を得ることができるものであり、また高い導電性を有する導電性樹脂組成物を得ることができるものであり、また充・放電容量の高い二次電池用電極、電極用炭素材料、電気二重層キャパシタ分極性電極を得ることができるものである。

【発明を実施するための最良の形態】

【0034】

以下、本発明を実施するための最良の形態を説明する。

【0035】

本発明に係る導電性フェノール樹脂複合材料は、フェノール樹脂からなる球状粒子の表層を導電性材料からなる導電層で被覆した形態に形成されるものであり、まずこの導電性フェノール樹脂複合材料の製造方法について説明する。

【0036】

本発明においてフェノール類としては、フェノールの他にフェノールの誘導体を用いることができる。フェノールの誘導体としては、例えばm−クレゾール、レゾルシノール、3,5−キシレノールなどの3官能性のもの、ビスフェノールA、ビスフェノールS、ジヒドロキシジフェニルメタンなどの4官能性のもの、o−クレゾール、p−クレゾール、p−ter−ブチルフェノール、p−フェニルフェノール、p−クミルフェノール、p−ノニルフェノール、2,4−又は2,6−キシレノールなどの2官能性のo−又はp−置換のフェノール類などを挙げることができ、さらに塩素又は臭素で置換されたハロゲン化フェノールなどを用いることもできる。フェノール類としてはこれらから1種を選択して用いる他、複数種のものを混合して用いることもできる。

【0037】

また本発明においてアルデヒド類としては、ホルムアルデヒドの水溶液の形態であるホルマリンが最適であるが、パラホルムアルデヒド、アセトアルデヒド、ベンズアルデヒド、トリオキサン、テトラオキサンのような形態のものを用いることもでき、その他アルデヒドの一部あるいは大部分をフルフラールやフルフリルアルコールに置き換えたものを用いることも可能である。

【0038】

さらに本発明において反応触媒としては、フェノール類とアルデヒド類を反応させ、ベンゼン核とベンゼン核の間に=NCH2−結合を生成するような塩基性物質、例えばヘキサメチレンテトラミン、アンモニア、メチルアミン、ジメチルアミン、エチレンジアミン、モノエタノールアミン等の第1級や第2級のアミン類などを用いることができる。また、ナトリウム、カリウム、リチウムなどアルカリ金属の酸化物、水酸化物、炭酸塩、あるいはカルシウム、マグネシウム、バリウムなどアルカリ土類金属の酸化物、水酸化物、炭酸塩、あるいは第3級アミン化合物などを挙げることもできる。これらの具体例を挙げると、水酸化ナトリウム、水酸化カリウム、水酸化リチウム、炭酸ナトリウム、水酸化カルシウム、水酸化マグネシウム、水酸化バリウム、炭酸カルシウム、酸化マグネシウム、酸化カルシウム、トリメチルアミン、トリエチルアミン、トリエタノールアミン、1,8−ジアザビシクロ〔5,4,0〕ウンデセン−7などがある。

【0039】

そして、上記のフェノール類と、アルデヒド類と、反応触媒とを反応釜などの反応容器にとり、フェノール類とアルデヒド類とを付加縮合反応させるものであるが、さらに分散剤を反応容器に投入し、また必要に応じてカップリング剤などの添加剤を反応容器に投入し、これらの存在下でフェノール類とアルデヒド類との反応を行なわせるものである。ここで、フェノール類に対するアルデヒド類の配合量は、フェノール類1モルに対してアルデヒド類1.0〜3.0モルの範囲が好ましい。また反応触媒の配合量は、反応触媒の種類によって大きく異なるが、フェノール類に対して0.05〜10質量%の範囲が好ましい。そしてフェノール類とアルデヒド類との付加縮合反応は、攪拌に足る水中で、攪拌しながら行なわれるものである。

【0040】

本発明において使用される上記の分散剤は、一種の乳化剤としても作用するものであり、例えばアラビアゴム、ポリビニルアルコール、ニカワ、グアーゴム、ガッテガム、カルボキシメチルセルロース、ヒドロキシエチルセルロース、可溶化でんぷん、寒天、アルギン酸ソーダなどを挙げることができ、これらのうちから一種単独で、あるいは複数種を併用して使用することができる。これらの中でも、アラビアゴムやポリビニルアルコールが好ましく用いることができる。分散剤の添加量は、分散剤が有する乳化効果によって大きく異なり、特に限定されるものではないが、フェノール類に対して0.1〜10.0質量%の範囲が好ましく、特に0.5〜7.0質量%の範囲がより好ましい。

【0041】

上記の付加縮合反応は反応系を攪拌するに足る量の液中で、攪拌しつつ行なわれるものであり、反応の初期では反応液は透明であるが、付加縮合反応が進むとフェノール類とアルデヒド類の縮合反応物が系中の水分と分離し始め、反応液は白濁化する。このようにフェノール類とアルデヒド類が縮合反応して生成されるフェノール樹脂は分散剤の作用で凝集して球状になり、反応系中に析出する。本発明では、このようにフェノール類とアルデヒド類とを付加縮合反応させる途中で、反応系に導電性材料を投入する。

【0042】

本発明において導電性材料としては、天然黒鉛、人造黒鉛、キッシュ黒鉛、膨張黒鉛などの黒鉛、カーボンブラック、メソフェースカーボン、コークス粉、木炭粉、炭素繊維の粉末、カーボンナノファイバー、炭化珪素、炭化ホウ素、金属粉末など導電性を有する粉体(微細な繊維も含む)であればよく、これらから1種以上を選択して使用することができるが、これらの中でも、黒鉛、カーボンブラック、炭化珪素、カーボンナノファイバーの粉体が特に好ましい。

【0043】

そして上記のようにフェノール類とアルデヒド類が縮合反応して生成されるフェノール樹脂が反応系中で球状に析出し始めた後、所望する程度に反応を進めた後に、反応系に導電性材料を投入して、攪拌と縮合反応を継続すると、反応系中のフェノール樹脂の球状粒子の表面は濡れ性と粘着性が高いので、このフェノール樹脂の球状粒子の表面に導電性材料が接触することで、導電性材料はフェノール樹脂の球状粒子の表面に付着する。この結果、投入当初は導電性材料は反応系の液面に浮いているものもあるが、反応液中の導電性材料が徐々にフェノール樹脂の球状粒子の表面に付着して、反応液中の導電性材料は認め難くなる。このようにして、図1(a)に示すように、フェノール樹脂の球状粒子1の表面が導電性材料の導電層2で被覆された複合材料Aを得ることができるものであり、所望する程度に反応を進めて冷却した後に、攪拌を停止すると、複合材料が反応系の水中で沈降し、水と分離される。このように沈降した複合材料は微小球形の含水粒状物となっているが、ろ過することによって容易に水から分離することができるものであり、これを乾燥することによって、導電性フェノール樹脂複合材料を得ることができるものである。

【0044】

反応系に導電性材料を投入する時点は、フェノール類とアルデヒド類が縮合反応している間であればいつでもよいが、その目安としては、反応系の溶液をスポイトなどで少量とって、常温(室温、例えば25℃)の大量の水(10倍以上の容積の水)を入れた容器に投入したときに、反応系の溶液が容器の底部にベタッと付着せず、反応系の溶液が水中で粒状の粒子となるとき以降であることが望ましい。これより早い時点ではフェノール類とアルデヒド類の縮合反応が不十分であるので、この時点で反応系に導電性材料を投入すると、フェノール類とアルデヒド類の縮合反応の際に同時に導電性材料が取り込まれ、フェノール樹脂と導電性材料が混合された球状粒子が生成されることになり、フェノール樹脂の球状粒子の外層を導電性材料の導電層で被覆した本発明の導電性フェノール樹脂複合材料を得ることは難しくなる。また反応系の溶液に常温(室温)のガラス棒などの棒を差し込んだときに、フェノール樹脂の球状粒子が棒に付着しないようになった時点では、フェノール樹脂の球状粒子は表面に粘着性がなくなる程度に縮合反応が進行しているので、この時点以降に反応系に導電性材料を投入してもフェノール樹脂の球状粒子の表層に導電性材料を付着させて被覆することはできない。このため、反応系の溶液に常温棒を差し込んだときに、フェノール樹脂の球状粒子が棒に付着しないようになる以前に、反応系に導電性材料を投入するようにするのが望ましい。

【0045】

ここで、導電性材料の投入量は、フェノール樹脂の球状粒子の表面積、導電性材料の粒径や比重等によって異なるが、導電性フェノール樹脂複合材料として生成されるフェノール樹脂の球状粒子に導電層として付着する量が、フェノール樹脂の球状粒子に対して0.01質量%以上になるように設定するのが好ましい。より好ましくは、フェノール樹脂の球状粒子に対して0.05〜40質量%の範囲であり、さらに好ましくは0.5〜20質量%の範囲である。フェノール樹脂の球状粒子に導電層として導電性材料が付着する量がこの範囲より少ないと、フェノール樹脂の球状粒子の表層を導電性材料の導電層で完全に被覆することができないことがあり、導電性を十分に高く得ることができないことがある。

【0046】

また導電性材料の粒径は、導電性フェノール樹脂複合材料として生成されるフェノール樹脂の球状粒子の粒径によって異なるが、最大でも、フェノール樹脂の球形粒子の平均粒径の1/5以下の平均粒径であることが好ましく、微細なものである程より好ましい。導電性材料の粒径がこれより大きいと、フェノール樹脂の球状粒子の表面に導電性材料を被覆しても、表面から剥離し易くなるものである。

【0047】

また、上記のように導電性材料を反応系の液中に投入するにあたって、フェノール類とアルデヒド類の付加縮合反応の開始から終了までの間に、複数回に分けて導電性材料を反応系に投入し、反応を行なわせるようにすることもできる。導電性材料の投入のタイミングは特に限定されることはなく、上記した目安の時点の間であれば任意でよいが、例えば、付加縮合反応が進んでフェノール樹脂が水に溶解し難くなり、反応液が白濁した時点、フェノール樹脂が常温で固体になる分子量帯域の時点などがよい。このように複数回に分けて導電性材料を反応系に投入することによって、フェノール樹脂の球状粒子の表層部に形成される導電層を、中心側から外側にかけて傾斜的にフェノール樹脂中の導電性材料の量が多くなるよう形成することができ、多量の導電性材料で厚みの厚い導電層を形成することができるものであり、粒子径が大きく導電性の高い球状粒子に導電性フェノール樹脂複合材料を形成することができるものである。

【0048】

ここで、上記のようにして導電性フェノール樹脂複合材料を調製するにあたって、フェノール類とアルデヒド類との付加縮合反応を、生成されるフェノール樹脂の球形粒子が熱硬化性を有する状態で停止させることによって、未硬化の導電性フェノール樹脂複合材料を得ることができる。

【0049】

この未硬化の導電性フェノール樹脂複合材料は成形材料として用いることができるものであり、成形は、導電性フェノール樹脂複合材料を金型に射出する射出成形や、金型に充填して加熱・加圧する圧縮成形など任意の成形法で行なうことができる。このときの加熱は、金型の温度を130〜250℃の範囲に設定して行なうのが好ましく、加圧は、10〜200MPaの範囲の面圧で行なうのが好ましい。

【0050】

そして本発明に係る導電性フェノール樹脂複合材料は、フェノール樹脂の球状粒子が導電性材料の導電層で被覆されたものであるので、導電性フェノール樹脂複合材料は表面の導電層同士が接触した状態で集合するので、成形の際に混練・溶融・流動しても導電層は繋がった状態で樹脂のマトリクスの中に網目状に分布し、成形品中に導電層のネットが形成されるものであり、高い導電性を有する成形品を得ることができるものである。このように未硬化の導電性フェノール樹脂複合材料を成形材料として用いて成形することによって、高い導電性等が必要とされる各種の電気・電子機器の部品を製造することができるものである。

【0051】

また上記のようにして導電性フェノール樹脂複合材料を調製するにあたって、フェノール類とアルデヒド類との付加縮合反応を、生成されるフェノール樹脂の球状粒子が不溶不融性になるまで持続した後に、停止させることによって、完全硬化状態の導電性フェノール樹脂複合材料を得ることができる。

【0052】

このようにフェノール樹脂が完全硬化した状態の導電性フェノール樹脂複合材料は、例えば導電性のフィラーとして用いることができるものである。導電性フェノール樹脂複合材料はフェノール樹脂の球状粒子が導電性材料の導電層で被覆されたものであるので、導電性フェノール樹脂複合材料をフィラーとして成形材料等に配合して成形品を成形すると、導電性フェノール樹脂複合材料は表面の導電層同士が接触した状態で成形品に充填され、導電層が連続して繋がるようにすることができるものであり、高い導電性を得ることができるものである。

【0053】

ここで、フェノール樹脂が完全硬化状態の導電性フェノール樹脂複合材料を得るにあたっては、このようにフェノール樹脂が不溶不融性になるまで付加縮合反応を持続するようにする他に、上記のようにフェノール樹脂が未硬化の導電性フェノール樹脂複合材料を調製した後に、これを加熱処理してフェノール樹脂を完全硬化させるようにしてもよい。このようにして得た完全硬化状態の導電性フェノール樹脂複合材料にあっても、同様に例えば導電性のフィラーとして用いることができる。

【0054】

上記のようにして調製した、フェノール樹脂が完全硬化した状態の導電性フェノール樹脂複合材料の球状粒子を、非酸化性雰囲気で熱処理して、球状粒子中のフェノール樹脂を炭化させることによって、本発明に係る導電性複合炭化材料の球状粒子を得ることができるものである。非酸化性雰囲気は、フェノール樹脂が酸化されないものであればよく、不活性ガス雰囲気としてはアルゴン、ヘリウム、窒素ガスなどの雰囲気に設定することができる。熱処理の条件は、フェノール樹脂を焼成して炭化するために、400〜3000℃、1〜100時間程度に設定するのが好ましい。

【0055】

このようにして得られる導電性複合炭化材料Bは、図1(b)に示すように、フェノール樹脂炭化物3の表層に導電性材料の導電層2が被覆された球状粒子であり、粒子全体として導電性を有するので、粒子の表面同士が接触することによって導電性を得ることができるものである。またフェノール樹脂は熱に曝されることによって熱分解を起こし、低分子量物質となった分解生成物が揮散し、その抜け跡が空隙となるので、導電性複合炭化材料の球状粒子には多数の細孔が形成されるものであり、従って導電性複合炭化材料の球状粒子に活性炭と同様な効果を発揮させることもできるものである。

【0056】

そして、上記のようにして得られる球状粒子の導電性複合炭化材料を導電性フィラーとして、樹脂に配合することによって、導電性樹脂組成物を得ることができるものである。樹脂としては、ポリフェニレンサルファイド樹脂、ポリフェニレンエーテル樹脂、液晶ポリマー、ポリスチレン樹脂、ABS樹脂、ポリアセタール樹脂、ポリカーボネート樹脂、ポリエチレン樹脂、ポリプロピレン樹脂、ポリ塩化ビニル樹脂、ポリアミド樹脂、ポリスチレン樹脂などの熱可塑性樹脂や、フェノール樹脂、不飽和ポリエステル樹脂、エポキシ樹脂などの熱硬化性樹脂を用いることができる。導電性フィラーとして配合する導電性複合炭化材料の配合量は任意に設定することができるが、質量比で樹脂1に対して、導電性複合炭化材料を0.01〜1.5程度の範囲に設定するのが好ましい。

【0057】

このように調製される導電性樹脂組成物を射出成形や圧縮成形などの任意の方法で成形することによって、導電性の高い電気・電子機器の部品などを製造することができるものである。

【0058】

また上記の導電性複合炭化材料は、リチウムイオン二次電池の負極など二次電池の電極を形成する炭素材料として使用することができる。導電性複合炭化材料を炭素材料として用いて、リチウムイオン二次電池の負極などの電極を作製するにあたっては、例えば、導電性複合炭化材料をバインダーと共に溶剤等に分散してスラリー状にし、銅箔等の金属箔にこのスラリーを塗布して乾燥し、プレス成形等することによって行なうことができるものである。

【0059】

さらに、この電極を分極性電極として用い、電解液の界面で形成される電気二重層を形成する電気二重層キャパシタを形成することができるものである。

【0060】

このように、本発明の導電性複合炭化材料を用いて二次電池用電極や、電気二重層キャパシタ分極性電極を作製することによって、充・放電容量が高い二次電池や電気二重層キャパシタを得ることができるものである。

【0061】

ここで、電気二重層キャパシタの分極性電極は、多くのイオンを吸着できるように比表面積の大きい活性炭が電極材料として用いられており、本発明に係る導電性複合炭化材料も既述のように、熱処理してフェノール樹脂を炭化させることによって活性炭と同じ効果を有する細孔を具備している。

【0062】

しかしこのようにフェノール樹脂の炭化で細孔を生成させることはできるものの、比表面積は十分に大きいものではなく満足できるものではないので、本発明では導電性複合炭化材料を、水蒸気や二酸化炭素等による気相賦活法、溶融水酸化カリウム等による薬液賦活法などにより賦活処理して、導電性複合炭化材料の単位質量当りの比表面積及び細孔容積を大きくし、物理的化学的吸着性能を向上させた状態で使用するようにしている。

【実施例】

【0063】

次に、本発明を実施例によって具体的に説明する。

【0064】

(未硬化の導電性フェノール樹脂複合材料の製造例1)

攪拌装置を備えた反応容器にフェノールを450質量部、37質量%のホルマリンを460質量部、ヘキサメチレンテトラミンを50質量部、分散剤としてアラビアゴムを4.5質量部、水を1300質量部仕込み、これを攪拌しながら60分を要して80℃にし、この温度で2時間、付加縮合反応を行なった。この後、平均直径150nm、平均長さ15μm、アスペクト比が100の気相法炭素繊維からなるカーボンナノファイバー(昭和電工株式会社製「VGCF−H」)を6質量部仕込み、そのまま30分間反応を継続させた。次に、内温が30℃になるまで冷却した後、反応容器の内容物をヌッチェで濾別した。

【0065】

濾別して得た反応物をステンレスバットに敷いたポリエチレンシートの上に広げ、これを熱風循環式乾燥器に入れて器内温度45℃で48時間乾燥させることによって、さらさらとした球状粒子の導電性フェノール樹脂複合材料(フェノール樹脂は未硬化)を得た。

【0066】

この導電性フェノール樹脂複合材料の平均粒径は52μmであり、またフェノール樹脂に対するカーボンナノファイバーの被覆量は1.0質量%であった。

【0067】

(未硬化の導電性フェノール樹脂複合材料の製造例2)

カーボンナノファイバーの代りに、カーボンブラック(ライオン(株)製「カーボンECP」、平均粒子径39nm)を18質量部用いるようにした他は、上記(製造例1)と同様にして未硬化の導電性フェノール樹脂複合材料を得た。

【0068】

この導電性フェノール樹脂複合材料の球状粒子を電子顕微鏡(SEM)で観察したところ、図2に示すように、表層がカーボンナノファイバーの層で被覆されていることが確認された。この導電性フェノール樹脂複合材料の平均粒径は48μmであり、またフェノール樹脂に対する黒鉛の被覆量は3.0質量%であった。

【0069】

(未硬化の導電性フェノール樹脂複合材料の製造例3)

カーボンナノファイバーの代りに、黒鉛((株)エスイーシー製「SPG−3」、平均粒子径3μm)を31質量部用いるようにした他は、上記(製造例1)と同様にして未硬化の導電性フェノール樹脂複合材料を得た。

【0070】

この導電性フェノール樹脂複合材料の平均粒径は65μmであり、またフェノール樹脂に対する黒鉛の被覆量は4.9質量%であった。

【0071】

(硬化した導電性フェノール樹脂複合材料の製造例4)

上記(製造例1)において、攪拌しながら60分を要して沸騰還流状態にし、この温度で2時間、付加縮合反応を行なうようにした他は、(製造例1)と同様にして球状粒子の導電性フェノール樹脂複合材料(フェノール樹脂は不溶不融状態に硬化)を得た。

【0072】

この導電性フェノール樹脂複合材料の平均粒径は54μmであり、また導電性フェノール樹脂複合材料中の、カーボンナノファイバーの含有率は1.05質量%であった。

【0073】

(硬化した導電性フェノール樹脂複合材料の製造例5)

カーボンナノファイバーの代りに、カーボンブラック(ライオン(株)製「カーボンECP」、平均粒子径39nm)を18質量部用いるようにした他は、上記(製造例4)と同様にして硬化した導電性フェノール樹脂複合材料を得た。

【0074】

この導電性フェノール樹脂複合材料の平均粒径は50μmであり、またフェノール樹脂に対する黒鉛の被覆量は3.1質量%であった。

【0075】

(硬化した導電性フェノール樹脂複合材料の製造例6)

カーボンナノファイバーの代りに、黒鉛((株)エスイーシー製「SPG−3」、平均粒子径3μm)を31質量部用いるようにした他は、上記(製造例4)と同様にして硬化した導電性フェノール樹脂複合材料を得た。

【0076】

この導電性フェノール樹脂複合材料の平均粒径は68μmであり、またフェノール樹脂に対する黒鉛の被覆量は5.0質量%であった。

【0077】

(未硬化の導電性フェノール樹脂複合材料の比較製造例1)

粒径74μm以下に粉砕したレゾール型フェノール樹脂を990質量部とり、これにメタノールを加えてスラリー状にし、これにカーボンナノファイバー(昭和電工株式会社製「VGCF−H」)を10質量部加え、ニーダーで混合攪拌した。これを払い出して風乾し、メタノールを蒸発させた後、さらに45℃の乾燥器中で乾燥を行なった。そしてこれを直径212μm以下に粉砕することによって、粒状の導電性フェノール樹脂複合材料(フェノール樹脂は未硬化)を得た。

【0078】

この導電性フェノール樹脂複合材料中の、カーボンナノファイバーの含有率は1.0質量%であった。

【0079】

(未硬化の導電性フェノール樹脂複合材料の比較製造例2)

カーボンナノファイバの代りに、カーボンブラック(ライオン(株)製「カーボンECP」、平均粒子径39nm)を30質量部用いるようにした他は、上記(比較製造例1)と同様にして未硬化の導電性フェノール樹脂複合材料を得た。

【0080】

この導電性フェノール樹脂複合材料中の、カーボンブラックの含有率は2.98質量%であった。

【0081】

(未硬化の導電性フェノール樹脂複合材料の比較製造例3)

カーボンナノファイバーの代りに、黒鉛((株)エスイーシー製「SPG−3」、平均粒子径3μm)を50質量部用いるようにした他は、上記(比較製造例1)と同様にして未硬化の導電性フェノール樹脂複合材料を得た。

【0082】

この導電性フェノール樹脂複合材料中の、黒鉛の含有率は5.05質量%であった。

【0083】

(硬化した導電性フェノール樹脂複合材料の比較製造例4)

比較製造例1で得た未硬化の導電性フェノール樹脂複合材料を80℃の乾燥機に48時間入れ、フェノール樹脂を不溶不融状態に硬化させ、硬化した粒状の導電性フェノール樹脂複合材料を得た。

【0084】

この導電性フェノール樹脂複合材料中の、カーボンナノファイバーの含有率は1.05質量%であった。

【0085】

(硬化した導電性フェノール樹脂複合材料の比較製造例5)

比較製造例3で得た未硬化の導電性フェノール樹脂複合材料を80℃の乾燥機に48時間入れ、フェノール樹脂を不溶不融状態に硬化させ、硬化した粒状の導電性フェノール樹脂複合材料を得た。

【0086】

この導電性フェノール樹脂複合材料中の、カーボンブラックの含有率は3.1質量%であった。

【0087】

(硬化した導電性フェノール樹脂複合材料の比較製造例6)

比較製造例2で得た未硬化の導電性フェノール樹脂複合材料を80℃の乾燥機に48時間入れ、フェノール樹脂を不溶不融状態に硬化させ、硬化した粒状の導電性フェノール樹脂複合材料を得た。

【0088】

この導電性フェノール樹脂複合材料中の、黒鉛の含有率は5.1質量%であった。

【0089】

上記の製造例1〜6及び比較製造例1〜6で得た球状あるいは粒状の導電性フェノール樹脂複合材料について、外観を目視観察し、また電子顕微鏡(SEM)写真によって外観を観察し、さらに疎充填かさ密度を測定した。SEMによる外観の観察は、次のように評価した。

*1:粒子の表面に隙間なく導電材料が存在している。

*2:粒子の表面に部分的に導電材料が存在している。

*3:粒子の表面に殆ど導電材料が存在していない。

【0090】

疎充填かさ密度の測定は、筒井理化学機械(株)製の「ABD粉体物性測定器」を用い、測定円台に100cm3の試料容器を載せ、これに試料を上部のホッパから供給し、試料容器が一杯になった時点で山になった部分をヘラですり取り、試料容器内の試料の全量を測定することによって行ない、次の式から疎充填かさ密度を算出した。

疎充填かさ密度(g/cm3)

=(試料の重量:g)/(試料容器の容量:100cm3)

また、製造例1〜3及び比較製造例1〜3で得た球状あるいは粒状の導電性フェノール樹脂複合材料について、成形の際の流れの測定をした。流れの測定は、試料量を10g、荷重を39.2kN、加圧時間を2分に設定して、JIS K 6911「成形材料(円板式流れ)」に準拠して行なった。上記の各結果を表1に示す。

【0091】

【表1】

【0092】

表1にみられるように、製造例1〜6の導電性フェノール樹脂複合材料は、球状表面が導電層で被覆されていることが確認される。

【0093】

(実施例1〜3、比較例1〜3)

上記の製造例1〜3及び比較製造例1〜3で得た未硬化の導電性フェノール樹脂複合材料を用い、これらの導電性フェノール樹脂複合材料を予め160℃に加熱した金型に充填し、約15MPaの面圧で加圧しながら3分間加熱して成形することによって、樹脂成形体を得た。そしてこの樹脂成形体を試験片として、曲げ強さ、抵抗率を測定した。

【0094】

ここで、曲げ強さの測定は、長さ180mm×幅10mm×厚さ4mmの試験片を用い、JIS K 6911に準拠して行なった。また抵抗率の測定は、板厚2mmの試験片を用いてJIS K 7194に準拠して行なった。上記の各結果を表2に示す。

【0095】

【表2】

【0096】

表2にみられるように、各実施例のものは抵抗率が小さく、導電性に優れることが確認される。

【0097】

(実施例4〜6、比較例4〜6)

上記の製造例4〜6及び比較製造例4〜6で得た硬化した導電性フェノール樹脂複合材料を40質量部、ポリフェニレンエーテル樹脂(三菱エンジニアリングプラスチック(株)製「ユピエースAH8」)を60質量部とり、これをドライブレンドした後、ラボテストミルを用いて320℃で均一に溶融混練した。そしてこれを冷却して固化させた後、粉砕することによって、樹脂組成物を得た。

【0098】

次に、この樹脂組成物を射出成形することによって、縦・横が100mm、厚さ2mmの樹脂成形体を作製した。この樹脂成形体について、抵抗率をJIS K 7194に準拠して測定し、その結果を表3に示す。

【0099】

【表3】

【0100】

表3にみられるように、各実施例のものは抵抗率が小さく、導電性に優れることが確認される。

【0101】

(導電性複合炭化材料の製造例7)

上記(製造例1)で得た未硬化の導電性フェノール樹脂複合材料を、ステンレスバットに敷いたポリエチレンシートの上に広げ、これを100℃の乾燥機に入れて5時間加熱することによって、不溶不融性に硬化させた。そしてこの硬化した導電性フェノール樹脂複合材料を窒素雰囲気下、100℃/hの昇温速度で1000℃まで昇温し、1000℃で3時間熱処理することによって焼成し、導電性複合炭化材料の球状粒子を得た。

【0102】

この導電性複合炭化材料の収率は51.8質量%であり、導電性複合炭化材料でのカーボンナノファイバーの含有率は2.02質量%であった。

【0103】

(導電性複合炭化材料の製造例8)

上記(製造例2)で得た未硬化の導電性フェノール樹脂複合材料を用いるようにした他は、(製造例7)と同様にして導電性複合炭化材料を得た。

【0104】

この導電性複合炭化材料の収率は52.1質量%であり、導電性複合炭化材料でのカーボンブラックの含有率は6.1質量%であった。

【0105】

(導電性複合炭化材料の製造例9)

上記(製造例3)で得た未硬化の導電性フェノール樹脂複合材料を用いるようにした他は、(製造例7)と同様にして導電性複合炭化材料を得た。

【0106】

この導電性複合炭化材料の収率は53.5質量%であり、導電性複合炭化材料での黒鉛の含有率は9.9質量%であった。

【0107】

(導電性複合炭化材料の比較製造例7)

上記(比較製造例1)で得た未硬化の導電性フェノール樹脂複合材料を用いるようにした他は、(製造例7)と同様にして導電性複合炭化材料を得た。

【0108】

この導電性複合炭化材料の収率は51.3質量%であり、導電性複合炭化材料でのカーボンナノファイバーの含有率は2.00質量%であった。

【0109】

(導電性複合炭化材料の比較製造例8)

上記(比較製造例2)で得た未硬化の導電性フェノール樹脂複合材料を用いるようにした他は、(製造例7)と同様にして導電性複合炭化材料を得た。

【0110】

この導電性複合炭化材料の収率は51.9質量%であり、導電性複合炭化材料でのカーボンブラックの含有率は5.95質量%であった。

【0111】

(導電性複合炭化材料の比較製造例9)

上記(比較製造例3)で得た未硬化の導電性フェノール樹脂複合材料を用いるようにした他は、(製造例7)と同様にして導電性複合炭化材料を得た。

【0112】

この導電性複合炭化材料の収率は53.2質量%であり、導電性複合炭化材料での黒鉛の含有率は9.7質量%であった。

【0113】

(実施例7〜9、比較例7〜9)

上記の製造例7〜9及び比較製造例7〜9で得た導電性複合炭化材料を40質量部、ポリフェニレンエーテル樹脂(三菱エンジニアリングプラスチック(株)製「ユピエースAH8」)を60質量部とり、これをドライブレンドした後、ラボテストミルを用いて320℃で均一に溶融混練した。そしてこれを冷却して固化させた後、粉砕することによって、樹脂組成物を得た。

【0114】

次に、この樹脂組成物を射出成形することによって、縦・横が100mm、厚さ2mmの樹脂成形体を作製した。この樹脂成形体について、抵抗率をJIS K 7194に準拠して測定し、その結果を表4に示す。

【0115】

【表4】

【0116】

表4にみられるように、各実施例のものは抵抗率が小さく、導電性に優れることが確認される。

【0117】

(実施例10〜11及び比較例10〜11)

製造例7〜8及び比較製造例7〜8で得た導電性複合炭化材料3gに、ポリビニリデンフルオライドをN−メチルピロリドンに10質量%溶解させて調製したバインダー3gを加え、これを混合してスラリー状にした。そしてこのスラリーを厚さ20μm、直径12mmの円形の銅箔に塗布し、130℃で10時間真空乾燥した後、減圧下でプレス成形して電極を作製した。

【0118】

上記の実施例10〜11及び比較例10〜11で得た電極について、充・放電容量を測定した。充・放電容量測定には2電極セルを用いた。対極に金属リチウム、作用極に炭素材料を使用し、セパレータにはポリプロピレン製多孔質膜を用いた。電解液は1モル濃度の過塩素酸リチウムのエチレンカーボネート/ジエチレンカーボネート溶液(50/50質量%)を用いた。そして充・放電は正極、負極間に25mA/gの定電流を流して行ない、両極間の電位差の経時変化を測定することにより放電時間と充電時間を求めた。放電容量は、電流密度が一定であるため電流密度に放電時間又は充電時間を積算することにより求めた。またこの放電を1サイクルとして、50サイクル充・放電を繰り返した後についても、同様に放電容量を求めた。結果を表5に示す。

【0119】

【表5】

【0120】

表5にみられるように、各実施例のものは、放電容量が大きく、また充・放電を繰り返しても放電容量の低下が少なく、電池寿命を延ばすことができることが確認される。

【0121】

(実施例12〜13及び比較例12〜13)

製造例7〜8及び比較製造例7〜8で得た導電性複合炭化材料を、水蒸気流量5ml、窒素流量2l/分の流速で流通されるロータリーキルン炉の混合ガス雰囲気下、850℃で2時間処理して賦活し、活性炭を得た。得られた活性炭のヨウ素吸着性能、充填密度をJIS K 1474に準拠して測定した。結果を表6に示す。

【0122】

また、上記のようにして得た活性炭を1質量部とり、活性炭に対して1.0質量%の割合でカーボンナノチューブ(昭和電工(株)製「VGCF−H」)を加えた後に、30質量%濃度の硫酸を1.5質量部含浸して混練し、ペースト状にした。このペースト0.9gを直径30mmの円形の二枚の白金電極にそれぞれ塗付し、ポリプロピレン製セパレータを介して両電極を圧密着することによって、電気二重層キャパシタを製造した。

【0123】

そしてこの実施例12〜13及び比較例12〜13の電気二重層キャパシタに0.9Vで1時間充電した後、放電電流10mAの放電を行ない、電気二重層キャパシタの電圧が0.54〜0.45Vまで低下するのに要した時間を測定し、単位時間当たりの静電容量である重量静電容量と単位体積当りの静電容量である容量静電容量を求めた。結果を表6に示す。

【0124】

【表6】

【0125】

表6にみられるように、各実施例のものは、イオン吸着性能が高く、静電容量が大きいことが確認される。

【図面の簡単な説明】

【0126】

【図1】(a)は本発明に係る導電性フェノール樹脂複合材料の断面図、(b)は本発明に係る導電性複合炭化材料の断面図である。

【図2】製造例2で得た導電性フェノール樹脂複合材料の粒子の顕微鏡写真であり、(a)は1000倍、(b)は6000倍である。

【符号の説明】

【0127】

1 フェノール樹脂の球状粒子

2 導電層

3 フェノール樹脂炭化物

【技術分野】

【0001】

本発明は、フェノール樹脂と導電性材料とからなる導電性複合材料、この導電性複合材料の製造方法、導電性複合材料から得られる導電性複合炭化材料、導電性樹脂組成物、電極用炭素材料、導電性複合材料や電極用炭素材料から得られる二次電池用電極、電気二重層キャパシタ分極性電極に関するものである。

【背景技術】

【0002】

導電性材料をフェノール樹脂に充填材として含有させた導電性のフェノール樹脂複合材料は、機械的強度、電気伝導性、熱伝導性、耐熱性、摺動性、電磁波シールド性等に優れた成形品を成形することができるため、電気・電子機器の部品など各種の用途に使用されている。

【0003】

このような導電性材料とフェノール樹脂との複合材料は、フェノール樹脂と導電性材料とを混合・混練して造粒することによって、粒状にしたものが一般的である(例えば特許文献1、特許文献2等参照)。

【0004】

すなわち、まずフェノール類とアルデヒド類とを反応触媒の存在下で反応させてフェノール樹脂を調製し、これを脱水する。次にこのフェノール樹脂をそのまま、あるいは溶剤を加えて希釈し、これに導電性材料を添加してニーダー等で混練すると共に、この混練物を押出した後に乾燥し、これを粉砕することによって、導電性材料とフェノール樹脂との混合粒体である複合材料を得ることができるものである。そしてこの粒状のフェノール樹脂複合材料を成形金型に充填して加熱・加圧することによって、電気・電子機器の部品などを成形することができるものである。

【特許文献1】特開2002−60639号公報

【特許文献2】特開2003−12939号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかし上記のように導電性材料とフェノール樹脂を機械的に混合して複合材料を調製する場合、導電性材料とフェノール樹脂とは一般に濡れ性が悪いために、均一に混合することは難しい。

【0006】

またこの導電性のフェノール樹脂複合材料を成形して得られる成形品に高い導電性を発現させるには、電気絶縁材料であるフェノール樹脂中で導電性材料同士が連続して繋がっている必要がある。しかし、フェノール樹脂に混合した導電性材料のうち、一部の導電性材料がこのような連続的な繋がりを形成しているだけであり、高い導電性を得ることが難しいものであった。

【0007】

一方、近年、ノート型パソコンや携帯電話など電子機器の小型化と軽量化の進行とともに、小型で軽量でしかも重量当りのエネルギー密度の高い電池、特に二次電池が求められている。また自動車においては、環境問題もあってハイブリッド化が加速されており、それに伴なって軽量で高性能な二次電池や、電気二重層キャパシタが求められている。

【0008】

例えば、リチウムイオン二次電池は一般的に炭素材料を負極の電極に使用し、リチウム含有化合物を正極の電極に使用し、正極と負極の間でリチウムイオンを移動させることによって充・放電を行なうようになっている。そしてこのようなリチウムイオン二次電池の特性は、負極材料の特性に大きく依存しており、黒鉛のような高結晶性の炭素を使用すると充・放電の可逆性に優れた電池となる。しかしこれでは理論容量に近く限界があるので、これを超えるために熱硬化性樹脂を炭化させたような未発達な層構造の炭素を用いた負極材料の開発が進んでいるが、まだ十分な充・放電容量を有する導電性の高い負極材料は開発されていない。

【0009】

また電気二重層キャパシタの電極用の炭素材料としては、単位体積や単位重量当りの静電容量を大きくするために、求められる特性は、比表面積が大きく、単位体積当りの重量が大きく、導電性が良好であることである。そこで活性炭を電極用炭素材料として用い、活性炭をバインダーで練って塗布するか圧延して集電極に接着して電極を形成するようにしているが、十分な導電性を得ることが難しく、高い充・放電容量を有する電気二重層キャパシタを実現することは困難である。

【0010】

本発明は上記の点に鑑みてなされたものであり、導電性などの特性に優れた導電性フェノール樹脂複合材料及びその製造方法を提供することを目的とするものであり、また高い導電性を有する導電性樹脂組成物を提供することを目的とするものであり、また充・放電容量を高めることができる二次電池用電極、電極用炭素材料、電気二重層キャパシタ分極性電極を提供することを目的とするものである。

【課題を解決するための手段】

【0011】

本発明の請求項1に係る導電性フェノール樹脂複合材料は、フェノール樹脂の球状粒子の表層に導電性材料からなる導電層が形成されて成ることを特徴とするものである。

【0012】

導電材料はフェノール樹脂の球状粒子の表面を被覆する導電層として設けられているので、導電性フェノール樹脂複合材料は表面の導電層同士が接触した状態で集合するものであり、各導電性フェノール樹脂複合材料の導電材料が連続して繋がるようにすることができるものである。従って、導電性フェノール樹脂複合材料を成形した成形品や、導電性フェノール樹脂複合材料を導電性フィラーとして充填した成形品において、高い導電性を得ることができるものである。

【0013】

また請求項2の発明は、請求項1において、フェノール樹脂の球状粒子に対して0.01質量%以上の質量比率で導電性材料の導電層が形成されていることを特徴とするものであり、導電性材料による導電層でフェノール樹脂の球状粒子の表層を完全に被覆することが可能になるものである。

【0014】

また請求項3の発明は、請求項1又は2において、導電性材料は、フェノール樹脂の球状粒子の1/5以下の平均粒子径であることを特徴とするものであり、導電性材料がフェノール樹脂の球状粒子の表面から剥離することを防ぐことができるものである。

【0015】

また請求項4の発明は、請求項1乃至3のいずれかにおいて、導電性材料が、黒鉛、カーボンブラック、炭化珪素、カーボンナノファイバーから少なくとも一つ選ばれるものであることを特徴とするものであり、高い導電性の導電層を形成することができるものである。

【0016】

本発明の請求項5に係る導電性フェノール樹脂複合材料の製造方法は、フェノール類とアルデヒド類とを、分散剤と混合しつつ、反応触媒の存在下で付加縮合反応させると共に、この付加縮合反応の途中で導電性材料をフェノール類とアルデヒド類の反応系に投入することによって、フェノール樹脂の球状粒子を調製すると共にフェノール樹脂の球状粒子の表層に導電性材料からなる導電層を形成することを特徴とするものである。

【0017】

フェノール類とアルデヒド類とを、分散剤と混合しつつ、反応触媒の存在下で付加縮合反応させることによって、フェノール樹脂が球状に凝集して、フェノール樹脂の球状粒子を調製することができるものであり、そしてこの付加縮合反応の途中で導電性材料を投入することによって、フェノール樹脂球状粒子の周囲に導電性材料が凝集して付着し、導電材料からなる導電層を形成することができるものである。このようにして、フェノール樹脂の球状粒子の表層に導電性材料からなる導電層を被覆した導電性フェノール樹脂複合材料を製造することができるものである。

【0018】

また請求項6の発明は、請求項5において、導電性材料を複数回に分けて反応系に投入することを特徴とするものであり、多量の導電性材料で被覆層を形成することが可能になり、導電性を高めることができるものである。

【0019】

また請求項7の発明は、請求項5又は6において、付加縮合反応を、調製されるフェノール樹脂の球状粒子が熱硬化性を有する状態で停止することを特徴とするものであり、成形材料として導電性フェノール樹脂複合材料を製造することができるものである。

【0020】

また請求項8の発明は、請求項5又は6において、付加縮合反応を、調製されるフェノール樹脂の球状粒子が不溶不融状態になるまで継続した後に停止することを特徴とするものであり、導電性フィラーとして導電性フェノール樹脂複合材料を製造することができるものである。

【0021】

本発明の請求項9に係る導電性複合炭化材料は、請求項1乃至4のいずれかに記載の導電性フェノール樹脂複合材料のフェノール樹脂が、非酸化性雰囲気下で熱処理して炭化されたものであることを特徴とするものである。

【0022】

フェノール樹脂の球状粒子を炭化することによって、表層の導電層のみならず、球状粒子自体にも導電性を賦与することができるものであり、高い導電性能を得ることができるものである。

【0023】

本発明の請求項10に係る導電性樹脂組成物は、請求項9に記載の導電性複合炭化材料を導電性フィラーとして樹脂に配合して成ることを特徴とするものである。

【0024】

高い導電性能を有する導電性複合炭化材料を導電性フィラーとして配合することによって、導電性に優れた樹脂成形品を成形できる導電性樹脂組成物を得ることができるものである。

【0025】

本発明の請求項11に係る二次電池用電極は、請求項9に記載の導電性複合炭化材料を電極用炭素材料として用いて形成されたことを特徴とするものである。

【0026】

高い導電性能を有する導電性複合炭化材料を電極用炭素材料として用いることによって、充・放電容量の高い二次電池用電極を得ることができるものである。

【0027】

本発明の請求項12に係る電極用炭素材料は、請求項9に記載の導電性複合炭化材料を賦活処理して成ることを特徴とするものである。

【0028】

高い導電性能を有する導電性複合炭化材料を賦活処理することによって、充・放電容量の高い電極用炭素材料を得ることができるものである。

【0029】

本発明の請求項13に係る電気二重層キャパシタ分極性電極は、請求項9に記載の導電性複合炭化材料を電極用炭素材料として用いて形成されたことを特徴とするものである。

【0030】

高い導電性能を有する導電性複合炭化材料を電極用炭素材料として用いることによって、充・放電容量の高い電気二重層キャパシタ分極性電極を得ることができるものである。

【0031】

本発明の請求項14に係る電気二重層キャパシタ分極性電極は、請求項12に記載の電極用炭素材料を用いて形成されたことを特徴とするものである。

【0032】

導電性複合炭化材料を賦活処理した電極用炭素材料を用いることによって、充・放電容量の高い電気二重層キャパシタ分極性電極を得ることができるものである。

【発明の効果】

【0033】

本発明によれば、導電性などの特性に優れた導電性フェノール樹脂複合材料を得ることができるものであり、また高い導電性を有する導電性樹脂組成物を得ることができるものであり、また充・放電容量の高い二次電池用電極、電極用炭素材料、電気二重層キャパシタ分極性電極を得ることができるものである。

【発明を実施するための最良の形態】

【0034】

以下、本発明を実施するための最良の形態を説明する。

【0035】

本発明に係る導電性フェノール樹脂複合材料は、フェノール樹脂からなる球状粒子の表層を導電性材料からなる導電層で被覆した形態に形成されるものであり、まずこの導電性フェノール樹脂複合材料の製造方法について説明する。

【0036】

本発明においてフェノール類としては、フェノールの他にフェノールの誘導体を用いることができる。フェノールの誘導体としては、例えばm−クレゾール、レゾルシノール、3,5−キシレノールなどの3官能性のもの、ビスフェノールA、ビスフェノールS、ジヒドロキシジフェニルメタンなどの4官能性のもの、o−クレゾール、p−クレゾール、p−ter−ブチルフェノール、p−フェニルフェノール、p−クミルフェノール、p−ノニルフェノール、2,4−又は2,6−キシレノールなどの2官能性のo−又はp−置換のフェノール類などを挙げることができ、さらに塩素又は臭素で置換されたハロゲン化フェノールなどを用いることもできる。フェノール類としてはこれらから1種を選択して用いる他、複数種のものを混合して用いることもできる。

【0037】

また本発明においてアルデヒド類としては、ホルムアルデヒドの水溶液の形態であるホルマリンが最適であるが、パラホルムアルデヒド、アセトアルデヒド、ベンズアルデヒド、トリオキサン、テトラオキサンのような形態のものを用いることもでき、その他アルデヒドの一部あるいは大部分をフルフラールやフルフリルアルコールに置き換えたものを用いることも可能である。

【0038】

さらに本発明において反応触媒としては、フェノール類とアルデヒド類を反応させ、ベンゼン核とベンゼン核の間に=NCH2−結合を生成するような塩基性物質、例えばヘキサメチレンテトラミン、アンモニア、メチルアミン、ジメチルアミン、エチレンジアミン、モノエタノールアミン等の第1級や第2級のアミン類などを用いることができる。また、ナトリウム、カリウム、リチウムなどアルカリ金属の酸化物、水酸化物、炭酸塩、あるいはカルシウム、マグネシウム、バリウムなどアルカリ土類金属の酸化物、水酸化物、炭酸塩、あるいは第3級アミン化合物などを挙げることもできる。これらの具体例を挙げると、水酸化ナトリウム、水酸化カリウム、水酸化リチウム、炭酸ナトリウム、水酸化カルシウム、水酸化マグネシウム、水酸化バリウム、炭酸カルシウム、酸化マグネシウム、酸化カルシウム、トリメチルアミン、トリエチルアミン、トリエタノールアミン、1,8−ジアザビシクロ〔5,4,0〕ウンデセン−7などがある。

【0039】

そして、上記のフェノール類と、アルデヒド類と、反応触媒とを反応釜などの反応容器にとり、フェノール類とアルデヒド類とを付加縮合反応させるものであるが、さらに分散剤を反応容器に投入し、また必要に応じてカップリング剤などの添加剤を反応容器に投入し、これらの存在下でフェノール類とアルデヒド類との反応を行なわせるものである。ここで、フェノール類に対するアルデヒド類の配合量は、フェノール類1モルに対してアルデヒド類1.0〜3.0モルの範囲が好ましい。また反応触媒の配合量は、反応触媒の種類によって大きく異なるが、フェノール類に対して0.05〜10質量%の範囲が好ましい。そしてフェノール類とアルデヒド類との付加縮合反応は、攪拌に足る水中で、攪拌しながら行なわれるものである。

【0040】

本発明において使用される上記の分散剤は、一種の乳化剤としても作用するものであり、例えばアラビアゴム、ポリビニルアルコール、ニカワ、グアーゴム、ガッテガム、カルボキシメチルセルロース、ヒドロキシエチルセルロース、可溶化でんぷん、寒天、アルギン酸ソーダなどを挙げることができ、これらのうちから一種単独で、あるいは複数種を併用して使用することができる。これらの中でも、アラビアゴムやポリビニルアルコールが好ましく用いることができる。分散剤の添加量は、分散剤が有する乳化効果によって大きく異なり、特に限定されるものではないが、フェノール類に対して0.1〜10.0質量%の範囲が好ましく、特に0.5〜7.0質量%の範囲がより好ましい。

【0041】

上記の付加縮合反応は反応系を攪拌するに足る量の液中で、攪拌しつつ行なわれるものであり、反応の初期では反応液は透明であるが、付加縮合反応が進むとフェノール類とアルデヒド類の縮合反応物が系中の水分と分離し始め、反応液は白濁化する。このようにフェノール類とアルデヒド類が縮合反応して生成されるフェノール樹脂は分散剤の作用で凝集して球状になり、反応系中に析出する。本発明では、このようにフェノール類とアルデヒド類とを付加縮合反応させる途中で、反応系に導電性材料を投入する。

【0042】

本発明において導電性材料としては、天然黒鉛、人造黒鉛、キッシュ黒鉛、膨張黒鉛などの黒鉛、カーボンブラック、メソフェースカーボン、コークス粉、木炭粉、炭素繊維の粉末、カーボンナノファイバー、炭化珪素、炭化ホウ素、金属粉末など導電性を有する粉体(微細な繊維も含む)であればよく、これらから1種以上を選択して使用することができるが、これらの中でも、黒鉛、カーボンブラック、炭化珪素、カーボンナノファイバーの粉体が特に好ましい。

【0043】

そして上記のようにフェノール類とアルデヒド類が縮合反応して生成されるフェノール樹脂が反応系中で球状に析出し始めた後、所望する程度に反応を進めた後に、反応系に導電性材料を投入して、攪拌と縮合反応を継続すると、反応系中のフェノール樹脂の球状粒子の表面は濡れ性と粘着性が高いので、このフェノール樹脂の球状粒子の表面に導電性材料が接触することで、導電性材料はフェノール樹脂の球状粒子の表面に付着する。この結果、投入当初は導電性材料は反応系の液面に浮いているものもあるが、反応液中の導電性材料が徐々にフェノール樹脂の球状粒子の表面に付着して、反応液中の導電性材料は認め難くなる。このようにして、図1(a)に示すように、フェノール樹脂の球状粒子1の表面が導電性材料の導電層2で被覆された複合材料Aを得ることができるものであり、所望する程度に反応を進めて冷却した後に、攪拌を停止すると、複合材料が反応系の水中で沈降し、水と分離される。このように沈降した複合材料は微小球形の含水粒状物となっているが、ろ過することによって容易に水から分離することができるものであり、これを乾燥することによって、導電性フェノール樹脂複合材料を得ることができるものである。

【0044】

反応系に導電性材料を投入する時点は、フェノール類とアルデヒド類が縮合反応している間であればいつでもよいが、その目安としては、反応系の溶液をスポイトなどで少量とって、常温(室温、例えば25℃)の大量の水(10倍以上の容積の水)を入れた容器に投入したときに、反応系の溶液が容器の底部にベタッと付着せず、反応系の溶液が水中で粒状の粒子となるとき以降であることが望ましい。これより早い時点ではフェノール類とアルデヒド類の縮合反応が不十分であるので、この時点で反応系に導電性材料を投入すると、フェノール類とアルデヒド類の縮合反応の際に同時に導電性材料が取り込まれ、フェノール樹脂と導電性材料が混合された球状粒子が生成されることになり、フェノール樹脂の球状粒子の外層を導電性材料の導電層で被覆した本発明の導電性フェノール樹脂複合材料を得ることは難しくなる。また反応系の溶液に常温(室温)のガラス棒などの棒を差し込んだときに、フェノール樹脂の球状粒子が棒に付着しないようになった時点では、フェノール樹脂の球状粒子は表面に粘着性がなくなる程度に縮合反応が進行しているので、この時点以降に反応系に導電性材料を投入してもフェノール樹脂の球状粒子の表層に導電性材料を付着させて被覆することはできない。このため、反応系の溶液に常温棒を差し込んだときに、フェノール樹脂の球状粒子が棒に付着しないようになる以前に、反応系に導電性材料を投入するようにするのが望ましい。

【0045】

ここで、導電性材料の投入量は、フェノール樹脂の球状粒子の表面積、導電性材料の粒径や比重等によって異なるが、導電性フェノール樹脂複合材料として生成されるフェノール樹脂の球状粒子に導電層として付着する量が、フェノール樹脂の球状粒子に対して0.01質量%以上になるように設定するのが好ましい。より好ましくは、フェノール樹脂の球状粒子に対して0.05〜40質量%の範囲であり、さらに好ましくは0.5〜20質量%の範囲である。フェノール樹脂の球状粒子に導電層として導電性材料が付着する量がこの範囲より少ないと、フェノール樹脂の球状粒子の表層を導電性材料の導電層で完全に被覆することができないことがあり、導電性を十分に高く得ることができないことがある。

【0046】

また導電性材料の粒径は、導電性フェノール樹脂複合材料として生成されるフェノール樹脂の球状粒子の粒径によって異なるが、最大でも、フェノール樹脂の球形粒子の平均粒径の1/5以下の平均粒径であることが好ましく、微細なものである程より好ましい。導電性材料の粒径がこれより大きいと、フェノール樹脂の球状粒子の表面に導電性材料を被覆しても、表面から剥離し易くなるものである。

【0047】

また、上記のように導電性材料を反応系の液中に投入するにあたって、フェノール類とアルデヒド類の付加縮合反応の開始から終了までの間に、複数回に分けて導電性材料を反応系に投入し、反応を行なわせるようにすることもできる。導電性材料の投入のタイミングは特に限定されることはなく、上記した目安の時点の間であれば任意でよいが、例えば、付加縮合反応が進んでフェノール樹脂が水に溶解し難くなり、反応液が白濁した時点、フェノール樹脂が常温で固体になる分子量帯域の時点などがよい。このように複数回に分けて導電性材料を反応系に投入することによって、フェノール樹脂の球状粒子の表層部に形成される導電層を、中心側から外側にかけて傾斜的にフェノール樹脂中の導電性材料の量が多くなるよう形成することができ、多量の導電性材料で厚みの厚い導電層を形成することができるものであり、粒子径が大きく導電性の高い球状粒子に導電性フェノール樹脂複合材料を形成することができるものである。

【0048】

ここで、上記のようにして導電性フェノール樹脂複合材料を調製するにあたって、フェノール類とアルデヒド類との付加縮合反応を、生成されるフェノール樹脂の球形粒子が熱硬化性を有する状態で停止させることによって、未硬化の導電性フェノール樹脂複合材料を得ることができる。

【0049】

この未硬化の導電性フェノール樹脂複合材料は成形材料として用いることができるものであり、成形は、導電性フェノール樹脂複合材料を金型に射出する射出成形や、金型に充填して加熱・加圧する圧縮成形など任意の成形法で行なうことができる。このときの加熱は、金型の温度を130〜250℃の範囲に設定して行なうのが好ましく、加圧は、10〜200MPaの範囲の面圧で行なうのが好ましい。

【0050】

そして本発明に係る導電性フェノール樹脂複合材料は、フェノール樹脂の球状粒子が導電性材料の導電層で被覆されたものであるので、導電性フェノール樹脂複合材料は表面の導電層同士が接触した状態で集合するので、成形の際に混練・溶融・流動しても導電層は繋がった状態で樹脂のマトリクスの中に網目状に分布し、成形品中に導電層のネットが形成されるものであり、高い導電性を有する成形品を得ることができるものである。このように未硬化の導電性フェノール樹脂複合材料を成形材料として用いて成形することによって、高い導電性等が必要とされる各種の電気・電子機器の部品を製造することができるものである。

【0051】

また上記のようにして導電性フェノール樹脂複合材料を調製するにあたって、フェノール類とアルデヒド類との付加縮合反応を、生成されるフェノール樹脂の球状粒子が不溶不融性になるまで持続した後に、停止させることによって、完全硬化状態の導電性フェノール樹脂複合材料を得ることができる。

【0052】

このようにフェノール樹脂が完全硬化した状態の導電性フェノール樹脂複合材料は、例えば導電性のフィラーとして用いることができるものである。導電性フェノール樹脂複合材料はフェノール樹脂の球状粒子が導電性材料の導電層で被覆されたものであるので、導電性フェノール樹脂複合材料をフィラーとして成形材料等に配合して成形品を成形すると、導電性フェノール樹脂複合材料は表面の導電層同士が接触した状態で成形品に充填され、導電層が連続して繋がるようにすることができるものであり、高い導電性を得ることができるものである。

【0053】

ここで、フェノール樹脂が完全硬化状態の導電性フェノール樹脂複合材料を得るにあたっては、このようにフェノール樹脂が不溶不融性になるまで付加縮合反応を持続するようにする他に、上記のようにフェノール樹脂が未硬化の導電性フェノール樹脂複合材料を調製した後に、これを加熱処理してフェノール樹脂を完全硬化させるようにしてもよい。このようにして得た完全硬化状態の導電性フェノール樹脂複合材料にあっても、同様に例えば導電性のフィラーとして用いることができる。

【0054】

上記のようにして調製した、フェノール樹脂が完全硬化した状態の導電性フェノール樹脂複合材料の球状粒子を、非酸化性雰囲気で熱処理して、球状粒子中のフェノール樹脂を炭化させることによって、本発明に係る導電性複合炭化材料の球状粒子を得ることができるものである。非酸化性雰囲気は、フェノール樹脂が酸化されないものであればよく、不活性ガス雰囲気としてはアルゴン、ヘリウム、窒素ガスなどの雰囲気に設定することができる。熱処理の条件は、フェノール樹脂を焼成して炭化するために、400〜3000℃、1〜100時間程度に設定するのが好ましい。

【0055】

このようにして得られる導電性複合炭化材料Bは、図1(b)に示すように、フェノール樹脂炭化物3の表層に導電性材料の導電層2が被覆された球状粒子であり、粒子全体として導電性を有するので、粒子の表面同士が接触することによって導電性を得ることができるものである。またフェノール樹脂は熱に曝されることによって熱分解を起こし、低分子量物質となった分解生成物が揮散し、その抜け跡が空隙となるので、導電性複合炭化材料の球状粒子には多数の細孔が形成されるものであり、従って導電性複合炭化材料の球状粒子に活性炭と同様な効果を発揮させることもできるものである。

【0056】

そして、上記のようにして得られる球状粒子の導電性複合炭化材料を導電性フィラーとして、樹脂に配合することによって、導電性樹脂組成物を得ることができるものである。樹脂としては、ポリフェニレンサルファイド樹脂、ポリフェニレンエーテル樹脂、液晶ポリマー、ポリスチレン樹脂、ABS樹脂、ポリアセタール樹脂、ポリカーボネート樹脂、ポリエチレン樹脂、ポリプロピレン樹脂、ポリ塩化ビニル樹脂、ポリアミド樹脂、ポリスチレン樹脂などの熱可塑性樹脂や、フェノール樹脂、不飽和ポリエステル樹脂、エポキシ樹脂などの熱硬化性樹脂を用いることができる。導電性フィラーとして配合する導電性複合炭化材料の配合量は任意に設定することができるが、質量比で樹脂1に対して、導電性複合炭化材料を0.01〜1.5程度の範囲に設定するのが好ましい。

【0057】

このように調製される導電性樹脂組成物を射出成形や圧縮成形などの任意の方法で成形することによって、導電性の高い電気・電子機器の部品などを製造することができるものである。

【0058】

また上記の導電性複合炭化材料は、リチウムイオン二次電池の負極など二次電池の電極を形成する炭素材料として使用することができる。導電性複合炭化材料を炭素材料として用いて、リチウムイオン二次電池の負極などの電極を作製するにあたっては、例えば、導電性複合炭化材料をバインダーと共に溶剤等に分散してスラリー状にし、銅箔等の金属箔にこのスラリーを塗布して乾燥し、プレス成形等することによって行なうことができるものである。

【0059】

さらに、この電極を分極性電極として用い、電解液の界面で形成される電気二重層を形成する電気二重層キャパシタを形成することができるものである。

【0060】

このように、本発明の導電性複合炭化材料を用いて二次電池用電極や、電気二重層キャパシタ分極性電極を作製することによって、充・放電容量が高い二次電池や電気二重層キャパシタを得ることができるものである。

【0061】

ここで、電気二重層キャパシタの分極性電極は、多くのイオンを吸着できるように比表面積の大きい活性炭が電極材料として用いられており、本発明に係る導電性複合炭化材料も既述のように、熱処理してフェノール樹脂を炭化させることによって活性炭と同じ効果を有する細孔を具備している。

【0062】

しかしこのようにフェノール樹脂の炭化で細孔を生成させることはできるものの、比表面積は十分に大きいものではなく満足できるものではないので、本発明では導電性複合炭化材料を、水蒸気や二酸化炭素等による気相賦活法、溶融水酸化カリウム等による薬液賦活法などにより賦活処理して、導電性複合炭化材料の単位質量当りの比表面積及び細孔容積を大きくし、物理的化学的吸着性能を向上させた状態で使用するようにしている。

【実施例】

【0063】

次に、本発明を実施例によって具体的に説明する。

【0064】

(未硬化の導電性フェノール樹脂複合材料の製造例1)

攪拌装置を備えた反応容器にフェノールを450質量部、37質量%のホルマリンを460質量部、ヘキサメチレンテトラミンを50質量部、分散剤としてアラビアゴムを4.5質量部、水を1300質量部仕込み、これを攪拌しながら60分を要して80℃にし、この温度で2時間、付加縮合反応を行なった。この後、平均直径150nm、平均長さ15μm、アスペクト比が100の気相法炭素繊維からなるカーボンナノファイバー(昭和電工株式会社製「VGCF−H」)を6質量部仕込み、そのまま30分間反応を継続させた。次に、内温が30℃になるまで冷却した後、反応容器の内容物をヌッチェで濾別した。

【0065】

濾別して得た反応物をステンレスバットに敷いたポリエチレンシートの上に広げ、これを熱風循環式乾燥器に入れて器内温度45℃で48時間乾燥させることによって、さらさらとした球状粒子の導電性フェノール樹脂複合材料(フェノール樹脂は未硬化)を得た。

【0066】

この導電性フェノール樹脂複合材料の平均粒径は52μmであり、またフェノール樹脂に対するカーボンナノファイバーの被覆量は1.0質量%であった。

【0067】

(未硬化の導電性フェノール樹脂複合材料の製造例2)

カーボンナノファイバーの代りに、カーボンブラック(ライオン(株)製「カーボンECP」、平均粒子径39nm)を18質量部用いるようにした他は、上記(製造例1)と同様にして未硬化の導電性フェノール樹脂複合材料を得た。

【0068】

この導電性フェノール樹脂複合材料の球状粒子を電子顕微鏡(SEM)で観察したところ、図2に示すように、表層がカーボンナノファイバーの層で被覆されていることが確認された。この導電性フェノール樹脂複合材料の平均粒径は48μmであり、またフェノール樹脂に対する黒鉛の被覆量は3.0質量%であった。

【0069】

(未硬化の導電性フェノール樹脂複合材料の製造例3)

カーボンナノファイバーの代りに、黒鉛((株)エスイーシー製「SPG−3」、平均粒子径3μm)を31質量部用いるようにした他は、上記(製造例1)と同様にして未硬化の導電性フェノール樹脂複合材料を得た。

【0070】

この導電性フェノール樹脂複合材料の平均粒径は65μmであり、またフェノール樹脂に対する黒鉛の被覆量は4.9質量%であった。

【0071】

(硬化した導電性フェノール樹脂複合材料の製造例4)

上記(製造例1)において、攪拌しながら60分を要して沸騰還流状態にし、この温度で2時間、付加縮合反応を行なうようにした他は、(製造例1)と同様にして球状粒子の導電性フェノール樹脂複合材料(フェノール樹脂は不溶不融状態に硬化)を得た。

【0072】

この導電性フェノール樹脂複合材料の平均粒径は54μmであり、また導電性フェノール樹脂複合材料中の、カーボンナノファイバーの含有率は1.05質量%であった。

【0073】

(硬化した導電性フェノール樹脂複合材料の製造例5)

カーボンナノファイバーの代りに、カーボンブラック(ライオン(株)製「カーボンECP」、平均粒子径39nm)を18質量部用いるようにした他は、上記(製造例4)と同様にして硬化した導電性フェノール樹脂複合材料を得た。

【0074】

この導電性フェノール樹脂複合材料の平均粒径は50μmであり、またフェノール樹脂に対する黒鉛の被覆量は3.1質量%であった。

【0075】

(硬化した導電性フェノール樹脂複合材料の製造例6)

カーボンナノファイバーの代りに、黒鉛((株)エスイーシー製「SPG−3」、平均粒子径3μm)を31質量部用いるようにした他は、上記(製造例4)と同様にして硬化した導電性フェノール樹脂複合材料を得た。

【0076】

この導電性フェノール樹脂複合材料の平均粒径は68μmであり、またフェノール樹脂に対する黒鉛の被覆量は5.0質量%であった。

【0077】

(未硬化の導電性フェノール樹脂複合材料の比較製造例1)

粒径74μm以下に粉砕したレゾール型フェノール樹脂を990質量部とり、これにメタノールを加えてスラリー状にし、これにカーボンナノファイバー(昭和電工株式会社製「VGCF−H」)を10質量部加え、ニーダーで混合攪拌した。これを払い出して風乾し、メタノールを蒸発させた後、さらに45℃の乾燥器中で乾燥を行なった。そしてこれを直径212μm以下に粉砕することによって、粒状の導電性フェノール樹脂複合材料(フェノール樹脂は未硬化)を得た。

【0078】

この導電性フェノール樹脂複合材料中の、カーボンナノファイバーの含有率は1.0質量%であった。

【0079】

(未硬化の導電性フェノール樹脂複合材料の比較製造例2)

カーボンナノファイバの代りに、カーボンブラック(ライオン(株)製「カーボンECP」、平均粒子径39nm)を30質量部用いるようにした他は、上記(比較製造例1)と同様にして未硬化の導電性フェノール樹脂複合材料を得た。

【0080】

この導電性フェノール樹脂複合材料中の、カーボンブラックの含有率は2.98質量%であった。

【0081】

(未硬化の導電性フェノール樹脂複合材料の比較製造例3)

カーボンナノファイバーの代りに、黒鉛((株)エスイーシー製「SPG−3」、平均粒子径3μm)を50質量部用いるようにした他は、上記(比較製造例1)と同様にして未硬化の導電性フェノール樹脂複合材料を得た。

【0082】

この導電性フェノール樹脂複合材料中の、黒鉛の含有率は5.05質量%であった。

【0083】

(硬化した導電性フェノール樹脂複合材料の比較製造例4)

比較製造例1で得た未硬化の導電性フェノール樹脂複合材料を80℃の乾燥機に48時間入れ、フェノール樹脂を不溶不融状態に硬化させ、硬化した粒状の導電性フェノール樹脂複合材料を得た。

【0084】

この導電性フェノール樹脂複合材料中の、カーボンナノファイバーの含有率は1.05質量%であった。

【0085】

(硬化した導電性フェノール樹脂複合材料の比較製造例5)

比較製造例3で得た未硬化の導電性フェノール樹脂複合材料を80℃の乾燥機に48時間入れ、フェノール樹脂を不溶不融状態に硬化させ、硬化した粒状の導電性フェノール樹脂複合材料を得た。

【0086】

この導電性フェノール樹脂複合材料中の、カーボンブラックの含有率は3.1質量%であった。

【0087】

(硬化した導電性フェノール樹脂複合材料の比較製造例6)

比較製造例2で得た未硬化の導電性フェノール樹脂複合材料を80℃の乾燥機に48時間入れ、フェノール樹脂を不溶不融状態に硬化させ、硬化した粒状の導電性フェノール樹脂複合材料を得た。

【0088】

この導電性フェノール樹脂複合材料中の、黒鉛の含有率は5.1質量%であった。

【0089】

上記の製造例1〜6及び比較製造例1〜6で得た球状あるいは粒状の導電性フェノール樹脂複合材料について、外観を目視観察し、また電子顕微鏡(SEM)写真によって外観を観察し、さらに疎充填かさ密度を測定した。SEMによる外観の観察は、次のように評価した。

*1:粒子の表面に隙間なく導電材料が存在している。

*2:粒子の表面に部分的に導電材料が存在している。

*3:粒子の表面に殆ど導電材料が存在していない。

【0090】

疎充填かさ密度の測定は、筒井理化学機械(株)製の「ABD粉体物性測定器」を用い、測定円台に100cm3の試料容器を載せ、これに試料を上部のホッパから供給し、試料容器が一杯になった時点で山になった部分をヘラですり取り、試料容器内の試料の全量を測定することによって行ない、次の式から疎充填かさ密度を算出した。

疎充填かさ密度(g/cm3)

=(試料の重量:g)/(試料容器の容量:100cm3)

また、製造例1〜3及び比較製造例1〜3で得た球状あるいは粒状の導電性フェノール樹脂複合材料について、成形の際の流れの測定をした。流れの測定は、試料量を10g、荷重を39.2kN、加圧時間を2分に設定して、JIS K 6911「成形材料(円板式流れ)」に準拠して行なった。上記の各結果を表1に示す。

【0091】

【表1】

【0092】

表1にみられるように、製造例1〜6の導電性フェノール樹脂複合材料は、球状表面が導電層で被覆されていることが確認される。

【0093】

(実施例1〜3、比較例1〜3)

上記の製造例1〜3及び比較製造例1〜3で得た未硬化の導電性フェノール樹脂複合材料を用い、これらの導電性フェノール樹脂複合材料を予め160℃に加熱した金型に充填し、約15MPaの面圧で加圧しながら3分間加熱して成形することによって、樹脂成形体を得た。そしてこの樹脂成形体を試験片として、曲げ強さ、抵抗率を測定した。

【0094】

ここで、曲げ強さの測定は、長さ180mm×幅10mm×厚さ4mmの試験片を用い、JIS K 6911に準拠して行なった。また抵抗率の測定は、板厚2mmの試験片を用いてJIS K 7194に準拠して行なった。上記の各結果を表2に示す。

【0095】

【表2】

【0096】

表2にみられるように、各実施例のものは抵抗率が小さく、導電性に優れることが確認される。

【0097】

(実施例4〜6、比較例4〜6)

上記の製造例4〜6及び比較製造例4〜6で得た硬化した導電性フェノール樹脂複合材料を40質量部、ポリフェニレンエーテル樹脂(三菱エンジニアリングプラスチック(株)製「ユピエースAH8」)を60質量部とり、これをドライブレンドした後、ラボテストミルを用いて320℃で均一に溶融混練した。そしてこれを冷却して固化させた後、粉砕することによって、樹脂組成物を得た。

【0098】

次に、この樹脂組成物を射出成形することによって、縦・横が100mm、厚さ2mmの樹脂成形体を作製した。この樹脂成形体について、抵抗率をJIS K 7194に準拠して測定し、その結果を表3に示す。

【0099】

【表3】

【0100】

表3にみられるように、各実施例のものは抵抗率が小さく、導電性に優れることが確認される。

【0101】

(導電性複合炭化材料の製造例7)

上記(製造例1)で得た未硬化の導電性フェノール樹脂複合材料を、ステンレスバットに敷いたポリエチレンシートの上に広げ、これを100℃の乾燥機に入れて5時間加熱することによって、不溶不融性に硬化させた。そしてこの硬化した導電性フェノール樹脂複合材料を窒素雰囲気下、100℃/hの昇温速度で1000℃まで昇温し、1000℃で3時間熱処理することによって焼成し、導電性複合炭化材料の球状粒子を得た。

【0102】

この導電性複合炭化材料の収率は51.8質量%であり、導電性複合炭化材料でのカーボンナノファイバーの含有率は2.02質量%であった。

【0103】

(導電性複合炭化材料の製造例8)

上記(製造例2)で得た未硬化の導電性フェノール樹脂複合材料を用いるようにした他は、(製造例7)と同様にして導電性複合炭化材料を得た。

【0104】

この導電性複合炭化材料の収率は52.1質量%であり、導電性複合炭化材料でのカーボンブラックの含有率は6.1質量%であった。

【0105】

(導電性複合炭化材料の製造例9)

上記(製造例3)で得た未硬化の導電性フェノール樹脂複合材料を用いるようにした他は、(製造例7)と同様にして導電性複合炭化材料を得た。

【0106】

この導電性複合炭化材料の収率は53.5質量%であり、導電性複合炭化材料での黒鉛の含有率は9.9質量%であった。

【0107】

(導電性複合炭化材料の比較製造例7)

上記(比較製造例1)で得た未硬化の導電性フェノール樹脂複合材料を用いるようにした他は、(製造例7)と同様にして導電性複合炭化材料を得た。

【0108】

この導電性複合炭化材料の収率は51.3質量%であり、導電性複合炭化材料でのカーボンナノファイバーの含有率は2.00質量%であった。

【0109】

(導電性複合炭化材料の比較製造例8)

上記(比較製造例2)で得た未硬化の導電性フェノール樹脂複合材料を用いるようにした他は、(製造例7)と同様にして導電性複合炭化材料を得た。

【0110】

この導電性複合炭化材料の収率は51.9質量%であり、導電性複合炭化材料でのカーボンブラックの含有率は5.95質量%であった。

【0111】

(導電性複合炭化材料の比較製造例9)

上記(比較製造例3)で得た未硬化の導電性フェノール樹脂複合材料を用いるようにした他は、(製造例7)と同様にして導電性複合炭化材料を得た。

【0112】

この導電性複合炭化材料の収率は53.2質量%であり、導電性複合炭化材料での黒鉛の含有率は9.7質量%であった。

【0113】

(実施例7〜9、比較例7〜9)

上記の製造例7〜9及び比較製造例7〜9で得た導電性複合炭化材料を40質量部、ポリフェニレンエーテル樹脂(三菱エンジニアリングプラスチック(株)製「ユピエースAH8」)を60質量部とり、これをドライブレンドした後、ラボテストミルを用いて320℃で均一に溶融混練した。そしてこれを冷却して固化させた後、粉砕することによって、樹脂組成物を得た。

【0114】

次に、この樹脂組成物を射出成形することによって、縦・横が100mm、厚さ2mmの樹脂成形体を作製した。この樹脂成形体について、抵抗率をJIS K 7194に準拠して測定し、その結果を表4に示す。

【0115】

【表4】

【0116】

表4にみられるように、各実施例のものは抵抗率が小さく、導電性に優れることが確認される。

【0117】

(実施例10〜11及び比較例10〜11)

製造例7〜8及び比較製造例7〜8で得た導電性複合炭化材料3gに、ポリビニリデンフルオライドをN−メチルピロリドンに10質量%溶解させて調製したバインダー3gを加え、これを混合してスラリー状にした。そしてこのスラリーを厚さ20μm、直径12mmの円形の銅箔に塗布し、130℃で10時間真空乾燥した後、減圧下でプレス成形して電極を作製した。

【0118】

上記の実施例10〜11及び比較例10〜11で得た電極について、充・放電容量を測定した。充・放電容量測定には2電極セルを用いた。対極に金属リチウム、作用極に炭素材料を使用し、セパレータにはポリプロピレン製多孔質膜を用いた。電解液は1モル濃度の過塩素酸リチウムのエチレンカーボネート/ジエチレンカーボネート溶液(50/50質量%)を用いた。そして充・放電は正極、負極間に25mA/gの定電流を流して行ない、両極間の電位差の経時変化を測定することにより放電時間と充電時間を求めた。放電容量は、電流密度が一定であるため電流密度に放電時間又は充電時間を積算することにより求めた。またこの放電を1サイクルとして、50サイクル充・放電を繰り返した後についても、同様に放電容量を求めた。結果を表5に示す。

【0119】

【表5】

【0120】

表5にみられるように、各実施例のものは、放電容量が大きく、また充・放電を繰り返しても放電容量の低下が少なく、電池寿命を延ばすことができることが確認される。

【0121】

(実施例12〜13及び比較例12〜13)

製造例7〜8及び比較製造例7〜8で得た導電性複合炭化材料を、水蒸気流量5ml、窒素流量2l/分の流速で流通されるロータリーキルン炉の混合ガス雰囲気下、850℃で2時間処理して賦活し、活性炭を得た。得られた活性炭のヨウ素吸着性能、充填密度をJIS K 1474に準拠して測定した。結果を表6に示す。

【0122】

また、上記のようにして得た活性炭を1質量部とり、活性炭に対して1.0質量%の割合でカーボンナノチューブ(昭和電工(株)製「VGCF−H」)を加えた後に、30質量%濃度の硫酸を1.5質量部含浸して混練し、ペースト状にした。このペースト0.9gを直径30mmの円形の二枚の白金電極にそれぞれ塗付し、ポリプロピレン製セパレータを介して両電極を圧密着することによって、電気二重層キャパシタを製造した。

【0123】

そしてこの実施例12〜13及び比較例12〜13の電気二重層キャパシタに0.9Vで1時間充電した後、放電電流10mAの放電を行ない、電気二重層キャパシタの電圧が0.54〜0.45Vまで低下するのに要した時間を測定し、単位時間当たりの静電容量である重量静電容量と単位体積当りの静電容量である容量静電容量を求めた。結果を表6に示す。

【0124】

【表6】

【0125】

表6にみられるように、各実施例のものは、イオン吸着性能が高く、静電容量が大きいことが確認される。

【図面の簡単な説明】

【0126】

【図1】(a)は本発明に係る導電性フェノール樹脂複合材料の断面図、(b)は本発明に係る導電性複合炭化材料の断面図である。

【図2】製造例2で得た導電性フェノール樹脂複合材料の粒子の顕微鏡写真であり、(a)は1000倍、(b)は6000倍である。

【符号の説明】

【0127】

1 フェノール樹脂の球状粒子

2 導電層

3 フェノール樹脂炭化物

【特許請求の範囲】

【請求項1】

フェノール樹脂の球状粒子の表層に導電性材料からなる導電層が形成されて成ることを特徴とする導電性フェノール樹脂複合材料。

【請求項2】

フェノール樹脂の球状粒子に対して0.01質量%以上の質量比率で導電性材料の導電層が形成されていることを特徴とする請求項1に記載の導電性フェノール樹脂複合材料。

【請求項3】

導電性材料は、フェノール樹脂の球状粒子の1/5以下の平均粒子径であることを特徴とする請求項1又は2に記載の導電性フェノール樹脂複合材料。

【請求項4】

導電性材料が、黒鉛、カーボンブラック、炭化珪素、カーボンナノファイバーから少なくとも一つ選ばれるものであることを特徴とする請求項1乃至3のいずれかに記載の導電性フェノール樹脂複合材料。

【請求項5】

フェノール類とアルデヒド類とを、分散剤と混合しつつ、反応触媒の存在下で付加縮合反応させると共に、この付加縮合反応の途中で導電性材料をフェノール類とアルデヒド類の反応系に投入することによって、フェノール樹脂の球状粒子を調製すると共にフェノール樹脂の球状粒子の表層に導電性材料からなる導電層を形成することを特徴とする導電性フェノール樹脂複合材料の製造方法。

【請求項6】

導電性材料を複数回に分けて反応系に投入することを特徴とする請求項5に記載の導電性フェノール樹脂複合材料の製造方法。

【請求項7】

付加縮合反応を、調製されるフェノール樹脂の球状粒子が熱硬化性を有する状態で停止することを特徴とする請求項5又は6に記載の導電性フェノール樹脂複合材料の製造方法。

【請求項8】

付加縮合反応を、調製されるフェノール樹脂の球状粒子が不溶不融状態になるまで継続した後に停止することを特徴とする請求項5又は6に記載の導電性フェノール樹脂複合材料の製造方法。

【請求項9】

請求項1乃至4のいずれかに記載の導電性フェノール樹脂複合材料のフェノール樹脂が、非酸化性雰囲気下で熱処理して炭化されたものであることを特徴とする導電性複合炭化材料。

【請求項10】

請求項9に記載の導電性複合炭化材料を導電性フィラーとして樹脂に配合して成ることを特徴とする導電性樹脂組成物。

【請求項11】

請求項9に記載の導電性複合炭化材料を電極用炭素材料として用いて形成されたことを特徴とする二次電池用電極。

【請求項12】

請求項9に記載の導電性複合炭化材料を賦活処理して成ることを特徴とする電極用炭素材料。

【請求項13】

請求項9に記載の導電性複合炭化材料を電極用炭素材料として用いて形成されたことを特徴とする電気二重層キャパシタ分極性電極。

【請求項14】

請求項12に記載の電極用炭素材料を用いて形成されたことを特徴とする電気二重層キャパシタ分極性電極。

【請求項1】

フェノール樹脂の球状粒子の表層に導電性材料からなる導電層が形成されて成ることを特徴とする導電性フェノール樹脂複合材料。

【請求項2】

フェノール樹脂の球状粒子に対して0.01質量%以上の質量比率で導電性材料の導電層が形成されていることを特徴とする請求項1に記載の導電性フェノール樹脂複合材料。

【請求項3】

導電性材料は、フェノール樹脂の球状粒子の1/5以下の平均粒子径であることを特徴とする請求項1又は2に記載の導電性フェノール樹脂複合材料。

【請求項4】

導電性材料が、黒鉛、カーボンブラック、炭化珪素、カーボンナノファイバーから少なくとも一つ選ばれるものであることを特徴とする請求項1乃至3のいずれかに記載の導電性フェノール樹脂複合材料。

【請求項5】

フェノール類とアルデヒド類とを、分散剤と混合しつつ、反応触媒の存在下で付加縮合反応させると共に、この付加縮合反応の途中で導電性材料をフェノール類とアルデヒド類の反応系に投入することによって、フェノール樹脂の球状粒子を調製すると共にフェノール樹脂の球状粒子の表層に導電性材料からなる導電層を形成することを特徴とする導電性フェノール樹脂複合材料の製造方法。

【請求項6】

導電性材料を複数回に分けて反応系に投入することを特徴とする請求項5に記載の導電性フェノール樹脂複合材料の製造方法。

【請求項7】

付加縮合反応を、調製されるフェノール樹脂の球状粒子が熱硬化性を有する状態で停止することを特徴とする請求項5又は6に記載の導電性フェノール樹脂複合材料の製造方法。

【請求項8】

付加縮合反応を、調製されるフェノール樹脂の球状粒子が不溶不融状態になるまで継続した後に停止することを特徴とする請求項5又は6に記載の導電性フェノール樹脂複合材料の製造方法。

【請求項9】

請求項1乃至4のいずれかに記載の導電性フェノール樹脂複合材料のフェノール樹脂が、非酸化性雰囲気下で熱処理して炭化されたものであることを特徴とする導電性複合炭化材料。

【請求項10】

請求項9に記載の導電性複合炭化材料を導電性フィラーとして樹脂に配合して成ることを特徴とする導電性樹脂組成物。

【請求項11】

請求項9に記載の導電性複合炭化材料を電極用炭素材料として用いて形成されたことを特徴とする二次電池用電極。

【請求項12】

請求項9に記載の導電性複合炭化材料を賦活処理して成ることを特徴とする電極用炭素材料。

【請求項13】

請求項9に記載の導電性複合炭化材料を電極用炭素材料として用いて形成されたことを特徴とする電気二重層キャパシタ分極性電極。

【請求項14】

請求項12に記載の電極用炭素材料を用いて形成されたことを特徴とする電気二重層キャパシタ分極性電極。

【図1】

【図2】

【図2】

【公開番号】特開2007−154105(P2007−154105A)

【公開日】平成19年6月21日(2007.6.21)

【国際特許分類】

【出願番号】特願2005−353994(P2005−353994)

【出願日】平成17年12月7日(2005.12.7)

【出願人】(000115658)リグナイト株式会社 (34)

【Fターム(参考)】

【公開日】平成19年6月21日(2007.6.21)

【国際特許分類】

【出願日】平成17年12月7日(2005.12.7)

【出願人】(000115658)リグナイト株式会社 (34)

【Fターム(参考)】

[ Back to top ]