導電性プレコートアルミニウム合金板

【課題】優れた導電性を有し、かつ、耐疵付き性及び耐指紋性に優れ、さらにプレス加工性及び耐食性にも優れた導電性プレコートアルミニウム合金板を提供すること。

【解決手段】アルミニウム合金板よりなる基板2と、その片面又は両面に形成した化成皮膜3と、化成皮膜3上に形成した樹脂塗膜4とよりなる導電性プレコートアルミニウム合金板1である。樹脂塗膜4は、ガラス転移点100〜150℃のウレタン樹脂と、一次粒子径5nm〜80nmのコロイダルシリカと、一次粒子径0.05μm〜5μmかつ分子量1000〜16000のインナーワックスとを特定の配合割合で含有する。樹脂塗膜4の膜厚Tは0.05μm〜1.0μmであり、基板2の表面粗さRaは0.1μm〜0.8μmである。さらにT/Raは0.07〜4.0である。

【解決手段】アルミニウム合金板よりなる基板2と、その片面又は両面に形成した化成皮膜3と、化成皮膜3上に形成した樹脂塗膜4とよりなる導電性プレコートアルミニウム合金板1である。樹脂塗膜4は、ガラス転移点100〜150℃のウレタン樹脂と、一次粒子径5nm〜80nmのコロイダルシリカと、一次粒子径0.05μm〜5μmかつ分子量1000〜16000のインナーワックスとを特定の配合割合で含有する。樹脂塗膜4の膜厚Tは0.05μm〜1.0μmであり、基板2の表面粗さRaは0.1μm〜0.8μmである。さらにT/Raは0.07〜4.0である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えば電気機器用筐体等に用いられる導電性に優れたプレコートアルミニウム合金板に関する。

【背景技術】

【0002】

従来より、アルミニウム合金板の表面を合成樹脂塗料にてコーティングしてなるプレコートアルミニウム合金板は、耐食性に優れ、軽量であり、かつ、成形後に塗装を施す必要がないという優れた特性を有している。そのため、プレコートアルミニウム合金板は、家電製品やOA機器等の電子機器の筐体等の材料として広く用いられている。

【0003】

一方、これらの電子機器は電磁波を発生する場合が多く、筐体等に使用する部材としては、電磁波の悪影響を抑制するために導電性を有するものが必要となる。しかし、一般的な樹脂をアルミニウム合金板の表面に被覆すると、帯電し、様々な電子上のトラブルを引き起こしてしまう。そのため、上記合成樹脂塗料(有機樹脂系塗料)としては、導電性を有するものが用いられている。

【0004】

具体的には、従来より、以下のような導電性を持たせた種々の金属塗装板が提案されている。

特許文献1及び特許文献2には、りん化鉄、グラファイト、カーボンブラック等の導電性物質を所定割合含む有機皮膜が形成された複合被覆アルミニウム板が示されている。

特許文献3には、金属酸化物を含有する塗膜が形成された導電性プレコート金属板が示されている。

特許文献4には、カーボンブラックを所定割合含有する有機樹脂層が形成されたアルミニウム合金板が示されている。

【0005】

また、特許文献5、特許文献6、特許文献7、及び特許文献8においては、フレーク状、鱗片状ないし球状のNiフィラーを塗膜中に含有させることが提案されている。

特許文献9、特許文献10、特許文献11においては、Ni微粒子を塗膜中に含有させたアルミニウム板が提案されている。

特許文献12においては、Zrを含有した樹脂皮膜を有するアルミニウム板が提案されている。

特許文献13では、基材の表面粗さと樹脂の厚みを規定したアルミニウム板が提案されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平5−309331号公報

【特許文献2】特開平5−311454号公報

【特許文献3】特開平7−313930号公報

【特許文献4】特開平7−90604号公報

【特許文献5】特開2004−68042号公報

【特許文献6】特開平5−320934号公報

【特許文献7】特開平5−65664号公報

【特許文献8】特開平7−246679号公報

【特許文献9】特開平7−211131号公報

【特許文献10】特開平7−314601号公報

【特許文献11】特開平8−267656号公報

【特許文献12】特開2001−205730号公報

【特許文献13】特開2009−034973号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、上述した従来技術においては、有機樹脂中に、上記のごとき様々な導電性物質を多量に含有させる必要があり、これら導電性物質は、有機樹脂中においてその塗膜性能を低下させる異物となってしまう。即ち、塗膜中における多量の異物の存在によって、バインダーの役割を担う有機樹脂の割合が低下し、塗膜の密着性及び成形性が大きく低下してしまう。

【0008】

また、電気的導電性についても、導電性物質の分布のばらつきなどにより、その値が安定しないという問題があった。近年、パソコンの高精度化や環境改善が進む中、ますます電磁波による悪影響を抑制する必要が生じてきており、従来の導電性樹脂では十分な対応ができなくなってきている。

そこで、導電物質自身が導通し、かつ、極めて薄い膜厚でも保持されるくらいの極微粒子が必要となってくる。さらに、樹脂皮膜自身もミクロ的に均一に極薄膜になる性質の膜が必要となってくる。従来技術のように単に樹脂皮膜の厚さを制限して対応しても、成形時や、成形後の運搬時に疵がつきやすくなる。導電性のプレコートアルミニウム合金板は、例えば筐体等の材料として使用されることが多く、人の目に触れる機会が多いため、疵や指紋付着等による外観劣化を抑える必要がある。

【0009】

また、プレコートアルミニウム合金板は、プレス加工等により成形して用いられる。そのため、成形時に樹脂皮膜に割れや剥がれ等が生じ難くプレス加工等における成形性に優れたものが要求されている。また、耐腐食性も要求されている。

【0010】

本発明はかかる問題点に鑑みてなされたもので、優れた導電性を有し、かつ、耐疵付き性及び耐指紋性に優れ、さらにプレス加工性及び耐食性にも優れた導電性プレコートアルミニウム合金板を提供しようとするものである。

【課題を解決するための手段】

【0011】

本発明は、アルミニウム合金板よりなる基板と、該基板の片面又は両面に形成した化成皮膜と、該化成皮膜上に形成した樹脂塗膜とよりなり、

該樹脂塗膜は、ガラス転移点100〜150℃のウレタン樹脂と、一次粒子径5nm〜80nmのコロイダルシリカと、分子量1000〜16000のインナーワックスとを含有し、

上記樹脂塗膜は、該樹脂塗膜全体の乾燥重量100重量部中に、上記ウレタン樹脂を10〜99重量部、上記コロイダルシリカを0.95〜89.95重量部、及び上記インナーワックスを0.05〜50重量部含有し、

上記樹脂塗膜の膜厚Tは0.05μm〜1.0μmであり、

上記基板の表面粗さRaは0.1μm〜0.8μmであり、

上記樹脂塗膜の膜厚Tと上記基板の表面粗さRaとの比(T/Ra)は0.07〜4.0であることを特徴とする導電性プレコートアルミニウム合金板にある(請求項1)。

【発明の効果】

【0012】

本発明において、上記樹脂塗膜は、上記のごとく特徴的な組成を有しかつ0.05μm〜1.0μmという非常に小さな膜厚を有している。そのため、上記導電性プレコートアルミニウム合金板においては、従来のような導電性物質を多量に分散させる構造の皮膜を有していなくても、上記基板上に形成された上記樹脂塗膜そのものが導電性を発揮することができる。そのため、上記樹脂塗膜の密着性の低下を抑制しつつ導電性を得ることができる。さらに、プレス加工性及び耐食性の低下を抑制しつつ、導電性を向上させることができる。また、上記樹脂塗膜そのものが導電性を示すため、導電率のばらつき等もほとんどない。

【0013】

なお、上記樹脂塗膜が優れた導電性を発揮するメカニズムは十分に解明されていない。しかしながら、少なくとも、上記のごとく、0.1μm〜0.8μmの表面粗さRaを有する基板に対して、膜厚Tが0.05μm〜1.0μmの上記樹脂塗膜を形成し、かつ、樹脂塗膜の膜厚Tと上記基板の表面粗さRaとの比(T/Ra)を0.07〜4.0にするという構成を積極的に採用することにより、後述する実施例にも裏付けられるように、優れたプレス加工性及び耐食性を維持しつつ、優れた導電性が得られるのである。

【0014】

上記樹脂塗膜は、上述のごとく、上記特定の厚み及び組成で、上記特定の表面粗さの上記基板上に形成されているという観点から優れた導電性を示すことができるが、さらに上記樹脂塗膜は、一次粒子径が5nm〜80nmのコロイダルシリカを上記特定量で含有する。

そのため、上記導電性プレコートアルミニウム合金板の導電性をより一層向上させることができる。

【0015】

また、上記樹脂塗膜は、100〜150℃という比較的高いガラス転移点のウレタン樹脂を含有する。そのため、上記樹脂塗膜は、硬度が高いという特性と撥水性が強いという特性をあわせもつ。それ故、上記樹脂塗膜は、疵がつき難いという耐疵付き性、及び指紋がつき難いという耐指紋性に優れている。

また、上記樹脂塗膜は、上記特定のインナーワックスを含有する。そのため、上記樹脂塗膜の表面の摩擦係数を低減させ、耐疵付き性及び成形性の向上を図ることができる。また、油分や水分の接触角を小さくすることができ、耐指紋性を向上させることができる。さらに、プレス加工性を向上させることができる。

【0016】

このように、本発明によれば、優れた導電性を有し、かつ、耐疵付き性及び耐指紋性に優れ、さらにプレス加工性及び耐食性にも優れた導電性プレコートアルミニウム合金板を提供することができる。

【図面の簡単な説明】

【0017】

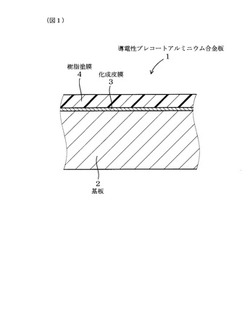

【図1】実施例における、導電性プレコートアルミニウム合金板の構造を示す説明図。

【図2】実施例における、プレス加工性の評価方法を示す説明図。

【図3】実施例における、耐疵付き性の評価方法であるバウデン試験方法を示す説明図。

【発明を実施するための形態】

【0018】

本発明の導電性プレコートアルミニウム合金板は、上述したように、アルミニウム合金板よりなる基板と、該基板の片面又は両面に形成した化成皮膜と、該化成皮膜上に形成した樹脂塗膜とよりなる。

上記基板としては、用途に応じて様々な組成のアルミニウム合金板を採用することができる。具体的には、5000系、6000系その他の種々のアルミニウム合金系を採用することができる。

また、高強度の導電性プレコートアルミニウム合金板が得られるという理由から、上記基板を構成するアルミニウム合金は、Mgを1.0〜5.0質量%含有することが好ましい。

【0019】

上記基板の表面粗さRaは0.1μm〜0.8μmである。

上記基板の表面粗さRaが0.1μm未満の場合には、工業的に生産が困難な他、導電性が低下するおそれがある。一方、表面粗さRaが0.8μmを超える場合には、上記樹脂塗膜が基板を覆いきれない塗膜切れ現象が発生し、耐食性やプレス加工性、耐疵付き性、耐指紋性等が低下するおそれがある。

【0020】

また、上記基板上に形成される化成皮膜としては、リン酸クロメート、クロム酸クロメート等のクロメート処理、クロム化合物以外のリン酸チタンやリン酸ジルコニウム、リン酸モリブデン、リン酸亜鉛、酸化ジルコニウム等によるノンクロメート処理等の化学皮膜処理、いわゆる化成処理により得られる皮膜が採用される。

【0021】

この化成皮膜の存在によって、アルミニウム合金板よりなる基板と樹脂塗膜との密着性を向上させることができる。また、優れた耐食性が実現されて、水、塩素化合物等の腐食性物質がアルミニウム合金板の表面に浸透した際に惹起される塗膜下腐食が抑制され、樹塗膜割れや塗膜剥離の防止を図ることができる。

なお、上記クロメート処理やノンクロメート処理等の化成処理方法には、反応型及び塗布型があるが、本発明においてはいずれの手法が採用されても何ら差し支えない。

【0022】

次に、上記樹脂塗膜は、ウレタン樹脂とコロイダルシリカとインナーワックスとを含有する。

上記樹脂塗膜を構成するウレタン樹脂としては、100℃〜150℃という特定のガラス転移点を有するものを採用する。ガラス転移点が100℃未満の場合には、弾性力が低く、プレス成形時等に傷がつきやすく、耐疵付き性が悪くなるおそれがある。また、ガラス転移点が150℃を超える場合には、樹脂の硬度が高くなり、成形時に樹脂が割れてしまうおそれがある。

ウレタン樹脂のガラス転移点は、ウレタン樹脂合成時の重合度、及びウレタン樹脂の原料となるポリオールやイソシアネートの分子構造等を調整することにより制御することができる。

【0023】

また、上記コロイダルシリカとは、表面に水酸基が結合した無定形シリカ粒子である。

原料状態のコロイダルシリカは、負に帯電した無定形シリカ粒子が水中に分散したコロイド粒子である。粒子の表面には−SiOH基、−OH−イオンが存在し、アルカリイオンにより電気二重層が形成され、粒子間の反発によりコロイダルシリカ溶液は安定な状態となっている。上記樹脂塗膜におけるコロイダルシリカは、原料状態のコロイダルシリカが焼成されたものである。

【0024】

上記コロイダルシリカとしては、一次粒子径が5nm〜80nmのものを採用する。

凝集前の分散状態にある粒子1個1個を一次粒子というが、上記一次粒子径とはその一次粒子の直径のことである。なお、凝集後の粒子を二次粒子といい、二次粒子の直径を二次粒子径という。

上記コロイダルシリカの一次粒子径が5nm未満の場合には、電気抵抗が大きくなって導電性の向上効果が小さくなるおそれがある。一方、上記コロイダルシリカの一次粒子径が80nmを超える場合には、上記化成皮膜と上記樹脂塗膜との間の密着性が低下したり、耐指紋性が低下したりするおそれがある。

上記の各直径は、コロイダルシリカを乾燥し、BET法(比表面積測定法)を用いて比表面積を求め、重量と密度から逆算することにより求めることができる。

【0025】

次に、上記インナーワックスとしては、分子量1000〜16000であるものを採用する。

インナーワックスの分子量が1000未満の場合には、上記樹脂塗膜が柔らかくなり過ぎて、成形時等における疵防止効果が低くなるおそれがある。一方、分子量が16000を超える場合には、製造コストが増大し、実用性が低くなる。また、プレス加工時に樹脂塗膜に割れや剥がれが生じ易くなり、プレス加工性が悪くなるおそれがある。

【0026】

また、上記インナーワックスは、一次粒子径が0.05μm〜5μmであることが好ましい(請求項2)。

インナーワックスの一次粒子径が0.05μm未満の場合には、インナーワックスの添加効果が得られ難くなるおそれがある。一方、5μmを超える場合には、上記導電性プレコートアルミニウム合金板のプレス成形時にワックスが脱落するおそれがある。その結果、溶剤に対する耐久性、即ち耐溶剤性が悪くなるおそれがある。

【0027】

上記インナーワックスとしては、例えばラノリン、カルナバ、及びポリエチレン等を用いることができる。

好ましくは、上記インナーワックスは、ポリエチレンワックスであることがよい(請求項3)。

ポリエチレンワックスは、溶融温度が高く、粒子形状が球状であるため、この場合には、導電性を損なわずに耐疵付き性を向上させることができる。

【0028】

また、上記樹脂塗膜は、該樹脂塗膜全体の乾燥重量100重量部中に、上記ウレタン樹脂を10〜99重量部、上記コロイダルシリカを0.95〜89.95重量部、及び上記インナーワックスを0.05〜50重量部含有する。

上記ウレタン樹脂の含有量が、10重量部未満の場合には、均質な樹脂塗膜を形成することが困難になり、耐食性が低下するおそれがある。一方、99重量部を超える場合には、コロイダルシリカの添加量が少なくなり、樹脂塗膜における導電性が低下するおそれがある。より好ましくは、上記ウレタン樹脂の含有量は、上記樹脂塗膜全体の乾燥重量100重量部に対して50〜80重量部がよい。

【0029】

コロイダルシリカは、少量でも含有されていれば導電性の向上効果を発現することができる。実際には、導電性の向上効果を十分に得るために、上記コロイダルシリカの含有量は、上記樹脂塗膜全体の乾燥重量100重量部に対して、0.95重量部以上が好ましく、5重量部以上がより好ましい。

また、導電性は向上するものの、化成皮膜と樹脂塗膜との密着性が低下するおそれがあるという観点から、上記コロイダルシリカの含有量は、上記樹脂塗膜全体の乾燥重量100重量部に対して89.95重量部以下であることが好ましい。また、それ以上コロイダルシリカを含有させても導電性の向上効果が飽和するという観点からは、上記コロイダルシリカの含有量は、上記樹脂塗膜全体の乾燥重量100重量部に対して60重量部以下であることがより好ましく、40重量部以下であることがさらにより好ましい。

【0030】

また、インナーワックスの含有量が0.05重量部未満の場合には、上記導電性プレコートアルミニウム合金板のプレス成形時における疵防止効果が得られ難くなるおそれがる。また、50重量部を超える場合には、上記導電性プレコートアルミニウム合金板を量産する製造工程において、該導電性プレコートアルミニウム合金板をコイルアップ等した場合に、インナーワックスが染み出して生産性を低下させるおそれがある。また、耐指紋性が悪くなるおそれがある。より好ましくは、インナーワックスの含有量は、上記樹脂塗膜全体の乾燥重量100重量部に対して5〜40重量部がよい。

【0031】

また、上記樹脂塗膜の膜厚Tは0.05μm〜1.0μmである。

上記樹脂塗膜の膜厚Tが1.0μmを超える場合には、上記樹脂塗膜の電気抵抗が大きくなって導電性が低下すると共に、上記導電性プレコートアルミニウム合金板のプレス成形時に上記樹脂塗膜に割れや剥がれ等が発生し易くなり、成形性が低下するおそれがある。また、耐食性を維持するという観点から上記のごとく上記樹脂塗膜の膜厚Tは0.05μm以上がよい。

【0032】

また、上記樹脂塗膜の膜厚Tと上記基板の表面粗さRaとの比(T/Ra)は0.07〜4.0である。

上記T/Raが0.07未満の場合には、耐食性、プレス加工性、耐疵付き性、及び耐指紋性が低下するという問題があり、一方、上記T/Raが4.0を超える場合には、工業的に生産が困難な他、導電性が低下するという問題がある。

【0033】

また、上記樹脂塗膜には、本発明の作用効果を妨げない範囲において、界面活性剤等の添加剤を含有することができる。界面活性剤を添加すると、上記樹脂塗膜における導電性を向上させることができるが、添加しすぎると上記化成皮膜と上記樹脂塗膜との密着性が低下するおそれがある。

【0034】

上記樹脂塗膜は、例えば上記化成皮膜を形成した上記基板に、樹脂塗料を塗装することによって形成することができる。樹脂塗料の塗装方法としては、例えばロールコート法、バーコート法、浸漬塗布法、スプレー法等の公知の各種手法を採用することができる。また、この樹脂塗膜用塗料を塗布した後、硬化させてなる樹脂塗膜を得るための硬化条件、即ち焼き付け条件等についても、種々の条件を選択することができる。

【0035】

また、上記導電性プレコートアルミニウム合金板においては、針状電極法により上記樹脂塗膜の異なる20箇所の表面部位の電気抵抗を測定した際に、10箇所以上の表面部位の電気抵抗が30Ω以下であり、かつ、上記20箇所の表面部位の電気抵抗の平均値が10Ω以下であることことが好ましい(請求項4)。

この場合には、導電性を必要とする様々な用途に好適に利用することができる。

【0036】

なお、上記針状電極法とは、φ0.2mmの球面状の針先を有する純銅製の針を、樹脂塗膜の表面に載せ、針先が樹脂塗膜を貫通することのない荷重を針に付与し、この状態で、脱膜して露出させた基板と針との間を導通させることにより、針先が接触している部分の樹脂塗膜の電気抵抗値を測定する方法である。

また、上記異なる20箇所は、A4版の試料の端部から30mm内側において、満遍なくばらつかせた20箇所とする。

【0037】

上記異なる20箇所の表面部位の電気抵抗のうち、10箇所以上の表面部位の電気抵抗が30Ωを超える場合には、電磁波シールド性が悪い部分が生じるおそれがある。

また、上記異なる20箇所の表面部位の電気抵抗の平均値が10Ωを超える場合も、電磁波シールド性が悪い部分が生じるおそれがある。

【0038】

また、上記導電性プレコートアルミニウム合金板は、該導電性プレコートアルミニウム合金板にプレス成形を施して、例えば電気機器用筐体あるいは電子機器用筐体等に好適に用いることができる。

なお、上記電気機器用筐体あるいは電子機器用筐体としては、例えば、パソコン本体、CD−ROM、DVD、PDA等の電子機器の筐体、テレビ等の電気機器の筐体、FDD、MD、MO等の記憶媒体ケースのシャッター部分、その他様々なものがある。

【実施例】

【0039】

(実施例1)

本例においては、本発明の導電性プレコートアルミニウム合金板にかかる実施例及び比較例について説明する。

本例では、化成皮膜、樹脂塗膜の構成等を変化させて、本発明品として、後述の表2に示す18種類の導電性プレコートアルミニウム合金板(試料E1〜試料E18)と、比較品として、後述の表3に示す15種類の導電性プレコートアルミニウム合金板(試料C1〜試料C15)を作製し、種々の性能評価試験を実施した。

以下、これを詳説する。

【0040】

試料E1〜試料E18の導電性プレコートアルミニウム合金板1は、いずれも、図1に示すごとく、アルミニウム合金板よりなる基板2と、該基板2の片面又は両面に形成した化成皮膜3と、該化成皮膜3上に形成した樹脂塗膜4とよりなる。

試料C1〜試料C15は、基本的な構成は試料E1〜試料E18と同様である。

【0041】

これらの試料E1〜試料E18及び試料C1〜試料C15を作製するに当たっては、まず、アルミニウム合金板よりなる基板2として、板厚1.0mmの5052−H34材を準備した。この基板2は、表面粗さRaを0.05〜1の範囲内で変化させた。各試料(試料E1〜試料E18及び試料C1〜試料C15)の作製に用いた基板2の表面粗さRaを表2及び表3に示す。

【0042】

次に、この基板2に、化成皮膜3を形成する化成皮膜処理を施した。表1には、本例で採用した4種類の化成処理(a〜d)を示す。

化成処理aは、リン酸クロメート処理によって、クロム量が20mg/m2となるように反応型クロメート皮膜を形成するものである。具体的には、化成処理液に基板を浸漬するどぶ漬け法により化成処理を行い、その後、約100℃の雰囲気で乾燥させた。

【0043】

化成処理bは、ジルコニウム処理によって、ジルコニウム量が20mg/m2となるように反応型ノンクロメート皮膜を形成するものである。処理方法は上記化成処理aと同様

である。

化成処理cは、塗布型クロメート処理によって、クロム量が20mg/m2となるように塗布型クロメート皮膜を形成するものである。具体的には、基板の脱脂処理を行った後、バーコート法により処理剤を塗布し、その後、約100℃の雰囲気で乾燥させた。

化成処理dは、塗布型ジルコニウム処理によって、ジルコニウム量が20mg/m2となるように塗布型ノンクロメート皮膜を形成するものである。処理方法は上記化成処理dと同様である。

【0044】

【表1】

【0045】

次に、上述の化成皮膜3の上に、樹脂塗膜4を形成した。樹脂塗膜用塗料の塗装方法としては上述した様々な方法があるが、本例では、バーコート法により行い、その後、基板の表面温度が約230℃となる雰囲気に40秒保持する焼き付け処理を行って硬化させ、表2及び表3に示す組成及び膜厚Tを有する樹脂塗膜を形成した。

【0046】

上記樹脂塗膜用塗料は、ウレタン樹脂、インナーワックス、コロイダルシリカを、固形分で表2及び表3に示す組成となるように含有した塗料を、溶媒としてイソプロピルアルコール、エチルアルコール、エチレングリコールモノノルマルブチルエーテルを用いて作製した。ウレタン樹脂としては、ガラス転移点70℃〜170℃、伸び率170〜250%、破断応力40MPa以上のものを採用した。各試料の作製に用いたウレタン樹脂のガラス転移点及び配合量を表2及び表3に示す。

【0047】

また、インナーワックスとしては、一次粒子径0.01〜6μm、分子量500〜20000のポリエチレンワックスを採用した。各試料の作製に用いたインナーワックスの一次粒子径、分子量、及び配合量を表2及び表3に示す。

また、コロイダルシリカとしては、一次粒子径3〜100nmのものを採用した。各試料の作製に用いたコロイダルシリカの一次粒子径及び配合量を表2及び表3に示す。

なお、表2及び表3における、ウレタン樹脂、コロイダルシリカ、及びインナーワックスの含有量は、乾燥後の樹脂塗膜全体の重量100重量部に対する量(重量部)である。

【0048】

【表2】

【0049】

【表3】

【0050】

表2より知られるごとく、試料E1〜試料E18は、樹脂塗膜は、ガラス転移点100〜150℃のウレタン樹脂と、一次粒子径5nm〜80nmのコロイダルシリカと、分子量1000〜16000のインナーワックスとを含有し、乾燥重量100重量部中に、上記ウレタン樹脂を10〜99重量部、上記コロイダルシリカを0.95〜89.95重量部、及び上記インナーワックスを0.05〜50重量部含有し、上記樹脂塗膜の膜厚Tが0.05μm〜1.0μmであり、上記基板の表面粗さRaが0.1μm〜0.8μmであり、上記樹脂塗膜の膜厚Tと上記基板の表面粗さRaとの比(T/Ra)が0.07〜4.0の範囲内にある導電性プレコートアルミニウム合金板であることがわかる。一方、試料C1〜試料C15は、これらの範囲から外れる導電性プレコートアルミニウム合金板である。

【0051】

次に、表2及び表3に示す合計33種類の試料(試料E1〜試料E18及び試料C1〜試料C15)に対して、下記の各種の評価試験等を行った。その結果を表4及び表5に示す。

【0052】

<導電性>

導電性は、針状電極法により、A4版の試料の端部から30mm内側において、満遍なくばらつかせた20箇所の表面部位の電気抵抗値を測定することにより評価した。針状電極法は、φ0.2mmの球面状の針先を有する純銅製の針を、樹脂塗膜の表面に載せ、針先が樹脂塗膜を貫通することのない荷重を針に付与し、この状態で、脱膜して露出させた基板と針との間を導通させることにより、針先が接触している部分の樹脂塗膜の電気抵抗値を測定する方法である。本例では、針に付与する荷重を一律10gとして行った。評価が3点以上の場合を合格、2点以下の場合を不合格とした。

【0053】

(評価基準)

5点:測定した電気抵抗値が30Ω以下を示した割合が100%の場合。

4点:測定した電気抵抗値が30Ω以下を示した割合が80%以上100%未満の場合。

3点:測定した電気抵抗値が30Ω以下を示した割合が50%以上80%未満の場合。

2点:測定した電気抵抗値が30Ω以下を示した割合が30%以上50%未満の場合。

1点:測定した電気抵抗値が30Ω以下を示した割合が10%以上30%未満の場合。

0点:測定した電気抵抗値が30Ω以下を示した割合が10%未満の場合。

【0054】

<プレス加工性>

プレス加工性は、図2に示されるように、各試料50に対して、それぞれ曲げ加工を繰り返して行い、曲げ加工部の樹脂塗膜の塗膜割れが消滅する曲げ回数で評価した。

評価点は5段階とし、曲げ回数1回の場合を5点、曲げ回数2回の場合を4点、曲げ回数3回の場合を3点、曲げ回数4回の場合を2点、曲げ回数5回の場合を1点とした。評価点が3点以上の場合を合格、評価点が2点以下の場合を不合格とした。

【0055】

<耐食性>

耐食性は、試料の樹脂塗膜の表面から、カッターナイフを用いてクロスカットを入れ、JISK5400に規定された塩水噴霧試験に準拠し、噴霧時間を720時間として行った後、試料の外観を観察した。

評価点は5段階とし、外観上変化がない場合を5点、0.5mm未満の塗膜膨れがあった場合を4点、0.5mm以上1mm未満の塗膜膨れがあった場合を3点、1mm以上3mm未満の塗膜膨れがあった場合を2点、3mm以上の塗膜膨れがあった場合を1点とした。評価点が3点以上の場合を合格、評価点が2点以下の場合を不合格とした。

【0056】

<耐疵付き性>

耐疵付き性は、図3に示されるバウデン試験にて行った。即ち、荷重1000gで直径1/4インチの鋼球を、サンプル台上に載置した試料の樹脂塗膜の表面において摺動させ、塗膜破れが発生した際の摺動回数にて評価した。

評価点は5段階とし、摺動回数100回以上の場合を5点、摺動回数75回以上100回未満の場合を4点、摺動回数50回以上75回未満の場合を3点、摺動回数25回以上50回未満の場合を2点、摺動回数25回未満の場合を1点とした。評価点が3点以上の場合を合格、評価点が2点以下の場合を不合格とした。

【0057】

<耐指紋性>

耐指紋性は、各試料を50mm×50mmの面積に切り出し、その半分の面積に10mg/dm2の量のワセリンを塗布し、全体をエタノール中に1回漬けて引き上げ、その後、ワセリンの残存面積を目視観察した。

評価点は5段階とし、残存無しの場合を5点、1/4残存の場合を4点、1/2残存の場合を2点、3/4残存の場合を2点、全面残存の場合を1点とした。評価点が3点以上の場合を合格、評価点が2点以下の場合を不合格とした。

【0058】

<耐溶剤性>

耐溶剤性は、1ポンドハンマーにウエスを5重に被せ、トリクロロエチレンを染み込ませ、各試料の樹脂塗膜の表面に乗せて50mm長さを繰り返し摺動させ、何回目で塗膜表面が溶解し変色するかを観察した。

評価点は5段階とし、10回以上の場合を5点、7回以上10回未満の場合を4点、5回以上7回未満の場合を3点、2回以上5回未満の場合を2点、1回の場合を1点とした。評価点が3点以上の場合を合格、評価点が2点以下の場合を不合格とした。

【0059】

【表4】

【0060】

【表5】

【0061】

表4より知られるごとく、本発明品としての試料E1〜E18は、導電性、プレス加工性、耐腐食性、耐疵付き性、及び耐指紋性の評価項目において優れた特性を示した。また、表中には示していないが、試料E1〜試料E18は、導電性の評価において、上述の20箇所の表面部位の電気抵抗の平均値が10Ω以下となっており、非常に優れた導電性を示した。

【0062】

また、試料E1〜試料E17は、耐溶剤性にも優れていた。一方、一次粒子径の大きなインナーワックスを用いて作製した試料E18は、耐溶剤性に若干問題があった。したがって、耐溶剤性を向上させる観点からは、一次粒子径5μm以下のインナーワックスを用いることが好ましいことがわかる。

【0063】

一方、表5より知られるごとく、比較品としての試料C1及び試料C2は、ウレタン樹脂のガラス転移点が本発明の範囲からはずれているため、耐疵付き性が劣っていた。

試料C3〜C5は及び樹脂塗膜の膜厚が小さすぎて、耐指紋性が劣っていた。また、耐食性も思っていた。さらに試料C3はコロイダルシリカの一次粒子径が小さすぎて、導電性が劣っていた。また、試料C4は、コロイダルシリカの一次粒子径が大きすぎて、耐指紋性が劣化していた。また、試料C5は、コロイダルシリカを含有しておらず、導電性が劣化していた。

【0064】

また、試料C6は樹脂塗膜の膜厚が小さすぎて、耐食性が劣っていた。

試料C7は、樹脂塗膜の膜厚が大きすぎて、導電性及びプレス加工性が劣っていた。

また、試料8及び試料C9は、基板の表面粗さが小さすぎて、導電性が劣っていた。

また、試料C10は、基板の表面粗さが大きすぎて、耐食性、プレス加工性、及び耐疵付き性が劣っていた。

【0065】

試料C11は、樹脂塗膜の膜厚が小さすぎて、耐食性が劣っていた。また、プレス加工性や耐疵付き性も劣っていた。

試料C12は、インナーワックスの分子量が小さすぎて、耐疵付き性が劣っていた。また、プレス加工性も劣っていた。

試料C13は、インナーワックスの分子量が大きすぎて、プレス加工性が劣化していた。

【0066】

また、試料C14は、インナーワックスを含有しておらず、耐疵付き性及びプレス加工性が劣っていた。

試料C15は、インナーワックスが多すぎて、耐指紋性が劣っていた。

【0067】

以上のように、本例によれば、本発明の実施例にかかるプレコートアルミニウム合金板(試料E1〜試料E18)は、優れた導電性を有し、かつ、耐疵付き性及び耐指紋性に優れ、さらにプレス加工性及び耐食性にも優れることが分かる。かかる導電性プレコートアルミニウム合金板は、例えば電気機器用筐体あるいは電子機器用筐体に特に好適に用いることができる。

【符号の説明】

【0068】

1 導電性プレコートアルミニウム合金板

2 基板

3 化成皮膜

4 樹脂塗膜

【技術分野】

【0001】

本発明は、例えば電気機器用筐体等に用いられる導電性に優れたプレコートアルミニウム合金板に関する。

【背景技術】

【0002】

従来より、アルミニウム合金板の表面を合成樹脂塗料にてコーティングしてなるプレコートアルミニウム合金板は、耐食性に優れ、軽量であり、かつ、成形後に塗装を施す必要がないという優れた特性を有している。そのため、プレコートアルミニウム合金板は、家電製品やOA機器等の電子機器の筐体等の材料として広く用いられている。

【0003】

一方、これらの電子機器は電磁波を発生する場合が多く、筐体等に使用する部材としては、電磁波の悪影響を抑制するために導電性を有するものが必要となる。しかし、一般的な樹脂をアルミニウム合金板の表面に被覆すると、帯電し、様々な電子上のトラブルを引き起こしてしまう。そのため、上記合成樹脂塗料(有機樹脂系塗料)としては、導電性を有するものが用いられている。

【0004】

具体的には、従来より、以下のような導電性を持たせた種々の金属塗装板が提案されている。

特許文献1及び特許文献2には、りん化鉄、グラファイト、カーボンブラック等の導電性物質を所定割合含む有機皮膜が形成された複合被覆アルミニウム板が示されている。

特許文献3には、金属酸化物を含有する塗膜が形成された導電性プレコート金属板が示されている。

特許文献4には、カーボンブラックを所定割合含有する有機樹脂層が形成されたアルミニウム合金板が示されている。

【0005】

また、特許文献5、特許文献6、特許文献7、及び特許文献8においては、フレーク状、鱗片状ないし球状のNiフィラーを塗膜中に含有させることが提案されている。

特許文献9、特許文献10、特許文献11においては、Ni微粒子を塗膜中に含有させたアルミニウム板が提案されている。

特許文献12においては、Zrを含有した樹脂皮膜を有するアルミニウム板が提案されている。

特許文献13では、基材の表面粗さと樹脂の厚みを規定したアルミニウム板が提案されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平5−309331号公報

【特許文献2】特開平5−311454号公報

【特許文献3】特開平7−313930号公報

【特許文献4】特開平7−90604号公報

【特許文献5】特開2004−68042号公報

【特許文献6】特開平5−320934号公報

【特許文献7】特開平5−65664号公報

【特許文献8】特開平7−246679号公報

【特許文献9】特開平7−211131号公報

【特許文献10】特開平7−314601号公報

【特許文献11】特開平8−267656号公報

【特許文献12】特開2001−205730号公報

【特許文献13】特開2009−034973号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、上述した従来技術においては、有機樹脂中に、上記のごとき様々な導電性物質を多量に含有させる必要があり、これら導電性物質は、有機樹脂中においてその塗膜性能を低下させる異物となってしまう。即ち、塗膜中における多量の異物の存在によって、バインダーの役割を担う有機樹脂の割合が低下し、塗膜の密着性及び成形性が大きく低下してしまう。

【0008】

また、電気的導電性についても、導電性物質の分布のばらつきなどにより、その値が安定しないという問題があった。近年、パソコンの高精度化や環境改善が進む中、ますます電磁波による悪影響を抑制する必要が生じてきており、従来の導電性樹脂では十分な対応ができなくなってきている。

そこで、導電物質自身が導通し、かつ、極めて薄い膜厚でも保持されるくらいの極微粒子が必要となってくる。さらに、樹脂皮膜自身もミクロ的に均一に極薄膜になる性質の膜が必要となってくる。従来技術のように単に樹脂皮膜の厚さを制限して対応しても、成形時や、成形後の運搬時に疵がつきやすくなる。導電性のプレコートアルミニウム合金板は、例えば筐体等の材料として使用されることが多く、人の目に触れる機会が多いため、疵や指紋付着等による外観劣化を抑える必要がある。

【0009】

また、プレコートアルミニウム合金板は、プレス加工等により成形して用いられる。そのため、成形時に樹脂皮膜に割れや剥がれ等が生じ難くプレス加工等における成形性に優れたものが要求されている。また、耐腐食性も要求されている。

【0010】

本発明はかかる問題点に鑑みてなされたもので、優れた導電性を有し、かつ、耐疵付き性及び耐指紋性に優れ、さらにプレス加工性及び耐食性にも優れた導電性プレコートアルミニウム合金板を提供しようとするものである。

【課題を解決するための手段】

【0011】

本発明は、アルミニウム合金板よりなる基板と、該基板の片面又は両面に形成した化成皮膜と、該化成皮膜上に形成した樹脂塗膜とよりなり、

該樹脂塗膜は、ガラス転移点100〜150℃のウレタン樹脂と、一次粒子径5nm〜80nmのコロイダルシリカと、分子量1000〜16000のインナーワックスとを含有し、

上記樹脂塗膜は、該樹脂塗膜全体の乾燥重量100重量部中に、上記ウレタン樹脂を10〜99重量部、上記コロイダルシリカを0.95〜89.95重量部、及び上記インナーワックスを0.05〜50重量部含有し、

上記樹脂塗膜の膜厚Tは0.05μm〜1.0μmであり、

上記基板の表面粗さRaは0.1μm〜0.8μmであり、

上記樹脂塗膜の膜厚Tと上記基板の表面粗さRaとの比(T/Ra)は0.07〜4.0であることを特徴とする導電性プレコートアルミニウム合金板にある(請求項1)。

【発明の効果】

【0012】

本発明において、上記樹脂塗膜は、上記のごとく特徴的な組成を有しかつ0.05μm〜1.0μmという非常に小さな膜厚を有している。そのため、上記導電性プレコートアルミニウム合金板においては、従来のような導電性物質を多量に分散させる構造の皮膜を有していなくても、上記基板上に形成された上記樹脂塗膜そのものが導電性を発揮することができる。そのため、上記樹脂塗膜の密着性の低下を抑制しつつ導電性を得ることができる。さらに、プレス加工性及び耐食性の低下を抑制しつつ、導電性を向上させることができる。また、上記樹脂塗膜そのものが導電性を示すため、導電率のばらつき等もほとんどない。

【0013】

なお、上記樹脂塗膜が優れた導電性を発揮するメカニズムは十分に解明されていない。しかしながら、少なくとも、上記のごとく、0.1μm〜0.8μmの表面粗さRaを有する基板に対して、膜厚Tが0.05μm〜1.0μmの上記樹脂塗膜を形成し、かつ、樹脂塗膜の膜厚Tと上記基板の表面粗さRaとの比(T/Ra)を0.07〜4.0にするという構成を積極的に採用することにより、後述する実施例にも裏付けられるように、優れたプレス加工性及び耐食性を維持しつつ、優れた導電性が得られるのである。

【0014】

上記樹脂塗膜は、上述のごとく、上記特定の厚み及び組成で、上記特定の表面粗さの上記基板上に形成されているという観点から優れた導電性を示すことができるが、さらに上記樹脂塗膜は、一次粒子径が5nm〜80nmのコロイダルシリカを上記特定量で含有する。

そのため、上記導電性プレコートアルミニウム合金板の導電性をより一層向上させることができる。

【0015】

また、上記樹脂塗膜は、100〜150℃という比較的高いガラス転移点のウレタン樹脂を含有する。そのため、上記樹脂塗膜は、硬度が高いという特性と撥水性が強いという特性をあわせもつ。それ故、上記樹脂塗膜は、疵がつき難いという耐疵付き性、及び指紋がつき難いという耐指紋性に優れている。

また、上記樹脂塗膜は、上記特定のインナーワックスを含有する。そのため、上記樹脂塗膜の表面の摩擦係数を低減させ、耐疵付き性及び成形性の向上を図ることができる。また、油分や水分の接触角を小さくすることができ、耐指紋性を向上させることができる。さらに、プレス加工性を向上させることができる。

【0016】

このように、本発明によれば、優れた導電性を有し、かつ、耐疵付き性及び耐指紋性に優れ、さらにプレス加工性及び耐食性にも優れた導電性プレコートアルミニウム合金板を提供することができる。

【図面の簡単な説明】

【0017】

【図1】実施例における、導電性プレコートアルミニウム合金板の構造を示す説明図。

【図2】実施例における、プレス加工性の評価方法を示す説明図。

【図3】実施例における、耐疵付き性の評価方法であるバウデン試験方法を示す説明図。

【発明を実施するための形態】

【0018】

本発明の導電性プレコートアルミニウム合金板は、上述したように、アルミニウム合金板よりなる基板と、該基板の片面又は両面に形成した化成皮膜と、該化成皮膜上に形成した樹脂塗膜とよりなる。

上記基板としては、用途に応じて様々な組成のアルミニウム合金板を採用することができる。具体的には、5000系、6000系その他の種々のアルミニウム合金系を採用することができる。

また、高強度の導電性プレコートアルミニウム合金板が得られるという理由から、上記基板を構成するアルミニウム合金は、Mgを1.0〜5.0質量%含有することが好ましい。

【0019】

上記基板の表面粗さRaは0.1μm〜0.8μmである。

上記基板の表面粗さRaが0.1μm未満の場合には、工業的に生産が困難な他、導電性が低下するおそれがある。一方、表面粗さRaが0.8μmを超える場合には、上記樹脂塗膜が基板を覆いきれない塗膜切れ現象が発生し、耐食性やプレス加工性、耐疵付き性、耐指紋性等が低下するおそれがある。

【0020】

また、上記基板上に形成される化成皮膜としては、リン酸クロメート、クロム酸クロメート等のクロメート処理、クロム化合物以外のリン酸チタンやリン酸ジルコニウム、リン酸モリブデン、リン酸亜鉛、酸化ジルコニウム等によるノンクロメート処理等の化学皮膜処理、いわゆる化成処理により得られる皮膜が採用される。

【0021】

この化成皮膜の存在によって、アルミニウム合金板よりなる基板と樹脂塗膜との密着性を向上させることができる。また、優れた耐食性が実現されて、水、塩素化合物等の腐食性物質がアルミニウム合金板の表面に浸透した際に惹起される塗膜下腐食が抑制され、樹塗膜割れや塗膜剥離の防止を図ることができる。

なお、上記クロメート処理やノンクロメート処理等の化成処理方法には、反応型及び塗布型があるが、本発明においてはいずれの手法が採用されても何ら差し支えない。

【0022】

次に、上記樹脂塗膜は、ウレタン樹脂とコロイダルシリカとインナーワックスとを含有する。

上記樹脂塗膜を構成するウレタン樹脂としては、100℃〜150℃という特定のガラス転移点を有するものを採用する。ガラス転移点が100℃未満の場合には、弾性力が低く、プレス成形時等に傷がつきやすく、耐疵付き性が悪くなるおそれがある。また、ガラス転移点が150℃を超える場合には、樹脂の硬度が高くなり、成形時に樹脂が割れてしまうおそれがある。

ウレタン樹脂のガラス転移点は、ウレタン樹脂合成時の重合度、及びウレタン樹脂の原料となるポリオールやイソシアネートの分子構造等を調整することにより制御することができる。

【0023】

また、上記コロイダルシリカとは、表面に水酸基が結合した無定形シリカ粒子である。

原料状態のコロイダルシリカは、負に帯電した無定形シリカ粒子が水中に分散したコロイド粒子である。粒子の表面には−SiOH基、−OH−イオンが存在し、アルカリイオンにより電気二重層が形成され、粒子間の反発によりコロイダルシリカ溶液は安定な状態となっている。上記樹脂塗膜におけるコロイダルシリカは、原料状態のコロイダルシリカが焼成されたものである。

【0024】

上記コロイダルシリカとしては、一次粒子径が5nm〜80nmのものを採用する。

凝集前の分散状態にある粒子1個1個を一次粒子というが、上記一次粒子径とはその一次粒子の直径のことである。なお、凝集後の粒子を二次粒子といい、二次粒子の直径を二次粒子径という。

上記コロイダルシリカの一次粒子径が5nm未満の場合には、電気抵抗が大きくなって導電性の向上効果が小さくなるおそれがある。一方、上記コロイダルシリカの一次粒子径が80nmを超える場合には、上記化成皮膜と上記樹脂塗膜との間の密着性が低下したり、耐指紋性が低下したりするおそれがある。

上記の各直径は、コロイダルシリカを乾燥し、BET法(比表面積測定法)を用いて比表面積を求め、重量と密度から逆算することにより求めることができる。

【0025】

次に、上記インナーワックスとしては、分子量1000〜16000であるものを採用する。

インナーワックスの分子量が1000未満の場合には、上記樹脂塗膜が柔らかくなり過ぎて、成形時等における疵防止効果が低くなるおそれがある。一方、分子量が16000を超える場合には、製造コストが増大し、実用性が低くなる。また、プレス加工時に樹脂塗膜に割れや剥がれが生じ易くなり、プレス加工性が悪くなるおそれがある。

【0026】

また、上記インナーワックスは、一次粒子径が0.05μm〜5μmであることが好ましい(請求項2)。

インナーワックスの一次粒子径が0.05μm未満の場合には、インナーワックスの添加効果が得られ難くなるおそれがある。一方、5μmを超える場合には、上記導電性プレコートアルミニウム合金板のプレス成形時にワックスが脱落するおそれがある。その結果、溶剤に対する耐久性、即ち耐溶剤性が悪くなるおそれがある。

【0027】

上記インナーワックスとしては、例えばラノリン、カルナバ、及びポリエチレン等を用いることができる。

好ましくは、上記インナーワックスは、ポリエチレンワックスであることがよい(請求項3)。

ポリエチレンワックスは、溶融温度が高く、粒子形状が球状であるため、この場合には、導電性を損なわずに耐疵付き性を向上させることができる。

【0028】

また、上記樹脂塗膜は、該樹脂塗膜全体の乾燥重量100重量部中に、上記ウレタン樹脂を10〜99重量部、上記コロイダルシリカを0.95〜89.95重量部、及び上記インナーワックスを0.05〜50重量部含有する。

上記ウレタン樹脂の含有量が、10重量部未満の場合には、均質な樹脂塗膜を形成することが困難になり、耐食性が低下するおそれがある。一方、99重量部を超える場合には、コロイダルシリカの添加量が少なくなり、樹脂塗膜における導電性が低下するおそれがある。より好ましくは、上記ウレタン樹脂の含有量は、上記樹脂塗膜全体の乾燥重量100重量部に対して50〜80重量部がよい。

【0029】

コロイダルシリカは、少量でも含有されていれば導電性の向上効果を発現することができる。実際には、導電性の向上効果を十分に得るために、上記コロイダルシリカの含有量は、上記樹脂塗膜全体の乾燥重量100重量部に対して、0.95重量部以上が好ましく、5重量部以上がより好ましい。

また、導電性は向上するものの、化成皮膜と樹脂塗膜との密着性が低下するおそれがあるという観点から、上記コロイダルシリカの含有量は、上記樹脂塗膜全体の乾燥重量100重量部に対して89.95重量部以下であることが好ましい。また、それ以上コロイダルシリカを含有させても導電性の向上効果が飽和するという観点からは、上記コロイダルシリカの含有量は、上記樹脂塗膜全体の乾燥重量100重量部に対して60重量部以下であることがより好ましく、40重量部以下であることがさらにより好ましい。

【0030】

また、インナーワックスの含有量が0.05重量部未満の場合には、上記導電性プレコートアルミニウム合金板のプレス成形時における疵防止効果が得られ難くなるおそれがる。また、50重量部を超える場合には、上記導電性プレコートアルミニウム合金板を量産する製造工程において、該導電性プレコートアルミニウム合金板をコイルアップ等した場合に、インナーワックスが染み出して生産性を低下させるおそれがある。また、耐指紋性が悪くなるおそれがある。より好ましくは、インナーワックスの含有量は、上記樹脂塗膜全体の乾燥重量100重量部に対して5〜40重量部がよい。

【0031】

また、上記樹脂塗膜の膜厚Tは0.05μm〜1.0μmである。

上記樹脂塗膜の膜厚Tが1.0μmを超える場合には、上記樹脂塗膜の電気抵抗が大きくなって導電性が低下すると共に、上記導電性プレコートアルミニウム合金板のプレス成形時に上記樹脂塗膜に割れや剥がれ等が発生し易くなり、成形性が低下するおそれがある。また、耐食性を維持するという観点から上記のごとく上記樹脂塗膜の膜厚Tは0.05μm以上がよい。

【0032】

また、上記樹脂塗膜の膜厚Tと上記基板の表面粗さRaとの比(T/Ra)は0.07〜4.0である。

上記T/Raが0.07未満の場合には、耐食性、プレス加工性、耐疵付き性、及び耐指紋性が低下するという問題があり、一方、上記T/Raが4.0を超える場合には、工業的に生産が困難な他、導電性が低下するという問題がある。

【0033】

また、上記樹脂塗膜には、本発明の作用効果を妨げない範囲において、界面活性剤等の添加剤を含有することができる。界面活性剤を添加すると、上記樹脂塗膜における導電性を向上させることができるが、添加しすぎると上記化成皮膜と上記樹脂塗膜との密着性が低下するおそれがある。

【0034】

上記樹脂塗膜は、例えば上記化成皮膜を形成した上記基板に、樹脂塗料を塗装することによって形成することができる。樹脂塗料の塗装方法としては、例えばロールコート法、バーコート法、浸漬塗布法、スプレー法等の公知の各種手法を採用することができる。また、この樹脂塗膜用塗料を塗布した後、硬化させてなる樹脂塗膜を得るための硬化条件、即ち焼き付け条件等についても、種々の条件を選択することができる。

【0035】

また、上記導電性プレコートアルミニウム合金板においては、針状電極法により上記樹脂塗膜の異なる20箇所の表面部位の電気抵抗を測定した際に、10箇所以上の表面部位の電気抵抗が30Ω以下であり、かつ、上記20箇所の表面部位の電気抵抗の平均値が10Ω以下であることことが好ましい(請求項4)。

この場合には、導電性を必要とする様々な用途に好適に利用することができる。

【0036】

なお、上記針状電極法とは、φ0.2mmの球面状の針先を有する純銅製の針を、樹脂塗膜の表面に載せ、針先が樹脂塗膜を貫通することのない荷重を針に付与し、この状態で、脱膜して露出させた基板と針との間を導通させることにより、針先が接触している部分の樹脂塗膜の電気抵抗値を測定する方法である。

また、上記異なる20箇所は、A4版の試料の端部から30mm内側において、満遍なくばらつかせた20箇所とする。

【0037】

上記異なる20箇所の表面部位の電気抵抗のうち、10箇所以上の表面部位の電気抵抗が30Ωを超える場合には、電磁波シールド性が悪い部分が生じるおそれがある。

また、上記異なる20箇所の表面部位の電気抵抗の平均値が10Ωを超える場合も、電磁波シールド性が悪い部分が生じるおそれがある。

【0038】

また、上記導電性プレコートアルミニウム合金板は、該導電性プレコートアルミニウム合金板にプレス成形を施して、例えば電気機器用筐体あるいは電子機器用筐体等に好適に用いることができる。

なお、上記電気機器用筐体あるいは電子機器用筐体としては、例えば、パソコン本体、CD−ROM、DVD、PDA等の電子機器の筐体、テレビ等の電気機器の筐体、FDD、MD、MO等の記憶媒体ケースのシャッター部分、その他様々なものがある。

【実施例】

【0039】

(実施例1)

本例においては、本発明の導電性プレコートアルミニウム合金板にかかる実施例及び比較例について説明する。

本例では、化成皮膜、樹脂塗膜の構成等を変化させて、本発明品として、後述の表2に示す18種類の導電性プレコートアルミニウム合金板(試料E1〜試料E18)と、比較品として、後述の表3に示す15種類の導電性プレコートアルミニウム合金板(試料C1〜試料C15)を作製し、種々の性能評価試験を実施した。

以下、これを詳説する。

【0040】

試料E1〜試料E18の導電性プレコートアルミニウム合金板1は、いずれも、図1に示すごとく、アルミニウム合金板よりなる基板2と、該基板2の片面又は両面に形成した化成皮膜3と、該化成皮膜3上に形成した樹脂塗膜4とよりなる。

試料C1〜試料C15は、基本的な構成は試料E1〜試料E18と同様である。

【0041】

これらの試料E1〜試料E18及び試料C1〜試料C15を作製するに当たっては、まず、アルミニウム合金板よりなる基板2として、板厚1.0mmの5052−H34材を準備した。この基板2は、表面粗さRaを0.05〜1の範囲内で変化させた。各試料(試料E1〜試料E18及び試料C1〜試料C15)の作製に用いた基板2の表面粗さRaを表2及び表3に示す。

【0042】

次に、この基板2に、化成皮膜3を形成する化成皮膜処理を施した。表1には、本例で採用した4種類の化成処理(a〜d)を示す。

化成処理aは、リン酸クロメート処理によって、クロム量が20mg/m2となるように反応型クロメート皮膜を形成するものである。具体的には、化成処理液に基板を浸漬するどぶ漬け法により化成処理を行い、その後、約100℃の雰囲気で乾燥させた。

【0043】

化成処理bは、ジルコニウム処理によって、ジルコニウム量が20mg/m2となるように反応型ノンクロメート皮膜を形成するものである。処理方法は上記化成処理aと同様

である。

化成処理cは、塗布型クロメート処理によって、クロム量が20mg/m2となるように塗布型クロメート皮膜を形成するものである。具体的には、基板の脱脂処理を行った後、バーコート法により処理剤を塗布し、その後、約100℃の雰囲気で乾燥させた。

化成処理dは、塗布型ジルコニウム処理によって、ジルコニウム量が20mg/m2となるように塗布型ノンクロメート皮膜を形成するものである。処理方法は上記化成処理dと同様である。

【0044】

【表1】

【0045】

次に、上述の化成皮膜3の上に、樹脂塗膜4を形成した。樹脂塗膜用塗料の塗装方法としては上述した様々な方法があるが、本例では、バーコート法により行い、その後、基板の表面温度が約230℃となる雰囲気に40秒保持する焼き付け処理を行って硬化させ、表2及び表3に示す組成及び膜厚Tを有する樹脂塗膜を形成した。

【0046】

上記樹脂塗膜用塗料は、ウレタン樹脂、インナーワックス、コロイダルシリカを、固形分で表2及び表3に示す組成となるように含有した塗料を、溶媒としてイソプロピルアルコール、エチルアルコール、エチレングリコールモノノルマルブチルエーテルを用いて作製した。ウレタン樹脂としては、ガラス転移点70℃〜170℃、伸び率170〜250%、破断応力40MPa以上のものを採用した。各試料の作製に用いたウレタン樹脂のガラス転移点及び配合量を表2及び表3に示す。

【0047】

また、インナーワックスとしては、一次粒子径0.01〜6μm、分子量500〜20000のポリエチレンワックスを採用した。各試料の作製に用いたインナーワックスの一次粒子径、分子量、及び配合量を表2及び表3に示す。

また、コロイダルシリカとしては、一次粒子径3〜100nmのものを採用した。各試料の作製に用いたコロイダルシリカの一次粒子径及び配合量を表2及び表3に示す。

なお、表2及び表3における、ウレタン樹脂、コロイダルシリカ、及びインナーワックスの含有量は、乾燥後の樹脂塗膜全体の重量100重量部に対する量(重量部)である。

【0048】

【表2】

【0049】

【表3】

【0050】

表2より知られるごとく、試料E1〜試料E18は、樹脂塗膜は、ガラス転移点100〜150℃のウレタン樹脂と、一次粒子径5nm〜80nmのコロイダルシリカと、分子量1000〜16000のインナーワックスとを含有し、乾燥重量100重量部中に、上記ウレタン樹脂を10〜99重量部、上記コロイダルシリカを0.95〜89.95重量部、及び上記インナーワックスを0.05〜50重量部含有し、上記樹脂塗膜の膜厚Tが0.05μm〜1.0μmであり、上記基板の表面粗さRaが0.1μm〜0.8μmであり、上記樹脂塗膜の膜厚Tと上記基板の表面粗さRaとの比(T/Ra)が0.07〜4.0の範囲内にある導電性プレコートアルミニウム合金板であることがわかる。一方、試料C1〜試料C15は、これらの範囲から外れる導電性プレコートアルミニウム合金板である。

【0051】

次に、表2及び表3に示す合計33種類の試料(試料E1〜試料E18及び試料C1〜試料C15)に対して、下記の各種の評価試験等を行った。その結果を表4及び表5に示す。

【0052】

<導電性>

導電性は、針状電極法により、A4版の試料の端部から30mm内側において、満遍なくばらつかせた20箇所の表面部位の電気抵抗値を測定することにより評価した。針状電極法は、φ0.2mmの球面状の針先を有する純銅製の針を、樹脂塗膜の表面に載せ、針先が樹脂塗膜を貫通することのない荷重を針に付与し、この状態で、脱膜して露出させた基板と針との間を導通させることにより、針先が接触している部分の樹脂塗膜の電気抵抗値を測定する方法である。本例では、針に付与する荷重を一律10gとして行った。評価が3点以上の場合を合格、2点以下の場合を不合格とした。

【0053】

(評価基準)

5点:測定した電気抵抗値が30Ω以下を示した割合が100%の場合。

4点:測定した電気抵抗値が30Ω以下を示した割合が80%以上100%未満の場合。

3点:測定した電気抵抗値が30Ω以下を示した割合が50%以上80%未満の場合。

2点:測定した電気抵抗値が30Ω以下を示した割合が30%以上50%未満の場合。

1点:測定した電気抵抗値が30Ω以下を示した割合が10%以上30%未満の場合。

0点:測定した電気抵抗値が30Ω以下を示した割合が10%未満の場合。

【0054】

<プレス加工性>

プレス加工性は、図2に示されるように、各試料50に対して、それぞれ曲げ加工を繰り返して行い、曲げ加工部の樹脂塗膜の塗膜割れが消滅する曲げ回数で評価した。

評価点は5段階とし、曲げ回数1回の場合を5点、曲げ回数2回の場合を4点、曲げ回数3回の場合を3点、曲げ回数4回の場合を2点、曲げ回数5回の場合を1点とした。評価点が3点以上の場合を合格、評価点が2点以下の場合を不合格とした。

【0055】

<耐食性>

耐食性は、試料の樹脂塗膜の表面から、カッターナイフを用いてクロスカットを入れ、JISK5400に規定された塩水噴霧試験に準拠し、噴霧時間を720時間として行った後、試料の外観を観察した。

評価点は5段階とし、外観上変化がない場合を5点、0.5mm未満の塗膜膨れがあった場合を4点、0.5mm以上1mm未満の塗膜膨れがあった場合を3点、1mm以上3mm未満の塗膜膨れがあった場合を2点、3mm以上の塗膜膨れがあった場合を1点とした。評価点が3点以上の場合を合格、評価点が2点以下の場合を不合格とした。

【0056】

<耐疵付き性>

耐疵付き性は、図3に示されるバウデン試験にて行った。即ち、荷重1000gで直径1/4インチの鋼球を、サンプル台上に載置した試料の樹脂塗膜の表面において摺動させ、塗膜破れが発生した際の摺動回数にて評価した。

評価点は5段階とし、摺動回数100回以上の場合を5点、摺動回数75回以上100回未満の場合を4点、摺動回数50回以上75回未満の場合を3点、摺動回数25回以上50回未満の場合を2点、摺動回数25回未満の場合を1点とした。評価点が3点以上の場合を合格、評価点が2点以下の場合を不合格とした。

【0057】

<耐指紋性>

耐指紋性は、各試料を50mm×50mmの面積に切り出し、その半分の面積に10mg/dm2の量のワセリンを塗布し、全体をエタノール中に1回漬けて引き上げ、その後、ワセリンの残存面積を目視観察した。

評価点は5段階とし、残存無しの場合を5点、1/4残存の場合を4点、1/2残存の場合を2点、3/4残存の場合を2点、全面残存の場合を1点とした。評価点が3点以上の場合を合格、評価点が2点以下の場合を不合格とした。

【0058】

<耐溶剤性>

耐溶剤性は、1ポンドハンマーにウエスを5重に被せ、トリクロロエチレンを染み込ませ、各試料の樹脂塗膜の表面に乗せて50mm長さを繰り返し摺動させ、何回目で塗膜表面が溶解し変色するかを観察した。

評価点は5段階とし、10回以上の場合を5点、7回以上10回未満の場合を4点、5回以上7回未満の場合を3点、2回以上5回未満の場合を2点、1回の場合を1点とした。評価点が3点以上の場合を合格、評価点が2点以下の場合を不合格とした。

【0059】

【表4】

【0060】

【表5】

【0061】

表4より知られるごとく、本発明品としての試料E1〜E18は、導電性、プレス加工性、耐腐食性、耐疵付き性、及び耐指紋性の評価項目において優れた特性を示した。また、表中には示していないが、試料E1〜試料E18は、導電性の評価において、上述の20箇所の表面部位の電気抵抗の平均値が10Ω以下となっており、非常に優れた導電性を示した。

【0062】

また、試料E1〜試料E17は、耐溶剤性にも優れていた。一方、一次粒子径の大きなインナーワックスを用いて作製した試料E18は、耐溶剤性に若干問題があった。したがって、耐溶剤性を向上させる観点からは、一次粒子径5μm以下のインナーワックスを用いることが好ましいことがわかる。

【0063】

一方、表5より知られるごとく、比較品としての試料C1及び試料C2は、ウレタン樹脂のガラス転移点が本発明の範囲からはずれているため、耐疵付き性が劣っていた。

試料C3〜C5は及び樹脂塗膜の膜厚が小さすぎて、耐指紋性が劣っていた。また、耐食性も思っていた。さらに試料C3はコロイダルシリカの一次粒子径が小さすぎて、導電性が劣っていた。また、試料C4は、コロイダルシリカの一次粒子径が大きすぎて、耐指紋性が劣化していた。また、試料C5は、コロイダルシリカを含有しておらず、導電性が劣化していた。

【0064】

また、試料C6は樹脂塗膜の膜厚が小さすぎて、耐食性が劣っていた。

試料C7は、樹脂塗膜の膜厚が大きすぎて、導電性及びプレス加工性が劣っていた。

また、試料8及び試料C9は、基板の表面粗さが小さすぎて、導電性が劣っていた。

また、試料C10は、基板の表面粗さが大きすぎて、耐食性、プレス加工性、及び耐疵付き性が劣っていた。

【0065】

試料C11は、樹脂塗膜の膜厚が小さすぎて、耐食性が劣っていた。また、プレス加工性や耐疵付き性も劣っていた。

試料C12は、インナーワックスの分子量が小さすぎて、耐疵付き性が劣っていた。また、プレス加工性も劣っていた。

試料C13は、インナーワックスの分子量が大きすぎて、プレス加工性が劣化していた。

【0066】

また、試料C14は、インナーワックスを含有しておらず、耐疵付き性及びプレス加工性が劣っていた。

試料C15は、インナーワックスが多すぎて、耐指紋性が劣っていた。

【0067】

以上のように、本例によれば、本発明の実施例にかかるプレコートアルミニウム合金板(試料E1〜試料E18)は、優れた導電性を有し、かつ、耐疵付き性及び耐指紋性に優れ、さらにプレス加工性及び耐食性にも優れることが分かる。かかる導電性プレコートアルミニウム合金板は、例えば電気機器用筐体あるいは電子機器用筐体に特に好適に用いることができる。

【符号の説明】

【0068】

1 導電性プレコートアルミニウム合金板

2 基板

3 化成皮膜

4 樹脂塗膜

【特許請求の範囲】

【請求項1】

アルミニウム合金板よりなる基板と、該基板の片面又は両面に形成した化成皮膜と、該化成皮膜上に形成した樹脂塗膜とよりなり、

該樹脂塗膜は、ガラス転移点100〜150℃のウレタン樹脂と、一次粒子径5nm〜80nmのコロイダルシリカと、分子量1000〜16000のインナーワックスとを含有し、

上記樹脂塗膜は、該樹脂塗膜全体の乾燥重量100重量部中に、上記ウレタン樹脂を10〜99重量部、上記コロイダルシリカを0.95〜89.95重量部、及び上記インナーワックスを0.05〜50重量部含有し、

上記樹脂塗膜の膜厚Tは0.05μm〜1.0μmであり、

上記基板の表面粗さRaは0.1μm〜0.8μmであり、

上記樹脂塗膜の膜厚Tと上記基板の表面粗さRaとの比(T/Ra)は0.07〜4.0であることを特徴とする導電性プレコートアルミニウム合金板。

【請求項2】

請求項1に記載の導電性プレコートアルミニウム合金板において、上記インナーワックスは、一次粒子径が0.05μm〜5μmであることを特徴とする導電性プレコートアルミニウム合金板。

【請求項3】

請求項1又は2に記載の導電性プレコートアルミニウム合金板において、上記インナーワックスはポリエチレンワックスであることを特徴とする導電性プレコートアルミニウム合金板。

【請求項4】

請求項1〜3のいずれか一項に記載の導電性プレコートアルミニウム合金板において、針状電極法により上記樹脂塗膜の異なる20箇所の表面部位の電気抵抗を測定した際に、10箇所以上の表面部位の電気抵抗が30Ω以下であり、かつ、上記20箇所の表面部位の電気抵抗の平均値が10Ω以下であることを特徴とする導電性プレコートアルミニウム合金板。

【請求項1】

アルミニウム合金板よりなる基板と、該基板の片面又は両面に形成した化成皮膜と、該化成皮膜上に形成した樹脂塗膜とよりなり、

該樹脂塗膜は、ガラス転移点100〜150℃のウレタン樹脂と、一次粒子径5nm〜80nmのコロイダルシリカと、分子量1000〜16000のインナーワックスとを含有し、

上記樹脂塗膜は、該樹脂塗膜全体の乾燥重量100重量部中に、上記ウレタン樹脂を10〜99重量部、上記コロイダルシリカを0.95〜89.95重量部、及び上記インナーワックスを0.05〜50重量部含有し、

上記樹脂塗膜の膜厚Tは0.05μm〜1.0μmであり、

上記基板の表面粗さRaは0.1μm〜0.8μmであり、

上記樹脂塗膜の膜厚Tと上記基板の表面粗さRaとの比(T/Ra)は0.07〜4.0であることを特徴とする導電性プレコートアルミニウム合金板。

【請求項2】

請求項1に記載の導電性プレコートアルミニウム合金板において、上記インナーワックスは、一次粒子径が0.05μm〜5μmであることを特徴とする導電性プレコートアルミニウム合金板。

【請求項3】

請求項1又は2に記載の導電性プレコートアルミニウム合金板において、上記インナーワックスはポリエチレンワックスであることを特徴とする導電性プレコートアルミニウム合金板。

【請求項4】

請求項1〜3のいずれか一項に記載の導電性プレコートアルミニウム合金板において、針状電極法により上記樹脂塗膜の異なる20箇所の表面部位の電気抵抗を測定した際に、10箇所以上の表面部位の電気抵抗が30Ω以下であり、かつ、上記20箇所の表面部位の電気抵抗の平均値が10Ω以下であることを特徴とする導電性プレコートアルミニウム合金板。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2011−177610(P2011−177610A)

【公開日】平成23年9月15日(2011.9.15)

【国際特許分類】

【出願番号】特願2010−41728(P2010−41728)

【出願日】平成22年2月26日(2010.2.26)

【出願人】(000002277)住友軽金属工業株式会社 (552)

【Fターム(参考)】

【公開日】平成23年9月15日(2011.9.15)

【国際特許分類】

【出願日】平成22年2月26日(2010.2.26)

【出願人】(000002277)住友軽金属工業株式会社 (552)

【Fターム(参考)】

[ Back to top ]