導電性ベルトの製造方法

【課題】 塗料を汚染させない方法で、高精度の厚さを有する被覆層を、塗料を効率よく塗布して形成することのできる、導電性ベルトの製造方法を提供する。

【解決手段】 スリット状の開口部12を有し、この開口部12が基体部6幅方向と平行な向きで基体部6の周面に対向するよう配置されたウルトラダイ9に所定流量の塗料を供給しつつ、基体部6を長さ方向に張力をかけて走行させながら、ウルトラダイ9に供給された塗料を、そのまま、開口部12から基体部6の周面に塗布して被覆層を形成する。

【解決手段】 スリット状の開口部12を有し、この開口部12が基体部6幅方向と平行な向きで基体部6の周面に対向するよう配置されたウルトラダイ9に所定流量の塗料を供給しつつ、基体部6を長さ方向に張力をかけて走行させながら、ウルトラダイ9に供給された塗料を、そのまま、開口部12から基体部6の周面に塗布して被覆層を形成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、複写機、プリンタ等の電子写真装置や静電記録装置などの画像形成装置に用いられる導電性ベルトの製造方法に関し、特に、塗料を塗布して被覆層を効率よく高精度に形成することができるものに関する。

【背景技術】

【0002】

従来から、複写機、プリンタ等における静電記録プロセスでは、まず、感光体(潜像保持体)の表面を一様に帯電させ、この感光体に光学系から映像を投射して光の当たった部分の帯電を消去することによって静電潜像を形成し、次いで、この静電潜像にトナーを供給してトナーの静電的付着によりトナー像を形成し、これを紙、OHP、印画紙等の記録媒体へと転写することにより、プリントする方法が採られている。

【0003】

この場合、カラープリンターやカラー複写機においても、基本的には前記プロセスに従ってプリントが行われるが、カラー印刷の場合には、マゼンタ、イエロー、シアン、ブラックの4色のトナーを用いて色調を再現するもので、これらのトナーを所定割合で重ね合わせて必要な色調を得るための工程が必要であり、この工程を行うためにいくつかの方式が提案されている。

【0004】

これらの方式を、どの段階でトナーを重ね合わせかにより大別することができ、まず、第1の方式は、感光ドラム上で、異なる色のトナーを重ねるものであり、この方式は、モノクロ印刷を行う場合と同様に、感光体上にトナーを供給して静電潜像を可視化する際に、前記マゼンタ、イエロー、シアン、ブラックの4色のトナーを順次重ねていくことにより現像を行うものであり、多重現像方式と呼ばれている。この方式によれば、比較的コンパクトに装置を構成することが可能であるが、階調の制御が非常に難しく、高画質が得られないという問題点がある。

【0005】

第2の方式は、記録媒体上で、異なる色のトナーを重ねるものである。このうちの一つの方式として、4つの感光ドラムを設け、各ドラムの潜像を夫々マゼンタ、イエロー、シアン、ブラックのトナーで現像することにより、マゼンタによるトナー像、イエローによるトナー像、シアンによるトナー像およびブラックによるトナー像の4つのトナー像を形成し、これらトナー像が形成された感光ドラムを1列に並べて各トナー像を紙等の記録媒体に順次転写して記録媒体上に重ねることにより、カラー画像を再現する直接タンデム方式がある。この方式は、良好な画像が得られるものの、4つの感光ドラムと、各感光ドラムごとに設けられた帯電機構および現像機構が1列に並べられた状態となり、装置が大型化するとともに高価なものとなる。

【0006】

図1に、直接タンデム方式の画像形成装置の印字部構成例を示す。感光ドラム61、帯電ロール62、現像ロール63、現像ブレード64、トナー供給ロール65およびクリーニングブレード66で構成する印字ユニットをイエローY、マゼンタM、シアンC、ブラックBの各トナーに対応して4個並べており、駆動ローラ68により循環駆動されて転写搬送ベルト60で搬送した用紙上に、トナーを順次転写しカラー画像を形成する。転写搬送ベルトの帯電および除電は夫々帯電ロール67aおよび除電ロール67bで行う。また、用紙をベルトへ吸着させるための用紙帯電には吸着ローラ(図示せず)が使用される。これらの対応により、オゾンの発生を抑えることができる。吸着ローラでは、用紙を搬送路から転写搬送ベルトに乗せるとともに、転写搬送ベルトへの静電吸着を行う。また、転写後の用紙分離は、転写電圧を低くすることにより用紙と転写搬送ベルトの吸着力を弱くして、曲率分離のみで行うことができる。

【0007】

転写搬送ベルト60の材料としては抵抗体と誘電体があり、夫々に長所、短所を持っている。抵抗体ベルトは電荷の保持が短時間であるため、直接タンデム方式の転写に用いた場合、転写での電荷注入が少なく4色の連続する転写でも比較的電圧の上昇が少ない。また、次の用紙の転写に繰り返して使用されるときも電荷が放出されており、電気的なリセットは必要としない。しかし、環境変動により抵抗値が変化するため、転写効率に影響すること、用紙の厚さや幅の影響を受けやすいことなどが短所となっている。

【0008】

一方、誘電体ベルトの場合は注入された電荷の自然放出はなく、電荷の注入、放出とも電気的にコントロールしなければならない。しかし、安定に電荷が保持されるので、用紙の吸着が確実で高精度な紙搬送が行える。誘電率は温湿度への依存性も低いため、環境に対しても比較的安定な転写プロセスとなる。欠点は、転写が繰り返されるごとにベルトに電荷が蓄積されるため、転写電圧が高くなることである。

【0009】

第2の方式のうち、直接タンデム方式とは異なる方式として、紙等の記録媒体を転写ドラムに巻き付けてこれを4回転させ、周回ごとに感光体上のマゼンタ、イエロー、シアン、ブラックを順次記録媒体に転写してカラー画像を再現する転写ドラム方式もある。この方式によれば比較的高画質が得られるが、記録媒体が葉書等の厚紙である場合には、これを前記転写ドラムに巻き付けることが困難であり、記録媒体種が制限されるという問題点がある。

【0010】

第3の方式として、感光ドラム上の各色のトナーを中間転写部材上で重ね合わせ、重ねあわせたトナー像をそのまま記録媒体に転写する中間転写方式が提案されていて、この方式は、前記多重現像方式、直接タンデム方式および転写ドラム方式に対して、良好な画質が得られ、しかも記録媒体種が特に制限されることもないという特長をもつ。

【0011】

即ち、この中間転写方式は、感光体上のトナー像を一旦転写保持するドラムやベルトからなる中間転写部材を設け、感光ドラム上のマゼンタによるトナー像、イエローによるトナー像、シアンによるトナー像およびブラックによるトナー像を中間転写部材上に順次転写することにより、この中間転写部材上にカラー画像を形成し、このカラー画像を紙等の記録媒体上に転写するものである。従って、4色のトナー像を重ね合わせて階調を調整するものであるから、高画質を得ることが可能であり、しかも、記録媒体をドラムに巻き付ける必要もないので記録媒体種が制限されることもないものである。

【0012】

第3の方式である中間転写方式の代表例として、一の感光ドラムと一の中間転写ベルトとを組み合わせた中間転写ベルト方式と、タンデムに並べられた複数の感光ドラムと一の中間転写ベルトとを組み合わせたタンデム中間転写ベルト方式とがあり、これらについて以下に説明する。

【0013】

図2は、中間転写ベルト方式の構成を示す図であり、図中、71は感光ドラム感光体であり、図中矢印方向に回転するようになっている。この感光ドラム71は、一次帯電器72によって帯電され、次いで画像露光73により露光部分の帯電が消去され、第1の色成分に対応した静電潜像がこの感光ドラム61上に形成され、更に静電潜像が現像器75aにより第1色のマゼンタトナーMで現像され、第1色のマゼンタトナー画像が感光ドラム71上に形成される。次いで、このトナー画像が、駆動ローラ76により循環駆動されて感光ドラム71と接触しながら循環回転する中間転写ベルト70に転写される。この場合、感光体61から中間転写ベルト70への転写は、感光ドラム71と中間転写ベルト70とのニップ部において、中間転写ベルト70に電源77から印加される一次転写バイアスにより行われる。この中間転写ベルト70に第1色のマゼンタトナー画像が転写された後、前記感光ドラム71はその表面がクリーニング装置74により清掃され、感光ドラム71の1回転目の現像転写操作が完了する。以降、感光ドラム71が3回転し、周回ごとに現像器75a〜75dを順次用いて第2色のシアントナー画像、第3色のイエロートナー画像、第4色のブラックトナー画像が順次感光ドラム71上に形成され、これが周回ごとに中間転写ベルト70に重畳転写され、目的のカラー画像に対応した合成カラートナー画像が中間転写ベルト70上に形成される。なお、図2の装置にあっては、感光ドラム71の周回ごとに現像器75a〜75dが順次入れ替わってマゼンタトナーM、シアントナーC、イエロートナーY、ブラックトナーBによる現像が順次行われるようになっている。

【0014】

次に、前記合成カラートナー画像が形成された中間転写ベルト70に転写ローラ81が当接し、そのニップ部に給紙カセット82から紙等の記録媒体83が給送される。これと同時に二次転写バイアスが電源84から転写ローラ81に印加され、中間転写ベルト70から記録媒体83上に合成カラートナー画像が転写されて加熱定着され、最終画像となる。合成カラートナー画像を記録媒体83へと転写した後の中間転写ベルト70は、表面の転写残留トナーがクリーニング装置78により除去され、初期状態に戻り次の画像形成に備えるようになっている。

【0015】

図3は、タンデム中間転写ベルト方式の構成例を示す図であり、感光ドラム92a上の静電潜像をイエローにより現像する第1現像装置94aと、感光ドラム92b上の静電潜像をマゼンタにより現像する第2現像装置94bと、感光ドラム92c上の静電潜像をシアンにより現像する第3現像装置94cと、感光ドラム92d上の静電潜像をブラックにより現像する第4現像装置94dとを、中間転写ベルト90に沿って配置し、この中間転写ベルト90を図中矢印方向に循環駆動させて各現像装置94a〜94dの感光ドラム92a〜92d上に形成された4色のトナー像を中間転写ベルト90上に順次転写することにより、この中間転写ベルト90上にカラーのトナー像を形成し、このトナー像を紙等の記録媒体93上に転写してプリントするものである。

【0016】

なお、図中、95は、中間転写ベルト90を循環駆動するための駆動ローラもしくはテンションローラであり、96は記録媒体送りローラ、97は記録媒体送り装置、98は記憶媒体上の画像を加熱等により定着する定着装置である。また、図中99は中間転写ベルト90に電圧を印加する電源装置(電圧印加手段)であり、この電源装置99は感光ドラム92a〜92dからトナー像を上記中間転写ベルト90に転写する際と、中間転写ベルト90から記録媒体93にトナー像を転写する際とで、印加する電圧の正負を反転させることができるようになっている。

【0017】

そして、上述の、転写搬送ベルト60、および、中間転写ベルト70、90として機能する導電性ベルトは、一層だけの構造、もしくは、基層と一層以上の被覆層との構造よりなり、そして、後者の構造よりなる導電性ベルトにおいては、金型等を用いて形成されたバンド状の基層に、スプレー塗装もしくはディップ塗装を施して被覆層を形成することが行われている(例えば特許文献1、2参照。)。

【特許文献1】特願2002−60336

【特許文献2】特願2002−265573

【発明の開示】

【発明が解決しようとする課題】

【0018】

しかしながら、スプレー塗装による方法は、塗料の粘度を下げて霧化するための多量の溶剤が必要であり、このため、所定の膜厚を得るには、途中で溶剤を飛ばす乾燥工程をはさんで複数層を塗り重ねる必要があり、このため、生産効率が悪いという問題があり、一方、ディップ塗装による方法は、一度のディップ操作で厚膜の層を形成することができるものの、膜厚は塗料の粘度と引き上げ速度とに依存するため、塗料粘度の変化の影響を受けて塗膜の厚さを高精度に保つことがむつかしかった。

【0019】

さらに、これらの塗装方法においては、塗料は大気に開放された状態で保管されそのまま、塗布されるので塗料中に異物等が進入して塗料を汚染する可能性があり、その点でも問題になっていた。

【0020】

本発明は、このような問題点を鑑みてなされてものであり、塗料を汚染させない方法で、高精度の厚さを有する被覆層を、塗料を効率よく塗布して形成することのできる、導電性ベルトの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0021】

<1>は、無端帯状の基層と、基層の厚さ方向外側に設けられた一以上の被覆層とを有する導電性ベルトの少なくとも一の被覆層を、この被覆層より内側の層よりなる基体部の周面に塗料を塗布して形成する導電性ベルトの製造方法において、

スリット状の開口部を有し、この開口部が基体部幅方向と平行な向きで基体部の周面に対向するよう配置されたウルトラダイに所定流量の塗料を供給しつつ、基体部を長さ方向に張力をかけて走行させながら、ウルトラダイに供給された塗料を、そのまま、開口部から基体部の周面に塗布して被覆層を形成する導電性ローラの製造方法である。

【0022】

<2>は、<1>において、前記開口部が前記基体部の画像形成有効幅より長いウルトラダイを用いる導電性ローラの製造方法である。

【0023】

<3>は、<1>において、前記開口部が前記基体部の画像形成有効幅より短いウルトラダイを用い、基体部を走行させる間、ウルトラダイおよび基体部の少なくとも一方を、他方に対して基体部幅方向に相対変位させる導電性ローラの製造方法である。

【0024】

<4>は、<3>において、ウルトラダイおよび基体部の少なくとも一方を相対変位させる際の変位速度を、基体部が1周する間、開口部の長さだけ相対変位するよう設定する導電性ベルトの製造方法である。

【0025】

<5>は、<1>〜<4>のいずれかにおいて、ウルトラダイに供給する塗料の流量を変えることにより、被覆層の厚さを制御する導電性ローラの製造方法である。

【0026】

<6>は、<1>〜<5>のいずれかにおいて、前記塗料として、25℃における粘度が200〜100000mPa・Sのものを用いる導電性ベルトの製造方法である。

【0027】

<7>は、<1>〜<6>のいずれかにおいて、前記塗料として、電子線硬化型樹脂、もしくは、紫外線重合開始剤が含有された紫外線硬化型樹脂よりなるものを用いる導電性ベルトの製造方法である。

【0028】

<8>は、<1>〜<7>のいずれかにおいて、平均粒径が1〜30μmの粒子を含有した塗料をウルトラダイの周面に供給する導電性ベルトの製造方法である。

【発明の効果】

【0029】

<1>の発明によれば、スリット状の開口部から吐出され基体部の周面に塗布される塗料の量は、ウルトラダイに供給される流量そのものであり、この供給流量を高精度に制御することにより、膜厚を精度の高いものにすることができ、また、この供給流量を調整することによって幅広い範囲の膜厚を一層塗りで効率よく形成することができ、しかも、ウルトラダイに供給された塗料はそのまま開口部から基体部の周面に塗布されるので、塗料が大気に開放されることはなく、このことにより、塗料の汚染を防止することができる。

【0030】

<2>の発明によれば、開口部が前記基体部の画像形成有効幅より長いウルトラダイを用いるので、基体部の全幅に渉る領域を、基体部を一周するだけで塗布することができ、生産効率を一層高めることができる。

【0031】

<3>の発明によれば、開口部が前記基体部の画像形成有効幅より短いウルトラダイを用い、基体部を走行させる間、ウルトラダイおよび基体部の少なくとも一方を、他方に対して基体部幅方向に相対変位させるので、基体部の画像形成有効幅に合わせて、前記相対変位における変位領域を設定することができ、このことにより、一つの装置で、幅の異なる複数の導電性ベルトの生産に用いることができる。

【0032】

<4>の発明によれば、ウルトラダイおよび基体部の少なくとも一方を相対変位させる際の変位速度を、基体部が1周する間、開口部の長さだけ相対変位するよう設定したので、ウルトラダイから吐出され、基体部の周面上で螺旋状に形成された塗膜の帯の、相隣接するもの同士をぴったりくっつけて、これらが重なることもなく、あるいは、これらの間に隙間を生じることもなく、基体部周面を被覆層で覆うことができ、被覆層の膜厚を一層均一にすることができる。

【0033】

<5>の発明によれば、ウルトラダイに供給する塗料の流量を変えることにより、被覆層の厚さを制御するので、導電性ベルトのサイズに応じて変化する被覆層の膜厚を、その精度を低下させることなく、容易に、しかも、短時間で変更することができ、多品種少量生産におけるサイズ切替の時間を短縮することができる。

【0034】

<6>の発明によれば、塗料として、25℃における粘度が200〜100000mPa・Sのものを用いるので、高粘度で流動しにくい塗料の作用により、塗料が重力により流動して塗膜厚さが変化するのを抑えることができる。

【0035】

<7>の発明によれば、電子線硬化型樹脂、もしくは、紫外線重合開始剤が含有された紫外線硬化型樹脂よりなるものを用いるので、被覆層を塗布した塗料を電子線硬化もしくは紫外線硬化により瞬時に硬化させることにより、塗料が重力により流動して塗膜厚さが変化するのを防止することができる。

【0036】

<8>の発明によれば、平均粒径が1〜30μmの粒子を含有した塗料をウルトラダイに供給するので、ウルトラダイに供給された塗料を、その粒径分布を変化させることなく、基体部の周上に、被覆層として確実に塗布することができ、そして、塗料中の粒子の粒度分布を制御することにより、所望の表面粗度を導電性ローラに付与することができる。

【発明を実施するための最良の形態】

【0037】

本発明の実施形態についてさらに詳しく説明する。図4は、本発明に係る導電性ベルトを示す図であり、図4(a)は斜視図、図4(b)は、図4(a)のb1−b1矢視に対応する断面図であり、図4(a)において、Wは、導電性ベルト1の幅方向、Lは、導電性ベルト1の長さ方向をそれぞれ表す。導電性ベルト1は、無端帯状の基層3と、基層3の厚さ方向外側周面を被覆する被覆層4とからなる。なお、図示の導電性ベルトは、基層3と一層の被覆層4との2層構造のものとしたが、被覆層4を複数層あるものでもよく、この場合、被覆層の少なくとも一層が、後述する方法によって形成されていればよい。

【0038】

ここで、基層3の厚さは30〜200μmとされ、また、被覆層4の厚さは、1〜200μmとするのが好ましい。

【0039】

基層3としては、樹脂材料に導電剤を添加して導電性を付与したものが用いられる。基体部に用いる樹脂材料としては、特に限定されず市販のものを使用すればよく、例えば、ポリアミド12、アクリロニトリル−ブタジエン−スチレン共重合体、アクリロニトリル−エチレンプロピレン−スチレン共重合体、ポリアミド6・12、ポリアミド6、ポリアミド66、ポリアセタール、ポリメチルメタクリレート、ポリフッ化ビリニデン、ポリフッ化ビニル、ポリ六フッ化エチレンプロピレン、ポリ三フッ化エチレン、エチレン−テトラフルオロエチレン共重合体、ポリアクリロニトリル、ポリアリレート、ポリブチレンテレフタレート、ポリカーボネート、ポリエーテルスルホン、ポリエチレン、ポリエチレンテレフタレート、ポリスチレン、ポリフェニレンオキサイド、ポリスルホン、ポリアリレート、ポリプロピレン、熱可塑性ポリエステル(PET、PBT等)ポリエチレンナフタレート、ポリブチレンナフタレート、ポリフェニレンスルフィド、ポリスルホン、ポリエーテルケトン、及び、液晶ポリエステル等を用いて高い機械的性能を担持させることができ、なかでも、ポリアミド12およびアクリルニトリル−ブタジエン−スチレン共重合体が好ましく、ポリアミド12が特に好ましい。

【0040】

基層3に添加される導電剤としては、種々のものを用いることができる。カーボン系導電剤は少量の添加で高い導電性を得ることができ、カーボン系導電剤としては、ケッチェンブラックやアセチレンブラックを用いるのが好ましいが、SAF,ISAF,HAF,FEF,GPF,SRF,FT,MT等のゴム用カーボンブラック、酸化カーボンブラック等のインク用カーボンブラック,熱分解カーボンブラック、グラファイト等も用いることができる。

【0041】

イオン導電剤としては、テトラエチルアンモニウム,テトラブチルアンモニウム,ラウリルトリメチルアンモニウム等のドデシルトリメチルアンモニウム,ヘキサデシルトリメチルアンモニウム,ステアリルトリメチルアンミニウム等のオクタデシルトリメチルアンモニウム,ベンジルトリメチルアンモニウム,変性脂肪族ジメチルエチルアンモニウム等のアンモニウムの過塩素酸塩,塩素酸塩,塩酸塩,臭素酸塩,ヨウ素酸塩,ホウフッ化水素酸塩,硫酸塩,アルキル硫酸塩,カルボン酸塩,スルホン酸塩などの有機イオン導電剤;リチウム,ナトリウム,カルシウム,マグネシウム等のアルカリ金属又はアルカリ土類金属の過塩素酸塩,塩素酸塩,塩酸塩,臭素酸塩,ヨウ素酸塩,ホウフッ化水素酸塩,トリフルオロメチル硫酸塩,スルホン酸塩などの無機イオン導電剤を例示することができる。

【0042】

カーボン系以外の電子導電剤も用いることができ、このような電子導電剤としては、ITO、酸化スズ、酸化チタン、酸化亜鉛等の金属酸化物の微粒子;、ニッケル、銅、銀、ゲルマニウム等の金属の酸化物;導電性酸化チタンウイスカー、導電性チタン酸バリウムウイスカーのような透明なウイスカー;などを例示することができる。

【0043】

導電剤として、2種類以上のものを混合して用いてもよく、この場合、印加される電圧の変動や環境の変化に対しても安定して導電性を発現することができる。混合例としては、カーボン系導電剤に、カーボン系以外の電子導電剤やイオン導電剤を混合したものをあげることができる。

【0044】

また、被覆層4は、例えば、導電性ベルト1をナイロン、ポリエステル、ウレタン変性アクリル樹脂、フェノール樹脂、アクリル樹脂、エポキシ樹脂、ウレタン樹脂、尿素樹脂、フッ素樹脂等、目的に応じて適宜な樹脂で形成することができるが、表面平滑性や感光体等との低密着性などの観点からフッ素樹脂が好ましく用いられる。

【0045】

フッ素樹脂としては、ポリテトラフルオロエチレン、テトラフルオロエチレン−パーフルオロアルキルビニルエーテル共重合体、テトラフルオロエチレン−ヘキサフルオロプロピレン−パーフルオロアルキルビニルエーテル共重合体、テトラフルオロエチレン−エチレン共重合体、ポリクロロトリフルオロエチレン、クロロトリフルオロエチレン−エチレン共重合体、ポリビニリデンフルオライド、ポリビニルフルオライド、クロロトリフルオロエチレン−ビニルエーテル系共重合体、テトラフルオロエチレン−ビニリデンフルオライド系共重合体、クロロトリフルオロエチレン−ビニルエステル系共重合体、テトラフルオロエチレン−ヘキサフルオロプロピレン−ビニリデンフルオライド系共重合体等が挙げられ、特にこれらの微粒子を水中に分散させたディスパージョンタイプの水系フッ素樹脂が好ましく用いられ、更に好ましくはポリテトラフルオロエチレンの微粒子を水中に分散させたディスパージョンタイプの水系フッ素樹脂が用いられる。また、用いられるフッ素樹脂微粒子の粒径は、特に制限されるものではないが、5μm以下、特に、0.05〜1μmであることが好ましい。

【0046】

また、これらフッ素樹脂に、フッ素樹脂の効果を損なわない範囲で、その他の樹脂を混合して被覆層4を形成することもできる。この場合、フッ素樹脂と混合されるその他の樹脂としては、ポリビニルアセタール樹脂、ウレタン樹脂、ポリエステル樹脂、アクリル樹脂、ナイロン樹脂、エポキシ樹脂、塩化ビニリデン系共重合体、アクリル−ウレタン共重合体などが挙げられ、これらの1種または2種以上を上記フッ素樹脂と混合して被覆層4を形成することができる。これらの樹脂のうちでも、フッ素樹脂の塗膜化および抵抗均一性の観点からポリビニルアセタール樹脂、ウレタン樹脂、ポリエステル樹脂、塩化ビニリデン系共重合体が好ましく、特にポリビニルアセタール樹脂が好ましく用いられる。

【0047】

また、かかる被覆層4において、その平滑性を確保したい場合には、水系樹脂が好ましく用いられる。水系樹脂としては、溶媒が水であれば、水溶性タイプ、エマルジョンタイプ、サスペンジョンタイプ等のいずれのタイプでもよいが、特にカルボキシル基、水酸基、アミノ基等の活性水素を持つアクリル系の温水可溶性樹脂が好ましい。アクリル樹脂は、従来、帯電ローラ用樹脂として一般的に用いられてきたウレタンやナイロン等に比べてかなり誘電率が小さいために静電容量も小さくなり、交流電圧印加による帯電ローラ/被帯電体間の電気的引力・反発力が低減化され、帯電音を低減化することができることから、特に好ましく用いられる。

【0048】

更に、この被覆層4には、必要に応じて増粘剤、チクソトロピー性付与剤、構造粘性付与剤等の適宜な添加剤を必要に応じて適量添加することができ、この場合添加剤は無機系、有機系のいずれであってもよい。

【0049】

また、導電性ベルト1を現像ローラとするような場合には、被覆層4を構成する樹脂として、架橋性樹脂が好適に用いられる。架橋性樹脂とは、熱,触媒,空気(酸素),湿気(水),電子線などにより自己架橋する樹脂あるいは架橋剤や他の架橋性樹脂との反応により架橋する樹脂をいう。このような架橋性樹脂の例としては、水酸基,カルボキシル基,酸無水物基,アミノ基,イミノ基,イソシアネート基,メチロール基,アルコキシメチル基,アルデヒド基,メルカプト基,エポキシ基,不飽和基等の反応基を持つフッ素樹脂,ポリアミド樹脂,アクリルウレタン樹脂,アルキッド樹脂,フェノール樹脂,メラミン樹脂,シリコーン樹脂,ウレタン樹脂,ポリエステル樹脂,ポリビニルアセタール樹脂,エポキシ樹脂,ポリエーテル樹脂,アミノ樹脂,アクリル樹脂,尿素樹脂等及びこれらの混合物を挙げることができる。これらの中で、フッ素樹脂,ポリアミド樹脂,アクリルウレタン樹脂,アルキッド樹脂,フェノール樹脂,メラミン樹脂,シリコーン樹脂,ウレタン樹脂,ポリエステル樹脂,ポリビニルアセタール樹脂,エポキシ樹脂,及びそれらの混合物が好ましく、特にアルキッド樹脂,フェノール樹脂,メラミン樹脂及びそれらの混合物が、現像剤の帯電能、現像剤に対する非汚染性、他の部材との摩擦力低減、画像形成体に対する非汚染性などの点から好適である。

【0050】

上記架橋性樹脂には、必要に応じて触媒、架橋剤が用いられるが、触媒としては、例えば過酸化物やアゾ化合物などのラジカル触媒,酸触媒,塩基性触媒などが挙げられる。また、架橋剤は水酸基,カルボキシル基,酸無水物基,アミノ基,イミノ基,イソシアネート基,メチロール基,アルコキシメチル基,アルデヒド基,メルカプト基,エポキシ基,不飽和基等の反応基を1分子中に2個以上もつ化合物、例えば、ポリオール化合物,ポリイソシアナート化合物,ポリアルデヒド化合物,ポリアミン化合物,ポリエポキシ化合物等が挙げられる。この架橋性樹脂には、さらなる現像剤への帯電能の向上、他の部材との摩擦力低減、導電性付与などの目的で、所望により、荷電制御剤,滑剤,導電剤,その他の樹脂など、種々の添加剤を含有させることができる。

【0051】

上述の樹脂のうち、被覆層4を塗布したあと乾燥工程が要らないという点において、電子線硬化型樹脂または紫外線硬化型樹脂を含有するものが好ましく、これらの樹脂は、電子線を照射し、もしくは、紫外線重合開始剤の存在下で紫外線を照射することにより硬化させることができる。さらに、これらの樹脂よりなる塗料を用いた場合には、塗装完了後、これに紫外線もしくは電子線を照射することで瞬時に被覆層を固化させることができ、流動状態下で同じ姿勢で放置される場合に対比して、被覆層の膜厚変化を抑えることができる。

【0052】

電子線硬化型樹脂もしくは紫外線硬化型樹脂としてはポリエステル樹脂、ポリエーテル樹脂、フッ素樹脂、エポキシ樹脂、アミノ樹脂、ポリアミド樹脂、アクリル樹脂、アクリルウレタン樹脂、ウレタン樹脂、アルキッド樹脂、フェノール樹脂、メラミン樹脂、尿素樹脂、シリコーン樹脂、ポリビニルブチラール樹脂などが挙げられ、これらの1種又は2種以上を混合して用いることができる。

【0053】

さらに、これらの樹脂に特定の官能基を導入した変性樹脂を用いることもできる。また、樹脂層4の力学的強度、耐環境特性を改善するため、架橋構造を有するものを導入することが好ましい。

【0054】

上記の電子線硬化型樹脂もしくは紫外線硬化型樹脂のうち、特に、(メタ)アクリレートオリゴマーを含む(メタ)アクリレート系紫外線硬化型樹脂より形成された組成物が好適である。

【0055】

このような(メタ)アクリレートオリゴマーとしては、例えば、ウレタン系(メタ)アクリレートオリゴマー、エポキシ系(メタ)アクリレートオリゴマー、エーテル系(メタ)アクリレートオリゴマー、エステル系(メタ)アクリレートオリゴマー、ポリカーボネート系(メタ)アクリレートオリゴマー等、また、フッ素系、シリコーン系の(メタ)アクリルオリゴマーなどを挙げることができる。

【0056】

上記(メタ)アクリレートオリゴマーは、ポリエチレングリコール、ポリオキシプロピレングリコール、ポリテトラメチレンエーテルグリコール、ビスフェノールA型エポキシ樹脂、フェノールノボラック型エポキシ樹脂、多価アルコールとε−カプロラクトンの付加物等の化合物と、(メタ)アクリル酸との反応により、あるいはポリイソシアネート化合物及び水酸基を有する(メタ)アクリレート化合物をウレタン化することにより合成することができる。

【0057】

ウレタン系(メタ)アクリレートオリゴマーは、ポリオール、イソシアネート化合物と水酸基を有する(メタ)アクリレート化合物とをウレタン化することによって得ることができる。

【0058】

エポキシ系(メタ)アクリレートオリゴマーの例としては、グリシジル基を有する化合物と(メタ)アクリル酸との反応生成物であればいずれでもよいが、中でもベンゼン環、ナフタレン環、スピロ環、ジシクロペンタジエン、トリシクロデカン等の環状構造を有し、かつグリシジル基を有する化合物と(メタ)アクリル酸の反応生成物が好ましい。

【0059】

更に、エーテル系(メタ)アクリレートオリゴマー、エステル系(メタ)アクリレートオリゴマー及びポリカーボネート系(メタ)アクリレートオリゴマーは、各々に対するポリオール(ポリエーテルポリオール、ポリエステルポリオール及びポリカーボネートポリオール)と(メタ)アクリル酸との反応によって得ることができる。

【0060】

電子線硬化型もしくは紫外線硬化型の樹脂組成物には、必要に応じて粘度調整のために重合性二重結合を有する反応性希釈剤を配合する。このような反応性希釈剤としては、アミノ酸や水酸基を含む化合物に(メタ)アクリル酸がエステル化反応及びアミド化反応で結合した構造の、例えば、単官能、2官能または多官能の重合性化合物等を使用することができる。これらの希釈剤は、(メタ)アクリレートオリゴマー100重量部当たり、通常10〜200重量部用いることが好ましい。

【0061】

被覆層4を構成する樹脂には、その導電性を制御する目的で導電剤が配合され、この導電材としては、先に述べたような、基層3に含有させる導電剤と同じものを用いることができる。

【0062】

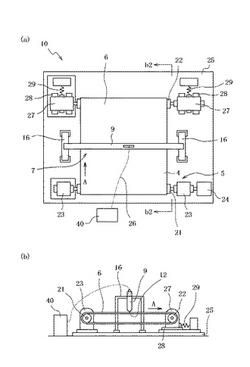

次に、基層3を含む一以上の層よりなる基体部6の外側に、塗料を塗布して被覆層4を形成する方法について説明する。図5(a)は、被覆層4を形成する塗布装置を示す平面図、図5(b)は、図5(a)のb2−b2矢視に対応する断面を示す断面図であり、塗布装置10は、無端状の基体部6をその長さ方向に走行させるベルト走行装置5と、基体部6の周面に塗料を塗布するダイコータ7とからなる。

【0063】

ベルト走行装置5は、基体部6を張り渡す駆動ローラ21と従動ローラ22との2本のローラ、駆動ローラ21の両端を軸支する駆動側支持部材23、駆動ローラ21を回転駆動させるモータ24、および、従動ローラ22の両端を軸支する従動側支持部材27を具えて構成され、モータ24は、サーボモータやパルスモータなど所定の速度で回転するものを用いればよく、また、従動側支持部材27は、リニアガイド28によって、導電性ベルト1の走行方向Aと平行な方向に変位可能に支持され、コモンベース25に取り付けられた引張りばね29によって、ほぼ一定のテンションを導電性ベルト1の基体部6に作用させるよう構成されている。

【0064】

なお、駆動ローラ21および従動ローラ22は、片方の駆動側支持部材23および従動側支持部材27に対して、それぞれ、図示しない手段によって着脱可能に構成されていて、被覆層4の形成された導電性ベルト1をベルト走行装置5から取り出すとともに、被覆層4が未形成で基体部6だけの導電性ベルト1をベルト走行装置5に装着することができる。

【0065】

ダイコータ7は、ウルトラダイ9と、ウルトラダイ9を支持するダイ支持部材16と、塗料をウルトラダイ9に供給する塗料供給装置40とを具え、ウルトラダイ9はスリット状の開口部12を有し、開口部12から基体部6の周面に塗料を吐出して塗布するよう構成され、また、ウルトラダイ9と塗料供給装置40とは塗料を供給する配管26で連結される。

【0066】

ここで、ウルトラダイ9は、開口部12が基体部6の長さ方向と平行に向き、かつ、基体部6に接近した位置で、基体部6の幅方向画像形成有効範囲を含む周面に所定間隔を空けて対向するよう配置されていて、当然のことながら、開口部12の長さは、基体部6の画像形成有効範囲より長く設定され、基体部6を一周させるだけで基体部6の全幅に渉って被覆層4を形成することができ、被覆層形成工程の生産効率を高めることができる。また、ベルト走行装置5に対する導電性ベルト1の着脱に際し、導電性ベルト1とウルトラダイ9とが干渉しないよう、図示しない手段によって、ウルトラダイ9は、ダイ支持部材16に対して着脱可能に取り付けられている。

【0067】

図6は、塗料供給装置40の構成を示す概念図であり、塗料供給装置40は、塗料を収容するストレージタンク44と、ストレージタンク44から塗料を吸引しウルトラダイ9に塗料を圧送する塗料ポンプ41と、圧送された塗料中に含まれる異物等を除去するフィルタ42とを具えて構成され、塗料ポンプ41は、その羽根車をモータ43により回転駆動されて作動する。

【0068】

また、塗布装置10は、制御装置50を具え、制御装置50は、基体部6を回転駆動させるモータ24を一定の速度で回転させる制御をおこなうとともに、塗料ポンプを作動させるモータ33を、モータ24の回転に同期させて制御するよう構成されている。なお、図中、45は、塗料の圧力をモニターするための圧力計であり、46は、メンテナンス等のためのバイパス弁である。

【0069】

ここで、基体部6上に塗布される塗料としては、先に、被覆層4を構成する樹脂として先に例示した樹脂を溶媒に溶かしこみ、もしくは無溶剤で調合したものを用いることができる。

【0070】

溶媒を用いる場合に、塗工液の調製に用いられる溶媒としては、例えばメタノール,エタノール,イソプロパノール,ブタノール等のアルコール系溶媒、アセトン,メチルエチルケトン,シクロヘキサノン等のケトン系溶媒、トルエン,キシレン等の芳香族炭化水素系溶媒、ヘキサン等の脂肪族炭化水素系溶媒、シクロヘキサン等の脂環式炭化水素系溶媒、酢酸エチル等のエステル系溶媒、イソプロピルエーテル,テトラヒドロフラン等のエーテル系溶媒、ジメチルホルムアミド等のアミド系溶媒、クロロホルム,シクロロエタン等のハロゲン化炭化水素系溶媒、アクリル塗料等の水系塗料及びこれらの混合溶媒などが挙げられる。

【0071】

ダイコータ7を用いて、導電性ローラ1の被覆層4を形成する本発明の方法は、25℃における粘度が200〜100000mPa・Sの塗料を用いる場合に、特に有効な方法であり、例えば、スプレーにより被覆層4を形成する方法は、このような高粘度の塗料を霧化することが難しく、一方、ディップ槽に収容した塗料を浸漬させて形成した場合に、粘度が高すぎて膜厚が極めて厚くなってしまい、実現がむつかしいからである。

【0072】

そして、このような高粘度の塗料を用いる利点は、塗料が流動しにくいため、硬化までの寸法変化を抑えることができ、均一で高精度の被覆層4を形成するのに寄与させることができる。

【0073】

同様に、紫外線硬化型樹脂や電子線硬化型樹脂を含有した塗料を用いて、被覆層4を形成した場合、塗装直後にこれを瞬時に硬化させることにより、その流動を抑え、高粘度にしたことと同様の効果をもたらすことができる。そして、そもそも、紫外線硬化型樹脂や電子線硬化型樹脂を含有した塗料を用いるのは、もしこれが熱硬化型の樹脂であった場合には必要となる大掛かりな乾燥設備を不要にするためであり、そのため、紫外線硬化型樹脂や電子線硬化型樹脂を含有した塗料を用いる場合は、溶剤の量を極めて低く抑えたものが用いられ、このような場合には、同様な理由により、ダイコータ式の塗布方法を好適に用いることができる。

【0074】

また、ダイコータ7を使って被覆層4を形成する方法は、被覆層4が、粒子を分散してなる層である場合には、ウルトラダイ9に供給された塗料は、入り口側の粒度分布を維持したまま、開口部12から吐出されるので有利に用いることができ、被覆層4の粒度分布が均一になることにより、均一な表面粗度を有する被覆層4を形成することができる。

【0075】

そして、この粒子は、例えば、導電性ローラが現像ローラの場合には、トナーを帯電させる性能を高めるのに寄与するものであり、好ましい表面粗度Raとして、0.5〜1.5μmのものが挙げられ、この場合、この表面粗度を担持させるための粒子としては、ゴム又は合成樹脂製の微粒子やカーボン製の微粒子およびシリカ系微粒子等の無機微粒子が好ましく、シリコーンゴム、シリコーン樹脂、フッ素樹脂、ウレタンエラストマー、ポリオレフィン樹脂、エポキシ樹脂、ポリスチレン樹脂、ウレタンアクリレート、メラミン樹脂、フェノール樹脂、(メタ)アクリル系樹脂、ガラス状カーボン製の微粒子およびシリカ微粒子が特に好ましい。これら微粒子は、1種単独で用いてもよいし、2種以上を混合して用いてもよい。

【0076】

次に、基層3を含む一以上の層よりなる基体部6の外側に、塗料を塗布して被覆層4を形成する方法の他の実施形態について説明する。図7(a)は、被覆層4を形成する塗布装置10Aを示す平面図、図7(b)は、図7(a)のb3−b3矢視に対応する断面を示す断面図であり、塗布装置10Aは、無端状の基体部6をその長さ方向に走行させるベルト走行装置5と、基体部6の周面に塗料を塗布するダイコータ7Aとからなる。なお、図7(a)、図7(b)において、図5(a)、図5(b)に示すところのものと同様の部分は同じ符号つけて表した。

【0077】

ベルト走行装置5は、図5(a)、図5(b)に示すところのものと同じであり、基体部6を張り渡す駆動ローラ21と従動ローラ22との2本のローラ、駆動ローラ21の両端を軸支する駆動側支持部材23、駆動ローラ21を回転駆動させるモータ24、および、従動ローラ22の両端を軸支する従動側支持部材27を具えて構成され、モータ24は、サーボモータやパルスモータなど所定の速度で回転するものを用いればよく、また、従動側支持部材27は、リニアガイド28によって、導電性ベルト1の走行方向Aと平行な方向に変位可能に支持され、コモンベース25に取り付けられた引張りばね29によって、ほぼ一定のテンションを導電性ベルト1の基体部6に作用させるよう構成されている。

【0078】

ダイコータ7Aは、ウルトラダイ11と、ウルトラダイ11を取り付ける取り付けブロック15と、ブロック15を、ボールねじ19を介して、基体部6の幅方向Bに横行変位させるモータ14と、ブロック15の横行変位を案内する横行ガイド13と、塗料をウルトラダイ11に供給する塗料供給装置40とを具え、ウルトラダイ11はスリット状の開口部12を有し、開口部12から基体部6の周面に塗料を吐出して塗布するよう構成され、また、ウルトラダイ11と塗料供給装置40とは塗料を供給する配管26で連結される。

【0079】

なお、図2に示した装置10Aにおいては、ダイコータ7Aを往復変位させる構成になっているが、この代わりに、ベルト走行装置5を基体部6の幅方向に往復変位させてもよく、あるいは、両方を変位させてもよい。

【0080】

ここで、ウルトラダイ11は、開口部12が基体部6の幅方向と平行に向き、かつ、基体部6に接近した位置で、基体部6の周面に所定間隔を空けて対向するよう配置されていて、開口部12の長さは、基体部6の画像形成有効範囲より短く設定されている。そして、異なる長さの基体部6を塗布して被覆層4を形成する場合には、ブロック15を横行変位する際のストロークを変えるだけで対応することができ、このことにより、基体部6同士のサイズ切り替えを容易に行うことができる。

【0081】

ここで、塗料供給装置40の詳細は、先に説明したとおりであり、ここでの説明は省略する。

【産業上の利用可能性】

【0082】

本発明に係る導電性ベルトは、普通紙複写機、普通紙ファクシミリ機、レーザビームプリンタ、カラーレーザビームプリンタ、トナージェットプリンタなどの画像形成装置に、転写搬送ベルト、中間転写ベル等として、装着して好適に用いられる。

【図面の簡単な説明】

【0083】

【図1】タンデム方式により画像を形成する画像形成装置の略式側面図である。

【図2】中間転写ベルト方式により画像を形成する画像形成装置の略式側面図である。

【図3】タンデム中間転写ベルト方式により画像を形成する画像形成装置の略式側面図である。

【図4】本発明に係る導電性ベルトを示す断面図である。

【図5】導電性ベルトの被覆層を形成する塗布装置を示す平面図および矢視図である。

【図6】塗布装置の塗料供給装置を示す配管系統図である。

【図7】他の実施態様の塗布装置を示す平面図および矢視図である。

【符号の説明】

【0084】

1 導電性ベルト

3 基層

4 被覆層

5 ベルト走行装置

3 基体部

7、7A ダイコータ

9 ウルトラダイ

10、10A 塗布装置

9、11 ウルトラダイ

12 開口部

13 横行ガイド

14 モータ

15 取り付けブロック

16 ダイ支持部材

19 ボールねじ

21 駆動ローラ

22 従動ローラ

23 駆動側支持部材

24 モータ

25 コモンベース

26 配管

27 従動側支持部材

28 リニアガイド

29 引張りばね

40 塗料供給装置

41 塗料ポンプ

42 フィルタ

43 モータ

44 ストレージタンク

45 圧力計

46 バイパス弁

50 制御装置

【技術分野】

【0001】

本発明は、複写機、プリンタ等の電子写真装置や静電記録装置などの画像形成装置に用いられる導電性ベルトの製造方法に関し、特に、塗料を塗布して被覆層を効率よく高精度に形成することができるものに関する。

【背景技術】

【0002】

従来から、複写機、プリンタ等における静電記録プロセスでは、まず、感光体(潜像保持体)の表面を一様に帯電させ、この感光体に光学系から映像を投射して光の当たった部分の帯電を消去することによって静電潜像を形成し、次いで、この静電潜像にトナーを供給してトナーの静電的付着によりトナー像を形成し、これを紙、OHP、印画紙等の記録媒体へと転写することにより、プリントする方法が採られている。

【0003】

この場合、カラープリンターやカラー複写機においても、基本的には前記プロセスに従ってプリントが行われるが、カラー印刷の場合には、マゼンタ、イエロー、シアン、ブラックの4色のトナーを用いて色調を再現するもので、これらのトナーを所定割合で重ね合わせて必要な色調を得るための工程が必要であり、この工程を行うためにいくつかの方式が提案されている。

【0004】

これらの方式を、どの段階でトナーを重ね合わせかにより大別することができ、まず、第1の方式は、感光ドラム上で、異なる色のトナーを重ねるものであり、この方式は、モノクロ印刷を行う場合と同様に、感光体上にトナーを供給して静電潜像を可視化する際に、前記マゼンタ、イエロー、シアン、ブラックの4色のトナーを順次重ねていくことにより現像を行うものであり、多重現像方式と呼ばれている。この方式によれば、比較的コンパクトに装置を構成することが可能であるが、階調の制御が非常に難しく、高画質が得られないという問題点がある。

【0005】

第2の方式は、記録媒体上で、異なる色のトナーを重ねるものである。このうちの一つの方式として、4つの感光ドラムを設け、各ドラムの潜像を夫々マゼンタ、イエロー、シアン、ブラックのトナーで現像することにより、マゼンタによるトナー像、イエローによるトナー像、シアンによるトナー像およびブラックによるトナー像の4つのトナー像を形成し、これらトナー像が形成された感光ドラムを1列に並べて各トナー像を紙等の記録媒体に順次転写して記録媒体上に重ねることにより、カラー画像を再現する直接タンデム方式がある。この方式は、良好な画像が得られるものの、4つの感光ドラムと、各感光ドラムごとに設けられた帯電機構および現像機構が1列に並べられた状態となり、装置が大型化するとともに高価なものとなる。

【0006】

図1に、直接タンデム方式の画像形成装置の印字部構成例を示す。感光ドラム61、帯電ロール62、現像ロール63、現像ブレード64、トナー供給ロール65およびクリーニングブレード66で構成する印字ユニットをイエローY、マゼンタM、シアンC、ブラックBの各トナーに対応して4個並べており、駆動ローラ68により循環駆動されて転写搬送ベルト60で搬送した用紙上に、トナーを順次転写しカラー画像を形成する。転写搬送ベルトの帯電および除電は夫々帯電ロール67aおよび除電ロール67bで行う。また、用紙をベルトへ吸着させるための用紙帯電には吸着ローラ(図示せず)が使用される。これらの対応により、オゾンの発生を抑えることができる。吸着ローラでは、用紙を搬送路から転写搬送ベルトに乗せるとともに、転写搬送ベルトへの静電吸着を行う。また、転写後の用紙分離は、転写電圧を低くすることにより用紙と転写搬送ベルトの吸着力を弱くして、曲率分離のみで行うことができる。

【0007】

転写搬送ベルト60の材料としては抵抗体と誘電体があり、夫々に長所、短所を持っている。抵抗体ベルトは電荷の保持が短時間であるため、直接タンデム方式の転写に用いた場合、転写での電荷注入が少なく4色の連続する転写でも比較的電圧の上昇が少ない。また、次の用紙の転写に繰り返して使用されるときも電荷が放出されており、電気的なリセットは必要としない。しかし、環境変動により抵抗値が変化するため、転写効率に影響すること、用紙の厚さや幅の影響を受けやすいことなどが短所となっている。

【0008】

一方、誘電体ベルトの場合は注入された電荷の自然放出はなく、電荷の注入、放出とも電気的にコントロールしなければならない。しかし、安定に電荷が保持されるので、用紙の吸着が確実で高精度な紙搬送が行える。誘電率は温湿度への依存性も低いため、環境に対しても比較的安定な転写プロセスとなる。欠点は、転写が繰り返されるごとにベルトに電荷が蓄積されるため、転写電圧が高くなることである。

【0009】

第2の方式のうち、直接タンデム方式とは異なる方式として、紙等の記録媒体を転写ドラムに巻き付けてこれを4回転させ、周回ごとに感光体上のマゼンタ、イエロー、シアン、ブラックを順次記録媒体に転写してカラー画像を再現する転写ドラム方式もある。この方式によれば比較的高画質が得られるが、記録媒体が葉書等の厚紙である場合には、これを前記転写ドラムに巻き付けることが困難であり、記録媒体種が制限されるという問題点がある。

【0010】

第3の方式として、感光ドラム上の各色のトナーを中間転写部材上で重ね合わせ、重ねあわせたトナー像をそのまま記録媒体に転写する中間転写方式が提案されていて、この方式は、前記多重現像方式、直接タンデム方式および転写ドラム方式に対して、良好な画質が得られ、しかも記録媒体種が特に制限されることもないという特長をもつ。

【0011】

即ち、この中間転写方式は、感光体上のトナー像を一旦転写保持するドラムやベルトからなる中間転写部材を設け、感光ドラム上のマゼンタによるトナー像、イエローによるトナー像、シアンによるトナー像およびブラックによるトナー像を中間転写部材上に順次転写することにより、この中間転写部材上にカラー画像を形成し、このカラー画像を紙等の記録媒体上に転写するものである。従って、4色のトナー像を重ね合わせて階調を調整するものであるから、高画質を得ることが可能であり、しかも、記録媒体をドラムに巻き付ける必要もないので記録媒体種が制限されることもないものである。

【0012】

第3の方式である中間転写方式の代表例として、一の感光ドラムと一の中間転写ベルトとを組み合わせた中間転写ベルト方式と、タンデムに並べられた複数の感光ドラムと一の中間転写ベルトとを組み合わせたタンデム中間転写ベルト方式とがあり、これらについて以下に説明する。

【0013】

図2は、中間転写ベルト方式の構成を示す図であり、図中、71は感光ドラム感光体であり、図中矢印方向に回転するようになっている。この感光ドラム71は、一次帯電器72によって帯電され、次いで画像露光73により露光部分の帯電が消去され、第1の色成分に対応した静電潜像がこの感光ドラム61上に形成され、更に静電潜像が現像器75aにより第1色のマゼンタトナーMで現像され、第1色のマゼンタトナー画像が感光ドラム71上に形成される。次いで、このトナー画像が、駆動ローラ76により循環駆動されて感光ドラム71と接触しながら循環回転する中間転写ベルト70に転写される。この場合、感光体61から中間転写ベルト70への転写は、感光ドラム71と中間転写ベルト70とのニップ部において、中間転写ベルト70に電源77から印加される一次転写バイアスにより行われる。この中間転写ベルト70に第1色のマゼンタトナー画像が転写された後、前記感光ドラム71はその表面がクリーニング装置74により清掃され、感光ドラム71の1回転目の現像転写操作が完了する。以降、感光ドラム71が3回転し、周回ごとに現像器75a〜75dを順次用いて第2色のシアントナー画像、第3色のイエロートナー画像、第4色のブラックトナー画像が順次感光ドラム71上に形成され、これが周回ごとに中間転写ベルト70に重畳転写され、目的のカラー画像に対応した合成カラートナー画像が中間転写ベルト70上に形成される。なお、図2の装置にあっては、感光ドラム71の周回ごとに現像器75a〜75dが順次入れ替わってマゼンタトナーM、シアントナーC、イエロートナーY、ブラックトナーBによる現像が順次行われるようになっている。

【0014】

次に、前記合成カラートナー画像が形成された中間転写ベルト70に転写ローラ81が当接し、そのニップ部に給紙カセット82から紙等の記録媒体83が給送される。これと同時に二次転写バイアスが電源84から転写ローラ81に印加され、中間転写ベルト70から記録媒体83上に合成カラートナー画像が転写されて加熱定着され、最終画像となる。合成カラートナー画像を記録媒体83へと転写した後の中間転写ベルト70は、表面の転写残留トナーがクリーニング装置78により除去され、初期状態に戻り次の画像形成に備えるようになっている。

【0015】

図3は、タンデム中間転写ベルト方式の構成例を示す図であり、感光ドラム92a上の静電潜像をイエローにより現像する第1現像装置94aと、感光ドラム92b上の静電潜像をマゼンタにより現像する第2現像装置94bと、感光ドラム92c上の静電潜像をシアンにより現像する第3現像装置94cと、感光ドラム92d上の静電潜像をブラックにより現像する第4現像装置94dとを、中間転写ベルト90に沿って配置し、この中間転写ベルト90を図中矢印方向に循環駆動させて各現像装置94a〜94dの感光ドラム92a〜92d上に形成された4色のトナー像を中間転写ベルト90上に順次転写することにより、この中間転写ベルト90上にカラーのトナー像を形成し、このトナー像を紙等の記録媒体93上に転写してプリントするものである。

【0016】

なお、図中、95は、中間転写ベルト90を循環駆動するための駆動ローラもしくはテンションローラであり、96は記録媒体送りローラ、97は記録媒体送り装置、98は記憶媒体上の画像を加熱等により定着する定着装置である。また、図中99は中間転写ベルト90に電圧を印加する電源装置(電圧印加手段)であり、この電源装置99は感光ドラム92a〜92dからトナー像を上記中間転写ベルト90に転写する際と、中間転写ベルト90から記録媒体93にトナー像を転写する際とで、印加する電圧の正負を反転させることができるようになっている。

【0017】

そして、上述の、転写搬送ベルト60、および、中間転写ベルト70、90として機能する導電性ベルトは、一層だけの構造、もしくは、基層と一層以上の被覆層との構造よりなり、そして、後者の構造よりなる導電性ベルトにおいては、金型等を用いて形成されたバンド状の基層に、スプレー塗装もしくはディップ塗装を施して被覆層を形成することが行われている(例えば特許文献1、2参照。)。

【特許文献1】特願2002−60336

【特許文献2】特願2002−265573

【発明の開示】

【発明が解決しようとする課題】

【0018】

しかしながら、スプレー塗装による方法は、塗料の粘度を下げて霧化するための多量の溶剤が必要であり、このため、所定の膜厚を得るには、途中で溶剤を飛ばす乾燥工程をはさんで複数層を塗り重ねる必要があり、このため、生産効率が悪いという問題があり、一方、ディップ塗装による方法は、一度のディップ操作で厚膜の層を形成することができるものの、膜厚は塗料の粘度と引き上げ速度とに依存するため、塗料粘度の変化の影響を受けて塗膜の厚さを高精度に保つことがむつかしかった。

【0019】

さらに、これらの塗装方法においては、塗料は大気に開放された状態で保管されそのまま、塗布されるので塗料中に異物等が進入して塗料を汚染する可能性があり、その点でも問題になっていた。

【0020】

本発明は、このような問題点を鑑みてなされてものであり、塗料を汚染させない方法で、高精度の厚さを有する被覆層を、塗料を効率よく塗布して形成することのできる、導電性ベルトの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0021】

<1>は、無端帯状の基層と、基層の厚さ方向外側に設けられた一以上の被覆層とを有する導電性ベルトの少なくとも一の被覆層を、この被覆層より内側の層よりなる基体部の周面に塗料を塗布して形成する導電性ベルトの製造方法において、

スリット状の開口部を有し、この開口部が基体部幅方向と平行な向きで基体部の周面に対向するよう配置されたウルトラダイに所定流量の塗料を供給しつつ、基体部を長さ方向に張力をかけて走行させながら、ウルトラダイに供給された塗料を、そのまま、開口部から基体部の周面に塗布して被覆層を形成する導電性ローラの製造方法である。

【0022】

<2>は、<1>において、前記開口部が前記基体部の画像形成有効幅より長いウルトラダイを用いる導電性ローラの製造方法である。

【0023】

<3>は、<1>において、前記開口部が前記基体部の画像形成有効幅より短いウルトラダイを用い、基体部を走行させる間、ウルトラダイおよび基体部の少なくとも一方を、他方に対して基体部幅方向に相対変位させる導電性ローラの製造方法である。

【0024】

<4>は、<3>において、ウルトラダイおよび基体部の少なくとも一方を相対変位させる際の変位速度を、基体部が1周する間、開口部の長さだけ相対変位するよう設定する導電性ベルトの製造方法である。

【0025】

<5>は、<1>〜<4>のいずれかにおいて、ウルトラダイに供給する塗料の流量を変えることにより、被覆層の厚さを制御する導電性ローラの製造方法である。

【0026】

<6>は、<1>〜<5>のいずれかにおいて、前記塗料として、25℃における粘度が200〜100000mPa・Sのものを用いる導電性ベルトの製造方法である。

【0027】

<7>は、<1>〜<6>のいずれかにおいて、前記塗料として、電子線硬化型樹脂、もしくは、紫外線重合開始剤が含有された紫外線硬化型樹脂よりなるものを用いる導電性ベルトの製造方法である。

【0028】

<8>は、<1>〜<7>のいずれかにおいて、平均粒径が1〜30μmの粒子を含有した塗料をウルトラダイの周面に供給する導電性ベルトの製造方法である。

【発明の効果】

【0029】

<1>の発明によれば、スリット状の開口部から吐出され基体部の周面に塗布される塗料の量は、ウルトラダイに供給される流量そのものであり、この供給流量を高精度に制御することにより、膜厚を精度の高いものにすることができ、また、この供給流量を調整することによって幅広い範囲の膜厚を一層塗りで効率よく形成することができ、しかも、ウルトラダイに供給された塗料はそのまま開口部から基体部の周面に塗布されるので、塗料が大気に開放されることはなく、このことにより、塗料の汚染を防止することができる。

【0030】

<2>の発明によれば、開口部が前記基体部の画像形成有効幅より長いウルトラダイを用いるので、基体部の全幅に渉る領域を、基体部を一周するだけで塗布することができ、生産効率を一層高めることができる。

【0031】

<3>の発明によれば、開口部が前記基体部の画像形成有効幅より短いウルトラダイを用い、基体部を走行させる間、ウルトラダイおよび基体部の少なくとも一方を、他方に対して基体部幅方向に相対変位させるので、基体部の画像形成有効幅に合わせて、前記相対変位における変位領域を設定することができ、このことにより、一つの装置で、幅の異なる複数の導電性ベルトの生産に用いることができる。

【0032】

<4>の発明によれば、ウルトラダイおよび基体部の少なくとも一方を相対変位させる際の変位速度を、基体部が1周する間、開口部の長さだけ相対変位するよう設定したので、ウルトラダイから吐出され、基体部の周面上で螺旋状に形成された塗膜の帯の、相隣接するもの同士をぴったりくっつけて、これらが重なることもなく、あるいは、これらの間に隙間を生じることもなく、基体部周面を被覆層で覆うことができ、被覆層の膜厚を一層均一にすることができる。

【0033】

<5>の発明によれば、ウルトラダイに供給する塗料の流量を変えることにより、被覆層の厚さを制御するので、導電性ベルトのサイズに応じて変化する被覆層の膜厚を、その精度を低下させることなく、容易に、しかも、短時間で変更することができ、多品種少量生産におけるサイズ切替の時間を短縮することができる。

【0034】

<6>の発明によれば、塗料として、25℃における粘度が200〜100000mPa・Sのものを用いるので、高粘度で流動しにくい塗料の作用により、塗料が重力により流動して塗膜厚さが変化するのを抑えることができる。

【0035】

<7>の発明によれば、電子線硬化型樹脂、もしくは、紫外線重合開始剤が含有された紫外線硬化型樹脂よりなるものを用いるので、被覆層を塗布した塗料を電子線硬化もしくは紫外線硬化により瞬時に硬化させることにより、塗料が重力により流動して塗膜厚さが変化するのを防止することができる。

【0036】

<8>の発明によれば、平均粒径が1〜30μmの粒子を含有した塗料をウルトラダイに供給するので、ウルトラダイに供給された塗料を、その粒径分布を変化させることなく、基体部の周上に、被覆層として確実に塗布することができ、そして、塗料中の粒子の粒度分布を制御することにより、所望の表面粗度を導電性ローラに付与することができる。

【発明を実施するための最良の形態】

【0037】

本発明の実施形態についてさらに詳しく説明する。図4は、本発明に係る導電性ベルトを示す図であり、図4(a)は斜視図、図4(b)は、図4(a)のb1−b1矢視に対応する断面図であり、図4(a)において、Wは、導電性ベルト1の幅方向、Lは、導電性ベルト1の長さ方向をそれぞれ表す。導電性ベルト1は、無端帯状の基層3と、基層3の厚さ方向外側周面を被覆する被覆層4とからなる。なお、図示の導電性ベルトは、基層3と一層の被覆層4との2層構造のものとしたが、被覆層4を複数層あるものでもよく、この場合、被覆層の少なくとも一層が、後述する方法によって形成されていればよい。

【0038】

ここで、基層3の厚さは30〜200μmとされ、また、被覆層4の厚さは、1〜200μmとするのが好ましい。

【0039】

基層3としては、樹脂材料に導電剤を添加して導電性を付与したものが用いられる。基体部に用いる樹脂材料としては、特に限定されず市販のものを使用すればよく、例えば、ポリアミド12、アクリロニトリル−ブタジエン−スチレン共重合体、アクリロニトリル−エチレンプロピレン−スチレン共重合体、ポリアミド6・12、ポリアミド6、ポリアミド66、ポリアセタール、ポリメチルメタクリレート、ポリフッ化ビリニデン、ポリフッ化ビニル、ポリ六フッ化エチレンプロピレン、ポリ三フッ化エチレン、エチレン−テトラフルオロエチレン共重合体、ポリアクリロニトリル、ポリアリレート、ポリブチレンテレフタレート、ポリカーボネート、ポリエーテルスルホン、ポリエチレン、ポリエチレンテレフタレート、ポリスチレン、ポリフェニレンオキサイド、ポリスルホン、ポリアリレート、ポリプロピレン、熱可塑性ポリエステル(PET、PBT等)ポリエチレンナフタレート、ポリブチレンナフタレート、ポリフェニレンスルフィド、ポリスルホン、ポリエーテルケトン、及び、液晶ポリエステル等を用いて高い機械的性能を担持させることができ、なかでも、ポリアミド12およびアクリルニトリル−ブタジエン−スチレン共重合体が好ましく、ポリアミド12が特に好ましい。

【0040】

基層3に添加される導電剤としては、種々のものを用いることができる。カーボン系導電剤は少量の添加で高い導電性を得ることができ、カーボン系導電剤としては、ケッチェンブラックやアセチレンブラックを用いるのが好ましいが、SAF,ISAF,HAF,FEF,GPF,SRF,FT,MT等のゴム用カーボンブラック、酸化カーボンブラック等のインク用カーボンブラック,熱分解カーボンブラック、グラファイト等も用いることができる。

【0041】

イオン導電剤としては、テトラエチルアンモニウム,テトラブチルアンモニウム,ラウリルトリメチルアンモニウム等のドデシルトリメチルアンモニウム,ヘキサデシルトリメチルアンモニウム,ステアリルトリメチルアンミニウム等のオクタデシルトリメチルアンモニウム,ベンジルトリメチルアンモニウム,変性脂肪族ジメチルエチルアンモニウム等のアンモニウムの過塩素酸塩,塩素酸塩,塩酸塩,臭素酸塩,ヨウ素酸塩,ホウフッ化水素酸塩,硫酸塩,アルキル硫酸塩,カルボン酸塩,スルホン酸塩などの有機イオン導電剤;リチウム,ナトリウム,カルシウム,マグネシウム等のアルカリ金属又はアルカリ土類金属の過塩素酸塩,塩素酸塩,塩酸塩,臭素酸塩,ヨウ素酸塩,ホウフッ化水素酸塩,トリフルオロメチル硫酸塩,スルホン酸塩などの無機イオン導電剤を例示することができる。

【0042】

カーボン系以外の電子導電剤も用いることができ、このような電子導電剤としては、ITO、酸化スズ、酸化チタン、酸化亜鉛等の金属酸化物の微粒子;、ニッケル、銅、銀、ゲルマニウム等の金属の酸化物;導電性酸化チタンウイスカー、導電性チタン酸バリウムウイスカーのような透明なウイスカー;などを例示することができる。

【0043】

導電剤として、2種類以上のものを混合して用いてもよく、この場合、印加される電圧の変動や環境の変化に対しても安定して導電性を発現することができる。混合例としては、カーボン系導電剤に、カーボン系以外の電子導電剤やイオン導電剤を混合したものをあげることができる。

【0044】

また、被覆層4は、例えば、導電性ベルト1をナイロン、ポリエステル、ウレタン変性アクリル樹脂、フェノール樹脂、アクリル樹脂、エポキシ樹脂、ウレタン樹脂、尿素樹脂、フッ素樹脂等、目的に応じて適宜な樹脂で形成することができるが、表面平滑性や感光体等との低密着性などの観点からフッ素樹脂が好ましく用いられる。

【0045】

フッ素樹脂としては、ポリテトラフルオロエチレン、テトラフルオロエチレン−パーフルオロアルキルビニルエーテル共重合体、テトラフルオロエチレン−ヘキサフルオロプロピレン−パーフルオロアルキルビニルエーテル共重合体、テトラフルオロエチレン−エチレン共重合体、ポリクロロトリフルオロエチレン、クロロトリフルオロエチレン−エチレン共重合体、ポリビニリデンフルオライド、ポリビニルフルオライド、クロロトリフルオロエチレン−ビニルエーテル系共重合体、テトラフルオロエチレン−ビニリデンフルオライド系共重合体、クロロトリフルオロエチレン−ビニルエステル系共重合体、テトラフルオロエチレン−ヘキサフルオロプロピレン−ビニリデンフルオライド系共重合体等が挙げられ、特にこれらの微粒子を水中に分散させたディスパージョンタイプの水系フッ素樹脂が好ましく用いられ、更に好ましくはポリテトラフルオロエチレンの微粒子を水中に分散させたディスパージョンタイプの水系フッ素樹脂が用いられる。また、用いられるフッ素樹脂微粒子の粒径は、特に制限されるものではないが、5μm以下、特に、0.05〜1μmであることが好ましい。

【0046】

また、これらフッ素樹脂に、フッ素樹脂の効果を損なわない範囲で、その他の樹脂を混合して被覆層4を形成することもできる。この場合、フッ素樹脂と混合されるその他の樹脂としては、ポリビニルアセタール樹脂、ウレタン樹脂、ポリエステル樹脂、アクリル樹脂、ナイロン樹脂、エポキシ樹脂、塩化ビニリデン系共重合体、アクリル−ウレタン共重合体などが挙げられ、これらの1種または2種以上を上記フッ素樹脂と混合して被覆層4を形成することができる。これらの樹脂のうちでも、フッ素樹脂の塗膜化および抵抗均一性の観点からポリビニルアセタール樹脂、ウレタン樹脂、ポリエステル樹脂、塩化ビニリデン系共重合体が好ましく、特にポリビニルアセタール樹脂が好ましく用いられる。

【0047】

また、かかる被覆層4において、その平滑性を確保したい場合には、水系樹脂が好ましく用いられる。水系樹脂としては、溶媒が水であれば、水溶性タイプ、エマルジョンタイプ、サスペンジョンタイプ等のいずれのタイプでもよいが、特にカルボキシル基、水酸基、アミノ基等の活性水素を持つアクリル系の温水可溶性樹脂が好ましい。アクリル樹脂は、従来、帯電ローラ用樹脂として一般的に用いられてきたウレタンやナイロン等に比べてかなり誘電率が小さいために静電容量も小さくなり、交流電圧印加による帯電ローラ/被帯電体間の電気的引力・反発力が低減化され、帯電音を低減化することができることから、特に好ましく用いられる。

【0048】

更に、この被覆層4には、必要に応じて増粘剤、チクソトロピー性付与剤、構造粘性付与剤等の適宜な添加剤を必要に応じて適量添加することができ、この場合添加剤は無機系、有機系のいずれであってもよい。

【0049】

また、導電性ベルト1を現像ローラとするような場合には、被覆層4を構成する樹脂として、架橋性樹脂が好適に用いられる。架橋性樹脂とは、熱,触媒,空気(酸素),湿気(水),電子線などにより自己架橋する樹脂あるいは架橋剤や他の架橋性樹脂との反応により架橋する樹脂をいう。このような架橋性樹脂の例としては、水酸基,カルボキシル基,酸無水物基,アミノ基,イミノ基,イソシアネート基,メチロール基,アルコキシメチル基,アルデヒド基,メルカプト基,エポキシ基,不飽和基等の反応基を持つフッ素樹脂,ポリアミド樹脂,アクリルウレタン樹脂,アルキッド樹脂,フェノール樹脂,メラミン樹脂,シリコーン樹脂,ウレタン樹脂,ポリエステル樹脂,ポリビニルアセタール樹脂,エポキシ樹脂,ポリエーテル樹脂,アミノ樹脂,アクリル樹脂,尿素樹脂等及びこれらの混合物を挙げることができる。これらの中で、フッ素樹脂,ポリアミド樹脂,アクリルウレタン樹脂,アルキッド樹脂,フェノール樹脂,メラミン樹脂,シリコーン樹脂,ウレタン樹脂,ポリエステル樹脂,ポリビニルアセタール樹脂,エポキシ樹脂,及びそれらの混合物が好ましく、特にアルキッド樹脂,フェノール樹脂,メラミン樹脂及びそれらの混合物が、現像剤の帯電能、現像剤に対する非汚染性、他の部材との摩擦力低減、画像形成体に対する非汚染性などの点から好適である。

【0050】

上記架橋性樹脂には、必要に応じて触媒、架橋剤が用いられるが、触媒としては、例えば過酸化物やアゾ化合物などのラジカル触媒,酸触媒,塩基性触媒などが挙げられる。また、架橋剤は水酸基,カルボキシル基,酸無水物基,アミノ基,イミノ基,イソシアネート基,メチロール基,アルコキシメチル基,アルデヒド基,メルカプト基,エポキシ基,不飽和基等の反応基を1分子中に2個以上もつ化合物、例えば、ポリオール化合物,ポリイソシアナート化合物,ポリアルデヒド化合物,ポリアミン化合物,ポリエポキシ化合物等が挙げられる。この架橋性樹脂には、さらなる現像剤への帯電能の向上、他の部材との摩擦力低減、導電性付与などの目的で、所望により、荷電制御剤,滑剤,導電剤,その他の樹脂など、種々の添加剤を含有させることができる。

【0051】

上述の樹脂のうち、被覆層4を塗布したあと乾燥工程が要らないという点において、電子線硬化型樹脂または紫外線硬化型樹脂を含有するものが好ましく、これらの樹脂は、電子線を照射し、もしくは、紫外線重合開始剤の存在下で紫外線を照射することにより硬化させることができる。さらに、これらの樹脂よりなる塗料を用いた場合には、塗装完了後、これに紫外線もしくは電子線を照射することで瞬時に被覆層を固化させることができ、流動状態下で同じ姿勢で放置される場合に対比して、被覆層の膜厚変化を抑えることができる。

【0052】

電子線硬化型樹脂もしくは紫外線硬化型樹脂としてはポリエステル樹脂、ポリエーテル樹脂、フッ素樹脂、エポキシ樹脂、アミノ樹脂、ポリアミド樹脂、アクリル樹脂、アクリルウレタン樹脂、ウレタン樹脂、アルキッド樹脂、フェノール樹脂、メラミン樹脂、尿素樹脂、シリコーン樹脂、ポリビニルブチラール樹脂などが挙げられ、これらの1種又は2種以上を混合して用いることができる。

【0053】

さらに、これらの樹脂に特定の官能基を導入した変性樹脂を用いることもできる。また、樹脂層4の力学的強度、耐環境特性を改善するため、架橋構造を有するものを導入することが好ましい。

【0054】

上記の電子線硬化型樹脂もしくは紫外線硬化型樹脂のうち、特に、(メタ)アクリレートオリゴマーを含む(メタ)アクリレート系紫外線硬化型樹脂より形成された組成物が好適である。

【0055】

このような(メタ)アクリレートオリゴマーとしては、例えば、ウレタン系(メタ)アクリレートオリゴマー、エポキシ系(メタ)アクリレートオリゴマー、エーテル系(メタ)アクリレートオリゴマー、エステル系(メタ)アクリレートオリゴマー、ポリカーボネート系(メタ)アクリレートオリゴマー等、また、フッ素系、シリコーン系の(メタ)アクリルオリゴマーなどを挙げることができる。

【0056】

上記(メタ)アクリレートオリゴマーは、ポリエチレングリコール、ポリオキシプロピレングリコール、ポリテトラメチレンエーテルグリコール、ビスフェノールA型エポキシ樹脂、フェノールノボラック型エポキシ樹脂、多価アルコールとε−カプロラクトンの付加物等の化合物と、(メタ)アクリル酸との反応により、あるいはポリイソシアネート化合物及び水酸基を有する(メタ)アクリレート化合物をウレタン化することにより合成することができる。

【0057】

ウレタン系(メタ)アクリレートオリゴマーは、ポリオール、イソシアネート化合物と水酸基を有する(メタ)アクリレート化合物とをウレタン化することによって得ることができる。

【0058】

エポキシ系(メタ)アクリレートオリゴマーの例としては、グリシジル基を有する化合物と(メタ)アクリル酸との反応生成物であればいずれでもよいが、中でもベンゼン環、ナフタレン環、スピロ環、ジシクロペンタジエン、トリシクロデカン等の環状構造を有し、かつグリシジル基を有する化合物と(メタ)アクリル酸の反応生成物が好ましい。

【0059】

更に、エーテル系(メタ)アクリレートオリゴマー、エステル系(メタ)アクリレートオリゴマー及びポリカーボネート系(メタ)アクリレートオリゴマーは、各々に対するポリオール(ポリエーテルポリオール、ポリエステルポリオール及びポリカーボネートポリオール)と(メタ)アクリル酸との反応によって得ることができる。

【0060】

電子線硬化型もしくは紫外線硬化型の樹脂組成物には、必要に応じて粘度調整のために重合性二重結合を有する反応性希釈剤を配合する。このような反応性希釈剤としては、アミノ酸や水酸基を含む化合物に(メタ)アクリル酸がエステル化反応及びアミド化反応で結合した構造の、例えば、単官能、2官能または多官能の重合性化合物等を使用することができる。これらの希釈剤は、(メタ)アクリレートオリゴマー100重量部当たり、通常10〜200重量部用いることが好ましい。

【0061】

被覆層4を構成する樹脂には、その導電性を制御する目的で導電剤が配合され、この導電材としては、先に述べたような、基層3に含有させる導電剤と同じものを用いることができる。

【0062】

次に、基層3を含む一以上の層よりなる基体部6の外側に、塗料を塗布して被覆層4を形成する方法について説明する。図5(a)は、被覆層4を形成する塗布装置を示す平面図、図5(b)は、図5(a)のb2−b2矢視に対応する断面を示す断面図であり、塗布装置10は、無端状の基体部6をその長さ方向に走行させるベルト走行装置5と、基体部6の周面に塗料を塗布するダイコータ7とからなる。

【0063】

ベルト走行装置5は、基体部6を張り渡す駆動ローラ21と従動ローラ22との2本のローラ、駆動ローラ21の両端を軸支する駆動側支持部材23、駆動ローラ21を回転駆動させるモータ24、および、従動ローラ22の両端を軸支する従動側支持部材27を具えて構成され、モータ24は、サーボモータやパルスモータなど所定の速度で回転するものを用いればよく、また、従動側支持部材27は、リニアガイド28によって、導電性ベルト1の走行方向Aと平行な方向に変位可能に支持され、コモンベース25に取り付けられた引張りばね29によって、ほぼ一定のテンションを導電性ベルト1の基体部6に作用させるよう構成されている。

【0064】

なお、駆動ローラ21および従動ローラ22は、片方の駆動側支持部材23および従動側支持部材27に対して、それぞれ、図示しない手段によって着脱可能に構成されていて、被覆層4の形成された導電性ベルト1をベルト走行装置5から取り出すとともに、被覆層4が未形成で基体部6だけの導電性ベルト1をベルト走行装置5に装着することができる。

【0065】

ダイコータ7は、ウルトラダイ9と、ウルトラダイ9を支持するダイ支持部材16と、塗料をウルトラダイ9に供給する塗料供給装置40とを具え、ウルトラダイ9はスリット状の開口部12を有し、開口部12から基体部6の周面に塗料を吐出して塗布するよう構成され、また、ウルトラダイ9と塗料供給装置40とは塗料を供給する配管26で連結される。

【0066】

ここで、ウルトラダイ9は、開口部12が基体部6の長さ方向と平行に向き、かつ、基体部6に接近した位置で、基体部6の幅方向画像形成有効範囲を含む周面に所定間隔を空けて対向するよう配置されていて、当然のことながら、開口部12の長さは、基体部6の画像形成有効範囲より長く設定され、基体部6を一周させるだけで基体部6の全幅に渉って被覆層4を形成することができ、被覆層形成工程の生産効率を高めることができる。また、ベルト走行装置5に対する導電性ベルト1の着脱に際し、導電性ベルト1とウルトラダイ9とが干渉しないよう、図示しない手段によって、ウルトラダイ9は、ダイ支持部材16に対して着脱可能に取り付けられている。

【0067】

図6は、塗料供給装置40の構成を示す概念図であり、塗料供給装置40は、塗料を収容するストレージタンク44と、ストレージタンク44から塗料を吸引しウルトラダイ9に塗料を圧送する塗料ポンプ41と、圧送された塗料中に含まれる異物等を除去するフィルタ42とを具えて構成され、塗料ポンプ41は、その羽根車をモータ43により回転駆動されて作動する。

【0068】

また、塗布装置10は、制御装置50を具え、制御装置50は、基体部6を回転駆動させるモータ24を一定の速度で回転させる制御をおこなうとともに、塗料ポンプを作動させるモータ33を、モータ24の回転に同期させて制御するよう構成されている。なお、図中、45は、塗料の圧力をモニターするための圧力計であり、46は、メンテナンス等のためのバイパス弁である。

【0069】

ここで、基体部6上に塗布される塗料としては、先に、被覆層4を構成する樹脂として先に例示した樹脂を溶媒に溶かしこみ、もしくは無溶剤で調合したものを用いることができる。

【0070】

溶媒を用いる場合に、塗工液の調製に用いられる溶媒としては、例えばメタノール,エタノール,イソプロパノール,ブタノール等のアルコール系溶媒、アセトン,メチルエチルケトン,シクロヘキサノン等のケトン系溶媒、トルエン,キシレン等の芳香族炭化水素系溶媒、ヘキサン等の脂肪族炭化水素系溶媒、シクロヘキサン等の脂環式炭化水素系溶媒、酢酸エチル等のエステル系溶媒、イソプロピルエーテル,テトラヒドロフラン等のエーテル系溶媒、ジメチルホルムアミド等のアミド系溶媒、クロロホルム,シクロロエタン等のハロゲン化炭化水素系溶媒、アクリル塗料等の水系塗料及びこれらの混合溶媒などが挙げられる。

【0071】

ダイコータ7を用いて、導電性ローラ1の被覆層4を形成する本発明の方法は、25℃における粘度が200〜100000mPa・Sの塗料を用いる場合に、特に有効な方法であり、例えば、スプレーにより被覆層4を形成する方法は、このような高粘度の塗料を霧化することが難しく、一方、ディップ槽に収容した塗料を浸漬させて形成した場合に、粘度が高すぎて膜厚が極めて厚くなってしまい、実現がむつかしいからである。

【0072】

そして、このような高粘度の塗料を用いる利点は、塗料が流動しにくいため、硬化までの寸法変化を抑えることができ、均一で高精度の被覆層4を形成するのに寄与させることができる。

【0073】

同様に、紫外線硬化型樹脂や電子線硬化型樹脂を含有した塗料を用いて、被覆層4を形成した場合、塗装直後にこれを瞬時に硬化させることにより、その流動を抑え、高粘度にしたことと同様の効果をもたらすことができる。そして、そもそも、紫外線硬化型樹脂や電子線硬化型樹脂を含有した塗料を用いるのは、もしこれが熱硬化型の樹脂であった場合には必要となる大掛かりな乾燥設備を不要にするためであり、そのため、紫外線硬化型樹脂や電子線硬化型樹脂を含有した塗料を用いる場合は、溶剤の量を極めて低く抑えたものが用いられ、このような場合には、同様な理由により、ダイコータ式の塗布方法を好適に用いることができる。

【0074】

また、ダイコータ7を使って被覆層4を形成する方法は、被覆層4が、粒子を分散してなる層である場合には、ウルトラダイ9に供給された塗料は、入り口側の粒度分布を維持したまま、開口部12から吐出されるので有利に用いることができ、被覆層4の粒度分布が均一になることにより、均一な表面粗度を有する被覆層4を形成することができる。

【0075】

そして、この粒子は、例えば、導電性ローラが現像ローラの場合には、トナーを帯電させる性能を高めるのに寄与するものであり、好ましい表面粗度Raとして、0.5〜1.5μmのものが挙げられ、この場合、この表面粗度を担持させるための粒子としては、ゴム又は合成樹脂製の微粒子やカーボン製の微粒子およびシリカ系微粒子等の無機微粒子が好ましく、シリコーンゴム、シリコーン樹脂、フッ素樹脂、ウレタンエラストマー、ポリオレフィン樹脂、エポキシ樹脂、ポリスチレン樹脂、ウレタンアクリレート、メラミン樹脂、フェノール樹脂、(メタ)アクリル系樹脂、ガラス状カーボン製の微粒子およびシリカ微粒子が特に好ましい。これら微粒子は、1種単独で用いてもよいし、2種以上を混合して用いてもよい。

【0076】

次に、基層3を含む一以上の層よりなる基体部6の外側に、塗料を塗布して被覆層4を形成する方法の他の実施形態について説明する。図7(a)は、被覆層4を形成する塗布装置10Aを示す平面図、図7(b)は、図7(a)のb3−b3矢視に対応する断面を示す断面図であり、塗布装置10Aは、無端状の基体部6をその長さ方向に走行させるベルト走行装置5と、基体部6の周面に塗料を塗布するダイコータ7Aとからなる。なお、図7(a)、図7(b)において、図5(a)、図5(b)に示すところのものと同様の部分は同じ符号つけて表した。

【0077】

ベルト走行装置5は、図5(a)、図5(b)に示すところのものと同じであり、基体部6を張り渡す駆動ローラ21と従動ローラ22との2本のローラ、駆動ローラ21の両端を軸支する駆動側支持部材23、駆動ローラ21を回転駆動させるモータ24、および、従動ローラ22の両端を軸支する従動側支持部材27を具えて構成され、モータ24は、サーボモータやパルスモータなど所定の速度で回転するものを用いればよく、また、従動側支持部材27は、リニアガイド28によって、導電性ベルト1の走行方向Aと平行な方向に変位可能に支持され、コモンベース25に取り付けられた引張りばね29によって、ほぼ一定のテンションを導電性ベルト1の基体部6に作用させるよう構成されている。

【0078】

ダイコータ7Aは、ウルトラダイ11と、ウルトラダイ11を取り付ける取り付けブロック15と、ブロック15を、ボールねじ19を介して、基体部6の幅方向Bに横行変位させるモータ14と、ブロック15の横行変位を案内する横行ガイド13と、塗料をウルトラダイ11に供給する塗料供給装置40とを具え、ウルトラダイ11はスリット状の開口部12を有し、開口部12から基体部6の周面に塗料を吐出して塗布するよう構成され、また、ウルトラダイ11と塗料供給装置40とは塗料を供給する配管26で連結される。

【0079】

なお、図2に示した装置10Aにおいては、ダイコータ7Aを往復変位させる構成になっているが、この代わりに、ベルト走行装置5を基体部6の幅方向に往復変位させてもよく、あるいは、両方を変位させてもよい。

【0080】

ここで、ウルトラダイ11は、開口部12が基体部6の幅方向と平行に向き、かつ、基体部6に接近した位置で、基体部6の周面に所定間隔を空けて対向するよう配置されていて、開口部12の長さは、基体部6の画像形成有効範囲より短く設定されている。そして、異なる長さの基体部6を塗布して被覆層4を形成する場合には、ブロック15を横行変位する際のストロークを変えるだけで対応することができ、このことにより、基体部6同士のサイズ切り替えを容易に行うことができる。

【0081】

ここで、塗料供給装置40の詳細は、先に説明したとおりであり、ここでの説明は省略する。

【産業上の利用可能性】

【0082】

本発明に係る導電性ベルトは、普通紙複写機、普通紙ファクシミリ機、レーザビームプリンタ、カラーレーザビームプリンタ、トナージェットプリンタなどの画像形成装置に、転写搬送ベルト、中間転写ベル等として、装着して好適に用いられる。

【図面の簡単な説明】

【0083】

【図1】タンデム方式により画像を形成する画像形成装置の略式側面図である。

【図2】中間転写ベルト方式により画像を形成する画像形成装置の略式側面図である。

【図3】タンデム中間転写ベルト方式により画像を形成する画像形成装置の略式側面図である。

【図4】本発明に係る導電性ベルトを示す断面図である。

【図5】導電性ベルトの被覆層を形成する塗布装置を示す平面図および矢視図である。

【図6】塗布装置の塗料供給装置を示す配管系統図である。

【図7】他の実施態様の塗布装置を示す平面図および矢視図である。

【符号の説明】

【0084】

1 導電性ベルト

3 基層

4 被覆層

5 ベルト走行装置

3 基体部

7、7A ダイコータ

9 ウルトラダイ

10、10A 塗布装置

9、11 ウルトラダイ

12 開口部

13 横行ガイド

14 モータ

15 取り付けブロック

16 ダイ支持部材

19 ボールねじ

21 駆動ローラ

22 従動ローラ

23 駆動側支持部材

24 モータ

25 コモンベース

26 配管

27 従動側支持部材

28 リニアガイド

29 引張りばね

40 塗料供給装置

41 塗料ポンプ

42 フィルタ

43 モータ

44 ストレージタンク

45 圧力計

46 バイパス弁

50 制御装置

【特許請求の範囲】

【請求項1】

無端帯状の基層と、基層の厚さ方向外側に設けられた一以上の被覆層とを有する導電性ベルトの少なくとも一の被覆層を、この被覆層より内側の層よりなる基体部の周面に塗料を塗布して形成する導電性ベルトの製造方法において、

スリット状の開口部を有し、この開口部が基体部幅方向と平行な向きで基体部の周面に対向するよう配置されたウルトラダイに所定流量の塗料を供給しつつ、基体部を長さ方向に張力をかけて走行させながら、ウルトラダイに供給された塗料を、そのまま、開口部から基体部の周面に塗布して被覆層を形成する導電性ローラの製造方法。

【請求項2】

前記開口部が、前記基体部の画像形成有効幅より長いウルトラダイを用いる請求項1に記載の導電性ローラの製造方法。

【請求項3】

前記開口部が前記基体部の画像形成有効幅より短いウルトラダイを用い、基体部を走行させる間、ウルトラダイおよび基体部の少なくとも一方を、他方に対して基体部幅方向に相対変位させる請求項1に記載の導電性ローラの製造方法。

【請求項4】

ウルトラダイおよび基体部の少なくとも一方を相対変位させる際の変位速度を、基体部が1周する間、開口部の長さだけ相対変位するよう設定する請求項3に記載の導電性ベルトの製造方法。

【請求項5】

ウルトラダイに供給する塗料の流量を変えることにより、被覆層の厚さを制御する請求項1〜4のいずれかに記載の導電性ローラの製造方法。

【請求項6】

前記塗料として、25℃における粘度が200〜100000mPa・Sのものを用いる請求項1〜5のいずれかに記載の導電性ベルトの製造方法。

【請求項7】

前記塗料として、電子線硬化型樹脂、もしくは、紫外線重合開始剤が含有された紫外線硬化型樹脂よりなるものを用いる請求項1〜6のいずれかに記載の導電性ベルトの製造方法。

【請求項8】

平均粒径が1〜30μmの粒子を含有した塗料をウルトラダイの周面に供給する請求項1〜8のいずれかに記載の導電性ベルトの製造方法。

【請求項1】

無端帯状の基層と、基層の厚さ方向外側に設けられた一以上の被覆層とを有する導電性ベルトの少なくとも一の被覆層を、この被覆層より内側の層よりなる基体部の周面に塗料を塗布して形成する導電性ベルトの製造方法において、

スリット状の開口部を有し、この開口部が基体部幅方向と平行な向きで基体部の周面に対向するよう配置されたウルトラダイに所定流量の塗料を供給しつつ、基体部を長さ方向に張力をかけて走行させながら、ウルトラダイに供給された塗料を、そのまま、開口部から基体部の周面に塗布して被覆層を形成する導電性ローラの製造方法。

【請求項2】

前記開口部が、前記基体部の画像形成有効幅より長いウルトラダイを用いる請求項1に記載の導電性ローラの製造方法。

【請求項3】

前記開口部が前記基体部の画像形成有効幅より短いウルトラダイを用い、基体部を走行させる間、ウルトラダイおよび基体部の少なくとも一方を、他方に対して基体部幅方向に相対変位させる請求項1に記載の導電性ローラの製造方法。

【請求項4】

ウルトラダイおよび基体部の少なくとも一方を相対変位させる際の変位速度を、基体部が1周する間、開口部の長さだけ相対変位するよう設定する請求項3に記載の導電性ベルトの製造方法。

【請求項5】

ウルトラダイに供給する塗料の流量を変えることにより、被覆層の厚さを制御する請求項1〜4のいずれかに記載の導電性ローラの製造方法。

【請求項6】

前記塗料として、25℃における粘度が200〜100000mPa・Sのものを用いる請求項1〜5のいずれかに記載の導電性ベルトの製造方法。

【請求項7】

前記塗料として、電子線硬化型樹脂、もしくは、紫外線重合開始剤が含有された紫外線硬化型樹脂よりなるものを用いる請求項1〜6のいずれかに記載の導電性ベルトの製造方法。

【請求項8】

平均粒径が1〜30μmの粒子を含有した塗料をウルトラダイの周面に供給する請求項1〜8のいずれかに記載の導電性ベルトの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2006−289185(P2006−289185A)

【公開日】平成18年10月26日(2006.10.26)

【国際特許分類】

【出願番号】特願2005−109983(P2005−109983)

【出願日】平成17年4月6日(2005.4.6)

【出願人】(000005278)株式会社ブリヂストン (11,469)

【Fターム(参考)】

【公開日】平成18年10月26日(2006.10.26)

【国際特許分類】

【出願日】平成17年4月6日(2005.4.6)

【出願人】(000005278)株式会社ブリヂストン (11,469)

【Fターム(参考)】

[ Back to top ]