導電性ペーストおよびそれを用いた窒化アルミ焼結体およびそれを用いた半導体発光素子搭載基板

【課題】窒化アルミニウム成形体に直径が異なる複数のビアホールが形成される場合に、全てのビアホールに対して一度の作業により確実に導電性ペーストを充填することができ、かつ、この導電性ペーストを窒化アルミニウム成形体とともに同時焼成した際に、焼成済導電性ペーストの上面の落ち窪みが小さくなるような導電性ペーストを提供する。

【解決手段】窒化アルミニウム成形体に形成されるビアホールに充填する導電性ペーストであって、この導電性ペーストは、高融点金属粉末と、窒化アルミニウム粉末と、バインダとを混合して成り、高融点金属粉末の平均粒径は、2μm以下であり、窒化アルミニウム粉末22〜28重量%に対して、高融点金属粉末を78〜72重量%配合することを特徴とする導電性ペーストによる。

【解決手段】窒化アルミニウム成形体に形成されるビアホールに充填する導電性ペーストであって、この導電性ペーストは、高融点金属粉末と、窒化アルミニウム粉末と、バインダとを混合して成り、高融点金属粉末の平均粒径は、2μm以下であり、窒化アルミニウム粉末22〜28重量%に対して、高融点金属粉末を78〜72重量%配合することを特徴とする導電性ペーストによる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、半導体発光素子を搭載する半導体発光素子搭載基板に関し、さらに詳しくは、半導体発光素子搭載用の基板を構成する窒化アルミニウム焼結体及び、この窒化アルミニウムを焼成する前の窒化アルミニウム成形体に穿設されるビアホールに充填される導電性ペーストに関する。

【背景技術】

【0002】

近年、半導体発光素子に電気信号を伝達するための配線の複雑化及び、それに伴う基板の積層化に伴い、半導体発光素子を搭載する基板を構成する材料として、熱伝導性が高く放熱性に優れた窒化アルミニウム焼結体が注目されている。

このような窒化アルミニウム焼結体は、窒化アルミニウムを主成分とするシート状の窒化アルミニウム成形体を予め作製し、その上面に電気信号を伝達可能な回路を導電性ペーストにより印刷し、さらにこのシート状の窒化アルミニウム成形体を複数積層する際に窒化アルミニウム成形体上に印刷される配線同士を相互に導通させるためのビアホールを形成し、このビアホール内に導電性ペーストを充填した後に窒化アルミニウム成形体を積層して焼成することにより作製することができる。

【0003】

上述のように積層された窒化アルミニウム焼結体を作製する工程において、窒化アルミニウム成形体のビアホールに導電性ペーストを充填した後、導電性ペーストの焼成と窒化アルミニウム成形体の焼結とを同時に行なった場合、焼結後のビアホールの容積と焼成済導電性ペーストの体積に大きな差が生じ、ビアホールと焼成済導電性ペーストとの境界に応力が発生して基板に亀裂や歪みが生じて、ビアホール内の導通性が損なわれたり、ビアホールのピッチ精度が低下する上、基板の外観上の商品価値をも低下させてしまう可能性があった。

そしてこのような不具合は、窒化アルミニウム成形体に直径の異なるビアホールを複数形成する場合に特に顕著であり、上述のような不具合への対応としては、たとえば、異なる収縮率を有する導電性ペーストを複数種類準備しておき、ビアホールの各直径に対して最適な導電性ペーストを個別に充填するか、あるいは、窒化アルミニウム焼結体に設けるビアホールの直径を統一しておき、その直径における導電性ペーストの収縮率が最適となるような導電性ペーストを充填するという方法が考えられる。

しかしながら、前者の場合、ビアホールに導電性ペーストを充填する工程を複数回設ける必要があり極めて煩雑であった。また、通常、ビアホールの孔径とその内部を流れる電流の大きさは比例関係にあり、後者の場合には、ビアホール内を流れる電流の大きさを適宜選択できないため、基板の汎用性が著しく低下してしまう恐れがあった。

【0004】

さらに、導電性ペーストの形状保持性を高める目的で一定以上の粘性を付与した場合、直径が小さいビアホールへの充填が困難になるという課題があった。

また、導電性ペーストの組成をコントロールすることで、焼成後の窒化アルミニウム焼結体上に亀裂や歪みが発生するのを防止できたとしても、窒化アルミニウム成形体に異なる直径を有するビアホールを複数設けた場合には、特定の直径を有するビアホールにおいて焼成済導電性ペーストの上面が、大きく落ち窪んでしまう可能性もあった。

このような場合、その後の工程においてビアホールの開口部に導電性メタライズ層を形成した際に、ビアホール内の焼成済導電性ペーストと導電性メタライズ層とが密着せず、回路同士がビアホールを介して電気的に接続されないので窒化アルミニウム焼結体から成る基板が不良品となってしまう可能性があった。そして、このような不具合を回避するためには、落ち窪んだビアホール内に別途導電体を補充する工程が必要となる場合もあり、基板の生産効率が低下する可能性があった。

また、導電性ペーストを窒化アルミニウム粉末や、タングステン等の高融点金属粉末により構成することで、耐熱性及び窒化アルミニウム焼結体への接合強度が優れた導電性ペーストを得られることが知られており、窒化アルミニウム成形体の焼結時に同時焼成可能で、かつ焼成した際に亀裂や歪みが生じにくい導電性ペーストやそれを用いた窒化アルミニウム焼結体に関する技術がいくつか開示されている。

【0005】

以下に、従来技術に係る「ビアホールが形成された窒化アルミニウム焼結体の製造方法」について説明する。

特許文献1に記載される発明は、レーザーダイオードのサブマウントやチップキャリア、およびヒートシンク、ICパッケージ等の電子・半導体機器部品に利用される、ビアホールが形成された窒化アルミニウム焼結体の製造方法に関する発明が開示されている。

特許文献1に記載の発明は、窒化アルミニウム成形体に、孤立性の高いビアホール形成用貫通孔、すなわち、ひとつのビアホール形成用貫通孔の周囲に他のビアホール形成用貫通孔が密に存在しないビアホール形成用貫通孔を形成する際に、焼結後に基板として使用しないエリアを予め設けておき、その部分に電気的接続に利用しないダミーのビアホール形成用貫通孔を1個以上形成することを特徴とするものである。

そして、導電ペースト充填後のビアホール形成用貫通孔の焼成収縮率(Xv、%)と、窒化アルミニウム成形体の焼成収縮率(Xs、%)との差(Xv−Xs)が−1.0〜9.5%となるように、窒化アルミニウム成形体にビアホール形成用貫通孔及びダミービアホール形成用貫通孔を設ける点にも特徴を有している。

さらに、このようなビアホール用貫通孔に充填する導電ペーストは、フィッシャー法で測定した平均粒径が1〜2.5μmの範囲内の、たとえば、タングステンやモリブデン等の高融点金属粉末と、有機ビヒクル及び、沈降法で測定した際の平均粒径が5μm以下の窒化アルミニウム粉末とを混合したペーストであり、これらの材料は、高融点金属粉末100重量部に対して有機ビヒクルを2〜9重量部、窒化アルミニウム粉末を2〜10量部をそれぞれ混合して作製される。

上記構成の特許文献1に記載の発明によれば、孤立性の高いビアホール形成用貫通孔に導電ペーストを充填して焼成した場合に、導電ペーストの緻密化不足による亀裂発生等の外観不良や、焼結した基板が歪むことでビアホールの位置精度が低下するなどの不具合が発生するのを良好に抑えることができる。従って、歩留り良く窒化アルミ焼結体を生産することができる。

【0006】

また、特許文献2には「導電性メタライズ層を有する窒化アルミニウム焼結体およびその製造方法」という名称で、高集積、高出力電子回路用基板、イグナイタ、高周波トランジスタ、レーザ管、マグネトロンあるいは各種ヒータに用いることができ、窒化アルミニウム焼結体母材との高温密着性が良好な導電性メタライズ層を有し、特に半導体基板として有用な導電性メタライズ層を有する窒化アルミニウム焼結体およびその製造方法に関する発明が開示されている。

特許文献2に記載の窒化アルミニウム焼結体は、モリブデン、タングステンおよびタンタルよりなる群(第1群)から選ばれた1種又は2種以上の単体ならびにほう素、チタン、ジルコニウム、ハフニウムおよび希土類元素よりなる群(第2群)から選ばれた1種または2種以上の窒化物および/または酸化物により構成される導電性メタライズ層を窒化アルミニウム焼結体の母材の少なくとも一部に有することを特徴とするものである。

上記構成の窒化アルミニウム焼結体は、窒化アルミニウム母材との高温における接合強度が極めて高い導電性メタライズ層を有するため、この窒化アルミニウム焼結体にはんだ付、ろう付などにより他部材を接合することができるという効果を有する。

また、このように他部材を接合した窒化アルミニウム焼結体を高温下、あるいは低温から高温への熱サイクル環境下で使用した場合にも、メタライズ層の剥離が生じないという効果も有する。

【0007】

さらに、特許文献3には「タングステンによりメタライズされた窒化アルミニウム焼結体の製造方法」という名称で、導電性メタライズ層を有する窒化アルミニウム焼結体の製造方法が開示されている。

特許文献3に記載の窒化アルミニウム焼結体は、その表面に、タングステン粉末の総量に対して、平均粒径が1000Å(0.1μm)以下のタングステン粉末を少なくとも0.1重量%以上配合した導電性ペーストを塗布して焼成することにより製造されるものである。

上記構成の特許文献3に記載の窒化アルミニウム焼結体によれば、窒化アルミニウム焼結体とタングステンメタライズ層との接着強度が高い窒化アルミニウム焼結体を提供することができるという効果を有する。この結果、電子デバイス用の基板として好適な窒化アルミニウム焼結体を提供することができる。

【0008】

【特許文献1】国際公開第01/94273号パンフレット

【特許文献2】特許第2704158号公報

【特許文献3】特開昭63−166784号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

しかしながら、上述の特許文献1に開示される導電ペーストを窒化アルミニウム成形体に形成される複数の直径の異なるビアホールにそれぞれ充填した場合、特定の直径を有するビアホールにしか効果が期待できない可能性があった。

また、上述の特許文献1に開示される導電ペーストは、一定の粘度を有するよう調整されているため、ビアホールの直径が小さい場合には、導電性ペーストを容易に充填できない可能性もあった。

つまり、特許文献1に開示される技術では、窒化アルミニウム成形体に直径の異なる複数のビアホールが形成される場合に、一度の作業での全てのビアホールに導電性ペーストを充填させることができない可能性が高い。

さらに特許文献1に記載の発明は、ビアホール成形用貫通孔に充填して焼成した際に、焼成済導電性ペーストの上面の落ち窪みを低減させるためのものではなかった。

このため、窒化アルミニウム成形体の焼結後に導電ペーストの緻密化不足が解消されて十分な導通性が確保され、かつビアホールの周辺に亀裂や歪みが生じない場合でも、焼成済導電性ペーストの上面が大きく落ち窪んでしまう可能性もあった。

特に、ビアホールの直径が小さい場合には、落ち窪んだビアホールに精度良く導電性体を補充することは極めて困難であり、不良品となってしまうリスクが高かった。

また、特許文献1に記載の方法で窒化アルミニウム焼結体を製造した場合、ダミーのビアホール成形用貫通孔を形成した箇所は最終製品として使用することができず、製品の歩留りを著しく低下させる可能性があった。

【0010】

また、特許文献2または特許文献3に開示される導電性メタライズ層を形成する導電性ペーストは、窒化アルミニウム成形体に設けられるビアホールに充填することも可能であると考えられるが、窒化アルミニウム成形体とともに同時焼成した際に、焼成済導電性ペーストの表面が落ち窪むのを防止するための技術については何ら開示されていない。

さらに、特許文献2または特許文献3には、窒化アルミニウム成形体に直径の異なるビアホールが複数設けられる場合に、これらのビアホールに1回の作業で確実に導電性ペーストを充填させるための技術については開示されていない。

加えて、特許文献3に記載の導電性メタライズ層を形成する導電性ペーストを作製するためには、平均流形が0.1μm以下のタングステン粉末を準備する必要があり、金属をこのような超微細粒子に粉砕するためにはコストがかかるため、製品を製造する際のコストが嵩むという課題もあった。

【0011】

本発明はかかる従来の事情に対処してなされたものであり、窒化アルミニウム成形体に直径が異なる複数のビアホールが形成される場合に、全てのビアホールに対して一度の作業により確実に導電性ペーストを充填することができ、かつ、この導電性ペーストを窒化アルミニウム成形体とともに同時焼成した際に、焼成済導電性ペーストの上面の落ち窪みが小さくなるような導電性ペースト、及びこれを用いた窒化アルミニウム焼結体、及びこれを用いた半導体発光素子搭載基板を提供することにある。

【課題を解決するための手段】

【0012】

上記目的を達成するため、請求項1記載の発明である導電性ペーストは、窒化アルミニウム成形体に形成されるビアホールに充填する導電性ペーストであって、この導電性ペーストは、高融点金属粉末と、窒化アルミニウム粉末と、バインダとを混合して成り、高融点金属粉末の平均粒径は、2μm以下であり、窒化アルミニウム粉末22〜28重量%に対して、高融点金属粉末を78〜72重量%配合することを特徴とするものである。

上記構成の導電性ペーストにおいて、高融点金属粉末は焼成されて焼成済導電性ペーストとなり電気を導通させるという作用を有する。また、窒化アルミニウム粉末は、導電性ペーストが焼成された際に高融点金属粉末と窒化アルミニウム成形体との接合強度を高めるという作用を有する。また、高融点金属粉末の平均粒径を2μm以下とすることで、導電性ペースト内における高融点金属粉末材料の分散性を高めるという作用を有する。

さらに、窒化アルミニウム粉末22〜28重量%に対して、高融点金属粉末を78〜72重量%配合することにより、請求項1記載の導電性ペーストを焼成した際の導通性を保ちながら導電性ペーストの印刷性を高めるという作用を有する。さらに、窒化アルミニウム粉末と高融点金属粉末を上述のように配合することで、請求項1に係る導電性ペーストの収縮率を小さくするという作用も有する。

【0013】

請求項2に記載の発明である導電性ペーストは、窒化アルミニウム成形体に形成されるビアホールに充填する導電性ペーストであって、この導電性ペーストは、高融点金属粉末と、窒化アルミニウム粉末と、バインダとを混合して成り、導電性ペーストは、チクソトロピー性を備え、せん断速度が25sec-1の時の粘度は135〜145Pa・Sの範囲内であり、かつせん断速度が100sec-1の時の粘度は90〜100Pa・Sの範囲内であることを特徴とするものである。

上記構成の導電性ペーストは、チクソトロピー性を備え、せん断速度と粘度の関係が上述のような関係を有することにより、ビアホール近傍において導電性ペーストにせん断力が加えられた際に導電性ペーストの粘性を低下させるという作用を有する。そして、逆にこの導電性ペーストがせん断力から開放された場合には、導電性ペーストの粘性を高めて導電性ペーストに形状保持性を付与するという作用を有する。

【0014】

請求項3に記載の発明である導電性ペーストは、請求項1又は請求項2に記載の導電性ペーストであって、高融点金属は、タングステン又はタングステンとモリブデンの混合体であることを特徴とするものである。

上記構成の導電性ペーストは、請求項1又は請求項2に記載の発明の作用と同様の作用に加え、高融点金属としてタングステン又はタングステンとモリブデンの混合体を用いることで、窒化アルミニウムの焼結温度で導電性ペーストを同時焼成させるという作用を有する。

【0015】

請求項4に記載の発明である窒化アルミニウム焼結体は、窒化アルミニウム成形体のビアホールに導電性ペーストを充填した後に焼結して成る窒化アルミニウム焼結体であって、導電性ペーストは、請求項1乃至請求項3のいずれか1項記載の導電性ペーストであることを特徴とするものである。

上記構成の窒化アルミニウム焼結体において、導電性ペーストは請求項1乃至請求項3のいずれか1項記載の導電性ペーストと同様の作用を有する。

また、上述のような導電性ペーストを充填した後焼結して成る窒化アルミニウム焼結体は、窒化アルミニウム焼結体の上面側および下面に配設される回路を相互に導通させるという作用を有する。

【0016】

請求項5に記載の発明である半導体発光素子搭載基板は、上面に導電性メタライズ層を有する窒化アルミニウム成形体を複数積層した後に焼結して成る窒化アルミニウム焼結体と、前記窒化アルミニウム焼結体の上面に搭載される半導体発光素子とを有し、窒化アルミニウム成形体に形成されるビアホールには、請求項1乃至請求項3のいずれか1項記載の導電性ペーストが充填されることを特徴とするものである。

上記構成の半導体発光素子搭載基板において、上面に導電性メタライズ層を有する窒化アルミニウム成形体を複数積層した後に焼結して成る窒化アルミニウム焼結体は、電気信号を伝送するための複雑な回路を垂直方向に積層した状態で収容するという作用を有する。また、焼結前の窒化アルミニウム成形体に形成されるビアホールに充填される導電性ペーストは、請求項1乃至請求項3のいずれか1項記載の導電性ペーストと同様の作用を有し、この導電性ペーストは窒化アルミニウム成形体が積層された際に、窒化アルミニウム成形体の上面側及び下面側に配設される回路を相互に導通させるという作用を有する。この結果、外部から半導体発光素子搭載基板に伝達される電気信号を、基板内部の回路を介して半導体発光素子へと伝達するという作用を有する。

【発明の効果】

【0017】

本発明の請求項1に記載の導電性ペーストによれば、対象物への印刷性が高まるので、ビアホールへの導電性ペーストの充填作業スピードを向上させることができるという効果を有する。また、請求項1記載の導電性ペーストによれば、導電性ペーストが焼成収縮した際に、ビアホールの開口部から過度に落ち窪むのを防止することができるという効果を有する。このことはすなわち、焼結後のビアホールの容積と、焼成済導電性ペーストの体積との差が小さくなることを意味しており、窒化アルミニウム焼結体に亀裂や歪みが生じるのを防止することができるという効果も有する。

よって、窒化アルミニウム焼結体を作製する工程において、ビアホールに別途導電体を補充する工程を省くことができるという効果を有する。

従って、ビアホール上に導電性メタライズ層を形成するだけで、焼成済導電性ペーストと導電性メタライズ層とを確実に密着させることができ、窒化アルミニウム焼結体の上面及び下面側に配設される回路同士を相互に電気的に接続させることができるという効果を有する。

【0018】

また、請求項2に記載の導電性ペーストは、請求項1に記載の発明と同様の効果に加え、導電性ペーストがチクソトロピー性を備えることで、窒化アルミニウム形成体に直径の異なるビアホールが複数の形成される場合であっても、1回の作業のみで全てのビアホールに確実に導電性ペーストを充填することができるという効果を有する。

加えて、導電性ペーストがチクソトロピー性を備えることで、ビアホールに導電性ペーストを充填する際に、それぞれのビアホールの開口部を上回る位置にまで導電性ペーストを供給することができるという効果を有する。

このことはつまり、それぞれのビアホールに対して、ビアホールの容積以上の導電性ペースト供給することができると同時に、ビアホールの直径が大きいほどビアホールの容積を超えて供給される導電性ペーストの量が多いことを意味しており、この結果、どのビアホールにおいても一律に焼結後のビアホールの容積と焼成後の導電性ペーストの体積との差を小さくすることができるという効果を発揮する。

従って、どのビアホールにおいてもビアホールと導電性ペーストの境界に生じる応力を確実に低減させることができるので、窒化アルミニウム焼結体に亀裂や歪みが生じるのを一層効果的に防止することができるという効果を有する。

さらに、上述のような理由により、ビアホール内の導電性ペーストが焼成収縮した場合に焼成済導電性ペーストの上面が過度に落ち窪むのを一層効果的に防止することができるという効果を有する。

【0019】

請求項3に記載の導電性ペーストは、請求項1乃至請求項3に記載のそれぞれの発明と同様の効果に加え、高融点金属としてタングステン又はタングステンとモリブデンの混合体を使用することで、窒化アルミニウム成形体の焼結と導電性ペーストの焼成を同時に行なうことができるという効果を有する。

【0020】

請求項4に記載の窒化アルミニウム焼結体によれば、請求項1乃至請求項3のいずれか1項に記載の導電性ペーストを採用することで、高品質の窒化アルミニウム焼結体を作製するための工程を簡略化することができるという効果を有する。

この結果、高品質の窒化アルミニウム焼結体を作製するためのコストが引き下げられると同時に、生産性も高めることができるという効果を有する。

また、請求項4に記載の発明によれば、窒化アルミニウム成形体の大部分を製品として有効に活用できるので、製品の歩留りが向上するという効果を有する。よって、製品の単価を一層安価にできるという効果を有する。

【0021】

本発明の請求項5記載の半導体発光素子搭載基板によれば、請求項1乃至請求項3のいずれか1項に記載の導電性ペーストを採用することで、高品質の半導体発光素子搭載基板を作製するための工程を簡略化することができるという効果を有する。

この結果、高品質の半導体発光素子搭載基板を作製するためのコストが引き下げられると同時に、生産性も高めることができるという効果を有する。

また、請求項6に記載の発明によれば、窒化アルミニウム成形体を積層した後焼結して窒化アルミニウム焼結体を作製する際に、窒化アルミニウム成形体にダミーのビアホールを形成するためのスペースを確保する必要がないので、製品の歩留りが向上するという効果を有する。よって、製品の単価を一層安価にできるという効果を有する。

【発明を実施するための最良の形態】

【0022】

本発明の最良の形態に係る導電性ペーストおよびそれを用いた窒化アルミ焼結体およびそれを用いた半導体発光素子搭載基板の実施例について説明する。

【実施例1】

【0023】

以下に、本発明の実施例1に係る導電性ペーストおよびそれを用いた窒化アルミ焼結体について図1乃至図3を参照しながら詳細に説明する。(特に請求項1乃至請求項4に対応。)

実施例1に係る導電性ペーストは、窒化アルミニウムを主成分とするシート状の窒化アルミニウム成形体に形成されるビアホール内に充填され、この窒化アルミニウム成形体の焼結時に同時焼成されて、窒化アルミニウム成形体の上面側及び下面側に配設される回路を相互に導通させるためのものである。

通常、このような導電性ペーストは、例えば、窒化アルミニウム粉末と、高融点金属粉末とを混合したものに、焼成時に熱分解又は蒸発するような性質を有するバインダを加えてペースト状にしてビアホールに充填している。

上記のように構成される導電性ペーストを焼成した際の導電性や収縮率は、窒化アルミニウム粉末と、高融点金属粉末との配合比率に大きく影響される。

導電性ペーストを構成する高融点金属粉末としては、タングステン(W)、又はタングステンとモリブデン(Mo)の混合体、あるいはレニウム(Re)を用いる。

【0024】

図1(a)は導電性ペースト内の高融点金属粉末の含有量と焼成済導電性ペーストに流れる電流の大きさとの関係を示すグラフであり、(b)は導電性ペーストにおける高融点金属粉末の含有量と導電性ペーストの焼成収縮率との関係を示すグラフである。

図1(a)に示すグラフからも明らかなように、導電ペーストにおける高融点金属粉末の量が大きくなるにつれ、焼成済導電性ペーストに流れる電流も大きくなる傾向が認められた。また、図1(b)のグラフに示すように、導電ペースト内における高融点金属粉末の量が大きくなるにつれて、導電性ペーストの焼成収縮率も大きくなる傾向が認められた。

従って、図1(a),(b)に示される内容を総合すると、導電性ペーストにおける導電性を高めようとして高融点金属粉末を多く添加した場合には、導電性ペーストの焼成収縮率が大きくなり、このため、焼結後のビアホールの容積と焼成済導電性ペーストの体積との差が大きくなり、ビアホールと焼成済導電性ペーストとの境界に応力が発生して、窒化アルミニウム焼結体に亀裂や歪みが生じやすくなることを意味している。

【0025】

そこで、実施例1に係る導電性ペーストは、窒化アルミニウム焼結体を基板として使用する際に、焼成済導電性ペーストが十分な導電性を有するよう、窒化アルミニウム粉末22〜28重量%に対して、高融点金属粉末を78〜72重量%配合したものである。

この場合、窒化アルミニウム粉末の配合量が22重量%よりも少ない場合には、すなわち、高融点金属粉末の配合量が78重量%を超えて多い場合には、実施例1に係る導電性ペーストの印刷性が悪くなる傾向が認められ、また、窒化アルミニウム粉末の配合量が28重量%を超えて多い場合には、すなわち、高融点金属粉末の配合量が72重量%よりも少ない場合には、実施例1に記載の導電性ペーストを焼成した際に十分な導通性が確保できない傾向が認められた。

よって、窒化アルミニウム粉末と高融点金属粉末は上述のような比率で配合することが望ましい。

【0026】

さらに、実施例1に係る導電性ペーストに添加される高融点金属粉末の粒子径はレーザー回折式粒度分布測定装置(SALD−BS2型)で測定した平均粒子径が2μm以下であることが望ましい。

これは、実施例1に係る導電性ペーストに添加される高融点金属粉末の粒子径が2μmを超えて大きい場合には、直径が小さいビアホールに好適に導電性ペースト6が充填されないという不具合が生じる可能性があるためである。

もちろん、窒化アルミニウム成形体に直径の大きいビアホールしか形成しない場合には、2μmよりも大きい粒子径を有する高融点金属粉末を使用することが可能である。

また、同様の理由により、実施例1に係る導電性ペーストに添加される窒化アルミニウム粉末の粒子径もレーザー回折式粒度分布測定装置(SALD−BS2型)で測定した平均粒子径が2μm以下であることが望ましい。

【0027】

さらに、実施例1係る導電性ペーストは、上述のような割合で配合される高融点金属粉末と窒化アルミニウム粉末とから成る粉体原料に、バインダとしてエトセル又はポリビニルブチラール(PVB)を単独で、あるいはこれらを混合体して配合すればよい。なお、必要に応じてエタノール(C2H5OH)等の分散剤を加えてもよい。

【0028】

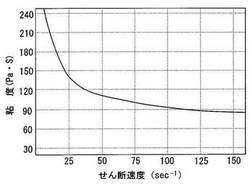

図2は実施例1に係る導電性ペーストのせん断速度と粘度の関係を示すグラフである。

図2に示すように、実施例1に係る導電性ペーストは、せん断力が加わると粘性が低下し、逆に導電性ペーストがせん断力から開放されると粘性が上昇する、いわゆる、チクソトロピー性を有する導電ペーストである。

そして、実施例1に係る導電ペーストがチクソトロピー性を有することで、すなわち、粉体材料とバインダを上述のような比率で混合して成る導電性ペーストにおいて、せん断速度が25sec-1の時の粘度は135〜145Pa・Sの範囲内であり、かつせん断速度が100sec-1の時の粘度は90〜100Pa・Sの範囲内である場合には、窒化アルミニウム成形体に孔径が異なるビアホールが複数形成される場合でも、一度の作業で全てのビアホールに導電性ペーストを確実に充填することができるという優れた効果を発揮するのである。この仕組みについては後述する。

なお、実施例1に係る導電性ペーストを構成する高融点金属粉末としては、前述のとおり、タングステン、又はタングステンとモリブデンの混合体、あるいはレニウムが適しているが、特にタングステン又はタングステンとモリブデンの混合体を使用した場合には、窒化アルミニウム成形体を焼結する際に、同時に導電性ペーストを焼成することができるという効果を有する。

【0029】

なお、実施例1に係る窒化アルミニウム成形体は、常法により形成される窒化アルミニウム成形体であれば制限なく使用可能であるが、本実施例では、たとえば、窒化アルミニウム粉末に焼結助剤として、酸化イットリウム(Y2O3)と酸化カルシウム(CaO)を添加した原料粉末に、ポリビニルブチラール等の有機バインダと、エタノール等の分散剤を加えて、たとえば、ボールミル等を用いて混合撹拌することでスラリー化した原料物質を、たとえば、ドクターブレード法によりグリーンシートと呼ばれる薄板に成形されたものに、パンチング加工、ドリル加工、レーザー加工等の一般に知られる貫通孔成形技術により0.2〜0.6mmの範囲内の異なる直径を有するビアホールが複数形成されたものである。

なお、上述のような方法により作製された窒化アルミニウム成形体に形成された全てのビアホールに対して、上述のような実施例1に係る導電性ペーストを確実に充填するためには、窒化アルミニウム成形体の厚さ、すなわち、ビアホールの長さと、直径の比(アスペクト比=長さ/直径)が0.8〜2.5の範囲内であることが望ましい。

【0030】

次に、上述のような実施例1に係る導電性ペーストを、上述のような窒化アルミニウム成形体に形成されるビアホールに充填する手順を図3を参照しながら詳細に説明する。

図3(a)〜(e)はいずれもグリーンシートに形成されるビアホールに実施例1に係る導電性ペーストを充填する様子を示す部分断面図である。

図3(a)に示すように、まず、グリーンシート2にビアホール3が形成された窒化アルミニウム成形体1を準備する。

この時、ビアホール3の長さ、図3(a)中の符号Aで示す部分の長さ(グリーンシート2の厚さ)と、ビアホール3の直径の比(長さ/直径)は0.8〜2.5の範囲内である。また、グリーンシート2に形成されるビアホール3の直径は0.2〜0.6mmの範囲内である。

次に、図3(b)に示すように、窒化アルミニウム成形体1の上面側に、窒化アルミニウム成形体1に形成されるビアホール3と符合する位置にビアホール3の直径と同じか、あるいはやや大きい孔4aを有するメッシュシート4を載置する。また、窒化アルミニウム成形体1の底面側には通気性を備える通気シート5を配置する。

【0031】

そして、図3(c)に示すように、メッシュシート4上に導電性ペースト6を塗布し、スライド部材7を窒化アルミニウム成形体1の平面方向と平行に、すなわち、図中の符号Cで示す方向にスライドさせることで、導電性ペースト6にせん断力を加えればよい。

この時、実施例1に係る導電性ペースト6はチクソトロピー性を有するため、スライド部材7によりせん断力が加えられることで導電性ペースト6の粘性が一時的に低下し、粘性が低下した導電性ペースト6はビアホール3内にスムースに流入する。

さらにこの時、通気シート5の底面側から、すなわち、図中の符合Dで示す方向から空気が吸引されることで、ビアホール3内の空気が通気シート5を介して外部に強制的に排出され、これに伴い、ビアホール3内に負圧が生じ、粘性が低下した導電性ペースト6は容易に通気シート5の上面側に、すなわち、ビアホール3の下側の開口部3bまで引き込まれるのである。

そして、ビアホール3内へと流入した導電性ペースト6は、せん断力から開放されると粘性が高まり、これに伴って導電性ペースト6は形状保持性が生じるので、ビアホール3内に安定した状態で保持されるのである。

このように、チクソトロピー性を有する導電性ペースト6を使用することで、孔径の異なるビアホール3がグリーンシート2の複数箇所に形成される場合であっても、一度の作業で全てのビアホール3に確実に導電性ペースト6を充填することができるという効果を発揮するのである。

【0032】

最後に、メッシュシート4及び通気シート5をグリーンシート2から静かに剥離すると、図3(e)に示すように、ビアホール3には開口部3aから図中の符号ΔDで示す分だけ隆起した状態で導電性ペースト6が保持されるのである。

このように、実施例1に係る導電性ペースト6を使用した場合、それぞれのビアホール3に、ビアホール3の容積よりも多い量の導電性ペースト6を供給することができるという効果を有する。

さらに、上述の方法によりビアホール3に導電性ペースト6を充填した場合、ビアホール3の容積を超えて供給される導電性ペースト6の量は、ビアホール3の直径が大きいほど多くなるのである。また、上述のようなチクソトロピー性を備える導電性ペーストを使用することで、ビアホール3に確実に導電性ペースト6を充填することができ、メッシュシート4を剥離した際には、導電性ペースト6の粘性により、導電性ペースト6の盛り上がりを保持可能であるため、焼成収縮した場合に導電性ペースト6の上面がビアホール3の開口部から過度に落ち窪む現象をより効果的に防止することができる。

【0033】

図4は実施例1に係る窒化アルミニウム成形体を焼成して成る窒化アルミニウム焼結体の部分断面図である。なお、図1又は図3に記載されたものと同一部分については同一符号を付し、その構成についての説明は省略する。

図4に示すように、ビアホール3に導電性ペースト6を充填した実施例1に係る窒化アルミニウム成形体を焼成すると、導電性ペースト6は焼成収縮して焼成済導電性ペースト6aとなり、その上面はビアホール3の開口部3aからΔEだけ下降している。

本実施例のように、ビアホール3にビアホール3の容積よりも多い量の導電性ペースト6を供給することで、ビアホール3にビアホール3の容積と同じ体積の導電性ペースト6を供給した場合に比べて、窒化アルミニウム成形体1を焼結した際に、焼結後のビアホール3の容積と、焼成済導電性ペースト6aの体積との差が小さくなるのである。

しかも、この作用は、窒化アルミニウム成形体1に形成されるビアホール3の直径が0.2〜0.6mmの範囲内であれば、どんな直径であっても一律に生じるのである。

この結果、全てのビアホール3においてビアホール3と導電性ペースト6との境界に生じる応力が低減されるため、焼結によりビアホール3の周囲に亀裂や歪みが生じるのを好適に防止することができるという効果が発揮されるのである。

また、焼結後のビアホール3の容積と、焼成された導電性ペースト6の容積の差が一律に小さくなることで、全てのビアホール3において、導電性ペースト6の上面の落ち窪み、すなわち、図4中におけるΔEの値を小さくすることができるという効果が発揮されるのである。

従来のような、ビアホール3に充填する導電性ペーストを構成する材料物質の組成をコントロールすることで、導電性ペーストの収縮率を操作し、これにより窒化アルミニウム焼結体に亀裂や歪みが生じるのを防止するという技術では、窒化アルミニウム成形体に形成可能なビアホールの直径の許容範囲が極めて狭いものになってしまう。

これに対して、本実施例に係る導電性ペースト6を用いることによれば、ビアホール3の直径が所定の範囲内におけるどんな値に設定されていても、又は、1枚のグリーンシート2に形成されるビアホール3の直径が様々に異なっていても、窒化アルミニウム焼結体9において亀裂や歪みが生じたり、さらには焼成済導電性ペースト6aの表面が大きく落ち窪んだりすることがないのである。

この結果、より少ない工程で高品質な窒化アルミニウム焼結体を確実に作製することができるという優れた効果が発揮されるのである。

【0034】

より具体的には、ビアホール3の長さと直径の比(長さ/直径)が0.8〜2.5の範囲内であるグリーンシート2に、直径が0.2〜0.6mmの範囲内のビアホール3を形成し、このビアホール3に実施例1に係る導電性ペースト6を上述のような手順に従って充填した窒化アルミニウム成形体1を焼成した場合には、焼成済導電性ペースト6a上に導電性メタライズ層を形成した際に、導電性メタライズ層が自重により撓むことで、焼成済導電性ペースト6aの上面と導電性メタライズ層の下面とが確実に密着する。

この結果、窒化アルミニウム焼結体を作製した後に、焼成済導電性ペースト6aとその上面に形成される導電性メタライズ層とが電気的に確実に接続されるよう、焼成収縮により落ち窪んだビアホール3内に別途導電体を補充する工程を設ける必要がなくなるのである。

このため、高品質な窒化アルミニウム焼結体を安価にかつ迅速に作製することができるという効果が発揮されるのである。

【0035】

以下に、本発明の実施例2に係る半導体発光素子搭載基板について図5を参照しながら詳細に説明する。(特に請求項5に対応。)

図5は本発明の実施例2に係る半導体発光素子搭載基板の一例を示す概念図である。図1乃至図4に記載されたものと同一部分については同一符号を付し、その構成についての説明は省略する。

実施例2に係る半導体発光素子搭載基板8は、上述の実施例1に係る窒化アルミニウム焼結体9が複数積層して成る基板14の上面に導電性メタライズ層12が形成され、その上面に接合される接続用バンプ11を介して半導体発光素子10が搭載されたものであり、半導体発光素子搭載基板8の外部から伝達される電気信号が、端子13から基板14内へと伝送され、それぞれの窒化アルミニウム焼結体9上に配設される回路上を伝送され、最終的に半導体発光素子10へと伝達されるよう構成されている。

なお、本実施例2に係る基板14を構成する窒化アルミニウム焼結体9およびそのビアホール3に充填される導電性ペースト6は、実施例1に係る窒化アルミニウム焼結体9及び導電性ペースト6とその構成の特徴の点で同一であるため、詳細な説明については省略する。

【0036】

上記構成の半導体発光素子搭載基板8によれば、グリーンシート2を積層して基板14を作製する際に、グリーンシート2に、基板14となるエリアを互いに隣接させながら碁盤目状に配置し、さらにこれを積層して焼結させた後に基板14を個別に分割して取り出すという方法を用いて基板14製造することが可能になる。

この結果、基板14を生産する際の歩留りを向上させると同時に、基板14の生産効率も高めることができるという効果が発揮される。

【産業上の利用可能性】

【0037】

以上説明したように、本発明の請求項1乃至請求項5に記載された発明は、窒化アルミニウム成形体に直径が異なる複数のビアホールが形成される場合に、全てのビアホールに対して一度の作業により確実に導電性ペーストを充填することができ、かつ、この導電性ペーストを窒化アルミニウム成形体とともに同時焼成した際に、焼成済導電性ペーストの上面の落ち窪みが小さくなるような導電性ペースト、及びこれを用いた窒化アルミニウム焼結体、及びこれを用いた半導体発光素子搭載基板であり、各種配線基板や半導体素子収納パッケージの分野において利用可能である。

【図面の簡単な説明】

【0038】

【図1】(a)は導電性ペースト内の高融点金属粉末の含有量と焼成済導電性ペーストに流れる電流の大きさとの関係を示すグラフであり、(b)は導電性ペーストにおける高融点金属粉末の含有量と導電性ペーストの焼成収縮率との関係を示すグラフである。

【図2】実施例1に係る導電性ペーストのせん断速度と粘度の関係を示すグラフである。

【図3】(a)〜(e)はいずれもグリーンシートに形成されるビアホールに実施例1に係る導電性ペーストを充填する様子を示す部分断面図である。

【図4】実施例1に係る窒化アルミニウム成形体1を焼成して成る窒化アルミニウム焼結体の部分断面図である。

【図5】本発明の実施例2に係る半導体発光素子搭載基板の一例を示す概念図である。

【符号の説明】

【0039】

1…窒化アルミニウム成形体 2…グリーンシート 2a…基体 3…ビアホール 3a,3b…開口部 4…メッシュシート 4a…孔 5…通気シート 6…導電性ペースト 6a…焼成済導電性ペースト 7…スライド部材 8…半導体発光素子搭載基板 9…窒化アルミニウム焼結体 10…半導体発光素子(LED) 11…接続用バンプ 12…導電性メタライズ層 13…端子

【技術分野】

【0001】

本発明は、半導体発光素子を搭載する半導体発光素子搭載基板に関し、さらに詳しくは、半導体発光素子搭載用の基板を構成する窒化アルミニウム焼結体及び、この窒化アルミニウムを焼成する前の窒化アルミニウム成形体に穿設されるビアホールに充填される導電性ペーストに関する。

【背景技術】

【0002】

近年、半導体発光素子に電気信号を伝達するための配線の複雑化及び、それに伴う基板の積層化に伴い、半導体発光素子を搭載する基板を構成する材料として、熱伝導性が高く放熱性に優れた窒化アルミニウム焼結体が注目されている。

このような窒化アルミニウム焼結体は、窒化アルミニウムを主成分とするシート状の窒化アルミニウム成形体を予め作製し、その上面に電気信号を伝達可能な回路を導電性ペーストにより印刷し、さらにこのシート状の窒化アルミニウム成形体を複数積層する際に窒化アルミニウム成形体上に印刷される配線同士を相互に導通させるためのビアホールを形成し、このビアホール内に導電性ペーストを充填した後に窒化アルミニウム成形体を積層して焼成することにより作製することができる。

【0003】

上述のように積層された窒化アルミニウム焼結体を作製する工程において、窒化アルミニウム成形体のビアホールに導電性ペーストを充填した後、導電性ペーストの焼成と窒化アルミニウム成形体の焼結とを同時に行なった場合、焼結後のビアホールの容積と焼成済導電性ペーストの体積に大きな差が生じ、ビアホールと焼成済導電性ペーストとの境界に応力が発生して基板に亀裂や歪みが生じて、ビアホール内の導通性が損なわれたり、ビアホールのピッチ精度が低下する上、基板の外観上の商品価値をも低下させてしまう可能性があった。

そしてこのような不具合は、窒化アルミニウム成形体に直径の異なるビアホールを複数形成する場合に特に顕著であり、上述のような不具合への対応としては、たとえば、異なる収縮率を有する導電性ペーストを複数種類準備しておき、ビアホールの各直径に対して最適な導電性ペーストを個別に充填するか、あるいは、窒化アルミニウム焼結体に設けるビアホールの直径を統一しておき、その直径における導電性ペーストの収縮率が最適となるような導電性ペーストを充填するという方法が考えられる。

しかしながら、前者の場合、ビアホールに導電性ペーストを充填する工程を複数回設ける必要があり極めて煩雑であった。また、通常、ビアホールの孔径とその内部を流れる電流の大きさは比例関係にあり、後者の場合には、ビアホール内を流れる電流の大きさを適宜選択できないため、基板の汎用性が著しく低下してしまう恐れがあった。

【0004】

さらに、導電性ペーストの形状保持性を高める目的で一定以上の粘性を付与した場合、直径が小さいビアホールへの充填が困難になるという課題があった。

また、導電性ペーストの組成をコントロールすることで、焼成後の窒化アルミニウム焼結体上に亀裂や歪みが発生するのを防止できたとしても、窒化アルミニウム成形体に異なる直径を有するビアホールを複数設けた場合には、特定の直径を有するビアホールにおいて焼成済導電性ペーストの上面が、大きく落ち窪んでしまう可能性もあった。

このような場合、その後の工程においてビアホールの開口部に導電性メタライズ層を形成した際に、ビアホール内の焼成済導電性ペーストと導電性メタライズ層とが密着せず、回路同士がビアホールを介して電気的に接続されないので窒化アルミニウム焼結体から成る基板が不良品となってしまう可能性があった。そして、このような不具合を回避するためには、落ち窪んだビアホール内に別途導電体を補充する工程が必要となる場合もあり、基板の生産効率が低下する可能性があった。

また、導電性ペーストを窒化アルミニウム粉末や、タングステン等の高融点金属粉末により構成することで、耐熱性及び窒化アルミニウム焼結体への接合強度が優れた導電性ペーストを得られることが知られており、窒化アルミニウム成形体の焼結時に同時焼成可能で、かつ焼成した際に亀裂や歪みが生じにくい導電性ペーストやそれを用いた窒化アルミニウム焼結体に関する技術がいくつか開示されている。

【0005】

以下に、従来技術に係る「ビアホールが形成された窒化アルミニウム焼結体の製造方法」について説明する。

特許文献1に記載される発明は、レーザーダイオードのサブマウントやチップキャリア、およびヒートシンク、ICパッケージ等の電子・半導体機器部品に利用される、ビアホールが形成された窒化アルミニウム焼結体の製造方法に関する発明が開示されている。

特許文献1に記載の発明は、窒化アルミニウム成形体に、孤立性の高いビアホール形成用貫通孔、すなわち、ひとつのビアホール形成用貫通孔の周囲に他のビアホール形成用貫通孔が密に存在しないビアホール形成用貫通孔を形成する際に、焼結後に基板として使用しないエリアを予め設けておき、その部分に電気的接続に利用しないダミーのビアホール形成用貫通孔を1個以上形成することを特徴とするものである。

そして、導電ペースト充填後のビアホール形成用貫通孔の焼成収縮率(Xv、%)と、窒化アルミニウム成形体の焼成収縮率(Xs、%)との差(Xv−Xs)が−1.0〜9.5%となるように、窒化アルミニウム成形体にビアホール形成用貫通孔及びダミービアホール形成用貫通孔を設ける点にも特徴を有している。

さらに、このようなビアホール用貫通孔に充填する導電ペーストは、フィッシャー法で測定した平均粒径が1〜2.5μmの範囲内の、たとえば、タングステンやモリブデン等の高融点金属粉末と、有機ビヒクル及び、沈降法で測定した際の平均粒径が5μm以下の窒化アルミニウム粉末とを混合したペーストであり、これらの材料は、高融点金属粉末100重量部に対して有機ビヒクルを2〜9重量部、窒化アルミニウム粉末を2〜10量部をそれぞれ混合して作製される。

上記構成の特許文献1に記載の発明によれば、孤立性の高いビアホール形成用貫通孔に導電ペーストを充填して焼成した場合に、導電ペーストの緻密化不足による亀裂発生等の外観不良や、焼結した基板が歪むことでビアホールの位置精度が低下するなどの不具合が発生するのを良好に抑えることができる。従って、歩留り良く窒化アルミ焼結体を生産することができる。

【0006】

また、特許文献2には「導電性メタライズ層を有する窒化アルミニウム焼結体およびその製造方法」という名称で、高集積、高出力電子回路用基板、イグナイタ、高周波トランジスタ、レーザ管、マグネトロンあるいは各種ヒータに用いることができ、窒化アルミニウム焼結体母材との高温密着性が良好な導電性メタライズ層を有し、特に半導体基板として有用な導電性メタライズ層を有する窒化アルミニウム焼結体およびその製造方法に関する発明が開示されている。

特許文献2に記載の窒化アルミニウム焼結体は、モリブデン、タングステンおよびタンタルよりなる群(第1群)から選ばれた1種又は2種以上の単体ならびにほう素、チタン、ジルコニウム、ハフニウムおよび希土類元素よりなる群(第2群)から選ばれた1種または2種以上の窒化物および/または酸化物により構成される導電性メタライズ層を窒化アルミニウム焼結体の母材の少なくとも一部に有することを特徴とするものである。

上記構成の窒化アルミニウム焼結体は、窒化アルミニウム母材との高温における接合強度が極めて高い導電性メタライズ層を有するため、この窒化アルミニウム焼結体にはんだ付、ろう付などにより他部材を接合することができるという効果を有する。

また、このように他部材を接合した窒化アルミニウム焼結体を高温下、あるいは低温から高温への熱サイクル環境下で使用した場合にも、メタライズ層の剥離が生じないという効果も有する。

【0007】

さらに、特許文献3には「タングステンによりメタライズされた窒化アルミニウム焼結体の製造方法」という名称で、導電性メタライズ層を有する窒化アルミニウム焼結体の製造方法が開示されている。

特許文献3に記載の窒化アルミニウム焼結体は、その表面に、タングステン粉末の総量に対して、平均粒径が1000Å(0.1μm)以下のタングステン粉末を少なくとも0.1重量%以上配合した導電性ペーストを塗布して焼成することにより製造されるものである。

上記構成の特許文献3に記載の窒化アルミニウム焼結体によれば、窒化アルミニウム焼結体とタングステンメタライズ層との接着強度が高い窒化アルミニウム焼結体を提供することができるという効果を有する。この結果、電子デバイス用の基板として好適な窒化アルミニウム焼結体を提供することができる。

【0008】

【特許文献1】国際公開第01/94273号パンフレット

【特許文献2】特許第2704158号公報

【特許文献3】特開昭63−166784号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

しかしながら、上述の特許文献1に開示される導電ペーストを窒化アルミニウム成形体に形成される複数の直径の異なるビアホールにそれぞれ充填した場合、特定の直径を有するビアホールにしか効果が期待できない可能性があった。

また、上述の特許文献1に開示される導電ペーストは、一定の粘度を有するよう調整されているため、ビアホールの直径が小さい場合には、導電性ペーストを容易に充填できない可能性もあった。

つまり、特許文献1に開示される技術では、窒化アルミニウム成形体に直径の異なる複数のビアホールが形成される場合に、一度の作業での全てのビアホールに導電性ペーストを充填させることができない可能性が高い。

さらに特許文献1に記載の発明は、ビアホール成形用貫通孔に充填して焼成した際に、焼成済導電性ペーストの上面の落ち窪みを低減させるためのものではなかった。

このため、窒化アルミニウム成形体の焼結後に導電ペーストの緻密化不足が解消されて十分な導通性が確保され、かつビアホールの周辺に亀裂や歪みが生じない場合でも、焼成済導電性ペーストの上面が大きく落ち窪んでしまう可能性もあった。

特に、ビアホールの直径が小さい場合には、落ち窪んだビアホールに精度良く導電性体を補充することは極めて困難であり、不良品となってしまうリスクが高かった。

また、特許文献1に記載の方法で窒化アルミニウム焼結体を製造した場合、ダミーのビアホール成形用貫通孔を形成した箇所は最終製品として使用することができず、製品の歩留りを著しく低下させる可能性があった。

【0010】

また、特許文献2または特許文献3に開示される導電性メタライズ層を形成する導電性ペーストは、窒化アルミニウム成形体に設けられるビアホールに充填することも可能であると考えられるが、窒化アルミニウム成形体とともに同時焼成した際に、焼成済導電性ペーストの表面が落ち窪むのを防止するための技術については何ら開示されていない。

さらに、特許文献2または特許文献3には、窒化アルミニウム成形体に直径の異なるビアホールが複数設けられる場合に、これらのビアホールに1回の作業で確実に導電性ペーストを充填させるための技術については開示されていない。

加えて、特許文献3に記載の導電性メタライズ層を形成する導電性ペーストを作製するためには、平均流形が0.1μm以下のタングステン粉末を準備する必要があり、金属をこのような超微細粒子に粉砕するためにはコストがかかるため、製品を製造する際のコストが嵩むという課題もあった。

【0011】

本発明はかかる従来の事情に対処してなされたものであり、窒化アルミニウム成形体に直径が異なる複数のビアホールが形成される場合に、全てのビアホールに対して一度の作業により確実に導電性ペーストを充填することができ、かつ、この導電性ペーストを窒化アルミニウム成形体とともに同時焼成した際に、焼成済導電性ペーストの上面の落ち窪みが小さくなるような導電性ペースト、及びこれを用いた窒化アルミニウム焼結体、及びこれを用いた半導体発光素子搭載基板を提供することにある。

【課題を解決するための手段】

【0012】

上記目的を達成するため、請求項1記載の発明である導電性ペーストは、窒化アルミニウム成形体に形成されるビアホールに充填する導電性ペーストであって、この導電性ペーストは、高融点金属粉末と、窒化アルミニウム粉末と、バインダとを混合して成り、高融点金属粉末の平均粒径は、2μm以下であり、窒化アルミニウム粉末22〜28重量%に対して、高融点金属粉末を78〜72重量%配合することを特徴とするものである。

上記構成の導電性ペーストにおいて、高融点金属粉末は焼成されて焼成済導電性ペーストとなり電気を導通させるという作用を有する。また、窒化アルミニウム粉末は、導電性ペーストが焼成された際に高融点金属粉末と窒化アルミニウム成形体との接合強度を高めるという作用を有する。また、高融点金属粉末の平均粒径を2μm以下とすることで、導電性ペースト内における高融点金属粉末材料の分散性を高めるという作用を有する。

さらに、窒化アルミニウム粉末22〜28重量%に対して、高融点金属粉末を78〜72重量%配合することにより、請求項1記載の導電性ペーストを焼成した際の導通性を保ちながら導電性ペーストの印刷性を高めるという作用を有する。さらに、窒化アルミニウム粉末と高融点金属粉末を上述のように配合することで、請求項1に係る導電性ペーストの収縮率を小さくするという作用も有する。

【0013】

請求項2に記載の発明である導電性ペーストは、窒化アルミニウム成形体に形成されるビアホールに充填する導電性ペーストであって、この導電性ペーストは、高融点金属粉末と、窒化アルミニウム粉末と、バインダとを混合して成り、導電性ペーストは、チクソトロピー性を備え、せん断速度が25sec-1の時の粘度は135〜145Pa・Sの範囲内であり、かつせん断速度が100sec-1の時の粘度は90〜100Pa・Sの範囲内であることを特徴とするものである。

上記構成の導電性ペーストは、チクソトロピー性を備え、せん断速度と粘度の関係が上述のような関係を有することにより、ビアホール近傍において導電性ペーストにせん断力が加えられた際に導電性ペーストの粘性を低下させるという作用を有する。そして、逆にこの導電性ペーストがせん断力から開放された場合には、導電性ペーストの粘性を高めて導電性ペーストに形状保持性を付与するという作用を有する。

【0014】

請求項3に記載の発明である導電性ペーストは、請求項1又は請求項2に記載の導電性ペーストであって、高融点金属は、タングステン又はタングステンとモリブデンの混合体であることを特徴とするものである。

上記構成の導電性ペーストは、請求項1又は請求項2に記載の発明の作用と同様の作用に加え、高融点金属としてタングステン又はタングステンとモリブデンの混合体を用いることで、窒化アルミニウムの焼結温度で導電性ペーストを同時焼成させるという作用を有する。

【0015】

請求項4に記載の発明である窒化アルミニウム焼結体は、窒化アルミニウム成形体のビアホールに導電性ペーストを充填した後に焼結して成る窒化アルミニウム焼結体であって、導電性ペーストは、請求項1乃至請求項3のいずれか1項記載の導電性ペーストであることを特徴とするものである。

上記構成の窒化アルミニウム焼結体において、導電性ペーストは請求項1乃至請求項3のいずれか1項記載の導電性ペーストと同様の作用を有する。

また、上述のような導電性ペーストを充填した後焼結して成る窒化アルミニウム焼結体は、窒化アルミニウム焼結体の上面側および下面に配設される回路を相互に導通させるという作用を有する。

【0016】

請求項5に記載の発明である半導体発光素子搭載基板は、上面に導電性メタライズ層を有する窒化アルミニウム成形体を複数積層した後に焼結して成る窒化アルミニウム焼結体と、前記窒化アルミニウム焼結体の上面に搭載される半導体発光素子とを有し、窒化アルミニウム成形体に形成されるビアホールには、請求項1乃至請求項3のいずれか1項記載の導電性ペーストが充填されることを特徴とするものである。

上記構成の半導体発光素子搭載基板において、上面に導電性メタライズ層を有する窒化アルミニウム成形体を複数積層した後に焼結して成る窒化アルミニウム焼結体は、電気信号を伝送するための複雑な回路を垂直方向に積層した状態で収容するという作用を有する。また、焼結前の窒化アルミニウム成形体に形成されるビアホールに充填される導電性ペーストは、請求項1乃至請求項3のいずれか1項記載の導電性ペーストと同様の作用を有し、この導電性ペーストは窒化アルミニウム成形体が積層された際に、窒化アルミニウム成形体の上面側及び下面側に配設される回路を相互に導通させるという作用を有する。この結果、外部から半導体発光素子搭載基板に伝達される電気信号を、基板内部の回路を介して半導体発光素子へと伝達するという作用を有する。

【発明の効果】

【0017】

本発明の請求項1に記載の導電性ペーストによれば、対象物への印刷性が高まるので、ビアホールへの導電性ペーストの充填作業スピードを向上させることができるという効果を有する。また、請求項1記載の導電性ペーストによれば、導電性ペーストが焼成収縮した際に、ビアホールの開口部から過度に落ち窪むのを防止することができるという効果を有する。このことはすなわち、焼結後のビアホールの容積と、焼成済導電性ペーストの体積との差が小さくなることを意味しており、窒化アルミニウム焼結体に亀裂や歪みが生じるのを防止することができるという効果も有する。

よって、窒化アルミニウム焼結体を作製する工程において、ビアホールに別途導電体を補充する工程を省くことができるという効果を有する。

従って、ビアホール上に導電性メタライズ層を形成するだけで、焼成済導電性ペーストと導電性メタライズ層とを確実に密着させることができ、窒化アルミニウム焼結体の上面及び下面側に配設される回路同士を相互に電気的に接続させることができるという効果を有する。

【0018】

また、請求項2に記載の導電性ペーストは、請求項1に記載の発明と同様の効果に加え、導電性ペーストがチクソトロピー性を備えることで、窒化アルミニウム形成体に直径の異なるビアホールが複数の形成される場合であっても、1回の作業のみで全てのビアホールに確実に導電性ペーストを充填することができるという効果を有する。

加えて、導電性ペーストがチクソトロピー性を備えることで、ビアホールに導電性ペーストを充填する際に、それぞれのビアホールの開口部を上回る位置にまで導電性ペーストを供給することができるという効果を有する。

このことはつまり、それぞれのビアホールに対して、ビアホールの容積以上の導電性ペースト供給することができると同時に、ビアホールの直径が大きいほどビアホールの容積を超えて供給される導電性ペーストの量が多いことを意味しており、この結果、どのビアホールにおいても一律に焼結後のビアホールの容積と焼成後の導電性ペーストの体積との差を小さくすることができるという効果を発揮する。

従って、どのビアホールにおいてもビアホールと導電性ペーストの境界に生じる応力を確実に低減させることができるので、窒化アルミニウム焼結体に亀裂や歪みが生じるのを一層効果的に防止することができるという効果を有する。

さらに、上述のような理由により、ビアホール内の導電性ペーストが焼成収縮した場合に焼成済導電性ペーストの上面が過度に落ち窪むのを一層効果的に防止することができるという効果を有する。

【0019】

請求項3に記載の導電性ペーストは、請求項1乃至請求項3に記載のそれぞれの発明と同様の効果に加え、高融点金属としてタングステン又はタングステンとモリブデンの混合体を使用することで、窒化アルミニウム成形体の焼結と導電性ペーストの焼成を同時に行なうことができるという効果を有する。

【0020】

請求項4に記載の窒化アルミニウム焼結体によれば、請求項1乃至請求項3のいずれか1項に記載の導電性ペーストを採用することで、高品質の窒化アルミニウム焼結体を作製するための工程を簡略化することができるという効果を有する。

この結果、高品質の窒化アルミニウム焼結体を作製するためのコストが引き下げられると同時に、生産性も高めることができるという効果を有する。

また、請求項4に記載の発明によれば、窒化アルミニウム成形体の大部分を製品として有効に活用できるので、製品の歩留りが向上するという効果を有する。よって、製品の単価を一層安価にできるという効果を有する。

【0021】

本発明の請求項5記載の半導体発光素子搭載基板によれば、請求項1乃至請求項3のいずれか1項に記載の導電性ペーストを採用することで、高品質の半導体発光素子搭載基板を作製するための工程を簡略化することができるという効果を有する。

この結果、高品質の半導体発光素子搭載基板を作製するためのコストが引き下げられると同時に、生産性も高めることができるという効果を有する。

また、請求項6に記載の発明によれば、窒化アルミニウム成形体を積層した後焼結して窒化アルミニウム焼結体を作製する際に、窒化アルミニウム成形体にダミーのビアホールを形成するためのスペースを確保する必要がないので、製品の歩留りが向上するという効果を有する。よって、製品の単価を一層安価にできるという効果を有する。

【発明を実施するための最良の形態】

【0022】

本発明の最良の形態に係る導電性ペーストおよびそれを用いた窒化アルミ焼結体およびそれを用いた半導体発光素子搭載基板の実施例について説明する。

【実施例1】

【0023】

以下に、本発明の実施例1に係る導電性ペーストおよびそれを用いた窒化アルミ焼結体について図1乃至図3を参照しながら詳細に説明する。(特に請求項1乃至請求項4に対応。)

実施例1に係る導電性ペーストは、窒化アルミニウムを主成分とするシート状の窒化アルミニウム成形体に形成されるビアホール内に充填され、この窒化アルミニウム成形体の焼結時に同時焼成されて、窒化アルミニウム成形体の上面側及び下面側に配設される回路を相互に導通させるためのものである。

通常、このような導電性ペーストは、例えば、窒化アルミニウム粉末と、高融点金属粉末とを混合したものに、焼成時に熱分解又は蒸発するような性質を有するバインダを加えてペースト状にしてビアホールに充填している。

上記のように構成される導電性ペーストを焼成した際の導電性や収縮率は、窒化アルミニウム粉末と、高融点金属粉末との配合比率に大きく影響される。

導電性ペーストを構成する高融点金属粉末としては、タングステン(W)、又はタングステンとモリブデン(Mo)の混合体、あるいはレニウム(Re)を用いる。

【0024】

図1(a)は導電性ペースト内の高融点金属粉末の含有量と焼成済導電性ペーストに流れる電流の大きさとの関係を示すグラフであり、(b)は導電性ペーストにおける高融点金属粉末の含有量と導電性ペーストの焼成収縮率との関係を示すグラフである。

図1(a)に示すグラフからも明らかなように、導電ペーストにおける高融点金属粉末の量が大きくなるにつれ、焼成済導電性ペーストに流れる電流も大きくなる傾向が認められた。また、図1(b)のグラフに示すように、導電ペースト内における高融点金属粉末の量が大きくなるにつれて、導電性ペーストの焼成収縮率も大きくなる傾向が認められた。

従って、図1(a),(b)に示される内容を総合すると、導電性ペーストにおける導電性を高めようとして高融点金属粉末を多く添加した場合には、導電性ペーストの焼成収縮率が大きくなり、このため、焼結後のビアホールの容積と焼成済導電性ペーストの体積との差が大きくなり、ビアホールと焼成済導電性ペーストとの境界に応力が発生して、窒化アルミニウム焼結体に亀裂や歪みが生じやすくなることを意味している。

【0025】

そこで、実施例1に係る導電性ペーストは、窒化アルミニウム焼結体を基板として使用する際に、焼成済導電性ペーストが十分な導電性を有するよう、窒化アルミニウム粉末22〜28重量%に対して、高融点金属粉末を78〜72重量%配合したものである。

この場合、窒化アルミニウム粉末の配合量が22重量%よりも少ない場合には、すなわち、高融点金属粉末の配合量が78重量%を超えて多い場合には、実施例1に係る導電性ペーストの印刷性が悪くなる傾向が認められ、また、窒化アルミニウム粉末の配合量が28重量%を超えて多い場合には、すなわち、高融点金属粉末の配合量が72重量%よりも少ない場合には、実施例1に記載の導電性ペーストを焼成した際に十分な導通性が確保できない傾向が認められた。

よって、窒化アルミニウム粉末と高融点金属粉末は上述のような比率で配合することが望ましい。

【0026】

さらに、実施例1に係る導電性ペーストに添加される高融点金属粉末の粒子径はレーザー回折式粒度分布測定装置(SALD−BS2型)で測定した平均粒子径が2μm以下であることが望ましい。

これは、実施例1に係る導電性ペーストに添加される高融点金属粉末の粒子径が2μmを超えて大きい場合には、直径が小さいビアホールに好適に導電性ペースト6が充填されないという不具合が生じる可能性があるためである。

もちろん、窒化アルミニウム成形体に直径の大きいビアホールしか形成しない場合には、2μmよりも大きい粒子径を有する高融点金属粉末を使用することが可能である。

また、同様の理由により、実施例1に係る導電性ペーストに添加される窒化アルミニウム粉末の粒子径もレーザー回折式粒度分布測定装置(SALD−BS2型)で測定した平均粒子径が2μm以下であることが望ましい。

【0027】

さらに、実施例1係る導電性ペーストは、上述のような割合で配合される高融点金属粉末と窒化アルミニウム粉末とから成る粉体原料に、バインダとしてエトセル又はポリビニルブチラール(PVB)を単独で、あるいはこれらを混合体して配合すればよい。なお、必要に応じてエタノール(C2H5OH)等の分散剤を加えてもよい。

【0028】

図2は実施例1に係る導電性ペーストのせん断速度と粘度の関係を示すグラフである。

図2に示すように、実施例1に係る導電性ペーストは、せん断力が加わると粘性が低下し、逆に導電性ペーストがせん断力から開放されると粘性が上昇する、いわゆる、チクソトロピー性を有する導電ペーストである。

そして、実施例1に係る導電ペーストがチクソトロピー性を有することで、すなわち、粉体材料とバインダを上述のような比率で混合して成る導電性ペーストにおいて、せん断速度が25sec-1の時の粘度は135〜145Pa・Sの範囲内であり、かつせん断速度が100sec-1の時の粘度は90〜100Pa・Sの範囲内である場合には、窒化アルミニウム成形体に孔径が異なるビアホールが複数形成される場合でも、一度の作業で全てのビアホールに導電性ペーストを確実に充填することができるという優れた効果を発揮するのである。この仕組みについては後述する。

なお、実施例1に係る導電性ペーストを構成する高融点金属粉末としては、前述のとおり、タングステン、又はタングステンとモリブデンの混合体、あるいはレニウムが適しているが、特にタングステン又はタングステンとモリブデンの混合体を使用した場合には、窒化アルミニウム成形体を焼結する際に、同時に導電性ペーストを焼成することができるという効果を有する。

【0029】

なお、実施例1に係る窒化アルミニウム成形体は、常法により形成される窒化アルミニウム成形体であれば制限なく使用可能であるが、本実施例では、たとえば、窒化アルミニウム粉末に焼結助剤として、酸化イットリウム(Y2O3)と酸化カルシウム(CaO)を添加した原料粉末に、ポリビニルブチラール等の有機バインダと、エタノール等の分散剤を加えて、たとえば、ボールミル等を用いて混合撹拌することでスラリー化した原料物質を、たとえば、ドクターブレード法によりグリーンシートと呼ばれる薄板に成形されたものに、パンチング加工、ドリル加工、レーザー加工等の一般に知られる貫通孔成形技術により0.2〜0.6mmの範囲内の異なる直径を有するビアホールが複数形成されたものである。

なお、上述のような方法により作製された窒化アルミニウム成形体に形成された全てのビアホールに対して、上述のような実施例1に係る導電性ペーストを確実に充填するためには、窒化アルミニウム成形体の厚さ、すなわち、ビアホールの長さと、直径の比(アスペクト比=長さ/直径)が0.8〜2.5の範囲内であることが望ましい。

【0030】

次に、上述のような実施例1に係る導電性ペーストを、上述のような窒化アルミニウム成形体に形成されるビアホールに充填する手順を図3を参照しながら詳細に説明する。

図3(a)〜(e)はいずれもグリーンシートに形成されるビアホールに実施例1に係る導電性ペーストを充填する様子を示す部分断面図である。

図3(a)に示すように、まず、グリーンシート2にビアホール3が形成された窒化アルミニウム成形体1を準備する。

この時、ビアホール3の長さ、図3(a)中の符号Aで示す部分の長さ(グリーンシート2の厚さ)と、ビアホール3の直径の比(長さ/直径)は0.8〜2.5の範囲内である。また、グリーンシート2に形成されるビアホール3の直径は0.2〜0.6mmの範囲内である。

次に、図3(b)に示すように、窒化アルミニウム成形体1の上面側に、窒化アルミニウム成形体1に形成されるビアホール3と符合する位置にビアホール3の直径と同じか、あるいはやや大きい孔4aを有するメッシュシート4を載置する。また、窒化アルミニウム成形体1の底面側には通気性を備える通気シート5を配置する。

【0031】

そして、図3(c)に示すように、メッシュシート4上に導電性ペースト6を塗布し、スライド部材7を窒化アルミニウム成形体1の平面方向と平行に、すなわち、図中の符号Cで示す方向にスライドさせることで、導電性ペースト6にせん断力を加えればよい。

この時、実施例1に係る導電性ペースト6はチクソトロピー性を有するため、スライド部材7によりせん断力が加えられることで導電性ペースト6の粘性が一時的に低下し、粘性が低下した導電性ペースト6はビアホール3内にスムースに流入する。

さらにこの時、通気シート5の底面側から、すなわち、図中の符合Dで示す方向から空気が吸引されることで、ビアホール3内の空気が通気シート5を介して外部に強制的に排出され、これに伴い、ビアホール3内に負圧が生じ、粘性が低下した導電性ペースト6は容易に通気シート5の上面側に、すなわち、ビアホール3の下側の開口部3bまで引き込まれるのである。

そして、ビアホール3内へと流入した導電性ペースト6は、せん断力から開放されると粘性が高まり、これに伴って導電性ペースト6は形状保持性が生じるので、ビアホール3内に安定した状態で保持されるのである。

このように、チクソトロピー性を有する導電性ペースト6を使用することで、孔径の異なるビアホール3がグリーンシート2の複数箇所に形成される場合であっても、一度の作業で全てのビアホール3に確実に導電性ペースト6を充填することができるという効果を発揮するのである。

【0032】

最後に、メッシュシート4及び通気シート5をグリーンシート2から静かに剥離すると、図3(e)に示すように、ビアホール3には開口部3aから図中の符号ΔDで示す分だけ隆起した状態で導電性ペースト6が保持されるのである。

このように、実施例1に係る導電性ペースト6を使用した場合、それぞれのビアホール3に、ビアホール3の容積よりも多い量の導電性ペースト6を供給することができるという効果を有する。

さらに、上述の方法によりビアホール3に導電性ペースト6を充填した場合、ビアホール3の容積を超えて供給される導電性ペースト6の量は、ビアホール3の直径が大きいほど多くなるのである。また、上述のようなチクソトロピー性を備える導電性ペーストを使用することで、ビアホール3に確実に導電性ペースト6を充填することができ、メッシュシート4を剥離した際には、導電性ペースト6の粘性により、導電性ペースト6の盛り上がりを保持可能であるため、焼成収縮した場合に導電性ペースト6の上面がビアホール3の開口部から過度に落ち窪む現象をより効果的に防止することができる。

【0033】

図4は実施例1に係る窒化アルミニウム成形体を焼成して成る窒化アルミニウム焼結体の部分断面図である。なお、図1又は図3に記載されたものと同一部分については同一符号を付し、その構成についての説明は省略する。

図4に示すように、ビアホール3に導電性ペースト6を充填した実施例1に係る窒化アルミニウム成形体を焼成すると、導電性ペースト6は焼成収縮して焼成済導電性ペースト6aとなり、その上面はビアホール3の開口部3aからΔEだけ下降している。

本実施例のように、ビアホール3にビアホール3の容積よりも多い量の導電性ペースト6を供給することで、ビアホール3にビアホール3の容積と同じ体積の導電性ペースト6を供給した場合に比べて、窒化アルミニウム成形体1を焼結した際に、焼結後のビアホール3の容積と、焼成済導電性ペースト6aの体積との差が小さくなるのである。

しかも、この作用は、窒化アルミニウム成形体1に形成されるビアホール3の直径が0.2〜0.6mmの範囲内であれば、どんな直径であっても一律に生じるのである。

この結果、全てのビアホール3においてビアホール3と導電性ペースト6との境界に生じる応力が低減されるため、焼結によりビアホール3の周囲に亀裂や歪みが生じるのを好適に防止することができるという効果が発揮されるのである。

また、焼結後のビアホール3の容積と、焼成された導電性ペースト6の容積の差が一律に小さくなることで、全てのビアホール3において、導電性ペースト6の上面の落ち窪み、すなわち、図4中におけるΔEの値を小さくすることができるという効果が発揮されるのである。

従来のような、ビアホール3に充填する導電性ペーストを構成する材料物質の組成をコントロールすることで、導電性ペーストの収縮率を操作し、これにより窒化アルミニウム焼結体に亀裂や歪みが生じるのを防止するという技術では、窒化アルミニウム成形体に形成可能なビアホールの直径の許容範囲が極めて狭いものになってしまう。

これに対して、本実施例に係る導電性ペースト6を用いることによれば、ビアホール3の直径が所定の範囲内におけるどんな値に設定されていても、又は、1枚のグリーンシート2に形成されるビアホール3の直径が様々に異なっていても、窒化アルミニウム焼結体9において亀裂や歪みが生じたり、さらには焼成済導電性ペースト6aの表面が大きく落ち窪んだりすることがないのである。

この結果、より少ない工程で高品質な窒化アルミニウム焼結体を確実に作製することができるという優れた効果が発揮されるのである。

【0034】

より具体的には、ビアホール3の長さと直径の比(長さ/直径)が0.8〜2.5の範囲内であるグリーンシート2に、直径が0.2〜0.6mmの範囲内のビアホール3を形成し、このビアホール3に実施例1に係る導電性ペースト6を上述のような手順に従って充填した窒化アルミニウム成形体1を焼成した場合には、焼成済導電性ペースト6a上に導電性メタライズ層を形成した際に、導電性メタライズ層が自重により撓むことで、焼成済導電性ペースト6aの上面と導電性メタライズ層の下面とが確実に密着する。

この結果、窒化アルミニウム焼結体を作製した後に、焼成済導電性ペースト6aとその上面に形成される導電性メタライズ層とが電気的に確実に接続されるよう、焼成収縮により落ち窪んだビアホール3内に別途導電体を補充する工程を設ける必要がなくなるのである。

このため、高品質な窒化アルミニウム焼結体を安価にかつ迅速に作製することができるという効果が発揮されるのである。

【0035】

以下に、本発明の実施例2に係る半導体発光素子搭載基板について図5を参照しながら詳細に説明する。(特に請求項5に対応。)

図5は本発明の実施例2に係る半導体発光素子搭載基板の一例を示す概念図である。図1乃至図4に記載されたものと同一部分については同一符号を付し、その構成についての説明は省略する。

実施例2に係る半導体発光素子搭載基板8は、上述の実施例1に係る窒化アルミニウム焼結体9が複数積層して成る基板14の上面に導電性メタライズ層12が形成され、その上面に接合される接続用バンプ11を介して半導体発光素子10が搭載されたものであり、半導体発光素子搭載基板8の外部から伝達される電気信号が、端子13から基板14内へと伝送され、それぞれの窒化アルミニウム焼結体9上に配設される回路上を伝送され、最終的に半導体発光素子10へと伝達されるよう構成されている。

なお、本実施例2に係る基板14を構成する窒化アルミニウム焼結体9およびそのビアホール3に充填される導電性ペースト6は、実施例1に係る窒化アルミニウム焼結体9及び導電性ペースト6とその構成の特徴の点で同一であるため、詳細な説明については省略する。

【0036】

上記構成の半導体発光素子搭載基板8によれば、グリーンシート2を積層して基板14を作製する際に、グリーンシート2に、基板14となるエリアを互いに隣接させながら碁盤目状に配置し、さらにこれを積層して焼結させた後に基板14を個別に分割して取り出すという方法を用いて基板14製造することが可能になる。

この結果、基板14を生産する際の歩留りを向上させると同時に、基板14の生産効率も高めることができるという効果が発揮される。

【産業上の利用可能性】

【0037】

以上説明したように、本発明の請求項1乃至請求項5に記載された発明は、窒化アルミニウム成形体に直径が異なる複数のビアホールが形成される場合に、全てのビアホールに対して一度の作業により確実に導電性ペーストを充填することができ、かつ、この導電性ペーストを窒化アルミニウム成形体とともに同時焼成した際に、焼成済導電性ペーストの上面の落ち窪みが小さくなるような導電性ペースト、及びこれを用いた窒化アルミニウム焼結体、及びこれを用いた半導体発光素子搭載基板であり、各種配線基板や半導体素子収納パッケージの分野において利用可能である。

【図面の簡単な説明】

【0038】

【図1】(a)は導電性ペースト内の高融点金属粉末の含有量と焼成済導電性ペーストに流れる電流の大きさとの関係を示すグラフであり、(b)は導電性ペーストにおける高融点金属粉末の含有量と導電性ペーストの焼成収縮率との関係を示すグラフである。

【図2】実施例1に係る導電性ペーストのせん断速度と粘度の関係を示すグラフである。

【図3】(a)〜(e)はいずれもグリーンシートに形成されるビアホールに実施例1に係る導電性ペーストを充填する様子を示す部分断面図である。

【図4】実施例1に係る窒化アルミニウム成形体1を焼成して成る窒化アルミニウム焼結体の部分断面図である。

【図5】本発明の実施例2に係る半導体発光素子搭載基板の一例を示す概念図である。

【符号の説明】

【0039】

1…窒化アルミニウム成形体 2…グリーンシート 2a…基体 3…ビアホール 3a,3b…開口部 4…メッシュシート 4a…孔 5…通気シート 6…導電性ペースト 6a…焼成済導電性ペースト 7…スライド部材 8…半導体発光素子搭載基板 9…窒化アルミニウム焼結体 10…半導体発光素子(LED) 11…接続用バンプ 12…導電性メタライズ層 13…端子

【特許請求の範囲】

【請求項1】

窒化アルミニウム成形体に形成されるビアホールに充填する導電性ペーストであって、

この導電性ペーストは、高融点金属粉末と、窒化アルミニウム粉末と、バインダとを混合して成り、

前記高融点金属粉末の平均粒径は、2μm以下であり、

前記窒化アルミニウム粉末22〜28重量%に対して、前記高融点金属粉末を78〜72重量%配合することを特徴とする導電性ペースト。

【請求項2】

窒化アルミニウム成形体に形成されるビアホールに充填する導電性ペーストであって、

この導電性ペーストは、高融点金属粉末と、窒化アルミニウム粉末と、バインダとを混合して成り、

前記導電性ペーストは、チクソトロピー性を備え、せん断速度が25sec-1の時の粘度は135〜145Pa・Sの範囲内であり、かつせん断速度が100sec-1の時の粘度は90〜100Pa・Sの範囲内であることを特徴とする導電性ペースト。

【請求項3】

前記高融点金属は、タングステン、又はタングステンとモリブデンの混合体であることを特徴とする請求項1又は請求項2に記載の導電性ペースト。

【請求項4】

窒化アルミニウム成形体のビアホールに導電性ペーストを充填した後に焼結して成る窒化アルミニウム焼結体であって、

前記導電性ペーストは、請求項1乃至請求項3のいずれか1項記載の導電性ペーストであることを特徴とする窒化アルミニウム焼結体。

【請求項5】

上面に導電性メタライズ層を有する窒化アルミニウム成形体を複数積層した後に焼結して成る窒化アルミニウム焼結体と、前記窒化アルミニウム焼結体の上面に搭載される半導体発光素子とを有し、

前記窒化アルミニウム成形体に形成されるビアホールには、請求項1乃至請求項3のいずれか1項記載の導電性ペーストが充填されることを特徴とする半導体発光素子搭載基板。

【請求項1】

窒化アルミニウム成形体に形成されるビアホールに充填する導電性ペーストであって、

この導電性ペーストは、高融点金属粉末と、窒化アルミニウム粉末と、バインダとを混合して成り、

前記高融点金属粉末の平均粒径は、2μm以下であり、

前記窒化アルミニウム粉末22〜28重量%に対して、前記高融点金属粉末を78〜72重量%配合することを特徴とする導電性ペースト。

【請求項2】

窒化アルミニウム成形体に形成されるビアホールに充填する導電性ペーストであって、

この導電性ペーストは、高融点金属粉末と、窒化アルミニウム粉末と、バインダとを混合して成り、

前記導電性ペーストは、チクソトロピー性を備え、せん断速度が25sec-1の時の粘度は135〜145Pa・Sの範囲内であり、かつせん断速度が100sec-1の時の粘度は90〜100Pa・Sの範囲内であることを特徴とする導電性ペースト。

【請求項3】

前記高融点金属は、タングステン、又はタングステンとモリブデンの混合体であることを特徴とする請求項1又は請求項2に記載の導電性ペースト。

【請求項4】

窒化アルミニウム成形体のビアホールに導電性ペーストを充填した後に焼結して成る窒化アルミニウム焼結体であって、

前記導電性ペーストは、請求項1乃至請求項3のいずれか1項記載の導電性ペーストであることを特徴とする窒化アルミニウム焼結体。

【請求項5】

上面に導電性メタライズ層を有する窒化アルミニウム成形体を複数積層した後に焼結して成る窒化アルミニウム焼結体と、前記窒化アルミニウム焼結体の上面に搭載される半導体発光素子とを有し、

前記窒化アルミニウム成形体に形成されるビアホールには、請求項1乃至請求項3のいずれか1項記載の導電性ペーストが充填されることを特徴とする半導体発光素子搭載基板。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2008−52944(P2008−52944A)

【公開日】平成20年3月6日(2008.3.6)

【国際特許分類】

【出願番号】特願2006−225898(P2006−225898)

【出願日】平成18年8月22日(2006.8.22)

【出願人】(391039896)株式会社住友金属エレクトロデバイス (276)

【Fターム(参考)】

【公開日】平成20年3月6日(2008.3.6)

【国際特許分類】

【出願日】平成18年8月22日(2006.8.22)

【出願人】(391039896)株式会社住友金属エレクトロデバイス (276)

【Fターム(参考)】

[ Back to top ]