導電性ポリテトラフルオロエチレン繊維およびその製造方法

【課題】導電性を有し、かつ低摩擦特性、耐熱性、耐薬品性、耐蒸熱性に優れ、更には繊維強度も高い導電性PTFE繊維を提供すること。

【解決手段】ポリテトラフルオロエチレンに対し5wt%以上25wt%以下のカーボンブラックが含有された導電層[A]と、ポリテトラフルオロエチレン非導電層[B]とからなる複合繊維構造を有し、前記導電層[A]が繊維軸方向に連続し、かつ、前記導電層[A]が繊維表面積に対し10%以上の割合で露出している導電性ポリテトラフルオロエチレン繊維であり、好ましくは、前記導電層[A]が前記カーボンブラックと共にアニオン性高分子分散剤を含有する導電性ポリテトラフルオロエチレン繊維。

【解決手段】ポリテトラフルオロエチレンに対し5wt%以上25wt%以下のカーボンブラックが含有された導電層[A]と、ポリテトラフルオロエチレン非導電層[B]とからなる複合繊維構造を有し、前記導電層[A]が繊維軸方向に連続し、かつ、前記導電層[A]が繊維表面積に対し10%以上の割合で露出している導電性ポリテトラフルオロエチレン繊維であり、好ましくは、前記導電層[A]が前記カーボンブラックと共にアニオン性高分子分散剤を含有する導電性ポリテトラフルオロエチレン繊維。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、導電性ポリテトラフルオロエチレン繊維とその製造方法に関する。

【0002】

更に詳しくは、低摩擦特性、耐熱性、耐薬品性、耐蒸熱性に優れる共に、導電性を有し、更に繊維強度が高い導電性ポリテトラフルオロエチレン繊維とその製造方法に関する。

【背景技術】

【0003】

ポリテトラフルオロエチレン(以下、PTFEと略記する)繊維に代表されるフッ素系繊維は、優れた耐熱性、耐薬品性、高い耐蒸熱性、優れた電気絶縁性を有し、また表面抵抗の低い材料として知られている。

【0004】

それら特性を活かして、フッ素系繊維、中でもPTFE繊維は、高温下で使用されるフィルターやパッキング、摺動材等として産業資材用途に広く用いられている。

【0005】

PTFE繊維の製法としては、マトリックス物質を利用して紡糸した後に焼成工程を経るマトリックス紡糸法(特許文献1)、スプリット剥離法(特許文献2)、あるいはペースト押出し法(特許文献3)が知られている。

【0006】

この中で、一般に、マトリックス紡糸法によって得られるPTFE繊維は繊維断面が均一で繊度バラツキが小さいという長所がある。

【0007】

スプリット剥離法あるいはペースト押出法によって得られるPTFE繊維では、細かく切り裂いて繊維を製造するために最終繊維状物の断面は扁平形状となり、しかも、繊度がランダムであって均一性に劣り、安定した繊維物性を得ることが難しいという欠点があり、更には複合繊維形態を得ることは製法上不可能である。

【0008】

また、PTFEを共重合させた共重合系のフッ素系樹脂(4−フッ化エチレン−6−フッ化プロピレン共重合体(FEP)、4−フッ化エチレンーパーフロロアルコキシ基共重合体(PFA)または4−フッ化エチレン−オレフィン共重合体(ETFE)など)を用いれば、溶融紡糸法により繊維を製造することが可能である。しかし、この共重合フッ素樹脂を用いた溶融紡糸法では、フッ素樹脂に流動性を付与することを目的として共重合しているため、共重合成分によってPTFE本来の特性が低下し、PTFE繊維に比べ耐薬品性、耐熱性が劣るという欠点がある。

【0009】

ところで、合繊繊維に導電性機能を付与する方法として、これまでさまざまな方法が提案され、ポリエステル等の熱可塑性合成繊維では優れた導電性繊維が実用化されている。

【0010】

例えば、ポリエステルに特定の導電性カーボンブラックをブレンドした導電性ポリマーと非導電性ポリマーとを溶融複合紡糸し、芯鞘複合の導電性繊維を製造する方法が提案されている(特許文献4)。また、紡糸原液にカーボンブラックを混合させて湿式紡糸することによりアクリロニトリル導電繊維を製造することが提案されている(特許文献5、6)。

【0011】

しかしながら、紡糸原液を用いて乾式紡糸や湿式紡糸する製法の場合では、紡糸原液に導電性カーボンブラックのような導電性無機微粒子を均一に分散混合させ、その均一分散状態を維持することが難しいという問題がある。

【0012】

そこで、カーボンブラックを均一分散させやすいポリアルキレングリコール系共重合体に分散させた導電ポリマーを用いて、芯鞘型アクリロニトリル導電性繊維を製造することが提案されている(特許文献7)。

【0013】

また、ポリビニルアルコール(PVA)紡糸原液に導電性カーボンブラックを分散させるためにノニオン系(ポリオキシアルキレン系)の分散剤を添加することが、さらにはノニオン系界面活性剤を併用することによりPVA系導電性繊維を製造することが提案されている(特許文献8)。

【先行技術文献】

【特許文献】

【0014】

【特許文献1】特開昭63−219615号公報

【特許文献2】特開昭51−88727号公報

【特許文献3】特開2002−301321号公報

【特許文献4】特開平2009−185440号公報

【特許文献5】特公昭56−3447号公報

【特許文献6】特開2002−138323号公報

【特許文献7】特公昭55−23925号公報

【特許文献8】特開2002−212829号公報

【発明の開示】

【発明が解決しようとする課題】

【0015】

しかし、PTFE繊維をマトリックス紡糸法によって製造する場合において、導電性を有するPTFE繊維を製造しようとして前述した各種従来技術におけるカーボンブラック混入技術を適用しようと試みても、紡糸原液中にカーボンブラックを安定して分散させることができず、導電性カーボンブラックにより導電性が発揮されるPTFE導電性繊維を製造することはできなかった。

【0016】

本発明の目的は、低摩擦特性、耐熱性、耐薬品性、耐蒸熱性に優れるというPTFE繊維本来の特性を備えると共に、導電性カーボンブラックによって優れた導電性能を有するとともに、繊維強度も高い導電性PTFE繊維とその製造方法を提供することにある。

【課題を解決するための手段】

【0017】

上述した目的を達成するために、本発明の導電性PTFE繊維は、下記(1)の構成を有する。

(1)ポリテトラフルオロエチレンに対し5wt%以上25wt%以下のカーボンブラックを含有する導電層[A]と、ポリテトラフルオロエチレン非導電層[B]とからなる複合繊維構造を有し、前記導電層[A]が繊維軸方向に連続し、かつ、前記導電層[A]が繊維表面積に対し10%以上の割合で露出していることを特徴とする導電性ポリテトラフルオロエチレン繊維。

【0018】

また、かかる本発明の導電性ポリテトラフルオロエチレン繊維において、以下の(2)〜(3)のいずれかの構成とすることが好ましい。

(2)マトリックス紡糸法によるポリテトラフルオロエチレン繊維であり、かつ、前記導電層[A]は、前記カーボンブラックと共にアニオン性高分子分散剤を含有することを特徴とする上記(1)記載の導電性ポリテトラフルオロエチレン繊維。

(3)前記導電層[A]と前記ポリテトラフルオロエチレン非導電層[B]との複合比率が10/90〜50/50であり、単繊維繊度が2dtex以上20dtex以下であり、強度が0.8cN/dtex以上3.0cN/dtex以下であることを特徴とする上記(1)または(2)に記載の導電性ポリテトラフルオロエチレン繊維。

【0019】

また、上述した目的を達成するために、本発明の導電性PTFE繊維の製造方法は、下記(4)または(5)の構成を有する。

【0020】

(4)ポリテトラフルオロエチレン樹脂分散液とマトリックスポリマーと、アニオン性高分子分散剤を用いて分散させたカーボンブラック分散液との混合により、ポリテトラフルオロエチレンに対し5wt%以上25wt%以下のカーボンブラックを含有するカーボンブラック含有紡糸原液[a]とし、該カーボンブラック含有紡糸原液[a]と、ポリテトラフルオロエチレン樹脂分散液及びマトリックスポリマーの混合紡糸原液[b]とを、芯鞘複合紡糸口金を用い、前記カーボンブラック含有紡糸原液[a]を鞘部、前記混合紡糸原液[b]を芯部として複合紡糸した後、焼成、延伸を行うマトリックス紡糸法により、上記(1)〜(3)のいずれかに記載の導電性ポリテトラフルオロエチレン繊維を製造することを特徴とする導電性ポリテトラフルオロエチレン繊維の製造方法。

【0021】

(5)ポリテトラフルオロエチレン樹脂分散液とマトリックスポリマーと、アニオン性高分子分散剤を用いて分散させたカーボンブラック分散液との混合により、ポリテトラフルオロエチレンに対し5wt%以上25wt%以下のカーボンブラックを含有するカーボンブラック含有紡糸原液[a]とし、該カーボンブラック含有紡糸原液[a]と、ポリテトラフルオロエチレン樹脂分散液及びマトリックスポリマーの混合紡糸原液[b]とを、サイドバイサイド複合紡糸口金を用いて複合紡糸した後、焼成、延伸を行うマトリックス紡糸法により、上記(1)〜(3)のいずれかに記載の導電性ポリテトラフルオロエチレン繊維を製造することを特徴とする導電性ポリテトラフルオロエチレン繊維の製造方法。

【発明の効果】

【0022】

本発明によれば、マトリックス紡糸法によって導電性を有するPTFE繊維を製造することができ、低摩擦特性、耐熱性、耐薬品性、耐蒸熱性に優れるとともに、優れた導電性能を有し、更には繊維強度も高い導電性PTFE繊維とその製造方法が提供されるものである。

【図面の簡単な説明】

【0023】

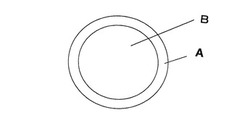

【図1】本発明のPTFE繊維における芯鞘複合形態をモデル的に示した繊維断面図である。

【図2】本発明のPTFE繊維におけるサイドバイサイド複合形態をモデル的に示した繊維断面図である。

【発明を実施するための形態】

【0024】

以下、本発明の導電性PTFE繊維とその製造方法について詳細に説明する。

【0025】

本発明の導電性PTFE繊維は、フッ素樹脂のひとつであるPTFE樹脂からなり、マトリックス紡糸法により製造されることが好ましい。

【0026】

マトリックス紡糸法は、ビスコースなどをマトリックスとして用い、マトリックスとPTFEの水分散液との混合液を凝固液中に吐出して繊維化し、次いで精練した後に焼成を行う。ポリマー融点以上で焼成することで、マトリックスポリマーの大部分を焼成飛散させながら、PTFEを溶融し、粒子間を融着することによってPTFE繊維にはじめて延伸性が付与される。焼成後、未延伸糸は直接1ステップで、もしくは2ステップに分けて延伸される。また、この製法により得られるPTFE繊維は物性が均一な繊維が得られる。

【0027】

本発明において、導電層[A]は、カーボンブラックが添加されたPTFE樹脂からなる層であって、カーボンブラックをPTFE重量に対し5wt%以上、25wt%以下含有していることが重要である。好ましくは、7wt%以上、20wt%以下で含有していることである。カーボンブラックの含有率が5wt%未満であると高い導電性能が得られず、25wt%を超える場合はそれ以上の導電効果の増大は小さくコストアップに繋がるので好ましくない。

【0028】

また、導電層[A]は、繊維表面積に対し10%以上の面積割合で繊維軸方向に露出していることが重要である。特に、その露出の形態は筋状に連続して露出していることが好ましく、また、露出面積の割合は15%以上であることが好ましい。10%未満であれば外部との接触面積が小さくなり、安定して導電性能が得られなくなる。鞘に導電層[A]を配した芯鞘複合構造をとる場合、鞘の破れがない限り、導電層[A]の露出割合は100%であり、導電性能の点から好ましい。

【0029】

導電層[A]の露出の形態は、繊維表面に連続して露出していることが導電性能が途切れず優れた導電性能が得られるので好ましい。特に、筋状に連続して露出している態様が好ましい。

【0030】

該導電層[A]は、上述した露出形態をとりながら、PTFE非導電層[B]とからなる複合繊維構造を呈して本発明の導電性PTFE繊維を構成している。ここで、[B]の「PTFE非導電層」とは、導電物質を実質的に含有せず、導電性を実質的に有していないPTFE層をいうものである。

【0031】

PTFE繊維に含有させるカーボンブラックは、導電性能を有するカーボンブラックであれば、ファーネス法、チャネル法あるいはアセチレン法等、いずれの製法で作られたものでも使用できる。より良い導電性能を得るためには、カーボンブラックの揮発分が2%以下のものが好ましく、一次粒子径が15nm以上のファーネスブラックを使用することが好ましい。

【0032】

導電層[A]は、カーボンブラック含有紡糸原液[a]を紡糸原液として紡糸することにより形成されるものであり、該カーボンブラック含有紡糸原液[a]を調製する際に使用するカーボンブラック分散液は、アニオン性高分子分散剤を用いてカーボンブラックを分散させたものであることが好ましい。アニオン性高分子分散剤には、ポリアクリル酸塩、ポリカルボン酸塩、ポリスルホン酸塩、ポリスチレンアクリル酸塩、あるいはポリスチレンマレイン酸塩等が挙げられる。カーボンブラックに対するアニオン性高分子分散剤の添加量は、10wt%から100wt%が好ましい。カーボンブラックの種類によってもその最適添加量は異なり、アニオン性高分子分散剤の添加量が少なすぎると、カーボンブラックが均一に分散されず、多すぎるときはマトリックスポリマー焼成後に残留する炭化物が多くなり、繊維強度不足に繋がる。

【0033】

アニオン性高分子分散剤を用いて分散を行ったカーボンブラック分散液は、PTFEとマトリックスポリマーとを含有する分散液に添加され、カーボンブラック含有紡糸原液[a]が調製される。該カーボンブラック含有紡糸原液[a]は、カーボンブラックを含有することにより導電性を有する。

【0034】

該カーボンブラック含有紡糸原液[a]は、導電物質を含有しない紡糸原液[b]と複合構造を形成して凝固液中に吐出される。凝固液中に吐出された際に、アニオン性高分子分散剤が凝固することによって、カーボンブラックは繊維中に保持される。凝固したアニオン性高分子分散剤は、焼成時に飛散し、繊維中から除去される。

【0035】

複合繊維における導電層[A]と非導電層[B]との複合比率として、[A]/[B]は10%/90%〜50%/50%が好ましく、さらには20%/80%〜40%/60%が好ましい。主として[B]により繊維強度を付与し、かつ、[A]により導電性能を付与するために、上記した複合比率が好ましい。[A]の複合比率が10%未満であると安定した導電性能が得られ難くなり、[A]の複合比率が50%を超え、繊維強度を保持する[B]の比率が低くなり過ぎると、一般に0.8cN/dtex以上のレベルの繊維強度を得ることが難しくなる。

【0036】

単繊維繊度は2dtex以上20dtex以下が好ましい。2dtex未満であれば繊度が細くなりすぎ、その後の高次加工が難しくなる。20dtexを越えるとマトリックス紡糸法では製糸が難しく、安定した糸の生産が困難となるので望ましくない。

【0037】

繊維強度は0.8cN/dtex以上3.0cN/dtex以下であることが好ましい。さらには1.0cN/dtex以上2.8cN/dtex以下であることがより好ましい。0.8cN/dtex未満であれば、繊維強度が弱くなり過ぎ、高次加工時に繊維切れが頻発し高次加工性が劣り用途的に制限され、さらには、構造体としての強力も低くなり一般にその構造体の寿命が短くなる。また、繊維強度が3.0cN/dtexを超えるものは焼成温度を高くすることにより製造できるが、焼成温度を高くすることにより単繊維間の融着を発生させることになり、製品の開繊性に悪影響を及ぼし用途的に制限される。

【0038】

本発明の導電性PTFE繊維を製造するには、以下の(イ)または(ロ)方法によることが好ましい。

【0039】

(イ)上述した導電層[A]のためのカーボンブラック含有紡糸原液である下記の[a]、および上述した非導電層[B]のための紡糸原液である下記の[b]を、芯鞘複合紡糸口金を用いて[a]を鞘部、[b]を芯部として芯鞘の複合紡糸をした後、焼成、延伸を経て製造する。

【0040】

[a]カーボンブラック含有紡糸原液:PTFE樹脂分散液およびマトリックスポリマーの混合液に、アニオン性高分子分散剤を用いてカーボンブラックが分散されたカーボンブラック分散液(PTFEに対するカーボンブラック量が5wt%以上25wt%以下)を混合させた紡糸原液。

[b]PTFE樹脂分散液およびマトリックスポリマーを混合した紡糸原液。

【0041】

この方法により、鞘部PTFE成分にカーボンブラックを含有することで導電性を得て、カーボンブラック含有による繊維強度低下を補うため、芯部をPTFE成分のみとした導電性PTFE繊維が得られる。

【0042】

(ロ)上述した導電層[A]のための導電性紡糸原液である上記と同様の紡糸原液[a]、および上述した非導電層[B]のための紡糸原液である上記と同様の紡糸原液[b]を、サイドバイサイド型複合紡糸口金を用いて[a]と[b]を複合紡糸した後、焼成、延伸を経て製造する。

【0043】

この方法により、[A]でPTFE成分にカーボンブラックを含有することで導電性を得て、[B]でPTFE成分のみとしてカーボンブラック含有による繊維強度低下を補い、総合的に優れた各性能を有するサイドバイサイド型複合繊維として構成された導電性PTFE繊維を得るものである。

【0044】

本発明のPTFE繊維は、例えば、導電性を有するカーボンブラック含有紡糸原液[a]として、マトリックスとしてのビスコースとPTFE水分散液との混合液に、カーボンブラック分散液を混合させた混合液を準備し、また、紡糸原液[b]として、ビスコースとPTFE水分散液との混合液を準備し、これらカーボンブラック含有紡糸原液[a]と紡糸原液[b]とを、硫酸濃度7〜13%、硫酸ソーダ濃度7〜15%を含有する凝固浴中に複数の複合紡糸口金から吐出し、紡糸、精練した後、1〜5%のリラックスを与えながら80℃以上320℃未満の温度で半焼成した後、320℃〜380℃の温度で焼成を行い、いったん巻き取るか、もしくはそのまま延伸することにより製造することが好ましい。

【0045】

特に、複合繊維の構造として、導電層[A]が繊維軸方向に連続し、かつ導電層[A]が繊維表面積に対し10%以上の割合で露出しているサイドバイサイド複合形態を得るためには、サイドバイサイド複合紡糸口金からの吐出比率を、全吐出量に対しカーボンブラック含有紡糸原液 [a]を10%以上、紡糸原液[b]を90%未満として複合紡糸するとよい。15%以上の割合で露出している構造を得るためには、全吐出量に対しカーボンブラック含有紡糸原液 [a]を15%以上、紡糸原液[b]を85%未満の吐出比率で複合紡糸するとよい。ただし、吐出比率だけではなく、複合口金の吐出面の複合形状によっても露出割合は調節することができ、所望の露出割合は複数の要素を組合せて当業者であれば比較的容易に得ることができる。

【0046】

また、繊維表面積に対し100%の割合で露出している複合形態を得るためには、芯鞘複合口金を用い鞘部にカーボンブラック含有紡糸原液[a]、芯部に紡糸原液[b]を配置するとよい。

【0047】

マトリックスポリマーとして用いるビスコースは、通常、レーヨンの製造に用いられているものであればよい。すなわちセルロース濃度5〜10wt%、アルカリ濃度4〜10wt%、二硫化炭素27〜32wt%(セルロースに対し)であるビスコースを使用することが好ましい。

【0048】

本発明で紡糸原液を調製する際に用いるPTFE水分散液は、PTFE濃度が50〜70wt%であり、かつ、安定剤として非イオン活性剤またはアニオン活性剤をPTFEポリマーに対して3〜10wt%含有するものが好ましい。また、PTFE水分散液の分散粒子の大きさは0.5μm以下であるものが好ましく、より好ましくは0.3μm以下のものである。

【0049】

これらビスコースとPTFE水分散液との混合液に、さらにカーボンブラック分散液を混合させてカーボンブラック含有紡糸原液[a]を作製する。この際、カーボンブラック含有紡糸原液 [a]中のセルロース濃度は2〜6wt%、好ましくは3〜5wt%であることが好ましく、PTFE粒子に対するカーボンブラックの割合が5〜25wt%となるようにする。

【0050】

これらカーボンブラック含有紡糸原液[a]及び紡糸原液[b]は、脱泡された後に複合紡糸に供されるが、脱法時の温度が高過ぎるとビスコースが凝固してしまう懸念、また水分が蒸発しPTFEが凝集してしまう懸念がある。そのため、脱泡時は15℃以下の低温に制御することが好ましい。その際の真空度は約10Torr程度が好ましい。ビスコースとPTFE水分散液との混合液にカーボンブラック分散液を混合するタイミングは、脱泡する前にこれら水分散液を混合することでもよいし、それぞれ脱泡した後にスタティックミキサーなどを用い紡糸口金に導く直前で混合する方法でもよい。

【0051】

次に、これらカーボンブラック含有紡糸原液[a]及び紡糸原液[b]は、複合紡糸口金中で所望の複合構造に複合され、凝固浴中に浸漬した複数の複合口金より吐出され、凝固浴中で凝固される。

【0052】

凝固浴としては、無機鉱酸または無機塩の水溶液が用いられるが、本発明では硫酸と硫酸ソーダとを含有する混合水溶液を用いるのが好ましい。

【0053】

このとき硫酸濃度は7〜13wt%が好ましい。硫酸濃度が7wt%未満であると凝固浴中で糸条が凝固する速度が非常に遅くなるため、製造能力の低下または浸漬ラインを長くする必要があり好ましくない。一方、硫酸濃度が13wt%を越えると繊維表面に付着した硫酸が脱酸されにくく焼成工程で糸切れが多発する。

【0054】

硫酸ソーダ濃度は7〜15wt%に調整することが好ましい。硫酸ソーダはセルロースの急激な凝固を抑制する。硫酸ソーダ濃度が7wt%未満の場合、凝固浴中で糸条が凝固する速度が非常に速くなり、繊維断面のコントロールが困難となるので好ましくない。一方、硫酸ソーダ濃度が15wt%を越えると、凝固浴中で糸条が凝固する速度が非常に遅くなるため、繊維断面のコントロールが困難となるので好ましくない。凝固浴として、上記した硫酸濃度および硫酸ソーダ濃度の両方を上記した特定の範囲内で含有する混合水溶液を用いることは、均一なPETF繊維を製造するために効果的である。

【0055】

凝固された繊維は、次いで、精練された後、半焼成、焼成を行われる。精練としては、アルカリ塩を含有するアルカリ水溶液による洗浄を行うことが好ましい。かかるアルカリ洗浄浴には、アルカリ金属またはアルカリ土類金属の水酸化物、炭酸塩、重炭酸塩から選ばれた化合物の水溶液が用いられるが、一般にはアルカリ金属塩の水溶液、中でも苛性ソーダ水溶液が好適に用いられる。これらアルカリ塩の濃度は0.08wt%以上0.18wt%以下が好ましい。より好ましくは、0.10wt%以上0.16wt%以下である。0.08wt%未満であると焼成時にセルロースが分解しにくく、その結果、焼成後の繊維に分解しきれないセルロース分が多く残存し、その後の延伸がしにくくなり、延伸工程で糸切れが頻発する傾向となる。一方、0.18wt%を超えるとアルカリ洗浄時にセルロースが溶けだし、アルカリ浴中やガイドにカスが溜まりやすくなる。また、半焼成・焼成工程に入る際の未延伸糸強度が低くなり、工程通過トラブルが発生しやすくなるので好ましくない。

【0056】

更にアルカリ浴の温度は20℃以下が好ましい。より好ましくは15℃以下である。アルカリ浴温度が20℃を超えた場合もアルカリ濃度が高すぎる場合と同様にアルカリ洗浄にセルロースが溶け出し、アルカリ浴中やガイドにカスが溜まりやすくなる他、半焼成・焼成工程に入る際の未延伸糸強度が低くなり、工程通過トラブルが発生しやすくなるので好ましくない。

【0057】

精練に次いで、半焼成を行う。半焼成には接触タイプの焼成ローラまたは非接触タイプの焼成ヒーターを用いることができるが、好ましくは、接触タイプの焼成ローラを用いる。精練浴やアルカリ浴から導出された未延伸糸をそのままもしくはニップローラなどで絞った後、焼成ローラ間で1〜5%のリラックスを与えながら80℃以上320℃未満の温度に保った接触タイプの半焼成工程を通過させることにより半焼成を行えばよい。80℃以上320℃未満の温度に保った接触タイプの半焼成工程においてローラに導かれた未延伸糸はローラ上で急速に収縮し張力を増す。リラックス率が1%未満であれば張力が高くなりすぎて均一な繊維断面を保つことが困難となり、また、収縮による糸切れが多発しやすい。リラックス率が5%を超えるほどに高すぎると糸が弛み工程通過性に問題が生じやすい。ただし、そのリラックスは、半焼成に入った直後のローラ間に1回だけ与えるのでもよいし、さらに、半焼成工程のローラ間や焼成工程のローラ間においても与えることでもよい。半焼成工程は、次いで行う焼成工程に入る前に行われる。半焼成工程のローラ温度が80℃より低い場合は、次いで行う焼成工程で一気に繊維に熱がかかるため繊維断面が変形もしくは単糸間で融着が発生する。一方、320℃より高い場合は、半焼成工程で一気に繊維に熱がかかるため、繊維断面が変形もしくは単糸間での融着が発生しやすい。従って、半焼成工程のローラは80℃以上320℃未満の温度、より好ましくは150℃以上320℃未満である。このとき、各ローラ温度は単独で変更してもよい。また、焼成ローラの温度は上記範囲内で個々に異ならせてもよい。

【0058】

次いで、半焼成された糸は320℃以上380℃以下の温度で焼成される。この段階でセルロースの大部分は分解されて気化飛散するので、セルロース中に分散していたPTFE粒子は熱融着して繊維状となりPTFE未延伸糸が得られる。焼成温度が320℃より低いと繊維内のPTFE粒子同士の融着が不十分で、焼成後の延伸時に糸切れが頻発し、繊維強度も低くなり、好ましくない。一方、焼成温度が380℃を超えると繊維断面形状が変形し、均一な断面形状が得られないし、単糸間の融着が生じ製品の開繊性に悪影響を及ぼす。さらには、PTFEが熱分解し、焼成後の延伸時に糸切れが頻発し、繊維強度も低くなり好ましくない。焼成時の各ローラ温度は単独で変更してもよい。また、上記範囲内であれば特に限定なく設定できる。

【0059】

焼成して得られるPTFE未延伸糸は、いったん巻き取った後に延伸してもよいし、また、巻き取ることなく続けて延伸してもよい。延伸は300℃以上400℃以下の温度での熱延伸により行われ、PTFE延伸糸が得られる。

【0060】

PTFE延伸糸は、必要に応じ、通常の捲縮付与方法、例えばスタッフィングボックスで捲縮付与され、その後、所望の長さに切断されPTFE短繊維が製造される。

【0061】

本発明のPTFE繊維の高次加工形態は、布帛、織編物、不織布、フェルト、あるいはマットなどのいずれでもよく特に限定はされない。

【実施例】

【0062】

以下、実施例を挙げて本発明を具体的に説明する。なお、繊維の各物性の評価方法は以下の通りである。

【0063】

(1)導電性の評価(電気抵抗の測定)

糸長100mmとする繊維サンプルをデジタル超高抵抗計((株)ADVAN TEST:R8340A)にセットし、サンプル片側より100Vの電圧をかけ、電気抵抗値を測定した。n数を3とし、その平均値を求めた。求められた電気抵抗値が1×108Ω未満のものを「導電性が良好」と判定し表1中では、「○」で表記し、同じく1×108Ω以上のものを「導電性が不良」と判定し、表1中では、「×」で表記した。なお、各実施例、比較例では繊維サンプルの繊度は7dtexとしている。

(2)繊度

JIS L 1013:1999に準じて測定した。

(3)強度

JIS L 1013:1999に準じて測定した。

(4)導電層[A]の露出割合

得られた繊維の断面写真を撮影し、この断面写真から導電層[A]部分の露出割合について、n数を10として測定し、平均値を求めた。

【0064】

実施例1

ビスコース(セルロース濃度8wt%、アルカリ濃度6wt%)50wt%とPTFE水分散液(PTFE濃度60wt%)50wt%とを混合させた水分散液に、アニオン性高分子分散剤(ポリアクリル酸塩(サートマー社製SMA1440−20))を用いて分散させたカーボンブラック分散液(カーボンブラック50wt%、ポリアクリル酸塩30wt%)を添加し、セルロース濃度が3.4wt%、PTFE濃度が25.9wt%、PTFEに対するカーボンブラック量が8wt%である導電性の混合原料(カーボンブラック含有紡糸原液)[a]を準備した。また、ビスコース(上記と同じもの)50wt%とPTFE水分散液(上記と同じもの)50wt%とを混合させた水分散液(混合原料(紡糸原液)[b])を準備した。

【0065】

サイドバイサイド複合口金を用いてカーボンブラック含有紡糸原液[a]と混合原料(紡糸原液)[b]とを複合割合30/70(重量比)で複合紡糸した。複合紡糸された紡出糸を、硫酸濃度8%、硫酸ソーダ濃度10%の浴中で精練した後、3%のリラックスを与えながら200℃の温度で半焼成し、次いで、350℃の温度で焼成を行った。いったん巻き取った後、7倍の延伸倍率で延伸し、繊度7dtexである複合繊維を作製した。

【0066】

得られた複合繊維は、繊維軸方向に連続する導電層[A]が繊維表面積に対し30%繊維軸方向に筋状に連続して露出したサイドバイサイド複合形態(図2)を有し、表1に示したように、強度1.1cN/dtexであり、導電性が良好なPTFE繊維であった。

【0067】

実施例2

実施例1と同様な方法で、PTFE樹脂に対するカーボンブラック量が10wt%であるカーボンブラック含有紡糸原液[a]を準備した。実施例1と同じ混合原料(紡糸原液)[b]を準備した。サイドバイサイド複合口金を用いてカーボンブラック紡糸原液[a]、紡糸原液[b]を複合割合15/85(重量比)で複合紡糸し、実施例1と同様な方法で精練、半焼成、焼成、延伸を行い、導電層[A]が繊維表面積に対し15%繊維軸方向に筋状に連続して露出したサイドバイサイド型複合繊維を作製した。得られた繊維は、表1に示したように、強度1.3cN/dtexであり、導電性能が良好なPTFE繊維であった。

【0068】

実施例3

実施例1と同様な方法で、PTFE樹脂に対するカーボンブラック量が20wt%であるカーボンブラック含有紡糸原液[a]を準備した。実施例1と同じ混合原料(紡糸原液)[b]を準備した。芯鞘型複合口金を用い、紡糸原液[a]を鞘にし、紡糸原液[b]を芯にして、複合割合30/70(重量比)で複合紡糸し、実施例1と同様な方法で精練、半焼成、焼成、延伸を行い、芯鞘型複合繊維(図1)を作製した。得られた芯鞘型複合繊維は表面積の全て(100%)に導電層[A]が露出していた。表1に示したようにその強度は1.4cN/dtexであり、導電性能が良好なPTFE繊維であった。

【0069】

比較例1

実施例1と同様な方法で、PTFE樹脂に対するカーボンブラック量が10wt%であるカーボンブラック含有紡糸原液[a]を準備した。実施例1と同じ混合原料(紡糸原液)[b]を準備した。サイドバイサイド複合口金を用い、[a]、[b]を、複合割合5/95(重量比)で複合紡糸し、実施例1と同様な方法で精練、半焼成、焼成、延伸を行い、サイドバイサイド型複合繊維を作製した。

【0070】

得られた複合繊維は、導電層[A]が繊維表面積に対して5%の面積割合で繊維軸方向に筋状に連続して露出したサイドバイサイド型複合繊維であった。得られた繊維は、表2に示したように強度1.4cN/dtexであったが、目標とする導電性能に未達のものであった。

【0071】

比較例2

実施例1と同様な方法で、PTFE樹脂に対するカーボンブラック量が3wt%であるカーボンブラック紡糸原液[c]を準備した。この紡糸原液[c]を用いた以外は実施例2と同様にしてサイドバイサイド複合紡糸し、精練、半焼成、焼成、延伸を行い、サイドバイサイド型複合繊維を作製した。

【0072】

得られた繊維は、導電層が繊維表面積に対し15%繊維軸方向に筋状に連続して露出されたサイドバイサイド型断面形状の繊維であったが、表2に示したように目標とする導電性能が得られなかった。

【0073】

比較例3

実施例1と同様な方法で、PTFE樹脂に対するカーボンブラック量が3wt%であるカーボンブラック紡糸原液[c]を準備した。この紡糸原液[c]を用いた以外は実施例3と同様にして芯鞘複合紡糸し、精練、半焼成、焼成、延伸を行い、芯鞘型複合繊維を作製した。

【0074】

得られた繊維は、表2に示したように繊維表面積の全て(100%)に導電層が露出されていたが、目標とする導電性能が得られなかった。

【0075】

【表1】

【0076】

【表2】

【産業上の利用可能性】

【0077】

本発明による導電性PTFE繊維は、カーボンブラックを含有することで導電性を有すると共に低摩擦特性に優れ、更には繊維強度も高いので、耐久性に優れた除電性能を有するものである。この優れた特性を活かして、複写機やプリンターなどのOA機器に組み込まれる帯電防止ブラシ、除電ブラシ、クリーニングブラシなどの除電分野・耐電防止分野で各種ブラシや各種部材として好適に用いることができる。

【符号の説明】

【0078】

A:導電層

B:PTFE非導電層

【技術分野】

【0001】

本発明は、導電性ポリテトラフルオロエチレン繊維とその製造方法に関する。

【0002】

更に詳しくは、低摩擦特性、耐熱性、耐薬品性、耐蒸熱性に優れる共に、導電性を有し、更に繊維強度が高い導電性ポリテトラフルオロエチレン繊維とその製造方法に関する。

【背景技術】

【0003】

ポリテトラフルオロエチレン(以下、PTFEと略記する)繊維に代表されるフッ素系繊維は、優れた耐熱性、耐薬品性、高い耐蒸熱性、優れた電気絶縁性を有し、また表面抵抗の低い材料として知られている。

【0004】

それら特性を活かして、フッ素系繊維、中でもPTFE繊維は、高温下で使用されるフィルターやパッキング、摺動材等として産業資材用途に広く用いられている。

【0005】

PTFE繊維の製法としては、マトリックス物質を利用して紡糸した後に焼成工程を経るマトリックス紡糸法(特許文献1)、スプリット剥離法(特許文献2)、あるいはペースト押出し法(特許文献3)が知られている。

【0006】

この中で、一般に、マトリックス紡糸法によって得られるPTFE繊維は繊維断面が均一で繊度バラツキが小さいという長所がある。

【0007】

スプリット剥離法あるいはペースト押出法によって得られるPTFE繊維では、細かく切り裂いて繊維を製造するために最終繊維状物の断面は扁平形状となり、しかも、繊度がランダムであって均一性に劣り、安定した繊維物性を得ることが難しいという欠点があり、更には複合繊維形態を得ることは製法上不可能である。

【0008】

また、PTFEを共重合させた共重合系のフッ素系樹脂(4−フッ化エチレン−6−フッ化プロピレン共重合体(FEP)、4−フッ化エチレンーパーフロロアルコキシ基共重合体(PFA)または4−フッ化エチレン−オレフィン共重合体(ETFE)など)を用いれば、溶融紡糸法により繊維を製造することが可能である。しかし、この共重合フッ素樹脂を用いた溶融紡糸法では、フッ素樹脂に流動性を付与することを目的として共重合しているため、共重合成分によってPTFE本来の特性が低下し、PTFE繊維に比べ耐薬品性、耐熱性が劣るという欠点がある。

【0009】

ところで、合繊繊維に導電性機能を付与する方法として、これまでさまざまな方法が提案され、ポリエステル等の熱可塑性合成繊維では優れた導電性繊維が実用化されている。

【0010】

例えば、ポリエステルに特定の導電性カーボンブラックをブレンドした導電性ポリマーと非導電性ポリマーとを溶融複合紡糸し、芯鞘複合の導電性繊維を製造する方法が提案されている(特許文献4)。また、紡糸原液にカーボンブラックを混合させて湿式紡糸することによりアクリロニトリル導電繊維を製造することが提案されている(特許文献5、6)。

【0011】

しかしながら、紡糸原液を用いて乾式紡糸や湿式紡糸する製法の場合では、紡糸原液に導電性カーボンブラックのような導電性無機微粒子を均一に分散混合させ、その均一分散状態を維持することが難しいという問題がある。

【0012】

そこで、カーボンブラックを均一分散させやすいポリアルキレングリコール系共重合体に分散させた導電ポリマーを用いて、芯鞘型アクリロニトリル導電性繊維を製造することが提案されている(特許文献7)。

【0013】

また、ポリビニルアルコール(PVA)紡糸原液に導電性カーボンブラックを分散させるためにノニオン系(ポリオキシアルキレン系)の分散剤を添加することが、さらにはノニオン系界面活性剤を併用することによりPVA系導電性繊維を製造することが提案されている(特許文献8)。

【先行技術文献】

【特許文献】

【0014】

【特許文献1】特開昭63−219615号公報

【特許文献2】特開昭51−88727号公報

【特許文献3】特開2002−301321号公報

【特許文献4】特開平2009−185440号公報

【特許文献5】特公昭56−3447号公報

【特許文献6】特開2002−138323号公報

【特許文献7】特公昭55−23925号公報

【特許文献8】特開2002−212829号公報

【発明の開示】

【発明が解決しようとする課題】

【0015】

しかし、PTFE繊維をマトリックス紡糸法によって製造する場合において、導電性を有するPTFE繊維を製造しようとして前述した各種従来技術におけるカーボンブラック混入技術を適用しようと試みても、紡糸原液中にカーボンブラックを安定して分散させることができず、導電性カーボンブラックにより導電性が発揮されるPTFE導電性繊維を製造することはできなかった。

【0016】

本発明の目的は、低摩擦特性、耐熱性、耐薬品性、耐蒸熱性に優れるというPTFE繊維本来の特性を備えると共に、導電性カーボンブラックによって優れた導電性能を有するとともに、繊維強度も高い導電性PTFE繊維とその製造方法を提供することにある。

【課題を解決するための手段】

【0017】

上述した目的を達成するために、本発明の導電性PTFE繊維は、下記(1)の構成を有する。

(1)ポリテトラフルオロエチレンに対し5wt%以上25wt%以下のカーボンブラックを含有する導電層[A]と、ポリテトラフルオロエチレン非導電層[B]とからなる複合繊維構造を有し、前記導電層[A]が繊維軸方向に連続し、かつ、前記導電層[A]が繊維表面積に対し10%以上の割合で露出していることを特徴とする導電性ポリテトラフルオロエチレン繊維。

【0018】

また、かかる本発明の導電性ポリテトラフルオロエチレン繊維において、以下の(2)〜(3)のいずれかの構成とすることが好ましい。

(2)マトリックス紡糸法によるポリテトラフルオロエチレン繊維であり、かつ、前記導電層[A]は、前記カーボンブラックと共にアニオン性高分子分散剤を含有することを特徴とする上記(1)記載の導電性ポリテトラフルオロエチレン繊維。

(3)前記導電層[A]と前記ポリテトラフルオロエチレン非導電層[B]との複合比率が10/90〜50/50であり、単繊維繊度が2dtex以上20dtex以下であり、強度が0.8cN/dtex以上3.0cN/dtex以下であることを特徴とする上記(1)または(2)に記載の導電性ポリテトラフルオロエチレン繊維。

【0019】

また、上述した目的を達成するために、本発明の導電性PTFE繊維の製造方法は、下記(4)または(5)の構成を有する。

【0020】

(4)ポリテトラフルオロエチレン樹脂分散液とマトリックスポリマーと、アニオン性高分子分散剤を用いて分散させたカーボンブラック分散液との混合により、ポリテトラフルオロエチレンに対し5wt%以上25wt%以下のカーボンブラックを含有するカーボンブラック含有紡糸原液[a]とし、該カーボンブラック含有紡糸原液[a]と、ポリテトラフルオロエチレン樹脂分散液及びマトリックスポリマーの混合紡糸原液[b]とを、芯鞘複合紡糸口金を用い、前記カーボンブラック含有紡糸原液[a]を鞘部、前記混合紡糸原液[b]を芯部として複合紡糸した後、焼成、延伸を行うマトリックス紡糸法により、上記(1)〜(3)のいずれかに記載の導電性ポリテトラフルオロエチレン繊維を製造することを特徴とする導電性ポリテトラフルオロエチレン繊維の製造方法。

【0021】

(5)ポリテトラフルオロエチレン樹脂分散液とマトリックスポリマーと、アニオン性高分子分散剤を用いて分散させたカーボンブラック分散液との混合により、ポリテトラフルオロエチレンに対し5wt%以上25wt%以下のカーボンブラックを含有するカーボンブラック含有紡糸原液[a]とし、該カーボンブラック含有紡糸原液[a]と、ポリテトラフルオロエチレン樹脂分散液及びマトリックスポリマーの混合紡糸原液[b]とを、サイドバイサイド複合紡糸口金を用いて複合紡糸した後、焼成、延伸を行うマトリックス紡糸法により、上記(1)〜(3)のいずれかに記載の導電性ポリテトラフルオロエチレン繊維を製造することを特徴とする導電性ポリテトラフルオロエチレン繊維の製造方法。

【発明の効果】

【0022】

本発明によれば、マトリックス紡糸法によって導電性を有するPTFE繊維を製造することができ、低摩擦特性、耐熱性、耐薬品性、耐蒸熱性に優れるとともに、優れた導電性能を有し、更には繊維強度も高い導電性PTFE繊維とその製造方法が提供されるものである。

【図面の簡単な説明】

【0023】

【図1】本発明のPTFE繊維における芯鞘複合形態をモデル的に示した繊維断面図である。

【図2】本発明のPTFE繊維におけるサイドバイサイド複合形態をモデル的に示した繊維断面図である。

【発明を実施するための形態】

【0024】

以下、本発明の導電性PTFE繊維とその製造方法について詳細に説明する。

【0025】

本発明の導電性PTFE繊維は、フッ素樹脂のひとつであるPTFE樹脂からなり、マトリックス紡糸法により製造されることが好ましい。

【0026】

マトリックス紡糸法は、ビスコースなどをマトリックスとして用い、マトリックスとPTFEの水分散液との混合液を凝固液中に吐出して繊維化し、次いで精練した後に焼成を行う。ポリマー融点以上で焼成することで、マトリックスポリマーの大部分を焼成飛散させながら、PTFEを溶融し、粒子間を融着することによってPTFE繊維にはじめて延伸性が付与される。焼成後、未延伸糸は直接1ステップで、もしくは2ステップに分けて延伸される。また、この製法により得られるPTFE繊維は物性が均一な繊維が得られる。

【0027】

本発明において、導電層[A]は、カーボンブラックが添加されたPTFE樹脂からなる層であって、カーボンブラックをPTFE重量に対し5wt%以上、25wt%以下含有していることが重要である。好ましくは、7wt%以上、20wt%以下で含有していることである。カーボンブラックの含有率が5wt%未満であると高い導電性能が得られず、25wt%を超える場合はそれ以上の導電効果の増大は小さくコストアップに繋がるので好ましくない。

【0028】

また、導電層[A]は、繊維表面積に対し10%以上の面積割合で繊維軸方向に露出していることが重要である。特に、その露出の形態は筋状に連続して露出していることが好ましく、また、露出面積の割合は15%以上であることが好ましい。10%未満であれば外部との接触面積が小さくなり、安定して導電性能が得られなくなる。鞘に導電層[A]を配した芯鞘複合構造をとる場合、鞘の破れがない限り、導電層[A]の露出割合は100%であり、導電性能の点から好ましい。

【0029】

導電層[A]の露出の形態は、繊維表面に連続して露出していることが導電性能が途切れず優れた導電性能が得られるので好ましい。特に、筋状に連続して露出している態様が好ましい。

【0030】

該導電層[A]は、上述した露出形態をとりながら、PTFE非導電層[B]とからなる複合繊維構造を呈して本発明の導電性PTFE繊維を構成している。ここで、[B]の「PTFE非導電層」とは、導電物質を実質的に含有せず、導電性を実質的に有していないPTFE層をいうものである。

【0031】

PTFE繊維に含有させるカーボンブラックは、導電性能を有するカーボンブラックであれば、ファーネス法、チャネル法あるいはアセチレン法等、いずれの製法で作られたものでも使用できる。より良い導電性能を得るためには、カーボンブラックの揮発分が2%以下のものが好ましく、一次粒子径が15nm以上のファーネスブラックを使用することが好ましい。

【0032】

導電層[A]は、カーボンブラック含有紡糸原液[a]を紡糸原液として紡糸することにより形成されるものであり、該カーボンブラック含有紡糸原液[a]を調製する際に使用するカーボンブラック分散液は、アニオン性高分子分散剤を用いてカーボンブラックを分散させたものであることが好ましい。アニオン性高分子分散剤には、ポリアクリル酸塩、ポリカルボン酸塩、ポリスルホン酸塩、ポリスチレンアクリル酸塩、あるいはポリスチレンマレイン酸塩等が挙げられる。カーボンブラックに対するアニオン性高分子分散剤の添加量は、10wt%から100wt%が好ましい。カーボンブラックの種類によってもその最適添加量は異なり、アニオン性高分子分散剤の添加量が少なすぎると、カーボンブラックが均一に分散されず、多すぎるときはマトリックスポリマー焼成後に残留する炭化物が多くなり、繊維強度不足に繋がる。

【0033】

アニオン性高分子分散剤を用いて分散を行ったカーボンブラック分散液は、PTFEとマトリックスポリマーとを含有する分散液に添加され、カーボンブラック含有紡糸原液[a]が調製される。該カーボンブラック含有紡糸原液[a]は、カーボンブラックを含有することにより導電性を有する。

【0034】

該カーボンブラック含有紡糸原液[a]は、導電物質を含有しない紡糸原液[b]と複合構造を形成して凝固液中に吐出される。凝固液中に吐出された際に、アニオン性高分子分散剤が凝固することによって、カーボンブラックは繊維中に保持される。凝固したアニオン性高分子分散剤は、焼成時に飛散し、繊維中から除去される。

【0035】

複合繊維における導電層[A]と非導電層[B]との複合比率として、[A]/[B]は10%/90%〜50%/50%が好ましく、さらには20%/80%〜40%/60%が好ましい。主として[B]により繊維強度を付与し、かつ、[A]により導電性能を付与するために、上記した複合比率が好ましい。[A]の複合比率が10%未満であると安定した導電性能が得られ難くなり、[A]の複合比率が50%を超え、繊維強度を保持する[B]の比率が低くなり過ぎると、一般に0.8cN/dtex以上のレベルの繊維強度を得ることが難しくなる。

【0036】

単繊維繊度は2dtex以上20dtex以下が好ましい。2dtex未満であれば繊度が細くなりすぎ、その後の高次加工が難しくなる。20dtexを越えるとマトリックス紡糸法では製糸が難しく、安定した糸の生産が困難となるので望ましくない。

【0037】

繊維強度は0.8cN/dtex以上3.0cN/dtex以下であることが好ましい。さらには1.0cN/dtex以上2.8cN/dtex以下であることがより好ましい。0.8cN/dtex未満であれば、繊維強度が弱くなり過ぎ、高次加工時に繊維切れが頻発し高次加工性が劣り用途的に制限され、さらには、構造体としての強力も低くなり一般にその構造体の寿命が短くなる。また、繊維強度が3.0cN/dtexを超えるものは焼成温度を高くすることにより製造できるが、焼成温度を高くすることにより単繊維間の融着を発生させることになり、製品の開繊性に悪影響を及ぼし用途的に制限される。

【0038】

本発明の導電性PTFE繊維を製造するには、以下の(イ)または(ロ)方法によることが好ましい。

【0039】

(イ)上述した導電層[A]のためのカーボンブラック含有紡糸原液である下記の[a]、および上述した非導電層[B]のための紡糸原液である下記の[b]を、芯鞘複合紡糸口金を用いて[a]を鞘部、[b]を芯部として芯鞘の複合紡糸をした後、焼成、延伸を経て製造する。

【0040】

[a]カーボンブラック含有紡糸原液:PTFE樹脂分散液およびマトリックスポリマーの混合液に、アニオン性高分子分散剤を用いてカーボンブラックが分散されたカーボンブラック分散液(PTFEに対するカーボンブラック量が5wt%以上25wt%以下)を混合させた紡糸原液。

[b]PTFE樹脂分散液およびマトリックスポリマーを混合した紡糸原液。

【0041】

この方法により、鞘部PTFE成分にカーボンブラックを含有することで導電性を得て、カーボンブラック含有による繊維強度低下を補うため、芯部をPTFE成分のみとした導電性PTFE繊維が得られる。

【0042】

(ロ)上述した導電層[A]のための導電性紡糸原液である上記と同様の紡糸原液[a]、および上述した非導電層[B]のための紡糸原液である上記と同様の紡糸原液[b]を、サイドバイサイド型複合紡糸口金を用いて[a]と[b]を複合紡糸した後、焼成、延伸を経て製造する。

【0043】

この方法により、[A]でPTFE成分にカーボンブラックを含有することで導電性を得て、[B]でPTFE成分のみとしてカーボンブラック含有による繊維強度低下を補い、総合的に優れた各性能を有するサイドバイサイド型複合繊維として構成された導電性PTFE繊維を得るものである。

【0044】

本発明のPTFE繊維は、例えば、導電性を有するカーボンブラック含有紡糸原液[a]として、マトリックスとしてのビスコースとPTFE水分散液との混合液に、カーボンブラック分散液を混合させた混合液を準備し、また、紡糸原液[b]として、ビスコースとPTFE水分散液との混合液を準備し、これらカーボンブラック含有紡糸原液[a]と紡糸原液[b]とを、硫酸濃度7〜13%、硫酸ソーダ濃度7〜15%を含有する凝固浴中に複数の複合紡糸口金から吐出し、紡糸、精練した後、1〜5%のリラックスを与えながら80℃以上320℃未満の温度で半焼成した後、320℃〜380℃の温度で焼成を行い、いったん巻き取るか、もしくはそのまま延伸することにより製造することが好ましい。

【0045】

特に、複合繊維の構造として、導電層[A]が繊維軸方向に連続し、かつ導電層[A]が繊維表面積に対し10%以上の割合で露出しているサイドバイサイド複合形態を得るためには、サイドバイサイド複合紡糸口金からの吐出比率を、全吐出量に対しカーボンブラック含有紡糸原液 [a]を10%以上、紡糸原液[b]を90%未満として複合紡糸するとよい。15%以上の割合で露出している構造を得るためには、全吐出量に対しカーボンブラック含有紡糸原液 [a]を15%以上、紡糸原液[b]を85%未満の吐出比率で複合紡糸するとよい。ただし、吐出比率だけではなく、複合口金の吐出面の複合形状によっても露出割合は調節することができ、所望の露出割合は複数の要素を組合せて当業者であれば比較的容易に得ることができる。

【0046】

また、繊維表面積に対し100%の割合で露出している複合形態を得るためには、芯鞘複合口金を用い鞘部にカーボンブラック含有紡糸原液[a]、芯部に紡糸原液[b]を配置するとよい。

【0047】

マトリックスポリマーとして用いるビスコースは、通常、レーヨンの製造に用いられているものであればよい。すなわちセルロース濃度5〜10wt%、アルカリ濃度4〜10wt%、二硫化炭素27〜32wt%(セルロースに対し)であるビスコースを使用することが好ましい。

【0048】

本発明で紡糸原液を調製する際に用いるPTFE水分散液は、PTFE濃度が50〜70wt%であり、かつ、安定剤として非イオン活性剤またはアニオン活性剤をPTFEポリマーに対して3〜10wt%含有するものが好ましい。また、PTFE水分散液の分散粒子の大きさは0.5μm以下であるものが好ましく、より好ましくは0.3μm以下のものである。

【0049】

これらビスコースとPTFE水分散液との混合液に、さらにカーボンブラック分散液を混合させてカーボンブラック含有紡糸原液[a]を作製する。この際、カーボンブラック含有紡糸原液 [a]中のセルロース濃度は2〜6wt%、好ましくは3〜5wt%であることが好ましく、PTFE粒子に対するカーボンブラックの割合が5〜25wt%となるようにする。

【0050】

これらカーボンブラック含有紡糸原液[a]及び紡糸原液[b]は、脱泡された後に複合紡糸に供されるが、脱法時の温度が高過ぎるとビスコースが凝固してしまう懸念、また水分が蒸発しPTFEが凝集してしまう懸念がある。そのため、脱泡時は15℃以下の低温に制御することが好ましい。その際の真空度は約10Torr程度が好ましい。ビスコースとPTFE水分散液との混合液にカーボンブラック分散液を混合するタイミングは、脱泡する前にこれら水分散液を混合することでもよいし、それぞれ脱泡した後にスタティックミキサーなどを用い紡糸口金に導く直前で混合する方法でもよい。

【0051】

次に、これらカーボンブラック含有紡糸原液[a]及び紡糸原液[b]は、複合紡糸口金中で所望の複合構造に複合され、凝固浴中に浸漬した複数の複合口金より吐出され、凝固浴中で凝固される。

【0052】

凝固浴としては、無機鉱酸または無機塩の水溶液が用いられるが、本発明では硫酸と硫酸ソーダとを含有する混合水溶液を用いるのが好ましい。

【0053】

このとき硫酸濃度は7〜13wt%が好ましい。硫酸濃度が7wt%未満であると凝固浴中で糸条が凝固する速度が非常に遅くなるため、製造能力の低下または浸漬ラインを長くする必要があり好ましくない。一方、硫酸濃度が13wt%を越えると繊維表面に付着した硫酸が脱酸されにくく焼成工程で糸切れが多発する。

【0054】

硫酸ソーダ濃度は7〜15wt%に調整することが好ましい。硫酸ソーダはセルロースの急激な凝固を抑制する。硫酸ソーダ濃度が7wt%未満の場合、凝固浴中で糸条が凝固する速度が非常に速くなり、繊維断面のコントロールが困難となるので好ましくない。一方、硫酸ソーダ濃度が15wt%を越えると、凝固浴中で糸条が凝固する速度が非常に遅くなるため、繊維断面のコントロールが困難となるので好ましくない。凝固浴として、上記した硫酸濃度および硫酸ソーダ濃度の両方を上記した特定の範囲内で含有する混合水溶液を用いることは、均一なPETF繊維を製造するために効果的である。

【0055】

凝固された繊維は、次いで、精練された後、半焼成、焼成を行われる。精練としては、アルカリ塩を含有するアルカリ水溶液による洗浄を行うことが好ましい。かかるアルカリ洗浄浴には、アルカリ金属またはアルカリ土類金属の水酸化物、炭酸塩、重炭酸塩から選ばれた化合物の水溶液が用いられるが、一般にはアルカリ金属塩の水溶液、中でも苛性ソーダ水溶液が好適に用いられる。これらアルカリ塩の濃度は0.08wt%以上0.18wt%以下が好ましい。より好ましくは、0.10wt%以上0.16wt%以下である。0.08wt%未満であると焼成時にセルロースが分解しにくく、その結果、焼成後の繊維に分解しきれないセルロース分が多く残存し、その後の延伸がしにくくなり、延伸工程で糸切れが頻発する傾向となる。一方、0.18wt%を超えるとアルカリ洗浄時にセルロースが溶けだし、アルカリ浴中やガイドにカスが溜まりやすくなる。また、半焼成・焼成工程に入る際の未延伸糸強度が低くなり、工程通過トラブルが発生しやすくなるので好ましくない。

【0056】

更にアルカリ浴の温度は20℃以下が好ましい。より好ましくは15℃以下である。アルカリ浴温度が20℃を超えた場合もアルカリ濃度が高すぎる場合と同様にアルカリ洗浄にセルロースが溶け出し、アルカリ浴中やガイドにカスが溜まりやすくなる他、半焼成・焼成工程に入る際の未延伸糸強度が低くなり、工程通過トラブルが発生しやすくなるので好ましくない。

【0057】

精練に次いで、半焼成を行う。半焼成には接触タイプの焼成ローラまたは非接触タイプの焼成ヒーターを用いることができるが、好ましくは、接触タイプの焼成ローラを用いる。精練浴やアルカリ浴から導出された未延伸糸をそのままもしくはニップローラなどで絞った後、焼成ローラ間で1〜5%のリラックスを与えながら80℃以上320℃未満の温度に保った接触タイプの半焼成工程を通過させることにより半焼成を行えばよい。80℃以上320℃未満の温度に保った接触タイプの半焼成工程においてローラに導かれた未延伸糸はローラ上で急速に収縮し張力を増す。リラックス率が1%未満であれば張力が高くなりすぎて均一な繊維断面を保つことが困難となり、また、収縮による糸切れが多発しやすい。リラックス率が5%を超えるほどに高すぎると糸が弛み工程通過性に問題が生じやすい。ただし、そのリラックスは、半焼成に入った直後のローラ間に1回だけ与えるのでもよいし、さらに、半焼成工程のローラ間や焼成工程のローラ間においても与えることでもよい。半焼成工程は、次いで行う焼成工程に入る前に行われる。半焼成工程のローラ温度が80℃より低い場合は、次いで行う焼成工程で一気に繊維に熱がかかるため繊維断面が変形もしくは単糸間で融着が発生する。一方、320℃より高い場合は、半焼成工程で一気に繊維に熱がかかるため、繊維断面が変形もしくは単糸間での融着が発生しやすい。従って、半焼成工程のローラは80℃以上320℃未満の温度、より好ましくは150℃以上320℃未満である。このとき、各ローラ温度は単独で変更してもよい。また、焼成ローラの温度は上記範囲内で個々に異ならせてもよい。

【0058】

次いで、半焼成された糸は320℃以上380℃以下の温度で焼成される。この段階でセルロースの大部分は分解されて気化飛散するので、セルロース中に分散していたPTFE粒子は熱融着して繊維状となりPTFE未延伸糸が得られる。焼成温度が320℃より低いと繊維内のPTFE粒子同士の融着が不十分で、焼成後の延伸時に糸切れが頻発し、繊維強度も低くなり、好ましくない。一方、焼成温度が380℃を超えると繊維断面形状が変形し、均一な断面形状が得られないし、単糸間の融着が生じ製品の開繊性に悪影響を及ぼす。さらには、PTFEが熱分解し、焼成後の延伸時に糸切れが頻発し、繊維強度も低くなり好ましくない。焼成時の各ローラ温度は単独で変更してもよい。また、上記範囲内であれば特に限定なく設定できる。

【0059】

焼成して得られるPTFE未延伸糸は、いったん巻き取った後に延伸してもよいし、また、巻き取ることなく続けて延伸してもよい。延伸は300℃以上400℃以下の温度での熱延伸により行われ、PTFE延伸糸が得られる。

【0060】

PTFE延伸糸は、必要に応じ、通常の捲縮付与方法、例えばスタッフィングボックスで捲縮付与され、その後、所望の長さに切断されPTFE短繊維が製造される。

【0061】

本発明のPTFE繊維の高次加工形態は、布帛、織編物、不織布、フェルト、あるいはマットなどのいずれでもよく特に限定はされない。

【実施例】

【0062】

以下、実施例を挙げて本発明を具体的に説明する。なお、繊維の各物性の評価方法は以下の通りである。

【0063】

(1)導電性の評価(電気抵抗の測定)

糸長100mmとする繊維サンプルをデジタル超高抵抗計((株)ADVAN TEST:R8340A)にセットし、サンプル片側より100Vの電圧をかけ、電気抵抗値を測定した。n数を3とし、その平均値を求めた。求められた電気抵抗値が1×108Ω未満のものを「導電性が良好」と判定し表1中では、「○」で表記し、同じく1×108Ω以上のものを「導電性が不良」と判定し、表1中では、「×」で表記した。なお、各実施例、比較例では繊維サンプルの繊度は7dtexとしている。

(2)繊度

JIS L 1013:1999に準じて測定した。

(3)強度

JIS L 1013:1999に準じて測定した。

(4)導電層[A]の露出割合

得られた繊維の断面写真を撮影し、この断面写真から導電層[A]部分の露出割合について、n数を10として測定し、平均値を求めた。

【0064】

実施例1

ビスコース(セルロース濃度8wt%、アルカリ濃度6wt%)50wt%とPTFE水分散液(PTFE濃度60wt%)50wt%とを混合させた水分散液に、アニオン性高分子分散剤(ポリアクリル酸塩(サートマー社製SMA1440−20))を用いて分散させたカーボンブラック分散液(カーボンブラック50wt%、ポリアクリル酸塩30wt%)を添加し、セルロース濃度が3.4wt%、PTFE濃度が25.9wt%、PTFEに対するカーボンブラック量が8wt%である導電性の混合原料(カーボンブラック含有紡糸原液)[a]を準備した。また、ビスコース(上記と同じもの)50wt%とPTFE水分散液(上記と同じもの)50wt%とを混合させた水分散液(混合原料(紡糸原液)[b])を準備した。

【0065】

サイドバイサイド複合口金を用いてカーボンブラック含有紡糸原液[a]と混合原料(紡糸原液)[b]とを複合割合30/70(重量比)で複合紡糸した。複合紡糸された紡出糸を、硫酸濃度8%、硫酸ソーダ濃度10%の浴中で精練した後、3%のリラックスを与えながら200℃の温度で半焼成し、次いで、350℃の温度で焼成を行った。いったん巻き取った後、7倍の延伸倍率で延伸し、繊度7dtexである複合繊維を作製した。

【0066】

得られた複合繊維は、繊維軸方向に連続する導電層[A]が繊維表面積に対し30%繊維軸方向に筋状に連続して露出したサイドバイサイド複合形態(図2)を有し、表1に示したように、強度1.1cN/dtexであり、導電性が良好なPTFE繊維であった。

【0067】

実施例2

実施例1と同様な方法で、PTFE樹脂に対するカーボンブラック量が10wt%であるカーボンブラック含有紡糸原液[a]を準備した。実施例1と同じ混合原料(紡糸原液)[b]を準備した。サイドバイサイド複合口金を用いてカーボンブラック紡糸原液[a]、紡糸原液[b]を複合割合15/85(重量比)で複合紡糸し、実施例1と同様な方法で精練、半焼成、焼成、延伸を行い、導電層[A]が繊維表面積に対し15%繊維軸方向に筋状に連続して露出したサイドバイサイド型複合繊維を作製した。得られた繊維は、表1に示したように、強度1.3cN/dtexであり、導電性能が良好なPTFE繊維であった。

【0068】

実施例3

実施例1と同様な方法で、PTFE樹脂に対するカーボンブラック量が20wt%であるカーボンブラック含有紡糸原液[a]を準備した。実施例1と同じ混合原料(紡糸原液)[b]を準備した。芯鞘型複合口金を用い、紡糸原液[a]を鞘にし、紡糸原液[b]を芯にして、複合割合30/70(重量比)で複合紡糸し、実施例1と同様な方法で精練、半焼成、焼成、延伸を行い、芯鞘型複合繊維(図1)を作製した。得られた芯鞘型複合繊維は表面積の全て(100%)に導電層[A]が露出していた。表1に示したようにその強度は1.4cN/dtexであり、導電性能が良好なPTFE繊維であった。

【0069】

比較例1

実施例1と同様な方法で、PTFE樹脂に対するカーボンブラック量が10wt%であるカーボンブラック含有紡糸原液[a]を準備した。実施例1と同じ混合原料(紡糸原液)[b]を準備した。サイドバイサイド複合口金を用い、[a]、[b]を、複合割合5/95(重量比)で複合紡糸し、実施例1と同様な方法で精練、半焼成、焼成、延伸を行い、サイドバイサイド型複合繊維を作製した。

【0070】

得られた複合繊維は、導電層[A]が繊維表面積に対して5%の面積割合で繊維軸方向に筋状に連続して露出したサイドバイサイド型複合繊維であった。得られた繊維は、表2に示したように強度1.4cN/dtexであったが、目標とする導電性能に未達のものであった。

【0071】

比較例2

実施例1と同様な方法で、PTFE樹脂に対するカーボンブラック量が3wt%であるカーボンブラック紡糸原液[c]を準備した。この紡糸原液[c]を用いた以外は実施例2と同様にしてサイドバイサイド複合紡糸し、精練、半焼成、焼成、延伸を行い、サイドバイサイド型複合繊維を作製した。

【0072】

得られた繊維は、導電層が繊維表面積に対し15%繊維軸方向に筋状に連続して露出されたサイドバイサイド型断面形状の繊維であったが、表2に示したように目標とする導電性能が得られなかった。

【0073】

比較例3

実施例1と同様な方法で、PTFE樹脂に対するカーボンブラック量が3wt%であるカーボンブラック紡糸原液[c]を準備した。この紡糸原液[c]を用いた以外は実施例3と同様にして芯鞘複合紡糸し、精練、半焼成、焼成、延伸を行い、芯鞘型複合繊維を作製した。

【0074】

得られた繊維は、表2に示したように繊維表面積の全て(100%)に導電層が露出されていたが、目標とする導電性能が得られなかった。

【0075】

【表1】

【0076】

【表2】

【産業上の利用可能性】

【0077】

本発明による導電性PTFE繊維は、カーボンブラックを含有することで導電性を有すると共に低摩擦特性に優れ、更には繊維強度も高いので、耐久性に優れた除電性能を有するものである。この優れた特性を活かして、複写機やプリンターなどのOA機器に組み込まれる帯電防止ブラシ、除電ブラシ、クリーニングブラシなどの除電分野・耐電防止分野で各種ブラシや各種部材として好適に用いることができる。

【符号の説明】

【0078】

A:導電層

B:PTFE非導電層

【特許請求の範囲】

【請求項1】

ポリテトラフルオロエチレンに対し5wt%以上25wt%以下のカーボンブラックを含有する導電層[A]と、ポリテトラフルオロエチレン非導電層[B]とからなる複合繊維構造を有し、前記導電層[A]が繊維軸方向に連続し、かつ、前記導電層[A]が繊維表面積に対し10%以上の割合で露出していることを特徴とする導電性ポリテトラフルオロエチレン繊維。

【請求項2】

マトリックス紡糸法によるポリテトラフルオロエチレン繊維であり、かつ、前記導電層[A]は、前記カーボンブラックと共にアニオン性高分子分散剤を含有することを特徴とする請求項1記載の導電性ポリテトラフルオロエチレン繊維。

【請求項3】

前記導電層[A]と前記ポリテトラフルオロエチレン非導電層[B]との複合比率が10/90〜50/50であり、単繊維繊度が2dtex以上20dtex以下であり、強度が0.8cN/dtex以上3.0cN/dtex以下であることを特徴とする請求項1または2に記載の導電性ポリテトラフルオロエチレン繊維。

【請求項4】

ポリテトラフルオロエチレン樹脂分散液とマトリックスポリマーと、アニオン性高分子分散剤を用いて分散させたカーボンブラック分散液との混合により、ポリテトラフルオロエチレンに対し5wt%以上25wt%以下のカーボンブラックを含有するカーボンブラック含有紡糸原液[a]とし、該カーボンブラック含有紡糸原液[a]と、ポリテトラフルオロエチレン樹脂分散液及びマトリックスポリマーの混合紡糸原液[b]とを、芯鞘複合紡糸口金を用い、前記カーボンブラック含有紡糸原液[a]を鞘部、前記紡糸原液[b]を芯部として複合紡糸した後、焼成、延伸を行うマトリックス紡糸法により、請求項1〜3のいずれかに記載の導電性ポリテトラフルオロエチレン繊維を製造することを特徴とする導電性ポリテトラフルオロエチレン繊維の製造方法。

【請求項5】

ポリテトラフルオロエチレン樹脂分散液とマトリックスポリマーと、アニオン性高分子分散剤を用いて分散させたカーボンブラック分散液との混合により、ポリテトラフルオロエチレンに対し5wt%以上25wt%以下のカーボンブラックを含有するカーボンブラック含有紡糸原液[a]とし、該カーボンブラック含有紡糸原液[a]と、ポリテトラフルオロエチレン樹脂分散液及びマトリックスポリマーの混合紡糸原液[b]とを、サイドバイサイド複合紡糸口金を用いて複合紡糸した後、焼成、延伸を行うマトリックス紡糸法により、請求項1〜3のいずれかに記載の導電性ポリテトラフルオロエチレン繊維を製造することを特徴とする導電性ポリテトラフルオロエチレン繊維の製造方法。

【請求項1】

ポリテトラフルオロエチレンに対し5wt%以上25wt%以下のカーボンブラックを含有する導電層[A]と、ポリテトラフルオロエチレン非導電層[B]とからなる複合繊維構造を有し、前記導電層[A]が繊維軸方向に連続し、かつ、前記導電層[A]が繊維表面積に対し10%以上の割合で露出していることを特徴とする導電性ポリテトラフルオロエチレン繊維。

【請求項2】

マトリックス紡糸法によるポリテトラフルオロエチレン繊維であり、かつ、前記導電層[A]は、前記カーボンブラックと共にアニオン性高分子分散剤を含有することを特徴とする請求項1記載の導電性ポリテトラフルオロエチレン繊維。

【請求項3】

前記導電層[A]と前記ポリテトラフルオロエチレン非導電層[B]との複合比率が10/90〜50/50であり、単繊維繊度が2dtex以上20dtex以下であり、強度が0.8cN/dtex以上3.0cN/dtex以下であることを特徴とする請求項1または2に記載の導電性ポリテトラフルオロエチレン繊維。

【請求項4】

ポリテトラフルオロエチレン樹脂分散液とマトリックスポリマーと、アニオン性高分子分散剤を用いて分散させたカーボンブラック分散液との混合により、ポリテトラフルオロエチレンに対し5wt%以上25wt%以下のカーボンブラックを含有するカーボンブラック含有紡糸原液[a]とし、該カーボンブラック含有紡糸原液[a]と、ポリテトラフルオロエチレン樹脂分散液及びマトリックスポリマーの混合紡糸原液[b]とを、芯鞘複合紡糸口金を用い、前記カーボンブラック含有紡糸原液[a]を鞘部、前記紡糸原液[b]を芯部として複合紡糸した後、焼成、延伸を行うマトリックス紡糸法により、請求項1〜3のいずれかに記載の導電性ポリテトラフルオロエチレン繊維を製造することを特徴とする導電性ポリテトラフルオロエチレン繊維の製造方法。

【請求項5】

ポリテトラフルオロエチレン樹脂分散液とマトリックスポリマーと、アニオン性高分子分散剤を用いて分散させたカーボンブラック分散液との混合により、ポリテトラフルオロエチレンに対し5wt%以上25wt%以下のカーボンブラックを含有するカーボンブラック含有紡糸原液[a]とし、該カーボンブラック含有紡糸原液[a]と、ポリテトラフルオロエチレン樹脂分散液及びマトリックスポリマーの混合紡糸原液[b]とを、サイドバイサイド複合紡糸口金を用いて複合紡糸した後、焼成、延伸を行うマトリックス紡糸法により、請求項1〜3のいずれかに記載の導電性ポリテトラフルオロエチレン繊維を製造することを特徴とする導電性ポリテトラフルオロエチレン繊維の製造方法。

【図1】

【図2】

【図2】

【公開番号】特開2011−162928(P2011−162928A)

【公開日】平成23年8月25日(2011.8.25)

【国際特許分類】

【出願番号】特願2010−30090(P2010−30090)

【出願日】平成22年2月15日(2010.2.15)

【出願人】(000003159)東レ株式会社 (7,677)

【出願人】(593149926)レジノカラー工業株式会社 (7)

【出願人】(000187046)東レ・ファインケミカル株式会社 (153)

【Fターム(参考)】

【公開日】平成23年8月25日(2011.8.25)

【国際特許分類】

【出願日】平成22年2月15日(2010.2.15)

【出願人】(000003159)東レ株式会社 (7,677)

【出願人】(593149926)レジノカラー工業株式会社 (7)

【出願人】(000187046)東レ・ファインケミカル株式会社 (153)

【Fターム(参考)】

[ Back to top ]