導電性ローラ、導電性ローラの製造方法及び画像形成装置

【課題】高品質の画像を形成することに貢献する導電性ローラ、高品質の画像を形成することに貢献する導電性ローラを製造することのできる導電性ローラの製造方法、及び、高品質の画像を形成することのできる画像形成装置を提供すること。

【解決手段】軸体の外周面に、外径精度が±0.25%の範囲内にあり、その振れが0.5%以下にある研磨レス弾性層を備えた導電性ローラ、式Y=aX+b(aは−0.0046〜−0.0026、bは20.07〜20.14、Yは導電性ローラの外径、Xは加硫特性tc(10)を示す。)より、所望の外径に対応する加硫特性Xを算出し、算出されたX±10の加硫特性を有する液状導電性ゴム組成物を調製し、この組成物を金型に注入して加熱成形する導電性ローラの製造方法、及び、前記導電性ローラ又は前記導電性ローラの製造方法により製造された導電性ローラを備えた画像形成装置。

【解決手段】軸体の外周面に、外径精度が±0.25%の範囲内にあり、その振れが0.5%以下にある研磨レス弾性層を備えた導電性ローラ、式Y=aX+b(aは−0.0046〜−0.0026、bは20.07〜20.14、Yは導電性ローラの外径、Xは加硫特性tc(10)を示す。)より、所望の外径に対応する加硫特性Xを算出し、算出されたX±10の加硫特性を有する液状導電性ゴム組成物を調製し、この組成物を金型に注入して加熱成形する導電性ローラの製造方法、及び、前記導電性ローラ又は前記導電性ローラの製造方法により製造された導電性ローラを備えた画像形成装置。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、導電性ローラ、導電性ローラの製造方法及び画像形成装置に関し、さらに詳しくは、例えば、画像形成装置に使用することができ、高品質の画像を形成することに貢献する導電性ローラ、このような導電性ローラを製造することのできる導電性ローラの製造方法、及び、このような導電性ローラを備えた画像形成装置に関する。

【背景技術】

【0002】

レーザープリンタ、複写機、ビデオプリンタ、ファクシミリ、これらの複合機等には、電子写真方式を利用した各種の画像形成装置が採用されている。電子写真方式を利用した画像形成装置は、軸体とその外周面に形成された弾性層とを有する、例えば、クリーニングローラ、帯電ローラ、現像ローラ、転写ローラ、加圧ローラ、紙送り搬送ローラ、定着ローラ等の各種ローラを備えている。このような画像形成装置において、高品質の画像を形成するには、画像形成装置に装着された各種ローラは、高い均一性を有している必要がある。

【0003】

従来、これらの各種ローラは、軸体の外周面にゴム組成物を成形して成る成形体の外周面等を定法に従って研磨処理等を施すことによって、製造されていた。また、この製造方法において、成形体に研磨処理等を施すと、生産性が低下するうえ、コストも上昇してしまうため、成形体に研磨処理等を施さなくても、所望の外径を有するローラを製造することのできる製造方法も提案されている。その一例として、例えば、液状ゴム組成物を円筒状金型内に射出して加熱成形するローラの製造方法において、用いる円筒状金型の寸法精度を向上させ、及び/又は、加熱成形中の加熱温度等を調整する方法、金型内の圧力を調整する方法(例えば、特許文献1参照。)等が挙げられる。例えば、特許文献1に記載されたゴムローラの製造方法によれば、「ゴムローラの外径精度が安定して成形することが可能となり、・・高品質なゴムローラを低コストで提供することが可能」であることが記載されている(特許文献1の[0075]欄参照。)。

【0004】

しかし、近年の画像形成装置は、高画質化等が急速に発展し、また、高速性能も格段に向上しているから、従来の画像形成装置に加えて近年の画像形成装置にも装着され得る各種ローラには、より一層高い均一性が要求されている。また、ゴム組成物を成形して成る成形体に研磨処理等を施さない場合には、高い均一性を有する各種ローラは、一般に、製造することが困難である。

【0005】

【特許文献1】特開2003−039542号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

この発明は、高品質の画像を形成することに貢献する導電性ローラ、高品質の画像を形成することに貢献する導電性ローラを製造することのできる導電性ローラの製造方法、及び、高品質の画像を形成することのできる画像形成装置を提供することを目的とする。

【課題を解決するための手段】

【0007】

前記課題を解決するための手段として、

請求項1は、軸体の外周面に、金型を用いて液状導電性ゴム組成物を加熱成形して成る研磨レス弾性層を備え、画像形成装置に配設される導電性ローラであって、前記研磨レス弾性層は、その外径精度が±0.25%の範囲内にあり、かつ、その振れが0.5%以下にあることを特徴とする導電性ローラであり、

請求項2は、前記研磨レス弾性層の外周面にコート層を備えた請求項1に記載の導電性ローラであり、

請求項3は、軸体とその外周面に形成された研磨レス弾性層とを備え、画像形成装置に配設される導電性ローラの製造方法であって、下記式より、前記研磨レス弾性層の所望する外径に対応する加硫特性Xを算出し、算出されたX値±10の加硫特性を有する液状導電性ゴム組成物を調製し、次いで、前記液状導電性ゴム組成物を、金型とこの金型に保持された前記軸体とで形成されたキャビティに注入して、加熱成形することを特徴とする導電性ローラの製造方法であり、

Y=aX+b (ただし、前記式において、aは−0.0046〜−0.0026、bは20.07〜20.14、Yは研磨レス弾性層の外径(単位:mm)、Xは加硫特性tc(10)を示す。)

請求項4は、軸体と、その外周面に形成された研磨レス弾性層とを備え、画像形成装置に配設される導電性ローラの製造方法であって、所定の内径を有する金型とこの金型に保持された前記軸体とで形成されたキャビティに、加硫特性tc(10)が25〜45の液状導電性ゴム組成物を、注入して、加熱し、前記金型の内径と同じ又は小さい外径を有する研磨レス弾性層を成形することを特徴とする導電性ローラの製造方法であり、

請求項5は、前記液状導電性ゴム組成物は、付加硬化型液状導電性シリコーンゴム組成物であることを特徴とする請求項3又は4に記載の導電性ローラの製造方法であり、

請求項6は、請求項1若しくは2に記載の導電性ローラ、又は、請求項3〜5のいずれか1項に記載の導電性ローラの製造方法により製造された導電性ローラを備えた画像形成装置である。

【発明の効果】

【0008】

この発明に係る導電性ローラは、外径精度が±0.25%の範囲内にあり、かつ、厚さの振れが0.5%以下にある研磨レス弾性層を備えているから、従来の画像形成装置だけでなく、近年の画像形成装置に配設された場合にも、所定の圧力でかつ導電性ローラの長手方向にわたって均一に、像担持体等の被当接体に当接する。故に、この発明に係る導電性ローラは、被当接体に対して、その長手方向にわたって均一に作用することができるから、高品質の画像を形成することに十分に貢献することができる。例えば、近年の画像形成装置に装備された像担持体に当接するように配設された現像ローラとして、この発明の係る導電性ローラが使用される場合には、所定の圧力でかつ導電性ローラの長手方向にわたって均一に像担持体に当接し、現像剤を均一な厚さで精度よく、像担持体に付着させることができるから、高品質の画像を形成することに十分に貢献することができる。

【0009】

また、この発明に係る導電性ローラの製造方法は、液体射出成形法において、導電性ローラの外径精度に大きく依存する加硫特性tc(10)を有する液状導電性ゴム組成物を選択して用いるから、所望の外径を有する研磨レス弾性層を、高い外径精度かつ小さな振れを十分に満足して、成形することができる。したがって、この発明に係る導電性ローラの製造方法によれば、前記したように、所望の外径を有し、かつ、高い外径精度と小さな振れとを有する研磨レス弾性層を備えた、高品質の画像を形成することに貢献する導電性ローラを製造することができる。

【0010】

さらに、この発明の係る画像形成装置は、この発明の係る導電性ローラ、又は、この発明に係る導電性ローラの製造方法によって製造された導電性ローラを備えているから、高品質の画像を形成することができる。

【発明を実施するための最良の形態】

【0011】

この発明に係る導電性ローラは、図1に示されるように、軸体2と、軸体2の外周面に、金型を用いて液状導電性ゴム組成物を加熱成形して成る研磨レス弾性層3とを備え、所望により、図2に示されるように、さらに、コート層4とを備え、例えば、図6に示される画像形成装置等に配設される。

【0012】

前記軸体2は、良好な導電特性を有していればよく、通常、鉄、アルミニウム、ステンレス鋼、真鍮等で構成された所謂「芯金」と称される軸体とされる。また、軸体2は、熱可塑性樹脂若しくは熱硬化性樹脂等の絶縁性芯体にメッキを施して導電化した軸体であってもよく、さらには、熱可塑性樹脂若しくは熱硬化性樹脂等に導電性付与剤としてカーボンブラック又は金属粉体等を配合した導電性樹脂で形成された軸体であってもよい。図6に示される画像形成装置等に配設された場合に、軸体2は、その一端を接地し、又は、バイアス電圧を印加することにより、例えば、像担持体の電圧、現像剤への電荷の注入、像担持体からの現像剤の搬送による潜像の現像等の機能を発揮する。

【0013】

前記研磨レス弾性層3は、例えば、ゴム成分に導電性付与剤等を添加した液状導電性ゴム組成物を加熱成形し、成形された成形体を、研磨処理、研削処理及び切削処理等の外径調整加工を施すことなく、成る。したがって、この研磨レス弾性層3は、加熱成形された状態において、その外径精度が±0.25%の範囲内にあり、かつ、振れが0.5%以下にある。

【0014】

研磨レス弾性層3は、前記したように、±0.25%の範囲内にある外径精度を有している。研磨レス弾性層3の外径精度は、その長手方向に均一で、かつ、所望の外径を有していることを示す精度である。研磨レス弾性層3がこの範囲内の外径精度を有していると、後述するように、例えば、図6に示される画像形成装置に配設された場合には、高品質の画像を形成することに十分に貢献することができる。より高品質の画像を形成することに十分に貢献することができる点で、外径精度は、±0.14%の範囲内にあるのが好ましく、±0.10%の範囲内にあるのが特に好ましい。

【0015】

研磨レス弾性層3の外径精度は、少なくとも、研磨レス弾性層3における中央部と両端部近傍との3点における外径を測定して、測定された外径から求めた研磨レス弾性層3の平均外径(rav)に対する、各測定点における外径(rx)と平均外径(rav)との外径差(rx−rav)を百分率で示した値であり、具体的には、各測定点において、式[(rx−rav)/rav]×100(%)で算出される。ここで、研磨レス弾性層3の外径精度は、定法に従って、研磨レス弾性層3の測定点における外径をレーザー測定器で測定し、測定された各外径から、前記式により算出することができる。

【0016】

研磨レス弾性層3は、前記したように、0.5%以下の振れを有している。研磨レス弾性層3の振れは、研磨レス弾性層の円周方向における厚さの均一性、すなわち、厚さの振れ(以下、単に、振れと称することがある。)を示す精度である。研磨レス弾性層3がこの範囲の振れを有していると、後述するように、例えば、図6に示される画像形成装置に配設された場合には、高品質の画像を形成することに十分に貢献することができる。より高品質の画像を形成することに十分に貢献することができる点で、振れは、0.4%以下にあるのが好ましく、0.3%以下にあるのが特に好ましい。なお、研磨レス弾性層3の振れは、理想的には0であるが、現実には、軸体2の軸線方向における各位置でわずかに異なる。研磨レス弾性層3における振れの下限値は、この発明の目的を達成するには0.002%程度であればよく、この発明の目的を十分に達成するには0.001%程度であればよい。

【0017】

研磨レス弾性層3の振れは、研磨レス弾性層3の中心点3Cと軸体2の中心点2Cとの距離に影響される。例えば、図7(a)に示されるように、導電性ローラ1Cは、その研磨レス弾性層3Bが、軸線方向において、軸体2の軸線2Cとその軸線とがずれて軸体2の外周面に形成され、導電性ローラ1CのA−A線における断面が図7(b)に示されている。図7を参照すると、研磨レス弾性層3Bの振れは、研磨レス弾性層3Bの最大厚さ(tmax)と最小厚さ(tmin)との差(tmax−tmin)、換言すると、軸体2の中心点2Cから研磨レス弾性層3Bの外周面までの最長距離L2と最短距離L1との差(L2−L1)を、研磨レス弾性層3の平均外径(rav)に対する百分率で示された値として、算出される。

【0018】

すなわち、研磨レス弾性層3の振れは、研磨レス弾性層3の平均外径(rav)に対する、少なくとも、研磨レス弾性層3における中央部と両端部近傍との3点における、研磨レス弾性層3の最大厚さ(tmax)と最小厚さ(tmin)との差(tmax−tmin)を、百分率で示した値であり、より具体的には、各測定点において、式[(tmax−tmin)/rav]×100(%)で算出される。又は、研磨レス弾性層3の平均外径(rav)に対する、少なくとも、研磨レス弾性層3における中央部と両端部近傍との3点における、軸体2の中心点2Cから研磨レス弾性層3の外周面までの最長距離L2と最短距離L1との差(L2−L1)を、百分率で示した値であり、より具体的には、各測定点において、式[(L2−L1)/rav]×100(%)で算出される。ここで、研磨レス弾性層3の振れは、導電性ローラ1Aを軸体2の中心軸を中心として回転させながら、レーザー測長機により、各測定点における、研磨レス弾性層3の厚さ、又は、軸体2の中心点から研磨レス弾性層3の外周面までの距離を測定し、測定された最大厚さと最小厚さとから、又は、測定された最長距離と最短距離とから、前記式により算出することができる。

【0019】

このように、研磨レス弾性層3は、高い外径精度と小さな振れとを有している。したがって、研磨レス弾性層3は、高い外径精度を有していることにより、研磨レス弾性層3の長手方向に均一な所望の外径を有すると共に、小さな振れを有していることにより、研磨レス弾性層3の円周方向における均一な所望の厚さを有しているから、例えば、図6に示される画像形成装置に配設された場合には、所定の圧力でかつ研磨レス弾性層3の長手方向にわたって均一に、像担持体等の被当接体に当接し、その結果、導電性ローラ1Aは、被当接体に対して、その長手方向にわたって均一に作用することができる。それ故、高品質の画像を形成することに十分に貢献することができる。

【0020】

研磨レス弾性層3は、前記外径精度及び前記振れに加えて、さらに、その表面粗さRzが2〜15μmであるのが好ましい。研磨レス弾性層3の表面粗さRzが2〜15μmであると、一般的に平均粉径(直径)が5〜6μmの現像剤を効率的に帯電搬送することができるという効果を奏する。研磨レス弾性層3の表面粗さRzは、JIS B 0601―1984(十点平均粗さ)に準じ、先端半径2μmの測定プローブを備えた表面粗さ計(商品名:590A、株式会社東京精密製)に、研磨レス弾性層3を備えた導電性ローラ1Aをセットし、測定長2.4mm、カットオフ波長0.8mm、カットオフ種別ガウシアンにより、少なくとも3点における表面粗さ測定し、これらの平均値を表面粗さRzとする。

【0021】

研磨レス弾性層3は、前記外径精度、前記振れ、好ましくは前記表面粗さRzを有していれば、硬度、電気抵抗値及び強度等の性質、並びに、その材料、厚さ等に関して特に制限されない。

【0022】

この発明においては、研磨レス弾性層3は10〜90のJIS A硬度を有しているのが好ましい。研磨レス弾性層3が10〜90のJIS A硬度を有していると、導電性ローラ1Aと、現像剤規制部材のブレード及び像担持体間等の被当接体とのニップ幅を効率的に確保することができ、現像剤を効率的に帯電搬送して、現像効率を向上させることが容易になる。JIS A硬度は、JIS K6253に準拠して測定することができる。

【0023】

また、研磨レス弾性層3は、図6に示される画像形成装置等の現像ローラ等として使用される場合には、102〜109Ωの電気抵抗値を有していることが好ましい。画像形成装置等のローラとして使用される導電性ローラが102〜109Ωの電気抵抗値を有していると、被当接体に確実にかつ所望の電荷を帯電させることができる。例えば、現像ローラとして使用される導電性ローラ1Aが102〜109Ωの電気抵抗値を有していると、現像剤を確実に担持することができ、さらに、担持した現像剤を像担持体に所望のように確実に付着させることができる。

【0024】

研磨レス弾性層3の電気抵抗値は、研磨レス弾性層3に含まれる導電性付与剤の含有量を調整することによって、前記範囲内にされることができ、その測定方法は、電気抵抗計(商品名:ULTRA HIGH RESISTANCE METER R8340A、株式会社アドバンテスト製)を用い、導電性ローラ1Aを水平に置き、5mmの厚さ、30mmの幅、及び、導電性ローラ1Aの弾性層3全体を載せることのできる長さを有する金メッキ製板を電極とし、500gの荷重を導電性ローラ1Aにおける軸体2の両端それぞれに支持させた状態にして、軸体2と電極との間にDC100Vを印加し、1秒後の電気抵抗計の値を読みとり、この値を電気抵抗値とする方法により、測定することができる。

【0025】

研磨レス弾性層3を形成する前記液状導電性ゴム組成物を構成するゴムは、液状ゴムであればよく、例えば、シリコーン若しくはシリコーン変性ゴム、ニトリルゴム、エチレンプロピレンゴム(エチレンプロピレンジエンゴムを含む。)、スチレンブタジエンゴム、ブタジエンゴム、イソプレンゴム、天然ゴム、アクリルゴム、クロロプレンゴム、ブチルゴム、エピクロールヒドリンゴム、ウレタンゴム、フッ素ゴム等の液状ゴムが挙げられる。これらのゴムは、付加硬化型であるのが、加熱成形時の寸法精度に優れる点で、好ましい。

【0026】

前記液状導電性ゴム組成物を構成する導電性付与剤は、例えば、導電性粉末、イオン導電性物質等が挙げられる。導電性粉末としては、より具体的には、例えば、ケッチェンブラック、アセチレンブラック等の導電性カーボンの他に、SAF、ISAF、HAF、FEF、GPF、SRF、FT、MT等のゴム用カーボン類、また酸化チタン、酸化亜鉛、ニッケル、銅、銀、ゲルマニウム等の金属、又は、金属酸化物、ポリアニリン、ポリピロール、ポリアセチレン等の導電性ポリマー等が挙げられ、イオン導電性物質としては、より具体的には、例えば、過塩素酸ナトリウム、過塩素酸リチウム、過塩素酸カルシウム、塩化リチウム等の無機イオン性導電物質等が挙げられる。導電性付与剤は、1種単独で、又は2種以上を組み合わせて、所望の電気抵抗値を示すように、適宜の含有量で添加される。

【0027】

液状導電性ゴム組成物は、ゴム及び導電性付与剤に加えて、通常、ゴム組成物に含有される各種添加剤を含有していてもよく、各種添加剤としては、例えば、加硫剤、加硫促進剤、加硫促進助剤、加硫遅延剤、分散剤、発泡剤、老化防止剤、酸化防止剤、充填材、顔料、着色剤、加工助剤、軟化剤、可塑剤、乳化剤、硬化剤、耐熱性向上剤、難燃性向上剤、受酸剤、熱伝導性向上剤、離型剤、溶剤等が挙げられる。これらの各種添加剤は、通常用いられる添加剤であってもよく、用途に応じて特別に用いられる添加剤であってもよい。

【0028】

液状導電性ゴム組成物は、特に、付加硬化型液状導電性シリコーンゴム組成物であるのが、加熱成形時における高い外径精度及び小さな振れを容易かつ確実に実現できる点で、好ましい。液状導電性ゴム組成物は、例えば、(A)一分子中にケイ素原子と結合するアルケニル基を少なくとも2個含有するオルガノポリシロキサンと、(B)一分子中にケイ素原子と結合する水素原子を少なくとも2個含有するオルガノハイドロジェンポリシロキサンと、(C)平均粒径が1〜30μmで、嵩密度が0.1〜0.5g/cm3である無機質充填材と、(D)導電性付与剤と、(E)付加反応触媒とを含有する付加硬化型液状導電性シリコーンゴム組成物が挙げられる。

【0029】

前記(A)オルガノポリシロキサンとしては、平均組成式(1)R1aSiO(4−a)/2で示される化合物が好適である。ここで、R1は、互いに同一又は異種の炭素原子数1〜10、好ましくは炭素原子数1〜8の非置換又は置換一価炭化水素基であり、aは1.5〜2.8、好ましくは1.8〜2.5、より好ましくは1.95〜2.02の範囲の正数である。

【0030】

前記R1は、例えば、メチル基、エチル基、プロピル基、イソプロピル基、ブチル基、イソブチル基、tert−ブチル基、ペンチル基、ネオペンチル基、ヘキシル基、シクロヘキシル基、オクチル基、ノニル基、デシル基等のアルキル基、シクロヘキシル基等のシクロアルキル基、フェニル基、トリル基、キシリル基、ナフチル基等のアリール基、ベンジル基、フェニルエチル基、β−フェニルプロピル基等のアラルキル基、ビニル基、アリル基、プロペニル基、イソプロペニル基、ブテニル基、ヘキセニル基、シクロヘキセニル基、オクテニル基等のアルケニル基、並びに、これらの基の炭素原子に結合した水素原子の一部又は全部をハロゲン原子又はシアノ基等で置換したクロロメチル基、クロロプロピル基、ブロモエチル基、トリフルオロプロピル基及びシアノエチル基等が挙げられる。

【0031】

R1は、そのうちの少なくとも2個は、炭素原子数2〜8、好ましくは炭素原子数2〜6のアルケニル基、特にビニル基であるのが好ましく、また、その90%以上がメチル基であるのが好ましい。前記アルケニル基の含有量は、オルガノポリシロキサン中1.0×10−6〜5.0×10−3mol/g、特に5.0×10−6〜1.0×10−3mol/gであることが好ましい。アルケニル基の量が1.0×10−6mol/gより少ないと、架橋が不十分でゲル状になることがあり、一方、5.0×10−3mol/gを超えると、圧縮永久ひずみが低下することがあるだけでなく、架橋後のゴムが脆くなることがある。前記アルケニル基は、分子鎖末端のケイ素原子に結合していても、分子鎖内のケイ素原子に結合していても、また、両者のケイ素原子に結合していてもよい。

【0032】

前記オルガノポリシロキサン(A)は、基本的には、ジオルガノシロキサン単位を繰り返し単位とする主鎖に、トリオルガノシロキシ基が結合した分子鎖両末端を有する直鎖状構造を有するが、部分的に分岐状構造又は環状構造等となっていてもよい。

【0033】

オルガノポリシロキサン(A)の重合度については、室温(25℃)で液状(例えば、25℃での粘度が100〜1,000,000mPa・s、好ましくは200〜100,000mPa・s程度)であればよく、平均重合度が100〜800であるのが好ましく、150〜600であるのが特に好ましい。平均重合度が100未満であると、架橋後のゴム弾性が不十分となることがあり、一方、800を超えると、オルガノポリシロキサン(A)が生ゴム状になり、圧縮永久ひずみが低下することがある。

【0034】

前記(B)オルガノハイドロジェンポリシロキサンは、平均組成式(2)R2bHcSiO(4−b−c)/2で示され、一分子中に少なくとも2個、好ましくは3個以上(通常、3〜200個)、より好ましくは3〜100個の、ケイ素原子に結合した水素原子を有する。このオルガノハイドロジェンポリシロキサンは、その分子中に存在するケイ素原子に結合した水素原子が前記(A)オルガノポリシロキサンのケイ素原子に結合したアルケニル基とヒドロシリル付加反応して、架橋する硬化剤(架橋剤)として作用する。

【0035】

前記平均組成式(2)において、前記R2は炭素原子数1〜10の置換又は非置換の一価炭化水素基である。また、bは0.7〜2.1、cは0.001〜1.0で、かつb+cは0.8〜3.0を満足する正数である。前記R2は、前記前記R1と同様であるが、脂肪族不飽和基を有しないものが好ましい。また、bは好ましくは0.8〜2.0、cは好ましくは0.01〜1.0、b+cは好ましくは1.0〜2.5を満足する正数であり、このオルガノハイドロジェンポリシロキサンは、直鎖状、環状、分岐状又は三次元網目状のいずれの構造であってもよい。前記(B)オルガノハイドロジェンポリシロキサンは、一分子中のケイ素原子の数(又は重合度)が2〜300個、特に4〜150個程度の室温(25℃)で液状であるのが好ましい。なお、水素原子が結合するケイ素原子は、分子鎖末端、分子鎖内のいずれにあってもよく、両方にあってものであってもよい。

【0036】

前記ケイ素原子に結合した水素原子(Si−H)の含有量は、オルガノハイドロジェンポリシロキサン中0.001〜0.017mol/g、特に0.002〜0.015mol/gとすることが好ましい。前記水素原子の含有量が0.001mol/g未満であると、架橋が不十分でゲル状になることがあり、一方、0.017mol/gを超えると、架橋密度が高くなりすぎて、架橋後のゴムが脆くなることがある。

【0037】

この(B)オルガノハイドロジェンポリシロキサンとしては、例えば、両末端トリメチルシロキシ基封鎖メチルハイドロジェンポリシロキサン、両末端トリメチルシロキシ基封鎖ジメチルシロキサン・メチルハイドロジェンシロキサン共重合体、両末端ジメチルハイドロジェンシロキシ基封鎖ジメチルポリシロキサン、両末端ジメチルハイドロジェンシロキシ基封鎖ジメチルシロキサン・メチルハイドロジェンシロキサン共重合体、両末端トリメチルシロキシ基封鎖メチルハイドロジェンシロキサン・ジフェニルシロキサン共重合体、両末端トリメチルシロキシ基封鎖メチルハイドロジェンシロキサン・ジフェニルシロキサン・ジメチルシロキサン共重合体、(CH3)2HSiO1/2単位とSiO4/2単位とから成る共重合体、及び、(CH3)2HSiO1/2単位とSiO4/2単位と(C6H5)SiO3/2単位とから成る共重合体等が挙げられる。

【0038】

(B)オルガノハイドロジェンポリシロキサンの配合量は、(A)オルガノポリシロキサン100質量部に対して0.1〜30質量部であるのが好ましく、0.3〜20質量部であるのが特に好ましい。前記配合量が0.1質量部未満であると、架橋が不十分でゲル状になり、ゴム状の硬化物を与えることができないことがあり、一方、30質量部を越えると、硬化物の強度と耐圧縮永久ひずみが著しく低下することがある。また、(A)オルガノポリシロキサンのアルケニル基に対するケイ素原子に結合した水素原子のモル比は、0.3〜5.0であるのが好ましく、0.5〜2.5であるのが特に好ましい。

【0039】

前記(C)無機質充填材は、低圧縮永久ひずみで体積抵抗率が経時で安定し、かつ十分なローラ耐久性を得るのに重要な成分である。無機質充填材は、平均粒径が1〜30μm、好ましくは2〜20μm、嵩密度が0.1〜0.5g/cm3、好ましくは0.15〜0.45g/cm3である。平均粒径が1μmより小さいと経時で電気抵抗が変化することがあり、一方、30μmより大きいと弾性層3の耐久性が低下することがある。また、嵩密度が0.1g/cm3より小さいと圧縮永久ひずみが悪化すると共に経時での電気抵抗率が変化することがあり、一方、0.5μmより大きいと弾性層3の強度が不十分で耐久性が低下することがある。なお、平均粒径は、例えば、レーザー光回折法等による粒度分布測定装置を用いて、重量平均値(又はメジアン径)等として求めることができ、嵩密度は、JIS K 6223の見かけ比重の測定方法に基づいて求めることができる。

【0040】

このような無機質充填材としては、珪藻土、パーライト、マイカ、炭酸カルシウム、ガラスフレーク、及び、中空フィラー等が挙げられるが、中でも珪藻土、パーライト及び発泡パーライトの粉砕物が好ましい。

【0041】

無機質充填材の配合量は、(A)オルガノポリシロキサン100質量部に対して5〜100質量部であるのが好ましく、10〜80質量部であるのが特に好ましい。前記配合量が5質量部未満であると、十分なローラ耐久性が発現しないことがあり、一方、100質量部を越えると、圧縮永久ひずみが低下すると共に、均一に配合することが困難になることがある。

【0042】

また、無機質充填材(C)は、シラン系カップリング剤又はその部分加水分解物、アルキルアルコキシシラン又はその部分加水分解物、有機シラザン類、チタネート系カップリング剤、オルガノポリシロキサンオイル、加水分解性官能基含有オルガノポリシロキサン等により表面処理されてもよい。これらの表面処理は、無機質充填材自体を予め処理しても、又はオイルと無機質充填材との混合時に処理を行ってもよい。

【0043】

無機質充填材(C)の混合方法は、常温でプラネタリーミキサー又はニーダー等の機器を用いて、前記(A)オルガノポリシロキサン及び前記(B)オルガノハイドロジェンポリシロキサンと混合してもよいし、又は、100〜200℃の高温で混合してもよい。

【0044】

なお、前記無機質充填材(C)以外にも、例えば、石英粉、球状シリカ、ヒュームドシリカ、沈降性シリカ、酸化チタン、アルミナ、水酸化アルミニウム等の無機粉体を、低圧縮永久ひずみ、経時で安定した体積抵抗率、ローラ耐久性を損なわない範囲で添加してもよい。特に圧縮永久ひずみ及び体積抵抗率の経時変化に影響が大きいヒュームドシリカ及び沈降性シリカは、前記(A)オルガノポリシロキサン100質量部に対して、8質量部以下、特に0〜5質量部を配合するのが好ましい。

【0045】

前記(D)導電性付与剤については既に説明した通りである。前記(D)導電性付与剤の配合量は、付加硬化型液状導電性シリコーンゴム組成物の硬化物が、10kΩ・m以下、好ましくは0.1〜10kΩ・m、特に好ましくは1Ω・m〜5kΩ・m以下の体積抵抗率を有する量である。具体的には、導電性付与剤の配合量は、前記(A)オルガノポリシロキサン100質量部に対して、0.5〜50質量部であるのが好ましく、特に1〜20質量部であるのが好ましい。配合量が0.5質量部未満であると、所望の導電性を得ることができないことがあり、一方、50質量部を超えると、圧縮永久ひずみが低下することがある。

【0046】

前記(E)付加反応触媒としては、白金黒、塩化第二白金、塩化白金酸、塩化白金酸と1価アルコールとの反応物、塩化白金酸とオレフィン類との錯体、白金ビスアセトアセテート、パラジウム系触媒、ロジウム系触媒等が挙げられる。なお、この付加反応触媒の配合量は触媒量とすることができ、例えば、白金族金属として、前記(A)オルガノポリシロキサン及び前記(B)オルガノハイドロジェンポリシロキサンの合計質量に対して、0.5〜1,000ppmであるのが好ましく、1〜500ppm程度であるのが特に好ましい。

【0047】

この付加硬化型液状導電性シリコーンゴム組成物は、前記成分に加えて、低分子シロキサンエステル、シラノール、例えば、ジフェニルシランジオール等の分散剤、酸化鉄、酸化セリウム、オクチル酸鉄等の耐熱性向上剤、接着性及び成形加工性を向上させる各種カーボンファンクショナルシラン、難燃性を付与させるハロゲン化合物、各種反応制御剤等を本発明の目的を損なわない範囲で含有してもよい。

【0048】

前記液状導電性ゴム組成物及び前記付加硬化型液状導電性シリコーンゴム組成物は、二本ローラ、三本ローラ、ローラミル、バンバリーミキサ、ドウミキサ(ニーダー)等のゴム混練り機等を用いて、ゴム及び導電性付与剤、所望により添加された各種添加剤等が均一に混合されるまで、例えば、数分から数時間、好ましくは5分〜1時間、常温又は加熱下で混練して、得られる。

【0049】

前記液状導電性ゴム組成物及び前記付加硬化型液状導電性シリコーンゴム組成物は、後述するこの発明に係る導電性ローラの製造方法に使用される金型に容易にかつ均質に注入することができる点で、例えば、25℃において、5〜500Pa・sの粘度を有しているのがよく、10〜200Pa・sの粘度を有しているのが特によい。前記液状導電性ゴム組成物及び前記付加硬化型液状導電性シリコーンゴム組成物の粘度は、通常、それらに含まれる各成分の種類及び/又は配合量によって、調整することができる。必要により、溶剤等により、粘度を調整することもできる。

【0050】

この発明に係る導電性ローラは、図2に示されるように、前記研磨レス弾性層3の外周面にコート層4を備えていてもよい。前記研磨レス弾性層3の外周面にコート層4を備えていると、その帯電特性等によって、より一層効率的に現像材を帯電搬送することができるという効果を奏する。コート層4を形成する材料としては、特に制限するものではないが、図6に示される画像形成装置等に導電性ローラ1Bが使用される場合には、導電性ローラ1Bは被当接体に当接又は圧接されるから、永久変形しにくい材料であるのが好ましく、例えば、アルキッド樹脂、フェノール変性・シリコーン変性等のアルキッド樹脂変性物、オイルフリーアルキッド樹脂、アクリル樹脂、シリコーン樹脂、エポキシ樹脂、フッ素樹脂、フェノール樹脂、ポリアミド樹脂、ウレタン樹脂、ポリアミドイミド系樹脂及びこれらの混合物等が挙げられる。コート層4は、例えば、1〜100μmの厚さに形成される。

【0051】

この発明に係る導電性ローラ1A及び1B(以下、導電性ローラ1と称することがある。)は、前記軸体2の外周面に、金型を用いて液状導電性ゴム組成物を加熱成形して、製造される。導電性ローラ1の研磨レス弾性層3は、このような液体射出成形法により成形されれば、成形条件及び成形方法等は特に限定されない。また、使用する金型は、特に限定されないが、その内表面の表面粗さが調整されているのがよく、鏡面とされているのが特によい。金型の内表面の表面粗さは、例えば、研磨処理、研削処理及び/又は切削処理等により、調整することができ、また、内表面を鏡面とするには、定法に従って、内表面を鏡面処理、例えば、ホーニング処理、研磨処理等を採用することができる。例えば、導電性ローラ1は、前記液状導電性ゴム組成物を、金型とこの金型に保持された前記軸体とで形成されたキャビティに、60℃以下の温度例えば室温で注入して、所定温度に加熱することにより、製造することができる。

【0052】

前記外径精度及び前記振れを有する研磨レス弾性層3を備えた導電性ローラ1をより容易に製造することのできる製造方法として、以下の製造方法が挙げられる。

【0053】

すなわち、(1)下記式より、研磨レス弾性層の所望する外径に対応する加硫特性Xを算出する加硫特性算出工程と、

Y=aX+b(ただし、前記式において、aは−0.0046〜−0.0026、bは20.07〜20.14、Yは研磨レス弾性層の外径(単位:mm)、Xは加硫特性tc(10)(単位:秒)を示す。)

(2)算出されたX値±10の加硫特性を有する液状導電性ゴム組成物を調製する組成物調製工程と、

(3)前記液状導電性ゴム組成物を、金型とこの金型に保持された前記軸体とで形成されたキャビティに注入して、加熱成形する成形工程とを含有する製造方法(以下、この発明に係る製造方法と称することがある。)である。

【0054】

この製造方法においては、まず、前記式より、研磨レス弾性層の外径を所望の外径Yに調整するように、この外径Yに対応する、研磨レス弾性層を形成可能な液状導電性ゴム組成物に要求される加硫特性Xを算出する。

【0055】

前記式は、液状導電性ゴム組成物の硬化性、すなわち、加硫特性tc(10)によって、成形される研磨レス弾性層の外径が変化し、加硫特性tc(10)と研磨レス弾性層の外径とが一定の関係を有することを、本出願人が始めて見出して、加硫特性tc(10)と研磨レス弾性層の外径との関係を表した式である。したがって、前記式Y=aX+bに基づいて、所望の外径Yから、液状導電性ゴム組成物の加硫特性Xを算出すれば、所望の外径を有する研磨レス弾性層を形成することができる。

【0056】

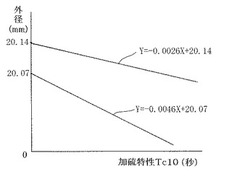

前記式Y=aX+bにおいて、aは、−0.0046〜−0.0026であり、−0.0044〜−0.0028であるのが好ましく、特に、−0.0038であるのが好ましい。また、前記式において、bは、20.07〜20.14であり、20.085〜20.13であるのが好ましく、特に、20.11であるのが好ましい。前記式Y=aX+bを満たす領域は、図3に示されるように、Y=−0.0026X+20.14で示される領域以下であり、かつY=−0.0046X+20.07で示される領域以上である領域である。

【0057】

液状導電性ゴム組成物の加硫特性tc(10)は、液状導電性ゴム組成物がほぼ完全に架橋した場合における回転トルクT100に対して、液状導電性ゴム組成物を徐々に架橋していき、架橋途中の液状導電性ゴム組成物における回転トルクが10%の回転トルク値になったときの時間として表される特性である。この加硫特性tc(10)は、例えば、レオメータ等の液状試料の回転トルクを測定可能な測定器を用いて、JIS K6300−2(未加硫ゴム 振動式加硫試験機による加硫特性の求め方)に記載の測定方法に準拠して、測定することができる。

【0058】

なお、この発明においては、液状導電性ゴム組成物の加硫特性として、tc(10)を基準にしているが、加硫特性tc(10)と外径Yとが前記式を満足する液状導電性ゴム組成物である限り、tc(10)以外の加硫特性tc、例えば、回転トルクが回転トルクT100に対して50%の回転トルク値になったときの時間を表すtc(50)、回転トルクが回転トルクT100に対して90%の回転トルク値になったときの時間を表すtc(90)等を用いて、これらの加硫特性tcと外径Yとの関係式を作成し、加硫特性tcを算出してもよい。

【0059】

この発明に係る製造方法においては、次いで、前記加硫特性算出工程で算出されたXの値±10(秒)の加硫特性を有する液状導電性ゴム組成物を調製する。前記液状導電性ゴム組成物の加硫特性が前記Xの値±10(秒)であれば、所望の外径を有する研磨レス弾性層を形成することができる。所望の外径を有する研磨レス弾性層を容易に形成することができる点で、液状導電性ゴム組成物の加硫特性は、前記Xの値±5(秒)であるのが好ましく、前記Xの値±2(秒)であるのがさらに好ましい。液状導電性ゴム組成物は前記した通りであり、また、液状導電性ゴム組成物の加硫特性を所望のように調整するには、例えば、ゴム等の各成分の種類及び/又は含有量等を適宜調整すればよい。より具体的には、例えば、液状導電性ゴム組成物が前記付加硬化型液状導電性シリコーンゴム組成物である場合には、前記オルガノポリシロキサンの種類及び/又は配合量、前記オルガノハイドロジェンポリシロキサンの種類及び/又は配合量、付加反応触媒の種類及び/又は配合量、任意に添加される反応制御剤の種類及び/又は配合量等を適宜調整すればよい。例えば、前記オルガノハイドロジェンポリシロキサンの配合量は、前記オルガノハイドロジェンポリシロキサンの配合量と加硫特性tc(10)との関係を表す検量線を作成して、この検量線に基づいて、決定してもよい。

【0060】

この発明に係る製造方法においては、後述する成形工程を行う前に、定法に従って作製された軸体にプライマー塗布工程を行うこともできる。軸体に塗布されるプライマーとしては、特に制限はなく、例えば、アルキッド樹脂、フェノール変性・シリコーン変性等のアルキッド樹脂変性物、オイルフリーアルキッド樹脂、アクリル樹脂、シリコーン樹脂、エポキシ樹脂、フッ素樹脂、フェノール樹脂、ポリアミド樹脂、ウレタン樹脂及びこれらの混合物等が挙げられ、これらの中でもアミノ基及び/又は水酸基を有するプライマーが好ましい。また、これらの樹脂を硬化及び/又は加硫する架橋剤としては、例えば、イソシアネート化合物、メラミン化合物、エポキシ化合物、過酸化物、フェノール化合物、ハイドロジェンシロキサン化合物等が挙げられる。プライマーは、所望により溶剤等に溶解され、定法、例えば、ディップ法、スプレー法等に従って、軸体の外周面に塗布される。

【0061】

この発明に係る製造方法においては、次いで、前記組成物調製工程で調整した液状導電性ゴム組成物を、金型とこの金型に保持された前記軸体とで形成されたキャビティに注入して、加熱成形する。液状導電性ゴム組成物をキャビティ内に注入する方法は、定法であれば何れの方法も採用することができ、例えば、射出成形機による注入、注型機による注入等が挙げられる。

【0062】

キャビティ内に注入された液状導電性ゴム組成物を加熱成形する条件は、液状導電性ゴム組成物が加硫可能な条件であればよく、例えば、加熱温度は100〜300℃に設定することができ、加熱時間は10秒から1時間に設定することができる。

【0063】

この成形工程に使用される金型は、前記軸体2を保持可能な金型、好ましくは円筒状金型であればよい。また、この金型は、その内表面の表面粗さが調整されているのがよく、鏡面とされているのが特によい。成形工程に使用される好ましい金型として、例えば、図4に示されるように、円筒状中空体11、下端駒12、及び、上端駒13を有し、円筒状中空体11は、両端部が開口し、下端駒12は、軸体2を保持する保持穴15と、液状導電性ゴム組成物を注入可能で、金型を組み立てた際に形成されるキャビティ14に向かって断面が拡径する少なくとも1つのスプルー16とを備え、円筒状中空体11の下端開口を閉塞し、上端駒13は、図5により明確に示されるように、軸体2を保持する保持穴17と、液状導電性ゴム組成物を排出可能で、金型を組み立てた際に形成されるキャビティ14に向かって断面が拡径する少なくとも1つのベント18と、ベント18の上側にベント18に連通して形成された液溜り部19とを備え、円筒状中空体11の上端開口を閉塞する金型10が挙げられる。

【0064】

この金型10を構成する上端駒13に形成された液溜り部19におけるベント18の開口18dの開口径(すなわち、ベント18の最小径)は、液状導電性ゴム組成物の粘度にかかわらず、高い外径精度と小さな振れとを有する高精度の研磨レス弾性層を容易に成形することができる点で、1〜10mmであるのが好ましく、2〜5mmであるのが特に好ましい。

【0065】

この発明に係る製造方法における成形工程について、金型10を用いて、その一例を説明する。まず、図4に示されるように、円筒状中空体11の下側に下端駒12、その上側に上端駒13を配置し、軸体2を円筒状中空体11に通して、軸体2の両端部を下端駒12の保持穴15と上端駒13の保持穴17とで挟持するようにして、金型10を組み立て、次いで、下端駒12のスプルー16から所望の加硫特性を有する液状導電性ゴム組成物を、金型10とこの金型10に保持された前記軸体2とで形成されたキャビティ14に、定法により注入し、前記加熱成形条件下で、液状導電性ゴム組成物を加熱成形する。

【0066】

この発明に係る製造方法においては、圧縮永久ひずみを低下させる目的で、又は、前記付加硬化型液状導電性シリコーンゴム組成物における低分子シロキサン成分を低減させる等の目的で、前記成形工程後、さらに、120〜250℃の加熱温度で、30分から70時間程度の2次加硫を行うこともできる。

【0067】

このようにして成形された研磨レス弾性層は、平坦で、かつ、高い外径精度及び小さな振れを満足することができる。

【0068】

この発明に係る製造方法においては、所望により、前記成形工程により形成された研磨レス弾性層3の外周面に、コート層4を形成する。コート層4は、前記材料を所望により溶剤等に溶解し、定法、例えば、ディップ法、スプレー法等に従って、研磨レス弾性層3の外周面に塗布され、前記材料を硬化及び/又は加硫して、形成される。

【0069】

この発明に係る製造方法によれば、研磨レス弾性層を形成する液状導電性ゴム組成物として、前記式から算出された特定範囲の加硫特性を有する液状導電性ゴム組成物を用い、また、金型を用いて、導電性ローラ1を製造するから、液体射出成形法において、金型10内の圧力、金型10の寸法精度、加熱成形中の加熱温度、液状導電性ゴム組成物の注入方法、液状導電性ゴム組成物の硬化収縮率等を正確に調整しなくても、平坦で、かつ、高い外径精度及び小さな振れを満足する高精度の弾性層を備えた導電性ローラ1を、容易に製造することができる。したがって、この発明に係る製造方法によれば、このようにして成形された研磨レス弾性層は、研磨処理、研削処理及び切削処理等の外径調整加工を施し、その外径を調整する必要は特にない。

【0070】

この発明においては、前記したように、導電性ローラを形成する液状導電性ゴム組成物の加硫特性tc(10)を調整することにより、前記外径精度及び前記振れを有する研磨レス弾性層を備えた導電性ローラをより容易に製造することができるうえ、さらに、用いる金型、特に円筒状中空体の内径と同じ又は小さく、所望の外径を有する研磨レス弾性層を備えた導電性ローラを製造することもできる。

【0071】

すなわち、この発明に係る、所望の外径を有する研磨レス弾性層を備えた導電性ローラを製造することのできる導電性ローラの別の製造方法(以下、この発明に係る別の製造方法と称することがある。)は、軸体と、その外周面に形成された研磨レス弾性層とを備え、画像形成装置に配設される導電性ローラの製造方法であって、所定の内径を有する金型とこの金型に保持された前記軸体とで形成されたキャビティに、加硫特性tc(10)が25〜45の液状導電性ゴム組成物を、注入して、加熱し、前記金型の内径と同じ又は小さい外径を有する研磨レス弾性層を成形することを特徴とする導電性ローラの製造方法である。

【0072】

この発明に係る別の製造方法においては、キャビティに注入される液状導電性ゴム組成物が25〜45の加硫特性tc(10)を有していること以外は、前記した、この発明に係る製造方法と同様である。

【0073】

この発明に係る別の製造方法は、成形された研磨レス弾性層の外径が変化し、加硫特性tc(10)と研磨レス弾性層の外径とが一定の関係を有することを、本出願人が始めて見出したことにより、加硫特性tc(10)を調整することによって、金型の内径と同じ又は小さく、かつ所望の外径を有する研磨レス弾性層を成形することが可能になる。すなわち、加硫特性tc(10)と研磨レス弾性層の外径との関係を表した前記式Y=aX+bから明らかなように、液状導電性ゴム組成物の加硫特性tc(10)に応じて、形成される研磨レス弾性層の外径Yが変化するので、液状導電性ゴム組成物の加硫特性tc(10)を調整することにより、同じ内径を有する金型、特に同じ内径を有する円筒状中空体11を用いても、金型、特に円筒状中空体11の内径以下の異なる外径を有する研磨レス弾性層を製造することができる。なお、加硫特性tc(10)が25未満であっても45を超えても、所望の外径を有する研磨レス弾性層を容易に製造することはできない。

【0074】

例えば、この発明に係る別の製造方法において、ある適正な内径を有する円筒状中空体11を用いた場合には、27(秒)の加硫特性tc(10)を有する液状導電性ゴム組成物を用いて製造した導電性ローラは約20.007mmの外径を有し、42(秒)の加硫特性tc(10)を有する液状導電性ゴム組成物を用いて製造した導電性ローラは約19.950mmの外径を有し、約0.06mmの外径差を有する2つの導電性ローラを製造することができる。

【0075】

この発明に係る別の製造方法においては、円筒状中空体11の内径を種々の値に設定することができるから、導電性ローラの外径は前記例に記載した約20mmに限定されないことは、勿論である。

【0076】

このように、この発明に係る別の製造方法によれば、液状導電性ゴム組成物の加硫特性tc(10)を調整することによって、この液状導電性ゴム組成物を加熱成形して成る研磨レス弾性層の外径を所望のように調整することができる。

【0077】

また、この発明に係る別の製造方法によれば、液状導電性ゴム組成物の加硫特性tc(10)を調整しているから、当然、前記した、この発明に係る製造方法と同様に、高い外径精度と小さな振れとを有する高精度の研磨レス弾性層をより容易に成形することもできる。

【0078】

次に、この発明に係る導電性ローラ、又は、この発明に係る製造方法若しくはこの発明に係る別の製造方法により製造される導電性ローラを備えた画像形成装置(以下、この発明に係る画像形成装置と称することがある。)の一例を、図6を参照して、説明する。

【0079】

この発明に係る画像形成装置30は、図6に示されるように、静電潜像が形成される回転可能な像担持体31例えば感光体と、像担持体31に当接若しくは圧接して又は所定の間隔を置いて設けられ、像担持体31を帯電させる帯電手段32例えば帯電ローラと、像担持体31の上方に設けられ、像担持体31に静電潜像を形成する露光手段33と、像担持体31に当接若しくは圧接して又は所定の間隔を置いて設けられ、像担持体31に一定の層厚で現像剤42を供給し、静電潜像を現像する現像手段40と、像担持体31の下方に圧接するように設けられ、現像された静電潜像を像担持体31から転写紙36上に転写する転写手段34例えば転写ローラと、転写紙36の搬送方向の下流に設けられ、転写紙36に転写された現像剤42(静電潜像)を定着させる定着手段35例えば定着器と、転写紙36に転写されず像担持体31に残留した現像剤42及び/又は像担持体31に付着したゴミ等を除去するクリーニング手段37とを備えている。すなわち、像担持体31は、その回転方向において、上流側から順に、クリーニング手段37、帯電手段32、露光手段33、現像手段40及び転写手段34によって、各作用を受ける。

【0080】

前記像担持体31は、従来公知の像担持体を用いることができ、少なくともその表面に設けられる感光層は、例えば、有機系、アモルファスシリコン、Se系合金又はこれらを組み合わせた材料等を用いて形成される。像担持体31が円筒状の場合は、像担持体31は、アルミニウム又はアルミニウム合金を押出し成型した後、表面に感光層等を形成する方法等の公知の製法により製造することができる。また、ベルト状の像担持体を用いることも可能である。前記帯電手段32は、前記像担持体31を帯電させることができればよく、例えば、導電性又は半導電性のローラ、ブラシ、フィルム、ゴムブレード等を用いた接触型帯電器、コロナ放電を利用したスコロトロン帯電器、コロトロン帯電器等の帯電器を用いることができる。これらの中でも、帯電補償能力に優れる点で接触型帯電器が好ましい。前記露光手段33は、露光により像担持体31に静電潜像を形成することができればよく、例えば、像担持体31の表面に、半導体レーザー(LD)光、発光ダイオード(LED)光、液晶シャッタ(LCS)光等の光源、又はこれらの光源からポリゴンミラーを介して所望の像様に露光できる光学系機器等を用いることができる。前記転写手段34は、現像された静電潜像を像担持体31から転写紙36上に転写することができればよく、例えば、ベルト、ローラ、フィルム、ゴムブレード等を用いた接触型転写帯電器、コロナ放電を利用したスコロトロン転写帯電器、コロトロン転写帯電器等を用いることができる。これらの中でも、転写帯電補償能力に優れる点で接触型転写帯電器が好ましい。また、転写帯電器の他、剥離帯電器等を併用することもできる。前記定着手段35は、転写紙36に転写された現像剤42(静電潜像)を定着させることができればよく、例えば、発熱可能な定着ローラを備えた熱ローラ定着器、オーブン定着器等の加熱定着器、加圧可能な定着ローラを備えた圧力定着器等を用いることができる。前記クリーニング手段37としては、像担持体31上の現像剤42及び/又はゴミ等を除去することができればよく、公知のクリーニング装置、クリーニングローラ等を用いることができる。

【0081】

画像形成装置30は、像担持体31の表面に残留している静電潜像を除去する除電手段(図示しない。)を、クリーニング手段37と帯電手段32との間又は転写手段34とクリーニング手段37との間に、備えていてもよい。除電手段は、例えば、タングステンランプ、LED等を用いることができ、光除電手段に用いる光質としては、例えば、タングステンランプ等の白色光、LED光等の赤色光等が挙げられ、照射光強度としては、通常、像担持体31の半減露光感度を示す光量の数倍〜30倍程度になるように出力が設定される。

【0082】

画像形成装置30における前記現像手段40は、従来の画像形成装置に備えられた現像手段と基本的に同様に形成され、同様に配置されている。例えば、前記現像手段40は、図6に示されるように、像担持体31に対向する位置に開口部を有し、現像剤42を収納する現像剤収納部41と、現像剤収納部41内に設けられ、現像剤42を均一に攪拌する攪拌機43と、現像剤収納部41の開口部に、像担持体31に当接若しくは圧接して又は所定の間隔を置いて設けられ、像担持体31に現像剤42を一定の層厚で現像剤42を供給する回転可能な現像剤担持体44と、現像剤担持体44の上方に設けられ、現像剤担持体44に当接して現像剤42の層厚を規制すると共に、摩擦帯電により現像剤42を帯電させる現像剤規制部材45とを備えている。

【0083】

前記現像剤収納部41に収納される現像剤42、すなわち、この発明に係る画像形成装置30に使用される現像剤42としては、摩擦により帯電可能で、転写紙36に定着可能な一成分系の現像剤であれば、乾式現像剤であっても湿式現像剤であってもよく、また、非磁性現像剤であっても磁性現像剤であってもよい。一成分系の現像剤は、一般に、樹脂と色剤とその他添加剤とを含み、樹脂は、定着方式に応じて選択される。熱定着方式の場合には、樹脂として、例えば、スチレン/アクリル系共重合体、スチレン/ブタジエン系共重合体が、圧力定着方式の場合には、例えば、ワックス類、エチレン/酢酸ビニル共重合体、スチレン/ブタジエンラバー混合ワックス状樹脂等が選択される。色剤としては、例えば、カーボンブラック、マグネタイト、各種染顔料等が用いられ、その他添加剤としては、例えば、帯電制御剤、導電制御剤、補強剤、離型剤等が用いられる。磁性現像剤の場合には、さらに、フェライト等の磁性粉を現像剤42の合計質量に対して数十質量%含有する。一成分系の現像剤は、通常、2〜8μC/g程度の帯電特性を有している。

【0084】

現像手段40における前記現像剤担持体44は、現像剤規制部材45のブレード46と接触して、現像剤42を帯電させる。したがって、現像剤担持体44は、現像剤規制部材45のブレード46と接触して、現像剤42を帯電させることができるように構成されていればよく、例えば、導電性を有する弾性層を備えた現像ローラ等が挙げられる。例えば、このような現像剤担持体44、特に現像ローラとして、例えば、この発明に係る導電性ローラ1を使用することができる。

【0085】

現像剤規制部材45は、例えば、図6に示されるように、支持体とブレード46とから成る。支持体は、弾性を有する材料、例えば、ステンレス鋼等によって形成されて成り、ブレード46を支持し、現像剤担持体44にブレード46を適切な圧力で当接させる。ブレード46は、弾性を有する材料、例えば、ステンレス鋼等又は弾性を有する薄板状等に形成されて成り、現像剤担持体44に当接し、現像剤42の層厚を規制すると共に、摩擦帯電により現像剤42を帯電させる。ブレード46は、その表面に、現像剤42を帯電させる表面層(図示しない。)を有していてもよい。

【0086】

この発明に係る画像形成装置30は、帯電手段32の帯電ローラ、現像手段40の現像ローラ、転写手段34の転写ローラ、定着手段35の定着ローラ、クリーニング手段のクリーニングローラ(図示しない。)、加圧ローラ(図示しない。)、紙送り搬送ローラ(図示しない。)等の各種ローラを備え、これら各種ローラのうち少なくとも1つのローラとしてこの発明に係る導電性ローラ1が使用されている。好ましくは、帯電ローラ、現像ローラ、転写ローラ及び定着ローラのうち少なくとも1つのローラとしてこの発明に係る導電性ローラ1が使用されている。

【0087】

この発明に係る画像形成装置30は、次にように作用する。画像形成装置30は、前記したように、図6に示される構成を有している。現像剤規制部材45は、ブレード46が所定の圧力で現像剤担持体44の表面に当接するように、ブレード46が湾曲されて、現像手段40の開口部に、配置されている。

【0088】

画像形成装置30において、まず、像担持体31が、図6の矢印に示されるように、時計方向に回転しつつ、クリーニング手段37により、その表面の現像剤42及び/又はゴミ等が除去された後、帯電手段32により、一様に帯電される。次いで、露光手段33により画像が露光され、像担持体31の表面に静電潜像が形成される。

【0089】

一方、現像手段40において、攪拌機43により均一に混合された現像剤42が、現像剤担持体44に供給され、現像剤担持体44が図6に示される矢印方向に回転することにより、現像剤担持体44の表面に付着した現像剤42が、現像剤担持体44と現像剤担持体44に当接した現像剤規制部材45のブレード46との間を通過する。このとき、現像剤42は、所望の層厚に規制されると共に、現像剤42を所望のように帯電させることができる。つまり、現像剤42が、現像剤担持体44と現像剤規制部材45のブレード46との間を通過することによって、現像剤担持体44の表面上における現像剤42の層厚が規制されると共に、現像剤規制部材45のブレード46と現像剤担持体44及び/又は現像剤42との摩擦帯電等により、現像剤担持体44上の現像剤42が所望のように帯電される。

【0090】

次いで、このようにして現像手段40から所望の層厚及び帯電量を有する現像剤42が像担持体31に供給され、像担持体31に形成された静電潜像が現像されて、この静電潜像が現像剤像として可視化される。このようにして、現像手段40は、像担持体31に所望の層厚及び帯電量を有する現像剤42を供給し、静電潜像を現像することができる。次いで、像担持体31上に現像された現像剤像は、図示しない搬送手段により、像担持体31と転写手段34との間に搬送される転写紙36上に、像担持体31及び/又は転写手段34によって転写される。次いで、現像剤像が転写された転写紙36は、図示しない搬送手段により定着手段35に搬送され、定着手段35により加熱及び/又は加圧されて、転写された現像剤像が永久画像として転写紙36に定着される。このようにして、転写紙36に画像を形成することができる。

【0091】

この発明に係る画像形成装置30は、帯電ローラ、現像ローラ、転写ローラ、定着ローラ、クリーニングローラ(図示しない。)、加圧ローラ(図示しない。)、紙送り搬送ローラ(図示しない。)等の各種ローラのうち少なくとも1つのローラとしてこの発明に係る導電性ローラ1が使用されているので、この発明に係る導電性ローラ1が使用されたローラは、被当接体に対して、その長手方向にわたって均一に作用することができ、高品質の画像を形成することに十分に貢献することができる。例えば、像担持体31に当接するように配設された現像ローラ44として、この発明の係る導電性ローラ1が使用される場合には、所定の圧力でかつ現像ローラ44の長手方向にわたって均一にブレード46及び像担持体31に当接し、現像剤42を均一な厚さで精度よく、像担持体31に付着させることができるから、高品質の画像を形成することに十分に貢献することができる。なお、図6においては、現像剤42の移動過程を理解しやすくなるように、画像形成装置30において、像担持体31と現像手段40の現像剤担持体44とを離して図示してある。

【0092】

この発明に係る画像形成装置30において、像担持体31、帯電手段32、露光手段33、転写手段34、定着手段35及びクリーニング手段37は、図6に示される配置の他に、従来の画像形成装置に備えられる像担持体、帯電手段、露光手段、転写手段、定着手段及びクリーニング手段とそれぞれ同様に形成され、同様に配置されてもよい。

【0093】

また、画像形成装置30は、電子写真方式の画像形成装置とされているが、この発明において、画像形成装置は、電子写真方式には限定されず、例えば、静電方式の画像形成装置であってもよい。また、画像形成装置30は、現像手段40に単色の現像剤42のみを収容するモノクロ画像形成装置とされているが、この発明において、画像形成装置は、モノクロ画像形成装置に限定されず、カラー画像形成装置であってもよい。カラー画像形成装置としては、例えば、像担持体上に担持された現像剤像を中間転写体に順次一次転写を繰り返す4サイクル型カラー画像形成装置、各色毎の現像手段を備えた複数の像担持体を中間転写体や転写搬送ベルト上に直列に配置したタンデム型カラー画像形成装置等が挙げられる。画像形成装置30は、例えば、複写機、ファクシミリ、プリンタ等の画像形成装置とされる。

【0094】

また、画像形成装置30において、現像剤42は、一成分系の現像剤が有利に用いられるが、トナーと、鉄、ニッケル等のキャリアとを含む二成分系の現像剤も使用することができる。二成分系の現像剤は、通常、10〜25μC/g程度の帯電特性を有している。

【実施例】

【0095】

(実施例1)

まず、図4及び図5に示される金型を作製した。すなわち、図4に示される円筒状中空体11、下端駒12及び上端駒13からなり、直径(外径)35mm、(内径)20mm、長さ240mmのキャビティ14を有する金型10を作製した。下端駒12及び上端駒13はそれぞれ25mmの肉厚を有し、その内側中心部に直径7.5mmの保持穴15及び17が形成されている。また、下端駒12は、その中心軸から8.25mmの位置に中心軸を持つ円錐台形のスプルー16が形成されており、このスプルー16は、原料入口側の直径が2.5mm、キャビティ側の直径が3.0mmとされている。上端駒13は、図5に示されるように、その中心軸から8.25mmの位置に中心軸を持つ円錐台形のベント18及びその上部に液溜り部19が設けてあり、液溜り部19の深さは20mm、ベント18は長さ5mm、液溜り部19側の開口径が2.5mm、キャビティ側の開口径が3.0mmとされている。スプルー16とベント18はそれぞれ8個ずつ円周方向に均等に配置されている。なお、円筒状中空体11の内表面は、定法に従い、研磨処理した。

【0096】

付加硬化型液状導電性シリコーンゴム組成物を以下のようにして調整した。すなわち、両末端がジメチルビニルシロキシ基で封鎖されたジメチルポリシロキサン(A)(重合度300)100質量部、BET比表面積が110m2/gである疎水化処理されたヒュームドシリカ(日本アエロジル株式会社製、R−972)1質量部、平均粒径6μm、嵩密度が0.25g/cm3である珪藻土(C)(オプライトW−3005S、北秋珪藻土株式会社製)40質量部、及び、アセチレンブラック(D)(デンカブラックHS−100、電気化学工業株式会社製)5質量部をプラネタリーミキサーに入れ、30分撹拌した後、3本ロールに1回通した。これを再度プラネタリーミキサーに戻し、架橋剤として、両末端及び側鎖にSi−H基を有するメチルハイドロジェンポリシロキサン(B)(重合度17、Si−H量0.0060mol/g)2.1質量部、反応制御剤として、エチニルシクロヘキサノール0.1質量部、及び、白金触媒(E)(Pt濃度1%)0.1質量部を添加し、15分撹拌して混練して成る組成物をシリコーンゴム組成物(1)とした。

【0097】

このシリコーンゴム組成物(1)の加硫特性tc(10)は、回転トルク計(商品名「ELASTOGRAPH67.93」、GOTTFERT株式会社製)を用いて、JIS K6300−2に記載の方法に準拠して測定したところ33であった。なお、このときの測定条件は、加硫設定温度:150℃、トルク:100kgf-cm、測定時間:5min、振れ角±3°とした。また、シリコーンゴム組成物(1)の25℃における粘度は82Pa・sであった。

【0098】

一方、無電解ニッケルメッキ処理が施された軸体(SUM22製、直径7.5mm、長さ281.5mm)をトルエンで洗浄し、その表面にシリコーン系プライマー(商品名「プライマーNo.16」、信越化学工業株式会社製)を塗布した。プライマー処理した軸体を、ギヤオーブンを用いて、150℃の温度にて10分焼成処理した後、常温にて30分以上冷却し、軸体の表面にプライマー層を形成した。

【0099】

次いで、前記金型10に離型剤(ダイキン工業株式会社製 商品名「ダイフリー」)を塗布して、下端駒12の保持穴15と上端駒13の保持穴17とで作製した軸体をキャビティ14の中央に保持した後、金型10を組み立て、下端駒12のスプルー16から、シリコーンゴム組成物(1)を、ベント18から液溜り部19に流出し始めるまで、シリコーンゴム組成物(1)を注入した。次いで、金型10外部から、150℃に加熱して、同温度で10分間保持し、シリコーンゴム組成物(1)を加熱成形した。加熱成形後、金型10を放冷して成形品を金型10から取り出し、スプルー16及びベント18の部分のゴムが付着している部分を切断除去して、研磨レス弾性層を備えた導電性ローラ1aを作製した。

【0100】

導電性ローラ1aの研磨レス弾性層の外径をレーザー測長機で測定した。測定位置は、研磨レス弾性層の各端から10mmの長さを研磨レス弾性層の全長から除いた範囲を均等に4等分した5点(研磨レス弾性層の円周)とした。5点の平均外径(直径、rav)は19.985mmであり、この平均外径に対する、各測定点における外径(rx)と平均外径(rav)との外径差(rx−rav)の百分率を前記式により算出したところ、+0.140〜−0.055%の範囲にあり、この研磨レス弾性層の外径精度は、何れも、±0.25%の範囲内にあった。

【0101】

同様にして、導電性ローラ1a軸体2の中心軸を中心として回転させながら、前記レーザー測長機により、前記5点の測定位置における、軸体2の中心点2Cから研磨レス弾性層の外周面までの最長距離L2と最短距離L1との差(L2−L1)を測定した。次いで、最長距離L2と最短距離L1との差(L2−L1)が最大であった測定点における前記差(L2−L1)は0.072mmであり、平均外径(rav)に対する、前記差(L2−L1)の百分率を前記式により算出したところ0.36%であり、この研磨レス弾性層の振れは、何れも、0.5%以下であった。なお、研磨レス弾性層の振れの最小値は0.05%であった。

【0102】

さらに、導電性ローラ1aにおける研磨レス弾性層の表面粗さRzを前記方法により測定したところ4.5μmであり、導電性ローラ1aにおける研磨レス弾性層のJIS A硬度を前記方法により測定したところ43であり、導電性ローラ1aにおける研磨レス弾性層の電気抵抗値を前記方法により測定したところ5.0×106Ωであった。

【0103】

(実施例2)

前記シリコーンゴム組成物(1)に含有された白金触媒の添加量を、実施例1における添加量よりも多く調整したシリコーンゴム組成物(2)を用いた以外は、実施例1と同様にして、導電性ローラ1bを作製した。

【0104】

このシリコーンゴム組成物(2)の加硫特性tc(10)及び粘度を実施例1と同様にして測定したところ、加硫特性tc(10)は27(秒)であり、粘度は82Pa・sであった。また、導電性ローラ1bの研磨レス弾性層の平均外径(直径、rav)及び外径精度、並びに、前記最長距離L2と最短距離L1との差(L2−L1)の最大値及び最小値、並びに、このときの振れを実施例1と同様にして測定したところ、それぞれ、20.007mm、0.095〜−0.035%、0.088mm及び0.022mm、並びに、0.44%及び0.11%であった。さらに、実施例1と同様にして測定したところ、導電性ローラ1bにおける研磨レス弾性層の表面粗さRzは4.5μmであり、JIS A硬度は43であり、電気抵抗値は5.0×106Ωであった。

【0105】

(実施例3)

前記シリコーンゴム組成物(1)に含有された白金触媒の添加量を、実施例1における添加量よりも少なく調整したシリコーンゴム組成物(3)を用いた以外は、実施例1と同様にして、導電性ローラ1cを作製した。

【0106】

このシリコーンゴム組成物(3)の加硫特性tc(10)及び粘度を実施例1と同様にして測定したところ、加硫特性tc(10)は42(秒)であり、粘度は82Pa・sであった。また、導電性ローラ1cの研磨レス弾性層の平均外径(直径、rav)及び外径精度、並びに、前記最長距離L2と最短距離L1との差(L2−L1)の最大値及び最小値、並びに、このときの振れを実施例1と同様にして測定したところ、それぞれ、19.950mm、0.055〜−0.045%、0.042mm及び0.033mm、並びに、0.21%及び0.17%であった。さらに、実施例1と同様にして測定したところ、導電性ローラ1cにおける研磨レス弾性層の表面粗さRzは4.5μmであり、JIS A硬度は43であり、電気抵抗値は5.0×106Ωであった。

【0107】

(比較例1)

前記シリコーンゴム組成物(1)に含有された白金触媒の添加量を、実施例1における添加量よりも少なく調整したシリコーンゴム組成物(4)を用いた以外は、実施例1と同様にして、導電性ローラ1dを作製した。

【0108】

このシリコーンゴム組成物(4)の加硫特性tc(10)及び粘度を実施例1と同様にして測定したところ、加硫特性tc(10)は60(秒)であり、粘度は82Pa・sであった。また、導電性ローラ1dの研磨レス弾性層の平均外径(直径、rav)及び外径精度、並びに、前記最長距離L2と最短距離L1との差(L2−L1)の最大値及び最小値、並びに、このときの振れを実施例1と同様にして測定したところ、それぞれ、20.0mm、0.550〜−0.450%、0.6mm及び0.16mm、並びに、3.00%及び0.76%であった。さらに、実施例1と同様にして測定したところ、導電性ローラ1dにおける研磨レス弾性層の表面粗さRzは4.5μmであり、JIS A硬度は43であり、電気抵抗値は5.0×106Ωであった。

【0109】

実施例1〜3において、導電性ローラ1a〜1cにおける研磨レス弾性層の平均外径と、各研磨レス弾性層を形成するシリコーンゴム組成物(1)〜(3)の加硫特性tc(10)とは、Y=−0.0038X+20.11の関係を有しており、前記Y=aX+bの関係を満足していた。一方、比較例1においては、導電性ローラ1dにおける研磨レス弾性層の外径と、研磨レス弾性層を形成するシリコーンゴム組成物(4)の加硫特性tc(10)とは、前記Y=aX+bの関係を満足していなかった。

【0110】

実施例1〜3及び比較例1において作製した導電性ローラ1a〜1dを、図6に示される、黒色の現像剤を収容するモノクロ画像形成装置30における現像ローラとして使用し、画像を8000枚印刷したところ、実施例1〜3の導電性ローラ1a〜1cを用いた場合には、何れの画像にも、「かすれ」、「字ずれ」、「白抜け」等が生じることなく、高品質で画像を形成することができたのに対して、比較例1の導電性ローラ1dを用いた場合には、「かすれ」、「字ずれ」、「白抜け」等が生じ、高品質で画像を形成することができなかった。

【0111】

このように、前記実施例1〜3においては、研磨レス弾性層を形成する液状導電性ゴム組成物として、前記関係式より求められる所望の外径に応じた加硫特性tc(10)を有するシリコーンゴム組成物を選択すれば、実施例1〜3に示されるように、加熱成形して得られる研磨レス弾性層の外径を所望の値にかつ均一に調整することができることが分かった。

【0112】

また、前記実施例1〜3においては、研磨レス弾性層を形成するシリコーンゴム組成物の加硫特性tc(10)を、25〜45の範囲内で、選択すると、実施例1〜3に示されるように、加熱成形して得られる研磨レス弾性層の外径を所望の値にかつ均一に調整することができることが分かった。

【図面の簡単な説明】

【0113】

【図1】図1は、導電性ローラの一例を示す斜視図である。

【図2】図2は、導電性ローラの別の一例を示す斜視図である。

【図3】図3は、導電性ローラにおける弾性層の外径と、導電性ローラを形成する液状導電性ゴム組成物における加硫特性tc(10)との関係を示すグラフである。

【図4】図4は、この発明に係る製造方法に好適に用いられる金型を組み立てた状態を示す断面図である。

【図5】図5は、この発明に係る製造方法に好適に用いられる金型を構成する上端駒の断面図である。

【図6】図6は、この発明に係る画像形成装置の一例を示す概略図である。

【図7】図7は、研磨レス弾性層の振れを説明する説明図であり、図7(a)は導電性ローラの正面図であり、図7(b)は図7(a)のA−A線における断面図である。

【符号の説明】

【0114】

1A、1B、1C 導電性ローラ

2 軸体

2C 軸体の中心軸

3、3B 研磨レス弾性層

3C 研磨レス弾性層の中心点

4 コート層

10 金型

11 円筒状中空体

12 下端駒

13 上端駒

14 キャビティ

15、17 保持穴

16 スプルー

18 ベント

18d 開口

19 液溜り部

30 画像形成装置

31 像担持体

32 帯電手段

33 露光手段

34 転写手段

35 定着手段

36 転写紙

37 クリーニング手段

40 現像手段

41 現像剤収納部

42 現像剤

43 攪拌機

44 現像剤担持体

45 現像剤規制部材

46 ブレード

【技術分野】

【0001】

本発明は、導電性ローラ、導電性ローラの製造方法及び画像形成装置に関し、さらに詳しくは、例えば、画像形成装置に使用することができ、高品質の画像を形成することに貢献する導電性ローラ、このような導電性ローラを製造することのできる導電性ローラの製造方法、及び、このような導電性ローラを備えた画像形成装置に関する。

【背景技術】

【0002】

レーザープリンタ、複写機、ビデオプリンタ、ファクシミリ、これらの複合機等には、電子写真方式を利用した各種の画像形成装置が採用されている。電子写真方式を利用した画像形成装置は、軸体とその外周面に形成された弾性層とを有する、例えば、クリーニングローラ、帯電ローラ、現像ローラ、転写ローラ、加圧ローラ、紙送り搬送ローラ、定着ローラ等の各種ローラを備えている。このような画像形成装置において、高品質の画像を形成するには、画像形成装置に装着された各種ローラは、高い均一性を有している必要がある。

【0003】

従来、これらの各種ローラは、軸体の外周面にゴム組成物を成形して成る成形体の外周面等を定法に従って研磨処理等を施すことによって、製造されていた。また、この製造方法において、成形体に研磨処理等を施すと、生産性が低下するうえ、コストも上昇してしまうため、成形体に研磨処理等を施さなくても、所望の外径を有するローラを製造することのできる製造方法も提案されている。その一例として、例えば、液状ゴム組成物を円筒状金型内に射出して加熱成形するローラの製造方法において、用いる円筒状金型の寸法精度を向上させ、及び/又は、加熱成形中の加熱温度等を調整する方法、金型内の圧力を調整する方法(例えば、特許文献1参照。)等が挙げられる。例えば、特許文献1に記載されたゴムローラの製造方法によれば、「ゴムローラの外径精度が安定して成形することが可能となり、・・高品質なゴムローラを低コストで提供することが可能」であることが記載されている(特許文献1の[0075]欄参照。)。

【0004】

しかし、近年の画像形成装置は、高画質化等が急速に発展し、また、高速性能も格段に向上しているから、従来の画像形成装置に加えて近年の画像形成装置にも装着され得る各種ローラには、より一層高い均一性が要求されている。また、ゴム組成物を成形して成る成形体に研磨処理等を施さない場合には、高い均一性を有する各種ローラは、一般に、製造することが困難である。

【0005】

【特許文献1】特開2003−039542号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

この発明は、高品質の画像を形成することに貢献する導電性ローラ、高品質の画像を形成することに貢献する導電性ローラを製造することのできる導電性ローラの製造方法、及び、高品質の画像を形成することのできる画像形成装置を提供することを目的とする。

【課題を解決するための手段】

【0007】

前記課題を解決するための手段として、

請求項1は、軸体の外周面に、金型を用いて液状導電性ゴム組成物を加熱成形して成る研磨レス弾性層を備え、画像形成装置に配設される導電性ローラであって、前記研磨レス弾性層は、その外径精度が±0.25%の範囲内にあり、かつ、その振れが0.5%以下にあることを特徴とする導電性ローラであり、

請求項2は、前記研磨レス弾性層の外周面にコート層を備えた請求項1に記載の導電性ローラであり、

請求項3は、軸体とその外周面に形成された研磨レス弾性層とを備え、画像形成装置に配設される導電性ローラの製造方法であって、下記式より、前記研磨レス弾性層の所望する外径に対応する加硫特性Xを算出し、算出されたX値±10の加硫特性を有する液状導電性ゴム組成物を調製し、次いで、前記液状導電性ゴム組成物を、金型とこの金型に保持された前記軸体とで形成されたキャビティに注入して、加熱成形することを特徴とする導電性ローラの製造方法であり、

Y=aX+b (ただし、前記式において、aは−0.0046〜−0.0026、bは20.07〜20.14、Yは研磨レス弾性層の外径(単位:mm)、Xは加硫特性tc(10)を示す。)

請求項4は、軸体と、その外周面に形成された研磨レス弾性層とを備え、画像形成装置に配設される導電性ローラの製造方法であって、所定の内径を有する金型とこの金型に保持された前記軸体とで形成されたキャビティに、加硫特性tc(10)が25〜45の液状導電性ゴム組成物を、注入して、加熱し、前記金型の内径と同じ又は小さい外径を有する研磨レス弾性層を成形することを特徴とする導電性ローラの製造方法であり、

請求項5は、前記液状導電性ゴム組成物は、付加硬化型液状導電性シリコーンゴム組成物であることを特徴とする請求項3又は4に記載の導電性ローラの製造方法であり、

請求項6は、請求項1若しくは2に記載の導電性ローラ、又は、請求項3〜5のいずれか1項に記載の導電性ローラの製造方法により製造された導電性ローラを備えた画像形成装置である。

【発明の効果】

【0008】

この発明に係る導電性ローラは、外径精度が±0.25%の範囲内にあり、かつ、厚さの振れが0.5%以下にある研磨レス弾性層を備えているから、従来の画像形成装置だけでなく、近年の画像形成装置に配設された場合にも、所定の圧力でかつ導電性ローラの長手方向にわたって均一に、像担持体等の被当接体に当接する。故に、この発明に係る導電性ローラは、被当接体に対して、その長手方向にわたって均一に作用することができるから、高品質の画像を形成することに十分に貢献することができる。例えば、近年の画像形成装置に装備された像担持体に当接するように配設された現像ローラとして、この発明の係る導電性ローラが使用される場合には、所定の圧力でかつ導電性ローラの長手方向にわたって均一に像担持体に当接し、現像剤を均一な厚さで精度よく、像担持体に付着させることができるから、高品質の画像を形成することに十分に貢献することができる。

【0009】

また、この発明に係る導電性ローラの製造方法は、液体射出成形法において、導電性ローラの外径精度に大きく依存する加硫特性tc(10)を有する液状導電性ゴム組成物を選択して用いるから、所望の外径を有する研磨レス弾性層を、高い外径精度かつ小さな振れを十分に満足して、成形することができる。したがって、この発明に係る導電性ローラの製造方法によれば、前記したように、所望の外径を有し、かつ、高い外径精度と小さな振れとを有する研磨レス弾性層を備えた、高品質の画像を形成することに貢献する導電性ローラを製造することができる。

【0010】

さらに、この発明の係る画像形成装置は、この発明の係る導電性ローラ、又は、この発明に係る導電性ローラの製造方法によって製造された導電性ローラを備えているから、高品質の画像を形成することができる。

【発明を実施するための最良の形態】

【0011】

この発明に係る導電性ローラは、図1に示されるように、軸体2と、軸体2の外周面に、金型を用いて液状導電性ゴム組成物を加熱成形して成る研磨レス弾性層3とを備え、所望により、図2に示されるように、さらに、コート層4とを備え、例えば、図6に示される画像形成装置等に配設される。

【0012】

前記軸体2は、良好な導電特性を有していればよく、通常、鉄、アルミニウム、ステンレス鋼、真鍮等で構成された所謂「芯金」と称される軸体とされる。また、軸体2は、熱可塑性樹脂若しくは熱硬化性樹脂等の絶縁性芯体にメッキを施して導電化した軸体であってもよく、さらには、熱可塑性樹脂若しくは熱硬化性樹脂等に導電性付与剤としてカーボンブラック又は金属粉体等を配合した導電性樹脂で形成された軸体であってもよい。図6に示される画像形成装置等に配設された場合に、軸体2は、その一端を接地し、又は、バイアス電圧を印加することにより、例えば、像担持体の電圧、現像剤への電荷の注入、像担持体からの現像剤の搬送による潜像の現像等の機能を発揮する。

【0013】

前記研磨レス弾性層3は、例えば、ゴム成分に導電性付与剤等を添加した液状導電性ゴム組成物を加熱成形し、成形された成形体を、研磨処理、研削処理及び切削処理等の外径調整加工を施すことなく、成る。したがって、この研磨レス弾性層3は、加熱成形された状態において、その外径精度が±0.25%の範囲内にあり、かつ、振れが0.5%以下にある。

【0014】

研磨レス弾性層3は、前記したように、±0.25%の範囲内にある外径精度を有している。研磨レス弾性層3の外径精度は、その長手方向に均一で、かつ、所望の外径を有していることを示す精度である。研磨レス弾性層3がこの範囲内の外径精度を有していると、後述するように、例えば、図6に示される画像形成装置に配設された場合には、高品質の画像を形成することに十分に貢献することができる。より高品質の画像を形成することに十分に貢献することができる点で、外径精度は、±0.14%の範囲内にあるのが好ましく、±0.10%の範囲内にあるのが特に好ましい。

【0015】

研磨レス弾性層3の外径精度は、少なくとも、研磨レス弾性層3における中央部と両端部近傍との3点における外径を測定して、測定された外径から求めた研磨レス弾性層3の平均外径(rav)に対する、各測定点における外径(rx)と平均外径(rav)との外径差(rx−rav)を百分率で示した値であり、具体的には、各測定点において、式[(rx−rav)/rav]×100(%)で算出される。ここで、研磨レス弾性層3の外径精度は、定法に従って、研磨レス弾性層3の測定点における外径をレーザー測定器で測定し、測定された各外径から、前記式により算出することができる。

【0016】

研磨レス弾性層3は、前記したように、0.5%以下の振れを有している。研磨レス弾性層3の振れは、研磨レス弾性層の円周方向における厚さの均一性、すなわち、厚さの振れ(以下、単に、振れと称することがある。)を示す精度である。研磨レス弾性層3がこの範囲の振れを有していると、後述するように、例えば、図6に示される画像形成装置に配設された場合には、高品質の画像を形成することに十分に貢献することができる。より高品質の画像を形成することに十分に貢献することができる点で、振れは、0.4%以下にあるのが好ましく、0.3%以下にあるのが特に好ましい。なお、研磨レス弾性層3の振れは、理想的には0であるが、現実には、軸体2の軸線方向における各位置でわずかに異なる。研磨レス弾性層3における振れの下限値は、この発明の目的を達成するには0.002%程度であればよく、この発明の目的を十分に達成するには0.001%程度であればよい。

【0017】

研磨レス弾性層3の振れは、研磨レス弾性層3の中心点3Cと軸体2の中心点2Cとの距離に影響される。例えば、図7(a)に示されるように、導電性ローラ1Cは、その研磨レス弾性層3Bが、軸線方向において、軸体2の軸線2Cとその軸線とがずれて軸体2の外周面に形成され、導電性ローラ1CのA−A線における断面が図7(b)に示されている。図7を参照すると、研磨レス弾性層3Bの振れは、研磨レス弾性層3Bの最大厚さ(tmax)と最小厚さ(tmin)との差(tmax−tmin)、換言すると、軸体2の中心点2Cから研磨レス弾性層3Bの外周面までの最長距離L2と最短距離L1との差(L2−L1)を、研磨レス弾性層3の平均外径(rav)に対する百分率で示された値として、算出される。

【0018】

すなわち、研磨レス弾性層3の振れは、研磨レス弾性層3の平均外径(rav)に対する、少なくとも、研磨レス弾性層3における中央部と両端部近傍との3点における、研磨レス弾性層3の最大厚さ(tmax)と最小厚さ(tmin)との差(tmax−tmin)を、百分率で示した値であり、より具体的には、各測定点において、式[(tmax−tmin)/rav]×100(%)で算出される。又は、研磨レス弾性層3の平均外径(rav)に対する、少なくとも、研磨レス弾性層3における中央部と両端部近傍との3点における、軸体2の中心点2Cから研磨レス弾性層3の外周面までの最長距離L2と最短距離L1との差(L2−L1)を、百分率で示した値であり、より具体的には、各測定点において、式[(L2−L1)/rav]×100(%)で算出される。ここで、研磨レス弾性層3の振れは、導電性ローラ1Aを軸体2の中心軸を中心として回転させながら、レーザー測長機により、各測定点における、研磨レス弾性層3の厚さ、又は、軸体2の中心点から研磨レス弾性層3の外周面までの距離を測定し、測定された最大厚さと最小厚さとから、又は、測定された最長距離と最短距離とから、前記式により算出することができる。

【0019】

このように、研磨レス弾性層3は、高い外径精度と小さな振れとを有している。したがって、研磨レス弾性層3は、高い外径精度を有していることにより、研磨レス弾性層3の長手方向に均一な所望の外径を有すると共に、小さな振れを有していることにより、研磨レス弾性層3の円周方向における均一な所望の厚さを有しているから、例えば、図6に示される画像形成装置に配設された場合には、所定の圧力でかつ研磨レス弾性層3の長手方向にわたって均一に、像担持体等の被当接体に当接し、その結果、導電性ローラ1Aは、被当接体に対して、その長手方向にわたって均一に作用することができる。それ故、高品質の画像を形成することに十分に貢献することができる。

【0020】

研磨レス弾性層3は、前記外径精度及び前記振れに加えて、さらに、その表面粗さRzが2〜15μmであるのが好ましい。研磨レス弾性層3の表面粗さRzが2〜15μmであると、一般的に平均粉径(直径)が5〜6μmの現像剤を効率的に帯電搬送することができるという効果を奏する。研磨レス弾性層3の表面粗さRzは、JIS B 0601―1984(十点平均粗さ)に準じ、先端半径2μmの測定プローブを備えた表面粗さ計(商品名:590A、株式会社東京精密製)に、研磨レス弾性層3を備えた導電性ローラ1Aをセットし、測定長2.4mm、カットオフ波長0.8mm、カットオフ種別ガウシアンにより、少なくとも3点における表面粗さ測定し、これらの平均値を表面粗さRzとする。

【0021】

研磨レス弾性層3は、前記外径精度、前記振れ、好ましくは前記表面粗さRzを有していれば、硬度、電気抵抗値及び強度等の性質、並びに、その材料、厚さ等に関して特に制限されない。

【0022】

この発明においては、研磨レス弾性層3は10〜90のJIS A硬度を有しているのが好ましい。研磨レス弾性層3が10〜90のJIS A硬度を有していると、導電性ローラ1Aと、現像剤規制部材のブレード及び像担持体間等の被当接体とのニップ幅を効率的に確保することができ、現像剤を効率的に帯電搬送して、現像効率を向上させることが容易になる。JIS A硬度は、JIS K6253に準拠して測定することができる。

【0023】

また、研磨レス弾性層3は、図6に示される画像形成装置等の現像ローラ等として使用される場合には、102〜109Ωの電気抵抗値を有していることが好ましい。画像形成装置等のローラとして使用される導電性ローラが102〜109Ωの電気抵抗値を有していると、被当接体に確実にかつ所望の電荷を帯電させることができる。例えば、現像ローラとして使用される導電性ローラ1Aが102〜109Ωの電気抵抗値を有していると、現像剤を確実に担持することができ、さらに、担持した現像剤を像担持体に所望のように確実に付着させることができる。

【0024】

研磨レス弾性層3の電気抵抗値は、研磨レス弾性層3に含まれる導電性付与剤の含有量を調整することによって、前記範囲内にされることができ、その測定方法は、電気抵抗計(商品名:ULTRA HIGH RESISTANCE METER R8340A、株式会社アドバンテスト製)を用い、導電性ローラ1Aを水平に置き、5mmの厚さ、30mmの幅、及び、導電性ローラ1Aの弾性層3全体を載せることのできる長さを有する金メッキ製板を電極とし、500gの荷重を導電性ローラ1Aにおける軸体2の両端それぞれに支持させた状態にして、軸体2と電極との間にDC100Vを印加し、1秒後の電気抵抗計の値を読みとり、この値を電気抵抗値とする方法により、測定することができる。

【0025】

研磨レス弾性層3を形成する前記液状導電性ゴム組成物を構成するゴムは、液状ゴムであればよく、例えば、シリコーン若しくはシリコーン変性ゴム、ニトリルゴム、エチレンプロピレンゴム(エチレンプロピレンジエンゴムを含む。)、スチレンブタジエンゴム、ブタジエンゴム、イソプレンゴム、天然ゴム、アクリルゴム、クロロプレンゴム、ブチルゴム、エピクロールヒドリンゴム、ウレタンゴム、フッ素ゴム等の液状ゴムが挙げられる。これらのゴムは、付加硬化型であるのが、加熱成形時の寸法精度に優れる点で、好ましい。

【0026】

前記液状導電性ゴム組成物を構成する導電性付与剤は、例えば、導電性粉末、イオン導電性物質等が挙げられる。導電性粉末としては、より具体的には、例えば、ケッチェンブラック、アセチレンブラック等の導電性カーボンの他に、SAF、ISAF、HAF、FEF、GPF、SRF、FT、MT等のゴム用カーボン類、また酸化チタン、酸化亜鉛、ニッケル、銅、銀、ゲルマニウム等の金属、又は、金属酸化物、ポリアニリン、ポリピロール、ポリアセチレン等の導電性ポリマー等が挙げられ、イオン導電性物質としては、より具体的には、例えば、過塩素酸ナトリウム、過塩素酸リチウム、過塩素酸カルシウム、塩化リチウム等の無機イオン性導電物質等が挙げられる。導電性付与剤は、1種単独で、又は2種以上を組み合わせて、所望の電気抵抗値を示すように、適宜の含有量で添加される。

【0027】

液状導電性ゴム組成物は、ゴム及び導電性付与剤に加えて、通常、ゴム組成物に含有される各種添加剤を含有していてもよく、各種添加剤としては、例えば、加硫剤、加硫促進剤、加硫促進助剤、加硫遅延剤、分散剤、発泡剤、老化防止剤、酸化防止剤、充填材、顔料、着色剤、加工助剤、軟化剤、可塑剤、乳化剤、硬化剤、耐熱性向上剤、難燃性向上剤、受酸剤、熱伝導性向上剤、離型剤、溶剤等が挙げられる。これらの各種添加剤は、通常用いられる添加剤であってもよく、用途に応じて特別に用いられる添加剤であってもよい。

【0028】

液状導電性ゴム組成物は、特に、付加硬化型液状導電性シリコーンゴム組成物であるのが、加熱成形時における高い外径精度及び小さな振れを容易かつ確実に実現できる点で、好ましい。液状導電性ゴム組成物は、例えば、(A)一分子中にケイ素原子と結合するアルケニル基を少なくとも2個含有するオルガノポリシロキサンと、(B)一分子中にケイ素原子と結合する水素原子を少なくとも2個含有するオルガノハイドロジェンポリシロキサンと、(C)平均粒径が1〜30μmで、嵩密度が0.1〜0.5g/cm3である無機質充填材と、(D)導電性付与剤と、(E)付加反応触媒とを含有する付加硬化型液状導電性シリコーンゴム組成物が挙げられる。

【0029】

前記(A)オルガノポリシロキサンとしては、平均組成式(1)R1aSiO(4−a)/2で示される化合物が好適である。ここで、R1は、互いに同一又は異種の炭素原子数1〜10、好ましくは炭素原子数1〜8の非置換又は置換一価炭化水素基であり、aは1.5〜2.8、好ましくは1.8〜2.5、より好ましくは1.95〜2.02の範囲の正数である。

【0030】

前記R1は、例えば、メチル基、エチル基、プロピル基、イソプロピル基、ブチル基、イソブチル基、tert−ブチル基、ペンチル基、ネオペンチル基、ヘキシル基、シクロヘキシル基、オクチル基、ノニル基、デシル基等のアルキル基、シクロヘキシル基等のシクロアルキル基、フェニル基、トリル基、キシリル基、ナフチル基等のアリール基、ベンジル基、フェニルエチル基、β−フェニルプロピル基等のアラルキル基、ビニル基、アリル基、プロペニル基、イソプロペニル基、ブテニル基、ヘキセニル基、シクロヘキセニル基、オクテニル基等のアルケニル基、並びに、これらの基の炭素原子に結合した水素原子の一部又は全部をハロゲン原子又はシアノ基等で置換したクロロメチル基、クロロプロピル基、ブロモエチル基、トリフルオロプロピル基及びシアノエチル基等が挙げられる。

【0031】

R1は、そのうちの少なくとも2個は、炭素原子数2〜8、好ましくは炭素原子数2〜6のアルケニル基、特にビニル基であるのが好ましく、また、その90%以上がメチル基であるのが好ましい。前記アルケニル基の含有量は、オルガノポリシロキサン中1.0×10−6〜5.0×10−3mol/g、特に5.0×10−6〜1.0×10−3mol/gであることが好ましい。アルケニル基の量が1.0×10−6mol/gより少ないと、架橋が不十分でゲル状になることがあり、一方、5.0×10−3mol/gを超えると、圧縮永久ひずみが低下することがあるだけでなく、架橋後のゴムが脆くなることがある。前記アルケニル基は、分子鎖末端のケイ素原子に結合していても、分子鎖内のケイ素原子に結合していても、また、両者のケイ素原子に結合していてもよい。

【0032】

前記オルガノポリシロキサン(A)は、基本的には、ジオルガノシロキサン単位を繰り返し単位とする主鎖に、トリオルガノシロキシ基が結合した分子鎖両末端を有する直鎖状構造を有するが、部分的に分岐状構造又は環状構造等となっていてもよい。

【0033】

オルガノポリシロキサン(A)の重合度については、室温(25℃)で液状(例えば、25℃での粘度が100〜1,000,000mPa・s、好ましくは200〜100,000mPa・s程度)であればよく、平均重合度が100〜800であるのが好ましく、150〜600であるのが特に好ましい。平均重合度が100未満であると、架橋後のゴム弾性が不十分となることがあり、一方、800を超えると、オルガノポリシロキサン(A)が生ゴム状になり、圧縮永久ひずみが低下することがある。

【0034】

前記(B)オルガノハイドロジェンポリシロキサンは、平均組成式(2)R2bHcSiO(4−b−c)/2で示され、一分子中に少なくとも2個、好ましくは3個以上(通常、3〜200個)、より好ましくは3〜100個の、ケイ素原子に結合した水素原子を有する。このオルガノハイドロジェンポリシロキサンは、その分子中に存在するケイ素原子に結合した水素原子が前記(A)オルガノポリシロキサンのケイ素原子に結合したアルケニル基とヒドロシリル付加反応して、架橋する硬化剤(架橋剤)として作用する。

【0035】

前記平均組成式(2)において、前記R2は炭素原子数1〜10の置換又は非置換の一価炭化水素基である。また、bは0.7〜2.1、cは0.001〜1.0で、かつb+cは0.8〜3.0を満足する正数である。前記R2は、前記前記R1と同様であるが、脂肪族不飽和基を有しないものが好ましい。また、bは好ましくは0.8〜2.0、cは好ましくは0.01〜1.0、b+cは好ましくは1.0〜2.5を満足する正数であり、このオルガノハイドロジェンポリシロキサンは、直鎖状、環状、分岐状又は三次元網目状のいずれの構造であってもよい。前記(B)オルガノハイドロジェンポリシロキサンは、一分子中のケイ素原子の数(又は重合度)が2〜300個、特に4〜150個程度の室温(25℃)で液状であるのが好ましい。なお、水素原子が結合するケイ素原子は、分子鎖末端、分子鎖内のいずれにあってもよく、両方にあってものであってもよい。

【0036】

前記ケイ素原子に結合した水素原子(Si−H)の含有量は、オルガノハイドロジェンポリシロキサン中0.001〜0.017mol/g、特に0.002〜0.015mol/gとすることが好ましい。前記水素原子の含有量が0.001mol/g未満であると、架橋が不十分でゲル状になることがあり、一方、0.017mol/gを超えると、架橋密度が高くなりすぎて、架橋後のゴムが脆くなることがある。

【0037】

この(B)オルガノハイドロジェンポリシロキサンとしては、例えば、両末端トリメチルシロキシ基封鎖メチルハイドロジェンポリシロキサン、両末端トリメチルシロキシ基封鎖ジメチルシロキサン・メチルハイドロジェンシロキサン共重合体、両末端ジメチルハイドロジェンシロキシ基封鎖ジメチルポリシロキサン、両末端ジメチルハイドロジェンシロキシ基封鎖ジメチルシロキサン・メチルハイドロジェンシロキサン共重合体、両末端トリメチルシロキシ基封鎖メチルハイドロジェンシロキサン・ジフェニルシロキサン共重合体、両末端トリメチルシロキシ基封鎖メチルハイドロジェンシロキサン・ジフェニルシロキサン・ジメチルシロキサン共重合体、(CH3)2HSiO1/2単位とSiO4/2単位とから成る共重合体、及び、(CH3)2HSiO1/2単位とSiO4/2単位と(C6H5)SiO3/2単位とから成る共重合体等が挙げられる。

【0038】

(B)オルガノハイドロジェンポリシロキサンの配合量は、(A)オルガノポリシロキサン100質量部に対して0.1〜30質量部であるのが好ましく、0.3〜20質量部であるのが特に好ましい。前記配合量が0.1質量部未満であると、架橋が不十分でゲル状になり、ゴム状の硬化物を与えることができないことがあり、一方、30質量部を越えると、硬化物の強度と耐圧縮永久ひずみが著しく低下することがある。また、(A)オルガノポリシロキサンのアルケニル基に対するケイ素原子に結合した水素原子のモル比は、0.3〜5.0であるのが好ましく、0.5〜2.5であるのが特に好ましい。

【0039】

前記(C)無機質充填材は、低圧縮永久ひずみで体積抵抗率が経時で安定し、かつ十分なローラ耐久性を得るのに重要な成分である。無機質充填材は、平均粒径が1〜30μm、好ましくは2〜20μm、嵩密度が0.1〜0.5g/cm3、好ましくは0.15〜0.45g/cm3である。平均粒径が1μmより小さいと経時で電気抵抗が変化することがあり、一方、30μmより大きいと弾性層3の耐久性が低下することがある。また、嵩密度が0.1g/cm3より小さいと圧縮永久ひずみが悪化すると共に経時での電気抵抗率が変化することがあり、一方、0.5μmより大きいと弾性層3の強度が不十分で耐久性が低下することがある。なお、平均粒径は、例えば、レーザー光回折法等による粒度分布測定装置を用いて、重量平均値(又はメジアン径)等として求めることができ、嵩密度は、JIS K 6223の見かけ比重の測定方法に基づいて求めることができる。

【0040】

このような無機質充填材としては、珪藻土、パーライト、マイカ、炭酸カルシウム、ガラスフレーク、及び、中空フィラー等が挙げられるが、中でも珪藻土、パーライト及び発泡パーライトの粉砕物が好ましい。

【0041】

無機質充填材の配合量は、(A)オルガノポリシロキサン100質量部に対して5〜100質量部であるのが好ましく、10〜80質量部であるのが特に好ましい。前記配合量が5質量部未満であると、十分なローラ耐久性が発現しないことがあり、一方、100質量部を越えると、圧縮永久ひずみが低下すると共に、均一に配合することが困難になることがある。

【0042】

また、無機質充填材(C)は、シラン系カップリング剤又はその部分加水分解物、アルキルアルコキシシラン又はその部分加水分解物、有機シラザン類、チタネート系カップリング剤、オルガノポリシロキサンオイル、加水分解性官能基含有オルガノポリシロキサン等により表面処理されてもよい。これらの表面処理は、無機質充填材自体を予め処理しても、又はオイルと無機質充填材との混合時に処理を行ってもよい。

【0043】

無機質充填材(C)の混合方法は、常温でプラネタリーミキサー又はニーダー等の機器を用いて、前記(A)オルガノポリシロキサン及び前記(B)オルガノハイドロジェンポリシロキサンと混合してもよいし、又は、100〜200℃の高温で混合してもよい。

【0044】

なお、前記無機質充填材(C)以外にも、例えば、石英粉、球状シリカ、ヒュームドシリカ、沈降性シリカ、酸化チタン、アルミナ、水酸化アルミニウム等の無機粉体を、低圧縮永久ひずみ、経時で安定した体積抵抗率、ローラ耐久性を損なわない範囲で添加してもよい。特に圧縮永久ひずみ及び体積抵抗率の経時変化に影響が大きいヒュームドシリカ及び沈降性シリカは、前記(A)オルガノポリシロキサン100質量部に対して、8質量部以下、特に0〜5質量部を配合するのが好ましい。

【0045】

前記(D)導電性付与剤については既に説明した通りである。前記(D)導電性付与剤の配合量は、付加硬化型液状導電性シリコーンゴム組成物の硬化物が、10kΩ・m以下、好ましくは0.1〜10kΩ・m、特に好ましくは1Ω・m〜5kΩ・m以下の体積抵抗率を有する量である。具体的には、導電性付与剤の配合量は、前記(A)オルガノポリシロキサン100質量部に対して、0.5〜50質量部であるのが好ましく、特に1〜20質量部であるのが好ましい。配合量が0.5質量部未満であると、所望の導電性を得ることができないことがあり、一方、50質量部を超えると、圧縮永久ひずみが低下することがある。

【0046】

前記(E)付加反応触媒としては、白金黒、塩化第二白金、塩化白金酸、塩化白金酸と1価アルコールとの反応物、塩化白金酸とオレフィン類との錯体、白金ビスアセトアセテート、パラジウム系触媒、ロジウム系触媒等が挙げられる。なお、この付加反応触媒の配合量は触媒量とすることができ、例えば、白金族金属として、前記(A)オルガノポリシロキサン及び前記(B)オルガノハイドロジェンポリシロキサンの合計質量に対して、0.5〜1,000ppmであるのが好ましく、1〜500ppm程度であるのが特に好ましい。

【0047】

この付加硬化型液状導電性シリコーンゴム組成物は、前記成分に加えて、低分子シロキサンエステル、シラノール、例えば、ジフェニルシランジオール等の分散剤、酸化鉄、酸化セリウム、オクチル酸鉄等の耐熱性向上剤、接着性及び成形加工性を向上させる各種カーボンファンクショナルシラン、難燃性を付与させるハロゲン化合物、各種反応制御剤等を本発明の目的を損なわない範囲で含有してもよい。

【0048】

前記液状導電性ゴム組成物及び前記付加硬化型液状導電性シリコーンゴム組成物は、二本ローラ、三本ローラ、ローラミル、バンバリーミキサ、ドウミキサ(ニーダー)等のゴム混練り機等を用いて、ゴム及び導電性付与剤、所望により添加された各種添加剤等が均一に混合されるまで、例えば、数分から数時間、好ましくは5分〜1時間、常温又は加熱下で混練して、得られる。

【0049】

前記液状導電性ゴム組成物及び前記付加硬化型液状導電性シリコーンゴム組成物は、後述するこの発明に係る導電性ローラの製造方法に使用される金型に容易にかつ均質に注入することができる点で、例えば、25℃において、5〜500Pa・sの粘度を有しているのがよく、10〜200Pa・sの粘度を有しているのが特によい。前記液状導電性ゴム組成物及び前記付加硬化型液状導電性シリコーンゴム組成物の粘度は、通常、それらに含まれる各成分の種類及び/又は配合量によって、調整することができる。必要により、溶剤等により、粘度を調整することもできる。

【0050】

この発明に係る導電性ローラは、図2に示されるように、前記研磨レス弾性層3の外周面にコート層4を備えていてもよい。前記研磨レス弾性層3の外周面にコート層4を備えていると、その帯電特性等によって、より一層効率的に現像材を帯電搬送することができるという効果を奏する。コート層4を形成する材料としては、特に制限するものではないが、図6に示される画像形成装置等に導電性ローラ1Bが使用される場合には、導電性ローラ1Bは被当接体に当接又は圧接されるから、永久変形しにくい材料であるのが好ましく、例えば、アルキッド樹脂、フェノール変性・シリコーン変性等のアルキッド樹脂変性物、オイルフリーアルキッド樹脂、アクリル樹脂、シリコーン樹脂、エポキシ樹脂、フッ素樹脂、フェノール樹脂、ポリアミド樹脂、ウレタン樹脂、ポリアミドイミド系樹脂及びこれらの混合物等が挙げられる。コート層4は、例えば、1〜100μmの厚さに形成される。

【0051】

この発明に係る導電性ローラ1A及び1B(以下、導電性ローラ1と称することがある。)は、前記軸体2の外周面に、金型を用いて液状導電性ゴム組成物を加熱成形して、製造される。導電性ローラ1の研磨レス弾性層3は、このような液体射出成形法により成形されれば、成形条件及び成形方法等は特に限定されない。また、使用する金型は、特に限定されないが、その内表面の表面粗さが調整されているのがよく、鏡面とされているのが特によい。金型の内表面の表面粗さは、例えば、研磨処理、研削処理及び/又は切削処理等により、調整することができ、また、内表面を鏡面とするには、定法に従って、内表面を鏡面処理、例えば、ホーニング処理、研磨処理等を採用することができる。例えば、導電性ローラ1は、前記液状導電性ゴム組成物を、金型とこの金型に保持された前記軸体とで形成されたキャビティに、60℃以下の温度例えば室温で注入して、所定温度に加熱することにより、製造することができる。

【0052】

前記外径精度及び前記振れを有する研磨レス弾性層3を備えた導電性ローラ1をより容易に製造することのできる製造方法として、以下の製造方法が挙げられる。

【0053】

すなわち、(1)下記式より、研磨レス弾性層の所望する外径に対応する加硫特性Xを算出する加硫特性算出工程と、

Y=aX+b(ただし、前記式において、aは−0.0046〜−0.0026、bは20.07〜20.14、Yは研磨レス弾性層の外径(単位:mm)、Xは加硫特性tc(10)(単位:秒)を示す。)

(2)算出されたX値±10の加硫特性を有する液状導電性ゴム組成物を調製する組成物調製工程と、

(3)前記液状導電性ゴム組成物を、金型とこの金型に保持された前記軸体とで形成されたキャビティに注入して、加熱成形する成形工程とを含有する製造方法(以下、この発明に係る製造方法と称することがある。)である。

【0054】

この製造方法においては、まず、前記式より、研磨レス弾性層の外径を所望の外径Yに調整するように、この外径Yに対応する、研磨レス弾性層を形成可能な液状導電性ゴム組成物に要求される加硫特性Xを算出する。

【0055】

前記式は、液状導電性ゴム組成物の硬化性、すなわち、加硫特性tc(10)によって、成形される研磨レス弾性層の外径が変化し、加硫特性tc(10)と研磨レス弾性層の外径とが一定の関係を有することを、本出願人が始めて見出して、加硫特性tc(10)と研磨レス弾性層の外径との関係を表した式である。したがって、前記式Y=aX+bに基づいて、所望の外径Yから、液状導電性ゴム組成物の加硫特性Xを算出すれば、所望の外径を有する研磨レス弾性層を形成することができる。

【0056】

前記式Y=aX+bにおいて、aは、−0.0046〜−0.0026であり、−0.0044〜−0.0028であるのが好ましく、特に、−0.0038であるのが好ましい。また、前記式において、bは、20.07〜20.14であり、20.085〜20.13であるのが好ましく、特に、20.11であるのが好ましい。前記式Y=aX+bを満たす領域は、図3に示されるように、Y=−0.0026X+20.14で示される領域以下であり、かつY=−0.0046X+20.07で示される領域以上である領域である。

【0057】

液状導電性ゴム組成物の加硫特性tc(10)は、液状導電性ゴム組成物がほぼ完全に架橋した場合における回転トルクT100に対して、液状導電性ゴム組成物を徐々に架橋していき、架橋途中の液状導電性ゴム組成物における回転トルクが10%の回転トルク値になったときの時間として表される特性である。この加硫特性tc(10)は、例えば、レオメータ等の液状試料の回転トルクを測定可能な測定器を用いて、JIS K6300−2(未加硫ゴム 振動式加硫試験機による加硫特性の求め方)に記載の測定方法に準拠して、測定することができる。

【0058】

なお、この発明においては、液状導電性ゴム組成物の加硫特性として、tc(10)を基準にしているが、加硫特性tc(10)と外径Yとが前記式を満足する液状導電性ゴム組成物である限り、tc(10)以外の加硫特性tc、例えば、回転トルクが回転トルクT100に対して50%の回転トルク値になったときの時間を表すtc(50)、回転トルクが回転トルクT100に対して90%の回転トルク値になったときの時間を表すtc(90)等を用いて、これらの加硫特性tcと外径Yとの関係式を作成し、加硫特性tcを算出してもよい。

【0059】

この発明に係る製造方法においては、次いで、前記加硫特性算出工程で算出されたXの値±10(秒)の加硫特性を有する液状導電性ゴム組成物を調製する。前記液状導電性ゴム組成物の加硫特性が前記Xの値±10(秒)であれば、所望の外径を有する研磨レス弾性層を形成することができる。所望の外径を有する研磨レス弾性層を容易に形成することができる点で、液状導電性ゴム組成物の加硫特性は、前記Xの値±5(秒)であるのが好ましく、前記Xの値±2(秒)であるのがさらに好ましい。液状導電性ゴム組成物は前記した通りであり、また、液状導電性ゴム組成物の加硫特性を所望のように調整するには、例えば、ゴム等の各成分の種類及び/又は含有量等を適宜調整すればよい。より具体的には、例えば、液状導電性ゴム組成物が前記付加硬化型液状導電性シリコーンゴム組成物である場合には、前記オルガノポリシロキサンの種類及び/又は配合量、前記オルガノハイドロジェンポリシロキサンの種類及び/又は配合量、付加反応触媒の種類及び/又は配合量、任意に添加される反応制御剤の種類及び/又は配合量等を適宜調整すればよい。例えば、前記オルガノハイドロジェンポリシロキサンの配合量は、前記オルガノハイドロジェンポリシロキサンの配合量と加硫特性tc(10)との関係を表す検量線を作成して、この検量線に基づいて、決定してもよい。

【0060】

この発明に係る製造方法においては、後述する成形工程を行う前に、定法に従って作製された軸体にプライマー塗布工程を行うこともできる。軸体に塗布されるプライマーとしては、特に制限はなく、例えば、アルキッド樹脂、フェノール変性・シリコーン変性等のアルキッド樹脂変性物、オイルフリーアルキッド樹脂、アクリル樹脂、シリコーン樹脂、エポキシ樹脂、フッ素樹脂、フェノール樹脂、ポリアミド樹脂、ウレタン樹脂及びこれらの混合物等が挙げられ、これらの中でもアミノ基及び/又は水酸基を有するプライマーが好ましい。また、これらの樹脂を硬化及び/又は加硫する架橋剤としては、例えば、イソシアネート化合物、メラミン化合物、エポキシ化合物、過酸化物、フェノール化合物、ハイドロジェンシロキサン化合物等が挙げられる。プライマーは、所望により溶剤等に溶解され、定法、例えば、ディップ法、スプレー法等に従って、軸体の外周面に塗布される。

【0061】

この発明に係る製造方法においては、次いで、前記組成物調製工程で調整した液状導電性ゴム組成物を、金型とこの金型に保持された前記軸体とで形成されたキャビティに注入して、加熱成形する。液状導電性ゴム組成物をキャビティ内に注入する方法は、定法であれば何れの方法も採用することができ、例えば、射出成形機による注入、注型機による注入等が挙げられる。

【0062】

キャビティ内に注入された液状導電性ゴム組成物を加熱成形する条件は、液状導電性ゴム組成物が加硫可能な条件であればよく、例えば、加熱温度は100〜300℃に設定することができ、加熱時間は10秒から1時間に設定することができる。

【0063】

この成形工程に使用される金型は、前記軸体2を保持可能な金型、好ましくは円筒状金型であればよい。また、この金型は、その内表面の表面粗さが調整されているのがよく、鏡面とされているのが特によい。成形工程に使用される好ましい金型として、例えば、図4に示されるように、円筒状中空体11、下端駒12、及び、上端駒13を有し、円筒状中空体11は、両端部が開口し、下端駒12は、軸体2を保持する保持穴15と、液状導電性ゴム組成物を注入可能で、金型を組み立てた際に形成されるキャビティ14に向かって断面が拡径する少なくとも1つのスプルー16とを備え、円筒状中空体11の下端開口を閉塞し、上端駒13は、図5により明確に示されるように、軸体2を保持する保持穴17と、液状導電性ゴム組成物を排出可能で、金型を組み立てた際に形成されるキャビティ14に向かって断面が拡径する少なくとも1つのベント18と、ベント18の上側にベント18に連通して形成された液溜り部19とを備え、円筒状中空体11の上端開口を閉塞する金型10が挙げられる。

【0064】

この金型10を構成する上端駒13に形成された液溜り部19におけるベント18の開口18dの開口径(すなわち、ベント18の最小径)は、液状導電性ゴム組成物の粘度にかかわらず、高い外径精度と小さな振れとを有する高精度の研磨レス弾性層を容易に成形することができる点で、1〜10mmであるのが好ましく、2〜5mmであるのが特に好ましい。

【0065】

この発明に係る製造方法における成形工程について、金型10を用いて、その一例を説明する。まず、図4に示されるように、円筒状中空体11の下側に下端駒12、その上側に上端駒13を配置し、軸体2を円筒状中空体11に通して、軸体2の両端部を下端駒12の保持穴15と上端駒13の保持穴17とで挟持するようにして、金型10を組み立て、次いで、下端駒12のスプルー16から所望の加硫特性を有する液状導電性ゴム組成物を、金型10とこの金型10に保持された前記軸体2とで形成されたキャビティ14に、定法により注入し、前記加熱成形条件下で、液状導電性ゴム組成物を加熱成形する。

【0066】

この発明に係る製造方法においては、圧縮永久ひずみを低下させる目的で、又は、前記付加硬化型液状導電性シリコーンゴム組成物における低分子シロキサン成分を低減させる等の目的で、前記成形工程後、さらに、120〜250℃の加熱温度で、30分から70時間程度の2次加硫を行うこともできる。

【0067】

このようにして成形された研磨レス弾性層は、平坦で、かつ、高い外径精度及び小さな振れを満足することができる。

【0068】

この発明に係る製造方法においては、所望により、前記成形工程により形成された研磨レス弾性層3の外周面に、コート層4を形成する。コート層4は、前記材料を所望により溶剤等に溶解し、定法、例えば、ディップ法、スプレー法等に従って、研磨レス弾性層3の外周面に塗布され、前記材料を硬化及び/又は加硫して、形成される。

【0069】

この発明に係る製造方法によれば、研磨レス弾性層を形成する液状導電性ゴム組成物として、前記式から算出された特定範囲の加硫特性を有する液状導電性ゴム組成物を用い、また、金型を用いて、導電性ローラ1を製造するから、液体射出成形法において、金型10内の圧力、金型10の寸法精度、加熱成形中の加熱温度、液状導電性ゴム組成物の注入方法、液状導電性ゴム組成物の硬化収縮率等を正確に調整しなくても、平坦で、かつ、高い外径精度及び小さな振れを満足する高精度の弾性層を備えた導電性ローラ1を、容易に製造することができる。したがって、この発明に係る製造方法によれば、このようにして成形された研磨レス弾性層は、研磨処理、研削処理及び切削処理等の外径調整加工を施し、その外径を調整する必要は特にない。

【0070】

この発明においては、前記したように、導電性ローラを形成する液状導電性ゴム組成物の加硫特性tc(10)を調整することにより、前記外径精度及び前記振れを有する研磨レス弾性層を備えた導電性ローラをより容易に製造することができるうえ、さらに、用いる金型、特に円筒状中空体の内径と同じ又は小さく、所望の外径を有する研磨レス弾性層を備えた導電性ローラを製造することもできる。

【0071】

すなわち、この発明に係る、所望の外径を有する研磨レス弾性層を備えた導電性ローラを製造することのできる導電性ローラの別の製造方法(以下、この発明に係る別の製造方法と称することがある。)は、軸体と、その外周面に形成された研磨レス弾性層とを備え、画像形成装置に配設される導電性ローラの製造方法であって、所定の内径を有する金型とこの金型に保持された前記軸体とで形成されたキャビティに、加硫特性tc(10)が25〜45の液状導電性ゴム組成物を、注入して、加熱し、前記金型の内径と同じ又は小さい外径を有する研磨レス弾性層を成形することを特徴とする導電性ローラの製造方法である。

【0072】

この発明に係る別の製造方法においては、キャビティに注入される液状導電性ゴム組成物が25〜45の加硫特性tc(10)を有していること以外は、前記した、この発明に係る製造方法と同様である。

【0073】

この発明に係る別の製造方法は、成形された研磨レス弾性層の外径が変化し、加硫特性tc(10)と研磨レス弾性層の外径とが一定の関係を有することを、本出願人が始めて見出したことにより、加硫特性tc(10)を調整することによって、金型の内径と同じ又は小さく、かつ所望の外径を有する研磨レス弾性層を成形することが可能になる。すなわち、加硫特性tc(10)と研磨レス弾性層の外径との関係を表した前記式Y=aX+bから明らかなように、液状導電性ゴム組成物の加硫特性tc(10)に応じて、形成される研磨レス弾性層の外径Yが変化するので、液状導電性ゴム組成物の加硫特性tc(10)を調整することにより、同じ内径を有する金型、特に同じ内径を有する円筒状中空体11を用いても、金型、特に円筒状中空体11の内径以下の異なる外径を有する研磨レス弾性層を製造することができる。なお、加硫特性tc(10)が25未満であっても45を超えても、所望の外径を有する研磨レス弾性層を容易に製造することはできない。

【0074】

例えば、この発明に係る別の製造方法において、ある適正な内径を有する円筒状中空体11を用いた場合には、27(秒)の加硫特性tc(10)を有する液状導電性ゴム組成物を用いて製造した導電性ローラは約20.007mmの外径を有し、42(秒)の加硫特性tc(10)を有する液状導電性ゴム組成物を用いて製造した導電性ローラは約19.950mmの外径を有し、約0.06mmの外径差を有する2つの導電性ローラを製造することができる。

【0075】

この発明に係る別の製造方法においては、円筒状中空体11の内径を種々の値に設定することができるから、導電性ローラの外径は前記例に記載した約20mmに限定されないことは、勿論である。

【0076】

このように、この発明に係る別の製造方法によれば、液状導電性ゴム組成物の加硫特性tc(10)を調整することによって、この液状導電性ゴム組成物を加熱成形して成る研磨レス弾性層の外径を所望のように調整することができる。

【0077】

また、この発明に係る別の製造方法によれば、液状導電性ゴム組成物の加硫特性tc(10)を調整しているから、当然、前記した、この発明に係る製造方法と同様に、高い外径精度と小さな振れとを有する高精度の研磨レス弾性層をより容易に成形することもできる。

【0078】

次に、この発明に係る導電性ローラ、又は、この発明に係る製造方法若しくはこの発明に係る別の製造方法により製造される導電性ローラを備えた画像形成装置(以下、この発明に係る画像形成装置と称することがある。)の一例を、図6を参照して、説明する。

【0079】

この発明に係る画像形成装置30は、図6に示されるように、静電潜像が形成される回転可能な像担持体31例えば感光体と、像担持体31に当接若しくは圧接して又は所定の間隔を置いて設けられ、像担持体31を帯電させる帯電手段32例えば帯電ローラと、像担持体31の上方に設けられ、像担持体31に静電潜像を形成する露光手段33と、像担持体31に当接若しくは圧接して又は所定の間隔を置いて設けられ、像担持体31に一定の層厚で現像剤42を供給し、静電潜像を現像する現像手段40と、像担持体31の下方に圧接するように設けられ、現像された静電潜像を像担持体31から転写紙36上に転写する転写手段34例えば転写ローラと、転写紙36の搬送方向の下流に設けられ、転写紙36に転写された現像剤42(静電潜像)を定着させる定着手段35例えば定着器と、転写紙36に転写されず像担持体31に残留した現像剤42及び/又は像担持体31に付着したゴミ等を除去するクリーニング手段37とを備えている。すなわち、像担持体31は、その回転方向において、上流側から順に、クリーニング手段37、帯電手段32、露光手段33、現像手段40及び転写手段34によって、各作用を受ける。

【0080】

前記像担持体31は、従来公知の像担持体を用いることができ、少なくともその表面に設けられる感光層は、例えば、有機系、アモルファスシリコン、Se系合金又はこれらを組み合わせた材料等を用いて形成される。像担持体31が円筒状の場合は、像担持体31は、アルミニウム又はアルミニウム合金を押出し成型した後、表面に感光層等を形成する方法等の公知の製法により製造することができる。また、ベルト状の像担持体を用いることも可能である。前記帯電手段32は、前記像担持体31を帯電させることができればよく、例えば、導電性又は半導電性のローラ、ブラシ、フィルム、ゴムブレード等を用いた接触型帯電器、コロナ放電を利用したスコロトロン帯電器、コロトロン帯電器等の帯電器を用いることができる。これらの中でも、帯電補償能力に優れる点で接触型帯電器が好ましい。前記露光手段33は、露光により像担持体31に静電潜像を形成することができればよく、例えば、像担持体31の表面に、半導体レーザー(LD)光、発光ダイオード(LED)光、液晶シャッタ(LCS)光等の光源、又はこれらの光源からポリゴンミラーを介して所望の像様に露光できる光学系機器等を用いることができる。前記転写手段34は、現像された静電潜像を像担持体31から転写紙36上に転写することができればよく、例えば、ベルト、ローラ、フィルム、ゴムブレード等を用いた接触型転写帯電器、コロナ放電を利用したスコロトロン転写帯電器、コロトロン転写帯電器等を用いることができる。これらの中でも、転写帯電補償能力に優れる点で接触型転写帯電器が好ましい。また、転写帯電器の他、剥離帯電器等を併用することもできる。前記定着手段35は、転写紙36に転写された現像剤42(静電潜像)を定着させることができればよく、例えば、発熱可能な定着ローラを備えた熱ローラ定着器、オーブン定着器等の加熱定着器、加圧可能な定着ローラを備えた圧力定着器等を用いることができる。前記クリーニング手段37としては、像担持体31上の現像剤42及び/又はゴミ等を除去することができればよく、公知のクリーニング装置、クリーニングローラ等を用いることができる。

【0081】

画像形成装置30は、像担持体31の表面に残留している静電潜像を除去する除電手段(図示しない。)を、クリーニング手段37と帯電手段32との間又は転写手段34とクリーニング手段37との間に、備えていてもよい。除電手段は、例えば、タングステンランプ、LED等を用いることができ、光除電手段に用いる光質としては、例えば、タングステンランプ等の白色光、LED光等の赤色光等が挙げられ、照射光強度としては、通常、像担持体31の半減露光感度を示す光量の数倍〜30倍程度になるように出力が設定される。

【0082】

画像形成装置30における前記現像手段40は、従来の画像形成装置に備えられた現像手段と基本的に同様に形成され、同様に配置されている。例えば、前記現像手段40は、図6に示されるように、像担持体31に対向する位置に開口部を有し、現像剤42を収納する現像剤収納部41と、現像剤収納部41内に設けられ、現像剤42を均一に攪拌する攪拌機43と、現像剤収納部41の開口部に、像担持体31に当接若しくは圧接して又は所定の間隔を置いて設けられ、像担持体31に現像剤42を一定の層厚で現像剤42を供給する回転可能な現像剤担持体44と、現像剤担持体44の上方に設けられ、現像剤担持体44に当接して現像剤42の層厚を規制すると共に、摩擦帯電により現像剤42を帯電させる現像剤規制部材45とを備えている。

【0083】

前記現像剤収納部41に収納される現像剤42、すなわち、この発明に係る画像形成装置30に使用される現像剤42としては、摩擦により帯電可能で、転写紙36に定着可能な一成分系の現像剤であれば、乾式現像剤であっても湿式現像剤であってもよく、また、非磁性現像剤であっても磁性現像剤であってもよい。一成分系の現像剤は、一般に、樹脂と色剤とその他添加剤とを含み、樹脂は、定着方式に応じて選択される。熱定着方式の場合には、樹脂として、例えば、スチレン/アクリル系共重合体、スチレン/ブタジエン系共重合体が、圧力定着方式の場合には、例えば、ワックス類、エチレン/酢酸ビニル共重合体、スチレン/ブタジエンラバー混合ワックス状樹脂等が選択される。色剤としては、例えば、カーボンブラック、マグネタイト、各種染顔料等が用いられ、その他添加剤としては、例えば、帯電制御剤、導電制御剤、補強剤、離型剤等が用いられる。磁性現像剤の場合には、さらに、フェライト等の磁性粉を現像剤42の合計質量に対して数十質量%含有する。一成分系の現像剤は、通常、2〜8μC/g程度の帯電特性を有している。

【0084】

現像手段40における前記現像剤担持体44は、現像剤規制部材45のブレード46と接触して、現像剤42を帯電させる。したがって、現像剤担持体44は、現像剤規制部材45のブレード46と接触して、現像剤42を帯電させることができるように構成されていればよく、例えば、導電性を有する弾性層を備えた現像ローラ等が挙げられる。例えば、このような現像剤担持体44、特に現像ローラとして、例えば、この発明に係る導電性ローラ1を使用することができる。

【0085】

現像剤規制部材45は、例えば、図6に示されるように、支持体とブレード46とから成る。支持体は、弾性を有する材料、例えば、ステンレス鋼等によって形成されて成り、ブレード46を支持し、現像剤担持体44にブレード46を適切な圧力で当接させる。ブレード46は、弾性を有する材料、例えば、ステンレス鋼等又は弾性を有する薄板状等に形成されて成り、現像剤担持体44に当接し、現像剤42の層厚を規制すると共に、摩擦帯電により現像剤42を帯電させる。ブレード46は、その表面に、現像剤42を帯電させる表面層(図示しない。)を有していてもよい。

【0086】

この発明に係る画像形成装置30は、帯電手段32の帯電ローラ、現像手段40の現像ローラ、転写手段34の転写ローラ、定着手段35の定着ローラ、クリーニング手段のクリーニングローラ(図示しない。)、加圧ローラ(図示しない。)、紙送り搬送ローラ(図示しない。)等の各種ローラを備え、これら各種ローラのうち少なくとも1つのローラとしてこの発明に係る導電性ローラ1が使用されている。好ましくは、帯電ローラ、現像ローラ、転写ローラ及び定着ローラのうち少なくとも1つのローラとしてこの発明に係る導電性ローラ1が使用されている。

【0087】

この発明に係る画像形成装置30は、次にように作用する。画像形成装置30は、前記したように、図6に示される構成を有している。現像剤規制部材45は、ブレード46が所定の圧力で現像剤担持体44の表面に当接するように、ブレード46が湾曲されて、現像手段40の開口部に、配置されている。

【0088】

画像形成装置30において、まず、像担持体31が、図6の矢印に示されるように、時計方向に回転しつつ、クリーニング手段37により、その表面の現像剤42及び/又はゴミ等が除去された後、帯電手段32により、一様に帯電される。次いで、露光手段33により画像が露光され、像担持体31の表面に静電潜像が形成される。

【0089】

一方、現像手段40において、攪拌機43により均一に混合された現像剤42が、現像剤担持体44に供給され、現像剤担持体44が図6に示される矢印方向に回転することにより、現像剤担持体44の表面に付着した現像剤42が、現像剤担持体44と現像剤担持体44に当接した現像剤規制部材45のブレード46との間を通過する。このとき、現像剤42は、所望の層厚に規制されると共に、現像剤42を所望のように帯電させることができる。つまり、現像剤42が、現像剤担持体44と現像剤規制部材45のブレード46との間を通過することによって、現像剤担持体44の表面上における現像剤42の層厚が規制されると共に、現像剤規制部材45のブレード46と現像剤担持体44及び/又は現像剤42との摩擦帯電等により、現像剤担持体44上の現像剤42が所望のように帯電される。

【0090】

次いで、このようにして現像手段40から所望の層厚及び帯電量を有する現像剤42が像担持体31に供給され、像担持体31に形成された静電潜像が現像されて、この静電潜像が現像剤像として可視化される。このようにして、現像手段40は、像担持体31に所望の層厚及び帯電量を有する現像剤42を供給し、静電潜像を現像することができる。次いで、像担持体31上に現像された現像剤像は、図示しない搬送手段により、像担持体31と転写手段34との間に搬送される転写紙36上に、像担持体31及び/又は転写手段34によって転写される。次いで、現像剤像が転写された転写紙36は、図示しない搬送手段により定着手段35に搬送され、定着手段35により加熱及び/又は加圧されて、転写された現像剤像が永久画像として転写紙36に定着される。このようにして、転写紙36に画像を形成することができる。

【0091】

この発明に係る画像形成装置30は、帯電ローラ、現像ローラ、転写ローラ、定着ローラ、クリーニングローラ(図示しない。)、加圧ローラ(図示しない。)、紙送り搬送ローラ(図示しない。)等の各種ローラのうち少なくとも1つのローラとしてこの発明に係る導電性ローラ1が使用されているので、この発明に係る導電性ローラ1が使用されたローラは、被当接体に対して、その長手方向にわたって均一に作用することができ、高品質の画像を形成することに十分に貢献することができる。例えば、像担持体31に当接するように配設された現像ローラ44として、この発明の係る導電性ローラ1が使用される場合には、所定の圧力でかつ現像ローラ44の長手方向にわたって均一にブレード46及び像担持体31に当接し、現像剤42を均一な厚さで精度よく、像担持体31に付着させることができるから、高品質の画像を形成することに十分に貢献することができる。なお、図6においては、現像剤42の移動過程を理解しやすくなるように、画像形成装置30において、像担持体31と現像手段40の現像剤担持体44とを離して図示してある。

【0092】

この発明に係る画像形成装置30において、像担持体31、帯電手段32、露光手段33、転写手段34、定着手段35及びクリーニング手段37は、図6に示される配置の他に、従来の画像形成装置に備えられる像担持体、帯電手段、露光手段、転写手段、定着手段及びクリーニング手段とそれぞれ同様に形成され、同様に配置されてもよい。

【0093】

また、画像形成装置30は、電子写真方式の画像形成装置とされているが、この発明において、画像形成装置は、電子写真方式には限定されず、例えば、静電方式の画像形成装置であってもよい。また、画像形成装置30は、現像手段40に単色の現像剤42のみを収容するモノクロ画像形成装置とされているが、この発明において、画像形成装置は、モノクロ画像形成装置に限定されず、カラー画像形成装置であってもよい。カラー画像形成装置としては、例えば、像担持体上に担持された現像剤像を中間転写体に順次一次転写を繰り返す4サイクル型カラー画像形成装置、各色毎の現像手段を備えた複数の像担持体を中間転写体や転写搬送ベルト上に直列に配置したタンデム型カラー画像形成装置等が挙げられる。画像形成装置30は、例えば、複写機、ファクシミリ、プリンタ等の画像形成装置とされる。

【0094】

また、画像形成装置30において、現像剤42は、一成分系の現像剤が有利に用いられるが、トナーと、鉄、ニッケル等のキャリアとを含む二成分系の現像剤も使用することができる。二成分系の現像剤は、通常、10〜25μC/g程度の帯電特性を有している。

【実施例】

【0095】

(実施例1)

まず、図4及び図5に示される金型を作製した。すなわち、図4に示される円筒状中空体11、下端駒12及び上端駒13からなり、直径(外径)35mm、(内径)20mm、長さ240mmのキャビティ14を有する金型10を作製した。下端駒12及び上端駒13はそれぞれ25mmの肉厚を有し、その内側中心部に直径7.5mmの保持穴15及び17が形成されている。また、下端駒12は、その中心軸から8.25mmの位置に中心軸を持つ円錐台形のスプルー16が形成されており、このスプルー16は、原料入口側の直径が2.5mm、キャビティ側の直径が3.0mmとされている。上端駒13は、図5に示されるように、その中心軸から8.25mmの位置に中心軸を持つ円錐台形のベント18及びその上部に液溜り部19が設けてあり、液溜り部19の深さは20mm、ベント18は長さ5mm、液溜り部19側の開口径が2.5mm、キャビティ側の開口径が3.0mmとされている。スプルー16とベント18はそれぞれ8個ずつ円周方向に均等に配置されている。なお、円筒状中空体11の内表面は、定法に従い、研磨処理した。

【0096】

付加硬化型液状導電性シリコーンゴム組成物を以下のようにして調整した。すなわち、両末端がジメチルビニルシロキシ基で封鎖されたジメチルポリシロキサン(A)(重合度300)100質量部、BET比表面積が110m2/gである疎水化処理されたヒュームドシリカ(日本アエロジル株式会社製、R−972)1質量部、平均粒径6μm、嵩密度が0.25g/cm3である珪藻土(C)(オプライトW−3005S、北秋珪藻土株式会社製)40質量部、及び、アセチレンブラック(D)(デンカブラックHS−100、電気化学工業株式会社製)5質量部をプラネタリーミキサーに入れ、30分撹拌した後、3本ロールに1回通した。これを再度プラネタリーミキサーに戻し、架橋剤として、両末端及び側鎖にSi−H基を有するメチルハイドロジェンポリシロキサン(B)(重合度17、Si−H量0.0060mol/g)2.1質量部、反応制御剤として、エチニルシクロヘキサノール0.1質量部、及び、白金触媒(E)(Pt濃度1%)0.1質量部を添加し、15分撹拌して混練して成る組成物をシリコーンゴム組成物(1)とした。

【0097】

このシリコーンゴム組成物(1)の加硫特性tc(10)は、回転トルク計(商品名「ELASTOGRAPH67.93」、GOTTFERT株式会社製)を用いて、JIS K6300−2に記載の方法に準拠して測定したところ33であった。なお、このときの測定条件は、加硫設定温度:150℃、トルク:100kgf-cm、測定時間:5min、振れ角±3°とした。また、シリコーンゴム組成物(1)の25℃における粘度は82Pa・sであった。

【0098】

一方、無電解ニッケルメッキ処理が施された軸体(SUM22製、直径7.5mm、長さ281.5mm)をトルエンで洗浄し、その表面にシリコーン系プライマー(商品名「プライマーNo.16」、信越化学工業株式会社製)を塗布した。プライマー処理した軸体を、ギヤオーブンを用いて、150℃の温度にて10分焼成処理した後、常温にて30分以上冷却し、軸体の表面にプライマー層を形成した。

【0099】

次いで、前記金型10に離型剤(ダイキン工業株式会社製 商品名「ダイフリー」)を塗布して、下端駒12の保持穴15と上端駒13の保持穴17とで作製した軸体をキャビティ14の中央に保持した後、金型10を組み立て、下端駒12のスプルー16から、シリコーンゴム組成物(1)を、ベント18から液溜り部19に流出し始めるまで、シリコーンゴム組成物(1)を注入した。次いで、金型10外部から、150℃に加熱して、同温度で10分間保持し、シリコーンゴム組成物(1)を加熱成形した。加熱成形後、金型10を放冷して成形品を金型10から取り出し、スプルー16及びベント18の部分のゴムが付着している部分を切断除去して、研磨レス弾性層を備えた導電性ローラ1aを作製した。

【0100】

導電性ローラ1aの研磨レス弾性層の外径をレーザー測長機で測定した。測定位置は、研磨レス弾性層の各端から10mmの長さを研磨レス弾性層の全長から除いた範囲を均等に4等分した5点(研磨レス弾性層の円周)とした。5点の平均外径(直径、rav)は19.985mmであり、この平均外径に対する、各測定点における外径(rx)と平均外径(rav)との外径差(rx−rav)の百分率を前記式により算出したところ、+0.140〜−0.055%の範囲にあり、この研磨レス弾性層の外径精度は、何れも、±0.25%の範囲内にあった。

【0101】

同様にして、導電性ローラ1a軸体2の中心軸を中心として回転させながら、前記レーザー測長機により、前記5点の測定位置における、軸体2の中心点2Cから研磨レス弾性層の外周面までの最長距離L2と最短距離L1との差(L2−L1)を測定した。次いで、最長距離L2と最短距離L1との差(L2−L1)が最大であった測定点における前記差(L2−L1)は0.072mmであり、平均外径(rav)に対する、前記差(L2−L1)の百分率を前記式により算出したところ0.36%であり、この研磨レス弾性層の振れは、何れも、0.5%以下であった。なお、研磨レス弾性層の振れの最小値は0.05%であった。

【0102】

さらに、導電性ローラ1aにおける研磨レス弾性層の表面粗さRzを前記方法により測定したところ4.5μmであり、導電性ローラ1aにおける研磨レス弾性層のJIS A硬度を前記方法により測定したところ43であり、導電性ローラ1aにおける研磨レス弾性層の電気抵抗値を前記方法により測定したところ5.0×106Ωであった。

【0103】

(実施例2)

前記シリコーンゴム組成物(1)に含有された白金触媒の添加量を、実施例1における添加量よりも多く調整したシリコーンゴム組成物(2)を用いた以外は、実施例1と同様にして、導電性ローラ1bを作製した。

【0104】

このシリコーンゴム組成物(2)の加硫特性tc(10)及び粘度を実施例1と同様にして測定したところ、加硫特性tc(10)は27(秒)であり、粘度は82Pa・sであった。また、導電性ローラ1bの研磨レス弾性層の平均外径(直径、rav)及び外径精度、並びに、前記最長距離L2と最短距離L1との差(L2−L1)の最大値及び最小値、並びに、このときの振れを実施例1と同様にして測定したところ、それぞれ、20.007mm、0.095〜−0.035%、0.088mm及び0.022mm、並びに、0.44%及び0.11%であった。さらに、実施例1と同様にして測定したところ、導電性ローラ1bにおける研磨レス弾性層の表面粗さRzは4.5μmであり、JIS A硬度は43であり、電気抵抗値は5.0×106Ωであった。

【0105】

(実施例3)

前記シリコーンゴム組成物(1)に含有された白金触媒の添加量を、実施例1における添加量よりも少なく調整したシリコーンゴム組成物(3)を用いた以外は、実施例1と同様にして、導電性ローラ1cを作製した。

【0106】

このシリコーンゴム組成物(3)の加硫特性tc(10)及び粘度を実施例1と同様にして測定したところ、加硫特性tc(10)は42(秒)であり、粘度は82Pa・sであった。また、導電性ローラ1cの研磨レス弾性層の平均外径(直径、rav)及び外径精度、並びに、前記最長距離L2と最短距離L1との差(L2−L1)の最大値及び最小値、並びに、このときの振れを実施例1と同様にして測定したところ、それぞれ、19.950mm、0.055〜−0.045%、0.042mm及び0.033mm、並びに、0.21%及び0.17%であった。さらに、実施例1と同様にして測定したところ、導電性ローラ1cにおける研磨レス弾性層の表面粗さRzは4.5μmであり、JIS A硬度は43であり、電気抵抗値は5.0×106Ωであった。

【0107】

(比較例1)

前記シリコーンゴム組成物(1)に含有された白金触媒の添加量を、実施例1における添加量よりも少なく調整したシリコーンゴム組成物(4)を用いた以外は、実施例1と同様にして、導電性ローラ1dを作製した。

【0108】

このシリコーンゴム組成物(4)の加硫特性tc(10)及び粘度を実施例1と同様にして測定したところ、加硫特性tc(10)は60(秒)であり、粘度は82Pa・sであった。また、導電性ローラ1dの研磨レス弾性層の平均外径(直径、rav)及び外径精度、並びに、前記最長距離L2と最短距離L1との差(L2−L1)の最大値及び最小値、並びに、このときの振れを実施例1と同様にして測定したところ、それぞれ、20.0mm、0.550〜−0.450%、0.6mm及び0.16mm、並びに、3.00%及び0.76%であった。さらに、実施例1と同様にして測定したところ、導電性ローラ1dにおける研磨レス弾性層の表面粗さRzは4.5μmであり、JIS A硬度は43であり、電気抵抗値は5.0×106Ωであった。

【0109】

実施例1〜3において、導電性ローラ1a〜1cにおける研磨レス弾性層の平均外径と、各研磨レス弾性層を形成するシリコーンゴム組成物(1)〜(3)の加硫特性tc(10)とは、Y=−0.0038X+20.11の関係を有しており、前記Y=aX+bの関係を満足していた。一方、比較例1においては、導電性ローラ1dにおける研磨レス弾性層の外径と、研磨レス弾性層を形成するシリコーンゴム組成物(4)の加硫特性tc(10)とは、前記Y=aX+bの関係を満足していなかった。

【0110】

実施例1〜3及び比較例1において作製した導電性ローラ1a〜1dを、図6に示される、黒色の現像剤を収容するモノクロ画像形成装置30における現像ローラとして使用し、画像を8000枚印刷したところ、実施例1〜3の導電性ローラ1a〜1cを用いた場合には、何れの画像にも、「かすれ」、「字ずれ」、「白抜け」等が生じることなく、高品質で画像を形成することができたのに対して、比較例1の導電性ローラ1dを用いた場合には、「かすれ」、「字ずれ」、「白抜け」等が生じ、高品質で画像を形成することができなかった。

【0111】

このように、前記実施例1〜3においては、研磨レス弾性層を形成する液状導電性ゴム組成物として、前記関係式より求められる所望の外径に応じた加硫特性tc(10)を有するシリコーンゴム組成物を選択すれば、実施例1〜3に示されるように、加熱成形して得られる研磨レス弾性層の外径を所望の値にかつ均一に調整することができることが分かった。

【0112】

また、前記実施例1〜3においては、研磨レス弾性層を形成するシリコーンゴム組成物の加硫特性tc(10)を、25〜45の範囲内で、選択すると、実施例1〜3に示されるように、加熱成形して得られる研磨レス弾性層の外径を所望の値にかつ均一に調整することができることが分かった。

【図面の簡単な説明】

【0113】

【図1】図1は、導電性ローラの一例を示す斜視図である。

【図2】図2は、導電性ローラの別の一例を示す斜視図である。

【図3】図3は、導電性ローラにおける弾性層の外径と、導電性ローラを形成する液状導電性ゴム組成物における加硫特性tc(10)との関係を示すグラフである。

【図4】図4は、この発明に係る製造方法に好適に用いられる金型を組み立てた状態を示す断面図である。

【図5】図5は、この発明に係る製造方法に好適に用いられる金型を構成する上端駒の断面図である。

【図6】図6は、この発明に係る画像形成装置の一例を示す概略図である。

【図7】図7は、研磨レス弾性層の振れを説明する説明図であり、図7(a)は導電性ローラの正面図であり、図7(b)は図7(a)のA−A線における断面図である。

【符号の説明】

【0114】

1A、1B、1C 導電性ローラ

2 軸体

2C 軸体の中心軸

3、3B 研磨レス弾性層

3C 研磨レス弾性層の中心点

4 コート層

10 金型

11 円筒状中空体

12 下端駒

13 上端駒

14 キャビティ

15、17 保持穴

16 スプルー

18 ベント

18d 開口

19 液溜り部

30 画像形成装置

31 像担持体

32 帯電手段

33 露光手段

34 転写手段

35 定着手段

36 転写紙

37 クリーニング手段

40 現像手段

41 現像剤収納部

42 現像剤

43 攪拌機

44 現像剤担持体

45 現像剤規制部材

46 ブレード

【特許請求の範囲】

【請求項1】

軸体の外周面に、金型を用いて液状導電性ゴム組成物を加熱成形して成る研磨レス弾性層を備え、画像形成装置に配設される導電性ローラであって、前記研磨レス弾性層は、その外径精度が±0.25%の範囲内にあり、かつ、その振れが0.5%以下にあることを特徴とする導電性ローラ。

【請求項2】

前記研磨レス弾性層の外周面にコート層を備えた請求項1に記載の導電性ローラ。

【請求項3】

軸体とその外周面に形成された研磨レス弾性層とを備え、画像形成装置に配設される導電性ローラの製造方法であって、

下記式より、前記研磨レス弾性層の所望する外径に対応する加硫特性Xを算出し、

Y=aX+b

(ただし、前記式において、aは−0.0046〜−0.0026、bは20.07〜20.14、Yは研磨レス弾性層の外径(単位:mm)、Xは加硫特性tc(10)を示す。)

算出されたX値±10の加硫特性を有する液状導電性ゴム組成物を調製し、

次いで、前記液状導電性ゴム組成物を、金型とこの金型に保持された前記軸体とで形成されたキャビティに注入して、加熱成形することを特徴とする導電性ローラの製造方法。

【請求項4】

軸体と、その外周面に形成された研磨レス弾性層とを備え、画像形成装置に配設される導電性ローラの製造方法であって、

所定の内径を有する金型とこの金型に保持された前記軸体とで形成されたキャビティに、加硫特性tc(10)が25〜45の液状導電性ゴム組成物を、注入して、加熱し、前記金型の内径と同じ又は小さい外径を有する研磨レス弾性層を成形することを特徴とする導電性ローラの製造方法。

【請求項5】

前記液状導電性ゴム組成物は、付加硬化型液状導電性シリコーンゴム組成物であることを特徴とする請求項3又は4に記載の導電性ローラの製造方法。

【請求項6】

請求項1若しくは2に記載の導電性ローラ、又は、請求項3〜5のいずれか1項に記載の導電性ローラの製造方法により製造された導電性ローラを備えた画像形成装置。

【請求項1】

軸体の外周面に、金型を用いて液状導電性ゴム組成物を加熱成形して成る研磨レス弾性層を備え、画像形成装置に配設される導電性ローラであって、前記研磨レス弾性層は、その外径精度が±0.25%の範囲内にあり、かつ、その振れが0.5%以下にあることを特徴とする導電性ローラ。

【請求項2】

前記研磨レス弾性層の外周面にコート層を備えた請求項1に記載の導電性ローラ。

【請求項3】

軸体とその外周面に形成された研磨レス弾性層とを備え、画像形成装置に配設される導電性ローラの製造方法であって、

下記式より、前記研磨レス弾性層の所望する外径に対応する加硫特性Xを算出し、

Y=aX+b

(ただし、前記式において、aは−0.0046〜−0.0026、bは20.07〜20.14、Yは研磨レス弾性層の外径(単位:mm)、Xは加硫特性tc(10)を示す。)

算出されたX値±10の加硫特性を有する液状導電性ゴム組成物を調製し、

次いで、前記液状導電性ゴム組成物を、金型とこの金型に保持された前記軸体とで形成されたキャビティに注入して、加熱成形することを特徴とする導電性ローラの製造方法。

【請求項4】

軸体と、その外周面に形成された研磨レス弾性層とを備え、画像形成装置に配設される導電性ローラの製造方法であって、

所定の内径を有する金型とこの金型に保持された前記軸体とで形成されたキャビティに、加硫特性tc(10)が25〜45の液状導電性ゴム組成物を、注入して、加熱し、前記金型の内径と同じ又は小さい外径を有する研磨レス弾性層を成形することを特徴とする導電性ローラの製造方法。

【請求項5】

前記液状導電性ゴム組成物は、付加硬化型液状導電性シリコーンゴム組成物であることを特徴とする請求項3又は4に記載の導電性ローラの製造方法。

【請求項6】

請求項1若しくは2に記載の導電性ローラ、又は、請求項3〜5のいずれか1項に記載の導電性ローラの製造方法により製造された導電性ローラを備えた画像形成装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2008−64864(P2008−64864A)

【公開日】平成20年3月21日(2008.3.21)

【国際特許分類】

【出願番号】特願2006−240397(P2006−240397)

【出願日】平成18年9月5日(2006.9.5)

【出願人】(000190116)信越ポリマー株式会社 (1,394)

【Fターム(参考)】

【公開日】平成20年3月21日(2008.3.21)

【国際特許分類】

【出願日】平成18年9月5日(2006.9.5)

【出願人】(000190116)信越ポリマー株式会社 (1,394)

【Fターム(参考)】

[ Back to top ]