導電性ローラ、現像装置及び画像形成装置

【課題】低湿度環境下においてもかぶりのない画像を形成することのできる導電性ローラ、現像装置及び画像形成装置を提供すること。

【解決手段】軸体2の外周面に形成された弾性層3と前記弾性層3の外周面に形成されたウレタンコート層4を備えてなる導電性ローラ1であって、前記ウレタンコート層4は、ウレタン樹脂と、このウレタン樹脂100質量部に対して1〜20質量部の、ピリジニウム系イオン液体及びアミン系イオン液体より成る群から選択される少なくとも1種のイオン液体とを含有していることを特徴とする導電性ローラ1、この導電性ローラ1とプラス帯電現像剤とを備えてなる現像装置、並びに、前記導電性ローラ1を備えて成る画像形成装置。

【解決手段】軸体2の外周面に形成された弾性層3と前記弾性層3の外周面に形成されたウレタンコート層4を備えてなる導電性ローラ1であって、前記ウレタンコート層4は、ウレタン樹脂と、このウレタン樹脂100質量部に対して1〜20質量部の、ピリジニウム系イオン液体及びアミン系イオン液体より成る群から選択される少なくとも1種のイオン液体とを含有していることを特徴とする導電性ローラ1、この導電性ローラ1とプラス帯電現像剤とを備えてなる現像装置、並びに、前記導電性ローラ1を備えて成る画像形成装置。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、導電性ローラ、現像装置及び画像形成装置に関し、さらに詳しくは、低湿度環境下においてもかぶりのない画像を形成することのできる導電性ローラ、現像装置及び画像形成装置に関する。

【背景技術】

【0002】

レーザープリンター及びビデオプリンター等のプリンター、複写機、ファクシミリ、これらの複合機等には、電子写真方式を利用した各種の画像形成装置が採用されている。電子写真方式を利用した画像形成装置は多種多様の各種ローラを備えている。前記各種ローラとして、例えば、導電性又は半導電性を有する導電性ローラ、比較的低硬度の弾性ローラ等が挙げられる。前記導電性ローラとしては、具体的には、感光体等の像担持体を一様に帯電させる帯電ローラ、現像剤を担持搬送して像担持体に供給する現像ローラ、現像ローラに現像剤を帯電させつつ供給する現像剤供給ローラ、記録紙等の記録体に転写された現像剤像を定着させる定着ローラ等が挙げられる。これらの各種ローラは、通常、その機能・用途等に応じて、異なる特性、例えば、硬度、電気抵抗率等を有している。

【0003】

このような導電性ローラとして、例えば、特許文献1には、「イオン性液体を含むことを特徴とする半導電性部材」、具体的には、「メチルイミダゾリウム塩とビニルモノマー又は(メタ)アクリレートとを含む帯電ロール」が記載されている(実施例)。

【0004】

また、特許文献2には、「(A)〜(C)を必須成分とすることを特徴とする電子写真機器用導電性組成物を、導電性部材の少なくとも一部に用いたことを特徴とする電子写真機器用導電性部材。

(A)マトリックスポリマー。

(B)金属酸化物、金属炭化物およびDBP吸着量が100ml/100g以上のカーボンブラックからなる群から選ばれた少なくとも1つの導電性充填剤。

(C)イオン性液体。」が記載されている。

【0005】

特許文献2には、具体的には、「シリコーンポリマーと1−ヘキシル−3−メチルイミダゾリウムトリフルオロメタンスルホネートとを含むベース層を備えた現像ロール」が記載されている(実施例16)。

【0006】

さらに、特許文献3には、現像剤担持部材として、「基体及び前記基体に被覆された、樹脂中にグラファイト微粒子が分散された被膜層を有し、現像剤を担持して現像領域に搬送する現像剤担持部材において、前記被膜層の表面の仕事関数測定曲線の傾きは10(cps/eV)以上であることを特徴とする現像剤担持部材」が記載されている。

【0007】

ところで、画像形成装置が設置された周囲の環境が変化すると、その内部の環境も変化するから、その内部に装着された導電性ローラの特性が変化して初期の機能を十分に発揮できないことがある。

【0008】

例えば、現像ローラの場合には、その周辺の湿度が低下すると、所定の帯電量に帯電した現像剤を像担持体に所定量供給することができず、形成される白べた画像(無地画像とも称する。)等に不必要な現像剤が定着される現象(かぶりと称する)が生じることがある。この現象は特にモノクロ画像を印刷した後にカラー画像モードで白べた画像を印刷すると顕著に生じる。このように、画像形成装置に装着されたローラの周辺環境が変化すると、例えば、現像ローラの周辺湿度が低下すると、所望の画像が得られなくなることがある。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2004−191655号公報

【特許文献2】特開2005−220317号公報

【特許文献3】特許第2965778号明細書

【発明の概要】

【発明が解決しようとする課題】

【0010】

この発明は、低湿度環境下においてもかぶりのない画像を形成することのできる導電性ローラ、現像装置及び画像形成装置を提供することを、目的とする。

【課題を解決するための手段】

【0011】

本願発明者らは、低湿度環境下におけるかぶりは像担持体に供給される現像剤の帯電量が影響しているのではないかと推測し、現像ローラが発揮する「除電機能」に着目して鋭意検討したところ、現像ローラとして使用される導電性ローラのコート層、特に、ウレタンコート層に特定量のイオン液体を含有させると、低湿度環境下においてもかぶりの発生を実質的に防止できることを見出した。

【0012】

したがって、前記課題を解決するための手段として、

請求項1は、軸体の外周面に形成された弾性層と前記弾性層の外周面に形成されたウレタンコート層とを備えてなる導電性ローラであって、前記ウレタンコート層は、ウレタン樹脂と、前記ウレタン樹脂100質量部に対して1〜20質量部の、ピリジニウム系イオン液体及びアミン系イオン液体より成る群から選択される少なくとも1種のイオン液体とを含有していることを特徴とする導電性ローラであり、

請求項2は、前記イオン液体は、ピリジニウム系イオン液体から選択される少なくとも1種のイオン液体であることを特徴とする請求項1に記載の導電性ローラであり、

請求項3は、前記ウレタンコート層は、ウレタン樹脂100質量部に対して1〜20質量部の充填剤粒子を含有していることを特徴とする請求項1又は2に記載の導電性ローラであり、

請求項4は、前記ウレタンコート層は、その表面粗さRzが1〜15μmで、その表面の仕事関数を測定したときの仕事関数測定曲線の傾きaが少なくとも8cps/eVであることを特徴とする請求項1〜3のいずれか1項に記載の導電性ローラであり、

請求項5は、前記ウレタン樹脂は、ポリイソシアネートと、水酸基価(OHV)が40〜250KOHmg/gで1g当りの分子数に対する1g当りの水酸基数で表される平均分岐度が2.5〜8のポリエステルポリオールとから成ることを特徴とする請求項1〜4のいずれか1項に記載の導電性ローラであり、

請求項6は、プラス帯電現像剤と請求項1〜5のいずれか1項に記載の導電性ローラとを備えてなることを特徴とする現像装置であり、

請求項7は、請求項1〜5のいずれか1項に記載の導電性ローラを備えて成る画像形成装置であり、

請求項8は、請求項6に記載の現像装置と像担持体とを備え、前記現像装置はその導電性ローラの表面が前記像担持体の表面に接触又は圧接するように配置されることを特徴とする画像形成装置である。

【発明の効果】

【0013】

この発明に係る導電性ローラは、ウレタン樹脂と、前記ウレタン樹脂100質量部に対して1〜20質量部の、ピリジニウム系イオン液体及びアミン系イオン液体より成る群から選択される少なくとも1種のイオン液体とを含有しているウレタンコート層を備えてなるから、通常の湿度、例えば、相対湿度50%程度はもちろん低湿度環境下においてもかぶりの発生を実質的に抑えることができる。また、この発明に係る現像装置及び画像形成装置はこの発明に係る導電性ローラを備えて成る。

【0014】

したがって、この発明によれば、低湿度環境下においてもかぶりのない画像を形成することのできる導電性ローラ、現像装置及び画像形成装置を提供できる。

【図面の簡単な説明】

【0015】

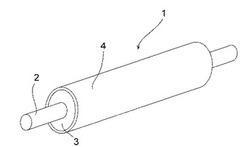

【図1】図1は、この発明に係る導電性ローラの一例を示す斜視図である。

【図2】図2は、この発明に係る画像形成装置の一例を示す概略図である。

【発明を実施するための形態】

【0016】

この発明に係る導電性ローラは、軸体の外周面に形成された弾性層と、前記弾性層の外周面に形成され、ピリジニウム系イオン液体及びアミン系イオン液体より成る群から選択される少なくとも1種のイオン液体及びウレタン樹脂を所定の割合で含有するウレタンコート層とを備えてなる。前記イオン液体を前記含有量で含有するウレタンコート層を弾性層の外周面に備えていると、前記したように、この発明の目的をよく達成することができる。この発明において、低湿度環境とは、その環境の相対湿度が、例えば、20%以下であり、好ましくは、この発明の目的をよく達成できる点で、15%以下である。

【0017】

この発明に係る導電性ローラを、その一例を挙げて、説明する。この発明に係る導電性ローラの一例である導電性ローラ1は、図1に示されるように、軸体2と弾性層3とウレタンコート層4とを備えている。

【0018】

前記軸体2は、従来公知の導電性ローラにおける軸体と基本的に同様である。この軸体2は、鉄、アルミニウム、ステンレス鋼、真鍮等で構成された所謂「芯金」と称される軸体であり、良好な導電特性を有している。軸体2は、熱可塑性樹脂若しくは熱硬化性樹脂等の絶縁性芯体にメッキを施して導電化した軸体であってもよい。

【0019】

前記弾性層3は、従来公知の導電性ローラにおける弾性層と基本的に同様である。この弾性層3は、前記軸体2の外周面に後述する導電性組成物を硬化して成り、20〜70のJIS A硬度を有しているのが好ましい。弾性層3が20〜70のJIS A硬度(JIS K6301)を有していると、導電性ローラ1と被当接体との接触面積を大きくすることができ、また、弾性層3の反発弾性及び圧縮永久ひずみが優れる。

【0020】

前記弾性層3は、体積抵抗率が101〜107Ω・cmの範囲にあり、及び/又は、電気抵抗率が101〜109Ωの範囲にあるのが好ましい。弾性層3の体積抵抗率及び/又は電気抵抗率が前記範囲内にあると、導電性ローラ1を画像形成装置に装着しときに、現像剤を所望のように担持、供給して所望の品質を有する画像を形成することに貢献できる。前記体積抵抗率はJIS K6911に規定された方法(印加電圧を100V)に準じて測定することができる。前記電気抵抗率は、例えば、電気抵抗計(商品名:ULTRA HIGH RESISTANCE METER R8340A、株式会社アドバンテスト製)を用い、前記導電性ローラ1を水平に置き、5mmの厚さ、30mmの幅、及び、前記導電性ローラ1の前記弾性層3全体を載せることのできる長さを有する金メッキ製板を電極とし、500gの荷重を前記導電性ローラ1における前記軸体2の両端それぞれに支持させた状態にして、軸体2と電極との間にDC100Vを印加し、1秒後の電気抵抗計の値を読みとり、この値を電気抵抗値とする方法に準拠して、測定することができる。

【0021】

前記弾性層3は、導電性ローラ1が画像形成装置に装着されたときに低湿度環境下においてもかぶりのない画像を形成することに貢献できる点で、300〜1200%の伸び及び3〜25MPaの破断強度の少なくとも一方の物性を満たしているのが好ましく、両方の物性を満たしているのが特に好ましい。前記伸びは、400〜800%であるのがより一層好ましく、500〜800%であるのが特に好ましい。弾性層3が前記範囲の伸びを有していると、感光ドラム等の被当接体との押し付け代が大きくなるように導電性ローラ1を画像形成装置に装着しても、前記押し付け代を通過する現像剤にダメージを与えにくくなり、低湿度環境下においてもかぶりのない画像を形成することに大きく貢献できる。前記破断強度は、10〜25MPaであるのがより一層好ましく、15〜25MPaであるのが特に好ましい。弾性層3が前記範囲の破断強度を有していると、感光ドラム等の被当接体との押し付け代が大きくなるように導電性ローラ1を画像形成装置に装着しても、導電性ローラ1が破壊する程の負荷が導電性ローラ1にかからなくなり、低湿度環境下においてもかぶりのない画像を形成することに大きく貢献できる。前記伸び及び前記破断強度は、後述するウレタンコート層4と同様にして、すなわち、導電性ローラ1の弾性層3から切り出した試験片(10mm×50mm×厚さ40μm)、又は、弾性層3を形成しているゴム組成物で作製した試験片(10mm×50mm×厚さ40μm)を用いて、測定温度が25±2℃、引張速度が100mm/min、試験片のつかみ具間距離が50mmの条件下でJIS K7113に記載の測定方法に準拠して測定したときの値である。弾性層3の伸び及び破断強度を前記範囲に調整するには、例えば、ゴム組成物に後述するオルガノハイドロジェンポリシロキサンを添加又は配合量を調整する方法、ゴム組成物に後述する充填材又は無機質充填剤を添加又は配合量を調整する方法等が挙げられる。

【0022】

弾性層3は、被当接体との当接状態において被当接体と弾性層3との均一なニップ幅を確保することができる点で、その厚さは1mm以上であるのが好ましく、5mm以上であるのが特に好ましい。一方、弾性層3の厚さの上限は弾性層3の外径精度を損なわない限り特に制限されないが、一般に弾性層3の厚さを厚くしすぎると弾性層3の作製コストが上昇するから、実用的な作製コストを考慮すると弾性層3の厚さは30mm以下であるのが好ましく、20mm以下であるのがより好ましい。なお、弾性層3の厚さは、所望のニップ幅を達成するために、弾性層3の硬度、例えば、JIS A硬度等に応じて、適宜選択される。

【0023】

弾性層3を形成する導電性組成物は、ゴムと、導電性付与剤と、所望により各種添加剤とを含有する。前記ゴムは、例えば、シリコーン若しくはシリコーン変性ゴム、ニトリルゴム、エチレンプロピレンゴム(エチレンプロピレンジエンゴムを含む。)、スチレンブタジエンゴム、ブタジエンゴム、イソプレンゴム、天然ゴム、アクリルゴム、クロロプレンゴム、ブチルゴム、エピクロルヒドリンゴム、ウレタンゴム、フッ素ゴム等のゴムが挙げられるが、シリコーン若しくはシリコーン変性ゴム又はウレタンゴムであるのが好ましく、シリコーン若しくはシリコーン変性ゴムが、耐熱性及び帯電特性等に優れる点で、特に好ましい。これらのゴムは、液状型であってもミラブル型であってもよい。前記導電性付与剤は、導電性を有していれば特に限定されず、例えば、導電性カーボン、ゴム用カーボン類、金属、導電性ポリマー等の導電性粉末が挙げられる。各種添加剤としては、例えば、鎖延長剤及び架橋剤等の助剤、触媒、分散剤、発泡剤、老化防止剤、酸化防止剤、充填材、顔料、着色剤、加工助剤、軟化剤、可塑剤、乳化剤、耐熱性向上剤、難燃性向上剤、受酸剤、熱伝導性向上剤、離型剤、溶剤等が挙げられる。

【0024】

前記導電性組成物として、例えば、付加硬化型ミラブル導電性シリコーンゴム組成物、付加硬化型液状導電性シリコーンゴム組成物等を好適に挙げることができる。

【0025】

前記付加硬化型ミラブル導電性シリコーンゴム組成物は、(A)下記平均組成式(1)で示されるオルガノポリシロキサン、(B)充填材、及び、(C)上記(B)成分に属するもの以外の導電性材料を含有する。

【0026】

RnSiO(4−n)/2 (1)

ここで、Rは、同一又は異なっていてもよい、置換又は非置換の一価炭化水素基、好ましくは炭素原子数1〜12、より好ましくは炭素原子数1〜8の一価炭化水素基であり、nは1.95〜2.05の正数である。

【0027】

前記Rは、例えば、メチル基、エチル基、プロピル基、ブチル基、ヘキシル基及びドデシル基等のアルキル基、シクロヘキシル基等のシクロアルキル基、ビニル基、アリル基、ブテニル基及びヘキセニル基等のアルケニル基、フェニル基及びトリル基等のアリール基、β−フェニルプロピル基等のアラルキル基、並びに、これらの基の炭素原子に結合した水素原子の一部又は全部をハロゲン原子又はシアノ基等で置換したクロロメチル基、トリフルオロプロピル基及びシアノエチル基等が挙げられる。

【0028】

前記(A)オルガノポリシロキサンは、分子鎖末端がトリメチルシリル基、ジメチルビニル基、ジメチルヒドロキシシリル基、トリビニルシリル基等で封鎖されていることが好ましい。このオルガノポリシロキサンは分子中に少なくとも2個の前記アルケニル基を有することが好ましく、具体的には、Rのうち0.001〜5モル%、特に0.01〜0.5モル%のアルケニル基を有することが好ましく、特にビニル基を有することが好ましい。特に、後述する硬化剤として白金系触媒とオルガノハイドロジェンポリシロキサンとを組み合わせて使用する場合には、このようなアルケニル基を有するオルガノポリシロキサンが通常使用される。

【0029】

また、この(A)オルガノポリシロキサンは、通常選択されたオルガノハロシランの1種若しくは2種以上を共加水分解縮合することによって、又は、シロキサンの3量体若しくは4量体等の環状ポリシロキサンをアルカリ性又は酸性の触媒を用いて開環重合することによって得ることができる。この(A)オルガノポリシロキサンは基本的には直鎖状のジオルガノポリシロキサンであるが、一部分岐していてもよい。また、分子構造の異なる2種又はそれ以上の混合物であってもよい。この(A)オルガノポリシロキサンは、通常、25℃におけるその粘度が100cSt以上であり、好ましくは100,000〜10,000,000cStである。また、(A)オルガノポリシロキサンは、通常、その重合度は100以上であり、好ましくは3,000以上であり、その上限は、好ましくは100,000であり、さらに10,000が好ましい。

【0030】

前記(B)充填材は、特に限定されないが、シリカ系充填材を用いることができる。シリカ系充填材としては、例えば、煙霧質シリカ又は沈降性シリカ等が挙げられ、一般式がRSi(OR’)3で示されるシランカップリング剤で表面処理された、補強効果の高い表面処理シリカ系充填材が好ましい。ここで、前記一般式におけるRは、グリシジル基、ビニル基、アミノプロピル基、メタクリロキシ基、N−フェニルアミノプロピル基又はメルカプト基等であり、前記一般式におけるR’はメチル基又はエチル基である。前記一般式で示されるシランカップリング剤は、例えば、信越化学工業株式会社製の商品名「KBM1003」及び「KBE402」等として、容易に入手することができる。このようなシランカップリング剤で表面処理されたシリカ系充填材は、定法に従って、シリカ系充填材の表面を処理することにより、得られる。なお、シランカップリング剤で表面処理されたシリカ系充填材は、市販品を用いてもよく、例えば、J.M.HUBER株式会社製の商品名「Zeothix 95」等が入手可能である。シリカ系充填材の配合量は、前記(A)オルガノポリシロキサン100質量部に対して、11〜39質量部であるのが好ましく、15〜35質量部であるのが特に好ましい。また、シリカ系充填材の平均粒子径としては、1〜80μmであるのが好ましく、2〜40μmであるのが特に好ましい。シリカ系充填材の平均粒子径は、例えば、レーザー光回折法等による粒度分布測定装置を用いて、重量平均値(又はメジアン径)等として測定することができる。

【0031】

前記(C)導電性材料は、前記充填材(B)に属さない導電性材料であり、物理的化学的に同一材料からなるものであっても、充填材(B)として規定されたシリカ系充填材と形態及び状態等が異なる導電性材料は(C)導電性材料に属する。このような導電性材料は、導電性付与成分であり、例えば、前記導電性付与剤が挙げられ、これらの中でも、カーボンブラックが好ましい。導電性材料は単独で用いても二種以上を併用してもよい。

【0032】

付加硬化型ミラブル導電性シリコーンゴム組成物は、本発明の目的を阻害しない範囲内で、添加剤等を含有してもよい。添加剤として、例えば、硬化剤、着色剤、オクチル酸鉄、酸化鉄、酸化セリウム等の耐熱向上剤、受酸剤、熱伝導性向上剤、離型剤、アルコキシシラン、重合度がオルガノポリシロキサン(A)よりも低いジメチルシロキサンオイル、シラノール、例えば、ジフェニルシランジオール、α,ω−ジメチルシロキサンジオール等の両末端シラノール基封鎖低分子シロキサンやシラン等の分散剤、接着性や成形加工性を向上させるための各種カーボンファンクショナルシラン、架橋反応等を阻害しない硬化又は未硬化の各種オレフィン系エラストマー等が挙げられる。

【0033】

前記付加硬化型液状導電性シリコーンゴム組成物は、(D)一分子中にケイ素原子と結合するアルケニル基を少なくとも2個含有するオルガノポリシロキサンと、(E)一分子中にケイ素原子と結合する水素原子を少なくとも2個含有するオルガノハイドロジェンポリシロキサンと、(F)平均粒径が1〜30μmで、嵩密度が0.1〜0.5g/cm3である無機質充填材と、(G)導電性付与剤と、(H)付加反応触媒とを含有する付加硬化型液状導電性シリコーンゴム組成物が挙げられる。

【0034】

前記(D)オルガノポリシロキサンとしては、下記平均組成式(2)で示される化合物が好適である。

【0035】

R1aSiO(4−a)/2 (2)

ここで、前記平均組成式(2)におけるR1は互いに同一又は異種の炭素原子数1〜10、好ましくは炭素原子数1〜8の非置換又は置換の一価炭化水素基であり、aは1.5〜2.8、好ましくは1.8〜2.5、より好ましくは1.95〜2.02の範囲の正数である。

【0036】

前記R1は、前記付加硬化型ミラブル導電性シリコーンゴム組成物に含有されるオルガノポリシロキサン(A)のRで例示した、アルキル基、アリール基、アラルキル基、アルケニル基及びこれらの水素原子の一部又は全部をハロゲン原子又はシアノ基等で置換した炭化水素基等が挙げられる。R1の少なくとも2個はアルケニル基、特にビニル基であり、90%以上がメチル基であるのが好ましい。具体的には、アルケニル基の含有量は、オルガノポリシロキサン中1.0×10−6〜5.0×10−3mol/g、特に5.0×10−6〜1.0×10−3mol/gであることが好ましい。

【0037】

(D)オルガノポリシロキサンの重合度については、室温(25℃)で液状(例えば、25℃での粘度が100〜1,000,000mPa・s、好ましくは200〜100,000mPa・s程度)であればよく、平均重合度が100〜800であるのが好ましく、150〜600であるのが特に好ましい。

【0038】

前記(E)オルガノハイドロジェンポリシロキサンは、下記平均組成式(3)で示され、一分子中に少なくとも2個、好ましくは3個以上(通常、3〜200個)、より好ましくは3〜100個の、ケイ素原子に結合した水素原子を有するものが好適に用いられる。

【0039】

R2bHcSiO(4−b−c)/2 (3)

ここで、前記平均組成式(3)におけるR2は互いに同一又は異種の炭素原子数1〜10の置換又は非置換の一価炭化水素基である。また、bは0.7〜2.1、cは0.001〜1.0で、かつb+cは0.8〜3.0を満足する正数である。

【0040】

前記ケイ素原子に結合した水素原子(Si−H)の含有量は、オルガノハイドロジェンポリシロキサン中0.001〜0.017mol/g、特に0.002〜0.015mol/gとすることが好ましい。

【0041】

このオルガノハイドロジェンポリシロキサン(E)としては、両末端トリメチルシロキシ基封鎖メチルハイドロジェンポリシロキサン、両末端トリメチルシロキシ基封鎖ジメチルシロキサン・メチルハイドロジェンシロキサン共重合体、両末端ジメチルハイドロジェンシロキシ基封鎖ジメチルポリシロキサン、両末端ジメチルハイドロジェンシロキシ基封鎖ジメチルシロキサン・メチルハイドロジェンシロキサン共重合体、両末端トリメチルシロキシ基封鎖メチルハイドロジェンシロキサン・ジフェニルシロキサン共重合体、両末端トリメチルシロキシ基封鎖メチルハイドロジェンシロキサン・ジフェニルシロキサン・ジメチルシロキサン共重合体、(CH3)2HSiO1/2単位とSiO4/2単位とから成る共重合体、及び、(CH3)2HSiO1/2単位とSiO4/2単位と(C6H5)SiO3/2単位とから成る共重合体等が挙げられる。

【0042】

オルガノハイドロジェンポリシロキサン(E)の配合量は、(D)オルガノポリシロキサン100質量部に対して0.1〜30質量部であるのが好ましく、0.3〜20質量部であるのが特に好ましい。また、(D)オルガノポリシロキサンのアルケニル基に対するケイ素原子に結合した水素原子のモル比は、0.3〜5.0であるのが好ましく、0.5〜2.5であるのが特に好ましい。

【0043】

前記(F)無機質充填材は、低圧縮永久ひずみで体積抵抗率が経時で安定し、かつ十分なローラ耐久性を得るのに重要な成分である。無機質充填材は、平均粒径が1〜30μm、好ましくは2〜20μm、嵩密度が0.1〜0.5g/cm3、好ましくは0.15〜0.45g/cm3である。平均粒径が1μmより小さいと経時で電気抵抗率が変化することがあり、30μmより大きいと弾性層3の耐久性が低下することがある。また、嵩密度が0.1g/cm3より小さいと圧縮永久ひずみが悪化すると共に経時での電気抵抗率が変化することがあり、0.5μmより大きいと弾性層3の強度が不十分で耐久性が低下することがある。なお、平均粒径は、例えば、レーザー光回折法等による粒度分布測定装置を用いて、重量平均値(又はメジアン径)等として求めることができ、嵩密度は、JIS K 6223の見かけ比重の測定方法に基づいて求めることができる。

【0044】

このような無機質充填材(F)としては、珪藻土、パーライト、マイカ、炭酸カルシウム、ガラスフレーク、及び、中空フィラー等が挙げられるが、中でも珪藻土、パーライト及び発泡パーライトの粉砕物が好ましい。

【0045】

(F)無機質充填材の配合量は、(D)オルガノポリシロキサン100質量部に対して5〜100質量部であるのが好ましく、10〜80質量部であるのが特に好ましい。

【0046】

前記(G)導電性付与剤は、前記導電性付与剤と同様であり、その配合量は、(D)オルガノポリシロキサン100質量部に対して、2〜80質量部とすることができる。

【0047】

前記(H)付加反応触媒としては、白金黒、塩化第二白金、塩化白金酸、塩化白金酸と一価アルコールとの反応物、塩化白金酸とオレフィン類との錯体、白金ビスアセトアセテート、パラジウム系触媒、ロジウム系触媒等が挙げられる。なお、この(H)付加反応触媒の配合量は触媒量とすることができ、例えば、白金族金属量として、(D)オルガノポリシロキサン及び(E)オルガノハイドロジェンポリシロキサンの合計質量に対して、0.5〜1,000ppmであるのが好ましく、1〜500ppm程度であるのが特に好ましい。

【0048】

この付加硬化型液状導電性シリコーンゴム組成物は、前記成分に加えて、低分子シロキサンエステル、シラノール、例えば、ジフェニルシランジオール等の分散剤、酸化鉄、酸化セリウム、オクチル酸鉄等の耐熱性向上剤、接着性や成形加工性を向上させる各種カーボンファンクショナルシラン、難燃性を付与させるハロゲン化合物等を本発明の目的を損なわない範囲で含有してもよい。

【0049】

前記付加硬化型液状導電性シリコーンゴム組成物は、25℃において、5〜500Pa・sの粘度を有しているのがよく、5〜200Pa・sの粘度を有しているのが特によい。

【0050】

前記ウレタンコート層4は、前記弾性層3の外周面に後述するウレタン樹脂組成物を硬化して成り、ピリジニウム系イオン液体及びアミン系イオン液体より成る群から選択される少なくとも1種のイオン液体をウレタン樹脂100質量部に対して1〜20質量部の割合で含有している。

【0051】

前記ウレタンコート層4に含有されるイオン液体は、オニウム塩の1種であり、少なくとも室温付近の温度で液体状態にある高導電率を有する液体化合物であって、「イオン性液体」とも称される。この発明において、前記イオン液体は、各種のイオン液体の中でも、ピリジニウム系イオン液体及びアミン系イオン液体より成る群から選択される少なくとも1種であることが重要である。イオン液体が前記群から選択される少なくとも1種であると、低湿度環境下におけるかぶりの発生を実質的に抑えることができ、この発明の目的をよく達成することができる。したがって、イオン液体は、前記群から選択されるものであれば、1種でも複数でもよい。

【0052】

前記イオン液体は、低湿度環境下におけるかぶりの発生を実質的に抑えることができ、この発明の目的をよく達成できる点で、ピリジニウム系イオン液体から選択される少なくとも1種であるのが好ましい。

【0053】

前記ピリジニウム系イオン液体は、陽イオンとして、ピリジン環を構成する窒素原子にアルキル基等が結合して成るピリジニウムイオンを基本骨格とするイオン液体である。前記アルキル基は置換基を有していてもよい炭素数1〜18の直鎖状、分岐鎖状若しくは環状のアルキル基であるのが好ましく、炭素数4〜18の直鎖状のアルキル基であるのがより一層好ましく、炭素数5〜18の直鎖状のアルキル基であるのがさらに好ましく、炭素数6〜12の直鎖状のアルキル基であるのが特に好ましい。前記アルキル基としては、例えば、メチル基、エチル基、プロピル基、イソプロピル基、ブチル基、イソブチル基、sec−ブチル基、tert−ブチル基、ペンチル基、ペンチル基、ネオペンチル基、ヘキシル基、イソヘキシル基、オクチル基、デシル基、ドデシル基、オクタデシル基、シクロペンチル基、シクロヘキシル基等が挙げられる。

【0054】

前記ピリジン環は、その環を構成する炭素原子に結合する水素原子がアルキル基で置換されたアルキル基置換ピリジン環であってもよい。前記水素原子を置換するアルキル基は、1つでも複数でもよく、前記ピリジン環を構成する窒素原子に結合するアルキル基と基本的に同様であり、炭素数1〜18の直鎖状、分岐鎖状若しくは環状のアルキル基であるのが好ましく、炭素数4〜18の直鎖状のアルキル基であるのが特に好ましい。アルキル基置換ピリジン環として、具体的には、前記アルキル基として1つのメチルを有するα−ピコリン、β−ピコリン及びγ−ピコリン、前記アルキル基として1つのエチルを有するα−エチルピリジン、β−エチルピリジン及びγ−エチルピリジン、前記アルキル基として2つのメチルを有する2,3−ルチジン、2,4−ルチジン、2,6−ルチジン、3,4−ルチジン等が挙げられる。これらの中でもγ−ピコリンであるのがよい。

【0055】

前記ピリジニウム系イオン液体を構成する陰イオンは、特に限定されず、例えば、ハロゲンイオン、BF4−、PF6−、CF3SO3−(トリフルオロメタンスルホニルイオン)、(CF3SO2)2N−(ビス(トリフルオロメタンスルホニル)イミドイオン:TFSI)等が挙げられる。これらの中でも、有機酸陰イオンであるBF4−、PF6−、CF3SO3−及び(CF3SO2)2N−が好ましく、(CF3SO2)2N−が特に好ましい。すなわち、前記ピリジニウム系イオン液体は、ピリジン環を構成する窒素原子にアルキル基が結合して成るピリジニウムイオンを陽イオンとし、ビス(トリフルオロメタンスルホニル)イミドイオンを陰イオンとするイオン液体であるのが特に好ましい。

【0056】

前記アルキル基で置換されていないピリジニウムイオンを陽イオンとし、ビス(トリフルオロメタンスルホニル)イミドイオンを陰イオンとする前記ピリジニウム系イオン液体として、具体的には、例えば、N−プロピルピリジニウム ビス(トリフルオロメタンスルホニル)イミド、N−ブチルピリジニウム ビス(トリフルオロメタンスルホニル)イミド、N−ペンチルピリジニウム ビス(トリフルオロメタンスルホニル)イミド、N−ヘキシルピリジニウム ビス(トリフルオロメタンスルホニル)イミド、N−ヘプチルピリジニウム ビス(トリフルオロメタンスルホニル)イミド、N−オクチルピリジニウム ビス(トリフルオロメタンスルホニル)イミド、N−ノニルピリジニウム ビス(トリフルオロメタンスルホニル)イミド、N−デシルピリジニウム ビス(トリフルオロメタンスルホニル)イミド、N−アリルピリジニウム ビス(トリフルオロメタンスルホニル)イミド等が挙げられる。

【0057】

また、前記アルキル基で置換されたピリジニウムイオンを陽イオンとし、ビス(トリフルオロメタンスルホニル)イミドイオンを陰イオンとする前記ピリジニウム系イオン液体として、具体的には、例えば、N−プロピル−2−メチルピリジニウム ビス(トリフルオロメタンスルホニル)イミド、N−ブチル−2−メチルピリジニウム ビス(トリフルオロメタンスルホニル)イミド、N−ペンチル−2−メチルピリジニウム ビス(トリフルオロメタンスルホニル)イミド、N−ヘキシル−2−メチルピリジニウム ビス(トリフルオロメタンスルホニル)イミド、N−ヘプチル−2−メチルピリジニウム ビス(トリフルオロメタンスルホニル)イミド、N−オクチル−2−メチルピリジニウム ビス(トリフルオロメタンスルホニル)イミド、N−ノニル−2−メチルピリジニウム ビス(トリフルオロメタンスルホニル)イミド、N−デシル−2−メチルピリジニウム ビス(トリフルオロメタンスルホニル)イミド、N−プロピル−3−メチルピリジニウム ビス(トリフルオロメタンスルホニル)イミド、N−ブチル−3−メチルピリジニウム ビス(トリフルオロメタンスルホニル)イミド、N−ペンチル−3−メチルピリジニウム ビス(トリフルオロメタンスルホニル)イミド、N−ヘキシル−3−メチルピリジニウム ビス(トリフルオロメタンスルホニル)イミド、N−ヘプチル−3−メチルピリジニウム ビス(トリフルオロメタンスルホニル)イミド、N−オクチル−3−メチルピリジニウム ビス(トリフルオロメタンスルホニル)イミド、N−ノニル−3−メチルピリジニウム ビス(トリフルオロメタンスルホニル)イミド、N−デシル−3−メチルピリジニウム ビス(トリフルオロメタンスルホニル)イミド、N−プロピル−4−メチルピリジニウム ビス(トリフルオロメタンスルホニル)イミド、N−ブチル−4−メチルピリジニウム ビス(トリフルオロメタンスルホニル)イミド、N−ペンチル−4−メチルピリジニウム ビス(トリフルオロメタンスルホニル)イミド、N−ヘキシル−4−メチルピリジニウム ビス(トリフルオロメタンスルホニル)イミド、N−ヘプチル−4−メチルピリジニウム ビス(トリフルオロメタンスルホニル)イミド、N−オクチル−4−メチルピリジニウム ビス(トリフルオロメタンスルホニル)イミド、N−ノニル−4−メチルピリジニウム ビス(トリフルオロメタンスルホニル)イミド、N−デシル−4−メチルピリジニウム ビス(トリフルオロメタンスルホニル)イミド等が挙げられる。さらに、前記アルキル基で置換されたピリジニウムイオンを陽イオンとし、ヘキサフルオロホスファートイオンを陰イオンとする前記ピリジニウム系イオン液体として、具体的には、例えば、1−オクチル−4−メチルピリジニウム ヘキサフルオロホスファート、1−ノニル−4−メチルピリジニウム ヘキサフルオロホスファート、1−デシル−4−メチルピリジニウム ヘキサフルオロホスファート等が挙げられる。

【0058】

前記アミン系イオン液体は、陽イオンとして、脂肪族系アミン化合物の窒素原子にアルキル基等が結合して成るアンモニウムイオンを基本骨格とする脂肪族のアミン系イオン液体である。前記アルキル基はピリジニウム系イオン液体における窒素原子に結合する前記アルキル基と基本的に同様である。

【0059】

前記脂肪族系アミン化合物としては、例えば、脂環式アミン化合物、脂肪族アミン化合物等が挙げられる。これらのアミン化合物からなるアンモニウムイオンとしては、例えば、R14N+イオン(4つのR1は同一でも異なっていてもよい炭素数1〜18の直鎖状、分岐鎖状若しくは環状のアルキル基であり、複数のR1が環を形成していてもよい。)等が挙げられる。

【0060】

前記アミン系イオン液体を構成する陰イオンは前記ピリジニウム系イオン液体を構成する陰イオンと基本的に同様であり、前記アミン系イオン液体は前記アンモニウムイオンを陽イオンとし、ビス(トリフルオロメタンスルホニル)イミドイオンを陰イオンとするイオン液体であるのが特に好ましい。

【0061】

4つの前記アルキル基R1が同じアンモニウムイオンを陽イオンとし、ビス(トリフルオロメタンスルホニル)イミドイオンを陰イオンとするアミン系イオン液体として、具体的には、例えば、N,N,N,N−テトラブチルアンモニウム ビス(トリフルオロメタンスルホニル)イミド、N,N,N,N−テトラペンチルアンモニウム ビス(トリフルオロメタンスルホニル)イミド、N,N,N,N−テトラヘキシルアンモニウム ビス(トリフルオロメタンスルホニル)イミド、N,N,N,N−テトラヘプチルアンモニウム ビス(トリフルオロメタンスルホニル)イミド、N,N,N,N−テトラオクチルアンモニウム ビス(トリフルオロメタンスルホニル)イミド、N,N,N,N−テトラノニルアンモニウム ビス(トリフルオロメタンスルホニル)イミド、N,N,N,N−テトラデシルアンモニウム ビス(トリフルオロメタンスルホニル)イミド、N,N,N,N−テトラドデシルアンモニウム ビス(トリフルオロメタンスルホニル)イミド、N,N,N,N−テトラヘキサデシルアンモニウム ビス(トリフルオロメタンスルホニル)イミド、N,N,N,N−テトラオクタデシルアンモニウム ビス(トリフルオロメタンスルホニル)イミド等が挙げられる。

【0062】

3つの前記アルキル基R1が同じアンモニウムイオンを陽イオンとし、ビス(トリフルオロメタンスルホニル)イミドイオンを陰イオンとするアミン系イオン液体として、具体的には、例えば、N,N,N−トリメチル−N−プロピルアンモニウム ビス(トリフルオロメタンスルホニル)イミド、N,N,N−トリメチル−N−ブチルアンモニウム ビス(トリフルオロメタンスルホニル)イミド、N,N,N−トリメチル−N−ペンチルアンモニウム ビス(トリフルオロメタンスルホニル)イミド、N,N,N−トリメチル−N−ヘキシルアンモニウム ビス(トリフルオロメタンスルホニル)イミド、N,N,N−トリメチル−N−ヘプチルアンモニウム ビス(トリフルオロメタンスルホニル)イミド、N,N,N−トリメチル−N−オクチルアンモニウム ビス(トリフルオロメタンスルホニル)イミド、N,N,N−トリメチル−N−ノニルアンモニウム ビス(トリフルオロメタンスルホニル)イミド、N,N,N−トリメチル−N−デシルアンモニウム ビス(トリフルオロメタンスルホニル)イミド等が挙げられる。

【0063】

前記ウレタンコート層4に含有されるウレタン樹脂は、公知のウレタン樹脂であればよく、通常、ポリオールとポリイソシアネートとから得られる。この発明の目的をよく達成できる点で、ポリオールはポリエステルポリオール及びポリエーテルポリオールであるのが好ましく、水酸基価(OHV)が40〜250KOHmg/gで、1g当りの分子数に対する1g当りの水酸基数で表される平均分岐度が2.5〜8の、後述するポリエステルポリオールであるのがより好ましい。前記ポリイソシアネートは、例えば、脂肪族ポリイソシアネート、芳香族ポリイソシアネート等が挙げられる。

【0064】

前記ウレタンコート層4は、前記ウレタン樹脂及び前記イオン液体に加えて充填剤粒子を含有しているのが好ましい。ウレタンコート層4が充填剤粒子を含有していると、ウレタンコート層4の十点平均粗さRzを後述する範囲に調整できるから、最外層としてウレタンコート層4を備えた導電性ローラ1の物理的な現像剤の搬送量を長期間にわたって実質的に同量に維持できる。このような充填剤粒子は、無機充填剤の粒子又は有機充填剤の粒子等が挙げられ、無機充填剤の粒子であるのが好ましい。前記無機充填剤としては、例えば、シリカ、珪藻土、パーライト、マイカ、炭酸カルシウム、ガラスフレーク等が挙げられる。これらの中でも、無機充填剤の粒子はシリカ粒子であるのが特に好ましい。充填剤粒子の平均粒径は、0.5〜7(μm)であるのが好ましく、1〜5(μm)であるのが特に好ましい。前記平均粒径はコールカウンター法によって測定したときの値である。

【0065】

前記ウレタンコート層4は、各種ウレタン樹脂組成物に通常用いられる各種添加剤等を含有していてもよい。カーボンブラック等の導電性付与剤は任意成分として含有されることがある。したがって、前記ウレタンコート層4は、後述する実施例からも明らかなように、熱可塑性樹脂又は合成ゴムに導電剤が添加された導電性の樹脂粒子を実質的に含有していない。

【0066】

前記ウレタンコート層4は、前記イオン液体を前記ウレタン樹脂100質量部に対して1〜20質量部の割合で含有している。イオン液体の含有量が1質量部未満であると、イオン液体の効果が十分に得られず、この発明の目的を達成できないことがある。一方、イオン液体の含有量が20質量部を超えると、帯電したトナーの電荷が抜けてしまい導電性ローラの表面に現像剤を担持できないことがある。その結果、このような導電性ローラを画像形成装置に装着すると、低湿度環境下においてかぶりが発生しやすく、また、ハーフトーン画像に濃度ムラが発生しやすくなり、形成される画像の品質が低下することがある。低湿度環境下におけるかぶりの発生を実質的に抑えることができ、この発明の目的をよく達成できる点で、イオン液体の含有量は、前記ウレタン樹脂100質量部に対して9〜19質量部であるのが好ましい。

【0067】

前記ウレタンコート層4は、導電性ローラ1における物理的な現像剤の搬送量を長期間にわたって実質的に同量に維持できる点で、前記充填剤粒子を前記ウレタン樹脂100質量部に対して、1〜20質量部の割合で含有されているのが好ましく、1〜15質量部の割合で含有されているのがより一層好ましく、1〜13質量部の割合で含有されているのが特に好ましい。

【0068】

前記ウレタンコート層4は、通常、0.1〜50μmの層厚を有しているのが好ましく、10〜25μmの層厚を有しているのがより好ましい。

【0069】

前記ウレタンコート層4を形成するウレタン樹脂組成物は、前記ウレタン樹脂を形成する前駆体であるウレタン調整成分と、所定量すなわち前記ウレタン調整成分100質量部に対して1〜20質量部のイオン液体と、好ましくは所定量の充填剤粒子と、所望により各種添加剤とを含有している。したがって、ウレタンコート層4は、ウレタン調整成分と、所定量のイオン液体と、好ましくは所定量の充填剤粒子と、所望により各種添加剤とを含有するウレタン樹脂組成物を弾性層3の外周面に塗布硬化して形成されている。前記ウレタン樹脂組成物におけるイオン液体、充填剤粒子及び各種添加剤は前記した通りである。

【0070】

前記ウレタン調整成分は、ポリウレタンを形成することができる成分であればよく、例えば、ポリオールとイソシアネートとの混合物が挙げられる。

【0071】

前記ポリオールは、ポリウレタンの調製に通常使用される各種のポリオールであればよく、ポリエーテルポリオール及びポリエステルポリオールから選択された少なくとも1種のポリオールであるのが好ましい。前記ポリエーテルポリオールとしては、例えば、ポリエチレングリコール、ポリプロピレングリコール、ポリプロピレングリコール−エチレングリコール等のポリアルキレングリコール、ポリテトラメチレンエーテルグリコール、テトラヒドロフランとアルキレンオキサイドとの共重合ポリオール、及び、これらの各種変性体又はこれらの混合物等が挙げられる。前記ポリエステルポリオールとしては、例えば、アジピン酸等のジカルボン酸とエチレングリコール、ヘキサンジオール等のポリオールとの縮合により得られる縮合系ポエステルポリオール、ラクトン系ポリエステルポリオール、ポリカーボネートポリオール、及び、これらの混合物等が挙げられる。前記ポリエーテルポリオール及びポリエステルポリオールは、1種単独でも2種以上を組み合わせて使用してもよく、また、ポリエーテルポリオールとポリエステルポリオールとを組み合わせて使用してもよい。前記ポリオールは、熱的安定性に優れる点で、ポリエステルポリオールが好ましい。前記ポリオールは、後述するポリイソシアネート等との相溶性に優れる点で、1400以上2000未満の数平均分子量を有するのが好ましい。数平均分子量は、ゲルパーミエーションクロマトグラフィー(GPC)による標準ポリスチレンに換算したときの分子量である。

【0072】

前記ポリオールの中でも、水酸基価(OHV)が40〜250KOHmg/gで、1g当りの分子数に対する1g当りの水酸基数で表される平均分岐度が2.5〜8のポリエステルポリオールであるのが、この発明の目的をよく達成できる点で、好ましい。

【0073】

このポリエステルポリオールは、単量体ポリオールとポリカルボン酸とを重合して成る。単量体ポリオールは、OH基を複数含有する化合物であれば低分子量化合物でもよく高分子量化合物でもよく、例えば、ジオール、トリオール等が挙げられる。このような単量体ポリオールとしては、例えば、エチレングリコール、プロピレングリコール、ブチレングリコール、ベンジルグリコール、へキシレングリコール、オクチレングリコール,1,3−ブタンジオール、1,4−ブタンジオール、1,6−ヘキサンジオール、1,2,4−ブタントリオール、1,2,3−プロパントリオール、1,2,6−ヘキサントリオール等が挙げられる。前記ポリカルボン酸は、COOH基を複数含有する化合物であり、例えば、ジカルボン酸、トリカルボン酸、テトラカルボン酸等が挙げられる。このようなポリカルボン酸は、低分子量化合物でもよく高分子量化合物でもよく、また、脂肪族ポリカルボン酸でも芳香族ポリカルボン酸でもよく、例えば、コハク酸、グルタル酸、アジピン酸、ピメリン酸、スベリン酸、アゼライン酸、セバシン酸等の脂肪族飽和ポリカルボン酸、フマル酸等の脂肪族不飽和ジカルボン酸、テレフタル酸、イソフタル酸、フタル酸、オルソフタル酸、ヘキサヒドロテレフタル酸、ナフタレンジカルボン酸等の芳香族ジカルボン酸、不飽和脂肪酸の二量化によって得られるダイマー酸等が挙げられる。

【0074】

前記単量体ポリオール及び前記ポリカルボン酸は、後述する平均分岐度を満たすポリエステルポリオールを調製することができる点で、いずれか一方が3以上の多官能性、特に3官能性であるのが好ましい。すなわち、前記単量体ポリオールとして3官能性のトリオールを含み、及び/又は、前記ポリカルボン酸として3官能性のトリカルボン酸を含むのが特に好ましい。具体的には、トリオールを含む単量体ポリオールとジカルボン酸との組み合わせ、トリカルボン酸を含むポリカルボン酸とジオールとの組み合わせ、トリオールを含む単量体ポリオールとトリカルボン酸を含むポリカルボン酸との組み合わせが挙げられる。

【0075】

前記単量体ポリオールは、1種又は2種以上を用いることができ、後述する平均分岐度を満たすポリエステルポリオールを調製することができる点で、後述するポリカルボン酸が2官能性である場合には、特に、2官能性単量体ポリオールと3官能性単量体ポリオールとを併用するのが好ましく、また、鎖が分岐している単量体ポリオールと主鎖が分岐していない単量体ポリオールとを併用するのが好ましい。前記2官能性単量体ポリオールとしては、例えば、1,2−エタンジオール、1,3−プロパンジオール、1,4−ブタンジオール及び1,6−ヘキサンジオールが好ましく、1,6−ヘキサンジオールが特に好ましい。前記3官能性単量体ポリオールとしては、例えば、1,2,3−プロパントリオール、1,2,4−ブタントリオール、1,2,6−ヘキサントリオールが好ましく、1,2,4−ブタントリオールが特に好ましい。前記主鎖が分岐している単量体ポリオールとして、1,2,4−ブタントリオール等のトリオールが好ましく、前記主鎖が分岐していない単量体ポリオールとしてはジオール、例えば、1,2−エタンジオール、1,3−プロパンジオール、1,4−ブタンジオール及び1,6−ヘキサンジオール等の直鎖状ジオールが好ましい。2種以上の単量体ポリオールを併用する場合には、これらの併合割合は、ポリエステルポリオールの平均分岐度が後述する範囲内となるように、例えば各単量体ポリオールの分子量等を考慮して、決定される。その一例を挙げると、2官能性ポリオールと3官能性ポリオールとを併合するときの併合割合(2官能性ポリオールの質量:3官能性ポリオールの質量)は1:1〜4:1、好ましくは1:1〜3.5:1に設定することができ、また、主鎖が分岐していないポリオールと主鎖が分岐しているポリオールとを併合するときの併合割合(主鎖が分岐していないポリオールの質量:主鎖が分岐しているポリオールの質量)は1:1〜4:1、好ましくは1:1〜3.5:1に設定することができる。

【0076】

前記ポリカルボン酸は、1種又は2種以上を用いることができ、後述する平均分岐度を満たすポリエステルポリオールを調製することができる点で、前記単量体ポリオールが2官能性である場合には、特に、3個以上のCOOH基を有するポリカルボン酸と2個のCOOH基を有するジカルボン酸とを併用するのが好ましい。例えば、前記3個以上のCOOH基を有するポリカルボン酸としてトリカルボン酸が好ましい。前記3個以上のCOOH基を有するポリカルボン酸と前記2個のCOOH基を有するジカルボン酸との併合割合は、ポリエステルポリオールの平均分岐度が後述する範囲内となるように、例えばポリカルボン酸又はジカルボン酸の分子量等を考慮して、決定される。また、このポリカルボン酸は、前記脂肪族飽和ポリカルボン酸及び/又は前記脂肪族不飽和ジカルボン酸と前記芳香族ジカルボン酸とを併用するのも好ましい。その一例を挙げると、脂肪族飽和ジカルボン酸と芳香族ジカルボン酸とを併合するときの併合割合(脂肪族飽和ジカルボン酸の質量:芳香族ジカルボン酸の質量)は1:1〜1:2に設定することができる。

【0077】

前記単量体ポリオールと前記ポリカルボン酸とは従来公知の方法で重合されてポリエステルポリオールとされる。このとき、単量体ポリオールのOH基とポリカルボン酸のCOOH基とのモル比(OH/COOH)は0.7〜1.3に調整されるのが好ましく、1.0〜1.2に調整されるのが特に好ましい。

【0078】

前記ポリエステルポリオールは、水酸基価(OHV)が40〜250KOHmg/gであるのが好ましく、45〜200KOHmg/gであるのが特に好ましい。このポリエステルポリオールが前記範囲の水酸基価を有していると導電性ローラ1が画像形成装置に装着されたときに低湿度環境下においてかぶりのない画像を形成することに貢献できる。前記水酸基価(OHV)は、ポリエステルポリオール1gをアセチル化させたとき、水酸基と結合した酢酸を中和するのに必要とする水酸化カリウムのmg数として、定義される。具体的には、ポリエステルポリオールの水酸基価(OHV)は無水酢酸−ピリジンのアセチル化剤を使用した水酸基価測定方法であるJIS K0070に記載の中和滴定法により測定される値である。ポリエステルポリオールの水酸基価(OHV)は、例えば、単量体ポリオールの水酸基価又は前記ポリオールと前記ポリカルボン酸との前記モル比等によって調整することができる。例えば、前記単量体ポリオールの水酸基価を大きくすると、また、前記単量体ポリオールのモル比を大きくすると、前記ポリエステルポリオールの水酸基価(OHV)が大きくなる。

【0079】

前記ポリエステルポリオールは、1g当りの分子数に対する1g当りの水酸基数で表される平均分岐度が2.5〜8あるのが好ましく、3〜6であるのが特に好ましい。このポリエステルポリオールが前記範囲の平均分岐度を有していると導電性ローラ1が画像形成装置に装着されたときに低湿度環境下においてかぶりのない画像を形成することに貢献できる。ポリエステルポリオールの前記平均分岐度は、1g当りの水酸基数を1g当りの分子数で除して得られる値であり、具体的には、式:(水酸基価(OHV)×10−3×数平均分子量)/56.1 で算出することができる。この式において、水酸基価(OHV)は前記水酸基価(KOHmg/g)であり、56.1は水酸化カリウムの分子量である。ポリエステルポリオールの平均分岐度は、例えば、前記単量体ポリオール若しくは前記ポリカルボン酸の官能基数、又は、前記単量体ポリオールと前記ポリカルボン酸との前記モル比等によって調整することができる。例えば、前記単量体ポリオール又は前記ポリカルボン酸の官能基数が多くなると、また、官能基数の大きい前記ポリオール又は前記ポリカルボンのモル比を大きくすると、前記ポリエステルポリオールの水酸基価(OHV)が大きくなる。

【0080】

前記ポリエステルポリオールは、その数平均分子量(Mn)が1400以上2000未満の数平均分子量を有するのが好ましい。前記ポリエステルポリオールの数平均分子量(Mn)が前記範囲内にあると低湿度環境下においてもかぶりの発生を実質的に抑えることができる。前記数平均分子量(Mn)は以下の方法により測定される値である。すなわち、ポリエステルポリオールをテトラヒドロフラン(以下、THFと表す。)中に浸漬(温度25℃、浸漬時間1時間)し、THFで溶媒抽出された液状物(ポリエステルポリオール)をゲル浸透クロマトグラフィー(Gel Permeation Chromatography(以下、GPCと表す。))により求めることができる(機種名:東ソー株式会社製HLC−8220 GPC)。

【0081】

前記ポリエステルポリオールとしては、前記平均分岐度及び前記水酸基価を満たすように、前記単量体ポリオール及び前記ポリカルボン酸を選択して前記モル比で反応させて得られるポリエステルポリオールであればよい。このようなポリエステルポリオールとして、例えば、アジペート系ポリオール、ポリカプロラクトンポリオール、芳香族ポリエステルポリオール、ポリカーボネートジオール等が挙げられる。

【0082】

前記イソシアネートは、ポリウレタンの調製に通常使用される各種イソシアネートであればよく、例えば、脂肪族イソシアネート、芳香族イソシアネート及びこれらの誘導体等が挙げられる。イソシアネートは、貯蔵安定性に優れ、反応速度を制御しやすい点で、脂肪族イソシアネートであるのが好ましい。芳香族イソシアネートとしては、例えば、キシリレンジイシシアネート(XDI)、ジフェニルメタンジイソシアネート(MDI)、トルエンジイソシアネート(トリレンジイソシアネートとも称する。TDI)、3,3’−ビトリレン−4,4’−ジイソシアネート、3,3’−ジメチルジフェニルメタン−4,4’−ジイソシアネート、2,4−トリレンジイソシアネートウレチジンジオン(2,4−TDIの二量体)、キシレンジイソシアネート、ナフタレンジイソシアネート(NDI)、パラフェニレンジイソシアネート(PDI)、トリジンジイソシアネート(TODI)、メタフェニレンジイソシアネート等が挙げられる。脂肪族イソシアネートとしては、例えば、ヘキサメチレンジイソシアネート(HDI)、4,4’−ジシクロヘキシルメタンジイソシアネート(水添MDI)、オルトトルイジンジイソシアネート、リジンジイソシアネートメチルエステル、イソホロンジイソシアネート(IPDI)、ノルボルナンジイソシアネートメチル、トランスシクロヘキサン−1,4−ジイソシアネート、トリフェニルメタン−4,4’,4’’−トリイソシアネート等が挙げられる。前記前記誘導体としては、前記ポリイソシアネートの多核体、ポリオール等で変性したウレタン変性物(ウレタンプレポリマーを含む)、ウレチジオン形成による二量体、イソシアヌレート変性物、カルボジイミド変性物、ウレトンイミン変性物、アロハネート変性物、ウレア変性物、ビュレット変性物等が挙げられる。前記ポリイソシアネートは、1種単独で又は2種以上を用いることができる。ポリイソシアネートは、500〜2000の分子量を有するのが好ましく、700〜1500の分子量を有するのがさらに好ましい。

【0083】

ポリオールとポリイソシアネートとの混合物における混合割合は、特に限定されないが、通常、ポリオールに含まれる水酸基(OH)と、ポリイソシアネートに含まれるイソシアネート基(NCO)とのモル比(NCO/OH)が0.7〜1.15であるのが好ましい。このモル比(NCO/OH)は、ポリウレタンの加水分解を防止することができる点で、0.85〜1.10であるのがより好ましい。ただし、実際には、作業環境、作業上の誤差を考慮して前記適正モル比の3〜4倍相当量を配合してもよい。

【0084】

ウレタン調整成分には、ポリオール及びポリイソシアネートに加えて、ポリオールとポリイソシアネートとの反応に通常使用される助剤、例えば、鎖延長剤、架橋剤等を併用してもよい。鎖延長剤、架橋剤としては、例えば、グリコール類、ヘキサントリオール、トリメチロールプロパン及びアミン類等が挙げられる。

【0085】

前記導電性ローラ1は、軸体2の外周面に弾性層3を形成し、さらに、弾性層3の外周面にウレタンコート層4を形成して、製造される。導電性ローラ1を製造するには、まず、軸体2が準備される。例えば、軸体2は公知の方法により所望の形状に調製される。この軸体2は、弾性層3が形成される前にプライマーが塗布されてもよい。軸体2に塗布されるプライマーとしては、特に制限はないが、前記弾性層3とコート層4とを接着又は密着させるプライマー層とを形成する材料と同様の樹脂及び架橋剤が挙げられる。プライマーは、所望により溶剤等に溶解され、定法、例えば、ディップ法、スプレー法等に従って、軸体の外周面に塗布される。

【0086】

弾性層3は、前記導電性組成物を軸体2の外周面に加熱硬化して形成される。例えば、弾性層3は、公知の成形方法によって、加熱硬化と成形とを同時に又は連続して行い、軸体2の外周面に形成される。導電性組成物の硬化方法は導電性組成物の硬化に必要な熱を加えられる方法であればよく、また弾性層3の成形方法も押出成形による連続加硫、プレス、インジェクションによる型成形等、特に制限されるものではない。例えば、導電性組成物が付加硬化型ミラブル導電性シリコーンゴム組成物である場合には、例えば、押出成形等を選択することができ、導電性組成物が付加硬化型液状導電性シリコーンゴム組成物である場合には、例えば、金型を用いる成形法を選択することができる。導電性組成物を硬化させる際の加熱温度は、付加硬化型ミラブル導電性シリコーンゴム組成物の場合は、100〜500℃、特に120〜300℃、時間は数秒以上1時間以下、特に10秒以上〜35分以下であるのが好ましく、付加硬化型液状導電性シリコーンゴム組成物の場合は、100〜300℃、特に110〜200℃、時間は5分〜5時間、特に1〜3時間であるのが好ましい。また、必要に応じ、付加硬化型ミラブル導電性シリコーンゴム組成物の場合は、100〜200℃で1〜20時間程度の硬化条件で、また、付加硬化型液状導電性シリコーンゴム組成物の場合は、120〜250℃で2〜70時間程度の硬化条件で、二次加硫してもよい。また、導電性組成物は既知の方法で発泡硬化させることにより、気泡を有するスポンジ状弾性層を容易に形成することもできる。

【0087】

このようにして形成された弾性層3は、所望により、その表面が研磨、研削されて、外径及び表面状態等が調整される。また、このようにして形成された弾性層3は、ウレタンコート層4が形成される前に、前記プライマー層が形成されてもよい。

【0088】

ウレタンコート層4は、このようにして形成された弾性層3、又は、所望により形成されたプライマー層の外周面に、前記ウレタン樹脂組成物を塗工し、次いで、塗工されたウレタン樹脂組成物を加熱硬化させて、形成される。ウレタン樹脂組成物の塗工は、例えば、ウレタン樹脂組成物の塗工液を塗工する塗布法、前記塗工液に弾性層3等を浸漬するディッピング法、前記塗工液を弾性層3等に吹き付けるスプレーコーティング法等の公知の塗工方法によって、行われる。ウレタン樹脂組成物は、そのまま塗工してもよいし、ウレタン樹脂組成物に、例えば、メタノール及びエタノール等のアルコール、キシレン及びトルエン等の芳香族系溶媒、酢酸エチル及び酢酸ブチル等のエステル系溶媒等の揮発性溶媒、又は、水を加えた塗工液を塗工してもよい。このようにして塗工されたウレタン樹脂組成物を硬化する方法は、ウレタン樹脂組成物の硬化等に必要な熱又は水分を加えられる方法であればよく、例えば、ウレタン樹脂組成物が塗工された弾性層3等を加熱器で加熱する方法、ウレタン樹脂組成物が塗工された弾性層3等を高湿度下に静置する方法等が挙げられる。ウレタン樹脂組成物を加熱硬化させる際の加熱温度は、例えば、100〜200℃、特に120〜160℃、加熱時間は10〜120分間、特に30〜60分間であるのが好ましい。なお、前記塗工に代えて、前記ウレタン樹脂組成物を弾性層3又はプライマー層の外周面に、押出成形、プレス成形、インジェクション成形等の公知の成形方法によって、積層すると共に、又は、積層した後に、積層されたウレタン樹脂組成物を硬化させる方法等が採用されることができる。

【0089】

このようにして製造された導電性ローラ1は、ウレタンコート層4すなわち最外層の十点平均粗さRzが1〜15(μm)であるのが好ましい。前記十点平均粗さRzが前記範囲内にあると、物理的に搬送できる現像剤の所望の搬送量を確保して所期の濃度を有する画像を形成でき、特に低温低湿下においてかぶりの発生を防止できる。後述する傾きaとの相乗効果によって、導電性ローラ1の表面に担持する現像剤の担持量を長期間にわたって一定にでき、所定濃度で特に低温低湿環境下においてもかぶりのない画像を形成することができる点で、前記十点平均粗さRzは2〜10(μm)であるのが好ましく、3〜7(μm)であるのが特に好ましい。前記十点平均粗さRzは、JIS B 0601―1984に準じ、先端半径2μmの測定プローブを備えた表面粗さ計(商品名「590A」、株式会社東京精密製)に、ウレタンコート層4を備えた導電性ローラ1をセットし、測定長2.4mm、カットオフ波長0.8mm、カットオフ種別ガウシアンにより、少なくとも3点における表面粗さ測定し、これらの平均値を十点平均粗さRzとする。前記十点平均粗さRzを前記範囲内に調整するには、例えば、前記充填剤粒子の平均粒径及び含有量等を調整すればよい。

【0090】

前記導電性ローラ1は、ウレタンコート層4すなわち最外層の表面の仕事関数を測定したときの仕事関数測定曲線の傾きaが少なくとも8cps/eVであるのが好ましい。前記傾きaが前記範囲内にあると、かぶりの発生を防止できる。その理由として次のように推測している。すなわち、前記範囲の前記傾きaを有していると、ウレタンコート層4への現像剤の電気的吸着力が弱くなり、過剰に吸着された現像剤が現像装置のブレード等によって所定の吸着量まで容易に除去されて、ウレタンコート層4の表面に適量の現像剤が吸着される。また、過剰に吸着した現像剤は除去される際に損傷し、又は、現像剤中の外添剤が現像剤内部に侵入することがなくなるから、導電性ローラ1を装着した画像形成装置の稼動が長期間にわたっても現像剤の性質が変化することが実質的になく、また、導電性ローラ1の表面に担持され現像剤の担持量が変化することが実質的になくなる。その結果、例えば、白べた画像を形成するときに、過剰に吸着した現像剤を所定の担持量まで容易に除去できることに加えて、導電性ローラ1に担持され像担持体に供給されなかった残存現像剤の上にさらに別の現像剤が担持されにくくなることにあると、推測している。したがって、前記傾きaが少なくとも8cps/eVであると、長期間にわたって導電性ローラ1の表面に過剰の現像剤が担持されることを実質的に防止できる。過剰の現像剤が担持されることを高度に防止できる点で、前記傾きaは少なくとも10cps/eVであるのが好ましく、少なくとも11cps/eVであるのが特に好ましい。前記傾きaの上限値は特に限定されず、例えば、25cps/eVとすることができ、好ましくは21cps/eVとすることができる。

【0091】

ここで、仕事関数は、物質の表面から1個の電子を表面のすぐ外側に取り出すのに必要な最小のエネルギーであり、例えば、「光電子分光装置 AC2」(理研計器株式会社製)を用いて測定することができる。なお、この「光電子分光装置 AC2」で測定した仕事関数が、ケルビン法(接触電位法)(IBM,J.RES.DEVELOP 22,1978)の文献値と比較してほぼ同じ値を示すことを確認している。「光電子分光装置 AC2」で仕事関数を測定して得られる仕事関数測定曲線は、励起エネルギー[eV]を横軸、放出された光電子の個数(イールド)[cps](1秒当たりのカウント数)を縦軸として表される。この仕事関数測定曲線には急激に光電子の放出が多くなって測定曲線が急速に立ち上がるポイントがあり、このポイント以降の光電子放出の程度を直線で近似した近似線の傾きを、前記傾きaとする。前記傾きaは、前記「光電子分光装置 AC2」を用いて下記条件で測定することができる。

・測定光量494.3nW

・設定光量500nW

・光量補正係数名 500nW_090925

・計数時間10秒

・陽極電圧2960V

・不感時間0.00525

・開始エネルギー4.2eV

・終了エネルギー6.2eV

・ステップ0.1eV

【0092】

前記傾きaを前記範囲内に調整するには、例えば、前記イオン液体の種類又は含有量等を調整すればよい。例えば、イオン液体、特にピリジニウム系イオン液体又はアミン系イオン液体を用いると前記傾きaを前記範囲内に調整することができる。また、イオン液体の含有量を多くすると前記傾きaが大きくなる傾向がある。

【0093】

導電性ローラ1のウレタンコート層4は、導電性ローラ1が画像形成装置に装着されたときに低湿度環境下においてもかぶりのない画像を形成することに貢献できる点で、140〜400%の伸び及び10〜40MPaの破断強度の少なくとも一方の物性を有しているのが好ましく、両方の物性件を有しているのが特に好ましい。前記伸びは、150〜400%であるのがより一層好ましく、150〜350%であるのが特に好ましい。ウレタンコート層4が前記範囲の伸びを有していると、導電性ローラ1が画像形成装置に装着されたときに低湿度環境下においてもかぶりのない画像を形成することに貢献できるうえ、変形に対する自由度が高くなって導電性ローラ1の外周に強い荷重が加わった時にもウレタンコート層4が破損しにくくなる。前記破断強度は、10〜35MPaであるのがより一層好ましく、10〜30MPaであるのが特に好ましい。ウレタンコート層4が前記範囲の破断強度を有していると、導電性ローラ1が画像形成装置に装着されたときに低湿度環境下においてもかぶりのない画像を形成することに貢献できるうえ、導電性ローラ1の外周に強い荷重が加わった時にもウレタンコート層4が破損しにくくなる。前記伸び及び前記破断強度は、導電性ローラ1のウレタンコート層4から切り出した試験片(10mm×50mm×40μm(厚さ))、又は、ウレタンコート層4を形成している前記ウレタン組成物で作製した試験片(10mm×50mm×40μm(厚さ))を用いて、測定温度が25±2℃、引張速度が100mm/min、試験片のつかみ具間距離が50mmの条件下でJIS K7113に記載の測定方法に準拠して測定したときの値である。

【0094】

このウレタンコート層4は、その前記伸びと前記弾性層3の前記伸びとの差(弾性層3の伸び−ウレタンコート層4の伸び)が100〜1000%であるのが好ましく、100〜500%であるのが特に好ましい。ウレタンコート層4と弾性層3との伸びの差が前記範囲にあると、導電性ローラ1が画像形成装置に装着されたときに低湿度環境下においてもかぶりのない画像を形成することにより一層貢献できるうえ、前記弾性層3の変形に対して十分にウレタンコート層4が追随でき、ウレタンコート層4がより一層破損しにくくなる。

【0095】

さらに、ウレタンコート層4は、その前記破断強度と前記弾性層3の前記破断強度との差(弾性層3の破断強度−ウレタンコート層4の破断強度)が2〜37MPaであるのが好ましく、2〜10MPaであるのがさらに好ましい。ウレタンコート層4と弾性層3との破断強度の差が前記範囲にあると、導電性ローラ1が画像形成装置に装着されたときに低湿度環境下においてもかぶりのない画像を形成することにより一層貢献できるうえ、前記弾性層3の変形に対して十分にウレタンコート層4が追随でき、ウレタンコート層4がより一層破損しにくくなる。

【0096】

導電性ローラ1は、ウレタン樹脂100質量部とイオン液体1〜20質量部とを含有するウレタンコート層4、すなわち、ウレタン樹脂を100質量部とすると1〜20質量部のイオン液体を含有するウレタンコート層4を備えているから、通常の湿度はもちろん、例えば相対湿度10%の低湿度環境下においてもかぶりの発生を実質的に抑えることができる。導電性ローラ1がこのような優れた効果を奏するのは、低湿度環境下において像担持体に供給される現像剤がたとえ過剰に帯電したとしても、前記ウレタンコート層4を表面層とする前記導電性ローラ1を現像剤担持体例えば現像ローラとして用いれば、現像剤に帯電した過剰な帯電量を導電性ローラ1が効果的に除電して、像担持体に供給される現像剤の帯電量を通常の湿度環境下における帯電量とほぼ同程度にすることができるのではないかと、本願発明者らは推測している。

【0097】

また、導電性ローラ1は、その周囲の湿度が例えば通常の湿度から低湿度に変化してもかぶりの発生を実質的に抑えることができる。したがって、この発明によれば、その周囲の湿度が低湿度に変化してもかぶりのない画像を形成することのできる導電性ローラ及び画像形成装置を提供するという目的を達成することができる。

【0098】

一般に、従来の導電性ローラを現像剤担持体23等の現像ローラとして用いる場合には、この導電性ローラの表面に所定量の現像剤を担持して搬送することが重要であるが、従来の導電性ローラにおいては、画像形成装置の稼動が長期間に及ぶと、従来の導電性ローラの表面に層状に担持される現像剤の担持量が変化し、所定品質の画像を形成できなくなることがある。

【0099】

その理由の1つとして、従来の導電性ローラにおいては、その表面に付着して像担持体に転写されなかった現像剤は、導電性ローラ1の回転数と共に次第に電荷量すなわち帯電量が大きくなることが挙げられる。ところが、導電性ローラ1のウレタンコート層4は、前記ウレタン樹脂と前記イオン液体とを含有しているから、導電性ローラ1のウレタンコート層4の表面に付着して像担持体に転写されなかった現像剤は、導電性ローラ1の回転数が大きくなっても電荷量すなわち帯電量が大きく変化せず、現像剤に帯電する初期帯電量を長期間にわたってほぼ一定に維持できる。したがって、この発明に係る導電性ローラは、初期の画像品質、特に印字濃度を長期間にわたって発揮できる。

【0100】

所定品質の画像を形成できない別の理由として、従来の導電性ローラにおいては、その表面に付着した現像剤は像担持体に転写されやすく、導電性ローラ1の稼動期間と共に次第に転写量が低下することが挙げられる。ところが、導電性ローラ1のウレタンコート層4は、前記ウレタン樹脂と前記イオン液体とを含有しているから、導電性ローラ1のウレタンコート層4の表面に付着した現像剤は、一挙に像担持体に転写されにくく、現像剤の転写量を長期間にわたってほぼ一定に維持できる。したがって、この発明に係る導電性ローラは、初期の画像品質、特に印字濃度を長期間にわたって発揮できる。

【0101】

さらに、従来の導電性ローラは、画像形成装置の稼動が長期間に及ぶと、所定品質の画像を形成できなくなることがあっても、導電性ローラ1のウレタンコート層4は、前記ウレタン樹脂と前記イオン液体と前記充填剤粒子とを含有し、その十点平均粗さRz及び前記傾きaが共に前記範囲内にあるから、この導電性ローラ1を現像剤担持体又は現像剤供給ローラとして装着した画像形成装置を長期間にわたって稼動させても、前記十点平均粗さRzに基づく物理的な現像剤の搬送量を長期間にわたって維持できることに加えて、前記傾きaが少なくとも8cps/eVであることによって現像剤の導電性ローラ1表面への電気的吸着力が弱められ、現像剤を損傷させることなく例えば現像剤中の外添剤を現像剤内部に侵入させることなく、弱い電気的吸着力で過剰に吸着された現像剤が例えば現像装置のブレードで容易に除去される。その結果、この導電性ローラ1は、その表面に担持される現像剤の担持量が長期間にわたって実質的に変化せず、所期の担持量を保持できる。したがって、この発明によれば、所定濃度でかぶりのない画像、特に低湿度環境下においても所定濃度でかぶりのない画像を長期間にわたって形成することに貢献できる導電性ローラを提供することができる。

【0102】

低温低湿下で電子を放出しやすいプラス帯電現像剤を用いると、通常、この現像剤はプラス帯電量が大きくなりすぎて、画像にかぶりが発生しやすい状況になる。ところが、導電性ローラ1は、ウレタンコート層4の表面に担持されて過剰にプラス帯電した現像剤に電子を補充してその過剰帯電量を相殺することができる。この効果はイオン液体を採用したときに特に顕著に奏される。その理由はイオン液体が電子を放出しやすい特性を有しているためではないかと推測している。その結果、この発明において、表面に担持する現像剤の担持量を長期間にわたって一定とすることができ、所定濃度で特に低温低湿環境下においてもかぶりのない画像を形成することに貢献できる導電性ローラを提供するという目的を達成することができる。

【0103】

このように、導電性ローラ1はその周囲が低湿度であってもかぶりの発生を実質的に抑えることができるから、例えば、自身の表面に、所望の帯電量に帯電した現像剤を均一な厚さに担持して像担持体に供給するという作用・機能を発揮する必要のある現像剤担持体例えば現像ローラ及び現像剤供給ローラとして特に好適に用いられる。

【0104】

次に、この発明に係る導電性ローラ1を備えた画像形成装置(以下、この発明に係る画像形成装置と称することがある。)の一例を、図2を参照して、説明する。この画像形成装置10は、図2に示されるように、各色の現像ユニットB、C、M及びYに装備された複数の像担持体11B、11C、11M及び11Yを転写搬送ベルト6上に直列に配置したタンデム型カラー画像形成装置であり、したがって、現像ユニットB、C、M及びYが転写搬送ベルト6上に直列に配置されている。現像ユニットBは、像担持体11B例えば感光体(感光ドラムとも称される。)と、帯電手段12B例えば帯電ローラと、露光手段13Bと、現像装置20Bと、転写搬送ベルト6を介して像担持体11Bに当接する転写手段14B例えば転写ローラと、クリーニング手段15Bとを備えている。

【0105】

前記現像装置20Bは、この発明に係る現像装置の一例であり、図2に示されるように、この発明に係る導電性ローラと現像剤、例えば、プラス帯電現像剤とを備えている。したがって、この画像形成装置10において、導電性ローラ1は、現像剤担持体23B、23C、23M及び23Y、すなわち、現像ローラとして装着されている。現像装置20Bは、具体的には、一成分非磁性の現像剤22Bを収容する筐体21Bと、現像剤22Bを像担持体11Bに供給する現像剤担持体23B例えば現像ローラと、現像剤22Bの厚みを調整する現像剤量調節手段24B例えばブレードとを備えて成る。現像装置20Bにおいて、現像剤量調節手段24Bは、図2に示されるように、現像剤担持体23Bの外周面に接触又は圧接している。すなわち、前記現像装置20Bは所謂「接触式現像装置」である。前記現像ユニットC、M及びYは現像ユニットBと基本的に同様に構成されている。

【0106】

画像形成装置10において、前記現像装置20Bの現像剤担持体23Bは、その表面が像担持体11Bの表面に接触又は圧接するように配置されている。前記現像装置20C、20M及び20Yも、前記現像装置20Bと同様に、その表面が現像剤担持体23C、23M及び23Yが像担持体11C、11M及び11Yの表面に接触又は圧接するように配置されている。すなわち、この画像形成装置10は所謂「接触式画像形成装置」である。

【0107】

前記定着手段30は、現像ユニットYの下流側に配置されている。この定着手段30は、記録体16を通過させる開口部35を有する筐体内に、定着ローラ31と、定着ローラ31の近傍に配置された無端ベルト支持ローラ33と、定着ローラ31及び無端ベルト支持ローラ33に巻き掛けられた無端ベルト36と、定着ローラ31と対向配置された加圧ローラ32とを備え、無端ベルト36を介して定着ローラ31と加圧ローラ32とが互いに当接又は圧接するように回転自在に支持されて成る圧力熱定着装置である。画像形成装置10の底部には、記録体16を収容するカセット41が設置されている。転写搬送ベルト6は複数の支持ローラ42に巻回されている。

【0108】

画像形成装置10に使用される現像剤22B、22C、22M及び22Yはそれぞれ、摩擦により帯電可能な現像剤であれば、乾式現像剤でも湿式現像剤でもよく、また、非磁性現像剤でも磁性現像剤でもよい。各現像ユニットの筐体21B、21C、21M及び21Y内には、一成分非磁性の、黒色現像剤22B、シアン現像剤22C、マゼンタ現像剤22M及び黄色現像剤22Yが収納されている。これらの現像剤22B、22C、22M及び22Yはいずれもプラス帯電現像剤であるのが好ましく、プラス帯電現像剤としては、例えば、正帯電性の非磁性1成分の重合現像剤が挙げられる。プラス帯電現像剤としては、具体的に、アクリル酸、炭素数1〜4のアルキル(メタ)アクリレート等のアクリル系単量体又はスチレン系単量体を重合又は共重合させて得られる結着樹脂、着色剤、荷電制御剤及びワックス等からなる現像剤粒子と各種の外添剤とを有する略球状の現像剤である。前記着色剤としては、黒、シアン、マゼンタ及び黄色の各着色剤が挙げられる。前記荷電制御剤としては、例えば、アンモニウム塩等のイオン性官能基を有するイオン性単量体と、スチレン系単量体、前記アクリル系単量体等のイオン性単量体と共重合可能な単量体との共重合によって得られる荷電制御樹脂が挙げられる。前記外添剤としては、例えば、シリカ、酸化アルミニウム、酸化チタン、チタン酸ストロンチウム、酸化セリウム、酸化マグネシウム等の金属酸化物の粉末、炭化物の粉末、金属塩の粉末等の無機粉末が挙げられる。なお、現像剤をプラスに帯電させるには、前記結着樹脂の種類、特性等を選択すればよく、前記結着樹脂を含有していると、現像剤はプラスに帯電する。

【0109】

画像形成装置10は、以下のようにして記録体16にカラー画像を形成する。まず、現像ユニットBにおいて、帯電手段12Bで帯電した像担持体11Bの表面に露光手段13Bにより静電潜像が形成され、現像剤担持体23Bにより供給された現像剤22Bで黒色の静電潜像が現像される。そして、記録体16が転写手段14Bと像担持体11Bとの間を通過する際に黒色の静電潜像が記録体16Bの表面に転写される。次いで、現像ユニットBと同様にして、現像ユニットC、M及びYによって、静電潜像が黒像に顕像化された記録体16に、それぞれシアン像、マゼンタ像及び黄色像が重畳され、カラー像が顕像化される。次いで、カラー像が顕像化された記録体16は、定着手段30によりカラー像が永久画像として記録体16に定着される。このようにして、記録体16にカラー画像を形成することができる。

【0110】

このタンデム型画像形成装置10において、現像剤担持体23としてこの発明に係る導電性ローラ1を用いると、導電性ローラ1は現像剤に帯電した過剰な帯電量を除去できると推測され、導電性ローラ1を備えたタンデム型画像形成装置10は通常の湿度はもちろん、例えば相対湿度10%の低湿度環境下においてもかぶりが実質的にない高品質の画像を形成することができる。

【0111】

また、前記現像装置及び画像形成装置10は現像剤担持体23としてこの発明に係る導電性ローラ1を備えている。したがって、この発明によれば、所定濃度でかぶりのない画像を形成することに貢献できる現像装置、及び、所定濃度でかぶりのない画像を形成する画像形成装置を提供することができる。

【0112】

前記画像形成装置10は、例えば、複写機、ファクシミリ、プリンター等の画像形成装置とされる。なお、画像形成装置10においてはこの発明に係る導電性ローラ1を現像剤担持体23の一例である現像ローラとして用いた例を参照して説明したが、現像剤供給ローラとしてこの発明に係る導電性ローラ1を用いても同様に高品質の画像を形成することができる。

【0113】

この発明に係る導電性ローラ及び画像形成装置は、前記した実施例に限定されることはなく、本願発明の目的を達成することができる範囲において、種々の変更が可能である。

【0114】

この発明に係る導電性ローラ1は、弾性層3とウレタンコート層4との間に、他の層を有してもよい。他の層としては、例えば、弾性層3とウレタンコート層4とを接着又は密着させるプライマー層等が挙げられる。プライマー層を形成する材料としては、例えば、アルキッド樹脂、フェノール変性・シリコーン変性等のアルキッド樹脂変性物、オイルフリーアルキッド樹脂、アクリル樹脂、シリコーン樹脂、エポキシ樹脂、フッ素樹脂、フェノール樹脂、ポリアミド樹脂、ウレタン樹脂及びこれらの混合物等が挙げられる。また、これらの樹脂を硬化及び/又は架橋する架橋剤としては、例えば、イソシアネート化合物、メラミン化合物、エポキシ化合物、過酸化物、フェノール化合物、ハイドロジェンシロキサン化合物等が挙げられる。プライマー層は、例えば、0.1〜10μmの厚さに形成される。

【0115】

画像形成装置10は、電子写真方式の画像形成装置とされているが、この発明において、画像形成装置は、電子写真方式には限定されず、例えば、静電方式の画像形成装置であってもよい。また、この発明に係る導電性ローラ1が配設される画像形成装置は、各色の現像ユニットを備えた複数の像担持体を転写搬送ベルト上に直列に配置したタンデム型カラー画像形成装置に限られず、例えば、単一の現像ユニットを備えたモノクロ画像形成装置、像担持体上に担持された現像剤像を無端ベルトに順次一次転写を繰り返す4サイクル型カラー画像形成装置等であってもよい。また、画像形成装置10に用いられる現像剤22は、一成分非磁性現像剤とされているが、この発明においては、一成分磁性現像剤であってもよく、二成分非磁性現像剤であっても、また、二成分磁性現像剤であってもよい。

【0116】

前記画像形成装置10は、所謂「接触式画像形成装置」であるが、この発明において、画像形成装置は、現像剤担持体の表面が像担持体の表面に接触しないように間隙を有して配置される所謂「非接触式画像形成装置」であってもよい。

【0117】

前記画像形成装置10における前記現像装置は、所謂「接触式現像装置」であるが、この発明において、現像装置は、現像剤量調節手段が現像剤担持体の外周面に接触しないように間隙を有して配置される所謂「非接触式現像装置」であってもよい。

【実施例】

【0118】

(実施例1)

無電解ニッケルメッキ処理が施された軸体(SUM22製、直径10mm、長さ275mm)をエタノールで洗浄し、その表面にシリコーン系プライマー(商品名「プライマーNo.16」、信越化学工業株式会社製)を塗布した。プライマー処理した軸体を、ギヤオーブンを用いて、150℃の温度にて10分焼成処理した後、常温にて30分以上冷却し、軸体の表面にプライマー層を形成した。

【0119】

次いで、両末端がジメチルビニルシロキシ基で封鎖されたジメチルポリシロキサン(D)(重合度300)100質量部、BET比表面積が110m2/gである疎水化処理されたヒュームドシリカ(日本アエロジル株式会社製、R−972)1質量部、平均粒径6μm、嵩密度が0.25g/cm3である珪藻土(F)(オプライトW−3005S、北秋珪藻土株式会社製)40質量部、及び、アセチレンブラック(G)(デンカブラックHS−100、電気化学工業株式会社製)5質量部をプラネタリーミキサーに入れ、30分撹拌した後、3本ロールに1回通した。これを再度プラネタリーミキサーに戻し、架橋剤として、両末端及び側鎖にSi−H基を有するメチルハイドロジェンポリシロキサン(E)(重合度17、Si−H量0.0060mol/g)2.1質量部、反応制御剤としてエチニルシクロヘキサノール0.1質量部、及び、白金触媒(H)(Pt濃度1%)0.1部を添加し、15分撹拌して混練して、付加硬化型液状導電性シリコーンゴム組成物を調製した。調製した付加硬化型液状導電性シリコーンゴム組成物を液体射出成形により前記軸体2の外周面に成形した。液体射出成形において、前記付加硬化型液状導電性シリコーンゴム組成物を10分間150℃に加熱して硬化させた。この成形体を研磨して外径20mmの弾性層3を形成した。この弾性層3は、JIS A硬度、体積抵抗率及び電気抵抗率がいずれも前記範囲内にあった。

【0120】

一方、下記組成を有するウレタンコート層4形成用のウレタン樹脂組成物を調製した。

・ポリイソシアネート(ヘキサメチレンジイソシアネート)14質量部

・縮合系ポリエステルポリオール(1,6−ヘキサンジオールとアジピン酸との混合モル比[COOH/OH]=12/13)28質量部(前記イソシアネートとポリエステルポリオールとのモル比[NCO/OH]=1.1/1)

・イオン液体として、ピリジニウム系イオン液体である「C5H5N+−C6H13[(CF3SO2)2N]− (N−ヘキシルピリジニウム ビス(トリフルオロメタンスルホニル)イミド)(関東化学株式会社製)1質量部(ウレタン調整成分である前記ヘキサメチレンジイソシアネート及び前記縮合系ポリエステルポリオールの合計100質量部に対して2.4質量部)

・カーボンブラック(商品名「トーカブラック#4500」、東海カーボン株式会社製)3質量部

・添加剤として、ジブチル錫ジラウレート(商品名「ジ−n−ブチルすずジラウレート」、昭和化学株式会社製)0.03質量部

・充填剤粒子として、シリカ(商品名「ACEMATT OK−607」、デグサ社製、平均粒径1.5μm)4質量部(前記ウレタン調整成分100質量部に対して9.5質量部)

【0121】

このウレタン樹脂組成物を弾性層3の外周面にスプレーコーティング法によって塗布し、160℃で30分間加熱して、層厚22μmのウレタンコート層4を形成した。このようにして実施例1の導電性ローラを製造した。

【0122】

(実施例2〜4)

前記ウレタン樹脂組成物における前記イオン液体の含有量を2質量部、4質量部及び8質量部に変更したこと以外は、実施例1と基本的に同様にして、実施例2〜4の導電性ローラをそれぞれ製造した。

【0123】

(実施例5〜8)

前記ピリジニウム系イオン液体に代えてアミン系イオン液体である「(CH3)3N+C3H6[(CF3SO2)2N]− (N,N,N−トリメチル−N−プロピルアンモニウム ビス(トリフルオロメタンスルホニル)イミド)」、関東化学株式会社製)を用いたこと以外は、実施例1〜4と基本的に同様にして、実施例5〜8の導電性ローラをそれぞれ製造した。

【0124】

(実施例9)

充填剤粒子の含有量を0.4質量部(前記ウレタン調整成分100質量部に対して1質量部)に変更した以外は、実施例1と同様にして、実施例9の導電性ローラを製造した。

(実施例10)

充填剤粒子の含有量を8.4質量部(前記ウレタン調整成分100質量部に対して20質量部)に変更した以外は、実施例1と同様にして、実施例10の導電性ローラを製造した。

【0125】

(比較例1)

前記ピリジニウム系イオン液体を含有させないこと以外は、実施例1と基本的に同様にして、比較例1の導電性ローラを製造した。

(比較例2)

前記ピリジニウム系イオン液体を含有させず、前記ウレタン樹脂組成物における前記カーボンブラックの含有量を6質量部に変更したこと以外は、実施例1と基本的に同様にして、比較例2の導電性ローラを製造した。

【0126】

(比較例3)

前記ピリジニウム系イオン液体を含有させず、充填剤粒子の含有量を9.6質量部(前記ウレタン調整成分100質量部に対して23質量部)に変更した以外は、実施例1と基本的に同様にして、比較例3の導電性ローラを製造した。

【0127】

(低湿度環境下におけるかぶり評価)

製造した各導電性ローラを現像ローラとして非磁性一成分電子写真方式のプリンター(商品名「HL−4040CN」、ブラザー工業株式会社製)に装着し、低湿度環境下(23℃、相対湿度10%)で24時間静置した。なお、このプリンターは「接触式画像形成装置」の1つであり、装着されている現像装置は所謂「接触式現像装置」であってプラス帯電現像剤が収容されている。その後、前記プリンターの用紙設定を「普通紙厚め」、印字品質を「標準」、カラー設定を「標準」に設定して、モノクロモードにて白べた画像を100枚連続して印刷した。その直後にカラーモードに設定変更して白べた画像を1枚印刷した。このカラーモードで印刷した白べた画像の汚れ具合をかぶりとして目視にて評価した。評価は、白べた画像全面に汚れが皆無であった場合を「◎」、白べた画像に実用上問題がない程度にわずかに汚れが認められた場合を「○」、白べた画像に実用上許容できないほど汚れが認められた場合を「×」とした。これらの評価結果を「かぶり評価」として第1表に示す。

【0128】

(ハーフトーン画像における画質評価)

製造した各導電性ローラを現像ローラとして装着した前記プリンター(商品名「HL−4040CN」、ブラザー工業株式会社製)をパーソナルコンピュータに接続して、試験環境下(23℃、相対湿度10%)に24時間静置した。その後、前記プリンターの用紙設定を「普通紙厚め」、印字品質を「標準」、カラー設定を「標準」、その他の設定を「デフォルト」に設定して、18%グレイ同等の濃度のモノクロ全面画像を表計算ソフト「エクセル」(マイクロソフト社)でパーソナルコンピュータの画面上に作成し、このモノクロ全面画像をハーフトーン画像としてモノクロモードで1枚印刷した。印刷されたハーフトーン画像の均質度を目視にて評価した。評価は、ハーフトーン画像が濃度ムラのない均一な画像であった場合を「◎」、ハーフトーン画像に実用上問題がない程度にわずかに濃度ムラが認められた場合を「○」、ハーフトーン画像に実用上許容できないほど濃度ムラが認められた場合を「×」とした。これらの評価結果を「画質評価」として第1表に示す。

【0129】

【表1】

【0130】

(傾きa、十点平均粗さRzの測定)

製造した各導電性ローラにおける前記傾きa及び前記十点平均粗さRzを前記方法に準拠して測定した結果を第2表に示す。

【0131】

(耐久印字試験)

製造した導電性ローラを現像ローラとして画像形成装置(商品名「HL−4040CN」、ブラザー工業株式会社製)に装着して以下の条件で耐久印字試験を行った後の画像の品質を評価した。すなわち、低湿度環境下(23℃、相対湿度10%)で24時間静置した後、プリンターの用紙設定を「普通紙厚め」、印字品質を「標準」、カラー設定を「標準」に設定して、A4用紙片面の全面積の5%に対して、黒ベタ印字を通算で10000枚印刷した。この耐久印字試験において、形成した多数の画像から2枚目、500枚目及び10000枚目の画像を選択して、これらの画像の印字濃度を定法で測定すると共に各画像のかぶりの有無を目視で評価した。印字濃度の評価は、前記3枚の画像における印字濃度の差が0.2以下である場合を「◎」、前記差が0.2を超え0.3未満である場合を「○」、前記差が0.3以上0.4未満である場合を「○×」、前記差が0.4以上である場合を「×」とした。印字濃度の差が0.4以上になると実用上許容できなくなる。かぶり評価は、3枚の白べた画像全面に汚れが皆無であった場合を「◎」、10000枚目の白べた画像に実用上問題がない程度にわずかに汚れが認められた場合を「○」、500枚目及び10000枚目の白べた画像に実用上問題がない程度にわずかに汚れが認められた場合を「○×」、500枚目又は10000枚目の白べた画像に実用上許容できないほど汚れが認められた場合を「×」とした。これらの評価結果を第1表に示す。

【0132】

【表2】

【0133】

第2表に示されるように、前記ウレタン樹脂と前記イオン液体と前記充填剤粒子とを含有し、その十点平均粗さRz及び前記傾きaが共に前記範囲内にある実施例1〜10の導電性ローラは、耐久印字試験における前記印字濃度及び前記かぶりのいずれの評価も「○×」以上であり、その表面に担持される現像剤の担持量が長期間にわたって実質的に変化せず、所期の担持量を保持できることが分かった。すなわち、これらの導電性ローラはいずれも所定濃度でかぶりのない画像、特に低湿度環境下においても所定濃度でかぶりのない画像を長期間にわたって形成できることが分かった。

【符号の説明】

【0134】

1 導電性ローラ

2 軸体

3 弾性層

4 ウレタンコート層

6 転写搬送ベルト

10 画像形成装置

11B、11C、11M、11Y 像担持体

12B、12C、12M、12Y 帯電手段

13B、13C、13M、13Y 露光手段

14B、14C、14M、14Y 転写手段

15B、15C、15M、15Y クリーニング手段

16 記録体

20 現像装置

21B、21C、21M、21Y、34 筐体

22B、22C、22M、22Y 現像剤

23B、23C、23M、23Y 現像剤担持体

24B、24C、24M、24Y 現像剤規制部材

30 定着手段

31 定着ローラ

32 加圧ローラ

33 無端ベルト支持ローラ

35 開口部

36 無端ベルト

41 カセット

42 支持ローラ

B、C、M、Y 現像ユニット

【技術分野】

【0001】

この発明は、導電性ローラ、現像装置及び画像形成装置に関し、さらに詳しくは、低湿度環境下においてもかぶりのない画像を形成することのできる導電性ローラ、現像装置及び画像形成装置に関する。

【背景技術】

【0002】

レーザープリンター及びビデオプリンター等のプリンター、複写機、ファクシミリ、これらの複合機等には、電子写真方式を利用した各種の画像形成装置が採用されている。電子写真方式を利用した画像形成装置は多種多様の各種ローラを備えている。前記各種ローラとして、例えば、導電性又は半導電性を有する導電性ローラ、比較的低硬度の弾性ローラ等が挙げられる。前記導電性ローラとしては、具体的には、感光体等の像担持体を一様に帯電させる帯電ローラ、現像剤を担持搬送して像担持体に供給する現像ローラ、現像ローラに現像剤を帯電させつつ供給する現像剤供給ローラ、記録紙等の記録体に転写された現像剤像を定着させる定着ローラ等が挙げられる。これらの各種ローラは、通常、その機能・用途等に応じて、異なる特性、例えば、硬度、電気抵抗率等を有している。

【0003】

このような導電性ローラとして、例えば、特許文献1には、「イオン性液体を含むことを特徴とする半導電性部材」、具体的には、「メチルイミダゾリウム塩とビニルモノマー又は(メタ)アクリレートとを含む帯電ロール」が記載されている(実施例)。

【0004】

また、特許文献2には、「(A)〜(C)を必須成分とすることを特徴とする電子写真機器用導電性組成物を、導電性部材の少なくとも一部に用いたことを特徴とする電子写真機器用導電性部材。

(A)マトリックスポリマー。

(B)金属酸化物、金属炭化物およびDBP吸着量が100ml/100g以上のカーボンブラックからなる群から選ばれた少なくとも1つの導電性充填剤。

(C)イオン性液体。」が記載されている。

【0005】

特許文献2には、具体的には、「シリコーンポリマーと1−ヘキシル−3−メチルイミダゾリウムトリフルオロメタンスルホネートとを含むベース層を備えた現像ロール」が記載されている(実施例16)。

【0006】

さらに、特許文献3には、現像剤担持部材として、「基体及び前記基体に被覆された、樹脂中にグラファイト微粒子が分散された被膜層を有し、現像剤を担持して現像領域に搬送する現像剤担持部材において、前記被膜層の表面の仕事関数測定曲線の傾きは10(cps/eV)以上であることを特徴とする現像剤担持部材」が記載されている。

【0007】

ところで、画像形成装置が設置された周囲の環境が変化すると、その内部の環境も変化するから、その内部に装着された導電性ローラの特性が変化して初期の機能を十分に発揮できないことがある。

【0008】

例えば、現像ローラの場合には、その周辺の湿度が低下すると、所定の帯電量に帯電した現像剤を像担持体に所定量供給することができず、形成される白べた画像(無地画像とも称する。)等に不必要な現像剤が定着される現象(かぶりと称する)が生じることがある。この現象は特にモノクロ画像を印刷した後にカラー画像モードで白べた画像を印刷すると顕著に生じる。このように、画像形成装置に装着されたローラの周辺環境が変化すると、例えば、現像ローラの周辺湿度が低下すると、所望の画像が得られなくなることがある。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2004−191655号公報

【特許文献2】特開2005−220317号公報

【特許文献3】特許第2965778号明細書

【発明の概要】

【発明が解決しようとする課題】

【0010】

この発明は、低湿度環境下においてもかぶりのない画像を形成することのできる導電性ローラ、現像装置及び画像形成装置を提供することを、目的とする。

【課題を解決するための手段】

【0011】

本願発明者らは、低湿度環境下におけるかぶりは像担持体に供給される現像剤の帯電量が影響しているのではないかと推測し、現像ローラが発揮する「除電機能」に着目して鋭意検討したところ、現像ローラとして使用される導電性ローラのコート層、特に、ウレタンコート層に特定量のイオン液体を含有させると、低湿度環境下においてもかぶりの発生を実質的に防止できることを見出した。

【0012】

したがって、前記課題を解決するための手段として、

請求項1は、軸体の外周面に形成された弾性層と前記弾性層の外周面に形成されたウレタンコート層とを備えてなる導電性ローラであって、前記ウレタンコート層は、ウレタン樹脂と、前記ウレタン樹脂100質量部に対して1〜20質量部の、ピリジニウム系イオン液体及びアミン系イオン液体より成る群から選択される少なくとも1種のイオン液体とを含有していることを特徴とする導電性ローラであり、

請求項2は、前記イオン液体は、ピリジニウム系イオン液体から選択される少なくとも1種のイオン液体であることを特徴とする請求項1に記載の導電性ローラであり、

請求項3は、前記ウレタンコート層は、ウレタン樹脂100質量部に対して1〜20質量部の充填剤粒子を含有していることを特徴とする請求項1又は2に記載の導電性ローラであり、

請求項4は、前記ウレタンコート層は、その表面粗さRzが1〜15μmで、その表面の仕事関数を測定したときの仕事関数測定曲線の傾きaが少なくとも8cps/eVであることを特徴とする請求項1〜3のいずれか1項に記載の導電性ローラであり、

請求項5は、前記ウレタン樹脂は、ポリイソシアネートと、水酸基価(OHV)が40〜250KOHmg/gで1g当りの分子数に対する1g当りの水酸基数で表される平均分岐度が2.5〜8のポリエステルポリオールとから成ることを特徴とする請求項1〜4のいずれか1項に記載の導電性ローラであり、

請求項6は、プラス帯電現像剤と請求項1〜5のいずれか1項に記載の導電性ローラとを備えてなることを特徴とする現像装置であり、

請求項7は、請求項1〜5のいずれか1項に記載の導電性ローラを備えて成る画像形成装置であり、

請求項8は、請求項6に記載の現像装置と像担持体とを備え、前記現像装置はその導電性ローラの表面が前記像担持体の表面に接触又は圧接するように配置されることを特徴とする画像形成装置である。

【発明の効果】

【0013】

この発明に係る導電性ローラは、ウレタン樹脂と、前記ウレタン樹脂100質量部に対して1〜20質量部の、ピリジニウム系イオン液体及びアミン系イオン液体より成る群から選択される少なくとも1種のイオン液体とを含有しているウレタンコート層を備えてなるから、通常の湿度、例えば、相対湿度50%程度はもちろん低湿度環境下においてもかぶりの発生を実質的に抑えることができる。また、この発明に係る現像装置及び画像形成装置はこの発明に係る導電性ローラを備えて成る。

【0014】

したがって、この発明によれば、低湿度環境下においてもかぶりのない画像を形成することのできる導電性ローラ、現像装置及び画像形成装置を提供できる。

【図面の簡単な説明】

【0015】

【図1】図1は、この発明に係る導電性ローラの一例を示す斜視図である。

【図2】図2は、この発明に係る画像形成装置の一例を示す概略図である。

【発明を実施するための形態】

【0016】

この発明に係る導電性ローラは、軸体の外周面に形成された弾性層と、前記弾性層の外周面に形成され、ピリジニウム系イオン液体及びアミン系イオン液体より成る群から選択される少なくとも1種のイオン液体及びウレタン樹脂を所定の割合で含有するウレタンコート層とを備えてなる。前記イオン液体を前記含有量で含有するウレタンコート層を弾性層の外周面に備えていると、前記したように、この発明の目的をよく達成することができる。この発明において、低湿度環境とは、その環境の相対湿度が、例えば、20%以下であり、好ましくは、この発明の目的をよく達成できる点で、15%以下である。

【0017】

この発明に係る導電性ローラを、その一例を挙げて、説明する。この発明に係る導電性ローラの一例である導電性ローラ1は、図1に示されるように、軸体2と弾性層3とウレタンコート層4とを備えている。

【0018】

前記軸体2は、従来公知の導電性ローラにおける軸体と基本的に同様である。この軸体2は、鉄、アルミニウム、ステンレス鋼、真鍮等で構成された所謂「芯金」と称される軸体であり、良好な導電特性を有している。軸体2は、熱可塑性樹脂若しくは熱硬化性樹脂等の絶縁性芯体にメッキを施して導電化した軸体であってもよい。

【0019】

前記弾性層3は、従来公知の導電性ローラにおける弾性層と基本的に同様である。この弾性層3は、前記軸体2の外周面に後述する導電性組成物を硬化して成り、20〜70のJIS A硬度を有しているのが好ましい。弾性層3が20〜70のJIS A硬度(JIS K6301)を有していると、導電性ローラ1と被当接体との接触面積を大きくすることができ、また、弾性層3の反発弾性及び圧縮永久ひずみが優れる。

【0020】

前記弾性層3は、体積抵抗率が101〜107Ω・cmの範囲にあり、及び/又は、電気抵抗率が101〜109Ωの範囲にあるのが好ましい。弾性層3の体積抵抗率及び/又は電気抵抗率が前記範囲内にあると、導電性ローラ1を画像形成装置に装着しときに、現像剤を所望のように担持、供給して所望の品質を有する画像を形成することに貢献できる。前記体積抵抗率はJIS K6911に規定された方法(印加電圧を100V)に準じて測定することができる。前記電気抵抗率は、例えば、電気抵抗計(商品名:ULTRA HIGH RESISTANCE METER R8340A、株式会社アドバンテスト製)を用い、前記導電性ローラ1を水平に置き、5mmの厚さ、30mmの幅、及び、前記導電性ローラ1の前記弾性層3全体を載せることのできる長さを有する金メッキ製板を電極とし、500gの荷重を前記導電性ローラ1における前記軸体2の両端それぞれに支持させた状態にして、軸体2と電極との間にDC100Vを印加し、1秒後の電気抵抗計の値を読みとり、この値を電気抵抗値とする方法に準拠して、測定することができる。

【0021】

前記弾性層3は、導電性ローラ1が画像形成装置に装着されたときに低湿度環境下においてもかぶりのない画像を形成することに貢献できる点で、300〜1200%の伸び及び3〜25MPaの破断強度の少なくとも一方の物性を満たしているのが好ましく、両方の物性を満たしているのが特に好ましい。前記伸びは、400〜800%であるのがより一層好ましく、500〜800%であるのが特に好ましい。弾性層3が前記範囲の伸びを有していると、感光ドラム等の被当接体との押し付け代が大きくなるように導電性ローラ1を画像形成装置に装着しても、前記押し付け代を通過する現像剤にダメージを与えにくくなり、低湿度環境下においてもかぶりのない画像を形成することに大きく貢献できる。前記破断強度は、10〜25MPaであるのがより一層好ましく、15〜25MPaであるのが特に好ましい。弾性層3が前記範囲の破断強度を有していると、感光ドラム等の被当接体との押し付け代が大きくなるように導電性ローラ1を画像形成装置に装着しても、導電性ローラ1が破壊する程の負荷が導電性ローラ1にかからなくなり、低湿度環境下においてもかぶりのない画像を形成することに大きく貢献できる。前記伸び及び前記破断強度は、後述するウレタンコート層4と同様にして、すなわち、導電性ローラ1の弾性層3から切り出した試験片(10mm×50mm×厚さ40μm)、又は、弾性層3を形成しているゴム組成物で作製した試験片(10mm×50mm×厚さ40μm)を用いて、測定温度が25±2℃、引張速度が100mm/min、試験片のつかみ具間距離が50mmの条件下でJIS K7113に記載の測定方法に準拠して測定したときの値である。弾性層3の伸び及び破断強度を前記範囲に調整するには、例えば、ゴム組成物に後述するオルガノハイドロジェンポリシロキサンを添加又は配合量を調整する方法、ゴム組成物に後述する充填材又は無機質充填剤を添加又は配合量を調整する方法等が挙げられる。

【0022】

弾性層3は、被当接体との当接状態において被当接体と弾性層3との均一なニップ幅を確保することができる点で、その厚さは1mm以上であるのが好ましく、5mm以上であるのが特に好ましい。一方、弾性層3の厚さの上限は弾性層3の外径精度を損なわない限り特に制限されないが、一般に弾性層3の厚さを厚くしすぎると弾性層3の作製コストが上昇するから、実用的な作製コストを考慮すると弾性層3の厚さは30mm以下であるのが好ましく、20mm以下であるのがより好ましい。なお、弾性層3の厚さは、所望のニップ幅を達成するために、弾性層3の硬度、例えば、JIS A硬度等に応じて、適宜選択される。

【0023】

弾性層3を形成する導電性組成物は、ゴムと、導電性付与剤と、所望により各種添加剤とを含有する。前記ゴムは、例えば、シリコーン若しくはシリコーン変性ゴム、ニトリルゴム、エチレンプロピレンゴム(エチレンプロピレンジエンゴムを含む。)、スチレンブタジエンゴム、ブタジエンゴム、イソプレンゴム、天然ゴム、アクリルゴム、クロロプレンゴム、ブチルゴム、エピクロルヒドリンゴム、ウレタンゴム、フッ素ゴム等のゴムが挙げられるが、シリコーン若しくはシリコーン変性ゴム又はウレタンゴムであるのが好ましく、シリコーン若しくはシリコーン変性ゴムが、耐熱性及び帯電特性等に優れる点で、特に好ましい。これらのゴムは、液状型であってもミラブル型であってもよい。前記導電性付与剤は、導電性を有していれば特に限定されず、例えば、導電性カーボン、ゴム用カーボン類、金属、導電性ポリマー等の導電性粉末が挙げられる。各種添加剤としては、例えば、鎖延長剤及び架橋剤等の助剤、触媒、分散剤、発泡剤、老化防止剤、酸化防止剤、充填材、顔料、着色剤、加工助剤、軟化剤、可塑剤、乳化剤、耐熱性向上剤、難燃性向上剤、受酸剤、熱伝導性向上剤、離型剤、溶剤等が挙げられる。

【0024】

前記導電性組成物として、例えば、付加硬化型ミラブル導電性シリコーンゴム組成物、付加硬化型液状導電性シリコーンゴム組成物等を好適に挙げることができる。

【0025】

前記付加硬化型ミラブル導電性シリコーンゴム組成物は、(A)下記平均組成式(1)で示されるオルガノポリシロキサン、(B)充填材、及び、(C)上記(B)成分に属するもの以外の導電性材料を含有する。

【0026】

RnSiO(4−n)/2 (1)

ここで、Rは、同一又は異なっていてもよい、置換又は非置換の一価炭化水素基、好ましくは炭素原子数1〜12、より好ましくは炭素原子数1〜8の一価炭化水素基であり、nは1.95〜2.05の正数である。

【0027】

前記Rは、例えば、メチル基、エチル基、プロピル基、ブチル基、ヘキシル基及びドデシル基等のアルキル基、シクロヘキシル基等のシクロアルキル基、ビニル基、アリル基、ブテニル基及びヘキセニル基等のアルケニル基、フェニル基及びトリル基等のアリール基、β−フェニルプロピル基等のアラルキル基、並びに、これらの基の炭素原子に結合した水素原子の一部又は全部をハロゲン原子又はシアノ基等で置換したクロロメチル基、トリフルオロプロピル基及びシアノエチル基等が挙げられる。

【0028】

前記(A)オルガノポリシロキサンは、分子鎖末端がトリメチルシリル基、ジメチルビニル基、ジメチルヒドロキシシリル基、トリビニルシリル基等で封鎖されていることが好ましい。このオルガノポリシロキサンは分子中に少なくとも2個の前記アルケニル基を有することが好ましく、具体的には、Rのうち0.001〜5モル%、特に0.01〜0.5モル%のアルケニル基を有することが好ましく、特にビニル基を有することが好ましい。特に、後述する硬化剤として白金系触媒とオルガノハイドロジェンポリシロキサンとを組み合わせて使用する場合には、このようなアルケニル基を有するオルガノポリシロキサンが通常使用される。

【0029】

また、この(A)オルガノポリシロキサンは、通常選択されたオルガノハロシランの1種若しくは2種以上を共加水分解縮合することによって、又は、シロキサンの3量体若しくは4量体等の環状ポリシロキサンをアルカリ性又は酸性の触媒を用いて開環重合することによって得ることができる。この(A)オルガノポリシロキサンは基本的には直鎖状のジオルガノポリシロキサンであるが、一部分岐していてもよい。また、分子構造の異なる2種又はそれ以上の混合物であってもよい。この(A)オルガノポリシロキサンは、通常、25℃におけるその粘度が100cSt以上であり、好ましくは100,000〜10,000,000cStである。また、(A)オルガノポリシロキサンは、通常、その重合度は100以上であり、好ましくは3,000以上であり、その上限は、好ましくは100,000であり、さらに10,000が好ましい。

【0030】

前記(B)充填材は、特に限定されないが、シリカ系充填材を用いることができる。シリカ系充填材としては、例えば、煙霧質シリカ又は沈降性シリカ等が挙げられ、一般式がRSi(OR’)3で示されるシランカップリング剤で表面処理された、補強効果の高い表面処理シリカ系充填材が好ましい。ここで、前記一般式におけるRは、グリシジル基、ビニル基、アミノプロピル基、メタクリロキシ基、N−フェニルアミノプロピル基又はメルカプト基等であり、前記一般式におけるR’はメチル基又はエチル基である。前記一般式で示されるシランカップリング剤は、例えば、信越化学工業株式会社製の商品名「KBM1003」及び「KBE402」等として、容易に入手することができる。このようなシランカップリング剤で表面処理されたシリカ系充填材は、定法に従って、シリカ系充填材の表面を処理することにより、得られる。なお、シランカップリング剤で表面処理されたシリカ系充填材は、市販品を用いてもよく、例えば、J.M.HUBER株式会社製の商品名「Zeothix 95」等が入手可能である。シリカ系充填材の配合量は、前記(A)オルガノポリシロキサン100質量部に対して、11〜39質量部であるのが好ましく、15〜35質量部であるのが特に好ましい。また、シリカ系充填材の平均粒子径としては、1〜80μmであるのが好ましく、2〜40μmであるのが特に好ましい。シリカ系充填材の平均粒子径は、例えば、レーザー光回折法等による粒度分布測定装置を用いて、重量平均値(又はメジアン径)等として測定することができる。

【0031】

前記(C)導電性材料は、前記充填材(B)に属さない導電性材料であり、物理的化学的に同一材料からなるものであっても、充填材(B)として規定されたシリカ系充填材と形態及び状態等が異なる導電性材料は(C)導電性材料に属する。このような導電性材料は、導電性付与成分であり、例えば、前記導電性付与剤が挙げられ、これらの中でも、カーボンブラックが好ましい。導電性材料は単独で用いても二種以上を併用してもよい。

【0032】

付加硬化型ミラブル導電性シリコーンゴム組成物は、本発明の目的を阻害しない範囲内で、添加剤等を含有してもよい。添加剤として、例えば、硬化剤、着色剤、オクチル酸鉄、酸化鉄、酸化セリウム等の耐熱向上剤、受酸剤、熱伝導性向上剤、離型剤、アルコキシシラン、重合度がオルガノポリシロキサン(A)よりも低いジメチルシロキサンオイル、シラノール、例えば、ジフェニルシランジオール、α,ω−ジメチルシロキサンジオール等の両末端シラノール基封鎖低分子シロキサンやシラン等の分散剤、接着性や成形加工性を向上させるための各種カーボンファンクショナルシラン、架橋反応等を阻害しない硬化又は未硬化の各種オレフィン系エラストマー等が挙げられる。

【0033】

前記付加硬化型液状導電性シリコーンゴム組成物は、(D)一分子中にケイ素原子と結合するアルケニル基を少なくとも2個含有するオルガノポリシロキサンと、(E)一分子中にケイ素原子と結合する水素原子を少なくとも2個含有するオルガノハイドロジェンポリシロキサンと、(F)平均粒径が1〜30μmで、嵩密度が0.1〜0.5g/cm3である無機質充填材と、(G)導電性付与剤と、(H)付加反応触媒とを含有する付加硬化型液状導電性シリコーンゴム組成物が挙げられる。

【0034】

前記(D)オルガノポリシロキサンとしては、下記平均組成式(2)で示される化合物が好適である。

【0035】

R1aSiO(4−a)/2 (2)

ここで、前記平均組成式(2)におけるR1は互いに同一又は異種の炭素原子数1〜10、好ましくは炭素原子数1〜8の非置換又は置換の一価炭化水素基であり、aは1.5〜2.8、好ましくは1.8〜2.5、より好ましくは1.95〜2.02の範囲の正数である。

【0036】

前記R1は、前記付加硬化型ミラブル導電性シリコーンゴム組成物に含有されるオルガノポリシロキサン(A)のRで例示した、アルキル基、アリール基、アラルキル基、アルケニル基及びこれらの水素原子の一部又は全部をハロゲン原子又はシアノ基等で置換した炭化水素基等が挙げられる。R1の少なくとも2個はアルケニル基、特にビニル基であり、90%以上がメチル基であるのが好ましい。具体的には、アルケニル基の含有量は、オルガノポリシロキサン中1.0×10−6〜5.0×10−3mol/g、特に5.0×10−6〜1.0×10−3mol/gであることが好ましい。

【0037】

(D)オルガノポリシロキサンの重合度については、室温(25℃)で液状(例えば、25℃での粘度が100〜1,000,000mPa・s、好ましくは200〜100,000mPa・s程度)であればよく、平均重合度が100〜800であるのが好ましく、150〜600であるのが特に好ましい。

【0038】

前記(E)オルガノハイドロジェンポリシロキサンは、下記平均組成式(3)で示され、一分子中に少なくとも2個、好ましくは3個以上(通常、3〜200個)、より好ましくは3〜100個の、ケイ素原子に結合した水素原子を有するものが好適に用いられる。

【0039】

R2bHcSiO(4−b−c)/2 (3)

ここで、前記平均組成式(3)におけるR2は互いに同一又は異種の炭素原子数1〜10の置換又は非置換の一価炭化水素基である。また、bは0.7〜2.1、cは0.001〜1.0で、かつb+cは0.8〜3.0を満足する正数である。

【0040】

前記ケイ素原子に結合した水素原子(Si−H)の含有量は、オルガノハイドロジェンポリシロキサン中0.001〜0.017mol/g、特に0.002〜0.015mol/gとすることが好ましい。

【0041】

このオルガノハイドロジェンポリシロキサン(E)としては、両末端トリメチルシロキシ基封鎖メチルハイドロジェンポリシロキサン、両末端トリメチルシロキシ基封鎖ジメチルシロキサン・メチルハイドロジェンシロキサン共重合体、両末端ジメチルハイドロジェンシロキシ基封鎖ジメチルポリシロキサン、両末端ジメチルハイドロジェンシロキシ基封鎖ジメチルシロキサン・メチルハイドロジェンシロキサン共重合体、両末端トリメチルシロキシ基封鎖メチルハイドロジェンシロキサン・ジフェニルシロキサン共重合体、両末端トリメチルシロキシ基封鎖メチルハイドロジェンシロキサン・ジフェニルシロキサン・ジメチルシロキサン共重合体、(CH3)2HSiO1/2単位とSiO4/2単位とから成る共重合体、及び、(CH3)2HSiO1/2単位とSiO4/2単位と(C6H5)SiO3/2単位とから成る共重合体等が挙げられる。

【0042】

オルガノハイドロジェンポリシロキサン(E)の配合量は、(D)オルガノポリシロキサン100質量部に対して0.1〜30質量部であるのが好ましく、0.3〜20質量部であるのが特に好ましい。また、(D)オルガノポリシロキサンのアルケニル基に対するケイ素原子に結合した水素原子のモル比は、0.3〜5.0であるのが好ましく、0.5〜2.5であるのが特に好ましい。

【0043】

前記(F)無機質充填材は、低圧縮永久ひずみで体積抵抗率が経時で安定し、かつ十分なローラ耐久性を得るのに重要な成分である。無機質充填材は、平均粒径が1〜30μm、好ましくは2〜20μm、嵩密度が0.1〜0.5g/cm3、好ましくは0.15〜0.45g/cm3である。平均粒径が1μmより小さいと経時で電気抵抗率が変化することがあり、30μmより大きいと弾性層3の耐久性が低下することがある。また、嵩密度が0.1g/cm3より小さいと圧縮永久ひずみが悪化すると共に経時での電気抵抗率が変化することがあり、0.5μmより大きいと弾性層3の強度が不十分で耐久性が低下することがある。なお、平均粒径は、例えば、レーザー光回折法等による粒度分布測定装置を用いて、重量平均値(又はメジアン径)等として求めることができ、嵩密度は、JIS K 6223の見かけ比重の測定方法に基づいて求めることができる。

【0044】

このような無機質充填材(F)としては、珪藻土、パーライト、マイカ、炭酸カルシウム、ガラスフレーク、及び、中空フィラー等が挙げられるが、中でも珪藻土、パーライト及び発泡パーライトの粉砕物が好ましい。

【0045】

(F)無機質充填材の配合量は、(D)オルガノポリシロキサン100質量部に対して5〜100質量部であるのが好ましく、10〜80質量部であるのが特に好ましい。

【0046】

前記(G)導電性付与剤は、前記導電性付与剤と同様であり、その配合量は、(D)オルガノポリシロキサン100質量部に対して、2〜80質量部とすることができる。

【0047】

前記(H)付加反応触媒としては、白金黒、塩化第二白金、塩化白金酸、塩化白金酸と一価アルコールとの反応物、塩化白金酸とオレフィン類との錯体、白金ビスアセトアセテート、パラジウム系触媒、ロジウム系触媒等が挙げられる。なお、この(H)付加反応触媒の配合量は触媒量とすることができ、例えば、白金族金属量として、(D)オルガノポリシロキサン及び(E)オルガノハイドロジェンポリシロキサンの合計質量に対して、0.5〜1,000ppmであるのが好ましく、1〜500ppm程度であるのが特に好ましい。

【0048】

この付加硬化型液状導電性シリコーンゴム組成物は、前記成分に加えて、低分子シロキサンエステル、シラノール、例えば、ジフェニルシランジオール等の分散剤、酸化鉄、酸化セリウム、オクチル酸鉄等の耐熱性向上剤、接着性や成形加工性を向上させる各種カーボンファンクショナルシラン、難燃性を付与させるハロゲン化合物等を本発明の目的を損なわない範囲で含有してもよい。

【0049】

前記付加硬化型液状導電性シリコーンゴム組成物は、25℃において、5〜500Pa・sの粘度を有しているのがよく、5〜200Pa・sの粘度を有しているのが特によい。

【0050】

前記ウレタンコート層4は、前記弾性層3の外周面に後述するウレタン樹脂組成物を硬化して成り、ピリジニウム系イオン液体及びアミン系イオン液体より成る群から選択される少なくとも1種のイオン液体をウレタン樹脂100質量部に対して1〜20質量部の割合で含有している。

【0051】

前記ウレタンコート層4に含有されるイオン液体は、オニウム塩の1種であり、少なくとも室温付近の温度で液体状態にある高導電率を有する液体化合物であって、「イオン性液体」とも称される。この発明において、前記イオン液体は、各種のイオン液体の中でも、ピリジニウム系イオン液体及びアミン系イオン液体より成る群から選択される少なくとも1種であることが重要である。イオン液体が前記群から選択される少なくとも1種であると、低湿度環境下におけるかぶりの発生を実質的に抑えることができ、この発明の目的をよく達成することができる。したがって、イオン液体は、前記群から選択されるものであれば、1種でも複数でもよい。

【0052】

前記イオン液体は、低湿度環境下におけるかぶりの発生を実質的に抑えることができ、この発明の目的をよく達成できる点で、ピリジニウム系イオン液体から選択される少なくとも1種であるのが好ましい。

【0053】

前記ピリジニウム系イオン液体は、陽イオンとして、ピリジン環を構成する窒素原子にアルキル基等が結合して成るピリジニウムイオンを基本骨格とするイオン液体である。前記アルキル基は置換基を有していてもよい炭素数1〜18の直鎖状、分岐鎖状若しくは環状のアルキル基であるのが好ましく、炭素数4〜18の直鎖状のアルキル基であるのがより一層好ましく、炭素数5〜18の直鎖状のアルキル基であるのがさらに好ましく、炭素数6〜12の直鎖状のアルキル基であるのが特に好ましい。前記アルキル基としては、例えば、メチル基、エチル基、プロピル基、イソプロピル基、ブチル基、イソブチル基、sec−ブチル基、tert−ブチル基、ペンチル基、ペンチル基、ネオペンチル基、ヘキシル基、イソヘキシル基、オクチル基、デシル基、ドデシル基、オクタデシル基、シクロペンチル基、シクロヘキシル基等が挙げられる。

【0054】

前記ピリジン環は、その環を構成する炭素原子に結合する水素原子がアルキル基で置換されたアルキル基置換ピリジン環であってもよい。前記水素原子を置換するアルキル基は、1つでも複数でもよく、前記ピリジン環を構成する窒素原子に結合するアルキル基と基本的に同様であり、炭素数1〜18の直鎖状、分岐鎖状若しくは環状のアルキル基であるのが好ましく、炭素数4〜18の直鎖状のアルキル基であるのが特に好ましい。アルキル基置換ピリジン環として、具体的には、前記アルキル基として1つのメチルを有するα−ピコリン、β−ピコリン及びγ−ピコリン、前記アルキル基として1つのエチルを有するα−エチルピリジン、β−エチルピリジン及びγ−エチルピリジン、前記アルキル基として2つのメチルを有する2,3−ルチジン、2,4−ルチジン、2,6−ルチジン、3,4−ルチジン等が挙げられる。これらの中でもγ−ピコリンであるのがよい。

【0055】

前記ピリジニウム系イオン液体を構成する陰イオンは、特に限定されず、例えば、ハロゲンイオン、BF4−、PF6−、CF3SO3−(トリフルオロメタンスルホニルイオン)、(CF3SO2)2N−(ビス(トリフルオロメタンスルホニル)イミドイオン:TFSI)等が挙げられる。これらの中でも、有機酸陰イオンであるBF4−、PF6−、CF3SO3−及び(CF3SO2)2N−が好ましく、(CF3SO2)2N−が特に好ましい。すなわち、前記ピリジニウム系イオン液体は、ピリジン環を構成する窒素原子にアルキル基が結合して成るピリジニウムイオンを陽イオンとし、ビス(トリフルオロメタンスルホニル)イミドイオンを陰イオンとするイオン液体であるのが特に好ましい。

【0056】

前記アルキル基で置換されていないピリジニウムイオンを陽イオンとし、ビス(トリフルオロメタンスルホニル)イミドイオンを陰イオンとする前記ピリジニウム系イオン液体として、具体的には、例えば、N−プロピルピリジニウム ビス(トリフルオロメタンスルホニル)イミド、N−ブチルピリジニウム ビス(トリフルオロメタンスルホニル)イミド、N−ペンチルピリジニウム ビス(トリフルオロメタンスルホニル)イミド、N−ヘキシルピリジニウム ビス(トリフルオロメタンスルホニル)イミド、N−ヘプチルピリジニウム ビス(トリフルオロメタンスルホニル)イミド、N−オクチルピリジニウム ビス(トリフルオロメタンスルホニル)イミド、N−ノニルピリジニウム ビス(トリフルオロメタンスルホニル)イミド、N−デシルピリジニウム ビス(トリフルオロメタンスルホニル)イミド、N−アリルピリジニウム ビス(トリフルオロメタンスルホニル)イミド等が挙げられる。

【0057】

また、前記アルキル基で置換されたピリジニウムイオンを陽イオンとし、ビス(トリフルオロメタンスルホニル)イミドイオンを陰イオンとする前記ピリジニウム系イオン液体として、具体的には、例えば、N−プロピル−2−メチルピリジニウム ビス(トリフルオロメタンスルホニル)イミド、N−ブチル−2−メチルピリジニウム ビス(トリフルオロメタンスルホニル)イミド、N−ペンチル−2−メチルピリジニウム ビス(トリフルオロメタンスルホニル)イミド、N−ヘキシル−2−メチルピリジニウム ビス(トリフルオロメタンスルホニル)イミド、N−ヘプチル−2−メチルピリジニウム ビス(トリフルオロメタンスルホニル)イミド、N−オクチル−2−メチルピリジニウム ビス(トリフルオロメタンスルホニル)イミド、N−ノニル−2−メチルピリジニウム ビス(トリフルオロメタンスルホニル)イミド、N−デシル−2−メチルピリジニウム ビス(トリフルオロメタンスルホニル)イミド、N−プロピル−3−メチルピリジニウム ビス(トリフルオロメタンスルホニル)イミド、N−ブチル−3−メチルピリジニウム ビス(トリフルオロメタンスルホニル)イミド、N−ペンチル−3−メチルピリジニウム ビス(トリフルオロメタンスルホニル)イミド、N−ヘキシル−3−メチルピリジニウム ビス(トリフルオロメタンスルホニル)イミド、N−ヘプチル−3−メチルピリジニウム ビス(トリフルオロメタンスルホニル)イミド、N−オクチル−3−メチルピリジニウム ビス(トリフルオロメタンスルホニル)イミド、N−ノニル−3−メチルピリジニウム ビス(トリフルオロメタンスルホニル)イミド、N−デシル−3−メチルピリジニウム ビス(トリフルオロメタンスルホニル)イミド、N−プロピル−4−メチルピリジニウム ビス(トリフルオロメタンスルホニル)イミド、N−ブチル−4−メチルピリジニウム ビス(トリフルオロメタンスルホニル)イミド、N−ペンチル−4−メチルピリジニウム ビス(トリフルオロメタンスルホニル)イミド、N−ヘキシル−4−メチルピリジニウム ビス(トリフルオロメタンスルホニル)イミド、N−ヘプチル−4−メチルピリジニウム ビス(トリフルオロメタンスルホニル)イミド、N−オクチル−4−メチルピリジニウム ビス(トリフルオロメタンスルホニル)イミド、N−ノニル−4−メチルピリジニウム ビス(トリフルオロメタンスルホニル)イミド、N−デシル−4−メチルピリジニウム ビス(トリフルオロメタンスルホニル)イミド等が挙げられる。さらに、前記アルキル基で置換されたピリジニウムイオンを陽イオンとし、ヘキサフルオロホスファートイオンを陰イオンとする前記ピリジニウム系イオン液体として、具体的には、例えば、1−オクチル−4−メチルピリジニウム ヘキサフルオロホスファート、1−ノニル−4−メチルピリジニウム ヘキサフルオロホスファート、1−デシル−4−メチルピリジニウム ヘキサフルオロホスファート等が挙げられる。

【0058】

前記アミン系イオン液体は、陽イオンとして、脂肪族系アミン化合物の窒素原子にアルキル基等が結合して成るアンモニウムイオンを基本骨格とする脂肪族のアミン系イオン液体である。前記アルキル基はピリジニウム系イオン液体における窒素原子に結合する前記アルキル基と基本的に同様である。

【0059】

前記脂肪族系アミン化合物としては、例えば、脂環式アミン化合物、脂肪族アミン化合物等が挙げられる。これらのアミン化合物からなるアンモニウムイオンとしては、例えば、R14N+イオン(4つのR1は同一でも異なっていてもよい炭素数1〜18の直鎖状、分岐鎖状若しくは環状のアルキル基であり、複数のR1が環を形成していてもよい。)等が挙げられる。

【0060】

前記アミン系イオン液体を構成する陰イオンは前記ピリジニウム系イオン液体を構成する陰イオンと基本的に同様であり、前記アミン系イオン液体は前記アンモニウムイオンを陽イオンとし、ビス(トリフルオロメタンスルホニル)イミドイオンを陰イオンとするイオン液体であるのが特に好ましい。

【0061】

4つの前記アルキル基R1が同じアンモニウムイオンを陽イオンとし、ビス(トリフルオロメタンスルホニル)イミドイオンを陰イオンとするアミン系イオン液体として、具体的には、例えば、N,N,N,N−テトラブチルアンモニウム ビス(トリフルオロメタンスルホニル)イミド、N,N,N,N−テトラペンチルアンモニウム ビス(トリフルオロメタンスルホニル)イミド、N,N,N,N−テトラヘキシルアンモニウム ビス(トリフルオロメタンスルホニル)イミド、N,N,N,N−テトラヘプチルアンモニウム ビス(トリフルオロメタンスルホニル)イミド、N,N,N,N−テトラオクチルアンモニウム ビス(トリフルオロメタンスルホニル)イミド、N,N,N,N−テトラノニルアンモニウム ビス(トリフルオロメタンスルホニル)イミド、N,N,N,N−テトラデシルアンモニウム ビス(トリフルオロメタンスルホニル)イミド、N,N,N,N−テトラドデシルアンモニウム ビス(トリフルオロメタンスルホニル)イミド、N,N,N,N−テトラヘキサデシルアンモニウム ビス(トリフルオロメタンスルホニル)イミド、N,N,N,N−テトラオクタデシルアンモニウム ビス(トリフルオロメタンスルホニル)イミド等が挙げられる。

【0062】

3つの前記アルキル基R1が同じアンモニウムイオンを陽イオンとし、ビス(トリフルオロメタンスルホニル)イミドイオンを陰イオンとするアミン系イオン液体として、具体的には、例えば、N,N,N−トリメチル−N−プロピルアンモニウム ビス(トリフルオロメタンスルホニル)イミド、N,N,N−トリメチル−N−ブチルアンモニウム ビス(トリフルオロメタンスルホニル)イミド、N,N,N−トリメチル−N−ペンチルアンモニウム ビス(トリフルオロメタンスルホニル)イミド、N,N,N−トリメチル−N−ヘキシルアンモニウム ビス(トリフルオロメタンスルホニル)イミド、N,N,N−トリメチル−N−ヘプチルアンモニウム ビス(トリフルオロメタンスルホニル)イミド、N,N,N−トリメチル−N−オクチルアンモニウム ビス(トリフルオロメタンスルホニル)イミド、N,N,N−トリメチル−N−ノニルアンモニウム ビス(トリフルオロメタンスルホニル)イミド、N,N,N−トリメチル−N−デシルアンモニウム ビス(トリフルオロメタンスルホニル)イミド等が挙げられる。

【0063】

前記ウレタンコート層4に含有されるウレタン樹脂は、公知のウレタン樹脂であればよく、通常、ポリオールとポリイソシアネートとから得られる。この発明の目的をよく達成できる点で、ポリオールはポリエステルポリオール及びポリエーテルポリオールであるのが好ましく、水酸基価(OHV)が40〜250KOHmg/gで、1g当りの分子数に対する1g当りの水酸基数で表される平均分岐度が2.5〜8の、後述するポリエステルポリオールであるのがより好ましい。前記ポリイソシアネートは、例えば、脂肪族ポリイソシアネート、芳香族ポリイソシアネート等が挙げられる。

【0064】

前記ウレタンコート層4は、前記ウレタン樹脂及び前記イオン液体に加えて充填剤粒子を含有しているのが好ましい。ウレタンコート層4が充填剤粒子を含有していると、ウレタンコート層4の十点平均粗さRzを後述する範囲に調整できるから、最外層としてウレタンコート層4を備えた導電性ローラ1の物理的な現像剤の搬送量を長期間にわたって実質的に同量に維持できる。このような充填剤粒子は、無機充填剤の粒子又は有機充填剤の粒子等が挙げられ、無機充填剤の粒子であるのが好ましい。前記無機充填剤としては、例えば、シリカ、珪藻土、パーライト、マイカ、炭酸カルシウム、ガラスフレーク等が挙げられる。これらの中でも、無機充填剤の粒子はシリカ粒子であるのが特に好ましい。充填剤粒子の平均粒径は、0.5〜7(μm)であるのが好ましく、1〜5(μm)であるのが特に好ましい。前記平均粒径はコールカウンター法によって測定したときの値である。

【0065】

前記ウレタンコート層4は、各種ウレタン樹脂組成物に通常用いられる各種添加剤等を含有していてもよい。カーボンブラック等の導電性付与剤は任意成分として含有されることがある。したがって、前記ウレタンコート層4は、後述する実施例からも明らかなように、熱可塑性樹脂又は合成ゴムに導電剤が添加された導電性の樹脂粒子を実質的に含有していない。

【0066】

前記ウレタンコート層4は、前記イオン液体を前記ウレタン樹脂100質量部に対して1〜20質量部の割合で含有している。イオン液体の含有量が1質量部未満であると、イオン液体の効果が十分に得られず、この発明の目的を達成できないことがある。一方、イオン液体の含有量が20質量部を超えると、帯電したトナーの電荷が抜けてしまい導電性ローラの表面に現像剤を担持できないことがある。その結果、このような導電性ローラを画像形成装置に装着すると、低湿度環境下においてかぶりが発生しやすく、また、ハーフトーン画像に濃度ムラが発生しやすくなり、形成される画像の品質が低下することがある。低湿度環境下におけるかぶりの発生を実質的に抑えることができ、この発明の目的をよく達成できる点で、イオン液体の含有量は、前記ウレタン樹脂100質量部に対して9〜19質量部であるのが好ましい。

【0067】

前記ウレタンコート層4は、導電性ローラ1における物理的な現像剤の搬送量を長期間にわたって実質的に同量に維持できる点で、前記充填剤粒子を前記ウレタン樹脂100質量部に対して、1〜20質量部の割合で含有されているのが好ましく、1〜15質量部の割合で含有されているのがより一層好ましく、1〜13質量部の割合で含有されているのが特に好ましい。

【0068】

前記ウレタンコート層4は、通常、0.1〜50μmの層厚を有しているのが好ましく、10〜25μmの層厚を有しているのがより好ましい。

【0069】

前記ウレタンコート層4を形成するウレタン樹脂組成物は、前記ウレタン樹脂を形成する前駆体であるウレタン調整成分と、所定量すなわち前記ウレタン調整成分100質量部に対して1〜20質量部のイオン液体と、好ましくは所定量の充填剤粒子と、所望により各種添加剤とを含有している。したがって、ウレタンコート層4は、ウレタン調整成分と、所定量のイオン液体と、好ましくは所定量の充填剤粒子と、所望により各種添加剤とを含有するウレタン樹脂組成物を弾性層3の外周面に塗布硬化して形成されている。前記ウレタン樹脂組成物におけるイオン液体、充填剤粒子及び各種添加剤は前記した通りである。

【0070】

前記ウレタン調整成分は、ポリウレタンを形成することができる成分であればよく、例えば、ポリオールとイソシアネートとの混合物が挙げられる。

【0071】

前記ポリオールは、ポリウレタンの調製に通常使用される各種のポリオールであればよく、ポリエーテルポリオール及びポリエステルポリオールから選択された少なくとも1種のポリオールであるのが好ましい。前記ポリエーテルポリオールとしては、例えば、ポリエチレングリコール、ポリプロピレングリコール、ポリプロピレングリコール−エチレングリコール等のポリアルキレングリコール、ポリテトラメチレンエーテルグリコール、テトラヒドロフランとアルキレンオキサイドとの共重合ポリオール、及び、これらの各種変性体又はこれらの混合物等が挙げられる。前記ポリエステルポリオールとしては、例えば、アジピン酸等のジカルボン酸とエチレングリコール、ヘキサンジオール等のポリオールとの縮合により得られる縮合系ポエステルポリオール、ラクトン系ポリエステルポリオール、ポリカーボネートポリオール、及び、これらの混合物等が挙げられる。前記ポリエーテルポリオール及びポリエステルポリオールは、1種単独でも2種以上を組み合わせて使用してもよく、また、ポリエーテルポリオールとポリエステルポリオールとを組み合わせて使用してもよい。前記ポリオールは、熱的安定性に優れる点で、ポリエステルポリオールが好ましい。前記ポリオールは、後述するポリイソシアネート等との相溶性に優れる点で、1400以上2000未満の数平均分子量を有するのが好ましい。数平均分子量は、ゲルパーミエーションクロマトグラフィー(GPC)による標準ポリスチレンに換算したときの分子量である。

【0072】

前記ポリオールの中でも、水酸基価(OHV)が40〜250KOHmg/gで、1g当りの分子数に対する1g当りの水酸基数で表される平均分岐度が2.5〜8のポリエステルポリオールであるのが、この発明の目的をよく達成できる点で、好ましい。

【0073】

このポリエステルポリオールは、単量体ポリオールとポリカルボン酸とを重合して成る。単量体ポリオールは、OH基を複数含有する化合物であれば低分子量化合物でもよく高分子量化合物でもよく、例えば、ジオール、トリオール等が挙げられる。このような単量体ポリオールとしては、例えば、エチレングリコール、プロピレングリコール、ブチレングリコール、ベンジルグリコール、へキシレングリコール、オクチレングリコール,1,3−ブタンジオール、1,4−ブタンジオール、1,6−ヘキサンジオール、1,2,4−ブタントリオール、1,2,3−プロパントリオール、1,2,6−ヘキサントリオール等が挙げられる。前記ポリカルボン酸は、COOH基を複数含有する化合物であり、例えば、ジカルボン酸、トリカルボン酸、テトラカルボン酸等が挙げられる。このようなポリカルボン酸は、低分子量化合物でもよく高分子量化合物でもよく、また、脂肪族ポリカルボン酸でも芳香族ポリカルボン酸でもよく、例えば、コハク酸、グルタル酸、アジピン酸、ピメリン酸、スベリン酸、アゼライン酸、セバシン酸等の脂肪族飽和ポリカルボン酸、フマル酸等の脂肪族不飽和ジカルボン酸、テレフタル酸、イソフタル酸、フタル酸、オルソフタル酸、ヘキサヒドロテレフタル酸、ナフタレンジカルボン酸等の芳香族ジカルボン酸、不飽和脂肪酸の二量化によって得られるダイマー酸等が挙げられる。

【0074】

前記単量体ポリオール及び前記ポリカルボン酸は、後述する平均分岐度を満たすポリエステルポリオールを調製することができる点で、いずれか一方が3以上の多官能性、特に3官能性であるのが好ましい。すなわち、前記単量体ポリオールとして3官能性のトリオールを含み、及び/又は、前記ポリカルボン酸として3官能性のトリカルボン酸を含むのが特に好ましい。具体的には、トリオールを含む単量体ポリオールとジカルボン酸との組み合わせ、トリカルボン酸を含むポリカルボン酸とジオールとの組み合わせ、トリオールを含む単量体ポリオールとトリカルボン酸を含むポリカルボン酸との組み合わせが挙げられる。

【0075】

前記単量体ポリオールは、1種又は2種以上を用いることができ、後述する平均分岐度を満たすポリエステルポリオールを調製することができる点で、後述するポリカルボン酸が2官能性である場合には、特に、2官能性単量体ポリオールと3官能性単量体ポリオールとを併用するのが好ましく、また、鎖が分岐している単量体ポリオールと主鎖が分岐していない単量体ポリオールとを併用するのが好ましい。前記2官能性単量体ポリオールとしては、例えば、1,2−エタンジオール、1,3−プロパンジオール、1,4−ブタンジオール及び1,6−ヘキサンジオールが好ましく、1,6−ヘキサンジオールが特に好ましい。前記3官能性単量体ポリオールとしては、例えば、1,2,3−プロパントリオール、1,2,4−ブタントリオール、1,2,6−ヘキサントリオールが好ましく、1,2,4−ブタントリオールが特に好ましい。前記主鎖が分岐している単量体ポリオールとして、1,2,4−ブタントリオール等のトリオールが好ましく、前記主鎖が分岐していない単量体ポリオールとしてはジオール、例えば、1,2−エタンジオール、1,3−プロパンジオール、1,4−ブタンジオール及び1,6−ヘキサンジオール等の直鎖状ジオールが好ましい。2種以上の単量体ポリオールを併用する場合には、これらの併合割合は、ポリエステルポリオールの平均分岐度が後述する範囲内となるように、例えば各単量体ポリオールの分子量等を考慮して、決定される。その一例を挙げると、2官能性ポリオールと3官能性ポリオールとを併合するときの併合割合(2官能性ポリオールの質量:3官能性ポリオールの質量)は1:1〜4:1、好ましくは1:1〜3.5:1に設定することができ、また、主鎖が分岐していないポリオールと主鎖が分岐しているポリオールとを併合するときの併合割合(主鎖が分岐していないポリオールの質量:主鎖が分岐しているポリオールの質量)は1:1〜4:1、好ましくは1:1〜3.5:1に設定することができる。

【0076】

前記ポリカルボン酸は、1種又は2種以上を用いることができ、後述する平均分岐度を満たすポリエステルポリオールを調製することができる点で、前記単量体ポリオールが2官能性である場合には、特に、3個以上のCOOH基を有するポリカルボン酸と2個のCOOH基を有するジカルボン酸とを併用するのが好ましい。例えば、前記3個以上のCOOH基を有するポリカルボン酸としてトリカルボン酸が好ましい。前記3個以上のCOOH基を有するポリカルボン酸と前記2個のCOOH基を有するジカルボン酸との併合割合は、ポリエステルポリオールの平均分岐度が後述する範囲内となるように、例えばポリカルボン酸又はジカルボン酸の分子量等を考慮して、決定される。また、このポリカルボン酸は、前記脂肪族飽和ポリカルボン酸及び/又は前記脂肪族不飽和ジカルボン酸と前記芳香族ジカルボン酸とを併用するのも好ましい。その一例を挙げると、脂肪族飽和ジカルボン酸と芳香族ジカルボン酸とを併合するときの併合割合(脂肪族飽和ジカルボン酸の質量:芳香族ジカルボン酸の質量)は1:1〜1:2に設定することができる。

【0077】

前記単量体ポリオールと前記ポリカルボン酸とは従来公知の方法で重合されてポリエステルポリオールとされる。このとき、単量体ポリオールのOH基とポリカルボン酸のCOOH基とのモル比(OH/COOH)は0.7〜1.3に調整されるのが好ましく、1.0〜1.2に調整されるのが特に好ましい。

【0078】

前記ポリエステルポリオールは、水酸基価(OHV)が40〜250KOHmg/gであるのが好ましく、45〜200KOHmg/gであるのが特に好ましい。このポリエステルポリオールが前記範囲の水酸基価を有していると導電性ローラ1が画像形成装置に装着されたときに低湿度環境下においてかぶりのない画像を形成することに貢献できる。前記水酸基価(OHV)は、ポリエステルポリオール1gをアセチル化させたとき、水酸基と結合した酢酸を中和するのに必要とする水酸化カリウムのmg数として、定義される。具体的には、ポリエステルポリオールの水酸基価(OHV)は無水酢酸−ピリジンのアセチル化剤を使用した水酸基価測定方法であるJIS K0070に記載の中和滴定法により測定される値である。ポリエステルポリオールの水酸基価(OHV)は、例えば、単量体ポリオールの水酸基価又は前記ポリオールと前記ポリカルボン酸との前記モル比等によって調整することができる。例えば、前記単量体ポリオールの水酸基価を大きくすると、また、前記単量体ポリオールのモル比を大きくすると、前記ポリエステルポリオールの水酸基価(OHV)が大きくなる。

【0079】

前記ポリエステルポリオールは、1g当りの分子数に対する1g当りの水酸基数で表される平均分岐度が2.5〜8あるのが好ましく、3〜6であるのが特に好ましい。このポリエステルポリオールが前記範囲の平均分岐度を有していると導電性ローラ1が画像形成装置に装着されたときに低湿度環境下においてかぶりのない画像を形成することに貢献できる。ポリエステルポリオールの前記平均分岐度は、1g当りの水酸基数を1g当りの分子数で除して得られる値であり、具体的には、式:(水酸基価(OHV)×10−3×数平均分子量)/56.1 で算出することができる。この式において、水酸基価(OHV)は前記水酸基価(KOHmg/g)であり、56.1は水酸化カリウムの分子量である。ポリエステルポリオールの平均分岐度は、例えば、前記単量体ポリオール若しくは前記ポリカルボン酸の官能基数、又は、前記単量体ポリオールと前記ポリカルボン酸との前記モル比等によって調整することができる。例えば、前記単量体ポリオール又は前記ポリカルボン酸の官能基数が多くなると、また、官能基数の大きい前記ポリオール又は前記ポリカルボンのモル比を大きくすると、前記ポリエステルポリオールの水酸基価(OHV)が大きくなる。

【0080】

前記ポリエステルポリオールは、その数平均分子量(Mn)が1400以上2000未満の数平均分子量を有するのが好ましい。前記ポリエステルポリオールの数平均分子量(Mn)が前記範囲内にあると低湿度環境下においてもかぶりの発生を実質的に抑えることができる。前記数平均分子量(Mn)は以下の方法により測定される値である。すなわち、ポリエステルポリオールをテトラヒドロフラン(以下、THFと表す。)中に浸漬(温度25℃、浸漬時間1時間)し、THFで溶媒抽出された液状物(ポリエステルポリオール)をゲル浸透クロマトグラフィー(Gel Permeation Chromatography(以下、GPCと表す。))により求めることができる(機種名:東ソー株式会社製HLC−8220 GPC)。

【0081】

前記ポリエステルポリオールとしては、前記平均分岐度及び前記水酸基価を満たすように、前記単量体ポリオール及び前記ポリカルボン酸を選択して前記モル比で反応させて得られるポリエステルポリオールであればよい。このようなポリエステルポリオールとして、例えば、アジペート系ポリオール、ポリカプロラクトンポリオール、芳香族ポリエステルポリオール、ポリカーボネートジオール等が挙げられる。

【0082】

前記イソシアネートは、ポリウレタンの調製に通常使用される各種イソシアネートであればよく、例えば、脂肪族イソシアネート、芳香族イソシアネート及びこれらの誘導体等が挙げられる。イソシアネートは、貯蔵安定性に優れ、反応速度を制御しやすい点で、脂肪族イソシアネートであるのが好ましい。芳香族イソシアネートとしては、例えば、キシリレンジイシシアネート(XDI)、ジフェニルメタンジイソシアネート(MDI)、トルエンジイソシアネート(トリレンジイソシアネートとも称する。TDI)、3,3’−ビトリレン−4,4’−ジイソシアネート、3,3’−ジメチルジフェニルメタン−4,4’−ジイソシアネート、2,4−トリレンジイソシアネートウレチジンジオン(2,4−TDIの二量体)、キシレンジイソシアネート、ナフタレンジイソシアネート(NDI)、パラフェニレンジイソシアネート(PDI)、トリジンジイソシアネート(TODI)、メタフェニレンジイソシアネート等が挙げられる。脂肪族イソシアネートとしては、例えば、ヘキサメチレンジイソシアネート(HDI)、4,4’−ジシクロヘキシルメタンジイソシアネート(水添MDI)、オルトトルイジンジイソシアネート、リジンジイソシアネートメチルエステル、イソホロンジイソシアネート(IPDI)、ノルボルナンジイソシアネートメチル、トランスシクロヘキサン−1,4−ジイソシアネート、トリフェニルメタン−4,4’,4’’−トリイソシアネート等が挙げられる。前記前記誘導体としては、前記ポリイソシアネートの多核体、ポリオール等で変性したウレタン変性物(ウレタンプレポリマーを含む)、ウレチジオン形成による二量体、イソシアヌレート変性物、カルボジイミド変性物、ウレトンイミン変性物、アロハネート変性物、ウレア変性物、ビュレット変性物等が挙げられる。前記ポリイソシアネートは、1種単独で又は2種以上を用いることができる。ポリイソシアネートは、500〜2000の分子量を有するのが好ましく、700〜1500の分子量を有するのがさらに好ましい。

【0083】

ポリオールとポリイソシアネートとの混合物における混合割合は、特に限定されないが、通常、ポリオールに含まれる水酸基(OH)と、ポリイソシアネートに含まれるイソシアネート基(NCO)とのモル比(NCO/OH)が0.7〜1.15であるのが好ましい。このモル比(NCO/OH)は、ポリウレタンの加水分解を防止することができる点で、0.85〜1.10であるのがより好ましい。ただし、実際には、作業環境、作業上の誤差を考慮して前記適正モル比の3〜4倍相当量を配合してもよい。

【0084】

ウレタン調整成分には、ポリオール及びポリイソシアネートに加えて、ポリオールとポリイソシアネートとの反応に通常使用される助剤、例えば、鎖延長剤、架橋剤等を併用してもよい。鎖延長剤、架橋剤としては、例えば、グリコール類、ヘキサントリオール、トリメチロールプロパン及びアミン類等が挙げられる。

【0085】

前記導電性ローラ1は、軸体2の外周面に弾性層3を形成し、さらに、弾性層3の外周面にウレタンコート層4を形成して、製造される。導電性ローラ1を製造するには、まず、軸体2が準備される。例えば、軸体2は公知の方法により所望の形状に調製される。この軸体2は、弾性層3が形成される前にプライマーが塗布されてもよい。軸体2に塗布されるプライマーとしては、特に制限はないが、前記弾性層3とコート層4とを接着又は密着させるプライマー層とを形成する材料と同様の樹脂及び架橋剤が挙げられる。プライマーは、所望により溶剤等に溶解され、定法、例えば、ディップ法、スプレー法等に従って、軸体の外周面に塗布される。

【0086】

弾性層3は、前記導電性組成物を軸体2の外周面に加熱硬化して形成される。例えば、弾性層3は、公知の成形方法によって、加熱硬化と成形とを同時に又は連続して行い、軸体2の外周面に形成される。導電性組成物の硬化方法は導電性組成物の硬化に必要な熱を加えられる方法であればよく、また弾性層3の成形方法も押出成形による連続加硫、プレス、インジェクションによる型成形等、特に制限されるものではない。例えば、導電性組成物が付加硬化型ミラブル導電性シリコーンゴム組成物である場合には、例えば、押出成形等を選択することができ、導電性組成物が付加硬化型液状導電性シリコーンゴム組成物である場合には、例えば、金型を用いる成形法を選択することができる。導電性組成物を硬化させる際の加熱温度は、付加硬化型ミラブル導電性シリコーンゴム組成物の場合は、100〜500℃、特に120〜300℃、時間は数秒以上1時間以下、特に10秒以上〜35分以下であるのが好ましく、付加硬化型液状導電性シリコーンゴム組成物の場合は、100〜300℃、特に110〜200℃、時間は5分〜5時間、特に1〜3時間であるのが好ましい。また、必要に応じ、付加硬化型ミラブル導電性シリコーンゴム組成物の場合は、100〜200℃で1〜20時間程度の硬化条件で、また、付加硬化型液状導電性シリコーンゴム組成物の場合は、120〜250℃で2〜70時間程度の硬化条件で、二次加硫してもよい。また、導電性組成物は既知の方法で発泡硬化させることにより、気泡を有するスポンジ状弾性層を容易に形成することもできる。

【0087】

このようにして形成された弾性層3は、所望により、その表面が研磨、研削されて、外径及び表面状態等が調整される。また、このようにして形成された弾性層3は、ウレタンコート層4が形成される前に、前記プライマー層が形成されてもよい。

【0088】

ウレタンコート層4は、このようにして形成された弾性層3、又は、所望により形成されたプライマー層の外周面に、前記ウレタン樹脂組成物を塗工し、次いで、塗工されたウレタン樹脂組成物を加熱硬化させて、形成される。ウレタン樹脂組成物の塗工は、例えば、ウレタン樹脂組成物の塗工液を塗工する塗布法、前記塗工液に弾性層3等を浸漬するディッピング法、前記塗工液を弾性層3等に吹き付けるスプレーコーティング法等の公知の塗工方法によって、行われる。ウレタン樹脂組成物は、そのまま塗工してもよいし、ウレタン樹脂組成物に、例えば、メタノール及びエタノール等のアルコール、キシレン及びトルエン等の芳香族系溶媒、酢酸エチル及び酢酸ブチル等のエステル系溶媒等の揮発性溶媒、又は、水を加えた塗工液を塗工してもよい。このようにして塗工されたウレタン樹脂組成物を硬化する方法は、ウレタン樹脂組成物の硬化等に必要な熱又は水分を加えられる方法であればよく、例えば、ウレタン樹脂組成物が塗工された弾性層3等を加熱器で加熱する方法、ウレタン樹脂組成物が塗工された弾性層3等を高湿度下に静置する方法等が挙げられる。ウレタン樹脂組成物を加熱硬化させる際の加熱温度は、例えば、100〜200℃、特に120〜160℃、加熱時間は10〜120分間、特に30〜60分間であるのが好ましい。なお、前記塗工に代えて、前記ウレタン樹脂組成物を弾性層3又はプライマー層の外周面に、押出成形、プレス成形、インジェクション成形等の公知の成形方法によって、積層すると共に、又は、積層した後に、積層されたウレタン樹脂組成物を硬化させる方法等が採用されることができる。

【0089】

このようにして製造された導電性ローラ1は、ウレタンコート層4すなわち最外層の十点平均粗さRzが1〜15(μm)であるのが好ましい。前記十点平均粗さRzが前記範囲内にあると、物理的に搬送できる現像剤の所望の搬送量を確保して所期の濃度を有する画像を形成でき、特に低温低湿下においてかぶりの発生を防止できる。後述する傾きaとの相乗効果によって、導電性ローラ1の表面に担持する現像剤の担持量を長期間にわたって一定にでき、所定濃度で特に低温低湿環境下においてもかぶりのない画像を形成することができる点で、前記十点平均粗さRzは2〜10(μm)であるのが好ましく、3〜7(μm)であるのが特に好ましい。前記十点平均粗さRzは、JIS B 0601―1984に準じ、先端半径2μmの測定プローブを備えた表面粗さ計(商品名「590A」、株式会社東京精密製)に、ウレタンコート層4を備えた導電性ローラ1をセットし、測定長2.4mm、カットオフ波長0.8mm、カットオフ種別ガウシアンにより、少なくとも3点における表面粗さ測定し、これらの平均値を十点平均粗さRzとする。前記十点平均粗さRzを前記範囲内に調整するには、例えば、前記充填剤粒子の平均粒径及び含有量等を調整すればよい。

【0090】

前記導電性ローラ1は、ウレタンコート層4すなわち最外層の表面の仕事関数を測定したときの仕事関数測定曲線の傾きaが少なくとも8cps/eVであるのが好ましい。前記傾きaが前記範囲内にあると、かぶりの発生を防止できる。その理由として次のように推測している。すなわち、前記範囲の前記傾きaを有していると、ウレタンコート層4への現像剤の電気的吸着力が弱くなり、過剰に吸着された現像剤が現像装置のブレード等によって所定の吸着量まで容易に除去されて、ウレタンコート層4の表面に適量の現像剤が吸着される。また、過剰に吸着した現像剤は除去される際に損傷し、又は、現像剤中の外添剤が現像剤内部に侵入することがなくなるから、導電性ローラ1を装着した画像形成装置の稼動が長期間にわたっても現像剤の性質が変化することが実質的になく、また、導電性ローラ1の表面に担持され現像剤の担持量が変化することが実質的になくなる。その結果、例えば、白べた画像を形成するときに、過剰に吸着した現像剤を所定の担持量まで容易に除去できることに加えて、導電性ローラ1に担持され像担持体に供給されなかった残存現像剤の上にさらに別の現像剤が担持されにくくなることにあると、推測している。したがって、前記傾きaが少なくとも8cps/eVであると、長期間にわたって導電性ローラ1の表面に過剰の現像剤が担持されることを実質的に防止できる。過剰の現像剤が担持されることを高度に防止できる点で、前記傾きaは少なくとも10cps/eVであるのが好ましく、少なくとも11cps/eVであるのが特に好ましい。前記傾きaの上限値は特に限定されず、例えば、25cps/eVとすることができ、好ましくは21cps/eVとすることができる。

【0091】

ここで、仕事関数は、物質の表面から1個の電子を表面のすぐ外側に取り出すのに必要な最小のエネルギーであり、例えば、「光電子分光装置 AC2」(理研計器株式会社製)を用いて測定することができる。なお、この「光電子分光装置 AC2」で測定した仕事関数が、ケルビン法(接触電位法)(IBM,J.RES.DEVELOP 22,1978)の文献値と比較してほぼ同じ値を示すことを確認している。「光電子分光装置 AC2」で仕事関数を測定して得られる仕事関数測定曲線は、励起エネルギー[eV]を横軸、放出された光電子の個数(イールド)[cps](1秒当たりのカウント数)を縦軸として表される。この仕事関数測定曲線には急激に光電子の放出が多くなって測定曲線が急速に立ち上がるポイントがあり、このポイント以降の光電子放出の程度を直線で近似した近似線の傾きを、前記傾きaとする。前記傾きaは、前記「光電子分光装置 AC2」を用いて下記条件で測定することができる。

・測定光量494.3nW

・設定光量500nW

・光量補正係数名 500nW_090925

・計数時間10秒

・陽極電圧2960V

・不感時間0.00525

・開始エネルギー4.2eV

・終了エネルギー6.2eV

・ステップ0.1eV

【0092】

前記傾きaを前記範囲内に調整するには、例えば、前記イオン液体の種類又は含有量等を調整すればよい。例えば、イオン液体、特にピリジニウム系イオン液体又はアミン系イオン液体を用いると前記傾きaを前記範囲内に調整することができる。また、イオン液体の含有量を多くすると前記傾きaが大きくなる傾向がある。

【0093】

導電性ローラ1のウレタンコート層4は、導電性ローラ1が画像形成装置に装着されたときに低湿度環境下においてもかぶりのない画像を形成することに貢献できる点で、140〜400%の伸び及び10〜40MPaの破断強度の少なくとも一方の物性を有しているのが好ましく、両方の物性件を有しているのが特に好ましい。前記伸びは、150〜400%であるのがより一層好ましく、150〜350%であるのが特に好ましい。ウレタンコート層4が前記範囲の伸びを有していると、導電性ローラ1が画像形成装置に装着されたときに低湿度環境下においてもかぶりのない画像を形成することに貢献できるうえ、変形に対する自由度が高くなって導電性ローラ1の外周に強い荷重が加わった時にもウレタンコート層4が破損しにくくなる。前記破断強度は、10〜35MPaであるのがより一層好ましく、10〜30MPaであるのが特に好ましい。ウレタンコート層4が前記範囲の破断強度を有していると、導電性ローラ1が画像形成装置に装着されたときに低湿度環境下においてもかぶりのない画像を形成することに貢献できるうえ、導電性ローラ1の外周に強い荷重が加わった時にもウレタンコート層4が破損しにくくなる。前記伸び及び前記破断強度は、導電性ローラ1のウレタンコート層4から切り出した試験片(10mm×50mm×40μm(厚さ))、又は、ウレタンコート層4を形成している前記ウレタン組成物で作製した試験片(10mm×50mm×40μm(厚さ))を用いて、測定温度が25±2℃、引張速度が100mm/min、試験片のつかみ具間距離が50mmの条件下でJIS K7113に記載の測定方法に準拠して測定したときの値である。

【0094】

このウレタンコート層4は、その前記伸びと前記弾性層3の前記伸びとの差(弾性層3の伸び−ウレタンコート層4の伸び)が100〜1000%であるのが好ましく、100〜500%であるのが特に好ましい。ウレタンコート層4と弾性層3との伸びの差が前記範囲にあると、導電性ローラ1が画像形成装置に装着されたときに低湿度環境下においてもかぶりのない画像を形成することにより一層貢献できるうえ、前記弾性層3の変形に対して十分にウレタンコート層4が追随でき、ウレタンコート層4がより一層破損しにくくなる。

【0095】

さらに、ウレタンコート層4は、その前記破断強度と前記弾性層3の前記破断強度との差(弾性層3の破断強度−ウレタンコート層4の破断強度)が2〜37MPaであるのが好ましく、2〜10MPaであるのがさらに好ましい。ウレタンコート層4と弾性層3との破断強度の差が前記範囲にあると、導電性ローラ1が画像形成装置に装着されたときに低湿度環境下においてもかぶりのない画像を形成することにより一層貢献できるうえ、前記弾性層3の変形に対して十分にウレタンコート層4が追随でき、ウレタンコート層4がより一層破損しにくくなる。

【0096】

導電性ローラ1は、ウレタン樹脂100質量部とイオン液体1〜20質量部とを含有するウレタンコート層4、すなわち、ウレタン樹脂を100質量部とすると1〜20質量部のイオン液体を含有するウレタンコート層4を備えているから、通常の湿度はもちろん、例えば相対湿度10%の低湿度環境下においてもかぶりの発生を実質的に抑えることができる。導電性ローラ1がこのような優れた効果を奏するのは、低湿度環境下において像担持体に供給される現像剤がたとえ過剰に帯電したとしても、前記ウレタンコート層4を表面層とする前記導電性ローラ1を現像剤担持体例えば現像ローラとして用いれば、現像剤に帯電した過剰な帯電量を導電性ローラ1が効果的に除電して、像担持体に供給される現像剤の帯電量を通常の湿度環境下における帯電量とほぼ同程度にすることができるのではないかと、本願発明者らは推測している。

【0097】

また、導電性ローラ1は、その周囲の湿度が例えば通常の湿度から低湿度に変化してもかぶりの発生を実質的に抑えることができる。したがって、この発明によれば、その周囲の湿度が低湿度に変化してもかぶりのない画像を形成することのできる導電性ローラ及び画像形成装置を提供するという目的を達成することができる。

【0098】

一般に、従来の導電性ローラを現像剤担持体23等の現像ローラとして用いる場合には、この導電性ローラの表面に所定量の現像剤を担持して搬送することが重要であるが、従来の導電性ローラにおいては、画像形成装置の稼動が長期間に及ぶと、従来の導電性ローラの表面に層状に担持される現像剤の担持量が変化し、所定品質の画像を形成できなくなることがある。

【0099】

その理由の1つとして、従来の導電性ローラにおいては、その表面に付着して像担持体に転写されなかった現像剤は、導電性ローラ1の回転数と共に次第に電荷量すなわち帯電量が大きくなることが挙げられる。ところが、導電性ローラ1のウレタンコート層4は、前記ウレタン樹脂と前記イオン液体とを含有しているから、導電性ローラ1のウレタンコート層4の表面に付着して像担持体に転写されなかった現像剤は、導電性ローラ1の回転数が大きくなっても電荷量すなわち帯電量が大きく変化せず、現像剤に帯電する初期帯電量を長期間にわたってほぼ一定に維持できる。したがって、この発明に係る導電性ローラは、初期の画像品質、特に印字濃度を長期間にわたって発揮できる。

【0100】

所定品質の画像を形成できない別の理由として、従来の導電性ローラにおいては、その表面に付着した現像剤は像担持体に転写されやすく、導電性ローラ1の稼動期間と共に次第に転写量が低下することが挙げられる。ところが、導電性ローラ1のウレタンコート層4は、前記ウレタン樹脂と前記イオン液体とを含有しているから、導電性ローラ1のウレタンコート層4の表面に付着した現像剤は、一挙に像担持体に転写されにくく、現像剤の転写量を長期間にわたってほぼ一定に維持できる。したがって、この発明に係る導電性ローラは、初期の画像品質、特に印字濃度を長期間にわたって発揮できる。

【0101】

さらに、従来の導電性ローラは、画像形成装置の稼動が長期間に及ぶと、所定品質の画像を形成できなくなることがあっても、導電性ローラ1のウレタンコート層4は、前記ウレタン樹脂と前記イオン液体と前記充填剤粒子とを含有し、その十点平均粗さRz及び前記傾きaが共に前記範囲内にあるから、この導電性ローラ1を現像剤担持体又は現像剤供給ローラとして装着した画像形成装置を長期間にわたって稼動させても、前記十点平均粗さRzに基づく物理的な現像剤の搬送量を長期間にわたって維持できることに加えて、前記傾きaが少なくとも8cps/eVであることによって現像剤の導電性ローラ1表面への電気的吸着力が弱められ、現像剤を損傷させることなく例えば現像剤中の外添剤を現像剤内部に侵入させることなく、弱い電気的吸着力で過剰に吸着された現像剤が例えば現像装置のブレードで容易に除去される。その結果、この導電性ローラ1は、その表面に担持される現像剤の担持量が長期間にわたって実質的に変化せず、所期の担持量を保持できる。したがって、この発明によれば、所定濃度でかぶりのない画像、特に低湿度環境下においても所定濃度でかぶりのない画像を長期間にわたって形成することに貢献できる導電性ローラを提供することができる。

【0102】

低温低湿下で電子を放出しやすいプラス帯電現像剤を用いると、通常、この現像剤はプラス帯電量が大きくなりすぎて、画像にかぶりが発生しやすい状況になる。ところが、導電性ローラ1は、ウレタンコート層4の表面に担持されて過剰にプラス帯電した現像剤に電子を補充してその過剰帯電量を相殺することができる。この効果はイオン液体を採用したときに特に顕著に奏される。その理由はイオン液体が電子を放出しやすい特性を有しているためではないかと推測している。その結果、この発明において、表面に担持する現像剤の担持量を長期間にわたって一定とすることができ、所定濃度で特に低温低湿環境下においてもかぶりのない画像を形成することに貢献できる導電性ローラを提供するという目的を達成することができる。

【0103】

このように、導電性ローラ1はその周囲が低湿度であってもかぶりの発生を実質的に抑えることができるから、例えば、自身の表面に、所望の帯電量に帯電した現像剤を均一な厚さに担持して像担持体に供給するという作用・機能を発揮する必要のある現像剤担持体例えば現像ローラ及び現像剤供給ローラとして特に好適に用いられる。

【0104】

次に、この発明に係る導電性ローラ1を備えた画像形成装置(以下、この発明に係る画像形成装置と称することがある。)の一例を、図2を参照して、説明する。この画像形成装置10は、図2に示されるように、各色の現像ユニットB、C、M及びYに装備された複数の像担持体11B、11C、11M及び11Yを転写搬送ベルト6上に直列に配置したタンデム型カラー画像形成装置であり、したがって、現像ユニットB、C、M及びYが転写搬送ベルト6上に直列に配置されている。現像ユニットBは、像担持体11B例えば感光体(感光ドラムとも称される。)と、帯電手段12B例えば帯電ローラと、露光手段13Bと、現像装置20Bと、転写搬送ベルト6を介して像担持体11Bに当接する転写手段14B例えば転写ローラと、クリーニング手段15Bとを備えている。

【0105】

前記現像装置20Bは、この発明に係る現像装置の一例であり、図2に示されるように、この発明に係る導電性ローラと現像剤、例えば、プラス帯電現像剤とを備えている。したがって、この画像形成装置10において、導電性ローラ1は、現像剤担持体23B、23C、23M及び23Y、すなわち、現像ローラとして装着されている。現像装置20Bは、具体的には、一成分非磁性の現像剤22Bを収容する筐体21Bと、現像剤22Bを像担持体11Bに供給する現像剤担持体23B例えば現像ローラと、現像剤22Bの厚みを調整する現像剤量調節手段24B例えばブレードとを備えて成る。現像装置20Bにおいて、現像剤量調節手段24Bは、図2に示されるように、現像剤担持体23Bの外周面に接触又は圧接している。すなわち、前記現像装置20Bは所謂「接触式現像装置」である。前記現像ユニットC、M及びYは現像ユニットBと基本的に同様に構成されている。

【0106】

画像形成装置10において、前記現像装置20Bの現像剤担持体23Bは、その表面が像担持体11Bの表面に接触又は圧接するように配置されている。前記現像装置20C、20M及び20Yも、前記現像装置20Bと同様に、その表面が現像剤担持体23C、23M及び23Yが像担持体11C、11M及び11Yの表面に接触又は圧接するように配置されている。すなわち、この画像形成装置10は所謂「接触式画像形成装置」である。

【0107】

前記定着手段30は、現像ユニットYの下流側に配置されている。この定着手段30は、記録体16を通過させる開口部35を有する筐体内に、定着ローラ31と、定着ローラ31の近傍に配置された無端ベルト支持ローラ33と、定着ローラ31及び無端ベルト支持ローラ33に巻き掛けられた無端ベルト36と、定着ローラ31と対向配置された加圧ローラ32とを備え、無端ベルト36を介して定着ローラ31と加圧ローラ32とが互いに当接又は圧接するように回転自在に支持されて成る圧力熱定着装置である。画像形成装置10の底部には、記録体16を収容するカセット41が設置されている。転写搬送ベルト6は複数の支持ローラ42に巻回されている。

【0108】

画像形成装置10に使用される現像剤22B、22C、22M及び22Yはそれぞれ、摩擦により帯電可能な現像剤であれば、乾式現像剤でも湿式現像剤でもよく、また、非磁性現像剤でも磁性現像剤でもよい。各現像ユニットの筐体21B、21C、21M及び21Y内には、一成分非磁性の、黒色現像剤22B、シアン現像剤22C、マゼンタ現像剤22M及び黄色現像剤22Yが収納されている。これらの現像剤22B、22C、22M及び22Yはいずれもプラス帯電現像剤であるのが好ましく、プラス帯電現像剤としては、例えば、正帯電性の非磁性1成分の重合現像剤が挙げられる。プラス帯電現像剤としては、具体的に、アクリル酸、炭素数1〜4のアルキル(メタ)アクリレート等のアクリル系単量体又はスチレン系単量体を重合又は共重合させて得られる結着樹脂、着色剤、荷電制御剤及びワックス等からなる現像剤粒子と各種の外添剤とを有する略球状の現像剤である。前記着色剤としては、黒、シアン、マゼンタ及び黄色の各着色剤が挙げられる。前記荷電制御剤としては、例えば、アンモニウム塩等のイオン性官能基を有するイオン性単量体と、スチレン系単量体、前記アクリル系単量体等のイオン性単量体と共重合可能な単量体との共重合によって得られる荷電制御樹脂が挙げられる。前記外添剤としては、例えば、シリカ、酸化アルミニウム、酸化チタン、チタン酸ストロンチウム、酸化セリウム、酸化マグネシウム等の金属酸化物の粉末、炭化物の粉末、金属塩の粉末等の無機粉末が挙げられる。なお、現像剤をプラスに帯電させるには、前記結着樹脂の種類、特性等を選択すればよく、前記結着樹脂を含有していると、現像剤はプラスに帯電する。

【0109】

画像形成装置10は、以下のようにして記録体16にカラー画像を形成する。まず、現像ユニットBにおいて、帯電手段12Bで帯電した像担持体11Bの表面に露光手段13Bにより静電潜像が形成され、現像剤担持体23Bにより供給された現像剤22Bで黒色の静電潜像が現像される。そして、記録体16が転写手段14Bと像担持体11Bとの間を通過する際に黒色の静電潜像が記録体16Bの表面に転写される。次いで、現像ユニットBと同様にして、現像ユニットC、M及びYによって、静電潜像が黒像に顕像化された記録体16に、それぞれシアン像、マゼンタ像及び黄色像が重畳され、カラー像が顕像化される。次いで、カラー像が顕像化された記録体16は、定着手段30によりカラー像が永久画像として記録体16に定着される。このようにして、記録体16にカラー画像を形成することができる。

【0110】

このタンデム型画像形成装置10において、現像剤担持体23としてこの発明に係る導電性ローラ1を用いると、導電性ローラ1は現像剤に帯電した過剰な帯電量を除去できると推測され、導電性ローラ1を備えたタンデム型画像形成装置10は通常の湿度はもちろん、例えば相対湿度10%の低湿度環境下においてもかぶりが実質的にない高品質の画像を形成することができる。

【0111】

また、前記現像装置及び画像形成装置10は現像剤担持体23としてこの発明に係る導電性ローラ1を備えている。したがって、この発明によれば、所定濃度でかぶりのない画像を形成することに貢献できる現像装置、及び、所定濃度でかぶりのない画像を形成する画像形成装置を提供することができる。

【0112】

前記画像形成装置10は、例えば、複写機、ファクシミリ、プリンター等の画像形成装置とされる。なお、画像形成装置10においてはこの発明に係る導電性ローラ1を現像剤担持体23の一例である現像ローラとして用いた例を参照して説明したが、現像剤供給ローラとしてこの発明に係る導電性ローラ1を用いても同様に高品質の画像を形成することができる。

【0113】

この発明に係る導電性ローラ及び画像形成装置は、前記した実施例に限定されることはなく、本願発明の目的を達成することができる範囲において、種々の変更が可能である。

【0114】

この発明に係る導電性ローラ1は、弾性層3とウレタンコート層4との間に、他の層を有してもよい。他の層としては、例えば、弾性層3とウレタンコート層4とを接着又は密着させるプライマー層等が挙げられる。プライマー層を形成する材料としては、例えば、アルキッド樹脂、フェノール変性・シリコーン変性等のアルキッド樹脂変性物、オイルフリーアルキッド樹脂、アクリル樹脂、シリコーン樹脂、エポキシ樹脂、フッ素樹脂、フェノール樹脂、ポリアミド樹脂、ウレタン樹脂及びこれらの混合物等が挙げられる。また、これらの樹脂を硬化及び/又は架橋する架橋剤としては、例えば、イソシアネート化合物、メラミン化合物、エポキシ化合物、過酸化物、フェノール化合物、ハイドロジェンシロキサン化合物等が挙げられる。プライマー層は、例えば、0.1〜10μmの厚さに形成される。

【0115】

画像形成装置10は、電子写真方式の画像形成装置とされているが、この発明において、画像形成装置は、電子写真方式には限定されず、例えば、静電方式の画像形成装置であってもよい。また、この発明に係る導電性ローラ1が配設される画像形成装置は、各色の現像ユニットを備えた複数の像担持体を転写搬送ベルト上に直列に配置したタンデム型カラー画像形成装置に限られず、例えば、単一の現像ユニットを備えたモノクロ画像形成装置、像担持体上に担持された現像剤像を無端ベルトに順次一次転写を繰り返す4サイクル型カラー画像形成装置等であってもよい。また、画像形成装置10に用いられる現像剤22は、一成分非磁性現像剤とされているが、この発明においては、一成分磁性現像剤であってもよく、二成分非磁性現像剤であっても、また、二成分磁性現像剤であってもよい。

【0116】

前記画像形成装置10は、所謂「接触式画像形成装置」であるが、この発明において、画像形成装置は、現像剤担持体の表面が像担持体の表面に接触しないように間隙を有して配置される所謂「非接触式画像形成装置」であってもよい。

【0117】

前記画像形成装置10における前記現像装置は、所謂「接触式現像装置」であるが、この発明において、現像装置は、現像剤量調節手段が現像剤担持体の外周面に接触しないように間隙を有して配置される所謂「非接触式現像装置」であってもよい。

【実施例】

【0118】

(実施例1)

無電解ニッケルメッキ処理が施された軸体(SUM22製、直径10mm、長さ275mm)をエタノールで洗浄し、その表面にシリコーン系プライマー(商品名「プライマーNo.16」、信越化学工業株式会社製)を塗布した。プライマー処理した軸体を、ギヤオーブンを用いて、150℃の温度にて10分焼成処理した後、常温にて30分以上冷却し、軸体の表面にプライマー層を形成した。

【0119】