導電性ローラ、現像装置及び画像形成装置

【課題】現像剤の電気的搬送量を増大させてかぶりの生じにくい高品質の画像を十分な印字濃度で形成することに貢献することのできる導電性ローラ、並びに、かぶりの生じにくい高品質の画像を十分な印字濃度で形成することのできる現像装置及び画像形成装置の提供。

【解決手段】軸体2の外周に形成された導電性弾性層3を備えて成る導電性ローラ1Aであって、外表面における現像剤搬送領域5が下記条件(1)及び(2)を満足することを特徴とする導電性ローラ1A、並びに、この導電性ローラ1Aを備えてなることを特徴とする現像装置及び画像形成装置。

(1)現像剤搬送領域5の周方向における負荷長さ率tp(20%)が0.5〜4.9%

(2)現像剤搬送領域5の周方向における負荷長さ率tp(50%)が20〜40%

【解決手段】軸体2の外周に形成された導電性弾性層3を備えて成る導電性ローラ1Aであって、外表面における現像剤搬送領域5が下記条件(1)及び(2)を満足することを特徴とする導電性ローラ1A、並びに、この導電性ローラ1Aを備えてなることを特徴とする現像装置及び画像形成装置。

(1)現像剤搬送領域5の周方向における負荷長さ率tp(20%)が0.5〜4.9%

(2)現像剤搬送領域5の周方向における負荷長さ率tp(50%)が20〜40%

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、導電性ローラ、現像装置及び画像形成装置に関し、さらに詳しくは、現像剤の電気的搬送量を増大させてかぶりの生じにくい高品質の画像を十分な印字濃度で形成することに貢献することのできる導電性ローラ、並びに、かぶりの生じにくい高品質の画像を十分な印字濃度で形成することのできる現像装置及び画像形成装置に関する。

【背景技術】

【0002】

レーザープリンター、複写機、ビデオプリンター、ファクシミリ、これらの複合機等には、電子写真方式を利用した各種の画像形成装置が採用されている。このような画像形成装置の現像方式は一成分非磁性現像剤を用いた現像方式が主流の一つである。この現像方式は、一成分非磁性現像剤を現像ローラの表面に担持し、次いで現像ローラから感光ドラム等の像担持体に供給して、静電潜像を顕在化する。この現像方式において、一成分非磁性現像剤を像担持体に供給するためには、現像ローラの表面に担持される一成分非磁性現像剤は荷電制御剤を用いた調節手段等によって適切な帯電量に帯電すると共に適切な層の厚さを有していることが重要である。そして、一成分非磁性現像剤の帯電量及び像担持体表面の層厚さを所望のように調整するには、現像剤の搬送力、帯電量の双方に影響を与える表面粗さが現像ローラの特性として着目されてきた。

【0003】

ところが、画像形成装置は年々高精細化されており、現像ローラを表面粗さで特定しても画像形成装置の高精細化には十分に応えることができなくなってきている。

【0004】

画像形成装置の高精細化に応えることのできるローラとして、例えば、特許文献1には、「導電性の軸体の周囲に半導電性の弾性体層を形成した高精細ローラであって、上記弾性体層の表面の負荷長さ率をTp(C)(C:切断レベル%)としたとき、50<Tp(50%)<100を満たすことを特徴とする高精細ローラ」が記載されている。

【0005】

ところで、特許文献2には負荷長さ率tpでローラ表面の凹凸部を特定した発明が記載されているが、特許文献2の発明は「本発明に係る現像ローラでは、凸部の高さが比較的均一になっており、これにより層形成ブレードによる応力が均一に分散され、凸部の摩耗が緩和されてトナー搬送量の低下を抑制することができる」と記載されているように(0018欄)、現像剤を現像ローラで物理的に搬送する際の凹凸部の特性に着目してなされたものである。特許文献2の発明は、具体的には「ローラ表面に凹凸部を有し、前記凹凸部の、十点平均粗さRzが8〜16μm、負荷長さ率tp(20%)が5%以上、負荷長さ率tp(50%)が50%未満であることを特徴とする現像ローラ」である(請求項1参照。)。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2001−317539号公報

【特許文献2】特開2008−164814号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

ところが、現像剤を物理的に搬送する際の凹凸部の特性に着目してなされた特許文献2の現像ローラは印字濃度についてはある程度満足できるが、現像剤の物理的な搬送にはあまり影響されない「かぶり」を十分に防止できないことがある。すなわち、この特許文献2の現像ローラにおいて現像剤の物理的な搬送と電気的な搬送とを両立させることは過剰な現像剤が担持体表面を被覆し、現像剤の帯電量が低くなる等の理由で不可能であると考えられる。

【0008】

この発明は、現像剤の電気的搬送量を増大させてかぶりの生じにくい高品質の画像を十分な印字濃度で形成することに貢献することのできる導電性ローラを提供することを、目的とする。

【0009】

またこの発明は、かぶりの生じにくい高品質の画像を十分な印字濃度で形成することのできる現像装置及び画像形成装置を提供することを、目的とする。

【課題を解決するための手段】

【0010】

前記課題を解決するための手段として、

請求項1は、軸体の外周に形成された導電性弾性層を備えて成る導電性ローラであって、外表面における現像剤搬送領域が下記条件(1)及び(2)を満足することを特徴とする導電性ローラであり、

請求項2は、前記導電性弾性層の外周に形成されたコート層を備えて成ることを特徴とする請求項1に記載の導電性ローラであり、

請求項3は、前記現像剤搬送領域は下記条件(3)を満足することを特徴とする請求項1又は2に記載の導電性ローラであり、

請求項4は、請求項1〜3のいずれか1項に記載の導電性ローラを備えてなることを特徴とする現像装置であり、

請求項5は、請求項1〜4のいずれか1項に記載の導電性ローラを備えてなることを特徴とする画像形成装置である。

【0011】

条件(1):前記現像剤搬送領域の周方向における負荷長さ率tp(20%)が0.5〜4.9(%)

条件(2):前記現像剤搬送領域の周方向における負荷長さ率tp(50%)が20〜40(%)

条件(3):前記現像剤搬送領域の周方向における表面粗さRz(μm)が2〜8

【発明の効果】

【0012】

この発明に係る導電性ローラは、その外表面における現像剤搬送領域が前記条件(1)及び(2)を満足しているから、現像剤搬送領域の外表面が現像剤の物理的な搬送を大きく犠牲にすることのない、現像剤の電気的な搬送に特に適した凹凸形状を有しており、搬送可能な現像剤のうち物理的に搬送する現像剤よりも電気的に搬送する現像剤の割合が増大する。その結果、この発明に係る導電性ローラは、現像剤の物理的搬送量よりも電気的搬送量を増大させることができるから、像担持体等の被当接体に必要最低限の現像剤を物理的及び電気的に搬送できるうえ、物理的な搬送量よりも電気的な搬送量が多くなり、かつ、電気的に搬送される現像剤は所望の帯電量に帯電されることができ、形成される画像の印字濃度を維持できるにもかかわらずかぶりが生じることを防止することができる。したがって、この発明によれば、現像剤の電気的搬送量を増大させてかぶりの生じにくい高品質の画像を十分な印字濃度で形成することに貢献することのできる導電性ローラを提供することができる。

【0013】

また、この発明に係る現像装置及び画像形成装置は、装着されたこの発明に係る導電性ローラによって所望の帯電量に帯電された所望量の現像剤が被当接体に供給されるから、かぶりの生じにくい画像を十分な印字濃度で形成することができる。したがって、この発明によれば、かぶりの生じにくい高品質の画像を十分な印字濃度で形成することのできる現像装置及び画像形成装置を提供することができる。

【図面の簡単な説明】

【0014】

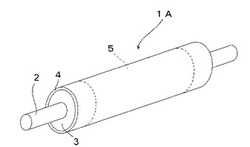

【図1】図1は、この発明に係る導電性ローラにおける一実施例の導電性ローラを示す斜視図である。

【図2】図2は、この発明に係る導電性ローラにおける別の一実施例の導電性ローラを示す斜視図である。

【図3】図3は、この発明に係る現像装置及びこの発明に係る画像形成装置の一例を示す概略図である。

【発明を実施するための形態】

【0015】

この発明に係る導電性ローラにおける一実施例の導電性ローラは、図1に示されるように、軸体2と、軸体2の外周面に形成された導電性弾性層3と、導電性弾性層3の外周面に形成されたコート層4とを備えて成る。

【0016】

導電性ローラ1Aは、図1に示されるように、コート層4の外表面に現像剤搬送領域5が画成されている。この現像剤搬送領域5は、導電性ローラ1Aが画像形成装置に装着されたときに現像剤を担持して搬送する領域であり、図1に示されるように、導電性ローラ1Aの軸線方向における略中央部に周方向に一巡するように形成されている。この現像剤搬送領域5は現像剤を担持して搬送することができるように凹部と凸部とを有する凹凸形状に形成されている。

【0017】

前記現像剤搬送領域5は、負荷長さ率tp(C%)(Cは切断レベル)に関する条件(1)及び(2)を満足している。ここで、負荷長さ率tp(C%)(Cは切断レベル)は、JIS B0601−1994に規定された「表面性状パラメータ」である。この負荷長さ率は、特許文献1の0011欄及び図1に記載されており、具体的には、現像剤搬送領域5の表面粗さ曲線からある基準長さLを抜き取り、その平均線に平行で、かつ最高山頂から切断レベルCだけ下方にある直線で切断される表面の切断部分の長さを全長Lに対する百分率で表わしたものであり、この発明において、切断レベルCは最高山頂を0%、最低谷底を100%としたときの百分率%で表わす%法に従う。

【0018】

例えば、切断レベルCが20%における負荷長さ率tp(20%)が小さいと、現像剤搬送領域5の凹凸形状は「急峻な山」が比較的少なく「急峻な山」が存在していても2つの「急峻な山」の間隔が比較的大きな形状であるといえる。そうすると、小さな負荷長さ率tp(20%)を有する現像剤搬送領域5は現像剤を物理的に搬送する搬送量が小さいと推測される。また、このように「急峻な山」が比較的少ないと、現像装置又は画像形成装置に装着されて被当接体等が圧接していても前記凹凸形状が局所的に摩耗しにくく、全体的に徐々に摩耗するから、現像剤搬送領域5は高い耐久性を発揮する。したがって、負荷長さ率tp(20%)が小さい凹凸形状の現像剤搬送領域5を有する導電性ローラ1A、並びに、この導電性ローラ1Aを備えた現像装置及び画像形成装置は高い耐久性を発揮できる。一方、切断レベルCが50%における負荷長さ率tp(50%)が小さいと、現像剤搬送領域5の凹凸形状は「大きな山」が比較的少なく「大きな山」が存在していても2つの「大きな山」の間隔が比較的大きな形状であるといえる。そうすると、小さな負荷長さ率tp(50%)を有する現像剤搬送領域5は現像剤を物理的に搬送する搬送量が小さいと推測される。

【0019】

前記条件(1)及び(2)に規定の負荷長さ率tp(20%)及び負荷長さ率tp(50%)は、JIS B0601−1994に準拠して、現像剤搬送領域5における略中央部及び両端部近傍の表面を、その周方向又は軸線方向に沿って、測定した値を算術平均して得られる値である。測定される現像剤搬送領域5は、導電性ローラ1Aのままであってもよく、導電性ローラ1Aから切り出した試験片であってもよい。測定対象である現像剤搬送領域5は導電性ローラ1Aが未使用であるときの現像剤搬送領域5である。なお、この発明において、測定対象は使用中又は使用後の導電性ローラ1Aにおける現像剤搬送領域5であってもよい。具体的な測定条件は、触針先端半径が2.5μm、測定長さが2.4mm、カットオフ波長が0.8mm、カットオフ種別がガウシアン、測定速度が0.15mm/s及び負荷曲線算出方法が評価長さ法である。

【0020】

前記現像剤搬送領域5は条件(1)を満足している。すなわち、現像剤搬送領域5はその周方向における負荷長さ率tp(20%)が0.5〜4.9%を満たしている。現像剤搬送領域5の前記負荷長さ率tp(20%)が0.5%未満であると、物理的に搬送される現像剤の搬送量が少なくなりすぎて形成される画像の印字濃度が小さくなることがある。一方、現像剤搬送領域5の前記負荷長さ率tp(20%)が4.9%を超えると、物理的に搬送される現像剤の搬送量が多くなって形成される画像の印字濃度は高くなることがあるものの現像剤を十分に帯電させることができないから画像にかぶりが発生することがある。また、現像剤搬送領域5の前記負荷長さ率tp(20%)が4.9%を超えると、現像剤搬送領域5の凹凸形状が被当接体によって摩耗しやすく使用中に特性変化が大きくなって耐久性に劣ることがある。形成される画像の印字濃度及びかぶり防止効果により優れると共に高い耐久性を発揮する点で、前記負荷長さ率tp(20%)は、1.0〜4.0%であるのが好ましく、2.0〜3.0%であるのが特に好ましい。このように、現像剤搬送領域5が条件(1)を満足していると、現像剤の電気的搬送量を増大させてかぶりの生じにくい高品質の画像を十分な印字濃度で長期間にわたって形成することに貢献することのできる導電性ローラを提供するという目的、並びに、かぶりの生じにくい高品質の画像を十分な印字濃度で長期間にわたって形成することのできる現像装置及び画像形成装置を提供するという目的を達成することができる。

【0021】

負荷長さ率tp(20%)を調整する方法としては、例えば、コート層4に含有されるフィラーの含有率を調整する方法等が挙げられ、具体的には、フィラーの含有率を多くすると負荷長さ率tp(20%)が大きくなる。この発明において、負荷長さ率tp(20%)を0.5〜4.9%の範囲内に調整する方法には、例えば、コート層4の質量100質量%に対するフィラーの含有率を10〜35質量%に調整する方法等が挙げられる。

【0022】

また、この現像剤搬送領域5は条件(2)を満足している。すなわち、現像剤搬送領域5はその周方向における負荷長さ率tp(50%)が20〜40%を満たしている。現像剤搬送領域5の前記負荷長さ率tp(50%)が20%未満であると、物理的に搬送される現像剤の搬送量が多くなって形成される画像の印字濃度は高くなることがあるものの、現像剤の帯電量が不足して形成される画像にかぶりが発生することがある。一方、現像剤搬送領域5の前記負荷長さ率tp(50%)が40%を超えると、物理的に搬送される現像剤の搬送量が少なくなりすぎて形成される画像の印字濃度が小さくなることがある。形成される画像の印字濃度及びかぶり防止効果により優れる点で負荷長さ率tp(50%)は25〜35%であるのが好ましい。

【0023】

負荷長さ率tp(50%)を調整する方法としては、例えば、コート層4に含有されるフィラーの含有率を調整する方法等が挙げられ、具体的には、フィラーの含有率を多くすると負荷長さ率tp(50%)は通常大きくなる。この発明において、負荷長さ率tp(50%)を20〜40%の範囲内に調整する方法には、例えば、コート層4の質量100質量%に対するフィラーの含有率を10〜35質量%に調整する方法等が挙げられる。

【0024】

このように、前記現像剤搬送領域5が条件(1)及び条件(2)を共に満たしていると、現像剤搬送領域5の外表面が現像剤の電気的な搬送に特に適した凹凸形状になり、搬送可能な現像剤のうち物理的に搬送する現像剤よりも電気的に搬送する現像剤の割合が増大して、物理的に搬送される現像剤を必要以上に像担持体等の被当接体に供給することなく、所望の帯電量に帯電された所望量の現像剤を電気的に供給することができる。したがって、条件(1)及び条件(2)を共に満たしていると、互いに相反関係にある現像剤の物理的搬送と電気的搬送とを高い水準で両立させることができ、形成される画像の十分な印字濃度を確保しつつかぶりが生じることを防止することができる。また、現像剤搬送領域5が条件(1)及び条件(2)を共に満たしていると、現像剤の電気的搬送量を増大させてかぶりの生じにくい高品質の画像を十分な印字濃度で長期間にわたって形成することに貢献することのできる導電性ローラを提供するという目的、並びに、かぶりの生じにくい高品質の画像を十分な印字濃度で長期間にわたって形成することのできる現像装置及び画像形成装置を提供するという目的を達成することができる。

【0025】

前記現像剤搬送領域5は次の条件(5)を満足しているのが好ましい。すなわち、現像剤搬送領域5はその軸線方向における負荷長さ率tp(20%)が0.5〜4.9%を満たしている。現像剤搬送領域5の前記負荷長さ率tp(20%)が前記範囲内にあると、現像剤の電気的搬送量を増大させることができ、形成される画像の印字濃度及びかぶり防止効果により一層優れる。条件(5)の負荷長さ率tp(20%)を調整する方法は基本的には条件(1)の負荷長さ率tp(20%)と同様であり、具体的に、条件(5)負荷長さ率tp(20%)を0.5〜4.9%の範囲内に調整には、例えば、コート層4の質量100質量%に対するフィラーの含有率を10〜35質量%に調整する方法等が挙げられる。

【0026】

前記現像剤搬送領域5は次の条件(6)を満足しているのが好ましい。すなわち、現像剤搬送領域5はその軸線方向における負荷長さ率tp(50%)が20〜40を満たしている。現像剤搬送領域5の前記負荷長さ率tp(50%)が前記範囲内にあると、適正な現像剤搬送量となり、現像剤への帯電量が得られる為で、形成される画像の印字濃度及びかぶり防止効果により一層優れる。条件(6)の負荷長さ率tp(50%)を調整する方法は基本的には条件(2)の負荷長さ率tp(50%)と同様であり、具体的に、条件(6)負荷長さ率tp(20%)を20〜40%の範囲内に調整には、例えば、コート層4の質量100質量%に対するフィラーの含有率を10〜35質量%に調整する方法等が挙げられる。

【0027】

前記現像剤搬送領域5は条件(3)を満足しているのが好ましい。すなわち、現像剤搬送領域5はその周方向における表面粗さRz(μm)が2〜8を満たしているのが好ましい。現像剤搬送領域5の前記表面粗さRz(μm)が前記範囲内にあると、物理的に搬送される現像剤の搬送量を過剰にすることなく、所望量の現像剤を物理的に搬送及び担持することができる。この効果に優れる点でこの表面粗さRzは、3〜7μmであるのがより好ましく、4〜6μmであるのが特に好ましい。この条件(3)である表面粗さRz(μm)を2〜8の範囲内に調整する方法として、例えば、コート層4の厚さを5〜25μmに調整する方法が挙げられる。

【0028】

前記現像剤搬送領域5は、物理的に搬送される現像剤の搬送量を過剰にすることなく、所望量の現像剤を物理的に搬送及び担持することができる点で、その軸線方向における表面粗さRz(μm)が2〜8である(条件(7))のが好ましく、3〜7μmであるのがより好ましく、4〜6μmであるのが特に好ましい。この条件(7)である表面粗さRz(μm)を2〜8の範囲内に調整する方法として、例えば、コート層4の厚さを5〜25μmに調整する方法が挙げられる。

【0029】

条件(3)及び(7)の表面粗さRzはそれぞれ同様にして測定することができ、具体的には、JIS B 0601―1984(十点平均粗さ)に準じ、先端半径2μmの測定プローブを備えた表面粗さ計(商品名「SURFCOM 400D」、株式会社東京精密製)に、導電性ローラ1Aをセットし、測定長2.4mm、カットオフ波長0.8mm、カットオフ種別ガウシアンにより、現像剤搬送領域5における略中央部及び両端部近傍の表面を、その周方向又は軸線方向に沿って、少なくとも3点における表面粗さ測定し、これらの算術平均値とする。

【0030】

前記現像剤搬送領域5は条件(4)を満足しているのが好ましい。すなわち、現像剤搬送領域5は、その電気抵抗(温度20℃、相対湿度50%)が1×104〜1×109Ωであるのが好ましい。前記現像剤搬送領域5の電気抵抗が前記範囲内にあると、より安定した帯電特性が得られる。この条件(4)である電気抵抗を1×104〜1×109Ωの範囲内に調整する方法は、例えば、コート層4の質量100質量%に対する導電性付与剤の含有率を1〜15質量%に調整する方法が挙げられる。この電気抵抗(温度20℃、相対湿度50%)は、例えば、電気抵抗計(商品名:ULTRA HIGH RESISTANCE METER R8340A、株式会社アドバンテスト製)を用い、前記導電性ローラ1Aを水平に置き、5mmの厚さ、30mmの幅、及び、前記導電性ローラ1A全体を載せることのできる長さを有する金メッキ製板を電極とし、500gの荷重を前記導電性ローラ1Aにおける軸体2の両端それぞれに支持させた状態(合計荷重1000g)にして、軸体2と電極との間にDC100Vを印加し、1秒後の電気抵抗計の値を読み取って、この値を電気抵抗値とする方法に準拠して、測定することができる。

【0031】

前記現像剤搬送領域5は、現像剤に、10〜70μC/gの帯電量又は−70〜−10μC/gの帯電量を付与することができるのが好ましい。前記現像剤搬送領域5が前記範囲の帯電量を現像剤に付与することができると、負荷長さ率tp(20%)及び負荷長さ率tp(50%)における電気的な現像剤の搬送量を最適化することができ、この発明の目的をより一層高い水準で達成することができる。前記帯電量は、前記効果にさらに優れる点で、20〜60μC/g又は−60〜−20μC/gであるのがより好ましく、30〜50μC/g又は−50〜−30μC/gであるのが特に好ましい。現像剤の帯電量は、20℃、相対湿度50%の環境下において、導電性ローラ1Aを画像形成装置(沖データ株式会社製、商品名「MICROLINE 1032PS」、解像度1200dpi相当)に装着して、黒ベタ印字を5枚行った後、黒べた印字を強制的に停止させて、導電性ローラ1Aを画像形成装置から取り出し、導電性ローラ1Aの表面に付着した現像剤を、断面積0.25cm2の吸引口を有する吸引式小型帯電量測定装置、例えば、商品名「210HS q/M METER」(トレックジャパン株式会社製)によって、測定することができる。この帯電量を前記範囲内に調整する方法は、例えば、コート層4の質量100質量%に対する導電性付与剤の含有率を1〜15質量%に調整する方法が挙げられる。

【0032】

導電性ローラ1Aを構成する軸体2は、図1に示されるように、良好な導電特性を有していればよく、通常、鉄、アルミニウム、ステンレス鋼、真鍮等で構成された所謂「芯金」と称される軸体とされる。また、軸体2は、熱可塑性樹脂若しくは熱硬化性樹脂等の絶縁性芯体にメッキを施して導電化した軸体であってもよく、さらには、熱可塑性樹脂若しくは熱硬化性樹脂等に導電性付与剤としてカーボンブラック又は金属粉体等を配合した導電性樹脂で形成された軸体であってもよい。軸体2は、装着される画像形成装置に応じて、適宜の直径及び軸線方向の長さに調整される。例えば、小型軽量化及び/又は高速化された画像形成装置等に装着される場合には、軸体2はその直径が小さくされ、例えば、4〜10mmの直径に調整されるのがよい。

【0033】

導電性ローラ1Aを構成する導電性弾性層3は、図1に示されるように、軸体2の外周面で後述するゴム組成物を硬化してなる。この導電性弾性層3は弾性を有している。例えば、この導電性弾性層3は10〜90のJIS A硬度を有しているのが好ましい。導電性弾性層3が10〜90のJIS A硬度を有していると、導電性ローラ1Aを所謂「接触型画像形成装置」に装着したときに、導電性ローラ1Aと像担持体等の被当接体との大きなニップ幅を確保することができる。特に、導電性ローラ1Aを現像剤担持体例えば現像ローラとして装着すると、導電性ローラ1Aと像担持体との大きなニップ幅を確保して、現像剤を効率的に帯電搬送して現像効率を向上させることができる。導電性弾性層3のJIS A硬度はJIS K6253に準拠して測定することができる。

【0034】

導電性弾性層3は導電性を有している。具体的には、導電性弾性層3は1×101〜1×105Ωの電気抵抗を有しているのが好ましい。導電性弾性層3が前記範囲の電気抵抗を有していると、導電性ローラ1Aとしたときの帯電特性に優れ、前記負荷長さ率tp(20%)及び負荷長さ率tp(50%)における電気的な現像剤の搬送量を最適化することができ、この発明の目的をより一層高い水準で達成することができる。

【0035】

導電性弾性層3の厚さは、1mm以上であるのが好ましく、5mm以上であるのがより好ましい。一方、導電性弾性層3の厚さの上限は導電性弾性層3の外径精度を損なわない限り特に制限されないが、一般に、導電性弾性層3の厚さを厚くしすぎると、導電性弾性層3の作製コストが上昇するから、実用的な作製コストを考慮して、導電性弾性層3の厚さは30mm以下であるのが好ましく、20mm以下であるのがより好ましい。特に、小型軽量化及び/又は高速化された画像形成装置等に装着される場合には、導電性弾性層3は、例えば、3〜6mmの厚さに調整されるのがよい。

【0036】

導電性弾性層3を形成するゴム組成物は、ゴムと、導電性付与剤と、所望により各種添加剤とを含有する。前記ゴムは、特に限定されず、例えば、シリコーン若しくはシリコーン変性ゴム、ニトリルゴム、エチレンプロピレンゴム(エチレンプロピレンジエンゴムを含む。)、スチレンブタジエンゴム、ブタジエンゴム、イソプレンゴム、天然ゴム、アクリルゴム、クロロプレンゴム、ブチルゴム、エピクロルヒドリンゴム、ウレタンゴム、フッ素ゴム等のゴムが挙げられるが、シリコーン若しくはシリコーン変性ゴムが、耐熱性及び帯電特性等に優れる点で、また、ウレタンゴムが引張強さ及び耐摩耗性に優れる点で、好ましい。これらのゴムは、液状タイプであっても、ミラブルタイプであってもよく、導電性弾性層3の成形方法、導電性弾性層3に要求される特性等に応じて、適宜選択することができる。

【0037】

前記導電性付与剤は、導電性を有していれば特に限定されず、例えば、導電性粉末、イオン導電性物質等が挙げられる。導電性付与剤は1種単独で又は2種以上を組み合わせて導電性弾性層3としたときに所望の体積抵抗率となるように適宜の含有量で添加される。例えば、ゴム組成物における導電性付与剤の含有量は前記ゴム100質量部に対して2〜80質量部とすることができる。前記各種添加剤としては、例えば、鎖延長剤及び架橋剤等の助剤、触媒、分散剤、発泡剤、老化防止剤、酸化防止剤、充填材、顔料、着色剤、加工助剤、軟化剤、可塑剤、乳化剤、耐熱性向上剤、難燃性向上剤、受酸剤、熱伝導性向上剤、離型剤、溶剤等が挙げられる。これらの各種添加剤は、通常用いられる添加剤であってもよく、用途に応じて特別に用いられる添加剤であってもよい。

【0038】

好ましく使用されるゴム組成物として、例えば、特開2008−058622号公報に記載の「付加硬化型ミラブル導電性シリコーンゴム組成物」、例えば、特開2008−058622号公報に記載の「付加硬化型液状導電性シリコーンゴム組成物」等が好適に挙げられる。

【0039】

導電性ローラ1Aを構成するコート層4は、図1に示されるように、導電性弾性層3の外周面に後述する樹脂組成物を硬化してなる。コート層4が形成されていると、現像剤を所望のように担持搬送すると共に像担持体に供給することができ、その結果、この導電性ローラ1Aを備えた画像形成装置が画像の品質を長期間にわたって維持することに貢献することができる。

【0040】

コート層4は、前記したように、その外表面の少なくとも略中央部に現像剤搬送領域5が画成されている。コート層4の現像剤搬送領域5は条件(1)及び(2)を満足する凹凸形状をしており、例えば、後述する真球状シリカ等のフィラーを有している。このフィラーの粒子径は、1〜15μmであるのが好ましく、1〜13μmであるのが特に好ましい。フィラーの粒子径は走査型電子顕微鏡(1000倍)の測定条件で測定したときの値である。フィラーの含有率はコート層4の質量を100質量%としたときに10〜35質量%であるのが好ましく、20〜30質量%であるのが特に好ましい。

【0041】

コート層4は、通常、5〜25μmの層厚を有しているのが好ましく、10〜20μmの層厚を有しているのがより好ましい。コート層4の厚さは、現像剤搬送領域5の凹凸形状、すなわち、周方向の表面粗さRz(μm)(条件(3))及び軸線方向の表面粗さRz(μm)(条件(7))の値を調整することができる。

【0042】

コート層4は、導電性ローラ1Aが所望の導電性を有していれば導電性を有していても有していなくてもよいが、通常、導電性を有している。コート層4の導電性は、例えば、後述する樹脂組成物における導電性付与剤の含有量によって調整することができる。

【0043】

コート層4を形成する樹脂組成物は、ウレタン樹脂、フッ素樹脂、アクリル樹脂、シリコーン樹脂、シリコーン−ウレタン樹脂、アクリル−ウレタン樹脂、ポリアミド樹脂、アルキッド樹脂、エポキシ樹脂、フェノール樹脂及びこれらの混合物等の樹脂を含有する樹脂組成物が挙げられる。これらの樹脂組成物には、通常、前記樹脂を架橋させる架橋剤、例えば、イソシアネート化合物、メラミン化合物、エポキシ化合物、過酸化物、フェノール化合物、ハイドロジエンシロキサン化合物等が含有される。

【0044】

コート層4を形成する樹脂組成物はウレタン樹脂と所望により導電性付与剤と所望により各種添加剤とを含有するウレタン樹脂組成物であるのが好ましい。ウレタン樹脂組成物に所望により含有される導電性付与剤は導電性弾性層3を形成するゴム組成物で説明した導電性付与剤と基本的に同様である。

【0045】

ウレタン樹脂組成物に含有されるウレタン樹脂は、ポリオールとポリイソシアネートとを反応して得られるウレタン樹脂であってもよく、ウレタン樹脂を形成することができるウレタン樹脂調製成分であってもよい。ウレタン樹脂調製成分は、例えば、ポリオールとポリイソシアネートとの混合物、及び、ポリオールとポリイソシアネートとを反応して得られるプレポリマーからなる群より選択される少なくとも1種の成分が挙げられる。

【0046】

ポリオールとポリイソシアネートとの混合物におけるポリオールはウレタン樹脂の調製に通常使用される各種のポリオールであればよいが、ポリエーテルポリオール及びポリエステルポリオールから選択された少なくとも1種のポリオールであるのが、コート層4の耐摩耗性、電気安定性及び耐水性等に優れる点で、好ましい。前記ポリエーテルポリオールとしては、例えば、ポリエチレングリコール、ポリプロピレングリコール、ポリプロピレングリコール−エチレングリコール等のポリアルキレングリコール、ポリテトラメチレンエーテルグリコール、テトラヒドロフランとアルキレンオキサイドとの共重合ポリオール、及び、これらの各種変性体又はこれらの混合物等が挙げられる。前記ポリエステルポリオールとしては、例えば、アジピン酸等のジカルボン酸とエチレングリコール等のポリオールとの縮合により得られる縮合系ポエステルポリオール、ラクトン系ポリエステルポリオール、ポリカーボネートポリオール、及び、これらの混合物等が挙げられる。前記ポリエーテルポリオール及びポリエステルポリオールは1種単独でも2種以上を組み合わせて使用してもよく、また、ポリエーテルポリオールとポリエステルポリオールとを組み合わせて使用してもよい。前記ポリオールは熱的安定性に優れる点でポリエステルポリオールが好ましい。前記ポリオールは後述するポリイソシアネート等との相溶性に優れる点で1000〜8000の数平均分子量を有するのが好ましく、1000〜5000の数平均分子量を有するのがさらに好ましい。数平均分子量はゲルパーミエーションクロマトグラフィー(GPC)による標準ポリスチレンに換算したときの分子量である。

【0047】

ポリオールとポリイソシアネートとの混合物におけるポリイソシアネートはウレタン樹脂の調製に通常使用される各種のポリイソシアネートであればよく、例えば、脂肪族ポリイソシアネート、芳香族ポリイソシアネート等が挙げられる。ポリイソシアネートは、貯蔵安定性に優れ、反応速度を制御しやすい点で、芳香族ポリイソシアネートであるのが好ましい。芳香族ポリイソシアネートとしては、例えば、キシリレンジイシシアネート(XDI)、ジフェニルメタンジイソシアネート(MDI)、トルエンジイソシアネート(TDI)、ナフタレンジイソシアネート(NDI)、パラフェニレンジイソシアネート(PDI)、トリジンジイソシアネート(TODI)等が挙げられる。脂肪族ポリイソシアネートとしては、例えば、ヘキサメチレンジイソシアネート(HDI)、イソホロンジイソシアネート(IPDI)、ノルボルナンジイソシアネートメチル、トランスシクロヘキサン−1,4−ジイソシアネート、水添MDI、等が挙げられる。

【0048】

ポリイソシアネートとして、これらのポリイソシアネートの他にブロック剤でイソシアネート基がブロックされたブロックポリイソシアネートが好適に使用される。ブロックポリイソシアネートは、常温での安定性が高く、加熱によってブロック剤が遊離してイソシアネート基が再生するため取り扱いが容易である等の利点を有する。特に、湿度の高い夏場でも安定して反応し、さらにはアミノ基等の反応性の高い活性基を有する試薬とも併用することができるという利点を有する。前記ブロック剤としては、例えば、ε−カプロラクタム類、メチルエチルケトオキシム類、3,5−ジメチルピラゾール類、アルコール類及びフェノール類等が挙げられる。また、ブロック剤として、イソシアネート類も挙げられ、この場合には、ブロックポリイソシアネートは、ポリイソシアネートダイマー(ポリウレトジオン)となる。ブロック剤は、前記のいずれをも用いることができるが、溶剤との相溶性に優れる点で、ε−カプロラクタム類及びメチルエチルケトオキシム類が好適である。

【0049】

ポリイソシアネートは、500〜2000の分子量を有するのが好ましく、700〜1500の分子量を有するのがさらに好ましい。

【0050】

ポリオールとポリイソシアネートとの混合物における混合割合は、特に限定されないが、通常、ポリオールに含まれる水酸基(OH)と、ポリイソシアネートに含まれるイソシアネート基(NCO、ブッロクポリイソシアネートの場合は遊離し得るイソシアネート基)とのモル比(NCO/OH)が0.7〜1.15であるのが、得られるウレタン樹脂における所望の架橋度等を実現することができる点で、好ましい。このモル比(NCO/OH)はウレタン樹脂の加水分解を防止することができる点で0.85〜1.10であるのがより好ましい。

【0051】

ポリオールとポリイソシアネートとの混合物がウレタン樹脂調製成分としてウレタン樹脂組成物に含有される場合には、ポリオール及びポリイソシアネートに加えて、ポリオールとポリイソシアネートとの反応に通常使用される助剤、例えば、鎖延長剤、架橋剤等を含有してもよい。鎖延長剤、架橋剤としては、例えば、グリコール類、ヘキサントリオール、トリメチロールプロパン及びアミン類等が挙げられる。

【0052】

ウレタン樹脂調製成分としてのプレポリマー及びウレタン樹脂は、前記ポリオールと前記ポリイソシアネートとを反応して得られるプレポリマー及びウレタン樹脂であればよく、それらの分子量等も特に限定されない。プレポリマー及びウレタン樹脂は、所望により前記助剤等の存在下、ワンショット法又はプレポリマー法等によって、ポリオールとポリイソシアネートとを反応して、得られる。

【0053】

ウレタン樹脂調製成分は、ポリオールとポリイソシアネートとの混合物であるのが好ましく、特に、ポリエーテルポリオール及びポリエステルポリオールから選択された少なくとも1種のポリオールとポリイソシアネートとの混合物であるのが特に好ましい。すなわち、ウレタン樹脂組成物は、ポリエーテルポリオール及びポリエステルポリオールから選択された少なくとも1種のポリオールと、ポリイソシアネートとの混合物を含有するのが特に好ましい。

【0054】

このウレタン樹脂組成物に所望により含有される各種添加剤としては、ウレタン樹脂組成物に配合される各種添加剤が挙げられ、例えば、前記鎖延長剤及び前記架橋剤等の助剤、分散剤、発泡剤、老化防止剤、酸化防止剤、充填材、顔料、着色剤、加工助剤、軟化剤、可塑剤、乳化剤、耐熱性向上剤、難燃性向上剤、受酸剤、熱伝導性向上剤、離型剤、溶剤等が挙げられる。これらの各種添加剤は、通常用いられる添加剤であってもよく用途に応じて特別に用いられる添加剤であってもよい。

【0055】

前記樹脂組成物に所望により含有される充填剤(フィラーとも称する。)としては、例えば、真球状シリカ、粉砕シリカ、シリコーンレジン、架橋ポリメタクリル酸メチル、架橋ポリメタクリル酸ブチル、架橋ポリアクリル酸エステル、架橋アクリル粒子等が挙げられる。これらのフィラーは、その含有率によって現像剤搬送領域5の凹凸形状すなわち負荷長さ率tp(20%)及び負荷長さ率tp(50%)等の値を適宜調整することができる。フィラーの粒子径は前記した通りであり、フィラーの含有率は、コート層4における含有率が前記範囲内となるように調整され、例えば、ウレタン樹脂組成物の全質量に対して5〜35質量%である。

【0056】

前記ウレタン樹脂組成物は、二本ローラ、三本ローラ、ロールミル、バンバリーミキサ、ドウミキサ(ニーダー)等のゴム混練り機等を用いて、ウレタン樹脂、所望により充填剤、所望により導電性付与剤及び所望により各種添加剤等が均一に混合されるまで、例えば、数分から数時間、好ましくは5分〜1時間、常温又は加熱下で混練して、得られる。

【0057】

前記ウレタン樹脂組成物は、導電性弾性層3の外周面に容易に形成することができる点で、例えば、25℃において、5〜500Pa・sの粘度を有しているのがよく、5〜200Pa・sの粘度を有しているのが特によい。ウレタン樹脂組成物の粘度は、通常、それらに含まれる各成分の種類及び/又は配合量によって調整することができる。また、必要により、溶剤等により、粘度を調整することもできる。

【0058】

この発明に係る導電性ローラにおける別の一実施例の導電性ローラは、図2に示されるように、軸体2と、軸体2の外周面に形成された導電性弾性層3とを備えて成る。この導電性ローラ1Bは、図2に示されるように、導電性弾性層3の外表面にコート層を備えず、導電性弾性層3の外表面に現像剤搬送領域6が画成されていること以外は導電性ローラ1Aと基本的に同様である。すなわち、導電性ローラ1Bは少なくとも条件(1)及び(2)を満足し、好ましくは条件(1)〜(7)を満足している。

【0059】

この発明に係る導電性ローラの製造方法を、導電性ローラ1Aを例にして、説明する。まず、定法に従って前記材料から軸体2を作製し、所望によりその外周面にプライマー等が塗布される。次いで、軸体2の外周面に前記ゴム組成物を公知の成形方法によって加熱硬化して、導電性弾性層3が形成される。成形方法としては、例えば、押出成形による連続加硫、プレス、インジェクションによる型成形等、特に制限されない。このようにして形成された導電性弾性層3は、所望によりその表面が研磨、研削されて、外径及び表面状態等が調整される。所望により導電性弾性層3の外周面にプライマー等が塗布される。

【0060】

このようにして形成された導電性弾性層3に前記ウレタン樹脂組成物が塗工され、次いで、塗工されたウレタン樹脂組成物を加熱硬化させて、コート層4が形成される。ウレタン樹脂組成物の塗工は、例えば、導電性弾性層3の外表面に、ディッピング法、スプレーコーティング法等の公知の塗工方法によって、行われる。このようにして塗工されたウレタン樹脂組成物を加熱硬化する方法はウレタン樹脂組成物の硬化に必要な熱を加えられる方法であればよく、例えば、ウレタン樹脂組成物が塗工された導電性弾性層3等を加熱器で加熱する方法等が挙げられる。ウレタン樹脂組成物を加熱硬化させる際の加熱温度は、例えば、120〜180℃、特に150〜160℃、加熱時間は20〜80分間、特に30〜40分間であるのが好ましい。このようにしてウレタン樹脂組成物を硬化するとウレタン樹脂組成物には所望により前記フィラーが含有されているから、硬化したコート層4にも前記フィラーが含有され、その結果、含有されるフィラーの粒子径及び含有量によって現像剤搬送領域5の負荷長さ率tpを適宜に調整することができる。また、フィラーの有無にかかわらず、硬化したコート層4に、研磨処理、表面粗さ処理例えばブラスト処理等を施して、現像剤搬送領域5の負荷長さ率tpを調整することもできる。

【0061】

このようにして、少なくとも軸線方向の略中央部に現像剤搬送領域5を有するコート層4を導電性弾性層3の外周面に形成して導電性ローラ1Aを製造することができる。コート層4にフィラーを含有させると、軸線方向における一方の端部から他方の端部まで現像剤搬送領域5と同様の特性を有するコート層4を導電性弾性層3の外周面に形成して導電性ローラ1Aを製造することができる

【0062】

なお、導電性ローラ1Bはコート層4を備えていないから、例えば、導電性弾性層3を形成する前記ゴム組成物にコート層4に含有される前記フィラーを含有させて、及び/又は、導電性弾性層3に前記研磨処理、表面粗さ処理等を施して、現像剤搬送領域6の負荷長さ率tpを調整することにより、導電性ローラ1Bを製造することができる。

【0063】

この発明に係る導電性ローラは、前記特性を有しているから、現像剤の物理的搬送と電気的搬送とを高い水準で両立させることができ、現像剤を担持搬送する現像ローラ及び現像剤搬送ローラとして特に好適である。

【0064】

この発明に係る現像装置は、この発明に係る導電性ローラを備え、例えば、図3に示される画像形成装置に装備されている。この発明に係る現像装置の一実施例である現像装置を、画像形成装置(以下、この発明に係る画像形成装置と称することがある。)の一例と共に説明する。

【0065】

この画像形成装置10は、図3に示されるように、静電潜像が形成される回転可能な像担持体11例えば感光体(感光ドラムとも称される。)と、像担持体11に当接若しくは圧接して又は所定の間隔を置いて設けられ、像担持体11を帯電させる帯電手段12例えば帯電ローラと、像担持体11の上方に設けられ、像担持体11に静電潜像を形成する露光手段13と、像担持体11に当接若しくは圧接して又は所定の間隔を置いて設けられ、像担持体11に一定の層厚で現像剤22を供給し、静電潜像を現像する現像手段(現像装置とも称する。)20と、像担持体11の下方に圧接するように設けられ、現像された静電潜像を像担持体11から記録体16例えば記録紙上に転写する転写手段14例えば転写ローラと、記録体16の搬送方向の下流に設けられ、記録体16に転写された現像剤22を定着させる定着手段15例えば定着器と、記録体16に転写されず像担持体11に残留した現像剤22及び/又は像担持体11に付着したゴミ等を除去するクリーニング手段17とを備えている。定着手段15は搬送されてくる記録体16を挟持するように対向配置された定着ローラ15aと加圧ローラ15bとを備えている。

【0066】

現像手段20は、一成分非磁性の現像剤22を収容する筐体21と、像担持体11に近接して配置されると共に筐体21に収容された現像剤22を像担持体11に供給する現像剤担持体24例えば現像ローラと、この現像剤担持体24の表面に一定の厚さで現像剤22が保持されるように現像剤22の厚みを調整する弾性材製の現像剤量調節手段25例えばブレードと、この現像剤量調節手段25を筐体21に取り付ける取り付け手段26と、筐体21に収容された現像剤22を攪拌する撹拌手段23とを備えて成る。画像形成装置10においてこの発明に係る導電性ローラは現像剤担持体24として装着されている。

【0067】

この画像形成装置10は次のようにして記録体16に画像を形成する。すなわち、露光手段13により像担持体11の表面に静電潜像が形成され、現像剤担持体24により供給された現像剤22で静電潜像が現像される。そして、記録体16が転写手段14と像担持体11との間を通過する際に静電潜像が記録体16の表面に転写される。その後、記録体16は定着手段15に到り、定着ローラ15aと加圧ローラ15bとの間を通過する際に現像剤22が記録体16に定着されて画像が形成される。

【0068】

このような画像形成装置10において、高品質の画像を形成するには現像剤担持体24はその表面に電気的及び物理的に付着した現像剤22を均一に像担持体11に供給することができなければならない。この画像形成装置10は、この発明に係る導電性ローラ、例えば、導電性ローラ1A又は1Bが現像剤担持体24として装着されているから、装着されたこの発明に係る導電性ローラ及びこの導電性ローラを有するこの発明に係る現像手段20によって所望の帯電量に帯電された所望量の現像剤22を像担持体11に供給することができ、その結果、かぶりの生じにくい画像を十分な印字濃度で記録体16に形成することができる。

【0069】

この画像形成装置10は、電子写真方式の画像形成装置とされているが、この発明において、画像形成装置は、電子写真方式には限定されず、例えば、静電方式の画像形成装置であってもよい。また、この発明に係る導電性ローラが配設される画像形成装置は、単一の現像ユニットを備えたモノクロ画像形成装置例えば画像形成装置10に限られず、各色の現像ユニットを備えた複数の像担持体を転写搬送ベルト上に直列に配置したタンデム型カラー画像形成装置、像担持体上に担持された現像剤像を無端ベルトに順次一次転写を繰り返す4サイクル型カラー画像形成装置等であってもよい。また、画像形成装置10に用いられる現像剤22は一成分非磁性現像剤とされているが、この発明においては一成分磁性現像剤であってもよく二成分非磁性現像剤であっても、また二成分磁性現像剤であってもよい。

【実施例】

【0070】

(実施例1)

無電解ニッケルメッキ処理が施された軸体2(SUM22製、直径10mm、長さ281.5mm)をトルエンで洗浄し、その表面にシリコーン系プライマー(商品名「プライマーNo.16」、信越化学工業株式会社製)を塗布した。プライマー処理した軸体2を、ギヤオーブンを用いて、150℃の温度にて10分焼成処理した後、常温にて30分以上冷却し、軸体2の表面にプライマー層を形成した。

【0071】

次いで、両末端がジメチルビニルシロキシ基で封鎖されたジメチルポリシロキサン(A)(重合度300)100質量部、BET比表面積が110m2/gである疎水化処理されたヒュームドシリカ(日本アエロジル株式会社製、R−972)1質量部、平均粒径6μm、嵩密度が0.25g/cm3である珪藻土(C)(オプライトW−3005S、北秋珪藻土株式会社製)40質量部、及び、アセチレンブラック(D)(デンカブラックHS−100、電気化学工業株式会社製)5質量部をプラネタリーミキサーに入れ、30分撹拌した後、3本ロールに1回通した。これを再度プラネタリーミキサーに戻し、架橋剤として、両末端及び側鎖にSi−H基を有するメチルハイドロジェンポリシロキサン(B)(重合度17、Si−H量0.0060mol/g)2.1質量部、反応制御剤として、エチニルシクロヘキサノール0.1質量部、及び、白金触媒(E)(Pt濃度1%)0.1部を添加し、15分撹拌して混練して、付加硬化型液状導電性シリコーンゴム組成物を調製した。調製した付加硬化型液状導電性シリコーンゴム組成物を液体射出成形により軸体2の外周面に成形した。この成形体を研磨して外径17.6mmの導電性弾性層3を形成した。

【0072】

次いで、下記成分をプラネーダリミキサーで混合してコーティング剤としてのウレタン樹脂組成物を調製した。

・イソシアネート(MDI系、商品名「コロネート−HX」、日本ポリウレタン工業株式会社製)18質量部

・ポリオール(商品名「ON−F40」、日本ポリウレタン工業株式会社製)100質量部(モル比(NCO/OH=0.9)

・導電性付与剤(商品名「トーカブラック#5500」、東海カーボン株式会社製)7質量部

・フィラー(シリカ、商品名「SP−1B」、扶桑化学工業株式会社製、粒子径1μm)45質量部

・酢酸エチル75質量部

【0073】

軸体2の外周面に形成された導電性弾性層3の外周面にウレタン樹脂組成物をスプレー法によって一回塗布し、150℃で30分間加熱して層厚10μmのコート層4を形成した。このようにして実施例1の導電性ローラを製造した。この導電性ローラのコート層4における導電性付与剤及びフィラーの含有率を第1表に示す。これらの含有率は前記ウレタン樹脂組成物におけるイソシアネート、ポリオール、導電性付与剤及びフィラーの合計質量(170質量部)を100質量%としたときの含有率とほぼ一致していた。

【0074】

(実施例2)

前記ウレタン樹脂組成物における前記導電性付与剤の含有量を3質量部に変更したこと以外は実施例1と同様にして実施例2の導電性ローラを製造した。

(実施例3)

前記ウレタン樹脂組成物における前記導電性付与剤の含有量を11質量部に変更したこと以外は実施例1と同様にして実施例3の導電性ローラを製造した。

【0075】

(実施例4)

前記ウレタン樹脂組成物における前記フィラーの含有量を15質量部に変更したこと以外は実施例1と同様にして実施例4の導電性ローラを製造した。

(実施例5)

前記ウレタン樹脂組成物における前記フィラーの含有量を65質量部に変更したこと以外は実施例1と同様にして実施例5の導電性ローラを製造した。

(実施例6)

前記膜厚を30μmに変更したこと以外は実施例1と同様にして実施例6の導電性ローラを製造した。

【0076】

(比較例1)

前記ウレタン樹脂組成物における前記フィラーの含有量を10質量部に変更し、かつ前記コート剤の膜厚を20μmに変更したこと以外は実施例1と同様にして比較例1の導電性ローラを製造した。

(比較例2)

前記ウレタン樹脂組成物における前記フィラーの含有量を70質量部に変更し、かつ前記コート剤の膜厚を20μmに変更したこと以外は実施例1と同様にして比較例2の導電性ローラを製造した。

(比較例3)

前記ウレタン樹脂組成物における前記フィラーに代えて粒子径3.5μmのシリカ(商品名「HPS−3500」、東亜合成株式会社製)を用い、前記ウレタン樹脂組成物におけるその含有量を10質量部に変更したこと以外は実施例1と同様にして比較例3の導電性ローラを製造した。

(比較例4)

前記ウレタン樹脂組成物における前記フィラーの含有量を70質量部に変更したこと以外は実施例1と同様にして比較例4の導電性ローラを製造した。

【0077】

(表面特性等の測定)

このようにして製造した実施例1〜6及び比較例1〜4の各導電性ローラにおける、条件(1):周方向のtp(20%)、条件(2):周方向のtp(50%)、条件(5):軸線方向のtp(20%)、条件(6):軸線方向のtp(50%)、条件(3):周方向のRz、条件(7):軸線方向のRz、条件(4):電気抵抗、及び、帯電量を前記方法に従って測定した結果を第1表に示す。

【0078】

(かぶり試験)

次いで、各導電性ローラそれぞれを1本準備し、図3に示される画像形成装置とほぼ同じ構成を有する市販の画像形成装置(商品名「COREFIDO B430dn」、沖データ株式会社製)に現像剤担持体24として装着した。なお、現像剤22及び現像剤量調節手段25はこの画像形成装置に付属の現像剤及び現像剤量調節手段を用いた。

【0079】

導電性ローラを装着した前記画像形成装置内の環境を温度10℃、相対湿度15%に調整して、しばらく静置した。その後、この環境を維持したままモノクロ画像(A4:具体的な画像は黒ベタ)を連続して印刷した。印刷されたモノクロ画像を1000枚毎にモノクロ画像中の画像未形成部分に現像剤が付着しているか否かを目視にて確認した。前記画像未形成部分に付着した現像剤が確認できた印刷枚数でかぶりを評価した。評価は、現像剤の付着が確認できた印刷枚数が1万枚以上であった場合を「◎」、前記印刷枚数が7千枚以上1万枚未満であった場合を「○」、前記印刷枚数が5千枚以上7千枚未満であった場合を「△」、前記印刷枚数が5千枚未満であった場合を「×」とした。その結果を第1表に示す。

【0080】

(印字濃度試験)

製造した各導電性ローラを現像ローラとして電子写真式プリンター(沖データ株式会社製、商品名:「MICROLINE 1032PS」、解像度1200dpi相当)において印字試験を行い、印字濃度を測定し、評価した。印字濃度の評価は以下のとおりである。すなわち、前記電子写真式プリンターを、温度20℃、相対湿度50%の環境下で稼動させて6,000枚の印字を行った。その後、黒ベタ−網点−5%デューティー−白地印字を2回繰り返し、印字した黒ベタ印字部のX−Rite濃度を、X−Riteマクベス濃度計を用いて測定した。黒ベタ印字部のマクベス濃度が1.30以上1.35以下であった場合を「◎」、1.25以上1.30未満であった場合を「○」、1.20以上1.25未満であった場合を「△」、1.20未満であった場合を印字不良と判断し「×」とした。これらの結果を表1に示す。

【0081】

【表1】

【符号の説明】

【0082】

1A、1B 導電性ローラ

2 軸体

3 弾性層

4 コート層

5、6 現像剤搬送領域

10 画像形成装置

11 像担持体

12 帯電手段

13 露光手段

14 転写手段

15 定着手段

15a 定着ローラ

15b 加圧ローラ

16 記録体

17 クリーニング手段

20 現像手段(現像装置)

21 筐体

22 現像剤

23 撹拌手段

24 現像剤担持体

25 現像剤量調節手段

26 取り付け手段

【技術分野】

【0001】

この発明は、導電性ローラ、現像装置及び画像形成装置に関し、さらに詳しくは、現像剤の電気的搬送量を増大させてかぶりの生じにくい高品質の画像を十分な印字濃度で形成することに貢献することのできる導電性ローラ、並びに、かぶりの生じにくい高品質の画像を十分な印字濃度で形成することのできる現像装置及び画像形成装置に関する。

【背景技術】

【0002】

レーザープリンター、複写機、ビデオプリンター、ファクシミリ、これらの複合機等には、電子写真方式を利用した各種の画像形成装置が採用されている。このような画像形成装置の現像方式は一成分非磁性現像剤を用いた現像方式が主流の一つである。この現像方式は、一成分非磁性現像剤を現像ローラの表面に担持し、次いで現像ローラから感光ドラム等の像担持体に供給して、静電潜像を顕在化する。この現像方式において、一成分非磁性現像剤を像担持体に供給するためには、現像ローラの表面に担持される一成分非磁性現像剤は荷電制御剤を用いた調節手段等によって適切な帯電量に帯電すると共に適切な層の厚さを有していることが重要である。そして、一成分非磁性現像剤の帯電量及び像担持体表面の層厚さを所望のように調整するには、現像剤の搬送力、帯電量の双方に影響を与える表面粗さが現像ローラの特性として着目されてきた。

【0003】

ところが、画像形成装置は年々高精細化されており、現像ローラを表面粗さで特定しても画像形成装置の高精細化には十分に応えることができなくなってきている。

【0004】

画像形成装置の高精細化に応えることのできるローラとして、例えば、特許文献1には、「導電性の軸体の周囲に半導電性の弾性体層を形成した高精細ローラであって、上記弾性体層の表面の負荷長さ率をTp(C)(C:切断レベル%)としたとき、50<Tp(50%)<100を満たすことを特徴とする高精細ローラ」が記載されている。

【0005】

ところで、特許文献2には負荷長さ率tpでローラ表面の凹凸部を特定した発明が記載されているが、特許文献2の発明は「本発明に係る現像ローラでは、凸部の高さが比較的均一になっており、これにより層形成ブレードによる応力が均一に分散され、凸部の摩耗が緩和されてトナー搬送量の低下を抑制することができる」と記載されているように(0018欄)、現像剤を現像ローラで物理的に搬送する際の凹凸部の特性に着目してなされたものである。特許文献2の発明は、具体的には「ローラ表面に凹凸部を有し、前記凹凸部の、十点平均粗さRzが8〜16μm、負荷長さ率tp(20%)が5%以上、負荷長さ率tp(50%)が50%未満であることを特徴とする現像ローラ」である(請求項1参照。)。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2001−317539号公報

【特許文献2】特開2008−164814号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

ところが、現像剤を物理的に搬送する際の凹凸部の特性に着目してなされた特許文献2の現像ローラは印字濃度についてはある程度満足できるが、現像剤の物理的な搬送にはあまり影響されない「かぶり」を十分に防止できないことがある。すなわち、この特許文献2の現像ローラにおいて現像剤の物理的な搬送と電気的な搬送とを両立させることは過剰な現像剤が担持体表面を被覆し、現像剤の帯電量が低くなる等の理由で不可能であると考えられる。

【0008】

この発明は、現像剤の電気的搬送量を増大させてかぶりの生じにくい高品質の画像を十分な印字濃度で形成することに貢献することのできる導電性ローラを提供することを、目的とする。

【0009】

またこの発明は、かぶりの生じにくい高品質の画像を十分な印字濃度で形成することのできる現像装置及び画像形成装置を提供することを、目的とする。

【課題を解決するための手段】

【0010】

前記課題を解決するための手段として、

請求項1は、軸体の外周に形成された導電性弾性層を備えて成る導電性ローラであって、外表面における現像剤搬送領域が下記条件(1)及び(2)を満足することを特徴とする導電性ローラであり、

請求項2は、前記導電性弾性層の外周に形成されたコート層を備えて成ることを特徴とする請求項1に記載の導電性ローラであり、

請求項3は、前記現像剤搬送領域は下記条件(3)を満足することを特徴とする請求項1又は2に記載の導電性ローラであり、

請求項4は、請求項1〜3のいずれか1項に記載の導電性ローラを備えてなることを特徴とする現像装置であり、

請求項5は、請求項1〜4のいずれか1項に記載の導電性ローラを備えてなることを特徴とする画像形成装置である。

【0011】

条件(1):前記現像剤搬送領域の周方向における負荷長さ率tp(20%)が0.5〜4.9(%)

条件(2):前記現像剤搬送領域の周方向における負荷長さ率tp(50%)が20〜40(%)

条件(3):前記現像剤搬送領域の周方向における表面粗さRz(μm)が2〜8

【発明の効果】

【0012】

この発明に係る導電性ローラは、その外表面における現像剤搬送領域が前記条件(1)及び(2)を満足しているから、現像剤搬送領域の外表面が現像剤の物理的な搬送を大きく犠牲にすることのない、現像剤の電気的な搬送に特に適した凹凸形状を有しており、搬送可能な現像剤のうち物理的に搬送する現像剤よりも電気的に搬送する現像剤の割合が増大する。その結果、この発明に係る導電性ローラは、現像剤の物理的搬送量よりも電気的搬送量を増大させることができるから、像担持体等の被当接体に必要最低限の現像剤を物理的及び電気的に搬送できるうえ、物理的な搬送量よりも電気的な搬送量が多くなり、かつ、電気的に搬送される現像剤は所望の帯電量に帯電されることができ、形成される画像の印字濃度を維持できるにもかかわらずかぶりが生じることを防止することができる。したがって、この発明によれば、現像剤の電気的搬送量を増大させてかぶりの生じにくい高品質の画像を十分な印字濃度で形成することに貢献することのできる導電性ローラを提供することができる。

【0013】

また、この発明に係る現像装置及び画像形成装置は、装着されたこの発明に係る導電性ローラによって所望の帯電量に帯電された所望量の現像剤が被当接体に供給されるから、かぶりの生じにくい画像を十分な印字濃度で形成することができる。したがって、この発明によれば、かぶりの生じにくい高品質の画像を十分な印字濃度で形成することのできる現像装置及び画像形成装置を提供することができる。

【図面の簡単な説明】

【0014】

【図1】図1は、この発明に係る導電性ローラにおける一実施例の導電性ローラを示す斜視図である。

【図2】図2は、この発明に係る導電性ローラにおける別の一実施例の導電性ローラを示す斜視図である。

【図3】図3は、この発明に係る現像装置及びこの発明に係る画像形成装置の一例を示す概略図である。

【発明を実施するための形態】

【0015】

この発明に係る導電性ローラにおける一実施例の導電性ローラは、図1に示されるように、軸体2と、軸体2の外周面に形成された導電性弾性層3と、導電性弾性層3の外周面に形成されたコート層4とを備えて成る。

【0016】

導電性ローラ1Aは、図1に示されるように、コート層4の外表面に現像剤搬送領域5が画成されている。この現像剤搬送領域5は、導電性ローラ1Aが画像形成装置に装着されたときに現像剤を担持して搬送する領域であり、図1に示されるように、導電性ローラ1Aの軸線方向における略中央部に周方向に一巡するように形成されている。この現像剤搬送領域5は現像剤を担持して搬送することができるように凹部と凸部とを有する凹凸形状に形成されている。

【0017】

前記現像剤搬送領域5は、負荷長さ率tp(C%)(Cは切断レベル)に関する条件(1)及び(2)を満足している。ここで、負荷長さ率tp(C%)(Cは切断レベル)は、JIS B0601−1994に規定された「表面性状パラメータ」である。この負荷長さ率は、特許文献1の0011欄及び図1に記載されており、具体的には、現像剤搬送領域5の表面粗さ曲線からある基準長さLを抜き取り、その平均線に平行で、かつ最高山頂から切断レベルCだけ下方にある直線で切断される表面の切断部分の長さを全長Lに対する百分率で表わしたものであり、この発明において、切断レベルCは最高山頂を0%、最低谷底を100%としたときの百分率%で表わす%法に従う。

【0018】

例えば、切断レベルCが20%における負荷長さ率tp(20%)が小さいと、現像剤搬送領域5の凹凸形状は「急峻な山」が比較的少なく「急峻な山」が存在していても2つの「急峻な山」の間隔が比較的大きな形状であるといえる。そうすると、小さな負荷長さ率tp(20%)を有する現像剤搬送領域5は現像剤を物理的に搬送する搬送量が小さいと推測される。また、このように「急峻な山」が比較的少ないと、現像装置又は画像形成装置に装着されて被当接体等が圧接していても前記凹凸形状が局所的に摩耗しにくく、全体的に徐々に摩耗するから、現像剤搬送領域5は高い耐久性を発揮する。したがって、負荷長さ率tp(20%)が小さい凹凸形状の現像剤搬送領域5を有する導電性ローラ1A、並びに、この導電性ローラ1Aを備えた現像装置及び画像形成装置は高い耐久性を発揮できる。一方、切断レベルCが50%における負荷長さ率tp(50%)が小さいと、現像剤搬送領域5の凹凸形状は「大きな山」が比較的少なく「大きな山」が存在していても2つの「大きな山」の間隔が比較的大きな形状であるといえる。そうすると、小さな負荷長さ率tp(50%)を有する現像剤搬送領域5は現像剤を物理的に搬送する搬送量が小さいと推測される。

【0019】

前記条件(1)及び(2)に規定の負荷長さ率tp(20%)及び負荷長さ率tp(50%)は、JIS B0601−1994に準拠して、現像剤搬送領域5における略中央部及び両端部近傍の表面を、その周方向又は軸線方向に沿って、測定した値を算術平均して得られる値である。測定される現像剤搬送領域5は、導電性ローラ1Aのままであってもよく、導電性ローラ1Aから切り出した試験片であってもよい。測定対象である現像剤搬送領域5は導電性ローラ1Aが未使用であるときの現像剤搬送領域5である。なお、この発明において、測定対象は使用中又は使用後の導電性ローラ1Aにおける現像剤搬送領域5であってもよい。具体的な測定条件は、触針先端半径が2.5μm、測定長さが2.4mm、カットオフ波長が0.8mm、カットオフ種別がガウシアン、測定速度が0.15mm/s及び負荷曲線算出方法が評価長さ法である。

【0020】

前記現像剤搬送領域5は条件(1)を満足している。すなわち、現像剤搬送領域5はその周方向における負荷長さ率tp(20%)が0.5〜4.9%を満たしている。現像剤搬送領域5の前記負荷長さ率tp(20%)が0.5%未満であると、物理的に搬送される現像剤の搬送量が少なくなりすぎて形成される画像の印字濃度が小さくなることがある。一方、現像剤搬送領域5の前記負荷長さ率tp(20%)が4.9%を超えると、物理的に搬送される現像剤の搬送量が多くなって形成される画像の印字濃度は高くなることがあるものの現像剤を十分に帯電させることができないから画像にかぶりが発生することがある。また、現像剤搬送領域5の前記負荷長さ率tp(20%)が4.9%を超えると、現像剤搬送領域5の凹凸形状が被当接体によって摩耗しやすく使用中に特性変化が大きくなって耐久性に劣ることがある。形成される画像の印字濃度及びかぶり防止効果により優れると共に高い耐久性を発揮する点で、前記負荷長さ率tp(20%)は、1.0〜4.0%であるのが好ましく、2.0〜3.0%であるのが特に好ましい。このように、現像剤搬送領域5が条件(1)を満足していると、現像剤の電気的搬送量を増大させてかぶりの生じにくい高品質の画像を十分な印字濃度で長期間にわたって形成することに貢献することのできる導電性ローラを提供するという目的、並びに、かぶりの生じにくい高品質の画像を十分な印字濃度で長期間にわたって形成することのできる現像装置及び画像形成装置を提供するという目的を達成することができる。

【0021】

負荷長さ率tp(20%)を調整する方法としては、例えば、コート層4に含有されるフィラーの含有率を調整する方法等が挙げられ、具体的には、フィラーの含有率を多くすると負荷長さ率tp(20%)が大きくなる。この発明において、負荷長さ率tp(20%)を0.5〜4.9%の範囲内に調整する方法には、例えば、コート層4の質量100質量%に対するフィラーの含有率を10〜35質量%に調整する方法等が挙げられる。

【0022】

また、この現像剤搬送領域5は条件(2)を満足している。すなわち、現像剤搬送領域5はその周方向における負荷長さ率tp(50%)が20〜40%を満たしている。現像剤搬送領域5の前記負荷長さ率tp(50%)が20%未満であると、物理的に搬送される現像剤の搬送量が多くなって形成される画像の印字濃度は高くなることがあるものの、現像剤の帯電量が不足して形成される画像にかぶりが発生することがある。一方、現像剤搬送領域5の前記負荷長さ率tp(50%)が40%を超えると、物理的に搬送される現像剤の搬送量が少なくなりすぎて形成される画像の印字濃度が小さくなることがある。形成される画像の印字濃度及びかぶり防止効果により優れる点で負荷長さ率tp(50%)は25〜35%であるのが好ましい。

【0023】

負荷長さ率tp(50%)を調整する方法としては、例えば、コート層4に含有されるフィラーの含有率を調整する方法等が挙げられ、具体的には、フィラーの含有率を多くすると負荷長さ率tp(50%)は通常大きくなる。この発明において、負荷長さ率tp(50%)を20〜40%の範囲内に調整する方法には、例えば、コート層4の質量100質量%に対するフィラーの含有率を10〜35質量%に調整する方法等が挙げられる。

【0024】

このように、前記現像剤搬送領域5が条件(1)及び条件(2)を共に満たしていると、現像剤搬送領域5の外表面が現像剤の電気的な搬送に特に適した凹凸形状になり、搬送可能な現像剤のうち物理的に搬送する現像剤よりも電気的に搬送する現像剤の割合が増大して、物理的に搬送される現像剤を必要以上に像担持体等の被当接体に供給することなく、所望の帯電量に帯電された所望量の現像剤を電気的に供給することができる。したがって、条件(1)及び条件(2)を共に満たしていると、互いに相反関係にある現像剤の物理的搬送と電気的搬送とを高い水準で両立させることができ、形成される画像の十分な印字濃度を確保しつつかぶりが生じることを防止することができる。また、現像剤搬送領域5が条件(1)及び条件(2)を共に満たしていると、現像剤の電気的搬送量を増大させてかぶりの生じにくい高品質の画像を十分な印字濃度で長期間にわたって形成することに貢献することのできる導電性ローラを提供するという目的、並びに、かぶりの生じにくい高品質の画像を十分な印字濃度で長期間にわたって形成することのできる現像装置及び画像形成装置を提供するという目的を達成することができる。

【0025】

前記現像剤搬送領域5は次の条件(5)を満足しているのが好ましい。すなわち、現像剤搬送領域5はその軸線方向における負荷長さ率tp(20%)が0.5〜4.9%を満たしている。現像剤搬送領域5の前記負荷長さ率tp(20%)が前記範囲内にあると、現像剤の電気的搬送量を増大させることができ、形成される画像の印字濃度及びかぶり防止効果により一層優れる。条件(5)の負荷長さ率tp(20%)を調整する方法は基本的には条件(1)の負荷長さ率tp(20%)と同様であり、具体的に、条件(5)負荷長さ率tp(20%)を0.5〜4.9%の範囲内に調整には、例えば、コート層4の質量100質量%に対するフィラーの含有率を10〜35質量%に調整する方法等が挙げられる。

【0026】

前記現像剤搬送領域5は次の条件(6)を満足しているのが好ましい。すなわち、現像剤搬送領域5はその軸線方向における負荷長さ率tp(50%)が20〜40を満たしている。現像剤搬送領域5の前記負荷長さ率tp(50%)が前記範囲内にあると、適正な現像剤搬送量となり、現像剤への帯電量が得られる為で、形成される画像の印字濃度及びかぶり防止効果により一層優れる。条件(6)の負荷長さ率tp(50%)を調整する方法は基本的には条件(2)の負荷長さ率tp(50%)と同様であり、具体的に、条件(6)負荷長さ率tp(20%)を20〜40%の範囲内に調整には、例えば、コート層4の質量100質量%に対するフィラーの含有率を10〜35質量%に調整する方法等が挙げられる。

【0027】

前記現像剤搬送領域5は条件(3)を満足しているのが好ましい。すなわち、現像剤搬送領域5はその周方向における表面粗さRz(μm)が2〜8を満たしているのが好ましい。現像剤搬送領域5の前記表面粗さRz(μm)が前記範囲内にあると、物理的に搬送される現像剤の搬送量を過剰にすることなく、所望量の現像剤を物理的に搬送及び担持することができる。この効果に優れる点でこの表面粗さRzは、3〜7μmであるのがより好ましく、4〜6μmであるのが特に好ましい。この条件(3)である表面粗さRz(μm)を2〜8の範囲内に調整する方法として、例えば、コート層4の厚さを5〜25μmに調整する方法が挙げられる。

【0028】

前記現像剤搬送領域5は、物理的に搬送される現像剤の搬送量を過剰にすることなく、所望量の現像剤を物理的に搬送及び担持することができる点で、その軸線方向における表面粗さRz(μm)が2〜8である(条件(7))のが好ましく、3〜7μmであるのがより好ましく、4〜6μmであるのが特に好ましい。この条件(7)である表面粗さRz(μm)を2〜8の範囲内に調整する方法として、例えば、コート層4の厚さを5〜25μmに調整する方法が挙げられる。

【0029】

条件(3)及び(7)の表面粗さRzはそれぞれ同様にして測定することができ、具体的には、JIS B 0601―1984(十点平均粗さ)に準じ、先端半径2μmの測定プローブを備えた表面粗さ計(商品名「SURFCOM 400D」、株式会社東京精密製)に、導電性ローラ1Aをセットし、測定長2.4mm、カットオフ波長0.8mm、カットオフ種別ガウシアンにより、現像剤搬送領域5における略中央部及び両端部近傍の表面を、その周方向又は軸線方向に沿って、少なくとも3点における表面粗さ測定し、これらの算術平均値とする。

【0030】

前記現像剤搬送領域5は条件(4)を満足しているのが好ましい。すなわち、現像剤搬送領域5は、その電気抵抗(温度20℃、相対湿度50%)が1×104〜1×109Ωであるのが好ましい。前記現像剤搬送領域5の電気抵抗が前記範囲内にあると、より安定した帯電特性が得られる。この条件(4)である電気抵抗を1×104〜1×109Ωの範囲内に調整する方法は、例えば、コート層4の質量100質量%に対する導電性付与剤の含有率を1〜15質量%に調整する方法が挙げられる。この電気抵抗(温度20℃、相対湿度50%)は、例えば、電気抵抗計(商品名:ULTRA HIGH RESISTANCE METER R8340A、株式会社アドバンテスト製)を用い、前記導電性ローラ1Aを水平に置き、5mmの厚さ、30mmの幅、及び、前記導電性ローラ1A全体を載せることのできる長さを有する金メッキ製板を電極とし、500gの荷重を前記導電性ローラ1Aにおける軸体2の両端それぞれに支持させた状態(合計荷重1000g)にして、軸体2と電極との間にDC100Vを印加し、1秒後の電気抵抗計の値を読み取って、この値を電気抵抗値とする方法に準拠して、測定することができる。

【0031】

前記現像剤搬送領域5は、現像剤に、10〜70μC/gの帯電量又は−70〜−10μC/gの帯電量を付与することができるのが好ましい。前記現像剤搬送領域5が前記範囲の帯電量を現像剤に付与することができると、負荷長さ率tp(20%)及び負荷長さ率tp(50%)における電気的な現像剤の搬送量を最適化することができ、この発明の目的をより一層高い水準で達成することができる。前記帯電量は、前記効果にさらに優れる点で、20〜60μC/g又は−60〜−20μC/gであるのがより好ましく、30〜50μC/g又は−50〜−30μC/gであるのが特に好ましい。現像剤の帯電量は、20℃、相対湿度50%の環境下において、導電性ローラ1Aを画像形成装置(沖データ株式会社製、商品名「MICROLINE 1032PS」、解像度1200dpi相当)に装着して、黒ベタ印字を5枚行った後、黒べた印字を強制的に停止させて、導電性ローラ1Aを画像形成装置から取り出し、導電性ローラ1Aの表面に付着した現像剤を、断面積0.25cm2の吸引口を有する吸引式小型帯電量測定装置、例えば、商品名「210HS q/M METER」(トレックジャパン株式会社製)によって、測定することができる。この帯電量を前記範囲内に調整する方法は、例えば、コート層4の質量100質量%に対する導電性付与剤の含有率を1〜15質量%に調整する方法が挙げられる。

【0032】

導電性ローラ1Aを構成する軸体2は、図1に示されるように、良好な導電特性を有していればよく、通常、鉄、アルミニウム、ステンレス鋼、真鍮等で構成された所謂「芯金」と称される軸体とされる。また、軸体2は、熱可塑性樹脂若しくは熱硬化性樹脂等の絶縁性芯体にメッキを施して導電化した軸体であってもよく、さらには、熱可塑性樹脂若しくは熱硬化性樹脂等に導電性付与剤としてカーボンブラック又は金属粉体等を配合した導電性樹脂で形成された軸体であってもよい。軸体2は、装着される画像形成装置に応じて、適宜の直径及び軸線方向の長さに調整される。例えば、小型軽量化及び/又は高速化された画像形成装置等に装着される場合には、軸体2はその直径が小さくされ、例えば、4〜10mmの直径に調整されるのがよい。

【0033】

導電性ローラ1Aを構成する導電性弾性層3は、図1に示されるように、軸体2の外周面で後述するゴム組成物を硬化してなる。この導電性弾性層3は弾性を有している。例えば、この導電性弾性層3は10〜90のJIS A硬度を有しているのが好ましい。導電性弾性層3が10〜90のJIS A硬度を有していると、導電性ローラ1Aを所謂「接触型画像形成装置」に装着したときに、導電性ローラ1Aと像担持体等の被当接体との大きなニップ幅を確保することができる。特に、導電性ローラ1Aを現像剤担持体例えば現像ローラとして装着すると、導電性ローラ1Aと像担持体との大きなニップ幅を確保して、現像剤を効率的に帯電搬送して現像効率を向上させることができる。導電性弾性層3のJIS A硬度はJIS K6253に準拠して測定することができる。

【0034】

導電性弾性層3は導電性を有している。具体的には、導電性弾性層3は1×101〜1×105Ωの電気抵抗を有しているのが好ましい。導電性弾性層3が前記範囲の電気抵抗を有していると、導電性ローラ1Aとしたときの帯電特性に優れ、前記負荷長さ率tp(20%)及び負荷長さ率tp(50%)における電気的な現像剤の搬送量を最適化することができ、この発明の目的をより一層高い水準で達成することができる。

【0035】

導電性弾性層3の厚さは、1mm以上であるのが好ましく、5mm以上であるのがより好ましい。一方、導電性弾性層3の厚さの上限は導電性弾性層3の外径精度を損なわない限り特に制限されないが、一般に、導電性弾性層3の厚さを厚くしすぎると、導電性弾性層3の作製コストが上昇するから、実用的な作製コストを考慮して、導電性弾性層3の厚さは30mm以下であるのが好ましく、20mm以下であるのがより好ましい。特に、小型軽量化及び/又は高速化された画像形成装置等に装着される場合には、導電性弾性層3は、例えば、3〜6mmの厚さに調整されるのがよい。

【0036】

導電性弾性層3を形成するゴム組成物は、ゴムと、導電性付与剤と、所望により各種添加剤とを含有する。前記ゴムは、特に限定されず、例えば、シリコーン若しくはシリコーン変性ゴム、ニトリルゴム、エチレンプロピレンゴム(エチレンプロピレンジエンゴムを含む。)、スチレンブタジエンゴム、ブタジエンゴム、イソプレンゴム、天然ゴム、アクリルゴム、クロロプレンゴム、ブチルゴム、エピクロルヒドリンゴム、ウレタンゴム、フッ素ゴム等のゴムが挙げられるが、シリコーン若しくはシリコーン変性ゴムが、耐熱性及び帯電特性等に優れる点で、また、ウレタンゴムが引張強さ及び耐摩耗性に優れる点で、好ましい。これらのゴムは、液状タイプであっても、ミラブルタイプであってもよく、導電性弾性層3の成形方法、導電性弾性層3に要求される特性等に応じて、適宜選択することができる。

【0037】

前記導電性付与剤は、導電性を有していれば特に限定されず、例えば、導電性粉末、イオン導電性物質等が挙げられる。導電性付与剤は1種単独で又は2種以上を組み合わせて導電性弾性層3としたときに所望の体積抵抗率となるように適宜の含有量で添加される。例えば、ゴム組成物における導電性付与剤の含有量は前記ゴム100質量部に対して2〜80質量部とすることができる。前記各種添加剤としては、例えば、鎖延長剤及び架橋剤等の助剤、触媒、分散剤、発泡剤、老化防止剤、酸化防止剤、充填材、顔料、着色剤、加工助剤、軟化剤、可塑剤、乳化剤、耐熱性向上剤、難燃性向上剤、受酸剤、熱伝導性向上剤、離型剤、溶剤等が挙げられる。これらの各種添加剤は、通常用いられる添加剤であってもよく、用途に応じて特別に用いられる添加剤であってもよい。

【0038】

好ましく使用されるゴム組成物として、例えば、特開2008−058622号公報に記載の「付加硬化型ミラブル導電性シリコーンゴム組成物」、例えば、特開2008−058622号公報に記載の「付加硬化型液状導電性シリコーンゴム組成物」等が好適に挙げられる。

【0039】

導電性ローラ1Aを構成するコート層4は、図1に示されるように、導電性弾性層3の外周面に後述する樹脂組成物を硬化してなる。コート層4が形成されていると、現像剤を所望のように担持搬送すると共に像担持体に供給することができ、その結果、この導電性ローラ1Aを備えた画像形成装置が画像の品質を長期間にわたって維持することに貢献することができる。

【0040】

コート層4は、前記したように、その外表面の少なくとも略中央部に現像剤搬送領域5が画成されている。コート層4の現像剤搬送領域5は条件(1)及び(2)を満足する凹凸形状をしており、例えば、後述する真球状シリカ等のフィラーを有している。このフィラーの粒子径は、1〜15μmであるのが好ましく、1〜13μmであるのが特に好ましい。フィラーの粒子径は走査型電子顕微鏡(1000倍)の測定条件で測定したときの値である。フィラーの含有率はコート層4の質量を100質量%としたときに10〜35質量%であるのが好ましく、20〜30質量%であるのが特に好ましい。

【0041】

コート層4は、通常、5〜25μmの層厚を有しているのが好ましく、10〜20μmの層厚を有しているのがより好ましい。コート層4の厚さは、現像剤搬送領域5の凹凸形状、すなわち、周方向の表面粗さRz(μm)(条件(3))及び軸線方向の表面粗さRz(μm)(条件(7))の値を調整することができる。

【0042】

コート層4は、導電性ローラ1Aが所望の導電性を有していれば導電性を有していても有していなくてもよいが、通常、導電性を有している。コート層4の導電性は、例えば、後述する樹脂組成物における導電性付与剤の含有量によって調整することができる。

【0043】

コート層4を形成する樹脂組成物は、ウレタン樹脂、フッ素樹脂、アクリル樹脂、シリコーン樹脂、シリコーン−ウレタン樹脂、アクリル−ウレタン樹脂、ポリアミド樹脂、アルキッド樹脂、エポキシ樹脂、フェノール樹脂及びこれらの混合物等の樹脂を含有する樹脂組成物が挙げられる。これらの樹脂組成物には、通常、前記樹脂を架橋させる架橋剤、例えば、イソシアネート化合物、メラミン化合物、エポキシ化合物、過酸化物、フェノール化合物、ハイドロジエンシロキサン化合物等が含有される。

【0044】

コート層4を形成する樹脂組成物はウレタン樹脂と所望により導電性付与剤と所望により各種添加剤とを含有するウレタン樹脂組成物であるのが好ましい。ウレタン樹脂組成物に所望により含有される導電性付与剤は導電性弾性層3を形成するゴム組成物で説明した導電性付与剤と基本的に同様である。

【0045】

ウレタン樹脂組成物に含有されるウレタン樹脂は、ポリオールとポリイソシアネートとを反応して得られるウレタン樹脂であってもよく、ウレタン樹脂を形成することができるウレタン樹脂調製成分であってもよい。ウレタン樹脂調製成分は、例えば、ポリオールとポリイソシアネートとの混合物、及び、ポリオールとポリイソシアネートとを反応して得られるプレポリマーからなる群より選択される少なくとも1種の成分が挙げられる。

【0046】

ポリオールとポリイソシアネートとの混合物におけるポリオールはウレタン樹脂の調製に通常使用される各種のポリオールであればよいが、ポリエーテルポリオール及びポリエステルポリオールから選択された少なくとも1種のポリオールであるのが、コート層4の耐摩耗性、電気安定性及び耐水性等に優れる点で、好ましい。前記ポリエーテルポリオールとしては、例えば、ポリエチレングリコール、ポリプロピレングリコール、ポリプロピレングリコール−エチレングリコール等のポリアルキレングリコール、ポリテトラメチレンエーテルグリコール、テトラヒドロフランとアルキレンオキサイドとの共重合ポリオール、及び、これらの各種変性体又はこれらの混合物等が挙げられる。前記ポリエステルポリオールとしては、例えば、アジピン酸等のジカルボン酸とエチレングリコール等のポリオールとの縮合により得られる縮合系ポエステルポリオール、ラクトン系ポリエステルポリオール、ポリカーボネートポリオール、及び、これらの混合物等が挙げられる。前記ポリエーテルポリオール及びポリエステルポリオールは1種単独でも2種以上を組み合わせて使用してもよく、また、ポリエーテルポリオールとポリエステルポリオールとを組み合わせて使用してもよい。前記ポリオールは熱的安定性に優れる点でポリエステルポリオールが好ましい。前記ポリオールは後述するポリイソシアネート等との相溶性に優れる点で1000〜8000の数平均分子量を有するのが好ましく、1000〜5000の数平均分子量を有するのがさらに好ましい。数平均分子量はゲルパーミエーションクロマトグラフィー(GPC)による標準ポリスチレンに換算したときの分子量である。

【0047】

ポリオールとポリイソシアネートとの混合物におけるポリイソシアネートはウレタン樹脂の調製に通常使用される各種のポリイソシアネートであればよく、例えば、脂肪族ポリイソシアネート、芳香族ポリイソシアネート等が挙げられる。ポリイソシアネートは、貯蔵安定性に優れ、反応速度を制御しやすい点で、芳香族ポリイソシアネートであるのが好ましい。芳香族ポリイソシアネートとしては、例えば、キシリレンジイシシアネート(XDI)、ジフェニルメタンジイソシアネート(MDI)、トルエンジイソシアネート(TDI)、ナフタレンジイソシアネート(NDI)、パラフェニレンジイソシアネート(PDI)、トリジンジイソシアネート(TODI)等が挙げられる。脂肪族ポリイソシアネートとしては、例えば、ヘキサメチレンジイソシアネート(HDI)、イソホロンジイソシアネート(IPDI)、ノルボルナンジイソシアネートメチル、トランスシクロヘキサン−1,4−ジイソシアネート、水添MDI、等が挙げられる。

【0048】

ポリイソシアネートとして、これらのポリイソシアネートの他にブロック剤でイソシアネート基がブロックされたブロックポリイソシアネートが好適に使用される。ブロックポリイソシアネートは、常温での安定性が高く、加熱によってブロック剤が遊離してイソシアネート基が再生するため取り扱いが容易である等の利点を有する。特に、湿度の高い夏場でも安定して反応し、さらにはアミノ基等の反応性の高い活性基を有する試薬とも併用することができるという利点を有する。前記ブロック剤としては、例えば、ε−カプロラクタム類、メチルエチルケトオキシム類、3,5−ジメチルピラゾール類、アルコール類及びフェノール類等が挙げられる。また、ブロック剤として、イソシアネート類も挙げられ、この場合には、ブロックポリイソシアネートは、ポリイソシアネートダイマー(ポリウレトジオン)となる。ブロック剤は、前記のいずれをも用いることができるが、溶剤との相溶性に優れる点で、ε−カプロラクタム類及びメチルエチルケトオキシム類が好適である。

【0049】

ポリイソシアネートは、500〜2000の分子量を有するのが好ましく、700〜1500の分子量を有するのがさらに好ましい。

【0050】

ポリオールとポリイソシアネートとの混合物における混合割合は、特に限定されないが、通常、ポリオールに含まれる水酸基(OH)と、ポリイソシアネートに含まれるイソシアネート基(NCO、ブッロクポリイソシアネートの場合は遊離し得るイソシアネート基)とのモル比(NCO/OH)が0.7〜1.15であるのが、得られるウレタン樹脂における所望の架橋度等を実現することができる点で、好ましい。このモル比(NCO/OH)はウレタン樹脂の加水分解を防止することができる点で0.85〜1.10であるのがより好ましい。

【0051】

ポリオールとポリイソシアネートとの混合物がウレタン樹脂調製成分としてウレタン樹脂組成物に含有される場合には、ポリオール及びポリイソシアネートに加えて、ポリオールとポリイソシアネートとの反応に通常使用される助剤、例えば、鎖延長剤、架橋剤等を含有してもよい。鎖延長剤、架橋剤としては、例えば、グリコール類、ヘキサントリオール、トリメチロールプロパン及びアミン類等が挙げられる。

【0052】

ウレタン樹脂調製成分としてのプレポリマー及びウレタン樹脂は、前記ポリオールと前記ポリイソシアネートとを反応して得られるプレポリマー及びウレタン樹脂であればよく、それらの分子量等も特に限定されない。プレポリマー及びウレタン樹脂は、所望により前記助剤等の存在下、ワンショット法又はプレポリマー法等によって、ポリオールとポリイソシアネートとを反応して、得られる。

【0053】

ウレタン樹脂調製成分は、ポリオールとポリイソシアネートとの混合物であるのが好ましく、特に、ポリエーテルポリオール及びポリエステルポリオールから選択された少なくとも1種のポリオールとポリイソシアネートとの混合物であるのが特に好ましい。すなわち、ウレタン樹脂組成物は、ポリエーテルポリオール及びポリエステルポリオールから選択された少なくとも1種のポリオールと、ポリイソシアネートとの混合物を含有するのが特に好ましい。

【0054】

このウレタン樹脂組成物に所望により含有される各種添加剤としては、ウレタン樹脂組成物に配合される各種添加剤が挙げられ、例えば、前記鎖延長剤及び前記架橋剤等の助剤、分散剤、発泡剤、老化防止剤、酸化防止剤、充填材、顔料、着色剤、加工助剤、軟化剤、可塑剤、乳化剤、耐熱性向上剤、難燃性向上剤、受酸剤、熱伝導性向上剤、離型剤、溶剤等が挙げられる。これらの各種添加剤は、通常用いられる添加剤であってもよく用途に応じて特別に用いられる添加剤であってもよい。

【0055】

前記樹脂組成物に所望により含有される充填剤(フィラーとも称する。)としては、例えば、真球状シリカ、粉砕シリカ、シリコーンレジン、架橋ポリメタクリル酸メチル、架橋ポリメタクリル酸ブチル、架橋ポリアクリル酸エステル、架橋アクリル粒子等が挙げられる。これらのフィラーは、その含有率によって現像剤搬送領域5の凹凸形状すなわち負荷長さ率tp(20%)及び負荷長さ率tp(50%)等の値を適宜調整することができる。フィラーの粒子径は前記した通りであり、フィラーの含有率は、コート層4における含有率が前記範囲内となるように調整され、例えば、ウレタン樹脂組成物の全質量に対して5〜35質量%である。

【0056】

前記ウレタン樹脂組成物は、二本ローラ、三本ローラ、ロールミル、バンバリーミキサ、ドウミキサ(ニーダー)等のゴム混練り機等を用いて、ウレタン樹脂、所望により充填剤、所望により導電性付与剤及び所望により各種添加剤等が均一に混合されるまで、例えば、数分から数時間、好ましくは5分〜1時間、常温又は加熱下で混練して、得られる。

【0057】

前記ウレタン樹脂組成物は、導電性弾性層3の外周面に容易に形成することができる点で、例えば、25℃において、5〜500Pa・sの粘度を有しているのがよく、5〜200Pa・sの粘度を有しているのが特によい。ウレタン樹脂組成物の粘度は、通常、それらに含まれる各成分の種類及び/又は配合量によって調整することができる。また、必要により、溶剤等により、粘度を調整することもできる。

【0058】

この発明に係る導電性ローラにおける別の一実施例の導電性ローラは、図2に示されるように、軸体2と、軸体2の外周面に形成された導電性弾性層3とを備えて成る。この導電性ローラ1Bは、図2に示されるように、導電性弾性層3の外表面にコート層を備えず、導電性弾性層3の外表面に現像剤搬送領域6が画成されていること以外は導電性ローラ1Aと基本的に同様である。すなわち、導電性ローラ1Bは少なくとも条件(1)及び(2)を満足し、好ましくは条件(1)〜(7)を満足している。

【0059】

この発明に係る導電性ローラの製造方法を、導電性ローラ1Aを例にして、説明する。まず、定法に従って前記材料から軸体2を作製し、所望によりその外周面にプライマー等が塗布される。次いで、軸体2の外周面に前記ゴム組成物を公知の成形方法によって加熱硬化して、導電性弾性層3が形成される。成形方法としては、例えば、押出成形による連続加硫、プレス、インジェクションによる型成形等、特に制限されない。このようにして形成された導電性弾性層3は、所望によりその表面が研磨、研削されて、外径及び表面状態等が調整される。所望により導電性弾性層3の外周面にプライマー等が塗布される。

【0060】

このようにして形成された導電性弾性層3に前記ウレタン樹脂組成物が塗工され、次いで、塗工されたウレタン樹脂組成物を加熱硬化させて、コート層4が形成される。ウレタン樹脂組成物の塗工は、例えば、導電性弾性層3の外表面に、ディッピング法、スプレーコーティング法等の公知の塗工方法によって、行われる。このようにして塗工されたウレタン樹脂組成物を加熱硬化する方法はウレタン樹脂組成物の硬化に必要な熱を加えられる方法であればよく、例えば、ウレタン樹脂組成物が塗工された導電性弾性層3等を加熱器で加熱する方法等が挙げられる。ウレタン樹脂組成物を加熱硬化させる際の加熱温度は、例えば、120〜180℃、特に150〜160℃、加熱時間は20〜80分間、特に30〜40分間であるのが好ましい。このようにしてウレタン樹脂組成物を硬化するとウレタン樹脂組成物には所望により前記フィラーが含有されているから、硬化したコート層4にも前記フィラーが含有され、その結果、含有されるフィラーの粒子径及び含有量によって現像剤搬送領域5の負荷長さ率tpを適宜に調整することができる。また、フィラーの有無にかかわらず、硬化したコート層4に、研磨処理、表面粗さ処理例えばブラスト処理等を施して、現像剤搬送領域5の負荷長さ率tpを調整することもできる。

【0061】

このようにして、少なくとも軸線方向の略中央部に現像剤搬送領域5を有するコート層4を導電性弾性層3の外周面に形成して導電性ローラ1Aを製造することができる。コート層4にフィラーを含有させると、軸線方向における一方の端部から他方の端部まで現像剤搬送領域5と同様の特性を有するコート層4を導電性弾性層3の外周面に形成して導電性ローラ1Aを製造することができる

【0062】

なお、導電性ローラ1Bはコート層4を備えていないから、例えば、導電性弾性層3を形成する前記ゴム組成物にコート層4に含有される前記フィラーを含有させて、及び/又は、導電性弾性層3に前記研磨処理、表面粗さ処理等を施して、現像剤搬送領域6の負荷長さ率tpを調整することにより、導電性ローラ1Bを製造することができる。

【0063】

この発明に係る導電性ローラは、前記特性を有しているから、現像剤の物理的搬送と電気的搬送とを高い水準で両立させることができ、現像剤を担持搬送する現像ローラ及び現像剤搬送ローラとして特に好適である。

【0064】

この発明に係る現像装置は、この発明に係る導電性ローラを備え、例えば、図3に示される画像形成装置に装備されている。この発明に係る現像装置の一実施例である現像装置を、画像形成装置(以下、この発明に係る画像形成装置と称することがある。)の一例と共に説明する。

【0065】

この画像形成装置10は、図3に示されるように、静電潜像が形成される回転可能な像担持体11例えば感光体(感光ドラムとも称される。)と、像担持体11に当接若しくは圧接して又は所定の間隔を置いて設けられ、像担持体11を帯電させる帯電手段12例えば帯電ローラと、像担持体11の上方に設けられ、像担持体11に静電潜像を形成する露光手段13と、像担持体11に当接若しくは圧接して又は所定の間隔を置いて設けられ、像担持体11に一定の層厚で現像剤22を供給し、静電潜像を現像する現像手段(現像装置とも称する。)20と、像担持体11の下方に圧接するように設けられ、現像された静電潜像を像担持体11から記録体16例えば記録紙上に転写する転写手段14例えば転写ローラと、記録体16の搬送方向の下流に設けられ、記録体16に転写された現像剤22を定着させる定着手段15例えば定着器と、記録体16に転写されず像担持体11に残留した現像剤22及び/又は像担持体11に付着したゴミ等を除去するクリーニング手段17とを備えている。定着手段15は搬送されてくる記録体16を挟持するように対向配置された定着ローラ15aと加圧ローラ15bとを備えている。

【0066】

現像手段20は、一成分非磁性の現像剤22を収容する筐体21と、像担持体11に近接して配置されると共に筐体21に収容された現像剤22を像担持体11に供給する現像剤担持体24例えば現像ローラと、この現像剤担持体24の表面に一定の厚さで現像剤22が保持されるように現像剤22の厚みを調整する弾性材製の現像剤量調節手段25例えばブレードと、この現像剤量調節手段25を筐体21に取り付ける取り付け手段26と、筐体21に収容された現像剤22を攪拌する撹拌手段23とを備えて成る。画像形成装置10においてこの発明に係る導電性ローラは現像剤担持体24として装着されている。

【0067】

この画像形成装置10は次のようにして記録体16に画像を形成する。すなわち、露光手段13により像担持体11の表面に静電潜像が形成され、現像剤担持体24により供給された現像剤22で静電潜像が現像される。そして、記録体16が転写手段14と像担持体11との間を通過する際に静電潜像が記録体16の表面に転写される。その後、記録体16は定着手段15に到り、定着ローラ15aと加圧ローラ15bとの間を通過する際に現像剤22が記録体16に定着されて画像が形成される。

【0068】

このような画像形成装置10において、高品質の画像を形成するには現像剤担持体24はその表面に電気的及び物理的に付着した現像剤22を均一に像担持体11に供給することができなければならない。この画像形成装置10は、この発明に係る導電性ローラ、例えば、導電性ローラ1A又は1Bが現像剤担持体24として装着されているから、装着されたこの発明に係る導電性ローラ及びこの導電性ローラを有するこの発明に係る現像手段20によって所望の帯電量に帯電された所望量の現像剤22を像担持体11に供給することができ、その結果、かぶりの生じにくい画像を十分な印字濃度で記録体16に形成することができる。

【0069】

この画像形成装置10は、電子写真方式の画像形成装置とされているが、この発明において、画像形成装置は、電子写真方式には限定されず、例えば、静電方式の画像形成装置であってもよい。また、この発明に係る導電性ローラが配設される画像形成装置は、単一の現像ユニットを備えたモノクロ画像形成装置例えば画像形成装置10に限られず、各色の現像ユニットを備えた複数の像担持体を転写搬送ベルト上に直列に配置したタンデム型カラー画像形成装置、像担持体上に担持された現像剤像を無端ベルトに順次一次転写を繰り返す4サイクル型カラー画像形成装置等であってもよい。また、画像形成装置10に用いられる現像剤22は一成分非磁性現像剤とされているが、この発明においては一成分磁性現像剤であってもよく二成分非磁性現像剤であっても、また二成分磁性現像剤であってもよい。

【実施例】

【0070】

(実施例1)

無電解ニッケルメッキ処理が施された軸体2(SUM22製、直径10mm、長さ281.5mm)をトルエンで洗浄し、その表面にシリコーン系プライマー(商品名「プライマーNo.16」、信越化学工業株式会社製)を塗布した。プライマー処理した軸体2を、ギヤオーブンを用いて、150℃の温度にて10分焼成処理した後、常温にて30分以上冷却し、軸体2の表面にプライマー層を形成した。

【0071】

次いで、両末端がジメチルビニルシロキシ基で封鎖されたジメチルポリシロキサン(A)(重合度300)100質量部、BET比表面積が110m2/gである疎水化処理されたヒュームドシリカ(日本アエロジル株式会社製、R−972)1質量部、平均粒径6μm、嵩密度が0.25g/cm3である珪藻土(C)(オプライトW−3005S、北秋珪藻土株式会社製)40質量部、及び、アセチレンブラック(D)(デンカブラックHS−100、電気化学工業株式会社製)5質量部をプラネタリーミキサーに入れ、30分撹拌した後、3本ロールに1回通した。これを再度プラネタリーミキサーに戻し、架橋剤として、両末端及び側鎖にSi−H基を有するメチルハイドロジェンポリシロキサン(B)(重合度17、Si−H量0.0060mol/g)2.1質量部、反応制御剤として、エチニルシクロヘキサノール0.1質量部、及び、白金触媒(E)(Pt濃度1%)0.1部を添加し、15分撹拌して混練して、付加硬化型液状導電性シリコーンゴム組成物を調製した。調製した付加硬化型液状導電性シリコーンゴム組成物を液体射出成形により軸体2の外周面に成形した。この成形体を研磨して外径17.6mmの導電性弾性層3を形成した。

【0072】

次いで、下記成分をプラネーダリミキサーで混合してコーティング剤としてのウレタン樹脂組成物を調製した。

・イソシアネート(MDI系、商品名「コロネート−HX」、日本ポリウレタン工業株式会社製)18質量部

・ポリオール(商品名「ON−F40」、日本ポリウレタン工業株式会社製)100質量部(モル比(NCO/OH=0.9)

・導電性付与剤(商品名「トーカブラック#5500」、東海カーボン株式会社製)7質量部

・フィラー(シリカ、商品名「SP−1B」、扶桑化学工業株式会社製、粒子径1μm)45質量部

・酢酸エチル75質量部

【0073】

軸体2の外周面に形成された導電性弾性層3の外周面にウレタン樹脂組成物をスプレー法によって一回塗布し、150℃で30分間加熱して層厚10μmのコート層4を形成した。このようにして実施例1の導電性ローラを製造した。この導電性ローラのコート層4における導電性付与剤及びフィラーの含有率を第1表に示す。これらの含有率は前記ウレタン樹脂組成物におけるイソシアネート、ポリオール、導電性付与剤及びフィラーの合計質量(170質量部)を100質量%としたときの含有率とほぼ一致していた。

【0074】

(実施例2)

前記ウレタン樹脂組成物における前記導電性付与剤の含有量を3質量部に変更したこと以外は実施例1と同様にして実施例2の導電性ローラを製造した。

(実施例3)

前記ウレタン樹脂組成物における前記導電性付与剤の含有量を11質量部に変更したこと以外は実施例1と同様にして実施例3の導電性ローラを製造した。

【0075】

(実施例4)

前記ウレタン樹脂組成物における前記フィラーの含有量を15質量部に変更したこと以外は実施例1と同様にして実施例4の導電性ローラを製造した。

(実施例5)

前記ウレタン樹脂組成物における前記フィラーの含有量を65質量部に変更したこと以外は実施例1と同様にして実施例5の導電性ローラを製造した。

(実施例6)

前記膜厚を30μmに変更したこと以外は実施例1と同様にして実施例6の導電性ローラを製造した。

【0076】

(比較例1)

前記ウレタン樹脂組成物における前記フィラーの含有量を10質量部に変更し、かつ前記コート剤の膜厚を20μmに変更したこと以外は実施例1と同様にして比較例1の導電性ローラを製造した。

(比較例2)

前記ウレタン樹脂組成物における前記フィラーの含有量を70質量部に変更し、かつ前記コート剤の膜厚を20μmに変更したこと以外は実施例1と同様にして比較例2の導電性ローラを製造した。

(比較例3)

前記ウレタン樹脂組成物における前記フィラーに代えて粒子径3.5μmのシリカ(商品名「HPS−3500」、東亜合成株式会社製)を用い、前記ウレタン樹脂組成物におけるその含有量を10質量部に変更したこと以外は実施例1と同様にして比較例3の導電性ローラを製造した。

(比較例4)

前記ウレタン樹脂組成物における前記フィラーの含有量を70質量部に変更したこと以外は実施例1と同様にして比較例4の導電性ローラを製造した。

【0077】

(表面特性等の測定)

このようにして製造した実施例1〜6及び比較例1〜4の各導電性ローラにおける、条件(1):周方向のtp(20%)、条件(2):周方向のtp(50%)、条件(5):軸線方向のtp(20%)、条件(6):軸線方向のtp(50%)、条件(3):周方向のRz、条件(7):軸線方向のRz、条件(4):電気抵抗、及び、帯電量を前記方法に従って測定した結果を第1表に示す。

【0078】

(かぶり試験)

次いで、各導電性ローラそれぞれを1本準備し、図3に示される画像形成装置とほぼ同じ構成を有する市販の画像形成装置(商品名「COREFIDO B430dn」、沖データ株式会社製)に現像剤担持体24として装着した。なお、現像剤22及び現像剤量調節手段25はこの画像形成装置に付属の現像剤及び現像剤量調節手段を用いた。

【0079】

導電性ローラを装着した前記画像形成装置内の環境を温度10℃、相対湿度15%に調整して、しばらく静置した。その後、この環境を維持したままモノクロ画像(A4:具体的な画像は黒ベタ)を連続して印刷した。印刷されたモノクロ画像を1000枚毎にモノクロ画像中の画像未形成部分に現像剤が付着しているか否かを目視にて確認した。前記画像未形成部分に付着した現像剤が確認できた印刷枚数でかぶりを評価した。評価は、現像剤の付着が確認できた印刷枚数が1万枚以上であった場合を「◎」、前記印刷枚数が7千枚以上1万枚未満であった場合を「○」、前記印刷枚数が5千枚以上7千枚未満であった場合を「△」、前記印刷枚数が5千枚未満であった場合を「×」とした。その結果を第1表に示す。

【0080】

(印字濃度試験)

製造した各導電性ローラを現像ローラとして電子写真式プリンター(沖データ株式会社製、商品名:「MICROLINE 1032PS」、解像度1200dpi相当)において印字試験を行い、印字濃度を測定し、評価した。印字濃度の評価は以下のとおりである。すなわち、前記電子写真式プリンターを、温度20℃、相対湿度50%の環境下で稼動させて6,000枚の印字を行った。その後、黒ベタ−網点−5%デューティー−白地印字を2回繰り返し、印字した黒ベタ印字部のX−Rite濃度を、X−Riteマクベス濃度計を用いて測定した。黒ベタ印字部のマクベス濃度が1.30以上1.35以下であった場合を「◎」、1.25以上1.30未満であった場合を「○」、1.20以上1.25未満であった場合を「△」、1.20未満であった場合を印字不良と判断し「×」とした。これらの結果を表1に示す。

【0081】

【表1】

【符号の説明】

【0082】

1A、1B 導電性ローラ

2 軸体

3 弾性層

4 コート層

5、6 現像剤搬送領域

10 画像形成装置

11 像担持体

12 帯電手段

13 露光手段

14 転写手段

15 定着手段

15a 定着ローラ

15b 加圧ローラ

16 記録体

17 クリーニング手段

20 現像手段(現像装置)

21 筐体

22 現像剤

23 撹拌手段

24 現像剤担持体

25 現像剤量調節手段

26 取り付け手段

【特許請求の範囲】

【請求項1】

軸体の外周に形成された導電性弾性層を備えて成る導電性ローラであって、

外表面における現像剤搬送領域が下記条件(1)及び(2)を満足することを特徴とする導電性ローラ。

(1)前記現像剤搬送領域の周方向における負荷長さ率tp(20%)が0.5〜4.9(%)

(2)前記現像剤搬送領域の周方向における負荷長さ率tp(50%)が20〜40(%)

【請求項2】

前記導電性弾性層の外周に形成されたコート層を備えて成ることを特徴とする請求項1に記載の導電性ローラ。

【請求項3】

前記現像剤搬送領域は、下記条件(3)を満足することを特徴とする請求項1又は2に記載の導電性ローラ。

(3)前記現像剤搬送領域の周方向における表面粗さRz(μm)が2〜8

【請求項4】

請求項1〜3のいずれか1項に記載の導電性ローラを備えてなることを特徴とする現像装置。

【請求項5】

請求項1〜4のいずれか1項に記載の導電性ローラを備えてなることを特徴とする画像形成装置。

【請求項1】

軸体の外周に形成された導電性弾性層を備えて成る導電性ローラであって、

外表面における現像剤搬送領域が下記条件(1)及び(2)を満足することを特徴とする導電性ローラ。

(1)前記現像剤搬送領域の周方向における負荷長さ率tp(20%)が0.5〜4.9(%)

(2)前記現像剤搬送領域の周方向における負荷長さ率tp(50%)が20〜40(%)

【請求項2】

前記導電性弾性層の外周に形成されたコート層を備えて成ることを特徴とする請求項1に記載の導電性ローラ。

【請求項3】

前記現像剤搬送領域は、下記条件(3)を満足することを特徴とする請求項1又は2に記載の導電性ローラ。

(3)前記現像剤搬送領域の周方向における表面粗さRz(μm)が2〜8

【請求項4】

請求項1〜3のいずれか1項に記載の導電性ローラを備えてなることを特徴とする現像装置。

【請求項5】

請求項1〜4のいずれか1項に記載の導電性ローラを備えてなることを特徴とする画像形成装置。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2012−141508(P2012−141508A)

【公開日】平成24年7月26日(2012.7.26)

【国際特許分類】

【出願番号】特願2011−786(P2011−786)

【出願日】平成23年1月5日(2011.1.5)

【出願人】(000190116)信越ポリマー株式会社 (1,394)

【Fターム(参考)】

【公開日】平成24年7月26日(2012.7.26)

【国際特許分類】

【出願日】平成23年1月5日(2011.1.5)

【出願人】(000190116)信越ポリマー株式会社 (1,394)

【Fターム(参考)】

[ Back to top ]