導電性ローラの製造方法

【課題】外周寸法精度を犠牲にすることなく、弾性層を安価に形成し製品のコストを大幅に低減することができ、しかも、弾性層の寸法が変わっても同じ装置でこれを形成することのできる、導電性ローラおよび導電性エンドレスベルトの製造方法を提供することを目的とする。

【解決手段】紫外線照射により硬化して弾性体を形成する化合物をダイコータ20で回転する被塗布物に塗布して前記化合物の塗布層5を形成し、該層5に紫外線を照射して硬化させる。

【解決手段】紫外線照射により硬化して弾性体を形成する化合物をダイコータ20で回転する被塗布物に塗布して前記化合物の塗布層5を形成し、該層5に紫外線を照射して硬化させる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、複写機やプリンタ等の電子写真装置、静電記録装置等の画像形成装置に用いられる導電性ローラを製造する技術に係り、特に、これらの導電性ローラの表面の高品質化のために採用されるもので、軸、弾性層および塗膜層から構成される導電性ローラの製造方法に関する。

【背景技術】

【0002】

複写機、プリンタ等の電子写真方式の画像形成装置においては、潜像を保持した感光ドラム等にトナーを供給し、感光ドラムの潜像に該トナーを付着させて潜像を可視化する現像方法として、加圧現像法が知られている。該加圧現像法においては、例えば、感光ドラムを一定電位に帯電させた後、露光機により感光ドラム上に静電潜像を形成し、さらに、トナーを担持した現像ローラを、静電潜像を保持した感光ドラムに接触させて、トナーを感光ドラムの潜像に付着させる現像を行う。また、感光ドラムと現像ローラに一定の間隙を設け、その間隙にトナーを電気的に飛翔させて現像を行う非接触現像法も提案されている。

【0003】

また、上記感光ドラムの帯電には、従来コロナ放電方式が採用されていたが、コロナ放電方式では、6〜10kVの高電圧を印加する必要があるため、装置の安全確認の観点から好ましくはなく、さらに、コロナ放電中にオゾン等の有害物質が発生するため、環境面からも好ましくなかった。これに対し、感光ドラムを帯電させる接触帯電方式が提案されている。

【0004】

上記加圧現像法における現像ローラ、ならびに上記接触帯電方式における帯電ローラは、感光ドラムに密着した状態を確実に保持しながら回転しなければならないため、また、非接触現像法における現像ローラにおいても、トナーに対するストレスを軽減するために、金属等の良導電性材料からなるシャフトの外周に、シリコーンゴム、アクリロニトリル−ブタジエンゴム(NBR)、エチレン−プロピレン−ジエンゴム(EPDM)、エピクロロヒドリンゴム(ECO)、ポリウレタン等のエラストマーにカーボンブラックや金属粉を分散させた半導電性の弾性体やこれらを発泡させた発泡体からなる半導電性弾性層を形成した構造となっている。また、トナーに対する帯電性や付着性の制御、弾性層による感光ドラムの汚染防止等を目的として、上記弾性層の表面に、さらに、樹脂の塗膜層を形成する場合がある。

【0005】

さらに、上記現像ローラおよび帯電ローラに加えて、現像ローラにトナーを供給するためのトナー供給ローラ、感光ドラムの潜像に付着したトナーを記録媒体に転写するための転写ローラ、転写後に感光ドラム上に残留するトナーを除去するためのクリーニングローラ等にも、上記のようなシャフトの外周に半導電性弾性層を形成し、該弾性層の表面にさらに樹脂の塗膜層を形成した構造の導電性ローラが用いられている。

【0006】

上記に説明した、導電性ローラの弾性層は、高い寸法精度が要求される上に、厚さが厚いものものも多く、これを塗布して形成するには塗り重ねる必要があり、一般的には金型に成形用材料を注入して形成されるのが一般的である。

【特許文献1】特開2003−76089号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかしながら、金型を用いるこの方法では、生産量を上げようとした場合、高価な金型が多数個必要で、このための設備コストが膨大なものとなり製品のコストを低減する際の障害となっていた。また、この方法では、弾性層の厚さや幅が僅かでも異なるサイズのものは新たな金型が必要となり、この点からも金型によらない弾性層の形成方法が求められていた。

【0008】

本発明は、このような問題点に鑑みてなされたものであり、外周寸法精度を犠牲にすることなく、弾性層を安価に形成し製品のコストを大幅に低減することができ、しかも、弾性層の寸法が変わっても同じ装置でこれを形成することのできる導電性ローラの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

このため本発明は、紫外線照射により硬化して弾性体を形成する化合物をダイコータで回転する被塗布物に塗布して前記化合物の塗布層を形成し、該層に紫外線を照射して硬化させて弾性層を形成することを特徴とする。

【0010】

また本発明は、前記弾性層を形成したあと、塗膜形成用塗料をロールコータにて塗布することを特徴とする。また本発明は、前記弾性層を形成したあと、塗膜形成用塗料をダイコータにて塗布することを特徴とする。

【0011】

また本発明は、前記弾性体を塗布するダイコータの塗料吐出ヘッドの幅方向長さが被塗布物の長さより短く、該塗料吐出ヘッドが被塗布物の塗布面に追従して平行移動するトラバース式であることを特徴とする。

【0012】

また本発明は、前記ダイコータにて形成された、硬化前の弾性層の塗布層表面に、ダイコータの塗料吐出ヘッドを、弾性層形成用材料を供給、塗布しない状態でトラバース接触させて、前記塗布層の表面平滑性と膜厚とを所望の状態に整えることを特徴とする。また本発明は、前記ダイコータにて形成された、硬化前の弾性層の塗布層表面に、ダイコータの塗料吐出ヘッドと一体に形成された層規制手段をトラバース接触させて、前記塗布層の表面平滑性と膜厚とを所望の状態に整えることを特徴とする。また本発明は、前記ダイコータにて形成された、硬化前の弾性層の塗布層表面に、ダイコータと別に設けた層規制手段をトラバース接触させて、前記塗布層の表面平滑性と膜厚とを所望の所望の状態に整えることを特徴とする。

【0013】

また、本発明は、前記塗膜形成用塗料が紫外線照射もしくは電子線照射により硬化する塗料であることを特徴とする。また本発明は、前記弾性体形成段階での被塗布物の回転軸と塗膜形成段階での被塗布物の回転軸が一体であることを特徴とするもので、これらを課題解決のための手段とする。

【発明の効果】

【0014】

本発明によれば、紫外線照射により硬化して弾性体を形成する化合物をダイコータで回転する被塗布物に塗布して前記化合物の塗布層を形成し、該層に紫外線を照射して硬化させて弾性層を形成するので、コスト低減やサイズ共用性の障害となっていた金型を不要なものとするとともに、紫外線硬化樹脂を含まない塗料を用いた場合に必要な乾燥工程をも不要なものにして、製品のコスト低減に大きく寄与させることができる。

【0015】

また、前記弾性層の形成のあと、塗膜形成用塗料をロールコータにて塗布することにより、ロールコータによる迅速かつ確実な塗膜形成用塗料の塗布と相まって、導電性ローラの製造の作業効率を大幅に短縮することができる。

【0016】

また、前記弾性層の形成のあと、塗膜形成用塗料をダイコータにて塗布することにより、この場合にも、ダイコータによる迅速かつ確実な塗膜形成用塗料の塗布と相まって、導電性ローラの製造の作業効率を大幅に短縮することができる。しかも、弾性体を構成する化合物の塗布層の形成と、塗膜形成用塗料の塗布も、ダイコータ方式により行う場合には、装置が簡素化される。

【0017】

また、ダイコータの吐出ヘッドの幅方向長さが、被塗布物の長さより短く、該吐出ヘッドが被塗布物の塗布面に追従して平行移動するトラバース式であることにより、塗装工程に、紫外線照射手段を併設することができるので、装置全体が大規模なものとはならない。

【0018】

また、前記ダイコータにて形成された硬化前の弾性層の塗布層表面にダイコータの吐出ヘッドを、弾性層形成用材料を供給しない状態でトラバース接触させるので、別工程を必要とせず、同一の装置において前記塗布層の表面平滑性と膜厚とを所望の状態に整えることが可能となる。

【0019】

また、前記ダイコータにて形成された硬化前の弾性層の塗布層表面に、ダイコータの吐出ヘッドと一体に形成された層規制手段をトラバース接触させるので、別工程を必要とせず、同一の装置において前記塗布層の表面平滑性と膜厚とを所望の状態に整えることが可能となる。

【0020】

さらにまた、前記ダイコータにて形成された硬化前の弾性層の塗布層表面に、ダイコータと別に設けた層規制手段をトラバース接触させるので、別工程を必要とせず、同一の装置において前記塗布層の表面平滑性と膜厚とを所望の状態に整えることが可能となる。

【0021】

さらに、前記塗膜形成用塗料が紫外線照射もしくは電子線照射により硬化する塗料である場合は、塗布された導電性ローラの塗膜の表面が、その後の紫外線や電子線の照射により、塗料が均一かつ効果的に硬化されて品質が向上する。さらにまた、前記弾性体形成段階での被塗布物の回転軸と塗膜形成段階での被塗布物の回転軸が一体である場合は、弾性体形成と塗膜形成とを連続して精度よく行え、装置が大規模なものとならず、かつ、簡略化された一連の連続した工程で導電性ローラの弾性体形成と塗膜形成とを行うことが可能となる。

【発明を実施するための最良の形態】

【0022】

以下、本発明の実施形態について説明する。図5は、本発明に係る製造方法によって製造される導電性ローラの例であるパイプ型ローラを示す斜視図であり、パイプ型ローラ2は、金属や合成樹脂製の硬質の管状体からなるパイプ軸7の周囲に弾性体よりなる弾性層5が被覆され、弾性層5の周囲にさらに塗膜層4が形成される。なお、図示しての説明は省略するが、金属や合成樹脂製の硬質の中実棒状体からなる軸の周囲に弾性層5が被覆される構造のものにも、本発明の製造方法は適用が可能である。

【0023】

以下に、導電性ローラを製造する方法について詳細を説明する。

【0024】

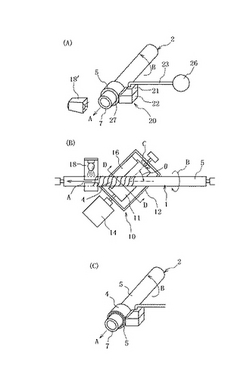

図1(A)は本発明のダイコータ法による弾性層5となる塗布層の積層・形成状態を示す斜視図、図1(B)はロールコータ法による塗膜層の塗布状態を示す平面図、図1(C)はダイコータ法による塗膜層の形成状態を示す斜視図、図2はダイコータ法の別の例を示す斜視図、図3は図1(B)のD−D断面図、図4はダイヘッドに設けられた、弾性層用の層厚規制手段を示す斜視図である。本発明に係る導電性ローラの製造方法の基本的な構成は、図1に示すように、紫外線照射により硬化して弾性体を形成する化合物をダイコータ20で回転するパイプ軸7に塗布して前記化合物の塗布層(弾性層)5を形成し、該層に紫外線を照射(照射手段18’による)して硬化することを特徴とする。

【0025】

図1(A)に示すように、パイプ型ローラ2の、導電性のパイプ軸7の両端部を軸支する図示省略のローラ駆動モータを回転しつつ、パイプ軸7を軸方向にトラバース移動する。パイプ軸7の表面にダイコータ20が摺接する。ダイコータ20はパイプ軸7と平行に配置される。ダイコータ20は、分割された上部ダイヘッド21と下部ダイヘッド22とから構成され、それらの間に前記弾性体を形成する化合物の供給通路が形成されている。前記弾性体を形成する化合物は液状体の射出材として定量ポンプ26から供給管23を通じて上下部ダイヘッド21、22間の供給通路に入り、ダイコータ20の前面の線状の噴射口からパイプ軸7の表面に射出される。

【0026】

ダイコータ20と回転(矢印B)するパイプ軸7とを軸方向に相対移動させることにより、パイプ軸7の表面の全域に弾性層5となる塗膜層が塗布・成型される。図示の例では、回転するパイプ軸7が矢印Aで示すように軸方向にトラバース移動するが、設計上許容されるなら、パイプ軸7側を回転のみとしてトラバース移動を不可とし、ダイコータ20側をトラバース移動可能に構成してもよい。このようにして、弾性層5の肉厚が、厚くても、薄くても、ダイコータ20を用いて軸7に弾性体を形成する化合物を塗布することで、弾性層5を軸7上に容易に形成させることができる。弾性層5となる塗布層の形成をダイコータ20で行う場合、同時に層厚の制御を行うとより効率的である。この制御はいくつかの方法が講じられるが、最も適切なものは、弾性層形成用のダイコータのヘッドを用い、弾性層形成材料を塗布しない状態にて、弾性層形成材料塗布後であって硬化前の表面を規制していく方法である。層厚規制のための手段を別に設けることがないので、簡略化された装置にて層厚規制が行える。一方、図4(a)は、ダイヘッドに一体となる層厚規制手段として、薄板状のブレード31を形成したものであり、これによれば、弾性層形成材料を塗布直後に層厚規制を行うことができる。もちろん、図4(b)に示すように、層厚規制のみを行う手段としてのブレード32を別体で設け、弾性層形成材料塗布後の被塗布物に追従してトラバース移動させることにより、層厚規制を行うことも可能である。

【0027】

弾性層7を形成する塗布層となる化合物は、紫外線硬化樹脂から構成されており、ダイコータ20に併設して設置された紫外線照射手段18’により連続して照射され硬化する。

【0028】

パイプ軸7への弾性層5の形成が完了したら、次いで、図1(B)に示すようにロールコータ10による弾性層5の表面への塗装が行われる。弾性層5を形成済みのパイプ型ローラ2を、その軸の両端部が軸支する図示省略のローラ駆動モータにより回転させつつ、軸方向に矢印Aのようにトラバース移動する。ローラ2の弾性層5の表面に接触するロールコータ10の塗装ロール11により、ローラ2の弾性層5の表面が塗装される。塗装ロール11の軸とローラ2の軸7とは所定角度θ(θは変更可能)にて交差配置されており、両ローラの点接触により螺旋状に均一に塗りむらが少なく塗布されていく。前記角度θを小さくすれば塗装の螺旋塗膜の幅を大きくすることができる。設計上許容されるなら、パイプ型ローラ2側を回転のみとしてトラバース移動を不可とし、ロールコータ10側をトラバース移動可能に構成してもよい。

【0029】

図1(B)のD−D断面である図3に示すように、ロールコータ10は、塗料タンク12内に貯溜された塗料中に浸されて配設される塗装ロール11と、塗装ロール11を回転駆動するロール駆動モータ(図示省略)とから構成される。ロールコータ10における塗装ロール11の表面は、被塗装体であるローラ2の弾性層5の表面に接触し、互いに回転する表面同士が点接触して、塗装ロール11の周面の塗料をローラ2の弾性層5の表面に移載する。このように構成することで、塗膜の厚さの均一化と両者の離脱時における離脱線の解消とが図られ、連続しての塗布が可能となって生産性が向上する他、塗りむらの解消や塗膜の厚みの均一化が可能となる。塗装ロール11の周面には微細なグラビア状の凹凸面が形成されており、塗料タンク12からローラ2の弾性層5表面への塗料の移載を容易にするとともにその移載量を高精度なものにする。図3の符号16は、前記グラビア状の凹凸面による塗装ロール11の表面への過剰な塗料の移載が抑制されるように、塗装ロール11の表面から塗料を剥ぎ取るブレードを示すものである。

【0030】

前記実施形態において、塗膜層4の形成に、ロールコータでなく、ダイコータを用いて行うこともできる。図1(C)はその一つの実施形態である。ダイコータへの塗料供給装置は、図1(A)に使用した弾性層形成用材料の供給に使用したものと同じものを使用できる。

【0031】

塗膜層4の形成には、紫外線硬化型樹脂あるいは電子線硬化型樹脂から構成される塗料を用いるのが好ましく、塗膜層4の塗布が完了すると、図1(B)に示すように、紫外線(UV)照射手段あるいは電子線(EB)照射手段18によりUV照射あるいはEB照射を施すことによって、塗料が適正にかつ速やかに硬化するので生産効率が向上する。

【0032】

図2はダイコータ法の別の例を示す斜視図である。図示の例は、ダイコータ20が導電性ローラ2の弾性層5の幅と同じ幅を有するものである。すなわち、分割されたダイコータ20の上部ダイヘッド21と下部ダイヘッド22との重ね面の前面には、弾性層5の幅と同じ幅の線状の噴射口27が形成される。前記重ね面には、弾性体を形成する化合物の供給通路(図示省略)がトーナメント状に形成され、最終的に線状の噴射口27に接続される。前記供給通路は、定量ポンプ26から液状の基体部構成材の供給を受け、第1供給管25からマニホールド24を介して2本の第2供給管23、23に分岐し、さらに上下部ダイヘッド21、22間の供給通路に入り、前記トーナメント状の供給通路にて順次分岐して線状の噴射口27からパイプ軸7の表面に射出される。したがって、1回の回転にてパイプ軸7の表面の全域に弾性層5が形成される。パイプ軸7への弾性層5の積層・形成が完了したら、次いで、図1(B)に示すようにロールコータ10による弾性層5の表面への塗装が行われ、最後に、導電性ローラ2等の表面に紫外線(UV)照射、もしくは電子線(EB)照射を施して、塗料を適正かつ速やかに硬化させて塗膜層4を形成する。

【0033】

本発明において、図1(A)または図2のダイコータ20による弾性層5の形成時の被塗布物の回転軸と、図1(B)におけるロールコータ10による塗膜層形成時の回転軸を同一とし、それぞれの装置の間に前述のように、紫外線照射手段18’および18を設置し、ダイコータ20における弾性層5の形成および硬化と、ロールコータ10による塗膜層4の形成および硬化を連続して行うようにすると、装置が大規模なものとならず、かつ、簡略化された一連の連続した工程で導電性ローラの弾性体形成と塗膜形成とを行うことが可能となる。

【0034】

以上、本発明の実施例について説明してきたが、本発明の趣旨の範囲内で、導電性ローラ等の種類(帯電ローラ、現像ローラ等)、層状形態を含む形状、形式(弾性ローラ、パイプ型ローラ)、ダイコータ射出形態(短い幅のダイコータの場合は好適には被射出体である導電性ローラ側を軸移動させるが、ダイコータ側を軸移動させてもよい。)、導電性ローラの回転形態、トラバースおよび回転駆動のためのアクチュエータの形態(電動、流体、磁気等の駆動源の種類およびラックとピニオン、ピストンとシリンダ等)、弾性層の材質および導電剤の含有量等の添加形態、紫外線硬化型樹脂あるいは電子線硬化型樹脂等の塗料への含有量等の添加形態、紫外線(UV)照射あるいは電子線(EB)照射形態(ダイコータ等による塗装工程の次工程で紫外線照射あるいは電子線照射を行ってもよいし、ダイコータ等に電子線照射手段等を併置して塗装の直後で同時に照射を行うようにしてもよい。)等については適宜選択することができる。

【0035】

前記パイプ型ローラ2の弾性層5に添加される導電剤としては適宜のものが採用され得るが、カーボン系導電剤としては、ケッチェンブラックやアセチレンブラックが、ゴム用カーボンブラックとしては、SAF、ISAF、HAF、FEF、GPF、FT、MT等が用いられる他、酸化カーブンブラック等のインク用カーボンブラック、熱分解カーボンブラック、グラファイト等も用いることができる。

【0036】

本発明の弾性層を構成する紫外線照射により硬化する化合物としては、ポリエステル樹脂、ポリエーテル樹脂、フッ素樹脂、エポキシ樹脂、アミノ樹脂、ポリアミド樹脂、アクリル樹脂、アクリルウレタン樹脂、ウレタン樹脂、アルキッド樹脂、フェノール樹脂、メラミン樹脂、尿素樹脂、シリコーン樹脂、ポリビニルブチラール樹脂、ビニルエーテル系樹脂、ビニルエステル系樹脂およびこれら樹脂に特定の官能基を導入した変性樹脂等が挙げられ、これら樹脂は、1種単独でも、2種以上を混合して用いてもよい。上記化合物には、前記導電剤の他、必要に応じて反応性希釈剤を含むことができる。上記化合物が紫外線照射により硬化する化合物である場合には、光重合開始剤、光重合促進剤を含むのが好ましい。その他、必要に応じて公知の添加剤を含んでもよい。

【0037】

上記弾性層5の硬度は、特に限定されるものではないが、アスカーC硬度で80度以下であるのが好ましく、20〜70度であるのがさらに好ましい。弾性層のアスカーC硬度が80度を超えると、導電性ローラと感光ドラム等との接触面積が小さくなり、良好な現像が行えなくなるおそれがあり、また、導電性ローラを現像ローラとして用いた場合、トナーに損傷を与え、感光ドラムや成層ブレードへのトナー固着等が発生して画像不良が起こり易い。一方、弾性層が低硬度過ぎると、導電性ローラを現像ローラとして用いた場合、感光ドラムや成層ブレードとの摩擦力が大きくなり、ジッター等の画像不足が発生する虞れがある。なお、上記弾性層は、感光ドラムや成層ブレード等に当接して使用されるため、硬度を低硬度に設定する場合でも、圧縮永久歪みをなるべく小さくすることが好ましく、具体的には20%以下とすることが好ましい。

【0038】

また、本発明に用いる高分子イオン導電材料としては、例えば、特開平9−227717号公報、特開平10−120924号公報および特開2000−327922号公報に記載されているものを用いることができるが、特に限定されるものではない。

【0039】

具体的には、(A)有機ポリマー材料、(B)イオン導電可能なポリマーまたはコポリマーおよび(C)無機または低分子量有機塩からなる混合物を挙げることができ、ここで、成分(A)は、ポリアクリル酸エステル、ポリメタクリル酸エステル、ポリアクリロニトリル、ポリビニルアルコール、ポリビニルアセテート、ポリアミド、ポリウレタンまたはポリエステルであり、成分(B)は、オリゴエトキシ化アクリレートもしくはメタクリレート、芳香族環についてオリゴエトキシ化されたスチレン、ポリエーテルウレタン、ポリエーテル尿素、ポリエーテルアミド、ポリエーテルエステルアミドまたはポリエーテルエステルであり、また成分(C)は、無機または低分子量有機プロトン酸のアルカリ金属、アルカリ土類金属、亜鉛またはアンモニウム塩であり、好ましくは、LiClo4 、LiCF3 SO3 、NaClo4 、LiBF4 、NaBF4 、KBF4 、NaCF4 SO3 、KClO4 、KPF6 、KCF3 SO3 、KC4 F9 SO3 、Ca(ClO4 )2 、Ca(PF6)2 、Mg(ClO4)2 、Mg(CF3 SO3 )2 、Zn(ClO4)2 、Zn(PF6)2 、またはCaCF3 SO3 )2 等である。

【0040】

また、本発明においては、基材に対して、機能性成分として他の導電性材料を添加して、補助的に導電性の付与、調整を行うこともできる。かかる導電性材料としては、特に限定されず、ラウリルトリメチルアンモニウム、ステアリルトリメチルアンモニウム、オクタデシルトリメチルアンモニウム、ドデシルトリメチルアンモニウム、ヘキサデシルトリメチルアンモニウム、変性脂肪酸、ジメチルエチルアンモニウムの過塩素酸塩、塩素酸塩、ホウフッ化水素酸塩、硫酸塩、エトサルフェート塩、ハロゲン化ベンジル塩(臭化ベルジル塩、塩化ベンジル塩等)等の第4級アンモニウム等の陽イオン界面活性剤:脂肪族スルホン酸、高級アルコール硫酸エステル塩、高級アルコールエチレンオキサイド付加硫酸塩、高級アルコール燐酸エステル塩等の陰イオン界面活性剤;各種ベタイン等の両性イオン界面活性剤;高級アルコールエチレンオキサイド、ポリエチレングリコール脂肪酸エステル、多価アコール脂肪酸エステル等の非イオン性帯電防止剤等の帯電防止剤、LiCF2 SO2 、NaClo4 、LiBF4 、NaCl等の周期律表第1族の金属塩;Ca)ClO4 )2 等の周期律表第2族の金属塩;およびこれらの帯電防止剤がイソシアネートと反応する活性水素を有する基(水素基、カルボキシル基、一級乃至二級アミン等)を1個以上有するもの等が挙げられる。さらに、これらと多価アルコール(1、4−ブタジエンオール、エチレングリコール、ポリエチレングリコール、プロピレングリコール等)またはその誘導体との錯体、あるいはエチレングリコールモノメチルエーテル、エチレングリコールモノエチルエーテル等との錯体等のイオン導電剤;ケッチェンブラック、アセチレンブラック等の導電性カーブン;SAF、ISAF、HAF、FEF、GPF、SRF、FT、MT等のゴム用カーボン;酸化処理を施したカラーインク用カーボン、熱分解カーボン、天然グラファイト、人造グラファイト等;酸化スズ、酸化チタン、酸化亜鉛、ニッケル、銅等の金属および金属酸化物、ポリアニリン、ポリピロール、ポリアセチレン等の導電性ポリマー等を例示することができる。

【実施例】

【0041】

ダイコータ20を用いて弾性層5を形成したあと塗膜層4を形成して複数の種類の導電性ローラ2を作成し、実施例1〜8とした。また、ダイコータを用いない方法によっても、複数の種類の導電性ローラを作成し、これらを比較例1〜3とした。これらの12種類のローラについて、弾性層の外径バラツキ、塗膜層の厚さバラツキ、および、ローラ全体の外径バラツキを測定した。それぞれの例の導電性ローラに関し、弾性層形成および塗膜層の形成方法、および、形成プロセスにおけるパラメータ、並びに、前記測定結果を表1に示した。

【0042】

表1において、ダイヘッド吐出幅(mm)に関し、実施例1、2において、「(全幅)」を付けて記したのは、ローラ長さと同じ幅のヘッドを有するダイコータから材料を供給しローラを1回転させて(トラバースさせないで)弾性層を成形したことを意味し、他の実施例のものは、短い幅のダイコータを回転するローラに対してトラバースしながら材料を供給し螺旋状に塗膜層を形成した。

【0043】

また、UVトラバース照射速度とは、紫外線(UV)照射手段をローラに対して相対的にトラバースさせる速度を言い、UVトラバース照射強度とは、紫外線(UV)照射手段から照射する紫外線の積算の強さをいう。

【0044】

【表1】

【0045】

表1に示したように、比較例1のディップ塗装によって弾性層を成形したものは、外形寸法のバラツキに問題があるのに対して、実施例1〜8の導電性ローラは、いずれも、金型を用いて弾性層を成形したローラと同等以下に弾性層外径バラツキを小さくすることができ、極めて高精度の弾性層を形成することができる。

【0046】

また、塗膜層の形成に関して、ロールコータもしくは、ダイコータによって塗布したものは、ディップ塗装によって形成した場合に対比して、塗膜厚さバラツキが小さいことがわかる。

【図面の簡単な説明】

【0047】

【図1】本発明のダイコータ法による弾性層となる塗布層の積層・形成状態を示す斜視図、ロールコータ法による塗膜層の塗布状態を示す平面図、および、ダイコータ法による塗膜層の形成状態を示す斜視図である。

【図2】本発明に係るダイコータ法の別の例を示す斜視図である。

【図3】図1(B)のD−D断面図である。

【図4】ダイヘッドに設けられた弾性層の層厚規制手段を示す斜視図である。

【図5】本発明によって製造される製品の例を示す概念斜視図である。

【符号の説明】

【0048】

2 パイプ型ローラ(導電性ローラ)

4 導電性ローラの塗膜層

5 導電性ローラの弾性層

7 パイプ軸

10 ロールコータ

11 塗装ロール

14 ロール駆動モータ

18 塗膜層の硬化のためのUV(あるいはEB)照射手段

18’ 弾性層の硬化のためのUV照射手段

20 ダイコータ

21 上部ダイヘッド

22 下部ダイヘッド

23 供給管

26 定量ポンプ

27 噴射縁

31、32 ブレード

【技術分野】

【0001】

本発明は、複写機やプリンタ等の電子写真装置、静電記録装置等の画像形成装置に用いられる導電性ローラを製造する技術に係り、特に、これらの導電性ローラの表面の高品質化のために採用されるもので、軸、弾性層および塗膜層から構成される導電性ローラの製造方法に関する。

【背景技術】

【0002】

複写機、プリンタ等の電子写真方式の画像形成装置においては、潜像を保持した感光ドラム等にトナーを供給し、感光ドラムの潜像に該トナーを付着させて潜像を可視化する現像方法として、加圧現像法が知られている。該加圧現像法においては、例えば、感光ドラムを一定電位に帯電させた後、露光機により感光ドラム上に静電潜像を形成し、さらに、トナーを担持した現像ローラを、静電潜像を保持した感光ドラムに接触させて、トナーを感光ドラムの潜像に付着させる現像を行う。また、感光ドラムと現像ローラに一定の間隙を設け、その間隙にトナーを電気的に飛翔させて現像を行う非接触現像法も提案されている。

【0003】

また、上記感光ドラムの帯電には、従来コロナ放電方式が採用されていたが、コロナ放電方式では、6〜10kVの高電圧を印加する必要があるため、装置の安全確認の観点から好ましくはなく、さらに、コロナ放電中にオゾン等の有害物質が発生するため、環境面からも好ましくなかった。これに対し、感光ドラムを帯電させる接触帯電方式が提案されている。

【0004】

上記加圧現像法における現像ローラ、ならびに上記接触帯電方式における帯電ローラは、感光ドラムに密着した状態を確実に保持しながら回転しなければならないため、また、非接触現像法における現像ローラにおいても、トナーに対するストレスを軽減するために、金属等の良導電性材料からなるシャフトの外周に、シリコーンゴム、アクリロニトリル−ブタジエンゴム(NBR)、エチレン−プロピレン−ジエンゴム(EPDM)、エピクロロヒドリンゴム(ECO)、ポリウレタン等のエラストマーにカーボンブラックや金属粉を分散させた半導電性の弾性体やこれらを発泡させた発泡体からなる半導電性弾性層を形成した構造となっている。また、トナーに対する帯電性や付着性の制御、弾性層による感光ドラムの汚染防止等を目的として、上記弾性層の表面に、さらに、樹脂の塗膜層を形成する場合がある。

【0005】

さらに、上記現像ローラおよび帯電ローラに加えて、現像ローラにトナーを供給するためのトナー供給ローラ、感光ドラムの潜像に付着したトナーを記録媒体に転写するための転写ローラ、転写後に感光ドラム上に残留するトナーを除去するためのクリーニングローラ等にも、上記のようなシャフトの外周に半導電性弾性層を形成し、該弾性層の表面にさらに樹脂の塗膜層を形成した構造の導電性ローラが用いられている。

【0006】

上記に説明した、導電性ローラの弾性層は、高い寸法精度が要求される上に、厚さが厚いものものも多く、これを塗布して形成するには塗り重ねる必要があり、一般的には金型に成形用材料を注入して形成されるのが一般的である。

【特許文献1】特開2003−76089号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかしながら、金型を用いるこの方法では、生産量を上げようとした場合、高価な金型が多数個必要で、このための設備コストが膨大なものとなり製品のコストを低減する際の障害となっていた。また、この方法では、弾性層の厚さや幅が僅かでも異なるサイズのものは新たな金型が必要となり、この点からも金型によらない弾性層の形成方法が求められていた。

【0008】

本発明は、このような問題点に鑑みてなされたものであり、外周寸法精度を犠牲にすることなく、弾性層を安価に形成し製品のコストを大幅に低減することができ、しかも、弾性層の寸法が変わっても同じ装置でこれを形成することのできる導電性ローラの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

このため本発明は、紫外線照射により硬化して弾性体を形成する化合物をダイコータで回転する被塗布物に塗布して前記化合物の塗布層を形成し、該層に紫外線を照射して硬化させて弾性層を形成することを特徴とする。

【0010】

また本発明は、前記弾性層を形成したあと、塗膜形成用塗料をロールコータにて塗布することを特徴とする。また本発明は、前記弾性層を形成したあと、塗膜形成用塗料をダイコータにて塗布することを特徴とする。

【0011】

また本発明は、前記弾性体を塗布するダイコータの塗料吐出ヘッドの幅方向長さが被塗布物の長さより短く、該塗料吐出ヘッドが被塗布物の塗布面に追従して平行移動するトラバース式であることを特徴とする。

【0012】

また本発明は、前記ダイコータにて形成された、硬化前の弾性層の塗布層表面に、ダイコータの塗料吐出ヘッドを、弾性層形成用材料を供給、塗布しない状態でトラバース接触させて、前記塗布層の表面平滑性と膜厚とを所望の状態に整えることを特徴とする。また本発明は、前記ダイコータにて形成された、硬化前の弾性層の塗布層表面に、ダイコータの塗料吐出ヘッドと一体に形成された層規制手段をトラバース接触させて、前記塗布層の表面平滑性と膜厚とを所望の状態に整えることを特徴とする。また本発明は、前記ダイコータにて形成された、硬化前の弾性層の塗布層表面に、ダイコータと別に設けた層規制手段をトラバース接触させて、前記塗布層の表面平滑性と膜厚とを所望の所望の状態に整えることを特徴とする。

【0013】

また、本発明は、前記塗膜形成用塗料が紫外線照射もしくは電子線照射により硬化する塗料であることを特徴とする。また本発明は、前記弾性体形成段階での被塗布物の回転軸と塗膜形成段階での被塗布物の回転軸が一体であることを特徴とするもので、これらを課題解決のための手段とする。

【発明の効果】

【0014】

本発明によれば、紫外線照射により硬化して弾性体を形成する化合物をダイコータで回転する被塗布物に塗布して前記化合物の塗布層を形成し、該層に紫外線を照射して硬化させて弾性層を形成するので、コスト低減やサイズ共用性の障害となっていた金型を不要なものとするとともに、紫外線硬化樹脂を含まない塗料を用いた場合に必要な乾燥工程をも不要なものにして、製品のコスト低減に大きく寄与させることができる。

【0015】

また、前記弾性層の形成のあと、塗膜形成用塗料をロールコータにて塗布することにより、ロールコータによる迅速かつ確実な塗膜形成用塗料の塗布と相まって、導電性ローラの製造の作業効率を大幅に短縮することができる。

【0016】

また、前記弾性層の形成のあと、塗膜形成用塗料をダイコータにて塗布することにより、この場合にも、ダイコータによる迅速かつ確実な塗膜形成用塗料の塗布と相まって、導電性ローラの製造の作業効率を大幅に短縮することができる。しかも、弾性体を構成する化合物の塗布層の形成と、塗膜形成用塗料の塗布も、ダイコータ方式により行う場合には、装置が簡素化される。

【0017】

また、ダイコータの吐出ヘッドの幅方向長さが、被塗布物の長さより短く、該吐出ヘッドが被塗布物の塗布面に追従して平行移動するトラバース式であることにより、塗装工程に、紫外線照射手段を併設することができるので、装置全体が大規模なものとはならない。

【0018】

また、前記ダイコータにて形成された硬化前の弾性層の塗布層表面にダイコータの吐出ヘッドを、弾性層形成用材料を供給しない状態でトラバース接触させるので、別工程を必要とせず、同一の装置において前記塗布層の表面平滑性と膜厚とを所望の状態に整えることが可能となる。

【0019】

また、前記ダイコータにて形成された硬化前の弾性層の塗布層表面に、ダイコータの吐出ヘッドと一体に形成された層規制手段をトラバース接触させるので、別工程を必要とせず、同一の装置において前記塗布層の表面平滑性と膜厚とを所望の状態に整えることが可能となる。

【0020】

さらにまた、前記ダイコータにて形成された硬化前の弾性層の塗布層表面に、ダイコータと別に設けた層規制手段をトラバース接触させるので、別工程を必要とせず、同一の装置において前記塗布層の表面平滑性と膜厚とを所望の状態に整えることが可能となる。

【0021】

さらに、前記塗膜形成用塗料が紫外線照射もしくは電子線照射により硬化する塗料である場合は、塗布された導電性ローラの塗膜の表面が、その後の紫外線や電子線の照射により、塗料が均一かつ効果的に硬化されて品質が向上する。さらにまた、前記弾性体形成段階での被塗布物の回転軸と塗膜形成段階での被塗布物の回転軸が一体である場合は、弾性体形成と塗膜形成とを連続して精度よく行え、装置が大規模なものとならず、かつ、簡略化された一連の連続した工程で導電性ローラの弾性体形成と塗膜形成とを行うことが可能となる。

【発明を実施するための最良の形態】

【0022】

以下、本発明の実施形態について説明する。図5は、本発明に係る製造方法によって製造される導電性ローラの例であるパイプ型ローラを示す斜視図であり、パイプ型ローラ2は、金属や合成樹脂製の硬質の管状体からなるパイプ軸7の周囲に弾性体よりなる弾性層5が被覆され、弾性層5の周囲にさらに塗膜層4が形成される。なお、図示しての説明は省略するが、金属や合成樹脂製の硬質の中実棒状体からなる軸の周囲に弾性層5が被覆される構造のものにも、本発明の製造方法は適用が可能である。

【0023】

以下に、導電性ローラを製造する方法について詳細を説明する。

【0024】

図1(A)は本発明のダイコータ法による弾性層5となる塗布層の積層・形成状態を示す斜視図、図1(B)はロールコータ法による塗膜層の塗布状態を示す平面図、図1(C)はダイコータ法による塗膜層の形成状態を示す斜視図、図2はダイコータ法の別の例を示す斜視図、図3は図1(B)のD−D断面図、図4はダイヘッドに設けられた、弾性層用の層厚規制手段を示す斜視図である。本発明に係る導電性ローラの製造方法の基本的な構成は、図1に示すように、紫外線照射により硬化して弾性体を形成する化合物をダイコータ20で回転するパイプ軸7に塗布して前記化合物の塗布層(弾性層)5を形成し、該層に紫外線を照射(照射手段18’による)して硬化することを特徴とする。

【0025】

図1(A)に示すように、パイプ型ローラ2の、導電性のパイプ軸7の両端部を軸支する図示省略のローラ駆動モータを回転しつつ、パイプ軸7を軸方向にトラバース移動する。パイプ軸7の表面にダイコータ20が摺接する。ダイコータ20はパイプ軸7と平行に配置される。ダイコータ20は、分割された上部ダイヘッド21と下部ダイヘッド22とから構成され、それらの間に前記弾性体を形成する化合物の供給通路が形成されている。前記弾性体を形成する化合物は液状体の射出材として定量ポンプ26から供給管23を通じて上下部ダイヘッド21、22間の供給通路に入り、ダイコータ20の前面の線状の噴射口からパイプ軸7の表面に射出される。

【0026】

ダイコータ20と回転(矢印B)するパイプ軸7とを軸方向に相対移動させることにより、パイプ軸7の表面の全域に弾性層5となる塗膜層が塗布・成型される。図示の例では、回転するパイプ軸7が矢印Aで示すように軸方向にトラバース移動するが、設計上許容されるなら、パイプ軸7側を回転のみとしてトラバース移動を不可とし、ダイコータ20側をトラバース移動可能に構成してもよい。このようにして、弾性層5の肉厚が、厚くても、薄くても、ダイコータ20を用いて軸7に弾性体を形成する化合物を塗布することで、弾性層5を軸7上に容易に形成させることができる。弾性層5となる塗布層の形成をダイコータ20で行う場合、同時に層厚の制御を行うとより効率的である。この制御はいくつかの方法が講じられるが、最も適切なものは、弾性層形成用のダイコータのヘッドを用い、弾性層形成材料を塗布しない状態にて、弾性層形成材料塗布後であって硬化前の表面を規制していく方法である。層厚規制のための手段を別に設けることがないので、簡略化された装置にて層厚規制が行える。一方、図4(a)は、ダイヘッドに一体となる層厚規制手段として、薄板状のブレード31を形成したものであり、これによれば、弾性層形成材料を塗布直後に層厚規制を行うことができる。もちろん、図4(b)に示すように、層厚規制のみを行う手段としてのブレード32を別体で設け、弾性層形成材料塗布後の被塗布物に追従してトラバース移動させることにより、層厚規制を行うことも可能である。

【0027】

弾性層7を形成する塗布層となる化合物は、紫外線硬化樹脂から構成されており、ダイコータ20に併設して設置された紫外線照射手段18’により連続して照射され硬化する。

【0028】

パイプ軸7への弾性層5の形成が完了したら、次いで、図1(B)に示すようにロールコータ10による弾性層5の表面への塗装が行われる。弾性層5を形成済みのパイプ型ローラ2を、その軸の両端部が軸支する図示省略のローラ駆動モータにより回転させつつ、軸方向に矢印Aのようにトラバース移動する。ローラ2の弾性層5の表面に接触するロールコータ10の塗装ロール11により、ローラ2の弾性層5の表面が塗装される。塗装ロール11の軸とローラ2の軸7とは所定角度θ(θは変更可能)にて交差配置されており、両ローラの点接触により螺旋状に均一に塗りむらが少なく塗布されていく。前記角度θを小さくすれば塗装の螺旋塗膜の幅を大きくすることができる。設計上許容されるなら、パイプ型ローラ2側を回転のみとしてトラバース移動を不可とし、ロールコータ10側をトラバース移動可能に構成してもよい。

【0029】

図1(B)のD−D断面である図3に示すように、ロールコータ10は、塗料タンク12内に貯溜された塗料中に浸されて配設される塗装ロール11と、塗装ロール11を回転駆動するロール駆動モータ(図示省略)とから構成される。ロールコータ10における塗装ロール11の表面は、被塗装体であるローラ2の弾性層5の表面に接触し、互いに回転する表面同士が点接触して、塗装ロール11の周面の塗料をローラ2の弾性層5の表面に移載する。このように構成することで、塗膜の厚さの均一化と両者の離脱時における離脱線の解消とが図られ、連続しての塗布が可能となって生産性が向上する他、塗りむらの解消や塗膜の厚みの均一化が可能となる。塗装ロール11の周面には微細なグラビア状の凹凸面が形成されており、塗料タンク12からローラ2の弾性層5表面への塗料の移載を容易にするとともにその移載量を高精度なものにする。図3の符号16は、前記グラビア状の凹凸面による塗装ロール11の表面への過剰な塗料の移載が抑制されるように、塗装ロール11の表面から塗料を剥ぎ取るブレードを示すものである。

【0030】

前記実施形態において、塗膜層4の形成に、ロールコータでなく、ダイコータを用いて行うこともできる。図1(C)はその一つの実施形態である。ダイコータへの塗料供給装置は、図1(A)に使用した弾性層形成用材料の供給に使用したものと同じものを使用できる。

【0031】

塗膜層4の形成には、紫外線硬化型樹脂あるいは電子線硬化型樹脂から構成される塗料を用いるのが好ましく、塗膜層4の塗布が完了すると、図1(B)に示すように、紫外線(UV)照射手段あるいは電子線(EB)照射手段18によりUV照射あるいはEB照射を施すことによって、塗料が適正にかつ速やかに硬化するので生産効率が向上する。

【0032】

図2はダイコータ法の別の例を示す斜視図である。図示の例は、ダイコータ20が導電性ローラ2の弾性層5の幅と同じ幅を有するものである。すなわち、分割されたダイコータ20の上部ダイヘッド21と下部ダイヘッド22との重ね面の前面には、弾性層5の幅と同じ幅の線状の噴射口27が形成される。前記重ね面には、弾性体を形成する化合物の供給通路(図示省略)がトーナメント状に形成され、最終的に線状の噴射口27に接続される。前記供給通路は、定量ポンプ26から液状の基体部構成材の供給を受け、第1供給管25からマニホールド24を介して2本の第2供給管23、23に分岐し、さらに上下部ダイヘッド21、22間の供給通路に入り、前記トーナメント状の供給通路にて順次分岐して線状の噴射口27からパイプ軸7の表面に射出される。したがって、1回の回転にてパイプ軸7の表面の全域に弾性層5が形成される。パイプ軸7への弾性層5の積層・形成が完了したら、次いで、図1(B)に示すようにロールコータ10による弾性層5の表面への塗装が行われ、最後に、導電性ローラ2等の表面に紫外線(UV)照射、もしくは電子線(EB)照射を施して、塗料を適正かつ速やかに硬化させて塗膜層4を形成する。

【0033】

本発明において、図1(A)または図2のダイコータ20による弾性層5の形成時の被塗布物の回転軸と、図1(B)におけるロールコータ10による塗膜層形成時の回転軸を同一とし、それぞれの装置の間に前述のように、紫外線照射手段18’および18を設置し、ダイコータ20における弾性層5の形成および硬化と、ロールコータ10による塗膜層4の形成および硬化を連続して行うようにすると、装置が大規模なものとならず、かつ、簡略化された一連の連続した工程で導電性ローラの弾性体形成と塗膜形成とを行うことが可能となる。

【0034】

以上、本発明の実施例について説明してきたが、本発明の趣旨の範囲内で、導電性ローラ等の種類(帯電ローラ、現像ローラ等)、層状形態を含む形状、形式(弾性ローラ、パイプ型ローラ)、ダイコータ射出形態(短い幅のダイコータの場合は好適には被射出体である導電性ローラ側を軸移動させるが、ダイコータ側を軸移動させてもよい。)、導電性ローラの回転形態、トラバースおよび回転駆動のためのアクチュエータの形態(電動、流体、磁気等の駆動源の種類およびラックとピニオン、ピストンとシリンダ等)、弾性層の材質および導電剤の含有量等の添加形態、紫外線硬化型樹脂あるいは電子線硬化型樹脂等の塗料への含有量等の添加形態、紫外線(UV)照射あるいは電子線(EB)照射形態(ダイコータ等による塗装工程の次工程で紫外線照射あるいは電子線照射を行ってもよいし、ダイコータ等に電子線照射手段等を併置して塗装の直後で同時に照射を行うようにしてもよい。)等については適宜選択することができる。

【0035】

前記パイプ型ローラ2の弾性層5に添加される導電剤としては適宜のものが採用され得るが、カーボン系導電剤としては、ケッチェンブラックやアセチレンブラックが、ゴム用カーボンブラックとしては、SAF、ISAF、HAF、FEF、GPF、FT、MT等が用いられる他、酸化カーブンブラック等のインク用カーボンブラック、熱分解カーボンブラック、グラファイト等も用いることができる。

【0036】

本発明の弾性層を構成する紫外線照射により硬化する化合物としては、ポリエステル樹脂、ポリエーテル樹脂、フッ素樹脂、エポキシ樹脂、アミノ樹脂、ポリアミド樹脂、アクリル樹脂、アクリルウレタン樹脂、ウレタン樹脂、アルキッド樹脂、フェノール樹脂、メラミン樹脂、尿素樹脂、シリコーン樹脂、ポリビニルブチラール樹脂、ビニルエーテル系樹脂、ビニルエステル系樹脂およびこれら樹脂に特定の官能基を導入した変性樹脂等が挙げられ、これら樹脂は、1種単独でも、2種以上を混合して用いてもよい。上記化合物には、前記導電剤の他、必要に応じて反応性希釈剤を含むことができる。上記化合物が紫外線照射により硬化する化合物である場合には、光重合開始剤、光重合促進剤を含むのが好ましい。その他、必要に応じて公知の添加剤を含んでもよい。

【0037】

上記弾性層5の硬度は、特に限定されるものではないが、アスカーC硬度で80度以下であるのが好ましく、20〜70度であるのがさらに好ましい。弾性層のアスカーC硬度が80度を超えると、導電性ローラと感光ドラム等との接触面積が小さくなり、良好な現像が行えなくなるおそれがあり、また、導電性ローラを現像ローラとして用いた場合、トナーに損傷を与え、感光ドラムや成層ブレードへのトナー固着等が発生して画像不良が起こり易い。一方、弾性層が低硬度過ぎると、導電性ローラを現像ローラとして用いた場合、感光ドラムや成層ブレードとの摩擦力が大きくなり、ジッター等の画像不足が発生する虞れがある。なお、上記弾性層は、感光ドラムや成層ブレード等に当接して使用されるため、硬度を低硬度に設定する場合でも、圧縮永久歪みをなるべく小さくすることが好ましく、具体的には20%以下とすることが好ましい。

【0038】

また、本発明に用いる高分子イオン導電材料としては、例えば、特開平9−227717号公報、特開平10−120924号公報および特開2000−327922号公報に記載されているものを用いることができるが、特に限定されるものではない。

【0039】

具体的には、(A)有機ポリマー材料、(B)イオン導電可能なポリマーまたはコポリマーおよび(C)無機または低分子量有機塩からなる混合物を挙げることができ、ここで、成分(A)は、ポリアクリル酸エステル、ポリメタクリル酸エステル、ポリアクリロニトリル、ポリビニルアルコール、ポリビニルアセテート、ポリアミド、ポリウレタンまたはポリエステルであり、成分(B)は、オリゴエトキシ化アクリレートもしくはメタクリレート、芳香族環についてオリゴエトキシ化されたスチレン、ポリエーテルウレタン、ポリエーテル尿素、ポリエーテルアミド、ポリエーテルエステルアミドまたはポリエーテルエステルであり、また成分(C)は、無機または低分子量有機プロトン酸のアルカリ金属、アルカリ土類金属、亜鉛またはアンモニウム塩であり、好ましくは、LiClo4 、LiCF3 SO3 、NaClo4 、LiBF4 、NaBF4 、KBF4 、NaCF4 SO3 、KClO4 、KPF6 、KCF3 SO3 、KC4 F9 SO3 、Ca(ClO4 )2 、Ca(PF6)2 、Mg(ClO4)2 、Mg(CF3 SO3 )2 、Zn(ClO4)2 、Zn(PF6)2 、またはCaCF3 SO3 )2 等である。

【0040】

また、本発明においては、基材に対して、機能性成分として他の導電性材料を添加して、補助的に導電性の付与、調整を行うこともできる。かかる導電性材料としては、特に限定されず、ラウリルトリメチルアンモニウム、ステアリルトリメチルアンモニウム、オクタデシルトリメチルアンモニウム、ドデシルトリメチルアンモニウム、ヘキサデシルトリメチルアンモニウム、変性脂肪酸、ジメチルエチルアンモニウムの過塩素酸塩、塩素酸塩、ホウフッ化水素酸塩、硫酸塩、エトサルフェート塩、ハロゲン化ベンジル塩(臭化ベルジル塩、塩化ベンジル塩等)等の第4級アンモニウム等の陽イオン界面活性剤:脂肪族スルホン酸、高級アルコール硫酸エステル塩、高級アルコールエチレンオキサイド付加硫酸塩、高級アルコール燐酸エステル塩等の陰イオン界面活性剤;各種ベタイン等の両性イオン界面活性剤;高級アルコールエチレンオキサイド、ポリエチレングリコール脂肪酸エステル、多価アコール脂肪酸エステル等の非イオン性帯電防止剤等の帯電防止剤、LiCF2 SO2 、NaClo4 、LiBF4 、NaCl等の周期律表第1族の金属塩;Ca)ClO4 )2 等の周期律表第2族の金属塩;およびこれらの帯電防止剤がイソシアネートと反応する活性水素を有する基(水素基、カルボキシル基、一級乃至二級アミン等)を1個以上有するもの等が挙げられる。さらに、これらと多価アルコール(1、4−ブタジエンオール、エチレングリコール、ポリエチレングリコール、プロピレングリコール等)またはその誘導体との錯体、あるいはエチレングリコールモノメチルエーテル、エチレングリコールモノエチルエーテル等との錯体等のイオン導電剤;ケッチェンブラック、アセチレンブラック等の導電性カーブン;SAF、ISAF、HAF、FEF、GPF、SRF、FT、MT等のゴム用カーボン;酸化処理を施したカラーインク用カーボン、熱分解カーボン、天然グラファイト、人造グラファイト等;酸化スズ、酸化チタン、酸化亜鉛、ニッケル、銅等の金属および金属酸化物、ポリアニリン、ポリピロール、ポリアセチレン等の導電性ポリマー等を例示することができる。

【実施例】

【0041】

ダイコータ20を用いて弾性層5を形成したあと塗膜層4を形成して複数の種類の導電性ローラ2を作成し、実施例1〜8とした。また、ダイコータを用いない方法によっても、複数の種類の導電性ローラを作成し、これらを比較例1〜3とした。これらの12種類のローラについて、弾性層の外径バラツキ、塗膜層の厚さバラツキ、および、ローラ全体の外径バラツキを測定した。それぞれの例の導電性ローラに関し、弾性層形成および塗膜層の形成方法、および、形成プロセスにおけるパラメータ、並びに、前記測定結果を表1に示した。

【0042】

表1において、ダイヘッド吐出幅(mm)に関し、実施例1、2において、「(全幅)」を付けて記したのは、ローラ長さと同じ幅のヘッドを有するダイコータから材料を供給しローラを1回転させて(トラバースさせないで)弾性層を成形したことを意味し、他の実施例のものは、短い幅のダイコータを回転するローラに対してトラバースしながら材料を供給し螺旋状に塗膜層を形成した。

【0043】

また、UVトラバース照射速度とは、紫外線(UV)照射手段をローラに対して相対的にトラバースさせる速度を言い、UVトラバース照射強度とは、紫外線(UV)照射手段から照射する紫外線の積算の強さをいう。

【0044】

【表1】

【0045】

表1に示したように、比較例1のディップ塗装によって弾性層を成形したものは、外形寸法のバラツキに問題があるのに対して、実施例1〜8の導電性ローラは、いずれも、金型を用いて弾性層を成形したローラと同等以下に弾性層外径バラツキを小さくすることができ、極めて高精度の弾性層を形成することができる。

【0046】

また、塗膜層の形成に関して、ロールコータもしくは、ダイコータによって塗布したものは、ディップ塗装によって形成した場合に対比して、塗膜厚さバラツキが小さいことがわかる。

【図面の簡単な説明】

【0047】

【図1】本発明のダイコータ法による弾性層となる塗布層の積層・形成状態を示す斜視図、ロールコータ法による塗膜層の塗布状態を示す平面図、および、ダイコータ法による塗膜層の形成状態を示す斜視図である。

【図2】本発明に係るダイコータ法の別の例を示す斜視図である。

【図3】図1(B)のD−D断面図である。

【図4】ダイヘッドに設けられた弾性層の層厚規制手段を示す斜視図である。

【図5】本発明によって製造される製品の例を示す概念斜視図である。

【符号の説明】

【0048】

2 パイプ型ローラ(導電性ローラ)

4 導電性ローラの塗膜層

5 導電性ローラの弾性層

7 パイプ軸

10 ロールコータ

11 塗装ロール

14 ロール駆動モータ

18 塗膜層の硬化のためのUV(あるいはEB)照射手段

18’ 弾性層の硬化のためのUV照射手段

20 ダイコータ

21 上部ダイヘッド

22 下部ダイヘッド

23 供給管

26 定量ポンプ

27 噴射縁

31、32 ブレード

【特許請求の範囲】

【請求項1】

半導電性の弾性層を具えた、導電性ローラを製造する方法において、

紫外線照射により硬化して弾性体を形成する化合物をダイコータで回転する被塗布物に塗布して前記化合物の塗布層を形成し、該層に紫外線を照射して硬化させて前記弾性層を形成する導電性ローラの製造方法。

【請求項2】

前記弾性層を形成した後、塗膜形成用塗料をロールコータにて塗布することを特徴とする請求項1に記載の導電性ローラの製造方法。

【請求項3】

前記弾性層を形成した後、塗膜形成用塗料をダイコータにて塗布することを特徴とする請求項1に記載の導電性ローラの製造方法。

【請求項4】

前記弾性体を塗布するダイコータの塗料吐出ヘッドの幅方向長さが被塗布物の長さより短く、該塗料吐出ヘッドが被塗布物の塗布面に追従して平行移動するトラバース式であることを特徴とする請求項1または2に記載の導電性ローラの製造方法。

【請求項5】

前記ダイコータにて形成された、硬化前の弾性層の塗布層表面に、ダイコータの塗料吐出ヘッドを、弾性層形成用材料を供給、塗布しない状態でトラバース接触させて、前記塗布層の表面平滑性と膜厚とを所望の状態に整えることを特徴とする請求項4に記載の導電性ローラの製造方法。

【請求項6】

前記ダイコータにて形成された、硬化前の弾性層の塗布層表面に、ダイコータの塗料吐出ヘッドと一体に形成された層規制手段をトラバース接触させて、前記塗布層の表面平滑性と膜厚とを所望の状態に整えることを特徴とする請求項4に記載の導電性ローラの製造方法。

【請求項7】

前記ダイコータにて形成された、硬化前の弾性層の塗布層表面に、ダイコータと別に設けた層規制手段をトラバース接触させて、前記塗布層の表面平滑性と膜厚とを所望の状態に整えることを特徴とする請求項4に記載の導電性ローラの製造方法。

【請求項8】

前記塗膜形成用塗料が紫外線照射または電子線照射により硬化する塗料であることを特徴とする請求項1〜7のいずれかに記載の導電性ローラの製造方法。

【請求項9】

前記弾性体形成段階での被塗布物の回転軸と塗膜形成段階での被塗布物の回転軸が一体であることを特徴とする1〜8のいずれかに記載の導電性ローラの製造方法。

【請求項1】

半導電性の弾性層を具えた、導電性ローラを製造する方法において、

紫外線照射により硬化して弾性体を形成する化合物をダイコータで回転する被塗布物に塗布して前記化合物の塗布層を形成し、該層に紫外線を照射して硬化させて前記弾性層を形成する導電性ローラの製造方法。

【請求項2】

前記弾性層を形成した後、塗膜形成用塗料をロールコータにて塗布することを特徴とする請求項1に記載の導電性ローラの製造方法。

【請求項3】

前記弾性層を形成した後、塗膜形成用塗料をダイコータにて塗布することを特徴とする請求項1に記載の導電性ローラの製造方法。

【請求項4】

前記弾性体を塗布するダイコータの塗料吐出ヘッドの幅方向長さが被塗布物の長さより短く、該塗料吐出ヘッドが被塗布物の塗布面に追従して平行移動するトラバース式であることを特徴とする請求項1または2に記載の導電性ローラの製造方法。

【請求項5】

前記ダイコータにて形成された、硬化前の弾性層の塗布層表面に、ダイコータの塗料吐出ヘッドを、弾性層形成用材料を供給、塗布しない状態でトラバース接触させて、前記塗布層の表面平滑性と膜厚とを所望の状態に整えることを特徴とする請求項4に記載の導電性ローラの製造方法。

【請求項6】

前記ダイコータにて形成された、硬化前の弾性層の塗布層表面に、ダイコータの塗料吐出ヘッドと一体に形成された層規制手段をトラバース接触させて、前記塗布層の表面平滑性と膜厚とを所望の状態に整えることを特徴とする請求項4に記載の導電性ローラの製造方法。

【請求項7】

前記ダイコータにて形成された、硬化前の弾性層の塗布層表面に、ダイコータと別に設けた層規制手段をトラバース接触させて、前記塗布層の表面平滑性と膜厚とを所望の状態に整えることを特徴とする請求項4に記載の導電性ローラの製造方法。

【請求項8】

前記塗膜形成用塗料が紫外線照射または電子線照射により硬化する塗料であることを特徴とする請求項1〜7のいずれかに記載の導電性ローラの製造方法。

【請求項9】

前記弾性体形成段階での被塗布物の回転軸と塗膜形成段階での被塗布物の回転軸が一体であることを特徴とする1〜8のいずれかに記載の導電性ローラの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2006−184895(P2006−184895A)

【公開日】平成18年7月13日(2006.7.13)

【国際特許分類】

【出願番号】特願2005−347926(P2005−347926)

【出願日】平成17年12月1日(2005.12.1)

【出願人】(000005278)株式会社ブリヂストン (11,469)

【Fターム(参考)】

【公開日】平成18年7月13日(2006.7.13)

【国際特許分類】

【出願日】平成17年12月1日(2005.12.1)

【出願人】(000005278)株式会社ブリヂストン (11,469)

【Fターム(参考)】

[ Back to top ]