導電性ローラの製造方法

【課題】液状材料が受けた圧力変動の履歴による抵抗ムラを抑えた導電性ローラの製造方法を提供する。

【解決手段】塗工ヘッド38に至る第1の液状材料流路と、第1の液状材料流路に連通するシリンダ55及びシリンダ内を往復動可能なピストン56と、シリンダに至る第2の液状材料流路と、それぞれの流路に配設された第1および第2のバルブ53,52を備えた塗布装置を用いる導電性ローラの製造方法において、(1)第2のバルブを閉じ、第1のバルブを開いた状態でピストンを往動させ、次いで、ピストンを復動させ、シリンダ内を負圧にして液状材料をサックバックする工程及び(2)ピストンを固定し、第1のバルブを閉じ、第2のバルブを開き、液状材料を、シリンダ内の圧力が負圧から正圧に変化するまで供給し、シリンダ内を液状材料で再充填した後、ピストンの復動が完了すると同時に、または直後に、第2のバルブを閉じる工程をこの順序で行なう。

【解決手段】塗工ヘッド38に至る第1の液状材料流路と、第1の液状材料流路に連通するシリンダ55及びシリンダ内を往復動可能なピストン56と、シリンダに至る第2の液状材料流路と、それぞれの流路に配設された第1および第2のバルブ53,52を備えた塗布装置を用いる導電性ローラの製造方法において、(1)第2のバルブを閉じ、第1のバルブを開いた状態でピストンを往動させ、次いで、ピストンを復動させ、シリンダ内を負圧にして液状材料をサックバックする工程及び(2)ピストンを固定し、第1のバルブを閉じ、第2のバルブを開き、液状材料を、シリンダ内の圧力が負圧から正圧に変化するまで供給し、シリンダ内を液状材料で再充填した後、ピストンの復動が完了すると同時に、または直後に、第2のバルブを閉じる工程をこの順序で行なう。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は電子写真装置に用いる導電性ローラの製造方法に関する。

【背景技術】

【0002】

電子写真装置において帯電ローラや現像ローラとして用いられている導電性ローラは、一般的に、軸芯体および該軸芯体の周囲を被覆している導電性の弾性層を有する。かかる構成を有する導電性ローラの製造方法として、特許文献1には、円筒状の塗工ヘッドを用いた導電性ローラの製造方法が開示されている。ここで、特許文献1の方法を用いて導電性ローラを製造する場合、導電性ローラの成形直後に塗工ヘッドから液状材料が液ダレすることを抑制するため、特許文献2に記載されているように、成形直後に塗工ヘッド内の圧力を負圧にする方法がある。これによれば、液状材料の供給圧を負圧化することでヘッド内部の液圧を負圧化することができ、それによって、塗工液塗り終わり時のヘッドからの液離れを良好とし、液溜りの抑制と、ヘッド内面への塗工液の付着を減少させることができる。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2006−293015号公報

【特許文献2】特開2003−190870号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかし、本発明者等の検討によれば、特許文献2に記載の方法は、得られる導電性ローラ間での電気抵抗が安定しないことがあるという課題を見出した。

そこで、本発明の目的は、導電性ローラ間での電気抵抗のムラが生じにくい導電性ローラの製造方法を提供することにある。

【課題を解決するための手段】

【0005】

本発明者らは、上記の課題の発生原因について検討した。その結果、特許文献2の方法においては、サックバックによるシリンダの負圧化の後のピストンの駆動と、負圧化されたシリンダ内への液状材料の導入とが全く独立して制御されていたため、シリンダに再充填されてなる液状材料の状態が安定していないことを知見した。具体的には、負圧化したシリンダには当初液状材料が導入されたのち、ポンプで液状材料を充填していったときに、ピストンの復動が遅かった場合、液状材料がピストンの復動に追いつき、その結果、液状材料は充填圧力とピストンとにより圧縮される。一方、ピストンの復動速度が速い場合、液状材料の充填がピストンの復動に追いつかず、液状材料が圧縮されるのは、ピストンが上死点に至ったときである。このようにピストンの復動速度によってシリンダ内に再充填される液状材料に加わる圧力が変化することが、上記の課題の1つの発生原因であるものと考えた。そこで、本発明者等は、シリンダへの液状材料の再充填時におけるピストンの動きを制御し、再充填の際に液状材料に加わる圧力変動を抑制した。その結果、上記の目的を達成できることを見出した。

【0006】

すなわち、本発明にかかる導電性ローラの製造方法は、導電性粒子を含有している、液状ゴム混合物からなる液状材料を軸芯体の周囲に塗布する塗工ヘッド、

該塗工ヘッドに至る第1の液状材料流路、

該第1の液状材料流路に接続されているシリンダ及び該シリンダ内を往復動可能なピストン、

該シリンダに接続されている第2の液状材料流路、

該第2の液状材料流路に接続されている該液状材料を貯蔵しているタンク、

該液状材料を該タンクから該シリンダに供給するためのポンプ、および

該第1の液状材料流路及び該第2の液状材料流路の各々に配設された第1および第2のバルブ、を備えた塗布装置を用いて、

該シリンダに充填された所定量の該液状材料を該塗工ヘッドに供給し、該塗工ヘッドから該液状材料を吐出させて軸芯体に該液状材料の塗膜を形成した後、該シリンダに該液状材料を再充填する一連の工程を繰り返すことによって、該液状材料の塗膜で周囲が被覆された軸芯体の複数本を製造する工程を有する導電性ローラの製造方法であって、

該一連の工程は下記の工程(1)〜(4)を含むことを特徴とする:

(1)該第2のバルブを閉じ、該第1のバルブを開いた状態で該ピストンを往動させて、シリンダ内に充填された液状材料を塗工ヘッドに供給する工程、

(2)該工程(1)に引き続いて、該ピストンをその上死点に至らない範囲で復動させて該シリンダの内部を負圧にすることによって該液状材料をサックバックする工程、および

(3)該工程(2)に引き続いて、該ピストンを固定し、該第1のバルブを閉じ、該ピストンを固定した状態を維持しつつ、該第2のバルブを開き、該ポンプを駆動させて該タンクから該液状材料を、該シリンダの内部のゲージ圧力が負圧から正圧に変化するまで供給する工程、

(4)該工程(3)に引き続いて、該ピストンを更に復動させつつ該ポンプにより該シリンダ内に所定量の該液状材料を再充填し、該ピストンの復動が完了すると同時に、または該ピストンの復動が完了した直後に第2のバルブを閉じる工程。

【発明の効果】

【0007】

本発明によれば、サックバックを行った場合においても、軸方向で抵抗ムラの少ない導電性ローラを得ることができる。

【図面の簡単な説明】

【0008】

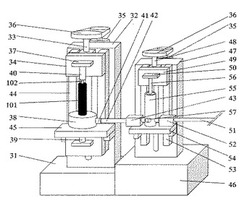

【図1】本発明に用いることのできる塗工装置の一例の概略図である。

【図2】本発明に係る塗工ヘッドの一例を示す図である。

【図3】本発明に係る導電性ローラを示す断面図である。

【図4】本発明に係る導電性ローラの軸方向における抵抗の測定装置の説明図である。

【発明を実施するための形態】

【0009】

本発明に係る導電性ローラの製造に用いるリング状塗工ヘッド(以下、塗工ヘッド)を有する導電性ローラの製造装置(塗工装置)(以下、リングコート機)について図1を用いて説明する。リングコート機は、塗工ヘッド側架台31の上に略垂直に塗工ヘッド側コラム32が取り付けられ、塗工ヘッド側架台31と塗工ヘッド側コラム32の上部に塗工ヘッド側精密ボールネジ33が略垂直に取り付けられている。44はリニアガイドであり、塗工ヘッド側精密ボールネジ33と平行となるように塗工ヘッド側コラム32に2本取り付けられている。塗工ヘッド側LMガイド34は塗工ヘッド側リニアガイド44と塗工ヘッド側精密ボールネジ33とを連結し、サーボモータ35よりプーリ36を介して回転運動が伝達され昇降できるようになっている。塗工ヘッド側コラム32には塗工ヘッド固定テーブル45が取り付けられている。塗工ヘッド固定テーブル45には、塗工ヘッド38が取り付けられている。

【0010】

塗工ヘッド側LMガイド34には軸芯体保持軸ブラケット37が取り付けられる。軸芯体保持軸ブラケット37には、軸芯体102を保持し固定する軸芯体下保持軸39が、略垂直に取り付けられている。また、逆側のローラの軸芯体102を保持する軸芯体上保持軸40の中心軸が軸芯体保持軸ブラケット37の上部に取り付けられ、軸芯体上保持軸40は軸芯体下保持軸39に対向して略同心になるように配置されて軸芯体102を保持している。塗工ヘッド38の軸中心線と、軸芯体下保持軸39の軸中心線と軸芯体上保持軸40の軸中心線が、垂直方向に一直線上に並ぶように配置されている。

【0011】

液状材料の供給口41は、第1の液状材料流路42に連通している。また、第1の液状材料流路42は第1のバルブ43を介してシリンダ55に接続されている。シリンダ側コラム47がシリンダ側架台46に略垂直に取り付けられ、シリンダ側コラム47に取り付けられたシリンダ固定テーブル54上にシリンダ55が固定されている。シリンダ側架台46とシリンダ側コラム47の上部にはシリンダ側精密ボールネジ48が略垂直に取り付けられており、シリンダ側リニアガイド53がシリンダ側精密ボールネジ48と平行してシリンダ側コラム47に2本取り付けられている。シリンダ側LMガイド49が精密ボールネジと連結して取り付けられておりサーボモータ35よりプーリ36を介して回転運動が伝達され昇降できるようになっている。シリンダ側LMガイド49にはピストンブラケット50が備えられており、該ブラケットにはピストン56が備えられている。ピストン56はその外周がシリンダ55内面に密接して往復動可能にされている。また、シリンダにはシリンダ内の圧力を測定するための圧力センサ57が取り付けられている。

【0012】

シリンダ55は第2のバルブ52を介して第2の液状材料流路51に接続されている。また、第2の液状材料流路51は、材料供給ポンプ(不図示)(以下、ポンプ)を介して液状ゴム混合物を貯蔵しているタンク(不図示)に接続されている。ポンプは、タンク内の導電性粒子を含む液状ゴム混合物を一定の速度(単位時間当たりの吐出量が一定)で第2の液状材料流路に供給する。ポンプにより混合された液状材料は、第2の液状材料流路51に供給された液状ゴム材料は、第2のバルブ52が開かれることにより、シリンダ55に供給される。シリンダ55内に充填された液状材料は、ピストン56が下降することにより押出され、第1のバルブが配設された第1の液状材料流路42を介して供給口41へ送られる。

【0013】

次に、本発明に係る塗工ヘッド38について図2を用いて詳細に説明する。塗工ヘッド38は、中空円筒形の内リング(以下、内リング)60、供給口41を少なくとも一つ有する中空円筒形の外リング(以下、外リング)61、及び該外リング61によって保持される中空円筒形のキャップリング(以下、キャップリング)62から構成されている。また、これらは一体的に作られていてもよい。内リング60と外リング61が同軸に組み合わされ、外リング61にキャップリング62を保持させることにより、流路64および流路65が構成される。また、内リング60および外リング61によって、液状材料を環状に分配するためのヘッダ部63が設けられている。

【0014】

供給口41より送り込まれた液状ゴム混合物は、塗工ヘッド38内のヘッダ部63において環状に分配され、ヘッダ部に連設された流路64を通り、塗工ヘッド38内の流路65へ搬送される。流路65へ搬送されたそれぞれの液状ゴム混合物はそのまま押し出され、塗工ヘッド38の内周面に設けられた環状の吐出口より吐出される。軸芯体102の周囲に塗布される液状ゴム混合物の層厚を一定にさせるために、塗工ヘッドからの吐出量とシリンダ55からの供給量を一定にして、保持されている軸芯体102を垂直方向(軸芯体102の中心軸方向)に上方へ移動させる。これによって、軸芯体102は塗工ヘッド38に対して相対的に軸方向に移動し、軸芯体102の外周上に液状ゴム混合物からなる層が形成される。

【0015】

次に、上記の装置を用いた導電性ローラの製造方法を詳細に述べる。本発明にかかる導電性ローラの製造方法は、リングコート機への軸芯体102の供給工程と、軸芯体102への液状材料塗工工程と、液状材料が吐出塗工された軸芯体102のリングコート機からの取り外し工程と、軸芯体102へ塗工された液状材料層の加熱硬化工程を繰り返し、導電性ローラを連続的に複数本製造するものである。

そして、軸芯体102への液状材料塗工工程は、シリンダ55に充填された所定量の液状材料を塗工ヘッド38に供給し、塗工ヘッド38から液状材料を吐出させて軸芯体102を塗工ヘッド38に対して相対的に移動させつつ、軸芯体102上に液状材料の塗膜を形成した後、シリンダ55に液状材料を再充填する一連の工程を含んでいる。そして、当該一連の工程は、下記の工程(1)〜(4)を含むものである。

工程(1):第2のバルブ52を閉じ、第1のバルブ43を開いた状態でピストン56を往動させて、シリンダ55内に充填された液状材料を塗工ヘッドに供給する工程。この工程では、塗工ヘッドから液状材料を吐出させつつ、塗工ヘッドと軸芯体とを略同心を維持した状態で相対的に移動させる。これにより、軸芯体の周囲が液状材料で被覆される。

工程(2):工程(1)に引き続いて、ピストン56をその上死点に至らない範囲で復動させてシリンダ55の内部を負圧にし、液状材料をサックバックする工程。この工程において、ピストンを復動させることでシリンダの内部を負圧にし、塗工ヘッド内の液状材料をサックバックしている。これにより、液状材料塗り終わり時の、塗工ヘッドからの液離れを良くし液溜りを防止し、塗工ヘッド内面への液状ゴム混合物の付着を減少させることができる。サックバックを行わない場合、塗工ヘッド内面および軸芯体下保持軸39に液状材料が付着し、塗工を終了して軸芯体を取り外す際にローラ形状及び振れ精度が悪化し、安定した連続成形が困難となることがある。

工程(3):工程(2)に引き続いて、ピストン56を固定し、第1のバルブ43を閉じ、第2のバルブ52を開き、ポンプを駆動させてタンクから液状ゴム混合物を、シリンダ55の内部のゲージ圧力が負圧から正圧に変化するまで供給する工程。

工程(4):工程(3)に引き続いて、ピストン56を更に復動させるとともにポンプによりシリンダ55内に所定量の液状ゴム混合物を再充填し、ピストン56の復動が完了すると同時に、またはピストン56の復動が完了した直後に第2のバルブ52を閉じる工程。

【0016】

上記工程(3)においては、ピストン56を固定したままシリンダ内の圧力が負圧から正圧に変化するまで、シリンダ内へ液状材料を供給する。ピストンを固定せずに復動させつつシリンダ内へ液状ゴム混合物を供給した場合、シリンダ内へ流入した液状ゴム混合物はある程度の時間の経過後にピストンに追いつき、その時に液状ゴム混合物にかかる圧力は負圧から正圧へ変動する。このようにシリンダへの液状ゴム混合物の充填時に圧力変動が起きた場合、液状ゴム混合物中に含まれる導電性粒子の分散が不均一となり、偏在してしまい、その結果、得られる導電性ローラに、軸方向の抵抗ムラを生じさせるものと考えられる。本発明者らの検討によればピストンを固定した状態でシリンダ内へ液状材料を供給し、シリンダ内の圧力が負圧から正圧に変化した時の圧力、つまり固定したピストンを再度動かしはじめる時の圧力(以下、初期充填圧)の目安としては1〜20Mpaの範囲である。

【0017】

また、工程(4)において、第2のバルブを閉じるタイミングは、ピストンの復動が完了すると同時であることがより好ましい。第2のバルブを閉じるタイミングをピストンの復動が完了すると同時とすることで、シリンダ内の液状材料にかかる圧力変動を最小とすることができる。この工程(4)を通じてシリンダ内の液状材料にかかる圧力変動は、初期充填圧に対して40%以下に抑えることが好ましい。上記に述べた各制御は、シリンダに取り付けられた圧力センサ57から得られたデータを元に、リングコート機の制御CPU及びサーボモータコントローラにフィードバックし、自動制御する手段を構築してリングコート機に内蔵させてもよい。

【0018】

軸芯体102の周囲に形成された液状ゴム混合物の層は、硬化させることによって導電性の弾性層101となる。硬化させる手段としては、非接触の熱処理方法で行うことが好ましい。かかる熱処理方法の具体例としては、赤外線加熱方法、熱風加熱方法、ニクロム熱加熱方法が挙げられる。

【0019】

赤外線加熱方法を用いる際には、赤外線加熱装置を固定し、円筒形状(ローラ形状)の未硬化物層を設けた軸芯体102を周方向に回転させることにより、周方向に均一に熱処理を行うことができる。液状材料層表面の熱処理温度としては、使用する材質にもよるが、硬化反応が開始する100〜250℃が好ましい。例えば、赤外線加熱を行う場合には材料の特性(熱伝導率、比熱)に応じて赤外線加熱装置と未硬化の液状材料の層との距離、出力等を調整すれば良い。また、熱風加熱を行う場合には熱風の温度や向きを調節すれば良い。

【0020】

ここで、弾性層の硬化後の物性安定化、弾性層中の反応残渣および未反応低分子分を除去する等を目的として、硬化させて形成した弾性層に更に熱処理等を行う二次硬化を行っても良い。

【0021】

なお、液状ゴム混合物の層を硬化して得られる導電性の弾性層の層厚の目安は、0.5〜10.0mm、特には、1.0〜6.0mmである。電子写真方式の画像形成装置に用いられる現像ローラでは弾性層の厚みが1.0mm以上であることが多い。現像ローラは、他部材と接触した状態で回転しており、接触状態(ニップ中)を安定に保つ必要があるからである。本発明に係る導電性ローラの軸芯体102の材料は導電性であれば良い。

【0022】

本発明にかかる導電性ローラは画像形成装置及び電子写真プロセスカートリッジに用いられる現像ローラとして使用することができる。その一例の概略図を図3に示す。図3(a)はこの現像ローラの軸方向に平行な断面を表したものであり、図3(b)は軸方向に垂直な断面を表したものである。

【0023】

本発明に用いられる液状ゴム混合物は,液状ゴム組成物と導電性粒子との混合物からなる。液状ゴム組成物としては、液状ジエンゴム(例えば、ブタジエンゴム、イソプレンゴム、ニトリルゴム、クロロプレンゴム、エチレンプロピレンゴム)、液状シリコーンゴム、液状ウレタンゴムが挙げられる。これらの材料は単独で又は複数種を組み合わせて用いることができる。さらに、これらの材料の発泡体を弾性層に用いても良い。弾性層には適度に低硬度であり十分な変形回復力を持たせることが重要であるため、弾性層に用いられる材料としては液状シリコーンゴム、液状ウレタンゴムを用いることが好ましい。特に加工性が良好で寸法精度の安定性が高く、硬化反応時に反応副生成物が発生しないなどの生産性に優れる理由から、付加反応架橋型液状シリコーンゴムを用いることがより好ましい。

【0024】

付加型液状シリコーンゴムは、アルケニル基を含有するポリシロキサンとヒドロシリル基を含有するハイドロジェンポリシロキサンが白金触媒の存在下において付加反応して架橋することで硬化する。

【0025】

アルケニル基を含有するポリシロキサンの分子量としては特に限定されないが、1万以上50万以下が好ましい。ポリシロキサンのアルケニル基は1分子中に少なくとも2個存在することが望ましい。アルケニル基の種類は特に限定されないが、活性水素との反応性が高い等の理由から、ビニル基及びアリル基の少なくとも一方であることが好ましく、ビニル基が特に好ましい。

【0026】

なお、本発明での分子量は、次のようにゲルパーミエーションクロマトグラフィー(GPC)で測定した重量平均分子量である。40℃のヒートチャンバー内で安定化させたカラムに溶媒としてトルエンを毎分0.5mlの流速で流し、0.1〜0.3質量%に調整した試料溶液を50〜200μl注入した。そして、数種の単分散ポリスチレン標準試料で作成した検量線から試料の重量平均分子量を算出した。

【0027】

ヒドロシリル基を含有するハイドロジェンポリシロキサンは、硬化工程における付加反応の架橋剤として働く。一分子中のケイ素原子結合水素原子の数は2個以上であり、硬化反応を最適に行わせるためには3個以上であることが好ましい。ハイドロジェンポリシロキサンの分子量は特に限定されないが、1000以上10000以下が好ましく、硬化反応を適切に行わせるためには比較的低分子量の1000以上5000以下が特に好ましい。

【0028】

本発明における付加型液状シリコーンゴムへのハイドロジェンポリシロキサンの配合は、ハイドロジェンポリシロキサン中のヒドロシリル基数が、ポリシロキサン中のアルケニル基数の1.0倍以上3.0倍以下の範囲内になる量で行なわれることが好ましい。付加型液状シリコーンゴムの触媒としては、ポリシロキサンとハイドロジェンポリシロキサンの付加反応において触媒作用を示す白金触媒が使用できる。

【0029】

導電性粒子としては、カーボンブラック、グラファイト、アルミニウム、パラジウム、銀、鉄、銅、錫、ステンレス鋼の各種導電性金属または合金、酸化錫、酸化亜鉛、酸化インジウム、酸化チタン、酸化アンチモン、酸化モリブデン、酸化錫−酸化アンチモン固溶体、酸化錫−酸化インジウム固溶体の各種導電性金属酸化物、これらの導電性材料で被覆された絶縁性物質の微粉末などが挙げられる。また、現像ローラに求められる耐磨耗性を高めるために、弾性層101の外周上に表面層103が形成してもよい。

【実施例】

【0030】

以下、実施例によって本発明をさらに詳細に説明する。

<導電性ローラの抵抗ムラ測定>

まず、導電性ローラの軸に沿う方向の抵抗ムラの測定方法を図4を用いて説明する。測定対象である導電性ローラ104の軸芯体102の両端をV字型の切れ込みを有するブロック(不図示)で支持し、導電性ローラ104を水平に保つ。厚み2mm、直径20mmの金属製の円盤の外周を導電性ローラの外周面に4.9Nの荷重をかけながら押し当て、50Vの電圧を印加しながら導電性ローラの軸方向に60mm/sの速度で移動させた。導電性ローラを支持しているブロックと直列につないでいる10kΩの抵抗にかかる電圧値から電流値を、0.5mmピッチで求めた。一方向の位相の測定が終了すると、導電性ローラを30°回転させ同様の測定を行った。これを1周分繰り返し、得られた電流値の結果から導電性ローラの抵抗値の計算を行った。導電性ローラ1周中での抵抗値の平均の値をとり、軸方向での抵抗最大値/抵抗最小値の値をその導電性ローラの抵抗ムラとした。

【0031】

[実施例1]

軸芯体102としては外径6mmの丸棒状軸芯体102(快削鋼SUM24L)にニッケルメッキを施し、さらに厚み約1μmのプライマー(商品名:DY39−051 東レダウコーニング社製)を塗布後、温度150 ℃で30分間焼き付けしたものを用いた。

【0032】

両末端にビニル基が置換し、主鎖の99モル%以上がジメチルポリシロキサンの繰り返し単位である重量平均分子量が34000のジメチルポリシロキサン100質量部に、カーボンブラック(Columbian Chemical製Raven890)10質量部を配合したベース材料を調製した。このベース材料に、硬化触媒として塩化白金酸とジビニルテトラメチルジシロキサンとの錯体1質量部を加えた。さらに、前記ビニル基が置換したジメチルポリシロキサンに含まれるビニル基1モルに対して、ヒドロシリル基が1.2モルとなる量のメチルハイドロジェンポリシロキサンを配合し、付加型液状シリコーンゴムからなる液状材料を得た。

【0033】

導電性ローラの製造には、図1に示した形態の塗工ヘッドを有する縦型リングコート機を用いた。塗工ヘッドに用いられているキャップリング62の内径は11.5mmのものを、シリンダとしては内径20mm、長さ250mmの円筒形状のものを用い、予め73ccの付加型液状シリコーンゴムを充填させておいた。まず、軸芯体下保持軸39にセットされた長さ280mm、外径6mmの軸芯体102を、軸芯体上保持軸40を下降させることで、上下軸方向に把持した。その後、把持した軸芯体102をLMガイドで下降させ、軸芯体102上保持軸の下端と塗工ヘッドの上端が一致する位置でLMガイドを停止した。

【0034】

その後、軸芯体102保持軸を垂直に60mm/sで上昇させて軸芯体102を移動させると同時に、内径10mmの第1の液状材料流路に配設された第1のバルブを開いた。そしてピストン56を15mm/sで下降させシリンダ内に充填されていた付加型液状シリコーンゴムを吐出し、軸芯体102の外周に長さ270mm、厚さ3mmの付加型液状シリコーンゴムの塗布層を有する導電性ローラを製造した。また、付加型液状シリコーンゴムの吐出が終了すると同時に、第1のバルブを開いたままピストンを15mm/sの速度で0.5秒間上昇させ、サックバックを行った。その後、ピストンを停止させたまま第1のバルブを閉じ、第2のバルブを開いてポンプを駆動させ、シリンダ内に付加型液状シリコーンゴムを0.9cc/sの流量で供給を開始した。シリンダ内の圧力(充填初期圧力)が8.5MPaとなったところでピストンを3mm/sの速度で上昇を開始させ、付加型液状シリコーンゴムの再充填を行った。ピストンの上昇が完了すると同時に第2のバルブを閉じた。この時の圧力(充填完了圧力)は8.2MPaであった。再充填工程におけるシリンダ内圧力は徐々に下降しており、本実施例における圧力変動の割合[{(充填完了圧力−充填初期圧力)/充填初期圧力}×100]は3.5%であった。次に、同様にして2本目の付加型液状シリコーンゴムの塗布層を有する導電性ローラを製造した。

【0035】

これら2本の未硬化のローラを、軸芯体102を中心として60rpmで回転させ、その未硬化の成形物層表面に、赤外線加熱ランプ(商品名:HYL25、株式会社ハイベック社製)で赤外線(出力1000W)を4分間照射し、硬化させた。なお、赤外線照射時の成形物層表面とランプの距離は60mmであり、成形物層表面の温度は200℃であった。その後、硬化したシリコーンゴムの弾性層の物性を安定させ、シリコーンゴムの弾性層中の反応残渣および未反応低分子分の除去を目的として、電気炉中200℃で4時間二次硬化を行なった。このようにして軸芯体102の外周上に層厚3.0mmのシリコーンゴム層を有する導電性ローラを2本製造した。得られた2本の導電性ローラについて軸方向の電気抵抗のムラを測定した。

【0036】

[実施例2]

再充填完了時にピストンの停止後0.3秒後に第2バルブを閉じたこと以外は実施例1と同様にして2本の導電性ローラを製造した。また、充填完了圧力は10MPaであった。再充填工程におけるシリンダ内圧力は徐々に上昇しており、その圧力変動の割合は17.6%であった。得られた2本の導電性ローラの軸方向の抵抗ムラを測定した。

【0037】

[実施例3]

軸芯体への付加型液状シリコーンゴムの吐出工程及びサックバック工程を経た後、ピストンを停止させたまま第1のバルブを閉じ、第2のバルブを開いてポンプを駆動させ、シリンダ内に付加型液状シリコーンゴムを0.1cc/sの流量で供給を開始した。充填初期圧力が1.0MPaとなったところでピストンを3mm/sの速度で上昇を開始させ、付加型液状シリコーンゴムの再充填を行った。ピストンの上昇が完了すると同時に第2のバルブを閉じた。また、充填完了圧力は1.1MPaであった。再充填工程におけるシリンダ内圧力は徐々に上昇しており、その圧力変動の割合は10.0%であった。上記以外は実施例1と同様して2本の導電性ローラを製造し、評価した。

【0038】

[実施例4]

軸芯体への付加型液状シリコーンゴムの吐出工程及びサックバック工程を経た後、ピストンを停止させたまま第1のバルブを閉じ、第2のバルブを開いてポンプを駆動させ、シリンダ内に付加型液状シリコーンゴムを2.1cc/sの流量で供給を開始した。充填初期圧力が20.0MPaとなったところでピストンを3mm/sの速度で上昇を開始させ、付加型液状シリコーンゴムの再充填を行った。ピストンの上昇が完了すると同時に第2のバルブを閉じた。充填完了圧力は19.0MPaであった。再充填工程におけるシリンダ内圧力は徐々に減少しており、その圧力変動の割合は5.0%であった。上記以外は実施例1と同様に2本の導電性ローラを製造し、評価した。

【0039】

[実施例5]

軸芯体への付加型液状シリコーンゴムの吐出工程及びサックバック工程を経た後、ピストンを停止させたまま第1のバルブを閉じ、第2のバルブを開いてポンプを駆動させ、シリンダ内に付加型液状シリコーンゴムを1.1cc/sの流量で供給を開始した。充填初期圧力が8.4MPaとなったところでピストンを3mm/sの速度で上昇を開始させ、付加型液状シリコーンゴムの再充填を行った。ピストンの上昇が完了すると同時に第2のバルブを閉じた。また、充填完了圧力は10.0MPaであった。再充填工程におけるシリンダ内圧力は徐々に上昇しており、その圧力変動の割合は19.0%であった。上記以外は、実施例1と同様にして2本の導電性ローラを製造し、評価した。

【0040】

[実施例6]

軸芯体への付加型液状シリコーンゴムの吐出工程及びサックバック工程を経た後、ピストンを停止させたまま第1のバルブを閉じ、第2のバルブを開いてポンプを駆動させ、シリンダ内に付加型液状シリコーンゴムを0.2cc/sの流量で供給を開始した。充填初期圧力が1.0MPaとなったところでピストンを3mm/sの速度で上昇を開始させ、付加型液状シリコーンゴムの再充填を行った。ピストンの上昇が完了すると同時に第2のバルブを閉じた。また、充填完了圧力は1.4MPaであった。再充填工程におけるシリンダ内圧力は徐々に上昇しており、その圧力変動の割合は40.0%であった。上記以外は、実施例1と同様にして2本の導電性ローラを製造し、評価した。

【0041】

[実施例7]

軸芯体への付加型液状シリコーンゴムの吐出工程及びサックバック工程を経た後、ピストンを停止させたまま第1のバルブを閉じ、第2のバルブを開いてポンプを駆動させ、シリンダ内に付加型液状シリコーンゴムを1.3cc/sの流量で供給を開始した。充填初期圧力が20.0MPaとなったところでピストンを3mm/sの速度で上昇を開始させ、付加型液状シリコーンゴムの再充填を行った。ピストンの上昇が完了すると同時に第2のバルブを閉じた。また、充填完了圧力は12.0MPaであった。再充填工程におけるシリンダ内圧力は徐々に減少しており、その圧力変動の割合は40.0%であった。上記以外は、実施例1と同様にして2本の導電性ローラを製造し、評価した。

【0042】

[実施例8]

軸芯体への付加型液状シリコーンゴムの吐出工程及びサックバック工程を経た後、ピストンを停止させたまま第1のバルブを閉じ、第2のバルブを開いてポンプを駆動させ、シリンダ内に付加型液状シリコーンゴムを0.3cc/sの流量で供給を開始した。充填初期圧力が1.0MPaとなったところでピストンを3mm/sの速度で上昇を開始させ、付加型液状シリコーンゴムの再充填を行った。ピストンの上昇が完了すると同時に第2のバルブを閉じた。また、充填完了圧力は1.5MPaであった。再充填工程におけるシリンダ内圧力は徐々に上昇しており、その圧力変動の割合は50.0%であった。上記以外は、実施例1と同様にして2本の導電性ローラを製造し、評価した。

【0043】

[実施例9]

軸芯体への付加型液状シリコーンゴムの吐出工程及びサックバック工程を経た後、ピストンを停止させたまま第1のバルブを閉じ、第2のバルブを開いてポンプを駆動させ、シリンダ内に付加型液状シリコーンゴムを1.1cc/sの流量で供給を開始した。充填初期圧力が20.0MPaとなったところでピストンを3mm/sの速度で上昇を開始させ、付加型液状シリコーンゴムの再充填を行った。ピストンの上昇が完了すると同時に第2のバルブを閉じた。また、充填完了圧力は10.0MPaであった。再充填工程におけるシリンダ内圧力は減少に上昇しており、その圧力変動の割合は50.0%であった。上記以外は、実施例1と同様にして2本の導電性ローラを製造、評価した。

【0044】

[比較例1]

軸芯体への付加型液状シリコーンゴムの吐出工程終了及びサックバック工程を経た後、ピストンを停止させず第1のバルブを閉じ、第2のバルブを開いてポンプを駆動させ、シリンダ内に付加型液状シリコーンゴムを1.1cc/sの流量で供給を開始した。そのままピストンの上昇が完了するまで付加型液状シリコーンゴムの再充填を行った。上記以外は、実施例1と同様にして2本目の導電性ローラを製造、評価した。比較例1ではサックバック工程後、シリンダ内が負圧のまま再充填を行ったため、ピストンが上昇している途中で付加型液状シリコーンゴムがピストンに追いつき、シリンダ内の圧力が急激に大きく変わった。そのためシリンダ内の圧力変動履歴が導電性ローラに現れ、長手抵抗ムラが大きかった。

【0045】

上記実施例1〜9および比較例1の詳細条件を表1に示す。また、実施例1〜9および比較例1における2本の導電性ローラの軸方向の抵抗ムラおよび抵抗ムラの変動比(2本目の抵抗ムラ/1本目の抵抗ムラ)を表2に示す。

【0046】

【表1】

【0047】

【表2】

【技術分野】

【0001】

本発明は電子写真装置に用いる導電性ローラの製造方法に関する。

【背景技術】

【0002】

電子写真装置において帯電ローラや現像ローラとして用いられている導電性ローラは、一般的に、軸芯体および該軸芯体の周囲を被覆している導電性の弾性層を有する。かかる構成を有する導電性ローラの製造方法として、特許文献1には、円筒状の塗工ヘッドを用いた導電性ローラの製造方法が開示されている。ここで、特許文献1の方法を用いて導電性ローラを製造する場合、導電性ローラの成形直後に塗工ヘッドから液状材料が液ダレすることを抑制するため、特許文献2に記載されているように、成形直後に塗工ヘッド内の圧力を負圧にする方法がある。これによれば、液状材料の供給圧を負圧化することでヘッド内部の液圧を負圧化することができ、それによって、塗工液塗り終わり時のヘッドからの液離れを良好とし、液溜りの抑制と、ヘッド内面への塗工液の付着を減少させることができる。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2006−293015号公報

【特許文献2】特開2003−190870号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかし、本発明者等の検討によれば、特許文献2に記載の方法は、得られる導電性ローラ間での電気抵抗が安定しないことがあるという課題を見出した。

そこで、本発明の目的は、導電性ローラ間での電気抵抗のムラが生じにくい導電性ローラの製造方法を提供することにある。

【課題を解決するための手段】

【0005】

本発明者らは、上記の課題の発生原因について検討した。その結果、特許文献2の方法においては、サックバックによるシリンダの負圧化の後のピストンの駆動と、負圧化されたシリンダ内への液状材料の導入とが全く独立して制御されていたため、シリンダに再充填されてなる液状材料の状態が安定していないことを知見した。具体的には、負圧化したシリンダには当初液状材料が導入されたのち、ポンプで液状材料を充填していったときに、ピストンの復動が遅かった場合、液状材料がピストンの復動に追いつき、その結果、液状材料は充填圧力とピストンとにより圧縮される。一方、ピストンの復動速度が速い場合、液状材料の充填がピストンの復動に追いつかず、液状材料が圧縮されるのは、ピストンが上死点に至ったときである。このようにピストンの復動速度によってシリンダ内に再充填される液状材料に加わる圧力が変化することが、上記の課題の1つの発生原因であるものと考えた。そこで、本発明者等は、シリンダへの液状材料の再充填時におけるピストンの動きを制御し、再充填の際に液状材料に加わる圧力変動を抑制した。その結果、上記の目的を達成できることを見出した。

【0006】

すなわち、本発明にかかる導電性ローラの製造方法は、導電性粒子を含有している、液状ゴム混合物からなる液状材料を軸芯体の周囲に塗布する塗工ヘッド、

該塗工ヘッドに至る第1の液状材料流路、

該第1の液状材料流路に接続されているシリンダ及び該シリンダ内を往復動可能なピストン、

該シリンダに接続されている第2の液状材料流路、

該第2の液状材料流路に接続されている該液状材料を貯蔵しているタンク、

該液状材料を該タンクから該シリンダに供給するためのポンプ、および

該第1の液状材料流路及び該第2の液状材料流路の各々に配設された第1および第2のバルブ、を備えた塗布装置を用いて、

該シリンダに充填された所定量の該液状材料を該塗工ヘッドに供給し、該塗工ヘッドから該液状材料を吐出させて軸芯体に該液状材料の塗膜を形成した後、該シリンダに該液状材料を再充填する一連の工程を繰り返すことによって、該液状材料の塗膜で周囲が被覆された軸芯体の複数本を製造する工程を有する導電性ローラの製造方法であって、

該一連の工程は下記の工程(1)〜(4)を含むことを特徴とする:

(1)該第2のバルブを閉じ、該第1のバルブを開いた状態で該ピストンを往動させて、シリンダ内に充填された液状材料を塗工ヘッドに供給する工程、

(2)該工程(1)に引き続いて、該ピストンをその上死点に至らない範囲で復動させて該シリンダの内部を負圧にすることによって該液状材料をサックバックする工程、および

(3)該工程(2)に引き続いて、該ピストンを固定し、該第1のバルブを閉じ、該ピストンを固定した状態を維持しつつ、該第2のバルブを開き、該ポンプを駆動させて該タンクから該液状材料を、該シリンダの内部のゲージ圧力が負圧から正圧に変化するまで供給する工程、

(4)該工程(3)に引き続いて、該ピストンを更に復動させつつ該ポンプにより該シリンダ内に所定量の該液状材料を再充填し、該ピストンの復動が完了すると同時に、または該ピストンの復動が完了した直後に第2のバルブを閉じる工程。

【発明の効果】

【0007】

本発明によれば、サックバックを行った場合においても、軸方向で抵抗ムラの少ない導電性ローラを得ることができる。

【図面の簡単な説明】

【0008】

【図1】本発明に用いることのできる塗工装置の一例の概略図である。

【図2】本発明に係る塗工ヘッドの一例を示す図である。

【図3】本発明に係る導電性ローラを示す断面図である。

【図4】本発明に係る導電性ローラの軸方向における抵抗の測定装置の説明図である。

【発明を実施するための形態】

【0009】

本発明に係る導電性ローラの製造に用いるリング状塗工ヘッド(以下、塗工ヘッド)を有する導電性ローラの製造装置(塗工装置)(以下、リングコート機)について図1を用いて説明する。リングコート機は、塗工ヘッド側架台31の上に略垂直に塗工ヘッド側コラム32が取り付けられ、塗工ヘッド側架台31と塗工ヘッド側コラム32の上部に塗工ヘッド側精密ボールネジ33が略垂直に取り付けられている。44はリニアガイドであり、塗工ヘッド側精密ボールネジ33と平行となるように塗工ヘッド側コラム32に2本取り付けられている。塗工ヘッド側LMガイド34は塗工ヘッド側リニアガイド44と塗工ヘッド側精密ボールネジ33とを連結し、サーボモータ35よりプーリ36を介して回転運動が伝達され昇降できるようになっている。塗工ヘッド側コラム32には塗工ヘッド固定テーブル45が取り付けられている。塗工ヘッド固定テーブル45には、塗工ヘッド38が取り付けられている。

【0010】

塗工ヘッド側LMガイド34には軸芯体保持軸ブラケット37が取り付けられる。軸芯体保持軸ブラケット37には、軸芯体102を保持し固定する軸芯体下保持軸39が、略垂直に取り付けられている。また、逆側のローラの軸芯体102を保持する軸芯体上保持軸40の中心軸が軸芯体保持軸ブラケット37の上部に取り付けられ、軸芯体上保持軸40は軸芯体下保持軸39に対向して略同心になるように配置されて軸芯体102を保持している。塗工ヘッド38の軸中心線と、軸芯体下保持軸39の軸中心線と軸芯体上保持軸40の軸中心線が、垂直方向に一直線上に並ぶように配置されている。

【0011】

液状材料の供給口41は、第1の液状材料流路42に連通している。また、第1の液状材料流路42は第1のバルブ43を介してシリンダ55に接続されている。シリンダ側コラム47がシリンダ側架台46に略垂直に取り付けられ、シリンダ側コラム47に取り付けられたシリンダ固定テーブル54上にシリンダ55が固定されている。シリンダ側架台46とシリンダ側コラム47の上部にはシリンダ側精密ボールネジ48が略垂直に取り付けられており、シリンダ側リニアガイド53がシリンダ側精密ボールネジ48と平行してシリンダ側コラム47に2本取り付けられている。シリンダ側LMガイド49が精密ボールネジと連結して取り付けられておりサーボモータ35よりプーリ36を介して回転運動が伝達され昇降できるようになっている。シリンダ側LMガイド49にはピストンブラケット50が備えられており、該ブラケットにはピストン56が備えられている。ピストン56はその外周がシリンダ55内面に密接して往復動可能にされている。また、シリンダにはシリンダ内の圧力を測定するための圧力センサ57が取り付けられている。

【0012】

シリンダ55は第2のバルブ52を介して第2の液状材料流路51に接続されている。また、第2の液状材料流路51は、材料供給ポンプ(不図示)(以下、ポンプ)を介して液状ゴム混合物を貯蔵しているタンク(不図示)に接続されている。ポンプは、タンク内の導電性粒子を含む液状ゴム混合物を一定の速度(単位時間当たりの吐出量が一定)で第2の液状材料流路に供給する。ポンプにより混合された液状材料は、第2の液状材料流路51に供給された液状ゴム材料は、第2のバルブ52が開かれることにより、シリンダ55に供給される。シリンダ55内に充填された液状材料は、ピストン56が下降することにより押出され、第1のバルブが配設された第1の液状材料流路42を介して供給口41へ送られる。

【0013】

次に、本発明に係る塗工ヘッド38について図2を用いて詳細に説明する。塗工ヘッド38は、中空円筒形の内リング(以下、内リング)60、供給口41を少なくとも一つ有する中空円筒形の外リング(以下、外リング)61、及び該外リング61によって保持される中空円筒形のキャップリング(以下、キャップリング)62から構成されている。また、これらは一体的に作られていてもよい。内リング60と外リング61が同軸に組み合わされ、外リング61にキャップリング62を保持させることにより、流路64および流路65が構成される。また、内リング60および外リング61によって、液状材料を環状に分配するためのヘッダ部63が設けられている。

【0014】

供給口41より送り込まれた液状ゴム混合物は、塗工ヘッド38内のヘッダ部63において環状に分配され、ヘッダ部に連設された流路64を通り、塗工ヘッド38内の流路65へ搬送される。流路65へ搬送されたそれぞれの液状ゴム混合物はそのまま押し出され、塗工ヘッド38の内周面に設けられた環状の吐出口より吐出される。軸芯体102の周囲に塗布される液状ゴム混合物の層厚を一定にさせるために、塗工ヘッドからの吐出量とシリンダ55からの供給量を一定にして、保持されている軸芯体102を垂直方向(軸芯体102の中心軸方向)に上方へ移動させる。これによって、軸芯体102は塗工ヘッド38に対して相対的に軸方向に移動し、軸芯体102の外周上に液状ゴム混合物からなる層が形成される。

【0015】

次に、上記の装置を用いた導電性ローラの製造方法を詳細に述べる。本発明にかかる導電性ローラの製造方法は、リングコート機への軸芯体102の供給工程と、軸芯体102への液状材料塗工工程と、液状材料が吐出塗工された軸芯体102のリングコート機からの取り外し工程と、軸芯体102へ塗工された液状材料層の加熱硬化工程を繰り返し、導電性ローラを連続的に複数本製造するものである。

そして、軸芯体102への液状材料塗工工程は、シリンダ55に充填された所定量の液状材料を塗工ヘッド38に供給し、塗工ヘッド38から液状材料を吐出させて軸芯体102を塗工ヘッド38に対して相対的に移動させつつ、軸芯体102上に液状材料の塗膜を形成した後、シリンダ55に液状材料を再充填する一連の工程を含んでいる。そして、当該一連の工程は、下記の工程(1)〜(4)を含むものである。

工程(1):第2のバルブ52を閉じ、第1のバルブ43を開いた状態でピストン56を往動させて、シリンダ55内に充填された液状材料を塗工ヘッドに供給する工程。この工程では、塗工ヘッドから液状材料を吐出させつつ、塗工ヘッドと軸芯体とを略同心を維持した状態で相対的に移動させる。これにより、軸芯体の周囲が液状材料で被覆される。

工程(2):工程(1)に引き続いて、ピストン56をその上死点に至らない範囲で復動させてシリンダ55の内部を負圧にし、液状材料をサックバックする工程。この工程において、ピストンを復動させることでシリンダの内部を負圧にし、塗工ヘッド内の液状材料をサックバックしている。これにより、液状材料塗り終わり時の、塗工ヘッドからの液離れを良くし液溜りを防止し、塗工ヘッド内面への液状ゴム混合物の付着を減少させることができる。サックバックを行わない場合、塗工ヘッド内面および軸芯体下保持軸39に液状材料が付着し、塗工を終了して軸芯体を取り外す際にローラ形状及び振れ精度が悪化し、安定した連続成形が困難となることがある。

工程(3):工程(2)に引き続いて、ピストン56を固定し、第1のバルブ43を閉じ、第2のバルブ52を開き、ポンプを駆動させてタンクから液状ゴム混合物を、シリンダ55の内部のゲージ圧力が負圧から正圧に変化するまで供給する工程。

工程(4):工程(3)に引き続いて、ピストン56を更に復動させるとともにポンプによりシリンダ55内に所定量の液状ゴム混合物を再充填し、ピストン56の復動が完了すると同時に、またはピストン56の復動が完了した直後に第2のバルブ52を閉じる工程。

【0016】

上記工程(3)においては、ピストン56を固定したままシリンダ内の圧力が負圧から正圧に変化するまで、シリンダ内へ液状材料を供給する。ピストンを固定せずに復動させつつシリンダ内へ液状ゴム混合物を供給した場合、シリンダ内へ流入した液状ゴム混合物はある程度の時間の経過後にピストンに追いつき、その時に液状ゴム混合物にかかる圧力は負圧から正圧へ変動する。このようにシリンダへの液状ゴム混合物の充填時に圧力変動が起きた場合、液状ゴム混合物中に含まれる導電性粒子の分散が不均一となり、偏在してしまい、その結果、得られる導電性ローラに、軸方向の抵抗ムラを生じさせるものと考えられる。本発明者らの検討によればピストンを固定した状態でシリンダ内へ液状材料を供給し、シリンダ内の圧力が負圧から正圧に変化した時の圧力、つまり固定したピストンを再度動かしはじめる時の圧力(以下、初期充填圧)の目安としては1〜20Mpaの範囲である。

【0017】

また、工程(4)において、第2のバルブを閉じるタイミングは、ピストンの復動が完了すると同時であることがより好ましい。第2のバルブを閉じるタイミングをピストンの復動が完了すると同時とすることで、シリンダ内の液状材料にかかる圧力変動を最小とすることができる。この工程(4)を通じてシリンダ内の液状材料にかかる圧力変動は、初期充填圧に対して40%以下に抑えることが好ましい。上記に述べた各制御は、シリンダに取り付けられた圧力センサ57から得られたデータを元に、リングコート機の制御CPU及びサーボモータコントローラにフィードバックし、自動制御する手段を構築してリングコート機に内蔵させてもよい。

【0018】

軸芯体102の周囲に形成された液状ゴム混合物の層は、硬化させることによって導電性の弾性層101となる。硬化させる手段としては、非接触の熱処理方法で行うことが好ましい。かかる熱処理方法の具体例としては、赤外線加熱方法、熱風加熱方法、ニクロム熱加熱方法が挙げられる。

【0019】

赤外線加熱方法を用いる際には、赤外線加熱装置を固定し、円筒形状(ローラ形状)の未硬化物層を設けた軸芯体102を周方向に回転させることにより、周方向に均一に熱処理を行うことができる。液状材料層表面の熱処理温度としては、使用する材質にもよるが、硬化反応が開始する100〜250℃が好ましい。例えば、赤外線加熱を行う場合には材料の特性(熱伝導率、比熱)に応じて赤外線加熱装置と未硬化の液状材料の層との距離、出力等を調整すれば良い。また、熱風加熱を行う場合には熱風の温度や向きを調節すれば良い。

【0020】

ここで、弾性層の硬化後の物性安定化、弾性層中の反応残渣および未反応低分子分を除去する等を目的として、硬化させて形成した弾性層に更に熱処理等を行う二次硬化を行っても良い。

【0021】

なお、液状ゴム混合物の層を硬化して得られる導電性の弾性層の層厚の目安は、0.5〜10.0mm、特には、1.0〜6.0mmである。電子写真方式の画像形成装置に用いられる現像ローラでは弾性層の厚みが1.0mm以上であることが多い。現像ローラは、他部材と接触した状態で回転しており、接触状態(ニップ中)を安定に保つ必要があるからである。本発明に係る導電性ローラの軸芯体102の材料は導電性であれば良い。

【0022】

本発明にかかる導電性ローラは画像形成装置及び電子写真プロセスカートリッジに用いられる現像ローラとして使用することができる。その一例の概略図を図3に示す。図3(a)はこの現像ローラの軸方向に平行な断面を表したものであり、図3(b)は軸方向に垂直な断面を表したものである。

【0023】

本発明に用いられる液状ゴム混合物は,液状ゴム組成物と導電性粒子との混合物からなる。液状ゴム組成物としては、液状ジエンゴム(例えば、ブタジエンゴム、イソプレンゴム、ニトリルゴム、クロロプレンゴム、エチレンプロピレンゴム)、液状シリコーンゴム、液状ウレタンゴムが挙げられる。これらの材料は単独で又は複数種を組み合わせて用いることができる。さらに、これらの材料の発泡体を弾性層に用いても良い。弾性層には適度に低硬度であり十分な変形回復力を持たせることが重要であるため、弾性層に用いられる材料としては液状シリコーンゴム、液状ウレタンゴムを用いることが好ましい。特に加工性が良好で寸法精度の安定性が高く、硬化反応時に反応副生成物が発生しないなどの生産性に優れる理由から、付加反応架橋型液状シリコーンゴムを用いることがより好ましい。

【0024】

付加型液状シリコーンゴムは、アルケニル基を含有するポリシロキサンとヒドロシリル基を含有するハイドロジェンポリシロキサンが白金触媒の存在下において付加反応して架橋することで硬化する。

【0025】

アルケニル基を含有するポリシロキサンの分子量としては特に限定されないが、1万以上50万以下が好ましい。ポリシロキサンのアルケニル基は1分子中に少なくとも2個存在することが望ましい。アルケニル基の種類は特に限定されないが、活性水素との反応性が高い等の理由から、ビニル基及びアリル基の少なくとも一方であることが好ましく、ビニル基が特に好ましい。

【0026】

なお、本発明での分子量は、次のようにゲルパーミエーションクロマトグラフィー(GPC)で測定した重量平均分子量である。40℃のヒートチャンバー内で安定化させたカラムに溶媒としてトルエンを毎分0.5mlの流速で流し、0.1〜0.3質量%に調整した試料溶液を50〜200μl注入した。そして、数種の単分散ポリスチレン標準試料で作成した検量線から試料の重量平均分子量を算出した。

【0027】

ヒドロシリル基を含有するハイドロジェンポリシロキサンは、硬化工程における付加反応の架橋剤として働く。一分子中のケイ素原子結合水素原子の数は2個以上であり、硬化反応を最適に行わせるためには3個以上であることが好ましい。ハイドロジェンポリシロキサンの分子量は特に限定されないが、1000以上10000以下が好ましく、硬化反応を適切に行わせるためには比較的低分子量の1000以上5000以下が特に好ましい。

【0028】

本発明における付加型液状シリコーンゴムへのハイドロジェンポリシロキサンの配合は、ハイドロジェンポリシロキサン中のヒドロシリル基数が、ポリシロキサン中のアルケニル基数の1.0倍以上3.0倍以下の範囲内になる量で行なわれることが好ましい。付加型液状シリコーンゴムの触媒としては、ポリシロキサンとハイドロジェンポリシロキサンの付加反応において触媒作用を示す白金触媒が使用できる。

【0029】

導電性粒子としては、カーボンブラック、グラファイト、アルミニウム、パラジウム、銀、鉄、銅、錫、ステンレス鋼の各種導電性金属または合金、酸化錫、酸化亜鉛、酸化インジウム、酸化チタン、酸化アンチモン、酸化モリブデン、酸化錫−酸化アンチモン固溶体、酸化錫−酸化インジウム固溶体の各種導電性金属酸化物、これらの導電性材料で被覆された絶縁性物質の微粉末などが挙げられる。また、現像ローラに求められる耐磨耗性を高めるために、弾性層101の外周上に表面層103が形成してもよい。

【実施例】

【0030】

以下、実施例によって本発明をさらに詳細に説明する。

<導電性ローラの抵抗ムラ測定>

まず、導電性ローラの軸に沿う方向の抵抗ムラの測定方法を図4を用いて説明する。測定対象である導電性ローラ104の軸芯体102の両端をV字型の切れ込みを有するブロック(不図示)で支持し、導電性ローラ104を水平に保つ。厚み2mm、直径20mmの金属製の円盤の外周を導電性ローラの外周面に4.9Nの荷重をかけながら押し当て、50Vの電圧を印加しながら導電性ローラの軸方向に60mm/sの速度で移動させた。導電性ローラを支持しているブロックと直列につないでいる10kΩの抵抗にかかる電圧値から電流値を、0.5mmピッチで求めた。一方向の位相の測定が終了すると、導電性ローラを30°回転させ同様の測定を行った。これを1周分繰り返し、得られた電流値の結果から導電性ローラの抵抗値の計算を行った。導電性ローラ1周中での抵抗値の平均の値をとり、軸方向での抵抗最大値/抵抗最小値の値をその導電性ローラの抵抗ムラとした。

【0031】

[実施例1]

軸芯体102としては外径6mmの丸棒状軸芯体102(快削鋼SUM24L)にニッケルメッキを施し、さらに厚み約1μmのプライマー(商品名:DY39−051 東レダウコーニング社製)を塗布後、温度150 ℃で30分間焼き付けしたものを用いた。

【0032】

両末端にビニル基が置換し、主鎖の99モル%以上がジメチルポリシロキサンの繰り返し単位である重量平均分子量が34000のジメチルポリシロキサン100質量部に、カーボンブラック(Columbian Chemical製Raven890)10質量部を配合したベース材料を調製した。このベース材料に、硬化触媒として塩化白金酸とジビニルテトラメチルジシロキサンとの錯体1質量部を加えた。さらに、前記ビニル基が置換したジメチルポリシロキサンに含まれるビニル基1モルに対して、ヒドロシリル基が1.2モルとなる量のメチルハイドロジェンポリシロキサンを配合し、付加型液状シリコーンゴムからなる液状材料を得た。

【0033】

導電性ローラの製造には、図1に示した形態の塗工ヘッドを有する縦型リングコート機を用いた。塗工ヘッドに用いられているキャップリング62の内径は11.5mmのものを、シリンダとしては内径20mm、長さ250mmの円筒形状のものを用い、予め73ccの付加型液状シリコーンゴムを充填させておいた。まず、軸芯体下保持軸39にセットされた長さ280mm、外径6mmの軸芯体102を、軸芯体上保持軸40を下降させることで、上下軸方向に把持した。その後、把持した軸芯体102をLMガイドで下降させ、軸芯体102上保持軸の下端と塗工ヘッドの上端が一致する位置でLMガイドを停止した。

【0034】

その後、軸芯体102保持軸を垂直に60mm/sで上昇させて軸芯体102を移動させると同時に、内径10mmの第1の液状材料流路に配設された第1のバルブを開いた。そしてピストン56を15mm/sで下降させシリンダ内に充填されていた付加型液状シリコーンゴムを吐出し、軸芯体102の外周に長さ270mm、厚さ3mmの付加型液状シリコーンゴムの塗布層を有する導電性ローラを製造した。また、付加型液状シリコーンゴムの吐出が終了すると同時に、第1のバルブを開いたままピストンを15mm/sの速度で0.5秒間上昇させ、サックバックを行った。その後、ピストンを停止させたまま第1のバルブを閉じ、第2のバルブを開いてポンプを駆動させ、シリンダ内に付加型液状シリコーンゴムを0.9cc/sの流量で供給を開始した。シリンダ内の圧力(充填初期圧力)が8.5MPaとなったところでピストンを3mm/sの速度で上昇を開始させ、付加型液状シリコーンゴムの再充填を行った。ピストンの上昇が完了すると同時に第2のバルブを閉じた。この時の圧力(充填完了圧力)は8.2MPaであった。再充填工程におけるシリンダ内圧力は徐々に下降しており、本実施例における圧力変動の割合[{(充填完了圧力−充填初期圧力)/充填初期圧力}×100]は3.5%であった。次に、同様にして2本目の付加型液状シリコーンゴムの塗布層を有する導電性ローラを製造した。

【0035】

これら2本の未硬化のローラを、軸芯体102を中心として60rpmで回転させ、その未硬化の成形物層表面に、赤外線加熱ランプ(商品名:HYL25、株式会社ハイベック社製)で赤外線(出力1000W)を4分間照射し、硬化させた。なお、赤外線照射時の成形物層表面とランプの距離は60mmであり、成形物層表面の温度は200℃であった。その後、硬化したシリコーンゴムの弾性層の物性を安定させ、シリコーンゴムの弾性層中の反応残渣および未反応低分子分の除去を目的として、電気炉中200℃で4時間二次硬化を行なった。このようにして軸芯体102の外周上に層厚3.0mmのシリコーンゴム層を有する導電性ローラを2本製造した。得られた2本の導電性ローラについて軸方向の電気抵抗のムラを測定した。

【0036】

[実施例2]

再充填完了時にピストンの停止後0.3秒後に第2バルブを閉じたこと以外は実施例1と同様にして2本の導電性ローラを製造した。また、充填完了圧力は10MPaであった。再充填工程におけるシリンダ内圧力は徐々に上昇しており、その圧力変動の割合は17.6%であった。得られた2本の導電性ローラの軸方向の抵抗ムラを測定した。

【0037】

[実施例3]

軸芯体への付加型液状シリコーンゴムの吐出工程及びサックバック工程を経た後、ピストンを停止させたまま第1のバルブを閉じ、第2のバルブを開いてポンプを駆動させ、シリンダ内に付加型液状シリコーンゴムを0.1cc/sの流量で供給を開始した。充填初期圧力が1.0MPaとなったところでピストンを3mm/sの速度で上昇を開始させ、付加型液状シリコーンゴムの再充填を行った。ピストンの上昇が完了すると同時に第2のバルブを閉じた。また、充填完了圧力は1.1MPaであった。再充填工程におけるシリンダ内圧力は徐々に上昇しており、その圧力変動の割合は10.0%であった。上記以外は実施例1と同様して2本の導電性ローラを製造し、評価した。

【0038】

[実施例4]

軸芯体への付加型液状シリコーンゴムの吐出工程及びサックバック工程を経た後、ピストンを停止させたまま第1のバルブを閉じ、第2のバルブを開いてポンプを駆動させ、シリンダ内に付加型液状シリコーンゴムを2.1cc/sの流量で供給を開始した。充填初期圧力が20.0MPaとなったところでピストンを3mm/sの速度で上昇を開始させ、付加型液状シリコーンゴムの再充填を行った。ピストンの上昇が完了すると同時に第2のバルブを閉じた。充填完了圧力は19.0MPaであった。再充填工程におけるシリンダ内圧力は徐々に減少しており、その圧力変動の割合は5.0%であった。上記以外は実施例1と同様に2本の導電性ローラを製造し、評価した。

【0039】

[実施例5]

軸芯体への付加型液状シリコーンゴムの吐出工程及びサックバック工程を経た後、ピストンを停止させたまま第1のバルブを閉じ、第2のバルブを開いてポンプを駆動させ、シリンダ内に付加型液状シリコーンゴムを1.1cc/sの流量で供給を開始した。充填初期圧力が8.4MPaとなったところでピストンを3mm/sの速度で上昇を開始させ、付加型液状シリコーンゴムの再充填を行った。ピストンの上昇が完了すると同時に第2のバルブを閉じた。また、充填完了圧力は10.0MPaであった。再充填工程におけるシリンダ内圧力は徐々に上昇しており、その圧力変動の割合は19.0%であった。上記以外は、実施例1と同様にして2本の導電性ローラを製造し、評価した。

【0040】

[実施例6]

軸芯体への付加型液状シリコーンゴムの吐出工程及びサックバック工程を経た後、ピストンを停止させたまま第1のバルブを閉じ、第2のバルブを開いてポンプを駆動させ、シリンダ内に付加型液状シリコーンゴムを0.2cc/sの流量で供給を開始した。充填初期圧力が1.0MPaとなったところでピストンを3mm/sの速度で上昇を開始させ、付加型液状シリコーンゴムの再充填を行った。ピストンの上昇が完了すると同時に第2のバルブを閉じた。また、充填完了圧力は1.4MPaであった。再充填工程におけるシリンダ内圧力は徐々に上昇しており、その圧力変動の割合は40.0%であった。上記以外は、実施例1と同様にして2本の導電性ローラを製造し、評価した。

【0041】

[実施例7]

軸芯体への付加型液状シリコーンゴムの吐出工程及びサックバック工程を経た後、ピストンを停止させたまま第1のバルブを閉じ、第2のバルブを開いてポンプを駆動させ、シリンダ内に付加型液状シリコーンゴムを1.3cc/sの流量で供給を開始した。充填初期圧力が20.0MPaとなったところでピストンを3mm/sの速度で上昇を開始させ、付加型液状シリコーンゴムの再充填を行った。ピストンの上昇が完了すると同時に第2のバルブを閉じた。また、充填完了圧力は12.0MPaであった。再充填工程におけるシリンダ内圧力は徐々に減少しており、その圧力変動の割合は40.0%であった。上記以外は、実施例1と同様にして2本の導電性ローラを製造し、評価した。

【0042】

[実施例8]

軸芯体への付加型液状シリコーンゴムの吐出工程及びサックバック工程を経た後、ピストンを停止させたまま第1のバルブを閉じ、第2のバルブを開いてポンプを駆動させ、シリンダ内に付加型液状シリコーンゴムを0.3cc/sの流量で供給を開始した。充填初期圧力が1.0MPaとなったところでピストンを3mm/sの速度で上昇を開始させ、付加型液状シリコーンゴムの再充填を行った。ピストンの上昇が完了すると同時に第2のバルブを閉じた。また、充填完了圧力は1.5MPaであった。再充填工程におけるシリンダ内圧力は徐々に上昇しており、その圧力変動の割合は50.0%であった。上記以外は、実施例1と同様にして2本の導電性ローラを製造し、評価した。

【0043】

[実施例9]

軸芯体への付加型液状シリコーンゴムの吐出工程及びサックバック工程を経た後、ピストンを停止させたまま第1のバルブを閉じ、第2のバルブを開いてポンプを駆動させ、シリンダ内に付加型液状シリコーンゴムを1.1cc/sの流量で供給を開始した。充填初期圧力が20.0MPaとなったところでピストンを3mm/sの速度で上昇を開始させ、付加型液状シリコーンゴムの再充填を行った。ピストンの上昇が完了すると同時に第2のバルブを閉じた。また、充填完了圧力は10.0MPaであった。再充填工程におけるシリンダ内圧力は減少に上昇しており、その圧力変動の割合は50.0%であった。上記以外は、実施例1と同様にして2本の導電性ローラを製造、評価した。

【0044】

[比較例1]

軸芯体への付加型液状シリコーンゴムの吐出工程終了及びサックバック工程を経た後、ピストンを停止させず第1のバルブを閉じ、第2のバルブを開いてポンプを駆動させ、シリンダ内に付加型液状シリコーンゴムを1.1cc/sの流量で供給を開始した。そのままピストンの上昇が完了するまで付加型液状シリコーンゴムの再充填を行った。上記以外は、実施例1と同様にして2本目の導電性ローラを製造、評価した。比較例1ではサックバック工程後、シリンダ内が負圧のまま再充填を行ったため、ピストンが上昇している途中で付加型液状シリコーンゴムがピストンに追いつき、シリンダ内の圧力が急激に大きく変わった。そのためシリンダ内の圧力変動履歴が導電性ローラに現れ、長手抵抗ムラが大きかった。

【0045】

上記実施例1〜9および比較例1の詳細条件を表1に示す。また、実施例1〜9および比較例1における2本の導電性ローラの軸方向の抵抗ムラおよび抵抗ムラの変動比(2本目の抵抗ムラ/1本目の抵抗ムラ)を表2に示す。

【0046】

【表1】

【0047】

【表2】

【特許請求の範囲】

【請求項1】

導電性粒子を含有している、液状ゴム混合物からなる液状材料を軸芯体の周囲に塗布する塗工ヘッド、

該塗工ヘッドに至る第1の液状材料流路、

該第1の液状材料流路に接続されているシリンダ及び該シリンダ内を往復動可能なピストン、

該シリンダに接続されている第2の液状材料流路、

該第2の液状材料流路に接続されている該液状材料を貯蔵しているタンク、

該液状材料を該タンクから該シリンダに供給するためのポンプ、および

該第1の液状材料流路及び該第2の液状材料流路の各々に配設された第1および第2のバルブ、を備えた塗布装置を用いて、

該シリンダに充填された所定量の該液状材料を該塗工ヘッドに供給し、該塗工ヘッドから該液状材料を吐出させて軸芯体に該液状材料の塗膜を形成した後、該シリンダに該液状材料を再充填する一連の工程を繰り返すことによって、該液状材料の塗膜で周囲が被覆された軸芯体の複数本を製造する工程を有する導電性ローラの製造方法であって、

該一連の工程は下記の工程(1)〜(4)を含むことを特徴とする導電性ローラの製造方法:

(1)該第2のバルブを閉じ、該第1のバルブを開いた状態で該ピストンを往動させて、シリンダ内に充填された液状材料を塗工ヘッドに供給する工程、

(2)該工程(1)に引き続いて、該ピストンをその上死点に至らない範囲で復動させて該シリンダの内部を負圧にすることによって該液状材料をサックバックする工程、および

(3)該工程(2)に引き続いて、該ピストンを固定し、該第1のバルブを閉じ、該ピストンを固定した状態を維持しつつ、該第2のバルブを開き、該ポンプを駆動させて該タンクから該液状材料を、該シリンダの内部のゲージ圧力が負圧から正圧に変化するまで供給する工程、

(4)該工程(3)に引き続いて、該ピストンを更に復動させつつ該ポンプにより該シリンダ内に所定量の該液状材料を再充填し、該ピストンの復動が完了すると同時に、または該ピストンの復動が完了した直後に第2のバルブを閉じる工程。

【請求項2】

前記工程(2)において、該ピストンの復動が完了すると同時に第2のバルブを閉じる請求項1記載の導電性ローラの製造方法。

【請求項1】

導電性粒子を含有している、液状ゴム混合物からなる液状材料を軸芯体の周囲に塗布する塗工ヘッド、

該塗工ヘッドに至る第1の液状材料流路、

該第1の液状材料流路に接続されているシリンダ及び該シリンダ内を往復動可能なピストン、

該シリンダに接続されている第2の液状材料流路、

該第2の液状材料流路に接続されている該液状材料を貯蔵しているタンク、

該液状材料を該タンクから該シリンダに供給するためのポンプ、および

該第1の液状材料流路及び該第2の液状材料流路の各々に配設された第1および第2のバルブ、を備えた塗布装置を用いて、

該シリンダに充填された所定量の該液状材料を該塗工ヘッドに供給し、該塗工ヘッドから該液状材料を吐出させて軸芯体に該液状材料の塗膜を形成した後、該シリンダに該液状材料を再充填する一連の工程を繰り返すことによって、該液状材料の塗膜で周囲が被覆された軸芯体の複数本を製造する工程を有する導電性ローラの製造方法であって、

該一連の工程は下記の工程(1)〜(4)を含むことを特徴とする導電性ローラの製造方法:

(1)該第2のバルブを閉じ、該第1のバルブを開いた状態で該ピストンを往動させて、シリンダ内に充填された液状材料を塗工ヘッドに供給する工程、

(2)該工程(1)に引き続いて、該ピストンをその上死点に至らない範囲で復動させて該シリンダの内部を負圧にすることによって該液状材料をサックバックする工程、および

(3)該工程(2)に引き続いて、該ピストンを固定し、該第1のバルブを閉じ、該ピストンを固定した状態を維持しつつ、該第2のバルブを開き、該ポンプを駆動させて該タンクから該液状材料を、該シリンダの内部のゲージ圧力が負圧から正圧に変化するまで供給する工程、

(4)該工程(3)に引き続いて、該ピストンを更に復動させつつ該ポンプにより該シリンダ内に所定量の該液状材料を再充填し、該ピストンの復動が完了すると同時に、または該ピストンの復動が完了した直後に第2のバルブを閉じる工程。

【請求項2】

前記工程(2)において、該ピストンの復動が完了すると同時に第2のバルブを閉じる請求項1記載の導電性ローラの製造方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2012−2991(P2012−2991A)

【公開日】平成24年1月5日(2012.1.5)

【国際特許分類】

【出願番号】特願2010−137118(P2010−137118)

【出願日】平成22年6月16日(2010.6.16)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

【公開日】平成24年1月5日(2012.1.5)

【国際特許分類】

【出願日】平成22年6月16日(2010.6.16)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

[ Back to top ]