導電性ローラ及びその製造方法

【課題】樹脂層、塗工液、マスキング部材の各材料SP値を規定することで、塗工液ライフの延長を可能にするとともに、抵抗ムラ等の物性ばらつきの無い導電性ローラを得ること。

【解決手段】金属製の軸心体と、該軸心体の外周上に少なくとも1層以上の弾性層を形成し、更に塗工液を弾性層に塗工することで弾性層の外周に樹脂層を設けた導電性ローラにおいて、前記樹脂層に含有している樹脂材料のSP値(SP1)と前記塗工液のSP値(SP2)との関係が

(式1)|SP1―SP2|<2.5

であることを特徴とする導電性ローラの製造方法。

【解決手段】金属製の軸心体と、該軸心体の外周上に少なくとも1層以上の弾性層を形成し、更に塗工液を弾性層に塗工することで弾性層の外周に樹脂層を設けた導電性ローラにおいて、前記樹脂層に含有している樹脂材料のSP値(SP1)と前記塗工液のSP値(SP2)との関係が

(式1)|SP1―SP2|<2.5

であることを特徴とする導電性ローラの製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電子写真複写装置、プリンタ、静電記録装置等の画像形成装置において、感光ドラムに当接配置される導電性ローラ及びその製造方法に関する。又、特に感光ドラム上の静電潜像を可視像化するために電気的特性のばらつきを小さくすることを要求される現像ローラ及びその製造方法に関する。

【背景技術】

【0002】

従来、電子写真記録装置では、その本体内部に画像形成部が設置され、画像がクリーニング、帯電、潜像、現像、転写、定着プロセスを経て形成される。画像形成部は、電子写真感光体である感光ドラムを備えており、クリーニング部、帯電部、潜像形成部、現像部及び転写部を備えている。この画像形成部で形成された感光ドラム上の画像は、転写部で記録材に転写され、搬送された後、定着部(不図示)にて加熱及び加圧され、定着された記録画像として排出される。

【0003】

次に、クリーニング、帯電、潜像、現像、転写、定着のプロセスの内、帯電、潜像形成、現像、転写プロセスについて図2を参照して説明する。

【0004】

帯電部では、帯電部材4により感光ドラム2の表面に対し、所定の極性で、電位が一様になるように一次帯電処理を行う。帯電部で均一に帯電処理された後、目的画像情報の露光Iを受けることで、感光ドラム2表面に目的画像に対応した静電潜像が形成される。この静電潜像は、現像部で現像部材1によりトナー画像として可視像化されていく。この可視像化されたトナー画像は、転写部で転写部材3により記録材の裏面から電圧を印加することにより記録材Pに転写される。その後、該記録材は、定着部(不図示)へ搬送され、像定着を受け、記録画像として出力される。

【0005】

電子写真装置等の画像形成装置における現像工程の実行手段として、電圧を印加することにより現像作用を施している。以上に示した現像方式においては、現像部材1は通常半導電領域の電気抵抗値を有する現像ローラであり、感光ドラム、現像ブレード、トナー供給ローラ等に常に圧接しているために、低硬度で電気的特性のばらつきが少ない材料で構成されることが、良好な画像を得るための必須条件である。

【0006】

又、上記帯電、転写、現像プロセスに使用される部材としては、一般にはローラ形状の導電性弾性体ローラが近年盛んに使用されている。又、各ローラは、トナーや感光ドラム等、他の部材と接触、或は圧接しているために、表面の離型性等、部材によっては、更なる表面の機能を要求されている。これらの機能を満足するためには、弾性層表面に樹脂層を形成することが必要であり、樹脂層を形成する手段としては、スプレー塗工、ディッピング法、ロールコーター等が用いられるが、特にディッピングが好ましく用いられる。

【0007】

上記手法により樹脂層を形成する際には、弾性層の必要部分のみに樹脂層を形成する必要があり、樹脂層を形成しない部分にはマスキングをする必要がある。

【0008】

導電ロールのコーティングマスキング部材に関しては、樹脂層が形成される弾性ローラの外径よりも大きな径を備えたマスキング部材を用いて塗工することにより、弾性ローラ下端部に形成された樹脂層の盛り上がりを防止することが記載されている(例えば特許文献1)。

【0009】

又、弾性の半導電体層の外周面にSP値(溶解度パラメータ)が6〜12.5の樹脂成分を形成することで、ロールの耐磨耗性、濃度むらを低減することが記載されている(例えば特許文献2)。

【0010】

しかし、上記文献では、塗工する際に使用するマスキング部材の材料まで規定されておらず、又、塗工安定性(量産性)や上記手法で作製した導電性ローラの抵抗ムラ等の物性まで言及されていない。従って、上記手法のマスキング部材を用いて弾性ローラ表面に塗工を行った場合、マスキング部材の成分が塗工液に染み出してしまい、長期間塗工を行った場合、塗工液を汚染し塗工液のライフが短くなる可能性がある。又、その結果、上記手法で作製した導電性ローラは抵抗ムラ等のローラ内での物性のばらつきが発生する可能性があった。

【0011】

【特許文献1】特開2001−179144号公報

【特許文献2】特開2001−132731号公報

【発明の開示】

【発明が解決しようとする課題】

【0012】

従って、本発明の課題は、金属製の軸心体と、該軸心体の外周上に少なくとも1層以上の弾性層を形成し、更に塗工液を弾性層に塗工することで弾性層の外周に樹脂層を設けた導電性ローラ、或は金属製の軸心体と、該軸心体の外周上に少なくとも1層以上の弾性層を形成し、更に前記塗工液を弾性層に塗工する際にマスキング部材を用い塗工することで作製した導電性ローラにおいて、樹脂層、塗工液、マスキング部材の各材料SP値を規定することで、塗工液ライフの延長を可能にすることである。又、抵抗ムラ等の物性ばらつきの無い導電性ローラを得ることである。

【課題を解決するための手段】

【0013】

本発明者は、上記課題を解決するために検討し、金属製の軸心体と、該軸心体の外周上に少なくとも1層以上の弾性層を形成し、更に塗工液を弾性層に塗工することで弾性層の外周に樹脂層を設けた導電性ローラにおいて、前記樹脂層のSP1と前記塗工液のSP2との関係が|SP1―SP2|<2.5であることを特徴とする導電性ローラの製造方法で製造した導電性ローラは電気的抵抗値のばらつきが少ないことを見出し、更に検討を重ねて本発明を完成させた。

【0014】

又、金属製の軸心体と、該軸心体の外周上に少なくとも1層以上の弾性層を形成し、更に前記塗工液を弾性層に塗工する際にマスキングを用い塗工することで作製した導電性ローラにおいて、前記マスキング部材の材料のSP3と前記塗工液のSP2の関係が0.2<|SP2―SP3|であることが好ましい。

【0015】

更に、本発明は樹脂層の膜厚みが1〜100μmであることが好ましい。

【0016】

又、前記導電性ローラは現像ローラ、転写ローラ、帯電ローラに使用することが望ましい。

【発明の効果】

【0017】

上記製造方法で作製された導電性ローラは、樹脂層と塗工液のSP値の差が2.5以下である塗工液を使用して樹脂層を形成された導電性ローラは樹脂材料の塗工液に対する溶解性が良好なので電気的抵抗値のばらつきが少ない。又、上記マスキング部材を使用して作製された導電性ローラはマスキング材料が塗工液に染み出さないので塗工液のライフが長くなり量産性に優れている。よって、上記製造方法で作製された導電性ローラを用いて画出し評価を行った場合、高品位な画質を提供することが可能である。

【0018】

即ち、電子写真複写装置、プリンタ、静電記録装置等の画像形成装置において、本発明は、導電性ローラの電気的抵抗値のばらつきが小さく、又、量産性に優れている。特に、導電性ローラを現像ローラに使用した場合、現像ローラ内での周方向の部分的電気抵抗値のばらつきも小さくなり、トナーの帯電性が安定し均一な電荷が付加されたトナーを現像ローラから感光ドラムに送ることができ、現像ローラの使用初期において良好な現像特性を有することで濃度ムラの無い高品位な画像を得ることができる。更には、長期に亘って高品位な画像が得られ、安定した現像を行うことができる現像ローラを有する電子写真プロセスカートリッジ及び電子写真画像形成装置を提供することができる。

【発明を実施するための最良の形態】

【0019】

本発明が対処とする導電性ローラの発明の1つである、現像ローラ1は、軸体1aの周囲に弾性層1bを有し、その外周に樹脂層1cを配置したものである。樹脂層1cについては1層である必要はなく、多層になっていても構わない。

【0020】

ここで使用きる軸体の材料は導電性であれば何でも良く、炭素鋼,合金鋼及び鋳鉄、導電性樹脂等の中から、適宜選択して用いることができる。ここで、合金鋼としては、例えばステンレス鋼、ニッケルクロム鋼、ニッケルクロムモリブテン鋼、クロム鋼、クロムモリブテン鋼、Al、Cr、Mo及びVを添加した窒化用鋼等が挙げられるが、強度の観点から、金属製のものが望ましい。更に、防錆対策として軸体材料にめっき、酸化処理を施すことができる。めっきの種類としては電気めっき、無電解めっき等、何れも使用することができるが、寸法安定性の観点から無電解めっきが好ましい。ここで使用される無電解めっきの種類としては、ニッケルめっき、銅めっき、金めっき、カニゼンめっき、或は各種合金めっき等が挙げられる。ニッケルめっきの種類としては、Ni−P、Ni−B、Ni−W−P、Ni−P−PTFE複合めっき等がある。膜厚みはそれぞれ0.05μm以上であれば望ましいが、より好ましくは作業効率、価格を考慮した場合にそれぞれの膜厚みは0.1〜30μmであることが望ましい。

【0021】

又、ここで使用される弾性層に使用できる材料は、エチレンプロピレンゴム(EPDM)、イソプレンゴム(IR)、スチレンゴム(SBR)、ブタジエンゴム(BR)、ニトリルゴム(NBR)、ブチルゴム(IIR)、シリコーンゴム(Q)、クロロプレンゴム(CR)、クロロスルホン化ポリエチレン(CSM)、アクリルゴム(ACM)、ヒドリンゴム(ECO)、多硫化ゴム(T)等が挙げられ、これらを2種類以上組み合わせて使用することもできる。更に、これらの材料に導電性を付与して使用することができる。

【0022】

これら弾性層を導電化する手段としては、電子導電機構による導電付与剤を上記材料に添加することにより導電化する手法がある。電子導電機構による導電付与剤としては、カーボンブラック、グラファイト等の炭素系物質、アルミニウム、銀、金、錫−鉛合金、銅−ニッケル合金等の金属或は合金、酸化亜鉛、酸化チタン、酸化アルミニウム、酸化錫、酸化アンチモン、酸化インジウム、酸化銀等の金属酸化物、各種フィラーに銅、ニッケル、銀等の導電性金属めっきを施した物質等を挙げることができる。これら電子導電機構による導電付与剤は粉末状や繊維状の形態で、単独又は2種類以上を混合して使用することができる。この中でもカーボンブラックは導電性の制御がし易い、経済的である等の観点から使用される割合が高い。

【0023】

上記弾性層を形成する手段としては、以下のものを挙げることができる。

【0024】

即ち、押し出し、射出成型、注型等、何れのものも使用することができ、材料の特性(液状、固形、粘度等)に合わせて適宜選択することができる。又、寸法精度(外径、振れ、円筒度等)の向上を図るために、更に弾性層表面を研磨等で追加工することも可能である。

【0025】

又、上記弾性層の外側に配置する樹脂層に使用される材料としては、上記に上げた弾性層に使用される材料以外にも、ウレタン樹脂、エポキシ樹脂、ジアリルフタレート樹脂、ポリエチレン樹脂、ポリカーボネート樹脂、フッ素樹脂、ポリプロピレン樹脂、ユリア樹脂、メラミン樹脂、珪素樹脂、ポリエステル樹脂、スチロール系樹脂、アクリル樹脂、酢酸ビニル樹脂、フェノール樹脂、ポリアミド樹脂、繊維系樹脂、塩化ビニル樹脂、シリコーン樹脂、水系樹脂等があり、これらを2種類以上組み合わせて使用することもできる。この中でも、特に含窒素化合物、例えば、ウレタン樹脂、アクリル樹脂等を用いることがトナーに電荷を安定する点で望ましい。更に、これらの材料に導電性を付与して使用することができる。導電性を付与する手法としては上記弾性層の導電化と同様の手法を用いることが可能である。又、これら材料を塗料化して樹脂層を形成することも可能である。又、樹脂層は単層である必要はなく、2層以上であっても構わない。

又、樹脂層を構成する材料を塗料化した場合、サンドミル、ペイントシェーカー、ダイノミル、パールミル等のビーズを利用した従来公知の分散装置を使用して上記材料と導電剤を分散させる。得られた樹脂層形成用の塗料は、スプレー塗工法、ディッピング法、ロールコーター法等により弾性層の表面に塗工される。本発明においては、現像ローラの表面が均一に粗面となることが好ましいので、ディッピングを主として用いている。

【0026】

樹脂層の厚みとしては、1〜100μmが好ましい。厚みが少な過ぎると該樹脂層中の低分子量成分が染み出してきて感光ドラムを汚染する恐れがあり、厚過ぎると現像ローラが硬くなり、トナー融着の原因となるので好ましくない。

【0027】

ここで、上記樹脂層を構成する材料を塗料化するために用いる溶媒の種類としては以下のものを用いることが可能である。

【0028】

即ち、ペンタン、ヘキサン、ジエチルエーテル、シクロヘキサン、酢酸ブチル、キシレン、トルエン、ベンゼン、メチルエチルケトン、メタノール等が挙げられる。ここで使用する溶媒は樹脂層を構成材料とのSP値の差が2.5以下であれば何れのものでも良く、又、SP値の差が2.5以下で有れば2種類以上を組み合わせることも可能である。ここで塗料化された塗工液のSP値(SP2)と樹脂層を構成する材料とのSP値の差が2.5以上の場合、樹脂材料が塗液にうまく溶解することが難しく好ましくない。

【0029】

又、上記塗工液で弾性ローラを塗工により樹脂層を形成する際に使用するマスキング部材の材料としては、マスキング部材の材料のSP値(SP3)と塗工液のSP値(SP2)との差が0.2以上であることが望ましい。この差が0.2以上である場合、マスキング部材の塗工液への染み出しが防止でき、塗工液のライフが延長できる。この場合、マスキング部材の成分が塗工液に染み出さないので、結果として表面樹脂層にマスキング部材成分の混入を防止でき、又、塗工液から引き上げた際にマスキング部材の成分が樹脂層に染み出さない効果がある。

【0030】

一方、この差が0.2未満の場合、弾性層ローラを多数塗工した場合、マスキング部材の材料が塗液、樹脂層に混入し、樹脂層に不必要なマスキング材料等の成分が混入してしまい、完成した導電性ローラは部分的な抵抗ムラが発生し、又、外観不良が発生する、といった問題が出てくる。尚、ここで使用される、マスキング部材の材料としては、樹脂層材料とのSP値の差が0.2以上であれば良く、上記樹脂層に使用される材料として列挙したものと同様の材料を用いることが可能である。

【0031】

ここで、SP1は樹脂層を構成しているベースの樹脂材料(導電性フィラー、添加剤等を含まないベースの樹脂材料のみ)のSP値を、SP2は塗工液に含まれている溶媒のSP値を、SP3はマスキング材料のSP値を指す。樹脂層を構成しているベース材料(SP1)及びマスキング材料(SP3)のSP値は次のようにして測定する。

【0032】

即ち、材料を溶解する溶媒が存在する場合は、材料を溶解する溶媒のSP値から推定する。材料を溶解する溶媒が存在しない場合は、膨潤法、或は極限粘度法を用いる。膨潤法とは、膨潤度が最大となるような溶媒のSP値から推定する方法である。又、極限粘度法とは樹脂の極限粘度から求める方法であり、溶媒中における樹脂の極限粘度は、樹脂のSP値と溶媒のSP値とが一致する時に最大値を示す。つまり、樹脂を各種のSP値を有する溶媒に溶解させてそれぞれ極限粘度を測定し、極限粘度の最大値を与える溶媒のSP値から樹脂のSP値を推定する。尚、樹脂層を構成するベース材料、溶媒、マスキング材料が複数材料、複数溶媒から構成される場合には、それぞれの固有SP値に重量分率を掛けた値の合計をベース材料、溶媒、マスキング材料のSP値とする。

【0033】

尚、ここで作製した導電性ローラの抵抗値は図3のようにして測定した。

【0034】

即ち、導電性ローラを軸体の両端に500gの荷重を掛けて金属製ドラム6に押し当て、ローラの回転数を60rpmで回転させ、金属製ドラム6と現像ローラの軸体1aに100Vの電圧を印加した後、導電性ローラに流れる抵抗値を測定することにより算出した。ここで、上記範囲に規定した塗工液、マスキング材料を使用して作製した導電性ローラは、電気的抵抗値のばらつきが小さい導電性ローラが得られると同時に塗工液のライフが延びるので量産性に優れている。特に、上記導電性ローラを現像ローラに使用した場合、ローラ内での周方向の部分的電気抵抗値ムラが小さいので、トナーの搬送力が安定し、均一な電荷が付加されたトナーを現像ローラから感光ドラムに送ることができ、トナーの搬送性が安定し良好な画質を得ることができた。

【0035】

以下に実施例を挙げて本発明を説明する。先ず、現像ローラの性能評価方法について説明する。

(1)画像評価

電子写真式レーザープリンタ(キヤノン株式会社製、LBP- 1310)を用い、現像ローラとして本実施例で製造したものを組み込み、画像評価した。電子写真式レーザープリンタは、A4縦出力用のマシンで、記録メディアの出力スピード:18ppm、画像の解像度:1200dpiのものである。現像ローラの感光ドラムとの当接圧力と進入量は、現像ローラ上のトナー被覆量が0.20mg/cm2となるように調整した。又、現像ローラから古いトナーを掻き落とし、現像ローラに新しいトナーを供給する軟質ウレタンスポンジ製のトナー供給ローラを設けている。現像ローラの画出しは、現像ローラを電子写真装置に組み込んで、感光ドラムの回転方向と垂直方向に幅2ドット、間隔50ドットの横線を描くような画像をそのまま10000枚連続耐久した後に、感光ドラムの回転方向と垂直方向に幅1ドット、間隔2ドットの横線を描くような画像を出力した。

(2)樹脂層の厚み

レーザ測長機(東京精密社製、ロンコム65A)で測定した塗工前の弾性層ローラの外径と塗工後の現像ローラの外径を測定し、外径差の半分をその膜厚とする。

(3)現像ローラ抵抗値

図3に示すように、現像ローラの軸体1aの両端に500gの荷重を掛けて金属製ドラム6に押し当て、ローラの回転数60rpmで回転させ、金属製ドラム6と現像ローラの軸体1aに100Vの電圧を印加した後、現像ローラに流れる電流値を測定する。次にローラの周方向抵抗値の最大値と最小値の割合を周方向のムラとし、これを抵抗ムラとする。

(4)画像評価、抵抗ばらつき

画像評価、抵抗ばらつきに関しては、以下のような基準で判断を行った。

【0036】

画像評価:

◎:画像濃度が十分濃く適正であり優良な画質

○:画像濃度が濃く適正であり画像性良好

△:画像濃度がかすかに薄いが、実用上は全く問題がない

×:画像濃度が薄い

抵抗ばらつき:

◎:個々の現像ローラは抵抗がばらつかず、ローラ抵抗の検査をせずに、機能上問題ないローラを提供することができる。

【0037】

○:個々の現像ローラは抵抗が多少ばらつくものの、ローラ抵抗の検査をして選別することで、機能上問題ないローラを提供することができる。又、得られたローラに関してはローラ内で部分的な抵抗ムラが極僅かで実用上全く問題ない。

【0038】

△:個々の現像ローラの抵抗ばらつきがあり、良好画像が得られないローラが発生するが、ローラ抵抗検査をして選別することで機能上問題ないローラを提供することができる。又、選別されたローラに関してはローラ内で部分的な抵抗ムラがあるものの実用上問題ない。

【0039】

×:個々の現像ローラの抵抗ばらつきが大きく良好画像が得られないローラが多数発生する。ローラ抵抗検査をして選別することで機能上問題ないローラを提供することができるが、良品率が悪く量産性に乏しい。

【0040】

尚、画像評価、抵抗ばらつきに関しては、新規の塗工液で樹脂層を形成したローラを用い、又、液耐久後に関しては5万本塗工した後の塗工液で樹脂層を形成したローラで抵抗ばらつきを評価した。

【0041】

次に、具体的な実施の例を以下に説明する。

【実施例1】

【0042】

(1)弾性層ローラの製造

EPDMゴムに、導電性充填剤としてカーボンブラック(三菱化学社製:三菱導電性カーボンブラック#3030)10質量%になる量、可塑剤としてパラフィンオイル、その他加硫剤、加硫促進剤、老化防止剤等を練り込みながら添加し、押出し機で押出し成形しチューブ状の成形品を得た。この成形品を加硫缶で140℃×30分の条件で加硫させチューブ形状(内径5.8mm、外形17mm)を得た。このチューブ形状を、予め接着剤を塗布した直径6mm長さ260mmの軸体に圧入接着し、円筒研磨機で表面を研磨し、ゴム端部を突っ切りすることによりゴムの全長が240mm、外径が16mmでローラ表面にケバの無い弾性層ローラを得た。尚、軸体は、鉄製であり、洗浄後無電解ニッケルめっきにより2μmの被膜を作製したものである。

(2)現像ローラの製造

上記により得られた弾性層ローラの表面に、導電性フィラーとしてカーボンブラック(三菱化学社製:ダイアブラックA SAF)を乾燥重量比30%となる量を分散させたウレタン(SP1=10.0)から成る塗工液(溶剤はメチルエチルケトンを主溶媒、SP2=9.3、液体粘度18m・pa・s)を上記で作製した弾性層ローラにディッピングした後、引き上げて乾燥させ、145℃にて2時間加熱処理して、樹脂層を弾性層の外周に設けた現像ローラを製造した。弾性層ローラをディッピングする際には、弾性層ローラの下部の芯金にマスキングキャップ(材料はポリエチレン樹脂を使用、SP3=値8.0)をし、必要部分以外には塗工液が塗工されないようにした。

【0043】

この現像ローラの表面樹脂層の膜厚は、最大18μm、最少14μmであり、ほぼ均一な厚みのローラであった。特に、画像領域部分(幅210mm)の膜厚については、良好な結果を得た。

(3)現像ローラの評価

この現像ローラを電子写真式レーザープリンタに組み込んで、感光ドラムへの進入量が30μmになる状態で圧接し、この現像ローラを使いハーフトーンによる画像評価を行った結果、良好な画像を得た。具体的には濃度ムラ等の無い高品位な画像を達成した。同時に個々の現像ローラ抵抗がばらつかず、ローラ抵抗の検査をせずに、機能上問題ないローラを提供することができ、又、得られたローラに関してはローラ内で部分的な抵抗ムラが極僅かで実用上全く問題なかった。これらの評価結果は表1に示した。

【実施例2】

【0044】

(1)弾性層ローラの製造

ビニル末端を有するポリジメチルシロキサン100質量部にカーボンブラック(#3030)10質量部、珪素原子結合水素原子を有するポリジメチルシロキサン100質量部をロールにより均一分散するまで混練りし、接着剤が塗布された軸体(実施例1で用いたと同様)がセットされたパイプ形状の金型中に前記混合材料を注入した。その後、この金型を熱盤で挟みながら120℃、30分、200kg/cm2にて加橋し、冷却後パイプ金型を脱型し200℃、4時間の条件で熱風乾燥炉を用いて2次硬化することにより弾性層ローラを得た。

(2)現像ローラの製造

次に、メチルエチルケトンとアセトン1:1を溶媒とする混合溶液(SP2=9.6)にウレタン樹脂原料(固形分5%、SP1=10.0)を溶解し、その中に樹脂原料100質量部に対しカーボンブラック(A SAF)15質量部及び数平均粒径3μmのウレタン粒子10質量部を添加し、十分に攪拌分散して作製した塗工液(液体粘度20m・pa・s)の中に、弾性層ローラを浸漬して塗工した後、引き上げて乾燥させ、160℃にて2時間加熱処理して、導電性樹脂層を弾性層の外周に設けた現像ローラを得た。弾性層ローラをディッピングする際には、弾性層ローラの下部の芯金にマスキング部材(材料はポリエチレン樹脂を使用、SP3=8.0)をし、必要部分以外には塗工液が塗工されないようにした。

【0045】

この現像ローラ表面樹脂層の膜厚は、最大18μm、最少15μmであり、均一な厚みのローラであった。特に、画像領域部分(幅210mm)の膜厚については、良好であった。

(3)現像ローラの評価

この現像ローラを電子写真式レーザープリンタに組み込んで、感光ドラムへの進入量が30μmになる状態で圧接し、この現像ローラを使いハーフトーンによる画像評価を行った結果、良好な画像を得た。具体的には濃度ムラ等の無い高品位な画像を達成した。同時に個々の現像ローラ抵抗がばらつかず、ローラ抵抗の検査をせずに、機能上問題ないローラを提供することができ、又、得られたローラに関してはローラ内で部分的な抵抗ムラが極僅かで実用上全く問題なかった。これらの評価結果は表1に示した。

【実施例3】

【0046】

実施例2において、塗工液に使用する溶剤をメチルエチルケトン(SP2=9.3)のみ、マスキング材料を塩化ビニル樹脂(SP3=9.3)にした以外は、実施例2と同様に現像ローラを作製し、得られた現像ローラの性能を評価した。評価結果は表1に示した。

【実施例4】

【0047】

実施例2において、塗工液に使用する溶剤をジメチルホルムアミド(SP2=12.0)のみ、マスキング材料をエポキシ樹脂(SP3=10.9)にした以外は、実施例2と同様に現像ローラを作製し、得られた現像ローラの性能を評価した。評価結果は表1に示した。

【0048】

<比較例1>

実施例2において、塗工液に使用する溶剤をメタノール(SP2=14.5)のみ、マスキング材料をエポキシ樹脂(SP3=10.9)にした以外は、実施例2と同様に現像ローラを作製し、得られた現像ローラの性能を評価した。評価結果は表1に示した。

【0049】

<比較例2>

実施例2において、塗工液に使用する溶剤をエチレングリコール(SP2=14.6)のみ、マスキング材料をポリエチレン樹脂(SP3=8.0)にした以外は、実施例2と同様に現像ローラを作製し、得られた現像ローラの性能を評価した。評価結果は表1に示した。

【0050】

【表1】

【図面の簡単な説明】

【0051】

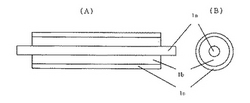

【図1】本発明の実施の形態を示す現像ローラの側面(A)、断面図(B)である。

【図2】画像形成装置の概略図である。

【図3】導電性ローラの抵抗値を測定する装置の概略図である。

【符号の説明】

【0052】

1 現像部材(現像ローラ)

2 電子写真感光体(感光ドラム)

3 転写部材

4 帯電部材

5 クリーニング手段

6 金属製ドラム

1a 芯金(軸体)

1b 弾性層

1c 樹脂層

E1 バイアス印加用電源(帯電部材印加用)

E2 バイアス印加用電源(転写部材印加用)

E3 バイアス印加用電源(現像ローラ印加用)

I 露光系

P 記録材

【技術分野】

【0001】

本発明は、電子写真複写装置、プリンタ、静電記録装置等の画像形成装置において、感光ドラムに当接配置される導電性ローラ及びその製造方法に関する。又、特に感光ドラム上の静電潜像を可視像化するために電気的特性のばらつきを小さくすることを要求される現像ローラ及びその製造方法に関する。

【背景技術】

【0002】

従来、電子写真記録装置では、その本体内部に画像形成部が設置され、画像がクリーニング、帯電、潜像、現像、転写、定着プロセスを経て形成される。画像形成部は、電子写真感光体である感光ドラムを備えており、クリーニング部、帯電部、潜像形成部、現像部及び転写部を備えている。この画像形成部で形成された感光ドラム上の画像は、転写部で記録材に転写され、搬送された後、定着部(不図示)にて加熱及び加圧され、定着された記録画像として排出される。

【0003】

次に、クリーニング、帯電、潜像、現像、転写、定着のプロセスの内、帯電、潜像形成、現像、転写プロセスについて図2を参照して説明する。

【0004】

帯電部では、帯電部材4により感光ドラム2の表面に対し、所定の極性で、電位が一様になるように一次帯電処理を行う。帯電部で均一に帯電処理された後、目的画像情報の露光Iを受けることで、感光ドラム2表面に目的画像に対応した静電潜像が形成される。この静電潜像は、現像部で現像部材1によりトナー画像として可視像化されていく。この可視像化されたトナー画像は、転写部で転写部材3により記録材の裏面から電圧を印加することにより記録材Pに転写される。その後、該記録材は、定着部(不図示)へ搬送され、像定着を受け、記録画像として出力される。

【0005】

電子写真装置等の画像形成装置における現像工程の実行手段として、電圧を印加することにより現像作用を施している。以上に示した現像方式においては、現像部材1は通常半導電領域の電気抵抗値を有する現像ローラであり、感光ドラム、現像ブレード、トナー供給ローラ等に常に圧接しているために、低硬度で電気的特性のばらつきが少ない材料で構成されることが、良好な画像を得るための必須条件である。

【0006】

又、上記帯電、転写、現像プロセスに使用される部材としては、一般にはローラ形状の導電性弾性体ローラが近年盛んに使用されている。又、各ローラは、トナーや感光ドラム等、他の部材と接触、或は圧接しているために、表面の離型性等、部材によっては、更なる表面の機能を要求されている。これらの機能を満足するためには、弾性層表面に樹脂層を形成することが必要であり、樹脂層を形成する手段としては、スプレー塗工、ディッピング法、ロールコーター等が用いられるが、特にディッピングが好ましく用いられる。

【0007】

上記手法により樹脂層を形成する際には、弾性層の必要部分のみに樹脂層を形成する必要があり、樹脂層を形成しない部分にはマスキングをする必要がある。

【0008】

導電ロールのコーティングマスキング部材に関しては、樹脂層が形成される弾性ローラの外径よりも大きな径を備えたマスキング部材を用いて塗工することにより、弾性ローラ下端部に形成された樹脂層の盛り上がりを防止することが記載されている(例えば特許文献1)。

【0009】

又、弾性の半導電体層の外周面にSP値(溶解度パラメータ)が6〜12.5の樹脂成分を形成することで、ロールの耐磨耗性、濃度むらを低減することが記載されている(例えば特許文献2)。

【0010】

しかし、上記文献では、塗工する際に使用するマスキング部材の材料まで規定されておらず、又、塗工安定性(量産性)や上記手法で作製した導電性ローラの抵抗ムラ等の物性まで言及されていない。従って、上記手法のマスキング部材を用いて弾性ローラ表面に塗工を行った場合、マスキング部材の成分が塗工液に染み出してしまい、長期間塗工を行った場合、塗工液を汚染し塗工液のライフが短くなる可能性がある。又、その結果、上記手法で作製した導電性ローラは抵抗ムラ等のローラ内での物性のばらつきが発生する可能性があった。

【0011】

【特許文献1】特開2001−179144号公報

【特許文献2】特開2001−132731号公報

【発明の開示】

【発明が解決しようとする課題】

【0012】

従って、本発明の課題は、金属製の軸心体と、該軸心体の外周上に少なくとも1層以上の弾性層を形成し、更に塗工液を弾性層に塗工することで弾性層の外周に樹脂層を設けた導電性ローラ、或は金属製の軸心体と、該軸心体の外周上に少なくとも1層以上の弾性層を形成し、更に前記塗工液を弾性層に塗工する際にマスキング部材を用い塗工することで作製した導電性ローラにおいて、樹脂層、塗工液、マスキング部材の各材料SP値を規定することで、塗工液ライフの延長を可能にすることである。又、抵抗ムラ等の物性ばらつきの無い導電性ローラを得ることである。

【課題を解決するための手段】

【0013】

本発明者は、上記課題を解決するために検討し、金属製の軸心体と、該軸心体の外周上に少なくとも1層以上の弾性層を形成し、更に塗工液を弾性層に塗工することで弾性層の外周に樹脂層を設けた導電性ローラにおいて、前記樹脂層のSP1と前記塗工液のSP2との関係が|SP1―SP2|<2.5であることを特徴とする導電性ローラの製造方法で製造した導電性ローラは電気的抵抗値のばらつきが少ないことを見出し、更に検討を重ねて本発明を完成させた。

【0014】

又、金属製の軸心体と、該軸心体の外周上に少なくとも1層以上の弾性層を形成し、更に前記塗工液を弾性層に塗工する際にマスキングを用い塗工することで作製した導電性ローラにおいて、前記マスキング部材の材料のSP3と前記塗工液のSP2の関係が0.2<|SP2―SP3|であることが好ましい。

【0015】

更に、本発明は樹脂層の膜厚みが1〜100μmであることが好ましい。

【0016】

又、前記導電性ローラは現像ローラ、転写ローラ、帯電ローラに使用することが望ましい。

【発明の効果】

【0017】

上記製造方法で作製された導電性ローラは、樹脂層と塗工液のSP値の差が2.5以下である塗工液を使用して樹脂層を形成された導電性ローラは樹脂材料の塗工液に対する溶解性が良好なので電気的抵抗値のばらつきが少ない。又、上記マスキング部材を使用して作製された導電性ローラはマスキング材料が塗工液に染み出さないので塗工液のライフが長くなり量産性に優れている。よって、上記製造方法で作製された導電性ローラを用いて画出し評価を行った場合、高品位な画質を提供することが可能である。

【0018】

即ち、電子写真複写装置、プリンタ、静電記録装置等の画像形成装置において、本発明は、導電性ローラの電気的抵抗値のばらつきが小さく、又、量産性に優れている。特に、導電性ローラを現像ローラに使用した場合、現像ローラ内での周方向の部分的電気抵抗値のばらつきも小さくなり、トナーの帯電性が安定し均一な電荷が付加されたトナーを現像ローラから感光ドラムに送ることができ、現像ローラの使用初期において良好な現像特性を有することで濃度ムラの無い高品位な画像を得ることができる。更には、長期に亘って高品位な画像が得られ、安定した現像を行うことができる現像ローラを有する電子写真プロセスカートリッジ及び電子写真画像形成装置を提供することができる。

【発明を実施するための最良の形態】

【0019】

本発明が対処とする導電性ローラの発明の1つである、現像ローラ1は、軸体1aの周囲に弾性層1bを有し、その外周に樹脂層1cを配置したものである。樹脂層1cについては1層である必要はなく、多層になっていても構わない。

【0020】

ここで使用きる軸体の材料は導電性であれば何でも良く、炭素鋼,合金鋼及び鋳鉄、導電性樹脂等の中から、適宜選択して用いることができる。ここで、合金鋼としては、例えばステンレス鋼、ニッケルクロム鋼、ニッケルクロムモリブテン鋼、クロム鋼、クロムモリブテン鋼、Al、Cr、Mo及びVを添加した窒化用鋼等が挙げられるが、強度の観点から、金属製のものが望ましい。更に、防錆対策として軸体材料にめっき、酸化処理を施すことができる。めっきの種類としては電気めっき、無電解めっき等、何れも使用することができるが、寸法安定性の観点から無電解めっきが好ましい。ここで使用される無電解めっきの種類としては、ニッケルめっき、銅めっき、金めっき、カニゼンめっき、或は各種合金めっき等が挙げられる。ニッケルめっきの種類としては、Ni−P、Ni−B、Ni−W−P、Ni−P−PTFE複合めっき等がある。膜厚みはそれぞれ0.05μm以上であれば望ましいが、より好ましくは作業効率、価格を考慮した場合にそれぞれの膜厚みは0.1〜30μmであることが望ましい。

【0021】

又、ここで使用される弾性層に使用できる材料は、エチレンプロピレンゴム(EPDM)、イソプレンゴム(IR)、スチレンゴム(SBR)、ブタジエンゴム(BR)、ニトリルゴム(NBR)、ブチルゴム(IIR)、シリコーンゴム(Q)、クロロプレンゴム(CR)、クロロスルホン化ポリエチレン(CSM)、アクリルゴム(ACM)、ヒドリンゴム(ECO)、多硫化ゴム(T)等が挙げられ、これらを2種類以上組み合わせて使用することもできる。更に、これらの材料に導電性を付与して使用することができる。

【0022】

これら弾性層を導電化する手段としては、電子導電機構による導電付与剤を上記材料に添加することにより導電化する手法がある。電子導電機構による導電付与剤としては、カーボンブラック、グラファイト等の炭素系物質、アルミニウム、銀、金、錫−鉛合金、銅−ニッケル合金等の金属或は合金、酸化亜鉛、酸化チタン、酸化アルミニウム、酸化錫、酸化アンチモン、酸化インジウム、酸化銀等の金属酸化物、各種フィラーに銅、ニッケル、銀等の導電性金属めっきを施した物質等を挙げることができる。これら電子導電機構による導電付与剤は粉末状や繊維状の形態で、単独又は2種類以上を混合して使用することができる。この中でもカーボンブラックは導電性の制御がし易い、経済的である等の観点から使用される割合が高い。

【0023】

上記弾性層を形成する手段としては、以下のものを挙げることができる。

【0024】

即ち、押し出し、射出成型、注型等、何れのものも使用することができ、材料の特性(液状、固形、粘度等)に合わせて適宜選択することができる。又、寸法精度(外径、振れ、円筒度等)の向上を図るために、更に弾性層表面を研磨等で追加工することも可能である。

【0025】

又、上記弾性層の外側に配置する樹脂層に使用される材料としては、上記に上げた弾性層に使用される材料以外にも、ウレタン樹脂、エポキシ樹脂、ジアリルフタレート樹脂、ポリエチレン樹脂、ポリカーボネート樹脂、フッ素樹脂、ポリプロピレン樹脂、ユリア樹脂、メラミン樹脂、珪素樹脂、ポリエステル樹脂、スチロール系樹脂、アクリル樹脂、酢酸ビニル樹脂、フェノール樹脂、ポリアミド樹脂、繊維系樹脂、塩化ビニル樹脂、シリコーン樹脂、水系樹脂等があり、これらを2種類以上組み合わせて使用することもできる。この中でも、特に含窒素化合物、例えば、ウレタン樹脂、アクリル樹脂等を用いることがトナーに電荷を安定する点で望ましい。更に、これらの材料に導電性を付与して使用することができる。導電性を付与する手法としては上記弾性層の導電化と同様の手法を用いることが可能である。又、これら材料を塗料化して樹脂層を形成することも可能である。又、樹脂層は単層である必要はなく、2層以上であっても構わない。

又、樹脂層を構成する材料を塗料化した場合、サンドミル、ペイントシェーカー、ダイノミル、パールミル等のビーズを利用した従来公知の分散装置を使用して上記材料と導電剤を分散させる。得られた樹脂層形成用の塗料は、スプレー塗工法、ディッピング法、ロールコーター法等により弾性層の表面に塗工される。本発明においては、現像ローラの表面が均一に粗面となることが好ましいので、ディッピングを主として用いている。

【0026】

樹脂層の厚みとしては、1〜100μmが好ましい。厚みが少な過ぎると該樹脂層中の低分子量成分が染み出してきて感光ドラムを汚染する恐れがあり、厚過ぎると現像ローラが硬くなり、トナー融着の原因となるので好ましくない。

【0027】

ここで、上記樹脂層を構成する材料を塗料化するために用いる溶媒の種類としては以下のものを用いることが可能である。

【0028】

即ち、ペンタン、ヘキサン、ジエチルエーテル、シクロヘキサン、酢酸ブチル、キシレン、トルエン、ベンゼン、メチルエチルケトン、メタノール等が挙げられる。ここで使用する溶媒は樹脂層を構成材料とのSP値の差が2.5以下であれば何れのものでも良く、又、SP値の差が2.5以下で有れば2種類以上を組み合わせることも可能である。ここで塗料化された塗工液のSP値(SP2)と樹脂層を構成する材料とのSP値の差が2.5以上の場合、樹脂材料が塗液にうまく溶解することが難しく好ましくない。

【0029】

又、上記塗工液で弾性ローラを塗工により樹脂層を形成する際に使用するマスキング部材の材料としては、マスキング部材の材料のSP値(SP3)と塗工液のSP値(SP2)との差が0.2以上であることが望ましい。この差が0.2以上である場合、マスキング部材の塗工液への染み出しが防止でき、塗工液のライフが延長できる。この場合、マスキング部材の成分が塗工液に染み出さないので、結果として表面樹脂層にマスキング部材成分の混入を防止でき、又、塗工液から引き上げた際にマスキング部材の成分が樹脂層に染み出さない効果がある。

【0030】

一方、この差が0.2未満の場合、弾性層ローラを多数塗工した場合、マスキング部材の材料が塗液、樹脂層に混入し、樹脂層に不必要なマスキング材料等の成分が混入してしまい、完成した導電性ローラは部分的な抵抗ムラが発生し、又、外観不良が発生する、といった問題が出てくる。尚、ここで使用される、マスキング部材の材料としては、樹脂層材料とのSP値の差が0.2以上であれば良く、上記樹脂層に使用される材料として列挙したものと同様の材料を用いることが可能である。

【0031】

ここで、SP1は樹脂層を構成しているベースの樹脂材料(導電性フィラー、添加剤等を含まないベースの樹脂材料のみ)のSP値を、SP2は塗工液に含まれている溶媒のSP値を、SP3はマスキング材料のSP値を指す。樹脂層を構成しているベース材料(SP1)及びマスキング材料(SP3)のSP値は次のようにして測定する。

【0032】

即ち、材料を溶解する溶媒が存在する場合は、材料を溶解する溶媒のSP値から推定する。材料を溶解する溶媒が存在しない場合は、膨潤法、或は極限粘度法を用いる。膨潤法とは、膨潤度が最大となるような溶媒のSP値から推定する方法である。又、極限粘度法とは樹脂の極限粘度から求める方法であり、溶媒中における樹脂の極限粘度は、樹脂のSP値と溶媒のSP値とが一致する時に最大値を示す。つまり、樹脂を各種のSP値を有する溶媒に溶解させてそれぞれ極限粘度を測定し、極限粘度の最大値を与える溶媒のSP値から樹脂のSP値を推定する。尚、樹脂層を構成するベース材料、溶媒、マスキング材料が複数材料、複数溶媒から構成される場合には、それぞれの固有SP値に重量分率を掛けた値の合計をベース材料、溶媒、マスキング材料のSP値とする。

【0033】

尚、ここで作製した導電性ローラの抵抗値は図3のようにして測定した。

【0034】

即ち、導電性ローラを軸体の両端に500gの荷重を掛けて金属製ドラム6に押し当て、ローラの回転数を60rpmで回転させ、金属製ドラム6と現像ローラの軸体1aに100Vの電圧を印加した後、導電性ローラに流れる抵抗値を測定することにより算出した。ここで、上記範囲に規定した塗工液、マスキング材料を使用して作製した導電性ローラは、電気的抵抗値のばらつきが小さい導電性ローラが得られると同時に塗工液のライフが延びるので量産性に優れている。特に、上記導電性ローラを現像ローラに使用した場合、ローラ内での周方向の部分的電気抵抗値ムラが小さいので、トナーの搬送力が安定し、均一な電荷が付加されたトナーを現像ローラから感光ドラムに送ることができ、トナーの搬送性が安定し良好な画質を得ることができた。

【0035】

以下に実施例を挙げて本発明を説明する。先ず、現像ローラの性能評価方法について説明する。

(1)画像評価

電子写真式レーザープリンタ(キヤノン株式会社製、LBP- 1310)を用い、現像ローラとして本実施例で製造したものを組み込み、画像評価した。電子写真式レーザープリンタは、A4縦出力用のマシンで、記録メディアの出力スピード:18ppm、画像の解像度:1200dpiのものである。現像ローラの感光ドラムとの当接圧力と進入量は、現像ローラ上のトナー被覆量が0.20mg/cm2となるように調整した。又、現像ローラから古いトナーを掻き落とし、現像ローラに新しいトナーを供給する軟質ウレタンスポンジ製のトナー供給ローラを設けている。現像ローラの画出しは、現像ローラを電子写真装置に組み込んで、感光ドラムの回転方向と垂直方向に幅2ドット、間隔50ドットの横線を描くような画像をそのまま10000枚連続耐久した後に、感光ドラムの回転方向と垂直方向に幅1ドット、間隔2ドットの横線を描くような画像を出力した。

(2)樹脂層の厚み

レーザ測長機(東京精密社製、ロンコム65A)で測定した塗工前の弾性層ローラの外径と塗工後の現像ローラの外径を測定し、外径差の半分をその膜厚とする。

(3)現像ローラ抵抗値

図3に示すように、現像ローラの軸体1aの両端に500gの荷重を掛けて金属製ドラム6に押し当て、ローラの回転数60rpmで回転させ、金属製ドラム6と現像ローラの軸体1aに100Vの電圧を印加した後、現像ローラに流れる電流値を測定する。次にローラの周方向抵抗値の最大値と最小値の割合を周方向のムラとし、これを抵抗ムラとする。

(4)画像評価、抵抗ばらつき

画像評価、抵抗ばらつきに関しては、以下のような基準で判断を行った。

【0036】

画像評価:

◎:画像濃度が十分濃く適正であり優良な画質

○:画像濃度が濃く適正であり画像性良好

△:画像濃度がかすかに薄いが、実用上は全く問題がない

×:画像濃度が薄い

抵抗ばらつき:

◎:個々の現像ローラは抵抗がばらつかず、ローラ抵抗の検査をせずに、機能上問題ないローラを提供することができる。

【0037】

○:個々の現像ローラは抵抗が多少ばらつくものの、ローラ抵抗の検査をして選別することで、機能上問題ないローラを提供することができる。又、得られたローラに関してはローラ内で部分的な抵抗ムラが極僅かで実用上全く問題ない。

【0038】

△:個々の現像ローラの抵抗ばらつきがあり、良好画像が得られないローラが発生するが、ローラ抵抗検査をして選別することで機能上問題ないローラを提供することができる。又、選別されたローラに関してはローラ内で部分的な抵抗ムラがあるものの実用上問題ない。

【0039】

×:個々の現像ローラの抵抗ばらつきが大きく良好画像が得られないローラが多数発生する。ローラ抵抗検査をして選別することで機能上問題ないローラを提供することができるが、良品率が悪く量産性に乏しい。

【0040】

尚、画像評価、抵抗ばらつきに関しては、新規の塗工液で樹脂層を形成したローラを用い、又、液耐久後に関しては5万本塗工した後の塗工液で樹脂層を形成したローラで抵抗ばらつきを評価した。

【0041】

次に、具体的な実施の例を以下に説明する。

【実施例1】

【0042】

(1)弾性層ローラの製造

EPDMゴムに、導電性充填剤としてカーボンブラック(三菱化学社製:三菱導電性カーボンブラック#3030)10質量%になる量、可塑剤としてパラフィンオイル、その他加硫剤、加硫促進剤、老化防止剤等を練り込みながら添加し、押出し機で押出し成形しチューブ状の成形品を得た。この成形品を加硫缶で140℃×30分の条件で加硫させチューブ形状(内径5.8mm、外形17mm)を得た。このチューブ形状を、予め接着剤を塗布した直径6mm長さ260mmの軸体に圧入接着し、円筒研磨機で表面を研磨し、ゴム端部を突っ切りすることによりゴムの全長が240mm、外径が16mmでローラ表面にケバの無い弾性層ローラを得た。尚、軸体は、鉄製であり、洗浄後無電解ニッケルめっきにより2μmの被膜を作製したものである。

(2)現像ローラの製造

上記により得られた弾性層ローラの表面に、導電性フィラーとしてカーボンブラック(三菱化学社製:ダイアブラックA SAF)を乾燥重量比30%となる量を分散させたウレタン(SP1=10.0)から成る塗工液(溶剤はメチルエチルケトンを主溶媒、SP2=9.3、液体粘度18m・pa・s)を上記で作製した弾性層ローラにディッピングした後、引き上げて乾燥させ、145℃にて2時間加熱処理して、樹脂層を弾性層の外周に設けた現像ローラを製造した。弾性層ローラをディッピングする際には、弾性層ローラの下部の芯金にマスキングキャップ(材料はポリエチレン樹脂を使用、SP3=値8.0)をし、必要部分以外には塗工液が塗工されないようにした。

【0043】

この現像ローラの表面樹脂層の膜厚は、最大18μm、最少14μmであり、ほぼ均一な厚みのローラであった。特に、画像領域部分(幅210mm)の膜厚については、良好な結果を得た。

(3)現像ローラの評価

この現像ローラを電子写真式レーザープリンタに組み込んで、感光ドラムへの進入量が30μmになる状態で圧接し、この現像ローラを使いハーフトーンによる画像評価を行った結果、良好な画像を得た。具体的には濃度ムラ等の無い高品位な画像を達成した。同時に個々の現像ローラ抵抗がばらつかず、ローラ抵抗の検査をせずに、機能上問題ないローラを提供することができ、又、得られたローラに関してはローラ内で部分的な抵抗ムラが極僅かで実用上全く問題なかった。これらの評価結果は表1に示した。

【実施例2】

【0044】

(1)弾性層ローラの製造

ビニル末端を有するポリジメチルシロキサン100質量部にカーボンブラック(#3030)10質量部、珪素原子結合水素原子を有するポリジメチルシロキサン100質量部をロールにより均一分散するまで混練りし、接着剤が塗布された軸体(実施例1で用いたと同様)がセットされたパイプ形状の金型中に前記混合材料を注入した。その後、この金型を熱盤で挟みながら120℃、30分、200kg/cm2にて加橋し、冷却後パイプ金型を脱型し200℃、4時間の条件で熱風乾燥炉を用いて2次硬化することにより弾性層ローラを得た。

(2)現像ローラの製造

次に、メチルエチルケトンとアセトン1:1を溶媒とする混合溶液(SP2=9.6)にウレタン樹脂原料(固形分5%、SP1=10.0)を溶解し、その中に樹脂原料100質量部に対しカーボンブラック(A SAF)15質量部及び数平均粒径3μmのウレタン粒子10質量部を添加し、十分に攪拌分散して作製した塗工液(液体粘度20m・pa・s)の中に、弾性層ローラを浸漬して塗工した後、引き上げて乾燥させ、160℃にて2時間加熱処理して、導電性樹脂層を弾性層の外周に設けた現像ローラを得た。弾性層ローラをディッピングする際には、弾性層ローラの下部の芯金にマスキング部材(材料はポリエチレン樹脂を使用、SP3=8.0)をし、必要部分以外には塗工液が塗工されないようにした。

【0045】

この現像ローラ表面樹脂層の膜厚は、最大18μm、最少15μmであり、均一な厚みのローラであった。特に、画像領域部分(幅210mm)の膜厚については、良好であった。

(3)現像ローラの評価

この現像ローラを電子写真式レーザープリンタに組み込んで、感光ドラムへの進入量が30μmになる状態で圧接し、この現像ローラを使いハーフトーンによる画像評価を行った結果、良好な画像を得た。具体的には濃度ムラ等の無い高品位な画像を達成した。同時に個々の現像ローラ抵抗がばらつかず、ローラ抵抗の検査をせずに、機能上問題ないローラを提供することができ、又、得られたローラに関してはローラ内で部分的な抵抗ムラが極僅かで実用上全く問題なかった。これらの評価結果は表1に示した。

【実施例3】

【0046】

実施例2において、塗工液に使用する溶剤をメチルエチルケトン(SP2=9.3)のみ、マスキング材料を塩化ビニル樹脂(SP3=9.3)にした以外は、実施例2と同様に現像ローラを作製し、得られた現像ローラの性能を評価した。評価結果は表1に示した。

【実施例4】

【0047】

実施例2において、塗工液に使用する溶剤をジメチルホルムアミド(SP2=12.0)のみ、マスキング材料をエポキシ樹脂(SP3=10.9)にした以外は、実施例2と同様に現像ローラを作製し、得られた現像ローラの性能を評価した。評価結果は表1に示した。

【0048】

<比較例1>

実施例2において、塗工液に使用する溶剤をメタノール(SP2=14.5)のみ、マスキング材料をエポキシ樹脂(SP3=10.9)にした以外は、実施例2と同様に現像ローラを作製し、得られた現像ローラの性能を評価した。評価結果は表1に示した。

【0049】

<比較例2>

実施例2において、塗工液に使用する溶剤をエチレングリコール(SP2=14.6)のみ、マスキング材料をポリエチレン樹脂(SP3=8.0)にした以外は、実施例2と同様に現像ローラを作製し、得られた現像ローラの性能を評価した。評価結果は表1に示した。

【0050】

【表1】

【図面の簡単な説明】

【0051】

【図1】本発明の実施の形態を示す現像ローラの側面(A)、断面図(B)である。

【図2】画像形成装置の概略図である。

【図3】導電性ローラの抵抗値を測定する装置の概略図である。

【符号の説明】

【0052】

1 現像部材(現像ローラ)

2 電子写真感光体(感光ドラム)

3 転写部材

4 帯電部材

5 クリーニング手段

6 金属製ドラム

1a 芯金(軸体)

1b 弾性層

1c 樹脂層

E1 バイアス印加用電源(帯電部材印加用)

E2 バイアス印加用電源(転写部材印加用)

E3 バイアス印加用電源(現像ローラ印加用)

I 露光系

P 記録材

【特許請求の範囲】

【請求項1】

金属製の軸心体と、該軸心体の外周上に少なくとも1層以上の弾性層を形成し、更に塗工液を弾性層に塗工することで弾性層の外周に樹脂層を設けた導電性ローラにおいて、前記樹脂層に含有している樹脂材料のSP値(SP1)と前記塗工液のSP値(SP2)との関係が

(式1)|SP1―SP2|<2.5

であることを特徴とする導電性ローラの製造方法。

【請求項2】

金属製の軸心体と、該軸心体の外周上に少なくとも1層以上の弾性層を形成し、更に前記塗工液を弾性層に塗工する際にマスキング部材を用いて塗工することで作製成した導電性ローラにおいて、前記マスキング部材の材料のSP値(SP3)と前記塗工液のSP2の関係が

(式2)0.2<|SP2―SP3|

であることを特徴とする導電性ローラの製造方法。

【請求項3】

請求項1又は2記載の製造方法で製造されたことを特徴とする導電性ローラ。

【請求項4】

請求項1又は2記載の樹脂層の膜厚みTが1=<T=<100μmであることを特徴とする請求項3記載の導電性ローラ。

【請求項5】

現像ローラ、転写ローラ又は帯電ローラであることを特徴とする請求項3又は4記載の導電性ローラ。

【請求項1】

金属製の軸心体と、該軸心体の外周上に少なくとも1層以上の弾性層を形成し、更に塗工液を弾性層に塗工することで弾性層の外周に樹脂層を設けた導電性ローラにおいて、前記樹脂層に含有している樹脂材料のSP値(SP1)と前記塗工液のSP値(SP2)との関係が

(式1)|SP1―SP2|<2.5

であることを特徴とする導電性ローラの製造方法。

【請求項2】

金属製の軸心体と、該軸心体の外周上に少なくとも1層以上の弾性層を形成し、更に前記塗工液を弾性層に塗工する際にマスキング部材を用いて塗工することで作製成した導電性ローラにおいて、前記マスキング部材の材料のSP値(SP3)と前記塗工液のSP2の関係が

(式2)0.2<|SP2―SP3|

であることを特徴とする導電性ローラの製造方法。

【請求項3】

請求項1又は2記載の製造方法で製造されたことを特徴とする導電性ローラ。

【請求項4】

請求項1又は2記載の樹脂層の膜厚みTが1=<T=<100μmであることを特徴とする請求項3記載の導電性ローラ。

【請求項5】

現像ローラ、転写ローラ又は帯電ローラであることを特徴とする請求項3又は4記載の導電性ローラ。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2006−21391(P2006−21391A)

【公開日】平成18年1月26日(2006.1.26)

【国際特許分類】

【出願番号】特願2004−200496(P2004−200496)

【出願日】平成16年7月7日(2004.7.7)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

【公開日】平成18年1月26日(2006.1.26)

【国際特許分類】

【出願日】平成16年7月7日(2004.7.7)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

[ Back to top ]