導電性ローラ及び導電性ローラの製造方法

【課題】 帯電音を抑制することができる多孔質弾性層を備え、コンプレッション・セットを引き起こすことのない、主に帯電プロセスに用いられる導電性ローラを提供する。

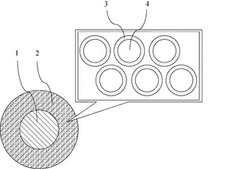

【解決手段】 導電性支持体1と、導電性支持体1の上に形成された多孔質弾性層2とを有する導電性ローラ及びその製造方法。多孔質弾性層2は、熱可塑性樹脂をシェル3とする独立気泡4を含み、独立気泡4は、内部にオクタン、ノナン、及びデカンからなる群から選ばれる少なくとも一つの飽和炭化水素を含有する。

【解決手段】 導電性支持体1と、導電性支持体1の上に形成された多孔質弾性層2とを有する導電性ローラ及びその製造方法。多孔質弾性層2は、熱可塑性樹脂をシェル3とする独立気泡4を含み、独立気泡4は、内部にオクタン、ノナン、及びデカンからなる群から選ばれる少なくとも一つの飽和炭化水素を含有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電子写真装置に用いられる導電性ローラ及びその製造方法に関する。

【背景技術】

【0002】

近年、電子写真装置のプロセススピードを向上させるため、ドラム形状の電子写真感光体(以降、「感光ドラム」ともいう)の回転速度を増加させた場合、感光ドラムと従動回転している帯電ローラとの接触時間が短くなり、感光ドラムを安定して帯電させるうえでは不利となってきている。

そこで、帯電ローラに対して、より高電圧で高周波数の交流電圧を印加するようになってきている。しかしながら、かかる交流電圧の印加によって、帯電ローラが振動し、大きな帯電音を発することがある。かかる課題に対して、特許文献1には、高電圧・高周波の交流電圧印加時における耐振性および遮音・吸音効果に優れた帯電ローラを開示している。具体的には、導電性部材の表層に、中空球状非弾性粒子を分散含有させた帯電ローラを開示している。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2008−158437号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

近年の電子写真装置に対する、より一層の高速化、高画質化の要求に応えるべく、帯電部材には、より高い電圧、高い周波数の電位が印加されるようになってきている。それに伴って、振動電界に起因した異音(帯電音)の発生が顕著になってきている。

帯電音の抑制のためには、帯電ローラのより一層の低硬度化が有効である。そのために、高発泡(比重の小さい)で低硬度な多孔質弾性層が好ましい。しかし、高発泡(比重の小さい)で低硬度な多孔質の弾性層を有する帯電ローラは、感光体と静止状態で長期に亘って接触したときに、その接触部位に容易には回復しない歪、すなわち、圧縮永久歪み(以降、「コンプレッション・セット」と称する)が生じやすい。コンプレッション・セットが生じた帯電ローラは、画像不良の原因となる。

特許文献1又は2に係る帯電ローラについて本発明者らが検討したところ、帯電音を抑制する性能とコンプレッション・セットを低減させる性能の2つを両立させるには不十分である。

そこで、本発明の目的は、帯電音の発生と、コンプレッション・セットの発生とを高いレベルで抑制し得る帯電ローラの提供にある。

【課題を解決するための手段】

【0005】

すなわち、本発明の導電性ローラは、熱可塑性樹脂をシェルとする独立気泡を含み、該独立気泡は、内部にオクタン、ノナン、及びデカンからなる群から選ばれる少なくとも一つの飽和炭化水素を含有していることを特徴とする。

また、本発明の導電性ローラの製造方法は、以下の工程を有する。導電性支持体の周面に熱可塑性樹脂をシェルとし、該シェル内部にオクタン、ノナン、及びデカンからなる群から選ばれる少なくとも一つの飽和炭化水素を含有する発泡剤を含むゴム組成物からなる層で被覆してなる未加硫ゴムローラを形成する工程。前記未加硫ゴムローラを外部から加熱することによって該ゴム組成物からなる層を加硫発泡させてゴム弾性層を形成する工程。

【発明の効果】

【0006】

本発明によれば、接触帯電時の帯電音の抑制およびコンプレッション・セットの抑制とを高いレベルで達成した帯電ローラを得ることができる。

【図面の簡単な説明】

【0007】

【図1】本発明の導電性ローラの断面の模式図である。

【図2】支持体の上に未加硫ゴム層を形成する工程の模式図である。

【図3】本発明の導電性ローラを用いた電子写真装置の模式図である。

【発明を実施するための形態】

【0008】

本発明者らは、上記の課題に対して鋭意検討した結果、発泡剤を内包するマイクロカプセルの内包物質を、オクタン、ノナン、及びデカンからなる群から選ばれる飽和炭化水素に選定することで、課題が解決すること明らかにした。

オクタン、ノナンおよびデカンは、それらの分子量および沸点が適切であるため、熱可塑性樹脂からなるシェルを有するマイクロカプセルに内包させておくと、当該マイクロカプセルの発泡時にも、シェルを透過しにくい。そのため、独立発泡の内圧が高く維持される。それによって、セル径が大きく、比重が小さく、また、低硬度な多孔質の弾性層を形成することができる。

一方、独立気泡の内圧は、高い状態が維持されているため、独立気泡の反発弾性力が高い。その結果、コンプレッション・セットが生じにくい帯電ローラとなる。

分岐構造を持つ異性体を内包物質として選択することにより、マイクロカプセルの発泡時の内部からのガス抜けがさらに抑制されて、上記の効果をより発揮できる。また、シェルを形成する材料としては、低気体透過性の材質であるニトリル基を有する熱可塑性樹脂が好ましい。

この理由は、マイクロカプセルが熱膨張する際に、内包物質が気化してシェルを構成する熱可塑性樹脂を膨らませるのであるが、シェルを形成する材料の気体透過性が低いことにより、シェルから内包物質が透過するのを防ぐ効果があるからである。

まず、本発明に係る帯電ローラの構成について説明する。図1は本発明の導電性ローラの断面の模式図である。導電性ローラは、導電性支持体1と、導電性支持体1の上に形成された多孔質弾性層2とを有する。多孔質弾性層2は、熱可塑性樹脂をシェル3とする独立気泡4を含み、独立気泡4は、内部にオクタン、ノナン、及びデカンからなる群から選ばれる少なくとも一つの飽和炭化水素を含有している。

【0009】

本発明に係る多孔質弾性層は、熱可塑性樹脂をシェルとする独立気泡を含む。さらに独立気泡の内部には、オクタン、ノナン、及びデカンからなる群から選ばれる飽和炭化水素を少なくとも1つ含有している。

ゴムを含む弾性層は、ゴムを加熱し、架橋させて形成される。このときの加熱温度は、一般的に150℃〜180℃程度であるが、この温度で架橋と同時にマイクロカプセルを発泡させるときに、オクタン、ノナン又はデカンの沸点が、高発泡で低硬度の多孔質弾性層を形成するのに好ましい。

ゆえに、帯電音を低減できる多孔質弾性層が得ることができる。また、シェル内部の圧力を維持したまま、多孔質弾性層を得ることができるので、反発弾性力が増加し、コンプレッション・セットを起こし難くなる。沸点がオクタンより低い飽和炭化水素では、内包物質の気化が早くなり、シェルの気体透過性の良し悪しに関わらず、ガス抜けが促進されるために、気泡が十分に大きくならない。ゆえに、帯電音に対する抑制効果が小さい。また、シェル内部の圧力が弱まるとカプセルの収縮が発生するため、コンプレッション・セットを起こし易くなる。沸点がデカンよりも高い飽和炭化水素では、蒸気圧が上がらないため、低発泡で高硬度な多孔質弾性層となってしまう。ゆえに、コンプレッション・セットは、比重が大きくなり、悪くはならないが、帯電音が低減できない。

【0010】

また、本発明では、オクタン、ノナン、デカンの分岐構造を持つ異性体を内包物質とすることがより一層好ましい。オクタンの異性体は以下のものを挙げることができる。n−オクタン、2−メチルヘプタン、3−メチルヘプタン、4−メチルヘプタン、3−エチルヘキサン、2,2−ジメチルヘキサン、2,3−ジメチルヘキサンを例示することができる。2,4−ジメチルヘキサン、2,5−ジメチルヘキサン、3,3−ジメチルヘキサン、3,4−ジメチルヘキサン、2−メチル−3−エチルペンタン、3−メチル−3−エチルペンタンを例示することができる。2,2,3−トリメチルペンタン、2,2,4−トリメチルペンタン、2,3,3−トリメチルペンタン、2,3,4−トリメチルペンタン、2,2,3,3−テトラメチルブタン等を例示することができる。ノナンの異性体は以下のものを挙げることができる。n−ノナン、2−メチルオクタン、3−メチルオクタン、4−メチルオクタン、2,4−ジメチルヘプタンを例示することができる。2,5−ジメチルヘプタン、2,6−ジメチルヘプタン、2,2,5−トリメチルヘキサン、2,3,5−トリメチルヘキサン、3,3−ジエチルペンタン等を例示することができる。デカンの異性体は以下のものを挙げることができる。n−デカン、2−メチルノナン、3−メチルノナン、4−メチルノナン、5−メチルノナン、2,4−ジメチルオクタンを例示することができる。2,5−ジメチルオクタン、2,6−ジメチルオクタン、2,7−ジメチルオクタン、3,6−ジメチルオクタン、4−n−プロピルヘプタン、2,2,6−トリメチルヘプタンを例示することができる。2,4,6−トリメチルヘプタン、3,3,5−トリメチルヘプタン、3,4−ジエチルヘキサン、2,2,3,4−テトラメチルヘキサン、3,3,4,4−テトラメチルヘキサン等を例示することができる。これら異性体の中で、直鎖に近い分子構造を有する異性体よりも、分岐を多く有する分子構造を有する異性体の方がより一層好ましい。理由は、マイクロカプセルが熱膨張する際に、内包物質が気化してシェルを構成する熱可塑性樹脂を膨らませるのであるが、内包物質が、分岐を多く有することによりシェルを透過するのを防ぐ効果がある。これにより、シェル内部の圧力を維持した独立気泡を有する多孔質弾性層を得ることができ、コンプレッション・セットを起こし難くなる。

【0011】

また、本発明では、シェルを形成する材料が、ニトリル基を有する熱可塑性樹脂であることが望ましい。シェルの材料については、以下の重合性単量体を用いた重合体が用いられる。アクリロニトリル、メタクリロニトリル、α−クロルアクリロニトリル、α−エトキシアクリロニトリル、フマロニトリル、アクリル酸、メタクリル酸、イタコン酸、マレイン酸、フマル酸、シトラコン酸、塩化ビニリデンを例示することができる。酢酸ビニル、メチル(メタ)アクリレート、エチル(メタ)アクリレート、n−ブチル(メタ)アクリレート、イソブチル(メタ)アクリレート、t−ブチル(メタ)アクリレート、イソボルニル(メタ)アクリレート、シクロヘキシル(メタ)アクリレートを例示することができる。ベンジル(メタ)アクリレート、β−カルボキシエチルアクリレートなどの(メタ)アクリル酸エステル、スチレン系モノマー、アクリルアミド、置換アクリルアミド、メタクリルアミド、置換メタクリルアミド、ブタジエン等を例示することができる。これらの重合性モノマーは単独で、あるいは2種類以上を組み合わせて使用することができる。また、本発明では、シェルを形成する材料としては熱可塑性で、低気体透過性の材質が好ましい。これらの観点から、シェルを形成する材料として、(メタ)アクリロニトリル(共)重合体が好ましい。この理由は、マイクロカプセルが熱膨張する際に、内包物質が気化してシェルを構成する熱可塑性樹脂を膨らませるのであるが、シェルを形成する材料の気体透過性が低いことにより、シェルから内包物質が透過することを防ぐ効果がある。これにより、シェル内部のガス圧が高いまま独立気泡を形成し、高発泡の多孔質弾性層を得ることができるので、コンプレッション・セットを起こし難くなる。また、独立気泡の気泡径としては、100〜300μmであることが好ましい。なお、高発泡とは、発泡倍率が3倍以上であることを意味するものとし、発泡倍率とは、(発泡前のゴム密度)/(発泡後のゴム密度)の値を意味するものとする。

【0012】

また、本発明の導電性ローラの用途としては、電子写真装置用の帯電ローラが好適である。特に、帯電バイアスとして、DC電流に対してAC電流を重畳する電子写真プロセスでの使用が好ましい。この電子写真プロセスでは、帯電音と呼ばれる異音の発生とコンプレッション・セットによる画像不良が、重要な課題となるからである。また、本発明の多孔質弾性層は、上記で説明した独立気泡以外に、ゴムや樹脂等のバインダー、導電剤、可塑剤、増量剤等を任意に含むことができる。特に用途が帯電ローラである場合には、バインダーとしてのゴム、導電剤、可塑剤、増量剤、加硫剤、加硫促進剤、老化防止剤等を用いるのが好ましい。

【0013】

次に、本発明の導電性ローラの製造方法について説明する。導電性支持体と、該導電性支持体の上に形成されたゴム弾性層とを有する導電性ローラの製造方法である。導電性支持体の周面に熱可塑性樹脂をシェルとし、該シェル内部にオクタン、ノナン、及びデカンからなる群から選ばれる少なくとも一つの飽和炭化水素を含有する発泡剤を含むゴム組成物からなる層で被覆する。この工程により、未加硫ゴムローラを製造する。この未加硫ゴムローラを外部から加熱することによって該ゴム組成物からなる層を加硫発泡させてゴム弾性層を形成する。以上の工程を経て、導電性ゴムローラを製造する。

【0014】

始めに、熱可塑性樹脂をシェルとし、該シェル内部にオクタン、ノナン、及びデカンからなる群から選ばれる少なくとも一つの飽和炭化水素を含有する発泡剤の製造方法について説明する。水系分散媒体の中で、飽和炭化水素、重合性単量体、及び架橋性単量体を含有する重合性混合物を懸濁重合して、生成重合体から形成されたシェル内に飽和炭化水素が封入された構造をもつマイクロカプセルを製造する。飽和炭化水素としては、オクタン、ノナン、又はデカンを用いるのが好ましい。このマイクロカプセルを未加硫ゴム組成物中に分散させて、加熱することにより、多孔質弾性層が得られる。

【0015】

次に、該導電性支持体の周面にゴム組成物からなる層で被覆してなる未加硫ゴムローラを形成する工程について説明する。ポリマー原料と、熱可塑性樹脂をシェルとし、内包物質としてオクタン、ノナン、デカンのいずれかを含有するマイクロカプセルと、その他添加剤を配合し混練して調製された未加硫ゴムを調整する。この未加硫ゴムと導電性支持体を共に押し出すことで支持体の上に未加硫ゴム層を被覆させる。図2は支持体の上に未加硫ゴム組成物層を形成する工程の説明図である。押出機5は、クロスヘッド6を備える。クロスヘッド6には、矢印71の方向に回転している芯金送りローラ7によって送られた導電性支持体1を挿入口61から挿入し、導電性支持体1と同時に円筒状の未加硫ゴム層を一体的に押出すことにより周囲を未加硫ゴム層で被覆された支持体が得られる。さらに、クロスヘッドを追加して、異なる未加硫ゴム層を被覆して、多層構成の導電性ローラを形成してもよい。得られた未加硫ゴム層で被覆された支持体を熱風循環炉や赤外線乾燥炉を用いて加硫する。そして、加硫ゴム層の端部を切断する。また、得られた導電性ローラの表面を研磨してもよい。所定の外径寸法を形成する円筒研磨機としては、トラバース方式のNC円筒研磨機、プランジカット方式のNC円筒研磨機などを用いることができる。以上の工程により導電性ローラ8を得ることができる。また、得られた導電性ローラに塗工・加熱を施して表面層を形成してもよい。表面層は、原材料の塗工液を塗工して形成する。塗工方法としては、垂直型リング塗工法、ディッピング塗工法、浸漬塗工法、スプレー塗工法、ロールコート法、カーテンコート法又はグラビア印刷等が挙げられる。その中でも垂直型リング塗工法やディッピング塗工法が最も用いられる。表面層の厚さは、1μm〜100μm程度が好ましい。より好ましくは、10μm〜30μm程度である。

【0016】

本発明で使用される支持体は、剛性のあるものであるならどんな材料でもよく、例えば、アルミ、鉄、ステンレス鋼等の金属類や、エンジニアリングプラスチック、カーボンコンポジット材料等が挙げられる。帯電ローラのように、支持体から電圧を印加して、感光体を帯電させる部材においては、剛性と導電性と成形性の観点から、ステンレス鋼が望ましい。

【0017】

本発明で使用されるポリマー原料は以下のものを挙げることができる。天然ゴム、ブタジエンゴム、スチレンブタジエンゴム(SBR)、ニトリルゴム、エチレンプロピレンゴム(EPDM)、クロロプレンゴム(CR)を例示することができる。アクリロニトリルブタジエンゴム(NBR)、エピクロルヒドリンゴム、ブチルゴム、シリコーンゴム、ウレタンゴム、フッ素ゴム、塩素ゴムなどを例示することができる。

【0018】

本発明では添加剤を使用しても良い。使用可能な添加剤としては、発泡剤、導電剤、加硫剤、加硫促進剤が挙げられる。導電剤としては、カーボンブラック、グラファイト、CNT(カーボンナノチューブ)、導電性金属酸化物(酸素欠損タイプ)、ITO(酸化インジウムスズ)、ドープタイプ酸化スズ、アンモニウム塩系のイオン導電剤、イオン性液体等が挙げられる。加硫剤、加硫促進剤としては、硫黄、チアゾール系、チウラム系、ジチオカルバミン塩酸系等が挙げられる。また、その他、充填剤、可塑剤等適宜添加してもよい。

【0019】

本発明の弾性ローラを帯電ローラとして具備した電子写真装置について説明する。図3は、本発明の弾性ローラを帯電ローラとして具備した電子写真装置を模式的に示した説明図の一例である。感光体の表面を帯電する帯電ローラ9と、電子写真感光体10と、電子写真感光体10を支持する軸11と、感光体の上に潜像を形成するための露光手段12と、トナーを感光体の上に供給する現像手段13を有する電子写真装置である。さらに、感光体の上のトナー像を被転写体に転写する転写手段14と、感光体の上の転写残トナーをクリーニングするクリーニング手段15と、被転写体の上に転写されたトナー像を被転写体に定着させる定着手段16を有する電子写真装置である。帯電ローラは、近接又は接触方式で、電子写真感光体10に当接させる。DC電流にAC電流を重畳させた電気を帯電ローラ6に印加させる。電子写真感光体10としては、有機感光体やアモルファスシリコン感光体が挙げられる。有機感光体としては、例えばアルミニウム、ステンレスなどの導電性材料からなる支持体の上に導電層、中間層、感光層、表面保護層をこの順に設けてなる電子写真感光体である。導電層の結着樹脂としては、熱硬化性フェノール樹脂が好ましい。中間層としては、導電層から感光層への電荷注入を阻止するために、中間層の体積抵抗率を1×109〜1×1013Ω・cmに設定することが好ましい。非結晶性の共重合性ナイロンなどが好ましい。中間層の膜厚は0.1〜2μmであることが好ましい。感光層は、電荷輸送物質と電荷発生物質を同一の層に含有する単層型感光層であっても、電荷発生物質を含有する電荷発生層と電荷輸送物質を含有する電荷輸送層とに分離した積層型感光層であってもよい。感光層の膜厚は、40μm以下であることが好ましい。表面保護層としては、不飽和二重結合を有する連鎖重合性化合物を、感光層の上に塗布した後に硬化することで形成される。連鎖重合性化合物は熱でも硬化反応を行うこともできるが、紫外線あるいは電子線などを使用して硬化することも可能である。露光光12を照射する露光手段(不図示)としては、半導体レーザー等が挙げられる。潜像形成方式については、バックスキャン方式とイメージスキャン方式等が挙げられる。現像手段13としては、ジャンピング現像方式、2成分現像方式、接触現像方式等でトナーを感光体に移動させる手段が挙げられる。トナーは粉砕トナーや重合トナー等が挙げられる。また、トナーの表面には、トナーの帯電性、転写性、現像性、クリーニング性等の改良を目的として外添剤を塗布しても良い。外添剤としては酸化チタン、シリカ、チタン酸ストロンチウム等が挙げられる。転写手段14としては、転写ローラを用いて被転写体17に直接転写する転写手段か、又は転写ベルト等の中間転写体に一次転写する転写手段等が用いられる。クリーニング手段15としては、ブレード状の部材によるブレードクリーニングや、ブラシ状の部材によるブラシクリーニング等が用いられる。定着手段16に関しては、被転写体17に転写されたトナー画像を加熱、加圧あるいは加熱加圧により定着する方法が挙げられる。被転写体17としては、紙、OHP等が挙げられる。

【実施例】

【0020】

以下に本発明を製造例と実施例に沿って説明するが、本発明はその要旨を超えない限り、これらに限定されるものではない。

〔製造例1〕

(マイクロカプセルの作製)

重合反応容器に、水8Lと、分散安定剤としてコロイダルシリカ(旭電化社製)8質量部及びポリビニルピロリドン(BASF社製)0.2質量部を添加し、水性分散媒体を調製した。次いで、アクリロニトリル100質量部と、ノルマルオクタン25質量部と、ジクミルパーオキシド1.5質量部と、メチルメタアクリレート1.0質量部からなる油性混合液を用意する。この油性混合液を水溶性分散媒体に添加し、更に水酸化ナトリウム0.8質量部を添加することにより、分散液を調製した。得られた分散液をホモジナイザーで攪拌混合し、窒素置換した加圧重合器(20L)内へ仕込み、加圧(0.2MPa)し、60℃の温度で20時間反応させることにより、反応生成物を調製した。得られた反応生成物について、ろ過と水洗を繰り返した後、乾燥して製造例1のマイクロカプセルを得た。得られたマイクロカプセルの体積平均粒径は、30μmであった。

【0021】

〔製造例2〜61〕

原料モノマーと内包物質を表1に示すように変更した以外は、製造例1と同様な方法で製造例2から製造61のマイクロカプセルを作製した。用いた原料モノマーと内包物質、ならびに得られたマイクロカプセルの体積平均粒径は、表1又は表2に記載した。

【0022】

〔実施例1〕

(導電性ローラの作製)

アクリロニトリル−ブタジエンゴム(JSR社製、JSR230SV)100質量部に対して、製造例1のマイクロカプセルを8質量部、酸化亜鉛(酸化亜鉛JIS2、正同化学工業製)5質量部を用意した。さらに、炭酸カルシウム(白石カルシウム製、シルバーW)20質量部、カーボンブラック(ケッチェンブラック)5質量部、ステアリン酸亜鉛1質量部、アジピン酸エステル(大日本インキ化学工業製、ポリサイザーW−305−ELS)10質量部を用意した。さらに、硫黄1質量部、ジペンタメチレンチウラムテトラスルフィド(大内新興化学工業製、ノクセラーTRA)2質量部を用意した。以上の材料を、加圧ニーダーとオープンロールを用いて混練して、原料ゴムを得た。得られた原料ゴムを支持体の周囲に成形するために、図2に示すような押出装置を用いて、ゴム押出を行った。クロスヘッドは、温度を90℃、押出後の押出物の外径が9mmから11mmの範囲になるように調整した。次に円筒状の支持体(材質SUS、長さ252mm、直径Φ6mm)を用意して原料ゴムとともに押し出すことで、芯金の周囲に円筒状の原料ゴム層を成形した。その後、160℃の温度で1時間加熱し、未研磨の導電性ローラを得た。弾性層の端部を切断した後に研磨機を用いて、加熱処理後の導電性ローラを研磨した。導電性ローラの外径がΦ12mmになるように研磨を行った。以上の工程を経て、実施例1の導電性ローラが完成した。

【0023】

〔帯電音測定〕

帯電音の測定は、無響音室において帯電音測定専用冶具を用いて行った。像担持体である感光体と帯電手段である実施例1の導電性ローラのみを冶具にセットして、この感光体と帯電手段との接触ポイントから20cm離した場所に騒音計を設置した。そして、感光体を回転させながら帯電バイアスを印加して、帯電音の音圧を測定した。帯電バイアス条件は、直流電圧−610V、交流電圧2000Vpp、周波数を3000Hzとした。音圧の値(dB)は、電圧印加後、30秒後から50秒後までの値の平均値とした。騒音計を用いての音圧測定に加え、上記条件において生じる帯電音を実際に聞き、耳障り感などの聴感によっても評価した。

【0024】

「A」:良好。不快を感じないレベルである。

「B」:やや耳障り。

「C」:音のうねりや大きさにより不快を感じるレベルである。

実施例1の導電性ローラは、音圧が57dB。聴感は「A」であった。

【0025】

〔コンプレッション・セット試験〕

図3に示す電子写真装置に帯電ローラとして、実施例1の導電性ローラをOPC感光体に当接して、高温高湿環境(H/H:40℃相対湿度90%)に1ヶ月放置した。その後、ハーフトーン画像による初期画出しを行った。帯電バイアス条件は、直流電圧−610V、交流電圧2000Vpp、周波数を3000Hzとした。コンプレッション・セットの画像評価ランクを以下に示す。

【0026】

◎:ハーフトーン画像上に帯電ローラピッチの画像不良なし。

〇:ハーフトーン画像上に帯電ローラピッチの画像不良が微かに発生する。

△:ハーフトーン画像上に帯電ローラピッチの画像不良が目立つレベルに発生する。

実施例1の試験結果は、◎の評価であった。

【0027】

〔実施例2〜58〕

マイクロカプセルの種類と添加量を表3に示すように変更した以外は、実施例1と同様の方法で、実施例2から実施例58の導電性ローラを得た。そして、帯電音測定とコンプレッション・セット試験を行った。マイクロカプセルの種類と添加量ならびに、帯電音測定とコンプレッション・セット試験の評価結果は、表3に記載した。

【0028】

〔参考例1〕

(導電性ローラの作製)

アクリロニトリル−ブタジエンゴム(JSR社製、JSR230SV)100質量部に対して、製造例53のマイクロカプセルを3質量部、酸化亜鉛(酸化亜鉛JIS2、正同化学工業製)5質量部を用意した。さらに、炭酸カルシウム(白石カルシウム製、シルバーW)20質量部、カーボンブラック(ケッチェンブラック)5質量部、ステアリン酸亜鉛1質量部を用意した。さらに、アジピン酸エステル(大日本インキ化学工業製、ポリサイザーW−305−ELS)10質量部、硫黄1質量部、ジペンタメチレンチウラムテトラスルフィド(大内新興化学工業製、ノクセラーTRA)2質量部を用意した。以上の原料を加圧ニーダーとオープンロールを用いて混練して、原料ゴムを得た。得られた原料ゴムを支持体の周囲に成形するために、図2に示すような押出装置を用いて、ゴム押出を行った。クロスヘッドは、温度を90℃、押出後の押出物の外径が9mmから11mmの範囲になるように調整した。次に円筒状の支持体(材質SUS、長さ252mm、直径Φ6mm)を用意して原料ゴムとともに押し出すことで、芯金の周囲に円筒状の原料ゴム層を成形した。その後、160℃の温度で1時間加熱し、未研磨の導電性ローラを得た。弾性層の端部を切断した後に研磨機を用いて、加熱処理後の導電性ローラを研磨した。導電性ローラの外径がΦ12mmになるように研磨を行った。以上の工程を経て、参考例1の導電性ローラが完成した。

【0029】

〔帯電音測定〕

帯電音の測定は、無響音室において帯電音測定専用冶具を用いて行った。像担持体である感光体と帯電手段である参考例1の導電性ローラのみを冶具にセットして、この感光体と帯電手段との接触ポイントから20cm離した場所に騒音計を設置した。そして、感光体を回転させながら帯電バイアスを印加して、帯電音の音圧を測定した。帯電バイアス条件は、直流電圧−610V、交流電圧2000Vpp、周波数を3000Hzとした。音圧の値(dB)は、電圧印加後、30秒後から50秒後までの値の平均値とした。騒音計を用いての音圧測定に加え、上記条件において生じる帯電音を実際に聞き、耳障り感などの聴感によっても評価した。

【0030】

「A」:良好。不快を感じないレベルである。

「B」:やや耳障り。

「C」:音のうねりや大きさにより不快を感じるレベルである。

参考例1の導電性ローラは、音圧が63dB。聴感は「B」であった。

【0031】

〔コンプレッション・セット試験〕

図3に示す電子写真装置に帯電ローラとして、参考例1の導電性ローラをOPC感光体に当接して、高温高湿環境(H/H:40℃相対湿度90%)に1ヶ月放置した。その後、ハーフトーン画像による初期画出しを行った。帯電バイアス条件は、直流電圧−610V、交流電圧2000Vpp、周波数を3000Hzとした。コンプレッション・セットの画像評価ランクを以下に示す。

【0032】

◎:ハーフトーン画像上に帯電ローラピッチの画像不良なし。

〇:ハーフトーン画像上に帯電ローラピッチの画像不良が微かに発生する。

△:ハーフトーン画像上に帯電ローラピッチの画像不良が目立つレベルに発生する。

参考例1の試験結果は、△の評価であった。

【0033】

〔参考例2〜13〕

マイクロカプセルの種類と添加量を表4に示すように変更した以外は、参考例1と同様の方法で、参考例2から参考例13の導電性ローラを得た。そして、帯電音測定とコンプレッション・セット試験を行った。マイクロカプセルの種類と添加量ならびに、帯電音測定とコンプレッション・セット試験の評価結果は、表4に記載した。

【0034】

【表1】

【0035】

【表2】

【0036】

【表3】

【0037】

【表4】

【符号の説明】

【0038】

1.導電性支持体

2.多孔質弾性層

3.シェル

4.独立気泡

5.押出機

6.クロスヘッド

7.送りローラ

8.導電性ローラ

9.帯電ローラ

10.電子写真感光体

11.軸

12.露光光

13.現像手段

14.転写手段

15.クリーニング手段

16.定着手段

17.被転写体

【技術分野】

【0001】

本発明は、電子写真装置に用いられる導電性ローラ及びその製造方法に関する。

【背景技術】

【0002】

近年、電子写真装置のプロセススピードを向上させるため、ドラム形状の電子写真感光体(以降、「感光ドラム」ともいう)の回転速度を増加させた場合、感光ドラムと従動回転している帯電ローラとの接触時間が短くなり、感光ドラムを安定して帯電させるうえでは不利となってきている。

そこで、帯電ローラに対して、より高電圧で高周波数の交流電圧を印加するようになってきている。しかしながら、かかる交流電圧の印加によって、帯電ローラが振動し、大きな帯電音を発することがある。かかる課題に対して、特許文献1には、高電圧・高周波の交流電圧印加時における耐振性および遮音・吸音効果に優れた帯電ローラを開示している。具体的には、導電性部材の表層に、中空球状非弾性粒子を分散含有させた帯電ローラを開示している。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2008−158437号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

近年の電子写真装置に対する、より一層の高速化、高画質化の要求に応えるべく、帯電部材には、より高い電圧、高い周波数の電位が印加されるようになってきている。それに伴って、振動電界に起因した異音(帯電音)の発生が顕著になってきている。

帯電音の抑制のためには、帯電ローラのより一層の低硬度化が有効である。そのために、高発泡(比重の小さい)で低硬度な多孔質弾性層が好ましい。しかし、高発泡(比重の小さい)で低硬度な多孔質の弾性層を有する帯電ローラは、感光体と静止状態で長期に亘って接触したときに、その接触部位に容易には回復しない歪、すなわち、圧縮永久歪み(以降、「コンプレッション・セット」と称する)が生じやすい。コンプレッション・セットが生じた帯電ローラは、画像不良の原因となる。

特許文献1又は2に係る帯電ローラについて本発明者らが検討したところ、帯電音を抑制する性能とコンプレッション・セットを低減させる性能の2つを両立させるには不十分である。

そこで、本発明の目的は、帯電音の発生と、コンプレッション・セットの発生とを高いレベルで抑制し得る帯電ローラの提供にある。

【課題を解決するための手段】

【0005】

すなわち、本発明の導電性ローラは、熱可塑性樹脂をシェルとする独立気泡を含み、該独立気泡は、内部にオクタン、ノナン、及びデカンからなる群から選ばれる少なくとも一つの飽和炭化水素を含有していることを特徴とする。

また、本発明の導電性ローラの製造方法は、以下の工程を有する。導電性支持体の周面に熱可塑性樹脂をシェルとし、該シェル内部にオクタン、ノナン、及びデカンからなる群から選ばれる少なくとも一つの飽和炭化水素を含有する発泡剤を含むゴム組成物からなる層で被覆してなる未加硫ゴムローラを形成する工程。前記未加硫ゴムローラを外部から加熱することによって該ゴム組成物からなる層を加硫発泡させてゴム弾性層を形成する工程。

【発明の効果】

【0006】

本発明によれば、接触帯電時の帯電音の抑制およびコンプレッション・セットの抑制とを高いレベルで達成した帯電ローラを得ることができる。

【図面の簡単な説明】

【0007】

【図1】本発明の導電性ローラの断面の模式図である。

【図2】支持体の上に未加硫ゴム層を形成する工程の模式図である。

【図3】本発明の導電性ローラを用いた電子写真装置の模式図である。

【発明を実施するための形態】

【0008】

本発明者らは、上記の課題に対して鋭意検討した結果、発泡剤を内包するマイクロカプセルの内包物質を、オクタン、ノナン、及びデカンからなる群から選ばれる飽和炭化水素に選定することで、課題が解決すること明らかにした。

オクタン、ノナンおよびデカンは、それらの分子量および沸点が適切であるため、熱可塑性樹脂からなるシェルを有するマイクロカプセルに内包させておくと、当該マイクロカプセルの発泡時にも、シェルを透過しにくい。そのため、独立発泡の内圧が高く維持される。それによって、セル径が大きく、比重が小さく、また、低硬度な多孔質の弾性層を形成することができる。

一方、独立気泡の内圧は、高い状態が維持されているため、独立気泡の反発弾性力が高い。その結果、コンプレッション・セットが生じにくい帯電ローラとなる。

分岐構造を持つ異性体を内包物質として選択することにより、マイクロカプセルの発泡時の内部からのガス抜けがさらに抑制されて、上記の効果をより発揮できる。また、シェルを形成する材料としては、低気体透過性の材質であるニトリル基を有する熱可塑性樹脂が好ましい。

この理由は、マイクロカプセルが熱膨張する際に、内包物質が気化してシェルを構成する熱可塑性樹脂を膨らませるのであるが、シェルを形成する材料の気体透過性が低いことにより、シェルから内包物質が透過するのを防ぐ効果があるからである。

まず、本発明に係る帯電ローラの構成について説明する。図1は本発明の導電性ローラの断面の模式図である。導電性ローラは、導電性支持体1と、導電性支持体1の上に形成された多孔質弾性層2とを有する。多孔質弾性層2は、熱可塑性樹脂をシェル3とする独立気泡4を含み、独立気泡4は、内部にオクタン、ノナン、及びデカンからなる群から選ばれる少なくとも一つの飽和炭化水素を含有している。

【0009】

本発明に係る多孔質弾性層は、熱可塑性樹脂をシェルとする独立気泡を含む。さらに独立気泡の内部には、オクタン、ノナン、及びデカンからなる群から選ばれる飽和炭化水素を少なくとも1つ含有している。

ゴムを含む弾性層は、ゴムを加熱し、架橋させて形成される。このときの加熱温度は、一般的に150℃〜180℃程度であるが、この温度で架橋と同時にマイクロカプセルを発泡させるときに、オクタン、ノナン又はデカンの沸点が、高発泡で低硬度の多孔質弾性層を形成するのに好ましい。

ゆえに、帯電音を低減できる多孔質弾性層が得ることができる。また、シェル内部の圧力を維持したまま、多孔質弾性層を得ることができるので、反発弾性力が増加し、コンプレッション・セットを起こし難くなる。沸点がオクタンより低い飽和炭化水素では、内包物質の気化が早くなり、シェルの気体透過性の良し悪しに関わらず、ガス抜けが促進されるために、気泡が十分に大きくならない。ゆえに、帯電音に対する抑制効果が小さい。また、シェル内部の圧力が弱まるとカプセルの収縮が発生するため、コンプレッション・セットを起こし易くなる。沸点がデカンよりも高い飽和炭化水素では、蒸気圧が上がらないため、低発泡で高硬度な多孔質弾性層となってしまう。ゆえに、コンプレッション・セットは、比重が大きくなり、悪くはならないが、帯電音が低減できない。

【0010】

また、本発明では、オクタン、ノナン、デカンの分岐構造を持つ異性体を内包物質とすることがより一層好ましい。オクタンの異性体は以下のものを挙げることができる。n−オクタン、2−メチルヘプタン、3−メチルヘプタン、4−メチルヘプタン、3−エチルヘキサン、2,2−ジメチルヘキサン、2,3−ジメチルヘキサンを例示することができる。2,4−ジメチルヘキサン、2,5−ジメチルヘキサン、3,3−ジメチルヘキサン、3,4−ジメチルヘキサン、2−メチル−3−エチルペンタン、3−メチル−3−エチルペンタンを例示することができる。2,2,3−トリメチルペンタン、2,2,4−トリメチルペンタン、2,3,3−トリメチルペンタン、2,3,4−トリメチルペンタン、2,2,3,3−テトラメチルブタン等を例示することができる。ノナンの異性体は以下のものを挙げることができる。n−ノナン、2−メチルオクタン、3−メチルオクタン、4−メチルオクタン、2,4−ジメチルヘプタンを例示することができる。2,5−ジメチルヘプタン、2,6−ジメチルヘプタン、2,2,5−トリメチルヘキサン、2,3,5−トリメチルヘキサン、3,3−ジエチルペンタン等を例示することができる。デカンの異性体は以下のものを挙げることができる。n−デカン、2−メチルノナン、3−メチルノナン、4−メチルノナン、5−メチルノナン、2,4−ジメチルオクタンを例示することができる。2,5−ジメチルオクタン、2,6−ジメチルオクタン、2,7−ジメチルオクタン、3,6−ジメチルオクタン、4−n−プロピルヘプタン、2,2,6−トリメチルヘプタンを例示することができる。2,4,6−トリメチルヘプタン、3,3,5−トリメチルヘプタン、3,4−ジエチルヘキサン、2,2,3,4−テトラメチルヘキサン、3,3,4,4−テトラメチルヘキサン等を例示することができる。これら異性体の中で、直鎖に近い分子構造を有する異性体よりも、分岐を多く有する分子構造を有する異性体の方がより一層好ましい。理由は、マイクロカプセルが熱膨張する際に、内包物質が気化してシェルを構成する熱可塑性樹脂を膨らませるのであるが、内包物質が、分岐を多く有することによりシェルを透過するのを防ぐ効果がある。これにより、シェル内部の圧力を維持した独立気泡を有する多孔質弾性層を得ることができ、コンプレッション・セットを起こし難くなる。

【0011】

また、本発明では、シェルを形成する材料が、ニトリル基を有する熱可塑性樹脂であることが望ましい。シェルの材料については、以下の重合性単量体を用いた重合体が用いられる。アクリロニトリル、メタクリロニトリル、α−クロルアクリロニトリル、α−エトキシアクリロニトリル、フマロニトリル、アクリル酸、メタクリル酸、イタコン酸、マレイン酸、フマル酸、シトラコン酸、塩化ビニリデンを例示することができる。酢酸ビニル、メチル(メタ)アクリレート、エチル(メタ)アクリレート、n−ブチル(メタ)アクリレート、イソブチル(メタ)アクリレート、t−ブチル(メタ)アクリレート、イソボルニル(メタ)アクリレート、シクロヘキシル(メタ)アクリレートを例示することができる。ベンジル(メタ)アクリレート、β−カルボキシエチルアクリレートなどの(メタ)アクリル酸エステル、スチレン系モノマー、アクリルアミド、置換アクリルアミド、メタクリルアミド、置換メタクリルアミド、ブタジエン等を例示することができる。これらの重合性モノマーは単独で、あるいは2種類以上を組み合わせて使用することができる。また、本発明では、シェルを形成する材料としては熱可塑性で、低気体透過性の材質が好ましい。これらの観点から、シェルを形成する材料として、(メタ)アクリロニトリル(共)重合体が好ましい。この理由は、マイクロカプセルが熱膨張する際に、内包物質が気化してシェルを構成する熱可塑性樹脂を膨らませるのであるが、シェルを形成する材料の気体透過性が低いことにより、シェルから内包物質が透過することを防ぐ効果がある。これにより、シェル内部のガス圧が高いまま独立気泡を形成し、高発泡の多孔質弾性層を得ることができるので、コンプレッション・セットを起こし難くなる。また、独立気泡の気泡径としては、100〜300μmであることが好ましい。なお、高発泡とは、発泡倍率が3倍以上であることを意味するものとし、発泡倍率とは、(発泡前のゴム密度)/(発泡後のゴム密度)の値を意味するものとする。

【0012】

また、本発明の導電性ローラの用途としては、電子写真装置用の帯電ローラが好適である。特に、帯電バイアスとして、DC電流に対してAC電流を重畳する電子写真プロセスでの使用が好ましい。この電子写真プロセスでは、帯電音と呼ばれる異音の発生とコンプレッション・セットによる画像不良が、重要な課題となるからである。また、本発明の多孔質弾性層は、上記で説明した独立気泡以外に、ゴムや樹脂等のバインダー、導電剤、可塑剤、増量剤等を任意に含むことができる。特に用途が帯電ローラである場合には、バインダーとしてのゴム、導電剤、可塑剤、増量剤、加硫剤、加硫促進剤、老化防止剤等を用いるのが好ましい。

【0013】

次に、本発明の導電性ローラの製造方法について説明する。導電性支持体と、該導電性支持体の上に形成されたゴム弾性層とを有する導電性ローラの製造方法である。導電性支持体の周面に熱可塑性樹脂をシェルとし、該シェル内部にオクタン、ノナン、及びデカンからなる群から選ばれる少なくとも一つの飽和炭化水素を含有する発泡剤を含むゴム組成物からなる層で被覆する。この工程により、未加硫ゴムローラを製造する。この未加硫ゴムローラを外部から加熱することによって該ゴム組成物からなる層を加硫発泡させてゴム弾性層を形成する。以上の工程を経て、導電性ゴムローラを製造する。

【0014】

始めに、熱可塑性樹脂をシェルとし、該シェル内部にオクタン、ノナン、及びデカンからなる群から選ばれる少なくとも一つの飽和炭化水素を含有する発泡剤の製造方法について説明する。水系分散媒体の中で、飽和炭化水素、重合性単量体、及び架橋性単量体を含有する重合性混合物を懸濁重合して、生成重合体から形成されたシェル内に飽和炭化水素が封入された構造をもつマイクロカプセルを製造する。飽和炭化水素としては、オクタン、ノナン、又はデカンを用いるのが好ましい。このマイクロカプセルを未加硫ゴム組成物中に分散させて、加熱することにより、多孔質弾性層が得られる。

【0015】

次に、該導電性支持体の周面にゴム組成物からなる層で被覆してなる未加硫ゴムローラを形成する工程について説明する。ポリマー原料と、熱可塑性樹脂をシェルとし、内包物質としてオクタン、ノナン、デカンのいずれかを含有するマイクロカプセルと、その他添加剤を配合し混練して調製された未加硫ゴムを調整する。この未加硫ゴムと導電性支持体を共に押し出すことで支持体の上に未加硫ゴム層を被覆させる。図2は支持体の上に未加硫ゴム組成物層を形成する工程の説明図である。押出機5は、クロスヘッド6を備える。クロスヘッド6には、矢印71の方向に回転している芯金送りローラ7によって送られた導電性支持体1を挿入口61から挿入し、導電性支持体1と同時に円筒状の未加硫ゴム層を一体的に押出すことにより周囲を未加硫ゴム層で被覆された支持体が得られる。さらに、クロスヘッドを追加して、異なる未加硫ゴム層を被覆して、多層構成の導電性ローラを形成してもよい。得られた未加硫ゴム層で被覆された支持体を熱風循環炉や赤外線乾燥炉を用いて加硫する。そして、加硫ゴム層の端部を切断する。また、得られた導電性ローラの表面を研磨してもよい。所定の外径寸法を形成する円筒研磨機としては、トラバース方式のNC円筒研磨機、プランジカット方式のNC円筒研磨機などを用いることができる。以上の工程により導電性ローラ8を得ることができる。また、得られた導電性ローラに塗工・加熱を施して表面層を形成してもよい。表面層は、原材料の塗工液を塗工して形成する。塗工方法としては、垂直型リング塗工法、ディッピング塗工法、浸漬塗工法、スプレー塗工法、ロールコート法、カーテンコート法又はグラビア印刷等が挙げられる。その中でも垂直型リング塗工法やディッピング塗工法が最も用いられる。表面層の厚さは、1μm〜100μm程度が好ましい。より好ましくは、10μm〜30μm程度である。

【0016】

本発明で使用される支持体は、剛性のあるものであるならどんな材料でもよく、例えば、アルミ、鉄、ステンレス鋼等の金属類や、エンジニアリングプラスチック、カーボンコンポジット材料等が挙げられる。帯電ローラのように、支持体から電圧を印加して、感光体を帯電させる部材においては、剛性と導電性と成形性の観点から、ステンレス鋼が望ましい。

【0017】

本発明で使用されるポリマー原料は以下のものを挙げることができる。天然ゴム、ブタジエンゴム、スチレンブタジエンゴム(SBR)、ニトリルゴム、エチレンプロピレンゴム(EPDM)、クロロプレンゴム(CR)を例示することができる。アクリロニトリルブタジエンゴム(NBR)、エピクロルヒドリンゴム、ブチルゴム、シリコーンゴム、ウレタンゴム、フッ素ゴム、塩素ゴムなどを例示することができる。

【0018】

本発明では添加剤を使用しても良い。使用可能な添加剤としては、発泡剤、導電剤、加硫剤、加硫促進剤が挙げられる。導電剤としては、カーボンブラック、グラファイト、CNT(カーボンナノチューブ)、導電性金属酸化物(酸素欠損タイプ)、ITO(酸化インジウムスズ)、ドープタイプ酸化スズ、アンモニウム塩系のイオン導電剤、イオン性液体等が挙げられる。加硫剤、加硫促進剤としては、硫黄、チアゾール系、チウラム系、ジチオカルバミン塩酸系等が挙げられる。また、その他、充填剤、可塑剤等適宜添加してもよい。

【0019】

本発明の弾性ローラを帯電ローラとして具備した電子写真装置について説明する。図3は、本発明の弾性ローラを帯電ローラとして具備した電子写真装置を模式的に示した説明図の一例である。感光体の表面を帯電する帯電ローラ9と、電子写真感光体10と、電子写真感光体10を支持する軸11と、感光体の上に潜像を形成するための露光手段12と、トナーを感光体の上に供給する現像手段13を有する電子写真装置である。さらに、感光体の上のトナー像を被転写体に転写する転写手段14と、感光体の上の転写残トナーをクリーニングするクリーニング手段15と、被転写体の上に転写されたトナー像を被転写体に定着させる定着手段16を有する電子写真装置である。帯電ローラは、近接又は接触方式で、電子写真感光体10に当接させる。DC電流にAC電流を重畳させた電気を帯電ローラ6に印加させる。電子写真感光体10としては、有機感光体やアモルファスシリコン感光体が挙げられる。有機感光体としては、例えばアルミニウム、ステンレスなどの導電性材料からなる支持体の上に導電層、中間層、感光層、表面保護層をこの順に設けてなる電子写真感光体である。導電層の結着樹脂としては、熱硬化性フェノール樹脂が好ましい。中間層としては、導電層から感光層への電荷注入を阻止するために、中間層の体積抵抗率を1×109〜1×1013Ω・cmに設定することが好ましい。非結晶性の共重合性ナイロンなどが好ましい。中間層の膜厚は0.1〜2μmであることが好ましい。感光層は、電荷輸送物質と電荷発生物質を同一の層に含有する単層型感光層であっても、電荷発生物質を含有する電荷発生層と電荷輸送物質を含有する電荷輸送層とに分離した積層型感光層であってもよい。感光層の膜厚は、40μm以下であることが好ましい。表面保護層としては、不飽和二重結合を有する連鎖重合性化合物を、感光層の上に塗布した後に硬化することで形成される。連鎖重合性化合物は熱でも硬化反応を行うこともできるが、紫外線あるいは電子線などを使用して硬化することも可能である。露光光12を照射する露光手段(不図示)としては、半導体レーザー等が挙げられる。潜像形成方式については、バックスキャン方式とイメージスキャン方式等が挙げられる。現像手段13としては、ジャンピング現像方式、2成分現像方式、接触現像方式等でトナーを感光体に移動させる手段が挙げられる。トナーは粉砕トナーや重合トナー等が挙げられる。また、トナーの表面には、トナーの帯電性、転写性、現像性、クリーニング性等の改良を目的として外添剤を塗布しても良い。外添剤としては酸化チタン、シリカ、チタン酸ストロンチウム等が挙げられる。転写手段14としては、転写ローラを用いて被転写体17に直接転写する転写手段か、又は転写ベルト等の中間転写体に一次転写する転写手段等が用いられる。クリーニング手段15としては、ブレード状の部材によるブレードクリーニングや、ブラシ状の部材によるブラシクリーニング等が用いられる。定着手段16に関しては、被転写体17に転写されたトナー画像を加熱、加圧あるいは加熱加圧により定着する方法が挙げられる。被転写体17としては、紙、OHP等が挙げられる。

【実施例】

【0020】

以下に本発明を製造例と実施例に沿って説明するが、本発明はその要旨を超えない限り、これらに限定されるものではない。

〔製造例1〕

(マイクロカプセルの作製)

重合反応容器に、水8Lと、分散安定剤としてコロイダルシリカ(旭電化社製)8質量部及びポリビニルピロリドン(BASF社製)0.2質量部を添加し、水性分散媒体を調製した。次いで、アクリロニトリル100質量部と、ノルマルオクタン25質量部と、ジクミルパーオキシド1.5質量部と、メチルメタアクリレート1.0質量部からなる油性混合液を用意する。この油性混合液を水溶性分散媒体に添加し、更に水酸化ナトリウム0.8質量部を添加することにより、分散液を調製した。得られた分散液をホモジナイザーで攪拌混合し、窒素置換した加圧重合器(20L)内へ仕込み、加圧(0.2MPa)し、60℃の温度で20時間反応させることにより、反応生成物を調製した。得られた反応生成物について、ろ過と水洗を繰り返した後、乾燥して製造例1のマイクロカプセルを得た。得られたマイクロカプセルの体積平均粒径は、30μmであった。

【0021】

〔製造例2〜61〕

原料モノマーと内包物質を表1に示すように変更した以外は、製造例1と同様な方法で製造例2から製造61のマイクロカプセルを作製した。用いた原料モノマーと内包物質、ならびに得られたマイクロカプセルの体積平均粒径は、表1又は表2に記載した。

【0022】

〔実施例1〕

(導電性ローラの作製)

アクリロニトリル−ブタジエンゴム(JSR社製、JSR230SV)100質量部に対して、製造例1のマイクロカプセルを8質量部、酸化亜鉛(酸化亜鉛JIS2、正同化学工業製)5質量部を用意した。さらに、炭酸カルシウム(白石カルシウム製、シルバーW)20質量部、カーボンブラック(ケッチェンブラック)5質量部、ステアリン酸亜鉛1質量部、アジピン酸エステル(大日本インキ化学工業製、ポリサイザーW−305−ELS)10質量部を用意した。さらに、硫黄1質量部、ジペンタメチレンチウラムテトラスルフィド(大内新興化学工業製、ノクセラーTRA)2質量部を用意した。以上の材料を、加圧ニーダーとオープンロールを用いて混練して、原料ゴムを得た。得られた原料ゴムを支持体の周囲に成形するために、図2に示すような押出装置を用いて、ゴム押出を行った。クロスヘッドは、温度を90℃、押出後の押出物の外径が9mmから11mmの範囲になるように調整した。次に円筒状の支持体(材質SUS、長さ252mm、直径Φ6mm)を用意して原料ゴムとともに押し出すことで、芯金の周囲に円筒状の原料ゴム層を成形した。その後、160℃の温度で1時間加熱し、未研磨の導電性ローラを得た。弾性層の端部を切断した後に研磨機を用いて、加熱処理後の導電性ローラを研磨した。導電性ローラの外径がΦ12mmになるように研磨を行った。以上の工程を経て、実施例1の導電性ローラが完成した。

【0023】

〔帯電音測定〕

帯電音の測定は、無響音室において帯電音測定専用冶具を用いて行った。像担持体である感光体と帯電手段である実施例1の導電性ローラのみを冶具にセットして、この感光体と帯電手段との接触ポイントから20cm離した場所に騒音計を設置した。そして、感光体を回転させながら帯電バイアスを印加して、帯電音の音圧を測定した。帯電バイアス条件は、直流電圧−610V、交流電圧2000Vpp、周波数を3000Hzとした。音圧の値(dB)は、電圧印加後、30秒後から50秒後までの値の平均値とした。騒音計を用いての音圧測定に加え、上記条件において生じる帯電音を実際に聞き、耳障り感などの聴感によっても評価した。

【0024】

「A」:良好。不快を感じないレベルである。

「B」:やや耳障り。

「C」:音のうねりや大きさにより不快を感じるレベルである。

実施例1の導電性ローラは、音圧が57dB。聴感は「A」であった。

【0025】

〔コンプレッション・セット試験〕

図3に示す電子写真装置に帯電ローラとして、実施例1の導電性ローラをOPC感光体に当接して、高温高湿環境(H/H:40℃相対湿度90%)に1ヶ月放置した。その後、ハーフトーン画像による初期画出しを行った。帯電バイアス条件は、直流電圧−610V、交流電圧2000Vpp、周波数を3000Hzとした。コンプレッション・セットの画像評価ランクを以下に示す。

【0026】

◎:ハーフトーン画像上に帯電ローラピッチの画像不良なし。

〇:ハーフトーン画像上に帯電ローラピッチの画像不良が微かに発生する。

△:ハーフトーン画像上に帯電ローラピッチの画像不良が目立つレベルに発生する。

実施例1の試験結果は、◎の評価であった。

【0027】

〔実施例2〜58〕

マイクロカプセルの種類と添加量を表3に示すように変更した以外は、実施例1と同様の方法で、実施例2から実施例58の導電性ローラを得た。そして、帯電音測定とコンプレッション・セット試験を行った。マイクロカプセルの種類と添加量ならびに、帯電音測定とコンプレッション・セット試験の評価結果は、表3に記載した。

【0028】

〔参考例1〕

(導電性ローラの作製)

アクリロニトリル−ブタジエンゴム(JSR社製、JSR230SV)100質量部に対して、製造例53のマイクロカプセルを3質量部、酸化亜鉛(酸化亜鉛JIS2、正同化学工業製)5質量部を用意した。さらに、炭酸カルシウム(白石カルシウム製、シルバーW)20質量部、カーボンブラック(ケッチェンブラック)5質量部、ステアリン酸亜鉛1質量部を用意した。さらに、アジピン酸エステル(大日本インキ化学工業製、ポリサイザーW−305−ELS)10質量部、硫黄1質量部、ジペンタメチレンチウラムテトラスルフィド(大内新興化学工業製、ノクセラーTRA)2質量部を用意した。以上の原料を加圧ニーダーとオープンロールを用いて混練して、原料ゴムを得た。得られた原料ゴムを支持体の周囲に成形するために、図2に示すような押出装置を用いて、ゴム押出を行った。クロスヘッドは、温度を90℃、押出後の押出物の外径が9mmから11mmの範囲になるように調整した。次に円筒状の支持体(材質SUS、長さ252mm、直径Φ6mm)を用意して原料ゴムとともに押し出すことで、芯金の周囲に円筒状の原料ゴム層を成形した。その後、160℃の温度で1時間加熱し、未研磨の導電性ローラを得た。弾性層の端部を切断した後に研磨機を用いて、加熱処理後の導電性ローラを研磨した。導電性ローラの外径がΦ12mmになるように研磨を行った。以上の工程を経て、参考例1の導電性ローラが完成した。

【0029】

〔帯電音測定〕

帯電音の測定は、無響音室において帯電音測定専用冶具を用いて行った。像担持体である感光体と帯電手段である参考例1の導電性ローラのみを冶具にセットして、この感光体と帯電手段との接触ポイントから20cm離した場所に騒音計を設置した。そして、感光体を回転させながら帯電バイアスを印加して、帯電音の音圧を測定した。帯電バイアス条件は、直流電圧−610V、交流電圧2000Vpp、周波数を3000Hzとした。音圧の値(dB)は、電圧印加後、30秒後から50秒後までの値の平均値とした。騒音計を用いての音圧測定に加え、上記条件において生じる帯電音を実際に聞き、耳障り感などの聴感によっても評価した。

【0030】

「A」:良好。不快を感じないレベルである。

「B」:やや耳障り。

「C」:音のうねりや大きさにより不快を感じるレベルである。

参考例1の導電性ローラは、音圧が63dB。聴感は「B」であった。

【0031】

〔コンプレッション・セット試験〕

図3に示す電子写真装置に帯電ローラとして、参考例1の導電性ローラをOPC感光体に当接して、高温高湿環境(H/H:40℃相対湿度90%)に1ヶ月放置した。その後、ハーフトーン画像による初期画出しを行った。帯電バイアス条件は、直流電圧−610V、交流電圧2000Vpp、周波数を3000Hzとした。コンプレッション・セットの画像評価ランクを以下に示す。

【0032】

◎:ハーフトーン画像上に帯電ローラピッチの画像不良なし。

〇:ハーフトーン画像上に帯電ローラピッチの画像不良が微かに発生する。

△:ハーフトーン画像上に帯電ローラピッチの画像不良が目立つレベルに発生する。

参考例1の試験結果は、△の評価であった。

【0033】

〔参考例2〜13〕

マイクロカプセルの種類と添加量を表4に示すように変更した以外は、参考例1と同様の方法で、参考例2から参考例13の導電性ローラを得た。そして、帯電音測定とコンプレッション・セット試験を行った。マイクロカプセルの種類と添加量ならびに、帯電音測定とコンプレッション・セット試験の評価結果は、表4に記載した。

【0034】

【表1】

【0035】

【表2】

【0036】

【表3】

【0037】

【表4】

【符号の説明】

【0038】

1.導電性支持体

2.多孔質弾性層

3.シェル

4.独立気泡

5.押出機

6.クロスヘッド

7.送りローラ

8.導電性ローラ

9.帯電ローラ

10.電子写真感光体

11.軸

12.露光光

13.現像手段

14.転写手段

15.クリーニング手段

16.定着手段

17.被転写体

【特許請求の範囲】

【請求項1】

導電性支持体と、該導電性支持体の上に形成された多孔質弾性層とを有する導電性ローラであって、

該多孔質弾性層は、熱可塑性樹脂をシェルとする独立気泡を含み、

該独立気泡は、内部にオクタン、ノナン、及びデカンからなる群から選ばれる少なくとも一つの飽和炭化水素を含有していることを特徴とする導電性ローラ。

【請求項2】

前記飽和炭化水素が、分岐構造を持つ飽和炭化水素である請求項1記載の導電性ローラ。

【請求項3】

前記熱可塑性樹脂が、ニトリル基を有する熱可塑性樹脂である請求項1又は2に記載の導電性ローラ。

【請求項4】

前記導電性ローラが電子写真装置用の帯電ローラである請求項1乃至3のいずれか1項に記載の導電性ローラ。

【請求項5】

導電性支持体と、該導電性支持体の上に形成されたゴム弾性層とを有する導電性ローラの製造方法において、

(1)熱可塑性樹脂をシェルとし、該シェル内部にオクタン、ノナン、及びデカンからなる群から選ばれる少なくとも一つの飽和炭化水素を含有する発泡剤を含むゴム組成物からなる層で、前記導電性支持体の周面を被覆してなる未加硫ゴムローラを形成する工程と、

(2)該未加硫ゴムローラを外部から加熱することによって該ゴム組成物からなる層を加硫発泡させて前記ゴム弾性層を形成する工程とを有することを特徴とする導電性ローラの製造方法。

【請求項1】

導電性支持体と、該導電性支持体の上に形成された多孔質弾性層とを有する導電性ローラであって、

該多孔質弾性層は、熱可塑性樹脂をシェルとする独立気泡を含み、

該独立気泡は、内部にオクタン、ノナン、及びデカンからなる群から選ばれる少なくとも一つの飽和炭化水素を含有していることを特徴とする導電性ローラ。

【請求項2】

前記飽和炭化水素が、分岐構造を持つ飽和炭化水素である請求項1記載の導電性ローラ。

【請求項3】

前記熱可塑性樹脂が、ニトリル基を有する熱可塑性樹脂である請求項1又は2に記載の導電性ローラ。

【請求項4】

前記導電性ローラが電子写真装置用の帯電ローラである請求項1乃至3のいずれか1項に記載の導電性ローラ。

【請求項5】

導電性支持体と、該導電性支持体の上に形成されたゴム弾性層とを有する導電性ローラの製造方法において、

(1)熱可塑性樹脂をシェルとし、該シェル内部にオクタン、ノナン、及びデカンからなる群から選ばれる少なくとも一つの飽和炭化水素を含有する発泡剤を含むゴム組成物からなる層で、前記導電性支持体の周面を被覆してなる未加硫ゴムローラを形成する工程と、

(2)該未加硫ゴムローラを外部から加熱することによって該ゴム組成物からなる層を加硫発泡させて前記ゴム弾性層を形成する工程とを有することを特徴とする導電性ローラの製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2012−128004(P2012−128004A)

【公開日】平成24年7月5日(2012.7.5)

【国際特許分類】

【出願番号】特願2010−276866(P2010−276866)

【出願日】平成22年12月13日(2010.12.13)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

【公開日】平成24年7月5日(2012.7.5)

【国際特許分類】

【出願日】平成22年12月13日(2010.12.13)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

[ Back to top ]