導電性ローラ及び現像装置

【課題】長期間にわたって現像剤の漏れを防止することに貢献する導電性ローラ及び長期間にわたって現像剤が漏れることのない現像装置を提供すること。

【解決手段】軸体2の外周面に形成された弾性層3と、弾性層3の外周面に形成されたコート層4とを備えて成る導電性ローラ1であって、コート層4は、その両端に、軸体2の軸線方向に交わる方向に延在する溝を有し、かつ、前記軸線方向における凹凸の平均間隔Smが20〜150μmとなる表面を有する端部4A及び4Bを、備えていることを特徴とする導電性ローラ1、並びに、この導電性ローラ1と、導電性ローラ1の端部4A及び4Bに当接する現像剤シール部材とを備えてなることを特徴とする現像装置。

【解決手段】軸体2の外周面に形成された弾性層3と、弾性層3の外周面に形成されたコート層4とを備えて成る導電性ローラ1であって、コート層4は、その両端に、軸体2の軸線方向に交わる方向に延在する溝を有し、かつ、前記軸線方向における凹凸の平均間隔Smが20〜150μmとなる表面を有する端部4A及び4Bを、備えていることを特徴とする導電性ローラ1、並びに、この導電性ローラ1と、導電性ローラ1の端部4A及び4Bに当接する現像剤シール部材とを備えてなることを特徴とする現像装置。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、導電性ローラ及び現像装置に関し、さらに詳しくは、長期間にわたって現像剤の漏れを防止することに貢献する導電性ローラ及び長期間にわたって現像剤が漏れることのない現像装置に関する。

【背景技術】

【0002】

レーザープリンター、複写機、ビデオプリンター、ファクシミリ、これらの複合機等には、電子写真方式を利用した各種の画像形成装置が採用されている。このような画像形成装置は、例えば、図3に示されるように、像担持体11B等と現像装置20B等と定着手段34とを備えている。そして、現像装置には、画像形成装置の種類に応じて1種又は複数種の現像剤が収納され、これらの現像剤を前記像担持体11B等に供給する現像剤担持体23B等が装着されている。

【0003】

この現像装置には、現像剤の現像装置外への漏れを阻止して、現像装置、画像形成装置及び記録体への汚染を防止するために、前記現像剤担持体の両端部に当接する現像剤シール部材(図3において図示しない。)が設けられていることが多い。

【0004】

ところが、現像剤シール部材を備えた現像装置を稼動すると、現像剤担持体と現像剤シール部材との当接部が摩耗し、また、この当接部に現像剤が侵入して当接部に現像剤が固着することがある。このような現象が生じると、現像装置に現像剤シール部材が設けられていても、現像装置に封入されている現像剤が、摩耗した当接部を通過して、又は、固着した現像剤によって生じた当接部の間隙を通過して、現像装置外に漏れることがある。

【0005】

現像ローラを改良することで現像剤の漏れを防止する技術として、例えば、「表面に現像剤を担持して該現像剤の薄層を形成し、この状態で画像形成体に接触又は近接して、該画像形成体表面に上記現像剤を供給することにより、該画像形成体表面に可視画像を形成する現像ローラにおいて、現像剤のこぼれ落ちを防止する現像剤シール部材が接触する部分に、耐摩耗性材料層を形成したことを特徴とする現像ローラ」が特許文献1に、「画像領域部の表面のトナーを画像形成体に移行させ画像形成体の表面に可視画像を形成させる現像ロールであって、トナーの洩れを防止するための左右一対の現像剤シール部材が対峙する、左右両端の非画像領域部が耐摩耗性材料層で形成され、その画像領域部またはその近傍に接する内側端縁が画像領域部またはその近傍に乗り上げて重なり盛り上げ部に形成されていることを特徴とする現像ロール」が特許文献2に、また、「表面に現像剤を担持して該現像剤の薄層を形成し、この状態で画像形成体に接触又は近接して、該画像形成体表面に上記現像剤を供給することにより、該画像形成体表面に可視画像を形成する現像ローラにおいて、現像剤のこぼれ落ちを防止する現像剤シール部材が接触する部分を、画像形成に直接的に作用する部分よりも小径に形成したことを特徴とする現像ローラ」が特許文献3にそれぞれ記載されている。

【0006】

ところで、近年の画像形成装置は長寿命化されており、画像形成装置に装着される現像装置にも長期間にわたる現像剤の高いシール性が強く求められている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平10−293453号公報

【特許文献2】特開2001−117351号公報

【特許文献3】特開平10−288886号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

この発明は、長期間にわたって現像剤の漏れを防止することに貢献する導電性ローラを提供することを、目的とする。

【0009】

また、この発明は、長期間にわたって現像剤が漏れることのない現像装置を提供することを、目的とする。

【課題を解決するための手段】

【0010】

前記課題を解決するための手段として、

請求項1は、軸体の外周面に形成された弾性層と前記弾性層の外周面に形成されたコート層とを備えて成る導電性ローラであって、前記コート層は、その両端に、前記軸体の軸線方向に交わる方向に延在する溝を有し、かつ、前記軸線方向における凹凸の平均間隔Smが20〜150μmとなる表面を有する端部を、備えていることを特徴とする導電性ローラであり、

請求項2は、前記溝は、その深さが5〜50μmであることを特徴とする請求項1に記載の導電性ローラであり、

請求項3は、前記コート層は、ウレタン樹脂組成物を硬化して形成されていることを特徴とする請求項1又は2に記載の導電性ローラであり、

請求項4は、請求項1〜3のいずれか1項に記載の導電性ローラと、前記導電性ローラの前記端部に当接する現像剤シール部材とを備えてなることを特徴とする現像装置である。

【発明の効果】

【0011】

この発明に係る導電性ローラは、両端に、前記特定の方向に延在する溝を有し、前記特定の範囲内にある凹凸の平均間隔Smとなる表面を有する端部を備えたコート層を弾性層の外周面に備えているから、現像剤シール部材を備えた現像装置に装着されたときに、この端部と現像剤シール部材との当接部における当接面積が小さくなって端部の摩耗を低減することができるうえ、当接部に侵入した現像剤を過度に圧接することを防止することができると共に当接部に侵入した現像剤を前記溝で捕捉して現像剤シール部材への現像剤の固着を回避することができる。その結果、この発明に係る導電性ローラは、長期間にわたって現像剤シール部材との当接部における初期の当接状態を維持することができ、現像剤がこの当接部を通過することを防止することができる。したがって、この発明によれば、長期間にわたって現像剤の漏れを防止することに貢献する導電性ローラを提供することができる。

【0012】

また、この発明に係る現像装置は、この発明に係る導電性ローラと現像剤シール部材とを備えているから、長期間にわたって現像剤が漏れることのない現像装置を提供することができる。

【図面の簡単な説明】

【0013】

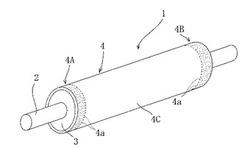

【図1】図1は、この発明に係る導電性ローラの一実施例である導電性ローラを示す概略斜視図である。

【図2】図2は、この発明に係る現像装置の一実施例である現像装置における導電性ローラと現像剤シール部材との当接状態を説明する概略斜視図であり、図2(a)は前記導電性ローラと前記現像剤シール部材との当接状態を説明する概略正面図であり、図2(b)は前記導電性ローラと前記現像剤シール部材との当接状態を説明する概略側面図である。

【図3】図3は、この発明に係る現像装置を備えた画像形成装置の一例である画像形成装置を示す概略図である。

【図4】図4は、実施例及び比較例で用いた簡易試験装置の概略を説明する説明図であり、図4(a)は簡易試験装置の側面を示す説明図であり、図4(b)は簡易試験装置の開口部近傍を示す一部拡大正面図である。

【発明を実施するための形態】

【0014】

この発明に係る導電性ローラの一実施例の導電性ローラは、図1に示されるように、軸体2と、軸体2の外周面に形成された弾性層3と、弾性層3の外周面に形成されたコート層4とを備えて成る。

【0015】

この導電性ローラ1は、図1に示されるように、その最外層であるコート層4が軸体2の軸線方向の両端に端部4A及び4Bを有している。端部4A及び4Bは、コート層4すなわち導電性ローラ1において、前記軸線方向に沿う幅を有し、前記軸線を中心として弾性層3の外周面を一巡する領域すなわち外周面であり、後述する現像剤シール部材が当接又は圧接する領域である。端部4A及び4Bにおける前記軸線方向の幅は、当接する現像剤シール部材の寸法等に応じて適宜調整される。例えば、端部4A及び4Bは、図2(a)に示されるように、その内側境界線(図1及び図2(a)において破線で示されている。)が端部4A及び4Bに当接する現像剤シール部材の内側端縁と一致するように端部4A及び4Bの幅が調整されている。端部4A及び4Bがこのような幅を有していると、現像剤を効率的に帯電させることができ、また現像剤シール部材との接触圧力が変化しにくいから、現像剤シール部材に対する現像剤の固着を低減させるという効果がある。

【0016】

前記端部4A及び4Bは、図1に模式的に示されるように、軸体2の軸線方向に交わる方向に延在する溝4aを有している。このように、端部4A及び4Bが前記溝4aを有していると、端部4A及び4Bにおける「凹凸の平均間隔Sm」を後述する範囲内に容易に調整することができ、この発明の目的を達成することができる。ここで、端部4A及び4Bに形成される溝4aは、軸体2の軸線方向に交わる方向に延在していればよく、その延在方向は、例えば、軸体2の軸線方向に対して傾斜していてもよく、また、この軸線方向に対して垂直であってもよい。すなわち、この発明において、溝4aの延在方向は軸体2の軸線方向に平行でなければよい。また、軸体2の軸線方向に交わる方向に延在する溝4aは、ほとんどすべての溝4aがほぼ同方向に延在していてもよく、個々の溝4aがそれぞれ異なる方向に延在していてもよい。この発明においては、溝4aは、例えば、軸体2の軸線方向に交わる方向に、端部4A及び4Bを周方向に2巡以上する、スパイラル状に、延在していてもよい。

【0017】

この発明において、端部4A及び4Bは、軸体2の軸線方向に交わる方向に延在している溝4aを有していればよく、この溝4aに加えて軸体2の軸線方向に平行に延在する溝を有していてもよい。この場合には、前記軸線方向に交わる方向に延在している溝4aが前記軸線方向に平行に延在する溝よりも多く存在しているのが好ましい。

【0018】

軸体2の軸線方向に交わる方向に延在する溝4aは、導電性ローラ1が装着される現像装置に封入されている現像剤の平均粒径等に応じて、その寸法が適宜調整される。例えば、溝4aの深さは、5〜50μmであるのが好ましく、10〜30μmであるのが特に好ましい。前記溝4aの深さが前記範囲内にあると、現像剤シール部材と導電性ローラの間に現像剤が侵入しても溝4a内に捕捉されて潰れにくくなり、現像剤の固着を防止することができる。溝4aの幅は、後述する「凹凸の平均間隔Sm」が後述する範囲内になるような幅を有していればよく、例えば、20〜200μmであるのが好ましく、40〜120μmであるのが特に好ましい。前記溝4aが前記範囲の幅を有していると、導電性ローラ1と現像剤シール部材間に侵入した現像剤を補足することができ、現像剤の固着を防止することができるうえ、長期間にわたって端部4A及び4Bの摩耗を低減することができる。溝4aの延在方向の長さは、特に限定されず、例えば、端部4A及び4Bを周方向に一巡する長さであってもよく、一巡以上の長さであってもよく、また、一巡することのない長さであってもよい。溝4aの長さは、10〜800μmであるのが好ましい。前記溝4aが前記長さを有していると、現像剤シール部材と導電性ローラの間に現像剤が侵入しても、溝4a内で移動可能に捕捉されて潰れにくくなり、現像剤の固着を防止することができる。

【0019】

図1に模式的に示される溝4aは、その大多数が、軸体2の軸線方向に対して略垂直な方向に向かって、端部4A及び4Bを周方向に一巡することのない長さ、例えば、10〜800μm程度の長さに、延在している。

【0020】

溝4aの幅及び長さは、端部4A及び4Bを切り取り電子顕微鏡にて観察し、50個の溝4aの幅及び長さを計測し、その算術平均値とする。溝4aの深さも同様に、端部4A及び4Bの一部を切り取り電子顕微鏡にて観察し50個の溝の深さを計測し、その算術平均値とする。

【0021】

前記溝4aは、例えば、後述するように、端部4A及び4Bの表面状態における「凹凸の平均間隔Sm」が後述する範囲内になるように、端部4A及び4Bが表面処理されて、形成される。

【0022】

前記溝4aが形成された端部4A及び4Bは、軸体2の軸線方向における凹凸の平均間隔Smが20〜150μmとなる表面を有している。コート層4の両端部4A及び4Bそれぞれの表面における凹凸の平均間隔Smが150μmを超えると、端部4A及び4Bの表面が平坦になりすぎて、端部4A及び4Bと現像剤シール部材との当接部における当接面積を効果的に減少させることができない。その結果、前記当接部に侵入した現像剤が過度に押し潰され、また、当接部に侵入した現像剤が溝4aに効果的に捕捉されず、当接部に侵入した現像剤が短時間で容易に固着してしまうことがある。このように、現像剤が固着すると、固着した現像剤によって生じた当接部の間隙を現像剤が通過しやすくなり、現像剤漏れの原因となる。

【0023】

一方、前記平均間隔Smが20μm未満であると、表面の凹凸が鋭角になり、端部4A及び4Bと現像剤シール部材との当接部における当接面積が必要以上に減少するから、端部4A及び4Bの接触面が比較的短時間で摩耗してしまうことがある。このように、端部4A及び4Bの当接面が摩耗すると、摩耗した当接部を現像剤が通過しやすくなり、現像剤漏れの原因となる。また、現像装置に封入されている現像剤は、通常、5〜6μm程度の平均粒径を有しているから、前記凹凸の平均間隔Smが20μm未満であると、前記当接部、特に隣接する2つの山に挟まれた谷に侵入した現像剤が十分に捕捉されず、前記当接部に侵入した現像剤、特に、接触面が摩耗した後に当接部に侵入した現像剤が現像剤シール部材によって押し潰されて、現像剤シール部材の当接面又は端部4A及び4Bの当接面に固着してしまうことがある。

【0024】

このように、凹凸の平均間隔Smが20μm未満又は150μmを超えると、長期間にわたって現像剤シール部材との当接部における所期の当接状態を維持することができず、現像剤が固着しやすく、現像装置に封入されている現像剤が短時間で現像装置の外部に漏れることがある。

【0025】

なお、この発明において、「山」とは、JIS B0601に規定されているように、「輪郭曲線をX軸(平均線)によって切断したときの隣り合う二つの交点にはさまれた曲線部分のうち、平均線より上側(物体から空間側への方向)の部分」であり、「谷」とは、同様に規定されているように、「輪郭曲線をX軸(平均線)によって切断したときの隣り合う二つの交点にはさまれた曲線部分のうち、平均線より下側(周囲の空間から物体側に向かう方向)の部分」である。

【0026】

より一層の長期間にわたって現像剤シール部材との当接部における所期の当接状態を維持して、この発明の目的をより一層長期間にわたってよく達成することができる点で、両端部4A及び4Bにおける表面の凹凸の平均間隔Smは、20〜140μmであるのが好ましく、30〜130μmであるのが特に好ましい。

【0027】

両端部4A及び4Bの表面における「凹凸の平均間隔Sm」は、両端部4A及び4Bにおいて、軸体2の軸線方向に沿って、基本的にはJIS B0601−1984(改訂年)に記載された測定方法に従って測定される。このとき、カットオフ波長は0.8mm、評価長さは2.4mm、カットオフ種別はガウシアン、少なくとも3点における算術平均値である。

【0028】

端部4A及び4Bは、動摩擦係数が0.5以上であるのがよい。端部4A及び4Bが0.5以上の動摩擦係数を有していると、導電性ローラ表面の凹凸部の摩耗が少なくなり、かつ現像剤の漏れを防止することができる。前記動摩擦係数は0.6〜0.9であるのが好ましい。この動摩擦係数は、JISC 2151−1990の「電気用プラスチックフィルムの試験方法」に記載された「試験項目(4)」の摩擦係数の測定に従って測定される摩擦係数であって、端部4A及び4Bのテフロン(登録商標)製フェルトに対する動摩擦係数である。

【0029】

前記導電性ローラ1は、JIS A硬度が30〜80であるのが好ましく、40〜70であるのがより好ましく、45〜60であるのが特に好ましい。導電性ローラ1が前記範囲のJIS A硬度を有していると、導電性ローラ1と被当接体との接触面積を大きくすることができ、また、導電性ローラ1の反発弾性及び圧縮永久ひずみが優れる。JIS A硬度は、JIS K6301に準拠して測定することができる。なお、コート層4の両端部4A及び4Bも前記範囲のJIS A硬度を有しているのが好ましい。

【0030】

導電性ローラ1は、前記端部4Aと前記端部4Bとに挟まれた中央部4Cの表面粗さRzが3〜10μmであるのが好ましく、2〜14μmであるのがより好ましく、2〜13μmであるのが特に好ましい。前記中央部4Cが前記範囲の表面粗さRzを有していると、例えば、現像剤を所望のように担持し、像担持体に所望のように供給することができる。表面粗さRzは、JIS B 0601―1984(十点平均粗さ)に準じ、先端半径2μmの測定プローブを備えた表面粗さ計(商品名「590A」、株式会社東京精密製)に、導電性ローラ1をセットし、測定長2.4mm、カットオフ波長0.8mm、カットオフ種別ガウシアンにより、前記中央部4Cの少なくとも3点における表面粗さ測定し、これらの算術平均値とする。

【0031】

導電性ローラ1は、前記中央部4Cの表面粗さRaが0.4〜0.9μmであるのが好ましく、0.3〜0.8μmであるのがより好ましい。前記中央部4Cが前記範囲の表面粗さRaを有していると、現像剤を所望のように担持して、被当接体に所望のように供給することができる。表面粗さRaは、表面粗さRzと同様に、JIS B 0601−1984(算術平均粗さ)に準じて表面粗さを測定し、これらの算術平均値とする。

【0032】

導電性ローラ1は、前記中央部4Cの電気抵抗率が102〜109Ωであるのが好ましく、103〜109Ωであるのがより好ましく、104〜108Ωであるのが特に好ましい。前記中央部4Cが前記範囲の電気抵抗値を有していると、例えば、現像剤を所望のように帯電させることができるから、現像剤を所望のように担持することができ、担持した現像剤を像担持体に所望のように供給することができる。電気抵抗値は、例えば、弾性層3に含まれる導電性付与剤の含有量を調整することによって、前記範囲内に調整することができ、その測定方法は、電気抵抗計(商品名:ULTRA HIGH RESISTANCE METER R8340A、株式会社アドバンテスト製)を用い、導電性ローラ1を水平に置き、5mmの厚さ、30mmの幅、及び、導電性ローラ1全体を載せることのできる長さを有する金メッキ製板を電極とし、500gの荷重を導電性ローラ1における軸体2の両端それぞれに支持させた状態にして、軸体2と電極との間にDC100Vを印加し、1秒後の電気抵抗計の値を読みとり、この値を電気抵抗値とする方法により、測定することができる。

【0033】

前記導電性ローラ1を構成する前記軸体2は、図1に示されるように、良好な導電特性を有していればよく、通常、鉄、アルミニウム、ステンレス鋼、真鍮等で構成された所謂「芯金」と称される軸体である。また、軸体2は、熱可塑性樹脂若しくは熱硬化性樹脂等の絶縁性芯体にメッキを施して導電化した軸体であってもよく、さらには、熱可塑性樹脂若しくは熱硬化性樹脂等に導電性付与剤としてカーボンブラック又は金属粉体等を配合した導電性樹脂で形成された軸体であってもよい。軸体2は、装着される現像装置に応じて、適宜の直径及び軸線方向の長さに調整される。

【0034】

導電性ローラ1を構成する弾性層3は、図1に示されるように、前記軸体2の外周面で後述するゴム組成物を硬化してなる。この弾性層3の厚さは、1mm以上であるのが好ましく、5mm以上であるのがより好ましい。一方、弾性層3の厚さの上限は、弾性層3の外径精度を損なわない限り特に制限されないが、一般に、弾性層3の厚さを厚くしすぎると、弾性層3の作製コストが上昇するから、実用的な作製コストを考慮すると、弾性層3の厚さは、30mm以下であるのが好ましく、20mm以下であるのがより好ましい。弾性層3は、10〜90のJIS A硬度を有しているのが好ましい。弾性層3が10〜90のJIS A硬度を有していると、導電性ローラ1のJIS A硬度を前記範囲内に容易に調整することができる。弾性層3のJIS A硬度は、JIS K6253に準拠して測定することができる。

【0035】

弾性層3を形成するゴム組成物は、ゴムと、導電性付与剤と、所望により各種添加剤とを含有する。前記ゴムは、特に限定されず、例えば、シリコーン若しくはシリコーン変性ゴム、ニトリルゴム、エチレンプロピレンゴム(エチレンプロピレンジエンゴムを含む。)、スチレンブタジエンゴム、ブタジエンゴム、イソプレンゴム、天然ゴム、アクリルゴム、クロロプレンゴム、ブチルゴム、エピクロルヒドリンゴム、ウレタンゴム、フッ素ゴム等のゴムが挙げられるが、シリコーン若しくはシリコーン変性ゴムが耐熱性及び帯電特性等に優れる点で、また、ウレタンゴムが引張強さ及び耐摩耗性に優れる点で、好ましい。これらのゴムは、液状タイプであっても、ミラブルタイプであってもよく、弾性層3の成形方法、弾性層3に要求される特性等に応じて、適宜選択することができる。

【0036】

前記導電性付与剤は、導電性を有していれば特に限定されず、例えば、導電性粉末、イオン導電性物質等が挙げられる。導電性粉末としては、より具体的には、例えば、ケッチェンブラック、アセチレンブラック等の導電性カーボンの他に、SAF、ISAF、HAF、FEF、GPF、SRF、FT、MT等のゴム用カーボン類、また、酸化チタン、酸化亜鉛、ニッケル、銅、銀、ゲルマニウム等の金属、さらには、金属酸化物、ポリアニリン、ポリピロール、ポリアセチレン等の導電性ポリマー等が挙げられ、イオン導電性物質としては、より具体的には、例えば、過塩素酸ナトリウム、過塩素酸リチウム、過塩素酸カルシウム、塩化リチウム等の無機イオン性導電物質等が挙げられる。これらの中でも、中性ないしアルカリ性のカーボンブラックが特に好ましい。導電性付与剤は、1種単独で、又は2種以上を組み合わせて、弾性層3としたときに所望の体積抵抗率となるように、適宜の含有量で添加される。例えば、ゴム組成物における導電性付与剤の含有量は、前記ゴム100質量部に対して、2〜80質量部とすることができる。

【0037】

前記ゴム組成物は、各種組成物に含有される各種添加剤を含有してもよく、各種添加剤としては、例えば、鎖延長剤及び架橋剤等の助剤、触媒、分散剤、発泡剤、老化防止剤、酸化防止剤、充填材、顔料、着色剤、加工助剤、軟化剤、可塑剤、乳化剤、耐熱性向上剤、難燃性向上剤、受酸剤、熱伝導性向上剤、離型剤、溶剤等が挙げられる。これらの各種添加剤は、通常用いられる添加剤であってもよく、用途に応じて特別に用いられる添加剤であってもよい。

【0038】

好ましく使用されるゴム組成物として、例えば、付加硬化型ミラブル導電性シリコーンゴム組成物及び付加硬化型液状導電性シリコーンゴム組成物が挙げられる。

【0039】

前記付加硬化型ミラブル導電性シリコーンゴム組成物は、(A)平均組成式RnSiO(4−n)/2で示されるオルガノポリシロキサン、(B)充填材、及び、(C)上記(B)成分に属するもの以外の導電性材料を含有する。これらの各成分(A)〜(C)は、例えば、特開2008−058622号公報に記載の「ミラブルタイプである以下のシリコーンゴム組成物」における各成分と基本的に同様である。

【0040】

前記付加硬化型液状導電性シリコーンゴム組成物は、(D)一分子中にケイ素原子と結合するアルケニル基を少なくとも2個含有するオルガノポリシロキサンと、(E)一分子中にケイ素原子と結合する水素原子を少なくとも2個含有するオルガノハイドロジェンポリシロキサンと、(F)平均粒径が1〜30μmで嵩密度が0.1〜0.5g/cm3である無機質充填材と、(G)導電性付与剤と、(H)付加反応触媒とを含有する付加硬化型液状導電性シリコーンゴム組成物が挙げられる。これらの各成分(D)〜(H)は、例えば、特開2008−058622号公報に記載の「液状シリコーン組成物」における各成分と基本的に同様である。

【0041】

好ましく使用される別のゴム組成物として、例えば、導電性ウレタンゴム組成物が挙げられる。導電性ウレタン組成物は、ポリオールとイソシアネート、これらを反応して得られるプレポリマー及びこれらを反応して得られるポリウレタンからなる群より選択される少なくとも1種のポリウレタン調製成分と前記導電性付与剤とを含有する。前記ポリオールは、ポリウレタンの調製に通常使用される各種のポリオールであればよいが、ポリエーテルポリオール、ポリエステルポリオール、又は、ポリエーテルポリオール及びポリエステルポリオールであるのが、耐摩耗性、電気安定性及び耐水性等に優れる点で、好ましい。前記イソシアネートは、ポリウレタンの調製に通常使用される各種のイソシアネートであればよく、例えば、脂肪族イソシアネート、芳香族イソシアネート等が挙げられる。

【0042】

前記ゴム組成物は、二本ローラ、三本ローラ、ロールミル、バンバリーミキサ、ドウミキサ(ニーダー)等のゴム混練り機等を用いて、前記ゴム、導電性付与剤及び所望により各種添加剤が均一に混合されるまで、例えば、数分から数時間、好ましくは5分〜1時間、常温又は加熱下で混練して、得られる。

【0043】

導電性ローラ1を構成するコート層4は、図1に示されるように、弾性層3の外周面に後述するウレタン樹脂組成物を硬化してなる。コート層4が形成されていると、現像剤を所望のように担持搬送すると共に像担持体に供給することができ、その結果、この導電性ローラ1を備えた画像形成装置が画像の品質を長期間にわたって維持することに貢献することができる。このコート層4は前記端部4A及び4B並びに中央部4Cを有している。

【0044】

コート層4は、導電性ローラ1が所望の導電性を有していれば、導電性を有していても有していなくてもよいが、通常、導電性を有している。コート層4の導電性は、導電性ローラ1が前記した範囲の導電性を有するように、弾性層3及び後述するコート層4等に応じて調整される。コート層4の導電性は、例えば、後述するウレタン樹脂組成物における導電性付与剤の含有量によって調整することができる。コート層4は、10〜100μmの層厚を有しているのが好ましい。

【0045】

コート層4を形成するウレタン樹脂組成物は、ポリウレタンを含有する樹脂組成物である。前記ポリウレタンは、ポリオールとポリイソシアネートとを反応して得られるポリウレタンであってもよく、ポリウレタンを形成することができるポリウレタン調製成分であってもよい。ポリウレタン調製成分は、例えば、ポリオールとポリイソシアネートとの混合物、及び、ポリオールとポリイソシアネートとを反応して得られるプレポリマーからなる群より選択される少なくとも1種の成分が挙げられ、ポリオールとポリイソシアネートとの混合物であるのが好ましい。

【0046】

前記混合物における前記ポリオールは、ポリウレタンの調製に通常使用される各種のポリオールであればよいが、ポリエーテルポリオール及びポリエステルポリオールから選択された少なくとも1種のポリオールであるのが、コート層4の耐摩耗性、電気安定性及び耐水性等に優れる点で好ましく、ポリエステルポリオールが熱的安定性に優れる点で特に好ましい。前記ポリエーテルポリオールとしては、例えば、ポリエチレングリコール、ポリプロピレングリコール、ポリプロピレングリコール−エチレングリコール等のポリアルキレングリコール、ポリテトラメチレンエーテルグリコール、テトラヒドロフランとアルキレンオキサイドとの共重合ポリオール、及び、これらの各種変性体又はこれらの混合物等が挙げられる。前記ポリエステルポリオールとしては、例えば、アジピン酸等のジカルボン酸とエチレングリコール等のポリオールとの縮合により得られる縮合系ポエステルポリオール、ラクトン系ポリエステルポリオール、ポリカーボネートポリオール、及び、これらの混合物等が挙げられる。前記ポリエーテルポリオール及びポリエステルポリオールは、1種単独でも2種以上を組み合わせて使用してもよく、また、ポリエーテルポリオールとポリエステルポリオールとを組み合わせて使用してもよい。

【0047】

前記混合物における前記ポリイソシアネートは、ポリウレタンの調製に通常使用される各種のポリイソシアネートであればよく、例えば、脂肪族ポリイソシアネート、芳香族ポリイソシアネート等が挙げられる。ポリイソシアネートは、貯蔵安定性に優れ、反応速度を制御しやすい点で、芳香族ポリイソシアネートであるのが好ましい。芳香族ポリイソシアネートとしては、例えば、キシリレンジイシシアネート(XDI)、ジフェニルメタンジイソシアネート(MDI)、トルエンジイソシアネート(TDI)、ナフタレンジイソシアネート(NDI)、パラフェニレンジイソシアネート(PDI)、トリジンジイソシアネート(TODI)等が挙げられる。脂肪族ポリイソシアネートとしては、例えば、ヘキサメチレンジイソシアネート(HDI)、イソホロンジイソシアネート(IPDI)、ノルボルナンジイソシアネートメチル、トランスシクロヘキサン−1,4−ジイソシアネート、水添MDI等が挙げられる。これらのポリイソシアネートは、ε−カプロラクタム類、オキシム類等のブロック剤でイソシアネート基がブロックされたブロックポリイソシアネートであってもよい。

【0048】

前記混合物における混合割合は、特に限定されないが、通常、ポリオールに含まれる水酸基(OH)と、ポリイソシアネートに含まれるイソシアネート基(NCO、ブッロクポリイソシアネートの場合は遊離し得るイソシアネート基)とのモル比(NCO/OH)が0.7〜1.15であるのが、得られるポリウレタンにおける所望の架橋度等を実現することができる点で、好ましい。

【0049】

前記混合物は、ポリオールとポリイソシアネートとの反応に通常使用される助剤、例えば、鎖延長剤、架橋剤等を含有してもよい。

【0050】

前記プレポリマー及び前記ポリウレタンは、前記ポリオールと前記ポリイソシアネートとを反応して得られるプレポリマー及びポリウレタンであればよく、所望により前記助剤等の存在下、ワンショット法又はプレポリマー法等によって、ポリオールとポリイソシアネートとを反応して、得られる。

【0051】

前記ウレタン樹脂組成物は、シリコーンオイルを含有しているのが好ましい。シリコーンオイルとしては、常温(25℃)で液状であればよく、例えば、アミノ変性シリコーン樹脂、カルボキシル変性シリコーン樹脂、シリコーングラフトアクリル樹脂等が挙げられる。より具体的には、「KF−864(商品名、信越化学工業株式会社製)」、「X22−162C(商品名、信越化学工業株式会社製)」、「KF−6001(商品名、信越化学工業株式会社製)」、「X−22−4272(商品名、信越化学工業株式会社製)」等が挙げられる。シリコーンオイルの含有量は、前記ウレタン樹脂100質量部に対して0.01〜20質量部であるのが好ましく、0.3〜10質量部であるのが特に好ましい。ウレタン樹脂組成物に前記範囲でシリコーンオイルが含まれていると、現像剤との離型性が良好であり、またウレタン樹脂組成物としての強度が良好であるため、長期使用しても現像剤規制部材や現像剤との摩擦によって劣化されにくくなる。

【0052】

このウレタン樹脂組成物においては、予め前記イソシアネートと前記シリコーンオイルとを反応しておいてもよい。予めこれらを反応させておくと、導電性ローラ1と接触する部材特に像担持体に未反応のシリコーンオイルが移行することを効果的に防止でき、その結果、形成される画像の品質低下を効果的に防止することができる。前記シリコーンオイルと予め反応させる前記イソシアネートの割合は、ウレタン樹脂組成物中に含まれる全イソシアネート100質量部に対して0.001〜10質量部であるのが好ましく、0.05〜5質量部であるのが特に好ましい。その理由は、シリコーンオイルをイソシアネートに必要以上に反応させるとポリオールとの架橋密度が小さくなり、シリコーンオイルのウレタン樹脂への導入量が相対的に少なくなって、ウレタン樹脂に導入されたシリコーン骨格による環境依存性、表面のタック性、現像剤との離型効果が現れないからである。

【0053】

前記ウレタン樹脂組成物は、各種添加剤を含有してもよく、各種添加剤としては前記ゴム組成物における各種添加剤等が挙げられる。

【0054】

前記ウレタン組成物は、二本ローラ、三本ローラ、ロールミル、バンバリーミキサ、ドウミキサ(ニーダー)等の混練り機等を用いて、各成分が均一に混合されるまで、例えば、数分から数時間、好ましくは5分〜1時間、常温又は加熱下で混練して、得られる。

【0055】

この発明に係る導電性ローラは、例えば、以下の方法により製造することができる。まず、定法に従って前記材料から軸体2を作製し、所望により、その外周面にプライマー等が塗布される。次いで、軸体2の外周面に前記ゴム組成物を公知の成形方法によって加熱硬化して、弾性層3が形成される。成形方法としては、例えば、押出成形による連続加硫、プレス、インジェクションによる型成形等、特に制限されない。このようにして形成された弾性層3は、所望により、その表面が研磨、研削されて、外径及び表面状態等が調整される。所望により、弾性層3の外周面にプライマー等が塗布される。

【0056】

前記ゴム組成物を硬化させる際の硬化条件は、前記ゴム組成物が加熱硬化する条件であればよく、例えば、前記ゴム組成物が付加硬化型ミラブル導電性シリコーンゴム組成物である場合は100〜500℃、特に120〜300℃、時間は数秒以上1時間以下、特に10秒以上〜35分以下であるのが好ましく、前記ゴム組成物が付加硬化型液状導電性シリコーンゴム組成物である場合は100〜300℃、特に110〜200℃、時間は5分〜5時間、特に1〜3時間であるのが好ましい。また、必要に応じ、付加硬化型ミラブル導電性シリコーンゴム組成物を100〜200℃で1〜20時間程度の硬化条件で、また、付加硬化型液状導電性シリコーンゴム組成物を120〜250℃で30〜70時間程度の硬化条件で二次加硫してもよい。

【0057】

このようにして形成された弾性層3の外周面に前記ウレタン樹脂組成物が塗工され、次いで、塗工されたウレタン樹脂組成物を加熱硬化させてコート層4を形成し、導電性ローラ原体を作製する。ウレタン樹脂組成物の塗工は、例えば、塗布法、ディッピング法、スプレーコーティング法等の公知の塗工方法によって、行われる。このようにして塗工されたウレタン樹脂組成物を加熱硬化する方法は、ウレタン樹脂組成物の硬化に必要な熱を加えられる方法であればよく、例えば、ウレタン樹脂組成物が塗工された弾性層3等を加熱器で加熱する方法等が挙げられる。ウレタン樹脂組成物を加熱硬化させる際の加熱温度は、例えば、120〜180℃、特に150〜160℃、加熱時間は20〜80分間、特に30〜40分間であるのが好ましい。このウレタン樹脂組成物は加熱硬化に加えて又は代えて湿気により硬化させることもできる。

【0058】

次いで、このようにして製造された導電性ローラ原体におけるコート層4の端部4A及び4Bの表面に前記溝4aを形成して、端部4A及び4Bの表面における前記「凹凸の平均間隔Sm」を20〜150μmの範囲に調整する。端部4A及び4Bの表面に前記溝4aを形成する方法として、例えば、加工時間が短く加工精度が良い研磨加工等が好適に挙げられる。

【0059】

例えば、研磨加工は、その加工条件として、導電性ローラ原体を、軸体2の軸線を中心にして回転速度300〜5000rpm、好ましくは500〜1000rpmで回転させた状態で、又は、固定した状態で、研磨材、好ましくは下記特性の研磨材を表面に有する砥石を、例えば、速度0.1〜50cm/min、好ましくは5〜30cm/minで回転させ、コート層4の端部4A及び4Bに砥石の切り込み量が0.15〜3mm、好ましくは0.25〜2.5mmとなるように、1〜60秒、好ましくは2〜10秒にわたって、接触させる条件が挙げられる。特に、前記切り込み量と接触時間が前記「凹凸の平均間隔Sm」に大きく影響し、例えば、前記切り込み量を大きくすると「凹凸の平均間隔Sm」が大きくなる傾向があり、前記接触時間が長くなると「凹凸の平均間隔Sm」が小さくなる傾向がある。

・研磨材の形状:球状

・研磨材の材質:ダイヤモンド砥粒、アルミナ砥粒、酸化クロム砥粒、酸化鉄砥粒、酸化ケイ素砥粒、酸化セシウム砥粒、炭化珪素砥粒又はカーボン砥粒等

・研磨材の平均粒径:好ましくは7〜100μm、より好ましくは9〜80μmであるが、適宜の大きさとすることができる。

・平均粒径の測定方法:市販の測定器(JEOL JSM−5300LV)にて粒子を観察し、80個の粒子径の平均を平均粒径値とする。

【0060】

なお、この発明に係る導電性ローラにおいて、前記端部4A及び4Bがその表面に溝4aを有し、20〜150μmの前記「凹凸の平均間隔Sm」を有している場合には、前記研磨加工をしなくてもよい。例えば、前記端部4A及び4Bが形成される弾性層3の表面に予め溝等を形成しておくと、コート層4の形成と同時に、前記溝4aを有し前記「凹凸の平均間隔Sm」が前記範囲にある端部4A及び4Bを形成することができる。

【0061】

このようにして、この発明に係る導電性ローラが製造される。そして、この発明に係る導電性ローラは、その両端に、前記溝を有し、かつ、前記平均間隔Smが20〜150μmとなる表面を有する端部を備えたコート層を有しているから、長期間にわたって、現像剤シール部材との当接部における初期の当接状態を維持することができ、現像剤の漏出を長期間にわたって防止することができる。

【0062】

したがって、この発明に係る導電性ローラは、画像形成装置用の導電性ローラ、例えば、帯電ローラ、現像ローラ、転写ローラ等として好適に用いられる。この発明に係る導電性ローラは、現像剤の担持及び供給に深く関与する現像ローラ、特に、現像剤シール部材を備えた現像装置用の現像ローラとして、好適に用いられる。

【0063】

この発明に係る現像装置は、この発明に係る導電性ローラと現像剤シール部材とを備え、例えば、図3に示される画像形成装置に装着される。この発明に係る現像装置の一実施例である現像装置を画像形成装置と共に説明する。

【0064】

この発明に係る現像装置を備えた画像形成装置(以下、この発明に係る画像形成装置と称することがある。)の一例である画像形成装置10は、図3に示されるように、2つの支持ローラ42に張架された転写搬送ベルト6上に、各色の現像ユニットB、C、M及びYに装備された複数の像担持体11B、11C、11M及び11Yを直列に配置したタンデム型カラー画像形成装置であり、したがって、現像ユニットB、C、M及びYが転写搬送ベルト6上に直列に配置されている。現像ユニットBは、像担持体11B例えば感光体(感光ドラムとも称される。)と、帯電手段12B例えば帯電ローラと、露光手段13Bと、現像装置20Bと、転写搬送ベルト6を介して像担持体11Bに当接する転写手段14B例えば転写ローラと、クリーニング手段15Bとを備えている。現像ユニットC、M及びYは現像装置Bと基本的に同様に構成されている。

【0065】

前記現像装置20Bは、一成分非磁性の現像剤22Bを収容する筐体21Bと、現像剤22Bを像担持体11Bに供給する現像剤担持体23B例えば現像ローラと、現像剤担持体23Bの端部に当接して現像剤22Bの漏出を防止する現像剤シール部材9(図3において図示しない。)と、現像剤22Bの厚みを調整する現像剤規制部材24B例えばブレードとを備えて成る。この現像装置20Bは、現像ローラ23Bとしての導電性ローラ1が像担持体11Bに当接又は圧接するように、画像形成装置10に装着されている。このときの導電性ローラ1と像担持体11Bとのニップ幅は、通常、導電性ローラ1の周方向長さが0.1〜2mmとなるように調整される。この現像装置20Bは、図2に示されるように、導電性ローラ1におけるコート層4の両端部4A及び4Bそれぞれに当接又は圧接する現像剤シール部材9を備えている。この現像剤シール部材9は、前記両端部4A及び4Bの外周面それぞれに当接するように、両端部4A及び4Bの外周面とほぼ同じ半径を有する円弧状当接面9aをその先端部に有している。この現像剤シール部材9は現像装置20Bの筐体21B等に固定されている。この現像装置20Bにおいて導電性ローラ1と現像剤シール部材9とは例えば当接圧0.1MPaで当接又は圧接している。この現像装置20は従来公知の現像装置を特に制限されることなく使用することができる。前記現像装置20C、20M及び20Yも前記現像装置20Bと基本的に同様に構成されている。

【0066】

画像形成装置10に使用される現像剤22B、22C、22M及び22Yはそれぞれ、摩擦により帯電可能な現像剤であれば、乾式現像剤でも湿式現像剤でもよく、また、非磁性現像剤でも磁性現像剤でもよい。各現像ユニットの筐体21B、21C、21M及び21Y内には、一成分非磁性の、黒色現像剤22B、シアン現像剤22C、マゼンタ現像剤22M及び黄色現像剤22Yが収納されている。画像形成装置10において、導電性ローラ1は、現像剤担持体23B、23C、23M及び23Y、すなわち、現像ローラとして装着されている。

【0067】

前記定着手段30は、記録体16の搬送方向下流であって現像ユニットYの下流側に配置されている。この定着手段30は、開口部35を有する筐体34内に、定着ローラ31と支持ローラ33とこれらに張架された定着ベルト36と、この定着ベルト36を介して前記定着ローラ31に圧接する加圧ローラ32とを備えて成る圧力熱定着装置である。なお、定着手段30は、熱ローラ定着装置、加熱定着装置、圧力定着装置等が採用されてもよい。画像形成装置10の底部には、記録体16を収容するカセット41が設置されている。

【0068】

画像形成装置10は、以下のようにして記録体16にカラー画像を形成する。まず、現像ユニットBにおいて、露光手段13Bにより像担持体11Bの表面に静電潜像が形成され、現像剤担持体23Bにより供給された現像剤22Bで黒色の静電潜像が現像される。そして、記録体16が転写手段14Bと像担持体11Bとの間を通過する際に黒色の静電潜像が記録体16の表面に転写される。次いで、現像ユニットBと同様にして、現像ユニットC、M及びYによって、静電潜像が黒像に顕像化された記録体16に、それぞれシアン像、マゼンタ像及び黄色像が重畳され、カラー像が顕像化される。次いで、カラー像が顕像化された記録体16は、定着手段30によりカラー像が永久画像として記録体16に定着される。このようにして、記録体16にカラー画像を形成することができる。

【0069】

このタンデム型画像形成装置10において、現像剤シール部材9を備えた現像装置20Bの現像剤担持体23Bとしてこの発明に係る導電性ローラ1を用いると、長期間にわたって現像剤シール部材9との当接部における初期の当接状態を維持することができ、現像剤22Bがこの当接部を通過して前記筐体21Bから漏出することを防止することができる。また、現像装置20C、20M及び20Yそれぞれも現像装置20Bと同様に現像剤22C、22M及び22Yが前記筐体21C、21M及び21Yから漏出することを防止することができる。

【0070】

したがって、この発明によれば、この発明に係る導電性ローラと現像剤シール部材とを備えて成り、長期間にわたって現像剤が漏れることのない現像装置及び画像形成装置を提供することができる。また、この発明によれば、現像剤シール部材を備えた現像装置に装着されても長期間にわたって現像剤の漏れを防止することに貢献する導電性ローラを提供するという目的を達成することができる。

【0071】

この発明に係る導電性ローラは、前記した実施例に限定されることはなく、本願発明の目的を達成することができる範囲において、種々の変更が可能である。例えば、導電性ローラ1は、筒状をなしていればその形状は特に限定されず、図1に示されるように、その外径が軸線方向の一方の端部から他方の端部にかけて略同一とされる所謂ストレート形状とされてもよく、その軸線方向の中央部における外径がその両端部における外径よりも小さな所謂逆クラウン形状とされてもよく、また、その軸線方向の中央部における外径がその両端部における外径よりも大きな所謂クラウン形状とされてもよい。

【0072】

また、導電性ローラ1は、軸体2の外周面に、弾性層3及びコート層4が他の層を介することなく順次形成されているが、この発明においては、軸体と弾性層との間、及び/又は、弾性層とコート層との間に、密着性、追従性等を向上させる、プライマー層、接着剤層等を設けることもできる。

【0073】

導電性ローラ1における弾性層3及びコート層4はいずれも一層とされているが、この発明において、弾性層及びコート層は複数層とされてもよい。

【0074】

前記画像形成装置10は、例えば、複写機、ファクシミリ、プリンター等の画像形成装置とされる。なお、画像形成装置10においてはいずれも、この発明に係る導電性ローラ1を現像剤担持体24の一例である現像ローラとして用いた例を参照して、説明したが、画像形成装置に配設され、かつ、現像剤又は記録体等と接触しうるローラ、例えば、クリーニングローラ、帯電ローラ及び転写ローラ等として、この発明に係る導電性ローラ1を用いても、高品質の画像を形成することができる。

【0075】

画像形成装置10は、電子写真方式の画像形成装置とされているが、この発明において、画像形成装置は、電子写真方式には限定されず、例えば、静電方式の画像形成装置であってもよい。また、この発明に係る導電性ローラ1が配設される画像形成装置は、各色の現像ユニットを備えた複数の像担持体を転写搬送ベルト上に直列に配置したタンデム型カラー画像形成装置に限られず、例えば、単一の現像ユニットを備えたモノクロ画像形成装置、像担持体上に担持された現像剤像を無端ベルトに順次一次転写を繰り返す4サイクル型カラー画像形成装置等であってもよい。また、画像形成装置10に用いられる現像剤22は、一成分非磁性現像剤とされているが、この発明においては、一成分磁性現像剤であってもよく、二成分非磁性現像剤であっても、また、二成分磁性現像剤であってもよい。

【実施例】

【0076】

(実施例1)

無電解ニッケルメッキ処理が施された軸体2(SUM22製、直径7.5mm、長さ281.5mm)をトルエンで洗浄し、その表面にシリコーン系プライマー(商品名「プライマーNo.16」、信越化学工業株式会社製)を塗布した。プライマー処理した軸体を、ギヤオーブンを用いて、150℃の温度にて10分焼成処理した後、常温にて30分以上冷却し、軸体2の表面にプライマー層を形成した。

【0077】

次いで、両末端がジメチルビニルシロキシ基で封鎖されたジメチルポリシロキサン(D)(重合度300)100質量部、BET比表面積が110m2/gである疎水化処理されたヒュームドシリカ(日本アエロジル株式会社製、R−972)1質量部、平均粒径6μm、嵩密度が0.25g/cm3である珪藻土(F)(オプライトW−3005S、北秋珪藻土株式会社製)40質量部、及び、アセチレンブラック(G)(デンカブラックHS−100、電気化学工業株式会社製)5質量部をプラネタリーミキサーに入れ、30分撹拌した後、3本ロールに1回通した。これを再度プラネタリーミキサーに戻し、架橋剤として、両末端及び側鎖にSi−H基を有するメチルハイドロジェンポリシロキサン(E)(重合度17、Si−H量0.0060mol/g)2.1質量部、反応制御剤として、エチニルシクロヘキサノール0.1質量部、及び、白金触媒(H)(Pt濃度1%)0.1部を添加し、15分撹拌して混練して付加硬化型液状導電性シリコーンゴム組成物を調製した。調製した付加硬化型液状導電性シリコーンゴム組成物を液体射出成形により前記軸体2の外周面に成形した。液体射出成形において、前記付加硬化型液状導電性シリコーンゴム組成物を10分間150℃に加熱して硬化させた。この成形体を、成形体の軸線方向の各端部から中央部に向かってほぼ同じ割合で徐々に外径が小さくなる逆クラウン形状に研磨して、端部の外径20.1mm、中央部の外径20mmの弾性層3を形成した。

【0078】

次いで、イソシアネート(トリレンジイソシアネート付加物、商品名「D−103H」、三井武田ケミカル株式会社製)86質量部、ポリオール(ポリエステルポリオール、商品名「U−25」、三井武田ケミカル株式会社製)100質量部、導電性付与剤(商品名「トーカブラック #7500」、東海カーボン株式会社製)15質量部、シリコーンオイル(商品名「X−22−4272」、信越化学株式会社製)6質量部及び疎水性シリカ(商品名「NiSiIL SS−70」、東ソー・シリカ株式会社製)8質量部を混練して、ウレタン樹脂組成物を調製した。

【0079】

このようにして調製したウレタン樹脂組成物を、軸体の外周面に形成された弾性層3の外周面に、スプレーコート法によって、一回塗布し、150℃で30分間加熱して、層厚70μmのコート層4を形成した。このようにして導電性ローラ原体を製造した。

【0080】

この導電性ローラ原体におけるコート層4の両端部(コート層4の両端縁から25mmの幅を有する外周面)それぞれを、以下の条件に設定した研磨加工法で表面処理して溝4aを形成し、導電性ローラを製造した。

・導電性ローラ原体の回転速度:500rpm

・砥石の回転速度:20cm/min

・砥石の切り込み量:0.4mm

・接触時間:8秒

・研磨材の形状:球状

・研磨剤の平均粒径:9μm(製品名:MAF、砥粒:WA、基材75v)

【0081】

(実施例2〜6)

前記研磨加工における砥石の切り込み量及び接触時間を第1表に示す条件に変更したこと以外は、実施例1と同様にして、実施例2〜6の各導電性ローラを製造した。

【0082】

(比較例1)

導電性ローラ原体におけるコート層4の両端部を研磨加工しないこと以外は、実施例1と同様にして、導電性ローラ原体を製造し、この導電性ローラ原体を比較例1の導電性ローラとした。

(比較例2及び3)

前記研磨加工における砥石の切り込み量及び接触時間を第1表に示す条件に変更したこと以外は、実施例1と同様にして、比較例2及び3の各導電性ローラを製造した。

【0083】

(物性測定)

前記のようにして製造した各導電性ローラにおけるコート層4の両端部4A及び4B(比較例1においては両端部4A及び4Bに相当する外周面)の「凹凸の平均間隔Sm」、並びに、形成された溝4aの深さ、幅及び長さをそれぞれ、前記方法により測定し、その結果を、第1表に示した。

【0084】

(簡易試験装置による現像剤の固着評価)

図4に示される簡易試験装置70を作製した。この簡易試験装置70は、画像形成装置に装着される現像装置を想定した装置であって、図4(a)及び図4(b)に示されるように、試験ローラ75が装着される開口部76と試験ローラ75を軸支する軸支部77とを有し、内部に現像剤を収容する筐体71と、前記筐体71に装着された試験ローラ75の両端部に接触又は圧接するように設けられた現像剤シール部材72と、前記筐体71に装着された試験ローラ75の外周面にその軸線に沿って圧接し、試験ローラ75に担持される現像剤量を規制する現像剤規制部材73と、前記筐体71に装着された試験ローラ75の外周面に現像剤を供給する現像剤供給ローラ74とを備えている。

【0085】

前記筐体71は、ポリカーボネートで略長方体に成形され、その下方に前記開口部76と軸支部77とが形成されている。前記現像剤シール部材72は、前記開口部76をその正面から見たときに前記軸支部77に隣接するように、筐体71の内部であって前記軸支部77よりも前記開口部76に対して後方すなわち奥側に形成されている。この現像剤シール部材72は、試験ローラ75の端部周面に接触又は圧接して、試験ローラ75の軸線方向端部から現像剤が漏出するのを防止する。現像剤シール部材72は、試験ローラ75の端部周面に接触又は圧接する当接面79を備えた扇状をなしており、発泡ポリウレタン樹脂で形成されている。現像剤シール部材72は試験ローラ75に接触又は圧接している。前記現像剤規制部材73は、厚さ0.08mmのステンレス板から形成され、その端縁が長手方向に沿って約60度に折り曲げられ、その折曲部78の試験ローラ75に接する面側の曲率半径は0.18mmになっている。この現像剤規制部材73は前記折曲部78の外側が試験ローラ75の外周面にその軸線に沿って線圧5g/mmで圧接するように、前記筐体71に装着されている。前記現像剤供給ローラ74は、発泡シリコーンゴムで円筒状に形成された筒体を備えており、試験ローラ75よりも小径になっている。この現像剤供給ローラ74は、試験ローラ75における端部周面間の外周面にその軸線に沿って接触又は圧接するように、前記筐体71に軸支されている。

【0086】

この簡易試験装置70に試験ローラ75として実施例及び比較例で製造した各導電性ローラを装着し、この導電性ローラの端部4A及び4B(比較例1においては両端部4A及び4Bに相当する外周面)に圧力0.1MPaで前記現像剤シール部材72を当接させ、平均粒径6μmの現像剤(図4に図示しない。)を封入した。この状態で、簡易試験装置70を稼動させ、温度40℃、湿度50RH%の環境下、導電性ローラを回転速度150rpmで50時間にわたって連続回転させた。その後、簡易試験装置70から現像剤シール部材72を取り出し、その当接面79に現像剤が固着したか否かを目視にて観察した。現像剤の固着評価は、当接面79に現像剤がまったく固着していなかった場合を「◎」、当接面79に現像剤がごく微量固着していた場合を「○」、当接面79に実用上許容できる量の現像剤が固着していた場合を「△」、当接面79に実用上許容できる量をはるかに超える量で現像剤が固着していた場合を「×」とした。その結果を第1表に示す。

【0087】

(簡易試験装置によるシール性評価)

前記簡易試験装置70による現像剤固着評価試験において、簡易試験装置70の稼動中に簡易試験装置70から現像剤が漏れているか否かを目視で確認した。シール性評価は、現像剤がまったく漏れなかった場合を「◎」、現像剤がごく微量漏れた場合を「○」、実用上許容量の現像剤が漏れた場合を「△」、実用上許容できる量をはるかに超える量で現像剤が漏れた場合を「×」とした。その結果を第1表に示す。

【0088】

(簡易試験装置による端部の摩耗量評価)

前記簡易試験装置70による現像剤固着評価試験後に各導電性ローラを取り出して、コート層4の端部4A及び4B(比較例1においては両端部4A及び4Bに相当する外周面)の摩耗状態を目視にて確認した。摩耗量評価は、前記端部がまったく摩耗していなかった場合を「◎」、前記端部がごくわずかに摩耗していた場合を「○」、前記端部が実用上許容される程度に摩耗していた場合を「△」、実用上許容される程度をはるかに超える量摩耗していた場合を「×」とした。その結果を第1表に示す。

【0089】

(総合評価)

前記現像剤の固着評価、前記シール性評価及び前記摩耗量評価に基づいて各導電性ローラを総合的に評価した。総合評価は、前記3種の評価がすべて「◎」であった場合を「◎」、前記3種の評価のうち「○」又は「△」があった場合を「○」、前記3種の評価のうち1つでも「×」があった場合を「×」とした。その結果を第1表に示す。

【0090】

【表1】

【0091】

(実機によるシール性評価)

前記第1表の結果から、この発明に係る導電性ローラは長期間にわたって現像剤の漏れを防止することができることが明らかとなった。前記簡易試験装置による評価に加えて、電子写真式プリンター(商品名「C5800n」、沖データ株式会社製)を用いてシール性評価を行った。すなわち、製造した導電性ローラのうち、実施例1〜6並びに比較例1〜3の各導電性ローラを、電子写真式プリンター(商品名「C5800n」、沖データ株式会社製)における現像ローラとして、配設した。なお、現像剤、現像剤規制部材及び現像剤シール部材はこの電子写真式プリンターに付属の現像剤、現像剤規制部材及び現像剤シール部材を用いた。前記電子写真式プリンターで、温度20℃、相対湿度50%の環境下、ベタ画像を200,000枚印刷した後、現像装置からの現像剤の漏れを確認したところ、実施例1〜6の導電性ローラを用いた場合には、現像剤の固着及び現像剤の漏れをまったく確認することができず、各導電性ローラの摩耗もほとんど見られなかったのに対して、比較例1〜3の導電性ローラでは現像剤の固着及び現像剤の漏れが確認された。

【符号の説明】

【0092】

1 導電性ローラ

2 軸体

3 弾性層

4 コート層

4A、4B 端部

4C 中央部

4a 溝4a

5 現像装置

6 転写搬送ベルト

9 現像剤シール部材

9a 円弧状当接面

10 画像形成装置

11B、11C、11M、11Y 像担持体

12B、12C、12M、12Y 帯電手段

13B、13C、13M、13Y 露光手段

14B、14C、14M、14Y 転写手段

15B、15C、15M、15Y クリーニング手段

16 記録体

20B、20C、20M、20Y 現像装置

21B、21C、21M、21Y、34 筐体

22B、22C、22M、22Y 現像剤

23B、23C、23M、23Y 現像剤担持体

24B、24C、24M、24Y 現像剤規制部材

30 定着手段

31 定着ローラ

32 加圧ローラ

33 支持ローラ

35 開口部

36 定着ベルト

41 カセット

42 支持ローラ

70 簡易試験装置

71 筐体

72 現像剤シール部材

73 現像剤規制部材

74 現像剤供給ローラ

75 試験ローラ

76 開口部

77 軸支部

78 折曲部

79 当接面

B、C、M、Y 現像ユニット

【技術分野】

【0001】

この発明は、導電性ローラ及び現像装置に関し、さらに詳しくは、長期間にわたって現像剤の漏れを防止することに貢献する導電性ローラ及び長期間にわたって現像剤が漏れることのない現像装置に関する。

【背景技術】

【0002】

レーザープリンター、複写機、ビデオプリンター、ファクシミリ、これらの複合機等には、電子写真方式を利用した各種の画像形成装置が採用されている。このような画像形成装置は、例えば、図3に示されるように、像担持体11B等と現像装置20B等と定着手段34とを備えている。そして、現像装置には、画像形成装置の種類に応じて1種又は複数種の現像剤が収納され、これらの現像剤を前記像担持体11B等に供給する現像剤担持体23B等が装着されている。

【0003】

この現像装置には、現像剤の現像装置外への漏れを阻止して、現像装置、画像形成装置及び記録体への汚染を防止するために、前記現像剤担持体の両端部に当接する現像剤シール部材(図3において図示しない。)が設けられていることが多い。

【0004】

ところが、現像剤シール部材を備えた現像装置を稼動すると、現像剤担持体と現像剤シール部材との当接部が摩耗し、また、この当接部に現像剤が侵入して当接部に現像剤が固着することがある。このような現象が生じると、現像装置に現像剤シール部材が設けられていても、現像装置に封入されている現像剤が、摩耗した当接部を通過して、又は、固着した現像剤によって生じた当接部の間隙を通過して、現像装置外に漏れることがある。

【0005】

現像ローラを改良することで現像剤の漏れを防止する技術として、例えば、「表面に現像剤を担持して該現像剤の薄層を形成し、この状態で画像形成体に接触又は近接して、該画像形成体表面に上記現像剤を供給することにより、該画像形成体表面に可視画像を形成する現像ローラにおいて、現像剤のこぼれ落ちを防止する現像剤シール部材が接触する部分に、耐摩耗性材料層を形成したことを特徴とする現像ローラ」が特許文献1に、「画像領域部の表面のトナーを画像形成体に移行させ画像形成体の表面に可視画像を形成させる現像ロールであって、トナーの洩れを防止するための左右一対の現像剤シール部材が対峙する、左右両端の非画像領域部が耐摩耗性材料層で形成され、その画像領域部またはその近傍に接する内側端縁が画像領域部またはその近傍に乗り上げて重なり盛り上げ部に形成されていることを特徴とする現像ロール」が特許文献2に、また、「表面に現像剤を担持して該現像剤の薄層を形成し、この状態で画像形成体に接触又は近接して、該画像形成体表面に上記現像剤を供給することにより、該画像形成体表面に可視画像を形成する現像ローラにおいて、現像剤のこぼれ落ちを防止する現像剤シール部材が接触する部分を、画像形成に直接的に作用する部分よりも小径に形成したことを特徴とする現像ローラ」が特許文献3にそれぞれ記載されている。

【0006】

ところで、近年の画像形成装置は長寿命化されており、画像形成装置に装着される現像装置にも長期間にわたる現像剤の高いシール性が強く求められている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平10−293453号公報

【特許文献2】特開2001−117351号公報

【特許文献3】特開平10−288886号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

この発明は、長期間にわたって現像剤の漏れを防止することに貢献する導電性ローラを提供することを、目的とする。

【0009】

また、この発明は、長期間にわたって現像剤が漏れることのない現像装置を提供することを、目的とする。

【課題を解決するための手段】

【0010】

前記課題を解決するための手段として、

請求項1は、軸体の外周面に形成された弾性層と前記弾性層の外周面に形成されたコート層とを備えて成る導電性ローラであって、前記コート層は、その両端に、前記軸体の軸線方向に交わる方向に延在する溝を有し、かつ、前記軸線方向における凹凸の平均間隔Smが20〜150μmとなる表面を有する端部を、備えていることを特徴とする導電性ローラであり、

請求項2は、前記溝は、その深さが5〜50μmであることを特徴とする請求項1に記載の導電性ローラであり、

請求項3は、前記コート層は、ウレタン樹脂組成物を硬化して形成されていることを特徴とする請求項1又は2に記載の導電性ローラであり、

請求項4は、請求項1〜3のいずれか1項に記載の導電性ローラと、前記導電性ローラの前記端部に当接する現像剤シール部材とを備えてなることを特徴とする現像装置である。

【発明の効果】

【0011】

この発明に係る導電性ローラは、両端に、前記特定の方向に延在する溝を有し、前記特定の範囲内にある凹凸の平均間隔Smとなる表面を有する端部を備えたコート層を弾性層の外周面に備えているから、現像剤シール部材を備えた現像装置に装着されたときに、この端部と現像剤シール部材との当接部における当接面積が小さくなって端部の摩耗を低減することができるうえ、当接部に侵入した現像剤を過度に圧接することを防止することができると共に当接部に侵入した現像剤を前記溝で捕捉して現像剤シール部材への現像剤の固着を回避することができる。その結果、この発明に係る導電性ローラは、長期間にわたって現像剤シール部材との当接部における初期の当接状態を維持することができ、現像剤がこの当接部を通過することを防止することができる。したがって、この発明によれば、長期間にわたって現像剤の漏れを防止することに貢献する導電性ローラを提供することができる。

【0012】

また、この発明に係る現像装置は、この発明に係る導電性ローラと現像剤シール部材とを備えているから、長期間にわたって現像剤が漏れることのない現像装置を提供することができる。

【図面の簡単な説明】

【0013】

【図1】図1は、この発明に係る導電性ローラの一実施例である導電性ローラを示す概略斜視図である。

【図2】図2は、この発明に係る現像装置の一実施例である現像装置における導電性ローラと現像剤シール部材との当接状態を説明する概略斜視図であり、図2(a)は前記導電性ローラと前記現像剤シール部材との当接状態を説明する概略正面図であり、図2(b)は前記導電性ローラと前記現像剤シール部材との当接状態を説明する概略側面図である。

【図3】図3は、この発明に係る現像装置を備えた画像形成装置の一例である画像形成装置を示す概略図である。

【図4】図4は、実施例及び比較例で用いた簡易試験装置の概略を説明する説明図であり、図4(a)は簡易試験装置の側面を示す説明図であり、図4(b)は簡易試験装置の開口部近傍を示す一部拡大正面図である。

【発明を実施するための形態】

【0014】

この発明に係る導電性ローラの一実施例の導電性ローラは、図1に示されるように、軸体2と、軸体2の外周面に形成された弾性層3と、弾性層3の外周面に形成されたコート層4とを備えて成る。

【0015】

この導電性ローラ1は、図1に示されるように、その最外層であるコート層4が軸体2の軸線方向の両端に端部4A及び4Bを有している。端部4A及び4Bは、コート層4すなわち導電性ローラ1において、前記軸線方向に沿う幅を有し、前記軸線を中心として弾性層3の外周面を一巡する領域すなわち外周面であり、後述する現像剤シール部材が当接又は圧接する領域である。端部4A及び4Bにおける前記軸線方向の幅は、当接する現像剤シール部材の寸法等に応じて適宜調整される。例えば、端部4A及び4Bは、図2(a)に示されるように、その内側境界線(図1及び図2(a)において破線で示されている。)が端部4A及び4Bに当接する現像剤シール部材の内側端縁と一致するように端部4A及び4Bの幅が調整されている。端部4A及び4Bがこのような幅を有していると、現像剤を効率的に帯電させることができ、また現像剤シール部材との接触圧力が変化しにくいから、現像剤シール部材に対する現像剤の固着を低減させるという効果がある。

【0016】

前記端部4A及び4Bは、図1に模式的に示されるように、軸体2の軸線方向に交わる方向に延在する溝4aを有している。このように、端部4A及び4Bが前記溝4aを有していると、端部4A及び4Bにおける「凹凸の平均間隔Sm」を後述する範囲内に容易に調整することができ、この発明の目的を達成することができる。ここで、端部4A及び4Bに形成される溝4aは、軸体2の軸線方向に交わる方向に延在していればよく、その延在方向は、例えば、軸体2の軸線方向に対して傾斜していてもよく、また、この軸線方向に対して垂直であってもよい。すなわち、この発明において、溝4aの延在方向は軸体2の軸線方向に平行でなければよい。また、軸体2の軸線方向に交わる方向に延在する溝4aは、ほとんどすべての溝4aがほぼ同方向に延在していてもよく、個々の溝4aがそれぞれ異なる方向に延在していてもよい。この発明においては、溝4aは、例えば、軸体2の軸線方向に交わる方向に、端部4A及び4Bを周方向に2巡以上する、スパイラル状に、延在していてもよい。

【0017】

この発明において、端部4A及び4Bは、軸体2の軸線方向に交わる方向に延在している溝4aを有していればよく、この溝4aに加えて軸体2の軸線方向に平行に延在する溝を有していてもよい。この場合には、前記軸線方向に交わる方向に延在している溝4aが前記軸線方向に平行に延在する溝よりも多く存在しているのが好ましい。

【0018】

軸体2の軸線方向に交わる方向に延在する溝4aは、導電性ローラ1が装着される現像装置に封入されている現像剤の平均粒径等に応じて、その寸法が適宜調整される。例えば、溝4aの深さは、5〜50μmであるのが好ましく、10〜30μmであるのが特に好ましい。前記溝4aの深さが前記範囲内にあると、現像剤シール部材と導電性ローラの間に現像剤が侵入しても溝4a内に捕捉されて潰れにくくなり、現像剤の固着を防止することができる。溝4aの幅は、後述する「凹凸の平均間隔Sm」が後述する範囲内になるような幅を有していればよく、例えば、20〜200μmであるのが好ましく、40〜120μmであるのが特に好ましい。前記溝4aが前記範囲の幅を有していると、導電性ローラ1と現像剤シール部材間に侵入した現像剤を補足することができ、現像剤の固着を防止することができるうえ、長期間にわたって端部4A及び4Bの摩耗を低減することができる。溝4aの延在方向の長さは、特に限定されず、例えば、端部4A及び4Bを周方向に一巡する長さであってもよく、一巡以上の長さであってもよく、また、一巡することのない長さであってもよい。溝4aの長さは、10〜800μmであるのが好ましい。前記溝4aが前記長さを有していると、現像剤シール部材と導電性ローラの間に現像剤が侵入しても、溝4a内で移動可能に捕捉されて潰れにくくなり、現像剤の固着を防止することができる。

【0019】

図1に模式的に示される溝4aは、その大多数が、軸体2の軸線方向に対して略垂直な方向に向かって、端部4A及び4Bを周方向に一巡することのない長さ、例えば、10〜800μm程度の長さに、延在している。

【0020】

溝4aの幅及び長さは、端部4A及び4Bを切り取り電子顕微鏡にて観察し、50個の溝4aの幅及び長さを計測し、その算術平均値とする。溝4aの深さも同様に、端部4A及び4Bの一部を切り取り電子顕微鏡にて観察し50個の溝の深さを計測し、その算術平均値とする。

【0021】

前記溝4aは、例えば、後述するように、端部4A及び4Bの表面状態における「凹凸の平均間隔Sm」が後述する範囲内になるように、端部4A及び4Bが表面処理されて、形成される。

【0022】

前記溝4aが形成された端部4A及び4Bは、軸体2の軸線方向における凹凸の平均間隔Smが20〜150μmとなる表面を有している。コート層4の両端部4A及び4Bそれぞれの表面における凹凸の平均間隔Smが150μmを超えると、端部4A及び4Bの表面が平坦になりすぎて、端部4A及び4Bと現像剤シール部材との当接部における当接面積を効果的に減少させることができない。その結果、前記当接部に侵入した現像剤が過度に押し潰され、また、当接部に侵入した現像剤が溝4aに効果的に捕捉されず、当接部に侵入した現像剤が短時間で容易に固着してしまうことがある。このように、現像剤が固着すると、固着した現像剤によって生じた当接部の間隙を現像剤が通過しやすくなり、現像剤漏れの原因となる。

【0023】

一方、前記平均間隔Smが20μm未満であると、表面の凹凸が鋭角になり、端部4A及び4Bと現像剤シール部材との当接部における当接面積が必要以上に減少するから、端部4A及び4Bの接触面が比較的短時間で摩耗してしまうことがある。このように、端部4A及び4Bの当接面が摩耗すると、摩耗した当接部を現像剤が通過しやすくなり、現像剤漏れの原因となる。また、現像装置に封入されている現像剤は、通常、5〜6μm程度の平均粒径を有しているから、前記凹凸の平均間隔Smが20μm未満であると、前記当接部、特に隣接する2つの山に挟まれた谷に侵入した現像剤が十分に捕捉されず、前記当接部に侵入した現像剤、特に、接触面が摩耗した後に当接部に侵入した現像剤が現像剤シール部材によって押し潰されて、現像剤シール部材の当接面又は端部4A及び4Bの当接面に固着してしまうことがある。

【0024】

このように、凹凸の平均間隔Smが20μm未満又は150μmを超えると、長期間にわたって現像剤シール部材との当接部における所期の当接状態を維持することができず、現像剤が固着しやすく、現像装置に封入されている現像剤が短時間で現像装置の外部に漏れることがある。

【0025】

なお、この発明において、「山」とは、JIS B0601に規定されているように、「輪郭曲線をX軸(平均線)によって切断したときの隣り合う二つの交点にはさまれた曲線部分のうち、平均線より上側(物体から空間側への方向)の部分」であり、「谷」とは、同様に規定されているように、「輪郭曲線をX軸(平均線)によって切断したときの隣り合う二つの交点にはさまれた曲線部分のうち、平均線より下側(周囲の空間から物体側に向かう方向)の部分」である。

【0026】

より一層の長期間にわたって現像剤シール部材との当接部における所期の当接状態を維持して、この発明の目的をより一層長期間にわたってよく達成することができる点で、両端部4A及び4Bにおける表面の凹凸の平均間隔Smは、20〜140μmであるのが好ましく、30〜130μmであるのが特に好ましい。

【0027】

両端部4A及び4Bの表面における「凹凸の平均間隔Sm」は、両端部4A及び4Bにおいて、軸体2の軸線方向に沿って、基本的にはJIS B0601−1984(改訂年)に記載された測定方法に従って測定される。このとき、カットオフ波長は0.8mm、評価長さは2.4mm、カットオフ種別はガウシアン、少なくとも3点における算術平均値である。

【0028】

端部4A及び4Bは、動摩擦係数が0.5以上であるのがよい。端部4A及び4Bが0.5以上の動摩擦係数を有していると、導電性ローラ表面の凹凸部の摩耗が少なくなり、かつ現像剤の漏れを防止することができる。前記動摩擦係数は0.6〜0.9であるのが好ましい。この動摩擦係数は、JISC 2151−1990の「電気用プラスチックフィルムの試験方法」に記載された「試験項目(4)」の摩擦係数の測定に従って測定される摩擦係数であって、端部4A及び4Bのテフロン(登録商標)製フェルトに対する動摩擦係数である。

【0029】

前記導電性ローラ1は、JIS A硬度が30〜80であるのが好ましく、40〜70であるのがより好ましく、45〜60であるのが特に好ましい。導電性ローラ1が前記範囲のJIS A硬度を有していると、導電性ローラ1と被当接体との接触面積を大きくすることができ、また、導電性ローラ1の反発弾性及び圧縮永久ひずみが優れる。JIS A硬度は、JIS K6301に準拠して測定することができる。なお、コート層4の両端部4A及び4Bも前記範囲のJIS A硬度を有しているのが好ましい。

【0030】

導電性ローラ1は、前記端部4Aと前記端部4Bとに挟まれた中央部4Cの表面粗さRzが3〜10μmであるのが好ましく、2〜14μmであるのがより好ましく、2〜13μmであるのが特に好ましい。前記中央部4Cが前記範囲の表面粗さRzを有していると、例えば、現像剤を所望のように担持し、像担持体に所望のように供給することができる。表面粗さRzは、JIS B 0601―1984(十点平均粗さ)に準じ、先端半径2μmの測定プローブを備えた表面粗さ計(商品名「590A」、株式会社東京精密製)に、導電性ローラ1をセットし、測定長2.4mm、カットオフ波長0.8mm、カットオフ種別ガウシアンにより、前記中央部4Cの少なくとも3点における表面粗さ測定し、これらの算術平均値とする。

【0031】

導電性ローラ1は、前記中央部4Cの表面粗さRaが0.4〜0.9μmであるのが好ましく、0.3〜0.8μmであるのがより好ましい。前記中央部4Cが前記範囲の表面粗さRaを有していると、現像剤を所望のように担持して、被当接体に所望のように供給することができる。表面粗さRaは、表面粗さRzと同様に、JIS B 0601−1984(算術平均粗さ)に準じて表面粗さを測定し、これらの算術平均値とする。

【0032】

導電性ローラ1は、前記中央部4Cの電気抵抗率が102〜109Ωであるのが好ましく、103〜109Ωであるのがより好ましく、104〜108Ωであるのが特に好ましい。前記中央部4Cが前記範囲の電気抵抗値を有していると、例えば、現像剤を所望のように帯電させることができるから、現像剤を所望のように担持することができ、担持した現像剤を像担持体に所望のように供給することができる。電気抵抗値は、例えば、弾性層3に含まれる導電性付与剤の含有量を調整することによって、前記範囲内に調整することができ、その測定方法は、電気抵抗計(商品名:ULTRA HIGH RESISTANCE METER R8340A、株式会社アドバンテスト製)を用い、導電性ローラ1を水平に置き、5mmの厚さ、30mmの幅、及び、導電性ローラ1全体を載せることのできる長さを有する金メッキ製板を電極とし、500gの荷重を導電性ローラ1における軸体2の両端それぞれに支持させた状態にして、軸体2と電極との間にDC100Vを印加し、1秒後の電気抵抗計の値を読みとり、この値を電気抵抗値とする方法により、測定することができる。

【0033】

前記導電性ローラ1を構成する前記軸体2は、図1に示されるように、良好な導電特性を有していればよく、通常、鉄、アルミニウム、ステンレス鋼、真鍮等で構成された所謂「芯金」と称される軸体である。また、軸体2は、熱可塑性樹脂若しくは熱硬化性樹脂等の絶縁性芯体にメッキを施して導電化した軸体であってもよく、さらには、熱可塑性樹脂若しくは熱硬化性樹脂等に導電性付与剤としてカーボンブラック又は金属粉体等を配合した導電性樹脂で形成された軸体であってもよい。軸体2は、装着される現像装置に応じて、適宜の直径及び軸線方向の長さに調整される。

【0034】

導電性ローラ1を構成する弾性層3は、図1に示されるように、前記軸体2の外周面で後述するゴム組成物を硬化してなる。この弾性層3の厚さは、1mm以上であるのが好ましく、5mm以上であるのがより好ましい。一方、弾性層3の厚さの上限は、弾性層3の外径精度を損なわない限り特に制限されないが、一般に、弾性層3の厚さを厚くしすぎると、弾性層3の作製コストが上昇するから、実用的な作製コストを考慮すると、弾性層3の厚さは、30mm以下であるのが好ましく、20mm以下であるのがより好ましい。弾性層3は、10〜90のJIS A硬度を有しているのが好ましい。弾性層3が10〜90のJIS A硬度を有していると、導電性ローラ1のJIS A硬度を前記範囲内に容易に調整することができる。弾性層3のJIS A硬度は、JIS K6253に準拠して測定することができる。

【0035】

弾性層3を形成するゴム組成物は、ゴムと、導電性付与剤と、所望により各種添加剤とを含有する。前記ゴムは、特に限定されず、例えば、シリコーン若しくはシリコーン変性ゴム、ニトリルゴム、エチレンプロピレンゴム(エチレンプロピレンジエンゴムを含む。)、スチレンブタジエンゴム、ブタジエンゴム、イソプレンゴム、天然ゴム、アクリルゴム、クロロプレンゴム、ブチルゴム、エピクロルヒドリンゴム、ウレタンゴム、フッ素ゴム等のゴムが挙げられるが、シリコーン若しくはシリコーン変性ゴムが耐熱性及び帯電特性等に優れる点で、また、ウレタンゴムが引張強さ及び耐摩耗性に優れる点で、好ましい。これらのゴムは、液状タイプであっても、ミラブルタイプであってもよく、弾性層3の成形方法、弾性層3に要求される特性等に応じて、適宜選択することができる。

【0036】

前記導電性付与剤は、導電性を有していれば特に限定されず、例えば、導電性粉末、イオン導電性物質等が挙げられる。導電性粉末としては、より具体的には、例えば、ケッチェンブラック、アセチレンブラック等の導電性カーボンの他に、SAF、ISAF、HAF、FEF、GPF、SRF、FT、MT等のゴム用カーボン類、また、酸化チタン、酸化亜鉛、ニッケル、銅、銀、ゲルマニウム等の金属、さらには、金属酸化物、ポリアニリン、ポリピロール、ポリアセチレン等の導電性ポリマー等が挙げられ、イオン導電性物質としては、より具体的には、例えば、過塩素酸ナトリウム、過塩素酸リチウム、過塩素酸カルシウム、塩化リチウム等の無機イオン性導電物質等が挙げられる。これらの中でも、中性ないしアルカリ性のカーボンブラックが特に好ましい。導電性付与剤は、1種単独で、又は2種以上を組み合わせて、弾性層3としたときに所望の体積抵抗率となるように、適宜の含有量で添加される。例えば、ゴム組成物における導電性付与剤の含有量は、前記ゴム100質量部に対して、2〜80質量部とすることができる。

【0037】

前記ゴム組成物は、各種組成物に含有される各種添加剤を含有してもよく、各種添加剤としては、例えば、鎖延長剤及び架橋剤等の助剤、触媒、分散剤、発泡剤、老化防止剤、酸化防止剤、充填材、顔料、着色剤、加工助剤、軟化剤、可塑剤、乳化剤、耐熱性向上剤、難燃性向上剤、受酸剤、熱伝導性向上剤、離型剤、溶剤等が挙げられる。これらの各種添加剤は、通常用いられる添加剤であってもよく、用途に応じて特別に用いられる添加剤であってもよい。

【0038】

好ましく使用されるゴム組成物として、例えば、付加硬化型ミラブル導電性シリコーンゴム組成物及び付加硬化型液状導電性シリコーンゴム組成物が挙げられる。

【0039】

前記付加硬化型ミラブル導電性シリコーンゴム組成物は、(A)平均組成式RnSiO(4−n)/2で示されるオルガノポリシロキサン、(B)充填材、及び、(C)上記(B)成分に属するもの以外の導電性材料を含有する。これらの各成分(A)〜(C)は、例えば、特開2008−058622号公報に記載の「ミラブルタイプである以下のシリコーンゴム組成物」における各成分と基本的に同様である。

【0040】

前記付加硬化型液状導電性シリコーンゴム組成物は、(D)一分子中にケイ素原子と結合するアルケニル基を少なくとも2個含有するオルガノポリシロキサンと、(E)一分子中にケイ素原子と結合する水素原子を少なくとも2個含有するオルガノハイドロジェンポリシロキサンと、(F)平均粒径が1〜30μmで嵩密度が0.1〜0.5g/cm3である無機質充填材と、(G)導電性付与剤と、(H)付加反応触媒とを含有する付加硬化型液状導電性シリコーンゴム組成物が挙げられる。これらの各成分(D)〜(H)は、例えば、特開2008−058622号公報に記載の「液状シリコーン組成物」における各成分と基本的に同様である。

【0041】

好ましく使用される別のゴム組成物として、例えば、導電性ウレタンゴム組成物が挙げられる。導電性ウレタン組成物は、ポリオールとイソシアネート、これらを反応して得られるプレポリマー及びこれらを反応して得られるポリウレタンからなる群より選択される少なくとも1種のポリウレタン調製成分と前記導電性付与剤とを含有する。前記ポリオールは、ポリウレタンの調製に通常使用される各種のポリオールであればよいが、ポリエーテルポリオール、ポリエステルポリオール、又は、ポリエーテルポリオール及びポリエステルポリオールであるのが、耐摩耗性、電気安定性及び耐水性等に優れる点で、好ましい。前記イソシアネートは、ポリウレタンの調製に通常使用される各種のイソシアネートであればよく、例えば、脂肪族イソシアネート、芳香族イソシアネート等が挙げられる。

【0042】

前記ゴム組成物は、二本ローラ、三本ローラ、ロールミル、バンバリーミキサ、ドウミキサ(ニーダー)等のゴム混練り機等を用いて、前記ゴム、導電性付与剤及び所望により各種添加剤が均一に混合されるまで、例えば、数分から数時間、好ましくは5分〜1時間、常温又は加熱下で混練して、得られる。

【0043】

導電性ローラ1を構成するコート層4は、図1に示されるように、弾性層3の外周面に後述するウレタン樹脂組成物を硬化してなる。コート層4が形成されていると、現像剤を所望のように担持搬送すると共に像担持体に供給することができ、その結果、この導電性ローラ1を備えた画像形成装置が画像の品質を長期間にわたって維持することに貢献することができる。このコート層4は前記端部4A及び4B並びに中央部4Cを有している。

【0044】

コート層4は、導電性ローラ1が所望の導電性を有していれば、導電性を有していても有していなくてもよいが、通常、導電性を有している。コート層4の導電性は、導電性ローラ1が前記した範囲の導電性を有するように、弾性層3及び後述するコート層4等に応じて調整される。コート層4の導電性は、例えば、後述するウレタン樹脂組成物における導電性付与剤の含有量によって調整することができる。コート層4は、10〜100μmの層厚を有しているのが好ましい。

【0045】

コート層4を形成するウレタン樹脂組成物は、ポリウレタンを含有する樹脂組成物である。前記ポリウレタンは、ポリオールとポリイソシアネートとを反応して得られるポリウレタンであってもよく、ポリウレタンを形成することができるポリウレタン調製成分であってもよい。ポリウレタン調製成分は、例えば、ポリオールとポリイソシアネートとの混合物、及び、ポリオールとポリイソシアネートとを反応して得られるプレポリマーからなる群より選択される少なくとも1種の成分が挙げられ、ポリオールとポリイソシアネートとの混合物であるのが好ましい。

【0046】

前記混合物における前記ポリオールは、ポリウレタンの調製に通常使用される各種のポリオールであればよいが、ポリエーテルポリオール及びポリエステルポリオールから選択された少なくとも1種のポリオールであるのが、コート層4の耐摩耗性、電気安定性及び耐水性等に優れる点で好ましく、ポリエステルポリオールが熱的安定性に優れる点で特に好ましい。前記ポリエーテルポリオールとしては、例えば、ポリエチレングリコール、ポリプロピレングリコール、ポリプロピレングリコール−エチレングリコール等のポリアルキレングリコール、ポリテトラメチレンエーテルグリコール、テトラヒドロフランとアルキレンオキサイドとの共重合ポリオール、及び、これらの各種変性体又はこれらの混合物等が挙げられる。前記ポリエステルポリオールとしては、例えば、アジピン酸等のジカルボン酸とエチレングリコール等のポリオールとの縮合により得られる縮合系ポエステルポリオール、ラクトン系ポリエステルポリオール、ポリカーボネートポリオール、及び、これらの混合物等が挙げられる。前記ポリエーテルポリオール及びポリエステルポリオールは、1種単独でも2種以上を組み合わせて使用してもよく、また、ポリエーテルポリオールとポリエステルポリオールとを組み合わせて使用してもよい。

【0047】

前記混合物における前記ポリイソシアネートは、ポリウレタンの調製に通常使用される各種のポリイソシアネートであればよく、例えば、脂肪族ポリイソシアネート、芳香族ポリイソシアネート等が挙げられる。ポリイソシアネートは、貯蔵安定性に優れ、反応速度を制御しやすい点で、芳香族ポリイソシアネートであるのが好ましい。芳香族ポリイソシアネートとしては、例えば、キシリレンジイシシアネート(XDI)、ジフェニルメタンジイソシアネート(MDI)、トルエンジイソシアネート(TDI)、ナフタレンジイソシアネート(NDI)、パラフェニレンジイソシアネート(PDI)、トリジンジイソシアネート(TODI)等が挙げられる。脂肪族ポリイソシアネートとしては、例えば、ヘキサメチレンジイソシアネート(HDI)、イソホロンジイソシアネート(IPDI)、ノルボルナンジイソシアネートメチル、トランスシクロヘキサン−1,4−ジイソシアネート、水添MDI等が挙げられる。これらのポリイソシアネートは、ε−カプロラクタム類、オキシム類等のブロック剤でイソシアネート基がブロックされたブロックポリイソシアネートであってもよい。

【0048】

前記混合物における混合割合は、特に限定されないが、通常、ポリオールに含まれる水酸基(OH)と、ポリイソシアネートに含まれるイソシアネート基(NCO、ブッロクポリイソシアネートの場合は遊離し得るイソシアネート基)とのモル比(NCO/OH)が0.7〜1.15であるのが、得られるポリウレタンにおける所望の架橋度等を実現することができる点で、好ましい。

【0049】

前記混合物は、ポリオールとポリイソシアネートとの反応に通常使用される助剤、例えば、鎖延長剤、架橋剤等を含有してもよい。

【0050】

前記プレポリマー及び前記ポリウレタンは、前記ポリオールと前記ポリイソシアネートとを反応して得られるプレポリマー及びポリウレタンであればよく、所望により前記助剤等の存在下、ワンショット法又はプレポリマー法等によって、ポリオールとポリイソシアネートとを反応して、得られる。

【0051】

前記ウレタン樹脂組成物は、シリコーンオイルを含有しているのが好ましい。シリコーンオイルとしては、常温(25℃)で液状であればよく、例えば、アミノ変性シリコーン樹脂、カルボキシル変性シリコーン樹脂、シリコーングラフトアクリル樹脂等が挙げられる。より具体的には、「KF−864(商品名、信越化学工業株式会社製)」、「X22−162C(商品名、信越化学工業株式会社製)」、「KF−6001(商品名、信越化学工業株式会社製)」、「X−22−4272(商品名、信越化学工業株式会社製)」等が挙げられる。シリコーンオイルの含有量は、前記ウレタン樹脂100質量部に対して0.01〜20質量部であるのが好ましく、0.3〜10質量部であるのが特に好ましい。ウレタン樹脂組成物に前記範囲でシリコーンオイルが含まれていると、現像剤との離型性が良好であり、またウレタン樹脂組成物としての強度が良好であるため、長期使用しても現像剤規制部材や現像剤との摩擦によって劣化されにくくなる。

【0052】

このウレタン樹脂組成物においては、予め前記イソシアネートと前記シリコーンオイルとを反応しておいてもよい。予めこれらを反応させておくと、導電性ローラ1と接触する部材特に像担持体に未反応のシリコーンオイルが移行することを効果的に防止でき、その結果、形成される画像の品質低下を効果的に防止することができる。前記シリコーンオイルと予め反応させる前記イソシアネートの割合は、ウレタン樹脂組成物中に含まれる全イソシアネート100質量部に対して0.001〜10質量部であるのが好ましく、0.05〜5質量部であるのが特に好ましい。その理由は、シリコーンオイルをイソシアネートに必要以上に反応させるとポリオールとの架橋密度が小さくなり、シリコーンオイルのウレタン樹脂への導入量が相対的に少なくなって、ウレタン樹脂に導入されたシリコーン骨格による環境依存性、表面のタック性、現像剤との離型効果が現れないからである。

【0053】

前記ウレタン樹脂組成物は、各種添加剤を含有してもよく、各種添加剤としては前記ゴム組成物における各種添加剤等が挙げられる。

【0054】

前記ウレタン組成物は、二本ローラ、三本ローラ、ロールミル、バンバリーミキサ、ドウミキサ(ニーダー)等の混練り機等を用いて、各成分が均一に混合されるまで、例えば、数分から数時間、好ましくは5分〜1時間、常温又は加熱下で混練して、得られる。

【0055】

この発明に係る導電性ローラは、例えば、以下の方法により製造することができる。まず、定法に従って前記材料から軸体2を作製し、所望により、その外周面にプライマー等が塗布される。次いで、軸体2の外周面に前記ゴム組成物を公知の成形方法によって加熱硬化して、弾性層3が形成される。成形方法としては、例えば、押出成形による連続加硫、プレス、インジェクションによる型成形等、特に制限されない。このようにして形成された弾性層3は、所望により、その表面が研磨、研削されて、外径及び表面状態等が調整される。所望により、弾性層3の外周面にプライマー等が塗布される。

【0056】

前記ゴム組成物を硬化させる際の硬化条件は、前記ゴム組成物が加熱硬化する条件であればよく、例えば、前記ゴム組成物が付加硬化型ミラブル導電性シリコーンゴム組成物である場合は100〜500℃、特に120〜300℃、時間は数秒以上1時間以下、特に10秒以上〜35分以下であるのが好ましく、前記ゴム組成物が付加硬化型液状導電性シリコーンゴム組成物である場合は100〜300℃、特に110〜200℃、時間は5分〜5時間、特に1〜3時間であるのが好ましい。また、必要に応じ、付加硬化型ミラブル導電性シリコーンゴム組成物を100〜200℃で1〜20時間程度の硬化条件で、また、付加硬化型液状導電性シリコーンゴム組成物を120〜250℃で30〜70時間程度の硬化条件で二次加硫してもよい。

【0057】

このようにして形成された弾性層3の外周面に前記ウレタン樹脂組成物が塗工され、次いで、塗工されたウレタン樹脂組成物を加熱硬化させてコート層4を形成し、導電性ローラ原体を作製する。ウレタン樹脂組成物の塗工は、例えば、塗布法、ディッピング法、スプレーコーティング法等の公知の塗工方法によって、行われる。このようにして塗工されたウレタン樹脂組成物を加熱硬化する方法は、ウレタン樹脂組成物の硬化に必要な熱を加えられる方法であればよく、例えば、ウレタン樹脂組成物が塗工された弾性層3等を加熱器で加熱する方法等が挙げられる。ウレタン樹脂組成物を加熱硬化させる際の加熱温度は、例えば、120〜180℃、特に150〜160℃、加熱時間は20〜80分間、特に30〜40分間であるのが好ましい。このウレタン樹脂組成物は加熱硬化に加えて又は代えて湿気により硬化させることもできる。

【0058】

次いで、このようにして製造された導電性ローラ原体におけるコート層4の端部4A及び4Bの表面に前記溝4aを形成して、端部4A及び4Bの表面における前記「凹凸の平均間隔Sm」を20〜150μmの範囲に調整する。端部4A及び4Bの表面に前記溝4aを形成する方法として、例えば、加工時間が短く加工精度が良い研磨加工等が好適に挙げられる。

【0059】

例えば、研磨加工は、その加工条件として、導電性ローラ原体を、軸体2の軸線を中心にして回転速度300〜5000rpm、好ましくは500〜1000rpmで回転させた状態で、又は、固定した状態で、研磨材、好ましくは下記特性の研磨材を表面に有する砥石を、例えば、速度0.1〜50cm/min、好ましくは5〜30cm/minで回転させ、コート層4の端部4A及び4Bに砥石の切り込み量が0.15〜3mm、好ましくは0.25〜2.5mmとなるように、1〜60秒、好ましくは2〜10秒にわたって、接触させる条件が挙げられる。特に、前記切り込み量と接触時間が前記「凹凸の平均間隔Sm」に大きく影響し、例えば、前記切り込み量を大きくすると「凹凸の平均間隔Sm」が大きくなる傾向があり、前記接触時間が長くなると「凹凸の平均間隔Sm」が小さくなる傾向がある。

・研磨材の形状:球状

・研磨材の材質:ダイヤモンド砥粒、アルミナ砥粒、酸化クロム砥粒、酸化鉄砥粒、酸化ケイ素砥粒、酸化セシウム砥粒、炭化珪素砥粒又はカーボン砥粒等

・研磨材の平均粒径:好ましくは7〜100μm、より好ましくは9〜80μmであるが、適宜の大きさとすることができる。

・平均粒径の測定方法:市販の測定器(JEOL JSM−5300LV)にて粒子を観察し、80個の粒子径の平均を平均粒径値とする。

【0060】

なお、この発明に係る導電性ローラにおいて、前記端部4A及び4Bがその表面に溝4aを有し、20〜150μmの前記「凹凸の平均間隔Sm」を有している場合には、前記研磨加工をしなくてもよい。例えば、前記端部4A及び4Bが形成される弾性層3の表面に予め溝等を形成しておくと、コート層4の形成と同時に、前記溝4aを有し前記「凹凸の平均間隔Sm」が前記範囲にある端部4A及び4Bを形成することができる。

【0061】

このようにして、この発明に係る導電性ローラが製造される。そして、この発明に係る導電性ローラは、その両端に、前記溝を有し、かつ、前記平均間隔Smが20〜150μmとなる表面を有する端部を備えたコート層を有しているから、長期間にわたって、現像剤シール部材との当接部における初期の当接状態を維持することができ、現像剤の漏出を長期間にわたって防止することができる。

【0062】

したがって、この発明に係る導電性ローラは、画像形成装置用の導電性ローラ、例えば、帯電ローラ、現像ローラ、転写ローラ等として好適に用いられる。この発明に係る導電性ローラは、現像剤の担持及び供給に深く関与する現像ローラ、特に、現像剤シール部材を備えた現像装置用の現像ローラとして、好適に用いられる。

【0063】

この発明に係る現像装置は、この発明に係る導電性ローラと現像剤シール部材とを備え、例えば、図3に示される画像形成装置に装着される。この発明に係る現像装置の一実施例である現像装置を画像形成装置と共に説明する。

【0064】

この発明に係る現像装置を備えた画像形成装置(以下、この発明に係る画像形成装置と称することがある。)の一例である画像形成装置10は、図3に示されるように、2つの支持ローラ42に張架された転写搬送ベルト6上に、各色の現像ユニットB、C、M及びYに装備された複数の像担持体11B、11C、11M及び11Yを直列に配置したタンデム型カラー画像形成装置であり、したがって、現像ユニットB、C、M及びYが転写搬送ベルト6上に直列に配置されている。現像ユニットBは、像担持体11B例えば感光体(感光ドラムとも称される。)と、帯電手段12B例えば帯電ローラと、露光手段13Bと、現像装置20Bと、転写搬送ベルト6を介して像担持体11Bに当接する転写手段14B例えば転写ローラと、クリーニング手段15Bとを備えている。現像ユニットC、M及びYは現像装置Bと基本的に同様に構成されている。

【0065】

前記現像装置20Bは、一成分非磁性の現像剤22Bを収容する筐体21Bと、現像剤22Bを像担持体11Bに供給する現像剤担持体23B例えば現像ローラと、現像剤担持体23Bの端部に当接して現像剤22Bの漏出を防止する現像剤シール部材9(図3において図示しない。)と、現像剤22Bの厚みを調整する現像剤規制部材24B例えばブレードとを備えて成る。この現像装置20Bは、現像ローラ23Bとしての導電性ローラ1が像担持体11Bに当接又は圧接するように、画像形成装置10に装着されている。このときの導電性ローラ1と像担持体11Bとのニップ幅は、通常、導電性ローラ1の周方向長さが0.1〜2mmとなるように調整される。この現像装置20Bは、図2に示されるように、導電性ローラ1におけるコート層4の両端部4A及び4Bそれぞれに当接又は圧接する現像剤シール部材9を備えている。この現像剤シール部材9は、前記両端部4A及び4Bの外周面それぞれに当接するように、両端部4A及び4Bの外周面とほぼ同じ半径を有する円弧状当接面9aをその先端部に有している。この現像剤シール部材9は現像装置20Bの筐体21B等に固定されている。この現像装置20Bにおいて導電性ローラ1と現像剤シール部材9とは例えば当接圧0.1MPaで当接又は圧接している。この現像装置20は従来公知の現像装置を特に制限されることなく使用することができる。前記現像装置20C、20M及び20Yも前記現像装置20Bと基本的に同様に構成されている。

【0066】

画像形成装置10に使用される現像剤22B、22C、22M及び22Yはそれぞれ、摩擦により帯電可能な現像剤であれば、乾式現像剤でも湿式現像剤でもよく、また、非磁性現像剤でも磁性現像剤でもよい。各現像ユニットの筐体21B、21C、21M及び21Y内には、一成分非磁性の、黒色現像剤22B、シアン現像剤22C、マゼンタ現像剤22M及び黄色現像剤22Yが収納されている。画像形成装置10において、導電性ローラ1は、現像剤担持体23B、23C、23M及び23Y、すなわち、現像ローラとして装着されている。

【0067】

前記定着手段30は、記録体16の搬送方向下流であって現像ユニットYの下流側に配置されている。この定着手段30は、開口部35を有する筐体34内に、定着ローラ31と支持ローラ33とこれらに張架された定着ベルト36と、この定着ベルト36を介して前記定着ローラ31に圧接する加圧ローラ32とを備えて成る圧力熱定着装置である。なお、定着手段30は、熱ローラ定着装置、加熱定着装置、圧力定着装置等が採用されてもよい。画像形成装置10の底部には、記録体16を収容するカセット41が設置されている。

【0068】

画像形成装置10は、以下のようにして記録体16にカラー画像を形成する。まず、現像ユニットBにおいて、露光手段13Bにより像担持体11Bの表面に静電潜像が形成され、現像剤担持体23Bにより供給された現像剤22Bで黒色の静電潜像が現像される。そして、記録体16が転写手段14Bと像担持体11Bとの間を通過する際に黒色の静電潜像が記録体16の表面に転写される。次いで、現像ユニットBと同様にして、現像ユニットC、M及びYによって、静電潜像が黒像に顕像化された記録体16に、それぞれシアン像、マゼンタ像及び黄色像が重畳され、カラー像が顕像化される。次いで、カラー像が顕像化された記録体16は、定着手段30によりカラー像が永久画像として記録体16に定着される。このようにして、記録体16にカラー画像を形成することができる。

【0069】

このタンデム型画像形成装置10において、現像剤シール部材9を備えた現像装置20Bの現像剤担持体23Bとしてこの発明に係る導電性ローラ1を用いると、長期間にわたって現像剤シール部材9との当接部における初期の当接状態を維持することができ、現像剤22Bがこの当接部を通過して前記筐体21Bから漏出することを防止することができる。また、現像装置20C、20M及び20Yそれぞれも現像装置20Bと同様に現像剤22C、22M及び22Yが前記筐体21C、21M及び21Yから漏出することを防止することができる。

【0070】

したがって、この発明によれば、この発明に係る導電性ローラと現像剤シール部材とを備えて成り、長期間にわたって現像剤が漏れることのない現像装置及び画像形成装置を提供することができる。また、この発明によれば、現像剤シール部材を備えた現像装置に装着されても長期間にわたって現像剤の漏れを防止することに貢献する導電性ローラを提供するという目的を達成することができる。

【0071】

この発明に係る導電性ローラは、前記した実施例に限定されることはなく、本願発明の目的を達成することができる範囲において、種々の変更が可能である。例えば、導電性ローラ1は、筒状をなしていればその形状は特に限定されず、図1に示されるように、その外径が軸線方向の一方の端部から他方の端部にかけて略同一とされる所謂ストレート形状とされてもよく、その軸線方向の中央部における外径がその両端部における外径よりも小さな所謂逆クラウン形状とされてもよく、また、その軸線方向の中央部における外径がその両端部における外径よりも大きな所謂クラウン形状とされてもよい。

【0072】

また、導電性ローラ1は、軸体2の外周面に、弾性層3及びコート層4が他の層を介することなく順次形成されているが、この発明においては、軸体と弾性層との間、及び/又は、弾性層とコート層との間に、密着性、追従性等を向上させる、プライマー層、接着剤層等を設けることもできる。

【0073】

導電性ローラ1における弾性層3及びコート層4はいずれも一層とされているが、この発明において、弾性層及びコート層は複数層とされてもよい。

【0074】

前記画像形成装置10は、例えば、複写機、ファクシミリ、プリンター等の画像形成装置とされる。なお、画像形成装置10においてはいずれも、この発明に係る導電性ローラ1を現像剤担持体24の一例である現像ローラとして用いた例を参照して、説明したが、画像形成装置に配設され、かつ、現像剤又は記録体等と接触しうるローラ、例えば、クリーニングローラ、帯電ローラ及び転写ローラ等として、この発明に係る導電性ローラ1を用いても、高品質の画像を形成することができる。

【0075】

画像形成装置10は、電子写真方式の画像形成装置とされているが、この発明において、画像形成装置は、電子写真方式には限定されず、例えば、静電方式の画像形成装置であってもよい。また、この発明に係る導電性ローラ1が配設される画像形成装置は、各色の現像ユニットを備えた複数の像担持体を転写搬送ベルト上に直列に配置したタンデム型カラー画像形成装置に限られず、例えば、単一の現像ユニットを備えたモノクロ画像形成装置、像担持体上に担持された現像剤像を無端ベルトに順次一次転写を繰り返す4サイクル型カラー画像形成装置等であってもよい。また、画像形成装置10に用いられる現像剤22は、一成分非磁性現像剤とされているが、この発明においては、一成分磁性現像剤であってもよく、二成分非磁性現像剤であっても、また、二成分磁性現像剤であってもよい。

【実施例】

【0076】

(実施例1)

無電解ニッケルメッキ処理が施された軸体2(SUM22製、直径7.5mm、長さ281.5mm)をトルエンで洗浄し、その表面にシリコーン系プライマー(商品名「プライマーNo.16」、信越化学工業株式会社製)を塗布した。プライマー処理した軸体を、ギヤオーブンを用いて、150℃の温度にて10分焼成処理した後、常温にて30分以上冷却し、軸体2の表面にプライマー層を形成した。

【0077】

次いで、両末端がジメチルビニルシロキシ基で封鎖されたジメチルポリシロキサン(D)(重合度300)100質量部、BET比表面積が110m2/gである疎水化処理されたヒュームドシリカ(日本アエロジル株式会社製、R−972)1質量部、平均粒径6μm、嵩密度が0.25g/cm3である珪藻土(F)(オプライトW−3005S、北秋珪藻土株式会社製)40質量部、及び、アセチレンブラック(G)(デンカブラックHS−100、電気化学工業株式会社製)5質量部をプラネタリーミキサーに入れ、30分撹拌した後、3本ロールに1回通した。これを再度プラネタリーミキサーに戻し、架橋剤として、両末端及び側鎖にSi−H基を有するメチルハイドロジェンポリシロキサン(E)(重合度17、Si−H量0.0060mol/g)2.1質量部、反応制御剤として、エチニルシクロヘキサノール0.1質量部、及び、白金触媒(H)(Pt濃度1%)0.1部を添加し、15分撹拌して混練して付加硬化型液状導電性シリコーンゴム組成物を調製した。調製した付加硬化型液状導電性シリコーンゴム組成物を液体射出成形により前記軸体2の外周面に成形した。液体射出成形において、前記付加硬化型液状導電性シリコーンゴム組成物を10分間150℃に加熱して硬化させた。この成形体を、成形体の軸線方向の各端部から中央部に向かってほぼ同じ割合で徐々に外径が小さくなる逆クラウン形状に研磨して、端部の外径20.1mm、中央部の外径20mmの弾性層3を形成した。

【0078】

次いで、イソシアネート(トリレンジイソシアネート付加物、商品名「D−103H」、三井武田ケミカル株式会社製)86質量部、ポリオール(ポリエステルポリオール、商品名「U−25」、三井武田ケミカル株式会社製)100質量部、導電性付与剤(商品名「トーカブラック #7500」、東海カーボン株式会社製)15質量部、シリコーンオイル(商品名「X−22−4272」、信越化学株式会社製)6質量部及び疎水性シリカ(商品名「NiSiIL SS−70」、東ソー・シリカ株式会社製)8質量部を混練して、ウレタン樹脂組成物を調製した。

【0079】

このようにして調製したウレタン樹脂組成物を、軸体の外周面に形成された弾性層3の外周面に、スプレーコート法によって、一回塗布し、150℃で30分間加熱して、層厚70μmのコート層4を形成した。このようにして導電性ローラ原体を製造した。

【0080】

この導電性ローラ原体におけるコート層4の両端部(コート層4の両端縁から25mmの幅を有する外周面)それぞれを、以下の条件に設定した研磨加工法で表面処理して溝4aを形成し、導電性ローラを製造した。

・導電性ローラ原体の回転速度:500rpm

・砥石の回転速度:20cm/min

・砥石の切り込み量:0.4mm

・接触時間:8秒

・研磨材の形状:球状

・研磨剤の平均粒径:9μm(製品名:MAF、砥粒:WA、基材75v)

【0081】

(実施例2〜6)

前記研磨加工における砥石の切り込み量及び接触時間を第1表に示す条件に変更したこと以外は、実施例1と同様にして、実施例2〜6の各導電性ローラを製造した。

【0082】

(比較例1)

導電性ローラ原体におけるコート層4の両端部を研磨加工しないこと以外は、実施例1と同様にして、導電性ローラ原体を製造し、この導電性ローラ原体を比較例1の導電性ローラとした。

(比較例2及び3)

前記研磨加工における砥石の切り込み量及び接触時間を第1表に示す条件に変更したこと以外は、実施例1と同様にして、比較例2及び3の各導電性ローラを製造した。

【0083】

(物性測定)

前記のようにして製造した各導電性ローラにおけるコート層4の両端部4A及び4B(比較例1においては両端部4A及び4Bに相当する外周面)の「凹凸の平均間隔Sm」、並びに、形成された溝4aの深さ、幅及び長さをそれぞれ、前記方法により測定し、その結果を、第1表に示した。

【0084】

(簡易試験装置による現像剤の固着評価)

図4に示される簡易試験装置70を作製した。この簡易試験装置70は、画像形成装置に装着される現像装置を想定した装置であって、図4(a)及び図4(b)に示されるように、試験ローラ75が装着される開口部76と試験ローラ75を軸支する軸支部77とを有し、内部に現像剤を収容する筐体71と、前記筐体71に装着された試験ローラ75の両端部に接触又は圧接するように設けられた現像剤シール部材72と、前記筐体71に装着された試験ローラ75の外周面にその軸線に沿って圧接し、試験ローラ75に担持される現像剤量を規制する現像剤規制部材73と、前記筐体71に装着された試験ローラ75の外周面に現像剤を供給する現像剤供給ローラ74とを備えている。

【0085】

前記筐体71は、ポリカーボネートで略長方体に成形され、その下方に前記開口部76と軸支部77とが形成されている。前記現像剤シール部材72は、前記開口部76をその正面から見たときに前記軸支部77に隣接するように、筐体71の内部であって前記軸支部77よりも前記開口部76に対して後方すなわち奥側に形成されている。この現像剤シール部材72は、試験ローラ75の端部周面に接触又は圧接して、試験ローラ75の軸線方向端部から現像剤が漏出するのを防止する。現像剤シール部材72は、試験ローラ75の端部周面に接触又は圧接する当接面79を備えた扇状をなしており、発泡ポリウレタン樹脂で形成されている。現像剤シール部材72は試験ローラ75に接触又は圧接している。前記現像剤規制部材73は、厚さ0.08mmのステンレス板から形成され、その端縁が長手方向に沿って約60度に折り曲げられ、その折曲部78の試験ローラ75に接する面側の曲率半径は0.18mmになっている。この現像剤規制部材73は前記折曲部78の外側が試験ローラ75の外周面にその軸線に沿って線圧5g/mmで圧接するように、前記筐体71に装着されている。前記現像剤供給ローラ74は、発泡シリコーンゴムで円筒状に形成された筒体を備えており、試験ローラ75よりも小径になっている。この現像剤供給ローラ74は、試験ローラ75における端部周面間の外周面にその軸線に沿って接触又は圧接するように、前記筐体71に軸支されている。

【0086】

この簡易試験装置70に試験ローラ75として実施例及び比較例で製造した各導電性ローラを装着し、この導電性ローラの端部4A及び4B(比較例1においては両端部4A及び4Bに相当する外周面)に圧力0.1MPaで前記現像剤シール部材72を当接させ、平均粒径6μmの現像剤(図4に図示しない。)を封入した。この状態で、簡易試験装置70を稼動させ、温度40℃、湿度50RH%の環境下、導電性ローラを回転速度150rpmで50時間にわたって連続回転させた。その後、簡易試験装置70から現像剤シール部材72を取り出し、その当接面79に現像剤が固着したか否かを目視にて観察した。現像剤の固着評価は、当接面79に現像剤がまったく固着していなかった場合を「◎」、当接面79に現像剤がごく微量固着していた場合を「○」、当接面79に実用上許容できる量の現像剤が固着していた場合を「△」、当接面79に実用上許容できる量をはるかに超える量で現像剤が固着していた場合を「×」とした。その結果を第1表に示す。

【0087】

(簡易試験装置によるシール性評価)

前記簡易試験装置70による現像剤固着評価試験において、簡易試験装置70の稼動中に簡易試験装置70から現像剤が漏れているか否かを目視で確認した。シール性評価は、現像剤がまったく漏れなかった場合を「◎」、現像剤がごく微量漏れた場合を「○」、実用上許容量の現像剤が漏れた場合を「△」、実用上許容できる量をはるかに超える量で現像剤が漏れた場合を「×」とした。その結果を第1表に示す。

【0088】

(簡易試験装置による端部の摩耗量評価)

前記簡易試験装置70による現像剤固着評価試験後に各導電性ローラを取り出して、コート層4の端部4A及び4B(比較例1においては両端部4A及び4Bに相当する外周面)の摩耗状態を目視にて確認した。摩耗量評価は、前記端部がまったく摩耗していなかった場合を「◎」、前記端部がごくわずかに摩耗していた場合を「○」、前記端部が実用上許容される程度に摩耗していた場合を「△」、実用上許容される程度をはるかに超える量摩耗していた場合を「×」とした。その結果を第1表に示す。

【0089】

(総合評価)

前記現像剤の固着評価、前記シール性評価及び前記摩耗量評価に基づいて各導電性ローラを総合的に評価した。総合評価は、前記3種の評価がすべて「◎」であった場合を「◎」、前記3種の評価のうち「○」又は「△」があった場合を「○」、前記3種の評価のうち1つでも「×」があった場合を「×」とした。その結果を第1表に示す。

【0090】

【表1】

【0091】

(実機によるシール性評価)

前記第1表の結果から、この発明に係る導電性ローラは長期間にわたって現像剤の漏れを防止することができることが明らかとなった。前記簡易試験装置による評価に加えて、電子写真式プリンター(商品名「C5800n」、沖データ株式会社製)を用いてシール性評価を行った。すなわち、製造した導電性ローラのうち、実施例1〜6並びに比較例1〜3の各導電性ローラを、電子写真式プリンター(商品名「C5800n」、沖データ株式会社製)における現像ローラとして、配設した。なお、現像剤、現像剤規制部材及び現像剤シール部材はこの電子写真式プリンターに付属の現像剤、現像剤規制部材及び現像剤シール部材を用いた。前記電子写真式プリンターで、温度20℃、相対湿度50%の環境下、ベタ画像を200,000枚印刷した後、現像装置からの現像剤の漏れを確認したところ、実施例1〜6の導電性ローラを用いた場合には、現像剤の固着及び現像剤の漏れをまったく確認することができず、各導電性ローラの摩耗もほとんど見られなかったのに対して、比較例1〜3の導電性ローラでは現像剤の固着及び現像剤の漏れが確認された。

【符号の説明】

【0092】

1 導電性ローラ

2 軸体

3 弾性層

4 コート層

4A、4B 端部

4C 中央部

4a 溝4a

5 現像装置

6 転写搬送ベルト

9 現像剤シール部材

9a 円弧状当接面

10 画像形成装置

11B、11C、11M、11Y 像担持体

12B、12C、12M、12Y 帯電手段

13B、13C、13M、13Y 露光手段

14B、14C、14M、14Y 転写手段

15B、15C、15M、15Y クリーニング手段

16 記録体

20B、20C、20M、20Y 現像装置

21B、21C、21M、21Y、34 筐体

22B、22C、22M、22Y 現像剤

23B、23C、23M、23Y 現像剤担持体

24B、24C、24M、24Y 現像剤規制部材

30 定着手段

31 定着ローラ

32 加圧ローラ

33 支持ローラ

35 開口部

36 定着ベルト

41 カセット

42 支持ローラ

70 簡易試験装置

71 筐体

72 現像剤シール部材

73 現像剤規制部材

74 現像剤供給ローラ

75 試験ローラ

76 開口部

77 軸支部

78 折曲部

79 当接面

B、C、M、Y 現像ユニット

【特許請求の範囲】

【請求項1】

軸体の外周面に形成された弾性層と前記弾性層の外周面に形成されたコート層とを備えて成る導電性ローラであって、

前記コート層は、その両端に、前記軸体の軸線方向に交わる方向に延在する溝を有し、かつ、前記軸線方向における凹凸の平均間隔Smが20〜150μmとなる表面を有する端部を、備えていることを特徴とする導電性ローラ。

【請求項2】

前記溝は、その深さが5〜50μmであることを特徴とする請求項1に記載の導電性ローラ。

【請求項3】

前記コート層は、ウレタン樹脂組成物を硬化して形成されていることを特徴とする請求項1又は2に記載の導電性ローラ。

【請求項4】

請求項1〜3のいずれか1項に記載の導電性ローラと、前記導電性ローラの前記端部に当接する現像剤シール部材とを備えて成ることを特徴とする現像装置。

【請求項1】

軸体の外周面に形成された弾性層と前記弾性層の外周面に形成されたコート層とを備えて成る導電性ローラであって、

前記コート層は、その両端に、前記軸体の軸線方向に交わる方向に延在する溝を有し、かつ、前記軸線方向における凹凸の平均間隔Smが20〜150μmとなる表面を有する端部を、備えていることを特徴とする導電性ローラ。

【請求項2】

前記溝は、その深さが5〜50μmであることを特徴とする請求項1に記載の導電性ローラ。

【請求項3】

前記コート層は、ウレタン樹脂組成物を硬化して形成されていることを特徴とする請求項1又は2に記載の導電性ローラ。

【請求項4】

請求項1〜3のいずれか1項に記載の導電性ローラと、前記導電性ローラの前記端部に当接する現像剤シール部材とを備えて成ることを特徴とする現像装置。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2011−137914(P2011−137914A)

【公開日】平成23年7月14日(2011.7.14)

【国際特許分類】

【出願番号】特願2009−296905(P2009−296905)

【出願日】平成21年12月28日(2009.12.28)

【出願人】(000190116)信越ポリマー株式会社 (1,394)

【Fターム(参考)】

【公開日】平成23年7月14日(2011.7.14)

【国際特許分類】

【出願日】平成21年12月28日(2009.12.28)

【出願人】(000190116)信越ポリマー株式会社 (1,394)

【Fターム(参考)】

[ Back to top ]