導電性ローラ

【課題】摩擦帯電性に優れ、小型化かつ高速化した電子写真装置に使用しても良好な画像を出力可能な電子写真用の導電性ローラを提供する。

【解決手段】軸芯体、導電性の弾性層および保護層を有している導電性ローラであって、該保護層は下記式(1)及び式(2)で示される化学結合を有する酸化ゲルマニウム膜を含むことを特徴とする導電性ローラ。前記酸化ゲルマニウム膜において、ゲルマニウム原子と結合している酸素原子と、酸素原子と結合している炭素原子との存在比O/Cが、2以上8以下であることが好ましい。

式(1) Ge−O−Ge

式(2) Ge−O−C

【解決手段】軸芯体、導電性の弾性層および保護層を有している導電性ローラであって、該保護層は下記式(1)及び式(2)で示される化学結合を有する酸化ゲルマニウム膜を含むことを特徴とする導電性ローラ。前記酸化ゲルマニウム膜において、ゲルマニウム原子と結合している酸素原子と、酸素原子と結合している炭素原子との存在比O/Cが、2以上8以下であることが好ましい。

式(1) Ge−O−Ge

式(2) Ge−O−C

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電子写真装置に用いられる導電性ローラに関する。

【背景技術】

【0002】

電子写真装置において、接触現像に用いられる現像ローラ、および、接触帯電方式に用いられる帯電ローラは、感光ドラムとのニップを確保するために弾性層が設けられてなる構成が一般的である。また、これらの現像ローラや帯電ローラの表面への汚れの付着を抑制し、耐久性の向上を図るために、表面層を設けることも一般的に行われている。特許文献1には、導電性ローラの表面近傍の耐久性を向上させるため、金属や金属酸化物に代表される無機化合物の薄膜(以下、セラミックス層という)を被覆した導電性ローラが提案されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2009―037135号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかし本発明者らの検討によれば、上記のようなセラミックス層を被覆した導電性ローラを、特に現像ローラとして用いた場合、以下のような問題が発生する場合があった。

【0005】

すなわち、硬くて柔軟性の無い被覆膜はトナーと接触する面積が小さいので、摩擦電荷の付与速度を高めるために、トナーが表面に接触する回数を増やすことが必要とされる。しかしながら、電子写真装置の小型化および高速化に伴い、現像ローラとトナー規制部材との間でトナーを摩擦帯電する領域が小さくなることで、トナーの帯電が不十分となる場合があった。また、現像ローラとトナー規制部材との間をトナーが通過する時間が短くなることで、トナーの帯電性が不十分となる場合があった。

【0006】

このような場合には、例えばベタの画像を出力する場合に、画像先端部の現像ローラ1周目に相当する領域と2周目以降に相当する領域とで画像の濃度が異なってしまうという弊害が発生することがある。すなわち、先端部分の現像ローラ1周目に相当する領域の濃度に対して、2周目以降に相当する領域の濃度が相対的に濃くなってしまうという弊害が発生する場合がある。

【0007】

本発明はこのような技術背景に鑑みてなされたものであり、摩擦帯電性に優れ、小型化かつ高速化した電子写真装置に使用しても良好な画像を出力可能な電子写真用の導電性ローラを提供することである。

【課題を解決するための手段】

【0008】

本発明によれば、軸芯体、導電性の弾性層および保護層を有し、該保護層が下記式(1)及び式(2)で表わされる化学結合を有する酸化ゲルマニウム膜を含む導電性ローラが提供される。

【0009】

【化1】

【発明の効果】

【0010】

本発明によれば、トナーを帯電する速度が速く、かつ耐久性に優れ、電子写真装置に組み込んで使用した場合に、良好な画像を長期間にわたって出力可能な導電性ローラを提供することが可能となる。

【図面の簡単な説明】

【0011】

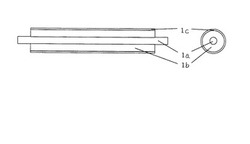

【図1】本発明に係る導電性ローラの側面図及び断面図である。

【図2】本発明に係る導電性ローラを備えた現像装置の概略図である。

【図3】本発明に係る導電性ローラを備えた電子写真装置の概略図である。

【図4】本発明に係る導電性ローラの製造に使用されるCVD装置の概略図である。

【図5】本発明に係る導電性ローラの電気抵抗値の測定方法を示す概略図である。

【発明を実施するための形態】

【0012】

以下、本発明の導電性ローラを説明する。

【0013】

<導電性ローラ>

本発明の導電性ローラの構成例として、図1に現像ローラの断面概略図を示す。この現像ローラは、軸芯体1aの外周上に、弾性層1bを有しており、弾性層1bの外周上に保護層1cを有している。なお、本発明において弾性層は、導電性ローラが感光体ドラムまたは現像剤規制部材との圧接時に、互いに適度な面積を持って接触するように、導電性ローラに弾性を持たせるための層であり、この目的を逸脱しない限り、単層または複数層とすることができる。

【0014】

従来のセラミックス層を保護層として被覆した現像ローラを使用した場合、セラミックス層の弾性率が高いため、保護層が撓みにくく、現像ローラと現像剤規制部材との間でトナーが摩擦帯電される場合に、現像ローラとトナーとの接触面積が小さくなる傾向にある。その場合、現像ローラと現像剤規制部材との間(以下、トナー帯電領域と称す)をトナーが通過する時間内に、現像ローラがトナー表面全体に接触することが出来ず、トナーの表面には現像ローラと接触せずにトナー帯電領域を通過する領域が存在する。トナーの表面全体が万遍なく現像ローラと接触して帯電したトナーに比較して、トナー表面に帯電した部分と帯電していない部分とが存在するトナーは、トナー1個全体としての帯電量が小さくなる。

【0015】

ところで実際に画像を描画する場合、トナーは感光体ドラムとの当接部分で現像され、消費される。特にベタの画像を一面に描画する様な場合には、現像ローラ上のトナーの殆どが消費されてしまい、次に現像領域に供給されるトナーはトナー容器から来た、あまり帯電されていないトナーに入れ換わる。一方、例えば画像出力前に回転している状態の様に現像ローラからドラムへのトナーの消費が無い状態で現像ローラが複数回回転を続けている状態では、現像ローラ表面のトナーは現像領域を複数回通過して、何回も帯電を受ける。トナーの帯電履歴を比較すると、画像を出力せずに現像ローラが回転している状態のトナーはトナー帯電領域を何度も通過し、複数回の帯電を受け、トナー表面の全域が帯電して帯電量が飽和している。一方でベタ画像を描画中の現像ローラ回転2周目以降の現像ローラ表面のトナーは、トナー帯電領域を1回しか通過していないので、トナーの一部分の表面しか帯電しておらず、全体が帯電して電荷が飽和したトナーに比較してトナー全体としての帯電量が小さい。ベタ画像を1枚出力する場合、画像の先端部分の現像ローラ1周目の領域は、上記飽和したトナーが現像される。一方現像ローラ2周目以降の領域は表面の一部分しか帯電していない、トリボが飽和していないトナーが現像される領域となる。よってベタ画像を1枚出力する場合の先端部分現像ローラ1周分の領域とその他の領域とでは現像されるトナーのトリボが異なり、先端部分のトナーの方が、トリボの絶対値が大きい。よって電荷が飽和したトナーが現像される画像領域と、電荷が飽和していないトナーが現像される画像領域とでは画像の濃度が異なってしまう。ベタ画像を1枚出力する場合、画像先端部(電子写真装置から1番先に出てくる部分)の現像ローラ1周目に相当する部分の濃度に呈して、現像ローラ2周目以降のその他の画像領域の濃度が濃くなってしまう。画像領域全体を見ると、現像ローラ2周目以降の領域の濃度に比較して、現像ローラ1周目に相当する部分の濃度が相対的に薄く見えてしまう。この画像不良を、以後「先端濃度薄」と呼称する。先端濃度薄を改善しつつ耐久性のある現像ローラを得るためには、高いトリボ付与速度を有し、かつ柔軟性と機械的強度のある保護層を設ける必要がある。

【0016】

そこで本発明者らは、高いトリボ付与速度を有し、かつ柔軟性と機械的強度を有する保護層を鋭意検討し、保護層に、以下の式(1)および式(2)で表わされる化学結合を有する酸化ゲルマニウム膜を含有させることにより、前記課題を解決できることを見出したものである。

【0017】

【化2】

【0018】

〔保護層〕

本発明に係る酸化ゲルマニウム膜は、当該酸化ゲルマニウム膜を構成している少なくとも一部のゲルマニウム原子に対して酸素原子を介して炭素原子が結合している。このような構造とすることで、酸化ゲルマニウム膜に対して高い柔軟性と弾性層への高い密着性とを付与できる。

【0019】

その結果、かかる保護層を備えた現像ローラは、優れたトリボ付与性能と高い耐久性を兼ね備えたものとなる。また、酸化ゲルマニウムの性能として、Al、Ti、Si系の酸化物膜に比較してGe系の酸化物膜は、電子やホールの移動速度が大きいので、摩擦帯電で電荷が移動した後のローラ表面への電荷の再補充が速く、トリボ付与速度の増加が可能である。

【0020】

本発明の式(2)におけるCは、炭素数が1以上4以下のアルキル基を構成する炭素原子であることが好ましい。酸化ゲルマニウム膜を構成するゲルマニウム原子の少なくとも一部に、アルキル基由来の炭素原子を、酸素原子を介して結合させてなることで、当該酸化ゲルマニウム膜に良好な導電性を付与し得る。以降、酸化ゲルマニウム膜を構成するゲルマニウム原子の少なくとも一部に、アルキル基由来の炭素原子が酸素原子を介して結合してなる酸化ゲルマニウム膜を、「アルコキシル基含有酸化ゲルマニウム膜」と称する。

【0021】

本発明において、ゲルマニウム原子に酸素原子を介して結合させるアルキル基の炭素原子数は、1〜4個とすることが好ましい。立体障害による保護層内でのアルキル基の分布の不均一化を抑制することができるからである。

【0022】

また、1つのGe原子に対して式(1)の構造と式(2)の構造のどちらか一方が含まれていても良いし、式(1)と式(2)の構造が両方含まれていても良い。ここで、式(1)の構造が1つの場合には、下記式(4)の構造を示す。式(1)の構造が2つの場合には、下記式(5)の構造を示す。式(1)の構造が3つの場合には、下記式(6)の構造を示す。式(1)の構造が4つの場合には、下記式(7)の構造を示す。

【0023】

【化3】

【0024】

【化4】

【0025】

【化5】

【0026】

【化6】

【0027】

前記式(1)および式(2)で表わされる組成を含む膜において、ゲルマニウム原子と結合している酸素原子と、酸素原子と結合している炭素原子との存在比O/Cが、2以上8以下であることが好ましい。原子比O/Cがこの範囲であれば、膜の機械的強度が良好となり、摩擦による削れを低減できる。また、原子比O/Cがこの範囲であれば、膜のトナーへのトリボ付与能力を充分に確保可能となる。

【0028】

また、前記酸化ゲルマニウム膜が、下記式(3)で表わされるアルコキシルゲルマニウムの加水分解縮合物を含むことが好ましい。

【0029】

【化7】

【0030】

式(3)中、Rは炭素数1以上4以下の直鎖状または分岐鎖状のアルキル基を示す。

【0031】

本発明に係る酸化ゲルマニウム膜は、公知の製造方法で成膜することができる。具体例としては真空蒸着、スパッタリング、イオンプレーティングの物理的気相成長(PVD)法、プラズマCVD、熱CVD、レーザーCVDの如き化学的気相成長(CVD)法、ゾルゲル法等が挙げられる。

【0032】

プラズマCVD法により酸化ゲルマニウム膜を製造する場合、例えば図4に示した装置で成膜することができる。図4は、真空チャンバ41、平行に置かれた平板電極42、原料ガスボンベ及び原料液体タンク43、原料供給手段44、チャンバ内のガス排気手段45、高周波を供給する高周波供給電源46及び弾性ローラ48を回転するモータ47により構成されている装置である。

【0033】

図4の装置を用いて、以下の手順でアルコキシル基含有酸化ゲルマニウム膜を製造することができる。

手順(1):2枚の平板電極42の間に、軸芯体上に弾性層が形成された弾性ローラ48を設置し、モータ47を駆動させて周方向に回転させる。この回転は、アルコキシル基含有酸化ゲルマニウム膜を弾性層上に均一に形成するために行われるものである。

手順(2):排気手段により、真空チャンバ41内の圧力を1Pa以下にする。

手順(3):真空チャンバ内に原料ガスを導入し、平板電極42に高周波供給電源46により高周波電力を供給し、プラズマを発生させ、成膜を行う。

手順(4):所定時間経過した後、原料ガス及び高周波電力供給を停止し、真空チャンバ内に空気又は窒素を導入(リーク)して真空チャンバ内の圧力を大気圧まで上昇させた後、弾性ローラ48を取り出す。

【0034】

以上のような手順によりアルコキシル基含有酸化ゲルマニウム膜を有する導電性ローラを製造することが可能である。なお、プラズマCVD処理される弾性ローラ48は、均一なプラズマ雰囲気下に置けることが可能であれば、多数本を同時に処理してもよい。

【0035】

ここで、原料ガスとして、通常、ガス状の或いはガス状化したゲルマニウムテトラアルコキシドが使用される。原料ガスは必要により、アルゴンやヘリウム等の不活性ガス、酸化性ガス等と共に真空チャンバ内に導入される。

【0036】

また、ゾルゲル法によるアルコキシル基含有酸化ゲルマニウム膜を製造する場合、例えば、以下の方法で製造することができる。すなわち、アルコールと水の混合溶媒に加水分解性のある例えばテトライソプロポキシゲルマニウムの様なゲルマニウムテトラアルコキシドを添加する。アルコールと水の混合比率はゲルマニウムテトラアルコキシドが溶解する範囲内で自由に設定することができる。また、アルコールとしては、メタノール、エタノール、イソプロピルアルコール、tert-ブチルアルコール等、水に溶解するアルコールであれば、任意に使用することができる。その後、必要に応じて、粘度調整や塗布性向上のため、メチルエチルケトンや酢酸エチル等の溶剤で希釈した後に、弾性層を設けたローラの周面上に塗布し、加熱することによりアルコキシル基含有酸化ゲルマニウム膜を形成することができる。なお、加熱する際、加水分解が進行しすぎると膜中にアルコキシル基が残らない恐れがあるので、低温で反応させるのが好ましい。

【0037】

本発明において、式(1)および式(2)で表わされる組成を含む化合物の膜は、ゲルマニウム原子と結合している酸素原子と、酸素原子と結合する炭素原子との存在比がO/C=2〜8であることが好ましい。すなわち、膜中のGe−O結合とO−C結合とのモル比が2≦(Ge−O結合のモル分率)/(O−C結合のモル分率)≦8である。O/Cが2以上であれば、アルコキシル基含有酸化ゲルマニウム膜の機械的強度はほぼ良好であり、現像ローラの保護層として用いた場合に繰り返しの摩擦による削れを低減できる。また、O/Cが8以下であればアルコキシル基含有酸化ゲルマニウム膜の弾性率の増加を抑制でき、現像ローラの保護層として用いた場合にトナーとの接触面積を十分に確保可能である。トナーと現像ローラとの接触面積が小さくなると、トナーへトリボを付与する速度が小さくなり、画像濃度のムラを引き起こすことがある。

【0038】

なお、走査型X線光電子分光分析装置:PHI5000VersaProbe(商品名、アルバック・ファイ株式会社)を用いて、炭素原子と酸素原子が結合しているそれぞれの酸素原子とゲルマニウム原子の量を測定することによって、O/Cの値を求めることができる。

【0039】

式(1)および式(2)で表わされる組成を含む化合物の膜の膜厚は好ましくは5nm以上5μm以下、より好ましくは10nm 以上3μm以下、さらに好ましくは10nm以上1μm以下である。膜厚が5nm以上であれば摩耗により膜が消失してしまうおそれがない。また、膜厚が5μm以下であれば、膜が硬くなり過ぎることもなく、トナーとの接触面積を十分に確保可能である。

【0040】

〔軸芯体〕

本発明において、軸芯体は、導電性部材の電極および支持する部材として機能するものであれば特に制限なく使用できる。例えば、アルミニウム、銅、ステンレス鋼、鉄の如き金属または合金、導電性合成樹脂の如き導電性の材質で構成される。

【0041】

〔弾性層〕

本発明において、弾性層を構成する材料としては公知の材料を用いることができ、例えば、以下のものが挙げられる。エチレン−プロピレン−ジエン共重合ゴム(EPDM)、アクリルニトリル−ブタジエンゴム(NBR)、クロロプレンゴム(CR)、天然ゴム(NR)、イソプレンゴム(IR)、スチレン−ブタジエンゴム(SBR)、フッ素ゴム、シリコーンゴム、エピクロロヒドリンゴム、ブタジエンゴム(BR)、NBRの水素化物、多硫化ゴム、ウレタンゴム等。なお、これらのゴムは単独であるいは数種類を混ぜた混合物として用いることができる。

【0042】

弾性層には、導電剤としてカーボンブラックを配合することができ、カーボンブラックとして、特に制限することなく使用することができる。例えば導電性の高いアセチレンブラックや、ファーネスブラックとしてSAF、ISAF、HAF、MAF、FEF、GPF、SRF等が挙げられる。なお弾性層100質量%中に占めるカーボンブラックの添加量は、1質量%以上80質量%以下とすることが好ましく、2質量%以上70質量%以下であることがより好ましい。

【0043】

弾性層には、必要に応じて他の導電剤をカーボンブラックと併せて使用することができる。例えば、グラファイト、アルミニウム、銅、錫、ステンレス鋼などの各種導電性金属又は合金、酸化錫、酸化亜鉛、酸化インジウム、酸化チタン、酸化錫−酸化アンチモン固溶体などを各種導電化処理した金属酸化物が挙げられる。なお、弾性層100質量%中に占める導電剤の添加量は、2質量%以上20質量%以下とすることが好ましく、5質量%以上18質量%以下であることがより好ましい。

【0044】

その他の各種添加剤として公知のものを使用することができる。例えば親水性シリカ、疎水性シリカ、石英、炭酸カルシウム、酸化アルミニウム、酸化亜鉛、酸化チタン等の補強剤、伝熱向上剤等を必要に応じて添加してもよい。

【0045】

軸芯体上に弾性層を設ける方法として、公知の方法を用いることができる。例えば、軸芯体と弾性層用の材料を同時に押出して成型する方法や、円筒状のパイプとパイプ両端に配設された軸芯体を保持するための駒を配設した金型内に液状の弾性層用の材料を注入し加熱硬化する方法等が挙げられる。

【0046】

本発明の導電性ローラには、弾性層と保護層の間に、第二の弾性層を設けてもよい。第一の弾性層として、10μm〜10mmの厚さのゴム層を設ける際は、前記の弾性層で使用することができる材料を用いて、公知の製造方法で設けることができる。また、第二の弾性層として、3μm〜3mmの樹脂層を設ける場合は、材料として例えば以下の公知の樹脂を用いることができる。フッ素樹脂,ポリアミド樹脂,アクリルウレタン樹脂,フェノール樹脂,メラミン樹脂,シリコーン樹脂,ウレタン樹脂,ポリエステル樹脂,ポリビニルアセタール樹脂,エポキシ樹脂,ポリエーテル樹脂,アミノ樹脂,アクリル樹脂,尿素樹脂等及びこれらの混合物。

【0047】

第二の弾性層として樹脂層を設ける際に、樹脂にカーボンブラックを添加したものを用いることができる。例えば、EC300JやEC600JD(ライオン社製)の様な高い導電性をもつカーボンブラックや、中程度の導電性をもつゴム用カーボンブラック或いは塗料用のカーボンブラックが挙げられる。分散性と導電性の制御の観点から塗料用カーボンブラックが好ましい。樹脂層中で樹脂100質量部に対するカーボンブラックの添加量は、3質量部以上30質量部以下とすることが好ましい。

【0048】

これらの樹脂層には、導電性ローラ表面に凹凸を設けるための粗し粒子を添加することができる。粗し粒子としては特に制限されるものではないが、アクリル樹脂粒子、シリコーン樹脂粒子、ウレタン樹脂粒子、フェノール樹脂粒子等の樹脂粒子が好ましい。

【0049】

樹脂層を設ける方法として、樹脂、カーボンブラック及び溶剤を混合して調製した塗工液を弾性層に塗工する方法が挙げられる。塗工液に用いる溶剤としては、樹脂層として用いる樹脂が溶解するという条件内で適宜使用することができる。例えば、メチルエチルケトン、メチルイソブチルケトンに代表されるケトン類、ヘキサン、トルエン等の炭化水素類、メタノール、イソプロパノール等のアルコール類、エステル類、水等が挙げられる。特に好ましい溶剤は樹脂の溶解性及び沸点の観点からメチルエチルケトン、又はメチルイソブチルケトンである。

【0050】

導電性ローラの電気抵抗値は気温23℃相対湿度50%のN/N環境中では2×104Ω以上6×107Ω以下であることが好ましい。N/N環境中の電気抵抗値が6×107Ω以下であれば、導電性ローラ内部での電圧降下が抑制され、トナーを所望の値に均一に帯電する事が可能となるので好ましい。またN/N環境中の電気抵抗値が2×104Ω以上であれば、感光体が削れて下地の金属が剥き出しになったとしても印加電流がリークせず、画像上に濃度ムラが現れることがないので好ましい。

【0051】

<電子写真装置>

本発明の導電性ローラを用いることができる電子写真装置の一例を図3に示す。この模式図に示すカラー電子写真装置は、イエローY、マゼンダM、シアンC及びブラックBKの色トナー毎に設けられた現像装置(各色用)(10a〜10d)をタンデム形式で有している。現像装置は、仕様は各色トナー特性に応じて少し差異があるものの、基本的構成において同じである。現像装置には、矢印方向に回転する感光体ドラム2が設けられている。その周囲には、感光体ドラム2を一様に帯電するための帯電ローラ9、一様に帯電した感光体ドラム2にレーザー光21を照射して静電潜像を形成する露光手段、静電潜像を形成した感光体ドラム2にトナーを供給し静電潜像を現像するホッパー3が設けられている。更に、感光体ドラム2上のトナー像を、給紙ローラ22により供給され搬送ベルト23によって搬送される紙のような記録媒体(転写材)24の裏面からバイアス電源25を印加して記録媒体24上に転写する転写ローラ26を有する転写部材が設けられている。搬送ベルト23は、駆動ローラ27、従動ローラ28及びテンションローラ29に懸架され、各画像形成部で形成されたトナー像を記録媒体24上に順次重畳して転写するように、画像形成部と同期して移動して記録媒体24を搬送するよう制御されている。なお、記録媒体24は、搬送ベルト23にさしかかる直前に設けられた吸着ローラ30の働きにより、搬送ベルト23に静電的に吸着されて、搬送されるようになっている。

【0052】

電子写真装置においては、感光体ドラム2と現像ローラ1は接触して配置されており、それらは感光体ドラム2と現像ローラ1の接触箇所において同方向に回転している。更に、電子写真装置には、記録媒体24上に重畳転写したトナー像を加熱などにより定着する定着装置31と、画像形成された記録媒体を装置外に排紙する搬送装置(図示せず)とが設けられている。なお、記録媒体24は剥離装置32の働きにより搬送ベルト23から剥がされて定着装置31に送られるようになっている。一方、現像装置には感光体2上に転写されずに残存する転写残トナーを除去するクリーニングブレード33を有するクリーニング部材と、感光体から掻き取られたトナーを収納する廃トナー容器34とが設けられている。クリーニングされた感光体ドラム2は画像形成可能となって待機するようになっている。

【0053】

図2の現像装置において、公知のプロセスにより形成された静電潜像を担持する静電潜像担持体としての感光体ドラム2は、矢印B方向に回転される。トナー容器であるホッパー3中には非磁性一成分トナー4を撹拌するための撹拌翼5が設けられている。現像ローラ1にトナー4を供給し、かつ現像後の現像ローラ1の表面に存在するトナー4を剥ぎ取るためのトナー供給部材6が現像ローラ1に当接している。トナー供給部材である供給ローラが現像ローラ1(矢印A方向)と同じ方向(矢印C方向)に回転することにより、トナー供給・剥ぎ取りローラの表面は現像ローラ1の表面とカウンター方向に移動することになる。これにより、ホッパー3から供給された非磁性トナーを有する一成分非磁性トナーが現像ローラ1に供給される。現像ローラ1には、これに担持された非磁性トナーを有する一成分非磁性トナー4を移動させるために、現像バイアス電源7により現像バイアス電圧が印加される。トナー供給・剥ぎ取り部材6としては、樹脂、ゴム、スポンジ等の弾性ローラ部材が好ましい。感光体ドラム2に現像移行されなかったトナーをトナー供給・剥ぎ取り部材6により、一旦現像ローラ表面から剥ぎ取ることにより、現像ローラ上における不動のトナーの発生を阻止し、トナーの帯電を均一化する。

【0054】

図2の現像装置では、現像ローラ1上の非磁性一成分トナー4の層厚を規制する部材として、ウレタンゴム、シリコーンゴム等のゴム弾性を有する材料、あるいはリン青銅、ステンレス銅などの金属弾性を有する材料のトナー規制部材8を使用している。トナー規制部材8を現像ローラ1の回転方向と逆の姿勢で該現像ローラ1に圧接させることにより、現像ローラ1上に更に薄いトナー層を形成することができる。

【実施例】

【0055】

以下に実施例によって本発明をさらに詳細に説明する。先ず、保護層を設ける前のローラ形状の弾性層を有するローラを弾性層ローラの製造例1〜7を説明する。

【0056】

[製造例1;弾性層ローラ1]

シリコーンゴム用プライマー:XP81−405(A)(商品名、モメンティブ・パフォーマンスマテリアルズ・ジャパン合同会社)とXP81−405(B)とを等量混合撹拌し、SUS304製の直径6mm、長さ278mmの軸芯体に塗布した。風乾30分後、温度150℃で、30分間焼付けした。一方、以下の表に示す材料を十分に混練したゴム混合物を調製した。金型内に前記軸芯体を配置し、軸芯体上に4mm厚のゴム混合物を設け、170℃で、15分加熱した。得られたゴム層の表面を研磨し、直径12mmの弾性層ローラ1を製造した。

【0057】

【表1】

【0058】

[製造例2;弾性層ローラ2]

金型として内径12mmの円筒状の鉄合金製のパイプを用いた。金型内に、製造例1と同様にシリコーンゴム用プライマーを塗布した軸芯体と軸芯体の両端において軸芯体を固定するための鉄合金製の駒とを組み込んだ。一方、以下の表に示す材料を十分に混練した液状混合物を調製した。次いでこの液状混合物を、前記一方の駒から金型内に注入し、150℃で、20分加熱した。冷却後、金型から脱型し、オーブン中で温度200℃で5時間加熱し、軸芯体の周りに厚さ3.0mmの弾性層を有する弾性層ローラ2を得た。

【0059】

【表2】

【0060】

[製造例3;弾性層ローラ3]

軸芯体として、製造例1と同様の軸芯体を用いた。軸芯体にプライマ―:メタロックU−20(商品名、東洋科学研究所社)を塗布し、温度80℃で30分間乾燥後、温度120℃で、60分間さらに過熱した。また、以下の表に示す材料を十分に混練した混合物を調製した。クロスヘッド押出機に軸芯体と混合物を供給して、軸芯体上にゴム混合物の層を設け、140℃で60分加熱し、その後研磨して、弾性層ローラ3を製造した。

【0061】

【表3】

【0062】

[製造例4;弾性層ローラ4]

軸芯体として、製造例3と同様にプライマーを塗布した軸芯体を用いた。また、以下の表に示す材料を十分に混練した混合物を調製した。クロスヘッド押出機に軸芯体と混合物を供給して、軸芯体上にゴム混合物の層を設け、150℃で、50分加熱し、弾性層ローラ4を製造した。

【0063】

【表4】

【0064】

[製造例5;弾性層ローラ5]

機能性複層膜の外部層の材料として、以下の表に示す材料をV型ブレンダーで3分間混合した。更に加圧式ニーダーを用いて190℃で10分間溶融混練した。冷却後、粉砕機で粉砕し、単軸押出し機でペレット化した。次いで、クロスヘッド押出機に製造例1と同様の材質と形状の軸芯体とペレットを供給して、軸芯体上にゴム混合物の層を設け、150℃で、50分加熱し、弾性層ローラ5を製造した。

【0065】

【表5】

【0066】

[製造例6;弾性層ローラ6]

製造例1で得られた弾性層ローラ1の周面上に以下のようにして第二の弾性層(樹脂層)を設けた。

【0067】

先ず以下の表に示す材料を秤量し、メチルエチルケトン(MEK)を加え、十分にかきまぜた混合物をオーバーフロー型循環式塗布装置に入れた。この塗布装置内に弾性層ローラ1を浸漬し、引き上げた後に、風乾30分を行い、その後、150℃で、5時間加熱し第二の弾性層(樹脂層)を設けることによって、弾性層ローラ6を製造した。

【0068】

【表6】

【0069】

[製造例7;弾性層ローラ7]

製造例3で得られた弾性層ローラ3の周面上に以下のようにして第二の弾性層(樹脂層)を設けた。先ず以下の表に示す材料を秤量し、メチルイソブチルケトン(MIBK)を加え、十分にかきまぜた混合物をオーバーフロー型循環式塗布装置に入れた。この塗布装置に弾性層ローラ3を浸漬し、引き上げた後に、80℃で1時間加熱後、更に160℃で1時間加熱して第二の弾性層(樹脂層)を設けることによって、弾性層ローラ7を製造した。

【0070】

【表7】

【0071】

[実施例1]

弾性層ローラ1を図4に示すCVD装置にセットし、真空チャンバー内を真空ポンプで1Paになるまで減圧した。セットした弾性層ローラを20rpmで回転させながら、原料ガスとして、減圧および加熱することによりガス化したテトラn―プロポキシゲルマニウムを真空チャンバー内に4sccmの流量で導入した。原料ガスを導入しながら、高周波電源より、周波数13.56MHz、0.6W/cm2の電力を平板電極に供給し、電極間にプラズマを発生させた。この状態を100秒間維持させることにより、弾性層ローラの周面上に保護層を形成し、実施例1の導電性ローラ1を得た。

【0072】

<1.元素比の評価>

導電性ローラ1について、飛行時間型二次イオン質量分析装置(TOF―SIMS):TRIFT IV(商品名、アルバックファイ・株式会社)にて保護層表面の化合物組成を求めた。

【0073】

導電性ローラ1について、走査型X線光電子分光分析装置:PHI5000VersaProbe(商品名、アルバック・ファイ株式会社)を用いて、保護層表面の元素比(O/C)を測定した。すなわち、ゲルマニウムと酸素の結合に対応するピークの強度と、酸素と炭素の結合に対応するピークとのアトミック%の比を求め、元素比(O/C)とした。

【0074】

<2.ユニバーサル硬度>

ユニバーサル硬度(HU)は、圧子に連続的に荷重をかけ、荷重下での押し込み深さを直読することにより連続的硬さが求められる微小硬さ測定装置フィシャースコープH100SMC(フィッシャーインスツルメンツ社製)を用いて測定した。圧子としては対面角136°のビッカース四角錐ダイヤモンド圧子を使用した。更に具体的には、圧子押し込み深さを3μmに設定し、押し込み深さが3μmに達するまで段階的に荷重をかけ、測定した。導電性ローラのユニバーサル硬度(HU)は、定めた最終押し込み深さ(3μm)に圧子が到達したときの荷重の値から求めた。

【0075】

<3.導電性ローラの電気抵抗値>

導電性ローラの電気抵抗値は以下のように測定した。

即ち、図5に示す様に、画像形成装置に用いた場合の使用状態と同様の応力で、感光体と同じ曲率の円柱形金属49に当接させて通電したときの電気抵抗値を測定する。図5(a)において50aと50bは重りに固定された軸受けであり、導電性ローラ51の導電性支持体1aの両端に鉛直下方向に押す応力を印加する。導電性ローラ51の鉛直下方向には、導電性ローラ51と平行に円柱形金属49が位置している。そして、図示しない駆動装置により円柱形金属49を回転させながら、図5(b)の様に導電性ローラ51を軸受け50aと50bとへ押し当てる。使用状態の感光体ドラムと同様の回転速度で円柱形金属を回転させ、導電性ローラを従動回転させながら電源52から直流電圧−200Vを印加し、円柱形金属から流れ出てくる電流を電流計Aで測定する。このときの印加電圧と測定された電流とから計算して導電性ローラの電気抵抗値を算出する。本実施例においては、軸の両端にそれぞれ5Nの力を加えて、直径30mmの金属円柱に当接させ、該金属円柱の周速150mm/sで回転させた。

【0076】

<4.保護層の膜厚>

保護層の膜厚は透過型電子顕微鏡(TEM)を用いて測定した。

白金をデポジットした導電性ローラ表面からミクロトームにより薄片を切り出し、TEM(Hー7500型 日立製作所製)を用いて観察した。膜厚が50nm未満のサンプルは観察倍率40万倍、50nm以上200nm未満のサンプルは10万倍、200nm以上1μm未満のサンプルは3万倍、1μm以上5μm未満のサンプルは1万倍、5μm以上のサンプルは3000倍で観察した。

【0077】

<5.画像の出力>

導電性ローラ1を現像ローラとしてカラーレーザープリンタ:LBP7700C改造機(商品名、キヤノン社)用カートリッジに装着した。同レーザープリンタを用いて、まず最初に気温23℃相対湿度50%の環境(N/N環境)にて、シアン色についてそれぞれ1枚ベタ画像を出力し、以下に述べる先端濃度薄の評価を行った。次に印字率1%で2万枚の連続出力を行い、その後でハーフトーン画像を各色1枚出力した。次にハーフトーン画像出力後の現像ローラ表面を目視で観察し、現像ローラ表面の保護層の剥がれとハーフトーン画像を比較し、以下に述べる剥がれ評価を行った。なお、画像出力に用いたレーザープリンタの規制ブレードはSUS304ステンレススチール製、厚さ10μmであり、電圧を印加せずに画像出力を行った。

【0078】

<6.先端濃度薄の評価>

画像の先端濃度薄評価は、導電性ローラを前記カートリッジに装着した後、N/N環境にてベタ画像を出力し、画像上部の現像ローラ1周目に相当する部分とその他の部分の濃度を測定し、その差をとることにより濃度差の数値を求め評価値とした。具体的には前記画像の出力による方法で出力した現像ローラ1周目に相当する部分の濃度を5点測定し、次に2周目以降の領域の画像濃度を5点平均で測定し、その差を求めた。画像濃度は、分光濃度計:X-Rite504(商品名、エス・ディ・ジー社)を用いて測定した。画像濃度差が小さいほど濃度のムラが小さく良好な現像特性を示す。

【0079】

先端濃度薄の評価において、現像ローラ1周目に相当する画像領域では、トナーがトナー帯電領域を何度も通過し、複数回の帯電を受けている。一方でベタ画像を描画中の現像ローラ回転2周目以降の現像ローラ表面のトナーは、トナー帯電領域を1回しか通過していない。よってトナーを帯電する速度が大きい程、画像上部の現像ローラ1周目に相当する部分とその他の部分の濃度との差が小さくなる。本発明の導電性ローラはトナーを帯電する速度が大きいので、画像濃度差が小さく良好な現像特性を示す。

【0080】

<7.耐久剥がれ評価>

上記画像出力によって得られた2万枚連続出力後のハーフトーン画像と、現像ローラ保護層の剥がれ具合を比較し、以下の基準でランクを付けた。

◎ :現像ローラ上の保護層には剥がれがなく、ハーフトーン画像上にも画像不良が無い。

○ :現像ローラ上の保護層は若干剥がれているが、画像上は画像不良が無い。

△ :現像ローラ上の保護層の剥がれが画像上に若干現れている。

× :現像ローラ上の保護層剥がれが画像上にハッキリと現れている。

【0081】

[実施例2〜23]

実施例1において、保護層の原料であるテトラn―プロポキシゲルマニウムの流量と、高周波プラズマの出力と照射時間とを表8に示す条件に変えた以外は実施例1と同様にして、導電性ローラ2〜23を作製しそれぞれを評価した。結果を表8に示す。

【0082】

[実施例24〜41]

実施例1において、保護層の原料と製造条件を表9に示す条件に変えた以外は実施例1と同様にして、導電性ローラ24〜41を作製し評価した。結果を表9に示す。

【0083】

[実施例42〜48]

実施例1において、弾性層ローラの種類と保護層の製造条件を表10に示す条件に変えた以外は実施例1と同様にして、導電性ローラ42〜48を作製し評価した。結果を表10に示す。

【0084】

[実施例49]

実施例1において、画像出力に用いたレーザープリンタの規制ブレードに現像ローラと同等の電圧を印加した以外は実施例1と同様にして、導電性ローラ49を作製し評価した。結果を表10に示す。

【0085】

[実施例50]

実施例1において、画像出力に用いたレーザープリンタの規制ブレードを導電性のウレタンゴムブレードとした以外は実施例1と同様にして、導電性ローラ50を作製し評価した。結果を表10に示す。

【0086】

[実施例51]

実施例1において、画像出力に用いたレーザープリンタの規制ブレードをポリアミドでコートしたブレードとした以外は実施例1と同様にして、導電性ローラ51を作製し評価した。結果を表10に示す。

【0087】

実施例49から51の結果から、本発明の導電性ローラは規制ブレードの材質や印加電圧を変えても良好な画像出力を得る事が示された。

【0088】

【表8】

【0089】

【表9】

【0090】

【表10】

【0091】

[実施例52]

実施例1において、保護層を作製する原料を実施例1と同様の材料を使用し、保護層の製造方法を以下に述べるゾルゲル法に変えた以外は実施例1と同様にして、導電性ローラを52作製し評価した。結果を表11に示す。

【0092】

<ゾルゲル法を用いた保護層の作製>

テトラn―プロポキシゲルマニウム100質量部に対し、イソプロピルアルコール20質量部、水500質量部を加え、150℃で、2時間、加熱混合した。冷却後、溶液を浸漬塗工装置に入れ、弾性層ローラ1を浸漬し、引き上げ後に、風乾60分を行い、その後、150℃で、5時間加熱し、アルコキシル基としてn―プロポキシル基を有する酸化ゲルマニウム膜を有する導電性ローラを得た。

【0093】

[実施例53]

実施例52において、保護層を形成する原料として、テトラn―プロポキシゲルマニウムに代えて、テトラn―オクチルゲルマニウムを用いた以外は実施例1と同様にして、導電性ローラを作製し、評価を行った。結果を表11に示す。表から明らかなように、実施例53の導電性ローラは、アルキル基の長さが長いため、膜の耐久性が多少劣り、保護層の剥がれが画像上に若干現れていた。

【0094】

【表11】

【0095】

[実施例54]

実施例1において、軸芯体の直径を6.0mmとし、また、弾性層の厚みを1.25mmとした以外は実施例1と同様にして、直径8.5mmの導電性ローラ53を作製した。作製した導電性ローラを帯電ローラとしてカラーレーザープリンタ:LBP7700C改造機(商品名、キヤノン社)用カートリッジに装着して、以下の評価を行った。結果を表12に示す。

【0096】

<帯電ムラ評価>

導電性ローラを前記評価マシンに帯電ローラとして組み込んで初期のハーフトーン画像を出力した。画像の帯電ムラに相当する横白スジが無い画像を○、横白スジが現れる画像を×として評価した。

【0097】

<ピンホール評価>

感光体ドラムに直径0.3mmのピンホールをランダムに7個開け、その感光体ドラムを前記評価マシンに組み込み、ハーフトーン画像を出力した。画像上でピンホールは黒い点として現れるが、そのピンホールの黒い点の周りの滲みが見えないものを○、見えるものを×として評価した。

【0098】

【表12】

【0099】

[比較例1〜4]

実施例47、48、1および43において、保護層を設けなかった以外はそれぞれ、実施例47、48、1および43と同様にして、導電性ローラ101〜104を作製し、評価を行った。結果を表13に示す。

【0100】

表から明らかなように、比較例1、2の導電性ローラは、実施例47、48の導電性ローラと比較して、保護層を設けなかったことにより、第二の弾性層の剥がれが生じ、画像不良として現れた。このことより、本発明の保護層は、耐久性に優れたものであることが確認された。

【0101】

また、比較例3、4の導電性ローラは、実施例1、43の導電性ローラと比較して、先端濃度薄が顕著に画像不良として現れた。このことより、本発明の保護層は、トナーの帯電性に優れ、濃度ムラのない良好な画像を得ることができることが確認された。

【0102】

[比較例5]

実施例1において、保護層を形成する原料として、テトラn―プロポキシゲルマニウムに代えて、ゲルマンガスを用いた以外は実施例1と同様にして、導電性ローラ105を作製し、評価を行った。結果を表13に示す。 表から明らかなように、比較例5の導電性ローラは、アルコキシル基を有さない保護層であるため、柔軟性に欠け、トナーに対する電荷の付与性に劣り、先端濃度薄が顕著に画像不良として現れた。

【0103】

[比較例6]

実施例1において、保護層を形成する原料として、テトラn―プロポキシゲルマニウムに代えて、シランガスを用いた以外は実施例1と同様にして、導電性ローラ106を作製し、評価を行った。結果を表13に示す。表から明らかなように、比較例7の導電性ローラは、膜中にアルコキシル基を有さないため、トナーの帯電付与能力に劣り、先端濃度薄が顕著に画像不良として現れた。

【0104】

[比較例7]

実施例1において、保護層を形成する原料として、テトラn―プロポキシゲルマニウムに代えて、テトラエトキシシランを用いた以外は実施例1と同様にして、導電性ローラ107を作製し、評価を行った。結果を表13に示す。表から明らかなように、比較例7の導電性ローラは、膜中にアルコキシル基を有するが、ゲルマニウムを用いていないために、導電性に劣り、本発明の効果は発現しないことが確認された。

【0105】

[比較例8〜10]

実施例49〜51において、比較例3で作製した導電性ローラを用いた以外は実施例49〜51と同様にして、導電性ローラ108〜110を作製し、評価を行った。結果を表13に示す。

【0106】

【表13】

【0107】

[比較例11]

比較例3において、軸芯体の直径を6.0mmとし、また、弾性層の厚みを1.25mmとした以外は比較例3と同様にして、導電性ローラ111を作製した。この導電性ローラを帯電ローラとして実施例54と同様の評価を行った。結果を表14に示す。表から明らかなように、ピンホールリークに伴う画像不良が顕著に発生した。

【0108】

【表14】

【符号の説明】

【0109】

1 導電性ローラ

1a 軸芯体

1b 弾性層

1c 保護層

2 感光体ドラム

3 ホッパー

4 トナー

5 攪拌翼

6 トナー供給・剥ぎ取り部材

7 現像バイアス電源

8 トナー規制部材

9 帯電部材

10a〜10d 現像装置(各色用)

21 レーザー光

22 給紙ローラ

23 搬送ベルト

24 記録媒体

25 バイアス電源

26 転写ローラ

27 駆動ローラ

28 従動ローラ

【技術分野】

【0001】

本発明は、電子写真装置に用いられる導電性ローラに関する。

【背景技術】

【0002】

電子写真装置において、接触現像に用いられる現像ローラ、および、接触帯電方式に用いられる帯電ローラは、感光ドラムとのニップを確保するために弾性層が設けられてなる構成が一般的である。また、これらの現像ローラや帯電ローラの表面への汚れの付着を抑制し、耐久性の向上を図るために、表面層を設けることも一般的に行われている。特許文献1には、導電性ローラの表面近傍の耐久性を向上させるため、金属や金属酸化物に代表される無機化合物の薄膜(以下、セラミックス層という)を被覆した導電性ローラが提案されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2009―037135号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかし本発明者らの検討によれば、上記のようなセラミックス層を被覆した導電性ローラを、特に現像ローラとして用いた場合、以下のような問題が発生する場合があった。

【0005】

すなわち、硬くて柔軟性の無い被覆膜はトナーと接触する面積が小さいので、摩擦電荷の付与速度を高めるために、トナーが表面に接触する回数を増やすことが必要とされる。しかしながら、電子写真装置の小型化および高速化に伴い、現像ローラとトナー規制部材との間でトナーを摩擦帯電する領域が小さくなることで、トナーの帯電が不十分となる場合があった。また、現像ローラとトナー規制部材との間をトナーが通過する時間が短くなることで、トナーの帯電性が不十分となる場合があった。

【0006】

このような場合には、例えばベタの画像を出力する場合に、画像先端部の現像ローラ1周目に相当する領域と2周目以降に相当する領域とで画像の濃度が異なってしまうという弊害が発生することがある。すなわち、先端部分の現像ローラ1周目に相当する領域の濃度に対して、2周目以降に相当する領域の濃度が相対的に濃くなってしまうという弊害が発生する場合がある。

【0007】

本発明はこのような技術背景に鑑みてなされたものであり、摩擦帯電性に優れ、小型化かつ高速化した電子写真装置に使用しても良好な画像を出力可能な電子写真用の導電性ローラを提供することである。

【課題を解決するための手段】

【0008】

本発明によれば、軸芯体、導電性の弾性層および保護層を有し、該保護層が下記式(1)及び式(2)で表わされる化学結合を有する酸化ゲルマニウム膜を含む導電性ローラが提供される。

【0009】

【化1】

【発明の効果】

【0010】

本発明によれば、トナーを帯電する速度が速く、かつ耐久性に優れ、電子写真装置に組み込んで使用した場合に、良好な画像を長期間にわたって出力可能な導電性ローラを提供することが可能となる。

【図面の簡単な説明】

【0011】

【図1】本発明に係る導電性ローラの側面図及び断面図である。

【図2】本発明に係る導電性ローラを備えた現像装置の概略図である。

【図3】本発明に係る導電性ローラを備えた電子写真装置の概略図である。

【図4】本発明に係る導電性ローラの製造に使用されるCVD装置の概略図である。

【図5】本発明に係る導電性ローラの電気抵抗値の測定方法を示す概略図である。

【発明を実施するための形態】

【0012】

以下、本発明の導電性ローラを説明する。

【0013】

<導電性ローラ>

本発明の導電性ローラの構成例として、図1に現像ローラの断面概略図を示す。この現像ローラは、軸芯体1aの外周上に、弾性層1bを有しており、弾性層1bの外周上に保護層1cを有している。なお、本発明において弾性層は、導電性ローラが感光体ドラムまたは現像剤規制部材との圧接時に、互いに適度な面積を持って接触するように、導電性ローラに弾性を持たせるための層であり、この目的を逸脱しない限り、単層または複数層とすることができる。

【0014】

従来のセラミックス層を保護層として被覆した現像ローラを使用した場合、セラミックス層の弾性率が高いため、保護層が撓みにくく、現像ローラと現像剤規制部材との間でトナーが摩擦帯電される場合に、現像ローラとトナーとの接触面積が小さくなる傾向にある。その場合、現像ローラと現像剤規制部材との間(以下、トナー帯電領域と称す)をトナーが通過する時間内に、現像ローラがトナー表面全体に接触することが出来ず、トナーの表面には現像ローラと接触せずにトナー帯電領域を通過する領域が存在する。トナーの表面全体が万遍なく現像ローラと接触して帯電したトナーに比較して、トナー表面に帯電した部分と帯電していない部分とが存在するトナーは、トナー1個全体としての帯電量が小さくなる。

【0015】

ところで実際に画像を描画する場合、トナーは感光体ドラムとの当接部分で現像され、消費される。特にベタの画像を一面に描画する様な場合には、現像ローラ上のトナーの殆どが消費されてしまい、次に現像領域に供給されるトナーはトナー容器から来た、あまり帯電されていないトナーに入れ換わる。一方、例えば画像出力前に回転している状態の様に現像ローラからドラムへのトナーの消費が無い状態で現像ローラが複数回回転を続けている状態では、現像ローラ表面のトナーは現像領域を複数回通過して、何回も帯電を受ける。トナーの帯電履歴を比較すると、画像を出力せずに現像ローラが回転している状態のトナーはトナー帯電領域を何度も通過し、複数回の帯電を受け、トナー表面の全域が帯電して帯電量が飽和している。一方でベタ画像を描画中の現像ローラ回転2周目以降の現像ローラ表面のトナーは、トナー帯電領域を1回しか通過していないので、トナーの一部分の表面しか帯電しておらず、全体が帯電して電荷が飽和したトナーに比較してトナー全体としての帯電量が小さい。ベタ画像を1枚出力する場合、画像の先端部分の現像ローラ1周目の領域は、上記飽和したトナーが現像される。一方現像ローラ2周目以降の領域は表面の一部分しか帯電していない、トリボが飽和していないトナーが現像される領域となる。よってベタ画像を1枚出力する場合の先端部分現像ローラ1周分の領域とその他の領域とでは現像されるトナーのトリボが異なり、先端部分のトナーの方が、トリボの絶対値が大きい。よって電荷が飽和したトナーが現像される画像領域と、電荷が飽和していないトナーが現像される画像領域とでは画像の濃度が異なってしまう。ベタ画像を1枚出力する場合、画像先端部(電子写真装置から1番先に出てくる部分)の現像ローラ1周目に相当する部分の濃度に呈して、現像ローラ2周目以降のその他の画像領域の濃度が濃くなってしまう。画像領域全体を見ると、現像ローラ2周目以降の領域の濃度に比較して、現像ローラ1周目に相当する部分の濃度が相対的に薄く見えてしまう。この画像不良を、以後「先端濃度薄」と呼称する。先端濃度薄を改善しつつ耐久性のある現像ローラを得るためには、高いトリボ付与速度を有し、かつ柔軟性と機械的強度のある保護層を設ける必要がある。

【0016】

そこで本発明者らは、高いトリボ付与速度を有し、かつ柔軟性と機械的強度を有する保護層を鋭意検討し、保護層に、以下の式(1)および式(2)で表わされる化学結合を有する酸化ゲルマニウム膜を含有させることにより、前記課題を解決できることを見出したものである。

【0017】

【化2】

【0018】

〔保護層〕

本発明に係る酸化ゲルマニウム膜は、当該酸化ゲルマニウム膜を構成している少なくとも一部のゲルマニウム原子に対して酸素原子を介して炭素原子が結合している。このような構造とすることで、酸化ゲルマニウム膜に対して高い柔軟性と弾性層への高い密着性とを付与できる。

【0019】

その結果、かかる保護層を備えた現像ローラは、優れたトリボ付与性能と高い耐久性を兼ね備えたものとなる。また、酸化ゲルマニウムの性能として、Al、Ti、Si系の酸化物膜に比較してGe系の酸化物膜は、電子やホールの移動速度が大きいので、摩擦帯電で電荷が移動した後のローラ表面への電荷の再補充が速く、トリボ付与速度の増加が可能である。

【0020】

本発明の式(2)におけるCは、炭素数が1以上4以下のアルキル基を構成する炭素原子であることが好ましい。酸化ゲルマニウム膜を構成するゲルマニウム原子の少なくとも一部に、アルキル基由来の炭素原子を、酸素原子を介して結合させてなることで、当該酸化ゲルマニウム膜に良好な導電性を付与し得る。以降、酸化ゲルマニウム膜を構成するゲルマニウム原子の少なくとも一部に、アルキル基由来の炭素原子が酸素原子を介して結合してなる酸化ゲルマニウム膜を、「アルコキシル基含有酸化ゲルマニウム膜」と称する。

【0021】

本発明において、ゲルマニウム原子に酸素原子を介して結合させるアルキル基の炭素原子数は、1〜4個とすることが好ましい。立体障害による保護層内でのアルキル基の分布の不均一化を抑制することができるからである。

【0022】

また、1つのGe原子に対して式(1)の構造と式(2)の構造のどちらか一方が含まれていても良いし、式(1)と式(2)の構造が両方含まれていても良い。ここで、式(1)の構造が1つの場合には、下記式(4)の構造を示す。式(1)の構造が2つの場合には、下記式(5)の構造を示す。式(1)の構造が3つの場合には、下記式(6)の構造を示す。式(1)の構造が4つの場合には、下記式(7)の構造を示す。

【0023】

【化3】

【0024】

【化4】

【0025】

【化5】

【0026】

【化6】

【0027】

前記式(1)および式(2)で表わされる組成を含む膜において、ゲルマニウム原子と結合している酸素原子と、酸素原子と結合している炭素原子との存在比O/Cが、2以上8以下であることが好ましい。原子比O/Cがこの範囲であれば、膜の機械的強度が良好となり、摩擦による削れを低減できる。また、原子比O/Cがこの範囲であれば、膜のトナーへのトリボ付与能力を充分に確保可能となる。

【0028】

また、前記酸化ゲルマニウム膜が、下記式(3)で表わされるアルコキシルゲルマニウムの加水分解縮合物を含むことが好ましい。

【0029】

【化7】

【0030】

式(3)中、Rは炭素数1以上4以下の直鎖状または分岐鎖状のアルキル基を示す。

【0031】

本発明に係る酸化ゲルマニウム膜は、公知の製造方法で成膜することができる。具体例としては真空蒸着、スパッタリング、イオンプレーティングの物理的気相成長(PVD)法、プラズマCVD、熱CVD、レーザーCVDの如き化学的気相成長(CVD)法、ゾルゲル法等が挙げられる。

【0032】

プラズマCVD法により酸化ゲルマニウム膜を製造する場合、例えば図4に示した装置で成膜することができる。図4は、真空チャンバ41、平行に置かれた平板電極42、原料ガスボンベ及び原料液体タンク43、原料供給手段44、チャンバ内のガス排気手段45、高周波を供給する高周波供給電源46及び弾性ローラ48を回転するモータ47により構成されている装置である。

【0033】

図4の装置を用いて、以下の手順でアルコキシル基含有酸化ゲルマニウム膜を製造することができる。

手順(1):2枚の平板電極42の間に、軸芯体上に弾性層が形成された弾性ローラ48を設置し、モータ47を駆動させて周方向に回転させる。この回転は、アルコキシル基含有酸化ゲルマニウム膜を弾性層上に均一に形成するために行われるものである。

手順(2):排気手段により、真空チャンバ41内の圧力を1Pa以下にする。

手順(3):真空チャンバ内に原料ガスを導入し、平板電極42に高周波供給電源46により高周波電力を供給し、プラズマを発生させ、成膜を行う。

手順(4):所定時間経過した後、原料ガス及び高周波電力供給を停止し、真空チャンバ内に空気又は窒素を導入(リーク)して真空チャンバ内の圧力を大気圧まで上昇させた後、弾性ローラ48を取り出す。

【0034】

以上のような手順によりアルコキシル基含有酸化ゲルマニウム膜を有する導電性ローラを製造することが可能である。なお、プラズマCVD処理される弾性ローラ48は、均一なプラズマ雰囲気下に置けることが可能であれば、多数本を同時に処理してもよい。

【0035】

ここで、原料ガスとして、通常、ガス状の或いはガス状化したゲルマニウムテトラアルコキシドが使用される。原料ガスは必要により、アルゴンやヘリウム等の不活性ガス、酸化性ガス等と共に真空チャンバ内に導入される。

【0036】

また、ゾルゲル法によるアルコキシル基含有酸化ゲルマニウム膜を製造する場合、例えば、以下の方法で製造することができる。すなわち、アルコールと水の混合溶媒に加水分解性のある例えばテトライソプロポキシゲルマニウムの様なゲルマニウムテトラアルコキシドを添加する。アルコールと水の混合比率はゲルマニウムテトラアルコキシドが溶解する範囲内で自由に設定することができる。また、アルコールとしては、メタノール、エタノール、イソプロピルアルコール、tert-ブチルアルコール等、水に溶解するアルコールであれば、任意に使用することができる。その後、必要に応じて、粘度調整や塗布性向上のため、メチルエチルケトンや酢酸エチル等の溶剤で希釈した後に、弾性層を設けたローラの周面上に塗布し、加熱することによりアルコキシル基含有酸化ゲルマニウム膜を形成することができる。なお、加熱する際、加水分解が進行しすぎると膜中にアルコキシル基が残らない恐れがあるので、低温で反応させるのが好ましい。

【0037】

本発明において、式(1)および式(2)で表わされる組成を含む化合物の膜は、ゲルマニウム原子と結合している酸素原子と、酸素原子と結合する炭素原子との存在比がO/C=2〜8であることが好ましい。すなわち、膜中のGe−O結合とO−C結合とのモル比が2≦(Ge−O結合のモル分率)/(O−C結合のモル分率)≦8である。O/Cが2以上であれば、アルコキシル基含有酸化ゲルマニウム膜の機械的強度はほぼ良好であり、現像ローラの保護層として用いた場合に繰り返しの摩擦による削れを低減できる。また、O/Cが8以下であればアルコキシル基含有酸化ゲルマニウム膜の弾性率の増加を抑制でき、現像ローラの保護層として用いた場合にトナーとの接触面積を十分に確保可能である。トナーと現像ローラとの接触面積が小さくなると、トナーへトリボを付与する速度が小さくなり、画像濃度のムラを引き起こすことがある。

【0038】

なお、走査型X線光電子分光分析装置:PHI5000VersaProbe(商品名、アルバック・ファイ株式会社)を用いて、炭素原子と酸素原子が結合しているそれぞれの酸素原子とゲルマニウム原子の量を測定することによって、O/Cの値を求めることができる。

【0039】

式(1)および式(2)で表わされる組成を含む化合物の膜の膜厚は好ましくは5nm以上5μm以下、より好ましくは10nm 以上3μm以下、さらに好ましくは10nm以上1μm以下である。膜厚が5nm以上であれば摩耗により膜が消失してしまうおそれがない。また、膜厚が5μm以下であれば、膜が硬くなり過ぎることもなく、トナーとの接触面積を十分に確保可能である。

【0040】

〔軸芯体〕

本発明において、軸芯体は、導電性部材の電極および支持する部材として機能するものであれば特に制限なく使用できる。例えば、アルミニウム、銅、ステンレス鋼、鉄の如き金属または合金、導電性合成樹脂の如き導電性の材質で構成される。

【0041】

〔弾性層〕

本発明において、弾性層を構成する材料としては公知の材料を用いることができ、例えば、以下のものが挙げられる。エチレン−プロピレン−ジエン共重合ゴム(EPDM)、アクリルニトリル−ブタジエンゴム(NBR)、クロロプレンゴム(CR)、天然ゴム(NR)、イソプレンゴム(IR)、スチレン−ブタジエンゴム(SBR)、フッ素ゴム、シリコーンゴム、エピクロロヒドリンゴム、ブタジエンゴム(BR)、NBRの水素化物、多硫化ゴム、ウレタンゴム等。なお、これらのゴムは単独であるいは数種類を混ぜた混合物として用いることができる。

【0042】

弾性層には、導電剤としてカーボンブラックを配合することができ、カーボンブラックとして、特に制限することなく使用することができる。例えば導電性の高いアセチレンブラックや、ファーネスブラックとしてSAF、ISAF、HAF、MAF、FEF、GPF、SRF等が挙げられる。なお弾性層100質量%中に占めるカーボンブラックの添加量は、1質量%以上80質量%以下とすることが好ましく、2質量%以上70質量%以下であることがより好ましい。

【0043】

弾性層には、必要に応じて他の導電剤をカーボンブラックと併せて使用することができる。例えば、グラファイト、アルミニウム、銅、錫、ステンレス鋼などの各種導電性金属又は合金、酸化錫、酸化亜鉛、酸化インジウム、酸化チタン、酸化錫−酸化アンチモン固溶体などを各種導電化処理した金属酸化物が挙げられる。なお、弾性層100質量%中に占める導電剤の添加量は、2質量%以上20質量%以下とすることが好ましく、5質量%以上18質量%以下であることがより好ましい。

【0044】

その他の各種添加剤として公知のものを使用することができる。例えば親水性シリカ、疎水性シリカ、石英、炭酸カルシウム、酸化アルミニウム、酸化亜鉛、酸化チタン等の補強剤、伝熱向上剤等を必要に応じて添加してもよい。

【0045】

軸芯体上に弾性層を設ける方法として、公知の方法を用いることができる。例えば、軸芯体と弾性層用の材料を同時に押出して成型する方法や、円筒状のパイプとパイプ両端に配設された軸芯体を保持するための駒を配設した金型内に液状の弾性層用の材料を注入し加熱硬化する方法等が挙げられる。

【0046】

本発明の導電性ローラには、弾性層と保護層の間に、第二の弾性層を設けてもよい。第一の弾性層として、10μm〜10mmの厚さのゴム層を設ける際は、前記の弾性層で使用することができる材料を用いて、公知の製造方法で設けることができる。また、第二の弾性層として、3μm〜3mmの樹脂層を設ける場合は、材料として例えば以下の公知の樹脂を用いることができる。フッ素樹脂,ポリアミド樹脂,アクリルウレタン樹脂,フェノール樹脂,メラミン樹脂,シリコーン樹脂,ウレタン樹脂,ポリエステル樹脂,ポリビニルアセタール樹脂,エポキシ樹脂,ポリエーテル樹脂,アミノ樹脂,アクリル樹脂,尿素樹脂等及びこれらの混合物。

【0047】

第二の弾性層として樹脂層を設ける際に、樹脂にカーボンブラックを添加したものを用いることができる。例えば、EC300JやEC600JD(ライオン社製)の様な高い導電性をもつカーボンブラックや、中程度の導電性をもつゴム用カーボンブラック或いは塗料用のカーボンブラックが挙げられる。分散性と導電性の制御の観点から塗料用カーボンブラックが好ましい。樹脂層中で樹脂100質量部に対するカーボンブラックの添加量は、3質量部以上30質量部以下とすることが好ましい。

【0048】

これらの樹脂層には、導電性ローラ表面に凹凸を設けるための粗し粒子を添加することができる。粗し粒子としては特に制限されるものではないが、アクリル樹脂粒子、シリコーン樹脂粒子、ウレタン樹脂粒子、フェノール樹脂粒子等の樹脂粒子が好ましい。

【0049】

樹脂層を設ける方法として、樹脂、カーボンブラック及び溶剤を混合して調製した塗工液を弾性層に塗工する方法が挙げられる。塗工液に用いる溶剤としては、樹脂層として用いる樹脂が溶解するという条件内で適宜使用することができる。例えば、メチルエチルケトン、メチルイソブチルケトンに代表されるケトン類、ヘキサン、トルエン等の炭化水素類、メタノール、イソプロパノール等のアルコール類、エステル類、水等が挙げられる。特に好ましい溶剤は樹脂の溶解性及び沸点の観点からメチルエチルケトン、又はメチルイソブチルケトンである。

【0050】

導電性ローラの電気抵抗値は気温23℃相対湿度50%のN/N環境中では2×104Ω以上6×107Ω以下であることが好ましい。N/N環境中の電気抵抗値が6×107Ω以下であれば、導電性ローラ内部での電圧降下が抑制され、トナーを所望の値に均一に帯電する事が可能となるので好ましい。またN/N環境中の電気抵抗値が2×104Ω以上であれば、感光体が削れて下地の金属が剥き出しになったとしても印加電流がリークせず、画像上に濃度ムラが現れることがないので好ましい。

【0051】

<電子写真装置>

本発明の導電性ローラを用いることができる電子写真装置の一例を図3に示す。この模式図に示すカラー電子写真装置は、イエローY、マゼンダM、シアンC及びブラックBKの色トナー毎に設けられた現像装置(各色用)(10a〜10d)をタンデム形式で有している。現像装置は、仕様は各色トナー特性に応じて少し差異があるものの、基本的構成において同じである。現像装置には、矢印方向に回転する感光体ドラム2が設けられている。その周囲には、感光体ドラム2を一様に帯電するための帯電ローラ9、一様に帯電した感光体ドラム2にレーザー光21を照射して静電潜像を形成する露光手段、静電潜像を形成した感光体ドラム2にトナーを供給し静電潜像を現像するホッパー3が設けられている。更に、感光体ドラム2上のトナー像を、給紙ローラ22により供給され搬送ベルト23によって搬送される紙のような記録媒体(転写材)24の裏面からバイアス電源25を印加して記録媒体24上に転写する転写ローラ26を有する転写部材が設けられている。搬送ベルト23は、駆動ローラ27、従動ローラ28及びテンションローラ29に懸架され、各画像形成部で形成されたトナー像を記録媒体24上に順次重畳して転写するように、画像形成部と同期して移動して記録媒体24を搬送するよう制御されている。なお、記録媒体24は、搬送ベルト23にさしかかる直前に設けられた吸着ローラ30の働きにより、搬送ベルト23に静電的に吸着されて、搬送されるようになっている。

【0052】

電子写真装置においては、感光体ドラム2と現像ローラ1は接触して配置されており、それらは感光体ドラム2と現像ローラ1の接触箇所において同方向に回転している。更に、電子写真装置には、記録媒体24上に重畳転写したトナー像を加熱などにより定着する定着装置31と、画像形成された記録媒体を装置外に排紙する搬送装置(図示せず)とが設けられている。なお、記録媒体24は剥離装置32の働きにより搬送ベルト23から剥がされて定着装置31に送られるようになっている。一方、現像装置には感光体2上に転写されずに残存する転写残トナーを除去するクリーニングブレード33を有するクリーニング部材と、感光体から掻き取られたトナーを収納する廃トナー容器34とが設けられている。クリーニングされた感光体ドラム2は画像形成可能となって待機するようになっている。

【0053】

図2の現像装置において、公知のプロセスにより形成された静電潜像を担持する静電潜像担持体としての感光体ドラム2は、矢印B方向に回転される。トナー容器であるホッパー3中には非磁性一成分トナー4を撹拌するための撹拌翼5が設けられている。現像ローラ1にトナー4を供給し、かつ現像後の現像ローラ1の表面に存在するトナー4を剥ぎ取るためのトナー供給部材6が現像ローラ1に当接している。トナー供給部材である供給ローラが現像ローラ1(矢印A方向)と同じ方向(矢印C方向)に回転することにより、トナー供給・剥ぎ取りローラの表面は現像ローラ1の表面とカウンター方向に移動することになる。これにより、ホッパー3から供給された非磁性トナーを有する一成分非磁性トナーが現像ローラ1に供給される。現像ローラ1には、これに担持された非磁性トナーを有する一成分非磁性トナー4を移動させるために、現像バイアス電源7により現像バイアス電圧が印加される。トナー供給・剥ぎ取り部材6としては、樹脂、ゴム、スポンジ等の弾性ローラ部材が好ましい。感光体ドラム2に現像移行されなかったトナーをトナー供給・剥ぎ取り部材6により、一旦現像ローラ表面から剥ぎ取ることにより、現像ローラ上における不動のトナーの発生を阻止し、トナーの帯電を均一化する。

【0054】

図2の現像装置では、現像ローラ1上の非磁性一成分トナー4の層厚を規制する部材として、ウレタンゴム、シリコーンゴム等のゴム弾性を有する材料、あるいはリン青銅、ステンレス銅などの金属弾性を有する材料のトナー規制部材8を使用している。トナー規制部材8を現像ローラ1の回転方向と逆の姿勢で該現像ローラ1に圧接させることにより、現像ローラ1上に更に薄いトナー層を形成することができる。

【実施例】

【0055】

以下に実施例によって本発明をさらに詳細に説明する。先ず、保護層を設ける前のローラ形状の弾性層を有するローラを弾性層ローラの製造例1〜7を説明する。

【0056】

[製造例1;弾性層ローラ1]

シリコーンゴム用プライマー:XP81−405(A)(商品名、モメンティブ・パフォーマンスマテリアルズ・ジャパン合同会社)とXP81−405(B)とを等量混合撹拌し、SUS304製の直径6mm、長さ278mmの軸芯体に塗布した。風乾30分後、温度150℃で、30分間焼付けした。一方、以下の表に示す材料を十分に混練したゴム混合物を調製した。金型内に前記軸芯体を配置し、軸芯体上に4mm厚のゴム混合物を設け、170℃で、15分加熱した。得られたゴム層の表面を研磨し、直径12mmの弾性層ローラ1を製造した。

【0057】

【表1】

【0058】

[製造例2;弾性層ローラ2]

金型として内径12mmの円筒状の鉄合金製のパイプを用いた。金型内に、製造例1と同様にシリコーンゴム用プライマーを塗布した軸芯体と軸芯体の両端において軸芯体を固定するための鉄合金製の駒とを組み込んだ。一方、以下の表に示す材料を十分に混練した液状混合物を調製した。次いでこの液状混合物を、前記一方の駒から金型内に注入し、150℃で、20分加熱した。冷却後、金型から脱型し、オーブン中で温度200℃で5時間加熱し、軸芯体の周りに厚さ3.0mmの弾性層を有する弾性層ローラ2を得た。

【0059】

【表2】

【0060】

[製造例3;弾性層ローラ3]

軸芯体として、製造例1と同様の軸芯体を用いた。軸芯体にプライマ―:メタロックU−20(商品名、東洋科学研究所社)を塗布し、温度80℃で30分間乾燥後、温度120℃で、60分間さらに過熱した。また、以下の表に示す材料を十分に混練した混合物を調製した。クロスヘッド押出機に軸芯体と混合物を供給して、軸芯体上にゴム混合物の層を設け、140℃で60分加熱し、その後研磨して、弾性層ローラ3を製造した。

【0061】

【表3】

【0062】

[製造例4;弾性層ローラ4]

軸芯体として、製造例3と同様にプライマーを塗布した軸芯体を用いた。また、以下の表に示す材料を十分に混練した混合物を調製した。クロスヘッド押出機に軸芯体と混合物を供給して、軸芯体上にゴム混合物の層を設け、150℃で、50分加熱し、弾性層ローラ4を製造した。

【0063】

【表4】

【0064】

[製造例5;弾性層ローラ5]

機能性複層膜の外部層の材料として、以下の表に示す材料をV型ブレンダーで3分間混合した。更に加圧式ニーダーを用いて190℃で10分間溶融混練した。冷却後、粉砕機で粉砕し、単軸押出し機でペレット化した。次いで、クロスヘッド押出機に製造例1と同様の材質と形状の軸芯体とペレットを供給して、軸芯体上にゴム混合物の層を設け、150℃で、50分加熱し、弾性層ローラ5を製造した。

【0065】

【表5】

【0066】

[製造例6;弾性層ローラ6]

製造例1で得られた弾性層ローラ1の周面上に以下のようにして第二の弾性層(樹脂層)を設けた。

【0067】

先ず以下の表に示す材料を秤量し、メチルエチルケトン(MEK)を加え、十分にかきまぜた混合物をオーバーフロー型循環式塗布装置に入れた。この塗布装置内に弾性層ローラ1を浸漬し、引き上げた後に、風乾30分を行い、その後、150℃で、5時間加熱し第二の弾性層(樹脂層)を設けることによって、弾性層ローラ6を製造した。

【0068】

【表6】

【0069】

[製造例7;弾性層ローラ7]

製造例3で得られた弾性層ローラ3の周面上に以下のようにして第二の弾性層(樹脂層)を設けた。先ず以下の表に示す材料を秤量し、メチルイソブチルケトン(MIBK)を加え、十分にかきまぜた混合物をオーバーフロー型循環式塗布装置に入れた。この塗布装置に弾性層ローラ3を浸漬し、引き上げた後に、80℃で1時間加熱後、更に160℃で1時間加熱して第二の弾性層(樹脂層)を設けることによって、弾性層ローラ7を製造した。

【0070】

【表7】

【0071】

[実施例1]

弾性層ローラ1を図4に示すCVD装置にセットし、真空チャンバー内を真空ポンプで1Paになるまで減圧した。セットした弾性層ローラを20rpmで回転させながら、原料ガスとして、減圧および加熱することによりガス化したテトラn―プロポキシゲルマニウムを真空チャンバー内に4sccmの流量で導入した。原料ガスを導入しながら、高周波電源より、周波数13.56MHz、0.6W/cm2の電力を平板電極に供給し、電極間にプラズマを発生させた。この状態を100秒間維持させることにより、弾性層ローラの周面上に保護層を形成し、実施例1の導電性ローラ1を得た。

【0072】

<1.元素比の評価>

導電性ローラ1について、飛行時間型二次イオン質量分析装置(TOF―SIMS):TRIFT IV(商品名、アルバックファイ・株式会社)にて保護層表面の化合物組成を求めた。

【0073】

導電性ローラ1について、走査型X線光電子分光分析装置:PHI5000VersaProbe(商品名、アルバック・ファイ株式会社)を用いて、保護層表面の元素比(O/C)を測定した。すなわち、ゲルマニウムと酸素の結合に対応するピークの強度と、酸素と炭素の結合に対応するピークとのアトミック%の比を求め、元素比(O/C)とした。

【0074】

<2.ユニバーサル硬度>

ユニバーサル硬度(HU)は、圧子に連続的に荷重をかけ、荷重下での押し込み深さを直読することにより連続的硬さが求められる微小硬さ測定装置フィシャースコープH100SMC(フィッシャーインスツルメンツ社製)を用いて測定した。圧子としては対面角136°のビッカース四角錐ダイヤモンド圧子を使用した。更に具体的には、圧子押し込み深さを3μmに設定し、押し込み深さが3μmに達するまで段階的に荷重をかけ、測定した。導電性ローラのユニバーサル硬度(HU)は、定めた最終押し込み深さ(3μm)に圧子が到達したときの荷重の値から求めた。

【0075】

<3.導電性ローラの電気抵抗値>

導電性ローラの電気抵抗値は以下のように測定した。

即ち、図5に示す様に、画像形成装置に用いた場合の使用状態と同様の応力で、感光体と同じ曲率の円柱形金属49に当接させて通電したときの電気抵抗値を測定する。図5(a)において50aと50bは重りに固定された軸受けであり、導電性ローラ51の導電性支持体1aの両端に鉛直下方向に押す応力を印加する。導電性ローラ51の鉛直下方向には、導電性ローラ51と平行に円柱形金属49が位置している。そして、図示しない駆動装置により円柱形金属49を回転させながら、図5(b)の様に導電性ローラ51を軸受け50aと50bとへ押し当てる。使用状態の感光体ドラムと同様の回転速度で円柱形金属を回転させ、導電性ローラを従動回転させながら電源52から直流電圧−200Vを印加し、円柱形金属から流れ出てくる電流を電流計Aで測定する。このときの印加電圧と測定された電流とから計算して導電性ローラの電気抵抗値を算出する。本実施例においては、軸の両端にそれぞれ5Nの力を加えて、直径30mmの金属円柱に当接させ、該金属円柱の周速150mm/sで回転させた。

【0076】

<4.保護層の膜厚>

保護層の膜厚は透過型電子顕微鏡(TEM)を用いて測定した。

白金をデポジットした導電性ローラ表面からミクロトームにより薄片を切り出し、TEM(Hー7500型 日立製作所製)を用いて観察した。膜厚が50nm未満のサンプルは観察倍率40万倍、50nm以上200nm未満のサンプルは10万倍、200nm以上1μm未満のサンプルは3万倍、1μm以上5μm未満のサンプルは1万倍、5μm以上のサンプルは3000倍で観察した。

【0077】

<5.画像の出力>

導電性ローラ1を現像ローラとしてカラーレーザープリンタ:LBP7700C改造機(商品名、キヤノン社)用カートリッジに装着した。同レーザープリンタを用いて、まず最初に気温23℃相対湿度50%の環境(N/N環境)にて、シアン色についてそれぞれ1枚ベタ画像を出力し、以下に述べる先端濃度薄の評価を行った。次に印字率1%で2万枚の連続出力を行い、その後でハーフトーン画像を各色1枚出力した。次にハーフトーン画像出力後の現像ローラ表面を目視で観察し、現像ローラ表面の保護層の剥がれとハーフトーン画像を比較し、以下に述べる剥がれ評価を行った。なお、画像出力に用いたレーザープリンタの規制ブレードはSUS304ステンレススチール製、厚さ10μmであり、電圧を印加せずに画像出力を行った。

【0078】

<6.先端濃度薄の評価>

画像の先端濃度薄評価は、導電性ローラを前記カートリッジに装着した後、N/N環境にてベタ画像を出力し、画像上部の現像ローラ1周目に相当する部分とその他の部分の濃度を測定し、その差をとることにより濃度差の数値を求め評価値とした。具体的には前記画像の出力による方法で出力した現像ローラ1周目に相当する部分の濃度を5点測定し、次に2周目以降の領域の画像濃度を5点平均で測定し、その差を求めた。画像濃度は、分光濃度計:X-Rite504(商品名、エス・ディ・ジー社)を用いて測定した。画像濃度差が小さいほど濃度のムラが小さく良好な現像特性を示す。

【0079】

先端濃度薄の評価において、現像ローラ1周目に相当する画像領域では、トナーがトナー帯電領域を何度も通過し、複数回の帯電を受けている。一方でベタ画像を描画中の現像ローラ回転2周目以降の現像ローラ表面のトナーは、トナー帯電領域を1回しか通過していない。よってトナーを帯電する速度が大きい程、画像上部の現像ローラ1周目に相当する部分とその他の部分の濃度との差が小さくなる。本発明の導電性ローラはトナーを帯電する速度が大きいので、画像濃度差が小さく良好な現像特性を示す。

【0080】

<7.耐久剥がれ評価>

上記画像出力によって得られた2万枚連続出力後のハーフトーン画像と、現像ローラ保護層の剥がれ具合を比較し、以下の基準でランクを付けた。

◎ :現像ローラ上の保護層には剥がれがなく、ハーフトーン画像上にも画像不良が無い。

○ :現像ローラ上の保護層は若干剥がれているが、画像上は画像不良が無い。

△ :現像ローラ上の保護層の剥がれが画像上に若干現れている。

× :現像ローラ上の保護層剥がれが画像上にハッキリと現れている。

【0081】

[実施例2〜23]

実施例1において、保護層の原料であるテトラn―プロポキシゲルマニウムの流量と、高周波プラズマの出力と照射時間とを表8に示す条件に変えた以外は実施例1と同様にして、導電性ローラ2〜23を作製しそれぞれを評価した。結果を表8に示す。

【0082】

[実施例24〜41]

実施例1において、保護層の原料と製造条件を表9に示す条件に変えた以外は実施例1と同様にして、導電性ローラ24〜41を作製し評価した。結果を表9に示す。

【0083】

[実施例42〜48]

実施例1において、弾性層ローラの種類と保護層の製造条件を表10に示す条件に変えた以外は実施例1と同様にして、導電性ローラ42〜48を作製し評価した。結果を表10に示す。

【0084】

[実施例49]

実施例1において、画像出力に用いたレーザープリンタの規制ブレードに現像ローラと同等の電圧を印加した以外は実施例1と同様にして、導電性ローラ49を作製し評価した。結果を表10に示す。

【0085】

[実施例50]

実施例1において、画像出力に用いたレーザープリンタの規制ブレードを導電性のウレタンゴムブレードとした以外は実施例1と同様にして、導電性ローラ50を作製し評価した。結果を表10に示す。

【0086】

[実施例51]

実施例1において、画像出力に用いたレーザープリンタの規制ブレードをポリアミドでコートしたブレードとした以外は実施例1と同様にして、導電性ローラ51を作製し評価した。結果を表10に示す。

【0087】

実施例49から51の結果から、本発明の導電性ローラは規制ブレードの材質や印加電圧を変えても良好な画像出力を得る事が示された。

【0088】

【表8】

【0089】

【表9】

【0090】

【表10】

【0091】

[実施例52]

実施例1において、保護層を作製する原料を実施例1と同様の材料を使用し、保護層の製造方法を以下に述べるゾルゲル法に変えた以外は実施例1と同様にして、導電性ローラを52作製し評価した。結果を表11に示す。

【0092】

<ゾルゲル法を用いた保護層の作製>

テトラn―プロポキシゲルマニウム100質量部に対し、イソプロピルアルコール20質量部、水500質量部を加え、150℃で、2時間、加熱混合した。冷却後、溶液を浸漬塗工装置に入れ、弾性層ローラ1を浸漬し、引き上げ後に、風乾60分を行い、その後、150℃で、5時間加熱し、アルコキシル基としてn―プロポキシル基を有する酸化ゲルマニウム膜を有する導電性ローラを得た。

【0093】

[実施例53]

実施例52において、保護層を形成する原料として、テトラn―プロポキシゲルマニウムに代えて、テトラn―オクチルゲルマニウムを用いた以外は実施例1と同様にして、導電性ローラを作製し、評価を行った。結果を表11に示す。表から明らかなように、実施例53の導電性ローラは、アルキル基の長さが長いため、膜の耐久性が多少劣り、保護層の剥がれが画像上に若干現れていた。

【0094】

【表11】

【0095】

[実施例54]

実施例1において、軸芯体の直径を6.0mmとし、また、弾性層の厚みを1.25mmとした以外は実施例1と同様にして、直径8.5mmの導電性ローラ53を作製した。作製した導電性ローラを帯電ローラとしてカラーレーザープリンタ:LBP7700C改造機(商品名、キヤノン社)用カートリッジに装着して、以下の評価を行った。結果を表12に示す。

【0096】

<帯電ムラ評価>

導電性ローラを前記評価マシンに帯電ローラとして組み込んで初期のハーフトーン画像を出力した。画像の帯電ムラに相当する横白スジが無い画像を○、横白スジが現れる画像を×として評価した。

【0097】

<ピンホール評価>

感光体ドラムに直径0.3mmのピンホールをランダムに7個開け、その感光体ドラムを前記評価マシンに組み込み、ハーフトーン画像を出力した。画像上でピンホールは黒い点として現れるが、そのピンホールの黒い点の周りの滲みが見えないものを○、見えるものを×として評価した。

【0098】

【表12】

【0099】

[比較例1〜4]

実施例47、48、1および43において、保護層を設けなかった以外はそれぞれ、実施例47、48、1および43と同様にして、導電性ローラ101〜104を作製し、評価を行った。結果を表13に示す。

【0100】

表から明らかなように、比較例1、2の導電性ローラは、実施例47、48の導電性ローラと比較して、保護層を設けなかったことにより、第二の弾性層の剥がれが生じ、画像不良として現れた。このことより、本発明の保護層は、耐久性に優れたものであることが確認された。

【0101】

また、比較例3、4の導電性ローラは、実施例1、43の導電性ローラと比較して、先端濃度薄が顕著に画像不良として現れた。このことより、本発明の保護層は、トナーの帯電性に優れ、濃度ムラのない良好な画像を得ることができることが確認された。

【0102】

[比較例5]

実施例1において、保護層を形成する原料として、テトラn―プロポキシゲルマニウムに代えて、ゲルマンガスを用いた以外は実施例1と同様にして、導電性ローラ105を作製し、評価を行った。結果を表13に示す。 表から明らかなように、比較例5の導電性ローラは、アルコキシル基を有さない保護層であるため、柔軟性に欠け、トナーに対する電荷の付与性に劣り、先端濃度薄が顕著に画像不良として現れた。

【0103】

[比較例6]

実施例1において、保護層を形成する原料として、テトラn―プロポキシゲルマニウムに代えて、シランガスを用いた以外は実施例1と同様にして、導電性ローラ106を作製し、評価を行った。結果を表13に示す。表から明らかなように、比較例7の導電性ローラは、膜中にアルコキシル基を有さないため、トナーの帯電付与能力に劣り、先端濃度薄が顕著に画像不良として現れた。

【0104】

[比較例7]

実施例1において、保護層を形成する原料として、テトラn―プロポキシゲルマニウムに代えて、テトラエトキシシランを用いた以外は実施例1と同様にして、導電性ローラ107を作製し、評価を行った。結果を表13に示す。表から明らかなように、比較例7の導電性ローラは、膜中にアルコキシル基を有するが、ゲルマニウムを用いていないために、導電性に劣り、本発明の効果は発現しないことが確認された。

【0105】

[比較例8〜10]

実施例49〜51において、比較例3で作製した導電性ローラを用いた以外は実施例49〜51と同様にして、導電性ローラ108〜110を作製し、評価を行った。結果を表13に示す。

【0106】

【表13】

【0107】

[比較例11]

比較例3において、軸芯体の直径を6.0mmとし、また、弾性層の厚みを1.25mmとした以外は比較例3と同様にして、導電性ローラ111を作製した。この導電性ローラを帯電ローラとして実施例54と同様の評価を行った。結果を表14に示す。表から明らかなように、ピンホールリークに伴う画像不良が顕著に発生した。

【0108】

【表14】

【符号の説明】

【0109】

1 導電性ローラ

1a 軸芯体

1b 弾性層

1c 保護層

2 感光体ドラム

3 ホッパー

4 トナー

5 攪拌翼

6 トナー供給・剥ぎ取り部材

7 現像バイアス電源

8 トナー規制部材

9 帯電部材

10a〜10d 現像装置(各色用)

21 レーザー光

22 給紙ローラ

23 搬送ベルト

24 記録媒体

25 バイアス電源

26 転写ローラ

27 駆動ローラ

28 従動ローラ

【特許請求の範囲】

【請求項1】

軸芯体、導電性の弾性層および保護層を有している導電性ローラであって、該保護層は下記式(1)及び式(2)で表わされる化学結合を有する酸化ゲルマニウム膜を含むことを特徴とする導電性ローラ:

【化1】

【請求項2】

前記式(1)および式(2)で表わされる化学結合を有する酸化ゲルマニウム膜において、ゲルマニウム原子と結合している酸素原子と、酸素原子と結合している炭素原子との存在比O/Cが、2以上8以下である請求項1に記載の導電性ローラ。

【請求項3】

前記酸化ゲルマニウム膜が、下記式(3)で表わされるアルコキシルゲルマニウムの加水分解縮合物を含む請求項1または請求項2に記載の導電性ローラ:

【化2】

(式(3)中、Rは炭素数1以上4以下の直鎖状または分岐鎖状のアルキル基を示す)。

【請求項1】

軸芯体、導電性の弾性層および保護層を有している導電性ローラであって、該保護層は下記式(1)及び式(2)で表わされる化学結合を有する酸化ゲルマニウム膜を含むことを特徴とする導電性ローラ:

【化1】

【請求項2】

前記式(1)および式(2)で表わされる化学結合を有する酸化ゲルマニウム膜において、ゲルマニウム原子と結合している酸素原子と、酸素原子と結合している炭素原子との存在比O/Cが、2以上8以下である請求項1に記載の導電性ローラ。

【請求項3】

前記酸化ゲルマニウム膜が、下記式(3)で表わされるアルコキシルゲルマニウムの加水分解縮合物を含む請求項1または請求項2に記載の導電性ローラ:

【化2】

(式(3)中、Rは炭素数1以上4以下の直鎖状または分岐鎖状のアルキル基を示す)。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2013−7982(P2013−7982A)

【公開日】平成25年1月10日(2013.1.10)

【国際特許分類】

【出願番号】特願2011−142395(P2011−142395)

【出願日】平成23年6月27日(2011.6.27)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

【公開日】平成25年1月10日(2013.1.10)

【国際特許分類】

【出願日】平成23年6月27日(2011.6.27)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

[ Back to top ]