導電性ロール、プロセスカートリッジ及び画像形成装置

【課題】被接触物との接触面積を増加させると共に、環境による抵抗変動が抑制された導電性ロールを提供すること。

【解決手段】例えば、導電性支持体112と、導電性支持体上に設けられたイオン導電性発泡弾性層113と、イオン導電性発泡弾性層上に設けられた電子導電性発泡弾性層114と、を有し、温度22℃、湿度55RH%の環境下、印加電圧1000Vを印加して測定される弾性層の体積抵抗率が、前記イオン導電性発泡弾性層と電子導電性発泡弾性層とで等しい導電性ロールである。

【解決手段】例えば、導電性支持体112と、導電性支持体上に設けられたイオン導電性発泡弾性層113と、イオン導電性発泡弾性層上に設けられた電子導電性発泡弾性層114と、を有し、温度22℃、湿度55RH%の環境下、印加電圧1000Vを印加して測定される弾性層の体積抵抗率が、前記イオン導電性発泡弾性層と電子導電性発泡弾性層とで等しい導電性ロールである。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、導電性ロール、プロセスカートリッジ、及び画像形成装置に関する。

【背景技術】

【0002】

電子写真方式を用いた画像形成装置においては、先ず、無機又は有機材料からなる光導電性感光体からなる像保持体表面に帯電装置を用いて電荷を形成し、画像信号を変調したレーザ光等で静電濳像を形成した後、帯電したトナーで前記静電濳像を現像して可視化したトナー像が形成される。そして、該トナー像を、中間転写体を介するかあるいは直接、記録紙等の転写材に静電的に転写し、記録材に定着することにより所要の画像が得られる。

【0003】

例えば、特許文献1には、「複数の導電層を有し、電圧を印加又は電流を通電することにより、被帯電体に所定極性を付与する部材であり、かつ前記複数の導電層が、イオン導電剤を含有する厚さ1mm以下の導電性薄膜の表面に電子導電剤を含有する電子導電層を積層したものからなる導電性部材」が提案されている。

また、特許文献2には、「導電性支持体にイオン導電性弾性体層および電子導電性物質を分散させた表面層を順次積層させた帯電ロールであって、前記表面層が静電塗装により形成された塗膜であることを特徴とする帯電ロール」が提案されている。

また、特許文献3には、「イオン導電性の発泡ゴム弾性体からなる第1層と、第1層よりも外周に形成された電子導電性のゴム弾性体からなる第2層とを備え、第1層と第2層との積層体の状態で測定される印加電圧1000Vにおける該積層体の体積抵抗値が、6.0〜8.0LogΩの範囲内であり、第2層の表面抵抗値が第1層の体積抵抗値以下である導電性ゴムローラ」が提案されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2000−181192号公報

【特許文献2】特開2000−352857号公報

【特許文献3】特開2008−152202号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明の課題は、被接触物との接触面積を増加させると共に、環境による抵抗変動が抑制された導電性ロールを提供することである。

【課題を解決するための手段】

【0006】

上記課題は、以下の手段により解決される。即ち、

請求項1に係る発明は、

導電性支持体と、

前記導電性支持体上に設けられたイオン導電性発泡弾性層と、

前記イオン導電性発泡弾性層上に設けられた電子導電性発泡弾性層と、

を有し、

温度22℃、湿度55RH%の環境下、印加電圧1000Vを印加して測定される弾性層の体積抵抗率が、前記イオン導電性発泡弾性層と前記電子導電性発泡弾性層とで等しい導電性ロール。

【0007】

請求項2に係る発明は

前記電子導電性発泡弾性層の厚さが、前記イオン導電性発泡弾性層の厚さに対する比率で1/3以上3/1以下である請求項1に記載の導電性ロール。

【0008】

請求項3に係る発明は

前記電子導電性発泡弾性層の平均気泡径が、前記イオン導電性発泡弾性層の平均気泡径よりも大きい請求項1又は2に記載の導電性ロール。

【0009】

請求項4に係る発明は

請求項1〜3のいずれか1項に記載の導電性ロールを備え、画像形成装置に着脱されるプロセスカートリッジ。

【0010】

請求項5に係る発明は

請求項1〜3のいずれか1項に記載の導電性ロールを備えた画像形成装置。

【発明の効果】

【0011】

請求項1に係る発明によれば、上記条件下で測定される弾性層の体積抵抗率が等しい、イオン導電性発泡弾性層と電子導電性発泡弾性層とを導電性支持体上にこの順で有さない場合に比べ、被接触物との接触面積を増加させると共に、環境による抵抗変動が抑制された導電性ロールを提供できる。

請求項2に係る発明によれば、電子導電性発泡弾性層の厚さが上記範囲外の場合に比べ、被接触物との接触面積を増加させると共に、環境による抵抗変動が抑制された導電性ロールを提供できる。

請求項3に係る発明によれば、電子導電性発泡弾性層の平均気泡径がイオン導電性発泡弾性層の平均気泡径よりも小さい場合に比べ、被接触物との接触面積を増加させると共に、環境による抵抗変動が抑制された導電性ロールを提供できる。

【0012】

請求項4、5に係る発明によれば、上記条件下で測定される弾性層の体積抵抗率が等しい、イオン導電性発泡弾性層と電子導電性発泡弾性層とを導電性支持体上にこの順で有さない導電性ロールを備えた場合に比べ、導電性ロールにおける被接触物との接触面積の低下及び環境による抵抗変動に起因する画像欠陥が抑制されたプロセスカートリッジ、及び画像形成装置を提供できる。

【図面の簡単な説明】

【0013】

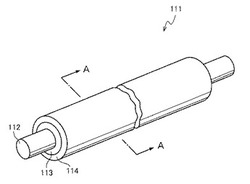

【図1】本実施形態に係る導電性ロールを示す概略斜視図である。

【図2】本実施形態に係る導電性ロールの概略断面図である。

【図3】本実施形態に係る画像形成装置を示す概略構成図である。

【図4】導電性ロールの抵抗の環境依存性を説明するための図である。

【発明を実施するための形態】

【0014】

以下、本発明の一例である実施形態について図面を参照しつつ、説明する。

[導電性ロール]

図1は、本実施形態に係る導電性ロールを示す概略斜視図である。図2は、本実施形態に係る導電性ロールの概略断面図である。なお、図2は、図1のA−A断面図である。

【0015】

本実施形態に係る導電性ロール111は、図1及び図2に示すように、例えば、円筒状又は円柱状の導電性支持体112(シャフト)と、導電性支持体112の外周面に設けられたイオン導電性発泡弾性層113と、イオン導電性発泡弾性層113の外周面に設けられた電子導電性発泡弾性層114と、を有するロール部材である。

そして、イオン導電性発泡弾性層113と電子導電性発泡弾性層114の体積抵抗率(以下、単に抵抗と称することがある)を等しくしている。

【0016】

ここで、弾性層の体積抵抗率は、温度22℃、湿度55RH%の環境下、印加電圧1000Vを印加して測定される体積抵抗率である。

また、「等しい」とは、イオン導電性発泡弾性層113と電子導電性発泡弾性層114の体積抵抗率差が±0.2の範囲内にあることをいう。

【0017】

本実施形態に係る導電性ロール111は、上記構成とすることで、被接触物との接触面積を増加させると共に、環境による抵抗変動が抑制される。

この理由は定かではないが、以下に示す理由によるものと考えられる。

【0018】

まず、導電性支持体上に導電性発泡弾性層を設けた発泡弾性ロールの表面(外周面)に、未発泡ゴム層や樹脂層を表面層として設けた導電性ロール(以下、従来の導電性ロールと称する)が知られているが、当該表面層では硬度が高く、被接触物に対する接触面積が不足することがある。

これに対して、本実施形態の如く、下層である導電性発泡弾性層と共に、上層である表面層も導電性発泡弾性層で構成することで、被接触物との接触面積を増加させられると考えられる。

【0019】

一方、従来の導電性ロールにおいては、導電性発泡弾性層としてイオン導電層を適用し、表面層として電子導電層を適用することが知られている。

イオン導電層は、抵抗のムラが少ない利点があるが、環境変動が大きい。これに対して、電子導電性弾性層は、抵抗ムラが大きいが、抵抗の環境変動が小さい。

このため、イオン導電層と電子導電性弾性層を積層すると、イオン導電層の抵抗ムラが少ないという利点を有しつつ、抵抗の環境変動が抑えられる。

【0020】

具体的には、図4に示すように、低温低湿(例えば温度10℃、湿度15RH%)環境下ではイオン導電層の抵抗が高くなり、イオン導電層の抵抗が導電性ロール全体の抵抗を支配する。

高湿高湿(温度28℃、湿度85RH%)環境下では、イオン導電層の抵抗が低くなり、抵抗の環境変動が小さい電子導電性層の抵抗が相対的に高くなり、電子導電性層の抵抗が導電性ロール全体の抵抗を支配する。

このため、導電性ロール全体の抵抗の環境変動は、低温低湿環境下でのイオン導電層の抵抗と高温高湿環境下での電子導電性層の抵抗との差となり、抵抗の環境変動が抑えられる。

【0021】

しかしながら、常温常湿(温度22℃、湿度55RH%)環境下での抵抗が、電子導電層よりもイオン導電層が高いと、低温低湿環境下でのイオン導電層の抵抗と高温高湿環境下での電子導電性層の抵抗との差(図4中、D1参照)も大きくなり、抵抗の環境変動の改善効果が小さくなる。特に、従来の導電性ロールでは、電子導電層を中位に抵抗に制御することが難しいことと、電子導電層の抵抗が高くなった場合の徐電が難しくなることの理由から、常温常湿(温度22℃、湿度55%)環境下での電子導電層の抵抗を低くしているため、電子導電層よりもイオン導電層が高くなっている。

これに対して、本実施形態の如く、常温常湿(温度22℃、湿度55RH%)環境下での抵抗が、電子導電層とイオン導電層とで等しくすることで、低温低湿環境下でのイオン導電層の抵抗と高温高湿環境下での電子導電性層の抵抗との差(図4中、D2参照)が小さくなり、抵抗の環境変動の改善効果が大きくなると考えられる。

なお、常温常湿(温度22℃、湿度55RH%)環境下での抵抗が、電子導電層よりもイオン導電層が低くなると、電子導電層で導電性ロールの抵抗が決まることとなり、電子導電の悪さであるロールの抵抗面内ムラが悪くなってしまう。

【0022】

加えて、従来の導電性ロールで設ける電子導電層としての未発泡ゴム層や樹脂層は、薄く設けていることから、高湿高湿(温度28℃、湿度85RH%)環境下で、電子導電層に比べ厚く設けられたイオン導電層の抵抗が導電性ロール全体の抵抗を支配することがあり、結果、抵抗の環境変動が大きくなることがある。

これに対して、本実施形態の如く、電子導電層として、ある程度の厚みを確保する必要がある発泡弾性層を設けると、高湿高湿(温度28℃、湿度85RH%)環境下で、電子導電層の抵抗が導電性ロール全体の抵抗を支配する傾向が高められ、抵抗の環境変動の改善効果が発現すると考えられる。

【0023】

以上から、本実施形態に係る導電性ロール111は、被接触物との接触面積を増加させると共に、環境による抵抗変動が抑制される。

【0024】

また、本実施形態に係る導電性ロール111では、最外層として電子導電性発泡弾性層114(電子導電層)を設けていることから、繰り返し使用による抵抗上昇も抑制される。

導電性ロールの最外層としてイオン導電層を設けた場合、導電性ロールを回転して使用する際、被接触物と離れるときに発生する放電により主剤の弾性材料が酸化劣化することで、イオン導電層に含まれるイオン導電剤が層内(系内)を移動することができ難くなり、繰り返し使用により導電性ロールの抵抗上昇が上昇する。

これに対して、本実施形態の如く、最外層として電子導電層(電子導電性発泡弾性層114)を設けた場合、電子導電層に含まれる電子導電剤は、電子導電剤自体のホッピング導電により導電性が発現させることから、弾性材料自体は導電性に寄与せず、放電により弾性材料が酸化しても、抵抗変化が少なく、繰り返し使用による抵抗上昇も抑制されると考えられる。

【0025】

また、本実施形態に係る導電性ロール111では、イオン導電性発泡弾性層113(イオン導電層)と電子導電性発泡弾性層114(電子導電層)とを積層していることから、抵抗ムラを低減される。

温度22℃、湿度55RH%の環境下、印加電圧1000Vを印加して測定される弾性層の体積抵抗率が、前記イオン導電性発泡弾性層と電子導電性発泡弾性層とで等しい導電性ロール。

抵抗のムラが少ないイオン導電層(イオン導電性発泡弾性層113)と抵抗のムラが大きい電子導電層(電子導電性発泡弾性層114)とを積層することで、抵抗のムラが大きい電子導電層が占める少なくなることから、導電性ロール111全体としては抵抗ムラを低減されると考えられる。

【0026】

また、本実施形態に係る導電性ロール111では、電子導電性発泡弾性層114の厚さをイオン導電性発泡弾性層113の厚さに対する比率で1/3以上3/1以下(望ましくは1/3以上2/1以下、より望ましくは1/3以上1/1以下)とすることがよい。

これにより、弾性変形度合いが大きくなると共に、高湿高湿(温度28℃、湿度85RH%)環境下で、導電性ロール全体の抵抗を支配する厚みを持つ電子導電性発泡弾性層114を最外層として有することとなる。その結果、被接触物との接触面積を増加させると共に、環境による抵抗変動が抑制され易くなる。

【0027】

また、本実施形態に係る導電性ロール111では、電子導電性発泡弾性層114の平均気泡径(セル径)が、イオン導電性発泡弾性層113の平均気泡径(セル径)よりも大きいことがよい。

硬度が硬くなる傾向となる電子導電剤を配合する電子導電性発泡弾性層114の平均気泡径を積極的にイオン導電性発泡弾性層113の平均気泡径よりも大きくすることで、電子導電性発泡弾性層114が柔らかくなる。その結果、被接触物との接触面積を増加させると共に、環境による抵抗変動が抑制され易くなる。

【0028】

なお、本実施形態に係る導電性ロール111は、上記構成に限られず、例えば、イオン導電性発泡弾性層113と導電性支持体112との間に設けられる中間層、イオン導電性発泡弾性層113と電子導電性発泡弾性層114との間に設けられる抵抗調整層又は移行防止層を有する構成であってもよい。

【0029】

以下、本実施形態に係る導電性ロール111の各構成要素につき詳細に説明する。

【0030】

(導電性支持体)

導電性支持体112について説明する。

導電性支持体112は、ロール部材の電極及び支持部材として機能する部材である。

導電性支持体112としては、例えば、鉄(快削鋼等),銅,真鍮,ステンレス,アルミニウム,ニッケル等の金属の部材が挙げられる。

導電性支持体112としては、例えば、外側の面にメッキ処理を施した部材(例えば樹脂や、セラミック部材)、導電剤の分散された部材(例えば樹脂や、セラミック部材)等も挙げられる。

導電性支持体112は、中空状の部材(筒状部材)であってもよいし、非中空状の部材であってもよい。

【0031】

(イオン導電性発泡弾性層113)

イオン導電性発泡弾性層113について説明する。

イオン導電性発泡弾性層113は、温度22℃、湿度55RH%の環境下、印加電圧1000Vを印加して測定される体積抵抗率がイオン導電性発泡弾性層113と等しい構成としている。

イオン導電性発泡弾性層113の体積抵抗率は、例えば、常用対数値で6(LogΩcm)以上9(LogΩcm)以下がよく、望ましくは6(LogΩcm)以上8(LogΩcm)以下、より望ましくは6.5(LogΩcm)以上8(LogΩcm)以下である。

なお、イオン導電性発泡弾性層113の体積抵抗率は、例えば、配合するイオン導電剤の種類・量で調整される。

【0032】

ここで、体積抵抗率の測定は、次の通りである。

まず、導電性ロール111を輪切りにして、目的とする弾性層から、それぞれシート状の測定サンプルを得て、測定サンプルに対し、測定治具(R12702A/Bレジスティビティ・チェンバ:アドバンテスト社製)と高抵抗測定器(R8340Aデジタル高抵抗/微小電流計:アドバンテスト社製)とを用い、温度22℃、湿度55RH%の環境下で、電場(印加電圧/組成物シート厚)が1000V/cmになるよう調節した電圧を30秒印加後の電流値より、下記式により算出する。

・式:体積抵抗率(Ω・cm)=(19.63×印加電圧(V))/(電流値(A)×測定サンプルシート厚(cm))

【0033】

イオン導電性発泡弾性層113の構成について説明する。

イオン導電性発泡弾性層113は、例えば、ゴム材料(弾性材料)と、イオン導電剤と、必要に応じて、その他添加剤と、を含んで構成される。

【0034】

ゴム材料(弾性材料)としては、例えば、少なくとも化学構造中に二重結合を有する、所謂、弾性材料が挙げられる。

ゴム材料として具体的には、例えば、イソプレンゴム、クロロプレンゴム、エピクロルヒドリンゴム、ブチルゴム、ポリウレタン、シリコーンゴム、フッ素ゴム、スチレン−ブタジエンゴム、ブタジエンゴム、ニトリルゴム、エチレンプロピレンゴム、エピクロルヒドリン−エチレンオキシド共重合ゴム、エピクロルヒドリン−エチレンオキシド−アリルグリシジルエーテル共重合ゴム、エチレン−プロピレン−ジエン3元共重合ゴム(EPDM)、アクリロニトリル−ブタジエン共重合ゴム(NBR)、天然ゴム等、及びこれらを混合したゴムが挙げられる。

これらのゴム材料の中でも、ポリウレタン、EPDM、エピクロルヒドリン−エチレンオキシド共重合ゴム、エピクロルヒドリン−エチレンオキシド−アリルグリシジルエーテル共重合ゴム、NBR、及びこれらを混合したゴムが好適に挙げられる。

【0035】

イオン導電剤としては、例えば、四級アンモニウム塩(例えばラウリルトリメチルアンモニウム、ステアリルトリメチルアンモニウム、オクタドデシルトリメチルアンモニウム、ドデシルトリメチルアンモニウム、ヘキサデシルトリメチルアンモニウム、変性脂肪酸・ジメチルエチルアンモニウニウム等の過塩素酸塩、塩素酸塩、ホウフッ化水素酸塩、硫酸塩、エトサルフェート塩、ハロゲン化ベンジル塩(例えば、臭化ベンジル塩、塩化ベンジル塩等)等)、脂肪族スルホン酸塩、高級アルコール硫酸エステル塩、高級アルコールエチレンオキサイド付加硫酸エステル塩、高級アルコール燐酸エステル塩、高級アルコールエチレンオキサイド付加燐酸エステル塩、各種ベタイン、高級アルコールエチレンオキサイド、ポリエチレングリコール脂肪酸エステル、多価アルコール脂肪酸エステルなどが挙げられる。

イオン導電剤は、単独で用いてもよく、2種以上を組み合わせて用いてもよい。

イオン導電剤の含有量は、例えば、ゴム材料100質量部に対して、0.1質量部以上5.0質量部以下の範囲であることがよく、望ましくは0.5質量部以上3.0質量部以下である。

【0036】

その他添加剤としては、例えば、発泡剤、発泡助剤、軟化剤、可塑剤、硬化剤、加硫剤、加硫促進剤、酸化防止剤、界面活性剤、カップリング剤、充填剤(シリカ、炭酸カルシウム等)等の通常弾性層に添加され得る材料が挙げられる。

【0037】

イオン導電性発泡弾性層113の特性について説明する。

イオン導電性発泡弾性層113の平均気泡径(セル径)は、イオン導電性発泡弾性層113の平均気泡径(セル径)よりも小さいことがよい。

イオン導電性発泡弾性層113の平均気泡径は、例えば、100μm以上300μm以下であることよく、望ましくは100μm以上250μm以下、より望ましくは120μm以上250μm以下である。

イオン導電性発泡弾性層113の発泡率(発泡倍率)は、例えば、150%以上400%以下であることがよく、望ましくは200%以上400%以下、より望ましくは200%以上350%以下である。

イオン導電性発泡弾性層113の平均気泡径、発泡率(発泡倍率)を上記範囲とすると、イオン導電性発泡弾性層113の柔軟性が確保され易くなると共に、イオン導電性発泡弾性層113の引張強度・引裂強度をも確保され易くなる。

【0038】

ここで、平均気泡径は、デジタルマイクロスコープ(VHX900、キーエンス社製)を用いて計測し、この測定をセル20点につき行った平均値である。

一方、発泡率(発泡倍率)は、デジタル比重計(商品名「AND−DMA−220」、安藤計器製工所社製)を用いて、試料(サンプル)の比重を測定し、当該比重から算出したものである。

【0039】

イオン導電性発泡弾性層113の気泡(セル)は、隣り合う気泡(セル)同士が独立している状態(いわゆる独立気泡)であってもよいし、連続している状態(いわゆる連続気泡)であってもよい。

【0040】

イオン導電性発泡弾性層113の厚みは、例えば、1mm以上10mm以下とすることがよく、望ましくは2mm以上5mm以下である。

【0041】

(電子導電性発泡弾性層114)

電子導電性発泡弾性層114について説明する。

電子導電性発泡弾性層114は、温度22℃、湿度55RH%の環境下、印加電圧1000Vを印加して測定される体積抵抗率がイオン導電性発泡弾性層113と等しい構成としている。

電子導電性発泡弾性層114の体積抵抗率は、例えば、常用対数値で6(LogΩcm)以上9(LogΩcm)以下がよく、望ましくは6(LogΩcm)以上8(LogΩcm)以下、より望ましくは6.5(LogΩcm)以上8(LogΩcm)以下である。

なお、電子導電性発泡弾性層114の体積抵抗率は、例えば、配合する電子導電剤の種類・量で調整される。

【0042】

ここで、体積抵抗率の測定方法は、イオン導電性発泡弾性層113と同様である。

【0043】

電子導電性発泡弾性層114の構成について説明する。

電子導電性発泡弾性層114は、例えば、ゴム材料(弾性材料)と、電子導電剤と、必要に応じて、その他添加剤と、を含んで構成される。

【0044】

ゴム材料(弾性材料)としては、イオン導電性発泡弾性層113で説明したゴム材料と同様のものが挙げられる。

【0045】

電子導電剤としては、例えば、ケッチェンブラック、アセチレンブラック等のカーボンブラック;熱分解カーボン、グラファイト;アルミニウム、銅、ニッケル、ステンレス鋼等の各種導電性金属又は合金;酸化スズ、酸化インジウム、酸化チタン、酸化スズ−酸化アンチモン固溶体、酸化スズ−酸化インジウム固溶体等の各種導電性金属酸化物;絶縁物質の表面を導電化処理したもの;などの粉末が挙げられる。

ここで、カーボンブラックとして具体的には、デグサ社製の「スペシャルブラック350」、同「スペシャルブラック100」、同「スペシャルブラック250」、同「スペシャルブラック5」、同「スペシャルブラック4」、同「スペシャルブラック4A」、同「スペシャルブラック550」、同「スペシャルブラック6」、同「カラーブラックFW200」、同「カラーブラックFW2」、同「カラーブラックFW2V」、キャボット社製「MONARCH1000」、キャボット社製「MONARCH1300」、キャボット社製「MONARCH1400」、同「MOGUL−L」、同「REGAL400R」等が挙げられる。

電子導電剤は、単独で用いてもよく、2種以上を組み合わせて用いてもよい。

電子導電剤の含有量は、例えば、ゴム材料100質量部に対して、1質量部以上30質量部以下であることがよく、望ましくは15質量部以上25質量部以下である。

【0046】

その他添加剤としては、例えば、イオン導電性発泡弾性層113で説明したゴム材料と同様のものが挙げられる。

【0047】

電子導電性発泡弾性層114の特性について説明する。

電子導電性発泡弾性層114の平均気泡径(セル径)は、イオン導電性発泡弾性層113の平均気泡径(セル径)よりも大きいことがよい。

電子導電性発泡弾性層114の平均気泡径は、例えば、150μm以上400μm以下であることよく、望ましくは150μm以上350μm以下、より望ましくは180μm以上350μm以下である。

電子導電性発泡弾性層114の発泡率(発泡倍率)は、例えば、150%以上400%以下であることがよく、望ましくは200%以上400%以下、より望ましくは200%以上350%以下である。

電子導電性発泡弾性層114の平均気泡径、発泡率(発泡倍率)を上記範囲とすると、電子導電性発泡弾性層114の柔軟性が確保され易くなると共に、電子導電性発泡弾性層114の引張強度・引裂強度をも確保され易くなる。

【0048】

ここで、平均気泡径、発泡率(発泡倍率)の測定方法は、イオン導電性発泡弾性層113と同様である。

【0049】

電子導電性発泡弾性層114の気泡(セル)は、隣り合う気泡(セル)同士が独立している状態(いわゆる独立気泡)であってもよいし、連続している状態(いわゆる連続気泡)であってもよい。

【0050】

電子導電性発泡弾性層114の厚みは、例えば、1mm以上10mm以下とすることがよく、望ましくは2mm以上5mm以下である。

【0051】

以上説明した本実施形態に係る導電性ロール111は、例えば、画像形成装置用の導電性ロールに適用され、具体的には、例えば、転写ロール、帯電ロール、クリーニングロール(例えば帯電ロール用のクリーニングロール)等に適用される。

例えば、本実施形態に係る導電性ロール111を転写ロールに適用した場合、像保持体(感光体)や中間転写体に対する接触面積が増加すると共に、環境による抵抗変動が抑制されることから、転写領域と共に密着性も増加し、転写ムラが改善され、また、転写性の環境依存性も改善される。

また、本実施形態に係る導電性ロール111を帯電ロールに適用した場合、同様の理由から、帯電領域と共に密着性も増加し、帯電ムラが改善され、また、帯電性の環境依存性も改善される。

また、本実施形態に係る導電性ロール111をクリーニングロールに適用した場合、同様の理由から、クリーング領域と共に密着性も増加し、クリーングムラが改善され、また、クリーニング性の環境依存性も改善される。

【0052】

[画像形成装置、プロセスカートリッジ]

本実施形態に係る画像形成装置は、導電性ロールを備える画像形成装置であって、当該導電性ロールとして、上記本実施形態に係る導電性ロールを適用する。

具体的には、例えば、本実施形態に係る画像形成装置は、像保持体と、像保持体を帯電する帯電手段と、帯電した像保持体の表面に潜像を形成する潜像形成手段と、像保持体の表面に形成された潜像をトナーにより現像してトナー像を形成する現像手段と、像保持体の表面に形成されたトナー像を記録媒体に転写する転写手段と、を備え、例えば、帯電手段、転写手段のいずれかに、上記本実施形態に係る導電性ロールを備える。

【0053】

帯電手段では、例えば、帯電ロールを単独で備える構成、又は帯電ロールとそのクリーニングロールとを備える構成において、当該ロールとして上記本実施形態に係る導電性ロールを備える。

転写手段では、例えば、転写ロールを単独で備える記録媒体への直接転写方式の構成、又は、像保持体の表面に形成されたトナー像が転写される中間転写体と像保持体の表面に形成されたトナー像を中間転写体の表面に転写する一次転写ロールと中間転写体の表面に転写されたトナー像を記録媒体に転写する二次転写ロールとを備える中間転写方式の構成において、当該ロールとして上記本実施形態に係る導電性ロールを備える。

【0054】

本実施形態に係る画像形成装置としては、例えば、現像装置内に単色のトナーのみを収容する通常のモノカラー画像形成装置、像保持体上に保持されたトナー像を直接、記録媒体に転写する画像形成装置、像保持体上に保持されたトナー像を中間転写体に順次一次転写を繰り返すカラー画像形成装置、各色毎の現像装置を備えた複数の像保持体を中間転写体上に直列に配置したタンデム型カラー画像形成装置のいずれのものであってもよい。

【0055】

一方、本実施形態に係るプロセスカートリッジは、例えば上記構成の画像形成装置に脱着され、少なくとも上記本実施形態に係る導電性ロールを備える。上記本実施形態に係る帯電装置を適用する。本実施形態に係るプロセスカートリッジは、必要に応じて、像保持体と、像保持体を帯電する帯電手段と、像保持体の表面に形成された潜像をトナーにより現像してトナー像を形成する現像手段、像保持体の表面に形成されたトナー像を記録媒体に転写する転写手段及び転写後の像保持体表面の残留トナーを除去するクリーニング手段からなる群より選択される少なくとも一種を組み合わせて構成される。

【0056】

以下、本実施形態に係る画像形成装置を、図面を参照しつつ説明する。図3は、実施形態に係る画像形成装置を示す概略構成図である。

【0057】

図3に示す画像形成装置は、色分解された画像データに基づくイエロー(Y)、マゼンタ(M)、シアン(C)、ブラック(K)の各色の画像を出力する電子写真方式の第1乃至第4の画像形成ユニット10Y、10M、10C、10K(画像形成手段)を備えている。これらの画像形成ユニット(以下、単に「ユニット」と称する)10Y、10M、10C、10Kは、水平方向に互いに特定距離離間して並設されている。なお、これらユニット10Y、10M、10C、10Kは、画像形成装置本体に対して脱着可能なプロセスカートリッジであってもよい。

【0058】

各ユニット10Y、10M、10C、10Kの図面における上方には、各ユニットを通して中間転写体としての中間転写ベルト20が延設されている。中間転写ベルト20は、図における左から右方向に互いに離間して配置された駆動ロール22及び中間転写ベルト20内面に接する支持ロール24に巻回されて張架して設けられ、第1ユニット10Yから第4ユニット10Kに向う方向に走行されるように、画像形成装置用の転写ユニットを構成している。

なお、支持ロール24は、図示しないバネ等により駆動ロール22から離れる方向に付勢されており、両者に巻回された中間転写ベルト20に特定の張力が与えられている。また、中間転写ベルト20の像保持体側面には、駆動ロール22と対向して中間転写体クリーニング装置30が備えられている。

また、各ユニット10Y、10M、10C、10Kの現像装置(現像手段)4Y、4M、4C、4Kのそれぞれには、トナーカートリッジ8Y、8M、8C、8Kに収容されたイエロー、マゼンタ、シアン、ブラックの4色のトナーが供給可能である。

【0059】

上述した第1乃至第4ユニット10Y、10M、10C、10Kは、同等の構成を有しているため、ここでは中間転写ベルト走行方向の上流側に配設されたイエロー画像を形成する第1ユニット10Yについて代表して説明する。尚、第1ユニット10Yと同等の部分に、イエロー(Y)の代わりに、マゼンタ(M)、シアン(C)、ブラック(K)を付した参照符号を付すことにより、第2乃至第4ユニット10M、10C、10Kの説明を省略する。

【0060】

第1ユニット10Yは、像保持体として作用する感光体1Yを有している。感光体1Yの周囲には、感光体1Yの表面を特定の電位に帯電させる帯電ロール2Y、帯電された表面を色分解された画像信号に基づくレーザ光線3Yよって露光して静電荷像を形成する露光装置3、静電荷像に帯電したトナーを供給して静電荷像を現像する現像装置(現像手段)4Y、現像したトナー像を中間転写ベルト20上に転写する1次転写ロール5Y(1次転写手段)、及び1次転写後に感光体1Yの表面に残存するトナーを、クリーニングブレードにて除去する感光体クリーニング装置(クリーニング手段)6Yが順に配設されている。

尚、1次転写ロール5Yは、中間転写ベルト20の内側に配置され、感光体1Yに対向した位置に設けられている。更に、各1次転写ロール5Y、5M、5C、5Kには、1次転写バイアスを印加するバイアス電源(図示せず)がそれぞれ接続されている。各バイアス電源は、図示しない制御部による制御によって、各1次転写ロールに印加する転写バイアスを可変する。

【0061】

以下、第1ユニット10Yにおいてイエロー画像を形成する動作について説明する。まず、動作に先立って、帯電ロール2Yによって感光体1Yの表面が−600V以上−800V以下程度の電位に帯電される。

感光体1Yは、導電性(20℃における体積抵抗率:1×106Ωcm以下)の基体上に感光層を積層して形成されている。この感光層は、通常は高抵抗(一般の樹脂程度の抵抗)であるが、レーザ光線3Yが照射されると、レーザ光線が照射された部分の比抵抗が変化する性質を持っている。そこで、帯電した感光体1Yの表面に、図示しない制御部から送られてくるイエロー用の画像データに従って、露光装置3を介してレーザ光線3Yを出力する。レーザ光線3Yは、感光体1Yの表面の感光層に照射され、それにより、イエロー印字パターンの静電荷像が感光体1Yの表面に形成される。

【0062】

静電荷像とは、帯電によって感光体1Yの表面に形成される像であり、レーザ光線3Yによって、感光層の被照射部分の比抵抗が低下し、感光体1Yの表面の帯電した電荷が流れ、一方、レーザ光線3Yが照射されなかった部分の電荷が残留することによって形成される、いわゆるネガ潜像である。

このようにして感光体1Y上に形成された静電荷像は、感光体1Yの走行に従って特定の現像位置まで回転される。そして、この現像位置で、感光体1Y上の静電荷像が、現像装置4Yによって可視像(現像像)化される。

【0063】

現像装置4Y内には、例えば、イエロートナーが収容されている。イエロートナーは、現像装置4Yの内部で攪拌されることで摩擦帯電し、感光体1Y上に帯電した帯電荷と同極性(負極性)の電荷を有して現像剤ロール(現像剤保持体)上に保持されている。そして感光体1Yの表面が現像装置4Yを通過していくことにより、感光体1Y表面上の除電された潜像部にイエロートナーが静電的に付着し、潜像がイエロートナーによって現像される。イエローのトナー像が形成された感光体1Yは、引続き特定速度で走行され、感光体1Y上に現像されたトナー像が特定の1次転写位置へ搬送される。

【0064】

感光体1Y上のイエロートナー像が1次転写へ搬送されると、1次転写ロール5Yに特定の1次転写バイアスが印加され、感光体1Yから1次転写ロール5Yに向う静電気力がトナー像に作用され、感光体1Y上のトナー像が中間転写ベルト20上に転写される。このとき印加される転写バイアスは、トナーの極性(−)と逆極性の(+)極性であり、例えば第1ユニット10Yでは制御部に(図示せず)よって+10μA程度に制御されている。

一方、感光体1Y上に残留したトナーはクリーニング装置6Yで除去されて回収される。

【0065】

また、第2ユニット10M以降の1次転写ロール5M、5C、5Kに印加される1次転写バイアスも、第1ユニットに準じて制御されている。

こうして、第1ユニット10Yにてイエロートナー像の転写された中間転写ベルト20は、第2乃至第4ユニット10M、10C、10Kを通して順次搬送され、各色のトナー像が重ねられて多重転写される。

【0066】

第1乃至第4ユニットを通して4色のトナー像が多重転写された中間転写ベルト20は、中間転写ベルト20と中間転写ベルト20内面に接する支持ロール24と中間転写ベルト20の像保持面側に配置された2次転写ロール(2次転写手段)26とから構成された2次転写部へと至る。一方、記録媒体Pが供給機構を介して2次転写ロール26と中間転写ベルト20とが圧接されている隙間に特定のタイミングで給紙され、特定の2次転写バイアスが支持ロール24に印加される。このとき印加される転写バイアスは、トナーの極性(−)と同極性の(−)極性であり、中間転写ベルト20から記録媒体Pに向う静電気力がトナー像に作用され、中間転写ベルト20上のトナー像が記録媒体P上に転写される。尚、この際の2次転写バイアスは2次転写部の抵抗を検出する抵抗検出手段(図示せず)により検出された抵抗に応じて決定されるものであり、電圧制御されている。

【0067】

この後、記録媒体Pは定着装置(定着手段)28へと送り込まれトナー像が加熱され、色重ねしたトナー像が溶融されて、記録媒体P上へ定着される。カラー画像の定着が完了した記録媒体Pは、排出部へ向けて搬出され、一連のカラー画像形成動作が終了される。

なお、上記例示した画像形成装置は、中間転写ベルト20を介してトナー像を記録媒体Pに転写する構成となっているが、この構成に限定されるものではなく、感光体から直接トナー像が記録媒体Pに転写される構造であってもよい。

【実施例】

【0068】

以下、本発明を実施例に基づきさらに詳細に説明するが、本発明は下記実施例により限定されるものではない。なお、特に断りがない限り、「部」は、「質量部」を意味する。

【0069】

(実施例1〜5及び比較例1〜2)

−イオン導電性発泡弾性層の形成−

エチレンオキサイド基を含有することで、イオン伝導性が高いエピクロルヒドリンゴム(ECO:エピクロマーCG−102:ダイソ−社製)60質量部と、アクリロニトリル−ブタジエンゴム(NBR:ニポールDN−219:日本ゼオン社製)30質量部と、を混合し、硫黄(鶴見化学工業社製 200メッシュ)1質量部と、加硫促進剤(大内新興化学工業社製 ノクセラ−M)1.5質量部と、発泡剤としてベンゼンスルホニルヒドラジド6質量部と、を添加してオープンロールで混練りした混合物をφ10mmのSUS製支持ロール(導電性支持体)に巻き付けた。

次に、熱源としてSUS製支持ロールを160℃に昇温し、2時間巻き付けた混合物を加硫発泡させイオン導電性発泡弾性層となる発泡弾性体付きロールを作製した。

次に、この発泡弾性体付きロールの外側の研磨量を変えて、イオン導電性発泡弾性層付きロール(下記ロール1〜5)を得た。

・ロール1:外径15mm(実施例1の下層、比較例3,4の下層)

・ロール2:外径23mm(実施例2の下層)

・ロール3:外径26mm(実施例3の下層、比較例5の下層)

・ロール4:外径12mm(実施例4の下層)

・ロール5:外径28mm(ロール5を比較例1とする)

【0070】

熱源としてSUS製支持ロールを130℃に昇温し、2時間巻き付けた混合物を加硫発泡させイオン導電性発泡弾性層となる発泡弾性体付きロールを作製した。この発泡弾性体付きロールの外側を研磨して、外径15mmのイオン導電性発泡弾性層付きロール6を得た。

・ロール6:実施例5の下層

【0071】

−電子導電発泡弾性層の形成−

次に、加硫剤として硫黄1.5質量%及び加硫促進剤としてテトラメチルチウラムジスルフィド0.6質量%を含有するゴム材料(EPDM EP33:日本合成ゴム(株)製)100質量部と、導電剤としてケッチェンブラック(ライオンアグゾ(株)製)14質量部と、FTカーボン(旭カーボン(株)製)20質量部と、発泡剤としてp,p′−オキシ−ビス(ベンゼンスルホニルヒドラジド)6質量部と、軟化剤として鉱油6質量部と、の組成比からなる発泡ゴムコンパウンドをニーダーおよびロール練りにより混練した。

【0072】

次に、この混練物を押出成形機により、イオン導電性発泡弾性層付きロール(ロール1〜4)の外周面上に押出成形し、これを加硫缶内で温度126℃,圧力1.5kg/cm2の加圧蒸気下で2時間加熱して発泡・加硫して、電子導電性発泡弾性層となる発泡弾性体を形成した。

この発泡弾性体を形成したイオン導電性発泡弾性層付きロールの外周面を研磨して、外径35mmとした後、さらに研磨して、外径28mmとした。

【0073】

そして、イオン導電性発泡弾性層付きロールとして、上記ロール1〜4を用いたものをそれぞれ実施例1〜4とした。

【0074】

一方、上記混練物を押出成形機により、φ10mmのSUS製支持ロール(導電性支持体)に押出成形し、これを加硫缶内で温度126℃,圧力1.5kg/cm2の加圧蒸気下で2時間加熱して発泡・加硫して、電子導電性発泡弾性層となる発泡弾性体を形成した。この発泡弾性体の外周面を研磨して、外径35mmとした後、さらに研磨して、外径28mmとし、単層の発泡弾性層付きロールを作製し、比較例2とした。

【0075】

また、電子導電発泡弾性層の形成において、混練物を押出成形機により、イオン導電性発泡弾性層付きロール(上記ロール6)の外周面上に押出成形し、加硫缶内で温度160℃にした以外は全く同じ工程で発泡・加硫して、電子導電性発泡弾性層となる発泡弾性体を形成した。この発泡弾性体を形成したイオン導電性発泡弾性層付きロールの外周面を研磨して、外径35mmとした後、さらに研磨して、外径28mmとし、実施例5とした。

【0076】

(比較例3、4、5)

加硫剤として硫黄1.5質量%及び加硫促進剤としてテトラメチルチウラムジスルフィド0.6質量%を含有するゴム材料(EPDM EP33:日本合成ゴム(株)製)100質量部と、導電剤としてケッチェンブラック(ライオンアグゾ(株)製)と、FTカーボン(旭カーボン(株)製)と、発泡剤としてp,p′−オキシ−ビス(ベンゼンスルホニルヒドラジド)と、軟化剤として鉱油6質量部の組成比からなる発泡ゴムコンパウンドをニーダーおよびロール練りにより混練し、比較例3〜5用の電子導電発泡弾性層用混合物を作製した。

なお、比較例3〜5用の電子導電発泡弾性層用混合物において、ケッチェンブラック、FTカーボン、発泡剤の添加量は、表1の通りの配合とした。

【0077】

【表1】

【0078】

比較例3、4用の電子導電発泡弾性層用混合物をそれぞれ押出成形機により、イオン導電性発泡弾性層付きロール(上記ロール1)の外周面上に押出成形し、これを加硫缶内で温度126℃,圧力1.5kg/cm2の加圧蒸気下で2時間加熱して発泡・加硫して、電子導電性発泡弾性層となる発泡弾性体を形成し、弾性体の外側を研磨して、外径28mmのロールを得て、比較例3、4とした、

【0079】

また、比較例5用の電子導電発泡弾性層用混合物を押出成形機により、イオン導電性発泡弾性層付きロール(上記ロール3)の外周面上に押出成形し、これを加硫缶内で温度126℃,圧力1.5kg/cm2の加圧蒸気下で2時間加熱して加硫して、電子導電弾性層となる弾性体を形成し、弾性体の外側を研磨して、外径28mmのロールを得て、比較例5とした。

【0080】

以上の工程を経て、支持ロール(導電性支持体)の外周面にイオン導電性発泡弾性層及び電子導電性弾性発泡体が順次形成された導電性ロールを得た。

【0081】

(比較例6)

比較例2と同様に作製したロールを更に研磨して、外形を15mmとした。更に、得られた電子導電性発泡弾性層付きロールに、イオン導電性発泡弾性層の形成と同じ混合物を巻き付け、160℃に昇温し、2時間加硫発泡させた。この発泡弾性体付きロールの外側を研磨し、外径28mmのロールを得て、比較例6とした。

【0082】

(評価)

得られた導電性ロールについて、以下の評価を行った。

【0083】

−各弾性層の発泡状態−

各弾性層の平均気泡径、発泡率(発泡倍率)について、既述の方法により測定した。

【0084】

−各弾性層層の体積抵抗率−

各弾性層の体積抵抗率(温度22℃、湿度55RH%の環境下、印加電圧1000Vを印加して測定した体積抵抗率)を、既述の方法により測定した。

【0085】

−導電性ロールの体積抵抗の環境変動−

常温常湿(温度22℃、湿度55RH%)、低温低湿(温度10℃、湿度15RH%)環境下、高湿高湿(温度28℃、湿度85RH%)環境下での導電性ロールの体積抵抗を次のようにして測定し、体積抵抗の環境変動(低温低湿環境下での体積抵抗−高温高湿環境下での体積抵抗)を調べた。

ここで、導電性ロールの体積抵抗の計測方法を示す。測定方法は導電性ロールを金属板の上に置き、導電性ロールの芯金の両端に500gの荷重を加える。そして、導電性支持体112と金属板間に印加電圧V:1000Vを印加して、10秒後の電流値Iを読み取り以下の式により計算する。ロールは90℃回転させながら周方向に沿って測定した8点の平均値をデータとする。

・式:R =V/I

(式中、V:印加電圧(V),I:電流(I))

【0086】

さらに、富士ゼロックス社製C2紙A4紙を使用し、文字とパッチのある総合パターンにて合計500時間になるまでプリントアウトした後、全面ハーフトーン画像をプリントして、濃淡ムラの官能評価を行なった。その後、導電性ロールの体積抵抗の環境変動を測定した。

【0087】

−導電性ロールの面内抵抗ムラ−

上記導電性ロールの体積抵抗の測定において、周方向に沿って測定した8点の最大値と最小値のとの差を導電性ロールの面内抵抗ムラとして評価した。

【0088】

−転写性(転写ムラ)−

導電性ロールを転写ロールとして、画像形成装置:富士ゼロックス社製「DocuCentreColor2220改造機(プロセス速度500mm/sec、一次転写電流4045μA、二次転写電圧3.5kV)」に搭載し、本画像形成装置を用いて、10℃、RH15%の環境下で、プリント試験を行なった。試験は、富士ゼロックス社製C2紙A4紙を使用し、全面ハーフトーン画像をプリントして、濃淡ムラを官能評価し、転写性の評価を行った。

評価基準は、以下の通りである。

A:均一なハーフトーンが得られた

B:やや濃淡があるが許容レベル

C:濃淡が目立つ

【0089】

【表2】

【0090】

【表3】

【0091】

上記結果から、本実施例では、比較例に比べ、導電性ロールの体積抵抗率の環境変動と共に、面内抵抗ムラが抑制され、転写性も良好な結果が得られていることがわかる。

【符号の説明】

【0092】

1Y、1M、1C、1K 感光体

2Y、2M、2C、2K 帯電ロール

3Y、3M、3C、3K レーザ光線

3 露光装置

4Y、4M、4C、4K 現像装置

5Y、5M、5C、5K 1次次転写ロール

6Y、6M、6C、6K クリーニング装置

8Y、8M、8C、8K トナーカートリッジ

10Y、10M、10C、10K 画像形成ユニット

20 中間転写ベルト

22 駆動ロール

24 支持ロール

26 2次転写ロール

28 定着装置

30 中間転写体クリーニング装置

【技術分野】

【0001】

本発明は、導電性ロール、プロセスカートリッジ、及び画像形成装置に関する。

【背景技術】

【0002】

電子写真方式を用いた画像形成装置においては、先ず、無機又は有機材料からなる光導電性感光体からなる像保持体表面に帯電装置を用いて電荷を形成し、画像信号を変調したレーザ光等で静電濳像を形成した後、帯電したトナーで前記静電濳像を現像して可視化したトナー像が形成される。そして、該トナー像を、中間転写体を介するかあるいは直接、記録紙等の転写材に静電的に転写し、記録材に定着することにより所要の画像が得られる。

【0003】

例えば、特許文献1には、「複数の導電層を有し、電圧を印加又は電流を通電することにより、被帯電体に所定極性を付与する部材であり、かつ前記複数の導電層が、イオン導電剤を含有する厚さ1mm以下の導電性薄膜の表面に電子導電剤を含有する電子導電層を積層したものからなる導電性部材」が提案されている。

また、特許文献2には、「導電性支持体にイオン導電性弾性体層および電子導電性物質を分散させた表面層を順次積層させた帯電ロールであって、前記表面層が静電塗装により形成された塗膜であることを特徴とする帯電ロール」が提案されている。

また、特許文献3には、「イオン導電性の発泡ゴム弾性体からなる第1層と、第1層よりも外周に形成された電子導電性のゴム弾性体からなる第2層とを備え、第1層と第2層との積層体の状態で測定される印加電圧1000Vにおける該積層体の体積抵抗値が、6.0〜8.0LogΩの範囲内であり、第2層の表面抵抗値が第1層の体積抵抗値以下である導電性ゴムローラ」が提案されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2000−181192号公報

【特許文献2】特開2000−352857号公報

【特許文献3】特開2008−152202号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明の課題は、被接触物との接触面積を増加させると共に、環境による抵抗変動が抑制された導電性ロールを提供することである。

【課題を解決するための手段】

【0006】

上記課題は、以下の手段により解決される。即ち、

請求項1に係る発明は、

導電性支持体と、

前記導電性支持体上に設けられたイオン導電性発泡弾性層と、

前記イオン導電性発泡弾性層上に設けられた電子導電性発泡弾性層と、

を有し、

温度22℃、湿度55RH%の環境下、印加電圧1000Vを印加して測定される弾性層の体積抵抗率が、前記イオン導電性発泡弾性層と前記電子導電性発泡弾性層とで等しい導電性ロール。

【0007】

請求項2に係る発明は

前記電子導電性発泡弾性層の厚さが、前記イオン導電性発泡弾性層の厚さに対する比率で1/3以上3/1以下である請求項1に記載の導電性ロール。

【0008】

請求項3に係る発明は

前記電子導電性発泡弾性層の平均気泡径が、前記イオン導電性発泡弾性層の平均気泡径よりも大きい請求項1又は2に記載の導電性ロール。

【0009】

請求項4に係る発明は

請求項1〜3のいずれか1項に記載の導電性ロールを備え、画像形成装置に着脱されるプロセスカートリッジ。

【0010】

請求項5に係る発明は

請求項1〜3のいずれか1項に記載の導電性ロールを備えた画像形成装置。

【発明の効果】

【0011】

請求項1に係る発明によれば、上記条件下で測定される弾性層の体積抵抗率が等しい、イオン導電性発泡弾性層と電子導電性発泡弾性層とを導電性支持体上にこの順で有さない場合に比べ、被接触物との接触面積を増加させると共に、環境による抵抗変動が抑制された導電性ロールを提供できる。

請求項2に係る発明によれば、電子導電性発泡弾性層の厚さが上記範囲外の場合に比べ、被接触物との接触面積を増加させると共に、環境による抵抗変動が抑制された導電性ロールを提供できる。

請求項3に係る発明によれば、電子導電性発泡弾性層の平均気泡径がイオン導電性発泡弾性層の平均気泡径よりも小さい場合に比べ、被接触物との接触面積を増加させると共に、環境による抵抗変動が抑制された導電性ロールを提供できる。

【0012】

請求項4、5に係る発明によれば、上記条件下で測定される弾性層の体積抵抗率が等しい、イオン導電性発泡弾性層と電子導電性発泡弾性層とを導電性支持体上にこの順で有さない導電性ロールを備えた場合に比べ、導電性ロールにおける被接触物との接触面積の低下及び環境による抵抗変動に起因する画像欠陥が抑制されたプロセスカートリッジ、及び画像形成装置を提供できる。

【図面の簡単な説明】

【0013】

【図1】本実施形態に係る導電性ロールを示す概略斜視図である。

【図2】本実施形態に係る導電性ロールの概略断面図である。

【図3】本実施形態に係る画像形成装置を示す概略構成図である。

【図4】導電性ロールの抵抗の環境依存性を説明するための図である。

【発明を実施するための形態】

【0014】

以下、本発明の一例である実施形態について図面を参照しつつ、説明する。

[導電性ロール]

図1は、本実施形態に係る導電性ロールを示す概略斜視図である。図2は、本実施形態に係る導電性ロールの概略断面図である。なお、図2は、図1のA−A断面図である。

【0015】

本実施形態に係る導電性ロール111は、図1及び図2に示すように、例えば、円筒状又は円柱状の導電性支持体112(シャフト)と、導電性支持体112の外周面に設けられたイオン導電性発泡弾性層113と、イオン導電性発泡弾性層113の外周面に設けられた電子導電性発泡弾性層114と、を有するロール部材である。

そして、イオン導電性発泡弾性層113と電子導電性発泡弾性層114の体積抵抗率(以下、単に抵抗と称することがある)を等しくしている。

【0016】

ここで、弾性層の体積抵抗率は、温度22℃、湿度55RH%の環境下、印加電圧1000Vを印加して測定される体積抵抗率である。

また、「等しい」とは、イオン導電性発泡弾性層113と電子導電性発泡弾性層114の体積抵抗率差が±0.2の範囲内にあることをいう。

【0017】

本実施形態に係る導電性ロール111は、上記構成とすることで、被接触物との接触面積を増加させると共に、環境による抵抗変動が抑制される。

この理由は定かではないが、以下に示す理由によるものと考えられる。

【0018】

まず、導電性支持体上に導電性発泡弾性層を設けた発泡弾性ロールの表面(外周面)に、未発泡ゴム層や樹脂層を表面層として設けた導電性ロール(以下、従来の導電性ロールと称する)が知られているが、当該表面層では硬度が高く、被接触物に対する接触面積が不足することがある。

これに対して、本実施形態の如く、下層である導電性発泡弾性層と共に、上層である表面層も導電性発泡弾性層で構成することで、被接触物との接触面積を増加させられると考えられる。

【0019】

一方、従来の導電性ロールにおいては、導電性発泡弾性層としてイオン導電層を適用し、表面層として電子導電層を適用することが知られている。

イオン導電層は、抵抗のムラが少ない利点があるが、環境変動が大きい。これに対して、電子導電性弾性層は、抵抗ムラが大きいが、抵抗の環境変動が小さい。

このため、イオン導電層と電子導電性弾性層を積層すると、イオン導電層の抵抗ムラが少ないという利点を有しつつ、抵抗の環境変動が抑えられる。

【0020】

具体的には、図4に示すように、低温低湿(例えば温度10℃、湿度15RH%)環境下ではイオン導電層の抵抗が高くなり、イオン導電層の抵抗が導電性ロール全体の抵抗を支配する。

高湿高湿(温度28℃、湿度85RH%)環境下では、イオン導電層の抵抗が低くなり、抵抗の環境変動が小さい電子導電性層の抵抗が相対的に高くなり、電子導電性層の抵抗が導電性ロール全体の抵抗を支配する。

このため、導電性ロール全体の抵抗の環境変動は、低温低湿環境下でのイオン導電層の抵抗と高温高湿環境下での電子導電性層の抵抗との差となり、抵抗の環境変動が抑えられる。

【0021】

しかしながら、常温常湿(温度22℃、湿度55RH%)環境下での抵抗が、電子導電層よりもイオン導電層が高いと、低温低湿環境下でのイオン導電層の抵抗と高温高湿環境下での電子導電性層の抵抗との差(図4中、D1参照)も大きくなり、抵抗の環境変動の改善効果が小さくなる。特に、従来の導電性ロールでは、電子導電層を中位に抵抗に制御することが難しいことと、電子導電層の抵抗が高くなった場合の徐電が難しくなることの理由から、常温常湿(温度22℃、湿度55%)環境下での電子導電層の抵抗を低くしているため、電子導電層よりもイオン導電層が高くなっている。

これに対して、本実施形態の如く、常温常湿(温度22℃、湿度55RH%)環境下での抵抗が、電子導電層とイオン導電層とで等しくすることで、低温低湿環境下でのイオン導電層の抵抗と高温高湿環境下での電子導電性層の抵抗との差(図4中、D2参照)が小さくなり、抵抗の環境変動の改善効果が大きくなると考えられる。

なお、常温常湿(温度22℃、湿度55RH%)環境下での抵抗が、電子導電層よりもイオン導電層が低くなると、電子導電層で導電性ロールの抵抗が決まることとなり、電子導電の悪さであるロールの抵抗面内ムラが悪くなってしまう。

【0022】

加えて、従来の導電性ロールで設ける電子導電層としての未発泡ゴム層や樹脂層は、薄く設けていることから、高湿高湿(温度28℃、湿度85RH%)環境下で、電子導電層に比べ厚く設けられたイオン導電層の抵抗が導電性ロール全体の抵抗を支配することがあり、結果、抵抗の環境変動が大きくなることがある。

これに対して、本実施形態の如く、電子導電層として、ある程度の厚みを確保する必要がある発泡弾性層を設けると、高湿高湿(温度28℃、湿度85RH%)環境下で、電子導電層の抵抗が導電性ロール全体の抵抗を支配する傾向が高められ、抵抗の環境変動の改善効果が発現すると考えられる。

【0023】

以上から、本実施形態に係る導電性ロール111は、被接触物との接触面積を増加させると共に、環境による抵抗変動が抑制される。

【0024】

また、本実施形態に係る導電性ロール111では、最外層として電子導電性発泡弾性層114(電子導電層)を設けていることから、繰り返し使用による抵抗上昇も抑制される。

導電性ロールの最外層としてイオン導電層を設けた場合、導電性ロールを回転して使用する際、被接触物と離れるときに発生する放電により主剤の弾性材料が酸化劣化することで、イオン導電層に含まれるイオン導電剤が層内(系内)を移動することができ難くなり、繰り返し使用により導電性ロールの抵抗上昇が上昇する。

これに対して、本実施形態の如く、最外層として電子導電層(電子導電性発泡弾性層114)を設けた場合、電子導電層に含まれる電子導電剤は、電子導電剤自体のホッピング導電により導電性が発現させることから、弾性材料自体は導電性に寄与せず、放電により弾性材料が酸化しても、抵抗変化が少なく、繰り返し使用による抵抗上昇も抑制されると考えられる。

【0025】

また、本実施形態に係る導電性ロール111では、イオン導電性発泡弾性層113(イオン導電層)と電子導電性発泡弾性層114(電子導電層)とを積層していることから、抵抗ムラを低減される。

温度22℃、湿度55RH%の環境下、印加電圧1000Vを印加して測定される弾性層の体積抵抗率が、前記イオン導電性発泡弾性層と電子導電性発泡弾性層とで等しい導電性ロール。

抵抗のムラが少ないイオン導電層(イオン導電性発泡弾性層113)と抵抗のムラが大きい電子導電層(電子導電性発泡弾性層114)とを積層することで、抵抗のムラが大きい電子導電層が占める少なくなることから、導電性ロール111全体としては抵抗ムラを低減されると考えられる。

【0026】

また、本実施形態に係る導電性ロール111では、電子導電性発泡弾性層114の厚さをイオン導電性発泡弾性層113の厚さに対する比率で1/3以上3/1以下(望ましくは1/3以上2/1以下、より望ましくは1/3以上1/1以下)とすることがよい。

これにより、弾性変形度合いが大きくなると共に、高湿高湿(温度28℃、湿度85RH%)環境下で、導電性ロール全体の抵抗を支配する厚みを持つ電子導電性発泡弾性層114を最外層として有することとなる。その結果、被接触物との接触面積を増加させると共に、環境による抵抗変動が抑制され易くなる。

【0027】

また、本実施形態に係る導電性ロール111では、電子導電性発泡弾性層114の平均気泡径(セル径)が、イオン導電性発泡弾性層113の平均気泡径(セル径)よりも大きいことがよい。

硬度が硬くなる傾向となる電子導電剤を配合する電子導電性発泡弾性層114の平均気泡径を積極的にイオン導電性発泡弾性層113の平均気泡径よりも大きくすることで、電子導電性発泡弾性層114が柔らかくなる。その結果、被接触物との接触面積を増加させると共に、環境による抵抗変動が抑制され易くなる。

【0028】

なお、本実施形態に係る導電性ロール111は、上記構成に限られず、例えば、イオン導電性発泡弾性層113と導電性支持体112との間に設けられる中間層、イオン導電性発泡弾性層113と電子導電性発泡弾性層114との間に設けられる抵抗調整層又は移行防止層を有する構成であってもよい。

【0029】

以下、本実施形態に係る導電性ロール111の各構成要素につき詳細に説明する。

【0030】

(導電性支持体)

導電性支持体112について説明する。

導電性支持体112は、ロール部材の電極及び支持部材として機能する部材である。

導電性支持体112としては、例えば、鉄(快削鋼等),銅,真鍮,ステンレス,アルミニウム,ニッケル等の金属の部材が挙げられる。

導電性支持体112としては、例えば、外側の面にメッキ処理を施した部材(例えば樹脂や、セラミック部材)、導電剤の分散された部材(例えば樹脂や、セラミック部材)等も挙げられる。

導電性支持体112は、中空状の部材(筒状部材)であってもよいし、非中空状の部材であってもよい。

【0031】

(イオン導電性発泡弾性層113)

イオン導電性発泡弾性層113について説明する。

イオン導電性発泡弾性層113は、温度22℃、湿度55RH%の環境下、印加電圧1000Vを印加して測定される体積抵抗率がイオン導電性発泡弾性層113と等しい構成としている。

イオン導電性発泡弾性層113の体積抵抗率は、例えば、常用対数値で6(LogΩcm)以上9(LogΩcm)以下がよく、望ましくは6(LogΩcm)以上8(LogΩcm)以下、より望ましくは6.5(LogΩcm)以上8(LogΩcm)以下である。

なお、イオン導電性発泡弾性層113の体積抵抗率は、例えば、配合するイオン導電剤の種類・量で調整される。

【0032】

ここで、体積抵抗率の測定は、次の通りである。

まず、導電性ロール111を輪切りにして、目的とする弾性層から、それぞれシート状の測定サンプルを得て、測定サンプルに対し、測定治具(R12702A/Bレジスティビティ・チェンバ:アドバンテスト社製)と高抵抗測定器(R8340Aデジタル高抵抗/微小電流計:アドバンテスト社製)とを用い、温度22℃、湿度55RH%の環境下で、電場(印加電圧/組成物シート厚)が1000V/cmになるよう調節した電圧を30秒印加後の電流値より、下記式により算出する。

・式:体積抵抗率(Ω・cm)=(19.63×印加電圧(V))/(電流値(A)×測定サンプルシート厚(cm))

【0033】

イオン導電性発泡弾性層113の構成について説明する。

イオン導電性発泡弾性層113は、例えば、ゴム材料(弾性材料)と、イオン導電剤と、必要に応じて、その他添加剤と、を含んで構成される。

【0034】

ゴム材料(弾性材料)としては、例えば、少なくとも化学構造中に二重結合を有する、所謂、弾性材料が挙げられる。

ゴム材料として具体的には、例えば、イソプレンゴム、クロロプレンゴム、エピクロルヒドリンゴム、ブチルゴム、ポリウレタン、シリコーンゴム、フッ素ゴム、スチレン−ブタジエンゴム、ブタジエンゴム、ニトリルゴム、エチレンプロピレンゴム、エピクロルヒドリン−エチレンオキシド共重合ゴム、エピクロルヒドリン−エチレンオキシド−アリルグリシジルエーテル共重合ゴム、エチレン−プロピレン−ジエン3元共重合ゴム(EPDM)、アクリロニトリル−ブタジエン共重合ゴム(NBR)、天然ゴム等、及びこれらを混合したゴムが挙げられる。

これらのゴム材料の中でも、ポリウレタン、EPDM、エピクロルヒドリン−エチレンオキシド共重合ゴム、エピクロルヒドリン−エチレンオキシド−アリルグリシジルエーテル共重合ゴム、NBR、及びこれらを混合したゴムが好適に挙げられる。

【0035】

イオン導電剤としては、例えば、四級アンモニウム塩(例えばラウリルトリメチルアンモニウム、ステアリルトリメチルアンモニウム、オクタドデシルトリメチルアンモニウム、ドデシルトリメチルアンモニウム、ヘキサデシルトリメチルアンモニウム、変性脂肪酸・ジメチルエチルアンモニウニウム等の過塩素酸塩、塩素酸塩、ホウフッ化水素酸塩、硫酸塩、エトサルフェート塩、ハロゲン化ベンジル塩(例えば、臭化ベンジル塩、塩化ベンジル塩等)等)、脂肪族スルホン酸塩、高級アルコール硫酸エステル塩、高級アルコールエチレンオキサイド付加硫酸エステル塩、高級アルコール燐酸エステル塩、高級アルコールエチレンオキサイド付加燐酸エステル塩、各種ベタイン、高級アルコールエチレンオキサイド、ポリエチレングリコール脂肪酸エステル、多価アルコール脂肪酸エステルなどが挙げられる。

イオン導電剤は、単独で用いてもよく、2種以上を組み合わせて用いてもよい。

イオン導電剤の含有量は、例えば、ゴム材料100質量部に対して、0.1質量部以上5.0質量部以下の範囲であることがよく、望ましくは0.5質量部以上3.0質量部以下である。

【0036】

その他添加剤としては、例えば、発泡剤、発泡助剤、軟化剤、可塑剤、硬化剤、加硫剤、加硫促進剤、酸化防止剤、界面活性剤、カップリング剤、充填剤(シリカ、炭酸カルシウム等)等の通常弾性層に添加され得る材料が挙げられる。

【0037】

イオン導電性発泡弾性層113の特性について説明する。

イオン導電性発泡弾性層113の平均気泡径(セル径)は、イオン導電性発泡弾性層113の平均気泡径(セル径)よりも小さいことがよい。

イオン導電性発泡弾性層113の平均気泡径は、例えば、100μm以上300μm以下であることよく、望ましくは100μm以上250μm以下、より望ましくは120μm以上250μm以下である。

イオン導電性発泡弾性層113の発泡率(発泡倍率)は、例えば、150%以上400%以下であることがよく、望ましくは200%以上400%以下、より望ましくは200%以上350%以下である。

イオン導電性発泡弾性層113の平均気泡径、発泡率(発泡倍率)を上記範囲とすると、イオン導電性発泡弾性層113の柔軟性が確保され易くなると共に、イオン導電性発泡弾性層113の引張強度・引裂強度をも確保され易くなる。

【0038】

ここで、平均気泡径は、デジタルマイクロスコープ(VHX900、キーエンス社製)を用いて計測し、この測定をセル20点につき行った平均値である。

一方、発泡率(発泡倍率)は、デジタル比重計(商品名「AND−DMA−220」、安藤計器製工所社製)を用いて、試料(サンプル)の比重を測定し、当該比重から算出したものである。

【0039】

イオン導電性発泡弾性層113の気泡(セル)は、隣り合う気泡(セル)同士が独立している状態(いわゆる独立気泡)であってもよいし、連続している状態(いわゆる連続気泡)であってもよい。

【0040】

イオン導電性発泡弾性層113の厚みは、例えば、1mm以上10mm以下とすることがよく、望ましくは2mm以上5mm以下である。

【0041】

(電子導電性発泡弾性層114)

電子導電性発泡弾性層114について説明する。

電子導電性発泡弾性層114は、温度22℃、湿度55RH%の環境下、印加電圧1000Vを印加して測定される体積抵抗率がイオン導電性発泡弾性層113と等しい構成としている。

電子導電性発泡弾性層114の体積抵抗率は、例えば、常用対数値で6(LogΩcm)以上9(LogΩcm)以下がよく、望ましくは6(LogΩcm)以上8(LogΩcm)以下、より望ましくは6.5(LogΩcm)以上8(LogΩcm)以下である。

なお、電子導電性発泡弾性層114の体積抵抗率は、例えば、配合する電子導電剤の種類・量で調整される。

【0042】

ここで、体積抵抗率の測定方法は、イオン導電性発泡弾性層113と同様である。

【0043】

電子導電性発泡弾性層114の構成について説明する。

電子導電性発泡弾性層114は、例えば、ゴム材料(弾性材料)と、電子導電剤と、必要に応じて、その他添加剤と、を含んで構成される。

【0044】

ゴム材料(弾性材料)としては、イオン導電性発泡弾性層113で説明したゴム材料と同様のものが挙げられる。

【0045】

電子導電剤としては、例えば、ケッチェンブラック、アセチレンブラック等のカーボンブラック;熱分解カーボン、グラファイト;アルミニウム、銅、ニッケル、ステンレス鋼等の各種導電性金属又は合金;酸化スズ、酸化インジウム、酸化チタン、酸化スズ−酸化アンチモン固溶体、酸化スズ−酸化インジウム固溶体等の各種導電性金属酸化物;絶縁物質の表面を導電化処理したもの;などの粉末が挙げられる。

ここで、カーボンブラックとして具体的には、デグサ社製の「スペシャルブラック350」、同「スペシャルブラック100」、同「スペシャルブラック250」、同「スペシャルブラック5」、同「スペシャルブラック4」、同「スペシャルブラック4A」、同「スペシャルブラック550」、同「スペシャルブラック6」、同「カラーブラックFW200」、同「カラーブラックFW2」、同「カラーブラックFW2V」、キャボット社製「MONARCH1000」、キャボット社製「MONARCH1300」、キャボット社製「MONARCH1400」、同「MOGUL−L」、同「REGAL400R」等が挙げられる。

電子導電剤は、単独で用いてもよく、2種以上を組み合わせて用いてもよい。

電子導電剤の含有量は、例えば、ゴム材料100質量部に対して、1質量部以上30質量部以下であることがよく、望ましくは15質量部以上25質量部以下である。

【0046】

その他添加剤としては、例えば、イオン導電性発泡弾性層113で説明したゴム材料と同様のものが挙げられる。

【0047】

電子導電性発泡弾性層114の特性について説明する。

電子導電性発泡弾性層114の平均気泡径(セル径)は、イオン導電性発泡弾性層113の平均気泡径(セル径)よりも大きいことがよい。

電子導電性発泡弾性層114の平均気泡径は、例えば、150μm以上400μm以下であることよく、望ましくは150μm以上350μm以下、より望ましくは180μm以上350μm以下である。

電子導電性発泡弾性層114の発泡率(発泡倍率)は、例えば、150%以上400%以下であることがよく、望ましくは200%以上400%以下、より望ましくは200%以上350%以下である。

電子導電性発泡弾性層114の平均気泡径、発泡率(発泡倍率)を上記範囲とすると、電子導電性発泡弾性層114の柔軟性が確保され易くなると共に、電子導電性発泡弾性層114の引張強度・引裂強度をも確保され易くなる。

【0048】

ここで、平均気泡径、発泡率(発泡倍率)の測定方法は、イオン導電性発泡弾性層113と同様である。

【0049】

電子導電性発泡弾性層114の気泡(セル)は、隣り合う気泡(セル)同士が独立している状態(いわゆる独立気泡)であってもよいし、連続している状態(いわゆる連続気泡)であってもよい。

【0050】

電子導電性発泡弾性層114の厚みは、例えば、1mm以上10mm以下とすることがよく、望ましくは2mm以上5mm以下である。

【0051】

以上説明した本実施形態に係る導電性ロール111は、例えば、画像形成装置用の導電性ロールに適用され、具体的には、例えば、転写ロール、帯電ロール、クリーニングロール(例えば帯電ロール用のクリーニングロール)等に適用される。

例えば、本実施形態に係る導電性ロール111を転写ロールに適用した場合、像保持体(感光体)や中間転写体に対する接触面積が増加すると共に、環境による抵抗変動が抑制されることから、転写領域と共に密着性も増加し、転写ムラが改善され、また、転写性の環境依存性も改善される。

また、本実施形態に係る導電性ロール111を帯電ロールに適用した場合、同様の理由から、帯電領域と共に密着性も増加し、帯電ムラが改善され、また、帯電性の環境依存性も改善される。

また、本実施形態に係る導電性ロール111をクリーニングロールに適用した場合、同様の理由から、クリーング領域と共に密着性も増加し、クリーングムラが改善され、また、クリーニング性の環境依存性も改善される。

【0052】

[画像形成装置、プロセスカートリッジ]

本実施形態に係る画像形成装置は、導電性ロールを備える画像形成装置であって、当該導電性ロールとして、上記本実施形態に係る導電性ロールを適用する。

具体的には、例えば、本実施形態に係る画像形成装置は、像保持体と、像保持体を帯電する帯電手段と、帯電した像保持体の表面に潜像を形成する潜像形成手段と、像保持体の表面に形成された潜像をトナーにより現像してトナー像を形成する現像手段と、像保持体の表面に形成されたトナー像を記録媒体に転写する転写手段と、を備え、例えば、帯電手段、転写手段のいずれかに、上記本実施形態に係る導電性ロールを備える。

【0053】

帯電手段では、例えば、帯電ロールを単独で備える構成、又は帯電ロールとそのクリーニングロールとを備える構成において、当該ロールとして上記本実施形態に係る導電性ロールを備える。

転写手段では、例えば、転写ロールを単独で備える記録媒体への直接転写方式の構成、又は、像保持体の表面に形成されたトナー像が転写される中間転写体と像保持体の表面に形成されたトナー像を中間転写体の表面に転写する一次転写ロールと中間転写体の表面に転写されたトナー像を記録媒体に転写する二次転写ロールとを備える中間転写方式の構成において、当該ロールとして上記本実施形態に係る導電性ロールを備える。

【0054】

本実施形態に係る画像形成装置としては、例えば、現像装置内に単色のトナーのみを収容する通常のモノカラー画像形成装置、像保持体上に保持されたトナー像を直接、記録媒体に転写する画像形成装置、像保持体上に保持されたトナー像を中間転写体に順次一次転写を繰り返すカラー画像形成装置、各色毎の現像装置を備えた複数の像保持体を中間転写体上に直列に配置したタンデム型カラー画像形成装置のいずれのものであってもよい。

【0055】

一方、本実施形態に係るプロセスカートリッジは、例えば上記構成の画像形成装置に脱着され、少なくとも上記本実施形態に係る導電性ロールを備える。上記本実施形態に係る帯電装置を適用する。本実施形態に係るプロセスカートリッジは、必要に応じて、像保持体と、像保持体を帯電する帯電手段と、像保持体の表面に形成された潜像をトナーにより現像してトナー像を形成する現像手段、像保持体の表面に形成されたトナー像を記録媒体に転写する転写手段及び転写後の像保持体表面の残留トナーを除去するクリーニング手段からなる群より選択される少なくとも一種を組み合わせて構成される。

【0056】

以下、本実施形態に係る画像形成装置を、図面を参照しつつ説明する。図3は、実施形態に係る画像形成装置を示す概略構成図である。

【0057】

図3に示す画像形成装置は、色分解された画像データに基づくイエロー(Y)、マゼンタ(M)、シアン(C)、ブラック(K)の各色の画像を出力する電子写真方式の第1乃至第4の画像形成ユニット10Y、10M、10C、10K(画像形成手段)を備えている。これらの画像形成ユニット(以下、単に「ユニット」と称する)10Y、10M、10C、10Kは、水平方向に互いに特定距離離間して並設されている。なお、これらユニット10Y、10M、10C、10Kは、画像形成装置本体に対して脱着可能なプロセスカートリッジであってもよい。

【0058】

各ユニット10Y、10M、10C、10Kの図面における上方には、各ユニットを通して中間転写体としての中間転写ベルト20が延設されている。中間転写ベルト20は、図における左から右方向に互いに離間して配置された駆動ロール22及び中間転写ベルト20内面に接する支持ロール24に巻回されて張架して設けられ、第1ユニット10Yから第4ユニット10Kに向う方向に走行されるように、画像形成装置用の転写ユニットを構成している。

なお、支持ロール24は、図示しないバネ等により駆動ロール22から離れる方向に付勢されており、両者に巻回された中間転写ベルト20に特定の張力が与えられている。また、中間転写ベルト20の像保持体側面には、駆動ロール22と対向して中間転写体クリーニング装置30が備えられている。

また、各ユニット10Y、10M、10C、10Kの現像装置(現像手段)4Y、4M、4C、4Kのそれぞれには、トナーカートリッジ8Y、8M、8C、8Kに収容されたイエロー、マゼンタ、シアン、ブラックの4色のトナーが供給可能である。

【0059】

上述した第1乃至第4ユニット10Y、10M、10C、10Kは、同等の構成を有しているため、ここでは中間転写ベルト走行方向の上流側に配設されたイエロー画像を形成する第1ユニット10Yについて代表して説明する。尚、第1ユニット10Yと同等の部分に、イエロー(Y)の代わりに、マゼンタ(M)、シアン(C)、ブラック(K)を付した参照符号を付すことにより、第2乃至第4ユニット10M、10C、10Kの説明を省略する。

【0060】

第1ユニット10Yは、像保持体として作用する感光体1Yを有している。感光体1Yの周囲には、感光体1Yの表面を特定の電位に帯電させる帯電ロール2Y、帯電された表面を色分解された画像信号に基づくレーザ光線3Yよって露光して静電荷像を形成する露光装置3、静電荷像に帯電したトナーを供給して静電荷像を現像する現像装置(現像手段)4Y、現像したトナー像を中間転写ベルト20上に転写する1次転写ロール5Y(1次転写手段)、及び1次転写後に感光体1Yの表面に残存するトナーを、クリーニングブレードにて除去する感光体クリーニング装置(クリーニング手段)6Yが順に配設されている。

尚、1次転写ロール5Yは、中間転写ベルト20の内側に配置され、感光体1Yに対向した位置に設けられている。更に、各1次転写ロール5Y、5M、5C、5Kには、1次転写バイアスを印加するバイアス電源(図示せず)がそれぞれ接続されている。各バイアス電源は、図示しない制御部による制御によって、各1次転写ロールに印加する転写バイアスを可変する。

【0061】

以下、第1ユニット10Yにおいてイエロー画像を形成する動作について説明する。まず、動作に先立って、帯電ロール2Yによって感光体1Yの表面が−600V以上−800V以下程度の電位に帯電される。

感光体1Yは、導電性(20℃における体積抵抗率:1×106Ωcm以下)の基体上に感光層を積層して形成されている。この感光層は、通常は高抵抗(一般の樹脂程度の抵抗)であるが、レーザ光線3Yが照射されると、レーザ光線が照射された部分の比抵抗が変化する性質を持っている。そこで、帯電した感光体1Yの表面に、図示しない制御部から送られてくるイエロー用の画像データに従って、露光装置3を介してレーザ光線3Yを出力する。レーザ光線3Yは、感光体1Yの表面の感光層に照射され、それにより、イエロー印字パターンの静電荷像が感光体1Yの表面に形成される。

【0062】

静電荷像とは、帯電によって感光体1Yの表面に形成される像であり、レーザ光線3Yによって、感光層の被照射部分の比抵抗が低下し、感光体1Yの表面の帯電した電荷が流れ、一方、レーザ光線3Yが照射されなかった部分の電荷が残留することによって形成される、いわゆるネガ潜像である。

このようにして感光体1Y上に形成された静電荷像は、感光体1Yの走行に従って特定の現像位置まで回転される。そして、この現像位置で、感光体1Y上の静電荷像が、現像装置4Yによって可視像(現像像)化される。

【0063】

現像装置4Y内には、例えば、イエロートナーが収容されている。イエロートナーは、現像装置4Yの内部で攪拌されることで摩擦帯電し、感光体1Y上に帯電した帯電荷と同極性(負極性)の電荷を有して現像剤ロール(現像剤保持体)上に保持されている。そして感光体1Yの表面が現像装置4Yを通過していくことにより、感光体1Y表面上の除電された潜像部にイエロートナーが静電的に付着し、潜像がイエロートナーによって現像される。イエローのトナー像が形成された感光体1Yは、引続き特定速度で走行され、感光体1Y上に現像されたトナー像が特定の1次転写位置へ搬送される。

【0064】

感光体1Y上のイエロートナー像が1次転写へ搬送されると、1次転写ロール5Yに特定の1次転写バイアスが印加され、感光体1Yから1次転写ロール5Yに向う静電気力がトナー像に作用され、感光体1Y上のトナー像が中間転写ベルト20上に転写される。このとき印加される転写バイアスは、トナーの極性(−)と逆極性の(+)極性であり、例えば第1ユニット10Yでは制御部に(図示せず)よって+10μA程度に制御されている。

一方、感光体1Y上に残留したトナーはクリーニング装置6Yで除去されて回収される。

【0065】

また、第2ユニット10M以降の1次転写ロール5M、5C、5Kに印加される1次転写バイアスも、第1ユニットに準じて制御されている。

こうして、第1ユニット10Yにてイエロートナー像の転写された中間転写ベルト20は、第2乃至第4ユニット10M、10C、10Kを通して順次搬送され、各色のトナー像が重ねられて多重転写される。

【0066】

第1乃至第4ユニットを通して4色のトナー像が多重転写された中間転写ベルト20は、中間転写ベルト20と中間転写ベルト20内面に接する支持ロール24と中間転写ベルト20の像保持面側に配置された2次転写ロール(2次転写手段)26とから構成された2次転写部へと至る。一方、記録媒体Pが供給機構を介して2次転写ロール26と中間転写ベルト20とが圧接されている隙間に特定のタイミングで給紙され、特定の2次転写バイアスが支持ロール24に印加される。このとき印加される転写バイアスは、トナーの極性(−)と同極性の(−)極性であり、中間転写ベルト20から記録媒体Pに向う静電気力がトナー像に作用され、中間転写ベルト20上のトナー像が記録媒体P上に転写される。尚、この際の2次転写バイアスは2次転写部の抵抗を検出する抵抗検出手段(図示せず)により検出された抵抗に応じて決定されるものであり、電圧制御されている。

【0067】

この後、記録媒体Pは定着装置(定着手段)28へと送り込まれトナー像が加熱され、色重ねしたトナー像が溶融されて、記録媒体P上へ定着される。カラー画像の定着が完了した記録媒体Pは、排出部へ向けて搬出され、一連のカラー画像形成動作が終了される。

なお、上記例示した画像形成装置は、中間転写ベルト20を介してトナー像を記録媒体Pに転写する構成となっているが、この構成に限定されるものではなく、感光体から直接トナー像が記録媒体Pに転写される構造であってもよい。

【実施例】

【0068】

以下、本発明を実施例に基づきさらに詳細に説明するが、本発明は下記実施例により限定されるものではない。なお、特に断りがない限り、「部」は、「質量部」を意味する。

【0069】

(実施例1〜5及び比較例1〜2)

−イオン導電性発泡弾性層の形成−

エチレンオキサイド基を含有することで、イオン伝導性が高いエピクロルヒドリンゴム(ECO:エピクロマーCG−102:ダイソ−社製)60質量部と、アクリロニトリル−ブタジエンゴム(NBR:ニポールDN−219:日本ゼオン社製)30質量部と、を混合し、硫黄(鶴見化学工業社製 200メッシュ)1質量部と、加硫促進剤(大内新興化学工業社製 ノクセラ−M)1.5質量部と、発泡剤としてベンゼンスルホニルヒドラジド6質量部と、を添加してオープンロールで混練りした混合物をφ10mmのSUS製支持ロール(導電性支持体)に巻き付けた。

次に、熱源としてSUS製支持ロールを160℃に昇温し、2時間巻き付けた混合物を加硫発泡させイオン導電性発泡弾性層となる発泡弾性体付きロールを作製した。

次に、この発泡弾性体付きロールの外側の研磨量を変えて、イオン導電性発泡弾性層付きロール(下記ロール1〜5)を得た。

・ロール1:外径15mm(実施例1の下層、比較例3,4の下層)

・ロール2:外径23mm(実施例2の下層)

・ロール3:外径26mm(実施例3の下層、比較例5の下層)

・ロール4:外径12mm(実施例4の下層)

・ロール5:外径28mm(ロール5を比較例1とする)

【0070】

熱源としてSUS製支持ロールを130℃に昇温し、2時間巻き付けた混合物を加硫発泡させイオン導電性発泡弾性層となる発泡弾性体付きロールを作製した。この発泡弾性体付きロールの外側を研磨して、外径15mmのイオン導電性発泡弾性層付きロール6を得た。

・ロール6:実施例5の下層

【0071】

−電子導電発泡弾性層の形成−

次に、加硫剤として硫黄1.5質量%及び加硫促進剤としてテトラメチルチウラムジスルフィド0.6質量%を含有するゴム材料(EPDM EP33:日本合成ゴム(株)製)100質量部と、導電剤としてケッチェンブラック(ライオンアグゾ(株)製)14質量部と、FTカーボン(旭カーボン(株)製)20質量部と、発泡剤としてp,p′−オキシ−ビス(ベンゼンスルホニルヒドラジド)6質量部と、軟化剤として鉱油6質量部と、の組成比からなる発泡ゴムコンパウンドをニーダーおよびロール練りにより混練した。

【0072】

次に、この混練物を押出成形機により、イオン導電性発泡弾性層付きロール(ロール1〜4)の外周面上に押出成形し、これを加硫缶内で温度126℃,圧力1.5kg/cm2の加圧蒸気下で2時間加熱して発泡・加硫して、電子導電性発泡弾性層となる発泡弾性体を形成した。

この発泡弾性体を形成したイオン導電性発泡弾性層付きロールの外周面を研磨して、外径35mmとした後、さらに研磨して、外径28mmとした。

【0073】

そして、イオン導電性発泡弾性層付きロールとして、上記ロール1〜4を用いたものをそれぞれ実施例1〜4とした。

【0074】

一方、上記混練物を押出成形機により、φ10mmのSUS製支持ロール(導電性支持体)に押出成形し、これを加硫缶内で温度126℃,圧力1.5kg/cm2の加圧蒸気下で2時間加熱して発泡・加硫して、電子導電性発泡弾性層となる発泡弾性体を形成した。この発泡弾性体の外周面を研磨して、外径35mmとした後、さらに研磨して、外径28mmとし、単層の発泡弾性層付きロールを作製し、比較例2とした。

【0075】

また、電子導電発泡弾性層の形成において、混練物を押出成形機により、イオン導電性発泡弾性層付きロール(上記ロール6)の外周面上に押出成形し、加硫缶内で温度160℃にした以外は全く同じ工程で発泡・加硫して、電子導電性発泡弾性層となる発泡弾性体を形成した。この発泡弾性体を形成したイオン導電性発泡弾性層付きロールの外周面を研磨して、外径35mmとした後、さらに研磨して、外径28mmとし、実施例5とした。

【0076】

(比較例3、4、5)

加硫剤として硫黄1.5質量%及び加硫促進剤としてテトラメチルチウラムジスルフィド0.6質量%を含有するゴム材料(EPDM EP33:日本合成ゴム(株)製)100質量部と、導電剤としてケッチェンブラック(ライオンアグゾ(株)製)と、FTカーボン(旭カーボン(株)製)と、発泡剤としてp,p′−オキシ−ビス(ベンゼンスルホニルヒドラジド)と、軟化剤として鉱油6質量部の組成比からなる発泡ゴムコンパウンドをニーダーおよびロール練りにより混練し、比較例3〜5用の電子導電発泡弾性層用混合物を作製した。

なお、比較例3〜5用の電子導電発泡弾性層用混合物において、ケッチェンブラック、FTカーボン、発泡剤の添加量は、表1の通りの配合とした。

【0077】

【表1】

【0078】

比較例3、4用の電子導電発泡弾性層用混合物をそれぞれ押出成形機により、イオン導電性発泡弾性層付きロール(上記ロール1)の外周面上に押出成形し、これを加硫缶内で温度126℃,圧力1.5kg/cm2の加圧蒸気下で2時間加熱して発泡・加硫して、電子導電性発泡弾性層となる発泡弾性体を形成し、弾性体の外側を研磨して、外径28mmのロールを得て、比較例3、4とした、

【0079】

また、比較例5用の電子導電発泡弾性層用混合物を押出成形機により、イオン導電性発泡弾性層付きロール(上記ロール3)の外周面上に押出成形し、これを加硫缶内で温度126℃,圧力1.5kg/cm2の加圧蒸気下で2時間加熱して加硫して、電子導電弾性層となる弾性体を形成し、弾性体の外側を研磨して、外径28mmのロールを得て、比較例5とした。

【0080】

以上の工程を経て、支持ロール(導電性支持体)の外周面にイオン導電性発泡弾性層及び電子導電性弾性発泡体が順次形成された導電性ロールを得た。

【0081】

(比較例6)

比較例2と同様に作製したロールを更に研磨して、外形を15mmとした。更に、得られた電子導電性発泡弾性層付きロールに、イオン導電性発泡弾性層の形成と同じ混合物を巻き付け、160℃に昇温し、2時間加硫発泡させた。この発泡弾性体付きロールの外側を研磨し、外径28mmのロールを得て、比較例6とした。

【0082】

(評価)

得られた導電性ロールについて、以下の評価を行った。

【0083】

−各弾性層の発泡状態−

各弾性層の平均気泡径、発泡率(発泡倍率)について、既述の方法により測定した。

【0084】

−各弾性層層の体積抵抗率−

各弾性層の体積抵抗率(温度22℃、湿度55RH%の環境下、印加電圧1000Vを印加して測定した体積抵抗率)を、既述の方法により測定した。

【0085】

−導電性ロールの体積抵抗の環境変動−

常温常湿(温度22℃、湿度55RH%)、低温低湿(温度10℃、湿度15RH%)環境下、高湿高湿(温度28℃、湿度85RH%)環境下での導電性ロールの体積抵抗を次のようにして測定し、体積抵抗の環境変動(低温低湿環境下での体積抵抗−高温高湿環境下での体積抵抗)を調べた。

ここで、導電性ロールの体積抵抗の計測方法を示す。測定方法は導電性ロールを金属板の上に置き、導電性ロールの芯金の両端に500gの荷重を加える。そして、導電性支持体112と金属板間に印加電圧V:1000Vを印加して、10秒後の電流値Iを読み取り以下の式により計算する。ロールは90℃回転させながら周方向に沿って測定した8点の平均値をデータとする。

・式:R =V/I

(式中、V:印加電圧(V),I:電流(I))

【0086】

さらに、富士ゼロックス社製C2紙A4紙を使用し、文字とパッチのある総合パターンにて合計500時間になるまでプリントアウトした後、全面ハーフトーン画像をプリントして、濃淡ムラの官能評価を行なった。その後、導電性ロールの体積抵抗の環境変動を測定した。

【0087】

−導電性ロールの面内抵抗ムラ−

上記導電性ロールの体積抵抗の測定において、周方向に沿って測定した8点の最大値と最小値のとの差を導電性ロールの面内抵抗ムラとして評価した。

【0088】

−転写性(転写ムラ)−

導電性ロールを転写ロールとして、画像形成装置:富士ゼロックス社製「DocuCentreColor2220改造機(プロセス速度500mm/sec、一次転写電流4045μA、二次転写電圧3.5kV)」に搭載し、本画像形成装置を用いて、10℃、RH15%の環境下で、プリント試験を行なった。試験は、富士ゼロックス社製C2紙A4紙を使用し、全面ハーフトーン画像をプリントして、濃淡ムラを官能評価し、転写性の評価を行った。

評価基準は、以下の通りである。

A:均一なハーフトーンが得られた

B:やや濃淡があるが許容レベル

C:濃淡が目立つ

【0089】

【表2】

【0090】

【表3】

【0091】

上記結果から、本実施例では、比較例に比べ、導電性ロールの体積抵抗率の環境変動と共に、面内抵抗ムラが抑制され、転写性も良好な結果が得られていることがわかる。

【符号の説明】

【0092】

1Y、1M、1C、1K 感光体

2Y、2M、2C、2K 帯電ロール

3Y、3M、3C、3K レーザ光線

3 露光装置

4Y、4M、4C、4K 現像装置

5Y、5M、5C、5K 1次次転写ロール

6Y、6M、6C、6K クリーニング装置

8Y、8M、8C、8K トナーカートリッジ

10Y、10M、10C、10K 画像形成ユニット

20 中間転写ベルト

22 駆動ロール

24 支持ロール

26 2次転写ロール

28 定着装置

30 中間転写体クリーニング装置

【特許請求の範囲】

【請求項1】

導電性支持体と、

前記導電性支持体上に設けられたイオン導電性発泡弾性層と、

前記イオン導電性発泡弾性層上に設けられた電子導電性発泡弾性層と、

を有し、

温度22℃、湿度55RH%の環境下、印加電圧1000Vを印加して測定される弾性層の体積抵抗率が、前記イオン導電性発泡弾性層と前記電子導電性発泡弾性層とで等しい導電性ロール。

【請求項2】

前記電子導電性発泡弾性層の厚さが、前記イオン導電性発泡弾性層の厚さに対する比率で1/3以上3/1以下である請求項1に記載の導電性ロール。

【請求項3】

前記電子導電性発泡弾性層の平均気泡径が、前記イオン導電性発泡弾性層の平均気泡径よりも大きい請求項1又は2に記載の導電性ロール。

【請求項4】

請求項1〜3のいずれか1項に記載の導電性ロールを備え、画像形成装置に着脱されるプロセスカートリッジ。

【請求項5】

請求項1〜3のいずれか1項に記載の導電性ロールを備えた画像形成装置。

【請求項1】

導電性支持体と、

前記導電性支持体上に設けられたイオン導電性発泡弾性層と、

前記イオン導電性発泡弾性層上に設けられた電子導電性発泡弾性層と、

を有し、

温度22℃、湿度55RH%の環境下、印加電圧1000Vを印加して測定される弾性層の体積抵抗率が、前記イオン導電性発泡弾性層と前記電子導電性発泡弾性層とで等しい導電性ロール。

【請求項2】

前記電子導電性発泡弾性層の厚さが、前記イオン導電性発泡弾性層の厚さに対する比率で1/3以上3/1以下である請求項1に記載の導電性ロール。

【請求項3】

前記電子導電性発泡弾性層の平均気泡径が、前記イオン導電性発泡弾性層の平均気泡径よりも大きい請求項1又は2に記載の導電性ロール。

【請求項4】

請求項1〜3のいずれか1項に記載の導電性ロールを備え、画像形成装置に着脱されるプロセスカートリッジ。

【請求項5】

請求項1〜3のいずれか1項に記載の導電性ロールを備えた画像形成装置。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2012−203243(P2012−203243A)

【公開日】平成24年10月22日(2012.10.22)

【国際特許分類】

【出願番号】特願2011−68566(P2011−68566)

【出願日】平成23年3月25日(2011.3.25)

【出願人】(000005496)富士ゼロックス株式会社 (21,908)

【Fターム(参考)】

【公開日】平成24年10月22日(2012.10.22)

【国際特許分類】

【出願日】平成23年3月25日(2011.3.25)

【出願人】(000005496)富士ゼロックス株式会社 (21,908)

【Fターム(参考)】

[ Back to top ]