導電性厚膜組成物、電極、およびそれから形成される半導体デバイス

【課題】新規なAg/Al包含組成物および半導体デバイスの提供。

【解決手段】(a)(1)Al、Cu、Au、Ag、PdおよびPt;(2)Al、Cu、Au、Ag、PdおよびPtの合金;および(3)それらの混合物から選択される導電性金属粒子と、(b)Pbフリーであるガラスフリットと、(c)有機媒体とを含み、成分(a)および(b)が成分(c)中に分散されており、該導電性金属粒子の平均直径が0.5〜10.0μmの範囲内である導電性厚膜組成物、および該組成物から形成される電極ならびに該電極を含む半導体デバイス(例えば、太陽電池)。

【解決手段】(a)(1)Al、Cu、Au、Ag、PdおよびPt;(2)Al、Cu、Au、Ag、PdおよびPtの合金;および(3)それらの混合物から選択される導電性金属粒子と、(b)Pbフリーであるガラスフリットと、(c)有機媒体とを含み、成分(a)および(b)が成分(c)中に分散されており、該導電性金属粒子の平均直径が0.5〜10.0μmの範囲内である導電性厚膜組成物、および該組成物から形成される電極ならびに該電極を含む半導体デバイス(例えば、太陽電池)。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、主に、厚膜組成物、電極、および半導体デバイスを対象とする。本発明は、さらに、シリコン半導体デバイスを対象とする。具体的には、本発明は、太陽電池の厚膜電極の形成に使用される導電性組成物に関連する。本発明は、さらに、太陽電池用の銀導電性厚膜組成物を対象とする。

【背景技術】

【0002】

本発明は、広範な半導体デバイスに適用することができるが、しかしながら、フォトダイオードおよび太陽電池のような受光素子に特に有効である。本発明の背景を、従来技術の特定の例として、太陽電池に関して、以下に述べる。

【0003】

p型ベースを有する慣用の太陽電池構造は、典型的には電池の表面(おもてめん)すなわち太陽側にある負電極と、裏面にある正電極とを有する。半導体本体のpn接合に向かう適切な波長の放射線は、該本体内に正孔−電子対を生成させるための外部エネルギーの供給源として作用することはよく知られている。pn接合に存在するポテンシャルの差のために、正孔および電子は接合を反対方向に横断し、およびそれによって、電力を外部回路に送出することが可能な電流の流れを発生させる。大抵の太陽電池は、金属化されている、すなわち導電性である金属接点が設けられている、シリコンウエハーの形状である。

【0004】

地球上で現在使用されている大抵の発電用太陽電池は、シリコン太陽電池である。大量生産におけるプロセスの流れは、一般に、最大限の単純化を実現すること、および製造コストを最小化することを目標とする。具体的には、電極は、スクリーン印刷のような方法を使用して金属ペーストから作製される。

【0005】

この製造方法の例を、図1に関連して以下に述べる。

【0006】

図1Aは、p型シリコン基板10を示す。

【0007】

図1Bでは、逆の導電型であるn型拡散層20を、リン(P)などの熱拡散によって形成する。オキシ塩化リン(POCl3)が、リン拡散源として一般に使用される。特段の修正がない場合、拡散層20は、シリコン基板10の全面上に形成される。この拡散層は、数十オーム毎平方(Ω/□)のオーダーのシート抵抗値と、約0.3から0.5μmの厚さとを有する。

【0008】

この拡散層の表面をレジストなどで保護した後、図1Cに示されるように、拡散層20を、エッチングによって残りの面から除去し、表面のみに残るようにする。次いで、有機溶媒などを使用して、レジストを除去する。

【0009】

次に、プラズマ化学気相成長法(CVD)のような方法により、図1Dに示される手法で、n型拡散層20の上に、反射防止コーティングとして、窒化ケイ素膜30を約700〜900Åの厚さに形成する。

【0010】

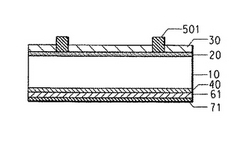

図1Eに示されるように、窒化シリコン膜30上に、表面電極用の銀ペースト500をスクリーン印刷し、次いで乾燥させる。加えて、次いで、基板の裏面上に、裏面の銀または銀/アルミニウムペースト70と、アルミニウムペースト60とをスクリーン印刷し、引き続いて乾燥させる。次いで、典型的には、約700から950℃の温度範囲の赤外炉内で、数分から数十分の時間にわたって、焼成を行う。

【0011】

その結果、図1Fに示されるように、アルミニウムは、焼成中にドーパントとして、アルミニウムペーストからシリコン基板10の中へ拡散し、高濃度のアルミニウムドーパントを含有するp+層40を形成する。この層は、一般に裏面電界(BSF)層と呼ばれ、太陽電池のエネルギー変換効率を向上させることを補助する。

【0012】

アルミニウムペーストは、焼成によって、乾燥状態60からアルミニウム裏面電極61へと変換される。裏面の銀または銀/アルミニウムペースト70は同時に焼成されて、銀または銀/アルミニウム裏面電極71になる。焼成中、裏面のアルミニウムと裏面の銀または銀/アルミニウムとの間の境界は、合金状態を呈し、および同様に電気的に接続される。アルミニウム電極は、裏面電極の大部分の面積を占めるが、これは部分的にはp+層40を形成する必要のためである。アルミニウム電極へのハンダ付けは不可能であるので、銅リボンなどの手段によって、太陽電池を相互接続させるための電極として、銀または銀/アルミニウムの裏面電極を、(多くの場合5〜6mm幅のバスバーとして)裏面の部分上に形成する。加えて、表面電極を形成する銀ペースト500は、焼成中に焼結し、および窒化シリコン膜30を貫いて浸透し、およびそれによって、n型層20と電気的に接触することができる。この種のプロセスは、一般的に、「ファイアスルー」(firing through)と呼ばれる。このファイアスルー状態は、図1Fの層501において明白である。

【0013】

上述のように、ハンダ付けによって太陽電池を相互接続するために使用される裏面電極は、AgまたはAg/Al組成物を含んでもよい。先行技術のAg組成物が使用されるとき、それらは良好なハンダ付け適性および接着性を提供し得る。しかしながら、Ag組成物は裏面電界を発生することができず、太陽電池の変換効率は損害を被る。一方、Ag/Al組成物が使用されるとき、一般的に、接着強度が低下し、長期信頼性に関して懸念を生ずる。このことは、Alの添加が、一般的に、ハンダ付け適性およびしたがって接着性能を害するという事実による。

【0014】

さらに、Pbフリーであり、その上同時にデバイスの電気的性能および他の関連する特性を維持する組成物を提供するための継続中の試みがある。本発明者らは新規なAg/Al包含組成物および半導体デバイスを提供し、これらは、一方で電気的性能を依然として維持し、ならびに接着性を向上させる、そのようなPbフリーのシステムを同時に提供する。

【発明の開示】

【課題を解決するための手段】

【0015】

本発明は;

(a)(1)Al、Cu、Au、Ag、PdおよびPt;(2)Al、Cu、Au、Ag、PdおよびPtの合金;および(3)それらの混合物から選択される導電性金属粒子と、

(b)Pbフリーであるガラスフリットと、

(c)有機媒体と

を含み、成分(a)および(b)が成分(c)中に分散されており、前記導電性金属粒子の平均直径は0.5〜10.0μmの範囲内である導電性厚膜組成物を対象とする。本発明は、さらに、前述のような組成物から形成される電極、および前記電極を含む半導体デバイスを対象とする。

【発明を実施するための最良の形態】

【0016】

本発明の導体性厚膜組成物(ペースト)は、前記ペーストから電極を形成する能力を提供し、該電極は、Si基板上の高い接着性、高い裏面電界を有し、および反りが少ない。 前述の目的を達成するために、本発明は、導電性厚膜組成物、具体的には銀/アルミニウム導電性ペーストであり、それは、銀およびアルミニウムの粒子、ガラス粒子、任意選択的な無機添加剤、および有機ビヒクルを含み、および太陽電池のシリコン基板上の裏面端子を接続するための電極において用いられる。該ペーストは、前記銀/アルミニウム粒子の平均粒径が0.5〜10.0μmであるという事実によって特徴づけられる。本発明において、好ましくは、銀粒子はペーストの総重量を基準として40〜93質量%の量で含まれ、アルミニウムはペーストの総重量を基準として1〜5質量%の量であり、ガラス粒子はペーストの総重量を基準として2〜0質量%の量で含まれ、無機添加剤はペーストの総重量を基準として0〜2質量%の量であり、および有機ビヒクルはペーストの総重量を基準として5〜50質量%の量で含まれる。さらに、銀導電性ペースト中に含まれるガラス粉末が、300〜550℃の軟化点を有することが好ましい。

【0017】

本発明の導電性ペーストは、Si基板との直接的接触に使用され、またはAl膜の上面に印刷される。

【0018】

本発明の導電性厚膜ペーストの各成分を以下に詳細に説明する。

【0019】

1.導電性金属

本発明において、導電相は最も好ましくは銀(Ag)/アルミニウム(Al)である;しかしながら、銀/アルミニウム以外の導電性金属、例えばCu、Au、Ag、Pd、Pt、Al、Ag−Pd、Pt−Auなどもまた使用することができる。実際には、導電性金属粒子は、(1)Al、Cu、Au、Ag、PdおよびPt;(2)Al、Cu、Au、Ag、PdおよびPtの合金;および(3)それらの混合物から選択されてもよい。

【0020】

典型的には、本発明の導電性ペースト中に使用可能な導電性金属として、銀(Ag)およびアルミニウム(Al)が本組成物の導電相となる。銀およびアルミニウム粒子は好ましくはフレークまたは球状(粉末と呼ばれることもある)の形状である。銀はその高い導電性およびハンダ付け適性のために使用され;アルミニウムは裏面電界、およびしたがって変換効率を誘起する能力のために使用される。

【0021】

銀およびアルミニウムが高い純度(99+%)を有することが好ましい;しかしながら、電極パターンの電気的要請に応じて、低い純度を有する物質もまた使用することができる。

【0022】

2.無機結合剤

本発明の導電性ペーストは無機結合剤を含むことが好ましい。導電性ペーストを700〜950℃で焼成させ、適切に焼結および湿潤させ、およびシリコン基板に対して適切に接着させることができるように、本発明において使用可能な無機結合剤は300〜550℃の範囲の好ましい軟化点を有するガラスフリットである。軟化点が300℃よりも低い場合、ガラスは早期に溶融し、および電極の表面に達し、およびハンダ付けを妨げる。他方、軟化点が550℃よりも高い場合、ガラスは軟化しおよび導電相を湿潤させるための十分な時間を有さず、および十分な接着強度が発揮されず、および時として銀の液相焼結を促進することができない。プロセスにおいて使用される焼成温度範囲を変更する場合、最適なガラスフリットの軟化点温度範囲も同様に変化することは理解される。

【0023】

ここで、「軟化点」は、ASTM C338−57の繊維伸長法によって得られるものである。

【0024】

本発明において、ガラスの化学的性質は、接着強度に関してのみならず反りおよび電気的性質に関してもまた、役割を果たす。さらに、本発明は、Pbフリーのガラスに限定される。本発明において有用なガラスは、ビスマスベースのガラスを含む。いくつかの典型的なガラス組成物は、以下のものを含む(全ガラス組成物の質量パーセントで):SiO2:0.5〜35%;Al2O3:0〜5%;B2O3:1〜15%;ZnO:0〜15%;Bi2O3:55〜90%。選択されたガラス組成物を表1に記載する。

【0025】

【表1】

【0026】

無機結合剤としてのガラスフリットの含有量は、本発明の目的を達成することができる量である限り、特に制限されない;しかしながら、含有量は、典型的には、導電性ペーストの総重量を基準として1〜10質量%、好ましくは2〜6質量%である。

【0027】

無機結合剤の量が1質量%よりも少ない場合、接着強度が時として不充分であり、かつ電気的性能もまた影響を受け、そして、無機結合剤の量が10質量%よりも多い場合、ハンダ付けが非常に困難になる可能性がある。加えて、反りは、ガラス含有量の割合が増加するにつれて、悪い影響を受ける恐れがある。

【0028】

3.任意選択的な無機添加剤

本発明の組成物中に使用されるガラスフリット(無機結合剤)は接着性を提供するが、しかしながら、導電性組成物全体に対して添加することができる無機ガラス結合剤の総量は、反りおよびハンダ付け適性の要求によって制限される。したがって、任意選択的に、付加的な無機添加剤を加えて、接着特性を増大させてもよい。これらの付加的な任意選択的な添加剤を、(1)TiB2、Cu、Ti、Al、Sn、Sb、Cr、Fe、Mn、Co、Ni、Ru、BおよびBi;(2)Cu、Ti、Al、Sn、Sb、Cr、Fe、Mn、Co、Ni、Ru、BおよびBiから選択される元素金属を発生することができる化合物;(3)Cu、Ti、Al、Sn、Sb、Cr、Fe、Mn、Co、Ni、Ru、BおよびBiの酸化物;および(4)それらの混合物から選択してもよい。

【0029】

本発明者らは、Cu粉末または金属酸化物、Bi2O3、TiO2、TiB2、Al2O3、B2O3、SnO2、Sb2O5、Cr2O3、Fe2O3、CuO、Cu2O、MnO2、Co2O3、NiO、RuO2などのような少量の任意選択的な添加剤が、電気的性能および反りに影響を与えることなしに接着特性を増大させるのに役立つ事を見出した。

【0030】

任意選択的な無機添加剤の平均直径は、0.5〜10.0μmの範囲であり、または添加剤が有機金属化合物の形態であるとき、分子レベルまで分散される。

【0031】

4.有機媒体

無機成分は、典型的には、機械的混合によって有機媒体と混合されて、印刷に適した稠度およびレオロジーを有する「ペースト」と呼ばれる粘性組成物を形成する。幅広い種類の不活性粘性材料を、有機媒体として使用することができる。有機媒体は、その中に無機成分を適切な安定度で分散させることができるものでなければならない。媒体のレオロジー特性は、固形分の安定な分散、スクリーン印刷に適切な粘度およびチキソトロピー、基板およびペースト固形分の適切な湿潤性、良好な乾燥速度、および良好な焼成特性を含む良好な塗布特性を、組成物に与えるようなものでなければならない。本発明の厚膜組成物中に使用される有機ビヒクルは、好ましくは、非水性不活性液体である。増粘剤、安定剤、および/またはその他の一般的な添加剤を含有してもしなくてもよい様々な有機ビヒクルのいずれも利用することができる。有機媒体は、典型的には、溶媒中のポリマーの溶液である。さらに、界面活性剤のような少量の添加剤が有機媒体の一部であってもよい。この目的で最も頻繁に使用されるポリマーは、エチルセルロースである。また、エチルヒドロキシエチルセルロース、ウッドロジン、エチルセルロースとフェノール樹脂との混合物、低級アルコールのポリメタクリレート、およびエチレングリコールモノアセテートのモノブチルエーテルを含むポリマーの他の例を、使用することができる。厚膜組成物に見られる、最も広く使用される溶媒は、エステルアルコール類、およびα−またはβ−テルピネオールのようなテルペン類、またはそれらとケロシン、ジブチルフタレート、ブチルカルビトール、ブチルカルビトールアセテート、ヘキシレングリコール、ならびに高沸点アルコール類のような他の溶媒との混合物、およびアルコールエステル類である。加えて、基板上に塗布後、急速な硬化を促進させるための揮発性液体を、ビヒクルに含むことができる。これらおよび他の溶媒の様々な組合せを配合して、所望の粘度および揮発性要件を得る。

【0032】

有機媒体中に存在するポリマーは、全組成物の8重量パーセントから11重量パーセントの範囲である。本発明の厚膜銀組成物を、有機媒体を用いて、所定のスクリーン印刷可能な粘度に調節してもよい。

【0033】

厚膜組成物中の有機媒体の、分散体中の無機成分に対する比は、ペーストを塗布する方法と、使用される有機媒体の種類とに依存し、およびそれは変動し得る。通常、分散体は、良好な湿潤を得るために、70〜95wt%の無機成分と、5〜30wt%の有機媒体(ビヒクル)とを含有する。

【0034】

典型的には、本発明の導電性ペーストは、伝統的なロールミル法(roll milling)に相当する分散技術であるパワー混合(power mixing)によって、便利に製造される。本発明の導電性ペーストは、好ましくは、スクリーン印刷によって太陽電池の裏面の所望される部分上に塗布され;そのような方法によって塗布される際に、所定の範囲内の粘度を有することが望ましい。本発明の導電性ペーストの粘度は、ブルックフィールドHBT粘度計および#14スピンドルを使用して、ユーティリティカップによって、10rpmおよび25℃で測定されるとき、好ましくは80〜200PaSである。

【0035】

本発明の導電性ペーストを、Siウエハーとの直接的接触においてか、または乾燥Al膜の上面に印刷するかのどちらでも使用することができる。共焼成と呼ばれるプロセスにおいて、Ag/Al膜をAlと同時に共焼成することができる。次に、図(図2)を参照して、本発明の導電性ペースト(銀/アルミニウム導電性ペースト)を使用して太陽電池が調製される例を説明する。

【0036】

最初に、Si基板102を準備する。Si基板の受光側面(表面)上に、電極104(例えば、主としてAgで構成される電極)を取り付ける(図2A)。基板の裏面に、太陽電池の裏面電極として使用されるアルミニウムペースト106(太陽電池用として使用される限り特に制限されないが、例えば、PV333、PV322(E. I. du Pont de Nemours and Companyから商業的に入手可能))を、スクリーン印刷などによって塗布し、次いで乾燥させる(図2B)。次いで、本発明の導電性ペーストを、あらかじめ印刷および乾燥されたアルミニウムペーストと部分的に重なりあう状態で塗布し、そして乾燥させる(図2C)。それぞれのペーストの乾燥温度は、好ましくは150℃以下である。また、アルミニウムペーストは、好ましくは40〜60μmの乾燥膜厚を有し、および本発明の銀/アルミニウム導電性ペーストの厚さは、好ましくは15〜25μmである。また、アルミニウムペーストと銀/アルミニウム導電性ペーストとの重なり合う部分は、好ましくは約0.5〜2.5mmである。

【0037】

次に、得られた基板を、例えば約1〜15分にわたって700〜950℃の温度で焼成して、所望する太陽電池を得る(図2D)。本発明の組成物から電極が形成され、ここで、前記組成物を焼成して、有機媒体を除去しかつガラスフリットを焼結する。

【0038】

本発明の導電性ペーストを使用して得られる太陽電池は、図2Dに示されるように、基板102(例えば、Si基板)の受光面(表面)上の電極104、裏面上の主としてAlで構成されるAl電極110および主としてAgおよびAlで構成される銀/アルミニウム電極112を有する。

【実施例】

【0039】

次に、実施例によって本発明をさらに詳細に説明する。以下の実施例において、本発明の銀/アルミニウム導電性ペーストの製造例、および太陽電池を製造する際に銀/アルミニウム導電性ペーストをSi基板の裏面用の電極材料として使用する例を説明する。

【0040】

(実施例1)

実施例1を以下に詳述する。

【0041】

適切な量の有機媒体、ガラスフリット、無機添加剤、およびAg/Alを、真空混合機内で15〜30分にわたって混合する。次いで、混合物をパワー混合機(power mixer)またはロールミルを通して送って、材料を完全に分散させた。分散の程度を、磨砕度(FOG)によって測定する。分散が十分であったとき、ペーストは、所望とされる固形分および粘度レベルまで配合された。

【0042】

(太陽電池の製造)

本発明は、広い範囲の半導体デバイスに対して適用され得るが、しかしながら、フォトダイオードおよび太陽電池のような受光素子に特に有効である。以下の議論は、本発明の組成物を利用してどのように太陽電池を形成したかを述べる。

【0043】

得られた銀/アルミニウム導電性ペーストを使用して、以下の手順で太陽電池を形成した。

【0044】

(1)表面上に銀の電極を有するSi基板の裏面上に、新規に発明されたAg/Alペーストを印刷し、そして乾燥させた。典型的な乾燥厚は、15から25ミクロンの範囲である。次いで、太陽電池の裏面電極用のアルミニウムペースト(例えば、PV333、E. I. du Pont de Nemours and Companyから商業的に入手可能)を40〜60μmの乾燥膜厚でスクリーン印刷した。Ag/Alを5〜6mm幅のバスバーとして印刷し、およびアルミニウム膜はAg/Alバスバーと1mmだけ両縁で重なり合って、電気的連続性を保証する。いくつかの適用において、裏面全体をAg/Alの格子線で被覆してもよく、およびそのような状態においては、Alペーストを印刷する必要はない。

【0045】

(2)印刷されたウエハーを、次いで、700から950℃のピーク温度設定を有する炉内で、炉の寸法および温度設定に依存して1から10分間にわたって焼成した。焼成後、太陽電池が形成された。

【0046】

(試験手順−効率)

上述の方法に従って構成された太陽電池を、効率を測定するための商業的なIVテスター内に配置した。IVテスター内の電球は、既知の強度を有し電池の表面に放射される日光をシミュレートし、電池の表面に印刷されたバスバーをIVテスターの多数のプローブに接続し、およびそれらプローブを通じて、効率を計算するためのコンピュータへ電気信号を伝達した。

【0047】

(試験手順−接着性)

焼成後、ハンダリボン(62Sn/36Pb/2Agで被覆された銅)を、太陽電池の裏面上に印刷されたバスバーに対して、ハンダ付けした。ハンダ条件は、典型的には、345℃で5秒間であった。使用されたフラックスは、MF200であった。ハンダ付けされた面積は、およそ2mm×2mmであった。電池の表面に対して90℃の角度でリボンを引っ張ることにより、接着強度を求めた。200g未満の接着強度を「低」とみなし;200gから300gの範囲内の値は「可」であり、300から400の範囲内または超は「良」であるという前提に基づき、接着強度の評価を、「低」、「可」または「良」として指定した。

【0048】

本発明は、Pbフリーのガラスのみをフリットとして含むので、本発明者らは、Pbフリーのハンダと、Pbを含有するハンダとの両方を使用して、接着性を試験した。使用されるPbフリーのハンダは、96.5Sn/3.5Agであった。Pbフリーのハンダに関するハンダ温度は、345〜375℃の範囲であり、ハンダ時間は5〜7秒であった。使用されるフラックスは、MF200であった。

【0049】

反りに関する基準は、以下の通りである:>1mmを「高」とみなし、0.6〜1mmを「中」とみなし、および<0.6mmを「低」とみなした。

【0050】

実施例の組成物を、表2に記載する。表2において参照されるガラス組成物は、表1において詳述される。実施例の性能特性を、表3において記載する。

【0051】

【表2】

【0052】

【表3】

【図面の簡単な説明】

【0053】

【図1A】半導体デバイスの作製を例示するプロセス流れ図である。

【図1B】半導体デバイスの作製を例示するプロセス流れ図である。

【図1C】半導体デバイスの作製を例示するプロセス流れ図である。

【図1D】半導体デバイスの作製を例示するプロセス流れ図である。

【図1E】半導体デバイスの作製を例示するプロセス流れ図である。

【図1F】半導体デバイスの作製を例示するプロセス流れ図である。

【図2A】本発明の導電性ペーストを使用して太陽電池を製造するための製造方法を説明する図である。

【図2B】本発明の導電性ペーストを使用して太陽電池を製造する製造方法を説明する図である。

【図2C】本発明の導電性ペーストを使用して太陽電池を製造する製造方法を説明する図である。

【図2D】本発明の導電性ペーストを使用して太陽電池を製造する製造方法を説明する図である。

【符号の説明】

【0054】

10 p型シリコン基板

20 n型拡散層

30 窒化ケイ素膜、酸化チタン膜または酸化ケイ素膜

40 p+層(裏面電界、BSF)

60 裏面に形成されたアルミニウムペースト

61 アルミニウム裏面電極(裏面のアルミニウムペーストを焼成することによって得られる)

70 裏面に形成された銀/アルミニウムペースト

71 銀/アルミニウム裏面電極(裏面銀/アルミニウムペーストを焼成することによって得られる)

102 シリコン基板

104 受光面側電極

106 第1電極用ペースト組成物

108 第2電極用導電性ペースト

110 第1電極

112 第2電極

500 表面に形成された銀ペースト

501 銀表面電極(表面銀ペーストを焼成することにより形成される)

【技術分野】

【0001】

本発明は、主に、厚膜組成物、電極、および半導体デバイスを対象とする。本発明は、さらに、シリコン半導体デバイスを対象とする。具体的には、本発明は、太陽電池の厚膜電極の形成に使用される導電性組成物に関連する。本発明は、さらに、太陽電池用の銀導電性厚膜組成物を対象とする。

【背景技術】

【0002】

本発明は、広範な半導体デバイスに適用することができるが、しかしながら、フォトダイオードおよび太陽電池のような受光素子に特に有効である。本発明の背景を、従来技術の特定の例として、太陽電池に関して、以下に述べる。

【0003】

p型ベースを有する慣用の太陽電池構造は、典型的には電池の表面(おもてめん)すなわち太陽側にある負電極と、裏面にある正電極とを有する。半導体本体のpn接合に向かう適切な波長の放射線は、該本体内に正孔−電子対を生成させるための外部エネルギーの供給源として作用することはよく知られている。pn接合に存在するポテンシャルの差のために、正孔および電子は接合を反対方向に横断し、およびそれによって、電力を外部回路に送出することが可能な電流の流れを発生させる。大抵の太陽電池は、金属化されている、すなわち導電性である金属接点が設けられている、シリコンウエハーの形状である。

【0004】

地球上で現在使用されている大抵の発電用太陽電池は、シリコン太陽電池である。大量生産におけるプロセスの流れは、一般に、最大限の単純化を実現すること、および製造コストを最小化することを目標とする。具体的には、電極は、スクリーン印刷のような方法を使用して金属ペーストから作製される。

【0005】

この製造方法の例を、図1に関連して以下に述べる。

【0006】

図1Aは、p型シリコン基板10を示す。

【0007】

図1Bでは、逆の導電型であるn型拡散層20を、リン(P)などの熱拡散によって形成する。オキシ塩化リン(POCl3)が、リン拡散源として一般に使用される。特段の修正がない場合、拡散層20は、シリコン基板10の全面上に形成される。この拡散層は、数十オーム毎平方(Ω/□)のオーダーのシート抵抗値と、約0.3から0.5μmの厚さとを有する。

【0008】

この拡散層の表面をレジストなどで保護した後、図1Cに示されるように、拡散層20を、エッチングによって残りの面から除去し、表面のみに残るようにする。次いで、有機溶媒などを使用して、レジストを除去する。

【0009】

次に、プラズマ化学気相成長法(CVD)のような方法により、図1Dに示される手法で、n型拡散層20の上に、反射防止コーティングとして、窒化ケイ素膜30を約700〜900Åの厚さに形成する。

【0010】

図1Eに示されるように、窒化シリコン膜30上に、表面電極用の銀ペースト500をスクリーン印刷し、次いで乾燥させる。加えて、次いで、基板の裏面上に、裏面の銀または銀/アルミニウムペースト70と、アルミニウムペースト60とをスクリーン印刷し、引き続いて乾燥させる。次いで、典型的には、約700から950℃の温度範囲の赤外炉内で、数分から数十分の時間にわたって、焼成を行う。

【0011】

その結果、図1Fに示されるように、アルミニウムは、焼成中にドーパントとして、アルミニウムペーストからシリコン基板10の中へ拡散し、高濃度のアルミニウムドーパントを含有するp+層40を形成する。この層は、一般に裏面電界(BSF)層と呼ばれ、太陽電池のエネルギー変換効率を向上させることを補助する。

【0012】

アルミニウムペーストは、焼成によって、乾燥状態60からアルミニウム裏面電極61へと変換される。裏面の銀または銀/アルミニウムペースト70は同時に焼成されて、銀または銀/アルミニウム裏面電極71になる。焼成中、裏面のアルミニウムと裏面の銀または銀/アルミニウムとの間の境界は、合金状態を呈し、および同様に電気的に接続される。アルミニウム電極は、裏面電極の大部分の面積を占めるが、これは部分的にはp+層40を形成する必要のためである。アルミニウム電極へのハンダ付けは不可能であるので、銅リボンなどの手段によって、太陽電池を相互接続させるための電極として、銀または銀/アルミニウムの裏面電極を、(多くの場合5〜6mm幅のバスバーとして)裏面の部分上に形成する。加えて、表面電極を形成する銀ペースト500は、焼成中に焼結し、および窒化シリコン膜30を貫いて浸透し、およびそれによって、n型層20と電気的に接触することができる。この種のプロセスは、一般的に、「ファイアスルー」(firing through)と呼ばれる。このファイアスルー状態は、図1Fの層501において明白である。

【0013】

上述のように、ハンダ付けによって太陽電池を相互接続するために使用される裏面電極は、AgまたはAg/Al組成物を含んでもよい。先行技術のAg組成物が使用されるとき、それらは良好なハンダ付け適性および接着性を提供し得る。しかしながら、Ag組成物は裏面電界を発生することができず、太陽電池の変換効率は損害を被る。一方、Ag/Al組成物が使用されるとき、一般的に、接着強度が低下し、長期信頼性に関して懸念を生ずる。このことは、Alの添加が、一般的に、ハンダ付け適性およびしたがって接着性能を害するという事実による。

【0014】

さらに、Pbフリーであり、その上同時にデバイスの電気的性能および他の関連する特性を維持する組成物を提供するための継続中の試みがある。本発明者らは新規なAg/Al包含組成物および半導体デバイスを提供し、これらは、一方で電気的性能を依然として維持し、ならびに接着性を向上させる、そのようなPbフリーのシステムを同時に提供する。

【発明の開示】

【課題を解決するための手段】

【0015】

本発明は;

(a)(1)Al、Cu、Au、Ag、PdおよびPt;(2)Al、Cu、Au、Ag、PdおよびPtの合金;および(3)それらの混合物から選択される導電性金属粒子と、

(b)Pbフリーであるガラスフリットと、

(c)有機媒体と

を含み、成分(a)および(b)が成分(c)中に分散されており、前記導電性金属粒子の平均直径は0.5〜10.0μmの範囲内である導電性厚膜組成物を対象とする。本発明は、さらに、前述のような組成物から形成される電極、および前記電極を含む半導体デバイスを対象とする。

【発明を実施するための最良の形態】

【0016】

本発明の導体性厚膜組成物(ペースト)は、前記ペーストから電極を形成する能力を提供し、該電極は、Si基板上の高い接着性、高い裏面電界を有し、および反りが少ない。 前述の目的を達成するために、本発明は、導電性厚膜組成物、具体的には銀/アルミニウム導電性ペーストであり、それは、銀およびアルミニウムの粒子、ガラス粒子、任意選択的な無機添加剤、および有機ビヒクルを含み、および太陽電池のシリコン基板上の裏面端子を接続するための電極において用いられる。該ペーストは、前記銀/アルミニウム粒子の平均粒径が0.5〜10.0μmであるという事実によって特徴づけられる。本発明において、好ましくは、銀粒子はペーストの総重量を基準として40〜93質量%の量で含まれ、アルミニウムはペーストの総重量を基準として1〜5質量%の量であり、ガラス粒子はペーストの総重量を基準として2〜0質量%の量で含まれ、無機添加剤はペーストの総重量を基準として0〜2質量%の量であり、および有機ビヒクルはペーストの総重量を基準として5〜50質量%の量で含まれる。さらに、銀導電性ペースト中に含まれるガラス粉末が、300〜550℃の軟化点を有することが好ましい。

【0017】

本発明の導電性ペーストは、Si基板との直接的接触に使用され、またはAl膜の上面に印刷される。

【0018】

本発明の導電性厚膜ペーストの各成分を以下に詳細に説明する。

【0019】

1.導電性金属

本発明において、導電相は最も好ましくは銀(Ag)/アルミニウム(Al)である;しかしながら、銀/アルミニウム以外の導電性金属、例えばCu、Au、Ag、Pd、Pt、Al、Ag−Pd、Pt−Auなどもまた使用することができる。実際には、導電性金属粒子は、(1)Al、Cu、Au、Ag、PdおよびPt;(2)Al、Cu、Au、Ag、PdおよびPtの合金;および(3)それらの混合物から選択されてもよい。

【0020】

典型的には、本発明の導電性ペースト中に使用可能な導電性金属として、銀(Ag)およびアルミニウム(Al)が本組成物の導電相となる。銀およびアルミニウム粒子は好ましくはフレークまたは球状(粉末と呼ばれることもある)の形状である。銀はその高い導電性およびハンダ付け適性のために使用され;アルミニウムは裏面電界、およびしたがって変換効率を誘起する能力のために使用される。

【0021】

銀およびアルミニウムが高い純度(99+%)を有することが好ましい;しかしながら、電極パターンの電気的要請に応じて、低い純度を有する物質もまた使用することができる。

【0022】

2.無機結合剤

本発明の導電性ペーストは無機結合剤を含むことが好ましい。導電性ペーストを700〜950℃で焼成させ、適切に焼結および湿潤させ、およびシリコン基板に対して適切に接着させることができるように、本発明において使用可能な無機結合剤は300〜550℃の範囲の好ましい軟化点を有するガラスフリットである。軟化点が300℃よりも低い場合、ガラスは早期に溶融し、および電極の表面に達し、およびハンダ付けを妨げる。他方、軟化点が550℃よりも高い場合、ガラスは軟化しおよび導電相を湿潤させるための十分な時間を有さず、および十分な接着強度が発揮されず、および時として銀の液相焼結を促進することができない。プロセスにおいて使用される焼成温度範囲を変更する場合、最適なガラスフリットの軟化点温度範囲も同様に変化することは理解される。

【0023】

ここで、「軟化点」は、ASTM C338−57の繊維伸長法によって得られるものである。

【0024】

本発明において、ガラスの化学的性質は、接着強度に関してのみならず反りおよび電気的性質に関してもまた、役割を果たす。さらに、本発明は、Pbフリーのガラスに限定される。本発明において有用なガラスは、ビスマスベースのガラスを含む。いくつかの典型的なガラス組成物は、以下のものを含む(全ガラス組成物の質量パーセントで):SiO2:0.5〜35%;Al2O3:0〜5%;B2O3:1〜15%;ZnO:0〜15%;Bi2O3:55〜90%。選択されたガラス組成物を表1に記載する。

【0025】

【表1】

【0026】

無機結合剤としてのガラスフリットの含有量は、本発明の目的を達成することができる量である限り、特に制限されない;しかしながら、含有量は、典型的には、導電性ペーストの総重量を基準として1〜10質量%、好ましくは2〜6質量%である。

【0027】

無機結合剤の量が1質量%よりも少ない場合、接着強度が時として不充分であり、かつ電気的性能もまた影響を受け、そして、無機結合剤の量が10質量%よりも多い場合、ハンダ付けが非常に困難になる可能性がある。加えて、反りは、ガラス含有量の割合が増加するにつれて、悪い影響を受ける恐れがある。

【0028】

3.任意選択的な無機添加剤

本発明の組成物中に使用されるガラスフリット(無機結合剤)は接着性を提供するが、しかしながら、導電性組成物全体に対して添加することができる無機ガラス結合剤の総量は、反りおよびハンダ付け適性の要求によって制限される。したがって、任意選択的に、付加的な無機添加剤を加えて、接着特性を増大させてもよい。これらの付加的な任意選択的な添加剤を、(1)TiB2、Cu、Ti、Al、Sn、Sb、Cr、Fe、Mn、Co、Ni、Ru、BおよびBi;(2)Cu、Ti、Al、Sn、Sb、Cr、Fe、Mn、Co、Ni、Ru、BおよびBiから選択される元素金属を発生することができる化合物;(3)Cu、Ti、Al、Sn、Sb、Cr、Fe、Mn、Co、Ni、Ru、BおよびBiの酸化物;および(4)それらの混合物から選択してもよい。

【0029】

本発明者らは、Cu粉末または金属酸化物、Bi2O3、TiO2、TiB2、Al2O3、B2O3、SnO2、Sb2O5、Cr2O3、Fe2O3、CuO、Cu2O、MnO2、Co2O3、NiO、RuO2などのような少量の任意選択的な添加剤が、電気的性能および反りに影響を与えることなしに接着特性を増大させるのに役立つ事を見出した。

【0030】

任意選択的な無機添加剤の平均直径は、0.5〜10.0μmの範囲であり、または添加剤が有機金属化合物の形態であるとき、分子レベルまで分散される。

【0031】

4.有機媒体

無機成分は、典型的には、機械的混合によって有機媒体と混合されて、印刷に適した稠度およびレオロジーを有する「ペースト」と呼ばれる粘性組成物を形成する。幅広い種類の不活性粘性材料を、有機媒体として使用することができる。有機媒体は、その中に無機成分を適切な安定度で分散させることができるものでなければならない。媒体のレオロジー特性は、固形分の安定な分散、スクリーン印刷に適切な粘度およびチキソトロピー、基板およびペースト固形分の適切な湿潤性、良好な乾燥速度、および良好な焼成特性を含む良好な塗布特性を、組成物に与えるようなものでなければならない。本発明の厚膜組成物中に使用される有機ビヒクルは、好ましくは、非水性不活性液体である。増粘剤、安定剤、および/またはその他の一般的な添加剤を含有してもしなくてもよい様々な有機ビヒクルのいずれも利用することができる。有機媒体は、典型的には、溶媒中のポリマーの溶液である。さらに、界面活性剤のような少量の添加剤が有機媒体の一部であってもよい。この目的で最も頻繁に使用されるポリマーは、エチルセルロースである。また、エチルヒドロキシエチルセルロース、ウッドロジン、エチルセルロースとフェノール樹脂との混合物、低級アルコールのポリメタクリレート、およびエチレングリコールモノアセテートのモノブチルエーテルを含むポリマーの他の例を、使用することができる。厚膜組成物に見られる、最も広く使用される溶媒は、エステルアルコール類、およびα−またはβ−テルピネオールのようなテルペン類、またはそれらとケロシン、ジブチルフタレート、ブチルカルビトール、ブチルカルビトールアセテート、ヘキシレングリコール、ならびに高沸点アルコール類のような他の溶媒との混合物、およびアルコールエステル類である。加えて、基板上に塗布後、急速な硬化を促進させるための揮発性液体を、ビヒクルに含むことができる。これらおよび他の溶媒の様々な組合せを配合して、所望の粘度および揮発性要件を得る。

【0032】

有機媒体中に存在するポリマーは、全組成物の8重量パーセントから11重量パーセントの範囲である。本発明の厚膜銀組成物を、有機媒体を用いて、所定のスクリーン印刷可能な粘度に調節してもよい。

【0033】

厚膜組成物中の有機媒体の、分散体中の無機成分に対する比は、ペーストを塗布する方法と、使用される有機媒体の種類とに依存し、およびそれは変動し得る。通常、分散体は、良好な湿潤を得るために、70〜95wt%の無機成分と、5〜30wt%の有機媒体(ビヒクル)とを含有する。

【0034】

典型的には、本発明の導電性ペーストは、伝統的なロールミル法(roll milling)に相当する分散技術であるパワー混合(power mixing)によって、便利に製造される。本発明の導電性ペーストは、好ましくは、スクリーン印刷によって太陽電池の裏面の所望される部分上に塗布され;そのような方法によって塗布される際に、所定の範囲内の粘度を有することが望ましい。本発明の導電性ペーストの粘度は、ブルックフィールドHBT粘度計および#14スピンドルを使用して、ユーティリティカップによって、10rpmおよび25℃で測定されるとき、好ましくは80〜200PaSである。

【0035】

本発明の導電性ペーストを、Siウエハーとの直接的接触においてか、または乾燥Al膜の上面に印刷するかのどちらでも使用することができる。共焼成と呼ばれるプロセスにおいて、Ag/Al膜をAlと同時に共焼成することができる。次に、図(図2)を参照して、本発明の導電性ペースト(銀/アルミニウム導電性ペースト)を使用して太陽電池が調製される例を説明する。

【0036】

最初に、Si基板102を準備する。Si基板の受光側面(表面)上に、電極104(例えば、主としてAgで構成される電極)を取り付ける(図2A)。基板の裏面に、太陽電池の裏面電極として使用されるアルミニウムペースト106(太陽電池用として使用される限り特に制限されないが、例えば、PV333、PV322(E. I. du Pont de Nemours and Companyから商業的に入手可能))を、スクリーン印刷などによって塗布し、次いで乾燥させる(図2B)。次いで、本発明の導電性ペーストを、あらかじめ印刷および乾燥されたアルミニウムペーストと部分的に重なりあう状態で塗布し、そして乾燥させる(図2C)。それぞれのペーストの乾燥温度は、好ましくは150℃以下である。また、アルミニウムペーストは、好ましくは40〜60μmの乾燥膜厚を有し、および本発明の銀/アルミニウム導電性ペーストの厚さは、好ましくは15〜25μmである。また、アルミニウムペーストと銀/アルミニウム導電性ペーストとの重なり合う部分は、好ましくは約0.5〜2.5mmである。

【0037】

次に、得られた基板を、例えば約1〜15分にわたって700〜950℃の温度で焼成して、所望する太陽電池を得る(図2D)。本発明の組成物から電極が形成され、ここで、前記組成物を焼成して、有機媒体を除去しかつガラスフリットを焼結する。

【0038】

本発明の導電性ペーストを使用して得られる太陽電池は、図2Dに示されるように、基板102(例えば、Si基板)の受光面(表面)上の電極104、裏面上の主としてAlで構成されるAl電極110および主としてAgおよびAlで構成される銀/アルミニウム電極112を有する。

【実施例】

【0039】

次に、実施例によって本発明をさらに詳細に説明する。以下の実施例において、本発明の銀/アルミニウム導電性ペーストの製造例、および太陽電池を製造する際に銀/アルミニウム導電性ペーストをSi基板の裏面用の電極材料として使用する例を説明する。

【0040】

(実施例1)

実施例1を以下に詳述する。

【0041】

適切な量の有機媒体、ガラスフリット、無機添加剤、およびAg/Alを、真空混合機内で15〜30分にわたって混合する。次いで、混合物をパワー混合機(power mixer)またはロールミルを通して送って、材料を完全に分散させた。分散の程度を、磨砕度(FOG)によって測定する。分散が十分であったとき、ペーストは、所望とされる固形分および粘度レベルまで配合された。

【0042】

(太陽電池の製造)

本発明は、広い範囲の半導体デバイスに対して適用され得るが、しかしながら、フォトダイオードおよび太陽電池のような受光素子に特に有効である。以下の議論は、本発明の組成物を利用してどのように太陽電池を形成したかを述べる。

【0043】

得られた銀/アルミニウム導電性ペーストを使用して、以下の手順で太陽電池を形成した。

【0044】

(1)表面上に銀の電極を有するSi基板の裏面上に、新規に発明されたAg/Alペーストを印刷し、そして乾燥させた。典型的な乾燥厚は、15から25ミクロンの範囲である。次いで、太陽電池の裏面電極用のアルミニウムペースト(例えば、PV333、E. I. du Pont de Nemours and Companyから商業的に入手可能)を40〜60μmの乾燥膜厚でスクリーン印刷した。Ag/Alを5〜6mm幅のバスバーとして印刷し、およびアルミニウム膜はAg/Alバスバーと1mmだけ両縁で重なり合って、電気的連続性を保証する。いくつかの適用において、裏面全体をAg/Alの格子線で被覆してもよく、およびそのような状態においては、Alペーストを印刷する必要はない。

【0045】

(2)印刷されたウエハーを、次いで、700から950℃のピーク温度設定を有する炉内で、炉の寸法および温度設定に依存して1から10分間にわたって焼成した。焼成後、太陽電池が形成された。

【0046】

(試験手順−効率)

上述の方法に従って構成された太陽電池を、効率を測定するための商業的なIVテスター内に配置した。IVテスター内の電球は、既知の強度を有し電池の表面に放射される日光をシミュレートし、電池の表面に印刷されたバスバーをIVテスターの多数のプローブに接続し、およびそれらプローブを通じて、効率を計算するためのコンピュータへ電気信号を伝達した。

【0047】

(試験手順−接着性)

焼成後、ハンダリボン(62Sn/36Pb/2Agで被覆された銅)を、太陽電池の裏面上に印刷されたバスバーに対して、ハンダ付けした。ハンダ条件は、典型的には、345℃で5秒間であった。使用されたフラックスは、MF200であった。ハンダ付けされた面積は、およそ2mm×2mmであった。電池の表面に対して90℃の角度でリボンを引っ張ることにより、接着強度を求めた。200g未満の接着強度を「低」とみなし;200gから300gの範囲内の値は「可」であり、300から400の範囲内または超は「良」であるという前提に基づき、接着強度の評価を、「低」、「可」または「良」として指定した。

【0048】

本発明は、Pbフリーのガラスのみをフリットとして含むので、本発明者らは、Pbフリーのハンダと、Pbを含有するハンダとの両方を使用して、接着性を試験した。使用されるPbフリーのハンダは、96.5Sn/3.5Agであった。Pbフリーのハンダに関するハンダ温度は、345〜375℃の範囲であり、ハンダ時間は5〜7秒であった。使用されるフラックスは、MF200であった。

【0049】

反りに関する基準は、以下の通りである:>1mmを「高」とみなし、0.6〜1mmを「中」とみなし、および<0.6mmを「低」とみなした。

【0050】

実施例の組成物を、表2に記載する。表2において参照されるガラス組成物は、表1において詳述される。実施例の性能特性を、表3において記載する。

【0051】

【表2】

【0052】

【表3】

【図面の簡単な説明】

【0053】

【図1A】半導体デバイスの作製を例示するプロセス流れ図である。

【図1B】半導体デバイスの作製を例示するプロセス流れ図である。

【図1C】半導体デバイスの作製を例示するプロセス流れ図である。

【図1D】半導体デバイスの作製を例示するプロセス流れ図である。

【図1E】半導体デバイスの作製を例示するプロセス流れ図である。

【図1F】半導体デバイスの作製を例示するプロセス流れ図である。

【図2A】本発明の導電性ペーストを使用して太陽電池を製造するための製造方法を説明する図である。

【図2B】本発明の導電性ペーストを使用して太陽電池を製造する製造方法を説明する図である。

【図2C】本発明の導電性ペーストを使用して太陽電池を製造する製造方法を説明する図である。

【図2D】本発明の導電性ペーストを使用して太陽電池を製造する製造方法を説明する図である。

【符号の説明】

【0054】

10 p型シリコン基板

20 n型拡散層

30 窒化ケイ素膜、酸化チタン膜または酸化ケイ素膜

40 p+層(裏面電界、BSF)

60 裏面に形成されたアルミニウムペースト

61 アルミニウム裏面電極(裏面のアルミニウムペーストを焼成することによって得られる)

70 裏面に形成された銀/アルミニウムペースト

71 銀/アルミニウム裏面電極(裏面銀/アルミニウムペーストを焼成することによって得られる)

102 シリコン基板

104 受光面側電極

106 第1電極用ペースト組成物

108 第2電極用導電性ペースト

110 第1電極

112 第2電極

500 表面に形成された銀ペースト

501 銀表面電極(表面銀ペーストを焼成することにより形成される)

【特許請求の範囲】

【請求項1】

(a)(1)Al、Cu、Au、Ag、PdおよびPt;(2)Al、Cu、Au、Ag、PdおよびPtの合金;および(3)それらの混合物から選択される導電性金属粒子と、

(b)Pbフリーであるガラスフリットと、

(c)有機媒体と

を含み、成分(a)および(b)が成分(c)中に分散されており、前記導電性金属粒子の平均直径が0.5〜10.0μmの範囲内であることを特徴とする厚膜導電性組成物。

【請求項2】

前記導電性金属粒子がAg粒子およびAl粒子を含むことを特徴とする、請求項1に記載の組成物。

【請求項3】

前記ガラスフリット組成物が、全ガラスフリット組成物の質量パーセントで:SiO2を0.5〜35、Al2O3を0〜5、B2O3を1〜15、ZnOを0〜15、およびBi2O3を55〜90含むことを特徴とする、請求項1に記載の組成物。

【請求項4】

無機添加剤をさらに含むことを特徴とする、請求項1に記載の組成物。

【請求項5】

前記無機添加剤が、(1)TiB2、Cu、Ti、Al、Sn、Sb、Cr、Fe、Mn、Co、Ni、Ru、BおよびBi;(2)Cu、Ti、Al、Sn、Sb、Cr、Fe、Mn、Co、Ni、Ru、BおよびBiから選択される元素金属を発生することができる化合物;(3)Cu、Ti、Al、Sn、Sb、Cr、Fe、Mn、Co、Ni、Ru、BおよびBiの酸化物;および(4)それらの混合物からなる群から選択されることを特徴とする、請求項4に記載の組成物。

【請求項6】

全組成物の質量パーセントに基づいて:40〜93質量パーセントのAg粒子、2〜10質量パーセントの前記ガラスフリット、1〜5質量パーセントのAl粒子および5〜50質量パーセントの有機媒体を含むことを特徴とする、請求項2に記載の組成物。

【請求項7】

前記導電性金属粒子が(1)フレーク、(2)球状および(3)それらの混合物から選択される形状であることを特徴とする、請求項1に記載の組成物。

【請求項8】

前記ガラスフリットの軟化点が300℃〜550℃の範囲であることを特徴とする、請求項1または2のいずれか一方に記載の厚膜組成物。

【請求項9】

前記組成物が、有機媒体を除去し、かつ前記ガラスフリットを焼結するために焼成されていることを特徴とする、請求項1の組成物から形成される電極。

【請求項10】

請求項9の電極を含むことを特徴とする半導体デバイス。

【請求項1】

(a)(1)Al、Cu、Au、Ag、PdおよびPt;(2)Al、Cu、Au、Ag、PdおよびPtの合金;および(3)それらの混合物から選択される導電性金属粒子と、

(b)Pbフリーであるガラスフリットと、

(c)有機媒体と

を含み、成分(a)および(b)が成分(c)中に分散されており、前記導電性金属粒子の平均直径が0.5〜10.0μmの範囲内であることを特徴とする厚膜導電性組成物。

【請求項2】

前記導電性金属粒子がAg粒子およびAl粒子を含むことを特徴とする、請求項1に記載の組成物。

【請求項3】

前記ガラスフリット組成物が、全ガラスフリット組成物の質量パーセントで:SiO2を0.5〜35、Al2O3を0〜5、B2O3を1〜15、ZnOを0〜15、およびBi2O3を55〜90含むことを特徴とする、請求項1に記載の組成物。

【請求項4】

無機添加剤をさらに含むことを特徴とする、請求項1に記載の組成物。

【請求項5】

前記無機添加剤が、(1)TiB2、Cu、Ti、Al、Sn、Sb、Cr、Fe、Mn、Co、Ni、Ru、BおよびBi;(2)Cu、Ti、Al、Sn、Sb、Cr、Fe、Mn、Co、Ni、Ru、BおよびBiから選択される元素金属を発生することができる化合物;(3)Cu、Ti、Al、Sn、Sb、Cr、Fe、Mn、Co、Ni、Ru、BおよびBiの酸化物;および(4)それらの混合物からなる群から選択されることを特徴とする、請求項4に記載の組成物。

【請求項6】

全組成物の質量パーセントに基づいて:40〜93質量パーセントのAg粒子、2〜10質量パーセントの前記ガラスフリット、1〜5質量パーセントのAl粒子および5〜50質量パーセントの有機媒体を含むことを特徴とする、請求項2に記載の組成物。

【請求項7】

前記導電性金属粒子が(1)フレーク、(2)球状および(3)それらの混合物から選択される形状であることを特徴とする、請求項1に記載の組成物。

【請求項8】

前記ガラスフリットの軟化点が300℃〜550℃の範囲であることを特徴とする、請求項1または2のいずれか一方に記載の厚膜組成物。

【請求項9】

前記組成物が、有機媒体を除去し、かつ前記ガラスフリットを焼結するために焼成されていることを特徴とする、請求項1の組成物から形成される電極。

【請求項10】

請求項9の電極を含むことを特徴とする半導体デバイス。

【図1A】

【図1B】

【図1C】

【図1D】

【図1E】

【図1F】

【図2A】

【図2B】

【図2C】

【図2D】

【図1B】

【図1C】

【図1D】

【図1E】

【図1F】

【図2A】

【図2B】

【図2C】

【図2D】

【公開番号】特開2006−313744(P2006−313744A)

【公開日】平成18年11月16日(2006.11.16)

【国際特許分類】

【外国語出願】

【出願番号】特願2006−112247(P2006−112247)

【出願日】平成18年4月14日(2006.4.14)

【出願人】(390023674)イー・アイ・デュポン・ドウ・ヌムール・アンド・カンパニー (2,692)

【氏名又は名称原語表記】E.I.DU PONT DE NEMOURS AND COMPANY

【Fターム(参考)】

【公開日】平成18年11月16日(2006.11.16)

【国際特許分類】

【出願番号】特願2006−112247(P2006−112247)

【出願日】平成18年4月14日(2006.4.14)

【出願人】(390023674)イー・アイ・デュポン・ドウ・ヌムール・アンド・カンパニー (2,692)

【氏名又は名称原語表記】E.I.DU PONT DE NEMOURS AND COMPANY

【Fターム(参考)】

[ Back to top ]