導電性回路基板の製造方法

【課題】微細・高集積化可能な高周波電気特性に優れた導電性回路基板を製造するための方法を低コストで提供する。

【解決手段】導電性回路基板の製造方法は、インクジェット装置3を用いて、金属微粒子を液体に分散させた金属微粒子含有インクの液滴4を吐出し、サーモトロピック液晶ポリマーフィルムからなる基材1の表面2にパターン5を描画する描画工程と、前記描画された基材1を加熱することにより、前記金属微粒子を焼結させて導体パターンを形成する焼結工程と、を備える。

【解決手段】導電性回路基板の製造方法は、インクジェット装置3を用いて、金属微粒子を液体に分散させた金属微粒子含有インクの液滴4を吐出し、サーモトロピック液晶ポリマーフィルムからなる基材1の表面2にパターン5を描画する描画工程と、前記描画された基材1を加熱することにより、前記金属微粒子を焼結させて導体パターンを形成する焼結工程と、を備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、サーモトロピック液晶ポリマーフィルムの表面に、インクジェット法を用いて導体パターンを形成することを特徴とする導電性回路基板の製造方法に関する。

【背景技術】

【0002】

回路基板の製造方法としては、従来、フォトリソグラフィを利用した製造方法やスクリーン印刷を利用した製造方法が利用されてきた。例えば、このような製法では、基材を銅などでメッキした後に、フォトリソグラフィ工程(レジスト塗布、露光、現像)またはスクリーン印刷工程を行い、さらに、エッチング工程、穴あけ工程等の一連の工程を経て回路パターンを形成している。しかしながら、これらの方法では製造工程が多くなり、生産コストが高くなるばかりか、スクリーン印刷を利用した製造方法などでは、パターンの微細・高精細化を進めることが困難である。

【0003】

これに対して、工程が簡略化でき、材料やエネルギー使用量が大幅に低減できることから、低コストで微細・高集積化可能な回路形成技術として、インクジェット法が注目を集めている(非特許文献1)。この方法では、金属ナノ粒子を分散した導電性インクを用い、インクジェット方式により基材に対して直接パターンを描画することが可能となるため、煩雑なマスク製作が不要となる点で有利である。しかしながら、パターニングの後に行われる加熱工程では、導電性インク中の金属ナノ粒子を焼結させるために、基板は高温に曝され、その結果、基板が熱的劣化を起こす虞がある。

【0004】

一方、特許文献1には、表面処理を行ったガラス基板やセラミックス基板の上に、インクジェット装置を用いてパターニングをし、その後、焼結して回路パターンを形成することが記載されている。しかしながら、これらの基板は脆性であるため、基板を薄くすると製造工程で不具合が生じる恐れがある。

【0005】

【非特許文献1】エレクトロニクス実装学会誌、2006年、第6巻、第7号

【特許文献1】特開平10−326559号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明の目的は、製造工程を簡略化しても、微細・高集積化可能な導電性回路を製造することができる方法を提供することにある。

本発明の別の目的は、基板が薄い場合であっても、製造の際に不具合が発生するのを有効に防止できる導電性回路の製造方法を提供することにある。

本発明のさらに別の目的は、焼結のために高温加熱しても、基板が熱劣化を受けにくい導電性回路の製造方法を提供することにある。

本発明の他の目的は、寸法安定性に優れるとともに、微細・高集積化可能な導電性回路を提供することにある。

本発明のさらに他の目的は、高周波電気特性に優れる導電性回路基板を提供することにある。

【課題を解決するための手段】

【0007】

本発明者らは、上記問題に鑑みて、鋭意検討をした結果、基板としてサーモトロピック液晶ポリマーを用いた場合、焼結工程を行っても、基板が加熱劣化や熱変形を受けにくいこと、さらに、ガラス基板などと異なり、基板の厚みを薄くしても脆性破壊を生じにくく、作業効率に優れることを見出し、本発明を完成させた。

【0008】

すなわち、本発明は、導電性回路基板の製造方法であって、インクジェット装置を用いて、金属微粒子を液体に分散させた金属微粒子含有インクを吐出し、サーモトロピック液晶ポリマーフィルムからなる基材の表面にパターンを描画する描画工程と、前記描画された基材を加熱することにより、前記金属微粒子を焼結させて導体パターンを形成する焼結工程と、を備える導電性回路基板の製造方法である。

【0009】

前記製造方法において、パターンが形成される基材表面は、表面自由エネルギー35〜65mJ/m2程度を有していてもよい。また、基材を構成するサーモトロピック液晶ポリマーフィルムの融点は、230〜500℃程度であってもよい。また、サーモトロピック液晶ポリマーフィルムの熱膨張係数は、−10〜+10ppm/℃程度であってもよい。

【0010】

特に好ましいサーモトロピック液晶ポリマーフィルムにおいては、そのフィルムを形成する液晶ポリマーが、下記の一般式(I)

【化1】

【0011】

で示される繰り返し単位(A)および(B)を含み、液晶ポリマー中の前記単位(A)/(B)のモル比が、(A)/(B)=10/90〜90/10程度であってもよい。

【0012】

基材の異方性を低減させる観点から、サーモトロピック液晶ポリマーフィルムは、インフレーション成形により得られてもよい。

【0013】

さらに、導電性回路基板の製造方法は、前記描画工程に先立って行われる前記サーモトロピック液晶ポリマーフィルムの表面処理工程を備え、この表面処理工程により、前記基材に所定の表面自由エネルギーを与える製造方法であってもよい。

【0014】

また、焼結工程における基材への負荷を低減させる観点から、金属微粒子含有インクは、水性インクであってもよい。また、焼結工程における加熱温度は、180〜450℃程度であってもよい。

【0015】

本発明は、前記製造方法により製造された導電性回路基板を包含する。

【発明の効果】

【0016】

本発明では、サーモトロピック液晶ポリマーを基材とし、インクジェット法による描画工程とその後の焼結工程により導電性回路を製造するため、製造工程を簡略化しても、微細・高集積化可能な導電性回路を製造できる。特に、サーモトロピック液晶ポリマーフィルムが、パターンを形成する面において所定の表面自由エネルギーを有する場合、インクジェットによる描画性を向上できるため、回路基板の微細・高集積化の点で有利である。

また、ガラス基板などと異なり、サーモトロピック液晶ポリマーフィルムは耐脆性に優れるため、たとえ基板の厚みが薄くなった場合でも、製造工程において基板の破壊などにより不具合が発生するのを有効に防止できる。

さらに、特定の融点を有するサーモトロピック液晶ポリマーフィルムの場合、焼結工程において高温加熱して導体パターンを形成しても、基板が熱劣化するのを防ぐことができる。

さらにまた、サーモトロピック液晶ポリマーフィルムが特定の熱膨張係数を有する場合、焼結工程を経ても、導電性回路の寸法安定性を維持することができ、フィルムの膨張・収縮により描画された導体パターンにひび割れなどが生じるのを防止することができる。

【発明を実施するための最良の形態】

【0017】

この発明は、添付の図面を参考にした以下の好適な実施形態の説明から、より明瞭に理解される。図面は必ずしも一定の縮尺で示されておらず、本発明の原理を示す上で誇張したものになっている。また、添付図面において、複数の図面における同一の部品番号は、同一部分を示す。

【0018】

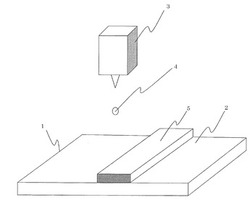

以下、本発明の実施形態を図面にしたがって説明する。図1は、導電性回路基板の製造工程において、基材に対してインクジェット装置から液滴を吐出する描画工程を示す概略図であり、図2は、図1の描画工程により基材表面にパターンニングされた導体パターンを示す概略図である。すなわち、回路基板を製造するにあたっては、まず、基材1として用いられるサーモトロピック液晶ポリマーフィルムの少なくとも一方の表面2に、必要に応じて所定の表面処理をした後、図1に示すように、前記フィルムの表面2に、インクジェット装置3により金属微粒子含有インクの液滴4を吐出する。そして、図2に示すように、金属微粒子含有インクで描画されたパターン5を描画する。

ついで、パターン5が描画されたフィルム1を、所定の時間および所定の温度により加熱し、フィルム1上の金属微粒子を焼結させ、フィルム1の表面2上に、導体パターン(または配線パターン)5を形成する。

【0019】

[基材の製造工程]

本発明の回路基板において用いられる基材は、サーモトロピック液晶ポリマーフィルムで構成される。前記フィルムを形成するために用いられるサーモトロピック液晶ポリマーは、溶融成形できる液晶性ポリマーであれば特にその化学的構成については特に限定されるものではないが、例えば、芳香族ポリエステル、又はこれにアミド結合が導入された芳香族ポリエステルアミドが特に好適である。また、サーモトロピック液晶ポリマーは、芳香族ポリエステルまたは芳香族ポリエステルアミドに、更にイミド結合、カーボネート結合、カルボジイミド結合やイソシアヌレート結合などのイソシアネート由来の結合等が導入されたポリマーであってもよい。

【0020】

本発明に用いられるサーモトロピック液晶ポリマーの具体例としては、以下に例示する(1)から(4)に分類される化合物およびその誘導体から導かれる公知のサーモトロピック液晶ポリエステルおよびサーモトロピック液晶ポリエステルアミドを挙げることができる。ただし、高分子液晶を形成するためには、種々の原料化合物の組合せには適当な範囲があることは言うまでもない。

【0021】

(1)芳香族または脂肪族ジヒドロキシ化合物(代表例は表1参照)

【表1】

【0022】

(2)芳香族または脂肪族ジカルボン酸(代表例は表2参照)

【表2】

【0023】

(3)芳香族または脂肪族ヒドロキシカルボン酸(代表例は表3参照)

【表3】

(4)芳香族ジアミン、芳香族ヒドロキシアミンまたは芳香族アミノカルボン酸(代表例は表4参照)

【0024】

【表4】

【0025】

これらの原料化合物から得られる液晶ポリマーの代表例として表5に示す構造単位を有する共重合体を挙げることができる。

【0026】

【表5】

【0027】

これらの共重合体のうち、好ましい組み合わせとしては、p―ヒドロキシ安息香酸を少なくとも繰り返し単位として含む重合体が好ましく、特に、p−ヒドロキシ安息香酸と6−ヒドロシキ−2−ナフトエ酸の繰り返し単位を含む重合体が最も好ましい実施形態である。

【0028】

例えば、サーモトロピック液晶ポリマーが、少なくともp−ヒドロキシ安息香酸と6−ヒドロシキ−2−ナフトエ酸の繰り返し単位を含む場合、繰り返し単位(A)のp−ヒドロキシ安息香酸と、繰り返し単位(B)の6−ヒドロシキ−2−ナフトエ酸とのモル比(A)/(B)は、液晶ポリマー中、(A)/(B)=10/90〜90/10程度であるのが望ましく、より好ましくは、(A)/(B)=50/50〜85/15程度であってもよく、さらに好ましくは、(A)/(B)=60/40〜80/20程度であってもよい。

【0029】

繰り返し単位(A)が少なすぎ、かつ繰り返し単位(B)が多すぎる場合には、融解可能温度が高くなりやすいだけでなく、得られる皮膜が脆くなりやすい為、インフレーション成形が困難となる虞がある。一方、繰り返し単位(A)が多すぎ、かつ繰り返し単位(B)が少なすぎる場合には、融解可能温度が高すぎる場合があり、インフレーション成形が困難となる虞がある。

【0030】

本発明に用いられるサーモトロピック液晶ポリマーフィルムは、液晶ポリマーを押出成形して得られる。任意の押出成形法がこの目的のために使用されるが、周知のTダイ法、インフレーション法等が工業的に有利である。特にインフレーション法では、フィルムの機械軸方向(以下、MD方向と略す)だけでなく、これと直交する方向(以下、TD方向と略す)にも応力が加えられるため、MD方向とTD方向との間における機械的性質および熱的性質のバランスのとれたフィルムを得ることができるので、より好適に用いることができる。

【0031】

本発明で用いられるサーモトロピック液晶ポリマーフィルムの融点は、焼結工程において採用される温度に応じて適宜設定されるが、フィルムの熱劣化または熱変形を有効に防止できる観点から、230〜500℃程度であることが好ましく、250〜450℃程度であることがより好ましく、270〜400℃程度であることがさらに好ましい。また、サーモトロピック液晶ポリマーフィルムは、耐熱化処理工程により、その融点を上げることが可能である。耐熱化処理工程では、一旦押出成形などに適した低い融点を有する液晶ポリマーフィルムを形成し、その後、この低融点フィルムを加熱することにより、フィルムに対して、より高い融点を付与することができる。例えば、フィルムの耐熱化処理工程に用いられる加熱温度は、例えば、250〜350℃程度であってもよく、より好ましくは270〜330℃程度であってもよい。また、加熱時間は、例えば、1〜20時間程度であってもよく、好ましくは2〜15時間程度であってもよい。

【0032】

また、フィルムの異方性を低減させる観点から、サーモトロピック液晶ポリマーフィルムの分子配向は2軸配向であるのが好ましい。その場合、フィルムの耐引き裂き性を向上させる観点から、MD/TDの引張強度比は1/3〜3/1の間にあるものが好ましく、1/2〜2/1の間にあるものがより好ましい。前記強度比が前記範囲に入らない場合、線膨張係数(CTE)の異方性が強くなるため、加工性、信頼性が低下してしまう虞がある。

【0033】

本発明において使用されるサーモトロピック液晶ポリマーフィルムは、任意の厚みであってもよく、そして、約5mm以下の板状またはシート状のものをも包含する。ただし、高周波回路基板に使用する場合は、厚みが厚いほど伝送損失が小さくなるので、できるだけ厚みを厚くする必要がある。しかしながら電気絶縁層としてサーモトロピック液晶ポリマーフィルムを単独で用いる場合、そのフィルムの膜厚は、10〜150μm程度の範囲内にあることが好ましく、15〜100μm程度の範囲内がより好ましい。フィルムの厚さが薄過ぎる場合には、フィルムの剛性や強度が小さくなることから、フィルム膜厚10〜150μm程度の範囲のフィルムを積層させて任意の厚みを得る方法を使用してもよい。

【0034】

本発明の目的を阻害しない範囲において、サーモトロピック液晶ポリマーフィルムには、無機充填材、有機充填材、酸化防止剤、熱安定剤、光安定剤、難燃剤、滑剤、帯電防止剤、防錆剤、蛍光剤、表面平滑剤、表面改良剤または離型剤等の各種添加剤を添加することができる。

【0035】

本発明では、インクジェット法によりサーモトロピック液晶ポリマーフィルム表面に描画を行なうが、サーモトロピック液晶ポリマーフィルムは、インクジェット方式による描画を行う観点から、特に望ましい表面自由エネルギー領域を有していてもよい。表面自由エネルギーとは、固体表面の分子と固体内部分子の安定化エネルギーの差である表面張力を、面積当たりに換算したものである。つまり、固体内部の分子は周りから引力で引かれているのに対して、固体表面上にある分子は固体内部分子の引力の影響を受けていない。その分だけ、表面上にある分子は余ったエネルギーを持つことになり、これが表面自由エネルギーとして作用する。表面自由エネルギーの測定方法に関しては、いくつが存在するが、異なる極性力成分と分散力成分を持った液体の基材に対する接触角の測定から下記の算出式で求めることが一般的である。

【0036】

(1+cosθ)γL = 2 (γdsγdL) 1/2+ 2 (γPsγPL) 1/2

【0037】

(式中、γL:作業液体の表面自由エネルギー、γdL:作業液体の表面自由エネルギーの分散力成分、γpL:作業液体の表面自由エネルギーの極性力成分、γdS:基材の表面自由エネルギーの分散力成分、γpS:基材の表面自由エネルギーの極性力成分、θ:作業液体の基材に対する接触角である。)

【0038】

例えば、本発明のサーモトロピック液晶ポリマーフィルムでは、滴下したインクを意図した範囲で均一に濡れ広がす観点から、パターンを形成するための基材表面における表面自由エネルギーが、35〜65mJ/m2程度であってもよく、40〜63mJ/m2程度であることが好ましく、50〜60mJ/m2程度であることが特に好ましい。表面自由エネルギーが小さすぎる場合には、インクジェットで滴下されたインクの基材表面への濡れ性が悪くなる虞がある。滴下インクの濡れ性が悪い場合、インクがその場所に留まらず部分的に不均一になる問題が生じるだけでなく、焼結後の導電膜の接着性が劣る場合がある。一方、表面自由エネルギーが大きすぎる場合には、滴下インクの濡れ広がりが大きくなりすぎる虞がある。その場合、隣接する液滴間で合一が起こってしまい、所望の描画(例えば、高精細な描画)が出来なくなる可能性がある。

【0039】

本発明のサーモトロピック液晶ポリマーフィルムの熱膨張係数は、−10〜+10ppm/℃程度であることが好ましく、−7〜+7ppm/℃程度であることがより好ましく、−5〜+5ppm/℃であることが特に好ましい。ここで熱膨張係数(1/℃)とは、供試フィルム面上の任意の方向における線分について、30℃での長さ(X0)と150℃での長さ(X1)とを測定し、下記数式で算出される値である。

【0040】

熱膨張係数(1/℃)=(X1−X0)/(X0・ΔT)

(式中、ΔTはX0の測定温度とX1の測定温度との差の絶対値(℃)を表す。)

【0041】

通常、インフレーション法などにより得られる二軸配向した液晶ポリマーフィルムは、フィルムのMD方向ないしはTD方向の少なくとも一方向において負の熱膨張係数を示す。しかし、サーモトロピック液晶ポリマーフィルムは、分子配向処理工程などにより分子配向状態を調整することで、熱膨張係数をコントロールすることが可能である。

【0042】

分子配向処理工程では、一旦インフレーション法などにより得られた二軸配向液晶ポリマーフィルムを加熱することにより、サーモトロピック液晶ポリマー分子の微視的配向を崩すことができ、その結果、フィルムの熱膨張係数を増大させることができる。フィルムの分子配向処理工程に用いられる加熱温度は、例えば、200〜350℃程度であってもよく、より好ましくは210〜330℃程度であってもよい。また、加熱時間は、例えば、5秒〜5分程度であってもよく、好ましくは10秒〜3分程度であってもよい。

なお、分子配向処理工程と耐熱化処理工程とを行う場合、分子配向処理工程の後、耐熱化処理工程を行うのが好ましい。

【0043】

この熱膨張係数は、インクジェット法により描画を行った後、焼結過程における基材として用いられるサーモトロピック液晶ポリマーフィルムの膨張・伸縮性を表す尺度となる。熱膨張係数が小さすぎる場合や大きすぎる場合、焼結過程でのフィルムの伸長・伸縮による変位が大きくなりすぎる可能性がある。そうすると、描画したインクが焼結後にヒビ割れが生じ、生産歩留まりを増加させる虞がある。

【0044】

[基材の表面処理工程]

本発明に用いられるサーモトロピック液晶ポリマーフィルムは、そのままインクジェット方式による描画に供してもよいが、必要に応じて、描画工程に先立って、表面処理工程により基材の表面を活性化させたのち、インクジェット法による描画に供してもよい。ここで、サーモトロピック液晶ポリマーフィルムの表面が活性化された状態とは、フィルム表面が酸化された状態、あるいは官能基が形成された状態、等をいう。

【0045】

サーモトロピック液晶ポリマーフィルム表面を活性化する方法としては、紫外線の照射やコロナ放電、プラズマ処理等の物理的処理や、アルカリ処理やクロム酸混液処理などの化学的処理などが挙げられる。これらの処理は、単独でまたは組み合わせて利用できる。これらのうち、特に、サーモトロピック液晶ポリマーの表面に、紫外線を照射することが好ましい。

【0046】

一般に、紫外線は、主に321〜400nmの長波長紫外線、291〜320nmの中波長紫外線、および290nm以下の短波長紫外線に分類される。本発明の製造方法において、表面処理で使用される紫外線照射装置は、短波長紫外線(例えば、波長:100〜290nm程度、好ましくは170〜290nm程度)を照射できるものであれば特に制限されず、例えば254nmと175nmを主波長とする低圧水銀灯、222nmを主波長とするKrClエキシマランプ、172nmを主波長とするXe2エキシマランプ等を用いることができる。

なお、146nmが主波長のKr2エキシマランプ、126nmのAr2エキシマランプ等でもよいが、170nm未満の紫外線光は酸素に吸収され易く空気中での照射は効率が悪いことから、このような装置を用いる場合には、酸素が存在しない環境下、例えば、窒素環境下や真空環境下での照射が好ましい。

【0047】

コロナ放電処理は、電極とロールとの間に電圧を印加し、発生したコロナ放電によってフィルム表面を処理するものである。プラズマ処理は、低温プラズマをフィルム表面に作用させて処理するものである。アルカリ処理は、水酸化ナトリウム水溶液、水酸化カリウム等のアルカリ性の処理液にフィルムを一定時間接触させて処理するものである。クロム酸混液処理とは、例えば100℃位の温度に加熱したクロム酸混液中にフィルムを5分間程度浸漬させて処理するものである。

【0048】

[インクジェット法による描画工程]

本発明は、インクジェット法にて導電性回路を描画することを特徴とする。インクジェット法には、インクの噴射方式により各種タイプの方式がある。例えば、圧電素子型、バブルジェット(登録商標)型、空気流型、固形熱溶融性インク型、静電誘導型、音響インクプリント型、電気粘性インク型、また、大量生産に適した連続噴射型などがある。本発明に用いられるインクジェット法は、前記方式のいずれでも使用することができ、パターンの形状や厚さ、インクの種類などにより適宜選択することができる。

【0049】

インクジェット法の場合は、噴射するインク粒子の大きさを調節することにより解像度を200〜1000dpiの範囲で設定することができるためパターン幅やピッチを細線化することができる。従って、回路パターンの高密度化への要求にも充分対応できる。

【0050】

また、インクジェットプリンタとパソコン等のコンピュータを接続することにより、コンピュータに入力された図形情報により、サーモトロピック液晶ポリマーフィルム上にパターンを形成することができる。コンピュータに図形情報を入力することにより、一回の工程で導体パターンと絶縁パターンを同時に形成することができ、従来の多数の工程を経て長時間を要した回路形成法と比較すると、格段に容易に短時間でパターン形成を行うことができる。

【0051】

設備的にもスクリーン印刷機やエッチング用の設備等を必要とせず、コンピュータに連動するインクジェット方式のパターン形成装置と簡単な乾燥機があれば良く、設備的にもメリットが大きい。

【0052】

本発明のインクジェットインクに用いられる金属微粒子としては、Au、Pt、Ag、Cu、Ni、Cr、Rh、Pd、Zn、Co、Mo、Ru、W、Os、Ir、Fe、Mn、Ge、Sn、Ga、In等があげられる。これらの金属微粒子は、単独でまたは組み合わせて利用できる。これらの金属微粒子のうち、Au、Ag、Cuのような金属の微粒子を用いると、電気抵抗が低く、かつ腐食に強い回路パターンを形成することができるので好ましい。金属微粒子の平均粒子径は、インクジェットで液滴を吐出できる範囲で自由に設定することができ、たとえば、平均粒子径1〜50nm程度、好ましくは3〜40nm程度であってもよい。

【0053】

本発明の金属微粒子インクは、水性インクと油性インクがある。

金属微粒子を、水を主体とする分散媒に分散せしめてなる水性インクは、例えば、次のような方法で調整することができる。

すなわち、所望の金属イオンを有する金属イオンソース水溶液に、水溶性の保護コロイド樹脂を添加し、撹拌しながらジメチルアミノエタノールのようなアルカノールアミンを添加する。すると、数10秒〜数分で金属イオンが還元され、平均粒子径200nm以下の金属微粒子が析出する。その後、雑イオンを限外ろ過などの方法で除去した後、濃縮・乾燥することにより濃厚な金属微粒子インクが得られる。

得られた金属微粒子インクは、水やアルコール系溶媒、テトラエトキシシランやトリエトキシシランのようなゾルゲルプロセス用バインダーに安定に溶解・混合することが可能である。

【0054】

なお、金属イオンソース水溶液としては、利用する金属に応じて公知または慣用の金属イオンソース水溶液を用いることができ、たとえば、金イオンの場合は塩化金酸水溶液など、銀イオンの場合は硝酸銀水溶液などを用いることができる。

【0055】

一方、金属微粒子を、油を主体とする分散媒に分散せしめてなる油性インクは、例えば、次のような方法で調整することができる。

すなわち、油溶解性の保護コロイド樹脂をアセトンのような水混和性有機溶媒に溶解させ、この溶液を所望の金属イオンを有する金属イオンソース水溶液と混合する。混合物は不均一系であるが、これを撹拌しながらアルカノールアミンを添加すると、金属微粒子は重合体中に分散した形で油相側に析出してくる。これを洗浄・濃縮・乾燥させると水系と同様の濃厚な金属微粒子インクが得られる。この金属微粒子インクは、芳香族系、ケトン系、エステル系などの溶媒やポリエステル、エポキシ樹脂、アクリル樹脂、ポリウレタン樹脂等に安定に溶解・混合することが可能である。

【0056】

水溶性保護コロイド樹脂としては、例えば、ポリビニルピロリドンなどの水溶性高分子、各種水分散型ポリマー[例えば、親水性基を有する成分が導入されたアクリル系樹脂、親水性基を有する成分が導入されたポリウレタン系樹脂(ポリウレタンとアルカノールアミンとのブロック共重合体など)、親水性基を有する成分が導入されたポリエステル系樹脂など]などを用いることができる。また、油溶性保護コロイド樹脂としては、例えば、ポリエステル系樹脂、アクリル系樹脂(ポリアクリロニトリルなど)、ポリウレタン系樹脂などを用いることができる。

【0057】

金属微粒子インクの分散媒中における金属微粒子の濃度は、最大80重量%とすることが可能であるが、用途に応じて適宜稀釈して使用することができる。例えば、金属微粒子インクにおける金属微粒子の含有量は2〜50重量%程度(好ましくは、10〜40重量%程度)、保護コロイド樹脂の含有量は0.3〜30重量%程度(好ましくは、1〜15重量%程度)、粘度は3〜30センチポイズ程度であってもよい。

【0058】

[焼結工程]

本発明のインクジェット法にて描画された回路は、焼結処理を行うことで金属微粒子を焼結することができ、パターンの導電性が向上する。また、インクジェット法で描画された回路は、インク中の溶剤を蒸発させる処理を行なった後、焼結処理を行なうこともできる。焼結処理は通常大気中で行なわれるが、必要に応じて、窒素、アルゴン、ヘリウムなどの不活性ガス雰囲気中、または水素などの還元雰囲気中で行うこともできる。焼結処理の処理温度は、金属微粒子の種類、金属微粒子の分散媒の種類、金属微粒子の分散性や酸化性等の熱的挙動、分散媒の沸点(蒸気圧)、雰囲気ガスの種類や圧力、コーティング材の有無や量、基材の耐熱温度などを考慮して適宜決定される。

例えば、焼結工程の加熱温度(すなわち、焼結温度)は、180〜450℃程度であってもよく、好ましくは200〜400℃程度であってもよい。前記焼結温度と、基材の融点とは、焼結温度<融点であるのが好ましい。例えば、焼結温度は、基材の融点より5〜200℃程度低温であってもよく、好ましくは10〜180℃程度低温であってもよい。

【0059】

このような焼結処理は、通常のホットプレート、電気炉などによる処理の他、ランプアニールによって行うこともできる。ランプアニールに使用する光の光源としては、特に限定されないが、赤外線ランプ、キセノンランプ、YAGレーザー、アルゴンレーザー、炭酸ガスレーザー、XeF、XeCl、XeBr、KrF、KrCl、ArF、ArClなどのエキシマレーザーなどを光源として使用することができる。

【0060】

[回路基板]

このような製造方法により形成された回路基板は、サーモトロピック液晶ポリマーフィルムの上に導体パターンが形成されている。導体パターンの線幅は、求められる回路性能により自由に設定できるが、本発明ではインクジェット方式を用いてパターンを形成できるため、多様な線幅を形成することができる。例えば、パターンは微細な線幅を含んでいてもよく、微細な線幅は、例えば3μm〜1000μm程度であってもよく、好ましくは10μm〜800μm程度であってもよい。また、導体パターンの膜厚は、金属微粒子の粒子径に応じて自由に設定でき、例えば、0.1μm〜10μm程度であってもよく、好ましくは0.5μm〜8μm程度であってもよい。

【0061】

さらに、本発明の回路基板では、基材をサーモトロピック液晶ポリマーで形成しているため、高周波領域での伝送損失を低減できる。例えば、導電性回路基板のS21パラメータをベクトル ネットワーク アナライザで測定した場合、S21=−3.0(dB)となる周波数が、16〜80GHz程度、好ましくは20GHz以上、さらに好ましくは30GHz以上であってもよい。

【産業上の利用可能性】

【0062】

本発明の導電性回路基板の製造方法では、サーモトロピック液晶ポリマーを基材とし、インクジェット法により描画した後に焼結工程を行って導電性回路基板を形成するため、工程数を少なくできるだけでなく、エッチングによる廃液処理などの問題も生じない。そのため、本発明の製造方法は、製造コストおよび環境への影響の点で有利である。また、本発明の製造方法により得られた導電性回路基板は、微細・高集積化可能な高周波電気特性に優れた導電性回路基板としても好適に使用される。

【実施例】

【0063】

さらに本発明を実施例によりさらに詳細に説明する。なお以下で、「部」および「%」は特に断らない限り「重量部」及び「重量%」をそれぞれ意味する。

【0064】

I.液晶ポリマー(LCP)の合成と製膜、およびその評価。

下記の方法によりLCPを合成した。さらに、得られた樹脂を用いてインフレーション法で作製したフィルムに対して、必要に応じて分子配向処理、耐熱化処理を行った後、融点、熱膨張係数を測定した。さらに、適宜表面処置を行なった後の表面自由エネルギーを測定した。

【0065】

[熱膨張係数の測定]

理学電器(株)製の熱機械分析装置(サーマルメカニカルアナリシス、TMAと略する)を使用した。MD方向に幅5mm、長さ20mmに切り出した供試フィルムに1gの荷重をかけ10℃/minの速度で昇温し、温度〜寸法変化率曲線を作図した。この曲線上の30℃の点と150℃の点とを通過する直線の勾配から熱膨張係数を求めた。

【0066】

[融点の測定]

(株)島津製作所製の自動示差走査熱量計(DSC−60A)を用いて、幅5mm、長さ20mmの供試フィルムを10℃/分の速度で昇温して完全に溶融させた後、溶融物を50℃/分の速度で50℃まで急冷し、再び10℃/分の速度で昇温した時に表れる吸熱ピークの位置を求め、これを融点とした。

【0067】

[表面自由エネルギーの測定]

協和界面化学(株)製の全自動接触角計(Dropmaster700)を使用し、作業液体に純水とエチレングリコールを使用して接触角を測定した。既知である作業液体の表面自由エネルギーの極性力成分と分散力成分、およびそれらの合計から求められる作業液体の表面自由エネルギーを用いて、下記の算出式を用いて、基材の表面自由エネルギー(=γds+ γPs)を算出した。

(1+cosθ)γL = 2 (γdsγdL) 1/2+ 2 (γPsγPL) 1/2

(γL:作業液体の表面自由エネルギー、γdL:作業液体の表面自由エネルギーの分散力成分、γpL:作業液体の表面自由エネルギーの極性力成分、γdS:基材の表面自由エネルギーの分散力成分、γpS:基材の表面自由エネルギーの極性力成分、θ:作業液体の基材に対する接触角)

【0068】

[描画精細性評価スコア]

各種インクをバブルジェット(登録商標)方式のインクジェット装置(キャノン(株)製バブルジェット(登録商標)プリンタヘッドBC−10を使用)によって、各基材表面において、図3に示す描画を行なった。そのときの印字状態の外観を目視判定にて5段階評価した。なお、図3において、各アルファベットで示された寸法は、S=440μm、W=80μm、h=50μm、t=3μmである。

5:隣接するラインの合一も無く、各ライン幅も一定である。

4:隣接するラインの合一は無いが、各ライン幅がやや乱れている。

3:隣接するラインの合一は無いが、各ライン幅が大きく乱れている。

2:隣接するラインの一部分が合一している。

1:隣接するラインの大部分が合一している。

【0069】

[焼結後の塗膜の外観評価スコア]

各種インクをバブルジェット(登録商標)方式のインクジェット装置(キャノン(株)製バブルジェット(登録商標)プリンタヘッドBC−10を使用)によって、1cm角にベタ印刷を行なった。その後、熱風乾燥機中で50℃で3分間乾燥して溶媒を除去したのち、オーブン中で所定温度で60分間熱処理することにより焼結した。焼結後の外観を目視判定にて5段階評価した。

5:焼結後の塗膜は、全くヒビ割れが無い状態である。

4:焼結後の塗膜は、ややヒビ割れがある状態である。

3:焼結後の塗膜は、ヒビ割れが多い状態である。

2:焼結後の塗膜は、全面にヒビ割れがある状態である。

1:焼結後は、ヒビ割れが激しい為、塗膜とならない状態である。

【0070】

[高周波領域での伝送損失試験]

上記の描画精細性評価で得られた回路パターンを熱風乾燥機中で50℃で3分間乾燥して溶媒を除去したのち、オーブン中で所定温度、所定時間熱処理することにより焼結した。焼結後に得られた導電性回路基板のS21パラメータをベクトル ネットワーク アナライザ 37200D(アンリツ(株)製)にて、Z0=50Ω、S=440μm、W=80μm、h=50μm、t=3μm、伝送距離L=26mmの条件で測定した。具体的には、S21=−3.0(dB)となる時の、周波数を読み取った。

【0071】

(LCP−1の合成)

p−ヒドロキシ安息香酸11Kgと2−ヒドロキシ−6−ナフトエ酸5kgを、櫛形攪拌翼を持つ重合槽に仕込み、窒素ガス雰囲気下で攪拌しながら昇温し、330℃で1時間重合させた。この間に副生する酢酸を除去しながら、強力な攪拌下で重合させた。その後、系を徐々に冷却し、200℃で得られたポリマーを系外に取出した。得られたポリマーを細川ミクロン(株)製のハンマーミルで粉砕し、2.5mm以下の粒子とした。これをさらにロータリーキルン中で窒素雰囲気下に290℃、3時間処理することにより、粒子状の下記の繰り返し単位からなる熱可塑性晶性ポリマー樹脂を得た(p−ヒドロキシ安息香酸:2−ヒドロキシ−6−ナフトエ酸=75:25のモル比)。

さらに、このサーモトロピック液晶ポリマー樹脂を、二軸押出機(池貝鉄工(株)製PCM−30)を用いてシリンダー温度310℃で造粒しペレットを得た。

【0072】

(LCP−2〜3の合成)

p−ヒドロキシ安息香酸と2−ヒドロキシ−6−ナフトエ酸の重合時の仕込みモル比を表6に記載した内容に変更した以外は、LCP−1と同様にしてサーモトロピック液晶ポリマー樹脂を合成した。結果を表6に示す。

【0073】

(基材―1の作製)

上記で得られたLCP−1を溶融押出し、インフレーション成形法により膜厚が50μmの液晶ポリマーフィルムを得た。得られたフィルムを基材−1とした。基材―1の融点は280℃、熱膨張係数は+2ppm/℃、表面自由エネルギーは38mJ/m2であった。

【0074】

(基材―2の作製)(フィルムの表面処理方法:紫外線照射)

低圧水銀ランプ照射装置OPL16((有)マリオネットワーク製)を用い、空気中で254nmの波長を中心とした紫外線を基材−1に対して100秒間照射した。照射距離はランプから4cmとし、この際の照射強度を測定したところ17mW/cm2(254nm)であった。得られたフィルムを基材−2とした。基材―2の融点は280℃、熱膨張係数は+2ppm/℃、表面自由エネルギーは56mJ/m2であった。

【0075】

(基材―3の作製)(フィルムの表面処理方法:コロナ処理)

コロナ表面処理装置HPS−101(日本スタテック(株)製)を用い、ライン速度8m/分、電極長300mm、電圧400Wにて基材−1に対して照射した。得られたフィルムを基材−3とした。基材―3の融点は280℃、熱膨張係数は+2ppm/℃、表面自由エネルギーは48mJ/m2であった。

【0076】

(基材―4の作製)(フィルムの表面処理方法:プラズマ処理)

実験用小型プラズマ処理装置CCR300((株)日放電子)を用い、平行電極間にフィルムを固定し、酸素ガスで装置内を置換した後、0.1Torrに減圧し、13.56MHzの高周波電圧を印加してプラズマを発生させ、プラズマ雰囲気中で100秒間、基材−1に対して処理を行った。得られたフィルムを基材−4とした。基材―4の融点は280℃、熱膨張係数は+2ppm/℃、表面自由エネルギーは53mJ/m2であった。

【0077】

(基材―5の作製)(フィルムの表面処理方法:アルカリ処理)

水酸化カリウム(32.5wt%)、エチレンジアミン(11wt%)、エチレングリコール(22wt%)、水(35.5wt%)のアルカリ処理液を調整した。その処理液中に、基材―1を浸漬することで処理を行なった(温度60℃、15分間)。得られたフィルムを基材−5とした。基材―5の融点は280℃、熱膨張係数は+2ppm/℃、表面自由エネルギーは56mJ/m2であった。

【0078】

(基材―6〜11の作製)(フィルムの表面処理方法:紫外線照射)

サーモトロピック液晶ポリマーの種類を表6に記載のものに変え、基材−1と同様にインフレーションフィルムを作製したものを紫外線処理用のフィルムに変えた以外は、基材―2の作製と同様に表面処理を行なった。得られた基材―6〜11の融点、熱膨張係数、表面自由エネルギーを表6に示した。

【0079】

(実施例1)

Ag含有率20重量%のAg微粒子インク(Agの平均粒子径20nm、保護コロイド樹脂5重量%含有の水分散体)を基材―1に対して、バブルジェット(登録商標)方式のインクジェット装置(キャノン(株)製バブルジェット(登録商標)プリンタヘッドBC−10を使用)によって、図1に示す描画を行なった。描画精細性を5段階評価したところ、評価結果は3であった。

また、基材―1に対して、バブルジェット(登録商標)方式のインクジェット装置(キャノン(株)製バブルジェット(登録商標)プリンタヘッドBC−10を使用)によって、1cm角にベタ印刷を行なった。その後、熱風乾燥機中で50℃で3分間乾燥して溶媒を除去したのち、オーブン中で所定温度、所定時間熱処理することにより焼結した。焼結後の、外観を目視判定にて5段階評価した。判定結果は3であった。

【0080】

(実施例2、5〜11)

基材―1に替えて、表7に示した基材に変更した以外は、実施例1と同様に評価した。結果を表7に示す。

【0081】

(実施例3)

Ag微粒子インクに替えて、Au含有率30重量%のAu微粒子インク(Auの平均粒子径100nm、保護コロイド樹脂10重量%含有の水分散体)を用い、表7に示した基材と焼結温度に変更した以外は、実施例1と同様に評価した。結果を表7に示す。

【0082】

(実施例4および12〜14)

Ag微粒子インクに替えて、Cu含有率30重量%のCu微粒子インク(Cuの平均粒子径130nm、保護コロイド樹脂10重量%含有の水分散体)を用い、表7に示した基材と焼結温度に変更した以外は、実施例1と同様に評価した。結果を表7に示す。

【0083】

(比較例1)

基材―1に替えて、ポリイミドフィルム(カプトン200H:東レ・デュポン(株)製)に基材を変更した以外は、実施例1と同様に評価した。結果を表7に示す。

【0084】

(実施例15)(高周波領域での伝送損失試験)

Ag含有率20重量%のAg微粒子インク(Agの平均粒子径20nm、保護コロイド樹脂5重量%含有の水分散体)を基材―9に対して、バブルジェット(登録商標)方式のインクジェット装置(キャノン(株)製バブルジェット(登録商標)プリンタヘッドBC−10を使用)によって、図1に示す描画を行なった。描画精細性を5段階評価したところ、評価結果は5であった。その後、熱風乾燥機中で50℃で3分間乾燥して溶媒を除去したのち、オーブン中で350℃、60分間熱処理することにより焼結し導電性回路を得た。得られた伝送回路の高周波領域での伝送損失S21パラメータを測定したところ35GHzであった。

【0085】

(比較例2)(高周波領域での伝送損失試験)

ポリイミドフィルム(カプトン200H:東レ・デュポン(株)製)を低圧水銀ランプ照射装置OPL16((有)マリオネットワーク製)を用い、空気中で254nmの波長を中心とした紫外線を100秒間照射した。照射距離はランプから4cmとし、この際の照射強度を測定したところ17mW/cm2(254nm)であった。基材−9に替えて、この得られたフィルムへ変更した以外は実施例15と同様に評価した。その結果、描画精細性の評価結果は5であり、伝送損失S21パラメータは15GHzであった。

【0086】

【表6】

【0087】

【表7】

【0088】

表7の結果から、サーモトロピック液晶ポリマーフィルムへの表面には、インクジェット法による描画が可能であり、焼結後の塗膜の外観も良好であることが判る(実施例1〜14)。特に、熱可塑性表面自由エネルギーが45〜60mJ/m2であると描画精細性が良好であり(実施例2〜14)、表面自由エネルギーが55〜60mJ/m2であると描画精細性が特に優れることがわかる(実施例2〜4、実施例7〜14)。さらに、フィルムの融点が焼結温度より高く、フィルムの熱膨張係数が−5〜+5ppm/℃であると、焼結後の塗膜の外観が特に良好であることがわかる(実施例2〜3、実施例5〜13)。また、高周波領域での伝送損失の少ない導電性回路基板が得られることがわかる(実施例15)。

一方、ポリイミドフィルムの場合は、インクジェット法にて描画した場合の精細性と焼結後の塗膜の外観に劣ることが判る(比較例1)。さらに、ポリイミドフィルムを表面処理した場合、良好な描画性は得られるものの、高周波領域での伝送損失が大きいことがわかる(比較例2)。

【図面の簡単な説明】

【0089】

【図1】本発明の導電性回路基板の製造工程において、基材に対してインクジェット装置から液滴を吐出する描画工程を示す概略図である。

【図2】図1の描画工程において、基材表面にパターンニングされた導体パターンを示す概略図である。

【図3】実施例において、導体パターンの精細性を評価するために形成された導体パターンを基材表面に有する導電性回路基板の一部を示す概略斜視図である。

【符号の説明】

【0090】

1…基材

2…導体パターンを形成するための基材表面

3…インクジェット装置

4…液滴

5…パターン

【技術分野】

【0001】

本発明は、サーモトロピック液晶ポリマーフィルムの表面に、インクジェット法を用いて導体パターンを形成することを特徴とする導電性回路基板の製造方法に関する。

【背景技術】

【0002】

回路基板の製造方法としては、従来、フォトリソグラフィを利用した製造方法やスクリーン印刷を利用した製造方法が利用されてきた。例えば、このような製法では、基材を銅などでメッキした後に、フォトリソグラフィ工程(レジスト塗布、露光、現像)またはスクリーン印刷工程を行い、さらに、エッチング工程、穴あけ工程等の一連の工程を経て回路パターンを形成している。しかしながら、これらの方法では製造工程が多くなり、生産コストが高くなるばかりか、スクリーン印刷を利用した製造方法などでは、パターンの微細・高精細化を進めることが困難である。

【0003】

これに対して、工程が簡略化でき、材料やエネルギー使用量が大幅に低減できることから、低コストで微細・高集積化可能な回路形成技術として、インクジェット法が注目を集めている(非特許文献1)。この方法では、金属ナノ粒子を分散した導電性インクを用い、インクジェット方式により基材に対して直接パターンを描画することが可能となるため、煩雑なマスク製作が不要となる点で有利である。しかしながら、パターニングの後に行われる加熱工程では、導電性インク中の金属ナノ粒子を焼結させるために、基板は高温に曝され、その結果、基板が熱的劣化を起こす虞がある。

【0004】

一方、特許文献1には、表面処理を行ったガラス基板やセラミックス基板の上に、インクジェット装置を用いてパターニングをし、その後、焼結して回路パターンを形成することが記載されている。しかしながら、これらの基板は脆性であるため、基板を薄くすると製造工程で不具合が生じる恐れがある。

【0005】

【非特許文献1】エレクトロニクス実装学会誌、2006年、第6巻、第7号

【特許文献1】特開平10−326559号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明の目的は、製造工程を簡略化しても、微細・高集積化可能な導電性回路を製造することができる方法を提供することにある。

本発明の別の目的は、基板が薄い場合であっても、製造の際に不具合が発生するのを有効に防止できる導電性回路の製造方法を提供することにある。

本発明のさらに別の目的は、焼結のために高温加熱しても、基板が熱劣化を受けにくい導電性回路の製造方法を提供することにある。

本発明の他の目的は、寸法安定性に優れるとともに、微細・高集積化可能な導電性回路を提供することにある。

本発明のさらに他の目的は、高周波電気特性に優れる導電性回路基板を提供することにある。

【課題を解決するための手段】

【0007】

本発明者らは、上記問題に鑑みて、鋭意検討をした結果、基板としてサーモトロピック液晶ポリマーを用いた場合、焼結工程を行っても、基板が加熱劣化や熱変形を受けにくいこと、さらに、ガラス基板などと異なり、基板の厚みを薄くしても脆性破壊を生じにくく、作業効率に優れることを見出し、本発明を完成させた。

【0008】

すなわち、本発明は、導電性回路基板の製造方法であって、インクジェット装置を用いて、金属微粒子を液体に分散させた金属微粒子含有インクを吐出し、サーモトロピック液晶ポリマーフィルムからなる基材の表面にパターンを描画する描画工程と、前記描画された基材を加熱することにより、前記金属微粒子を焼結させて導体パターンを形成する焼結工程と、を備える導電性回路基板の製造方法である。

【0009】

前記製造方法において、パターンが形成される基材表面は、表面自由エネルギー35〜65mJ/m2程度を有していてもよい。また、基材を構成するサーモトロピック液晶ポリマーフィルムの融点は、230〜500℃程度であってもよい。また、サーモトロピック液晶ポリマーフィルムの熱膨張係数は、−10〜+10ppm/℃程度であってもよい。

【0010】

特に好ましいサーモトロピック液晶ポリマーフィルムにおいては、そのフィルムを形成する液晶ポリマーが、下記の一般式(I)

【化1】

【0011】

で示される繰り返し単位(A)および(B)を含み、液晶ポリマー中の前記単位(A)/(B)のモル比が、(A)/(B)=10/90〜90/10程度であってもよい。

【0012】

基材の異方性を低減させる観点から、サーモトロピック液晶ポリマーフィルムは、インフレーション成形により得られてもよい。

【0013】

さらに、導電性回路基板の製造方法は、前記描画工程に先立って行われる前記サーモトロピック液晶ポリマーフィルムの表面処理工程を備え、この表面処理工程により、前記基材に所定の表面自由エネルギーを与える製造方法であってもよい。

【0014】

また、焼結工程における基材への負荷を低減させる観点から、金属微粒子含有インクは、水性インクであってもよい。また、焼結工程における加熱温度は、180〜450℃程度であってもよい。

【0015】

本発明は、前記製造方法により製造された導電性回路基板を包含する。

【発明の効果】

【0016】

本発明では、サーモトロピック液晶ポリマーを基材とし、インクジェット法による描画工程とその後の焼結工程により導電性回路を製造するため、製造工程を簡略化しても、微細・高集積化可能な導電性回路を製造できる。特に、サーモトロピック液晶ポリマーフィルムが、パターンを形成する面において所定の表面自由エネルギーを有する場合、インクジェットによる描画性を向上できるため、回路基板の微細・高集積化の点で有利である。

また、ガラス基板などと異なり、サーモトロピック液晶ポリマーフィルムは耐脆性に優れるため、たとえ基板の厚みが薄くなった場合でも、製造工程において基板の破壊などにより不具合が発生するのを有効に防止できる。

さらに、特定の融点を有するサーモトロピック液晶ポリマーフィルムの場合、焼結工程において高温加熱して導体パターンを形成しても、基板が熱劣化するのを防ぐことができる。

さらにまた、サーモトロピック液晶ポリマーフィルムが特定の熱膨張係数を有する場合、焼結工程を経ても、導電性回路の寸法安定性を維持することができ、フィルムの膨張・収縮により描画された導体パターンにひび割れなどが生じるのを防止することができる。

【発明を実施するための最良の形態】

【0017】

この発明は、添付の図面を参考にした以下の好適な実施形態の説明から、より明瞭に理解される。図面は必ずしも一定の縮尺で示されておらず、本発明の原理を示す上で誇張したものになっている。また、添付図面において、複数の図面における同一の部品番号は、同一部分を示す。

【0018】

以下、本発明の実施形態を図面にしたがって説明する。図1は、導電性回路基板の製造工程において、基材に対してインクジェット装置から液滴を吐出する描画工程を示す概略図であり、図2は、図1の描画工程により基材表面にパターンニングされた導体パターンを示す概略図である。すなわち、回路基板を製造するにあたっては、まず、基材1として用いられるサーモトロピック液晶ポリマーフィルムの少なくとも一方の表面2に、必要に応じて所定の表面処理をした後、図1に示すように、前記フィルムの表面2に、インクジェット装置3により金属微粒子含有インクの液滴4を吐出する。そして、図2に示すように、金属微粒子含有インクで描画されたパターン5を描画する。

ついで、パターン5が描画されたフィルム1を、所定の時間および所定の温度により加熱し、フィルム1上の金属微粒子を焼結させ、フィルム1の表面2上に、導体パターン(または配線パターン)5を形成する。

【0019】

[基材の製造工程]

本発明の回路基板において用いられる基材は、サーモトロピック液晶ポリマーフィルムで構成される。前記フィルムを形成するために用いられるサーモトロピック液晶ポリマーは、溶融成形できる液晶性ポリマーであれば特にその化学的構成については特に限定されるものではないが、例えば、芳香族ポリエステル、又はこれにアミド結合が導入された芳香族ポリエステルアミドが特に好適である。また、サーモトロピック液晶ポリマーは、芳香族ポリエステルまたは芳香族ポリエステルアミドに、更にイミド結合、カーボネート結合、カルボジイミド結合やイソシアヌレート結合などのイソシアネート由来の結合等が導入されたポリマーであってもよい。

【0020】

本発明に用いられるサーモトロピック液晶ポリマーの具体例としては、以下に例示する(1)から(4)に分類される化合物およびその誘導体から導かれる公知のサーモトロピック液晶ポリエステルおよびサーモトロピック液晶ポリエステルアミドを挙げることができる。ただし、高分子液晶を形成するためには、種々の原料化合物の組合せには適当な範囲があることは言うまでもない。

【0021】

(1)芳香族または脂肪族ジヒドロキシ化合物(代表例は表1参照)

【表1】

【0022】

(2)芳香族または脂肪族ジカルボン酸(代表例は表2参照)

【表2】

【0023】

(3)芳香族または脂肪族ヒドロキシカルボン酸(代表例は表3参照)

【表3】

(4)芳香族ジアミン、芳香族ヒドロキシアミンまたは芳香族アミノカルボン酸(代表例は表4参照)

【0024】

【表4】

【0025】

これらの原料化合物から得られる液晶ポリマーの代表例として表5に示す構造単位を有する共重合体を挙げることができる。

【0026】

【表5】

【0027】

これらの共重合体のうち、好ましい組み合わせとしては、p―ヒドロキシ安息香酸を少なくとも繰り返し単位として含む重合体が好ましく、特に、p−ヒドロキシ安息香酸と6−ヒドロシキ−2−ナフトエ酸の繰り返し単位を含む重合体が最も好ましい実施形態である。

【0028】

例えば、サーモトロピック液晶ポリマーが、少なくともp−ヒドロキシ安息香酸と6−ヒドロシキ−2−ナフトエ酸の繰り返し単位を含む場合、繰り返し単位(A)のp−ヒドロキシ安息香酸と、繰り返し単位(B)の6−ヒドロシキ−2−ナフトエ酸とのモル比(A)/(B)は、液晶ポリマー中、(A)/(B)=10/90〜90/10程度であるのが望ましく、より好ましくは、(A)/(B)=50/50〜85/15程度であってもよく、さらに好ましくは、(A)/(B)=60/40〜80/20程度であってもよい。

【0029】

繰り返し単位(A)が少なすぎ、かつ繰り返し単位(B)が多すぎる場合には、融解可能温度が高くなりやすいだけでなく、得られる皮膜が脆くなりやすい為、インフレーション成形が困難となる虞がある。一方、繰り返し単位(A)が多すぎ、かつ繰り返し単位(B)が少なすぎる場合には、融解可能温度が高すぎる場合があり、インフレーション成形が困難となる虞がある。

【0030】

本発明に用いられるサーモトロピック液晶ポリマーフィルムは、液晶ポリマーを押出成形して得られる。任意の押出成形法がこの目的のために使用されるが、周知のTダイ法、インフレーション法等が工業的に有利である。特にインフレーション法では、フィルムの機械軸方向(以下、MD方向と略す)だけでなく、これと直交する方向(以下、TD方向と略す)にも応力が加えられるため、MD方向とTD方向との間における機械的性質および熱的性質のバランスのとれたフィルムを得ることができるので、より好適に用いることができる。

【0031】

本発明で用いられるサーモトロピック液晶ポリマーフィルムの融点は、焼結工程において採用される温度に応じて適宜設定されるが、フィルムの熱劣化または熱変形を有効に防止できる観点から、230〜500℃程度であることが好ましく、250〜450℃程度であることがより好ましく、270〜400℃程度であることがさらに好ましい。また、サーモトロピック液晶ポリマーフィルムは、耐熱化処理工程により、その融点を上げることが可能である。耐熱化処理工程では、一旦押出成形などに適した低い融点を有する液晶ポリマーフィルムを形成し、その後、この低融点フィルムを加熱することにより、フィルムに対して、より高い融点を付与することができる。例えば、フィルムの耐熱化処理工程に用いられる加熱温度は、例えば、250〜350℃程度であってもよく、より好ましくは270〜330℃程度であってもよい。また、加熱時間は、例えば、1〜20時間程度であってもよく、好ましくは2〜15時間程度であってもよい。

【0032】

また、フィルムの異方性を低減させる観点から、サーモトロピック液晶ポリマーフィルムの分子配向は2軸配向であるのが好ましい。その場合、フィルムの耐引き裂き性を向上させる観点から、MD/TDの引張強度比は1/3〜3/1の間にあるものが好ましく、1/2〜2/1の間にあるものがより好ましい。前記強度比が前記範囲に入らない場合、線膨張係数(CTE)の異方性が強くなるため、加工性、信頼性が低下してしまう虞がある。

【0033】

本発明において使用されるサーモトロピック液晶ポリマーフィルムは、任意の厚みであってもよく、そして、約5mm以下の板状またはシート状のものをも包含する。ただし、高周波回路基板に使用する場合は、厚みが厚いほど伝送損失が小さくなるので、できるだけ厚みを厚くする必要がある。しかしながら電気絶縁層としてサーモトロピック液晶ポリマーフィルムを単独で用いる場合、そのフィルムの膜厚は、10〜150μm程度の範囲内にあることが好ましく、15〜100μm程度の範囲内がより好ましい。フィルムの厚さが薄過ぎる場合には、フィルムの剛性や強度が小さくなることから、フィルム膜厚10〜150μm程度の範囲のフィルムを積層させて任意の厚みを得る方法を使用してもよい。

【0034】

本発明の目的を阻害しない範囲において、サーモトロピック液晶ポリマーフィルムには、無機充填材、有機充填材、酸化防止剤、熱安定剤、光安定剤、難燃剤、滑剤、帯電防止剤、防錆剤、蛍光剤、表面平滑剤、表面改良剤または離型剤等の各種添加剤を添加することができる。

【0035】

本発明では、インクジェット法によりサーモトロピック液晶ポリマーフィルム表面に描画を行なうが、サーモトロピック液晶ポリマーフィルムは、インクジェット方式による描画を行う観点から、特に望ましい表面自由エネルギー領域を有していてもよい。表面自由エネルギーとは、固体表面の分子と固体内部分子の安定化エネルギーの差である表面張力を、面積当たりに換算したものである。つまり、固体内部の分子は周りから引力で引かれているのに対して、固体表面上にある分子は固体内部分子の引力の影響を受けていない。その分だけ、表面上にある分子は余ったエネルギーを持つことになり、これが表面自由エネルギーとして作用する。表面自由エネルギーの測定方法に関しては、いくつが存在するが、異なる極性力成分と分散力成分を持った液体の基材に対する接触角の測定から下記の算出式で求めることが一般的である。

【0036】

(1+cosθ)γL = 2 (γdsγdL) 1/2+ 2 (γPsγPL) 1/2

【0037】

(式中、γL:作業液体の表面自由エネルギー、γdL:作業液体の表面自由エネルギーの分散力成分、γpL:作業液体の表面自由エネルギーの極性力成分、γdS:基材の表面自由エネルギーの分散力成分、γpS:基材の表面自由エネルギーの極性力成分、θ:作業液体の基材に対する接触角である。)

【0038】

例えば、本発明のサーモトロピック液晶ポリマーフィルムでは、滴下したインクを意図した範囲で均一に濡れ広がす観点から、パターンを形成するための基材表面における表面自由エネルギーが、35〜65mJ/m2程度であってもよく、40〜63mJ/m2程度であることが好ましく、50〜60mJ/m2程度であることが特に好ましい。表面自由エネルギーが小さすぎる場合には、インクジェットで滴下されたインクの基材表面への濡れ性が悪くなる虞がある。滴下インクの濡れ性が悪い場合、インクがその場所に留まらず部分的に不均一になる問題が生じるだけでなく、焼結後の導電膜の接着性が劣る場合がある。一方、表面自由エネルギーが大きすぎる場合には、滴下インクの濡れ広がりが大きくなりすぎる虞がある。その場合、隣接する液滴間で合一が起こってしまい、所望の描画(例えば、高精細な描画)が出来なくなる可能性がある。

【0039】

本発明のサーモトロピック液晶ポリマーフィルムの熱膨張係数は、−10〜+10ppm/℃程度であることが好ましく、−7〜+7ppm/℃程度であることがより好ましく、−5〜+5ppm/℃であることが特に好ましい。ここで熱膨張係数(1/℃)とは、供試フィルム面上の任意の方向における線分について、30℃での長さ(X0)と150℃での長さ(X1)とを測定し、下記数式で算出される値である。

【0040】

熱膨張係数(1/℃)=(X1−X0)/(X0・ΔT)

(式中、ΔTはX0の測定温度とX1の測定温度との差の絶対値(℃)を表す。)

【0041】

通常、インフレーション法などにより得られる二軸配向した液晶ポリマーフィルムは、フィルムのMD方向ないしはTD方向の少なくとも一方向において負の熱膨張係数を示す。しかし、サーモトロピック液晶ポリマーフィルムは、分子配向処理工程などにより分子配向状態を調整することで、熱膨張係数をコントロールすることが可能である。

【0042】

分子配向処理工程では、一旦インフレーション法などにより得られた二軸配向液晶ポリマーフィルムを加熱することにより、サーモトロピック液晶ポリマー分子の微視的配向を崩すことができ、その結果、フィルムの熱膨張係数を増大させることができる。フィルムの分子配向処理工程に用いられる加熱温度は、例えば、200〜350℃程度であってもよく、より好ましくは210〜330℃程度であってもよい。また、加熱時間は、例えば、5秒〜5分程度であってもよく、好ましくは10秒〜3分程度であってもよい。

なお、分子配向処理工程と耐熱化処理工程とを行う場合、分子配向処理工程の後、耐熱化処理工程を行うのが好ましい。

【0043】

この熱膨張係数は、インクジェット法により描画を行った後、焼結過程における基材として用いられるサーモトロピック液晶ポリマーフィルムの膨張・伸縮性を表す尺度となる。熱膨張係数が小さすぎる場合や大きすぎる場合、焼結過程でのフィルムの伸長・伸縮による変位が大きくなりすぎる可能性がある。そうすると、描画したインクが焼結後にヒビ割れが生じ、生産歩留まりを増加させる虞がある。

【0044】

[基材の表面処理工程]

本発明に用いられるサーモトロピック液晶ポリマーフィルムは、そのままインクジェット方式による描画に供してもよいが、必要に応じて、描画工程に先立って、表面処理工程により基材の表面を活性化させたのち、インクジェット法による描画に供してもよい。ここで、サーモトロピック液晶ポリマーフィルムの表面が活性化された状態とは、フィルム表面が酸化された状態、あるいは官能基が形成された状態、等をいう。

【0045】

サーモトロピック液晶ポリマーフィルム表面を活性化する方法としては、紫外線の照射やコロナ放電、プラズマ処理等の物理的処理や、アルカリ処理やクロム酸混液処理などの化学的処理などが挙げられる。これらの処理は、単独でまたは組み合わせて利用できる。これらのうち、特に、サーモトロピック液晶ポリマーの表面に、紫外線を照射することが好ましい。

【0046】

一般に、紫外線は、主に321〜400nmの長波長紫外線、291〜320nmの中波長紫外線、および290nm以下の短波長紫外線に分類される。本発明の製造方法において、表面処理で使用される紫外線照射装置は、短波長紫外線(例えば、波長:100〜290nm程度、好ましくは170〜290nm程度)を照射できるものであれば特に制限されず、例えば254nmと175nmを主波長とする低圧水銀灯、222nmを主波長とするKrClエキシマランプ、172nmを主波長とするXe2エキシマランプ等を用いることができる。

なお、146nmが主波長のKr2エキシマランプ、126nmのAr2エキシマランプ等でもよいが、170nm未満の紫外線光は酸素に吸収され易く空気中での照射は効率が悪いことから、このような装置を用いる場合には、酸素が存在しない環境下、例えば、窒素環境下や真空環境下での照射が好ましい。

【0047】

コロナ放電処理は、電極とロールとの間に電圧を印加し、発生したコロナ放電によってフィルム表面を処理するものである。プラズマ処理は、低温プラズマをフィルム表面に作用させて処理するものである。アルカリ処理は、水酸化ナトリウム水溶液、水酸化カリウム等のアルカリ性の処理液にフィルムを一定時間接触させて処理するものである。クロム酸混液処理とは、例えば100℃位の温度に加熱したクロム酸混液中にフィルムを5分間程度浸漬させて処理するものである。

【0048】

[インクジェット法による描画工程]

本発明は、インクジェット法にて導電性回路を描画することを特徴とする。インクジェット法には、インクの噴射方式により各種タイプの方式がある。例えば、圧電素子型、バブルジェット(登録商標)型、空気流型、固形熱溶融性インク型、静電誘導型、音響インクプリント型、電気粘性インク型、また、大量生産に適した連続噴射型などがある。本発明に用いられるインクジェット法は、前記方式のいずれでも使用することができ、パターンの形状や厚さ、インクの種類などにより適宜選択することができる。

【0049】

インクジェット法の場合は、噴射するインク粒子の大きさを調節することにより解像度を200〜1000dpiの範囲で設定することができるためパターン幅やピッチを細線化することができる。従って、回路パターンの高密度化への要求にも充分対応できる。

【0050】

また、インクジェットプリンタとパソコン等のコンピュータを接続することにより、コンピュータに入力された図形情報により、サーモトロピック液晶ポリマーフィルム上にパターンを形成することができる。コンピュータに図形情報を入力することにより、一回の工程で導体パターンと絶縁パターンを同時に形成することができ、従来の多数の工程を経て長時間を要した回路形成法と比較すると、格段に容易に短時間でパターン形成を行うことができる。

【0051】

設備的にもスクリーン印刷機やエッチング用の設備等を必要とせず、コンピュータに連動するインクジェット方式のパターン形成装置と簡単な乾燥機があれば良く、設備的にもメリットが大きい。

【0052】

本発明のインクジェットインクに用いられる金属微粒子としては、Au、Pt、Ag、Cu、Ni、Cr、Rh、Pd、Zn、Co、Mo、Ru、W、Os、Ir、Fe、Mn、Ge、Sn、Ga、In等があげられる。これらの金属微粒子は、単独でまたは組み合わせて利用できる。これらの金属微粒子のうち、Au、Ag、Cuのような金属の微粒子を用いると、電気抵抗が低く、かつ腐食に強い回路パターンを形成することができるので好ましい。金属微粒子の平均粒子径は、インクジェットで液滴を吐出できる範囲で自由に設定することができ、たとえば、平均粒子径1〜50nm程度、好ましくは3〜40nm程度であってもよい。

【0053】

本発明の金属微粒子インクは、水性インクと油性インクがある。

金属微粒子を、水を主体とする分散媒に分散せしめてなる水性インクは、例えば、次のような方法で調整することができる。

すなわち、所望の金属イオンを有する金属イオンソース水溶液に、水溶性の保護コロイド樹脂を添加し、撹拌しながらジメチルアミノエタノールのようなアルカノールアミンを添加する。すると、数10秒〜数分で金属イオンが還元され、平均粒子径200nm以下の金属微粒子が析出する。その後、雑イオンを限外ろ過などの方法で除去した後、濃縮・乾燥することにより濃厚な金属微粒子インクが得られる。

得られた金属微粒子インクは、水やアルコール系溶媒、テトラエトキシシランやトリエトキシシランのようなゾルゲルプロセス用バインダーに安定に溶解・混合することが可能である。

【0054】

なお、金属イオンソース水溶液としては、利用する金属に応じて公知または慣用の金属イオンソース水溶液を用いることができ、たとえば、金イオンの場合は塩化金酸水溶液など、銀イオンの場合は硝酸銀水溶液などを用いることができる。

【0055】

一方、金属微粒子を、油を主体とする分散媒に分散せしめてなる油性インクは、例えば、次のような方法で調整することができる。

すなわち、油溶解性の保護コロイド樹脂をアセトンのような水混和性有機溶媒に溶解させ、この溶液を所望の金属イオンを有する金属イオンソース水溶液と混合する。混合物は不均一系であるが、これを撹拌しながらアルカノールアミンを添加すると、金属微粒子は重合体中に分散した形で油相側に析出してくる。これを洗浄・濃縮・乾燥させると水系と同様の濃厚な金属微粒子インクが得られる。この金属微粒子インクは、芳香族系、ケトン系、エステル系などの溶媒やポリエステル、エポキシ樹脂、アクリル樹脂、ポリウレタン樹脂等に安定に溶解・混合することが可能である。

【0056】

水溶性保護コロイド樹脂としては、例えば、ポリビニルピロリドンなどの水溶性高分子、各種水分散型ポリマー[例えば、親水性基を有する成分が導入されたアクリル系樹脂、親水性基を有する成分が導入されたポリウレタン系樹脂(ポリウレタンとアルカノールアミンとのブロック共重合体など)、親水性基を有する成分が導入されたポリエステル系樹脂など]などを用いることができる。また、油溶性保護コロイド樹脂としては、例えば、ポリエステル系樹脂、アクリル系樹脂(ポリアクリロニトリルなど)、ポリウレタン系樹脂などを用いることができる。

【0057】

金属微粒子インクの分散媒中における金属微粒子の濃度は、最大80重量%とすることが可能であるが、用途に応じて適宜稀釈して使用することができる。例えば、金属微粒子インクにおける金属微粒子の含有量は2〜50重量%程度(好ましくは、10〜40重量%程度)、保護コロイド樹脂の含有量は0.3〜30重量%程度(好ましくは、1〜15重量%程度)、粘度は3〜30センチポイズ程度であってもよい。

【0058】

[焼結工程]

本発明のインクジェット法にて描画された回路は、焼結処理を行うことで金属微粒子を焼結することができ、パターンの導電性が向上する。また、インクジェット法で描画された回路は、インク中の溶剤を蒸発させる処理を行なった後、焼結処理を行なうこともできる。焼結処理は通常大気中で行なわれるが、必要に応じて、窒素、アルゴン、ヘリウムなどの不活性ガス雰囲気中、または水素などの還元雰囲気中で行うこともできる。焼結処理の処理温度は、金属微粒子の種類、金属微粒子の分散媒の種類、金属微粒子の分散性や酸化性等の熱的挙動、分散媒の沸点(蒸気圧)、雰囲気ガスの種類や圧力、コーティング材の有無や量、基材の耐熱温度などを考慮して適宜決定される。

例えば、焼結工程の加熱温度(すなわち、焼結温度)は、180〜450℃程度であってもよく、好ましくは200〜400℃程度であってもよい。前記焼結温度と、基材の融点とは、焼結温度<融点であるのが好ましい。例えば、焼結温度は、基材の融点より5〜200℃程度低温であってもよく、好ましくは10〜180℃程度低温であってもよい。

【0059】

このような焼結処理は、通常のホットプレート、電気炉などによる処理の他、ランプアニールによって行うこともできる。ランプアニールに使用する光の光源としては、特に限定されないが、赤外線ランプ、キセノンランプ、YAGレーザー、アルゴンレーザー、炭酸ガスレーザー、XeF、XeCl、XeBr、KrF、KrCl、ArF、ArClなどのエキシマレーザーなどを光源として使用することができる。

【0060】

[回路基板]

このような製造方法により形成された回路基板は、サーモトロピック液晶ポリマーフィルムの上に導体パターンが形成されている。導体パターンの線幅は、求められる回路性能により自由に設定できるが、本発明ではインクジェット方式を用いてパターンを形成できるため、多様な線幅を形成することができる。例えば、パターンは微細な線幅を含んでいてもよく、微細な線幅は、例えば3μm〜1000μm程度であってもよく、好ましくは10μm〜800μm程度であってもよい。また、導体パターンの膜厚は、金属微粒子の粒子径に応じて自由に設定でき、例えば、0.1μm〜10μm程度であってもよく、好ましくは0.5μm〜8μm程度であってもよい。

【0061】

さらに、本発明の回路基板では、基材をサーモトロピック液晶ポリマーで形成しているため、高周波領域での伝送損失を低減できる。例えば、導電性回路基板のS21パラメータをベクトル ネットワーク アナライザで測定した場合、S21=−3.0(dB)となる周波数が、16〜80GHz程度、好ましくは20GHz以上、さらに好ましくは30GHz以上であってもよい。

【産業上の利用可能性】

【0062】

本発明の導電性回路基板の製造方法では、サーモトロピック液晶ポリマーを基材とし、インクジェット法により描画した後に焼結工程を行って導電性回路基板を形成するため、工程数を少なくできるだけでなく、エッチングによる廃液処理などの問題も生じない。そのため、本発明の製造方法は、製造コストおよび環境への影響の点で有利である。また、本発明の製造方法により得られた導電性回路基板は、微細・高集積化可能な高周波電気特性に優れた導電性回路基板としても好適に使用される。

【実施例】

【0063】

さらに本発明を実施例によりさらに詳細に説明する。なお以下で、「部」および「%」は特に断らない限り「重量部」及び「重量%」をそれぞれ意味する。

【0064】

I.液晶ポリマー(LCP)の合成と製膜、およびその評価。

下記の方法によりLCPを合成した。さらに、得られた樹脂を用いてインフレーション法で作製したフィルムに対して、必要に応じて分子配向処理、耐熱化処理を行った後、融点、熱膨張係数を測定した。さらに、適宜表面処置を行なった後の表面自由エネルギーを測定した。

【0065】

[熱膨張係数の測定]

理学電器(株)製の熱機械分析装置(サーマルメカニカルアナリシス、TMAと略する)を使用した。MD方向に幅5mm、長さ20mmに切り出した供試フィルムに1gの荷重をかけ10℃/minの速度で昇温し、温度〜寸法変化率曲線を作図した。この曲線上の30℃の点と150℃の点とを通過する直線の勾配から熱膨張係数を求めた。

【0066】

[融点の測定]

(株)島津製作所製の自動示差走査熱量計(DSC−60A)を用いて、幅5mm、長さ20mmの供試フィルムを10℃/分の速度で昇温して完全に溶融させた後、溶融物を50℃/分の速度で50℃まで急冷し、再び10℃/分の速度で昇温した時に表れる吸熱ピークの位置を求め、これを融点とした。

【0067】

[表面自由エネルギーの測定]

協和界面化学(株)製の全自動接触角計(Dropmaster700)を使用し、作業液体に純水とエチレングリコールを使用して接触角を測定した。既知である作業液体の表面自由エネルギーの極性力成分と分散力成分、およびそれらの合計から求められる作業液体の表面自由エネルギーを用いて、下記の算出式を用いて、基材の表面自由エネルギー(=γds+ γPs)を算出した。

(1+cosθ)γL = 2 (γdsγdL) 1/2+ 2 (γPsγPL) 1/2

(γL:作業液体の表面自由エネルギー、γdL:作業液体の表面自由エネルギーの分散力成分、γpL:作業液体の表面自由エネルギーの極性力成分、γdS:基材の表面自由エネルギーの分散力成分、γpS:基材の表面自由エネルギーの極性力成分、θ:作業液体の基材に対する接触角)

【0068】

[描画精細性評価スコア]

各種インクをバブルジェット(登録商標)方式のインクジェット装置(キャノン(株)製バブルジェット(登録商標)プリンタヘッドBC−10を使用)によって、各基材表面において、図3に示す描画を行なった。そのときの印字状態の外観を目視判定にて5段階評価した。なお、図3において、各アルファベットで示された寸法は、S=440μm、W=80μm、h=50μm、t=3μmである。

5:隣接するラインの合一も無く、各ライン幅も一定である。

4:隣接するラインの合一は無いが、各ライン幅がやや乱れている。

3:隣接するラインの合一は無いが、各ライン幅が大きく乱れている。

2:隣接するラインの一部分が合一している。

1:隣接するラインの大部分が合一している。

【0069】

[焼結後の塗膜の外観評価スコア]

各種インクをバブルジェット(登録商標)方式のインクジェット装置(キャノン(株)製バブルジェット(登録商標)プリンタヘッドBC−10を使用)によって、1cm角にベタ印刷を行なった。その後、熱風乾燥機中で50℃で3分間乾燥して溶媒を除去したのち、オーブン中で所定温度で60分間熱処理することにより焼結した。焼結後の外観を目視判定にて5段階評価した。

5:焼結後の塗膜は、全くヒビ割れが無い状態である。

4:焼結後の塗膜は、ややヒビ割れがある状態である。

3:焼結後の塗膜は、ヒビ割れが多い状態である。

2:焼結後の塗膜は、全面にヒビ割れがある状態である。

1:焼結後は、ヒビ割れが激しい為、塗膜とならない状態である。

【0070】

[高周波領域での伝送損失試験]

上記の描画精細性評価で得られた回路パターンを熱風乾燥機中で50℃で3分間乾燥して溶媒を除去したのち、オーブン中で所定温度、所定時間熱処理することにより焼結した。焼結後に得られた導電性回路基板のS21パラメータをベクトル ネットワーク アナライザ 37200D(アンリツ(株)製)にて、Z0=50Ω、S=440μm、W=80μm、h=50μm、t=3μm、伝送距離L=26mmの条件で測定した。具体的には、S21=−3.0(dB)となる時の、周波数を読み取った。

【0071】

(LCP−1の合成)

p−ヒドロキシ安息香酸11Kgと2−ヒドロキシ−6−ナフトエ酸5kgを、櫛形攪拌翼を持つ重合槽に仕込み、窒素ガス雰囲気下で攪拌しながら昇温し、330℃で1時間重合させた。この間に副生する酢酸を除去しながら、強力な攪拌下で重合させた。その後、系を徐々に冷却し、200℃で得られたポリマーを系外に取出した。得られたポリマーを細川ミクロン(株)製のハンマーミルで粉砕し、2.5mm以下の粒子とした。これをさらにロータリーキルン中で窒素雰囲気下に290℃、3時間処理することにより、粒子状の下記の繰り返し単位からなる熱可塑性晶性ポリマー樹脂を得た(p−ヒドロキシ安息香酸:2−ヒドロキシ−6−ナフトエ酸=75:25のモル比)。

さらに、このサーモトロピック液晶ポリマー樹脂を、二軸押出機(池貝鉄工(株)製PCM−30)を用いてシリンダー温度310℃で造粒しペレットを得た。

【0072】

(LCP−2〜3の合成)

p−ヒドロキシ安息香酸と2−ヒドロキシ−6−ナフトエ酸の重合時の仕込みモル比を表6に記載した内容に変更した以外は、LCP−1と同様にしてサーモトロピック液晶ポリマー樹脂を合成した。結果を表6に示す。

【0073】

(基材―1の作製)

上記で得られたLCP−1を溶融押出し、インフレーション成形法により膜厚が50μmの液晶ポリマーフィルムを得た。得られたフィルムを基材−1とした。基材―1の融点は280℃、熱膨張係数は+2ppm/℃、表面自由エネルギーは38mJ/m2であった。

【0074】

(基材―2の作製)(フィルムの表面処理方法:紫外線照射)

低圧水銀ランプ照射装置OPL16((有)マリオネットワーク製)を用い、空気中で254nmの波長を中心とした紫外線を基材−1に対して100秒間照射した。照射距離はランプから4cmとし、この際の照射強度を測定したところ17mW/cm2(254nm)であった。得られたフィルムを基材−2とした。基材―2の融点は280℃、熱膨張係数は+2ppm/℃、表面自由エネルギーは56mJ/m2であった。

【0075】

(基材―3の作製)(フィルムの表面処理方法:コロナ処理)

コロナ表面処理装置HPS−101(日本スタテック(株)製)を用い、ライン速度8m/分、電極長300mm、電圧400Wにて基材−1に対して照射した。得られたフィルムを基材−3とした。基材―3の融点は280℃、熱膨張係数は+2ppm/℃、表面自由エネルギーは48mJ/m2であった。

【0076】

(基材―4の作製)(フィルムの表面処理方法:プラズマ処理)

実験用小型プラズマ処理装置CCR300((株)日放電子)を用い、平行電極間にフィルムを固定し、酸素ガスで装置内を置換した後、0.1Torrに減圧し、13.56MHzの高周波電圧を印加してプラズマを発生させ、プラズマ雰囲気中で100秒間、基材−1に対して処理を行った。得られたフィルムを基材−4とした。基材―4の融点は280℃、熱膨張係数は+2ppm/℃、表面自由エネルギーは53mJ/m2であった。

【0077】

(基材―5の作製)(フィルムの表面処理方法:アルカリ処理)

水酸化カリウム(32.5wt%)、エチレンジアミン(11wt%)、エチレングリコール(22wt%)、水(35.5wt%)のアルカリ処理液を調整した。その処理液中に、基材―1を浸漬することで処理を行なった(温度60℃、15分間)。得られたフィルムを基材−5とした。基材―5の融点は280℃、熱膨張係数は+2ppm/℃、表面自由エネルギーは56mJ/m2であった。

【0078】

(基材―6〜11の作製)(フィルムの表面処理方法:紫外線照射)

サーモトロピック液晶ポリマーの種類を表6に記載のものに変え、基材−1と同様にインフレーションフィルムを作製したものを紫外線処理用のフィルムに変えた以外は、基材―2の作製と同様に表面処理を行なった。得られた基材―6〜11の融点、熱膨張係数、表面自由エネルギーを表6に示した。

【0079】

(実施例1)

Ag含有率20重量%のAg微粒子インク(Agの平均粒子径20nm、保護コロイド樹脂5重量%含有の水分散体)を基材―1に対して、バブルジェット(登録商標)方式のインクジェット装置(キャノン(株)製バブルジェット(登録商標)プリンタヘッドBC−10を使用)によって、図1に示す描画を行なった。描画精細性を5段階評価したところ、評価結果は3であった。

また、基材―1に対して、バブルジェット(登録商標)方式のインクジェット装置(キャノン(株)製バブルジェット(登録商標)プリンタヘッドBC−10を使用)によって、1cm角にベタ印刷を行なった。その後、熱風乾燥機中で50℃で3分間乾燥して溶媒を除去したのち、オーブン中で所定温度、所定時間熱処理することにより焼結した。焼結後の、外観を目視判定にて5段階評価した。判定結果は3であった。

【0080】

(実施例2、5〜11)

基材―1に替えて、表7に示した基材に変更した以外は、実施例1と同様に評価した。結果を表7に示す。

【0081】

(実施例3)

Ag微粒子インクに替えて、Au含有率30重量%のAu微粒子インク(Auの平均粒子径100nm、保護コロイド樹脂10重量%含有の水分散体)を用い、表7に示した基材と焼結温度に変更した以外は、実施例1と同様に評価した。結果を表7に示す。

【0082】

(実施例4および12〜14)

Ag微粒子インクに替えて、Cu含有率30重量%のCu微粒子インク(Cuの平均粒子径130nm、保護コロイド樹脂10重量%含有の水分散体)を用い、表7に示した基材と焼結温度に変更した以外は、実施例1と同様に評価した。結果を表7に示す。

【0083】

(比較例1)

基材―1に替えて、ポリイミドフィルム(カプトン200H:東レ・デュポン(株)製)に基材を変更した以外は、実施例1と同様に評価した。結果を表7に示す。

【0084】

(実施例15)(高周波領域での伝送損失試験)

Ag含有率20重量%のAg微粒子インク(Agの平均粒子径20nm、保護コロイド樹脂5重量%含有の水分散体)を基材―9に対して、バブルジェット(登録商標)方式のインクジェット装置(キャノン(株)製バブルジェット(登録商標)プリンタヘッドBC−10を使用)によって、図1に示す描画を行なった。描画精細性を5段階評価したところ、評価結果は5であった。その後、熱風乾燥機中で50℃で3分間乾燥して溶媒を除去したのち、オーブン中で350℃、60分間熱処理することにより焼結し導電性回路を得た。得られた伝送回路の高周波領域での伝送損失S21パラメータを測定したところ35GHzであった。

【0085】

(比較例2)(高周波領域での伝送損失試験)

ポリイミドフィルム(カプトン200H:東レ・デュポン(株)製)を低圧水銀ランプ照射装置OPL16((有)マリオネットワーク製)を用い、空気中で254nmの波長を中心とした紫外線を100秒間照射した。照射距離はランプから4cmとし、この際の照射強度を測定したところ17mW/cm2(254nm)であった。基材−9に替えて、この得られたフィルムへ変更した以外は実施例15と同様に評価した。その結果、描画精細性の評価結果は5であり、伝送損失S21パラメータは15GHzであった。

【0086】

【表6】

【0087】

【表7】

【0088】

表7の結果から、サーモトロピック液晶ポリマーフィルムへの表面には、インクジェット法による描画が可能であり、焼結後の塗膜の外観も良好であることが判る(実施例1〜14)。特に、熱可塑性表面自由エネルギーが45〜60mJ/m2であると描画精細性が良好であり(実施例2〜14)、表面自由エネルギーが55〜60mJ/m2であると描画精細性が特に優れることがわかる(実施例2〜4、実施例7〜14)。さらに、フィルムの融点が焼結温度より高く、フィルムの熱膨張係数が−5〜+5ppm/℃であると、焼結後の塗膜の外観が特に良好であることがわかる(実施例2〜3、実施例5〜13)。また、高周波領域での伝送損失の少ない導電性回路基板が得られることがわかる(実施例15)。

一方、ポリイミドフィルムの場合は、インクジェット法にて描画した場合の精細性と焼結後の塗膜の外観に劣ることが判る(比較例1)。さらに、ポリイミドフィルムを表面処理した場合、良好な描画性は得られるものの、高周波領域での伝送損失が大きいことがわかる(比較例2)。

【図面の簡単な説明】

【0089】

【図1】本発明の導電性回路基板の製造工程において、基材に対してインクジェット装置から液滴を吐出する描画工程を示す概略図である。

【図2】図1の描画工程において、基材表面にパターンニングされた導体パターンを示す概略図である。

【図3】実施例において、導体パターンの精細性を評価するために形成された導体パターンを基材表面に有する導電性回路基板の一部を示す概略斜視図である。

【符号の説明】

【0090】

1…基材

2…導体パターンを形成するための基材表面

3…インクジェット装置

4…液滴

5…パターン

【特許請求の範囲】

【請求項1】

導電性回路基板の製造方法であって、

インクジェット装置を用いて、金属微粒子を液体に分散させた金属微粒子含有インクを吐出し、サーモトロピック液晶ポリマーフィルムからなる基材の表面にパターンを描画する描画工程と、

前記描画された基材を加熱することにより、前記金属微粒子を焼結させて導体パターンを形成する焼結工程と、

を備える導電性回路基板の製造方法。

【請求項2】

請求項1において、前記パターンを形成するための基材表面が、表面自由エネルギー35〜65mJ/m2を有する製造方法。

【請求項3】

請求項1または2において、サーモトロピック液晶ポリマーフィルムの融点が、230〜500℃である製造方法。

【請求項4】

請求項1〜3のいずれか一項において、サーモトロピック液晶ポリマーフィルムの熱膨張係数が、−10〜+10ppm/℃である製造方法。

【請求項5】

請求項1〜4のいずれか一項において、サーモトロピック液晶ポリマーフィルムを形成する液晶ポリマーが、下記の一般式(I)

【化1】

で示される繰り返し単位(A)および(B)を含み、液晶ポリマー中の前記単位(A)/(B)のモル比が、(A)/(B)=10/90〜90/10である製造方法。

【請求項6】

請求項1〜5のいずれか一項において、サーモトロピック液晶ポリマーフィルムが、インフレーション成形により得られる製造方法。

【請求項7】

請求項1〜6のいずれか一項において、前記描画工程に先立って行われる前記サーモトロピック液晶ポリマーフィルムの表面処理工程を備え、この表面処理工程により、前記基材に所定の表面自由エネルギーを与える製造方法。

【請求項8】

請求項1〜7のいずれか一項において、金属微粒子含有インクが、水性インクである製造方法。

【請求項9】

請求項1〜8のいずれか一項において、焼結工程における加熱温度が、180〜450℃である製造方法。

【請求項10】

請求項1〜9のいずれか一項に記載された方法により製造された導電性回路基板。

【請求項1】

導電性回路基板の製造方法であって、

インクジェット装置を用いて、金属微粒子を液体に分散させた金属微粒子含有インクを吐出し、サーモトロピック液晶ポリマーフィルムからなる基材の表面にパターンを描画する描画工程と、

前記描画された基材を加熱することにより、前記金属微粒子を焼結させて導体パターンを形成する焼結工程と、

を備える導電性回路基板の製造方法。

【請求項2】

請求項1において、前記パターンを形成するための基材表面が、表面自由エネルギー35〜65mJ/m2を有する製造方法。

【請求項3】

請求項1または2において、サーモトロピック液晶ポリマーフィルムの融点が、230〜500℃である製造方法。

【請求項4】

請求項1〜3のいずれか一項において、サーモトロピック液晶ポリマーフィルムの熱膨張係数が、−10〜+10ppm/℃である製造方法。

【請求項5】

請求項1〜4のいずれか一項において、サーモトロピック液晶ポリマーフィルムを形成する液晶ポリマーが、下記の一般式(I)

【化1】

で示される繰り返し単位(A)および(B)を含み、液晶ポリマー中の前記単位(A)/(B)のモル比が、(A)/(B)=10/90〜90/10である製造方法。

【請求項6】

請求項1〜5のいずれか一項において、サーモトロピック液晶ポリマーフィルムが、インフレーション成形により得られる製造方法。

【請求項7】

請求項1〜6のいずれか一項において、前記描画工程に先立って行われる前記サーモトロピック液晶ポリマーフィルムの表面処理工程を備え、この表面処理工程により、前記基材に所定の表面自由エネルギーを与える製造方法。

【請求項8】

請求項1〜7のいずれか一項において、金属微粒子含有インクが、水性インクである製造方法。

【請求項9】

請求項1〜8のいずれか一項において、焼結工程における加熱温度が、180〜450℃である製造方法。

【請求項10】

請求項1〜9のいずれか一項に記載された方法により製造された導電性回路基板。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2009−283667(P2009−283667A)

【公開日】平成21年12月3日(2009.12.3)

【国際特許分類】

【出願番号】特願2008−134099(P2008−134099)

【出願日】平成20年5月22日(2008.5.22)

【出願人】(000001085)株式会社クラレ (1,607)

【Fターム(参考)】

【公開日】平成21年12月3日(2009.12.3)

【国際特許分類】

【出願日】平成20年5月22日(2008.5.22)

【出願人】(000001085)株式会社クラレ (1,607)

【Fターム(参考)】

[ Back to top ]