導電性基板の製造方法及びその導電性基板

【課題】外部からの圧力印加による透明導電層の基板からの剥離が防がれた導電性基板の製造方法及びその導電性基板の提供。

【解決手段】複数の反応性官能基を有する光硬化性プレポリマーを少なくとも一つ含有する光硬化性層22を基板21に形成する工程と、光硬化性層22の一部を遮蔽するようにパターンマスク31を配置する工程と、第一の光源L1を用いて光硬化性層22を露光して、光硬化性層22の第一の領域221を硬化させる第1の露光工程と、パターンマスク31を除去する工程と、第二の光源L1を用いて光硬化性層22を露光して、光硬化性層22の硬化されていない第二の領域222を硬化させ、第一と第二の領域221、222との表面高度が異なることで微細構造が基板21に形成される第2の露光工程と、前記微細構造に導電層23を形成する工程とを備えた導電性基板の製造方法を提供する。

【解決手段】複数の反応性官能基を有する光硬化性プレポリマーを少なくとも一つ含有する光硬化性層22を基板21に形成する工程と、光硬化性層22の一部を遮蔽するようにパターンマスク31を配置する工程と、第一の光源L1を用いて光硬化性層22を露光して、光硬化性層22の第一の領域221を硬化させる第1の露光工程と、パターンマスク31を除去する工程と、第二の光源L1を用いて光硬化性層22を露光して、光硬化性層22の硬化されていない第二の領域222を硬化させ、第一と第二の領域221、222との表面高度が異なることで微細構造が基板21に形成される第2の露光工程と、前記微細構造に導電層23を形成する工程とを備えた導電性基板の製造方法を提供する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、導電性基板の製造方法に関し、特にその表面に微細構造を有するように形成される導電性基板の製造方法及びその導電性基板に関する。

【背景技術】

【0002】

導電性基板は、例えばモニター、タッチパネル、センサー、電子ペーパー、光学素子などの光電子デバイスによく利用されている。

【0003】

典型的な導電性基板としては、例えば抵抗膜方式や静電容量方式を用いたタッチパネルに利用されているものが挙げられる。このような導電性基板は、基板と、金属または金属酸化物を用いて基板の表面に形成されている薄膜状の透明導電層とを具えており、タッチパネルの表面が例えばスタイラスや指などにより押圧されると、導電性基板の上方にある他の透明導電層が局部的に変形し該導電性基板の透明導電層と接触する。このように、2つの透明導電層が互いに部分的に接触することにより通電し、信号が入力される。

【0004】

しかし、2つの透明導電層が互いに接触すると、二者間の引っ付き現象が起きる。この引っ付き現象により、基板の表面に形成されている下方の透明導電層は、タッチパネル表面への押圧が解除されて上方にある透明導電層が元の位置に戻るたびに引っ張られる。ゆえに、入力が繰り返し行われると、繰り返し引っ張られることで透明導電層が破損したり、引き剥がされたりしてしまい、これが透明導電層の抵抗値の上昇につながり、ひいてはタッチパネルからの正常な入力ができなくなるという問題が生じる。そこで、基板と該基板に形成される透明導電層との接着強度、並びに導電性基板の構造強度の向上が求められている。

【0005】

上記問題に鑑み、透明ポリマーを用いた基板と、該透明ポリマー基板に形成された透明導電層と、該透明導電層を覆うように形成された被覆層とを具えた透明導電性基板が開示されている(特許文献1)。これによれば、被覆層は金属酸化物、金属窒化物、金属窒酸化物、カーボン、炭化窒素、炭化珪素などにより構成されており、被覆層が形成されていることにより、透明導電層の破損が防がれている。しかしながら、この被覆層は、一般にスパッタリング法を用いて形成される導電層の上に更にまたスパッタリング法を用いて形成されるので、形成工程が煩雑である。

【0006】

また、透明プラスチックフィルムと、透明導電性薄膜と、これらの間に挟設されイオン基を含有する樹脂層とを具える透明導電性フィルムが開示されている(特許文献2)。これによれば、該樹脂層が粘着性を有していることにより、該透明プラスチックフィルムと該透明導電性薄膜とを強固に接着することができ、該透明導電性薄膜が上記のような引っ付き現象により損傷を受けるのを防ぐことができる。しかし、このような透明導電性フィルムでは、該樹脂層の粘着性が逆にあだとなり、その製造工程において塵芥が付着しやすいという問題がある。

【0007】

上記の他に、表面がパターン化された微細構造を用いて、導電層間の接触面積を減少させることにより、引っ付き現象による透明導電層の損傷や剥離を防ぐ手法も用いられている。微細構造を形成するためには一般に熱エンボス法やフォトリソグラフィーエッチング法などが用いられるが、これらの方法にはその工程において引き起こされる先天的な問題がある。例えば熱エンボス法では、エンボス力を均等にすることに難があり、微細構造の精度や粗さをコントロールするのが難しく、またこの方法によって形成される微細構造は角部の形状が鋸型、直角型または階段型になってしまいがちであり、このように角張った形状により応力が集中することで導電層の剥離が更に早まってしまうという問題もある。またエッチング液を用いたフォトリソグラフィーエッチング法も開示されているが(特許文献3)、エッチング液が高価であるだけでなく、環境汚染をきたす虞もある。また、この方法によって形成される微細構造も、その角部の形状が角張ってしまうという熱エンボス法と同様な問題がある。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】米国特許出願公開第2003/0087119号明細書

【特許文献2】米国特許第6629833号明細書

【特許文献3】米国特許第6036579号明細書

【発明の概要】

【発明が解決しようとする課題】

【0009】

そこで、エッチング液を用いることなく、また角部の形状が鋭角でない微細構造を有しており、なお且つ導電層と基板の接着力が強化された、導電性基板の開発が今も尚待たれている。

【0010】

本発明は、上記課題を解決するために提案されたもので、外部からの圧力印加の繰り返しにより透明導電層が基板から剥離することが防がれた導電性基板を簡易に製造しうる導電性基板の製造方法及びその導電性基板の提供を目的とする。

【課題を解決するための手段】

【0011】

前記目的を達成するために、本発明は、複数の反応性官能基を有すると共に官能基当量が70〜700g/molの光硬化性プレポリマーを少なくとも一つ含有する光硬化性組成物を含む光硬化性層を基板に形成する光硬化性層形成工程と、前記光硬化性層の一部を遮蔽するように前記光硬化性層にパターンマスクを配置する配置工程と、前記パターンマスクを介して第一の光源を用いて前記光硬化性層を露光して、該光硬化性層における第一の領域を硬化させる第1の露光工程と、前記パターンマスクを除去する除去工程と、第二の光源を用いて前記パターンマスクが除去された光硬化性層を露光して、該光硬化性層において硬化されていない第二の領域を硬化させ、前記第一の領域と前記第二の領域との表面高度がそれぞれ異なることで表面粗さが付与されることにより微細構造が基板に形成される第2の露光工程と、前記微細構造に導電層を形成する導電層形成工程と、を備えることを特徴とする導電性基板の製造方法、および該方法により形成される導電性基板を提供する。

【発明の効果】

【0012】

上記構成によれば、導電層を微細構造をその表面に持つ光硬化性層に形成する工程を含んでいることから、外部からの圧力印加により導電層が破損したり基板から剥離したりしてしまうことが防がれた導電性基板の製造方法及びその導電性基板を提供することができる。

【図面の簡単な説明】

【0013】

【図1】図1は、本発明の好ましい実施形態に係る導電性基板の製造方法の一連の工程を示す概略側面図である。

【図2】図2は、本発明の好ましい実施形態に係る導電性基板の製造方法の一連の工程を示す概略側面図である。

【図3】図3は、本発明の好ましい実施形態に係る導電性基板の製造方法の一連の工程を示す概略側面図である。

【図4】図4は、本発明の好ましい実施形態に係る導電性基板の製造方法の一連の工程を示す概略側面図である。

【図5】図5は、本発明の好ましい実施形態に係る導電性基板の製造方法の一連の工程を示す概略側面図である。

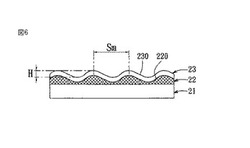

【図6】図6は、本発明の好ましい実施形態に係る導電性基板の製造方法の一連の工程を示す概略側面図である。

【発明を実施するための形態】

【0014】

図1〜6に示すように、本発明の好ましい実施形態に係る導電性基板の製造方法は、以下の6工程を含んでいる。

(1)複数の反応性官能基を有すると共に官能基当量が70〜700g/molの光硬化性プレポリマーを少なくとも一つと、光開始剤とを含有する光硬化性組成物と溶媒とを含んだペーストを、基板21に塗布してペースト層を形成する。なお、該反応性官能基は、遊離基により架橋反応が進行させられることができる。次に、例えば加熱によりペースト層を乾燥させてベースト層に含まれた溶媒を除去し、基板21に未硬化の光硬化性層22aが形成される光硬化性層形成工程(図1参照);

(2)光硬化性層22aの一部を遮蔽するように光硬化性層22aにパターンマスク31を配置する配置工程;

(3)パターンマスク31を介して第一の光源L1を用いて光硬化性層22aを露光して、光硬化性層22aにおける第一の領域221において光硬化性層22aに含まれている該光硬化性プレポリマーを硬化させる第1の露光工程(即ち架橋)(図2、3参照);

(4)パターンマスク31を除去する除去工程;

(5)第二の光源L2を用いてパターンマスク31が除去された光硬化性層22aを露光して、該光硬化性層において工程(3)で硬化されていない第二の領域222を硬化させ、第一の領域221と第二の領域222との表面高度がそれぞれ異なることで表面粗さ(Rz)が付与されることにより微細構造が基板21に形成される第2の露光工程(図4参照);及び

(6)該微細構造の表面にスパッタリング法または蒸着法により透明導電層23を形成する導電層形成工程(図6参照)。

【0015】

上記工程において、パターンマスク31は、第一の光源L1からの光が透過できる一つもしくは複数の光透過領域311と、第一の光源L1からの光を遮断、吸収または反射するための一つもしくは複数の光不透過領域312とが設けられているものを用いればよい。また、光透過領域311の幅(d1)および光不透過領域312の幅(d2)はそれぞれ50μm〜250μmとなっており、ゆえに各第一の領域221の幅も、同じく50μm〜250μmとなる。

【0016】

前記光硬化性組成物は、複数の反応性官能基を有する光硬化性プレポリマーを少なくとも一つ含んでいる。ここで上記反応性官能基としては、光を照射されることにより光重合反応が起こるものであればよく、例えばアルケニル基(alkenyl group)やエポキシ基(epoxy group)でもよい。アルケニル基を有する光硬化性プレポリマーとしては、例えばアクリル系化合物(acrylic-based compound)、ビニル基を有するエーテル系化合物(ether-based compound including a vinyl group)、スチレン系化合物(styrene-based compound)、チオールエン系化合物(thiolene-based compound)などが挙げられる。

【0017】

前記光硬化性組成物はまた、モノマーまたはオリゴマーであってもよく、もしくはそれらの組み合わせであってもよく、またその分子量も本発明においては限定されず、ただそれらが有する官能基当量が70未満とならなければよい。

【0018】

なお、ここでの光硬化性組成物の官能基当量とは、該光硬化性組成物の分子量を官能基の数で割ることにより定義されるものである。

【0019】

また、前記光硬化性プレポリマーは、上記のように官能基当量が70〜700g/molの範囲内であればよく、より好ましくは80〜600g/molの範囲にあり、更に好ましくは85〜400g/molの範囲にあるとよい。

【0020】

以下では、該光硬化性プレポリマーが硬化することにより、光硬化性層22の表面に凹凸状の微細構造が形成される原理を説明する。

【0021】

上記の光硬化性プレポリマーを少なくとも一つと、光開始剤とを含有する光硬化性組成物と溶媒とを含んだペーストを、基板21に塗布することにより、未硬化の光硬化性層22aが形成される。次に、パターンマスク31を介してこの光硬化性層22aにおける第一の領域221に紫外線を照射すると、紫外線の照射により光開始剤から遊離基(free radical)が生成される。この遊離基が第1の領域221において光硬化性層22aの架橋反応を引き起こし、架橋反応が進行するにつれて、第1の領域221における分子の平均分子量及び粘度が徐々に高くなり、第1の領域221が所定の粘度以上になったところで反応を中止する。

【0022】

上記のような架橋反応の進行中には、光硬化性層22aにおける第一の領域221の未反応の光硬化性組成物の濃度が低くなるので、光硬化性層22aにおける第二の領域222の未反応の光硬化性組成物の濃度が相対的に高くなる。物質には濃度の高いところから低いところへ拡散するという特性があるので、第二の領域222における未反応の光硬化性組成物は露光された第一の領域221へ拡散する。このため、図3に示すように、第1の露光工程の後、すでに一部が硬化した光硬化性層22bは第一の領域221において凸出すると共に、第二の領域222において凹陥するように凹凸状をなし、これにより光硬化性層22bの表面に微細構造が現出する。

【0023】

また、光硬化性組成物の分子量が小さいほど、第1の領域221における未反応の光硬化性組成物がすでに硬化した第2の領域222により速く拡散し、第1の領域221および第2の領域222間での表面高度の差の平均値(即ちRz値)が大きくなるので、つまりは形成される微細構造の表面粗さが増す。

【0024】

また、光硬化性組成物の官能基数が多いほど、光硬化反応がより急激になるので、第1の領域221における未反応の光硬化性組成物がすでに硬化した第2の領域222により速く拡散し、光硬化反応が持続される。これにより第1の領域221および第2の領域222間での表面高度の差の平均値(即ちRz値)が大きくなるので、つまりは形成される微細構造の表面粗さが増す。

【0025】

ここで特記すべきは、上記第1の露光工程において、光硬化性組成物は完全に硬化されても、あるいはただ部分的に硬化されるだけでもよく、つまりは光硬化性層22bの第1の領域221における光硬化性組成物が流動性を持たないようにさえできれば、該工程における硬化の度合いは問われない。

【0026】

上記光硬化性層形成工程において光硬化性層22a即ちペーストに使用される溶媒としては、光硬化性組成物と光開始剤を十分に溶解することができるものであればよく、例えばアルコール、ケトン、エステル、ハロゲン溶剤、炭化水素などの群から選択されたものを用いる。より具体的には、アセトン、アセトニトリル、クロロホルム、クロロフェノール、シクロヘキサン、シクロヘキサノン、シクロペンタノン、ジクロロメタン、酢酸ジエチル、炭酸ジメチル、エタノール、酢酸エチル、N,N−ジメチルアセトアミド、1,2−プロパンジオール、2−ヘキサノン、メタノール、酢酸メチル、酢酸ブチル、トルエン及びテトラヒドロフランおよびこれらの組み合わせなどが挙げられる。

【0027】

また、同じく光硬化性層22a即ちペーストに使用される光開始剤としては、光硬化性組成物の光硬化性を促進するものであればよく、例えば、ビニルフェノン誘導体(vinyl phenone derivatives)、ベンゾフェノン誘導体、ミヒラーケトン、ベンザイン、ベンジル誘導体、ベンゾイン誘導体、ベンゾインメチルエーテル誘導体、α−アシルオキシエステル、チオキサントン誘導体及びアントラキノン誘導体の群から選択されたものを用いることができる。ペーストに使用される光開始剤の量は特に限定されないが、ペーストの全質量に対して0.01質量%以上であることが好ましい。

【0028】

また、上記ペーストは、固形分が10〜80質量%であるとよい。これは、固形分が10質量%未満であると、紫外線を照射しても凹凸状をなさなくなり、また固形分が80質量%を超えると、ペーストを基板に塗布しにくくなる上に、硬化後に亀裂を生じやすくなるからである。そこで、上記ペーストにおける固形分は、好ましくは15〜60質量%、更に好ましくは20〜40質量%であるとよい。

【0029】

また、透明導電層23は金属または金属化合物からなるものであり、該金属は、金、銀、プラチナ、鉛、銅、アルミニウム、ニッケル、クロム、チタン、鉄、コバルト、スズからなる群より選ばれる少なくとも一種を用い、該金属化合物は、酸化インジウム、酸化スズ、酸化チタン、酸化アルミニウム、酸化亜鉛、酸化ガリウム、酸化インジウムスズからなる群より選ばれる少なくとも一種を用いるとよく、中でも特に好ましいのは酸化インジウムスズである。

【0030】

また、基板21は透明な絶縁材料からなるとよく、より好ましくはポリマーからなるとよい。ここで該ポリマーとしては、ポリエステル系樹脂、ポリエーテル系樹脂、ポリカーボネート系樹脂、ポリアミド系樹脂、ポリイミド系樹脂、ポリオレフィン系樹脂、アクリル系樹脂、ポリ塩化ビニル系樹脂、ポリスチレン系樹脂、ポリビニルアルコール系樹脂、ポリアリレート系樹脂、ポリフェニレンスルファイド系樹脂、ポリ塩化ビニリデン系樹脂、メタクリル酸エステル系樹脂、アセチルセルロース系樹脂、ジアセチルセルロース系樹脂、トリアセチルセルロース系樹脂からなる群より選ばれる少なくとも一種を用いるとよく、更に好ましくはポリエチレンテレフタレートを用いるとよい。

【0031】

基板21の厚さは特に限定されないが、好ましくは2〜300μm、より好ましくは10〜130μmであるとよい。これは、厚さが2μmに満たないと、基板21は機械強度が不足する虞があり、透明導電層を連続的に形成するのが難しくなる。また、厚さが300μmを超えると、湾曲させにくくなるので、透明導電層に曲げ加工を施す際などに難が出る。

【0032】

第一の光源L1としては、紫外線、可視光線、電子ビームあるいはX線から選んで用いることができるが、紫外線はより好ましい。第一の光源L1の露光量は、特に限定されないが、露光量が多いほど、微細構造を良好に形成することができる。しかし、露光量が多いほど、エネルギー消費とコストが高くなる。一方、露光量が少ないと、光硬化性組成物の硬化に必要な時間が長くなる。コストと作業時間を考慮に入れると、第一の光源L1の露光量は好ましくは70mJ/cm2以上であり、より好ましくは70mJ/cm2〜4000mJ/cm2であるとよい。これは、露光量が70mJ/cm2に満たないと、微細構造が形成されにくくなり、逆に4000mJ/cm2を超えると、基板21が変形してしまう虞があるためである。そこで、更に突き詰めれば、第一の光源L1の露光量は100mJ/cm2〜3500mJ/cm2であるとよく、より好ましくは400mJ/cm2〜1500mJ/cm2であるとよい。

【0033】

また、第二の光源L2としても、好ましくは紫外線、可視光線、電子ビームあるいはX線から選んで用いることができるが、特に紫外線はより好ましい。第二の光源L2の露光量は、特に限定されないが、光硬化性層22a(特に第二の領域222)を完全に硬化することができるものであればよい。また、第一の光源L1と第二の光源L2は、同じものであってもよく、異なるものであってもよい。

【0034】

図6は、本発明に係る一実施形態の方法により得られた導電性基板の概略を示す側面図であり、導電性基板は、基板21と、基板21上に形成され全体が硬化した光硬化性層22と、光硬化性層22の表面であり、凸凹状を呈すよう微細構造化された光硬化性層表面220と、光硬化性層表面220上に形成された透明導電層23とから構成されている。透明導電層23は、微細構造化された表面を持つ光硬化性層22上に設けられているので、その表面である透明導電層表面230の形状は実質的に光硬化性層表面220の形状と同じである。また、透明導電層表面230の表面粗さを示すRz値やSm値は、所望の値になるよう光硬化性組成物の官能基当量と第一の光源の露光量とを変化させることにより調整し得るものであり、本発明においては、Rz値において0.5μm〜3.5μm、Sm値において0.05mm〜0.35mmであることが好ましい。なお、ここでRz値とは、隣り合う第一の領域221と第二の領域222との表面高度の差Hの十点平均値によって定義されるものであり、Sm値とは、微細構造において、凹部と凸部の一周期の間隔の平均値であり(図6参照)、本実施形態においてはプロービング方式の表面粗さ計(微細形状測定機、株式会社小坂研究所製、型番:ET4000A)を用いて求めた。

【0035】

また、透明導電層23の厚さは、10nm〜300nmであることが好ましく、更には10nm〜200nmであると尚好ましい。これは、厚さが10nmに満たないと、表面抵抗値が103Ω/□以下となる良好な導電性を有す連続層が形成しにくくなり、逆に厚すぎると、透明性が低下するからである。

【0036】

本発明の方法により得られる導電性基板は、その表面が凸凹となる微細構造を有しており、これを例えばタッチパネルにおける電極板として利用すると、表面が平坦な導電性基板と比較して、他の電極板の導電層との接触面積が少ないので、導電層間での引っ付き現象が起こりにくく、よって導電層が引っ張られることによる剥離や破損を防ぐことができる。

【0037】

また本発明の方法により得られる導電性基板は、その表面に波状の微細構造を有するので、角張った形状の微細構造(例えば鋸型、直角型または階段型)を有する導電性基板と比較して、外部から印加される圧力の集中が起きにくいので、導電層の破損による電気抵抗値の増加を防ぐことができる。

【0038】

以上の効果から、本発明の方法により得られる導電性基板は、タッチパネルやモニターなど各種装置に適用できるものであるが、中でもタッチパネルにおける電極板として利用するのに特に適している。

【実施例】

【0039】

以下には、具体的な実施例を示して、本発明の実施方法と効果を更に詳しく説明する。なお、以下の実施例は説明に更なる具体性を供すために示すものであり、本発明を限定する意図を示すものではない。

【0040】

<実施例1>

(導電性基板の製造)

反応性官能基を有する光硬化性プレポリマー(米国Sartomer社製、型番:SR444、官能基当量99.3g/mol)0.2gを、トルエン0.8gと光開始剤(米国Ciba社製、商品名:I−184)0.02gとを混合して、固形分20質量%であるペースト(1.02g)を得た。

【0041】

該ペーストをポリエステル系基板(日本Toyobo社製、商品名:A4300、5cm×5cm×100μm)に滴下し、スピンコーティング法により回転数1000rpm、40秒の条件で該ペーストを該基板上に均一に塗布した。次に、ペーストが塗布された基板を、80℃の温度に維持されたオーブンに3分間放置して溶媒(即ちトルエン)を除去し、そして100℃の温度に維持された他のオーブンに移して2分間の加熱処理を施した。その後、該基板を室温に冷ますことで未硬化の光硬化性層を該基板に形成した。

【0042】

光硬化性層が形成された該基板に、スペース幅およびライン幅が共に50μmのパターンマスク配置し、次いて、窒素雰囲気でUV露光装置(米国Fusion社製)によって第一のUV光源(第一の光源)を520mJ/cm2の露光量で光硬化性層を露光した。したがって、光硬化性層は露光された第一の領域において硬化されて突出すると共に、露光されていない第二の領域において硬化されなくて凹むように凹凸状に形成される。そしてパターンマスクを除去した後に、窒素雰囲気にて更に450mJ/cm2の第二のUV光源(第二の光源)を用いて光硬化性層を露光した。これにより第一の領域と第二の領域との表面高度が異なるように硬化され、微細構造が得られた。

【0043】

このように表面に光硬化性層による微細構造が形成された基板を、マグネトロンスパッタリング装置に入れ、Sn/(In+Sn)=10質量%、つまりインジウムとスズとの合計質量に対してその内のスズの質量が10質量%となる酸化インジウムスズをターゲットとし、装置内の真空度を3×10−6torrにした後に、O2/Ar=0.02、つまりアルゴンに対する酸素の割合が0.02となるよう装置内にとしてのアルゴンと酸素を導入し、ガス圧力を5×10−4torr、投入電力を4KW、基板の温度を室温として、硬化した光硬化性層に厚さ30nmの酸化インジウムスズ導電層を形成した。

【0044】

以上、実施例1の方法で形成された導電性基板の表面粗さは、プロービング方式の表面粗さ計(微細形状測定機、株式会社小坂研究所製、型番:ET4000A)で測定した結果、Ra値0.21μm、Rz値0.73μm、Sm値0.099mmであった。

【0045】

(導電性基板の摺動筆記試験)

導電性基板を、表面にスペーサーが配された導電ガラスと、互いの酸化インジウムスズ導電層が向かい合うように貼り合わせたものを、摺動検査機(台湾Newsunup TECHNOLOGY社製、型番SDT‐009)を用いて、該導電性基板の透明導電層が形成されていない方の面を、先端がR0.8のホルムアルデヒド樹脂製スタイラスペンで250gの押圧で押し付けながら2cm間を10万回往復させた。

【0046】

(導電性基板の表面抵抗測定)

JIS−K7194に準拠した4探針法にて、表面抵抗測定機(三菱油化(株)製、Lotest AMCP−T400)を用いて、上記摺動筆記試験の実施前と実施後における導電性基板の表面電気抵抗を測定した。上記摺動筆記試験実施前の抵抗値をRoとし、実施後の抵抗値をRとし、Roに対するRの割合を算出した。ここでは、R/Ro値が1に近いほど、導電性基板の構造安定性が優れている、つまり導電層が剥離しにくいということになる。本実施例にて得られた導電性基板のR/Ro値を以下の表1に示す。

【0047】

<実施例2〜実施例4>

実施例2〜4では、導電性基板の製造方法および評価方法は、ほぼ前記実施例1と同様であり、前記実施例1との相違点は、光硬化性層を露光する第一のUV光源(第一の光源)の露光量が異なる点である。

【0048】

以下表1に、実施例1〜実施例2それぞれの第一の光源露光量、パターンマスクのスペース幅及びライン幅、表面粗さ各パラメーター、そしてR/Ro値を示して、第1の光源の露光量を変化させることで、導電性基板の表面粗さがどのように変化し、その結果が導電性基板の構造安定性にどう影響するかを比較する。

【0049】

【表1】

【0050】

表1から読み取れるように、Rz値が0.73μmに満たない場合、または2.82μmを超える場合、R/Ro値は比較的高く、つまりは導電性基板の構造安定性が低下する。そこで、Rzの特に好ましい値は0.73〜2.82μmであることが導き出される。ちなみに、タッチパネルに用いる導電性基板としては、R/Ro≦1.3であることが一般に要求されるが、この要求値は応用範囲によっても異なる。

【0051】

<実施例5〜実施例7、比較例1>

実施例5〜7では、導電性基板の製造方法および評価方法は、ほぼ前記実施例1と同様であり、前記実施例1との相違点は、光硬化性層を露光する第一のUV光源(第一の光源)の露光量に加えて、パターンマスクのスペース幅及びライン幅が異なる点である。

【0052】

以下表2に、実施例5〜実施例7それぞれの第一の光源露光量、パターンマスクのスペース幅及びライン幅、表面粗さ各パラメーター、そしてR/Ro値を示して、第1の光源の露光量とパターンマスクのスペース幅及びライン幅を変化させることで、導電性基板の表面粗さがどのように変化し、その結果が導電性基板の構造安定性にどう影響するかを比較する。

【0053】

なお、表2には、比較として、上記実施例2、および比較例1の結果も示した。比較例1とは、各実施例で用いた基板を、光硬化性層を設けず、つまりは微細構造を形成しないで、そのままマグネトロンスパッタリング装置を用いて、上記実施例1と同じ条件下で、基板に厚さ30nmの酸化インジウムスズ導電層を形成したものである。

【0054】

【表2】

【0055】

表1および表2における実施例1〜7および比較例1の結果から見て取れるに、表面が微細構造化された光硬化性層を有する導電性基板(実施例1〜7)は、表面が微細構造化された光硬化性層を有さない導電性基板(比較例1)に比べて、抵抗値比(R/Ro)が1に近いことがわかる。これはつまり、本発明に係る方法により得られた導電性基板は、基板21と導電層23の間に微細構造化された光硬化性層22を有することにより、基板21と導電層23の結合強度が強化されており、なおかつ光硬化性層22に形成されている導電層23の表面も微細構造化されていることにより、外部からの圧力印加の繰り返しによる導電層23の破損、および導電層23の基板21からの剥離が防がれていることを示している。

【0056】

以上、本発明の好ましい実施形態を説明したが、本発明はこれに限定されるものではなく、その要旨を逸脱しない範囲で種々変更可能であることはいうまでもない。

【産業上の利用可能性】

【0057】

本発明にかかる導電性基板の製造方法によれば、外部からの圧力印加の繰り返しにより導電層が破損したり基板から剥離したりしてしまうことが防がれた導電性基板を提供することができるので、例えばタッチパネルの電極板の製造に用いることができる。

【符号の説明】

【0058】

21 基板

22、22a、22b 光硬化性層

220 光硬化性層表面

221 第一の領域

222 第二の領域

23 導電層

230 導電層表面

31 パターンマスク

311 光透過領域

312 光不透過領域

L1 第一の光源

L2 第二の光源

【技術分野】

【0001】

本発明は、導電性基板の製造方法に関し、特にその表面に微細構造を有するように形成される導電性基板の製造方法及びその導電性基板に関する。

【背景技術】

【0002】

導電性基板は、例えばモニター、タッチパネル、センサー、電子ペーパー、光学素子などの光電子デバイスによく利用されている。

【0003】

典型的な導電性基板としては、例えば抵抗膜方式や静電容量方式を用いたタッチパネルに利用されているものが挙げられる。このような導電性基板は、基板と、金属または金属酸化物を用いて基板の表面に形成されている薄膜状の透明導電層とを具えており、タッチパネルの表面が例えばスタイラスや指などにより押圧されると、導電性基板の上方にある他の透明導電層が局部的に変形し該導電性基板の透明導電層と接触する。このように、2つの透明導電層が互いに部分的に接触することにより通電し、信号が入力される。

【0004】

しかし、2つの透明導電層が互いに接触すると、二者間の引っ付き現象が起きる。この引っ付き現象により、基板の表面に形成されている下方の透明導電層は、タッチパネル表面への押圧が解除されて上方にある透明導電層が元の位置に戻るたびに引っ張られる。ゆえに、入力が繰り返し行われると、繰り返し引っ張られることで透明導電層が破損したり、引き剥がされたりしてしまい、これが透明導電層の抵抗値の上昇につながり、ひいてはタッチパネルからの正常な入力ができなくなるという問題が生じる。そこで、基板と該基板に形成される透明導電層との接着強度、並びに導電性基板の構造強度の向上が求められている。

【0005】

上記問題に鑑み、透明ポリマーを用いた基板と、該透明ポリマー基板に形成された透明導電層と、該透明導電層を覆うように形成された被覆層とを具えた透明導電性基板が開示されている(特許文献1)。これによれば、被覆層は金属酸化物、金属窒化物、金属窒酸化物、カーボン、炭化窒素、炭化珪素などにより構成されており、被覆層が形成されていることにより、透明導電層の破損が防がれている。しかしながら、この被覆層は、一般にスパッタリング法を用いて形成される導電層の上に更にまたスパッタリング法を用いて形成されるので、形成工程が煩雑である。

【0006】

また、透明プラスチックフィルムと、透明導電性薄膜と、これらの間に挟設されイオン基を含有する樹脂層とを具える透明導電性フィルムが開示されている(特許文献2)。これによれば、該樹脂層が粘着性を有していることにより、該透明プラスチックフィルムと該透明導電性薄膜とを強固に接着することができ、該透明導電性薄膜が上記のような引っ付き現象により損傷を受けるのを防ぐことができる。しかし、このような透明導電性フィルムでは、該樹脂層の粘着性が逆にあだとなり、その製造工程において塵芥が付着しやすいという問題がある。

【0007】

上記の他に、表面がパターン化された微細構造を用いて、導電層間の接触面積を減少させることにより、引っ付き現象による透明導電層の損傷や剥離を防ぐ手法も用いられている。微細構造を形成するためには一般に熱エンボス法やフォトリソグラフィーエッチング法などが用いられるが、これらの方法にはその工程において引き起こされる先天的な問題がある。例えば熱エンボス法では、エンボス力を均等にすることに難があり、微細構造の精度や粗さをコントロールするのが難しく、またこの方法によって形成される微細構造は角部の形状が鋸型、直角型または階段型になってしまいがちであり、このように角張った形状により応力が集中することで導電層の剥離が更に早まってしまうという問題もある。またエッチング液を用いたフォトリソグラフィーエッチング法も開示されているが(特許文献3)、エッチング液が高価であるだけでなく、環境汚染をきたす虞もある。また、この方法によって形成される微細構造も、その角部の形状が角張ってしまうという熱エンボス法と同様な問題がある。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】米国特許出願公開第2003/0087119号明細書

【特許文献2】米国特許第6629833号明細書

【特許文献3】米国特許第6036579号明細書

【発明の概要】

【発明が解決しようとする課題】

【0009】

そこで、エッチング液を用いることなく、また角部の形状が鋭角でない微細構造を有しており、なお且つ導電層と基板の接着力が強化された、導電性基板の開発が今も尚待たれている。

【0010】

本発明は、上記課題を解決するために提案されたもので、外部からの圧力印加の繰り返しにより透明導電層が基板から剥離することが防がれた導電性基板を簡易に製造しうる導電性基板の製造方法及びその導電性基板の提供を目的とする。

【課題を解決するための手段】

【0011】

前記目的を達成するために、本発明は、複数の反応性官能基を有すると共に官能基当量が70〜700g/molの光硬化性プレポリマーを少なくとも一つ含有する光硬化性組成物を含む光硬化性層を基板に形成する光硬化性層形成工程と、前記光硬化性層の一部を遮蔽するように前記光硬化性層にパターンマスクを配置する配置工程と、前記パターンマスクを介して第一の光源を用いて前記光硬化性層を露光して、該光硬化性層における第一の領域を硬化させる第1の露光工程と、前記パターンマスクを除去する除去工程と、第二の光源を用いて前記パターンマスクが除去された光硬化性層を露光して、該光硬化性層において硬化されていない第二の領域を硬化させ、前記第一の領域と前記第二の領域との表面高度がそれぞれ異なることで表面粗さが付与されることにより微細構造が基板に形成される第2の露光工程と、前記微細構造に導電層を形成する導電層形成工程と、を備えることを特徴とする導電性基板の製造方法、および該方法により形成される導電性基板を提供する。

【発明の効果】

【0012】

上記構成によれば、導電層を微細構造をその表面に持つ光硬化性層に形成する工程を含んでいることから、外部からの圧力印加により導電層が破損したり基板から剥離したりしてしまうことが防がれた導電性基板の製造方法及びその導電性基板を提供することができる。

【図面の簡単な説明】

【0013】

【図1】図1は、本発明の好ましい実施形態に係る導電性基板の製造方法の一連の工程を示す概略側面図である。

【図2】図2は、本発明の好ましい実施形態に係る導電性基板の製造方法の一連の工程を示す概略側面図である。

【図3】図3は、本発明の好ましい実施形態に係る導電性基板の製造方法の一連の工程を示す概略側面図である。

【図4】図4は、本発明の好ましい実施形態に係る導電性基板の製造方法の一連の工程を示す概略側面図である。

【図5】図5は、本発明の好ましい実施形態に係る導電性基板の製造方法の一連の工程を示す概略側面図である。

【図6】図6は、本発明の好ましい実施形態に係る導電性基板の製造方法の一連の工程を示す概略側面図である。

【発明を実施するための形態】

【0014】

図1〜6に示すように、本発明の好ましい実施形態に係る導電性基板の製造方法は、以下の6工程を含んでいる。

(1)複数の反応性官能基を有すると共に官能基当量が70〜700g/molの光硬化性プレポリマーを少なくとも一つと、光開始剤とを含有する光硬化性組成物と溶媒とを含んだペーストを、基板21に塗布してペースト層を形成する。なお、該反応性官能基は、遊離基により架橋反応が進行させられることができる。次に、例えば加熱によりペースト層を乾燥させてベースト層に含まれた溶媒を除去し、基板21に未硬化の光硬化性層22aが形成される光硬化性層形成工程(図1参照);

(2)光硬化性層22aの一部を遮蔽するように光硬化性層22aにパターンマスク31を配置する配置工程;

(3)パターンマスク31を介して第一の光源L1を用いて光硬化性層22aを露光して、光硬化性層22aにおける第一の領域221において光硬化性層22aに含まれている該光硬化性プレポリマーを硬化させる第1の露光工程(即ち架橋)(図2、3参照);

(4)パターンマスク31を除去する除去工程;

(5)第二の光源L2を用いてパターンマスク31が除去された光硬化性層22aを露光して、該光硬化性層において工程(3)で硬化されていない第二の領域222を硬化させ、第一の領域221と第二の領域222との表面高度がそれぞれ異なることで表面粗さ(Rz)が付与されることにより微細構造が基板21に形成される第2の露光工程(図4参照);及び

(6)該微細構造の表面にスパッタリング法または蒸着法により透明導電層23を形成する導電層形成工程(図6参照)。

【0015】

上記工程において、パターンマスク31は、第一の光源L1からの光が透過できる一つもしくは複数の光透過領域311と、第一の光源L1からの光を遮断、吸収または反射するための一つもしくは複数の光不透過領域312とが設けられているものを用いればよい。また、光透過領域311の幅(d1)および光不透過領域312の幅(d2)はそれぞれ50μm〜250μmとなっており、ゆえに各第一の領域221の幅も、同じく50μm〜250μmとなる。

【0016】

前記光硬化性組成物は、複数の反応性官能基を有する光硬化性プレポリマーを少なくとも一つ含んでいる。ここで上記反応性官能基としては、光を照射されることにより光重合反応が起こるものであればよく、例えばアルケニル基(alkenyl group)やエポキシ基(epoxy group)でもよい。アルケニル基を有する光硬化性プレポリマーとしては、例えばアクリル系化合物(acrylic-based compound)、ビニル基を有するエーテル系化合物(ether-based compound including a vinyl group)、スチレン系化合物(styrene-based compound)、チオールエン系化合物(thiolene-based compound)などが挙げられる。

【0017】

前記光硬化性組成物はまた、モノマーまたはオリゴマーであってもよく、もしくはそれらの組み合わせであってもよく、またその分子量も本発明においては限定されず、ただそれらが有する官能基当量が70未満とならなければよい。

【0018】

なお、ここでの光硬化性組成物の官能基当量とは、該光硬化性組成物の分子量を官能基の数で割ることにより定義されるものである。

【0019】

また、前記光硬化性プレポリマーは、上記のように官能基当量が70〜700g/molの範囲内であればよく、より好ましくは80〜600g/molの範囲にあり、更に好ましくは85〜400g/molの範囲にあるとよい。

【0020】

以下では、該光硬化性プレポリマーが硬化することにより、光硬化性層22の表面に凹凸状の微細構造が形成される原理を説明する。

【0021】

上記の光硬化性プレポリマーを少なくとも一つと、光開始剤とを含有する光硬化性組成物と溶媒とを含んだペーストを、基板21に塗布することにより、未硬化の光硬化性層22aが形成される。次に、パターンマスク31を介してこの光硬化性層22aにおける第一の領域221に紫外線を照射すると、紫外線の照射により光開始剤から遊離基(free radical)が生成される。この遊離基が第1の領域221において光硬化性層22aの架橋反応を引き起こし、架橋反応が進行するにつれて、第1の領域221における分子の平均分子量及び粘度が徐々に高くなり、第1の領域221が所定の粘度以上になったところで反応を中止する。

【0022】

上記のような架橋反応の進行中には、光硬化性層22aにおける第一の領域221の未反応の光硬化性組成物の濃度が低くなるので、光硬化性層22aにおける第二の領域222の未反応の光硬化性組成物の濃度が相対的に高くなる。物質には濃度の高いところから低いところへ拡散するという特性があるので、第二の領域222における未反応の光硬化性組成物は露光された第一の領域221へ拡散する。このため、図3に示すように、第1の露光工程の後、すでに一部が硬化した光硬化性層22bは第一の領域221において凸出すると共に、第二の領域222において凹陥するように凹凸状をなし、これにより光硬化性層22bの表面に微細構造が現出する。

【0023】

また、光硬化性組成物の分子量が小さいほど、第1の領域221における未反応の光硬化性組成物がすでに硬化した第2の領域222により速く拡散し、第1の領域221および第2の領域222間での表面高度の差の平均値(即ちRz値)が大きくなるので、つまりは形成される微細構造の表面粗さが増す。

【0024】

また、光硬化性組成物の官能基数が多いほど、光硬化反応がより急激になるので、第1の領域221における未反応の光硬化性組成物がすでに硬化した第2の領域222により速く拡散し、光硬化反応が持続される。これにより第1の領域221および第2の領域222間での表面高度の差の平均値(即ちRz値)が大きくなるので、つまりは形成される微細構造の表面粗さが増す。

【0025】

ここで特記すべきは、上記第1の露光工程において、光硬化性組成物は完全に硬化されても、あるいはただ部分的に硬化されるだけでもよく、つまりは光硬化性層22bの第1の領域221における光硬化性組成物が流動性を持たないようにさえできれば、該工程における硬化の度合いは問われない。

【0026】

上記光硬化性層形成工程において光硬化性層22a即ちペーストに使用される溶媒としては、光硬化性組成物と光開始剤を十分に溶解することができるものであればよく、例えばアルコール、ケトン、エステル、ハロゲン溶剤、炭化水素などの群から選択されたものを用いる。より具体的には、アセトン、アセトニトリル、クロロホルム、クロロフェノール、シクロヘキサン、シクロヘキサノン、シクロペンタノン、ジクロロメタン、酢酸ジエチル、炭酸ジメチル、エタノール、酢酸エチル、N,N−ジメチルアセトアミド、1,2−プロパンジオール、2−ヘキサノン、メタノール、酢酸メチル、酢酸ブチル、トルエン及びテトラヒドロフランおよびこれらの組み合わせなどが挙げられる。

【0027】

また、同じく光硬化性層22a即ちペーストに使用される光開始剤としては、光硬化性組成物の光硬化性を促進するものであればよく、例えば、ビニルフェノン誘導体(vinyl phenone derivatives)、ベンゾフェノン誘導体、ミヒラーケトン、ベンザイン、ベンジル誘導体、ベンゾイン誘導体、ベンゾインメチルエーテル誘導体、α−アシルオキシエステル、チオキサントン誘導体及びアントラキノン誘導体の群から選択されたものを用いることができる。ペーストに使用される光開始剤の量は特に限定されないが、ペーストの全質量に対して0.01質量%以上であることが好ましい。

【0028】

また、上記ペーストは、固形分が10〜80質量%であるとよい。これは、固形分が10質量%未満であると、紫外線を照射しても凹凸状をなさなくなり、また固形分が80質量%を超えると、ペーストを基板に塗布しにくくなる上に、硬化後に亀裂を生じやすくなるからである。そこで、上記ペーストにおける固形分は、好ましくは15〜60質量%、更に好ましくは20〜40質量%であるとよい。

【0029】

また、透明導電層23は金属または金属化合物からなるものであり、該金属は、金、銀、プラチナ、鉛、銅、アルミニウム、ニッケル、クロム、チタン、鉄、コバルト、スズからなる群より選ばれる少なくとも一種を用い、該金属化合物は、酸化インジウム、酸化スズ、酸化チタン、酸化アルミニウム、酸化亜鉛、酸化ガリウム、酸化インジウムスズからなる群より選ばれる少なくとも一種を用いるとよく、中でも特に好ましいのは酸化インジウムスズである。

【0030】

また、基板21は透明な絶縁材料からなるとよく、より好ましくはポリマーからなるとよい。ここで該ポリマーとしては、ポリエステル系樹脂、ポリエーテル系樹脂、ポリカーボネート系樹脂、ポリアミド系樹脂、ポリイミド系樹脂、ポリオレフィン系樹脂、アクリル系樹脂、ポリ塩化ビニル系樹脂、ポリスチレン系樹脂、ポリビニルアルコール系樹脂、ポリアリレート系樹脂、ポリフェニレンスルファイド系樹脂、ポリ塩化ビニリデン系樹脂、メタクリル酸エステル系樹脂、アセチルセルロース系樹脂、ジアセチルセルロース系樹脂、トリアセチルセルロース系樹脂からなる群より選ばれる少なくとも一種を用いるとよく、更に好ましくはポリエチレンテレフタレートを用いるとよい。

【0031】

基板21の厚さは特に限定されないが、好ましくは2〜300μm、より好ましくは10〜130μmであるとよい。これは、厚さが2μmに満たないと、基板21は機械強度が不足する虞があり、透明導電層を連続的に形成するのが難しくなる。また、厚さが300μmを超えると、湾曲させにくくなるので、透明導電層に曲げ加工を施す際などに難が出る。

【0032】

第一の光源L1としては、紫外線、可視光線、電子ビームあるいはX線から選んで用いることができるが、紫外線はより好ましい。第一の光源L1の露光量は、特に限定されないが、露光量が多いほど、微細構造を良好に形成することができる。しかし、露光量が多いほど、エネルギー消費とコストが高くなる。一方、露光量が少ないと、光硬化性組成物の硬化に必要な時間が長くなる。コストと作業時間を考慮に入れると、第一の光源L1の露光量は好ましくは70mJ/cm2以上であり、より好ましくは70mJ/cm2〜4000mJ/cm2であるとよい。これは、露光量が70mJ/cm2に満たないと、微細構造が形成されにくくなり、逆に4000mJ/cm2を超えると、基板21が変形してしまう虞があるためである。そこで、更に突き詰めれば、第一の光源L1の露光量は100mJ/cm2〜3500mJ/cm2であるとよく、より好ましくは400mJ/cm2〜1500mJ/cm2であるとよい。

【0033】

また、第二の光源L2としても、好ましくは紫外線、可視光線、電子ビームあるいはX線から選んで用いることができるが、特に紫外線はより好ましい。第二の光源L2の露光量は、特に限定されないが、光硬化性層22a(特に第二の領域222)を完全に硬化することができるものであればよい。また、第一の光源L1と第二の光源L2は、同じものであってもよく、異なるものであってもよい。

【0034】

図6は、本発明に係る一実施形態の方法により得られた導電性基板の概略を示す側面図であり、導電性基板は、基板21と、基板21上に形成され全体が硬化した光硬化性層22と、光硬化性層22の表面であり、凸凹状を呈すよう微細構造化された光硬化性層表面220と、光硬化性層表面220上に形成された透明導電層23とから構成されている。透明導電層23は、微細構造化された表面を持つ光硬化性層22上に設けられているので、その表面である透明導電層表面230の形状は実質的に光硬化性層表面220の形状と同じである。また、透明導電層表面230の表面粗さを示すRz値やSm値は、所望の値になるよう光硬化性組成物の官能基当量と第一の光源の露光量とを変化させることにより調整し得るものであり、本発明においては、Rz値において0.5μm〜3.5μm、Sm値において0.05mm〜0.35mmであることが好ましい。なお、ここでRz値とは、隣り合う第一の領域221と第二の領域222との表面高度の差Hの十点平均値によって定義されるものであり、Sm値とは、微細構造において、凹部と凸部の一周期の間隔の平均値であり(図6参照)、本実施形態においてはプロービング方式の表面粗さ計(微細形状測定機、株式会社小坂研究所製、型番:ET4000A)を用いて求めた。

【0035】

また、透明導電層23の厚さは、10nm〜300nmであることが好ましく、更には10nm〜200nmであると尚好ましい。これは、厚さが10nmに満たないと、表面抵抗値が103Ω/□以下となる良好な導電性を有す連続層が形成しにくくなり、逆に厚すぎると、透明性が低下するからである。

【0036】

本発明の方法により得られる導電性基板は、その表面が凸凹となる微細構造を有しており、これを例えばタッチパネルにおける電極板として利用すると、表面が平坦な導電性基板と比較して、他の電極板の導電層との接触面積が少ないので、導電層間での引っ付き現象が起こりにくく、よって導電層が引っ張られることによる剥離や破損を防ぐことができる。

【0037】

また本発明の方法により得られる導電性基板は、その表面に波状の微細構造を有するので、角張った形状の微細構造(例えば鋸型、直角型または階段型)を有する導電性基板と比較して、外部から印加される圧力の集中が起きにくいので、導電層の破損による電気抵抗値の増加を防ぐことができる。

【0038】

以上の効果から、本発明の方法により得られる導電性基板は、タッチパネルやモニターなど各種装置に適用できるものであるが、中でもタッチパネルにおける電極板として利用するのに特に適している。

【実施例】

【0039】

以下には、具体的な実施例を示して、本発明の実施方法と効果を更に詳しく説明する。なお、以下の実施例は説明に更なる具体性を供すために示すものであり、本発明を限定する意図を示すものではない。

【0040】

<実施例1>

(導電性基板の製造)

反応性官能基を有する光硬化性プレポリマー(米国Sartomer社製、型番:SR444、官能基当量99.3g/mol)0.2gを、トルエン0.8gと光開始剤(米国Ciba社製、商品名:I−184)0.02gとを混合して、固形分20質量%であるペースト(1.02g)を得た。

【0041】

該ペーストをポリエステル系基板(日本Toyobo社製、商品名:A4300、5cm×5cm×100μm)に滴下し、スピンコーティング法により回転数1000rpm、40秒の条件で該ペーストを該基板上に均一に塗布した。次に、ペーストが塗布された基板を、80℃の温度に維持されたオーブンに3分間放置して溶媒(即ちトルエン)を除去し、そして100℃の温度に維持された他のオーブンに移して2分間の加熱処理を施した。その後、該基板を室温に冷ますことで未硬化の光硬化性層を該基板に形成した。

【0042】

光硬化性層が形成された該基板に、スペース幅およびライン幅が共に50μmのパターンマスク配置し、次いて、窒素雰囲気でUV露光装置(米国Fusion社製)によって第一のUV光源(第一の光源)を520mJ/cm2の露光量で光硬化性層を露光した。したがって、光硬化性層は露光された第一の領域において硬化されて突出すると共に、露光されていない第二の領域において硬化されなくて凹むように凹凸状に形成される。そしてパターンマスクを除去した後に、窒素雰囲気にて更に450mJ/cm2の第二のUV光源(第二の光源)を用いて光硬化性層を露光した。これにより第一の領域と第二の領域との表面高度が異なるように硬化され、微細構造が得られた。

【0043】

このように表面に光硬化性層による微細構造が形成された基板を、マグネトロンスパッタリング装置に入れ、Sn/(In+Sn)=10質量%、つまりインジウムとスズとの合計質量に対してその内のスズの質量が10質量%となる酸化インジウムスズをターゲットとし、装置内の真空度を3×10−6torrにした後に、O2/Ar=0.02、つまりアルゴンに対する酸素の割合が0.02となるよう装置内にとしてのアルゴンと酸素を導入し、ガス圧力を5×10−4torr、投入電力を4KW、基板の温度を室温として、硬化した光硬化性層に厚さ30nmの酸化インジウムスズ導電層を形成した。

【0044】

以上、実施例1の方法で形成された導電性基板の表面粗さは、プロービング方式の表面粗さ計(微細形状測定機、株式会社小坂研究所製、型番:ET4000A)で測定した結果、Ra値0.21μm、Rz値0.73μm、Sm値0.099mmであった。

【0045】

(導電性基板の摺動筆記試験)

導電性基板を、表面にスペーサーが配された導電ガラスと、互いの酸化インジウムスズ導電層が向かい合うように貼り合わせたものを、摺動検査機(台湾Newsunup TECHNOLOGY社製、型番SDT‐009)を用いて、該導電性基板の透明導電層が形成されていない方の面を、先端がR0.8のホルムアルデヒド樹脂製スタイラスペンで250gの押圧で押し付けながら2cm間を10万回往復させた。

【0046】

(導電性基板の表面抵抗測定)

JIS−K7194に準拠した4探針法にて、表面抵抗測定機(三菱油化(株)製、Lotest AMCP−T400)を用いて、上記摺動筆記試験の実施前と実施後における導電性基板の表面電気抵抗を測定した。上記摺動筆記試験実施前の抵抗値をRoとし、実施後の抵抗値をRとし、Roに対するRの割合を算出した。ここでは、R/Ro値が1に近いほど、導電性基板の構造安定性が優れている、つまり導電層が剥離しにくいということになる。本実施例にて得られた導電性基板のR/Ro値を以下の表1に示す。

【0047】

<実施例2〜実施例4>

実施例2〜4では、導電性基板の製造方法および評価方法は、ほぼ前記実施例1と同様であり、前記実施例1との相違点は、光硬化性層を露光する第一のUV光源(第一の光源)の露光量が異なる点である。

【0048】

以下表1に、実施例1〜実施例2それぞれの第一の光源露光量、パターンマスクのスペース幅及びライン幅、表面粗さ各パラメーター、そしてR/Ro値を示して、第1の光源の露光量を変化させることで、導電性基板の表面粗さがどのように変化し、その結果が導電性基板の構造安定性にどう影響するかを比較する。

【0049】

【表1】

【0050】

表1から読み取れるように、Rz値が0.73μmに満たない場合、または2.82μmを超える場合、R/Ro値は比較的高く、つまりは導電性基板の構造安定性が低下する。そこで、Rzの特に好ましい値は0.73〜2.82μmであることが導き出される。ちなみに、タッチパネルに用いる導電性基板としては、R/Ro≦1.3であることが一般に要求されるが、この要求値は応用範囲によっても異なる。

【0051】

<実施例5〜実施例7、比較例1>

実施例5〜7では、導電性基板の製造方法および評価方法は、ほぼ前記実施例1と同様であり、前記実施例1との相違点は、光硬化性層を露光する第一のUV光源(第一の光源)の露光量に加えて、パターンマスクのスペース幅及びライン幅が異なる点である。

【0052】

以下表2に、実施例5〜実施例7それぞれの第一の光源露光量、パターンマスクのスペース幅及びライン幅、表面粗さ各パラメーター、そしてR/Ro値を示して、第1の光源の露光量とパターンマスクのスペース幅及びライン幅を変化させることで、導電性基板の表面粗さがどのように変化し、その結果が導電性基板の構造安定性にどう影響するかを比較する。

【0053】

なお、表2には、比較として、上記実施例2、および比較例1の結果も示した。比較例1とは、各実施例で用いた基板を、光硬化性層を設けず、つまりは微細構造を形成しないで、そのままマグネトロンスパッタリング装置を用いて、上記実施例1と同じ条件下で、基板に厚さ30nmの酸化インジウムスズ導電層を形成したものである。

【0054】

【表2】

【0055】

表1および表2における実施例1〜7および比較例1の結果から見て取れるに、表面が微細構造化された光硬化性層を有する導電性基板(実施例1〜7)は、表面が微細構造化された光硬化性層を有さない導電性基板(比較例1)に比べて、抵抗値比(R/Ro)が1に近いことがわかる。これはつまり、本発明に係る方法により得られた導電性基板は、基板21と導電層23の間に微細構造化された光硬化性層22を有することにより、基板21と導電層23の結合強度が強化されており、なおかつ光硬化性層22に形成されている導電層23の表面も微細構造化されていることにより、外部からの圧力印加の繰り返しによる導電層23の破損、および導電層23の基板21からの剥離が防がれていることを示している。

【0056】

以上、本発明の好ましい実施形態を説明したが、本発明はこれに限定されるものではなく、その要旨を逸脱しない範囲で種々変更可能であることはいうまでもない。

【産業上の利用可能性】

【0057】

本発明にかかる導電性基板の製造方法によれば、外部からの圧力印加の繰り返しにより導電層が破損したり基板から剥離したりしてしまうことが防がれた導電性基板を提供することができるので、例えばタッチパネルの電極板の製造に用いることができる。

【符号の説明】

【0058】

21 基板

22、22a、22b 光硬化性層

220 光硬化性層表面

221 第一の領域

222 第二の領域

23 導電層

230 導電層表面

31 パターンマスク

311 光透過領域

312 光不透過領域

L1 第一の光源

L2 第二の光源

【特許請求の範囲】

【請求項1】

複数の反応性官能基を有すると共に官能基当量が70〜700g/molの光硬化性プレポリマーを少なくとも一つ含有する光硬化性組成物を含む光硬化性層を基板に形成する光硬化性層形成工程と、

前記光硬化性層の一部を遮蔽するように前記光硬化性層にパターンマスクを配置する配置工程と、

前記パターンマスクを介して第一の光源を用いて前記光硬化性層を露光して、該光硬化性層における第一の領域を硬化させる第1の露光工程と、

前記パターンマスクを除去する除去工程と、

第二の光源を用いて前記パターンマスクが除去された光硬化性層を露光して、該光硬化性層において硬化されていない第二の領域を硬化させ、前記第一の領域と前記第二の領域との表面高度がそれぞれ異なることで表面粗さが付与されることにより微細構造が基板に形成される第2の露光工程と、

前記微細構造に導電層を形成する導電層形成工程、

とを備えることを特徴とする導電性基板の製造方法。

【請求項2】

前記反応性官能基としては、アルケニル基またはエポキシ基を用いることを特徴とする、請求項1に記載の導電性基板の製造方法。

【請求項3】

各前記第一の領域の幅は、50μm〜250μmとなることを特徴とする、請求項1または2に記載の導電性基板の製造方法。

【請求項4】

前記第1の露光工程において、前記第一の光源としては、紫外線、可視光線、電子ビームあるいはX線から選んで用いることを特徴とする、請求項1〜3のいずれか一項に記載の導電性基板の製造方法。

【請求項5】

前記第2の露光工程において、前記第二の光源としては、紫外線、可視光線、電子ビームあるいはX線から選んで用いることを特徴とする、請求項1〜3のいずれか一項に記載の導電性基板の製造方法。

【請求項6】

前記第1の露光工程において、前記第一の光源としては、露光量が70mJ/cm2〜4000mJ/cm2の紫外線を用いることを特徴とする、請求項1〜3のいずれか一項に記載の導電性基板の製造方法。

【請求項7】

前記基板は、ポリマーからなるものであり、該ポリマーは、ポリエステル系樹脂、ポリエーテル系樹脂、ポリカーボネート系樹脂、ポリアミド系樹脂、ポリイミド系樹脂、ポリオレフィン系樹脂、アクリル系樹脂、ポリ塩化ビニル系樹脂、ポリスチレン系樹脂、ポリビニルアルコール系樹脂、ポリアリレート系樹脂、ポリフェニレンスルファイド系樹脂、ポリ塩化ビニリデン系樹脂、メタクリル酸エステル系樹脂、アセチルセルロース系樹脂、ジアセチルセルロース、トリアセチルセルロースからなる群より選ばれる少なくとも一種を用いることを特徴とする、請求項1〜6のいずれか一項に記載の導電性基板の製造方法。

【請求項8】

前記導電層は、金属または金属化合物からなるものであり、

該金属は、金、銀、プラチナ、鉛、銅、アルミニウム、ニッケル、クロム、チタン、鉄、コバルト、スズからなる群より選ばれる少なくとも一種を用い、

該金属化合物は、酸化インジウム、酸化スズ、酸化チタン、酸化アルミニウム、酸化亜鉛、酸化ガリウム、酸化インジウムスズからなる群より選ばれる少なくとも一種を用いることを特徴とする、請求項1〜7のいずれか一項に記載の導電性基板の製造方法。

【請求項9】

前記導電層は、スパッタリング法により前記微細構造の表面に形成されることを特徴とする、請求項1〜8のいずれか一項に記載の導電性基板の製造方法。

【請求項10】

請求項1〜9のいずれか一項に記載の導電性基板の製造方法によって製造された導電性基板であって、前記導電層の表面粗さが、Rz値で0.5μm〜3.5μmであり且つSm値で0.05mm〜0.35mmであることを特徴とする導電性基板。

【請求項1】

複数の反応性官能基を有すると共に官能基当量が70〜700g/molの光硬化性プレポリマーを少なくとも一つ含有する光硬化性組成物を含む光硬化性層を基板に形成する光硬化性層形成工程と、

前記光硬化性層の一部を遮蔽するように前記光硬化性層にパターンマスクを配置する配置工程と、

前記パターンマスクを介して第一の光源を用いて前記光硬化性層を露光して、該光硬化性層における第一の領域を硬化させる第1の露光工程と、

前記パターンマスクを除去する除去工程と、

第二の光源を用いて前記パターンマスクが除去された光硬化性層を露光して、該光硬化性層において硬化されていない第二の領域を硬化させ、前記第一の領域と前記第二の領域との表面高度がそれぞれ異なることで表面粗さが付与されることにより微細構造が基板に形成される第2の露光工程と、

前記微細構造に導電層を形成する導電層形成工程、

とを備えることを特徴とする導電性基板の製造方法。

【請求項2】

前記反応性官能基としては、アルケニル基またはエポキシ基を用いることを特徴とする、請求項1に記載の導電性基板の製造方法。

【請求項3】

各前記第一の領域の幅は、50μm〜250μmとなることを特徴とする、請求項1または2に記載の導電性基板の製造方法。

【請求項4】

前記第1の露光工程において、前記第一の光源としては、紫外線、可視光線、電子ビームあるいはX線から選んで用いることを特徴とする、請求項1〜3のいずれか一項に記載の導電性基板の製造方法。

【請求項5】

前記第2の露光工程において、前記第二の光源としては、紫外線、可視光線、電子ビームあるいはX線から選んで用いることを特徴とする、請求項1〜3のいずれか一項に記載の導電性基板の製造方法。

【請求項6】

前記第1の露光工程において、前記第一の光源としては、露光量が70mJ/cm2〜4000mJ/cm2の紫外線を用いることを特徴とする、請求項1〜3のいずれか一項に記載の導電性基板の製造方法。

【請求項7】

前記基板は、ポリマーからなるものであり、該ポリマーは、ポリエステル系樹脂、ポリエーテル系樹脂、ポリカーボネート系樹脂、ポリアミド系樹脂、ポリイミド系樹脂、ポリオレフィン系樹脂、アクリル系樹脂、ポリ塩化ビニル系樹脂、ポリスチレン系樹脂、ポリビニルアルコール系樹脂、ポリアリレート系樹脂、ポリフェニレンスルファイド系樹脂、ポリ塩化ビニリデン系樹脂、メタクリル酸エステル系樹脂、アセチルセルロース系樹脂、ジアセチルセルロース、トリアセチルセルロースからなる群より選ばれる少なくとも一種を用いることを特徴とする、請求項1〜6のいずれか一項に記載の導電性基板の製造方法。

【請求項8】

前記導電層は、金属または金属化合物からなるものであり、

該金属は、金、銀、プラチナ、鉛、銅、アルミニウム、ニッケル、クロム、チタン、鉄、コバルト、スズからなる群より選ばれる少なくとも一種を用い、

該金属化合物は、酸化インジウム、酸化スズ、酸化チタン、酸化アルミニウム、酸化亜鉛、酸化ガリウム、酸化インジウムスズからなる群より選ばれる少なくとも一種を用いることを特徴とする、請求項1〜7のいずれか一項に記載の導電性基板の製造方法。

【請求項9】

前記導電層は、スパッタリング法により前記微細構造の表面に形成されることを特徴とする、請求項1〜8のいずれか一項に記載の導電性基板の製造方法。

【請求項10】

請求項1〜9のいずれか一項に記載の導電性基板の製造方法によって製造された導電性基板であって、前記導電層の表面粗さが、Rz値で0.5μm〜3.5μmであり且つSm値で0.05mm〜0.35mmであることを特徴とする導電性基板。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2013−98166(P2013−98166A)

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願番号】特願2012−104709(P2012−104709)

【出願日】平成24年5月1日(2012.5.1)

【出願人】(509315560)遠東新世紀股▲ふん▼有限公司 (2)

【Fターム(参考)】

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願日】平成24年5月1日(2012.5.1)

【出願人】(509315560)遠東新世紀股▲ふん▼有限公司 (2)

【Fターム(参考)】

[ Back to top ]