導電性塗料、導電性塗膜、亀裂検出用塗料及び亀裂検出用塗膜

【課題】亀裂の発生の検出に最適な体積抵抗率を有し、現場施工が容易であり、精度よく亀裂の発生を検出することができる導電性塗料、導電性塗膜、亀裂検出用塗料及び亀裂検出用塗膜を提供する。

【解決手段】亀裂進展検出用塗膜3は、亀裂C3の進展を検出するための塗膜である。亀裂発生検出用塗膜4は、亀裂C3の発生を検出するための塗膜であり、導電性塗料を塗布して形成されており、この導電性塗料は導電顔料として銀粉及び銀被覆銅粉を含み、有機樹脂としてウレタン樹脂を含む。銀粉と銀被覆銅粉との混合比は、重量比で銀被覆銅粉1に対して銀粉0.5以上であることが好ましい。配線用塗膜5は、亀裂発生検出用塗膜4と電気的に接続される塗膜であり、亀裂発生検出用塗膜4と同一の導電性塗料を塗布して形成されている。配線用塗膜5は、例えば、橋梁の下フランジから腹板に沿って上フランジまで帯状に形成されている。

【解決手段】亀裂進展検出用塗膜3は、亀裂C3の進展を検出するための塗膜である。亀裂発生検出用塗膜4は、亀裂C3の発生を検出するための塗膜であり、導電性塗料を塗布して形成されており、この導電性塗料は導電顔料として銀粉及び銀被覆銅粉を含み、有機樹脂としてウレタン樹脂を含む。銀粉と銀被覆銅粉との混合比は、重量比で銀被覆銅粉1に対して銀粉0.5以上であることが好ましい。配線用塗膜5は、亀裂発生検出用塗膜4と電気的に接続される塗膜であり、亀裂発生検出用塗膜4と同一の導電性塗料を塗布して形成されている。配線用塗膜5は、例えば、橋梁の下フランジから腹板に沿って上フランジまで帯状に形成されている。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、導電顔料と有機樹脂とを含む導電性塗料、塗装対象物の表面に塗布され形成された導電性塗膜、亀裂の発生が予測される検出対象物の表面に塗布され、この検出対象物の亀裂の発生を検出する亀裂検出用塗料、及び亀裂の発生を検出するための亀裂検出用塗膜に関する。

【背景技術】

【0002】

近年、導電性薄膜を構造物に配置しこの構造物に亀裂が発生したときにこの導電性薄膜が破断することで亀裂を検知する方法が提案されている。例えば、従来の亀裂検知材は、防水性を有する絶縁塗料をトンネルの壁面に塗布して形成された下地層と、線状模様の電気回路を形成するように下地層の表面に導電性塗料を塗布して形成された導電層と、下地層と同様の絶縁塗料を導電層及び下地層に塗布して形成されこれらを被覆する保護層とを備えている(特許文献1参照)。このような従来の亀裂検知材では、壁面にひび割れが発生して異常が発生するとこの異常箇所の周辺が剥離して導電層が断線し導電層が非通電状態になるため、センサが導電層の非通電状態を検出して壁面の異常を検出することができる。このような従来の亀裂監視材では、亀裂の検出が可能な電気抵抗の低い導電性塗料によって導電層を形成する必要がある。

【0003】

【特許文献1】特開2001-201477号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

近年、帯電防止、電磁シールド、結露防止などを目的とする低電気抵抗の導電性塗料が知られている。例えば、従来の導電性塗料は、カーボンブラック顔料とエポキシ樹脂とを配合している(特許文献2参照)。この従来技術2では、カーボンブラック顔料とエポキシ樹脂との混合割合を調整して、電気抵抗値のばらつきを小さくし塗膜強度を向上させている。しかし、従来技術2では、亀裂検出用塗料として利用する場合には体積抵抗率が高すぎるため亀裂の発生を十分に検出することができないという問題がある。

【0005】

【特許文献2】特開2002-302625号公報

【0006】

この発明の課題は、亀裂の発生の検出に最適な体積抵抗率を有し、現場施工が容易であり、精度よく亀裂の発生を検出することができる導電性塗料、導電性塗膜、亀裂検出用塗料及び亀裂検出用塗膜を提供することである。

【課題を解決するための手段】

【0007】

この発明は、以下に記載するような解決手段により、前記課題を解決する。

なお、この発明の実施形態に対応する符号を付して説明するが、この実施形態に限定するものではない。

請求項1の発明は、導電顔料と有機樹脂とを含む導電性塗料であって、前記導電顔料として銀粉及び銀被覆銅粉を含むことを特徴とする導電性塗料である。

【0008】

請求項2の発明は、請求項1に記載の導電性塗料において、前記有機樹脂としてウレタン樹脂を含むことを特徴とする導電性塗料である。

【0009】

請求項3の発明は、請求項1又は請求項2に記載の導電性塗料において、前記銀粉と前記銀被覆銅粉との混合比は、重量比で銀被覆銅粉1に対して銀粉0.5以上であることを特徴とする導電性塗料である。

【0010】

請求項4の発明は、請求項3に記載の導電性塗料において、前記混合比は、重量比で銀被覆銅粉1に対して銀粉1であることを特徴とする導電性塗料である。

【0011】

請求項5の発明は、請求項1から請求項4までのいずれか1項に記載の導電性塗料において、前記銀粉の見かけ密度が2.0〜3.4g/cm3であり、前記銀被覆銅粉の見かけ密度が0.5〜1.0g/cm3であることを特徴とする導電性塗料である。

【0012】

請求項6の発明は、請求項1から請求項5までのいずれか1項に記載の導電性塗料において、前記銀粉の比表面積が0.5〜1.5m2/gであり、前記銀被覆銅粉の比表面積が0.6〜1.0 m2/gであることを特徴とする導電性塗料である。

【0013】

請求項7の発明は、請求項1から請求項6までのいずれか1項に記載の導電性塗料において、前記銀粉の平均粒径が2〜20μmであり、前記銀被覆銅粉の平均粒径が20〜40μm であることを特徴とする導電性塗料である。

【0014】

請求項8の発明は、塗装対象物(1)の表面に塗布され形成された導電性塗膜であって、請求項1から請求項7までのいずれか1項に記載の導電性塗料が前記塗装対象物の表面に塗布され形成されていることを特徴とする導電性塗膜(5)である。

【0015】

請求項9の発明は、請求項8に記載の導電性塗膜において、前記塗装対象物の表面は、鋼構造物(1)の絶縁層表面(6)又はコンクリート構造物の表面であることを特徴とする導電性塗膜である。

【0016】

請求項10の発明は、請求項8又は請求項9に記載の導電性塗膜において、体積抵抗率が0.7×10-3〜1.2×10-3Ω・cm以下であることを特徴とする導電性塗膜である。

【0017】

請求項11の発明は、亀裂(C1,C2)の発生が予測される検出対象物(1)の表面に塗布され、この検出対象物の亀裂の発生を検出する亀裂検出用塗料であって、請求項1から請求項7までのいずれか1項に記載の導電性塗料を含むことを特徴とする亀裂検出用塗料である。

【0018】

請求項12の発明は、亀裂(C1,C2)の発生を検出するための亀裂検出用塗膜であって、請求項1から請求項7までのいずれか1項に記載の導電性塗料が検出対象物(1)の表面に塗布され形成されていることを特徴とする亀裂検出用塗膜(4)である。

【0019】

請求項13の発明は、請求項12に記載の亀裂検出用塗膜において、前記検出対象物の表面は、鋼構造物(1)の絶縁層表面(6)又はコンクリート構造物の表面であることを特徴とする亀裂検出用塗膜である。

【0020】

請求項14の発明は、請求項12又は請求項13に記載の亀裂検出用塗膜において、体積抵抗率が0.7×10-3〜1.2×10-3Ω・cm以下であることを特徴とする亀裂検出用塗膜である。

【発明の効果】

【0021】

この発明によると、亀裂の発生の検出に最適な体積抵抗率を有し、現場施工が容易であり、精度よく亀裂の発生を検出することができる。

【発明を実施するための最良の形態】

【0022】

以下、この発明の実施形態について詳しく説明する。

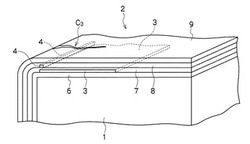

図1は、この発明の実施形態に係る導電性塗膜及び亀裂検出用塗膜を鋼構造物に形成した状態を一例として示す斜視図である。図2は、この発明の実施形態に係る亀裂検出用塗膜を鋼構造物に形成した状態を一例として示す断面図である。

【0023】

図1に示す鋼構造物1は、鋼材によって構成された固定構造物である。鋼構造物1は、例えば、鉄道車両が走行する線路の下部に空間を確保し列車の荷重を支持する橋梁である。鋼構造物1は、図1に示すように、鋼板と山形鋼とを溶接などによって接合してI形の桁に組み立てた主桁1aを備えており、この主桁1aは主桁1aの下部板を形成する下フランジ1bと、主桁1aの上部板を構成する上フランジ1cと、下フランジ1bと上フランジ1cとを結合する腹板1dなどから構成されている。例えば、図1に示す鋼構造物1には、下フランジ1bと腹板1dとが接合する接合部から亀裂C1,C2が発生している。

【0024】

図1及び図2に示す亀裂監視材2は、亀裂C1〜C3の発生が予測される鋼構造物1の表面に形成され、この鋼構造物1の亀裂C1〜C3の発生及びこの亀裂C1〜C3の進展を監視する部材である。亀裂監視材2は、図1及び図2に示す亀裂進展検出用塗膜3と、亀裂発生検出用塗膜4と、図1に示す配線用塗膜5と、図2に示す下塗り塗膜6,7と、中塗り塗膜8と、上塗り塗膜9などを備えている。亀裂監視材2は、図1及び図2に示すように、亀裂C1〜C3の発生が予測される鋼構造物1の縁部に、刷毛、ローラ又はスプレーなどによって塗布され形成されている。以下では、図1に示すように、下フランジ1bの縁部(長辺部)に亀裂監視材2を形成した場合を例に挙げて説明する。

【0025】

図1及び図2に示す亀裂進展検出用塗膜3は、亀裂C1〜C3の進展を検出するための塗膜であり、亀裂C1〜C3の進展に応じて電気抵抗値が変化する。亀裂進展検出用塗膜3は、図1及び図2に示すように、鋼構造物1に発生が予測される亀裂C1〜C3の起点側に長辺側が位置するように、下塗り塗膜6の表面に帯状に形成されている。亀裂進展検出用塗膜3は、鋼構造物1に許容される亀裂長さに応じた幅に形成されており、鋼構造物1に許容される亀裂長さが長いときには幅が広く形成され、鋼構造物1に許容される亀裂長さが短いときには幅が狭く形成される。亀裂進展検出用塗膜3は、例えば、導電顔料と有機樹脂とを含む導電性塗料を塗布して形成されており、導電顔料としてはカーボンブラック、グラファイト、ニッケル、銅、銀などが好ましく、有機樹脂としてはエポキシ樹脂、ポリウレタン樹脂、アクリル樹脂、フェノール樹脂、アルキルシリケート樹脂などが好ましい。亀裂進展検出用塗膜3は、図1に示すように、配線用塗膜5によって複数の領域に区画されており、塗膜間距離L1の電気抵抗値が大きく増加しているときには亀裂C1が大きく進展していると検知し、塗膜間距離L2の電気抵抗値が僅かに増加しているときには亀裂C2が徐々に進展していると検知する。

【0026】

亀裂進展検出用塗膜3の塗膜厚さは、10μm以下では現場施工によって連続した塗膜が得られないおそれがあり、100μm以上では塗装したときに垂れなどの塗膜欠陥が多く発生し、この塗膜欠陥を防止するために粘度を高くすると施工性が犠牲になるおそれがある。このため、亀裂進展検出用塗膜3の塗膜厚さは、10〜100μmが好ましく、特に30〜60μmが望ましい。亀裂進展検出用塗膜3の塗膜の物性は、引張試験による破断時の伸びが10%以下では鋼構造物1の温度差による伸縮などの他の要因によって割れるおそれがあり、30%以上では鋼構造物1の亀裂発生時やボルトの緩み時に亀裂進展検出用塗膜3が同時に破壊しないおそれがある。このため、亀裂進展検出用塗膜3の塗膜の物性は、引張試験による破断時の伸びが10〜30%であることが好ましい。亀裂進展検出用塗膜3は、体積抵抗率が1〜10Ω・cmとなり、塗布後の電極間の抵抗が200〜10000Ω、好ましくは200〜2000Ωとなるように、導電顔料と有機樹脂との配合量を調整して形成されている。亀裂進展検出用塗膜3の塗料粘度は、現場で刷毛、ローラ又はスプレーなどによって塗布できる程度に調整することが好ましい。

【0027】

亀裂発生検出用塗膜4は、亀裂C1〜C3の発生を検出するための塗膜であり、亀裂C1〜C3の発生に応じて電気抵抗値が変化する。亀裂発生検出用塗膜4は、図1及び図2に示すように、鋼構造物1に発生が予測される亀裂C1〜C3の起点側に長辺側が位置するように、下塗り塗膜7の表面に帯状に形成されている。亀裂発生検出用塗膜4は、亀裂発生時の極僅かな亀裂長さを検知可能なように、亀裂進展検出用塗膜3よりも幅が狭く形成されており、亀裂進展検出用塗膜3の長辺を含むように線状に塗布されている。亀裂発生検出用塗膜4は、亀裂進展検出用塗膜3とは異なる導電性塗料によって形成されている。

【0028】

図1に示す配線用塗膜5は、亀裂発生検出用塗膜4と電気的に接続される塗膜であり、亀裂発生検出用塗膜4と同一の導電性塗料によって形成されている。配線用塗膜5は、例えば、図1に示すように、測定が困難な箇所(検出箇所P1)である下フランジ1bから腹板1dに沿って、測定が容易な箇所(測定箇所P2)である上フランジ1cまで帯状に形成されている。配線用塗膜5は、亀裂発生検出用塗膜4と一体に電気的に接続するように線状に塗布され形成されている。

【0029】

図2に示す下塗り塗膜6は、鋼構造物1と亀裂進展検出用塗膜3とを電気的に絶縁するとともに鋼構造物1の腐食を防止するための塗膜である。下塗り塗膜6は、図2に示すように、鋼構造物1の表面(鋼素地)に亀裂C1〜C3の検知範囲を含むように広く塗布され形成されている。下塗り塗膜6は、例えば、防錆顔料入りエポキシ樹脂や有機ジンクリッチペイントなどのような鋼構造物用防食塗装系に適用されている下塗り塗料が塗布されて形成されている。

【0030】

下塗り塗膜7は、亀裂進展検出用塗膜3と亀裂発生検出用塗膜4とを電気的に絶縁するとともに亀裂進展検出用塗膜3の腐食を防止するための塗膜である。下塗り塗膜7は、図2に示すように、亀裂進展検出用塗膜3及び下塗り塗膜6を被覆するように、これらの表面に塗布され形成されている。下塗り塗膜7は、例えば、防錆顔料入りエポキシ樹脂などのような鋼構造物用防食塗装系に適用されている下塗り塗料が塗布され形成されている。

【0031】

中塗り塗膜8は、亀裂発生検出用塗膜4及び下塗り塗膜7を保護するとともにこの亀裂発生検出用塗膜4の腐食を防止するための塗膜である。中塗り塗膜8は、図2に示すように、亀裂発生検出用塗膜4及び下塗り塗膜7を被覆するように、これらの表面に塗布され形成されている。中塗り塗膜8は、例えば、環境遮断性に優れたエポキシ樹脂系塗料などのような鋼構造物用防食塗装系に適用される中塗り塗料が塗布され形成されている。

【0032】

上塗り塗膜9は、中塗り塗膜8を自然因子の作用から保護するための塗膜である。上塗り塗膜9は、中塗り塗膜8を被覆するようにこの表面に耐候性塗料を塗布して形成されている。上塗り塗膜9は、例えば、耐紫外線性及び耐薬品性に優れたポリウレタン樹脂やふっ素樹脂などのような鋼構造物用防食塗装系に適用される上塗り塗料が塗布され形成されている。

【0033】

次に、この発明の実施形態に係る導電性塗料について説明する。

この発明の実施形態に係る導電性塗料は、導電顔料と有機材料とを含む塗料であり、図1及び図2に示す鋼構造物1などの塗装対象物の表面に塗布されることによって、図1及び図2に示す亀裂発生検出用塗膜4及び図2に示す配線用塗膜5のような導電性塗膜を形成する。導電顔料としては、金属微粒子を用いた金属系顔料であり、体積抵抗率が小さく、安価で有害性がなく、防食対策が不要で入手が容易な銀紛又は銀被覆銅紛などを使用することが好ましい。有機樹脂としては、鋼構造物の表面に塗布される塗料になじみやすく、樹脂中への金属系顔料の分散や耐候性などを考慮してポリウレタン樹脂などをバインダーとして使用することが好ましい。

【0034】

図1に示すような鋼構造物1の亀裂C1,C2の発生を検出する場合には、亀裂C1,C2の発生の起こりうる箇所のうち最も離れている箇所は下フランジ1b近傍であり、この亀裂C1,C2を軌道付近で測定することを想定すると、検出箇所P1の下フランジ1b近傍から測定箇所P2の軌道付近までの距離は2m程度であると考えられる。この場合には、端子間距離が約5m程度になるため、幅20mm程度、長さ5m程度、膜厚30μm程度の配線で電気抵抗値が100Ωとなるような亀裂発生検出用塗膜4及び配線用塗膜5を検討した場合には、体積抵抗率は以下の数1によって算出される。

【0035】

【数1】

【0036】

ここで、数1に示すRは電気抵抗値[Ω]、ρは体積抵抗率[Ω・cm]、Lは測定間距離[cm]、Aは断面積[cm2]である。その結果、体積抵抗率は、数1によって1.0×10-3〜1.2×10-3Ω・cm程度と推算される。このため、銀紛と銀被覆銅紛との混合比は、要求性能である体積抵抗率1.0×10-3〜1.2×10-3Ω・cm程度(好ましくは0.7×10-3〜1.2×10-3Ω・cm程度)を満たすように、重量比で銀被覆銅紛1に対して銀紛0.5以上であることが好ましい。銀紛と銀被覆銅紛との混合比は、塗装作業性が良好であり、目的とする導電塗膜の体積抵抗率1.0×10-3〜1.2×10-3Ω・cm以下を得ることができ、塗膜表面の錆などの発生を防ぐためには、重量比で銀被覆銅粉1に対して銀紛1であることが特に好ましい。

【0037】

銀粉及び銀被覆銅粉の物性(特性)としては、銀粉の見かけ密度が2.0〜3.4g/cm3であり、銀被覆銅粉の見かけ密度が0.5〜1.0g/cm3であることが好ましく、銀粉の比表面積が0.5〜1.5m2/gであり、銀被覆銅粉の比表面積が0.6〜1.0 m2/gであることが好ましく、銀粉の平均粒径が2〜20μmであり、銀被覆銅粉の平均粒径が20〜40μm であることが好ましい。

【0038】

この発明の実施形態に係る導電性塗料、導電性塗膜、亀裂検出用塗料及び亀裂検出用塗膜には、以下に記載するような効果がある。

(1) この実施形態では、導電性塗料が導電顔料と有機樹脂とを含み、導電顔料として銀粉及び銀被覆銅粉を含む。その結果、比較的安価で入手が容易であり、無公害で防食対策が不要な銀分及び銀被覆銅粉を導電顔料として使用することによって、要求性能である体積抵抗率1.0×10-3〜1.2×10-3Ω・cm程度を満たすことができる。その結果、金属鋼板などの経年劣化による亀裂を電気抵抗値によって検出することができるとともに、導電性塗膜上の抵抗値変化を検出箇所P1から測定箇所P2まで伝達することができる。

【0039】

(2) この実施形態では、有機樹脂としてウレタン樹脂を含む。このため、橋梁などの鋼構造物1で使用されている下塗り塗料や上塗り塗料などとなじみやすいウレタン樹脂を有機樹脂として使用することによって、塗装作業性を向上させることができる。

【0040】

(3) この実施形態では、銀粉と銀被覆銅粉との混合比が重量比で銀被覆銅粉1に対して銀粉0.5以上であることが好ましく、混合比が重量比で銀被覆銅粉1に対して銀粉1であることが特に好ましい。このため、塗装作業性が良好になり、目的とする導電性塗膜の体積抵抗率1.0×10-3〜1.2×10-3Ω・cm程度を得ることができるとともに、塗装表面のさびなどの発生を防ぐことができる。

【0041】

(4) この実施形態では、鋼構造物1の表面に導電性塗料が塗布され導電性塗膜が形成されている。その結果、鋼構造物1の表面形状に沿って導電性塗料を塗布することによって導電性塗膜を簡単に形成することができるため、複雑な形状の鋼構造物1の表面に配線を這わせて設置する場合に比べて容易に作業することができる。また、屋外などの電気配線は、経年による環境因子によって性能が劣化し、剥き出しの場合には配線自体が腐食し、被覆されている場合には被覆材が劣化するとともに景観を損ねる場合がある。しかし、この実施形態では、導電性塗膜の表面に別の塗装を施すことができるため、景観を損ねることが無く、環境因子から遮断することができ耐候性を向上させることができる。

【実施例】

【0042】

次に、この発明の実施例について説明する。

(試験片の作製)

銀粉及び銀被覆銅粉の混合割合を可変して導電性塗料を作製した。先ず、添加剤などを含む液状ポリウレタン樹脂の主剤に、混合割合を変化させた銀粉及び銀被覆銅粉を混合した後、溶剤にて適度な粘度に希釈し、液状ポリウレタン樹脂の硬化剤を加えて導電性塗料を作製した。次に、絶縁層としてクリヤーのプライマーを塗布した板に、長さ15cm、幅2cmの範囲に絶縁性塗料を200g/m2で刷毛塗りした。そして、一晩養生後に抵抗値及び膜厚を測定して、体積抵抗値を算出した。

【0043】

【表1】

【0044】

表1は、この発明の実施例に係る導電性樹脂の銀粉と銀被覆銅粉との混合割合を可変したときの体積抵抗率を示す表である。表1に示す試験片No.1は、銀被覆銅粉に対する銀粉の割合(以下、混合比率(質量比)という)が1の導電性塗料であり、試験片No.2は混合比率が0.7の導電性塗料であり、試験片No.3は混合比率が0.5の導電性塗料であり、試験片No.4は混合比率が0.3の導電性塗料であり、試験片No.5は混合比率が0.2の導電性塗料である。各試験片No.1〜5をそれぞれ3枚作製し、表1には3枚の平均値を体積抵抗率として記載している。その結果、表1に示すように、銀被覆銅粉1に対して銀粉0.5以上の混合比率である試験片No.1〜3の導電性塗料について、要求性能である体積抵抗率1.0×10-3Ω・cmを満たすことが確認された。なお、体積抵抗率1.0×10-3Ω・cmの要件を満たすウレタン樹脂の塗料中における重量分は20〜30mass%である。また、ウレタン樹脂が1.5重量部、銀粉が3.0重量部、銀被覆銅粉が3.0重量部の導電性塗料と、ウレタン樹脂が3.0重量部、銀粉が3.0重量部、銀被覆銅粉が3.0重量部の導電性塗料とを試験片にそれぞれ塗布し、作業性及び仕上がりを比較したところ、ウレタン樹脂が1.5重量部の導電性塗料については作業性がやや劣ることが確認された。ここで、作業性の評価は、塗料の付き具合やレベリングなどの塗装のしやすさで判断し、仕上がりの評価は刷毛目の付き具合で判断した。

【0045】

(電気抵抗値の測定結果)

図3は、この発明の実施例に係る導電性塗膜の塗膜を可変したときの電気抵抗値を示すグラフであり、図3(A)は帯幅と電気抵抗値との関係を示すグラフであり、図3(B)は膜厚と電気抵抗値との関係を示すグラフであり、図3(C)は長さと電気抵抗値との関係を示すグラフである。図3(A)〜(C)に示す縦軸は電気抵抗値[Ω]であり、図3(A)に示す横軸は帯幅[mm]であり、図3(B)に示す横軸は膜厚[μm]であり、図3(C)に示す横軸は塗装長さ[cm]である。

【0046】

【表2】

【0047】

表2は、この発明の実施例に係る導電性塗膜の塗膜を可変したときの電気抵抗値を示す表である。ウレタン樹脂が3.0重量部、銀粉が3.0重量部、銀被覆銅粉が3.0重量部の導電性塗料を、絶縁体塗装を塗布した板に長さ150mm、膜厚30μm、塗布量200g/m2で帯幅(塗装幅)20,30,40mmと可変して刷毛塗りし電気抵抗値を測定した。その結果、表2及び図3(A)に示すように、塗装幅が増大するほど電気抵抗値が減少することが確認された。

【0048】

また、ウレタン樹脂が3.0重量部、銀粉が3.0重量部、銀被覆銅粉が3.0重量部の導電性塗料を、絶縁体塗装を塗布した板に長さ150mm、塗装幅30mmで塗布量を可変して、塗装膜厚30,60,90,120,150μmになるように刷毛塗りし電気抵抗値を測定した。その結果、表2及び図3(B)に示すように、膜厚が増大するほど電気抵抗値が減少することが確認され、幅20mm、膜厚30μmで目標の電気抵抗値(5mで約100Ω)が達成可能であると予測された。

【0049】

さらに、ウレタン樹脂が3.0重量部、銀粉が3.0重量部、銀被覆銅粉が3.0重量部の導電性塗料を、絶縁体塗装を塗布した板に塗装幅20mm、膜厚30μm、塗布量200g/m2で長さ150,300,450,600mmと可変して刷毛塗りし電気抵抗値を測定した。その結果、表2及び図3(C)に示すように、塗装長さ600mmまでの段階では塗装長さと電気抵抗値との関係がほぼ正比例となるため、数1によって算出すると、帯幅20mm、膜厚30μmである場合には塗装長さ5mで電気抵抗値が約50Ωになると予測された。

【0050】

(亀裂発生検知性の評価結果)

図4は、この発明の実施例に係る導電性塗料の亀裂発生検知性を評価するための試験片の外観図であり、図4(A)は斜視図であり、図4(B)は図4(A)のIVB部分を拡大して示す平面図である。

疲労亀裂で断線した場合の通電状態の有無による亀裂検知性を調べるために、小型試験片レベルで疲労試験を行い、疲労亀裂に対する導電性表面材料の電気抵抗値について検討した。図4に示す試験片100は、材質が一般構造用圧延鋼材(SS400)である鋼板101と、この鋼板101の表面に長さ200mm、幅20mmの範囲で下塗り塗料(エポキシ樹脂塗料)を絶縁のため塗布した下塗り塗膜102と、なるべく細線での配線を想定して、ウレタン樹脂が3.0重量部、銀粉が3.0重量部、銀被覆銅粉が3.0重量部の導電性塗料をこの下塗り塗膜102の表面に長さ150mm、幅1mmで塗布した亀裂発生検出用塗膜103とを備えている。試験片100の長辺中央部には、深さ約2mm、角度90度の切り込みを入れて応力集中部位を作製し、この応力集中部位から疲労亀裂が発生するようにした。

【0051】

疲労試験機((株)島津製作所製 EHF-UG100kN)を使用して引っ張りによる繰り返し荷重を試験片100に加えて、SS400が降伏する平均応力(約240MPa)の70%程度を最大の平均応力とした。試験条件は、亀裂の発生が検知されるまでは0.5〜170MPaの平均応力で20Hzの繰り返し荷重をかけ、1〜2mmの疲労亀裂の発生を確認後、最大平均応力を160MPaに変更することとした。なお、ほぼ一定の応力値を保つために、疲労亀裂の進展に伴って、残存する試験片100の断面積に合わせて繰り返し荷重を変更しながら試験を行った。

【0052】

進展する疲労亀裂の長さの測定は、試験を一旦中断して応力のかからない状態にした後に、鋼板101側の亀裂長さをノギスで測定した。電気抵抗値の測定は、断線による電気抵抗値の大幅な増加を確認する目的から、マルチメータ(菊水電子工業製 DME1401)による2端子法を用いた。なお、測定部P3は、亀裂発生検出用塗膜103の両端部とした。

【0053】

鋼板101側から見て疲労亀裂が8mm生じたときに、電気抵抗値の変化を測定した。この状態では、切り込みから6mm離れた箇所に亀裂発生検出用塗膜103が形成されているため、亀裂発生検出用塗膜103を疲労亀裂が横断し、さらに1mm程度進行している。その結果、試験開始前の電気抵抗値は15.7Ωであったが、0.05〜13.78kN、20Hzの動的荷重を加えると電気抵抗値が30〜35Ωとなり、亀裂長さが8mm進展すると電気抵抗値が2倍程度増加した。そこで、一旦試験を中断して、静的荷重0kN,6.89kNとすると、0kNでは電気抵抗値が17.2Ωとなり初期抵抗値と殆ど変わらない値であったが、6.89kNでは電気抵抗値が20MΩ以上となり、大幅な電気抵抗値の増加が見られた。測定後、13.78kN、0.1Hzにて電気抵抗値の推移を測定したところ、荷重の増減に伴って電気抵抗値も増減する様子が観察された。その結果、亀裂の微小な開口によって亀裂発生検出用塗膜103が導通と断線とを繰り返す金属線と同様の挙動を示すことが確認された。

【0054】

(配線用途での電気特性の評価結果)

図5は、この発明の実施例に係る導電性塗料の配線用途での電気特性を評価するための試験片の平面図である。

図1及び図2示す亀裂発生検出用塗膜4を形成するときに使用される導電性塗料を、図1に示す配線用塗膜5を形成するときの導電性塗料としても使用する場合には、亀裂進展検出用塗膜3と塗り重ねる必要がある。このため、亀裂進展検出用塗膜3と配線用塗膜5とを接触させた状態で電気抵抗値の変化を確認した。

【0055】

図5に示す試験片200は、スレート板の表面に下塗り塗料(エポキシ樹脂塗料)を絶縁のため塗布した下塗り塗膜201と、ウレタン樹脂が3.0重量部、銀粉が3.0重量部、銀被覆銅粉が3.0重量部の導電性塗料を下塗り塗膜201の表面に長さ200mm、幅20mm、塗布量200g/m2で塗布した配線用塗膜202a,202bと、配線用塗膜202a,202bの長さ200mm、幅10mmの範囲に重なるように、長さ200mm、幅100mmで亀裂進展検出用塗料を塗布した亀裂進展検出用塗膜203とを備えている。配線用塗膜202a,202bを伸ばした側とは反対方向の亀裂進展検出用塗膜203にカッタで2,4,6,8,9mmの傷を導入し、それぞれの傷長さにおける電気抵抗値を測定部P3で測定した。

【0056】

【表3】

【0057】

表3は、この発明の実施例に係る導電性塗料の配線用途での電気特性の評価結果を示す表である。表3に示す差[kΩ]は、人工傷を導入しない場合の電気抵抗値を基準として、人工傷を導入した場合の電気抵抗値の増加分である。その結果、表3に示すように、亀裂の長さの増加に伴って電気抵抗値が増大しており、亀裂進展検出用塗膜203の傷の進展による電気抵抗値の変化を検出可能であることが確認された。

【0058】

この発明は、以上説明した実施形態に限定するものではなく、種々の変形又は変更が可能であり、これらもこの発明の範囲内である。例えば、この実施形態では、検出対象物として鋼構造物を例に挙げて説明したが、コンクリート構造物などの他の構造物についてもこの発明を適用することができる。この場合には、コンクリート構造物の表面に亀裂検出用塗料を塗布することができる。また、この実施形態では、有機樹脂としてウレタン樹脂を例に挙げて説明したが、ウレタン樹脂以外の他の有機樹脂を使用することもできる。

【図面の簡単な説明】

【0059】

【図1】この発明の実施形態に係る導電性塗膜及び亀裂検出用塗膜を鋼構造物に形成した状態を一例として示す斜視図である。

【図2】この発明の実施形態に係る亀裂検出用塗膜を鋼構造物に形成した状態を一例として示す断面図である。

【図3】この発明の実施例に係る導電性塗膜の塗膜を可変したときの電気抵抗値を示すグラフであり、(A)は帯幅と電気抵抗値との関係を示すグラフであり、(B)は膜厚と電気抵抗値との関係を示すグラフであり、(C)は長さと電気抵抗値との関係を示すグラフである。

【図4】この発明の実施例に係る導電性塗料の亀裂発生検知性を評価するための試験片の外観図であり、(A)は斜視図であり、(B)は(A)のIVB部分を拡大して示す平面図である。

【図5】この発明の実施例に係る導電性塗料の配線用途での電気特性を評価するための試験片の平面図である。

【符号の説明】

【0060】

1 鋼構造物(検出対象物(塗装対象物))

2 亀裂監視材

3 亀裂進展検出用塗膜

4 亀裂発生検出用塗膜(亀裂検出用塗膜)

5 配線用塗膜(導電性塗膜)

6,7 下塗り塗膜

8 中塗り塗膜

9 上塗り塗膜

C1〜C3 亀裂

【技術分野】

【0001】

この発明は、導電顔料と有機樹脂とを含む導電性塗料、塗装対象物の表面に塗布され形成された導電性塗膜、亀裂の発生が予測される検出対象物の表面に塗布され、この検出対象物の亀裂の発生を検出する亀裂検出用塗料、及び亀裂の発生を検出するための亀裂検出用塗膜に関する。

【背景技術】

【0002】

近年、導電性薄膜を構造物に配置しこの構造物に亀裂が発生したときにこの導電性薄膜が破断することで亀裂を検知する方法が提案されている。例えば、従来の亀裂検知材は、防水性を有する絶縁塗料をトンネルの壁面に塗布して形成された下地層と、線状模様の電気回路を形成するように下地層の表面に導電性塗料を塗布して形成された導電層と、下地層と同様の絶縁塗料を導電層及び下地層に塗布して形成されこれらを被覆する保護層とを備えている(特許文献1参照)。このような従来の亀裂検知材では、壁面にひび割れが発生して異常が発生するとこの異常箇所の周辺が剥離して導電層が断線し導電層が非通電状態になるため、センサが導電層の非通電状態を検出して壁面の異常を検出することができる。このような従来の亀裂監視材では、亀裂の検出が可能な電気抵抗の低い導電性塗料によって導電層を形成する必要がある。

【0003】

【特許文献1】特開2001-201477号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

近年、帯電防止、電磁シールド、結露防止などを目的とする低電気抵抗の導電性塗料が知られている。例えば、従来の導電性塗料は、カーボンブラック顔料とエポキシ樹脂とを配合している(特許文献2参照)。この従来技術2では、カーボンブラック顔料とエポキシ樹脂との混合割合を調整して、電気抵抗値のばらつきを小さくし塗膜強度を向上させている。しかし、従来技術2では、亀裂検出用塗料として利用する場合には体積抵抗率が高すぎるため亀裂の発生を十分に検出することができないという問題がある。

【0005】

【特許文献2】特開2002-302625号公報

【0006】

この発明の課題は、亀裂の発生の検出に最適な体積抵抗率を有し、現場施工が容易であり、精度よく亀裂の発生を検出することができる導電性塗料、導電性塗膜、亀裂検出用塗料及び亀裂検出用塗膜を提供することである。

【課題を解決するための手段】

【0007】

この発明は、以下に記載するような解決手段により、前記課題を解決する。

なお、この発明の実施形態に対応する符号を付して説明するが、この実施形態に限定するものではない。

請求項1の発明は、導電顔料と有機樹脂とを含む導電性塗料であって、前記導電顔料として銀粉及び銀被覆銅粉を含むことを特徴とする導電性塗料である。

【0008】

請求項2の発明は、請求項1に記載の導電性塗料において、前記有機樹脂としてウレタン樹脂を含むことを特徴とする導電性塗料である。

【0009】

請求項3の発明は、請求項1又は請求項2に記載の導電性塗料において、前記銀粉と前記銀被覆銅粉との混合比は、重量比で銀被覆銅粉1に対して銀粉0.5以上であることを特徴とする導電性塗料である。

【0010】

請求項4の発明は、請求項3に記載の導電性塗料において、前記混合比は、重量比で銀被覆銅粉1に対して銀粉1であることを特徴とする導電性塗料である。

【0011】

請求項5の発明は、請求項1から請求項4までのいずれか1項に記載の導電性塗料において、前記銀粉の見かけ密度が2.0〜3.4g/cm3であり、前記銀被覆銅粉の見かけ密度が0.5〜1.0g/cm3であることを特徴とする導電性塗料である。

【0012】

請求項6の発明は、請求項1から請求項5までのいずれか1項に記載の導電性塗料において、前記銀粉の比表面積が0.5〜1.5m2/gであり、前記銀被覆銅粉の比表面積が0.6〜1.0 m2/gであることを特徴とする導電性塗料である。

【0013】

請求項7の発明は、請求項1から請求項6までのいずれか1項に記載の導電性塗料において、前記銀粉の平均粒径が2〜20μmであり、前記銀被覆銅粉の平均粒径が20〜40μm であることを特徴とする導電性塗料である。

【0014】

請求項8の発明は、塗装対象物(1)の表面に塗布され形成された導電性塗膜であって、請求項1から請求項7までのいずれか1項に記載の導電性塗料が前記塗装対象物の表面に塗布され形成されていることを特徴とする導電性塗膜(5)である。

【0015】

請求項9の発明は、請求項8に記載の導電性塗膜において、前記塗装対象物の表面は、鋼構造物(1)の絶縁層表面(6)又はコンクリート構造物の表面であることを特徴とする導電性塗膜である。

【0016】

請求項10の発明は、請求項8又は請求項9に記載の導電性塗膜において、体積抵抗率が0.7×10-3〜1.2×10-3Ω・cm以下であることを特徴とする導電性塗膜である。

【0017】

請求項11の発明は、亀裂(C1,C2)の発生が予測される検出対象物(1)の表面に塗布され、この検出対象物の亀裂の発生を検出する亀裂検出用塗料であって、請求項1から請求項7までのいずれか1項に記載の導電性塗料を含むことを特徴とする亀裂検出用塗料である。

【0018】

請求項12の発明は、亀裂(C1,C2)の発生を検出するための亀裂検出用塗膜であって、請求項1から請求項7までのいずれか1項に記載の導電性塗料が検出対象物(1)の表面に塗布され形成されていることを特徴とする亀裂検出用塗膜(4)である。

【0019】

請求項13の発明は、請求項12に記載の亀裂検出用塗膜において、前記検出対象物の表面は、鋼構造物(1)の絶縁層表面(6)又はコンクリート構造物の表面であることを特徴とする亀裂検出用塗膜である。

【0020】

請求項14の発明は、請求項12又は請求項13に記載の亀裂検出用塗膜において、体積抵抗率が0.7×10-3〜1.2×10-3Ω・cm以下であることを特徴とする亀裂検出用塗膜である。

【発明の効果】

【0021】

この発明によると、亀裂の発生の検出に最適な体積抵抗率を有し、現場施工が容易であり、精度よく亀裂の発生を検出することができる。

【発明を実施するための最良の形態】

【0022】

以下、この発明の実施形態について詳しく説明する。

図1は、この発明の実施形態に係る導電性塗膜及び亀裂検出用塗膜を鋼構造物に形成した状態を一例として示す斜視図である。図2は、この発明の実施形態に係る亀裂検出用塗膜を鋼構造物に形成した状態を一例として示す断面図である。

【0023】

図1に示す鋼構造物1は、鋼材によって構成された固定構造物である。鋼構造物1は、例えば、鉄道車両が走行する線路の下部に空間を確保し列車の荷重を支持する橋梁である。鋼構造物1は、図1に示すように、鋼板と山形鋼とを溶接などによって接合してI形の桁に組み立てた主桁1aを備えており、この主桁1aは主桁1aの下部板を形成する下フランジ1bと、主桁1aの上部板を構成する上フランジ1cと、下フランジ1bと上フランジ1cとを結合する腹板1dなどから構成されている。例えば、図1に示す鋼構造物1には、下フランジ1bと腹板1dとが接合する接合部から亀裂C1,C2が発生している。

【0024】

図1及び図2に示す亀裂監視材2は、亀裂C1〜C3の発生が予測される鋼構造物1の表面に形成され、この鋼構造物1の亀裂C1〜C3の発生及びこの亀裂C1〜C3の進展を監視する部材である。亀裂監視材2は、図1及び図2に示す亀裂進展検出用塗膜3と、亀裂発生検出用塗膜4と、図1に示す配線用塗膜5と、図2に示す下塗り塗膜6,7と、中塗り塗膜8と、上塗り塗膜9などを備えている。亀裂監視材2は、図1及び図2に示すように、亀裂C1〜C3の発生が予測される鋼構造物1の縁部に、刷毛、ローラ又はスプレーなどによって塗布され形成されている。以下では、図1に示すように、下フランジ1bの縁部(長辺部)に亀裂監視材2を形成した場合を例に挙げて説明する。

【0025】

図1及び図2に示す亀裂進展検出用塗膜3は、亀裂C1〜C3の進展を検出するための塗膜であり、亀裂C1〜C3の進展に応じて電気抵抗値が変化する。亀裂進展検出用塗膜3は、図1及び図2に示すように、鋼構造物1に発生が予測される亀裂C1〜C3の起点側に長辺側が位置するように、下塗り塗膜6の表面に帯状に形成されている。亀裂進展検出用塗膜3は、鋼構造物1に許容される亀裂長さに応じた幅に形成されており、鋼構造物1に許容される亀裂長さが長いときには幅が広く形成され、鋼構造物1に許容される亀裂長さが短いときには幅が狭く形成される。亀裂進展検出用塗膜3は、例えば、導電顔料と有機樹脂とを含む導電性塗料を塗布して形成されており、導電顔料としてはカーボンブラック、グラファイト、ニッケル、銅、銀などが好ましく、有機樹脂としてはエポキシ樹脂、ポリウレタン樹脂、アクリル樹脂、フェノール樹脂、アルキルシリケート樹脂などが好ましい。亀裂進展検出用塗膜3は、図1に示すように、配線用塗膜5によって複数の領域に区画されており、塗膜間距離L1の電気抵抗値が大きく増加しているときには亀裂C1が大きく進展していると検知し、塗膜間距離L2の電気抵抗値が僅かに増加しているときには亀裂C2が徐々に進展していると検知する。

【0026】

亀裂進展検出用塗膜3の塗膜厚さは、10μm以下では現場施工によって連続した塗膜が得られないおそれがあり、100μm以上では塗装したときに垂れなどの塗膜欠陥が多く発生し、この塗膜欠陥を防止するために粘度を高くすると施工性が犠牲になるおそれがある。このため、亀裂進展検出用塗膜3の塗膜厚さは、10〜100μmが好ましく、特に30〜60μmが望ましい。亀裂進展検出用塗膜3の塗膜の物性は、引張試験による破断時の伸びが10%以下では鋼構造物1の温度差による伸縮などの他の要因によって割れるおそれがあり、30%以上では鋼構造物1の亀裂発生時やボルトの緩み時に亀裂進展検出用塗膜3が同時に破壊しないおそれがある。このため、亀裂進展検出用塗膜3の塗膜の物性は、引張試験による破断時の伸びが10〜30%であることが好ましい。亀裂進展検出用塗膜3は、体積抵抗率が1〜10Ω・cmとなり、塗布後の電極間の抵抗が200〜10000Ω、好ましくは200〜2000Ωとなるように、導電顔料と有機樹脂との配合量を調整して形成されている。亀裂進展検出用塗膜3の塗料粘度は、現場で刷毛、ローラ又はスプレーなどによって塗布できる程度に調整することが好ましい。

【0027】

亀裂発生検出用塗膜4は、亀裂C1〜C3の発生を検出するための塗膜であり、亀裂C1〜C3の発生に応じて電気抵抗値が変化する。亀裂発生検出用塗膜4は、図1及び図2に示すように、鋼構造物1に発生が予測される亀裂C1〜C3の起点側に長辺側が位置するように、下塗り塗膜7の表面に帯状に形成されている。亀裂発生検出用塗膜4は、亀裂発生時の極僅かな亀裂長さを検知可能なように、亀裂進展検出用塗膜3よりも幅が狭く形成されており、亀裂進展検出用塗膜3の長辺を含むように線状に塗布されている。亀裂発生検出用塗膜4は、亀裂進展検出用塗膜3とは異なる導電性塗料によって形成されている。

【0028】

図1に示す配線用塗膜5は、亀裂発生検出用塗膜4と電気的に接続される塗膜であり、亀裂発生検出用塗膜4と同一の導電性塗料によって形成されている。配線用塗膜5は、例えば、図1に示すように、測定が困難な箇所(検出箇所P1)である下フランジ1bから腹板1dに沿って、測定が容易な箇所(測定箇所P2)である上フランジ1cまで帯状に形成されている。配線用塗膜5は、亀裂発生検出用塗膜4と一体に電気的に接続するように線状に塗布され形成されている。

【0029】

図2に示す下塗り塗膜6は、鋼構造物1と亀裂進展検出用塗膜3とを電気的に絶縁するとともに鋼構造物1の腐食を防止するための塗膜である。下塗り塗膜6は、図2に示すように、鋼構造物1の表面(鋼素地)に亀裂C1〜C3の検知範囲を含むように広く塗布され形成されている。下塗り塗膜6は、例えば、防錆顔料入りエポキシ樹脂や有機ジンクリッチペイントなどのような鋼構造物用防食塗装系に適用されている下塗り塗料が塗布されて形成されている。

【0030】

下塗り塗膜7は、亀裂進展検出用塗膜3と亀裂発生検出用塗膜4とを電気的に絶縁するとともに亀裂進展検出用塗膜3の腐食を防止するための塗膜である。下塗り塗膜7は、図2に示すように、亀裂進展検出用塗膜3及び下塗り塗膜6を被覆するように、これらの表面に塗布され形成されている。下塗り塗膜7は、例えば、防錆顔料入りエポキシ樹脂などのような鋼構造物用防食塗装系に適用されている下塗り塗料が塗布され形成されている。

【0031】

中塗り塗膜8は、亀裂発生検出用塗膜4及び下塗り塗膜7を保護するとともにこの亀裂発生検出用塗膜4の腐食を防止するための塗膜である。中塗り塗膜8は、図2に示すように、亀裂発生検出用塗膜4及び下塗り塗膜7を被覆するように、これらの表面に塗布され形成されている。中塗り塗膜8は、例えば、環境遮断性に優れたエポキシ樹脂系塗料などのような鋼構造物用防食塗装系に適用される中塗り塗料が塗布され形成されている。

【0032】

上塗り塗膜9は、中塗り塗膜8を自然因子の作用から保護するための塗膜である。上塗り塗膜9は、中塗り塗膜8を被覆するようにこの表面に耐候性塗料を塗布して形成されている。上塗り塗膜9は、例えば、耐紫外線性及び耐薬品性に優れたポリウレタン樹脂やふっ素樹脂などのような鋼構造物用防食塗装系に適用される上塗り塗料が塗布され形成されている。

【0033】

次に、この発明の実施形態に係る導電性塗料について説明する。

この発明の実施形態に係る導電性塗料は、導電顔料と有機材料とを含む塗料であり、図1及び図2に示す鋼構造物1などの塗装対象物の表面に塗布されることによって、図1及び図2に示す亀裂発生検出用塗膜4及び図2に示す配線用塗膜5のような導電性塗膜を形成する。導電顔料としては、金属微粒子を用いた金属系顔料であり、体積抵抗率が小さく、安価で有害性がなく、防食対策が不要で入手が容易な銀紛又は銀被覆銅紛などを使用することが好ましい。有機樹脂としては、鋼構造物の表面に塗布される塗料になじみやすく、樹脂中への金属系顔料の分散や耐候性などを考慮してポリウレタン樹脂などをバインダーとして使用することが好ましい。

【0034】

図1に示すような鋼構造物1の亀裂C1,C2の発生を検出する場合には、亀裂C1,C2の発生の起こりうる箇所のうち最も離れている箇所は下フランジ1b近傍であり、この亀裂C1,C2を軌道付近で測定することを想定すると、検出箇所P1の下フランジ1b近傍から測定箇所P2の軌道付近までの距離は2m程度であると考えられる。この場合には、端子間距離が約5m程度になるため、幅20mm程度、長さ5m程度、膜厚30μm程度の配線で電気抵抗値が100Ωとなるような亀裂発生検出用塗膜4及び配線用塗膜5を検討した場合には、体積抵抗率は以下の数1によって算出される。

【0035】

【数1】

【0036】

ここで、数1に示すRは電気抵抗値[Ω]、ρは体積抵抗率[Ω・cm]、Lは測定間距離[cm]、Aは断面積[cm2]である。その結果、体積抵抗率は、数1によって1.0×10-3〜1.2×10-3Ω・cm程度と推算される。このため、銀紛と銀被覆銅紛との混合比は、要求性能である体積抵抗率1.0×10-3〜1.2×10-3Ω・cm程度(好ましくは0.7×10-3〜1.2×10-3Ω・cm程度)を満たすように、重量比で銀被覆銅紛1に対して銀紛0.5以上であることが好ましい。銀紛と銀被覆銅紛との混合比は、塗装作業性が良好であり、目的とする導電塗膜の体積抵抗率1.0×10-3〜1.2×10-3Ω・cm以下を得ることができ、塗膜表面の錆などの発生を防ぐためには、重量比で銀被覆銅粉1に対して銀紛1であることが特に好ましい。

【0037】

銀粉及び銀被覆銅粉の物性(特性)としては、銀粉の見かけ密度が2.0〜3.4g/cm3であり、銀被覆銅粉の見かけ密度が0.5〜1.0g/cm3であることが好ましく、銀粉の比表面積が0.5〜1.5m2/gであり、銀被覆銅粉の比表面積が0.6〜1.0 m2/gであることが好ましく、銀粉の平均粒径が2〜20μmであり、銀被覆銅粉の平均粒径が20〜40μm であることが好ましい。

【0038】

この発明の実施形態に係る導電性塗料、導電性塗膜、亀裂検出用塗料及び亀裂検出用塗膜には、以下に記載するような効果がある。

(1) この実施形態では、導電性塗料が導電顔料と有機樹脂とを含み、導電顔料として銀粉及び銀被覆銅粉を含む。その結果、比較的安価で入手が容易であり、無公害で防食対策が不要な銀分及び銀被覆銅粉を導電顔料として使用することによって、要求性能である体積抵抗率1.0×10-3〜1.2×10-3Ω・cm程度を満たすことができる。その結果、金属鋼板などの経年劣化による亀裂を電気抵抗値によって検出することができるとともに、導電性塗膜上の抵抗値変化を検出箇所P1から測定箇所P2まで伝達することができる。

【0039】

(2) この実施形態では、有機樹脂としてウレタン樹脂を含む。このため、橋梁などの鋼構造物1で使用されている下塗り塗料や上塗り塗料などとなじみやすいウレタン樹脂を有機樹脂として使用することによって、塗装作業性を向上させることができる。

【0040】

(3) この実施形態では、銀粉と銀被覆銅粉との混合比が重量比で銀被覆銅粉1に対して銀粉0.5以上であることが好ましく、混合比が重量比で銀被覆銅粉1に対して銀粉1であることが特に好ましい。このため、塗装作業性が良好になり、目的とする導電性塗膜の体積抵抗率1.0×10-3〜1.2×10-3Ω・cm程度を得ることができるとともに、塗装表面のさびなどの発生を防ぐことができる。

【0041】

(4) この実施形態では、鋼構造物1の表面に導電性塗料が塗布され導電性塗膜が形成されている。その結果、鋼構造物1の表面形状に沿って導電性塗料を塗布することによって導電性塗膜を簡単に形成することができるため、複雑な形状の鋼構造物1の表面に配線を這わせて設置する場合に比べて容易に作業することができる。また、屋外などの電気配線は、経年による環境因子によって性能が劣化し、剥き出しの場合には配線自体が腐食し、被覆されている場合には被覆材が劣化するとともに景観を損ねる場合がある。しかし、この実施形態では、導電性塗膜の表面に別の塗装を施すことができるため、景観を損ねることが無く、環境因子から遮断することができ耐候性を向上させることができる。

【実施例】

【0042】

次に、この発明の実施例について説明する。

(試験片の作製)

銀粉及び銀被覆銅粉の混合割合を可変して導電性塗料を作製した。先ず、添加剤などを含む液状ポリウレタン樹脂の主剤に、混合割合を変化させた銀粉及び銀被覆銅粉を混合した後、溶剤にて適度な粘度に希釈し、液状ポリウレタン樹脂の硬化剤を加えて導電性塗料を作製した。次に、絶縁層としてクリヤーのプライマーを塗布した板に、長さ15cm、幅2cmの範囲に絶縁性塗料を200g/m2で刷毛塗りした。そして、一晩養生後に抵抗値及び膜厚を測定して、体積抵抗値を算出した。

【0043】

【表1】

【0044】

表1は、この発明の実施例に係る導電性樹脂の銀粉と銀被覆銅粉との混合割合を可変したときの体積抵抗率を示す表である。表1に示す試験片No.1は、銀被覆銅粉に対する銀粉の割合(以下、混合比率(質量比)という)が1の導電性塗料であり、試験片No.2は混合比率が0.7の導電性塗料であり、試験片No.3は混合比率が0.5の導電性塗料であり、試験片No.4は混合比率が0.3の導電性塗料であり、試験片No.5は混合比率が0.2の導電性塗料である。各試験片No.1〜5をそれぞれ3枚作製し、表1には3枚の平均値を体積抵抗率として記載している。その結果、表1に示すように、銀被覆銅粉1に対して銀粉0.5以上の混合比率である試験片No.1〜3の導電性塗料について、要求性能である体積抵抗率1.0×10-3Ω・cmを満たすことが確認された。なお、体積抵抗率1.0×10-3Ω・cmの要件を満たすウレタン樹脂の塗料中における重量分は20〜30mass%である。また、ウレタン樹脂が1.5重量部、銀粉が3.0重量部、銀被覆銅粉が3.0重量部の導電性塗料と、ウレタン樹脂が3.0重量部、銀粉が3.0重量部、銀被覆銅粉が3.0重量部の導電性塗料とを試験片にそれぞれ塗布し、作業性及び仕上がりを比較したところ、ウレタン樹脂が1.5重量部の導電性塗料については作業性がやや劣ることが確認された。ここで、作業性の評価は、塗料の付き具合やレベリングなどの塗装のしやすさで判断し、仕上がりの評価は刷毛目の付き具合で判断した。

【0045】

(電気抵抗値の測定結果)

図3は、この発明の実施例に係る導電性塗膜の塗膜を可変したときの電気抵抗値を示すグラフであり、図3(A)は帯幅と電気抵抗値との関係を示すグラフであり、図3(B)は膜厚と電気抵抗値との関係を示すグラフであり、図3(C)は長さと電気抵抗値との関係を示すグラフである。図3(A)〜(C)に示す縦軸は電気抵抗値[Ω]であり、図3(A)に示す横軸は帯幅[mm]であり、図3(B)に示す横軸は膜厚[μm]であり、図3(C)に示す横軸は塗装長さ[cm]である。

【0046】

【表2】

【0047】

表2は、この発明の実施例に係る導電性塗膜の塗膜を可変したときの電気抵抗値を示す表である。ウレタン樹脂が3.0重量部、銀粉が3.0重量部、銀被覆銅粉が3.0重量部の導電性塗料を、絶縁体塗装を塗布した板に長さ150mm、膜厚30μm、塗布量200g/m2で帯幅(塗装幅)20,30,40mmと可変して刷毛塗りし電気抵抗値を測定した。その結果、表2及び図3(A)に示すように、塗装幅が増大するほど電気抵抗値が減少することが確認された。

【0048】

また、ウレタン樹脂が3.0重量部、銀粉が3.0重量部、銀被覆銅粉が3.0重量部の導電性塗料を、絶縁体塗装を塗布した板に長さ150mm、塗装幅30mmで塗布量を可変して、塗装膜厚30,60,90,120,150μmになるように刷毛塗りし電気抵抗値を測定した。その結果、表2及び図3(B)に示すように、膜厚が増大するほど電気抵抗値が減少することが確認され、幅20mm、膜厚30μmで目標の電気抵抗値(5mで約100Ω)が達成可能であると予測された。

【0049】

さらに、ウレタン樹脂が3.0重量部、銀粉が3.0重量部、銀被覆銅粉が3.0重量部の導電性塗料を、絶縁体塗装を塗布した板に塗装幅20mm、膜厚30μm、塗布量200g/m2で長さ150,300,450,600mmと可変して刷毛塗りし電気抵抗値を測定した。その結果、表2及び図3(C)に示すように、塗装長さ600mmまでの段階では塗装長さと電気抵抗値との関係がほぼ正比例となるため、数1によって算出すると、帯幅20mm、膜厚30μmである場合には塗装長さ5mで電気抵抗値が約50Ωになると予測された。

【0050】

(亀裂発生検知性の評価結果)

図4は、この発明の実施例に係る導電性塗料の亀裂発生検知性を評価するための試験片の外観図であり、図4(A)は斜視図であり、図4(B)は図4(A)のIVB部分を拡大して示す平面図である。

疲労亀裂で断線した場合の通電状態の有無による亀裂検知性を調べるために、小型試験片レベルで疲労試験を行い、疲労亀裂に対する導電性表面材料の電気抵抗値について検討した。図4に示す試験片100は、材質が一般構造用圧延鋼材(SS400)である鋼板101と、この鋼板101の表面に長さ200mm、幅20mmの範囲で下塗り塗料(エポキシ樹脂塗料)を絶縁のため塗布した下塗り塗膜102と、なるべく細線での配線を想定して、ウレタン樹脂が3.0重量部、銀粉が3.0重量部、銀被覆銅粉が3.0重量部の導電性塗料をこの下塗り塗膜102の表面に長さ150mm、幅1mmで塗布した亀裂発生検出用塗膜103とを備えている。試験片100の長辺中央部には、深さ約2mm、角度90度の切り込みを入れて応力集中部位を作製し、この応力集中部位から疲労亀裂が発生するようにした。

【0051】

疲労試験機((株)島津製作所製 EHF-UG100kN)を使用して引っ張りによる繰り返し荷重を試験片100に加えて、SS400が降伏する平均応力(約240MPa)の70%程度を最大の平均応力とした。試験条件は、亀裂の発生が検知されるまでは0.5〜170MPaの平均応力で20Hzの繰り返し荷重をかけ、1〜2mmの疲労亀裂の発生を確認後、最大平均応力を160MPaに変更することとした。なお、ほぼ一定の応力値を保つために、疲労亀裂の進展に伴って、残存する試験片100の断面積に合わせて繰り返し荷重を変更しながら試験を行った。

【0052】

進展する疲労亀裂の長さの測定は、試験を一旦中断して応力のかからない状態にした後に、鋼板101側の亀裂長さをノギスで測定した。電気抵抗値の測定は、断線による電気抵抗値の大幅な増加を確認する目的から、マルチメータ(菊水電子工業製 DME1401)による2端子法を用いた。なお、測定部P3は、亀裂発生検出用塗膜103の両端部とした。

【0053】

鋼板101側から見て疲労亀裂が8mm生じたときに、電気抵抗値の変化を測定した。この状態では、切り込みから6mm離れた箇所に亀裂発生検出用塗膜103が形成されているため、亀裂発生検出用塗膜103を疲労亀裂が横断し、さらに1mm程度進行している。その結果、試験開始前の電気抵抗値は15.7Ωであったが、0.05〜13.78kN、20Hzの動的荷重を加えると電気抵抗値が30〜35Ωとなり、亀裂長さが8mm進展すると電気抵抗値が2倍程度増加した。そこで、一旦試験を中断して、静的荷重0kN,6.89kNとすると、0kNでは電気抵抗値が17.2Ωとなり初期抵抗値と殆ど変わらない値であったが、6.89kNでは電気抵抗値が20MΩ以上となり、大幅な電気抵抗値の増加が見られた。測定後、13.78kN、0.1Hzにて電気抵抗値の推移を測定したところ、荷重の増減に伴って電気抵抗値も増減する様子が観察された。その結果、亀裂の微小な開口によって亀裂発生検出用塗膜103が導通と断線とを繰り返す金属線と同様の挙動を示すことが確認された。

【0054】

(配線用途での電気特性の評価結果)

図5は、この発明の実施例に係る導電性塗料の配線用途での電気特性を評価するための試験片の平面図である。

図1及び図2示す亀裂発生検出用塗膜4を形成するときに使用される導電性塗料を、図1に示す配線用塗膜5を形成するときの導電性塗料としても使用する場合には、亀裂進展検出用塗膜3と塗り重ねる必要がある。このため、亀裂進展検出用塗膜3と配線用塗膜5とを接触させた状態で電気抵抗値の変化を確認した。

【0055】

図5に示す試験片200は、スレート板の表面に下塗り塗料(エポキシ樹脂塗料)を絶縁のため塗布した下塗り塗膜201と、ウレタン樹脂が3.0重量部、銀粉が3.0重量部、銀被覆銅粉が3.0重量部の導電性塗料を下塗り塗膜201の表面に長さ200mm、幅20mm、塗布量200g/m2で塗布した配線用塗膜202a,202bと、配線用塗膜202a,202bの長さ200mm、幅10mmの範囲に重なるように、長さ200mm、幅100mmで亀裂進展検出用塗料を塗布した亀裂進展検出用塗膜203とを備えている。配線用塗膜202a,202bを伸ばした側とは反対方向の亀裂進展検出用塗膜203にカッタで2,4,6,8,9mmの傷を導入し、それぞれの傷長さにおける電気抵抗値を測定部P3で測定した。

【0056】

【表3】

【0057】

表3は、この発明の実施例に係る導電性塗料の配線用途での電気特性の評価結果を示す表である。表3に示す差[kΩ]は、人工傷を導入しない場合の電気抵抗値を基準として、人工傷を導入した場合の電気抵抗値の増加分である。その結果、表3に示すように、亀裂の長さの増加に伴って電気抵抗値が増大しており、亀裂進展検出用塗膜203の傷の進展による電気抵抗値の変化を検出可能であることが確認された。

【0058】

この発明は、以上説明した実施形態に限定するものではなく、種々の変形又は変更が可能であり、これらもこの発明の範囲内である。例えば、この実施形態では、検出対象物として鋼構造物を例に挙げて説明したが、コンクリート構造物などの他の構造物についてもこの発明を適用することができる。この場合には、コンクリート構造物の表面に亀裂検出用塗料を塗布することができる。また、この実施形態では、有機樹脂としてウレタン樹脂を例に挙げて説明したが、ウレタン樹脂以外の他の有機樹脂を使用することもできる。

【図面の簡単な説明】

【0059】

【図1】この発明の実施形態に係る導電性塗膜及び亀裂検出用塗膜を鋼構造物に形成した状態を一例として示す斜視図である。

【図2】この発明の実施形態に係る亀裂検出用塗膜を鋼構造物に形成した状態を一例として示す断面図である。

【図3】この発明の実施例に係る導電性塗膜の塗膜を可変したときの電気抵抗値を示すグラフであり、(A)は帯幅と電気抵抗値との関係を示すグラフであり、(B)は膜厚と電気抵抗値との関係を示すグラフであり、(C)は長さと電気抵抗値との関係を示すグラフである。

【図4】この発明の実施例に係る導電性塗料の亀裂発生検知性を評価するための試験片の外観図であり、(A)は斜視図であり、(B)は(A)のIVB部分を拡大して示す平面図である。

【図5】この発明の実施例に係る導電性塗料の配線用途での電気特性を評価するための試験片の平面図である。

【符号の説明】

【0060】

1 鋼構造物(検出対象物(塗装対象物))

2 亀裂監視材

3 亀裂進展検出用塗膜

4 亀裂発生検出用塗膜(亀裂検出用塗膜)

5 配線用塗膜(導電性塗膜)

6,7 下塗り塗膜

8 中塗り塗膜

9 上塗り塗膜

C1〜C3 亀裂

【特許請求の範囲】

【請求項1】

導電顔料と有機樹脂とを含む導電性塗料であって、

前記導電顔料として銀粉及び銀被覆銅粉を含むこと、

を特徴とする導電性塗料。

【請求項2】

請求項1に記載の導電性塗料において、

前記有機樹脂としてウレタン樹脂を含むこと、

を特徴とする導電性塗料。

【請求項3】

請求項1又は請求項2に記載の導電性塗料において、

前記銀粉と前記銀被覆銅粉との混合比は、重量比で銀被覆銅粉1に対して銀粉0.5以上であること、

を特徴とする導電性塗料。

【請求項4】

請求項3に記載の導電性塗料において、

前記混合比は、重量比で銀被覆銅粉1に対して銀粉1であること、

を特徴とする導電性塗料。

【請求項5】

請求項1から請求項4までのいずれか1項に記載の導電性塗料において、

前記銀粉の見かけ密度が2.0〜3.4g/cm3であり、

前記銀被覆銅粉の見かけ密度が0.5〜1.0g/cm3であること、

を特徴とする導電性塗料。

【請求項6】

請求項1から請求項5までのいずれか1項に記載の導電性塗料において、

前記銀粉の比表面積が0.5〜1.5m2/gであり、

前記銀被覆銅粉の比表面積が0.6〜1.0 m2/gであること、

を特徴とする導電性塗料。

【請求項7】

請求項1から請求項6までのいずれか1項に記載の導電性塗料において、

前記銀粉の平均粒径が2〜20μmであり、

前記銀被覆銅粉の平均粒径が20〜40μm であること、

を特徴とする導電性塗料。

【請求項8】

塗装対象物の表面に塗布され形成された導電性塗膜であって、

請求項1から請求項7までのいずれか1項に記載の導電性塗料が前記塗装対象物の表面に塗布され形成されていること、

を特徴とする導電性塗膜。

【請求項9】

請求項8に記載の導電性塗膜において、

前記塗装対象物の表面は、鋼構造物の絶縁層表面又はコンクリート構造物の表面であること、

を特徴とする導電性塗膜。

【請求項10】

請求項8又は請求項9に記載の導電性塗膜において、

体積抵抗率が0.7×10-3〜1.2×10-3Ω・cm以下であること、

を特徴とする導電性塗膜。

【請求項11】

亀裂の発生が予測される検出対象物の表面に塗布され、この検出対象物の亀裂の発生を検出する亀裂検出用塗料であって、

請求項1から請求項7までのいずれか1項に記載の導電性塗料を含むこと、

を特徴とする亀裂検出用塗料。

【請求項12】

亀裂の発生を検出するための亀裂検出用塗膜であって、

請求項1から請求項7までのいずれか1項に記載の導電性塗料が検出対象物の表面に塗布され形成されていること、

を特徴とする亀裂検出用塗膜。

【請求項13】

請求項12に記載の亀裂検出用塗膜において、

前記検出対象物の表面は、鋼構造物の絶縁層表面又はコンクリート構造物の表面であること、

を特徴とする亀裂検出用塗膜。

【請求項14】

請求項12又は請求項13に記載の亀裂検出用塗膜において、

体積抵抗率が0.7×10-3〜1.2×10-3Ω・cm以下であること、

を特徴とする亀裂検出用塗膜。

【請求項1】

導電顔料と有機樹脂とを含む導電性塗料であって、

前記導電顔料として銀粉及び銀被覆銅粉を含むこと、

を特徴とする導電性塗料。

【請求項2】

請求項1に記載の導電性塗料において、

前記有機樹脂としてウレタン樹脂を含むこと、

を特徴とする導電性塗料。

【請求項3】

請求項1又は請求項2に記載の導電性塗料において、

前記銀粉と前記銀被覆銅粉との混合比は、重量比で銀被覆銅粉1に対して銀粉0.5以上であること、

を特徴とする導電性塗料。

【請求項4】

請求項3に記載の導電性塗料において、

前記混合比は、重量比で銀被覆銅粉1に対して銀粉1であること、

を特徴とする導電性塗料。

【請求項5】

請求項1から請求項4までのいずれか1項に記載の導電性塗料において、

前記銀粉の見かけ密度が2.0〜3.4g/cm3であり、

前記銀被覆銅粉の見かけ密度が0.5〜1.0g/cm3であること、

を特徴とする導電性塗料。

【請求項6】

請求項1から請求項5までのいずれか1項に記載の導電性塗料において、

前記銀粉の比表面積が0.5〜1.5m2/gであり、

前記銀被覆銅粉の比表面積が0.6〜1.0 m2/gであること、

を特徴とする導電性塗料。

【請求項7】

請求項1から請求項6までのいずれか1項に記載の導電性塗料において、

前記銀粉の平均粒径が2〜20μmであり、

前記銀被覆銅粉の平均粒径が20〜40μm であること、

を特徴とする導電性塗料。

【請求項8】

塗装対象物の表面に塗布され形成された導電性塗膜であって、

請求項1から請求項7までのいずれか1項に記載の導電性塗料が前記塗装対象物の表面に塗布され形成されていること、

を特徴とする導電性塗膜。

【請求項9】

請求項8に記載の導電性塗膜において、

前記塗装対象物の表面は、鋼構造物の絶縁層表面又はコンクリート構造物の表面であること、

を特徴とする導電性塗膜。

【請求項10】

請求項8又は請求項9に記載の導電性塗膜において、

体積抵抗率が0.7×10-3〜1.2×10-3Ω・cm以下であること、

を特徴とする導電性塗膜。

【請求項11】

亀裂の発生が予測される検出対象物の表面に塗布され、この検出対象物の亀裂の発生を検出する亀裂検出用塗料であって、

請求項1から請求項7までのいずれか1項に記載の導電性塗料を含むこと、

を特徴とする亀裂検出用塗料。

【請求項12】

亀裂の発生を検出するための亀裂検出用塗膜であって、

請求項1から請求項7までのいずれか1項に記載の導電性塗料が検出対象物の表面に塗布され形成されていること、

を特徴とする亀裂検出用塗膜。

【請求項13】

請求項12に記載の亀裂検出用塗膜において、

前記検出対象物の表面は、鋼構造物の絶縁層表面又はコンクリート構造物の表面であること、

を特徴とする亀裂検出用塗膜。

【請求項14】

請求項12又は請求項13に記載の亀裂検出用塗膜において、

体積抵抗率が0.7×10-3〜1.2×10-3Ω・cm以下であること、

を特徴とする亀裂検出用塗膜。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2008−81607(P2008−81607A)

【公開日】平成20年4月10日(2008.4.10)

【国際特許分類】

【出願番号】特願2006−263496(P2006−263496)

【出願日】平成18年9月27日(2006.9.27)

【出願人】(000173784)財団法人鉄道総合技術研究所 (1,666)

【出願人】(000232542)日本特殊塗料株式会社 (35)

【Fターム(参考)】

【公開日】平成20年4月10日(2008.4.10)

【国際特許分類】

【出願日】平成18年9月27日(2006.9.27)

【出願人】(000173784)財団法人鉄道総合技術研究所 (1,666)

【出願人】(000232542)日本特殊塗料株式会社 (35)

【Fターム(参考)】

[ Back to top ]