導電性多孔質材料、燃料電池、電解セル

【課題】耐酸化性に優れるとともに塑性変形による弾性劣化が少なく、固体酸化物型燃料電池や電解セルの集電材等として好適に用いることが可能な導電性多孔質材料を提供する。

【解決手段】実施形態の導電性多孔質材料は、耐酸化性の金属短繊維と、前記金属短繊維と絡むようにして配設されたセラミック短繊維、螺旋状セラミック繊維及び前記金属短繊維の空隙に配設された膨張性のセラミック粒子からなる群より選ばれる少なくとも一種と、を具える。

【解決手段】実施形態の導電性多孔質材料は、耐酸化性の金属短繊維と、前記金属短繊維と絡むようにして配設されたセラミック短繊維、螺旋状セラミック繊維及び前記金属短繊維の空隙に配設された膨張性のセラミック粒子からなる群より選ばれる少なくとも一種と、を具える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明の実施形態は、導電性多孔質材料、燃料電池、電解セルに関する。

【背景技術】

【0002】

固体酸化物型燃料電池(SOFC)や高温水蒸気電解セルでは、集電/給電材料として金属多孔質体を用いる場合がある。燃料電池の電解質膜はジルコニア等のセラミックスであり、金属多孔質体との一体化はプロセス上困難であるため、機械的な圧接構造をとっている例がほとんどである。

【0003】

そのため、繰返し使用時に接触抵抗が増大するなどの問題点が完全には払拭されていない。また、金属フェルトに代表されるような金属繊維プリフォームを圧接する集電材料では、長期、あるいは繰返し使用で徐々に塑性変形が進み、弾性を利用した接触状態が劣化する問題がある。

【0004】

この問題に対して、例えば、平板型の固体電解質燃料電池用の燃料極側の集電材として、ニッケルフェルト原材料にセラミックス繊維及び/又は加熱膨張性セラミックス微粒子を混合してなる平板型固体電解質燃料電池用燃料極集電材が知られている。なお、上述した集電材はインターコネクタで燃料電池のセルプレートに押し付け、密着させることによって電気的接合性を上げている。

【0005】

SOFC作動温度である1000℃では時間とともにニッケルフェルトの焼結・収縮が起こり、インターコネクタ/ニッケルフェルト/セルプレート間の密着性が低下し、各界面での電気抵抗が増大するのに対して、この集電材を用いた燃料極集電構造では、集電材の焼結・収縮が少なく、かつインターコネクタ及びセルプレートとの密着性を良好な状態に保持することができる。

【0006】

しかしながら、この集電材料は、ニッケルフェルトを必須構成とするため、高温耐酸化性の制約から酸素極側の集電材料として用いることはできない。また、水素極側においても、操作条件により運転停止時や、再起動時、緊急停止時などで、酸化性のガスが混入する可能性があるため、耐酸化性に優れた集電材料が望まれる。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平6−36783号

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明が解決しようとする課題は、耐酸化性に優れるとともに塑性変形による弾性劣化が少なく、固体酸化物型燃料電池や電解セルの集電材等として好適に用いることが可能な導電性多孔質材料を提供することである。

【課題を解決するための手段】

【0009】

実施形態の導電性多孔質材料は、耐酸化性の金属短繊維と、前記金属短繊維と絡むようにして配設されたセラミック短繊維、螺旋状セラミック繊維及び前記金属短繊維の空隙に配設された膨張性のセラミック粒子からなる群より選ばれる少なくとも一種と、を具える。

【発明の効果】

【0010】

本発明によれば、耐酸化性に優れるとともに塑性変形による弾性劣化が少なく、固体酸化物型燃料電池や電解セルの集電材等として好適に用いることができる。

【図面の簡単な説明】

【0011】

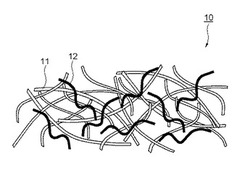

【図1】第1の実施形態における導電性多孔質材料の概略構成を示す図である。

【図2】第2の実施形態における導電性多孔質材料の概略構成を示す図である。

【図3】第2の実施形態における導電性多孔質材料の概略構成を示す図である。

【発明を実施するための形態】

【0012】

以下、本発明の導電性多孔質材料の実施の形態を、図面を参照しながら説明する。

【0013】

(第1の実施形態)

図1は、本実施形態における導電性多孔質材料の概略構成を示す図である。図1に示すように、本実施形態の導電性多孔質材料10は、耐酸化性の金属短繊維11と、この金属短繊維11と絡むようにして配設されたセラミック短繊維12とを有している。

【0014】

金属短繊維11は、シート状(2次元面状)に配向しており(面内ではランダム)、例えばNi,Ag,Au,Pt,Pd,及びRh等の耐酸化性に優れた金属材料から構成する。セラミック短繊維12も、同じくシート状(2次元面状)に配向しており(面内ではランダム)、例えば、アルミナ(繊維)、ジルコニア(繊維)、シリカ(繊維)等の高温における耐酸化性に優れ、入手が容易なセラミック材料(繊維)から構成することができる。

【0015】

なお、シリカ(繊維)は、不純物として不可避的に含有される場合と、例えば工業的に製造されるアルミナ繊維のように第2成分として含有される場合とがある。

【0016】

本実施形態の導電性多孔質材料10は、上述のように、耐酸化性の金属短繊維11とセラミック短繊維12とが絡み合うようにして構成されている。このような構成の導電性多孔質材料10を、例えば固体酸化物型燃料電池や電解セルの集電材等に使用した場合、金属短繊維11は弾性に優れるため、上記燃料電池セルや電解セルとの密着性が増す。一方、金属短繊維11は、長期間あるいは繰り返し使用による熱収縮や焼結等によって徐々に塑性変形が進むため、上述した弾性が劣化するようになる。

【0017】

しかしながら、本実施形態の導電性多孔質材料10においては、金属短繊維11と絡むようにしてセラミック短繊維12が配設されている。したがって、セラミック短繊維12の存在によって、上述した金属短繊維11の塑性変形に伴う弾性劣化を補完することができ、導電性多孔質材料10全体として高い弾性を長期に亘って保持することができる。

【0018】

また、本実施形態の導電性多孔質材料10を上述のように燃料電池や電解セルの酸素極側の集電材として使用した場合において、燃料電池に供給すべき空気等の酸化性の燃料ガス及び電解セルで生成した酸素ガス等の酸化性ガスは、導電性多孔質材料10中の孔内を通って燃料電池セルに供給及び電解セルから取り出される。

【0019】

しかしながら、導電性多孔質材料10を構成する金属短繊維11は耐酸化性の金属材料から構成されており、特に本実施形態では、耐酸化性に優れたNi,Ag,Au,Pt,Pd,及びRh等の金属材料から構成しているので、このような酸化性のガスによる酸化の影響、例えば酸化による弾性劣化の影響を受けることがない。また、セラミック短繊維12は本来的に酸化の影響を受けづらく、本実施形態においては、特に高温耐酸化性に優れたアルミナ(繊維)、ジルコニア(繊維)、シリカ(繊維)等から構成しているので、セラミック繊維12自体も上述のような酸化性ガスによる酸化の影響を受けることがない。

【0020】

一方、導電性多孔質材料10を燃料電池や電解セルの水素極側の集電材として使用した場合において、運転停止時や、再起動時、緊急停止時などで、酸化性のガスが混入した場合においても、上記同様に、金属短繊維11及びセラミック短繊維12に対する酸化性ガスの影響を抑制することができる。

【0021】

結果として、本実施形態の導電性多孔質材料10は、耐酸化性の金属短繊維11及びセラミック短繊維12を含むことによって、酸化性ガスの酸化による比較的短期間の弾性劣化を抑制することができるとともに、金属短繊維11に起因した熱収縮や焼結等による塑性変形に起因した比較的長期に亘る弾性劣化をも抑制することができる。

【0022】

なお、本実施形態の導電性多孔質材料10の導電性は、この多孔質材料10を構成する金属短繊維11が担うことになる。

【0023】

導電性多孔質材料10において、金属短繊維11及びセラミック短繊維12の割合は、体積比(金属短繊維11/セラミック短繊維12)で10〜50の範囲であることが好ましい。体積比が10よりも小さいと金属短繊維11の割合が低くなりすぎて、導電性多孔質材料10が十分な導電性を呈することができない場合がある。体積比が50よりも大きいとセラミック短繊維12の割合が低くなりすぎて、金属短繊維11の塑性変形による弾性劣化を十分に補完することができない場合がある。

【0024】

また、セラミック短繊維12は、その径が0.5μm〜50μmであることが好ましく、その長さが10μm〜1000μmであることが好ましい。

【0025】

セラミックス短繊維12の径が50μm以上になると湾曲しにくいため、圧縮変形能の発現が限定され、上述のように、導電性多孔質材料10を燃料電池等の集電材に使用した場合において、燃料電池等のセルとの密着性が低下する場合がある。一方、セラミック短繊維12の径が0.5μmよりも小さいと入手が困難となり、コスト高の原因となる場合がある。

【0026】

セラミック短繊維12の長さが10μmよりも短くなると、繊維同士の交差部での湾曲が生じ難く、圧縮変形能の発現が極めて限定され、上述のように、導電性多孔質材料10を燃料電池等の集電材に使用した場合において、燃料電池等のセルとの密着性が低下する場合がある。一方、繊維が長くなると均一分散が難しくなり、1000μm以上では均一な分散によって金属短繊維11と絡み合うように導電性多孔質材料10の骨格構造を形成するのが困難となる。

【0027】

また、金属短繊維11の径は、金属短繊維11がその導電性及び弾性を呈することができれば特に限定されるものではないが、例えば10〜300μmの範囲とすることができる。金属短繊維11の径が300μm以上になると湾曲しにくいため、圧縮変形能の発現が限定され、上述のように、導電性多孔質材料10を燃料電池等の集電材に使用した場合において、燃料電池等のセルとの密着性が低下する場合がある。一方、金属短繊維11の径が10μmよりも小さいと入手が困難となり、コスト高の原因となる場合がある。

【0028】

さらに、金属短繊維11の長さは、金属短繊維11がその導電性及び弾性を呈することができれば特に限定されるものではないが、例えば0.5〜5mmの範囲とすることができる。特に金属短繊維11の長さが5mmを超えて長くなると、均一分散が困難となり、セラミック短繊維12と絡み合うような導電性多孔質材料10の骨格構造を形成するのが困難となる。また、0.5mmよりも短いと、繊維同士の交差部での湾曲が生じ難く、圧縮変形能の発現が極めて限定され、上述のように、導電性多孔質材料10を燃料電池等の集電材に使用した場合において、燃料電池等のセルとの密着性が低下する場合がある。

【0029】

なお、本実施形態では、特に図示しないものの、セラミック短繊維12の表面に耐酸化性の導電性膜を形成することができる。これによって、金属短繊維11のみならず、セラミック短繊維12も導電性多孔質材料10の導電性に寄与することができるようになる。導電性膜は、金属短繊維11を構成する金属材料同様に、耐酸化性に優れたNi,Ag,Au,Pt,Pd,及びRh等の金属材料から構成することができる。

【0030】

上記導電性膜は、例えばスパッタリング法等によってサブミクロンからミクロンオーダーの厚さに形成することができる。

【0031】

本実施形態の導電性多孔質材料10は、最初に、金属短繊維11及びセラミック短繊維12を所定の割合で調合し、エタノールなどの溶媒中に分散させて湿式で混合した後、濾布上で溶媒を吸引および蒸発乾燥することによって得ることができる。

【0032】

(第2の実施形態)

図2は、本実施形態における導電性多孔質材料の概略構成を示す図である。なお、図1に示す構成要素と類似あるいは同一の構成要素に関しては、同一の参照数字を用いている。図2に示すように、本実施形態の導電性多孔質材料20は、耐酸化性の金属短繊維11と、この金属短繊維11の空隙中に配設された膨張性のセラミック粒子22とを有している。

【0033】

金属短繊維11は、シート状(2次元面状)に配向しており(面内ではランダム)、例えばNi,Ag,Au,Pt,Pd,及びRh等の耐酸化性に優れた金属材料から構成する。膨張性のセラミック粒子22は、例えば、MgO、CaO、ZrO2、(Na,K)AlSiO4、Na8Cl2Al6Si6O24、及びKAlSi2O6等の熱膨張性セラミック材料の他、バーミキュライトに代表される自己膨張性セラミック材料から構成することができる。

【0034】

MgO、CaO、ZrO2は室温〜1000℃程度の範囲で熱膨張率が約10〜14×10−6/Kの高い膨張率を呈するセラミック材料であり、(Na,K)AlSiO4(ネフェリン)、Na8Cl2Al6Si6O24(ソーダライト)、及びKAlSi2O6(リューサイト)は、ケイ酸塩の中で特に高熱膨張を示す代表的なセラミックスで、その熱膨張係数は、約15〜17×10−6/Kである。また、バーミキュライトは、高温に加熱し、焼成することによって自己膨張するセラミック材料であって、その膨張率は加熱前の10数倍にも達するものである。

【0035】

本実施形態の導電性多孔質材料20は、上述のように、耐酸化性の金属短繊維11の空隙中に膨張性セラミック粒子22が配設されて構成されている。このような構成の導電性多孔質材料20を、例えば固体酸化物型燃料電池や電解セルの集電材等に使用した場合、金属短繊維11は弾性に優れるため、上記燃料電池セルや電解セルとの密着性が増す。一方、金属短繊維11は、長期間あるいは繰り返し使用による熱収縮や焼結等によって徐々に塑性変形が進むため、上述した弾性が劣化するようになる。

【0036】

しかしながら、本実施形態の導電性多孔質材料20においては、金属繊維11の空隙に膨張性のセラミック粒子22が配設されているので、上述のように金属短繊維11が熱収縮や焼結等される際に、セラミック粒子22は熱収縮及び焼結等の熱履歴によって膨張し、上述した金属短繊維11の塑性変形に伴う弾性劣化を補完することができ、導電性多孔質材料20全体として高い弾性を長期に亘って保持することができる。

【0037】

また、本実施形態の導電性多孔質材料20を上述のように燃料電池や電解セルの酸素極側の集電材として使用した場合において、燃料電池に供給すべき空気等の酸化性の燃料ガス及び電解セルで生成した酸素ガス等の酸化性ガスは、導電性多孔質材料20中の孔内を通って燃料電池セルに供給及び電解セルから取り出される。

【0038】

しかしながら、導電性多孔質材料20を構成する金属短繊維11は耐酸化性の金属材料から構成されており、第1の実施形態で述べたように、耐酸化性に優れたNi,Ag,Au,Pt,Pd,及びRh等の金属材料から構成しているので、このような酸化性のガスによる酸化の影響、例えば酸化による弾性劣化の影響を受けることがない。また、膨張性セラミック粒子22は本来的に酸化の影響を受けづらく、セラミック粒子22自体も上述のような酸化性ガスによる酸化の影響を受けることがない。

【0039】

一方、導電性多孔質材料20を燃料電池や電解セルの水素極側の集電材として使用した場合において、運転停止時や、再起動時、緊急停止時などで、酸化性のガスが混入した場合においても、上記同様に、金属短繊維11及びセラミック粒子22に対する酸化性ガスの影響を抑制することができる。

【0040】

結果として、本実施形態の導電性多孔質材料20は、耐酸化性の金属短繊維11及び膨張性セラミック粒子22を含むことによって、酸化性ガスの酸化による比較的短期間の弾性劣化を抑制することができるとともに、金属短繊維11に起因した熱収縮や焼結等による塑性変形に起因した比較的長期に亘る弾性劣化をも抑制することができる。

【0041】

なお、本実施形態の導電性多孔質材料20の導電性は、この多孔質材料10を構成する金属短繊維11が担うことになる。

【0042】

導電性多孔質材料20において、金属短繊維11及び膨張性セラミック粒子22の割合は、体積比(金属短繊維11/セラミック粒子22)で5〜50の範囲であることが好ましい。体積比が5よりも小さいと金属短繊維11の割合が低くなりすぎて、導電性多孔質材料20が十分な導電性を呈することができない場合がある。体積比が50よりも大きいとセラミック粒子22の割合が低くなりすぎて、金属短繊維11の塑性変形による弾性劣化を十分に補完することができない場合がある。

【0043】

金属短繊維11の径及び長さは、第1の実施形態で述べたような大きさに設定することが好ましい。

【0044】

また、膨張性セラミック粒子22の大きさ(粒子径)は、数μmのオーダーから数百μmのオーダーとすることができる。このような粒子径は、レーザ回折式粒度分布測定装置を用いて測定したものである。

【0045】

なお、本実施形態では、特に図示しないものの、セラミック粒子22の表面に耐酸化性の導電性膜を形成することができる。これによって、金属短繊維11のみならず、セラミック粒子12も導電性多孔質材料10の導電性に寄与することができるようになる。導電性膜は、金属短繊維11を構成する金属材料同様に、耐酸化性に優れたAg,Au,Pt,Pd,及びRh等の金属材料から構成することができる。

【0046】

上記導電性膜は、例えばスパッタリング法等によってサブミクロンからミクロンオーダーの厚さに形成することができる。

【0047】

また、本実施形態の導電性多孔質材料20においては、特に図示しないものの、上述した膨張性セラミック粒子22の他に、非膨張性のセラミック粒子を配合させることができる。このようなセラミック粒子としては、Zr、Ti、Y、Sc、Al、Siの1種以上を含有する単相あるいは複合酸化物が挙げられる。これによって、導電性多孔質材料20は、上述した短期及び長期の弾性劣化のみならず、それ自体の強度を十分に高めることができる。

【0048】

この場合、例えば膨張性セラミック粒子22を例えば平均粒径5μm〜100μmの粗粒とし、上記非膨張性セラミック粒子を例えば平均粒径0.5μm〜10μmの微粒とすることにより、バイモーダルな粒径分布を有するように構成することができ、粗粒の高膨張性セラミック粒子22の間隙中に微粒の非膨張性セラミック粒子が入り込むようになるので、非膨張性セラミック粒子の充填効率が増大し、導電性多孔質材料20の強度補完を十分に行うことができる。

【0049】

本実施形態の導電性多孔質材料20は、最初に、金属短繊維11、膨張性セラミック粒子22及び必要に応じて非膨張性のセラミック粒子を所定の割合で調合し、エタノールなどの溶媒中に分散させて湿式で混合した後、平板枠内に流し込んでシート状に成形した後、80℃で乾燥固化することによって得ることができる。

【0050】

なお、膨張性セラミック粒子22の膨張は、導電性多孔質材料20の使用中に受ける熱履歴によって行われるので、製造時においては、特に膨張性セラミック粒子22を膨張させるための加熱処理等は行わない。

【0051】

また、本実施形態は、第1の実施形態と組み合わせて用いることができる。すなわち、金属短繊維11及びセラミック短繊維12と、膨張性セラミック粒子22及び必要に応じて非膨張性セラミック粒子とを適宜組み合わせて用いることができる。

【0052】

(第3の実施形態)

図3は、本実施形態における導電性多孔質材料の概略構成を示す図である。なお、図1に示す構成要素と類似あるいは同一の構成要素に関しては、同一の参照数字を用いている。

【0053】

図3に示すように、本実施形態の導電性多孔質材料30は、耐酸化性の金属短繊維11と、この金属短繊維11と絡むようにして配設されたセラミック短繊維12及び螺旋状のセラミック繊維32とを有している。

【0054】

螺旋状のセラミック繊維32は、3次元的にループを形成し、ループ面に垂直方向に伸長する軸を有する、いわゆるばね形状のセラミック繊維であり、例えば、アルミナ(繊維)、ジルコニア(繊維)、シリカ(繊維)等の高温における耐酸化性に優れ、入手が容易なセラミック材料(繊維)から構成することができる。

【0055】

本実施形態の導電性多孔質材料30は、上述のように、耐酸化性の金属短繊維11とセラミック短繊維12及び螺旋状のセラミック繊維32とが絡み合うようにして構成されている。このような構成の導電性多孔質材料30を、例えば固体酸化物型燃料電池や電解セルの集電材等に使用した場合、金属短繊維11は弾性に優れるため、上記燃料電池セルや電解セルとの密着性が増す。また、螺旋状のセラミック繊維32もそのばね形状に依存してある程度の弾性を呈する。

【0056】

一方、金属短繊維11は、長期間あるいは繰り返し使用による熱収縮や焼結等によって徐々に塑性変形が進むため、上述した弾性が劣化するようになる。しかしながら、本実施形態の導電性多孔質材料30においては、金属短繊維11と絡むようにしてセラミック短繊維12が配設されており、さらに金属短繊維11と同様に弾性を示す螺旋状のセラミック繊維32が配設されている。したがって、セラミック短繊維12及び螺旋状のセラミック繊維32の存在によって、上述した金属短繊維11の塑性変形に伴う弾性劣化を補完することができ、導電性多孔質材料30全体としてより高い弾性をより長期に亘って保持することができる。

【0057】

また、本実施形態の導電性多孔質材料30を上述のように燃料電池や電解セルの酸素極側の集電材として使用した場合において、燃料電池に供給すべき空気等の酸化性の燃料ガス及び電解セルで生成した酸素ガス等の酸化性ガスは、導電性多孔質材料30中の孔内を通って燃料電池セルに供給及び電解セルから取り出される。

【0058】

しかしながら、導電性多孔質材料30を構成する金属短繊維11は、第1の実施形態で述べたように、耐酸化性に優れたNi,Ag,Au,Pt,Pd,及びRh等の金属材料から構成しているので、このような酸化性のガスによる酸化の影響、例えば酸化による弾性劣化の影響を受けることがない。また、セラミック短繊維12及びらせん状のセラミック繊維32は、本来的に酸化の影響を受けづらく、本実施形態においては、特に高温耐酸化性に優れたアルミナ(繊維)、ジルコニア(繊維)、シリカ(繊維)等から構成しているので、セラミック繊維12及び螺旋状のセラミック繊維32も上述のような酸化性ガスによる酸化の影響を受けることがない。

【0059】

一方、導電性多孔質材料30を燃料電池や電解セルの水素極側の集電材として使用した場合において、運転停止時や、再起動時、緊急停止時などで、酸化性のガスが混入した場合においても、上記同様に、金属短繊維11、セラミック短繊維12及び螺旋状のセラミック繊維32に対する酸化性ガスの影響を抑制することができる。

【0060】

結果として、本実施形態の導電性多孔質材料30は、耐酸化性の金属短繊維11、セラミック短繊維12及び螺旋状のセラミック繊維32を含むことによって、酸化性ガスの酸化による比較的短期間の弾性劣化を抑制することができるとともに、金属短繊維11に起因した熱収縮や焼結等による塑性変形に起因した比較的長期に亘る弾性劣化をも抑制することができる。

【0061】

なお、本実施形態の導電性多孔質材料30の導電性は、この多孔質材料30を構成する金属短繊維11が担うことになる。

【0062】

導電性多孔質材料30において、金属短繊維11とセラミック短繊維12及び螺旋状のセラミック繊維32の割合は、体積比(金属短繊維11/セラミック短繊維12+螺旋状セラミック繊維32)で10〜50の範囲であることが好ましい。体積比が10よりも小さいと金属短繊維11の割合が低くなりすぎて、導電性多孔質材料30が十分な導電性を呈することができない場合がある。体積比が50よりも大きいとセラミック短繊維12及び螺旋状セラミック繊維32の割合が低くなりすぎて、金属短繊維11の塑性変形による弾性劣化を十分に補完することができない場合がある。

【0063】

また、本実施形態では、セラミック短繊維12及び螺旋状のセラミック繊維32を混合して配設しているが、螺旋状のセラミック繊維32のみを配設するようにすることができる。この場合、セラミック繊維32のばね形状に由来してセラミック繊維自体も十分な弾性を有するようになるので、金属短繊維11の塑性変形に伴う弾性劣化を十分に補完して、導電性多孔質材料30全体としてより高い弾性をより長期に亘って保持することができる。

【0064】

但し、螺旋状セラミック繊維32のみでは、金属短繊維11との絡みが十分でなく、螺旋状セラミック繊維32が有する特徴を十分に奏することができない場合がある。このような場合は、セラミック短繊維12を例えば全セラミック繊維に対して10〜50体積%の割合で含有させることにより、上述した不利益を解消することができる。

【0065】

螺旋状セラミック繊維32は、その径が0.5μm〜100μmであることが好ましく、その長さが10μm〜1000μmであることが好ましい。

【0066】

螺旋状セラミックス繊維32の径が100μm以上になると剛性が高くなりすぎて、螺旋状セラミック繊維32としての弾性変形能の発現が限定され、上述のように、導電性多孔質材料30を燃料電池等の集電材に使用した場合において、燃料電池等のセルとの密着性が低下する場合がある。一方、螺旋状セラミック繊維32の径が0.5μmよりも小さいと入手が困難となり、コスト高の原因となる場合がある。

【0067】

螺旋状セラミック繊維32の長さが10μmよりも短くなると、繊維同士の交差部での湾曲が生じ難く、圧縮変形能の発現が極めて限定され、上述のように、導電性多孔質材料30を燃料電池等の集電材に使用した場合において、燃料電池等のセルとの密着性が低下する場合がある。一方、繊維が長くなると均一分散が難しくなり、1000μm以上では均一な分散によって金属短繊維11と絡み合うように導電性多孔質材料30の骨格構造を形成するのが困難となる。

【0068】

また、螺旋状セラミック繊維32のループ径及びループ間のピッチ径は、例えばミクロンオーダーからサブミクロンオーダーの範囲である。螺旋状セラミック繊維32は、その形態が螺旋状(ばね状)であることが重要であり、このような形態を有する限りにおいて、ループ径及びピッチ径の変動はさほど問題とならない。

【0069】

なお、金属短繊維11及びセラミック短繊維32については、第1の実施形態と同様にして形成することができる。

【0070】

なお、本実施形態では、特に図示しないものの、セラミック短繊維12及び螺旋状セラミック粒子32の表面に耐酸化性の導電性膜を形成することができる。これによって、金属短繊維11のみならず、セラミック短繊維12及び螺旋状セラミック繊維32も導電性多孔質材料30の導電性に寄与することができるようになる。導電性膜は、金属短繊維11を構成する金属材料同様に、耐酸化性に優れたNi,Ag,Au,Pt,Pd,及びRh等の金属材料から構成することができる。

【0071】

上記導電性膜は、例えばスパッタリング法等によってサブミクロンからミクロンオーダーの厚さに形成することができる。

【0072】

本実施形態の導電性多孔質材料30は、最初に、金属短繊維11、セラミック短繊維12及び螺旋状セラミック粒子32を所定の割合で調合し、エタノールなどの溶媒中に分散させて湿式で混合した後、濾布上で溶媒を吸引および蒸発乾燥することによって得ることができる。

【0073】

なお、特に図示しないが、本実施形態は、第2の実施形態と組み合わせて用いることができる。すなわち、金属短繊維11、セラミック短繊維12及び螺旋状セラミック粒子32と、膨張性セラミック粒子22及び必要に応じて非膨張性セラミック粒子とを適宜組み合わせて用いることができる。

【0074】

膨張性セラミック粒子22及び非膨張性セラミック粒子に要求される特性等は、第2の実施形態に示す通りである。

【実施例】

【0075】

(実施例1)

線径50μm、長さ3mmに調整した銀短繊維を準備した。また、(株)ニチビ製のアルミナ系長繊維(商品名:ニチビアルフ、組成:Al2O3 72%、SiO2 28%、繊維径:7μm)を500μmの長さに切断加工し短繊維を得た。これらを、銀繊維:70vol%、アルミナ繊維:30vol%となるように秤量した。エタノール中に攪拌分散・混合させ、濾布上で溶媒を吸引および蒸発乾燥させることで、約500μm厚さのシート状に成形した。□80mm、t0.5mmに切出したシートの重量を測定したところ、繊維含有率は約32vol%であった(試料1)。これを2枚のアルミナ平板に挟み、約100gの荷重をかけ、大気雰囲気中、900℃、2時間加熱保持した。加熱処理後のシート厚さは、約470μmで、□80mmにはほぼ寸法変化が無かった。繊維含有率は約34vol%であった(試料2)。

【0076】

次いで、□80mmの電解質支持型SOFC平板セルを準備し、両極に上述の試料1及び試料2を集電材として挟み、単セルでの発電性能評価を実施した。

【0077】

850℃に2時間加熱保持した後I−V特性を評価し、その後、室温へ冷却、さらに850℃に2時間加熱保持→室温冷却の熱サイクル処理を9サイクル施し、次の850℃への加熱時に再度I−V特性を評価した。初期と10サイクル目の特性で、ASR(実効抵抗)を比較した(ASRの比較=(試料2のASR)/(試料1のASR))は122%であることが判明した。

【0078】

(実施例2)

アルミナ系長繊維を切断加工し短繊維とする代わりに、ジルカー(株)製のジルコニア系長繊維を準備し、500μmの長さに切断加工し短繊維を得るようにした以外は、実施例1と同様にして試料1及び試料2を作製し、I−V特性を評価した。その結果、ASR(実効抵抗)を比較した(ASRの比較=(試料2のASR)/(試料1のASR))は130%であることが判明した。なお、試料1の繊維含有率は28vol%、試料2の繊維含有率は30vol%であった。さらに、試料2の厚さはt0.46mmでほぼ寸法変化はなかった。

【0079】

(実施例3)

ジルコニア系短繊維に対して、約5μm厚の銀メッキを施した他は、実施例2と同様にして試料1及び試料2を得、実施例1と同様にしてI−V特性を評価した。その結果、ASR(実効抵抗)を比較した(ASRの比較=(試料2のASR)/(試料1のASR))は115%であることが判明した。なお、試料1の繊維含有率は27vol%、試料2の繊維含有率は29vol%であった。さらに、試料2の厚さはt0.46mmでほぼ寸法変化はなかった。

【0080】

(実施例4)

実施例3のようにして、線径50μm、長さ3mmに調整した銀短繊維、及び約5μm厚の銀メッキを施した、500μmの長さのジルカー(株)製のジルコニア系短繊維を準備した後、バーミキュライト粉末をエタノール湿式ボールミル粉砕し、#48メッシュ・ナイロン篩を通して整粒し、約5μm厚の銀メッキを施した。これらを、銀繊維:70vol%、ジルコニア繊維:25vol%、バーミキュライト粉末:5vol%となるように秤量、エタノール中に攪拌分散・混合させ、濾布上で溶媒を吸引および蒸発乾燥させることで、約500μm厚さのシート状に成形した。□80mm、t0.5mmに切出したシートの重量を測定したところ、繊維含有率は約26vol%であった(試料1)。これを2枚のアルミナ平板に挟み、約100gの荷重をかけ、大気雰囲気中、900℃、2時間加熱保持した。加熱処理後のシート厚さは、□80mm、t0.51mmで、ほぼ寸法変化が無かった。また、繊維含有率は約25vol%であった(試料2)。

【0081】

次いで、試料1及び試料2に対して実施例1と同様にしてI−V特性を評価した。その結果、ASR(実効抵抗)を比較した(ASRの比較=(試料2のASR)/(試料1のASR))は103%であることが判明した。

【0082】

(実施例5)

高熱膨張セラミックスであるリューサイト(KAlSi2O6)を以下のように準備した。炭酸カリウム(K2CO3)、アルミナ(Al2O3)、シリカ(SiO2)をモル比で1:1:2に秤量し、エタノールを溶媒にアルミナボールミル中で24時間湿式混合した。乾燥後、アルミナ容器に入れ、大気炉中で1100℃、2時間保持し、昇温過程での脱炭酸と反応合成を行った。得られた仮焼粉をらいかい機で解砕した後、エタノールを溶媒にアルミナボールミル中で48時間湿式粉砕した。これをスプレー造粒で約φ0.1mmの造粒粉とし、再度アルミナ容器に入れ、大気中で1250度、2時間保持し、リューサイト粒子を得た。これに、約5μm厚の銀メッキを施した。

【0083】

得られたリューサイト粒子をバーミキュライト粉末に代えて用いる他は、実施例4と同様にして試料1及び試料2を作製し、I−V特性の評価を実施した。その結果、ASR(実効抵抗)を比較した(ASRの比較=(試料2のASR)/(試料1のASR))は107%であることが判明した。

【0084】

なお、試料1の繊維含有率は28vol%、試料2の繊維含有率は28vol%であった。さらに、試料2の厚さはt0.5mmで寸法変化はなかった。

【0085】

(実施例6)

実施例1と同様にして、線径50μm、長さ3mmに調整した銀短繊維及び線径7μm、長さ500μmのアルミナ系短繊維を準備し、さらに、アルミナ系長繊維(組成:Al2O3 72%、SiO2 28%、繊維径:7μm)の製造工程で、前駆体繊維を得る紡糸工程の後に倦縮工程を加え、その後、熱セット、焼結した作製した螺旋状繊維を1mmの長さに切断加工し、線径7μm、ループ径150μmのアルミナ系螺旋状繊維を得た。

【0086】

次いで、銀繊維:70vol%、アルミナ系短繊維:20vol%及びアルミナ系螺旋状繊維:10vol%となるように秤量した。エタノール中に攪拌分散・混合させ、濾布上で溶媒を吸引および蒸発乾燥させることで、約500μm厚さのシート状に成形した。□80mm、t0.5mmに切出したシートの重量を測定したところ、繊維含有率は約27vol%であった(試料1)。これを2枚のアルミナ平板に挟み、約100gの荷重をかけ、大気雰囲気中、900℃、2時間加熱保持した。加熱処理後のシート厚さは、約450μmで、□80mmにはほぼ寸法変化が無かった。繊維含有率は約30vol%であった(試料2)。

【0087】

次いで、□80mmの電解質支持型SOFC平板セルを準備し、両極に上述の試料1及び試料2を集電材として挟み、単セルでの発電性能評価(I−V特性)を実施した。なお、発電性能評価は、実施例1と同様にして行った。その結果、初期と10サイクル目の特性で、ASR(実効抵抗)を比較した(ASRの比較=(試料2のASR)/(試料1のASR))は110%であることが判明した。

【0088】

(実施例7)

実施例2と同様にして、線径50μm、長さ3mmに調整した銀短繊維及び線径7μm、長さ500μmのジルコニア系短繊維を準備し、さらに、実施例6と同様にして、線径7μm、ループ径150μmのアルミナ系螺旋状繊維を得た。

【0089】

次いで、銀繊維:70vol%、ジルコニア系短繊維:20vol%及びアルミナ系螺旋状繊維:10vol%となるように秤量した。エタノール中に攪拌分散・混合させ、濾布上で溶媒を吸引および蒸発乾燥させることで、約500μm厚さのシート状に成形した。□80mm、t0.5mmに切出したシートの重量を測定したところ、繊維含有率は約24vol%であった(試料1)。これを2枚のアルミナ平板に挟み、約100gの荷重をかけ、大気雰囲気中、900℃、2時間加熱保持した。加熱処理後のシート厚さは、約450μmで、□80mmにはほぼ寸法変化が無かった。繊維含有率は約26vol%であった(試料2)。

【0090】

次いで、□80mmの電解質支持型SOFC平板セルを準備し、両極に上述の試料1及び試料2を集電材として挟み、単セルでの発電性能評価(I−V特性)を実施した。なお、発電性能評価は、実施例1と同様にして行った。その結果、初期と10サイクル目の特性で、ASR(実効抵抗)を比較した(ASRの比較=(試料2のASR)/(試料1のASR))は117%であることが判明した。

【0091】

(実施例8)

ジルコニア系短繊維及びアルミナ系螺旋状繊維に対して、約5μm厚の銀メッキを施した他は、実施例7と同様にして試料1及び試料2を得、実施例1と同様にしてI−V特性を評価した。その結果、ASR(実効抵抗)を比較した(ASRの比較=(試料2のASR)/(試料1のASR))は104%であることが判明した。なお、試料1の繊維含有率は23vol%、試料2の繊維含有率は25vol%であった。さらに、試料2の厚さはさらに、試料2の厚さはt0.46mmでほぼ寸法変化はなかった。

【0092】

(実施例9)

実施例8のようにして、線径50μm、長さ3mmに調整した銀短繊維、約5μm厚の銀メッキを施した、500μmの長さのジルカー(株)製のジルコニア系短繊維、及び約5μm厚の銀メッキを施した、線径7μm、ループ径150μmのアルミナ系螺旋状繊維を準備した後、バーミキュライト粉末をエタノール湿式ボールミル粉砕し、#48メッシュ・ナイロン篩を通して整粒し、約5μm厚の銀メッキを施した。

【0093】

これらを、銀繊維:70vol%、ジルコニア繊維:5vol%、アルミナ系螺旋状繊維:20vol%、バーミキュライト粉末:5vol%となるように秤量、エタノール中に攪拌分散・混合させ、濾布上で溶媒を吸引および蒸発乾燥させることで、約500μm厚さのシート状に成形した。□80mm、t0.5mmに切出したシートの重量を測定したところ、繊維含有率は約22vol%であった(試料1)。これを2枚のアルミナ平板に挟み、約100gの荷重をかけ、大気雰囲気中、900℃、2時間加熱保持した。加熱処理後のシート厚さは、□80mm、t0.50mmで、ほぼ寸法変化が無かった。また、繊維含有率は約22vol%であった(試料2)。

【0094】

次いで、試料1及び試料2に対して実施例1と同様にしてI−V特性を評価した。その結果、ASR(実効抵抗)を比較した(ASRの比較=(試料2のASR)/(試料1のASR))は101%であることが判明した。

【0095】

(実施例10)

バーミキュライト粉末に代えて、実施例5で得たリューサイト粒子を用いた以外は、実施例9と同様にして試料1及び試料2を得、実施例1と同様にしてI−V特性を評価した。その結果、ASR(実効抵抗)を比較した(ASRの比較=(試料2のASR)/(試料1のASR))は105%であることが判明した。なお、試料1の繊維含有率は24vol%、試料2の繊維含有率は24vol%であった。さらに、試料2の厚さはさらに、試料2の厚さはt0.50mmでほぼ寸法変化はなかった。

【0096】

(比較例1)

アルミナ繊維を用いることなく、線径50μm、長さ3mmに調整した銀短繊維のみで実施例1にしたがって試料1及び試料2を作製し、さらにI−V特性の評価を実施した。その結果、ASR(実効抵抗)を比較した(ASRの比較=(試料2のASR)/(試料1のASR))は220%であることが判明した。なお、試料1の繊維含有率は29vol%、試料2の繊維含有率は37vol%であった。さらに、試料2の厚さはt0.39mmで比較的大きな寸法変化を生じた。

【0097】

(比較例2)

線径50μm、長さ3mmに調整したニッケル短繊維を準備した。これを銀短繊維に代えて用いた他は、実施例1と同様にして試料1及び試料2を作製し、I−V特性の評価を実施した。但し、試料2はニッケルが酸化し、試料1のような形態を保持することができなかったため、その後の評価を行うことができなかった。

【0098】

(比較例3)

線径50μm、長さ3mmに調整したニッケル短繊維を準備した。これを銀短繊維に代えて用いた他は、実施例2と同様にして試料1及び試料2を作製し、I−V特性の評価を実施した。但し、試料2はニッケルが酸化し、試料1のような形態を保持することができなかったため、その後の評価を行うことができなかった。

【0099】

以上、実施例及び比較例から明らかなように、本実施形態にしたがって耐酸化性金属繊維に加えてセラミック短繊維、螺旋状セラミック繊維及び膨張性セラミック粒子を配合してなる導電性多孔質材料においては、所定の時間、酸化性雰囲気中で高温に保持した場合(試料2)においても、高いI−V特性を示し、初期の特性(試料1)から大きく劣化しないことが分かる。また、実施例1〜5と実施例6〜10との比較から明らかなように、螺旋状のセラミック繊維を配合することによって、上記効果、すなわち初期の特性からの劣化がより少ないことが分かる。

【0100】

すなわち、本実施形態の導電性多孔質材料は、耐酸化性に優れるとともに塑性変形による弾性劣化が少なく、固体酸化物型燃料電池や電解セルの集電材等として好適に用いることが可能であることが分かる。

【0101】

本発明のいくつかの実施形態を説明したが、これらの実施形態は、例として提示したものであり、発明の範囲を限定することは意図していない。これら新規な実施形態は、その他の様々な形態で実施されることが可能であり、発明の要旨を逸脱しない範囲で、種々の省略、置き換え、変更を行うことができる。これら実施形態やその変形は、発明の範囲や要旨に含まれるとともに、特許請求の範囲に記載された発明とその均等の範囲に含まれる。

【0102】

例えば、上述した具体例では、本実施形態の導電性多孔質材料を固体酸化物型燃料電池や電解セルの集電材として用いる場合について説明したが、フィルターや熱交換材料としても用いることができる。フィルターの場合は、静電気の蓄積回避に寄与し、熱交換材料の場合は、熱伝導の向上に寄与する。

【符号の説明】

【0103】

10、20、30 導電性多孔質材料

11 金属繊維

12 セラミック繊維

22 膨張性セラミック粒子

32 螺旋状のセラミック繊維

【技術分野】

【0001】

本発明の実施形態は、導電性多孔質材料、燃料電池、電解セルに関する。

【背景技術】

【0002】

固体酸化物型燃料電池(SOFC)や高温水蒸気電解セルでは、集電/給電材料として金属多孔質体を用いる場合がある。燃料電池の電解質膜はジルコニア等のセラミックスであり、金属多孔質体との一体化はプロセス上困難であるため、機械的な圧接構造をとっている例がほとんどである。

【0003】

そのため、繰返し使用時に接触抵抗が増大するなどの問題点が完全には払拭されていない。また、金属フェルトに代表されるような金属繊維プリフォームを圧接する集電材料では、長期、あるいは繰返し使用で徐々に塑性変形が進み、弾性を利用した接触状態が劣化する問題がある。

【0004】

この問題に対して、例えば、平板型の固体電解質燃料電池用の燃料極側の集電材として、ニッケルフェルト原材料にセラミックス繊維及び/又は加熱膨張性セラミックス微粒子を混合してなる平板型固体電解質燃料電池用燃料極集電材が知られている。なお、上述した集電材はインターコネクタで燃料電池のセルプレートに押し付け、密着させることによって電気的接合性を上げている。

【0005】

SOFC作動温度である1000℃では時間とともにニッケルフェルトの焼結・収縮が起こり、インターコネクタ/ニッケルフェルト/セルプレート間の密着性が低下し、各界面での電気抵抗が増大するのに対して、この集電材を用いた燃料極集電構造では、集電材の焼結・収縮が少なく、かつインターコネクタ及びセルプレートとの密着性を良好な状態に保持することができる。

【0006】

しかしながら、この集電材料は、ニッケルフェルトを必須構成とするため、高温耐酸化性の制約から酸素極側の集電材料として用いることはできない。また、水素極側においても、操作条件により運転停止時や、再起動時、緊急停止時などで、酸化性のガスが混入する可能性があるため、耐酸化性に優れた集電材料が望まれる。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平6−36783号

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明が解決しようとする課題は、耐酸化性に優れるとともに塑性変形による弾性劣化が少なく、固体酸化物型燃料電池や電解セルの集電材等として好適に用いることが可能な導電性多孔質材料を提供することである。

【課題を解決するための手段】

【0009】

実施形態の導電性多孔質材料は、耐酸化性の金属短繊維と、前記金属短繊維と絡むようにして配設されたセラミック短繊維、螺旋状セラミック繊維及び前記金属短繊維の空隙に配設された膨張性のセラミック粒子からなる群より選ばれる少なくとも一種と、を具える。

【発明の効果】

【0010】

本発明によれば、耐酸化性に優れるとともに塑性変形による弾性劣化が少なく、固体酸化物型燃料電池や電解セルの集電材等として好適に用いることができる。

【図面の簡単な説明】

【0011】

【図1】第1の実施形態における導電性多孔質材料の概略構成を示す図である。

【図2】第2の実施形態における導電性多孔質材料の概略構成を示す図である。

【図3】第2の実施形態における導電性多孔質材料の概略構成を示す図である。

【発明を実施するための形態】

【0012】

以下、本発明の導電性多孔質材料の実施の形態を、図面を参照しながら説明する。

【0013】

(第1の実施形態)

図1は、本実施形態における導電性多孔質材料の概略構成を示す図である。図1に示すように、本実施形態の導電性多孔質材料10は、耐酸化性の金属短繊維11と、この金属短繊維11と絡むようにして配設されたセラミック短繊維12とを有している。

【0014】

金属短繊維11は、シート状(2次元面状)に配向しており(面内ではランダム)、例えばNi,Ag,Au,Pt,Pd,及びRh等の耐酸化性に優れた金属材料から構成する。セラミック短繊維12も、同じくシート状(2次元面状)に配向しており(面内ではランダム)、例えば、アルミナ(繊維)、ジルコニア(繊維)、シリカ(繊維)等の高温における耐酸化性に優れ、入手が容易なセラミック材料(繊維)から構成することができる。

【0015】

なお、シリカ(繊維)は、不純物として不可避的に含有される場合と、例えば工業的に製造されるアルミナ繊維のように第2成分として含有される場合とがある。

【0016】

本実施形態の導電性多孔質材料10は、上述のように、耐酸化性の金属短繊維11とセラミック短繊維12とが絡み合うようにして構成されている。このような構成の導電性多孔質材料10を、例えば固体酸化物型燃料電池や電解セルの集電材等に使用した場合、金属短繊維11は弾性に優れるため、上記燃料電池セルや電解セルとの密着性が増す。一方、金属短繊維11は、長期間あるいは繰り返し使用による熱収縮や焼結等によって徐々に塑性変形が進むため、上述した弾性が劣化するようになる。

【0017】

しかしながら、本実施形態の導電性多孔質材料10においては、金属短繊維11と絡むようにしてセラミック短繊維12が配設されている。したがって、セラミック短繊維12の存在によって、上述した金属短繊維11の塑性変形に伴う弾性劣化を補完することができ、導電性多孔質材料10全体として高い弾性を長期に亘って保持することができる。

【0018】

また、本実施形態の導電性多孔質材料10を上述のように燃料電池や電解セルの酸素極側の集電材として使用した場合において、燃料電池に供給すべき空気等の酸化性の燃料ガス及び電解セルで生成した酸素ガス等の酸化性ガスは、導電性多孔質材料10中の孔内を通って燃料電池セルに供給及び電解セルから取り出される。

【0019】

しかしながら、導電性多孔質材料10を構成する金属短繊維11は耐酸化性の金属材料から構成されており、特に本実施形態では、耐酸化性に優れたNi,Ag,Au,Pt,Pd,及びRh等の金属材料から構成しているので、このような酸化性のガスによる酸化の影響、例えば酸化による弾性劣化の影響を受けることがない。また、セラミック短繊維12は本来的に酸化の影響を受けづらく、本実施形態においては、特に高温耐酸化性に優れたアルミナ(繊維)、ジルコニア(繊維)、シリカ(繊維)等から構成しているので、セラミック繊維12自体も上述のような酸化性ガスによる酸化の影響を受けることがない。

【0020】

一方、導電性多孔質材料10を燃料電池や電解セルの水素極側の集電材として使用した場合において、運転停止時や、再起動時、緊急停止時などで、酸化性のガスが混入した場合においても、上記同様に、金属短繊維11及びセラミック短繊維12に対する酸化性ガスの影響を抑制することができる。

【0021】

結果として、本実施形態の導電性多孔質材料10は、耐酸化性の金属短繊維11及びセラミック短繊維12を含むことによって、酸化性ガスの酸化による比較的短期間の弾性劣化を抑制することができるとともに、金属短繊維11に起因した熱収縮や焼結等による塑性変形に起因した比較的長期に亘る弾性劣化をも抑制することができる。

【0022】

なお、本実施形態の導電性多孔質材料10の導電性は、この多孔質材料10を構成する金属短繊維11が担うことになる。

【0023】

導電性多孔質材料10において、金属短繊維11及びセラミック短繊維12の割合は、体積比(金属短繊維11/セラミック短繊維12)で10〜50の範囲であることが好ましい。体積比が10よりも小さいと金属短繊維11の割合が低くなりすぎて、導電性多孔質材料10が十分な導電性を呈することができない場合がある。体積比が50よりも大きいとセラミック短繊維12の割合が低くなりすぎて、金属短繊維11の塑性変形による弾性劣化を十分に補完することができない場合がある。

【0024】

また、セラミック短繊維12は、その径が0.5μm〜50μmであることが好ましく、その長さが10μm〜1000μmであることが好ましい。

【0025】

セラミックス短繊維12の径が50μm以上になると湾曲しにくいため、圧縮変形能の発現が限定され、上述のように、導電性多孔質材料10を燃料電池等の集電材に使用した場合において、燃料電池等のセルとの密着性が低下する場合がある。一方、セラミック短繊維12の径が0.5μmよりも小さいと入手が困難となり、コスト高の原因となる場合がある。

【0026】

セラミック短繊維12の長さが10μmよりも短くなると、繊維同士の交差部での湾曲が生じ難く、圧縮変形能の発現が極めて限定され、上述のように、導電性多孔質材料10を燃料電池等の集電材に使用した場合において、燃料電池等のセルとの密着性が低下する場合がある。一方、繊維が長くなると均一分散が難しくなり、1000μm以上では均一な分散によって金属短繊維11と絡み合うように導電性多孔質材料10の骨格構造を形成するのが困難となる。

【0027】

また、金属短繊維11の径は、金属短繊維11がその導電性及び弾性を呈することができれば特に限定されるものではないが、例えば10〜300μmの範囲とすることができる。金属短繊維11の径が300μm以上になると湾曲しにくいため、圧縮変形能の発現が限定され、上述のように、導電性多孔質材料10を燃料電池等の集電材に使用した場合において、燃料電池等のセルとの密着性が低下する場合がある。一方、金属短繊維11の径が10μmよりも小さいと入手が困難となり、コスト高の原因となる場合がある。

【0028】

さらに、金属短繊維11の長さは、金属短繊維11がその導電性及び弾性を呈することができれば特に限定されるものではないが、例えば0.5〜5mmの範囲とすることができる。特に金属短繊維11の長さが5mmを超えて長くなると、均一分散が困難となり、セラミック短繊維12と絡み合うような導電性多孔質材料10の骨格構造を形成するのが困難となる。また、0.5mmよりも短いと、繊維同士の交差部での湾曲が生じ難く、圧縮変形能の発現が極めて限定され、上述のように、導電性多孔質材料10を燃料電池等の集電材に使用した場合において、燃料電池等のセルとの密着性が低下する場合がある。

【0029】

なお、本実施形態では、特に図示しないものの、セラミック短繊維12の表面に耐酸化性の導電性膜を形成することができる。これによって、金属短繊維11のみならず、セラミック短繊維12も導電性多孔質材料10の導電性に寄与することができるようになる。導電性膜は、金属短繊維11を構成する金属材料同様に、耐酸化性に優れたNi,Ag,Au,Pt,Pd,及びRh等の金属材料から構成することができる。

【0030】

上記導電性膜は、例えばスパッタリング法等によってサブミクロンからミクロンオーダーの厚さに形成することができる。

【0031】

本実施形態の導電性多孔質材料10は、最初に、金属短繊維11及びセラミック短繊維12を所定の割合で調合し、エタノールなどの溶媒中に分散させて湿式で混合した後、濾布上で溶媒を吸引および蒸発乾燥することによって得ることができる。

【0032】

(第2の実施形態)

図2は、本実施形態における導電性多孔質材料の概略構成を示す図である。なお、図1に示す構成要素と類似あるいは同一の構成要素に関しては、同一の参照数字を用いている。図2に示すように、本実施形態の導電性多孔質材料20は、耐酸化性の金属短繊維11と、この金属短繊維11の空隙中に配設された膨張性のセラミック粒子22とを有している。

【0033】

金属短繊維11は、シート状(2次元面状)に配向しており(面内ではランダム)、例えばNi,Ag,Au,Pt,Pd,及びRh等の耐酸化性に優れた金属材料から構成する。膨張性のセラミック粒子22は、例えば、MgO、CaO、ZrO2、(Na,K)AlSiO4、Na8Cl2Al6Si6O24、及びKAlSi2O6等の熱膨張性セラミック材料の他、バーミキュライトに代表される自己膨張性セラミック材料から構成することができる。

【0034】

MgO、CaO、ZrO2は室温〜1000℃程度の範囲で熱膨張率が約10〜14×10−6/Kの高い膨張率を呈するセラミック材料であり、(Na,K)AlSiO4(ネフェリン)、Na8Cl2Al6Si6O24(ソーダライト)、及びKAlSi2O6(リューサイト)は、ケイ酸塩の中で特に高熱膨張を示す代表的なセラミックスで、その熱膨張係数は、約15〜17×10−6/Kである。また、バーミキュライトは、高温に加熱し、焼成することによって自己膨張するセラミック材料であって、その膨張率は加熱前の10数倍にも達するものである。

【0035】

本実施形態の導電性多孔質材料20は、上述のように、耐酸化性の金属短繊維11の空隙中に膨張性セラミック粒子22が配設されて構成されている。このような構成の導電性多孔質材料20を、例えば固体酸化物型燃料電池や電解セルの集電材等に使用した場合、金属短繊維11は弾性に優れるため、上記燃料電池セルや電解セルとの密着性が増す。一方、金属短繊維11は、長期間あるいは繰り返し使用による熱収縮や焼結等によって徐々に塑性変形が進むため、上述した弾性が劣化するようになる。

【0036】

しかしながら、本実施形態の導電性多孔質材料20においては、金属繊維11の空隙に膨張性のセラミック粒子22が配設されているので、上述のように金属短繊維11が熱収縮や焼結等される際に、セラミック粒子22は熱収縮及び焼結等の熱履歴によって膨張し、上述した金属短繊維11の塑性変形に伴う弾性劣化を補完することができ、導電性多孔質材料20全体として高い弾性を長期に亘って保持することができる。

【0037】

また、本実施形態の導電性多孔質材料20を上述のように燃料電池や電解セルの酸素極側の集電材として使用した場合において、燃料電池に供給すべき空気等の酸化性の燃料ガス及び電解セルで生成した酸素ガス等の酸化性ガスは、導電性多孔質材料20中の孔内を通って燃料電池セルに供給及び電解セルから取り出される。

【0038】

しかしながら、導電性多孔質材料20を構成する金属短繊維11は耐酸化性の金属材料から構成されており、第1の実施形態で述べたように、耐酸化性に優れたNi,Ag,Au,Pt,Pd,及びRh等の金属材料から構成しているので、このような酸化性のガスによる酸化の影響、例えば酸化による弾性劣化の影響を受けることがない。また、膨張性セラミック粒子22は本来的に酸化の影響を受けづらく、セラミック粒子22自体も上述のような酸化性ガスによる酸化の影響を受けることがない。

【0039】

一方、導電性多孔質材料20を燃料電池や電解セルの水素極側の集電材として使用した場合において、運転停止時や、再起動時、緊急停止時などで、酸化性のガスが混入した場合においても、上記同様に、金属短繊維11及びセラミック粒子22に対する酸化性ガスの影響を抑制することができる。

【0040】

結果として、本実施形態の導電性多孔質材料20は、耐酸化性の金属短繊維11及び膨張性セラミック粒子22を含むことによって、酸化性ガスの酸化による比較的短期間の弾性劣化を抑制することができるとともに、金属短繊維11に起因した熱収縮や焼結等による塑性変形に起因した比較的長期に亘る弾性劣化をも抑制することができる。

【0041】

なお、本実施形態の導電性多孔質材料20の導電性は、この多孔質材料10を構成する金属短繊維11が担うことになる。

【0042】

導電性多孔質材料20において、金属短繊維11及び膨張性セラミック粒子22の割合は、体積比(金属短繊維11/セラミック粒子22)で5〜50の範囲であることが好ましい。体積比が5よりも小さいと金属短繊維11の割合が低くなりすぎて、導電性多孔質材料20が十分な導電性を呈することができない場合がある。体積比が50よりも大きいとセラミック粒子22の割合が低くなりすぎて、金属短繊維11の塑性変形による弾性劣化を十分に補完することができない場合がある。

【0043】

金属短繊維11の径及び長さは、第1の実施形態で述べたような大きさに設定することが好ましい。

【0044】

また、膨張性セラミック粒子22の大きさ(粒子径)は、数μmのオーダーから数百μmのオーダーとすることができる。このような粒子径は、レーザ回折式粒度分布測定装置を用いて測定したものである。

【0045】

なお、本実施形態では、特に図示しないものの、セラミック粒子22の表面に耐酸化性の導電性膜を形成することができる。これによって、金属短繊維11のみならず、セラミック粒子12も導電性多孔質材料10の導電性に寄与することができるようになる。導電性膜は、金属短繊維11を構成する金属材料同様に、耐酸化性に優れたAg,Au,Pt,Pd,及びRh等の金属材料から構成することができる。

【0046】

上記導電性膜は、例えばスパッタリング法等によってサブミクロンからミクロンオーダーの厚さに形成することができる。

【0047】

また、本実施形態の導電性多孔質材料20においては、特に図示しないものの、上述した膨張性セラミック粒子22の他に、非膨張性のセラミック粒子を配合させることができる。このようなセラミック粒子としては、Zr、Ti、Y、Sc、Al、Siの1種以上を含有する単相あるいは複合酸化物が挙げられる。これによって、導電性多孔質材料20は、上述した短期及び長期の弾性劣化のみならず、それ自体の強度を十分に高めることができる。

【0048】

この場合、例えば膨張性セラミック粒子22を例えば平均粒径5μm〜100μmの粗粒とし、上記非膨張性セラミック粒子を例えば平均粒径0.5μm〜10μmの微粒とすることにより、バイモーダルな粒径分布を有するように構成することができ、粗粒の高膨張性セラミック粒子22の間隙中に微粒の非膨張性セラミック粒子が入り込むようになるので、非膨張性セラミック粒子の充填効率が増大し、導電性多孔質材料20の強度補完を十分に行うことができる。

【0049】

本実施形態の導電性多孔質材料20は、最初に、金属短繊維11、膨張性セラミック粒子22及び必要に応じて非膨張性のセラミック粒子を所定の割合で調合し、エタノールなどの溶媒中に分散させて湿式で混合した後、平板枠内に流し込んでシート状に成形した後、80℃で乾燥固化することによって得ることができる。

【0050】

なお、膨張性セラミック粒子22の膨張は、導電性多孔質材料20の使用中に受ける熱履歴によって行われるので、製造時においては、特に膨張性セラミック粒子22を膨張させるための加熱処理等は行わない。

【0051】

また、本実施形態は、第1の実施形態と組み合わせて用いることができる。すなわち、金属短繊維11及びセラミック短繊維12と、膨張性セラミック粒子22及び必要に応じて非膨張性セラミック粒子とを適宜組み合わせて用いることができる。

【0052】

(第3の実施形態)

図3は、本実施形態における導電性多孔質材料の概略構成を示す図である。なお、図1に示す構成要素と類似あるいは同一の構成要素に関しては、同一の参照数字を用いている。

【0053】

図3に示すように、本実施形態の導電性多孔質材料30は、耐酸化性の金属短繊維11と、この金属短繊維11と絡むようにして配設されたセラミック短繊維12及び螺旋状のセラミック繊維32とを有している。

【0054】

螺旋状のセラミック繊維32は、3次元的にループを形成し、ループ面に垂直方向に伸長する軸を有する、いわゆるばね形状のセラミック繊維であり、例えば、アルミナ(繊維)、ジルコニア(繊維)、シリカ(繊維)等の高温における耐酸化性に優れ、入手が容易なセラミック材料(繊維)から構成することができる。

【0055】

本実施形態の導電性多孔質材料30は、上述のように、耐酸化性の金属短繊維11とセラミック短繊維12及び螺旋状のセラミック繊維32とが絡み合うようにして構成されている。このような構成の導電性多孔質材料30を、例えば固体酸化物型燃料電池や電解セルの集電材等に使用した場合、金属短繊維11は弾性に優れるため、上記燃料電池セルや電解セルとの密着性が増す。また、螺旋状のセラミック繊維32もそのばね形状に依存してある程度の弾性を呈する。

【0056】

一方、金属短繊維11は、長期間あるいは繰り返し使用による熱収縮や焼結等によって徐々に塑性変形が進むため、上述した弾性が劣化するようになる。しかしながら、本実施形態の導電性多孔質材料30においては、金属短繊維11と絡むようにしてセラミック短繊維12が配設されており、さらに金属短繊維11と同様に弾性を示す螺旋状のセラミック繊維32が配設されている。したがって、セラミック短繊維12及び螺旋状のセラミック繊維32の存在によって、上述した金属短繊維11の塑性変形に伴う弾性劣化を補完することができ、導電性多孔質材料30全体としてより高い弾性をより長期に亘って保持することができる。

【0057】

また、本実施形態の導電性多孔質材料30を上述のように燃料電池や電解セルの酸素極側の集電材として使用した場合において、燃料電池に供給すべき空気等の酸化性の燃料ガス及び電解セルで生成した酸素ガス等の酸化性ガスは、導電性多孔質材料30中の孔内を通って燃料電池セルに供給及び電解セルから取り出される。

【0058】

しかしながら、導電性多孔質材料30を構成する金属短繊維11は、第1の実施形態で述べたように、耐酸化性に優れたNi,Ag,Au,Pt,Pd,及びRh等の金属材料から構成しているので、このような酸化性のガスによる酸化の影響、例えば酸化による弾性劣化の影響を受けることがない。また、セラミック短繊維12及びらせん状のセラミック繊維32は、本来的に酸化の影響を受けづらく、本実施形態においては、特に高温耐酸化性に優れたアルミナ(繊維)、ジルコニア(繊維)、シリカ(繊維)等から構成しているので、セラミック繊維12及び螺旋状のセラミック繊維32も上述のような酸化性ガスによる酸化の影響を受けることがない。

【0059】

一方、導電性多孔質材料30を燃料電池や電解セルの水素極側の集電材として使用した場合において、運転停止時や、再起動時、緊急停止時などで、酸化性のガスが混入した場合においても、上記同様に、金属短繊維11、セラミック短繊維12及び螺旋状のセラミック繊維32に対する酸化性ガスの影響を抑制することができる。

【0060】

結果として、本実施形態の導電性多孔質材料30は、耐酸化性の金属短繊維11、セラミック短繊維12及び螺旋状のセラミック繊維32を含むことによって、酸化性ガスの酸化による比較的短期間の弾性劣化を抑制することができるとともに、金属短繊維11に起因した熱収縮や焼結等による塑性変形に起因した比較的長期に亘る弾性劣化をも抑制することができる。

【0061】

なお、本実施形態の導電性多孔質材料30の導電性は、この多孔質材料30を構成する金属短繊維11が担うことになる。

【0062】

導電性多孔質材料30において、金属短繊維11とセラミック短繊維12及び螺旋状のセラミック繊維32の割合は、体積比(金属短繊維11/セラミック短繊維12+螺旋状セラミック繊維32)で10〜50の範囲であることが好ましい。体積比が10よりも小さいと金属短繊維11の割合が低くなりすぎて、導電性多孔質材料30が十分な導電性を呈することができない場合がある。体積比が50よりも大きいとセラミック短繊維12及び螺旋状セラミック繊維32の割合が低くなりすぎて、金属短繊維11の塑性変形による弾性劣化を十分に補完することができない場合がある。

【0063】

また、本実施形態では、セラミック短繊維12及び螺旋状のセラミック繊維32を混合して配設しているが、螺旋状のセラミック繊維32のみを配設するようにすることができる。この場合、セラミック繊維32のばね形状に由来してセラミック繊維自体も十分な弾性を有するようになるので、金属短繊維11の塑性変形に伴う弾性劣化を十分に補完して、導電性多孔質材料30全体としてより高い弾性をより長期に亘って保持することができる。

【0064】

但し、螺旋状セラミック繊維32のみでは、金属短繊維11との絡みが十分でなく、螺旋状セラミック繊維32が有する特徴を十分に奏することができない場合がある。このような場合は、セラミック短繊維12を例えば全セラミック繊維に対して10〜50体積%の割合で含有させることにより、上述した不利益を解消することができる。

【0065】

螺旋状セラミック繊維32は、その径が0.5μm〜100μmであることが好ましく、その長さが10μm〜1000μmであることが好ましい。

【0066】

螺旋状セラミックス繊維32の径が100μm以上になると剛性が高くなりすぎて、螺旋状セラミック繊維32としての弾性変形能の発現が限定され、上述のように、導電性多孔質材料30を燃料電池等の集電材に使用した場合において、燃料電池等のセルとの密着性が低下する場合がある。一方、螺旋状セラミック繊維32の径が0.5μmよりも小さいと入手が困難となり、コスト高の原因となる場合がある。

【0067】

螺旋状セラミック繊維32の長さが10μmよりも短くなると、繊維同士の交差部での湾曲が生じ難く、圧縮変形能の発現が極めて限定され、上述のように、導電性多孔質材料30を燃料電池等の集電材に使用した場合において、燃料電池等のセルとの密着性が低下する場合がある。一方、繊維が長くなると均一分散が難しくなり、1000μm以上では均一な分散によって金属短繊維11と絡み合うように導電性多孔質材料30の骨格構造を形成するのが困難となる。

【0068】

また、螺旋状セラミック繊維32のループ径及びループ間のピッチ径は、例えばミクロンオーダーからサブミクロンオーダーの範囲である。螺旋状セラミック繊維32は、その形態が螺旋状(ばね状)であることが重要であり、このような形態を有する限りにおいて、ループ径及びピッチ径の変動はさほど問題とならない。

【0069】

なお、金属短繊維11及びセラミック短繊維32については、第1の実施形態と同様にして形成することができる。

【0070】

なお、本実施形態では、特に図示しないものの、セラミック短繊維12及び螺旋状セラミック粒子32の表面に耐酸化性の導電性膜を形成することができる。これによって、金属短繊維11のみならず、セラミック短繊維12及び螺旋状セラミック繊維32も導電性多孔質材料30の導電性に寄与することができるようになる。導電性膜は、金属短繊維11を構成する金属材料同様に、耐酸化性に優れたNi,Ag,Au,Pt,Pd,及びRh等の金属材料から構成することができる。

【0071】

上記導電性膜は、例えばスパッタリング法等によってサブミクロンからミクロンオーダーの厚さに形成することができる。

【0072】

本実施形態の導電性多孔質材料30は、最初に、金属短繊維11、セラミック短繊維12及び螺旋状セラミック粒子32を所定の割合で調合し、エタノールなどの溶媒中に分散させて湿式で混合した後、濾布上で溶媒を吸引および蒸発乾燥することによって得ることができる。

【0073】

なお、特に図示しないが、本実施形態は、第2の実施形態と組み合わせて用いることができる。すなわち、金属短繊維11、セラミック短繊維12及び螺旋状セラミック粒子32と、膨張性セラミック粒子22及び必要に応じて非膨張性セラミック粒子とを適宜組み合わせて用いることができる。

【0074】

膨張性セラミック粒子22及び非膨張性セラミック粒子に要求される特性等は、第2の実施形態に示す通りである。

【実施例】

【0075】

(実施例1)

線径50μm、長さ3mmに調整した銀短繊維を準備した。また、(株)ニチビ製のアルミナ系長繊維(商品名:ニチビアルフ、組成:Al2O3 72%、SiO2 28%、繊維径:7μm)を500μmの長さに切断加工し短繊維を得た。これらを、銀繊維:70vol%、アルミナ繊維:30vol%となるように秤量した。エタノール中に攪拌分散・混合させ、濾布上で溶媒を吸引および蒸発乾燥させることで、約500μm厚さのシート状に成形した。□80mm、t0.5mmに切出したシートの重量を測定したところ、繊維含有率は約32vol%であった(試料1)。これを2枚のアルミナ平板に挟み、約100gの荷重をかけ、大気雰囲気中、900℃、2時間加熱保持した。加熱処理後のシート厚さは、約470μmで、□80mmにはほぼ寸法変化が無かった。繊維含有率は約34vol%であった(試料2)。

【0076】

次いで、□80mmの電解質支持型SOFC平板セルを準備し、両極に上述の試料1及び試料2を集電材として挟み、単セルでの発電性能評価を実施した。

【0077】

850℃に2時間加熱保持した後I−V特性を評価し、その後、室温へ冷却、さらに850℃に2時間加熱保持→室温冷却の熱サイクル処理を9サイクル施し、次の850℃への加熱時に再度I−V特性を評価した。初期と10サイクル目の特性で、ASR(実効抵抗)を比較した(ASRの比較=(試料2のASR)/(試料1のASR))は122%であることが判明した。

【0078】

(実施例2)

アルミナ系長繊維を切断加工し短繊維とする代わりに、ジルカー(株)製のジルコニア系長繊維を準備し、500μmの長さに切断加工し短繊維を得るようにした以外は、実施例1と同様にして試料1及び試料2を作製し、I−V特性を評価した。その結果、ASR(実効抵抗)を比較した(ASRの比較=(試料2のASR)/(試料1のASR))は130%であることが判明した。なお、試料1の繊維含有率は28vol%、試料2の繊維含有率は30vol%であった。さらに、試料2の厚さはt0.46mmでほぼ寸法変化はなかった。

【0079】

(実施例3)

ジルコニア系短繊維に対して、約5μm厚の銀メッキを施した他は、実施例2と同様にして試料1及び試料2を得、実施例1と同様にしてI−V特性を評価した。その結果、ASR(実効抵抗)を比較した(ASRの比較=(試料2のASR)/(試料1のASR))は115%であることが判明した。なお、試料1の繊維含有率は27vol%、試料2の繊維含有率は29vol%であった。さらに、試料2の厚さはt0.46mmでほぼ寸法変化はなかった。

【0080】

(実施例4)

実施例3のようにして、線径50μm、長さ3mmに調整した銀短繊維、及び約5μm厚の銀メッキを施した、500μmの長さのジルカー(株)製のジルコニア系短繊維を準備した後、バーミキュライト粉末をエタノール湿式ボールミル粉砕し、#48メッシュ・ナイロン篩を通して整粒し、約5μm厚の銀メッキを施した。これらを、銀繊維:70vol%、ジルコニア繊維:25vol%、バーミキュライト粉末:5vol%となるように秤量、エタノール中に攪拌分散・混合させ、濾布上で溶媒を吸引および蒸発乾燥させることで、約500μm厚さのシート状に成形した。□80mm、t0.5mmに切出したシートの重量を測定したところ、繊維含有率は約26vol%であった(試料1)。これを2枚のアルミナ平板に挟み、約100gの荷重をかけ、大気雰囲気中、900℃、2時間加熱保持した。加熱処理後のシート厚さは、□80mm、t0.51mmで、ほぼ寸法変化が無かった。また、繊維含有率は約25vol%であった(試料2)。

【0081】

次いで、試料1及び試料2に対して実施例1と同様にしてI−V特性を評価した。その結果、ASR(実効抵抗)を比較した(ASRの比較=(試料2のASR)/(試料1のASR))は103%であることが判明した。

【0082】

(実施例5)

高熱膨張セラミックスであるリューサイト(KAlSi2O6)を以下のように準備した。炭酸カリウム(K2CO3)、アルミナ(Al2O3)、シリカ(SiO2)をモル比で1:1:2に秤量し、エタノールを溶媒にアルミナボールミル中で24時間湿式混合した。乾燥後、アルミナ容器に入れ、大気炉中で1100℃、2時間保持し、昇温過程での脱炭酸と反応合成を行った。得られた仮焼粉をらいかい機で解砕した後、エタノールを溶媒にアルミナボールミル中で48時間湿式粉砕した。これをスプレー造粒で約φ0.1mmの造粒粉とし、再度アルミナ容器に入れ、大気中で1250度、2時間保持し、リューサイト粒子を得た。これに、約5μm厚の銀メッキを施した。

【0083】

得られたリューサイト粒子をバーミキュライト粉末に代えて用いる他は、実施例4と同様にして試料1及び試料2を作製し、I−V特性の評価を実施した。その結果、ASR(実効抵抗)を比較した(ASRの比較=(試料2のASR)/(試料1のASR))は107%であることが判明した。

【0084】

なお、試料1の繊維含有率は28vol%、試料2の繊維含有率は28vol%であった。さらに、試料2の厚さはt0.5mmで寸法変化はなかった。

【0085】

(実施例6)

実施例1と同様にして、線径50μm、長さ3mmに調整した銀短繊維及び線径7μm、長さ500μmのアルミナ系短繊維を準備し、さらに、アルミナ系長繊維(組成:Al2O3 72%、SiO2 28%、繊維径:7μm)の製造工程で、前駆体繊維を得る紡糸工程の後に倦縮工程を加え、その後、熱セット、焼結した作製した螺旋状繊維を1mmの長さに切断加工し、線径7μm、ループ径150μmのアルミナ系螺旋状繊維を得た。

【0086】

次いで、銀繊維:70vol%、アルミナ系短繊維:20vol%及びアルミナ系螺旋状繊維:10vol%となるように秤量した。エタノール中に攪拌分散・混合させ、濾布上で溶媒を吸引および蒸発乾燥させることで、約500μm厚さのシート状に成形した。□80mm、t0.5mmに切出したシートの重量を測定したところ、繊維含有率は約27vol%であった(試料1)。これを2枚のアルミナ平板に挟み、約100gの荷重をかけ、大気雰囲気中、900℃、2時間加熱保持した。加熱処理後のシート厚さは、約450μmで、□80mmにはほぼ寸法変化が無かった。繊維含有率は約30vol%であった(試料2)。

【0087】

次いで、□80mmの電解質支持型SOFC平板セルを準備し、両極に上述の試料1及び試料2を集電材として挟み、単セルでの発電性能評価(I−V特性)を実施した。なお、発電性能評価は、実施例1と同様にして行った。その結果、初期と10サイクル目の特性で、ASR(実効抵抗)を比較した(ASRの比較=(試料2のASR)/(試料1のASR))は110%であることが判明した。

【0088】

(実施例7)

実施例2と同様にして、線径50μm、長さ3mmに調整した銀短繊維及び線径7μm、長さ500μmのジルコニア系短繊維を準備し、さらに、実施例6と同様にして、線径7μm、ループ径150μmのアルミナ系螺旋状繊維を得た。

【0089】

次いで、銀繊維:70vol%、ジルコニア系短繊維:20vol%及びアルミナ系螺旋状繊維:10vol%となるように秤量した。エタノール中に攪拌分散・混合させ、濾布上で溶媒を吸引および蒸発乾燥させることで、約500μm厚さのシート状に成形した。□80mm、t0.5mmに切出したシートの重量を測定したところ、繊維含有率は約24vol%であった(試料1)。これを2枚のアルミナ平板に挟み、約100gの荷重をかけ、大気雰囲気中、900℃、2時間加熱保持した。加熱処理後のシート厚さは、約450μmで、□80mmにはほぼ寸法変化が無かった。繊維含有率は約26vol%であった(試料2)。

【0090】

次いで、□80mmの電解質支持型SOFC平板セルを準備し、両極に上述の試料1及び試料2を集電材として挟み、単セルでの発電性能評価(I−V特性)を実施した。なお、発電性能評価は、実施例1と同様にして行った。その結果、初期と10サイクル目の特性で、ASR(実効抵抗)を比較した(ASRの比較=(試料2のASR)/(試料1のASR))は117%であることが判明した。

【0091】

(実施例8)

ジルコニア系短繊維及びアルミナ系螺旋状繊維に対して、約5μm厚の銀メッキを施した他は、実施例7と同様にして試料1及び試料2を得、実施例1と同様にしてI−V特性を評価した。その結果、ASR(実効抵抗)を比較した(ASRの比較=(試料2のASR)/(試料1のASR))は104%であることが判明した。なお、試料1の繊維含有率は23vol%、試料2の繊維含有率は25vol%であった。さらに、試料2の厚さはさらに、試料2の厚さはt0.46mmでほぼ寸法変化はなかった。

【0092】

(実施例9)

実施例8のようにして、線径50μm、長さ3mmに調整した銀短繊維、約5μm厚の銀メッキを施した、500μmの長さのジルカー(株)製のジルコニア系短繊維、及び約5μm厚の銀メッキを施した、線径7μm、ループ径150μmのアルミナ系螺旋状繊維を準備した後、バーミキュライト粉末をエタノール湿式ボールミル粉砕し、#48メッシュ・ナイロン篩を通して整粒し、約5μm厚の銀メッキを施した。

【0093】

これらを、銀繊維:70vol%、ジルコニア繊維:5vol%、アルミナ系螺旋状繊維:20vol%、バーミキュライト粉末:5vol%となるように秤量、エタノール中に攪拌分散・混合させ、濾布上で溶媒を吸引および蒸発乾燥させることで、約500μm厚さのシート状に成形した。□80mm、t0.5mmに切出したシートの重量を測定したところ、繊維含有率は約22vol%であった(試料1)。これを2枚のアルミナ平板に挟み、約100gの荷重をかけ、大気雰囲気中、900℃、2時間加熱保持した。加熱処理後のシート厚さは、□80mm、t0.50mmで、ほぼ寸法変化が無かった。また、繊維含有率は約22vol%であった(試料2)。

【0094】

次いで、試料1及び試料2に対して実施例1と同様にしてI−V特性を評価した。その結果、ASR(実効抵抗)を比較した(ASRの比較=(試料2のASR)/(試料1のASR))は101%であることが判明した。

【0095】

(実施例10)

バーミキュライト粉末に代えて、実施例5で得たリューサイト粒子を用いた以外は、実施例9と同様にして試料1及び試料2を得、実施例1と同様にしてI−V特性を評価した。その結果、ASR(実効抵抗)を比較した(ASRの比較=(試料2のASR)/(試料1のASR))は105%であることが判明した。なお、試料1の繊維含有率は24vol%、試料2の繊維含有率は24vol%であった。さらに、試料2の厚さはさらに、試料2の厚さはt0.50mmでほぼ寸法変化はなかった。

【0096】

(比較例1)

アルミナ繊維を用いることなく、線径50μm、長さ3mmに調整した銀短繊維のみで実施例1にしたがって試料1及び試料2を作製し、さらにI−V特性の評価を実施した。その結果、ASR(実効抵抗)を比較した(ASRの比較=(試料2のASR)/(試料1のASR))は220%であることが判明した。なお、試料1の繊維含有率は29vol%、試料2の繊維含有率は37vol%であった。さらに、試料2の厚さはt0.39mmで比較的大きな寸法変化を生じた。

【0097】

(比較例2)

線径50μm、長さ3mmに調整したニッケル短繊維を準備した。これを銀短繊維に代えて用いた他は、実施例1と同様にして試料1及び試料2を作製し、I−V特性の評価を実施した。但し、試料2はニッケルが酸化し、試料1のような形態を保持することができなかったため、その後の評価を行うことができなかった。

【0098】

(比較例3)

線径50μm、長さ3mmに調整したニッケル短繊維を準備した。これを銀短繊維に代えて用いた他は、実施例2と同様にして試料1及び試料2を作製し、I−V特性の評価を実施した。但し、試料2はニッケルが酸化し、試料1のような形態を保持することができなかったため、その後の評価を行うことができなかった。

【0099】

以上、実施例及び比較例から明らかなように、本実施形態にしたがって耐酸化性金属繊維に加えてセラミック短繊維、螺旋状セラミック繊維及び膨張性セラミック粒子を配合してなる導電性多孔質材料においては、所定の時間、酸化性雰囲気中で高温に保持した場合(試料2)においても、高いI−V特性を示し、初期の特性(試料1)から大きく劣化しないことが分かる。また、実施例1〜5と実施例6〜10との比較から明らかなように、螺旋状のセラミック繊維を配合することによって、上記効果、すなわち初期の特性からの劣化がより少ないことが分かる。

【0100】

すなわち、本実施形態の導電性多孔質材料は、耐酸化性に優れるとともに塑性変形による弾性劣化が少なく、固体酸化物型燃料電池や電解セルの集電材等として好適に用いることが可能であることが分かる。

【0101】

本発明のいくつかの実施形態を説明したが、これらの実施形態は、例として提示したものであり、発明の範囲を限定することは意図していない。これら新規な実施形態は、その他の様々な形態で実施されることが可能であり、発明の要旨を逸脱しない範囲で、種々の省略、置き換え、変更を行うことができる。これら実施形態やその変形は、発明の範囲や要旨に含まれるとともに、特許請求の範囲に記載された発明とその均等の範囲に含まれる。

【0102】

例えば、上述した具体例では、本実施形態の導電性多孔質材料を固体酸化物型燃料電池や電解セルの集電材として用いる場合について説明したが、フィルターや熱交換材料としても用いることができる。フィルターの場合は、静電気の蓄積回避に寄与し、熱交換材料の場合は、熱伝導の向上に寄与する。

【符号の説明】

【0103】

10、20、30 導電性多孔質材料

11 金属繊維

12 セラミック繊維

22 膨張性セラミック粒子

32 螺旋状のセラミック繊維

【特許請求の範囲】

【請求項1】

耐酸化性の金属短繊維と、

前記金属短繊維と絡むようにして配設されたセラミック短繊維、螺旋状セラミック繊維及び前記金属短繊維の空隙に配設された膨張性のセラミック粒子からなる群より選ばれる少なくとも一種と、

を具えることを特徴とする、導電性多孔質材料。

【請求項2】

前記膨張性セラミック粒子は、自己膨張性セラミック材料を含むことを特徴とする、請求項1記載の導電性多孔質材料。

【請求項3】

前記セラミック短繊維、前記螺旋状セラミック繊維及び前記セラミック粒子からなる群より選ばれた少なくとも一種の表面に形成された、耐酸化性の導電性膜を具えることを特徴とする、請求項1又は2に記載の導電性多孔質材料。

【請求項4】

請求項1〜3に記載の導電性多孔質材料を集電材として用いたことを特徴とする燃料電池。

【請求項5】

請求項1〜3に記載の導電性多孔質材料を集電材として用いたことを特徴とする電解セル。

【請求項1】

耐酸化性の金属短繊維と、

前記金属短繊維と絡むようにして配設されたセラミック短繊維、螺旋状セラミック繊維及び前記金属短繊維の空隙に配設された膨張性のセラミック粒子からなる群より選ばれる少なくとも一種と、

を具えることを特徴とする、導電性多孔質材料。

【請求項2】

前記膨張性セラミック粒子は、自己膨張性セラミック材料を含むことを特徴とする、請求項1記載の導電性多孔質材料。

【請求項3】

前記セラミック短繊維、前記螺旋状セラミック繊維及び前記セラミック粒子からなる群より選ばれた少なくとも一種の表面に形成された、耐酸化性の導電性膜を具えることを特徴とする、請求項1又は2に記載の導電性多孔質材料。

【請求項4】

請求項1〜3に記載の導電性多孔質材料を集電材として用いたことを特徴とする燃料電池。

【請求項5】

請求項1〜3に記載の導電性多孔質材料を集電材として用いたことを特徴とする電解セル。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2012−230887(P2012−230887A)

【公開日】平成24年11月22日(2012.11.22)

【国際特許分類】

【出願番号】特願2012−74223(P2012−74223)

【出願日】平成24年3月28日(2012.3.28)

【出願人】(000003078)株式会社東芝 (54,554)

【Fターム(参考)】

【公開日】平成24年11月22日(2012.11.22)

【国際特許分類】

【出願日】平成24年3月28日(2012.3.28)

【出願人】(000003078)株式会社東芝 (54,554)

【Fターム(参考)】

[ Back to top ]