導電性弾性ロール

【課題】トナー等の付着や、フィルミングの発生を抑制することができる導電性弾性ロールを提供する。

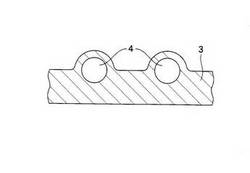

【解決手段】軸体の外周面に弾性層が形成され、この弾性層の外周に、直接または他の層を介して表層3が形成されてなる導電性弾性ロールであって、上記表層3中に粒子4が含有されており、かつ、粒子4の体積固有抵抗(Rv1)と、表層3の体積固有抵抗(Rv2)とが、0.1≦(Rv1/Rv2)≦10の関係にあるという構成をとる。

【解決手段】軸体の外周面に弾性層が形成され、この弾性層の外周に、直接または他の層を介して表層3が形成されてなる導電性弾性ロールであって、上記表層3中に粒子4が含有されており、かつ、粒子4の体積固有抵抗(Rv1)と、表層3の体積固有抵抗(Rv2)とが、0.1≦(Rv1/Rv2)≦10の関係にあるという構成をとる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、導電性弾性ロールに関するものであり、詳しくは、現像ロール、帯電ロール、転写ロール等の導電性弾性ロールに関するものである。

【背景技術】

【0002】

一般に、現像ロール、帯電ロール、転写ロール等の導電性弾性ロールは、軸体の外周面に弾性層(ベースゴム層)が形成され、この弾性層の外周に、直接または他の層を介して最表層が形成されて構成されている。このような構成の導電性弾性ロールにおいては、表面形状を持たせるために、最表層中に粒子を含有させることが提案されている(例えば、特許文献1参照)。

【特許文献1】特開平9−244392号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

ところで、弾性ロールに使用される最表層は、弾性層の硬度に比べて極端に硬いと弾性率の差でシワが発生するため、最表層はあまり硬くすることはできない。また、トナーに対するストレスという観点からも、最表層はあまり硬くすることはできない。そのため、印字枚数が増えるにしたがって、接触している部材との摩擦によって最表層が削れ、最表層中に含有させた粒子が表面に露出してくる。その結果、その露出した粒子に、トナーやトナー外添材が付着したり、フィルミングが発生するという難点がある。

【0004】

本発明は、このような事情に鑑みなされたもので、トナー等の付着や、フィルミングの発生を抑制することができる導電性弾性ロールの提供をその目的とする。

【課題を解決するための手段】

【0005】

上記の目的を達成するため、本発明の導電性弾性ロールは、軸体の外周面に弾性層が形成され、この弾性層の外周に、直接または他の層を介して最表層が形成されてなる導電性弾性ロールであって、上記最表層中に粒子が含有されており、かつ、粒子の体積固有抵抗(Rv1)と、最表層の体積固有抵抗(Rv2)とが、0.1≦(Rv1/Rv2)≦10の関係にあるという構成をとる。

【0006】

すなわち、本発明者らは、トナー等の付着や、フィルミングの発生原因を追求するため鋭意研究を重ねた。そして、最表層の表面に露出した粒子の周辺で、トナー等の付着やフィルミンイグが発生しやすく、さらにそこが起点となって全体に広がって行くということを突き止めた。そこで、これらの問題を解消するため、さらに研究を続けたところ、最表層中に含有させる粒子の体積固有抵抗が、最表層に用いられる材料の体積固有抵抗と大きく異なる場合、微小電界が発生してしまうために、トナーやトナー外添材を保持する力が発生し、これがトナー等の付着やフィルミングの発生原因になっているという知見を得た。そして、この知見に基づき、粒子の体積固有抵抗(Rv1)と、最表層の体積固有抵抗(Rv2)とについて研究を続けた結果、0.1≦(Rv1/Rv2)≦10の関係にある場合に、微小電界の発生を抑制でき、トナーやトナー外添材を保持する力も発生しにくくなるため、トナー等の付着や、フィルミングの発生を抑制できることを見いだし、本発明に到達した。

【発明の効果】

【0007】

本発明の導電性弾性ロールは、最表層中に粒子が含有されており、かつ、粒子の体積固有抵抗(Rv1)と、最表層の体積固有抵抗(Rv2)とが、0.1≦(Rv1/Rv2)≦10の関係にあるため、微小電界の発生を抑制でき、トナーやトナー外添材を保持する力も発生しにくくなる。その結果、トナー等の付着や、フィルミングの発生を抑制できるという効果が得られる。

【0008】

また、上記粒子の表面を抵抗調整層で被覆すると、トナー等の付着や、フィルミングの発生をより効果的に抑制することができる。

【発明を実施するための最良の形態】

【0009】

つぎに、本発明の実施の形態を詳しく説明する。

【0010】

本発明の導電性弾性ロールは、例えば、図1に示すように、軸体1の外周面に弾性層2が形成され、この弾性層2の外周面に表層3が形成されて構成されている。

【0011】

本発明においては、図2に示すように、上記表層3中に粒子4が含有されており、かつ、粒子4の体積固有抵抗(Rv1)と、表層3の体積固有抵抗(Rv2)とが、0.1≦(Rv1/Rv2)≦10の関係にあるのであって、これが最大の特徴である。

【0012】

上記軸体1としては、特に限定されるものではなく、例えば、金属製の中空体や中実体等が用いられる。そして、その材質としては、ステンレス、アルミニウム等があげられる。なお、上記軸体1の外周面には、弾性層2との接着性を高めるため、必要に応じて、接着剤、プライマー等を塗布してもよく、また上記接着剤、プライマー等は必要に応じて導電化してもよい。

【0013】

上記軸体1の外周面に形成される弾性層2の形成材料(弾性層用材料)としては、特に限定するものではなく、例えば、エチレン−プロピレン−ジエンゴム(EPDM)、スチレン−ブタジエンゴム(SBR)、シリコーンゴム、ポリウレタン系エラストマー、アクリロニトリル−ブタジエンゴム(NBR)、水素添加NBR(H−NBR)、クロロプレンゴム(CR)等のベースポリマーが用いられる。これらは単独でもしくは2種以上併せて用いられる。

【0014】

なお、上記弾性層用材料には、上記ベースポリマーに加えて、導電剤、加硫剤、加硫促進剤、滑剤、助剤等を必要に応じて適宜に配合しても差し支えない。

【0015】

上記導電剤としては、例えば、カーボンブラック、グラファイト、チタン酸カリウム、酸化鉄、導電性酸化チタン(c−TiO2 )、導電性酸化亜鉛(c−ZnO)、導電性酸化錫(c−SnO2 )、第四級アンモニウム塩等があげられる。

【0016】

また、上記加硫剤としては硫黄等があげられ、加硫促進剤としてはテトラメチルチウラムジスルフィド(CZ)等があげられ、滑剤としてはステアリン酸等があげられ、助剤としては亜鉛華(ZnO)等があげられる。

【0017】

つぎに、上記弾性層2の外周面に形成する表層3の形成材料(表層用材料)としては、特に限定はないが、例えば、ウレタン樹脂、ポリアミド樹脂、アクリル樹脂、アクリルシリコーン樹脂、ブチラール樹脂(PVB)、フッ素樹脂等のベースポリマーが用いられる。これらは単独でもしくは2種以上併せて用いられる。

【0018】

なお、上記表層用材料には、上記ベースポリマーに加えて、導電剤、帯電制御剤等を必要に応じて適宜に配合しても差し支えない。

【0019】

また、上記表層3中に含有させる粒子4は、粒子4の体積固有抵抗(Rv1)が、上記表層3の体積固有抵抗(Rv2)と特定の関係にあるものであれば、形成材料や粒径等は特に限定するものではない。上記粒子4の形成材料としては、例えば、シリカ、ウレタン樹脂、ポリアミド樹脂、フッ素樹脂、アクリル樹脂、尿素樹脂等があげられる。これらは、単独で用いてもよいし、2種以上併用してもよい。また、上記材料に、イオン導電剤を含浸させたり、カーボンブラックを混ぜ込んだりすること等によって、粒子4の抵抗を調整してもよい。

【0020】

上記粒子4の平均粒径は、特に限定されるものではないが、1〜20μmの範囲に設定されていることが好ましく、より好ましくは4〜15μmの範囲である。すなわち、この範囲を外れると、得られるロールにおいて、所望の表面粗さが得られなくなる傾向がみられるからである。なお、上記粒子4の平均粒径は、母集団から任意に抽出される試料を用いて導出される値である。また、粒子形状が真球状ではなく楕円球状(断面が楕円の球)等のように一律に粒径が定まらない場合には、最長径と最短径との単純平均値をその粒子の粒径とする。

【0021】

上記粒子4の配合割合は、上記表層用材料のベースポリマー100重量部(以下「部」と略す)に対して、1〜200部の範囲に設定することが好ましく、より好ましくは5〜50部の範囲である。すなわち、この範囲を外れると、ロール表面において、均一な粗面が得られにくくなる傾向がみられるからである。

【0022】

本発明においては、上記粒子4の体積固有抵抗(Rv1)と、表層3の体積固有抵抗(Rv2)とが、0.1≦(Rv1/Rv2)≦10の関係にあることが必要であり、特に0.5≦(Rv1/Rv2)≦2の関係にあることが好ましい。すなわち、(Rv1/Rv2)が上記範囲から外れると、粒子4とその周りの部分の電位差によるトナーの保持力が発生し、トナー等の付着が顕著となるからである。

【0023】

なお、上記粒子4は、図3に示すように、その表面を抵抗調整層5で被覆しても差し支えない。本発明において、粒子4の体積固有抵抗(Rv1)とは、粒子4の表面を抵抗調整層5で被覆した場合には、抵抗調整層5の体積固有抵抗を粒子4の体積固有抵抗とする。

【0024】

上記抵抗調整層5の形成材料(抵抗調整層用材料)としては、特に限定はなく、例えば、ウレタン樹脂、アクリロニトリル−ブタジエンゴム(NBR)、エピクロルヒドリンゴム、アクリルゴム等があげられる。これらは単独でもしくは2種以上併せて用いられる。これらのなかでも、耐摩耗性に優れた硬質ウレタン樹脂が好適に用いられる。

【0025】

なお、上記抵抗調整層用材料には、導電性カーボンブラック等の添加剤を適宜に配合しても差し支えない。

【0026】

上記抵抗調整層5の厚みは、特に限定はなく、例えば、0.1〜10μmの範囲が好ましく、特に好ましくは0.5〜2μmの範囲である。

【0027】

前記図1に示した本発明の導電性弾性ロールは、例えば、つぎのようにして作製することができる。すなわち、前記弾性層用材料となる各成分をニーダー等の混練機を用いて混練し、弾性層用材料を調製する。また、前記表層用材料となる各成分をロール等の混練機を用いて混練し、この混合物に有機溶剤を加えて混合、攪拌することにより、表層用材料を調製する。つぎに、軸体1となる芯金をセットした射出成形用金型内に、上記弾性層用材料を充填し、所定の条件で加熱架橋を行う。その後、脱型して、軸体1の外周面に沿って弾性層2が形成されてなるベースロールを製造する。ついで、上記ベースロールの外周面に、上記表層用材料を塗布等して表層3を形成する。このようにして、弾性層2の外周面に表層3が形成されてなる2層構造の導電性弾性ロール(図1参照)を作製することができる。

【0028】

なお、上記弾性層2の形成方法は、射出成形法に限定されるものではなく、注型成形法やプレス成形後、研磨する方法により作製しても差し支えない。また、上記表層用材料の塗布方法も、特に制限するものではなく、従来公知のディッピング法、スプレーコーティング法、ロールコート法等があげられる。

【0029】

本発明の導電性弾性ロールは、前記図1に示したような2層構造に限定するものではなく、弾性層2と表層3との間に、少なくとも1つの中間層を介在させることも可能である。

【0030】

本発明の導電性弾性ロールは、例えば、現像ロール、帯電ロール、転写ロール、定着ロール、トナー供給ロール、除電ロール、給紙ロール、搬送ロール、クリーニングロール等に用いることができる。

【0031】

つぎに、実施例について比較例と併せて説明する。

【0032】

まず、実施例および比較例に先立ち、下記に示す粒子を準備した。

【0033】

〔粒子A(抵抗調整層なし)〕

イオン導電剤を含浸したウレタン樹脂からなる粒子〔体積固有抵抗(Rv1):1.0×109 Ω・cm、平均粒径:10μm〕

【0034】

〔粒子B(抵抗調整層なし)〕

イオン導電剤を含浸したウレタン樹脂からなる粒子〔体積固有抵抗(Rv1):1.0×1011Ω・cm、平均粒径:10μm〕

【0035】

〔粒子C(抵抗調整層なし)〕

イオン導電剤を含浸したアクリル樹脂からなる粒子〔体積固有抵抗(Rv1):5.0×109 Ω・cm、平均粒径:10μm〕

【0036】

〔粒子D(抵抗調整層なし)〕

イオン導電剤を含浸したポリアミド樹脂からなる粒子〔体積固有抵抗(Rv1):1.0×1010Ω・cm、平均粒径:10μm〕

【0037】

〔粒子E(抵抗調整層なし)〕

イオン導電剤を含浸したポリイミド樹脂からなる粒子〔体積固有抵抗(Rv1):2.0×1010Ω・cm、平均粒径:10μm〕

【0038】

〔粒子F(抵抗調整層あり)〕

シリカ粒子の表面に、硬質ウレタン樹脂(導電性カーボンブラック20重量%含有)からなる抵抗調整層(厚み1μm)を被覆してなる粒子〔体積固有抵抗(Rv1):1.0×109 Ω・cm、平均粒径:10μm〕

【0039】

〔粒子G(抵抗調整層あり)〕

ポリイミド樹脂からなる粒子の表面に、導電剤を添加したエポキシ樹脂からなる抵抗調整層(厚み1μm)を被覆してなる粒子〔体積固有抵抗(Rv1):1.0×1011Ω・cm、平均粒径:10μm〕

【0040】

〔粒子H(抵抗調整層あり)〕

ポリイミド樹脂からなる粒子の表面に、導電剤を添加したエポキシ樹脂からなる抵抗調整層(厚み1μm)を被覆してなる粒子〔体積固有抵抗(Rv1):5×109 Ω・cm、平均粒径:10μm〕

【0041】

〔粒子I(抵抗調整層あり)〕

ポリイミド樹脂からなる粒子の表面に、導電剤を添加したエポキシ樹脂からなる抵抗調整層(厚み1μm)を被覆してなる粒子〔体積固有抵抗(Rv1):1×1010Ω・cm、平均粒径:10μm〕

【0042】

〔粒子J(抵抗調整層あり)〕

ポリイミド樹脂からなる粒子の表面に、導電剤を添加したエポキシ樹脂からなる抵抗調整層(厚み1μm)を被覆してなる粒子〔体積固有抵抗(Rv1):2.0×1010Ω・cm、平均粒径:10μm〕

【0043】

つぎに、上記粒子(抵抗調整層なし)を用いて、つぎのようにして現像ロールを作製した。

【実施例1】

【0044】

〔弾性層用材料の調製〕

EPDM(住友化学工業社製、エスプレン505)100部に、過酸化物架橋剤として2,5−ジメチル−2,5−ジ(t−ブチルペルオキシ)ヘキサン(日本油脂社製、パーヘキサ25B40)8.5部と、共架橋剤としてトリアリルイソシアヌレート(TAIC)3部とを配合し、これらをロールを用いて混練して、弾性層用材料を調製した。

【0045】

〔表層用材料の調製〕

NBR(日本ゼオン社製、ニポールDN401)100部と、カーボンブラック20部と、γ−メルカプトプロピルトリメトキシシラン(日本ユニカー社製、A189)1部と、ステアリン酸(花王社製、ルナックS30)0.5部と、亜鉛華5部と、サンセラーCZ−G(三新化学社製)1.07部と、ノクセラーBZ−P(大内新興化学工業社製)0.49部と、粉末硫黄1部とを混合して得られるポリマーの溶液に、前述の粒子A10部を分散して混合、攪拌することにより、表層用材料を調製した。

【0046】

〔現像ロールの作製〕

軸体である芯金(直径10mm、SUS304製)をセットした射出成形用金型内に、上記弾性層用材料を注型し、150℃×45分の条件で加熱した後、脱型して、軸体の外周面に沿って弾性層を形成した。ついで、上記表層用材料を上記弾性層の外周面に塗布して、表層を形成した。このようにして、軸体の外周面に弾性層(厚み3mm)が形成され、その外周面に表層(厚み30μm)が形成されてなる2層構造の現像ロールを作製した。

【実施例2】

【0047】

〔弾性層用材料の調製〕

EPDM(住友化学工業社製、エスプレン505)100部に、ステアリン酸(花王社製、ルナックS30)1部と、酸化亜鉛5部と、ケッチェンブラックEC25部と、ダイアナプロセスオイルPW380(出光興産社製)91部と、トリアリルイソシアヌレート(TAIC)3部と、過酸化物架橋剤として2,5−ジメチル−2,5−ジ(t−ブチルペルオキシ)ヘキサン(日本油脂社製、パーヘキサ25B40)8.5部とを配合し、これらをロールを用いて混練して、弾性層用材料を調製した。

【0048】

〔表層用材料の調製〕

上記粒子Aに代えて、粒子Bを用いる以外は、実施例1と同様にして、表層用材料を調製した。

【0049】

〔現像ロールの作製〕

上記弾性層用材料および表層用材料を用いる以外は、実施例1に準じて、2層構造の現像ロールを作製した。

【実施例3】

【0050】

〔弾性層用材料の調製〕

実施例1と同様にして、弾性層用材料を調製した。

【0051】

〔表層用材料の調製〕

上記粒子Aに代えて、粒子Cを用いる以外は、実施例1と同様にして、表層用材料を調製した。

【0052】

〔現像ロールの作製〕

上記弾性層用材料および表層用材料を用いる以外は、実施例1に準じて、2層構造の現像ロールを作製した。

【実施例4】

【0053】

〔弾性層用材料の調製〕

実施例1と同様にして、弾性層用材料を調製した。

【0054】

〔表層用材料の調製〕

上記粒子Aに代えて、粒子Dを用いる以外は、実施例1と同様にして、表層用材料を調製した。

【0055】

〔現像ロールの作製〕

上記弾性層用材料および表層用材料を用いる以外は、実施例1に準じて、2層構造の現像ロールを作製した。

【実施例5】

【0056】

〔弾性層用材料の調製〕

実施例1と同様にして、弾性層用材料を調製した。

【0057】

〔表層用材料の調製〕

上記粒子Aに代えて、粒子Eを用いる以外は、実施例1と同様にして、表層用材料を調製した。

【0058】

〔現像ロールの作製〕

上記弾性層用材料および表層用材料を用いる以外は、実施例1に準じて、2層構造の現像ロールを作製した。

【0059】

〔比較例1〕

〔弾性層用材料の調製〕

実施例1と同様にして、弾性層用材料を調製した。

【0060】

〔表層用材料の調製〕

カーボンブラックの配合量を10部に変更する以外は、実施例1と同様にして、表層用材料を調製した。

【0061】

〔現像ロールの作製〕

上記弾性層用材料および表層用材料を用いる以外は、実施例1に準じて、2層構造の現像ロールを作製した。

【0062】

〔比較例2〕

〔弾性層用材料の調製〕

実施例1と同様にして、弾性層用材料を調製した。

【0063】

〔表層用材料の調製〕

カーボンブラックの配合量を30部に変更する以外は、実施例1と同様にして、表層用材料を調製した。

【0064】

〔現像ロールの作製〕

上記弾性層用材料および表層用材料を用いる以外は、実施例1に準じて、2層構造の現像ロールを作製した。

【0065】

つぎに、上記粒子(抵抗調整層あり)を用いて、つぎのようにして現像ロールを作製した。

【実施例6】

【0066】

〔弾性層用材料の調製〕

実施例1と同様にして、弾性層用材料を調製した。

【0067】

〔表層用材料の調製〕

上記粒子Aに代えて、粒子Fを用いる以外は、実施例1と同様にして、表層用材料を調製した。

【0068】

〔現像ロールの作製〕

上記弾性層用材料および表層用材料を用いる以外は、実施例1に準じて、2層構造の現像ロールを作製した。

【実施例7】

【0069】

〔弾性層用材料の調製〕

実施例1と同様にして、弾性層用材料を調製した。

【0070】

〔表層用材料の調製〕

上記粒子Aに代えて、粒子Gを用いる以外は、実施例1と同様にして、表層用材料を調製した。

【0071】

〔現像ロールの作製〕

上記弾性層用材料および表層用材料を用いる以外は、実施例1に準じて、2層構造の現像ロールを作製した。

【実施例8】

【0072】

〔弾性層用材料の調製〕

実施例1と同様にして、弾性層用材料を調製した。

【0073】

〔表層用材料の調製〕

上記粒子Aに代えて、粒子Hを用いる以外は、実施例1と同様にして、表層用材料を調製した。

【0074】

〔現像ロールの作製〕

上記弾性層用材料および表層用材料を用いる以外は、実施例1に準じて、2層構造の現像ロールを作製した。

【実施例9】

【0075】

〔弾性層用材料の調製〕

実施例1と同様にして、弾性層用材料を調製した。

【0076】

〔表層用材料の調製〕

上記粒子Aに代えて、粒子Iを用いる以外は、実施例1と同様にして、表層用材料を調製した。

【0077】

〔現像ロールの作製〕

上記弾性層用材料および表層用材料を用いる以外は、実施例1に準じて、2層構造の現像ロールを作製した。

【実施例10】

【0078】

〔弾性層用材料の調製〕

実施例1と同様にして、弾性層用材料を調製した。

【0079】

〔表層用材料の調製〕

上記粒子Aに代えて、粒子Jを用いる以外は、実施例1と同様にして、表層用材料を調製した。

【0080】

〔現像ロールの作製〕

上記弾性層用材料および表層用材料を用いる以外は、実施例1に準じて、2層構造の現像ロールを作製した。

【0081】

このようにして得られた実施例品および比較例品の現像ロールを用いて、下記の基準に従い、各特性の評価を行った。これらの結果を、下記の表1〜表3に併せて示した。

【0082】

〔トナー付着〕

各現像ロールを市販のカラープリンターに組み込み、0.5K、5K、10K印字後のロール表面へのトナーの付着状態を目視評価した。評価は、ロール表面へのトナーの付着が全くないものを◎、ロール表面へのトナーの付着が少しあるが実用上問題のないものを○、ロール表面へのトナーの付着がかなりあるものを×とした。

【0083】

〔画像かぶり〕

各現像ロールを市販のカラープリンターに組み込み、初期、0.5K、5K、10K印字後の画像かぶりを目視評価した。評価は、画像かぶりがないものを○、画像かぶりがあるものを×とした。なお、画像かぶりとは、イメージのないところにトナーが飛んでいることをいう。

【0084】

【表1】

【0085】

【表2】

【0086】

【表3】

【0087】

上記表の結果から、実施例品の現像ロールは、いずれもロール表面へのトナーの付着が抑制され、また画像かぶりもなかった。

【0088】

これに対して、比較例品の現像ロールは、印字枚数の増加に伴いロール表面へのトナーの付着が発生するとともに、画像かぶりも発生した。

【産業上の利用可能性】

【0089】

本発明の導電性弾性ロールは、例えば、現像ロール、帯電ロール、転写ロール、定着ロール、トナー供給ロール、除電ロール、給紙ロール、搬送ロール、クリーニングロール等に用いることができる。

【図面の簡単な説明】

【0090】

【図1】本発明の導電性弾性ロールの一例を示す断面図である。

【0091】

【図2】本発明の導電性弾性ロールの要部を示す模式図である。

【0092】

【図3】本発明の導電性弾性ロールの他の例を示す模式図である。

【符号の説明】

【0093】

1 軸体

2 弾性層

3 表層

4 粒子

【技術分野】

【0001】

本発明は、導電性弾性ロールに関するものであり、詳しくは、現像ロール、帯電ロール、転写ロール等の導電性弾性ロールに関するものである。

【背景技術】

【0002】

一般に、現像ロール、帯電ロール、転写ロール等の導電性弾性ロールは、軸体の外周面に弾性層(ベースゴム層)が形成され、この弾性層の外周に、直接または他の層を介して最表層が形成されて構成されている。このような構成の導電性弾性ロールにおいては、表面形状を持たせるために、最表層中に粒子を含有させることが提案されている(例えば、特許文献1参照)。

【特許文献1】特開平9−244392号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

ところで、弾性ロールに使用される最表層は、弾性層の硬度に比べて極端に硬いと弾性率の差でシワが発生するため、最表層はあまり硬くすることはできない。また、トナーに対するストレスという観点からも、最表層はあまり硬くすることはできない。そのため、印字枚数が増えるにしたがって、接触している部材との摩擦によって最表層が削れ、最表層中に含有させた粒子が表面に露出してくる。その結果、その露出した粒子に、トナーやトナー外添材が付着したり、フィルミングが発生するという難点がある。

【0004】

本発明は、このような事情に鑑みなされたもので、トナー等の付着や、フィルミングの発生を抑制することができる導電性弾性ロールの提供をその目的とする。

【課題を解決するための手段】

【0005】

上記の目的を達成するため、本発明の導電性弾性ロールは、軸体の外周面に弾性層が形成され、この弾性層の外周に、直接または他の層を介して最表層が形成されてなる導電性弾性ロールであって、上記最表層中に粒子が含有されており、かつ、粒子の体積固有抵抗(Rv1)と、最表層の体積固有抵抗(Rv2)とが、0.1≦(Rv1/Rv2)≦10の関係にあるという構成をとる。

【0006】

すなわち、本発明者らは、トナー等の付着や、フィルミングの発生原因を追求するため鋭意研究を重ねた。そして、最表層の表面に露出した粒子の周辺で、トナー等の付着やフィルミンイグが発生しやすく、さらにそこが起点となって全体に広がって行くということを突き止めた。そこで、これらの問題を解消するため、さらに研究を続けたところ、最表層中に含有させる粒子の体積固有抵抗が、最表層に用いられる材料の体積固有抵抗と大きく異なる場合、微小電界が発生してしまうために、トナーやトナー外添材を保持する力が発生し、これがトナー等の付着やフィルミングの発生原因になっているという知見を得た。そして、この知見に基づき、粒子の体積固有抵抗(Rv1)と、最表層の体積固有抵抗(Rv2)とについて研究を続けた結果、0.1≦(Rv1/Rv2)≦10の関係にある場合に、微小電界の発生を抑制でき、トナーやトナー外添材を保持する力も発生しにくくなるため、トナー等の付着や、フィルミングの発生を抑制できることを見いだし、本発明に到達した。

【発明の効果】

【0007】

本発明の導電性弾性ロールは、最表層中に粒子が含有されており、かつ、粒子の体積固有抵抗(Rv1)と、最表層の体積固有抵抗(Rv2)とが、0.1≦(Rv1/Rv2)≦10の関係にあるため、微小電界の発生を抑制でき、トナーやトナー外添材を保持する力も発生しにくくなる。その結果、トナー等の付着や、フィルミングの発生を抑制できるという効果が得られる。

【0008】

また、上記粒子の表面を抵抗調整層で被覆すると、トナー等の付着や、フィルミングの発生をより効果的に抑制することができる。

【発明を実施するための最良の形態】

【0009】

つぎに、本発明の実施の形態を詳しく説明する。

【0010】

本発明の導電性弾性ロールは、例えば、図1に示すように、軸体1の外周面に弾性層2が形成され、この弾性層2の外周面に表層3が形成されて構成されている。

【0011】

本発明においては、図2に示すように、上記表層3中に粒子4が含有されており、かつ、粒子4の体積固有抵抗(Rv1)と、表層3の体積固有抵抗(Rv2)とが、0.1≦(Rv1/Rv2)≦10の関係にあるのであって、これが最大の特徴である。

【0012】

上記軸体1としては、特に限定されるものではなく、例えば、金属製の中空体や中実体等が用いられる。そして、その材質としては、ステンレス、アルミニウム等があげられる。なお、上記軸体1の外周面には、弾性層2との接着性を高めるため、必要に応じて、接着剤、プライマー等を塗布してもよく、また上記接着剤、プライマー等は必要に応じて導電化してもよい。

【0013】

上記軸体1の外周面に形成される弾性層2の形成材料(弾性層用材料)としては、特に限定するものではなく、例えば、エチレン−プロピレン−ジエンゴム(EPDM)、スチレン−ブタジエンゴム(SBR)、シリコーンゴム、ポリウレタン系エラストマー、アクリロニトリル−ブタジエンゴム(NBR)、水素添加NBR(H−NBR)、クロロプレンゴム(CR)等のベースポリマーが用いられる。これらは単独でもしくは2種以上併せて用いられる。

【0014】

なお、上記弾性層用材料には、上記ベースポリマーに加えて、導電剤、加硫剤、加硫促進剤、滑剤、助剤等を必要に応じて適宜に配合しても差し支えない。

【0015】

上記導電剤としては、例えば、カーボンブラック、グラファイト、チタン酸カリウム、酸化鉄、導電性酸化チタン(c−TiO2 )、導電性酸化亜鉛(c−ZnO)、導電性酸化錫(c−SnO2 )、第四級アンモニウム塩等があげられる。

【0016】

また、上記加硫剤としては硫黄等があげられ、加硫促進剤としてはテトラメチルチウラムジスルフィド(CZ)等があげられ、滑剤としてはステアリン酸等があげられ、助剤としては亜鉛華(ZnO)等があげられる。

【0017】

つぎに、上記弾性層2の外周面に形成する表層3の形成材料(表層用材料)としては、特に限定はないが、例えば、ウレタン樹脂、ポリアミド樹脂、アクリル樹脂、アクリルシリコーン樹脂、ブチラール樹脂(PVB)、フッ素樹脂等のベースポリマーが用いられる。これらは単独でもしくは2種以上併せて用いられる。

【0018】

なお、上記表層用材料には、上記ベースポリマーに加えて、導電剤、帯電制御剤等を必要に応じて適宜に配合しても差し支えない。

【0019】

また、上記表層3中に含有させる粒子4は、粒子4の体積固有抵抗(Rv1)が、上記表層3の体積固有抵抗(Rv2)と特定の関係にあるものであれば、形成材料や粒径等は特に限定するものではない。上記粒子4の形成材料としては、例えば、シリカ、ウレタン樹脂、ポリアミド樹脂、フッ素樹脂、アクリル樹脂、尿素樹脂等があげられる。これらは、単独で用いてもよいし、2種以上併用してもよい。また、上記材料に、イオン導電剤を含浸させたり、カーボンブラックを混ぜ込んだりすること等によって、粒子4の抵抗を調整してもよい。

【0020】

上記粒子4の平均粒径は、特に限定されるものではないが、1〜20μmの範囲に設定されていることが好ましく、より好ましくは4〜15μmの範囲である。すなわち、この範囲を外れると、得られるロールにおいて、所望の表面粗さが得られなくなる傾向がみられるからである。なお、上記粒子4の平均粒径は、母集団から任意に抽出される試料を用いて導出される値である。また、粒子形状が真球状ではなく楕円球状(断面が楕円の球)等のように一律に粒径が定まらない場合には、最長径と最短径との単純平均値をその粒子の粒径とする。

【0021】

上記粒子4の配合割合は、上記表層用材料のベースポリマー100重量部(以下「部」と略す)に対して、1〜200部の範囲に設定することが好ましく、より好ましくは5〜50部の範囲である。すなわち、この範囲を外れると、ロール表面において、均一な粗面が得られにくくなる傾向がみられるからである。

【0022】

本発明においては、上記粒子4の体積固有抵抗(Rv1)と、表層3の体積固有抵抗(Rv2)とが、0.1≦(Rv1/Rv2)≦10の関係にあることが必要であり、特に0.5≦(Rv1/Rv2)≦2の関係にあることが好ましい。すなわち、(Rv1/Rv2)が上記範囲から外れると、粒子4とその周りの部分の電位差によるトナーの保持力が発生し、トナー等の付着が顕著となるからである。

【0023】

なお、上記粒子4は、図3に示すように、その表面を抵抗調整層5で被覆しても差し支えない。本発明において、粒子4の体積固有抵抗(Rv1)とは、粒子4の表面を抵抗調整層5で被覆した場合には、抵抗調整層5の体積固有抵抗を粒子4の体積固有抵抗とする。

【0024】

上記抵抗調整層5の形成材料(抵抗調整層用材料)としては、特に限定はなく、例えば、ウレタン樹脂、アクリロニトリル−ブタジエンゴム(NBR)、エピクロルヒドリンゴム、アクリルゴム等があげられる。これらは単独でもしくは2種以上併せて用いられる。これらのなかでも、耐摩耗性に優れた硬質ウレタン樹脂が好適に用いられる。

【0025】

なお、上記抵抗調整層用材料には、導電性カーボンブラック等の添加剤を適宜に配合しても差し支えない。

【0026】

上記抵抗調整層5の厚みは、特に限定はなく、例えば、0.1〜10μmの範囲が好ましく、特に好ましくは0.5〜2μmの範囲である。

【0027】

前記図1に示した本発明の導電性弾性ロールは、例えば、つぎのようにして作製することができる。すなわち、前記弾性層用材料となる各成分をニーダー等の混練機を用いて混練し、弾性層用材料を調製する。また、前記表層用材料となる各成分をロール等の混練機を用いて混練し、この混合物に有機溶剤を加えて混合、攪拌することにより、表層用材料を調製する。つぎに、軸体1となる芯金をセットした射出成形用金型内に、上記弾性層用材料を充填し、所定の条件で加熱架橋を行う。その後、脱型して、軸体1の外周面に沿って弾性層2が形成されてなるベースロールを製造する。ついで、上記ベースロールの外周面に、上記表層用材料を塗布等して表層3を形成する。このようにして、弾性層2の外周面に表層3が形成されてなる2層構造の導電性弾性ロール(図1参照)を作製することができる。

【0028】

なお、上記弾性層2の形成方法は、射出成形法に限定されるものではなく、注型成形法やプレス成形後、研磨する方法により作製しても差し支えない。また、上記表層用材料の塗布方法も、特に制限するものではなく、従来公知のディッピング法、スプレーコーティング法、ロールコート法等があげられる。

【0029】

本発明の導電性弾性ロールは、前記図1に示したような2層構造に限定するものではなく、弾性層2と表層3との間に、少なくとも1つの中間層を介在させることも可能である。

【0030】

本発明の導電性弾性ロールは、例えば、現像ロール、帯電ロール、転写ロール、定着ロール、トナー供給ロール、除電ロール、給紙ロール、搬送ロール、クリーニングロール等に用いることができる。

【0031】

つぎに、実施例について比較例と併せて説明する。

【0032】

まず、実施例および比較例に先立ち、下記に示す粒子を準備した。

【0033】

〔粒子A(抵抗調整層なし)〕

イオン導電剤を含浸したウレタン樹脂からなる粒子〔体積固有抵抗(Rv1):1.0×109 Ω・cm、平均粒径:10μm〕

【0034】

〔粒子B(抵抗調整層なし)〕

イオン導電剤を含浸したウレタン樹脂からなる粒子〔体積固有抵抗(Rv1):1.0×1011Ω・cm、平均粒径:10μm〕

【0035】

〔粒子C(抵抗調整層なし)〕

イオン導電剤を含浸したアクリル樹脂からなる粒子〔体積固有抵抗(Rv1):5.0×109 Ω・cm、平均粒径:10μm〕

【0036】

〔粒子D(抵抗調整層なし)〕

イオン導電剤を含浸したポリアミド樹脂からなる粒子〔体積固有抵抗(Rv1):1.0×1010Ω・cm、平均粒径:10μm〕

【0037】

〔粒子E(抵抗調整層なし)〕

イオン導電剤を含浸したポリイミド樹脂からなる粒子〔体積固有抵抗(Rv1):2.0×1010Ω・cm、平均粒径:10μm〕

【0038】

〔粒子F(抵抗調整層あり)〕

シリカ粒子の表面に、硬質ウレタン樹脂(導電性カーボンブラック20重量%含有)からなる抵抗調整層(厚み1μm)を被覆してなる粒子〔体積固有抵抗(Rv1):1.0×109 Ω・cm、平均粒径:10μm〕

【0039】

〔粒子G(抵抗調整層あり)〕

ポリイミド樹脂からなる粒子の表面に、導電剤を添加したエポキシ樹脂からなる抵抗調整層(厚み1μm)を被覆してなる粒子〔体積固有抵抗(Rv1):1.0×1011Ω・cm、平均粒径:10μm〕

【0040】

〔粒子H(抵抗調整層あり)〕

ポリイミド樹脂からなる粒子の表面に、導電剤を添加したエポキシ樹脂からなる抵抗調整層(厚み1μm)を被覆してなる粒子〔体積固有抵抗(Rv1):5×109 Ω・cm、平均粒径:10μm〕

【0041】

〔粒子I(抵抗調整層あり)〕

ポリイミド樹脂からなる粒子の表面に、導電剤を添加したエポキシ樹脂からなる抵抗調整層(厚み1μm)を被覆してなる粒子〔体積固有抵抗(Rv1):1×1010Ω・cm、平均粒径:10μm〕

【0042】

〔粒子J(抵抗調整層あり)〕

ポリイミド樹脂からなる粒子の表面に、導電剤を添加したエポキシ樹脂からなる抵抗調整層(厚み1μm)を被覆してなる粒子〔体積固有抵抗(Rv1):2.0×1010Ω・cm、平均粒径:10μm〕

【0043】

つぎに、上記粒子(抵抗調整層なし)を用いて、つぎのようにして現像ロールを作製した。

【実施例1】

【0044】

〔弾性層用材料の調製〕

EPDM(住友化学工業社製、エスプレン505)100部に、過酸化物架橋剤として2,5−ジメチル−2,5−ジ(t−ブチルペルオキシ)ヘキサン(日本油脂社製、パーヘキサ25B40)8.5部と、共架橋剤としてトリアリルイソシアヌレート(TAIC)3部とを配合し、これらをロールを用いて混練して、弾性層用材料を調製した。

【0045】

〔表層用材料の調製〕

NBR(日本ゼオン社製、ニポールDN401)100部と、カーボンブラック20部と、γ−メルカプトプロピルトリメトキシシラン(日本ユニカー社製、A189)1部と、ステアリン酸(花王社製、ルナックS30)0.5部と、亜鉛華5部と、サンセラーCZ−G(三新化学社製)1.07部と、ノクセラーBZ−P(大内新興化学工業社製)0.49部と、粉末硫黄1部とを混合して得られるポリマーの溶液に、前述の粒子A10部を分散して混合、攪拌することにより、表層用材料を調製した。

【0046】

〔現像ロールの作製〕

軸体である芯金(直径10mm、SUS304製)をセットした射出成形用金型内に、上記弾性層用材料を注型し、150℃×45分の条件で加熱した後、脱型して、軸体の外周面に沿って弾性層を形成した。ついで、上記表層用材料を上記弾性層の外周面に塗布して、表層を形成した。このようにして、軸体の外周面に弾性層(厚み3mm)が形成され、その外周面に表層(厚み30μm)が形成されてなる2層構造の現像ロールを作製した。

【実施例2】

【0047】

〔弾性層用材料の調製〕

EPDM(住友化学工業社製、エスプレン505)100部に、ステアリン酸(花王社製、ルナックS30)1部と、酸化亜鉛5部と、ケッチェンブラックEC25部と、ダイアナプロセスオイルPW380(出光興産社製)91部と、トリアリルイソシアヌレート(TAIC)3部と、過酸化物架橋剤として2,5−ジメチル−2,5−ジ(t−ブチルペルオキシ)ヘキサン(日本油脂社製、パーヘキサ25B40)8.5部とを配合し、これらをロールを用いて混練して、弾性層用材料を調製した。

【0048】

〔表層用材料の調製〕

上記粒子Aに代えて、粒子Bを用いる以外は、実施例1と同様にして、表層用材料を調製した。

【0049】

〔現像ロールの作製〕

上記弾性層用材料および表層用材料を用いる以外は、実施例1に準じて、2層構造の現像ロールを作製した。

【実施例3】

【0050】

〔弾性層用材料の調製〕

実施例1と同様にして、弾性層用材料を調製した。

【0051】

〔表層用材料の調製〕

上記粒子Aに代えて、粒子Cを用いる以外は、実施例1と同様にして、表層用材料を調製した。

【0052】

〔現像ロールの作製〕

上記弾性層用材料および表層用材料を用いる以外は、実施例1に準じて、2層構造の現像ロールを作製した。

【実施例4】

【0053】

〔弾性層用材料の調製〕

実施例1と同様にして、弾性層用材料を調製した。

【0054】

〔表層用材料の調製〕

上記粒子Aに代えて、粒子Dを用いる以外は、実施例1と同様にして、表層用材料を調製した。

【0055】

〔現像ロールの作製〕

上記弾性層用材料および表層用材料を用いる以外は、実施例1に準じて、2層構造の現像ロールを作製した。

【実施例5】

【0056】

〔弾性層用材料の調製〕

実施例1と同様にして、弾性層用材料を調製した。

【0057】

〔表層用材料の調製〕

上記粒子Aに代えて、粒子Eを用いる以外は、実施例1と同様にして、表層用材料を調製した。

【0058】

〔現像ロールの作製〕

上記弾性層用材料および表層用材料を用いる以外は、実施例1に準じて、2層構造の現像ロールを作製した。

【0059】

〔比較例1〕

〔弾性層用材料の調製〕

実施例1と同様にして、弾性層用材料を調製した。

【0060】

〔表層用材料の調製〕

カーボンブラックの配合量を10部に変更する以外は、実施例1と同様にして、表層用材料を調製した。

【0061】

〔現像ロールの作製〕

上記弾性層用材料および表層用材料を用いる以外は、実施例1に準じて、2層構造の現像ロールを作製した。

【0062】

〔比較例2〕

〔弾性層用材料の調製〕

実施例1と同様にして、弾性層用材料を調製した。

【0063】

〔表層用材料の調製〕

カーボンブラックの配合量を30部に変更する以外は、実施例1と同様にして、表層用材料を調製した。

【0064】

〔現像ロールの作製〕

上記弾性層用材料および表層用材料を用いる以外は、実施例1に準じて、2層構造の現像ロールを作製した。

【0065】

つぎに、上記粒子(抵抗調整層あり)を用いて、つぎのようにして現像ロールを作製した。

【実施例6】

【0066】

〔弾性層用材料の調製〕

実施例1と同様にして、弾性層用材料を調製した。

【0067】

〔表層用材料の調製〕

上記粒子Aに代えて、粒子Fを用いる以外は、実施例1と同様にして、表層用材料を調製した。

【0068】

〔現像ロールの作製〕

上記弾性層用材料および表層用材料を用いる以外は、実施例1に準じて、2層構造の現像ロールを作製した。

【実施例7】

【0069】

〔弾性層用材料の調製〕

実施例1と同様にして、弾性層用材料を調製した。

【0070】

〔表層用材料の調製〕

上記粒子Aに代えて、粒子Gを用いる以外は、実施例1と同様にして、表層用材料を調製した。

【0071】

〔現像ロールの作製〕

上記弾性層用材料および表層用材料を用いる以外は、実施例1に準じて、2層構造の現像ロールを作製した。

【実施例8】

【0072】

〔弾性層用材料の調製〕

実施例1と同様にして、弾性層用材料を調製した。

【0073】

〔表層用材料の調製〕

上記粒子Aに代えて、粒子Hを用いる以外は、実施例1と同様にして、表層用材料を調製した。

【0074】

〔現像ロールの作製〕

上記弾性層用材料および表層用材料を用いる以外は、実施例1に準じて、2層構造の現像ロールを作製した。

【実施例9】

【0075】

〔弾性層用材料の調製〕

実施例1と同様にして、弾性層用材料を調製した。

【0076】

〔表層用材料の調製〕

上記粒子Aに代えて、粒子Iを用いる以外は、実施例1と同様にして、表層用材料を調製した。

【0077】

〔現像ロールの作製〕

上記弾性層用材料および表層用材料を用いる以外は、実施例1に準じて、2層構造の現像ロールを作製した。

【実施例10】

【0078】

〔弾性層用材料の調製〕

実施例1と同様にして、弾性層用材料を調製した。

【0079】

〔表層用材料の調製〕

上記粒子Aに代えて、粒子Jを用いる以外は、実施例1と同様にして、表層用材料を調製した。

【0080】

〔現像ロールの作製〕

上記弾性層用材料および表層用材料を用いる以外は、実施例1に準じて、2層構造の現像ロールを作製した。

【0081】

このようにして得られた実施例品および比較例品の現像ロールを用いて、下記の基準に従い、各特性の評価を行った。これらの結果を、下記の表1〜表3に併せて示した。

【0082】

〔トナー付着〕

各現像ロールを市販のカラープリンターに組み込み、0.5K、5K、10K印字後のロール表面へのトナーの付着状態を目視評価した。評価は、ロール表面へのトナーの付着が全くないものを◎、ロール表面へのトナーの付着が少しあるが実用上問題のないものを○、ロール表面へのトナーの付着がかなりあるものを×とした。

【0083】

〔画像かぶり〕

各現像ロールを市販のカラープリンターに組み込み、初期、0.5K、5K、10K印字後の画像かぶりを目視評価した。評価は、画像かぶりがないものを○、画像かぶりがあるものを×とした。なお、画像かぶりとは、イメージのないところにトナーが飛んでいることをいう。

【0084】

【表1】

【0085】

【表2】

【0086】

【表3】

【0087】

上記表の結果から、実施例品の現像ロールは、いずれもロール表面へのトナーの付着が抑制され、また画像かぶりもなかった。

【0088】

これに対して、比較例品の現像ロールは、印字枚数の増加に伴いロール表面へのトナーの付着が発生するとともに、画像かぶりも発生した。

【産業上の利用可能性】

【0089】

本発明の導電性弾性ロールは、例えば、現像ロール、帯電ロール、転写ロール、定着ロール、トナー供給ロール、除電ロール、給紙ロール、搬送ロール、クリーニングロール等に用いることができる。

【図面の簡単な説明】

【0090】

【図1】本発明の導電性弾性ロールの一例を示す断面図である。

【0091】

【図2】本発明の導電性弾性ロールの要部を示す模式図である。

【0092】

【図3】本発明の導電性弾性ロールの他の例を示す模式図である。

【符号の説明】

【0093】

1 軸体

2 弾性層

3 表層

4 粒子

【特許請求の範囲】

【請求項1】

軸体の外周面に弾性層が形成され、この弾性層の外周に、直接または他の層を介して最表層が形成されてなる導電性弾性ロールであって、上記最表層中に粒子が含有されており、かつ、粒子の体積固有抵抗(Rv1)と、最表層の体積固有抵抗(Rv2)とが、0.1≦(Rv1/Rv2)≦10の関係にあることを特徴とする導電性弾性ロール。

【請求項2】

上記粒子の表面が、抵抗調整層で被覆されている請求項1記載の導電性弾性ロール。

【請求項1】

軸体の外周面に弾性層が形成され、この弾性層の外周に、直接または他の層を介して最表層が形成されてなる導電性弾性ロールであって、上記最表層中に粒子が含有されており、かつ、粒子の体積固有抵抗(Rv1)と、最表層の体積固有抵抗(Rv2)とが、0.1≦(Rv1/Rv2)≦10の関係にあることを特徴とする導電性弾性ロール。

【請求項2】

上記粒子の表面が、抵抗調整層で被覆されている請求項1記載の導電性弾性ロール。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2006−10754(P2006−10754A)

【公開日】平成18年1月12日(2006.1.12)

【国際特許分類】

【出願番号】特願2004−183706(P2004−183706)

【出願日】平成16年6月22日(2004.6.22)

【出願人】(000219602)東海ゴム工業株式会社 (1,983)

【Fターム(参考)】

【公開日】平成18年1月12日(2006.1.12)

【国際特許分類】

【出願日】平成16年6月22日(2004.6.22)

【出願人】(000219602)東海ゴム工業株式会社 (1,983)

【Fターム(参考)】

[ Back to top ]