導電性弾性層の表面処理液及び表面処理方法、表面処理された導電性部材

【課題】電子写真装置の導電性機構等に使用される導電性ローラ等の導電性部材の導電性を適切な範囲に保ち、耐久性劣化を有効に防止しながら、電気抵抗値の電圧依存性及び抵抗ムラを小さくし、長期に渡り良好な印刷画質を得る。

【解決手段】多イソシアネート化合物が分散及び/または溶解した媒体中に、カーボンナノチューブが分散している表面処理液を、ゴム、樹脂及び熱可塑性エラストマーからなる群から選択される1種以上の弾性材料を用いて形成した導電性弾性層の外表面に塗布した後、加熱硬化処理を行い、コーティング層を形成している。

【解決手段】多イソシアネート化合物が分散及び/または溶解した媒体中に、カーボンナノチューブが分散している表面処理液を、ゴム、樹脂及び熱可塑性エラストマーからなる群から選択される1種以上の弾性材料を用いて形成した導電性弾性層の外表面に塗布した後、加熱硬化処理を行い、コーティング層を形成している。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、導電性弾性層の表面処理液及び表面処理方法、表面処理された導電性部材に関し、詳しくは、電子写真装置の導電性機構等に使用される導電性ローラ等の導電性部材の耐久性劣化を防止し、適度な導電性を得ながら電気抵抗値の電圧依存性及び抵抗ムラを小さくし、長期に渡り良好な印刷画質が得られるものである。

【背景技術】

【0002】

プリンター、電子写真複写機、ファクシミリ装置等の電子写真装置や静電記録装置等における導電性機構においては、感光ドラムを一様に帯電させるための帯電ローラ、トナーを搬送させるためのトナー供給ローラ、トナーを感光体に付着させるための現像ローラ及びトナー像を感光体から用紙に転写するための転写ローラ等の導電性ローラに代表されるように、種々の導電性部材が用いられている。

【0003】

このような導電性ローラは、一般的に、円柱状の芯金と、該芯金の周囲に同心円状に積層された加硫ゴム、樹脂、熱可塑性エラストマー等からなる弾性層とから構成されており、用途に応じて、導電性、非汚染性、寸法安定性等の種々の性能が要求される。特に、長時間使用すると、残留トナー粒子やトナーに添加される薬品等が導電性ローラの表面に付着する現象が発生して画像が悪化するという、所謂、耐久性劣化の問題があり、他の導電性部材も同様に、この耐久性劣化を防止することが要望されている。

【0004】

このような耐久性劣化を防止するため、従来、導電性部材の弾性層等の表面をイソシアネート化合物やポリウレタン樹脂でコーティング処理することが行われている。

【0005】

他方、近年、カーボンナノチューブの利用が様々な分野で検討され、カーボンナノチューブを溶媒中に均一分散させたカーボンナノチューブ分散液が、特開2003−300716号公報(特許文献1)、特開2004−276232号公報(特許文献2)、特開2007−63051号公報(特許文献3)等で提案されている。

【0006】

【特許文献1】特開2003−300716号公報

【特許文献2】特開2004−276232号公報

【特許文献3】特開2007−63051号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

前述したようなイソシアネート化合物やポリウレタン樹脂のコーティングにより形成されたコーティング層は耐久性劣化を改良するものであるが、一般的にこの種の材料は電気抵抗値が高いため、導電性部材を目的の電気抵抗値に調整するためにカーボンブラックやイオン性導電付与剤のような導電剤を配合しなければならない。しかし、コーティング層にカーボンブラックを配合した場合には電気抵抗値の電圧依存性が大きくなり、導電性部材の帯電が不均一となって印刷ムラが発生する問題が生じる。また、イオン性導電付与剤を配合した場合には導電剤のブリードが生じて導電性部材が粘着性を帯びてしまい、感光ドラムに長時間接触させると感光ドラムと導電性部材が貼り付き、保存性に欠けるという問題が生じる。

また、特許文献1〜3のカーボンナノチューブ分散液は、いずれも導電性部材の耐久性劣化を防止するものではなく、導電性部材のコーティング層として必要な特性を備えたものではない。

このように導電性部材の耐久性劣化を有効に防止しながら、導電性を適切な範囲に保ち、かつ、帯電特性及び使用性能に優れた導電性部材の表面処理が要望されている。

【0008】

本発明は前記問題に鑑みてなされたものであり、電子写真装置の導電性機構等に使用される導電性ローラ等の導電性部材の導電性を適切な範囲に保ち、耐久性劣化を有効に防止しながら、電気抵抗値の電圧依存性及び抵抗ムラを小さくし、長期に渡り良好な印刷画質を得ることを課題としている。

【課題を解決するための手段】

【0009】

前記課題を解決するため、本発明は、導電性部材の表面にコーティング処理を行う表面処理液であって、

多イソシアネート化合物が分散及び/または溶解した媒体中に、カーボンナノチューブが分散していることを特徴とする表面処理液を提供している。

【0010】

本発明者らは鋭意研究した結果、多イソシアネート化合物を含む媒体中にカーボンナノチューブを分散させた表面処理液は、適度な導電性を有し、耐久性劣化を有効に防止しながら電気抵抗値の電圧依存性及び抵抗ムラを小さくしたコーティング層を導電性部材の表面に形成できることを知見した。即ち、本発明の導電性部材用の表面処理液は、導電剤としてカーボンナノチューブが配合されているので、カーボンブラックが配合された場合に生じる電気抵抗値の電圧依存性及び抵抗ムラの問題を大幅に改善し、イオン性導電付与剤が配合された場合に生じる粘着性を生じさせずに、適切な導電性を付与したコーティング層を形成することができる。かつ、該表面処理液により形成されるコーティング層は多イソシアネート化合物の硬化物をマトリクス樹脂とするので、耐久性劣化も有効に防止することができる。

【0011】

本発明の表面処理液は、カーボンナノチューブのほか、多イソシアネート化合物、及びこれらの媒体となる溶媒を必須成分として含む。

以下、各成分について詳述する。

【0012】

前記カーボンナノチューブとしては、蜂の巣状に結合した炭素原子が平面状に広がってなるグラフェンシート1層が筒状になった単層カーボンナノチューブ、2層以上が同心円状に筒状に重なった多層カーボンナノチューブおよびこれらがコイル状となったものが挙げられるが、多層カーボンナノチューブを用いることが好ましい。カーボンナノチューブにおいて単層構造と多層構造が混在していてもよい。

また、部分的にカーボンナノチューブの構造を有する炭素材料も使用することができる。さらに、両側に穴のあいたカーボンナノチューブはもちろん、カーボンナノチューブの片側が閉じた形をしたカーボンナノホーン、その頭部に穴があいたコップ型のナノカーボン物質なども用いることができる。

【0013】

カーボンナノチューブとしては、直径1〜50nm、長さ0.01〜50μmの単層、多層のものを用いることが好ましい。

なかでも直径10〜20nm、長さ0.1〜10μmの多層構造のものを用いることが好ましい。また、アスペクト比は10以上であるものが好ましい。

この程度の大きさのカーボンナノチューブは、表面処理液中で均一に分散しやすく、かつ、カーボンナノチューブが互いに接触しやすいので、均一な導電性を有するコーティング層を形成しやすい。

また、後述する水を主体とする媒体に分散させるため、カーボンナノチューブには酸化処理による表面処理が施されていてもよい。

【0014】

前記カーボンナノチューブは、本発明の表面処理液中に0.1質量%以上1.5質量%以下の割合で含まれることが好ましい。さらに好ましくは0.3質量%以上1.2質量%以下である。

これは、表面処理液中にカーボンナノチューブが0.1質量%未満であると形成されたコーティング層におけるカーボンナノチューブの含有量が少なくなり、コーティング層に十分な導電性を付与できないからであり、1.5質量%を超えると表面処理液中でカーボンナノチューブが絡まって固まりが生じやすくなり、電気抵抗値の不均一が生じるおそれがあるからである。

【0015】

また、前記表面処理液の媒体を除く全固形分中にカーボンナノチューブは0.5質量%以上5.0質量%以下の割合で含まれていることが好ましい。

これは、全固形分中0.5質量%未満であるとコーティング層におけるカーボンナノチューブの含有量が少なく、コーティング層に十分な導電性を付与できないからであり、5.0質量%を超えるとカーボンナノチューブの配合量が過剰量となり、カーボンナノチューブが絡まって固まりが生じやすくなり、電気抵抗値の不均一が生じるおそれがあるからである。全固形分中にカーボンナノチューブは、1.0質量%以上3.0質量%以下とするのがさらに好ましい。

このようにカーボンナノチューブは極めて導電性に優れるので少量の配合で所望の電気抵抗値を得ることができ、さらに電気抵抗値の電圧依存性及び抵抗ムラを小さくすることができる。

【0016】

前記表面処理液には、多イソシアネート化合物を分散及び/または溶解させている。多イソシアネート化合物の硬化物は、通紙耐久性に極めて優れた結果を示す。

前記「多イソシアネート化合物」は、脂肪族及び/または脂環族ジイソシアネートあるいはこれより誘導されるポリイソシアネートであり、加熱により水及びそれ自体と反応して硬化物を生成するものである。

前記多イソシアネート化合物となる脂肪族及び/または脂環族ジイソシアネートとしては、2,4一トリレンジイソシアネート、2,6−トリレンジイソシアネート、4,4’−ジフェニルメタンジイソシアネート、m−フェニレンジイソシアネート、キシリレンジイソシアネート、テトラメチレンジイソシアネート、へキサメチレンジイソシアネート、1,4−シクロへキシレンジイソシアネート、4,4’−ジシクロヘキシルメタンジイソシアネート、3,3’−ジメチル−4,4’一ビフェニレンジイソシアネート、3,3’−ジメトキシ−4,4’−ビフェニレンジイソシアネート、3,3’−ジクロロ−4,4’−ビフェニレンジイソシアネート、1,5−ナフタレンジイソシアネート、1,5−テトラヒドロナフタレンジイソシアネート、イソホロンジイソシアネートが挙げられる。

またそれぞれ多イソシアネート化合物のイソシアヌレート体、ビュレット体、アダクト体、アロファネート体等の変性体などが挙げられる。表面処理の耐久性に優れるという理由により、へキサメチレンジイソシアネートのイソシアヌレート体等が好ましく用いられる。

【0017】

前記多イソシアネート化合物は、表面処理液に含まれる全固形分中の樹脂成分の80質量%以上100質量%以下を占めることが好ましい。さらに好ましくは90〜100質量%、特に好ましくは100質量%である。

多イソシアネート化合物は、表面処理液の塗布・硬化工程の作業性及び均一なコーティングを行う観点から、前記表面処理液中に15質量%以上50質量%以下、さらに20質量%以上40質量%以下の割合で含有されていることが好ましい。

さらに、多イソシアネート化合物は、表面処理液の全固形分中80質量%以上99.9質量%未満の配合量とされていることが好ましい。さらに好ましくは92.0質量%以上99.0質量%以下である。

【0018】

前記多イソシアネート化合物のイソシアネート基は、ブロック化(マスク化)されていることが好ましい。イソシアネート基をブロック化(マスク化)することにより、反応性が高いために品質管理が困難である多イソシアネート化合物の反応性を抑え、ポットライフを長くでき、表面処理液の品質管理を容易にすることができる。

「イソシアネート基がブロック化されている」とは、イソシアネート基と可逆的に反応し得る化合物と反応している状態であってイソシアネート基の反応性が不活性化されている状態であることを意味する。イソシアネート基をブロック化するためのブロック化剤としては、フェノール類、ε−カプロラクタム類、β−ジケトン類,オキシム類等が挙げられるが、処理液の品質安定性と解離度のバランスが優れるという理由によりβ−ジケトン類、オキシム類、ε−カプロラクタム類が好ましい。

【0019】

前記媒体となる溶媒としては、加熱処理等により蒸発するもので、かつ、前記カーボンナノチューブを分散させ、前記多イソシアネート化合物を分散及び/溶解させることができるものであればよく、水、アルコール類、グリコール類、グリコールエステル類、エステル類、ケトン類等の種々の液体を用いることができる。

【0020】

なかでも、人体及び環境に対して無害であり、大量の有機溶媒を用いる方法と比べて有機溶媒の揮発が抑制されるので作業環境や地球環境に影響を及ぼさないことから、前記媒体は、水を主体とする溶媒であることが好ましい。

「水を主体とする媒体」とは、水を主成分とする溶媒であり、溶媒全質量中の水の質量が50質量%以上100重量%以下であるものを言う。好ましくは60質量%以上、さらには80質量%以上であるのが良い。水以外の溶媒として、エステル類、ケトン類、アルコール類、グリコール類、グリコールエステル類等を混合しても構わない。

【0021】

本発明の表面処理液は、前述したように、カーボンナノチューブ、多イソシアネート化合物及び媒体を必須成分として含むものであればよいが、カーボンナノチューブを表面処理液中に均一分散させやすいという観点から、下記(1)〜(3)の手順で調製されていることが好ましい。

(1)多イソシアネート化合物を含まない媒体にカーボンナノチューブを分散させてカーボンナノチューブ分散液を調製する。

(2)(1)とは別に、多イソシアネート化合物を媒体に分散及び/または溶解させた液を調製する。

(3)その後、(1)と(2)を混合する。

(1)のように予め多イソシアネート化合物を含まない媒体にカーボンナノチューブを配合しておく方が、多イソシアネート化合物を含む媒体に直接配合するよりも、カーボンナノチューブを均一分散させやすいという利点がある。

【0022】

前記(1)において、カーボンナノチューブを予め媒体に分散させる方法としては、使用する媒体等に応じて最適な方法を選択することができるが、酸化処理等の表面処理を施したカーボンナノチューブを用いる、あるいは、媒体に界面活性剤を配合する等の方法を用いることができる。

【0023】

前記(2)において、多イソシアネート化合物を媒体中に分散及び/または溶解させる方法としては、使用する媒体及び多イソシアネート化合物の種類によって適宜選択することができるが、多イソシアネート化合物に使用する媒体と親和性を有する他の官能基を導入する、あるいは、分散剤、湿潤剤等の界面活性剤を配合する等の方法を用いることができる。

【0024】

特に、水を主体とする媒体に多イソシアネート化合物を分散させる場合には、親水基を導入した多イソシアネート化合物を用いることが好ましい。このように親水性基を導入することにより多イソシアネート化合物を水溶性とすることができ、人体及び環境に対して無害である水を主体とする媒体中に、多イソシアネート化合物を分散あるいは/及び溶解することが可能となる。

【0025】

前記親水性基は、導電性部材の耐久劣化の抑制効果を損なわない範囲にて適宜、多イソシアネート化合物に導入することができる。具体的には、1〜50質量%の割合、好ましくは3〜30質量%の割合で導入するのが良い。これにより、水との十分な相溶性と、導電性部材の耐久制劣化の抑制効果との両立を図ることができる。

前記親水性基としては、ポリエーテル、カルボン酸塩、スルホン酸塩等が挙げられるが、特に、表面処理液の安定性に優れるという理由により、カルボン酸のアンモニウム塩が好ましい。

【0026】

前記表面処理液には、前述したものの他に、本発明の効果を妨げない限りにおいて、前記カーボンナノチューブ以外の導電剤(例えば、導電性カーボンブラック、弱導電性カーボンブラック等)、及び前記多イソシアネート化合物以外の樹脂等を配合することもできる。

【0027】

前記導電性部材用の表面処理液は、画像形成装置に装着される導電性ローラ、導電性ベルト等の種々の導電性部材に塗布されることにより耐久性劣化を防止し、かつ、導電性を有しながら、電気抵抗値の電圧依存性及び抵抗ムラの小さいコーティング層を形成させることができる。

前記表面処理液は、種々の材質の導電性部材に対して用いることができるが、特に弾性材料を用いて形成される導電性部材の導電性弾性層に対して好適に用いられる。

【0028】

そこで、本発明は、前記表面処理液を、ゴム、樹脂及び熱可塑性エラストマーからなる群から選択される1種以上の弾性材料を用いて形成した導電性弾性層の外表面に塗布した後、加熱硬化処理を行い、コーティング層を形成していることを特徴とする導電性弾性層の表面処理方法を提供している。

【0029】

前記表面処理方法によれば、加工が容易であるので、容易に導電性部材に耐久性劣化防止処理を施すことができる。特に、媒体が水を主体としたものであれば、作業環境も著しく改善され、地球環境保全上においても極めて優れる。

【0030】

前記表面処理液を導電性弾性層の表面に塗布する方法としては、ディッピング、ロールコート、ナイフコート、スプレー塗装等の従来公知の方法を用いることができる。

前記加熱硬化処理の温度は、多イソシアネート化合物の種類にもよるが、130℃以上200℃以下、好ましくは140℃以上170℃以下であるのが良い。前記範囲としているのは、130℃より低いと多イソシアネート化合物が硬化しにくくなったり、ブロック化された多イソシアネート化合物を使用する場合にブロック剤が解離しにくくなったりするためである。一方、200℃より高いと、導電性弾性層が劣化するおそれがあるため好ましくない。

【0031】

加熱硬化処理の時間は、加熱硬化処理の温度にもよるが、硬化が充分行われ、かつ導電性弾性層が劣化しない時間を適宜選択可能であり、5分以上120分以下、好ましくは10分以上60分以下であるのが良い。

【0032】

特に、ブロック化された多イソシアネート化合物を使用した場合には、ブロック剤が外れる時間と反応する時間が必要なため、前記加熱処理の後、加湿処理を行っていることが好ましい。該加湿処理は、適度な温湿度下で保管することにより、未反応のイソシアネート基と水を反応させるための処理であり、条件としては、温度50〜80℃、湿度30〜90%で、2〜4時間、好ましくは3時間程度保管するのが良い。

【0033】

本発明は、さらに、ゴム、樹脂及び熱可塑性エラストマーからなる群から選択される1種以上の弾性材料を用いて形成される導電性弾性層と、該導電性弾性層の表面を覆うコーティング層とを備えた導電性部材であって、

前記コーティング層は、多イソシアネート化合物の硬化物中にカーボンナノチューブが分散されてなることを特徴とする導電性部材を提供している。

【0034】

前記導電性部材のコーティング層は、多イソシアネート化合物の硬化物中にカーボンナノチューブが分散されており、該カーボンナノチューブにより導電性が付与されている。そのため、カーボンブラックにより導電性を付与した場合に発生する電気抵抗値の電圧依存性及び抵抗ムラを低減できることに加え、イオン性導電付与剤を配合した場合のような導電剤のブリードが発生せず、導電性部材と感光ドラムとの張り付きや画質の悪化を生じさせない。そのため、本発明の導電性部材は、耐久性劣化を有効に防止しながら、良好で均一な帯電特性及び保存性を維持することにより、長期に渡り良好な画質を得ることができ、カラー複写機あるいはカラープリンタ用等の画像形成装置に装着される、現像ローラ、帯電ローラ、転写ローラ等の導電性ローラとして好適に用いることができる。

なお、前記導電性部材のコーティング層は、前述した表面処理方法以外の方法により形成することもできる。

【0035】

前記コーティング層には、前記カーボンナノチューブが0.5質量%以上5.0質量%以下、好ましくは1.0質量%以上3.0質量%以下の割合で含まれていることが好ましい。

なお、前記導電性部材において、コーティング層の厚さは1μm以上50μm以下、好ましくは5μm以上30μm以下であるのが良い。前記範囲としているのは、1μmより薄いと耐久性が悪くなるためであり、50μmより厚いと亀裂を発生することがあるためである。

【0036】

前記コーティング層が形成される基材となる導電性部材の導電性弾性層は、ゴム、樹脂及び熱可塑性エラストマーのいずれか1種以上の弾性材料を用いて形成されてなり、かつ、導電性を備えたものであれば限定されないが、例えば、以下に列挙したような成分を用いて作製することができる。

【0037】

前記導電性弾性層を構成する弾性材料の原料成分としては、

エチレン−プロピレン−ジエンゴム(EPDM)、ブチルゴム(IIR)、ハロゲン化ブチルゴム(X−IIR)、アクリロニトリルブタジエンゴム(NBR)、アクリルゴム、イソブチレンとp−メチルスチレンの共重合体を臭素化したゴムである臭素化イソブチレン−p−メチルスチレン共重合体(BIMS)、フッ素ゴム、シリコーンゴム、クロロプレンゴム(CR)、天然ゴム(NR)、ブタジエンゴム(BR)、スチレンブタジエンゴム(SBR)、イソプレンゴム(IR)、エチレンプロピレンゴム、水素化ニトリルゴム(HNBR)またはクロロスルフォン化ポリエチレンゴム等のゴム;

スチレン系熱可塑性エラストマー、ポリエステル系熱可塑性エラストマー、アミド系熱可塑性エラストマー、オレフィン系熱可塑性エラストマー等の熱可塑性エラストマー;

ポリエチレン、ポリプロピレン、エチレンエチルアクリレート樹脂、エチレンビニルアセテート樹脂、エチレン−メタクリル酸樹脂、アイオノマー樹脂または塩素化ポリエチレン等のオレフィン系樹脂等の樹脂;

を用いることができ、これらを単独、あるいは、2種以上組合わせたものを用いることができる。

特に、ゴムのような弾性・柔軟性と樹脂のような良好な成形性・リサイクル性を併せ持ち、優れた機械的物性及び加工仕上がりを有することから、EPDM、NBR等のゴム、スチレン系熱可塑性エラストマー、及びオレフィン系樹脂を含む熱可塑性エラストマー組成物から形成した弾性材料としていることが好ましい。

【0038】

また、導電性弾性層には、導電性を付与するため、金属塩等のイオン性導電付与剤;カーボンブラック、酸化スズ、酸化チタン、グラファイト等の金属酸化物、または、導電性シリカ、銅、ニッケル、アルミニウム等の金属粉等の導電性充填剤、を使用することができる。

イオン性導電付与剤としては、特に、エチレンオキサイド−プロピレンオキサイド共重合体あるいは/およびエチレンオキサイド−プロピレンオキサイド−アリルグリシジルエーテル共重合体に金属塩が含まれているものを好適に用いることができる。

【0039】

前記導電性充填剤とは別に、機械的強度を向上させるために、炭酸カルシウム、シリカ、クレー、タルク、硫酸バリウム、ケイ藻土などの充填剤が配合されていても良い。

また、導電性弾性層表面からの添加剤等の遊離、ブリード、ブルーミングや感光体汚染性などの接触物への移行などを起こさない範囲で、ステアリン酸、ラウリン酸などの脂肪酸、綿実油、トール油、アスファルト物質、パラフィンワックスなどの軟化剤を配合しても良い。これにより導電性弾性層の硬度や柔軟性を適度に調整することができる。

さらには、必要に応じて加硫剤、加硫促進剤、発泡剤、老化防止剤、可塑剤等の各種添加剤を配合することもできる。加硫剤としては、例えば硫黄、有機含有硫黄化合物、過酸化物、樹脂架橋剤なども使用可能である。

【0040】

前記導電性ローラの導電性弾性層は、常法により作成でき、例えば、必要に応じて導電剤等の添加剤を配合したゴム成分、熱可塑性エラストマー成分、樹脂成分等の弾性材料を構成する成分を所要の配合及び配合順序でオープンロール、バンバリーミキサー、ニーダー等のゴム混練装置に投入し、混練りして混練物とした後、単軸押出機でチューブ状に予備成形し、この予備成形品を加硫(架橋)したのち、芯金を挿入し表面を研磨した後、所要寸法にカットして導電性弾性層とする等の方法を用いることができる。混練物の加硫(架橋)は、必要に応じて動的架橋等の手法を用いて行うことができる。

【0041】

導電性弾性層の厚さは1mm以上10mm以下、好ましくは1.5mm以上6mm以下であるのが良い。前記範囲としているのは、1mmより薄いと十分な帯電性が得にくくなるためである。一方、10mmより厚いと帯電不足を起こしやすくなると共に部材が大きすぎて小型軽量化に向かないためである。

【0042】

前記コーティング層及び前記導電性弾性層を含めた導電性部材の電気抵抗値は、104Ω以上1010Ω以下、好ましくは105Ω以上108Ω以下であるのが良い。前記範囲としているのは、104Ωより小さい導電性部材を得るのは困難となるためである。一方、1010Ωより大きいと、転写や帯電、トナー供給等の効率が低下し実用に適さなくなるという問題があるためである。導電性部材の電気抵抗値は、導電性部材がロール状として実施例に記載の方法で測定している。

【発明の効果】

【0043】

前述したように、本発明の表面処理液は、多イソシアネート化合物が分散及び/または溶解した媒体中にカーボンナノチューブが分散されているので、導電性部材の導電性を適切な範囲に保ち、耐久性劣化を有効に防止しながら、電気抵抗値の電圧依存性及び抵抗ムラを小さくし、長期に渡り良好な印刷画質を得られるコーティング層を導電性部材に形成することができる。また、本発明の表面処理液により形成されたコーティング層は、イオン性導電付与剤を用いた場合のような導電剤のブリードが生じないので、感光体等の他部材に長期間接触させても貼り付きや画質の低下を生じさせない。

【0044】

本発明の導電性部材は、ゴム、樹脂及び熱可塑性エラストマーからなる群から選択される1種以上の弾性材料を用いて形成した導電性弾性層と、多イソシアネート化合物の硬化物中にカーボンナノチューブが分散されてなるコーティング層とを備えている。そのため、コーティング層が導電性弾性層の導電性を妨げることなく、導電性部材の電気抵抗値を適切な範囲に保ち、該電気抵抗値の電圧依存性及び抵抗ムラを低減しながら、有効に耐久性劣化を防止することができる。かつ、コーティング層からの導電剤のブリードもないので、保存性に優れ、長期に渡り良好な印刷画像を得ることができる。

【0045】

また、本発明の導電性部材の表面処理方法によれば、容易に導電性ローラ等の導電性部材に耐久劣化性を向上させることができる。特に、水を主体とする媒体を用いた表面処理液とすると、大量の有機溶媒を用いる従来の方法と比べて有機溶媒の揮発が抑制されるので作業環境が著しく改善され、地球環境保全上においても優れている。

【発明を実施するための最良の形態】

【0046】

本発明の実施形態を図面を参照して説明する。

図1は、本発明の実施形態にかかる導電性ローラ10を示す。

導電性ローラ10は、導電性熱可塑性エラストマー組成物により成形された円筒形状の導電性弾性層11の中空部に円柱形状の芯金(シャフト)12を圧入して取り付け、導電性弾性層11の表面にコーティング層13を備えたローラ部14を形成している。

コーティング層13は、多イソシアネート化合物の硬化物中にカーボンナノチューブが均一分散されてなる。

【0047】

コーティング層13は、多イソシアネート化合物が分散及び/または溶解した媒体中に、カーボンナノチューブが分散している表面処理液を、導電性弾性層11の表面に塗布した後に、加熱硬化処理を行うことにより形成している。

【0048】

はじめに、コーティング層13を形成する表面処理液の調製方法について説明する。

[表面処理液の調製]

本実施形態の表面処理液は、カーボンナノチューブを水に分散させたカーボンナノチューブ分散液(A)と、多イソシアネート化合物を水に分散及び/または溶解させた液(B)を個別に調製したのち、両者を混合することにより得ている。

【0049】

前記(A)のカーボンナノチューブ分散液としては、直径10〜20nm、長さ0.1〜10μmの多層構造のカーボンナノチューブが濃度3〜5質量%で水に分散されているものを用いている。なお、カーボンナノチューブ分散液におけるカーボンナノチューブは、媒体に界面活性剤を配合することにより、あるいは、酸化処理が施されて表面が親水化されているカーボンナノチューブを用いることにより、水に均一分散させている。

前記カーボンナノチューブの酸化処理は、粉末状のカーボンナノチューブにプラズマ処理等を施すことにより行うことができる。

【0050】

本発明で用いられるカーボンナノチューブは、市場で入手可能なものを用いても、当該分野で公知の任意の方法によって製造したものを用いてもよい。

カーボンナノチューブの製造方法としては、アーク放電法、レーザー蒸発法、気相成長法、二酸化炭素の接触水素還元法、CVD法、一酸化炭素を高温高圧化で鉄触媒と共に反応させて気相で成長させるHiPco法などが挙げられる。なかでも気相成長法、CVD法により製造することが好ましい。

【0051】

前記(B)の多イソシアネート化合物を水に分散及び/または溶解させた液は、多イソシアネート化合物として脂肪族及び/または脂環族ジイソシアネートにポリエーテル、カルボン酸塩、スルホン酸塩等の親水性基が導入されたものを用い、これを水に分散及び/または溶解させて調製している。

脂肪族及び/または脂環族ジイソシアネートとしては、ヘキサメチレンジイソシアネート、トリレンジイソシアネート等を用いており、例えば、カルボン酸のアンモニウム塩が導入されたヘキサメチレンジイソシアネートのイソシアヌレート体を分散剤等を配合して水に分散させた多イソシアネート分散液を用いることができる。

【0052】

さらに、前記多イソシアネート化合物のイソシアネート基は、オキシム類、β−ジケトン類あるいはε−カプロラクタム類でブロック化されていてもよい。このようにイソシアネート基がブロック化されている多イソシアネート化合物を用いた表面処理液は、イソシアネート基の反応性が抑えるので貯蔵安定性に極めて優れる。

【0053】

ついで、先に調製したカーボンナノチューブ分散液と、多イソシアネート分散液を混合して、本実施形態の表面処理液を調製している。

このようにして得られた表面処理液には、カーボンナノチューブが0.3質量%以上1.2質量%以下、多イソシアネート化合物が20質量%以上40質量%以下の割合で含まれる。

本実施形態では、前記配合順序で表面処理液を調製したが、カーボンナノチューブ及び多イソシアネート化合物が媒体中に均一に存在すれば前記配合順序に限定されない。

【0054】

[導電性弾性層の説明]

以下に、本実施形態で用いた導電性弾性層11について説明する。

なお、本実施形態で説明する導電性弾性層11の組成は、一例であり、下記構成のものに限定されない。

前記導電性弾性層を形成する導電性熱可塑性エラストマー組成物は、オレフィン系樹脂とスチレン系熱可塑性エラストマーと混合物中に、EPDMを樹脂架橋剤により動的架橋して分散させた熱可塑性エラストマー組成物からなるベースポリマーの(A)成分と、EO−PO−AGE共重合体に金属陽イオンとフルオロ基およびスルホニル基を有する陰イオンとからなる金属塩が含まれているイオン導電性導電剤からなる(B)成分と、エチレン−アクリル酸エステル−無水マレイン酸共重合体からなる(C)成分と、ポリエステル系熱可塑性エラストマーからなる(D)成分とを含む。ここで、イオン導電性導電剤からなる(B)成分におけるEO−PO−AGE共重合体は動的架橋されていてもよい。

【0055】

前記導電性エラストマー組成物において、スチレン系熱可塑性エラストマーとオレフィン系樹脂の混合割合は、スチレン系熱可塑性エラストマー100質量部に対してオレフィン系樹脂が30〜50質量部としている。架橋可能なゴムとしてのEPDMは、前記スチレン系熱可塑性エラストマーとオレフィン系樹脂の混合物100質量部に対して100〜400質量部配合している。前記樹脂架橋剤の配合量は、EPDM100質量部に対して5〜15質量部としている。

イオン導電性導電剤からなる(B)成分は、導電性熱可塑性エラストマー組成物において体積分率で20〜40%の割合で含んでいる。イオン導電性導電剤(B)の配合量はベースポリマー(A)100質量部に対し3〜25質量部としている。前記金属塩はイオン導電性導電剤の(B)成分全体を100質量部とすると、10〜25質量部の割合で配合している。エチレン−アクリル酸エステル−無水マレイン酸共重合体(C)の配合量は、イオン導電性導電剤の(B)成分100質量部に対し3〜30質量部、ベースポリマーの(A)成分100質量部に対し0.5〜5質量部、ポリエステル系熱可塑性エラストマー(D)成分100質量部に対し10〜40質量部としている。

【0056】

導電性弾性層11を形成する導電性熱可塑性エラストマー組成物は、前記(A)〜(D)成分以外に、軟化剤、炭酸カルシウムおよびカーボンブラック、所望により発泡剤を含む。

【0057】

前記導電性熱可塑性エラストマー組成物は以下の方法で製造している。

まず、EPDMは予めペレットにしておき、該ペレット状のEPDM、スチレン系熱可塑性エラストマー、オレフィン系樹脂、架橋剤、軟化剤を、温度200℃で混練し、ベースポリマーの(A)成分としての熱可塑性エラストマー組成物のペレットを作製する。

【0058】

得られた熱可塑性エラストマー組成物からなる(A)成分のペレット、イオン導電性導電剤からなる(B)成分、エチレン−アクリル酸エステル−無水マレイン酸共重合体からなる(C)成分、ポリエステル系熱可塑性エラストマーからなる(D)成分、炭酸カルシウム、カーボンブラックを温度200℃で混練し、導電性熱可塑性エラストマー組成物のペレットを得る。

【0059】

こうして得られるペレット状の導電性熱可塑性エラストマー組成物を180〜230℃の条件下で単軸押出機を用いてチューブ状に押し出し、中空部に金属製の芯金12を圧入するか、あるいは両者を接着剤で接合して固定することにより、芯金12と導電性弾性層11を備えた導電性ローラを得ている。

【0060】

前記方法で製造した未だコーティング層13を備えていない導電性ローラは、印加電圧1000Vにおけるローラ抵抗値が105Ω〜108Ω、導電性弾性層のみの厚さが1mm以上6mm以下としている。

【0061】

次に、前記表面処理液の導電性弾性層11への表面処理方法、すなわち、コーティング層13の形成方法について説明する。

【0062】

[コーティング層の形成方法]

前述の方法で調製した表面処理液を入れた浸漬槽に、芯金12とその外周に導電性弾性層11を備えた導電性ローラを浸漬(ディッピング)した後、5mm/secで引き上げて、導電性弾性層11の表面に表面処理液を塗布する。

ついで、表面処理液が塗布された導電性ローラを130℃以上200℃以下の温度に設定したオーブン内で15〜60分間加熱して表面処理液中の多イソシアネート化合物を加熱硬化させ、導電性弾性層11の外周を覆う表面にコーティング層13を形成している。

なお、表面処理液において、多イソシアネート化合物としてブロック化されたものを用いた場合には、加熱硬化処理の後、さらに温度70〜90℃、湿度25〜50%の環境下で2〜4時間加湿処理を行っている。該加湿処理により、ブロック化されているため未反応のまま残存しているイソシアネート基を水と反応させて、不活性化している。

【0063】

このようにして得られるコーティング層13には、カーボンナノチューブが1.0質量%以上3.0質量%以下、多イソシアネート化合物の硬化物が92.0質量%以上99.0質量%以下の割合で含まれている。

コーティング層13の厚さは、5μm以上30μm以下である。

【0064】

このようにして形成された本実施形態の導電性ローラ10のコーティング層13には、カーボンナノチューブが均一分散しているので、導電性に優れ、かつ、電気抵抗値の電圧依存性及び抵抗ムラが極めて小さく、かつ、導電剤のブリードが生じない。また、前記コーティング層13は、多イソシアネート化合物の硬化物をマトリクスとしているので耐久劣化が抑制され、鮮明な画像を長期に渡り得ることができる。

また、前記表面処理方法は、水を溶媒としているため、作業環境が著しく改善され、環境にも優しい導電性ローラ10とすることができる。

【0065】

以下、本発明の実施例及び比較例について詳述するが、本発明はこれに限定されない。

【0066】

(実施例1〜6,比較例1〜4)

[導電性弾性層を備えた導電性ローラの作製]

表1に記載の配合からなる導電性熱可塑性エラストマー組成物を用いてチューブ状の押出成形物を作製し、これを芯金(シャフト)にはめ込んで、コーティング層を形成する基材となる導電性弾性層を備えた導電性ローラを作製した。

【0067】

【表1】

【0068】

具体的には、導電性ローラは下記の方法で製造した。

ベースポリマー(A)として、スチレン系熱可塑性エラストマー(SEEPS)とポリプロピレン樹脂(PP)の混合物中に、EPDMを樹脂架橋剤により動的架橋して分散させている熱可塑性エラストマー組成物を用いた。

まず、EPDMは予めペレットにしておき、該ペレット状のEPDM、スチレン系熱可塑性エラストマー(SEEPS)、ポリプロピレン樹脂(PP)、架橋剤、軟化剤を前記表1に記載の割合で配合し、タンブラーにてドライブレンドを行ってから2軸押出機(アイペック製「HTM38」)にて回転数200rpm、温度200℃で混練し、熱可塑性エラストマー組成物のペレットを作製した。

【0069】

得られた熱可塑性エラストマー組成物のペレット、炭酸カルシウム、カーボンブラック、相溶化剤であるエチレン−アクリル酸エステル−無水マレイン酸共重合体(C)、イオン導電性導電剤(B)、ポリエステル系熱可塑性エラストマー(TPEE)(D)を前記表1に記載の割合で配合し、タンブラーにてドライブレンドを行ってから2軸押出機(アイペック製「HTM38」)にて回転数200rpm、温度200℃で混練し、導電性熱可塑性エラストマー組成物のペレットを得た。

【0070】

得られた導電性熱可塑性エラストマー組成物のペレットを単軸押出機(サンエヌティー製φ50押出機)を用いて、回転数20rpm、温度200℃でチューブ状に押し出し、外径12mm、内径5mmの押出成形物を得た。

得られたチューブの中空部に直径6mmの芯金を挿入し、外径12mmとなるように研磨、カットして、導電性ローラを得た。

なお、導電性弾性層を備えた表面処理前の導電性ローラは、後述する方法で測定した印加電圧500Vにおけるローラ抵抗値が1×106Ωであった。

【0071】

なお、使用した材料は下記の通りである。

なお、EPDMについては100%油展EPDMを用いたが、油展EPDMの伸展油は表中の軟化剤の配合量に算入し、EPDMの欄にはゴム成分のみの値で記載している。すなわち、表1において、EPDM100質量部、軟化剤174質量部であるので、軟化剤174質量部のうち油展EPDM由来の伸展油が100質量部であり、残りの74質量部が下記の市販の軟化剤である。

・EPDM;住友化学(株)製「エスプレン670F(商品名)」(パラフィンオイル100%油展)

・SEEPS;水素添加スチレン系熱可塑性エラストマー((株)クラレ製「セプトン4077(商品名)」)

・PP ;ポリプロピレン樹脂(日本ポリケム(株)製「ノバテックPP(商品名)」)

・架橋剤;ハロゲン化アルキルフェノール樹脂架橋剤(田岡化学工業(株)製「タッキロール250−III(商品名)」)

・軟化剤;パラフィン系オイル(出光興産(株)製「ダイアナプロセスオイルPW−38

0(商品名)」)

・炭酸カルシウム ;白石カルシウム(株)製「BF300(商品名)」

・カーボンブラック;東海カーボン(株)製「シースト3(商品名)」

・相溶化剤;エチレン−アクリル酸エステル−無水マレイン酸共重合体(アルケマ(株)製「ボンダインLX4110(商品名)」)

・導電剤;EO−PO−AGE共重合体(日本ゼオン(株)製「ZSN8030(商品名)」):トリフルオロメタンスルホン酸リチウム(三光化学(株)製)=9:1(質量比)

・TPEE:ポリエステル系熱可塑性エラストマー(東レ・デュポン(株)製「ハイトレル3078(商品名)」)

【0072】

次に、下記表2,3に示す配合割合で、実施例、比較例の表面処理液を調製した。

【0073】

【表2】

【0074】

【表3】

【0075】

[表面処理剤の調製]

(実施例1〜6)

カーボンナノチューブ分散液(CNT分散液)は予め水にカーボンナノチューブが分散した下記に示す市販品を用いた。

多イソシアネート化合物を含む主剤、水を配合する場合は水と主剤を混合したのち、添加剤を混合し、その後CNT分散液を配合して、スターラーで攪拌混合して、表面処理液を調製した。

(比較例1〜4)

CNT分散液の代わりに、比較例1,2,4では導電性カーボン分散液を配合し、比較例3ではイオン性導電付与剤を配合して、表面処理液を調製した。

【0076】

表2,表3において、具体的には下記製品を用いた。

・主剤1;イソシアネート(親水性基含有ヘキサメチレンジイソシアネートのイソシアヌレート体、ブロック化されていない)(住化バイエルウレタン(株)製「バイヒジュール3100(商品名)」)

・主剤2;ブロック化イソシアネート:日本ポリウレタン工業(株)製「AQB102(商品名)」

・主剤3;ブロック化イソシアネート(オキシムでブロック化された親水性基含有トリレンジイソシアネート):三井化学(株)製「タケネートWB‐700(商品名)」

・添加剤1(湿潤剤);共栄社化学(株)製「ポリフローKL−510(商品名)」

・添加剤2(消泡剤);日信化学工業(株)製「サーフィノール104E(商品名)」

・添加剤3(分散剤);花王(株)製「ペレックスOT−P(商品名)」

・水;精製水

・カーボンナノチューブ(CNT)分散液1;(株)ジェムコ製「CNF−T/水 5%分散液」(酸化処理タイプ、カーボンナノチューブ5質量%含有、分散溶媒:水系、配合されているカーボンナノチューブ粉末の体積抵抗値4.0×10−2Ω・cm、直径10〜20nm、長さ0.1〜10μm)

・カーボンナノチューブ(CNT)分散液2;(株)ジェムコ製「CNF−T/水 3%分散液」(界面活性剤使用タイプ、カーボンナノチューブ3質量%含有、分散溶媒:水系、配合されているカーボンナノチューブ粉末の体積抵抗値4.0×10−2Ω・cm、直径10〜20nm、長さ0.1〜10μm)

・導電性カーボン分散液;ライオン(株)製「ライオンペーストW−311N(商品名)」(カーボンブラック16.5質量%分散液)

・イオン導電性付与剤;日本カートリット(株)製「PEL−20A(商品名)」

【0077】

先に作製した導電性ローラの導電性弾性層の外表面に、前記表2,3に示す配合の表面処理液をディッピングにより塗布した後,表2,3に示す処理条件で加熱硬化、及び加湿処理を行い、実施例、比較例の導電性ローラを作製した。

得られた導電性ローラのコーティング層の厚みは10〜20μmであった。

なお、加熱処理は150℃に設定したオーブン中で行い、加湿処理は表2,3に記載の温湿度に調整した恒温恒湿室に放置して行った。

【0078】

得られた実施例、比較例の導電性ローラについて以下の試験を行い、結果を表2,3に示した。

【0079】

(初期ローラ抵抗値及び抵抗ムラ)

温度23℃、相対湿度55%雰囲気下で、図2に示すように、芯金12を通した導電性ローラ10のローラ部14をφ30のアルミドラム15上に当接搭載し、電源16の+側に接続した内部抵抗r(100Ω〜10kΩ)の導線の先端をアルミドラム15の一端面に接続すると共に電源16の−側に接続した導線の先端を芯金12の一端面に接続して通電を行った。芯金12の両端部に450gずつの荷重をかけ、芯金12とアルミドラム15間に100Vあるいは500Vの電圧をかけながらアルミドラム15を40rpmで回転させることで間接的に導電性ローラ10を回転させた。このとき周方向に36回抵抗測定を行い、その平均値を求めると共に、最大値と最小値の差異から抵抗ムラを求めた。内部抵抗の値は、ローラの抵抗値のレベルに合わせ、測定値の有効数字が極力大きくなるように調節した。

図2の装置で、印加電圧をEとすると、ローラ抵抗値RはR=r×E/V−rとなるが、今回−rの項は微小とみなし、R=r×E/Vとし、内部抵抗rにかかる検出電圧Vよりローラ抵抗値Rを算出した。表中には、ローラ抵抗値の平均値の常用対数値(log10R)で示している。

さらに、100Vにおけるローラ抵抗値と500Vにおけるのローラ抵抗値の差(100Vのロール抵抗−500Vのロール抵抗)を求めた。

【0080】

100V、500Vにおけるローラ抵抗値は、105Ω以上108Ω以下の範囲が特に好ましい。

ローラ抵抗値の抵抗ムラは小さいほど良く、100V、500Vの各電圧において、それぞれ1.5以下であれば問題がないレベルである。

また、100Vにおけるローラ抵抗値と500Vにおけるローラ抵抗値の差も小さいほど良く、1.0以下であれば問題ないレベルである。

【0081】

(通紙耐久性試験)

図3に示す構造の市販のプリンター((株)沖データ製「C5900dn(商品名)」)の付属トナーカートリッジ(マゼンダ)40内の帯電ローラ31を、各実施例および比較例の導電性ローラに組み替えて装着し、温度23℃、相対湿度55%の条件下で20000枚通紙して印刷(絵出し)試験を行った。

通紙耐久性試験後の導電性ローラについて、初期のローラ抵抗及び抵抗ムラと同様の方法で、ローラ抵抗及び抵抗ムラ(100V、500V)を測定した。

また、20000枚印刷後の20001枚目に得られた印刷物について、印刷濃度、印刷ムラ、白抜け、画像の鮮明さ等を目視にて確認した。

【0082】

前記図3の市販プリンターにおいて、帯電ローラ31は、感光体ドラム32、現像ローラ33等と共にトナーカートリッジ40内に組み込まれていると共に、転写ローラ30は、プリンター内に組み込まれており、次の工程で印刷が行われる。

感光体ドラム32が図中矢印Xの方向に回転し、帯電ローラ31によって感光体ドラム32が帯電される。その後、レーザー37が感光体ドラム32の非画線部を露光して除電され、画線部に相当する部分が帯電した状態になる。次に、現像ローラ33により供給されたトナー(図示せず)が感光体ドラム32の帯電画線部に付着してトナー像が形成され、該トナー像は転写ローラ30に電界が印加されることにより、図中矢印Y方向に搬送される紙34に転写される。

【0083】

(保存試験)

図3に示すトナーカートリッジの帯電ローラ31として実施例及び比較例の導電性ローラを組み込み、温度50℃、湿度55%にて30日間保管した。その後、帯電ローラ31と感光体ドラム32が貼り付いているか否かを観察したのち、印刷(絵出し)試験を行い、得られた印刷物について、印刷濃度、印刷ムラ、白抜け、画像の鮮明さ等を目視にて観察した。

【0084】

表2,3に示されるように、コーティング層の導電剤として導電性カーボンブラックを含有する比較例1,2,4の導電性ローラは、初期及び通紙耐久試験後のいずれにおいても100Vにおける抵抗ムラが10の4.6乗Ω以上と極めて大きく、さらに100Vと500Vの電気抵抗値の差も10の1.8乗Ω以上と大きく、通紙耐久試験後の印刷画像に白抜けが多数発生した。さらに、保存試験後の印刷試験においても画像にモヤが発生し、鮮明な印刷画像が得られなかった。

また、コーティング層の導電剤としてイオン性導電性付与剤を用いた比較例3の導電性ローラは、初期及び通紙耐久試験後のローラ抵抗値及び印刷画像には問題はないものの、保存試験後には感光体への貼り付きがみられ、印刷画像には横スジが多数発生した。

【0085】

これに対して、コーティング層の導電剤としてカーボンナノチューブを配合した実施例1〜6の導電性ローラは、初期及び通紙耐久試験後のいずれにおいても100V、500V共にローラ抵抗値が適切な範囲で、かつ、抵抗ムラが小さかった。さらに、通紙耐久試験後においても100Vと500Vの抵抗差が10の1.0乗Ω以下と極めて小さく、電気抵抗値の電圧依存性が小さいため、良好な印刷画像が得られた。

また、保存試験後においても感光体への貼り付きもなく、鮮明な印刷画像が得られた。

このように、実施例1〜6の導電性ローラは、耐久劣化性を有効に防止しながら、長期に渡り良好な帯電特性及び保存性を維持し、印刷特性に極めて優れていた。

【図面の簡単な説明】

【0086】

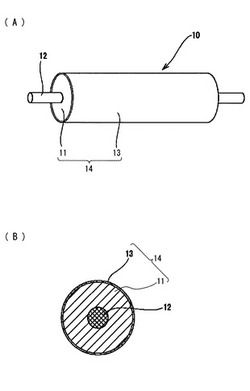

【図1】実施形態の導電性ローラの(A)は概略斜視図、(B)は断面構成図である。

【図2】導電性ローラのローラ抵抗値の測定装置の概略図である。

【図3】導電性ローラの通紙耐久性試験及び保存試験に用いたプリンターについて説明する図である。

【符号の説明】

【0087】

10 導電性ローラ

11 導電性弾性層

12 芯金(シャフト)

13 コーティング層

14 ローラ部

15 アルミドラム

16 電源

【技術分野】

【0001】

本発明は、導電性弾性層の表面処理液及び表面処理方法、表面処理された導電性部材に関し、詳しくは、電子写真装置の導電性機構等に使用される導電性ローラ等の導電性部材の耐久性劣化を防止し、適度な導電性を得ながら電気抵抗値の電圧依存性及び抵抗ムラを小さくし、長期に渡り良好な印刷画質が得られるものである。

【背景技術】

【0002】

プリンター、電子写真複写機、ファクシミリ装置等の電子写真装置や静電記録装置等における導電性機構においては、感光ドラムを一様に帯電させるための帯電ローラ、トナーを搬送させるためのトナー供給ローラ、トナーを感光体に付着させるための現像ローラ及びトナー像を感光体から用紙に転写するための転写ローラ等の導電性ローラに代表されるように、種々の導電性部材が用いられている。

【0003】

このような導電性ローラは、一般的に、円柱状の芯金と、該芯金の周囲に同心円状に積層された加硫ゴム、樹脂、熱可塑性エラストマー等からなる弾性層とから構成されており、用途に応じて、導電性、非汚染性、寸法安定性等の種々の性能が要求される。特に、長時間使用すると、残留トナー粒子やトナーに添加される薬品等が導電性ローラの表面に付着する現象が発生して画像が悪化するという、所謂、耐久性劣化の問題があり、他の導電性部材も同様に、この耐久性劣化を防止することが要望されている。

【0004】

このような耐久性劣化を防止するため、従来、導電性部材の弾性層等の表面をイソシアネート化合物やポリウレタン樹脂でコーティング処理することが行われている。

【0005】

他方、近年、カーボンナノチューブの利用が様々な分野で検討され、カーボンナノチューブを溶媒中に均一分散させたカーボンナノチューブ分散液が、特開2003−300716号公報(特許文献1)、特開2004−276232号公報(特許文献2)、特開2007−63051号公報(特許文献3)等で提案されている。

【0006】

【特許文献1】特開2003−300716号公報

【特許文献2】特開2004−276232号公報

【特許文献3】特開2007−63051号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

前述したようなイソシアネート化合物やポリウレタン樹脂のコーティングにより形成されたコーティング層は耐久性劣化を改良するものであるが、一般的にこの種の材料は電気抵抗値が高いため、導電性部材を目的の電気抵抗値に調整するためにカーボンブラックやイオン性導電付与剤のような導電剤を配合しなければならない。しかし、コーティング層にカーボンブラックを配合した場合には電気抵抗値の電圧依存性が大きくなり、導電性部材の帯電が不均一となって印刷ムラが発生する問題が生じる。また、イオン性導電付与剤を配合した場合には導電剤のブリードが生じて導電性部材が粘着性を帯びてしまい、感光ドラムに長時間接触させると感光ドラムと導電性部材が貼り付き、保存性に欠けるという問題が生じる。

また、特許文献1〜3のカーボンナノチューブ分散液は、いずれも導電性部材の耐久性劣化を防止するものではなく、導電性部材のコーティング層として必要な特性を備えたものではない。

このように導電性部材の耐久性劣化を有効に防止しながら、導電性を適切な範囲に保ち、かつ、帯電特性及び使用性能に優れた導電性部材の表面処理が要望されている。

【0008】

本発明は前記問題に鑑みてなされたものであり、電子写真装置の導電性機構等に使用される導電性ローラ等の導電性部材の導電性を適切な範囲に保ち、耐久性劣化を有効に防止しながら、電気抵抗値の電圧依存性及び抵抗ムラを小さくし、長期に渡り良好な印刷画質を得ることを課題としている。

【課題を解決するための手段】

【0009】

前記課題を解決するため、本発明は、導電性部材の表面にコーティング処理を行う表面処理液であって、

多イソシアネート化合物が分散及び/または溶解した媒体中に、カーボンナノチューブが分散していることを特徴とする表面処理液を提供している。

【0010】

本発明者らは鋭意研究した結果、多イソシアネート化合物を含む媒体中にカーボンナノチューブを分散させた表面処理液は、適度な導電性を有し、耐久性劣化を有効に防止しながら電気抵抗値の電圧依存性及び抵抗ムラを小さくしたコーティング層を導電性部材の表面に形成できることを知見した。即ち、本発明の導電性部材用の表面処理液は、導電剤としてカーボンナノチューブが配合されているので、カーボンブラックが配合された場合に生じる電気抵抗値の電圧依存性及び抵抗ムラの問題を大幅に改善し、イオン性導電付与剤が配合された場合に生じる粘着性を生じさせずに、適切な導電性を付与したコーティング層を形成することができる。かつ、該表面処理液により形成されるコーティング層は多イソシアネート化合物の硬化物をマトリクス樹脂とするので、耐久性劣化も有効に防止することができる。

【0011】

本発明の表面処理液は、カーボンナノチューブのほか、多イソシアネート化合物、及びこれらの媒体となる溶媒を必須成分として含む。

以下、各成分について詳述する。

【0012】

前記カーボンナノチューブとしては、蜂の巣状に結合した炭素原子が平面状に広がってなるグラフェンシート1層が筒状になった単層カーボンナノチューブ、2層以上が同心円状に筒状に重なった多層カーボンナノチューブおよびこれらがコイル状となったものが挙げられるが、多層カーボンナノチューブを用いることが好ましい。カーボンナノチューブにおいて単層構造と多層構造が混在していてもよい。

また、部分的にカーボンナノチューブの構造を有する炭素材料も使用することができる。さらに、両側に穴のあいたカーボンナノチューブはもちろん、カーボンナノチューブの片側が閉じた形をしたカーボンナノホーン、その頭部に穴があいたコップ型のナノカーボン物質なども用いることができる。

【0013】

カーボンナノチューブとしては、直径1〜50nm、長さ0.01〜50μmの単層、多層のものを用いることが好ましい。

なかでも直径10〜20nm、長さ0.1〜10μmの多層構造のものを用いることが好ましい。また、アスペクト比は10以上であるものが好ましい。

この程度の大きさのカーボンナノチューブは、表面処理液中で均一に分散しやすく、かつ、カーボンナノチューブが互いに接触しやすいので、均一な導電性を有するコーティング層を形成しやすい。

また、後述する水を主体とする媒体に分散させるため、カーボンナノチューブには酸化処理による表面処理が施されていてもよい。

【0014】

前記カーボンナノチューブは、本発明の表面処理液中に0.1質量%以上1.5質量%以下の割合で含まれることが好ましい。さらに好ましくは0.3質量%以上1.2質量%以下である。

これは、表面処理液中にカーボンナノチューブが0.1質量%未満であると形成されたコーティング層におけるカーボンナノチューブの含有量が少なくなり、コーティング層に十分な導電性を付与できないからであり、1.5質量%を超えると表面処理液中でカーボンナノチューブが絡まって固まりが生じやすくなり、電気抵抗値の不均一が生じるおそれがあるからである。

【0015】

また、前記表面処理液の媒体を除く全固形分中にカーボンナノチューブは0.5質量%以上5.0質量%以下の割合で含まれていることが好ましい。

これは、全固形分中0.5質量%未満であるとコーティング層におけるカーボンナノチューブの含有量が少なく、コーティング層に十分な導電性を付与できないからであり、5.0質量%を超えるとカーボンナノチューブの配合量が過剰量となり、カーボンナノチューブが絡まって固まりが生じやすくなり、電気抵抗値の不均一が生じるおそれがあるからである。全固形分中にカーボンナノチューブは、1.0質量%以上3.0質量%以下とするのがさらに好ましい。

このようにカーボンナノチューブは極めて導電性に優れるので少量の配合で所望の電気抵抗値を得ることができ、さらに電気抵抗値の電圧依存性及び抵抗ムラを小さくすることができる。

【0016】

前記表面処理液には、多イソシアネート化合物を分散及び/または溶解させている。多イソシアネート化合物の硬化物は、通紙耐久性に極めて優れた結果を示す。

前記「多イソシアネート化合物」は、脂肪族及び/または脂環族ジイソシアネートあるいはこれより誘導されるポリイソシアネートであり、加熱により水及びそれ自体と反応して硬化物を生成するものである。

前記多イソシアネート化合物となる脂肪族及び/または脂環族ジイソシアネートとしては、2,4一トリレンジイソシアネート、2,6−トリレンジイソシアネート、4,4’−ジフェニルメタンジイソシアネート、m−フェニレンジイソシアネート、キシリレンジイソシアネート、テトラメチレンジイソシアネート、へキサメチレンジイソシアネート、1,4−シクロへキシレンジイソシアネート、4,4’−ジシクロヘキシルメタンジイソシアネート、3,3’−ジメチル−4,4’一ビフェニレンジイソシアネート、3,3’−ジメトキシ−4,4’−ビフェニレンジイソシアネート、3,3’−ジクロロ−4,4’−ビフェニレンジイソシアネート、1,5−ナフタレンジイソシアネート、1,5−テトラヒドロナフタレンジイソシアネート、イソホロンジイソシアネートが挙げられる。

またそれぞれ多イソシアネート化合物のイソシアヌレート体、ビュレット体、アダクト体、アロファネート体等の変性体などが挙げられる。表面処理の耐久性に優れるという理由により、へキサメチレンジイソシアネートのイソシアヌレート体等が好ましく用いられる。

【0017】

前記多イソシアネート化合物は、表面処理液に含まれる全固形分中の樹脂成分の80質量%以上100質量%以下を占めることが好ましい。さらに好ましくは90〜100質量%、特に好ましくは100質量%である。

多イソシアネート化合物は、表面処理液の塗布・硬化工程の作業性及び均一なコーティングを行う観点から、前記表面処理液中に15質量%以上50質量%以下、さらに20質量%以上40質量%以下の割合で含有されていることが好ましい。

さらに、多イソシアネート化合物は、表面処理液の全固形分中80質量%以上99.9質量%未満の配合量とされていることが好ましい。さらに好ましくは92.0質量%以上99.0質量%以下である。

【0018】

前記多イソシアネート化合物のイソシアネート基は、ブロック化(マスク化)されていることが好ましい。イソシアネート基をブロック化(マスク化)することにより、反応性が高いために品質管理が困難である多イソシアネート化合物の反応性を抑え、ポットライフを長くでき、表面処理液の品質管理を容易にすることができる。

「イソシアネート基がブロック化されている」とは、イソシアネート基と可逆的に反応し得る化合物と反応している状態であってイソシアネート基の反応性が不活性化されている状態であることを意味する。イソシアネート基をブロック化するためのブロック化剤としては、フェノール類、ε−カプロラクタム類、β−ジケトン類,オキシム類等が挙げられるが、処理液の品質安定性と解離度のバランスが優れるという理由によりβ−ジケトン類、オキシム類、ε−カプロラクタム類が好ましい。

【0019】

前記媒体となる溶媒としては、加熱処理等により蒸発するもので、かつ、前記カーボンナノチューブを分散させ、前記多イソシアネート化合物を分散及び/溶解させることができるものであればよく、水、アルコール類、グリコール類、グリコールエステル類、エステル類、ケトン類等の種々の液体を用いることができる。

【0020】

なかでも、人体及び環境に対して無害であり、大量の有機溶媒を用いる方法と比べて有機溶媒の揮発が抑制されるので作業環境や地球環境に影響を及ぼさないことから、前記媒体は、水を主体とする溶媒であることが好ましい。

「水を主体とする媒体」とは、水を主成分とする溶媒であり、溶媒全質量中の水の質量が50質量%以上100重量%以下であるものを言う。好ましくは60質量%以上、さらには80質量%以上であるのが良い。水以外の溶媒として、エステル類、ケトン類、アルコール類、グリコール類、グリコールエステル類等を混合しても構わない。

【0021】

本発明の表面処理液は、前述したように、カーボンナノチューブ、多イソシアネート化合物及び媒体を必須成分として含むものであればよいが、カーボンナノチューブを表面処理液中に均一分散させやすいという観点から、下記(1)〜(3)の手順で調製されていることが好ましい。

(1)多イソシアネート化合物を含まない媒体にカーボンナノチューブを分散させてカーボンナノチューブ分散液を調製する。

(2)(1)とは別に、多イソシアネート化合物を媒体に分散及び/または溶解させた液を調製する。

(3)その後、(1)と(2)を混合する。

(1)のように予め多イソシアネート化合物を含まない媒体にカーボンナノチューブを配合しておく方が、多イソシアネート化合物を含む媒体に直接配合するよりも、カーボンナノチューブを均一分散させやすいという利点がある。

【0022】

前記(1)において、カーボンナノチューブを予め媒体に分散させる方法としては、使用する媒体等に応じて最適な方法を選択することができるが、酸化処理等の表面処理を施したカーボンナノチューブを用いる、あるいは、媒体に界面活性剤を配合する等の方法を用いることができる。

【0023】

前記(2)において、多イソシアネート化合物を媒体中に分散及び/または溶解させる方法としては、使用する媒体及び多イソシアネート化合物の種類によって適宜選択することができるが、多イソシアネート化合物に使用する媒体と親和性を有する他の官能基を導入する、あるいは、分散剤、湿潤剤等の界面活性剤を配合する等の方法を用いることができる。

【0024】

特に、水を主体とする媒体に多イソシアネート化合物を分散させる場合には、親水基を導入した多イソシアネート化合物を用いることが好ましい。このように親水性基を導入することにより多イソシアネート化合物を水溶性とすることができ、人体及び環境に対して無害である水を主体とする媒体中に、多イソシアネート化合物を分散あるいは/及び溶解することが可能となる。

【0025】

前記親水性基は、導電性部材の耐久劣化の抑制効果を損なわない範囲にて適宜、多イソシアネート化合物に導入することができる。具体的には、1〜50質量%の割合、好ましくは3〜30質量%の割合で導入するのが良い。これにより、水との十分な相溶性と、導電性部材の耐久制劣化の抑制効果との両立を図ることができる。

前記親水性基としては、ポリエーテル、カルボン酸塩、スルホン酸塩等が挙げられるが、特に、表面処理液の安定性に優れるという理由により、カルボン酸のアンモニウム塩が好ましい。

【0026】

前記表面処理液には、前述したものの他に、本発明の効果を妨げない限りにおいて、前記カーボンナノチューブ以外の導電剤(例えば、導電性カーボンブラック、弱導電性カーボンブラック等)、及び前記多イソシアネート化合物以外の樹脂等を配合することもできる。

【0027】

前記導電性部材用の表面処理液は、画像形成装置に装着される導電性ローラ、導電性ベルト等の種々の導電性部材に塗布されることにより耐久性劣化を防止し、かつ、導電性を有しながら、電気抵抗値の電圧依存性及び抵抗ムラの小さいコーティング層を形成させることができる。

前記表面処理液は、種々の材質の導電性部材に対して用いることができるが、特に弾性材料を用いて形成される導電性部材の導電性弾性層に対して好適に用いられる。

【0028】

そこで、本発明は、前記表面処理液を、ゴム、樹脂及び熱可塑性エラストマーからなる群から選択される1種以上の弾性材料を用いて形成した導電性弾性層の外表面に塗布した後、加熱硬化処理を行い、コーティング層を形成していることを特徴とする導電性弾性層の表面処理方法を提供している。

【0029】

前記表面処理方法によれば、加工が容易であるので、容易に導電性部材に耐久性劣化防止処理を施すことができる。特に、媒体が水を主体としたものであれば、作業環境も著しく改善され、地球環境保全上においても極めて優れる。

【0030】

前記表面処理液を導電性弾性層の表面に塗布する方法としては、ディッピング、ロールコート、ナイフコート、スプレー塗装等の従来公知の方法を用いることができる。

前記加熱硬化処理の温度は、多イソシアネート化合物の種類にもよるが、130℃以上200℃以下、好ましくは140℃以上170℃以下であるのが良い。前記範囲としているのは、130℃より低いと多イソシアネート化合物が硬化しにくくなったり、ブロック化された多イソシアネート化合物を使用する場合にブロック剤が解離しにくくなったりするためである。一方、200℃より高いと、導電性弾性層が劣化するおそれがあるため好ましくない。

【0031】

加熱硬化処理の時間は、加熱硬化処理の温度にもよるが、硬化が充分行われ、かつ導電性弾性層が劣化しない時間を適宜選択可能であり、5分以上120分以下、好ましくは10分以上60分以下であるのが良い。

【0032】

特に、ブロック化された多イソシアネート化合物を使用した場合には、ブロック剤が外れる時間と反応する時間が必要なため、前記加熱処理の後、加湿処理を行っていることが好ましい。該加湿処理は、適度な温湿度下で保管することにより、未反応のイソシアネート基と水を反応させるための処理であり、条件としては、温度50〜80℃、湿度30〜90%で、2〜4時間、好ましくは3時間程度保管するのが良い。

【0033】

本発明は、さらに、ゴム、樹脂及び熱可塑性エラストマーからなる群から選択される1種以上の弾性材料を用いて形成される導電性弾性層と、該導電性弾性層の表面を覆うコーティング層とを備えた導電性部材であって、

前記コーティング層は、多イソシアネート化合物の硬化物中にカーボンナノチューブが分散されてなることを特徴とする導電性部材を提供している。

【0034】

前記導電性部材のコーティング層は、多イソシアネート化合物の硬化物中にカーボンナノチューブが分散されており、該カーボンナノチューブにより導電性が付与されている。そのため、カーボンブラックにより導電性を付与した場合に発生する電気抵抗値の電圧依存性及び抵抗ムラを低減できることに加え、イオン性導電付与剤を配合した場合のような導電剤のブリードが発生せず、導電性部材と感光ドラムとの張り付きや画質の悪化を生じさせない。そのため、本発明の導電性部材は、耐久性劣化を有効に防止しながら、良好で均一な帯電特性及び保存性を維持することにより、長期に渡り良好な画質を得ることができ、カラー複写機あるいはカラープリンタ用等の画像形成装置に装着される、現像ローラ、帯電ローラ、転写ローラ等の導電性ローラとして好適に用いることができる。

なお、前記導電性部材のコーティング層は、前述した表面処理方法以外の方法により形成することもできる。

【0035】

前記コーティング層には、前記カーボンナノチューブが0.5質量%以上5.0質量%以下、好ましくは1.0質量%以上3.0質量%以下の割合で含まれていることが好ましい。

なお、前記導電性部材において、コーティング層の厚さは1μm以上50μm以下、好ましくは5μm以上30μm以下であるのが良い。前記範囲としているのは、1μmより薄いと耐久性が悪くなるためであり、50μmより厚いと亀裂を発生することがあるためである。

【0036】

前記コーティング層が形成される基材となる導電性部材の導電性弾性層は、ゴム、樹脂及び熱可塑性エラストマーのいずれか1種以上の弾性材料を用いて形成されてなり、かつ、導電性を備えたものであれば限定されないが、例えば、以下に列挙したような成分を用いて作製することができる。

【0037】

前記導電性弾性層を構成する弾性材料の原料成分としては、

エチレン−プロピレン−ジエンゴム(EPDM)、ブチルゴム(IIR)、ハロゲン化ブチルゴム(X−IIR)、アクリロニトリルブタジエンゴム(NBR)、アクリルゴム、イソブチレンとp−メチルスチレンの共重合体を臭素化したゴムである臭素化イソブチレン−p−メチルスチレン共重合体(BIMS)、フッ素ゴム、シリコーンゴム、クロロプレンゴム(CR)、天然ゴム(NR)、ブタジエンゴム(BR)、スチレンブタジエンゴム(SBR)、イソプレンゴム(IR)、エチレンプロピレンゴム、水素化ニトリルゴム(HNBR)またはクロロスルフォン化ポリエチレンゴム等のゴム;

スチレン系熱可塑性エラストマー、ポリエステル系熱可塑性エラストマー、アミド系熱可塑性エラストマー、オレフィン系熱可塑性エラストマー等の熱可塑性エラストマー;

ポリエチレン、ポリプロピレン、エチレンエチルアクリレート樹脂、エチレンビニルアセテート樹脂、エチレン−メタクリル酸樹脂、アイオノマー樹脂または塩素化ポリエチレン等のオレフィン系樹脂等の樹脂;

を用いることができ、これらを単独、あるいは、2種以上組合わせたものを用いることができる。

特に、ゴムのような弾性・柔軟性と樹脂のような良好な成形性・リサイクル性を併せ持ち、優れた機械的物性及び加工仕上がりを有することから、EPDM、NBR等のゴム、スチレン系熱可塑性エラストマー、及びオレフィン系樹脂を含む熱可塑性エラストマー組成物から形成した弾性材料としていることが好ましい。

【0038】

また、導電性弾性層には、導電性を付与するため、金属塩等のイオン性導電付与剤;カーボンブラック、酸化スズ、酸化チタン、グラファイト等の金属酸化物、または、導電性シリカ、銅、ニッケル、アルミニウム等の金属粉等の導電性充填剤、を使用することができる。

イオン性導電付与剤としては、特に、エチレンオキサイド−プロピレンオキサイド共重合体あるいは/およびエチレンオキサイド−プロピレンオキサイド−アリルグリシジルエーテル共重合体に金属塩が含まれているものを好適に用いることができる。

【0039】

前記導電性充填剤とは別に、機械的強度を向上させるために、炭酸カルシウム、シリカ、クレー、タルク、硫酸バリウム、ケイ藻土などの充填剤が配合されていても良い。

また、導電性弾性層表面からの添加剤等の遊離、ブリード、ブルーミングや感光体汚染性などの接触物への移行などを起こさない範囲で、ステアリン酸、ラウリン酸などの脂肪酸、綿実油、トール油、アスファルト物質、パラフィンワックスなどの軟化剤を配合しても良い。これにより導電性弾性層の硬度や柔軟性を適度に調整することができる。

さらには、必要に応じて加硫剤、加硫促進剤、発泡剤、老化防止剤、可塑剤等の各種添加剤を配合することもできる。加硫剤としては、例えば硫黄、有機含有硫黄化合物、過酸化物、樹脂架橋剤なども使用可能である。

【0040】

前記導電性ローラの導電性弾性層は、常法により作成でき、例えば、必要に応じて導電剤等の添加剤を配合したゴム成分、熱可塑性エラストマー成分、樹脂成分等の弾性材料を構成する成分を所要の配合及び配合順序でオープンロール、バンバリーミキサー、ニーダー等のゴム混練装置に投入し、混練りして混練物とした後、単軸押出機でチューブ状に予備成形し、この予備成形品を加硫(架橋)したのち、芯金を挿入し表面を研磨した後、所要寸法にカットして導電性弾性層とする等の方法を用いることができる。混練物の加硫(架橋)は、必要に応じて動的架橋等の手法を用いて行うことができる。

【0041】

導電性弾性層の厚さは1mm以上10mm以下、好ましくは1.5mm以上6mm以下であるのが良い。前記範囲としているのは、1mmより薄いと十分な帯電性が得にくくなるためである。一方、10mmより厚いと帯電不足を起こしやすくなると共に部材が大きすぎて小型軽量化に向かないためである。

【0042】

前記コーティング層及び前記導電性弾性層を含めた導電性部材の電気抵抗値は、104Ω以上1010Ω以下、好ましくは105Ω以上108Ω以下であるのが良い。前記範囲としているのは、104Ωより小さい導電性部材を得るのは困難となるためである。一方、1010Ωより大きいと、転写や帯電、トナー供給等の効率が低下し実用に適さなくなるという問題があるためである。導電性部材の電気抵抗値は、導電性部材がロール状として実施例に記載の方法で測定している。

【発明の効果】

【0043】

前述したように、本発明の表面処理液は、多イソシアネート化合物が分散及び/または溶解した媒体中にカーボンナノチューブが分散されているので、導電性部材の導電性を適切な範囲に保ち、耐久性劣化を有効に防止しながら、電気抵抗値の電圧依存性及び抵抗ムラを小さくし、長期に渡り良好な印刷画質を得られるコーティング層を導電性部材に形成することができる。また、本発明の表面処理液により形成されたコーティング層は、イオン性導電付与剤を用いた場合のような導電剤のブリードが生じないので、感光体等の他部材に長期間接触させても貼り付きや画質の低下を生じさせない。

【0044】

本発明の導電性部材は、ゴム、樹脂及び熱可塑性エラストマーからなる群から選択される1種以上の弾性材料を用いて形成した導電性弾性層と、多イソシアネート化合物の硬化物中にカーボンナノチューブが分散されてなるコーティング層とを備えている。そのため、コーティング層が導電性弾性層の導電性を妨げることなく、導電性部材の電気抵抗値を適切な範囲に保ち、該電気抵抗値の電圧依存性及び抵抗ムラを低減しながら、有効に耐久性劣化を防止することができる。かつ、コーティング層からの導電剤のブリードもないので、保存性に優れ、長期に渡り良好な印刷画像を得ることができる。

【0045】

また、本発明の導電性部材の表面処理方法によれば、容易に導電性ローラ等の導電性部材に耐久劣化性を向上させることができる。特に、水を主体とする媒体を用いた表面処理液とすると、大量の有機溶媒を用いる従来の方法と比べて有機溶媒の揮発が抑制されるので作業環境が著しく改善され、地球環境保全上においても優れている。

【発明を実施するための最良の形態】

【0046】

本発明の実施形態を図面を参照して説明する。

図1は、本発明の実施形態にかかる導電性ローラ10を示す。

導電性ローラ10は、導電性熱可塑性エラストマー組成物により成形された円筒形状の導電性弾性層11の中空部に円柱形状の芯金(シャフト)12を圧入して取り付け、導電性弾性層11の表面にコーティング層13を備えたローラ部14を形成している。

コーティング層13は、多イソシアネート化合物の硬化物中にカーボンナノチューブが均一分散されてなる。

【0047】

コーティング層13は、多イソシアネート化合物が分散及び/または溶解した媒体中に、カーボンナノチューブが分散している表面処理液を、導電性弾性層11の表面に塗布した後に、加熱硬化処理を行うことにより形成している。

【0048】

はじめに、コーティング層13を形成する表面処理液の調製方法について説明する。

[表面処理液の調製]

本実施形態の表面処理液は、カーボンナノチューブを水に分散させたカーボンナノチューブ分散液(A)と、多イソシアネート化合物を水に分散及び/または溶解させた液(B)を個別に調製したのち、両者を混合することにより得ている。

【0049】

前記(A)のカーボンナノチューブ分散液としては、直径10〜20nm、長さ0.1〜10μmの多層構造のカーボンナノチューブが濃度3〜5質量%で水に分散されているものを用いている。なお、カーボンナノチューブ分散液におけるカーボンナノチューブは、媒体に界面活性剤を配合することにより、あるいは、酸化処理が施されて表面が親水化されているカーボンナノチューブを用いることにより、水に均一分散させている。

前記カーボンナノチューブの酸化処理は、粉末状のカーボンナノチューブにプラズマ処理等を施すことにより行うことができる。

【0050】

本発明で用いられるカーボンナノチューブは、市場で入手可能なものを用いても、当該分野で公知の任意の方法によって製造したものを用いてもよい。

カーボンナノチューブの製造方法としては、アーク放電法、レーザー蒸発法、気相成長法、二酸化炭素の接触水素還元法、CVD法、一酸化炭素を高温高圧化で鉄触媒と共に反応させて気相で成長させるHiPco法などが挙げられる。なかでも気相成長法、CVD法により製造することが好ましい。

【0051】

前記(B)の多イソシアネート化合物を水に分散及び/または溶解させた液は、多イソシアネート化合物として脂肪族及び/または脂環族ジイソシアネートにポリエーテル、カルボン酸塩、スルホン酸塩等の親水性基が導入されたものを用い、これを水に分散及び/または溶解させて調製している。

脂肪族及び/または脂環族ジイソシアネートとしては、ヘキサメチレンジイソシアネート、トリレンジイソシアネート等を用いており、例えば、カルボン酸のアンモニウム塩が導入されたヘキサメチレンジイソシアネートのイソシアヌレート体を分散剤等を配合して水に分散させた多イソシアネート分散液を用いることができる。

【0052】

さらに、前記多イソシアネート化合物のイソシアネート基は、オキシム類、β−ジケトン類あるいはε−カプロラクタム類でブロック化されていてもよい。このようにイソシアネート基がブロック化されている多イソシアネート化合物を用いた表面処理液は、イソシアネート基の反応性が抑えるので貯蔵安定性に極めて優れる。

【0053】

ついで、先に調製したカーボンナノチューブ分散液と、多イソシアネート分散液を混合して、本実施形態の表面処理液を調製している。

このようにして得られた表面処理液には、カーボンナノチューブが0.3質量%以上1.2質量%以下、多イソシアネート化合物が20質量%以上40質量%以下の割合で含まれる。

本実施形態では、前記配合順序で表面処理液を調製したが、カーボンナノチューブ及び多イソシアネート化合物が媒体中に均一に存在すれば前記配合順序に限定されない。

【0054】

[導電性弾性層の説明]

以下に、本実施形態で用いた導電性弾性層11について説明する。

なお、本実施形態で説明する導電性弾性層11の組成は、一例であり、下記構成のものに限定されない。

前記導電性弾性層を形成する導電性熱可塑性エラストマー組成物は、オレフィン系樹脂とスチレン系熱可塑性エラストマーと混合物中に、EPDMを樹脂架橋剤により動的架橋して分散させた熱可塑性エラストマー組成物からなるベースポリマーの(A)成分と、EO−PO−AGE共重合体に金属陽イオンとフルオロ基およびスルホニル基を有する陰イオンとからなる金属塩が含まれているイオン導電性導電剤からなる(B)成分と、エチレン−アクリル酸エステル−無水マレイン酸共重合体からなる(C)成分と、ポリエステル系熱可塑性エラストマーからなる(D)成分とを含む。ここで、イオン導電性導電剤からなる(B)成分におけるEO−PO−AGE共重合体は動的架橋されていてもよい。

【0055】

前記導電性エラストマー組成物において、スチレン系熱可塑性エラストマーとオレフィン系樹脂の混合割合は、スチレン系熱可塑性エラストマー100質量部に対してオレフィン系樹脂が30〜50質量部としている。架橋可能なゴムとしてのEPDMは、前記スチレン系熱可塑性エラストマーとオレフィン系樹脂の混合物100質量部に対して100〜400質量部配合している。前記樹脂架橋剤の配合量は、EPDM100質量部に対して5〜15質量部としている。

イオン導電性導電剤からなる(B)成分は、導電性熱可塑性エラストマー組成物において体積分率で20〜40%の割合で含んでいる。イオン導電性導電剤(B)の配合量はベースポリマー(A)100質量部に対し3〜25質量部としている。前記金属塩はイオン導電性導電剤の(B)成分全体を100質量部とすると、10〜25質量部の割合で配合している。エチレン−アクリル酸エステル−無水マレイン酸共重合体(C)の配合量は、イオン導電性導電剤の(B)成分100質量部に対し3〜30質量部、ベースポリマーの(A)成分100質量部に対し0.5〜5質量部、ポリエステル系熱可塑性エラストマー(D)成分100質量部に対し10〜40質量部としている。

【0056】

導電性弾性層11を形成する導電性熱可塑性エラストマー組成物は、前記(A)〜(D)成分以外に、軟化剤、炭酸カルシウムおよびカーボンブラック、所望により発泡剤を含む。

【0057】

前記導電性熱可塑性エラストマー組成物は以下の方法で製造している。

まず、EPDMは予めペレットにしておき、該ペレット状のEPDM、スチレン系熱可塑性エラストマー、オレフィン系樹脂、架橋剤、軟化剤を、温度200℃で混練し、ベースポリマーの(A)成分としての熱可塑性エラストマー組成物のペレットを作製する。

【0058】

得られた熱可塑性エラストマー組成物からなる(A)成分のペレット、イオン導電性導電剤からなる(B)成分、エチレン−アクリル酸エステル−無水マレイン酸共重合体からなる(C)成分、ポリエステル系熱可塑性エラストマーからなる(D)成分、炭酸カルシウム、カーボンブラックを温度200℃で混練し、導電性熱可塑性エラストマー組成物のペレットを得る。

【0059】

こうして得られるペレット状の導電性熱可塑性エラストマー組成物を180〜230℃の条件下で単軸押出機を用いてチューブ状に押し出し、中空部に金属製の芯金12を圧入するか、あるいは両者を接着剤で接合して固定することにより、芯金12と導電性弾性層11を備えた導電性ローラを得ている。

【0060】

前記方法で製造した未だコーティング層13を備えていない導電性ローラは、印加電圧1000Vにおけるローラ抵抗値が105Ω〜108Ω、導電性弾性層のみの厚さが1mm以上6mm以下としている。

【0061】

次に、前記表面処理液の導電性弾性層11への表面処理方法、すなわち、コーティング層13の形成方法について説明する。

【0062】

[コーティング層の形成方法]

前述の方法で調製した表面処理液を入れた浸漬槽に、芯金12とその外周に導電性弾性層11を備えた導電性ローラを浸漬(ディッピング)した後、5mm/secで引き上げて、導電性弾性層11の表面に表面処理液を塗布する。

ついで、表面処理液が塗布された導電性ローラを130℃以上200℃以下の温度に設定したオーブン内で15〜60分間加熱して表面処理液中の多イソシアネート化合物を加熱硬化させ、導電性弾性層11の外周を覆う表面にコーティング層13を形成している。

なお、表面処理液において、多イソシアネート化合物としてブロック化されたものを用いた場合には、加熱硬化処理の後、さらに温度70〜90℃、湿度25〜50%の環境下で2〜4時間加湿処理を行っている。該加湿処理により、ブロック化されているため未反応のまま残存しているイソシアネート基を水と反応させて、不活性化している。

【0063】

このようにして得られるコーティング層13には、カーボンナノチューブが1.0質量%以上3.0質量%以下、多イソシアネート化合物の硬化物が92.0質量%以上99.0質量%以下の割合で含まれている。

コーティング層13の厚さは、5μm以上30μm以下である。

【0064】

このようにして形成された本実施形態の導電性ローラ10のコーティング層13には、カーボンナノチューブが均一分散しているので、導電性に優れ、かつ、電気抵抗値の電圧依存性及び抵抗ムラが極めて小さく、かつ、導電剤のブリードが生じない。また、前記コーティング層13は、多イソシアネート化合物の硬化物をマトリクスとしているので耐久劣化が抑制され、鮮明な画像を長期に渡り得ることができる。

また、前記表面処理方法は、水を溶媒としているため、作業環境が著しく改善され、環境にも優しい導電性ローラ10とすることができる。

【0065】

以下、本発明の実施例及び比較例について詳述するが、本発明はこれに限定されない。

【0066】

(実施例1〜6,比較例1〜4)

[導電性弾性層を備えた導電性ローラの作製]

表1に記載の配合からなる導電性熱可塑性エラストマー組成物を用いてチューブ状の押出成形物を作製し、これを芯金(シャフト)にはめ込んで、コーティング層を形成する基材となる導電性弾性層を備えた導電性ローラを作製した。

【0067】

【表1】

【0068】

具体的には、導電性ローラは下記の方法で製造した。

ベースポリマー(A)として、スチレン系熱可塑性エラストマー(SEEPS)とポリプロピレン樹脂(PP)の混合物中に、EPDMを樹脂架橋剤により動的架橋して分散させている熱可塑性エラストマー組成物を用いた。

まず、EPDMは予めペレットにしておき、該ペレット状のEPDM、スチレン系熱可塑性エラストマー(SEEPS)、ポリプロピレン樹脂(PP)、架橋剤、軟化剤を前記表1に記載の割合で配合し、タンブラーにてドライブレンドを行ってから2軸押出機(アイペック製「HTM38」)にて回転数200rpm、温度200℃で混練し、熱可塑性エラストマー組成物のペレットを作製した。

【0069】

得られた熱可塑性エラストマー組成物のペレット、炭酸カルシウム、カーボンブラック、相溶化剤であるエチレン−アクリル酸エステル−無水マレイン酸共重合体(C)、イオン導電性導電剤(B)、ポリエステル系熱可塑性エラストマー(TPEE)(D)を前記表1に記載の割合で配合し、タンブラーにてドライブレンドを行ってから2軸押出機(アイペック製「HTM38」)にて回転数200rpm、温度200℃で混練し、導電性熱可塑性エラストマー組成物のペレットを得た。

【0070】

得られた導電性熱可塑性エラストマー組成物のペレットを単軸押出機(サンエヌティー製φ50押出機)を用いて、回転数20rpm、温度200℃でチューブ状に押し出し、外径12mm、内径5mmの押出成形物を得た。

得られたチューブの中空部に直径6mmの芯金を挿入し、外径12mmとなるように研磨、カットして、導電性ローラを得た。

なお、導電性弾性層を備えた表面処理前の導電性ローラは、後述する方法で測定した印加電圧500Vにおけるローラ抵抗値が1×106Ωであった。

【0071】

なお、使用した材料は下記の通りである。

なお、EPDMについては100%油展EPDMを用いたが、油展EPDMの伸展油は表中の軟化剤の配合量に算入し、EPDMの欄にはゴム成分のみの値で記載している。すなわち、表1において、EPDM100質量部、軟化剤174質量部であるので、軟化剤174質量部のうち油展EPDM由来の伸展油が100質量部であり、残りの74質量部が下記の市販の軟化剤である。

・EPDM;住友化学(株)製「エスプレン670F(商品名)」(パラフィンオイル100%油展)

・SEEPS;水素添加スチレン系熱可塑性エラストマー((株)クラレ製「セプトン4077(商品名)」)

・PP ;ポリプロピレン樹脂(日本ポリケム(株)製「ノバテックPP(商品名)」)

・架橋剤;ハロゲン化アルキルフェノール樹脂架橋剤(田岡化学工業(株)製「タッキロール250−III(商品名)」)

・軟化剤;パラフィン系オイル(出光興産(株)製「ダイアナプロセスオイルPW−38

0(商品名)」)

・炭酸カルシウム ;白石カルシウム(株)製「BF300(商品名)」

・カーボンブラック;東海カーボン(株)製「シースト3(商品名)」

・相溶化剤;エチレン−アクリル酸エステル−無水マレイン酸共重合体(アルケマ(株)製「ボンダインLX4110(商品名)」)

・導電剤;EO−PO−AGE共重合体(日本ゼオン(株)製「ZSN8030(商品名)」):トリフルオロメタンスルホン酸リチウム(三光化学(株)製)=9:1(質量比)

・TPEE:ポリエステル系熱可塑性エラストマー(東レ・デュポン(株)製「ハイトレル3078(商品名)」)

【0072】

次に、下記表2,3に示す配合割合で、実施例、比較例の表面処理液を調製した。

【0073】

【表2】

【0074】

【表3】

【0075】

[表面処理剤の調製]

(実施例1〜6)

カーボンナノチューブ分散液(CNT分散液)は予め水にカーボンナノチューブが分散した下記に示す市販品を用いた。

多イソシアネート化合物を含む主剤、水を配合する場合は水と主剤を混合したのち、添加剤を混合し、その後CNT分散液を配合して、スターラーで攪拌混合して、表面処理液を調製した。

(比較例1〜4)

CNT分散液の代わりに、比較例1,2,4では導電性カーボン分散液を配合し、比較例3ではイオン性導電付与剤を配合して、表面処理液を調製した。

【0076】

表2,表3において、具体的には下記製品を用いた。

・主剤1;イソシアネート(親水性基含有ヘキサメチレンジイソシアネートのイソシアヌレート体、ブロック化されていない)(住化バイエルウレタン(株)製「バイヒジュール3100(商品名)」)

・主剤2;ブロック化イソシアネート:日本ポリウレタン工業(株)製「AQB102(商品名)」

・主剤3;ブロック化イソシアネート(オキシムでブロック化された親水性基含有トリレンジイソシアネート):三井化学(株)製「タケネートWB‐700(商品名)」

・添加剤1(湿潤剤);共栄社化学(株)製「ポリフローKL−510(商品名)」

・添加剤2(消泡剤);日信化学工業(株)製「サーフィノール104E(商品名)」

・添加剤3(分散剤);花王(株)製「ペレックスOT−P(商品名)」

・水;精製水

・カーボンナノチューブ(CNT)分散液1;(株)ジェムコ製「CNF−T/水 5%分散液」(酸化処理タイプ、カーボンナノチューブ5質量%含有、分散溶媒:水系、配合されているカーボンナノチューブ粉末の体積抵抗値4.0×10−2Ω・cm、直径10〜20nm、長さ0.1〜10μm)

・カーボンナノチューブ(CNT)分散液2;(株)ジェムコ製「CNF−T/水 3%分散液」(界面活性剤使用タイプ、カーボンナノチューブ3質量%含有、分散溶媒:水系、配合されているカーボンナノチューブ粉末の体積抵抗値4.0×10−2Ω・cm、直径10〜20nm、長さ0.1〜10μm)

・導電性カーボン分散液;ライオン(株)製「ライオンペーストW−311N(商品名)」(カーボンブラック16.5質量%分散液)

・イオン導電性付与剤;日本カートリット(株)製「PEL−20A(商品名)」

【0077】

先に作製した導電性ローラの導電性弾性層の外表面に、前記表2,3に示す配合の表面処理液をディッピングにより塗布した後,表2,3に示す処理条件で加熱硬化、及び加湿処理を行い、実施例、比較例の導電性ローラを作製した。

得られた導電性ローラのコーティング層の厚みは10〜20μmであった。

なお、加熱処理は150℃に設定したオーブン中で行い、加湿処理は表2,3に記載の温湿度に調整した恒温恒湿室に放置して行った。

【0078】

得られた実施例、比較例の導電性ローラについて以下の試験を行い、結果を表2,3に示した。

【0079】

(初期ローラ抵抗値及び抵抗ムラ)

温度23℃、相対湿度55%雰囲気下で、図2に示すように、芯金12を通した導電性ローラ10のローラ部14をφ30のアルミドラム15上に当接搭載し、電源16の+側に接続した内部抵抗r(100Ω〜10kΩ)の導線の先端をアルミドラム15の一端面に接続すると共に電源16の−側に接続した導線の先端を芯金12の一端面に接続して通電を行った。芯金12の両端部に450gずつの荷重をかけ、芯金12とアルミドラム15間に100Vあるいは500Vの電圧をかけながらアルミドラム15を40rpmで回転させることで間接的に導電性ローラ10を回転させた。このとき周方向に36回抵抗測定を行い、その平均値を求めると共に、最大値と最小値の差異から抵抗ムラを求めた。内部抵抗の値は、ローラの抵抗値のレベルに合わせ、測定値の有効数字が極力大きくなるように調節した。

図2の装置で、印加電圧をEとすると、ローラ抵抗値RはR=r×E/V−rとなるが、今回−rの項は微小とみなし、R=r×E/Vとし、内部抵抗rにかかる検出電圧Vよりローラ抵抗値Rを算出した。表中には、ローラ抵抗値の平均値の常用対数値(log10R)で示している。

さらに、100Vにおけるローラ抵抗値と500Vにおけるのローラ抵抗値の差(100Vのロール抵抗−500Vのロール抵抗)を求めた。

【0080】

100V、500Vにおけるローラ抵抗値は、105Ω以上108Ω以下の範囲が特に好ましい。

ローラ抵抗値の抵抗ムラは小さいほど良く、100V、500Vの各電圧において、それぞれ1.5以下であれば問題がないレベルである。

また、100Vにおけるローラ抵抗値と500Vにおけるローラ抵抗値の差も小さいほど良く、1.0以下であれば問題ないレベルである。

【0081】

(通紙耐久性試験)

図3に示す構造の市販のプリンター((株)沖データ製「C5900dn(商品名)」)の付属トナーカートリッジ(マゼンダ)40内の帯電ローラ31を、各実施例および比較例の導電性ローラに組み替えて装着し、温度23℃、相対湿度55%の条件下で20000枚通紙して印刷(絵出し)試験を行った。

通紙耐久性試験後の導電性ローラについて、初期のローラ抵抗及び抵抗ムラと同様の方法で、ローラ抵抗及び抵抗ムラ(100V、500V)を測定した。

また、20000枚印刷後の20001枚目に得られた印刷物について、印刷濃度、印刷ムラ、白抜け、画像の鮮明さ等を目視にて確認した。

【0082】

前記図3の市販プリンターにおいて、帯電ローラ31は、感光体ドラム32、現像ローラ33等と共にトナーカートリッジ40内に組み込まれていると共に、転写ローラ30は、プリンター内に組み込まれており、次の工程で印刷が行われる。

感光体ドラム32が図中矢印Xの方向に回転し、帯電ローラ31によって感光体ドラム32が帯電される。その後、レーザー37が感光体ドラム32の非画線部を露光して除電され、画線部に相当する部分が帯電した状態になる。次に、現像ローラ33により供給されたトナー(図示せず)が感光体ドラム32の帯電画線部に付着してトナー像が形成され、該トナー像は転写ローラ30に電界が印加されることにより、図中矢印Y方向に搬送される紙34に転写される。

【0083】

(保存試験)

図3に示すトナーカートリッジの帯電ローラ31として実施例及び比較例の導電性ローラを組み込み、温度50℃、湿度55%にて30日間保管した。その後、帯電ローラ31と感光体ドラム32が貼り付いているか否かを観察したのち、印刷(絵出し)試験を行い、得られた印刷物について、印刷濃度、印刷ムラ、白抜け、画像の鮮明さ等を目視にて観察した。

【0084】

表2,3に示されるように、コーティング層の導電剤として導電性カーボンブラックを含有する比較例1,2,4の導電性ローラは、初期及び通紙耐久試験後のいずれにおいても100Vにおける抵抗ムラが10の4.6乗Ω以上と極めて大きく、さらに100Vと500Vの電気抵抗値の差も10の1.8乗Ω以上と大きく、通紙耐久試験後の印刷画像に白抜けが多数発生した。さらに、保存試験後の印刷試験においても画像にモヤが発生し、鮮明な印刷画像が得られなかった。

また、コーティング層の導電剤としてイオン性導電性付与剤を用いた比較例3の導電性ローラは、初期及び通紙耐久試験後のローラ抵抗値及び印刷画像には問題はないものの、保存試験後には感光体への貼り付きがみられ、印刷画像には横スジが多数発生した。

【0085】

これに対して、コーティング層の導電剤としてカーボンナノチューブを配合した実施例1〜6の導電性ローラは、初期及び通紙耐久試験後のいずれにおいても100V、500V共にローラ抵抗値が適切な範囲で、かつ、抵抗ムラが小さかった。さらに、通紙耐久試験後においても100Vと500Vの抵抗差が10の1.0乗Ω以下と極めて小さく、電気抵抗値の電圧依存性が小さいため、良好な印刷画像が得られた。

また、保存試験後においても感光体への貼り付きもなく、鮮明な印刷画像が得られた。

このように、実施例1〜6の導電性ローラは、耐久劣化性を有効に防止しながら、長期に渡り良好な帯電特性及び保存性を維持し、印刷特性に極めて優れていた。

【図面の簡単な説明】

【0086】

【図1】実施形態の導電性ローラの(A)は概略斜視図、(B)は断面構成図である。

【図2】導電性ローラのローラ抵抗値の測定装置の概略図である。

【図3】導電性ローラの通紙耐久性試験及び保存試験に用いたプリンターについて説明する図である。

【符号の説明】

【0087】

10 導電性ローラ

11 導電性弾性層

12 芯金(シャフト)

13 コーティング層

14 ローラ部

15 アルミドラム

16 電源

【特許請求の範囲】

【請求項1】

導電性部材の表面にコーティング処理を行う表面処理液であって、

多イソシアネート化合物が分散及び/または溶解した媒体中に、カーボンナノチューブが分散していることを特徴とする表面処理液。

【請求項2】

前記カーボンナノチューブが0.1質量%以上1.5質量%以下の割合で含まれている請求項1に記載の表面処理液。

【請求項3】

前記カーボンナノチューブが全固形分中に0.5質量%以上5.0質量%以下の割合で含まれている請求項1または請求項2に記載の表面処理液。

【請求項4】

前記多イソシアネート化合物のイソシアネート基がブロック化されている請求項1乃至請求項3のいずれか1項に記載の表面処理液。

【請求項5】

前記多イソシアネート化合物に親水性基が導入され、前記媒体は水を50質量%以上含む請求項1乃至請求項4のいずれか1項に記載の表面処理液。

【請求項6】

ゴム、樹脂及び熱可塑性エラストマーからなる群から選択される1種以上の弾性材料を用いて形成される導電性弾性層と、該導電性弾性層の表面を覆うコーティング層とを備えた導電性部材であって、

前記コーティング層は、多イソシアネート化合物の硬化物中にカーボンナノチューブが分散されてなることを特徴とする導電性部材。

【請求項7】

画像形成装置に装着される導電性ローラである請求項6に記載の導電性部材。

【請求項8】

請求項1乃至請求項5のいずれか1項に記載の表面処理液を、ゴム、樹脂及び熱可塑性エラストマーからなる群から選択される1種以上の弾性材料を用いて形成した導電性弾性層の外表面に塗布した後、加熱硬化処理を行い、コーティング層を形成していることを特徴とする導電性弾性層の表面処理方法。

【請求項9】

前記加熱処理の後、加湿処理を行っている請求項8に記載の導電性弾性層の表面処理方法。

【請求項1】

導電性部材の表面にコーティング処理を行う表面処理液であって、

多イソシアネート化合物が分散及び/または溶解した媒体中に、カーボンナノチューブが分散していることを特徴とする表面処理液。

【請求項2】

前記カーボンナノチューブが0.1質量%以上1.5質量%以下の割合で含まれている請求項1に記載の表面処理液。

【請求項3】

前記カーボンナノチューブが全固形分中に0.5質量%以上5.0質量%以下の割合で含まれている請求項1または請求項2に記載の表面処理液。

【請求項4】

前記多イソシアネート化合物のイソシアネート基がブロック化されている請求項1乃至請求項3のいずれか1項に記載の表面処理液。

【請求項5】

前記多イソシアネート化合物に親水性基が導入され、前記媒体は水を50質量%以上含む請求項1乃至請求項4のいずれか1項に記載の表面処理液。

【請求項6】

ゴム、樹脂及び熱可塑性エラストマーからなる群から選択される1種以上の弾性材料を用いて形成される導電性弾性層と、該導電性弾性層の表面を覆うコーティング層とを備えた導電性部材であって、

前記コーティング層は、多イソシアネート化合物の硬化物中にカーボンナノチューブが分散されてなることを特徴とする導電性部材。

【請求項7】

画像形成装置に装着される導電性ローラである請求項6に記載の導電性部材。

【請求項8】

請求項1乃至請求項5のいずれか1項に記載の表面処理液を、ゴム、樹脂及び熱可塑性エラストマーからなる群から選択される1種以上の弾性材料を用いて形成した導電性弾性層の外表面に塗布した後、加熱硬化処理を行い、コーティング層を形成していることを特徴とする導電性弾性層の表面処理方法。

【請求項9】

前記加熱処理の後、加湿処理を行っている請求項8に記載の導電性弾性層の表面処理方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2009−109910(P2009−109910A)

【公開日】平成21年5月21日(2009.5.21)

【国際特許分類】

【出願番号】特願2007−284258(P2007−284258)

【出願日】平成19年10月31日(2007.10.31)

【出願人】(000183233)住友ゴム工業株式会社 (3,458)

【Fターム(参考)】

【公開日】平成21年5月21日(2009.5.21)

【国際特許分類】

【出願日】平成19年10月31日(2007.10.31)

【出願人】(000183233)住友ゴム工業株式会社 (3,458)

【Fターム(参考)】

[ Back to top ]