導電性弾性部材及び画像形成装置

【課題】形状や電気特性の経時変化が少ない導電性弾性部材、及び該導電性弾性部材を備えた画像形成装置を提供すること。

【解決手段】導電性支持体上に、ダイヤモンドライクカーボン層又はテトラヘドラルアモルファスカーボン層と、弾性層とがこの順に形成されている導電性弾性部材。

【解決手段】導電性支持体上に、ダイヤモンドライクカーボン層又はテトラヘドラルアモルファスカーボン層と、弾性層とがこの順に形成されている導電性弾性部材。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電子写真複写機、プリンタ等の画像形成装置において、電子写真や静電記録プロセスに用いられる導電性弾性部材及び該導電性弾性部材を備えた画像形成装置に関する。

【背景技術】

【0002】

電子写真方式を利用した画像形成装置は、像保持体(感光体)上に一様な電荷を形成し、画像信号を変調したレーザー等により静電潜像を形成した後、帯電したトナーで前記静電潜像を現像してトナー像とする。そして、前記トナー像を、中間転写体を介して、或いは直接記録材媒体に静電的に転写することにより、所望の転写画像を得ることができる。

電子写真方式を利用した画像形成装置では、特に帯電装置や転写装置において、従来の金属ワイヤーに高電圧を印加することで発生するコロナ放電により帯電、転写するコロトロンやスコロトロンに変わり、一般的に印加する電圧が少なく、オゾン発生量が少ない導電性弾性部材が広く用いられている。

【0003】

導電性弾性部材は、ステンレス鋼等の金属又は合金;クロム、ニッケル等で鍍金処理を施した鉄で構成された導電性支持体上に、ゴムやエラストマーで構成された弾性層が少なくとも形成されたロール形状をした帯電ロール、転写ロール、現像ロール等が広く用いられている。加えて抵抗層や表面層が弾性層上に必要に応じて形成されている。該導電性弾性部材は、接触して通電させ被帯電体表面を均一に帯電させるために用いられることが多く、均一な帯電のために均一な接触領域(ニップ)を形成する必要があり、弾性層が形成されている。

このような導電性弾性部材としては、例えば、導電性支持体表面をメッキした後、不活性化処理し、その表面に弾性層が形成されたものが知られている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特公平7−74056号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明は、上記従来技術の問題点を解決することを目的とする。

すなわち、本発明は、形状や電気特性の経時変化が少ない導電性弾性部材、及び該導電性弾性部材を備えた画像形成装置を提供することを目的とする。

【課題を解決するための手段】

【0006】

上記課題は以下の本発明により達成される。

【0007】

<1> 導電性支持体上に、ダイヤモンドライクカーボン層と弾性層とがこの順に形成されている導電性弾性部材である。

<2> 導電性支持体上に、テトラヘドラルアモルファスカーボン層と弾性層とがこの順に形成されている導電性弾性部材である。

【0008】

<3> 前記弾性層が塩素系のゴムを含有する前記<1>又は<2>に記載の導電性弾性部材である。

<4> 前記弾性層が塩素系の界面活性剤を含有する前記<1>〜<3>のいずれか1項に記載の導電性弾性部材。

【0009】

<5> 前記<1>〜<4>のいずれか1項に記載の導電性弾性部材を備える画像形成装置である。

【発明の効果】

【0010】

本発明によれば、形状や電気特性の経時変化が少ない導電性弾性部材、及び該導電性弾性部材を備えた画像形成装置を提供することができる。

本発明の導電性弾性部材によれば、特に、高温、高湿下での使用や保管をした際であっても、形状や電気特性の経時変化を少なくすることができる。

【図面の簡単な説明】

【0011】

【図1】(a)〜(c)は、参考発明の導電性弾性部材がロールである場合の層構成の例を示す断面図である。

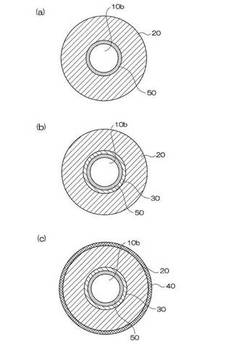

【図2】(a)〜(c)は、本発明の第1及び第2の導電性弾性部材がロールである場合の層構成の例を示す断面図である。

【図3】図1の(a)で示される層構成の要部拡大図である。

【図4】図2の(a)に示される層構成の要部拡大図である。

【図5】本発明の画像形成装置の好適な一実施形態を示す模式断面図である。

【図6】本発明の画像形成装置の他の実施形態を示す模式断面図である。

【図7】本発明の画像形成装置の他の実施形態を示す模式断面図である。

【図8】本発明の導電性弾性部材を備えたプロセスカートリッジの好適な一実施形態を示す概略構成図である。

【発明を実施するための形態】

【0012】

以下、本発明の第1及び第2の導電性弾性部材、並びにそれを用いた画像形成装置について詳細に説明する。ほかに参考発明として、本発明の第1及び第2の導電性弾性部材以外の導電性弾性部材についても説明する。

本明細書において、「導電性」とは、体積抵抗率が1014Ωcm以下であることを意味する。

【0013】

<導電性弾性部材>

まず、本発明の第1及び第2の導電性弾性部材、並びに参考発明の導電性弾性部材について説明する。

参考発明の導電性弾性部材(以下、適宜、「導電性弾性部材(1)」と称する。)は、快削鋼の表面がメッキ処理され、且つ、ダイナミック超微小硬度が400以上である導電性支持体上に少なくとも弾性層が形成されていることを特徴とする。

本発明の第1の導電性弾性部材(以下、適宜、「導電性弾性部材(2)」と称する。)は、導電性支持体上に、ダイヤモンドライクカーボン層と弾性層とがこの順に形成されていることを特徴とする。

本発明の第2の導電性弾性部材(以下、適宜、「導電性弾性部材(3)」と称する。)は、導電性支持体上に、テトラヘドラルアモルファスカーボン層と弾性層とがこの順に形成されていることを特徴とする。

【0014】

導電性支持体上に弾性層が形成された導電性弾性部材は、導電性支持体と弾性層との間では、弾性層の加硫時に導電性支持体と弾性層との間で、化学反応によるゴムの導電性支持体への焼き付きにより不必要な接着や変色が発生したり、高温高湿下の長期保管で弾性層を構成する材料が導電性支持体を腐食させたりする。導電性支持体が腐食されると、腐食部分で変形等が生じ、電気特性に変化及びムラが発生することがある。

これに対し、本発明及び参考発明の導電性弾性部材は、下記に示す手段により、導電性支持体に対するゴムの接着や変色、更には、弾性層を構成する材料による腐食を防止することができる。その結果、形状や電気特性の経時変化が少ない導電性弾性部材を得ることができる。

参考発明の導電性弾性部材は、快削鋼の表面がメッキ処理され、且つ、ダイナミック超微小硬度が400以上である導電性支持体(以下、適宜、「特定導電性支持体」と称する場合がある。)を用いることで上記の効果を得ることができる。

本発明の第1の導電性弾性部材は、支持体と弾性層との間にダイヤモンドライクカーボン層(以下、「DLC層」と略記する場合がある。)を形成することで上記の効果を得ることができる。

本発明の第2の導電性弾性部材は、支持体と弾性層との間にテトラヘドラルアモルファスカーボン層(以下、「ta−C層」と略記する場合がある。)を形成することで上記の効果を得ることができる。

以下、本発明の第1の導電性弾性部材におけるダイヤモンドライクカーボン層(DLC層)と、本発明の第2の導電性弾性部材におけるテトラヘドラルアモルファスカーボン層(ta−C層)と、を総称して、「カーボン層」と称する場合がある。

【0015】

以下、本発明及び参考発明の導電性弾性部材について詳細に説明する。

本発明及び参考発明の導電性弾性部材は、支持体上に前述のような層が形成されていれば特に限定されず、その形状としては、ロール、ブレード、シート、パッド等が挙げられる。中でも、均一接触圧に優れる点が求められるロール形状が好ましい。

【0016】

なお、本発明及び参考発明の導電性弾性部材の層構成は、前述の通り、必須の層を有していれば特に限定はしないが、導電性支持体と弾性層との間に接着層が、また、弾性層の外周面に抵抗層や表面層が形成されていてもかまわない。

なお、各層とも所望の抵抗にするために構成材料に導電剤を配合してもかまわない。

【0017】

ここで、図1〜図4を用い、本発明及び参考発明の導電性弾性部材の層構成の例を説明する。

図1の(a)〜(c)は、参考発明の導電性弾性部材がロールである場合の層構成の例を示す断面図であり、図2の(a)〜(c)は、本発明の第1及び第2の導電性弾性部材がロールである場合の層構成の例を示す断面図である。

また、図3は図1の(a)で示される層構成の要部拡大図であり、図4は図2の(a)に示される層構成の要部拡大図である。

図1(a)及び図3に示されるように、参考発明の導電性弾性部材は、快削鋼の表面がメッキ処理され、且つ、ダイナミック超微小硬度が400以上である導電性支持体(特定導電性支持体)10a上に、弾性層20が形成された構成を有する。

また、図1(b)に示されるように、参考発明の導電性弾性部材は、特定導電性支持体10a上に、接着層30と弾性層20とがこの順に形成された構成を有していてもよい。

更に、図1(c)に示されるように、参考発明の導電性弾性部材は、特定導電性支持体10a上に、接着層30と弾性層20と表面層40とがこの順に形成された構成を有していてもよい。

【0018】

図2(a)及び図4に示されるように、本発明の第1及び第2の導電性弾性部材は、導電性支持体10b上に、カーボン層50と弾性層20とがこの順に形成された構成を有する。

また、図2(b)に示されるように、本発明の第1及び第2の導電性弾性部材は、導電性支持体10b上に、カーボン層50と接着層30と弾性層20とがこの順に形成された構成を有していてもよい。

更に、図2(c)に示されるように、本発明の第1及び第2の導電性弾性部材は、導電性支持体10b上に、カーボン層50と接着層30と弾性層20と表面層40とがこの順に形成された構成を有していてもよい。

【0019】

〔導電性弾性部材(1)における導電性支持体(特定導電性支持体)〕

導電性弾性部材(1)における特定導電性支持体は、導電性弾性部材の電極及び支持部材として機能するもので、快削鋼の表面がメッキ処理され、且つ、ダイナミック超微小硬度が400以上であることを要する。また、導電性弾性部材(1)の形態、用途により、その形状が決定される。

ここで、特定導電性支持体を構成する快削鋼としては、JIS G 4804(1999年)に示されているSUM材や、ISO683−9(1988年)に示されているもの等に、りん、硫黄、鉛、セレン、テルル、カルシウムなどを単独又は複合で添加し、被削性を付与した鋼が挙げられる。

【0020】

メッキ処理としては、ダイナミック超微小硬度を400以上にすることが可能であれば、電解メッキ及び無電解メッキのどちらでもよく、特に限定はされない。

メッキ処理に用いられる金属としては、クロム、ニッケル−リンやニッケル−ホウ素のニッケル、スズ、銅、金、銀等が挙げられ、中でも、ダイナミック超微小硬度を所望の値に制御しやすい点から、クロム、ニッケルが好ましい。

【0021】

参考発明におけるメッキ処理は、有機溶剤やアルカリによる脱脂、酸洗浄といった前処理後に行われ、メッキ処理後、乾燥を行う。なお、これらの工程の間には、適宜、水洗浄を行ってもよい。使用するメッキ浴の温度、pH管理は、メッキ液により調整する。

【0022】

また、メッキ処理後には、加熱処理することが好ましい。

加熱処理の条件としては、加熱炉により100℃以上600℃以下の温度で30分以上3時間以下程度であればよいが、例えば、ニッケル−リンによるメッキ処理の後は、200℃以上350℃以下の温度で30分以上2時間以下であり、ニッケル−ホウ素によるメッキ処理の後は、500℃以上600℃以下の温度で30分以上2時間以下であることが好ましい。

このような加熱処理を行うことにより、内部応力の緩和、格子欠陥の除去、結晶性の向上等によりメッキ層の緻密性が高まる。

【0023】

更に、メッキ処理後には、クロム酸等による処理を行ってもよい。

このような処理により、耐食性の向上が図れる。

【0024】

また、メッキ処理により形成された金属膜(メッキ層)の膜厚としては、快削鋼の弾性層の不必要な接着、変色や腐食からの保護の観点から、1μm以上30μm以下であることが好ましく、3μm以上μm以下であることがより好ましく、5μm以上10μm以下であることが特に好ましい。

【0025】

参考発明におけるダイナミック超微小硬度(以下、単に「DH」と称する場合がある。)は、圧子を試料に一定の押込み速度(mN/s)で進入させたときの試験荷重P(mN)と押込み深さD(μm)より、下記式(1)より算出された硬度である。

DH=α×P/D2 ・・・ (1)

上記式(1)において、αは圧子形状による定数を表す。

【0026】

なお、上記ダイナミック超微小硬度の測定は、ダイナミック超微小硬度計DUH−W201S((株)島津製作所社製)により行った。また、参考発明におけるダイナミック超微小硬度は、圧子押し込み試験測定により、三角錐圧子(頂角:115°、α:3.8584)を、導電性弾性部材(1)に押込み速度7.06mN/s、試験荷重500mNで進入させた時の押込み深さDを測定することにより求めた。

【0027】

導電性弾性部材(1)における導電性支持体は、前述のようなダイナミック超微小硬度を400以上となるメッキ層を有することで、導電性支持体の表面に非常に緻密な金属膜が形成されることになり、その金属膜の存在により、導電性支持体に対するゴムの接着や変色、更には、弾性層を構成する材料による腐食を防止することができる。その結果、形状や電気特性の経時変化を少なくするといった効果を得ることができる。

【0028】

〔導電性弾性部材(2)及び(3)における導電性支持体〕

導電性弾性部材(2)及び(3)における導電性支持体としては、導電性弾性部材の電極及び支持部材として機能するものであれば特に制限はない。また、導電性弾性部材(2)及び(3)の形態、用途により、その形状が決定される。

具体的には、導電性弾性部材(2)及び(3)における導電性支持体は、例えば、アルミニウム、銅合金、ステンレス鋼等の金属又は合金;クロム、ニッケル等によるメッキ処理が施された鉄;導電性の樹脂;などの導電性の材質で構成される。

【0029】

〔導電性弾性部材(2)におけるダイヤモンドライクカーボン層(DLC層)〕

導電性弾性部材(2)におけるDLC層を構成するDLCは、炭素質からなる高硬度、高ヤング率の物質で、硬度が高いため、異物やクリーニング部材等との摩擦によるキズや磨耗の抑制に優れている。DLCは、ダイヤモンドと同様の硬度でありつつ、体積抵抗率は106Ω・cm以上1014Ω・cm以下と帯電部材に適した体積抵抗率を持ち合わせた物質である。

【0030】

また、DLC層の膜厚としては、その通電特性を阻害せずに、弾性層形成材料等からの高い保護効果を得るという観点から、10.0μm以下であることが好ましく、4.0μm以下であることがより好ましく、1.0μm以下であることが特に好ましい。一方、弾性層形成材料等からの高い保護効果を維持するという観点から、下限は0.2μmであることが好ましい。

【0031】

本発明におけるDLC層の形成には、マイクロ波プラズマCVD法、直流プラズマCVD法、高周波プラズマCVD法、有磁場プラズマCVD法、イオンビーム・スバッタ法、イオンビーム蒸着法、反応性プラズマ・スパッタ法、アンバランスドマグネトロンスパッタ法等が用いられる。このとき用いることができる原料ガスは、含炭素ガスであり、例えば、メタン、エタン、プロパン、エチレン、ベンゼン、アセチレン等の炭化水素ガス、塩化メチレン、四塩化炭素、クロロホルム、トリクロルエタン等のハロゲン化炭素、メチルアルコール、エチルアルコール等のアルコール類、アセトン、ジフェニルケトン等のケトン類、一酸化炭素、二酸化炭素等のガス、及び、これらのガスにN2、H2、O2、H2O、Ar等を混合したものが挙げられる。

【0032】

〔導電性弾性部材(3)におけるテトラヘドラルアモルファスカーボン層(ta−C層)〕

導電性弾性部材(3)におけるta−C層を構成するta−Cは、炭素質からなる高硬度、高ヤング率の物質で、硬度が高いため、異物やクリーニング部材等との摩擦によるキズや磨耗の抑制に優れている。ta−Cは、ダイヤモンドと同様の硬度でありつつ、体積抵抗率は106Ω・cm以上109Ω・cm以下と帯電部材に適した体積抵抗率を持ち合わせた物質である。

【0033】

また、ta−C層の膜厚としては、その通電特性を阻害せずに、弾性層形成材料等からの高い保護効果を得るという観点から、5.0μm以下であることが好ましく、2.0μm以下であることがより好ましく、1.0μm以下であることが特に好ましい。一方、弾性層形成材料等からの高い保護効果を維持するという観点から、下限は0.2μmであることが好ましい。

【0034】

本発明におけるta−C層の形成は、黒鉛のバキュームアーク放電により炭素プラズマを発生させ、そこからイオン化した炭素を抽出・堆積させる、フィルター・カソード・バキューム・アーク(FCVA)法により行うことができ、島津製作所製のFCVA装置を用いて行われることが好ましい。

形成条件としては、成膜温度0℃以上80℃以下(より好ましくは20℃以上80℃以下、特に好ましくは40℃以上80℃以下)、成膜速度1.5nm/sが好ましい。

【0035】

本発明の導電性弾性部材(2)及び(3)では、導電性支持体と弾性層との間に高硬度で緻密なカーボン層が形成されることで、そのカーボン層の存在により、導電性支持体に対するゴムの接着や変色、更には、弾性層を構成する材料による腐食を防止することができる。その結果、形状や電気特性の経時変化が少ないといった本発明の効果を得ることができる。

【0036】

〔弾性層〕

本発明及び参考発明における弾性層は、各種ゴムやエラストマーにて形成される。ゴムやエラストマー材としては、イソプレンゴム、クロロプレンゴム、エピクロルヒドリンゴム、ブチルゴム、ポリウレタン、シリコーンゴム、フッ素ゴム、スチレン−ブタジエンゴム、ブタジエンゴム、ニトリルゴム、エチレンプロピレンゴム、エピクロルヒドリン−エチレンオキシド共重合ゴム、エピクロルヒドリン−エチレンオキシド−アリルグリシジルエーテル共重合ゴム、エチレン−プロピレン−ジエン3元共重合ゴム(EPDM)、アクリロニトリル−ブタジエン共重合ゴム(NBR)、天然ゴム等、及びこれらのブレンドゴムが挙げられる。中でも、ポリウレタン、シリコーンゴム、EPDM、エピクロルヒドリン−エチレンオキシド共重合ゴム、エピクロルヒドリン−エチレンオキシド−アリルグリシジルエーテル共重合ゴム、NBR、及びこれらのブレンドゴムが好ましく用いられる。

特に、本発明の効果が顕著に現れるといった点から、塩素系のゴムを用いることが好ましく、エピクロルヒドリン−エチレンオキシド共重合ゴム、エピクロルヒドリン−エチレンオキシド−アリルグリシジルエーテル共重合ゴム等のエピクロルヒドリン系ゴム、塩素ゴム、塩素化ポリエチレンが最も好ましい。

これらの弾性層を構成する材料は、抵抗層を形成した場合、抵抗層材料として用いてもかまわない。

【0037】

本発明及び参考発明における弾性層は、導電剤を含有することが好ましい。導電剤としては、電子導電剤やイオン導電剤(界面活性剤)が用いられる。

電子導電剤の例としては、ケッチェンブラック、アセチレンブラック等のカーボンブラック;熱分解カーボン、グラファイト;アルミニウム、銅、ニッケル、ステンレス鋼等の各種導電性金属又は合金;酸化スズ、酸化インジウム、酸化チタン、酸化スズ−酸化アンチモン固溶体、酸化スズ−酸化インジウム固溶体等の各種導電性金属酸化物;絶縁物質の表面を導電化処理したもの;などの微粉末を挙げることができる。

【0038】

また、イオン導電剤(界面活性剤)の例としては、テトラエチルアンモニウム、ラウリルトリメチルアンモニウム等の過塩素酸塩、塩素酸塩等;リチウム、マグネシウム等のアルカリ金属、アルカリ土類金属の過塩素酸塩、塩素酸塩等;を挙げることができる。

特に、本発明の効果が顕著に現れるといった点から、イオン導電剤として、塩素系の界面活性剤を用いることが好ましく、例えば、四級アンモニウム塩化物(例えば、ラウリルトリメチルアンモニウム、ステアリルトリメチルアンモニウム、オクタドデシルトリメチルアンモニウム、ドデシルトリメチルアンモニウム、ヘキサデシルトリメチルアンモニウム、変性脂肪酸・ジメチルエチルアンモニウニウム等の過塩素酸塩、塩素酸塩、塩化ベンジル塩)多価アルコール(1,4−ブタンジオール、エチレングリコール、ポリエチレングリコール、プロピレングリコール、ポリエチレングリコール等)及びその誘導体と金属塩との錯体、モノオール(エチレングリコールモノメチルエーテル、エチレングリコールモノエチルエーテル等)と金属塩の錯体も挙げられる。金属塩としては、例えば、LiClO4、NaClO4NaCl等の周期律表第1族の金属塩;NH4+の塩等の電解質;Ca(ClO4)2、Ba(ClO4)2等の周期律表第2族の金属塩;これらに、少なくとも1個以上の水酸基、カルボキシル基、一級又は二級アミン基等イソシアネートと反応する活性水素を有する基を持ったもの;等が挙げられる。このような錯体として、具体的には、PEL(LiClO4とポリエチレングリコールとの錯体)が最も好ましい。

【0039】

これらの導電剤は、単独で用いてもよく、2種以上を組み合わせて用いてもよい。

また、その添加量は特に制限はないが、上記電子導電剤の場合は、ゴム材100質量部に対して、1〜30質量部の範囲であることが好ましく、5〜25質量部の範囲であることがより好ましい。一方、上記イオン導電剤の場合は、ゴム材100質量部に対して、0.1〜5.0質量部の範囲であることが好ましく、0.5〜3.0質量部の範囲であることがより好ましい。

【0040】

本発明及び参考発明における弾性層の膜厚としては、0.5mm以上10mm以下が好ましく、1mm以上5mm以下がより好ましく、1mm以上3mm以下が更に好ましい。

【0041】

〔表面層〕

表面層を構成する高分子材料としては、特に制限されないが、ポリアミド、ポリウレタン、ポリフッ化ビニリデン、4フッ化エチレン共重合体、ポリエステル、ポリイミド、シリコーン樹脂、アクリル樹脂、ポリビニルブチラール、エチレンテトラフルオロエチレン共重合体、メラミン樹脂、フッ素ゴム、エポキシ樹脂、ポリカーボネート、ポリビニルアルコール、セルロース、ポリ塩化ビニリデン、ポリ塩化ビニル、ポリエチレン、エチレン酢酸ビニル共重合体等を挙げることができる。

上記高分子材料は単独で用いてもよく、2種以上を混合或いは共重合して用いてもよい。また、当該高分子材料の数平均分子量は、1,000〜100,000の範囲であることが好ましく、10,000〜50,000の範囲であることがより好ましい。

【0042】

表面層は、上記高分子材料に導電剤として前記弾性層に用いた導電剤や各種微粒子などの添加剤を混合して組成物を調製し、これを用いて形成される。添加剤の添加量は特に制限はないが、高分子材料100質量部に対して、1〜50質量部の範囲であることが好ましく、5〜20質量部の範囲であることがより好ましい。

上記微粒子としては、酸化ケイ素、酸化アルミニウム、チタン酸バリウム等の金属酸化物及び複合金属酸化物、テトラフルオロエチレン、フッ化ビニリデン等の高分子微粉体を単独又は混合して用いられるが、特にこれらに限定されるものではない。

【0043】

表面層の膜厚としては、0.5μm以上50μm以下が好ましく、1μm20μm以下がより好ましい。

【0044】

〔接着層〕

接着層は、熱硬化或いは熱可塑性樹脂やゴム系材料からなるが、必要に応じ導電剤を添加してもかまわない。

接着層の膜厚としては、5μm以上100μm以下が好ましく、10μm以上50μm以下がより好ましい。

【0045】

以上説明した本発明及び参考発明の導電性弾性部材は、電子写真や静電記録プロセスに用いられることが好ましく、特に、抵抗均一性が要求される点から、帯電部材として用いられることが好ましい。

なお、帯電部材の他、転写部材、現像部材等として用いることもできる。

【0046】

<画像形成装置>

次に、本発明の画像形成装置について説明する。

本発明の画像形成装置は、前述の本発明の導電性弾性部材を備えることを特徴とする。

本発明の画像形成装置としては、像保持体と、前記像保持体を帯電させる帯電手段と、帯電した前記像保持体の表面に潜像を形成する潜像形成手段と、前記像保持体の表面に形成された潜像をトナーにより現像してトナー像を形成する現像手段と、前記像保持体の表面に形成されたトナー像を被転写体に転写する転写手段と、を備えることが好ましく、特に、この帯電手段として前述の本発明の導電性弾性部材を用いることが好ましい態様である。

以下、本発明の画像形成装置について、図面を参照して詳細に説明する。

【0047】

図5は、本発明の第1実施形態に係る画像形成装置の基本構成を概略的に示す断面図である。

図5に示す画像形成装置200aは、電子写真感光体207と、電子写真感光体207を帯電させる帯電装置208と、帯電装置208に接続された電源209と、帯電装置208により帯電される電子写真感光体207を露光して潜像を形成する露光装置206と、露光装置206により形成された潜像をトナーにより現像してトナー像を形成する現像装置211と、現像装置211により形成されたトナー像を被転写体(画像出力媒体)500に転写する転写装置212と、クリーニング装置213と、除電器214と、定着装置215とを備える。なお、除電器214が設けられていないものもある。

【0048】

電子写真感光体207は、従来公知の電子写真感光体が用いられる。

また、露光装置206としては、電子写真感光体表面に、半導体レーザー、LED(light emitting diode)、液晶シャッター等の光源を所望の像様に露光できる光学系装置等を用いることができる。

帯電装置208は、電子写真感光体207の表面に導電性部材(帯電ロール)を接触させて、感光体207の表面を帯電させる方式(接触帯電方式)のものであり、前述した本発明の導電性弾性部材が用いられる。

転写装置212としては、電子写真感光体207上に形成されたトナー像を被転写体500に転写する際に、電子写真感光体に向けて所定の電流密度の電流を供給可能なものであることが好ましい。

【0049】

クリーニング装置213は、転写工程後の電子写真感光体の表面に付着する残存トナーを除去するためのもので、これにより清浄面化された電子写真感光体は上記の画像形成プロセスに繰り返し供される。クリーニング装置としては、クリーニングブレードの他、ブラシクリーニング、ロールクリーニング等を用いることができるが、これらの中でもクリーニングブレードを用いることが好ましい。また、クリーニングブレードの材質としてはウレタンゴム、ネオプレンゴム、シリコーンゴム等が挙げられる。

【0050】

また、本発明の画像形成装置は、図5に示したように、除電光を照射する除電器(イレース光照射装置)214を更に備えていてもよい。これにより、電子写真感光体が繰り返し使用される場合に、電子写真感光体の残留電位が次のサイクルに持ち込まれる現象が防止されるので、画像品質をより高めることができる。

【0051】

図6は、本発明の第2実施形態に係る画像形成装置の基本構成を概略的に示す断面図である。

図6に示した画像形成装置200bは、電子写真感光体207に形成されたトナー像を、1次転写部材212aに転写した後、1次転写部材212aと2次転写部材212bとの間に供給される被転写体(画像出力媒体)500に転写する中間転写方式の転写装置を備えるもので、かかる転写の際には1次転写部材212aから電子写真感光体に向けて所定の電流密度の電流が供給可能となっている。なお、図6中には示していないが、画像形成装置200bは、図5に示した画像形成装置200aと同様に除電器を更に備えていてもよい。また、画像形成装置200bの他の構成は画像形成装置200aの構成と同様である。

画像形成装置200bにおいては、上述の通り、中間転写方式が適用されている点が第1実施形態に係る画像形成装置200aと異なる。

【0052】

なお、画像形成装置200bでは、電子写真感光体207に形成されたトナー像が1次転写部材212aに転写される際に、1次転写部材212aから電子写真感光体207に向けて所定の電流密度の電流を供給することで、被転写媒体500の種類・材質等による転写電流の変動を抑制することができるため、電子写真感光体207に流入する電荷量を精度よく制御することができるようになる。その結果、高画質化及び環境に対する負荷の低減を一層高水準で達成することが可能となる。

【0053】

図7は、本発明の第3実施形態に係る画像形成装置の基本構成を概略的に示す断面図である。

図7に示す画像形成装置200cは中間転写方式の画像形成装置であり、ハウジング400内において4つの電子写真感光体401a〜401d(例えば、電子写真感光体401aがイエロー、電子写真感光体401bがマゼンタ、電子写真感光体401cがシアン、電子写真感光体401dがブラックの色からなる画像をそれぞれ形成可能である)が中間転写ベルト409に沿って相互に並列に配置されている。

【0054】

ここで、画像形成装置200cに搭載されている電子写真感光体401a〜401dは、従来公知の電子写真感光体が用いられる。

【0055】

電子写真感光体401a〜401dのそれぞれは所定の方向(紙面上は反時計回り)に回転可能であり、その回転方向に沿って帯電ロール402a〜402d、現像装置404a〜404d、1次転写ロール410a〜410d、クリーニングブレード415a〜415dが配置されている。現像装置404a〜404dのそれぞれにはトナーカートリッジ405a〜405dに収容されたブラック、イエロー、マゼンタ、シアンの4色のトナーが供給可能である。これらのトナーは平均形状係数が100〜140という条件を満たすものである。また、1次転写ロール410a〜410dはそれぞれ中間転写ベルト409を介して電子写真感光体401a〜401dに接触している。

なお、画像形成装置200cにおいては、帯電ロール402a〜402dが前述の本発明の導電性弾性部材である。

【0056】

更に、ハウジング400内の所定の位置にはレーザー光源(露光装置)403が配置されており、レーザー光源403から出射されたレーザー光を帯電後の電子写真感光体401a〜401dの表面に照射することが可能となっている。これにより、電子写真感光体401a〜401dの回転工程において帯電、露光、現像、1次転写、クリーニングの各工程が順次行われ、各色のトナー像が中間転写ベルト409上に重ねて転写される。

【0057】

中間転写ベルト409は駆動ロール406、バックアップロール408及びテンションロール407により所定の張力をもって支持されており、これらのロールの回転によりたわみを生じることなく回転可能となっている。また、2次転写ロール413は、中間転写ベルト409を介してバックアップロール408と接触するように配置されている。バックアップロール408と2次転写ロール413との間を通った中間転写ベルト409は、例えば、駆動ロール406の近傍に配置されたクリーニングブレード416により清浄面化された後、次の画像形成プロセスに繰り返し供される。

【0058】

また、ハウジング400内の所定の位置にはトレイ(被転写媒体トレイ)411が設けられており、トレイ411内の紙などの被転写体500が移送ロール412により中間転写ベルト409と2次転写ロール413との間、更には相互に接触する2個の定着ロール414の間に順次移送された後、ハウジング400の外部に排紙される。

【0059】

なお、上述の説明においては中間転写体として中間転写ベルト409を使用する場合について説明したが、中間転写体は、上記中間転写ベルト409のようにベルト状であってもよく、又は、ドラム状であってもよい。

ベルト状とする場合の中間転写体の基材として用いる樹脂材料としては、従来公知の樹脂を用いることができる。例えば、ポリイミド樹脂、ポリカーボネート樹脂(PC)、ポリフッ化ビニリデン(PVDF)、ポリアルキレンテレフタレート(PAT)、エチレンテトラフルオロエチレン共重合体(ETFE)/PC、ETFE/PAT、PC/PATのブレンド材料、ポリエステル、ポリエーテルエーテルケトン、ポリアミド等の樹脂材料及びこれらを主原料としてなる樹脂材料が挙げられる。更に、樹脂材料と弾性材料をブレンドして用いることができる。

【0060】

弾性材料としては、ポリウレタン、塩素化ポリイソプレン、NBR、クロロピレンゴム、EPDM、水素添加ポリブタジエン、ブチルゴム、シリコーンゴム等を1種類、又は2種類以上をブレンドしてなる材料を用いることができる。これらの基材に用いる樹脂材料及び弾性材料に、必要に応じて、電子伝導性を付与する導電剤やイオン伝導性を有する導電剤を1種類又は2種類以上を組み合わせて添加する。この中でも、機械強度に優れる点で、導電剤を分散させたポリイミド樹脂を用いることが好ましい。上記の導電剤としては、カーボンブラック、金属酸化物、ポリアニリン等の導電性ポリマーを用いることができる。

【0061】

中間転写体として中間転写ベルト409のようなベルトの形状の構成を採用する場合、一般にベルトの厚さは50μm以上500μm以下が好ましく、60μm以上150μm以下がより好ましいが、材料の硬度に応じて適宜選択することができる。

例えば、導電剤を分散させたポリイミド樹脂からなるベルトは、特開昭63−311263号公報に記載されているように、ポリイミド前駆体であるポリアミド酸の溶液中に導電剤として5質量%以上20質量%以下のカーボンブラックを分散させ、分散液を金属ドラム上に流延して乾燥した後、ドラムから剥離したフィルムを高温下に延伸してポリイミドフィルムを形成し、更に適当な大きさに切り出してエンドレスベルトとすることにより製造することができる。また、中間転写ベルトは更に表面層を有していてもよい。

【0062】

上記フィルム成形は、一般には、導電剤を分散したポリアミド酸溶液の成膜用原液を円筒金型に注入して、例えば、100℃以上200℃以下に加熱しつつ500rpm以上2000rpm以下の回転数で円筒金型を回転させながら、遠心成形法によりフィルム状に成膜し、次いで、得られたフィルムを半硬化した状態で脱型して鉄芯に被せ、300℃以上の高温でポリイミド化反応(ポリアミド酸の閉環反応)を進行させて本硬化させることにより行うことができる。また、成膜原液を金属シート上に均一な厚みに流延して、上記と同様に100℃以上200℃以下に加熱して溶媒の大半を除去し、その後300℃以上の高温に段階的に昇温してポリイミドフィルムを形成する方法もある。

【0063】

更に、中間転写体としてドラム形状を有する構成を採用する場合、基材としては、アルミニウム、ステンレス鋼(SUS)、銅等で形成された円筒状基材を用いることが好ましい。この円筒状基材上に、必要に応じて弾性層を被覆し、該弾性層上に表面層を形成することができる。

【0064】

図8は、本発明の導電性弾性部材を備えたプロセスカートリッジの好適な一実施形態を概略的に示す断面図である。

図8に示されるように、プロセスカートリッジ300は、電子写真感光体207とともに、帯電装置208、現像装置211、クリーニング装置(クリーニング手段)213、露光のための開口部218、及び、除電露光のための開口部217を、取り付けレール216を用いて組み合わせ、そして一体化したものである。

電子写真感光体207としては、従来公知の電子写真感光体が用いられる。

【0065】

そして、このプロセスカートリッジ300は、転写装置212と、定着装置215と、図示しない他の構成部分とからなる画像形成装置本体に対して着脱自在としたものであり、画像形成装置本体とともに画像形成装置を構成するものである。

【0066】

次に、本発明に用いられるトナーについて説明する。

本発明で用いられるトナーは、例えば、結着樹脂と着色剤とを含んで構成される。

結着樹脂としては、スチレン類、モノオレフィン類、ビニルエステル類、α―メチレン脂肪族モノカルボン酸エステル類、ビニルエーテル類、ビニルケトン類等の単独重合体及び共重合体を例示することができ、特に代表的な結着樹脂としては、ポリスチレン、スチレン−アクリル酸アルキル共重合体、スチレン−メタクリル酸アルキル共重合体、スチレン−アクリロニトリル共重合体、スチレン−ブタジエン共重合体、スチレン−無水マレイン酸共重合体、ポリエチレン、ポリプロピレン等が挙げられる。更に、ポリエステル、ポリウレタン、エポキシ樹脂、シリコーン樹脂、ポリアミド、変性ロジン、パラフィンワックス等も挙げられる。

【0067】

着色剤としては、マグネタイト、フェライト等の磁性粉、カーボンブラック、アニリンブルー、カルコイルブルー、クロムイエロー、ウルトラマリンブルー、デュポンオイルレッド、キノリンイエロー、メチレンブルークロリド、フタロシアニンブルー、マラカイトグリーンオキサレート、ランプブラック、ローズベンガル、C.I.ピグメント・レッド48:1、C.I.ピグメント・レッド122、C.I.ピグメント・レッド57:1、C.I.ピグメント・イエロー97、C.I.ピグメント・イエロー17、C.I.ピグメント・ブルー15:1、C.I.ピグメント・ブルー15:3等を代表的なものとして挙げられる。

【0068】

トナーには、帯電制御剤、離型剤、他の無機微粒子等の公知の添加剤を内添加処理や外添加処理してもよい。

離型剤としては低分子ポリエチレン、低分子ポリプロピレン、フィッシャートロプシュワックス、モンタンワックス、カルナバワックス、ライスワックス、キャンデリラワックス等を代表的なものとして挙げられる。

帯電制御剤としては、公知のものを使用することができるが、アゾ系金属錯化合物、サリチル酸の金属錯化合物、極性基を含有するレジンタイプ等の帯電制御剤を用いることができる。

他の無機微粒子としては、粉体流動性、帯電制御等の目的で、平均1次粒径が40nm以下の小径無機微粒子を用い、更に必要に応じて、付着力低減の為、それより大径の無機或いは有機微粒子を併用してもよい。これらの他の無機微粒子は公知のものを使用できる。

【0069】

また、小径無機微粒子については表面処理することにより、分散性が高くなり、粉体流動性をあげる効果が大きくなるため有効である。

本発明で用いられるトナーの製造方法としては、高い形状制御性を得られることから、乳化重合凝集法や溶解懸濁法等などの重合法が好ましく用いられる。また上記方法で得られたトナーをコアにして、更に凝集粒子を付着、加熱融合してコアシェル構造をもたせる製造方法を行ってもよい。外添剤を添加する場合、トナー及び外添剤をヘンシェルミキサー或いはVブレンダー等で混合することによって製造することができる。また、トナーを湿式にて製造する場合は、湿式にて外添することも可能である。

【実施例】

【0070】

以下に実施例として、導電性弾性部材を導電性弾性ロール(帯電ロール)として形成した場合を挙げて本発明を具体的に説明するが、本発明はこれらの実施例に限定されるものではない。

【0071】

<参考例1−1>

《メッキ層の形成》

JIS G 4804(1999年)に記載のSUM23Lからなる直径8mmの導電性支持体表面に、厚さ20μmの無電解ニッケルメッキ層を以下の条件で形成し、その後、150℃、30分間の加熱処理を施して導電性支持体1−Aを得た。

−メッキ条件−

・メッキ液(ニムデン NKY:上村工業社製)

・メッキ浴温度:90℃

・メッキ浴pH:4.8

・メッキ時間:30分

【0072】

《弾性層の形成》

下記組成の混合物をオープンロールで混練りし、導電性支持体1−Aの表面にプレス成形機を用いて弾性層を形成した後、加硫し、直径14mmの導電性弾性ロール1−Aを得た。

【0073】

(組成)

・ゴム材 100質量部

(エピクロルヒドリン−エチレンオキシド−アリルグリシジルエーテル共重合ゴム Gechron3106:日本ゼオン社製)

・導電剤(カーボンブラック アサヒサーマル:旭カーボン社製) 15質量部

・導電剤(ケッチェンブラックEC:ライオン社製) 5質量部

・イオン導電剤(過塩素酸リチウム) 1質量部

・加硫剤(硫黄 200メッシュ:鶴見化学工業社製) 1質量部

・加硫促進剤(ノクセラーDM:大内新興化学工業社製) 2.0質量部

・加硫促進剤(ノクセラーTT:大内新興化学工業社製) 0.5質量部

・加硫促進助剤(酸化亜鉛 酸化亜鉛1種:正同化学工業社製) 3質量部

・ステアリン酸 1.5質量部

【0074】

得られた導電性弾性ロール1−Aについて、導電性支持体表面へのゴムの焼き付き状態を、目視により観察した。その結果を表1に示した。

【0075】

《表面層の形成》

下記混合物をビーズミルにて分散し得られた分散液Aを、MEKで希釈し、前記導電性弾性ロール1−Aの表面に浸漬塗布した後、180℃で30分間加熱乾燥し、厚さ7μmの表面層を形成し、導電性弾性ロール1−1を得た。

【0076】

(混合物)

・高分子材料 100質量部

(飽和共重合ポリエステル樹脂溶液 バイロン30SS:東洋紡績社製)

・硬化剤 26.3質量部

(アミノ樹脂溶液 スーパーベッカミンG−821−60:大日本インキ化学工業社製)

・導電剤 10質量部

(カーボンブラック MONARCH1000:キャボット社製)

【0077】

《評価》

導電性弾性ロール1−1を高温高湿(45℃、95%RH)環境下で10日間保管後、表面層と共に弾性層を剥がし、導電性支持体表面の目視及び光学顕微鏡で観察した。

評価指標は以下の通りである。ここで、「×」及び「××」は使用不可であるが、それ以上は実使用可能である。結果は表1に示した。

【0078】

(評価指標)

◎:弾性層形成前の表面状態と変化なし。

○:メッキ層にピンホールが見られた。

△:メッキ層にひび割れが見られた。

×:メッキ層に剥がれが見られた。

××:導電性支持体が腐食し盛り上がり、メッキ層に剥がれが見られた。

【0079】

また、上記のように、高温高湿環境下で保管した後の導電性弾性ロール1−1をカラー複写機DocuCentre Color a450:富士ゼロックス社製のドラムカートリッジに帯電ロールとして装着した。このDocuCentre Color a450で、10℃、15%RH環境下と、28℃、85%RH環境下と、で50%ハーフトーン画像を印刷した。この印刷初期の画像について目視にて評価した。

評価指標は以下の通りである。ここで、「×」は使用不可であるが、それ以上は実使用可能である。結果は表1に示した。

【0080】

(評価指標)

◎:濃度ムラ、白点、色点が未発生。

○:軽微な濃度ムラ、白点、色点が部分的に発生。

△:軽微な濃度ムラ、白点、色点が発生。

×:濃度ムラ、白点、色点が発生。

【0081】

<参考例1−2>

《メッキ層の形成》

メッキ時間を15分間に調整して無電解ニッケルメッキ層の膜厚を10μmにした以外は、参考例1−1と同様にして導電性支持体1−Bを得た。

【0082】

《弾性層、及び表面層の形成、並びに評価》

導電性支持体1−Bを用い、参考例1−1と同様にして導電性弾性ロール1−Bを得た。

得られた導電性弾性ロール1−Bを用い、参考例1−1と同様にして導電性弾性ロール1−2を得た。

この導電性弾性ロール1−2について参考例1−1と同様に評価し、結果は表1に示した。

【0083】

<参考例1−3>

《メッキ層の形成》

メッキ時間を15分間に調整して無電解ニッケルメッキ層の膜厚を10μmにし、且つ、加熱処理時間を6時間にした以外は、参考例1−1と同様にして導電性支持体1−Cを得た。

【0084】

《弾性層、及び表面層の形成、並びに評価》

導電性支持体1−Cを用い、参考例1−1と同様にして導電性弾性ロール1−Cを得た。

得られた導電性弾性ロール1−Cを用い、参考例1−1と同様にして導電性弾性ロール1−3を得た。

この導電性弾性ロール1−3について参考例1−1と同様に評価し、結果は表1に示した。

【0085】

<参考例1−4>

《メッキ層の形成》

メッキ時間を15分間に調整して無電解ニッケルメッキ層の膜厚を10μmにし、この無電解ニッケルメッキ層を形成した後に、処理液(アサヒユーメイト MYK:上村工業社製)を用い、処理浴温度25℃、処理時間30秒間のクロム酸処理を施した以外は、参考例1−1と同様にして導電性支持体1−Dを得た。

【0086】

《弾性層、及び表面層の形成、並びに評価》

導電性支持体1−Dを用い、参考例1−1と同様にして導電性弾性ロール1−Dを得た。

得られた導電性弾性ロール1−Dを用い、参考例1−1と同様にして導電性弾性ロール1−4を得た。

この導電性弾性ロール1−4について参考例1−1と同様に評価し、結果は表1に示した。

【0087】

<参考例1−5>

《メッキ層の形成》

JIS G 4804(1999年)に記載のSUM23Lからなる直径8mmの導電性支持体表面に、厚さ10μmの硬質クロムメッキ層を以下の条件で電解メッキ法により形成した後、150℃、30分間の加熱処理を施して導電性支持体1−Eを得た。

−メッキ条件−

・メッキ液:クロム酸(250g/L)、硫酸(2.5g/L)

・処理浴温度:50℃

・電流密度:40A/dm2

・処理時間:150秒

【0088】

《弾性層、及び表面層の形成、並びに評価》

導電性支持体1−Eを用い、参考例1−1と同様にして導電性弾性ロール1−Eを得た。

得られた導電性弾性ロールEを用い、参考例1−1と同様にして導電性弾性ロール1−5を得た。

この導電性弾性ロール1−5について参考例1−1と同様に評価し、結果は表1に示した。

【0089】

<参考例1−6>

《メッキ層の形成》

参考例1−2と同様にして無電解ニッケルメッキ層を形成した後、FCVA装置(島津製作所)を用いて膜厚5μmのta−C層を形成して導電性支持体1−Fを得た。

【0090】

《弾性層、及び表面層の形成、並びに評価》

導電性支持体1−Fを用い、参考例1−1と同様にして導電性弾性ロール1−Fを得た。

得られた導電性弾性ロール1−Fを用い、参考例1−1と同様にして導電性弾性ロール1−6を得た。

この導電性弾性ロール1−6について参考例1−1と同様に評価し、結果は表1に示した。

【0091】

<参考例1−7>

《メッキ層の形成》

参考例1−2と同様にして、膜厚10μmの無電解ニッケルメッキ層を有する導電性支持体1−Gを得た。

【0092】

《弾性層の形成》

下記組成の混合物をオープンロールで混練りし、導電性支持体1−Gの表面にプレス成形機を用いて弾性層を形成した後、加硫し、直径14mmの導電性弾性ロール1−Gを得た。

【0093】

(組成)

・ゴム材(クロロプレンゴム スカイプレン:東ソー社製) 100質量部

・導電剤(ケッチェンブラックEC:ライオン社製) 10質量部

・加硫促進剤(ノクセラーEUR:大内新興化学工業社製) 1質量部

・酸化マグネシウム 5質量部

・酸化亜鉛(酸化亜鉛1種:正同化学工業社製) 3質量部

・ステアリン酸 1質量部

【0094】

《表面層の形成、及び評価》

得られた導電性弾性ロール1−Gを用い、参考例1−1と同様にして導電性弾性ロール1−7を得た。

この導電性弾性ロール1−7について参考例1−1と同様に評価し、結果は表1に示した。

【0095】

<参考例1−8>

《メッキ層の形成》

参考例1−2と同様にして、膜厚10μmの無電解ニッケルメッキ層を有する導電性支持体1−Hを得た。

【0096】

《弾性層の形成》

下記組成の混合物をオープンロールで混練りし、導電性支持体1−Hの表面にプレス成形機を用いて弾性層を形成した後、加硫し、直径14mmの導電性弾性ロール1−Hを得た。

【0097】

(組成)

・ゴム材(NBR Nipol DN3335:日本ゼオン社製) 100質量部

・導電剤(ケッチェンブラックEC:ライオン社製) 8質量部

・イオン導電剤(過塩素酸リチウム) 1質量部

・酸化亜鉛(酸化亜鉛1種:正同化学工業社製) 3質量部

・ステアリン酸 1質量部

・加硫剤(硫黄 200メッシュ:鶴見化学工業社製) 1質量部

・加硫促進剤(ノクセラーDM:大内新興化学工業社製) 1質量部

・加硫促進剤(ノクセラーTT:大内新興化学工業社製) 1質量部

【0098】

《表面層の形成、及び評価》

得られた導電性弾性ロール1−Hを用い、参考例1−1と同様にして導電性弾性ロール1−8を得た。

この導電性弾性ロール1−8について参考例1−1と同様に評価し、結果は表1に示した。

【0099】

<比較例1−1>

《メッキ層の形成》

メッキ時間を7分30秒間に調整して無電解ニッケルメッキ層の膜厚を5μmにした以外は、参考例1−1と同様にして導電性支持体1−AAを得た。

【0100】

《弾性層、及び表面層の形成、並びに評価》

導電性支持体1−AAを用い、参考例1−1と同様にして導電性弾性ロール1−AAを得た。

得られた導電性弾性ロール1−AAを用い、参考例1−1と同様にして導電性弾性ロール1−11を得た。

この導電性弾性ロール1−11について参考例1−1と同様に評価し、結果は表1に示した。

【0101】

<比較例1−2>

《メッキ層の形成》

メッキ時間を4分90秒間に調整し無電解ニッケルメッキ層の膜厚を3μmにした以外は、参考例1−1と同様にして導電性支持体1−ABを得た。

【0102】

《弾性層、及び表面層の形成、並びに評価》

導電性支持体1−ABを用い、参考例1−1と同様にして導電性弾性ロール1−ABを得た。

得られた導電性弾性ロール1−ABを用い、参考例1−1と同様にして導電性弾性ロール1−12を得た。

この導電性弾性ロール1−12について参考例1−1と同様に評価し、結果は表1に示した。

【0103】

【表1】

【0104】

<実施例2D−1>

《DLC層の形成》

JIS G 4804(1999年)に記載のSUM23Lからなる直径8mmの導電性支持体表面に、プラズマ化学気相蒸着法にてキャリヤーガスとして用いたアセチレンを、平行平板型のプラズマCVD装置の内に導入し、13.56MHzの高周波で放電させ、厚さが10.0μmのDLC層を形成した導電性支持体2D−Aを得た。

【0105】

《弾性層の形成》

下記組成の混合物をオープンロールで混練りし、導電性支持体2D−A表面にプレス成形機を用いて弾性層を形成した後、加硫し、直径14mmの導電性弾性ロール2D−Aを得た。

【0106】

(組成)

・ゴム材 100質量部

(エピクロルヒドリン−エチレンオキシド−アリルグリシジルエーテル共重合ゴム Gechron3106:日本ゼオン社製)

・導電剤(カーボンブラック アサヒサーマル:旭カーボン社製) 15質量部

・導電剤(ケッチェンブラックEC:ライオン社製) 5質量部

・イオン導電剤(過塩素酸リチウム) 1質量部

・加硫剤(硫黄 200メッシュ:鶴見化学工業社製) 1質量部

・加硫促進剤(ノクセラーDM:大内新興化学工業社製) 2.0質量部

・加硫促進剤(ノクセラーTT:大内新興化学工業社製) 0.5質量部

・加硫促進助剤(酸化亜鉛 酸化亜鉛1種:正同化学工業社製) 3質量部

・ステアリン酸 1.5質量部

【0107】

得られた導電性弾性ロール2D−Aについて、導電性支持体表面へのゴムの焼き付き状態を、目視により観察した。その結果を表2に示した。

【0108】

《表面層の形成》

下記混合物をビーズミルにて分散し得られた分散液Bを、MEKで希釈し、前記導電性弾性ロール2D−Aの表面に浸漬塗布した後、180℃で30分間加熱乾燥し、厚さ7μmの表面層を形成し、導電性弾性ロール2D−1を得た。

【0109】

(混合物)

・高分子材料 100質量部

(飽和共重合ポリエステル樹脂溶液 バイロン30SS:東洋紡績社製)

・硬化剤 26.3質量部

(アミノ樹脂溶液 スーパーベッカミンG−821−60:大日本インキ化学工業社製)

・導電剤 10質量部

(カーボンブラック MONARCH1000:キャボット社製)

【0110】

《評価》

導電性弾性ロール2D−1について、参考例1−1と同様にして評価した。結果は表2に示した。

【0111】

<実施例2D−2>

《DLC層の形成》

DLC層の膜厚を4.0μmにした以外は、実施例2D−1と同様にして導電性支持体2D−Bを得た。

【0112】

《弾性層、及び表面層の形成、並びに評価》

導電性支持体2D−Bを用い、実施例2D−1と同様にして導電性弾性ロール2D−Bを得た。

得られた導電性弾性ロール2D−Bを用い、実施例2D−1と同様にして導電性弾性ロール2D−2を得た。

この導電性弾性ロール2D−2について参考例1−1と同様に評価し、結果は表2に示した。

【0113】

<実施例2D−3>

《DLC層の形成》

DLC層の膜厚を1.0μmにした以外は、実施例2D−1と同様にして導電性支持体2D−Cを得た。

【0114】

《弾性層、及び表面層の形成、並びに評価》

導電性支持体2D−Cを用い、実施例2D−1と同様にして導電性弾性ロール2D−Cを得た。

得られた導電性弾性ロール2D−Cを用い、実施例2D−1と同様にして導電性弾性ロール2D−3を得た。

この導電性弾性ロール2D−3について、参考例1−1と同様に評価し、結果は表2に示した。

【0115】

<実施例2D−4>

《DLC層の形成》

DLC層の膜厚を0.2μmにした以外は、実施例2D−1と同様にして導電性支持体2D−Dを得た。

【0116】

《弾性層、及び表面層の形成、並びに評価》

導電性支持体2D−Dを用い、実施例2D−1と同様にして導電性弾性ロール2D−Dを得た。

得られた導電性弾性ロール2D−Dを用い、実施例2D−1と同様にして導電性弾性ロール2D−4を得た。

この導電性弾性ロール2D−4について、参考例1−1と同様に評価し、結果は表2に示した。

【0117】

<実施例2D−5>

《DLC層の形成》

DLC層の膜厚を0.1μmにした以外は、実施例2D−1と同様にして導電性支持体2D−Eを得た。

【0118】

《弾性層、及び表面層の形成、並びに評価》

導電性支持体2D−Eを用い、実施例2D−1と同様にして導電性弾性ロール2D−Eを得た。

得られた導電性弾性ロール2D−Eを用い、実施例2D−1と同様にして導電性弾性ロール2D−5を得た。

この導電性弾性ロール2D−5について、参考例1−1と同様に評価し、結果は表2に示した。

【0119】

<実施例2D−6>

《DLC層の形成》

導電性支持体として、JIS G 4804(1999年)に記載のSUM23Lからなる直径8mmの導電性支持体表面に、比較例1−1と同様に厚さ5μmの無電解ニッケルメッキ層を施したものを用い、且つ、DLC層の膜厚を1.0μmにした以外は、実施例2D−1と同様にして導電性支持体2D−Fを得た。

【0120】

《弾性層、及び表面層の形成、並びに評価》

導電性支持体2D−Fを用い、実施例2D−1と同様にして導電性弾性ロール2D−Fを得た。

得られた導電性弾性ロール2D−Fを用い、実施例2D−1と同様にして導電性弾性ロール2D−6を得た。

この導電性弾性ロール2D−6について、参考例1−1と同様に評価し、結果は表2に示した。

【0121】

<実施例2D−7>

《DLC層の形成》

導電性支持体として、JIS G 4804(1999)に記載のSUM23Lからなる直径8mmの導電性支持体表面に、比較例1−1と同様に厚さ5μmの無電解ニッケルメッキ層を施した後、更にクロム酸処理を施したものを用い、且つ、DLC層の膜厚を1.0μmにした以外は、実施例2D−1と同様にして導電性支持体2D−Gを得た。

【0122】

《弾性層、及び表面層の形成、並びに評価》

導電性支持体2D−Gを用い、実施例2D−1と同様にして導電性弾性ロール2D−Gを得た。

得られた導電性弾性ロール2D−Gを用い、実施例2D−1と同様にして導電性弾性ロール2D−7を得た。

この導電性弾性ロール2D−7について、参考例1−1と同様に評価し、結果は表2に示した。

【0123】

<実施例2D−8>

《DLC層の形成》

導電性支持体にSUS303を用い、且つ、DLC層の膜厚を1.0μmにした以外は、実施例2D−1と同様にして導電性支持体2D−Hを得た。

【0124】

《弾性層、及び表面層の形成、並びに評価》

導電性支持体2D−Hを用い、実施例2D−1と同様にして導電性弾性ロール2D−Hを得た。

得られた導電性弾性ロール2D−Hを用い、実施例2D−1と同様にして導電性弾性ロール2D−8を得た。

この導電性弾性ロール2D−8について、参考例1−1と同様に評価し、結果は表2に示した。

【0125】

<実施例2D−9>

《DLC層の形成》

DLC層の膜厚を1.0μmにした以外は、実施例2D−1と同様にして導電性支持体2D−Iを得た。

【0126】

《弾性層の形成》

下記組成の混合物をオープンロールで混練りし、導電性支持体2D−Iの表面にプレス成形機を用いて弾性層を形成した後、加硫し、直径14mmの導電性弾性ロール2D−Iを得た。

【0127】

(混合物)

・ゴム材(EPDM EP65:JSR社製) 100質量部

・導電材(カーボンブラック アサヒサーマル:旭カーボン社製) 40質量部

・導電材(ケッチェンブラックEC:ライオン社製) 10質量部

・発泡剤(ビニホールAC#3:永和化成社製) 8質量部

・加硫剤(硫黄 200メッシュ:鶴見化学工業社製) 1質量部

・加硫促進剤(ノクセラーDM:大内新興化学工業社製) 2.0質量部

・加硫促進剤(ノクセラーTT:大内新興化学工業社製) 0.5質量部

【0128】

得られた導電性弾性ロール2D−Iについて、導電性支持体表面へのゴムの焼き付き状態を、目視により観察した。その結果を表2に示した。

【0129】

《表面層の形成、及び評価》

導電性弾性ロール2D−Iを用い、実施例2D−1と同様にして導電性弾性ロール2D−9を得た。

この導電性弾性ロール2D−9について、参考例1−1と同様に評価し、結果は表2に示した。

【0130】

<実施例2D−10>

《DLC層の形成》

実施例2D−2と同様にして、膜厚が4.0μmのDLC層を有する導電性支持体2D−Jを得た。

【0131】

《弾性層の形成》

下記組成の混合物をオープンロールで混練りし、導電性支持体2D−Jの表面にプレス成形機を用いて弾性層を形成した後、加硫し、直径14mmの導電性弾性ロール2D−Jを得た。

【0132】

(組成)

・ゴム材(クロロプレンゴム スカイプレン:東ソー社製) 100質量部

・導電剤(ケッチェンブラックEC:ライオン社製) 10質量部

・加硫促進剤(ノクセラーEUR:大内新興化学工業社製) 1質量部

・酸化マグネシウム 5質量部

・酸化亜鉛(酸化亜鉛1種:正同化学工業社製) 3質量部

・ステアリン酸 1質量部

【0133】

《表面層の形成、及び評価》

導電性弾性ロール2D−Jを用い、実施例2D−1と同様にして導電性弾性ロール2D−10を得た。

この導電性弾性ロール2D−10について、参考例1−1と同様に評価し、結果は表2に示した。

【0134】

<実施例2D−11>

《DLC層の形成》

実施例2D−2と同様にして、膜厚が4.0μmのDLC層を有する導電性支持体2D−Kを得た。

【0135】

《弾性層の形成》

下記組成の混合物をオープンロールで混練りし、導電性支持体2D−Kの表面にプレス成形機を用いて弾性層を形成した後、加硫し、直径14mmの導電性弾性ロール2D−Kを得た。

【0136】

(組成)

・ゴム材(NBR Nipol DN3335:日本ゼオン社製) 100質量部

・導電剤(ケッチェンブラックEC:ライオン社製) 8質量部

・イオン導電剤(過塩素酸リチウム) 1質量部

・酸化亜鉛(酸化亜鉛1種:正同化学工業社製) 3質量部

・ステアリン酸 1質量部

・加硫剤(硫黄 200メッシュ:鶴見化学工業社製) 1質量部

・加硫促進剤(ノクセラーDM:大内新興化学工業社製) 1質量部

・加硫促進剤(ノクセラーTT:大内新興化学工業社製) 1質量部

【0137】

《表面層の形成、及び評価》

得られた導電性弾性ロール2D−Kを用い、実施例2D−1と同様にして導電性弾性ロール2D−11を得た。

この導電性弾性ロール2D−11について参考例1−1と同様に評価し、結果は表2に示した。

【0138】

【表2】

【0139】

<実施例2t−1>

《ta−C層の形成》

JIS G 4804(1999年)に記載のSUM23Lからなる直径8mmの導電性支持体表面に、FCVA装置(島津製作所製)を用いてta−C層を形成した。条件は、成膜温度40℃、成膜速度1.5nm/sとし、均一な層を形成させるために、上記導電性支持体を30rpmで回転させながら形成した。

このようにして膜厚が5.0μmのta−C層を形成した導電性支持体2t−Aを得た。

【0140】

《弾性層の形成》

下記組成の混合物をオープンロールで混練りし、導電性支持体2t−A表面にプレス成形機を用いて弾性層を形成した後、加硫し、直径14mmの導電性弾性ロール2t−Aを得た。

【0141】

(組成)

・ゴム材 100質量部

(エピクロルヒドリン−エチレンオキシド−アリルグリシジルエーテル共重合ゴム Gechron3106:日本ゼオン社製)

・導電剤(カーボンブラック アサヒサーマル:旭カーボン社製) 15質量部

・導電剤(ケッチェンブラックEC:ライオン社製) 5質量部

・イオン導電剤(過塩素酸リチウム) 1質量部

・加硫剤(硫黄 200メッシュ:鶴見化学工業社製) 1質量部

・加硫促進剤(ノクセラーDM:大内新興化学工業社製) 2.0質量部

・加硫促進剤(ノクセラーTT:大内新興化学工業社製) 0.5質量部

・加硫促進助剤(酸化亜鉛 酸化亜鉛1種:正同化学工業社製) 3質量部

・ステアリン酸 1.5質量部

【0142】

得られた導電性弾性ロール2t−Aについて、導電性支持体表面へのゴムの焼き付き状態を、目視により観察した。その結果を表3に示した。

【0143】

《表面層の形成》

下記混合物をビーズミルにて分散し得られた分散液Cを、MEKで希釈し、前記導電性弾性ロール2t−Aの表面に浸漬塗布した後、180℃で30分間加熱乾燥し、厚さ7μmの表面層を形成し、導電性弾性ロール2t−1を得た。

【0144】

(混合物)

・高分子材料 100質量部

(飽和共重合ポリエステル樹脂溶液 バイロン30SS:東洋紡績社製)

・硬化剤 26.3質量部

(アミノ樹脂溶液 スーパーベッカミンG−821−60:大日本インキ化学工業社製)

・導電剤 10質量部

(カーボンブラック MONARCH1000:キャボット社製)

【0145】

《評価》

導電性弾性ロール2t−1について、参考例1−1と同様にして評価した。結果は表3に示した。

【0146】

<実施例2t−2>

《ta−C層の形成》

ta−C層の膜厚を2.0μmにした以外は、実施例2t−1と同様にして導電性支持体2t−Bを得た。

【0147】

《弾性層、及び表面層の形成、並びに評価》

導電性支持体2t−Bを用い、実施例2t−1と同様にして導電性弾性ロール2t−Bを得た。

得られた導電性弾性ロール2t−Bを用い、実施例2t−1と同様にして導電性弾性ロール2t−2を得た。

この導電性弾性ロール2t−2について参考例1−1と同様に評価し、結果は表3に示した。

【0148】

<実施例2t−3>

《ta−C層の形成》

ta−C層の膜厚を0.8μmにした以外は、実施例2t−1と同様にして導電性支持体2t−Cを得た。

【0149】

《弾性層、及び表面層の形成、並びに評価》

導電性支持体2t−Cを用い、実施例2t−1と同様にして導電性弾性ロール2t−Cを得た。

得られた導電性弾性ロール2t−Cを用い、実施例2t−1と同様にして導電性弾性ロール2t−3を得た。

この導電性弾性ロール2t−3について、参考例1−1と同様に評価し、結果は表3に示した。

【0150】

<実施例2t−4>

《ta−C層の形成》

ta−C層の膜厚を0.2μmにした以外は、実施例2t−1と同様にして導電性支持体2t−Dを得た。

【0151】

《弾性層、及び表面層の形成、並びに評価》

導電性支持体2t−Dを用い、実施例2t−1と同様にして導電性弾性ロール2t−Dを得た。

得られた導電性弾性ロール2t−Dを用い、実施例2t−1と同様にして導電性弾性ロール2t−4を得た。

この導電性弾性ロール2t−4について、参考例1−1と同様に評価し、結果は表3に示した。

【0152】

<実施例2t−5>

《ta−C層の形成》

ta−C層の膜厚を0.1μmにした以外は、実施例2t−1と同様にして導電性支持体2t−Eを得た。

【0153】

《弾性層、及び表面層の形成、並びに評価》

導電性支持体2t−Eを用い、実施例2t−1と同様にして導電性弾性ロール2t−Eを得た。

得られた導電性弾性ロール2t−Eを用い、実施例2t−1と同様にして導電性弾性ロール2t−5を得た。

この導電性弾性ロール2t−5について、参考例1−1と同様に評価し、結果は表3に示した。

【0154】

<実施例2t−6>

《ta−C層の形成》

導電性支持体として、JIS G 4804(1999年)に記載のSUM23Lからなる直径8mmの導電性支持体表面に、比較例1−1と同様に厚さ5μmの無電解ニッケルメッキ層を施したものを用い、且つ、ta−C層の膜厚を1.0μmにした以外は、実施例2t−1と同様にして導電性支持体2t−Fを得た。

【0155】

《弾性層、及び表面層の形成、並びに評価》

導電性支持体2t−Fを用い、実施例2t−1と同様にして導電性弾性ロール2t−Fを得た。

得られた導電性弾性ロール2t−Fを用い、実施例2t−1と同様にして導電性弾性ロール2t−6を得た。

この導電性弾性ロール2t−6について、参考例1−1と同様に評価し、結果は表3に示した。

【0156】

<実施例2t−7>

《ta−C層の形成》

導電性支持体として、JIS G 4804(1999年)に記載のSUM23Lからなる直径8mmの導電性支持体表面に、比較例1−1と同様に厚さ5μmの無電解ニッケルメッキ層を施した後、更にクロム酸処理を施したものを用い、且つ、ta−C層の膜厚を1.0μmにした以外は、実施例2t−1と同様にして導電性支持体2t−Gを得た。

【0157】

《弾性層、及び表面層の形成、並びに評価》

導電性支持体2t−Gを用い、実施例2t−1と同様にして導電性弾性ロール2t−Gを得た。

得られた導電性弾性ロール2t−Gを用い、実施例2t−1と同様にして導電性弾性ロール2t−7を得た。

この導電性弾性ロール2t−7について、参考例1−1と同様に評価し、結果は表3に示した。

【0158】

<実施例2t−8>

《ta−C層の形成》

導電性支持体にSUS303を用い、且つ、ta−C層の膜厚を0.8μmにした以外は、実施例2t−1と同様にして導電性支持体2t−Hを得た。

【0159】

《弾性層、及び表面層の形成、並びに評価》

導電性支持体2t−Hを用い、実施例2t−1と同様にして導電性弾性ロール2t−Hを得た。

得られた導電性弾性ロール2t−Hを用い、実施例2t−1と同様にして導電性弾性ロール2t−8を得た。

この導電性弾性ロール2t−8について、参考例1−1と同様に評価し、結果は表3に示した。

【0160】

<実施例2t−9>

《ta−C層の形成》

ta−C層の膜厚を0.8μmにした以外は、実施例2t−1と同様にして導電性支持体2t−Iを得た。

【0161】

《弾性層の形成》

下記組成の混合物をオープンロールで混練りし、導電性支持体2t−Iの表面にプレス成形機を用いて弾性層を形成した後、加硫し、直径14mmの導電性弾性ロール2t−Iを得た。

【0162】

(混合物)

・ゴム材(EPDM EP65:JSR社製) 100質量部

・導電材(カーボンブラック アサヒサーマル:旭カーボン社製) 40質量部

・導電材(ケッチェンブラックEC:ライオン社製) 10質量部

・発泡剤(ビニホールAC#3:永和化成社製) 8質量部

・加硫剤(硫黄 200メッシュ:鶴見化学工業社製) 1質量部

・加硫促進剤(ノクセラーDM:大内新興化学工業社製) 2.0質量部

・加硫促進剤(ノクセラーTT:大内新興化学工業社製) 0.5質量部

【0163】

得られた導電性弾性ロール2t−Iについて、導電性支持体表面へのゴムの焼き付き状態を、目視により観察した。その結果を表3に示した。

【0164】

《表面層の形成、及び評価》

導電性弾性ロール2t−Iを用い、実施例2t−1と同様にして導電性弾性ロール2t−9を得た。

この導電性弾性ロール2t−9について、参考例1−1と同様に評価し、結果は表3に示した。

【0165】

<実施例2t−10>

《ta−C層の形成》

実施例2t−2と同様にして、膜厚2.0μmのta−C層を有する導電性支持体2t−Jを得た。

【0166】

《弾性層の形成》

下記組成の混合物をオープンロールで混練りし、導電性支持体2t−Jの表面にプレス成形機を用いて弾性層を形成した後、加硫し、直径14mmの導電性弾性ロール2t−Jを得た。

【0167】

(組成)

・ゴム材(クロロプレンゴム スカイプレン:東ソー社製) 100質量部

・導電剤(ケッチェンブラックEC:ライオン社製) 10質量部

・加硫促進剤(ノクセラーEUR:大内新興化学工業社製) 1質量部

・酸化マグネシウム 5質量部

・酸化亜鉛(酸化亜鉛1種:正同化学工業社製) 3質量部

・ステアリン酸 1質量部

【0168】

《表面層の形成、及び評価》

導電性弾性ロール2t−Jを用い、実施例2t−1と同様にして導電性弾性ロール2t−10を得た。

この導電性弾性ロール2t−10について、参考例1−1と同様に評価し、結果は表3に示した。

【0169】

<実施例2t−11>

《DLC層の形成》

実施例2t−2と同様にして、膜厚2.0μmのta−C層を有する導電性支持体2t−Kを得た。

【0170】

《弾性層の形成》

下記組成の混合物をオープンロールで混練りし、導電性支持体2t−Kの表面にプレス成形機を用いて弾性層を形成した後、加硫し、直径14mmの導電性弾性ロール2t−Kを得た。

【0171】

(組成)

・ゴム材(NBR Nipol DN3335:日本ゼオン社製) 100質量部

・導電剤(ケッチェンブラックEC:ライオン社製) 8質量部

・イオン導電剤(過塩素酸リチウム) 1質量部

・酸化亜鉛(酸化亜鉛1種:正同化学工業社製) 3質量部

・ステアリン酸 1質量部

・加硫剤(硫黄 200メッシュ:鶴見化学工業社製) 1質量部

・加硫促進剤(ノクセラーDM:大内新興化学工業社製) 1質量部

・加硫促進剤(ノクセラーTT:大内新興化学工業社製) 1質量部

【0172】

《表面層の形成、及び評価》

得られた導電性弾性ロール2t−Kを用い、実施例2t−1と同様にして導電性弾性ロール2t−11を得た。

この導電性弾性ロール2t−11について参考例1−1と同様に評価し、結果は表3に示した。

【0173】

【表3】

【0174】

<比較例2−1>

《弾性層の形成》

導電性支持体にSUM23Lを用いた以外、実施例2D−1と同様にして導電性弾性ロール2−AAを得た。

【0175】

《表面層の形成、及び評価》

導電性弾性ロール2−AAを用い、実施例2D−1と同様にして導電性弾性ロール2−11を得た。

この導電性弾性ロール2−11について、参考例1−1と同様に評価し、結果は表4に示した。

【0176】

<比較例2−2>

《弾性層の形成》

導電性支持体として、JIS G 4804(1999)に記載のSUM23Lからなる直径8mmの導電性支持体表面に、比較例1−1と同様に厚さ5μmの無電解ニッケルメッキ層を施したものを用いた以外、実施例2D−1と同様にして導電性弾性ロール2−ABを得た。

【0177】

《表面層の形成、及び評価》

導電性弾性ロール2−ABを用い、実施例2D−1と同様にして導電性弾性ロール2−12を得た。

この導電性弾性ロール2−12について、参考例1−1と同様に評価し、結果は表4に示した。

【0178】

<比較例2−3>

《弾性層の形成》

導電性支持体として、JIS G 4804(1999)に記載のSUM23Lからなる直径8mmの導電性支持体表面に、比較例1−1と同様に厚さ5μmの無電解ニッケルメッキ層を施した後、更にクロム酸処理を施したものを用いた以外、実施例2D−1と同様にして導電性弾性ロール2−ACを得た。

【0179】

《表面層の形成、及び評価》

導電性弾性ロール2−ACを用い、実施例2D−1と同様にして導電性弾性ロール2−13を得た。

この導電性弾性ロール2−13について、参考例1−1と同様に評価し、結果は表4に示した。

【0180】

【表4】

【0181】

表2及び表3に明らかなように、実施例の導電性弾性部材は、高温高湿保管後においても導電性支持体表面が変化することがない。また、弾性層の形成の際にも、導電性支持体表面に対してゴムの焼き付きがないことが分かる。

また、実施例の導電性弾性部材を備えた画像形成装置によれば、画像欠陥の少ない、優れた画質の印刷物が得られることが分かる。

【符号の説明】

【0182】

10a…特定導電性支持体、10b…導電性支持体、20…弾性層、30…接着層、40…表面層、50…カーボン層(DLC層、ta−C層)、200a〜200c…画像形成装置、207…電子写真感光体、208…帯電装置、209…電源、210…露光装置、211…現像装置、212…転写装置、213…クリーニング装置、214…除電器、215…定着装置、216…取り付けレール、217…除電露光のための開口部、218…露光のための開口部、300…プロセスカートリッジ、400…ハウジング、401a〜b…電子写真感光体、402a〜402d…帯電ロール、403…レーザー光源(露光装置)、404a〜404d…現像装置、405a〜405d…トナーカートリッジ、406…駆動ロール、407…テンションロール、408…バックアップロール、409…中間転写ベルト、410a〜410d…1次転写ロール、411…トレイ(被転写体トレイ)、412…移送ロール、413…2次転写ロール、414…定着ロール、415a〜415d…クリーニングブレード、416…クリーニングブレード、500…被転写体

【技術分野】

【0001】

本発明は、電子写真複写機、プリンタ等の画像形成装置において、電子写真や静電記録プロセスに用いられる導電性弾性部材及び該導電性弾性部材を備えた画像形成装置に関する。

【背景技術】

【0002】

電子写真方式を利用した画像形成装置は、像保持体(感光体)上に一様な電荷を形成し、画像信号を変調したレーザー等により静電潜像を形成した後、帯電したトナーで前記静電潜像を現像してトナー像とする。そして、前記トナー像を、中間転写体を介して、或いは直接記録材媒体に静電的に転写することにより、所望の転写画像を得ることができる。

電子写真方式を利用した画像形成装置では、特に帯電装置や転写装置において、従来の金属ワイヤーに高電圧を印加することで発生するコロナ放電により帯電、転写するコロトロンやスコロトロンに変わり、一般的に印加する電圧が少なく、オゾン発生量が少ない導電性弾性部材が広く用いられている。

【0003】

導電性弾性部材は、ステンレス鋼等の金属又は合金;クロム、ニッケル等で鍍金処理を施した鉄で構成された導電性支持体上に、ゴムやエラストマーで構成された弾性層が少なくとも形成されたロール形状をした帯電ロール、転写ロール、現像ロール等が広く用いられている。加えて抵抗層や表面層が弾性層上に必要に応じて形成されている。該導電性弾性部材は、接触して通電させ被帯電体表面を均一に帯電させるために用いられることが多く、均一な帯電のために均一な接触領域(ニップ)を形成する必要があり、弾性層が形成されている。

このような導電性弾性部材としては、例えば、導電性支持体表面をメッキした後、不活性化処理し、その表面に弾性層が形成されたものが知られている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特公平7−74056号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明は、上記従来技術の問題点を解決することを目的とする。

すなわち、本発明は、形状や電気特性の経時変化が少ない導電性弾性部材、及び該導電性弾性部材を備えた画像形成装置を提供することを目的とする。

【課題を解決するための手段】

【0006】

上記課題は以下の本発明により達成される。

【0007】

<1> 導電性支持体上に、ダイヤモンドライクカーボン層と弾性層とがこの順に形成されている導電性弾性部材である。

<2> 導電性支持体上に、テトラヘドラルアモルファスカーボン層と弾性層とがこの順に形成されている導電性弾性部材である。

【0008】

<3> 前記弾性層が塩素系のゴムを含有する前記<1>又は<2>に記載の導電性弾性部材である。

<4> 前記弾性層が塩素系の界面活性剤を含有する前記<1>〜<3>のいずれか1項に記載の導電性弾性部材。

【0009】

<5> 前記<1>〜<4>のいずれか1項に記載の導電性弾性部材を備える画像形成装置である。

【発明の効果】

【0010】

本発明によれば、形状や電気特性の経時変化が少ない導電性弾性部材、及び該導電性弾性部材を備えた画像形成装置を提供することができる。

本発明の導電性弾性部材によれば、特に、高温、高湿下での使用や保管をした際であっても、形状や電気特性の経時変化を少なくすることができる。

【図面の簡単な説明】

【0011】

【図1】(a)〜(c)は、参考発明の導電性弾性部材がロールである場合の層構成の例を示す断面図である。

【図2】(a)〜(c)は、本発明の第1及び第2の導電性弾性部材がロールである場合の層構成の例を示す断面図である。

【図3】図1の(a)で示される層構成の要部拡大図である。

【図4】図2の(a)に示される層構成の要部拡大図である。

【図5】本発明の画像形成装置の好適な一実施形態を示す模式断面図である。

【図6】本発明の画像形成装置の他の実施形態を示す模式断面図である。

【図7】本発明の画像形成装置の他の実施形態を示す模式断面図である。

【図8】本発明の導電性弾性部材を備えたプロセスカートリッジの好適な一実施形態を示す概略構成図である。

【発明を実施するための形態】

【0012】

以下、本発明の第1及び第2の導電性弾性部材、並びにそれを用いた画像形成装置について詳細に説明する。ほかに参考発明として、本発明の第1及び第2の導電性弾性部材以外の導電性弾性部材についても説明する。

本明細書において、「導電性」とは、体積抵抗率が1014Ωcm以下であることを意味する。

【0013】

<導電性弾性部材>

まず、本発明の第1及び第2の導電性弾性部材、並びに参考発明の導電性弾性部材について説明する。

参考発明の導電性弾性部材(以下、適宜、「導電性弾性部材(1)」と称する。)は、快削鋼の表面がメッキ処理され、且つ、ダイナミック超微小硬度が400以上である導電性支持体上に少なくとも弾性層が形成されていることを特徴とする。

本発明の第1の導電性弾性部材(以下、適宜、「導電性弾性部材(2)」と称する。)は、導電性支持体上に、ダイヤモンドライクカーボン層と弾性層とがこの順に形成されていることを特徴とする。

本発明の第2の導電性弾性部材(以下、適宜、「導電性弾性部材(3)」と称する。)は、導電性支持体上に、テトラヘドラルアモルファスカーボン層と弾性層とがこの順に形成されていることを特徴とする。

【0014】

導電性支持体上に弾性層が形成された導電性弾性部材は、導電性支持体と弾性層との間では、弾性層の加硫時に導電性支持体と弾性層との間で、化学反応によるゴムの導電性支持体への焼き付きにより不必要な接着や変色が発生したり、高温高湿下の長期保管で弾性層を構成する材料が導電性支持体を腐食させたりする。導電性支持体が腐食されると、腐食部分で変形等が生じ、電気特性に変化及びムラが発生することがある。

これに対し、本発明及び参考発明の導電性弾性部材は、下記に示す手段により、導電性支持体に対するゴムの接着や変色、更には、弾性層を構成する材料による腐食を防止することができる。その結果、形状や電気特性の経時変化が少ない導電性弾性部材を得ることができる。

参考発明の導電性弾性部材は、快削鋼の表面がメッキ処理され、且つ、ダイナミック超微小硬度が400以上である導電性支持体(以下、適宜、「特定導電性支持体」と称する場合がある。)を用いることで上記の効果を得ることができる。

本発明の第1の導電性弾性部材は、支持体と弾性層との間にダイヤモンドライクカーボン層(以下、「DLC層」と略記する場合がある。)を形成することで上記の効果を得ることができる。

本発明の第2の導電性弾性部材は、支持体と弾性層との間にテトラヘドラルアモルファスカーボン層(以下、「ta−C層」と略記する場合がある。)を形成することで上記の効果を得ることができる。

以下、本発明の第1の導電性弾性部材におけるダイヤモンドライクカーボン層(DLC層)と、本発明の第2の導電性弾性部材におけるテトラヘドラルアモルファスカーボン層(ta−C層)と、を総称して、「カーボン層」と称する場合がある。

【0015】

以下、本発明及び参考発明の導電性弾性部材について詳細に説明する。

本発明及び参考発明の導電性弾性部材は、支持体上に前述のような層が形成されていれば特に限定されず、その形状としては、ロール、ブレード、シート、パッド等が挙げられる。中でも、均一接触圧に優れる点が求められるロール形状が好ましい。

【0016】

なお、本発明及び参考発明の導電性弾性部材の層構成は、前述の通り、必須の層を有していれば特に限定はしないが、導電性支持体と弾性層との間に接着層が、また、弾性層の外周面に抵抗層や表面層が形成されていてもかまわない。

なお、各層とも所望の抵抗にするために構成材料に導電剤を配合してもかまわない。

【0017】

ここで、図1〜図4を用い、本発明及び参考発明の導電性弾性部材の層構成の例を説明する。

図1の(a)〜(c)は、参考発明の導電性弾性部材がロールである場合の層構成の例を示す断面図であり、図2の(a)〜(c)は、本発明の第1及び第2の導電性弾性部材がロールである場合の層構成の例を示す断面図である。

また、図3は図1の(a)で示される層構成の要部拡大図であり、図4は図2の(a)に示される層構成の要部拡大図である。

図1(a)及び図3に示されるように、参考発明の導電性弾性部材は、快削鋼の表面がメッキ処理され、且つ、ダイナミック超微小硬度が400以上である導電性支持体(特定導電性支持体)10a上に、弾性層20が形成された構成を有する。

また、図1(b)に示されるように、参考発明の導電性弾性部材は、特定導電性支持体10a上に、接着層30と弾性層20とがこの順に形成された構成を有していてもよい。

更に、図1(c)に示されるように、参考発明の導電性弾性部材は、特定導電性支持体10a上に、接着層30と弾性層20と表面層40とがこの順に形成された構成を有していてもよい。

【0018】

図2(a)及び図4に示されるように、本発明の第1及び第2の導電性弾性部材は、導電性支持体10b上に、カーボン層50と弾性層20とがこの順に形成された構成を有する。

また、図2(b)に示されるように、本発明の第1及び第2の導電性弾性部材は、導電性支持体10b上に、カーボン層50と接着層30と弾性層20とがこの順に形成された構成を有していてもよい。

更に、図2(c)に示されるように、本発明の第1及び第2の導電性弾性部材は、導電性支持体10b上に、カーボン層50と接着層30と弾性層20と表面層40とがこの順に形成された構成を有していてもよい。

【0019】

〔導電性弾性部材(1)における導電性支持体(特定導電性支持体)〕

導電性弾性部材(1)における特定導電性支持体は、導電性弾性部材の電極及び支持部材として機能するもので、快削鋼の表面がメッキ処理され、且つ、ダイナミック超微小硬度が400以上であることを要する。また、導電性弾性部材(1)の形態、用途により、その形状が決定される。

ここで、特定導電性支持体を構成する快削鋼としては、JIS G 4804(1999年)に示されているSUM材や、ISO683−9(1988年)に示されているもの等に、りん、硫黄、鉛、セレン、テルル、カルシウムなどを単独又は複合で添加し、被削性を付与した鋼が挙げられる。

【0020】

メッキ処理としては、ダイナミック超微小硬度を400以上にすることが可能であれば、電解メッキ及び無電解メッキのどちらでもよく、特に限定はされない。

メッキ処理に用いられる金属としては、クロム、ニッケル−リンやニッケル−ホウ素のニッケル、スズ、銅、金、銀等が挙げられ、中でも、ダイナミック超微小硬度を所望の値に制御しやすい点から、クロム、ニッケルが好ましい。

【0021】

参考発明におけるメッキ処理は、有機溶剤やアルカリによる脱脂、酸洗浄といった前処理後に行われ、メッキ処理後、乾燥を行う。なお、これらの工程の間には、適宜、水洗浄を行ってもよい。使用するメッキ浴の温度、pH管理は、メッキ液により調整する。

【0022】

また、メッキ処理後には、加熱処理することが好ましい。

加熱処理の条件としては、加熱炉により100℃以上600℃以下の温度で30分以上3時間以下程度であればよいが、例えば、ニッケル−リンによるメッキ処理の後は、200℃以上350℃以下の温度で30分以上2時間以下であり、ニッケル−ホウ素によるメッキ処理の後は、500℃以上600℃以下の温度で30分以上2時間以下であることが好ましい。

このような加熱処理を行うことにより、内部応力の緩和、格子欠陥の除去、結晶性の向上等によりメッキ層の緻密性が高まる。

【0023】

更に、メッキ処理後には、クロム酸等による処理を行ってもよい。

このような処理により、耐食性の向上が図れる。

【0024】

また、メッキ処理により形成された金属膜(メッキ層)の膜厚としては、快削鋼の弾性層の不必要な接着、変色や腐食からの保護の観点から、1μm以上30μm以下であることが好ましく、3μm以上μm以下であることがより好ましく、5μm以上10μm以下であることが特に好ましい。

【0025】

参考発明におけるダイナミック超微小硬度(以下、単に「DH」と称する場合がある。)は、圧子を試料に一定の押込み速度(mN/s)で進入させたときの試験荷重P(mN)と押込み深さD(μm)より、下記式(1)より算出された硬度である。

DH=α×P/D2 ・・・ (1)

上記式(1)において、αは圧子形状による定数を表す。

【0026】

なお、上記ダイナミック超微小硬度の測定は、ダイナミック超微小硬度計DUH−W201S((株)島津製作所社製)により行った。また、参考発明におけるダイナミック超微小硬度は、圧子押し込み試験測定により、三角錐圧子(頂角:115°、α:3.8584)を、導電性弾性部材(1)に押込み速度7.06mN/s、試験荷重500mNで進入させた時の押込み深さDを測定することにより求めた。

【0027】

導電性弾性部材(1)における導電性支持体は、前述のようなダイナミック超微小硬度を400以上となるメッキ層を有することで、導電性支持体の表面に非常に緻密な金属膜が形成されることになり、その金属膜の存在により、導電性支持体に対するゴムの接着や変色、更には、弾性層を構成する材料による腐食を防止することができる。その結果、形状や電気特性の経時変化を少なくするといった効果を得ることができる。

【0028】

〔導電性弾性部材(2)及び(3)における導電性支持体〕

導電性弾性部材(2)及び(3)における導電性支持体としては、導電性弾性部材の電極及び支持部材として機能するものであれば特に制限はない。また、導電性弾性部材(2)及び(3)の形態、用途により、その形状が決定される。

具体的には、導電性弾性部材(2)及び(3)における導電性支持体は、例えば、アルミニウム、銅合金、ステンレス鋼等の金属又は合金;クロム、ニッケル等によるメッキ処理が施された鉄;導電性の樹脂;などの導電性の材質で構成される。

【0029】

〔導電性弾性部材(2)におけるダイヤモンドライクカーボン層(DLC層)〕

導電性弾性部材(2)におけるDLC層を構成するDLCは、炭素質からなる高硬度、高ヤング率の物質で、硬度が高いため、異物やクリーニング部材等との摩擦によるキズや磨耗の抑制に優れている。DLCは、ダイヤモンドと同様の硬度でありつつ、体積抵抗率は106Ω・cm以上1014Ω・cm以下と帯電部材に適した体積抵抗率を持ち合わせた物質である。

【0030】

また、DLC層の膜厚としては、その通電特性を阻害せずに、弾性層形成材料等からの高い保護効果を得るという観点から、10.0μm以下であることが好ましく、4.0μm以下であることがより好ましく、1.0μm以下であることが特に好ましい。一方、弾性層形成材料等からの高い保護効果を維持するという観点から、下限は0.2μmであることが好ましい。

【0031】

本発明におけるDLC層の形成には、マイクロ波プラズマCVD法、直流プラズマCVD法、高周波プラズマCVD法、有磁場プラズマCVD法、イオンビーム・スバッタ法、イオンビーム蒸着法、反応性プラズマ・スパッタ法、アンバランスドマグネトロンスパッタ法等が用いられる。このとき用いることができる原料ガスは、含炭素ガスであり、例えば、メタン、エタン、プロパン、エチレン、ベンゼン、アセチレン等の炭化水素ガス、塩化メチレン、四塩化炭素、クロロホルム、トリクロルエタン等のハロゲン化炭素、メチルアルコール、エチルアルコール等のアルコール類、アセトン、ジフェニルケトン等のケトン類、一酸化炭素、二酸化炭素等のガス、及び、これらのガスにN2、H2、O2、H2O、Ar等を混合したものが挙げられる。

【0032】

〔導電性弾性部材(3)におけるテトラヘドラルアモルファスカーボン層(ta−C層)〕

導電性弾性部材(3)におけるta−C層を構成するta−Cは、炭素質からなる高硬度、高ヤング率の物質で、硬度が高いため、異物やクリーニング部材等との摩擦によるキズや磨耗の抑制に優れている。ta−Cは、ダイヤモンドと同様の硬度でありつつ、体積抵抗率は106Ω・cm以上109Ω・cm以下と帯電部材に適した体積抵抗率を持ち合わせた物質である。

【0033】

また、ta−C層の膜厚としては、その通電特性を阻害せずに、弾性層形成材料等からの高い保護効果を得るという観点から、5.0μm以下であることが好ましく、2.0μm以下であることがより好ましく、1.0μm以下であることが特に好ましい。一方、弾性層形成材料等からの高い保護効果を維持するという観点から、下限は0.2μmであることが好ましい。

【0034】

本発明におけるta−C層の形成は、黒鉛のバキュームアーク放電により炭素プラズマを発生させ、そこからイオン化した炭素を抽出・堆積させる、フィルター・カソード・バキューム・アーク(FCVA)法により行うことができ、島津製作所製のFCVA装置を用いて行われることが好ましい。

形成条件としては、成膜温度0℃以上80℃以下(より好ましくは20℃以上80℃以下、特に好ましくは40℃以上80℃以下)、成膜速度1.5nm/sが好ましい。

【0035】

本発明の導電性弾性部材(2)及び(3)では、導電性支持体と弾性層との間に高硬度で緻密なカーボン層が形成されることで、そのカーボン層の存在により、導電性支持体に対するゴムの接着や変色、更には、弾性層を構成する材料による腐食を防止することができる。その結果、形状や電気特性の経時変化が少ないといった本発明の効果を得ることができる。

【0036】

〔弾性層〕

本発明及び参考発明における弾性層は、各種ゴムやエラストマーにて形成される。ゴムやエラストマー材としては、イソプレンゴム、クロロプレンゴム、エピクロルヒドリンゴム、ブチルゴム、ポリウレタン、シリコーンゴム、フッ素ゴム、スチレン−ブタジエンゴム、ブタジエンゴム、ニトリルゴム、エチレンプロピレンゴム、エピクロルヒドリン−エチレンオキシド共重合ゴム、エピクロルヒドリン−エチレンオキシド−アリルグリシジルエーテル共重合ゴム、エチレン−プロピレン−ジエン3元共重合ゴム(EPDM)、アクリロニトリル−ブタジエン共重合ゴム(NBR)、天然ゴム等、及びこれらのブレンドゴムが挙げられる。中でも、ポリウレタン、シリコーンゴム、EPDM、エピクロルヒドリン−エチレンオキシド共重合ゴム、エピクロルヒドリン−エチレンオキシド−アリルグリシジルエーテル共重合ゴム、NBR、及びこれらのブレンドゴムが好ましく用いられる。

特に、本発明の効果が顕著に現れるといった点から、塩素系のゴムを用いることが好ましく、エピクロルヒドリン−エチレンオキシド共重合ゴム、エピクロルヒドリン−エチレンオキシド−アリルグリシジルエーテル共重合ゴム等のエピクロルヒドリン系ゴム、塩素ゴム、塩素化ポリエチレンが最も好ましい。

これらの弾性層を構成する材料は、抵抗層を形成した場合、抵抗層材料として用いてもかまわない。

【0037】

本発明及び参考発明における弾性層は、導電剤を含有することが好ましい。導電剤としては、電子導電剤やイオン導電剤(界面活性剤)が用いられる。

電子導電剤の例としては、ケッチェンブラック、アセチレンブラック等のカーボンブラック;熱分解カーボン、グラファイト;アルミニウム、銅、ニッケル、ステンレス鋼等の各種導電性金属又は合金;酸化スズ、酸化インジウム、酸化チタン、酸化スズ−酸化アンチモン固溶体、酸化スズ−酸化インジウム固溶体等の各種導電性金属酸化物;絶縁物質の表面を導電化処理したもの;などの微粉末を挙げることができる。

【0038】

また、イオン導電剤(界面活性剤)の例としては、テトラエチルアンモニウム、ラウリルトリメチルアンモニウム等の過塩素酸塩、塩素酸塩等;リチウム、マグネシウム等のアルカリ金属、アルカリ土類金属の過塩素酸塩、塩素酸塩等;を挙げることができる。

特に、本発明の効果が顕著に現れるといった点から、イオン導電剤として、塩素系の界面活性剤を用いることが好ましく、例えば、四級アンモニウム塩化物(例えば、ラウリルトリメチルアンモニウム、ステアリルトリメチルアンモニウム、オクタドデシルトリメチルアンモニウム、ドデシルトリメチルアンモニウム、ヘキサデシルトリメチルアンモニウム、変性脂肪酸・ジメチルエチルアンモニウニウム等の過塩素酸塩、塩素酸塩、塩化ベンジル塩)多価アルコール(1,4−ブタンジオール、エチレングリコール、ポリエチレングリコール、プロピレングリコール、ポリエチレングリコール等)及びその誘導体と金属塩との錯体、モノオール(エチレングリコールモノメチルエーテル、エチレングリコールモノエチルエーテル等)と金属塩の錯体も挙げられる。金属塩としては、例えば、LiClO4、NaClO4NaCl等の周期律表第1族の金属塩;NH4+の塩等の電解質;Ca(ClO4)2、Ba(ClO4)2等の周期律表第2族の金属塩;これらに、少なくとも1個以上の水酸基、カルボキシル基、一級又は二級アミン基等イソシアネートと反応する活性水素を有する基を持ったもの;等が挙げられる。このような錯体として、具体的には、PEL(LiClO4とポリエチレングリコールとの錯体)が最も好ましい。

【0039】

これらの導電剤は、単独で用いてもよく、2種以上を組み合わせて用いてもよい。

また、その添加量は特に制限はないが、上記電子導電剤の場合は、ゴム材100質量部に対して、1〜30質量部の範囲であることが好ましく、5〜25質量部の範囲であることがより好ましい。一方、上記イオン導電剤の場合は、ゴム材100質量部に対して、0.1〜5.0質量部の範囲であることが好ましく、0.5〜3.0質量部の範囲であることがより好ましい。

【0040】

本発明及び参考発明における弾性層の膜厚としては、0.5mm以上10mm以下が好ましく、1mm以上5mm以下がより好ましく、1mm以上3mm以下が更に好ましい。

【0041】

〔表面層〕

表面層を構成する高分子材料としては、特に制限されないが、ポリアミド、ポリウレタン、ポリフッ化ビニリデン、4フッ化エチレン共重合体、ポリエステル、ポリイミド、シリコーン樹脂、アクリル樹脂、ポリビニルブチラール、エチレンテトラフルオロエチレン共重合体、メラミン樹脂、フッ素ゴム、エポキシ樹脂、ポリカーボネート、ポリビニルアルコール、セルロース、ポリ塩化ビニリデン、ポリ塩化ビニル、ポリエチレン、エチレン酢酸ビニル共重合体等を挙げることができる。

上記高分子材料は単独で用いてもよく、2種以上を混合或いは共重合して用いてもよい。また、当該高分子材料の数平均分子量は、1,000〜100,000の範囲であることが好ましく、10,000〜50,000の範囲であることがより好ましい。

【0042】

表面層は、上記高分子材料に導電剤として前記弾性層に用いた導電剤や各種微粒子などの添加剤を混合して組成物を調製し、これを用いて形成される。添加剤の添加量は特に制限はないが、高分子材料100質量部に対して、1〜50質量部の範囲であることが好ましく、5〜20質量部の範囲であることがより好ましい。

上記微粒子としては、酸化ケイ素、酸化アルミニウム、チタン酸バリウム等の金属酸化物及び複合金属酸化物、テトラフルオロエチレン、フッ化ビニリデン等の高分子微粉体を単独又は混合して用いられるが、特にこれらに限定されるものではない。

【0043】

表面層の膜厚としては、0.5μm以上50μm以下が好ましく、1μm20μm以下がより好ましい。

【0044】

〔接着層〕

接着層は、熱硬化或いは熱可塑性樹脂やゴム系材料からなるが、必要に応じ導電剤を添加してもかまわない。

接着層の膜厚としては、5μm以上100μm以下が好ましく、10μm以上50μm以下がより好ましい。

【0045】

以上説明した本発明及び参考発明の導電性弾性部材は、電子写真や静電記録プロセスに用いられることが好ましく、特に、抵抗均一性が要求される点から、帯電部材として用いられることが好ましい。

なお、帯電部材の他、転写部材、現像部材等として用いることもできる。

【0046】

<画像形成装置>

次に、本発明の画像形成装置について説明する。

本発明の画像形成装置は、前述の本発明の導電性弾性部材を備えることを特徴とする。

本発明の画像形成装置としては、像保持体と、前記像保持体を帯電させる帯電手段と、帯電した前記像保持体の表面に潜像を形成する潜像形成手段と、前記像保持体の表面に形成された潜像をトナーにより現像してトナー像を形成する現像手段と、前記像保持体の表面に形成されたトナー像を被転写体に転写する転写手段と、を備えることが好ましく、特に、この帯電手段として前述の本発明の導電性弾性部材を用いることが好ましい態様である。

以下、本発明の画像形成装置について、図面を参照して詳細に説明する。

【0047】

図5は、本発明の第1実施形態に係る画像形成装置の基本構成を概略的に示す断面図である。

図5に示す画像形成装置200aは、電子写真感光体207と、電子写真感光体207を帯電させる帯電装置208と、帯電装置208に接続された電源209と、帯電装置208により帯電される電子写真感光体207を露光して潜像を形成する露光装置206と、露光装置206により形成された潜像をトナーにより現像してトナー像を形成する現像装置211と、現像装置211により形成されたトナー像を被転写体(画像出力媒体)500に転写する転写装置212と、クリーニング装置213と、除電器214と、定着装置215とを備える。なお、除電器214が設けられていないものもある。

【0048】

電子写真感光体207は、従来公知の電子写真感光体が用いられる。

また、露光装置206としては、電子写真感光体表面に、半導体レーザー、LED(light emitting diode)、液晶シャッター等の光源を所望の像様に露光できる光学系装置等を用いることができる。

帯電装置208は、電子写真感光体207の表面に導電性部材(帯電ロール)を接触させて、感光体207の表面を帯電させる方式(接触帯電方式)のものであり、前述した本発明の導電性弾性部材が用いられる。

転写装置212としては、電子写真感光体207上に形成されたトナー像を被転写体500に転写する際に、電子写真感光体に向けて所定の電流密度の電流を供給可能なものであることが好ましい。

【0049】

クリーニング装置213は、転写工程後の電子写真感光体の表面に付着する残存トナーを除去するためのもので、これにより清浄面化された電子写真感光体は上記の画像形成プロセスに繰り返し供される。クリーニング装置としては、クリーニングブレードの他、ブラシクリーニング、ロールクリーニング等を用いることができるが、これらの中でもクリーニングブレードを用いることが好ましい。また、クリーニングブレードの材質としてはウレタンゴム、ネオプレンゴム、シリコーンゴム等が挙げられる。

【0050】

また、本発明の画像形成装置は、図5に示したように、除電光を照射する除電器(イレース光照射装置)214を更に備えていてもよい。これにより、電子写真感光体が繰り返し使用される場合に、電子写真感光体の残留電位が次のサイクルに持ち込まれる現象が防止されるので、画像品質をより高めることができる。

【0051】

図6は、本発明の第2実施形態に係る画像形成装置の基本構成を概略的に示す断面図である。

図6に示した画像形成装置200bは、電子写真感光体207に形成されたトナー像を、1次転写部材212aに転写した後、1次転写部材212aと2次転写部材212bとの間に供給される被転写体(画像出力媒体)500に転写する中間転写方式の転写装置を備えるもので、かかる転写の際には1次転写部材212aから電子写真感光体に向けて所定の電流密度の電流が供給可能となっている。なお、図6中には示していないが、画像形成装置200bは、図5に示した画像形成装置200aと同様に除電器を更に備えていてもよい。また、画像形成装置200bの他の構成は画像形成装置200aの構成と同様である。

画像形成装置200bにおいては、上述の通り、中間転写方式が適用されている点が第1実施形態に係る画像形成装置200aと異なる。

【0052】

なお、画像形成装置200bでは、電子写真感光体207に形成されたトナー像が1次転写部材212aに転写される際に、1次転写部材212aから電子写真感光体207に向けて所定の電流密度の電流を供給することで、被転写媒体500の種類・材質等による転写電流の変動を抑制することができるため、電子写真感光体207に流入する電荷量を精度よく制御することができるようになる。その結果、高画質化及び環境に対する負荷の低減を一層高水準で達成することが可能となる。

【0053】

図7は、本発明の第3実施形態に係る画像形成装置の基本構成を概略的に示す断面図である。

図7に示す画像形成装置200cは中間転写方式の画像形成装置であり、ハウジング400内において4つの電子写真感光体401a〜401d(例えば、電子写真感光体401aがイエロー、電子写真感光体401bがマゼンタ、電子写真感光体401cがシアン、電子写真感光体401dがブラックの色からなる画像をそれぞれ形成可能である)が中間転写ベルト409に沿って相互に並列に配置されている。

【0054】

ここで、画像形成装置200cに搭載されている電子写真感光体401a〜401dは、従来公知の電子写真感光体が用いられる。

【0055】

電子写真感光体401a〜401dのそれぞれは所定の方向(紙面上は反時計回り)に回転可能であり、その回転方向に沿って帯電ロール402a〜402d、現像装置404a〜404d、1次転写ロール410a〜410d、クリーニングブレード415a〜415dが配置されている。現像装置404a〜404dのそれぞれにはトナーカートリッジ405a〜405dに収容されたブラック、イエロー、マゼンタ、シアンの4色のトナーが供給可能である。これらのトナーは平均形状係数が100〜140という条件を満たすものである。また、1次転写ロール410a〜410dはそれぞれ中間転写ベルト409を介して電子写真感光体401a〜401dに接触している。

なお、画像形成装置200cにおいては、帯電ロール402a〜402dが前述の本発明の導電性弾性部材である。

【0056】

更に、ハウジング400内の所定の位置にはレーザー光源(露光装置)403が配置されており、レーザー光源403から出射されたレーザー光を帯電後の電子写真感光体401a〜401dの表面に照射することが可能となっている。これにより、電子写真感光体401a〜401dの回転工程において帯電、露光、現像、1次転写、クリーニングの各工程が順次行われ、各色のトナー像が中間転写ベルト409上に重ねて転写される。

【0057】

中間転写ベルト409は駆動ロール406、バックアップロール408及びテンションロール407により所定の張力をもって支持されており、これらのロールの回転によりたわみを生じることなく回転可能となっている。また、2次転写ロール413は、中間転写ベルト409を介してバックアップロール408と接触するように配置されている。バックアップロール408と2次転写ロール413との間を通った中間転写ベルト409は、例えば、駆動ロール406の近傍に配置されたクリーニングブレード416により清浄面化された後、次の画像形成プロセスに繰り返し供される。

【0058】

また、ハウジング400内の所定の位置にはトレイ(被転写媒体トレイ)411が設けられており、トレイ411内の紙などの被転写体500が移送ロール412により中間転写ベルト409と2次転写ロール413との間、更には相互に接触する2個の定着ロール414の間に順次移送された後、ハウジング400の外部に排紙される。

【0059】

なお、上述の説明においては中間転写体として中間転写ベルト409を使用する場合について説明したが、中間転写体は、上記中間転写ベルト409のようにベルト状であってもよく、又は、ドラム状であってもよい。

ベルト状とする場合の中間転写体の基材として用いる樹脂材料としては、従来公知の樹脂を用いることができる。例えば、ポリイミド樹脂、ポリカーボネート樹脂(PC)、ポリフッ化ビニリデン(PVDF)、ポリアルキレンテレフタレート(PAT)、エチレンテトラフルオロエチレン共重合体(ETFE)/PC、ETFE/PAT、PC/PATのブレンド材料、ポリエステル、ポリエーテルエーテルケトン、ポリアミド等の樹脂材料及びこれらを主原料としてなる樹脂材料が挙げられる。更に、樹脂材料と弾性材料をブレンドして用いることができる。

【0060】

弾性材料としては、ポリウレタン、塩素化ポリイソプレン、NBR、クロロピレンゴム、EPDM、水素添加ポリブタジエン、ブチルゴム、シリコーンゴム等を1種類、又は2種類以上をブレンドしてなる材料を用いることができる。これらの基材に用いる樹脂材料及び弾性材料に、必要に応じて、電子伝導性を付与する導電剤やイオン伝導性を有する導電剤を1種類又は2種類以上を組み合わせて添加する。この中でも、機械強度に優れる点で、導電剤を分散させたポリイミド樹脂を用いることが好ましい。上記の導電剤としては、カーボンブラック、金属酸化物、ポリアニリン等の導電性ポリマーを用いることができる。

【0061】

中間転写体として中間転写ベルト409のようなベルトの形状の構成を採用する場合、一般にベルトの厚さは50μm以上500μm以下が好ましく、60μm以上150μm以下がより好ましいが、材料の硬度に応じて適宜選択することができる。

例えば、導電剤を分散させたポリイミド樹脂からなるベルトは、特開昭63−311263号公報に記載されているように、ポリイミド前駆体であるポリアミド酸の溶液中に導電剤として5質量%以上20質量%以下のカーボンブラックを分散させ、分散液を金属ドラム上に流延して乾燥した後、ドラムから剥離したフィルムを高温下に延伸してポリイミドフィルムを形成し、更に適当な大きさに切り出してエンドレスベルトとすることにより製造することができる。また、中間転写ベルトは更に表面層を有していてもよい。

【0062】

上記フィルム成形は、一般には、導電剤を分散したポリアミド酸溶液の成膜用原液を円筒金型に注入して、例えば、100℃以上200℃以下に加熱しつつ500rpm以上2000rpm以下の回転数で円筒金型を回転させながら、遠心成形法によりフィルム状に成膜し、次いで、得られたフィルムを半硬化した状態で脱型して鉄芯に被せ、300℃以上の高温でポリイミド化反応(ポリアミド酸の閉環反応)を進行させて本硬化させることにより行うことができる。また、成膜原液を金属シート上に均一な厚みに流延して、上記と同様に100℃以上200℃以下に加熱して溶媒の大半を除去し、その後300℃以上の高温に段階的に昇温してポリイミドフィルムを形成する方法もある。

【0063】

更に、中間転写体としてドラム形状を有する構成を採用する場合、基材としては、アルミニウム、ステンレス鋼(SUS)、銅等で形成された円筒状基材を用いることが好ましい。この円筒状基材上に、必要に応じて弾性層を被覆し、該弾性層上に表面層を形成することができる。

【0064】

図8は、本発明の導電性弾性部材を備えたプロセスカートリッジの好適な一実施形態を概略的に示す断面図である。

図8に示されるように、プロセスカートリッジ300は、電子写真感光体207とともに、帯電装置208、現像装置211、クリーニング装置(クリーニング手段)213、露光のための開口部218、及び、除電露光のための開口部217を、取り付けレール216を用いて組み合わせ、そして一体化したものである。

電子写真感光体207としては、従来公知の電子写真感光体が用いられる。

【0065】

そして、このプロセスカートリッジ300は、転写装置212と、定着装置215と、図示しない他の構成部分とからなる画像形成装置本体に対して着脱自在としたものであり、画像形成装置本体とともに画像形成装置を構成するものである。

【0066】

次に、本発明に用いられるトナーについて説明する。

本発明で用いられるトナーは、例えば、結着樹脂と着色剤とを含んで構成される。

結着樹脂としては、スチレン類、モノオレフィン類、ビニルエステル類、α―メチレン脂肪族モノカルボン酸エステル類、ビニルエーテル類、ビニルケトン類等の単独重合体及び共重合体を例示することができ、特に代表的な結着樹脂としては、ポリスチレン、スチレン−アクリル酸アルキル共重合体、スチレン−メタクリル酸アルキル共重合体、スチレン−アクリロニトリル共重合体、スチレン−ブタジエン共重合体、スチレン−無水マレイン酸共重合体、ポリエチレン、ポリプロピレン等が挙げられる。更に、ポリエステル、ポリウレタン、エポキシ樹脂、シリコーン樹脂、ポリアミド、変性ロジン、パラフィンワックス等も挙げられる。

【0067】

着色剤としては、マグネタイト、フェライト等の磁性粉、カーボンブラック、アニリンブルー、カルコイルブルー、クロムイエロー、ウルトラマリンブルー、デュポンオイルレッド、キノリンイエロー、メチレンブルークロリド、フタロシアニンブルー、マラカイトグリーンオキサレート、ランプブラック、ローズベンガル、C.I.ピグメント・レッド48:1、C.I.ピグメント・レッド122、C.I.ピグメント・レッド57:1、C.I.ピグメント・イエロー97、C.I.ピグメント・イエロー17、C.I.ピグメント・ブルー15:1、C.I.ピグメント・ブルー15:3等を代表的なものとして挙げられる。

【0068】

トナーには、帯電制御剤、離型剤、他の無機微粒子等の公知の添加剤を内添加処理や外添加処理してもよい。

離型剤としては低分子ポリエチレン、低分子ポリプロピレン、フィッシャートロプシュワックス、モンタンワックス、カルナバワックス、ライスワックス、キャンデリラワックス等を代表的なものとして挙げられる。

帯電制御剤としては、公知のものを使用することができるが、アゾ系金属錯化合物、サリチル酸の金属錯化合物、極性基を含有するレジンタイプ等の帯電制御剤を用いることができる。

他の無機微粒子としては、粉体流動性、帯電制御等の目的で、平均1次粒径が40nm以下の小径無機微粒子を用い、更に必要に応じて、付着力低減の為、それより大径の無機或いは有機微粒子を併用してもよい。これらの他の無機微粒子は公知のものを使用できる。

【0069】

また、小径無機微粒子については表面処理することにより、分散性が高くなり、粉体流動性をあげる効果が大きくなるため有効である。

本発明で用いられるトナーの製造方法としては、高い形状制御性を得られることから、乳化重合凝集法や溶解懸濁法等などの重合法が好ましく用いられる。また上記方法で得られたトナーをコアにして、更に凝集粒子を付着、加熱融合してコアシェル構造をもたせる製造方法を行ってもよい。外添剤を添加する場合、トナー及び外添剤をヘンシェルミキサー或いはVブレンダー等で混合することによって製造することができる。また、トナーを湿式にて製造する場合は、湿式にて外添することも可能である。

【実施例】

【0070】

以下に実施例として、導電性弾性部材を導電性弾性ロール(帯電ロール)として形成した場合を挙げて本発明を具体的に説明するが、本発明はこれらの実施例に限定されるものではない。

【0071】

<参考例1−1>

《メッキ層の形成》

JIS G 4804(1999年)に記載のSUM23Lからなる直径8mmの導電性支持体表面に、厚さ20μmの無電解ニッケルメッキ層を以下の条件で形成し、その後、150℃、30分間の加熱処理を施して導電性支持体1−Aを得た。

−メッキ条件−

・メッキ液(ニムデン NKY:上村工業社製)

・メッキ浴温度:90℃

・メッキ浴pH:4.8

・メッキ時間:30分

【0072】

《弾性層の形成》

下記組成の混合物をオープンロールで混練りし、導電性支持体1−Aの表面にプレス成形機を用いて弾性層を形成した後、加硫し、直径14mmの導電性弾性ロール1−Aを得た。

【0073】

(組成)

・ゴム材 100質量部

(エピクロルヒドリン−エチレンオキシド−アリルグリシジルエーテル共重合ゴム Gechron3106:日本ゼオン社製)

・導電剤(カーボンブラック アサヒサーマル:旭カーボン社製) 15質量部

・導電剤(ケッチェンブラックEC:ライオン社製) 5質量部

・イオン導電剤(過塩素酸リチウム) 1質量部

・加硫剤(硫黄 200メッシュ:鶴見化学工業社製) 1質量部

・加硫促進剤(ノクセラーDM:大内新興化学工業社製) 2.0質量部

・加硫促進剤(ノクセラーTT:大内新興化学工業社製) 0.5質量部

・加硫促進助剤(酸化亜鉛 酸化亜鉛1種:正同化学工業社製) 3質量部

・ステアリン酸 1.5質量部

【0074】

得られた導電性弾性ロール1−Aについて、導電性支持体表面へのゴムの焼き付き状態を、目視により観察した。その結果を表1に示した。

【0075】

《表面層の形成》

下記混合物をビーズミルにて分散し得られた分散液Aを、MEKで希釈し、前記導電性弾性ロール1−Aの表面に浸漬塗布した後、180℃で30分間加熱乾燥し、厚さ7μmの表面層を形成し、導電性弾性ロール1−1を得た。

【0076】

(混合物)

・高分子材料 100質量部

(飽和共重合ポリエステル樹脂溶液 バイロン30SS:東洋紡績社製)

・硬化剤 26.3質量部

(アミノ樹脂溶液 スーパーベッカミンG−821−60:大日本インキ化学工業社製)

・導電剤 10質量部

(カーボンブラック MONARCH1000:キャボット社製)

【0077】

《評価》

導電性弾性ロール1−1を高温高湿(45℃、95%RH)環境下で10日間保管後、表面層と共に弾性層を剥がし、導電性支持体表面の目視及び光学顕微鏡で観察した。

評価指標は以下の通りである。ここで、「×」及び「××」は使用不可であるが、それ以上は実使用可能である。結果は表1に示した。

【0078】

(評価指標)

◎:弾性層形成前の表面状態と変化なし。

○:メッキ層にピンホールが見られた。

△:メッキ層にひび割れが見られた。

×:メッキ層に剥がれが見られた。

××:導電性支持体が腐食し盛り上がり、メッキ層に剥がれが見られた。

【0079】

また、上記のように、高温高湿環境下で保管した後の導電性弾性ロール1−1をカラー複写機DocuCentre Color a450:富士ゼロックス社製のドラムカートリッジに帯電ロールとして装着した。このDocuCentre Color a450で、10℃、15%RH環境下と、28℃、85%RH環境下と、で50%ハーフトーン画像を印刷した。この印刷初期の画像について目視にて評価した。

評価指標は以下の通りである。ここで、「×」は使用不可であるが、それ以上は実使用可能である。結果は表1に示した。

【0080】

(評価指標)

◎:濃度ムラ、白点、色点が未発生。

○:軽微な濃度ムラ、白点、色点が部分的に発生。

△:軽微な濃度ムラ、白点、色点が発生。

×:濃度ムラ、白点、色点が発生。

【0081】

<参考例1−2>

《メッキ層の形成》

メッキ時間を15分間に調整して無電解ニッケルメッキ層の膜厚を10μmにした以外は、参考例1−1と同様にして導電性支持体1−Bを得た。

【0082】

《弾性層、及び表面層の形成、並びに評価》

導電性支持体1−Bを用い、参考例1−1と同様にして導電性弾性ロール1−Bを得た。

得られた導電性弾性ロール1−Bを用い、参考例1−1と同様にして導電性弾性ロール1−2を得た。

この導電性弾性ロール1−2について参考例1−1と同様に評価し、結果は表1に示した。

【0083】

<参考例1−3>

《メッキ層の形成》

メッキ時間を15分間に調整して無電解ニッケルメッキ層の膜厚を10μmにし、且つ、加熱処理時間を6時間にした以外は、参考例1−1と同様にして導電性支持体1−Cを得た。

【0084】

《弾性層、及び表面層の形成、並びに評価》

導電性支持体1−Cを用い、参考例1−1と同様にして導電性弾性ロール1−Cを得た。

得られた導電性弾性ロール1−Cを用い、参考例1−1と同様にして導電性弾性ロール1−3を得た。

この導電性弾性ロール1−3について参考例1−1と同様に評価し、結果は表1に示した。

【0085】

<参考例1−4>

《メッキ層の形成》

メッキ時間を15分間に調整して無電解ニッケルメッキ層の膜厚を10μmにし、この無電解ニッケルメッキ層を形成した後に、処理液(アサヒユーメイト MYK:上村工業社製)を用い、処理浴温度25℃、処理時間30秒間のクロム酸処理を施した以外は、参考例1−1と同様にして導電性支持体1−Dを得た。

【0086】

《弾性層、及び表面層の形成、並びに評価》

導電性支持体1−Dを用い、参考例1−1と同様にして導電性弾性ロール1−Dを得た。

得られた導電性弾性ロール1−Dを用い、参考例1−1と同様にして導電性弾性ロール1−4を得た。

この導電性弾性ロール1−4について参考例1−1と同様に評価し、結果は表1に示した。

【0087】

<参考例1−5>

《メッキ層の形成》

JIS G 4804(1999年)に記載のSUM23Lからなる直径8mmの導電性支持体表面に、厚さ10μmの硬質クロムメッキ層を以下の条件で電解メッキ法により形成した後、150℃、30分間の加熱処理を施して導電性支持体1−Eを得た。

−メッキ条件−

・メッキ液:クロム酸(250g/L)、硫酸(2.5g/L)

・処理浴温度:50℃

・電流密度:40A/dm2

・処理時間:150秒

【0088】

《弾性層、及び表面層の形成、並びに評価》

導電性支持体1−Eを用い、参考例1−1と同様にして導電性弾性ロール1−Eを得た。

得られた導電性弾性ロールEを用い、参考例1−1と同様にして導電性弾性ロール1−5を得た。

この導電性弾性ロール1−5について参考例1−1と同様に評価し、結果は表1に示した。

【0089】

<参考例1−6>

《メッキ層の形成》

参考例1−2と同様にして無電解ニッケルメッキ層を形成した後、FCVA装置(島津製作所)を用いて膜厚5μmのta−C層を形成して導電性支持体1−Fを得た。

【0090】

《弾性層、及び表面層の形成、並びに評価》

導電性支持体1−Fを用い、参考例1−1と同様にして導電性弾性ロール1−Fを得た。

得られた導電性弾性ロール1−Fを用い、参考例1−1と同様にして導電性弾性ロール1−6を得た。

この導電性弾性ロール1−6について参考例1−1と同様に評価し、結果は表1に示した。

【0091】

<参考例1−7>

《メッキ層の形成》

参考例1−2と同様にして、膜厚10μmの無電解ニッケルメッキ層を有する導電性支持体1−Gを得た。

【0092】

《弾性層の形成》

下記組成の混合物をオープンロールで混練りし、導電性支持体1−Gの表面にプレス成形機を用いて弾性層を形成した後、加硫し、直径14mmの導電性弾性ロール1−Gを得た。

【0093】

(組成)

・ゴム材(クロロプレンゴム スカイプレン:東ソー社製) 100質量部

・導電剤(ケッチェンブラックEC:ライオン社製) 10質量部

・加硫促進剤(ノクセラーEUR:大内新興化学工業社製) 1質量部

・酸化マグネシウム 5質量部

・酸化亜鉛(酸化亜鉛1種:正同化学工業社製) 3質量部

・ステアリン酸 1質量部

【0094】

《表面層の形成、及び評価》

得られた導電性弾性ロール1−Gを用い、参考例1−1と同様にして導電性弾性ロール1−7を得た。

この導電性弾性ロール1−7について参考例1−1と同様に評価し、結果は表1に示した。

【0095】

<参考例1−8>

《メッキ層の形成》

参考例1−2と同様にして、膜厚10μmの無電解ニッケルメッキ層を有する導電性支持体1−Hを得た。

【0096】

《弾性層の形成》

下記組成の混合物をオープンロールで混練りし、導電性支持体1−Hの表面にプレス成形機を用いて弾性層を形成した後、加硫し、直径14mmの導電性弾性ロール1−Hを得た。

【0097】

(組成)

・ゴム材(NBR Nipol DN3335:日本ゼオン社製) 100質量部

・導電剤(ケッチェンブラックEC:ライオン社製) 8質量部

・イオン導電剤(過塩素酸リチウム) 1質量部

・酸化亜鉛(酸化亜鉛1種:正同化学工業社製) 3質量部

・ステアリン酸 1質量部

・加硫剤(硫黄 200メッシュ:鶴見化学工業社製) 1質量部

・加硫促進剤(ノクセラーDM:大内新興化学工業社製) 1質量部

・加硫促進剤(ノクセラーTT:大内新興化学工業社製) 1質量部

【0098】

《表面層の形成、及び評価》

得られた導電性弾性ロール1−Hを用い、参考例1−1と同様にして導電性弾性ロール1−8を得た。

この導電性弾性ロール1−8について参考例1−1と同様に評価し、結果は表1に示した。

【0099】

<比較例1−1>

《メッキ層の形成》

メッキ時間を7分30秒間に調整して無電解ニッケルメッキ層の膜厚を5μmにした以外は、参考例1−1と同様にして導電性支持体1−AAを得た。

【0100】

《弾性層、及び表面層の形成、並びに評価》

導電性支持体1−AAを用い、参考例1−1と同様にして導電性弾性ロール1−AAを得た。

得られた導電性弾性ロール1−AAを用い、参考例1−1と同様にして導電性弾性ロール1−11を得た。

この導電性弾性ロール1−11について参考例1−1と同様に評価し、結果は表1に示した。

【0101】

<比較例1−2>

《メッキ層の形成》

メッキ時間を4分90秒間に調整し無電解ニッケルメッキ層の膜厚を3μmにした以外は、参考例1−1と同様にして導電性支持体1−ABを得た。

【0102】

《弾性層、及び表面層の形成、並びに評価》

導電性支持体1−ABを用い、参考例1−1と同様にして導電性弾性ロール1−ABを得た。

得られた導電性弾性ロール1−ABを用い、参考例1−1と同様にして導電性弾性ロール1−12を得た。

この導電性弾性ロール1−12について参考例1−1と同様に評価し、結果は表1に示した。

【0103】

【表1】

【0104】

<実施例2D−1>

《DLC層の形成》

JIS G 4804(1999年)に記載のSUM23Lからなる直径8mmの導電性支持体表面に、プラズマ化学気相蒸着法にてキャリヤーガスとして用いたアセチレンを、平行平板型のプラズマCVD装置の内に導入し、13.56MHzの高周波で放電させ、厚さが10.0μmのDLC層を形成した導電性支持体2D−Aを得た。

【0105】

《弾性層の形成》

下記組成の混合物をオープンロールで混練りし、導電性支持体2D−A表面にプレス成形機を用いて弾性層を形成した後、加硫し、直径14mmの導電性弾性ロール2D−Aを得た。

【0106】

(組成)

・ゴム材 100質量部

(エピクロルヒドリン−エチレンオキシド−アリルグリシジルエーテル共重合ゴム Gechron3106:日本ゼオン社製)

・導電剤(カーボンブラック アサヒサーマル:旭カーボン社製) 15質量部

・導電剤(ケッチェンブラックEC:ライオン社製) 5質量部

・イオン導電剤(過塩素酸リチウム) 1質量部

・加硫剤(硫黄 200メッシュ:鶴見化学工業社製) 1質量部

・加硫促進剤(ノクセラーDM:大内新興化学工業社製) 2.0質量部

・加硫促進剤(ノクセラーTT:大内新興化学工業社製) 0.5質量部

・加硫促進助剤(酸化亜鉛 酸化亜鉛1種:正同化学工業社製) 3質量部

・ステアリン酸 1.5質量部

【0107】

得られた導電性弾性ロール2D−Aについて、導電性支持体表面へのゴムの焼き付き状態を、目視により観察した。その結果を表2に示した。

【0108】

《表面層の形成》

下記混合物をビーズミルにて分散し得られた分散液Bを、MEKで希釈し、前記導電性弾性ロール2D−Aの表面に浸漬塗布した後、180℃で30分間加熱乾燥し、厚さ7μmの表面層を形成し、導電性弾性ロール2D−1を得た。

【0109】

(混合物)

・高分子材料 100質量部

(飽和共重合ポリエステル樹脂溶液 バイロン30SS:東洋紡績社製)

・硬化剤 26.3質量部

(アミノ樹脂溶液 スーパーベッカミンG−821−60:大日本インキ化学工業社製)

・導電剤 10質量部

(カーボンブラック MONARCH1000:キャボット社製)

【0110】

《評価》

導電性弾性ロール2D−1について、参考例1−1と同様にして評価した。結果は表2に示した。

【0111】

<実施例2D−2>

《DLC層の形成》

DLC層の膜厚を4.0μmにした以外は、実施例2D−1と同様にして導電性支持体2D−Bを得た。

【0112】

《弾性層、及び表面層の形成、並びに評価》

導電性支持体2D−Bを用い、実施例2D−1と同様にして導電性弾性ロール2D−Bを得た。

得られた導電性弾性ロール2D−Bを用い、実施例2D−1と同様にして導電性弾性ロール2D−2を得た。

この導電性弾性ロール2D−2について参考例1−1と同様に評価し、結果は表2に示した。

【0113】

<実施例2D−3>

《DLC層の形成》

DLC層の膜厚を1.0μmにした以外は、実施例2D−1と同様にして導電性支持体2D−Cを得た。

【0114】

《弾性層、及び表面層の形成、並びに評価》

導電性支持体2D−Cを用い、実施例2D−1と同様にして導電性弾性ロール2D−Cを得た。

得られた導電性弾性ロール2D−Cを用い、実施例2D−1と同様にして導電性弾性ロール2D−3を得た。

この導電性弾性ロール2D−3について、参考例1−1と同様に評価し、結果は表2に示した。

【0115】

<実施例2D−4>

《DLC層の形成》

DLC層の膜厚を0.2μmにした以外は、実施例2D−1と同様にして導電性支持体2D−Dを得た。

【0116】

《弾性層、及び表面層の形成、並びに評価》

導電性支持体2D−Dを用い、実施例2D−1と同様にして導電性弾性ロール2D−Dを得た。

得られた導電性弾性ロール2D−Dを用い、実施例2D−1と同様にして導電性弾性ロール2D−4を得た。

この導電性弾性ロール2D−4について、参考例1−1と同様に評価し、結果は表2に示した。

【0117】

<実施例2D−5>

《DLC層の形成》

DLC層の膜厚を0.1μmにした以外は、実施例2D−1と同様にして導電性支持体2D−Eを得た。

【0118】

《弾性層、及び表面層の形成、並びに評価》

導電性支持体2D−Eを用い、実施例2D−1と同様にして導電性弾性ロール2D−Eを得た。

得られた導電性弾性ロール2D−Eを用い、実施例2D−1と同様にして導電性弾性ロール2D−5を得た。

この導電性弾性ロール2D−5について、参考例1−1と同様に評価し、結果は表2に示した。

【0119】

<実施例2D−6>

《DLC層の形成》

導電性支持体として、JIS G 4804(1999年)に記載のSUM23Lからなる直径8mmの導電性支持体表面に、比較例1−1と同様に厚さ5μmの無電解ニッケルメッキ層を施したものを用い、且つ、DLC層の膜厚を1.0μmにした以外は、実施例2D−1と同様にして導電性支持体2D−Fを得た。

【0120】

《弾性層、及び表面層の形成、並びに評価》

導電性支持体2D−Fを用い、実施例2D−1と同様にして導電性弾性ロール2D−Fを得た。

得られた導電性弾性ロール2D−Fを用い、実施例2D−1と同様にして導電性弾性ロール2D−6を得た。

この導電性弾性ロール2D−6について、参考例1−1と同様に評価し、結果は表2に示した。

【0121】

<実施例2D−7>

《DLC層の形成》

導電性支持体として、JIS G 4804(1999)に記載のSUM23Lからなる直径8mmの導電性支持体表面に、比較例1−1と同様に厚さ5μmの無電解ニッケルメッキ層を施した後、更にクロム酸処理を施したものを用い、且つ、DLC層の膜厚を1.0μmにした以外は、実施例2D−1と同様にして導電性支持体2D−Gを得た。

【0122】

《弾性層、及び表面層の形成、並びに評価》

導電性支持体2D−Gを用い、実施例2D−1と同様にして導電性弾性ロール2D−Gを得た。

得られた導電性弾性ロール2D−Gを用い、実施例2D−1と同様にして導電性弾性ロール2D−7を得た。

この導電性弾性ロール2D−7について、参考例1−1と同様に評価し、結果は表2に示した。

【0123】

<実施例2D−8>

《DLC層の形成》

導電性支持体にSUS303を用い、且つ、DLC層の膜厚を1.0μmにした以外は、実施例2D−1と同様にして導電性支持体2D−Hを得た。

【0124】

《弾性層、及び表面層の形成、並びに評価》

導電性支持体2D−Hを用い、実施例2D−1と同様にして導電性弾性ロール2D−Hを得た。

得られた導電性弾性ロール2D−Hを用い、実施例2D−1と同様にして導電性弾性ロール2D−8を得た。

この導電性弾性ロール2D−8について、参考例1−1と同様に評価し、結果は表2に示した。

【0125】

<実施例2D−9>

《DLC層の形成》

DLC層の膜厚を1.0μmにした以外は、実施例2D−1と同様にして導電性支持体2D−Iを得た。

【0126】

《弾性層の形成》

下記組成の混合物をオープンロールで混練りし、導電性支持体2D−Iの表面にプレス成形機を用いて弾性層を形成した後、加硫し、直径14mmの導電性弾性ロール2D−Iを得た。

【0127】

(混合物)

・ゴム材(EPDM EP65:JSR社製) 100質量部

・導電材(カーボンブラック アサヒサーマル:旭カーボン社製) 40質量部

・導電材(ケッチェンブラックEC:ライオン社製) 10質量部

・発泡剤(ビニホールAC#3:永和化成社製) 8質量部

・加硫剤(硫黄 200メッシュ:鶴見化学工業社製) 1質量部

・加硫促進剤(ノクセラーDM:大内新興化学工業社製) 2.0質量部

・加硫促進剤(ノクセラーTT:大内新興化学工業社製) 0.5質量部

【0128】

得られた導電性弾性ロール2D−Iについて、導電性支持体表面へのゴムの焼き付き状態を、目視により観察した。その結果を表2に示した。

【0129】

《表面層の形成、及び評価》

導電性弾性ロール2D−Iを用い、実施例2D−1と同様にして導電性弾性ロール2D−9を得た。

この導電性弾性ロール2D−9について、参考例1−1と同様に評価し、結果は表2に示した。

【0130】

<実施例2D−10>

《DLC層の形成》

実施例2D−2と同様にして、膜厚が4.0μmのDLC層を有する導電性支持体2D−Jを得た。

【0131】

《弾性層の形成》

下記組成の混合物をオープンロールで混練りし、導電性支持体2D−Jの表面にプレス成形機を用いて弾性層を形成した後、加硫し、直径14mmの導電性弾性ロール2D−Jを得た。

【0132】

(組成)

・ゴム材(クロロプレンゴム スカイプレン:東ソー社製) 100質量部

・導電剤(ケッチェンブラックEC:ライオン社製) 10質量部

・加硫促進剤(ノクセラーEUR:大内新興化学工業社製) 1質量部

・酸化マグネシウム 5質量部

・酸化亜鉛(酸化亜鉛1種:正同化学工業社製) 3質量部

・ステアリン酸 1質量部

【0133】

《表面層の形成、及び評価》

導電性弾性ロール2D−Jを用い、実施例2D−1と同様にして導電性弾性ロール2D−10を得た。

この導電性弾性ロール2D−10について、参考例1−1と同様に評価し、結果は表2に示した。

【0134】

<実施例2D−11>

《DLC層の形成》

実施例2D−2と同様にして、膜厚が4.0μmのDLC層を有する導電性支持体2D−Kを得た。

【0135】

《弾性層の形成》

下記組成の混合物をオープンロールで混練りし、導電性支持体2D−Kの表面にプレス成形機を用いて弾性層を形成した後、加硫し、直径14mmの導電性弾性ロール2D−Kを得た。

【0136】

(組成)

・ゴム材(NBR Nipol DN3335:日本ゼオン社製) 100質量部

・導電剤(ケッチェンブラックEC:ライオン社製) 8質量部

・イオン導電剤(過塩素酸リチウム) 1質量部

・酸化亜鉛(酸化亜鉛1種:正同化学工業社製) 3質量部

・ステアリン酸 1質量部

・加硫剤(硫黄 200メッシュ:鶴見化学工業社製) 1質量部

・加硫促進剤(ノクセラーDM:大内新興化学工業社製) 1質量部

・加硫促進剤(ノクセラーTT:大内新興化学工業社製) 1質量部

【0137】

《表面層の形成、及び評価》

得られた導電性弾性ロール2D−Kを用い、実施例2D−1と同様にして導電性弾性ロール2D−11を得た。

この導電性弾性ロール2D−11について参考例1−1と同様に評価し、結果は表2に示した。

【0138】

【表2】

【0139】

<実施例2t−1>

《ta−C層の形成》

JIS G 4804(1999年)に記載のSUM23Lからなる直径8mmの導電性支持体表面に、FCVA装置(島津製作所製)を用いてta−C層を形成した。条件は、成膜温度40℃、成膜速度1.5nm/sとし、均一な層を形成させるために、上記導電性支持体を30rpmで回転させながら形成した。

このようにして膜厚が5.0μmのta−C層を形成した導電性支持体2t−Aを得た。

【0140】

《弾性層の形成》

下記組成の混合物をオープンロールで混練りし、導電性支持体2t−A表面にプレス成形機を用いて弾性層を形成した後、加硫し、直径14mmの導電性弾性ロール2t−Aを得た。

【0141】

(組成)

・ゴム材 100質量部

(エピクロルヒドリン−エチレンオキシド−アリルグリシジルエーテル共重合ゴム Gechron3106:日本ゼオン社製)

・導電剤(カーボンブラック アサヒサーマル:旭カーボン社製) 15質量部

・導電剤(ケッチェンブラックEC:ライオン社製) 5質量部

・イオン導電剤(過塩素酸リチウム) 1質量部

・加硫剤(硫黄 200メッシュ:鶴見化学工業社製) 1質量部

・加硫促進剤(ノクセラーDM:大内新興化学工業社製) 2.0質量部

・加硫促進剤(ノクセラーTT:大内新興化学工業社製) 0.5質量部

・加硫促進助剤(酸化亜鉛 酸化亜鉛1種:正同化学工業社製) 3質量部

・ステアリン酸 1.5質量部

【0142】

得られた導電性弾性ロール2t−Aについて、導電性支持体表面へのゴムの焼き付き状態を、目視により観察した。その結果を表3に示した。

【0143】

《表面層の形成》

下記混合物をビーズミルにて分散し得られた分散液Cを、MEKで希釈し、前記導電性弾性ロール2t−Aの表面に浸漬塗布した後、180℃で30分間加熱乾燥し、厚さ7μmの表面層を形成し、導電性弾性ロール2t−1を得た。

【0144】

(混合物)

・高分子材料 100質量部

(飽和共重合ポリエステル樹脂溶液 バイロン30SS:東洋紡績社製)

・硬化剤 26.3質量部

(アミノ樹脂溶液 スーパーベッカミンG−821−60:大日本インキ化学工業社製)

・導電剤 10質量部

(カーボンブラック MONARCH1000:キャボット社製)

【0145】

《評価》

導電性弾性ロール2t−1について、参考例1−1と同様にして評価した。結果は表3に示した。

【0146】

<実施例2t−2>

《ta−C層の形成》

ta−C層の膜厚を2.0μmにした以外は、実施例2t−1と同様にして導電性支持体2t−Bを得た。

【0147】

《弾性層、及び表面層の形成、並びに評価》

導電性支持体2t−Bを用い、実施例2t−1と同様にして導電性弾性ロール2t−Bを得た。

得られた導電性弾性ロール2t−Bを用い、実施例2t−1と同様にして導電性弾性ロール2t−2を得た。

この導電性弾性ロール2t−2について参考例1−1と同様に評価し、結果は表3に示した。

【0148】

<実施例2t−3>

《ta−C層の形成》

ta−C層の膜厚を0.8μmにした以外は、実施例2t−1と同様にして導電性支持体2t−Cを得た。

【0149】

《弾性層、及び表面層の形成、並びに評価》

導電性支持体2t−Cを用い、実施例2t−1と同様にして導電性弾性ロール2t−Cを得た。

得られた導電性弾性ロール2t−Cを用い、実施例2t−1と同様にして導電性弾性ロール2t−3を得た。

この導電性弾性ロール2t−3について、参考例1−1と同様に評価し、結果は表3に示した。

【0150】

<実施例2t−4>

《ta−C層の形成》

ta−C層の膜厚を0.2μmにした以外は、実施例2t−1と同様にして導電性支持体2t−Dを得た。

【0151】

《弾性層、及び表面層の形成、並びに評価》

導電性支持体2t−Dを用い、実施例2t−1と同様にして導電性弾性ロール2t−Dを得た。

得られた導電性弾性ロール2t−Dを用い、実施例2t−1と同様にして導電性弾性ロール2t−4を得た。

この導電性弾性ロール2t−4について、参考例1−1と同様に評価し、結果は表3に示した。

【0152】

<実施例2t−5>

《ta−C層の形成》

ta−C層の膜厚を0.1μmにした以外は、実施例2t−1と同様にして導電性支持体2t−Eを得た。

【0153】

《弾性層、及び表面層の形成、並びに評価》

導電性支持体2t−Eを用い、実施例2t−1と同様にして導電性弾性ロール2t−Eを得た。

得られた導電性弾性ロール2t−Eを用い、実施例2t−1と同様にして導電性弾性ロール2t−5を得た。

この導電性弾性ロール2t−5について、参考例1−1と同様に評価し、結果は表3に示した。

【0154】

<実施例2t−6>

《ta−C層の形成》

導電性支持体として、JIS G 4804(1999年)に記載のSUM23Lからなる直径8mmの導電性支持体表面に、比較例1−1と同様に厚さ5μmの無電解ニッケルメッキ層を施したものを用い、且つ、ta−C層の膜厚を1.0μmにした以外は、実施例2t−1と同様にして導電性支持体2t−Fを得た。

【0155】

《弾性層、及び表面層の形成、並びに評価》

導電性支持体2t−Fを用い、実施例2t−1と同様にして導電性弾性ロール2t−Fを得た。

得られた導電性弾性ロール2t−Fを用い、実施例2t−1と同様にして導電性弾性ロール2t−6を得た。

この導電性弾性ロール2t−6について、参考例1−1と同様に評価し、結果は表3に示した。

【0156】

<実施例2t−7>

《ta−C層の形成》

導電性支持体として、JIS G 4804(1999年)に記載のSUM23Lからなる直径8mmの導電性支持体表面に、比較例1−1と同様に厚さ5μmの無電解ニッケルメッキ層を施した後、更にクロム酸処理を施したものを用い、且つ、ta−C層の膜厚を1.0μmにした以外は、実施例2t−1と同様にして導電性支持体2t−Gを得た。

【0157】

《弾性層、及び表面層の形成、並びに評価》

導電性支持体2t−Gを用い、実施例2t−1と同様にして導電性弾性ロール2t−Gを得た。

得られた導電性弾性ロール2t−Gを用い、実施例2t−1と同様にして導電性弾性ロール2t−7を得た。

この導電性弾性ロール2t−7について、参考例1−1と同様に評価し、結果は表3に示した。

【0158】

<実施例2t−8>

《ta−C層の形成》

導電性支持体にSUS303を用い、且つ、ta−C層の膜厚を0.8μmにした以外は、実施例2t−1と同様にして導電性支持体2t−Hを得た。

【0159】

《弾性層、及び表面層の形成、並びに評価》

導電性支持体2t−Hを用い、実施例2t−1と同様にして導電性弾性ロール2t−Hを得た。

得られた導電性弾性ロール2t−Hを用い、実施例2t−1と同様にして導電性弾性ロール2t−8を得た。

この導電性弾性ロール2t−8について、参考例1−1と同様に評価し、結果は表3に示した。

【0160】

<実施例2t−9>

《ta−C層の形成》

ta−C層の膜厚を0.8μmにした以外は、実施例2t−1と同様にして導電性支持体2t−Iを得た。

【0161】

《弾性層の形成》

下記組成の混合物をオープンロールで混練りし、導電性支持体2t−Iの表面にプレス成形機を用いて弾性層を形成した後、加硫し、直径14mmの導電性弾性ロール2t−Iを得た。

【0162】

(混合物)

・ゴム材(EPDM EP65:JSR社製) 100質量部

・導電材(カーボンブラック アサヒサーマル:旭カーボン社製) 40質量部

・導電材(ケッチェンブラックEC:ライオン社製) 10質量部

・発泡剤(ビニホールAC#3:永和化成社製) 8質量部

・加硫剤(硫黄 200メッシュ:鶴見化学工業社製) 1質量部

・加硫促進剤(ノクセラーDM:大内新興化学工業社製) 2.0質量部

・加硫促進剤(ノクセラーTT:大内新興化学工業社製) 0.5質量部

【0163】

得られた導電性弾性ロール2t−Iについて、導電性支持体表面へのゴムの焼き付き状態を、目視により観察した。その結果を表3に示した。

【0164】

《表面層の形成、及び評価》

導電性弾性ロール2t−Iを用い、実施例2t−1と同様にして導電性弾性ロール2t−9を得た。

この導電性弾性ロール2t−9について、参考例1−1と同様に評価し、結果は表3に示した。

【0165】

<実施例2t−10>

《ta−C層の形成》

実施例2t−2と同様にして、膜厚2.0μmのta−C層を有する導電性支持体2t−Jを得た。

【0166】

《弾性層の形成》

下記組成の混合物をオープンロールで混練りし、導電性支持体2t−Jの表面にプレス成形機を用いて弾性層を形成した後、加硫し、直径14mmの導電性弾性ロール2t−Jを得た。

【0167】

(組成)

・ゴム材(クロロプレンゴム スカイプレン:東ソー社製) 100質量部

・導電剤(ケッチェンブラックEC:ライオン社製) 10質量部

・加硫促進剤(ノクセラーEUR:大内新興化学工業社製) 1質量部

・酸化マグネシウム 5質量部

・酸化亜鉛(酸化亜鉛1種:正同化学工業社製) 3質量部

・ステアリン酸 1質量部

【0168】

《表面層の形成、及び評価》

導電性弾性ロール2t−Jを用い、実施例2t−1と同様にして導電性弾性ロール2t−10を得た。

この導電性弾性ロール2t−10について、参考例1−1と同様に評価し、結果は表3に示した。

【0169】

<実施例2t−11>

《DLC層の形成》

実施例2t−2と同様にして、膜厚2.0μmのta−C層を有する導電性支持体2t−Kを得た。

【0170】

《弾性層の形成》

下記組成の混合物をオープンロールで混練りし、導電性支持体2t−Kの表面にプレス成形機を用いて弾性層を形成した後、加硫し、直径14mmの導電性弾性ロール2t−Kを得た。

【0171】

(組成)

・ゴム材(NBR Nipol DN3335:日本ゼオン社製) 100質量部

・導電剤(ケッチェンブラックEC:ライオン社製) 8質量部

・イオン導電剤(過塩素酸リチウム) 1質量部

・酸化亜鉛(酸化亜鉛1種:正同化学工業社製) 3質量部

・ステアリン酸 1質量部

・加硫剤(硫黄 200メッシュ:鶴見化学工業社製) 1質量部

・加硫促進剤(ノクセラーDM:大内新興化学工業社製) 1質量部

・加硫促進剤(ノクセラーTT:大内新興化学工業社製) 1質量部

【0172】

《表面層の形成、及び評価》

得られた導電性弾性ロール2t−Kを用い、実施例2t−1と同様にして導電性弾性ロール2t−11を得た。

この導電性弾性ロール2t−11について参考例1−1と同様に評価し、結果は表3に示した。

【0173】

【表3】

【0174】

<比較例2−1>

《弾性層の形成》

導電性支持体にSUM23Lを用いた以外、実施例2D−1と同様にして導電性弾性ロール2−AAを得た。

【0175】

《表面層の形成、及び評価》

導電性弾性ロール2−AAを用い、実施例2D−1と同様にして導電性弾性ロール2−11を得た。

この導電性弾性ロール2−11について、参考例1−1と同様に評価し、結果は表4に示した。

【0176】

<比較例2−2>

《弾性層の形成》

導電性支持体として、JIS G 4804(1999)に記載のSUM23Lからなる直径8mmの導電性支持体表面に、比較例1−1と同様に厚さ5μmの無電解ニッケルメッキ層を施したものを用いた以外、実施例2D−1と同様にして導電性弾性ロール2−ABを得た。

【0177】

《表面層の形成、及び評価》

導電性弾性ロール2−ABを用い、実施例2D−1と同様にして導電性弾性ロール2−12を得た。

この導電性弾性ロール2−12について、参考例1−1と同様に評価し、結果は表4に示した。

【0178】

<比較例2−3>

《弾性層の形成》

導電性支持体として、JIS G 4804(1999)に記載のSUM23Lからなる直径8mmの導電性支持体表面に、比較例1−1と同様に厚さ5μmの無電解ニッケルメッキ層を施した後、更にクロム酸処理を施したものを用いた以外、実施例2D−1と同様にして導電性弾性ロール2−ACを得た。

【0179】

《表面層の形成、及び評価》

導電性弾性ロール2−ACを用い、実施例2D−1と同様にして導電性弾性ロール2−13を得た。

この導電性弾性ロール2−13について、参考例1−1と同様に評価し、結果は表4に示した。

【0180】

【表4】

【0181】

表2及び表3に明らかなように、実施例の導電性弾性部材は、高温高湿保管後においても導電性支持体表面が変化することがない。また、弾性層の形成の際にも、導電性支持体表面に対してゴムの焼き付きがないことが分かる。

また、実施例の導電性弾性部材を備えた画像形成装置によれば、画像欠陥の少ない、優れた画質の印刷物が得られることが分かる。

【符号の説明】

【0182】

10a…特定導電性支持体、10b…導電性支持体、20…弾性層、30…接着層、40…表面層、50…カーボン層(DLC層、ta−C層)、200a〜200c…画像形成装置、207…電子写真感光体、208…帯電装置、209…電源、210…露光装置、211…現像装置、212…転写装置、213…クリーニング装置、214…除電器、215…定着装置、216…取り付けレール、217…除電露光のための開口部、218…露光のための開口部、300…プロセスカートリッジ、400…ハウジング、401a〜b…電子写真感光体、402a〜402d…帯電ロール、403…レーザー光源(露光装置)、404a〜404d…現像装置、405a〜405d…トナーカートリッジ、406…駆動ロール、407…テンションロール、408…バックアップロール、409…中間転写ベルト、410a〜410d…1次転写ロール、411…トレイ(被転写体トレイ)、412…移送ロール、413…2次転写ロール、414…定着ロール、415a〜415d…クリーニングブレード、416…クリーニングブレード、500…被転写体

【特許請求の範囲】

【請求項1】

導電性支持体上に、ダイヤモンドライクカーボン層と弾性層とがこの順に形成されている導電性弾性部材。

【請求項2】

導電性支持体上に、テトラヘドラルアモルファスカーボン層と弾性層とがこの順に形成されている導電性弾性部材。

【請求項3】

前記弾性層が塩素系のゴムを含有する請求項1又は請求項2に記載の導電性弾性部材。

【請求項4】

前記弾性層が塩素系の界面活性剤を含有する請求項1〜請求項3のいずれか1項に記載の導電性弾性部材。

【請求項5】

請求項1〜請求項4のいずれか1項に記載の導電性弾性部材を備える画像形成装置。

【請求項1】

導電性支持体上に、ダイヤモンドライクカーボン層と弾性層とがこの順に形成されている導電性弾性部材。

【請求項2】

導電性支持体上に、テトラヘドラルアモルファスカーボン層と弾性層とがこの順に形成されている導電性弾性部材。

【請求項3】

前記弾性層が塩素系のゴムを含有する請求項1又は請求項2に記載の導電性弾性部材。

【請求項4】

前記弾性層が塩素系の界面活性剤を含有する請求項1〜請求項3のいずれか1項に記載の導電性弾性部材。

【請求項5】

請求項1〜請求項4のいずれか1項に記載の導電性弾性部材を備える画像形成装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2012−256078(P2012−256078A)

【公開日】平成24年12月27日(2012.12.27)

【国際特許分類】

【出願番号】特願2012−207176(P2012−207176)

【出願日】平成24年9月20日(2012.9.20)

【分割の表示】特願2007−222435(P2007−222435)の分割

【原出願日】平成19年8月29日(2007.8.29)

【出願人】(000005496)富士ゼロックス株式会社 (21,908)

【Fターム(参考)】

【公開日】平成24年12月27日(2012.12.27)

【国際特許分類】

【出願日】平成24年9月20日(2012.9.20)

【分割の表示】特願2007−222435(P2007−222435)の分割

【原出願日】平成19年8月29日(2007.8.29)

【出願人】(000005496)富士ゼロックス株式会社 (21,908)

【Fターム(参考)】

[ Back to top ]