導電性微粒子及び異方性導電材料

【課題】 接続抵抗値が低く、粒子の導電性能のばらつきが小さく、導電信頼性に優れた導電性微粒子を提供する。また、該導電性微粒子を用いた接続抵抗値が低く、粒子の導電性能のばらつきが小さく、導電信頼性に優れた異方性導電材料を提供する。

【解決手段】 基材微粒子の表面が導電性膜で被覆されており、導電性膜の表面に隆起した複数の突起を有する導電性微粒子であって、基材微粒子の表面に、導電性膜の表面を隆起させている芯物質を有し、芯物質は、導電性膜を構成している導電性物質とは異なる導電性物質を用いて構成されている導電性微粒子、また、基材微粒子の表面に、導電性物質を用いて構成されている粒子状の芯物質を有し、基材微粒子及び芯物質がメッキ被膜により被覆されており、芯物質が被覆されていることによって、メッキ被膜が表面に隆起した複数の突起を有する導電性微粒子、該導電性微粒子が樹脂バインダーに分散されている異方性導電材料。

【解決手段】 基材微粒子の表面が導電性膜で被覆されており、導電性膜の表面に隆起した複数の突起を有する導電性微粒子であって、基材微粒子の表面に、導電性膜の表面を隆起させている芯物質を有し、芯物質は、導電性膜を構成している導電性物質とは異なる導電性物質を用いて構成されている導電性微粒子、また、基材微粒子の表面に、導電性物質を用いて構成されている粒子状の芯物質を有し、基材微粒子及び芯物質がメッキ被膜により被覆されており、芯物質が被覆されていることによって、メッキ被膜が表面に隆起した複数の突起を有する導電性微粒子、該導電性微粒子が樹脂バインダーに分散されている異方性導電材料。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、接続抵抗値が低く、粒子の導電性能のばらつきが小さく、導電信頼性に優れた導電性微粒子、及び該導電性微粒子を用いた異方性導電材料に関する。

【背景技術】

【0002】

導電性微粒子は、バインダー樹脂や粘接着剤等と混合、混練することにより、例えば、異方性導電ペースト、異方性導電インク、異方性導電粘接着剤、異方性導電フィルム、異方性導電シート等の異方性導電材料として広く用いられている。

【0003】

これらの異方性導電材料は、例えば、液晶ディスプレイ、パーソナルコンピュータ、携帯電話等の電子機器において、基板同士を電気的に接続したり、半導体素子等の小型部品を基板に電気的に接続したりするために、相対向する基板や電極端子の間に挟み込んで使用されている。

【0004】

上記異方性導電材料に用いられる導電性微粒子としては、従来から、粒子径が均一で、適度な強度を有する樹脂微粒子等の非導電性微粒子の表面に、導電性膜として金属メッキ層を形成させた導電性微粒子が用いられてきている。しかしながら、近年の電子機器の急激な進歩や発展に伴って、異方性導電材料として用いられる導電性微粒子の接続抵抗の更なる低減が求められてきている。

【0005】

下記特許文献1,2には、上記導電性微粒子の接続抵抗を低減するため、導電性微粒子として表面に突起を有する導電性微粒子が報告されている。

【0006】

特許文献1には、表面に突起を形成させた非導電性微粒子の表面に金属メッキを施した導電性微粒子が記載されている。しかしながら、これは母粒子と子粒子とを複合させた複合粒子により形成させた突起粒子であり、その突起部分には、プラスチックやケイ酸ガラス等のガラス類が用いられていた。このため、突起を構成する材質は非導電性であり、接続抵抗を低くし、導電性を良好にすることが困難であった。

【0007】

特許文献2には、無電解ニッケルメッキ法におけるニッケルメッキ液の自己分解を利用して、非導電性微粒子にニッケルの微小突起とニッケル被膜とを同時に形成させ、導電性無電解メッキ粉体を製造する方法が記載されている。しかしながら、この製造方法では突起を形成させるニッケルの微小粒子の大きさ、形状、量を制御することは極めて困難であるため、得られる突起の数、大きさ、形状を制御することは極めて困難であった。また、微小突起はリン成分を多く含むニッケルメッキ液を用いてメッキ工程で析出生成させているため、リンを多く含有することによって導電性が悪化するという欠点があった。

【特許文献1】特開平4−36902号公報

【特許文献2】特開2000−243132号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

本発明の目的は、上述した現状に鑑み、接続抵抗値が低く、粒子の導電性能のばらつきが小さく、導電信頼性に優れた導電性微粒子を提供することである。また、該導電性微粒子を用いた接続抵抗値が低く、粒子の導電性能のばらつきが小さく、導電信頼性に優れた異方性導電材料を提供することである。

【課題を解決するための手段】

【0009】

第1の発明は、基材微粒子の表面が導電性膜で被覆されており、前記導電性膜が表面に隆起した複数の突起を有する導電性微粒子であって、前記基材微粒子の表面に、前記導電性膜の表面を隆起させている芯物質を有し、前記芯物質は、前記導電性膜を構成している導電性物質とは異なる導電性物質を用いて構成されている導電性微粒子を提供する。

【0010】

また、第1の発明のある特定の局面では、芯物質の形状は、塊状である。

また、第1の発明の別の特定の局面では、前記導電性膜の最外側表面が金層である。

【0011】

また、第2の発明は、基材微粒子の表面に導電性物質を用いて構成されている粒子状の芯物質を有し、前記基材微粒子及び前記芯物質がメッキ被膜により被覆されており、前記芯物質が被覆されていることによって、前記メッキ被膜が表面に隆起した複数の突起を有する導電性微粒子を提供する。

【0012】

また、第2の発明のある特定の局面では、基材微粒子の表面に存在する前記芯物質の少なくとも80%以上が、前記基材微粒子に接触又は前記基材微粒子から5nm以内の距離に存在する。

【0013】

また、第2の発明の別の特定の局面では、メッキ被膜の最外側表面が金層である。

【0014】

また、第1,第2の発明の他の特定の局面では、芯物質は、少なくとも1種以上の金属を用いて構成されている。

【0015】

また、第1,第2の発明の他の特定の局面では、基材微粒子は、樹脂微粒子である。

【0016】

また、第1,第2の発明の他の特定の局面では、隆起した突起部分の平均高さが、導電性微粒子の平均粒子径の0.5%以上である。

【0017】

また、本発明に従って構成された導電性微粒子が樹脂バインダーに分散されている異方性導電材料を提供する。

【発明の効果】

【0018】

第1の発明に係る導電性微粒子は、基材微粒子の表面が導電性膜で被覆されており、導電性膜が表面に隆起した複数の突起を有する導電性微粒子であって、基材微粒子の表面に、導電性膜の表面を隆起させている芯物質を有し、芯物質は、導電性膜を構成している導電性物質とは異なる導電性物質を用いて構成されているため、接続抵抗値が低く、粒子の導電性能のばらつきが小さく、導電信頼性に優れている。

【0019】

第1の発明の芯物質の形状が塊状であると、突起は導電性膜の表面に十分に観察され得る突起として現れる。

【0020】

第1の発明の導電性膜の最外側表面が金層であると、接続抵抗値をより一層低くすることができ、導電性微粒子の表面の安定化を図ることができる。

【0021】

第2の発明に係る導電性微粒子は、基材微粒子の表面に、粒子状の導電性物質を用いて構成されている芯物質を有し、前記基材微粒子及び芯物質がメッキ被膜により被覆されており、芯物質が被覆されていることによって、メッキ被膜が表面に隆起した複数の突起を有するため、接続抵抗値が低く、粒子の導電性能のばらつきが小さく、導電信頼性に優れている。

【0022】

第2の発明の基材微粒子の表面上に存在する粒子状の芯物質の少なくとも80%以上が

、基材微粒子に接触又は基材微粒子から5nm以内の距離に存在すると、芯物質が確実にメッキ被膜で覆われているため、隆起した突起の基材微粒子に対する密着性に優れているため、導電信頼性により一層優れている。

【0023】

第2の発明のメッキ被膜の最外側表面が金層であると、接続抵抗値をより一層低くすることができ、導電性微粒子の表面の安定化を図ることができる。

【0024】

第1,第2の発明の芯物質が、少なくとも1種以上の金属を用いて構成されていると、芯物質の電気抵抗を低くできるので突起部分の導電性が高くなる。

【0025】

第1,第2の発明の基材微粒子が樹脂微粒子であると、適度な柔軟性があり電極と圧着するときに導電性微粒子が弾性的に変形するため、粒子が壊れにくくなる。

【0026】

第1,第2の発明の隆起した突起部分の平均高さが、導電性微粒子の平均粒子径の0.5%以上であると、突起の効果を確実に発揮することができる。

【0027】

第1,第2の発明に係る導電性微粒子が、樹脂バインダーに分散されている異方性導電材料は、該導電性微粒子を用いた接続抵抗値が低く、粒子の導電性能のばらつきが小さく、導電信頼性に優れている。

【発明を実施するための最良の形態】

【0028】

以下、本発明の詳細を説明する。

【0029】

(第1の発明)

第1の発明の導電性微粒子は、基材微粒子の表面が導電性膜で被覆されており、前記導電性膜が表面に隆起した複数の突起を有するものである。

【0030】

上記導電性膜を構成する金属としては、特に限定されず、例えば、金、銀、銅、白金、亜鉛、鉄、鉛、錫、アルミニウム、コバルト、インジウム、ニッケル、クロム、チタン、アンチモン、ビスマス、ゲルマニウム、カドミウム等の金属;錫−鉛合金、錫−銅合金、錫−銀合金、錫−鉛−銀合金等の2種類以上の金属で構成される合金等が挙げられる。なかでも、ニッケル、銅、金等が好ましい。

【0031】

上記導電性膜を形成する方法は、特に限定されず、例えば、無電解メッキ、電気メッキ、スパッタリング等の方法が挙げられる。なかでも、基材微粒子が非導電性の樹脂微粒子等である場合は、無電解メッキにより形成する方法が好適に用いられる。なお、導電性膜を構成する金属には、非金属成分であるリン成分がさらに含有されていてもよい。なお、導電性膜がメッキ被膜である場合には、メッキ液にリン成分が比較的一般的に含有されている。例えば、リン成分は導電性膜に0.5〜18重量%含有されている。また、導電性膜を構成する金属には、その他にも非金属成分が含有されていてもよい。例えば、金属にホウ素成分等が含有されていてもよい。

【0032】

上記導電性膜の膜厚は、10〜500nmであることが好ましい。膜厚が10nm未満であると、所望の導電性が得られ難くなることがあり、膜厚が500nmを超えると、基材微粒子と導電性膜との熱膨張率の差から、この導電性膜が剥離し易くなることがある。

【0033】

第1の発明の導電性微粒子は、基材微粒子の表面に、導電性膜の表面を隆起させている芯物質を有する。芯物質は、導電性膜を構成している導電性物質とは異なる導電性物質を用いて構成されている。

【0034】

すなわち、第1の発明における突起は、上記芯物質と上記導電性膜とから構成され、導電性膜の表面に隆起した突起として現れる。

【0035】

第1の発明における突起では、上述した導電性膜を構成する金属である導電性物質と、芯物質を構成する導電性物質とは異なる物質となっている。なお、芯物質を構成する導電性物質が、導電性膜と同じ金属の場合であっても、含有されるリン成分等の添加剤成分を含まないか、もしくは異なる種類の添加剤成分を含有するものであれば異なる物質である。また、当然ながら芯物質を構成する導電性物質が、導電性膜と異なる金属であっても異なる物質である。

【0036】

上記芯物質を構成する導電性物質としては、例えば、金属、金属の酸化物、黒鉛等の導電性非金属、ポリアセチレン等の導電性ポリマー等が挙げられる。なかでも、導電性に優れているため、金属が好ましく用いられる。なお、金属は合金であってもよく、従って少なくとも1種以上の金属を用いることが好ましい。

【0037】

上記金属としては、例えば、金、銀、銅、白金、亜鉛、鉄、鉛、錫、アルミニウム、コバルト、インジウム、ニッケル、クロム、チタン、アンチモン、ビスマス、ゲルマニウム、カドミウム等の金属;錫−鉛合金、錫−銅合金、錫−銀合金、錫−鉛−銀合金等の2種類以上の金属で構成される合金等が挙げられる。なかでも、ニッケル、銅、銀、金等が好ましい。上記芯物質を構成する金属は、上記導電性膜を構成する金属と同じであってもよく、異なっていてもよい。同じ金属により構成する場合には、芯物質と導電性膜との添加剤成分等の含有割合を異ならせる。

【0038】

第1の発明における芯物質の形状としては、特に限定されるものではないが、十分に観察され得る程度に突起が現れやすくなることから、塊状であることが好ましい。形状が塊状であるものとしては、例えば、粒子状の塊、複数の微小粒子が凝集した凝集塊、不定形の塊等が挙げられる。

【0039】

第1の発明の導電性微粒子の製造方法としては、特に限定されず、例えば、基材微粒子の表面に芯物質を付着させ、後述する無電解メッキにより導電性膜を形成し被覆する方法;基材微粒子の表面を、無電解メッキにより導電性膜を形成し被覆した後、芯物質を付着させ、更に無電解メッキにより導電性膜を形成し被覆する方法;上述の方法において無電解メッキの代わりにスパッタリングにより導電性膜を形成し被覆する方法等が挙げられる。

【0040】

(第2の発明)

第2の発明の導電性微粒子は、基材微粒子の表面に導電性物質を用いて構成されている粒子状の芯物質を有し、基材微粒子及び芯物質がメッキ被膜により被覆されており、芯物質が被覆されていることによって、メッキ被膜が表面に隆起した複数の突起を有するものである。

【0041】

第2の発明における芯物質は、形状が粒子状である。粒子状であれば特に限定されず、例えば、球状、円盤状、柱状、板状、針状、立方体、直方体等であればよい。

【0042】

また、第2の発明における芯物質の硬度としては、特に限定されるものではないが、電極表面に形成されている絶縁被膜を突き破るが電極に潰される程度の、適度な硬さを有するものが好ましい。

【0043】

第2の発明における導電性物質としては、第1の発明における芯物質を構成する導電性物質で述べたものと同様のものが挙げられる。

【0044】

第2の発明の導電性微粒子は、基材微粒子の表面に粒子状の芯物質を付着させた突起微粒子を用いて構成される。

【0045】

第2の発明における突起微粒子の製造方法としては、基材微粒子の表面に粒子状の芯物質を形成させる方法であれば特に限定されず、例えば、基材微粒子の分散液中に、導電性物質を添加し、基材微粒子の表面上に芯物質を例えばファンデルワールス力により集積させ付着させる方法;基材微粒子を入れた容器に、導電性物質を添加し、容器の回転等による機械的な作用により基材微粒子の表面上に芯物質を付着させる方法等が挙げられる。なかでも、付着させる芯物質の量を制御し易いことから、分散液中の基材微粒子の表面上に芯物質を集積させ付着させる方法が好適に用いられる。

【0046】

分散液中の基材微粒子の表面上に芯物質を集積させ付着させる方法としては、より具体的には、基材微粒子の平均粒子径の0.5〜25%の範囲の最長の外径を有する芯物質を用いることが好ましい。より好ましくは、最長の外径が、基材微粒子の平均粒子径の1.5〜15%の範囲である芯物質が用いられる。また、芯物質の分散媒への分散性を考慮すると、芯物質の比重はできるだけ小さいほうが好ましい。さらに、基材微粒子及び芯物質の表面電荷を著しく変化させないために、分散媒として脱イオン水を用いることが好ましい。

【0047】

第2の発明における粒子状の芯物質は、基材微粒子の表面上に存在している。基材微粒子の表面上に存在する粒子状の芯物質の少なくとも80%以上が、基材微粒子に接触又は基材微粒子から5nm以内の距離に存在することがより好ましい。

【0048】

粒子状の芯物質が、基材微粒子に接触しているか、又は、基材微粒子から近接した位置に存在することにより、芯物質が確実にメッキ被膜で覆われることになる。よって、隆起した突起部分の基材微粒子に対する密着性が優れた導電性微粒子を得ることができる。更に、芯物質が基材微粒子に接触しているか、又は、基材微粒子から近接した位置に存在することにより、メッキ被膜の表面の突起を揃えることができる。また、芯物質の大きさを揃えると、メッキ被膜の表面で隆起した突起の高さが揃った導電性微粒子を得ることが容易である。従って、上記導電性微粒子を異方性導電材料として用いると、電極間の接続時には、導電性微粒子の導電性能のばらつきが小さくなり、導電信頼性に優れるという効果が得られる。

【0049】

第2の発明の導電性微粒子は、上記突起微粒子がメッキ被膜により被覆されたものである。

【0050】

従って、第2の発明における突起は、上記粒子状の芯物質と上記メッキ被膜とから構成され、メッキ被膜の表面が隆起した突起として現れる。

【0051】

上記メッキ被膜を構成する金属としては、第1の発明における導電性膜で述べたものと同様のものが挙げられる。

【0052】

上記メッキ被膜を形成する方法は、特に限定されず、例えば、無電解メッキ、電気メッキ等の形成方法が挙げられる。基材微粒子が非導電性の樹脂微粒子等である場合は、無電解メッキにより形成する方法が好適に用いられ、なかでも、無電解ニッケルメッキがより好適に用いられる。

【0053】

上記メッキ被膜の膜厚は、10〜500nmの範囲であることが好ましい。膜厚が10nm未満であると、所望の導電性が得られ難くなることがあり、膜厚が500nmを超え

ると、基材微粒子とメッキ被膜との熱膨張率の差等から、このメッキ被膜が剥離し易くなることがある。

【0054】

(基材微粒子)

本発明における基材微粒子としては、適度な弾性率、弾性変形性及び復元性を有するものであれば、無機材料であっても有機材料であってもよく特に限定されないが、弾性変形するとともに復元性にも優れているため、樹脂を用いて構成されている樹脂微粒子であることが好ましい。

【0055】

上記樹脂微粒子を構成する材料としては特に限定されず、例えば、ポリエチレン、ポリプロピレン、ポリスチレン、ポリ塩化ビニル、ポリ塩化ビニリデン、ポリテトラフルオロエチレン、ポリイソブチレン、ポリブタジエン等のポリオレフィン;ポリメチルメタクリレート、ポリメチルアクリレート等のアクリル樹脂;アクリレートとジビニルベンゼンとの共重合樹脂、ポリアルキレンテレフタレート、ポリスルホン、ポリカーボネート、ポリアミド、フェノールホルムアルデヒド樹脂、メラミンホルムアルデヒド樹脂、ベンゾグアナミンホルムアルデヒド樹脂、尿素ホルムアルデヒド樹脂等が挙げられる。これらの樹脂微粒子を構成する材料は、単独で用いられてもよく、2種以上が併用されてもよい。

【0056】

上記基材微粒子の平均粒子径は1〜20μmの範囲が好ましく、より好ましくは1〜10μmの範囲である。平均粒子径が1μm未満であると、例えば無電解メッキをする際に凝集しやすく、単粒子としにくくなることがあり、20μmを超えると、異方性導電材料として基板電極間等に用いられる範囲を超えることがある。

【0057】

(突起)

本発明における突起の形状は、特に限定されるものではないが、第1の発明における導電性膜、又は第2の発明におけるメッキ被膜が、基材微粒子及び芯物質を包んで被覆するので、上記芯物質の形状に依存したものとなる。

【0058】

本発明における隆起した突起部分の平均高さは、導電性微粒子の平均粒子径(直径)の0.5%以上であることが好ましく、25%以下であることが好ましい。

【0059】

上記突起部分の平均高さは、芯物質の大きさと、第1の発明における導電性膜、又は第2の発明におけるメッキ被膜とに依存する。平均高さが導電性微粒子の平均粒子径の0.5%未満であると、突起の効果が得られにくく、平均高さが25%を超えると、電極に深くめり込み電極を破損させるおそれがある。

【0060】

上記突起部分の平均高さのより好ましい範囲は、導電性微粒子の平均粒子径の3〜17%の範囲であり、さらに好ましくは10〜17%の範囲である。

【0061】

なお、突起部分の平均高さは、後述する電子顕微鏡による測定方法により求められる。

【0062】

本発明の導電性微粒子は隆起した突起を有しているため、本発明の導電性微粒子を異方性導電材料として用いると、接続時に、突起によりバインダー樹脂等を排除しやすくなったり、電極表面に形成されている絶縁被膜を突き破ることが容易になる。よって、本発明の導電性微粒子を異方性導電材料として用いると、電極間の接続時に、良好な接続安定性を発現することができる。

【0063】

芯物質と基材微粒子との密着性は、芯物質の大きさと、第1の発明における導電性膜、又は第2の発明におけるメッキ被膜とに依存する。芯物質が、膜厚の厚い導電性膜又は膜厚の厚いメッキ被膜で被覆されているほうが、突起は外れにくくなる。

【0064】

芯物質の最長の外径をX、導電性膜又はメッキ被膜の膜厚をYとしたとき、X/Y比は、0.5〜5の範囲であることが好ましい。X/Y比がこの範囲となるように、芯物質の大きさと導電性膜又はメッキ被膜の膜厚とを選択することが望ましい。

【0065】

本発明における突起の存在密度は、本発明の導電性微粒子の性能に大きく影響するため重要である。

【0066】

1個の導電性微粒子当たりの突起数で表すと、突起の存在密度は3以上であることが好ましい。より好ましくは、突起の存在密度は8以上である。突起の存在密度が、3以上であると、本発明の導電性微粒子を異方性導電材料として用いた際の電極間の接続時に、導電性微粒子がどのような方向に向いても、突起が電極と接触し、接続状態が良好となる。

【0067】

突起の存在密度は、例えば、基材微粒子の表面積に対して、添加する芯物質の量を変化させることにより、容易に制御することができる。

【0068】

本発明においては、第1の発明における導電性膜、又は第2の発明におけるメッキ被膜が、導電性物質を用いて構成されている芯物質を包んで被覆するので、突起部分は良好な導電性を示す。従って、本発明の導電性微粒子を異方性導電材料として用いると、電極間の接続時には、導電性が良好な突起により、接続抵抗を低減する効果が得られる。

【0069】

さらに、塊状又は粒子状等の上記芯物質を均一な大きさとすると、均一な大きさの突起部分が得られるため、接続抵抗値が低く且つ導電性微粒子の導電性能のばらつきが小さくなり、導電信頼性に優れた導電性微粒子を得ることができる。

【0070】

(金層)

本発明の導電性微粒子は、最外側表面を金層とする導電性膜又はメッキ被膜が形成されていることが好ましい。

【0071】

最外側表面を金層とすることにより、接続抵抗値の低減や表面の安定化を図ることができる。

【0072】

なお、第1の発明における導電性膜、又は第2の発明におけるメッキ被膜が、金層である場合は、あらためて金層を形成しなくても、上述の、接続抵抗値の低減や表面の安定化を図ることができる。

【0073】

最外側表面を金層とする場合は、本発明における隆起した突起部分は、導電性微粒子の最外側表面の金層の突出した部分である。すなわち、第1の発明における導電性膜、又は第2の発明におけるメッキ被膜の表面の隆起した突起は、導電性微粒子の最外側表面に隆起した突起部分として現れる。

【0074】

上記金層は、無電解メッキ、置換メッキ、電気メッキ、スパッタリング等の公知の方法により形成することができる。

【0075】

上記金層の膜厚は、特に限定されないが、1〜100nmの範囲が好ましく、より好ましくは1〜50nmの範囲である。膜厚が1nm未満であると、例えば下地ニッケル層の酸化を防止することが困難となることがあり、接続抵抗値が高くなることがある。膜厚が100nmを超えると、例えば置換メッキの場合、金層が下地ニッケル層を侵食し、基材微粒子と下地ニッケル層との密着を悪くすることがある。

【0076】

また、置換金メッキにより金層を形成すると、ニッケル層が金メッキ中に溶出しやすいことから、芯物質により形成された突起の一部が金メッキ中に溶失するおそれがある。よって、金層は還元金メッキにより形成されていることが好ましい。

【0077】

(特性の測定方法)

本発明における導電性微粒子の各種特性、例えば、導電性膜又はメッキ被膜の膜厚、金層の膜厚、基材微粒子の平均粒子径、導電性微粒子の平均粒子径、芯物質の形状、芯物質の最長の外径、突起の形状、突起部分の平均高さ、突起の存在密度等は、電子顕微鏡による導電性微粒子の粒子観察又は断面観察により得ることができる。

【0078】

上記断面観察を行うための試料の作製法としては、導電性微粒子を熱硬化型の樹脂に埋め込み加熱硬化させたものを、所定の研磨紙や研磨剤を用いて観察可能な鏡面状態にまで研磨する方法等が挙げられる。

【0079】

導電性微粒子の粒子観察は、走査電子顕微鏡(SEM)により行い、倍率としては、観察しやすい倍率を選べばよいが、例えば、4000倍で観察することにより行う。また、導電性微粒子の断面観察は、透過電子顕微鏡(TEM)により行い、倍率としては、観察しやすい倍率を選べばよいが、例えば、10万倍で観察することにより行う。

【0080】

上記導電性微粒子の導電性膜、メッキ被膜、及び金層の平均膜厚は、無作為に選んだ10個の粒子について測定し、それを算術平均した膜厚である。なお、個々の導電性微粒子の膜厚にむらがある場合には、その最大膜厚と最小膜厚を測定し、算術平均した値を膜厚とする。

【0081】

上記基材微粒子の平均粒子径は、無作為に選んだ50個の基材微粒子について粒子径を測定し、それを算術平均したものとする。

【0082】

上記導電性微粒子の平均粒子径は、無作為に選んだ50個の導電性微粒子について粒子径を測定し、それを算術平均したものとする。

【0083】

上記突起部分の平均高さは、確認された多数の突起部分のなかで、ほぼ全体が観察された50個の突起部分について測定する。このとき、最外側表面を形成する導電性膜またはメッキ被膜の突起が形成されていない部分を基準表面として、突起として現れている部分の高さを測定し、それを算術平均して突起部分の平均高さとする。なお、突起を付与した効果を確実に得るためには、突起が導電性微粒子の平均粒子径に対し、0.5%以上の平均高さを有することが挙げられる。

【0084】

上記突起の存在密度は、無作為に選んだ50個の粒子について、上記突起部分の高さが導電性微粒子の平均粒子径の、より好ましい範囲である3%以上のものを突起として個数をカウントし、1個の導電性微粒子当たりの突起数に換算して、突起の存在密度とする。

【0085】

(無電解メッキ)

本発明におけるメッキ被膜は、例えば、無電解ニッケルメッキ法により形成することができる。上記無電解ニッケルメッキを行う方法としては、例えば、次亜リン酸ナトリウムを還元剤として構成される無電解ニッケルメッキ液を所定の方法にしたがって建浴、加温したところに、触媒付与された基材微粒子を浸漬し、Ni2++H2PO2-+H2O→Ni+H2PO3-+2H+で示される還元反応によりニッケル層を析出させる方法等が挙げられる。

【0086】

上記触媒付与を行う方法としては、例えば、樹脂を用いて構成されている基材微粒子に

、アルカリ脱脂、酸中和、および二塩化スズ(SnCl2)溶液におけるセンシタイジン

グを行い、二塩化パラジウム(PdCl2)溶液におけるアクチベイチングを行う無電解

メッキ前処理工程を行う方法等が挙げられる。なお、センシタイジングとは、絶縁物質の表面にSn2+イオンを吸着させる工程であり、アクチベイチングとは、絶縁物質表面にSn2++Pd2+→Sn4++Pd0で示される反応を起こして、パラジウムを無電解メッキの

触媒核とする工程である。

【0087】

ここで、上述した第2の発明における突起微粒子を製造する際には、基材微粒子の表面にパラジウムが存在することが好ましい。すなわち、第2の発明の導電性微粒子は、表面にパラジウムが存在する基材微粒子に芯物質を付着させて、パラジウムを起点とする無電解メッキにより芯物質がメッキ被膜で被覆されることが好ましい。

【0088】

(異方性導電材料)

次に、本発明の異方性導電材料は、上述した本発明の導電性微粒子と樹脂バインダーとを用いて構成されたものであり、好ましくは導電性微粒子が樹脂バインダーに分散されたものである。

【0089】

上記異方性導電材料としては、特に限定されるものではなく、例えば、異方性導電ペースト、異方性導電インク、異方性導電粘接着剤、異方性導電フィルム、異方性導電シート等が挙げられる。

【0090】

本発明の異方性導電材料の作製方法としては、特に限定されるものではないが、例えば、絶縁性の樹脂バインダー中に本発明の導電性微粒子を添加し、均一に混合して分散させ、例えば、異方性導電ペースト、異方性導電インク、異方性導電粘接着剤等とする方法等が挙げられる。さらに、絶縁性の樹脂バインダー中に本発明の導電性微粒子を添加し、均一に混合して導電性組成物を作製した後、この導電性組成物を必要に応じて有機溶媒中に均一に溶解(分散)させるか、又は加熱溶融させて、離型紙や離型フィルム等の離型材の離型処理面に所定のフィルム厚さとなるように塗工し、必要に応じて乾燥や冷却等を行って、例えば、異方性導電フィルム、異方性導電シート等とする方法等が挙げられる。これらの中で、作製しようとする異方性導電材料の種類に対応して、適宜の作製方法をとればよい。また、絶縁性の樹脂バインダーと、本発明の導電性微粒子とを、混合することなく、別々に用いて異方性導電材料としてもよい。

【0091】

上記絶縁性の樹脂バインダーの樹脂としては、特に限定されるものではないが、例えば、酢酸ビニル系樹脂、塩化ビニル系樹脂、アクリル系樹脂、スチレン系樹脂等のビニル系樹脂;ポリオレフィン系樹脂、エチレン−酢酸ビニル共重合体、ポリアミド系樹脂等の熱可塑性樹脂;エポキシ系樹脂、ウレタン系樹脂、アクリル系樹脂、ポリイミド系樹脂、不飽和ポリエステル系樹脂及びこれらの硬化剤からなる硬化性樹脂;スチレン−ブタジエン−スチレンブロック共重合体、スチレン−イソプレン−スチレンブロック共重合体、これらの水素添加物等の熱可塑性ブロック共重合体;スチレン−ブタジエン共重合ゴム、クロロプレンゴム、アクリロニトリル−スチレンブロック共重合ゴム等のエラストマー類(ゴム類)等が挙げられる。これらの樹脂は、単独で用いられてもよいし、2種以上が併用されてもよい。また、上記硬化性樹脂は、常温硬化型、熱硬化型、光硬化型、湿気硬化型等のいずれの硬化形態であってもよい。

【0092】

本発明の異方性導電材料には、絶縁性の樹脂バインダー、及び、本発明の導電性微粒子に加えて、本発明の課題達成を阻害しない範囲で必要に応じて、例えば、増量剤、軟化剤(可塑剤)、粘接着性向上剤、酸化防止剤(老化防止剤)、熱安定剤、光安定剤、紫外線吸収剤、着色剤、難燃剤、有機溶媒等の各種添加剤が配合されてもよい。これらの各種添加剤は、1種が単独で用いられてもよく、2種以上が併用されてもよい。

【0093】

図7に、本発明の一実施形態に係る導電性微粒子の隆起した突起を有する部分を、模式的に部分切欠正面断面図で示す。

【0094】

図7に示されているように、導電性微粒子1の基材微粒子2の表面に、粒子状の芯物質3が付着している。基材微粒子2と芯物質3とが、メッキ被膜4により被覆されている。メッキ被膜4の表面4aが、金層5により被覆されている。最外側表面の金層5の表面5aに、金層5は、芯物質3によって隆起した突起5bを有している。

【0095】

以下、実施例を挙げて本発明をより詳しく説明する。なお、本発明は以下の実施例に限定されるものではない。

【0096】

(実施例1)

(無電解メッキ前処理工程)

平均粒子径3μmのテトラメチロールメタンテトラアクリレートとジビニルベンゼンとの共重合樹脂を用いて構成された基材微粒子10gに、水酸化ナトリウム水溶液によるアルカリ脱脂、酸中和、および二塩化スズ溶液におけるセンシタイジングを行った。その後、二塩化パラジウム溶液におけるアクチベイチングを行う無電解メッキ前処理を施し、濾過洗浄後、粒子表面にパラジウムを付着させた基材微粒子を得た。

【0097】

(芯物質複合化工程)

得られた基材微粒子を脱イオン水300ml中で3分間攪拌し、分散させた。しかる後、その水溶液に金属ニッケル粒子スラリー(三井金属社製「2020SUS」、平均粒子径200nm)1gを3分間かけて添加し、芯物質を付着させた基材微粒子を得た。

【0098】

(無電解ニッケルメッキ工程)

・無電解メッキ前期工程

得られた基材微粒子を更に水1200mlで希釈し、メッキ安定剤4mlを添加した。しかる後、この水溶液に、硫酸ニッケル450g/l、次亜リン酸ナトリウム150g/l、クエン酸ナトリウム116g/l、およびメッキ安定剤6mlの混合溶液120mlを、81ml/分の添加速度で定量ポンプを通して添加した。その後、pHが安定するまで攪拌し、水素の発泡が停止するのを確認した。

【0099】

・無電解メッキ後期工程

次いで、更に硫酸ニッケル450g/l、次亜リン酸ナトリウム150g/l、クエン酸ナトリウム116g/l、およびメッキ安定剤35mlの混合溶液650mlを、27ml/分の添加速度で定量ポンプを通して添加した。その後、pHが安定するまで攪拌し、水素の発泡が停止するのを確認した。

【0100】

次いで、メッキ液を濾過し、濾過物を水で洗浄した後、80℃の真空乾燥機で乾燥して、ニッケルメッキされた導電性微粒子を得た。

【0101】

(金メッキ工程)

その後、更に、置換メッキ法により表面に金メッキを施し、金メッキされた導電性微粒子を得た。

【0102】

(実施例2)

芯物質複合化工程において、金属ニッケル粒子スラリー(三井金属社製「2020SUS」、平均粒子径200nm)の代わりに、金属ニッケル粒子スラリー(三井金属社製「2007SUS」、平均粒子径50nm)を用いたこと以外は実施例1と同様にして、ニ

ッケルメッキされた導電性微粒子を得た。

【0103】

その後、更に、置換メッキ法により表面に金メッキを施し、金メッキされた導電性微粒子を得た。

【0104】

(比較例1)

基材微粒子に無電解メッキ前処理工程の後、芯物質複合化工程を行わなかったこと以外は実施例1と同様にして、ニッケルメッキされた導電性微粒子を得た。

【0105】

その後、更に、置換メッキ法により表面に金メッキを施し、金メッキされた導電性微粒子を得た。

【0106】

(比較例2)

基材微粒子に無電解メッキ前処理工程の後、芯物質複合化工程を行わなかったこと、及び、無電解ニッケルメッキ工程において、最初に添加するメッキ安定剤4mlの代わりにメッキ安定剤1mlとし、その後はメッキ安定剤を添加しなかったこと以外は実施例1と同様にして、ニッケルメッキされた導電性微粒子を得た。無電解ニッケルメッキ工程では、メッキ液の自己分解が起こっていた。

【0107】

その後、更に、置換メッキ法により表面に金メッキを施し、金メッキされた導電性微粒子を得た。

【0108】

(導電性微粒子の評価)

実施例1,2比較例1、2で得られたニッケルメッキされた導電性微粒子について、日立ハイテクノロジーズ社製走査電子顕微鏡(SEM)による粒子観察を行った。

【0109】

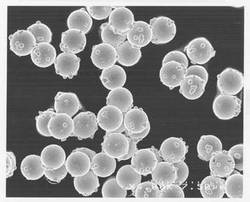

実施例1のSEM写真を図1に示した。実施例1のニッケルメッキされた導電性微粒子では、メッキ被膜の表面に隆起した突起が観察された。

【0110】

実施例2のSEM写真を図2に示した。実施例2のニッケルメッキされた導電性微粒子では、メッキ被膜の表面に隆起した突起が観察された。

【0111】

比較例1のSEM写真を図3に示した。比較例1のニッケルメッキされた導電性微粒子では、突起が観察されなかった。

【0112】

比較例2のSEM写真を図4に示した。比較例2のニッケルメッキされた導電性微粒子では、メッキ被膜の表面に隆起した突起が観察されたが、突起の形状、大きさとも不均一であった。

【0113】

さらに、実施例1、比較例2で得られたニッケルメッキされた導電性微粒子について、日本電子データム社製透過電子顕微鏡(TEM)による断面観察を行った。

【0114】

このとき、組成分析としてエネルギー分散型X線分光器(EDS)定性分析を行った。

【0115】

実施例1のTEM写真を図5に示した。実施例1のニッケルメッキされた導電性微粒子では、メッキ被膜と芯物質との組成が異なっていた。

【0116】

比較例2のTEM写真を図6に示した。比較例2のニッケルメッキされた導電性微粒子では、メッキ被膜と被膜内側突起部分との組成が同じであった。

【0117】

なお、図5又は図6における最外側表面に見られるものは、測定のため蒸着処理した白金層であり、その内側が試料を保護するデポジション層(主成分カーボン)であり、更にその内側の層が、実施例1又は比較例2で得られたニッケルメッキされた導電性微粒子である。

【0118】

また、実施例1、2、比較例1、2で得られたニッケルメッキおよび金メッキされた導電性微粒子について、日本電子データム社製透過電子顕微鏡(TEM)による断面観察、及び日立ハイテクノロジーズ社製走査電子顕微鏡(SEM)による粒子観察を行った。

【0119】

これらの導電性微粒子の、メッキ被膜の膜厚、金層の膜厚、突起の存在密度を表1に示した。

【0120】

上記観察により実施例1の導電性微粒子の芯物質の形状は、粒子状であることを確認した。他方、実施例2の導電性微粒子の芯物質の形状は、粒子状で状であることを確認した。

【0121】

(異方性導電材料の評価)

実施例1、2、比較例1、2で得られた導電性微粒子を用いて異方性導電材料を作製し、電極間の抵抗値、及び電極間のリーク電流の有無を評価した。

【0122】

樹脂バインダーの樹脂としてエポキシ樹脂(油化シェルエポキシ社製、「エピコート828」)100重量部と、トリスジメチルアミノエチルフェノール2重量部、及びトルエン100重量部とを、遊星式攪拌機を用いて充分に混合した。しかる後、離型フィルム上に乾燥後の厚さが10μmとなるように塗布し、トルエンを蒸発させて接着性フィルムを得た。

【0123】

次いで、樹脂バインダーの樹脂としてエポキシ樹脂(油化シェルエポキシ社製、「エピコート828」)100重量部、トリスジメチルアミノエチルフェノール2重量部、及びトルエン100重量部に、実施例1、実施例2、比較例1又は比較例2で得られた導電性微粒子を添加し、遊星式攪拌機を用いて充分に混合した。しかる後、離型フィルム上に乾燥後の厚さが7μmとなるように塗布し、トルエンを蒸発させて導電性微粒子を含有する接着性フィルムを得た。なお、導電性微粒子の配合量は、フィルム中の含有量が5万個/cm2となるようにした。

【0124】

得られた接着性フィルムと、導電性微粒子を含有する接着性フィルムとを、常温でラミネートすることにより、2層構造を有する厚さ17μmの異方性導電フィルムを得た。

【0125】

得られた異方性導電フィルムを5×5mmの大きさに切断した。これを、一方に抵抗測定用の引き回し線を有する幅200μm、長さ1mm、高さ0.2μm、L/S20μmのアルミニウム電極のほぼ中央に貼り付けた。しかる後、同じアルミニウム電極を有するガラス基板を、電極同士が重なるように位置あわせをしてから貼り合わせた。

【0126】

このガラス基板の接合部を、10N、100℃の圧着条件で熱圧着した後、電極間の抵抗値、及び電極間のリーク電流の有無を評価した。これらの結果を表1に示した。

【0127】

【表1】

【図面の簡単な説明】

【0128】

【図1】実施例1で得られたニッケルメッキされた導電性微粒子のSEM写真(4,000倍)。

【図2】実施例2で得られたニッケルメッキされた導電性微粒子のSEM写真(4,000倍)。

【図3】比較例1で得られたニッケルメッキされた導電性微粒子のSEM写真(4,000倍)。

【図4】比較例2で得られたニッケルメッキされた導電性微粒子のSEM写真(4,000倍)。

【図5】実施例1で得られたニッケルメッキされた導電性微粒子の断面のTEM写真(10万倍)。

【図6】比較例2で得られたニッケルメッキされた導電性微粒子の断面のTEM写真(10万倍)。

【図7】本発明の一実施形態に係る導電性微粒子の隆起した突起を有する部分を模式的に示す部分切欠拡大正面断面図。

【符号の説明】

【0129】

1…導電性微粒子

2…基材微粒子

3…芯物質

4…メッキ被膜

4a…表面

5…金層

5a…表面

5b…突起

【技術分野】

【0001】

本発明は、接続抵抗値が低く、粒子の導電性能のばらつきが小さく、導電信頼性に優れた導電性微粒子、及び該導電性微粒子を用いた異方性導電材料に関する。

【背景技術】

【0002】

導電性微粒子は、バインダー樹脂や粘接着剤等と混合、混練することにより、例えば、異方性導電ペースト、異方性導電インク、異方性導電粘接着剤、異方性導電フィルム、異方性導電シート等の異方性導電材料として広く用いられている。

【0003】

これらの異方性導電材料は、例えば、液晶ディスプレイ、パーソナルコンピュータ、携帯電話等の電子機器において、基板同士を電気的に接続したり、半導体素子等の小型部品を基板に電気的に接続したりするために、相対向する基板や電極端子の間に挟み込んで使用されている。

【0004】

上記異方性導電材料に用いられる導電性微粒子としては、従来から、粒子径が均一で、適度な強度を有する樹脂微粒子等の非導電性微粒子の表面に、導電性膜として金属メッキ層を形成させた導電性微粒子が用いられてきている。しかしながら、近年の電子機器の急激な進歩や発展に伴って、異方性導電材料として用いられる導電性微粒子の接続抵抗の更なる低減が求められてきている。

【0005】

下記特許文献1,2には、上記導電性微粒子の接続抵抗を低減するため、導電性微粒子として表面に突起を有する導電性微粒子が報告されている。

【0006】

特許文献1には、表面に突起を形成させた非導電性微粒子の表面に金属メッキを施した導電性微粒子が記載されている。しかしながら、これは母粒子と子粒子とを複合させた複合粒子により形成させた突起粒子であり、その突起部分には、プラスチックやケイ酸ガラス等のガラス類が用いられていた。このため、突起を構成する材質は非導電性であり、接続抵抗を低くし、導電性を良好にすることが困難であった。

【0007】

特許文献2には、無電解ニッケルメッキ法におけるニッケルメッキ液の自己分解を利用して、非導電性微粒子にニッケルの微小突起とニッケル被膜とを同時に形成させ、導電性無電解メッキ粉体を製造する方法が記載されている。しかしながら、この製造方法では突起を形成させるニッケルの微小粒子の大きさ、形状、量を制御することは極めて困難であるため、得られる突起の数、大きさ、形状を制御することは極めて困難であった。また、微小突起はリン成分を多く含むニッケルメッキ液を用いてメッキ工程で析出生成させているため、リンを多く含有することによって導電性が悪化するという欠点があった。

【特許文献1】特開平4−36902号公報

【特許文献2】特開2000−243132号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

本発明の目的は、上述した現状に鑑み、接続抵抗値が低く、粒子の導電性能のばらつきが小さく、導電信頼性に優れた導電性微粒子を提供することである。また、該導電性微粒子を用いた接続抵抗値が低く、粒子の導電性能のばらつきが小さく、導電信頼性に優れた異方性導電材料を提供することである。

【課題を解決するための手段】

【0009】

第1の発明は、基材微粒子の表面が導電性膜で被覆されており、前記導電性膜が表面に隆起した複数の突起を有する導電性微粒子であって、前記基材微粒子の表面に、前記導電性膜の表面を隆起させている芯物質を有し、前記芯物質は、前記導電性膜を構成している導電性物質とは異なる導電性物質を用いて構成されている導電性微粒子を提供する。

【0010】

また、第1の発明のある特定の局面では、芯物質の形状は、塊状である。

また、第1の発明の別の特定の局面では、前記導電性膜の最外側表面が金層である。

【0011】

また、第2の発明は、基材微粒子の表面に導電性物質を用いて構成されている粒子状の芯物質を有し、前記基材微粒子及び前記芯物質がメッキ被膜により被覆されており、前記芯物質が被覆されていることによって、前記メッキ被膜が表面に隆起した複数の突起を有する導電性微粒子を提供する。

【0012】

また、第2の発明のある特定の局面では、基材微粒子の表面に存在する前記芯物質の少なくとも80%以上が、前記基材微粒子に接触又は前記基材微粒子から5nm以内の距離に存在する。

【0013】

また、第2の発明の別の特定の局面では、メッキ被膜の最外側表面が金層である。

【0014】

また、第1,第2の発明の他の特定の局面では、芯物質は、少なくとも1種以上の金属を用いて構成されている。

【0015】

また、第1,第2の発明の他の特定の局面では、基材微粒子は、樹脂微粒子である。

【0016】

また、第1,第2の発明の他の特定の局面では、隆起した突起部分の平均高さが、導電性微粒子の平均粒子径の0.5%以上である。

【0017】

また、本発明に従って構成された導電性微粒子が樹脂バインダーに分散されている異方性導電材料を提供する。

【発明の効果】

【0018】

第1の発明に係る導電性微粒子は、基材微粒子の表面が導電性膜で被覆されており、導電性膜が表面に隆起した複数の突起を有する導電性微粒子であって、基材微粒子の表面に、導電性膜の表面を隆起させている芯物質を有し、芯物質は、導電性膜を構成している導電性物質とは異なる導電性物質を用いて構成されているため、接続抵抗値が低く、粒子の導電性能のばらつきが小さく、導電信頼性に優れている。

【0019】

第1の発明の芯物質の形状が塊状であると、突起は導電性膜の表面に十分に観察され得る突起として現れる。

【0020】

第1の発明の導電性膜の最外側表面が金層であると、接続抵抗値をより一層低くすることができ、導電性微粒子の表面の安定化を図ることができる。

【0021】

第2の発明に係る導電性微粒子は、基材微粒子の表面に、粒子状の導電性物質を用いて構成されている芯物質を有し、前記基材微粒子及び芯物質がメッキ被膜により被覆されており、芯物質が被覆されていることによって、メッキ被膜が表面に隆起した複数の突起を有するため、接続抵抗値が低く、粒子の導電性能のばらつきが小さく、導電信頼性に優れている。

【0022】

第2の発明の基材微粒子の表面上に存在する粒子状の芯物質の少なくとも80%以上が

、基材微粒子に接触又は基材微粒子から5nm以内の距離に存在すると、芯物質が確実にメッキ被膜で覆われているため、隆起した突起の基材微粒子に対する密着性に優れているため、導電信頼性により一層優れている。

【0023】

第2の発明のメッキ被膜の最外側表面が金層であると、接続抵抗値をより一層低くすることができ、導電性微粒子の表面の安定化を図ることができる。

【0024】

第1,第2の発明の芯物質が、少なくとも1種以上の金属を用いて構成されていると、芯物質の電気抵抗を低くできるので突起部分の導電性が高くなる。

【0025】

第1,第2の発明の基材微粒子が樹脂微粒子であると、適度な柔軟性があり電極と圧着するときに導電性微粒子が弾性的に変形するため、粒子が壊れにくくなる。

【0026】

第1,第2の発明の隆起した突起部分の平均高さが、導電性微粒子の平均粒子径の0.5%以上であると、突起の効果を確実に発揮することができる。

【0027】

第1,第2の発明に係る導電性微粒子が、樹脂バインダーに分散されている異方性導電材料は、該導電性微粒子を用いた接続抵抗値が低く、粒子の導電性能のばらつきが小さく、導電信頼性に優れている。

【発明を実施するための最良の形態】

【0028】

以下、本発明の詳細を説明する。

【0029】

(第1の発明)

第1の発明の導電性微粒子は、基材微粒子の表面が導電性膜で被覆されており、前記導電性膜が表面に隆起した複数の突起を有するものである。

【0030】

上記導電性膜を構成する金属としては、特に限定されず、例えば、金、銀、銅、白金、亜鉛、鉄、鉛、錫、アルミニウム、コバルト、インジウム、ニッケル、クロム、チタン、アンチモン、ビスマス、ゲルマニウム、カドミウム等の金属;錫−鉛合金、錫−銅合金、錫−銀合金、錫−鉛−銀合金等の2種類以上の金属で構成される合金等が挙げられる。なかでも、ニッケル、銅、金等が好ましい。

【0031】

上記導電性膜を形成する方法は、特に限定されず、例えば、無電解メッキ、電気メッキ、スパッタリング等の方法が挙げられる。なかでも、基材微粒子が非導電性の樹脂微粒子等である場合は、無電解メッキにより形成する方法が好適に用いられる。なお、導電性膜を構成する金属には、非金属成分であるリン成分がさらに含有されていてもよい。なお、導電性膜がメッキ被膜である場合には、メッキ液にリン成分が比較的一般的に含有されている。例えば、リン成分は導電性膜に0.5〜18重量%含有されている。また、導電性膜を構成する金属には、その他にも非金属成分が含有されていてもよい。例えば、金属にホウ素成分等が含有されていてもよい。

【0032】

上記導電性膜の膜厚は、10〜500nmであることが好ましい。膜厚が10nm未満であると、所望の導電性が得られ難くなることがあり、膜厚が500nmを超えると、基材微粒子と導電性膜との熱膨張率の差から、この導電性膜が剥離し易くなることがある。

【0033】

第1の発明の導電性微粒子は、基材微粒子の表面に、導電性膜の表面を隆起させている芯物質を有する。芯物質は、導電性膜を構成している導電性物質とは異なる導電性物質を用いて構成されている。

【0034】

すなわち、第1の発明における突起は、上記芯物質と上記導電性膜とから構成され、導電性膜の表面に隆起した突起として現れる。

【0035】

第1の発明における突起では、上述した導電性膜を構成する金属である導電性物質と、芯物質を構成する導電性物質とは異なる物質となっている。なお、芯物質を構成する導電性物質が、導電性膜と同じ金属の場合であっても、含有されるリン成分等の添加剤成分を含まないか、もしくは異なる種類の添加剤成分を含有するものであれば異なる物質である。また、当然ながら芯物質を構成する導電性物質が、導電性膜と異なる金属であっても異なる物質である。

【0036】

上記芯物質を構成する導電性物質としては、例えば、金属、金属の酸化物、黒鉛等の導電性非金属、ポリアセチレン等の導電性ポリマー等が挙げられる。なかでも、導電性に優れているため、金属が好ましく用いられる。なお、金属は合金であってもよく、従って少なくとも1種以上の金属を用いることが好ましい。

【0037】

上記金属としては、例えば、金、銀、銅、白金、亜鉛、鉄、鉛、錫、アルミニウム、コバルト、インジウム、ニッケル、クロム、チタン、アンチモン、ビスマス、ゲルマニウム、カドミウム等の金属;錫−鉛合金、錫−銅合金、錫−銀合金、錫−鉛−銀合金等の2種類以上の金属で構成される合金等が挙げられる。なかでも、ニッケル、銅、銀、金等が好ましい。上記芯物質を構成する金属は、上記導電性膜を構成する金属と同じであってもよく、異なっていてもよい。同じ金属により構成する場合には、芯物質と導電性膜との添加剤成分等の含有割合を異ならせる。

【0038】

第1の発明における芯物質の形状としては、特に限定されるものではないが、十分に観察され得る程度に突起が現れやすくなることから、塊状であることが好ましい。形状が塊状であるものとしては、例えば、粒子状の塊、複数の微小粒子が凝集した凝集塊、不定形の塊等が挙げられる。

【0039】

第1の発明の導電性微粒子の製造方法としては、特に限定されず、例えば、基材微粒子の表面に芯物質を付着させ、後述する無電解メッキにより導電性膜を形成し被覆する方法;基材微粒子の表面を、無電解メッキにより導電性膜を形成し被覆した後、芯物質を付着させ、更に無電解メッキにより導電性膜を形成し被覆する方法;上述の方法において無電解メッキの代わりにスパッタリングにより導電性膜を形成し被覆する方法等が挙げられる。

【0040】

(第2の発明)

第2の発明の導電性微粒子は、基材微粒子の表面に導電性物質を用いて構成されている粒子状の芯物質を有し、基材微粒子及び芯物質がメッキ被膜により被覆されており、芯物質が被覆されていることによって、メッキ被膜が表面に隆起した複数の突起を有するものである。

【0041】

第2の発明における芯物質は、形状が粒子状である。粒子状であれば特に限定されず、例えば、球状、円盤状、柱状、板状、針状、立方体、直方体等であればよい。

【0042】

また、第2の発明における芯物質の硬度としては、特に限定されるものではないが、電極表面に形成されている絶縁被膜を突き破るが電極に潰される程度の、適度な硬さを有するものが好ましい。

【0043】

第2の発明における導電性物質としては、第1の発明における芯物質を構成する導電性物質で述べたものと同様のものが挙げられる。

【0044】

第2の発明の導電性微粒子は、基材微粒子の表面に粒子状の芯物質を付着させた突起微粒子を用いて構成される。

【0045】

第2の発明における突起微粒子の製造方法としては、基材微粒子の表面に粒子状の芯物質を形成させる方法であれば特に限定されず、例えば、基材微粒子の分散液中に、導電性物質を添加し、基材微粒子の表面上に芯物質を例えばファンデルワールス力により集積させ付着させる方法;基材微粒子を入れた容器に、導電性物質を添加し、容器の回転等による機械的な作用により基材微粒子の表面上に芯物質を付着させる方法等が挙げられる。なかでも、付着させる芯物質の量を制御し易いことから、分散液中の基材微粒子の表面上に芯物質を集積させ付着させる方法が好適に用いられる。

【0046】

分散液中の基材微粒子の表面上に芯物質を集積させ付着させる方法としては、より具体的には、基材微粒子の平均粒子径の0.5〜25%の範囲の最長の外径を有する芯物質を用いることが好ましい。より好ましくは、最長の外径が、基材微粒子の平均粒子径の1.5〜15%の範囲である芯物質が用いられる。また、芯物質の分散媒への分散性を考慮すると、芯物質の比重はできるだけ小さいほうが好ましい。さらに、基材微粒子及び芯物質の表面電荷を著しく変化させないために、分散媒として脱イオン水を用いることが好ましい。

【0047】

第2の発明における粒子状の芯物質は、基材微粒子の表面上に存在している。基材微粒子の表面上に存在する粒子状の芯物質の少なくとも80%以上が、基材微粒子に接触又は基材微粒子から5nm以内の距離に存在することがより好ましい。

【0048】

粒子状の芯物質が、基材微粒子に接触しているか、又は、基材微粒子から近接した位置に存在することにより、芯物質が確実にメッキ被膜で覆われることになる。よって、隆起した突起部分の基材微粒子に対する密着性が優れた導電性微粒子を得ることができる。更に、芯物質が基材微粒子に接触しているか、又は、基材微粒子から近接した位置に存在することにより、メッキ被膜の表面の突起を揃えることができる。また、芯物質の大きさを揃えると、メッキ被膜の表面で隆起した突起の高さが揃った導電性微粒子を得ることが容易である。従って、上記導電性微粒子を異方性導電材料として用いると、電極間の接続時には、導電性微粒子の導電性能のばらつきが小さくなり、導電信頼性に優れるという効果が得られる。

【0049】

第2の発明の導電性微粒子は、上記突起微粒子がメッキ被膜により被覆されたものである。

【0050】

従って、第2の発明における突起は、上記粒子状の芯物質と上記メッキ被膜とから構成され、メッキ被膜の表面が隆起した突起として現れる。

【0051】

上記メッキ被膜を構成する金属としては、第1の発明における導電性膜で述べたものと同様のものが挙げられる。

【0052】

上記メッキ被膜を形成する方法は、特に限定されず、例えば、無電解メッキ、電気メッキ等の形成方法が挙げられる。基材微粒子が非導電性の樹脂微粒子等である場合は、無電解メッキにより形成する方法が好適に用いられ、なかでも、無電解ニッケルメッキがより好適に用いられる。

【0053】

上記メッキ被膜の膜厚は、10〜500nmの範囲であることが好ましい。膜厚が10nm未満であると、所望の導電性が得られ難くなることがあり、膜厚が500nmを超え

ると、基材微粒子とメッキ被膜との熱膨張率の差等から、このメッキ被膜が剥離し易くなることがある。

【0054】

(基材微粒子)

本発明における基材微粒子としては、適度な弾性率、弾性変形性及び復元性を有するものであれば、無機材料であっても有機材料であってもよく特に限定されないが、弾性変形するとともに復元性にも優れているため、樹脂を用いて構成されている樹脂微粒子であることが好ましい。

【0055】

上記樹脂微粒子を構成する材料としては特に限定されず、例えば、ポリエチレン、ポリプロピレン、ポリスチレン、ポリ塩化ビニル、ポリ塩化ビニリデン、ポリテトラフルオロエチレン、ポリイソブチレン、ポリブタジエン等のポリオレフィン;ポリメチルメタクリレート、ポリメチルアクリレート等のアクリル樹脂;アクリレートとジビニルベンゼンとの共重合樹脂、ポリアルキレンテレフタレート、ポリスルホン、ポリカーボネート、ポリアミド、フェノールホルムアルデヒド樹脂、メラミンホルムアルデヒド樹脂、ベンゾグアナミンホルムアルデヒド樹脂、尿素ホルムアルデヒド樹脂等が挙げられる。これらの樹脂微粒子を構成する材料は、単独で用いられてもよく、2種以上が併用されてもよい。

【0056】

上記基材微粒子の平均粒子径は1〜20μmの範囲が好ましく、より好ましくは1〜10μmの範囲である。平均粒子径が1μm未満であると、例えば無電解メッキをする際に凝集しやすく、単粒子としにくくなることがあり、20μmを超えると、異方性導電材料として基板電極間等に用いられる範囲を超えることがある。

【0057】

(突起)

本発明における突起の形状は、特に限定されるものではないが、第1の発明における導電性膜、又は第2の発明におけるメッキ被膜が、基材微粒子及び芯物質を包んで被覆するので、上記芯物質の形状に依存したものとなる。

【0058】

本発明における隆起した突起部分の平均高さは、導電性微粒子の平均粒子径(直径)の0.5%以上であることが好ましく、25%以下であることが好ましい。

【0059】

上記突起部分の平均高さは、芯物質の大きさと、第1の発明における導電性膜、又は第2の発明におけるメッキ被膜とに依存する。平均高さが導電性微粒子の平均粒子径の0.5%未満であると、突起の効果が得られにくく、平均高さが25%を超えると、電極に深くめり込み電極を破損させるおそれがある。

【0060】

上記突起部分の平均高さのより好ましい範囲は、導電性微粒子の平均粒子径の3〜17%の範囲であり、さらに好ましくは10〜17%の範囲である。

【0061】

なお、突起部分の平均高さは、後述する電子顕微鏡による測定方法により求められる。

【0062】

本発明の導電性微粒子は隆起した突起を有しているため、本発明の導電性微粒子を異方性導電材料として用いると、接続時に、突起によりバインダー樹脂等を排除しやすくなったり、電極表面に形成されている絶縁被膜を突き破ることが容易になる。よって、本発明の導電性微粒子を異方性導電材料として用いると、電極間の接続時に、良好な接続安定性を発現することができる。

【0063】

芯物質と基材微粒子との密着性は、芯物質の大きさと、第1の発明における導電性膜、又は第2の発明におけるメッキ被膜とに依存する。芯物質が、膜厚の厚い導電性膜又は膜厚の厚いメッキ被膜で被覆されているほうが、突起は外れにくくなる。

【0064】

芯物質の最長の外径をX、導電性膜又はメッキ被膜の膜厚をYとしたとき、X/Y比は、0.5〜5の範囲であることが好ましい。X/Y比がこの範囲となるように、芯物質の大きさと導電性膜又はメッキ被膜の膜厚とを選択することが望ましい。

【0065】

本発明における突起の存在密度は、本発明の導電性微粒子の性能に大きく影響するため重要である。

【0066】

1個の導電性微粒子当たりの突起数で表すと、突起の存在密度は3以上であることが好ましい。より好ましくは、突起の存在密度は8以上である。突起の存在密度が、3以上であると、本発明の導電性微粒子を異方性導電材料として用いた際の電極間の接続時に、導電性微粒子がどのような方向に向いても、突起が電極と接触し、接続状態が良好となる。

【0067】

突起の存在密度は、例えば、基材微粒子の表面積に対して、添加する芯物質の量を変化させることにより、容易に制御することができる。

【0068】

本発明においては、第1の発明における導電性膜、又は第2の発明におけるメッキ被膜が、導電性物質を用いて構成されている芯物質を包んで被覆するので、突起部分は良好な導電性を示す。従って、本発明の導電性微粒子を異方性導電材料として用いると、電極間の接続時には、導電性が良好な突起により、接続抵抗を低減する効果が得られる。

【0069】

さらに、塊状又は粒子状等の上記芯物質を均一な大きさとすると、均一な大きさの突起部分が得られるため、接続抵抗値が低く且つ導電性微粒子の導電性能のばらつきが小さくなり、導電信頼性に優れた導電性微粒子を得ることができる。

【0070】

(金層)

本発明の導電性微粒子は、最外側表面を金層とする導電性膜又はメッキ被膜が形成されていることが好ましい。

【0071】

最外側表面を金層とすることにより、接続抵抗値の低減や表面の安定化を図ることができる。

【0072】

なお、第1の発明における導電性膜、又は第2の発明におけるメッキ被膜が、金層である場合は、あらためて金層を形成しなくても、上述の、接続抵抗値の低減や表面の安定化を図ることができる。

【0073】

最外側表面を金層とする場合は、本発明における隆起した突起部分は、導電性微粒子の最外側表面の金層の突出した部分である。すなわち、第1の発明における導電性膜、又は第2の発明におけるメッキ被膜の表面の隆起した突起は、導電性微粒子の最外側表面に隆起した突起部分として現れる。

【0074】

上記金層は、無電解メッキ、置換メッキ、電気メッキ、スパッタリング等の公知の方法により形成することができる。

【0075】

上記金層の膜厚は、特に限定されないが、1〜100nmの範囲が好ましく、より好ましくは1〜50nmの範囲である。膜厚が1nm未満であると、例えば下地ニッケル層の酸化を防止することが困難となることがあり、接続抵抗値が高くなることがある。膜厚が100nmを超えると、例えば置換メッキの場合、金層が下地ニッケル層を侵食し、基材微粒子と下地ニッケル層との密着を悪くすることがある。

【0076】

また、置換金メッキにより金層を形成すると、ニッケル層が金メッキ中に溶出しやすいことから、芯物質により形成された突起の一部が金メッキ中に溶失するおそれがある。よって、金層は還元金メッキにより形成されていることが好ましい。

【0077】

(特性の測定方法)

本発明における導電性微粒子の各種特性、例えば、導電性膜又はメッキ被膜の膜厚、金層の膜厚、基材微粒子の平均粒子径、導電性微粒子の平均粒子径、芯物質の形状、芯物質の最長の外径、突起の形状、突起部分の平均高さ、突起の存在密度等は、電子顕微鏡による導電性微粒子の粒子観察又は断面観察により得ることができる。

【0078】

上記断面観察を行うための試料の作製法としては、導電性微粒子を熱硬化型の樹脂に埋め込み加熱硬化させたものを、所定の研磨紙や研磨剤を用いて観察可能な鏡面状態にまで研磨する方法等が挙げられる。

【0079】

導電性微粒子の粒子観察は、走査電子顕微鏡(SEM)により行い、倍率としては、観察しやすい倍率を選べばよいが、例えば、4000倍で観察することにより行う。また、導電性微粒子の断面観察は、透過電子顕微鏡(TEM)により行い、倍率としては、観察しやすい倍率を選べばよいが、例えば、10万倍で観察することにより行う。

【0080】

上記導電性微粒子の導電性膜、メッキ被膜、及び金層の平均膜厚は、無作為に選んだ10個の粒子について測定し、それを算術平均した膜厚である。なお、個々の導電性微粒子の膜厚にむらがある場合には、その最大膜厚と最小膜厚を測定し、算術平均した値を膜厚とする。

【0081】

上記基材微粒子の平均粒子径は、無作為に選んだ50個の基材微粒子について粒子径を測定し、それを算術平均したものとする。

【0082】

上記導電性微粒子の平均粒子径は、無作為に選んだ50個の導電性微粒子について粒子径を測定し、それを算術平均したものとする。

【0083】

上記突起部分の平均高さは、確認された多数の突起部分のなかで、ほぼ全体が観察された50個の突起部分について測定する。このとき、最外側表面を形成する導電性膜またはメッキ被膜の突起が形成されていない部分を基準表面として、突起として現れている部分の高さを測定し、それを算術平均して突起部分の平均高さとする。なお、突起を付与した効果を確実に得るためには、突起が導電性微粒子の平均粒子径に対し、0.5%以上の平均高さを有することが挙げられる。

【0084】

上記突起の存在密度は、無作為に選んだ50個の粒子について、上記突起部分の高さが導電性微粒子の平均粒子径の、より好ましい範囲である3%以上のものを突起として個数をカウントし、1個の導電性微粒子当たりの突起数に換算して、突起の存在密度とする。

【0085】

(無電解メッキ)

本発明におけるメッキ被膜は、例えば、無電解ニッケルメッキ法により形成することができる。上記無電解ニッケルメッキを行う方法としては、例えば、次亜リン酸ナトリウムを還元剤として構成される無電解ニッケルメッキ液を所定の方法にしたがって建浴、加温したところに、触媒付与された基材微粒子を浸漬し、Ni2++H2PO2-+H2O→Ni+H2PO3-+2H+で示される還元反応によりニッケル層を析出させる方法等が挙げられる。

【0086】

上記触媒付与を行う方法としては、例えば、樹脂を用いて構成されている基材微粒子に

、アルカリ脱脂、酸中和、および二塩化スズ(SnCl2)溶液におけるセンシタイジン

グを行い、二塩化パラジウム(PdCl2)溶液におけるアクチベイチングを行う無電解

メッキ前処理工程を行う方法等が挙げられる。なお、センシタイジングとは、絶縁物質の表面にSn2+イオンを吸着させる工程であり、アクチベイチングとは、絶縁物質表面にSn2++Pd2+→Sn4++Pd0で示される反応を起こして、パラジウムを無電解メッキの

触媒核とする工程である。

【0087】

ここで、上述した第2の発明における突起微粒子を製造する際には、基材微粒子の表面にパラジウムが存在することが好ましい。すなわち、第2の発明の導電性微粒子は、表面にパラジウムが存在する基材微粒子に芯物質を付着させて、パラジウムを起点とする無電解メッキにより芯物質がメッキ被膜で被覆されることが好ましい。

【0088】

(異方性導電材料)

次に、本発明の異方性導電材料は、上述した本発明の導電性微粒子と樹脂バインダーとを用いて構成されたものであり、好ましくは導電性微粒子が樹脂バインダーに分散されたものである。

【0089】

上記異方性導電材料としては、特に限定されるものではなく、例えば、異方性導電ペースト、異方性導電インク、異方性導電粘接着剤、異方性導電フィルム、異方性導電シート等が挙げられる。

【0090】

本発明の異方性導電材料の作製方法としては、特に限定されるものではないが、例えば、絶縁性の樹脂バインダー中に本発明の導電性微粒子を添加し、均一に混合して分散させ、例えば、異方性導電ペースト、異方性導電インク、異方性導電粘接着剤等とする方法等が挙げられる。さらに、絶縁性の樹脂バインダー中に本発明の導電性微粒子を添加し、均一に混合して導電性組成物を作製した後、この導電性組成物を必要に応じて有機溶媒中に均一に溶解(分散)させるか、又は加熱溶融させて、離型紙や離型フィルム等の離型材の離型処理面に所定のフィルム厚さとなるように塗工し、必要に応じて乾燥や冷却等を行って、例えば、異方性導電フィルム、異方性導電シート等とする方法等が挙げられる。これらの中で、作製しようとする異方性導電材料の種類に対応して、適宜の作製方法をとればよい。また、絶縁性の樹脂バインダーと、本発明の導電性微粒子とを、混合することなく、別々に用いて異方性導電材料としてもよい。

【0091】

上記絶縁性の樹脂バインダーの樹脂としては、特に限定されるものではないが、例えば、酢酸ビニル系樹脂、塩化ビニル系樹脂、アクリル系樹脂、スチレン系樹脂等のビニル系樹脂;ポリオレフィン系樹脂、エチレン−酢酸ビニル共重合体、ポリアミド系樹脂等の熱可塑性樹脂;エポキシ系樹脂、ウレタン系樹脂、アクリル系樹脂、ポリイミド系樹脂、不飽和ポリエステル系樹脂及びこれらの硬化剤からなる硬化性樹脂;スチレン−ブタジエン−スチレンブロック共重合体、スチレン−イソプレン−スチレンブロック共重合体、これらの水素添加物等の熱可塑性ブロック共重合体;スチレン−ブタジエン共重合ゴム、クロロプレンゴム、アクリロニトリル−スチレンブロック共重合ゴム等のエラストマー類(ゴム類)等が挙げられる。これらの樹脂は、単独で用いられてもよいし、2種以上が併用されてもよい。また、上記硬化性樹脂は、常温硬化型、熱硬化型、光硬化型、湿気硬化型等のいずれの硬化形態であってもよい。

【0092】

本発明の異方性導電材料には、絶縁性の樹脂バインダー、及び、本発明の導電性微粒子に加えて、本発明の課題達成を阻害しない範囲で必要に応じて、例えば、増量剤、軟化剤(可塑剤)、粘接着性向上剤、酸化防止剤(老化防止剤)、熱安定剤、光安定剤、紫外線吸収剤、着色剤、難燃剤、有機溶媒等の各種添加剤が配合されてもよい。これらの各種添加剤は、1種が単独で用いられてもよく、2種以上が併用されてもよい。

【0093】

図7に、本発明の一実施形態に係る導電性微粒子の隆起した突起を有する部分を、模式的に部分切欠正面断面図で示す。

【0094】

図7に示されているように、導電性微粒子1の基材微粒子2の表面に、粒子状の芯物質3が付着している。基材微粒子2と芯物質3とが、メッキ被膜4により被覆されている。メッキ被膜4の表面4aが、金層5により被覆されている。最外側表面の金層5の表面5aに、金層5は、芯物質3によって隆起した突起5bを有している。

【0095】

以下、実施例を挙げて本発明をより詳しく説明する。なお、本発明は以下の実施例に限定されるものではない。

【0096】

(実施例1)

(無電解メッキ前処理工程)

平均粒子径3μmのテトラメチロールメタンテトラアクリレートとジビニルベンゼンとの共重合樹脂を用いて構成された基材微粒子10gに、水酸化ナトリウム水溶液によるアルカリ脱脂、酸中和、および二塩化スズ溶液におけるセンシタイジングを行った。その後、二塩化パラジウム溶液におけるアクチベイチングを行う無電解メッキ前処理を施し、濾過洗浄後、粒子表面にパラジウムを付着させた基材微粒子を得た。

【0097】

(芯物質複合化工程)

得られた基材微粒子を脱イオン水300ml中で3分間攪拌し、分散させた。しかる後、その水溶液に金属ニッケル粒子スラリー(三井金属社製「2020SUS」、平均粒子径200nm)1gを3分間かけて添加し、芯物質を付着させた基材微粒子を得た。

【0098】

(無電解ニッケルメッキ工程)

・無電解メッキ前期工程

得られた基材微粒子を更に水1200mlで希釈し、メッキ安定剤4mlを添加した。しかる後、この水溶液に、硫酸ニッケル450g/l、次亜リン酸ナトリウム150g/l、クエン酸ナトリウム116g/l、およびメッキ安定剤6mlの混合溶液120mlを、81ml/分の添加速度で定量ポンプを通して添加した。その後、pHが安定するまで攪拌し、水素の発泡が停止するのを確認した。

【0099】

・無電解メッキ後期工程

次いで、更に硫酸ニッケル450g/l、次亜リン酸ナトリウム150g/l、クエン酸ナトリウム116g/l、およびメッキ安定剤35mlの混合溶液650mlを、27ml/分の添加速度で定量ポンプを通して添加した。その後、pHが安定するまで攪拌し、水素の発泡が停止するのを確認した。

【0100】

次いで、メッキ液を濾過し、濾過物を水で洗浄した後、80℃の真空乾燥機で乾燥して、ニッケルメッキされた導電性微粒子を得た。

【0101】

(金メッキ工程)

その後、更に、置換メッキ法により表面に金メッキを施し、金メッキされた導電性微粒子を得た。

【0102】

(実施例2)

芯物質複合化工程において、金属ニッケル粒子スラリー(三井金属社製「2020SUS」、平均粒子径200nm)の代わりに、金属ニッケル粒子スラリー(三井金属社製「2007SUS」、平均粒子径50nm)を用いたこと以外は実施例1と同様にして、ニ

ッケルメッキされた導電性微粒子を得た。

【0103】

その後、更に、置換メッキ法により表面に金メッキを施し、金メッキされた導電性微粒子を得た。

【0104】

(比較例1)

基材微粒子に無電解メッキ前処理工程の後、芯物質複合化工程を行わなかったこと以外は実施例1と同様にして、ニッケルメッキされた導電性微粒子を得た。

【0105】

その後、更に、置換メッキ法により表面に金メッキを施し、金メッキされた導電性微粒子を得た。

【0106】

(比較例2)

基材微粒子に無電解メッキ前処理工程の後、芯物質複合化工程を行わなかったこと、及び、無電解ニッケルメッキ工程において、最初に添加するメッキ安定剤4mlの代わりにメッキ安定剤1mlとし、その後はメッキ安定剤を添加しなかったこと以外は実施例1と同様にして、ニッケルメッキされた導電性微粒子を得た。無電解ニッケルメッキ工程では、メッキ液の自己分解が起こっていた。

【0107】

その後、更に、置換メッキ法により表面に金メッキを施し、金メッキされた導電性微粒子を得た。

【0108】

(導電性微粒子の評価)

実施例1,2比較例1、2で得られたニッケルメッキされた導電性微粒子について、日立ハイテクノロジーズ社製走査電子顕微鏡(SEM)による粒子観察を行った。

【0109】

実施例1のSEM写真を図1に示した。実施例1のニッケルメッキされた導電性微粒子では、メッキ被膜の表面に隆起した突起が観察された。

【0110】

実施例2のSEM写真を図2に示した。実施例2のニッケルメッキされた導電性微粒子では、メッキ被膜の表面に隆起した突起が観察された。

【0111】

比較例1のSEM写真を図3に示した。比較例1のニッケルメッキされた導電性微粒子では、突起が観察されなかった。

【0112】

比較例2のSEM写真を図4に示した。比較例2のニッケルメッキされた導電性微粒子では、メッキ被膜の表面に隆起した突起が観察されたが、突起の形状、大きさとも不均一であった。

【0113】

さらに、実施例1、比較例2で得られたニッケルメッキされた導電性微粒子について、日本電子データム社製透過電子顕微鏡(TEM)による断面観察を行った。

【0114】

このとき、組成分析としてエネルギー分散型X線分光器(EDS)定性分析を行った。

【0115】

実施例1のTEM写真を図5に示した。実施例1のニッケルメッキされた導電性微粒子では、メッキ被膜と芯物質との組成が異なっていた。

【0116】

比較例2のTEM写真を図6に示した。比較例2のニッケルメッキされた導電性微粒子では、メッキ被膜と被膜内側突起部分との組成が同じであった。

【0117】

なお、図5又は図6における最外側表面に見られるものは、測定のため蒸着処理した白金層であり、その内側が試料を保護するデポジション層(主成分カーボン)であり、更にその内側の層が、実施例1又は比較例2で得られたニッケルメッキされた導電性微粒子である。

【0118】

また、実施例1、2、比較例1、2で得られたニッケルメッキおよび金メッキされた導電性微粒子について、日本電子データム社製透過電子顕微鏡(TEM)による断面観察、及び日立ハイテクノロジーズ社製走査電子顕微鏡(SEM)による粒子観察を行った。

【0119】

これらの導電性微粒子の、メッキ被膜の膜厚、金層の膜厚、突起の存在密度を表1に示した。

【0120】

上記観察により実施例1の導電性微粒子の芯物質の形状は、粒子状であることを確認した。他方、実施例2の導電性微粒子の芯物質の形状は、粒子状で状であることを確認した。

【0121】

(異方性導電材料の評価)

実施例1、2、比較例1、2で得られた導電性微粒子を用いて異方性導電材料を作製し、電極間の抵抗値、及び電極間のリーク電流の有無を評価した。

【0122】

樹脂バインダーの樹脂としてエポキシ樹脂(油化シェルエポキシ社製、「エピコート828」)100重量部と、トリスジメチルアミノエチルフェノール2重量部、及びトルエン100重量部とを、遊星式攪拌機を用いて充分に混合した。しかる後、離型フィルム上に乾燥後の厚さが10μmとなるように塗布し、トルエンを蒸発させて接着性フィルムを得た。

【0123】

次いで、樹脂バインダーの樹脂としてエポキシ樹脂(油化シェルエポキシ社製、「エピコート828」)100重量部、トリスジメチルアミノエチルフェノール2重量部、及びトルエン100重量部に、実施例1、実施例2、比較例1又は比較例2で得られた導電性微粒子を添加し、遊星式攪拌機を用いて充分に混合した。しかる後、離型フィルム上に乾燥後の厚さが7μmとなるように塗布し、トルエンを蒸発させて導電性微粒子を含有する接着性フィルムを得た。なお、導電性微粒子の配合量は、フィルム中の含有量が5万個/cm2となるようにした。

【0124】

得られた接着性フィルムと、導電性微粒子を含有する接着性フィルムとを、常温でラミネートすることにより、2層構造を有する厚さ17μmの異方性導電フィルムを得た。

【0125】

得られた異方性導電フィルムを5×5mmの大きさに切断した。これを、一方に抵抗測定用の引き回し線を有する幅200μm、長さ1mm、高さ0.2μm、L/S20μmのアルミニウム電極のほぼ中央に貼り付けた。しかる後、同じアルミニウム電極を有するガラス基板を、電極同士が重なるように位置あわせをしてから貼り合わせた。

【0126】

このガラス基板の接合部を、10N、100℃の圧着条件で熱圧着した後、電極間の抵抗値、及び電極間のリーク電流の有無を評価した。これらの結果を表1に示した。

【0127】

【表1】

【図面の簡単な説明】

【0128】

【図1】実施例1で得られたニッケルメッキされた導電性微粒子のSEM写真(4,000倍)。

【図2】実施例2で得られたニッケルメッキされた導電性微粒子のSEM写真(4,000倍)。

【図3】比較例1で得られたニッケルメッキされた導電性微粒子のSEM写真(4,000倍)。

【図4】比較例2で得られたニッケルメッキされた導電性微粒子のSEM写真(4,000倍)。

【図5】実施例1で得られたニッケルメッキされた導電性微粒子の断面のTEM写真(10万倍)。

【図6】比較例2で得られたニッケルメッキされた導電性微粒子の断面のTEM写真(10万倍)。

【図7】本発明の一実施形態に係る導電性微粒子の隆起した突起を有する部分を模式的に示す部分切欠拡大正面断面図。

【符号の説明】

【0129】

1…導電性微粒子

2…基材微粒子

3…芯物質

4…メッキ被膜

4a…表面

5…金層

5a…表面

5b…突起

【特許請求の範囲】

【請求項1】

基材微粒子の表面が導電性膜で被覆されており、前記導電性膜の表面に隆起した複数の突起を有する導電性微粒子であって、

前記基材微粒子の表面に、前記導電性膜の表面を隆起させている芯物質を有し、前記芯物質は、前記導電性膜を構成している導電性物質とは異なる導電性物質を用いて構成されていることを特徴とする、導電性微粒子。

【請求項2】

前記芯物質の形状は、塊状であることを特徴とする、請求項1記載の導電性微粒子。

【請求項3】

前記導電性膜の最外側表面が金層であることを特徴とする、請求項1または2に記載の導電性微粒子。

【請求項4】

基材微粒子の表面に、導電性物質を用いて構成されている粒子状の芯物質を有し、前記基材微粒子及び前記芯物質がメッキ被膜により被覆されており、前記芯物質が被覆されていることによって、前記メッキ被膜の表面が隆起した複数の突起を有することを特徴とする、導電性微粒子。

【請求項5】

前記基材微粒子の表面に存在する前記芯物質の少なくとも80%以上が、前記基材微粒子に接触又は前記基材微粒子から5nm以内の距離に存在することを特徴とする、請求項4記載の導電性微粒子。

【請求項6】

前記メッキ被膜の最外側表面が金層であることを特徴とする、請求項4または5に記載の導電性微粒子。

【請求項7】

前記芯物質は、少なくとも1種以上の金属を用いて構成されていることを特徴とする、請求項1〜6のいずれか1項に記載の導電性微粒子。

【請求項8】

前記基材微粒子は、樹脂微粒子であることを特徴とする、請求項1〜7のいずれか1項に記載の導電性微粒子。

【請求項9】

前記隆起した突起部分の平均高さが、導電性微粒子の平均粒子径の0.5%以上であることを特徴とする、請求項1〜8のいずれか1項に記載の導電性微粒子。

【請求項10】

請求項1〜9のいずれか1項に記載の導電性微粒子が樹脂バインダーに分散されていることを特徴とする、異方性導電材料。

【請求項1】

基材微粒子の表面が導電性膜で被覆されており、前記導電性膜の表面に隆起した複数の突起を有する導電性微粒子であって、

前記基材微粒子の表面に、前記導電性膜の表面を隆起させている芯物質を有し、前記芯物質は、前記導電性膜を構成している導電性物質とは異なる導電性物質を用いて構成されていることを特徴とする、導電性微粒子。

【請求項2】

前記芯物質の形状は、塊状であることを特徴とする、請求項1記載の導電性微粒子。

【請求項3】

前記導電性膜の最外側表面が金層であることを特徴とする、請求項1または2に記載の導電性微粒子。

【請求項4】

基材微粒子の表面に、導電性物質を用いて構成されている粒子状の芯物質を有し、前記基材微粒子及び前記芯物質がメッキ被膜により被覆されており、前記芯物質が被覆されていることによって、前記メッキ被膜の表面が隆起した複数の突起を有することを特徴とする、導電性微粒子。

【請求項5】

前記基材微粒子の表面に存在する前記芯物質の少なくとも80%以上が、前記基材微粒子に接触又は前記基材微粒子から5nm以内の距離に存在することを特徴とする、請求項4記載の導電性微粒子。

【請求項6】

前記メッキ被膜の最外側表面が金層であることを特徴とする、請求項4または5に記載の導電性微粒子。

【請求項7】

前記芯物質は、少なくとも1種以上の金属を用いて構成されていることを特徴とする、請求項1〜6のいずれか1項に記載の導電性微粒子。

【請求項8】

前記基材微粒子は、樹脂微粒子であることを特徴とする、請求項1〜7のいずれか1項に記載の導電性微粒子。

【請求項9】

前記隆起した突起部分の平均高さが、導電性微粒子の平均粒子径の0.5%以上であることを特徴とする、請求項1〜8のいずれか1項に記載の導電性微粒子。

【請求項10】

請求項1〜9のいずれか1項に記載の導電性微粒子が樹脂バインダーに分散されていることを特徴とする、異方性導電材料。

【図7】

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2006−86104(P2006−86104A)

【公開日】平成18年3月30日(2006.3.30)

【国際特許分類】

【出願番号】特願2005−21971(P2005−21971)

【出願日】平成17年1月28日(2005.1.28)

【出願人】(000002174)積水化学工業株式会社 (5,781)

【Fターム(参考)】

【公開日】平成18年3月30日(2006.3.30)

【国際特許分類】

【出願日】平成17年1月28日(2005.1.28)

【出願人】(000002174)積水化学工業株式会社 (5,781)

【Fターム(参考)】

[ Back to top ]