導電性微粒子及び異方性導電材料

【課題】単分散性が良好で、コストが安く、マイグレーションが起こり難く、導電性に優れた導電性微粒子を提供すること。

【解決手段】コア粒子102と、コア粒子102の表面に形成され、ニッケル及びリンを含有する金属めっき被膜層104と、コア粒子102に対して反対側を向く金属めっき被膜層104の表面に形成されたパラジウム層と、を備え、金属めっき被膜層104においてコア粒子102側の金属めっき被膜層104の表面からの距離が金属めっき被膜層全体の厚さの20%以下である領域A内でのリンの含有率が、領域A全体に対して7〜15重量%であり、金属めっき被膜層104においてパラジウム層側の金属めっき被膜層104の表面からの距離が金属めっき被膜層全体の厚さの10%以下である領域B内でのリンの含有率が、領域B全体に対して0.1〜3重量%であり、金属めっき被膜層全体に対するリンの含有率が7重量%以上であることを特徴とする、導電性微粒子100。

【解決手段】コア粒子102と、コア粒子102の表面に形成され、ニッケル及びリンを含有する金属めっき被膜層104と、コア粒子102に対して反対側を向く金属めっき被膜層104の表面に形成されたパラジウム層と、を備え、金属めっき被膜層104においてコア粒子102側の金属めっき被膜層104の表面からの距離が金属めっき被膜層全体の厚さの20%以下である領域A内でのリンの含有率が、領域A全体に対して7〜15重量%であり、金属めっき被膜層104においてパラジウム層側の金属めっき被膜層104の表面からの距離が金属めっき被膜層全体の厚さの10%以下である領域B内でのリンの含有率が、領域B全体に対して0.1〜3重量%であり、金属めっき被膜層全体に対するリンの含有率が7重量%以上であることを特徴とする、導電性微粒子100。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、単分散性が良好で、コストが安く、マイグレーションが起こり難く、導電性に優れた導電性微粒子、及び導電性微粒子の製造方法、該導電性微粒子を用いた異方性導電材料に関する。

【背景技術】

【0002】

導電性微粒子は、バインダー樹脂や粘接着剤等と混合、混練することにより、例えば、異方性導電ペースト、異方性導電インク、異方性導電粘接着剤、異方性導電フィルム、異方性導電シート等の異方性導電材料として広く用いられている。

【0003】

これらの異方性導電材料は、例えば、液晶ディスプレイ、パーソナルコンピュータ、携帯電話等の電子機器において、基板同士を電気的に接続したり、半導体素子等の小型部品を基板に電気的に接続したりするために、相対向する基板や電極端子の間に挟み込んで使用されている。

【0004】

これらの導電性微粒子としては、従来、粒子径が均一で、適度な強度を有する樹脂微粒子等の非導電性微粒子の表面に、導電性膜として金属めっき被膜層を形成した導電性微粒子が開示されている(例えば、特許文献1参照)。

【0005】

特許文献1に開示されている導電性微粒子は、導電性膜としてニッケルめっき被膜が形成されているが、ニッケルめっき被膜の形成過程でのリン濃度が低くなっている。このようなリン濃度が低いニッケルめっき被膜では、結晶構造のニッケルめっき被膜が形成される。

【0006】

一方で、リン濃度が高いニッケルめっき被膜では、リン濃度が低いニッケルめっき被膜よりも導電性が悪く、非結晶構造のニッケルめっき被膜が形成されることが一般に知られている。

【0007】

近年の液晶表示の急速な高精細化により、液晶駆動用ICの回路電極であるバンプでは、狭ピッチ化、狭面積化している。これにより、導電性微粒子も小径化し、電極上に捕捉される粒子数が少なくなるため、一つの導電性微粒子の低抵抗化が必要であった。特許文献2、3には、ニッケルの表面に貴金属である金層を形成し、導通性能を向上させた導電性微粒子が開示されている。

【0008】

また、特許文献4では、導電層を隆起させた形状の導電性微粒子が開示されており、隆起した部分が酸化した電極表面に突き刺さることで、導通性能を確保し、導電性微粒子と電極間の樹脂を排除することで、接続抵抗を下げる効果をねらった粒子が開示されている。

【0009】

前記回路電極間の狭ピッチ化、狭面積化に伴い、異方導電性接着剤の導電性微粒子が隣接する回路間に流出し、高充填されることでショート不良が発生しやすくなっている。これらの問題を回避すべく、隣接する回路間の絶縁性を保つための工夫がなされている。

【0010】

下記特許文献5、6には、金層で被覆された高分子重合体の核粒子を絶縁性の子粒子で被覆する方法が示されている。さらに下記特許文献6では、核粒子を被覆する金層の表面を、メルカプト基、スルフィド基、ジスルフィド基のいずれかを有する化合物で処理し、金層表面に官能基を形成する方法が示されている。これにより金層上に強固な官能基を形成することが出来る。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特開昭63−190204号公報

【特許文献2】特開2006−028438号公報

【特許文献3】特開2005−036265号公報

【特許文献4】特開平10−101962号公報

【特許文献5】特許第2748705号公報

【特許文献6】国際公開第03/02955号パンフレット

【発明の概要】

【発明が解決しようとする課題】

【0012】

特許文献1に開示されている導電性微粒子のように、ニッケルめっき被膜の形成過程でのリン濃度が低くなっているニッケルめっき被膜は、強磁性体であるため、分散性が悪く、上記で示した異方性導電ペースト、異方性導電インク、異方性導電粘接着剤、異方性導電フィルム、異方性導電シート等を形成する際、バインダー樹脂や粘接着剤等と混合、混練する工程において、導電性微粒子の分散性が良くないといった問題点があった。

【0013】

また、リン濃度が高いニッケルめっき被膜では、リン濃度が低いニッケルめっき被膜よりも導電性が悪い。さらに、ニッケルめっき被膜表面に無電解めっきによって貴金属層を設ける場合、リン濃度が高い表面上に緻密で均一な貴金属層を設けるのは困難である。例えば、金層を設ける場合、置換めっきや、置換めっきの後さらに還元めっきを行い貴金属層を設ける方法があるが、リン濃度が高いニッケルめっき被膜は置換めっき反応でニッケルの均一な溶解が起こり難く、形成させる貴金属層は下地のニッケル層が露出した不均一なものになりやすい。そのため、貴金属層であるパラジウム層においても不連続膜が形成されるといった問題点があった。

【0014】

特許文献2、3に開示されている、ニッケルの表面に貴金属である金層を形成し、導通性能を向上させた導電性微粒子は、金の価格が高く高コストになりやすいため、金層の膜厚を薄くする必要がある。しかし、金層が薄いと、良好な導通性能を得られない他、ニッケルの溶出が発生し、マイグレーションを起こすといった問題がある。特許文献3に示す導電性微粒子では、金の含有量が90重量%以上である金属層が形成されているが、導通信頼性は良好であるものの、コストが高く実使用にはむいていない。

【0015】

また、上記特許文献5、6に示すように、絶縁性の子粒子で導電性微粒子表面を被覆する方法では、子粒子と導電性微粒子との接着性の問題から、アクリルなど樹脂製の子粒子を用いる必要があるが、金属表面をメルカプト基、スルフィド基、ジスルフィド基のいずれかを有する化合物で処理する場合、金属上に僅かでもニッケル等の卑金属や銅といった酸化し易い金属が存在すると、金属と化合物との反応が進行しにくい。

【0016】

すなわち、より低コストで絶縁処理性に富み、導通性能に優れた導電性微粒子が求められており、本発明者らは誠意検討を進めた結果、本発明に至った。

【0017】

本発明は、上記現状に鑑み、単分散性が良好で、コストが安く、マイグレーションが起こり難く、導電性に優れた導電性微粒子、及び導電粒子の製造方法、該導電性微粒子を用いた異方性導電材料を提供することを目的とする。

【課題を解決するための手段】

【0018】

本発明者らは、鋭意検討の結果、ニッケルを含む金属めっき被膜層をコア粒子の表面に形成するためのニッケルめっき反応時に、pH、錯化剤、次亜リン酸・水酸化ナトリウム濃度比等のめっき液組成を厳密に調整することにより、以下のリン濃度において特徴的な組成を有する導電性微粒子を得ることを可能とした。この導電性微粒子が備える金属めっき被膜層は、コア粒子表面から20%以下の膜厚領域で金属めっき組成中に7〜15重量%のリンを含有し、コア粒子とは反対を向く金属めっき被膜層表面側から金属めっき被膜膜厚の10%以下の領域で金属めっき組成中に0.1〜3重量%のリンを含有する。そして、金属めっき被膜層全体に対してリンが7重量%以上含まれ、金属めっき被膜層の磁性が弱いため、導電性微粒子は単分散性に優れると考えられる。さらに、コア粒子とは反対を向く金属めっき被膜層表面側から金属めっき被膜膜厚の10%以下の領域で金属めっき組成中に0.1〜3重量%のリンが含まれることから、最表面に形成されたパラジウムめっき層は、緻密で連続し、下地のニッケルが露出しにくい構造となり、導電性に優れ、ニッケルの腐食や溶出が生じにくい導電性微粒子を得ることができると考えられる。本発明者らは、これらの知見を見出し、本発明を完成させるに至った。以下に本発明を詳述する。

【0019】

第一の本発明に係る導電性微粒子は、コア粒子の表面が、ニッケル及びリンを含有する金属めっき被膜層と、最表面をパラジウム層とする多層の導電層で被覆されており、コア粒子表面から20%以下の膜厚領域(領域A)で金属めっき組成中に7〜15重量%のリンを含有し、コア粒子とは反対を向く金属めっき被覆層の表面側から金属めっき被膜膜厚の10%以下の領域(領域B)で金属めっき組成中に0.1〜3重量%のリンを含有し、金属めっき被膜層はリンを7重量%以上含有することを特徴とする。本発明に係る異方性導電材料は、本発明に係る導電性微粒子をバインダー樹脂に分散又は配置させてなる。

【0020】

すなわち、第一の本発明に係る導電性微粒子は、コア粒子と、コア粒子の表面に形成され、ニッケル及びリンを含有する金属めっき被膜層と、コア粒子に対して反対側を向く金属めっき被膜層の表面に形成され、複数の層を有する導電層と、を備える。導電層が有する複数の層のうち、コア粒子に対して反対側を向く導電層の表面に位置する層はパラジウム層である。金属めっき被膜層においてコア粒子表面からの距離(コア粒子側の金属めっき被膜層表面からの距離)が金属めっき被膜層全体の厚さの20%以下である領域A内でのリンの含有率が領域A全体に対して7〜15重量%である。金属めっき被膜層においてパラジウム層側(導電層側)の金属めっき被膜層表面からの距離が金属めっき被膜層全体の厚さの10%以下である領域B内でのリンの含有率が領域B全体に対して0.1〜3重量%である。金属めっき被膜層全体に対するリンの含有率が7重量%以上である。

【0021】

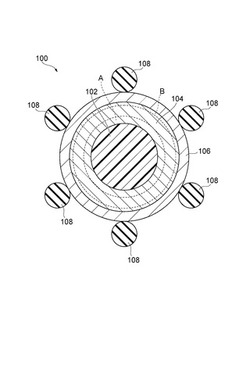

図1に示すように、第二の本発明の一形態に係る導電性微粒子100は、コア粒子102と、コア粒子102の表面に形成され、ニッケル及びリンを含有する金属めっき被膜層104と、コア粒子102に対して反対側を向く金属めっき被膜層104の表面に形成されたパラジウム層106と、を備える。金属めっき被膜層104においてコア粒子102側の金属めっき被膜層104の表面からの距離が金属めっき被膜層104全体の厚さの20%以下である領域A内でのリンの含有率が領域A全体に対して7〜15重量%である。金属めっき被膜層104においてパラジウム層106側の金属めっき被膜層104の表面からの距離が金属めっき被膜層104全体の厚さの10%以下である領域B内でのリンの含有率が領域B全体に対して0.1〜3重量%である。金属めっき被膜層104全体に対するリンの含有率が7重量%以上である。

【0022】

上記本発明では、パラジウム層106の表面に配置され、粒径が20〜500nmである絶縁性微粒子108を備えることが好ましい。

【0023】

上記本発明では、最表面のパラジウム層は、緻密で連続した、下地のニッケルが露出しにくい状態であり、SEM(Scanning Electron Microscope)を用いてパラジウム層表面を観察した場合、粒子半径の同心円内(同心球内)を観測範囲とし、観察倍率を3万倍で任意の粒子を100個観測した時、1個の粒子に5個以上のピンホールが存在する粒子が10個以下であることが好ましい。つまり、上記本発明では、パラジウム層が金属めっき被膜層全体をほぼ完全に被覆し、パラジウム層表面に形成されたピンホールの数が観測範囲内で、1個の粒子に5個以上のピンホールが存在する粒子が100個中、10個以下であることが好ましい。換言すれば、本発明では、導電性微粒子100個のうち、パラジウム層の表面に5個以上のピンホールが形成された導電性微粒子の数が10個以下であることが好ましい。

【0024】

上記本発明では、ニッケル及びリンを含有する金属めっき被膜層の厚さは40〜150nmであることが好ましい。

【0025】

上記本発明では、パラジウム層が少なくとも還元めっき型で形成されたパラジウム層であることが好ましい。

【0026】

上記本発明では、パラジウム層の厚さが10〜50nmであることが好ましい。また、上記本発明では、金属めっき被膜層全体に対するリンの含有率が8重量%以上であることが好ましい。また、上記本発明では、コア粒子に対して反対側を向くパラジウム層の表面が平滑であることが好ましい。

【発明の効果】

【0027】

本発明によれば、ニッケルめっき反応時のpH、錯化剤、次亜リン酸・水酸化ナトリウム濃度比等のめっき液組成を厳密に調整することにより、リン含有量を意図的に変更した金属めっき被膜層をコア粒子の表面に形成し、さらに最外層にパラジウム層を形成することにより、単分散性が良好で、コストが安く、マイグレーションが起こり難く、導電性に優れた導電性微粒子及び、該導電性微粒子を用いた異方性導電材料を提供することができる。

【図面の簡単な説明】

【0028】

【図1】図1は、本発明の一実施形態に係る導電性微粒子の断面模式図である。

【発明を実施するための形態】

【0029】

以下に実施例を掲げて本発明を実施するための最良の形態を説明するが、本発明はこれら実施形態のみに限定されるものではない。

【0030】

本実施形態の導電性微粒子は、コア粒子と、ニッケル及びリンを含有する金属めっき被膜層と、最表面をパラジウム層とする多層の導電層とを有する。

【0031】

上記コア粒子としては特に限定されず、例えば、適度な弾性率、弾性変形性及び復元性を有するものであることが好ましく、無機材料であっても有機材料であってもよいが、適度な弾性率、弾性変形性及び復元性を制御しやすいため、樹脂からなる樹脂微粒子であることがより好ましい。

【0032】

上記樹脂微粒子としては特に限定されず、例えば、ポリエチレン、ポリプロピレン、ポリスチレン、ポリ塩化ビニル、ポリ塩化ビニリデン、ポリテトラフルオロエチレン、ポリイソブチレン、ポリブタジエン等のポリオレフィン;ポリメチルメタクリレート、ポリメチルアクリレート等のアクリル樹脂;ジビニルベンゼン重合樹脂;ジビニルベンゼン−スチレン共重合体、ジビニルベンゼン−アクリル酸エステル共重合体、ジビニルベンゼン−メタクリル酸エステル共重合体等のジビニルベンゼン系共重合樹脂;ポリアルキレンテレフタレート、ポリスルホン、ポリカーボネート、ポリアミド、フェノールホルムアルデヒド樹脂、メラミンホルムアルデヒド樹脂、ベンゾグアナミンホルムアルデヒド樹脂、尿素ホルムアルデヒド樹脂等からなるものが挙げられる。これらの樹脂微粒子は、単独で用いられてもよく、2種以上が併用されてもよい。

【0033】

上記コア粒子の平均粒子径としては特に限定されないが、好ましい下限は1μm、好ましい上限は20μmである。1μm未満であると、例えば、無電解めっきをする際に凝集しやすく、単粒子としにくくなることがあり、20μmを超えると、異方性導電材料として基板電極間等で用いられる範囲を超えてしまうことがある。コア粒子の平均粒子径のより好ましい上限は10μmであり、特に好ましい上限は5μmである。

【0034】

上記ニッケル及びリンを含有する金属めっき被膜層は、上記コア粒子表面から20%以下の膜厚領域(領域A)で金属めっき組成中に7〜15重量%のリンを含有する。領域Aにおけるリンの含有率は7〜14重量%であることがより好ましく、7〜13重量%であることが特に好ましい。金属めっき被膜層は、コア粒子とは反対を向く金属めっき被膜層の表面側から金属めっき被膜膜厚の10%以下の領域(領域B)で金属めっき組成中に0.1〜3重量%のリンを含有する。領域Bにおけるリンの含有率は0.1〜2.5重量%であることがより好ましく、0.1〜2重量%であることが特に好ましい。金属めっき被膜層全体は7重量%以上のリンを含有する。本実施形態においては、上記コア粒子の表面に接する表面から20%以下の膜厚領域で金属めっき組成中に7〜15重量%のリンを含有させ、金属めっき被膜層全体にリンを7重量%以上含有させることにより、金属めっき被膜層の磁性を抑え、導電性微粒子の単分散性が良好となると考えられる。さらに、金属めっき被膜層表面側から金属めっき被膜膜厚の10%以下の領域で金属めっき組成中に0.1〜3重量%のリンを含有することで、パラジウム層を均一に形成し、緻密で連続した、下地のニッケルが露出しにくい構造のパラジウム層を得ることができると考えられる。これにより、導電性の優れた導電性微粒子とすることができる。なお、良好な導電性を確保するためには、金属めっき被膜層全体に対するリンの含有率は15重量%以下であることが好ましい。15重量%を超えると、得られる導電性微粒子の導電性が低下する傾向がある。

【0035】

上記領域Aにおけるリンの含有率の好ましい下限は7重量%、好ましい上限は15重量%である。7重量%未満であると、ニッケルを含む金属めっき被膜層(ニッケルめっき層)が硬くなりすぎ、割れやすくなることがあり、さらに磁性による凝集が発生し、分散性が悪くなることがある。15重量%を超えると、ニッケルめっき層が軟らかくなりすぎ、コア粒子と導電層との密着性が低下することがある。

【0036】

上記領域Bにおけるリンの含有率の好ましい下限は0.1重量%、好ましい上限が3重量%である。3重量%を超えると、ニッケルを含む金属めっき被膜層の結晶構造が粗くなり、緻密で連続したパラジウム層を形成することができないことがある。

【0037】

上記金属めっき組成中に0.1〜3重量%のリンを含有する膜厚領域は、金属めっき被膜層表面側から10%以下の膜厚領域である。0.1〜3重量%のリンを含有する金属めっきは、強磁性体であるため、金属めっき被膜層表面側から10%を超える膜厚領域が強磁性体であると、金属めっき被膜層の磁性による導電性微粒子の凝集が発生し、分散性が悪くなることがある。

【0038】

本実施形態では、導電性微粒子が、パラジウム層の表面に配置され、粒径が20〜500nmである絶縁性微粒子を備えることが好ましい。絶縁性微粒子は、無機酸化物であることが好ましい。仮に、絶縁性粒子が有機化合物である場合、異方性導電材料を製造する工程で絶縁性粒子が変形してしまい、得られる異方導電性特性が変化しやすい傾向がある。しかしながら、上記製造工程に注意をはらいながら絶縁性微粒子として有機化合物を使用することは可能である。また、絶縁性微粒子ではなく、導電性微粒子の表面に絶縁性の樹脂層を形成することもできる。これらは、例えば、特開2008−269816号公報、特開2006−236759号公報、特開2005−187637号公報等に記載の方法で製造することができる。

【0039】

絶縁性微粒子を構成する無機酸化物としては、例えば、ケイ素、アルミニウム、ジルコニウム、チタン、ニオブ、亜鉛、錫、セリウム、及びマグネシウムの等が挙げられる。これらの無機酸化物単独で用いられてもよく、2種類以上が併用されていてもよい。また、無機酸化物としては、上述の元素を含む酸化物の中でも、絶縁性に優れ、粒子径を制御した水分散コロイダルシリカ(SiO2)が最も好ましい。

【0040】

無機酸化物微粒子の粒子径は、樹脂微粒子(コア粒子)より小さいことが好ましい。具体的には、20〜500nmであることが好ましく、20〜400nmであることがより好ましく、30〜300nmであることが特に好ましく、40〜200nmであることが極めて好ましい。なお、無機酸化物微粒子の粒子径は、BET法による比表面積換算法またはX線小角散乱法で測定される。粒子径が20nm未満であると、パラジウム層に吸着した無機酸化物微粒子が絶縁膜として作用せずに、電極間の一部にショートを発生させる傾向がある。一方、粒子径が500nmを超えると、電極間で導電性が得られない傾向がある。

【0041】

本実施形態の導電性微粒子は、最表面のパラジウム層が、緻密で連続した、下地のニッケルが露出しにくい状態であり、SEMを用いてパラジウム層表面を観察した場合、粒子半径の同心円内を観測範囲とし、観察倍率を3万倍で任意の粒子を100個観測した時、1個の粒子に5個以上のピンホールが存在する粒子が10個以下であることが好ましい。観測範囲内で、1個の粒子に5個以上のピンホールが存在する粒子が100個中、10個以上であると、異方性導電ペースト、異方性導電インク、異方性導電粘接着剤、異方性導電フィルム、異方性導電シート等を形成した際、マイグレーションを引き起こし易い傾向がある。そのため、5個以上のピンホールが存在する粒子が100個中、10個以下が好ましく、7個以下であるとこがより好ましく、5個以下であることが特に好ましく、3個以下であることが極めて好ましい。

【0042】

ここで、本発明におけるピンホールとは、導電性微粒子のパラジウム層の表面で観測される直径20〜150nmの小穴のことを意味する。本発明において、150nmを超える穴は、めっきや解砕の工程で発生するめっき剥がれによるディンプルとする。なお、上記小穴の形状が円形でない場合は、それに外接する円の直径を小穴の直径とする。

【0043】

本実施形態の導電性微粒子のニッケル及びリンを含有する金属めっき被膜層の厚さの好ましい下限が40nm、好ましい上限が150nmである。40nm未満であると、所望の導電性が得られないことがあり、150nmを超えると、前記導電層とコア粒子の密着性が低下し、剥離しやすい傾向がある。導電性微粒子の粒径にも影響を与える可能性がある。金属めっき被膜層の厚さは、導電性が確保され、かつ粒径にも影響を来たさない40nm〜150nmであることが好ましく、45〜140nmであることがより好ましく、50〜110nmであることが特に好ましい。

【0044】

パラジウム層は延性を有するため、導電性微粒子を圧縮した後に、金属割れを起こし難く、金属割れに起因するマイグレーションが起こり難い。また、パラジウムは金及び白金と同様に導電性に優れているが、これらの貴金属を同体積で比較した場合、パラジウムが最も安価であり、実用的である。これらの理由から、最外層はパラジウム層であることが好ましい。パラジウム層を有することで、導電層の酸化防止、接続抵抗の低減化、表面の安定化等を図ることもできると考えられる。

【0045】

本実施形態の導電性微粒子にある最表面のパラジウム層の形成方法としては、無電解めっき、置換めっき、電気めっき、還元めっき、スパッタリング等の従来公知の方法が挙げられる。置換めっき型でも形成可能であるが、緻密で連続した、パラジウム層を得ることが困難である。そのため、導電性微粒子は、少なくとも還元めっき型で形成されたパラジウム層を有することが好ましい。これにより、緻密で連続したパラジウム層を容易に得ることができ、パラジウム層の被覆率が向上し、導電性が向上する。また、少なくとも還元めっきを行えば、置換めっきとの組み合わせによりパラジウム層を形成することも可能である。例えば、金属めっき被膜層(ニッケルめっき層)が形成された粒子を置換めっき液に浸漬して置換めっきによりパラジウム層を形成した後、続けて還元めっき液に前記粒子を浸漬し、置換めっきで形成させたパラジウム層をさらに厚くすることも可能である。置換めっきと還元めっきにより設けたパラジウム層は厚さ方向に境目なく連続している。また、置換めっき反応と還元めっき反応が同時に進行するめっき液を使用すると、工程が簡略化されより好ましい。

【0046】

上記パラジウム層は、パラジウムとリン等の合金であってもよい。パラジウムが合金である場合、導電性の観点から、合金中のパラジウム含有率は70重量%以上であることが好ましく、90重量%〜100重量%未満であることがさらに好ましい。

【0047】

上記パラジウム層の厚さは、10nm〜50nmであることが好ましく、10〜40nmであることがより好ましく、10〜30nmであることが特に好ましい。パラジウム層の厚さが10nm未満であると導電層の酸化を防止することが困難であり、接続抵抗値が高く、十分な導電性を得られないことがある。一方、パラジウムの厚さが50nmを超えると導電性微粒子全体の弾性が低下する傾向がある。また、パラジウム層が厚いほど、コストが高くなり、経済的にそぐわない。

【0048】

本実施形態の導電性微粒子を製造する際には、コア粒子の表面に金属めっき組成中に7〜15重量%のリンを含有するニッケルめっき層を形成し、その後、金属めっき組成中に0.1〜3重量%のリンを含有するニッケルめっき層を形成する順番でめっきを行えばよい。上記7〜15重量%のリンを含有するニッケルめっき層又は0.1〜3重量%のリンを含有するニッケルめっき層を形成させる方法としては、例えば、めっき反応のpHを制御する方法、ニッケルめっき液中のリン濃度を制御する方法等が挙げられる。なかでも、反応制御に優れていることから、めっき反応のpHを制御する方法が好適に用いられる。

【0049】

以下に、各工程を詳述する。本実施形態の導電性微粒子の製造方法は、コア粒子の表面に触媒付与を行う工程を有することが好ましい。上記触媒付与を行う方法としては、例えば、コア粒子の表面を調整し、分散性やめっき触媒付き性、めっき付き性を確保する前処理を行う。前処理方法としては、例えば、アルカリ性又は酸性の脱脂、界面活性剤による親水化処理、コア粒子表面に官能基を付与する改質処理などが挙げられる。これら、前処理を行った後には、コア粒子表面に無電解めっきの還元反応の核となる触媒を付与する触媒化工程を施す。無電解ニッケルめっきの触媒としては、例えば、パラジウムや金、白金などが主に用いられる。触媒を付与する具体的な方法としては、例えば、イオン化もしくは安定な錯体化したパラジウム触媒溶液中に前処理済みのコア粒子を投入し、分散および攪拌することで、コア粒子表面に錯体化したパラジウムなどの触媒を付与する。これを、還元して金属パラジウムをコア粒子表面に付与する。また、アルカリ脱脂後に酸中和したコア粒子を、二塩化スズ溶液に浸漬しセンシタイジングを行い、二塩化パラジウム溶液に浸漬してアクチベイジングを行う触媒付与の方法も一般的に知られている。

【0050】

還元めっきを用いることで、ニッケル層のめっき厚みをコントロールしやすい。例えば、使用するめっき液に含有するニッケルイオン濃度から析出後のめっき厚みをあらかじめ算出しやすいため、無駄なニッケルや試薬の使用を抑えることができ、低コスト化が可能である。還元めっきの方法としては、例えば、触媒付与済みのコア粒子を、建浴した還元ニッケルめっき浴に分散する方法や、触媒付与済みのコア粒子を分散した浴中に、還元めっき液を定量ポンプなどを用いて滴下する、滴下法などが挙げられる。滴下法は、滴下速度や滴下時間により、滴下する還元めっき液の量を正確に制御できるため、コア粒子上に形成するニッケルめっき層の厚みをコントロールしやすく特に好ましい。また、本発明のような微粒子へのめっきの場合は、めっき浴の浴負荷(粒子表面積をめっき浴液量で除した値)が非常に高く、還元めっきでは、還元反応が過剰になりすぎ、異常析出(めっきフリ)が発生しやすい。滴下法は、めっき浴中のNiイオン量を常に低く保つことができるため、めっきフリが無く、平滑なめっき表面が得られるため好ましい。

【0051】

また、ニッケル層が還元めっき型のニッケル層であることにより、樹脂微粒子上に緻密で均質なニッケル層が形成可能で、樹脂微粒子表面の露出が少ない導電粒子を提供することが可能である。コア粒子が非導電材料であっても、無電解めっきであれば、コア粒子をほぼ完全に覆うニッケル層を設けることができる。ニッケル層は、還元めっき型のニッケル層であることが好ましい。これにより、コア粒子に対するニッケル層の被覆率が向上し、導電性微粒子の導電性がより向上する。

【0052】

本実施形態の導電性微粒子の製造方法は、例えば、無電解ニッケルめっき液を用い、コア粒子の表面に、ニッケルめっき反応時のpH、錯化剤、次亜リン酸・水酸化ナトリウム濃度等のめっき液組成を厳密に調整することにより、リン濃度を変更させた導電性微粒子を得ることができる。無電解ニッケルめっき液には、錯化剤にクエン酸、リンゴ酸、コハク酸、プロピオン酸、乳酸、及びこれらの塩からなる群より選ばれる少なくとも1種のなるものを使用し、かつ、pHを5.5以下に調整することにより7〜15重量%のリン濃度を得ることができる。また、次亜リン酸と水酸化ナトリウム濃度比を調整することでリン濃度を変更することができるということが知られている。

【0053】

0.1〜3重量%のリン含有ニッケルめっき層を持つ導電性微粒子の製造方法は、上記の方法でリン濃度を調整することが可能であるが、例えば、ニッケルめっき反応時のpHを5.5以上に調整することにより0.1〜3重量%のリン含有ニッケルめっき層を形成させることができる。なお、本発明においてニッケル層にはリンが含有されるが、本発明の効果を阻害しない範囲で他の成分を含有していてもよい。

【0054】

本実施形態の導電性微粒子をバインダー樹脂に分散又は配置させることにより異方性導電材料を製造することができる。このような異方性導電材料もまた、本発明の1つである。

【0055】

本実施形態の異方性導電材料の具体的な例としては、例えば、異方性導電ペースト、異方性導電インク、異方性導電粘着剤層、異方性導電フィルム、異方性導電シート等が挙げられる。

【0056】

上記樹脂バインダーとしては特に限定されないが、絶縁性の樹脂が用いられ、例えば、酢酸ビニル系樹脂、塩化ビニル系樹脂、アクリル系樹脂、スチレン系樹脂等のビニル系樹脂;ポリオレフィン系樹脂、エチレン−酢酸ビニル共重合体、ポリアミド系樹脂等の熱可塑性樹脂;エポキシ系樹脂、ウレタン系樹脂、ポリイミド系樹脂、不飽和ポリエステル系樹脂及びこれらの硬化剤からなる硬化性樹脂;スチレン−ブタジエン−スチレンブロック共重合体、スチレン−イソプレン−スチレンブロック共重合体、これらの水素添加物等の熱可塑性ブロック共重合体;スチレン−ブタジエン共重合ゴム、クロロプレンゴム、アクリロニトリル−スチレンブロック共重合ゴム等のエラストマー類(ゴム類)等が挙げられる。これらの樹脂は、単独で用いられてもよいし、2種以上が併用されてもよい。また、上記硬化性樹脂は、常温硬化型、熱硬化型、光硬化型、湿気硬化型のいずれの硬化型であってもよい。

【0057】

本実施形態の異方性導電材料には、本実施形態の導電性微粒子、及び、上記樹脂バインダーの他に、本発明の課題達成を阻害しない範囲で必要に応じて、例えば、増量剤、軟化剤(可塑剤)、粘接着性向上剤、酸化防止剤(老化防止剤)、熱安定剤、光安定剤、紫外線吸収剤、着色剤、難燃剤、有機溶媒等の各種添加剤を添加してもよい。

【0058】

本実施形態の異方性導電材料の製造方法としては特に限定されず、例えば、絶縁性の樹脂バインダー中に本実施形態の導電性微粒子を添加し、均一に混合して分散させ、例えば、異方性導電ペースト、異方性導電インク、異方性導電粘接着剤等とする方法や、絶縁性の樹脂バインダー中に本実施形態の導電性微粒子を添加し、均一に溶解(分散)させるか、又は、加熱溶解させて、離型紙や離型フィルム等の離型材の離型処理面に所定のフィルム厚さとなる用に塗工し、必要に応じて乾燥や冷却等を行って、例えば、異方性導電フィルム、異方性導電シート等とする方法等が挙げられ、製造しようとする異方性導電材料の種類に対応して、適宜の製造方法をとればよい。また、絶縁性の樹脂バインダーと、本実施形態の導電性微粒子とを混合することなく、別々に用いて異方性導電材料としてもよい。

【0059】

以上、本発明に係る導電性微粒子の好適な実施形態について詳細に説明したが、本発明は上記実施形態に限定されるものではない。

【実施例】

【0060】

(母粒子1)

平均粒径3.8μmの架橋ポリスチレン粒子(樹脂微粒子)3gを、水酸化ナトリウム水溶液で脱脂し、酸で中和し表面調整を行った。アルカリパラジウム触媒であるアトテックネオガント834(アトテックジャパン株式会社製、商品名)を100mL中に前記の表面調整済みの樹脂微粒子を投入し、35℃で10分攪拌した後、直径3μmのメンブレンフィルタ(ミリポア社製)で濾過した。粒子を200mlの蒸留水で水洗し、前記同様に濾過した。なお、一般的に、「アルカリパラジウム触媒」とは、樹脂微粒子表面にパラジウム層等のめっき層を形成するための触媒であって、本発明におけるパラジウム層そのものではない。

【0061】

次に、水洗後のポリスチレン粒子を70℃、pH6.0に調整した3g/Lの次亜リン酸ナトリウム水溶液に添加し、表面が活性化された樹脂微粒子を得た。

【0062】

2000mlのガラスビーカーに水1000mlとリンゴ酸ナトリウム20g/L、パラジウム触媒が付与され表面が活性化された樹脂微粒子を投入し、超音波分散させた後、フッ素製攪拌羽根により攪拌(600rpm)を行いながらpHを5.5以下に調整し、80℃に加温した。ここに、無電解ニッケルめっき液であるSEK670(日本カニゼン株式会社 製品名)を(SEK670−0)/(SEK670−1)=1.8の割合で混合した初期薄膜めっき液を、定量ポンプを用いて7ml/minで添加したところ、約30秒後に還元反応が開始し、浴中から気泡が発生して浴全体が灰色から黒色になった。その後、初期薄膜形成を終了した後、間をあけずに硫酸ニッケル:224g/L、リンゴ酸ナトリウム:305g/Lを混合した厚付けめっき液aと、次亜リン酸ナトリウム:534g/L、水酸化ナトリウム:34g/Lで混合した厚付けめっき液bを13ml/minで2液同時に添加した。その後、気泡の発生が停止するまで攪拌を行ったところ、浴全体が黒色から灰色に変化した。めっき浴は最終的にpH=3.5であった。その後濾過を行い、一次ニッケルめっき粒子1を得た。なお、電解ニッケルめっき液SEK670は、還元剤として、主に次亜リン酸ナトリウムを含有している。

【0063】

次に2000mlビーカーに水1000ml、酒石酸ナトリウム20g/L、一次ニッケルめっき粒子1を超音波分散させた後、フッ素製攪拌羽根により攪拌(600rpm)を行いながらpHを6.0以上に調整し、80℃に加温した。定量ポンプを用いて、硫酸ニッケル:224g/L、酒石酸ナトリウム:20g/Lを混合した厚付けめっき液cと、次亜リン酸ナトリウム:226g/L、水酸化ナトリウム:85g/Lで混合した厚付けめっき液dを15ml/minで添加したところ、滴下直後に還元反応が開始し、浴中から気泡が発生した。めっき終了時の浴はpH=6.0であり、浴全体は灰色であった。濾過した後蒸留水で水洗を3回実施し二次ニッケルめっき粒子2を得た。なお、無電解ニッケルめっき中は、常にpHを測定するとともに粒子を適時サンプリングした。

【0064】

次に、無電解パラジウムめっき液であるパレット(小島化学薬品株式会社、製品名)を建浴し、フッ素製攪拌羽根で攪拌しながら70℃に加温した。ここへ、二次ニッケルめっき粒子2を投入し5分めっきを実施した後、濾過と水洗を3回実施した。40℃の真空乾燥機で7時間乾燥した後、解砕して凝集を解し母粒子1を得た。

【0065】

(母粒子2)

母粒子1の作製方法と同様にして前処理を行い、無電解ニッケルめっき時の温度を70℃にし、厚付けめっき液a、bを用い、領域Aのリン濃度を母粒子1より下げるため、pH=4.0にして一次ニッケルめっき粒子2を得た。その後、母粒子1の作製方法に対し厚付けめっき液c、dを用い、領域Bのリン濃度を母粒子1より下げるため、めっき終了時の浴をpH=6.2にしたこと以外は同様にして二次ニッケルめっき粒子2を得た後、同様にパラジウムめっきを行い、母粒子2を得た。

【0066】

(母粒子3)

母粒子1の作製方法と同様にして前処理を行い、無電解ニッケルめっき時の厚付けめっき液a、bの滴下時間を短くし、pH=4.3にして一次ニッケルめっき粒子3を得た。その後、母粒子1の作製方法に対し厚付けめっき液c、dの滴下時間を長くし、pH=5.8にしたこと以外は同様にして二次ニッケルめっき粒子3を得た後、同様にパラジウムめっきを行い、母粒子3を得た。

【0067】

(母粒子4)

母粒子1の作製方法と同様にして、アルカリパラジウム触媒で表面が活性化された樹脂微粒子を得た。2000mlのガラスビーカーに水1000mlとリンゴ酸ナトリウム20g/L、パラジウム触媒が付与され表面が活性化された樹脂微粒子を投入し、超音波分散させた後、フッ素製攪拌羽根により攪拌(600rpm)を行いながらpHを5.5以下に調整し、80℃に加温した。ここに、無電解ニッケルめっき液であるSEK670(日本カニゼン株式会社 製品名)を(SEK670−0)/(SEK670−1)=1.8の割合で混合した初期薄膜めっき液を、定量ポンプを用いて7ml/minで添加したところ、約30秒後に還元反応が開始し、浴中から気泡が発生して浴全体が灰色から黒色になった。その後、初期薄膜形成を終了した後、間をあけずに(SEK670−1)/蒸留水=1.0の比率で混合した厚付けめっき液eと(SEK670−2)/(SEK670−3)=1.0の比率で混合した厚付けめっき液fを13ml/minで2液同時に添加した。その後、気泡の発生が停止するまで攪拌を行ったところ、浴全体が黒色から灰色に変化した。めっき浴は最終的にpH=4.5であった。その後濾過を行い、一次ニッケルめっき粒子4を得た。

【0068】

次に2000mlビーカーに水1000ml、酒石酸ナトリウム20g/L、一次ニッケルめっき粒子4を超音波分散させた後、フッ素製攪拌羽根により攪拌(600rpm)を行いながらpHを5.5以上に調整し、80℃に加温した。定量ポンプを用いて、トップニコロンLPH―S(奥野製薬工業株式会社製 製品名)を18ml/minで添加したところ、滴下直後に還元反応が開始し、浴中から気泡が発生した。めっき終了時の浴はpH=6.3であり、浴全体は灰色であった。濾過した後蒸留水で水洗を3回実施し二次ニッケルめっき粒子4を得た。なお、電解ニッケルめっき液トップニコロンLPH―Sは、還元剤として、主に次亜リン酸ナトリウムを含有している。

【0069】

次に、無電解パラジウムめっき液であるメルプレートPal−6700(メルテックス株式会社製、商品名)を建浴し、フッ素製攪拌羽根で攪拌しながら70℃に加温した。ここへ、二次ニッケルめっき粒子4を投入し5分めっきを実施した後、濾過と水洗を3回実施した。40℃の真空乾燥機で7時間乾燥した後、解砕して凝集を解して母粒子4を得た。

【0070】

(母粒子5)

母粒子1の作製方法と同様にして前処理を行い、母粒子4の無電解ニッケルめっき時の厚付けめっき液e、fを用い、領域Aのリン濃度を母粒子4より下げるため、pH=5.3にして一次ニッケルめっき粒子5を得た。その後、母粒子1の作製時に使用した厚付けめっき液c、dを滴下し、pH=6.8にしたこと以外は同様にして二次ニッケルめっき粒子5を得た後、母粒子1と同様にパラジウムめっきを行い、母粒子5を得た。

【0071】

(母粒子6)

母粒子1の厚付けめっき液c、dの滴下を行わなかったこと以外は母粒子1の場合と同様に実施して二次ニッケルめっき粒子6を得た。その後、母粒子1と同様にパラジウムめっきを行い、母粒子6を得た。

【0072】

(母粒子7)

母粒子1の厚付けめっき液c、dの代わりに、(SEK670−1)/蒸留水=1.0の比率で混合した厚付けめっき液eと(SEK670−2)/(SEK670−3)=1.0の比率で混合した厚付けめっき液fを定量ポンプを用いて20ml/minで滴下した以外は母粒子1の場合と同様に実施して二次ニッケルめっき粒子7を得た。その後、母粒子4と同様に、無電解パラジウムめっき液であるメルプレートPal−6700(メルテックス株式会社製、商品名)を使用したパラジウムめっきを行い、母粒子7を得た。

【0073】

(母粒子8)

母粒子1と同様にして表面がアルカリパラジウム触媒で活性化された樹脂微粒子を得た後、2000mlのガラスビーカーに水1000mlと酒石酸ナトリウム20g/L、パラジウム触媒が付与され表面が活性化された樹脂微粒子を投入し、超音波分散させた後、フッ素製攪拌羽根により攪拌(600rpm)を行いながらpHを5.5以上に調整し、80℃に加温した。ここに、硫酸ニッケル:224g/L、酒石酸ナトリウム:20g/Lを混合した厚付けめっき液cと、次亜リン酸ナトリウム:226g/L、水酸化ナトリウム:85g/Lで混合した厚付けめっき液dを6ml/minで滴下したところ、30秒後に還元反応が開始し、浴中から気泡が発生して浴全体が灰色から黒色になった。その後、アンモニアと硫酸でpHを6.3に調整した後、滴下速度を20ml/minにし、2液同時に添加した。その後、気泡の発生が停止するまで攪拌を行ったところ、浴全体が黒色から灰色に変化した。めっき浴は最終的にpH=6.1であった。その後、濾過及び水洗3回行い二次ニッケルめっき比較粒子5を得た。その後、母粒子1と同様にパラジウムめっきを行い、母粒子8を得た。

【0074】

(導電粒子1)

<絶縁被覆処理>

母粒子1の表面に絶縁性粒子であるシリカ微粒子を吸着させる絶縁被覆処理を、特開2008−120990に公開されている方法で実施した。なお、実施例では、説明の便宜上、表面に絶縁性粒子を備える母粒子を、「導電粒子」と記し、表面に絶縁性粒子と備えない母粒子と区別しているが、上述した母粒子1〜5と後述する導電粒子1〜5は、全て本発明に係る導電性微粒子に相当する。

【0075】

メルカプト酢酸8mmolをメタノール200mlに溶解させて反応液を作製した。

【0076】

次に、母粒子1を1g上記反応液に加え、室温(25℃)で2時間スリーワンモーターで攪拌した。メタノールで洗浄後、直径3μmのメンブレンフィルタ(ミリポア社製)で粒子1を濾過することで表面にカルボキシル基を有する一次処理粒子1を得た。

【0077】

次に、分子量70000の30%ポリエチレンイミン水溶液(和光純薬工業(株)製)を超純水で希釈し、0.3重量%ポリエチレンイミン水溶液を得た。前記カルボキシル基を有する、一次処理粒子1を0.3重量%ポリエチレンイミン水溶液に1g加え、室温で15分攪拌した。

【0078】

その後、直径3μmのメンブレンフィルタ(ミリポア社製)で一次処理粒子1をろ過し、超純水200gに入れて室温で5分攪拌した。さらに直径3μmのメンブレンフィルタ(ミリポア社製)で一次処理粒子1をろ過し、前記メンブレンフィルタ上にて200gの超純水で2回洗浄を行うことで、一次処理粒子1に吸着していないポリエチレンイミンを除去した。

【0079】

次に、絶縁性粒子であるコロイダルシリカの分散液(質量濃度20%、扶桑化学工業(株)製、製品名:クオートロンPL−10、平均粒子径100nm)を超純水で希釈して0.1重量%シリカ分散溶液を得た。前記ポリエチレンイミンでの処理後の一次処理粒子1を0.1重量%シリカ分散溶液に入れて室温で15分攪拌した。

【0080】

次に、直径3μmのメンブレンフィルタ(ミリポア社製)で一次処理粒子1をろ過し、超純水200gに入れて室温で5分攪拌した。さらに直径3μmのメンブレンフィルタ(ミリポア社製)で母粒子1をろ過し、前記メンブレンフィルタ上にて200gの超純水で2回洗浄を行うことで、母粒子1に吸着していないシリカを除去した。その後80℃で30分の条件で乾燥を行い、120℃で1時間加熱乾燥行うことで、母粒子1の表面にシリカ(子粒子)が吸着した導電粒子1を作製した。

【0081】

(導電粒子2)

母粒子1の代わりに母粒子2を用いたこと以外は導電粒子1と同様の方法で導電粒子2を作製した。

【0082】

(導電粒子3)

母粒子1の代わりに母粒子3を用いたこと以外は導電粒子1と同様の方法で導電粒子3を作製した。

【0083】

(導電粒子4)

母粒子1の代わりに母粒子4を用いたこと以外は導電粒子1と同様の方法で導電粒子4を作製した。

【0084】

(導電粒子5)

母粒子1の代わりに母粒子5を用いたこと以外は導電粒子1と同様の方法で導電粒子4を作製した。

【0085】

(導電粒子6)

母粒子1の代わりに母粒子6を用いたこと以外は導電粒子1と同様の方法で導電粒子6を作製した。

【0086】

(導電粒子7)

母粒子1の代わりに母粒子7を用いたこと以外は導電粒子1と同様の方法で導電粒子7を作製した。

【0087】

(導電粒子8)

母粒子1の代わりに母粒子8を用いたこと以外は導電粒子1と同様の方法で導電粒子8を作製した。

【0088】

(絶縁被覆粒子の評価)

(実施例1)

<接着剤溶液の作製>

フェノキシ樹脂(ユニオンカーバイド社製、商品名:PKHC)100g及びアクリルゴム(ブチルアクリレート40部、エチルアクリレート30部、アクリロニトリル30部、グリシジルメタクリレート3部の共重合体、分子量:85万)75gを酢酸エチル300gに溶解し、30重量%溶液を得た。

【0089】

次いで、マイクロカプセル型潜在性硬化剤を含有する液状エポキシ(エポキシ当量185、旭化成エポキシ(株)製、商品名:ノバキュアHX−3941)300gをこの溶液に加え、撹拌して接着剤溶液を作製した。

【0090】

<導電粒子の超音波分散>

上記で作製した4gの導電粒子1を酢酸エチル10g中に超音波分散した。超音波分散の条件は38kHz,400W,20Lであり、ビーカーに浸漬したサンプルを試験装置(藤本科学(株)製、商品名:US107)に入れて1分攪拌した。

【0091】

導電粒子1が接着剤に対して21体積%となるように、上記粒子分散液を接着剤溶液に分散し、この溶液をセパレータ(シリコーン処理した厚み40μmのポリエチレンテレフタレートフイルム)にロールコータで塗布し、90℃、10分乾燥し、厚み25μmの異方導電接着剤フィルムを作製した。

【0092】

次に、作製した異方導電接着フィルムを用いて、金バンプ(面積:30×90μm、スペース10μm、高さ:15μm、バンブ数362)付きチップ(1.7×17mm、厚み:0.5μm)とAl回路付きガラス基板(厚み:0.7mm)の接続構造体サンプルを、以下の方法で作製した。

【0093】

まず、異方導電接着フィルム(2×19mm)をAl回路付きガラス基板に80℃、0.98MPa(10kgf/cm2)で貼り付けた後、セパレータを剥離し、チップのバンプとAl回路付きガラス基板の位置合わせを行った。次いで、190℃、40g/バンプ、10秒の条件でチップ上方から加熱、加圧を行い、本接続を行って、サンプルを得た。

【0094】

(実施例2)

導電粒子1の代わりに導電粒子2を用いた以外は実施例1と同様にサンプルを作製した。

【0095】

(実施例3)

導電粒子1の代わりに導電粒子3を用いた以外は実施例1と同様にサンプルを作製した。

【0096】

(実施例4)

導電粒子1の代わりに導電粒子4を用いた以外は実施例1と同様にサンプルを作製した。

【0097】

(実施例5)

導電粒子1の代わりに導電粒子5を用いた以外は実施例1と同様にサンプルを作製した。

【0098】

(比較例1)

導電粒子1の代わりに導電粒子6を用いた以外は実施例1と同様にサンプルを作製した。

【0099】

(比較例2)

導電粒子1の代わりに導電粒子7を用いた以外は実施例1と同様にサンプルを作製した。

【0100】

(比較例3)

導電粒子1の代わりに導電粒子8を用いた以外は実施例1と同様にサンプルを作製した。

【0101】

[金属の膜厚測定]

ニッケルめっき層(金属めっき被膜層)、パラジウムめっき層の各膜厚の測定では、試料を50体積%王水に溶解させた後、樹脂を直径3μmのメンブレンフィルタ(ミリポア社製)で濾別して取り除き、各金属の量を原子吸光(Z5310 株式会社日立製作所製 製品名)で測定した後に厚みに換算した。

【0102】

[ピンホールの観察]

パラジウムめっき層表面の観察であるため、シリカ被覆前の各母粒子を観察サンプルとした。母粒子1〜8を導電テープ上に撒き、パラジウムめっき層表面をSEM(S4700 株式会社日立製作所製 製品名)で観察した。加速電圧は5kV及び3万倍で任意の母粒子100個を観察した。ピンホールの観測範囲は粒子半径の同心円内とし、ピンホールと確認できるものが1個の粒子中に5個以上存在する粒子をカウントした。

【0103】

[導電粒子の評価]

得られた導電粒子から、観察、分析に必要な部分の薄片を収束イオンビームで切り出した。透過型電子顕微鏡HF−2200(株式会社日立製作所製 製品名)に付属したNORAN社製EDXでめっき層の各領域の成分分析を行った。任意の導電粒子10個を測定し、得られた値から各領域のニッケルおよびリンの濃度を算出した。

【0104】

なお、EDXの代わりに、ニッケルめっき層とパラジウムめっき層の各領域の成分分析にESCA分析装置、AXIS−165型(島津製作所/Kratos社製 製品名)も使用してもよい。ESCAにより、絶縁性微粒子を配置する前の各母粒子をインジウム箔に固定し、ニッケルめっき層とパラジウムめっき層をArエッチングにより序所に除去しながら、めっき層表面の成分分析を行ってもよい。これにより比較的容易な測定が可能となる。この場合、Arエッチングレートは5nm/minで、Arエッチング1分毎に成分分析を行い、これを繰り返してめっき層の各領域の成分を算出すればよい。ちなみに、パラジウムが検出されなくなった時点の値をパラジウムめっき層側のニッケルめっき層最表面とし、また樹脂微粒子に由来する炭素が検出され、ニッケルの信号が減少し収束した時点の値を樹脂微粒子表面として、めっき層中の各領域のニッケルおよびリン濃度として算出すればよい。

【0105】

[子粒子の被覆率]

子粒子(絶縁性粒子)の被覆率(シリカ被覆率)は、各導電粒子の電子顕微鏡写真を撮影し、画像を解析することで算出した。

【0106】

[単分散率]

各導電粒子をフロー式粒子画像分析装置(FPIA−3000S シスメックス株式会社製 製品名)により粒度分布測定した。解析にて、第一ピーク(最も高いピーク)のみの粒子数を選択し、全観測粒子数と第一ピーク粒子数の割合から、単分散率を算出した。

【0107】

[絶縁抵抗試験及び導通抵抗試験]

実施例1〜5、比較例1〜3で作製したサンプルの絶縁抵抗試験(絶縁信頼性試験)及び導通抵抗試験を行った。異方導電接着フィルムはチップ電極間の絶縁抵抗が高く、チップ電極/ガラス電極間の導通抵抗が低いことが重要である。

【0108】

絶縁信頼性試験では、チップ電極間の絶縁抵抗は20サンプルを測定し、その最小値を測定した。絶縁抵抗に関してはバイアス試験(湿度60%、90℃、20V直流電圧による耐久試験)前後の結果の最小値を示す。なお、表1に示す100時間、300時間とは、バイアス試験の時間を意味する。

【0109】

また、チップ電極/ガラス電極間の導通抵抗に関しては14サンプルの平均値を測定した。導通抵抗は初期値と吸湿耐熱試験(温度85℃、湿度85%の条件で1000時間放置)後の値を測定した。

【0110】

上記の各々の測定結果を表1に示す。

【0111】

【表1】

【0112】

表1に記載の領域Aとは、ニッケルめっき層において樹脂微粒子(コア粒子)表面からの距離がニッケルめっき層全体の厚さの20%以下である領域である。領域Bとは、ニッケルめっき層においてパラジウム層表面からの距離がニッケルめっき層全体の厚さの10%以下である領域である。

【0113】

母粒子1、6、8をSEMで撮影した。

【0114】

表1に示すように、ニッケルめっき層最表面側のリン濃度が3重量%以下の導電粒子を使用した実施例1〜5、比較例3は、パラジウムめっき層表面のピンホールがほとんど無く、緻密で連続したパラジウムめっき層が得られた。実施例1に用いた母粒子1のSEM画像と、比較例3に用いた母粒子8のSEM画像において、緻密で連続したパラジウムめっき層を確認できた。リン濃度が低いニッケルはパラジウムめっきの時にニッケル表面のニッケル溶解が均一に進みやすく、パラジウムの置換反応が均一に起こりやすいため、その後の還元反応によって形成されるパラジウムめっき層が緻密で均一になるため、実施例1〜5及び比較例3では、ピンホールがほとんど無く、緻密で連続したパラジウムめっき層が得られた。このようにピンホールが少ない導電粒子では、下地のニッケルがパラジウム表面に染み出しにくく、下地ニッケルの腐蝕や溶出が発生し難く、表1に示すように絶縁信頼性が高い。しかしながら、比較例3の母粒子8は、ピンホールは少ないものの、単分散率が低い。これは、金属めっき被膜層(ニッケルめっき層)のリン濃度が低いため、粒子が磁化を帯び、磁性凝集がみられたことに起因する。強磁性体である比較例3の導電粒子は、異方導電膜中での単分散率も低く、粒子間距離が相対的に近いため、絶縁性が劣った。実際に、比較例3のサンプルをガラス面から光学顕微鏡により、電極付近を観察したところ、凝集した粒子が観察された。

【0115】

比較例1に示した導電粒子6のSEM画像によって、導電粒子6のパラジウムめっき層は不均一で緻密な膜でなく、下地のニッケルが露出していることが確認された。比較例1では、下地のニッケルのリン濃度が高く、粒子の磁性が低いため磁性凝集は起こり難く、単分散率は良好であるが、ニッケルの腐蝕や溶出が生じやすいため、絶縁信頼性が劣っている。比較例2は、ニッケル表面のリン濃度が比較例1より低く、パラジウムめっき層のピンホールも少ない傾向があるが、パラジウムめっき層で完全には覆われておらず、絶縁信頼性に劣る。よって、ニッケル表面を緻密なパラジウムめっき層で確実に覆うためには、ニッケル表面のリン濃度は3重量%以下であることが望ましい。さらに、磁性による凝集を防ぐためには、コア粒子側のリン濃度は高く、特に7重量%以上であることが望ましい。

【0116】

本発明により作成した実施例1〜5及び比較例3は、表面のPdの比率が高いため、粒子表面にチオールが化学吸着しやすい。従って、超音波分散の前後で殆ど子粒子(シリカ)の剥離が発生しないことが分かった。子粒子(シリカ)の実装試験の際の絶縁抵抗に関しても本発明により作製したサンプル(実施例1〜5)は子粒子が剥離しにくいため、歩留まりが良好であった。比較例3は上記の通り磁性凝集のため、絶縁信頼性は劣る。

【0117】

一方、比較例1、2で作製したサンプルでは、パラジウムめっき層が不均一であり、緻密な膜でないため、表面に露出したニッケルの割合が高い。従って粒子表面にチオールが化学吸着しにくく、シリカと母粒子の結合力が弱くなり、超音波分散でシリカが母粒子から剥離しやすかった。また実装試験の際の絶縁抵抗に関しても比較例1、2で作製したサンプルは絶縁不良が発生しやすいことが分かった。

【0118】

(絶縁被覆していない粒子の評価)

(実施例6)

導電粒子2を4g用いる代わりに母粒子2を2g用いたこと以外は実施例1と同様にサンプルを作製した。

【0119】

(比較例4)

導電粒子1を4g用いる代わりに母粒子6を2g用いたこと以外は実施例1と同様にサンプルを作製した。

【0120】

金属の膜厚測定、ピンホールの観察、導電粒子の評価、単分散率、絶縁抵抗試験、導通抵抗試験は前記方法で行った。

【0121】

上記の各々の測定結果を表2に示す。

【0122】

【表2】

【0123】

表2に示すように、母粒子2を使用した実施例6では、導通抵抗が低く、絶縁信頼性も良好であった。これは、上述したように、粒子表面の緻密さによるものである。つまり、ニッケルめっき層におけるリン濃度を意図的に変更させた導電性微粒子では、ピンホールの数を極端に少なくすることが可能となり、導通性が良いパラジウムの特性を発揮できていることがわかる。また、絶縁信頼性においても、緻密なパラジウムめっき層によってマイグレーションが抑えられていると考えられる。比較例4では、ニッケルめっき層におけるリン濃度が高いため、パラジウムめっき層中のピンホールの数が多く、導通抵抗が高く、マイグレーションが起こり易く、絶縁不良が発生しやすいことが分かった。

【産業上の利用可能性】

【0124】

以上説明したように、上記本発明によれば、単分散性が良好で、コストが安く、マイグレーションを起こし難く、導電性に優れた導電性微粒子、及び導電性微粒子の製造方法、該導電性微粒子を用いた異方性導電材料を提供することができる。

【符号の説明】

【0125】

100・・・導電性微粒子、102・・・コア粒子、104・・・金属めっき被膜層、106・・・導電層(パラジウム層)、108・・・絶縁性微粒子、A・・・領域A、B・・・領域B。

【技術分野】

【0001】

本発明は、単分散性が良好で、コストが安く、マイグレーションが起こり難く、導電性に優れた導電性微粒子、及び導電性微粒子の製造方法、該導電性微粒子を用いた異方性導電材料に関する。

【背景技術】

【0002】

導電性微粒子は、バインダー樹脂や粘接着剤等と混合、混練することにより、例えば、異方性導電ペースト、異方性導電インク、異方性導電粘接着剤、異方性導電フィルム、異方性導電シート等の異方性導電材料として広く用いられている。

【0003】

これらの異方性導電材料は、例えば、液晶ディスプレイ、パーソナルコンピュータ、携帯電話等の電子機器において、基板同士を電気的に接続したり、半導体素子等の小型部品を基板に電気的に接続したりするために、相対向する基板や電極端子の間に挟み込んで使用されている。

【0004】

これらの導電性微粒子としては、従来、粒子径が均一で、適度な強度を有する樹脂微粒子等の非導電性微粒子の表面に、導電性膜として金属めっき被膜層を形成した導電性微粒子が開示されている(例えば、特許文献1参照)。

【0005】

特許文献1に開示されている導電性微粒子は、導電性膜としてニッケルめっき被膜が形成されているが、ニッケルめっき被膜の形成過程でのリン濃度が低くなっている。このようなリン濃度が低いニッケルめっき被膜では、結晶構造のニッケルめっき被膜が形成される。

【0006】

一方で、リン濃度が高いニッケルめっき被膜では、リン濃度が低いニッケルめっき被膜よりも導電性が悪く、非結晶構造のニッケルめっき被膜が形成されることが一般に知られている。

【0007】

近年の液晶表示の急速な高精細化により、液晶駆動用ICの回路電極であるバンプでは、狭ピッチ化、狭面積化している。これにより、導電性微粒子も小径化し、電極上に捕捉される粒子数が少なくなるため、一つの導電性微粒子の低抵抗化が必要であった。特許文献2、3には、ニッケルの表面に貴金属である金層を形成し、導通性能を向上させた導電性微粒子が開示されている。

【0008】

また、特許文献4では、導電層を隆起させた形状の導電性微粒子が開示されており、隆起した部分が酸化した電極表面に突き刺さることで、導通性能を確保し、導電性微粒子と電極間の樹脂を排除することで、接続抵抗を下げる効果をねらった粒子が開示されている。

【0009】

前記回路電極間の狭ピッチ化、狭面積化に伴い、異方導電性接着剤の導電性微粒子が隣接する回路間に流出し、高充填されることでショート不良が発生しやすくなっている。これらの問題を回避すべく、隣接する回路間の絶縁性を保つための工夫がなされている。

【0010】

下記特許文献5、6には、金層で被覆された高分子重合体の核粒子を絶縁性の子粒子で被覆する方法が示されている。さらに下記特許文献6では、核粒子を被覆する金層の表面を、メルカプト基、スルフィド基、ジスルフィド基のいずれかを有する化合物で処理し、金層表面に官能基を形成する方法が示されている。これにより金層上に強固な官能基を形成することが出来る。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特開昭63−190204号公報

【特許文献2】特開2006−028438号公報

【特許文献3】特開2005−036265号公報

【特許文献4】特開平10−101962号公報

【特許文献5】特許第2748705号公報

【特許文献6】国際公開第03/02955号パンフレット

【発明の概要】

【発明が解決しようとする課題】

【0012】

特許文献1に開示されている導電性微粒子のように、ニッケルめっき被膜の形成過程でのリン濃度が低くなっているニッケルめっき被膜は、強磁性体であるため、分散性が悪く、上記で示した異方性導電ペースト、異方性導電インク、異方性導電粘接着剤、異方性導電フィルム、異方性導電シート等を形成する際、バインダー樹脂や粘接着剤等と混合、混練する工程において、導電性微粒子の分散性が良くないといった問題点があった。

【0013】

また、リン濃度が高いニッケルめっき被膜では、リン濃度が低いニッケルめっき被膜よりも導電性が悪い。さらに、ニッケルめっき被膜表面に無電解めっきによって貴金属層を設ける場合、リン濃度が高い表面上に緻密で均一な貴金属層を設けるのは困難である。例えば、金層を設ける場合、置換めっきや、置換めっきの後さらに還元めっきを行い貴金属層を設ける方法があるが、リン濃度が高いニッケルめっき被膜は置換めっき反応でニッケルの均一な溶解が起こり難く、形成させる貴金属層は下地のニッケル層が露出した不均一なものになりやすい。そのため、貴金属層であるパラジウム層においても不連続膜が形成されるといった問題点があった。

【0014】

特許文献2、3に開示されている、ニッケルの表面に貴金属である金層を形成し、導通性能を向上させた導電性微粒子は、金の価格が高く高コストになりやすいため、金層の膜厚を薄くする必要がある。しかし、金層が薄いと、良好な導通性能を得られない他、ニッケルの溶出が発生し、マイグレーションを起こすといった問題がある。特許文献3に示す導電性微粒子では、金の含有量が90重量%以上である金属層が形成されているが、導通信頼性は良好であるものの、コストが高く実使用にはむいていない。

【0015】

また、上記特許文献5、6に示すように、絶縁性の子粒子で導電性微粒子表面を被覆する方法では、子粒子と導電性微粒子との接着性の問題から、アクリルなど樹脂製の子粒子を用いる必要があるが、金属表面をメルカプト基、スルフィド基、ジスルフィド基のいずれかを有する化合物で処理する場合、金属上に僅かでもニッケル等の卑金属や銅といった酸化し易い金属が存在すると、金属と化合物との反応が進行しにくい。

【0016】

すなわち、より低コストで絶縁処理性に富み、導通性能に優れた導電性微粒子が求められており、本発明者らは誠意検討を進めた結果、本発明に至った。

【0017】

本発明は、上記現状に鑑み、単分散性が良好で、コストが安く、マイグレーションが起こり難く、導電性に優れた導電性微粒子、及び導電粒子の製造方法、該導電性微粒子を用いた異方性導電材料を提供することを目的とする。

【課題を解決するための手段】

【0018】

本発明者らは、鋭意検討の結果、ニッケルを含む金属めっき被膜層をコア粒子の表面に形成するためのニッケルめっき反応時に、pH、錯化剤、次亜リン酸・水酸化ナトリウム濃度比等のめっき液組成を厳密に調整することにより、以下のリン濃度において特徴的な組成を有する導電性微粒子を得ることを可能とした。この導電性微粒子が備える金属めっき被膜層は、コア粒子表面から20%以下の膜厚領域で金属めっき組成中に7〜15重量%のリンを含有し、コア粒子とは反対を向く金属めっき被膜層表面側から金属めっき被膜膜厚の10%以下の領域で金属めっき組成中に0.1〜3重量%のリンを含有する。そして、金属めっき被膜層全体に対してリンが7重量%以上含まれ、金属めっき被膜層の磁性が弱いため、導電性微粒子は単分散性に優れると考えられる。さらに、コア粒子とは反対を向く金属めっき被膜層表面側から金属めっき被膜膜厚の10%以下の領域で金属めっき組成中に0.1〜3重量%のリンが含まれることから、最表面に形成されたパラジウムめっき層は、緻密で連続し、下地のニッケルが露出しにくい構造となり、導電性に優れ、ニッケルの腐食や溶出が生じにくい導電性微粒子を得ることができると考えられる。本発明者らは、これらの知見を見出し、本発明を完成させるに至った。以下に本発明を詳述する。

【0019】

第一の本発明に係る導電性微粒子は、コア粒子の表面が、ニッケル及びリンを含有する金属めっき被膜層と、最表面をパラジウム層とする多層の導電層で被覆されており、コア粒子表面から20%以下の膜厚領域(領域A)で金属めっき組成中に7〜15重量%のリンを含有し、コア粒子とは反対を向く金属めっき被覆層の表面側から金属めっき被膜膜厚の10%以下の領域(領域B)で金属めっき組成中に0.1〜3重量%のリンを含有し、金属めっき被膜層はリンを7重量%以上含有することを特徴とする。本発明に係る異方性導電材料は、本発明に係る導電性微粒子をバインダー樹脂に分散又は配置させてなる。

【0020】

すなわち、第一の本発明に係る導電性微粒子は、コア粒子と、コア粒子の表面に形成され、ニッケル及びリンを含有する金属めっき被膜層と、コア粒子に対して反対側を向く金属めっき被膜層の表面に形成され、複数の層を有する導電層と、を備える。導電層が有する複数の層のうち、コア粒子に対して反対側を向く導電層の表面に位置する層はパラジウム層である。金属めっき被膜層においてコア粒子表面からの距離(コア粒子側の金属めっき被膜層表面からの距離)が金属めっき被膜層全体の厚さの20%以下である領域A内でのリンの含有率が領域A全体に対して7〜15重量%である。金属めっき被膜層においてパラジウム層側(導電層側)の金属めっき被膜層表面からの距離が金属めっき被膜層全体の厚さの10%以下である領域B内でのリンの含有率が領域B全体に対して0.1〜3重量%である。金属めっき被膜層全体に対するリンの含有率が7重量%以上である。

【0021】

図1に示すように、第二の本発明の一形態に係る導電性微粒子100は、コア粒子102と、コア粒子102の表面に形成され、ニッケル及びリンを含有する金属めっき被膜層104と、コア粒子102に対して反対側を向く金属めっき被膜層104の表面に形成されたパラジウム層106と、を備える。金属めっき被膜層104においてコア粒子102側の金属めっき被膜層104の表面からの距離が金属めっき被膜層104全体の厚さの20%以下である領域A内でのリンの含有率が領域A全体に対して7〜15重量%である。金属めっき被膜層104においてパラジウム層106側の金属めっき被膜層104の表面からの距離が金属めっき被膜層104全体の厚さの10%以下である領域B内でのリンの含有率が領域B全体に対して0.1〜3重量%である。金属めっき被膜層104全体に対するリンの含有率が7重量%以上である。

【0022】

上記本発明では、パラジウム層106の表面に配置され、粒径が20〜500nmである絶縁性微粒子108を備えることが好ましい。

【0023】

上記本発明では、最表面のパラジウム層は、緻密で連続した、下地のニッケルが露出しにくい状態であり、SEM(Scanning Electron Microscope)を用いてパラジウム層表面を観察した場合、粒子半径の同心円内(同心球内)を観測範囲とし、観察倍率を3万倍で任意の粒子を100個観測した時、1個の粒子に5個以上のピンホールが存在する粒子が10個以下であることが好ましい。つまり、上記本発明では、パラジウム層が金属めっき被膜層全体をほぼ完全に被覆し、パラジウム層表面に形成されたピンホールの数が観測範囲内で、1個の粒子に5個以上のピンホールが存在する粒子が100個中、10個以下であることが好ましい。換言すれば、本発明では、導電性微粒子100個のうち、パラジウム層の表面に5個以上のピンホールが形成された導電性微粒子の数が10個以下であることが好ましい。

【0024】

上記本発明では、ニッケル及びリンを含有する金属めっき被膜層の厚さは40〜150nmであることが好ましい。

【0025】

上記本発明では、パラジウム層が少なくとも還元めっき型で形成されたパラジウム層であることが好ましい。

【0026】

上記本発明では、パラジウム層の厚さが10〜50nmであることが好ましい。また、上記本発明では、金属めっき被膜層全体に対するリンの含有率が8重量%以上であることが好ましい。また、上記本発明では、コア粒子に対して反対側を向くパラジウム層の表面が平滑であることが好ましい。

【発明の効果】

【0027】

本発明によれば、ニッケルめっき反応時のpH、錯化剤、次亜リン酸・水酸化ナトリウム濃度比等のめっき液組成を厳密に調整することにより、リン含有量を意図的に変更した金属めっき被膜層をコア粒子の表面に形成し、さらに最外層にパラジウム層を形成することにより、単分散性が良好で、コストが安く、マイグレーションが起こり難く、導電性に優れた導電性微粒子及び、該導電性微粒子を用いた異方性導電材料を提供することができる。

【図面の簡単な説明】

【0028】

【図1】図1は、本発明の一実施形態に係る導電性微粒子の断面模式図である。

【発明を実施するための形態】

【0029】

以下に実施例を掲げて本発明を実施するための最良の形態を説明するが、本発明はこれら実施形態のみに限定されるものではない。

【0030】

本実施形態の導電性微粒子は、コア粒子と、ニッケル及びリンを含有する金属めっき被膜層と、最表面をパラジウム層とする多層の導電層とを有する。

【0031】

上記コア粒子としては特に限定されず、例えば、適度な弾性率、弾性変形性及び復元性を有するものであることが好ましく、無機材料であっても有機材料であってもよいが、適度な弾性率、弾性変形性及び復元性を制御しやすいため、樹脂からなる樹脂微粒子であることがより好ましい。

【0032】

上記樹脂微粒子としては特に限定されず、例えば、ポリエチレン、ポリプロピレン、ポリスチレン、ポリ塩化ビニル、ポリ塩化ビニリデン、ポリテトラフルオロエチレン、ポリイソブチレン、ポリブタジエン等のポリオレフィン;ポリメチルメタクリレート、ポリメチルアクリレート等のアクリル樹脂;ジビニルベンゼン重合樹脂;ジビニルベンゼン−スチレン共重合体、ジビニルベンゼン−アクリル酸エステル共重合体、ジビニルベンゼン−メタクリル酸エステル共重合体等のジビニルベンゼン系共重合樹脂;ポリアルキレンテレフタレート、ポリスルホン、ポリカーボネート、ポリアミド、フェノールホルムアルデヒド樹脂、メラミンホルムアルデヒド樹脂、ベンゾグアナミンホルムアルデヒド樹脂、尿素ホルムアルデヒド樹脂等からなるものが挙げられる。これらの樹脂微粒子は、単独で用いられてもよく、2種以上が併用されてもよい。

【0033】

上記コア粒子の平均粒子径としては特に限定されないが、好ましい下限は1μm、好ましい上限は20μmである。1μm未満であると、例えば、無電解めっきをする際に凝集しやすく、単粒子としにくくなることがあり、20μmを超えると、異方性導電材料として基板電極間等で用いられる範囲を超えてしまうことがある。コア粒子の平均粒子径のより好ましい上限は10μmであり、特に好ましい上限は5μmである。

【0034】

上記ニッケル及びリンを含有する金属めっき被膜層は、上記コア粒子表面から20%以下の膜厚領域(領域A)で金属めっき組成中に7〜15重量%のリンを含有する。領域Aにおけるリンの含有率は7〜14重量%であることがより好ましく、7〜13重量%であることが特に好ましい。金属めっき被膜層は、コア粒子とは反対を向く金属めっき被膜層の表面側から金属めっき被膜膜厚の10%以下の領域(領域B)で金属めっき組成中に0.1〜3重量%のリンを含有する。領域Bにおけるリンの含有率は0.1〜2.5重量%であることがより好ましく、0.1〜2重量%であることが特に好ましい。金属めっき被膜層全体は7重量%以上のリンを含有する。本実施形態においては、上記コア粒子の表面に接する表面から20%以下の膜厚領域で金属めっき組成中に7〜15重量%のリンを含有させ、金属めっき被膜層全体にリンを7重量%以上含有させることにより、金属めっき被膜層の磁性を抑え、導電性微粒子の単分散性が良好となると考えられる。さらに、金属めっき被膜層表面側から金属めっき被膜膜厚の10%以下の領域で金属めっき組成中に0.1〜3重量%のリンを含有することで、パラジウム層を均一に形成し、緻密で連続した、下地のニッケルが露出しにくい構造のパラジウム層を得ることができると考えられる。これにより、導電性の優れた導電性微粒子とすることができる。なお、良好な導電性を確保するためには、金属めっき被膜層全体に対するリンの含有率は15重量%以下であることが好ましい。15重量%を超えると、得られる導電性微粒子の導電性が低下する傾向がある。

【0035】

上記領域Aにおけるリンの含有率の好ましい下限は7重量%、好ましい上限は15重量%である。7重量%未満であると、ニッケルを含む金属めっき被膜層(ニッケルめっき層)が硬くなりすぎ、割れやすくなることがあり、さらに磁性による凝集が発生し、分散性が悪くなることがある。15重量%を超えると、ニッケルめっき層が軟らかくなりすぎ、コア粒子と導電層との密着性が低下することがある。

【0036】

上記領域Bにおけるリンの含有率の好ましい下限は0.1重量%、好ましい上限が3重量%である。3重量%を超えると、ニッケルを含む金属めっき被膜層の結晶構造が粗くなり、緻密で連続したパラジウム層を形成することができないことがある。

【0037】

上記金属めっき組成中に0.1〜3重量%のリンを含有する膜厚領域は、金属めっき被膜層表面側から10%以下の膜厚領域である。0.1〜3重量%のリンを含有する金属めっきは、強磁性体であるため、金属めっき被膜層表面側から10%を超える膜厚領域が強磁性体であると、金属めっき被膜層の磁性による導電性微粒子の凝集が発生し、分散性が悪くなることがある。

【0038】

本実施形態では、導電性微粒子が、パラジウム層の表面に配置され、粒径が20〜500nmである絶縁性微粒子を備えることが好ましい。絶縁性微粒子は、無機酸化物であることが好ましい。仮に、絶縁性粒子が有機化合物である場合、異方性導電材料を製造する工程で絶縁性粒子が変形してしまい、得られる異方導電性特性が変化しやすい傾向がある。しかしながら、上記製造工程に注意をはらいながら絶縁性微粒子として有機化合物を使用することは可能である。また、絶縁性微粒子ではなく、導電性微粒子の表面に絶縁性の樹脂層を形成することもできる。これらは、例えば、特開2008−269816号公報、特開2006−236759号公報、特開2005−187637号公報等に記載の方法で製造することができる。

【0039】

絶縁性微粒子を構成する無機酸化物としては、例えば、ケイ素、アルミニウム、ジルコニウム、チタン、ニオブ、亜鉛、錫、セリウム、及びマグネシウムの等が挙げられる。これらの無機酸化物単独で用いられてもよく、2種類以上が併用されていてもよい。また、無機酸化物としては、上述の元素を含む酸化物の中でも、絶縁性に優れ、粒子径を制御した水分散コロイダルシリカ(SiO2)が最も好ましい。

【0040】

無機酸化物微粒子の粒子径は、樹脂微粒子(コア粒子)より小さいことが好ましい。具体的には、20〜500nmであることが好ましく、20〜400nmであることがより好ましく、30〜300nmであることが特に好ましく、40〜200nmであることが極めて好ましい。なお、無機酸化物微粒子の粒子径は、BET法による比表面積換算法またはX線小角散乱法で測定される。粒子径が20nm未満であると、パラジウム層に吸着した無機酸化物微粒子が絶縁膜として作用せずに、電極間の一部にショートを発生させる傾向がある。一方、粒子径が500nmを超えると、電極間で導電性が得られない傾向がある。

【0041】

本実施形態の導電性微粒子は、最表面のパラジウム層が、緻密で連続した、下地のニッケルが露出しにくい状態であり、SEMを用いてパラジウム層表面を観察した場合、粒子半径の同心円内を観測範囲とし、観察倍率を3万倍で任意の粒子を100個観測した時、1個の粒子に5個以上のピンホールが存在する粒子が10個以下であることが好ましい。観測範囲内で、1個の粒子に5個以上のピンホールが存在する粒子が100個中、10個以上であると、異方性導電ペースト、異方性導電インク、異方性導電粘接着剤、異方性導電フィルム、異方性導電シート等を形成した際、マイグレーションを引き起こし易い傾向がある。そのため、5個以上のピンホールが存在する粒子が100個中、10個以下が好ましく、7個以下であるとこがより好ましく、5個以下であることが特に好ましく、3個以下であることが極めて好ましい。

【0042】

ここで、本発明におけるピンホールとは、導電性微粒子のパラジウム層の表面で観測される直径20〜150nmの小穴のことを意味する。本発明において、150nmを超える穴は、めっきや解砕の工程で発生するめっき剥がれによるディンプルとする。なお、上記小穴の形状が円形でない場合は、それに外接する円の直径を小穴の直径とする。

【0043】

本実施形態の導電性微粒子のニッケル及びリンを含有する金属めっき被膜層の厚さの好ましい下限が40nm、好ましい上限が150nmである。40nm未満であると、所望の導電性が得られないことがあり、150nmを超えると、前記導電層とコア粒子の密着性が低下し、剥離しやすい傾向がある。導電性微粒子の粒径にも影響を与える可能性がある。金属めっき被膜層の厚さは、導電性が確保され、かつ粒径にも影響を来たさない40nm〜150nmであることが好ましく、45〜140nmであることがより好ましく、50〜110nmであることが特に好ましい。

【0044】

パラジウム層は延性を有するため、導電性微粒子を圧縮した後に、金属割れを起こし難く、金属割れに起因するマイグレーションが起こり難い。また、パラジウムは金及び白金と同様に導電性に優れているが、これらの貴金属を同体積で比較した場合、パラジウムが最も安価であり、実用的である。これらの理由から、最外層はパラジウム層であることが好ましい。パラジウム層を有することで、導電層の酸化防止、接続抵抗の低減化、表面の安定化等を図ることもできると考えられる。

【0045】

本実施形態の導電性微粒子にある最表面のパラジウム層の形成方法としては、無電解めっき、置換めっき、電気めっき、還元めっき、スパッタリング等の従来公知の方法が挙げられる。置換めっき型でも形成可能であるが、緻密で連続した、パラジウム層を得ることが困難である。そのため、導電性微粒子は、少なくとも還元めっき型で形成されたパラジウム層を有することが好ましい。これにより、緻密で連続したパラジウム層を容易に得ることができ、パラジウム層の被覆率が向上し、導電性が向上する。また、少なくとも還元めっきを行えば、置換めっきとの組み合わせによりパラジウム層を形成することも可能である。例えば、金属めっき被膜層(ニッケルめっき層)が形成された粒子を置換めっき液に浸漬して置換めっきによりパラジウム層を形成した後、続けて還元めっき液に前記粒子を浸漬し、置換めっきで形成させたパラジウム層をさらに厚くすることも可能である。置換めっきと還元めっきにより設けたパラジウム層は厚さ方向に境目なく連続している。また、置換めっき反応と還元めっき反応が同時に進行するめっき液を使用すると、工程が簡略化されより好ましい。

【0046】

上記パラジウム層は、パラジウムとリン等の合金であってもよい。パラジウムが合金である場合、導電性の観点から、合金中のパラジウム含有率は70重量%以上であることが好ましく、90重量%〜100重量%未満であることがさらに好ましい。

【0047】

上記パラジウム層の厚さは、10nm〜50nmであることが好ましく、10〜40nmであることがより好ましく、10〜30nmであることが特に好ましい。パラジウム層の厚さが10nm未満であると導電層の酸化を防止することが困難であり、接続抵抗値が高く、十分な導電性を得られないことがある。一方、パラジウムの厚さが50nmを超えると導電性微粒子全体の弾性が低下する傾向がある。また、パラジウム層が厚いほど、コストが高くなり、経済的にそぐわない。

【0048】

本実施形態の導電性微粒子を製造する際には、コア粒子の表面に金属めっき組成中に7〜15重量%のリンを含有するニッケルめっき層を形成し、その後、金属めっき組成中に0.1〜3重量%のリンを含有するニッケルめっき層を形成する順番でめっきを行えばよい。上記7〜15重量%のリンを含有するニッケルめっき層又は0.1〜3重量%のリンを含有するニッケルめっき層を形成させる方法としては、例えば、めっき反応のpHを制御する方法、ニッケルめっき液中のリン濃度を制御する方法等が挙げられる。なかでも、反応制御に優れていることから、めっき反応のpHを制御する方法が好適に用いられる。

【0049】

以下に、各工程を詳述する。本実施形態の導電性微粒子の製造方法は、コア粒子の表面に触媒付与を行う工程を有することが好ましい。上記触媒付与を行う方法としては、例えば、コア粒子の表面を調整し、分散性やめっき触媒付き性、めっき付き性を確保する前処理を行う。前処理方法としては、例えば、アルカリ性又は酸性の脱脂、界面活性剤による親水化処理、コア粒子表面に官能基を付与する改質処理などが挙げられる。これら、前処理を行った後には、コア粒子表面に無電解めっきの還元反応の核となる触媒を付与する触媒化工程を施す。無電解ニッケルめっきの触媒としては、例えば、パラジウムや金、白金などが主に用いられる。触媒を付与する具体的な方法としては、例えば、イオン化もしくは安定な錯体化したパラジウム触媒溶液中に前処理済みのコア粒子を投入し、分散および攪拌することで、コア粒子表面に錯体化したパラジウムなどの触媒を付与する。これを、還元して金属パラジウムをコア粒子表面に付与する。また、アルカリ脱脂後に酸中和したコア粒子を、二塩化スズ溶液に浸漬しセンシタイジングを行い、二塩化パラジウム溶液に浸漬してアクチベイジングを行う触媒付与の方法も一般的に知られている。

【0050】

還元めっきを用いることで、ニッケル層のめっき厚みをコントロールしやすい。例えば、使用するめっき液に含有するニッケルイオン濃度から析出後のめっき厚みをあらかじめ算出しやすいため、無駄なニッケルや試薬の使用を抑えることができ、低コスト化が可能である。還元めっきの方法としては、例えば、触媒付与済みのコア粒子を、建浴した還元ニッケルめっき浴に分散する方法や、触媒付与済みのコア粒子を分散した浴中に、還元めっき液を定量ポンプなどを用いて滴下する、滴下法などが挙げられる。滴下法は、滴下速度や滴下時間により、滴下する還元めっき液の量を正確に制御できるため、コア粒子上に形成するニッケルめっき層の厚みをコントロールしやすく特に好ましい。また、本発明のような微粒子へのめっきの場合は、めっき浴の浴負荷(粒子表面積をめっき浴液量で除した値)が非常に高く、還元めっきでは、還元反応が過剰になりすぎ、異常析出(めっきフリ)が発生しやすい。滴下法は、めっき浴中のNiイオン量を常に低く保つことができるため、めっきフリが無く、平滑なめっき表面が得られるため好ましい。

【0051】

また、ニッケル層が還元めっき型のニッケル層であることにより、樹脂微粒子上に緻密で均質なニッケル層が形成可能で、樹脂微粒子表面の露出が少ない導電粒子を提供することが可能である。コア粒子が非導電材料であっても、無電解めっきであれば、コア粒子をほぼ完全に覆うニッケル層を設けることができる。ニッケル層は、還元めっき型のニッケル層であることが好ましい。これにより、コア粒子に対するニッケル層の被覆率が向上し、導電性微粒子の導電性がより向上する。

【0052】

本実施形態の導電性微粒子の製造方法は、例えば、無電解ニッケルめっき液を用い、コア粒子の表面に、ニッケルめっき反応時のpH、錯化剤、次亜リン酸・水酸化ナトリウム濃度等のめっき液組成を厳密に調整することにより、リン濃度を変更させた導電性微粒子を得ることができる。無電解ニッケルめっき液には、錯化剤にクエン酸、リンゴ酸、コハク酸、プロピオン酸、乳酸、及びこれらの塩からなる群より選ばれる少なくとも1種のなるものを使用し、かつ、pHを5.5以下に調整することにより7〜15重量%のリン濃度を得ることができる。また、次亜リン酸と水酸化ナトリウム濃度比を調整することでリン濃度を変更することができるということが知られている。

【0053】

0.1〜3重量%のリン含有ニッケルめっき層を持つ導電性微粒子の製造方法は、上記の方法でリン濃度を調整することが可能であるが、例えば、ニッケルめっき反応時のpHを5.5以上に調整することにより0.1〜3重量%のリン含有ニッケルめっき層を形成させることができる。なお、本発明においてニッケル層にはリンが含有されるが、本発明の効果を阻害しない範囲で他の成分を含有していてもよい。

【0054】

本実施形態の導電性微粒子をバインダー樹脂に分散又は配置させることにより異方性導電材料を製造することができる。このような異方性導電材料もまた、本発明の1つである。

【0055】

本実施形態の異方性導電材料の具体的な例としては、例えば、異方性導電ペースト、異方性導電インク、異方性導電粘着剤層、異方性導電フィルム、異方性導電シート等が挙げられる。

【0056】

上記樹脂バインダーとしては特に限定されないが、絶縁性の樹脂が用いられ、例えば、酢酸ビニル系樹脂、塩化ビニル系樹脂、アクリル系樹脂、スチレン系樹脂等のビニル系樹脂;ポリオレフィン系樹脂、エチレン−酢酸ビニル共重合体、ポリアミド系樹脂等の熱可塑性樹脂;エポキシ系樹脂、ウレタン系樹脂、ポリイミド系樹脂、不飽和ポリエステル系樹脂及びこれらの硬化剤からなる硬化性樹脂;スチレン−ブタジエン−スチレンブロック共重合体、スチレン−イソプレン−スチレンブロック共重合体、これらの水素添加物等の熱可塑性ブロック共重合体;スチレン−ブタジエン共重合ゴム、クロロプレンゴム、アクリロニトリル−スチレンブロック共重合ゴム等のエラストマー類(ゴム類)等が挙げられる。これらの樹脂は、単独で用いられてもよいし、2種以上が併用されてもよい。また、上記硬化性樹脂は、常温硬化型、熱硬化型、光硬化型、湿気硬化型のいずれの硬化型であってもよい。

【0057】

本実施形態の異方性導電材料には、本実施形態の導電性微粒子、及び、上記樹脂バインダーの他に、本発明の課題達成を阻害しない範囲で必要に応じて、例えば、増量剤、軟化剤(可塑剤)、粘接着性向上剤、酸化防止剤(老化防止剤)、熱安定剤、光安定剤、紫外線吸収剤、着色剤、難燃剤、有機溶媒等の各種添加剤を添加してもよい。

【0058】

本実施形態の異方性導電材料の製造方法としては特に限定されず、例えば、絶縁性の樹脂バインダー中に本実施形態の導電性微粒子を添加し、均一に混合して分散させ、例えば、異方性導電ペースト、異方性導電インク、異方性導電粘接着剤等とする方法や、絶縁性の樹脂バインダー中に本実施形態の導電性微粒子を添加し、均一に溶解(分散)させるか、又は、加熱溶解させて、離型紙や離型フィルム等の離型材の離型処理面に所定のフィルム厚さとなる用に塗工し、必要に応じて乾燥や冷却等を行って、例えば、異方性導電フィルム、異方性導電シート等とする方法等が挙げられ、製造しようとする異方性導電材料の種類に対応して、適宜の製造方法をとればよい。また、絶縁性の樹脂バインダーと、本実施形態の導電性微粒子とを混合することなく、別々に用いて異方性導電材料としてもよい。

【0059】

以上、本発明に係る導電性微粒子の好適な実施形態について詳細に説明したが、本発明は上記実施形態に限定されるものではない。

【実施例】

【0060】

(母粒子1)

平均粒径3.8μmの架橋ポリスチレン粒子(樹脂微粒子)3gを、水酸化ナトリウム水溶液で脱脂し、酸で中和し表面調整を行った。アルカリパラジウム触媒であるアトテックネオガント834(アトテックジャパン株式会社製、商品名)を100mL中に前記の表面調整済みの樹脂微粒子を投入し、35℃で10分攪拌した後、直径3μmのメンブレンフィルタ(ミリポア社製)で濾過した。粒子を200mlの蒸留水で水洗し、前記同様に濾過した。なお、一般的に、「アルカリパラジウム触媒」とは、樹脂微粒子表面にパラジウム層等のめっき層を形成するための触媒であって、本発明におけるパラジウム層そのものではない。

【0061】

次に、水洗後のポリスチレン粒子を70℃、pH6.0に調整した3g/Lの次亜リン酸ナトリウム水溶液に添加し、表面が活性化された樹脂微粒子を得た。

【0062】

2000mlのガラスビーカーに水1000mlとリンゴ酸ナトリウム20g/L、パラジウム触媒が付与され表面が活性化された樹脂微粒子を投入し、超音波分散させた後、フッ素製攪拌羽根により攪拌(600rpm)を行いながらpHを5.5以下に調整し、80℃に加温した。ここに、無電解ニッケルめっき液であるSEK670(日本カニゼン株式会社 製品名)を(SEK670−0)/(SEK670−1)=1.8の割合で混合した初期薄膜めっき液を、定量ポンプを用いて7ml/minで添加したところ、約30秒後に還元反応が開始し、浴中から気泡が発生して浴全体が灰色から黒色になった。その後、初期薄膜形成を終了した後、間をあけずに硫酸ニッケル:224g/L、リンゴ酸ナトリウム:305g/Lを混合した厚付けめっき液aと、次亜リン酸ナトリウム:534g/L、水酸化ナトリウム:34g/Lで混合した厚付けめっき液bを13ml/minで2液同時に添加した。その後、気泡の発生が停止するまで攪拌を行ったところ、浴全体が黒色から灰色に変化した。めっき浴は最終的にpH=3.5であった。その後濾過を行い、一次ニッケルめっき粒子1を得た。なお、電解ニッケルめっき液SEK670は、還元剤として、主に次亜リン酸ナトリウムを含有している。

【0063】

次に2000mlビーカーに水1000ml、酒石酸ナトリウム20g/L、一次ニッケルめっき粒子1を超音波分散させた後、フッ素製攪拌羽根により攪拌(600rpm)を行いながらpHを6.0以上に調整し、80℃に加温した。定量ポンプを用いて、硫酸ニッケル:224g/L、酒石酸ナトリウム:20g/Lを混合した厚付けめっき液cと、次亜リン酸ナトリウム:226g/L、水酸化ナトリウム:85g/Lで混合した厚付けめっき液dを15ml/minで添加したところ、滴下直後に還元反応が開始し、浴中から気泡が発生した。めっき終了時の浴はpH=6.0であり、浴全体は灰色であった。濾過した後蒸留水で水洗を3回実施し二次ニッケルめっき粒子2を得た。なお、無電解ニッケルめっき中は、常にpHを測定するとともに粒子を適時サンプリングした。

【0064】

次に、無電解パラジウムめっき液であるパレット(小島化学薬品株式会社、製品名)を建浴し、フッ素製攪拌羽根で攪拌しながら70℃に加温した。ここへ、二次ニッケルめっき粒子2を投入し5分めっきを実施した後、濾過と水洗を3回実施した。40℃の真空乾燥機で7時間乾燥した後、解砕して凝集を解し母粒子1を得た。

【0065】

(母粒子2)

母粒子1の作製方法と同様にして前処理を行い、無電解ニッケルめっき時の温度を70℃にし、厚付けめっき液a、bを用い、領域Aのリン濃度を母粒子1より下げるため、pH=4.0にして一次ニッケルめっき粒子2を得た。その後、母粒子1の作製方法に対し厚付けめっき液c、dを用い、領域Bのリン濃度を母粒子1より下げるため、めっき終了時の浴をpH=6.2にしたこと以外は同様にして二次ニッケルめっき粒子2を得た後、同様にパラジウムめっきを行い、母粒子2を得た。

【0066】

(母粒子3)

母粒子1の作製方法と同様にして前処理を行い、無電解ニッケルめっき時の厚付けめっき液a、bの滴下時間を短くし、pH=4.3にして一次ニッケルめっき粒子3を得た。その後、母粒子1の作製方法に対し厚付けめっき液c、dの滴下時間を長くし、pH=5.8にしたこと以外は同様にして二次ニッケルめっき粒子3を得た後、同様にパラジウムめっきを行い、母粒子3を得た。

【0067】

(母粒子4)

母粒子1の作製方法と同様にして、アルカリパラジウム触媒で表面が活性化された樹脂微粒子を得た。2000mlのガラスビーカーに水1000mlとリンゴ酸ナトリウム20g/L、パラジウム触媒が付与され表面が活性化された樹脂微粒子を投入し、超音波分散させた後、フッ素製攪拌羽根により攪拌(600rpm)を行いながらpHを5.5以下に調整し、80℃に加温した。ここに、無電解ニッケルめっき液であるSEK670(日本カニゼン株式会社 製品名)を(SEK670−0)/(SEK670−1)=1.8の割合で混合した初期薄膜めっき液を、定量ポンプを用いて7ml/minで添加したところ、約30秒後に還元反応が開始し、浴中から気泡が発生して浴全体が灰色から黒色になった。その後、初期薄膜形成を終了した後、間をあけずに(SEK670−1)/蒸留水=1.0の比率で混合した厚付けめっき液eと(SEK670−2)/(SEK670−3)=1.0の比率で混合した厚付けめっき液fを13ml/minで2液同時に添加した。その後、気泡の発生が停止するまで攪拌を行ったところ、浴全体が黒色から灰色に変化した。めっき浴は最終的にpH=4.5であった。その後濾過を行い、一次ニッケルめっき粒子4を得た。

【0068】

次に2000mlビーカーに水1000ml、酒石酸ナトリウム20g/L、一次ニッケルめっき粒子4を超音波分散させた後、フッ素製攪拌羽根により攪拌(600rpm)を行いながらpHを5.5以上に調整し、80℃に加温した。定量ポンプを用いて、トップニコロンLPH―S(奥野製薬工業株式会社製 製品名)を18ml/minで添加したところ、滴下直後に還元反応が開始し、浴中から気泡が発生した。めっき終了時の浴はpH=6.3であり、浴全体は灰色であった。濾過した後蒸留水で水洗を3回実施し二次ニッケルめっき粒子4を得た。なお、電解ニッケルめっき液トップニコロンLPH―Sは、還元剤として、主に次亜リン酸ナトリウムを含有している。

【0069】

次に、無電解パラジウムめっき液であるメルプレートPal−6700(メルテックス株式会社製、商品名)を建浴し、フッ素製攪拌羽根で攪拌しながら70℃に加温した。ここへ、二次ニッケルめっき粒子4を投入し5分めっきを実施した後、濾過と水洗を3回実施した。40℃の真空乾燥機で7時間乾燥した後、解砕して凝集を解して母粒子4を得た。

【0070】

(母粒子5)

母粒子1の作製方法と同様にして前処理を行い、母粒子4の無電解ニッケルめっき時の厚付けめっき液e、fを用い、領域Aのリン濃度を母粒子4より下げるため、pH=5.3にして一次ニッケルめっき粒子5を得た。その後、母粒子1の作製時に使用した厚付けめっき液c、dを滴下し、pH=6.8にしたこと以外は同様にして二次ニッケルめっき粒子5を得た後、母粒子1と同様にパラジウムめっきを行い、母粒子5を得た。

【0071】

(母粒子6)

母粒子1の厚付けめっき液c、dの滴下を行わなかったこと以外は母粒子1の場合と同様に実施して二次ニッケルめっき粒子6を得た。その後、母粒子1と同様にパラジウムめっきを行い、母粒子6を得た。

【0072】

(母粒子7)

母粒子1の厚付けめっき液c、dの代わりに、(SEK670−1)/蒸留水=1.0の比率で混合した厚付けめっき液eと(SEK670−2)/(SEK670−3)=1.0の比率で混合した厚付けめっき液fを定量ポンプを用いて20ml/minで滴下した以外は母粒子1の場合と同様に実施して二次ニッケルめっき粒子7を得た。その後、母粒子4と同様に、無電解パラジウムめっき液であるメルプレートPal−6700(メルテックス株式会社製、商品名)を使用したパラジウムめっきを行い、母粒子7を得た。

【0073】

(母粒子8)

母粒子1と同様にして表面がアルカリパラジウム触媒で活性化された樹脂微粒子を得た後、2000mlのガラスビーカーに水1000mlと酒石酸ナトリウム20g/L、パラジウム触媒が付与され表面が活性化された樹脂微粒子を投入し、超音波分散させた後、フッ素製攪拌羽根により攪拌(600rpm)を行いながらpHを5.5以上に調整し、80℃に加温した。ここに、硫酸ニッケル:224g/L、酒石酸ナトリウム:20g/Lを混合した厚付けめっき液cと、次亜リン酸ナトリウム:226g/L、水酸化ナトリウム:85g/Lで混合した厚付けめっき液dを6ml/minで滴下したところ、30秒後に還元反応が開始し、浴中から気泡が発生して浴全体が灰色から黒色になった。その後、アンモニアと硫酸でpHを6.3に調整した後、滴下速度を20ml/minにし、2液同時に添加した。その後、気泡の発生が停止するまで攪拌を行ったところ、浴全体が黒色から灰色に変化した。めっき浴は最終的にpH=6.1であった。その後、濾過及び水洗3回行い二次ニッケルめっき比較粒子5を得た。その後、母粒子1と同様にパラジウムめっきを行い、母粒子8を得た。

【0074】

(導電粒子1)

<絶縁被覆処理>

母粒子1の表面に絶縁性粒子であるシリカ微粒子を吸着させる絶縁被覆処理を、特開2008−120990に公開されている方法で実施した。なお、実施例では、説明の便宜上、表面に絶縁性粒子を備える母粒子を、「導電粒子」と記し、表面に絶縁性粒子と備えない母粒子と区別しているが、上述した母粒子1〜5と後述する導電粒子1〜5は、全て本発明に係る導電性微粒子に相当する。

【0075】

メルカプト酢酸8mmolをメタノール200mlに溶解させて反応液を作製した。

【0076】

次に、母粒子1を1g上記反応液に加え、室温(25℃)で2時間スリーワンモーターで攪拌した。メタノールで洗浄後、直径3μmのメンブレンフィルタ(ミリポア社製)で粒子1を濾過することで表面にカルボキシル基を有する一次処理粒子1を得た。

【0077】

次に、分子量70000の30%ポリエチレンイミン水溶液(和光純薬工業(株)製)を超純水で希釈し、0.3重量%ポリエチレンイミン水溶液を得た。前記カルボキシル基を有する、一次処理粒子1を0.3重量%ポリエチレンイミン水溶液に1g加え、室温で15分攪拌した。

【0078】

その後、直径3μmのメンブレンフィルタ(ミリポア社製)で一次処理粒子1をろ過し、超純水200gに入れて室温で5分攪拌した。さらに直径3μmのメンブレンフィルタ(ミリポア社製)で一次処理粒子1をろ過し、前記メンブレンフィルタ上にて200gの超純水で2回洗浄を行うことで、一次処理粒子1に吸着していないポリエチレンイミンを除去した。

【0079】

次に、絶縁性粒子であるコロイダルシリカの分散液(質量濃度20%、扶桑化学工業(株)製、製品名:クオートロンPL−10、平均粒子径100nm)を超純水で希釈して0.1重量%シリカ分散溶液を得た。前記ポリエチレンイミンでの処理後の一次処理粒子1を0.1重量%シリカ分散溶液に入れて室温で15分攪拌した。

【0080】

次に、直径3μmのメンブレンフィルタ(ミリポア社製)で一次処理粒子1をろ過し、超純水200gに入れて室温で5分攪拌した。さらに直径3μmのメンブレンフィルタ(ミリポア社製)で母粒子1をろ過し、前記メンブレンフィルタ上にて200gの超純水で2回洗浄を行うことで、母粒子1に吸着していないシリカを除去した。その後80℃で30分の条件で乾燥を行い、120℃で1時間加熱乾燥行うことで、母粒子1の表面にシリカ(子粒子)が吸着した導電粒子1を作製した。

【0081】

(導電粒子2)

母粒子1の代わりに母粒子2を用いたこと以外は導電粒子1と同様の方法で導電粒子2を作製した。

【0082】

(導電粒子3)

母粒子1の代わりに母粒子3を用いたこと以外は導電粒子1と同様の方法で導電粒子3を作製した。

【0083】

(導電粒子4)

母粒子1の代わりに母粒子4を用いたこと以外は導電粒子1と同様の方法で導電粒子4を作製した。

【0084】

(導電粒子5)

母粒子1の代わりに母粒子5を用いたこと以外は導電粒子1と同様の方法で導電粒子4を作製した。

【0085】

(導電粒子6)

母粒子1の代わりに母粒子6を用いたこと以外は導電粒子1と同様の方法で導電粒子6を作製した。

【0086】

(導電粒子7)

母粒子1の代わりに母粒子7を用いたこと以外は導電粒子1と同様の方法で導電粒子7を作製した。

【0087】

(導電粒子8)

母粒子1の代わりに母粒子8を用いたこと以外は導電粒子1と同様の方法で導電粒子8を作製した。

【0088】

(絶縁被覆粒子の評価)

(実施例1)

<接着剤溶液の作製>

フェノキシ樹脂(ユニオンカーバイド社製、商品名:PKHC)100g及びアクリルゴム(ブチルアクリレート40部、エチルアクリレート30部、アクリロニトリル30部、グリシジルメタクリレート3部の共重合体、分子量:85万)75gを酢酸エチル300gに溶解し、30重量%溶液を得た。

【0089】

次いで、マイクロカプセル型潜在性硬化剤を含有する液状エポキシ(エポキシ当量185、旭化成エポキシ(株)製、商品名:ノバキュアHX−3941)300gをこの溶液に加え、撹拌して接着剤溶液を作製した。

【0090】

<導電粒子の超音波分散>

上記で作製した4gの導電粒子1を酢酸エチル10g中に超音波分散した。超音波分散の条件は38kHz,400W,20Lであり、ビーカーに浸漬したサンプルを試験装置(藤本科学(株)製、商品名:US107)に入れて1分攪拌した。

【0091】

導電粒子1が接着剤に対して21体積%となるように、上記粒子分散液を接着剤溶液に分散し、この溶液をセパレータ(シリコーン処理した厚み40μmのポリエチレンテレフタレートフイルム)にロールコータで塗布し、90℃、10分乾燥し、厚み25μmの異方導電接着剤フィルムを作製した。

【0092】

次に、作製した異方導電接着フィルムを用いて、金バンプ(面積:30×90μm、スペース10μm、高さ:15μm、バンブ数362)付きチップ(1.7×17mm、厚み:0.5μm)とAl回路付きガラス基板(厚み:0.7mm)の接続構造体サンプルを、以下の方法で作製した。

【0093】

まず、異方導電接着フィルム(2×19mm)をAl回路付きガラス基板に80℃、0.98MPa(10kgf/cm2)で貼り付けた後、セパレータを剥離し、チップのバンプとAl回路付きガラス基板の位置合わせを行った。次いで、190℃、40g/バンプ、10秒の条件でチップ上方から加熱、加圧を行い、本接続を行って、サンプルを得た。

【0094】

(実施例2)

導電粒子1の代わりに導電粒子2を用いた以外は実施例1と同様にサンプルを作製した。

【0095】

(実施例3)

導電粒子1の代わりに導電粒子3を用いた以外は実施例1と同様にサンプルを作製した。

【0096】

(実施例4)

導電粒子1の代わりに導電粒子4を用いた以外は実施例1と同様にサンプルを作製した。

【0097】

(実施例5)

導電粒子1の代わりに導電粒子5を用いた以外は実施例1と同様にサンプルを作製した。

【0098】

(比較例1)

導電粒子1の代わりに導電粒子6を用いた以外は実施例1と同様にサンプルを作製した。

【0099】

(比較例2)

導電粒子1の代わりに導電粒子7を用いた以外は実施例1と同様にサンプルを作製した。

【0100】

(比較例3)

導電粒子1の代わりに導電粒子8を用いた以外は実施例1と同様にサンプルを作製した。

【0101】

[金属の膜厚測定]

ニッケルめっき層(金属めっき被膜層)、パラジウムめっき層の各膜厚の測定では、試料を50体積%王水に溶解させた後、樹脂を直径3μmのメンブレンフィルタ(ミリポア社製)で濾別して取り除き、各金属の量を原子吸光(Z5310 株式会社日立製作所製 製品名)で測定した後に厚みに換算した。

【0102】

[ピンホールの観察]

パラジウムめっき層表面の観察であるため、シリカ被覆前の各母粒子を観察サンプルとした。母粒子1〜8を導電テープ上に撒き、パラジウムめっき層表面をSEM(S4700 株式会社日立製作所製 製品名)で観察した。加速電圧は5kV及び3万倍で任意の母粒子100個を観察した。ピンホールの観測範囲は粒子半径の同心円内とし、ピンホールと確認できるものが1個の粒子中に5個以上存在する粒子をカウントした。

【0103】

[導電粒子の評価]

得られた導電粒子から、観察、分析に必要な部分の薄片を収束イオンビームで切り出した。透過型電子顕微鏡HF−2200(株式会社日立製作所製 製品名)に付属したNORAN社製EDXでめっき層の各領域の成分分析を行った。任意の導電粒子10個を測定し、得られた値から各領域のニッケルおよびリンの濃度を算出した。

【0104】

なお、EDXの代わりに、ニッケルめっき層とパラジウムめっき層の各領域の成分分析にESCA分析装置、AXIS−165型(島津製作所/Kratos社製 製品名)も使用してもよい。ESCAにより、絶縁性微粒子を配置する前の各母粒子をインジウム箔に固定し、ニッケルめっき層とパラジウムめっき層をArエッチングにより序所に除去しながら、めっき層表面の成分分析を行ってもよい。これにより比較的容易な測定が可能となる。この場合、Arエッチングレートは5nm/minで、Arエッチング1分毎に成分分析を行い、これを繰り返してめっき層の各領域の成分を算出すればよい。ちなみに、パラジウムが検出されなくなった時点の値をパラジウムめっき層側のニッケルめっき層最表面とし、また樹脂微粒子に由来する炭素が検出され、ニッケルの信号が減少し収束した時点の値を樹脂微粒子表面として、めっき層中の各領域のニッケルおよびリン濃度として算出すればよい。

【0105】

[子粒子の被覆率]

子粒子(絶縁性粒子)の被覆率(シリカ被覆率)は、各導電粒子の電子顕微鏡写真を撮影し、画像を解析することで算出した。

【0106】

[単分散率]

各導電粒子をフロー式粒子画像分析装置(FPIA−3000S シスメックス株式会社製 製品名)により粒度分布測定した。解析にて、第一ピーク(最も高いピーク)のみの粒子数を選択し、全観測粒子数と第一ピーク粒子数の割合から、単分散率を算出した。

【0107】

[絶縁抵抗試験及び導通抵抗試験]

実施例1〜5、比較例1〜3で作製したサンプルの絶縁抵抗試験(絶縁信頼性試験)及び導通抵抗試験を行った。異方導電接着フィルムはチップ電極間の絶縁抵抗が高く、チップ電極/ガラス電極間の導通抵抗が低いことが重要である。

【0108】

絶縁信頼性試験では、チップ電極間の絶縁抵抗は20サンプルを測定し、その最小値を測定した。絶縁抵抗に関してはバイアス試験(湿度60%、90℃、20V直流電圧による耐久試験)前後の結果の最小値を示す。なお、表1に示す100時間、300時間とは、バイアス試験の時間を意味する。

【0109】

また、チップ電極/ガラス電極間の導通抵抗に関しては14サンプルの平均値を測定した。導通抵抗は初期値と吸湿耐熱試験(温度85℃、湿度85%の条件で1000時間放置)後の値を測定した。

【0110】

上記の各々の測定結果を表1に示す。

【0111】

【表1】

【0112】

表1に記載の領域Aとは、ニッケルめっき層において樹脂微粒子(コア粒子)表面からの距離がニッケルめっき層全体の厚さの20%以下である領域である。領域Bとは、ニッケルめっき層においてパラジウム層表面からの距離がニッケルめっき層全体の厚さの10%以下である領域である。

【0113】

母粒子1、6、8をSEMで撮影した。

【0114】

表1に示すように、ニッケルめっき層最表面側のリン濃度が3重量%以下の導電粒子を使用した実施例1〜5、比較例3は、パラジウムめっき層表面のピンホールがほとんど無く、緻密で連続したパラジウムめっき層が得られた。実施例1に用いた母粒子1のSEM画像と、比較例3に用いた母粒子8のSEM画像において、緻密で連続したパラジウムめっき層を確認できた。リン濃度が低いニッケルはパラジウムめっきの時にニッケル表面のニッケル溶解が均一に進みやすく、パラジウムの置換反応が均一に起こりやすいため、その後の還元反応によって形成されるパラジウムめっき層が緻密で均一になるため、実施例1〜5及び比較例3では、ピンホールがほとんど無く、緻密で連続したパラジウムめっき層が得られた。このようにピンホールが少ない導電粒子では、下地のニッケルがパラジウム表面に染み出しにくく、下地ニッケルの腐蝕や溶出が発生し難く、表1に示すように絶縁信頼性が高い。しかしながら、比較例3の母粒子8は、ピンホールは少ないものの、単分散率が低い。これは、金属めっき被膜層(ニッケルめっき層)のリン濃度が低いため、粒子が磁化を帯び、磁性凝集がみられたことに起因する。強磁性体である比較例3の導電粒子は、異方導電膜中での単分散率も低く、粒子間距離が相対的に近いため、絶縁性が劣った。実際に、比較例3のサンプルをガラス面から光学顕微鏡により、電極付近を観察したところ、凝集した粒子が観察された。

【0115】

比較例1に示した導電粒子6のSEM画像によって、導電粒子6のパラジウムめっき層は不均一で緻密な膜でなく、下地のニッケルが露出していることが確認された。比較例1では、下地のニッケルのリン濃度が高く、粒子の磁性が低いため磁性凝集は起こり難く、単分散率は良好であるが、ニッケルの腐蝕や溶出が生じやすいため、絶縁信頼性が劣っている。比較例2は、ニッケル表面のリン濃度が比較例1より低く、パラジウムめっき層のピンホールも少ない傾向があるが、パラジウムめっき層で完全には覆われておらず、絶縁信頼性に劣る。よって、ニッケル表面を緻密なパラジウムめっき層で確実に覆うためには、ニッケル表面のリン濃度は3重量%以下であることが望ましい。さらに、磁性による凝集を防ぐためには、コア粒子側のリン濃度は高く、特に7重量%以上であることが望ましい。

【0116】

本発明により作成した実施例1〜5及び比較例3は、表面のPdの比率が高いため、粒子表面にチオールが化学吸着しやすい。従って、超音波分散の前後で殆ど子粒子(シリカ)の剥離が発生しないことが分かった。子粒子(シリカ)の実装試験の際の絶縁抵抗に関しても本発明により作製したサンプル(実施例1〜5)は子粒子が剥離しにくいため、歩留まりが良好であった。比較例3は上記の通り磁性凝集のため、絶縁信頼性は劣る。

【0117】

一方、比較例1、2で作製したサンプルでは、パラジウムめっき層が不均一であり、緻密な膜でないため、表面に露出したニッケルの割合が高い。従って粒子表面にチオールが化学吸着しにくく、シリカと母粒子の結合力が弱くなり、超音波分散でシリカが母粒子から剥離しやすかった。また実装試験の際の絶縁抵抗に関しても比較例1、2で作製したサンプルは絶縁不良が発生しやすいことが分かった。

【0118】

(絶縁被覆していない粒子の評価)

(実施例6)

導電粒子2を4g用いる代わりに母粒子2を2g用いたこと以外は実施例1と同様にサンプルを作製した。

【0119】

(比較例4)

導電粒子1を4g用いる代わりに母粒子6を2g用いたこと以外は実施例1と同様にサンプルを作製した。

【0120】

金属の膜厚測定、ピンホールの観察、導電粒子の評価、単分散率、絶縁抵抗試験、導通抵抗試験は前記方法で行った。

【0121】

上記の各々の測定結果を表2に示す。

【0122】

【表2】

【0123】

表2に示すように、母粒子2を使用した実施例6では、導通抵抗が低く、絶縁信頼性も良好であった。これは、上述したように、粒子表面の緻密さによるものである。つまり、ニッケルめっき層におけるリン濃度を意図的に変更させた導電性微粒子では、ピンホールの数を極端に少なくすることが可能となり、導通性が良いパラジウムの特性を発揮できていることがわかる。また、絶縁信頼性においても、緻密なパラジウムめっき層によってマイグレーションが抑えられていると考えられる。比較例4では、ニッケルめっき層におけるリン濃度が高いため、パラジウムめっき層中のピンホールの数が多く、導通抵抗が高く、マイグレーションが起こり易く、絶縁不良が発生しやすいことが分かった。

【産業上の利用可能性】

【0124】

以上説明したように、上記本発明によれば、単分散性が良好で、コストが安く、マイグレーションを起こし難く、導電性に優れた導電性微粒子、及び導電性微粒子の製造方法、該導電性微粒子を用いた異方性導電材料を提供することができる。

【符号の説明】

【0125】

100・・・導電性微粒子、102・・・コア粒子、104・・・金属めっき被膜層、106・・・導電層(パラジウム層)、108・・・絶縁性微粒子、A・・・領域A、B・・・領域B。

【特許請求の範囲】

【請求項1】

コア粒子と、前記コア粒子の表面に形成され、ニッケル及びリンを含有する金属めっき被膜層と、前記コア粒子に対して反対側を向く金属めっき被膜層の表面に形成されたパラジウム層と、を備え、

前記金属めっき被膜層において前記コア粒子側の前記金属めっき被膜層の表面からの距離が前記金属めっき被膜層全体の厚さの20%以下である領域A内でのリンの含有率が、前記領域A全体に対して7〜15重量%であり、

前記金属めっき被膜層において前記パラジウム層側の前記金属めっき被膜層の表面からの距離が前記金属めっき被膜層全体の厚さの10%以下である領域B内でのリンの含有率が、前記領域B全体に対して0.1〜3重量%であり、

前記金属めっき被膜層全体に対するリンの含有率が7重量%以上であることを特徴とする、

導電性微粒子。

【請求項2】

前記パラジウム層の表面に配置され、粒径が20〜500nmである絶縁性微粒子を備えることを特徴とする、

請求項1に記載の導電性微粒子。

【請求項3】

前記パラジウム層は、緻密で連続した、下地のニッケルが露出していない状態であり、

SEMを用いて、前記導電性微粒子の半径の同心円内を観測範囲とし、3万倍の観察倍率で任意の100個の前記導電性微粒子の前記パラジウム層の表面をそれぞれ観察した時、前記パラジウム層の表面に5個以上のピンホールが存在する前記導電性微粒子の個数が10個以下であることを特徴とする、

請求項1又は2に記載の導電性微粒子。

【請求項4】

前記金属めっき被膜層の厚さは40〜150nmであることを特徴とする、

請求項1〜3のいずれか一項に記載の導電性微粒子。

【請求項5】

前記パラジウム層が少なくとも還元めっき型で形成されたパラジウム層であることを特徴とする、

請求項1〜4のいずれか一項に記載の導電性微粒子。

【請求項6】

前記パラジウム層の厚さが10〜50nmであることを特徴とする、

請求項1〜5のいずれか一項に記載の導電性微粒子。

【請求項7】

前記金属めっき被膜層全体に対するリンの含有率が8重量%以上であることを特徴とする、

請求項1〜6のいずれか一項に記載の導電性微粒子。

【請求項8】

前記コア粒子に対して反対側を向く前記パラジウム層の表面が平滑であることを特徴とする、

請求項1〜7のいずれか一項に記載の導電性微粒子。

【請求項9】

請求項1〜8のいずれか一項に記載の導電性微粒子をバインダー樹脂に分散又は配置させてなる異方性導電材料。

【請求項1】

コア粒子と、前記コア粒子の表面に形成され、ニッケル及びリンを含有する金属めっき被膜層と、前記コア粒子に対して反対側を向く金属めっき被膜層の表面に形成されたパラジウム層と、を備え、

前記金属めっき被膜層において前記コア粒子側の前記金属めっき被膜層の表面からの距離が前記金属めっき被膜層全体の厚さの20%以下である領域A内でのリンの含有率が、前記領域A全体に対して7〜15重量%であり、

前記金属めっき被膜層において前記パラジウム層側の前記金属めっき被膜層の表面からの距離が前記金属めっき被膜層全体の厚さの10%以下である領域B内でのリンの含有率が、前記領域B全体に対して0.1〜3重量%であり、

前記金属めっき被膜層全体に対するリンの含有率が7重量%以上であることを特徴とする、

導電性微粒子。

【請求項2】

前記パラジウム層の表面に配置され、粒径が20〜500nmである絶縁性微粒子を備えることを特徴とする、

請求項1に記載の導電性微粒子。

【請求項3】

前記パラジウム層は、緻密で連続した、下地のニッケルが露出していない状態であり、

SEMを用いて、前記導電性微粒子の半径の同心円内を観測範囲とし、3万倍の観察倍率で任意の100個の前記導電性微粒子の前記パラジウム層の表面をそれぞれ観察した時、前記パラジウム層の表面に5個以上のピンホールが存在する前記導電性微粒子の個数が10個以下であることを特徴とする、

請求項1又は2に記載の導電性微粒子。

【請求項4】

前記金属めっき被膜層の厚さは40〜150nmであることを特徴とする、

請求項1〜3のいずれか一項に記載の導電性微粒子。

【請求項5】

前記パラジウム層が少なくとも還元めっき型で形成されたパラジウム層であることを特徴とする、

請求項1〜4のいずれか一項に記載の導電性微粒子。

【請求項6】

前記パラジウム層の厚さが10〜50nmであることを特徴とする、

請求項1〜5のいずれか一項に記載の導電性微粒子。

【請求項7】

前記金属めっき被膜層全体に対するリンの含有率が8重量%以上であることを特徴とする、

請求項1〜6のいずれか一項に記載の導電性微粒子。

【請求項8】

前記コア粒子に対して反対側を向く前記パラジウム層の表面が平滑であることを特徴とする、

請求項1〜7のいずれか一項に記載の導電性微粒子。

【請求項9】

請求項1〜8のいずれか一項に記載の導電性微粒子をバインダー樹脂に分散又は配置させてなる異方性導電材料。

【図1】

【公開番号】特開2012−160460(P2012−160460A)

【公開日】平成24年8月23日(2012.8.23)

【国際特許分類】

【出願番号】特願2012−56211(P2012−56211)

【出願日】平成24年3月13日(2012.3.13)

【分割の表示】特願2010−141796(P2010−141796)の分割

【原出願日】平成22年6月22日(2010.6.22)

【出願人】(000004455)日立化成工業株式会社 (4,649)

【Fターム(参考)】

【公開日】平成24年8月23日(2012.8.23)

【国際特許分類】

【出願日】平成24年3月13日(2012.3.13)

【分割の表示】特願2010−141796(P2010−141796)の分割

【原出願日】平成22年6月22日(2010.6.22)

【出願人】(000004455)日立化成工業株式会社 (4,649)

【Fターム(参考)】

[ Back to top ]