導電性接着剤及び導電性フィルム及び、これを用いたプリント配線版

【課題】本発明は、ハンダ代替接着材料として低抵抗、低マイグレーション特性をそなえ、なおかつ微細加工可能な高信頼性の導電性接着剤およびその接合方法を提供することを目的とする。

【解決手段】本発明は導電性接着剤に、貴金属メッキされた粒子径0.5〜5μmの異方性強磁性金属を用い、磁場中で絶縁性接着樹脂を熱硬化させることで、導電性粒子を配向させる。このような構成を有することにより、電気容量も大きく耐酸化性に優れた信頼性の高い導電接続が可能となる。

【解決手段】本発明は導電性接着剤に、貴金属メッキされた粒子径0.5〜5μmの異方性強磁性金属を用い、磁場中で絶縁性接着樹脂を熱硬化させることで、導電性粒子を配向させる。このような構成を有することにより、電気容量も大きく耐酸化性に優れた信頼性の高い導電接続が可能となる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ハンダ代替として導電性接着剤に関し、そしてこの導電性接着剤を用い、複数の導電端子を持つ電子部品を、複数の導電路を持つ基板表面に接続する方法に関する。

【背景技術】

【0002】

プリント回路基板上の接合技術としては、Sn/Pbハンダが一般的であった。しかし、環境問題からPbフリー化が進められている。Pbフリーハンダと並んで注目されている接合方式が導電性接着剤である。この導電性接着剤に対しては、接続抵抗の低下、マイグレーション対策、接着強度の向上を満足した低コスト材料開発が求められており、従来からいくつか提案されている。

【0003】

少ない含有率で導電性が良く、かつ確実に磁気力による金属束鎖結合され、簡略な成分構成により高信頼性高歩留で製造することができ、しかも使用耐久性に優れた導電性樹脂の提供を目的とするものである。そして、その目的を達成するために、着磁した磁石を加圧粉砕し、100μmから0.1μmまでの導電性粒子とし、紫外線硬化型接着剤と混合してなる接着剤が特許文献に記載されている。

【0004】

上記特許文献1によれば、着磁した磁性材料を導電粒子としているため、表面の酸化等による抵抗値の上昇が起こるという問題点がある。

【0005】

その他には特許文献2には、高導電性めっき層を表層に有する強磁性体を未硬化接着剤において磁場を利用することによって分散かつ充填させた接着剤について記載されている。

【0006】

上記特許文献2によれば、粒子径が20〜30μmと大きいために塗液の中で導電性粒子が沈降しやすく、スクリーン印刷する際に取り扱いが困難になりうるという問題点がある。

【0007】

また、特許文献3には、LSIチップを直接基板実装するのに、耐環境性に優れ、導電性があり、変形し易く接合性に優れた導電粉末及びペーストを提供するものである。そして、一般式AgxCu1−x(ただし、0.02≦x≦0.4、原子比)で表され、かつ粒子表面の銀濃度が平均の銀濃度の2.3倍以上であり、平均粒子径3〜20μm、平均粒子径±2μmの粉末の存在率が75%以上、含有酸素濃度2000ppm以下である導電粉末または該組成の導電粉末を用いたペーストをLSIチップ電極の基板電極への接続に用いることが記載されている。

【0008】

このLSIチップを基板上に実装するとき、導電性、耐環境性はもとより、変形しやすく、耐マイグレーション性に優れた導電粉末及び導電粉末を用いたペーストを提供するものである。

【0009】

上記特許文献3によれば、銀銅の傾斜導電粉末は導電性および耐マイグレーション性に優れているが、粉体製法上コストアップを招くとともに形状が球状のため導電性接着剤としては接続抵抗を下げることができない問題がある。

【0010】

更に、特許文献4は、容易に入手可能で、公害の原因にならない金属を用いて、マイグレーションを起こさず、高温に放置しても抵抗変化が少ない導電性抵抗体およびそれを用いた回路を提供するためのものである。そのために、表面がニッケルまたはニッケル−ホウ素合金である金属粒子を、ポリオキシアルキレンリン酸エステル誘導体とポリオキシアルキレンアルキル(もしくはアルケニル)アミンまたはその誘導体との混合物で表面処理された導電粒子と、ジグリシジル型反応性希釈剤を含有するエポキシ樹脂と、アルキルレゾール型またはアルキルノボラック型を含有するフェノール樹脂とを含んでいる接着剤の記載がある。

【0011】

上記特許文献4によれば、表面がニッケルまたはニッケル合金の金属粒子を使用していることから表面の酸化等による抵抗値の上昇が起こるという問題点がある。

【0012】

特許文献5は、形状が異なる2種類以上の金属粉を含有した導電性接着剤であって、選択された片方の金属粉のみの最表面めっきが施されている導電性接着剤の記載がある。

【0013】

上記特許文献5においても上記特許文献2と同様に、金属粉の大きさが最大40μmと大きいために塗液中において沈降などが生じやすくなり、スクリーン印刷の際に取り扱いが困難になりうることと、印刷塗布面に凹凸が生じる恐れがあることが問題点である。

【0014】

特許文献6は、導電性粒子として針状のガンマー酸化鉄を含有した導電性フィルムであって、磁場を印加することにより、各粒子が単一で導電回路として働くことを特徴とすることが記載されている。

【0015】

上記特許文献6は導電性粒子が各々単一で導通を確保しているため、電気特性を安定させるために、導電性粒子の粒径を均一化することが必要である。このためハンダ代替材料として用いるにはコストがかかりすぎるという難点がある。

【0016】

【特許文献1】特開平5−114307号公報

【特許文献2】特開平6−122857号公報

【特許文献3】特開平6−260015号公報

【特許文献4】特開平9−157613号公報

【特許文献5】特開2002−332464号公報

【特許文献6】特開2003−187885号公報

【発明の開示】

【発明が解決しようとする課題】

【0017】

前述したように従来の導電性接着剤には、微細な回路における信頼性の問題、導電性粒子表面の酸化により接続抵抗が上昇する問題、粒子径が大きいため導電性粒子が沈降しスクリーン印刷性が低下する問題、製造コストの問題、などがあった。

【0018】

本発明はこれらの問題点を解決する新しいハンダ代替材料を提供するものである。ハンダ代替材料として、低抵抗で、微細な回路を持つ電子部品の接続においても高信頼性を有し、さらに優れたスクリーン印刷性を有する導電性接着剤、及びこの導電性接着剤を用いた導電性フィルム、並びにプリント配線板を提供することを目的とする。

【課題を解決するための手段】

【0019】

本発明の導電性接着剤は、マトリクス樹脂と導電性粒子を含み、前記導電性粒子は、平均粒径0.5〜5μmであり、前記導電性粒子表面が貴金属メッキされた、異方性粒子を用いることを特徴とし、電子部品を接着する際に垂直方向に磁場を印加することで効率的に導通を確保することができる。

【0020】

請求項1に記載の発明は、マトリクス樹脂と導電性粒子を含む導電性接着剤において、前記導電性粒子が表面に貴金属めっきされている、平均粒子径0.5〜5μmで異方性形状を持つ粒子であり、かつ前記導電性粒子が該導電性接着剤の全体重量部に対し10〜50wt%含まれている、導電性接着剤である。

【0021】

請求項2に記載の発明は、請求項1に記載の導電性接着剤において、異方性を持つ前記導電性粒子のアスペクト比が2以上であることを特徴とする導電性接着剤である。

【0022】

請求項3に記載の発明は、請求項1または請求項2に記載の導電性接着剤において、前記導電性接着剤がマトリクス樹脂は、熱可朔性樹脂で被覆されたマイクロカプセル構造であり、

平均粒子径が前記導電性粒子の平均粒子径の0.1〜0.9倍である硬化剤を含んでいることを特徴とする導電性接着剤である。

【0023】

請求項4に記載の発明は、請求項1〜3のいずれかに記載の導電性接着剤からなる導電性背一着剤が、キャリアフィルム上に形成されていることを特徴とする導電性フィルム。

【0024】

請求項5に記載の発明は、請求項1ないし3のいずれかに記載の導電性接着剤を用い、電子部品を電気的に接続したプリント配線板である。

【0025】

請求項6に記載の発明は、前記導電性接着剤に含まれている導電性粒子が、磁場により接続面に対して垂直方向に配向された状態であることを特徴とする請求項5記載のプリント配線板である。

【0026】

請求項7に記載の発明は、請求項4記載の導電性フィルムの導電性接着剤層を用い電子部品を電気的接続したプリント配線板である。

【0027】

請求項8に記載の発明は、前記導電性接着剤に含まれている導電性粒子が、磁場により接続面に対して垂直方向に配向された状態であることを特徴とする請求項7記載のプリント配線板である。

【発明の効果】

【0028】

本発明の導電性接着剤は、該導電性接着剤中に含まれる導電性粒子の、平均粒子径が十分小さいため塗液中における導電性粒子の沈降が発生しない。さらに前記導電性粒子が異方性形状を持つことにより、該導電性粒子のかさ密度を向上させ、導電性接着剤の流動性を向上させる。

【0029】

また本発明の導電性接着剤は、マトリクス樹脂に含まれる硬化剤にマイクロカプセル構造のものを用い、この硬化剤粒子の平均粒子径を前記導電性粒子の平均粒子径に対応させることで、前記導電性粒子の分散性を向上させることができる。これら流動性及び分散性の効果により、本発明の導電性接着剤は、従来の導電性接着剤と比べ、スクリーン印刷性の大幅な向上を達成させることができる。

【0030】

本発明の導電性接着剤は、前記導電性粒子が強磁性金属を核とし、かつ異方性形状であることを特徴とする。これにより磁場による配向が容易となり、効率的で微細な回路をもつ電子部品の接続においても信頼性の高い接続が可能となる。

【0031】

また本発明の導電性接着剤は、前記導電性粒子の強磁性金属の核上にさらに貴金属メッキを施すことを特徴とする。これにより、前記導電性粒子の強磁性金属の核の酸化を防止し、導電性接着剤の抵抗値の上昇を防ぐことができる。これらの効果により本発明の導電性接着剤は、ハンダ代替材料として使用するのに十分な電気特性を得ることができる。以上のように本発明の導電性接着剤は、従来の導電性接着剤の持っていた課題を克服し、ハンダ代替材料として十分な接続性と信頼性を持つ。またスクリーン印刷に適するなど作業性にも優れたものである。

【発明を実施するための最良の形態】

【0032】

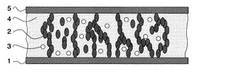

本発明の導電性接着剤を用いた、導電端子を持つ電子部品を基板表面に接続する方法を、図を用いて説明する。まず、請求項1若しくは請求項2に記載の導電性粒子と、請求項3に記載のマトリクス樹脂を含む、導電性接着剤を用意する。前記導電性接着剤又は前記導電性接着剤をフィルム状に加工したものを、プリント配線板(以下PCBとする)と、半導体パッケージなどの電子部品の間に圧着し、図1のように配置する。

【0033】

次に、未接着電子部材に垂直方向に磁場をかけると、図2のように前記導電性接着剤中の導電性粒子が磁場に沿って垂直に配向し、前記電子部材間の導通が確保される。さらに、磁場をかけた状態若しくは磁場をかけた後配向を維持した状態で、前記未接着電子部材を過熱することにより、前記導電性接着剤中のマイクロカプセル型硬化剤から硬化剤が放出され、図3のようにマトリクス樹脂が硬化する。

【0034】

本発明のマトリクス樹脂と導電性粒子を含む導電性接着剤において、導電性粒子の平均粒子径は0.5〜5μmである。また平均粒子径は、前記導電性粒子の各長さ成分中で、最も長い径の平均とする。導電性粒子の平均粒子径が0.5μm未満の場合には、電子部品の表面の凹凸に導電性粒子が吸収されていまい、導電性粒子を介しての接続が十分に確保できない。また、5μmを超える場合は、粒径分布のシャープなものを得ることが困難であり、粒径の大きなものが混入する確率が高くなり隣接端子間の絶縁性不良や大粒子による接続不良などが生じてくる可能性がある。また、スクリーン印刷性低下の原因となる塗液中において沈降などが発生する可能性がある。平均粒子径は1〜2μmの範囲が好ましい。また粒子径分布がシャープな方が好ましい。

【0035】

導電性接着剤に対する前記導電性粒子の配合量は、該導電性接着剤の全体重量部に対して10〜50wt%であることが望ましい。10wt%に配合量が達しない場合には接続面積が少なくなるため接続信頼性が低下し、逆に配合量が50wt%を超える場合には隣接端子間の絶縁性が低下し短絡の発生にもつながる。

【0036】

前記導電性粒子の形状についてはフレーク状、針状、鱗片状など異方性粒子を用いる。異方性粒子を用いることにより、かさ密度を高くできるので、塗液の流動性が向上する。流動性が向上すると、スクリーン印刷においてメタルマスク開口部での導電性接着剤の残存が減り、メタルマスクの洗浄頻度を低減することができる。これにより工程中の作業性・生産性が向上する。

【0037】

また前記導電性粒子が異方性粒子であることで、磁場による配向が容易になる。異方性が大きいほど、前記導電性粒子の磁場による配向性が向上すると考えられる。このため導電性粒子の異方性はより大きいほど好ましく、具体的には導電性粒子のアスペクト比が2以上であることがより好ましい。

【0038】

前記導電性粒子は、磁場による配向を可能とするため、強磁性材料を核とする。具体的にFe、Ni、Coまたはその合金から成る強磁性材料を用いる。そして、表面にAu,Agなどの貴金属をメッキ処理することにより、導電性粒子の表面酸化を防止し、接続抵抗の低下が図れる。この際、無電解メッキにてメッキ処理することにより、コスト低減を図れる。

【0039】

前記導電性粒子を用いた導電性接着剤を、PCB電極上に供給後に垂直方向に磁場をかけながら電気部品を搭載して加熱接合する。これにより、導電性粒子の配向を保ったまま接合を維持することができる。また前記導電粒子を用いた導電性接着剤を、PCB電極上に供給後に垂直方向に磁場をかけた後、配向を維持しながら加熱接合することも可能である。

【0040】

本発明に用いられるマトリクス樹脂としては、熱硬化性樹脂絶縁層樹脂を用いる。この際に硬化剤として、熱可塑性樹脂により被覆されたマイクロカプセルタイプのものを用いてもよい。前記マイクロカプセルの平均径は前記導電性粒子の平均粒子径の0.1〜0.9倍の大きさにする。好ましくは導電性粒子の粒径平均の0.5倍から0.7倍の平均粒径を持つものを用いる。これにより導電性粒子の分散性および接着時の流動性を向上させ、スクリーン印刷性を向上させることができる。

【0041】

本発明に用いられるマトリクス樹脂として、具体的にはエポキシ樹脂、ポリイミド樹脂、ポリウレタン樹脂、ユリア樹脂、フェノール樹脂などの熱硬化性樹脂が挙げられる。なかでも、エポキシ樹脂が最も好ましく用いられる。

【0042】

エポキシ樹脂としては、脂環型、二官能タイプのグリシジルエーテル型、多官能タイプのグリシジルエーテル型、グリシジルエステル型、およびグリシジルアミン型のいずれをも用いることができる。

【0043】

脂環型エポキシ樹脂としては、例えばアリサイクリックジエポキシアセタール型、アリサイクリックジエポキシアジペート型、アリサイクリックジエポキシカルボキシレート型、ビニルシクロヘキセンジオキシド型、ビニルトリシクロデセン型などが挙げられる。

【0044】

二官能タイプのグリシジルエーテル型エポキシ樹脂としては、例えばビスフェノールA型、臭素化ビスフェノールA型、水添ビスフェノールA型、ビスフェノールF型、ビスフェノールS型、ビスフェノールAF型、ビフェニル型、ナフタレン型、フルオレン型などが挙げられる。

【0045】

多官能タイプのグリシジルエーテル型エポキシ樹脂としては、例えばフェノールノボラック型、オルソクレソーンノボラック型、DPPノボラック型、トリス・ヒドロキシフェニルメタン型、テトラフェニロールエタン型などが挙げられる。

【0046】

グリシジルエステル型エポキシ樹脂としては、例えばフタル酸誘導体や合成脂肪酸などのカルボン酸と、エピクロロヒドリン(ECH)との縮合により製造されたものが挙げられる。

【0047】

グリシジルアミン型エポキシ樹脂としては、例えばテトラグリシジルジアミノジフェニルメタン(TGDDM)、トリグリシジルジイソシアネート(TGIC)、ヒダントイン型、1,3−ビス(N,N−ジグリシジルアミノメチル)シクロヘキサン(TETRAD−D)、アミノフェノール型、アニリン型、トルイジン型などが挙げられる。

【0048】

例示したエポキシ樹脂は、単独で使用しても複数種を併用してもよいが、ビスフェノールF型のものが特に好ましく用いられる。

【0049】

本発明で用いられる硬化剤としては、酸無水物硬化剤、アミン系硬化剤、イミダゾール系硬化剤などが挙げられる。硬化剤の添加量は、使用すべき硬化剤の種類や達成すべき硬化速度、あるいは接着剤のポットライフなどの種々の要因を考慮して適宜設定すべきあるが、熱硬化性樹脂100重量部に対して、好ましくは50〜200重量部の範囲とされる。

【0050】

酸無水物硬化剤としては、無水フタル酸、無水マレイン酸、テトラヒドロ無水フタル酸、ヘキサヒドロ無水フタル酸、メチルテトラヒドロ無水フタル酸、メチルヘキサヒドロ無水フタル酸、無水ハイミック酸、テトラブロモ無水フタル酸、無水トリメリット酸、無水ピロメリット酸、ベンゾフェノンテトラカルボン酸無水物などが挙げられる。

【0051】

アミン系硬化剤としては、ジエチレントリアミン、トリエチレンテトラミン、メンセンジアミン、イソホロンジアミン、メタキシレンジアミン、ジアミノジフェニルメタン、メタフェニレンジアミン、ジアミノジフェニルスルフォンなどが挙げられる。

【0052】

イミダゾール系硬化剤としては、2−フェニル−4−メチルイミダゾール、2−ウンデシルイミダゾール、2,4−ジアミノ−6−[2−メチルイミダゾール−(1)]−エチル−S−トリアジン、1−シアノエチル−2−エチル−4−メチルイミダゾール、1−シアノエチル−2−ウンデシルイミダゾール、2−フェニル−4−メチル−5−ヒドロキシメチルイミダゾール、2−フェニル−4,5−ジヒドロキシメチルイミダゾールなどが挙げられる。

【0053】

イミダゾール系硬化剤を被覆するための熱可塑性樹脂は、主剤や硬化剤の種類(反応が活性化する温度)との関係などを考慮して適宜選択される。本発明では、融点が50〜200℃の範囲にある熱可塑性樹脂が好ましく使用され、このような熱可塑性樹脂としては、例えばポリエチレン、ポリプロピレン、ポリスチレン、ポリカーボネート、アクリル樹脂、アクリロニトリルスチレン樹脂、アクリロニトリルブタジエンスチレン樹脂、ポリオキシメチレンなどが挙げられる。

【0054】

本発明で用いられる硬化促進剤としては、例えば有機ホスフィン類、イミダゾール類、ジアザビシクロウンデセン、ジアザビシクロウンデセントルエンスルホン酸塩、ジアザビシクロウンデセンオクチル酸塩などが挙げられる。これらは、硬化促進剤として、単独で用いてもよいし複数種を併用してもよい。硬化促進剤の添加量は、使用される硬化剤の種類や添加量、達成すべき硬化速度などを考慮して適宜設定すべきあり、熱硬化性樹脂100重量部に対して、好ましくは1〜50重量部の範囲とされる。

【0055】

有機ホスフィン類としては、例えばトリフェニルホスフィン、トリメタトリルホスフィン、テトラフェニルホスホニウムテトラフェニルボレート、トリフェニルホスフィントリフェニルボランなどが挙げられる。

【0056】

イミダゾール類としては、硬化剤として上掲したものを用いることができる。イミダゾール類を用いる場合には、好ましくは、変成イミダゾール化合物を用いる。変性イミダゾール化合物とは、例えば2−エチル−4−メチルイミダゾール、2−フェニイミダゾール、2−フェニ−4−メチルイミダゾール、1−ベンジル−2−フェニルイミダゾール、1−ベンジル−2−メチルイミダゾール、1−シアノエチル−2−メチルイミダゾール、1−シアノエチル−2−エチル−4−メチルイミダゾール、1−メチル−2−エチルイミダゾールなどのイミダゾール化合物において、イミノ基(−NH−)のHを、エポキシ環を有するアルキル基などの原子団により置換したものをいうものとする。

【0057】

本発明の導電性接着剤を作製する方法は、材料の添加の順番を特別に限定するものではない。一般的には、接着剤樹脂成分のうち固形のものをあらかじめ溶剤に溶解しておき、これと液状の樹脂成分、さらに添加剤などを加えて攪拌したのち、導電性粒子を混合し均一に樹脂中に分散させればよい。分散性を向上させるため、導電性接着剤に添加剤を加えたり超音波処理等を行なうと、導電性粒子の凝集が発生しにくい。

【0058】

本発明の導電性接着剤を用いて電子部品を接続する方法は、特別に限定されるものではない。たとえば、電子部品が取り付けられる基板表面上に前記導電性接着剤を塗布または印刷し、導電路のうち前もって選択された導電路上に電子部品の電極を垂直に合わせて接着する。または直接導電性接着剤を塗布するかわりに、導電性接着剤が塗布されたフィルムをもちいて基板と電子部品を接着することも可能である。接着の際は、導電性接着剤の接着部に、導電粒子を導電端子と導電路との間に集め、磁場の存在下で該導電性接着剤を硬化させればよい。

【0059】

印可磁場の強度は、100〜6000ガウスの範囲であることが好ましく、300〜2000ガウスの範囲がさらに好ましい。100ガウス以下では、導電性粒子が導電端子と導電路の間に集まらず、6000ガウス以上では導電性粒子は印可した磁界の向きに力を受けすぎてしまい、いずれについても電気的接続が不安定となり信頼性に欠けてしまう恐れが生じる。

【0060】

本発明の導電性接着剤を、表面に離型処理を施したキャリアフィルムの上に流延、乾燥して、ドライフィルムを形成することも可能である。その場合、導電性粒子の流動性が低下するため、印加磁場の強度は前項のように導電性接着剤をもちいて接着する場合よりも、高い磁場が必要になる。具体的には500〜8000ガウスの範囲が望ましい。

【実施例】

【0061】

<実施例1>

本発明における導電性接着剤に含まれるマトリクス樹脂として、エポキシ樹脂(エピコート1001、油化シェルエポキシ(株)製)/ポリビニルブチラール樹脂(エスレックBM−S、積水化学(株)製)=1:1をトルエン/酢酸エチル=1:1の混合溶媒に溶解した25%溶液200重量部、イミダゾール系マイクロカプセル型硬化剤(ノバキュア、旭化成(株)製)100重量部を混合したマトリクス樹脂を準備する。

【0062】

この中に、ニッケル粒子の表面に無電解金めっきを施した、平均粒子径2μm、平均アスペクト比2である導電性粒子を20wt%分散させた導電性接着剤を得た。この際、前記マイクロカプセル型硬化剤の平均粒子径が前記導電性粒子の平均粒子径より大きくならないようにし、より好ましくは前記マイクロカプセル型硬化剤の平均粒子径が前記導電性粒子の平均粒子径の直径に対し、0.1倍から0.9倍の範囲となるようにする。

【0063】

この導電性接着剤を回路幅0.1mm、回路ピッチ0.2mm、60端子を有するPCBの接続する端子部にスクリーン印刷によって塗布し、乾燥し、厚さ約50μmの導電性接着層を有するPCBを得た。

【0064】

その後、このPCBを圧着プレスにセットして、回路幅0.1mm、回路ピッチ0.2mm、60端子を有するテープキャリアパッケージ(以下、TCPとする)の端子をPCBの回路端子に合うように位置合わせしてPCBの上に置き、175℃、30kg/cm2 、15secの条件で加熱加圧して圧着接続を行った。加熱加圧による圧着接続の際に、磁束密度1000ガウスの磁場をPCBに垂直方向に印可した。ここで用いたPCBは、内層・外層銅箔18μmの基板であり、回路加工後表面をニッケル/金めっきしたものである。また、TCPは、75μmのポリイミド基材と25μmの銅箔からできたものであり、回路加工後表面をSnめっきしたものである。

【0065】

この接続体のPCB側で60端子の直列の接続抵抗値を測定(測定電流1μA)した結果、2Ω以下で良好であった。隣接端子間の絶縁抵抗についても1010Ω以上(測定電圧100v、30sec)と良好であった。また、このサンプルをHH(高温高湿処理)試験装置(85℃、85%RH)に投入し、接続抵抗値、絶縁抵抗値の変化を観察した結果、1000時間処理後も接続抵抗は3Ω以下、絶縁抵抗値も1010Ω以上と良好な接続性が得られた。印加電流を上げていきながら電圧を測定し、電圧電流特性が直線からはずれる点での電流値を電流容量としたとき、電流容量は1000mA/mm2であり、十分大きなものであった。この結果を表1に示す。

【0066】

<実施例2>

本発明における導電性接着剤に含まれるマトリクス樹脂として、エポキシ樹脂(エピコート1001、油化シェルエポキシ(株)製)/ポリビニルブチラール樹脂(エスレックBM−S、積水化学(株)製)=1:1をトルエン/酢酸エチル=1:1の混合溶媒に溶解した25%溶液200重量部、イミダゾール系マイクロカプセル型硬化剤(ノバキュア、旭化成(株)製)100重量部を混合したマトリクス樹脂を準備する。この中に、ニッケル粒子の表面に無電解金めっきを施した、平均粒子径2μm、平均アスペクト比2である粒子を20wt%分散させた導電性接着剤を得た。この際、前記導電性粒子の平均粒子径が前記マイクロカプセル型硬化剤の平均粒子径より大きくならないようにし、より好ましくは前記マイクロカプセル型硬化剤の平均粒子径が前記導電性粒子の平均粒子径の直径に対し、0.1倍から0.9倍の範囲となるようにする。

【0067】

前記導電性接着剤をスクリーン印刷によって塗布し、ポリエチレンテレフタレートのキャリアフィルムの上に乾燥後約50μmの厚さの導電性接着剤層になるように塗布・乾燥し、その後2mm幅にスリットして導電性フィルムを作製した。このフィルムの外観を観察したところ、導電性粒子は均一に分散していた。

【0068】

この導電性フィルムを、回路幅0.1mm、回路ピッチ0.2mm、60端子を有するPCBの接続する端子部に置き、70℃、5kg/cm2 、2secの条件で加熱加圧して仮圧着を行った。その後、表面のキャリアフィルムを剥がし、圧着プレスにセットして、回路幅0.1mm、回路ピッチ0.2mm、60端子を有するテープキャリアパッケージの端子をPCBの回路端子に合うように位置合わせしてPCBの上に置き、175℃、30kg/cm2 、15secの条件で加熱加圧して圧着接続を行った。この断面形状を模式的に示すと図1のようになる。仮圧着および加熱加圧による圧着接続の際に、それぞれ磁束密度800ガウス、1000ガウスの磁場をPCBに垂直方向に印可した。すると図2のように導電性接着剤層の導電性粒子が磁場に対してそろって配向する。加熱によってマイクロカプセルが崩壊し、硬化剤によってマトリクス樹脂が硬化する。すると図3のような接続状態を得る。ここで用いたPCBは、内層・外層銅箔18μmの基板であり、回路加工後表面をニッケル/金めっきしたものである。また、TCPは、75μmのポリイミド基材と25μmの銅箔からできたものであり、回路加工後表面をSnめっきしたものである。

【0069】

この接続体のPCB側で60端子の直列の接続抵抗値を測定(測定電流1μA)した結果、2Ω以下で良好であった。隣接端子間の絶縁抵抗についても1010Ω以上(測定電圧100v、30sec)と良好であった。また、このサンプルをHH(高温高湿処理)試験装置(85℃、85%RH)に投入し、接続抵抗値、絶縁抵抗値の変化を観察した結果、1000時間処理後も接続抵抗は3Ω以下、絶縁抵抗値も1010Ω以上と良好な接続性が得られた。印加電流を上げていきながら電圧を測定し、電圧電流特性が直線からはずれる点での電流値を電流容量としたとき、電流容量は1000mA/mm2であり、十分大きなものであった。この結果を表1に示す。

【0070】

<実施例3>

実施例2とマトリクス樹脂を準備し、この中に実施例1同じ処理を施した導電性粒子を、40wt%分散させ、導電性接着剤層厚さ50μmの導電性フィルムを作製した。このフィルムの外観を観察したところ、導電性粒子は均一に分散していた。

【0071】

この導電性フィルムを、実施例1と同様にサンプル作製し評価を行った。接続抵抗値は2Ω以下、隣接端子間の絶縁抵抗についても1010Ω以上と良好であった。また、HH処理後の接続抵抗値も3Ω以下、絶縁抵抗値も1010Ω以上と良好な接続性が得られた。また、電流容量は1200mA/mm2で、十分大きなものであった。この結果を表1に示す。

【0072】

<実施例4>

実施例2と同じマトリクス樹脂を準備し、この中に、ニッケル粒子の表面に金めっきを施した、平均粒子径5μm、平均アスペクト比3である粒子を20wt%分散させ、導電性接着剤層厚さ50μmの導電性フィルムを作製した。このフィルムの外観を観察したところ、導電性粒子は均一に分散していた。

【0073】

この導電性フィルムを、実施例1と同様にサンプル作製し評価を行った。但し、ここでは150℃、30kg/cm2、15sec、磁束密度600ガウスの条件で加熱加圧して圧着接続を行った。接続抵抗値は2Ω以下、隣接端子間の絶縁抵抗についても1010Ω以上と良好であった。また、HH処理後の接続抵抗値も3Ω以下、絶縁抵抗値も1010Ω以上と良好な接続性が得られた。また、電流容量は1300mA/mm2で、十分大きなものであった。この結果を表1に示す。

【0074】

<実施例5>

実施例2と同じマトリクス樹脂を準備し、この中に、コバルト粒子の表面に金めっきを施した、平均粒子径2μmで平均アスペクト比2である粒子を20wt%分散させ、導電性接着剤層厚さ50μmの導電性フィルムを作製した。このフィルムの外観を観察したところ、導電性粒子は均一に分散していた。

【0075】

この導電性フィルムを、実施例1と同様にサンプル作製し評価を行った。接続抵抗値は2Ω以下、隣接端子間の絶縁抵抗についても109Ω以上と良好であった。また、HH処理後の接続抵抗値も3Ω以下、絶縁抵抗値も109Ω以上と良好な接続性が得られた。また、電流容量は1200mA/mm2で、十分大きなものであった。この結果を表1に示す。

【0076】

<実施例6>

実施例1と同じマトリクス樹脂を準備し、この中に、ニッケル粒子の表面に金めっきを施した、平均粒子径2μmで平均アスペクト比2である粒子を10wt%分散させ、導電性接着剤層厚さ50μmの導電性フィルムを作製した。このフィルムの外観を観察したところ、導電性粒子は均一に分散していた。

【0077】

この導電性フィルムを、実施例1と同様にサンプル作製し評価を行った。接続抵抗値は3Ω以下、隣接端子間の絶縁抵抗についても1010Ω以上と良好であった。また、HH処理後の接続抵抗値も3Ω以下、絶縁抵抗値も1010Ω以上と良好な接続性が得られた。また、電流容量は1000mA/mm2で、十分大きなものであった。この結果を表1に示す。

【0078】

<実施例7>

実施例2と同じマトリクス樹脂を準備し、この中に、ニッケル粒子の表面に金めっきを施した、平均粒子径2μmで平均アスペクト比2である粒子を50wt%分散させ、導電性接着剤層厚さ50μmの導電性フィルムを作製した。このフィルムの外観を観察したところ、導電性粒子は均一に分散していた。

【0079】

この導電性フィルムを、実施例1と同様にサンプル作製し評価を行った。接続抵抗値は2Ω以下、隣接端子間の絶縁抵抗についても109Ω以上と良好であった。また、HH処理後の接続抵抗値も3Ω以下、絶縁抵抗値も109Ω以上と良好な接続性が得られた。また、電流容量は1100mA/mm2で、十分大きなものであった。この結果を表1に示す。

【0080】

<比較例1>

導電粒子として、ニッケル粒子の表面に金めっきを施した、平均粒子径10μmで平均アスペクト比2である粒子を20wt%配合したこと以外実施例2と全く同じ導電性フィルムを作製した。このフィルムの外観を観察したところ、径10μm以上の大きな導電性粒子が混入しており、しかも粒子の凝集体がいくつも見られた。

【0081】

この導電性フィルムを、実施例1と同様にサンプル作製し評価を行った。接続抵抗値が3Ω以上のサンプルが多く見られた。また、凝集により隣接端子間の絶縁抵抗は106Ω以下のサンプルが多く見られた。また、HH処理後の接続抵抗値も5Ω以上に上昇しており、絶縁抵抗値は106Ω以下のサンプルが増え、接続が不安定であることが確認された。また、電流容量は200mA/mm2で、かなり小さいものであった。この結果を表1に示す。

【0082】

<比較例2>

導電粒子として、ニッケル粒子の表面に金めっきを施した、平均粒子径2μmで平均アスペクト比2である粒子が60wt%配合したこと以外実施例1と全く同じ導電性フィルムを作製した。このフィルムの外観を観察したところ、粒子の凝集体がいくつも見られた。

【0083】

この導電性フィルムを、実施例1と同様にサンプル作製し評価を行った。粒子の配合量が多いことから、隣接端子間の絶縁抵抗は106Ω以下のサンプルが多く見られた。接続抵抗値は2Ω以下と良好であった。HH処理後の接続抵抗値は3Ω以下と良好のままであったが、絶縁抵抗値は106Ω以下のサンプルが増えた。また、電流容量は1100mA/mm2で、十分大きなものであった。この結果を表1に示す。

【0084】

<比較例3>

導電粒子として、ニッケル粒子の表面に金めっきを施した、平均粒子径1μmで平均アスペクト比1.1である粒子が3wt%配合したこと以外実施例1と全く同じ導電性フィルムを作製した。このフィルムの外観を観察したところ、粒子間の接続が不安定となっていた。

【0085】

この導電性フィルムを、実施例1と同様にサンプル作製し評価を行った。接続が不安定であるために、接続抵抗値が5Ω以上のサンプルがいくつか見られた。また、大きな粒子により隣接端子間の絶縁抵抗は1010Ω以上であった。また、HH処理後の絶縁抵抗値は1010Ω以上のままであったが、接続抵抗値は7Ω以上に上昇した。また、電流容量も1100mA/mm2で、十分に大きかった。この結果を表1に示す。

【0086】

<実施例>及び<比較例>の結果のまとめを、表1に示す。

【0087】

【表1】

【図面の簡単な説明】

【0088】

【図1】図1はPCBとTCPとを、本発明の導電性接着剤で接着した後の、模式断面図である。

【図2】図2はPCBとTCPとを、本発明の導電性接着剤で接着し磁場をかけた状態での、模式断面 図である。

【図3】図3はPCBとTCPとを、本発明の導電性接着剤で接着し磁場をかけ、さらに熱硬化性樹脂で接着した状態での、模式断面図である。

【符号の説明】

【0089】

1 プリント配線板(PCB)

2 導電性粒子

3 マイクロカプセル状の硬化剤

4 マトリクス樹脂

5 テープキャリアパッケージ(TCP)

6 硬化後の樹脂

【技術分野】

【0001】

本発明は、ハンダ代替として導電性接着剤に関し、そしてこの導電性接着剤を用い、複数の導電端子を持つ電子部品を、複数の導電路を持つ基板表面に接続する方法に関する。

【背景技術】

【0002】

プリント回路基板上の接合技術としては、Sn/Pbハンダが一般的であった。しかし、環境問題からPbフリー化が進められている。Pbフリーハンダと並んで注目されている接合方式が導電性接着剤である。この導電性接着剤に対しては、接続抵抗の低下、マイグレーション対策、接着強度の向上を満足した低コスト材料開発が求められており、従来からいくつか提案されている。

【0003】

少ない含有率で導電性が良く、かつ確実に磁気力による金属束鎖結合され、簡略な成分構成により高信頼性高歩留で製造することができ、しかも使用耐久性に優れた導電性樹脂の提供を目的とするものである。そして、その目的を達成するために、着磁した磁石を加圧粉砕し、100μmから0.1μmまでの導電性粒子とし、紫外線硬化型接着剤と混合してなる接着剤が特許文献に記載されている。

【0004】

上記特許文献1によれば、着磁した磁性材料を導電粒子としているため、表面の酸化等による抵抗値の上昇が起こるという問題点がある。

【0005】

その他には特許文献2には、高導電性めっき層を表層に有する強磁性体を未硬化接着剤において磁場を利用することによって分散かつ充填させた接着剤について記載されている。

【0006】

上記特許文献2によれば、粒子径が20〜30μmと大きいために塗液の中で導電性粒子が沈降しやすく、スクリーン印刷する際に取り扱いが困難になりうるという問題点がある。

【0007】

また、特許文献3には、LSIチップを直接基板実装するのに、耐環境性に優れ、導電性があり、変形し易く接合性に優れた導電粉末及びペーストを提供するものである。そして、一般式AgxCu1−x(ただし、0.02≦x≦0.4、原子比)で表され、かつ粒子表面の銀濃度が平均の銀濃度の2.3倍以上であり、平均粒子径3〜20μm、平均粒子径±2μmの粉末の存在率が75%以上、含有酸素濃度2000ppm以下である導電粉末または該組成の導電粉末を用いたペーストをLSIチップ電極の基板電極への接続に用いることが記載されている。

【0008】

このLSIチップを基板上に実装するとき、導電性、耐環境性はもとより、変形しやすく、耐マイグレーション性に優れた導電粉末及び導電粉末を用いたペーストを提供するものである。

【0009】

上記特許文献3によれば、銀銅の傾斜導電粉末は導電性および耐マイグレーション性に優れているが、粉体製法上コストアップを招くとともに形状が球状のため導電性接着剤としては接続抵抗を下げることができない問題がある。

【0010】

更に、特許文献4は、容易に入手可能で、公害の原因にならない金属を用いて、マイグレーションを起こさず、高温に放置しても抵抗変化が少ない導電性抵抗体およびそれを用いた回路を提供するためのものである。そのために、表面がニッケルまたはニッケル−ホウ素合金である金属粒子を、ポリオキシアルキレンリン酸エステル誘導体とポリオキシアルキレンアルキル(もしくはアルケニル)アミンまたはその誘導体との混合物で表面処理された導電粒子と、ジグリシジル型反応性希釈剤を含有するエポキシ樹脂と、アルキルレゾール型またはアルキルノボラック型を含有するフェノール樹脂とを含んでいる接着剤の記載がある。

【0011】

上記特許文献4によれば、表面がニッケルまたはニッケル合金の金属粒子を使用していることから表面の酸化等による抵抗値の上昇が起こるという問題点がある。

【0012】

特許文献5は、形状が異なる2種類以上の金属粉を含有した導電性接着剤であって、選択された片方の金属粉のみの最表面めっきが施されている導電性接着剤の記載がある。

【0013】

上記特許文献5においても上記特許文献2と同様に、金属粉の大きさが最大40μmと大きいために塗液中において沈降などが生じやすくなり、スクリーン印刷の際に取り扱いが困難になりうることと、印刷塗布面に凹凸が生じる恐れがあることが問題点である。

【0014】

特許文献6は、導電性粒子として針状のガンマー酸化鉄を含有した導電性フィルムであって、磁場を印加することにより、各粒子が単一で導電回路として働くことを特徴とすることが記載されている。

【0015】

上記特許文献6は導電性粒子が各々単一で導通を確保しているため、電気特性を安定させるために、導電性粒子の粒径を均一化することが必要である。このためハンダ代替材料として用いるにはコストがかかりすぎるという難点がある。

【0016】

【特許文献1】特開平5−114307号公報

【特許文献2】特開平6−122857号公報

【特許文献3】特開平6−260015号公報

【特許文献4】特開平9−157613号公報

【特許文献5】特開2002−332464号公報

【特許文献6】特開2003−187885号公報

【発明の開示】

【発明が解決しようとする課題】

【0017】

前述したように従来の導電性接着剤には、微細な回路における信頼性の問題、導電性粒子表面の酸化により接続抵抗が上昇する問題、粒子径が大きいため導電性粒子が沈降しスクリーン印刷性が低下する問題、製造コストの問題、などがあった。

【0018】

本発明はこれらの問題点を解決する新しいハンダ代替材料を提供するものである。ハンダ代替材料として、低抵抗で、微細な回路を持つ電子部品の接続においても高信頼性を有し、さらに優れたスクリーン印刷性を有する導電性接着剤、及びこの導電性接着剤を用いた導電性フィルム、並びにプリント配線板を提供することを目的とする。

【課題を解決するための手段】

【0019】

本発明の導電性接着剤は、マトリクス樹脂と導電性粒子を含み、前記導電性粒子は、平均粒径0.5〜5μmであり、前記導電性粒子表面が貴金属メッキされた、異方性粒子を用いることを特徴とし、電子部品を接着する際に垂直方向に磁場を印加することで効率的に導通を確保することができる。

【0020】

請求項1に記載の発明は、マトリクス樹脂と導電性粒子を含む導電性接着剤において、前記導電性粒子が表面に貴金属めっきされている、平均粒子径0.5〜5μmで異方性形状を持つ粒子であり、かつ前記導電性粒子が該導電性接着剤の全体重量部に対し10〜50wt%含まれている、導電性接着剤である。

【0021】

請求項2に記載の発明は、請求項1に記載の導電性接着剤において、異方性を持つ前記導電性粒子のアスペクト比が2以上であることを特徴とする導電性接着剤である。

【0022】

請求項3に記載の発明は、請求項1または請求項2に記載の導電性接着剤において、前記導電性接着剤がマトリクス樹脂は、熱可朔性樹脂で被覆されたマイクロカプセル構造であり、

平均粒子径が前記導電性粒子の平均粒子径の0.1〜0.9倍である硬化剤を含んでいることを特徴とする導電性接着剤である。

【0023】

請求項4に記載の発明は、請求項1〜3のいずれかに記載の導電性接着剤からなる導電性背一着剤が、キャリアフィルム上に形成されていることを特徴とする導電性フィルム。

【0024】

請求項5に記載の発明は、請求項1ないし3のいずれかに記載の導電性接着剤を用い、電子部品を電気的に接続したプリント配線板である。

【0025】

請求項6に記載の発明は、前記導電性接着剤に含まれている導電性粒子が、磁場により接続面に対して垂直方向に配向された状態であることを特徴とする請求項5記載のプリント配線板である。

【0026】

請求項7に記載の発明は、請求項4記載の導電性フィルムの導電性接着剤層を用い電子部品を電気的接続したプリント配線板である。

【0027】

請求項8に記載の発明は、前記導電性接着剤に含まれている導電性粒子が、磁場により接続面に対して垂直方向に配向された状態であることを特徴とする請求項7記載のプリント配線板である。

【発明の効果】

【0028】

本発明の導電性接着剤は、該導電性接着剤中に含まれる導電性粒子の、平均粒子径が十分小さいため塗液中における導電性粒子の沈降が発生しない。さらに前記導電性粒子が異方性形状を持つことにより、該導電性粒子のかさ密度を向上させ、導電性接着剤の流動性を向上させる。

【0029】

また本発明の導電性接着剤は、マトリクス樹脂に含まれる硬化剤にマイクロカプセル構造のものを用い、この硬化剤粒子の平均粒子径を前記導電性粒子の平均粒子径に対応させることで、前記導電性粒子の分散性を向上させることができる。これら流動性及び分散性の効果により、本発明の導電性接着剤は、従来の導電性接着剤と比べ、スクリーン印刷性の大幅な向上を達成させることができる。

【0030】

本発明の導電性接着剤は、前記導電性粒子が強磁性金属を核とし、かつ異方性形状であることを特徴とする。これにより磁場による配向が容易となり、効率的で微細な回路をもつ電子部品の接続においても信頼性の高い接続が可能となる。

【0031】

また本発明の導電性接着剤は、前記導電性粒子の強磁性金属の核上にさらに貴金属メッキを施すことを特徴とする。これにより、前記導電性粒子の強磁性金属の核の酸化を防止し、導電性接着剤の抵抗値の上昇を防ぐことができる。これらの効果により本発明の導電性接着剤は、ハンダ代替材料として使用するのに十分な電気特性を得ることができる。以上のように本発明の導電性接着剤は、従来の導電性接着剤の持っていた課題を克服し、ハンダ代替材料として十分な接続性と信頼性を持つ。またスクリーン印刷に適するなど作業性にも優れたものである。

【発明を実施するための最良の形態】

【0032】

本発明の導電性接着剤を用いた、導電端子を持つ電子部品を基板表面に接続する方法を、図を用いて説明する。まず、請求項1若しくは請求項2に記載の導電性粒子と、請求項3に記載のマトリクス樹脂を含む、導電性接着剤を用意する。前記導電性接着剤又は前記導電性接着剤をフィルム状に加工したものを、プリント配線板(以下PCBとする)と、半導体パッケージなどの電子部品の間に圧着し、図1のように配置する。

【0033】

次に、未接着電子部材に垂直方向に磁場をかけると、図2のように前記導電性接着剤中の導電性粒子が磁場に沿って垂直に配向し、前記電子部材間の導通が確保される。さらに、磁場をかけた状態若しくは磁場をかけた後配向を維持した状態で、前記未接着電子部材を過熱することにより、前記導電性接着剤中のマイクロカプセル型硬化剤から硬化剤が放出され、図3のようにマトリクス樹脂が硬化する。

【0034】

本発明のマトリクス樹脂と導電性粒子を含む導電性接着剤において、導電性粒子の平均粒子径は0.5〜5μmである。また平均粒子径は、前記導電性粒子の各長さ成分中で、最も長い径の平均とする。導電性粒子の平均粒子径が0.5μm未満の場合には、電子部品の表面の凹凸に導電性粒子が吸収されていまい、導電性粒子を介しての接続が十分に確保できない。また、5μmを超える場合は、粒径分布のシャープなものを得ることが困難であり、粒径の大きなものが混入する確率が高くなり隣接端子間の絶縁性不良や大粒子による接続不良などが生じてくる可能性がある。また、スクリーン印刷性低下の原因となる塗液中において沈降などが発生する可能性がある。平均粒子径は1〜2μmの範囲が好ましい。また粒子径分布がシャープな方が好ましい。

【0035】

導電性接着剤に対する前記導電性粒子の配合量は、該導電性接着剤の全体重量部に対して10〜50wt%であることが望ましい。10wt%に配合量が達しない場合には接続面積が少なくなるため接続信頼性が低下し、逆に配合量が50wt%を超える場合には隣接端子間の絶縁性が低下し短絡の発生にもつながる。

【0036】

前記導電性粒子の形状についてはフレーク状、針状、鱗片状など異方性粒子を用いる。異方性粒子を用いることにより、かさ密度を高くできるので、塗液の流動性が向上する。流動性が向上すると、スクリーン印刷においてメタルマスク開口部での導電性接着剤の残存が減り、メタルマスクの洗浄頻度を低減することができる。これにより工程中の作業性・生産性が向上する。

【0037】

また前記導電性粒子が異方性粒子であることで、磁場による配向が容易になる。異方性が大きいほど、前記導電性粒子の磁場による配向性が向上すると考えられる。このため導電性粒子の異方性はより大きいほど好ましく、具体的には導電性粒子のアスペクト比が2以上であることがより好ましい。

【0038】

前記導電性粒子は、磁場による配向を可能とするため、強磁性材料を核とする。具体的にFe、Ni、Coまたはその合金から成る強磁性材料を用いる。そして、表面にAu,Agなどの貴金属をメッキ処理することにより、導電性粒子の表面酸化を防止し、接続抵抗の低下が図れる。この際、無電解メッキにてメッキ処理することにより、コスト低減を図れる。

【0039】

前記導電性粒子を用いた導電性接着剤を、PCB電極上に供給後に垂直方向に磁場をかけながら電気部品を搭載して加熱接合する。これにより、導電性粒子の配向を保ったまま接合を維持することができる。また前記導電粒子を用いた導電性接着剤を、PCB電極上に供給後に垂直方向に磁場をかけた後、配向を維持しながら加熱接合することも可能である。

【0040】

本発明に用いられるマトリクス樹脂としては、熱硬化性樹脂絶縁層樹脂を用いる。この際に硬化剤として、熱可塑性樹脂により被覆されたマイクロカプセルタイプのものを用いてもよい。前記マイクロカプセルの平均径は前記導電性粒子の平均粒子径の0.1〜0.9倍の大きさにする。好ましくは導電性粒子の粒径平均の0.5倍から0.7倍の平均粒径を持つものを用いる。これにより導電性粒子の分散性および接着時の流動性を向上させ、スクリーン印刷性を向上させることができる。

【0041】

本発明に用いられるマトリクス樹脂として、具体的にはエポキシ樹脂、ポリイミド樹脂、ポリウレタン樹脂、ユリア樹脂、フェノール樹脂などの熱硬化性樹脂が挙げられる。なかでも、エポキシ樹脂が最も好ましく用いられる。

【0042】

エポキシ樹脂としては、脂環型、二官能タイプのグリシジルエーテル型、多官能タイプのグリシジルエーテル型、グリシジルエステル型、およびグリシジルアミン型のいずれをも用いることができる。

【0043】

脂環型エポキシ樹脂としては、例えばアリサイクリックジエポキシアセタール型、アリサイクリックジエポキシアジペート型、アリサイクリックジエポキシカルボキシレート型、ビニルシクロヘキセンジオキシド型、ビニルトリシクロデセン型などが挙げられる。

【0044】

二官能タイプのグリシジルエーテル型エポキシ樹脂としては、例えばビスフェノールA型、臭素化ビスフェノールA型、水添ビスフェノールA型、ビスフェノールF型、ビスフェノールS型、ビスフェノールAF型、ビフェニル型、ナフタレン型、フルオレン型などが挙げられる。

【0045】

多官能タイプのグリシジルエーテル型エポキシ樹脂としては、例えばフェノールノボラック型、オルソクレソーンノボラック型、DPPノボラック型、トリス・ヒドロキシフェニルメタン型、テトラフェニロールエタン型などが挙げられる。

【0046】

グリシジルエステル型エポキシ樹脂としては、例えばフタル酸誘導体や合成脂肪酸などのカルボン酸と、エピクロロヒドリン(ECH)との縮合により製造されたものが挙げられる。

【0047】

グリシジルアミン型エポキシ樹脂としては、例えばテトラグリシジルジアミノジフェニルメタン(TGDDM)、トリグリシジルジイソシアネート(TGIC)、ヒダントイン型、1,3−ビス(N,N−ジグリシジルアミノメチル)シクロヘキサン(TETRAD−D)、アミノフェノール型、アニリン型、トルイジン型などが挙げられる。

【0048】

例示したエポキシ樹脂は、単独で使用しても複数種を併用してもよいが、ビスフェノールF型のものが特に好ましく用いられる。

【0049】

本発明で用いられる硬化剤としては、酸無水物硬化剤、アミン系硬化剤、イミダゾール系硬化剤などが挙げられる。硬化剤の添加量は、使用すべき硬化剤の種類や達成すべき硬化速度、あるいは接着剤のポットライフなどの種々の要因を考慮して適宜設定すべきあるが、熱硬化性樹脂100重量部に対して、好ましくは50〜200重量部の範囲とされる。

【0050】

酸無水物硬化剤としては、無水フタル酸、無水マレイン酸、テトラヒドロ無水フタル酸、ヘキサヒドロ無水フタル酸、メチルテトラヒドロ無水フタル酸、メチルヘキサヒドロ無水フタル酸、無水ハイミック酸、テトラブロモ無水フタル酸、無水トリメリット酸、無水ピロメリット酸、ベンゾフェノンテトラカルボン酸無水物などが挙げられる。

【0051】

アミン系硬化剤としては、ジエチレントリアミン、トリエチレンテトラミン、メンセンジアミン、イソホロンジアミン、メタキシレンジアミン、ジアミノジフェニルメタン、メタフェニレンジアミン、ジアミノジフェニルスルフォンなどが挙げられる。

【0052】

イミダゾール系硬化剤としては、2−フェニル−4−メチルイミダゾール、2−ウンデシルイミダゾール、2,4−ジアミノ−6−[2−メチルイミダゾール−(1)]−エチル−S−トリアジン、1−シアノエチル−2−エチル−4−メチルイミダゾール、1−シアノエチル−2−ウンデシルイミダゾール、2−フェニル−4−メチル−5−ヒドロキシメチルイミダゾール、2−フェニル−4,5−ジヒドロキシメチルイミダゾールなどが挙げられる。

【0053】

イミダゾール系硬化剤を被覆するための熱可塑性樹脂は、主剤や硬化剤の種類(反応が活性化する温度)との関係などを考慮して適宜選択される。本発明では、融点が50〜200℃の範囲にある熱可塑性樹脂が好ましく使用され、このような熱可塑性樹脂としては、例えばポリエチレン、ポリプロピレン、ポリスチレン、ポリカーボネート、アクリル樹脂、アクリロニトリルスチレン樹脂、アクリロニトリルブタジエンスチレン樹脂、ポリオキシメチレンなどが挙げられる。

【0054】

本発明で用いられる硬化促進剤としては、例えば有機ホスフィン類、イミダゾール類、ジアザビシクロウンデセン、ジアザビシクロウンデセントルエンスルホン酸塩、ジアザビシクロウンデセンオクチル酸塩などが挙げられる。これらは、硬化促進剤として、単独で用いてもよいし複数種を併用してもよい。硬化促進剤の添加量は、使用される硬化剤の種類や添加量、達成すべき硬化速度などを考慮して適宜設定すべきあり、熱硬化性樹脂100重量部に対して、好ましくは1〜50重量部の範囲とされる。

【0055】

有機ホスフィン類としては、例えばトリフェニルホスフィン、トリメタトリルホスフィン、テトラフェニルホスホニウムテトラフェニルボレート、トリフェニルホスフィントリフェニルボランなどが挙げられる。

【0056】

イミダゾール類としては、硬化剤として上掲したものを用いることができる。イミダゾール類を用いる場合には、好ましくは、変成イミダゾール化合物を用いる。変性イミダゾール化合物とは、例えば2−エチル−4−メチルイミダゾール、2−フェニイミダゾール、2−フェニ−4−メチルイミダゾール、1−ベンジル−2−フェニルイミダゾール、1−ベンジル−2−メチルイミダゾール、1−シアノエチル−2−メチルイミダゾール、1−シアノエチル−2−エチル−4−メチルイミダゾール、1−メチル−2−エチルイミダゾールなどのイミダゾール化合物において、イミノ基(−NH−)のHを、エポキシ環を有するアルキル基などの原子団により置換したものをいうものとする。

【0057】

本発明の導電性接着剤を作製する方法は、材料の添加の順番を特別に限定するものではない。一般的には、接着剤樹脂成分のうち固形のものをあらかじめ溶剤に溶解しておき、これと液状の樹脂成分、さらに添加剤などを加えて攪拌したのち、導電性粒子を混合し均一に樹脂中に分散させればよい。分散性を向上させるため、導電性接着剤に添加剤を加えたり超音波処理等を行なうと、導電性粒子の凝集が発生しにくい。

【0058】

本発明の導電性接着剤を用いて電子部品を接続する方法は、特別に限定されるものではない。たとえば、電子部品が取り付けられる基板表面上に前記導電性接着剤を塗布または印刷し、導電路のうち前もって選択された導電路上に電子部品の電極を垂直に合わせて接着する。または直接導電性接着剤を塗布するかわりに、導電性接着剤が塗布されたフィルムをもちいて基板と電子部品を接着することも可能である。接着の際は、導電性接着剤の接着部に、導電粒子を導電端子と導電路との間に集め、磁場の存在下で該導電性接着剤を硬化させればよい。

【0059】

印可磁場の強度は、100〜6000ガウスの範囲であることが好ましく、300〜2000ガウスの範囲がさらに好ましい。100ガウス以下では、導電性粒子が導電端子と導電路の間に集まらず、6000ガウス以上では導電性粒子は印可した磁界の向きに力を受けすぎてしまい、いずれについても電気的接続が不安定となり信頼性に欠けてしまう恐れが生じる。

【0060】

本発明の導電性接着剤を、表面に離型処理を施したキャリアフィルムの上に流延、乾燥して、ドライフィルムを形成することも可能である。その場合、導電性粒子の流動性が低下するため、印加磁場の強度は前項のように導電性接着剤をもちいて接着する場合よりも、高い磁場が必要になる。具体的には500〜8000ガウスの範囲が望ましい。

【実施例】

【0061】

<実施例1>

本発明における導電性接着剤に含まれるマトリクス樹脂として、エポキシ樹脂(エピコート1001、油化シェルエポキシ(株)製)/ポリビニルブチラール樹脂(エスレックBM−S、積水化学(株)製)=1:1をトルエン/酢酸エチル=1:1の混合溶媒に溶解した25%溶液200重量部、イミダゾール系マイクロカプセル型硬化剤(ノバキュア、旭化成(株)製)100重量部を混合したマトリクス樹脂を準備する。

【0062】

この中に、ニッケル粒子の表面に無電解金めっきを施した、平均粒子径2μm、平均アスペクト比2である導電性粒子を20wt%分散させた導電性接着剤を得た。この際、前記マイクロカプセル型硬化剤の平均粒子径が前記導電性粒子の平均粒子径より大きくならないようにし、より好ましくは前記マイクロカプセル型硬化剤の平均粒子径が前記導電性粒子の平均粒子径の直径に対し、0.1倍から0.9倍の範囲となるようにする。

【0063】

この導電性接着剤を回路幅0.1mm、回路ピッチ0.2mm、60端子を有するPCBの接続する端子部にスクリーン印刷によって塗布し、乾燥し、厚さ約50μmの導電性接着層を有するPCBを得た。

【0064】

その後、このPCBを圧着プレスにセットして、回路幅0.1mm、回路ピッチ0.2mm、60端子を有するテープキャリアパッケージ(以下、TCPとする)の端子をPCBの回路端子に合うように位置合わせしてPCBの上に置き、175℃、30kg/cm2 、15secの条件で加熱加圧して圧着接続を行った。加熱加圧による圧着接続の際に、磁束密度1000ガウスの磁場をPCBに垂直方向に印可した。ここで用いたPCBは、内層・外層銅箔18μmの基板であり、回路加工後表面をニッケル/金めっきしたものである。また、TCPは、75μmのポリイミド基材と25μmの銅箔からできたものであり、回路加工後表面をSnめっきしたものである。

【0065】

この接続体のPCB側で60端子の直列の接続抵抗値を測定(測定電流1μA)した結果、2Ω以下で良好であった。隣接端子間の絶縁抵抗についても1010Ω以上(測定電圧100v、30sec)と良好であった。また、このサンプルをHH(高温高湿処理)試験装置(85℃、85%RH)に投入し、接続抵抗値、絶縁抵抗値の変化を観察した結果、1000時間処理後も接続抵抗は3Ω以下、絶縁抵抗値も1010Ω以上と良好な接続性が得られた。印加電流を上げていきながら電圧を測定し、電圧電流特性が直線からはずれる点での電流値を電流容量としたとき、電流容量は1000mA/mm2であり、十分大きなものであった。この結果を表1に示す。

【0066】

<実施例2>

本発明における導電性接着剤に含まれるマトリクス樹脂として、エポキシ樹脂(エピコート1001、油化シェルエポキシ(株)製)/ポリビニルブチラール樹脂(エスレックBM−S、積水化学(株)製)=1:1をトルエン/酢酸エチル=1:1の混合溶媒に溶解した25%溶液200重量部、イミダゾール系マイクロカプセル型硬化剤(ノバキュア、旭化成(株)製)100重量部を混合したマトリクス樹脂を準備する。この中に、ニッケル粒子の表面に無電解金めっきを施した、平均粒子径2μm、平均アスペクト比2である粒子を20wt%分散させた導電性接着剤を得た。この際、前記導電性粒子の平均粒子径が前記マイクロカプセル型硬化剤の平均粒子径より大きくならないようにし、より好ましくは前記マイクロカプセル型硬化剤の平均粒子径が前記導電性粒子の平均粒子径の直径に対し、0.1倍から0.9倍の範囲となるようにする。

【0067】

前記導電性接着剤をスクリーン印刷によって塗布し、ポリエチレンテレフタレートのキャリアフィルムの上に乾燥後約50μmの厚さの導電性接着剤層になるように塗布・乾燥し、その後2mm幅にスリットして導電性フィルムを作製した。このフィルムの外観を観察したところ、導電性粒子は均一に分散していた。

【0068】

この導電性フィルムを、回路幅0.1mm、回路ピッチ0.2mm、60端子を有するPCBの接続する端子部に置き、70℃、5kg/cm2 、2secの条件で加熱加圧して仮圧着を行った。その後、表面のキャリアフィルムを剥がし、圧着プレスにセットして、回路幅0.1mm、回路ピッチ0.2mm、60端子を有するテープキャリアパッケージの端子をPCBの回路端子に合うように位置合わせしてPCBの上に置き、175℃、30kg/cm2 、15secの条件で加熱加圧して圧着接続を行った。この断面形状を模式的に示すと図1のようになる。仮圧着および加熱加圧による圧着接続の際に、それぞれ磁束密度800ガウス、1000ガウスの磁場をPCBに垂直方向に印可した。すると図2のように導電性接着剤層の導電性粒子が磁場に対してそろって配向する。加熱によってマイクロカプセルが崩壊し、硬化剤によってマトリクス樹脂が硬化する。すると図3のような接続状態を得る。ここで用いたPCBは、内層・外層銅箔18μmの基板であり、回路加工後表面をニッケル/金めっきしたものである。また、TCPは、75μmのポリイミド基材と25μmの銅箔からできたものであり、回路加工後表面をSnめっきしたものである。

【0069】

この接続体のPCB側で60端子の直列の接続抵抗値を測定(測定電流1μA)した結果、2Ω以下で良好であった。隣接端子間の絶縁抵抗についても1010Ω以上(測定電圧100v、30sec)と良好であった。また、このサンプルをHH(高温高湿処理)試験装置(85℃、85%RH)に投入し、接続抵抗値、絶縁抵抗値の変化を観察した結果、1000時間処理後も接続抵抗は3Ω以下、絶縁抵抗値も1010Ω以上と良好な接続性が得られた。印加電流を上げていきながら電圧を測定し、電圧電流特性が直線からはずれる点での電流値を電流容量としたとき、電流容量は1000mA/mm2であり、十分大きなものであった。この結果を表1に示す。

【0070】

<実施例3>

実施例2とマトリクス樹脂を準備し、この中に実施例1同じ処理を施した導電性粒子を、40wt%分散させ、導電性接着剤層厚さ50μmの導電性フィルムを作製した。このフィルムの外観を観察したところ、導電性粒子は均一に分散していた。

【0071】

この導電性フィルムを、実施例1と同様にサンプル作製し評価を行った。接続抵抗値は2Ω以下、隣接端子間の絶縁抵抗についても1010Ω以上と良好であった。また、HH処理後の接続抵抗値も3Ω以下、絶縁抵抗値も1010Ω以上と良好な接続性が得られた。また、電流容量は1200mA/mm2で、十分大きなものであった。この結果を表1に示す。

【0072】

<実施例4>

実施例2と同じマトリクス樹脂を準備し、この中に、ニッケル粒子の表面に金めっきを施した、平均粒子径5μm、平均アスペクト比3である粒子を20wt%分散させ、導電性接着剤層厚さ50μmの導電性フィルムを作製した。このフィルムの外観を観察したところ、導電性粒子は均一に分散していた。

【0073】

この導電性フィルムを、実施例1と同様にサンプル作製し評価を行った。但し、ここでは150℃、30kg/cm2、15sec、磁束密度600ガウスの条件で加熱加圧して圧着接続を行った。接続抵抗値は2Ω以下、隣接端子間の絶縁抵抗についても1010Ω以上と良好であった。また、HH処理後の接続抵抗値も3Ω以下、絶縁抵抗値も1010Ω以上と良好な接続性が得られた。また、電流容量は1300mA/mm2で、十分大きなものであった。この結果を表1に示す。

【0074】

<実施例5>

実施例2と同じマトリクス樹脂を準備し、この中に、コバルト粒子の表面に金めっきを施した、平均粒子径2μmで平均アスペクト比2である粒子を20wt%分散させ、導電性接着剤層厚さ50μmの導電性フィルムを作製した。このフィルムの外観を観察したところ、導電性粒子は均一に分散していた。

【0075】

この導電性フィルムを、実施例1と同様にサンプル作製し評価を行った。接続抵抗値は2Ω以下、隣接端子間の絶縁抵抗についても109Ω以上と良好であった。また、HH処理後の接続抵抗値も3Ω以下、絶縁抵抗値も109Ω以上と良好な接続性が得られた。また、電流容量は1200mA/mm2で、十分大きなものであった。この結果を表1に示す。

【0076】

<実施例6>

実施例1と同じマトリクス樹脂を準備し、この中に、ニッケル粒子の表面に金めっきを施した、平均粒子径2μmで平均アスペクト比2である粒子を10wt%分散させ、導電性接着剤層厚さ50μmの導電性フィルムを作製した。このフィルムの外観を観察したところ、導電性粒子は均一に分散していた。

【0077】

この導電性フィルムを、実施例1と同様にサンプル作製し評価を行った。接続抵抗値は3Ω以下、隣接端子間の絶縁抵抗についても1010Ω以上と良好であった。また、HH処理後の接続抵抗値も3Ω以下、絶縁抵抗値も1010Ω以上と良好な接続性が得られた。また、電流容量は1000mA/mm2で、十分大きなものであった。この結果を表1に示す。

【0078】

<実施例7>

実施例2と同じマトリクス樹脂を準備し、この中に、ニッケル粒子の表面に金めっきを施した、平均粒子径2μmで平均アスペクト比2である粒子を50wt%分散させ、導電性接着剤層厚さ50μmの導電性フィルムを作製した。このフィルムの外観を観察したところ、導電性粒子は均一に分散していた。

【0079】

この導電性フィルムを、実施例1と同様にサンプル作製し評価を行った。接続抵抗値は2Ω以下、隣接端子間の絶縁抵抗についても109Ω以上と良好であった。また、HH処理後の接続抵抗値も3Ω以下、絶縁抵抗値も109Ω以上と良好な接続性が得られた。また、電流容量は1100mA/mm2で、十分大きなものであった。この結果を表1に示す。

【0080】

<比較例1>

導電粒子として、ニッケル粒子の表面に金めっきを施した、平均粒子径10μmで平均アスペクト比2である粒子を20wt%配合したこと以外実施例2と全く同じ導電性フィルムを作製した。このフィルムの外観を観察したところ、径10μm以上の大きな導電性粒子が混入しており、しかも粒子の凝集体がいくつも見られた。

【0081】

この導電性フィルムを、実施例1と同様にサンプル作製し評価を行った。接続抵抗値が3Ω以上のサンプルが多く見られた。また、凝集により隣接端子間の絶縁抵抗は106Ω以下のサンプルが多く見られた。また、HH処理後の接続抵抗値も5Ω以上に上昇しており、絶縁抵抗値は106Ω以下のサンプルが増え、接続が不安定であることが確認された。また、電流容量は200mA/mm2で、かなり小さいものであった。この結果を表1に示す。

【0082】

<比較例2>

導電粒子として、ニッケル粒子の表面に金めっきを施した、平均粒子径2μmで平均アスペクト比2である粒子が60wt%配合したこと以外実施例1と全く同じ導電性フィルムを作製した。このフィルムの外観を観察したところ、粒子の凝集体がいくつも見られた。

【0083】

この導電性フィルムを、実施例1と同様にサンプル作製し評価を行った。粒子の配合量が多いことから、隣接端子間の絶縁抵抗は106Ω以下のサンプルが多く見られた。接続抵抗値は2Ω以下と良好であった。HH処理後の接続抵抗値は3Ω以下と良好のままであったが、絶縁抵抗値は106Ω以下のサンプルが増えた。また、電流容量は1100mA/mm2で、十分大きなものであった。この結果を表1に示す。

【0084】

<比較例3>

導電粒子として、ニッケル粒子の表面に金めっきを施した、平均粒子径1μmで平均アスペクト比1.1である粒子が3wt%配合したこと以外実施例1と全く同じ導電性フィルムを作製した。このフィルムの外観を観察したところ、粒子間の接続が不安定となっていた。

【0085】

この導電性フィルムを、実施例1と同様にサンプル作製し評価を行った。接続が不安定であるために、接続抵抗値が5Ω以上のサンプルがいくつか見られた。また、大きな粒子により隣接端子間の絶縁抵抗は1010Ω以上であった。また、HH処理後の絶縁抵抗値は1010Ω以上のままであったが、接続抵抗値は7Ω以上に上昇した。また、電流容量も1100mA/mm2で、十分に大きかった。この結果を表1に示す。

【0086】

<実施例>及び<比較例>の結果のまとめを、表1に示す。

【0087】

【表1】

【図面の簡単な説明】

【0088】

【図1】図1はPCBとTCPとを、本発明の導電性接着剤で接着した後の、模式断面図である。

【図2】図2はPCBとTCPとを、本発明の導電性接着剤で接着し磁場をかけた状態での、模式断面 図である。

【図3】図3はPCBとTCPとを、本発明の導電性接着剤で接着し磁場をかけ、さらに熱硬化性樹脂で接着した状態での、模式断面図である。

【符号の説明】

【0089】

1 プリント配線板(PCB)

2 導電性粒子

3 マイクロカプセル状の硬化剤

4 マトリクス樹脂

5 テープキャリアパッケージ(TCP)

6 硬化後の樹脂

【特許請求の範囲】

【請求項1】

マトリクス樹脂と導電性粒子を含む導電性接着剤において、

前記導電性粒子が表面に貴金属めっきがされている平均粒子径0.5〜5μmで異方性形状を持つ粒子であり、かつ前記導電性粒子が該導電性接着剤の全体重量部に対し10〜50wt%含まれていることを特徴とする導電性接着剤。

【請求項2】

前記導電性粒子のアスペクト比が2以上であることを特徴とする、請求項1記載の導電性接着剤。

【請求項3】

請求項1または請求項2に記載の導電性接着剤において、

前記導電性接着剤が前記マトリクス樹脂は、

熱可朔性樹脂で被覆されたマイクロカプセル構造であり、

かつ平均粒子径が前記導電性粒子の平均粒子径の0.1〜0.9倍である硬化剤を含んでいる、ことを特徴とする導電性接着剤。

【請求項4】

請求項1〜3のいずれかに記載の導電性接着剤からなる導電性接着剤層がキャリアフィルム上に形成されていることを特徴とする導電性フィルム。

【請求項5】

請求項1ないし3のいずれかに記載の導電性接着剤を用い、電子部品を電気的に接続したプリント配線板。

【請求項6】

前記導電性接着剤に含まれている導電性粒子が、磁場により接続面に対して垂直方向に配向された状態であることを特徴とする請求項5記載のプリント配線板。

【請求項7】

請求項4記載の導電性フィルムの導電性接着剤層を用い、電子部品を電気的接続したプリント配線板。

【請求項8】

前記導電性接着剤に含まれている導電性粒子が、磁場により接続面に対して垂直方向に配向された状態であることを特徴とする請求項7記載のプリント配線板。

【請求項1】

マトリクス樹脂と導電性粒子を含む導電性接着剤において、

前記導電性粒子が表面に貴金属めっきがされている平均粒子径0.5〜5μmで異方性形状を持つ粒子であり、かつ前記導電性粒子が該導電性接着剤の全体重量部に対し10〜50wt%含まれていることを特徴とする導電性接着剤。

【請求項2】

前記導電性粒子のアスペクト比が2以上であることを特徴とする、請求項1記載の導電性接着剤。

【請求項3】

請求項1または請求項2に記載の導電性接着剤において、

前記導電性接着剤が前記マトリクス樹脂は、

熱可朔性樹脂で被覆されたマイクロカプセル構造であり、

かつ平均粒子径が前記導電性粒子の平均粒子径の0.1〜0.9倍である硬化剤を含んでいる、ことを特徴とする導電性接着剤。

【請求項4】

請求項1〜3のいずれかに記載の導電性接着剤からなる導電性接着剤層がキャリアフィルム上に形成されていることを特徴とする導電性フィルム。

【請求項5】

請求項1ないし3のいずれかに記載の導電性接着剤を用い、電子部品を電気的に接続したプリント配線板。

【請求項6】

前記導電性接着剤に含まれている導電性粒子が、磁場により接続面に対して垂直方向に配向された状態であることを特徴とする請求項5記載のプリント配線板。

【請求項7】

請求項4記載の導電性フィルムの導電性接着剤層を用い、電子部品を電気的接続したプリント配線板。

【請求項8】

前記導電性接着剤に含まれている導電性粒子が、磁場により接続面に対して垂直方向に配向された状態であることを特徴とする請求項7記載のプリント配線板。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2006−104273(P2006−104273A)

【公開日】平成18年4月20日(2006.4.20)

【国際特許分類】

【出願番号】特願2004−290910(P2004−290910)

【出願日】平成16年10月4日(2004.10.4)

【出願人】(000003193)凸版印刷株式会社 (10,630)

【Fターム(参考)】

【公開日】平成18年4月20日(2006.4.20)

【国際特許分類】

【出願日】平成16年10月4日(2004.10.4)

【出願人】(000003193)凸版印刷株式会社 (10,630)

【Fターム(参考)】

[ Back to top ]