導電性樹脂シートおよび電子部品の収納容器

【課題】容器に成形した状態で電子部品を包装し、内外からの衝撃を緩和して削れ(微粉)を発生せず、結果として電子部品を汚染および損傷させることがない導電性樹脂シートおよび電子部品の収納容器を提供すること。

【解決手段】剛性樹脂シートの両面に軟質樹脂からなるクッション層が形成され、該クッション層の少なくとも一方が導電性であることを特徴とする3層構造の導電性樹脂シートおよび電子部品の収納容器。

【解決手段】剛性樹脂シートの両面に軟質樹脂からなるクッション層が形成され、該クッション層の少なくとも一方が導電性であることを特徴とする3層構造の導電性樹脂シートおよび電子部品の収納容器。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、帯電防止性や耐摩耗性に優れた導電性樹脂シートおよび電子部品の収納容器に関する。なお、本発明において「導電性」とは帯電防止効果を有する程度の導電性を意味している。

【背景技術】

【0002】

従来、各種電子部品、例えば、IC、コンデンサ、トランジスタ、LSI、液晶表示素子用部品など(以下、纏めて「電子部品」という)は、帯電した静電気のスパークによって破壊され易いために、これらの電子部品は、導電性(帯電防止性)のキャリヤーテープやキャリヤートレイなどと称される容器に封入されて保管および輸送などが為されている。これらの電子部品の容器は、(1)熱可塑性樹脂に導電剤や帯電防止剤を練り込み、これをシート状に成形した後、所望の形状に成形する方法、または(2)熱可塑性樹脂シートの表面に導電塗料などにより導電層を形成した後、上記と同様に成形する方法によって製造されている(特許文献1)。

【特許文献1】特開2005−336308号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

上記(1)の方法における導電剤としては、それ自体の体積固有抵抗値が105Ω/cm2以下の金属粉、導電性カーボン、繊維状導電物質、ポリアニリン、ポリピロール、ポリチオフェンなどの導電剤粒子が挙げられ、また、帯電防止剤としては、それ自体の体積固有抵抗値が106Ω/cm2以上であるイオン性低分子物質やイオン性高分子物質、例えば、アニオン性、カチオン性、またはノニオン性親水性基を有する低分子物質や高分子物質が挙げられる。

【0004】

上記(1)の方法において、105Ω/cm2以下の体積固有抵抗値の導電剤粒子を使用した場合には、導電性樹脂シートを真空成形やプレス成形などの熱成形によって成形すると、樹脂シートが局部的に延伸され樹脂シートが薄くなる結果、導電剤粒子が成形物表面に露出する割合が増加し、これらの導電剤粒子の剥落が発生し、剥落した導電剤粒子が電子部品にショート損傷(剥落した導電剤粒子が電子部品の端子間に挟まり、回路をショートさせる現象)を与えたり、電子部品の外観汚染を生じるという課題がある。

【0005】

また、前記(2)の方法の場合は、ポリスチレン樹脂シートの両面または片面に熱可塑性樹脂をバインダーとする導電性塗料により導電性樹脂層を形成している。この導電性樹脂シートから電子部品の容器を形成し、電子部品を包装した場合、上記ポリスチレン樹脂シートは硬質であることから、包装の内外からの衝撃が内部の電子部品に伝わり易く、包装品の搬送時の内外からの衝撃によって樹脂シートの表面の導電層が削れて微粉を発生し、電子部品の外観を損なったり、電子部品の機能を損なうという課題がある。

【0006】

従って、本発明の目的は、上記問題点を解決し、容器に成形した状態で電子部品を包装し、内外からの衝撃を緩和して削れ(微粉)を発生せず、結果として電子部品を汚染および損傷させることがない導電性樹脂シートおよび電子部品の収納容器を提供することである。

【課題を解決するための手段】

【0007】

上記目的は以下の本発明によって達成される。すなわち、本発明は、剛性樹脂シートの両面に軟質樹脂からなるクッション層が形成され、該クッション層の少なくとも一方が導電性であることを特徴とする3層構造の導電性樹脂シートおよび該導電性樹脂シートから形成されていることを特徴とする電子部品の収納容器を提供する。

【0008】

上記本発明においては、前記剛性樹脂シートが、曲げ弾性率が2,000MPa以上のハイインパクトポリスチレンシートであり、前記軟質樹脂が、JISK7204の試験で、摩耗輪CS17、アーム自重が250g、おもり250gおよび回転速度60回/min.の試験条件で、1,000回後の摩耗量が10mg以下であるスチレン系熱可塑性エラストマーからなること;および前記クッション層の厚みが10μm以上であり、表面固有抵抗値が、25℃、50%湿度で1012Ω/cm2以下であることが好ましい。

【発明の効果】

【0009】

本発明によれば、容器に成形した状態で電子部品を包装しても、導電性樹脂シートの両面に内外からの衝撃を吸収するクッション層が形成されているので、搬送時などにおいても削れ(微粉)を発生せず、結果として電子部品を汚染および損傷させることがない導電性樹脂シートおよび電子部品の収納容器を提供することができる。

【発明を実施するための最良の形態】

【0010】

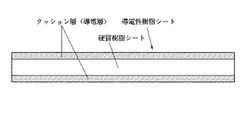

次に発明を実施するための最良の形態を挙げて本発明をさらに詳しく説明する。図1は、本発明の導電性樹脂シートの断面を図解的に説明する図である。本発明の導電性樹脂シートは図示の通り、硬質樹脂シートの両面に軟質樹脂からなるクッション層が形成され、少なくとも一方が導電性クッション層からなる構成である。図2は、図1に示す導電性樹脂シートを熱成形により成形し、多数の容器を並列的に形成した状態を示している。

【0011】

従来技術においては、上記のように硬質樹脂シートの表面に直接導電層を形成した導電性樹脂シートから容器を成形し、電子部品を包装した場合、搬送時に外部からの衝撃により電子部品が内部で踊り、電子部品の表面の一部が導電層に衝突し、導電層の一部を削り、微粉が発生した。これに対して本発明では硬質樹脂シートの両面にクッション層が形成され、該クッション層で衝撃が吸収されることから、削れの発生が抑制され、電子部品の損傷が顕著に抑制される。特に硬質樹脂シートとクッション層の両方をポリスチレン系樹脂材料で形成することにより、衝撃によるクッション層の削れが生じにくい。

【0012】

本発明で使用する硬質樹脂は、導電性樹脂シートに適当な剛性を与えるものであり、曲げ弾性率が2,000MPa以上3,000MPa以下、好ましくは2,100MPa以上2,600MPa以下の硬質樹脂であり、特にポリスチレンをゴムで変性したハイインパクトポリスチレンが好ましい。このハイインパクトポリスチレンは、例えば、商品名E640N(東洋スチレン(株)製)などの商品名で市場から入手して使用することができる。上記曲げ弾性率が2,000MPa未満では、包装容器とした場合の剛性が不足し、一方、上記曲げ弾性率が3,000MPaを超えると衝撃強度が不足する。上記硬質樹脂からなるシートの厚みは150μm以上1,200μm以下であることが好ましい。

【0013】

上記硬質樹脂シートの両面に形成するクッション層は軟質樹脂から形成する。使用する軟質樹脂は、シートとしたときに、JISK7204の試験で、摩耗輪CS17、アーム自重が250g、おもり250gおよび回転速度60回/min.の試験条件で、摩耗量が1,000回後に10mg以下が好ましく、より好ましくは5mg以下である。このような軟質樹脂としては、スチレン系熱可塑性エラストマーが好ましく、例えば、ポリスチレン−ポリブタジエン−ポリスチレン、およびその水素添加物であるスチレン系ブロックコポリマーなどが好ましく、例えば、商品名アサフレックス830(旭化成ケミカルズ(株)製)、商品名タフプレンTR126(旭化成(株)製)などとして市場から入手して使用することができる。

【0014】

上記軟質樹脂からなるクッション層の厚みは10μm以上300μm以下が好ましく、より好ましくは50μm以上200μm以下である。厚みが10μm未満では、導電性樹脂シートを包装容器に成型した場合、容器のコーナー部などが延伸してクッション層が薄くなり、クッション性および導電性が低下することがある。一方、厚みが300μm以上では導電性シートの全体の厚みが大きくなり不経済である。

【0015】

上記硬質樹脂シートとその両面に形成したクッション層とからなる3層構造の樹脂シートは、ラミネート方法、塗布方法、共押出方法などの従来技術のいずれによっても形成できるが、3層の共押出成形機を用いて形成することが好ましい。この際、硬質樹脂と軟質樹脂の双方ともスチレン系の樹脂を使用することで、各層間の剥離強度が著しく高くなるので好ましい。3層構造の樹脂シートの厚みは全体で200μm以上1,500μm以下の範囲であることが好ましい。

【0016】

本発明では、上記クッション層の少なくとも一方の表面は導電性(帯電防止性)とする。クッション層を導電性にする方法としては、導電剤を含む導電塗料を塗布する方法(1)、クッション層の原料である軟質樹脂に導電剤を練り込んでおき、上記の方法で3層構造とする方法(2)が挙げられる。ここで使用する導電剤としては、従来、導電剤や帯電防止剤に使用されているものがいずれも使用可能であり、例えば、それ自体の体積固有抵抗値が105Ω/cm2以下の金属粉、導電性カーボン、繊維状導電物質、ポリアニリン、ポリピロール、ポリチオフェンなどの導電剤粒子、それ自体の体積固有抵抗値が106Ω/cm2以上であるイオン性低分子物質やイオン性高分子物質、例えば、アニオン性、カチオン性、またはノニオン性親水性基を有する低分子物質や高分子物質が挙げられる。

【0017】

上記導電剤の使用量は、前記(1)および(2)の方法で導電層(クッション層)を形成した場合、25℃、50%相対湿度で測定したときの表面固有抵抗値(Hiresta I P-HT260;三菱油化(株)製にて測定した値である。以下同じ)が1012Ω/cm2以下、好ましくは104〜1012Ω/cm2となる量である。表面固有抵抗値が104Ω/cm2より低いと、帯電した静電気により電子部品に衝撃を与える場合がある。一方、表面固有抵抗値が1012Ω/cm2より高いと、静電気の減衰時間が長くなり、静電気による障害が発生し易くなる。なお、上記導電剤は、前記硬質樹脂シート中に練り込んでおいてもよい。

【0018】

本発明の電子部品の容器を製造する方法は、何れの熱成形方法によってもよいが、代表的には真空成形が好ましい。真空成形には雌型を使用するストレート成形、雄型を用いるドレープ成形およびこれらの方法を組み合わせたプラグアシスト成形方法があり、いずれの方法も使用可能である。これらの成形方法においては、前記導電性樹脂シートをその軟化温度に加熱して雄型または雌型或いは雄型と雌型によって容器形状に成形し、冷却後脱型して容器が得られる。このようにして成形された容器の導電性樹脂シートの厚みは、通常200μm以上1,500μm以下の範囲が好ましい。

【0019】

上記成形方法によって成形すると、従来技術(特許文献1)のように、軟質樹脂を被膜形成材料とする導電性塗料によって導電層を形成すると、成形時に導電性樹脂シートが面積比で数倍に引き伸ばされ、その結果、導電性樹脂シートの厚みが1/2〜1/4程度に減少し、図2に示すように特に容器のコーナー部においては、導電層が非常に薄くなって、導電層を形成している軟質樹脂によるクッション性が失われる。これに対して、前記本発明の導電性樹脂シートを用いて容器を成形した場合には、クッション層が比較的厚く、10μm以上に形成されているので延伸後においてもクッション層のクッション性能は失われない。

【実施例】

【0020】

次に実施例および比較例を挙げて本発明をさらに具体的に説明する。なお、文中「部」または「%」とあるのは特に断りのない限り質量基準である。

実施例1

3層の押出機を用いて、中間層がハイインパクトポリスチレン層(硬質樹脂層、厚み800μm)(商品名E640N、曲げ弾性率2,380MPa、東洋スチレン(株)製)であり、上下層がスチレン系熱可塑性エラストマー(クッション層、各厚み100μm)(商品名アサフレックス830、旭化成ケミカルズ(株)製)から全厚1,000μmの3層構造の樹脂シートを得た。

【0021】

一方、ポリウレタン樹脂15部をメチルエチルケトン/酢酸エチル(質量比1/1)混合溶剤73部に溶解したポリウレタン樹脂溶液に、12部の導電性カーボンを分散させて導電塗料を調製した。この導電塗料を前記の3層構造の樹脂シートの両面に乾燥後の厚みが0.5〜1.0μmとなる塗布量で塗布および乾燥して表面が導電性であるクッション層を形成した。

【0022】

実施例2

実施例1におけるクッション層を、帯電防止剤(商品名SB−10、花王(株)製)が4%練り込まれているスチレン系熱可塑性エラストマー(クッション層、各厚み100μm)(商品名アサフレックス830、旭化成ケミカルズ(株)製)から形成し、導電性塗料を使用しなかった以外は実施例1と同様にして本発明の導電性樹脂シートを得た。

【0023】

実施例3

実施例1におけるクッション層を、スチレン系熱可塑性エラストマー(クッション層、各厚み100μm)(商品名タフプレンTR126、旭化成(株)製)から形成した以外は実施例1と同様にして本発明の導電性樹脂シートを得た。

【0024】

実施例4

実施例1における導電塗料中のカーボンブラックをドーピングポリアニリンに代えた以外は実施例1と同様にして本発明の導電性樹脂シートを得た。

【0025】

比較例1

ハイインパクトポリスチレン(商品名E640N、曲げ弾性率2,380MPa、東洋スチレン(株)製)のみで厚さ1,000μmの樹脂シートを作成した。

【0026】

比較例2

比較例1の樹脂シートの両面に、スチレン系熱可塑性エラストマー(商品名アサフレックス830、旭化成ケミカルズ(株)製)からなるフィルム(各厚さ7μm)を熱ラミネートして3層構造の樹脂シートを得た。

【0027】

比較例3

実施例4において導電性塗料を塗布する以前の樹脂シート。

比較例4

実施例4において中間層を軟質樹脂(商品名アサフレックス810、曲げ弾性率1,400MPa、旭化成ケミカルズ(株)製)から形成した以外は実施例4と同様にして導電性樹脂シートを得た。

【0028】

[容器の作成]

前記実施例および比較例の各樹脂シートを用いて真空成型を行い、28cm×38cmの面積中に、5.6cm×5.8cmで深さ1.5cmの凹形状の窪み30個を平均に分布させたトレイを作成した。樹脂シートの上記窪みの底の厚さは約0.7mmになっていた。

【0029】

[試験方法]

前記実施例および比較例の樹脂シートおよびトレイについて下記の試験を行い、表1に示す結果を得た。

(1)表面固有抵抗値

25℃、50%相対湿度でHiresta I P-HT260(三菱油化(株)製)にて表面固有抵抗値を測定した。

【0030】

(2)耐摩耗性試験

JISK7204に従い、摩耗輪CS17、アーム自重が250g、おもり250gおよび回転速度60回/min.の条件で行い、1,000回後の摩耗量を測定した。

(3)削れ発生数

上記各トレイの窪みの裏面側を平滑な金属面に接地させてテープで固定する。固定されたトレイの全ての窪みに、電子部品を入れ、該トレイの上に、同じ形状のトレイを1枚重ねて上部に荷重4kgをかける。振動試験機(商品名PROMAX2020、HEIDOLPH社製)を用いて、振動軌道直径20cm、300rpmの条件で10分間振動させた。その後トレイの表面に発生した削れの個数を観測した。

【0031】

(4)垂れ下がり試験

別の各トレイの短い端(28cm側)を抑えて、対称側の端部の水平からの垂れ下がり距離を計測した。

【0032】

【0033】

上記表1から明らかであるように、実施例1〜4の本発明の導電性樹脂シートは、全ての試験項目で耐摩耗性の導電性シートとして満足する特性を示した。これに対して比較例1、2は摩耗量および削れの特性に劣り、比較例3は抵抗値が高く、減衰時間が長く静電気対策シートとして使用できない。また、比較例4は剛性が不足し、トレイに部品を入れて搬送するのが困難である。

【産業上の利用可能性】

【0034】

本発明によれば、容器に成形した状態で電子部品を包装しても、導電性シートの両面に内外からの衝撃を吸収するクッション層が形成されているので、搬送時などにおいても微粉を発生せず、結果として電子部品を汚染および損傷させることがない導電性樹脂シートおよび電子部品の収納容器を提供することができる。

【図面の簡単な説明】

【0035】

【図1】本発明の導電性樹脂シートの断面を図解的に示す図。

【図2】導電性樹脂シートから容器を成形する状態を説明する図。

【技術分野】

【0001】

本発明は、帯電防止性や耐摩耗性に優れた導電性樹脂シートおよび電子部品の収納容器に関する。なお、本発明において「導電性」とは帯電防止効果を有する程度の導電性を意味している。

【背景技術】

【0002】

従来、各種電子部品、例えば、IC、コンデンサ、トランジスタ、LSI、液晶表示素子用部品など(以下、纏めて「電子部品」という)は、帯電した静電気のスパークによって破壊され易いために、これらの電子部品は、導電性(帯電防止性)のキャリヤーテープやキャリヤートレイなどと称される容器に封入されて保管および輸送などが為されている。これらの電子部品の容器は、(1)熱可塑性樹脂に導電剤や帯電防止剤を練り込み、これをシート状に成形した後、所望の形状に成形する方法、または(2)熱可塑性樹脂シートの表面に導電塗料などにより導電層を形成した後、上記と同様に成形する方法によって製造されている(特許文献1)。

【特許文献1】特開2005−336308号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

上記(1)の方法における導電剤としては、それ自体の体積固有抵抗値が105Ω/cm2以下の金属粉、導電性カーボン、繊維状導電物質、ポリアニリン、ポリピロール、ポリチオフェンなどの導電剤粒子が挙げられ、また、帯電防止剤としては、それ自体の体積固有抵抗値が106Ω/cm2以上であるイオン性低分子物質やイオン性高分子物質、例えば、アニオン性、カチオン性、またはノニオン性親水性基を有する低分子物質や高分子物質が挙げられる。

【0004】

上記(1)の方法において、105Ω/cm2以下の体積固有抵抗値の導電剤粒子を使用した場合には、導電性樹脂シートを真空成形やプレス成形などの熱成形によって成形すると、樹脂シートが局部的に延伸され樹脂シートが薄くなる結果、導電剤粒子が成形物表面に露出する割合が増加し、これらの導電剤粒子の剥落が発生し、剥落した導電剤粒子が電子部品にショート損傷(剥落した導電剤粒子が電子部品の端子間に挟まり、回路をショートさせる現象)を与えたり、電子部品の外観汚染を生じるという課題がある。

【0005】

また、前記(2)の方法の場合は、ポリスチレン樹脂シートの両面または片面に熱可塑性樹脂をバインダーとする導電性塗料により導電性樹脂層を形成している。この導電性樹脂シートから電子部品の容器を形成し、電子部品を包装した場合、上記ポリスチレン樹脂シートは硬質であることから、包装の内外からの衝撃が内部の電子部品に伝わり易く、包装品の搬送時の内外からの衝撃によって樹脂シートの表面の導電層が削れて微粉を発生し、電子部品の外観を損なったり、電子部品の機能を損なうという課題がある。

【0006】

従って、本発明の目的は、上記問題点を解決し、容器に成形した状態で電子部品を包装し、内外からの衝撃を緩和して削れ(微粉)を発生せず、結果として電子部品を汚染および損傷させることがない導電性樹脂シートおよび電子部品の収納容器を提供することである。

【課題を解決するための手段】

【0007】

上記目的は以下の本発明によって達成される。すなわち、本発明は、剛性樹脂シートの両面に軟質樹脂からなるクッション層が形成され、該クッション層の少なくとも一方が導電性であることを特徴とする3層構造の導電性樹脂シートおよび該導電性樹脂シートから形成されていることを特徴とする電子部品の収納容器を提供する。

【0008】

上記本発明においては、前記剛性樹脂シートが、曲げ弾性率が2,000MPa以上のハイインパクトポリスチレンシートであり、前記軟質樹脂が、JISK7204の試験で、摩耗輪CS17、アーム自重が250g、おもり250gおよび回転速度60回/min.の試験条件で、1,000回後の摩耗量が10mg以下であるスチレン系熱可塑性エラストマーからなること;および前記クッション層の厚みが10μm以上であり、表面固有抵抗値が、25℃、50%湿度で1012Ω/cm2以下であることが好ましい。

【発明の効果】

【0009】

本発明によれば、容器に成形した状態で電子部品を包装しても、導電性樹脂シートの両面に内外からの衝撃を吸収するクッション層が形成されているので、搬送時などにおいても削れ(微粉)を発生せず、結果として電子部品を汚染および損傷させることがない導電性樹脂シートおよび電子部品の収納容器を提供することができる。

【発明を実施するための最良の形態】

【0010】

次に発明を実施するための最良の形態を挙げて本発明をさらに詳しく説明する。図1は、本発明の導電性樹脂シートの断面を図解的に説明する図である。本発明の導電性樹脂シートは図示の通り、硬質樹脂シートの両面に軟質樹脂からなるクッション層が形成され、少なくとも一方が導電性クッション層からなる構成である。図2は、図1に示す導電性樹脂シートを熱成形により成形し、多数の容器を並列的に形成した状態を示している。

【0011】

従来技術においては、上記のように硬質樹脂シートの表面に直接導電層を形成した導電性樹脂シートから容器を成形し、電子部品を包装した場合、搬送時に外部からの衝撃により電子部品が内部で踊り、電子部品の表面の一部が導電層に衝突し、導電層の一部を削り、微粉が発生した。これに対して本発明では硬質樹脂シートの両面にクッション層が形成され、該クッション層で衝撃が吸収されることから、削れの発生が抑制され、電子部品の損傷が顕著に抑制される。特に硬質樹脂シートとクッション層の両方をポリスチレン系樹脂材料で形成することにより、衝撃によるクッション層の削れが生じにくい。

【0012】

本発明で使用する硬質樹脂は、導電性樹脂シートに適当な剛性を与えるものであり、曲げ弾性率が2,000MPa以上3,000MPa以下、好ましくは2,100MPa以上2,600MPa以下の硬質樹脂であり、特にポリスチレンをゴムで変性したハイインパクトポリスチレンが好ましい。このハイインパクトポリスチレンは、例えば、商品名E640N(東洋スチレン(株)製)などの商品名で市場から入手して使用することができる。上記曲げ弾性率が2,000MPa未満では、包装容器とした場合の剛性が不足し、一方、上記曲げ弾性率が3,000MPaを超えると衝撃強度が不足する。上記硬質樹脂からなるシートの厚みは150μm以上1,200μm以下であることが好ましい。

【0013】

上記硬質樹脂シートの両面に形成するクッション層は軟質樹脂から形成する。使用する軟質樹脂は、シートとしたときに、JISK7204の試験で、摩耗輪CS17、アーム自重が250g、おもり250gおよび回転速度60回/min.の試験条件で、摩耗量が1,000回後に10mg以下が好ましく、より好ましくは5mg以下である。このような軟質樹脂としては、スチレン系熱可塑性エラストマーが好ましく、例えば、ポリスチレン−ポリブタジエン−ポリスチレン、およびその水素添加物であるスチレン系ブロックコポリマーなどが好ましく、例えば、商品名アサフレックス830(旭化成ケミカルズ(株)製)、商品名タフプレンTR126(旭化成(株)製)などとして市場から入手して使用することができる。

【0014】

上記軟質樹脂からなるクッション層の厚みは10μm以上300μm以下が好ましく、より好ましくは50μm以上200μm以下である。厚みが10μm未満では、導電性樹脂シートを包装容器に成型した場合、容器のコーナー部などが延伸してクッション層が薄くなり、クッション性および導電性が低下することがある。一方、厚みが300μm以上では導電性シートの全体の厚みが大きくなり不経済である。

【0015】

上記硬質樹脂シートとその両面に形成したクッション層とからなる3層構造の樹脂シートは、ラミネート方法、塗布方法、共押出方法などの従来技術のいずれによっても形成できるが、3層の共押出成形機を用いて形成することが好ましい。この際、硬質樹脂と軟質樹脂の双方ともスチレン系の樹脂を使用することで、各層間の剥離強度が著しく高くなるので好ましい。3層構造の樹脂シートの厚みは全体で200μm以上1,500μm以下の範囲であることが好ましい。

【0016】

本発明では、上記クッション層の少なくとも一方の表面は導電性(帯電防止性)とする。クッション層を導電性にする方法としては、導電剤を含む導電塗料を塗布する方法(1)、クッション層の原料である軟質樹脂に導電剤を練り込んでおき、上記の方法で3層構造とする方法(2)が挙げられる。ここで使用する導電剤としては、従来、導電剤や帯電防止剤に使用されているものがいずれも使用可能であり、例えば、それ自体の体積固有抵抗値が105Ω/cm2以下の金属粉、導電性カーボン、繊維状導電物質、ポリアニリン、ポリピロール、ポリチオフェンなどの導電剤粒子、それ自体の体積固有抵抗値が106Ω/cm2以上であるイオン性低分子物質やイオン性高分子物質、例えば、アニオン性、カチオン性、またはノニオン性親水性基を有する低分子物質や高分子物質が挙げられる。

【0017】

上記導電剤の使用量は、前記(1)および(2)の方法で導電層(クッション層)を形成した場合、25℃、50%相対湿度で測定したときの表面固有抵抗値(Hiresta I P-HT260;三菱油化(株)製にて測定した値である。以下同じ)が1012Ω/cm2以下、好ましくは104〜1012Ω/cm2となる量である。表面固有抵抗値が104Ω/cm2より低いと、帯電した静電気により電子部品に衝撃を与える場合がある。一方、表面固有抵抗値が1012Ω/cm2より高いと、静電気の減衰時間が長くなり、静電気による障害が発生し易くなる。なお、上記導電剤は、前記硬質樹脂シート中に練り込んでおいてもよい。

【0018】

本発明の電子部品の容器を製造する方法は、何れの熱成形方法によってもよいが、代表的には真空成形が好ましい。真空成形には雌型を使用するストレート成形、雄型を用いるドレープ成形およびこれらの方法を組み合わせたプラグアシスト成形方法があり、いずれの方法も使用可能である。これらの成形方法においては、前記導電性樹脂シートをその軟化温度に加熱して雄型または雌型或いは雄型と雌型によって容器形状に成形し、冷却後脱型して容器が得られる。このようにして成形された容器の導電性樹脂シートの厚みは、通常200μm以上1,500μm以下の範囲が好ましい。

【0019】

上記成形方法によって成形すると、従来技術(特許文献1)のように、軟質樹脂を被膜形成材料とする導電性塗料によって導電層を形成すると、成形時に導電性樹脂シートが面積比で数倍に引き伸ばされ、その結果、導電性樹脂シートの厚みが1/2〜1/4程度に減少し、図2に示すように特に容器のコーナー部においては、導電層が非常に薄くなって、導電層を形成している軟質樹脂によるクッション性が失われる。これに対して、前記本発明の導電性樹脂シートを用いて容器を成形した場合には、クッション層が比較的厚く、10μm以上に形成されているので延伸後においてもクッション層のクッション性能は失われない。

【実施例】

【0020】

次に実施例および比較例を挙げて本発明をさらに具体的に説明する。なお、文中「部」または「%」とあるのは特に断りのない限り質量基準である。

実施例1

3層の押出機を用いて、中間層がハイインパクトポリスチレン層(硬質樹脂層、厚み800μm)(商品名E640N、曲げ弾性率2,380MPa、東洋スチレン(株)製)であり、上下層がスチレン系熱可塑性エラストマー(クッション層、各厚み100μm)(商品名アサフレックス830、旭化成ケミカルズ(株)製)から全厚1,000μmの3層構造の樹脂シートを得た。

【0021】

一方、ポリウレタン樹脂15部をメチルエチルケトン/酢酸エチル(質量比1/1)混合溶剤73部に溶解したポリウレタン樹脂溶液に、12部の導電性カーボンを分散させて導電塗料を調製した。この導電塗料を前記の3層構造の樹脂シートの両面に乾燥後の厚みが0.5〜1.0μmとなる塗布量で塗布および乾燥して表面が導電性であるクッション層を形成した。

【0022】

実施例2

実施例1におけるクッション層を、帯電防止剤(商品名SB−10、花王(株)製)が4%練り込まれているスチレン系熱可塑性エラストマー(クッション層、各厚み100μm)(商品名アサフレックス830、旭化成ケミカルズ(株)製)から形成し、導電性塗料を使用しなかった以外は実施例1と同様にして本発明の導電性樹脂シートを得た。

【0023】

実施例3

実施例1におけるクッション層を、スチレン系熱可塑性エラストマー(クッション層、各厚み100μm)(商品名タフプレンTR126、旭化成(株)製)から形成した以外は実施例1と同様にして本発明の導電性樹脂シートを得た。

【0024】

実施例4

実施例1における導電塗料中のカーボンブラックをドーピングポリアニリンに代えた以外は実施例1と同様にして本発明の導電性樹脂シートを得た。

【0025】

比較例1

ハイインパクトポリスチレン(商品名E640N、曲げ弾性率2,380MPa、東洋スチレン(株)製)のみで厚さ1,000μmの樹脂シートを作成した。

【0026】

比較例2

比較例1の樹脂シートの両面に、スチレン系熱可塑性エラストマー(商品名アサフレックス830、旭化成ケミカルズ(株)製)からなるフィルム(各厚さ7μm)を熱ラミネートして3層構造の樹脂シートを得た。

【0027】

比較例3

実施例4において導電性塗料を塗布する以前の樹脂シート。

比較例4

実施例4において中間層を軟質樹脂(商品名アサフレックス810、曲げ弾性率1,400MPa、旭化成ケミカルズ(株)製)から形成した以外は実施例4と同様にして導電性樹脂シートを得た。

【0028】

[容器の作成]

前記実施例および比較例の各樹脂シートを用いて真空成型を行い、28cm×38cmの面積中に、5.6cm×5.8cmで深さ1.5cmの凹形状の窪み30個を平均に分布させたトレイを作成した。樹脂シートの上記窪みの底の厚さは約0.7mmになっていた。

【0029】

[試験方法]

前記実施例および比較例の樹脂シートおよびトレイについて下記の試験を行い、表1に示す結果を得た。

(1)表面固有抵抗値

25℃、50%相対湿度でHiresta I P-HT260(三菱油化(株)製)にて表面固有抵抗値を測定した。

【0030】

(2)耐摩耗性試験

JISK7204に従い、摩耗輪CS17、アーム自重が250g、おもり250gおよび回転速度60回/min.の条件で行い、1,000回後の摩耗量を測定した。

(3)削れ発生数

上記各トレイの窪みの裏面側を平滑な金属面に接地させてテープで固定する。固定されたトレイの全ての窪みに、電子部品を入れ、該トレイの上に、同じ形状のトレイを1枚重ねて上部に荷重4kgをかける。振動試験機(商品名PROMAX2020、HEIDOLPH社製)を用いて、振動軌道直径20cm、300rpmの条件で10分間振動させた。その後トレイの表面に発生した削れの個数を観測した。

【0031】

(4)垂れ下がり試験

別の各トレイの短い端(28cm側)を抑えて、対称側の端部の水平からの垂れ下がり距離を計測した。

【0032】

【0033】

上記表1から明らかであるように、実施例1〜4の本発明の導電性樹脂シートは、全ての試験項目で耐摩耗性の導電性シートとして満足する特性を示した。これに対して比較例1、2は摩耗量および削れの特性に劣り、比較例3は抵抗値が高く、減衰時間が長く静電気対策シートとして使用できない。また、比較例4は剛性が不足し、トレイに部品を入れて搬送するのが困難である。

【産業上の利用可能性】

【0034】

本発明によれば、容器に成形した状態で電子部品を包装しても、導電性シートの両面に内外からの衝撃を吸収するクッション層が形成されているので、搬送時などにおいても微粉を発生せず、結果として電子部品を汚染および損傷させることがない導電性樹脂シートおよび電子部品の収納容器を提供することができる。

【図面の簡単な説明】

【0035】

【図1】本発明の導電性樹脂シートの断面を図解的に示す図。

【図2】導電性樹脂シートから容器を成形する状態を説明する図。

【特許請求の範囲】

【請求項1】

剛性樹脂シートの両面に軟質樹脂からなるクッション層が形成され、該クッション層の少なくとも一方が導電性であることを特徴とする3層構造の導電性樹脂シート。

【請求項2】

前記剛性樹脂シートが、曲げ弾性率が2,000MPa以上のハイインパクトポリスチレンシートであり、前記軟質樹脂が、JISK7204の試験で、摩耗輪CS17、アーム自重が250g、おもり250gおよび回転速度60回/min.の試験条件で、1,000回後の摩耗量が10mg以下であるスチレン系熱可塑性エラストマーからなる請求項1に記載の導電性樹脂シート。

【請求項3】

前記クッション層の厚みが10μm以上であり、表面固有抵抗値が、25℃、50%湿度で1012Ω/cm2以下である請求項1に記載の導電性樹脂シート。

【請求項4】

請求項1〜3のいずれか1項に記載の導電性樹脂シートから形成されていることを特徴とする電子部品の収納容器。

【請求項1】

剛性樹脂シートの両面に軟質樹脂からなるクッション層が形成され、該クッション層の少なくとも一方が導電性であることを特徴とする3層構造の導電性樹脂シート。

【請求項2】

前記剛性樹脂シートが、曲げ弾性率が2,000MPa以上のハイインパクトポリスチレンシートであり、前記軟質樹脂が、JISK7204の試験で、摩耗輪CS17、アーム自重が250g、おもり250gおよび回転速度60回/min.の試験条件で、1,000回後の摩耗量が10mg以下であるスチレン系熱可塑性エラストマーからなる請求項1に記載の導電性樹脂シート。

【請求項3】

前記クッション層の厚みが10μm以上であり、表面固有抵抗値が、25℃、50%湿度で1012Ω/cm2以下である請求項1に記載の導電性樹脂シート。

【請求項4】

請求項1〜3のいずれか1項に記載の導電性樹脂シートから形成されていることを特徴とする電子部品の収納容器。

【図1】

【図2】

【図2】

【公開番号】特開2009−129808(P2009−129808A)

【公開日】平成21年6月11日(2009.6.11)

【国際特許分類】

【出願番号】特願2007−305596(P2007−305596)

【出願日】平成19年11月27日(2007.11.27)

【出願人】(000139182)株式会社レグルス (4)

【Fターム(参考)】

【公開日】平成21年6月11日(2009.6.11)

【国際特許分類】

【出願日】平成19年11月27日(2007.11.27)

【出願人】(000139182)株式会社レグルス (4)

【Fターム(参考)】

[ Back to top ]