導電性樹脂成形体およびその製造方法

【課題】燃料電池のセパレータ等に用いることができる導電性樹脂成形体およびその製造方法を開示する。特に燃料電池の普及に最大の課題とされている製造歩留まりの低下および加工コストの上昇を抑えることができる。

【解決手段】樹脂組成物を成形してなリ、この樹脂組成物は、合成樹脂に導電性配合剤が配合され、該導電性配合剤が比重 1.8 以上に調製された高密度膨張化黒鉛であり、優れた黒鉛同士のネットワークが樹脂中で形成され、比重の大きな配合剤が配合された樹脂組成物の射出成形となり、機械的強度に優れ、かつ寸法精度に優れる。

【解決手段】樹脂組成物を成形してなリ、この樹脂組成物は、合成樹脂に導電性配合剤が配合され、該導電性配合剤が比重 1.8 以上に調製された高密度膨張化黒鉛であり、優れた黒鉛同士のネットワークが樹脂中で形成され、比重の大きな配合剤が配合された樹脂組成物の射出成形となり、機械的強度に優れ、かつ寸法精度に優れる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、導電性樹脂成形体およびその製造方法に関し、特に生産性に優れた導電性樹脂成形体およびその製造方法に関する。

【背景技術】

【0002】

電池用電極剤や燃料電池用セパレータ用として導電性成形体が多用されている。

燃料(還元剤)と酸素(酸化剤)とを外部から連続的に供給して電気エネルギーを取り出す燃料電池は、発電効率に優れ、化石燃料を用いることなく発電ができ、排出ガスも水のみであるため、地球環境に優しいエネルギー源として開発が進められている。特に約 80 ℃程度の低温で作動する割には比較的大電流を放電できる固体高分子型燃料電池は家庭用や電気自動車などの電源として注目されている。

固体高分子型燃料電池は、高分子膜の両側にアノードおよびカソードを配して膜/電極接合体を形成し、この接合体の両外側に燃料となる水素を供給するアノード側流路基板および酸素を供給するカソード側流路基板を配して単位セルを構成し、これら単位セル同士がセパレータを介して積層されている。あるいは、セパレータが流路基板を兼用して積層されている。

【0003】

流路基板兼用セパレータの場合、黒鉛ブロックを切削して流路を形成したセパレータ、膨張黒鉛シート等を高圧力下で成形したセパレータ等が知られており、また、樹脂材料を用いた燃料電池用セパレータの従来例としては、特定の粒子径の膨張黒鉛粉末を熱可塑性樹脂又は熱硬化性樹脂に分散させた燃料電池用セパレータ(特許文献1)、開環重合により硬化したフェノール樹脂硬化物中に膨張黒鉛粉末等の炭素材料が分散している燃料電池用セパレータ(特許文献2)が知られている。

【0004】

一方、超高分子量ポリエチレンの射出成形方法として、金型のキャビティ内にせん断速度 50×103/s 以上で射出し、しかる後にキャビティ容積を射出成形樹脂量の 2.0 容量倍以下に圧縮させる射出成形方法が知られている(特許文献3)。

【0005】

しかしながら、従来の樹脂材料を用いた燃料電池用セパレータは、導電性、ガス不透過性、耐酸性、耐腐食性、機械的強度等のセパレータ特性が十分に得られないという問題がある。

また、樹脂材料を用いた場合、導電性を向上させるために多量の配合剤を配合するが、その結果、樹脂組成物の溶融粘度が著しく上昇する。そのため、成形が困難になったり、成形方法が限定されたり、単純形状の成形体しか得られなかったりする場合が多くなる。流路基板兼用セパレータなどの導電性樹脂成形体の場合、流路を一体成形することが困難となり、切削工程などの後加工により、複雑な流路溝を形成しなければならなくなる。そのため、原材料の歩留まりの低下、加工コストの上昇という問題がある。

【0006】

また、従来の樹脂材料を用いた場合、仮に小さな導電性樹脂成形体を射出することができても、緻密性が低く、ガス透過性、電気抵抗などの必要特性を満たせなかったり、あるいはソリが生じたりと実用に耐える燃料電池用セパレータが得られないというのが実情であった。また、熱硬化性樹脂を母材としたものは、成形後にポストキュアにより後硬化を行なうが、その際寸法収縮や変形が生じ、寸法精度の高いセパレータを得ることが困難であった。燃料電池用セパレータは、単セルを複数個積層するため、特に平坦度が低いと使用できないためである。

【0007】

特に、燃料電池の薄型・軽量化を図るためにより複雑な流路溝が要求され、従来の切削工程では製造コスト的に工業化が困難になり、また従来の導電性樹脂成形体では、反りや捩じれなどの変形が発生してしまうため、精度が保てないという問題がある。

【特許文献1】国際公開WO97/02612号公報

【特許文献2】特開平11−354135号公報

【特許文献3】特開昭51−81861号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

本発明はこのような問題に対処するためになされたもので、燃料電池の普及に最大の課題とされている樹脂成形体製セパレータ等の製造歩留まりの低下および加工コストの上昇を抑えることができる導電性樹脂成形体、その製造方法の提供を目的とする。

【課題を解決するための手段】

【0009】

本発明に係る導電性樹脂成形体は、樹脂組成物を成形してなる導電性樹脂成形体であって、上記樹脂組成物は、合成樹脂に導電性配合剤が配合され、該導電性配合剤が比重 1.8 以上に調製された高密度膨張化黒鉛、または高密度膨張化黒鉛およびBET法による比表面積が 20〜80m2/g で、かつ平均粒子径が 40〜100nm のカーボンブラックの混合導電性配合剤を含み、該カーボンブラックが混合導電性配合剤全体に対して 10 〜 40 容量%含むことを特徴とする。

また、上記高密度膨張化黒鉛は、平均粒子径 10〜50μm であることを特徴とする。

また、上記高密度膨張化黒鉛は、不純物として含まれる鉄およびアルミニウムが2500ppm未満、ナトリウムが1000ppm未満、マグネシウムおよびカルシウムが500ppm未満であることを特徴とする。

また、上記合成樹脂が熱可塑性樹脂であることを特徴とする。

本発明に係る導電性樹脂成形体は、固体高分子型燃料電池に用いられるセパレータであることを特徴とする。

【0010】

本発明の導電性樹脂成形体の製造方法は、樹脂に導電性配合剤を配合して導電性樹脂組成物を得る工程と、上記導電性樹脂組成物を所定の形状に成形する成形工程とを備えてなる導電性樹脂成形体の製造方法において、上記樹脂組成物が樹脂組成物全体に対して、比重 1.8 以上に調製された高密度膨張化黒鉛、または高密度膨張化黒鉛とBET法による比表面積が 20〜80m2/g 、平均粒子径が 40〜100nm のカーボンブラックとの混合導電性配合剤を含み、上記成形工程が、切削工程を用いない一体成形法によりなされることを特徴とする。

また、上記一体成形法が射出成形、射出圧縮成形、射出プレスまたは射出モールド成形、圧縮成形、またはトランスファ成形であることを特徴とする。

【発明の効果】

【0011】

樹脂組成物に配合されている膨張化黒鉛の比重を 1.8 以上に調製した高密度膨張化黒鉛とすることにより、優れた黒鉛同士のネットワークが樹脂中で形成される。そのため、比重の大きな配合剤が配合された樹脂組成物の射出成形となり、機械的強度に優れ、かつ寸法精度に優れた導電性樹脂成形体が得られる。

また、導電性配合剤が高密度膨張化黒鉛、およびBET法による比表面積が 20〜80m2/g で、かつ平均粒子径が 40〜100nm のカーボンブラックの混合導電性配合剤を樹脂組成物に配合することにより、樹脂成形体の導電性が著しく向上することが分かった。上記比表面積および平均粒子径を有するカーボンブラックの導電性付与性は高密度膨張化黒鉛単独の場合と同等または若干劣るが、このカーボンブラックはファンデルワールス力による2次凝集力が大きく、高密度膨張化黒鉛と併用することにより、合成樹脂に導電性を付与する能力である導電性付与性が著しく大きくなる。このため、この混合導電性配合剤の配合量を減量でき射出成形性が向上する。

【発明を実施するための最良の形態】

【0012】

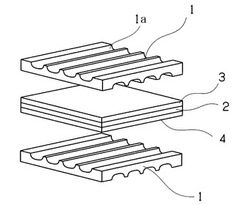

導電性樹脂成形体の適用例として、燃料電池用セパレータの一例を図1に示す。図1は、固体高分子型燃料電池に用いられる流路基板兼用セパレータ、およびそのセパレータを用いた高分子固体型燃料電池の構造概念を示す斜視図である。

固体高分子電解質膜2の表裏両側にアノード3とカソード4とが配置された膜/電極接合体(MEA)と、燃料電池用セパレータ1とを交互に複数枚積層して集合体としてのセルスタックが得られる。燃料電池用セパレータ1、1は、膜/電極接合体(MEA)を両側から挟んで配置される。

燃料電池用セパレータ1の表面には、溝部1aが形成され、水素ガスまたは空気の流路が確保される。

【0013】

本発明に係る導電性樹脂成形体は、燃料電池用セパレータに好適に使用でき、樹脂と配合剤とを配合した樹脂組成物を成形して得られる。樹脂としては、熱可塑性樹脂、熱硬化性樹脂のいずれも使用できる。特に一体成形性に優れる熱可塑性樹脂が本発明に好適である。

熱可塑性樹脂としては、ポリエチレン、ポリプロピレン、ポリメチルペンテン、ポリスチレン、ポリメタクリル酸メチル、ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリスルホン、ポリエーテルスルホン、ポリフェニレンサルファイド、ポリカーボネート、ポリオキシメチレン、ポリアミド、ポリイミド、ポリエーテルイミド、ポリアミドイミド、ポリベンズイミダゾール、ポリエーテルケトン、ポリエーテルエーテルケトン、ポリアリレート、ABS樹脂、AS樹脂、シンジオタクチックポリスチレン等が例示できる。上記熱可塑性樹脂は単独でも混合樹脂としても使用できる。これらの中で、ポリプロピレンが耐薬品性、耐熱性に優れ好ましい。

また、熱硬化性樹脂としては、フェノール樹脂、メラミン樹脂、シリコーン樹脂、エポキシ樹脂、尿素樹脂、アルキッド樹脂、フラン樹脂、ポリウレタン樹脂、ポリカルボジイミド樹脂等が例示できる。上記熱硬化性樹脂は単独でも混合樹脂としても使用できる。

【0014】

本発明に係る導電性樹脂成形体に使用できる配合剤は、上記樹脂に配合して、優れた導電性、ガス不透過性、耐酸性、耐腐食性、機械的強度等を付与できる充填剤、補強剤、改質剤等であれば使用できる。

本発明に使用できる配合剤の中でも、成形性を向上させる改質剤として高沸点油を配合できる。また、導電性を付与する導電性配合剤が配合される。

【0015】

本発明に使用できる高沸点油は、耐熱性に優れ、成形時に揮発性成分の発生量が少ない高沸点油であれば使用できる。特に高沸点油は 200℃、好ましくは 250℃以上の沸点を有し成形時に液状であれば使用できる。また、成形時の可塑化効率が高く、樹脂組成物との相溶性に優れる、または導電性配合剤との親和性に優れる高沸点油が好ましい。このような高沸点油を配合することにより、配合剤を高充填した樹脂組成物であっても一体成形時の成形性が向上する。

高沸点油としては、フッ素系油、フェニルエーテルなどの芳香族炭化水素系油、シリコーン系油が例示できる。

フッ素系油は、ペルフルオロポリエーテル構造(−CF2−O−)を有する油状物質であり、25℃における動粘度が(0.1 〜 20)×10-4m2/secの油を使用できる。さらに具体的には以下の各式で表される化合物をいう。n、mは整数である。

【化1】

【0016】

芳香族炭化水素系油は、芳香族単環、芳香族縮合環、またはこれらがエーテル結合などの結合基で結合されている化合物をいう。具体的には、ポリフェニルエーテル、ジフェニルエーテル、アルキルベンゼン等を例示できる。これらの中で特にベンゼン環の数が3以上のポリフェニルエーテル油が耐熱性に優れ、成形時の揮発性成分が非常に少ないので好ましい。

シリコーン系油は、ジメチルシリコーン油やメチルフェニルシリコーン油等のいわゆるストレートシリコーン油、およびアルキル変性シリコーン油やアラルキル変性シリコーン油等のいわゆる変性シリコーン油のいずれも使用できる。これらの中で側鎖が非反応性を示すシリコーン油が導電性配合剤同士の連結を妨げず、優れた導電性を維持できるので好ましく、具体的には非反応性ストレートシリコーン油であるメチルシロキサン単位を有するジメチルシリコーン油およびメチルフェニルシリコーン油が好ましい。また、シリコーン油は、25℃における動粘度が 1×10-4m2/sec以上、好ましくは (1 〜 10)×10-4m2/secが成形時の揮発性成分の発生が少ないので好ましい。

また、側鎖のメチル基がフルオロアルキル基等で置換されているフッ素変性シリコーン油も使用できる。フルオロアルキル基としてはトリフルオロプロピル基などが挙げられる。フッ素変性シリコーン油は、上記シリコーン油に比較して潤滑性に優れるため、成形するときの離型性に優れる。また、ジメチルシリコーン油およびメチルフェニルシリコーン油と併用することができる。

高沸点油は、この高沸点油が配合された樹脂組成物全体に対して 1〜9 容量%配合される。1 容量%未満では、成形時に樹脂組成物の低粘度化が図れず、成形が困難となる。また 9容量%をこえると、燃料電池用セパレータの機械的強度および成形精度が低下したり、成形時の材料の供給が困難になったりするため射出成形ができなくなる。

【0017】

本発明に係る導電性樹脂成形体に使用できる樹脂組成物に配合される導電性配合剤について説明する。

第1の導電性配合剤は、比重 1.8以上に調製された高密度膨張化黒鉛である。

膨張化黒鉛は、例えば、天然黒鉛、キッシュ黒鉛、熱分解黒鉛等の高度に結晶化した黒鉛を、硫酸、硝酸、硫酸と硝酸との混液等に過酸化水素を添加した処理液で処理した後、水洗してから急速加熱して、黒鉛結晶のC軸方向を膨張処理して得られる。膨張化黒鉛の市販品としては、日本黒鉛社製EP、日本黒鉛社製KEX等がある。

上記従来の膨張化黒鉛は、見かけ密度が約 0.1 前後のものを用い比重が約 1.0 前後に調製されているが、本発明においては、比重を 1.8 以上、好ましくは 1.9 以上、より好ましくは 2.0 以上に調製して使用する。見かけ密度が約 0.1前後の市販されている膨張化黒鉛を圧縮成形、ロール等で圧縮した後、粉砕して粉末化する、または樹脂と所定の配合で混合の後、二軸混練機等の溶融混練機を用い混練時に組成物に加わる圧力を利用することにより、比重が 1.8 以上の高密度膨張化黒鉛に調製できる。または成形時に加わる圧力を利用することにより比重を 1.8 以上に調製することもできる。

【0018】

比重 1.8 以上の高密度膨張化黒鉛は、黒鉛層間が圧縮され、相互に重なり合い、導電性が向上する。高密度膨張化黒鉛の比重の上限は、黒鉛の比重 2.25 未満である。高密度膨張化黒鉛の比重が 1.8未満であると、この高密度膨張化黒鉛を配合した樹脂成形体が機械的に脆くなり、射出成形金型からの離型時に細部が破損しやすくなるため、導電性樹脂成形体である燃料電池用セパレータとして必要な複雑なパターンのガス流路を安定して成形できなくなる。また、ガスバリアー性、機械的強度を高めるため肉厚の厚いセパレータとなってしまい、燃料電池自体の大型化、重量増加を招くとともに、セパレータによる電力損失も大きくなる。

第2の導電性配合剤は、上記高密度膨張化黒鉛と、カーボンブラックとを混合した混合導電性配合剤である。膨張化黒鉛の高密度化は第1の導電性配合剤と同様の手法で行なうことができる。用いるカーボンブラックは、 20〜80m2/g のBET法による比表面積および 40〜100nm 、好ましくは 45〜70nm の平均粒子径を有する。ここで、カーボンブラックの平均粒子径は一次粒子径の平均をいう。

カーボンブラックの比表面積が 20m2/g 未満であり、または平均粒子径が 100nm をこえると、2次凝集力が十分でなくなり、高密度膨張化黒鉛との電路形成能力が小さくなり導電性付与性に劣る。またカーボンブラックはナノ粒子であるため、高密度膨張化黒鉛と比較して、増粘効果が非常に大きく射出成形性に劣る。一方、カーボンブラックの比表面積が 80m2/g をこえ、または平均粒子径が 40nm 未満であると、カーボンブラックはストラクチャーの発達が著しくなり、またストラクチャーがアグリゲートによる場合が多いため、単独使用の場合は一般に少量の添加で高導電性が得られるが、高密度膨張化黒鉛と併用する際には増粘効果が著しく大きく、例え少量使用であっても混練性、および成形性が非常に劣ることとなり混練不可、成形不可となってしまう。

【0019】

第2の導電性配合剤は、上記特性のカーボンブラックを混合導電性配合剤全体に対して 10 〜 40 容量%含むものである。 10 容量%未満では導電性向上効果がみられず、 40 容量%をこえると合成樹脂に配合したとき、増粘効果が非常に大きくなり射出成形が困難になる。

本発明に使用できる高密度膨張化黒鉛は、平均粒子径 10〜50μm の膨張化黒鉛を高密度化したものが好ましい。平均粒子径 10〜50μm の膨張化黒鉛は、特に上述の混合導電性配合剤に用いたカーボンブラック以外の導電剤との併用する場合に樹脂組成物の成形性および導電性の均衡を保つのに有効である。また、全体の 80 容量% の膨張化黒鉛粒子が 4〜60μm の範囲に入っていることが好ましい。

平均粒子径が 50μm をこえると、膨張化黒鉛の比重を 1.8 以上に調製していない場合、粉末混合工程での導電剤の均一分散が困難となる。また射出成形時に膨張化黒鉛の粒子径が大きいため、射出成形金型のゲート近傍における発熱が非常に大きくなり、フクレやボイド等の成形不良が発生しやすくなる。

また、平均粒子径が 10μm 未満であると、導電性が悪くなるため、結果として導電剤配合量を増やす必要があり、射出成形性が著しく悪くなる。また高密度化する前の膨張化黒鉛は非常に嵩比重が大きいため、ハンドリング性が悪く、混練による均一分散が困難となり成形体中での導電性のバラツキが発生する。

膨張化黒鉛に含まれている金属不純物の中で、鉄およびアルミニウムは燃料電池の運転条件下にてセパレータより溶出し、電解質膜や触媒担持に用いられているイオン性樹脂を劣化させる。特に鉄およびアルミニウムの陽イオンは価数が大きいため、微量の溶出でも燃料電池に悪影響をおよぼす。また、イオン化傾向の大きいナトリウム、マグネシウム、カルシウムイオンは溶出しやすいため、燃料電池の出力特性が不安定になる。このため、膨張化黒鉛に含まれている金属不純物は少ないことが好ましく、特に不純物として含まれる鉄およびアルミニウムが2500ppm未満、ナトリウムが1000ppm未満、マグネシウムおよびカルシウムが500ppm未満の膨張化黒鉛を用いることが好ましい。

【0020】

本発明に使用できる導電性配合剤は、上述した導電性配合剤をそれぞれ単独でも、あるいは組み合わせても使用できる。

【0021】

なお、本発明に係る導電性樹脂成形体を燃料電池用セパレータとして使用する場合、その成形性および導電性を害しない範囲において、上述した導電性配合剤と共に、セパレータ特性として求められる優れたガス不透過性、耐酸性、耐腐食性、機械的強度等を付与できる充填剤、補強剤、改質剤等であれば併用できる。

導電性配合剤と併用できる配合剤としては、BET法による比表面積が 20〜80m2/g 、平均粒子径が 40〜100nm 、の範囲以外のカーボンブラック、またはカーボン繊維、黒鉛ウイスカ、導電性セラミックス繊維およびウイスカ等が例示できる。

これらの中で炭素繊維は機械的強度を向上させることができ、特に黒鉛化度の高いカーボン繊維、またはカール状およびコイル状のカーボン繊維は導電性をほとんど低下させないため有効に利用できる。

導電性配合剤の配合割合は、例えば、上記樹脂を母材として、導電性配合剤を 40 〜 90 容量%配合した樹脂組成物を挙げることができる。導電性配合剤が 40 容量%未満では樹脂成形体の導電性に劣り、90容量%をこえると樹脂成形体の機械的強度が低下したり、溶融成形性が低下したりする。また、本発明の効果を害さない範囲において他の配合剤を併用することができる。

【0022】

本発明に係る導電性樹脂成形体は、上記樹脂、導電性配合剤を均一に配合してペレット、混合粉、または混合造粒粉とした後、一体成形法を用いて成形することにより得られる。

ペレット化は、樹脂と配合剤とをニーダー、ボールミル、ヘンシェルミキサー等を用いて均一に混合した後、常法によりロール、二軸押出機、連続混練機(KCK)等を用いてペレット化する。混合粉または混合造粒粉はペレットと同様に、樹脂と配合剤とをニーダー、ボールミル、ヘンシェルミキサー等を用いて均一に混合する、または上記同様ペレット化した後、粉砕することで得られる。

一体成形法は、射出成形、射出圧縮成形、射出プレスまたは射出モールド成形、圧縮成形、またはトランスファ成形が好ましく、生産性に優れた射出プレスまたは射出モールド成形法のような射出成形法が最も好ましい。

【0023】

また、フラッシュフロー圧縮成形を用いることができる。フラッシュフローとは溶融樹脂組成物からなる微粒子が霧状に射出される状態、すなわち噴霧射出状態をいう。またフラッシュフロー圧縮成形法とはフラッシュフローで金型のキャビティに充填された樹脂組成物を圧縮して所定の形状に成形する方法をいう。フラッシュフロー圧縮成形について図2により説明する。図2はフラッシュフロー圧縮成形機の構成図である。

フラッシュフロー圧縮成形機5は、固定側型板6と可動側型板7と射出シリンダ8とから構成される。固定側型板6はゲート部6aに射出シリンダ8のノズル部8aの先端部が衝合されている。可動側型板7は可動側固定板7aと、この可動側固定板7a内を前進後退できる可動側中板7bとから構成されている。固定側型板6と可動側型板7とでキャビティ9が形成され、このキャビティ9の容積は可動側中板7bの前進後退により調節される。射出シリンダ8はスクリュー8bと先端に設けられたノズル部8aと、このノズル部8aに設けられて樹脂組成物をキャビティ9内へ射出充填するときのせん断速度を調整する閉塞弁8cを備えている。10は突き出しピンである。

次に、上記フラッシュフロー圧縮成形機を用いて燃料電池用セパレータを成形する方法について図3により説明する。図3(a)〜図3(d)はフラッシュフロー圧縮成形法を説明するための工程図である。

【0024】

まず、熱可塑性樹脂などに導電性配合剤などを均一に配合した樹脂組成物を用いる。さらには樹脂と配合剤等とをニーダー、ボールミル、ヘンシェルミキサー等を用いて均一に混合した後、常法により二軸押出機等を用いてペレット化したもの、またはこれらを粉砕した混合粉を用いる。

次に、フラッシュフロー圧縮成形機5の射出シリンダ8内に樹脂組成物11を、閉塞弁8cを閉塞した状態で充填する(図3(a))。

射出成形開始と同時に閉塞弁8cを開くとともに、あらかじめ設定したせん断速度となるようにスクリュー8bを前進させてキャビティ9内への射出を数秒以内で行なう(図3(b))。なお、射出の方式はプランジャーを用いる形式も可能である。

キャビティ9の容積は可動側中板7bを固定側型板6に対して後退させることにより、燃料電池用セパレータの形状よりも大きくする。

また、キャビティ9の容積を樹脂組成物の射出量に応じて可変として、最後 さらに、キャビティ9内を真空引きして、樹脂組成物の射出充填に対する抵抗を減らしたり、樹脂組成物の酸化劣化を抑制したりすることができる。

【0025】

このキャビティ9へ射出する際のせん断速度γは 5×103/s 以上である。せん断速度が 5×103/s 以上であると、キャビティ9内へ樹脂組成物11を均一に分散させることができる。

ここで、せん断速度γ( 1/s )はノズル部8aの先端形状を円形とした場合、射出量Q( ml/s )、ノズル部先端半径r( cm )とすると、γ=4Q/πr3で示されるので、射出量Qおよびノズル部先端半径rを設定することにより、せん断速度γを制御できる。

樹脂組成物11がキャビティ9内に充満したら、閉塞弁8cを閉塞して、可動側中板7bを固定側型板6に対して前進させることにより、樹脂組成物11を導電性樹脂成形体の厚さになるまで圧縮する(図3(c))。

十分に冷却した後、固定側型板6と可動側型板7とを分離し、突き出しピン10により、導電性樹脂成形体としての燃料電池用セパレータ1が得られる(図3(d))。

得られた燃料電池用セパレータ1は導電性配合剤を多量に配合することができるので、導電性に優れる。また、圧縮して成形されるので、ガス不透過性、機械的強度等に優れる。そのため、このセパレータを用いることにより高性能な固体高分子型燃料電池が得られる。

【実施例】

【0026】

実施例1〜8

表1に示す配合割合(単位は容量%)で合成樹脂および膨張化黒鉛等をヘンシェルミキサーを用いて混合し、二軸混練機によりペレット化した。用いた合成樹脂は熱可塑性樹脂である出光石油化学社製PP J−6083HP、出光石油化学社製ザレックS104、配合剤は日本黒鉛社製KEX、日本黒鉛社製膨張化黒鉛EP、三菱化学社製導電性カーボンブラック#3030B、ライオンアクゾ社製EC−DJ600(導電性カーボンブラック)である。各配合剤の配合割合は、配合時の真比重で計算して配合した。なお、日本黒鉛社製KEXは、鉄が400ppm未満、アルミニウムが400ppm未満、ナトリウムが160ppm未満、マグネシウムが40ppmおよびカルシウムが40ppm未満である。また、日本黒鉛社製膨張化黒鉛EPは、鉄が2000ppm未満、アルミニウムが2000ppm未満、ナトリウムが800ppm未満、マグネシウムが200ppmおよびカルシウムが200ppm未満である。

【0027】

また、特性欄に示した膨張化黒鉛の比重の値は、成形体の比重から算出した。なお、用いた配合剤の物性も併せて表1に示す。

所定の金型を用いて、図1に示す形状を射出成形した。射出成形条件は、PP J−6083HPを母材とするものは 270℃、S104を母材とするものは 290℃である。なお、金型温度は 150℃として射出成形を行なった。得られた燃料電池用セパレータの形状は、厚み 2mm、一辺の長さ 180mm、ガス流路深さ 0.7mmである。

また、このセパレータを 100℃で熱処理したが反りや変形は見られなかった。

これら射出成形により得られたセパレータを用いて測定した抵抗率および作成したペレットを用いて測定した各射出成形時の樹脂温度におけるせん断速度103/sでの溶融粘度を表1に示す。

【0028】

比較例1〜6

表2に示す配合割合を用いて、実施例1と同一の条件で燃料電池用セパレータの作製を試みた。実施例1と同様に、各配合剤の配合割合は、配合時の真比重で計算して配合した。また、特性欄に示した膨張化黒鉛の比重の値は、成形体の比重から算出した。なお、用いた配合剤の物性も併せて表2に示す。

比較例1は、実施例1と同一の配合でヘンシェルミキサーを用いて混合した粉末を、成形温度 240℃、成形圧 3 MPa にて圧縮成形により作製した。成形体中に分散された膨張化黒鉛の比重は 0.8 であった。成形体は非常に脆く金型離経時にガス流路部が破損した。そのため、溶融粘度の測定はできなかった。

また膨張化黒鉛の比重が小さいため膨張化黒鉛に含まれるガス分が多く、このためガス流路の底部の最も厚みの薄い部分にクラックも発生した。

比較例2は膨張化黒鉛を多量に配合したため溶融粘度が非常に高く射出成形ができなかった。

比較例3は導電性カーボンブラックを配合したので、増粘効果が著しく大きく、溶融混練、射出成形ができなかった。

【0029】

比較例4は膨張化黒鉛の配合量が所定の配合量未満であるため、固体高分子型燃料電池用セパレータに求められる10-2Ω・cmオーダー以下の導電性が得られなかった。

比較例5は、導電性配合剤として比表面積および粒径が所定の範囲外であるケッチェンブラックを併用しているため、非常に溶融粘度が高く混練ができなかった。

比較例6は、成形圧 15 MPa にて圧縮成形により作製した。固体高分子型燃料電池においてセパレータは多層積層して使われるため、平面度0.1mm 以下の精度が要求される。比重が 1.8 以上に調製されていない平均粒径が 50μm 以上の膨張化黒鉛を単独で用いた比較例6は成形体にフクレおよびボイド発生による成形不良が発生しており、寸法精度が満足されないためセパレータとして使用できない。

【0030】

【表1】

【表2】

【0031】

本発明に係る導電性樹脂成形体は、合成樹脂に上述した第1または第2の導電性配合剤単独、あるいは混合物として配合してなるので、導電性、ガス不透過性、耐酸性、耐腐食性、機械的強度等の燃料電池用セパレータ特性を十分に満足できる。

また、射出成形法、射出モールド成形法、射出圧縮成形法、射出プレス成形法、トランスファ成形法、圧縮成形法のいずれかを採用できるので、原材料の歩留まり、製造コストの低減を図ることができる。

【産業上の利用可能性】

【0032】

本発明は、導電性樹脂組成物して生産性に優れ、かつ導電性、ガス不透過性、耐酸性、耐腐食性、機械的強度等に優れているので、燃料電池用セパレータとして好適であり、このセパレータを用いることにより高性能な固体高分子型燃料電池が得られる。

【図面の簡単な説明】

【0033】

【図1】セパレータを用いた高分子固体型燃料電池の構造概念を示す斜視図である。

【図2】フラッシュフロー圧縮成形機の構成図である。

【図3】フラッシュフロー圧縮成形法を説明するための工程図である。

【符号の説明】

【0034】

1 燃料電池用セパレータ

2 固体高分子電解質膜

3 アノード

4 カソード

5 フラッシュフロー圧縮成形機

6 固定側型板

7 可動側型板

8 射出シリンダ

9 キャビティ

10 突き出しピン

11 樹脂組成物

【技術分野】

【0001】

本発明は、導電性樹脂成形体およびその製造方法に関し、特に生産性に優れた導電性樹脂成形体およびその製造方法に関する。

【背景技術】

【0002】

電池用電極剤や燃料電池用セパレータ用として導電性成形体が多用されている。

燃料(還元剤)と酸素(酸化剤)とを外部から連続的に供給して電気エネルギーを取り出す燃料電池は、発電効率に優れ、化石燃料を用いることなく発電ができ、排出ガスも水のみであるため、地球環境に優しいエネルギー源として開発が進められている。特に約 80 ℃程度の低温で作動する割には比較的大電流を放電できる固体高分子型燃料電池は家庭用や電気自動車などの電源として注目されている。

固体高分子型燃料電池は、高分子膜の両側にアノードおよびカソードを配して膜/電極接合体を形成し、この接合体の両外側に燃料となる水素を供給するアノード側流路基板および酸素を供給するカソード側流路基板を配して単位セルを構成し、これら単位セル同士がセパレータを介して積層されている。あるいは、セパレータが流路基板を兼用して積層されている。

【0003】

流路基板兼用セパレータの場合、黒鉛ブロックを切削して流路を形成したセパレータ、膨張黒鉛シート等を高圧力下で成形したセパレータ等が知られており、また、樹脂材料を用いた燃料電池用セパレータの従来例としては、特定の粒子径の膨張黒鉛粉末を熱可塑性樹脂又は熱硬化性樹脂に分散させた燃料電池用セパレータ(特許文献1)、開環重合により硬化したフェノール樹脂硬化物中に膨張黒鉛粉末等の炭素材料が分散している燃料電池用セパレータ(特許文献2)が知られている。

【0004】

一方、超高分子量ポリエチレンの射出成形方法として、金型のキャビティ内にせん断速度 50×103/s 以上で射出し、しかる後にキャビティ容積を射出成形樹脂量の 2.0 容量倍以下に圧縮させる射出成形方法が知られている(特許文献3)。

【0005】

しかしながら、従来の樹脂材料を用いた燃料電池用セパレータは、導電性、ガス不透過性、耐酸性、耐腐食性、機械的強度等のセパレータ特性が十分に得られないという問題がある。

また、樹脂材料を用いた場合、導電性を向上させるために多量の配合剤を配合するが、その結果、樹脂組成物の溶融粘度が著しく上昇する。そのため、成形が困難になったり、成形方法が限定されたり、単純形状の成形体しか得られなかったりする場合が多くなる。流路基板兼用セパレータなどの導電性樹脂成形体の場合、流路を一体成形することが困難となり、切削工程などの後加工により、複雑な流路溝を形成しなければならなくなる。そのため、原材料の歩留まりの低下、加工コストの上昇という問題がある。

【0006】

また、従来の樹脂材料を用いた場合、仮に小さな導電性樹脂成形体を射出することができても、緻密性が低く、ガス透過性、電気抵抗などの必要特性を満たせなかったり、あるいはソリが生じたりと実用に耐える燃料電池用セパレータが得られないというのが実情であった。また、熱硬化性樹脂を母材としたものは、成形後にポストキュアにより後硬化を行なうが、その際寸法収縮や変形が生じ、寸法精度の高いセパレータを得ることが困難であった。燃料電池用セパレータは、単セルを複数個積層するため、特に平坦度が低いと使用できないためである。

【0007】

特に、燃料電池の薄型・軽量化を図るためにより複雑な流路溝が要求され、従来の切削工程では製造コスト的に工業化が困難になり、また従来の導電性樹脂成形体では、反りや捩じれなどの変形が発生してしまうため、精度が保てないという問題がある。

【特許文献1】国際公開WO97/02612号公報

【特許文献2】特開平11−354135号公報

【特許文献3】特開昭51−81861号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

本発明はこのような問題に対処するためになされたもので、燃料電池の普及に最大の課題とされている樹脂成形体製セパレータ等の製造歩留まりの低下および加工コストの上昇を抑えることができる導電性樹脂成形体、その製造方法の提供を目的とする。

【課題を解決するための手段】

【0009】

本発明に係る導電性樹脂成形体は、樹脂組成物を成形してなる導電性樹脂成形体であって、上記樹脂組成物は、合成樹脂に導電性配合剤が配合され、該導電性配合剤が比重 1.8 以上に調製された高密度膨張化黒鉛、または高密度膨張化黒鉛およびBET法による比表面積が 20〜80m2/g で、かつ平均粒子径が 40〜100nm のカーボンブラックの混合導電性配合剤を含み、該カーボンブラックが混合導電性配合剤全体に対して 10 〜 40 容量%含むことを特徴とする。

また、上記高密度膨張化黒鉛は、平均粒子径 10〜50μm であることを特徴とする。

また、上記高密度膨張化黒鉛は、不純物として含まれる鉄およびアルミニウムが2500ppm未満、ナトリウムが1000ppm未満、マグネシウムおよびカルシウムが500ppm未満であることを特徴とする。

また、上記合成樹脂が熱可塑性樹脂であることを特徴とする。

本発明に係る導電性樹脂成形体は、固体高分子型燃料電池に用いられるセパレータであることを特徴とする。

【0010】

本発明の導電性樹脂成形体の製造方法は、樹脂に導電性配合剤を配合して導電性樹脂組成物を得る工程と、上記導電性樹脂組成物を所定の形状に成形する成形工程とを備えてなる導電性樹脂成形体の製造方法において、上記樹脂組成物が樹脂組成物全体に対して、比重 1.8 以上に調製された高密度膨張化黒鉛、または高密度膨張化黒鉛とBET法による比表面積が 20〜80m2/g 、平均粒子径が 40〜100nm のカーボンブラックとの混合導電性配合剤を含み、上記成形工程が、切削工程を用いない一体成形法によりなされることを特徴とする。

また、上記一体成形法が射出成形、射出圧縮成形、射出プレスまたは射出モールド成形、圧縮成形、またはトランスファ成形であることを特徴とする。

【発明の効果】

【0011】

樹脂組成物に配合されている膨張化黒鉛の比重を 1.8 以上に調製した高密度膨張化黒鉛とすることにより、優れた黒鉛同士のネットワークが樹脂中で形成される。そのため、比重の大きな配合剤が配合された樹脂組成物の射出成形となり、機械的強度に優れ、かつ寸法精度に優れた導電性樹脂成形体が得られる。

また、導電性配合剤が高密度膨張化黒鉛、およびBET法による比表面積が 20〜80m2/g で、かつ平均粒子径が 40〜100nm のカーボンブラックの混合導電性配合剤を樹脂組成物に配合することにより、樹脂成形体の導電性が著しく向上することが分かった。上記比表面積および平均粒子径を有するカーボンブラックの導電性付与性は高密度膨張化黒鉛単独の場合と同等または若干劣るが、このカーボンブラックはファンデルワールス力による2次凝集力が大きく、高密度膨張化黒鉛と併用することにより、合成樹脂に導電性を付与する能力である導電性付与性が著しく大きくなる。このため、この混合導電性配合剤の配合量を減量でき射出成形性が向上する。

【発明を実施するための最良の形態】

【0012】

導電性樹脂成形体の適用例として、燃料電池用セパレータの一例を図1に示す。図1は、固体高分子型燃料電池に用いられる流路基板兼用セパレータ、およびそのセパレータを用いた高分子固体型燃料電池の構造概念を示す斜視図である。

固体高分子電解質膜2の表裏両側にアノード3とカソード4とが配置された膜/電極接合体(MEA)と、燃料電池用セパレータ1とを交互に複数枚積層して集合体としてのセルスタックが得られる。燃料電池用セパレータ1、1は、膜/電極接合体(MEA)を両側から挟んで配置される。

燃料電池用セパレータ1の表面には、溝部1aが形成され、水素ガスまたは空気の流路が確保される。

【0013】

本発明に係る導電性樹脂成形体は、燃料電池用セパレータに好適に使用でき、樹脂と配合剤とを配合した樹脂組成物を成形して得られる。樹脂としては、熱可塑性樹脂、熱硬化性樹脂のいずれも使用できる。特に一体成形性に優れる熱可塑性樹脂が本発明に好適である。

熱可塑性樹脂としては、ポリエチレン、ポリプロピレン、ポリメチルペンテン、ポリスチレン、ポリメタクリル酸メチル、ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリスルホン、ポリエーテルスルホン、ポリフェニレンサルファイド、ポリカーボネート、ポリオキシメチレン、ポリアミド、ポリイミド、ポリエーテルイミド、ポリアミドイミド、ポリベンズイミダゾール、ポリエーテルケトン、ポリエーテルエーテルケトン、ポリアリレート、ABS樹脂、AS樹脂、シンジオタクチックポリスチレン等が例示できる。上記熱可塑性樹脂は単独でも混合樹脂としても使用できる。これらの中で、ポリプロピレンが耐薬品性、耐熱性に優れ好ましい。

また、熱硬化性樹脂としては、フェノール樹脂、メラミン樹脂、シリコーン樹脂、エポキシ樹脂、尿素樹脂、アルキッド樹脂、フラン樹脂、ポリウレタン樹脂、ポリカルボジイミド樹脂等が例示できる。上記熱硬化性樹脂は単独でも混合樹脂としても使用できる。

【0014】

本発明に係る導電性樹脂成形体に使用できる配合剤は、上記樹脂に配合して、優れた導電性、ガス不透過性、耐酸性、耐腐食性、機械的強度等を付与できる充填剤、補強剤、改質剤等であれば使用できる。

本発明に使用できる配合剤の中でも、成形性を向上させる改質剤として高沸点油を配合できる。また、導電性を付与する導電性配合剤が配合される。

【0015】

本発明に使用できる高沸点油は、耐熱性に優れ、成形時に揮発性成分の発生量が少ない高沸点油であれば使用できる。特に高沸点油は 200℃、好ましくは 250℃以上の沸点を有し成形時に液状であれば使用できる。また、成形時の可塑化効率が高く、樹脂組成物との相溶性に優れる、または導電性配合剤との親和性に優れる高沸点油が好ましい。このような高沸点油を配合することにより、配合剤を高充填した樹脂組成物であっても一体成形時の成形性が向上する。

高沸点油としては、フッ素系油、フェニルエーテルなどの芳香族炭化水素系油、シリコーン系油が例示できる。

フッ素系油は、ペルフルオロポリエーテル構造(−CF2−O−)を有する油状物質であり、25℃における動粘度が(0.1 〜 20)×10-4m2/secの油を使用できる。さらに具体的には以下の各式で表される化合物をいう。n、mは整数である。

【化1】

【0016】

芳香族炭化水素系油は、芳香族単環、芳香族縮合環、またはこれらがエーテル結合などの結合基で結合されている化合物をいう。具体的には、ポリフェニルエーテル、ジフェニルエーテル、アルキルベンゼン等を例示できる。これらの中で特にベンゼン環の数が3以上のポリフェニルエーテル油が耐熱性に優れ、成形時の揮発性成分が非常に少ないので好ましい。

シリコーン系油は、ジメチルシリコーン油やメチルフェニルシリコーン油等のいわゆるストレートシリコーン油、およびアルキル変性シリコーン油やアラルキル変性シリコーン油等のいわゆる変性シリコーン油のいずれも使用できる。これらの中で側鎖が非反応性を示すシリコーン油が導電性配合剤同士の連結を妨げず、優れた導電性を維持できるので好ましく、具体的には非反応性ストレートシリコーン油であるメチルシロキサン単位を有するジメチルシリコーン油およびメチルフェニルシリコーン油が好ましい。また、シリコーン油は、25℃における動粘度が 1×10-4m2/sec以上、好ましくは (1 〜 10)×10-4m2/secが成形時の揮発性成分の発生が少ないので好ましい。

また、側鎖のメチル基がフルオロアルキル基等で置換されているフッ素変性シリコーン油も使用できる。フルオロアルキル基としてはトリフルオロプロピル基などが挙げられる。フッ素変性シリコーン油は、上記シリコーン油に比較して潤滑性に優れるため、成形するときの離型性に優れる。また、ジメチルシリコーン油およびメチルフェニルシリコーン油と併用することができる。

高沸点油は、この高沸点油が配合された樹脂組成物全体に対して 1〜9 容量%配合される。1 容量%未満では、成形時に樹脂組成物の低粘度化が図れず、成形が困難となる。また 9容量%をこえると、燃料電池用セパレータの機械的強度および成形精度が低下したり、成形時の材料の供給が困難になったりするため射出成形ができなくなる。

【0017】

本発明に係る導電性樹脂成形体に使用できる樹脂組成物に配合される導電性配合剤について説明する。

第1の導電性配合剤は、比重 1.8以上に調製された高密度膨張化黒鉛である。

膨張化黒鉛は、例えば、天然黒鉛、キッシュ黒鉛、熱分解黒鉛等の高度に結晶化した黒鉛を、硫酸、硝酸、硫酸と硝酸との混液等に過酸化水素を添加した処理液で処理した後、水洗してから急速加熱して、黒鉛結晶のC軸方向を膨張処理して得られる。膨張化黒鉛の市販品としては、日本黒鉛社製EP、日本黒鉛社製KEX等がある。

上記従来の膨張化黒鉛は、見かけ密度が約 0.1 前後のものを用い比重が約 1.0 前後に調製されているが、本発明においては、比重を 1.8 以上、好ましくは 1.9 以上、より好ましくは 2.0 以上に調製して使用する。見かけ密度が約 0.1前後の市販されている膨張化黒鉛を圧縮成形、ロール等で圧縮した後、粉砕して粉末化する、または樹脂と所定の配合で混合の後、二軸混練機等の溶融混練機を用い混練時に組成物に加わる圧力を利用することにより、比重が 1.8 以上の高密度膨張化黒鉛に調製できる。または成形時に加わる圧力を利用することにより比重を 1.8 以上に調製することもできる。

【0018】

比重 1.8 以上の高密度膨張化黒鉛は、黒鉛層間が圧縮され、相互に重なり合い、導電性が向上する。高密度膨張化黒鉛の比重の上限は、黒鉛の比重 2.25 未満である。高密度膨張化黒鉛の比重が 1.8未満であると、この高密度膨張化黒鉛を配合した樹脂成形体が機械的に脆くなり、射出成形金型からの離型時に細部が破損しやすくなるため、導電性樹脂成形体である燃料電池用セパレータとして必要な複雑なパターンのガス流路を安定して成形できなくなる。また、ガスバリアー性、機械的強度を高めるため肉厚の厚いセパレータとなってしまい、燃料電池自体の大型化、重量増加を招くとともに、セパレータによる電力損失も大きくなる。

第2の導電性配合剤は、上記高密度膨張化黒鉛と、カーボンブラックとを混合した混合導電性配合剤である。膨張化黒鉛の高密度化は第1の導電性配合剤と同様の手法で行なうことができる。用いるカーボンブラックは、 20〜80m2/g のBET法による比表面積および 40〜100nm 、好ましくは 45〜70nm の平均粒子径を有する。ここで、カーボンブラックの平均粒子径は一次粒子径の平均をいう。

カーボンブラックの比表面積が 20m2/g 未満であり、または平均粒子径が 100nm をこえると、2次凝集力が十分でなくなり、高密度膨張化黒鉛との電路形成能力が小さくなり導電性付与性に劣る。またカーボンブラックはナノ粒子であるため、高密度膨張化黒鉛と比較して、増粘効果が非常に大きく射出成形性に劣る。一方、カーボンブラックの比表面積が 80m2/g をこえ、または平均粒子径が 40nm 未満であると、カーボンブラックはストラクチャーの発達が著しくなり、またストラクチャーがアグリゲートによる場合が多いため、単独使用の場合は一般に少量の添加で高導電性が得られるが、高密度膨張化黒鉛と併用する際には増粘効果が著しく大きく、例え少量使用であっても混練性、および成形性が非常に劣ることとなり混練不可、成形不可となってしまう。

【0019】

第2の導電性配合剤は、上記特性のカーボンブラックを混合導電性配合剤全体に対して 10 〜 40 容量%含むものである。 10 容量%未満では導電性向上効果がみられず、 40 容量%をこえると合成樹脂に配合したとき、増粘効果が非常に大きくなり射出成形が困難になる。

本発明に使用できる高密度膨張化黒鉛は、平均粒子径 10〜50μm の膨張化黒鉛を高密度化したものが好ましい。平均粒子径 10〜50μm の膨張化黒鉛は、特に上述の混合導電性配合剤に用いたカーボンブラック以外の導電剤との併用する場合に樹脂組成物の成形性および導電性の均衡を保つのに有効である。また、全体の 80 容量% の膨張化黒鉛粒子が 4〜60μm の範囲に入っていることが好ましい。

平均粒子径が 50μm をこえると、膨張化黒鉛の比重を 1.8 以上に調製していない場合、粉末混合工程での導電剤の均一分散が困難となる。また射出成形時に膨張化黒鉛の粒子径が大きいため、射出成形金型のゲート近傍における発熱が非常に大きくなり、フクレやボイド等の成形不良が発生しやすくなる。

また、平均粒子径が 10μm 未満であると、導電性が悪くなるため、結果として導電剤配合量を増やす必要があり、射出成形性が著しく悪くなる。また高密度化する前の膨張化黒鉛は非常に嵩比重が大きいため、ハンドリング性が悪く、混練による均一分散が困難となり成形体中での導電性のバラツキが発生する。

膨張化黒鉛に含まれている金属不純物の中で、鉄およびアルミニウムは燃料電池の運転条件下にてセパレータより溶出し、電解質膜や触媒担持に用いられているイオン性樹脂を劣化させる。特に鉄およびアルミニウムの陽イオンは価数が大きいため、微量の溶出でも燃料電池に悪影響をおよぼす。また、イオン化傾向の大きいナトリウム、マグネシウム、カルシウムイオンは溶出しやすいため、燃料電池の出力特性が不安定になる。このため、膨張化黒鉛に含まれている金属不純物は少ないことが好ましく、特に不純物として含まれる鉄およびアルミニウムが2500ppm未満、ナトリウムが1000ppm未満、マグネシウムおよびカルシウムが500ppm未満の膨張化黒鉛を用いることが好ましい。

【0020】

本発明に使用できる導電性配合剤は、上述した導電性配合剤をそれぞれ単独でも、あるいは組み合わせても使用できる。

【0021】

なお、本発明に係る導電性樹脂成形体を燃料電池用セパレータとして使用する場合、その成形性および導電性を害しない範囲において、上述した導電性配合剤と共に、セパレータ特性として求められる優れたガス不透過性、耐酸性、耐腐食性、機械的強度等を付与できる充填剤、補強剤、改質剤等であれば併用できる。

導電性配合剤と併用できる配合剤としては、BET法による比表面積が 20〜80m2/g 、平均粒子径が 40〜100nm 、の範囲以外のカーボンブラック、またはカーボン繊維、黒鉛ウイスカ、導電性セラミックス繊維およびウイスカ等が例示できる。

これらの中で炭素繊維は機械的強度を向上させることができ、特に黒鉛化度の高いカーボン繊維、またはカール状およびコイル状のカーボン繊維は導電性をほとんど低下させないため有効に利用できる。

導電性配合剤の配合割合は、例えば、上記樹脂を母材として、導電性配合剤を 40 〜 90 容量%配合した樹脂組成物を挙げることができる。導電性配合剤が 40 容量%未満では樹脂成形体の導電性に劣り、90容量%をこえると樹脂成形体の機械的強度が低下したり、溶融成形性が低下したりする。また、本発明の効果を害さない範囲において他の配合剤を併用することができる。

【0022】

本発明に係る導電性樹脂成形体は、上記樹脂、導電性配合剤を均一に配合してペレット、混合粉、または混合造粒粉とした後、一体成形法を用いて成形することにより得られる。

ペレット化は、樹脂と配合剤とをニーダー、ボールミル、ヘンシェルミキサー等を用いて均一に混合した後、常法によりロール、二軸押出機、連続混練機(KCK)等を用いてペレット化する。混合粉または混合造粒粉はペレットと同様に、樹脂と配合剤とをニーダー、ボールミル、ヘンシェルミキサー等を用いて均一に混合する、または上記同様ペレット化した後、粉砕することで得られる。

一体成形法は、射出成形、射出圧縮成形、射出プレスまたは射出モールド成形、圧縮成形、またはトランスファ成形が好ましく、生産性に優れた射出プレスまたは射出モールド成形法のような射出成形法が最も好ましい。

【0023】

また、フラッシュフロー圧縮成形を用いることができる。フラッシュフローとは溶融樹脂組成物からなる微粒子が霧状に射出される状態、すなわち噴霧射出状態をいう。またフラッシュフロー圧縮成形法とはフラッシュフローで金型のキャビティに充填された樹脂組成物を圧縮して所定の形状に成形する方法をいう。フラッシュフロー圧縮成形について図2により説明する。図2はフラッシュフロー圧縮成形機の構成図である。

フラッシュフロー圧縮成形機5は、固定側型板6と可動側型板7と射出シリンダ8とから構成される。固定側型板6はゲート部6aに射出シリンダ8のノズル部8aの先端部が衝合されている。可動側型板7は可動側固定板7aと、この可動側固定板7a内を前進後退できる可動側中板7bとから構成されている。固定側型板6と可動側型板7とでキャビティ9が形成され、このキャビティ9の容積は可動側中板7bの前進後退により調節される。射出シリンダ8はスクリュー8bと先端に設けられたノズル部8aと、このノズル部8aに設けられて樹脂組成物をキャビティ9内へ射出充填するときのせん断速度を調整する閉塞弁8cを備えている。10は突き出しピンである。

次に、上記フラッシュフロー圧縮成形機を用いて燃料電池用セパレータを成形する方法について図3により説明する。図3(a)〜図3(d)はフラッシュフロー圧縮成形法を説明するための工程図である。

【0024】

まず、熱可塑性樹脂などに導電性配合剤などを均一に配合した樹脂組成物を用いる。さらには樹脂と配合剤等とをニーダー、ボールミル、ヘンシェルミキサー等を用いて均一に混合した後、常法により二軸押出機等を用いてペレット化したもの、またはこれらを粉砕した混合粉を用いる。

次に、フラッシュフロー圧縮成形機5の射出シリンダ8内に樹脂組成物11を、閉塞弁8cを閉塞した状態で充填する(図3(a))。

射出成形開始と同時に閉塞弁8cを開くとともに、あらかじめ設定したせん断速度となるようにスクリュー8bを前進させてキャビティ9内への射出を数秒以内で行なう(図3(b))。なお、射出の方式はプランジャーを用いる形式も可能である。

キャビティ9の容積は可動側中板7bを固定側型板6に対して後退させることにより、燃料電池用セパレータの形状よりも大きくする。

また、キャビティ9の容積を樹脂組成物の射出量に応じて可変として、最後 さらに、キャビティ9内を真空引きして、樹脂組成物の射出充填に対する抵抗を減らしたり、樹脂組成物の酸化劣化を抑制したりすることができる。

【0025】

このキャビティ9へ射出する際のせん断速度γは 5×103/s 以上である。せん断速度が 5×103/s 以上であると、キャビティ9内へ樹脂組成物11を均一に分散させることができる。

ここで、せん断速度γ( 1/s )はノズル部8aの先端形状を円形とした場合、射出量Q( ml/s )、ノズル部先端半径r( cm )とすると、γ=4Q/πr3で示されるので、射出量Qおよびノズル部先端半径rを設定することにより、せん断速度γを制御できる。

樹脂組成物11がキャビティ9内に充満したら、閉塞弁8cを閉塞して、可動側中板7bを固定側型板6に対して前進させることにより、樹脂組成物11を導電性樹脂成形体の厚さになるまで圧縮する(図3(c))。

十分に冷却した後、固定側型板6と可動側型板7とを分離し、突き出しピン10により、導電性樹脂成形体としての燃料電池用セパレータ1が得られる(図3(d))。

得られた燃料電池用セパレータ1は導電性配合剤を多量に配合することができるので、導電性に優れる。また、圧縮して成形されるので、ガス不透過性、機械的強度等に優れる。そのため、このセパレータを用いることにより高性能な固体高分子型燃料電池が得られる。

【実施例】

【0026】

実施例1〜8

表1に示す配合割合(単位は容量%)で合成樹脂および膨張化黒鉛等をヘンシェルミキサーを用いて混合し、二軸混練機によりペレット化した。用いた合成樹脂は熱可塑性樹脂である出光石油化学社製PP J−6083HP、出光石油化学社製ザレックS104、配合剤は日本黒鉛社製KEX、日本黒鉛社製膨張化黒鉛EP、三菱化学社製導電性カーボンブラック#3030B、ライオンアクゾ社製EC−DJ600(導電性カーボンブラック)である。各配合剤の配合割合は、配合時の真比重で計算して配合した。なお、日本黒鉛社製KEXは、鉄が400ppm未満、アルミニウムが400ppm未満、ナトリウムが160ppm未満、マグネシウムが40ppmおよびカルシウムが40ppm未満である。また、日本黒鉛社製膨張化黒鉛EPは、鉄が2000ppm未満、アルミニウムが2000ppm未満、ナトリウムが800ppm未満、マグネシウムが200ppmおよびカルシウムが200ppm未満である。

【0027】

また、特性欄に示した膨張化黒鉛の比重の値は、成形体の比重から算出した。なお、用いた配合剤の物性も併せて表1に示す。

所定の金型を用いて、図1に示す形状を射出成形した。射出成形条件は、PP J−6083HPを母材とするものは 270℃、S104を母材とするものは 290℃である。なお、金型温度は 150℃として射出成形を行なった。得られた燃料電池用セパレータの形状は、厚み 2mm、一辺の長さ 180mm、ガス流路深さ 0.7mmである。

また、このセパレータを 100℃で熱処理したが反りや変形は見られなかった。

これら射出成形により得られたセパレータを用いて測定した抵抗率および作成したペレットを用いて測定した各射出成形時の樹脂温度におけるせん断速度103/sでの溶融粘度を表1に示す。

【0028】

比較例1〜6

表2に示す配合割合を用いて、実施例1と同一の条件で燃料電池用セパレータの作製を試みた。実施例1と同様に、各配合剤の配合割合は、配合時の真比重で計算して配合した。また、特性欄に示した膨張化黒鉛の比重の値は、成形体の比重から算出した。なお、用いた配合剤の物性も併せて表2に示す。

比較例1は、実施例1と同一の配合でヘンシェルミキサーを用いて混合した粉末を、成形温度 240℃、成形圧 3 MPa にて圧縮成形により作製した。成形体中に分散された膨張化黒鉛の比重は 0.8 であった。成形体は非常に脆く金型離経時にガス流路部が破損した。そのため、溶融粘度の測定はできなかった。

また膨張化黒鉛の比重が小さいため膨張化黒鉛に含まれるガス分が多く、このためガス流路の底部の最も厚みの薄い部分にクラックも発生した。

比較例2は膨張化黒鉛を多量に配合したため溶融粘度が非常に高く射出成形ができなかった。

比較例3は導電性カーボンブラックを配合したので、増粘効果が著しく大きく、溶融混練、射出成形ができなかった。

【0029】

比較例4は膨張化黒鉛の配合量が所定の配合量未満であるため、固体高分子型燃料電池用セパレータに求められる10-2Ω・cmオーダー以下の導電性が得られなかった。

比較例5は、導電性配合剤として比表面積および粒径が所定の範囲外であるケッチェンブラックを併用しているため、非常に溶融粘度が高く混練ができなかった。

比較例6は、成形圧 15 MPa にて圧縮成形により作製した。固体高分子型燃料電池においてセパレータは多層積層して使われるため、平面度0.1mm 以下の精度が要求される。比重が 1.8 以上に調製されていない平均粒径が 50μm 以上の膨張化黒鉛を単独で用いた比較例6は成形体にフクレおよびボイド発生による成形不良が発生しており、寸法精度が満足されないためセパレータとして使用できない。

【0030】

【表1】

【表2】

【0031】

本発明に係る導電性樹脂成形体は、合成樹脂に上述した第1または第2の導電性配合剤単独、あるいは混合物として配合してなるので、導電性、ガス不透過性、耐酸性、耐腐食性、機械的強度等の燃料電池用セパレータ特性を十分に満足できる。

また、射出成形法、射出モールド成形法、射出圧縮成形法、射出プレス成形法、トランスファ成形法、圧縮成形法のいずれかを採用できるので、原材料の歩留まり、製造コストの低減を図ることができる。

【産業上の利用可能性】

【0032】

本発明は、導電性樹脂組成物して生産性に優れ、かつ導電性、ガス不透過性、耐酸性、耐腐食性、機械的強度等に優れているので、燃料電池用セパレータとして好適であり、このセパレータを用いることにより高性能な固体高分子型燃料電池が得られる。

【図面の簡単な説明】

【0033】

【図1】セパレータを用いた高分子固体型燃料電池の構造概念を示す斜視図である。

【図2】フラッシュフロー圧縮成形機の構成図である。

【図3】フラッシュフロー圧縮成形法を説明するための工程図である。

【符号の説明】

【0034】

1 燃料電池用セパレータ

2 固体高分子電解質膜

3 アノード

4 カソード

5 フラッシュフロー圧縮成形機

6 固定側型板

7 可動側型板

8 射出シリンダ

9 キャビティ

10 突き出しピン

11 樹脂組成物

【特許請求の範囲】

【請求項1】

樹脂組成物を成形してなる導電性樹脂成形体であって、

前記樹脂組成物は、合成樹脂に導電性配合剤が配合され、該導電性配合剤が比重 1.8 以上に調製された高密度膨張化黒鉛、または高密度膨張化黒鉛およびBET法による比表面積が 20〜80m2/g で、かつ平均粒子径が 40〜100nm のカーボンブラックの混合導電性配合剤を含むことを特徴とする導電性樹脂成形体。

【請求項2】

前記混合導電性配合剤全体に対して該カーボンブラックの含有量が 10〜40 容積%であることを特徴とする請求項1記載の導電性樹脂成形体。

【請求項3】

前記高密度膨張化黒鉛は、平均粒子径 10〜50μm であることを特徴とする請求項1または請求項2記載の導電性樹脂成形体。

【請求項4】

前記高密度膨張化黒鉛は、不純物として含まれる鉄およびアルミニウムが2500ppm未満、ナトリウムが1000ppm未満、マグネシウムおよびカルシウムが500ppm未満であることを特徴とする請求項1ないし請求項3のいずれか1項記載の導電性樹脂成形体。

【請求項5】

前記合成樹脂が熱可塑性樹脂であることを特徴とする請求項1ないし請求項4のいずれか1項記載の導電性樹脂成形体。

【請求項6】

前記導電性樹脂成形体が固体高分子型燃料電池に用いられるセパレータであることを特徴とする請求項1ないし請求項4のいずれか1項記載の導電性樹脂成形体。

【請求項7】

樹脂に導電性配合剤を配合して導電性樹脂組成物を得る工程と、前記導電性樹脂組成物を所定の形状に成形する成形工程とを備えてなる導電性樹脂成形体の製造方法において、

前記樹脂組成物が樹脂組成物全体に対して比重 1.8 以上に調製された高密度膨張化黒鉛、または高密度膨張化黒鉛とBET法による比表面積が 20〜80m2/g 、平均粒子径が 40〜100nm のカーボンブラックとの混合導電性配合剤を含み、前記成形工程が、切削工程を用いない一体成形法によりなされることを特徴とする導電性樹脂成形体の製造方法。

【請求項8】

前記一体成形法が射出成形、射出圧縮成形、射出プレスまたは射出モールド成形、圧縮成形、またはトランスファ成形であることを特徴とする請求項7記載の導電性樹脂成形体の製造方法。

【請求項1】

樹脂組成物を成形してなる導電性樹脂成形体であって、

前記樹脂組成物は、合成樹脂に導電性配合剤が配合され、該導電性配合剤が比重 1.8 以上に調製された高密度膨張化黒鉛、または高密度膨張化黒鉛およびBET法による比表面積が 20〜80m2/g で、かつ平均粒子径が 40〜100nm のカーボンブラックの混合導電性配合剤を含むことを特徴とする導電性樹脂成形体。

【請求項2】

前記混合導電性配合剤全体に対して該カーボンブラックの含有量が 10〜40 容積%であることを特徴とする請求項1記載の導電性樹脂成形体。

【請求項3】

前記高密度膨張化黒鉛は、平均粒子径 10〜50μm であることを特徴とする請求項1または請求項2記載の導電性樹脂成形体。

【請求項4】

前記高密度膨張化黒鉛は、不純物として含まれる鉄およびアルミニウムが2500ppm未満、ナトリウムが1000ppm未満、マグネシウムおよびカルシウムが500ppm未満であることを特徴とする請求項1ないし請求項3のいずれか1項記載の導電性樹脂成形体。

【請求項5】

前記合成樹脂が熱可塑性樹脂であることを特徴とする請求項1ないし請求項4のいずれか1項記載の導電性樹脂成形体。

【請求項6】

前記導電性樹脂成形体が固体高分子型燃料電池に用いられるセパレータであることを特徴とする請求項1ないし請求項4のいずれか1項記載の導電性樹脂成形体。

【請求項7】

樹脂に導電性配合剤を配合して導電性樹脂組成物を得る工程と、前記導電性樹脂組成物を所定の形状に成形する成形工程とを備えてなる導電性樹脂成形体の製造方法において、

前記樹脂組成物が樹脂組成物全体に対して比重 1.8 以上に調製された高密度膨張化黒鉛、または高密度膨張化黒鉛とBET法による比表面積が 20〜80m2/g 、平均粒子径が 40〜100nm のカーボンブラックとの混合導電性配合剤を含み、前記成形工程が、切削工程を用いない一体成形法によりなされることを特徴とする導電性樹脂成形体の製造方法。

【請求項8】

前記一体成形法が射出成形、射出圧縮成形、射出プレスまたは射出モールド成形、圧縮成形、またはトランスファ成形であることを特徴とする請求項7記載の導電性樹脂成形体の製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2007−157725(P2007−157725A)

【公開日】平成19年6月21日(2007.6.21)

【国際特許分類】

【出願番号】特願2006−339345(P2006−339345)

【出願日】平成18年12月18日(2006.12.18)

【分割の表示】特願2003−576524(P2003−576524)の分割

【原出願日】平成14年3月18日(2002.3.18)

【出願人】(000102692)NTN株式会社 (9,006)

【Fターム(参考)】

【公開日】平成19年6月21日(2007.6.21)

【国際特許分類】

【出願日】平成18年12月18日(2006.12.18)

【分割の表示】特願2003−576524(P2003−576524)の分割

【原出願日】平成14年3月18日(2002.3.18)

【出願人】(000102692)NTN株式会社 (9,006)

【Fターム(参考)】

[ Back to top ]