導電性樹脂組成物とこれを用いた電極間の接続方法及び電子部品と回路基板の電気接続方法

【課題】LSIのフリップチップ実装に適用可能な導電性樹脂組成物と、生産性及び信頼性の高いフリップチップ実装方法を提供する。

【解決手段】流動媒体中に金属粒子13が分散し、電極間を電気的に接続するための導電性樹脂組成物10であって、金属粒子13との濡れ性が相対的に高い第1の流動媒体12と、金属粒子13との濡れ性が相対的に低い第2の流動媒体11を含み、かつ第1の流動媒体12と第2の流動媒体13は互いに非相溶状態で分散している。互いに対向して配置された複数の電極15,17間に導電性樹脂組成物10を供給し、電極と第1の流動媒体との濡れ性を利用して電極間に金属粒子を分散した第1の流動媒体を配置させ、それ以外の領域には第2の流動媒体を配置させ、金属粒子を電極間に自己集合させ、選択的に電気接続させる。

【解決手段】流動媒体中に金属粒子13が分散し、電極間を電気的に接続するための導電性樹脂組成物10であって、金属粒子13との濡れ性が相対的に高い第1の流動媒体12と、金属粒子13との濡れ性が相対的に低い第2の流動媒体11を含み、かつ第1の流動媒体12と第2の流動媒体13は互いに非相溶状態で分散している。互いに対向して配置された複数の電極15,17間に導電性樹脂組成物10を供給し、電極と第1の流動媒体との濡れ性を利用して電極間に金属粒子を分散した第1の流動媒体を配置させ、それ以外の領域には第2の流動媒体を配置させ、金属粒子を電極間に自己集合させ、選択的に電気接続させる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、導電性樹脂組成物とこれを用いた電極間の接続方法及び電子部品と回路基板の電気接続方法に関する。

【背景技術】

【0002】

近年、電子機器に使用される半導体集積回路(LSI)の高密度、高集積化に伴い、LSIチップの電極端子の多ピン、狭ピッチ化が急速に進んでいる。これらLSIチップの回路基板への実装には、配線遅延を少なくするために、フリップチップ実装が広く用いられている。そして、このフリップチップ実装においては、LSIチップの電極端子上にはんだバンプを形成し、当該はんだバンプを介して、回路基板上に形成された接続端子に一括接合されるのが一般である。

【0003】

しかし、電極端子数が5,000を超え、かつ微細化が進む次世代LSIを回路基板に実装するためには、100μm以下の狭ピッチに対応したバンプを形成する必要があるが、現在のはんだバンプ形成技術では、それに適応することが難しい。

【0004】

また、電極端子数に応じた多数のバンプを形成する必要があるので、低コスト化を図るためには、チップ当たりの搭載時間の短縮による高い生産性も要求される。

【0005】

同様に、半導体集積回路は、電極端子の増大でペリフェラル電極端子からエリア配置の電極端子に変化している。さらに、高密度化、高集積化の要求で半導体プロセスは、現在の65nmから、次世代LSIでは45nm、32nmへと進展していくことが予想される。

【0006】

その結果、配線の微細化が更に進み、配線間の容量が増大することにより、高速化、消費電力ロスの問題が深刻になり、配線層間の絶縁膜の低誘電率化(Low−K)の要求が更に高まっている。このような絶縁膜のLow−K化の実現は、絶縁層材料の多孔質化(ポーラス化)によって得られるため、機械的強度が弱く、半導体の薄型化の障害になっている。

【0007】

加えて、上述のように、エリア配置の電極端子を構成する場合、Low−K化による多孔質膜上の強度に問題があり、また半導体集積回路のアクティブなエリアの上に電極が必要となるため、エリア配置電極上にバンプを形成すること、及びフリップチップ実装そのものが困難となっている。それ故、今後の半導体プロセスの進展に対応した薄型・高密度半導体に適した低荷重フリップチップ実装法が要求されている。

【0008】

従来、バンプの形成技術としては、メッキ法やスクリ−ン印刷法などが開発されている。メッキ法は狭ピッチには適するものの、工程が複雑になる点、生産性に問題があり、また、スクリーン印刷法は、生産性には優れているが、マスクを用いる点で、狭ピッチ化には適していない。

【0009】

こうした中、最近では、LSIチップや回路基板の電極上に、はんだバンプを選択的に形成する技術がいくつか開発されている。これらの技術は、微細バンプの形成に適しているだけでなく、バンプの一括形成ができるので、生産性にも優れており、次世代LSIの回路基板への実装に適応可能な技術として注目されている。

【0010】

例えば、特許文献1に記載された技術は、導電性粒子とフラックスの混合物によるソルダーペーストを、表面に電極が形成された基板上にベタ塗りし、基板を加熱することによって、導電性粒子を溶融させ、濡れ性の高い電極上に選択的にはんだバンプを形成させる。

【0011】

また、特許文献2に記載された技術は、有機酸鉛塩と金属錫を主要成分とするペースト状組成物(化学反応析出型はんだ)を、電極が形成された基板上にベタ塗りし、基板を加熱することによって、PbとSnの置換反応を起こさせ、Pb/Snの合金を基板の電極上に選択的に析出させる。

【0012】

ところで、従来のバンプ形成技術を用いたフリップチップ実装は、バンプが形成された回路基板に半導体チップを搭載した後、半導体チップを回路基板に固定するために、アンダーフィルと呼ばれる樹脂を、半導体チップと回路基板の間に注入する工程をさらに必要とする。そのため、半導体チップを回路基板に搭載しはんだバンプを溶解させて電気接続した後は機械的に弱く、アンダーフィルが完全に硬化されるまで、不安定なものとなる。

【0013】

そこで、半導体チップと回路基板の対向する電極端子間の電気的接続と、半導体チップの回路基板への固定を同時に行なう方法として、異方性導電材料を用いたフリップチップ実装技術(例えば、特許文献3参照)が開発されている。これは、回路基板と半導体チップの間に、導電性粒子を含有させた熱硬化性樹脂を供給し、半導体チップを加圧すると同時に、熱硬化性樹脂を加熱することによって、半導体チップと回路基板の電極端子間の電気的接続と、半導体チップの回路基板への固定を同時に実現するものである。

【0014】

しかし、異方性導電材料を用いたフリップチップ実装では、樹脂中に均一に分散された導電性粒子の機械的な接触により、対向する電極端子間の導通を得ているため、電極端子間の導通に寄与する導電性粒子は、樹脂中に含まれる一部の導電性粒子に限られる。また、導電性材料と対向する電極端子の確実な電気接続には、一定の荷重が必要であり、多孔質膜(Low−K)を利用したエリア配置の半導体集積回路の実装には向かない。

【0015】

さらに、対向する電極端子間の導通に寄与しない導電性粒子は、隣接する電極端子間の絶縁性を阻害する要因ともなるので、異方性導電材料を用いたフリップチップ実装は、接続端子数が5,000を超えるような次世代LSIチップに適用するためには、生産性や信頼性の面で、解決すべき課題を多く残していると言える。

【0016】

さらにこのような導電性粒子が隣接する電極端子間に存在することを防止する目的で、均一に分散したはんだ粒子を溶融させて集積させ、電極端子間に集める方法が提案されている(例えば特許文献4参照)。

【0017】

本方法によれば、対向する電極などの端子間に導電性接着剤を配置し、導電性粒子の溶融温度よりも高く、かつ樹脂の硬化が完了しない温度で加熱することで、溶融した導電性粒子が広がった状態となる。

【0018】

さらに溶融した導電性粒子同士が、端子表面に「ぬれた状態」となり、さらに導電性粒子が接触し拡大することで、端子同士を電気的に接続するように配置されるというものである。

【特許文献1】特開2000−94179号公報

【特許文献2】特開平1−157796号公報

【特許文献3】特開2000−332055号公報

【特許文献4】特開2004−260131号公報

【発明の開示】

【発明が解決しようとする課題】

【0019】

しかし、上述した溶融した導電粉の集積法による異方性導電材料を用いたフリップチップ実装では、溶融した導電性粉が樹脂中に均一に分散された導電性粒子の物理的な接触により、それぞれの導電性粉が接触による濡れで集積し、対向する電極端子間の導通を得ているため、電極端子間の導通に寄与する導電性粒子は、樹脂中に大量に存在しないと導通を得ることができない。すなわち、樹脂中に分散した溶融導電性粉がそれぞれ接触させるだけの確率だけ存在させる必要があり、確実に電極端子間を導通させるために余分な導電性粉も添加する必要がある。

【0020】

そのため、やはり本方法でも導通に寄与するものは一部の導電性粒子に限られる。また、対向する電極端子間の導通に寄与しない導電性粒子が存在し、隣接する電極端子間の絶縁性を阻害する要因ともなる。

【0021】

すなわち、溶融した導電粉の集積法による異方性導電材料を用いたフリップチップ実装でも、接続端子数が5,000を超えるような次世代LSIチップに適用するためには、信頼性の面で解決すべき課題を多く残している。

【課題を解決するための手段】

【0022】

本発明は、かかる点に鑑みてなされたもので、次世代LSIのフリップチップ実装に適用可能であり、生産性及び信頼性の高い導電性樹脂組成物とこれを用いた電極間の接続方法及び電子部品と回路基板の電気接続方法を提供する。

【0023】

本発明の導電性樹脂組成物は、流動媒体中に金属粒子が分散し、電極間を電気的に接続するための導電性樹脂組成物であって、前記流動媒体は、前記金属粒子との濡れ性が相対的に高い第1の流動媒体と、前記金属粒子との濡れ性が相対的に低い第2の流動媒体を含み、かつ前記第1の流動媒体と前記第2の流動媒体は互いに非相溶状態で分散していることを特徴とする。

【0024】

本発明の電極間の接続方法は、流動媒体中に金属粒子が分散した導電性樹脂組成物を使用した電極間の電気的接続方法であって、前記流動媒体は、前記金属粒子との濡れ性が相対的に高い第1の流動媒体と、前記金属粒子との濡れ性が相対的に低い第2の流動媒体を含み、かつ前記第1の流動媒体と前記第2の流動媒体は互いに非相溶状態で分散している導電性樹脂組成物を準備し、互いに対向して配置された複数の電極間に前記導電性樹脂組成物を供給し、前記電極と第1の流動媒体との濡れ性を利用して前記複数の電極間に金属粒子を分散した第1の流動媒体を配置させ、それ以外の領域には第2の流動媒体を配置させ、前記金属粒子を前記電極間に自己集合させ、選択的に電気接続させることを特徴とする。

【0025】

本発明の電子部品と回路基板の電気接続方法は、複数の接続端子を有する回路基板に対向させて、複数の電極端子を有する半導体チップを配置し、前記回路基板の接続端子と前記半導体チップの電極端子とを、導電性樹脂組成物を介して電気的に接続する電気接続方法であって、前記回路基板の接続端子又は前記半導体チップの電極端子の所望の位置に、前記金属粒子との濡れ性が相対的に高い第1の流動媒体と、前記金属粒子との濡れ性が相対的に低い第2の流動媒体を含み、かつ前記第1の流動媒体と前記第2の流動媒体は互いに非相溶状態で分散している導電性樹脂組成物を供給し、前記導電性樹脂組成物を供給した前記回路基板に前記半導体チップを所望のギャップで対向させて配置する第1の工程と、前記半導体チップと前記回路基板を対向させた静止状態で、前記対向して配置された複数の電極端子と接続端子間には、前記金属粒子を分散した前記第1の流動媒体が界面張力により自己集合するように形成され、前記対向して配置された複数の電極端子と接続端子間以外の領域には前記第2の流動媒体が存在するように保持する第2の工程と、前記回路基板と半導体チップ間に供給した前記導電性樹脂組成物を硬化させる第3の工程とを含み、前記自己集合した第1の流動媒体中に含有する金属粒子の集合体により、前記回路基板の接続端子と前記半導体チップの電極端子とを電気的に接続させることを特徴とする。

【発明の効果】

【0026】

本発明は、導電性樹脂組成物を用いることで、回路基板と回路基板間や回路基板と半導体集積回路間の電極端子間を容易に選択的に電気接続させることができる。回路基板や電子部品の接続端子及び電極端子に当該導電性樹脂組成物を接続させる領域全体に塗布し、接続させるための回路基板や電子部品を所定の間隔で、当該電子部品又は回路基板の電極端子と接続端子間を対向させるように配置することで、金属粒子を含む第1の流動媒体が所定の接続端子と電極端子間に表面張力で自己集合し、自己集合した金属粒子の接触で回路基板間又は電子部品と回路基板間の電極端子と接続端子間を電気接続できる。すなわち、金属粒子との濡れ性が相対的に高い第1の流動媒体と、相対的に濡れ性の低い第2の流動媒体が溶け合わないことを利用して自己集合させることができる。これにより所望の電極端子と接続端子間に金属粒子を集合させることができるため、電極端子と接続端子間以外の不要な部分に金属粒子は存在せず、良好な絶縁信頼性が確保できる。

【0027】

また、回路基板又は電子部品の電極端子と接続端子に所定の厚みがあるため、回路基板と電子部品間のギャップが電極端子間では狭くなり、第1の流動媒体の表面張力により室温で自己集合させることができる。これにより溶融した金属粒子の濡れ性を利用しなくとも低温で金属粒子の自己集合が実現できるので、環境面でも有効である。

【0028】

また室温で第1の流動媒体の表面張力により自己集合した状態で、加熱して金属粒子を溶融させ、電極端子と接続端子間を濡れさせることで、より低抵抗で信頼性の高い電気接続が得られる。また同時に加熱により第2の流動媒体を熱硬化させることで、金属粒子による電気接続と電子部品及び回路基板間の封止を同時に行うことができ、生産性の高い電気接続を実現できる。

【0029】

前記金属粒子は、第1の流動媒体との濡れ性が相対的に高く、第2の流動媒体との濡れ性が相対的に低いので、選択的に第1の流動媒体に移動する。よって電気接続に必要な金属粒子は極力少なくすることが可能となる。また不必要な箇所には金属粒子が存在せず、良好な絶縁性が確保できる。

【発明を実施するための最良の形態】

【0030】

本発明において前記「濡れ性」とは、金属粒子と同一材料で箔又はプレートを作成し、その表面で各流動媒体の接触角を測定することにより知ることができる。

【0031】

また、前記「相対的」とは、第1の流動媒体と第2の流動媒体との関係において、高いか低いかを示す用語である。濡れ性が高いと前記金属粒子は自己集合しやすい。

【0032】

さらに、前記「流動媒体」とは、導電性樹脂組成物を用いて室温(25℃)又は加熱して電極間を電気的に接続する際に、金属粒子が移動できる流動状態を示す媒体をいう。本発明においては、室温での塗布、印刷などの手法で流動媒体である導電性樹脂組成物を、互いに対向して配置された複数の電極間に供給することで行う電極間の接続方法であり、このような供給を行うための流動媒体の粘度と、金属粒子が分散された第1流動媒体の濡れによる集合を阻害しない粘度は、1000Pa・s(パスカルセカンド)以下が望ましい。また第1の流動媒体に分散した金属粒子が沈降などにより分散できなくなる粘度は、10Pa・s以下である。よって本発明の「流動媒体」の粘度は、10Pa・s〜1000Pa・sの範囲が好適である。

【0033】

本発明は、第1の流動媒体と前記第2の流動媒体は互いに非相溶状態で分散している導電性樹脂組成物を用いることで、効率よく合理的に電極間の電気的接続ができる。より具体的には、回路基板と回路基板間や回路基板と半導体集積回路間の接続端子と電極端子間を選択的に電気接続できる。回路基板の接続端子に前記導電性樹脂組成物を接続させる領域全体に塗布し、接続させるための電子部品の電極端子と接続端子間を対向させるように配置する。これにより、金属粒子を含む第1の流動媒体が所定の接続端子と電極端子間に表面張力で自己集合する。前記自己集合した金属粒子の接触で回路基板間又は電子部品と回路基板間の電極端子と接続端子間を電気接続できる。

【0034】

前記導電性樹脂組成物は、混合時には第1及び第2の流動媒体と金属粒子が分散しており、静止状態では金属粒子が第1の流動媒体中に分散し、かつ第1及び第2の流動媒体は分散状態であることが好ましい。

【0035】

前記第1の流動媒体の表面張力は、前記第2の流動媒体の表面張力より大きいことが好ましい。

【0036】

前記導電性樹脂組成物の流動媒体は熱硬化性樹脂で構成されており、金属粒子ははんだからなり、かつ熱硬化性樹脂の硬化温度より低い融点を有するのが好ましい。

【0037】

前記導電性樹脂組成物の第1の流動媒体は熱可塑性樹脂で構成されており、かつ第2の流動媒体が熱硬化樹脂で構成されていてもよい。

【0038】

前記導電性樹脂組成物の第1の流動媒体は熱硬化性樹脂で構成されており、かつ第2の流動媒体が光硬化樹脂で構成されていてもよい。

【0039】

前記導電性樹脂組成物は、互いに対向して配置された複数の電極をそれぞれ有する電子部品と回路基板間に供給され、対向して配置された複数の電極端子と接続端子間には、金属粒子を分散した前記第1の流動媒体が存在させ、それ以外の領域には前記第2の流動媒体を存在させることが好ましい。

【0040】

前記導電性樹脂組成物は電子部品と回路基板間に対向して配置された複数の電極端子と接続端子間の第1の流動媒体中に、前記金属粒子を溶融して存在させ、複数の電極端子と接続端子間を電気的に接続させることが好ましい。

【0041】

本発明の電気接続方法においては、電極間以外の部分は濡れ性を低くするための有機物層を形成しておくのが好ましい。前記濡れ性を低くするための有機物層は、例えばシリコーン・アクリル共重合体もしくはフッ素・アクリル共重合体からなる撥水性又は撥油性の有機物層とすることができる。さらに、互いに対向して配置された複数の電極端子と接続端子をそれぞれ有する電子部品及び/又は回路基板であって、電子部品もしくは回路基板の主面上には、第1の領域と、その第1の領域よりも流動媒体との濡れ性が高い第2の領域を存在させ、第1の領域には濡れ性を低くするための有機物層を存在させるのが好ましい。また、前記第1の領域よりも流動媒体との濡れ性が高い第2の領域を、電子部品及び/又は回路基板の互いに対向して配置された複数の電極端子と接続端子領域としてもよい。

【0042】

本発明において、電子部品は、複数の電極端子を有する半導体素子であることが好ましい。また、電子部品は、複数の配線パターンと複数の電極端子よりなる回路基板で構成されていることが好ましい。

【0043】

また、流動媒体は液状であり、第1の流動媒体又は第2の流動媒体にのみ可溶な溶剤を添加してもよい。

【0044】

また、金属粒子の集合体は、この金属粒子が互いに接触して前記導電性樹脂組成物を構成していることが好ましい。

【0045】

また、第2の工程と前記第3の工程の間に、回路基板の接続端子と半導体チップの電極端子間に自己集合させた金属粒子の集合体を含む導電性樹脂組成物を加熱し、第1の流動媒体中に含有する金属粒子を溶融させる工程をさらに含んでもよい。

【0046】

前記第1の工程は、回路基板上に導電性樹脂組成物を供給した後、半導体チップを、回路基板の接続端子と半導体チップの電極端子とが互いに所望のギャップとなるように、回路基板に対向させて配置するのが好ましい。第1の工程においては、電極以外の回路基板表面を、予め撥水化、又は撥油化処理しておくことが好ましい。

【0047】

前記金属微粒子と、前記第1の流動媒体と、前記第2の流動媒体の配合割合は、金属粒子:4〜40質量%、第1の流動媒体:10〜20質量%、第2の流動媒体:40〜76質量%の範囲であることが好ましい。

【0048】

本発明の電気接続方法は、LSIチップの回路基板へのフリップチップ実装および回路基板同士の実装に好適であり、金属微粒子が4質量%以上であると第1の流動媒体に分散して自己集合したとき、金属微粒子同士の接触が充分となり、確実な電気的接続が得られる。また金属微粒子が40質量%以下であると、実質的に第1の流動媒体のみに存在でき、不要な部分には存在しないか、又はわずかにしか存在しないので、電気絶縁性を得ることができる。同様の理由で第1の流動媒体は、電気接続する部分に自己集合するように設定されるため、10〜20質量%の範囲が好適である。

【0049】

はんだ粒子は任意のものを選択して使用できる。例えば次の表1に示すものを挙げることができる。表1に示す材料は、単独でも使用できるし、適宜組み合わせて使用することもできる。

【0050】

【表1】

【0051】

はんだ粒子の好ましい融点は100〜300℃であり、さらに好ましくは表1に示すように139〜240℃である。融点が100℃未満では耐久性に問題が生ずる傾向になる。融点が300℃を超えると、樹脂の選択が困難となる。

【0052】

はんだ粒子の好ましい平均体積粒子径は1〜30μmの範囲であり、さらに好ましくは5〜20μmの範囲である。平均体積粒子径が1μm未満では、はんだ粒子の表面酸化で溶融が困難となり、また電気接続体を形成するのに時間がかかりすぎる傾向となる。平均体積粒子径が30μmを超えると、沈降により電気接続体を得るのが難しくなる。なお、平均体積粒子径は市販の粒度分布計で測定できる。例えば、堀場製作所レーザ回折粒度測定器(商品名“LA920")、島津製作所レーザ回折粒度測定器(商品名“SALD2100”)などを用いて測定することができる。

【0053】

以下に、本発明の実施の形態について、図面を参照しながら説明する。以下の図面においては、説明の簡略化のため、実質的に同一の機能を有する構成要素を同一の参照符号で示す。また、本発明は以下の実施形態に限定されない。

【0054】

図1A〜Cは、本発明の実施形態における導電性樹脂組成物の構成を示す断面図である。

【0055】

まず図1Aに示すように本発明の導電性樹脂組成物10は、流動媒体中に金属粒子13が分散している状態で存在している。流動媒体は、金属粒子13と濡れ性が高い第1の流動媒体12と、濡れ性が低い第2の流動媒体11からなる。導電性樹脂組成物10を構成する各々の成分の充分な分散により、流動媒体12及び11は互いに解けないで分散しており、金属粒子13も一部が第2の流動媒体12に濡れて存在している。この状態は、金属粒子を含む第1と第2の流動媒体を混合し、所定時間経過すると、第1の流動媒体12と第2の流動媒体11は非相溶性であるので分離する。このときに、濡れ性が高い第1の流動媒体12は相対的に金属粒子13が多く存在し、濡れ性が低い第2の流動媒体11には金属粒子13は相対的に少なく存在する。ようにして金属粒子13と流動媒体との濡れ性を判別する。

【0056】

このような状態の導電性樹脂組成物10を基板などの上に滴下し、静止状態での変化を時系列に示したものが図1B及び図1Cである。前記導電性組成物を静止状態とし、充分な時間放置した状態が図1Cであり、その途中経過(例えば静止後20秒程度)を示したものが図1Bである。

【0057】

図1Bでは、まず金属粒子13が濡れ性の良好な第1の流動媒体中12に大部分が取り込まれ、第2の流動媒体11にはほとんど存在しなくなる。また第1の流動媒体12は第2の流動媒体11とはお互い溶け合わないので完全に分離され、第1の流動媒体12は順次濡れ合い集合していく。次いで充分な時間(例えば静止後1分程度)放置すると、図1Cに示したように、金属粒子13を濡れ性で補足した第1の流動媒体12が、順次巨大化し、金属粒子13を含み、第2の流動媒体11中に独立したバルーン状の塊が分散した状態となる。

【0058】

金属粒子には、銅、銀、金などの高融点金属粉や、低融点金属である錫、インジウム、ビスマス、亜鉛など、及びそれらの合金粉末などが利用できる。とくに前記表1に挙げた半田粒子が好ましい。前記第1の流動媒体と、濡れ性を確保するための表面処理した粉末が利用できる。表面処理には例えば撥油処理や、親水処理などの手法がある。さらに金属粒子は、4〜40質量%、第1の流動媒体は10〜20質量%、第2の流動媒体は40〜76質量%の範囲とするのが好ましい。このようにすると、第1の流動媒体中に濡れ性により集まり、第1の流動媒体の集合により電気接続が得られるために、必要以上の金属粒子は不要である。

【0059】

また第1の流動媒体には、使用前は液状であり加熱により硬化する熱硬化性樹脂、加熱した状態で軟化又は溶融する熱可塑性樹脂、室温で液状の有機溶剤などが利用できる。前記熱硬化性樹脂としては、エポキシ樹脂、アクリル樹脂、シリコーン樹脂、ポリイミドなどが使用できる。前記熱可塑性樹脂としては、ポリビニルブチラール(ブチラール樹脂)やポリブタジエンなどが使用できる。前記有機溶剤としては、エタノール、ブタノール、グリセリンなどのアルコール類のほか、ケトン類なども使用できる。

【0060】

一方、前記第2の流動媒体には、前記第1の流動媒体と溶解しない種々の樹脂、有機溶剤が利用できる。例えば熱硬化樹脂であるエポキシ樹脂やポリイミドなどが利用できる。

【0061】

第1の流動媒体12と第2の流動媒体11の混合割合は、電気接続する回路基板14の接続端子15のサイズや数によって変化するが、導電性樹脂組成物100質量%としたとき、第1の流動媒体12が10〜20質量%の範囲、第2の流動媒体11が40〜76質量%とするのが好ましい。

【0062】

また第1の流動媒体12の表面張力が第2の流動媒体11の表面張力より大きいことが望ましく、第1流動媒体12の表面張力の大きさにより優先的に回路基板14と半導体チップ16の接続端子15と電極端子15間に自己集合させることが可能となる。

【0063】

図2A〜Eは、本発明の一実施例であるフリップチップ実装方法の基本的な工程を示した工程断面図である。

【0064】

まず、図2Aに示すように、複数の接続端子15を有する基板(回路基板)14を準備する。図2Aには、そのほか図示しないが接続端子15以外に配線パターンを有している。次に図2Bに示すように、前記回路基板14表面の接続端子15の所望の領域に、金属粒子13を含む第1の流動媒体12と第2の流動媒体11を含む導電性樹脂組成物10をディスペンサ20により供給する。

【0065】

ここで、金属粒子13は、導電性樹脂組成物10中に均一に分散されており、導電性樹脂組成物10は、ディスペンサ20内で充分均一になるように混合されていることが望ましく、室温において流動可能な程度の粘性を有していることが好ましい。

【0066】

次に、図2Cに示すように、基板14の接続端子15と半導体チップ16の電極端子12とが互いに対向するように、一定ギャップを保持するように固定する。このとき、基板14の接続端子15上にあった導電性樹脂組成物10を若干押し出すことにより、半導体チップ16と回路基板14の隙間を導電性樹脂組成物10で充填した状態とする。

【0067】

なお、基板14の接続端子15と半導体チップ16の電極端子17とは直接接触せず対向する端子間に導電性樹脂組成物10が残存している。

【0068】

また、導電性樹脂組成物10は、基板14と半導体チップ16を、対向する端子15、17とが互いに対向するように配置した後、半導体チップ16と基板14の隙間を埋めるように供給しても良い。

【0069】

この状態から、図2Dに示すように、半導体チップ16と回路基板14のギャップ間に存在する導電性樹脂組成物10は、図1AからCの挙動と同様に、金属粒子13を濡れ性で含む第1の流動媒体12が次第に集合し、第2の流動媒体11と分離し、回路基板14の接続端子15の突出部に界面張力で集合する。第1の流動媒体12中に分散した金属粒子13は、第1の流動媒体に集合することで金属粒子集合体の塊により電気接続が得られるようになる。

【0070】

さらに図2Eに示すように、加熱により第1及び第2の流動媒体を硬化又は固化することで、前記の金属粒子13による電気接続と、前記半導体16と回路基板14の封止を同時に行うことが可能となる。11’は電気絶縁性の硬化又は固化した樹脂である。

【0071】

なお、前記図2Dの工程の後、前記金属粒子13を加熱により溶融させることで、更に低抵抗で確実な電気接続を得ることができる。

【0072】

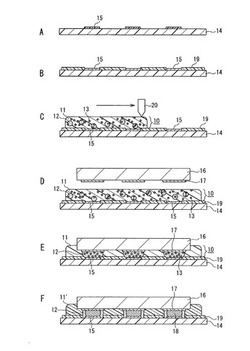

次に図3A〜Fは、本発明の一実施例であるフリップチップ実装方法の基本的な工程を示した工程断面図である。

【0073】

まず、図3Aに示すように、複数の接続端子15を有する基板(回路基板)14を準備する。図3Aにはそのほかの部品を図示していないが、接続端子15以外に配線パターンを有している。次いで、図3Bは、回路基板14上の所望の位置に撥水化処理を行う工程を示したものである。例えば、基板14の表面にレジストを塗布して表面を撥水化処理する。

【0074】

次に接続端子15となる領域を残して、レジストをパターニングし、その後、レジストをマスクとして、基板14の表面に撥水塗膜(例えば、商品名“EGC−1700エレクトロニックコーティング剤”;住友スリーエム社製)を塗布した後、レジストをリフトオフすることで得られる。

【0075】

その結果、図3Cに示すように、接続端子15以外の基板14の表面に撥水性を有する有機膜(撥水膜)19が残存し、当該表面と前記第1の金属粒子13を含む流動媒体12との界面張力を低くすることができる。

【0076】

以上のように撥水性有機膜19を形成した回路基板14上に、図2と同様導電性樹脂組成物10をディスペンサ20で供給する。

【0077】

次に、図3Dに示すように、撥水性有機膜19を形成した基板14の接続端子15と半導体チップ16の電極端子12とが互いに対向するように、一定ギャップを保持するように固定する。このとき、基板14の接続端子15上にあった導電性樹脂組成物10は、若干押し出され、その結果、半導体チップ16と回路基板14の隙間は、導電性樹脂組成物10で充填された状態になる。

【0078】

この状態から、図3Eに示すように、半導体チップ16と回路基板14のギャップ間に存在する導電性樹脂組成物10が、図1Aから図1Cの挙動と同様に、金属粒子13を濡れ性により含む第1の流動媒体12が次第に集合し、第2の流動媒体11と分離、回路基板14の接続端子15以外の部分に形成した撥水性有機膜19には濡れず、結果として接続端子部15に界面張力で集合する。第1の流動媒体12中に分散した金属粒子13は、第1の流動媒体に集合することで金属粒子集合体の塊により電気接続が得られるようになる。

【0079】

さらに図3Fに示すように加熱により第1及び第2の流動媒体を硬化又は固化することで、前記の金属粒子13による電気接続と流動媒体の固化により前記半導体16と回路基板14の封止が同時に行うことが可能となる。11’は電気絶縁性の硬化又は固化した樹脂である。

【0080】

また同様に加熱により前記金属粒子13が溶融し、電気接続を得る事ができる。前記金属粒子13の溶融により電気接続を行う場合、前記流動媒体の前記第1の流動媒体が、水であり、前記第2の流動媒体が溶剤であっても良い。

【0081】

回路基板14と半導体チップ16の間に存在する水や溶剤を洗浄して除去し、その後、封止樹脂を新たに供給して硬化させることで、より信頼性の高い封止樹脂を選択できるからである。同様に、前記流動媒体の前記第1の流動媒体がオイルであり、前記第2の流動媒体が水であっても同様の効果が得られる。

【0082】

以上のように、半導体チップ16と回路基板14との隙間に供給された本発明の導電性樹脂組成物により、金属粒子13を含有する第1の流動媒体12と第2の流動媒体11の作用により、対向する端子間に界面張力で自己集合し、当該自己集合した第1の流動媒体12中に濡れ性で含有する金属粒子13の凝集体は、接続端子と電極端子間を選択的に電気接続する接続体を形成することができる。

【0083】

それ故、導電性樹脂組成物10中に含有する金属粒子13を有効に利用することができる。また、隣接する端子間には、金属粒子13を含有する第1の流動媒体12は存在しないため、隣接端子間の絶縁性を高めることができ、信頼性の高いフリップチップ実装体を実現することができる。

【0084】

さらに、接続端子15及び電極端子17間を電気的に接続する接続体(金属粒子13を含有する第1の流動媒体12)を自己集合的に形成することができるので、次世代LSIの狭ピッチのフリップチップ実装にも適用可能である。

【0085】

加えて、接続端子15及び電極端子間17に金属粒子13を含有する第1の流動媒体12を自己集合させるとともに、自己集合した第1の流動媒体12及び第2の流動媒体11を同時に硬化させることによって、半導体チップ16と基板14の接続端子15及び電極端子17間の電気的接続と、同時に半導体チップ16と基板14が、硬化した流動媒体11’により固定されるので、生産性の高いフリップチップ実装体を実現することができる。

【0086】

図4は、図2A〜Eの工程により得られた回路基板14上に実装された半導体チップ16の断面拡大図である。金属粒子13を含有する第1の流動媒体12が、回路基板14の接続端子15及び半導体チップ16の電極端子17間に自己集合しており、第1の流動媒体12及び第2の流動媒体11で回路基板14と半導体チップ16が固定されており、さらに第1の流動媒体12中に凝集した金属粒子13によって、接続端子15及び電極端子17間を電気接続した状態を示した断面図である。

【0087】

同様に図5は、第1の流動媒体12中の金属粒子13が溶融して、前記接続端子15と電極端子17間を溶融した金属18で金属接合している状態を示した断面図である。

【0088】

また、図6は、回路基板14上の所望の位置に撥水性を有する撥水膜である撥水性有機膜19を形成した状態を示したものであり、撥水性有機膜19以外の部分である回路基板14の接続端子15上に第1の流動媒体12が自己集合し、自己集合した第1の流動媒体12中に凝集した金属粒子13により電気接続が得られた状態を示したものである。

【0089】

同様に図7は、第1の流動媒体12中の金属粒子13が溶融して、前記接続端子15と電極端子17間を溶融した金属18により金属接合している状態を示した断面図である。

【0090】

本発明の構成によれば、金属粒子13を含有する第1の流動媒体は、基板14(又は半導体チップ16)表面に予め撥水性有機膜19(撥水化処理)を施しておくことによって、第1の流動媒体12の端子間への自己集合がよりスムーズに行なわれる。

【0091】

(実施例1)

以下に、図2A〜Eに示した実施例を具体的に説明する。図2Aの回路基板14は、4層配線のガラスエポキシ樹脂基板(パナソニックエレクトロデバイス(株)製 ALIVH登録商標)を用い、銅箔よりなる表層の配線パターンの一部に接続端子15となる配線層(直径50μm、ピッチ100μm、周辺に352端子)に半導体チップ(シリコンメモリー半導体、厚み:0.3mm、縦:10mm、横:10mm、回路基板14と同等の電極端子15を有する)を実装した。なお回路基板14の接続端子15及び配線パターン(図示せず)には、ニッケルと、その上に金メッキを施した。

【0092】

次いで図2Bのようにディスペンサ20で本発明の導電性樹脂組成物10を供給した。導電性樹脂組成物の金属粒子13として、はんだ(千住金属株式会社製 Sn−3.0Ag−0.5Cu、融点217℃)を用いて実施した。はんだ粒は、粒度分布計にて平均体積粒子径を測定したところ、平均体積粒子径は12μmであった。

【0093】

また第1の流動媒体12として、エポキシ樹脂(サンユレック株式会社製 液状エポキシ樹脂GRS−811)を用い、また第2の流動媒体11には、シリコーン樹脂(信越化学株式会社製 硬化型液状シリコーンKR285)を使用した。配合割合は以下に示す。

a)金属粒子13:はんだ粉(Sn−3Ag−0.5Cu) 15質量%

b)第1の流動媒体12:エポキシ樹脂 15質量%

c)第2の流動媒体11:シリコーン樹脂 70質量%

上記材料を混練機で攪拌しながら混合した。混合して作製された導電性樹脂組成物を前記ディスペンサ20に投入し、前記回路基板14の半導体チップ16の実装部分に塗布した。この際、ディスペンサ20には各材料が分離しないように攪拌機能をもったものを用いた。導電性樹脂組成物は厚み約40μmの一定量となるよう制御して供給した。

【0094】

この際、全体に均一に塗布するため半導体チップ実装する領域に走査するように供給しても良いし、適度な文字やマーク形状にディスペンスしてもよい。

【0095】

以上のように回路基板上14上に導電性樹脂組成物10を供給した状態で、速やかに半導体チップを位置合せして所定のギャップ(厚み30μm)となるように保持した(図2C)。

【0096】

このとき供給した導電性樹脂組成物10は半導体チップ16の表面に接し、余分な導電性樹脂組成物10は半導体チップ16の外側にはみ出た。

【0097】

この状態で約10秒間保持することで、導電性樹脂組成物10中の第1の流動媒体12と第2の流動媒体11は分離し、第1の流動媒体12の中には濡れ性の良好な金属粒子13が含まれるようになった。更に10秒程度経過すると、金属粒子13を含む第1の流動媒体12は少しずつ集合し、前記回路基板14上の突起した電極、即ち接続端子15に集合した(図2D)。

【0098】

更に図2Eに示したように、回路基板14、半導体チップ16及び導電性樹脂組成物10全体を加熱(170℃)して保持(30秒間)することで、第1の流動媒体12及び第2流動媒体11が熱硬化した。これで第1の流動媒体12中の金属粒子13が、接続端子15と電極端子17の間に凝集し電気接続が可能となった。同時に第1及び第2の流動媒体の硬化により、回路基板14と半導体チップ16間を封止することができた。

【0099】

また電気接続と封止を完了したものを再度加熱(230℃)することで、前記凝集した金属粒子13であるはんだを溶融させ、さらに低抵抗な接続を実現することができた(図5)。

【0100】

このようにして作製された実装体は、回路基板14と半導体チップ16の固定部が可撓性を有しており、熱衝撃などによる応力を緩和させる働きがあり、高い信頼性を有していた。また、はんだの溶融による金属接合で電気接続が行われるので強固な接続状態が保持できた。

【0101】

更に溶融したはんだ側面には第1の流動媒体であるエポキシ樹脂が硬化されているため、はんだの熱応力に対して応力を緩和したり、はんだに生じる塑性変形を抑える働きがあり、極めて高信頼性の実装体が得られた。

【0102】

(実施例2)

以下に、図3A〜Fに示した実施例を具体的に説明する。使用した回路基板14及び半導体チップ16は、実施例1と同様のものを使用した。

【0103】

まず、回路基板14上の接続端子15の部分以外の領域に、第1の流動媒体12と濡れ性の低い撥水性有機膜19を形成した。具体的には、撥水性有機膜19として感光性撥水レジストを用いた。

【0104】

感光性撥水レジスト(日本ペイント株式会社製 シリコーン・アクリルブロック共重合体)は、光硬化型の撥水材であり、アクリル鎖と架橋剤(イソシアネートやメラミンなど)からなる「海」とシリコーン鎖からなる「島」からなるミクロ相分離構造を有している。この撥水性を示すシリコーン樹脂の「海島」構造により撥水性を示すことができる。

【0105】

具体的な撥水性有機膜19の形成方法は、前記回路基板14上に感光性撥水レジストを滴下し、スピンコートで膜厚1.5μmとなるように塗布し、120℃で30分間熱処理してプリベークした。

【0106】

その後、前述の接続端子15の逆パターンとなるようフォトマスクを用いてUV露光した。露光量は300mj/cm2(350nm波長)であり、再度120℃で30分間プリベークした。

【0107】

その後、ジエチレングリコールメチルエーテルにより露光されなかった部分(接続端子15の領域)を現像で除去し、撥水性を付与する部分だけ残した。これを120℃、10分間熱処理することで完全に硬化させることができた(図3B)。

【0108】

このようにして作製された撥水性有機膜19を形成した回路基板14上に下記に示す導電性樹脂組成物10をディスペンサ20により所望の位置に塗布した。

a)金属粒子:三井金属鉱業株式会社(Sn粉 平均粒径2μm) 10質量%

b)第1の流動媒体:純水 15質量%

c)第2の流動媒体:(エポキシ樹脂70質量%+トルエン30質量%) 75質量%

上述の材料を混合した導電性樹脂組成物10を図3Cに示すようにディスペンサ20で塗布し、実施例1と同様に半導体チップ16を配置し、時間経過とともに第1の金属粒子13を含む第1の流動媒体12を接続端子15と電極端子17間に自己集合させた。第1の流動媒体(純水)が自己集合するメカニズムは、まず第1の流動媒体が水であり、第2の流動媒体がトルエンを溶解させた液状エポキシ樹脂であり、第1及び第2の流動媒体は溶解しないため時間経過とともに夫々分離された。このとき金属粒子(Sn)は水と濡れ性が良好となるように表面に水酸基を持つように表面処理されているので、Sn粉末は容易に純水に取り込まれた。また、前述のように回路基板14上には、有機膜としての撥水性有機膜19が形成されているため、分離された第1の流動媒体である純水は、撥水性有機膜19には濡れず、撥水性有機膜19のない部分である接続端子15部分に自己集合した(図3E)。

【0109】

自己集合した第1の流動媒体である純水には金属粒子であるSn粉末が凝集した。このようにして自己集合した実装体を純水、及びエポキシ樹脂に溶解しているトルエンが揮発する温度である100℃で30分間保持することで蒸発させた。

【0110】

さらに200℃で60秒間保持し、第2の流動媒体であるエポキシ樹脂を硬化させることで、回路基板14及び半導体チップ16を固定した。更に250℃、20秒間加熱することで、凝集したSn粉を溶融し、前記接続端子15と半導体チップの電極端子17間に溶融接続した。

【0111】

これにより回路基板14と半導体チップ16間の固定と接続端子15と電極端子17の電気接続が同時に行うことができた。

【0112】

ここで、本発明のフリップチップ実装方法に使用する導電性樹脂組成物の、流動媒体、及び金属粒子は、特に限定されないが、それぞれ、以下のような材料を使用することができる。

【0113】

流動媒体としては、前述したようにエポキシ樹脂、フェノール樹脂、シリコーン樹脂等の熱硬化性樹脂、フッソ樹脂、ポリイミド樹脂、ポリアミド樹脂等の熱可塑性樹脂、若しくは光(紫外線)硬化性樹脂等、又はそれらを組み合わせた材料を使用することができるが、室温において、流動可能な程度の粘度を有していることが好ましい。

【0114】

更に第1の流動媒体がオイルであり、第2の流動媒体が純水であってもよい。第1の流動媒体と第2の流動媒体が溶け合わず、第1の流動媒体の表面張力が大きく、金属粒子と濡れ性が良好であれば良いからである。オイルと水は混合後、時間経過すると分離し、オイル中に金属粒子が存在できるようにし、更に回路基板上に撥油膜を形成することで、接続端子上に金属粒子を含むオイルを自己集合させることができる。

【0115】

また、金属粒子としては、Sn−Bi系、Sn−Pb系、Sn−Ag系等のはんだ合金、あるいは、Cu、Ag、AgCu等の金属を使用することができる。なお、本発明においては、導電性粒子同士の接触によって端子間の電気的接続を図ることから、導電性粒子の表面は、できるだけ酸化膜が成長しないようにしておくことが好ましい。また、互いに接触する導電性粒子同士の表面だけ溶融して、互いの界面で金属結合をなすような状態であってもよい。

【0116】

さらに導電性樹脂組成物には、その他、封止樹脂中で熱膨張や熱伝導、誘電率を制御するための無機物(例えばシリカ、アルミナなど)粉末を含有しても良い。

【0117】

また撥水膜として有機物層としては、シリコーン膜、シリコーン・アクリル共重合体、フッ素・アクリル共重合体などの撥水膜を利用してもよい。撥水膜は、例えば、水との接触角が90°以上、トルエンなどの溶剤に対して50°以下の接触角を有するものが良い。

【0118】

以上説明したフリップチップ実装方法において、基板14は、回路基板で構成され、基板14上に複数の半導体チップ16がフリップチップ実装されていてもよい。

【0119】

また、半導体チップ16は、半導体ベアチップが複数の電極端子(ランド)を有するインターポーザに搭載された構成(例えば、CSP、BGA等)であってもよいし、回路基板でも良い。即ちフリップチップ実装だけでなく、それぞれ複数の電極を有する基板同士の電極間を電気的に接続する基板間接続にも適用することができる。基板間接続は、以下の方法で行うことができる。

【0120】

まず、第1の基板の電極と第2の基板の電極とを互いに対向させ所望のギャップで保持させた状態で配置し、第1の基板と第2の基板の隙間に、本発明の導電性樹脂組成物を供給し、前記導電性樹脂組成物の金属粒子を含む第1の流動媒体を、第1の基板の電極と第2の基板の電極間に界面張力で自己集合させる。その後、電極間に自己集合した前記樹脂を硬化させる。

【0121】

以上、本発明を好適な実施例により説明してきたが、こうした記述は限定事項ではなく、勿論、種々の改変が可能である。例えば、導電性樹脂組成物は、室温において流動可能な粘度を有していることが好ましいとしたが、加熱することによって、流動可能な粘度に低下するものであってもよい。

【0122】

本発明によれば、次世代LSIのフリップチップ実装に適用可能な導電性樹脂組成物を提供するものであり、生産性及び信頼性の高いフリップチップ実装方法、及び基板間接続方法を提供することができる。

【図面の簡単な説明】

【0123】

【図1】図1A〜Cは本発明の一実施例における導電性樹脂組成物の混合状態を時系列で示した説明図である。

【図2】図2A〜Eは本発明の一実施例における導電性樹脂組成物を用いたフリップチップ実装方法を示す工程断面図である。

【図3】図3A〜Fは本発明の一実施例におけるフリップチップ実装方法を示す工程断面図である。

【図4】図4は本発明の一実施例によって得られたフリップチップ実装体の構成断面図である。

【図5】図5は本発明の一実施例によって得られたフリップチップ実装体の構成断面図である。

【図6】図6は本発明の一実施例によって得られたフリップチップ実装体の構成断面図である。

【図7】図7は本発明の一実施例によって得られたフリップチップ実装体の構成断面図である。

【符号の説明】

【0124】

10 導電性樹脂組成物

11 第2の有機媒体

11’ 固化した第2の有機媒体

12 第1の有機媒体

13 金属粒子

14 回路基板

15 接続端子

16 半導体チップ

17 電極端子

18 溶融した金属

19 撥水膜(有機層)

20 ディスペンサ

21 有機層

22 金属箔

【技術分野】

【0001】

本発明は、導電性樹脂組成物とこれを用いた電極間の接続方法及び電子部品と回路基板の電気接続方法に関する。

【背景技術】

【0002】

近年、電子機器に使用される半導体集積回路(LSI)の高密度、高集積化に伴い、LSIチップの電極端子の多ピン、狭ピッチ化が急速に進んでいる。これらLSIチップの回路基板への実装には、配線遅延を少なくするために、フリップチップ実装が広く用いられている。そして、このフリップチップ実装においては、LSIチップの電極端子上にはんだバンプを形成し、当該はんだバンプを介して、回路基板上に形成された接続端子に一括接合されるのが一般である。

【0003】

しかし、電極端子数が5,000を超え、かつ微細化が進む次世代LSIを回路基板に実装するためには、100μm以下の狭ピッチに対応したバンプを形成する必要があるが、現在のはんだバンプ形成技術では、それに適応することが難しい。

【0004】

また、電極端子数に応じた多数のバンプを形成する必要があるので、低コスト化を図るためには、チップ当たりの搭載時間の短縮による高い生産性も要求される。

【0005】

同様に、半導体集積回路は、電極端子の増大でペリフェラル電極端子からエリア配置の電極端子に変化している。さらに、高密度化、高集積化の要求で半導体プロセスは、現在の65nmから、次世代LSIでは45nm、32nmへと進展していくことが予想される。

【0006】

その結果、配線の微細化が更に進み、配線間の容量が増大することにより、高速化、消費電力ロスの問題が深刻になり、配線層間の絶縁膜の低誘電率化(Low−K)の要求が更に高まっている。このような絶縁膜のLow−K化の実現は、絶縁層材料の多孔質化(ポーラス化)によって得られるため、機械的強度が弱く、半導体の薄型化の障害になっている。

【0007】

加えて、上述のように、エリア配置の電極端子を構成する場合、Low−K化による多孔質膜上の強度に問題があり、また半導体集積回路のアクティブなエリアの上に電極が必要となるため、エリア配置電極上にバンプを形成すること、及びフリップチップ実装そのものが困難となっている。それ故、今後の半導体プロセスの進展に対応した薄型・高密度半導体に適した低荷重フリップチップ実装法が要求されている。

【0008】

従来、バンプの形成技術としては、メッキ法やスクリ−ン印刷法などが開発されている。メッキ法は狭ピッチには適するものの、工程が複雑になる点、生産性に問題があり、また、スクリーン印刷法は、生産性には優れているが、マスクを用いる点で、狭ピッチ化には適していない。

【0009】

こうした中、最近では、LSIチップや回路基板の電極上に、はんだバンプを選択的に形成する技術がいくつか開発されている。これらの技術は、微細バンプの形成に適しているだけでなく、バンプの一括形成ができるので、生産性にも優れており、次世代LSIの回路基板への実装に適応可能な技術として注目されている。

【0010】

例えば、特許文献1に記載された技術は、導電性粒子とフラックスの混合物によるソルダーペーストを、表面に電極が形成された基板上にベタ塗りし、基板を加熱することによって、導電性粒子を溶融させ、濡れ性の高い電極上に選択的にはんだバンプを形成させる。

【0011】

また、特許文献2に記載された技術は、有機酸鉛塩と金属錫を主要成分とするペースト状組成物(化学反応析出型はんだ)を、電極が形成された基板上にベタ塗りし、基板を加熱することによって、PbとSnの置換反応を起こさせ、Pb/Snの合金を基板の電極上に選択的に析出させる。

【0012】

ところで、従来のバンプ形成技術を用いたフリップチップ実装は、バンプが形成された回路基板に半導体チップを搭載した後、半導体チップを回路基板に固定するために、アンダーフィルと呼ばれる樹脂を、半導体チップと回路基板の間に注入する工程をさらに必要とする。そのため、半導体チップを回路基板に搭載しはんだバンプを溶解させて電気接続した後は機械的に弱く、アンダーフィルが完全に硬化されるまで、不安定なものとなる。

【0013】

そこで、半導体チップと回路基板の対向する電極端子間の電気的接続と、半導体チップの回路基板への固定を同時に行なう方法として、異方性導電材料を用いたフリップチップ実装技術(例えば、特許文献3参照)が開発されている。これは、回路基板と半導体チップの間に、導電性粒子を含有させた熱硬化性樹脂を供給し、半導体チップを加圧すると同時に、熱硬化性樹脂を加熱することによって、半導体チップと回路基板の電極端子間の電気的接続と、半導体チップの回路基板への固定を同時に実現するものである。

【0014】

しかし、異方性導電材料を用いたフリップチップ実装では、樹脂中に均一に分散された導電性粒子の機械的な接触により、対向する電極端子間の導通を得ているため、電極端子間の導通に寄与する導電性粒子は、樹脂中に含まれる一部の導電性粒子に限られる。また、導電性材料と対向する電極端子の確実な電気接続には、一定の荷重が必要であり、多孔質膜(Low−K)を利用したエリア配置の半導体集積回路の実装には向かない。

【0015】

さらに、対向する電極端子間の導通に寄与しない導電性粒子は、隣接する電極端子間の絶縁性を阻害する要因ともなるので、異方性導電材料を用いたフリップチップ実装は、接続端子数が5,000を超えるような次世代LSIチップに適用するためには、生産性や信頼性の面で、解決すべき課題を多く残していると言える。

【0016】

さらにこのような導電性粒子が隣接する電極端子間に存在することを防止する目的で、均一に分散したはんだ粒子を溶融させて集積させ、電極端子間に集める方法が提案されている(例えば特許文献4参照)。

【0017】

本方法によれば、対向する電極などの端子間に導電性接着剤を配置し、導電性粒子の溶融温度よりも高く、かつ樹脂の硬化が完了しない温度で加熱することで、溶融した導電性粒子が広がった状態となる。

【0018】

さらに溶融した導電性粒子同士が、端子表面に「ぬれた状態」となり、さらに導電性粒子が接触し拡大することで、端子同士を電気的に接続するように配置されるというものである。

【特許文献1】特開2000−94179号公報

【特許文献2】特開平1−157796号公報

【特許文献3】特開2000−332055号公報

【特許文献4】特開2004−260131号公報

【発明の開示】

【発明が解決しようとする課題】

【0019】

しかし、上述した溶融した導電粉の集積法による異方性導電材料を用いたフリップチップ実装では、溶融した導電性粉が樹脂中に均一に分散された導電性粒子の物理的な接触により、それぞれの導電性粉が接触による濡れで集積し、対向する電極端子間の導通を得ているため、電極端子間の導通に寄与する導電性粒子は、樹脂中に大量に存在しないと導通を得ることができない。すなわち、樹脂中に分散した溶融導電性粉がそれぞれ接触させるだけの確率だけ存在させる必要があり、確実に電極端子間を導通させるために余分な導電性粉も添加する必要がある。

【0020】

そのため、やはり本方法でも導通に寄与するものは一部の導電性粒子に限られる。また、対向する電極端子間の導通に寄与しない導電性粒子が存在し、隣接する電極端子間の絶縁性を阻害する要因ともなる。

【0021】

すなわち、溶融した導電粉の集積法による異方性導電材料を用いたフリップチップ実装でも、接続端子数が5,000を超えるような次世代LSIチップに適用するためには、信頼性の面で解決すべき課題を多く残している。

【課題を解決するための手段】

【0022】

本発明は、かかる点に鑑みてなされたもので、次世代LSIのフリップチップ実装に適用可能であり、生産性及び信頼性の高い導電性樹脂組成物とこれを用いた電極間の接続方法及び電子部品と回路基板の電気接続方法を提供する。

【0023】

本発明の導電性樹脂組成物は、流動媒体中に金属粒子が分散し、電極間を電気的に接続するための導電性樹脂組成物であって、前記流動媒体は、前記金属粒子との濡れ性が相対的に高い第1の流動媒体と、前記金属粒子との濡れ性が相対的に低い第2の流動媒体を含み、かつ前記第1の流動媒体と前記第2の流動媒体は互いに非相溶状態で分散していることを特徴とする。

【0024】

本発明の電極間の接続方法は、流動媒体中に金属粒子が分散した導電性樹脂組成物を使用した電極間の電気的接続方法であって、前記流動媒体は、前記金属粒子との濡れ性が相対的に高い第1の流動媒体と、前記金属粒子との濡れ性が相対的に低い第2の流動媒体を含み、かつ前記第1の流動媒体と前記第2の流動媒体は互いに非相溶状態で分散している導電性樹脂組成物を準備し、互いに対向して配置された複数の電極間に前記導電性樹脂組成物を供給し、前記電極と第1の流動媒体との濡れ性を利用して前記複数の電極間に金属粒子を分散した第1の流動媒体を配置させ、それ以外の領域には第2の流動媒体を配置させ、前記金属粒子を前記電極間に自己集合させ、選択的に電気接続させることを特徴とする。

【0025】

本発明の電子部品と回路基板の電気接続方法は、複数の接続端子を有する回路基板に対向させて、複数の電極端子を有する半導体チップを配置し、前記回路基板の接続端子と前記半導体チップの電極端子とを、導電性樹脂組成物を介して電気的に接続する電気接続方法であって、前記回路基板の接続端子又は前記半導体チップの電極端子の所望の位置に、前記金属粒子との濡れ性が相対的に高い第1の流動媒体と、前記金属粒子との濡れ性が相対的に低い第2の流動媒体を含み、かつ前記第1の流動媒体と前記第2の流動媒体は互いに非相溶状態で分散している導電性樹脂組成物を供給し、前記導電性樹脂組成物を供給した前記回路基板に前記半導体チップを所望のギャップで対向させて配置する第1の工程と、前記半導体チップと前記回路基板を対向させた静止状態で、前記対向して配置された複数の電極端子と接続端子間には、前記金属粒子を分散した前記第1の流動媒体が界面張力により自己集合するように形成され、前記対向して配置された複数の電極端子と接続端子間以外の領域には前記第2の流動媒体が存在するように保持する第2の工程と、前記回路基板と半導体チップ間に供給した前記導電性樹脂組成物を硬化させる第3の工程とを含み、前記自己集合した第1の流動媒体中に含有する金属粒子の集合体により、前記回路基板の接続端子と前記半導体チップの電極端子とを電気的に接続させることを特徴とする。

【発明の効果】

【0026】

本発明は、導電性樹脂組成物を用いることで、回路基板と回路基板間や回路基板と半導体集積回路間の電極端子間を容易に選択的に電気接続させることができる。回路基板や電子部品の接続端子及び電極端子に当該導電性樹脂組成物を接続させる領域全体に塗布し、接続させるための回路基板や電子部品を所定の間隔で、当該電子部品又は回路基板の電極端子と接続端子間を対向させるように配置することで、金属粒子を含む第1の流動媒体が所定の接続端子と電極端子間に表面張力で自己集合し、自己集合した金属粒子の接触で回路基板間又は電子部品と回路基板間の電極端子と接続端子間を電気接続できる。すなわち、金属粒子との濡れ性が相対的に高い第1の流動媒体と、相対的に濡れ性の低い第2の流動媒体が溶け合わないことを利用して自己集合させることができる。これにより所望の電極端子と接続端子間に金属粒子を集合させることができるため、電極端子と接続端子間以外の不要な部分に金属粒子は存在せず、良好な絶縁信頼性が確保できる。

【0027】

また、回路基板又は電子部品の電極端子と接続端子に所定の厚みがあるため、回路基板と電子部品間のギャップが電極端子間では狭くなり、第1の流動媒体の表面張力により室温で自己集合させることができる。これにより溶融した金属粒子の濡れ性を利用しなくとも低温で金属粒子の自己集合が実現できるので、環境面でも有効である。

【0028】

また室温で第1の流動媒体の表面張力により自己集合した状態で、加熱して金属粒子を溶融させ、電極端子と接続端子間を濡れさせることで、より低抵抗で信頼性の高い電気接続が得られる。また同時に加熱により第2の流動媒体を熱硬化させることで、金属粒子による電気接続と電子部品及び回路基板間の封止を同時に行うことができ、生産性の高い電気接続を実現できる。

【0029】

前記金属粒子は、第1の流動媒体との濡れ性が相対的に高く、第2の流動媒体との濡れ性が相対的に低いので、選択的に第1の流動媒体に移動する。よって電気接続に必要な金属粒子は極力少なくすることが可能となる。また不必要な箇所には金属粒子が存在せず、良好な絶縁性が確保できる。

【発明を実施するための最良の形態】

【0030】

本発明において前記「濡れ性」とは、金属粒子と同一材料で箔又はプレートを作成し、その表面で各流動媒体の接触角を測定することにより知ることができる。

【0031】

また、前記「相対的」とは、第1の流動媒体と第2の流動媒体との関係において、高いか低いかを示す用語である。濡れ性が高いと前記金属粒子は自己集合しやすい。

【0032】

さらに、前記「流動媒体」とは、導電性樹脂組成物を用いて室温(25℃)又は加熱して電極間を電気的に接続する際に、金属粒子が移動できる流動状態を示す媒体をいう。本発明においては、室温での塗布、印刷などの手法で流動媒体である導電性樹脂組成物を、互いに対向して配置された複数の電極間に供給することで行う電極間の接続方法であり、このような供給を行うための流動媒体の粘度と、金属粒子が分散された第1流動媒体の濡れによる集合を阻害しない粘度は、1000Pa・s(パスカルセカンド)以下が望ましい。また第1の流動媒体に分散した金属粒子が沈降などにより分散できなくなる粘度は、10Pa・s以下である。よって本発明の「流動媒体」の粘度は、10Pa・s〜1000Pa・sの範囲が好適である。

【0033】

本発明は、第1の流動媒体と前記第2の流動媒体は互いに非相溶状態で分散している導電性樹脂組成物を用いることで、効率よく合理的に電極間の電気的接続ができる。より具体的には、回路基板と回路基板間や回路基板と半導体集積回路間の接続端子と電極端子間を選択的に電気接続できる。回路基板の接続端子に前記導電性樹脂組成物を接続させる領域全体に塗布し、接続させるための電子部品の電極端子と接続端子間を対向させるように配置する。これにより、金属粒子を含む第1の流動媒体が所定の接続端子と電極端子間に表面張力で自己集合する。前記自己集合した金属粒子の接触で回路基板間又は電子部品と回路基板間の電極端子と接続端子間を電気接続できる。

【0034】

前記導電性樹脂組成物は、混合時には第1及び第2の流動媒体と金属粒子が分散しており、静止状態では金属粒子が第1の流動媒体中に分散し、かつ第1及び第2の流動媒体は分散状態であることが好ましい。

【0035】

前記第1の流動媒体の表面張力は、前記第2の流動媒体の表面張力より大きいことが好ましい。

【0036】

前記導電性樹脂組成物の流動媒体は熱硬化性樹脂で構成されており、金属粒子ははんだからなり、かつ熱硬化性樹脂の硬化温度より低い融点を有するのが好ましい。

【0037】

前記導電性樹脂組成物の第1の流動媒体は熱可塑性樹脂で構成されており、かつ第2の流動媒体が熱硬化樹脂で構成されていてもよい。

【0038】

前記導電性樹脂組成物の第1の流動媒体は熱硬化性樹脂で構成されており、かつ第2の流動媒体が光硬化樹脂で構成されていてもよい。

【0039】

前記導電性樹脂組成物は、互いに対向して配置された複数の電極をそれぞれ有する電子部品と回路基板間に供給され、対向して配置された複数の電極端子と接続端子間には、金属粒子を分散した前記第1の流動媒体が存在させ、それ以外の領域には前記第2の流動媒体を存在させることが好ましい。

【0040】

前記導電性樹脂組成物は電子部品と回路基板間に対向して配置された複数の電極端子と接続端子間の第1の流動媒体中に、前記金属粒子を溶融して存在させ、複数の電極端子と接続端子間を電気的に接続させることが好ましい。

【0041】

本発明の電気接続方法においては、電極間以外の部分は濡れ性を低くするための有機物層を形成しておくのが好ましい。前記濡れ性を低くするための有機物層は、例えばシリコーン・アクリル共重合体もしくはフッ素・アクリル共重合体からなる撥水性又は撥油性の有機物層とすることができる。さらに、互いに対向して配置された複数の電極端子と接続端子をそれぞれ有する電子部品及び/又は回路基板であって、電子部品もしくは回路基板の主面上には、第1の領域と、その第1の領域よりも流動媒体との濡れ性が高い第2の領域を存在させ、第1の領域には濡れ性を低くするための有機物層を存在させるのが好ましい。また、前記第1の領域よりも流動媒体との濡れ性が高い第2の領域を、電子部品及び/又は回路基板の互いに対向して配置された複数の電極端子と接続端子領域としてもよい。

【0042】

本発明において、電子部品は、複数の電極端子を有する半導体素子であることが好ましい。また、電子部品は、複数の配線パターンと複数の電極端子よりなる回路基板で構成されていることが好ましい。

【0043】

また、流動媒体は液状であり、第1の流動媒体又は第2の流動媒体にのみ可溶な溶剤を添加してもよい。

【0044】

また、金属粒子の集合体は、この金属粒子が互いに接触して前記導電性樹脂組成物を構成していることが好ましい。

【0045】

また、第2の工程と前記第3の工程の間に、回路基板の接続端子と半導体チップの電極端子間に自己集合させた金属粒子の集合体を含む導電性樹脂組成物を加熱し、第1の流動媒体中に含有する金属粒子を溶融させる工程をさらに含んでもよい。

【0046】

前記第1の工程は、回路基板上に導電性樹脂組成物を供給した後、半導体チップを、回路基板の接続端子と半導体チップの電極端子とが互いに所望のギャップとなるように、回路基板に対向させて配置するのが好ましい。第1の工程においては、電極以外の回路基板表面を、予め撥水化、又は撥油化処理しておくことが好ましい。

【0047】

前記金属微粒子と、前記第1の流動媒体と、前記第2の流動媒体の配合割合は、金属粒子:4〜40質量%、第1の流動媒体:10〜20質量%、第2の流動媒体:40〜76質量%の範囲であることが好ましい。

【0048】

本発明の電気接続方法は、LSIチップの回路基板へのフリップチップ実装および回路基板同士の実装に好適であり、金属微粒子が4質量%以上であると第1の流動媒体に分散して自己集合したとき、金属微粒子同士の接触が充分となり、確実な電気的接続が得られる。また金属微粒子が40質量%以下であると、実質的に第1の流動媒体のみに存在でき、不要な部分には存在しないか、又はわずかにしか存在しないので、電気絶縁性を得ることができる。同様の理由で第1の流動媒体は、電気接続する部分に自己集合するように設定されるため、10〜20質量%の範囲が好適である。

【0049】

はんだ粒子は任意のものを選択して使用できる。例えば次の表1に示すものを挙げることができる。表1に示す材料は、単独でも使用できるし、適宜組み合わせて使用することもできる。

【0050】

【表1】

【0051】

はんだ粒子の好ましい融点は100〜300℃であり、さらに好ましくは表1に示すように139〜240℃である。融点が100℃未満では耐久性に問題が生ずる傾向になる。融点が300℃を超えると、樹脂の選択が困難となる。

【0052】

はんだ粒子の好ましい平均体積粒子径は1〜30μmの範囲であり、さらに好ましくは5〜20μmの範囲である。平均体積粒子径が1μm未満では、はんだ粒子の表面酸化で溶融が困難となり、また電気接続体を形成するのに時間がかかりすぎる傾向となる。平均体積粒子径が30μmを超えると、沈降により電気接続体を得るのが難しくなる。なお、平均体積粒子径は市販の粒度分布計で測定できる。例えば、堀場製作所レーザ回折粒度測定器(商品名“LA920")、島津製作所レーザ回折粒度測定器(商品名“SALD2100”)などを用いて測定することができる。

【0053】

以下に、本発明の実施の形態について、図面を参照しながら説明する。以下の図面においては、説明の簡略化のため、実質的に同一の機能を有する構成要素を同一の参照符号で示す。また、本発明は以下の実施形態に限定されない。

【0054】

図1A〜Cは、本発明の実施形態における導電性樹脂組成物の構成を示す断面図である。

【0055】

まず図1Aに示すように本発明の導電性樹脂組成物10は、流動媒体中に金属粒子13が分散している状態で存在している。流動媒体は、金属粒子13と濡れ性が高い第1の流動媒体12と、濡れ性が低い第2の流動媒体11からなる。導電性樹脂組成物10を構成する各々の成分の充分な分散により、流動媒体12及び11は互いに解けないで分散しており、金属粒子13も一部が第2の流動媒体12に濡れて存在している。この状態は、金属粒子を含む第1と第2の流動媒体を混合し、所定時間経過すると、第1の流動媒体12と第2の流動媒体11は非相溶性であるので分離する。このときに、濡れ性が高い第1の流動媒体12は相対的に金属粒子13が多く存在し、濡れ性が低い第2の流動媒体11には金属粒子13は相対的に少なく存在する。ようにして金属粒子13と流動媒体との濡れ性を判別する。

【0056】

このような状態の導電性樹脂組成物10を基板などの上に滴下し、静止状態での変化を時系列に示したものが図1B及び図1Cである。前記導電性組成物を静止状態とし、充分な時間放置した状態が図1Cであり、その途中経過(例えば静止後20秒程度)を示したものが図1Bである。

【0057】

図1Bでは、まず金属粒子13が濡れ性の良好な第1の流動媒体中12に大部分が取り込まれ、第2の流動媒体11にはほとんど存在しなくなる。また第1の流動媒体12は第2の流動媒体11とはお互い溶け合わないので完全に分離され、第1の流動媒体12は順次濡れ合い集合していく。次いで充分な時間(例えば静止後1分程度)放置すると、図1Cに示したように、金属粒子13を濡れ性で補足した第1の流動媒体12が、順次巨大化し、金属粒子13を含み、第2の流動媒体11中に独立したバルーン状の塊が分散した状態となる。

【0058】

金属粒子には、銅、銀、金などの高融点金属粉や、低融点金属である錫、インジウム、ビスマス、亜鉛など、及びそれらの合金粉末などが利用できる。とくに前記表1に挙げた半田粒子が好ましい。前記第1の流動媒体と、濡れ性を確保するための表面処理した粉末が利用できる。表面処理には例えば撥油処理や、親水処理などの手法がある。さらに金属粒子は、4〜40質量%、第1の流動媒体は10〜20質量%、第2の流動媒体は40〜76質量%の範囲とするのが好ましい。このようにすると、第1の流動媒体中に濡れ性により集まり、第1の流動媒体の集合により電気接続が得られるために、必要以上の金属粒子は不要である。

【0059】

また第1の流動媒体には、使用前は液状であり加熱により硬化する熱硬化性樹脂、加熱した状態で軟化又は溶融する熱可塑性樹脂、室温で液状の有機溶剤などが利用できる。前記熱硬化性樹脂としては、エポキシ樹脂、アクリル樹脂、シリコーン樹脂、ポリイミドなどが使用できる。前記熱可塑性樹脂としては、ポリビニルブチラール(ブチラール樹脂)やポリブタジエンなどが使用できる。前記有機溶剤としては、エタノール、ブタノール、グリセリンなどのアルコール類のほか、ケトン類なども使用できる。

【0060】

一方、前記第2の流動媒体には、前記第1の流動媒体と溶解しない種々の樹脂、有機溶剤が利用できる。例えば熱硬化樹脂であるエポキシ樹脂やポリイミドなどが利用できる。

【0061】

第1の流動媒体12と第2の流動媒体11の混合割合は、電気接続する回路基板14の接続端子15のサイズや数によって変化するが、導電性樹脂組成物100質量%としたとき、第1の流動媒体12が10〜20質量%の範囲、第2の流動媒体11が40〜76質量%とするのが好ましい。

【0062】

また第1の流動媒体12の表面張力が第2の流動媒体11の表面張力より大きいことが望ましく、第1流動媒体12の表面張力の大きさにより優先的に回路基板14と半導体チップ16の接続端子15と電極端子15間に自己集合させることが可能となる。

【0063】

図2A〜Eは、本発明の一実施例であるフリップチップ実装方法の基本的な工程を示した工程断面図である。

【0064】

まず、図2Aに示すように、複数の接続端子15を有する基板(回路基板)14を準備する。図2Aには、そのほか図示しないが接続端子15以外に配線パターンを有している。次に図2Bに示すように、前記回路基板14表面の接続端子15の所望の領域に、金属粒子13を含む第1の流動媒体12と第2の流動媒体11を含む導電性樹脂組成物10をディスペンサ20により供給する。

【0065】

ここで、金属粒子13は、導電性樹脂組成物10中に均一に分散されており、導電性樹脂組成物10は、ディスペンサ20内で充分均一になるように混合されていることが望ましく、室温において流動可能な程度の粘性を有していることが好ましい。

【0066】

次に、図2Cに示すように、基板14の接続端子15と半導体チップ16の電極端子12とが互いに対向するように、一定ギャップを保持するように固定する。このとき、基板14の接続端子15上にあった導電性樹脂組成物10を若干押し出すことにより、半導体チップ16と回路基板14の隙間を導電性樹脂組成物10で充填した状態とする。

【0067】

なお、基板14の接続端子15と半導体チップ16の電極端子17とは直接接触せず対向する端子間に導電性樹脂組成物10が残存している。

【0068】

また、導電性樹脂組成物10は、基板14と半導体チップ16を、対向する端子15、17とが互いに対向するように配置した後、半導体チップ16と基板14の隙間を埋めるように供給しても良い。

【0069】

この状態から、図2Dに示すように、半導体チップ16と回路基板14のギャップ間に存在する導電性樹脂組成物10は、図1AからCの挙動と同様に、金属粒子13を濡れ性で含む第1の流動媒体12が次第に集合し、第2の流動媒体11と分離し、回路基板14の接続端子15の突出部に界面張力で集合する。第1の流動媒体12中に分散した金属粒子13は、第1の流動媒体に集合することで金属粒子集合体の塊により電気接続が得られるようになる。

【0070】

さらに図2Eに示すように、加熱により第1及び第2の流動媒体を硬化又は固化することで、前記の金属粒子13による電気接続と、前記半導体16と回路基板14の封止を同時に行うことが可能となる。11’は電気絶縁性の硬化又は固化した樹脂である。

【0071】

なお、前記図2Dの工程の後、前記金属粒子13を加熱により溶融させることで、更に低抵抗で確実な電気接続を得ることができる。

【0072】

次に図3A〜Fは、本発明の一実施例であるフリップチップ実装方法の基本的な工程を示した工程断面図である。

【0073】

まず、図3Aに示すように、複数の接続端子15を有する基板(回路基板)14を準備する。図3Aにはそのほかの部品を図示していないが、接続端子15以外に配線パターンを有している。次いで、図3Bは、回路基板14上の所望の位置に撥水化処理を行う工程を示したものである。例えば、基板14の表面にレジストを塗布して表面を撥水化処理する。

【0074】

次に接続端子15となる領域を残して、レジストをパターニングし、その後、レジストをマスクとして、基板14の表面に撥水塗膜(例えば、商品名“EGC−1700エレクトロニックコーティング剤”;住友スリーエム社製)を塗布した後、レジストをリフトオフすることで得られる。

【0075】

その結果、図3Cに示すように、接続端子15以外の基板14の表面に撥水性を有する有機膜(撥水膜)19が残存し、当該表面と前記第1の金属粒子13を含む流動媒体12との界面張力を低くすることができる。

【0076】

以上のように撥水性有機膜19を形成した回路基板14上に、図2と同様導電性樹脂組成物10をディスペンサ20で供給する。

【0077】

次に、図3Dに示すように、撥水性有機膜19を形成した基板14の接続端子15と半導体チップ16の電極端子12とが互いに対向するように、一定ギャップを保持するように固定する。このとき、基板14の接続端子15上にあった導電性樹脂組成物10は、若干押し出され、その結果、半導体チップ16と回路基板14の隙間は、導電性樹脂組成物10で充填された状態になる。

【0078】

この状態から、図3Eに示すように、半導体チップ16と回路基板14のギャップ間に存在する導電性樹脂組成物10が、図1Aから図1Cの挙動と同様に、金属粒子13を濡れ性により含む第1の流動媒体12が次第に集合し、第2の流動媒体11と分離、回路基板14の接続端子15以外の部分に形成した撥水性有機膜19には濡れず、結果として接続端子部15に界面張力で集合する。第1の流動媒体12中に分散した金属粒子13は、第1の流動媒体に集合することで金属粒子集合体の塊により電気接続が得られるようになる。

【0079】

さらに図3Fに示すように加熱により第1及び第2の流動媒体を硬化又は固化することで、前記の金属粒子13による電気接続と流動媒体の固化により前記半導体16と回路基板14の封止が同時に行うことが可能となる。11’は電気絶縁性の硬化又は固化した樹脂である。

【0080】

また同様に加熱により前記金属粒子13が溶融し、電気接続を得る事ができる。前記金属粒子13の溶融により電気接続を行う場合、前記流動媒体の前記第1の流動媒体が、水であり、前記第2の流動媒体が溶剤であっても良い。

【0081】

回路基板14と半導体チップ16の間に存在する水や溶剤を洗浄して除去し、その後、封止樹脂を新たに供給して硬化させることで、より信頼性の高い封止樹脂を選択できるからである。同様に、前記流動媒体の前記第1の流動媒体がオイルであり、前記第2の流動媒体が水であっても同様の効果が得られる。

【0082】

以上のように、半導体チップ16と回路基板14との隙間に供給された本発明の導電性樹脂組成物により、金属粒子13を含有する第1の流動媒体12と第2の流動媒体11の作用により、対向する端子間に界面張力で自己集合し、当該自己集合した第1の流動媒体12中に濡れ性で含有する金属粒子13の凝集体は、接続端子と電極端子間を選択的に電気接続する接続体を形成することができる。

【0083】

それ故、導電性樹脂組成物10中に含有する金属粒子13を有効に利用することができる。また、隣接する端子間には、金属粒子13を含有する第1の流動媒体12は存在しないため、隣接端子間の絶縁性を高めることができ、信頼性の高いフリップチップ実装体を実現することができる。

【0084】

さらに、接続端子15及び電極端子17間を電気的に接続する接続体(金属粒子13を含有する第1の流動媒体12)を自己集合的に形成することができるので、次世代LSIの狭ピッチのフリップチップ実装にも適用可能である。

【0085】

加えて、接続端子15及び電極端子間17に金属粒子13を含有する第1の流動媒体12を自己集合させるとともに、自己集合した第1の流動媒体12及び第2の流動媒体11を同時に硬化させることによって、半導体チップ16と基板14の接続端子15及び電極端子17間の電気的接続と、同時に半導体チップ16と基板14が、硬化した流動媒体11’により固定されるので、生産性の高いフリップチップ実装体を実現することができる。

【0086】

図4は、図2A〜Eの工程により得られた回路基板14上に実装された半導体チップ16の断面拡大図である。金属粒子13を含有する第1の流動媒体12が、回路基板14の接続端子15及び半導体チップ16の電極端子17間に自己集合しており、第1の流動媒体12及び第2の流動媒体11で回路基板14と半導体チップ16が固定されており、さらに第1の流動媒体12中に凝集した金属粒子13によって、接続端子15及び電極端子17間を電気接続した状態を示した断面図である。

【0087】

同様に図5は、第1の流動媒体12中の金属粒子13が溶融して、前記接続端子15と電極端子17間を溶融した金属18で金属接合している状態を示した断面図である。

【0088】

また、図6は、回路基板14上の所望の位置に撥水性を有する撥水膜である撥水性有機膜19を形成した状態を示したものであり、撥水性有機膜19以外の部分である回路基板14の接続端子15上に第1の流動媒体12が自己集合し、自己集合した第1の流動媒体12中に凝集した金属粒子13により電気接続が得られた状態を示したものである。

【0089】

同様に図7は、第1の流動媒体12中の金属粒子13が溶融して、前記接続端子15と電極端子17間を溶融した金属18により金属接合している状態を示した断面図である。

【0090】

本発明の構成によれば、金属粒子13を含有する第1の流動媒体は、基板14(又は半導体チップ16)表面に予め撥水性有機膜19(撥水化処理)を施しておくことによって、第1の流動媒体12の端子間への自己集合がよりスムーズに行なわれる。

【0091】

(実施例1)

以下に、図2A〜Eに示した実施例を具体的に説明する。図2Aの回路基板14は、4層配線のガラスエポキシ樹脂基板(パナソニックエレクトロデバイス(株)製 ALIVH登録商標)を用い、銅箔よりなる表層の配線パターンの一部に接続端子15となる配線層(直径50μm、ピッチ100μm、周辺に352端子)に半導体チップ(シリコンメモリー半導体、厚み:0.3mm、縦:10mm、横:10mm、回路基板14と同等の電極端子15を有する)を実装した。なお回路基板14の接続端子15及び配線パターン(図示せず)には、ニッケルと、その上に金メッキを施した。

【0092】

次いで図2Bのようにディスペンサ20で本発明の導電性樹脂組成物10を供給した。導電性樹脂組成物の金属粒子13として、はんだ(千住金属株式会社製 Sn−3.0Ag−0.5Cu、融点217℃)を用いて実施した。はんだ粒は、粒度分布計にて平均体積粒子径を測定したところ、平均体積粒子径は12μmであった。

【0093】

また第1の流動媒体12として、エポキシ樹脂(サンユレック株式会社製 液状エポキシ樹脂GRS−811)を用い、また第2の流動媒体11には、シリコーン樹脂(信越化学株式会社製 硬化型液状シリコーンKR285)を使用した。配合割合は以下に示す。

a)金属粒子13:はんだ粉(Sn−3Ag−0.5Cu) 15質量%

b)第1の流動媒体12:エポキシ樹脂 15質量%

c)第2の流動媒体11:シリコーン樹脂 70質量%

上記材料を混練機で攪拌しながら混合した。混合して作製された導電性樹脂組成物を前記ディスペンサ20に投入し、前記回路基板14の半導体チップ16の実装部分に塗布した。この際、ディスペンサ20には各材料が分離しないように攪拌機能をもったものを用いた。導電性樹脂組成物は厚み約40μmの一定量となるよう制御して供給した。

【0094】

この際、全体に均一に塗布するため半導体チップ実装する領域に走査するように供給しても良いし、適度な文字やマーク形状にディスペンスしてもよい。

【0095】

以上のように回路基板上14上に導電性樹脂組成物10を供給した状態で、速やかに半導体チップを位置合せして所定のギャップ(厚み30μm)となるように保持した(図2C)。

【0096】

このとき供給した導電性樹脂組成物10は半導体チップ16の表面に接し、余分な導電性樹脂組成物10は半導体チップ16の外側にはみ出た。

【0097】

この状態で約10秒間保持することで、導電性樹脂組成物10中の第1の流動媒体12と第2の流動媒体11は分離し、第1の流動媒体12の中には濡れ性の良好な金属粒子13が含まれるようになった。更に10秒程度経過すると、金属粒子13を含む第1の流動媒体12は少しずつ集合し、前記回路基板14上の突起した電極、即ち接続端子15に集合した(図2D)。

【0098】

更に図2Eに示したように、回路基板14、半導体チップ16及び導電性樹脂組成物10全体を加熱(170℃)して保持(30秒間)することで、第1の流動媒体12及び第2流動媒体11が熱硬化した。これで第1の流動媒体12中の金属粒子13が、接続端子15と電極端子17の間に凝集し電気接続が可能となった。同時に第1及び第2の流動媒体の硬化により、回路基板14と半導体チップ16間を封止することができた。

【0099】

また電気接続と封止を完了したものを再度加熱(230℃)することで、前記凝集した金属粒子13であるはんだを溶融させ、さらに低抵抗な接続を実現することができた(図5)。

【0100】

このようにして作製された実装体は、回路基板14と半導体チップ16の固定部が可撓性を有しており、熱衝撃などによる応力を緩和させる働きがあり、高い信頼性を有していた。また、はんだの溶融による金属接合で電気接続が行われるので強固な接続状態が保持できた。

【0101】

更に溶融したはんだ側面には第1の流動媒体であるエポキシ樹脂が硬化されているため、はんだの熱応力に対して応力を緩和したり、はんだに生じる塑性変形を抑える働きがあり、極めて高信頼性の実装体が得られた。

【0102】

(実施例2)

以下に、図3A〜Fに示した実施例を具体的に説明する。使用した回路基板14及び半導体チップ16は、実施例1と同様のものを使用した。

【0103】

まず、回路基板14上の接続端子15の部分以外の領域に、第1の流動媒体12と濡れ性の低い撥水性有機膜19を形成した。具体的には、撥水性有機膜19として感光性撥水レジストを用いた。

【0104】

感光性撥水レジスト(日本ペイント株式会社製 シリコーン・アクリルブロック共重合体)は、光硬化型の撥水材であり、アクリル鎖と架橋剤(イソシアネートやメラミンなど)からなる「海」とシリコーン鎖からなる「島」からなるミクロ相分離構造を有している。この撥水性を示すシリコーン樹脂の「海島」構造により撥水性を示すことができる。

【0105】

具体的な撥水性有機膜19の形成方法は、前記回路基板14上に感光性撥水レジストを滴下し、スピンコートで膜厚1.5μmとなるように塗布し、120℃で30分間熱処理してプリベークした。

【0106】

その後、前述の接続端子15の逆パターンとなるようフォトマスクを用いてUV露光した。露光量は300mj/cm2(350nm波長)であり、再度120℃で30分間プリベークした。

【0107】

その後、ジエチレングリコールメチルエーテルにより露光されなかった部分(接続端子15の領域)を現像で除去し、撥水性を付与する部分だけ残した。これを120℃、10分間熱処理することで完全に硬化させることができた(図3B)。

【0108】

このようにして作製された撥水性有機膜19を形成した回路基板14上に下記に示す導電性樹脂組成物10をディスペンサ20により所望の位置に塗布した。

a)金属粒子:三井金属鉱業株式会社(Sn粉 平均粒径2μm) 10質量%

b)第1の流動媒体:純水 15質量%

c)第2の流動媒体:(エポキシ樹脂70質量%+トルエン30質量%) 75質量%

上述の材料を混合した導電性樹脂組成物10を図3Cに示すようにディスペンサ20で塗布し、実施例1と同様に半導体チップ16を配置し、時間経過とともに第1の金属粒子13を含む第1の流動媒体12を接続端子15と電極端子17間に自己集合させた。第1の流動媒体(純水)が自己集合するメカニズムは、まず第1の流動媒体が水であり、第2の流動媒体がトルエンを溶解させた液状エポキシ樹脂であり、第1及び第2の流動媒体は溶解しないため時間経過とともに夫々分離された。このとき金属粒子(Sn)は水と濡れ性が良好となるように表面に水酸基を持つように表面処理されているので、Sn粉末は容易に純水に取り込まれた。また、前述のように回路基板14上には、有機膜としての撥水性有機膜19が形成されているため、分離された第1の流動媒体である純水は、撥水性有機膜19には濡れず、撥水性有機膜19のない部分である接続端子15部分に自己集合した(図3E)。

【0109】

自己集合した第1の流動媒体である純水には金属粒子であるSn粉末が凝集した。このようにして自己集合した実装体を純水、及びエポキシ樹脂に溶解しているトルエンが揮発する温度である100℃で30分間保持することで蒸発させた。

【0110】

さらに200℃で60秒間保持し、第2の流動媒体であるエポキシ樹脂を硬化させることで、回路基板14及び半導体チップ16を固定した。更に250℃、20秒間加熱することで、凝集したSn粉を溶融し、前記接続端子15と半導体チップの電極端子17間に溶融接続した。

【0111】

これにより回路基板14と半導体チップ16間の固定と接続端子15と電極端子17の電気接続が同時に行うことができた。

【0112】

ここで、本発明のフリップチップ実装方法に使用する導電性樹脂組成物の、流動媒体、及び金属粒子は、特に限定されないが、それぞれ、以下のような材料を使用することができる。

【0113】

流動媒体としては、前述したようにエポキシ樹脂、フェノール樹脂、シリコーン樹脂等の熱硬化性樹脂、フッソ樹脂、ポリイミド樹脂、ポリアミド樹脂等の熱可塑性樹脂、若しくは光(紫外線)硬化性樹脂等、又はそれらを組み合わせた材料を使用することができるが、室温において、流動可能な程度の粘度を有していることが好ましい。

【0114】

更に第1の流動媒体がオイルであり、第2の流動媒体が純水であってもよい。第1の流動媒体と第2の流動媒体が溶け合わず、第1の流動媒体の表面張力が大きく、金属粒子と濡れ性が良好であれば良いからである。オイルと水は混合後、時間経過すると分離し、オイル中に金属粒子が存在できるようにし、更に回路基板上に撥油膜を形成することで、接続端子上に金属粒子を含むオイルを自己集合させることができる。

【0115】

また、金属粒子としては、Sn−Bi系、Sn−Pb系、Sn−Ag系等のはんだ合金、あるいは、Cu、Ag、AgCu等の金属を使用することができる。なお、本発明においては、導電性粒子同士の接触によって端子間の電気的接続を図ることから、導電性粒子の表面は、できるだけ酸化膜が成長しないようにしておくことが好ましい。また、互いに接触する導電性粒子同士の表面だけ溶融して、互いの界面で金属結合をなすような状態であってもよい。

【0116】

さらに導電性樹脂組成物には、その他、封止樹脂中で熱膨張や熱伝導、誘電率を制御するための無機物(例えばシリカ、アルミナなど)粉末を含有しても良い。

【0117】

また撥水膜として有機物層としては、シリコーン膜、シリコーン・アクリル共重合体、フッ素・アクリル共重合体などの撥水膜を利用してもよい。撥水膜は、例えば、水との接触角が90°以上、トルエンなどの溶剤に対して50°以下の接触角を有するものが良い。

【0118】

以上説明したフリップチップ実装方法において、基板14は、回路基板で構成され、基板14上に複数の半導体チップ16がフリップチップ実装されていてもよい。

【0119】

また、半導体チップ16は、半導体ベアチップが複数の電極端子(ランド)を有するインターポーザに搭載された構成(例えば、CSP、BGA等)であってもよいし、回路基板でも良い。即ちフリップチップ実装だけでなく、それぞれ複数の電極を有する基板同士の電極間を電気的に接続する基板間接続にも適用することができる。基板間接続は、以下の方法で行うことができる。

【0120】

まず、第1の基板の電極と第2の基板の電極とを互いに対向させ所望のギャップで保持させた状態で配置し、第1の基板と第2の基板の隙間に、本発明の導電性樹脂組成物を供給し、前記導電性樹脂組成物の金属粒子を含む第1の流動媒体を、第1の基板の電極と第2の基板の電極間に界面張力で自己集合させる。その後、電極間に自己集合した前記樹脂を硬化させる。

【0121】

以上、本発明を好適な実施例により説明してきたが、こうした記述は限定事項ではなく、勿論、種々の改変が可能である。例えば、導電性樹脂組成物は、室温において流動可能な粘度を有していることが好ましいとしたが、加熱することによって、流動可能な粘度に低下するものであってもよい。

【0122】

本発明によれば、次世代LSIのフリップチップ実装に適用可能な導電性樹脂組成物を提供するものであり、生産性及び信頼性の高いフリップチップ実装方法、及び基板間接続方法を提供することができる。

【図面の簡単な説明】

【0123】

【図1】図1A〜Cは本発明の一実施例における導電性樹脂組成物の混合状態を時系列で示した説明図である。

【図2】図2A〜Eは本発明の一実施例における導電性樹脂組成物を用いたフリップチップ実装方法を示す工程断面図である。

【図3】図3A〜Fは本発明の一実施例におけるフリップチップ実装方法を示す工程断面図である。

【図4】図4は本発明の一実施例によって得られたフリップチップ実装体の構成断面図である。

【図5】図5は本発明の一実施例によって得られたフリップチップ実装体の構成断面図である。

【図6】図6は本発明の一実施例によって得られたフリップチップ実装体の構成断面図である。

【図7】図7は本発明の一実施例によって得られたフリップチップ実装体の構成断面図である。

【符号の説明】

【0124】

10 導電性樹脂組成物

11 第2の有機媒体

11’ 固化した第2の有機媒体

12 第1の有機媒体

13 金属粒子

14 回路基板

15 接続端子

16 半導体チップ

17 電極端子

18 溶融した金属

19 撥水膜(有機層)

20 ディスペンサ

21 有機層

22 金属箔

【特許請求の範囲】

【請求項1】

流動媒体中に金属粒子が分散し、電極間を電気的に接続するための導電性樹脂組成物であって、

前記流動媒体は、前記金属粒子との濡れ性が相対的に高い第1の流動媒体と、前記金属粒子との濡れ性が相対的に低い第2の流動媒体を含み、

かつ前記第1の流動媒体と前記第2の流動媒体は互いに非相溶状態で分散していることを特徴とする導電性樹脂組成物。

【請求項2】

前記金属粒子は混合時には前記第1及び第2の流動媒体に分散しており、静止状態では前記金属粒子が前記第1の流動媒体中に分散し、かつ前記第1及び第2の流動媒体は分散状態である請求項1に記載の導電性樹脂組成物。

【請求項3】

前記第1の流動媒体の表面張力が、前記第2の流動媒体の表面張力より大きい請求項1に記載の導電性樹脂組成物。

【請求項4】

前記第1の流動媒体は熱硬化性樹脂で構成されており、

前記金属粒子ははんだ金属からなり、かつ前記熱硬化性樹脂の硬化温度と等しいか、又は低い融点を有する請求項1に記載の導電性樹脂組成物。

【請求項5】

前記第1の流動媒体が熱可塑性樹脂で構成されており、かつ前記第2の流動媒体が熱硬化樹脂で構成されている請求項1に記載の導電性樹脂組成物。

【請求項6】

前記第1の流動媒体が熱硬化性樹脂で構成されており、かつ前記第2の流動媒体が光硬化樹脂で構成されている請求項1に記載の導電性樹脂組成物。

【請求項7】

前記第1の流動媒体又は前記第2の流動媒体が液状であり、前記第1の流動媒体又は前記第2の流動媒体に可溶な溶剤を添加した請求項1に記載の導電性樹脂組成物。

【請求項8】

前記第1の流動媒体がオイルであり、前記第2の流動媒体が水である請求項1に記載の導電性樹脂組成物。

【請求項9】

前記金属微粒子と、前記第1の流動媒体と、前記第2の流動媒体の配合割合は、

金属粒子:4〜40質量%

第1の流動媒体:10〜20質量%

第2の流動媒体:40〜76質量%

の範囲である請求項1に記載の導電性樹脂組成物。

【請求項10】

前記金属微粒子の平均体積粒子径の範囲は、1〜30μmの範囲である請求項1に記載の導電性樹脂組成物。

【請求項11】

流動媒体中に金属粒子が分散した導電性樹脂組成物を使用した電極間の電気的接続方法であって、

前記流動媒体は、前記金属粒子との濡れ性が相対的に高い第1の流動媒体と、前記金属粒子との濡れ性が相対的に低い第2の流動媒体を含み、

かつ前記第1の流動媒体と前記第2の流動媒体は互いに非相溶状態で分散している導電性樹脂組成物を準備し、

互いに対向して配置された複数の電極間に前記導電性樹脂組成物を供給し、前記電極と第1の流動媒体との濡れ性を利用して前記複数の電極間に金属粒子を分散した第1の流動媒体を配置させ、それ以外の領域には第2の流動媒体を配置させ、前記金属粒子を前記電極間に自己集合させ、選択的に電気接続させることを特徴とする電極間の接続方法。

【請求項12】

前記自己集合させた後、前記金属粒子を溶融する請求項11に記載の電極間の接続方法。

【請求項13】

前記電極間以外の部分は濡れ性を低くするための有機物層を形成しておく請求項11に記載の電極間の接続方法。

【請求項14】

前記濡れ性を低くするための有機物層が、シリコーン・アクリル共重合体もしくはフッ素・アクリル共重合体からなる撥水性又は撥油性の有機物層である請求項13に記載の電極間の接続方法。

【請求項15】

複数の接続端子を有する回路基板に対向させて、複数の電極端子を有する半導体チップを配置し、前記回路基板の接続端子と前記半導体チップの電極端子とを、導電性樹脂組成物を介して電気的に接続する電気接続方法であって、

前記回路基板の接続端子又は前記半導体チップの電極端子の所望の位置に、

前記金属粒子との濡れ性が相対的に高い第1の流動媒体と、前記金属粒子との濡れ性が相対的に低い第2の流動媒体を含み、かつ前記第1の流動媒体と前記第2の流動媒体は互いに非相溶状態で分散している導電性樹脂組成物を供給し、前記導電性樹脂組成物を供給した前記回路基板に前記半導体チップを所望のギャップで対向させて配置する第1の工程と、

前記半導体チップと前記回路基板を対向させた静止状態で、前記対向して配置された複数の電極端子と接続端子間には、前記金属粒子を分散した前記第1の流動媒体が界面張力により自己集合するように形成され、前記対向して配置された複数の電極端子と接続端子間以外の領域には前記第2の流動媒体が存在するように保持する第2の工程と、

前記回路基板と半導体チップ間に供給した前記導電性樹脂組成物を硬化させる第3の工程とを含み、

前記自己集合した第1の流動媒体中に含有する金属粒子の集合体により、前記回路基板の接続端子と前記半導体チップの電極端子とを電気的に接続させることを特徴とする電子部品と回路基板の電気接続方法。

【請求項16】

前記金属粒子の集合体は、当該金属粒子が互いに接触して前記導電性樹脂組成物を構成する請求項15に記載の電子部品と回路基板の電気接続方法。

【請求項17】

前記第2の工程と前記第3の工程の間に、前記回路基板の接続端子と前記半導体チップの電極端子間に自己集合させた前記金属粒子の集合体を含む前記導電性樹脂組成物を加熱し、前記第1の流動媒体中に含有する金属粒子を溶融させる工程をさらに含む請求項15に記載の電子部品と回路基板の電気接続方法。

【請求項18】

前記第1の工程が、前記回路基板の接続端子と前記半導体チップの電極端子とを所望のギャップで対向させて配置し、前記半導体チップと前記回路基板の隙間に、流動媒体中に金属粒子を含有した導電性樹脂組成物を供給する工程である請求項15に記載の電子部品と回路基板の電気接続方法。

【請求項19】

前記第1の工程において、前記接続端子以外の前記回路基板表面が、予め撥水化、又は撥油化処理が施されている請求項15に記載の電子部品と回路基板の電気接続方法。

【請求項1】

流動媒体中に金属粒子が分散し、電極間を電気的に接続するための導電性樹脂組成物であって、

前記流動媒体は、前記金属粒子との濡れ性が相対的に高い第1の流動媒体と、前記金属粒子との濡れ性が相対的に低い第2の流動媒体を含み、

かつ前記第1の流動媒体と前記第2の流動媒体は互いに非相溶状態で分散していることを特徴とする導電性樹脂組成物。

【請求項2】

前記金属粒子は混合時には前記第1及び第2の流動媒体に分散しており、静止状態では前記金属粒子が前記第1の流動媒体中に分散し、かつ前記第1及び第2の流動媒体は分散状態である請求項1に記載の導電性樹脂組成物。

【請求項3】

前記第1の流動媒体の表面張力が、前記第2の流動媒体の表面張力より大きい請求項1に記載の導電性樹脂組成物。

【請求項4】

前記第1の流動媒体は熱硬化性樹脂で構成されており、

前記金属粒子ははんだ金属からなり、かつ前記熱硬化性樹脂の硬化温度と等しいか、又は低い融点を有する請求項1に記載の導電性樹脂組成物。

【請求項5】

前記第1の流動媒体が熱可塑性樹脂で構成されており、かつ前記第2の流動媒体が熱硬化樹脂で構成されている請求項1に記載の導電性樹脂組成物。

【請求項6】

前記第1の流動媒体が熱硬化性樹脂で構成されており、かつ前記第2の流動媒体が光硬化樹脂で構成されている請求項1に記載の導電性樹脂組成物。

【請求項7】

前記第1の流動媒体又は前記第2の流動媒体が液状であり、前記第1の流動媒体又は前記第2の流動媒体に可溶な溶剤を添加した請求項1に記載の導電性樹脂組成物。

【請求項8】

前記第1の流動媒体がオイルであり、前記第2の流動媒体が水である請求項1に記載の導電性樹脂組成物。

【請求項9】

前記金属微粒子と、前記第1の流動媒体と、前記第2の流動媒体の配合割合は、

金属粒子:4〜40質量%

第1の流動媒体:10〜20質量%

第2の流動媒体:40〜76質量%

の範囲である請求項1に記載の導電性樹脂組成物。

【請求項10】

前記金属微粒子の平均体積粒子径の範囲は、1〜30μmの範囲である請求項1に記載の導電性樹脂組成物。

【請求項11】

流動媒体中に金属粒子が分散した導電性樹脂組成物を使用した電極間の電気的接続方法であって、

前記流動媒体は、前記金属粒子との濡れ性が相対的に高い第1の流動媒体と、前記金属粒子との濡れ性が相対的に低い第2の流動媒体を含み、

かつ前記第1の流動媒体と前記第2の流動媒体は互いに非相溶状態で分散している導電性樹脂組成物を準備し、

互いに対向して配置された複数の電極間に前記導電性樹脂組成物を供給し、前記電極と第1の流動媒体との濡れ性を利用して前記複数の電極間に金属粒子を分散した第1の流動媒体を配置させ、それ以外の領域には第2の流動媒体を配置させ、前記金属粒子を前記電極間に自己集合させ、選択的に電気接続させることを特徴とする電極間の接続方法。

【請求項12】

前記自己集合させた後、前記金属粒子を溶融する請求項11に記載の電極間の接続方法。

【請求項13】

前記電極間以外の部分は濡れ性を低くするための有機物層を形成しておく請求項11に記載の電極間の接続方法。

【請求項14】

前記濡れ性を低くするための有機物層が、シリコーン・アクリル共重合体もしくはフッ素・アクリル共重合体からなる撥水性又は撥油性の有機物層である請求項13に記載の電極間の接続方法。

【請求項15】

複数の接続端子を有する回路基板に対向させて、複数の電極端子を有する半導体チップを配置し、前記回路基板の接続端子と前記半導体チップの電極端子とを、導電性樹脂組成物を介して電気的に接続する電気接続方法であって、

前記回路基板の接続端子又は前記半導体チップの電極端子の所望の位置に、

前記金属粒子との濡れ性が相対的に高い第1の流動媒体と、前記金属粒子との濡れ性が相対的に低い第2の流動媒体を含み、かつ前記第1の流動媒体と前記第2の流動媒体は互いに非相溶状態で分散している導電性樹脂組成物を供給し、前記導電性樹脂組成物を供給した前記回路基板に前記半導体チップを所望のギャップで対向させて配置する第1の工程と、

前記半導体チップと前記回路基板を対向させた静止状態で、前記対向して配置された複数の電極端子と接続端子間には、前記金属粒子を分散した前記第1の流動媒体が界面張力により自己集合するように形成され、前記対向して配置された複数の電極端子と接続端子間以外の領域には前記第2の流動媒体が存在するように保持する第2の工程と、

前記回路基板と半導体チップ間に供給した前記導電性樹脂組成物を硬化させる第3の工程とを含み、

前記自己集合した第1の流動媒体中に含有する金属粒子の集合体により、前記回路基板の接続端子と前記半導体チップの電極端子とを電気的に接続させることを特徴とする電子部品と回路基板の電気接続方法。

【請求項16】

前記金属粒子の集合体は、当該金属粒子が互いに接触して前記導電性樹脂組成物を構成する請求項15に記載の電子部品と回路基板の電気接続方法。

【請求項17】

前記第2の工程と前記第3の工程の間に、前記回路基板の接続端子と前記半導体チップの電極端子間に自己集合させた前記金属粒子の集合体を含む前記導電性樹脂組成物を加熱し、前記第1の流動媒体中に含有する金属粒子を溶融させる工程をさらに含む請求項15に記載の電子部品と回路基板の電気接続方法。

【請求項18】

前記第1の工程が、前記回路基板の接続端子と前記半導体チップの電極端子とを所望のギャップで対向させて配置し、前記半導体チップと前記回路基板の隙間に、流動媒体中に金属粒子を含有した導電性樹脂組成物を供給する工程である請求項15に記載の電子部品と回路基板の電気接続方法。

【請求項19】

前記第1の工程において、前記接続端子以外の前記回路基板表面が、予め撥水化、又は撥油化処理が施されている請求項15に記載の電子部品と回路基板の電気接続方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2007−277526(P2007−277526A)

【公開日】平成19年10月25日(2007.10.25)

【国際特許分類】

【出願番号】特願2007−51907(P2007−51907)

【出願日】平成19年3月1日(2007.3.1)

【出願人】(000005821)松下電器産業株式会社 (73,050)

【Fターム(参考)】

【公開日】平成19年10月25日(2007.10.25)

【国際特許分類】

【出願日】平成19年3月1日(2007.3.1)

【出願人】(000005821)松下電器産業株式会社 (73,050)

【Fターム(参考)】

[ Back to top ]