導電性熱可塑性樹脂組成物およびICトレー

【課題】スチレン系樹脂を含むポリフェニレンエーテル樹脂に導電性カーボンブラックを配合してなる、耐衝撃性、成形性、外観に優れた導電性熱可塑性樹脂組成物と、この導電性熱可塑性樹脂組成物からなるICトレーの提供。

【解決手段】(A)成分:ポリフェニレンエーテル樹脂(A−1)およびスチレン系樹脂(A−2)からなる熱可塑性樹脂と、(B)成分:導電性カーボンブラックとを含有し、(A)成分/(B)成分の重量比が75/25〜94/6である導電性熱可塑性樹脂組成物であって、(B)成分:導電性カーボンブラックが次の(1)〜(3)の特性を全て満足する導電性熱可塑性樹脂組成物。この導電性熱可塑性樹脂組成物を成形してなるICトレー。(1) 24M4DBP吸収量が130cm3/100g以上(2) 1500℃、30分間加熱により発生した水素量(脱水素量)が1.2mg/g以下(3) 結晶子サイズLcが10〜17Åの範囲

【解決手段】(A)成分:ポリフェニレンエーテル樹脂(A−1)およびスチレン系樹脂(A−2)からなる熱可塑性樹脂と、(B)成分:導電性カーボンブラックとを含有し、(A)成分/(B)成分の重量比が75/25〜94/6である導電性熱可塑性樹脂組成物であって、(B)成分:導電性カーボンブラックが次の(1)〜(3)の特性を全て満足する導電性熱可塑性樹脂組成物。この導電性熱可塑性樹脂組成物を成形してなるICトレー。(1) 24M4DBP吸収量が130cm3/100g以上(2) 1500℃、30分間加熱により発生した水素量(脱水素量)が1.2mg/g以下(3) 結晶子サイズLcが10〜17Åの範囲

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、導電性カーボンブラックを含有してなる導電性熱可塑性樹脂組成物に関する。さらに詳しくは、スチレン系樹脂を含むポリフェニレンエーテル樹脂に、特定の導電性カーボンブラックを配合してなる、耐衝撃性、流動性、外観に優れ、成形条件の変化やリサイクルによっても導電性のバラツキが少なく、さらに接触・摩擦時の摩耗によるカーボンブラックの脱離の少ない導電性熱可塑性樹脂組成物と、この導電性熱可塑性樹脂組成物からなるICトレーに関する。

【背景技術】

【0002】

近年、OA機器や電子機器の小型軽量化や高集積化、高精度化が進み、それに伴い、電気電子部品への塵やほこりの付着を極力低減させたいという要求が増えてきている。すなわち、これら電気電子部品は、塵やほこりが付着すると接点不良や読みとりエラー等の問題を起こすため、元来、塵やほこりの付着を嫌うものであるが、小型軽量化や高集積化、高精度化により、その要求が一層厳しくなっている。例えば、半導体に使われるICチップや、ウエハー、コンピューターに使われるハードディスクの内部部品等はその最たる例である。通常これらの部品の製造や組立ては、塵やほこりの極めて少ない、いわゆるクリーンルーム内で行われており、ここでの塵、ほこりの付着は起こらないが、これらの部品は、搬送時には外気にさらされるため、ここでの塵やほこりの付着が問題となってくる。これら電気電子部品の搬送用の部品(ICトレーやケース、ハウジング等)には、意匠性、軽量化の観点から合成樹脂が用いられることが多く、中でもスチレン系樹脂を含むポリフェニレンエーテル樹脂は、機械的強度、耐熱性、寸法安定性に優れるため、本用途に適した樹脂である。

【0003】

スチレン系樹脂を含むポリフェニレンエーテル樹脂は、本来電気を通さない絶縁性であるため、帯電しやすく、塵やほこりが付着しやすい。このため、搬送中に、搬送用部品に付着した塵やほこりが、その後電気電子部品本体に付着してしまうという問題がある。これを防ぐため、搬送用部品に使われる樹脂には、電気抵抗を下げ、導電性を持たせるために、各種の添加剤を入れることが行われている。代表的な添加剤としては、導電性のカーボンブラックが挙げられる。導電性カーボンブラックは少量の添加で電気抵抗を下げることができる有用な添加剤である。

【0004】

しかしながら、カーボンブラックを配合した場合には、耐衝撃性等の機械的強度の低下、成形性の低下、カーボンブラックの露出による外観の悪化の問題があり、また、成形条件の変化やリサイクルにより導電性のバラツキが大きくなり、さらに接触・摩擦時の摩耗によるカーボンブラックの脱離(いわゆる「カーボンブラックの剥落」)が発生し、脱離したカーボンブラックがICチップや、ウエハー、コンピューターに使われるハードディスクの内部部品等に付着して誤作動を引き起こすという問題があった。

【0005】

上記諸問題のうち、耐衝撃性を改良するため、スチレン系樹脂および/またはポリフェニレンエーテル樹脂に、カーボンブラックと、室温で弾性を示す天然または合成の重合体であるゴム様物質を配合した樹脂組成物(特許文献1)、ポリフェニレンエーテル系樹脂および/またはアルケニル芳香族系樹脂と、嵩密度0.15g/ml以上で、DBP吸油量175〜205ml/100g、かつ平均粒径34〜42nmの導電性カーボンブラックからなる樹脂組成物(特許文献2)が開示されているが、何れの樹脂組成物も耐衝撃性の改良が不十分で、成形性や外観も満足できるものではなく、しかも、接触・摩擦時の摩耗によるカーボンブラックの脱離に関する記載もなかった。また、耐衝撃性や成形性を改良する目的で提案されている、芳香族ビニル化合物系重合体、ポリフェニレンエーテル、ポリオレフィン系樹脂、芳香族ビニル化合物系ブロック共重合体、および150μmの残留分が10ppm以下のカーボンブラックを含有する導電性樹脂組成物(特許文献3)は、成形条件の変化やリサイクルによる導電性のバラツキや、接触・摩擦時の摩耗によるカーボンブラックの脱離に関する配慮がなく、実用性の低い樹脂組成物であった。また、射出成形条件や成形体の形状、成形体の抵抗値の測定箇所にとらわれずに安定した導電性を示す材料として、比表面積が5〜80m2/g、平均一次粒子径が40nmを超えるカーボンブラックを樹脂100重量部に対して10〜40重量部を含有してなる導電性樹脂組成物(特許文献4)が開示されているが、このものは、外観が不十分で、リサイクルによる導電性の悪化があり、満足できるものではなかった。さらに、成形条件が変化しても導電性の変動が小さい成形材料として、導電性成分と熱可塑性樹脂からなる成形材料(特許文献5)が開示されているが、導電性成分として実質的には炭素繊維のみの記載しかなく、耐衝撃性や成形品の外観に関する記載もない。炭素繊維を配合した成形材料からなる成形品は場所によって導電性にバラツキがあるといった問題があった。

【特許文献1】特開平10−001603号公報

【特許文献2】特開2004−263016号公報

【特許文献3】特開2002−146138号公報

【特許文献4】特開2001−084834号公報

【特許文献5】特開2004−285147号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明は上記従来の実情に鑑みてなされたものであって、その目的は、スチレン系樹脂を含むポリフェニレンエーテル樹脂に導電性カーボンブラックを配合してなる、耐衝撃性、成形性、外観に優れ、成形条件の変化やリサイクルによる導電性のバラツキが少なく、さらに接触・摩擦時の摩耗によるカーボンブラックの脱離の少ない導電性熱可塑性樹脂組成物と、この導電性熱可塑性樹脂組成物からなるICトレーを提供することにある。

【課題を解決するための手段】

【0007】

本発明者らは、上記課題を解決するため鋭意研究を重ねた結果、導電性カーボンブラックとして、特定の物性を有する導電性カーボンブラック、すなわち、水素含有量が少なく、結晶サイズが小さく、且つそのストラクチャーの指標値が大きい導電性カーボンブラックを用いることにより、上記課題を解決し得ることを見出し、本発明を完成させた。

【0008】

すなわち、本発明の導電性熱可塑性樹脂組成物は以下を要旨とするものである。

(1) (A)成分:ポリフェニレンエーテル樹脂(A−1)およびスチレン系樹脂(A−2)からなる熱可塑性樹脂と、(B)成分:導電性カーボンブラックとを含有し、(A)成分/(B)成分の重量比が75/25〜94/6である導電性熱可塑性樹脂組成物であって、(B)成分:導電性カーボンブラックが次の(1)〜(3)の特性を全て満足することを特徴とする導電性熱可塑性樹脂組成物。

(1) 24M4DBP吸収量が130cm3/100g以上

(2) 1500℃、30分間加熱により発生した水素量(脱水素量)が1.2mg/g以下

(3) 結晶子サイズLcが10〜17Åの範囲

【0009】

(2) (A)成分100重量部に対し、さらに、(C)成分:スチレン系エラストマーを1〜25重量部を含むことを特徴とする(1)の導電性熱可塑性樹脂組成物。

【0010】

(3) (A)成分100重量部に対し、さらに、(D)成分:タルクおよびマイカから選ばれる1種以上の無機充填材を1〜20重量部含有することを特徴とする(1)または(2)の導電性熱可塑性樹脂組成物。

【0011】

(4) (B)成分の導電性カーボンブラックの窒素吸着比表面積が、150〜300m2/gであることを特徴とする(1)〜(3)の導電性熱可塑性樹脂組成物。

【0012】

(5) (B)成分の導電性カーボンブラックのストークスモード径(Dmod)と24M4DBP吸収量との比(Dmod/24M4DBP)が、0.6〜0.9であることを特徴とする(1)〜(4)の導電性熱可塑性樹脂組成物。

【0013】

(6) (B)成分の導電性カーボンブラックの透過型電子顕微鏡による平均粒径が、14〜24nmであることを特徴とする(1)〜(5)の導電性熱可塑性樹脂組成物。

【0014】

(7) (B)成分の導電性カーボンブラックのCTAB(セチルトリメチルアンモニウムブロマイド)吸着比表面積が、120〜220m2/gであることを特徴とする(1)〜(6)の導電性熱可塑性樹脂組成物。

【0015】

(8) (B)成分の導電性カーボンブラックのDBP吸収量が、150〜400cm3/100gであることを特徴とする(1)〜(7)の導電性熱可塑性樹脂組成物。

【0016】

(9) (B)成分の導電性カーボンブラックの次式で定義される含酸素官能基密集度が、3μmol/m2以下であることを特徴とする(1)〜(8)の導電性熱可塑性樹脂組成物。

【数2】

【0017】

(10) (B)成分の導電性カーボンブラックが、オイルファーネスカーボンブラックであることを特徴とする(1)〜(9)の導電性熱可塑性樹脂組成物。

【0018】

本発明のICトレーは、このような本発明の導電性熱可塑性樹脂組成物を成形してなることを特徴とする。

【発明の効果】

【0019】

本発明によれば、スチレン系樹脂(A−2)を含むポリフェニレンエーテル樹脂(A−1)よりなる樹脂成分((A)成分)に対して、特定の物性を有する導電性カーボンブラック((B)成分)を配合することにより、耐衝撃性、成形性、外観に優れ、成形条件の変化やリサイクルによる導電性のバラツキが少なく、さらに接触・摩擦時の摩耗によるカーボンブラックの脱離の少ない導電性熱可塑性樹脂組成物と、この導電性熱可塑性樹脂組成物からなる高品質のICトレーを提供することができる。

【0020】

なお、本発明の導電性熱可塑性樹脂組成物は、ICトレーに限らず、コンピュータに使われるハードディスクの内部部品等において、帯電防止性を付与し、塵やほこりの付着を完全に防止するためや静電気による誤作動を防止するためなどに好適に使用することができ、その他電気・電子・OA機器・自動車部品をはじめとした導電性が要求される各種の用途に有用である。

【発明を実施するための最良の形態】

【0021】

以下に本発明の導電性熱可塑性樹脂組成物の実施の形態を詳細に説明する。

【0022】

[1]熱可塑性樹脂((A)成分)

(A)成分である熱可塑性樹脂は、ポリフェニレンエーテル樹脂(A−1)とスチレン系樹脂(A−2)とからなる。

【0023】

〈ポリフェニレンエーテル樹脂(A−1)〉

本発明に係るポリフェニレンエーテル樹脂(A−1)は、下記一般式(I)で示される構造を有する単独重合体または共重合体である。

【化1】

(式中、Q1は、各々独立に、ハロゲン原子、第一級若しくは第二級アルキル基、アリール基、アミノアルキル基、炭化水素オキシ基またはハロ炭化水素オキシ基を表し、Q2は、各々独立に、水素原子、ハロゲン原子、第一級若しくは第二級アルキル基、アリール基、ハロアルキル基、炭化水素オキシ基またはハロ炭化水素オキシ基を表し、mは10以上の数を表す)

【0024】

上記(I)式において、Q1およびQ2の第一級アルキル基の好適な例は、メチル、エチル、n−プロピル、n−ブチル、n−アミル、イソアミル、2−メチルブチル、n−ヘキシル、2,3−ジメチルブチル、2−、3−若しくは4−メチルペンチルまたはヘプチルである。第二級アルキル基の好適な例は、イソプロピル、sec−ブチルまたは1−エチルプロピルである。多くの場合、Q1は、アルキル基またはフェニル基、特に炭素数1〜4のアルキル基であり、Q2は、水素原子である。好適なポリフェニレンエーテルの単独重合体としては、例えば、2,6−ジメチル−1,4−フェニレンエ−テル単位からなるものが挙げられる。また、好適な共重合体としては、上記単位と2,3,6−トリメチル−1,4−フェニレンエ−テル単位との組合せからなるランダム共重合体が挙げられる。分子量、溶融粘度および/または耐衝撃強度等の特性を改良する分子構成部分を含むポリフェニレンエーテル樹脂もまた好適である。これらの単独重合体やランダム共重合体は、公知の特許公報および文献に記載されている。

【0025】

本発明で用いるポリフェニレンエーテル樹脂(A−1)は、クロロホルム中で測定した、30℃の固有粘度が0.2〜0.8dl/gであるものが好ましく、より好ましくは0.2〜0.7dl/gのものであり、とりわけ好ましくは0.25〜0.6dl/gのものである。固有粘度が0.2dl/g未満では得られる熱可塑性樹脂組成物の耐衝撃性が不足し、0.8dl/gを超えると流動性が悪く、成形性が不満足である。

【0026】

〈スチレン系樹脂(A−2)〉

本発明に係るスチレン系樹脂(A−2)とは、下記一般式(II)で示される構造を有する単量体化合物から誘導された樹脂である。

【化2】

(式中、Rは、水素原子、低級アルキル基またはハロゲン原子を表し、Zは、水素原子、低級アルキル基、塩素原子またはビニル基を表し、nは1〜5の整数を表す。)

【0027】

スチレン系樹脂(A−2)の具体例としては、ポリスチレン、ゴム強化ポリスチレン、スチレン−アクリロニトリル共重合体、アクリロニトリル−ブタジエン−スチレン共重合体、スチレン−無水マレイン酸共重合体、スチレン−マレイミド共重合体等が挙げられる。

【0028】

〈配合比〉

(A)成分の熱可塑性樹脂成分の構成比率は、好ましくはポリフェニレンエーテル樹脂(A−1)30〜98重量%、スチレン系樹脂(A−2)70〜2重量%である。(A−1)が30重量%未満では、荷重撓み温度が低すぎ、98重量%を超えると溶融粘度が高すぎて、成形性が低下するので好ましくない。

【0029】

[2]導電性カーボンブラック((B)成分)

本発明は、(B)成分である導電性カーボンブラックの水素含有量を低下させるとともに、結晶サイズを小さくし、且つそのストラクチャーの指標値を大きくすることにより、これを配合した導電性熱可塑性樹脂組成物の導電性および流動性が向上するという新規な知見に基づいて創案されたものであり、本発明で用いる導電性カーボンブラックは、次の3条件を満足する必要がある。

(1) 24M4DBP吸収量が130cm3/100g以上

(2) 1500℃、30分間加熱により発生した水素量(脱水素量)が1.2mg/g以下

(3) 結晶子サイズLcが10〜17Åの範囲

【0030】

さらに、本発明の(B)成分である導電性カーボンブラックは、次の条件を満足することが好ましい。

【0031】

(4) 窒素吸着比表面積が150〜300m2/g

(5) ストークスモード径(Dmod)と24M4DBP吸収量との比(Dmod/24M4DBP)が0.6〜0.9

(6) 透過型電子顕微鏡による平均粒径が14〜24nm

(7) CTAB(セチルトリメチルアンモニウムブロマイド)吸着比表面積が120〜220m2/g

(8) DBP吸収量が150〜400cm3/100g

(9) 次式で定義される含酸素官能基密集度が3μmol/m2以下

【数3】

(10) オイルファーネスカーボンブラック

【0032】

なお、本発明に係る導電性カーボンブラックの特性評価法は次の通りである。

【0033】

[24M4DBP吸収量、DBP吸収量]

24M4DBP吸収量およびDBP吸収量は、JIS K6217に準拠する(単位はcm3/100g)。

【0034】

[1500℃、30分間加熱により発生した水素量(脱水素量)]

脱水素量は、カーボンブラックを真空中で1500℃で30分間加熱し、この間に発生したガス中の水素量であり、具体的には次のようにして測定される。

1.カーボンブラックを約0.5g精秤し、アルミナ管に入れ、0.01Torr(1.

3Pa)まで減圧した後、減圧系を閉じ、1500℃の電気炉内に30分間保持して

カーボンブラックに存在する酸素化合物や水素化合物を分解・揮発させる。

2.揮発成分は定量吸引ポンプを通じて、一定容積のガス捕集管に採取する。

3.圧力と温度からガス量を求めるとともに、ガスクロマトグラフにて組成分析する。こ

れから水素(H2)の発生量(mg)を求め、カーボンブラック1g当たりからの水

素量に換算した値を計算する(単位はmg/g)。

【0035】

[結晶子サイズLc]

カーボンブラックの結晶子サイズLc(Å)は、X線回折装置を用い、次の式より求められる。

Scherrerの式:結晶子サイズLc=K×λ/β×cosθ

ここで、K:形状因子定数0.9

λ:特性X線の波長 CuKα 1.5418(Å)

β:半価幅(ラジアン)

θ:ピーク位置(度)

具体的な測定装置としては、X線回折装置 RINT−1500型(理学電機社製)を用い、測定条件は管球にCu、管電圧40KV、管電流250mAで実施した。カーボンブラック試料は装置付属の試料板に充填し、測定角度(2θ)10〜60°、測定速度0.5°/分で測定し、ピーク位置と半価幅は装置のシフトにより算出した。測定角度の校正は、X線標準用シリコンを用いた。

【0036】

[窒素吸着比表面積]

窒素吸着比表面積(N2SA)は、JIS K6217に準拠して定義される(単位はm2/g)。

【0037】

[ストークスモード径(Dmod)およびストークスモード半値幅(D1/2)]

ストークスモード径(Dmod)およびストークスモード半値幅(D1/2)は、以下の測定法で求められる。

(測定法)

界面活性剤(SIGMA CHEMICAL社製「NONDET P−40」)を3滴加えた20容量%エタノール水溶液に、精秤したカーボンブラックを加えて、カーボンブラック濃度が0.01重量%の試料液を調製した。この試料液を超音波洗浄機(LAKOMANUFACTURNG CO.製「ULTRASONIC STIRRING BATH」)を用いて、20分間分散処理することにより、カーボンブラックスラリーとした。一方、遠心沈降式の粒度分布測定装置(BROOK HAVEN INSTRUMENTS社製「BI−DCP PARTICLSIZER」)にスピン液(純水)10ミリリットルを注入し、さらにバッファー液(20容量%エタノール水溶液)1ミリリットルを注入した後、前記調製したカーボンブラックスラリー各1ミリリットルを注入し、回転数10000rpmで遠心沈降させ真比重1.78g/cm3でストークス相当径を計算し、図1に示すように、ストークス相当径に対して相対的な発生頻度のヒストグラムを作る。ヒストグラムのピークAから直線BをY軸に平行に引き、ヒストグラムのX軸との交点をCとする。このときのCでのストークス直径が、ストークスモード径(Dmod)となる。また、直線Bの中点をFとして、Fを通りX軸に平行に直線Gを引く。直線Gは、ヒストグラムの分布曲線と2点DおよびEで交わる。このとき、DおよびEでの各ストークス直径の差の絶対値が、ストークスモード半値幅(D1/2)である。

【0038】

[平均粒子径]

平均粒子径は、透過型電子顕微鏡を用い、具体的には次のようにして求めた。

1.カーボンブラック試料を150kHz、0.4kWの超音波分散機により、10分間

クロロホルムに分散させて分散試料を作成した。

2.次に、上記試料をカーボン補強した支持膜に振り掛けて固定する。これを透過型電子

顕微鏡で撮影し、50000〜200000倍に拡大した画像をEndterの装置

を用いてランダムに1000個以上のカーボンブラックの粒子径を測定し、その平均

値を平均粒子径とした。

【0039】

[CTAB(セチルトリメチルアンモニウムブロマイド)吸着比表面積]

CTAB吸着比表面積は、JIS K6217に準拠して定義される(単位はm2/g)。

【0040】

[含酸素官能基密集度]

(1500℃×30分)CO発生量(以下、単に「CO発生量」と言う)および(1500℃×30分)CO2発生量(以下、単に「CO2発生量」と言う)は、各々カーボンブラックを真空中で1500℃で30分間加熱し、この間に発生したガス中のCOおよびCO2量であり、具体的には次のようにして測定される。

(測定法)

カーボンブラックを約0.5g精秤し、アルミナ管に入れ、0.01Toor(1.3Pa)まで減圧した後、減圧系を閉じ、1500℃の電気炉内に30分間保持してカーボンブラック中に存在する酸素化合物や水素化合物を分解・揮発させる。揮発成分は定量吸引ポンプを通じて、一定容積のガス捕集管に採取する。圧力と温度からガス量を求めるとともに、ガスクロマトグラフにて組成分析する。これから一酸化炭素(CO)および二酸化炭素(CO2)の発生量(mg)を求め、カーボンブラック1g当たりからのCOおよびCO2に換算した値を計算する(単位はmg/g)。

さらに、得られた各ガスの発生量をμmol/gに換算し、次の式により含酸素官能基密集度を求める。

【数4】

【0041】

以下に本発明で用いる導電性カーボンブラックの特性値について説明する。

【0042】

<24M4DBP吸収量>

一般にカーボンブラックは一次粒子が葡萄房状に連なった独特のストラクチャーと称される連鎖体よりなる二次粒子を形成している。この葡萄房状連鎖体の空隙部分等にDBP(ジブチルフタレート)が吸収されるので、24M4DBP吸収量や後述のDBP吸収量はカーボンブラックが有する重要な指標値である。

【0043】

本発明に係る導電性カーボンブラックは、樹脂組成物の導電性および流動性を向上させるために、24M4DBP吸収量が130cm3/100g以上、好ましくは140cm3/100g以上、より好ましくは145cm3/100g以上である。24M4DBP吸収量が130cm3/100g未満では、導電性ネットワークを形成しにくくなるため、樹脂組成物とした際に十分な導電性が得られない。ただし、24M4DBP吸収量が高すぎても、樹脂中での分散性が低下する場合があり、また生産時の炉の負荷が大きく、経済的でないので、260cm3/100g以下が好ましく、より好ましくは200cm3/100g以下、さらに好ましくは160cm3/100g以下である。

【0044】

<1500℃、30分間加熱により発生した水素量(脱水素量)>

本発明では、導電性カーボンブラックの1500℃で30分間加熱により発生した水素量(以下、「脱水素量」と略す場合がある。)を1.2mg/g以下、好ましくは1.0mg/g以下、より好ましくは0.8mg/g以下にすることにより、樹脂組成物の導電性を高めることができる。脱水素量が1.2mg/gよりも多いと、カーボンブラック表面近傍の結晶発達が不十分で、カーボンブラック造粒、乾燥工程等で酸性官能基が表面に付加しやすくなり、樹脂組成物の導電性が悪くなる。脱水素量は、1.2mg/g以下であれば低い程好ましいが、一般的には工業的な経済性などの理由により、0.1mg/g以上とするのが好ましい。

【0045】

<結晶子サイズLc>

本発明では、導電性カーボンブラックの結晶子サイズLcを10〜17Åの範囲、好ましくは11〜16Åの範囲とすることで、樹脂組成物の導電性および流動性の双方を高めることができる。結晶子サイズが17Åを超えると、樹脂との混練時に結晶化したグラファイト層でカーボンブラックの切断が起こりやすくなり、ストラクチャーが短くなり、導電性が低下する。また、結晶子サイズが10Åより小さいと十分な導電性が得られない。

【0046】

<窒素吸着比表面積>

本発明に係る導電性カーボンブラックの窒素吸着比表面積は、大きいほど樹脂組成物の導電性を向上させるが、300m2/gを超えると樹脂中への分散性や流動性が低下する場合がある。導電性カーボンブラックの窒素吸着比表面積は、150〜300m2/gの範囲が好ましく、より好ましくは200〜290m2/gの範囲とすることで、樹脂組成物の導電性と流動性のバランスが優れたものとなる。

【0047】

<ストークスモード径(Dmod)と24M4DBP吸収量との比(Dmod/24M4DBP)>

本発明に係る導電性カーボンブラックは、ストークスモード径(Dmod)と24M4DBP吸収量との比(Dmod/24M4DBP)が0.6〜0.9の範囲にあることが樹脂組成物とした際に導電性と流動性のバランスが優れることから好ましい。Dmod/24M4DBPが0.6より小さいと、樹脂組成物中での分散性低下や流動性低下が起こる場合があり、分散性が悪すぎると導電性が低下する場合もある。また、逆に0.9より大きいと、導電性と流動性、機械的強度のバランスが悪化する場合がある。

【0048】

<平均粒子径>

樹脂組成物の導電性をさらに向上させるために、透過型電子顕微鏡によるカーボンブラックの平均粒子径は14〜24nmが好ましく、より好ましくは15〜18nmである。平均粒子径が14nm未満では、カーボンブラックの分散性が低下し、24nmを超えても導電性が低下する。

【0049】

<CTAB(セチルトリメチルアンモニウムブロマイド)吸着比表面積>

本発明では、導電性カーボンブラックのCTAB吸着比表面積を好ましくは120〜220m2/gの範囲、より好ましくは150〜200m2/gの範囲にすることにより、樹脂組成物の導電性および流動性を高めることができる。CTAB吸着比表面積が120m2/gより小さいと導電性が低下する場合があり、220m2/gより大き過ぎると樹脂組成物中での分散性や流動性が低下する場合があるのでいずれも好ましくない。

【0050】

<DBP吸収量>

導電性カーボンブラックのDBP吸収量は、小さすぎると樹脂組成物とした際に導電性が低下する場合があり、逆に大きすぎると樹脂組成物の流動性が低下する場合がある。本発明で用いる導電性カーボンブラックのDBP吸収量は150cm3/100g以上、中でも155cm3/100g以上であることが好ましく、400cm3/100g以下、中でも250cm3/100g以下、さらに230cm3/100g以下、特に210cm3/100g以下であることが好ましい。

【0051】

<含酸素官能基密集度>

本発明に係る導電性カーボンブラックは、含酸素官能基密集度が3μmol/m2以下であることが好ましい。含酸素官能基密集度とは、カーボンブラック単位表面積当たりの官能基の数を示すものであるため、この数値は低いのが好ましい。この数値が高い場合には、カーボンブラックを含む樹脂組成物の導電性が低下する。なお、この数値は低いほど導電性の観点では好ましいが、あまりに低すぎると分散性が低下して導電性や流動性が却って悪化する恐れがあり、また脱水素量の場合と同様、工業的な経済性などの理由により不利である。従って、含酸素官能基密集度は0.1μmol/m2以上とするのが好ましい。

【0052】

<オイルファーネスカーボンブラック>

本発明に係る導電性カーボンブラックは、上記特性条件を満足するなら、その製造方法は任意であり、例えばオイルファーネス法やアセチレン法、賦活法などが挙げられるが、中でもオイルファーネス法は、安価に、且つ歩留まり良く製造できるので好ましい。

【0053】

以下、オイルファーネス法によるカーボンブラックの製造法を説明する。

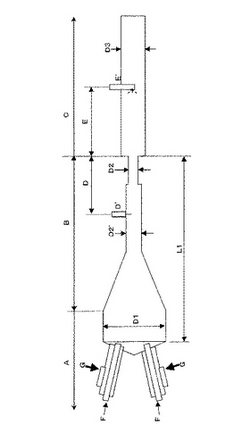

図2は本発明に係る導電性カーボンブラックの製造装置の一例を示す概略構成図である。この装置は、オイルファーネス法によるカーボンブラック製造装置であって、燃料を燃焼して高温燃焼ガス流を発生させる第1反応帯域Aと、その下流に接続し、カーボンブラック原料を導入する導入ノズルを備えた第2反応帯域Bと、さらにその下流に接続しカーボンブラック生成反応を停止させる為に炉内に冷却水等を供給するノズルを備えた第3反応帯域Cとを含む。

【0054】

まず燃料導入ノズルFから燃料を噴霧状で導入し、これを燃焼用空気導入ノズルGからの燃焼用空気と混合して燃焼させ、高温燃焼ガス流を得る。燃焼ガス流の温度は、1300℃〜2000℃程度である。高温燃焼ガスの発生に用いる燃料は任意だが、例えば重油、軽油、ガソリン、灯油等の液体燃料や、天然ガス、プロパン、水素等の気体燃料が挙げられる。発生した高温燃焼ガス流は、徐々に収斂した形状の製造炉内を通過することによってガス流速が上昇し、炉内の乱流エネルギーが向上する。

【0055】

第2反応帯域Bで導入されるカーボンブラック原料としては、例えばクレオソート油などの石炭系炭化水素やエチレンボトム油などの石油系炭化水素が挙げられる。カーボンブラック原料の導入位置や原料量を調節して、カーボンブラックの粒子径(一次粒子径)や粒子のつながり度合い(ストラクチャー)を調整することができる。

【0056】

第2反応帯域Bで生成するカーボンブラックは、第3反応帯域Cにおいて冷却水等と接触させて急冷することにより、カーボンブラック生成反応が停止する。この後、一般的にはバッグフィルターやサイクロン等の捕集装置により、ガスとカーボンブラックを分離してカーボンブラックを得る。なお、得られたカーボンブラックは水等を造粒用媒体として用い、ピン式湿式造粒機等によって約1mm程度の粒にし、ついで回転式乾燥機で乾燥する工程を経ることが一般的である。

【0057】

本発明に係る導電性カーボンブラック、すなわち24M4DBP吸油量が130cm3/100g以上、脱水素量が1.2mg/g以下であり且つ、結晶子サイズLcが10〜17Åであるカーボンブラックを製造するためには、上述の第2帯域Bにおけるカーボンブラック原料導入ノズルD’の位置と、第3反応帯域Cにおける冷却水供給ノズルE’の位置とを調整して炉内におけるカーボンブラックの滞留時間を特定範囲とすることによって、上述した様にカーボンブラックの24M4DBP吸収量と比表面積を特定範囲の値とし、結晶子サイズLcを過大に大きくせず特定の小さな値として、且つカーボンブラック粒子表面の脱水素が進行した状態とすればよい。

【0058】

本発明に係る導電性カーボンブラックを製造するためには、例えば、上記装置によるカーボンブラックの製造において、炉内温度と滞留時間を調節する。具体的には、炉内温度が1500℃〜2000℃、好ましくは1600℃〜1800℃、カーボンブラックの炉内滞留時間、すなわち原料導入点から反応停止位置までに要する時間が、40ミリ秒〜500ミリ秒、好ましくは50ミリ秒〜200ミリ秒とすればよい。また、炉内温度が1500℃を下回るような低温の場合には、炉内滞留時間が500ミリ秒を超えて5秒以下、好ましくは1秒〜3秒とすればよい。

【0059】

本発明に係る導電性カーボンブラックは、特に脱水素量が少ないので、炉内での高温燃焼ガス流の温度を1700℃以上の高温とする方法や、カーボンブラック原料供給ノズルよりも下流側でさらに炉内に酸素を導入してカーボンブラック表面の水素等を燃焼させ、この反応熱で高温下の滞留時間を長くすることが好ましい。この様な方法によって、カーボンブラックの表面近傍の結晶化とカーボンブラック内部の脱水素が効果的に行えるので好ましい。

【0060】

[3](A)成分と(B)成分の配合比

本発明の導電性熱可塑性樹脂組成物において、前記(A)成分の熱可塑性樹脂と(B)成分の導電性カーボンブラックとの配合比率は、重量比で(A)成分/(B)成分=75/25〜94/6である。導電性カーボンブラックがこの範囲よりも多くなると、流動性や外観が悪化し、少ないと導電性が不足するので好ましくない。

【0061】

[4]スチレン系エラストマー((C)成分)

本発明では、導電性熱可塑性樹脂組成物の衝撃強度を改良するために、さらに(C)成分:スチレン系エラストマーを配合することが好ましい。

【0062】

本発明で好ましく配合されるスチレン系エラストマーとしては、ハードセグメントがスチレン重合体で構成され、ソフトセグメントがポリブタジエン、ポリイソプレンおよびそれらの水添物よりなる群から選択された少なくとも1種類の重合体で構成されたブロック共重合体、具体的には、SBS(スチレン/ブタジエン/スチレンブロックコポリマー)、SIS(スチレン/イソプレン/スチレンブロックコポリマー)、SEBS(スチレン/エチレン/ブチレン/スチレンブロックコポリマー:SBSの水添物)、SEPS(スチレン/エチレン/プロピレン/スチレンブロックコポリマー:SISの水添物)等を例示することができ、特に好ましくはSEBS、SEPSである。スチレン系エラストマーのハードセグメントとソフトセグメントの構成比率(重量比)は10対90〜90対10、好ましくは10対90〜50対50の範囲内で適宜選択することができ、該ハードセグメントブロックと該ソフトセグメントブロックの結合形態はジブロックタイプであってもトリブロックタイプであってもよい。これらのスチレン系エラストマーは、1種を単独で用いてもよく、2種以上を併用してもよい。

【0063】

(C)成分のスチレン系エラストマーの配合割合は、(A)成分の熱可塑性樹脂100重量部に対し、好ましくは1〜25重量部、より好ましくは3〜20重量部、特に好ましくは5〜15重量部である。スチレン系エラストマーの配合割合が1重量部未満では、衝撃強度の改良効果が小さく、25重量部を超えると、導電性熱可塑性樹脂組成物の剛性や荷重撓み温度が低くなり過ぎて、IC製造時のベーキング工程でICトレーの変形が大きくなるので好ましくない。

【0064】

[5]無機充填材((D)成分)

本発明では、導電性熱可塑性樹脂組成物の寸法安定性と剛性等の機械的強度を改良するために、さらに、(D)成分として、ガラスフレーク、シリカ、アルミナ、カオリン、タルク、マイカなどの無機充填材の1種または2種以上を配合することができる。無機充填材としては、特にマイカ(d−1)および/またはタルク(d−2)を配合することが好ましい。

【0065】

本発明で使用されるマイカ(d−1)としては、珪酸アルミニウム系の鉱物であり、例えばKAl2(AlSi3O10)(OH)2(白マイカ)、K(Mg,Fe)3(AlSi3O10)(OH)2(黒マイカ)、KMg3(AlSi3O10)(OH)2(金マイカ)、KLi2Al(Si4O10)(OH)2(鱗マイカ)、NaAl2(AlSi3O10)(OH)2(ソーダマイカ)、KMg3(AlSi3O10)F2(フッ素金マイカ)の化学式で示される種々のマイカであって、へき開性を有するものである。本発明で使用されるマイカ(d−1)は、樹脂組成物の剛性、反り改良、セルフタップ特性の点から平均粒径が3〜200μmが好ましく、より好ましくは5〜150μm、とりわけ好ましくは10〜100μmである。平均粒径が3μm未満では補強効果が小さく、変形やソリが大きくなる惧れがあり、200μmを超えると成形品のウエルド強度の低下や表面外観の悪化が発生する場合があり、好ましくない。

【0066】

本発明に使用されるタルク(d−2)としては、天然滑石を粉砕、分級したものであって、主成分はケイ酸マグネシウムであり、不純物としてカルシウム、鉄、ナトリウム、カリウム等の塩が含まれているものが一般的である。本発明で使用されるタルク(d−2)の平均粒径は特に制限はないが、通常0.5μm〜20μmが好ましく、より好ましくは1μm〜15μm、とりわけ好ましくは1.5μm〜10μmである。平均粒径が0.5μm未満であると、補強効果が小さく、変形やソリが大きくなる惧れがあり、20μmを超えると成形品のウエルド強度が低下したり、外観不良となる惧れがある。

【0067】

無機充填材の配合割合は、(A)成分の熱可塑性樹脂100重量部に対し好ましくは1〜20重量部、より好ましくは3〜15重量部である。無機充填材の配合割合が1重量部未満では、寸法安定性と機械的強度の改良効果が小さく、20重量部を超えると導電性熱可塑性樹脂組成物の流動性や外観が低下する。

【0068】

無機充填材として用いられるマイカ、タルクの平均粒子径は通常0.1〜10μm、好ましくは1〜5μmである。

【0069】

なお、(D)成分の無機充填材は、熱可塑性樹脂との界面密着性を向上させるために、公知の収束剤または表面処理剤で表面処理して使用することもできる。収束剤または表面処理剤としては、例えば、エポキシ系化合物、アクリル系化合物、イソシアネート系化合物、シラン系化合物、チタネート系化合物などの官能性化合物が挙げられる。(D)成分は、収束剤または表面処理剤により予め表面処理しておくことができ、また、導電性熱可塑性樹脂組成物の調製の際に、収束剤または表面処理剤を添加して表面処理することもできる。

【0070】

[6]他の成分

本発明では、導電性熱可塑性樹脂組成物の製造および成形工程における溶融混練時や、IC製造時に高温雰囲気で実施されるベーキング工程でのICトレーの熱安定性を向上させる目的で、ヒンダードフェノール系化合物、ホスファイト系化合物、酸化亜鉛から選ばれた1種以上の安定剤を配合することが好ましい。安定剤の配合割合は、(A)成分の熱可塑性樹脂100重量部に対し、0.01〜5重量部、好ましくは0.03〜3重量部である。安定剤の配合割合が0.01未満では安定剤の効果が小さく、5重量部を超えるとモールドデボジットが発生するので好ましくない。

【0071】

本発明ではまた、導電性樹脂組成物に難燃性を賦与する目的でリン酸エステル系難燃剤を配合することができる。リン酸エステル系難燃剤の具体例としては、フェニル・レゾルシン・ポリホスフェート、クレジル・レゾルシン・ポリホスフェート、フェニル・クレジル・レゾルシン・ポリホスフェート、キシリル・レゾルシン・ポリホスフェート、フェニル−p−tert−ブチルフェニル・レゾルシン・ポリホスフェート、フェニル・イソプロピルフェニル・レゾルシン・ポリホスフェート、クレジル・キシレル・レゾルシン・ポリホスフェート、フェニル・イソプロピルフェニル・ジイソプロピルフェニル・レゾルシン・ポリホスフェート、ビスフェノールA・ビス(ジフェニルホスフェート)等の縮合リン酸エステル化合物が挙げられる。さらに、リン酸トリフェニル、リン酸トリクレジル、リン酸ジフェニル2−エチルクレジル、リン酸トリ(イソプロピルフェニル)、メチルホスホン酸ジフェニルエステル、フェニルホスホン酸ジエチルエステル、リン酸ジフェニルクレジル、リン酸トリブチル等が挙げられる。これらは1種を単独で用いても良く、2種以上を併用しても良い。

【0072】

リン酸エステル系難燃剤の配合割合は、(A)成分の熱可塑性樹脂100重量部に対して好ましくは1〜30重量部、より好ましくは5〜25重量部である。リン酸エステル系難燃剤の配合割合が1重量部未満では、難燃効果が小さく、30重量部を超えると荷重撓み温度や機械的強度が低下するので好ましくない。

【0073】

本発明の導電性樹脂組成物には、上記のポリフェニレンエーテル樹脂、スチレン系樹脂、導電性カーボンブラック、スチレン系エラストマー、無機充填材、安定剤、難燃剤以外に、さらに必要に応じて他の成分を添加できる。他の成分としては、例えば、ガラス繊維、炭素繊維、チタン酸カリウム、ホウ酸アルミニウム等のウィスカー、離型剤、滑剤、流動性改良剤、分散剤等が挙げられる。

【0074】

[7]導電性熱可塑性樹脂組成物の調製方法

本発明の導電性熱可塑性樹脂組成物は、一般に熱可塑性樹脂組成物の製造に用いられる設備と方法により製造することができる。例えば、本発明の導電性熱可塑性樹脂組成物を構成する成分を一括してタンブラーなどの混合機で混合し、一軸や二軸の押出機を使用して溶融・混練し、押出して成形用ペレットを製造することも可能である。また、カーボンブラックの含有率の高いペレットと低いペレットをドライブレンドしたものを成形し、表面固有抵抗を調整することもできる。

【0075】

[8]導電性熱可塑性樹脂組成物の成形方法

本発明の導電性熱可塑性樹脂組成物を用いて成形品を得る方法は、特に限定されるものでなく、熱可塑性樹脂組成物について一般に用いられている成形法、例えば、射出成形、中空成形、押出成形、シート成形、熱成形、回転成形、積層成形等の成形方法が適用できる。

【0076】

本発明の導電性熱可塑性樹脂組成物から得られる成形品は、特に電気電子部品搬送用成形品が好適である。例えば、ウエハーのトレー、回路基盤収納ボックス、ハードディスク、CD、DVD、MO等の光や磁気記録媒体の基盤、ハウジング、IC部品ボックス、ICトレー等があり、特にICトレーとして好適に使用される。ICトレーをはじめとした搬送用部品は、塵やほこりの付着を嫌うことから、表面抵抗が低いことが要求されるが、低すぎるとショートの危険性があり好ましくない。具体的には、表面抵抗は102〜1010Ωが好ましく、103〜109Ωがさらに好ましく、104〜108Ωが最も好ましい。

【実施例】

【0077】

以下に本発明を実施例によって詳しく説明するが、本発明はその要旨を超えない限り、これらの範囲内に限定されるものではない。

【0078】

実施例および比較例の各樹脂組成物を得るに当たり、次に示す原料を準備した。

【0079】

<(A−1)成分>

ポリフェニレンエーテル樹脂:

ポリ(2,6−ジメチル−1,4−フェニレン)エーテル(以下「PPE」と略記)(三菱エンジニアリングプラスチックス(株)製、商品名:PX100F、クロロホルム中で測定した30℃の固有粘度:0.38dl/g)

【0080】

<(A−2)成分>

スチレン系樹脂:

ハイインパクトポリスチレン(以下「HIPS」と略記)(エー・アンド・エム社製、商品名:HT478、重量平均分子量Mw:200,000、MFR:3.2g/10分)

【0081】

<(B)成分>

実施例用導電性カーボンブラック:

図2に示すカーボンブラック製造装置を用い、表1に示す製造条件、および原料油導入位置距離Dや反応停止位置距離E等の炉内装置条件下、カーボンブラック原料油としてクレオソート油、高温燃焼ガス流の燃料として重油を用い、表1に示す導電性カーボンブラックCB1〜CB4を製造した。なお、図2中の炉内寸法D1〜D3、L1、D2’は以下の通りとし、第2反応帯域Bでの炉内温度は1750℃とした。

D1=1100mmφ

D2=175mmφ

D3=400mmφ

L1=3300mm

D2’=190mmφ

得られた導電性カーボンブラックの物性を表1に示す。

【0082】

【表1】

【0083】

<(B)成分以外>

比較例用導電性カーボンブラック:

比較として、表2に示す市販されている導電性カーボンブラックCB5〜CB10を用いた。

【0084】

【表2】

【0085】

<(C)成分>

スチレン系エラストマー:

シェル化学製SEBS、商品名:クレイトンG1650(以下「SEBS」と略記)

【0086】

<(D)成分>

タルク:

松村産業(株)製、商品名:K−5(シランカップリング剤(γ−メタクリロキシプロピルトリメトキシシラン)で処理されたタルク)(以下「タルク」と略記)

【0087】

<その他成分>

熱安定剤:試薬1級の酸化亜鉛

【0088】

[導電性熱可塑性樹脂組成物の製造]

表3に示す所定の重量比で各成分を配合した組成物を、田辺機械(株)製スクリュー径40mmの単軸押出機を使用し、シリンダー設定温度270〜320℃、スクリュー回転速度50rpmの条件で溶融・混練し、押出して、ペレット状の導電性熱可塑性樹脂組成物を製造した。

【0089】

[試験片の成形条件]

ペレット状導電性熱可塑性樹脂組成物を110℃で5時間乾燥後、東芝機械製IS150型射出成形機により金型温度120℃、シリンダー設定温度290〜330℃、射出速度20%および60%で、50mm×90mm×3.2mm厚さの角板状成形品を射出成形した。また同温度条件にてシャルピー衝撃試験片を成形した。

【0090】

[評価方法]

各試験片について次の方法で評価を行った。

【0091】

(1)射出流動長

ペレット状導電性熱可塑性樹脂組成物を110℃で5時間乾燥後、東芝機械製IS150型射出成形機を用い、金型温度120℃、シリンダー設定温度290〜330℃、射出圧力97MPaにてバーブロー成形(幅20mm、厚さ2mm)を行い、流動長(mm)を測定した。

【0092】

(2)導電性(表面抵抗値)

上記50mm×90mm×3.2mm厚さの角板状成形品について、三菱化学(株)製品のロレスタまたはハイレスタにて任意の3ヶ所(A〜C点)について表面抵抗値の測定を行った。(抵抗値が104Ω以上の値のものについてはハイレスタを用い、それより低いものについてはロレスタを用いた。)

【0093】

(3)成形品外観

上記50mm×90mm×3.2mm厚さの角板状成形品の表面外観を目視にて観察し、凝集物のないものを○、若干凝集物があるものを△、凝集物が激しいものを×、として評価した。

【0094】

(4)シャルピー衝撃強さ(ノッチなし)

ISO527に準ずる。

【0095】

(5)カーボンブラックの脱離性

上記50mm×90mm×3.2mm厚さの角板状成形品にセロテープ(ニチバン株式会社製CT405A-18)を貼り付け、それをはがした時の剥離状態を目視にて下記基準に基づき判断した。

○:全く剥離しない。

△:力を入れてこすれば剥離する。

×:軽くこすっただけでも剥離する。

【0096】

(6)再生ペレット品の導電性(表面抵抗値)

上記50mm×90mm×3.2mm厚さの角板状成形品を粉砕機を用いて粉砕し、粉砕品を上記押出し機にて同条件で押出して再生ペレットを得た。再生ペレットを上記と同様に110℃で5時間乾燥後、東芝機械製IS150型射出成形機により金型温度120℃、シリンダー設定温度290〜330℃、射出速度20%で、50mm×90mm×3.2mm厚さの角板状成形品を射出成形した。この再生成形品について三菱化学(株)製品のロレスタまたはハイレスタにて任意の3ヶ所(A〜C点)について表面抵抗値の測定を行った。(抵抗値が104Ω以上の値のものについてはハイレスタを用い、それより低いものについてはロレスタを用いた。)

これらの評価結果を表3に示す。

【0097】

【表3】

【0098】

[実施例、比較例の考察]

実施例、比較例ともに導電性が同等になるような添加量で各カーボンブラックを配合し比較した結果、以下のことがいえる。

(1)実施例1〜5の組成物は、(B)成分が本発明の規定の範囲内であり、耐衝撃性、成形性、外観に優れ、成形条件の変化やリサイクルしても導電性のバラツキが少なく、さらに接触・摩擦時の摩耗によるカーボンブラックの脱離が小さい。

(2)比較例1〜7の組成物は、(B)成分が本発明の規定範囲からはずれるため、実施例の組成物と比較して耐衝撃性、成形性、外観に劣り、成形条件の変化やリサイクルした際の導電性のバラツキが大きく、さらに接触・摩擦時の摩耗によるカーボンブラックの脱離が多い。

【図面の簡単な説明】

【0099】

【図1】ストークスモード径(Dmod)およびストークスモード半値幅(Dmod)の説明グラフである。

【図2】カーボンブラック製造装置の概略構成図である。

【符号の説明】

【0100】

A 第1反応帯域

B 第2反応帯域

C 第3反応帯域

D カーボンブラック原料導入位置距離

D’ カーボンブラック原料導入ノズル

E 反応停止位置距離

E’ 冷却水供給ノズル

F 燃料導入ノズル

G 燃料用空気導入ノズル

【技術分野】

【0001】

本発明は、導電性カーボンブラックを含有してなる導電性熱可塑性樹脂組成物に関する。さらに詳しくは、スチレン系樹脂を含むポリフェニレンエーテル樹脂に、特定の導電性カーボンブラックを配合してなる、耐衝撃性、流動性、外観に優れ、成形条件の変化やリサイクルによっても導電性のバラツキが少なく、さらに接触・摩擦時の摩耗によるカーボンブラックの脱離の少ない導電性熱可塑性樹脂組成物と、この導電性熱可塑性樹脂組成物からなるICトレーに関する。

【背景技術】

【0002】

近年、OA機器や電子機器の小型軽量化や高集積化、高精度化が進み、それに伴い、電気電子部品への塵やほこりの付着を極力低減させたいという要求が増えてきている。すなわち、これら電気電子部品は、塵やほこりが付着すると接点不良や読みとりエラー等の問題を起こすため、元来、塵やほこりの付着を嫌うものであるが、小型軽量化や高集積化、高精度化により、その要求が一層厳しくなっている。例えば、半導体に使われるICチップや、ウエハー、コンピューターに使われるハードディスクの内部部品等はその最たる例である。通常これらの部品の製造や組立ては、塵やほこりの極めて少ない、いわゆるクリーンルーム内で行われており、ここでの塵、ほこりの付着は起こらないが、これらの部品は、搬送時には外気にさらされるため、ここでの塵やほこりの付着が問題となってくる。これら電気電子部品の搬送用の部品(ICトレーやケース、ハウジング等)には、意匠性、軽量化の観点から合成樹脂が用いられることが多く、中でもスチレン系樹脂を含むポリフェニレンエーテル樹脂は、機械的強度、耐熱性、寸法安定性に優れるため、本用途に適した樹脂である。

【0003】

スチレン系樹脂を含むポリフェニレンエーテル樹脂は、本来電気を通さない絶縁性であるため、帯電しやすく、塵やほこりが付着しやすい。このため、搬送中に、搬送用部品に付着した塵やほこりが、その後電気電子部品本体に付着してしまうという問題がある。これを防ぐため、搬送用部品に使われる樹脂には、電気抵抗を下げ、導電性を持たせるために、各種の添加剤を入れることが行われている。代表的な添加剤としては、導電性のカーボンブラックが挙げられる。導電性カーボンブラックは少量の添加で電気抵抗を下げることができる有用な添加剤である。

【0004】

しかしながら、カーボンブラックを配合した場合には、耐衝撃性等の機械的強度の低下、成形性の低下、カーボンブラックの露出による外観の悪化の問題があり、また、成形条件の変化やリサイクルにより導電性のバラツキが大きくなり、さらに接触・摩擦時の摩耗によるカーボンブラックの脱離(いわゆる「カーボンブラックの剥落」)が発生し、脱離したカーボンブラックがICチップや、ウエハー、コンピューターに使われるハードディスクの内部部品等に付着して誤作動を引き起こすという問題があった。

【0005】

上記諸問題のうち、耐衝撃性を改良するため、スチレン系樹脂および/またはポリフェニレンエーテル樹脂に、カーボンブラックと、室温で弾性を示す天然または合成の重合体であるゴム様物質を配合した樹脂組成物(特許文献1)、ポリフェニレンエーテル系樹脂および/またはアルケニル芳香族系樹脂と、嵩密度0.15g/ml以上で、DBP吸油量175〜205ml/100g、かつ平均粒径34〜42nmの導電性カーボンブラックからなる樹脂組成物(特許文献2)が開示されているが、何れの樹脂組成物も耐衝撃性の改良が不十分で、成形性や外観も満足できるものではなく、しかも、接触・摩擦時の摩耗によるカーボンブラックの脱離に関する記載もなかった。また、耐衝撃性や成形性を改良する目的で提案されている、芳香族ビニル化合物系重合体、ポリフェニレンエーテル、ポリオレフィン系樹脂、芳香族ビニル化合物系ブロック共重合体、および150μmの残留分が10ppm以下のカーボンブラックを含有する導電性樹脂組成物(特許文献3)は、成形条件の変化やリサイクルによる導電性のバラツキや、接触・摩擦時の摩耗によるカーボンブラックの脱離に関する配慮がなく、実用性の低い樹脂組成物であった。また、射出成形条件や成形体の形状、成形体の抵抗値の測定箇所にとらわれずに安定した導電性を示す材料として、比表面積が5〜80m2/g、平均一次粒子径が40nmを超えるカーボンブラックを樹脂100重量部に対して10〜40重量部を含有してなる導電性樹脂組成物(特許文献4)が開示されているが、このものは、外観が不十分で、リサイクルによる導電性の悪化があり、満足できるものではなかった。さらに、成形条件が変化しても導電性の変動が小さい成形材料として、導電性成分と熱可塑性樹脂からなる成形材料(特許文献5)が開示されているが、導電性成分として実質的には炭素繊維のみの記載しかなく、耐衝撃性や成形品の外観に関する記載もない。炭素繊維を配合した成形材料からなる成形品は場所によって導電性にバラツキがあるといった問題があった。

【特許文献1】特開平10−001603号公報

【特許文献2】特開2004−263016号公報

【特許文献3】特開2002−146138号公報

【特許文献4】特開2001−084834号公報

【特許文献5】特開2004−285147号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明は上記従来の実情に鑑みてなされたものであって、その目的は、スチレン系樹脂を含むポリフェニレンエーテル樹脂に導電性カーボンブラックを配合してなる、耐衝撃性、成形性、外観に優れ、成形条件の変化やリサイクルによる導電性のバラツキが少なく、さらに接触・摩擦時の摩耗によるカーボンブラックの脱離の少ない導電性熱可塑性樹脂組成物と、この導電性熱可塑性樹脂組成物からなるICトレーを提供することにある。

【課題を解決するための手段】

【0007】

本発明者らは、上記課題を解決するため鋭意研究を重ねた結果、導電性カーボンブラックとして、特定の物性を有する導電性カーボンブラック、すなわち、水素含有量が少なく、結晶サイズが小さく、且つそのストラクチャーの指標値が大きい導電性カーボンブラックを用いることにより、上記課題を解決し得ることを見出し、本発明を完成させた。

【0008】

すなわち、本発明の導電性熱可塑性樹脂組成物は以下を要旨とするものである。

(1) (A)成分:ポリフェニレンエーテル樹脂(A−1)およびスチレン系樹脂(A−2)からなる熱可塑性樹脂と、(B)成分:導電性カーボンブラックとを含有し、(A)成分/(B)成分の重量比が75/25〜94/6である導電性熱可塑性樹脂組成物であって、(B)成分:導電性カーボンブラックが次の(1)〜(3)の特性を全て満足することを特徴とする導電性熱可塑性樹脂組成物。

(1) 24M4DBP吸収量が130cm3/100g以上

(2) 1500℃、30分間加熱により発生した水素量(脱水素量)が1.2mg/g以下

(3) 結晶子サイズLcが10〜17Åの範囲

【0009】

(2) (A)成分100重量部に対し、さらに、(C)成分:スチレン系エラストマーを1〜25重量部を含むことを特徴とする(1)の導電性熱可塑性樹脂組成物。

【0010】

(3) (A)成分100重量部に対し、さらに、(D)成分:タルクおよびマイカから選ばれる1種以上の無機充填材を1〜20重量部含有することを特徴とする(1)または(2)の導電性熱可塑性樹脂組成物。

【0011】

(4) (B)成分の導電性カーボンブラックの窒素吸着比表面積が、150〜300m2/gであることを特徴とする(1)〜(3)の導電性熱可塑性樹脂組成物。

【0012】

(5) (B)成分の導電性カーボンブラックのストークスモード径(Dmod)と24M4DBP吸収量との比(Dmod/24M4DBP)が、0.6〜0.9であることを特徴とする(1)〜(4)の導電性熱可塑性樹脂組成物。

【0013】

(6) (B)成分の導電性カーボンブラックの透過型電子顕微鏡による平均粒径が、14〜24nmであることを特徴とする(1)〜(5)の導電性熱可塑性樹脂組成物。

【0014】

(7) (B)成分の導電性カーボンブラックのCTAB(セチルトリメチルアンモニウムブロマイド)吸着比表面積が、120〜220m2/gであることを特徴とする(1)〜(6)の導電性熱可塑性樹脂組成物。

【0015】

(8) (B)成分の導電性カーボンブラックのDBP吸収量が、150〜400cm3/100gであることを特徴とする(1)〜(7)の導電性熱可塑性樹脂組成物。

【0016】

(9) (B)成分の導電性カーボンブラックの次式で定義される含酸素官能基密集度が、3μmol/m2以下であることを特徴とする(1)〜(8)の導電性熱可塑性樹脂組成物。

【数2】

【0017】

(10) (B)成分の導電性カーボンブラックが、オイルファーネスカーボンブラックであることを特徴とする(1)〜(9)の導電性熱可塑性樹脂組成物。

【0018】

本発明のICトレーは、このような本発明の導電性熱可塑性樹脂組成物を成形してなることを特徴とする。

【発明の効果】

【0019】

本発明によれば、スチレン系樹脂(A−2)を含むポリフェニレンエーテル樹脂(A−1)よりなる樹脂成分((A)成分)に対して、特定の物性を有する導電性カーボンブラック((B)成分)を配合することにより、耐衝撃性、成形性、外観に優れ、成形条件の変化やリサイクルによる導電性のバラツキが少なく、さらに接触・摩擦時の摩耗によるカーボンブラックの脱離の少ない導電性熱可塑性樹脂組成物と、この導電性熱可塑性樹脂組成物からなる高品質のICトレーを提供することができる。

【0020】

なお、本発明の導電性熱可塑性樹脂組成物は、ICトレーに限らず、コンピュータに使われるハードディスクの内部部品等において、帯電防止性を付与し、塵やほこりの付着を完全に防止するためや静電気による誤作動を防止するためなどに好適に使用することができ、その他電気・電子・OA機器・自動車部品をはじめとした導電性が要求される各種の用途に有用である。

【発明を実施するための最良の形態】

【0021】

以下に本発明の導電性熱可塑性樹脂組成物の実施の形態を詳細に説明する。

【0022】

[1]熱可塑性樹脂((A)成分)

(A)成分である熱可塑性樹脂は、ポリフェニレンエーテル樹脂(A−1)とスチレン系樹脂(A−2)とからなる。

【0023】

〈ポリフェニレンエーテル樹脂(A−1)〉

本発明に係るポリフェニレンエーテル樹脂(A−1)は、下記一般式(I)で示される構造を有する単独重合体または共重合体である。

【化1】

(式中、Q1は、各々独立に、ハロゲン原子、第一級若しくは第二級アルキル基、アリール基、アミノアルキル基、炭化水素オキシ基またはハロ炭化水素オキシ基を表し、Q2は、各々独立に、水素原子、ハロゲン原子、第一級若しくは第二級アルキル基、アリール基、ハロアルキル基、炭化水素オキシ基またはハロ炭化水素オキシ基を表し、mは10以上の数を表す)

【0024】

上記(I)式において、Q1およびQ2の第一級アルキル基の好適な例は、メチル、エチル、n−プロピル、n−ブチル、n−アミル、イソアミル、2−メチルブチル、n−ヘキシル、2,3−ジメチルブチル、2−、3−若しくは4−メチルペンチルまたはヘプチルである。第二級アルキル基の好適な例は、イソプロピル、sec−ブチルまたは1−エチルプロピルである。多くの場合、Q1は、アルキル基またはフェニル基、特に炭素数1〜4のアルキル基であり、Q2は、水素原子である。好適なポリフェニレンエーテルの単独重合体としては、例えば、2,6−ジメチル−1,4−フェニレンエ−テル単位からなるものが挙げられる。また、好適な共重合体としては、上記単位と2,3,6−トリメチル−1,4−フェニレンエ−テル単位との組合せからなるランダム共重合体が挙げられる。分子量、溶融粘度および/または耐衝撃強度等の特性を改良する分子構成部分を含むポリフェニレンエーテル樹脂もまた好適である。これらの単独重合体やランダム共重合体は、公知の特許公報および文献に記載されている。

【0025】

本発明で用いるポリフェニレンエーテル樹脂(A−1)は、クロロホルム中で測定した、30℃の固有粘度が0.2〜0.8dl/gであるものが好ましく、より好ましくは0.2〜0.7dl/gのものであり、とりわけ好ましくは0.25〜0.6dl/gのものである。固有粘度が0.2dl/g未満では得られる熱可塑性樹脂組成物の耐衝撃性が不足し、0.8dl/gを超えると流動性が悪く、成形性が不満足である。

【0026】

〈スチレン系樹脂(A−2)〉

本発明に係るスチレン系樹脂(A−2)とは、下記一般式(II)で示される構造を有する単量体化合物から誘導された樹脂である。

【化2】

(式中、Rは、水素原子、低級アルキル基またはハロゲン原子を表し、Zは、水素原子、低級アルキル基、塩素原子またはビニル基を表し、nは1〜5の整数を表す。)

【0027】

スチレン系樹脂(A−2)の具体例としては、ポリスチレン、ゴム強化ポリスチレン、スチレン−アクリロニトリル共重合体、アクリロニトリル−ブタジエン−スチレン共重合体、スチレン−無水マレイン酸共重合体、スチレン−マレイミド共重合体等が挙げられる。

【0028】

〈配合比〉

(A)成分の熱可塑性樹脂成分の構成比率は、好ましくはポリフェニレンエーテル樹脂(A−1)30〜98重量%、スチレン系樹脂(A−2)70〜2重量%である。(A−1)が30重量%未満では、荷重撓み温度が低すぎ、98重量%を超えると溶融粘度が高すぎて、成形性が低下するので好ましくない。

【0029】

[2]導電性カーボンブラック((B)成分)

本発明は、(B)成分である導電性カーボンブラックの水素含有量を低下させるとともに、結晶サイズを小さくし、且つそのストラクチャーの指標値を大きくすることにより、これを配合した導電性熱可塑性樹脂組成物の導電性および流動性が向上するという新規な知見に基づいて創案されたものであり、本発明で用いる導電性カーボンブラックは、次の3条件を満足する必要がある。

(1) 24M4DBP吸収量が130cm3/100g以上

(2) 1500℃、30分間加熱により発生した水素量(脱水素量)が1.2mg/g以下

(3) 結晶子サイズLcが10〜17Åの範囲

【0030】

さらに、本発明の(B)成分である導電性カーボンブラックは、次の条件を満足することが好ましい。

【0031】

(4) 窒素吸着比表面積が150〜300m2/g

(5) ストークスモード径(Dmod)と24M4DBP吸収量との比(Dmod/24M4DBP)が0.6〜0.9

(6) 透過型電子顕微鏡による平均粒径が14〜24nm

(7) CTAB(セチルトリメチルアンモニウムブロマイド)吸着比表面積が120〜220m2/g

(8) DBP吸収量が150〜400cm3/100g

(9) 次式で定義される含酸素官能基密集度が3μmol/m2以下

【数3】

(10) オイルファーネスカーボンブラック

【0032】

なお、本発明に係る導電性カーボンブラックの特性評価法は次の通りである。

【0033】

[24M4DBP吸収量、DBP吸収量]

24M4DBP吸収量およびDBP吸収量は、JIS K6217に準拠する(単位はcm3/100g)。

【0034】

[1500℃、30分間加熱により発生した水素量(脱水素量)]

脱水素量は、カーボンブラックを真空中で1500℃で30分間加熱し、この間に発生したガス中の水素量であり、具体的には次のようにして測定される。

1.カーボンブラックを約0.5g精秤し、アルミナ管に入れ、0.01Torr(1.

3Pa)まで減圧した後、減圧系を閉じ、1500℃の電気炉内に30分間保持して

カーボンブラックに存在する酸素化合物や水素化合物を分解・揮発させる。

2.揮発成分は定量吸引ポンプを通じて、一定容積のガス捕集管に採取する。

3.圧力と温度からガス量を求めるとともに、ガスクロマトグラフにて組成分析する。こ

れから水素(H2)の発生量(mg)を求め、カーボンブラック1g当たりからの水

素量に換算した値を計算する(単位はmg/g)。

【0035】

[結晶子サイズLc]

カーボンブラックの結晶子サイズLc(Å)は、X線回折装置を用い、次の式より求められる。

Scherrerの式:結晶子サイズLc=K×λ/β×cosθ

ここで、K:形状因子定数0.9

λ:特性X線の波長 CuKα 1.5418(Å)

β:半価幅(ラジアン)

θ:ピーク位置(度)

具体的な測定装置としては、X線回折装置 RINT−1500型(理学電機社製)を用い、測定条件は管球にCu、管電圧40KV、管電流250mAで実施した。カーボンブラック試料は装置付属の試料板に充填し、測定角度(2θ)10〜60°、測定速度0.5°/分で測定し、ピーク位置と半価幅は装置のシフトにより算出した。測定角度の校正は、X線標準用シリコンを用いた。

【0036】

[窒素吸着比表面積]

窒素吸着比表面積(N2SA)は、JIS K6217に準拠して定義される(単位はm2/g)。

【0037】

[ストークスモード径(Dmod)およびストークスモード半値幅(D1/2)]

ストークスモード径(Dmod)およびストークスモード半値幅(D1/2)は、以下の測定法で求められる。

(測定法)

界面活性剤(SIGMA CHEMICAL社製「NONDET P−40」)を3滴加えた20容量%エタノール水溶液に、精秤したカーボンブラックを加えて、カーボンブラック濃度が0.01重量%の試料液を調製した。この試料液を超音波洗浄機(LAKOMANUFACTURNG CO.製「ULTRASONIC STIRRING BATH」)を用いて、20分間分散処理することにより、カーボンブラックスラリーとした。一方、遠心沈降式の粒度分布測定装置(BROOK HAVEN INSTRUMENTS社製「BI−DCP PARTICLSIZER」)にスピン液(純水)10ミリリットルを注入し、さらにバッファー液(20容量%エタノール水溶液)1ミリリットルを注入した後、前記調製したカーボンブラックスラリー各1ミリリットルを注入し、回転数10000rpmで遠心沈降させ真比重1.78g/cm3でストークス相当径を計算し、図1に示すように、ストークス相当径に対して相対的な発生頻度のヒストグラムを作る。ヒストグラムのピークAから直線BをY軸に平行に引き、ヒストグラムのX軸との交点をCとする。このときのCでのストークス直径が、ストークスモード径(Dmod)となる。また、直線Bの中点をFとして、Fを通りX軸に平行に直線Gを引く。直線Gは、ヒストグラムの分布曲線と2点DおよびEで交わる。このとき、DおよびEでの各ストークス直径の差の絶対値が、ストークスモード半値幅(D1/2)である。

【0038】

[平均粒子径]

平均粒子径は、透過型電子顕微鏡を用い、具体的には次のようにして求めた。

1.カーボンブラック試料を150kHz、0.4kWの超音波分散機により、10分間

クロロホルムに分散させて分散試料を作成した。

2.次に、上記試料をカーボン補強した支持膜に振り掛けて固定する。これを透過型電子

顕微鏡で撮影し、50000〜200000倍に拡大した画像をEndterの装置

を用いてランダムに1000個以上のカーボンブラックの粒子径を測定し、その平均

値を平均粒子径とした。

【0039】

[CTAB(セチルトリメチルアンモニウムブロマイド)吸着比表面積]

CTAB吸着比表面積は、JIS K6217に準拠して定義される(単位はm2/g)。

【0040】

[含酸素官能基密集度]

(1500℃×30分)CO発生量(以下、単に「CO発生量」と言う)および(1500℃×30分)CO2発生量(以下、単に「CO2発生量」と言う)は、各々カーボンブラックを真空中で1500℃で30分間加熱し、この間に発生したガス中のCOおよびCO2量であり、具体的には次のようにして測定される。

(測定法)

カーボンブラックを約0.5g精秤し、アルミナ管に入れ、0.01Toor(1.3Pa)まで減圧した後、減圧系を閉じ、1500℃の電気炉内に30分間保持してカーボンブラック中に存在する酸素化合物や水素化合物を分解・揮発させる。揮発成分は定量吸引ポンプを通じて、一定容積のガス捕集管に採取する。圧力と温度からガス量を求めるとともに、ガスクロマトグラフにて組成分析する。これから一酸化炭素(CO)および二酸化炭素(CO2)の発生量(mg)を求め、カーボンブラック1g当たりからのCOおよびCO2に換算した値を計算する(単位はmg/g)。

さらに、得られた各ガスの発生量をμmol/gに換算し、次の式により含酸素官能基密集度を求める。

【数4】

【0041】

以下に本発明で用いる導電性カーボンブラックの特性値について説明する。

【0042】

<24M4DBP吸収量>

一般にカーボンブラックは一次粒子が葡萄房状に連なった独特のストラクチャーと称される連鎖体よりなる二次粒子を形成している。この葡萄房状連鎖体の空隙部分等にDBP(ジブチルフタレート)が吸収されるので、24M4DBP吸収量や後述のDBP吸収量はカーボンブラックが有する重要な指標値である。

【0043】

本発明に係る導電性カーボンブラックは、樹脂組成物の導電性および流動性を向上させるために、24M4DBP吸収量が130cm3/100g以上、好ましくは140cm3/100g以上、より好ましくは145cm3/100g以上である。24M4DBP吸収量が130cm3/100g未満では、導電性ネットワークを形成しにくくなるため、樹脂組成物とした際に十分な導電性が得られない。ただし、24M4DBP吸収量が高すぎても、樹脂中での分散性が低下する場合があり、また生産時の炉の負荷が大きく、経済的でないので、260cm3/100g以下が好ましく、より好ましくは200cm3/100g以下、さらに好ましくは160cm3/100g以下である。

【0044】

<1500℃、30分間加熱により発生した水素量(脱水素量)>

本発明では、導電性カーボンブラックの1500℃で30分間加熱により発生した水素量(以下、「脱水素量」と略す場合がある。)を1.2mg/g以下、好ましくは1.0mg/g以下、より好ましくは0.8mg/g以下にすることにより、樹脂組成物の導電性を高めることができる。脱水素量が1.2mg/gよりも多いと、カーボンブラック表面近傍の結晶発達が不十分で、カーボンブラック造粒、乾燥工程等で酸性官能基が表面に付加しやすくなり、樹脂組成物の導電性が悪くなる。脱水素量は、1.2mg/g以下であれば低い程好ましいが、一般的には工業的な経済性などの理由により、0.1mg/g以上とするのが好ましい。

【0045】

<結晶子サイズLc>

本発明では、導電性カーボンブラックの結晶子サイズLcを10〜17Åの範囲、好ましくは11〜16Åの範囲とすることで、樹脂組成物の導電性および流動性の双方を高めることができる。結晶子サイズが17Åを超えると、樹脂との混練時に結晶化したグラファイト層でカーボンブラックの切断が起こりやすくなり、ストラクチャーが短くなり、導電性が低下する。また、結晶子サイズが10Åより小さいと十分な導電性が得られない。

【0046】

<窒素吸着比表面積>

本発明に係る導電性カーボンブラックの窒素吸着比表面積は、大きいほど樹脂組成物の導電性を向上させるが、300m2/gを超えると樹脂中への分散性や流動性が低下する場合がある。導電性カーボンブラックの窒素吸着比表面積は、150〜300m2/gの範囲が好ましく、より好ましくは200〜290m2/gの範囲とすることで、樹脂組成物の導電性と流動性のバランスが優れたものとなる。

【0047】

<ストークスモード径(Dmod)と24M4DBP吸収量との比(Dmod/24M4DBP)>

本発明に係る導電性カーボンブラックは、ストークスモード径(Dmod)と24M4DBP吸収量との比(Dmod/24M4DBP)が0.6〜0.9の範囲にあることが樹脂組成物とした際に導電性と流動性のバランスが優れることから好ましい。Dmod/24M4DBPが0.6より小さいと、樹脂組成物中での分散性低下や流動性低下が起こる場合があり、分散性が悪すぎると導電性が低下する場合もある。また、逆に0.9より大きいと、導電性と流動性、機械的強度のバランスが悪化する場合がある。

【0048】

<平均粒子径>

樹脂組成物の導電性をさらに向上させるために、透過型電子顕微鏡によるカーボンブラックの平均粒子径は14〜24nmが好ましく、より好ましくは15〜18nmである。平均粒子径が14nm未満では、カーボンブラックの分散性が低下し、24nmを超えても導電性が低下する。

【0049】

<CTAB(セチルトリメチルアンモニウムブロマイド)吸着比表面積>

本発明では、導電性カーボンブラックのCTAB吸着比表面積を好ましくは120〜220m2/gの範囲、より好ましくは150〜200m2/gの範囲にすることにより、樹脂組成物の導電性および流動性を高めることができる。CTAB吸着比表面積が120m2/gより小さいと導電性が低下する場合があり、220m2/gより大き過ぎると樹脂組成物中での分散性や流動性が低下する場合があるのでいずれも好ましくない。

【0050】

<DBP吸収量>

導電性カーボンブラックのDBP吸収量は、小さすぎると樹脂組成物とした際に導電性が低下する場合があり、逆に大きすぎると樹脂組成物の流動性が低下する場合がある。本発明で用いる導電性カーボンブラックのDBP吸収量は150cm3/100g以上、中でも155cm3/100g以上であることが好ましく、400cm3/100g以下、中でも250cm3/100g以下、さらに230cm3/100g以下、特に210cm3/100g以下であることが好ましい。

【0051】

<含酸素官能基密集度>

本発明に係る導電性カーボンブラックは、含酸素官能基密集度が3μmol/m2以下であることが好ましい。含酸素官能基密集度とは、カーボンブラック単位表面積当たりの官能基の数を示すものであるため、この数値は低いのが好ましい。この数値が高い場合には、カーボンブラックを含む樹脂組成物の導電性が低下する。なお、この数値は低いほど導電性の観点では好ましいが、あまりに低すぎると分散性が低下して導電性や流動性が却って悪化する恐れがあり、また脱水素量の場合と同様、工業的な経済性などの理由により不利である。従って、含酸素官能基密集度は0.1μmol/m2以上とするのが好ましい。

【0052】

<オイルファーネスカーボンブラック>

本発明に係る導電性カーボンブラックは、上記特性条件を満足するなら、その製造方法は任意であり、例えばオイルファーネス法やアセチレン法、賦活法などが挙げられるが、中でもオイルファーネス法は、安価に、且つ歩留まり良く製造できるので好ましい。

【0053】

以下、オイルファーネス法によるカーボンブラックの製造法を説明する。

図2は本発明に係る導電性カーボンブラックの製造装置の一例を示す概略構成図である。この装置は、オイルファーネス法によるカーボンブラック製造装置であって、燃料を燃焼して高温燃焼ガス流を発生させる第1反応帯域Aと、その下流に接続し、カーボンブラック原料を導入する導入ノズルを備えた第2反応帯域Bと、さらにその下流に接続しカーボンブラック生成反応を停止させる為に炉内に冷却水等を供給するノズルを備えた第3反応帯域Cとを含む。

【0054】

まず燃料導入ノズルFから燃料を噴霧状で導入し、これを燃焼用空気導入ノズルGからの燃焼用空気と混合して燃焼させ、高温燃焼ガス流を得る。燃焼ガス流の温度は、1300℃〜2000℃程度である。高温燃焼ガスの発生に用いる燃料は任意だが、例えば重油、軽油、ガソリン、灯油等の液体燃料や、天然ガス、プロパン、水素等の気体燃料が挙げられる。発生した高温燃焼ガス流は、徐々に収斂した形状の製造炉内を通過することによってガス流速が上昇し、炉内の乱流エネルギーが向上する。

【0055】

第2反応帯域Bで導入されるカーボンブラック原料としては、例えばクレオソート油などの石炭系炭化水素やエチレンボトム油などの石油系炭化水素が挙げられる。カーボンブラック原料の導入位置や原料量を調節して、カーボンブラックの粒子径(一次粒子径)や粒子のつながり度合い(ストラクチャー)を調整することができる。

【0056】

第2反応帯域Bで生成するカーボンブラックは、第3反応帯域Cにおいて冷却水等と接触させて急冷することにより、カーボンブラック生成反応が停止する。この後、一般的にはバッグフィルターやサイクロン等の捕集装置により、ガスとカーボンブラックを分離してカーボンブラックを得る。なお、得られたカーボンブラックは水等を造粒用媒体として用い、ピン式湿式造粒機等によって約1mm程度の粒にし、ついで回転式乾燥機で乾燥する工程を経ることが一般的である。

【0057】

本発明に係る導電性カーボンブラック、すなわち24M4DBP吸油量が130cm3/100g以上、脱水素量が1.2mg/g以下であり且つ、結晶子サイズLcが10〜17Åであるカーボンブラックを製造するためには、上述の第2帯域Bにおけるカーボンブラック原料導入ノズルD’の位置と、第3反応帯域Cにおける冷却水供給ノズルE’の位置とを調整して炉内におけるカーボンブラックの滞留時間を特定範囲とすることによって、上述した様にカーボンブラックの24M4DBP吸収量と比表面積を特定範囲の値とし、結晶子サイズLcを過大に大きくせず特定の小さな値として、且つカーボンブラック粒子表面の脱水素が進行した状態とすればよい。

【0058】

本発明に係る導電性カーボンブラックを製造するためには、例えば、上記装置によるカーボンブラックの製造において、炉内温度と滞留時間を調節する。具体的には、炉内温度が1500℃〜2000℃、好ましくは1600℃〜1800℃、カーボンブラックの炉内滞留時間、すなわち原料導入点から反応停止位置までに要する時間が、40ミリ秒〜500ミリ秒、好ましくは50ミリ秒〜200ミリ秒とすればよい。また、炉内温度が1500℃を下回るような低温の場合には、炉内滞留時間が500ミリ秒を超えて5秒以下、好ましくは1秒〜3秒とすればよい。

【0059】

本発明に係る導電性カーボンブラックは、特に脱水素量が少ないので、炉内での高温燃焼ガス流の温度を1700℃以上の高温とする方法や、カーボンブラック原料供給ノズルよりも下流側でさらに炉内に酸素を導入してカーボンブラック表面の水素等を燃焼させ、この反応熱で高温下の滞留時間を長くすることが好ましい。この様な方法によって、カーボンブラックの表面近傍の結晶化とカーボンブラック内部の脱水素が効果的に行えるので好ましい。

【0060】

[3](A)成分と(B)成分の配合比

本発明の導電性熱可塑性樹脂組成物において、前記(A)成分の熱可塑性樹脂と(B)成分の導電性カーボンブラックとの配合比率は、重量比で(A)成分/(B)成分=75/25〜94/6である。導電性カーボンブラックがこの範囲よりも多くなると、流動性や外観が悪化し、少ないと導電性が不足するので好ましくない。

【0061】

[4]スチレン系エラストマー((C)成分)

本発明では、導電性熱可塑性樹脂組成物の衝撃強度を改良するために、さらに(C)成分:スチレン系エラストマーを配合することが好ましい。

【0062】

本発明で好ましく配合されるスチレン系エラストマーとしては、ハードセグメントがスチレン重合体で構成され、ソフトセグメントがポリブタジエン、ポリイソプレンおよびそれらの水添物よりなる群から選択された少なくとも1種類の重合体で構成されたブロック共重合体、具体的には、SBS(スチレン/ブタジエン/スチレンブロックコポリマー)、SIS(スチレン/イソプレン/スチレンブロックコポリマー)、SEBS(スチレン/エチレン/ブチレン/スチレンブロックコポリマー:SBSの水添物)、SEPS(スチレン/エチレン/プロピレン/スチレンブロックコポリマー:SISの水添物)等を例示することができ、特に好ましくはSEBS、SEPSである。スチレン系エラストマーのハードセグメントとソフトセグメントの構成比率(重量比)は10対90〜90対10、好ましくは10対90〜50対50の範囲内で適宜選択することができ、該ハードセグメントブロックと該ソフトセグメントブロックの結合形態はジブロックタイプであってもトリブロックタイプであってもよい。これらのスチレン系エラストマーは、1種を単独で用いてもよく、2種以上を併用してもよい。

【0063】

(C)成分のスチレン系エラストマーの配合割合は、(A)成分の熱可塑性樹脂100重量部に対し、好ましくは1〜25重量部、より好ましくは3〜20重量部、特に好ましくは5〜15重量部である。スチレン系エラストマーの配合割合が1重量部未満では、衝撃強度の改良効果が小さく、25重量部を超えると、導電性熱可塑性樹脂組成物の剛性や荷重撓み温度が低くなり過ぎて、IC製造時のベーキング工程でICトレーの変形が大きくなるので好ましくない。

【0064】

[5]無機充填材((D)成分)

本発明では、導電性熱可塑性樹脂組成物の寸法安定性と剛性等の機械的強度を改良するために、さらに、(D)成分として、ガラスフレーク、シリカ、アルミナ、カオリン、タルク、マイカなどの無機充填材の1種または2種以上を配合することができる。無機充填材としては、特にマイカ(d−1)および/またはタルク(d−2)を配合することが好ましい。

【0065】

本発明で使用されるマイカ(d−1)としては、珪酸アルミニウム系の鉱物であり、例えばKAl2(AlSi3O10)(OH)2(白マイカ)、K(Mg,Fe)3(AlSi3O10)(OH)2(黒マイカ)、KMg3(AlSi3O10)(OH)2(金マイカ)、KLi2Al(Si4O10)(OH)2(鱗マイカ)、NaAl2(AlSi3O10)(OH)2(ソーダマイカ)、KMg3(AlSi3O10)F2(フッ素金マイカ)の化学式で示される種々のマイカであって、へき開性を有するものである。本発明で使用されるマイカ(d−1)は、樹脂組成物の剛性、反り改良、セルフタップ特性の点から平均粒径が3〜200μmが好ましく、より好ましくは5〜150μm、とりわけ好ましくは10〜100μmである。平均粒径が3μm未満では補強効果が小さく、変形やソリが大きくなる惧れがあり、200μmを超えると成形品のウエルド強度の低下や表面外観の悪化が発生する場合があり、好ましくない。

【0066】

本発明に使用されるタルク(d−2)としては、天然滑石を粉砕、分級したものであって、主成分はケイ酸マグネシウムであり、不純物としてカルシウム、鉄、ナトリウム、カリウム等の塩が含まれているものが一般的である。本発明で使用されるタルク(d−2)の平均粒径は特に制限はないが、通常0.5μm〜20μmが好ましく、より好ましくは1μm〜15μm、とりわけ好ましくは1.5μm〜10μmである。平均粒径が0.5μm未満であると、補強効果が小さく、変形やソリが大きくなる惧れがあり、20μmを超えると成形品のウエルド強度が低下したり、外観不良となる惧れがある。

【0067】

無機充填材の配合割合は、(A)成分の熱可塑性樹脂100重量部に対し好ましくは1〜20重量部、より好ましくは3〜15重量部である。無機充填材の配合割合が1重量部未満では、寸法安定性と機械的強度の改良効果が小さく、20重量部を超えると導電性熱可塑性樹脂組成物の流動性や外観が低下する。

【0068】

無機充填材として用いられるマイカ、タルクの平均粒子径は通常0.1〜10μm、好ましくは1〜5μmである。

【0069】

なお、(D)成分の無機充填材は、熱可塑性樹脂との界面密着性を向上させるために、公知の収束剤または表面処理剤で表面処理して使用することもできる。収束剤または表面処理剤としては、例えば、エポキシ系化合物、アクリル系化合物、イソシアネート系化合物、シラン系化合物、チタネート系化合物などの官能性化合物が挙げられる。(D)成分は、収束剤または表面処理剤により予め表面処理しておくことができ、また、導電性熱可塑性樹脂組成物の調製の際に、収束剤または表面処理剤を添加して表面処理することもできる。

【0070】

[6]他の成分

本発明では、導電性熱可塑性樹脂組成物の製造および成形工程における溶融混練時や、IC製造時に高温雰囲気で実施されるベーキング工程でのICトレーの熱安定性を向上させる目的で、ヒンダードフェノール系化合物、ホスファイト系化合物、酸化亜鉛から選ばれた1種以上の安定剤を配合することが好ましい。安定剤の配合割合は、(A)成分の熱可塑性樹脂100重量部に対し、0.01〜5重量部、好ましくは0.03〜3重量部である。安定剤の配合割合が0.01未満では安定剤の効果が小さく、5重量部を超えるとモールドデボジットが発生するので好ましくない。

【0071】

本発明ではまた、導電性樹脂組成物に難燃性を賦与する目的でリン酸エステル系難燃剤を配合することができる。リン酸エステル系難燃剤の具体例としては、フェニル・レゾルシン・ポリホスフェート、クレジル・レゾルシン・ポリホスフェート、フェニル・クレジル・レゾルシン・ポリホスフェート、キシリル・レゾルシン・ポリホスフェート、フェニル−p−tert−ブチルフェニル・レゾルシン・ポリホスフェート、フェニル・イソプロピルフェニル・レゾルシン・ポリホスフェート、クレジル・キシレル・レゾルシン・ポリホスフェート、フェニル・イソプロピルフェニル・ジイソプロピルフェニル・レゾルシン・ポリホスフェート、ビスフェノールA・ビス(ジフェニルホスフェート)等の縮合リン酸エステル化合物が挙げられる。さらに、リン酸トリフェニル、リン酸トリクレジル、リン酸ジフェニル2−エチルクレジル、リン酸トリ(イソプロピルフェニル)、メチルホスホン酸ジフェニルエステル、フェニルホスホン酸ジエチルエステル、リン酸ジフェニルクレジル、リン酸トリブチル等が挙げられる。これらは1種を単独で用いても良く、2種以上を併用しても良い。

【0072】

リン酸エステル系難燃剤の配合割合は、(A)成分の熱可塑性樹脂100重量部に対して好ましくは1〜30重量部、より好ましくは5〜25重量部である。リン酸エステル系難燃剤の配合割合が1重量部未満では、難燃効果が小さく、30重量部を超えると荷重撓み温度や機械的強度が低下するので好ましくない。

【0073】

本発明の導電性樹脂組成物には、上記のポリフェニレンエーテル樹脂、スチレン系樹脂、導電性カーボンブラック、スチレン系エラストマー、無機充填材、安定剤、難燃剤以外に、さらに必要に応じて他の成分を添加できる。他の成分としては、例えば、ガラス繊維、炭素繊維、チタン酸カリウム、ホウ酸アルミニウム等のウィスカー、離型剤、滑剤、流動性改良剤、分散剤等が挙げられる。

【0074】

[7]導電性熱可塑性樹脂組成物の調製方法

本発明の導電性熱可塑性樹脂組成物は、一般に熱可塑性樹脂組成物の製造に用いられる設備と方法により製造することができる。例えば、本発明の導電性熱可塑性樹脂組成物を構成する成分を一括してタンブラーなどの混合機で混合し、一軸や二軸の押出機を使用して溶融・混練し、押出して成形用ペレットを製造することも可能である。また、カーボンブラックの含有率の高いペレットと低いペレットをドライブレンドしたものを成形し、表面固有抵抗を調整することもできる。

【0075】

[8]導電性熱可塑性樹脂組成物の成形方法

本発明の導電性熱可塑性樹脂組成物を用いて成形品を得る方法は、特に限定されるものでなく、熱可塑性樹脂組成物について一般に用いられている成形法、例えば、射出成形、中空成形、押出成形、シート成形、熱成形、回転成形、積層成形等の成形方法が適用できる。

【0076】

本発明の導電性熱可塑性樹脂組成物から得られる成形品は、特に電気電子部品搬送用成形品が好適である。例えば、ウエハーのトレー、回路基盤収納ボックス、ハードディスク、CD、DVD、MO等の光や磁気記録媒体の基盤、ハウジング、IC部品ボックス、ICトレー等があり、特にICトレーとして好適に使用される。ICトレーをはじめとした搬送用部品は、塵やほこりの付着を嫌うことから、表面抵抗が低いことが要求されるが、低すぎるとショートの危険性があり好ましくない。具体的には、表面抵抗は102〜1010Ωが好ましく、103〜109Ωがさらに好ましく、104〜108Ωが最も好ましい。

【実施例】

【0077】

以下に本発明を実施例によって詳しく説明するが、本発明はその要旨を超えない限り、これらの範囲内に限定されるものではない。

【0078】

実施例および比較例の各樹脂組成物を得るに当たり、次に示す原料を準備した。

【0079】

<(A−1)成分>

ポリフェニレンエーテル樹脂:

ポリ(2,6−ジメチル−1,4−フェニレン)エーテル(以下「PPE」と略記)(三菱エンジニアリングプラスチックス(株)製、商品名:PX100F、クロロホルム中で測定した30℃の固有粘度:0.38dl/g)

【0080】

<(A−2)成分>

スチレン系樹脂:

ハイインパクトポリスチレン(以下「HIPS」と略記)(エー・アンド・エム社製、商品名:HT478、重量平均分子量Mw:200,000、MFR:3.2g/10分)

【0081】

<(B)成分>

実施例用導電性カーボンブラック:

図2に示すカーボンブラック製造装置を用い、表1に示す製造条件、および原料油導入位置距離Dや反応停止位置距離E等の炉内装置条件下、カーボンブラック原料油としてクレオソート油、高温燃焼ガス流の燃料として重油を用い、表1に示す導電性カーボンブラックCB1〜CB4を製造した。なお、図2中の炉内寸法D1〜D3、L1、D2’は以下の通りとし、第2反応帯域Bでの炉内温度は1750℃とした。

D1=1100mmφ

D2=175mmφ

D3=400mmφ

L1=3300mm

D2’=190mmφ

得られた導電性カーボンブラックの物性を表1に示す。

【0082】

【表1】

【0083】

<(B)成分以外>

比較例用導電性カーボンブラック:

比較として、表2に示す市販されている導電性カーボンブラックCB5〜CB10を用いた。

【0084】

【表2】

【0085】

<(C)成分>

スチレン系エラストマー:

シェル化学製SEBS、商品名:クレイトンG1650(以下「SEBS」と略記)

【0086】

<(D)成分>

タルク:

松村産業(株)製、商品名:K−5(シランカップリング剤(γ−メタクリロキシプロピルトリメトキシシラン)で処理されたタルク)(以下「タルク」と略記)

【0087】

<その他成分>

熱安定剤:試薬1級の酸化亜鉛

【0088】

[導電性熱可塑性樹脂組成物の製造]

表3に示す所定の重量比で各成分を配合した組成物を、田辺機械(株)製スクリュー径40mmの単軸押出機を使用し、シリンダー設定温度270〜320℃、スクリュー回転速度50rpmの条件で溶融・混練し、押出して、ペレット状の導電性熱可塑性樹脂組成物を製造した。

【0089】

[試験片の成形条件]

ペレット状導電性熱可塑性樹脂組成物を110℃で5時間乾燥後、東芝機械製IS150型射出成形機により金型温度120℃、シリンダー設定温度290〜330℃、射出速度20%および60%で、50mm×90mm×3.2mm厚さの角板状成形品を射出成形した。また同温度条件にてシャルピー衝撃試験片を成形した。

【0090】

[評価方法]

各試験片について次の方法で評価を行った。

【0091】

(1)射出流動長

ペレット状導電性熱可塑性樹脂組成物を110℃で5時間乾燥後、東芝機械製IS150型射出成形機を用い、金型温度120℃、シリンダー設定温度290〜330℃、射出圧力97MPaにてバーブロー成形(幅20mm、厚さ2mm)を行い、流動長(mm)を測定した。

【0092】

(2)導電性(表面抵抗値)

上記50mm×90mm×3.2mm厚さの角板状成形品について、三菱化学(株)製品のロレスタまたはハイレスタにて任意の3ヶ所(A〜C点)について表面抵抗値の測定を行った。(抵抗値が104Ω以上の値のものについてはハイレスタを用い、それより低いものについてはロレスタを用いた。)

【0093】

(3)成形品外観

上記50mm×90mm×3.2mm厚さの角板状成形品の表面外観を目視にて観察し、凝集物のないものを○、若干凝集物があるものを△、凝集物が激しいものを×、として評価した。

【0094】

(4)シャルピー衝撃強さ(ノッチなし)

ISO527に準ずる。

【0095】

(5)カーボンブラックの脱離性

上記50mm×90mm×3.2mm厚さの角板状成形品にセロテープ(ニチバン株式会社製CT405A-18)を貼り付け、それをはがした時の剥離状態を目視にて下記基準に基づき判断した。

○:全く剥離しない。

△:力を入れてこすれば剥離する。

×:軽くこすっただけでも剥離する。

【0096】

(6)再生ペレット品の導電性(表面抵抗値)

上記50mm×90mm×3.2mm厚さの角板状成形品を粉砕機を用いて粉砕し、粉砕品を上記押出し機にて同条件で押出して再生ペレットを得た。再生ペレットを上記と同様に110℃で5時間乾燥後、東芝機械製IS150型射出成形機により金型温度120℃、シリンダー設定温度290〜330℃、射出速度20%で、50mm×90mm×3.2mm厚さの角板状成形品を射出成形した。この再生成形品について三菱化学(株)製品のロレスタまたはハイレスタにて任意の3ヶ所(A〜C点)について表面抵抗値の測定を行った。(抵抗値が104Ω以上の値のものについてはハイレスタを用い、それより低いものについてはロレスタを用いた。)

これらの評価結果を表3に示す。

【0097】

【表3】

【0098】

[実施例、比較例の考察]

実施例、比較例ともに導電性が同等になるような添加量で各カーボンブラックを配合し比較した結果、以下のことがいえる。

(1)実施例1〜5の組成物は、(B)成分が本発明の規定の範囲内であり、耐衝撃性、成形性、外観に優れ、成形条件の変化やリサイクルしても導電性のバラツキが少なく、さらに接触・摩擦時の摩耗によるカーボンブラックの脱離が小さい。

(2)比較例1〜7の組成物は、(B)成分が本発明の規定範囲からはずれるため、実施例の組成物と比較して耐衝撃性、成形性、外観に劣り、成形条件の変化やリサイクルした際の導電性のバラツキが大きく、さらに接触・摩擦時の摩耗によるカーボンブラックの脱離が多い。

【図面の簡単な説明】

【0099】

【図1】ストークスモード径(Dmod)およびストークスモード半値幅(Dmod)の説明グラフである。

【図2】カーボンブラック製造装置の概略構成図である。

【符号の説明】

【0100】

A 第1反応帯域

B 第2反応帯域

C 第3反応帯域

D カーボンブラック原料導入位置距離

D’ カーボンブラック原料導入ノズル

E 反応停止位置距離

E’ 冷却水供給ノズル

F 燃料導入ノズル

G 燃料用空気導入ノズル

【特許請求の範囲】

【請求項1】

(A)成分:ポリフェニレンエーテル樹脂(A−1)およびスチレン系樹脂(A−2)からなる熱可塑性樹脂と、(B)成分:導電性カーボンブラックとを含有し、(A)成分/(B)成分の重量比が75/25〜94/6である導電性熱可塑性樹脂組成物であって、

(B)成分:導電性カーボンブラックが次の(1)〜(3)の特性を全て満足することを特徴とする導電性熱可塑性樹脂組成物。

(1) 24M4DBP吸収量が130cm3/100g以上

(2) 1500℃、30分間加熱により発生した水素量(脱水素量)が1.2mg/g以下

(3) 結晶子サイズLcが10〜17Åの範囲

【請求項2】

(A)成分100重量部に対し、さらに、(C)成分:スチレン系エラストマーを1〜25重量部を含むことを特徴とする請求項1に記載の導電性熱可塑性樹脂組成物。

【請求項3】

(A)成分100重量部に対し、さらに、(D)成分:タルクおよびマイカから選ばれる1種以上の無機充填材を1〜20重量部含有することを特徴とする請求項1または2に記載の導電性熱可塑性樹脂組成物。

【請求項4】

(B)成分の導電性カーボンブラックの窒素吸着比表面積が、150〜300m2/gであることを特徴とする請求項1ないし3のいずれか1項に記載の導電性熱可塑性樹脂組成物。

【請求項5】

(B)成分の導電性カーボンブラックのストークスモード径(Dmod)と24M4DBP吸収量との比(Dmod/24M4DBP)が、0.6〜0.9であることを特徴とする請求項1ないし4のいずれか1項に記載の導電性熱可塑性樹脂組成物。

【請求項6】

(B)成分の導電性カーボンブラックの透過型電子顕微鏡による平均粒径が、14〜24nmであることを特徴とする請求項1ないし5のいずれか1項に記載の導電性熱可塑性樹脂組成物。

【請求項7】

(B)成分の導電性カーボンブラックのCTAB(セチルトリメチルアンモニウムブロマイド)吸着比表面積が、120〜220m2/gであることを特徴とする請求項1ないし6のいずれか1項に記載の導電性熱可塑性樹脂組成物。

【請求項8】

(B)成分の導電性カーボンブラックのDBP吸収量が、150〜400cm3/100gであることを特徴とする請求項1ないし7のいずれか1項に記載の導電性熱可塑性樹脂組成物。

【請求項9】

(B)成分の導電性カーボンブラックの次式で定義される含酸素官能基密集度が、3μmol/m2以下であることを特徴とする請求項1ないし8のいずれか1項に記載の導電性熱可塑性樹脂組成物。

【数1】

【請求項10】

(B)成分の導電性カーボンブラックが、オイルファーネスカーボンブラックであることを特徴とする請求項1ないし9のいずれか1項に記載の導電性熱可塑性樹脂組成物。

【請求項11】

請求項1ないし10のいずれか1項に記載の導電性熱可塑性樹脂組成物を成形してなることを特徴とするICトレー。

【請求項1】

(A)成分:ポリフェニレンエーテル樹脂(A−1)およびスチレン系樹脂(A−2)からなる熱可塑性樹脂と、(B)成分:導電性カーボンブラックとを含有し、(A)成分/(B)成分の重量比が75/25〜94/6である導電性熱可塑性樹脂組成物であって、

(B)成分:導電性カーボンブラックが次の(1)〜(3)の特性を全て満足することを特徴とする導電性熱可塑性樹脂組成物。

(1) 24M4DBP吸収量が130cm3/100g以上

(2) 1500℃、30分間加熱により発生した水素量(脱水素量)が1.2mg/g以下

(3) 結晶子サイズLcが10〜17Åの範囲

【請求項2】

(A)成分100重量部に対し、さらに、(C)成分:スチレン系エラストマーを1〜25重量部を含むことを特徴とする請求項1に記載の導電性熱可塑性樹脂組成物。

【請求項3】

(A)成分100重量部に対し、さらに、(D)成分:タルクおよびマイカから選ばれる1種以上の無機充填材を1〜20重量部含有することを特徴とする請求項1または2に記載の導電性熱可塑性樹脂組成物。

【請求項4】

(B)成分の導電性カーボンブラックの窒素吸着比表面積が、150〜300m2/gであることを特徴とする請求項1ないし3のいずれか1項に記載の導電性熱可塑性樹脂組成物。

【請求項5】

(B)成分の導電性カーボンブラックのストークスモード径(Dmod)と24M4DBP吸収量との比(Dmod/24M4DBP)が、0.6〜0.9であることを特徴とする請求項1ないし4のいずれか1項に記載の導電性熱可塑性樹脂組成物。

【請求項6】

(B)成分の導電性カーボンブラックの透過型電子顕微鏡による平均粒径が、14〜24nmであることを特徴とする請求項1ないし5のいずれか1項に記載の導電性熱可塑性樹脂組成物。

【請求項7】

(B)成分の導電性カーボンブラックのCTAB(セチルトリメチルアンモニウムブロマイド)吸着比表面積が、120〜220m2/gであることを特徴とする請求項1ないし6のいずれか1項に記載の導電性熱可塑性樹脂組成物。

【請求項8】

(B)成分の導電性カーボンブラックのDBP吸収量が、150〜400cm3/100gであることを特徴とする請求項1ないし7のいずれか1項に記載の導電性熱可塑性樹脂組成物。

【請求項9】

(B)成分の導電性カーボンブラックの次式で定義される含酸素官能基密集度が、3μmol/m2以下であることを特徴とする請求項1ないし8のいずれか1項に記載の導電性熱可塑性樹脂組成物。

【数1】

【請求項10】

(B)成分の導電性カーボンブラックが、オイルファーネスカーボンブラックであることを特徴とする請求項1ないし9のいずれか1項に記載の導電性熱可塑性樹脂組成物。

【請求項11】

請求項1ないし10のいずれか1項に記載の導電性熱可塑性樹脂組成物を成形してなることを特徴とするICトレー。

【図1】

【図2】

【図2】

【公開番号】特開2006−213767(P2006−213767A)

【公開日】平成18年8月17日(2006.8.17)

【国際特許分類】

【出願番号】特願2005−25387(P2005−25387)

【出願日】平成17年2月1日(2005.2.1)

【出願人】(000005968)三菱化学株式会社 (4,356)

【Fターム(参考)】

【公開日】平成18年8月17日(2006.8.17)

【国際特許分類】

【出願日】平成17年2月1日(2005.2.1)

【出願人】(000005968)三菱化学株式会社 (4,356)

【Fターム(参考)】

[ Back to top ]