導電性積層体およびそれを用いたタッチパネル

【課題】高温高湿などの苛酷な環境でも性能変化が少なく、且つ、導電層表面の耐擦傷性も良好で、タッチパネルの構成部材や電磁波シールドフィルムとして好適な導電性シートと、該導電性シートを備えた導電性積層体と、該導電性シートを備えたタッチパネルとを提供する。

【解決手段】絶縁層11の少なくとも一方の面に、ポリチオフェン系導電剤を含有する導電層12と、該導電層12を被覆する被覆シート13とが積層した導電性積層体1であって、前記導電層12の前記被覆シート13と接する側の表面12aは、疎水化処理されており、該疎水化処理は、前記被覆シート13に含まれる物質が前記表面12aに移行することにより成されている。これを用いて導電性シート、タッチパネル等を得る。

【解決手段】絶縁層11の少なくとも一方の面に、ポリチオフェン系導電剤を含有する導電層12と、該導電層12を被覆する被覆シート13とが積層した導電性積層体1であって、前記導電層12の前記被覆シート13と接する側の表面12aは、疎水化処理されており、該疎水化処理は、前記被覆シート13に含まれる物質が前記表面12aに移行することにより成されている。これを用いて導電性シート、タッチパネル等を得る。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、位置入力装置として用いられるタッチパネルと、該タッチパネルに好適に使用される導電性積層体に関する。

【背景技術】

【0002】

タッチパネルは、位置入力装置として機能する電子部品であり、液晶パネルのような表示装置と組み合わされ、携帯電話や携帯ゲーム機等において幅広く利用されている。タッチパネルは、操作者が画面表示に基づき、手や入力ペンでタッチパネルの特定位置を指し示すと、装置がその特定位置の情報を感知することで、操作者が望む適切な動作を行なわせることができるインターフェースである。

【0003】

タッチパネルにおいて、指し示す位置の検出方法には、例えば抵抗膜式、静電容量方式があるが、静電容量方式は、携帯電話などのモバイル機器を中心として急速に拡大してきた。静電容量方式の代表的な検出方式としては、アナログ検出の表面型と、パターニングされた電極を用いた積算検出方式による投影型の2つが挙げられる。さらに投影型の構成は、方式やメーカー毎に多数の提案がなされているが、最近急増した投影型としては、導電層に挟まれる絶縁層や表面の保護板としてガラスや樹脂板を用いることで、耐久性を付与したものが多い。今後は、これらを各種樹脂フィルムにすることで、低価格化、フレキシブル化する動きが拡大するものと予想されている。

【0004】

タッチパネルの要となる導電層としては、導電性能と透明性の両立が図れることから、スパッタや蒸着などの乾式法により形成されるITO(酸化錫をドープした酸化インジウム)層が、最も多く用いられている。

しかしながら、乾式ITO層は、レアメタルであるインジウムの枯渇問題があるだけでなく、その製法・成分故に、層自体の強度が比較的脆く、耐衝撃性が低い。そのため、落下などの衝撃により破損の虞がある。更に、擦過に対しても表面傷がつきやすいなど、強度面での改善が要望されている。

【0005】

そこで、乾式ITO層に代わる透明導電層として、強度を維持しやすい湿式法による導電層の形成が検討されており、導電剤としては、ITOやアンチモンドープ酸化錫(ATO)などの金属酸化物系をはじめ、銀や銅などの金属系、導電性カーボンナノファイバー、有機導電性高分子などが検討されている。そのうち、透明性や層の強度、製造難易度の点で、π共役系の有機導電性高分子が好適な材料の一つとして挙げられており、中でも、透明性が良好なことから、ポリチオフェン系ポリマーが最も検討されている。ところが、このポリマーは、水分散液として合成される親水性物質であるためか、耐水性不足や、高湿環境下の耐久試験における品質低下が懸念されている。

【0006】

この課題を克服する手段として、特許文献1においては、「二つ以上のカルボキシル基を有するカルボン酸類化合物と二つ以上のヒドロキシル基を有する多価アルコール類化合物とを脱水反応させたエステル化合物」を導電層に添加することが提案されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2007−95506号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、特許文献1に記載の方法では、高湿環境下の耐久試験における品質低下を充分に改善することはできなかった。

【0009】

本発明は上記事情に鑑みてなされたもので、高温高湿などの苛酷な環境でも性能変化が少なく、且つ、導電層表面の耐擦傷性も良好で、タッチパネルの構成部材や電磁波シールドフィルムとして好適な導電性シートと、該導電性シートを備えた導電性積層体と、該導電性シートを備えたタッチパネルの提供を課題とする。

【課題を解決するための手段】

【0010】

本発明は、絶縁層の少なくとも一方の面に、ポリチオフェン系導電剤を含有する導電層と、該導電層を被覆する被覆シートとが積層した導電性積層体であって、前記導電層の前記被覆シートと接する側の表面は、疎水化処理されており、該疎水化処理は、前記被覆シートに含まれる物質が前記表面に移行することにより成されたことを特徴とする。

前記導電層は、反応性オルガノシランまたはその反応物を含有することが好ましい。

前記疎水化処理された表面は、純水接触角が70〜90°であることが好ましい。

前記導電層は、フッ素化合物を含まないことが好ましい。

本発明の導電性シートは、前記導電性積層体から、前記被覆シートが除去されたことを特徴とする。

本発明のタッチパネルは、本発明の導電性シートと、該導電性シートの前記導電層上に粘着層を介して積層した透明シートとを具備することを特徴とする。

【発明の効果】

【0011】

本発明によれば、高温高湿などの苛酷な環境でも性能変化が少なく、且つ、導電層表面の耐擦傷性も良好で、タッチパネルの構成部材や電磁波シールドフィルムとして好適な導電性シートと、該導電性シートを備えた導電性積層体と、該導電性シートを備えたタッチパネルとを提供できる。

【図面の簡単な説明】

【0012】

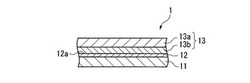

【図1】第1実施形態例の導電性積層体の構成を示す断面図である。

【図2】被覆シートの一例を示す断面図である。

【図3】導電層形成工程を説明する断面図である。

【図4】第2実施形態例の導電性積層体の構成を示す断面図である。

【図5】第1実施形態例の導電性積層体から被覆シートを剥離して得られた導電性シートの構成を示す断面図である。

【図6】本発明のタッチパネルを具備する液晶モジュールの一例を示す断面図である。

【図7】実施例1で製造したタッチパネル(タッチパネルモジュール)を示す断面図である。

【発明を実施するための形態】

【0013】

<導電性積層体>

本発明の導電性積層体は、絶縁層の少なくとも一方の面に、ポリチオフェン系導電剤を含有する導電層と、該導電層を被覆する被覆シートとが積層した構成を有する。

以下、本発明を詳細に説明する。

【0014】

(1)第1実施形態例

図1は、本発明の第1実施形態例に係る導電性積層体1を示す断面図であって、この例の導電性積層体1は、透光性の絶縁層11と、絶縁層11の片面に形成された透明な導電層12と、導電層12を被覆する被覆シート13とを有する。導電層12は、導電性物質として、π共役系の有機導電性高分子であるポリチオフェン系導電剤を含有する。そして、導電層12において被覆シート13と接する側の表面12aは、被覆シート13から移行した物質(以下、移行物質という場合がある。)により、疎水化処理されている。

なお、以後示す断面図などの図は、主に層構成を示すものであり、寸法や厚さは適宜強調している箇所があり、正確に示されたものではない。

【0015】

[絶縁層]

図1の例の導電性積層体1は、透光性の絶縁層11として、透明シート状の絶縁性基材を具備している。絶縁層11は、ガラス基板、樹脂フィルム、樹脂板などからなる透明シート状の絶縁性基材のみから構成されていてもよいし、絶縁性基材と、その表面に必要に応じて設けられた他の層とから構成されていてもよい。絶縁層11は、導電性積層体1のフレキシブル化の観点からは、屈曲可能に形成されていることが好ましい。また、絶縁層11として、例えば液晶モジュールに使われる偏光板などを使用してもよい。

絶縁層11の厚さは、種類や用途によっても最適値が異なるため、特に限定するものではないが、薄すぎると導電層加工に耐えうる強度を確保できないため、例えば10μm〜250μmが好ましく、更に好ましくは、20μm〜200μmである。

【0016】

(絶縁性基材)

絶縁性基材を構成する樹脂フィルム、樹脂板の樹脂としては、ポリエチレンテレフタレート、ポリエチレンナフタレート、ポリプロピレンテレフタレート、ポリブチレンテレフタレート、ポリプロピレンナフタレート、ポリエチレン、ポリプロピレン、セロファン、ジアセチルセルロース、トリアセチルセルロース、シクロオレフィンポリマー、アセチルセルロースブチレート、ポリ塩化ビニル、ポリ塩化ビニリデン、ポリビニルアルコール、エチレン−酢酸ビニル共重合体、ポリスチレン、ポリカーボネート、ポリメチルペンテン、ポリスルホン、ポリエーテルエーテルケトン、ポリエーテルスルホン、ポリエーテルイミド、ポリイミド、フッ素樹脂、ポリアミド、(メタ)アクリル樹脂、メチルメタクリレートとスチレンの共重合体などが挙げられ、これらの混合物でもよい。

【0017】

なかでも、絶縁性基材としては、透明性、耐候性、耐溶剤性、剛度、コストなどの観点から、ポリエチレンテレフタレートの二軸延伸フィルム、ガラス基板、シクロオレフィンポリマーまたは透明性が良好なポリカーボネートなどのシートが好適に利用できる。

【0018】

絶縁性基材には各種添加剤が含まれてもよい。添加剤としては、例えば、酸化防止剤、耐熱安定剤、紫外線吸収剤、有機粒子、無機粒子、顔料、染料、帯電防止剤、核剤、カップリング剤等が挙げられ、必要に応じて使用される。

絶縁性基材の表面には、サンドブラスト処理や溶剤処理等の凹凸化処理、コロナ放電処理、クロム酸処理、火炎処理、熱風処理、オゾン・紫外線照射処理等の表面酸化処理が施されていてもよい。

【0019】

(絶縁層を構成する他の層)

必要に応じて絶縁性基材の表面に設けられる層としては、例えば、干渉縞対策層、基材からの溶出物抑制層、各種拡散剤を添加した拡散調製層や屈折率調整層などの光学調整層、導電層12との密着性を高めるため、イソシアネートなどの反応性物質を添加したアンカー層などが挙げられる。また、絶縁性基材上に設けられる導電層12のパターニングのために、絶縁性基材上には、活性エネルギー線が照射された箇所のみ剥離可能な発泡剥離層が設けられてもよい。

また、絶縁性基材の表面が露出する場合や、工程中、絶縁性基材に生じる表面傷を抑制するために、その表面には、樹脂成分を主成分とし、硬質成分を含有するハードコート層を設けてもよい。

【0020】

ハードコート層の主成分である樹脂成分としては、重合性不飽和基を有するモノマーまたはオリゴマーの重合体であるアクリル系重合体が好ましい。

重合性不飽和基を有するモノマーまたはオリゴマーとしては、多官能(メタ)アクリレートであることが好ましく、例えば、ジプロピレングリコールジ(メタ)アクリレート、1,6−ヘキサンジオールジ(メタ)アクリレート、トリプロピレングリコールジ(メタ)アクリレート、ポリエチレングリコール(質量平均分子量600)ジ(メタ)アクリレート、プロピレンオキサイド変性ネオペンチルグリコールジ(メタ)アクリレート、変性ビスフェノールAジ(メタ)アクリレート、トリシクロデカンジメタノールジ(メタ)アクリレート、ポリエチレングリコール(質量平均分子量400)ジ(メタ)アクリレート等の2官能(メタ)アクリレート、ペンタエリスリトールトリ(メタ)アクリレート、トリメチロールプロパントリ(メタ)アクリレート、トリメチロールプロパンエトキシトリ(メタ)アクリレート、ポリエーテルトリ(メタ)アクリレート、グリセリンプロポキシトリ(メタ)アクリレート等の3官能(メタ)アクリレート、ペンタエリスリトールテトラ(メタ)アクリレート、ペンタエリスリトールエトキシテトラ(メタ)アクリレート、ジトリメチロールプロパンテトラ(メタ)アクリレート、プロピオン酸変性ジペンタエリスリトールペンタ(メタ)アクリレート、ジペンタエリスリトールモノヒドロキシペンタ(メタ)アクリレート、ジペンタエリスリトールヘキサ(メタ)アクリレート等の4官能以上の(メタ)アクリレートが挙げられる。これらの多官能(メタ)アクリレートは、1種以上を使用できる。

ハードコート層の鉛筆硬度を高めるためには、4官能以上の(メタ)アクリレートを選択することがより好ましい。

重合性不飽和基を有するモノマーまたはオリゴマーは、熱硬化性でも活性エネルギー線硬化性でもよい。

【0021】

硬質成分としては、反応性無機酸化物粒子および/または反応性有機粒子が使用される。反応性無機酸化物粒子および/または反応性有機粒子を用いると、防汚性、指紋付着防止性、帯電防止性などを付与できる。

反応性無機酸化物粒子は、カップリング剤により処理した無機酸化物粒子であり、反応性有機粒子は、カップリング剤により処理した有機粒子である。無機酸化物粒子または有機粒子をカップリング剤により処理することにより、樹脂成分であるアクリル系重合体との間の結合力を高めることができる。その結果、表面硬度や耐擦傷性を向上させることができ、さらに無機酸化物粒子および有機粒子の分散性を向上させることができる。

【0022】

無機酸化物粒子としては、硬度が高いものが好ましく、例えば、二酸化ケイ素粒子、二酸チタン粒子、酸化ジルコニウム粒子、酸化アルミニウム粒子などを用いることができる。

有機粒子としては、例えば、アクリル樹脂、ポリスチレン、ポリシロキサン、メラミン樹脂、ベンゾグアナミン樹脂、ポリテトラフルオロエチレン、セルロースアセテート、ポリカーボネート、ポリアミドなどの樹脂粒子などを用いることができる。

カップリング剤としては、例えば、γ−アミノプロピルトリエトキシシラン、γ−アミノプロピルトリメトキシシラン、γ−グリシドキシプロピルトリエトキシシラン、γ−グリシドキシプロピルトリメトキシシラン、γ−メルカプトプロピルトリメトキシシラン、γ−アミノプロピルトリエトキシシラン、γ−アミノプロピルトリエトキシアルミニウム等が挙げられ、1種以上を使用できる。

カップリング剤の処理量は、無機酸化物粒子および/または有機粒子100質量部に対して、0.1〜20質量部であることが好ましく、1〜10質量部であることがより好ましい。

【0023】

ハードコート層には柔軟性成分が含まれてもよい。柔軟性成分が含まれていると、導電性積層体を打ち抜き加工する際のクラックの発生をより防止できる。

ここで柔軟性成分は、分子内に1個以上の重合性不飽和基を有する重合性不飽和基を有する(メタ)アクリレート類である。前記(メタ)アクリレート類としては、例えば、トリシクロデカンメチロールジ(メタ)アクリレート、ビスフェノールFのエチレンオキサイド変性ジ(メタ)アクリレート、ビスフェノールAのエチレンオキサイド変性ジ(メタ)アクリレート、イソシアヌル酸のエチレンオキサイド変性ジ(メタ)アクリレート、ポリプロピレングリコールジ(メタ)アクリレート、ポリエチレングリコールジ(メタ)アクリレート等の2官能(メタ)アクリレート、トリメチロールプロパントリ(メタ)アクリレート、トリメチルプロパンのプロピレンオキサイド変性トリ(メタ)アクリレート、トリメチルプロパンのエチレンオキサイド変性トリ(メタ)アクリレート等の3官能(メタ)アクリレート、ウレタン(メタ)アクリレート、ポリエステル(メタ)アクリレート、ポリエーテル(メタ)アクリレート等が挙げられる。特に、3官能(メタ)アクリレート、ウレタン(メタ)アクリレートを選択することがより好ましい。

これらの(メタ)アクリレート類は、1種を単独で使用することも、2種以上を組み合わせて使用することもできる。

【0024】

ハードコート層を設ける場合、薄すぎると硬度向上が不充分となり、厚すぎると加工性の悪化等の悪影響が認められるため、その厚みは1μm〜12μmが好ましく、より好ましくは2μm〜8μmである。

【0025】

[被覆シート]

被覆シート13は、導電層12の表面のうち、絶縁層11と接していない側の表面12a上に配置される。被覆シート13は、このように導電層12の表面12aを被覆し、この表面12aに接触することにより、含有する移行物質を表面12aに移行させ、表面12aに偏在させる。それにより、導電層12の主に表面12aを疎水化処理する。

このように導電層12を疎水化処理することによって、導電層12は耐水性が向上し、吸湿性が抑制される。また、この疎水化処理は、導電層12の主に表面12aのみになされるため、導電層全体を疎水化処理する場合のようにポリチオフェン系導電剤のπ共役系を阻害して導電層12の導電性を低下させることもない。また、導電層の吸湿性が大きいと、それにより導電層の滑り性が低下するが、この例の導電層12は疎水化処理により吸湿性が抑制されているため、滑り性が良好である。よって、このような被覆シート13と、該被覆シート13からの移行物質により表面13aが疎水化処理された導電層12とを有する導電性積層体1は、高温高湿などの苛酷な環境でも性能変化が少なく、優れた導電性を維持し、しかも、適度な滑り性に基く耐擦傷性も有する。

【0026】

被覆シート13としては、例えば図2に示すように、基材層13aと、その片面に形成され、導電層12の表面12aに微粘着する微粘着層13bとからなるものが好ましい。微粘着層13bを有する被覆シート13は、導電層12上へ安定に積層しやすい。このような被覆シート13の場合、表面12aに移行する移行物質は、基材層13aと微粘着層13bの両方に含まれていてもよいが、微粘着層13bにのみ含まれていてもよい。

なお、図2において、図1と同一の構成部材については、同一の番号を付して、詳細な説明を省略する。以後示す他の図も同様の取り扱いとする。

【0027】

基材層13aと微粘着層13bとからなる被覆シート13は、詳しくは後述するが、共押出法などの押出法や、フィルム状の基材層13aに微粘着層13bを形成するための塗布液を塗装、乾燥する方法(塗工法)などにより製造される。被覆シート13の製造法は、移行物質の種類、性状や、求められる粘着力などによって選択される。

【0028】

押出法の場合には、基材層13aとしては、汎用ポリオレフィンである高圧法低密度ポリエチレン(LDPE)、直鎖状低密度ポリエチレン(LLDPE)、高密度ポリエチレン(HDPE)、直鎖状低密度ポリプロピレン(LLDPP)、高密度ポリプロピレン(HDPP)などが好ましく用いられ、微粘着層13bには、軟質ポリオレフィン系材料であるエチレン・酢酸ビニル共重合体(EVA)やLLDPEやLLDPPなどが好ましく用いられる。

塗工法の場合には、基材層13aとしては、ポリプロピレン(PP)、ポリエチレンテレフタレート(PET)などが好ましく用いられ、微粘着層13bには、天然ゴム、アクリル系粘着剤、スチレン系粘着剤などが好ましく用いられる。

【0029】

被覆シート13の厚みは、含有する移行物質が導電層12の表面に移行する限り、特に制限はないが、薄すぎると取り扱いに支障をきたし、厚すぎるとコスト負担が増すため、5μm〜250μmが好ましく、10〜150μmがより好ましい。また、被覆シート13は、導電性積層体1の使用時には、剥離されるため、不透明であってもよい。

【0030】

被覆シート13に含まれ、表面12aに移行する移行物質としては、導電層12の表面12aに移行し、その結果、この表面12aの純水接触角を5〜30°、好ましくは10〜30°高め、好ましくは70〜90°とすることができる物質であればよい。ここで純水接触角が70°以上であれば、疎水化処理の効果が得られるが、90°を超えると、移行物質が絶縁層を形成し、導電層12の導電性を妨げる可能性があるため、注意を要する。

純水接触角は、公知の方法で測定でき、市販の接触角計(例えば、協和界面科学株式会社製の画像処理式接触角測定装置:MODEL CA−X)を用いて、所定の滴下させた純水の接触角を画像処理で測定する方法などが挙げられる。

【0031】

また、移行物質として、紫外線吸収剤、ヒンダードアミン系光安定化剤、酸化防止剤、金属腐食防止剤、着色染料、顔料など、樹脂の添加剤として使用されている物質の少なくとも1種を用いると、導電層12の表面12aを疎水化処理するだけでなく、この表面12aに対して、これら添加剤がそもそも有する機能をも付与できる点で好ましい。特に、紫外線吸収剤や光安定化剤、酸化防止剤などを採用すると、これらの物質が導電層12の表面12aに移行してその耐候性を向上させるだけでなく、被覆シート13が導電層12の性能を維持する保護シートとしても機能し好ましい。

【0032】

紫外線吸収剤としては、ベンゾトリアゾール系、トリアジン系、ベンゾフェノン系、シアノアクリレート系、サリシレート系などが挙げられ、紫外線の吸収波長及び吸収能力の点から、2−(3−t−ブチル−5−メチル−2−ヒドロキシフェニル)−5−クロロベンゾトリアゾール(BASF社製、商品名TINUVIN 326)、メチル−3−[3−t−ブチル−5−(2H−ベンゾトリアゾール−2−イル)−4−ヒドロキシフェニル]プロピオネート−ポリエチレングリコール(分子量約300)の縮合物(BASF社製、商品名TINUVIN 213)、2−(2’−ヒドロキシ−5’−t−オクチルフェニル)ベンゾトリアゾール(BASF社製、商品名TINUVIN 329)などのベンゾトリアゾール系が好適に利用できる。

ヒンダードアミン系光安定化剤としては、例えば、ビス(1,2,2,6,6ペンタメチル4ピペリジル)=デカンジオアト(BASF社製、商品名TINUVIN 765)、ビス(1−オクチロキシ−2,2,6,6テトラメチル−4−ピペリジル)セバケート(BASF社製、商品名TINUVIN 123)等が使用できる。紫外線吸収剤がラジカル連鎖開始阻害効果を有するのに対し、ヒンダードアミン系光安定化剤はラジカル補足効果を有するため、これらを併用するとより効果的である。

また、酸化防止剤としては、例えばヒンダードフェノール系のペンタエリスリチル・テトラキス[3−(3,5−ジ−t−ブチル−4−ヒドロキシフェニル)プロピオネート](BASF社製、商品名IRGANOX 1010)、イソオクチル−3−(3,5−ジ−t−ブチル−4−ヒドロキシフェニル)プロピオネート(BASF社製、商品名IRGANOX 1135)等が、金属腐食防止剤としては、例えばN,N’−ビス[3−(3,5−ジ−t−ブチル−4−ヒドロキシフェニル)プロピオニル]ヒドラジン(BASF社製、商品名IRGANOX MD 1024)が、着色成分としては、例えば黄色顔料であるC.I.Pigment Yellow 53 (C.I.77788)等が、使用できるがこれらに限定するものではない。

【0033】

なお、移行物質として、フッ素化合物やシリコーンオイルなどを採用すると、これらの物質は表面12aに非常に移行しやすいため、過度に移行して絶縁層を形成し、導電層12の導電性を阻害する場合があるため、これらは採用しないことが好ましい。

また、導電層12に導電剤として含まれるポリチオフェン系導電剤は、二重結合と単結合が交互に並んだ主鎖により構成されるπ共役系の有機導電性高分子であり、酸性下で効率良く導電性を発現する。そのため、導電層12の酸性度を極端に妨げるような物質は採用しないことが好ましい。

【0034】

被覆シート13に含まれる移行物質の量は、導電層12の主に表面12aを適度に疎水化処理し、好ましくは表面12の純水接触角を70〜90°とすることができる量であって、移行物質の種類などによって異なる。よって、移行物質ごとに、被覆シート13に含まれる含有量をどの程度とすると、表面12aの純水接触角を上記範囲とすることができるか、予備検討しておくことが好ましい。

【0035】

[導電層]

導電層12は、例えばアナログ方式の抵抗膜式タッチパネルなどに用いられる、実質的に均一な厚さで絶縁層11上に形成された均一層でもよいし、例えば、投影型静電容量方式のタッチパネルなどに用いられる、位置検知のために形成された規則的なパターンを有する導電層であってもよい。規則的なパターンは、各種印刷方式などにより、絶縁層11上に予め部分的に導電層12を設ける方法で形成されたものであってもよいし、または、導電層形成用の塗布液を均一塗布後、エッチング液を用いた湿式エッチングやレーザー光線を用いた乾式エッチングなどにより、その一部を除去して形成されたものであってもよい。なお、均一層の場合でも、タッチパネルの構成などに応じて、引き出し電極等形成のため、導電層12の一部がパターン化されていてもよい。

【0036】

導電層12は、導電性物質としてポリチオフェン系導電剤を含有する。

ポリチオフェン系導電剤は、二重結合と単結合が交互に並んだ主鎖により導電性を発現するπ共役系の有機導電性高分子であるが、特に、可視光領域に吸収が少ないことから、高い透明性が達成できる。

ポリチオフェン系導電剤としては、3−ヘキシルチオフェン(以下、3HTと略す場合がある。)の重合体(以下、P3HTと略す場合がある。)、その誘導体、3,4−エチレンジオキシチオフェン(以下、EDOTと略す場合がある。)の重合体(以下、PEDOTと略す場合がある。)、その誘導体からなる群より選ばれる1種以上を用いることが好ましい。誘導体としては、主鎖にスルホン酸基を有する自己ドープ型ポリチオフェンや、ポリエチレングリコールなどのフレキシブルなポリマーと共重合した有機溶媒分散型PEDOTなどの誘導体を用いることもでき、導電性積層体1の各層に用いられる部材や導電性積層体1の製法、例えばタッチパネルとした際の使用条件などに応じて適宜選択される。

【0037】

導電層12は、詳しくは後述するが、ポリチオフェン系導電剤を含有する導電層形成用の塗布液を塗工したり、ポリチオフェン系導電剤を含有する導電層形成用のインキを印刷したりする方法を用いて好適に形成される。そのため、塗布液またはインキの調製には、導電性を高めるドーパントの役割だけでなく、重合により水中で微粒子状となるPEDOTの分散剤としても機能するポリスチレンスルホン酸(以下、PSSと略す場合あり)の存在下でEDOTを重合して得られる水分散体(以下、PEDOT−PSSと略す場合あり)や、PSSの代わりにポリビニルスルホン酸(以下、PVSと略す場合あり)を用いたPEDOT−PVSなどを採用することも好適である。

【0038】

また、これらのPEDOTもしくはその誘導体などに、導電性向上効果が確認されているポリエチレングリコールやメチルホルムアミド、ジメチルスルホキシド、N−メチルピロリドンなどの高沸点溶媒を2次ドーパントとして添加して、導電層形成用の塗布液またはインキとすることもできる。その場合、導電層形成用の塗布液またはインキにおける高沸点溶媒の添加量は、ポリチオフェン系導電剤を100質量部に対して、10〜500質量部が好ましく、より好適には、100〜300質量部である。高沸点溶媒の添加量が少なすぎると、2次ドーパントとしての効果が充分に得られず、高沸点溶媒の添加量が多すぎると、乾燥塗膜への高沸点溶媒の残留量が多くなり、導電性積層体として加工後にブリード(溶出)する懸念がある。

【0039】

導電層12には、ポリチオフェン系導電剤と、必要に応じて使用される上述のドーパントなどの他、成膜性向上のために、通常はバインダー成分が含まれる。

バインダー成分としては、各種樹脂成分、または、重合体となるモノマーもしくはオリゴマーとこれらを光や熱で活性化する重合開始剤や架橋剤などの成膜用成分との混合物などが挙げられ、ポリチオフェン系導電剤の性状や、絶縁層11の種類、構成などによって適宜選択される。

【0040】

樹脂成分としては、例えば、アクリル樹脂、スチレン樹脂、ポリエステル系樹脂、アルキド樹脂、ウレタン樹脂、アミド樹脂などや又はそれらの変性もしくは共重合樹脂などが挙げられ、これらを1種以上使用できる。

モノマーやオリゴマーとしては、ポリエステル(メタ)アクリレート、ウレタン(メタ)アクリレート、エポキシ(メタ)アクリレート等が挙げられ、これらを1種以上使用できる。具体的には、ラジカル重合系としては、単官能のエチルカルビトール(メタ)アクリレート、フェノールエチレンオキサイド変性(メタ)アクリレート、ノニルフェノールエチレンオキサイド変性(メタ)アクリレート、エトキシジエチレングリコールアクリレート、アクリロイルモルホリン、イソボルニル(メタ)アクリレート、N―ビニルピロリドンや、2官能のヘキサンジオールジ(メタ)アクリレート、ヘキサンジオールエチレンオキサイド変性ジアクリレート、ネオペンチルグリコールポリエチレンオキサイド変性ジ(メタ)アクリレート、テトラエチレングリコールジ(メタ)アクリレート、トリプロピレングリコールジ(メタ)アクリレート、ジプロピレングリコールジ(メタ)アクリレート、ビスフェノールAエチレンオキサイド変性ジ(メタ)アクリレート、ポリエチレングリコールジ(メタ)アクリレート、3官能以上のトリメチロールプロパントリ(メタ)アクリレート、トリメチロールプロパンエチレンオキサイド変性トリ(メタ)アクリレート、グリセリンプロポキシトリ(メタ)アクリレート、ジペンタエリスリトールヘキサアクリレート、ジトリメチロールプロパンテトラアクリレートなど、カチオン重合系としては、グリシジルエーテル化合物や脂環式エポキシ化合物などのエポキシ化合物、オキセタン化合物、ビニルエーテル化合物などが例示できるが、これらに限定するものではない。

以上の中では、ポリエステル系樹脂が好適に利用できる。

【0041】

成膜用成分としては、架橋剤や多官能成分など、導電層に耐溶剤性を付与する成分を用いることが好ましく、上記モノマー、オリゴマーのうち、3官能以上のモノマーおよびオリゴマーや、シランカップリング剤などの反応性オルガノシラン、エポキシ系、イソシアネート系、メラミン系などの架橋剤などが例示される。中でも、1つの分子中に有機官能基とアルコキシル基を有するシランカップリング剤(反応性オルガノシラン)やその反応物は、バインダー成分だけでなく、例えば絶縁層11の導電層12との接触表面がSi成分を含むハードコート層を有する場合や、絶縁層11が導電層12との接触表面に易接着層を有するPETフィルムからなる場合には、このような絶縁層11との密着性向上にも寄与することがあり好適である。一方、メラミン系架橋剤は、導電層12の透明性低下を招きやすく、その使用には注意を要する。

【0042】

導電層12に含まれるバインダー成分の量は、ポリチオフェン系導電剤の導電性能を最大限に発揮させるため、最小量に抑制するのが望ましい。また、例えばタッチパネルの方式に応じて導電層12のパターニングが必要な場合は、光硬化性のある感光性バインダーを使用すると、フォトマスクにより導電層12のパターニングが可能となり好適である。なお、導電層12のパターニングを印刷で行う場合、各種印刷方式に適したインキ粘度に調整するため、バインダー成分の添加量並びに(粘度に大きく影響する)分子量を適宜調整することが好ましい。

【0043】

導電層12には、これらの主成分以外にも、導電剤の導電性能を大きく損なわない範囲であれば、酸化防止剤、光安定剤、紫外線吸収剤、金属腐食防止剤、pH調整剤、有機粒子、無機粒子、顔料、染料、帯電防止剤、核剤、カップリング剤等の添加剤や、濡れ剤、消泡剤などの塗工助剤が適宜含まれていてもよい。ただし、酸化防止剤、光安定剤、紫外線吸収剤、金属腐食防止剤などは、親水性の導電層形成用の塗布液に添加しても、混合不良を起こしやすく、そのため、導電性の低下を引き起こす場合もある。そのような場合には、上述の被覆シート13にこれらの添加剤や助剤を移行物質として含ませておき、導電層12の表面12aに移行させることで、疎水化処理の効果と、これらの移行物質による耐候性向上効果などを共に得る方法を採用してもよい。また、このような方法を、導電層12に添加剤や助剤を直接添加する方法と併用してもよい。

【0044】

濡れ剤や消泡剤は導電層12の欠陥防止に効果的であり、例えば、シリコーン系、長鎖アルキル系、フッ素系などの界面活性剤が利用されるが、フッ素系界面活性剤は導電層12と絶縁層11との密着耐久性が低下しやすいため注意を要し、シリコーン系、長鎖アルキル系が好適に利用される。

また、これらの界面活性成分は、添加剤として混合する他、共重合などによりバインダー樹脂に一体化しても良い。

【0045】

導電層12には、導電性物質として必須成分であるポリチオフェン系導電剤の性能を損なわない範囲で、さらに他の導電剤が含まれてもよい。このような導電剤は、導電層形成用の塗布液やインキに添加された場合に、塗布や印刷を妨げない範囲で用いられることが好ましい。このような導電剤の一例としては、銀や銅などの金属化合物(微粒子、ワイヤー、ペーストもしくは可溶化塩)、ITO、ATOなどの金属酸化物微粒子、ポリアニリンなどの有機導電性高分子、導電性カーボンナノチューブなどが挙げられ、1種以上を使用できる。

【0046】

導電層12における導電剤の含有量(ポリチオフェン系導電剤と必要に応じて使用される他の導電剤の合計量。)は、高いほど好ましいが、成膜性やその他品質との兼ね合いから、10〜90質量%、より好ましくは30〜70質量%である。また、全導電剤中、ポリチオフェン系導電剤の割合を好ましくは50質量%以上とすると、屈曲性に優れた導電層12を形成できる。

【0047】

導電層12は、タッチパネル等に利用する目的においては、高透明であることが好ましいが、ポリチオフェン系導電剤は着色物質であるため、導電層12の透明性は、ポリチオフェン系導電剤の含有量によって大きく影響を受ける。導電層12の透明性は、導電層12と絶縁層11とからなる積層体の全光線透過率(JIS K7105)として、70%以上であることが好ましく、より好ましくは88%以上である。また、意図的に光拡散性を要する場合を除けば、導電性フィルムのヘイズ(JIS K7105)は、5%以下であることが好ましく、より好ましくは2%以下である。

【0048】

導電層12の厚さは、導電性積層体1の用途や導電剤の組成、性質などによって最適値が大きく異なるため、一概に規定することは出来ないが、乾燥膜厚として、0.01〜1μm、より好ましくは0.02〜0.08μmである。乾燥膜厚が0.01μm以下となると、導電性の均一性を確保するのが困難になり、1μm以上になると、効率低下、コストアップを招く。

導電層12の導電性は、タッチパネル用の電極板とするためには、表面抵抗を105Ω/sq以下としたものが好ましく、103Ω/sq以下の表面抵抗としたものがより好ましい。表面抵抗は、導電層形成用の塗布液またはインクにおける導電剤の組成、塗工量などにより調整できる。

【0049】

導電層12には、その表面や導電層12に結線可能な形態で、使用状況に応じて、引き出し電極を形成してもよい。引き出し電極の材料としては、導電性の高い銀ペーストや、アルミニウム、モリブテンなどの金属材料が適するが、これらに限定されない。また、その形成方法は、ペーストなどの印刷やスパッタなどの公知の手法が適宜利用できる。

【0050】

このような導電層12の表面12aは、この表面12a上に配置された被覆シート13からの移行物質により疎水化処理され、処理前に比べて純水接触角が5〜30°、好ましくは10〜30°高められ、その結果、好ましくは70〜90°の範囲となっている。このような疎水化処理により、上述したように、導電層12は耐水性が向上し、吸湿性が抑制される。また、疎水化処理は、導電層12の主に表面12aになされているため、ポリチオフェン系導電剤のπ共役系は阻害されず、そのため導電層12の導電性は良好に維持される。また、導電層12の吸湿性が抑制されているため、導電層12は滑り性が良好である。よって、このような導電層12を備えた導電性積層体1は、高温高湿などの苛酷な環境でも性能変化が少なく、優れた導電性を維持し、しかも、適度な滑り性に基く耐擦傷性を有する。

【0051】

<導電性積層体の製造方法>

図1の導電性積層体1は、例えば、以下のようにして製造できる。

(i)導電層形成工程

図3に示すように、絶縁性基材からなる透光性の絶縁層11の片面に導電層12を形成し、積層体20を得る。ここで、必要に応じて、導電層12のパターニングや引き出し電極の形成を実施できる。また、絶縁層11として、ハードコート層や反射防止層などの塗工層を備えたものを採用する場合には、導電層12の形成前に予め形成しておくだけでなく、導電層12の形成後にその反対面に追加塗布してもよい。

(ii)被覆シート製造工程

一方、図2に示したように、基材層13aを構成するシートを用意し、その一方の面に、微粘着層13bを形成するための塗布液を塗布、乾燥し、微粘着層13bを形成し、被覆シート13を得る(塗工法)。微粘着層形成用の塗布液には、上述の移行物質を添加しておく。

得られた被覆シート13は、そのままロール状に巻き取られた形態、必要に応じて微粘着層13bに面して剥離用基材が貼合された形態などで保管されてもよい。または、直ちに、次に説明する貼着工程に適用されてもよい。

(iii)貼着工程

ついで、導電層12と微粘着層13bとが接するように、図3の積層体20の導電層12上に図2の被覆シート13を貼着する。これにより、図1の導電性積層体1が得られる。なお、被覆シートの微粘着層上に剥離用基材が設けられている場合は、これを剥離してから、積層体20に貼合する。

(iv)加工工程

導電性積層体1を必要に応じて断裁もしくは打ち抜きし、所望の形態に加工する。また、必要に応じて、絶縁層11における導電層12が形成されていない側の面に、粘着層や該粘着層を覆うための離型処理が施された剥離用基材を積層する粘着加工を施してもよい。

なお、これらの加工は、貼着工程の後に行う形態に限定されず、貼着工程よりも前に実施しておいてもよい。あるいは、後述するように、導電性積層体1から被覆シート13を剥離して、導電性シートの形態としてから行ってもよい。

【0052】

上記(i)における導電層12の形成には、上述のとおり、導電層形成用の塗布液を塗工する方法や導電層形成用のインキを印刷する方法などの公知の方法を採用できる。

塗工の方式としては、例えば、ブレードコーター、エアナイフコーター、ロールコーター、バーコーター、グラビアコーター、マイクログラビアコーター、ロッドブレードコーター、リップコーター、ダイコーター、カーテンコーターなどを用いた方法が挙げられ、比較的塗工量が少なめである導電層12の形成には、マイクログラビアコーターを用いることが好ましい。

印刷方式としては、例えば、スクリーン印刷、オフセット印刷、フレキソ印刷、グラビアオフセット印刷、インクジェット印刷などが挙げられる。

【0053】

導電層12のパターニングが必要な場合は、例えばグラビアコーターや各種印刷方式により必要な箇所にのみ導電層12を形成してもよいし、予め均一な導電層を形成した後、公知の湿式もしくは乾式エッチング法(レーザー光によるアブレーションなど。)により、不要部分を除去してもよい。

湿式エッチングを行う場合、各種活性エネルギー線を用いたフォトリソ法やスクリーン印刷法により導電層の一部をマスキングしてからエッチング処理を行ってもよく、この処理には、特開2008−091487号公報や特開2008−115310号公報等に記載されている有機導電性高分子用のエッチング液が好適に利用できる。また、独メルク社製のisishape HigperEtch製品のようなエッチングペーストを導電層の除去部分に直接印刷することで、マスキングなしでエッチング処理を実施してもよい。

【0054】

なお、必要に応じて、絶縁性基材に設けられるアンカー層などの他の層の形成にも、塗工または印刷など公知の方法が採用され、比較的塗工量が少なめである例えばアンカー層などの形成には、マイクログラビアコーターを用いることが好ましい。

各層を形成する際の乾燥には、例えば加熱送風乾燥機や真空乾燥機などを用いる。

【0055】

なお、各層を形成するための塗布液およびインキには、塗装適性、印刷適性を向上するなどの目的で、有効成分の他に希釈用の溶剤を含んでいてもよい。溶剤としては、例えば、水、アルコール(メタノール、エタノール、イソプロパノール、n−ブチルアルコールなど。)、ケトン(アセトン、メチルエチルケトン、メチルイソブチルケトン、メチルブチルケトン、エチルブチルケトン、シクロヘキサノンなど。)、エーテル(例えば、ジエチルエーテル、メチルセロソルブ、エチルセロソロブ、プロピレングリコールモノメチルエーテルアセテート、エチレングリコールモノエチルエーテル、プロピレングリコールモノメチルエーテルなど。)、トルエン、n−ヘキサン、酢酸エチル、酢酸ブチル、N−メチル−2−ピロリドンなどが挙げられ、1種以上を使用できる。

塗工ムラを軽減するためには、蒸発速度の異なる溶剤を使用することが好ましい。例えば、メチルエチルケトン、メチルイソブチルケトン、酢酸エチル、酢酸ブチル、プロピレングリコールモノメチルエーテルのなかから複数の溶剤を適宜選択し、これらを混合して使用することが好ましい。

【0056】

また、各層の耐久性を高めるために、各層を形成するための塗布液、インキには、硬化を促進させる成分を添加してもよい。イソシアネート化合物やエポキシ化合物等の熱硬化性架橋剤を用いる場合は、加熱炉や赤外線ランプ等を用い、塗膜乾燥時もしくはムロなどにより加熱処理を施すことで、塗膜の架橋を促進し、塗膜強度を向上させてもよい。

一方、公知の光重合開始剤や感光性樹脂などを添加した場合、活性エネルギー線照射により、塗膜の高分子量化もしくは架橋反応を促進し、塗膜強度を向上させてもよい。

【0057】

活性エネルギー線としては、紫外線、電子線が挙げられ、中でも、汎用性の点から、紫外線が好ましい。紫外線の光源としては、例えば、高圧水銀灯、低圧水銀灯、超高圧水銀灯、メタルハライドランプ、カーボンアーク、キセノンアーク、無電極紫外線ランプ等を使用できる。

電子線としては、例えば、コックロフトワルト型、バンデクラフ型、共振変圧型、絶縁コア変圧器型、直線型、ダイナミトロン型、高周波型等の各種電子線加速器から放出される電子線を使用できる。

活性エネルギー線の照射による硬化は、大気中の酸素による硬化阻害を回避するため、窒素などの不活性ガス存在下で行うことが好ましく、コストの観点から窒素ガスが好適に利用できる。

また、活性エネルギー線照射工程は、予備硬化工程と本硬化工程の2段階に分けて行ってもよい。

【0058】

上記(ii)における被覆シート13の製造方法としては、塗工法の他、共押出法などの押出法も採用できる。

塗工法の場合には、導電層12の形成において説明したように、各種コーターなどを用いて適宜実施することができる。

押出法では、基材層13aと微粘着層13bを同時に形成できる共押法が好適に利用できる。共押出法では、基材層13aとなる樹脂組成物と微粘着層13bとなる樹脂組成物とをそれぞれ別の押出し機で加熱溶融し、シート状に拡幅する金型(以下「ダイ」と略す)内で合流、積層させ押し出し、ポリッシング・ロール等を介してシート状に成形する。

【0059】

共押出法の処理条件は、一般的に行われている樹脂板もしくはシート及びフィルムの成形条件と同じであり、押し出す樹脂によって適宜、温度条件を設定すれば良いが、例えば、各層の押出し機と積層ダイの温度は150℃〜300℃の範囲で設定することが好ましく、160℃〜280℃の範囲であることが更に好ましい。また、通常、3本〜6本用いられるポリッシング・ロールの温度は60℃〜120℃の範囲で設定することが好ましく、80℃〜100℃の範囲であることが更に好ましい。厚さ調整は、上記、押出し成形時にポリッシング・ロールの間隙を調整することで自由に設定することが可能である。

また、ポリッシング・ロールは、被覆シート13の厚さ調整、表面形状のコントロールだけでなく、押し出し後の樹脂の温度を徐々に下げることにより、被覆シート13に生じるひずみを防止する役割も有する。そのため、ポリッシング・ロールは、必要に応じて加熱、あるいは冷却されてもよい。

【0060】

上記(iv)の加工工程において、絶縁層11における導電層12が形成されていない側の面に粘着加工を施す場合、粘着層を形成するための粘着剤としては、例えば、天然ゴム系粘着剤、合成ゴム系粘着剤、アクリル系粘着剤、ウレタン系粘着剤、シリコーン系粘着剤などが使用できる。また、溶剤系、エマルジョン系、水系のいずれであってもよい。なかでも光学用途に使用する場合は透明度、耐候性、耐久性、コスト等の観点から溶剤系のアクリル系粘着剤が特に好ましく利用できる。さらに、粘着品質の観点から、エチルヘキシルアクリレートやブチルアクリレートをモノマー単位として含有する重合体が特に好ましい。また、必要に応じて粘着剤に助剤が添加されてもよい。助剤としては、紫外線吸収剤、増粘剤、pH調整剤、タッキファイヤ、バインダー成分、架橋剤、粘着性微粒子、消泡剤、防腐防黴剤などが、一例として挙げられる。

【0061】

粘着層の形成には、粘着層形成用の塗布液を上述の各種コーターで塗布する方法が好適であり、なかでも、リップコーター、ダイコーターを用いることが好ましい。

粘着層の最適な厚みは、使用環境、組成によっても異なるため一概には規定できないが、5〜500μmであることが好ましく、より好ましくは10〜300μmである。5μm以上であれば、充分な粘着性が得られやすく、一方、500μm以下であれば、導電性積層体1を過度に変形しやすくすることがないし、タッチパネルとした際に位置検知能力の妨げとなることもない。

また、粘着剤としては、粘着剤の主成分となるポリマーの一部に、カルボキシル基やリン酸基、スルホン酸基などの酸性基が結合しているものも使用できる。

【0062】

また、粘着層に、剥離用基材を積層する場合には、先に絶縁性基材として例示した各種シートや紙などのシート表面を離型処理したものが好適に用いられる。離型処理には、縮合型もしくは付加型のシリコーン系離型剤や、オレフィン系、長鎖アルキル基含有ポリマー系、フッ素系などの非シリコーン系離型剤が用いられる。シートとしては、物性とコストの面から、ポリエステルやポリプロピレンなどの樹脂フィルムや紙が好ましい。剥離用基材は、導電性積層体から剥離される一時的な基材であるため、透光性でなくてもよい。

【0063】

また、粘着層および剥離用基材を設ける場合には、両面粘着テープも用いてもよい。両面粘着テープは、一対の剥離用基材の間に粘着層が設けられたものである。なお、両面粘着テープの粘着層としては、粘着剤のみで構成されるものと、基材を含んで構成されるものなどがあり、いずれも使用できる。また、このような両面粘着テープとして、一方の剥離用基材の剥離力と他方の剥離用基材の剥離力とが異なるものを用いると、一方のみを先に剥離しやすく好ましい。

【0064】

以上説明したように、このような導電性積層体1は、導電層12において被覆シート13と接する側の表面12aは、被覆シート13から移行した移行物質により、疎水化処理されている。そのため、導電性積層体1の備える導電層12は耐水性が向上し、吸湿性が抑制される。また、疎水化処理は、導電層12の主に表面12aのみになされているため、ポリチオフェン系導電剤のπ共役系は阻害されず、そのため導電層12の導電性は良好に維持される。また、導電層12の吸湿性が抑制されているため、導電層12は滑り性が良好である。よって、このような導電層12を備えた導電性積層体1は、高温高湿などの苛酷な環境でも性能変化が少なく、優れた導電性を維持し、しかも、適度な滑り性に基く耐擦傷性を有する。

【0065】

導電層積層体1は、このように被覆シート13中の移行物質を導電層12へと移行させる機能を有するものであるため、導電層12の表面12a上に被覆シート13を設けた後には、移行物質の移行を促進するために、加熱処理や、導電層12と被覆シートとの積層状態を所定時間確保する処理を行ってもよい。加熱処理には、塗工設備の具備する乾燥炉や加熱ムロなどを使用できる。加熱処理や積層状態を所定時間確保する処理の各条件は、移行物質の種類などに応じて適宜設定できる。

このようにして移行物質を表面12aに移行させてから、後述するように被覆シート13を剥離することにより、導電性シートが得られる。

【0066】

なお、第1実施形態例の導電性積層体1は、絶縁層11の一方の面のみに、ポリチオフェン系導電剤を含有する導電層12および被覆シート13が設けられていたが、その場合、絶縁層11の他方の面には、ポリチオフェン系導電剤以外の導電剤からなる導電層(例えばITO層など。)が設けられていてもよい。

【0067】

(2)第2実施形態例

図4は、第2実施形態例の導電性積層体1’を示す断面図である。第1実施形態例の導電性積層体1は、絶縁層11の一方の面のみに、ポリチオフェン系導電剤を含有する導電層12および被覆シート13が設けられていたが、この例の導電性積層体1’は、絶縁層11の両面にポリチオフェン系導電剤を含有する導電層12および被覆シート13が設けられている。

そして、このような形態の導電性積層体1’において、各導電層12それぞれが一軸方向に規則性を有するパターンに形成され、かつ、各導電層12のパターンが互いに直交する位置関係にあると、この導電性積層体1’は、被覆シート13が除去されて導電性シートとされた後、後述のように、投影型静電容量方式のタッチパネルに好適に用いられる。

【0068】

<導電性シート>

本発明の導電性シートは、導電性積層体から、被覆シートが除去されたものであって、図5は、図1の導電性積層体1から、被覆シート13を剥離した導電性シート10を示すものである。この導電性シート10においては、導電層12の表面12aが、既に剥離された被覆シートからの移行物質により、疎水化処理されている。

このような導電性シート10は、タッチパネルの構成部材、液晶パネルユニットなどの表示機器として用いられる他、帯電を嫌う小型・薄型化されたモバイル機器の内部部品や、レーザープリンター等の情報機器の内部部品として使われることの多い電磁波シールドフィルムとして用いられ、優れた性能を発揮する。

【0069】

<タッチパネル>

図6は、投影型静電容量方式である本発明のタッチパネル100を具備する液晶モジュールの一例を示す断面図であり、このタッチパネル100は、図4の導電性積層体1’から、両面側の被覆シート13が剥離された導電性シート10’を具備する。絶縁層11の両面で上部電極及び下部電極としてそれぞれ作用する各導電層12−U、12−Lは、それぞれが一軸方向に規則性を有するパターンに加工され、且つ、各導電層の12−U,12−Lのパターンは位置検知のため互いに直交するように配置されている。

【0070】

上部電極側となる導電層12−Uは、粘着層30を介してガラスやフィルムなどの透明素材からなるカバー部材(透明シート)101と貼合され、下部電極側となる導電層12−Lには、例えば液晶モジュール102の偏光板面と貼合されるため、粘着層30’が積層される。

なお、導電層12−U,12−Lは、図示略の引き出し電極層を備え、引き出し電極層とFPC(フレキシブル配線板)コネクタ104とが接続されており、更にFPCコネクタ104はFPCなどにより静電容量検出回路105に接続され、タッチパネル100が構成される。

なお、タッチパネルの構成は、製造メーカーや機種毎に多様であるため、これに限定されるものではない。

【0071】

このように例えば図4の例の導電性積層体1’を用いることにより、容易に、図6の液晶モジュールに用いたような投影型静電容量方式のタッチパネル100を製造することができる。このようなタッチパネル100は、疎水化処理された表面12aを有する導電層12−U,12−Lを具備し、高温高湿などの苛酷な環境でも性能変化が少ない。

なお、タッチパネル100における粘着層30,30’は、粘着加工の説明において例示した各種粘着剤および各種コーターなどを用いて形成できる。

【実施例】

【0072】

以下に実施例を挙げて本発明をより具体的に説明するが、もちろんこれらに限定されるものではない。なお、例中の「%」は、特に断わらない限り質量%を示す。

【0073】

[実施例1]

(被覆シートの作製)

基材層にLDPE:NUC−8160(日本ユニカー株式会社製)を用い、微粘着層に、EVA:ウルトラセン541(東ソー株式会社製)に対して紫外線吸収剤TINUVIN326(移行物質)を2%とヒンダードアミン系光安定化剤TINUVIN765(移行物質)を1%混合したものを用い、Tダイ共押出し成形法により、厚さ50μm(基材層25μm、及び微粘着層25μm)のシートAを製造した。

【0074】

(導電性シートの作製)

(3,4−エチレンジオキシチオフェン)をポリスチレンスルホン酸の存在下で重合させた導電性物質(以下、PEDOT−PSSと略す)を含む水分散液と、バインダー成分となるポリエステル樹脂(東洋紡株式会社製、バイロナールMD1200)、シリコーン系界面活性剤(信越化学工業株式会社製、レベリング剤KP−110)を、固形分として1:1:1の割合で混合し、メタノールで希釈して固形分濃度1%の混合液Aとした。

この混合液Aと、シランカップリング剤(信越化学工業株式会社製、KBM−403)を水/メタノール=50/50混合液で希釈して1%溶液としたものを、100:20の割合で混合し、導電層用塗剤(導電層形成用の塗布液)Aを調製した。

この導電層用塗剤Aを、絶縁層を構成する基材となる「両面に易接着処理層を設けた二軸延伸ポリエチレンテレフタレートフィルム」(商品名「コスモシャインA4300」、東洋紡績株式会社製、厚さ100μm)の片面に乾燥厚みで約0.15μmとなるようにバーコーターで塗工後乾燥して、透明導電性シート(積層体)Aを形成した。この導電層表面の純水接触角は59.9°であった。

なお、純水接触角の測定は、協和界面科学株式会社製の画像処理式接触角測定装置:MODEL CA−Xを用い、常温常湿(23℃50%RH)環境で24時間調湿させた測定対象物の表面上に、純水を一滴(2マイクロリットル)滴下させ、10秒間経過後の水滴形状をCCDカメラにて観測して物理的に接触角を求め、5回測定の平均値を各サンプルの純水接触角とした。

また、タッチパネル作製用に、基材の裏面にも同様の導電層を設けた両面導電性シートAも作製した。

【0075】

(導電性積層体および透明導電性シートの作製)

透明導電性シートAの導電層面とシートAの微粘着層面を室温にて圧着して貼り合わせ、積層状態のまま50℃で3時間加熱し、導電性積層体を得た。この導電性積層体から、シートAを剥離して得た透明導電性シートの全光線透過率(JIS−K7105準拠)は88.1%、導電層の表面抵抗は286Ω/sq(JIS−K7194準拠)、純水接触角は84.0°であった。

タッチパネル作製用の両面導電性シートAについても、両面の導電層に同様の処理を行い、両面透明導電性シートを得た。

【0076】

(タッチパネルの作製)

図7の構成のタッチパネル(タッチパネルモジュール)100’を製造した。

先に得られた両面透明導電性シート(符号10’)の各導電層12−U,12−Lに、フォトレジスト用ドライフィルムを貼合せ、石英マスクを重ね合わせて、メタルハライドランプ(紫外線硬化用マルチメタルランプM03−L31、アイグラフィックス株式会社製)にて、照射量300mJ/cm2の紫外線を片面ずつ照射する処理を両面に施した。石英マスクのパターンは、タッチパネルセンサーとして位置検知できるよう、基材の両面でXY電極パターンが垂直に直交する配置となるパターン形状とした。ここでの紫外線照射で、基材を透過して反対側の塗工面に到達する紫外線は微量であったため、反対面のパターニングが裏移りすることは無かった。続けて、有機ポリマー型導電層用エッチング液を用いて導電層の一部を未硬化部のレジストと一緒に除去後、残りのレジストフィルムも剥離し、両面の導電層をパターニング処理した。続けて、両面の導電層12−U,12−Lに銀ペースト(藤倉化成株式会社製、ドータイトFA−401CA)を用いて図示略の引き出し電極線を形成し、FPCコネクタ104と結線した。更に、基材なし両面粘着シート(新タック化成株式会社製:ノンキャリアフィルムNSS175−1310#50)を2枚用いて、各導電層12−U,12−L上に粘着層30,30’をそれぞれ形成し、これらを介して両面にカバーガラス(透明シート)101として1mm厚の光学ガラスを貼合し、タッチパネル(タッチパネルモジュール)100’を作製した。

【0077】

[実施例2]

透明導電性シートAの導電層面とシートAの微粘着層面を室温にて圧着して貼り合わせた後、積層状態のまま50℃で3時間加熱する代わりに23℃で1ヶ月保管したこと以外は、実施例1と同様にしてシートBを作製し、以降、実施例1と同様にして導電性積層体、透明導電性シート、タッチパネルモジュールを得た。

透明導電性シートの全光線透過率は88.6%、導電層の表面抵抗は274Ω/sq、純水接触角は82.7°であった。

【0078】

[実施例3]

微粘着層として、LLDPE:ウルトゼックス1030L(プライムポリマー社製)とLDPE:LF640MA(日本ポリエチレン社製)を6:4の混錬ペレットに、リン系加工熱安定剤(BASF社製IRGAFOS168)(移行物質)とフェノール系酸化防止剤(BASF社製IRGANOX1010)(移行物質)を混錬ペレットに対して0.2%ずつ混合したこと以外は、実施例2と同様にして被覆シート(シートC)を作製し、以降、同様にして導電性積層体、透明導電性シート、タッチパネルモジュールを得た。

導電性シートの全光線透過率は88.3%、導電層の表面抵抗は288Ω/sq、純水接触角は84.1°であった。

【0079】

[実施例4]

微粘着層として、EVA:エバテートH2020F(住友化学株式会社製)に、フェノール系酸化防止剤(BASF社製IRGANOX1010)(移行物質)を0.1%配合したものを用いた以外は、実施例2と同様にして被覆シート(シートD)を作製し、以降、同様にして導電性積層体、透明導電性シート、タッチパネルモジュールを得た。

導電性シートの全光線透過率は88.7%、導電層の表面抵抗は289Ω/sq、純水接触角は83.3°であった。

【0080】

[実施例5]

38μm厚のポリエチレンテレフタレートフィルム基材(東レ製 ルミラーS10)に、再剥離用溶剤系アクリル粘着剤(東洋インキ株式会社製、BPS−5978)に、紫外線吸収剤TINUVIN329(移行物質)を3%混合した塗剤を乾燥膜厚で15μmになるように塗布して微粘着層とし、被覆シート(シートE)を製造した。以降、実施例2と同様にして導電性積層体、透明導電性シート、タッチパネルモジュールを得た。

導電性シートの全光線透過率は88.8%、導電層の表面抵抗は282Ω/sq、純水接触角は82.2°であった。

【0081】

[実施例6]

両面に易接着処理層を設けた二軸延伸ポリエチレンテレフタレートフィルム(商品名「ルミラーU48」、東レ株式会社製、厚さ50μm)の両面に、ハードコート剤(アイカ工業株式会社製、アイカトロンZ711、固形分濃度40%)を乾燥厚み4μmになるようにバーコーターで塗工後、80℃の熱風で乾燥し、300mJ/cm2の紫外線を照射して、ハードコート層を形成した。

これを基材(絶縁層)としたこと以外は実施例2と同様にして、導電性積層体、透明導電性シート、タッチパネルモジュールを得た。

透明導電性シートの全光線透過率は89.4%、導電層の表面抵抗は282Ω/sq、純水接触角は86.3°であった。

なお、被覆シートで被覆する前の導電層表面の純水接触角は、62.1°であった。

【0082】

[実施例7]

透明導電性シートの導電層面とシートの微粘着層面を室温にて圧着して貼り合わせた後、23℃で1ヶ月保管する代わりに、50℃で6時間加熱したこと以外は、実施例6と同様にして、導電性積層体、透明導電性シート、タッチパネルモジュールを得た。

導電性シートの全光線透過率は89.5%、導電層の表面抵抗は268Ω/sq、純水接触角は81.2°であった。

【0083】

[実施例8]

シクロオレフィンポリマーフィルム(商品名「ゼオノアZF14」、日本ゼオン株式会社製、厚さ100μm)を基材(絶縁層)として用いたこと以外は、実施例2と同様にして、導電性積層体、透明導電性シート、タッチパネルモジュールを得た。

導電性シートの全光線透過率は88.8%、導電層の表面抵抗は288Ω/sq、純水接触角は86.2°であった。

なお、被覆シートで被覆する前の導電層表面の純水接触角は、60.0°であった。

【0084】

[実施例9]

ポリカーボネートフィルム(商品名「R40−#140」、カネカ株式会社製、厚さ40μm)を基材(絶縁層)とし、導電層の塗剤として、ナガセケムテックス株式会社製、デナトロンPT−200MFの混合液(主剤:架橋剤:希釈剤=100:2:51)を導電性塗剤(導電層形成用の塗布液)Bとして用いたこと以外は、実施例2と同様にして、導電性積層体、透明導電性シート、タッチパネルモジュールを得た。

導電性シートの全光線透過率は89.0%、導電層の表面抵抗は279Ω/sq、純水接触角は83.9°であった。

なお、被覆シートで被覆する前の導電層表面の純水接触角は、59.6°であった。

【0085】

[比較例1]

被覆シートと積層処理をしていない透明導電性シートを用いた以外は、実施例2と同様にして、タッチパネルモジュールを得た。

透明導電性シートの全光線透過率は88.4%、導電層の表面抵抗は276Ω/sq、純水接触角は59.9°であった。

【0086】

[比較例2]

被覆シートと積層処理をしていない透明導電性シートを用いた以外は、実施例7と同様にして、タッチパネルモジュールを得た。

透明導電性シートの全光線透過率は89.6%、導電層の表面抵抗は279Ω/sq、純水接触角は62.1°であった。

【0087】

[比較例3]

実施例6で使用したものと同じ基材(絶縁層)に、スパッタリング非晶質ITO層を導電層として形成したシートを、特に被覆シートと積層処理をせずに透明導電性シートとして用いた以外は、実施例7と同様にして、タッチパネルモジュールを得た。

透明導電性シートの全光線透過率は88.1%、導電層の表面抵抗は274Ω/sq、純水接触角は94.1°であった。

【0088】

[比較例4]

比較例3と同じ構成の絶縁層、導電層を有する導電性シートを採用した以外は実施例2と同様にして、導電性積層体、透明導電性シート、タッチパネルモジュールを得た。

透明導電性シートの全光線透過率は87.9%、導電層の表面抵抗は296Ω/sq、純水接触角は96.6°であった。

【0089】

[比較例5]

比較例3と同じ構成の絶縁層、導電層を有する導電性シートを採用した以外は実施例5と同様にして、導電性積層体、透明導電性シート、タッチパネルモジュールを得た。

透明導電性シート14の全光線透過率は87.7%、導電層の表面抵抗は282Ω/sq、純水接触角は95.3°であった。

【0090】

(評価方法)

各例で得た導電性シートとタッチパネルモジュールについて、以下の評価を実施した。結果を表2に示す。

【0091】

(透明導電性シートの耐久性評価)

透明導電性シートのサンプルを5cm×10cmに切り出し、常温常湿(23℃50RH%)環境で24時間調湿した後、三菱化学アナリテック株式会社製ロレスタEP:MCP−T360を用いてJIS―K7194準拠の手法にて表面抵抗を測定した(Rs0)。このサンプルを高温高湿(85℃80RH%)環境下に移して、耐久性試験のため240時間放置した。その後、サンプルを常温常湿環境に戻し、24時間調湿後、同様の手法にて表面抵抗値(Rs)を測定し、下記指標に従って評価した。

[表面抵抗値変化]

A:耐久試験前後で、表面抵抗値の変化が2割未満と少なく、非常に良好である。

B:耐久試験前後で、表面抵抗値の変化が2割以上10割未満である。

C:耐久試験前後で、表面抵抗値の変化が10割以上であり、不適である。

【0092】

(透明導電性シートの耐擦性評価)

透明導電性シートの表面に、パルプ製ワイパー(日本製紙クレシア株式会社製:キムワイプS−200)で包んだ荷重(200g/cm2)をのせ、距離9cmで5回往復して擦った。擦った跡を蛍光灯等のランプにかざして傷の状態を確認し、下記指標に従って評価した。

[耐擦傷性評価]

A:導電層の擦傷箇所に全く傷がなく良好である。

B:導電層の擦傷箇所に数本の傷がある。

C:導電層の擦傷箇所の全体が擦れ、損傷している。

【0093】

(タッチパネル評価)

各例で得たタッチパネルモジュールを、常温常湿(23℃50%RH)と高温高湿(85℃80%RH)の2環境に240時間保持した後、常温常湿環境で動作確認し、下記指標に従って評価した。

A:高温高湿環境で保持されたタッチパネルも、常温常湿環境で保持したものと同様に、良好な応答性を示した。

B:高温高湿環境で保持されたタッチパネルは、反応性の劣化は見られなかったが、検出位置のズレが若干生じた。

C:高温高湿環境で保持されたタッチパネルは、常温常湿環境に比べ、反応性の劣化や検出位置のズレなどの性能悪化が確認された。

【0094】

各例の条件、評価結果を表1〜2に示す。

【0095】

【表1】

【0096】

【表2】

【0097】

表1に示すように、各実施例では、高温高湿環境下でも抵抗値変化が少ないだけでなく、表面の耐擦傷性も良好な導電性シートが得られ、タッチパネルモジュールとして高温高湿環境下に保持されても、良好に駆動した。

これに対して、比較例1〜5の透明導電性シートは、高温高湿環境での耐久試験で抵抗値変化が大きく、不適であった。また、導電層の耐擦傷性も劣り、中でもITO層を有する導電性シートは、特にこの特性が劣っていた。これらは、タッチパネルモジュールとしては致命的な欠点は見られなかったものの、導電性シートとしての総合品質としては本発明の導電性シートに勝るものではなかった。

なお、ITO層は、元々表面接触角が高く、本実施例で採用しているポリチオフェン系導電剤を含有する導電層とは特性が異なるためか、疎水化処理による効果は得られなかった。

【符号の説明】

【0098】

1,1’ 導電性積層体

10,10’ 導電性シート

11 絶縁層

12,12−U,12−L 導電層

13 被覆シート

100,100’ タッチパネル

【技術分野】

【0001】

本発明は、位置入力装置として用いられるタッチパネルと、該タッチパネルに好適に使用される導電性積層体に関する。

【背景技術】

【0002】

タッチパネルは、位置入力装置として機能する電子部品であり、液晶パネルのような表示装置と組み合わされ、携帯電話や携帯ゲーム機等において幅広く利用されている。タッチパネルは、操作者が画面表示に基づき、手や入力ペンでタッチパネルの特定位置を指し示すと、装置がその特定位置の情報を感知することで、操作者が望む適切な動作を行なわせることができるインターフェースである。

【0003】

タッチパネルにおいて、指し示す位置の検出方法には、例えば抵抗膜式、静電容量方式があるが、静電容量方式は、携帯電話などのモバイル機器を中心として急速に拡大してきた。静電容量方式の代表的な検出方式としては、アナログ検出の表面型と、パターニングされた電極を用いた積算検出方式による投影型の2つが挙げられる。さらに投影型の構成は、方式やメーカー毎に多数の提案がなされているが、最近急増した投影型としては、導電層に挟まれる絶縁層や表面の保護板としてガラスや樹脂板を用いることで、耐久性を付与したものが多い。今後は、これらを各種樹脂フィルムにすることで、低価格化、フレキシブル化する動きが拡大するものと予想されている。

【0004】

タッチパネルの要となる導電層としては、導電性能と透明性の両立が図れることから、スパッタや蒸着などの乾式法により形成されるITO(酸化錫をドープした酸化インジウム)層が、最も多く用いられている。

しかしながら、乾式ITO層は、レアメタルであるインジウムの枯渇問題があるだけでなく、その製法・成分故に、層自体の強度が比較的脆く、耐衝撃性が低い。そのため、落下などの衝撃により破損の虞がある。更に、擦過に対しても表面傷がつきやすいなど、強度面での改善が要望されている。

【0005】

そこで、乾式ITO層に代わる透明導電層として、強度を維持しやすい湿式法による導電層の形成が検討されており、導電剤としては、ITOやアンチモンドープ酸化錫(ATO)などの金属酸化物系をはじめ、銀や銅などの金属系、導電性カーボンナノファイバー、有機導電性高分子などが検討されている。そのうち、透明性や層の強度、製造難易度の点で、π共役系の有機導電性高分子が好適な材料の一つとして挙げられており、中でも、透明性が良好なことから、ポリチオフェン系ポリマーが最も検討されている。ところが、このポリマーは、水分散液として合成される親水性物質であるためか、耐水性不足や、高湿環境下の耐久試験における品質低下が懸念されている。

【0006】

この課題を克服する手段として、特許文献1においては、「二つ以上のカルボキシル基を有するカルボン酸類化合物と二つ以上のヒドロキシル基を有する多価アルコール類化合物とを脱水反応させたエステル化合物」を導電層に添加することが提案されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2007−95506号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、特許文献1に記載の方法では、高湿環境下の耐久試験における品質低下を充分に改善することはできなかった。

【0009】

本発明は上記事情に鑑みてなされたもので、高温高湿などの苛酷な環境でも性能変化が少なく、且つ、導電層表面の耐擦傷性も良好で、タッチパネルの構成部材や電磁波シールドフィルムとして好適な導電性シートと、該導電性シートを備えた導電性積層体と、該導電性シートを備えたタッチパネルの提供を課題とする。

【課題を解決するための手段】

【0010】

本発明は、絶縁層の少なくとも一方の面に、ポリチオフェン系導電剤を含有する導電層と、該導電層を被覆する被覆シートとが積層した導電性積層体であって、前記導電層の前記被覆シートと接する側の表面は、疎水化処理されており、該疎水化処理は、前記被覆シートに含まれる物質が前記表面に移行することにより成されたことを特徴とする。

前記導電層は、反応性オルガノシランまたはその反応物を含有することが好ましい。

前記疎水化処理された表面は、純水接触角が70〜90°であることが好ましい。

前記導電層は、フッ素化合物を含まないことが好ましい。

本発明の導電性シートは、前記導電性積層体から、前記被覆シートが除去されたことを特徴とする。

本発明のタッチパネルは、本発明の導電性シートと、該導電性シートの前記導電層上に粘着層を介して積層した透明シートとを具備することを特徴とする。

【発明の効果】

【0011】

本発明によれば、高温高湿などの苛酷な環境でも性能変化が少なく、且つ、導電層表面の耐擦傷性も良好で、タッチパネルの構成部材や電磁波シールドフィルムとして好適な導電性シートと、該導電性シートを備えた導電性積層体と、該導電性シートを備えたタッチパネルとを提供できる。

【図面の簡単な説明】

【0012】

【図1】第1実施形態例の導電性積層体の構成を示す断面図である。

【図2】被覆シートの一例を示す断面図である。

【図3】導電層形成工程を説明する断面図である。

【図4】第2実施形態例の導電性積層体の構成を示す断面図である。

【図5】第1実施形態例の導電性積層体から被覆シートを剥離して得られた導電性シートの構成を示す断面図である。

【図6】本発明のタッチパネルを具備する液晶モジュールの一例を示す断面図である。

【図7】実施例1で製造したタッチパネル(タッチパネルモジュール)を示す断面図である。

【発明を実施するための形態】

【0013】

<導電性積層体>

本発明の導電性積層体は、絶縁層の少なくとも一方の面に、ポリチオフェン系導電剤を含有する導電層と、該導電層を被覆する被覆シートとが積層した構成を有する。

以下、本発明を詳細に説明する。

【0014】

(1)第1実施形態例

図1は、本発明の第1実施形態例に係る導電性積層体1を示す断面図であって、この例の導電性積層体1は、透光性の絶縁層11と、絶縁層11の片面に形成された透明な導電層12と、導電層12を被覆する被覆シート13とを有する。導電層12は、導電性物質として、π共役系の有機導電性高分子であるポリチオフェン系導電剤を含有する。そして、導電層12において被覆シート13と接する側の表面12aは、被覆シート13から移行した物質(以下、移行物質という場合がある。)により、疎水化処理されている。

なお、以後示す断面図などの図は、主に層構成を示すものであり、寸法や厚さは適宜強調している箇所があり、正確に示されたものではない。

【0015】

[絶縁層]

図1の例の導電性積層体1は、透光性の絶縁層11として、透明シート状の絶縁性基材を具備している。絶縁層11は、ガラス基板、樹脂フィルム、樹脂板などからなる透明シート状の絶縁性基材のみから構成されていてもよいし、絶縁性基材と、その表面に必要に応じて設けられた他の層とから構成されていてもよい。絶縁層11は、導電性積層体1のフレキシブル化の観点からは、屈曲可能に形成されていることが好ましい。また、絶縁層11として、例えば液晶モジュールに使われる偏光板などを使用してもよい。

絶縁層11の厚さは、種類や用途によっても最適値が異なるため、特に限定するものではないが、薄すぎると導電層加工に耐えうる強度を確保できないため、例えば10μm〜250μmが好ましく、更に好ましくは、20μm〜200μmである。

【0016】

(絶縁性基材)

絶縁性基材を構成する樹脂フィルム、樹脂板の樹脂としては、ポリエチレンテレフタレート、ポリエチレンナフタレート、ポリプロピレンテレフタレート、ポリブチレンテレフタレート、ポリプロピレンナフタレート、ポリエチレン、ポリプロピレン、セロファン、ジアセチルセルロース、トリアセチルセルロース、シクロオレフィンポリマー、アセチルセルロースブチレート、ポリ塩化ビニル、ポリ塩化ビニリデン、ポリビニルアルコール、エチレン−酢酸ビニル共重合体、ポリスチレン、ポリカーボネート、ポリメチルペンテン、ポリスルホン、ポリエーテルエーテルケトン、ポリエーテルスルホン、ポリエーテルイミド、ポリイミド、フッ素樹脂、ポリアミド、(メタ)アクリル樹脂、メチルメタクリレートとスチレンの共重合体などが挙げられ、これらの混合物でもよい。

【0017】

なかでも、絶縁性基材としては、透明性、耐候性、耐溶剤性、剛度、コストなどの観点から、ポリエチレンテレフタレートの二軸延伸フィルム、ガラス基板、シクロオレフィンポリマーまたは透明性が良好なポリカーボネートなどのシートが好適に利用できる。

【0018】

絶縁性基材には各種添加剤が含まれてもよい。添加剤としては、例えば、酸化防止剤、耐熱安定剤、紫外線吸収剤、有機粒子、無機粒子、顔料、染料、帯電防止剤、核剤、カップリング剤等が挙げられ、必要に応じて使用される。

絶縁性基材の表面には、サンドブラスト処理や溶剤処理等の凹凸化処理、コロナ放電処理、クロム酸処理、火炎処理、熱風処理、オゾン・紫外線照射処理等の表面酸化処理が施されていてもよい。

【0019】

(絶縁層を構成する他の層)

必要に応じて絶縁性基材の表面に設けられる層としては、例えば、干渉縞対策層、基材からの溶出物抑制層、各種拡散剤を添加した拡散調製層や屈折率調整層などの光学調整層、導電層12との密着性を高めるため、イソシアネートなどの反応性物質を添加したアンカー層などが挙げられる。また、絶縁性基材上に設けられる導電層12のパターニングのために、絶縁性基材上には、活性エネルギー線が照射された箇所のみ剥離可能な発泡剥離層が設けられてもよい。

また、絶縁性基材の表面が露出する場合や、工程中、絶縁性基材に生じる表面傷を抑制するために、その表面には、樹脂成分を主成分とし、硬質成分を含有するハードコート層を設けてもよい。

【0020】

ハードコート層の主成分である樹脂成分としては、重合性不飽和基を有するモノマーまたはオリゴマーの重合体であるアクリル系重合体が好ましい。

重合性不飽和基を有するモノマーまたはオリゴマーとしては、多官能(メタ)アクリレートであることが好ましく、例えば、ジプロピレングリコールジ(メタ)アクリレート、1,6−ヘキサンジオールジ(メタ)アクリレート、トリプロピレングリコールジ(メタ)アクリレート、ポリエチレングリコール(質量平均分子量600)ジ(メタ)アクリレート、プロピレンオキサイド変性ネオペンチルグリコールジ(メタ)アクリレート、変性ビスフェノールAジ(メタ)アクリレート、トリシクロデカンジメタノールジ(メタ)アクリレート、ポリエチレングリコール(質量平均分子量400)ジ(メタ)アクリレート等の2官能(メタ)アクリレート、ペンタエリスリトールトリ(メタ)アクリレート、トリメチロールプロパントリ(メタ)アクリレート、トリメチロールプロパンエトキシトリ(メタ)アクリレート、ポリエーテルトリ(メタ)アクリレート、グリセリンプロポキシトリ(メタ)アクリレート等の3官能(メタ)アクリレート、ペンタエリスリトールテトラ(メタ)アクリレート、ペンタエリスリトールエトキシテトラ(メタ)アクリレート、ジトリメチロールプロパンテトラ(メタ)アクリレート、プロピオン酸変性ジペンタエリスリトールペンタ(メタ)アクリレート、ジペンタエリスリトールモノヒドロキシペンタ(メタ)アクリレート、ジペンタエリスリトールヘキサ(メタ)アクリレート等の4官能以上の(メタ)アクリレートが挙げられる。これらの多官能(メタ)アクリレートは、1種以上を使用できる。

ハードコート層の鉛筆硬度を高めるためには、4官能以上の(メタ)アクリレートを選択することがより好ましい。

重合性不飽和基を有するモノマーまたはオリゴマーは、熱硬化性でも活性エネルギー線硬化性でもよい。

【0021】

硬質成分としては、反応性無機酸化物粒子および/または反応性有機粒子が使用される。反応性無機酸化物粒子および/または反応性有機粒子を用いると、防汚性、指紋付着防止性、帯電防止性などを付与できる。

反応性無機酸化物粒子は、カップリング剤により処理した無機酸化物粒子であり、反応性有機粒子は、カップリング剤により処理した有機粒子である。無機酸化物粒子または有機粒子をカップリング剤により処理することにより、樹脂成分であるアクリル系重合体との間の結合力を高めることができる。その結果、表面硬度や耐擦傷性を向上させることができ、さらに無機酸化物粒子および有機粒子の分散性を向上させることができる。

【0022】

無機酸化物粒子としては、硬度が高いものが好ましく、例えば、二酸化ケイ素粒子、二酸チタン粒子、酸化ジルコニウム粒子、酸化アルミニウム粒子などを用いることができる。

有機粒子としては、例えば、アクリル樹脂、ポリスチレン、ポリシロキサン、メラミン樹脂、ベンゾグアナミン樹脂、ポリテトラフルオロエチレン、セルロースアセテート、ポリカーボネート、ポリアミドなどの樹脂粒子などを用いることができる。

カップリング剤としては、例えば、γ−アミノプロピルトリエトキシシラン、γ−アミノプロピルトリメトキシシラン、γ−グリシドキシプロピルトリエトキシシラン、γ−グリシドキシプロピルトリメトキシシラン、γ−メルカプトプロピルトリメトキシシラン、γ−アミノプロピルトリエトキシシラン、γ−アミノプロピルトリエトキシアルミニウム等が挙げられ、1種以上を使用できる。

カップリング剤の処理量は、無機酸化物粒子および/または有機粒子100質量部に対して、0.1〜20質量部であることが好ましく、1〜10質量部であることがより好ましい。

【0023】

ハードコート層には柔軟性成分が含まれてもよい。柔軟性成分が含まれていると、導電性積層体を打ち抜き加工する際のクラックの発生をより防止できる。

ここで柔軟性成分は、分子内に1個以上の重合性不飽和基を有する重合性不飽和基を有する(メタ)アクリレート類である。前記(メタ)アクリレート類としては、例えば、トリシクロデカンメチロールジ(メタ)アクリレート、ビスフェノールFのエチレンオキサイド変性ジ(メタ)アクリレート、ビスフェノールAのエチレンオキサイド変性ジ(メタ)アクリレート、イソシアヌル酸のエチレンオキサイド変性ジ(メタ)アクリレート、ポリプロピレングリコールジ(メタ)アクリレート、ポリエチレングリコールジ(メタ)アクリレート等の2官能(メタ)アクリレート、トリメチロールプロパントリ(メタ)アクリレート、トリメチルプロパンのプロピレンオキサイド変性トリ(メタ)アクリレート、トリメチルプロパンのエチレンオキサイド変性トリ(メタ)アクリレート等の3官能(メタ)アクリレート、ウレタン(メタ)アクリレート、ポリエステル(メタ)アクリレート、ポリエーテル(メタ)アクリレート等が挙げられる。特に、3官能(メタ)アクリレート、ウレタン(メタ)アクリレートを選択することがより好ましい。

これらの(メタ)アクリレート類は、1種を単独で使用することも、2種以上を組み合わせて使用することもできる。

【0024】

ハードコート層を設ける場合、薄すぎると硬度向上が不充分となり、厚すぎると加工性の悪化等の悪影響が認められるため、その厚みは1μm〜12μmが好ましく、より好ましくは2μm〜8μmである。

【0025】

[被覆シート]

被覆シート13は、導電層12の表面のうち、絶縁層11と接していない側の表面12a上に配置される。被覆シート13は、このように導電層12の表面12aを被覆し、この表面12aに接触することにより、含有する移行物質を表面12aに移行させ、表面12aに偏在させる。それにより、導電層12の主に表面12aを疎水化処理する。

このように導電層12を疎水化処理することによって、導電層12は耐水性が向上し、吸湿性が抑制される。また、この疎水化処理は、導電層12の主に表面12aのみになされるため、導電層全体を疎水化処理する場合のようにポリチオフェン系導電剤のπ共役系を阻害して導電層12の導電性を低下させることもない。また、導電層の吸湿性が大きいと、それにより導電層の滑り性が低下するが、この例の導電層12は疎水化処理により吸湿性が抑制されているため、滑り性が良好である。よって、このような被覆シート13と、該被覆シート13からの移行物質により表面13aが疎水化処理された導電層12とを有する導電性積層体1は、高温高湿などの苛酷な環境でも性能変化が少なく、優れた導電性を維持し、しかも、適度な滑り性に基く耐擦傷性も有する。

【0026】

被覆シート13としては、例えば図2に示すように、基材層13aと、その片面に形成され、導電層12の表面12aに微粘着する微粘着層13bとからなるものが好ましい。微粘着層13bを有する被覆シート13は、導電層12上へ安定に積層しやすい。このような被覆シート13の場合、表面12aに移行する移行物質は、基材層13aと微粘着層13bの両方に含まれていてもよいが、微粘着層13bにのみ含まれていてもよい。

なお、図2において、図1と同一の構成部材については、同一の番号を付して、詳細な説明を省略する。以後示す他の図も同様の取り扱いとする。

【0027】

基材層13aと微粘着層13bとからなる被覆シート13は、詳しくは後述するが、共押出法などの押出法や、フィルム状の基材層13aに微粘着層13bを形成するための塗布液を塗装、乾燥する方法(塗工法)などにより製造される。被覆シート13の製造法は、移行物質の種類、性状や、求められる粘着力などによって選択される。

【0028】

押出法の場合には、基材層13aとしては、汎用ポリオレフィンである高圧法低密度ポリエチレン(LDPE)、直鎖状低密度ポリエチレン(LLDPE)、高密度ポリエチレン(HDPE)、直鎖状低密度ポリプロピレン(LLDPP)、高密度ポリプロピレン(HDPP)などが好ましく用いられ、微粘着層13bには、軟質ポリオレフィン系材料であるエチレン・酢酸ビニル共重合体(EVA)やLLDPEやLLDPPなどが好ましく用いられる。

塗工法の場合には、基材層13aとしては、ポリプロピレン(PP)、ポリエチレンテレフタレート(PET)などが好ましく用いられ、微粘着層13bには、天然ゴム、アクリル系粘着剤、スチレン系粘着剤などが好ましく用いられる。

【0029】

被覆シート13の厚みは、含有する移行物質が導電層12の表面に移行する限り、特に制限はないが、薄すぎると取り扱いに支障をきたし、厚すぎるとコスト負担が増すため、5μm〜250μmが好ましく、10〜150μmがより好ましい。また、被覆シート13は、導電性積層体1の使用時には、剥離されるため、不透明であってもよい。

【0030】

被覆シート13に含まれ、表面12aに移行する移行物質としては、導電層12の表面12aに移行し、その結果、この表面12aの純水接触角を5〜30°、好ましくは10〜30°高め、好ましくは70〜90°とすることができる物質であればよい。ここで純水接触角が70°以上であれば、疎水化処理の効果が得られるが、90°を超えると、移行物質が絶縁層を形成し、導電層12の導電性を妨げる可能性があるため、注意を要する。

純水接触角は、公知の方法で測定でき、市販の接触角計(例えば、協和界面科学株式会社製の画像処理式接触角測定装置:MODEL CA−X)を用いて、所定の滴下させた純水の接触角を画像処理で測定する方法などが挙げられる。

【0031】

また、移行物質として、紫外線吸収剤、ヒンダードアミン系光安定化剤、酸化防止剤、金属腐食防止剤、着色染料、顔料など、樹脂の添加剤として使用されている物質の少なくとも1種を用いると、導電層12の表面12aを疎水化処理するだけでなく、この表面12aに対して、これら添加剤がそもそも有する機能をも付与できる点で好ましい。特に、紫外線吸収剤や光安定化剤、酸化防止剤などを採用すると、これらの物質が導電層12の表面12aに移行してその耐候性を向上させるだけでなく、被覆シート13が導電層12の性能を維持する保護シートとしても機能し好ましい。

【0032】

紫外線吸収剤としては、ベンゾトリアゾール系、トリアジン系、ベンゾフェノン系、シアノアクリレート系、サリシレート系などが挙げられ、紫外線の吸収波長及び吸収能力の点から、2−(3−t−ブチル−5−メチル−2−ヒドロキシフェニル)−5−クロロベンゾトリアゾール(BASF社製、商品名TINUVIN 326)、メチル−3−[3−t−ブチル−5−(2H−ベンゾトリアゾール−2−イル)−4−ヒドロキシフェニル]プロピオネート−ポリエチレングリコール(分子量約300)の縮合物(BASF社製、商品名TINUVIN 213)、2−(2’−ヒドロキシ−5’−t−オクチルフェニル)ベンゾトリアゾール(BASF社製、商品名TINUVIN 329)などのベンゾトリアゾール系が好適に利用できる。

ヒンダードアミン系光安定化剤としては、例えば、ビス(1,2,2,6,6ペンタメチル4ピペリジル)=デカンジオアト(BASF社製、商品名TINUVIN 765)、ビス(1−オクチロキシ−2,2,6,6テトラメチル−4−ピペリジル)セバケート(BASF社製、商品名TINUVIN 123)等が使用できる。紫外線吸収剤がラジカル連鎖開始阻害効果を有するのに対し、ヒンダードアミン系光安定化剤はラジカル補足効果を有するため、これらを併用するとより効果的である。

また、酸化防止剤としては、例えばヒンダードフェノール系のペンタエリスリチル・テトラキス[3−(3,5−ジ−t−ブチル−4−ヒドロキシフェニル)プロピオネート](BASF社製、商品名IRGANOX 1010)、イソオクチル−3−(3,5−ジ−t−ブチル−4−ヒドロキシフェニル)プロピオネート(BASF社製、商品名IRGANOX 1135)等が、金属腐食防止剤としては、例えばN,N’−ビス[3−(3,5−ジ−t−ブチル−4−ヒドロキシフェニル)プロピオニル]ヒドラジン(BASF社製、商品名IRGANOX MD 1024)が、着色成分としては、例えば黄色顔料であるC.I.Pigment Yellow 53 (C.I.77788)等が、使用できるがこれらに限定するものではない。

【0033】

なお、移行物質として、フッ素化合物やシリコーンオイルなどを採用すると、これらの物質は表面12aに非常に移行しやすいため、過度に移行して絶縁層を形成し、導電層12の導電性を阻害する場合があるため、これらは採用しないことが好ましい。

また、導電層12に導電剤として含まれるポリチオフェン系導電剤は、二重結合と単結合が交互に並んだ主鎖により構成されるπ共役系の有機導電性高分子であり、酸性下で効率良く導電性を発現する。そのため、導電層12の酸性度を極端に妨げるような物質は採用しないことが好ましい。

【0034】

被覆シート13に含まれる移行物質の量は、導電層12の主に表面12aを適度に疎水化処理し、好ましくは表面12の純水接触角を70〜90°とすることができる量であって、移行物質の種類などによって異なる。よって、移行物質ごとに、被覆シート13に含まれる含有量をどの程度とすると、表面12aの純水接触角を上記範囲とすることができるか、予備検討しておくことが好ましい。

【0035】

[導電層]

導電層12は、例えばアナログ方式の抵抗膜式タッチパネルなどに用いられる、実質的に均一な厚さで絶縁層11上に形成された均一層でもよいし、例えば、投影型静電容量方式のタッチパネルなどに用いられる、位置検知のために形成された規則的なパターンを有する導電層であってもよい。規則的なパターンは、各種印刷方式などにより、絶縁層11上に予め部分的に導電層12を設ける方法で形成されたものであってもよいし、または、導電層形成用の塗布液を均一塗布後、エッチング液を用いた湿式エッチングやレーザー光線を用いた乾式エッチングなどにより、その一部を除去して形成されたものであってもよい。なお、均一層の場合でも、タッチパネルの構成などに応じて、引き出し電極等形成のため、導電層12の一部がパターン化されていてもよい。

【0036】

導電層12は、導電性物質としてポリチオフェン系導電剤を含有する。

ポリチオフェン系導電剤は、二重結合と単結合が交互に並んだ主鎖により導電性を発現するπ共役系の有機導電性高分子であるが、特に、可視光領域に吸収が少ないことから、高い透明性が達成できる。

ポリチオフェン系導電剤としては、3−ヘキシルチオフェン(以下、3HTと略す場合がある。)の重合体(以下、P3HTと略す場合がある。)、その誘導体、3,4−エチレンジオキシチオフェン(以下、EDOTと略す場合がある。)の重合体(以下、PEDOTと略す場合がある。)、その誘導体からなる群より選ばれる1種以上を用いることが好ましい。誘導体としては、主鎖にスルホン酸基を有する自己ドープ型ポリチオフェンや、ポリエチレングリコールなどのフレキシブルなポリマーと共重合した有機溶媒分散型PEDOTなどの誘導体を用いることもでき、導電性積層体1の各層に用いられる部材や導電性積層体1の製法、例えばタッチパネルとした際の使用条件などに応じて適宜選択される。

【0037】

導電層12は、詳しくは後述するが、ポリチオフェン系導電剤を含有する導電層形成用の塗布液を塗工したり、ポリチオフェン系導電剤を含有する導電層形成用のインキを印刷したりする方法を用いて好適に形成される。そのため、塗布液またはインキの調製には、導電性を高めるドーパントの役割だけでなく、重合により水中で微粒子状となるPEDOTの分散剤としても機能するポリスチレンスルホン酸(以下、PSSと略す場合あり)の存在下でEDOTを重合して得られる水分散体(以下、PEDOT−PSSと略す場合あり)や、PSSの代わりにポリビニルスルホン酸(以下、PVSと略す場合あり)を用いたPEDOT−PVSなどを採用することも好適である。

【0038】

また、これらのPEDOTもしくはその誘導体などに、導電性向上効果が確認されているポリエチレングリコールやメチルホルムアミド、ジメチルスルホキシド、N−メチルピロリドンなどの高沸点溶媒を2次ドーパントとして添加して、導電層形成用の塗布液またはインキとすることもできる。その場合、導電層形成用の塗布液またはインキにおける高沸点溶媒の添加量は、ポリチオフェン系導電剤を100質量部に対して、10〜500質量部が好ましく、より好適には、100〜300質量部である。高沸点溶媒の添加量が少なすぎると、2次ドーパントとしての効果が充分に得られず、高沸点溶媒の添加量が多すぎると、乾燥塗膜への高沸点溶媒の残留量が多くなり、導電性積層体として加工後にブリード(溶出)する懸念がある。

【0039】

導電層12には、ポリチオフェン系導電剤と、必要に応じて使用される上述のドーパントなどの他、成膜性向上のために、通常はバインダー成分が含まれる。

バインダー成分としては、各種樹脂成分、または、重合体となるモノマーもしくはオリゴマーとこれらを光や熱で活性化する重合開始剤や架橋剤などの成膜用成分との混合物などが挙げられ、ポリチオフェン系導電剤の性状や、絶縁層11の種類、構成などによって適宜選択される。

【0040】

樹脂成分としては、例えば、アクリル樹脂、スチレン樹脂、ポリエステル系樹脂、アルキド樹脂、ウレタン樹脂、アミド樹脂などや又はそれらの変性もしくは共重合樹脂などが挙げられ、これらを1種以上使用できる。

モノマーやオリゴマーとしては、ポリエステル(メタ)アクリレート、ウレタン(メタ)アクリレート、エポキシ(メタ)アクリレート等が挙げられ、これらを1種以上使用できる。具体的には、ラジカル重合系としては、単官能のエチルカルビトール(メタ)アクリレート、フェノールエチレンオキサイド変性(メタ)アクリレート、ノニルフェノールエチレンオキサイド変性(メタ)アクリレート、エトキシジエチレングリコールアクリレート、アクリロイルモルホリン、イソボルニル(メタ)アクリレート、N―ビニルピロリドンや、2官能のヘキサンジオールジ(メタ)アクリレート、ヘキサンジオールエチレンオキサイド変性ジアクリレート、ネオペンチルグリコールポリエチレンオキサイド変性ジ(メタ)アクリレート、テトラエチレングリコールジ(メタ)アクリレート、トリプロピレングリコールジ(メタ)アクリレート、ジプロピレングリコールジ(メタ)アクリレート、ビスフェノールAエチレンオキサイド変性ジ(メタ)アクリレート、ポリエチレングリコールジ(メタ)アクリレート、3官能以上のトリメチロールプロパントリ(メタ)アクリレート、トリメチロールプロパンエチレンオキサイド変性トリ(メタ)アクリレート、グリセリンプロポキシトリ(メタ)アクリレート、ジペンタエリスリトールヘキサアクリレート、ジトリメチロールプロパンテトラアクリレートなど、カチオン重合系としては、グリシジルエーテル化合物や脂環式エポキシ化合物などのエポキシ化合物、オキセタン化合物、ビニルエーテル化合物などが例示できるが、これらに限定するものではない。

以上の中では、ポリエステル系樹脂が好適に利用できる。

【0041】

成膜用成分としては、架橋剤や多官能成分など、導電層に耐溶剤性を付与する成分を用いることが好ましく、上記モノマー、オリゴマーのうち、3官能以上のモノマーおよびオリゴマーや、シランカップリング剤などの反応性オルガノシラン、エポキシ系、イソシアネート系、メラミン系などの架橋剤などが例示される。中でも、1つの分子中に有機官能基とアルコキシル基を有するシランカップリング剤(反応性オルガノシラン)やその反応物は、バインダー成分だけでなく、例えば絶縁層11の導電層12との接触表面がSi成分を含むハードコート層を有する場合や、絶縁層11が導電層12との接触表面に易接着層を有するPETフィルムからなる場合には、このような絶縁層11との密着性向上にも寄与することがあり好適である。一方、メラミン系架橋剤は、導電層12の透明性低下を招きやすく、その使用には注意を要する。

【0042】

導電層12に含まれるバインダー成分の量は、ポリチオフェン系導電剤の導電性能を最大限に発揮させるため、最小量に抑制するのが望ましい。また、例えばタッチパネルの方式に応じて導電層12のパターニングが必要な場合は、光硬化性のある感光性バインダーを使用すると、フォトマスクにより導電層12のパターニングが可能となり好適である。なお、導電層12のパターニングを印刷で行う場合、各種印刷方式に適したインキ粘度に調整するため、バインダー成分の添加量並びに(粘度に大きく影響する)分子量を適宜調整することが好ましい。

【0043】

導電層12には、これらの主成分以外にも、導電剤の導電性能を大きく損なわない範囲であれば、酸化防止剤、光安定剤、紫外線吸収剤、金属腐食防止剤、pH調整剤、有機粒子、無機粒子、顔料、染料、帯電防止剤、核剤、カップリング剤等の添加剤や、濡れ剤、消泡剤などの塗工助剤が適宜含まれていてもよい。ただし、酸化防止剤、光安定剤、紫外線吸収剤、金属腐食防止剤などは、親水性の導電層形成用の塗布液に添加しても、混合不良を起こしやすく、そのため、導電性の低下を引き起こす場合もある。そのような場合には、上述の被覆シート13にこれらの添加剤や助剤を移行物質として含ませておき、導電層12の表面12aに移行させることで、疎水化処理の効果と、これらの移行物質による耐候性向上効果などを共に得る方法を採用してもよい。また、このような方法を、導電層12に添加剤や助剤を直接添加する方法と併用してもよい。

【0044】

濡れ剤や消泡剤は導電層12の欠陥防止に効果的であり、例えば、シリコーン系、長鎖アルキル系、フッ素系などの界面活性剤が利用されるが、フッ素系界面活性剤は導電層12と絶縁層11との密着耐久性が低下しやすいため注意を要し、シリコーン系、長鎖アルキル系が好適に利用される。

また、これらの界面活性成分は、添加剤として混合する他、共重合などによりバインダー樹脂に一体化しても良い。

【0045】

導電層12には、導電性物質として必須成分であるポリチオフェン系導電剤の性能を損なわない範囲で、さらに他の導電剤が含まれてもよい。このような導電剤は、導電層形成用の塗布液やインキに添加された場合に、塗布や印刷を妨げない範囲で用いられることが好ましい。このような導電剤の一例としては、銀や銅などの金属化合物(微粒子、ワイヤー、ペーストもしくは可溶化塩)、ITO、ATOなどの金属酸化物微粒子、ポリアニリンなどの有機導電性高分子、導電性カーボンナノチューブなどが挙げられ、1種以上を使用できる。

【0046】

導電層12における導電剤の含有量(ポリチオフェン系導電剤と必要に応じて使用される他の導電剤の合計量。)は、高いほど好ましいが、成膜性やその他品質との兼ね合いから、10〜90質量%、より好ましくは30〜70質量%である。また、全導電剤中、ポリチオフェン系導電剤の割合を好ましくは50質量%以上とすると、屈曲性に優れた導電層12を形成できる。

【0047】

導電層12は、タッチパネル等に利用する目的においては、高透明であることが好ましいが、ポリチオフェン系導電剤は着色物質であるため、導電層12の透明性は、ポリチオフェン系導電剤の含有量によって大きく影響を受ける。導電層12の透明性は、導電層12と絶縁層11とからなる積層体の全光線透過率(JIS K7105)として、70%以上であることが好ましく、より好ましくは88%以上である。また、意図的に光拡散性を要する場合を除けば、導電性フィルムのヘイズ(JIS K7105)は、5%以下であることが好ましく、より好ましくは2%以下である。

【0048】

導電層12の厚さは、導電性積層体1の用途や導電剤の組成、性質などによって最適値が大きく異なるため、一概に規定することは出来ないが、乾燥膜厚として、0.01〜1μm、より好ましくは0.02〜0.08μmである。乾燥膜厚が0.01μm以下となると、導電性の均一性を確保するのが困難になり、1μm以上になると、効率低下、コストアップを招く。

導電層12の導電性は、タッチパネル用の電極板とするためには、表面抵抗を105Ω/sq以下としたものが好ましく、103Ω/sq以下の表面抵抗としたものがより好ましい。表面抵抗は、導電層形成用の塗布液またはインクにおける導電剤の組成、塗工量などにより調整できる。

【0049】

導電層12には、その表面や導電層12に結線可能な形態で、使用状況に応じて、引き出し電極を形成してもよい。引き出し電極の材料としては、導電性の高い銀ペーストや、アルミニウム、モリブテンなどの金属材料が適するが、これらに限定されない。また、その形成方法は、ペーストなどの印刷やスパッタなどの公知の手法が適宜利用できる。

【0050】

このような導電層12の表面12aは、この表面12a上に配置された被覆シート13からの移行物質により疎水化処理され、処理前に比べて純水接触角が5〜30°、好ましくは10〜30°高められ、その結果、好ましくは70〜90°の範囲となっている。このような疎水化処理により、上述したように、導電層12は耐水性が向上し、吸湿性が抑制される。また、疎水化処理は、導電層12の主に表面12aになされているため、ポリチオフェン系導電剤のπ共役系は阻害されず、そのため導電層12の導電性は良好に維持される。また、導電層12の吸湿性が抑制されているため、導電層12は滑り性が良好である。よって、このような導電層12を備えた導電性積層体1は、高温高湿などの苛酷な環境でも性能変化が少なく、優れた導電性を維持し、しかも、適度な滑り性に基く耐擦傷性を有する。

【0051】

<導電性積層体の製造方法>

図1の導電性積層体1は、例えば、以下のようにして製造できる。

(i)導電層形成工程

図3に示すように、絶縁性基材からなる透光性の絶縁層11の片面に導電層12を形成し、積層体20を得る。ここで、必要に応じて、導電層12のパターニングや引き出し電極の形成を実施できる。また、絶縁層11として、ハードコート層や反射防止層などの塗工層を備えたものを採用する場合には、導電層12の形成前に予め形成しておくだけでなく、導電層12の形成後にその反対面に追加塗布してもよい。

(ii)被覆シート製造工程

一方、図2に示したように、基材層13aを構成するシートを用意し、その一方の面に、微粘着層13bを形成するための塗布液を塗布、乾燥し、微粘着層13bを形成し、被覆シート13を得る(塗工法)。微粘着層形成用の塗布液には、上述の移行物質を添加しておく。

得られた被覆シート13は、そのままロール状に巻き取られた形態、必要に応じて微粘着層13bに面して剥離用基材が貼合された形態などで保管されてもよい。または、直ちに、次に説明する貼着工程に適用されてもよい。

(iii)貼着工程

ついで、導電層12と微粘着層13bとが接するように、図3の積層体20の導電層12上に図2の被覆シート13を貼着する。これにより、図1の導電性積層体1が得られる。なお、被覆シートの微粘着層上に剥離用基材が設けられている場合は、これを剥離してから、積層体20に貼合する。

(iv)加工工程

導電性積層体1を必要に応じて断裁もしくは打ち抜きし、所望の形態に加工する。また、必要に応じて、絶縁層11における導電層12が形成されていない側の面に、粘着層や該粘着層を覆うための離型処理が施された剥離用基材を積層する粘着加工を施してもよい。

なお、これらの加工は、貼着工程の後に行う形態に限定されず、貼着工程よりも前に実施しておいてもよい。あるいは、後述するように、導電性積層体1から被覆シート13を剥離して、導電性シートの形態としてから行ってもよい。

【0052】

上記(i)における導電層12の形成には、上述のとおり、導電層形成用の塗布液を塗工する方法や導電層形成用のインキを印刷する方法などの公知の方法を採用できる。

塗工の方式としては、例えば、ブレードコーター、エアナイフコーター、ロールコーター、バーコーター、グラビアコーター、マイクログラビアコーター、ロッドブレードコーター、リップコーター、ダイコーター、カーテンコーターなどを用いた方法が挙げられ、比較的塗工量が少なめである導電層12の形成には、マイクログラビアコーターを用いることが好ましい。

印刷方式としては、例えば、スクリーン印刷、オフセット印刷、フレキソ印刷、グラビアオフセット印刷、インクジェット印刷などが挙げられる。

【0053】

導電層12のパターニングが必要な場合は、例えばグラビアコーターや各種印刷方式により必要な箇所にのみ導電層12を形成してもよいし、予め均一な導電層を形成した後、公知の湿式もしくは乾式エッチング法(レーザー光によるアブレーションなど。)により、不要部分を除去してもよい。

湿式エッチングを行う場合、各種活性エネルギー線を用いたフォトリソ法やスクリーン印刷法により導電層の一部をマスキングしてからエッチング処理を行ってもよく、この処理には、特開2008−091487号公報や特開2008−115310号公報等に記載されている有機導電性高分子用のエッチング液が好適に利用できる。また、独メルク社製のisishape HigperEtch製品のようなエッチングペーストを導電層の除去部分に直接印刷することで、マスキングなしでエッチング処理を実施してもよい。

【0054】

なお、必要に応じて、絶縁性基材に設けられるアンカー層などの他の層の形成にも、塗工または印刷など公知の方法が採用され、比較的塗工量が少なめである例えばアンカー層などの形成には、マイクログラビアコーターを用いることが好ましい。

各層を形成する際の乾燥には、例えば加熱送風乾燥機や真空乾燥機などを用いる。

【0055】

なお、各層を形成するための塗布液およびインキには、塗装適性、印刷適性を向上するなどの目的で、有効成分の他に希釈用の溶剤を含んでいてもよい。溶剤としては、例えば、水、アルコール(メタノール、エタノール、イソプロパノール、n−ブチルアルコールなど。)、ケトン(アセトン、メチルエチルケトン、メチルイソブチルケトン、メチルブチルケトン、エチルブチルケトン、シクロヘキサノンなど。)、エーテル(例えば、ジエチルエーテル、メチルセロソルブ、エチルセロソロブ、プロピレングリコールモノメチルエーテルアセテート、エチレングリコールモノエチルエーテル、プロピレングリコールモノメチルエーテルなど。)、トルエン、n−ヘキサン、酢酸エチル、酢酸ブチル、N−メチル−2−ピロリドンなどが挙げられ、1種以上を使用できる。

塗工ムラを軽減するためには、蒸発速度の異なる溶剤を使用することが好ましい。例えば、メチルエチルケトン、メチルイソブチルケトン、酢酸エチル、酢酸ブチル、プロピレングリコールモノメチルエーテルのなかから複数の溶剤を適宜選択し、これらを混合して使用することが好ましい。

【0056】

また、各層の耐久性を高めるために、各層を形成するための塗布液、インキには、硬化を促進させる成分を添加してもよい。イソシアネート化合物やエポキシ化合物等の熱硬化性架橋剤を用いる場合は、加熱炉や赤外線ランプ等を用い、塗膜乾燥時もしくはムロなどにより加熱処理を施すことで、塗膜の架橋を促進し、塗膜強度を向上させてもよい。

一方、公知の光重合開始剤や感光性樹脂などを添加した場合、活性エネルギー線照射により、塗膜の高分子量化もしくは架橋反応を促進し、塗膜強度を向上させてもよい。

【0057】

活性エネルギー線としては、紫外線、電子線が挙げられ、中でも、汎用性の点から、紫外線が好ましい。紫外線の光源としては、例えば、高圧水銀灯、低圧水銀灯、超高圧水銀灯、メタルハライドランプ、カーボンアーク、キセノンアーク、無電極紫外線ランプ等を使用できる。

電子線としては、例えば、コックロフトワルト型、バンデクラフ型、共振変圧型、絶縁コア変圧器型、直線型、ダイナミトロン型、高周波型等の各種電子線加速器から放出される電子線を使用できる。

活性エネルギー線の照射による硬化は、大気中の酸素による硬化阻害を回避するため、窒素などの不活性ガス存在下で行うことが好ましく、コストの観点から窒素ガスが好適に利用できる。

また、活性エネルギー線照射工程は、予備硬化工程と本硬化工程の2段階に分けて行ってもよい。

【0058】

上記(ii)における被覆シート13の製造方法としては、塗工法の他、共押出法などの押出法も採用できる。

塗工法の場合には、導電層12の形成において説明したように、各種コーターなどを用いて適宜実施することができる。

押出法では、基材層13aと微粘着層13bを同時に形成できる共押法が好適に利用できる。共押出法では、基材層13aとなる樹脂組成物と微粘着層13bとなる樹脂組成物とをそれぞれ別の押出し機で加熱溶融し、シート状に拡幅する金型(以下「ダイ」と略す)内で合流、積層させ押し出し、ポリッシング・ロール等を介してシート状に成形する。

【0059】

共押出法の処理条件は、一般的に行われている樹脂板もしくはシート及びフィルムの成形条件と同じであり、押し出す樹脂によって適宜、温度条件を設定すれば良いが、例えば、各層の押出し機と積層ダイの温度は150℃〜300℃の範囲で設定することが好ましく、160℃〜280℃の範囲であることが更に好ましい。また、通常、3本〜6本用いられるポリッシング・ロールの温度は60℃〜120℃の範囲で設定することが好ましく、80℃〜100℃の範囲であることが更に好ましい。厚さ調整は、上記、押出し成形時にポリッシング・ロールの間隙を調整することで自由に設定することが可能である。

また、ポリッシング・ロールは、被覆シート13の厚さ調整、表面形状のコントロールだけでなく、押し出し後の樹脂の温度を徐々に下げることにより、被覆シート13に生じるひずみを防止する役割も有する。そのため、ポリッシング・ロールは、必要に応じて加熱、あるいは冷却されてもよい。

【0060】

上記(iv)の加工工程において、絶縁層11における導電層12が形成されていない側の面に粘着加工を施す場合、粘着層を形成するための粘着剤としては、例えば、天然ゴム系粘着剤、合成ゴム系粘着剤、アクリル系粘着剤、ウレタン系粘着剤、シリコーン系粘着剤などが使用できる。また、溶剤系、エマルジョン系、水系のいずれであってもよい。なかでも光学用途に使用する場合は透明度、耐候性、耐久性、コスト等の観点から溶剤系のアクリル系粘着剤が特に好ましく利用できる。さらに、粘着品質の観点から、エチルヘキシルアクリレートやブチルアクリレートをモノマー単位として含有する重合体が特に好ましい。また、必要に応じて粘着剤に助剤が添加されてもよい。助剤としては、紫外線吸収剤、増粘剤、pH調整剤、タッキファイヤ、バインダー成分、架橋剤、粘着性微粒子、消泡剤、防腐防黴剤などが、一例として挙げられる。

【0061】

粘着層の形成には、粘着層形成用の塗布液を上述の各種コーターで塗布する方法が好適であり、なかでも、リップコーター、ダイコーターを用いることが好ましい。

粘着層の最適な厚みは、使用環境、組成によっても異なるため一概には規定できないが、5〜500μmであることが好ましく、より好ましくは10〜300μmである。5μm以上であれば、充分な粘着性が得られやすく、一方、500μm以下であれば、導電性積層体1を過度に変形しやすくすることがないし、タッチパネルとした際に位置検知能力の妨げとなることもない。

また、粘着剤としては、粘着剤の主成分となるポリマーの一部に、カルボキシル基やリン酸基、スルホン酸基などの酸性基が結合しているものも使用できる。

【0062】

また、粘着層に、剥離用基材を積層する場合には、先に絶縁性基材として例示した各種シートや紙などのシート表面を離型処理したものが好適に用いられる。離型処理には、縮合型もしくは付加型のシリコーン系離型剤や、オレフィン系、長鎖アルキル基含有ポリマー系、フッ素系などの非シリコーン系離型剤が用いられる。シートとしては、物性とコストの面から、ポリエステルやポリプロピレンなどの樹脂フィルムや紙が好ましい。剥離用基材は、導電性積層体から剥離される一時的な基材であるため、透光性でなくてもよい。

【0063】

また、粘着層および剥離用基材を設ける場合には、両面粘着テープも用いてもよい。両面粘着テープは、一対の剥離用基材の間に粘着層が設けられたものである。なお、両面粘着テープの粘着層としては、粘着剤のみで構成されるものと、基材を含んで構成されるものなどがあり、いずれも使用できる。また、このような両面粘着テープとして、一方の剥離用基材の剥離力と他方の剥離用基材の剥離力とが異なるものを用いると、一方のみを先に剥離しやすく好ましい。

【0064】

以上説明したように、このような導電性積層体1は、導電層12において被覆シート13と接する側の表面12aは、被覆シート13から移行した移行物質により、疎水化処理されている。そのため、導電性積層体1の備える導電層12は耐水性が向上し、吸湿性が抑制される。また、疎水化処理は、導電層12の主に表面12aのみになされているため、ポリチオフェン系導電剤のπ共役系は阻害されず、そのため導電層12の導電性は良好に維持される。また、導電層12の吸湿性が抑制されているため、導電層12は滑り性が良好である。よって、このような導電層12を備えた導電性積層体1は、高温高湿などの苛酷な環境でも性能変化が少なく、優れた導電性を維持し、しかも、適度な滑り性に基く耐擦傷性を有する。

【0065】

導電層積層体1は、このように被覆シート13中の移行物質を導電層12へと移行させる機能を有するものであるため、導電層12の表面12a上に被覆シート13を設けた後には、移行物質の移行を促進するために、加熱処理や、導電層12と被覆シートとの積層状態を所定時間確保する処理を行ってもよい。加熱処理には、塗工設備の具備する乾燥炉や加熱ムロなどを使用できる。加熱処理や積層状態を所定時間確保する処理の各条件は、移行物質の種類などに応じて適宜設定できる。

このようにして移行物質を表面12aに移行させてから、後述するように被覆シート13を剥離することにより、導電性シートが得られる。

【0066】

なお、第1実施形態例の導電性積層体1は、絶縁層11の一方の面のみに、ポリチオフェン系導電剤を含有する導電層12および被覆シート13が設けられていたが、その場合、絶縁層11の他方の面には、ポリチオフェン系導電剤以外の導電剤からなる導電層(例えばITO層など。)が設けられていてもよい。

【0067】

(2)第2実施形態例

図4は、第2実施形態例の導電性積層体1’を示す断面図である。第1実施形態例の導電性積層体1は、絶縁層11の一方の面のみに、ポリチオフェン系導電剤を含有する導電層12および被覆シート13が設けられていたが、この例の導電性積層体1’は、絶縁層11の両面にポリチオフェン系導電剤を含有する導電層12および被覆シート13が設けられている。

そして、このような形態の導電性積層体1’において、各導電層12それぞれが一軸方向に規則性を有するパターンに形成され、かつ、各導電層12のパターンが互いに直交する位置関係にあると、この導電性積層体1’は、被覆シート13が除去されて導電性シートとされた後、後述のように、投影型静電容量方式のタッチパネルに好適に用いられる。

【0068】

<導電性シート>

本発明の導電性シートは、導電性積層体から、被覆シートが除去されたものであって、図5は、図1の導電性積層体1から、被覆シート13を剥離した導電性シート10を示すものである。この導電性シート10においては、導電層12の表面12aが、既に剥離された被覆シートからの移行物質により、疎水化処理されている。

このような導電性シート10は、タッチパネルの構成部材、液晶パネルユニットなどの表示機器として用いられる他、帯電を嫌う小型・薄型化されたモバイル機器の内部部品や、レーザープリンター等の情報機器の内部部品として使われることの多い電磁波シールドフィルムとして用いられ、優れた性能を発揮する。

【0069】

<タッチパネル>

図6は、投影型静電容量方式である本発明のタッチパネル100を具備する液晶モジュールの一例を示す断面図であり、このタッチパネル100は、図4の導電性積層体1’から、両面側の被覆シート13が剥離された導電性シート10’を具備する。絶縁層11の両面で上部電極及び下部電極としてそれぞれ作用する各導電層12−U、12−Lは、それぞれが一軸方向に規則性を有するパターンに加工され、且つ、各導電層の12−U,12−Lのパターンは位置検知のため互いに直交するように配置されている。

【0070】

上部電極側となる導電層12−Uは、粘着層30を介してガラスやフィルムなどの透明素材からなるカバー部材(透明シート)101と貼合され、下部電極側となる導電層12−Lには、例えば液晶モジュール102の偏光板面と貼合されるため、粘着層30’が積層される。

なお、導電層12−U,12−Lは、図示略の引き出し電極層を備え、引き出し電極層とFPC(フレキシブル配線板)コネクタ104とが接続されており、更にFPCコネクタ104はFPCなどにより静電容量検出回路105に接続され、タッチパネル100が構成される。

なお、タッチパネルの構成は、製造メーカーや機種毎に多様であるため、これに限定されるものではない。

【0071】

このように例えば図4の例の導電性積層体1’を用いることにより、容易に、図6の液晶モジュールに用いたような投影型静電容量方式のタッチパネル100を製造することができる。このようなタッチパネル100は、疎水化処理された表面12aを有する導電層12−U,12−Lを具備し、高温高湿などの苛酷な環境でも性能変化が少ない。

なお、タッチパネル100における粘着層30,30’は、粘着加工の説明において例示した各種粘着剤および各種コーターなどを用いて形成できる。

【実施例】

【0072】

以下に実施例を挙げて本発明をより具体的に説明するが、もちろんこれらに限定されるものではない。なお、例中の「%」は、特に断わらない限り質量%を示す。

【0073】

[実施例1]

(被覆シートの作製)

基材層にLDPE:NUC−8160(日本ユニカー株式会社製)を用い、微粘着層に、EVA:ウルトラセン541(東ソー株式会社製)に対して紫外線吸収剤TINUVIN326(移行物質)を2%とヒンダードアミン系光安定化剤TINUVIN765(移行物質)を1%混合したものを用い、Tダイ共押出し成形法により、厚さ50μm(基材層25μm、及び微粘着層25μm)のシートAを製造した。

【0074】

(導電性シートの作製)

(3,4−エチレンジオキシチオフェン)をポリスチレンスルホン酸の存在下で重合させた導電性物質(以下、PEDOT−PSSと略す)を含む水分散液と、バインダー成分となるポリエステル樹脂(東洋紡株式会社製、バイロナールMD1200)、シリコーン系界面活性剤(信越化学工業株式会社製、レベリング剤KP−110)を、固形分として1:1:1の割合で混合し、メタノールで希釈して固形分濃度1%の混合液Aとした。

この混合液Aと、シランカップリング剤(信越化学工業株式会社製、KBM−403)を水/メタノール=50/50混合液で希釈して1%溶液としたものを、100:20の割合で混合し、導電層用塗剤(導電層形成用の塗布液)Aを調製した。

この導電層用塗剤Aを、絶縁層を構成する基材となる「両面に易接着処理層を設けた二軸延伸ポリエチレンテレフタレートフィルム」(商品名「コスモシャインA4300」、東洋紡績株式会社製、厚さ100μm)の片面に乾燥厚みで約0.15μmとなるようにバーコーターで塗工後乾燥して、透明導電性シート(積層体)Aを形成した。この導電層表面の純水接触角は59.9°であった。

なお、純水接触角の測定は、協和界面科学株式会社製の画像処理式接触角測定装置:MODEL CA−Xを用い、常温常湿(23℃50%RH)環境で24時間調湿させた測定対象物の表面上に、純水を一滴(2マイクロリットル)滴下させ、10秒間経過後の水滴形状をCCDカメラにて観測して物理的に接触角を求め、5回測定の平均値を各サンプルの純水接触角とした。

また、タッチパネル作製用に、基材の裏面にも同様の導電層を設けた両面導電性シートAも作製した。

【0075】

(導電性積層体および透明導電性シートの作製)

透明導電性シートAの導電層面とシートAの微粘着層面を室温にて圧着して貼り合わせ、積層状態のまま50℃で3時間加熱し、導電性積層体を得た。この導電性積層体から、シートAを剥離して得た透明導電性シートの全光線透過率(JIS−K7105準拠)は88.1%、導電層の表面抵抗は286Ω/sq(JIS−K7194準拠)、純水接触角は84.0°であった。

タッチパネル作製用の両面導電性シートAについても、両面の導電層に同様の処理を行い、両面透明導電性シートを得た。

【0076】

(タッチパネルの作製)

図7の構成のタッチパネル(タッチパネルモジュール)100’を製造した。

先に得られた両面透明導電性シート(符号10’)の各導電層12−U,12−Lに、フォトレジスト用ドライフィルムを貼合せ、石英マスクを重ね合わせて、メタルハライドランプ(紫外線硬化用マルチメタルランプM03−L31、アイグラフィックス株式会社製)にて、照射量300mJ/cm2の紫外線を片面ずつ照射する処理を両面に施した。石英マスクのパターンは、タッチパネルセンサーとして位置検知できるよう、基材の両面でXY電極パターンが垂直に直交する配置となるパターン形状とした。ここでの紫外線照射で、基材を透過して反対側の塗工面に到達する紫外線は微量であったため、反対面のパターニングが裏移りすることは無かった。続けて、有機ポリマー型導電層用エッチング液を用いて導電層の一部を未硬化部のレジストと一緒に除去後、残りのレジストフィルムも剥離し、両面の導電層をパターニング処理した。続けて、両面の導電層12−U,12−Lに銀ペースト(藤倉化成株式会社製、ドータイトFA−401CA)を用いて図示略の引き出し電極線を形成し、FPCコネクタ104と結線した。更に、基材なし両面粘着シート(新タック化成株式会社製:ノンキャリアフィルムNSS175−1310#50)を2枚用いて、各導電層12−U,12−L上に粘着層30,30’をそれぞれ形成し、これらを介して両面にカバーガラス(透明シート)101として1mm厚の光学ガラスを貼合し、タッチパネル(タッチパネルモジュール)100’を作製した。

【0077】

[実施例2]

透明導電性シートAの導電層面とシートAの微粘着層面を室温にて圧着して貼り合わせた後、積層状態のまま50℃で3時間加熱する代わりに23℃で1ヶ月保管したこと以外は、実施例1と同様にしてシートBを作製し、以降、実施例1と同様にして導電性積層体、透明導電性シート、タッチパネルモジュールを得た。

透明導電性シートの全光線透過率は88.6%、導電層の表面抵抗は274Ω/sq、純水接触角は82.7°であった。

【0078】

[実施例3]

微粘着層として、LLDPE:ウルトゼックス1030L(プライムポリマー社製)とLDPE:LF640MA(日本ポリエチレン社製)を6:4の混錬ペレットに、リン系加工熱安定剤(BASF社製IRGAFOS168)(移行物質)とフェノール系酸化防止剤(BASF社製IRGANOX1010)(移行物質)を混錬ペレットに対して0.2%ずつ混合したこと以外は、実施例2と同様にして被覆シート(シートC)を作製し、以降、同様にして導電性積層体、透明導電性シート、タッチパネルモジュールを得た。

導電性シートの全光線透過率は88.3%、導電層の表面抵抗は288Ω/sq、純水接触角は84.1°であった。

【0079】

[実施例4]

微粘着層として、EVA:エバテートH2020F(住友化学株式会社製)に、フェノール系酸化防止剤(BASF社製IRGANOX1010)(移行物質)を0.1%配合したものを用いた以外は、実施例2と同様にして被覆シート(シートD)を作製し、以降、同様にして導電性積層体、透明導電性シート、タッチパネルモジュールを得た。

導電性シートの全光線透過率は88.7%、導電層の表面抵抗は289Ω/sq、純水接触角は83.3°であった。

【0080】

[実施例5]

38μm厚のポリエチレンテレフタレートフィルム基材(東レ製 ルミラーS10)に、再剥離用溶剤系アクリル粘着剤(東洋インキ株式会社製、BPS−5978)に、紫外線吸収剤TINUVIN329(移行物質)を3%混合した塗剤を乾燥膜厚で15μmになるように塗布して微粘着層とし、被覆シート(シートE)を製造した。以降、実施例2と同様にして導電性積層体、透明導電性シート、タッチパネルモジュールを得た。

導電性シートの全光線透過率は88.8%、導電層の表面抵抗は282Ω/sq、純水接触角は82.2°であった。

【0081】

[実施例6]

両面に易接着処理層を設けた二軸延伸ポリエチレンテレフタレートフィルム(商品名「ルミラーU48」、東レ株式会社製、厚さ50μm)の両面に、ハードコート剤(アイカ工業株式会社製、アイカトロンZ711、固形分濃度40%)を乾燥厚み4μmになるようにバーコーターで塗工後、80℃の熱風で乾燥し、300mJ/cm2の紫外線を照射して、ハードコート層を形成した。

これを基材(絶縁層)としたこと以外は実施例2と同様にして、導電性積層体、透明導電性シート、タッチパネルモジュールを得た。

透明導電性シートの全光線透過率は89.4%、導電層の表面抵抗は282Ω/sq、純水接触角は86.3°であった。

なお、被覆シートで被覆する前の導電層表面の純水接触角は、62.1°であった。

【0082】

[実施例7]

透明導電性シートの導電層面とシートの微粘着層面を室温にて圧着して貼り合わせた後、23℃で1ヶ月保管する代わりに、50℃で6時間加熱したこと以外は、実施例6と同様にして、導電性積層体、透明導電性シート、タッチパネルモジュールを得た。

導電性シートの全光線透過率は89.5%、導電層の表面抵抗は268Ω/sq、純水接触角は81.2°であった。

【0083】

[実施例8]

シクロオレフィンポリマーフィルム(商品名「ゼオノアZF14」、日本ゼオン株式会社製、厚さ100μm)を基材(絶縁層)として用いたこと以外は、実施例2と同様にして、導電性積層体、透明導電性シート、タッチパネルモジュールを得た。

導電性シートの全光線透過率は88.8%、導電層の表面抵抗は288Ω/sq、純水接触角は86.2°であった。

なお、被覆シートで被覆する前の導電層表面の純水接触角は、60.0°であった。

【0084】

[実施例9]

ポリカーボネートフィルム(商品名「R40−#140」、カネカ株式会社製、厚さ40μm)を基材(絶縁層)とし、導電層の塗剤として、ナガセケムテックス株式会社製、デナトロンPT−200MFの混合液(主剤:架橋剤:希釈剤=100:2:51)を導電性塗剤(導電層形成用の塗布液)Bとして用いたこと以外は、実施例2と同様にして、導電性積層体、透明導電性シート、タッチパネルモジュールを得た。

導電性シートの全光線透過率は89.0%、導電層の表面抵抗は279Ω/sq、純水接触角は83.9°であった。

なお、被覆シートで被覆する前の導電層表面の純水接触角は、59.6°であった。

【0085】

[比較例1]

被覆シートと積層処理をしていない透明導電性シートを用いた以外は、実施例2と同様にして、タッチパネルモジュールを得た。

透明導電性シートの全光線透過率は88.4%、導電層の表面抵抗は276Ω/sq、純水接触角は59.9°であった。

【0086】

[比較例2]

被覆シートと積層処理をしていない透明導電性シートを用いた以外は、実施例7と同様にして、タッチパネルモジュールを得た。

透明導電性シートの全光線透過率は89.6%、導電層の表面抵抗は279Ω/sq、純水接触角は62.1°であった。

【0087】

[比較例3]

実施例6で使用したものと同じ基材(絶縁層)に、スパッタリング非晶質ITO層を導電層として形成したシートを、特に被覆シートと積層処理をせずに透明導電性シートとして用いた以外は、実施例7と同様にして、タッチパネルモジュールを得た。

透明導電性シートの全光線透過率は88.1%、導電層の表面抵抗は274Ω/sq、純水接触角は94.1°であった。

【0088】

[比較例4]

比較例3と同じ構成の絶縁層、導電層を有する導電性シートを採用した以外は実施例2と同様にして、導電性積層体、透明導電性シート、タッチパネルモジュールを得た。

透明導電性シートの全光線透過率は87.9%、導電層の表面抵抗は296Ω/sq、純水接触角は96.6°であった。

【0089】

[比較例5]

比較例3と同じ構成の絶縁層、導電層を有する導電性シートを採用した以外は実施例5と同様にして、導電性積層体、透明導電性シート、タッチパネルモジュールを得た。

透明導電性シート14の全光線透過率は87.7%、導電層の表面抵抗は282Ω/sq、純水接触角は95.3°であった。

【0090】

(評価方法)

各例で得た導電性シートとタッチパネルモジュールについて、以下の評価を実施した。結果を表2に示す。

【0091】

(透明導電性シートの耐久性評価)

透明導電性シートのサンプルを5cm×10cmに切り出し、常温常湿(23℃50RH%)環境で24時間調湿した後、三菱化学アナリテック株式会社製ロレスタEP:MCP−T360を用いてJIS―K7194準拠の手法にて表面抵抗を測定した(Rs0)。このサンプルを高温高湿(85℃80RH%)環境下に移して、耐久性試験のため240時間放置した。その後、サンプルを常温常湿環境に戻し、24時間調湿後、同様の手法にて表面抵抗値(Rs)を測定し、下記指標に従って評価した。

[表面抵抗値変化]

A:耐久試験前後で、表面抵抗値の変化が2割未満と少なく、非常に良好である。

B:耐久試験前後で、表面抵抗値の変化が2割以上10割未満である。

C:耐久試験前後で、表面抵抗値の変化が10割以上であり、不適である。

【0092】

(透明導電性シートの耐擦性評価)

透明導電性シートの表面に、パルプ製ワイパー(日本製紙クレシア株式会社製:キムワイプS−200)で包んだ荷重(200g/cm2)をのせ、距離9cmで5回往復して擦った。擦った跡を蛍光灯等のランプにかざして傷の状態を確認し、下記指標に従って評価した。

[耐擦傷性評価]

A:導電層の擦傷箇所に全く傷がなく良好である。

B:導電層の擦傷箇所に数本の傷がある。

C:導電層の擦傷箇所の全体が擦れ、損傷している。

【0093】

(タッチパネル評価)

各例で得たタッチパネルモジュールを、常温常湿(23℃50%RH)と高温高湿(85℃80%RH)の2環境に240時間保持した後、常温常湿環境で動作確認し、下記指標に従って評価した。

A:高温高湿環境で保持されたタッチパネルも、常温常湿環境で保持したものと同様に、良好な応答性を示した。

B:高温高湿環境で保持されたタッチパネルは、反応性の劣化は見られなかったが、検出位置のズレが若干生じた。

C:高温高湿環境で保持されたタッチパネルは、常温常湿環境に比べ、反応性の劣化や検出位置のズレなどの性能悪化が確認された。

【0094】

各例の条件、評価結果を表1〜2に示す。

【0095】

【表1】

【0096】

【表2】

【0097】

表1に示すように、各実施例では、高温高湿環境下でも抵抗値変化が少ないだけでなく、表面の耐擦傷性も良好な導電性シートが得られ、タッチパネルモジュールとして高温高湿環境下に保持されても、良好に駆動した。

これに対して、比較例1〜5の透明導電性シートは、高温高湿環境での耐久試験で抵抗値変化が大きく、不適であった。また、導電層の耐擦傷性も劣り、中でもITO層を有する導電性シートは、特にこの特性が劣っていた。これらは、タッチパネルモジュールとしては致命的な欠点は見られなかったものの、導電性シートとしての総合品質としては本発明の導電性シートに勝るものではなかった。

なお、ITO層は、元々表面接触角が高く、本実施例で採用しているポリチオフェン系導電剤を含有する導電層とは特性が異なるためか、疎水化処理による効果は得られなかった。

【符号の説明】

【0098】

1,1’ 導電性積層体

10,10’ 導電性シート

11 絶縁層

12,12−U,12−L 導電層

13 被覆シート

100,100’ タッチパネル

【特許請求の範囲】

【請求項1】

絶縁層の少なくとも一方の面に、ポリチオフェン系導電剤を含有する導電層と、該導電層を被覆する被覆シートとが積層した導電性積層体であって、

前記導電層の前記被覆シートと接する側の表面は、疎水化処理されており、

該疎水化処理は、前記被覆シートに含まれる物質が前記表面に移行することにより成されたことを特徴とする導電性積層体。

【請求項2】

前記導電層は、反応性オルガノシランまたはその反応物を含有することを特徴とする請求項1に記載の導電性積層体。

【請求項3】

前記疎水化処理された表面は、純水接触角が70〜90°であることを特徴とする請求項1または2に記載の導電性積層体。

【請求項4】

前記導電層は、フッ素化合物を含まないことを特徴とする請求項1ないし3のいずれか一項に記載の導電性積層体。

【請求項5】

請求項1ないし4のいずれか一項に記載の導電性積層体から、前記被覆シートが除去されたことを特徴とする導電性シート。

【請求項6】

請求項5の導電性シートと、該導電性シートの前記導電層上に粘着層を介して積層した透明シートとを具備することを特徴とするタッチパネル。

【請求項1】

絶縁層の少なくとも一方の面に、ポリチオフェン系導電剤を含有する導電層と、該導電層を被覆する被覆シートとが積層した導電性積層体であって、

前記導電層の前記被覆シートと接する側の表面は、疎水化処理されており、

該疎水化処理は、前記被覆シートに含まれる物質が前記表面に移行することにより成されたことを特徴とする導電性積層体。

【請求項2】

前記導電層は、反応性オルガノシランまたはその反応物を含有することを特徴とする請求項1に記載の導電性積層体。

【請求項3】

前記疎水化処理された表面は、純水接触角が70〜90°であることを特徴とする請求項1または2に記載の導電性積層体。

【請求項4】

前記導電層は、フッ素化合物を含まないことを特徴とする請求項1ないし3のいずれか一項に記載の導電性積層体。

【請求項5】

請求項1ないし4のいずれか一項に記載の導電性積層体から、前記被覆シートが除去されたことを特徴とする導電性シート。

【請求項6】

請求項5の導電性シートと、該導電性シートの前記導電層上に粘着層を介して積層した透明シートとを具備することを特徴とするタッチパネル。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2013−10298(P2013−10298A)

【公開日】平成25年1月17日(2013.1.17)

【国際特許分類】

【出願番号】特願2011−145425(P2011−145425)

【出願日】平成23年6月30日(2011.6.30)

【出願人】(000122298)王子ホールディングス株式会社 (2,055)

【Fターム(参考)】

【公開日】平成25年1月17日(2013.1.17)

【国際特許分類】

【出願日】平成23年6月30日(2011.6.30)

【出願人】(000122298)王子ホールディングス株式会社 (2,055)

【Fターム(参考)】

[ Back to top ]