導電性積層体及びその製造方法

【課題】本発明では、導電性積層体を、高温での処理を行わずに得ることを可能にする方法を提供する。また、本発明では、このような方法によって製造できる新規な導電性積層体を提供する。

【解決手段】基材及びこの基材上に堆積している導電性膜を有する導電性積層体を製造する本発明の方法は、導電性材料の粒子が分散している分散液の層を、基材上に提供し、分散液の層を乾燥及び焼成して、基材上に導電性粒子層を形成し、導電性粒子層に、第1の光源、そして第2の光源を用いて照射することを含む。ここで、第1の光源は、境界波長以下の波長のエネルギーの割合が第2の光源よりも少なく、且つ境界波長が、250nm〜450nmの範囲の波長から選択される。

【解決手段】基材及びこの基材上に堆積している導電性膜を有する導電性積層体を製造する本発明の方法は、導電性材料の粒子が分散している分散液の層を、基材上に提供し、分散液の層を乾燥及び焼成して、基材上に導電性粒子層を形成し、導電性粒子層に、第1の光源、そして第2の光源を用いて照射することを含む。ここで、第1の光源は、境界波長以下の波長のエネルギーの割合が第2の光源よりも少なく、且つ境界波長が、250nm〜450nmの範囲の波長から選択される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、導電性積層体及びその製造方法に関する。特に本発明は、フラットパネルディスプレイ、タッチパネル、太陽電池等のための透明導電性積層体、及びその製造方法に関する。

【背景技術】

【0002】

電子産業においては、基材及びこの基材上に堆積している導電性膜を有する導電性積層体が、プリント基板、半導体デバイス等の多くの用途で用いられている。

【0003】

また、導電性積層体のなかでも透明導電性積層体は、透明電極を必要とする多くの用途で使用されており、例えばフラットパネルディスプレイ(例えば液晶ディスプレイ及びプラズマディスプレイ)、タッチパネル、太陽電池等のための透明電極として使用されている。このような透明導電性積層体の透明導電性膜を形成するための具体的な材料としては、透明導電性金属酸化物、特に酸化インジウム−スズ(ITO)が用いられている。

【0004】

このような導電性積層体の製造方法としては、(1)真空蒸着法、スパッタリング法等の物理的蒸着法(PVD法);(2)原料を反応させて堆積させる化学的蒸着法(CVD法);(3)スプレー法、スピンコート法、ディップコート法及びスクリーン印刷法等の塗布法が知られている。これらのうちのPVD法及びCVD法(上記(1)及び(2))は、導電性、及び随意に透明性が良好な導電性積層体を得るために好ましいので、一般に使用されている。しかしながらこれらの方法では、大がかりな装置が必要であり、真空工程を用いるためコストが高い傾向がある。したがって、真空工程を用いない塗布法(上記(3))によって導電性積層体を提供することが検討されている(特許文献1〜3)。

【0005】

塗布法によって透明導電性積層体を形成するための方法としては、可溶性のスズ及び/又はインジウム化合物を含有している溶液を用いる方法;特定のITO粒子を含有する溶液を用いる方法(特許文献1及び2);ITO粒子の層を形成し、この層上にオーバーコートを提供する方法(特許文献3);ITO粒子と可溶性のスズ及び/又はインジウム化合物を含有している溶液を用いる方法(特許文献4〜6等)が知られている。

【0006】

また、塗布法によって透明導電性積層体を形成するための方法としては、ITO粒子の層を形成し、その後でフラッシュランプ、レーザー光等を用いてITO粒子の焼結を行うことによって、高温でのITO粒子の焼結を行わずに、透明導電性積層体を得ることも知られている(特許文献7〜11等)。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2001−220137号公報

【特許文献2】特開2003−246965号公報

【特許文献3】特開2005−166350号公報

【特許文献4】特開平3−171515号公報

【特許文献5】特開平5−314820号公報

【特許文献6】特開平7−262840号公報

【特許文献7】特開2006−302679号公報

【特許文献8】特開2006−164800号公報

【特許文献9】特開2009−48959号公報

【特許文献10】特開2003−249123号公報

【特許文献11】特開平11−250733号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明では、導電性、及び随意に透明性に関して好ましい特性を有する導電性積層体を、高温での処理を行わずに得ることを可能にする方法を提供する。また、本発明では、このような方法によって製造できる新規な導電性積層体を提供する。

【課題を解決するための手段】

【0009】

本件発明者等は、導電性粒子の層を、第1の光源を用いて焼成させ、そしてその後で第2の光源を用いて焼結させることによって、好ましい導電性、及び随意に透明性を有する導電性積層体を、高温での処理を行わずに提供できることを見出して、下記の本発明に想到した。ここで、第1の光源は、境界波長以下の波長のエネルギーの割合が第2の光源よりも少なく、且つ境界波長は、250〜450nmの範囲の波長から選択される。

【0010】

〈1〉(a)金属、半金属、金属酸化物、半金属酸化物、及びこれらの組み合わせからなる群より選択される導電性材料の粒子が分散している分散液の層を、基材上に提供すること、

(b)上記分散液の層を乾燥及び焼成して、上記基材上に導電性粒子層を形成すること、

(c)上記導電性粒子層に、第1の光源を用いて照射すること、及び

(d)工程(c)の後で、上記導電性粒子層に、第2の光源を用いて照射すること、

を含み、

上記第1の光源は、境界波長以下の波長のエネルギーの割合が上記第2の光源よりも少なく、且つ

上記境界波長が、250nm〜450nmの範囲の波長から選択される、

基材及びこの基材上に堆積している導電性膜を有する導電性積層体を製造する方法。

〈2〉上記基材が透明基材であり、且つ上記導電性膜が透明導電性層である、上記〈1〉項に記載の方法。

〈3〉工程(b)において、上記乾燥及び焼成を300℃以下の温度で行う、上記〈1〉又は〈2〉項に記載の方法。

〈4〉上記境界波長が、250nm、300nm、350nm、400nm、又は450nmである、上記〈1〉〜〈3〉項のいずれか一項に記載の方法。

〈5〉上記第1の光源は、境界波長以下の波長のエネルギーの割合が20%以下であり、且つ上記第2の光源は、境界波長以下の波長のエネルギーの割合が20%超である、上記〈1〉〜〈4〉項のいずれか一項に記載の方法。

〈6〉上記導電性材料の粒子の平均粒子径が1〜100nmである、上記〈1〉〜〈5〉項のいずれか一項に記載の方法。

〈7〉上記第1の導電性金属酸化物が、酸化インジウム、ドープされた酸化インジウム、酸化亜鉛、ドープされた酸化亜鉛、及びそれらの組み合わせからなる群より選択される材料である、上記〈1〉〜〈6〉項のいずれか一項に記載の方法。

〈8〉上記第1の導電性金属酸化物が、金属原子数に基づいて50%以上の酸化インジウムを含有している、上記〈1〉〜〈7〉項のいずれか一項に記載の方法。

〈9〉工程(a)において、上記導電性材料の粒子が液体媒体中に分散している分散液を提供し、そしてこの分散液を上記基材に塗布することによって、上記分散液層を上記基材上に提供する、上記〈1〉〜〈8〉項のいずれか一項に記載の方法。

〈10〉工程(a)で用いられる上記分散液が、乾燥及び焼成したときに導電性金属酸化物となる金属化合物を更に含有している、上記〈1〉〜〈9〉項のいずれか一項に記載の方法。

〈11〉ポリマー基材、及びこのポリマー基材上に堆積している導電性膜を有し、

上記ポリマー基材のガラス転移温度が、300℃以下であり、

上記導電性膜が、互いに結合している導電性材料の粒子を含み、且つ

導電性膜の表面抵抗値が、500Ω/□以下である、

導電性積層体。

〈12〉上記ポリマー基材が透明基材であり、且つ上記導電性膜が透明導電性層である、上記〈11〉項に記載の導電性積層体。

〈13〉上記導電性材料の粒子の平均粒子径が1〜100nmである、上記〈11〉又は〈12〉項に記載の導電性積層体。

〈14〉上記ポリマー基材に面している表面側と比較して、上記ポリマー基材と反対側の表面側において、上記導電性膜中の上記導電性材料の粒子の結合の程度が大きい、上記〈11〉〜〈13〉項のいずれか一項に記載の導電性積層体。

〈15〉上記第1の導電性金属酸化物が、金属原子数に基づいて50%以上の酸化インジウムを含有している、上記〈11〉〜〈14〉項のいずれか一項に記載の導電性積層体。

【発明の効果】

【0011】

本発明の方法によれば、好ましい導電性、及び随意に透明性を有する導電性積層体を、高温での処理を行わずに得ることができる。すなわち、この本発明によれば、高温での処理を行うことが困難な基材上においてさえも、小さい抵抗値を有する導電性膜を提供することができる。また、本発明の導電性積層体によれば、ガラス転移温度が低い基材を用いているにもかかわらず、小さい抵抗値を有することができる。

【図面の簡単な説明】

【0012】

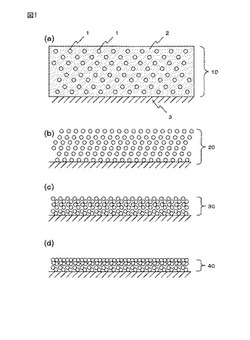

【図1】図1は本発明の導電性積層体及びその製造方法を説明するための概念図である。

【図2】図2は実施例で用いたキセノンランプの波長分布を示す図(製品カタログから抜粋)である。

【発明を実施するための形態】

【0013】

《導電性積層体を製造する本発明の方法》

導電性積層体を製造する本発明の方法を、図1を用いて概念的に説明する。この方法では、基材、及びこの基材上に堆積している導電性膜を有する導電性積層体を製造する。本発明の方法では、比較的高い温度での焼結を行わない場合であっても、好ましい表面抵抗、及び随意に好ましい透明性、ヘーズ値等を有する導電性積層体を製造することができる。この方法では特に、透明導電性積層体、すなわち基材が透明基材であり且つ導電性膜が透明導電性層である導電性積層体を製造することができる。

【0014】

〈(a)分散液層の形成工程〉

図1(a)で示すように、導電性積層体を製造する本発明の方法では始めに、導電性材料の粒子1が液体媒体2中に分散している分散液の層10を、基材3上に提供する。

【0015】

ここで、この分散液の層10の形成のためには例えば、導電性材料の粒子1が液体媒体2中に分散している分散液を提供し、そしてこの分散液を基材3に塗布することができる。この場合、分散液を基材3に塗布するためには、スピンコーティング、ディップコーティング、噴霧、インクジェット、マイヤーバー、マイクログラビア、スロットダイ等の任意の塗布法を用いることができる。

【0016】

導電性材料の粒子としては、金属、半金属、金属酸化物、半金属酸化物、及びこれらの組み合わせからなる群より選択される任意の導電性材料の粒子を用いることができる。具体的な導電性粒子としては、金、銀、銅、パラジウム、錫、白金、タングステン、ニッケル、タンタル、インジウム、亜鉛、チタン、クロム、鉄、シリコン、ゲルマニウム、アンチモン、テルル及びコバルト、並びにこれらの組み合わせ及び酸化物からなる群より選択される材料を含む粒子を挙げることができる。

【0017】

本発明の方法において、透明導電性積層体、すなわち基材が透明基材であり且つ導電性膜が透明導電性層である導電性積層体を製造する場合、本発明において使用する導電性材料の粒子としては、最終的な導電性層としたときに透明性が高い導電性材料の粒子を用いることが好ましい。

【0018】

この場合、導電性材料の粒子としては、透明導電性金属酸化物又は半金属酸化物、特にインジウム、ドープされた酸化インジウム、酸化亜鉛、ドープされた酸化亜鉛、及びそれらの組み合わせからなる群より選択される材料の粒子を用いることができる。ここで、酸化インジウムのドープは例えば、スズ、亜鉛、ゲルマニウム、モリブデン、フッ素、チタン、ジルコニウム、ハフニウム、ニオブ、タンタル、タングステン、テルル、及びそれらの組み合わせからなる群より選択される元素によって行うことができる。また、酸化亜鉛のドープは例えば、インジウム、アルミニウム、ガリウム、ホウ素、インジウム、イットリウム、スカンジウム、フッ素、バナジウム、ケイ素、ゲルマニウム、チタン、ジルコニウム、ハフニウム、及びそれらの組み合わせからなる群より選択される元素によって行うことができる。

【0019】

より具体的には、導電性材料の粒子としては、金属原子数に基づいて50%以上、60%以上、70%以上、80%以上、90%以上、又は95%以上の酸化インジウム、及び随意に残部の酸化スズ、酸化亜鉛等の他の金属酸化物を含有する導電性金属酸化物の粒子を用いることができる。すなわち例えば、本発明において使用する導電性材料の粒子は、酸化インジウム−スズ(ITO)、酸化インジウム−亜鉛(IZO)等の粒子であってよい。

【0020】

このような導電性材料の粒子の平均粒子径は、1nm以上、5nm以上、又は10nm以上であって、50nm以下、80nm以下、100nm以下、又は200nm以下であってよい。ここで、平均粒子径が100nm以下であることは光学的に透明な透明導電性膜を得るために好ましい。

【0021】

工程(a)で用いられる分散液は、乾燥及び焼成したときに、上記のような導電性材料となる金属化合物、例えば金属塩化物を更に含有していてもよい。このような金属化合物としては例えば、金属塩化物、金属硝酸塩、金属酢酸塩、特に塩化インジウム、塩化スズ、及び塩化亜鉛を挙げることができる。

【0022】

〈基材〉

本発明の方法において用いることができる基材としては、乾燥及び焼成工程における加熱に耐えることができる任意の基材、特に透明基材を用いることができる。ここで、この基材は、ポリマーのような有機材料であっても、ガラスなどのような無機材料であってもよい。

【0023】

また、この基材、特に透明基材としては、300℃以下、250℃以下、200℃以下、150℃以下、又は100℃以下のガラス転移温度を有する基材、特にポリマー基材、すなわち高温での加熱を行うことができない基材を用いることができる。このようなポリマー基材としては、ポリアクリレート(ガラス転移温度:約110℃)、非晶質ポリオレフィン(ガラス転移温度:約140℃)、ポリカーボネート(ガラス転移温度:約150℃)、ポリエーテルサルホン(ガラス転移温度:約230℃)、ポリアミドイミド(ガラス転移温度:約275℃)を挙げることができる。

【0024】

〈(b)乾燥及び焼成工程〉

本発明の方法は、基材上の分散液層を乾燥及び焼成して、図1(b)で示すように、導電性粒子層20を形成する乾燥及び焼成工程を含む。この乾燥及び焼成は、導電性粒子層20中の液体成分の少なくとも一部、例えば液体成分の実質的な部分を除去するのに充分な程度まで行う。具体的には、例えばこの乾燥及び焼成は、300℃以下、250℃以下、200℃以下、150℃以下、100℃以下、又は80℃以下の温度で行う。また、この乾燥及び焼成工程を比較的低い温度で行うことは、比較的耐熱性が低い材料、例えばポリマーのような有機材料を透明基材として用いる場合に好ましい。

【0025】

この乾燥及び焼成は例えば1分以上、10分以上、又は1時間以上であって、5時間以下、又は10時間以下にわたって行うことができる。

【0026】

〈(c)及び(d)第1及び第2の光源の照射〉

本発明の方法は、導電性粒子層に、第1の光源を用いて照射することを含む。また、本発明の方法は、第1の光源を用いた照射の後で、導電性粒子層に、第2の光源を用いて照射することを含む。ここで、第1の光源は、境界波長以下の波長のエネルギーの割合が、第2の光源よりも少ない。

【0027】

本発明の方法では、初めに第1の光源、すなわち短波長の光の割合が少なく且つ長波長の光の割合が多い光源を用いて、導電性粒子層を照射する。これによれば、長波長の光は導電性粒子層を透過し易いので、図1(c)で示すように、導電性粒子層30全体にわたって導電性粒子が焼成される。

【0028】

また、本発明の方法では、第1の光源を用いた照射の後で、第2の光源、すなわち短波長の光の割合が大きく且つ長波長の光の割合が小さい光源を用いて、導電性粒子層を照射する。これによれば、短波長の光源では個々の光子が大きいエネルギーを有しているので、光子のエネルギーを受け取った部分の焼結が進行し易い。また、短波長の光源は比較的導電性粒子層を透過しにくいので、図1(d)で示すように、導電性粒子層40の表面部分の導電性粒子の焼結が特に促進される。したがって例えば、本発明の方法では、得られる導電性膜の厚さが100nm以下、150nm以下、300nm以下、500nm以下又は1000nm以であり、それによって短波長の光源によって焼結される割合が多くなるようにすることができる。

【0029】

すなわち、本発明の方法では、第1の光源を用いた照射によって、導電性粒子層の全体にわたって導電性粒子を焼成させるとともに、第2の光源を用いた照射によって、導電性粒子層、特に導電性粒子層の表面側を更に焼結させる。

【0030】

これに対して、長波長の光源を用いて導電性粒子層を照射するのみだと、個々の光子のエネルギーが小さいことによって、導電性粒子の焼結が充分に進行しない場合がある。また、短波長の光源を用いて導電性粒子層を照射するのみだと、導電性粒子層が事前に充分に焼成されていない場合、例えば熱による焼成を比較的低温で行った場合には、光子のエネルギーを受け取った部分で導電性粒子層が破損することがある。これは、短波長の光源では、個々の光子が大きいエネルギーを有していることによる。

【0031】

ここで、第1の光源と第2の光源とを区別するための境界波長は、250〜450nmの範囲の波長から選択され、例えば250nm、300nm、350nm、400nm、又は450nmであってよい。この境界波長は、導電性粒子層の厚さ、導電性粒子層の光透過性等に依存している。より具体的には例えば、導電性粒子層の厚さが比較的厚い場合、及び/又は導電性粒子の透過性が低い場合には、一般に比較的大きい波長を境界波長として選択して、第1の光源による照射が、膜厚全体に達し、それによって導電性粒子が膜厚全体において焼結されるようにすることができる。

【0032】

〈第1の光源〉

第1の光源としては、例えばキセノンランプ、水銀ランプを挙げることができる。

【0033】

第1の光源は例えば、第1の光源は例えば、照射の単位面積当たりのエネルギーが、0.1〜50.0J/cm2であってよい。また更に、第1の光源は、境界波長以下の波長のエネルギーの割合が20%以下、10%以下、又は5%以下であってよい。

【0034】

また、第1の光源による照射は複数回に分けて行うことができ、個々の照射の光照射時間は例えば、0.1m秒〜10分であってよい。

【0035】

第1の光源による照射の程度は、導電性粒子層の厚さ、導電性粒子層の光透過性等に依存しており、第2の光源による照射の際に導電性粒子層が劣化しない程度まで、導電性粒子層を焼成させることが好ましい。

【0036】

〈第2の光源〉

第2の光源、すなわち比較的短波長の光源としては、エキシマレーザー又はエキシマランプ、例えばKrFレーザー(中心波長:248nm)、ArFレーザー(中心波長:193nm)、Ar2エキシマランプ(中心波長:126nm)、Kr2エキシマランプ(中心波長:146nm)、Xe2エキシマランプ(中心波長:172nm)、KrClエキシマランプ(中心波長:222nm)、XeClエキシマランプ(中心波長:308nm)等を挙げることができる。

【0037】

第2の光源は例えば、第2の光源は例えば、照射の単位面積当たりのエネルギーが、10〜1000mJ/cm2であってよい。また更に、第2の光源は、境界波長以下の波長のエネルギーの割合が20%超、30%超、40%超、50%超、60%超、70%超、80%超、又は90%超であってよい。

【0038】

また、第2の光源による照射は複数回に分けて行うことができ、個々の照射の光照射時間は例えば、1n秒〜1000n秒であってよい。

【0039】

《本発明の導電性積層体》

本発明の導電性積層体は、ポリマー基材、及びこのポリマー基材上に堆積している導電性膜を有し、ポリマー基材のガラス転移温度が、300℃以下であり、導電性膜が、互いに結合している導電性材料の粒子を含み、且つ導電性膜の表面抵抗値が、500Ω/□以下である。本発明の導電性積層体は特に、基材が透明基材であり且つ導電性膜が透明導電性層である透明導電性積層体である。

【0040】

本発明の導電性積層体は、ガラス転移温度が低いポリマー基材を用いているにもかかわらず、小さい表面抵抗値を有することができる。このような本発明の導電性積層体は、導電性積層体を製造する本発明の方法を用いて製造することができる。なお、使用可能なポリマー基材に関しては、本発明の方法に関する記載を参照することができる。

【0041】

〈膜厚〉

本発明の導電性積層体の導電性膜の膜厚は、意図する用途に応じて決定することができる。また、本発明の導電性積層体の導電性膜の膜厚は、意図する用途に応じて決定することができ、例えば意図する用途で所望とされる表面抵抗値、光透過率、ヘーズ値、強度、及び/又は密着性に応じて決定することができる。具体的には例えば、この導電性膜の膜厚は、10nm以上、30nm以上であって、100nm以下、150nm以下、300nm以下、500nm以下又は1000nm以下であってよい。

【0042】

〈表面抵抗値〉

本発明の導電性積層体は例えば、500Ω/□以下、400Ω/□以下、300Ω/□以下、又は250Ω/□以下の表面抵抗値を有することができる。

【0043】

〈全光透過率〉

本発明の透明導電性積層体の透明導電性膜は例えば、80.0%以上、85.0%以上、88.0%以上、90.0%以上、又は91.0%以上の全光透過率を有することができる。

【0044】

〈ヘーズ値〉

本発明の透明導電性積層体の透明導電性膜は例えば、10.0%以下、5.0%以下、3.0%以下、又は1.0%以下のヘーズ値を有することができる。

【0045】

上記記載のように、本発明の方法で用いられる第2の光源から照射される短波長の光源は、比較的導電性粒子層を透過しにくい。したがって、本発明の導電性積層体の製造方法によって本発明の導電性積層体を製造する場合、ポリマー基材に面している表面側と比較して、ポリマー基材と反対側の表面側において、導電性膜中の導電性材料の粒子の結合の程度が大きい。具体的には例えば、本発明の導電性積層体は、導電性膜の表面から深さ方向に100nm以下、50nm以下、30nm以下の部分のみが実質的に焼結されたものであってよい。

【0046】

〈その他〉

なお、導電性材料、基材等に関しては、上記の導電性積層体を製造する本発明の方法に関する上記の記載を参照することができる。

【実施例】

【0047】

〈実施例1:第1の光源による照射1回実施後、第2の光源による照射1回実施〉

以下で示すようにして、本発明の透明導電性積層体を得た。

【0048】

(ITO粒子層の形成)

平均1次粒子径が20nmのITO粒子を含有する粒子分散液(CINKナノテック株式会社製、10wt%、水分散液、界面活性剤添加なし)を、スピンコート法を用いてガラス基板に塗布して、ITO粒子が分散している分散液の層をガラス基板上に形成した。その後、吸着型ホットプレートを用いて、分散液の層を50℃で3分にわたって予備乾燥し、その後、酸素濃度1%以下の窒素雰囲気において250℃で4時間にわたって焼成をおこなって、ITO粒子層を作成した。

【0049】

250℃での焼成後のITO粒子層の表面抵抗値(4探針法:三菱化学社製 ロレスタ)は、9,500Ωであった。

【0050】

(第1の光源による照射)

250℃での焼成後のITO粒子層を、キセノンランプ(波長分布を図2に示す(製品カタログから抜粋)、照射エネルギー10J/cm2・s、350nm(境界波長)以下の波長のエネルギーの割合が10%以下)を、第1の光源として用いて、1.0ミリ秒間にわたって照射した(10mJ/cm2)。

【0051】

この照射後の表面抵抗値は、5,500Ωであった。AFM(SII社製)を用いて塗膜表面を観察したが、ITO粒子の焼結は確認されなかった。

【0052】

(第2の光源による照射)

ArFエキシマレーザー装置(ビーム社製、中心波長193nm、350nm(境界波長)以下の波長のエネルギーの割合が約100%)を第2の光源として用いて、100J/cm2照射した。この装置では、実質的に全てのエネルギーが約193nmの波長の光として出力されている。

【0053】

この照射後の表面抵抗値は、290Ωであった。大幅な表面抵抗値の低下が観察された。ただし、導電性膜は若干白化していた。AFMでITO粒子塗膜の表面を観察するとITO粒子が焼結していることが確認された。

【0054】

〈実施例2:第1の光源による照射2回実施後、第2の光源による照射1回実施〉

(ITO粒子層の形成、及び第1の光源による照射)

実施例1と同様にして、ITO粒子層を形成し、そして第1の光源による照射を行った。

【0055】

この照射後の表面抵抗値は、5,500Ωであった。AFM(SII社製)を用いて塗膜表面を観察したが、ITO粒子の焼結は確認されなかった。

【0056】

その後、第1の光源による照射を同一の条件で再度行った。

【0057】

この照射後の表面抵抗値は、3,500Ωであった。AFM(SII社製)を用いて塗膜表面を観察したが、ITO粒子の焼結は確認されなかった。

【0058】

(第2の光源による照射)

実施例1と同様にして、第2の光源による照射を行った。

【0059】

この照射後の表面抵抗値は、220Ωであった。実施例1と同様にしてAFMを用いてITO粒子塗膜の表面を観察するとITO粒子が焼結していることが確認された。また、導電性膜の白化はほとんど観察されなかった。

【0060】

〈実施例3:第1の光源による照射1回実施後、第2の光源による照射3回実施〉

(ITO粒子層の形成、及び第1の光源による照射)

実施例1と同様にして、ITO粒子層を形成し、そして第1の光源による照射を行った。

【0061】

この照射後の表面抵抗値は、5,500Ωであった。AFM(SII社製)を用いて塗膜表面を観察したが、ITO粒子の焼結は確認されなかった。

【0062】

(第2の光源による照射)

その後、実施例1と同一の条件で第2の光源による照射を3回繰り返し行った。

【0063】

1回目の照射後の表面抵抗値は、280Ωであった。2回目の照射後の表面抵抗値は、190Ωであり、塗膜表面が金属反射を示すようになり、塗膜の白化は観察されなかった。3回目の照射後の表面抵抗値は、180Ωであった。実施例1と同様にしてAFMを用いてITO粒子塗膜の表面を観察するとITO粒子が焼結していることが確認された。

【0064】

〈実施例4:第1の光源による照射2回実施後、第2の光源による照射3回実施〉

(ITO粒子層の形成、及び第1の光源による照射)

実施例1と同様にしてITO粒子層を形成し、そして実施例2と同様にして第1の光源による照射を2回行った。

【0065】

この照射後の表面抵抗値は、3,300Ωであった。AFM(SII社製)を用いてと膜表面を観察したが、ITO粒子の焼結は確認されなかった。

【0066】

(第2の光源による照射)

その後、実施例3と同一の条件で第2の光源による照射を3回繰り返し行った。

【0067】

1回目の照射後の表面抵抗値は、230Ωであった。2回目の照射後の表面抵抗値は、160Ωであり、塗膜表面が金属反射を示すようになり、塗膜の白化は観察されなかった。3回目の照射後の表面抵抗値は、155Ωであった。実施例1と同様にしてAFMを用いてITO粒子塗膜の表面を観察するとITO粒子が焼結していることが確認された。

【0068】

実施例1〜4の結果から、粒子が焼結しない範囲で第1の光源で複数回照射すること、第2の光源で複数回照射して粒子を焼結させること、又はこれらの両方を実施することによって、安定し再現性良く、導電性の高い導電膜を形成することが可能であることが確認された。

【0069】

〈比較例1:第1の光源による照射を行なわずに第2の光源による照射1回実施〉

(ITO粒子層の形成)

実施例1と同様にして、ITO粒子層を形成した。

【0070】

(第2の光源による照射)

第1の光源による照射を行わずに、形成されたITO粒子層に、実施例1と同様の条件で第2の光源による照射を行った。

【0071】

第2の光源による照射後のITO粒子層はガラス基板から完全に剥がれ、導電性を確認することができなかった。

【0072】

〈比較例2〉

(ITO粒子層の形成、及び第2の光源による照射)

比較例1と同様にして、ITO粒子層を形成し、そして第2の光源による照射を行った。ただしここでは、ITO粒子層の焼成を、250℃ではなく、400℃で行った。

【0073】

250℃焼成を行った比較例1の場合とは異なり、第2の光源による照射後でも、ITO粒子層はガラス基板から剥がれていなかった。この照射後の表面抵抗値は、780Ωであった。

【符号の説明】

【0074】

1 導電性材料の粒子

2 導電性材料の粒子が分散している分散液

3 基材

10 分散液層

20、30、40 導電性粒子層

【技術分野】

【0001】

本発明は、導電性積層体及びその製造方法に関する。特に本発明は、フラットパネルディスプレイ、タッチパネル、太陽電池等のための透明導電性積層体、及びその製造方法に関する。

【背景技術】

【0002】

電子産業においては、基材及びこの基材上に堆積している導電性膜を有する導電性積層体が、プリント基板、半導体デバイス等の多くの用途で用いられている。

【0003】

また、導電性積層体のなかでも透明導電性積層体は、透明電極を必要とする多くの用途で使用されており、例えばフラットパネルディスプレイ(例えば液晶ディスプレイ及びプラズマディスプレイ)、タッチパネル、太陽電池等のための透明電極として使用されている。このような透明導電性積層体の透明導電性膜を形成するための具体的な材料としては、透明導電性金属酸化物、特に酸化インジウム−スズ(ITO)が用いられている。

【0004】

このような導電性積層体の製造方法としては、(1)真空蒸着法、スパッタリング法等の物理的蒸着法(PVD法);(2)原料を反応させて堆積させる化学的蒸着法(CVD法);(3)スプレー法、スピンコート法、ディップコート法及びスクリーン印刷法等の塗布法が知られている。これらのうちのPVD法及びCVD法(上記(1)及び(2))は、導電性、及び随意に透明性が良好な導電性積層体を得るために好ましいので、一般に使用されている。しかしながらこれらの方法では、大がかりな装置が必要であり、真空工程を用いるためコストが高い傾向がある。したがって、真空工程を用いない塗布法(上記(3))によって導電性積層体を提供することが検討されている(特許文献1〜3)。

【0005】

塗布法によって透明導電性積層体を形成するための方法としては、可溶性のスズ及び/又はインジウム化合物を含有している溶液を用いる方法;特定のITO粒子を含有する溶液を用いる方法(特許文献1及び2);ITO粒子の層を形成し、この層上にオーバーコートを提供する方法(特許文献3);ITO粒子と可溶性のスズ及び/又はインジウム化合物を含有している溶液を用いる方法(特許文献4〜6等)が知られている。

【0006】

また、塗布法によって透明導電性積層体を形成するための方法としては、ITO粒子の層を形成し、その後でフラッシュランプ、レーザー光等を用いてITO粒子の焼結を行うことによって、高温でのITO粒子の焼結を行わずに、透明導電性積層体を得ることも知られている(特許文献7〜11等)。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2001−220137号公報

【特許文献2】特開2003−246965号公報

【特許文献3】特開2005−166350号公報

【特許文献4】特開平3−171515号公報

【特許文献5】特開平5−314820号公報

【特許文献6】特開平7−262840号公報

【特許文献7】特開2006−302679号公報

【特許文献8】特開2006−164800号公報

【特許文献9】特開2009−48959号公報

【特許文献10】特開2003−249123号公報

【特許文献11】特開平11−250733号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明では、導電性、及び随意に透明性に関して好ましい特性を有する導電性積層体を、高温での処理を行わずに得ることを可能にする方法を提供する。また、本発明では、このような方法によって製造できる新規な導電性積層体を提供する。

【課題を解決するための手段】

【0009】

本件発明者等は、導電性粒子の層を、第1の光源を用いて焼成させ、そしてその後で第2の光源を用いて焼結させることによって、好ましい導電性、及び随意に透明性を有する導電性積層体を、高温での処理を行わずに提供できることを見出して、下記の本発明に想到した。ここで、第1の光源は、境界波長以下の波長のエネルギーの割合が第2の光源よりも少なく、且つ境界波長は、250〜450nmの範囲の波長から選択される。

【0010】

〈1〉(a)金属、半金属、金属酸化物、半金属酸化物、及びこれらの組み合わせからなる群より選択される導電性材料の粒子が分散している分散液の層を、基材上に提供すること、

(b)上記分散液の層を乾燥及び焼成して、上記基材上に導電性粒子層を形成すること、

(c)上記導電性粒子層に、第1の光源を用いて照射すること、及び

(d)工程(c)の後で、上記導電性粒子層に、第2の光源を用いて照射すること、

を含み、

上記第1の光源は、境界波長以下の波長のエネルギーの割合が上記第2の光源よりも少なく、且つ

上記境界波長が、250nm〜450nmの範囲の波長から選択される、

基材及びこの基材上に堆積している導電性膜を有する導電性積層体を製造する方法。

〈2〉上記基材が透明基材であり、且つ上記導電性膜が透明導電性層である、上記〈1〉項に記載の方法。

〈3〉工程(b)において、上記乾燥及び焼成を300℃以下の温度で行う、上記〈1〉又は〈2〉項に記載の方法。

〈4〉上記境界波長が、250nm、300nm、350nm、400nm、又は450nmである、上記〈1〉〜〈3〉項のいずれか一項に記載の方法。

〈5〉上記第1の光源は、境界波長以下の波長のエネルギーの割合が20%以下であり、且つ上記第2の光源は、境界波長以下の波長のエネルギーの割合が20%超である、上記〈1〉〜〈4〉項のいずれか一項に記載の方法。

〈6〉上記導電性材料の粒子の平均粒子径が1〜100nmである、上記〈1〉〜〈5〉項のいずれか一項に記載の方法。

〈7〉上記第1の導電性金属酸化物が、酸化インジウム、ドープされた酸化インジウム、酸化亜鉛、ドープされた酸化亜鉛、及びそれらの組み合わせからなる群より選択される材料である、上記〈1〉〜〈6〉項のいずれか一項に記載の方法。

〈8〉上記第1の導電性金属酸化物が、金属原子数に基づいて50%以上の酸化インジウムを含有している、上記〈1〉〜〈7〉項のいずれか一項に記載の方法。

〈9〉工程(a)において、上記導電性材料の粒子が液体媒体中に分散している分散液を提供し、そしてこの分散液を上記基材に塗布することによって、上記分散液層を上記基材上に提供する、上記〈1〉〜〈8〉項のいずれか一項に記載の方法。

〈10〉工程(a)で用いられる上記分散液が、乾燥及び焼成したときに導電性金属酸化物となる金属化合物を更に含有している、上記〈1〉〜〈9〉項のいずれか一項に記載の方法。

〈11〉ポリマー基材、及びこのポリマー基材上に堆積している導電性膜を有し、

上記ポリマー基材のガラス転移温度が、300℃以下であり、

上記導電性膜が、互いに結合している導電性材料の粒子を含み、且つ

導電性膜の表面抵抗値が、500Ω/□以下である、

導電性積層体。

〈12〉上記ポリマー基材が透明基材であり、且つ上記導電性膜が透明導電性層である、上記〈11〉項に記載の導電性積層体。

〈13〉上記導電性材料の粒子の平均粒子径が1〜100nmである、上記〈11〉又は〈12〉項に記載の導電性積層体。

〈14〉上記ポリマー基材に面している表面側と比較して、上記ポリマー基材と反対側の表面側において、上記導電性膜中の上記導電性材料の粒子の結合の程度が大きい、上記〈11〉〜〈13〉項のいずれか一項に記載の導電性積層体。

〈15〉上記第1の導電性金属酸化物が、金属原子数に基づいて50%以上の酸化インジウムを含有している、上記〈11〉〜〈14〉項のいずれか一項に記載の導電性積層体。

【発明の効果】

【0011】

本発明の方法によれば、好ましい導電性、及び随意に透明性を有する導電性積層体を、高温での処理を行わずに得ることができる。すなわち、この本発明によれば、高温での処理を行うことが困難な基材上においてさえも、小さい抵抗値を有する導電性膜を提供することができる。また、本発明の導電性積層体によれば、ガラス転移温度が低い基材を用いているにもかかわらず、小さい抵抗値を有することができる。

【図面の簡単な説明】

【0012】

【図1】図1は本発明の導電性積層体及びその製造方法を説明するための概念図である。

【図2】図2は実施例で用いたキセノンランプの波長分布を示す図(製品カタログから抜粋)である。

【発明を実施するための形態】

【0013】

《導電性積層体を製造する本発明の方法》

導電性積層体を製造する本発明の方法を、図1を用いて概念的に説明する。この方法では、基材、及びこの基材上に堆積している導電性膜を有する導電性積層体を製造する。本発明の方法では、比較的高い温度での焼結を行わない場合であっても、好ましい表面抵抗、及び随意に好ましい透明性、ヘーズ値等を有する導電性積層体を製造することができる。この方法では特に、透明導電性積層体、すなわち基材が透明基材であり且つ導電性膜が透明導電性層である導電性積層体を製造することができる。

【0014】

〈(a)分散液層の形成工程〉

図1(a)で示すように、導電性積層体を製造する本発明の方法では始めに、導電性材料の粒子1が液体媒体2中に分散している分散液の層10を、基材3上に提供する。

【0015】

ここで、この分散液の層10の形成のためには例えば、導電性材料の粒子1が液体媒体2中に分散している分散液を提供し、そしてこの分散液を基材3に塗布することができる。この場合、分散液を基材3に塗布するためには、スピンコーティング、ディップコーティング、噴霧、インクジェット、マイヤーバー、マイクログラビア、スロットダイ等の任意の塗布法を用いることができる。

【0016】

導電性材料の粒子としては、金属、半金属、金属酸化物、半金属酸化物、及びこれらの組み合わせからなる群より選択される任意の導電性材料の粒子を用いることができる。具体的な導電性粒子としては、金、銀、銅、パラジウム、錫、白金、タングステン、ニッケル、タンタル、インジウム、亜鉛、チタン、クロム、鉄、シリコン、ゲルマニウム、アンチモン、テルル及びコバルト、並びにこれらの組み合わせ及び酸化物からなる群より選択される材料を含む粒子を挙げることができる。

【0017】

本発明の方法において、透明導電性積層体、すなわち基材が透明基材であり且つ導電性膜が透明導電性層である導電性積層体を製造する場合、本発明において使用する導電性材料の粒子としては、最終的な導電性層としたときに透明性が高い導電性材料の粒子を用いることが好ましい。

【0018】

この場合、導電性材料の粒子としては、透明導電性金属酸化物又は半金属酸化物、特にインジウム、ドープされた酸化インジウム、酸化亜鉛、ドープされた酸化亜鉛、及びそれらの組み合わせからなる群より選択される材料の粒子を用いることができる。ここで、酸化インジウムのドープは例えば、スズ、亜鉛、ゲルマニウム、モリブデン、フッ素、チタン、ジルコニウム、ハフニウム、ニオブ、タンタル、タングステン、テルル、及びそれらの組み合わせからなる群より選択される元素によって行うことができる。また、酸化亜鉛のドープは例えば、インジウム、アルミニウム、ガリウム、ホウ素、インジウム、イットリウム、スカンジウム、フッ素、バナジウム、ケイ素、ゲルマニウム、チタン、ジルコニウム、ハフニウム、及びそれらの組み合わせからなる群より選択される元素によって行うことができる。

【0019】

より具体的には、導電性材料の粒子としては、金属原子数に基づいて50%以上、60%以上、70%以上、80%以上、90%以上、又は95%以上の酸化インジウム、及び随意に残部の酸化スズ、酸化亜鉛等の他の金属酸化物を含有する導電性金属酸化物の粒子を用いることができる。すなわち例えば、本発明において使用する導電性材料の粒子は、酸化インジウム−スズ(ITO)、酸化インジウム−亜鉛(IZO)等の粒子であってよい。

【0020】

このような導電性材料の粒子の平均粒子径は、1nm以上、5nm以上、又は10nm以上であって、50nm以下、80nm以下、100nm以下、又は200nm以下であってよい。ここで、平均粒子径が100nm以下であることは光学的に透明な透明導電性膜を得るために好ましい。

【0021】

工程(a)で用いられる分散液は、乾燥及び焼成したときに、上記のような導電性材料となる金属化合物、例えば金属塩化物を更に含有していてもよい。このような金属化合物としては例えば、金属塩化物、金属硝酸塩、金属酢酸塩、特に塩化インジウム、塩化スズ、及び塩化亜鉛を挙げることができる。

【0022】

〈基材〉

本発明の方法において用いることができる基材としては、乾燥及び焼成工程における加熱に耐えることができる任意の基材、特に透明基材を用いることができる。ここで、この基材は、ポリマーのような有機材料であっても、ガラスなどのような無機材料であってもよい。

【0023】

また、この基材、特に透明基材としては、300℃以下、250℃以下、200℃以下、150℃以下、又は100℃以下のガラス転移温度を有する基材、特にポリマー基材、すなわち高温での加熱を行うことができない基材を用いることができる。このようなポリマー基材としては、ポリアクリレート(ガラス転移温度:約110℃)、非晶質ポリオレフィン(ガラス転移温度:約140℃)、ポリカーボネート(ガラス転移温度:約150℃)、ポリエーテルサルホン(ガラス転移温度:約230℃)、ポリアミドイミド(ガラス転移温度:約275℃)を挙げることができる。

【0024】

〈(b)乾燥及び焼成工程〉

本発明の方法は、基材上の分散液層を乾燥及び焼成して、図1(b)で示すように、導電性粒子層20を形成する乾燥及び焼成工程を含む。この乾燥及び焼成は、導電性粒子層20中の液体成分の少なくとも一部、例えば液体成分の実質的な部分を除去するのに充分な程度まで行う。具体的には、例えばこの乾燥及び焼成は、300℃以下、250℃以下、200℃以下、150℃以下、100℃以下、又は80℃以下の温度で行う。また、この乾燥及び焼成工程を比較的低い温度で行うことは、比較的耐熱性が低い材料、例えばポリマーのような有機材料を透明基材として用いる場合に好ましい。

【0025】

この乾燥及び焼成は例えば1分以上、10分以上、又は1時間以上であって、5時間以下、又は10時間以下にわたって行うことができる。

【0026】

〈(c)及び(d)第1及び第2の光源の照射〉

本発明の方法は、導電性粒子層に、第1の光源を用いて照射することを含む。また、本発明の方法は、第1の光源を用いた照射の後で、導電性粒子層に、第2の光源を用いて照射することを含む。ここで、第1の光源は、境界波長以下の波長のエネルギーの割合が、第2の光源よりも少ない。

【0027】

本発明の方法では、初めに第1の光源、すなわち短波長の光の割合が少なく且つ長波長の光の割合が多い光源を用いて、導電性粒子層を照射する。これによれば、長波長の光は導電性粒子層を透過し易いので、図1(c)で示すように、導電性粒子層30全体にわたって導電性粒子が焼成される。

【0028】

また、本発明の方法では、第1の光源を用いた照射の後で、第2の光源、すなわち短波長の光の割合が大きく且つ長波長の光の割合が小さい光源を用いて、導電性粒子層を照射する。これによれば、短波長の光源では個々の光子が大きいエネルギーを有しているので、光子のエネルギーを受け取った部分の焼結が進行し易い。また、短波長の光源は比較的導電性粒子層を透過しにくいので、図1(d)で示すように、導電性粒子層40の表面部分の導電性粒子の焼結が特に促進される。したがって例えば、本発明の方法では、得られる導電性膜の厚さが100nm以下、150nm以下、300nm以下、500nm以下又は1000nm以であり、それによって短波長の光源によって焼結される割合が多くなるようにすることができる。

【0029】

すなわち、本発明の方法では、第1の光源を用いた照射によって、導電性粒子層の全体にわたって導電性粒子を焼成させるとともに、第2の光源を用いた照射によって、導電性粒子層、特に導電性粒子層の表面側を更に焼結させる。

【0030】

これに対して、長波長の光源を用いて導電性粒子層を照射するのみだと、個々の光子のエネルギーが小さいことによって、導電性粒子の焼結が充分に進行しない場合がある。また、短波長の光源を用いて導電性粒子層を照射するのみだと、導電性粒子層が事前に充分に焼成されていない場合、例えば熱による焼成を比較的低温で行った場合には、光子のエネルギーを受け取った部分で導電性粒子層が破損することがある。これは、短波長の光源では、個々の光子が大きいエネルギーを有していることによる。

【0031】

ここで、第1の光源と第2の光源とを区別するための境界波長は、250〜450nmの範囲の波長から選択され、例えば250nm、300nm、350nm、400nm、又は450nmであってよい。この境界波長は、導電性粒子層の厚さ、導電性粒子層の光透過性等に依存している。より具体的には例えば、導電性粒子層の厚さが比較的厚い場合、及び/又は導電性粒子の透過性が低い場合には、一般に比較的大きい波長を境界波長として選択して、第1の光源による照射が、膜厚全体に達し、それによって導電性粒子が膜厚全体において焼結されるようにすることができる。

【0032】

〈第1の光源〉

第1の光源としては、例えばキセノンランプ、水銀ランプを挙げることができる。

【0033】

第1の光源は例えば、第1の光源は例えば、照射の単位面積当たりのエネルギーが、0.1〜50.0J/cm2であってよい。また更に、第1の光源は、境界波長以下の波長のエネルギーの割合が20%以下、10%以下、又は5%以下であってよい。

【0034】

また、第1の光源による照射は複数回に分けて行うことができ、個々の照射の光照射時間は例えば、0.1m秒〜10分であってよい。

【0035】

第1の光源による照射の程度は、導電性粒子層の厚さ、導電性粒子層の光透過性等に依存しており、第2の光源による照射の際に導電性粒子層が劣化しない程度まで、導電性粒子層を焼成させることが好ましい。

【0036】

〈第2の光源〉

第2の光源、すなわち比較的短波長の光源としては、エキシマレーザー又はエキシマランプ、例えばKrFレーザー(中心波長:248nm)、ArFレーザー(中心波長:193nm)、Ar2エキシマランプ(中心波長:126nm)、Kr2エキシマランプ(中心波長:146nm)、Xe2エキシマランプ(中心波長:172nm)、KrClエキシマランプ(中心波長:222nm)、XeClエキシマランプ(中心波長:308nm)等を挙げることができる。

【0037】

第2の光源は例えば、第2の光源は例えば、照射の単位面積当たりのエネルギーが、10〜1000mJ/cm2であってよい。また更に、第2の光源は、境界波長以下の波長のエネルギーの割合が20%超、30%超、40%超、50%超、60%超、70%超、80%超、又は90%超であってよい。

【0038】

また、第2の光源による照射は複数回に分けて行うことができ、個々の照射の光照射時間は例えば、1n秒〜1000n秒であってよい。

【0039】

《本発明の導電性積層体》

本発明の導電性積層体は、ポリマー基材、及びこのポリマー基材上に堆積している導電性膜を有し、ポリマー基材のガラス転移温度が、300℃以下であり、導電性膜が、互いに結合している導電性材料の粒子を含み、且つ導電性膜の表面抵抗値が、500Ω/□以下である。本発明の導電性積層体は特に、基材が透明基材であり且つ導電性膜が透明導電性層である透明導電性積層体である。

【0040】

本発明の導電性積層体は、ガラス転移温度が低いポリマー基材を用いているにもかかわらず、小さい表面抵抗値を有することができる。このような本発明の導電性積層体は、導電性積層体を製造する本発明の方法を用いて製造することができる。なお、使用可能なポリマー基材に関しては、本発明の方法に関する記載を参照することができる。

【0041】

〈膜厚〉

本発明の導電性積層体の導電性膜の膜厚は、意図する用途に応じて決定することができる。また、本発明の導電性積層体の導電性膜の膜厚は、意図する用途に応じて決定することができ、例えば意図する用途で所望とされる表面抵抗値、光透過率、ヘーズ値、強度、及び/又は密着性に応じて決定することができる。具体的には例えば、この導電性膜の膜厚は、10nm以上、30nm以上であって、100nm以下、150nm以下、300nm以下、500nm以下又は1000nm以下であってよい。

【0042】

〈表面抵抗値〉

本発明の導電性積層体は例えば、500Ω/□以下、400Ω/□以下、300Ω/□以下、又は250Ω/□以下の表面抵抗値を有することができる。

【0043】

〈全光透過率〉

本発明の透明導電性積層体の透明導電性膜は例えば、80.0%以上、85.0%以上、88.0%以上、90.0%以上、又は91.0%以上の全光透過率を有することができる。

【0044】

〈ヘーズ値〉

本発明の透明導電性積層体の透明導電性膜は例えば、10.0%以下、5.0%以下、3.0%以下、又は1.0%以下のヘーズ値を有することができる。

【0045】

上記記載のように、本発明の方法で用いられる第2の光源から照射される短波長の光源は、比較的導電性粒子層を透過しにくい。したがって、本発明の導電性積層体の製造方法によって本発明の導電性積層体を製造する場合、ポリマー基材に面している表面側と比較して、ポリマー基材と反対側の表面側において、導電性膜中の導電性材料の粒子の結合の程度が大きい。具体的には例えば、本発明の導電性積層体は、導電性膜の表面から深さ方向に100nm以下、50nm以下、30nm以下の部分のみが実質的に焼結されたものであってよい。

【0046】

〈その他〉

なお、導電性材料、基材等に関しては、上記の導電性積層体を製造する本発明の方法に関する上記の記載を参照することができる。

【実施例】

【0047】

〈実施例1:第1の光源による照射1回実施後、第2の光源による照射1回実施〉

以下で示すようにして、本発明の透明導電性積層体を得た。

【0048】

(ITO粒子層の形成)

平均1次粒子径が20nmのITO粒子を含有する粒子分散液(CINKナノテック株式会社製、10wt%、水分散液、界面活性剤添加なし)を、スピンコート法を用いてガラス基板に塗布して、ITO粒子が分散している分散液の層をガラス基板上に形成した。その後、吸着型ホットプレートを用いて、分散液の層を50℃で3分にわたって予備乾燥し、その後、酸素濃度1%以下の窒素雰囲気において250℃で4時間にわたって焼成をおこなって、ITO粒子層を作成した。

【0049】

250℃での焼成後のITO粒子層の表面抵抗値(4探針法:三菱化学社製 ロレスタ)は、9,500Ωであった。

【0050】

(第1の光源による照射)

250℃での焼成後のITO粒子層を、キセノンランプ(波長分布を図2に示す(製品カタログから抜粋)、照射エネルギー10J/cm2・s、350nm(境界波長)以下の波長のエネルギーの割合が10%以下)を、第1の光源として用いて、1.0ミリ秒間にわたって照射した(10mJ/cm2)。

【0051】

この照射後の表面抵抗値は、5,500Ωであった。AFM(SII社製)を用いて塗膜表面を観察したが、ITO粒子の焼結は確認されなかった。

【0052】

(第2の光源による照射)

ArFエキシマレーザー装置(ビーム社製、中心波長193nm、350nm(境界波長)以下の波長のエネルギーの割合が約100%)を第2の光源として用いて、100J/cm2照射した。この装置では、実質的に全てのエネルギーが約193nmの波長の光として出力されている。

【0053】

この照射後の表面抵抗値は、290Ωであった。大幅な表面抵抗値の低下が観察された。ただし、導電性膜は若干白化していた。AFMでITO粒子塗膜の表面を観察するとITO粒子が焼結していることが確認された。

【0054】

〈実施例2:第1の光源による照射2回実施後、第2の光源による照射1回実施〉

(ITO粒子層の形成、及び第1の光源による照射)

実施例1と同様にして、ITO粒子層を形成し、そして第1の光源による照射を行った。

【0055】

この照射後の表面抵抗値は、5,500Ωであった。AFM(SII社製)を用いて塗膜表面を観察したが、ITO粒子の焼結は確認されなかった。

【0056】

その後、第1の光源による照射を同一の条件で再度行った。

【0057】

この照射後の表面抵抗値は、3,500Ωであった。AFM(SII社製)を用いて塗膜表面を観察したが、ITO粒子の焼結は確認されなかった。

【0058】

(第2の光源による照射)

実施例1と同様にして、第2の光源による照射を行った。

【0059】

この照射後の表面抵抗値は、220Ωであった。実施例1と同様にしてAFMを用いてITO粒子塗膜の表面を観察するとITO粒子が焼結していることが確認された。また、導電性膜の白化はほとんど観察されなかった。

【0060】

〈実施例3:第1の光源による照射1回実施後、第2の光源による照射3回実施〉

(ITO粒子層の形成、及び第1の光源による照射)

実施例1と同様にして、ITO粒子層を形成し、そして第1の光源による照射を行った。

【0061】

この照射後の表面抵抗値は、5,500Ωであった。AFM(SII社製)を用いて塗膜表面を観察したが、ITO粒子の焼結は確認されなかった。

【0062】

(第2の光源による照射)

その後、実施例1と同一の条件で第2の光源による照射を3回繰り返し行った。

【0063】

1回目の照射後の表面抵抗値は、280Ωであった。2回目の照射後の表面抵抗値は、190Ωであり、塗膜表面が金属反射を示すようになり、塗膜の白化は観察されなかった。3回目の照射後の表面抵抗値は、180Ωであった。実施例1と同様にしてAFMを用いてITO粒子塗膜の表面を観察するとITO粒子が焼結していることが確認された。

【0064】

〈実施例4:第1の光源による照射2回実施後、第2の光源による照射3回実施〉

(ITO粒子層の形成、及び第1の光源による照射)

実施例1と同様にしてITO粒子層を形成し、そして実施例2と同様にして第1の光源による照射を2回行った。

【0065】

この照射後の表面抵抗値は、3,300Ωであった。AFM(SII社製)を用いてと膜表面を観察したが、ITO粒子の焼結は確認されなかった。

【0066】

(第2の光源による照射)

その後、実施例3と同一の条件で第2の光源による照射を3回繰り返し行った。

【0067】

1回目の照射後の表面抵抗値は、230Ωであった。2回目の照射後の表面抵抗値は、160Ωであり、塗膜表面が金属反射を示すようになり、塗膜の白化は観察されなかった。3回目の照射後の表面抵抗値は、155Ωであった。実施例1と同様にしてAFMを用いてITO粒子塗膜の表面を観察するとITO粒子が焼結していることが確認された。

【0068】

実施例1〜4の結果から、粒子が焼結しない範囲で第1の光源で複数回照射すること、第2の光源で複数回照射して粒子を焼結させること、又はこれらの両方を実施することによって、安定し再現性良く、導電性の高い導電膜を形成することが可能であることが確認された。

【0069】

〈比較例1:第1の光源による照射を行なわずに第2の光源による照射1回実施〉

(ITO粒子層の形成)

実施例1と同様にして、ITO粒子層を形成した。

【0070】

(第2の光源による照射)

第1の光源による照射を行わずに、形成されたITO粒子層に、実施例1と同様の条件で第2の光源による照射を行った。

【0071】

第2の光源による照射後のITO粒子層はガラス基板から完全に剥がれ、導電性を確認することができなかった。

【0072】

〈比較例2〉

(ITO粒子層の形成、及び第2の光源による照射)

比較例1と同様にして、ITO粒子層を形成し、そして第2の光源による照射を行った。ただしここでは、ITO粒子層の焼成を、250℃ではなく、400℃で行った。

【0073】

250℃焼成を行った比較例1の場合とは異なり、第2の光源による照射後でも、ITO粒子層はガラス基板から剥がれていなかった。この照射後の表面抵抗値は、780Ωであった。

【符号の説明】

【0074】

1 導電性材料の粒子

2 導電性材料の粒子が分散している分散液

3 基材

10 分散液層

20、30、40 導電性粒子層

【特許請求の範囲】

【請求項1】

(a)金属、半金属、金属酸化物、半金属酸化物、及びこれらの組み合わせからなる群より選択される導電性材料の粒子が分散している分散液の層を、基材上に提供すること、

(b)前記分散液の層を乾燥及び焼成して、前記基材上に導電性粒子層を形成すること、

(c)前記導電性粒子層に、第1の光源を用いて照射すること、及び

(d)工程(c)の後で、前記導電性粒子層に、第2の光源を用いて照射すること、

を含み、

前記第1の光源は、境界波長以下の波長のエネルギーの割合が前記第2の光源よりも少なく、且つ

前記境界波長が、250nm〜450nmの範囲の波長から選択される、

基材及びこの基材上に堆積している導電性膜を有する導電性積層体を製造する方法。

【請求項2】

前記基材が透明基材であり、且つ前記導電性膜が透明導電性層である、請求項1に記載の方法。

【請求項3】

工程(b)において、前記乾燥及び焼成を300℃以下の温度で行う、請求項1又は2に記載の方法。

【請求項4】

前記境界波長が、250nm、300nm、350nm、400nm、又は450nmである、請求項1〜3のいずれか一項に記載の方法。

【請求項5】

前記第1の光源は、境界波長以下の波長のエネルギーの割合が20%以下であり、且つ前記第2の光源は、境界波長以下の波長のエネルギーの割合が20%超である、請求項1〜4のいずれか一項に記載の方法。

【請求項6】

前記導電性材料の粒子の平均粒子径が1〜100nmである、請求項1〜5のいずれか一項に記載の方法。

【請求項7】

前記第1の導電性金属酸化物が、酸化インジウム、ドープされた酸化インジウム、酸化亜鉛、ドープされた酸化亜鉛、及びそれらの組み合わせからなる群より選択される材料である、請求項1〜6のいずれか一項に記載の方法。

【請求項8】

前記第1の導電性金属酸化物が、金属原子数に基づいて50%以上の酸化インジウムを含有している、請求項1〜7のいずれか一項に記載の方法。

【請求項9】

工程(a)において、前記導電性材料の粒子が液体媒体中に分散している分散液を提供し、そしてこの分散液を前記基材に塗布することによって、前記分散液層を前記基材上に提供する、請求項1〜8のいずれか一項に記載の方法。

【請求項10】

工程(a)で用いられる前記分散液が、乾燥及び焼成したときに導電性金属酸化物となる金属化合物を更に含有している、請求項1〜9のいずれか一項に記載の方法。

【請求項11】

ポリマー基材、及びこのポリマー基材上に堆積している導電性膜を有し、

前記ポリマー基材のガラス転移温度が、300℃以下であり、

前記導電性膜が、互いに結合している導電性材料の粒子を含み、且つ

導電性膜の表面抵抗値が、500Ω/□以下である、

導電性積層体。

【請求項12】

前記ポリマー基材が透明基材であり、且つ前記導電性膜が透明導電性層である、請求項11に記載の導電性積層体。

【請求項13】

前記導電性材料の粒子の平均粒子径が1〜100nmである、請求項11又は12に記載の導電性積層体。

【請求項14】

前記ポリマー基材に面している表面側と比較して、前記ポリマー基材と反対側の表面側において、前記導電性膜中の前記導電性材料の粒子の結合の程度が大きい、請求項11〜13のいずれか一項に記載の導電性積層体。

【請求項15】

前記第1の導電性金属酸化物が、金属原子数に基づいて50%以上の酸化インジウムを含有している、請求項11〜14のいずれか一項に記載の導電性積層体。

【請求項1】

(a)金属、半金属、金属酸化物、半金属酸化物、及びこれらの組み合わせからなる群より選択される導電性材料の粒子が分散している分散液の層を、基材上に提供すること、

(b)前記分散液の層を乾燥及び焼成して、前記基材上に導電性粒子層を形成すること、

(c)前記導電性粒子層に、第1の光源を用いて照射すること、及び

(d)工程(c)の後で、前記導電性粒子層に、第2の光源を用いて照射すること、

を含み、

前記第1の光源は、境界波長以下の波長のエネルギーの割合が前記第2の光源よりも少なく、且つ

前記境界波長が、250nm〜450nmの範囲の波長から選択される、

基材及びこの基材上に堆積している導電性膜を有する導電性積層体を製造する方法。

【請求項2】

前記基材が透明基材であり、且つ前記導電性膜が透明導電性層である、請求項1に記載の方法。

【請求項3】

工程(b)において、前記乾燥及び焼成を300℃以下の温度で行う、請求項1又は2に記載の方法。

【請求項4】

前記境界波長が、250nm、300nm、350nm、400nm、又は450nmである、請求項1〜3のいずれか一項に記載の方法。

【請求項5】

前記第1の光源は、境界波長以下の波長のエネルギーの割合が20%以下であり、且つ前記第2の光源は、境界波長以下の波長のエネルギーの割合が20%超である、請求項1〜4のいずれか一項に記載の方法。

【請求項6】

前記導電性材料の粒子の平均粒子径が1〜100nmである、請求項1〜5のいずれか一項に記載の方法。

【請求項7】

前記第1の導電性金属酸化物が、酸化インジウム、ドープされた酸化インジウム、酸化亜鉛、ドープされた酸化亜鉛、及びそれらの組み合わせからなる群より選択される材料である、請求項1〜6のいずれか一項に記載の方法。

【請求項8】

前記第1の導電性金属酸化物が、金属原子数に基づいて50%以上の酸化インジウムを含有している、請求項1〜7のいずれか一項に記載の方法。

【請求項9】

工程(a)において、前記導電性材料の粒子が液体媒体中に分散している分散液を提供し、そしてこの分散液を前記基材に塗布することによって、前記分散液層を前記基材上に提供する、請求項1〜8のいずれか一項に記載の方法。

【請求項10】

工程(a)で用いられる前記分散液が、乾燥及び焼成したときに導電性金属酸化物となる金属化合物を更に含有している、請求項1〜9のいずれか一項に記載の方法。

【請求項11】

ポリマー基材、及びこのポリマー基材上に堆積している導電性膜を有し、

前記ポリマー基材のガラス転移温度が、300℃以下であり、

前記導電性膜が、互いに結合している導電性材料の粒子を含み、且つ

導電性膜の表面抵抗値が、500Ω/□以下である、

導電性積層体。

【請求項12】

前記ポリマー基材が透明基材であり、且つ前記導電性膜が透明導電性層である、請求項11に記載の導電性積層体。

【請求項13】

前記導電性材料の粒子の平均粒子径が1〜100nmである、請求項11又は12に記載の導電性積層体。

【請求項14】

前記ポリマー基材に面している表面側と比較して、前記ポリマー基材と反対側の表面側において、前記導電性膜中の前記導電性材料の粒子の結合の程度が大きい、請求項11〜13のいずれか一項に記載の導電性積層体。

【請求項15】

前記第1の導電性金属酸化物が、金属原子数に基づいて50%以上の酸化インジウムを含有している、請求項11〜14のいずれか一項に記載の導電性積層体。

【図1】

【図2】

【図2】

【公開番号】特開2012−248424(P2012−248424A)

【公開日】平成24年12月13日(2012.12.13)

【国際特許分類】

【出願番号】特願2011−119543(P2011−119543)

【出願日】平成23年5月27日(2011.5.27)

【出願人】(000003001)帝人株式会社 (1,209)

【出願人】(504176911)国立大学法人大阪大学 (1,536)

【Fターム(参考)】

【公開日】平成24年12月13日(2012.12.13)

【国際特許分類】

【出願日】平成23年5月27日(2011.5.27)

【出願人】(000003001)帝人株式会社 (1,209)

【出願人】(504176911)国立大学法人大阪大学 (1,536)

【Fターム(参考)】

[ Back to top ]