導電性粒子、触媒インク、燃料電池、導電性粒子の製造方法

【課題】導電性粒子の凝集性を低下させ、触媒電極における導電性粒子の分散性を向上させる技術を提供する。

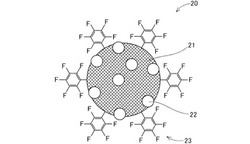

【解決手段】導電性粒子20は、燃料電池の触媒電極に用いられる。導電性粒子20は、燃料電池反応を促進する触媒である白金22と、白金22を担持するとともに、導電性を有する基体粒子であるカーボン粒子21とを備える。カーボン粒子21は、末端にフッ素原子を有する嵩高い基であるペンタフルオロベンゼン23を外表面に備えている。

【解決手段】導電性粒子20は、燃料電池の触媒電極に用いられる。導電性粒子20は、燃料電池反応を促進する触媒である白金22と、白金22を担持するとともに、導電性を有する基体粒子であるカーボン粒子21とを備える。カーボン粒子21は、末端にフッ素原子を有する嵩高い基であるペンタフルオロベンゼン23を外表面に備えている。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、燃料電池に関する。

【背景技術】

【0002】

燃料電池は通常、電解質膜の両面に電極が配置された発電体である膜電極接合体(MEA;Membrane Electrode Assembly)を備える(下記特許文献1等)。膜電極接合体の電極は、燃料電池反応を促進するための触媒が担持された触媒電極として形成される。触媒電極は、一般に、触媒を担持させた導電性粒子と、イオン伝導性を有するポリマーであるアイオノマーと、を有機溶媒又は無機溶媒に分散させてスラリーとした触媒インクを塗布・乾燥させることにより形成される。

【0003】

ここで、触媒電極の形成工程では、触媒インクの塗膜を乾燥させるときに、導電性粒子が凝集してしまい、その凝集に起因して、触媒電極の外表面にひび割れが生じてしまうという問題があった。また、そうした導電性粒子の凝集が発生すると、触媒電極における導電性粒子の分散性が低下してしまい、触媒電極における発電分布が不均一となり、燃料電池の発電性能が低下してしまうという問題があった。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2006−216503号公報

【特許文献2】特開2008−078025号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明は、燃料電池の触媒電極に用いられる導電性粒子の凝集性を低下させ、触媒電極における導電性粒子の分散性を向上させる技術を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明は、上述の課題の少なくとも一部を解決するためになされたものであり、以下の形態又は適用例として実現することが可能である。

【0007】

[適用例1]

燃料電池の触媒電極に用いられる導電性粒子であって、燃料電池反応を促進する触媒と、前記触媒を担持するとともに、導電性を有する基体粒子と、を備え、前記基体粒子は、末端にフッ素原子を有する嵩高い基を、外表面に備えている、導電性粒子。

この導電性粒子であれば、基体粒子が備える嵩高い基によって、基体粒子同士の間の距離を適切に確保することができ、触媒インク中における導電性粒子の凝集性を低下させることができる。また、嵩高い基の末端に存在するフッ素原子同士の分子間力によって、導電性粒子同士が、凝集性が抑制された状態で、適切な引力によって互いに引かれ合う。そのため、導電性粒子が著しく離散してしまうことが抑制され、導電性粒子同士の間の電気伝導性を確保することができる。このように、この導電性粒子であれば、触媒電極において、より均一、かつ、適切に分散される。

【0008】

[適用例2]

適用例1記載の導電粒子であって、前記基体粒子はカーボン粒子であり、前記嵩高い基は、パーフルオロカーボンである、導電性粒子。

この導電性粒子であれば、フッ素原子を末端に有する嵩高い基を基体粒子であるカーボン粒子に容易に導入することができる。

【0009】

[適用例3]

適用例2記載の導電性粒子であり、前記嵩高い基は、ペンタフルオロベンゼンである、導電性粒子。

この導電性粒子であれば、構造的に安定したペンタフルオロベンゼンを嵩高い基として導入するため、より耐久性の向上した触媒電極を形成することができる。

【0010】

[適用例4]

燃料電池の触媒電極の形成に用いられる触媒インクであって、適用例1〜3のいずれかに記載の導電性粒子と、アイオノマーとを含有する、触媒インク。

この触媒インクであれば、触媒電極の形成の際に、導電性粒子の凝集が抑制されるため、触媒電極におけるひび割れの発生が抑制される。また、触媒電極における導電性粒子の分散性が向上する。

【0011】

[適用例5]

燃料電池であって、適用例1〜3のいずれかに記載の導電性粒子を含む触媒電極を備える、燃料電池。

この燃料電池であれば、触媒電極における導電性粒子の分散性が向上されているため、その発電性能や、耐久性が向上する。

【0012】

[適用例6]

燃料電池の触媒電極に用いられる導電性粒子の製造方法であって、

(a)触媒が担持された、導電性を有する基体粒子と、末端にフッ素原子を有する嵩高いアミンとが混合された分散溶液を準備する工程と、

(b)前記分散溶液に亜硝酸エステルを添加して、前記基体粒子に、末端にフッ素原子を有する嵩高い基を持たせる工程と、

を備える、製造方法。

この製造方法によれば、ジアゾ化反応やアリール化反応を利用して、導電性粒子にフッ素原子を末端に有する嵩高い基を導入することができる。

【0013】

なお、本発明は、種々の形態で実現することが可能である。例えば、触媒電極の作成に用いられる導電性粒子、その導電性粒子を含有する触媒インク、その触媒インクを用いて形成された触媒電極、その触媒電極を備える燃料電池、その燃料電池を備えた燃料電池システム、その燃料電池システムを搭載した車両等の形態で実現することができる。また、本発明は、触媒電極の作成に用いられる導電性粒子の製造方法、その導電性粒子を含有する触媒インクの製造方法、その触媒インクを用いた膜電極接合体や燃料電池の製造方法、それらの製造方法の工程を実行する装置、その装置を制御する制御プログラム、その制御プログラムを記録した記録媒体等の形態で実現することができる。

【図面の簡単な説明】

【0014】

【図1】燃料電池の構成の一例を示す概略図。

【図2】燃料電池の電極に含まれる導電性粒子の構造を模式的に示す概略図。

【図3】参考例としての触媒インクによって触媒電極が形成される様子を段階的に示す模式図。

【図4】導電性粒子によるひび割れの抑制メカニズムを説明するための模式図。

【図5】導電性粒子によるひび割れの抑制メカニズムを説明するための模式図。

【図6】導電性粒子の作成工程の一例を説明するための説明図。

【図7】走査型電子顕微鏡によるサンプルインクの乾燥塗膜の撮影画像を示す説明図。

【発明を実施するための形態】

【0015】

A.実施形態:

図1は本発明の一実施形態としての燃料電池の構成の一例を示す概略図である。この燃料電池100は、反応ガスとして水素と酸素の供給を受けて発電する固体高分子形燃料電池である。燃料電池100は、複数の単セル10が積層されたスタック構造を有する。

【0016】

単セル10は、膜電極接合体5と、膜電極接合体5を狭持する第1と第2のセパレータ7,8とを備える。なお、各単セル10には、膜電極接合体5の外周に、流体の漏洩を防止するシール部や、膜電極接合体5に反応ガスを供給するためのマニホールドなどが設けられるが、その図示および説明は省略する。

【0017】

膜電極接合体5は、湿潤状態で良好なプロトン伝導性を示す電解質膜1の両面にそれぞれ、第1と第2の電極2,3が配置された発電体である。電解質膜1は、イオン伝導性を有するポリマー(以下、「アイオノマー」と呼ぶ)の薄膜によって構成することができ、例えば、フッ素樹脂系のイオン交換膜によって構成することができる。より具体的には、電解質膜1は、ナフィオン(Nafion:登録商標)など、側鎖末端に−SO3H基を有するパーフルオロスルホン酸ポリマーを用いることができる。

【0018】

第1と第2の電極2,3は、燃料電池反応を促進するための触媒(例えば白金(Pt)など)が担持された触媒電極であり、ガス透過性およびガス拡散性を有する。第1と第2の電極2,3はそれぞれ、燃料電池100の運転時には、酸素および水素の供給を受けて、カソードおよびアノードとして機能する。

【0019】

第1と第2の電極2,3は、電解質膜1に含まれるアイオノマーと類似又は同じアイオノマーと、触媒を担持させた導電性粒子とを、水溶性溶媒または有機溶媒に分散させた触媒インクを塗布・乾燥させることによって形成される。第1と第2の電極2,3に含まれる導電性粒子や、第1と第2の電極2,3の形成に用いられる触媒インクについては後述する。

【0020】

なお、第1と第2の電極2,3の外側にはそれぞれ、反応ガスを電極面に行き渡らせるためのガス拡散層が配置されるものとしても良い。ガス拡散層としては、炭素繊維や黒鉛繊維など、導電性およびガス透過性・ガス拡散性を有する多孔質の繊維基材や、発泡金属、エキスパンドメタルなどの多孔質に加工された金属板などを用いることができる。

【0021】

第1と第2のセパレータ7,8は、導電性を有するガス不透過の板状部材(例えば金属板)によって構成することができる。第1のセパレータ7は、膜電極接合体5の第1の電極2側に配置され、第2のセパレータ8は、第2の電極3側に配置される。各セパレータ7,8の、膜電極接合体5と対向する側の面には、反応ガスのための流路溝9が発電領域全体に渡って形成されている。なお、流路溝9は省略されるものとしても良い。

【0022】

図2は、第1と第2の電極2,3に含まれる導電性粒子の構造を模式的に示す概略図である。この導電性粒子20は、導電性を有する基体粒子であるカーボン粒子21と、カーボン粒子21に担持された触媒である白金22とを備える。カーボン粒子21は、フッ素原子(F)を末端に有する嵩高い基であるペンタフルオロベンゼン23を、外表面に備えている。導電性粒子20は、アルコール水溶液に、アイオノマーとともに分散されて、触媒インクとして、電解質膜1の外表面に塗布・付着される。

【0023】

ここで、燃料電池の触媒電極の形成工程では、触媒インクを電解質膜に塗布して乾燥させたときに、その塗膜面にひび割れが発生してしまう場合がある。しかし、本実施形態の燃料電池100では、この導電性粒子20によって、そのひび割れの発生が抑制されている。以下では、参考例としての触媒インクについて、その塗膜面におけるひび割れの発生のメカニズムを説明した後に、本実施形態における導電性粒子20が、そのひび割れの発生を抑制できる理由を説明する。

【0024】

図3(A)〜(C)は、参考例としての触媒インクによって触媒電極が形成される様子を段階的に示す模式図である。図3(A)は、電解質膜1の表面に参考例の触媒インク30aが塗布された直後の様子を模式的に示している。図3(B)は、参考例の触媒インク30aが乾燥し始めた初期段階の様子を模式的に示している。図3(C)は、参考例の触媒インク30aが完全に乾燥し、電解質膜1の外表面に、ひび割れを生じている触媒電極35aが形成された状態を模式的に示している。

【0025】

この参考例の触媒インク30aは、アルコール水溶液である溶媒31に、アイオノマー32と、触媒が担持された導電性粒子20aとを分散させたスラリーである。なお、導電性粒子20aは、カーボン粒子21の外表面にペンタフルオロベンゼン23が付着されていない点以外は、本実施形態の導電性粒子20(図2)とほぼ同じである。

【0026】

電解質膜1の外表面に触媒インク30aが塗布された直後は、触媒インク30aの溶媒31中において、導電性粒子20aは比較的均一に分散されている(図3(A))。触媒インク30aの塗膜では、触媒インク30aの溶媒31が揮発し始めるとともに、導電性粒子20aが凝集し始め、触媒インク30aの塗膜の乾燥が進行するに従って、導電性粒子20aの凝集も促進される(図3(B))。従って、触媒インク30aが乾燥した触媒電極35aでは、導電性粒子20aの凝集体が分散して存在する状態となる(図3(C))。

【0027】

ここで、アイオノマー32は、導電性粒子20aに吸着されている。そのため、触媒インク30aが乾燥し始め、導電性粒子20aの凝集が進行していく際に、導電性粒子20aの複数の凝集体に跨ってしまっているアイオノマー32は、凝集体同士に引っ張られた状態となる。また、触媒インク30aの乾燥とともに、アイオノマー32自身も乾燥し、収縮し始める。導電性粒子20aの凝集によりアイオノマー32に付与される引っ張り力と、アイオノマー32自身の収縮力とが、アイオノマー32の靭性の臨界を超えてしまうと、当該アイオノマー32は分断されてしまうことになる。このように、導電性粒子20aの凝集によって、アイオノマー32が分断されたときに、触媒電極35aにはひび割れ36が生じてしまう。

【0028】

図4,図5は、本実施形態の導電性粒子20によるひび割れの抑制メカニズムを説明するための模式図である。図4は、2つの導電性粒子20が近接している状態を模式的に示している。なお、図4には、ペンタフルオロベンゼン23によって嵩高くなっている導電性粒子20同士の間の仮想的な境界線を破線で図示してある。

【0029】

前記したように、本実施形態の導電性粒子20では、そのカーボン粒子21の外表面に嵩高い基であるペンタフルオロベンゼン23が導入されている。そのため、導電性粒子20が凝集して近接しあう場合であっても、そのカーボン粒子21同士の間の距離が、ペンタフルオロベンゼン23が存在する分だけ離間し、導電性粒子20の凝集が抑制される。

【0030】

また、ペンタフルオロベンゼン23は、その末端にフッ素原子を有しており、ペンタフルオロベンゼン23同士は、そのフッ素原子同士の微弱な分子間力により、互いに反発し合う。これによって、導電性粒子20同士が著しく凝集してしまうことが抑制される。

【0031】

図5(A)は、電解質膜1の表面に本実施形態の導電性粒子20を含有する触媒インク30が塗布された直後の様子を模式的に示している。なお、図5(A)では、導電性粒子20のペンタフルオロベンゼン23の図示は省略してある。そして、図5(A)では、ペンタフルオロベンゼン23によって導電性粒子20が嵩高くなっていることを、導電性粒子20を破線で囲むことにより模式的に示してある。

【0032】

触媒インク30は、アルコール水溶液である溶媒31に、アイオノマー32と、本実施形態の導電性粒子20とを分散させたスラリーである。電解質膜1の外表面に触媒インク30が塗布された直後は、触媒インク30の溶媒31中において、導電性粒子20は均一に分散された状態である(図5(A))。

【0033】

図5(B)は、触媒インク30が乾燥し、電解質膜1の外表面に触媒電極35が形成された様子を模式的に示している。図5(B)では、導電性粒子20は、図5(A)と同様に図示されている。図4で説明したように、本実施形態の導電性粒子20であれば、触媒インク30が乾燥し始めた場合であっても、導電性粒子20が備えるペンタフルオロベンゼン23によって、導電性粒子20が著しく凝集してしまうことが抑制される。そのため、触媒電極35において、導電性粒子20が適度な分布状態で、均一に分散した状態となる。

【0034】

このように、本実施形態の導電性粒子20であれば、触媒インク30が乾燥する際の、その凝集が抑制され、導電性粒子20の凝集に起因して触媒電極35のひび割れの発生が抑制される。また、各導電性粒子20同士が微弱な分子間力によって引き合うため、各導電性粒子20同士が著しく離間してしまうことが抑制され、各導電性粒子20の間の電気伝導性が確保される。

【0035】

また、本実施形態の導電性粒子20は、ペンタフルオロベンゼン23によって、嵩高くなっているため、触媒電極35を形成したときにアイオノマー32が存在するための隙間空間が確保される。そのため、触媒電極35を第1の電極2として、カソードとして機能させた場合には、触媒電極35中における酸素の溶解度(酸素の透過性)が向上する。即ち、燃料電池100の発電中に第1の電極2に存在する酸素の量を増大させることができるため、燃料電池100の発電性能を向上させることができる。

【0036】

さらに、本実施形態の導電性粒子20は、ペンタフルオロベンゼン23の末端のフッ素原子によって撥水性を有する。従って、燃料電池の製造工程においては、触媒インク30中の溶媒31の揮発性が向上して、その速乾性が向上する。そして、燃料電池100の運転中においては、触媒電極35中の水分の移動性が向上する。

【0037】

また、本実施形態の導電性粒子20であれば、嵩高いペンタフルオロベンゼン23とアイオノマー32との分子同士の絡み合いにより、触媒電極35におけるアイオノマー32と導電性粒子20との吸着性が向上する。従って、触媒電極35の強度(耐久性)や、プロトン伝導性が向上する。

【0038】

図6は、本実施形態の導電性粒子20を作成する工程の一例を説明するための説明図である。この例では、基体粒子としてのカーボン粒子に触媒としての白金を担持させた白金担持カーボンを用いて、白金担持カーボンの外表面に、フッ素を末端に有する嵩高い基を、付着させて導電性粒子を作成する。

【0039】

まず、白金担持カーボンと、末端にフッ素原子を有する嵩高いアミンとを、アルコール水溶液を溶媒として混合・分散させた分散液を作成し、所定の温度で加熱する。そして、その分散液に、亜硝酸エステルを含有するアルコール水溶液を滴化することにより、ジアゾ化反応によって、上記のアミンを、活性なジアゾニウム化合物とする。そして、アリール化反応によって、そのジアゾニウム化合物をカーボン表面に付着させる。これによって、白金担持カーボンの外表面に、末端にフッ素原子を有する嵩高い基が導入される。

【0040】

ところで、従来では、ガスを用いて導電性粒子の表面に、フッ素原子を導入するフッ素処理が行われる場合があった。しかし、そうしたガスを用いたフッ素処理では、導電性粒子の表面に、末端にフッ素原子を有する嵩高い基を導入することは困難であった。しかし、本実施形態の上記工程であれば、水系の反応によって、白金担持カーボンの外表面に、末端にフッ素原子を有する嵩高い基を導入することが容易に可能である。従って、導電性粒子の製造コストの低減も可能である。

【0041】

上記の反応を十分に進行させた後、当該分散液を冷却し、遠心分離などの方法により、導電性粒子を取り出して乾燥させる。なお、白金担持カーボンに、フッ素を末端に有する嵩高い基として、ペンタフルオロベンゼンを導入する場合には、末端にフッ素原子を有する嵩高いアミンとして、ペンタフルオロアニリンを用い、亜硝酸エステルとして亜硝酸イソブチルを用いれば良い。

【0042】

ここで、白金担持カーボンにペンタフルオロベンゼンを導入して導電性粒子を得たときの、導電性粒子の質量に対するペンタフルオロベンゼンの物質量を、「ペンタフルオロベンゼン基量」と呼ぶ。本発明者は、このペンタフルオロベンゼン基量は、以下の範囲内の値となることが好ましいことを見出した。即ち、ペンタフルオロベンゼン基量Eqは、

5.0×10-7(mol/g) ≦ Eq ≦ 1.0×10-3(mol/g)

であることが好ましく、

5.0×10-6(mol/g) ≦ Eq ≦ 2.0×10-4(mol/g)

であることがより好ましい。

【0043】

ペンタフルオロベンゼン基量が、5.0×10-7(mol/g)より小さい導電性粒子によって、触媒電極を形成した場合には、導電性粒子に導入されたペンタフルオロベンゼンの量が過少となる。そのため、導電性粒子の凝集が十分に抑制されず、触媒電極にひび割れが発生する可能性が高くなる。また、この場合には、導電性粒子の間におけるアイオノマーの存在する隙間空間が十分に確保できず、カソードにおける酸素の透過量が十分に向上せず、燃料電池の発電性能が十分に向上しない可能性がある。

【0044】

一方、ペンタフルオロベンゼン基量が、1.0×10-3(mol/g)より大きい導電性粒子によって、触媒電極を形成した場合には、導電性粒子に導入されたペンタフルオロベンゼンの量が過多となる。そのため、その触媒電極では、導電性粒子間における電子伝導性が低下してしまい、燃料電池の発電性能が低下してしまう可能性がある。

【実施例】

【0045】

<導電性粒子の作成>

図6で説明した工程に従って、以下のように、ペンタフルオロベンゼンを備える導電性粒子のサンプルを作成した。

(1)白金担持カーボンとして、田中金属社製TEC10E50Eを準備した。なお、白金担持カーボンにおける白金の重量比率は50wt%であった。

(2)溶媒として、水とイソプロピルアルコール(2−プロパノール)とを4:3の割合で混合したアルコール水溶液を準備した。

(3)上記溶媒に、上記白金担持カーボンと、ペンタフルオロアニリンとを、以下の分量で加えた分散液を作成し、約60℃で加熱した。

・白金担持カーボン: 2g

・ペンタフルオロアニリン: 3.66g

・溶媒: 120ml

(4)精製水とイソプロピルアルコールとを4:3の割合で混合したアルコール水溶液に亜硝酸イソブチルを加えた滴下溶液を作成した。なお、アルコール水溶液および亜硝酸イソブチルの分量は以下の通りである。

・アルコール水溶液: 90ml

・亜硝酸イソブチル: 1.51g

(5)上記分散液に対して、上記滴下溶液を、約30分間に渡って滴下した。

(6)滴下溶液を加えた後の分散液を、約24時間、約60℃の環境下におき、ジアゾ化反応・アリール化反応を進行させた。

(7)分散液を冷却後、3回にわたって、遠心分離により、沈殿物を取り出した。

(8)取得した沈殿物を、約80℃の減圧環境下で乾燥させて、導電性粒子のサンプルを得た。

・導電性粒子のサンプル収集量: 1.99g

【0046】

<サンプルの分析結果>

・サンプル中に含まれる白金の重量比率: 23.0wt%

・サンプル中に含まれるフッ素の重量比率: 4.70wt%

・サンプルのペンタフルオロベンゼン基量: 5.60×10−5mol/g

なお、白金の重量比率は、ICP質量分析法(Inductively Coupled Plasma Mass Spectrometry:ICP-MS)によって計測した。また、フッ素の重量比率は、イオンクロマトグラフィー(Ion Chromatography:IC)によって計測した。ペンタフルオロベンゼン基量は、サンプルにおけるフッ素の含有量に基づいて算出した。

【0047】

<サンプルインクAの作成>

本発明の発明者は、収集された上記の導電性粒子のサンプル、即ち、ペンタフルオロベンゼンを備える白金担持カーボンを用いて、本実施形態の実施例としての触媒インクのサンプル(サンプルインクA)を、以下のように作成した。

(1)導電性粒子のサンプルと、水と、エタノール(EtOH)と、プロピレングリコールと、アイオノマー溶液とを、下記の分量で加えた溶液を作成した。なお、アイオノマー溶液としては、アルドリッチ社製のナフィオン溶液(製品番号:527122)を使用した。

・導電性粒子のサンプル: 1.5g

・水: 9.31g

・エタノール: 2.29g

・プロピレングリコール: 1.81g

・アイオノマー溶液: 2.81g

(2)作成した上記溶液中にホモジナイザー端子を直接挿入して攪拌した。なお、ホモジナイザー端子は、出力50%において、on/offを2秒間隔で切り替え、onの累積時間が約15分となるまで駆動させた。

【0048】

<サンプルインクBの作成>

本発明の発明者は、ペンタフルオロベンゼンを備えていない白金担持カーボンを用いて、比較例としての触媒インクのサンプル(サンプルインクB)を、以下のように作成した。

(1)白金担持カーボンと、水と、エタノールと、アイオノマー溶液とを、下記の分量で加えた溶液を作成した。なお、白金担持カーボンとしては、田中金属社製TEC10F30Eを使用した(白金の重量比率28.6wt%)。アイオノマー溶液としては、アルドリッチ社製のナフィオン溶液(製品番号:527122)を使用した。

・白金担持カーボン: 1.4g

・水: 13.01g

・エタノール: 10.56g

・アイオノマー溶液: 3.59g

(2)作成した上記溶液中にホモジナイザー端子を直接挿入して攪拌した。なお、ホモジナイザー端子は、出力50%において、on/offを2秒間隔で切り替え、onの累積時間が約15分となるまで駆動させた。

【0049】

<ひび割れ試験>

上記のサンプルインクA,Bを、ポリテトラフルオロエチレン(PTFE)のフィルム基材上に塗布・乾燥させて、ひび割れの発生を観察した。なお、サンプルインクA,Bの塗布条件・乾燥条件・観察条件は以下の通りである。

(a)塗布条件:

・塗膜における単位面積あたりの白金含有量:0.3mg/cm2

・塗膜面積:20cm×30cm

(b)乾燥条件:

・ホットプレート上において、温度80℃で、20分間加熱

(c)観察条件:

・サンプルインクA,Bのそれぞれの乾燥塗膜の中央部分を3cm×3cmのサイズで切り出し、走査型電子顕微鏡(SEM:Scanning Electron Microscope)で観察した。

【0050】

図7(A),(B)はそれぞれ、走査型電子顕微鏡によるサンプルインクA,Bの乾燥塗膜の撮影画像である。なお、図7(A),(B)には、撮影画像の右下側には、それぞれの撮影画像の縮尺を示すため、10μmに相当する線分と、20μmに相当する線分とを図示してある。また、図7(B)の撮影画像では、縦10μm以上、かつ、横20μm以上のサイズを有するひび割れの発生箇所を実線で囲んで示してある。

【0051】

白金担持カーボンにペンタフルオロベンゼンを導入した導電性粒子を用いたサンプルインクAの乾燥塗膜には、著しく大きなひび割れが生じなかった(図7(A))。一方、ペンタフルオロベンゼンが導入されていない白金担持カーボンを用いたサンプルインクBの乾燥塗膜には、複数の大きなひび割れが生じた(図7(B))。このように、末端にフッ素原子を有する嵩高い基であるペンタフルオロベンゼンが導入された白金担持カーボンであれば、触媒インクに用いたときに、その凝集が抑制され、触媒インクの乾燥塗膜にひび割れが生じてしまうことを抑制できる。

【0052】

B.変形例:

なお、この発明は上記の実施例や実施形態に限られるものではなく、その要旨を逸脱しない範囲において種々の態様において実施することが可能であり、例えば次のような変形も可能である。

【0053】

B1.変形例1:

上記実施形態では、導電性粒子20は、基体粒子としてカーボン粒子21を備え、触媒として白金22を備え、末端にフッ素原子を有する嵩高い基としてペンタフルオロベンゼン23を備えていた。しかし、基体粒子は、カーボン粒子21以外の導電性粒子であっても良く、触媒は、白金22以外の触媒粒子でも良い。また、末端にフッ素原子を有する嵩高い基は、ペンタフルオロベンゼン23以外の嵩高い基であっても良い。なお、導電性粒子20に導入される嵩高い基がペンタフルオロベンゼン23であれば、ペンタフルオロベンゼン23の構造的安定性により、その導電性粒子20を含む触媒電極の耐久性が向上するため好ましい。

【0054】

ここで、本明細書において、「嵩高い基」とは、単鎖型の構造を有する基以外の基を意味する。末端にフッ素原子を有する嵩高い基としては、例えば、他のパーフルオロカーボンが導入されるものとしても良い。より具体的には、ターシャリーブチル基(tert-ブチル基:−C(CF3)3)が導入されるものとしても良い。ターシャリーブチル基をカーボン粒子の外表面に導入するためには、ターシャリーブチルアミンをジアゾ化したジアゾニウム化合物を、アリール化反応によって、カーボン粒子の外表面に付着させれば良い。

【0055】

B2.変形例2:

上記実施形態において、導電性粒子20の嵩高い基は、その末端にフッ素原子を有していた。しかし、導電性粒子20の嵩高い基は、その末端にフッ素原子以外の他の原子を有しているものとしても良い。なお、導電性粒子20の嵩高い基は、水素原子を有していないことが好ましい。導電性粒子20が水素原子を含む嵩高い基を有している場合には、その水素原子が、電解質膜1を劣化させるラジカルの発生原因となる可能性があるためである。

【0056】

B3.変形例3:

上記実施形態では、導電性粒子20を用いて、固体高分子形燃料電池である燃料電池100の第1と第2の電極2,3を形成していた。しかし、導電性粒子20は、固体高分子形燃料電池に限られず、他の種々のタイプの燃料電池の触媒電極に用いられるものとしても良い。また、導電性粒子20は、燃料電池以外の電池の触媒電極に用いられるものとしても良い。

【符号の説明】

【0057】

1…電解質膜

2…第1の電極

3…第2の電極

5…膜電極接合体

7…第1のセパレータ

8…第2のセパレータ

9…流路溝

10…単セル

20,20a…導電性粒子

21…カーボン粒子

22…白金

23…ペンタフルオロベンゼン

30,30a…触媒インク

31…溶媒

32…アイオノマー

35,35a…触媒電極

100…燃料電池

【技術分野】

【0001】

この発明は、燃料電池に関する。

【背景技術】

【0002】

燃料電池は通常、電解質膜の両面に電極が配置された発電体である膜電極接合体(MEA;Membrane Electrode Assembly)を備える(下記特許文献1等)。膜電極接合体の電極は、燃料電池反応を促進するための触媒が担持された触媒電極として形成される。触媒電極は、一般に、触媒を担持させた導電性粒子と、イオン伝導性を有するポリマーであるアイオノマーと、を有機溶媒又は無機溶媒に分散させてスラリーとした触媒インクを塗布・乾燥させることにより形成される。

【0003】

ここで、触媒電極の形成工程では、触媒インクの塗膜を乾燥させるときに、導電性粒子が凝集してしまい、その凝集に起因して、触媒電極の外表面にひび割れが生じてしまうという問題があった。また、そうした導電性粒子の凝集が発生すると、触媒電極における導電性粒子の分散性が低下してしまい、触媒電極における発電分布が不均一となり、燃料電池の発電性能が低下してしまうという問題があった。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2006−216503号公報

【特許文献2】特開2008−078025号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明は、燃料電池の触媒電極に用いられる導電性粒子の凝集性を低下させ、触媒電極における導電性粒子の分散性を向上させる技術を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明は、上述の課題の少なくとも一部を解決するためになされたものであり、以下の形態又は適用例として実現することが可能である。

【0007】

[適用例1]

燃料電池の触媒電極に用いられる導電性粒子であって、燃料電池反応を促進する触媒と、前記触媒を担持するとともに、導電性を有する基体粒子と、を備え、前記基体粒子は、末端にフッ素原子を有する嵩高い基を、外表面に備えている、導電性粒子。

この導電性粒子であれば、基体粒子が備える嵩高い基によって、基体粒子同士の間の距離を適切に確保することができ、触媒インク中における導電性粒子の凝集性を低下させることができる。また、嵩高い基の末端に存在するフッ素原子同士の分子間力によって、導電性粒子同士が、凝集性が抑制された状態で、適切な引力によって互いに引かれ合う。そのため、導電性粒子が著しく離散してしまうことが抑制され、導電性粒子同士の間の電気伝導性を確保することができる。このように、この導電性粒子であれば、触媒電極において、より均一、かつ、適切に分散される。

【0008】

[適用例2]

適用例1記載の導電粒子であって、前記基体粒子はカーボン粒子であり、前記嵩高い基は、パーフルオロカーボンである、導電性粒子。

この導電性粒子であれば、フッ素原子を末端に有する嵩高い基を基体粒子であるカーボン粒子に容易に導入することができる。

【0009】

[適用例3]

適用例2記載の導電性粒子であり、前記嵩高い基は、ペンタフルオロベンゼンである、導電性粒子。

この導電性粒子であれば、構造的に安定したペンタフルオロベンゼンを嵩高い基として導入するため、より耐久性の向上した触媒電極を形成することができる。

【0010】

[適用例4]

燃料電池の触媒電極の形成に用いられる触媒インクであって、適用例1〜3のいずれかに記載の導電性粒子と、アイオノマーとを含有する、触媒インク。

この触媒インクであれば、触媒電極の形成の際に、導電性粒子の凝集が抑制されるため、触媒電極におけるひび割れの発生が抑制される。また、触媒電極における導電性粒子の分散性が向上する。

【0011】

[適用例5]

燃料電池であって、適用例1〜3のいずれかに記載の導電性粒子を含む触媒電極を備える、燃料電池。

この燃料電池であれば、触媒電極における導電性粒子の分散性が向上されているため、その発電性能や、耐久性が向上する。

【0012】

[適用例6]

燃料電池の触媒電極に用いられる導電性粒子の製造方法であって、

(a)触媒が担持された、導電性を有する基体粒子と、末端にフッ素原子を有する嵩高いアミンとが混合された分散溶液を準備する工程と、

(b)前記分散溶液に亜硝酸エステルを添加して、前記基体粒子に、末端にフッ素原子を有する嵩高い基を持たせる工程と、

を備える、製造方法。

この製造方法によれば、ジアゾ化反応やアリール化反応を利用して、導電性粒子にフッ素原子を末端に有する嵩高い基を導入することができる。

【0013】

なお、本発明は、種々の形態で実現することが可能である。例えば、触媒電極の作成に用いられる導電性粒子、その導電性粒子を含有する触媒インク、その触媒インクを用いて形成された触媒電極、その触媒電極を備える燃料電池、その燃料電池を備えた燃料電池システム、その燃料電池システムを搭載した車両等の形態で実現することができる。また、本発明は、触媒電極の作成に用いられる導電性粒子の製造方法、その導電性粒子を含有する触媒インクの製造方法、その触媒インクを用いた膜電極接合体や燃料電池の製造方法、それらの製造方法の工程を実行する装置、その装置を制御する制御プログラム、その制御プログラムを記録した記録媒体等の形態で実現することができる。

【図面の簡単な説明】

【0014】

【図1】燃料電池の構成の一例を示す概略図。

【図2】燃料電池の電極に含まれる導電性粒子の構造を模式的に示す概略図。

【図3】参考例としての触媒インクによって触媒電極が形成される様子を段階的に示す模式図。

【図4】導電性粒子によるひび割れの抑制メカニズムを説明するための模式図。

【図5】導電性粒子によるひび割れの抑制メカニズムを説明するための模式図。

【図6】導電性粒子の作成工程の一例を説明するための説明図。

【図7】走査型電子顕微鏡によるサンプルインクの乾燥塗膜の撮影画像を示す説明図。

【発明を実施するための形態】

【0015】

A.実施形態:

図1は本発明の一実施形態としての燃料電池の構成の一例を示す概略図である。この燃料電池100は、反応ガスとして水素と酸素の供給を受けて発電する固体高分子形燃料電池である。燃料電池100は、複数の単セル10が積層されたスタック構造を有する。

【0016】

単セル10は、膜電極接合体5と、膜電極接合体5を狭持する第1と第2のセパレータ7,8とを備える。なお、各単セル10には、膜電極接合体5の外周に、流体の漏洩を防止するシール部や、膜電極接合体5に反応ガスを供給するためのマニホールドなどが設けられるが、その図示および説明は省略する。

【0017】

膜電極接合体5は、湿潤状態で良好なプロトン伝導性を示す電解質膜1の両面にそれぞれ、第1と第2の電極2,3が配置された発電体である。電解質膜1は、イオン伝導性を有するポリマー(以下、「アイオノマー」と呼ぶ)の薄膜によって構成することができ、例えば、フッ素樹脂系のイオン交換膜によって構成することができる。より具体的には、電解質膜1は、ナフィオン(Nafion:登録商標)など、側鎖末端に−SO3H基を有するパーフルオロスルホン酸ポリマーを用いることができる。

【0018】

第1と第2の電極2,3は、燃料電池反応を促進するための触媒(例えば白金(Pt)など)が担持された触媒電極であり、ガス透過性およびガス拡散性を有する。第1と第2の電極2,3はそれぞれ、燃料電池100の運転時には、酸素および水素の供給を受けて、カソードおよびアノードとして機能する。

【0019】

第1と第2の電極2,3は、電解質膜1に含まれるアイオノマーと類似又は同じアイオノマーと、触媒を担持させた導電性粒子とを、水溶性溶媒または有機溶媒に分散させた触媒インクを塗布・乾燥させることによって形成される。第1と第2の電極2,3に含まれる導電性粒子や、第1と第2の電極2,3の形成に用いられる触媒インクについては後述する。

【0020】

なお、第1と第2の電極2,3の外側にはそれぞれ、反応ガスを電極面に行き渡らせるためのガス拡散層が配置されるものとしても良い。ガス拡散層としては、炭素繊維や黒鉛繊維など、導電性およびガス透過性・ガス拡散性を有する多孔質の繊維基材や、発泡金属、エキスパンドメタルなどの多孔質に加工された金属板などを用いることができる。

【0021】

第1と第2のセパレータ7,8は、導電性を有するガス不透過の板状部材(例えば金属板)によって構成することができる。第1のセパレータ7は、膜電極接合体5の第1の電極2側に配置され、第2のセパレータ8は、第2の電極3側に配置される。各セパレータ7,8の、膜電極接合体5と対向する側の面には、反応ガスのための流路溝9が発電領域全体に渡って形成されている。なお、流路溝9は省略されるものとしても良い。

【0022】

図2は、第1と第2の電極2,3に含まれる導電性粒子の構造を模式的に示す概略図である。この導電性粒子20は、導電性を有する基体粒子であるカーボン粒子21と、カーボン粒子21に担持された触媒である白金22とを備える。カーボン粒子21は、フッ素原子(F)を末端に有する嵩高い基であるペンタフルオロベンゼン23を、外表面に備えている。導電性粒子20は、アルコール水溶液に、アイオノマーとともに分散されて、触媒インクとして、電解質膜1の外表面に塗布・付着される。

【0023】

ここで、燃料電池の触媒電極の形成工程では、触媒インクを電解質膜に塗布して乾燥させたときに、その塗膜面にひび割れが発生してしまう場合がある。しかし、本実施形態の燃料電池100では、この導電性粒子20によって、そのひび割れの発生が抑制されている。以下では、参考例としての触媒インクについて、その塗膜面におけるひび割れの発生のメカニズムを説明した後に、本実施形態における導電性粒子20が、そのひび割れの発生を抑制できる理由を説明する。

【0024】

図3(A)〜(C)は、参考例としての触媒インクによって触媒電極が形成される様子を段階的に示す模式図である。図3(A)は、電解質膜1の表面に参考例の触媒インク30aが塗布された直後の様子を模式的に示している。図3(B)は、参考例の触媒インク30aが乾燥し始めた初期段階の様子を模式的に示している。図3(C)は、参考例の触媒インク30aが完全に乾燥し、電解質膜1の外表面に、ひび割れを生じている触媒電極35aが形成された状態を模式的に示している。

【0025】

この参考例の触媒インク30aは、アルコール水溶液である溶媒31に、アイオノマー32と、触媒が担持された導電性粒子20aとを分散させたスラリーである。なお、導電性粒子20aは、カーボン粒子21の外表面にペンタフルオロベンゼン23が付着されていない点以外は、本実施形態の導電性粒子20(図2)とほぼ同じである。

【0026】

電解質膜1の外表面に触媒インク30aが塗布された直後は、触媒インク30aの溶媒31中において、導電性粒子20aは比較的均一に分散されている(図3(A))。触媒インク30aの塗膜では、触媒インク30aの溶媒31が揮発し始めるとともに、導電性粒子20aが凝集し始め、触媒インク30aの塗膜の乾燥が進行するに従って、導電性粒子20aの凝集も促進される(図3(B))。従って、触媒インク30aが乾燥した触媒電極35aでは、導電性粒子20aの凝集体が分散して存在する状態となる(図3(C))。

【0027】

ここで、アイオノマー32は、導電性粒子20aに吸着されている。そのため、触媒インク30aが乾燥し始め、導電性粒子20aの凝集が進行していく際に、導電性粒子20aの複数の凝集体に跨ってしまっているアイオノマー32は、凝集体同士に引っ張られた状態となる。また、触媒インク30aの乾燥とともに、アイオノマー32自身も乾燥し、収縮し始める。導電性粒子20aの凝集によりアイオノマー32に付与される引っ張り力と、アイオノマー32自身の収縮力とが、アイオノマー32の靭性の臨界を超えてしまうと、当該アイオノマー32は分断されてしまうことになる。このように、導電性粒子20aの凝集によって、アイオノマー32が分断されたときに、触媒電極35aにはひび割れ36が生じてしまう。

【0028】

図4,図5は、本実施形態の導電性粒子20によるひび割れの抑制メカニズムを説明するための模式図である。図4は、2つの導電性粒子20が近接している状態を模式的に示している。なお、図4には、ペンタフルオロベンゼン23によって嵩高くなっている導電性粒子20同士の間の仮想的な境界線を破線で図示してある。

【0029】

前記したように、本実施形態の導電性粒子20では、そのカーボン粒子21の外表面に嵩高い基であるペンタフルオロベンゼン23が導入されている。そのため、導電性粒子20が凝集して近接しあう場合であっても、そのカーボン粒子21同士の間の距離が、ペンタフルオロベンゼン23が存在する分だけ離間し、導電性粒子20の凝集が抑制される。

【0030】

また、ペンタフルオロベンゼン23は、その末端にフッ素原子を有しており、ペンタフルオロベンゼン23同士は、そのフッ素原子同士の微弱な分子間力により、互いに反発し合う。これによって、導電性粒子20同士が著しく凝集してしまうことが抑制される。

【0031】

図5(A)は、電解質膜1の表面に本実施形態の導電性粒子20を含有する触媒インク30が塗布された直後の様子を模式的に示している。なお、図5(A)では、導電性粒子20のペンタフルオロベンゼン23の図示は省略してある。そして、図5(A)では、ペンタフルオロベンゼン23によって導電性粒子20が嵩高くなっていることを、導電性粒子20を破線で囲むことにより模式的に示してある。

【0032】

触媒インク30は、アルコール水溶液である溶媒31に、アイオノマー32と、本実施形態の導電性粒子20とを分散させたスラリーである。電解質膜1の外表面に触媒インク30が塗布された直後は、触媒インク30の溶媒31中において、導電性粒子20は均一に分散された状態である(図5(A))。

【0033】

図5(B)は、触媒インク30が乾燥し、電解質膜1の外表面に触媒電極35が形成された様子を模式的に示している。図5(B)では、導電性粒子20は、図5(A)と同様に図示されている。図4で説明したように、本実施形態の導電性粒子20であれば、触媒インク30が乾燥し始めた場合であっても、導電性粒子20が備えるペンタフルオロベンゼン23によって、導電性粒子20が著しく凝集してしまうことが抑制される。そのため、触媒電極35において、導電性粒子20が適度な分布状態で、均一に分散した状態となる。

【0034】

このように、本実施形態の導電性粒子20であれば、触媒インク30が乾燥する際の、その凝集が抑制され、導電性粒子20の凝集に起因して触媒電極35のひび割れの発生が抑制される。また、各導電性粒子20同士が微弱な分子間力によって引き合うため、各導電性粒子20同士が著しく離間してしまうことが抑制され、各導電性粒子20の間の電気伝導性が確保される。

【0035】

また、本実施形態の導電性粒子20は、ペンタフルオロベンゼン23によって、嵩高くなっているため、触媒電極35を形成したときにアイオノマー32が存在するための隙間空間が確保される。そのため、触媒電極35を第1の電極2として、カソードとして機能させた場合には、触媒電極35中における酸素の溶解度(酸素の透過性)が向上する。即ち、燃料電池100の発電中に第1の電極2に存在する酸素の量を増大させることができるため、燃料電池100の発電性能を向上させることができる。

【0036】

さらに、本実施形態の導電性粒子20は、ペンタフルオロベンゼン23の末端のフッ素原子によって撥水性を有する。従って、燃料電池の製造工程においては、触媒インク30中の溶媒31の揮発性が向上して、その速乾性が向上する。そして、燃料電池100の運転中においては、触媒電極35中の水分の移動性が向上する。

【0037】

また、本実施形態の導電性粒子20であれば、嵩高いペンタフルオロベンゼン23とアイオノマー32との分子同士の絡み合いにより、触媒電極35におけるアイオノマー32と導電性粒子20との吸着性が向上する。従って、触媒電極35の強度(耐久性)や、プロトン伝導性が向上する。

【0038】

図6は、本実施形態の導電性粒子20を作成する工程の一例を説明するための説明図である。この例では、基体粒子としてのカーボン粒子に触媒としての白金を担持させた白金担持カーボンを用いて、白金担持カーボンの外表面に、フッ素を末端に有する嵩高い基を、付着させて導電性粒子を作成する。

【0039】

まず、白金担持カーボンと、末端にフッ素原子を有する嵩高いアミンとを、アルコール水溶液を溶媒として混合・分散させた分散液を作成し、所定の温度で加熱する。そして、その分散液に、亜硝酸エステルを含有するアルコール水溶液を滴化することにより、ジアゾ化反応によって、上記のアミンを、活性なジアゾニウム化合物とする。そして、アリール化反応によって、そのジアゾニウム化合物をカーボン表面に付着させる。これによって、白金担持カーボンの外表面に、末端にフッ素原子を有する嵩高い基が導入される。

【0040】

ところで、従来では、ガスを用いて導電性粒子の表面に、フッ素原子を導入するフッ素処理が行われる場合があった。しかし、そうしたガスを用いたフッ素処理では、導電性粒子の表面に、末端にフッ素原子を有する嵩高い基を導入することは困難であった。しかし、本実施形態の上記工程であれば、水系の反応によって、白金担持カーボンの外表面に、末端にフッ素原子を有する嵩高い基を導入することが容易に可能である。従って、導電性粒子の製造コストの低減も可能である。

【0041】

上記の反応を十分に進行させた後、当該分散液を冷却し、遠心分離などの方法により、導電性粒子を取り出して乾燥させる。なお、白金担持カーボンに、フッ素を末端に有する嵩高い基として、ペンタフルオロベンゼンを導入する場合には、末端にフッ素原子を有する嵩高いアミンとして、ペンタフルオロアニリンを用い、亜硝酸エステルとして亜硝酸イソブチルを用いれば良い。

【0042】

ここで、白金担持カーボンにペンタフルオロベンゼンを導入して導電性粒子を得たときの、導電性粒子の質量に対するペンタフルオロベンゼンの物質量を、「ペンタフルオロベンゼン基量」と呼ぶ。本発明者は、このペンタフルオロベンゼン基量は、以下の範囲内の値となることが好ましいことを見出した。即ち、ペンタフルオロベンゼン基量Eqは、

5.0×10-7(mol/g) ≦ Eq ≦ 1.0×10-3(mol/g)

であることが好ましく、

5.0×10-6(mol/g) ≦ Eq ≦ 2.0×10-4(mol/g)

であることがより好ましい。

【0043】

ペンタフルオロベンゼン基量が、5.0×10-7(mol/g)より小さい導電性粒子によって、触媒電極を形成した場合には、導電性粒子に導入されたペンタフルオロベンゼンの量が過少となる。そのため、導電性粒子の凝集が十分に抑制されず、触媒電極にひび割れが発生する可能性が高くなる。また、この場合には、導電性粒子の間におけるアイオノマーの存在する隙間空間が十分に確保できず、カソードにおける酸素の透過量が十分に向上せず、燃料電池の発電性能が十分に向上しない可能性がある。

【0044】

一方、ペンタフルオロベンゼン基量が、1.0×10-3(mol/g)より大きい導電性粒子によって、触媒電極を形成した場合には、導電性粒子に導入されたペンタフルオロベンゼンの量が過多となる。そのため、その触媒電極では、導電性粒子間における電子伝導性が低下してしまい、燃料電池の発電性能が低下してしまう可能性がある。

【実施例】

【0045】

<導電性粒子の作成>

図6で説明した工程に従って、以下のように、ペンタフルオロベンゼンを備える導電性粒子のサンプルを作成した。

(1)白金担持カーボンとして、田中金属社製TEC10E50Eを準備した。なお、白金担持カーボンにおける白金の重量比率は50wt%であった。

(2)溶媒として、水とイソプロピルアルコール(2−プロパノール)とを4:3の割合で混合したアルコール水溶液を準備した。

(3)上記溶媒に、上記白金担持カーボンと、ペンタフルオロアニリンとを、以下の分量で加えた分散液を作成し、約60℃で加熱した。

・白金担持カーボン: 2g

・ペンタフルオロアニリン: 3.66g

・溶媒: 120ml

(4)精製水とイソプロピルアルコールとを4:3の割合で混合したアルコール水溶液に亜硝酸イソブチルを加えた滴下溶液を作成した。なお、アルコール水溶液および亜硝酸イソブチルの分量は以下の通りである。

・アルコール水溶液: 90ml

・亜硝酸イソブチル: 1.51g

(5)上記分散液に対して、上記滴下溶液を、約30分間に渡って滴下した。

(6)滴下溶液を加えた後の分散液を、約24時間、約60℃の環境下におき、ジアゾ化反応・アリール化反応を進行させた。

(7)分散液を冷却後、3回にわたって、遠心分離により、沈殿物を取り出した。

(8)取得した沈殿物を、約80℃の減圧環境下で乾燥させて、導電性粒子のサンプルを得た。

・導電性粒子のサンプル収集量: 1.99g

【0046】

<サンプルの分析結果>

・サンプル中に含まれる白金の重量比率: 23.0wt%

・サンプル中に含まれるフッ素の重量比率: 4.70wt%

・サンプルのペンタフルオロベンゼン基量: 5.60×10−5mol/g

なお、白金の重量比率は、ICP質量分析法(Inductively Coupled Plasma Mass Spectrometry:ICP-MS)によって計測した。また、フッ素の重量比率は、イオンクロマトグラフィー(Ion Chromatography:IC)によって計測した。ペンタフルオロベンゼン基量は、サンプルにおけるフッ素の含有量に基づいて算出した。

【0047】

<サンプルインクAの作成>

本発明の発明者は、収集された上記の導電性粒子のサンプル、即ち、ペンタフルオロベンゼンを備える白金担持カーボンを用いて、本実施形態の実施例としての触媒インクのサンプル(サンプルインクA)を、以下のように作成した。

(1)導電性粒子のサンプルと、水と、エタノール(EtOH)と、プロピレングリコールと、アイオノマー溶液とを、下記の分量で加えた溶液を作成した。なお、アイオノマー溶液としては、アルドリッチ社製のナフィオン溶液(製品番号:527122)を使用した。

・導電性粒子のサンプル: 1.5g

・水: 9.31g

・エタノール: 2.29g

・プロピレングリコール: 1.81g

・アイオノマー溶液: 2.81g

(2)作成した上記溶液中にホモジナイザー端子を直接挿入して攪拌した。なお、ホモジナイザー端子は、出力50%において、on/offを2秒間隔で切り替え、onの累積時間が約15分となるまで駆動させた。

【0048】

<サンプルインクBの作成>

本発明の発明者は、ペンタフルオロベンゼンを備えていない白金担持カーボンを用いて、比較例としての触媒インクのサンプル(サンプルインクB)を、以下のように作成した。

(1)白金担持カーボンと、水と、エタノールと、アイオノマー溶液とを、下記の分量で加えた溶液を作成した。なお、白金担持カーボンとしては、田中金属社製TEC10F30Eを使用した(白金の重量比率28.6wt%)。アイオノマー溶液としては、アルドリッチ社製のナフィオン溶液(製品番号:527122)を使用した。

・白金担持カーボン: 1.4g

・水: 13.01g

・エタノール: 10.56g

・アイオノマー溶液: 3.59g

(2)作成した上記溶液中にホモジナイザー端子を直接挿入して攪拌した。なお、ホモジナイザー端子は、出力50%において、on/offを2秒間隔で切り替え、onの累積時間が約15分となるまで駆動させた。

【0049】

<ひび割れ試験>

上記のサンプルインクA,Bを、ポリテトラフルオロエチレン(PTFE)のフィルム基材上に塗布・乾燥させて、ひび割れの発生を観察した。なお、サンプルインクA,Bの塗布条件・乾燥条件・観察条件は以下の通りである。

(a)塗布条件:

・塗膜における単位面積あたりの白金含有量:0.3mg/cm2

・塗膜面積:20cm×30cm

(b)乾燥条件:

・ホットプレート上において、温度80℃で、20分間加熱

(c)観察条件:

・サンプルインクA,Bのそれぞれの乾燥塗膜の中央部分を3cm×3cmのサイズで切り出し、走査型電子顕微鏡(SEM:Scanning Electron Microscope)で観察した。

【0050】

図7(A),(B)はそれぞれ、走査型電子顕微鏡によるサンプルインクA,Bの乾燥塗膜の撮影画像である。なお、図7(A),(B)には、撮影画像の右下側には、それぞれの撮影画像の縮尺を示すため、10μmに相当する線分と、20μmに相当する線分とを図示してある。また、図7(B)の撮影画像では、縦10μm以上、かつ、横20μm以上のサイズを有するひび割れの発生箇所を実線で囲んで示してある。

【0051】

白金担持カーボンにペンタフルオロベンゼンを導入した導電性粒子を用いたサンプルインクAの乾燥塗膜には、著しく大きなひび割れが生じなかった(図7(A))。一方、ペンタフルオロベンゼンが導入されていない白金担持カーボンを用いたサンプルインクBの乾燥塗膜には、複数の大きなひび割れが生じた(図7(B))。このように、末端にフッ素原子を有する嵩高い基であるペンタフルオロベンゼンが導入された白金担持カーボンであれば、触媒インクに用いたときに、その凝集が抑制され、触媒インクの乾燥塗膜にひび割れが生じてしまうことを抑制できる。

【0052】

B.変形例:

なお、この発明は上記の実施例や実施形態に限られるものではなく、その要旨を逸脱しない範囲において種々の態様において実施することが可能であり、例えば次のような変形も可能である。

【0053】

B1.変形例1:

上記実施形態では、導電性粒子20は、基体粒子としてカーボン粒子21を備え、触媒として白金22を備え、末端にフッ素原子を有する嵩高い基としてペンタフルオロベンゼン23を備えていた。しかし、基体粒子は、カーボン粒子21以外の導電性粒子であっても良く、触媒は、白金22以外の触媒粒子でも良い。また、末端にフッ素原子を有する嵩高い基は、ペンタフルオロベンゼン23以外の嵩高い基であっても良い。なお、導電性粒子20に導入される嵩高い基がペンタフルオロベンゼン23であれば、ペンタフルオロベンゼン23の構造的安定性により、その導電性粒子20を含む触媒電極の耐久性が向上するため好ましい。

【0054】

ここで、本明細書において、「嵩高い基」とは、単鎖型の構造を有する基以外の基を意味する。末端にフッ素原子を有する嵩高い基としては、例えば、他のパーフルオロカーボンが導入されるものとしても良い。より具体的には、ターシャリーブチル基(tert-ブチル基:−C(CF3)3)が導入されるものとしても良い。ターシャリーブチル基をカーボン粒子の外表面に導入するためには、ターシャリーブチルアミンをジアゾ化したジアゾニウム化合物を、アリール化反応によって、カーボン粒子の外表面に付着させれば良い。

【0055】

B2.変形例2:

上記実施形態において、導電性粒子20の嵩高い基は、その末端にフッ素原子を有していた。しかし、導電性粒子20の嵩高い基は、その末端にフッ素原子以外の他の原子を有しているものとしても良い。なお、導電性粒子20の嵩高い基は、水素原子を有していないことが好ましい。導電性粒子20が水素原子を含む嵩高い基を有している場合には、その水素原子が、電解質膜1を劣化させるラジカルの発生原因となる可能性があるためである。

【0056】

B3.変形例3:

上記実施形態では、導電性粒子20を用いて、固体高分子形燃料電池である燃料電池100の第1と第2の電極2,3を形成していた。しかし、導電性粒子20は、固体高分子形燃料電池に限られず、他の種々のタイプの燃料電池の触媒電極に用いられるものとしても良い。また、導電性粒子20は、燃料電池以外の電池の触媒電極に用いられるものとしても良い。

【符号の説明】

【0057】

1…電解質膜

2…第1の電極

3…第2の電極

5…膜電極接合体

7…第1のセパレータ

8…第2のセパレータ

9…流路溝

10…単セル

20,20a…導電性粒子

21…カーボン粒子

22…白金

23…ペンタフルオロベンゼン

30,30a…触媒インク

31…溶媒

32…アイオノマー

35,35a…触媒電極

100…燃料電池

【特許請求の範囲】

【請求項1】

燃料電池の触媒電極に用いられる導電性粒子であって、

燃料電池反応を促進する触媒と、

前記触媒を担持するとともに、導電性を有する基体粒子と、

を備え、

前記基体粒子は、末端にフッ素原子を有する嵩高い基を、外表面に備えている、導電性粒子。

【請求項2】

請求項1記載の導電粒子であって、

前記基体粒子はカーボン粒子であり、

前記末端にフッ素原子を有する嵩高い基は、パーフルオロカーボンである、導電性粒子。

【請求項3】

請求項2記載の導電性粒子であり、

前記末端にフッ素原子を有する嵩高い基は、ペンタフルオロベンゼンである、導電性粒子。

【請求項4】

燃料電池の触媒電極の形成に用いられる触媒インクであって、

請求項1〜3のいずれか一項に記載の導電性粒子と、アイオノマーとを含有する、触媒インク。

【請求項5】

燃料電池であって、

請求項1〜3のいずれか一項に記載の導電性粒子を含む触媒電極を備える、燃料電池。

【請求項6】

燃料電池の触媒電極に用いられる導電性粒子の製造方法であって、

(a)触媒が担持された、導電性を有する基体粒子と、末端にフッ素原子を有する嵩高いアミンとが混合された分散溶液を準備する工程と、

(b)前記分散溶液に亜硝酸エステルを添加して、前記基体粒子に、末端にフッ素原子を有する嵩高い基を持たせる工程と、

を備える、製造方法。

【請求項1】

燃料電池の触媒電極に用いられる導電性粒子であって、

燃料電池反応を促進する触媒と、

前記触媒を担持するとともに、導電性を有する基体粒子と、

を備え、

前記基体粒子は、末端にフッ素原子を有する嵩高い基を、外表面に備えている、導電性粒子。

【請求項2】

請求項1記載の導電粒子であって、

前記基体粒子はカーボン粒子であり、

前記末端にフッ素原子を有する嵩高い基は、パーフルオロカーボンである、導電性粒子。

【請求項3】

請求項2記載の導電性粒子であり、

前記末端にフッ素原子を有する嵩高い基は、ペンタフルオロベンゼンである、導電性粒子。

【請求項4】

燃料電池の触媒電極の形成に用いられる触媒インクであって、

請求項1〜3のいずれか一項に記載の導電性粒子と、アイオノマーとを含有する、触媒インク。

【請求項5】

燃料電池であって、

請求項1〜3のいずれか一項に記載の導電性粒子を含む触媒電極を備える、燃料電池。

【請求項6】

燃料電池の触媒電極に用いられる導電性粒子の製造方法であって、

(a)触媒が担持された、導電性を有する基体粒子と、末端にフッ素原子を有する嵩高いアミンとが混合された分散溶液を準備する工程と、

(b)前記分散溶液に亜硝酸エステルを添加して、前記基体粒子に、末端にフッ素原子を有する嵩高い基を持たせる工程と、

を備える、製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2013−73766(P2013−73766A)

【公開日】平成25年4月22日(2013.4.22)

【国際特許分類】

【出願番号】特願2011−211715(P2011−211715)

【出願日】平成23年9月28日(2011.9.28)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

【公開日】平成25年4月22日(2013.4.22)

【国際特許分類】

【出願日】平成23年9月28日(2011.9.28)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

[ Back to top ]