導電性粒子の製造方法および当該製造方法により製造された導電性粒子を含有する樹脂組成物

【課題】簡易な手法で歩留まりを向上させることができるコア−シェル粒子を製造することができる導電性粒子の製造方法および当該製造方法により製造された導電性粒子を含有する樹脂組成物を提供することである。

【解決手段】混練ステップによりコア材にコア材よりも小さい導通材を付着するよう混練される。また、混練ステップにおいては、コア材に対して、導通材を付着するように圧縮力を付加しつつ、複数の方向から剪断力を付加する。

【解決手段】混練ステップによりコア材にコア材よりも小さい導通材を付着するよう混練される。また、混練ステップにおいては、コア材に対して、導通材を付着するように圧縮力を付加しつつ、複数の方向から剪断力を付加する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、導電性粒子の製造方法および当該製造方法により製造された導電性粒子を含有する樹脂組成物に関する。

【背景技術】

【0002】

従来から、コア−シェル粒子の製造は工業的に非常に重要であるため、種々の研究および開発が行われている。特許文献1には、いわゆるコアと少なくとも一つのいわゆるシェルを有するある種のナノスケール粒子を供することであり、この粒子は実質的に合体がない形態または完全に合体がない形態でさえ存在するために、そのようなコア−シェル粒子を製造する対応方法について開示されている。

【0003】

特許文献1記載のナノスケールの粒子の製造方法はいわゆるコアと少なくとも一つのいわゆるシェルを有するナノスケール粒子の製造方法であり、この製造方法では、100nm未満の粒子サイズを有する無機材料のナノスケール粒子がコアとして使用され、そしてコアを形成するこれらの粒子に、少なくとも一つの金属がシェルとして、溶液中または懸濁液中において照射誘起レドックス反応によって被覆される。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特表2006−508793号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1記載のコア−シェル粒子の製造方法においては、溶液中または懸濁液中において照射誘起レドックス反応を実施するものであり、溶液または懸濁液が必要となるため、後処理に手間がかかる。

【0006】

本発明の目的は、簡易な手法でコア−シェル粒子を製造することができる導電性粒子の製造方法および当該製造方法により製造された導電性粒子を含有する樹脂組成物を提供することである。

本発明の他の目的は、簡易な手法で歩留まりを向上させることができるコア−シェル粒子を製造することができる導電性粒子の製造方法および当該製造方法により製造された導電性粒子を含有する樹脂組成物を提供することである。

【課題を解決するための手段】

【0007】

(1)

一の局面に従う導電性粒子の製造方法は、基材となるコア材に対し導電性を有する導通材を皮膜する導電性粒子の製造方法であって、コア材にコア材よりも小さい導通材を投入し、当該投入されたコア材および導通材を混練する混練ステップを含み、混練ステップは、コア材に対して、導通材を付着するように圧縮力を付加しつつ、コア材に対して、導通材を付着するように複数の方向から剪断力を付加するねじり剪断ステップを備えたものである。

【0008】

導電性粒子の製造方法においては、混練ステップによりコア材にコア材よりも小さい導通材を付着するよう混練される。また、混練ステップにおいては、コア材に対して、導通材を付着するように圧縮力を付加しつつ、複数の方向から剪断力を付加する。

【0009】

この場合、基材となるコア材の表面に対して、圧縮力とともに導通材に複数の方向から剪断力を加えることができるので、コア材の表面に多くの導通材を付着することができる。すなわち、一方向の剪断力の場合には、基材となるコア材の一面に対してのみ、導通材に力を加えることができるが、ねじり剪断力を与えることによりコア基材の多面に対して、導通材に力を加えることができる。その結果、導電性粒子の製造時間が短縮できるとともに、歩留まりの向上を実現することができる。

【0010】

(2)

混練ステップでは、コア材および導通材の付着に加わる圧縮力および剪断力が鉛直下向成分を含むことが好ましい。

【0011】

この場合、混練ステップでは、コア材および導通材の付着に加わる圧縮力および剪断力が鉛直下向成分を含むので、圧縮力および剪断力にさらに重力を含ませることができる。また、鉛直下向成分を含むことで、コア材および導通材の移動を抑制し、確実に圧縮力および剪断力を付加することができる。

【0012】

(3)

混練ステップは、混合されたコア材および導通材に攪拌力を与え攪拌する攪拌ステップを有し、攪拌力は、反鉛直下向成分を含むことが好ましい。

【0013】

この場合、混練ステップは、攪拌ステップを有する。当該攪拌ステップは、コア材および導通材に攪拌力を与える。当該攪拌力は、反鉛直下向成分(鉛直上向成分)を含むので、コア材および導通材は、鉛直上方向に移動され、コア材および導通材の重力により鉛直下方向に移動される。その結果、攪拌動作以上の攪拌を行うことができる。

【0014】

(4)

混練ステップは、コア材および導通材の温度調整下で実施してもよい。

【0015】

混練ステップは、温度調整を行いつつコア材および導通材の混練が行われるので、コア材に導通材が付着しやすい温度で混練することができる。具体的に、温度調整される温度は、摂氏0度以上から摂氏100度以下の範囲が好ましく、摂氏10度以上から摂氏60度以下の範囲がより好ましい。

【0016】

(5)

導通材は、銀粒子からなってもよい。

【0017】

この場合、導通材は、銀粒子からなるので、導電率を高く維持することができる。また、Au、Pt、Ni、Cu、W、Sb、Sn、はんだ等の金属粒子やカーボン等の粒子からなってもよい。

【0018】

(6)導通材は、平均一次粒径がコア材の平均粒子径よりも小さいものであることが好ましい。

【0019】

この場合、導通材の平均一次粒径がコア材の平均粒子径よりも小さいものであるので、コア粒子表面の被覆率を上げることができ、コア材の表面に多くの導通材を付着することができる。

【0020】

(7)

導通材は、平均一次粒径がコア材の平均粒子径の60%以下であることが好ましい。

【0021】

この場合、導通材の平均一次粒径がコア材の平均粒子径の60%以下であるので、コア粒子表面の被覆率を上げることができ、コア材に確実に導通材を付着することができる。特に、コア粒子表面の被覆率を向上させるためには、導通材の平均一次粒径がコア材の平均粒子径の60%以下が好ましく、50%以下がより好ましい。

また、銀粒子のアスペクト比(長径/短径)が1.0から10.0の範囲内であってもよく、銀粒子の比表面積が1.0m^2/g以上であってもよい。

【0022】

また、コア材のレーザ回折により測定した粒度分布に関して、導通材がコア材への付着を容易にするという観点からは、粒径(直径)3μm以下のコア材の割合が30%以下であることが好ましい。さらに導電性粒子を含む樹脂組成物の成形、塗布等の2次加工性の観点からは粒径(直径)8μm以上のコア材の割合が30%以下であることがより好ましい。

【0023】

(8)

コア材は、金属酸化物であってもよい。

【0024】

本願発明者は、鋭意検討の結果、コア材として金属酸化物を用いると、安定した粒径分布を有する導電性粒子を安価に製造することができることを見出した。このため、本製造方法を利用した場合、安定した粒径分布を有する導電性粒子を安価に製造することができる。

【0025】

(9)

コア材は、酸化ケイ素、酸化アルミニウム及びポリシルセスシロキサンより成る群から選択される少なくとも1種の化合物からなってもよい。

【0026】

本願発明者は、鋭意検討の結果、コア材として酸化ケイ素、酸化アルミ及びポリシルセスシロキサンより成る群から選択される少なくとも1種の化合物を用いると、安定した粒径分布を有する導電性粒子を安価に製造することができることを見出した。このため、本製造方法を利用した場合、安定した粒径分布を有する導電性粒子を安価に製造することができる。

【0027】

(10)

コア材は、平均粒径が1μmより大きく10μm未満の範囲であってもよい。なお、コア材の平均粒径は3μm以上8μm以下の範囲であることが好ましい。

【0028】

本願発明者は、鋭意検討の結果、コア材の平均粒径が1μmより大きく10μm未満である場合、比較的安定した厚みでコア材に導通材を被覆することができることを見出した。このため、本製造方法を利用した場合、比較的安定した厚みでコア材に導通材を被覆することができる。

また、この場合、レーザ回折により測定した粒度分布において、粒径(直径)1μm以下のコア材の割合が1%以下であり、粒径(直径)10μm以上のコア材の割合が10%以下であることが好ましい。また、粒径(直径)3μm以下のコア材の割合が30%以下であり、粒径(直径)8μm以上のコア材の割合が30%以下であることがより好ましい。

【0029】

(11)

他の局面に従う樹脂組成物は、樹脂または樹脂前駆体と、上述の製造方法により製造された導電性粒子とを含有する。

【0030】

この場合、簡易な手法で導電性粒子の歩留まりを高めることができる。このため、導電性粒子の製造コストが低減される。したがって、この樹脂組成物を安価に製造することができる。なお、ここにいう樹脂前駆体とは、樹脂が熱硬化型樹脂である場合、硬化処理される一段階前の物質を意味し、樹脂が熱可塑性樹脂等である場合、その樹脂へ変換処理される一段階前の物質を意味する。

【発明の効果】

【0031】

本発明に係る導電性粒子の製造方法によれば、導電性粒子の製造時間が短縮できるとともに、歩留まりの向上を実現することができる。また、当該製造方法により製造された導電性粒子を含有する樹脂組成物は、安価に製造することができる。

【0032】

さらに、銀粉などの導電性粒子を含む樹脂組成物の硬化後の導電性を上げる場合、導電性粒子の充填量を上げる必要がある。しかしながら、導電性粒子の充填量を上げた場合、同時に樹脂組成物の粘度が上昇してしまう。そのため、粘度上昇を抑えつつ導電性粒子の充填量を上げるために球状粒子が用いられる。しかし、球状粒子は樹脂組成物中で沈降しやすいため長時間放置すると樹脂成分と分離するという課題がある。

【0033】

一方、当該製造方法により製造された導電性粒子を用いて樹脂組成物の導電性を上げる場合、粒子表面に導電パスがあるとともにコア粒子に沿って銀粉が配向するため、少量添加で導電性向上の効果を得ることができる。少量添加で効果が得られるため樹脂組成物の粘度上昇が起こらない。また、銀粉と比べて比重が小さいため沈降も起きにくいため、長時間放置しても樹脂成分と分離しにくい。

【図面の簡単な説明】

【0034】

【図1】本発明に係る導電性粒子の製造装置の構造を説明するための模式図

【図2】図1の模式的断面図

【図3】攪拌翼の形状を説明するための模式図

【図4】攪拌翼と、筐体の筒状空間との関係の一例を示す模式図

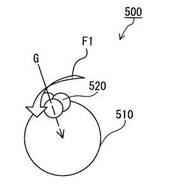

【図5】コア部材および導電性部材との力の係り具合の一例を示す模式図

【発明を実施するための形態】

【0035】

以下、本発明の実施形態に係る導電性粒子の製造方法および当該製造方法により製造された導電性粒子を含有する樹脂組成物について具体的に説明を行う。

【0036】

図1は、本発明に係る導電性粒子の製造装置の構造を説明するための模式図であり、図2は、図1の模式的断面図である。

【0037】

図1および図2に示すように、導電性粒子の製造装置100は、内部空間を有する筐体110、回転軸120、攪拌翼131,132,133,134、駆動装置150、ギアボックス160および温度調整部材170を含む。

【0038】

製造装置100は、図1に示すように、水平方向に延在して設けられる。筐体110は、水平方向に延在した筒状空間を有し、当該筒状空間の中央に回転軸120が設けられ、回転軸120の外周面に複数の攪拌翼131,132,133,134が90度毎(図2参照)の角度間隔で設けられる。また、攪拌翼131,132,133,134は、それぞれ位置P1、P2、P3で示すように、縦断面において攪拌翼が存在しない場所を形成しないように設けられる。また、攪拌翼131,132,133,134の形状の詳細については後述する。

【0039】

また、図1に示すように、回転軸120の一端側は、ギアボックス160および駆動装置150に接続されている。モータ等の駆動装置150により生じる駆動力が、ギアボックス160により回転力に変換され、回転軸120が矢印R1の方向に回転する。

【0040】

さらに、本実施の形態においては、図1および図2に示すように、筐体110の内部空間へ、導電性粒子500を形成するコア材510および導電性部材(導通材)520(後述する図5参照)を矢印X1の方向に投入できる投入口141が設けられ、混練後の導電性粒子500を矢印X2の方向に排出する排出口146とが設けられる。

【0041】

また、筐体110の周囲は、温度調整部材170により覆われる。それにより、導電性粒子500を形成するコア材510(図5参照)および導電性部材(導通材)520(図5参照)に対して、温度調整を行うことができる。

【0042】

次に、図3は、攪拌翼131,132,133,134の形状を説明するための模式図であり、図4は攪拌翼131,132,133,134と、筐体110の筒状空間との関係の一例を示す模式図であり、図5はコア部材および導電性部材との力の係り具合の一例を示す模式図である。

【0043】

図3に示すように、攪拌翼131,〜,134は、幅L1から徐々に湾曲率を変化させつつ湾曲され、幅L2(幅L1≧L2)まで狭く変化した形状を有する。なお、幅L1側から幅L2側へ向かった方向が攪拌翼の回転方向(図1および図2の矢印R1の方向)である。また、図3に示すように、領域AR1は平面からなり、領域AR2は曲面からなる。領域AR1の平面および筐体110の内周壁により主に圧縮力が発生され、領域AR2の曲面および筐体110の内周壁により主に剪断力が発生される。

【0044】

ここで、攪拌翼の幅L1およびL2は、導電性粒子径の1000倍から10000倍の範囲にあることが好ましい。また、上記の実施の形態においては、攪拌翼の幅L1から幅L2に向かって狭く変化する場合について説明したが、これに限定されず、攪拌翼の幅L1=幅L2(例えば、3mmから8mmまでの範囲における一定の値、または好ましくは5mm)の関係を有してもよく、攪拌翼の幅L1<幅L2の関係を有してもよい。

【0045】

また、図4に示すように、筐体110の内周面に対して、攪拌翼131,132,133,134が矢印R1の方向に回転することにより、コア材510および導電性部材(導通材)520が矢印FLの方向に移動される。筐体110および攪拌翼131,132,133,134のクリアランスkr1は、緩やかに狭くなりクリアランスkr2まで小さくなる。

【0046】

本実施の形態におけるクリアランスKr1は、3.5mmであり、クリアランスKr2は、2.5mmであり、クリアランスkr1からクリアランスkr2への変化率は、3割である。また、筐体110の内周面は、ステンレス鋼(SUS304)からなる。

【0047】

なお、クリアランスkr1は、0.1mm〜10mmであることが好ましく、クリアランスkr1からクリアランスkr2への変化率は、導電性粒子に対して、1割〜8割の変化を有することが好ましい。また、筐体110の内周面は、ステンレス処理が施されていることが好ましい。

【0048】

その結果、図5に示すように、コア材510に対して、導電性部材(導通材)520に圧縮力および剪断力を合わせたねじり剪断力F1が加わる。また、本実施の形態においては、回転軸120を水平方向に設けているため、ねじり剪断力F1が、重力G1の方向に沿ったベクトルを有し、ねじり剪断力F1および重力Gのベクトル成分の合力が、導電性部材(導通材)520をコア材510に付着させる力として利用することができる。

【0049】

また、図5に示すように、ねじり剪断力F1は、コア材510に対して複数の方向からの力が加えられるので、周囲に存在する導電性部材(導通材)520の多くを一度にコア部510に付着させることができる。

【0050】

次に、図1から図5に示した製造装置100を用いて導電性粒子を製造する手法について詳細に説明を行う。

【0051】

まず、本実施の形態においては、コア材510として平均粒径(直径)5μmの酸化ケイ素を用い、導電性部材(導通材)520として平均一次粒径(直径)1μm以下還元銀粉を用いた。また、コア材510と導電性部材(導通材)520との混練比率は、導電性部材が1重量%〜95重量%の割合であり、具体的には、導電性部材が0.1体積%〜80体積%の割合で混練する。

【0052】

まず、図1の投入口141からコア材510および導電性部材(導通材)520を投入し、製造装置100の回転速度2000rpm、0.5時間連続駆動を行い、排出口146から混練された導電性粒子500を取り出す。

【0053】

なお、このようにして得られた導電性粒子500は例えば樹脂溶液や、樹脂分散液、樹脂前駆体溶液等に添加されて導電性ペースト(樹脂組成物)とされ、このような導電性ペーストは、例えば、ダイアタッチ材として利用される。なお、樹脂としては、例えば、フッ素樹脂、ポリエステル樹脂、ポリエーテルケトン樹脂、ポリエーテルエーテルケトン樹脂、ポリベンズイミダゾール樹脂、ポリベンズオキサゾール樹脂、ポリフェニレンスルフィド樹脂、ポリイミド系樹脂、ポリアミド系樹脂、エチルセルロース系樹脂、アクリル系樹脂、ポリスルホン系樹脂等が挙げられる。また、樹脂前駆体としては、例えば、エポキシ樹脂前駆体、フェノール樹脂前駆体、メラミン樹脂前駆体、不飽和ポリエステル樹脂前駆体、ビスマレイミド樹脂前駆体、フェノキシ樹脂前駆体、ポリイミド前駆体(ポリアミック酸)、アクリル樹脂前駆体等が挙げられる。

【0054】

また、必要に応じて、各種樹脂前駆体の硬化剤、硬化促進剤、反応開始剤を使用してもよい。

また、必要に応じて銀粉、金粉、銅粉、アルミニウム粉、ニッケル粉、パラジウム粉などの金属粉、アルミナ粉末、チタニア粉末、アルミニウムナイトライド粉末、ボロンナイトライド粉末、シリカ粉末などのセラミック粉末、ポリエチレン粉末、ポリアクリル酸エステル粉末、ポリテトラフルオロエチレン粉末、ポリアミド粉末、ポリウレタン粉末、ポリシロキサン粉末などの高分子粉末を当該製造方法により製造された導電性粒子と併用することも可能である。特に導電性、熱伝導性が要求される場合には銀粉を使用することが好ましい。

【0055】

さらにその他の添加剤を使用してもよい。その他の添加剤としては、エポキシシラン、メルカプトシラン、アミノシラン、アルキルシラン、ウレイドシラン、ビニルシラン等のシランカップリング剤、またはチタネートカップリング剤、アルミニウムカップリング剤、アルミニウム/ジルコニウムカップリング剤等のカップリング剤、カーボンブラック等の着色剤、シリコーンオイル、シリコーンゴム等の低応力化成分、ハイドロタルサイト等の無機イオン交換体、消泡剤、界面活性剤、各種重合禁止剤、酸化防止剤等、種々の添加剤を適宜配合してもよい。

【0056】

(実施例)

続いて、図1に示した導電性粒子の製造装置100を用いて、導電性粒子を製造した。下記の実施例および比較例ともに、製造装置100は、回転速度2000rpm、0.5時間連続駆動を行い、温度調整は、25℃±5度と範囲とした。

【0057】

<実施例1>

実施例1では、コア材510として球状シリカ(商品名QS−4F2、比重2.2、粒子径(D50)=4um、MRCユニテック株式会社製)を用い、導電性部材(導通材)520として銀粉(比重10.5、粒子径(D50)=0.2um)を用いた。また、実施例1の重量比は、コア材510が77重量%であり、導電性部材520が23重量%となるよう設定した。

【0058】

<実施例2>

実施例2では、コア材510として、球状アルミナ(商品名AX3−10R、比重4.0、粒子径(D50)=3um、新日鉄マテリアルズ株式会社マイクロン社製)を用い、導電性部材(導通材)520として銀粉(比重10.5、粒子径(D50)=0.2um)を用いた。また、実施例2の重量比は、コア材510が12重量%であり、導電性部材520が88重量%となるよう設定した。

【0059】

<実施例3>

実施例3では、コア材510として、球状シリコーンレジン(商品名KMP−590、比重1.3、粒子径(D50)=2um、信越化学工業株式会社製)を用い、導電性部材(導通材)520として銀粉(比重10.5、粒子径(D50)=0.2um)を用いた。また、実施例3の重量比は、コア材510が56重量%であり、導電性部材520が44重量%となるよう設定した。

【0060】

<比較例1>

比較例1では、コア材510として球状シリカ(商品名QS−4F2、比重2.2、粒子径(D50)=4um、MRCユニテック株式会社製)を用い、導電性部材(導通材)520として銀粉(比重10.5,D50=4.5um)を用いた。また、比較例1の重量比は、コア材510が77重量%であり、導電性部材520が23重量%となるよう設定した。

【0061】

以下、実施例1から実施例3まで、および比較例1の結果を表1に示す。

【表1】

【0062】

表1に示す被覆量の判定は、エネルギー分散X線分光法(Energy dispersive X-ray spectrometry:EDS)を用いて、導電性部材(導通材)520により被覆されたコア材510の表面の銀(Ag)元素マッピングを行い、粒子表面の銀(Ag)元素の割合を被覆率としたとき、被覆率50%以上を合格(○)とし、50%未満を不合格(×)とした。

【0063】

表1の結果からわかるように、比較例1においては、良好な導電性粒子500を得ることができなかったが、実施例1から実施例3においては、被覆量が良好な導電性粒子500を得ることができた。

【0064】

以上のように、本実施の形態に係る製造方法によれば、導電性粒子500の製造時間が短縮できるとともに、樹脂組成物の歩留まりの向上を実現することができる。

【0065】

本実施の形態においては、バッチ式である場合について説明を行ったが、これに限定されず、連続処理方式に用いることもできる。また、温度調整部材170を設けることとしているが、コア材510および導電性部材(導通材)520の種類に応じて温度調整部材170を用いなくてもよい。

【0066】

また、回転軸120を水平方向に延在することとしたが、これに限定されず、他の任意の角度で設けてもよい。例えば、傾斜軸とすることにより、筐体110の内部空間における対流を活発にさせることができる。その結果、さらに歩留まりを向上させることができる。

【0067】

また、本実施の形態において、コア材としては、酸化ケイ素以外に、酸化アルミニウムやポリシルセスシロキサン等を利用することができる。なお、これらのコア材は、単独で使用されてもよいし、2種以上組み合わされて使用されてもよい。

【0068】

また、本実施の形態において、コア材の平均粒径は、特に限定されないが、1μmより大きく10μm未満の範囲であることが好ましい。

【0069】

さらに、本発明の好ましい一実施の形態は上記の通りであるが、本発明はそれだけに制限されない。本発明の主旨と範囲から逸脱することのない様々な実施形態が他になされることは理解されよう。さらに、本実施形態において、本発明の構成による作用および効果を述べているが、これらの作用および効果は一例であり、本発明を限定するものではない。

【符号の説明】

【0070】

100 製造装置

110 筐体

120 回転軸

131,〜,134 攪拌翼

141 投入口

146 排出口

150 駆動装置

160 ギアボックス

170 温度調整部材

500 導電性粒子

510 コア部材

520 導電性部材

【技術分野】

【0001】

本発明は、導電性粒子の製造方法および当該製造方法により製造された導電性粒子を含有する樹脂組成物に関する。

【背景技術】

【0002】

従来から、コア−シェル粒子の製造は工業的に非常に重要であるため、種々の研究および開発が行われている。特許文献1には、いわゆるコアと少なくとも一つのいわゆるシェルを有するある種のナノスケール粒子を供することであり、この粒子は実質的に合体がない形態または完全に合体がない形態でさえ存在するために、そのようなコア−シェル粒子を製造する対応方法について開示されている。

【0003】

特許文献1記載のナノスケールの粒子の製造方法はいわゆるコアと少なくとも一つのいわゆるシェルを有するナノスケール粒子の製造方法であり、この製造方法では、100nm未満の粒子サイズを有する無機材料のナノスケール粒子がコアとして使用され、そしてコアを形成するこれらの粒子に、少なくとも一つの金属がシェルとして、溶液中または懸濁液中において照射誘起レドックス反応によって被覆される。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特表2006−508793号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1記載のコア−シェル粒子の製造方法においては、溶液中または懸濁液中において照射誘起レドックス反応を実施するものであり、溶液または懸濁液が必要となるため、後処理に手間がかかる。

【0006】

本発明の目的は、簡易な手法でコア−シェル粒子を製造することができる導電性粒子の製造方法および当該製造方法により製造された導電性粒子を含有する樹脂組成物を提供することである。

本発明の他の目的は、簡易な手法で歩留まりを向上させることができるコア−シェル粒子を製造することができる導電性粒子の製造方法および当該製造方法により製造された導電性粒子を含有する樹脂組成物を提供することである。

【課題を解決するための手段】

【0007】

(1)

一の局面に従う導電性粒子の製造方法は、基材となるコア材に対し導電性を有する導通材を皮膜する導電性粒子の製造方法であって、コア材にコア材よりも小さい導通材を投入し、当該投入されたコア材および導通材を混練する混練ステップを含み、混練ステップは、コア材に対して、導通材を付着するように圧縮力を付加しつつ、コア材に対して、導通材を付着するように複数の方向から剪断力を付加するねじり剪断ステップを備えたものである。

【0008】

導電性粒子の製造方法においては、混練ステップによりコア材にコア材よりも小さい導通材を付着するよう混練される。また、混練ステップにおいては、コア材に対して、導通材を付着するように圧縮力を付加しつつ、複数の方向から剪断力を付加する。

【0009】

この場合、基材となるコア材の表面に対して、圧縮力とともに導通材に複数の方向から剪断力を加えることができるので、コア材の表面に多くの導通材を付着することができる。すなわち、一方向の剪断力の場合には、基材となるコア材の一面に対してのみ、導通材に力を加えることができるが、ねじり剪断力を与えることによりコア基材の多面に対して、導通材に力を加えることができる。その結果、導電性粒子の製造時間が短縮できるとともに、歩留まりの向上を実現することができる。

【0010】

(2)

混練ステップでは、コア材および導通材の付着に加わる圧縮力および剪断力が鉛直下向成分を含むことが好ましい。

【0011】

この場合、混練ステップでは、コア材および導通材の付着に加わる圧縮力および剪断力が鉛直下向成分を含むので、圧縮力および剪断力にさらに重力を含ませることができる。また、鉛直下向成分を含むことで、コア材および導通材の移動を抑制し、確実に圧縮力および剪断力を付加することができる。

【0012】

(3)

混練ステップは、混合されたコア材および導通材に攪拌力を与え攪拌する攪拌ステップを有し、攪拌力は、反鉛直下向成分を含むことが好ましい。

【0013】

この場合、混練ステップは、攪拌ステップを有する。当該攪拌ステップは、コア材および導通材に攪拌力を与える。当該攪拌力は、反鉛直下向成分(鉛直上向成分)を含むので、コア材および導通材は、鉛直上方向に移動され、コア材および導通材の重力により鉛直下方向に移動される。その結果、攪拌動作以上の攪拌を行うことができる。

【0014】

(4)

混練ステップは、コア材および導通材の温度調整下で実施してもよい。

【0015】

混練ステップは、温度調整を行いつつコア材および導通材の混練が行われるので、コア材に導通材が付着しやすい温度で混練することができる。具体的に、温度調整される温度は、摂氏0度以上から摂氏100度以下の範囲が好ましく、摂氏10度以上から摂氏60度以下の範囲がより好ましい。

【0016】

(5)

導通材は、銀粒子からなってもよい。

【0017】

この場合、導通材は、銀粒子からなるので、導電率を高く維持することができる。また、Au、Pt、Ni、Cu、W、Sb、Sn、はんだ等の金属粒子やカーボン等の粒子からなってもよい。

【0018】

(6)導通材は、平均一次粒径がコア材の平均粒子径よりも小さいものであることが好ましい。

【0019】

この場合、導通材の平均一次粒径がコア材の平均粒子径よりも小さいものであるので、コア粒子表面の被覆率を上げることができ、コア材の表面に多くの導通材を付着することができる。

【0020】

(7)

導通材は、平均一次粒径がコア材の平均粒子径の60%以下であることが好ましい。

【0021】

この場合、導通材の平均一次粒径がコア材の平均粒子径の60%以下であるので、コア粒子表面の被覆率を上げることができ、コア材に確実に導通材を付着することができる。特に、コア粒子表面の被覆率を向上させるためには、導通材の平均一次粒径がコア材の平均粒子径の60%以下が好ましく、50%以下がより好ましい。

また、銀粒子のアスペクト比(長径/短径)が1.0から10.0の範囲内であってもよく、銀粒子の比表面積が1.0m^2/g以上であってもよい。

【0022】

また、コア材のレーザ回折により測定した粒度分布に関して、導通材がコア材への付着を容易にするという観点からは、粒径(直径)3μm以下のコア材の割合が30%以下であることが好ましい。さらに導電性粒子を含む樹脂組成物の成形、塗布等の2次加工性の観点からは粒径(直径)8μm以上のコア材の割合が30%以下であることがより好ましい。

【0023】

(8)

コア材は、金属酸化物であってもよい。

【0024】

本願発明者は、鋭意検討の結果、コア材として金属酸化物を用いると、安定した粒径分布を有する導電性粒子を安価に製造することができることを見出した。このため、本製造方法を利用した場合、安定した粒径分布を有する導電性粒子を安価に製造することができる。

【0025】

(9)

コア材は、酸化ケイ素、酸化アルミニウム及びポリシルセスシロキサンより成る群から選択される少なくとも1種の化合物からなってもよい。

【0026】

本願発明者は、鋭意検討の結果、コア材として酸化ケイ素、酸化アルミ及びポリシルセスシロキサンより成る群から選択される少なくとも1種の化合物を用いると、安定した粒径分布を有する導電性粒子を安価に製造することができることを見出した。このため、本製造方法を利用した場合、安定した粒径分布を有する導電性粒子を安価に製造することができる。

【0027】

(10)

コア材は、平均粒径が1μmより大きく10μm未満の範囲であってもよい。なお、コア材の平均粒径は3μm以上8μm以下の範囲であることが好ましい。

【0028】

本願発明者は、鋭意検討の結果、コア材の平均粒径が1μmより大きく10μm未満である場合、比較的安定した厚みでコア材に導通材を被覆することができることを見出した。このため、本製造方法を利用した場合、比較的安定した厚みでコア材に導通材を被覆することができる。

また、この場合、レーザ回折により測定した粒度分布において、粒径(直径)1μm以下のコア材の割合が1%以下であり、粒径(直径)10μm以上のコア材の割合が10%以下であることが好ましい。また、粒径(直径)3μm以下のコア材の割合が30%以下であり、粒径(直径)8μm以上のコア材の割合が30%以下であることがより好ましい。

【0029】

(11)

他の局面に従う樹脂組成物は、樹脂または樹脂前駆体と、上述の製造方法により製造された導電性粒子とを含有する。

【0030】

この場合、簡易な手法で導電性粒子の歩留まりを高めることができる。このため、導電性粒子の製造コストが低減される。したがって、この樹脂組成物を安価に製造することができる。なお、ここにいう樹脂前駆体とは、樹脂が熱硬化型樹脂である場合、硬化処理される一段階前の物質を意味し、樹脂が熱可塑性樹脂等である場合、その樹脂へ変換処理される一段階前の物質を意味する。

【発明の効果】

【0031】

本発明に係る導電性粒子の製造方法によれば、導電性粒子の製造時間が短縮できるとともに、歩留まりの向上を実現することができる。また、当該製造方法により製造された導電性粒子を含有する樹脂組成物は、安価に製造することができる。

【0032】

さらに、銀粉などの導電性粒子を含む樹脂組成物の硬化後の導電性を上げる場合、導電性粒子の充填量を上げる必要がある。しかしながら、導電性粒子の充填量を上げた場合、同時に樹脂組成物の粘度が上昇してしまう。そのため、粘度上昇を抑えつつ導電性粒子の充填量を上げるために球状粒子が用いられる。しかし、球状粒子は樹脂組成物中で沈降しやすいため長時間放置すると樹脂成分と分離するという課題がある。

【0033】

一方、当該製造方法により製造された導電性粒子を用いて樹脂組成物の導電性を上げる場合、粒子表面に導電パスがあるとともにコア粒子に沿って銀粉が配向するため、少量添加で導電性向上の効果を得ることができる。少量添加で効果が得られるため樹脂組成物の粘度上昇が起こらない。また、銀粉と比べて比重が小さいため沈降も起きにくいため、長時間放置しても樹脂成分と分離しにくい。

【図面の簡単な説明】

【0034】

【図1】本発明に係る導電性粒子の製造装置の構造を説明するための模式図

【図2】図1の模式的断面図

【図3】攪拌翼の形状を説明するための模式図

【図4】攪拌翼と、筐体の筒状空間との関係の一例を示す模式図

【図5】コア部材および導電性部材との力の係り具合の一例を示す模式図

【発明を実施するための形態】

【0035】

以下、本発明の実施形態に係る導電性粒子の製造方法および当該製造方法により製造された導電性粒子を含有する樹脂組成物について具体的に説明を行う。

【0036】

図1は、本発明に係る導電性粒子の製造装置の構造を説明するための模式図であり、図2は、図1の模式的断面図である。

【0037】

図1および図2に示すように、導電性粒子の製造装置100は、内部空間を有する筐体110、回転軸120、攪拌翼131,132,133,134、駆動装置150、ギアボックス160および温度調整部材170を含む。

【0038】

製造装置100は、図1に示すように、水平方向に延在して設けられる。筐体110は、水平方向に延在した筒状空間を有し、当該筒状空間の中央に回転軸120が設けられ、回転軸120の外周面に複数の攪拌翼131,132,133,134が90度毎(図2参照)の角度間隔で設けられる。また、攪拌翼131,132,133,134は、それぞれ位置P1、P2、P3で示すように、縦断面において攪拌翼が存在しない場所を形成しないように設けられる。また、攪拌翼131,132,133,134の形状の詳細については後述する。

【0039】

また、図1に示すように、回転軸120の一端側は、ギアボックス160および駆動装置150に接続されている。モータ等の駆動装置150により生じる駆動力が、ギアボックス160により回転力に変換され、回転軸120が矢印R1の方向に回転する。

【0040】

さらに、本実施の形態においては、図1および図2に示すように、筐体110の内部空間へ、導電性粒子500を形成するコア材510および導電性部材(導通材)520(後述する図5参照)を矢印X1の方向に投入できる投入口141が設けられ、混練後の導電性粒子500を矢印X2の方向に排出する排出口146とが設けられる。

【0041】

また、筐体110の周囲は、温度調整部材170により覆われる。それにより、導電性粒子500を形成するコア材510(図5参照)および導電性部材(導通材)520(図5参照)に対して、温度調整を行うことができる。

【0042】

次に、図3は、攪拌翼131,132,133,134の形状を説明するための模式図であり、図4は攪拌翼131,132,133,134と、筐体110の筒状空間との関係の一例を示す模式図であり、図5はコア部材および導電性部材との力の係り具合の一例を示す模式図である。

【0043】

図3に示すように、攪拌翼131,〜,134は、幅L1から徐々に湾曲率を変化させつつ湾曲され、幅L2(幅L1≧L2)まで狭く変化した形状を有する。なお、幅L1側から幅L2側へ向かった方向が攪拌翼の回転方向(図1および図2の矢印R1の方向)である。また、図3に示すように、領域AR1は平面からなり、領域AR2は曲面からなる。領域AR1の平面および筐体110の内周壁により主に圧縮力が発生され、領域AR2の曲面および筐体110の内周壁により主に剪断力が発生される。

【0044】

ここで、攪拌翼の幅L1およびL2は、導電性粒子径の1000倍から10000倍の範囲にあることが好ましい。また、上記の実施の形態においては、攪拌翼の幅L1から幅L2に向かって狭く変化する場合について説明したが、これに限定されず、攪拌翼の幅L1=幅L2(例えば、3mmから8mmまでの範囲における一定の値、または好ましくは5mm)の関係を有してもよく、攪拌翼の幅L1<幅L2の関係を有してもよい。

【0045】

また、図4に示すように、筐体110の内周面に対して、攪拌翼131,132,133,134が矢印R1の方向に回転することにより、コア材510および導電性部材(導通材)520が矢印FLの方向に移動される。筐体110および攪拌翼131,132,133,134のクリアランスkr1は、緩やかに狭くなりクリアランスkr2まで小さくなる。

【0046】

本実施の形態におけるクリアランスKr1は、3.5mmであり、クリアランスKr2は、2.5mmであり、クリアランスkr1からクリアランスkr2への変化率は、3割である。また、筐体110の内周面は、ステンレス鋼(SUS304)からなる。

【0047】

なお、クリアランスkr1は、0.1mm〜10mmであることが好ましく、クリアランスkr1からクリアランスkr2への変化率は、導電性粒子に対して、1割〜8割の変化を有することが好ましい。また、筐体110の内周面は、ステンレス処理が施されていることが好ましい。

【0048】

その結果、図5に示すように、コア材510に対して、導電性部材(導通材)520に圧縮力および剪断力を合わせたねじり剪断力F1が加わる。また、本実施の形態においては、回転軸120を水平方向に設けているため、ねじり剪断力F1が、重力G1の方向に沿ったベクトルを有し、ねじり剪断力F1および重力Gのベクトル成分の合力が、導電性部材(導通材)520をコア材510に付着させる力として利用することができる。

【0049】

また、図5に示すように、ねじり剪断力F1は、コア材510に対して複数の方向からの力が加えられるので、周囲に存在する導電性部材(導通材)520の多くを一度にコア部510に付着させることができる。

【0050】

次に、図1から図5に示した製造装置100を用いて導電性粒子を製造する手法について詳細に説明を行う。

【0051】

まず、本実施の形態においては、コア材510として平均粒径(直径)5μmの酸化ケイ素を用い、導電性部材(導通材)520として平均一次粒径(直径)1μm以下還元銀粉を用いた。また、コア材510と導電性部材(導通材)520との混練比率は、導電性部材が1重量%〜95重量%の割合であり、具体的には、導電性部材が0.1体積%〜80体積%の割合で混練する。

【0052】

まず、図1の投入口141からコア材510および導電性部材(導通材)520を投入し、製造装置100の回転速度2000rpm、0.5時間連続駆動を行い、排出口146から混練された導電性粒子500を取り出す。

【0053】

なお、このようにして得られた導電性粒子500は例えば樹脂溶液や、樹脂分散液、樹脂前駆体溶液等に添加されて導電性ペースト(樹脂組成物)とされ、このような導電性ペーストは、例えば、ダイアタッチ材として利用される。なお、樹脂としては、例えば、フッ素樹脂、ポリエステル樹脂、ポリエーテルケトン樹脂、ポリエーテルエーテルケトン樹脂、ポリベンズイミダゾール樹脂、ポリベンズオキサゾール樹脂、ポリフェニレンスルフィド樹脂、ポリイミド系樹脂、ポリアミド系樹脂、エチルセルロース系樹脂、アクリル系樹脂、ポリスルホン系樹脂等が挙げられる。また、樹脂前駆体としては、例えば、エポキシ樹脂前駆体、フェノール樹脂前駆体、メラミン樹脂前駆体、不飽和ポリエステル樹脂前駆体、ビスマレイミド樹脂前駆体、フェノキシ樹脂前駆体、ポリイミド前駆体(ポリアミック酸)、アクリル樹脂前駆体等が挙げられる。

【0054】

また、必要に応じて、各種樹脂前駆体の硬化剤、硬化促進剤、反応開始剤を使用してもよい。

また、必要に応じて銀粉、金粉、銅粉、アルミニウム粉、ニッケル粉、パラジウム粉などの金属粉、アルミナ粉末、チタニア粉末、アルミニウムナイトライド粉末、ボロンナイトライド粉末、シリカ粉末などのセラミック粉末、ポリエチレン粉末、ポリアクリル酸エステル粉末、ポリテトラフルオロエチレン粉末、ポリアミド粉末、ポリウレタン粉末、ポリシロキサン粉末などの高分子粉末を当該製造方法により製造された導電性粒子と併用することも可能である。特に導電性、熱伝導性が要求される場合には銀粉を使用することが好ましい。

【0055】

さらにその他の添加剤を使用してもよい。その他の添加剤としては、エポキシシラン、メルカプトシラン、アミノシラン、アルキルシラン、ウレイドシラン、ビニルシラン等のシランカップリング剤、またはチタネートカップリング剤、アルミニウムカップリング剤、アルミニウム/ジルコニウムカップリング剤等のカップリング剤、カーボンブラック等の着色剤、シリコーンオイル、シリコーンゴム等の低応力化成分、ハイドロタルサイト等の無機イオン交換体、消泡剤、界面活性剤、各種重合禁止剤、酸化防止剤等、種々の添加剤を適宜配合してもよい。

【0056】

(実施例)

続いて、図1に示した導電性粒子の製造装置100を用いて、導電性粒子を製造した。下記の実施例および比較例ともに、製造装置100は、回転速度2000rpm、0.5時間連続駆動を行い、温度調整は、25℃±5度と範囲とした。

【0057】

<実施例1>

実施例1では、コア材510として球状シリカ(商品名QS−4F2、比重2.2、粒子径(D50)=4um、MRCユニテック株式会社製)を用い、導電性部材(導通材)520として銀粉(比重10.5、粒子径(D50)=0.2um)を用いた。また、実施例1の重量比は、コア材510が77重量%であり、導電性部材520が23重量%となるよう設定した。

【0058】

<実施例2>

実施例2では、コア材510として、球状アルミナ(商品名AX3−10R、比重4.0、粒子径(D50)=3um、新日鉄マテリアルズ株式会社マイクロン社製)を用い、導電性部材(導通材)520として銀粉(比重10.5、粒子径(D50)=0.2um)を用いた。また、実施例2の重量比は、コア材510が12重量%であり、導電性部材520が88重量%となるよう設定した。

【0059】

<実施例3>

実施例3では、コア材510として、球状シリコーンレジン(商品名KMP−590、比重1.3、粒子径(D50)=2um、信越化学工業株式会社製)を用い、導電性部材(導通材)520として銀粉(比重10.5、粒子径(D50)=0.2um)を用いた。また、実施例3の重量比は、コア材510が56重量%であり、導電性部材520が44重量%となるよう設定した。

【0060】

<比較例1>

比較例1では、コア材510として球状シリカ(商品名QS−4F2、比重2.2、粒子径(D50)=4um、MRCユニテック株式会社製)を用い、導電性部材(導通材)520として銀粉(比重10.5,D50=4.5um)を用いた。また、比較例1の重量比は、コア材510が77重量%であり、導電性部材520が23重量%となるよう設定した。

【0061】

以下、実施例1から実施例3まで、および比較例1の結果を表1に示す。

【表1】

【0062】

表1に示す被覆量の判定は、エネルギー分散X線分光法(Energy dispersive X-ray spectrometry:EDS)を用いて、導電性部材(導通材)520により被覆されたコア材510の表面の銀(Ag)元素マッピングを行い、粒子表面の銀(Ag)元素の割合を被覆率としたとき、被覆率50%以上を合格(○)とし、50%未満を不合格(×)とした。

【0063】

表1の結果からわかるように、比較例1においては、良好な導電性粒子500を得ることができなかったが、実施例1から実施例3においては、被覆量が良好な導電性粒子500を得ることができた。

【0064】

以上のように、本実施の形態に係る製造方法によれば、導電性粒子500の製造時間が短縮できるとともに、樹脂組成物の歩留まりの向上を実現することができる。

【0065】

本実施の形態においては、バッチ式である場合について説明を行ったが、これに限定されず、連続処理方式に用いることもできる。また、温度調整部材170を設けることとしているが、コア材510および導電性部材(導通材)520の種類に応じて温度調整部材170を用いなくてもよい。

【0066】

また、回転軸120を水平方向に延在することとしたが、これに限定されず、他の任意の角度で設けてもよい。例えば、傾斜軸とすることにより、筐体110の内部空間における対流を活発にさせることができる。その結果、さらに歩留まりを向上させることができる。

【0067】

また、本実施の形態において、コア材としては、酸化ケイ素以外に、酸化アルミニウムやポリシルセスシロキサン等を利用することができる。なお、これらのコア材は、単独で使用されてもよいし、2種以上組み合わされて使用されてもよい。

【0068】

また、本実施の形態において、コア材の平均粒径は、特に限定されないが、1μmより大きく10μm未満の範囲であることが好ましい。

【0069】

さらに、本発明の好ましい一実施の形態は上記の通りであるが、本発明はそれだけに制限されない。本発明の主旨と範囲から逸脱することのない様々な実施形態が他になされることは理解されよう。さらに、本実施形態において、本発明の構成による作用および効果を述べているが、これらの作用および効果は一例であり、本発明を限定するものではない。

【符号の説明】

【0070】

100 製造装置

110 筐体

120 回転軸

131,〜,134 攪拌翼

141 投入口

146 排出口

150 駆動装置

160 ギアボックス

170 温度調整部材

500 導電性粒子

510 コア部材

520 導電性部材

【特許請求の範囲】

【請求項1】

基材となるコア材に対し導電性を有する導通材を皮膜する導電性粒子の製造方法であって、

前記コア材に前記コア材よりも小さい前記導通材を投入し、当該投入された前記コア材および前記導通材を混練する混練ステップを含み、

前記混練ステップは、

前記コア材に対して、前記導通材を付着するように圧縮力を付加しつつ、前記コア材に対して、前記導通材を付着するように複数の方向から剪断力を付加するねじり剪断ステップを備えたことを特徴とする導電性粒子の製造方法。

【請求項2】

前記混練ステップでは、前記コア材および前記導通材の付着に加わる圧縮力および剪断力が鉛直下向成分を含むことを特徴とする請求項1記載の導電性粒子の製造方法。

【請求項3】

前記混練ステップは、混合された前記コア材および前記導通材に攪拌力を与え攪拌する攪拌ステップを有し、

前記攪拌力は、反鉛直下向成分を含むことを特徴とする請求項1記載の導電性粒子の製造方法。

【請求項4】

前記混練ステップは、前記コア材および前記導通材の温度調整下で実施することを特徴とする請求項1から3のいずれか1項に記載の導電性粒子の製造方法。

【請求項5】

前記導通材は、銀粒子からなることを特徴とする請求項1から4のいずれか1項に記載の導電性粒子の製造方法。

【請求項6】

前記導通材は、平均一次粒径が前記コア材の平均粒子径よりも小さいものであることを特徴とする請求項1から5のいずれか1項に記載の導電性粒子の製造方法。

【請求項7】

前記導通材は、平均一次粒径が前記コア材の平均粒子径の60%以下であることを特徴とする請求項6に記載の導電性粒子の製造方法。

【請求項8】

前記コア材は、金属酸化物であることを特徴とする請求項1から7のいずれか1項に記載の導電性粒子の製造方法。

【請求項9】

前記コア材は、酸化ケイ素、酸化アルミニウム及びポリシルセスシロキサンより成る群から選択される少なくとも1種の化合物からなることを特徴とする請求項1から8のいずれか1項に記載の導電性粒子の製造方法。

【請求項10】

前記コア材は、平均粒径が1μmより大きく10μm未満の範囲であることを特徴とする請求項1から9のいずれか1項に記載の導電性粒子の製造方法。

【請求項11】

樹脂または樹脂前駆体と、

請求項1〜10のいずれか1項に記載の製造方法により製造された導電性粒子と、を含有する樹脂組成物。

【請求項1】

基材となるコア材に対し導電性を有する導通材を皮膜する導電性粒子の製造方法であって、

前記コア材に前記コア材よりも小さい前記導通材を投入し、当該投入された前記コア材および前記導通材を混練する混練ステップを含み、

前記混練ステップは、

前記コア材に対して、前記導通材を付着するように圧縮力を付加しつつ、前記コア材に対して、前記導通材を付着するように複数の方向から剪断力を付加するねじり剪断ステップを備えたことを特徴とする導電性粒子の製造方法。

【請求項2】

前記混練ステップでは、前記コア材および前記導通材の付着に加わる圧縮力および剪断力が鉛直下向成分を含むことを特徴とする請求項1記載の導電性粒子の製造方法。

【請求項3】

前記混練ステップは、混合された前記コア材および前記導通材に攪拌力を与え攪拌する攪拌ステップを有し、

前記攪拌力は、反鉛直下向成分を含むことを特徴とする請求項1記載の導電性粒子の製造方法。

【請求項4】

前記混練ステップは、前記コア材および前記導通材の温度調整下で実施することを特徴とする請求項1から3のいずれか1項に記載の導電性粒子の製造方法。

【請求項5】

前記導通材は、銀粒子からなることを特徴とする請求項1から4のいずれか1項に記載の導電性粒子の製造方法。

【請求項6】

前記導通材は、平均一次粒径が前記コア材の平均粒子径よりも小さいものであることを特徴とする請求項1から5のいずれか1項に記載の導電性粒子の製造方法。

【請求項7】

前記導通材は、平均一次粒径が前記コア材の平均粒子径の60%以下であることを特徴とする請求項6に記載の導電性粒子の製造方法。

【請求項8】

前記コア材は、金属酸化物であることを特徴とする請求項1から7のいずれか1項に記載の導電性粒子の製造方法。

【請求項9】

前記コア材は、酸化ケイ素、酸化アルミニウム及びポリシルセスシロキサンより成る群から選択される少なくとも1種の化合物からなることを特徴とする請求項1から8のいずれか1項に記載の導電性粒子の製造方法。

【請求項10】

前記コア材は、平均粒径が1μmより大きく10μm未満の範囲であることを特徴とする請求項1から9のいずれか1項に記載の導電性粒子の製造方法。

【請求項11】

樹脂または樹脂前駆体と、

請求項1〜10のいずれか1項に記載の製造方法により製造された導電性粒子と、を含有する樹脂組成物。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2011−228281(P2011−228281A)

【公開日】平成23年11月10日(2011.11.10)

【国際特許分類】

【出願番号】特願2011−67145(P2011−67145)

【出願日】平成23年3月25日(2011.3.25)

【出願人】(000002141)住友ベークライト株式会社 (2,927)

【Fターム(参考)】

【公開日】平成23年11月10日(2011.11.10)

【国際特許分類】

【出願日】平成23年3月25日(2011.3.25)

【出願人】(000002141)住友ベークライト株式会社 (2,927)

【Fターム(参考)】

[ Back to top ]