導電性粒子及びこれを含む異方性導電フィルム

【課題】電子機器をパッケージングする際に接続材料として用いられる異方性導電フィルムの製造に容易な導電性粒子、及びこれを含む異方性導電フィルムを提供する。

【解決手段】本発明による導電性粒子は、長期的な導電安全性、表面伝導性、耐久性及び耐熱性に優れ、電子機器のパッケージングに使用される異方性導電フィルムの製造に有用に適用することが可能である。また、優れた導電性を有し、各種モバイル機器、液晶ディスプレイ、電子ペーパーシステム等、多様なディスプレイ機器の製造に必須の微小パターン形成工程に容易に適用することができる。

【解決手段】本発明による導電性粒子は、長期的な導電安全性、表面伝導性、耐久性及び耐熱性に優れ、電子機器のパッケージングに使用される異方性導電フィルムの製造に有用に適用することが可能である。また、優れた導電性を有し、各種モバイル機器、液晶ディスプレイ、電子ペーパーシステム等、多様なディスプレイ機器の製造に必須の微小パターン形成工程に容易に適用することができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電子機器をパッケージングする際に接続材料として用いられる異方性導電フィルムの製造に容易な導電性粒子、及びこれを含む異方性導電フィルムに関するものである。

【背景技術】

【0002】

一般的に、電子パッケージング技術は、半導体デバイスから最終製品までの全ての製造段階を含む極めて広範囲で多様なシステム製造技術であり、最終電子製品の性能、大きさ、価格、信頼性等を決定する極めて重要な技術である。

【0003】

近年、回路における間隙の微細化及び高接続密度化に伴い、半導体或いはディスプレイをパッケージングする際、狭い間隔で形成されている多数の電極を一度に接続することが要望されている。これにより、液晶ディスプレイ(LCD)をパッケージングする際、マルチ接続回路基盤(printed circuit board)と透明電極(transparent electrode)との間を機械的及び電気的に接続するために導電性接着剤が使用されている。

【0004】

上記導電性接着剤は、異方性導電フィルム(anisotropic conductive film,ACF)、等方導電性接着剤(isotropic conductive adhesive,ICA)等の多様な形態で使われており、その中でも、導電性粒子が熱硬化性又は熱可塑性の絶縁性樹脂(insulating resin)に分散した形態で構成された異方性導電フィルムが主に使用されている。

【0005】

電気伝導体の役目をする上記導電性粒子として、初期においては粉末又は繊維状の炭素系材料が使用され、その後、銀(Ag)等のソルダーボール(solder ball)が使用され、次いでニッケル(Ni)粒子又は高分子微粒子の表面にニッケルがコーティングされた高分子ボールが使用されてけた。

【0006】

異方性導電フィルムの導電性粒子として用いられるニッケルは、価格が安くて比較的優れた電気伝導度を有しているが、高温多湿の状態に晒されると、表面が腐食或いは酸化するという問題があった。このような問題を解決するため、ニッケル粒子の表面に金(Au)をコーティングする方法が提案された。金でコーティングされた導電性粒子は、高分子の微粒子として、ジビニルベンゼン(divinylbenzene)等の架橋性単量体を含むポリスチレン(polystyrene)粒子の表面にニッケルをコーティングし、その表面に、更に金をコーティングした形態へと発展を遂げてきた。

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかし、上記のように、高分子微粒子の表面に金属がコーティングされた導電性粒子の場合、高分子微粒子と金属層との低い界面接着力のため、長期的な導電安全性や機械的物性の確保が難しいという問題があった。また、高分子微粒子の表面に金属をコーティングする鍍金工程のため、製造コストの上昇と共に、多量の環境有害物質が発生するという問題があった。

【0008】

導電性粒子が絶縁樹脂内に分散して製造される異方性導電フィルムにおいて、接続抵抗、信頼性等は、最も重要と思われる特性である。しかし、上記異方性導電フィルムを製造する際に、加熱や加圧によって高分子微粒子と金属とを互いに接着させ、接着した箇所の中に導電部を設ける過程で、高分子微粒子と金属層との間のモデュラス(modulus)の大きな差異と親和性の欠乏のため、金属層にクラックが生じて高分子微粒子の表面からはがれやすく、その結果、導電性の著しい低下或いは絶縁化を招いてしまうという問題があった。

【0009】

このため、高分子微粒子と金属層との間の亀裂及び剥離により導電性が低下することなく、長期的な導電安全性、表面伝導性及び耐久性を備えると共に、優れた耐熱性を備え、IC及び各種受動デバイスの接続、LCD基盤と駆動回路とを電気的に接続する工程時に、100℃以上の高温接着温度においても電気回路の構成を保持できる、高い伝導性を示すことのできる導電性粒子が求められている。

【0010】

本発明は、かかる点に鑑みてなされたものであり、その目的とするところは、上記問題を解決し、優れた導電性を有すると共に、長期的な導電安全性、表面伝導性、耐久性及び耐熱性の改善された導電性粒子を提供することにある。

【0011】

本発明の目的は、また、上記導電性粒子を含む異方性の導電フィルムを提供することにある。

【課題を解決するための手段】

【0012】

本発明は、上記目的に従い、高分子微粒子及び上記高分子微粒子の表面に形成されたグラフェンコーティング層を含む導電性粒子を提供する。

【0013】

本発明は、また、上記導電性粒子を含む異方性導電フィルムを提供する。

【発明の効果】

【0014】

本発明によれば、長期的な導電安全性、表面伝導性、耐久性及び耐熱性に優れ、電子機器のパッケージングに使用される異方性導電フィルムの製造に有用に適用することが可能であり、又、各種モバイル機器、液晶ディスプレイ、電子ペーパシステム等、多様なディスプレイ機器の製造に必須の微小パターン形成工程に容易に適用することができる。

【図面の簡単な説明】

【0015】

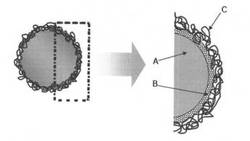

【図1】図1は、本発明に従って形成された導電性粒子の断面を示す模式図である、

【図2】図2は、実施例1のステップ1において調製された高分子微粒子の走査電子顕微鏡写真である。

【図3】図3は、実施例1のステップ3において調製された導電性粒子の走査電子顕微鏡写真である。

【図4】図4は、実施例2のステップ1において調製された高分子微粒子の走査電子顕微鏡写真である。

【図5】図5は、実施例2のステップ3において調製された導電性粒子の走査電子顕微鏡写真である。

【図6】図6は、実施例2のステップ3において調製された導電性粒子の透過型電子顕微鏡写真である。

【発明を実施するための形態】

【0016】

以下、本発明の実施形態を図面に基づいて詳細に説明する。

【0017】

本発明は、高分子微粒子の表面に、優れた導電性を有するグラフェンを含むグラフェンコーティング層を形成することにより、優れた導電性を有すると共に、長期的な導電安全性、表面伝導性、耐久性及び耐熱性が改善された導電性粒子を提供することを特徴としている。

【0018】

すなわち、本発明の一具体例によれば、高分子微粒子、及び前記高分子微粒子の表面に形成されたグラフェンコーティング層を含む導電性粒子が提供される。

【0019】

図1は、本発明の一具体例による導電性粒子の断面を示す模式図である。

【0020】

図1を参照して説明すると、本発明による導電性粒子は、表面に一以上の第1官能基を含む高分子微粒子(A)、及び前記高分子微粒子の表面に、前記官能基との結合を形成することのできる第2官能基を1以上含むグラフェンが化学結合によって付着しているグラフェンコーティング層(C)を含み、前記高分子微粒子(A)とグラフェンコーティング層(C)との間には、前記高分子微粒子の表面の第1官能基とグラフェンの第2官能基との化学結合による化学結合層(B)が形成されている。

【0021】

上記第1及び第2の官能基は、導電性粒子を調製する際に、高分子微粒子の表面とグラフェンとに各々導入され、これらの官能基同士が化学結合することによって高分子微粒子にグラフェンが付着する。

【0022】

上記化学結合は、イオン結合又は共有結合である。これに従い、高分子微粒子の表面に導入される第1官能基は、縮合反応性官能基又はイオン性官能基であり、グラフェンに導入される第2官能基は、縮合反応性官能基と共有結合を形成することのできる第2官能基又はイオン性官能基とイオン結合を形成することのできる第2イオン性官能基である。

【0023】

上記縮合反応性官能基及び上記縮合反応性官能基と共有結合を形成することのできる第2官能基として、カルボキシル基(−COOH)、ヒドロキシル基(−OH)、アルコキシカルボニル基(−COOR1、この時、R1は炭素数1乃至10のアルキル基、フェニル基、又はベンジル基である)、アミノ基(−NH2)及びチオキシ基(−SH)等を挙げることができるが、これらの官能基に限られない。

【0024】

上記のような、高分子微粒子表面の第1官能基とグラフェン表面の第2官能基との間、具体的に、−COOHと−OH、−COOR1と−OH、−COOHと−NH2、−COOHと−NH2、又は−SHと−SHとの間の反応によって、エステル結合(−COO−)、アミド結合(−CONH−)又は硫黄化結合(−S−S−)等の共有結合が形成される。このような共有結合は高温でも安定しているので、本発明による導電性粒子は、高温においても高分子微粒子とグラフェンとの間の脱離(detachment)の虞がなく、優れた耐久性及び耐熱性を有し、安定した導電性を維持することができる。

【0025】

また、上記イオン性官能基及び上記イオン性官能基とイオン結合を形成することのできる第2のイオン性官能基として、カルボキシル基、ヒドロキシル基、スルホニル基、四級アンモニウム基及びアミノ基などを挙げることができるが、これらの官能基に限らない。

【0026】

上記のような、高分子微粒子表面とグラフェン表面の官能基との間、具体的には、−NR23+(この時、R2は水素、炭素数1乃至10のアルキル基又は炭素数6乃至12のアリル基である)の陽イオンの末端と、−COO−、−O−又は−SO3−の陰イオンの末端とのイオン反応によってイオン結合が形成される。

【0027】

上記導電性粒子において、高分子微粒子の含有量がグラフェンと比べて高すぎると、電気伝導度の確保が難しい。その一方、グラフェンの含有量が高分子微粒子の含有量と比べて高すぎると、電気伝導度は増加し得るが、構造安定性の確保が難しく、更には導電性粒子の形成が容易ではない。これにより、高分子微粒子とグラフェンコーティング層との重量比は、20:80乃至99.9:0.1であることが好ましい。具体的に、グラフェンが共有結合によって高分子微粒子に付着している場合、高分子微粒子とグラフェンコーティング層との重量比は、20:80乃至85:15であることが好ましく、優れた導電性と耐久性とを共に示すことができるという点において、50:50乃至70:30であることがより好ましい。グラフェンがイオン結合によって高分子微粒子に付着している場合、高分子微粒子とグラフェンコーティング層との重量比は、50:50乃至99.9:0.1であることが好ましい。

【0028】

また、上記導電性粒子の大きさは、高分子微粒子の表面にコーティングされているグラフェンの厚さが極めて薄く、高分子微粒子の大きさとほぼ同じであり、0.1μm乃至10μmの平均粒子径を有するのが好ましい。

【0029】

上記のような構造を持つ導電性粒子は、以下のような調製方法によって調製することができる。

【0030】

即ち、本発明の他の一具体例によれば、(1)表面が第1官能基によって改質された高分子微粒子を調製するステップ、(2)グラフェンの表面に、上記高分子微粒子の表面の第1官能基と化学結合を形成することのできる第2官能基を導入するステップ、及び(3)上記ステップ(1)で調製した高分子微粒子の表面に、上記ステップ(2)で調製したグラフェンを化学結合により付着させてグラフェンコーティング層を形成するステップを含む導電性粒子の調製方法を提供する。

【0031】

具体的に、グラフェンが共有結合によって高分子微粒子に付着している導電性粒子の場合、(1)表面が縮合反応性官能基によって改質された高分子微粒子を調製するステップ、(2)グラフェンの表面に、上記高分子微粒子の表面の縮合反応性官能基との結合を形成することのできる第2官能基を導入するステップ、及び(3)上記ステップ(1)で調製した高分子微粒子の表面に上記ステップ(2)で調製したグラフェンを共有結合により付着させてグラフェンコーティング層を形成するステップを含む調製方法によって調製することができる。

【0032】

以下、各ステップごとに、より詳しく説明する。

【0033】

<ステップ(1)>

ステップ(1)では、表面が縮合反応性官能基に改質された高分子微粒子を調製する。

【0034】

具体的には、高分子微粒子を形成するための単量体を、単独又は補助単量体と共に、架橋剤、重合開始剤及び分散剤の存在下、溶媒中で、分散重合、乳化重合或いは懸濁重合させることによって、表面に縮合反応性官能基を有する高分子微粒子を調製する事ができる。

【0035】

この時、上記高分子微粒子を形成するための単量体を補助単量体と共に用いると、高分子微粒子表面における官能基の濃度を容易に制御することができるので、好ましい。

【0036】

又、この調製方法において、懸濁重合の場合、大きさが均一な高分子微粒子の調製は容易ではなく、乳化重合の場合には、大きさが極めて均一な高分子微粒子を調製することが可能であるが、数μmサイズの高分子微粒子を調製するために、いくつもの工程を経なければならないという煩雑さがある。従って、単一工程によって、数μmサイズの均一な高分子微粒子を容易に調製することができるという点で、分散重合を介して高分子微粒子を調製するのが好ましい。

【0037】

上記高分子微粒子を形成するための単量体として、当業界で使用可能なビード形態の高分子微粒子を形成することのできるものならば、特に制限されることはなく、好ましくは芳香族のビニル化合物、不飽和カルボン酸エステル化合物等の疎水性ビニル系の化合物を用いることができる。

【0038】

具体的には、上記芳香族のビニル化合物として、スチレン、ポリ水酸化スチレン、p−アセトキシスチレン、p−カルボキシスチレン、a−メチルスチレン、a−クロロスチレン、p−tert−ブチルスチレン、p−メチルスチレン、p−クロロスチレン、o−クロロスチレン、2,5−ジクロロスチレン、3,4−ジクロロスチレン、ジメチルスチレン、ジビニルベンゼンなどを用いることが可能であり、上記不飽和カルボン酸エステル化合物として、メチルアクリレート、メチルメタアクリレート、エチルアクリレート、エチルメタアクリレート、プロピルアクリレート、プロピルメタアクリレート、ブチルアクリレート、ブチルメタアクリレートなどを用いることができる。これらは単独又は1種以上混合して用いることができる。

【0039】

上記補助単量体として、分子又は分子量の平均数2,000から200,000の多様な重合度を有する高分子物質を使用することが可能で、この中でも一以上、好ましくは二以上の官能基を有するのが好ましい。

【0040】

具体的には、ポリ水酸化スチレン、p−アセトキシスチレン、p−カルボキシスチレン、メタアクリルオキシエチルトリメチルアンモニウムクロライド、ポリエチレングリコールメチルメタアクリレート、ポリエチレングリコールメチルエーテルメタアクリレート、ポリエチレングリコールメタアクリレート、ポリプロピレングリコールメタアクリレート、ポリプロピレングリコールジメタアクリレート等を挙げることができる。これらは単独又は1種以上混合して用いることができる。

【0041】

その使用量は、上記高分子微粒子を形成するための単量体の総重量に対し、0.1重量パーセント乃至20重量パーセントであることが好ましく、1重量パーセント乃至2重量パーセントがより好ましい。

【0042】

上記架橋剤として、高分子微粒子を調製する際に用いられる単量体と同じものを使用することが可能で、具体的には、スチレン系、アクリル系又はメタアクリル系等の親油性として、単位中に、架橋作用をする二つ以上のビニル基を有する多官能性物質を用いるのが好ましく、その使用量は、上記高分子微粒子を形成するための単量体の総重量、又は高分子微粒子を形成するための単量体と補助単量体との合計重量に対し、0.1重量パーセント乃至20重量パーセントであるのが好ましく、0.5乃至2重量パーセントであるのがより好ましい。

【0043】

上記重合開始剤として、過硫酸カルシウム、過硫酸アンモニウム及び過硫酸ナトリウムなどの過硫酸塩系開始剤や、過酸化水素、過酸化ベンゾイル及び過酸化ラウリル等の過酸化物系開始剤や、アゾビスイソブチロニトリル(azobisisobutyronitril;AIBN)及びアゾビスホルムアミド等のアゾ系開始剤を用いることができる。

【0044】

これらの使用量は、高分子微粒子を形成するための単量体、補助単量体、架橋剤、重合開始剤及び分散剤の合計重量に対し、0.01重量パーセント乃至10重量パーセントであるのが好ましい。

【0045】

上記分散剤として、ポリビニルピロリドン、ポリビニルアセテート、ハイドロキシプロピルセルロースブチルアクリレート等を用いることができる。

【0046】

これらの使用量は、高分子微粒子を形成するための単量体、補助単量体、架橋剤、重合開始剤及び分散剤の合計重量に対し、1重量パーセント乃至2重量パーセントであるのが好ましい。

【0047】

上記溶媒として、高分子微粒子を形成するための単量体、補助単量体及び架橋剤を溶解することができるものであれば、特に制限されずに用いることができる。具体的には、水、ジメチルスルホキシド(dimethylsulfoxide;DMSO)、テトロハイドロフラン(tetrahydrofuran;THF)、ジメチルホルムアミド(dimethylformamide;DMF)又はアルコール等の極性溶媒や、ベンゼン、キシレン、トルエン又はサイクロ核酸などの非極性溶媒を挙げることができる。また、上記アルコールとして、炭素数1乃至10の直鎖又は側鎖型アルコールを用いることができる。好ましくは、エタノール、メタノール、イソプロパノール、プロパノール、ブタノール、ペンタノール、ヘキサノール、ヘプタノール、サイクロ核酸などを用いることができる。

【0048】

単量体を重合させる際の反応温度及び時間は、単量体が十分に重合され得る範囲内で適切に調節できるが、50℃乃至70℃であるのが好ましく、反応時間は12時間乃至24時間が好ましい。

【0049】

高分子微粒子として、好ましくは、上記のような方法によって重合されて形成された、表面に縮合反応性官能基を有するポリスチレン系、ポリメタアクリレート系、ポリアクリレート系の高分子微粒子を用いることができる。

【0050】

また、高分子微粒子は、そのサイズもやはり、通常使用の可能な全ての大きさに変形させることが可能で、0.1μm乃至10μmの平均粒子径を有するのが好ましい。

【0051】

<ステップ(2)>

ステップ(2)では、グラフェンの表面に、上記高分子微粒子表面の官能基と共有結合を形成することのできる第2官能基を導入する。

【0052】

具体的には、グラフェンの表面又は末端、或いは表面と末端両方に、高分子微粒子表面の縮合反応性官能基と共有結合を形成することのできる−COOH,−COOR1,−OH,−NH2,−SH等の第2官能基を導入する。

【0053】

本発明において使用可能なグラフェンは、低結晶性、高結晶性等、特に限られることはなく、市販製品を購入して使用したり、通常の方法によってグラファイトから調製して使用することもできる。

【0054】

グラファイトからグラフェンを調製する通常の方法は、機械的な剥離と物理化学的な剥離の二つの方法に大きく分けられる。機械的剥離法では、通常使用される黒鉛に、広く用いられている粘着テープなどを利用してグラフェンを得る。具体的には、粘着テープを黒鉛の塊の上に貼ったり剥がしたりを繰り返し、黒鉛を構成するグラファイトの積層構造を壊す方法である。物理化学的剥離法は、積層構造を有するグラファイトの塊を適切な溶媒に分散した状態で、グラファイトの表面と層間構造との間に酸化反応を起こして層と層との間の空間を広げ、更に、これを還元させる過程でヒドロキシル基、カルボキシル基等の極性官能基を一部残すか、又は、これと共に、イオン性官能基をグラフェン表面に位置させて元の積層構造に回復不可能にし、最終的にこれを完全に剥離する過程を含んでいる。前者の方法は、工程こそ簡単なものの、商業的評価としては歩留まりが低く、本発明においては、相対的に大量のグラフェンを得ることのできる後者の方法を使って調製されたグラフェンを用いるのが好ましい。

【0055】

縮合反応性官能基と共有結合の形成が可能な第2官能基を有するようにグラフェンを改質する方法は、縮合反応性官能基との共有結合形成が可能な第2官能基を提供することのできる原料物質を用いた通常の表面改質法によって行うことができる。

【0056】

上記原料物質としては、縮合反応性官能基との共有結合の形成が可能な第2官能基を提供することのできる物質であれば、特に制限されない。具体的に、カルボキシル基及びヒドロキシル基の場合には、ヒドラジン及びアンモニアを、アルコキシカルボニル基の場合には、上記で得たカルボキシル基に、メタノール、n−ヘキサノール等脂肪族のアルコール、又はベンジルアルコール、フェニルアルコール等芳香族のアルコールを更に反応させることによって生成することができる。アミノ基の場合には、上記で得たカルボキシル基に、ヘキサメチレンジアミン(hexamethylenediamine)等二官能性のアミン化合物を反応させて生成することができる。チオキシ基の場合には、H2Sなどを用いて生成することができる。

【0057】

グラフェン改質方法に対する具体例として、カルボキシル基及びヒドロキシル基を有するようにグラフェンを改質させる場合、グラファイトを粉砕,酸化させて酸化グラファイトを調製し、これを超音波処理によって分散してグラフェンを得て、上記酸化グラフェンの表面にカルボキシル基及びヒドロキシル基を提供できる原料物質としてヒドラジンとアンモニアとを処理することによって、表面にカルボキシル基及びヒドロキシル基が導入されたグラフェンを調製することができる。

【0058】

この時、使用されるヒドラジンとアンモニアとの質量比によって、グラフェン表面における還元反応の進行度を制御することが可能で、これにより、グラフェン表面の第2官能基の濃度が調節される。グラフェン表面において還元反応がさらに進むと、表面の第2官能基の濃度が低下し、高分子微粒子との共有結合が減少することによって結合力は弱まるが、グラフェン表面の欠陥が減少し、電気伝導度は高くなる。逆に、還元反応があまり進まないと、表面の第2官能基の濃度が高くなり、高分子微粒子との共有結合が増大することによって結合力は強まるが、グラフェン表面の欠陥が増大し、高い電気伝導度を得ることができない。従って、ヒドラジンとアンモニアの質量比は1:1乃至1:20であるのが好ましく、共有結合の可能な第2官能基が導入されたグラフェンが、高分子微粒子表面の縮合反応性官能基との共有結合を通じて、最適な結合力と電気伝導度を持つことができるという点から、ヒドラジンとアンモニアの質量比は1:5乃至1:8であるのがより好ましい。

【0059】

<ステップ(3)>

ステップ(3)では、上記ステップ(1)において調製した高分子微粒子の表面に、上記ステップ(2)において調製したグラフェンを共有結合により付着させてグラフェンコーティング層を形成するステップである。

【0060】

より具体的には、ステップ(1)で得られた縮合反応性の官能基を有するように表面が改質された高分子微粒子が分散している分散液と、上記高分子微粒子表面の縮合反応性官能基と共有結合を形成することのできる第2官能基とが導入されたグラフェンの分散液を混合して高分子微粒子とグラフェンとを共有結合させることによって、高分子微粒子の表面に、共有結合によりグラフェンがコーティングされた導電性粒子を生成させる。

【0061】

この時、高分子微粒子及びグラフェンを分散するのに使用可能な分散媒として、蒸留水、イソプロパノール,エタノール、メタノール,ブタノール、クロロホルム、ジエチルエーテル、ヘキサン、サイクロヘキサン、プロピレングリコールモノメチルエーテルアセテート、サイクロテトラヒドロフラン及びメチルエチルケトンで構成された群から選ばれるものを単独又は混合して用いることができる。

【0062】

また、上記高分子微粒子が分散している分散液とグラフェン分散液との混合比率は、最終調製される導電性粒子において、高分子微粒子とグラフェンとの重量比が20:80乃至85:15になる量で混合されるのが好ましい。

【0063】

一方、グラフェンがイオン結合によって高分子微粒子に付着している導電性粒子の場合、(1’)表面がイオン性官能基に改質された高分子微粒子を調製するステップ、(2’)グラフェンの表面に、上記高分子微粒子表面のイオン性官能基とイオン結合を形成することのできる第2イオン性官能基を導入するステップ、及び(3’)上記ステップ(1’)において調製された高分子微粒子の表面に、上記ステップ(2’)において調製されたグラフェンをイオン結合により付着させてグラフェンコーティング層を形成するステップを含む方法によって調製することができる。

【0064】

以下、各ステップ毎に、より詳しく説明する。

【0065】

<ステップ(1’)>

ステップ(1’)では、表面がイオン性官能基に改質された高分子微粒子を調製する。

【0066】

高分子微粒子の表面に対するカルボキシル基、ヒドロキシル基、スルホニル基、四級アンモニウム基、アミノ基等のイオン性官能基への改質は、上記イオン性官能基から導入される極性基によって、高分子微粒子の表面に正電荷又は負電荷が付与される。本発明では、表面がイオン性官能基に改質された高分子微粒子の合成において、イオン性基又は極性基(即ち、高分子微粒子形成用の単量体及び補助単量体の官能基)を直接重合させ、高分子微粒子自体に電荷を付与する。

【0067】

従って、イオン性官能基に改質された高分子微粒子の調製工程は、前述の縮合反応性官能基に改質された高分子微粒子の調製方法におけるステップ(1)と同じである。

【0068】

<ステップ(2’)>

ステップ(2’)では、グラフェンの表面に、高分子微粒子表面のイオン性官能基とは反対極性の第2イオン性官能基を導入する。

【0069】

グラフェンは高分子微粒子の表面に直接コーティングすることができないため、グラフェンの表面又は末端、表面と末端の二つ両方をカルボキシル基、ヒドロキシル基、スルホニル基、四級アンモニウム基、アミノ基等の第2イオン性官能基に改質させる。

【0070】

上記グラフェンは、上記ステップ(2)で述べた、縮合反応性官能基に改質された高分子微粒子の調製方法におけるものと同一である。

【0071】

高分子微粒子のイオン性官能基とイオン結合を形成することのできる第2イオン性官能基を有するようにグラフェンを改質する方法は、高分子微粒子のイオン性官能基とイオン結合を形成することのできる第2イオン性官能基を提供できる原料物質を用いる通常の表面改質方法により行うことができる。上記原料物質として、高分子微粒子のイオン性官能基とイオン結合を形成することのできる第2イオン性官能基を提供できる物質であれば、特に制限されない。

【0072】

具体的に、カルボキシル基及びヒドロキシル基である場合には、グラファイトを粉砕、酸化させて酸化グラファイトを得た後、超音波処理によって分散させ、酸化グラフェンを得る。その後、これをヒドラジンとアンモニアで処理することによって、表面にカルボキシル基及びヒドロキシル基が導入されたグラフェンを調製することができる。

【0073】

この時、使用されるヒドラジン、アンモニアの質量比によって、グラフェン表面における還元反応の進行度を制御することが可能である。これにより、グラフェン表面のイオン濃度が制御され、電荷量が調節される。グラフェン表面において還元反応がさらに進むと、イオン濃度が低下し、高分子微粒子とのイオン結合力が弱まるが、電気伝導度は高くなる。逆に、還元反応があまり進まないと、イオン濃度が高くなり、高分子微粒子とのイオン結合力は強まるが、電気伝導度が大きく低下する。従って、ヒドラジンとアンモニアの重量比は1:1乃至1:20であるのが好ましい。また、イオン性官能基に改質された高分子微粒子の表面に、高分子微粒子表面のイオン性官能基とは逆の極性を持つ第2イオン性官能基が導入されたグラフェンが、イオン結合を通じて、結合力と電気伝導度を最適点として持つことができるという点から、ヒドラジンとアンモニアの質量比は1:7であるのがより好ましい。

【0074】

<ステップ(3’)>

ステップ(3’)では、上記ステップ(1’)において調製した高分子微粒子の表面に、上記

ステップ(2’)において調製したグラフェンをイオン結合により付着させ、グラフェンコーティング層を形成するステップである。

【0075】

より具体的に、ステップ(1’)において得たイオン性官能基を持つように表面改質された高分子微粒子が分散している分散液と、上記高分子微粒子表面のイオン性官能基とイオン結合を形成することのできる第2イオン性官能基が導入されたグラフェン分散液とを混合し、高分子微粒子とグラフェンとをイオン結合させることによって、グラフェンがコーティングされた導電性粒子を生成する。

【0076】

この時、高分子微粒子及びグラフェンを分散させるのに使用可能な分散媒は、ステップ(3)で述べた、縮合反応性官能基に改質された高分子微粒子の調製方法におけるものと同じである。

【0077】

上記のような調製方法によって、単純な調製工程及び低い製造コストで、導電性に優れ、多様なサイズと形状を有する導電性粒子を調製することができる。

【0078】

また、上記のような調製方法によって調製された導電性粒子は、高分子微粒子の表面に、優れた導電性を有するグラフェンコーティング層を含むことによって、優れた導電性を示す。

【0079】

具体的に、従来の、高分子に基づいて金属鍍金されている導電性粒子の最も高い抵抗値が700mΩ/□であるのに対し、本発明による導電性粒子の電気伝導度の平均値は500mΩ/□−600mΩ/□であった。その結果、携帯電話などの各種モバイル機器(mobile electronics)、液晶ディスプレイ(liquid crystal display;LCD)、電子ペーパーシステム(e−paper system)等多様なディスプレイ機器のような先端機器の製造に必須の微小パターンの形成工程に容易に適用することができる。また、上記グラフェンが、強い共有結合又はイオン結合によって高分子微粒子に付着しており、高分子微粒子と金属との特性差に因って発生する導電層におけるクラック及び剥離を防止することが可能である。また、高温におけるグラフェンと高分子微粒子との間のクラックを防止し、耐久性を向上することができる。その結果、優れた導電性を長期間維持できるだけではなく、優れた耐熱性を有し、半導体の実装や電子回路の実装工程中に行われる高温での接着工程時にも安定した導電性を保持することができる。

【0080】

上記のような優れた物性により、本発明による導電性粒子は、電子機器のパッケージング工程の接続材料として用いられる異方性導電フィルムの製造に適用することができる。

【0081】

即ち、本発明の他の一具体例によれば、上記導電性粒子を含む異方性導電フィルムを提供することができる。

【0082】

上記異方性導電フィルムは、導電性粒子と熱硬化性又は熱可塑性の絶縁性樹脂を含んでいる。熱硬化性又は熱可塑性の絶縁性樹脂として、通常使用が可能なものであれば、特に制限されることなく使用することができる。

【0083】

以下、本発明を実施例に基づいて、より詳細に説明するが、これは本発明の構成及び作用の理解を助けるためのもので、本発明がこれらの実施例に限定されるものではない。

【0084】

−実施例1−

(ステップ1:縮合反応性官能基を有する高分子微粒子の調製)

表面に縮合反応性官能基であるヒドロキシル基(−OH)を持つ高分子微粒子を、下記のような方法で調整した。

【0085】

丸底型のフラスコに、200mLのイソプロパノールと10mLの脱イオン水との混合溶媒を加え、フラスコの温度を70℃に固定した後、窒素雰囲気下、30分間400rpmの速度で攪拌させた。ここに、分散剤であるポリビニルピロリドンを5molと、疎水性のビニル系単量体であるスチレンを1molと、補助単量体であるp−アセトキシスチレンを0.5mol及び架橋剤であるジビニルベンゼンとを、単量体と補助単量体との合計重量に対し、3mol%の量を加え、10分程度攪拌した後、重合開始剤であるアゾビスイソブチロニトリル1gを上記フラスコに加え、約8時間重合反応させた。

【0086】

反応終了後に急冷し、得られた高分子の微粒子をエタノール、メタノール及び蒸留水の順で数回洗浄した後、10mol%のNaOH水溶液中で一日間常温で攪拌し、アセトキシ基をヒドロキシ基に加水分解した(saponification)。その後、加水分解した粒子をエタノール、メタノール及び蒸留水の順で数回洗浄し、遠心分離機を用いて粒子を再び洗浄してから溶媒と粒子を分離した。分離した粒子を凍結乾燥させ、ヒドロキシ基を有する約300nm径の高分子微粒子を粉末の状態で得た。

【0087】

ステップ1で調製した高分子微粒子を、乾燥過程を経ることなく、直接溶媒に分散させた状態で後の工程を進めることもできるが、本実施例では、調製された高分子の正確な粒子サイズを確認し、グラフェンとの混合比を計算するため、溶媒を除去した後に乾燥させて粉末状態の粒子にした後、常温で200mlのDMFに分散し、次の過程で使用した。

【0088】

(ステップ2:グラフェンの改質及び分散工程)

グラファイトを粉砕機で10分間粉砕した後、1:50の重量比で混合された硫酸(H2SO4)と脱イオン水との混合水を加えて2時間混ぜた後、過マンガン酸カリウム(KMnO4)を加えて酸化させ、70℃で蒸留水を投入して10時間反応させた。その後、過酸化水素(H2O2)の水溶液を投入して酸化グラファイトを得て、遠心分離した後に塩酸(HCl)と蒸留水で洗浄し、2時間超音波処理して分散させ、酸化グラフェンを得た。これを、80℃の反応層で、ヒドラジン(N2H2)とアンモニア(NH3)が1:7の重量比で混合された溶液に加えてグラフェンに還元し、反応を終結させた。このとき、グラフェンに導入される官能基は、カルボキシル基及びヒドロキシル基で、官能基が存在しているかどうかは、赤外線分光分析を通じて確認した。表面に存在するカルボキシル基及びヒドロキシル基の含有量は、赤外線分光分析の結果、グラフェン1mgあたり、各々、平均0.02mmol及び0.005mmolであった。

【0089】

(ステップ3:グラフェンのコーティングのステップ)

ステップ1で調製した、200mLのDMFに分散させた、ヒドロキシル基を有するポリスチレンの微粒子(0.9g)を、ステップ2で調製した、表面改質されたグラフェン0.1gが分散している200mLのDMF分散液に添加した後、100rpmの速度で24時間100℃で攪拌し、グラフェンをポリスチレン微粒子にコーティングした。

【0090】

(導電性粒子の形態及び共有結合の確認)

上記実施例1のステップ1で調製されたポリスチレン微粒子、及びステップ3で調製された導電性粒子の形態を電界放出型走査電子顕微鏡(field emission scanning electron microscopi;SEM,JEOL.JSM890)で各々観察した。その結果を図2及び図3に各々示す。

【0091】

図2に示すように、実施例1のステップ1で調製されたポリスチレン微粒子は、約1μm乃至10μm程度の大きさを有することが確認できた。

【0092】

また、図3に示すように、導電性粒子表面の極めて密度の高い屈曲面の存在から、グラフェンが成功的に高分子粒子の表面にコーティングされていることがわかる。

【0093】

また、グラフェン表面の−COOH官能基と高分子粒子表面の−OH官能基との間の反応によって得ることのできる共有結合であるエステル結合(−COO−)が、赤外線分光分析を通じて確認された。これにより、ポリスチレン微粒子の表面に、グラフェンのコーティング膜が共有結合を通して成功的に形成されていることが確認できた。

【0094】

この時、グラフェンがコーティングされた導電性粒子の大きさは、グラフェンコーティング層の厚さが極めて薄く、ポリスチレン微粒子の大きさと殆ど違いのない、ほぼ同一なものとして観測された。

【0095】

−実施例2−

(ステップ1:イオン性官能基を有する高分子微粒子の調製)

丸底のフラスコに、200mLのイソプロパノールと10mLの脱イオン水との混合溶媒を加え、フラスコの温度を70℃に固定した後、窒素雰囲気下、30分間400rpmの速度で攪拌させた。ここに分散剤であるポリビニルピロリドンを5molと、疎水性のビニル系単量体であるスチレンを1molと、陽イオン性をもたらす補助単量体であるメタアクリルオキシエチルトリメチルアンモニウムクロライドを0.5mol及び架橋剤であるジビニルベンゼンとを、単量体と補助単量体との合計重量に対し、3mol%の量を加え、10分程度攪拌した後、重合開始剤であるアゾビスイソブチロニトリル(AIBN)1gを上記フラスコに加えた。重合開始剤を加えた後、約8時間重合反応させた。

【0096】

反応終了後に急冷し、得られた高分子の微粒子をエタノール、メタノール、蒸留水の順で数回洗浄し、遠心分離機を用いて粒子を再び洗浄後、溶媒と粒子を分離した。このように分離された粒子を凍結乾燥させ、四級アンモニウム基を有する約300nm径の高分子微粒子を粉末の状態で得た。

【0097】

ステップ1で調製した高分子微粒子を、乾燥過程を経ることなく、直接溶媒に分散させた状態で、後の工程を進めることもできるが、本実施例では、調製された高分子の正確な粒子サイズを確認し、グラフェンとの混合比を計算するため、溶媒を除去した後に乾燥させて粉末状態の粒子とした後、常温で、200mlのイソプロパノールと10mlの脱イオン水との混合溶媒に分散し、次の過程で使用した。

【0098】

(ステップ2:グラフェンの改質及び分散工程)

グラファイトを粉砕機で10分間粉砕した後、1:50の重量比で混合された硫酸と脱イオン水との混合水を加えて2時間混ぜた後、過マンガン酸カリウム(KMnO4)を加えて酸化させ、70℃で蒸留水を投入して10時間反応させた。その後、過酸化水素の水溶液を投入して酸化グラファイトを得て、遠心分離した後に塩酸(HCl)と蒸留水で洗浄し、2時間超音波処理を行って分散させ、酸化グラフェンを得た。これを、80℃の反応槽で、ヒドラジンとアンモニアが1:7の重量比に混合された溶液に加えてグラフェンに還元し、反応を終結させた。このとき、グラフェンに導入されるイオン性官能基は、カルボキシル基及びヒドロキシル基の陰イオンであり、表面の電荷量は、ゼータ電位で10回測定した結果、その平均値が−36mVであった。

【0099】

(ステップ3:グラフェンのコーティングステップ)

ステップ1で調製した、200mLのイソプロパノールと10mLの脱イオン水との混合分散媒に分散させた、陽イオン性のポリスチレン微粒子(0.9g)を、ステップ2で調製した、表面改質されたグラフェン0.1gが分散している200mLのグラフェン分散液に添加した後、100rpmの速度で24時間100℃で攪拌し、グラフェンをポリスチレン微粒子にコーティングした。

【0100】

(導電性粒子の形態の確認)

上記実施例2のステップ1で調製されたポリスチレン微粒子の形態を電界放出型走査電子顕微鏡(field emission scanning electron microscopi;SEM,JEOL.JSM890)で観察した。その結果を図4に示す。

【0101】

図4に示すように、実施例2のステップ1で調製されたポリスチレン微粒子は、約300nm程度の均一な大きさを有していることが確認できた。

【0102】

また、実施例2のステップ3で調製された導電性粒子の形態を、電界放出型走査電子顕微鏡と、透過型電子顕微鏡(Transmission electron microscope,TEM,PHILIPS,CM 30T)で観察した。その結果を図5及び図6に各々示す。

【0103】

図5及び図6に示すように、イオン性官能基を有するポリスチレン微粒子の表面にグラフェンがしっかりと結合しており、コーティングされたグラフェンは、互いにしっかりと結合してグラフェンコーティング層を形成していることが確認できた。

【0104】

この時、グラフェンがコーティングされている導電性粒子の大きさは、グラフェンコーティング層の厚さが極めて薄く、ポリスチレン微粒子の大きさと殆ど違いのない、ほぼ同一なものとして観測された。

【0105】

−試験例:導電性粒子の電気伝導度評価−

二つの平板型銅電極の間に、実施例1及び2で調製された伝導性の高分子粒子を位置させ、4深針プローブ法により電気伝導度を測定し、抵抗値を確認した。

【0106】

実験の結果、実施例1及び2で調製された導電性粒子に対し、電気伝導度を10回繰り返して測定した平均値は、各々600mΩ/□及び500mΩ/□であった。

【0107】

従来の、高分子を基盤として金属が鍍金されている導電性粒子の代表的な例として、金鍍金の高分子微粒子であるマイクロパールAU(Micropearl AU, Sekisui Chemical Co.Ltd.,)の場合、平均抵抗値が700mΩ/cm2であることを考えると、本発明によって調製された導電性粒子は、従来の、高分子を基盤として金属が鍍金されている導電性の粒子に比べ、優れた電気伝導度を有していることを確認することができた。

【産業上の利用可能性】

【0108】

以上説明したように、本発明は、上記具体的な実施例に関連して説明を行ってきたが、添付の特許の請求範囲によって定義された本発明の範囲内において、当分野に熟練した者によって、本発明の多様な変形及び変化が可能である。

【符号の説明】

【0109】

A 高分子微粒子

B 化学結合層

C グラフェンコーティング層

【技術分野】

【0001】

本発明は、電子機器をパッケージングする際に接続材料として用いられる異方性導電フィルムの製造に容易な導電性粒子、及びこれを含む異方性導電フィルムに関するものである。

【背景技術】

【0002】

一般的に、電子パッケージング技術は、半導体デバイスから最終製品までの全ての製造段階を含む極めて広範囲で多様なシステム製造技術であり、最終電子製品の性能、大きさ、価格、信頼性等を決定する極めて重要な技術である。

【0003】

近年、回路における間隙の微細化及び高接続密度化に伴い、半導体或いはディスプレイをパッケージングする際、狭い間隔で形成されている多数の電極を一度に接続することが要望されている。これにより、液晶ディスプレイ(LCD)をパッケージングする際、マルチ接続回路基盤(printed circuit board)と透明電極(transparent electrode)との間を機械的及び電気的に接続するために導電性接着剤が使用されている。

【0004】

上記導電性接着剤は、異方性導電フィルム(anisotropic conductive film,ACF)、等方導電性接着剤(isotropic conductive adhesive,ICA)等の多様な形態で使われており、その中でも、導電性粒子が熱硬化性又は熱可塑性の絶縁性樹脂(insulating resin)に分散した形態で構成された異方性導電フィルムが主に使用されている。

【0005】

電気伝導体の役目をする上記導電性粒子として、初期においては粉末又は繊維状の炭素系材料が使用され、その後、銀(Ag)等のソルダーボール(solder ball)が使用され、次いでニッケル(Ni)粒子又は高分子微粒子の表面にニッケルがコーティングされた高分子ボールが使用されてけた。

【0006】

異方性導電フィルムの導電性粒子として用いられるニッケルは、価格が安くて比較的優れた電気伝導度を有しているが、高温多湿の状態に晒されると、表面が腐食或いは酸化するという問題があった。このような問題を解決するため、ニッケル粒子の表面に金(Au)をコーティングする方法が提案された。金でコーティングされた導電性粒子は、高分子の微粒子として、ジビニルベンゼン(divinylbenzene)等の架橋性単量体を含むポリスチレン(polystyrene)粒子の表面にニッケルをコーティングし、その表面に、更に金をコーティングした形態へと発展を遂げてきた。

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかし、上記のように、高分子微粒子の表面に金属がコーティングされた導電性粒子の場合、高分子微粒子と金属層との低い界面接着力のため、長期的な導電安全性や機械的物性の確保が難しいという問題があった。また、高分子微粒子の表面に金属をコーティングする鍍金工程のため、製造コストの上昇と共に、多量の環境有害物質が発生するという問題があった。

【0008】

導電性粒子が絶縁樹脂内に分散して製造される異方性導電フィルムにおいて、接続抵抗、信頼性等は、最も重要と思われる特性である。しかし、上記異方性導電フィルムを製造する際に、加熱や加圧によって高分子微粒子と金属とを互いに接着させ、接着した箇所の中に導電部を設ける過程で、高分子微粒子と金属層との間のモデュラス(modulus)の大きな差異と親和性の欠乏のため、金属層にクラックが生じて高分子微粒子の表面からはがれやすく、その結果、導電性の著しい低下或いは絶縁化を招いてしまうという問題があった。

【0009】

このため、高分子微粒子と金属層との間の亀裂及び剥離により導電性が低下することなく、長期的な導電安全性、表面伝導性及び耐久性を備えると共に、優れた耐熱性を備え、IC及び各種受動デバイスの接続、LCD基盤と駆動回路とを電気的に接続する工程時に、100℃以上の高温接着温度においても電気回路の構成を保持できる、高い伝導性を示すことのできる導電性粒子が求められている。

【0010】

本発明は、かかる点に鑑みてなされたものであり、その目的とするところは、上記問題を解決し、優れた導電性を有すると共に、長期的な導電安全性、表面伝導性、耐久性及び耐熱性の改善された導電性粒子を提供することにある。

【0011】

本発明の目的は、また、上記導電性粒子を含む異方性の導電フィルムを提供することにある。

【課題を解決するための手段】

【0012】

本発明は、上記目的に従い、高分子微粒子及び上記高分子微粒子の表面に形成されたグラフェンコーティング層を含む導電性粒子を提供する。

【0013】

本発明は、また、上記導電性粒子を含む異方性導電フィルムを提供する。

【発明の効果】

【0014】

本発明によれば、長期的な導電安全性、表面伝導性、耐久性及び耐熱性に優れ、電子機器のパッケージングに使用される異方性導電フィルムの製造に有用に適用することが可能であり、又、各種モバイル機器、液晶ディスプレイ、電子ペーパシステム等、多様なディスプレイ機器の製造に必須の微小パターン形成工程に容易に適用することができる。

【図面の簡単な説明】

【0015】

【図1】図1は、本発明に従って形成された導電性粒子の断面を示す模式図である、

【図2】図2は、実施例1のステップ1において調製された高分子微粒子の走査電子顕微鏡写真である。

【図3】図3は、実施例1のステップ3において調製された導電性粒子の走査電子顕微鏡写真である。

【図4】図4は、実施例2のステップ1において調製された高分子微粒子の走査電子顕微鏡写真である。

【図5】図5は、実施例2のステップ3において調製された導電性粒子の走査電子顕微鏡写真である。

【図6】図6は、実施例2のステップ3において調製された導電性粒子の透過型電子顕微鏡写真である。

【発明を実施するための形態】

【0016】

以下、本発明の実施形態を図面に基づいて詳細に説明する。

【0017】

本発明は、高分子微粒子の表面に、優れた導電性を有するグラフェンを含むグラフェンコーティング層を形成することにより、優れた導電性を有すると共に、長期的な導電安全性、表面伝導性、耐久性及び耐熱性が改善された導電性粒子を提供することを特徴としている。

【0018】

すなわち、本発明の一具体例によれば、高分子微粒子、及び前記高分子微粒子の表面に形成されたグラフェンコーティング層を含む導電性粒子が提供される。

【0019】

図1は、本発明の一具体例による導電性粒子の断面を示す模式図である。

【0020】

図1を参照して説明すると、本発明による導電性粒子は、表面に一以上の第1官能基を含む高分子微粒子(A)、及び前記高分子微粒子の表面に、前記官能基との結合を形成することのできる第2官能基を1以上含むグラフェンが化学結合によって付着しているグラフェンコーティング層(C)を含み、前記高分子微粒子(A)とグラフェンコーティング層(C)との間には、前記高分子微粒子の表面の第1官能基とグラフェンの第2官能基との化学結合による化学結合層(B)が形成されている。

【0021】

上記第1及び第2の官能基は、導電性粒子を調製する際に、高分子微粒子の表面とグラフェンとに各々導入され、これらの官能基同士が化学結合することによって高分子微粒子にグラフェンが付着する。

【0022】

上記化学結合は、イオン結合又は共有結合である。これに従い、高分子微粒子の表面に導入される第1官能基は、縮合反応性官能基又はイオン性官能基であり、グラフェンに導入される第2官能基は、縮合反応性官能基と共有結合を形成することのできる第2官能基又はイオン性官能基とイオン結合を形成することのできる第2イオン性官能基である。

【0023】

上記縮合反応性官能基及び上記縮合反応性官能基と共有結合を形成することのできる第2官能基として、カルボキシル基(−COOH)、ヒドロキシル基(−OH)、アルコキシカルボニル基(−COOR1、この時、R1は炭素数1乃至10のアルキル基、フェニル基、又はベンジル基である)、アミノ基(−NH2)及びチオキシ基(−SH)等を挙げることができるが、これらの官能基に限られない。

【0024】

上記のような、高分子微粒子表面の第1官能基とグラフェン表面の第2官能基との間、具体的に、−COOHと−OH、−COOR1と−OH、−COOHと−NH2、−COOHと−NH2、又は−SHと−SHとの間の反応によって、エステル結合(−COO−)、アミド結合(−CONH−)又は硫黄化結合(−S−S−)等の共有結合が形成される。このような共有結合は高温でも安定しているので、本発明による導電性粒子は、高温においても高分子微粒子とグラフェンとの間の脱離(detachment)の虞がなく、優れた耐久性及び耐熱性を有し、安定した導電性を維持することができる。

【0025】

また、上記イオン性官能基及び上記イオン性官能基とイオン結合を形成することのできる第2のイオン性官能基として、カルボキシル基、ヒドロキシル基、スルホニル基、四級アンモニウム基及びアミノ基などを挙げることができるが、これらの官能基に限らない。

【0026】

上記のような、高分子微粒子表面とグラフェン表面の官能基との間、具体的には、−NR23+(この時、R2は水素、炭素数1乃至10のアルキル基又は炭素数6乃至12のアリル基である)の陽イオンの末端と、−COO−、−O−又は−SO3−の陰イオンの末端とのイオン反応によってイオン結合が形成される。

【0027】

上記導電性粒子において、高分子微粒子の含有量がグラフェンと比べて高すぎると、電気伝導度の確保が難しい。その一方、グラフェンの含有量が高分子微粒子の含有量と比べて高すぎると、電気伝導度は増加し得るが、構造安定性の確保が難しく、更には導電性粒子の形成が容易ではない。これにより、高分子微粒子とグラフェンコーティング層との重量比は、20:80乃至99.9:0.1であることが好ましい。具体的に、グラフェンが共有結合によって高分子微粒子に付着している場合、高分子微粒子とグラフェンコーティング層との重量比は、20:80乃至85:15であることが好ましく、優れた導電性と耐久性とを共に示すことができるという点において、50:50乃至70:30であることがより好ましい。グラフェンがイオン結合によって高分子微粒子に付着している場合、高分子微粒子とグラフェンコーティング層との重量比は、50:50乃至99.9:0.1であることが好ましい。

【0028】

また、上記導電性粒子の大きさは、高分子微粒子の表面にコーティングされているグラフェンの厚さが極めて薄く、高分子微粒子の大きさとほぼ同じであり、0.1μm乃至10μmの平均粒子径を有するのが好ましい。

【0029】

上記のような構造を持つ導電性粒子は、以下のような調製方法によって調製することができる。

【0030】

即ち、本発明の他の一具体例によれば、(1)表面が第1官能基によって改質された高分子微粒子を調製するステップ、(2)グラフェンの表面に、上記高分子微粒子の表面の第1官能基と化学結合を形成することのできる第2官能基を導入するステップ、及び(3)上記ステップ(1)で調製した高分子微粒子の表面に、上記ステップ(2)で調製したグラフェンを化学結合により付着させてグラフェンコーティング層を形成するステップを含む導電性粒子の調製方法を提供する。

【0031】

具体的に、グラフェンが共有結合によって高分子微粒子に付着している導電性粒子の場合、(1)表面が縮合反応性官能基によって改質された高分子微粒子を調製するステップ、(2)グラフェンの表面に、上記高分子微粒子の表面の縮合反応性官能基との結合を形成することのできる第2官能基を導入するステップ、及び(3)上記ステップ(1)で調製した高分子微粒子の表面に上記ステップ(2)で調製したグラフェンを共有結合により付着させてグラフェンコーティング層を形成するステップを含む調製方法によって調製することができる。

【0032】

以下、各ステップごとに、より詳しく説明する。

【0033】

<ステップ(1)>

ステップ(1)では、表面が縮合反応性官能基に改質された高分子微粒子を調製する。

【0034】

具体的には、高分子微粒子を形成するための単量体を、単独又は補助単量体と共に、架橋剤、重合開始剤及び分散剤の存在下、溶媒中で、分散重合、乳化重合或いは懸濁重合させることによって、表面に縮合反応性官能基を有する高分子微粒子を調製する事ができる。

【0035】

この時、上記高分子微粒子を形成するための単量体を補助単量体と共に用いると、高分子微粒子表面における官能基の濃度を容易に制御することができるので、好ましい。

【0036】

又、この調製方法において、懸濁重合の場合、大きさが均一な高分子微粒子の調製は容易ではなく、乳化重合の場合には、大きさが極めて均一な高分子微粒子を調製することが可能であるが、数μmサイズの高分子微粒子を調製するために、いくつもの工程を経なければならないという煩雑さがある。従って、単一工程によって、数μmサイズの均一な高分子微粒子を容易に調製することができるという点で、分散重合を介して高分子微粒子を調製するのが好ましい。

【0037】

上記高分子微粒子を形成するための単量体として、当業界で使用可能なビード形態の高分子微粒子を形成することのできるものならば、特に制限されることはなく、好ましくは芳香族のビニル化合物、不飽和カルボン酸エステル化合物等の疎水性ビニル系の化合物を用いることができる。

【0038】

具体的には、上記芳香族のビニル化合物として、スチレン、ポリ水酸化スチレン、p−アセトキシスチレン、p−カルボキシスチレン、a−メチルスチレン、a−クロロスチレン、p−tert−ブチルスチレン、p−メチルスチレン、p−クロロスチレン、o−クロロスチレン、2,5−ジクロロスチレン、3,4−ジクロロスチレン、ジメチルスチレン、ジビニルベンゼンなどを用いることが可能であり、上記不飽和カルボン酸エステル化合物として、メチルアクリレート、メチルメタアクリレート、エチルアクリレート、エチルメタアクリレート、プロピルアクリレート、プロピルメタアクリレート、ブチルアクリレート、ブチルメタアクリレートなどを用いることができる。これらは単独又は1種以上混合して用いることができる。

【0039】

上記補助単量体として、分子又は分子量の平均数2,000から200,000の多様な重合度を有する高分子物質を使用することが可能で、この中でも一以上、好ましくは二以上の官能基を有するのが好ましい。

【0040】

具体的には、ポリ水酸化スチレン、p−アセトキシスチレン、p−カルボキシスチレン、メタアクリルオキシエチルトリメチルアンモニウムクロライド、ポリエチレングリコールメチルメタアクリレート、ポリエチレングリコールメチルエーテルメタアクリレート、ポリエチレングリコールメタアクリレート、ポリプロピレングリコールメタアクリレート、ポリプロピレングリコールジメタアクリレート等を挙げることができる。これらは単独又は1種以上混合して用いることができる。

【0041】

その使用量は、上記高分子微粒子を形成するための単量体の総重量に対し、0.1重量パーセント乃至20重量パーセントであることが好ましく、1重量パーセント乃至2重量パーセントがより好ましい。

【0042】

上記架橋剤として、高分子微粒子を調製する際に用いられる単量体と同じものを使用することが可能で、具体的には、スチレン系、アクリル系又はメタアクリル系等の親油性として、単位中に、架橋作用をする二つ以上のビニル基を有する多官能性物質を用いるのが好ましく、その使用量は、上記高分子微粒子を形成するための単量体の総重量、又は高分子微粒子を形成するための単量体と補助単量体との合計重量に対し、0.1重量パーセント乃至20重量パーセントであるのが好ましく、0.5乃至2重量パーセントであるのがより好ましい。

【0043】

上記重合開始剤として、過硫酸カルシウム、過硫酸アンモニウム及び過硫酸ナトリウムなどの過硫酸塩系開始剤や、過酸化水素、過酸化ベンゾイル及び過酸化ラウリル等の過酸化物系開始剤や、アゾビスイソブチロニトリル(azobisisobutyronitril;AIBN)及びアゾビスホルムアミド等のアゾ系開始剤を用いることができる。

【0044】

これらの使用量は、高分子微粒子を形成するための単量体、補助単量体、架橋剤、重合開始剤及び分散剤の合計重量に対し、0.01重量パーセント乃至10重量パーセントであるのが好ましい。

【0045】

上記分散剤として、ポリビニルピロリドン、ポリビニルアセテート、ハイドロキシプロピルセルロースブチルアクリレート等を用いることができる。

【0046】

これらの使用量は、高分子微粒子を形成するための単量体、補助単量体、架橋剤、重合開始剤及び分散剤の合計重量に対し、1重量パーセント乃至2重量パーセントであるのが好ましい。

【0047】

上記溶媒として、高分子微粒子を形成するための単量体、補助単量体及び架橋剤を溶解することができるものであれば、特に制限されずに用いることができる。具体的には、水、ジメチルスルホキシド(dimethylsulfoxide;DMSO)、テトロハイドロフラン(tetrahydrofuran;THF)、ジメチルホルムアミド(dimethylformamide;DMF)又はアルコール等の極性溶媒や、ベンゼン、キシレン、トルエン又はサイクロ核酸などの非極性溶媒を挙げることができる。また、上記アルコールとして、炭素数1乃至10の直鎖又は側鎖型アルコールを用いることができる。好ましくは、エタノール、メタノール、イソプロパノール、プロパノール、ブタノール、ペンタノール、ヘキサノール、ヘプタノール、サイクロ核酸などを用いることができる。

【0048】

単量体を重合させる際の反応温度及び時間は、単量体が十分に重合され得る範囲内で適切に調節できるが、50℃乃至70℃であるのが好ましく、反応時間は12時間乃至24時間が好ましい。

【0049】

高分子微粒子として、好ましくは、上記のような方法によって重合されて形成された、表面に縮合反応性官能基を有するポリスチレン系、ポリメタアクリレート系、ポリアクリレート系の高分子微粒子を用いることができる。

【0050】

また、高分子微粒子は、そのサイズもやはり、通常使用の可能な全ての大きさに変形させることが可能で、0.1μm乃至10μmの平均粒子径を有するのが好ましい。

【0051】

<ステップ(2)>

ステップ(2)では、グラフェンの表面に、上記高分子微粒子表面の官能基と共有結合を形成することのできる第2官能基を導入する。

【0052】

具体的には、グラフェンの表面又は末端、或いは表面と末端両方に、高分子微粒子表面の縮合反応性官能基と共有結合を形成することのできる−COOH,−COOR1,−OH,−NH2,−SH等の第2官能基を導入する。

【0053】

本発明において使用可能なグラフェンは、低結晶性、高結晶性等、特に限られることはなく、市販製品を購入して使用したり、通常の方法によってグラファイトから調製して使用することもできる。

【0054】

グラファイトからグラフェンを調製する通常の方法は、機械的な剥離と物理化学的な剥離の二つの方法に大きく分けられる。機械的剥離法では、通常使用される黒鉛に、広く用いられている粘着テープなどを利用してグラフェンを得る。具体的には、粘着テープを黒鉛の塊の上に貼ったり剥がしたりを繰り返し、黒鉛を構成するグラファイトの積層構造を壊す方法である。物理化学的剥離法は、積層構造を有するグラファイトの塊を適切な溶媒に分散した状態で、グラファイトの表面と層間構造との間に酸化反応を起こして層と層との間の空間を広げ、更に、これを還元させる過程でヒドロキシル基、カルボキシル基等の極性官能基を一部残すか、又は、これと共に、イオン性官能基をグラフェン表面に位置させて元の積層構造に回復不可能にし、最終的にこれを完全に剥離する過程を含んでいる。前者の方法は、工程こそ簡単なものの、商業的評価としては歩留まりが低く、本発明においては、相対的に大量のグラフェンを得ることのできる後者の方法を使って調製されたグラフェンを用いるのが好ましい。

【0055】

縮合反応性官能基と共有結合の形成が可能な第2官能基を有するようにグラフェンを改質する方法は、縮合反応性官能基との共有結合形成が可能な第2官能基を提供することのできる原料物質を用いた通常の表面改質法によって行うことができる。

【0056】

上記原料物質としては、縮合反応性官能基との共有結合の形成が可能な第2官能基を提供することのできる物質であれば、特に制限されない。具体的に、カルボキシル基及びヒドロキシル基の場合には、ヒドラジン及びアンモニアを、アルコキシカルボニル基の場合には、上記で得たカルボキシル基に、メタノール、n−ヘキサノール等脂肪族のアルコール、又はベンジルアルコール、フェニルアルコール等芳香族のアルコールを更に反応させることによって生成することができる。アミノ基の場合には、上記で得たカルボキシル基に、ヘキサメチレンジアミン(hexamethylenediamine)等二官能性のアミン化合物を反応させて生成することができる。チオキシ基の場合には、H2Sなどを用いて生成することができる。

【0057】

グラフェン改質方法に対する具体例として、カルボキシル基及びヒドロキシル基を有するようにグラフェンを改質させる場合、グラファイトを粉砕,酸化させて酸化グラファイトを調製し、これを超音波処理によって分散してグラフェンを得て、上記酸化グラフェンの表面にカルボキシル基及びヒドロキシル基を提供できる原料物質としてヒドラジンとアンモニアとを処理することによって、表面にカルボキシル基及びヒドロキシル基が導入されたグラフェンを調製することができる。

【0058】

この時、使用されるヒドラジンとアンモニアとの質量比によって、グラフェン表面における還元反応の進行度を制御することが可能で、これにより、グラフェン表面の第2官能基の濃度が調節される。グラフェン表面において還元反応がさらに進むと、表面の第2官能基の濃度が低下し、高分子微粒子との共有結合が減少することによって結合力は弱まるが、グラフェン表面の欠陥が減少し、電気伝導度は高くなる。逆に、還元反応があまり進まないと、表面の第2官能基の濃度が高くなり、高分子微粒子との共有結合が増大することによって結合力は強まるが、グラフェン表面の欠陥が増大し、高い電気伝導度を得ることができない。従って、ヒドラジンとアンモニアの質量比は1:1乃至1:20であるのが好ましく、共有結合の可能な第2官能基が導入されたグラフェンが、高分子微粒子表面の縮合反応性官能基との共有結合を通じて、最適な結合力と電気伝導度を持つことができるという点から、ヒドラジンとアンモニアの質量比は1:5乃至1:8であるのがより好ましい。

【0059】

<ステップ(3)>

ステップ(3)では、上記ステップ(1)において調製した高分子微粒子の表面に、上記ステップ(2)において調製したグラフェンを共有結合により付着させてグラフェンコーティング層を形成するステップである。

【0060】

より具体的には、ステップ(1)で得られた縮合反応性の官能基を有するように表面が改質された高分子微粒子が分散している分散液と、上記高分子微粒子表面の縮合反応性官能基と共有結合を形成することのできる第2官能基とが導入されたグラフェンの分散液を混合して高分子微粒子とグラフェンとを共有結合させることによって、高分子微粒子の表面に、共有結合によりグラフェンがコーティングされた導電性粒子を生成させる。

【0061】

この時、高分子微粒子及びグラフェンを分散するのに使用可能な分散媒として、蒸留水、イソプロパノール,エタノール、メタノール,ブタノール、クロロホルム、ジエチルエーテル、ヘキサン、サイクロヘキサン、プロピレングリコールモノメチルエーテルアセテート、サイクロテトラヒドロフラン及びメチルエチルケトンで構成された群から選ばれるものを単独又は混合して用いることができる。

【0062】

また、上記高分子微粒子が分散している分散液とグラフェン分散液との混合比率は、最終調製される導電性粒子において、高分子微粒子とグラフェンとの重量比が20:80乃至85:15になる量で混合されるのが好ましい。

【0063】

一方、グラフェンがイオン結合によって高分子微粒子に付着している導電性粒子の場合、(1’)表面がイオン性官能基に改質された高分子微粒子を調製するステップ、(2’)グラフェンの表面に、上記高分子微粒子表面のイオン性官能基とイオン結合を形成することのできる第2イオン性官能基を導入するステップ、及び(3’)上記ステップ(1’)において調製された高分子微粒子の表面に、上記ステップ(2’)において調製されたグラフェンをイオン結合により付着させてグラフェンコーティング層を形成するステップを含む方法によって調製することができる。

【0064】

以下、各ステップ毎に、より詳しく説明する。

【0065】

<ステップ(1’)>

ステップ(1’)では、表面がイオン性官能基に改質された高分子微粒子を調製する。

【0066】

高分子微粒子の表面に対するカルボキシル基、ヒドロキシル基、スルホニル基、四級アンモニウム基、アミノ基等のイオン性官能基への改質は、上記イオン性官能基から導入される極性基によって、高分子微粒子の表面に正電荷又は負電荷が付与される。本発明では、表面がイオン性官能基に改質された高分子微粒子の合成において、イオン性基又は極性基(即ち、高分子微粒子形成用の単量体及び補助単量体の官能基)を直接重合させ、高分子微粒子自体に電荷を付与する。

【0067】

従って、イオン性官能基に改質された高分子微粒子の調製工程は、前述の縮合反応性官能基に改質された高分子微粒子の調製方法におけるステップ(1)と同じである。

【0068】

<ステップ(2’)>

ステップ(2’)では、グラフェンの表面に、高分子微粒子表面のイオン性官能基とは反対極性の第2イオン性官能基を導入する。

【0069】

グラフェンは高分子微粒子の表面に直接コーティングすることができないため、グラフェンの表面又は末端、表面と末端の二つ両方をカルボキシル基、ヒドロキシル基、スルホニル基、四級アンモニウム基、アミノ基等の第2イオン性官能基に改質させる。

【0070】

上記グラフェンは、上記ステップ(2)で述べた、縮合反応性官能基に改質された高分子微粒子の調製方法におけるものと同一である。

【0071】

高分子微粒子のイオン性官能基とイオン結合を形成することのできる第2イオン性官能基を有するようにグラフェンを改質する方法は、高分子微粒子のイオン性官能基とイオン結合を形成することのできる第2イオン性官能基を提供できる原料物質を用いる通常の表面改質方法により行うことができる。上記原料物質として、高分子微粒子のイオン性官能基とイオン結合を形成することのできる第2イオン性官能基を提供できる物質であれば、特に制限されない。

【0072】

具体的に、カルボキシル基及びヒドロキシル基である場合には、グラファイトを粉砕、酸化させて酸化グラファイトを得た後、超音波処理によって分散させ、酸化グラフェンを得る。その後、これをヒドラジンとアンモニアで処理することによって、表面にカルボキシル基及びヒドロキシル基が導入されたグラフェンを調製することができる。

【0073】

この時、使用されるヒドラジン、アンモニアの質量比によって、グラフェン表面における還元反応の進行度を制御することが可能である。これにより、グラフェン表面のイオン濃度が制御され、電荷量が調節される。グラフェン表面において還元反応がさらに進むと、イオン濃度が低下し、高分子微粒子とのイオン結合力が弱まるが、電気伝導度は高くなる。逆に、還元反応があまり進まないと、イオン濃度が高くなり、高分子微粒子とのイオン結合力は強まるが、電気伝導度が大きく低下する。従って、ヒドラジンとアンモニアの重量比は1:1乃至1:20であるのが好ましい。また、イオン性官能基に改質された高分子微粒子の表面に、高分子微粒子表面のイオン性官能基とは逆の極性を持つ第2イオン性官能基が導入されたグラフェンが、イオン結合を通じて、結合力と電気伝導度を最適点として持つことができるという点から、ヒドラジンとアンモニアの質量比は1:7であるのがより好ましい。

【0074】

<ステップ(3’)>

ステップ(3’)では、上記ステップ(1’)において調製した高分子微粒子の表面に、上記

ステップ(2’)において調製したグラフェンをイオン結合により付着させ、グラフェンコーティング層を形成するステップである。

【0075】

より具体的に、ステップ(1’)において得たイオン性官能基を持つように表面改質された高分子微粒子が分散している分散液と、上記高分子微粒子表面のイオン性官能基とイオン結合を形成することのできる第2イオン性官能基が導入されたグラフェン分散液とを混合し、高分子微粒子とグラフェンとをイオン結合させることによって、グラフェンがコーティングされた導電性粒子を生成する。

【0076】

この時、高分子微粒子及びグラフェンを分散させるのに使用可能な分散媒は、ステップ(3)で述べた、縮合反応性官能基に改質された高分子微粒子の調製方法におけるものと同じである。

【0077】

上記のような調製方法によって、単純な調製工程及び低い製造コストで、導電性に優れ、多様なサイズと形状を有する導電性粒子を調製することができる。

【0078】

また、上記のような調製方法によって調製された導電性粒子は、高分子微粒子の表面に、優れた導電性を有するグラフェンコーティング層を含むことによって、優れた導電性を示す。

【0079】

具体的に、従来の、高分子に基づいて金属鍍金されている導電性粒子の最も高い抵抗値が700mΩ/□であるのに対し、本発明による導電性粒子の電気伝導度の平均値は500mΩ/□−600mΩ/□であった。その結果、携帯電話などの各種モバイル機器(mobile electronics)、液晶ディスプレイ(liquid crystal display;LCD)、電子ペーパーシステム(e−paper system)等多様なディスプレイ機器のような先端機器の製造に必須の微小パターンの形成工程に容易に適用することができる。また、上記グラフェンが、強い共有結合又はイオン結合によって高分子微粒子に付着しており、高分子微粒子と金属との特性差に因って発生する導電層におけるクラック及び剥離を防止することが可能である。また、高温におけるグラフェンと高分子微粒子との間のクラックを防止し、耐久性を向上することができる。その結果、優れた導電性を長期間維持できるだけではなく、優れた耐熱性を有し、半導体の実装や電子回路の実装工程中に行われる高温での接着工程時にも安定した導電性を保持することができる。

【0080】

上記のような優れた物性により、本発明による導電性粒子は、電子機器のパッケージング工程の接続材料として用いられる異方性導電フィルムの製造に適用することができる。

【0081】

即ち、本発明の他の一具体例によれば、上記導電性粒子を含む異方性導電フィルムを提供することができる。

【0082】

上記異方性導電フィルムは、導電性粒子と熱硬化性又は熱可塑性の絶縁性樹脂を含んでいる。熱硬化性又は熱可塑性の絶縁性樹脂として、通常使用が可能なものであれば、特に制限されることなく使用することができる。

【0083】

以下、本発明を実施例に基づいて、より詳細に説明するが、これは本発明の構成及び作用の理解を助けるためのもので、本発明がこれらの実施例に限定されるものではない。

【0084】

−実施例1−

(ステップ1:縮合反応性官能基を有する高分子微粒子の調製)

表面に縮合反応性官能基であるヒドロキシル基(−OH)を持つ高分子微粒子を、下記のような方法で調整した。

【0085】

丸底型のフラスコに、200mLのイソプロパノールと10mLの脱イオン水との混合溶媒を加え、フラスコの温度を70℃に固定した後、窒素雰囲気下、30分間400rpmの速度で攪拌させた。ここに、分散剤であるポリビニルピロリドンを5molと、疎水性のビニル系単量体であるスチレンを1molと、補助単量体であるp−アセトキシスチレンを0.5mol及び架橋剤であるジビニルベンゼンとを、単量体と補助単量体との合計重量に対し、3mol%の量を加え、10分程度攪拌した後、重合開始剤であるアゾビスイソブチロニトリル1gを上記フラスコに加え、約8時間重合反応させた。

【0086】

反応終了後に急冷し、得られた高分子の微粒子をエタノール、メタノール及び蒸留水の順で数回洗浄した後、10mol%のNaOH水溶液中で一日間常温で攪拌し、アセトキシ基をヒドロキシ基に加水分解した(saponification)。その後、加水分解した粒子をエタノール、メタノール及び蒸留水の順で数回洗浄し、遠心分離機を用いて粒子を再び洗浄してから溶媒と粒子を分離した。分離した粒子を凍結乾燥させ、ヒドロキシ基を有する約300nm径の高分子微粒子を粉末の状態で得た。

【0087】

ステップ1で調製した高分子微粒子を、乾燥過程を経ることなく、直接溶媒に分散させた状態で後の工程を進めることもできるが、本実施例では、調製された高分子の正確な粒子サイズを確認し、グラフェンとの混合比を計算するため、溶媒を除去した後に乾燥させて粉末状態の粒子にした後、常温で200mlのDMFに分散し、次の過程で使用した。

【0088】

(ステップ2:グラフェンの改質及び分散工程)

グラファイトを粉砕機で10分間粉砕した後、1:50の重量比で混合された硫酸(H2SO4)と脱イオン水との混合水を加えて2時間混ぜた後、過マンガン酸カリウム(KMnO4)を加えて酸化させ、70℃で蒸留水を投入して10時間反応させた。その後、過酸化水素(H2O2)の水溶液を投入して酸化グラファイトを得て、遠心分離した後に塩酸(HCl)と蒸留水で洗浄し、2時間超音波処理して分散させ、酸化グラフェンを得た。これを、80℃の反応層で、ヒドラジン(N2H2)とアンモニア(NH3)が1:7の重量比で混合された溶液に加えてグラフェンに還元し、反応を終結させた。このとき、グラフェンに導入される官能基は、カルボキシル基及びヒドロキシル基で、官能基が存在しているかどうかは、赤外線分光分析を通じて確認した。表面に存在するカルボキシル基及びヒドロキシル基の含有量は、赤外線分光分析の結果、グラフェン1mgあたり、各々、平均0.02mmol及び0.005mmolであった。

【0089】

(ステップ3:グラフェンのコーティングのステップ)

ステップ1で調製した、200mLのDMFに分散させた、ヒドロキシル基を有するポリスチレンの微粒子(0.9g)を、ステップ2で調製した、表面改質されたグラフェン0.1gが分散している200mLのDMF分散液に添加した後、100rpmの速度で24時間100℃で攪拌し、グラフェンをポリスチレン微粒子にコーティングした。

【0090】

(導電性粒子の形態及び共有結合の確認)

上記実施例1のステップ1で調製されたポリスチレン微粒子、及びステップ3で調製された導電性粒子の形態を電界放出型走査電子顕微鏡(field emission scanning electron microscopi;SEM,JEOL.JSM890)で各々観察した。その結果を図2及び図3に各々示す。

【0091】

図2に示すように、実施例1のステップ1で調製されたポリスチレン微粒子は、約1μm乃至10μm程度の大きさを有することが確認できた。

【0092】

また、図3に示すように、導電性粒子表面の極めて密度の高い屈曲面の存在から、グラフェンが成功的に高分子粒子の表面にコーティングされていることがわかる。

【0093】

また、グラフェン表面の−COOH官能基と高分子粒子表面の−OH官能基との間の反応によって得ることのできる共有結合であるエステル結合(−COO−)が、赤外線分光分析を通じて確認された。これにより、ポリスチレン微粒子の表面に、グラフェンのコーティング膜が共有結合を通して成功的に形成されていることが確認できた。

【0094】

この時、グラフェンがコーティングされた導電性粒子の大きさは、グラフェンコーティング層の厚さが極めて薄く、ポリスチレン微粒子の大きさと殆ど違いのない、ほぼ同一なものとして観測された。

【0095】

−実施例2−

(ステップ1:イオン性官能基を有する高分子微粒子の調製)

丸底のフラスコに、200mLのイソプロパノールと10mLの脱イオン水との混合溶媒を加え、フラスコの温度を70℃に固定した後、窒素雰囲気下、30分間400rpmの速度で攪拌させた。ここに分散剤であるポリビニルピロリドンを5molと、疎水性のビニル系単量体であるスチレンを1molと、陽イオン性をもたらす補助単量体であるメタアクリルオキシエチルトリメチルアンモニウムクロライドを0.5mol及び架橋剤であるジビニルベンゼンとを、単量体と補助単量体との合計重量に対し、3mol%の量を加え、10分程度攪拌した後、重合開始剤であるアゾビスイソブチロニトリル(AIBN)1gを上記フラスコに加えた。重合開始剤を加えた後、約8時間重合反応させた。

【0096】

反応終了後に急冷し、得られた高分子の微粒子をエタノール、メタノール、蒸留水の順で数回洗浄し、遠心分離機を用いて粒子を再び洗浄後、溶媒と粒子を分離した。このように分離された粒子を凍結乾燥させ、四級アンモニウム基を有する約300nm径の高分子微粒子を粉末の状態で得た。

【0097】

ステップ1で調製した高分子微粒子を、乾燥過程を経ることなく、直接溶媒に分散させた状態で、後の工程を進めることもできるが、本実施例では、調製された高分子の正確な粒子サイズを確認し、グラフェンとの混合比を計算するため、溶媒を除去した後に乾燥させて粉末状態の粒子とした後、常温で、200mlのイソプロパノールと10mlの脱イオン水との混合溶媒に分散し、次の過程で使用した。

【0098】

(ステップ2:グラフェンの改質及び分散工程)

グラファイトを粉砕機で10分間粉砕した後、1:50の重量比で混合された硫酸と脱イオン水との混合水を加えて2時間混ぜた後、過マンガン酸カリウム(KMnO4)を加えて酸化させ、70℃で蒸留水を投入して10時間反応させた。その後、過酸化水素の水溶液を投入して酸化グラファイトを得て、遠心分離した後に塩酸(HCl)と蒸留水で洗浄し、2時間超音波処理を行って分散させ、酸化グラフェンを得た。これを、80℃の反応槽で、ヒドラジンとアンモニアが1:7の重量比に混合された溶液に加えてグラフェンに還元し、反応を終結させた。このとき、グラフェンに導入されるイオン性官能基は、カルボキシル基及びヒドロキシル基の陰イオンであり、表面の電荷量は、ゼータ電位で10回測定した結果、その平均値が−36mVであった。

【0099】

(ステップ3:グラフェンのコーティングステップ)

ステップ1で調製した、200mLのイソプロパノールと10mLの脱イオン水との混合分散媒に分散させた、陽イオン性のポリスチレン微粒子(0.9g)を、ステップ2で調製した、表面改質されたグラフェン0.1gが分散している200mLのグラフェン分散液に添加した後、100rpmの速度で24時間100℃で攪拌し、グラフェンをポリスチレン微粒子にコーティングした。

【0100】

(導電性粒子の形態の確認)

上記実施例2のステップ1で調製されたポリスチレン微粒子の形態を電界放出型走査電子顕微鏡(field emission scanning electron microscopi;SEM,JEOL.JSM890)で観察した。その結果を図4に示す。

【0101】

図4に示すように、実施例2のステップ1で調製されたポリスチレン微粒子は、約300nm程度の均一な大きさを有していることが確認できた。

【0102】

また、実施例2のステップ3で調製された導電性粒子の形態を、電界放出型走査電子顕微鏡と、透過型電子顕微鏡(Transmission electron microscope,TEM,PHILIPS,CM 30T)で観察した。その結果を図5及び図6に各々示す。

【0103】

図5及び図6に示すように、イオン性官能基を有するポリスチレン微粒子の表面にグラフェンがしっかりと結合しており、コーティングされたグラフェンは、互いにしっかりと結合してグラフェンコーティング層を形成していることが確認できた。

【0104】

この時、グラフェンがコーティングされている導電性粒子の大きさは、グラフェンコーティング層の厚さが極めて薄く、ポリスチレン微粒子の大きさと殆ど違いのない、ほぼ同一なものとして観測された。

【0105】

−試験例:導電性粒子の電気伝導度評価−

二つの平板型銅電極の間に、実施例1及び2で調製された伝導性の高分子粒子を位置させ、4深針プローブ法により電気伝導度を測定し、抵抗値を確認した。

【0106】

実験の結果、実施例1及び2で調製された導電性粒子に対し、電気伝導度を10回繰り返して測定した平均値は、各々600mΩ/□及び500mΩ/□であった。

【0107】

従来の、高分子を基盤として金属が鍍金されている導電性粒子の代表的な例として、金鍍金の高分子微粒子であるマイクロパールAU(Micropearl AU, Sekisui Chemical Co.Ltd.,)の場合、平均抵抗値が700mΩ/cm2であることを考えると、本発明によって調製された導電性粒子は、従来の、高分子を基盤として金属が鍍金されている導電性の粒子に比べ、優れた電気伝導度を有していることを確認することができた。

【産業上の利用可能性】

【0108】

以上説明したように、本発明は、上記具体的な実施例に関連して説明を行ってきたが、添付の特許の請求範囲によって定義された本発明の範囲内において、当分野に熟練した者によって、本発明の多様な変形及び変化が可能である。

【符号の説明】

【0109】

A 高分子微粒子

B 化学結合層

C グラフェンコーティング層

【特許請求の範囲】

【請求項1】

高分子微粒子と、

前記高分子微粒子の表面に形成されたグラフェン(graphen)コーティング層とを含む、導電性粒子。

【請求項2】

請求項1に記載の導電性粒子において、

前記高分子微粒子は、表面に官能基を有し、前記グラフェンコーティング層は、前記官能基との化学結合によって前記高分子微粒子の表面に付着していることを特徴とする導電性粒子。

【請求項3】

請求項1に記載の導電性粒子において、

前記高分子微粒子が、表面に、縮合反応性官能基又はイオン性官能基を有することを特徴とする導電性粒子。

【請求項4】

請求項3に記載の導電性粒子において、

前記縮合反応性の官能基が、カルボキシル基(−COOH)、ヒドロキシル基(−OH)、アルコキシカルボニル基(−COOR1、この時、R1は炭素数1乃至10のアルキル基、フェニル基、又はベンジル基である)、アミノ基(−NH2)及びチオキシ基(−SH)で構成される群から1種以上選ばれることを特徴とする導電性粒子。

【請求項5】

請求項3に記載の導電性粒子において、

前記イオン性官能基が、カルボキシル基、ヒドロキシル基、スルホニル基、四級アンモニウム基及びアミノ基で構成される群から1種以上選ばれることを特徴とする導電性粒子。

【請求項6】

請求項2に記載の導電性粒子において、

前記グラフェンが、縮合反応性官能基と共有結合を形成することのできる第2官能基又はイオン性官能基とイオン結合を形成することのできる第2イオン性官能基を有することを特徴とする導電性粒子。

【請求項7】

請求項6に記載の導電性粒子において、

前記縮合反応性官能基と共有結合することのできる第2官能基が、カルボキシル基(−COOH)、ヒドロキシル基(−OH)、アルコキシカルボニル基(−COOR1、この時、R1は炭素数1乃至10のアルキル基、フェニル基、又はベンジル基である)、アミノ基(−NH2)及びチオキシ基(−SH)で構成される群から1種以上選ばれることを特徴とする導電性粒子。

【請求項8】

請求項6に記載の導電性粒子において、

前記イオン性官能基とイオン結合を形成することのできる第2イオン性官能基が、カルボキシル基、ヒドロキシル基、スルホニル基、四級アンモニウム基及びアミノ基で構成される群から1種以上選ばれることを特徴とする導電性粒子。

【請求項9】

請求項2に記載の導電性粒子において、

前記化学結合が、共有結合又はイオン結合であることを特徴とする導電性粒子。

【請求項10】

請求項9に記載の導電性粒子において、

前記共有結合が、エステル結合(−COO−)、アミド結合(−CONH−)又は硫黄化結合(−S−S−)を含むことを特徴とする導電性粒子。

【請求項11】

請求項9に記載の導電性粒子において、

前記イオン結合が、−NR23+(この時、R2は水素、炭素数1乃至10のアルキル基又は、炭素数6乃至12のアリル基である)の陽イオンの末端と、−COO−、−O−又は−SO3−の陰イオンの末端との相互作用によって形成されることを特徴とする導電性粒子。

【請求項12】

請求項1に記載の導電性粒子において、

前記高分子微粒子とグラフェンコーティング層との重量比が、20:80乃至99.9:0.1であることを特徴とする導電性粒子。

【請求項13】

請求項1に記載の導電性粒子において、

前記高分子微粒子が、ポリスチレン系、ポリメタアクリレート系又はポリアクリレート系の高分子微粒子であることを特徴とする導電性粒子。

【請求項14】

請求項1に記載の導電性粒子において、

前記導電性粒子が、0.1μm乃至10μmの平均粒子径を有することを特徴とする導電性粒子。

【請求項15】

請求項1に記載の導電性粒子を含む、異方性導電フィルム。

【請求項1】

高分子微粒子と、

前記高分子微粒子の表面に形成されたグラフェン(graphen)コーティング層とを含む、導電性粒子。

【請求項2】

請求項1に記載の導電性粒子において、

前記高分子微粒子は、表面に官能基を有し、前記グラフェンコーティング層は、前記官能基との化学結合によって前記高分子微粒子の表面に付着していることを特徴とする導電性粒子。

【請求項3】

請求項1に記載の導電性粒子において、

前記高分子微粒子が、表面に、縮合反応性官能基又はイオン性官能基を有することを特徴とする導電性粒子。

【請求項4】

請求項3に記載の導電性粒子において、

前記縮合反応性の官能基が、カルボキシル基(−COOH)、ヒドロキシル基(−OH)、アルコキシカルボニル基(−COOR1、この時、R1は炭素数1乃至10のアルキル基、フェニル基、又はベンジル基である)、アミノ基(−NH2)及びチオキシ基(−SH)で構成される群から1種以上選ばれることを特徴とする導電性粒子。

【請求項5】

請求項3に記載の導電性粒子において、

前記イオン性官能基が、カルボキシル基、ヒドロキシル基、スルホニル基、四級アンモニウム基及びアミノ基で構成される群から1種以上選ばれることを特徴とする導電性粒子。

【請求項6】

請求項2に記載の導電性粒子において、

前記グラフェンが、縮合反応性官能基と共有結合を形成することのできる第2官能基又はイオン性官能基とイオン結合を形成することのできる第2イオン性官能基を有することを特徴とする導電性粒子。

【請求項7】

請求項6に記載の導電性粒子において、

前記縮合反応性官能基と共有結合することのできる第2官能基が、カルボキシル基(−COOH)、ヒドロキシル基(−OH)、アルコキシカルボニル基(−COOR1、この時、R1は炭素数1乃至10のアルキル基、フェニル基、又はベンジル基である)、アミノ基(−NH2)及びチオキシ基(−SH)で構成される群から1種以上選ばれることを特徴とする導電性粒子。

【請求項8】

請求項6に記載の導電性粒子において、

前記イオン性官能基とイオン結合を形成することのできる第2イオン性官能基が、カルボキシル基、ヒドロキシル基、スルホニル基、四級アンモニウム基及びアミノ基で構成される群から1種以上選ばれることを特徴とする導電性粒子。

【請求項9】

請求項2に記載の導電性粒子において、

前記化学結合が、共有結合又はイオン結合であることを特徴とする導電性粒子。

【請求項10】

請求項9に記載の導電性粒子において、

前記共有結合が、エステル結合(−COO−)、アミド結合(−CONH−)又は硫黄化結合(−S−S−)を含むことを特徴とする導電性粒子。

【請求項11】

請求項9に記載の導電性粒子において、

前記イオン結合が、−NR23+(この時、R2は水素、炭素数1乃至10のアルキル基又は、炭素数6乃至12のアリル基である)の陽イオンの末端と、−COO−、−O−又は−SO3−の陰イオンの末端との相互作用によって形成されることを特徴とする導電性粒子。

【請求項12】

請求項1に記載の導電性粒子において、

前記高分子微粒子とグラフェンコーティング層との重量比が、20:80乃至99.9:0.1であることを特徴とする導電性粒子。

【請求項13】

請求項1に記載の導電性粒子において、

前記高分子微粒子が、ポリスチレン系、ポリメタアクリレート系又はポリアクリレート系の高分子微粒子であることを特徴とする導電性粒子。

【請求項14】

請求項1に記載の導電性粒子において、

前記導電性粒子が、0.1μm乃至10μmの平均粒子径を有することを特徴とする導電性粒子。

【請求項15】

請求項1に記載の導電性粒子を含む、異方性導電フィルム。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2010−245022(P2010−245022A)

【公開日】平成22年10月28日(2010.10.28)

【国際特許分類】

【出願番号】特願2009−237964(P2009−237964)

【出願日】平成21年10月15日(2009.10.15)

【出願人】(399101854)コリア インスティテュート オブ サイエンス アンド テクノロジー (68)

【Fターム(参考)】

【公開日】平成22年10月28日(2010.10.28)

【国際特許分類】

【出願日】平成21年10月15日(2009.10.15)

【出願人】(399101854)コリア インスティテュート オブ サイエンス アンド テクノロジー (68)

【Fターム(参考)】

[ Back to top ]