導電性粒子及びその製造方法

【課題】 樹脂粒子との密着性が高く且つ低抵抗な金属皮膜を有する導電性粒子、及びその製造方法を提供する。

【解決手段】 導電性微粒子1の製造方法は、ヒドロキシル基、カルボニル基及びカルボキシル基のうちの少なくとも1つを有する樹脂粒子10の表面にシランカップリング剤20を結合する工程を有する。シランカップリング剤20は、その一端に、樹脂粒子10のヒドロキシル基などの官能基に結合される加水分解性基22を有する。この方法は更に、シランカップリング剤20の他端の官能基21に金属触媒30を捕捉させ、金属触媒30を用いて樹脂粒子10の表面を金属めっき膜40で被覆する工程を有する。一実施形態において、樹脂粒子10は、シランカップリング剤20の結合に先立って、酸性水溶液で処理されてもよい。

【解決手段】 導電性微粒子1の製造方法は、ヒドロキシル基、カルボニル基及びカルボキシル基のうちの少なくとも1つを有する樹脂粒子10の表面にシランカップリング剤20を結合する工程を有する。シランカップリング剤20は、その一端に、樹脂粒子10のヒドロキシル基などの官能基に結合される加水分解性基22を有する。この方法は更に、シランカップリング剤20の他端の官能基21に金属触媒30を捕捉させ、金属触媒30を用いて樹脂粒子10の表面を金属めっき膜40で被覆する工程を有する。一実施形態において、樹脂粒子10は、シランカップリング剤20の結合に先立って、酸性水溶液で処理されてもよい。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、樹脂粒子を金属皮膜で被覆した導電性粒子、及びその製造方法に関する。

【背景技術】

【0002】

導電性、熱伝導性、耐熱性などの向上を目的として、各種無機、金属微粒子が各種塗料、接着剤、フィルムなどに使用されている。金属微粒子は、例えば気相中に高温の金属蒸気を供給し、ガス分子との衝突により急冷させて微粒子を形成する気相法や、金属イオンを溶解した溶液に還元剤を添加して金属イオンの還元を行う溶液法(液相法)などにより製造される。これらの方法で製造される金属微粒子は粒度分布が大きいため、粒度の揃った微粒子を得るには篩い分けなどの工程を必要とし、低コストで製造されることに適していない。

【0003】

そこで、樹脂微粒子の表面を金属皮膜で被覆する方法が検討されている。例えば、樹脂表面に存在する陽イオン交換基に金属イオンを吸着させ、その後に還元処理する方法や、アルカリ処理などを行ったポリイミド又はポリアミド粒子に触媒を付着させ、無電解めっきを行う方法が知られている。その他に、2種以上の物質と金属含有液とを混合し、上記2種以上の物質の反応により得られる樹脂粒子の表面に金属を析出させる方法なども知られている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2002−266075号公報

【特許文献2】特開2005−23274号公報

【特許文献3】特開2003−335866号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、既知の技術は、樹脂粒子の表面に、実用上十分な密着性及び低抵抗性を有する金属皮膜を形成することができないことが判明した。例えば、樹脂表面に存在する陽イオン交換基への金属イオンの吸着及びその還元を含む方法においては、金属原子層は1〜数原子と薄く密着性も非常に低いため、粒子同士の接触などで容易に剥離してしまう上、表面抵抗も非常に高いものになってしまう。アルカリ処理などを行ったポリイミド又はポリアミド粒子に触媒を付着させる方法においても、触媒を十分に吸着し得る程度に官能基を生成することができない。また、2種以上の物質と金属含有液とを混合する方法においても、通常の金属めっきより二桁程度高い表面抵抗が得られたのみである。

【0006】

従って、樹脂粒子と金属皮膜との密着性と、金属皮膜の低抵抗性とを高めることが可能な導電性粒子及びその製造方法が望まれる。

【課題を解決するための手段】

【0007】

一観点によれば、樹脂粒子の表面を金属めっき膜で被覆することを含む導電性粒子の製造方法が提供される。当該方法は、ヒドロキシル基、カルボニル基及びカルボキシル基のうちの少なくとも1つを有する樹脂粒子を用い、該樹脂粒子の表面にシランカップリング剤の一端を結合することを含む。当該方法は更に、シランカップリング剤の他端に金属触媒を捕捉させ、金属めっき膜による樹脂粒子の被覆に該金属触媒を用いる。

【0008】

他の一観点によれば、樹脂粒子と該樹脂粒子を被覆する金属めっき膜とを含む導電性粒子が提供される。当該導電性粒子は更に、該樹脂粒子の表面に一端が結合されたシランカップリング剤と、該シランカップリング剤の他端と金属めっき膜との間に介在する金属触媒とを含む。

【発明の効果】

【0009】

開示の技術によれば、樹脂粒子との密着性が高く且つ低抵抗な金属皮膜を有する導電性粒子及びその製造方法が提供される。

【図面の簡単な説明】

【0010】

【図1】一実施形態に従った導電性微粒子の製造方法を示す模式図である。

【図2】一実施形態に従った導電性微粒子の製造方法を示す模式図である。

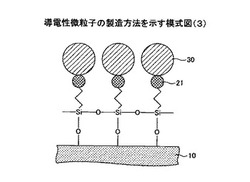

【図3】一実施形態に従った導電性微粒子の製造方法を示す模式図である。

【図4】一実施形態に従った導電性微粒子の製造方法を示す模式図である。

【図5】シランカップリング剤の構造を示す模式図である。

【図6】一実施形態に従って得られる銅めっき膜の、めっき時間と厚さ及び抵抗率との関係を例示するグラフである。

【図7】樹脂粒子の表面改質処理を示す模式図である。

【図8】種々のカップリング剤結合前処理とめっき密着力との関係を例示するグラフである。

【図9】樹脂粒径と被覆率との関係を例示するグラフである。

【発明を実施するための形態】

【0011】

以下、添付図面を参照しながら実施形態について詳細に説明する。なお、図面において、種々の構成要素は必ずしも同一の尺度で描かれていない。また、図面全体を通して、同一あるいは対応する構成要素には同一の参照符号を付する。

【0012】

図1−4は、一実施形態に従った導電性微粒子の製造方法を模式的に示している。本実施形態に係る方法は、図1に示すように、樹脂粒子10を用いる。図1の(a)は1つの樹脂粒子10の全体を示し、(b)は樹脂粒子10の表面の一部を拡大して示している。樹脂粒子10の大きさは、例えば、数十ナノメートルから数百ミクロンとし得る。

【0013】

図1(b)に示した樹脂粒子10は、少なくともその表面に、ヒドロキシル基を有している。しかしながら、樹脂粒子10は、ヒドロキシル基に代えて或いは加えて、カルボニル基及び/又はカルボキシル基などのその他の官能基を有していてもよい。

【0014】

続いて、図2に示すように、樹脂粒子10の表面に存在するヒドロキシル基、カルボニル基及び/又はカルボキシル基などの官能基に、シランカップリング剤20を結合させる。

【0015】

図2(a)は、シランカップリング剤20を希釈した水溶液に樹脂粒子10を浸漬したときに、樹脂粒子10の表面にシランカップリング剤20が吸着した様子を模式的に示している。また、本実施形態に使用されるシランカップリング剤20の構造を図5に示す。シランカップリング剤20は、その一端に有機官能基21、その他端に加水分解性基(一般式“−OR”)22であるアルコキシ(メトキシ、エトキシ、2−メトキシエトキシ等)シランを有する。そして、シランカップリング剤20は好ましくは、有機官能基21として、金属捕捉能を有する官能基(以下、金属捕捉官能基とも称する)を有する。金属捕捉官能基21は、例えば、メルカプト基、イミダゾール基、アゾール基、又はトリアジンチオール基である。数例挙げると、シランカップリング剤20として、γ−メルカプトプロピルメチルジメトキシシラン、3−トリメトキシシリル−N−(1,3−ジメチル−ブチリデン)プロピルアミン、又はイミダゾールシランの酢酸塩などを使用し得る。

【0016】

図2(b)は、シランカップリング剤20が吸着した樹脂粒子10を加熱して脱水反応を生じさせた後の、樹脂粒子10の表面部分を模式的に示している。樹脂粒子10の表面のヒドロキシル基とシランカップリング剤20の加水分解性基22とが結合される。このように、本実施形態によれば、樹脂粒子10の表面に、金属捕捉官能基21を有するシランカップリング剤20が化学的に結合される。

【0017】

次に、シランカップリング剤20が結合した樹脂粒子10を触媒液に浸漬し、図3に示すように、シランカップリング剤20の金属捕捉官能基21に金属触媒30を捕捉させる。金属触媒30は、好ましくはパラジウムであるが、図4を参照して説明する無電解めっきにおいて触媒として作用し得る、例えば銀などの、その他の金属であってもよい。

【0018】

次に、図4に示すように、樹脂粒子10の表面を金属めっき膜40で被覆し、導電性微粒子1を生成する。図4の(a)は1つの導電性微粒子1の全体を示し、(b)は導電性微粒子1の表面の一部を拡大して示している。ただし、図を明瞭にするため、樹脂微粒子10と金属触媒30との間に介在するシランカップリング剤20は示していない。

【0019】

一例において、シランカップリング剤20を介してパラジウム30を捕捉した樹脂粒子10を無電解めっき液に浸漬し、パラジウム30を触媒として、例えば銅(Cu)などの無電解めっき膜40を析出させる。他の一例においては、先ず無電解めっきによりシード層を形成し、その後、電気めっきを行って金属めっき膜40を完成させてもよい。金属めっき膜40には、銅の他に、例えばニッケル(Ni)等のその他の金属も使用し得る。

【0020】

以上の処理工程により、樹脂粒子10の表面が金属めっき膜40で被覆された導電性微粒子1が形成される。導電性微粒子1は、樹脂粒子10の表面に生成されたヒドロキシル基などの官能基、該官能基に結合されたシランカップリング剤20、シランカップリング剤に捕捉されたパラジウムなどの金属触媒30を有する。そして、これらが樹脂粒子10と金属めっき膜40との間の接着層として機能するため、導電性微粒子1においては、樹脂粒子10と金属めっき膜40との密着性が向上する。

【0021】

また、金属めっき膜40は、めっき時間の制御によって所望の厚さに形成することが可能である。図6は、一例として、ロームアンドハース社製の無電解Cuめっきのめっき時間と、Cu膜の厚さ及び抵抗率との関係を示している。Cu膜厚にしておよそ0.01μm−0.3μmの範囲内において、めっき時間が長くなる程、Cu膜厚が増加し、同時に抵抗率が低下することがわかる。また、約30分以上のめっき時間によって0.6Ω/□という低さの抵抗率が得られている。抵抗率はめっき時間(故に、めっき膜厚)に応じて約0.6Ω/□から約5kΩ/□まで4桁の範囲で変化しており、樹脂粒径を考慮の上で適切な膜厚にCu膜を形成することにより、幅広い範囲内の所望の抵抗値を実現することができる。

【0022】

続いて、上述の導電性微粒子の製造方法において必要に応じて実行される好適処理を説明する。

【0023】

先ず、第1の好適処理を説明する。上述のように、樹脂粒子10はその表面に、シランカップリング剤20の加水分解性基22と吸着・結合する官能基(例えば、ヒドロキシル基、カルボニル基及び/又はカルボキシル基)を有する必要がある。仮に粒子表面においてこれらの官能基が不足すると、シランカップリング剤20及び金属触媒30も不足し、金属めっき膜40の密着性の低下及び/又は未被覆スポットが生じることがある。故に、加水分解性基22と吸着・結合する官能基を十分に有しない樹脂に対しても十分な密着性及び被覆率で金属皮膜を形成可能にすることが望まれる。

【0024】

そのため本実施形態は、必要に応じて、ヒドロキシル基、カルボニル基及び/又はカルボキシル基を生成する工程を含むことができる。これら官能基の生成は、例えば、不飽和炭素結合、カルボニル基及び/又はアルコキシ基を含む樹脂、又は、不飽和炭素結合とともにシアノ基及び/又はアリール基を含む樹脂に、以下に示す表面改質処理を施すことによって行い得る。なお、ゴム系樹脂はこのような基を有する樹脂を広く含んでいる。

【0025】

図7は、樹脂粒子の表面改質処理を模式的に示している。参照符号10’は、図7の処理によって表面にヒドロキシル基、カルボニル基及びカルボキシル基のうちの少なくとも1つが生成されることになる樹脂粒子を表している。この表面改質処理は、例えば、不飽和炭素結合、カルボニル基及び/又はアルコキシ基など、樹脂粒子10’が有する結合及び/又は基の酸化開裂による方法を用い得る。該方法にはドライプロセスとウェットプロセスがある。

【0026】

ドライプロセスによる処理は、樹脂粒子10’を酸素プラズマ又はUVオゾン等の酸化源11に、例えば1分−5分など、数分間曝して、樹脂粒子10’を酸化することによって行い得る。これにより、樹脂粒子10’の表面の不飽和炭素結合などが酸化開裂され、ヒドロキシル基などが生成される。酸素プラズマ11は、例えば、市販の酸素プラズマ発生装置にて空気にマイクロ波を照射することによって発生され得る。UVオゾン11は、例えば、市販のUVオゾン発生装置にて紫外線とオゾンとを同時に発生させることによって得られる。

【0027】

ウェットプロセスによる処理にあっては、好ましくは、ペルオキソタングステン酸塩を触媒に用い、過酸化水素水などの酸化性溶液11によって樹脂粒子10’を溶液中で酸化させる手法を用いる。この手法は、酸化効率は高いものの表面においてのみ反応を生じさせるため、表面の改質処理として有効な手段である。また、クロム酸や過マンガン酸による手法や、四酸化オスミウムを用い、過ヨウ素酸ナトリウムを酸化剤として反応させる手法も考え得る。ただし、激しい酸化反応により樹脂全体を酸化、分解することがある問題や、四酸化オスミウムの毒性の問題から、これらの手法の実行には注意を要する。このような官能基生成のための表面改質工程にてウェットプロセスによる処理を用いることは、後続工程における処理を含む全ての処理を溶液式処理にし得るという利点を有する。

【0028】

なお、樹脂粒子は一般的に表面が帯電して凝集する傾向にあるため、樹脂粒子10’の表面改質処理においても、それに先立って、樹脂粒子10’をイオン含有空気に通して除電することが好ましい。それにより、樹脂粒子10’の凝集を抑制し、樹脂粒子10’の表面全体にわたって、より均一に官能基を生成することが可能になる。また、同様の目的で、プラズマ処理中に個々の樹脂粒子10’の表面全体がプラズマに曝されるよう、プラズマ処理中に樹脂粒子10’に振動を与えてもよい。

【0029】

次に、第2の好適処理を説明する。上述のように、樹脂粒子は表面が帯電して凝集する傾向にある。特に、粒子表面にヒドロキシル基などの官能基を生成する表面改質工程において酸素プラズマ又はUVオゾン等によるドライプロセスを用いた場合、当該工程及び他工程のウェットプロセス後の状態と比較して、樹脂粒子10は非常に凝集しやすい状態になる。この状態で次のシランカップリング剤20の結合工程を行うと、凝集の結果として影になった樹脂粒子10又はその部分においては表面反応が起きにくくなり、均一なシランカップリング剤20の結合、ひいては、均一な金属めっき膜40の形成が困難となる。

【0030】

従って、酸素プラズマやUVオゾン等に曝した後の樹脂粒子にあっては、また、ウェットプロセスによって表面を改質した後の樹脂粒子や表面改質処理を施されていない樹脂粒子であっても、樹脂粒子10を分散させる処理を実行することが好ましい。上述の除電処理も適用可能であるが、より好ましくは、ヒドロキシル基などを有する樹脂粒子10を酸性水溶液で処理する。例えば、樹脂粒子10を酸性水溶液に浸漬する。あるいは、樹脂粒子10に酸性水溶液を散布する等、その他の手法で樹脂粒子10を酸処理してもよい。このような酸性水溶液処理により、後続のシランカップリング剤結合工程において樹脂粒子10が分散され、個々の樹脂粒子10の表面にシランカップリング剤20が均一に付着し、ひいては金属めっき膜40も均一に形成される。これは、化学反応:

−OH + H+ → −OH2+

に従ってヒドロキシル基に水素イオンが結合することにより、個々の樹脂粒子10の表面が正電荷を帯び、樹脂粒子10同士の間に電気的な斥力が生じるためと考えられる。

【0031】

酸性水溶液は例えば塩酸、硫酸、又は酢酸などとし得る。好ましくは、その後の水洗の容易性及び樹脂粒子10の表面帯電効果の大きさから、塩酸を用いる。pHは、特に問わないが、図8を参照して後述するように、pH≦4が望ましい。

【0032】

なお、アルカリ性水溶液の場合も、ヒドロキシル基からの水素イオンの放出による負の帯電により、同様の効果が考えられる。しかしながら、アルカリ性水溶液は、樹脂表面を溶解するので、ヒドロキシル基などを生成した表面を溶解してしまい、その後の導電化にとって好ましくない。また、水溶液ではなく有機溶剤を用いることは、樹脂粒子10の成分である樹脂に対する有機溶剤の高い親和性のため、樹脂粒子10の表面が被覆されてしまい、その後の導電化が困難になるため好ましくない。

【0033】

【表1】

【0034】

表1に示す実験結果を参照して、金属めっき膜40の均一性に対する酸性水溶液処理の効果を説明する。酸性水溶液処理の有/無それぞれに関して無作為に選択した100個の樹脂フィラーについて、金属めっき膜による表面被覆率を顕微鏡で観察・評価した。表1は、その評価結果を、表面被覆率cを「0%」、「0%<c<50%」(「50%未満」)、「50%≦c<100%」(「50%以上」)、「100%」に分類したときにそれぞれに属するフィラーの割合で示している。

【0035】

酸性水溶液処理は、pH=2に調整した塩酸水溶液に1分間浸漬する塩酸(HCl)処理とした。酸性水溶液処理の有/無以外の条件は全て共通である。具体的には、フィラー10gを酸素プラズマに200Wで3分間曝し、上記HCl処理の有/無を経て、γ−メルカプトプロピルメチルジメトキシシラン(信越シリコーン社製KBM−802)1wt%水溶液に1分間浸漬し、120℃オーブンで30分間脱水した。その後、触媒処理(ロームアンドハース社製キャタポジット44)55℃−3分、及び活性化処理(同社製アクセレレータ19E)室温−6分を行った。そして、無電解めっき液(同社製カッパーミックス)に室温で5分間浸漬して、フィラー表面に無電解めっき膜を約0.05μm析出させた。

【0036】

表1に示すように、HCl処理ありのフィラーは、100個のうち90%は完全に(100%)被覆され、残りの10%も表面積の50%以上が被覆されていた。このように、HCl処理有りの場合、全く被覆されていない(被覆率0%)フィラー及び被覆率50%未満のフィラーは観察されなかった。これに対し、HCl処理なしのフィラーは、完全に被覆されたものは5%しかなく、表面積の50%以上が被覆されたものも30%しかなかった。そして、100個のうち、45%は表面積の50%未満の被覆に止まり、20%は全くめっきが析出していなかった(被覆率0%)。

【0037】

このように、HCl処理などの酸性水溶液処理は、UVオゾン又は酸素プラズマ等によるドライプロセスを行った場合であっても、より多くの微粒子に、且つ個々の樹脂粒子10の表面のより多くの部分に、金属めっき膜を形成することを可能にする。これは、酸性水溶液処理によって樹脂粒子がその凝集を解かれて分散されることにより、個々の樹脂粒子に一層均一にシランカップリング剤が吸着するためと考えられる。

【0038】

さらに、図8に示す実験結果を参照して、金属めっき膜40の密着性に対するシランカップリング剤結合前処理(酸性水溶液処理)の影響を説明する。ただし、フィラー上ではめっき密着性の評価は困難であるため、フィラーをエポキシ樹脂に混入させた樹脂シートに金属めっき膜を形成して、その密着性を評価した。

【0039】

具体的には、平均粒径1μmのブタジエンを重合成分とするフィラーをエポキシ樹脂に20wt%で混合した樹脂混合物を、シリコンウェハーに20μmの厚さで成膜し、エポキシ樹脂を180℃−1hで硬化した。硬化後、表面にフィラーを露出させるために、#2000の研削砥石で樹脂表面を研磨し、酸素プラズマ200W中に5分間曝した。

【0040】

プラズマ処理後、(1)処理なし、(2)0.01mol/lのHCl水溶液に1分間浸漬、(3)0.005mol/lのH2SO4水溶液に1分間浸漬、(4)0.1mol/lのCH3COOH水溶液に1分間浸漬、(5)C2H5OHに1分間浸漬、(6)0.01mol/lのNaOH水溶液に1分間浸漬という6条件で処理した。その後、γ−メルカプトプロピルメチルジメトキシシラン(信越シリコーン社製KBM−802)1wt%水溶液に1分間浸漬し、120℃オーブンで30分間脱水した。その後、触媒処理(ロームアンドハース社製キャタポジット44)55℃−3分、及び活性化処理(同社製アクセレレータ19E)室温−6分を行った。そして、無電解めっき液(同社製カッパーミックス)に室温で20分間浸漬して、樹脂表面に無電解めっき膜を約0.5μm析出させた。これをシード層として電解Cuめっき膜を約30μmの厚さに成長させ、150℃で1時間アニールした。このめっき膜を1cm幅の短冊状に切り出し、その端から90度引き剥がし試験を行ってピール強度を測定した。

【0041】

図8に示すように、条件(1)の処理なしでのピール強度0.9kg/cmに対し、HCl処理でのピール強度はほぼ同等であり、H2SO4処理でのピール強度は若干低下した程度である。CH3COOH処理でのピール強度は0.4kg/cmまで低下したが、フィラーそのものを被覆する場合には実用上問題のないレベルである。このときのCH3COOH水溶液はpH=4であったことから、これ以下のpHとすることが望ましいと考えられる。

【0042】

なお、比較例として準備した条件(5)、(6)においては、(5)エタノール処理は、無電解めっき膜は析出したものの膨れや剥がれが発生し、(6)NaOH処理はそもそも無電解めっき膜が析出しなかった。

【0043】

表1及び図8に示したように、シランカップリング剤結合工程前の酸性水溶液処理は、金属めっき膜40の密着性を有意に低下させることなく、金属めっき膜40の均一性を高めることを可能にし得る。

【0044】

斯くして製造された導電性微粒子1は、樹脂粒子10との密着性、低抵抗性、被覆率、及び/又は均一性に優れた金属めっき膜40を有することが可能であり、各種塗料、接着剤、及びフィルム等に適用されて、それらの耐熱性や導電率を高めることができる。

【0045】

以下、上述の実施形態を具体的に例示する実施例を挙げる。なお、上述の実施形態がこれらの実施例に限定されるものでないことは言うまでもない。

【実施例1】

【0046】

本実施例においては、予めヒドロキシル基、カルボニル基及びカルボキシル基のうち少なくとも1種類の官能基が導入された比較的大きい粒径の樹脂粒子を用い、その表面に無電解Cuめっき膜を形成して導電性微粒子を得る。

【0047】

先ず、φ10μm、φ50μm及びφ100μmそれぞれの樹脂粒子を、pH=2に調整したHCl水溶液に1分間浸漬した。そして、γ−メルカプトプロピルメチルジメトキシシラン(信越シリコーン社製KBM−802)1wt%水溶液に樹脂粒子を1分間浸漬し、120℃オーブンで30分間脱水した。

【0048】

次いで、触媒処理(ロームアンドハース社製キャタポジット44)55℃−3分、及び活性化処理(同社製アクセレレータ19E)室温−6分を行った後、樹脂粒子を無電解めっき(同社製カッパーミックス)に室温で20分間浸漬した。

【0049】

無作為に各粒径100粒を選んで顕微鏡観察したところ、図9に示す結果が得られた。図9は、各粒径について被覆率100%であった粒子の割合と、被覆率0%であった粒子の割合とを示している。φ100μmの粒子及びφ50μmの粒子はともに、全く被覆されていない粒子は観察されず、90%以上が完全に被覆され、その他の粒子もほぼ全表面が被覆され一部に未被覆箇所が残るのみであった。また、φ10μmの粒子は、全く被覆されていない粒子が5%程度存在したが、やはり90%以上が完全に被覆されていた。

【0050】

さらに、めっき後の粒子を断面観察したところ、0.15μm〜0.23μmという十分な厚さのCuめっきが形成されていた。

【実施例2】

【0051】

本実施例においては、不飽和炭素結合、カルボニル基及びアルコキシ基のうち少なくとも1つを含む樹脂に、ヒドロキシル基、カルボニル基及びカルボキシル基のうち少なくとも1種類の官能基を導入した平均粒径5μmの樹脂フィラーを用いる。そして、その表面に無電解Cuめっき膜を形成して導電性微粒子を得る。

【0052】

先ず、pH=2になるように調整したHCl水溶液に樹脂フィラーを浸漬し、攪拌して分散させた。水洗後、γ−メルカプトプロピルメチルジメトキシシラン(信越シリコーン社製KBM−802)1wt%水溶液にフィラーを1分間浸漬し、120℃オーブンで30分間の乾燥・脱水処理を行った。

【0053】

次いで、触媒処理(ロームアンドハース社製キャタポジット44)55℃−3分、水洗、活性化処理(同社製アクセレレータ19E)室温−6分、及び水洗を順次行った後、無電解めっき液(同社製カッパーミックス)に室温で15分間浸漬し、再び水洗した。これにより、樹脂フィラー表面に約0.2μmの厚さの無電解Cuめっき膜が析出した。

【実施例3】

【0054】

本実施例においては、不飽和炭素結合を含有し、他にシアノ基及びアリール基のうち少なくとも1つを含む樹脂に、ヒドロキシル基、カルボニル基及びカルボキシル基のうち少なくとも1種類の官能基を導入した平均粒径1μmの樹脂フィラーを用いる。そして、その表面に無電解Cuめっき膜を形成して導電性微粒子を得る。

【0055】

先ず、pH=2に調整したH2SO4水溶液に樹脂フィラーを浸漬し、攪拌して分散させた。水洗後、3−トリメトキシシリル−N−(1,3−ジメチル−ブチリデン)プロピルアミン(信越化学製KBM−9103)1wt%水溶液に樹脂フィラーを浸漬し、1分程度経た後、水洗した。その後、100℃−30分のベーク乾燥を行った。

【0056】

次いで、パラジウム触媒処理、反応促進処理、及び無電解Cuめっき析出処理を含む一連の処理工程により、約0.5μmの厚さの無電解Cuめっき膜を形成し、150℃−30分の熱処理を行った。

【実施例4】

【0057】

本実施例においては、不飽和炭素結合を含有し、他にシアノ基及びアリール基のうち少なくとも1つを含む樹脂に、ヒドロキシル基、カルボニル基及びカルボキシル基のうち少なくとも1種類の官能基を導入した平均粒径1μmの樹脂フィラーを用いる。そして、その表面に無電解Niめっき膜を形成して導電性微粒子を得る。

【0058】

先ず、pH=2になるように調整したHCl水溶液に樹脂フィラーを浸漬し、攪拌して分散させた。水洗後、γ−メルカプトプロピルメチルジメトキシシラン(信越シリコーン社製KBM−802)1wt%水溶液にフィラーを1分間浸漬し、120℃オーブンで30分間の乾燥・脱水処理を行った。

【0059】

次いで、触媒処理(奥野製薬工業社製キャタリストC)室温−3分、水洗、反応促進剤液浸漬(塩酸)室温−2分、及び水洗を順次行った。そして、温水浴50℃−1分の後、無電解Niめっき液(同社製TMP化学ニッケル)に35℃で10分間浸漬し、洗浄した。これにより、樹脂フィラー表面に約0.2μmの厚さの無電解Niめっき膜が析出した。

【実施例5】

【0060】

本実施例においては、不飽和炭素結合を含有するゴム系樹脂として、ブタジエンを重合成分とする平均粒径1μmの球状樹脂フィラーを用い、その表面に無電解Cuめっき膜を形成して導電性微粒子を得る。

【0061】

先ず、樹脂フィラーを、酸素プラズマ発生装置にて、出力200Wで3分、酸素プラズマに曝し、樹脂フィラーの表面を改質した。プラズマ処理中、樹脂フィラーに例えば継続的に振動を与え、樹脂フィラーの表面全体がプラズマに曝されるようにした。

【0062】

次いで、pH=2になるように調整したHCl水溶液に樹脂フィラーを浸漬し、攪拌して分散させた。水洗後、γ−メルカプトプロピルメチルジメトキシシラン(信越シリコーン社製KBM−802)1wt%水溶液にフィラーを1分間浸漬し、120℃オーブンで30分間の乾燥・脱水処理を行った。

【0063】

次いで、触媒処理(ロームアンドハース社製キャタポジット44)55℃−3分、及び活性化処理(同社製アクセレレータ19E)室温−6分を行った後、樹脂フィラーを無電解めっき液(同社製カッパーミックス)に室温で15分間浸漬した。これにより、樹脂フィラー表面に約0.2μmの厚さの無電解Cuめっき膜が析出した。

【実施例6】

【0064】

本実施例においては、不飽和炭素結合を含有し、他にシアノ基、アリール基のうち少なくとも1つを含むゴム系樹脂として、アクリロニロリルを重合成分とする平均粒径5μmの球状樹脂フィラーを用い、その表面に無電解Cuめっき膜を形成して導電性微粒子を得る。

【0065】

先ず、UVオゾン照射装置にて、出力40Wで5分、UVオゾン照射を行い、樹脂フィラー表面を改質した。UVオゾン照射中、樹脂フィラーに例えば継続的に振動を与え、樹脂フィラーの表面全体がオゾン照射されるようにした。

【0066】

次いで、pH=2に調整したH2SO4水溶液を霧状に樹脂フィラーに十分間散布した。このとき、例えば継続的にフィラーに振動を与え、樹脂フィラーの表面全体にH2SO4水溶液が付着されるようにした。

【0067】

次いで、水を同じく霧状に樹脂フィラーに散布して水洗した。このときも、樹脂フィラーに振動を与えてもよい。3−トリメトキシシリル−N−(1,3−ジメチル−ブチリデン)プロピルアミン(信越化学製KBM−9103)1wt%水溶液をやはり霧状に樹脂フィラー全体に散布し、1分程度経た後、霧状の水で洗浄した。このときも、樹脂フィラーに継続的に振動を与えてもよい。その後、100℃−30分のベークで乾燥・脱水処理を行った。

【0068】

次いで、パラジウム触媒処理、反応促進処理、及び無電解Cuめっき析出処理を含む一連の処理工程により、約0.5μmの厚さの無電解Cuめっき膜を形成し、150℃−30分の熱処理を行った。

【実施例7】

【0069】

本実施例においては、不飽和炭素結合を含有し、他にシアノ基、アリール基のうち少なくとも1つを含むゴム系樹脂として、スチレンを重合成分とする平均粒径0.5μmの球状樹脂フィラーを用い、その表面に無電解Cuめっき膜を形成して導電性微粒子を得る。

【0070】

先ず、樹脂フィラーを、酸素プラズマ発生装置にて、出力200Wで3分間、酸素プラズマに曝し、樹脂フィラーの表面を改質した。プラズマ処理中、樹脂フィラーに例えば継続的に振動を与え、樹脂フィラーの表面全体がプラズマに曝されるようにした。

【0071】

次いで、pH=2になるように調整したHCl水溶液に樹脂フィラーを浸漬し、攪拌して分散させた。水洗後、イミダゾールシランの酢酸塩(日鉱マテリアルズ製IA−100A)3wt%水溶液に樹脂フィラーを1分間浸漬し、水洗後、120℃−30分のベークで乾燥・脱水処理を行った。

【0072】

次いで、触媒前処理、パラジウム触媒処理、反応促進処理、及び無電解Cuめっき析出処理を含む一連の処理工程により、約0.5μmの厚さの無電解Cuめっき膜を形成し、120℃−30分の熱処理を行った。

【0073】

なお、何れのウェット処理においても、樹脂フィラーの表面全体で処理液による反応が起こるよう、十分に攪拌しながら行うことが好ましい。

【0074】

以上、実施形態について詳述したが、本発明は特定の実施形態に限定されるものではなく、特許請求の範囲に記載された要旨の範囲内において、種々の変形及び変更が可能である。

【0075】

以上の説明に関し、更に以下の付記を開示する。

(付記1)

ヒドロキシル基、カルボニル基及びカルボキシル基のうちの少なくとも1つを有する樹脂粒子の表面にシランカップリング剤の一端を結合する工程と、

前記シランカップリング剤の他端に金属触媒を捕捉させる工程と、

前記金属触媒を用いて、前記樹脂粒子の表面を金属めっき膜で被覆する工程と、

を有する導電性粒子の製造方法。

(付記2)

前記シランカップリング剤を結合する工程は、前記樹脂粒子に前記シランカップリング剤を結合することに先立って、前記樹脂粒子を酸性水溶液で処理することを有する、付記1に記載の導電性粒子の製造方法。

(付記3)

前記酸性水溶液による処理は、前記樹脂粒子を塩酸に浸漬することを含む、付記2に記載の導電性粒子の製造方法。

(付記4)

前記シランカップリング剤は前記他端に、金属捕捉能を有する官能基を有する、付記1乃至3の何れか一に記載の導電性粒子の製造方法。

(付記5)

前記金属捕捉能を有する官能基は、メルカプト基、イミダゾール基、アゾール基、又はトリアジンチオール基である、付記4に記載の導電性粒子の製造方法。

(付記6)

前記シランカップリング剤を結合する工程に先立って、前記樹脂粒子の表面に前記ヒドロキシル基、カルボニル基及びカルボキシル基のうちの少なくとも1つを生成する官能基生成工程を更に有する付記1乃至5の何れか一に記載の導電性粒子の製造方法。

(付記7)

前記官能基生成工程は、不飽和炭素結合、カルボニル基及びアルコキシ基のうちの少なくとも1つを含む樹脂粒子から、前記ヒドロキシル基、カルボニル基及びカルボキシル基のうちの少なくとも1つを有する樹脂粒子を生成することを有する、付記6に記載の導電性粒子の製造方法。

(付記8)

前記官能基生成工程は、不飽和炭素結合を含み且つシアノ基及びアリール基のうちの少なくとも1つを含む樹脂粒子から、前記ヒドロキシル基、カルボニル基及びカルボキシル基のうちの少なくとも1つを有する樹脂粒子を生成することを有する、付記6に記載の導電性粒子の製造方法。

(付記9)

前記官能基生成工程は、前記樹脂粒子の表面を酸化することを含む、付記6乃至8の何れか一に記載の導電性粒子の製造方法。

(付記10)

前記官能基生成工程は、前記樹脂粒子を酸素プラズマ又はUVオゾンに曝すことを含む、付記6乃至9の何れか一に記載の導電性粒子の製造方法。

(付記11)

前記官能基生成工程に先立って、前記樹脂粒子を除電処理する工程を更に有する、付記6乃至10の何れか一に記載の導電性粒子の製造方法。

(付記12)

樹脂粒子と、

一端が前記樹脂粒子の表面に結合されたシランカップリング剤と、

前記樹脂粒子を被覆する金属めっき膜と、

前記シランカップリング剤の他端と前記金属めっき膜との間に介在する金属触媒と、

を有する導電性粒子。

(付記13)

前記シランカップリング剤は前記他端に、金属捕捉能を有する官能基を有する、付記12に記載の導電性粒子。

(付記14)

前記金属捕捉能を有する官能基は、メルカプト基、イミダゾール基、メチル基、アゾール基又はトリアジンチオール基である、付記13に記載の導電性粒子。

(付記15)

前記金属触媒はパラジウムを含む、付記12乃至14の何れか一に記載の導電性粒子。

【符号の説明】

【0076】

10、10’ 樹脂粒子

11 酸化源/酸化性溶液

20 シランカップリング剤

21 金属捕捉能を有する有機官能基

22 加水分解性基

30 金属触媒

40 金属めっき膜

【技術分野】

【0001】

本発明は、樹脂粒子を金属皮膜で被覆した導電性粒子、及びその製造方法に関する。

【背景技術】

【0002】

導電性、熱伝導性、耐熱性などの向上を目的として、各種無機、金属微粒子が各種塗料、接着剤、フィルムなどに使用されている。金属微粒子は、例えば気相中に高温の金属蒸気を供給し、ガス分子との衝突により急冷させて微粒子を形成する気相法や、金属イオンを溶解した溶液に還元剤を添加して金属イオンの還元を行う溶液法(液相法)などにより製造される。これらの方法で製造される金属微粒子は粒度分布が大きいため、粒度の揃った微粒子を得るには篩い分けなどの工程を必要とし、低コストで製造されることに適していない。

【0003】

そこで、樹脂微粒子の表面を金属皮膜で被覆する方法が検討されている。例えば、樹脂表面に存在する陽イオン交換基に金属イオンを吸着させ、その後に還元処理する方法や、アルカリ処理などを行ったポリイミド又はポリアミド粒子に触媒を付着させ、無電解めっきを行う方法が知られている。その他に、2種以上の物質と金属含有液とを混合し、上記2種以上の物質の反応により得られる樹脂粒子の表面に金属を析出させる方法なども知られている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2002−266075号公報

【特許文献2】特開2005−23274号公報

【特許文献3】特開2003−335866号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、既知の技術は、樹脂粒子の表面に、実用上十分な密着性及び低抵抗性を有する金属皮膜を形成することができないことが判明した。例えば、樹脂表面に存在する陽イオン交換基への金属イオンの吸着及びその還元を含む方法においては、金属原子層は1〜数原子と薄く密着性も非常に低いため、粒子同士の接触などで容易に剥離してしまう上、表面抵抗も非常に高いものになってしまう。アルカリ処理などを行ったポリイミド又はポリアミド粒子に触媒を付着させる方法においても、触媒を十分に吸着し得る程度に官能基を生成することができない。また、2種以上の物質と金属含有液とを混合する方法においても、通常の金属めっきより二桁程度高い表面抵抗が得られたのみである。

【0006】

従って、樹脂粒子と金属皮膜との密着性と、金属皮膜の低抵抗性とを高めることが可能な導電性粒子及びその製造方法が望まれる。

【課題を解決するための手段】

【0007】

一観点によれば、樹脂粒子の表面を金属めっき膜で被覆することを含む導電性粒子の製造方法が提供される。当該方法は、ヒドロキシル基、カルボニル基及びカルボキシル基のうちの少なくとも1つを有する樹脂粒子を用い、該樹脂粒子の表面にシランカップリング剤の一端を結合することを含む。当該方法は更に、シランカップリング剤の他端に金属触媒を捕捉させ、金属めっき膜による樹脂粒子の被覆に該金属触媒を用いる。

【0008】

他の一観点によれば、樹脂粒子と該樹脂粒子を被覆する金属めっき膜とを含む導電性粒子が提供される。当該導電性粒子は更に、該樹脂粒子の表面に一端が結合されたシランカップリング剤と、該シランカップリング剤の他端と金属めっき膜との間に介在する金属触媒とを含む。

【発明の効果】

【0009】

開示の技術によれば、樹脂粒子との密着性が高く且つ低抵抗な金属皮膜を有する導電性粒子及びその製造方法が提供される。

【図面の簡単な説明】

【0010】

【図1】一実施形態に従った導電性微粒子の製造方法を示す模式図である。

【図2】一実施形態に従った導電性微粒子の製造方法を示す模式図である。

【図3】一実施形態に従った導電性微粒子の製造方法を示す模式図である。

【図4】一実施形態に従った導電性微粒子の製造方法を示す模式図である。

【図5】シランカップリング剤の構造を示す模式図である。

【図6】一実施形態に従って得られる銅めっき膜の、めっき時間と厚さ及び抵抗率との関係を例示するグラフである。

【図7】樹脂粒子の表面改質処理を示す模式図である。

【図8】種々のカップリング剤結合前処理とめっき密着力との関係を例示するグラフである。

【図9】樹脂粒径と被覆率との関係を例示するグラフである。

【発明を実施するための形態】

【0011】

以下、添付図面を参照しながら実施形態について詳細に説明する。なお、図面において、種々の構成要素は必ずしも同一の尺度で描かれていない。また、図面全体を通して、同一あるいは対応する構成要素には同一の参照符号を付する。

【0012】

図1−4は、一実施形態に従った導電性微粒子の製造方法を模式的に示している。本実施形態に係る方法は、図1に示すように、樹脂粒子10を用いる。図1の(a)は1つの樹脂粒子10の全体を示し、(b)は樹脂粒子10の表面の一部を拡大して示している。樹脂粒子10の大きさは、例えば、数十ナノメートルから数百ミクロンとし得る。

【0013】

図1(b)に示した樹脂粒子10は、少なくともその表面に、ヒドロキシル基を有している。しかしながら、樹脂粒子10は、ヒドロキシル基に代えて或いは加えて、カルボニル基及び/又はカルボキシル基などのその他の官能基を有していてもよい。

【0014】

続いて、図2に示すように、樹脂粒子10の表面に存在するヒドロキシル基、カルボニル基及び/又はカルボキシル基などの官能基に、シランカップリング剤20を結合させる。

【0015】

図2(a)は、シランカップリング剤20を希釈した水溶液に樹脂粒子10を浸漬したときに、樹脂粒子10の表面にシランカップリング剤20が吸着した様子を模式的に示している。また、本実施形態に使用されるシランカップリング剤20の構造を図5に示す。シランカップリング剤20は、その一端に有機官能基21、その他端に加水分解性基(一般式“−OR”)22であるアルコキシ(メトキシ、エトキシ、2−メトキシエトキシ等)シランを有する。そして、シランカップリング剤20は好ましくは、有機官能基21として、金属捕捉能を有する官能基(以下、金属捕捉官能基とも称する)を有する。金属捕捉官能基21は、例えば、メルカプト基、イミダゾール基、アゾール基、又はトリアジンチオール基である。数例挙げると、シランカップリング剤20として、γ−メルカプトプロピルメチルジメトキシシラン、3−トリメトキシシリル−N−(1,3−ジメチル−ブチリデン)プロピルアミン、又はイミダゾールシランの酢酸塩などを使用し得る。

【0016】

図2(b)は、シランカップリング剤20が吸着した樹脂粒子10を加熱して脱水反応を生じさせた後の、樹脂粒子10の表面部分を模式的に示している。樹脂粒子10の表面のヒドロキシル基とシランカップリング剤20の加水分解性基22とが結合される。このように、本実施形態によれば、樹脂粒子10の表面に、金属捕捉官能基21を有するシランカップリング剤20が化学的に結合される。

【0017】

次に、シランカップリング剤20が結合した樹脂粒子10を触媒液に浸漬し、図3に示すように、シランカップリング剤20の金属捕捉官能基21に金属触媒30を捕捉させる。金属触媒30は、好ましくはパラジウムであるが、図4を参照して説明する無電解めっきにおいて触媒として作用し得る、例えば銀などの、その他の金属であってもよい。

【0018】

次に、図4に示すように、樹脂粒子10の表面を金属めっき膜40で被覆し、導電性微粒子1を生成する。図4の(a)は1つの導電性微粒子1の全体を示し、(b)は導電性微粒子1の表面の一部を拡大して示している。ただし、図を明瞭にするため、樹脂微粒子10と金属触媒30との間に介在するシランカップリング剤20は示していない。

【0019】

一例において、シランカップリング剤20を介してパラジウム30を捕捉した樹脂粒子10を無電解めっき液に浸漬し、パラジウム30を触媒として、例えば銅(Cu)などの無電解めっき膜40を析出させる。他の一例においては、先ず無電解めっきによりシード層を形成し、その後、電気めっきを行って金属めっき膜40を完成させてもよい。金属めっき膜40には、銅の他に、例えばニッケル(Ni)等のその他の金属も使用し得る。

【0020】

以上の処理工程により、樹脂粒子10の表面が金属めっき膜40で被覆された導電性微粒子1が形成される。導電性微粒子1は、樹脂粒子10の表面に生成されたヒドロキシル基などの官能基、該官能基に結合されたシランカップリング剤20、シランカップリング剤に捕捉されたパラジウムなどの金属触媒30を有する。そして、これらが樹脂粒子10と金属めっき膜40との間の接着層として機能するため、導電性微粒子1においては、樹脂粒子10と金属めっき膜40との密着性が向上する。

【0021】

また、金属めっき膜40は、めっき時間の制御によって所望の厚さに形成することが可能である。図6は、一例として、ロームアンドハース社製の無電解Cuめっきのめっき時間と、Cu膜の厚さ及び抵抗率との関係を示している。Cu膜厚にしておよそ0.01μm−0.3μmの範囲内において、めっき時間が長くなる程、Cu膜厚が増加し、同時に抵抗率が低下することがわかる。また、約30分以上のめっき時間によって0.6Ω/□という低さの抵抗率が得られている。抵抗率はめっき時間(故に、めっき膜厚)に応じて約0.6Ω/□から約5kΩ/□まで4桁の範囲で変化しており、樹脂粒径を考慮の上で適切な膜厚にCu膜を形成することにより、幅広い範囲内の所望の抵抗値を実現することができる。

【0022】

続いて、上述の導電性微粒子の製造方法において必要に応じて実行される好適処理を説明する。

【0023】

先ず、第1の好適処理を説明する。上述のように、樹脂粒子10はその表面に、シランカップリング剤20の加水分解性基22と吸着・結合する官能基(例えば、ヒドロキシル基、カルボニル基及び/又はカルボキシル基)を有する必要がある。仮に粒子表面においてこれらの官能基が不足すると、シランカップリング剤20及び金属触媒30も不足し、金属めっき膜40の密着性の低下及び/又は未被覆スポットが生じることがある。故に、加水分解性基22と吸着・結合する官能基を十分に有しない樹脂に対しても十分な密着性及び被覆率で金属皮膜を形成可能にすることが望まれる。

【0024】

そのため本実施形態は、必要に応じて、ヒドロキシル基、カルボニル基及び/又はカルボキシル基を生成する工程を含むことができる。これら官能基の生成は、例えば、不飽和炭素結合、カルボニル基及び/又はアルコキシ基を含む樹脂、又は、不飽和炭素結合とともにシアノ基及び/又はアリール基を含む樹脂に、以下に示す表面改質処理を施すことによって行い得る。なお、ゴム系樹脂はこのような基を有する樹脂を広く含んでいる。

【0025】

図7は、樹脂粒子の表面改質処理を模式的に示している。参照符号10’は、図7の処理によって表面にヒドロキシル基、カルボニル基及びカルボキシル基のうちの少なくとも1つが生成されることになる樹脂粒子を表している。この表面改質処理は、例えば、不飽和炭素結合、カルボニル基及び/又はアルコキシ基など、樹脂粒子10’が有する結合及び/又は基の酸化開裂による方法を用い得る。該方法にはドライプロセスとウェットプロセスがある。

【0026】

ドライプロセスによる処理は、樹脂粒子10’を酸素プラズマ又はUVオゾン等の酸化源11に、例えば1分−5分など、数分間曝して、樹脂粒子10’を酸化することによって行い得る。これにより、樹脂粒子10’の表面の不飽和炭素結合などが酸化開裂され、ヒドロキシル基などが生成される。酸素プラズマ11は、例えば、市販の酸素プラズマ発生装置にて空気にマイクロ波を照射することによって発生され得る。UVオゾン11は、例えば、市販のUVオゾン発生装置にて紫外線とオゾンとを同時に発生させることによって得られる。

【0027】

ウェットプロセスによる処理にあっては、好ましくは、ペルオキソタングステン酸塩を触媒に用い、過酸化水素水などの酸化性溶液11によって樹脂粒子10’を溶液中で酸化させる手法を用いる。この手法は、酸化効率は高いものの表面においてのみ反応を生じさせるため、表面の改質処理として有効な手段である。また、クロム酸や過マンガン酸による手法や、四酸化オスミウムを用い、過ヨウ素酸ナトリウムを酸化剤として反応させる手法も考え得る。ただし、激しい酸化反応により樹脂全体を酸化、分解することがある問題や、四酸化オスミウムの毒性の問題から、これらの手法の実行には注意を要する。このような官能基生成のための表面改質工程にてウェットプロセスによる処理を用いることは、後続工程における処理を含む全ての処理を溶液式処理にし得るという利点を有する。

【0028】

なお、樹脂粒子は一般的に表面が帯電して凝集する傾向にあるため、樹脂粒子10’の表面改質処理においても、それに先立って、樹脂粒子10’をイオン含有空気に通して除電することが好ましい。それにより、樹脂粒子10’の凝集を抑制し、樹脂粒子10’の表面全体にわたって、より均一に官能基を生成することが可能になる。また、同様の目的で、プラズマ処理中に個々の樹脂粒子10’の表面全体がプラズマに曝されるよう、プラズマ処理中に樹脂粒子10’に振動を与えてもよい。

【0029】

次に、第2の好適処理を説明する。上述のように、樹脂粒子は表面が帯電して凝集する傾向にある。特に、粒子表面にヒドロキシル基などの官能基を生成する表面改質工程において酸素プラズマ又はUVオゾン等によるドライプロセスを用いた場合、当該工程及び他工程のウェットプロセス後の状態と比較して、樹脂粒子10は非常に凝集しやすい状態になる。この状態で次のシランカップリング剤20の結合工程を行うと、凝集の結果として影になった樹脂粒子10又はその部分においては表面反応が起きにくくなり、均一なシランカップリング剤20の結合、ひいては、均一な金属めっき膜40の形成が困難となる。

【0030】

従って、酸素プラズマやUVオゾン等に曝した後の樹脂粒子にあっては、また、ウェットプロセスによって表面を改質した後の樹脂粒子や表面改質処理を施されていない樹脂粒子であっても、樹脂粒子10を分散させる処理を実行することが好ましい。上述の除電処理も適用可能であるが、より好ましくは、ヒドロキシル基などを有する樹脂粒子10を酸性水溶液で処理する。例えば、樹脂粒子10を酸性水溶液に浸漬する。あるいは、樹脂粒子10に酸性水溶液を散布する等、その他の手法で樹脂粒子10を酸処理してもよい。このような酸性水溶液処理により、後続のシランカップリング剤結合工程において樹脂粒子10が分散され、個々の樹脂粒子10の表面にシランカップリング剤20が均一に付着し、ひいては金属めっき膜40も均一に形成される。これは、化学反応:

−OH + H+ → −OH2+

に従ってヒドロキシル基に水素イオンが結合することにより、個々の樹脂粒子10の表面が正電荷を帯び、樹脂粒子10同士の間に電気的な斥力が生じるためと考えられる。

【0031】

酸性水溶液は例えば塩酸、硫酸、又は酢酸などとし得る。好ましくは、その後の水洗の容易性及び樹脂粒子10の表面帯電効果の大きさから、塩酸を用いる。pHは、特に問わないが、図8を参照して後述するように、pH≦4が望ましい。

【0032】

なお、アルカリ性水溶液の場合も、ヒドロキシル基からの水素イオンの放出による負の帯電により、同様の効果が考えられる。しかしながら、アルカリ性水溶液は、樹脂表面を溶解するので、ヒドロキシル基などを生成した表面を溶解してしまい、その後の導電化にとって好ましくない。また、水溶液ではなく有機溶剤を用いることは、樹脂粒子10の成分である樹脂に対する有機溶剤の高い親和性のため、樹脂粒子10の表面が被覆されてしまい、その後の導電化が困難になるため好ましくない。

【0033】

【表1】

【0034】

表1に示す実験結果を参照して、金属めっき膜40の均一性に対する酸性水溶液処理の効果を説明する。酸性水溶液処理の有/無それぞれに関して無作為に選択した100個の樹脂フィラーについて、金属めっき膜による表面被覆率を顕微鏡で観察・評価した。表1は、その評価結果を、表面被覆率cを「0%」、「0%<c<50%」(「50%未満」)、「50%≦c<100%」(「50%以上」)、「100%」に分類したときにそれぞれに属するフィラーの割合で示している。

【0035】

酸性水溶液処理は、pH=2に調整した塩酸水溶液に1分間浸漬する塩酸(HCl)処理とした。酸性水溶液処理の有/無以外の条件は全て共通である。具体的には、フィラー10gを酸素プラズマに200Wで3分間曝し、上記HCl処理の有/無を経て、γ−メルカプトプロピルメチルジメトキシシラン(信越シリコーン社製KBM−802)1wt%水溶液に1分間浸漬し、120℃オーブンで30分間脱水した。その後、触媒処理(ロームアンドハース社製キャタポジット44)55℃−3分、及び活性化処理(同社製アクセレレータ19E)室温−6分を行った。そして、無電解めっき液(同社製カッパーミックス)に室温で5分間浸漬して、フィラー表面に無電解めっき膜を約0.05μm析出させた。

【0036】

表1に示すように、HCl処理ありのフィラーは、100個のうち90%は完全に(100%)被覆され、残りの10%も表面積の50%以上が被覆されていた。このように、HCl処理有りの場合、全く被覆されていない(被覆率0%)フィラー及び被覆率50%未満のフィラーは観察されなかった。これに対し、HCl処理なしのフィラーは、完全に被覆されたものは5%しかなく、表面積の50%以上が被覆されたものも30%しかなかった。そして、100個のうち、45%は表面積の50%未満の被覆に止まり、20%は全くめっきが析出していなかった(被覆率0%)。

【0037】

このように、HCl処理などの酸性水溶液処理は、UVオゾン又は酸素プラズマ等によるドライプロセスを行った場合であっても、より多くの微粒子に、且つ個々の樹脂粒子10の表面のより多くの部分に、金属めっき膜を形成することを可能にする。これは、酸性水溶液処理によって樹脂粒子がその凝集を解かれて分散されることにより、個々の樹脂粒子に一層均一にシランカップリング剤が吸着するためと考えられる。

【0038】

さらに、図8に示す実験結果を参照して、金属めっき膜40の密着性に対するシランカップリング剤結合前処理(酸性水溶液処理)の影響を説明する。ただし、フィラー上ではめっき密着性の評価は困難であるため、フィラーをエポキシ樹脂に混入させた樹脂シートに金属めっき膜を形成して、その密着性を評価した。

【0039】

具体的には、平均粒径1μmのブタジエンを重合成分とするフィラーをエポキシ樹脂に20wt%で混合した樹脂混合物を、シリコンウェハーに20μmの厚さで成膜し、エポキシ樹脂を180℃−1hで硬化した。硬化後、表面にフィラーを露出させるために、#2000の研削砥石で樹脂表面を研磨し、酸素プラズマ200W中に5分間曝した。

【0040】

プラズマ処理後、(1)処理なし、(2)0.01mol/lのHCl水溶液に1分間浸漬、(3)0.005mol/lのH2SO4水溶液に1分間浸漬、(4)0.1mol/lのCH3COOH水溶液に1分間浸漬、(5)C2H5OHに1分間浸漬、(6)0.01mol/lのNaOH水溶液に1分間浸漬という6条件で処理した。その後、γ−メルカプトプロピルメチルジメトキシシラン(信越シリコーン社製KBM−802)1wt%水溶液に1分間浸漬し、120℃オーブンで30分間脱水した。その後、触媒処理(ロームアンドハース社製キャタポジット44)55℃−3分、及び活性化処理(同社製アクセレレータ19E)室温−6分を行った。そして、無電解めっき液(同社製カッパーミックス)に室温で20分間浸漬して、樹脂表面に無電解めっき膜を約0.5μm析出させた。これをシード層として電解Cuめっき膜を約30μmの厚さに成長させ、150℃で1時間アニールした。このめっき膜を1cm幅の短冊状に切り出し、その端から90度引き剥がし試験を行ってピール強度を測定した。

【0041】

図8に示すように、条件(1)の処理なしでのピール強度0.9kg/cmに対し、HCl処理でのピール強度はほぼ同等であり、H2SO4処理でのピール強度は若干低下した程度である。CH3COOH処理でのピール強度は0.4kg/cmまで低下したが、フィラーそのものを被覆する場合には実用上問題のないレベルである。このときのCH3COOH水溶液はpH=4であったことから、これ以下のpHとすることが望ましいと考えられる。

【0042】

なお、比較例として準備した条件(5)、(6)においては、(5)エタノール処理は、無電解めっき膜は析出したものの膨れや剥がれが発生し、(6)NaOH処理はそもそも無電解めっき膜が析出しなかった。

【0043】

表1及び図8に示したように、シランカップリング剤結合工程前の酸性水溶液処理は、金属めっき膜40の密着性を有意に低下させることなく、金属めっき膜40の均一性を高めることを可能にし得る。

【0044】

斯くして製造された導電性微粒子1は、樹脂粒子10との密着性、低抵抗性、被覆率、及び/又は均一性に優れた金属めっき膜40を有することが可能であり、各種塗料、接着剤、及びフィルム等に適用されて、それらの耐熱性や導電率を高めることができる。

【0045】

以下、上述の実施形態を具体的に例示する実施例を挙げる。なお、上述の実施形態がこれらの実施例に限定されるものでないことは言うまでもない。

【実施例1】

【0046】

本実施例においては、予めヒドロキシル基、カルボニル基及びカルボキシル基のうち少なくとも1種類の官能基が導入された比較的大きい粒径の樹脂粒子を用い、その表面に無電解Cuめっき膜を形成して導電性微粒子を得る。

【0047】

先ず、φ10μm、φ50μm及びφ100μmそれぞれの樹脂粒子を、pH=2に調整したHCl水溶液に1分間浸漬した。そして、γ−メルカプトプロピルメチルジメトキシシラン(信越シリコーン社製KBM−802)1wt%水溶液に樹脂粒子を1分間浸漬し、120℃オーブンで30分間脱水した。

【0048】

次いで、触媒処理(ロームアンドハース社製キャタポジット44)55℃−3分、及び活性化処理(同社製アクセレレータ19E)室温−6分を行った後、樹脂粒子を無電解めっき(同社製カッパーミックス)に室温で20分間浸漬した。

【0049】

無作為に各粒径100粒を選んで顕微鏡観察したところ、図9に示す結果が得られた。図9は、各粒径について被覆率100%であった粒子の割合と、被覆率0%であった粒子の割合とを示している。φ100μmの粒子及びφ50μmの粒子はともに、全く被覆されていない粒子は観察されず、90%以上が完全に被覆され、その他の粒子もほぼ全表面が被覆され一部に未被覆箇所が残るのみであった。また、φ10μmの粒子は、全く被覆されていない粒子が5%程度存在したが、やはり90%以上が完全に被覆されていた。

【0050】

さらに、めっき後の粒子を断面観察したところ、0.15μm〜0.23μmという十分な厚さのCuめっきが形成されていた。

【実施例2】

【0051】

本実施例においては、不飽和炭素結合、カルボニル基及びアルコキシ基のうち少なくとも1つを含む樹脂に、ヒドロキシル基、カルボニル基及びカルボキシル基のうち少なくとも1種類の官能基を導入した平均粒径5μmの樹脂フィラーを用いる。そして、その表面に無電解Cuめっき膜を形成して導電性微粒子を得る。

【0052】

先ず、pH=2になるように調整したHCl水溶液に樹脂フィラーを浸漬し、攪拌して分散させた。水洗後、γ−メルカプトプロピルメチルジメトキシシラン(信越シリコーン社製KBM−802)1wt%水溶液にフィラーを1分間浸漬し、120℃オーブンで30分間の乾燥・脱水処理を行った。

【0053】

次いで、触媒処理(ロームアンドハース社製キャタポジット44)55℃−3分、水洗、活性化処理(同社製アクセレレータ19E)室温−6分、及び水洗を順次行った後、無電解めっき液(同社製カッパーミックス)に室温で15分間浸漬し、再び水洗した。これにより、樹脂フィラー表面に約0.2μmの厚さの無電解Cuめっき膜が析出した。

【実施例3】

【0054】

本実施例においては、不飽和炭素結合を含有し、他にシアノ基及びアリール基のうち少なくとも1つを含む樹脂に、ヒドロキシル基、カルボニル基及びカルボキシル基のうち少なくとも1種類の官能基を導入した平均粒径1μmの樹脂フィラーを用いる。そして、その表面に無電解Cuめっき膜を形成して導電性微粒子を得る。

【0055】

先ず、pH=2に調整したH2SO4水溶液に樹脂フィラーを浸漬し、攪拌して分散させた。水洗後、3−トリメトキシシリル−N−(1,3−ジメチル−ブチリデン)プロピルアミン(信越化学製KBM−9103)1wt%水溶液に樹脂フィラーを浸漬し、1分程度経た後、水洗した。その後、100℃−30分のベーク乾燥を行った。

【0056】

次いで、パラジウム触媒処理、反応促進処理、及び無電解Cuめっき析出処理を含む一連の処理工程により、約0.5μmの厚さの無電解Cuめっき膜を形成し、150℃−30分の熱処理を行った。

【実施例4】

【0057】

本実施例においては、不飽和炭素結合を含有し、他にシアノ基及びアリール基のうち少なくとも1つを含む樹脂に、ヒドロキシル基、カルボニル基及びカルボキシル基のうち少なくとも1種類の官能基を導入した平均粒径1μmの樹脂フィラーを用いる。そして、その表面に無電解Niめっき膜を形成して導電性微粒子を得る。

【0058】

先ず、pH=2になるように調整したHCl水溶液に樹脂フィラーを浸漬し、攪拌して分散させた。水洗後、γ−メルカプトプロピルメチルジメトキシシラン(信越シリコーン社製KBM−802)1wt%水溶液にフィラーを1分間浸漬し、120℃オーブンで30分間の乾燥・脱水処理を行った。

【0059】

次いで、触媒処理(奥野製薬工業社製キャタリストC)室温−3分、水洗、反応促進剤液浸漬(塩酸)室温−2分、及び水洗を順次行った。そして、温水浴50℃−1分の後、無電解Niめっき液(同社製TMP化学ニッケル)に35℃で10分間浸漬し、洗浄した。これにより、樹脂フィラー表面に約0.2μmの厚さの無電解Niめっき膜が析出した。

【実施例5】

【0060】

本実施例においては、不飽和炭素結合を含有するゴム系樹脂として、ブタジエンを重合成分とする平均粒径1μmの球状樹脂フィラーを用い、その表面に無電解Cuめっき膜を形成して導電性微粒子を得る。

【0061】

先ず、樹脂フィラーを、酸素プラズマ発生装置にて、出力200Wで3分、酸素プラズマに曝し、樹脂フィラーの表面を改質した。プラズマ処理中、樹脂フィラーに例えば継続的に振動を与え、樹脂フィラーの表面全体がプラズマに曝されるようにした。

【0062】

次いで、pH=2になるように調整したHCl水溶液に樹脂フィラーを浸漬し、攪拌して分散させた。水洗後、γ−メルカプトプロピルメチルジメトキシシラン(信越シリコーン社製KBM−802)1wt%水溶液にフィラーを1分間浸漬し、120℃オーブンで30分間の乾燥・脱水処理を行った。

【0063】

次いで、触媒処理(ロームアンドハース社製キャタポジット44)55℃−3分、及び活性化処理(同社製アクセレレータ19E)室温−6分を行った後、樹脂フィラーを無電解めっき液(同社製カッパーミックス)に室温で15分間浸漬した。これにより、樹脂フィラー表面に約0.2μmの厚さの無電解Cuめっき膜が析出した。

【実施例6】

【0064】

本実施例においては、不飽和炭素結合を含有し、他にシアノ基、アリール基のうち少なくとも1つを含むゴム系樹脂として、アクリロニロリルを重合成分とする平均粒径5μmの球状樹脂フィラーを用い、その表面に無電解Cuめっき膜を形成して導電性微粒子を得る。

【0065】

先ず、UVオゾン照射装置にて、出力40Wで5分、UVオゾン照射を行い、樹脂フィラー表面を改質した。UVオゾン照射中、樹脂フィラーに例えば継続的に振動を与え、樹脂フィラーの表面全体がオゾン照射されるようにした。

【0066】

次いで、pH=2に調整したH2SO4水溶液を霧状に樹脂フィラーに十分間散布した。このとき、例えば継続的にフィラーに振動を与え、樹脂フィラーの表面全体にH2SO4水溶液が付着されるようにした。

【0067】

次いで、水を同じく霧状に樹脂フィラーに散布して水洗した。このときも、樹脂フィラーに振動を与えてもよい。3−トリメトキシシリル−N−(1,3−ジメチル−ブチリデン)プロピルアミン(信越化学製KBM−9103)1wt%水溶液をやはり霧状に樹脂フィラー全体に散布し、1分程度経た後、霧状の水で洗浄した。このときも、樹脂フィラーに継続的に振動を与えてもよい。その後、100℃−30分のベークで乾燥・脱水処理を行った。

【0068】

次いで、パラジウム触媒処理、反応促進処理、及び無電解Cuめっき析出処理を含む一連の処理工程により、約0.5μmの厚さの無電解Cuめっき膜を形成し、150℃−30分の熱処理を行った。

【実施例7】

【0069】

本実施例においては、不飽和炭素結合を含有し、他にシアノ基、アリール基のうち少なくとも1つを含むゴム系樹脂として、スチレンを重合成分とする平均粒径0.5μmの球状樹脂フィラーを用い、その表面に無電解Cuめっき膜を形成して導電性微粒子を得る。

【0070】

先ず、樹脂フィラーを、酸素プラズマ発生装置にて、出力200Wで3分間、酸素プラズマに曝し、樹脂フィラーの表面を改質した。プラズマ処理中、樹脂フィラーに例えば継続的に振動を与え、樹脂フィラーの表面全体がプラズマに曝されるようにした。

【0071】

次いで、pH=2になるように調整したHCl水溶液に樹脂フィラーを浸漬し、攪拌して分散させた。水洗後、イミダゾールシランの酢酸塩(日鉱マテリアルズ製IA−100A)3wt%水溶液に樹脂フィラーを1分間浸漬し、水洗後、120℃−30分のベークで乾燥・脱水処理を行った。

【0072】

次いで、触媒前処理、パラジウム触媒処理、反応促進処理、及び無電解Cuめっき析出処理を含む一連の処理工程により、約0.5μmの厚さの無電解Cuめっき膜を形成し、120℃−30分の熱処理を行った。

【0073】

なお、何れのウェット処理においても、樹脂フィラーの表面全体で処理液による反応が起こるよう、十分に攪拌しながら行うことが好ましい。

【0074】

以上、実施形態について詳述したが、本発明は特定の実施形態に限定されるものではなく、特許請求の範囲に記載された要旨の範囲内において、種々の変形及び変更が可能である。

【0075】

以上の説明に関し、更に以下の付記を開示する。

(付記1)

ヒドロキシル基、カルボニル基及びカルボキシル基のうちの少なくとも1つを有する樹脂粒子の表面にシランカップリング剤の一端を結合する工程と、

前記シランカップリング剤の他端に金属触媒を捕捉させる工程と、

前記金属触媒を用いて、前記樹脂粒子の表面を金属めっき膜で被覆する工程と、

を有する導電性粒子の製造方法。

(付記2)

前記シランカップリング剤を結合する工程は、前記樹脂粒子に前記シランカップリング剤を結合することに先立って、前記樹脂粒子を酸性水溶液で処理することを有する、付記1に記載の導電性粒子の製造方法。

(付記3)

前記酸性水溶液による処理は、前記樹脂粒子を塩酸に浸漬することを含む、付記2に記載の導電性粒子の製造方法。

(付記4)

前記シランカップリング剤は前記他端に、金属捕捉能を有する官能基を有する、付記1乃至3の何れか一に記載の導電性粒子の製造方法。

(付記5)

前記金属捕捉能を有する官能基は、メルカプト基、イミダゾール基、アゾール基、又はトリアジンチオール基である、付記4に記載の導電性粒子の製造方法。

(付記6)

前記シランカップリング剤を結合する工程に先立って、前記樹脂粒子の表面に前記ヒドロキシル基、カルボニル基及びカルボキシル基のうちの少なくとも1つを生成する官能基生成工程を更に有する付記1乃至5の何れか一に記載の導電性粒子の製造方法。

(付記7)

前記官能基生成工程は、不飽和炭素結合、カルボニル基及びアルコキシ基のうちの少なくとも1つを含む樹脂粒子から、前記ヒドロキシル基、カルボニル基及びカルボキシル基のうちの少なくとも1つを有する樹脂粒子を生成することを有する、付記6に記載の導電性粒子の製造方法。

(付記8)

前記官能基生成工程は、不飽和炭素結合を含み且つシアノ基及びアリール基のうちの少なくとも1つを含む樹脂粒子から、前記ヒドロキシル基、カルボニル基及びカルボキシル基のうちの少なくとも1つを有する樹脂粒子を生成することを有する、付記6に記載の導電性粒子の製造方法。

(付記9)

前記官能基生成工程は、前記樹脂粒子の表面を酸化することを含む、付記6乃至8の何れか一に記載の導電性粒子の製造方法。

(付記10)

前記官能基生成工程は、前記樹脂粒子を酸素プラズマ又はUVオゾンに曝すことを含む、付記6乃至9の何れか一に記載の導電性粒子の製造方法。

(付記11)

前記官能基生成工程に先立って、前記樹脂粒子を除電処理する工程を更に有する、付記6乃至10の何れか一に記載の導電性粒子の製造方法。

(付記12)

樹脂粒子と、

一端が前記樹脂粒子の表面に結合されたシランカップリング剤と、

前記樹脂粒子を被覆する金属めっき膜と、

前記シランカップリング剤の他端と前記金属めっき膜との間に介在する金属触媒と、

を有する導電性粒子。

(付記13)

前記シランカップリング剤は前記他端に、金属捕捉能を有する官能基を有する、付記12に記載の導電性粒子。

(付記14)

前記金属捕捉能を有する官能基は、メルカプト基、イミダゾール基、メチル基、アゾール基又はトリアジンチオール基である、付記13に記載の導電性粒子。

(付記15)

前記金属触媒はパラジウムを含む、付記12乃至14の何れか一に記載の導電性粒子。

【符号の説明】

【0076】

10、10’ 樹脂粒子

11 酸化源/酸化性溶液

20 シランカップリング剤

21 金属捕捉能を有する有機官能基

22 加水分解性基

30 金属触媒

40 金属めっき膜

【特許請求の範囲】

【請求項1】

ヒドロキシル基、カルボニル基及びカルボキシル基のうちの少なくとも1つを有する樹脂粒子の表面にシランカップリング剤の一端を結合する工程と、

前記シランカップリング剤の他端に金属触媒を捕捉させる工程と、

前記金属触媒を用いて、前記樹脂粒子の表面を金属めっき膜で被覆する工程と、

を有する導電性粒子の製造方法。

【請求項2】

前記シランカップリング剤を結合する工程は、前記樹脂粒子に前記シランカップリング剤を結合することに先立って、前記樹脂粒子を酸性水溶液で処理することを有する、請求項1に記載の導電性粒子の製造方法。

【請求項3】

前記シランカップリング剤は前記他端に、金属捕捉能を有する官能基を有する、請求項1又は2に記載の導電性粒子の製造方法。

【請求項4】

前記シランカップリング剤を結合する工程に先立って、前記樹脂粒子の表面に前記ヒドロキシル基、カルボニル基及びカルボキシル基のうちの少なくとも1つを生成する官能基生成工程を更に有する請求項1乃至3の何れか一項に記載の導電性粒子の製造方法。

【請求項5】

前記官能基生成工程は、前記樹脂粒子の表面を酸化することを含む、請求項4に記載の導電性粒子の製造方法。

【請求項6】

前記官能基生成工程に先立って、前記樹脂粒子を除電処理する工程を更に有する、請求項4又は5に記載の導電性粒子の製造方法。

【請求項7】

樹脂粒子と、

一端が前記樹脂粒子の表面に結合されたシランカップリング剤と、

前記樹脂粒子を被覆する金属めっき膜と、

前記シランカップリング剤の他端と前記金属めっき膜との間に介在する金属触媒と、

を有する導電性粒子。

【請求項1】

ヒドロキシル基、カルボニル基及びカルボキシル基のうちの少なくとも1つを有する樹脂粒子の表面にシランカップリング剤の一端を結合する工程と、

前記シランカップリング剤の他端に金属触媒を捕捉させる工程と、

前記金属触媒を用いて、前記樹脂粒子の表面を金属めっき膜で被覆する工程と、

を有する導電性粒子の製造方法。

【請求項2】

前記シランカップリング剤を結合する工程は、前記樹脂粒子に前記シランカップリング剤を結合することに先立って、前記樹脂粒子を酸性水溶液で処理することを有する、請求項1に記載の導電性粒子の製造方法。

【請求項3】

前記シランカップリング剤は前記他端に、金属捕捉能を有する官能基を有する、請求項1又は2に記載の導電性粒子の製造方法。

【請求項4】

前記シランカップリング剤を結合する工程に先立って、前記樹脂粒子の表面に前記ヒドロキシル基、カルボニル基及びカルボキシル基のうちの少なくとも1つを生成する官能基生成工程を更に有する請求項1乃至3の何れか一項に記載の導電性粒子の製造方法。

【請求項5】

前記官能基生成工程は、前記樹脂粒子の表面を酸化することを含む、請求項4に記載の導電性粒子の製造方法。

【請求項6】

前記官能基生成工程に先立って、前記樹脂粒子を除電処理する工程を更に有する、請求項4又は5に記載の導電性粒子の製造方法。

【請求項7】

樹脂粒子と、

一端が前記樹脂粒子の表面に結合されたシランカップリング剤と、

前記樹脂粒子を被覆する金属めっき膜と、

前記シランカップリング剤の他端と前記金属めっき膜との間に介在する金属触媒と、

を有する導電性粒子。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図8】

【図9】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図8】

【図9】

【図7】

【公開番号】特開2010−277992(P2010−277992A)

【公開日】平成22年12月9日(2010.12.9)

【国際特許分類】

【出願番号】特願2010−93003(P2010−93003)

【出願日】平成22年4月14日(2010.4.14)

【出願人】(000005223)富士通株式会社 (25,993)

【Fターム(参考)】

【公開日】平成22年12月9日(2010.12.9)

【国際特許分類】

【出願日】平成22年4月14日(2010.4.14)

【出願人】(000005223)富士通株式会社 (25,993)

【Fターム(参考)】

[ Back to top ]