導電性組成物を用いた構造体の作製方法および構造体

【課題】ゲル状態のめっき用組成物2Aを用いたパターニングされた金属膜3の容易な作製方法を提供する。

【解決手段】 ゲル化剤と、電気化学反応を行うための導電性イオンと、溶媒と、を有し、ゾル状態で基板20の上に吐出されゲル状態の所定のパターン形状となっためっき用組成物2Aを用いてゲル化剤と、電気めっき反応を行うための金属イオンと、溶媒としての水と、を有するめっき組成物2をゾル状態とするゾル化工程と、ゾル状態のめっき組成物2を基板20上で所定のパターン形状とするパターン形成工程と、所定のパターン形状のめっき組成物2Aをゲル状態とするゲル化工程と、ゲル状態のめっき組成物2Aを用いて電気めっき反応を行う電気めっき工程と、を具備する。

【解決手段】 ゲル化剤と、電気化学反応を行うための導電性イオンと、溶媒と、を有し、ゾル状態で基板20の上に吐出されゲル状態の所定のパターン形状となっためっき用組成物2Aを用いてゲル化剤と、電気めっき反応を行うための金属イオンと、溶媒としての水と、を有するめっき組成物2をゾル状態とするゾル化工程と、ゾル状態のめっき組成物2を基板20上で所定のパターン形状とするパターン形成工程と、所定のパターン形状のめっき組成物2Aをゲル状態とするゲル化工程と、ゲル状態のめっき組成物2Aを用いて電気めっき反応を行う電気めっき工程と、を具備する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、導電性組成物を用いた電気化学反応による構造体の作製方法および前記作製方法により作成された構造体に関する。

【背景技術】

【0002】

電気化学反応を行うための導電性組成物としては、例えば液体状のめっき溶液またはエッチング溶液が広く知られている。これに対して出願人は特開2008−266740号公報においてゲル状めっき組成物を開示している。すなわち、特開2008−266740号公報には、めっき溶液にゲル化剤を加えることにより、流動性がなく固体状のゲル状めっき組成物を作成し、前記ゲル状めっき組成物を用いて被めっき体に金属膜を形成することが開示されている。さらに、シート状または格子状等の任意のパターンのゲル状めっき組成物を被めっき体に載置することによりパターニングされた金属膜を得ることができることが開示されている。

【0003】

ゲル状めっき組成物のパターニングはシート状のゲル状めっき組成物を例えばナイフ等で切断することにより行われているが、正確にパターニングすることは容易ではないことがあった。またパターニング後のシート状のゲル状めっき組成物を被めっき体に載置することも容易ではないことがあった。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2008−266740号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明は、ゲル状態の導電性組成物を用いた構造体の容易な作製方法および前記作製方法により作成された構造体を提供することを目的とする。

【課題を解決するための手段】

【0006】

上記目的を達成すべく、本発明の実施の形態の構造体の作製方法は、ゲル化剤と、電気化学反応を行うための導電性イオンと、溶媒と、を有する導電性組成物をゾル状態とするゾル化工程と、ゾル状態の前記導電性組成物を基板上で所定のパターン形状とするパターン形成工程と、

前記所定のパターン形状の前記導電性組成物をゲル状態とするゲル化工程と、ゲル状態の前記導電性組成物を用いて電気化学反応を行う電気化学反応工程と、を具備することを特徴とする。

【0007】

また、本発明の別の実施の形態の構造体は、ゲル化剤と、電気化学反応を行うための導電性イオンと、溶媒と、を有する導電性組成物をゾル状態とするゾル化工程と、ゾル状態の前記導電性組成物を基板上で所定のパターン形状とするパターン形成工程と、

前記所定のパターン形状の前記導電性組成物をゲル状態とするゲル化工程と、ゲル状態の前記導電性組成物を用いて電気化学反応を行う電気化学反応工程と、を具備する作製方法により作成されることを特徴とする。

【発明の効果】

【0008】

本発明によれば、ゲル状態の導電性組成物を用いた構造体の容易な作製方法および前記作製方法により作成された構造体を提供することができる。

【図面の簡単な説明】

【0009】

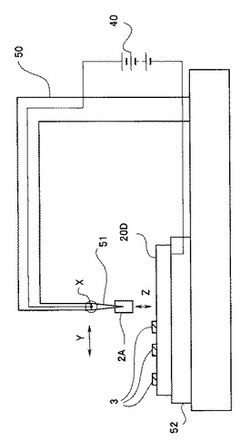

【図1】めっき用組成物をパターニングするディスペンサ装置の横方向から見た図である。

【図2】ディスペンサ装置を用いてめっき用組成物を基板上にパターニングする状態を説明するための斜視図である。

【図3】ディスペンサ装置を用いてめっき用組成物を基板上にパターニングする状態を説明するための横方向から見た図であり、図3(A)はパターニング前の状態を、図3(B)はパターニング中の状態を、図3(C)はパターニング後の状態を示している。

【図4】フォトレジストパターンを用いてめっき用組成物を基板上にパターニングする状態を説明するための横方向から見た図である。

【図5】スクリーン印刷装置を用いてめっき用組成物を基板上にパターニングする状態を説明するための横方向から見た図である。

【図6】めっき用組成物を用いて金属を析出する方法を説明するための断面模式図である。

【図7】プローバーを用いて金属を析出する方法を説明するための横から見た模式図である。

【図8】めっき用組成物を用いて金属を析出する方法を説明するための断面模式図である。

【図9】エッチング用組成物を用いた構造体の作成を説明するための模式図であり、図9(A)はエッチング前のゲルパターンを有する基板の平面図であり、図9(B)は図9(A)のIXB−IXB線に沿ったエッチング前のゲルパターンを有する基板を含む断面模式図である。

【図10】エッチング用組成物を用いた構造体の作成を説明するための模式図であり、図10(A)はエッチング後の銅膜パターンを有する基板の平面図であり、図10(B)は図10(A)のXB−XB線に沿ったエッチング後の銅膜パターンを有する基板を含む断面模式図である。

【図11】プローバーを用いて金属をエッチングする方法を説明するための横から見た模式図である。

【発明を実施するための形態】

【0010】

<第1の実施形態>

本発明の第1の実施の形態の構造体の作製方法に用いる導電性組成物は、電気化学反応を行うための導電性イオンとして、電気めっき析出可能な金属イオンを含有しているゲル状態のめっき用組成物2Aである。めっき用組成物2Aはゲル化剤と金属イオンと溶媒とを有しており、ゲル状態とゾル状態を可逆的に変化する。ここで、ゲル状態とは流動性を有しない状態を、ゾル状態は流動性を有する状態を意味する。言い換えればゲル状態とは、分散質のネットワークにより高い粘性を持ち流動性を失い、系全体としては固体状態になったものである。そしてめっき用組成物は室温においてゲル状態であり加温によりゾル状態になる。なお、室温においてゾル状態であり冷却によりゲル状態になるめっき用組成物等であってもよい。すなわちめっき用組成物は、ゾル状態とゲル状態とを可逆的に変化し、少なくとも電気化学反応を行うときにはゲル状態となる。

【0011】

最初に、めっき用組成物2をゲル状態の所定のパターン形状のめっき用組成物2Aとする方法について説明する。めっき用組成物2は、例えば加温されたゾル状態で開口を介して基板上に所定のパターン形状となるように吐出され、基板上で冷却されることにより、ゲル状態のめっき用組成物2Aとなる。すなわち、図1に示すようにめっき用組成物2は、ディスペンサ装置10のディスペンサ11の内部に収納され、本体部10Aの制御により、ディスペンサ11のキャピラリ12の先端部の開口13からステージ14上に配置された基板20上に吐出される。ディスペンサ11の内部およびキャピラリ12は加温装置(不図示)により、例えば50℃に加温されている。加温温度はめっき用組成物2に応じて適宜選択されるが、室温を超え100℃未満であり、めっき用組成物2の安定性および粘度の関係から、好ましくは40℃以上80℃未満である。

【0012】

すなわち、図1に示した状態では、ゲル化剤と、電気化学反応を行うための導電性イオンと、溶媒と、を有する導電性組成物であるめっき用組成物2は、加温しゾル状態とするゾル化工程にある。

【0013】

なお、めっき用組成物2をゾル状態とするゾル化工程としては、所定温度に保持するだけでもよい場合もある。例えば、室温においてゾル状態であり、室温未満の温度においてゲル状態となるゼラチン等を有するめっき用組成物2の場合には、加温の必要はなく、室温に放置すること自体がゾル化工程に相当する。あるいは圧力を印加することでゾル状態となるめっき用組成物2であれば、ゾル化工程は圧力を印加する工程である。さらに、剪断応力を印加することでゾル状態となる、いわゆるチクソトロピー性を有するめっき用組成物2であれば、ゾル化工程は剪断応力を印加する工程である。すなわち、ゲル状態のめっき用組成物2を構成する分子等の結合を断ち切るのがゾル化工程である。

【0014】

さらにゾル化工程としては、加温、圧力、または、剪断応力から選択された2以上を組み合わせても良い。なお、大きな塊となっためっき用組成物2は管路内を搬送することができないが、ミキサー等で小さく分割(粉砕)することにより、ポンプによる管路内の搬送が可能となる。すなわちディスペンサ11にゲル状態のめっき用組成物2を供給するときにゾル状態にしてもよいが、ゲル状態のまま供給することが可能である。

【0015】

キャピラリ12は例えば内径0.1mm、外径0.3mmであり、フッ素樹脂により作成されている。ディスペンサ11は駆動機構(不図示)により基板20の面内方向および垂直方向の3方向に移動可能である。ディスペンサ11の移動、すなわちキャピラリ12の移動は本体部10Aにより制御される。なおディスペンサ11ではなくステージ14が移動してもよい。

【0016】

図2は、基板20上に、所定のパターン形状のゲル状態のめっき用組成物2Aを間隔D1で多数連続して作成する様子を示している。加温工程において、ゾル状態のディスペンサ11の内部のめっき用組成物2は、例えば0.2MPaの加圧によりキャピラリ12の開口13を介して基板20上に吐出するパターン形成工程により所定のパターン形状となる。室温の基板20の上に吐出されたゾル状態のめっき用組成物2は、基板20に熱が奪われるため、すなわち自然冷却されるために、ゲル状態となる(冷却工程)。基板20は冷却装置により室温以下に冷却されていてもよいし、熱容量の大きなステージ14に固定することによりめっき用組成物2からの熱をステージ14を介して放熱するようにしてもよい。

【0017】

ここで、略半球状、または略円柱状のパターン形状のめっき用組成物2Aは単独で利用してもよいし、図2に示すように、めっき用組成物2Aを連続して形成することにより、さらに大きな所望のパターン、例えば、配線パターンを形成してもよい。すなわち、吐出により基板上に直接、ライティング形成されたパターン形状のめっき用組成物2Aを互いに一部が重なり合うように形成してもよい。

【0018】

また図3(A)〜図3(C)に示すように、キャピラリ12の先端部を基板20に近接した状態でめっき用組成物2を開口13から突出してもよい。すなわち図3(A)に示すようにキャピラリ12の先端部からめっき用組成物2が滴下しない状態で、図3(B)に示すようにめっき用組成物2の一部が基板20と接触するまでキャピラリ12の先端部の基板20に近接する。その後、図3(C)に示すように、キャピラリ12の先端部を基板20から遠ざける。この方法によりキャピラリ12の開口13の直径R0よりも小さな直径R1を有するパターンのめっき用組成物2Aを作成してもよい。

【0019】

すなわち、キャピラリ12からめっき用組成物2を滴下すると基板20上に形成されるめっき用組成物2Aは開口13よりも大きな面積となる。しかし上記方法では、より微細なパターンを容易に形成することができる。さらに図3(B)に示した状態でキャピラリ12を移動しながらゾル状態のめっき用組成物2を連続的に基板20上に吐出することにより、線状パターンのゲル状態のめっき用組成物2Aを形成することもできる。ディスペンサ11を用いたパターニングでは、例えば、直径1〜2000μm、高さ1〜1000μm程度のめっき用組成物2Aを容易に得ることができる。

【0020】

また、例えばフォトレジストにより基板上に形成されたパターンの開口部にめっき用組成物2を流し込んでもよい。すなわち、図4に示すように、フォトレジスト6の壁に囲まれた基板上の開口部をめっき用組成物2Aで充填する。フォトレジストによるパターニングは精度が高く微細化が容易であるとともに、アスペクト比(レジスト高さ/開口面積)を大きくできる。このためディスペンサ11により形成可能なめっき用組成物2の大きさよりも小さなパターンの開口内にめっき用組成物2Aを充填できる。さらに厚いめっき用組成物2Aを得ることができる。またフォトレジストによるパターンは、円形以外の任意のパターンも形成可能である。

【0021】

なお、めっき用組成物2をパターン形状とするために開口を介して基板上に吐出する方法としては、図5(A)〜図5(D)に示すように孔版印刷法の1種であるスクリーン印刷法を用いることもできる。スクリーン印刷法では最初に、図5(A)に示すように、スクリーン印刷装置30の開口32を有するスクリーン31の上にゾル状態のめっき用組成物2を配設する。そして図5(B)〜図5(D)に示すようにスキージ33でスクリーン31の内面(上面)を加圧しながら移動する。すると、スクリーン31の開口32を介してめっき用組成物2が基板20上に押し出され、すなわち吐出され、ゲル状態のパターンとなる。パターンの形状はスクリーン作成時に設計される。スクリーン印刷法では、縦糸と横糸とが形成する開口を介してめっき用組成物2が基板上にパターニングされるが、細い幅の糸を用いることにより糸の影響によるパターン切れを防止することができる。

【0022】

めっき用組成物2をパターン形状とするために開口を介して基板上に吐出する方法としては、スクリーン印刷法と同様の手法であるメタルマスク印刷法を用いてもよい。メタルマスク印刷法ではスクリーン31の替わりに開口を有する金属板を用いる点がスクリーン印刷法と異なるが、それ以外の方法は同様である。

【0023】

スクリーン印刷方法およびメタルマスク印刷法は、ディスペンサ装置10を用いる方法に比べて、広い面積に一度に多数のパターンを形成できるために生産性に優れている。

【0024】

さらにめっき用組成物2を所定のパターン形状とする方法としては、インクジェット方式も好ましく用いることができる。さらに、インクジェット方式としては、広く使用されている圧電素子を用いるピエゾ方式または加熱してノズル内で気泡を発生させる熱方式(バブルジェット(登録商標)方式)に限られるものではなく、静電的な力を利用した、いわゆるスーパーインクジェット方式を用いてもよい。スーパーインクジェット方式ではドット径として1μm以下、液滴のサイズとしてフェムトリットルが吐出可能であるため、より微細なパターン形成が可能である。

【0025】

また、基板の同一部分へのゲル状態のめっき組成物のパターン形成は1回に限られるものではなく、基板上に形成されためっき組成物2Aの高さ、すなわち厚さが不足している場合には複数回、ゾルめっき組成物を吐出して積層してもよい。すなわち、めっき組成物2Aの上にさらに、めっき組成物2を吐出してもよい。また、後述するように導電性イオンの異なるゲルめっき組成物を積層してもよい。

【0026】

次に、めっき用組成物2の構成について説明する。すでに説明したようにめっき用組成物2はゲル化剤と金属イオンと溶媒とを有している。

【0027】

ゲル化剤としては、めっき用組成物2が、室温においてゲル状態であり加温によりゾル状態になるような材料から選択されるが、例えば、寒天、ゼラチン、キサンタンガム、カラギナン、ローストビーンガム(LBG)、グアーガム、ジェランガム、メチルセルロース、ヒドロキシプロピルメチルセルロース、ペクチン、アルギン酸から選ばれる少なくとも1種、すなわち、各単独または2種以上の混合物、が挙げられる。

【0028】

前記ゲル化剤の中で、ゾル化温度の点およびゲル強度の点から、寒天、ゼラチン、キサンタンガム、カラギナン、ローストビーンガム、グアーガム、ヒドロキシプロピルメチルセルロースを用いることが望ましく、特に好ましくは、カラギナンとローストビーンガムとを混合して用いることが好ましい。

【0029】

前記ゲル化剤の含有量は適宜、調整されるが、例えば、電解銅めっき用のめっき組成物2では、ゲル化剤の含有量は、組成物全量に対して、1〜5重量%(10g/L〜50g/L)の範囲で用いる。

【0030】

めっき析出可能な金属イオンとは、公知のめっきに用いられている金属イオンである。例えば、銅、ニッケル、金、スズ、銀、パラジウムなどのイオンを挙げることができる。

【0031】

溶媒としては金属化合物を溶解し金属イオンとすることが可能な非プロトン性有機溶媒、例えば、エ−テル、テトラヒドロフラン、トルエン等を用いることもできるが、汎用性から水が好ましい。

【0032】

めっき用組成物2は、さらに公知のめっき液が有する導電性化合物、添加剤、安定化剤等を有していてもよい。例えば、銅めっき用のめっき組成物の場合には導電性化合物として硫酸を用いることにより導電率が向上するため、より大電流での高速成膜が可能となる。

【0033】

なお、めっき組成物は、ゲル状態となったときのゲル強度を高めるために硬さ調整剤を有していてもよい。硬さ調整剤としては例えば、カリウム塩、カルシウム塩、マグネシウム塩、セシウム塩、糖類など、具体的には、塩化カリウム、硫酸カリウムなどのカリウム塩、塩化カルシウム、乳酸カルシウムなどのカルシウム塩、塩化マグネシウムなどのマグネシウム塩、塩化セシウムなどのセシウム塩、ショ糖などの糖類などの少なくとも1種を用いることができ、さらに好ましくは、硬さ調整範囲の広さの点から、塩化カリウム、乳酸カルシウム、硫酸カリウムが好ましい。硬さ調整剤の含有量は、例えば、組成物全量に対して、0.05〜1.0重量%(0.5g/L〜10g/L)の範囲で用いることができる。

【0034】

さらにめっき組成物は、めっき面の平滑性、均一なめっき膜を形成させる点、離水性の制御の点から、めっき表面調整剤、例えば、非イオン性界面活性剤、塩化物、ゼラチンなどを含有することが好ましい。めっき表面調整剤としては、めっき面の平滑性、均一なめっき膜を形成させる点から、具体的には、ポリエチレングリコール、ポリオキシエチレンアルキルエーテル、ポリオキシエチレンオクチルフェニルエーテルなどの非イオン性界面活性剤、塩化ナトリウム、塩化カリウム、塩化カルシウムなどの塩化物、ゼラチンの少なくとも1種が挙げられ、好ましくは、ポリオキシエチレンアルキルエーテル、塩化ナトリウム、塩化カリウムである。さらに離水性制御の容易さの点から、ポリオキシエチレンアルキルエーテルを単独または他のめっき表面調整剤と組み合わせて用いることがより好ましい。めっき表面調整剤の含有量は、めっき法、ゲル化剤等により変動するが、組成物全量に対して、0.001〜0.5重量%(0.01g/L〜5g/L)の範囲で用いることができる。

【0035】

次に、所定のパターン形状となっためっき組成物2Aを用いて、構造体である電気めっき膜(金属膜3)を形成する電気化学反応を行う電気化学反応工程について説明する。

【0036】

図6(A)に示すように、導電性基板20Aを用いた場合には、電源40の陰極に導電性基板20Aを接続し、陽極にプローブ41等を介してめっき組成物2Aを接続し、直流電流を印加することにより、導電性基板20A上で電気化学反応である金属イオンの析出反応(電気めっき反応)が進行し、導電性基板20A上にめっき組成物2Aが有していた金属イオンが金属膜3として析出する。なお、より精密に析出反応を管理するために、プローブ41に加えて参照電極(不図示)をめっき組成物2A中に配置してもよい。

【0037】

めっき時の電流密度は公知のめっき液を用いた場合と同様に、例えば硫酸銅めっき用のめっき組成物2Aでは、1〜50mA/cm2程度であり、電流密度10mA/cm2で成膜を行えば10分間で2μmの膜厚の銅金属膜を得ることができる。

【0038】

なお図6(B)に示すように、基板が樹脂基板、セラミック基板、シリコン基板等の導電性を有しない基板20Bの場合には、予め、表面を導電化処理し、導電層42を形成した後にめっき組成物2Aを形成する。スパッタ法、無電解めっき法等の公知の表面導電化処理法を用いることができるが、環境負荷低減等の観点から、ダイレクトプレーティング(DP)前処理が好ましい。DP前処理では、Pdまたは銅による公知の触媒化処理が行われる。なお表面導電化処理により形成された導電層42は金属膜3の形成後、除去される。

【0039】

また、図6(C)に示すように、めっき組成物2Aを表面に有する基板20Aをめっき組成物2Aを介して第2の基板20A1と接合し、第2の基板20A1上で電気化学反応を進行、すなわち、第2の基板20A1上に構造体である金属膜3を形成してもよい。後述するように第2の基板20A1に通電機能だけでなく、金属の溶解反応により金属イオンを供給する溶解性陽極の機能を付与することができる。

【0040】

また、図6(D)に示すように、めっき組成物2Aを表面に有する基板20Aから、めっき組成物2Aを剥離し、第3の基板20D上に再配置する再配置工程の後に、第3の基板20D上に金属膜3を形成してもよい。

【0041】

さらに、図6(E)に示すように、めっき組成物2Aを表面に有する基板20Aをめっき組成物2Aを介して、導電性イオンを有するゲル状態の第2の導電性組成物4Aを配置して、導電性基板20A上に金属膜3を形成してもよい。第2の導電性組成物4Aはめっき組成物2Aと同じ構成、すなわち同じゲル化剤と同じ金属イオンと、同じ溶媒とを、それぞれ同じ数量有していてもよいし、異なっていてもよい。第2の導電性組成物4Aはゾル状態で底が平面の容器に流し込んだ後に冷却しゲル状態とし、切断するという公知の手法により作成することができる。なお第2の導電性組成物4Aは、ゲル状態であるが、パターニングされているめっき組成物2Aと異なり、大きくても取り扱いが容易である。

【0042】

すなわち第2の導電性組成物4Aは自己形状を保持できるようにゲル化剤等の組成が決定される。また第2の導電性組成物4Aの形状は直方体等に限られるものではなく、自己形状を保持しやすい形状とすることが好ましい。あるいは第2の導電性組成物4Aの形状を保持する機能を有する治具を用いてもよい。あるいは第2の導電性組成物4Aからなるシートを治具としての保持枠に取り付けて使用することもできる。さらに第2の導電性組成物4Aの内部に形状を維持するための補強材としての治具を配設してもよい。補強材としての治具は例えば網状金属を芯として用いる。これらの治具を導電体で構成することにより電極機能を付与してもよく、不溶性陽極または溶解性陽極として用いてもよい。まためっき組成物2Aのない部分にスペーサを設けてよいし、スペーサ機能を有する凸部を設けても良い。すなわちスペーサは例えばOリングを用いて後から設けても良いが、簡便に取り除くことができるように配設することが必要である。

【0043】

そして上記の場合には、めっき組成物2Aまたは第2の導電性組成物4Aの少なくともいずれかの導電性イオンが、めっき析出する金属イオンを有していればよい。例えば、めっき組成物2Aが金属イオンを有していれば第2の導電性組成物4Aは金属イオンを有していなくとも基板20A上に金属膜3を形成することができる。そして第2の導電性組成物4Aはめっき組成物2Aと類似のゲル状態であるために両者の接触状態は良好であるために接触抵抗が低くなる。さらにめっき組成物2Aが形成後の時間経過により溶媒が揮発し表面の導電性が劣化していても、第2の導電性組成物4Aから溶媒を供給することができるために導電性が改善する。このため、第2の導電性組成物4Aはめっき組成物2Aとは同じ溶媒を有することが好ましい。

【0044】

一方、図6(F)に示すように、第2の導電性組成物4Bが、複数の所定のパターン形状のめっき組成物2Aの上に配置されていてもよい。さらに、めっき組成物2Aの体積が小さく、所望の膜厚の金属膜を析出するために必要な金属イオンを有していない場合であっても、第2の導電性組成物4Bが金属イオンを有していれば、第2の導電性組成物4Bの有する金属イオンが、めっき組成物2Aと基板20Aとの界面まで供給されるために、所望の膜厚の金属膜を析出することができる。さらには、めっき組成物2Aが全く金属イオンを有していなくとも第2の導電性組成物4Bから金属イオンの供給を受けることにより所望の金属膜を析出することができる。

【0045】

また、陽極側に溶解性金属、すなわち電解により溶解し金属イオンを供給する金属を用いることにより、陽極溶解により生成する金属イオンを導電性組成物2Aに供給することができる。例えば、図6(F)に示すようにプローブ41の替わりに溶解性金属の板20E、例えば銅板を用いることにより、導電性組成物2Aが有する金属イオンだけでなく、金属板から第2の導電性組成物4Bを介して導電性組成物2A、4Bに供給された金属イオンを用いて、金属膜3を形成することができる。

【0046】

溶解性金属としては、通常の電気めっきにおいて公知の各種組成、例えば銅の場合は含りん銅、ニッケルの場合には硫黄含有ニッケル等を用いることができる。

【0047】

溶解性金属を陽極とした場合には、めっき組成物2Aが所望の膜厚の金属膜を析出するために必要な金属イオンを有していない場合であっても、溶解性金属からの金属イオンが、めっき組成物2Aと基板20Aとの界面まで供給されるために、所望の膜厚の金属膜を析出することができる。

【0048】

さらに、図6(D)に示したようにめっき組成物2Aを表面に有する基板20Aから、めっき組成物2Aを剥離した場合に、めっき組成物2Aを移動制御可能な棒状体の一端部、例えばプローバーの探針(プローブ)の先端部に再配置することもできる。すなわち図7に示すようにプローバー50の探針51の先端部にめっき組成物2Aを再配置し、探針51とステージ52上の第3の基板である基板20Dとの間に電源40を配置する。プローバー50は、探針51とステージ52上の被めっき基板20Dとの相対関係をXYZの3方向に移動制御可能である。このため、基板20D上の所望の場所に、めっき組成物2Aの形状にパターニングされている金属膜3を複数、形成することができる。すなわち、プローバー50の探針51の位置および電源40の制御により、1つのめっき組成物2Aを用いて、複数のパターニングされた金属膜3を基板20D上に形成することができる。さらに、ステージ52上の基板を交換することにより、1つのめっき組成物2Aを用いて、複数の基板上に金属膜3を形成することができる。

【0049】

なお、図6(C)に示したように、めっき組成物2Aを表面に有する基板20Aをめっき組成物2Aを介して第2の基板20Cと接合して金属膜3を形成した場合にも、めっき組成物2Aを第2の基板20Cから分離してさらに別の基板に接合することにより該別の基板に金属膜を形成することもできる。

【0050】

さらに、すでに説明したように基板20Aが金属の溶解反応により金属イオンを供給する溶解性陽極機能を有する場合には、めっき組成物2Aに含まれていた金属イオン量に限定されることなく、所望の厚さ、所望の数の金属膜3を形成できる。さらには、めっき組成物2に金属イオンが含まれていなくとも、所望の厚さ、所望の数の金属膜3を形成できる。すなわち、めっき組成物2Aは金属膜を形成する領域を規定するために、被成膜面にパターニングを行うことなく、所望の金属膜パターンを形成することができる。また同じめっき組成物2Aが形成された基板20Aを用いて、複数の異なる基板に所望の金属膜パターンを形成することができる。

【0051】

言い換えれば、めっき組成物2Aは所望部分に電気化学反応の電解質を固定することができる。パターニングされためっき組成物2Aが形成された基板20Aは、ゲル電解質をインク保持体とするインプリント用の版であり、これを用いることにより、いわゆるインプリントめっき法によりミニマルマニュファクチャリングに基づく金属の析出、すなわち構造体の作成を実現できる。

【0052】

特に、パターニングされためっき組成物2Aが配設されたプローバー50の探針51により、基板上の所望の位置にパターニングを行うことなくミニマルマニュファクチャリングに基づく金属の析出を実現できる。

【0053】

<第1の実施の形態の変形例>

以下、本発明の第1の実施の形態の変形例について説明する。本変形例は第1の実施の形態と類似しているため同じ説明は省略する。

【0054】

第1の実施の形態の構造体の作製方法に用いる導電性組成物は電気めっき用のめっき組成物2Aであった。これに対して図8(A)、図8(B)に示すように、構造体として無電解めっき膜3Bが成膜可能な無電解めっき用のめっき組成物2B、または置換めっき膜3Cが成膜可能な置換めっき用のめっき組成物2Cを用いることもできる。めっき組成物2Bは公知の無電解めっき液を、めっき組成物2Cは公知の置換めっき液を参考に適宜、構成することができる。

【0055】

まためっき組成物により作成した金属膜を下地膜として、電気めっきまたは無電解めっきを行って構造体を作成しても良い。前段工程でめっき組成物により作成した金属膜はパターニングされているために、後段工程の電気めっきまたは無電解めっきのときにマスク等を用いることなくパターニングされた構造体を得ることができる。例えば、めっき組成物により作成した金属膜を触媒層として用いることにより、後段工程の無電解めっきでは触媒化を行わずマスクレスにより、パターニングされた無電解めっき膜からなる構造体を得ることができる。なお、めっき組成物により作成した金属膜が触媒として機能しない場合であっても、後段工程の無電解めっきで触媒化処理を行うことによりマスクレスによりパターニングされた無電解めっき膜からなる構造体を得ることができる。

【0056】

<第2の実施の形態>

次に第2の実施の形態の構造体の作製方法に用いる導電性組成物であるエッチング用組成物7Aについて説明する。本実施の形態の構造体の作製方法等は第1の実施の形態の構造体の作製方法等と類似しているので同じ構成要素には同じ符号を付し説明は省略する。

【0057】

本実施の形態の構造体の作製方法に用いる導電性組成物は、電気化学反応である金属の溶解反応を行うためのエッチング用組成物7Aである。すなわちエッチング用組成物7Aを用いることにより、被エッチング基板の表面の金属層、例えば配線板の銅配線パターンの一部を溶解するために用いることができる。

【0058】

エッチング用組成物7Aは、めっき組成物2A等と同様に、ゲル化剤と、導電性イオンと、溶媒と、を有しているが、金属の溶解反応を行うための組成物であるために金属イオンを有している必要がない点においてのみ異なる。エッチング用組成物7Aは、公知のエッチング溶液を参考に適宜、構成することができる。

【0059】

例えば、図9(A)に示すように、導電性基板20Cの表面に、ミアンダパターンを残す形のパターンにゲル状態のエッチング用組成物7A(エッチング前のゲルパターン)が形成される。エッチング用組成物7Aのパターン化はめっき組成物2Aと同様の方法を用いることができる。そして図9(B)の矢印で示すように、エッチング用組成物7Aを介して、銅膜20E1が樹脂基板20E2と張り合わされた銅積層板20Eが導電性基板20Cと接合される。その後、銅膜20E1と導電性基板20Cとの間に電源40により直流電流を印加することにより、銅膜20E1のエッチング用組成物7Aと接触している部分の金属銅が銅イオンとなりエッチング用組成物7A側に移動する。すなわち、銅膜20E1がパターンエッチングされる。

【0060】

エッチング後には、図10(B)の矢印に示すように導電性基板20Cから銅積層板20Eは分離される。図10(A)に示すように分離された銅積層板20Eは樹脂基板20E2上にミアンダパターンの銅膜(エッチング後の銅膜パターン)20E1を有する構造体8となる。なお、エッチング用組成物7Aが形成された導電性基板20Cは再利用、すなわち別の銅積層板のエッチングに用いることができる。

【0061】

また、図11に示すように、エッチング用組成物7Aを、プローバー50の探針51の先端部に配設することにより、たとえば微細な金属配線を表面に有する配線板の金属配線の一部のみを溶解して切断することも可能である。プローバー50の探針51の先端部に配設したエッチング用組成物7Aは複数回、エッチングに用いることができる。

【0062】

さらに、電解エッチング反応ではなく、ケミカルエッチング反応を用いるエッチング用組成物を用いることも可能である。

【0063】

そして、第1の実施の形態で説明した種々の方法は本実施の形態においても用いることができる。例えば、エッチング用組成物7はスクリーン印刷法またはメタルマスク印刷法を用いて形成することもできる。

【0064】

また第1の実施の形態と同様に、エッチング用組成物7Aが形成された基板、または配設された探針51を用いて、同一基板の複数箇所の金属膜をパターンエッチングすることができるだけでなく、複数の異なる基板の金属膜をパターンエッチングすることができる。

【0065】

言い換えれば、エッチング用組成物7Aは所望部分に電気化学反応の電解質を固定することができる。パターニングされたエッチング用組成物7Aが形成された基板または探針51は、ゲル電解質をインク保持体とするインプリント用の版であり、これを用いることにより、いわゆるインプリントエッチング法によりミニマルマニュファクチャリングに基づく金属の溶解を実現できる。

【0066】

特に、パターニングされたエッチング用組成物7Aが配設されたプローバー50の探針51により、基板上の所望の位置にパターニングを行うことなくミニマルマニュファクチャリングに基づく金属の溶解を実現できる。

【0067】

<実施上の留意点>

なお、上記で説明した各種の電気化学反応では副反応として水素発生を伴う場合もある。導電性組成物2A等は水素発生によりゲルが劣化するため、水素発生の少ない電気化学反応が適している。例えば、電気めっきでは高濃度硫酸銅めっき、無電解めっきでは金めっき、置換めっきでは銅めっきが、導電性組成物2A等による反応に特に適している。

【0068】

また、電気化学反応は温度が高い方が進行速度が速く良質なめっき膜を高速成膜可能なことがある。このため、めっき組成物2A等がゾル化しない温度範囲であれば電気化学反応を行う際に加熱してもよい。

【0069】

ゲル状態のめっき組成物2A等は、めっき液に比べて乾燥しにくいが、より乾燥を防止するための手段を併用してもよい。特に加温した場合には乾燥が促進されるため乾燥を防止するための手段を併用することが好ましい。乾燥を防止するための手段としては、高湿度状態の雰囲気に保持するために、密閉した狭い空間内での保存および使用、例えば基板上に吐出した直後から、めっき組成物2Aを小さな箱にいれて密閉して保存することが好ましい。さらに箱の中を飽和水蒸気圧とするため水を含浸した不織布等とともに保存することが好ましい。

【0070】

なお、めっき組成物2A等が乾燥してしまった場合には前記方法またはめっき組成物2Aからゲル化剤を抜いた溶液(めっき液)と接触させる方法等により溶媒を補充することもできる。また溶媒と同様にめっき組成物2A中の金属イオンが電気化学反応により枯渇してしまった場合には補充することもできる。

【0071】

なおゲル状態のめっき組成物2A等の表面は内部に比べれば室温においても乾燥しやすい。めっき組成物2Aの表面のみが乾燥した場合であっても、プローブ41等との接触抵抗が大きくなってしまい電気化学反応の妨げとなる。表面が乾燥しやすいゲルを用いる場合には、乾燥を防止するための手段を用いることが好ましく、密閉した狭い空間内での使用、例えば基板上に吐出した直後から、めっき組成物2Aを小さな箱にいれて密閉して保存することが好ましい。さらに箱の中を飽和水蒸気圧とするため水を含浸した不織布等とともに保存することが好ましい。表面が乾燥しやすいゲルが乾燥した場合には、パターン化されためっき組成物2A、ゲル状態の第2の導電性組成物4A、4Bを溶媒でぬらすことにより接触抵抗を低減できる。またはプローブ41、第2の基板20A1、溶解性金属の板20E、銅積層板20C等のゲル状態のめっき組成物2A等と接触するものを溶媒でぬらしてもよい。あるいはゲルに圧力をかけ、内部の溶媒を表面部に移動することにより接触抵抗を低減できる。またプローブ41を用いる場合には乾燥していない内部にまでプローブ41の先端部を挿入することにより接触抵抗を低減できる。

【0072】

また化学的に不安定なめっき組成物2の場合には含有する成分を別々に保存しておき、別々に開口を介して吐出してめっき組成物2Aを作成してもよい。例えば、無電解めっき用のめっき組成物2Bでは、還元剤含有組成物と、金属イオン含有組成物を別々に吐出して作成してもよい。

【0073】

さらに、めっき組成物2Aを用いた電気化学反応は空気中の酸素の影響を受けにくい。このため、従来は窒素雰囲気下でなければ行うことのできなかった嫌気性めっき反応を大気中で行うことができる。例えば、還元剤として2価の鉄イオン、金属イオンとして銅イオンを有する無電解めっき組成物2Bを用いた無電解銅めっき反応は大気中で行うことができる。

【0074】

本発明は上述した実施の形態に限定されるものではなく、本発明の要旨を変えない範囲において、種々の変更、改変等ができる。

【符号の説明】

【0075】

2、2A、…めっき用組成物、2B…無電解めっき用組成物、、2C…置換めっき用組成物、3…金属膜、4A、4B…導電性組成物、6…フォトレジスト、7A…エッチング用組成物、8…構造体、10…ディスペンサ装置、10A…本体部、11…ディスペンサ、12…キャピラリ、13…開口、14…ステージ、20、20A〜20D…基板、30…スクリーン印刷装置、31…スクリーン、32…開口、33…スキージ、40…電源、41…プローブ、42…導電層、50…プローバー、51…探針、52…ステージ

【技術分野】

【0001】

本発明は、導電性組成物を用いた電気化学反応による構造体の作製方法および前記作製方法により作成された構造体に関する。

【背景技術】

【0002】

電気化学反応を行うための導電性組成物としては、例えば液体状のめっき溶液またはエッチング溶液が広く知られている。これに対して出願人は特開2008−266740号公報においてゲル状めっき組成物を開示している。すなわち、特開2008−266740号公報には、めっき溶液にゲル化剤を加えることにより、流動性がなく固体状のゲル状めっき組成物を作成し、前記ゲル状めっき組成物を用いて被めっき体に金属膜を形成することが開示されている。さらに、シート状または格子状等の任意のパターンのゲル状めっき組成物を被めっき体に載置することによりパターニングされた金属膜を得ることができることが開示されている。

【0003】

ゲル状めっき組成物のパターニングはシート状のゲル状めっき組成物を例えばナイフ等で切断することにより行われているが、正確にパターニングすることは容易ではないことがあった。またパターニング後のシート状のゲル状めっき組成物を被めっき体に載置することも容易ではないことがあった。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2008−266740号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明は、ゲル状態の導電性組成物を用いた構造体の容易な作製方法および前記作製方法により作成された構造体を提供することを目的とする。

【課題を解決するための手段】

【0006】

上記目的を達成すべく、本発明の実施の形態の構造体の作製方法は、ゲル化剤と、電気化学反応を行うための導電性イオンと、溶媒と、を有する導電性組成物をゾル状態とするゾル化工程と、ゾル状態の前記導電性組成物を基板上で所定のパターン形状とするパターン形成工程と、

前記所定のパターン形状の前記導電性組成物をゲル状態とするゲル化工程と、ゲル状態の前記導電性組成物を用いて電気化学反応を行う電気化学反応工程と、を具備することを特徴とする。

【0007】

また、本発明の別の実施の形態の構造体は、ゲル化剤と、電気化学反応を行うための導電性イオンと、溶媒と、を有する導電性組成物をゾル状態とするゾル化工程と、ゾル状態の前記導電性組成物を基板上で所定のパターン形状とするパターン形成工程と、

前記所定のパターン形状の前記導電性組成物をゲル状態とするゲル化工程と、ゲル状態の前記導電性組成物を用いて電気化学反応を行う電気化学反応工程と、を具備する作製方法により作成されることを特徴とする。

【発明の効果】

【0008】

本発明によれば、ゲル状態の導電性組成物を用いた構造体の容易な作製方法および前記作製方法により作成された構造体を提供することができる。

【図面の簡単な説明】

【0009】

【図1】めっき用組成物をパターニングするディスペンサ装置の横方向から見た図である。

【図2】ディスペンサ装置を用いてめっき用組成物を基板上にパターニングする状態を説明するための斜視図である。

【図3】ディスペンサ装置を用いてめっき用組成物を基板上にパターニングする状態を説明するための横方向から見た図であり、図3(A)はパターニング前の状態を、図3(B)はパターニング中の状態を、図3(C)はパターニング後の状態を示している。

【図4】フォトレジストパターンを用いてめっき用組成物を基板上にパターニングする状態を説明するための横方向から見た図である。

【図5】スクリーン印刷装置を用いてめっき用組成物を基板上にパターニングする状態を説明するための横方向から見た図である。

【図6】めっき用組成物を用いて金属を析出する方法を説明するための断面模式図である。

【図7】プローバーを用いて金属を析出する方法を説明するための横から見た模式図である。

【図8】めっき用組成物を用いて金属を析出する方法を説明するための断面模式図である。

【図9】エッチング用組成物を用いた構造体の作成を説明するための模式図であり、図9(A)はエッチング前のゲルパターンを有する基板の平面図であり、図9(B)は図9(A)のIXB−IXB線に沿ったエッチング前のゲルパターンを有する基板を含む断面模式図である。

【図10】エッチング用組成物を用いた構造体の作成を説明するための模式図であり、図10(A)はエッチング後の銅膜パターンを有する基板の平面図であり、図10(B)は図10(A)のXB−XB線に沿ったエッチング後の銅膜パターンを有する基板を含む断面模式図である。

【図11】プローバーを用いて金属をエッチングする方法を説明するための横から見た模式図である。

【発明を実施するための形態】

【0010】

<第1の実施形態>

本発明の第1の実施の形態の構造体の作製方法に用いる導電性組成物は、電気化学反応を行うための導電性イオンとして、電気めっき析出可能な金属イオンを含有しているゲル状態のめっき用組成物2Aである。めっき用組成物2Aはゲル化剤と金属イオンと溶媒とを有しており、ゲル状態とゾル状態を可逆的に変化する。ここで、ゲル状態とは流動性を有しない状態を、ゾル状態は流動性を有する状態を意味する。言い換えればゲル状態とは、分散質のネットワークにより高い粘性を持ち流動性を失い、系全体としては固体状態になったものである。そしてめっき用組成物は室温においてゲル状態であり加温によりゾル状態になる。なお、室温においてゾル状態であり冷却によりゲル状態になるめっき用組成物等であってもよい。すなわちめっき用組成物は、ゾル状態とゲル状態とを可逆的に変化し、少なくとも電気化学反応を行うときにはゲル状態となる。

【0011】

最初に、めっき用組成物2をゲル状態の所定のパターン形状のめっき用組成物2Aとする方法について説明する。めっき用組成物2は、例えば加温されたゾル状態で開口を介して基板上に所定のパターン形状となるように吐出され、基板上で冷却されることにより、ゲル状態のめっき用組成物2Aとなる。すなわち、図1に示すようにめっき用組成物2は、ディスペンサ装置10のディスペンサ11の内部に収納され、本体部10Aの制御により、ディスペンサ11のキャピラリ12の先端部の開口13からステージ14上に配置された基板20上に吐出される。ディスペンサ11の内部およびキャピラリ12は加温装置(不図示)により、例えば50℃に加温されている。加温温度はめっき用組成物2に応じて適宜選択されるが、室温を超え100℃未満であり、めっき用組成物2の安定性および粘度の関係から、好ましくは40℃以上80℃未満である。

【0012】

すなわち、図1に示した状態では、ゲル化剤と、電気化学反応を行うための導電性イオンと、溶媒と、を有する導電性組成物であるめっき用組成物2は、加温しゾル状態とするゾル化工程にある。

【0013】

なお、めっき用組成物2をゾル状態とするゾル化工程としては、所定温度に保持するだけでもよい場合もある。例えば、室温においてゾル状態であり、室温未満の温度においてゲル状態となるゼラチン等を有するめっき用組成物2の場合には、加温の必要はなく、室温に放置すること自体がゾル化工程に相当する。あるいは圧力を印加することでゾル状態となるめっき用組成物2であれば、ゾル化工程は圧力を印加する工程である。さらに、剪断応力を印加することでゾル状態となる、いわゆるチクソトロピー性を有するめっき用組成物2であれば、ゾル化工程は剪断応力を印加する工程である。すなわち、ゲル状態のめっき用組成物2を構成する分子等の結合を断ち切るのがゾル化工程である。

【0014】

さらにゾル化工程としては、加温、圧力、または、剪断応力から選択された2以上を組み合わせても良い。なお、大きな塊となっためっき用組成物2は管路内を搬送することができないが、ミキサー等で小さく分割(粉砕)することにより、ポンプによる管路内の搬送が可能となる。すなわちディスペンサ11にゲル状態のめっき用組成物2を供給するときにゾル状態にしてもよいが、ゲル状態のまま供給することが可能である。

【0015】

キャピラリ12は例えば内径0.1mm、外径0.3mmであり、フッ素樹脂により作成されている。ディスペンサ11は駆動機構(不図示)により基板20の面内方向および垂直方向の3方向に移動可能である。ディスペンサ11の移動、すなわちキャピラリ12の移動は本体部10Aにより制御される。なおディスペンサ11ではなくステージ14が移動してもよい。

【0016】

図2は、基板20上に、所定のパターン形状のゲル状態のめっき用組成物2Aを間隔D1で多数連続して作成する様子を示している。加温工程において、ゾル状態のディスペンサ11の内部のめっき用組成物2は、例えば0.2MPaの加圧によりキャピラリ12の開口13を介して基板20上に吐出するパターン形成工程により所定のパターン形状となる。室温の基板20の上に吐出されたゾル状態のめっき用組成物2は、基板20に熱が奪われるため、すなわち自然冷却されるために、ゲル状態となる(冷却工程)。基板20は冷却装置により室温以下に冷却されていてもよいし、熱容量の大きなステージ14に固定することによりめっき用組成物2からの熱をステージ14を介して放熱するようにしてもよい。

【0017】

ここで、略半球状、または略円柱状のパターン形状のめっき用組成物2Aは単独で利用してもよいし、図2に示すように、めっき用組成物2Aを連続して形成することにより、さらに大きな所望のパターン、例えば、配線パターンを形成してもよい。すなわち、吐出により基板上に直接、ライティング形成されたパターン形状のめっき用組成物2Aを互いに一部が重なり合うように形成してもよい。

【0018】

また図3(A)〜図3(C)に示すように、キャピラリ12の先端部を基板20に近接した状態でめっき用組成物2を開口13から突出してもよい。すなわち図3(A)に示すようにキャピラリ12の先端部からめっき用組成物2が滴下しない状態で、図3(B)に示すようにめっき用組成物2の一部が基板20と接触するまでキャピラリ12の先端部の基板20に近接する。その後、図3(C)に示すように、キャピラリ12の先端部を基板20から遠ざける。この方法によりキャピラリ12の開口13の直径R0よりも小さな直径R1を有するパターンのめっき用組成物2Aを作成してもよい。

【0019】

すなわち、キャピラリ12からめっき用組成物2を滴下すると基板20上に形成されるめっき用組成物2Aは開口13よりも大きな面積となる。しかし上記方法では、より微細なパターンを容易に形成することができる。さらに図3(B)に示した状態でキャピラリ12を移動しながらゾル状態のめっき用組成物2を連続的に基板20上に吐出することにより、線状パターンのゲル状態のめっき用組成物2Aを形成することもできる。ディスペンサ11を用いたパターニングでは、例えば、直径1〜2000μm、高さ1〜1000μm程度のめっき用組成物2Aを容易に得ることができる。

【0020】

また、例えばフォトレジストにより基板上に形成されたパターンの開口部にめっき用組成物2を流し込んでもよい。すなわち、図4に示すように、フォトレジスト6の壁に囲まれた基板上の開口部をめっき用組成物2Aで充填する。フォトレジストによるパターニングは精度が高く微細化が容易であるとともに、アスペクト比(レジスト高さ/開口面積)を大きくできる。このためディスペンサ11により形成可能なめっき用組成物2の大きさよりも小さなパターンの開口内にめっき用組成物2Aを充填できる。さらに厚いめっき用組成物2Aを得ることができる。またフォトレジストによるパターンは、円形以外の任意のパターンも形成可能である。

【0021】

なお、めっき用組成物2をパターン形状とするために開口を介して基板上に吐出する方法としては、図5(A)〜図5(D)に示すように孔版印刷法の1種であるスクリーン印刷法を用いることもできる。スクリーン印刷法では最初に、図5(A)に示すように、スクリーン印刷装置30の開口32を有するスクリーン31の上にゾル状態のめっき用組成物2を配設する。そして図5(B)〜図5(D)に示すようにスキージ33でスクリーン31の内面(上面)を加圧しながら移動する。すると、スクリーン31の開口32を介してめっき用組成物2が基板20上に押し出され、すなわち吐出され、ゲル状態のパターンとなる。パターンの形状はスクリーン作成時に設計される。スクリーン印刷法では、縦糸と横糸とが形成する開口を介してめっき用組成物2が基板上にパターニングされるが、細い幅の糸を用いることにより糸の影響によるパターン切れを防止することができる。

【0022】

めっき用組成物2をパターン形状とするために開口を介して基板上に吐出する方法としては、スクリーン印刷法と同様の手法であるメタルマスク印刷法を用いてもよい。メタルマスク印刷法ではスクリーン31の替わりに開口を有する金属板を用いる点がスクリーン印刷法と異なるが、それ以外の方法は同様である。

【0023】

スクリーン印刷方法およびメタルマスク印刷法は、ディスペンサ装置10を用いる方法に比べて、広い面積に一度に多数のパターンを形成できるために生産性に優れている。

【0024】

さらにめっき用組成物2を所定のパターン形状とする方法としては、インクジェット方式も好ましく用いることができる。さらに、インクジェット方式としては、広く使用されている圧電素子を用いるピエゾ方式または加熱してノズル内で気泡を発生させる熱方式(バブルジェット(登録商標)方式)に限られるものではなく、静電的な力を利用した、いわゆるスーパーインクジェット方式を用いてもよい。スーパーインクジェット方式ではドット径として1μm以下、液滴のサイズとしてフェムトリットルが吐出可能であるため、より微細なパターン形成が可能である。

【0025】

また、基板の同一部分へのゲル状態のめっき組成物のパターン形成は1回に限られるものではなく、基板上に形成されためっき組成物2Aの高さ、すなわち厚さが不足している場合には複数回、ゾルめっき組成物を吐出して積層してもよい。すなわち、めっき組成物2Aの上にさらに、めっき組成物2を吐出してもよい。また、後述するように導電性イオンの異なるゲルめっき組成物を積層してもよい。

【0026】

次に、めっき用組成物2の構成について説明する。すでに説明したようにめっき用組成物2はゲル化剤と金属イオンと溶媒とを有している。

【0027】

ゲル化剤としては、めっき用組成物2が、室温においてゲル状態であり加温によりゾル状態になるような材料から選択されるが、例えば、寒天、ゼラチン、キサンタンガム、カラギナン、ローストビーンガム(LBG)、グアーガム、ジェランガム、メチルセルロース、ヒドロキシプロピルメチルセルロース、ペクチン、アルギン酸から選ばれる少なくとも1種、すなわち、各単独または2種以上の混合物、が挙げられる。

【0028】

前記ゲル化剤の中で、ゾル化温度の点およびゲル強度の点から、寒天、ゼラチン、キサンタンガム、カラギナン、ローストビーンガム、グアーガム、ヒドロキシプロピルメチルセルロースを用いることが望ましく、特に好ましくは、カラギナンとローストビーンガムとを混合して用いることが好ましい。

【0029】

前記ゲル化剤の含有量は適宜、調整されるが、例えば、電解銅めっき用のめっき組成物2では、ゲル化剤の含有量は、組成物全量に対して、1〜5重量%(10g/L〜50g/L)の範囲で用いる。

【0030】

めっき析出可能な金属イオンとは、公知のめっきに用いられている金属イオンである。例えば、銅、ニッケル、金、スズ、銀、パラジウムなどのイオンを挙げることができる。

【0031】

溶媒としては金属化合物を溶解し金属イオンとすることが可能な非プロトン性有機溶媒、例えば、エ−テル、テトラヒドロフラン、トルエン等を用いることもできるが、汎用性から水が好ましい。

【0032】

めっき用組成物2は、さらに公知のめっき液が有する導電性化合物、添加剤、安定化剤等を有していてもよい。例えば、銅めっき用のめっき組成物の場合には導電性化合物として硫酸を用いることにより導電率が向上するため、より大電流での高速成膜が可能となる。

【0033】

なお、めっき組成物は、ゲル状態となったときのゲル強度を高めるために硬さ調整剤を有していてもよい。硬さ調整剤としては例えば、カリウム塩、カルシウム塩、マグネシウム塩、セシウム塩、糖類など、具体的には、塩化カリウム、硫酸カリウムなどのカリウム塩、塩化カルシウム、乳酸カルシウムなどのカルシウム塩、塩化マグネシウムなどのマグネシウム塩、塩化セシウムなどのセシウム塩、ショ糖などの糖類などの少なくとも1種を用いることができ、さらに好ましくは、硬さ調整範囲の広さの点から、塩化カリウム、乳酸カルシウム、硫酸カリウムが好ましい。硬さ調整剤の含有量は、例えば、組成物全量に対して、0.05〜1.0重量%(0.5g/L〜10g/L)の範囲で用いることができる。

【0034】

さらにめっき組成物は、めっき面の平滑性、均一なめっき膜を形成させる点、離水性の制御の点から、めっき表面調整剤、例えば、非イオン性界面活性剤、塩化物、ゼラチンなどを含有することが好ましい。めっき表面調整剤としては、めっき面の平滑性、均一なめっき膜を形成させる点から、具体的には、ポリエチレングリコール、ポリオキシエチレンアルキルエーテル、ポリオキシエチレンオクチルフェニルエーテルなどの非イオン性界面活性剤、塩化ナトリウム、塩化カリウム、塩化カルシウムなどの塩化物、ゼラチンの少なくとも1種が挙げられ、好ましくは、ポリオキシエチレンアルキルエーテル、塩化ナトリウム、塩化カリウムである。さらに離水性制御の容易さの点から、ポリオキシエチレンアルキルエーテルを単独または他のめっき表面調整剤と組み合わせて用いることがより好ましい。めっき表面調整剤の含有量は、めっき法、ゲル化剤等により変動するが、組成物全量に対して、0.001〜0.5重量%(0.01g/L〜5g/L)の範囲で用いることができる。

【0035】

次に、所定のパターン形状となっためっき組成物2Aを用いて、構造体である電気めっき膜(金属膜3)を形成する電気化学反応を行う電気化学反応工程について説明する。

【0036】

図6(A)に示すように、導電性基板20Aを用いた場合には、電源40の陰極に導電性基板20Aを接続し、陽極にプローブ41等を介してめっき組成物2Aを接続し、直流電流を印加することにより、導電性基板20A上で電気化学反応である金属イオンの析出反応(電気めっき反応)が進行し、導電性基板20A上にめっき組成物2Aが有していた金属イオンが金属膜3として析出する。なお、より精密に析出反応を管理するために、プローブ41に加えて参照電極(不図示)をめっき組成物2A中に配置してもよい。

【0037】

めっき時の電流密度は公知のめっき液を用いた場合と同様に、例えば硫酸銅めっき用のめっき組成物2Aでは、1〜50mA/cm2程度であり、電流密度10mA/cm2で成膜を行えば10分間で2μmの膜厚の銅金属膜を得ることができる。

【0038】

なお図6(B)に示すように、基板が樹脂基板、セラミック基板、シリコン基板等の導電性を有しない基板20Bの場合には、予め、表面を導電化処理し、導電層42を形成した後にめっき組成物2Aを形成する。スパッタ法、無電解めっき法等の公知の表面導電化処理法を用いることができるが、環境負荷低減等の観点から、ダイレクトプレーティング(DP)前処理が好ましい。DP前処理では、Pdまたは銅による公知の触媒化処理が行われる。なお表面導電化処理により形成された導電層42は金属膜3の形成後、除去される。

【0039】

また、図6(C)に示すように、めっき組成物2Aを表面に有する基板20Aをめっき組成物2Aを介して第2の基板20A1と接合し、第2の基板20A1上で電気化学反応を進行、すなわち、第2の基板20A1上に構造体である金属膜3を形成してもよい。後述するように第2の基板20A1に通電機能だけでなく、金属の溶解反応により金属イオンを供給する溶解性陽極の機能を付与することができる。

【0040】

また、図6(D)に示すように、めっき組成物2Aを表面に有する基板20Aから、めっき組成物2Aを剥離し、第3の基板20D上に再配置する再配置工程の後に、第3の基板20D上に金属膜3を形成してもよい。

【0041】

さらに、図6(E)に示すように、めっき組成物2Aを表面に有する基板20Aをめっき組成物2Aを介して、導電性イオンを有するゲル状態の第2の導電性組成物4Aを配置して、導電性基板20A上に金属膜3を形成してもよい。第2の導電性組成物4Aはめっき組成物2Aと同じ構成、すなわち同じゲル化剤と同じ金属イオンと、同じ溶媒とを、それぞれ同じ数量有していてもよいし、異なっていてもよい。第2の導電性組成物4Aはゾル状態で底が平面の容器に流し込んだ後に冷却しゲル状態とし、切断するという公知の手法により作成することができる。なお第2の導電性組成物4Aは、ゲル状態であるが、パターニングされているめっき組成物2Aと異なり、大きくても取り扱いが容易である。

【0042】

すなわち第2の導電性組成物4Aは自己形状を保持できるようにゲル化剤等の組成が決定される。また第2の導電性組成物4Aの形状は直方体等に限られるものではなく、自己形状を保持しやすい形状とすることが好ましい。あるいは第2の導電性組成物4Aの形状を保持する機能を有する治具を用いてもよい。あるいは第2の導電性組成物4Aからなるシートを治具としての保持枠に取り付けて使用することもできる。さらに第2の導電性組成物4Aの内部に形状を維持するための補強材としての治具を配設してもよい。補強材としての治具は例えば網状金属を芯として用いる。これらの治具を導電体で構成することにより電極機能を付与してもよく、不溶性陽極または溶解性陽極として用いてもよい。まためっき組成物2Aのない部分にスペーサを設けてよいし、スペーサ機能を有する凸部を設けても良い。すなわちスペーサは例えばOリングを用いて後から設けても良いが、簡便に取り除くことができるように配設することが必要である。

【0043】

そして上記の場合には、めっき組成物2Aまたは第2の導電性組成物4Aの少なくともいずれかの導電性イオンが、めっき析出する金属イオンを有していればよい。例えば、めっき組成物2Aが金属イオンを有していれば第2の導電性組成物4Aは金属イオンを有していなくとも基板20A上に金属膜3を形成することができる。そして第2の導電性組成物4Aはめっき組成物2Aと類似のゲル状態であるために両者の接触状態は良好であるために接触抵抗が低くなる。さらにめっき組成物2Aが形成後の時間経過により溶媒が揮発し表面の導電性が劣化していても、第2の導電性組成物4Aから溶媒を供給することができるために導電性が改善する。このため、第2の導電性組成物4Aはめっき組成物2Aとは同じ溶媒を有することが好ましい。

【0044】

一方、図6(F)に示すように、第2の導電性組成物4Bが、複数の所定のパターン形状のめっき組成物2Aの上に配置されていてもよい。さらに、めっき組成物2Aの体積が小さく、所望の膜厚の金属膜を析出するために必要な金属イオンを有していない場合であっても、第2の導電性組成物4Bが金属イオンを有していれば、第2の導電性組成物4Bの有する金属イオンが、めっき組成物2Aと基板20Aとの界面まで供給されるために、所望の膜厚の金属膜を析出することができる。さらには、めっき組成物2Aが全く金属イオンを有していなくとも第2の導電性組成物4Bから金属イオンの供給を受けることにより所望の金属膜を析出することができる。

【0045】

また、陽極側に溶解性金属、すなわち電解により溶解し金属イオンを供給する金属を用いることにより、陽極溶解により生成する金属イオンを導電性組成物2Aに供給することができる。例えば、図6(F)に示すようにプローブ41の替わりに溶解性金属の板20E、例えば銅板を用いることにより、導電性組成物2Aが有する金属イオンだけでなく、金属板から第2の導電性組成物4Bを介して導電性組成物2A、4Bに供給された金属イオンを用いて、金属膜3を形成することができる。

【0046】

溶解性金属としては、通常の電気めっきにおいて公知の各種組成、例えば銅の場合は含りん銅、ニッケルの場合には硫黄含有ニッケル等を用いることができる。

【0047】

溶解性金属を陽極とした場合には、めっき組成物2Aが所望の膜厚の金属膜を析出するために必要な金属イオンを有していない場合であっても、溶解性金属からの金属イオンが、めっき組成物2Aと基板20Aとの界面まで供給されるために、所望の膜厚の金属膜を析出することができる。

【0048】

さらに、図6(D)に示したようにめっき組成物2Aを表面に有する基板20Aから、めっき組成物2Aを剥離した場合に、めっき組成物2Aを移動制御可能な棒状体の一端部、例えばプローバーの探針(プローブ)の先端部に再配置することもできる。すなわち図7に示すようにプローバー50の探針51の先端部にめっき組成物2Aを再配置し、探針51とステージ52上の第3の基板である基板20Dとの間に電源40を配置する。プローバー50は、探針51とステージ52上の被めっき基板20Dとの相対関係をXYZの3方向に移動制御可能である。このため、基板20D上の所望の場所に、めっき組成物2Aの形状にパターニングされている金属膜3を複数、形成することができる。すなわち、プローバー50の探針51の位置および電源40の制御により、1つのめっき組成物2Aを用いて、複数のパターニングされた金属膜3を基板20D上に形成することができる。さらに、ステージ52上の基板を交換することにより、1つのめっき組成物2Aを用いて、複数の基板上に金属膜3を形成することができる。

【0049】

なお、図6(C)に示したように、めっき組成物2Aを表面に有する基板20Aをめっき組成物2Aを介して第2の基板20Cと接合して金属膜3を形成した場合にも、めっき組成物2Aを第2の基板20Cから分離してさらに別の基板に接合することにより該別の基板に金属膜を形成することもできる。

【0050】

さらに、すでに説明したように基板20Aが金属の溶解反応により金属イオンを供給する溶解性陽極機能を有する場合には、めっき組成物2Aに含まれていた金属イオン量に限定されることなく、所望の厚さ、所望の数の金属膜3を形成できる。さらには、めっき組成物2に金属イオンが含まれていなくとも、所望の厚さ、所望の数の金属膜3を形成できる。すなわち、めっき組成物2Aは金属膜を形成する領域を規定するために、被成膜面にパターニングを行うことなく、所望の金属膜パターンを形成することができる。また同じめっき組成物2Aが形成された基板20Aを用いて、複数の異なる基板に所望の金属膜パターンを形成することができる。

【0051】

言い換えれば、めっき組成物2Aは所望部分に電気化学反応の電解質を固定することができる。パターニングされためっき組成物2Aが形成された基板20Aは、ゲル電解質をインク保持体とするインプリント用の版であり、これを用いることにより、いわゆるインプリントめっき法によりミニマルマニュファクチャリングに基づく金属の析出、すなわち構造体の作成を実現できる。

【0052】

特に、パターニングされためっき組成物2Aが配設されたプローバー50の探針51により、基板上の所望の位置にパターニングを行うことなくミニマルマニュファクチャリングに基づく金属の析出を実現できる。

【0053】

<第1の実施の形態の変形例>

以下、本発明の第1の実施の形態の変形例について説明する。本変形例は第1の実施の形態と類似しているため同じ説明は省略する。

【0054】

第1の実施の形態の構造体の作製方法に用いる導電性組成物は電気めっき用のめっき組成物2Aであった。これに対して図8(A)、図8(B)に示すように、構造体として無電解めっき膜3Bが成膜可能な無電解めっき用のめっき組成物2B、または置換めっき膜3Cが成膜可能な置換めっき用のめっき組成物2Cを用いることもできる。めっき組成物2Bは公知の無電解めっき液を、めっき組成物2Cは公知の置換めっき液を参考に適宜、構成することができる。

【0055】

まためっき組成物により作成した金属膜を下地膜として、電気めっきまたは無電解めっきを行って構造体を作成しても良い。前段工程でめっき組成物により作成した金属膜はパターニングされているために、後段工程の電気めっきまたは無電解めっきのときにマスク等を用いることなくパターニングされた構造体を得ることができる。例えば、めっき組成物により作成した金属膜を触媒層として用いることにより、後段工程の無電解めっきでは触媒化を行わずマスクレスにより、パターニングされた無電解めっき膜からなる構造体を得ることができる。なお、めっき組成物により作成した金属膜が触媒として機能しない場合であっても、後段工程の無電解めっきで触媒化処理を行うことによりマスクレスによりパターニングされた無電解めっき膜からなる構造体を得ることができる。

【0056】

<第2の実施の形態>

次に第2の実施の形態の構造体の作製方法に用いる導電性組成物であるエッチング用組成物7Aについて説明する。本実施の形態の構造体の作製方法等は第1の実施の形態の構造体の作製方法等と類似しているので同じ構成要素には同じ符号を付し説明は省略する。

【0057】

本実施の形態の構造体の作製方法に用いる導電性組成物は、電気化学反応である金属の溶解反応を行うためのエッチング用組成物7Aである。すなわちエッチング用組成物7Aを用いることにより、被エッチング基板の表面の金属層、例えば配線板の銅配線パターンの一部を溶解するために用いることができる。

【0058】

エッチング用組成物7Aは、めっき組成物2A等と同様に、ゲル化剤と、導電性イオンと、溶媒と、を有しているが、金属の溶解反応を行うための組成物であるために金属イオンを有している必要がない点においてのみ異なる。エッチング用組成物7Aは、公知のエッチング溶液を参考に適宜、構成することができる。

【0059】

例えば、図9(A)に示すように、導電性基板20Cの表面に、ミアンダパターンを残す形のパターンにゲル状態のエッチング用組成物7A(エッチング前のゲルパターン)が形成される。エッチング用組成物7Aのパターン化はめっき組成物2Aと同様の方法を用いることができる。そして図9(B)の矢印で示すように、エッチング用組成物7Aを介して、銅膜20E1が樹脂基板20E2と張り合わされた銅積層板20Eが導電性基板20Cと接合される。その後、銅膜20E1と導電性基板20Cとの間に電源40により直流電流を印加することにより、銅膜20E1のエッチング用組成物7Aと接触している部分の金属銅が銅イオンとなりエッチング用組成物7A側に移動する。すなわち、銅膜20E1がパターンエッチングされる。

【0060】

エッチング後には、図10(B)の矢印に示すように導電性基板20Cから銅積層板20Eは分離される。図10(A)に示すように分離された銅積層板20Eは樹脂基板20E2上にミアンダパターンの銅膜(エッチング後の銅膜パターン)20E1を有する構造体8となる。なお、エッチング用組成物7Aが形成された導電性基板20Cは再利用、すなわち別の銅積層板のエッチングに用いることができる。

【0061】

また、図11に示すように、エッチング用組成物7Aを、プローバー50の探針51の先端部に配設することにより、たとえば微細な金属配線を表面に有する配線板の金属配線の一部のみを溶解して切断することも可能である。プローバー50の探針51の先端部に配設したエッチング用組成物7Aは複数回、エッチングに用いることができる。

【0062】

さらに、電解エッチング反応ではなく、ケミカルエッチング反応を用いるエッチング用組成物を用いることも可能である。

【0063】

そして、第1の実施の形態で説明した種々の方法は本実施の形態においても用いることができる。例えば、エッチング用組成物7はスクリーン印刷法またはメタルマスク印刷法を用いて形成することもできる。

【0064】

また第1の実施の形態と同様に、エッチング用組成物7Aが形成された基板、または配設された探針51を用いて、同一基板の複数箇所の金属膜をパターンエッチングすることができるだけでなく、複数の異なる基板の金属膜をパターンエッチングすることができる。

【0065】

言い換えれば、エッチング用組成物7Aは所望部分に電気化学反応の電解質を固定することができる。パターニングされたエッチング用組成物7Aが形成された基板または探針51は、ゲル電解質をインク保持体とするインプリント用の版であり、これを用いることにより、いわゆるインプリントエッチング法によりミニマルマニュファクチャリングに基づく金属の溶解を実現できる。

【0066】

特に、パターニングされたエッチング用組成物7Aが配設されたプローバー50の探針51により、基板上の所望の位置にパターニングを行うことなくミニマルマニュファクチャリングに基づく金属の溶解を実現できる。

【0067】

<実施上の留意点>

なお、上記で説明した各種の電気化学反応では副反応として水素発生を伴う場合もある。導電性組成物2A等は水素発生によりゲルが劣化するため、水素発生の少ない電気化学反応が適している。例えば、電気めっきでは高濃度硫酸銅めっき、無電解めっきでは金めっき、置換めっきでは銅めっきが、導電性組成物2A等による反応に特に適している。

【0068】

また、電気化学反応は温度が高い方が進行速度が速く良質なめっき膜を高速成膜可能なことがある。このため、めっき組成物2A等がゾル化しない温度範囲であれば電気化学反応を行う際に加熱してもよい。

【0069】

ゲル状態のめっき組成物2A等は、めっき液に比べて乾燥しにくいが、より乾燥を防止するための手段を併用してもよい。特に加温した場合には乾燥が促進されるため乾燥を防止するための手段を併用することが好ましい。乾燥を防止するための手段としては、高湿度状態の雰囲気に保持するために、密閉した狭い空間内での保存および使用、例えば基板上に吐出した直後から、めっき組成物2Aを小さな箱にいれて密閉して保存することが好ましい。さらに箱の中を飽和水蒸気圧とするため水を含浸した不織布等とともに保存することが好ましい。

【0070】

なお、めっき組成物2A等が乾燥してしまった場合には前記方法またはめっき組成物2Aからゲル化剤を抜いた溶液(めっき液)と接触させる方法等により溶媒を補充することもできる。また溶媒と同様にめっき組成物2A中の金属イオンが電気化学反応により枯渇してしまった場合には補充することもできる。

【0071】

なおゲル状態のめっき組成物2A等の表面は内部に比べれば室温においても乾燥しやすい。めっき組成物2Aの表面のみが乾燥した場合であっても、プローブ41等との接触抵抗が大きくなってしまい電気化学反応の妨げとなる。表面が乾燥しやすいゲルを用いる場合には、乾燥を防止するための手段を用いることが好ましく、密閉した狭い空間内での使用、例えば基板上に吐出した直後から、めっき組成物2Aを小さな箱にいれて密閉して保存することが好ましい。さらに箱の中を飽和水蒸気圧とするため水を含浸した不織布等とともに保存することが好ましい。表面が乾燥しやすいゲルが乾燥した場合には、パターン化されためっき組成物2A、ゲル状態の第2の導電性組成物4A、4Bを溶媒でぬらすことにより接触抵抗を低減できる。またはプローブ41、第2の基板20A1、溶解性金属の板20E、銅積層板20C等のゲル状態のめっき組成物2A等と接触するものを溶媒でぬらしてもよい。あるいはゲルに圧力をかけ、内部の溶媒を表面部に移動することにより接触抵抗を低減できる。またプローブ41を用いる場合には乾燥していない内部にまでプローブ41の先端部を挿入することにより接触抵抗を低減できる。

【0072】

また化学的に不安定なめっき組成物2の場合には含有する成分を別々に保存しておき、別々に開口を介して吐出してめっき組成物2Aを作成してもよい。例えば、無電解めっき用のめっき組成物2Bでは、還元剤含有組成物と、金属イオン含有組成物を別々に吐出して作成してもよい。

【0073】

さらに、めっき組成物2Aを用いた電気化学反応は空気中の酸素の影響を受けにくい。このため、従来は窒素雰囲気下でなければ行うことのできなかった嫌気性めっき反応を大気中で行うことができる。例えば、還元剤として2価の鉄イオン、金属イオンとして銅イオンを有する無電解めっき組成物2Bを用いた無電解銅めっき反応は大気中で行うことができる。

【0074】

本発明は上述した実施の形態に限定されるものではなく、本発明の要旨を変えない範囲において、種々の変更、改変等ができる。

【符号の説明】

【0075】

2、2A、…めっき用組成物、2B…無電解めっき用組成物、、2C…置換めっき用組成物、3…金属膜、4A、4B…導電性組成物、6…フォトレジスト、7A…エッチング用組成物、8…構造体、10…ディスペンサ装置、10A…本体部、11…ディスペンサ、12…キャピラリ、13…開口、14…ステージ、20、20A〜20D…基板、30…スクリーン印刷装置、31…スクリーン、32…開口、33…スキージ、40…電源、41…プローブ、42…導電層、50…プローバー、51…探針、52…ステージ

【特許請求の範囲】

【請求項1】

ゲル化剤と、電気化学反応を行うための導電性イオンと、溶媒と、を有する導電性組成物をゾル状態とするゾル化工程と、

ゾル状態の前記導電性組成物を基板上で所定のパターン形状とするパターン形成工程と、

前記所定のパターン形状の前記導電性組成物をゲル状態とするゲル化工程と、

ゲル状態の前記導電性組成物を用いて電気化学反応を行う電気化学反応工程と、を具備することを特徴とする構造体の作製方法。

【請求項2】

前記ゾル化工程において前記導電性組成物を加温し、前記ゲル化工程において前記導電性組成物を冷却することを特徴とする請求項1に記載の構造体の作製方法。

【請求項3】

前記ゾル化工程において、前記導電性組成物に圧力を印加することを特徴とする請求項1または請求項2に記載の構造体の作製方法。

【請求項4】

前記ゾル化工程において、前記導電性組成物に剪断応力を印加することを特徴とする請求項1から請求項3のいずれか1項に記載の構造体の作製方法。

【請求項5】

前記パターン形成工程において、前記ゾル状態の前記導電性組成物を開口から吐出することにより前記所定のパターン形状とすることを特徴とする請求項1から請求項4のいずれか1項に記載の構造体の作製方法

【請求項6】

前記開口がキャピラリの開口であることを特徴とする請求項5に記載の構造体の作製方法。

【請求項7】

前記開口がスクリーン印刷のスクリーンの開口、またはメタルマスク印刷のメタルマスクの開口であることを特徴とする請求項5に記載の構造体の作製方法。

【請求項8】

前記パターン形成工程において、基板に形成したフォトレジストパターンを用いることにより前記所定のパターン形状とすることを特徴とする請求項1から請求項6のいずれか1項に記載の構造体の作製方法。

【請求項9】

前記溶媒は水であることを特徴とする請求項1から請求項8のいずれか1項に記載の構造体の作製方法。

【請求項10】

前記ゲル化工程においてゲル状態とする前記導電性組成物を表面に有する前記基板と、第2の基板とを前記導電性組成物を介して接合し、前記電気化学反応工程を前記第2の基板上で行うことを特徴とする請求項1から請求項9のいずれか1項に記載の構造体の作製方法。

【請求項11】

前記ゲル化工程においてゲル状態とする前記導電性組成物を前記基板上から剥離し、第3の基板上に再配置する再配置工程をさらに有し、

前記電気化学反応工程を前記第3の基板上で行うことを特徴とする請求項1から請求項10のいずれか1項に記載の構造体の作製方法。

【請求項12】

前記ゲル化工程においてゲル状態とした前記導電性組成物を、前記基板上から移動制御可能な棒状体の一端部に、配設する配設工程と、

前記棒状体を移動制御し、前記導電性組成物を第3の基板上に再配置する再配置工程と、をさらに有し、

前記電気化学反応工程を前記第3の基板上で行うことを特徴とする請求項1から請求項10のいずれか1項に記載の構造体の作製方法。

【請求項13】

前記棒状体が、プローバーの探針であることを特徴とする請求項12に記載の構造体の作製方法。

【請求項14】

前記導電性イオンが金属イオンを有し、

前記電気化学反応が前記金属イオンの析出反応であることを特徴とする請求項1から請求項13のいずれか1項に記載の構造体の作製方法。

【請求項15】

前記金属イオンが、金属の溶解反応により供給されることを特徴とする請求項14に記載の構造体の作製方法。

【請求項16】

前記基板が基板上に金属を有し、

前記電気化学反応が前記基板上の前記金属の溶解反応であることを特徴とする請求項1から請求項14のいずれか1項に記載の構造体の作製方法。

【請求項17】

前記ゲル化工程においてゲル状態とする前記所定のパターン形状の前記導電性組成物の上に、導電性イオンを有するゲル状態の第2の導電性組成物を配置し、前記導電性組成物と前記第2の導電性組成物とを電気的に接触状態とする第2の導電性組成物配置工程をさらに有し、

前記電気化学反応工程において、前記第2の導電性組成物を介して前記導電性組成物に電流を印加することを特徴とする請求項1から請求項16のいずれか1項に記載の構造体の作製方法。

【請求項18】

前記第2の導電性組成物が、複数の前記所定のパターン形状の前記導電性組成物の上に配置されることを特徴とする請求項17に記載の構造体の作製方法。

【請求項19】

前記導電性組成物または前記第2の導電性組成物の少なくともいずれかの前記導電性イオンが金属イオンを有し、

前記電気化学反応が前記金属イオンの析出反応であることを特徴とする請求項17または請求項18に記載の構造体の作製方法。

【請求項20】

前記金属イオンが、金属の溶解反応により供給されることを特徴とする請求項19に記載の構造体の作製方法。

【請求項21】

前記基板が基板上に金属を有し、

前記電気化学反応が前記基板上の前記金属の溶解反応であることを特徴とする請求項17または請求項18に記載の構造体の作製方法。

【請求項22】

請求項1から請求項21のいずれか1項に記載の前記構造体の作製方法により作成されることを特徴とする構造体。

【請求項1】

ゲル化剤と、電気化学反応を行うための導電性イオンと、溶媒と、を有する導電性組成物をゾル状態とするゾル化工程と、

ゾル状態の前記導電性組成物を基板上で所定のパターン形状とするパターン形成工程と、

前記所定のパターン形状の前記導電性組成物をゲル状態とするゲル化工程と、

ゲル状態の前記導電性組成物を用いて電気化学反応を行う電気化学反応工程と、を具備することを特徴とする構造体の作製方法。

【請求項2】

前記ゾル化工程において前記導電性組成物を加温し、前記ゲル化工程において前記導電性組成物を冷却することを特徴とする請求項1に記載の構造体の作製方法。

【請求項3】

前記ゾル化工程において、前記導電性組成物に圧力を印加することを特徴とする請求項1または請求項2に記載の構造体の作製方法。

【請求項4】

前記ゾル化工程において、前記導電性組成物に剪断応力を印加することを特徴とする請求項1から請求項3のいずれか1項に記載の構造体の作製方法。

【請求項5】

前記パターン形成工程において、前記ゾル状態の前記導電性組成物を開口から吐出することにより前記所定のパターン形状とすることを特徴とする請求項1から請求項4のいずれか1項に記載の構造体の作製方法

【請求項6】

前記開口がキャピラリの開口であることを特徴とする請求項5に記載の構造体の作製方法。

【請求項7】

前記開口がスクリーン印刷のスクリーンの開口、またはメタルマスク印刷のメタルマスクの開口であることを特徴とする請求項5に記載の構造体の作製方法。

【請求項8】

前記パターン形成工程において、基板に形成したフォトレジストパターンを用いることにより前記所定のパターン形状とすることを特徴とする請求項1から請求項6のいずれか1項に記載の構造体の作製方法。

【請求項9】

前記溶媒は水であることを特徴とする請求項1から請求項8のいずれか1項に記載の構造体の作製方法。

【請求項10】

前記ゲル化工程においてゲル状態とする前記導電性組成物を表面に有する前記基板と、第2の基板とを前記導電性組成物を介して接合し、前記電気化学反応工程を前記第2の基板上で行うことを特徴とする請求項1から請求項9のいずれか1項に記載の構造体の作製方法。

【請求項11】

前記ゲル化工程においてゲル状態とする前記導電性組成物を前記基板上から剥離し、第3の基板上に再配置する再配置工程をさらに有し、

前記電気化学反応工程を前記第3の基板上で行うことを特徴とする請求項1から請求項10のいずれか1項に記載の構造体の作製方法。

【請求項12】

前記ゲル化工程においてゲル状態とした前記導電性組成物を、前記基板上から移動制御可能な棒状体の一端部に、配設する配設工程と、

前記棒状体を移動制御し、前記導電性組成物を第3の基板上に再配置する再配置工程と、をさらに有し、

前記電気化学反応工程を前記第3の基板上で行うことを特徴とする請求項1から請求項10のいずれか1項に記載の構造体の作製方法。

【請求項13】

前記棒状体が、プローバーの探針であることを特徴とする請求項12に記載の構造体の作製方法。

【請求項14】

前記導電性イオンが金属イオンを有し、

前記電気化学反応が前記金属イオンの析出反応であることを特徴とする請求項1から請求項13のいずれか1項に記載の構造体の作製方法。

【請求項15】

前記金属イオンが、金属の溶解反応により供給されることを特徴とする請求項14に記載の構造体の作製方法。

【請求項16】

前記基板が基板上に金属を有し、

前記電気化学反応が前記基板上の前記金属の溶解反応であることを特徴とする請求項1から請求項14のいずれか1項に記載の構造体の作製方法。

【請求項17】

前記ゲル化工程においてゲル状態とする前記所定のパターン形状の前記導電性組成物の上に、導電性イオンを有するゲル状態の第2の導電性組成物を配置し、前記導電性組成物と前記第2の導電性組成物とを電気的に接触状態とする第2の導電性組成物配置工程をさらに有し、

前記電気化学反応工程において、前記第2の導電性組成物を介して前記導電性組成物に電流を印加することを特徴とする請求項1から請求項16のいずれか1項に記載の構造体の作製方法。

【請求項18】

前記第2の導電性組成物が、複数の前記所定のパターン形状の前記導電性組成物の上に配置されることを特徴とする請求項17に記載の構造体の作製方法。

【請求項19】

前記導電性組成物または前記第2の導電性組成物の少なくともいずれかの前記導電性イオンが金属イオンを有し、

前記電気化学反応が前記金属イオンの析出反応であることを特徴とする請求項17または請求項18に記載の構造体の作製方法。

【請求項20】

前記金属イオンが、金属の溶解反応により供給されることを特徴とする請求項19に記載の構造体の作製方法。

【請求項21】

前記基板が基板上に金属を有し、

前記電気化学反応が前記基板上の前記金属の溶解反応であることを特徴とする請求項17または請求項18に記載の構造体の作製方法。

【請求項22】

請求項1から請求項21のいずれか1項に記載の前記構造体の作製方法により作成されることを特徴とする構造体。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2011−74465(P2011−74465A)

【公開日】平成23年4月14日(2011.4.14)

【国際特許分類】

【出願番号】特願2009−227983(P2009−227983)

【出願日】平成21年9月30日(2009.9.30)

【出願人】(301021533)独立行政法人産業技術総合研究所 (6,529)

【出願人】(593020485)吉野電化工業株式会社 (5)

【Fターム(参考)】

【公開日】平成23年4月14日(2011.4.14)

【国際特許分類】

【出願日】平成21年9月30日(2009.9.30)

【出願人】(301021533)独立行政法人産業技術総合研究所 (6,529)

【出願人】(593020485)吉野電化工業株式会社 (5)

【Fターム(参考)】

[ Back to top ]