導電性繊維強化プラスチック及びその製造方法、並びにそれを用いた電磁波シールド材

【課題】表面に導電性部位を有し、電磁波シールド性に優れる導電性繊維強化プラスチックを提供する。

【解決手段】本発明の導電性繊維強化プラスチック10は、繊維補強材1と、導電性シート2と、マトリックス樹脂3とを含み、マトリックス樹脂3中で、導電性シート2は、繊維補強材1の一方の主面上に配置されて一体化成形され、一方の主面に導電性シート2の外周部の少なくとも一部が露出して形成されている導電性部位4を有する。また、本発明の導電性繊維強化プラスチックは、一方の主面の外周部の少なくとも一部にテープを貼りつけた導電性シート2を、テープを貼りつけた主面とは反対側の主面が繊維補強材1と接するように、繊維補強材1上に配置して得られた積層体をマトリックス樹脂3で含浸し、マトリックス樹脂3を硬化又は融着させて一体成形した後、上記テープを取り除くことにより、導電性シート2の外周部の少なくとも一部を露出させて得られる。

【解決手段】本発明の導電性繊維強化プラスチック10は、繊維補強材1と、導電性シート2と、マトリックス樹脂3とを含み、マトリックス樹脂3中で、導電性シート2は、繊維補強材1の一方の主面上に配置されて一体化成形され、一方の主面に導電性シート2の外周部の少なくとも一部が露出して形成されている導電性部位4を有する。また、本発明の導電性繊維強化プラスチックは、一方の主面の外周部の少なくとも一部にテープを貼りつけた導電性シート2を、テープを貼りつけた主面とは反対側の主面が繊維補強材1と接するように、繊維補強材1上に配置して得られた積層体をマトリックス樹脂3で含浸し、マトリックス樹脂3を硬化又は融着させて一体成形した後、上記テープを取り除くことにより、導電性シート2の外周部の少なくとも一部を露出させて得られる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、導電性繊維強化プラスチック及びその製造方法、並びにそれを用いた電磁波シールド材に関する。

【背景技術】

【0002】

電子・電気機器から発生する電磁波を遮断する、特に磁気共鳴画像装置(MRI)などの医療機器からの電磁波を遮断することは、これらの装置を使う際の重要な課題となっている。また、航空機、自動車や鉄道などの乗り物(輸送機器)は制御機器が電波やノイズ耐性を高め、安全性のレベルを向上することも重要となっている。更には、ケーブルなどの電子線から発生する電磁波を遮蔽することも重要となっている。

【0003】

従来金属などの導電性材料からなる電磁波シールド材が電子・電気機器のハウジング材に用いられ、電磁波を遮断していたが、加工性や軽量化の観点から、プラスチック加工品が用いられてようになっている。しかし、プラスチックは導電性を有しておらず、プラスチックに導電性すなわち電磁波シールドを性付与するため、種々の検討が行われていた。

【0004】

一般的には、プラスチック成形品に、金属溶射、導電性塗料の塗布などにより導電性被膜を形成する方法が挙げられる。また、特許文献1及び2では、プラスチックに炭素繊維を含ませた電磁波シールド用成形品が提案されている。また、特許文献3には、金属繊維不織布に熱硬化性樹脂を含浸させてなるプリプレグの両面又は片面に表層材を積層した電磁波シールド材が提案されている。また、特許文献4には、導電性シートなどをプラスチックに内包した電磁波シールド材の製造において、金型にアンダーカットやスライドなどの突き出し構造を設け、成形後アンダーカットのまま引き抜くことで導電性部位を露出する方法が提案されている。

【0005】

しかし、プラスチック成形品に導電性被膜を形成した場合は、プラスチック成形品から導電性物質が脱落しやすく、脱落箇所から電磁波が漏れるという問題がある。また、特許文献1及び2の電磁波シールド用成形品は、炭素繊維の使用量が多くコストが高いという問題がある。また、特許文献3の電磁波シールド材は、直接成形できず、また電磁波を外部に逃がすことができないという問題がある。また、特許文献4では、導電性部位が表面に形成されていないという問題がある。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平5−299880号公報

【特許文献2】特開平6−53688号公報

【特許文献3】特開平7−45989号公報

【特許文献4】特開平5−291777号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明は、上記従来の問題を解決するため、表面に導電性部位を有し、電磁波シールド性に優れる導電性繊維強化プラスチックを提供する。

【課題を解決するための手段】

【0008】

本発明の導電性繊維強化プラスチックは、繊維で構成される補強材と、導電性シートと、マトリックス樹脂とを含む導電性繊維強化プラスチックであって、上記マトリックス樹脂中で、上記導電性シートは、上記繊維で構成される補強材の一方の主面上に配置されて一体化成形されており、上記導電性繊維強化プラスチックは、一方の主面に導電性部位を有し、上記導電性部位は、上記導電性シートの外周部の少なくとも一部が露出することにより形成されていることを特徴とする。

【0009】

本発明の導電性繊維強化プラスチックの製造方法は、導電性シートの一方の主面の外周部の少なくとも一部にテープを貼りつけ、上記テープを貼りつけた導電性シートを、テープを貼りつけた主面とは反対側の主面が繊維で構成される補強材と接するように、繊維で構成される補強材上に配置して積層体を得、上記積層体をマトリックス樹脂で含浸し、上記マトリックス樹脂を硬化又は融着させることで一体成形し、上記テープは、上記マトリックス樹脂の硬化又は融着を阻害しており、一体成形後、上記テープを取り除くことにより、上記導電性シートの外周部の少なくとも一部を露出させることを特徴とする。

【0010】

本発明の電磁波シールド材は、本発明の導電性繊維強化プラスチック、或いは本発明の製造方法で得られる導電性繊維強化プラスチックを用いることを特徴とする。

【発明の効果】

【0011】

本発明によれば、導電性シートと、繊維で構成される補強材を一体成形することにより、電磁波シールド性に優れる導電性繊維強化プラスチックを提供できる。また、本発明の導電性繊維強化プラスチックは、一方の主面に導電性部位を有することにより、アースも兼ね備えた電磁波シールド材として用いることができる。また、本発明の製造方法によれば、電磁波シールド性に優れる導電性繊維強化プラスチックを容易に得られる。

【図面の簡単な説明】

【0012】

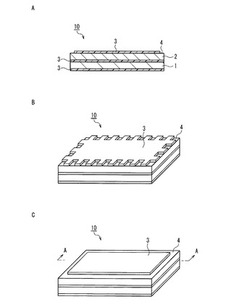

【図1】図1Aは、本発明の一導電性繊維強化プラスチックの一例の模式的断面図であり、図1Bは、本発明の繊維強化プラスチックの一例の模式的斜視図であり、図1Cは、本発明の繊維強化プラスチックの他の一例の模式的斜視図である。

【図2】図2は、本発明の一実施例における導電性繊維強化プラスチックの成形を示す模式的断面図である。

【図3】図3は、本発明における導電性繊維強化プラスチックの表面抵抗を測定する方法を示した模式図である。

【図4】図4は、本発明の一実施例における導電性繊維強化プラスチックの電磁波シールド性を示すグラフである。

【発明を実施するための形態】

【0013】

以下図面などに基づいて、本発明の導電性繊維強化プラスチック(以下において、単に導電性FRPとも記す。)について詳細に説明する。

【0014】

図1A〜1Cに示しているように、本発明の導電性FRP10において、マトリックス樹脂3中で、導電性シート2は、繊維で構成される補強材1の一方の主面上に配置されて一体成形されている。また、導電性繊維FRP10は、一方の主面に導電性部位4を有し、導電性部位4は、導電性シート2の外周部の少なくとも一部が露出することにより形成されている。また、導電性部位4は、導電性シート2の外周部全体が露出することで形成されていてもよい。なお、図1Aは、図1B及び図1CのA−A方向の断面を示している。

【0015】

上記補強材を構成する繊維としては、繊維強化プラスチックに用いるものであればよく、特に限定されず、例えば、ガラス繊維や炭素繊維等の無機繊維、ビニロン繊維やアラミド繊維等の有機繊維、及び天然繊維などを用いることができる。

【0016】

上記ガラス繊維としては、繊維強化プラスチックに用いるものであればよく、特に限定されない。また、ガラス繊維で構成される補強材(以下において、単にガラス繊維補強材とも記す。)は、その形態は特に限定されず、例えば、チョップドストランドマット、不織布、織布、編布、多軸挿入繊維シートなどを用いることができ、また、これらを異形態のガラス繊維材料と組み合せて用いてもよい。中でも、賦形性の観点から、ガラスロービングを所定の長さにカットしたものを不織布の両面又は片面に分散させた後ステッチ糸でステッチした、ガラス−不織布基材を用いることが好ましい。上記ガラス−不織布基材の不織布としては、特に限定されず、ポリプロピレン不織布、ポリエステル不織布、ガラス等の無機系不織布などを用いることができる。上記ガラス−不織布基材は、特に限定されるものではないが、厚さは1〜10mmあることが好ましく、2〜6mmであることがより好ましい。また、上記ガラス−不織布基材において、特に限定されるものではないが、不織布の目付け(単位面積当たりの質量)は、50〜1000g/m2であることが好ましく、100〜600g/m2であることがより好ましく、分散させたガラス繊維の目付けは、50〜2000g/m2であることが好ましく、100〜1000g/m2であることがより好ましい。また、上記ガラス繊維の単繊維直径は、1〜50μmであることが好ましく、2〜20μmであることがより好ましく、繊維長(カット長)は10〜100mmであることが好ましく、20〜80mmであることが好ましい。また、上記ステッチ糸(縫い糸、編み糸)としては、特に限定されず、ポリプロピレン糸、ポリエチレン糸、ポリエステル糸、ナイロン糸、ガラス糸などを用いることができる。

【0017】

上記天然繊維としては、特に限定されないが、植物系天然繊維を用いることが好ましい。植物系天然繊維としては、綿繊維、麻繊維、竹繊維、カポック繊維などが挙げられる。中でも、結晶性で強度の高いセルロースの含有量が高いという点から麻繊維が好ましい。上記麻繊維としては、リネン(亜麻)繊維、ラミー(苧麻)繊維、ジュート(黄麻)繊維、大麻繊維、ケナフ(洋麻)繊維、マニラ麻繊維などが挙げられる。また、曲げ弾性率向上という観点からも、麻繊維が好ましく、ラミー繊維、ジュート(黄麻)繊維、ケナフ(洋麻)繊維からなる群から選ばれる一種以上の繊維であることがより好ましい。

【0018】

また、天然繊維で構成される補強材(以下において、単に天然繊維補強材とも記す。)は、その形態は特に限定されないが、繊維の配向性が高いという観点から、すだれ状シート又は多軸挿入繊維シートであることが好ましい。本発明において、すだれ状シートとは、一方向に一層配列された天然繊維糸が、ステッチ糸又は熱可塑性樹脂フィルムなどで連結されているシートをいう。また、多軸挿入繊維シートとは、一方向に配列された天然繊維糸からなるシートを各層における天然繊維の方向が異なるように、2層以上配列し、ステッチ糸又は熱可塑性樹脂フィルムなどで連結しているシートをいう。上記において、連結とは、すだれ状シートの場合は天然繊維糸を複数本引き揃えてシート状とするが、その複数本をバラバラにならないように保形することをいう。また、多軸挿入繊維シートの場合は、上記すだれ状シートの場合に加えて、層間がバラバラにならないように保形するという意味も有する。

【0019】

上記天然繊維補強材は、目付け及び厚さは特に限定されるものではないが、1層あたり約30〜300g/m2、補強材全体として約60〜800g/m2であることが好ましい。また、厚さは1層あたり約0.1〜0.5mm、補強材全体として、約0.2〜2mmであることが好ましい。

【0020】

上記ステッチ糸(縫い糸、編み糸)としては、特に限定されず、ポリプロピレン糸、ポリエチレン糸、ポリエステル糸、ナイロン糸、ガラス糸などを用いることができる。

【0021】

上記導電性シートは、導電性を有するシートであればよく、特に限定されない。例えば、導電性材料で構成された導電性シート、導電性材料が基材シートにめっきされた導電性シートなどを用いることができる。上記導電性材料としては、導電性を有する材料であればよく、特に限定されず、例えば、アルミニウム、ニッケル、銅、鉄、ステンレスなどを用いることができる。上記基材シートしては、導電性材料をめっきできればよく、特に限定されず、例えば、樹脂シート、不織布、織布、編布などを用いることができ、賦形性の観点から、不織布であることが好ましい。

【0022】

上記導電性シートは、特に限定されないが、電磁波シールド性の観点から、表面抵抗が10-6〜101Ωであることが好ましく、10-6〜10-3Ωであることがより好ましい。また、上記導電性シートは、特に限定されないが、賦形性の観点から、厚さが10〜1000μmであることが好ましく、50〜600μmであることがより好ましい。

【0023】

上記導電性部位は、上記導電性シートが露出することにより、導電性FRPの一方の主面の外周部の少なくとも一部に形成されており、外周部全体に形成されていることが好ましい。表面に導電性部位を有するため、本発明の導電性FRPは、アースも兼ね備えた電磁波シールド材として用いることができる。また、電磁波シールド性の観点から、導電性部位間の抵抗は、0〜5Ωであることが好ましく、0〜1Ωであることがより好ましい。また、上記導電性部位のサイズは、特に限定されず、導電性FRPの形状、サイズ、用途などに応じて適宜選択することができる。

【0024】

上記マトリックス樹脂としては、繊維強化プラスチックに用いる樹脂であればよく、特に限定されない。例えば、熱硬化性樹脂、熱可塑性樹脂などを用いることができる。上記熱硬化性樹脂としては、例えば、不飽和ポリエステル樹脂、エポキシアクリレート樹脂、ジアリルフタレート樹脂、エポキシ樹脂、フェノール樹脂、メラミン樹脂などが挙げられる。また、上記熱可塑性樹脂としては、ポリエチレン、ポリプロピレン、ポリスチレン、ポレエチレンテレフタレート及びポリブチレンテレフタレートなどの飽和ポリエステル樹脂、ポリアミド(ナイロン)、ポリアセタール、ポリカーボネートなどが挙げられる。また、熱硬化性樹脂を使用する場合は、樹脂に硬化剤と硬化促進剤とを添加した樹脂組成物を用いてもよい。

【0025】

次に、本発明の導電性FRPの製造方法について説明する。

【0026】

上記導電性FRPは、マトリックス樹脂として熱硬化性樹脂を用いる場合は、例えば、以下のようにして得られる。先ず、導電性シートの一方の主面の外周部の少なくとも一部にテープを貼りつける。その後、上記テープを貼りつけた導電性シートを、テープを貼りつけた主面とは反対側の主面が繊維で構成される補強材と接するように、繊維で構成される補強材上に配置して積層体を得、上記積層体を熱硬化性樹脂や硬化剤などを含む樹脂組成物で含浸する。次に、常温でマトリックス樹脂を硬化させて、一体成形した後、上記テープを取り除いて、導電性シートを露出して導電性部位を形成することで、導電性FRPを作製できる。或いは、プレス機にてマトリックス樹脂を熱硬化させた後、乾燥器にてアフターキュアを行うことで、一体成形し、その後、上記テープを取り除いて、導電性シートを露出させて導電性部位を形成することで、導電性FRPを作製できる。上記プレス機の温度は、用いるマトリックス樹脂の種類によって適宜選択すればよいが、生産性という観点から、例えば20〜120℃であることが好ましい。また、プレス機による熱硬化は、圧力0.1〜10MPa、0.1〜5時間で行うことが好ましい。また、樹脂組成物の含浸は、通常用いる方法で行えばよく、例えば、補強材の表面に樹脂組成物をローラで塗布して均一に伸ばすことにより行うことができる。なお、上記以外の方法であっても何ら問題なく、例えばハンドレイアップ法、コールドプレス法、インフュージョン成形法、RTM成形法などを用いても良い。

【0027】

上記導電性FRPは、マトリックス樹脂として熱可塑性樹脂を用いる場合は、例えば、以下のようにして得られる。先ず、繊維で構成された補強材を、2枚の熱可塑性樹脂(例えばポリエチレン樹脂、ポリプロピレン樹脂など)性フィルムの間に挟み込む。また同様にテ−プを貼りつけた導電性シートを2枚の熱可塑性樹脂(例えばポリエチレン樹脂、ポリプロピレン樹脂など)性フィルムの間に挟み込む。熱可塑性樹脂フィルム間に挟み込まれたテ−プを貼りつけた導電性シートを、テープを貼りつけていない主面が繊維で構成された補強材と近接するように、熱可塑性樹脂フィルム間に挟み込まれた繊維で構成された補強材と重ね合わせた後、熱プレスにより融着一体化させる。その後、テープを取り除いて、導電性シートが露出することで導電性部位を形成する。

【0028】

上記テープは、マトリックス樹脂の硬化又は熱融着を阻害する。これにより、テープが貼りつけられた部位におけるマトリックス樹脂の硬化又は熱融着を阻害し、テープを取り除くことで、導電性シートを露出することができる。上記テープとしては、マトリックス樹脂の硬化又は熱融着を阻害するものであればよく、特に限定されないが、例えば、銅、硫黄、酸素、タール、アスファルト、アミン成分などを含むテープを用いることができ、阻害効果に優れるという観点から、銅で構成されたテープを用いることが好ましい。上記テープは、形状及び厚さなどは特に限定されるものではないが、厚さが1〜500μmであることが好ましく、10〜150μmであることがより好ましい。

【0029】

以下、図2に基づいて、インフュージョン成形法を説明する。まず、下型として用いる金型11の外周に沿ってシーラントテープ17を貼りつけた後、基材(導電性シート)を設置する部位に離型剤を塗布し、乾燥させる。次に、テープを貼りつけた導電性シート12を、テープを貼りつけた主面が金型11に接するように、金型11上に配置する。次に、テープを貼りつけた導電性シート12の上に、繊維で構成される強化材13を配置し、その上に離型シート14及び樹脂含浸速度を向上させるとともに気泡を除去するためのメディア15を配置する。その後、樹脂の注入用及び真空ポンプで減圧させるためのホース18を設置し、上型として用いる真空パック16をシーラントテープ17で金型11と接着させ、金型11と真空バック16で形成された金型内部を密封した。密封後、真空ポンプ20を用いて金型内部を減圧し、熱硬化性樹脂19を流し込み、真空圧によって導電性シート12と繊維で構成される強化材13とを樹脂で含浸させた後、樹脂を常温で硬化させ、一体成形する。その後、テープを取り除いて、導電性シートを露出して導電性部位を形成する。

【0030】

上記シーラントテープとしては、インフュージョン成形法に用いるものであればよく、特に限定されず、例えば、AIRTECH社の「AT−200Y」などを用いることができる。また、上記離型剤としては、特に限定されず、ポバ−ル、フッ素樹脂などを用いることができる。また、上記離型シートとしては、特に限定されないが、例えば、AIRTECH社の「CATED PEEL PLIES(Bleeder Lease)」などを用いることができる。また、上記メディアとしては、インフュージョン成形法に用いるものであればよく、特に限定されず、例えば、AIRTECH社の「GREENFLOW75」などを用いることができる。また、上記真空バックとしては、インフュージョン成形法に用いるものであればよく、特に限定されず、例えば、AIRTECH社の「IPPLON(KM1300)」などを用いることができる。

【実施例】

【0031】

以下実施例を用いて本発明を具体的に説明する。なお、本発明は下記の実施例に限定されるものではない。

【0032】

(実施例1)

先ず、目付が250g/m2のポリプロピレン不織布の両方の表面に、ガラスロービングを繊維長50mmにカットしたものを目付が450g/m2になるように配置させた後、ポリエステル糸で厚さ方向にステッチングし、一体化して、ガラス繊維で構成される補強材(以下において、単に繊維補強材と記す。)を得た。得られた繊維補強材は、目付が1150g/m2であり、厚さが5mm、長さが30cm、幅が30cmであった。

【0033】

次いで、導電性シートとして、目付90g/m2、厚さ0.6mm、長さ30cm、幅30cmである、銅がめっきされたポリエステル不織布(セーレン製「Sui−80−7860」、以下において、導電性不織布と記す。)を用い、導電性不織布の外周部の全体に、銅テープ(寺岡製作所製「銅箔粘着テープ」(厚さ:70μm、幅10mm)を貼りつけた。

【0034】

次いで、図2に示しているように、下型として用いる金型11の外周に沿ってシーラントテープ17を貼りつけた後、基材(導電性シート)を設置する部位にポバールを塗布し、乾燥させた。上記で得られた銅テープを貼りつけた導電性不織布12を、銅テープを貼りつけた主面が金型11と接するように配置し、その上に上記で得られた繊維補強材13を配置し、その上に離型シート14及び樹脂含浸速度を向上させるとともに気泡を除去するためのメディア15(「GREENFLOW75」)を配置した。その後、樹脂の注入用及び真空ポンプで減圧させるためのホース18を設置し、上型として用いる真空パック16をシーラントテープ17で金型11と接着させ、金型11と真空バック16で形成された金型内部を密封した。密封後、真空ポンプ20を用いて金型内部を減圧し、硬化剤であるMEKPO(メチルエチルケトンペルオキシド)を約1重量%配合した不飽和ポリエステル樹脂19を流し込み、導電性不織布12と繊維補強材13とを樹脂19で含浸させた。次いで、樹脂19を常温硬化させた後、脱型した後、銅テープを取り除くことで、導電性シート2の外周部全体を露出させて導電性部位を形成し、導電性FRPを得た。

【0035】

(比較例1)

実施例1と同様にして繊維補強材を作成し、当該繊維補強材に対し、神東塗料製導電性塗料「E−3073」を塗布することで、導電性塗料を塗布した導電性FRPを得た。

【0036】

実施例1と比較例1の導電性FRPの表面抵抗を下記のように測定し、その結果を下記表1に示した。

【0037】

(表面抵抗)

CUSTOM製の「PocketTester」を用いて、導電性FRPの表面抵抗を、図3に示すように、部位A及び部位Bで測定した。

【0038】

【表1】

【0039】

上記表1から分かるように、実施例の導電性FRPは、導電性部位間の表面抵抗が低く、導電性部位以外の領域の表面抵抗は高く、アースも兼ね備えた電磁波シールド材として用いることができる。

【0040】

実施例1の導電性FRPの電磁波シールド性を下記のように測定し、その結果を図4に示した。

【0041】

(電磁波シールド性)

サンプルサイズが15cm角のものに対し、KEC法(KEC:社団法人関西電子工業振興センター)に基づいて、1kHz〜1GHzの周波数で電磁波シールド測定を行った。

【0042】

図4から分かるように、実施例1は10MHzでは70dB以上、100MHzでは90dB以上と測定限界値以上の電磁波シールド性を有し、電磁波シールド性に優れている。

【産業上の利用可能性】

【0043】

本発明の導電性繊維強化プラスチックは、表面にアースとして用いることができる導電性部位を兼ね備えており、電磁波シールド材として好適に用いることができ、MRIの他、航空機、自動車や鉄道などの輸送機器等に用いる電子・電気機器のハウジング材、内部部品などに用いることができる。また、ケーブルなどの電子線から発生する電磁波を遮蔽するシールド材として用いることもできる。

【符号の説明】

【0044】

1、13 繊維で構成される強化材(繊維補強材)

2 導電性シート

3 マトリックス樹脂

4 導電性部位

10 導電性繊維強化プラスチック

11 下型

12 導電性シート

14 離型シート

15 メディア

16 真空バック

17 シーランドテープ

18 ホース

19 樹脂

20 真空ポンプ

【技術分野】

【0001】

本発明は、導電性繊維強化プラスチック及びその製造方法、並びにそれを用いた電磁波シールド材に関する。

【背景技術】

【0002】

電子・電気機器から発生する電磁波を遮断する、特に磁気共鳴画像装置(MRI)などの医療機器からの電磁波を遮断することは、これらの装置を使う際の重要な課題となっている。また、航空機、自動車や鉄道などの乗り物(輸送機器)は制御機器が電波やノイズ耐性を高め、安全性のレベルを向上することも重要となっている。更には、ケーブルなどの電子線から発生する電磁波を遮蔽することも重要となっている。

【0003】

従来金属などの導電性材料からなる電磁波シールド材が電子・電気機器のハウジング材に用いられ、電磁波を遮断していたが、加工性や軽量化の観点から、プラスチック加工品が用いられてようになっている。しかし、プラスチックは導電性を有しておらず、プラスチックに導電性すなわち電磁波シールドを性付与するため、種々の検討が行われていた。

【0004】

一般的には、プラスチック成形品に、金属溶射、導電性塗料の塗布などにより導電性被膜を形成する方法が挙げられる。また、特許文献1及び2では、プラスチックに炭素繊維を含ませた電磁波シールド用成形品が提案されている。また、特許文献3には、金属繊維不織布に熱硬化性樹脂を含浸させてなるプリプレグの両面又は片面に表層材を積層した電磁波シールド材が提案されている。また、特許文献4には、導電性シートなどをプラスチックに内包した電磁波シールド材の製造において、金型にアンダーカットやスライドなどの突き出し構造を設け、成形後アンダーカットのまま引き抜くことで導電性部位を露出する方法が提案されている。

【0005】

しかし、プラスチック成形品に導電性被膜を形成した場合は、プラスチック成形品から導電性物質が脱落しやすく、脱落箇所から電磁波が漏れるという問題がある。また、特許文献1及び2の電磁波シールド用成形品は、炭素繊維の使用量が多くコストが高いという問題がある。また、特許文献3の電磁波シールド材は、直接成形できず、また電磁波を外部に逃がすことができないという問題がある。また、特許文献4では、導電性部位が表面に形成されていないという問題がある。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平5−299880号公報

【特許文献2】特開平6−53688号公報

【特許文献3】特開平7−45989号公報

【特許文献4】特開平5−291777号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明は、上記従来の問題を解決するため、表面に導電性部位を有し、電磁波シールド性に優れる導電性繊維強化プラスチックを提供する。

【課題を解決するための手段】

【0008】

本発明の導電性繊維強化プラスチックは、繊維で構成される補強材と、導電性シートと、マトリックス樹脂とを含む導電性繊維強化プラスチックであって、上記マトリックス樹脂中で、上記導電性シートは、上記繊維で構成される補強材の一方の主面上に配置されて一体化成形されており、上記導電性繊維強化プラスチックは、一方の主面に導電性部位を有し、上記導電性部位は、上記導電性シートの外周部の少なくとも一部が露出することにより形成されていることを特徴とする。

【0009】

本発明の導電性繊維強化プラスチックの製造方法は、導電性シートの一方の主面の外周部の少なくとも一部にテープを貼りつけ、上記テープを貼りつけた導電性シートを、テープを貼りつけた主面とは反対側の主面が繊維で構成される補強材と接するように、繊維で構成される補強材上に配置して積層体を得、上記積層体をマトリックス樹脂で含浸し、上記マトリックス樹脂を硬化又は融着させることで一体成形し、上記テープは、上記マトリックス樹脂の硬化又は融着を阻害しており、一体成形後、上記テープを取り除くことにより、上記導電性シートの外周部の少なくとも一部を露出させることを特徴とする。

【0010】

本発明の電磁波シールド材は、本発明の導電性繊維強化プラスチック、或いは本発明の製造方法で得られる導電性繊維強化プラスチックを用いることを特徴とする。

【発明の効果】

【0011】

本発明によれば、導電性シートと、繊維で構成される補強材を一体成形することにより、電磁波シールド性に優れる導電性繊維強化プラスチックを提供できる。また、本発明の導電性繊維強化プラスチックは、一方の主面に導電性部位を有することにより、アースも兼ね備えた電磁波シールド材として用いることができる。また、本発明の製造方法によれば、電磁波シールド性に優れる導電性繊維強化プラスチックを容易に得られる。

【図面の簡単な説明】

【0012】

【図1】図1Aは、本発明の一導電性繊維強化プラスチックの一例の模式的断面図であり、図1Bは、本発明の繊維強化プラスチックの一例の模式的斜視図であり、図1Cは、本発明の繊維強化プラスチックの他の一例の模式的斜視図である。

【図2】図2は、本発明の一実施例における導電性繊維強化プラスチックの成形を示す模式的断面図である。

【図3】図3は、本発明における導電性繊維強化プラスチックの表面抵抗を測定する方法を示した模式図である。

【図4】図4は、本発明の一実施例における導電性繊維強化プラスチックの電磁波シールド性を示すグラフである。

【発明を実施するための形態】

【0013】

以下図面などに基づいて、本発明の導電性繊維強化プラスチック(以下において、単に導電性FRPとも記す。)について詳細に説明する。

【0014】

図1A〜1Cに示しているように、本発明の導電性FRP10において、マトリックス樹脂3中で、導電性シート2は、繊維で構成される補強材1の一方の主面上に配置されて一体成形されている。また、導電性繊維FRP10は、一方の主面に導電性部位4を有し、導電性部位4は、導電性シート2の外周部の少なくとも一部が露出することにより形成されている。また、導電性部位4は、導電性シート2の外周部全体が露出することで形成されていてもよい。なお、図1Aは、図1B及び図1CのA−A方向の断面を示している。

【0015】

上記補強材を構成する繊維としては、繊維強化プラスチックに用いるものであればよく、特に限定されず、例えば、ガラス繊維や炭素繊維等の無機繊維、ビニロン繊維やアラミド繊維等の有機繊維、及び天然繊維などを用いることができる。

【0016】

上記ガラス繊維としては、繊維強化プラスチックに用いるものであればよく、特に限定されない。また、ガラス繊維で構成される補強材(以下において、単にガラス繊維補強材とも記す。)は、その形態は特に限定されず、例えば、チョップドストランドマット、不織布、織布、編布、多軸挿入繊維シートなどを用いることができ、また、これらを異形態のガラス繊維材料と組み合せて用いてもよい。中でも、賦形性の観点から、ガラスロービングを所定の長さにカットしたものを不織布の両面又は片面に分散させた後ステッチ糸でステッチした、ガラス−不織布基材を用いることが好ましい。上記ガラス−不織布基材の不織布としては、特に限定されず、ポリプロピレン不織布、ポリエステル不織布、ガラス等の無機系不織布などを用いることができる。上記ガラス−不織布基材は、特に限定されるものではないが、厚さは1〜10mmあることが好ましく、2〜6mmであることがより好ましい。また、上記ガラス−不織布基材において、特に限定されるものではないが、不織布の目付け(単位面積当たりの質量)は、50〜1000g/m2であることが好ましく、100〜600g/m2であることがより好ましく、分散させたガラス繊維の目付けは、50〜2000g/m2であることが好ましく、100〜1000g/m2であることがより好ましい。また、上記ガラス繊維の単繊維直径は、1〜50μmであることが好ましく、2〜20μmであることがより好ましく、繊維長(カット長)は10〜100mmであることが好ましく、20〜80mmであることが好ましい。また、上記ステッチ糸(縫い糸、編み糸)としては、特に限定されず、ポリプロピレン糸、ポリエチレン糸、ポリエステル糸、ナイロン糸、ガラス糸などを用いることができる。

【0017】

上記天然繊維としては、特に限定されないが、植物系天然繊維を用いることが好ましい。植物系天然繊維としては、綿繊維、麻繊維、竹繊維、カポック繊維などが挙げられる。中でも、結晶性で強度の高いセルロースの含有量が高いという点から麻繊維が好ましい。上記麻繊維としては、リネン(亜麻)繊維、ラミー(苧麻)繊維、ジュート(黄麻)繊維、大麻繊維、ケナフ(洋麻)繊維、マニラ麻繊維などが挙げられる。また、曲げ弾性率向上という観点からも、麻繊維が好ましく、ラミー繊維、ジュート(黄麻)繊維、ケナフ(洋麻)繊維からなる群から選ばれる一種以上の繊維であることがより好ましい。

【0018】

また、天然繊維で構成される補強材(以下において、単に天然繊維補強材とも記す。)は、その形態は特に限定されないが、繊維の配向性が高いという観点から、すだれ状シート又は多軸挿入繊維シートであることが好ましい。本発明において、すだれ状シートとは、一方向に一層配列された天然繊維糸が、ステッチ糸又は熱可塑性樹脂フィルムなどで連結されているシートをいう。また、多軸挿入繊維シートとは、一方向に配列された天然繊維糸からなるシートを各層における天然繊維の方向が異なるように、2層以上配列し、ステッチ糸又は熱可塑性樹脂フィルムなどで連結しているシートをいう。上記において、連結とは、すだれ状シートの場合は天然繊維糸を複数本引き揃えてシート状とするが、その複数本をバラバラにならないように保形することをいう。また、多軸挿入繊維シートの場合は、上記すだれ状シートの場合に加えて、層間がバラバラにならないように保形するという意味も有する。

【0019】

上記天然繊維補強材は、目付け及び厚さは特に限定されるものではないが、1層あたり約30〜300g/m2、補強材全体として約60〜800g/m2であることが好ましい。また、厚さは1層あたり約0.1〜0.5mm、補強材全体として、約0.2〜2mmであることが好ましい。

【0020】

上記ステッチ糸(縫い糸、編み糸)としては、特に限定されず、ポリプロピレン糸、ポリエチレン糸、ポリエステル糸、ナイロン糸、ガラス糸などを用いることができる。

【0021】

上記導電性シートは、導電性を有するシートであればよく、特に限定されない。例えば、導電性材料で構成された導電性シート、導電性材料が基材シートにめっきされた導電性シートなどを用いることができる。上記導電性材料としては、導電性を有する材料であればよく、特に限定されず、例えば、アルミニウム、ニッケル、銅、鉄、ステンレスなどを用いることができる。上記基材シートしては、導電性材料をめっきできればよく、特に限定されず、例えば、樹脂シート、不織布、織布、編布などを用いることができ、賦形性の観点から、不織布であることが好ましい。

【0022】

上記導電性シートは、特に限定されないが、電磁波シールド性の観点から、表面抵抗が10-6〜101Ωであることが好ましく、10-6〜10-3Ωであることがより好ましい。また、上記導電性シートは、特に限定されないが、賦形性の観点から、厚さが10〜1000μmであることが好ましく、50〜600μmであることがより好ましい。

【0023】

上記導電性部位は、上記導電性シートが露出することにより、導電性FRPの一方の主面の外周部の少なくとも一部に形成されており、外周部全体に形成されていることが好ましい。表面に導電性部位を有するため、本発明の導電性FRPは、アースも兼ね備えた電磁波シールド材として用いることができる。また、電磁波シールド性の観点から、導電性部位間の抵抗は、0〜5Ωであることが好ましく、0〜1Ωであることがより好ましい。また、上記導電性部位のサイズは、特に限定されず、導電性FRPの形状、サイズ、用途などに応じて適宜選択することができる。

【0024】

上記マトリックス樹脂としては、繊維強化プラスチックに用いる樹脂であればよく、特に限定されない。例えば、熱硬化性樹脂、熱可塑性樹脂などを用いることができる。上記熱硬化性樹脂としては、例えば、不飽和ポリエステル樹脂、エポキシアクリレート樹脂、ジアリルフタレート樹脂、エポキシ樹脂、フェノール樹脂、メラミン樹脂などが挙げられる。また、上記熱可塑性樹脂としては、ポリエチレン、ポリプロピレン、ポリスチレン、ポレエチレンテレフタレート及びポリブチレンテレフタレートなどの飽和ポリエステル樹脂、ポリアミド(ナイロン)、ポリアセタール、ポリカーボネートなどが挙げられる。また、熱硬化性樹脂を使用する場合は、樹脂に硬化剤と硬化促進剤とを添加した樹脂組成物を用いてもよい。

【0025】

次に、本発明の導電性FRPの製造方法について説明する。

【0026】

上記導電性FRPは、マトリックス樹脂として熱硬化性樹脂を用いる場合は、例えば、以下のようにして得られる。先ず、導電性シートの一方の主面の外周部の少なくとも一部にテープを貼りつける。その後、上記テープを貼りつけた導電性シートを、テープを貼りつけた主面とは反対側の主面が繊維で構成される補強材と接するように、繊維で構成される補強材上に配置して積層体を得、上記積層体を熱硬化性樹脂や硬化剤などを含む樹脂組成物で含浸する。次に、常温でマトリックス樹脂を硬化させて、一体成形した後、上記テープを取り除いて、導電性シートを露出して導電性部位を形成することで、導電性FRPを作製できる。或いは、プレス機にてマトリックス樹脂を熱硬化させた後、乾燥器にてアフターキュアを行うことで、一体成形し、その後、上記テープを取り除いて、導電性シートを露出させて導電性部位を形成することで、導電性FRPを作製できる。上記プレス機の温度は、用いるマトリックス樹脂の種類によって適宜選択すればよいが、生産性という観点から、例えば20〜120℃であることが好ましい。また、プレス機による熱硬化は、圧力0.1〜10MPa、0.1〜5時間で行うことが好ましい。また、樹脂組成物の含浸は、通常用いる方法で行えばよく、例えば、補強材の表面に樹脂組成物をローラで塗布して均一に伸ばすことにより行うことができる。なお、上記以外の方法であっても何ら問題なく、例えばハンドレイアップ法、コールドプレス法、インフュージョン成形法、RTM成形法などを用いても良い。

【0027】

上記導電性FRPは、マトリックス樹脂として熱可塑性樹脂を用いる場合は、例えば、以下のようにして得られる。先ず、繊維で構成された補強材を、2枚の熱可塑性樹脂(例えばポリエチレン樹脂、ポリプロピレン樹脂など)性フィルムの間に挟み込む。また同様にテ−プを貼りつけた導電性シートを2枚の熱可塑性樹脂(例えばポリエチレン樹脂、ポリプロピレン樹脂など)性フィルムの間に挟み込む。熱可塑性樹脂フィルム間に挟み込まれたテ−プを貼りつけた導電性シートを、テープを貼りつけていない主面が繊維で構成された補強材と近接するように、熱可塑性樹脂フィルム間に挟み込まれた繊維で構成された補強材と重ね合わせた後、熱プレスにより融着一体化させる。その後、テープを取り除いて、導電性シートが露出することで導電性部位を形成する。

【0028】

上記テープは、マトリックス樹脂の硬化又は熱融着を阻害する。これにより、テープが貼りつけられた部位におけるマトリックス樹脂の硬化又は熱融着を阻害し、テープを取り除くことで、導電性シートを露出することができる。上記テープとしては、マトリックス樹脂の硬化又は熱融着を阻害するものであればよく、特に限定されないが、例えば、銅、硫黄、酸素、タール、アスファルト、アミン成分などを含むテープを用いることができ、阻害効果に優れるという観点から、銅で構成されたテープを用いることが好ましい。上記テープは、形状及び厚さなどは特に限定されるものではないが、厚さが1〜500μmであることが好ましく、10〜150μmであることがより好ましい。

【0029】

以下、図2に基づいて、インフュージョン成形法を説明する。まず、下型として用いる金型11の外周に沿ってシーラントテープ17を貼りつけた後、基材(導電性シート)を設置する部位に離型剤を塗布し、乾燥させる。次に、テープを貼りつけた導電性シート12を、テープを貼りつけた主面が金型11に接するように、金型11上に配置する。次に、テープを貼りつけた導電性シート12の上に、繊維で構成される強化材13を配置し、その上に離型シート14及び樹脂含浸速度を向上させるとともに気泡を除去するためのメディア15を配置する。その後、樹脂の注入用及び真空ポンプで減圧させるためのホース18を設置し、上型として用いる真空パック16をシーラントテープ17で金型11と接着させ、金型11と真空バック16で形成された金型内部を密封した。密封後、真空ポンプ20を用いて金型内部を減圧し、熱硬化性樹脂19を流し込み、真空圧によって導電性シート12と繊維で構成される強化材13とを樹脂で含浸させた後、樹脂を常温で硬化させ、一体成形する。その後、テープを取り除いて、導電性シートを露出して導電性部位を形成する。

【0030】

上記シーラントテープとしては、インフュージョン成形法に用いるものであればよく、特に限定されず、例えば、AIRTECH社の「AT−200Y」などを用いることができる。また、上記離型剤としては、特に限定されず、ポバ−ル、フッ素樹脂などを用いることができる。また、上記離型シートとしては、特に限定されないが、例えば、AIRTECH社の「CATED PEEL PLIES(Bleeder Lease)」などを用いることができる。また、上記メディアとしては、インフュージョン成形法に用いるものであればよく、特に限定されず、例えば、AIRTECH社の「GREENFLOW75」などを用いることができる。また、上記真空バックとしては、インフュージョン成形法に用いるものであればよく、特に限定されず、例えば、AIRTECH社の「IPPLON(KM1300)」などを用いることができる。

【実施例】

【0031】

以下実施例を用いて本発明を具体的に説明する。なお、本発明は下記の実施例に限定されるものではない。

【0032】

(実施例1)

先ず、目付が250g/m2のポリプロピレン不織布の両方の表面に、ガラスロービングを繊維長50mmにカットしたものを目付が450g/m2になるように配置させた後、ポリエステル糸で厚さ方向にステッチングし、一体化して、ガラス繊維で構成される補強材(以下において、単に繊維補強材と記す。)を得た。得られた繊維補強材は、目付が1150g/m2であり、厚さが5mm、長さが30cm、幅が30cmであった。

【0033】

次いで、導電性シートとして、目付90g/m2、厚さ0.6mm、長さ30cm、幅30cmである、銅がめっきされたポリエステル不織布(セーレン製「Sui−80−7860」、以下において、導電性不織布と記す。)を用い、導電性不織布の外周部の全体に、銅テープ(寺岡製作所製「銅箔粘着テープ」(厚さ:70μm、幅10mm)を貼りつけた。

【0034】

次いで、図2に示しているように、下型として用いる金型11の外周に沿ってシーラントテープ17を貼りつけた後、基材(導電性シート)を設置する部位にポバールを塗布し、乾燥させた。上記で得られた銅テープを貼りつけた導電性不織布12を、銅テープを貼りつけた主面が金型11と接するように配置し、その上に上記で得られた繊維補強材13を配置し、その上に離型シート14及び樹脂含浸速度を向上させるとともに気泡を除去するためのメディア15(「GREENFLOW75」)を配置した。その後、樹脂の注入用及び真空ポンプで減圧させるためのホース18を設置し、上型として用いる真空パック16をシーラントテープ17で金型11と接着させ、金型11と真空バック16で形成された金型内部を密封した。密封後、真空ポンプ20を用いて金型内部を減圧し、硬化剤であるMEKPO(メチルエチルケトンペルオキシド)を約1重量%配合した不飽和ポリエステル樹脂19を流し込み、導電性不織布12と繊維補強材13とを樹脂19で含浸させた。次いで、樹脂19を常温硬化させた後、脱型した後、銅テープを取り除くことで、導電性シート2の外周部全体を露出させて導電性部位を形成し、導電性FRPを得た。

【0035】

(比較例1)

実施例1と同様にして繊維補強材を作成し、当該繊維補強材に対し、神東塗料製導電性塗料「E−3073」を塗布することで、導電性塗料を塗布した導電性FRPを得た。

【0036】

実施例1と比較例1の導電性FRPの表面抵抗を下記のように測定し、その結果を下記表1に示した。

【0037】

(表面抵抗)

CUSTOM製の「PocketTester」を用いて、導電性FRPの表面抵抗を、図3に示すように、部位A及び部位Bで測定した。

【0038】

【表1】

【0039】

上記表1から分かるように、実施例の導電性FRPは、導電性部位間の表面抵抗が低く、導電性部位以外の領域の表面抵抗は高く、アースも兼ね備えた電磁波シールド材として用いることができる。

【0040】

実施例1の導電性FRPの電磁波シールド性を下記のように測定し、その結果を図4に示した。

【0041】

(電磁波シールド性)

サンプルサイズが15cm角のものに対し、KEC法(KEC:社団法人関西電子工業振興センター)に基づいて、1kHz〜1GHzの周波数で電磁波シールド測定を行った。

【0042】

図4から分かるように、実施例1は10MHzでは70dB以上、100MHzでは90dB以上と測定限界値以上の電磁波シールド性を有し、電磁波シールド性に優れている。

【産業上の利用可能性】

【0043】

本発明の導電性繊維強化プラスチックは、表面にアースとして用いることができる導電性部位を兼ね備えており、電磁波シールド材として好適に用いることができ、MRIの他、航空機、自動車や鉄道などの輸送機器等に用いる電子・電気機器のハウジング材、内部部品などに用いることができる。また、ケーブルなどの電子線から発生する電磁波を遮蔽するシールド材として用いることもできる。

【符号の説明】

【0044】

1、13 繊維で構成される強化材(繊維補強材)

2 導電性シート

3 マトリックス樹脂

4 導電性部位

10 導電性繊維強化プラスチック

11 下型

12 導電性シート

14 離型シート

15 メディア

16 真空バック

17 シーランドテープ

18 ホース

19 樹脂

20 真空ポンプ

【特許請求の範囲】

【請求項1】

繊維で構成される補強材と、導電性シートと、マトリックス樹脂とを含む導電性繊維強化プラスチックであって、

前記マトリックス樹脂中で、前記導電性シートは、前記繊維で構成される補強材の一方の主面上に配置されて一体化成形されており、

前記導電性繊維強化プラスチックは、一方の主面に導電性部位を有し、

前記導電性部位は、前記導電性シートの外周部の少なくとも一部が露出することにより形成されていることを特徴とする導電性繊維強化プラスチック。

【請求項2】

前記導電性部位は、前記導電性シートの外周部全体が露出することにより形成されている請求項1に記載の導電性繊維強化プラスチック。

【請求項3】

前記導電性シートは、不織布に導電性物質がめっきされた導電性不織布である請求項1又は2に記載の導電性繊維強化プラスチック。

【請求項4】

前記繊維で構成される補強材は、ガラス繊維で構成される補強材である請求項1〜3のいずれか1項に記載の導電性繊維強化プラスチック。

【請求項5】

前記マトリックス樹脂は、熱硬化性樹脂である請求項1〜4のいずれか1項に記載の導電性繊維強化プラスチック。

【請求項6】

請求項1〜5のいずれか1項に記載の導電性繊維強化プラスチックの製造方法であって、

導電性シートの一方の主面の外周部の少なくとも一部にテープを貼りつけ、

前記テープを貼りつけた導電性シートを、テープを貼りつけた主面とは反対側の主面が繊維で構成される補強材と接するように、繊維で構成される補強材上に配置して積層体を得、

前記積層体をマトリックス樹脂で含浸し、前記マトリックス樹脂を硬化又は融着させることで一体成形し、

前記テープは、前記マトリックス樹脂の硬化又は融着を阻害しており、一体成形後、前記テープを取り除くことにより、前記導電性シートの外周部の少なくとも一部を露出させることを特徴とする導電性繊維強化プラスチックの製造方法。

【請求項7】

前記テープは、銅で構成されている銅テープである請求項6に記載の導電性繊維強化プラスチックの製造方法。

【請求項8】

請求項1〜5のいずれか1項に記載の導電性繊維強化プラスチック或いは請求項6又は7に記載の製造方法で得られる導電性繊維強化プラスチックを用いることを特徴とする電磁波シールド材。

【請求項1】

繊維で構成される補強材と、導電性シートと、マトリックス樹脂とを含む導電性繊維強化プラスチックであって、

前記マトリックス樹脂中で、前記導電性シートは、前記繊維で構成される補強材の一方の主面上に配置されて一体化成形されており、

前記導電性繊維強化プラスチックは、一方の主面に導電性部位を有し、

前記導電性部位は、前記導電性シートの外周部の少なくとも一部が露出することにより形成されていることを特徴とする導電性繊維強化プラスチック。

【請求項2】

前記導電性部位は、前記導電性シートの外周部全体が露出することにより形成されている請求項1に記載の導電性繊維強化プラスチック。

【請求項3】

前記導電性シートは、不織布に導電性物質がめっきされた導電性不織布である請求項1又は2に記載の導電性繊維強化プラスチック。

【請求項4】

前記繊維で構成される補強材は、ガラス繊維で構成される補強材である請求項1〜3のいずれか1項に記載の導電性繊維強化プラスチック。

【請求項5】

前記マトリックス樹脂は、熱硬化性樹脂である請求項1〜4のいずれか1項に記載の導電性繊維強化プラスチック。

【請求項6】

請求項1〜5のいずれか1項に記載の導電性繊維強化プラスチックの製造方法であって、

導電性シートの一方の主面の外周部の少なくとも一部にテープを貼りつけ、

前記テープを貼りつけた導電性シートを、テープを貼りつけた主面とは反対側の主面が繊維で構成される補強材と接するように、繊維で構成される補強材上に配置して積層体を得、

前記積層体をマトリックス樹脂で含浸し、前記マトリックス樹脂を硬化又は融着させることで一体成形し、

前記テープは、前記マトリックス樹脂の硬化又は融着を阻害しており、一体成形後、前記テープを取り除くことにより、前記導電性シートの外周部の少なくとも一部を露出させることを特徴とする導電性繊維強化プラスチックの製造方法。

【請求項7】

前記テープは、銅で構成されている銅テープである請求項6に記載の導電性繊維強化プラスチックの製造方法。

【請求項8】

請求項1〜5のいずれか1項に記載の導電性繊維強化プラスチック或いは請求項6又は7に記載の製造方法で得られる導電性繊維強化プラスチックを用いることを特徴とする電磁波シールド材。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2012−35557(P2012−35557A)

【公開日】平成24年2月23日(2012.2.23)

【国際特許分類】

【出願番号】特願2010−179245(P2010−179245)

【出願日】平成22年8月10日(2010.8.10)

【出願人】(000001096)倉敷紡績株式会社 (296)

【Fターム(参考)】

【公開日】平成24年2月23日(2012.2.23)

【国際特許分類】

【出願日】平成22年8月10日(2010.8.10)

【出願人】(000001096)倉敷紡績株式会社 (296)

【Fターム(参考)】

[ Back to top ]