導電性複合酸化物、酸化亜鉛系焼結体、その製造方法およびターゲット

【課題】スパッタリングターゲットに用いた場合に異常放電の発生を抑制し、生産効率の優れた比抵抗の小さな透明電極を得ることが出来る程度に緻密な酸化亜鉛系焼結体を提供する。

【解決手段】実質的に亜鉛、チタンおよび酸素からなり、相対密度が95%以上で、かつ結晶相が酸化亜鉛相、導電性複合酸化物相および低原子価化チタン相からなる酸化亜鉛系焼結体であり、酸化チタン粉と酸化亜鉛粉または水酸化亜鉛粉との混合粉、および/またはチタン酸亜鉛化合物粉を含む原料粉末を成形し、次いで還元雰囲気または不活性雰囲気中600〜1500℃の温度で焼結を行うことによって得られる。

【解決手段】実質的に亜鉛、チタンおよび酸素からなり、相対密度が95%以上で、かつ結晶相が酸化亜鉛相、導電性複合酸化物相および低原子価化チタン相からなる酸化亜鉛系焼結体であり、酸化チタン粉と酸化亜鉛粉または水酸化亜鉛粉との混合粉、および/またはチタン酸亜鉛化合物粉を含む原料粉末を成形し、次いで還元雰囲気または不活性雰囲気中600〜1500℃の温度で焼結を行うことによって得られる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、透明電極材料となる酸化亜鉛をスパッタリング法で形成する際のスパッタリングターゲット等に用いられる導電性複合酸化物、酸化亜鉛系焼結体、その製造方法およびターゲットに関する。

【背景技術】

【0002】

導電性と光透過性とを兼ね備えた透明導電膜は、これまでから、太陽電池、液晶表示素子、その他各種受光素子における電極などとして利用されているほか、自動車窓や建築用の熱線反射膜、帯電防止膜、冷凍ショーケース等における防曇用透明発熱体など、幅広い用途に利用されている。特に、低抵抗で導電性に優れた透明導電膜は、太陽電池や、液晶、有機エレクトロルミネッセンス、無機エレクトロルミネッセンスなどの液晶表示素子や、タッチパネルなどに好適であることが知られている。

【0003】

液晶ディスプレイや太陽電池等には、導電性でかつ光に対して透明な電極(透明電極)が用いられている。

こうした性質をもつ材料としては、例えば、In2O3−SnO2(ITO)、ZnO−Al2O3(AZO)、ZnO−B2O3(BZO)等の酸化物材料が知られている(例えば、特許文献1、2参照)。こうした材料は、スパッタリング法によって液晶ディスプレイや太陽電池上に薄膜として形成された後に、電極としてパターニングされ、透明電極となる。

【0004】

スパッタリング法においては、スパッタリング装置中で、薄膜を形成すべき基板(この場合は液晶ディスプレイ等)とスパッタリングターゲット(以下、単にターゲットと略称することがある)とを対向させて配置する。これらの間でガス放電を発生させ、このガス放電によって発生したイオンがターゲットの表面に衝突し、その衝撃によって放出された原子(粒子)を対向する基板に付着させて薄膜を形成する。

【0005】

このターゲットは薄膜(透明電極)となる材料で形成され、透明電極の特性は、ターゲットの特性を反映する。また、一般にターゲットは非常に高価であり、その価格が液晶ディスプレイや太陽電池の製造コストに占める割合が大きい。このため、液晶ディスプレイや太陽電池の低コスト化のためには、ターゲットが安価であることも要求される。

【0006】

上記ITOは、スズ(Sn)ドープされた酸化インジウム(In2O3)であり、これを用いた場合、光の透過率が85%以上、比抵抗値は1.0・10-4Ω・cm程度の透明電極が得られており、その特性は液晶ディスプレイや太陽電池に用いるには充分である。

しかしながら、その原料の主成分となるインジウム(In)が高価であるため、ターゲットが高価であった。特に、大面積の液晶ディスプレイや太陽電池用の透明電極を形成する場合には、ターゲットも同程度の大面積のものが必要になるため、これらが高コストとなる原因となっていた。このため、より低価格な材料からなり、同等の特性をもつ透明電極が望まれた。

【0007】

一方、導電性を高めるべくZnOに種々のドーパントをドープさせる試みがなされており、種々のドーパントごとに最適ドープ量と最低抵抗率が報告されている(非特許文献1参照)。

上記AZOおよびBZOは、半導体である酸化亜鉛(ZnO)にn型の導電性添加物であるアルミニウム(Al)またはホウ素(B)が添加された材料であり、安価な亜鉛を主成分とするため、低価格という点ではITOよりも優れている。

これらの材料からなる焼結体は、容易に大面積のものを得ることができるため、この焼結体を加工したスパッタリングターゲットが広く用いられている。

BZOやAZOの焼結体は、原材料の粉末を配合、成形後に1000℃以上の高温で焼結することによって得られる。

原材料の粉末としては、主成分となるZnO粉末と、添加成分となるAl2O3粉末またはB2O3粉末とが用いられる。同様に、Ga2O3が添加された酸化亜鉛系材料として、ZnO−Ga2O3(GZO)等も知られる(特許文献4参照)。

【0008】

しかしながら、実際にこれらのターゲットを用いて比抵抗の低いBZOやAZOの透明電極を安定して得ることは困難であり、その比抵抗はITOと比べると高かった。その原因は、主に、これらのスパッタリング時に、スパッタリング装置内で異常放電が多発することに起因する。すなわち、AZOのスパッタリング時には、異常放電が多発するために安定した成膜が困難であった。また、生産効率を考えると、異常放電が発生する度に、成膜装置が止まるため、極めて生産効率が悪く、生産コストの増大にも繋がっていた。

【0009】

この異常放電は、ターゲットが不均一で局所的に比抵抗の異なる部分が存在し、ターゲットを含む放電系のインピーダンスがスパッタリング中に変動することに起因して発生する。この局所的に比抵抗が異なる部分が存在するのは、酸化亜鉛系ターゲットに共通することである。

焼結体の結晶構造は、主成分はドーパントの一部が固溶した酸化亜鉛のウルツ鉱であり、ドーパントと酸化亜鉛の複合酸化物から構成される。また、XRD(X線回折)には微量のため検出はされないが、ドーパントが酸化亜鉛と固相焼結しきれず、未焼結である、すなわち、ドーパント酸化物が微量残存する。ドーパントの一部が固溶した酸化亜鉛は導電性があるが、複合酸化物や、ドーパント酸化物は絶縁層であるため、ターゲット中に局所的に比抵抗の大きく異なる部分が存在する。

【0010】

AZOの場合は、ドーパント酸化物であるAl2O3、複合酸化物であるZnAl2O4はいずれも絶縁体である。GZOの場合は、ドーパント酸化物であるGa2O3、複合酸化物であるZnGa2O4はいずれも絶縁体である。BZOの場合は、ドーパント酸化物であるB2O3、複合酸化物であるZnB2O4は絶縁体である。

【0011】

そこで、酸化亜鉛のドーパントの原子種として、アルミニウム、ガリウム、ホウ素を金属として添加することが行われているが、酸化亜鉛と金属の間で十分に固相焼結が進行せず、絶縁性の複合酸化物の生成も抑制されるが、焼結密度が極めて低いという問題がある。

【0012】

このように酸化亜鉛系材料にて、低抵抗で知られるAZO、GZO、BZO等は酸化物ターゲット中に本質的に局所的に絶縁相が存在することは避けることができない。AZO、GZO、BZO等のこれらの問題による異常放電発生により、安定に成膜できず、生産効率が低下してしまう問題を軽減するため、ターゲットの高密度化が図られているが(特許文献3参照)、本質的な問題点解決に至っていない。

また、一方で、こうした酸化亜鉛系の導電膜(透明電極)は、一般に耐熱性や空気中での耐湿性が低い、すなわち熱や湿度により抵抗率が時間と共に上昇することがある。

【先行技術文献】

【特許文献】

【0013】

【特許文献1】特開平11−302835号公報

【特許文献2】特開2004−175616号公報

【特許文献3】特開平7−258836号公報

【特許文献4】特開平7−3443号公報

【非特許文献】

【0014】

【非特許文献1】月刊ディスプレイ、1999年9月号、p10〜「ZnO系透明導電膜の動向」

【発明の概要】

【発明が解決しようとする課題】

【0015】

従来、酸化亜鉛系スパッタリングターゲットにて、ターゲット中に絶縁層がまったく存在せず、焼結密度が95%以上のターゲットは存在しなかった。そのため、異常放電が発生して生産効率が極めて低かった。

そこで、絶縁層がスパッタリングターゲット中に、まったく存在しない酸化亜鉛系焼結体の提供が望まれている。

【0016】

一方、本発明者らは、既に低原子価酸化チタンを酸化亜鉛のドナー源とすれば、さらに低抵抗化し導電性に優れ、かつ可視および近赤外領域の透過性に優れ、耐熱性、耐湿性、耐薬品性(耐アルカリ性、耐酸性)などの化学的耐久性に優れることを見出している。その効果を最大に発揮することが可能なスパッタリングターゲットとなる酸化亜鉛系焼結体の提供が望まれている。

【0017】

そこで、本発明は、かかる問題点に鑑みてなされたものであり、低原子価酸化チタンをドナー源として使用した場合の効果を最大限に発揮でき、スパッタリングターゲットとして低抵抗な薄膜を安定して形成可能な酸化亜鉛系焼結体、およびその製造方法、酸化亜鉛系スパッタリングターゲットを提供することを目的とする。

【0018】

すなわち、本発明は、スパッタリングターゲットに用いた場合にターゲット中に絶縁相が存在せず、焼結密度が高いので、異常放電が発生せず、極めて生産効率がよく成膜することが可能な緻密で比抵抗の小さな酸化亜鉛系焼結体およびその製造方法、ならびに酸化亜鉛系スパッタリングターゲットを提供することを目的とする。

【課題を解決するための手段】

【0019】

本発明者らは、上記課題を解決すべく鋭意検討した結果、従来、酸化亜鉛と各種元素との複合酸化物は絶縁体であることが知られているが、低原子価酸化チタンと酸化亜鉛とから作製される複合酸化物焼結体が導電性を有することを新規に見出した。そこで、この知見を低原子価酸化チタンドープ酸化亜鉛系焼結体に適用すると(つまり、低原子価酸化チタンをドーパントとして用いると)、焼結密度も高く、スパッタリングターゲット中にまったく絶縁相が存在しない、異常放電の発生を大幅に抑制できたターゲットが作製できることに成功したものである。

すなわち、本発明の導電性複合酸化物は、式:Zn2TiO4で表され、ZnOと、一般式:TiO2-X(X=0〜1)で表される低原子価酸化チタンとがモル比2:1の不活性固相焼結から生成されるものである。

【0020】

さらに、本発明者らは、酸化亜鉛と低原子価酸化チタンを原料に作製される焼結体の結晶構造は、一部低原子価チタンが固溶した酸化亜鉛相と、複合酸化物(Zn2TiO4)相と、XRD(X線回折)では検出されないレベルの固相焼結していない低原子価酸化チタンとからなるが、いずれも導電性を有していることから、まったく絶縁層が存在しない優れた導電性を有するターゲットを形成できることを見出し、本発明を完成するに至った。

すなわち、本発明の酸化亜鉛系焼結体は、実質的に亜鉛、チタンおよび酸素からなる酸化亜鉛系焼結体であって、相対密度が95%以上であり、かつ酸化亜鉛系焼結体の結晶相が、酸化亜鉛相、導電性複合酸化物相、および低原子価酸化チタン相からなり、導電性複合酸化物相がZn2TiO4からなることを特徴とする。

【0021】

また、本発明に係る酸化亜鉛系焼結体の製造方法は、低原子価酸化チタン粉と、酸化亜鉛粉または水酸化亜鉛粉との混合粉、および/またはチタン酸亜鉛化合物粉を含む原料粉末を成形した後、得られた成形体を還元雰囲気または不活性雰囲気中600℃〜1500℃で焼結することを特徴とする。

本発明のターゲットは、スパッタリング法、イオンプレーティング法、パルスレーザーデポジション(PLD)法またはエレクトロンビーム(EB)蒸着法による成膜に用いられるターゲットであって、前記酸化亜鉛系焼結体からなることを特徴とする。

【発明の効果】

【0022】

本発明の酸化亜鉛系焼結体は、緻密な焼結体であり、かつ結晶相が、一部チタンが固溶した酸化亜鉛、導電性複合酸化物、および低原子価酸化チタンからなるので、構成成分がすべて導電性を有する。そのため、この酸化亜鉛系焼結体をスパッタリングターゲットに用いた場合には、異常放電を発生せず、比抵抗の小さな透明電極を安定して得ることができる、という効果がある。

【図面の簡単な説明】

【0023】

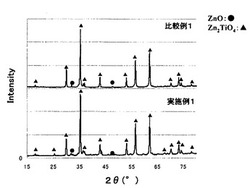

【図1】実施例1および比較例1でそれぞれ得られた酸化亜鉛系焼結体のX線回折を示すグラフである。

【図2】実施例2で得られた酸化亜鉛系焼結体のX線回折を示すグラフである。

【図3】比較例2で得られた酸化亜鉛系焼結体のX線回折を示すグラフである。

【図4】比較例3で得られた酸化亜鉛系焼結体のX線回折を示すグラフである。

【発明を実施するための形態】

【0024】

以下、本発明の酸化亜鉛系焼結体をスパッタリングターゲットとして実施するための実施形態について説明する。

【0025】

(酸化亜鉛系焼結体)

本発明の酸化亜鉛系焼結体は、実質的に亜鉛、チタンおよび酸素からなる酸化物焼結体であって、相対密度が95%以上であり、かつ酸化物焼結体の結晶相が酸化亜鉛相、導電性複合酸化物相および低原子価酸化チタン相からなる形態を有する。

ここで、「実質的」とは、酸化物焼結体を構成する全原子の99%以上が亜鉛、チタンおよび酸素からなることを意味する。

【0026】

酸化亜鉛相とは、例えば、ZnOの結晶相、ZnOにチタン元素が固溶された結晶相、ZnOに酸素欠損が導入されている結晶相、ZnOの亜鉛欠損により非化学量論組成となった結晶相などが挙げられる。なお、酸化亜鉛相は、通常、ウルツ鉱型構造をとる。

【0027】

ZnO単独の結晶相は、導電性を発現しないが、一部チタンが亜鉛サイトに固溶した酸化亜鉛の結晶相は、導電性を発現する。ここで、「一部」とは、通常、チタンが亜鉛サイトに0.1〜1モル%程度固溶している状態をいう。

【0028】

導電性複合酸化物相は、実質的に式:Zn2TiO4で表される結晶相である。Zn2TiO4からなる導電性複合酸化物相は、本発明者らが初めて、酸化亜鉛と低原子価酸化チタンとの還元雰囲気または不活性雰囲気中での固相焼結反応により、導電性を有するZn2TiO4を作製できることを見出したものである。

なお、複合酸化物相は、具体的には、Zn2TiO4のほか、これらの亜鉛サイトにチタン元素が固溶されたものや、酸素欠損が導入されているものや、Zn/Ti比がこれらの化合物から僅かにずれた非化学量論組成のものも含むものとする。

【0029】

導電性複合酸化物相におけるZn2TiO4は、ZnOと低原子価酸化チタンが、ZnO:低原子価酸化チタン=2:1のモル比で不活性雰囲気にて固相焼結することにより作製される。

ZnO:TiO=2:1(モル比)で配合されないとZn2TiO4は単相でなく、ZnOと、低原子価酸化チタンとの混合物となるおそれがある。

【0030】

前記低原子価酸化チタン相とは、TiO(II)、Ti2O3(III)という整数の原子価を有する結晶相ばかりでなく、一般式:TiO2-X(式中、X=0〜1)で表される範囲の結晶相である。すなわち、本発明における低原子価酸化チタン相は、上記一般式:TiO2-Xの化学式で表される新規な低原子価酸化チタン相である。低原子価酸化チタン相の構造は、X線回折装置(X-ray diffraction、XRD)、X線光電子分光装置(X-ray Photoelectron Spectroscopy、XPS)などの機器分析の結果によって確認することができる。

【0031】

本発明の酸化亜鉛系焼結体において、酸化亜鉛相、導電性複合酸化物相および低原子価酸化チタン相の割合は、導電性の観点から、導電性複合酸化物相、一部チタンが固溶した酸化亜鉛、低原子価酸化チタンの順に導電性が高くなるので、導電性が高い相の割合が多いのが好ましい。

【0032】

酸化亜鉛相は、一部チタンが亜鉛サイトに固溶した酸化亜鉛の結晶相となり、導電性が発現する。一部未固相焼結の低原子価酸化チタンはそれ自身導電性を有する。

そのため、本発明により得られた酸化亜鉛系焼結体を構成する(i)一部チタンが固溶した酸化亜鉛相、(ii)導電性複合酸化物相、(iii)低原子価酸化チタン相はいずれも導電性を有するため、極めて放電安定性に優れたターゲットとすることができ、極めて生産性に優れ、効率的な生産が可能となる。

ここで、固溶した状態とは、低原子価酸化チタンである、例えばTi2O3,TiO等のTi原子がZnO結晶などに置換型で固溶した形態にあることをいう。つまり、この形態とすることで、酸化亜鉛相自身の抵抗率を低減することができる。これに対して、複合酸化物は、酸素欠損を導入によって導電性が発現する点で、上記固溶形態とは異なる。

【0033】

ターゲット自身の構成成分は、すべてが導電性を有することにより、全体の抵抗率を低下でき、低い電圧で成膜することが可能になる。これによって、酸素イオンを基板方向へ加速させる電圧が低くなり、酸素イオンの衝突エネルギーも低下し、薄膜へのダメージが軽減され、薄膜の比抵抗を低くすることができる。

【0034】

本発明の酸化亜鉛系焼結体は、酸化亜鉛相と、複合酸化物相と、未反応の低原子価酸化チタン相とから構成されることが好ましい。このように酸化亜鉛系焼結体中に複合酸化物相が含まれていると、酸化亜鉛系焼結体自体の強度が増すので、例えばターゲットとして過酷な条件(高電力など)で成膜してもクラックを生じることがない。

【0035】

本発明の酸化亜鉛系焼結体は、相対密度が95%以上、好ましくは98%である。相対密度が95%未満であると、焼結体自身は導電性に優れるが、5%以上の空孔が存在している為、空孔が起点となって異常放電が発生するおそれがある。

また、酸化亜鉛系焼結体の相対密度を、上記範囲内とするには、焼結体を製造する方法として、加圧焼結の場合は、加圧する圧力を高く、焼結温度を高くすればよく、常圧焼結の場合は、焼結温度を高くすればよい。

【0036】

(酸化亜鉛系焼結体の製造方法)

本発明の酸化亜鉛系焼結体の製造方法は、低原子価酸化チタン粉と、酸化亜鉛粉または水酸化亜鉛粉との混合粉、および/またはチタン酸亜鉛化合物粉(導電性複合酸化物粉)を含む原料粉末を成形した後、得られた成形体を焼結することにより、上述した本発明の酸化亜鉛系焼結体を得るものである。

【0037】

前記原料粉末としては、酸化チタン粉と、酸化亜鉛粉または水酸化亜鉛粉との混合粉、および/もしくはチタン酸亜鉛化合物粉を含むものであればよく、低原子価酸化チタン粉と、酸化亜鉛粉または水酸化亜鉛粉と、チタン酸亜鉛化合物粉との混合粉であってもよい。好ましくは、酸化チタン粉と、酸化亜鉛粉または水酸化亜鉛粉との混合粉を含むものがよい。

【0038】

前記低原子価酸化チタン粉としては、例えば、3価のチタンからなる酸化チタン(Ti2O3)、2価のチタンからなる酸化チタン(TiO)等の低原子価酸化チタンの粉末を用いることができ、特にTiOの粉末を用いるのが好ましい。なぜなら、TiOはTi2O3より導電性が高く、酸化亜鉛系焼結体(ターゲット)の導電性を高くすることができる。

ここでいう低原子価酸化チタン粉とは、TiO(II)、Ti2O3(III)という整数の原子価を有するチタンの酸化物の粉末ばかりでなく、Ti3O5,Ti4O7,Ti6O11、Ti5O9、Ti8O15等も含む、一般式:TiO2-X(X=0〜1)で表される範囲の粉末である。本発明における低原子価酸化チタン粉は、一般式TiO2-Xで表される新規な低原子価酸化チタンである。この低原子価酸化チタンの構造は、X線回折装置(X−Ray Diffraction、XRD)、X線光電子分光装置(X−ray Photoelectron Spectroscopy、XPS)などの機器分析の結果によって確認することができる。

【0039】

前記酸化亜鉛粉としては、通常、ウルツ鉱構造のZnO等の粉末が用いられ、さらにこのZnOを予め還元雰囲気で焼成して酸素欠損を含有させたものを用いてもよい。

前記水酸化亜鉛粉としては、アモルファスまたは結晶構造のいずれであってもよい。

前記チタン酸亜鉛化合物粉としては、導電性Zn2TiO4の粉末を用いることができ、ZnOと前述した低原子価酸化チタン粉との不活性雰囲気固相焼結による作製されたZn2TiO4の粉末を用いるのが好ましい。

原料粉末として各々用いる化合物(粉)の平均粒径は、それぞれ5μm以下であることが好ましい。

【0040】

前記一般式:TiO2-X(X=0〜1)で表される酸化物の粉末は単成分を作製するのが難しく、混合物として得られる。通常、酸化チタン(TiO2)を水素雰囲気等の還元雰囲気にて、還元剤としてカーボン等を用いて、加熱することにより作製することができる。水素濃度、還元剤としてカーボン量、加熱温度を調製することにより、低原子価酸化チタン粉の混合物の割合を制御することができる。

【0041】

前記原料粉末として、低原子価酸化チタン粉と、酸化亜鉛粉または水酸化亜鉛粉との混合粉を用いる場合、もしくは低原子価酸化チタン粉と、酸化亜鉛粉または水酸化亜鉛粉と、チタン酸亜鉛化合物粉との混合粉を用いる場合の各粉の混合割合は、各々用いる化合物(粉)の種類に応じて、最終的に得られる酸化亜鉛系焼結体において原子数比でTi/(Zn+Ti)の値が0.02超0.1以下の範囲となるように適宜設定すればよい。Ti/(Zn+Ti)の値が0.02以下であると、チタンのドープ効果が不充分となり、形成される透明導電膜の導電性が低下するとともに、化学的耐久性の改善効果が不充分となり、Ti/(Zn+Ti)の値が0.1を超えると、成膜時の不純物散乱要因が増し、移動度が低下し、導電性が低下する。

【0042】

その際、亜鉛はチタンに比べて蒸気圧が高く焼結した際に揮散しやすいことを考慮して、所望する酸化亜鉛系焼結体の目的組成(ZnとTiとの原子数比)よりも、予め亜鉛の量が多くなるように混合割合を設定しておくことが好ましい。具体的には、亜鉛の揮散のしやすさは、焼結する際の雰囲気によって異なり、例えば、酸化亜鉛粉を用いた場合、大気雰囲気や酸化雰囲気では酸化亜鉛粉自体の揮散しか起こらないが、還元雰囲気で焼結すると、酸化亜鉛が還元されて、酸化亜鉛よりもさらに揮散しやすい金属亜鉛となるので、亜鉛の消失量が増すことになるのである(ただし、後述のように、一旦焼結した後、還元雰囲気中でアニール処理を施す場合には、アニール処理を施す時点で既に複合酸化物となっているので、亜鉛が揮散しにくい)。したがって、目的組成に対して、どの程度亜鉛の量を増やしておくかについては、焼結の雰囲気などを考慮して設定すればよく、例えば、大気雰囲気や酸化雰囲気で焼結する場合には所望する原子数比となる量の1.0〜1.05倍程度、還元雰囲気で焼結する場合には所望する原子数比となる量の1.1〜1.3倍程度とすればよい。なお、原料粉末として各々用いる化合物(粉)は、それぞれ1種のみであってもよいし、2種以上であってもよい。

【0043】

前記原料粉末は成形される前に、粉砕処理が施されてもよい。粉砕処理が施されることで、原料粉末は幅の狭い粒度分布に整えられ、後述する焼結において、均一に固相焼結させることができ、密度の高い酸化物焼結体を得ることができる。

粉砕処理する方法としては、特に限定されず、例えば、メディアを使用する場合、ビーズミル、ボールミル、遊星ミル、サンドグラインダー、振動ミルまたはアトライター等の装置を備えた粉砕機による方法、メディアを使用しないジェットミル、ナノマイザー、スターバースト等の湿式超高圧微粒化装置による方法などが挙げられる。

【0044】

前記原料粉末を成形する際の方法は、特に制限されるものではないが、例えば、原料粉末と水系溶媒とを混合し、得られたスラリーを充分に湿式混合により混合した後、固液分離・乾燥・造粒し、得られた造粒物を成形すればよい。

水系溶媒は、水を主成分とし、水単独であってもよいし、水とメタノール、エタノールなどのアルコールなどとの混合物であってもよい。

湿式混合は、例えば、硬質ZrO2ボール等を用いた湿式ボールミルや振動ミルにより行なえばよく、湿式ボールミルや振動ミルを用いた場合の混合時間は、12〜78時間程度が好ましい。なお、原料粉末をそのまま乾式混合してもよいが、湿式混合の方がより好ましい。

【0045】

固液分離・乾燥・造粒については、それぞれ公知の方法を採用すればよい。

得られた造粒物を成形する際には、例えば、造粒物を型枠に入れ、冷間プレスや冷間静水圧プレスなどの冷間成形機を用いて1ton/cm2以上の圧力をかけて成形することができる。このとき、ホットプレスなどを用いて熱間で成形を行うと、製造コストの面で不利となるとともに、大型焼結体が得にくくなるおそれがある。

【0046】

得られた成形体の焼結は、不活性雰囲気または還元雰囲気(例えば、窒素、アルゴン、ヘリウム、二酸化炭素、真空、水素等)の雰囲気中では、600〜1500℃で行なう。

【0047】

不活性雰囲気または還元雰囲気の雰囲気中で焼結する際の焼結温度は、600〜1500℃、好ましくは1000〜1300℃とする。焼結温度が600℃未満であると、焼結が充分に進行しないので、ターゲット密度が低くなり、一方、1500℃を超えると、酸化亜鉛自体が分解して消失してしまうこととなる。なお、成形体を前記焼結温度まで昇温する際には、昇温速度を、600℃までは5〜10℃/分とし、600℃を超え1500℃までは1〜4℃/分とすることが、焼結密度を均一にするうえで好ましい。

【0048】

いずれの雰囲気中で焼結する際も、焼結時間(すなわち、焼結温度での保持時間)は、3〜15時間とすることが好ましい。焼結時間が3時間未満であると、焼結密度が不充分となりやすく、得られる酸化亜鉛系焼結体の強度が低下する傾向があり、一方、15時間を超えると、焼結体の結晶粒成長が著しくなるとともに、空孔の粗大化、ひいては最大空孔径の増大化を招く傾向があり、その結果、焼結密度が低下するおそれがある。

【0049】

焼結を行なう際の方法は、特に制限されるものではなく、例えば、常圧焼成法、ホットプレス法、熱間等方圧加圧(HIP)法、冷間等方圧加圧(CIP)法、マイクロ波焼結法、ミリ波焼結法等を採用することができる。

【0050】

(ターゲット)

本発明のターゲットは、スパッタリング法、イオンプレーティング法、PLD法またはEB蒸着法による成膜に用いられるターゲットである。なお、このような成膜の際に用いる固形材料のことを「タブレット」と称する場合もあるが、本発明においてはこれらを含め「ターゲット」と称することとする。

【0051】

本発明のターゲットは、上述した本発明の酸化亜鉛系焼結体を必要に応じて所定の形状および所定の寸法に加工してなる。

加工方法は、特に制限されず、適宜公知の方法を採用すればよい。例えば、酸化亜鉛系焼結体に平面研削等を施した後、所定の寸法に切断してから、支持台に貼着することにより、本発明のターゲットを得ることができる。また、必要に応じて、複数枚の酸化亜鉛系焼結体を分割形状にならべて、大面積のターゲット(複合ターゲット)としてもよい。

【0052】

本発明の酸化亜鉛系焼結体または本発明のターゲットを用いて形成された透明導電膜は、優れた導電性と化学的耐久性(耐熱性、耐湿性、耐薬品性(耐アルカリ性、耐酸性)など)とを兼ね備えたものであるので、例えば、液晶ディスプレイ・プラズマディスプレイ・無機EL(エレクトロルミネセンス)ディスプレイ・有機ELディスプレイ・電子ペーパーなどの透明電極、太陽電池の光電変換素子の窓電極、透明タッチパネル等の入力装置の電極、電磁シールドの電磁遮蔽膜等の用途に好適に用いられる。さらに、本発明の酸化亜鉛系焼結体または本発明のターゲットを用いて形成された透明導電膜は、透明電波吸収体、紫外線吸収体、さらには透明半導体デバイスとして、他の金属膜や金属酸化膜と組み合わせて活用することもできる。

【実施例】

【0053】

以下、実施例により本発明をより詳細に説明するが、本発明は、かかる実施例により限定されるものではない。

なお、得られた透明導電性基板の評価は以下の方法で行なった。

【0054】

<比抵抗>

比抵抗は、抵抗率計(三菱化学(株)製の「LORESTA−GP、MCP−T610」)を用いて、四端子四探針法により測定した。詳しくは、サンプルに4本の針状の電極を直線上に置き、外側の二探針間に一定の電流を流し、内側の二探針間に一定電流を流し、内側の二探針間に生じる電位差を測定し、抵抗を求めた。

【0055】

<表面抵抗>

表面抵抗(Ω/□)は、比抵抗(Ω・cm)を膜厚(cm)で除することにより算出した。

【0056】

<透過率>

透過率は、紫外可視近赤外分光光度計(日本分光(株)製の「V−670」)を用いて測定した。

【0057】

<耐湿性>

透明導電性基板を、温度60℃、相対湿度90%の雰囲気中に1000時間保持する耐湿試験に付した後、表面抵抗を測定した。耐湿試験後の表面抵抗が、耐湿試験前の表面抵抗の2倍以下であると、耐湿性に優れると言える。

【0058】

<耐熱性>

透明導電性基板を、温度200℃の大気中に5時間保持する耐熱試験に付した後、表面抵抗を測定した。耐熱試験後の表面抵抗が、耐熱試験前の表面抵抗の1.5倍以下であると、耐熱性に優れると言える。

【0059】

<耐アルカリ性>

透明導電性基板を、3%のNaOH水溶液(40℃)中に10分間浸漬し、浸漬前後の基板上の膜質の変化の有無を目視にて確認した。

【0060】

<耐酸性>

透明導電性基板を、3%のHCl水溶液(40℃)中に10分間浸漬し、浸漬前後の基板上の膜質の変化の有無を目視にて確認した。

【0061】

[実施例1]

酸化亜鉛粉(ZnO粉末;純度99.9%、平均粒径1μm以下、和光純薬工業(株)製)および酸化チタン粉(TiO粉末;純度99.9%、平均粒径1μm以下、(株)高純度化学研究所製)を、ZnO:TiO=2:1(モル比)で配合し、ボールミルで20時間混合、乾燥し、混合粉を得た。

混合操作後、ボールとエタノールを除去して得られた混合粉末を黒鉛からなる金型(ダイス)に入れ、黒鉛からなるパンチにて40MPaの圧力で真空加圧し、1000℃、4時間、加熱処理を行い、円盤型の酸化亜鉛系焼結体(1)を得た。

【0062】

得られた酸化亜鉛系焼結体(1)をエネルギー分散型蛍光X線装置((株)島津製作所製「EDX−700L」)にて分析したところ、ZnとTiの原子数比はZn:Ti=2:1であった。この酸化亜鉛系焼結体(1)の結晶構造をX線回折装置(理学電機(株)製「RINT2000」)により調べた。その結果を、図1に示す。図1に示すように、酸化亜鉛系焼結体(1)は、酸化亜鉛(ZnO)とチタン酸亜鉛(Zn2TiO4)の結晶相の混合物であり、TiOは検出されなかった。存在比率を解析したところ、Zn2TiO4:ZnO=89.7:10.3であった。

また、SEM−EDXにて酸化亜鉛系焼結体(1)の測定を行ったところ、大部分がZn2TiO4であり、一部がZnOであった。さらに、超微量の未固相焼結であるTiOが検出された。

テスターにて導電性を測定したところ、9Ωであった。

この酸化亜鉛系焼結体(1)の相対密度を焼結体のサイズから算出したところ95.2%であった。なお、相対密度は、酸化亜鉛、酸化チタンの単体密度に混合の重量比をかけ、和をとった理論密度を100%として求めている(下式(A)、(B)を参照)。

相対密度=100×[(焼結体の密度)/(理論密度)]・・・・・(A)

理論密度=(酸化亜鉛の単体密度×混合重量比+酸化チタンの単体密度×混合重量比)・・・・・(B)

【0063】

これらのことから、大部分を占めるZn2TiO4は導電性を有することがわかった。

【0064】

[比較例1]

酸化亜鉛粉(ZnO粉末;純度99.9%、平均粒径1μm以下、和光純薬工業(株)製)および酸化チタン粉(TiO2粉末;純度99.9%、平均粒径1μm以下、(株)高純度化学研究所製)を、ZnO:TiO2=2:1(モル比)で配合し、ボールミルで20時間混合、乾燥し、混合粉を得た。

混合操作後、ボールとエタノールを除去して得られた混合粉末を黒鉛からなる金型(ダイス)に入れ、黒鉛からなるパンチにて40MPaの圧力で真空加圧し、1000℃、4時間、加熱処理を行い円盤型の酸化亜鉛系焼結体(C1)を得た。

得られた酸化亜鉛系焼結体(C1)をエネルギー分散型蛍光X線装置((株)島津製作所製「EDX−700L」)にて分析したところ、ZnとTiの原子数比はZn:Ti=2:1であった。この酸化亜鉛系焼結体(C1)の結晶構造をX線回折装置(理学電機(株)製「RINT2000」)により調べた。その結果を、図1に示す。図1に示すように、酸化亜鉛系焼結体(C1)の結晶構造は、酸化亜鉛(ZnO)とチタン酸亜鉛(Zn2TiO4)の結晶相の混合物であり、TiO2は検出されなかった。存在比率を解析したところ、Zn2TiO4:ZnO=94.0:6.0であった。

また、SEM−EDXにて酸化亜鉛系焼結体(C1)の測定を行ったところ、大部分がZn2TiO4であり、一部がZnOであった。さらに、超微量の未固相焼結であるTiO2が検出された。

テスターにて導電性を測定したところ、まったく電気が流れず、絶縁体であった。

酸化亜鉛系焼結体(C1)の相対密度は、実施例1と同様にして算出したところ、95.1%であった。

【0065】

これらのことから、大部分を占めるZnOとTiO2の固相焼結から得られたZn2TiO4は絶縁体であることがわかった。

【0066】

(実施例2)

酸化亜鉛粉末(ZnO;和光純薬工業(株)製、特級)および酸化チタン粉末(TiO(III);(株)高純度化学研究所製、純度99.99%)を原料粉末とし、これらをZn:Tiの原子数比が95:5となる割合で混合し、原料粉末の混合物を得た。混合操作後、ボールとエタノールを除去して得られた混合粉末を黒鉛からなる金型(ダイス)に入れ、黒鉛からなるパンチにて40MPaの圧力で真空加圧し、1100℃、4時間、加熱処理を行い円盤型の酸化亜鉛系焼結体(2)を得た(ホットプレス法)。

この酸化亜鉛系焼結体(2)の相対密度を焼結体のサイズから算出したところ97.0%であった。なお、相対密度は、下記の式から求めている。得られた酸化亜鉛系焼結体(2)に研削、表面研磨を施し、50.8mmΦ、厚さ3mmの焼結体を得た。

相対密度=100×[(焼結体の密度)/(理論密度)]

但し、理論密度=(酸化亜鉛の単体密度×混合重量比+酸化チタンの単体密度×混合重量比)

【0067】

得られた酸化亜鉛系焼結体(2)をエネルギー分散型蛍光X線装置((株)島津製作所製「EDX−700L」)にて分析したところ、ZnとTiの原子数比はZn:Ti=95:5(Ti/(Zn+Ti)=0.05)であった。この酸化亜鉛系焼結体(2)の結晶構造をX線回折装置(理学電機(株)製「RINT2000」)により調べた。その結果を、図2に示す。図2に示すように、酸化亜鉛系焼結体(2)の結晶構造は、酸化亜鉛(ZnO)と複合酸化物(Zn2TiO4)の結晶相の混合物であり、酸化チタン(TiO)は全く存在していなかった。

SEM−EDXにて酸化亜鉛系焼結体(2)を観察したところ、大部分がZnOであり、一部が複合酸化物(Zn2TiO4)であった。さらに、超微量の未固相焼結であるTiOが存在していた。

酸化亜鉛系焼結体(2)の構成成分は、導電性を有しており、ターゲット全体の導電性をテスターにて評価したところ、10Ωであった。

酸化亜鉛系焼結体(2)の相対密度は、実施例1と同様にして算出したところ、98.9%であった。

【0068】

得られた焼結体を、銅板をバッキングプレートとして用い、インジウム半田を用いてボンディングし、スパッタリングターゲットを得た。得られたスパッタリングターゲットを用い、スパッタリングにより成膜を行った。スパッタ条件は以下のとおりであり、厚さ約1000nmの薄膜を得た。

ターゲット寸法 :50.8mmΦ×3mm厚

スパッタリング装置:キャノンアネルバ製 「E-200S」

スパッタ方式 :DCマグネトロンスパッタリング

到達真空度 :2.0×10-4Pa

Ar圧力 :0.5Pa

基板温度 :200℃

スパッタ電力 :45W

成膜時間 :約4時間

使用基板 :ソーダライムガラス(50.8mm×50.8mm×0.5mm)

【0069】

スパッタリング成膜中の放電特性を調べたところ、成膜時間(3時間40分)中に、異常放電が2回発生した。

形成した透明導電膜中の組成(Zn:Ti)について、波長分散型蛍光X線装置((株)島津製作所製「XRF−1700WS」)を用い蛍光X線法により検量線を用いて定量分析を行ったところ、Zn:Ti(原子数比)=95:5(Ti/(Zn+Ti)=0.05)であった。また、この透明導電膜について、X線回折装置(理学電機(株)製「RINT2000」)を用い薄膜測定用のアタッチメントを使用したX線回折を行うとともに、エネルギー分散型X線マイクロアナライザー(TEM−EDX)を用いて亜鉛へのチタンのドープ状態を調べ、さらに電界放射型電子顕微鏡(FE−SEM)を用いて結晶構造を調べたところ、C軸配向したウルツ鉱型の単相であり、チタンが亜鉛に置換固溶していることがわかった。

得られた透明導電性基板上の透明導電膜の比抵抗は4.0・10-4Ω・cmであり、表面抵抗は4Ω/□であった。なお、透明基板上の比抵抗の分布は面内均一であった。

得られた透明導電性基板の透過率は、可視領域(380nm〜780nm)で平均85%、赤外領域(780nm〜1500nm)で平均85%であった。なお、成膜前の石英ガラス基板の可視領域(380nm〜780nm)における透過率は平均94%であり、赤外領域(780nm〜2700nm)における透過率は平均94%であった。

得られた透明導電性基板の耐湿性を評価したところ、耐湿試験後の表面抵抗は、耐湿試験前の表面抵抗の1.2倍であり、耐湿性に優れることがわかった。また、得られた透明導電性基板の耐熱性を評価したところ、耐熱試験後の表面抵抗は、耐熱試験前の表面抵抗の1.1倍であり、耐熱性に優れることがわかった。

得られた透明導電性基板の耐アルカリ性を評価したところ、浸漬前後で膜質に変化はなく耐アルカリ性に優れていることがわかった。また、得られた透明導電性基板の耐酸性を評価したところ、浸漬後、膜厚が薄くなっており溶解していたが、浸漬前後で膜質に変化はなく耐酸性に優れていることがわかった。

【0070】

以上のことから、このターゲットは、高密度(相対密度95%以上)かつ、ターゲット中に絶縁層が存在しないので、放電安定性に極めて優れており、このターゲットを用いて成膜した膜は透明かつ低抵抗であるとともに、化学的耐久性(耐熱性、耐湿性、耐アルカリ性、耐酸性)をも兼ね備えた透明導電膜であることが明らかである。

【0071】

(比較例2)

酸化亜鉛粉末(ZnO;和光純薬工業(株)製、特級)および酸化アルミニウム粉末(Al2O3;住友化学(株)、純度99.99%)を原料粉末とし、これらをZn:Alの原子数比が95:5となる割合で混合し、原料粉末の混合物を得た。混合操作後、ボールとエタノールを除去して得られた混合粉末を黒鉛からなる金型(ダイス)に入れ、黒鉛からなるパンチにて40MPaの圧力で真空加圧し、1100℃、4時間、加熱処理を行い円盤型の酸化亜鉛系焼結体(C2)を得た(ホットプレス法)。

この酸化亜鉛系焼結体(C2)の相対密度を焼結体のサイズから算出したところ97.0%であった。なお、相対密度は、下記の式から求めている。得られた酸化亜鉛系焼結体(C2)に研削、表面研磨を施し、50.8mmΦ、厚さ3mmの焼結体を得た。

相対密度=100×[(焼結体の密度)/(理論密度)]

但し、理論密度=(酸化亜鉛の単体密度×混合重量比+酸化アルミニウムの単体密度×混合重量比)

【0072】

得られた酸化亜鉛系焼結体(C2)をエネルギー分散型蛍光X線装置((株)島津製作所製「EDX−700L」)にて分析したところ、ZnとAlの原子数比はZn:Al=95:5(Al/(Zn+Al)=0.05)であった。この酸化亜鉛系焼結体(C2)の結晶構造をX線回折装置(理学電機(株)製「RINT2000」)により測定した結果を、図3に示す。図3に示すように、酸化亜鉛系焼結体(C2)の結晶構造は、酸化亜鉛(ZnO)と複合酸化物(ZnAl2O4)の結晶相の混合物であり、酸化アルミナ(Al2O3)は全く存在していなかった。

SEM−EDXにて酸化亜鉛系焼結体(C2)を観察したところ、大部分が、一部Alが固溶したZnOであり、一部が複合酸化物(ZnAl2O4)であった。さらに、超微量の未固相焼結であるAl2O3が存在していた。

一部Alが固溶したZnOは導電性を有するが、複合酸化物(ZnAl2O4)及び超微量の未固相焼結のAl2O3は完全な絶縁相であった。

ターゲット全体の導電性をテスターにて評価したところ、抵抗は3Ωとかなり低いが、全面が導電層でなく、導電層の中に絶縁層が海島構造として存在していた。

【0073】

得られた焼結体を、銅板をバッキングプレートとして用い、インジウム半田を用いてボンディングし、スパッタリングターゲットを得た。得られたスパッタリングターゲットを用い、スパッタリングにより成膜を行った。スパッタ条件は以下のとおりであり、厚さ約1000nmの薄膜を得た。

ターゲット寸法 :50.8mmΦ×3mm厚

スパッタリング装置:キャノンアネルバ製 「E-200S」

スパッタ方式 :DCマグネトロンスパッタリング

到達真空度 :2.0×10-4Pa

Ar圧力 :0.5Pa

基板温度 :200℃

スパッタ電力 :45W

成膜時間 :約4時間

使用基板 :ソーダライムガラス(50.8mm×50.8mm×0.5mm)

【0074】

スパッタリング成膜中の放電特性を調べたところ、成膜時間(3時間40分)中に、異常放電が9回発生した。

形成した透明導電膜中の組成(Zn:Ti)について、波長分散型蛍光X線装置((株)島津製作所製「XRF−1700WS」)を用い蛍光X線法により検量線を用いて定量分析を行ったところ、Zn:Al(原子数比)=95:5(Al/(Zn+Ti)=0.05)であった。また、この透明導電膜について、X線回折装置(理学電機(株)製「RINT2000」)を用い薄膜測定用のアタッチメントを使用したX線回折を行うとともに、エネルギー分散型X線マイクロアナライザー(TEM−EDX)を用いて亜鉛へのチタンのドープ状態を調べ、さらに電界放射型電子顕微鏡(FE−SEM)を用いて結晶構造を調べたところ、C軸配向したウルツ鉱型の単相であり、チタンが亜鉛に置換固溶していることがわかった。

得られた透明導電性基板上の透明導電膜の比抵抗は3.4・10-4Ω・cmであり、表面抵抗は3.4Ω/□であった。なお、透明基板上の比抵抗の分布は面内均一であった。

得られた透明導電性基板の透過率は、可視領域(380nm〜780nm)で平均85%、赤外領域(780nm〜1500nm)で平均70%であった。なお、成膜前の石英ガラス基板の可視領域(380nm〜780nm)における透過率は平均94%であり、赤外領域(780nm〜2700nm)における透過率は平均94%であった。

得られた透明導電性基板の耐湿性を評価したところ、耐湿試験後の表面抵抗は、耐湿試験前の表面抵抗の2.8倍であり、耐湿性に劣ることがわかった。また、得られた透明導電性基板の耐熱性を評価したところ、耐熱試験後の表面抵抗は、耐熱試験前の表面抵抗の6.5倍であり、耐熱性に劣ることがわかった。

得られた透明導電性基板の耐アルカリ性を評価したところ、浸漬後には膜は完全に溶解し、消失していた。また、得られた透明導電性基板の耐酸性を評価したところ、膜は完全に溶解し、消失していた。

【0075】

以上のことから、このターゲットは、高密度(相対密度95%以上)であり、ターゲットの抵抗も低いが、ターゲット中に絶縁層が存在しているため、放電安定性に劣り、成膜する上で生産性が低い。また、このターゲットを用いて成膜した膜は低抵抗であるが、近赤外透過性に劣り、化学的耐久性(耐熱性、耐湿性、耐アルカリ性、耐酸性)には劣る透明導電膜であることが明らかである。

【0076】

(比較例3)

酸化亜鉛粉末(ZnO;和光純薬工業(株)製、特級)および酸化アルミナ粉末(Ga2O3;住友化学(株)製、純度99.99%)を原料粉末とし、これらをZn:Gaの原子数比が95:5となる割合で混合し、原料粉末の混合物を得た。混合操作後、ボールとエタノールを除去して得られた混合粉末を黒鉛からなる金型(ダイス)に入れ、黒鉛からなるパンチにて40MPaの圧力で真空加圧し、1100℃、4時間、加熱処理を行い円盤型の酸化亜鉛系焼結体(C3)を得た(ホットプレス法)。

この酸化亜鉛系焼結体(C3)の相対密度を焼結体のサイズから算出したところ97.0%であった。なお、相対密度は、下記の式から求めている。得られた酸化亜鉛系焼結体(C3)に研削、表面研磨を施し、50.8mmΦ、厚さ3mmの焼結体を得た。

相対密度=100×[(焼結体の密度)/(理論密度)]

但し、理論密度=(酸化亜鉛の単体密度×混合重量比+酸化ガリウムの単体密度×混合重量比)

【0077】

得られた酸化亜鉛系焼結体(C3)をエネルギー分散型蛍光X線装置((株)島津製作所製「EDX−700L」)にて分析したところ、ZnとGaの原子数比はZn:Ga=95:5(Ga/(Zn+Ga)=0.05)であった。この酸化亜鉛系焼結体(C3)の結晶構造をX線回折装置(理学電機(株)製「RINT2000」)により調べた。その結果を、図4に示す。図4に示すように、酸化亜鉛系焼結体(C3)の結晶構造は、酸化亜鉛(ZnO)と複合酸化物(ZnGa2O4)の結晶相の混合物であり、酸化ガリウム(Ga2O3)は全く存在していなかった。

SEM−EDXにて酸化亜鉛系焼結体(C3)を観察したところ、大部分が、一部Gaが固溶したZnOであり、一部が複合酸化物(ZnGa2O4)であった。さらに、超微量の未固相焼結であるGa2O3が存在していた。

一部Gaが固溶したZnOは導電性を有するが、複合酸化物(ZnGa2O4)及び超微量の未固相焼結のGa2O3は完全な絶縁相であった。

ターゲット全体の導電性をテスターにて評価したところ、抵抗は2Ωとかなり低いが、全面が導電層でなく、導電層の中に絶縁層が海島構造として存在している。

【0078】

得られた焼結体を、銅板をバッキングプレートとして用い、インジウム半田を用いてボンディングし、スパッタリングターゲットを得た。得られたスパッタリングターゲットを用い、スパッタリングにより成膜を行った。スパッタ条件は以下のとおりであり、厚さ約1000nmの薄膜を得た。

ターゲット寸法 :50.8mmΦ×3mm厚

スパッタリング装置:キャノンアネルバ製 「E-200S」

スパッタ方式 :DCマグネトロンスパッタリング

到達真空度 :2.0×10-4Pa

Ar圧力 :0.5Pa

基板温度 :200℃

スパッタ電力 :45W

成膜時間 :約4時間

使用基板 :ソーダライムガラス(50.8mm×50.8mm×0.5mm)

【0079】

スパッタリング成膜中の放電特性を調べたところ、成膜時間(3時間40分)中に、異常放電が9回発生した。

形成した透明導電膜中の組成(Zn:Ga)について、波長分散型蛍光X線装置((株)島津製作所製「XRF−1700WS」)を用い蛍光X線法により検量線を用いて定量分析を行ったところ、Zn:Ga(原子数比)=95:5(Ga/(Zn+Ga)=0.05)であった。また、この透明導電膜について、X線回折装置(理学電機(株)製「RINT2000」)を用い薄膜測定用のアタッチメントを使用したX線回折を行うとともに、エネルギー分散型X線マイクロアナライザー(TEM−EDX)を用いて亜鉛へのガリウムのドープ状態を調べ、さらに電界放射型電子顕微鏡(FE−SEM)を用いて結晶構造を調べたところ、C軸配向したウルツ鉱型の単相であり、ガリウムが亜鉛に置換固溶していることがわかった。

得られた透明導電性基板上の透明導電膜の比抵抗は3.6・10-4Ω・cmであり、表面抵抗は3.6Ω/□であった。なお、透明基板上の比抵抗の分布は面内均一であった。

得られた透明導電性基板の透過率は、可視領域(380nm〜780nm)で平均85%、赤外領域(780nm〜1500nm)で平均70%であった。なお、成膜前の石英ガラス基板の可視領域(380nm〜780nm)における透過率は平均94%であり、赤外領域(780nm〜2700nm)における透過率は平均94%であった。

得られた透明導電性基板の耐湿性を評価したところ、耐湿試験後の表面抵抗は、耐湿試験前の表面抵抗の2.4倍であり、耐湿性に劣ることがわかった。また、得られた透明導電性基板の耐熱性を評価したところ、耐熱試験後の表面抵抗は、耐熱試験前の表面抵抗の5.5倍であり、耐熱性に劣ることがわかった。

得られた透明導電性基板の耐アルカリ性を評価したところ、浸漬後には膜は完全に溶解し、消失していた。また、得られた透明導電性基板の耐酸性を評価したところ、膜は完全に溶解し、消失していた。

【0080】

以上のことから、このターゲットは、高密度(相対密度95%以上)であり、ターゲットの抵抗も低いが、ターゲット中に絶縁層が存在しているため、放電安定性に劣り、成膜する上で生産性が低い。また、このターゲットを用いて成膜した膜は低抵抗であるが、近赤外透過性に劣り、化学的耐久性(耐熱性、耐湿性、耐アルカリ性、耐酸性)には劣る透明導電膜であることが明らかである。

【技術分野】

【0001】

本発明は、透明電極材料となる酸化亜鉛をスパッタリング法で形成する際のスパッタリングターゲット等に用いられる導電性複合酸化物、酸化亜鉛系焼結体、その製造方法およびターゲットに関する。

【背景技術】

【0002】

導電性と光透過性とを兼ね備えた透明導電膜は、これまでから、太陽電池、液晶表示素子、その他各種受光素子における電極などとして利用されているほか、自動車窓や建築用の熱線反射膜、帯電防止膜、冷凍ショーケース等における防曇用透明発熱体など、幅広い用途に利用されている。特に、低抵抗で導電性に優れた透明導電膜は、太陽電池や、液晶、有機エレクトロルミネッセンス、無機エレクトロルミネッセンスなどの液晶表示素子や、タッチパネルなどに好適であることが知られている。

【0003】

液晶ディスプレイや太陽電池等には、導電性でかつ光に対して透明な電極(透明電極)が用いられている。

こうした性質をもつ材料としては、例えば、In2O3−SnO2(ITO)、ZnO−Al2O3(AZO)、ZnO−B2O3(BZO)等の酸化物材料が知られている(例えば、特許文献1、2参照)。こうした材料は、スパッタリング法によって液晶ディスプレイや太陽電池上に薄膜として形成された後に、電極としてパターニングされ、透明電極となる。

【0004】

スパッタリング法においては、スパッタリング装置中で、薄膜を形成すべき基板(この場合は液晶ディスプレイ等)とスパッタリングターゲット(以下、単にターゲットと略称することがある)とを対向させて配置する。これらの間でガス放電を発生させ、このガス放電によって発生したイオンがターゲットの表面に衝突し、その衝撃によって放出された原子(粒子)を対向する基板に付着させて薄膜を形成する。

【0005】

このターゲットは薄膜(透明電極)となる材料で形成され、透明電極の特性は、ターゲットの特性を反映する。また、一般にターゲットは非常に高価であり、その価格が液晶ディスプレイや太陽電池の製造コストに占める割合が大きい。このため、液晶ディスプレイや太陽電池の低コスト化のためには、ターゲットが安価であることも要求される。

【0006】

上記ITOは、スズ(Sn)ドープされた酸化インジウム(In2O3)であり、これを用いた場合、光の透過率が85%以上、比抵抗値は1.0・10-4Ω・cm程度の透明電極が得られており、その特性は液晶ディスプレイや太陽電池に用いるには充分である。

しかしながら、その原料の主成分となるインジウム(In)が高価であるため、ターゲットが高価であった。特に、大面積の液晶ディスプレイや太陽電池用の透明電極を形成する場合には、ターゲットも同程度の大面積のものが必要になるため、これらが高コストとなる原因となっていた。このため、より低価格な材料からなり、同等の特性をもつ透明電極が望まれた。

【0007】

一方、導電性を高めるべくZnOに種々のドーパントをドープさせる試みがなされており、種々のドーパントごとに最適ドープ量と最低抵抗率が報告されている(非特許文献1参照)。

上記AZOおよびBZOは、半導体である酸化亜鉛(ZnO)にn型の導電性添加物であるアルミニウム(Al)またはホウ素(B)が添加された材料であり、安価な亜鉛を主成分とするため、低価格という点ではITOよりも優れている。

これらの材料からなる焼結体は、容易に大面積のものを得ることができるため、この焼結体を加工したスパッタリングターゲットが広く用いられている。

BZOやAZOの焼結体は、原材料の粉末を配合、成形後に1000℃以上の高温で焼結することによって得られる。

原材料の粉末としては、主成分となるZnO粉末と、添加成分となるAl2O3粉末またはB2O3粉末とが用いられる。同様に、Ga2O3が添加された酸化亜鉛系材料として、ZnO−Ga2O3(GZO)等も知られる(特許文献4参照)。

【0008】

しかしながら、実際にこれらのターゲットを用いて比抵抗の低いBZOやAZOの透明電極を安定して得ることは困難であり、その比抵抗はITOと比べると高かった。その原因は、主に、これらのスパッタリング時に、スパッタリング装置内で異常放電が多発することに起因する。すなわち、AZOのスパッタリング時には、異常放電が多発するために安定した成膜が困難であった。また、生産効率を考えると、異常放電が発生する度に、成膜装置が止まるため、極めて生産効率が悪く、生産コストの増大にも繋がっていた。

【0009】

この異常放電は、ターゲットが不均一で局所的に比抵抗の異なる部分が存在し、ターゲットを含む放電系のインピーダンスがスパッタリング中に変動することに起因して発生する。この局所的に比抵抗が異なる部分が存在するのは、酸化亜鉛系ターゲットに共通することである。

焼結体の結晶構造は、主成分はドーパントの一部が固溶した酸化亜鉛のウルツ鉱であり、ドーパントと酸化亜鉛の複合酸化物から構成される。また、XRD(X線回折)には微量のため検出はされないが、ドーパントが酸化亜鉛と固相焼結しきれず、未焼結である、すなわち、ドーパント酸化物が微量残存する。ドーパントの一部が固溶した酸化亜鉛は導電性があるが、複合酸化物や、ドーパント酸化物は絶縁層であるため、ターゲット中に局所的に比抵抗の大きく異なる部分が存在する。

【0010】

AZOの場合は、ドーパント酸化物であるAl2O3、複合酸化物であるZnAl2O4はいずれも絶縁体である。GZOの場合は、ドーパント酸化物であるGa2O3、複合酸化物であるZnGa2O4はいずれも絶縁体である。BZOの場合は、ドーパント酸化物であるB2O3、複合酸化物であるZnB2O4は絶縁体である。

【0011】

そこで、酸化亜鉛のドーパントの原子種として、アルミニウム、ガリウム、ホウ素を金属として添加することが行われているが、酸化亜鉛と金属の間で十分に固相焼結が進行せず、絶縁性の複合酸化物の生成も抑制されるが、焼結密度が極めて低いという問題がある。

【0012】

このように酸化亜鉛系材料にて、低抵抗で知られるAZO、GZO、BZO等は酸化物ターゲット中に本質的に局所的に絶縁相が存在することは避けることができない。AZO、GZO、BZO等のこれらの問題による異常放電発生により、安定に成膜できず、生産効率が低下してしまう問題を軽減するため、ターゲットの高密度化が図られているが(特許文献3参照)、本質的な問題点解決に至っていない。

また、一方で、こうした酸化亜鉛系の導電膜(透明電極)は、一般に耐熱性や空気中での耐湿性が低い、すなわち熱や湿度により抵抗率が時間と共に上昇することがある。

【先行技術文献】

【特許文献】

【0013】

【特許文献1】特開平11−302835号公報

【特許文献2】特開2004−175616号公報

【特許文献3】特開平7−258836号公報

【特許文献4】特開平7−3443号公報

【非特許文献】

【0014】

【非特許文献1】月刊ディスプレイ、1999年9月号、p10〜「ZnO系透明導電膜の動向」

【発明の概要】

【発明が解決しようとする課題】

【0015】

従来、酸化亜鉛系スパッタリングターゲットにて、ターゲット中に絶縁層がまったく存在せず、焼結密度が95%以上のターゲットは存在しなかった。そのため、異常放電が発生して生産効率が極めて低かった。

そこで、絶縁層がスパッタリングターゲット中に、まったく存在しない酸化亜鉛系焼結体の提供が望まれている。

【0016】

一方、本発明者らは、既に低原子価酸化チタンを酸化亜鉛のドナー源とすれば、さらに低抵抗化し導電性に優れ、かつ可視および近赤外領域の透過性に優れ、耐熱性、耐湿性、耐薬品性(耐アルカリ性、耐酸性)などの化学的耐久性に優れることを見出している。その効果を最大に発揮することが可能なスパッタリングターゲットとなる酸化亜鉛系焼結体の提供が望まれている。

【0017】

そこで、本発明は、かかる問題点に鑑みてなされたものであり、低原子価酸化チタンをドナー源として使用した場合の効果を最大限に発揮でき、スパッタリングターゲットとして低抵抗な薄膜を安定して形成可能な酸化亜鉛系焼結体、およびその製造方法、酸化亜鉛系スパッタリングターゲットを提供することを目的とする。

【0018】

すなわち、本発明は、スパッタリングターゲットに用いた場合にターゲット中に絶縁相が存在せず、焼結密度が高いので、異常放電が発生せず、極めて生産効率がよく成膜することが可能な緻密で比抵抗の小さな酸化亜鉛系焼結体およびその製造方法、ならびに酸化亜鉛系スパッタリングターゲットを提供することを目的とする。

【課題を解決するための手段】

【0019】

本発明者らは、上記課題を解決すべく鋭意検討した結果、従来、酸化亜鉛と各種元素との複合酸化物は絶縁体であることが知られているが、低原子価酸化チタンと酸化亜鉛とから作製される複合酸化物焼結体が導電性を有することを新規に見出した。そこで、この知見を低原子価酸化チタンドープ酸化亜鉛系焼結体に適用すると(つまり、低原子価酸化チタンをドーパントとして用いると)、焼結密度も高く、スパッタリングターゲット中にまったく絶縁相が存在しない、異常放電の発生を大幅に抑制できたターゲットが作製できることに成功したものである。

すなわち、本発明の導電性複合酸化物は、式:Zn2TiO4で表され、ZnOと、一般式:TiO2-X(X=0〜1)で表される低原子価酸化チタンとがモル比2:1の不活性固相焼結から生成されるものである。

【0020】

さらに、本発明者らは、酸化亜鉛と低原子価酸化チタンを原料に作製される焼結体の結晶構造は、一部低原子価チタンが固溶した酸化亜鉛相と、複合酸化物(Zn2TiO4)相と、XRD(X線回折)では検出されないレベルの固相焼結していない低原子価酸化チタンとからなるが、いずれも導電性を有していることから、まったく絶縁層が存在しない優れた導電性を有するターゲットを形成できることを見出し、本発明を完成するに至った。

すなわち、本発明の酸化亜鉛系焼結体は、実質的に亜鉛、チタンおよび酸素からなる酸化亜鉛系焼結体であって、相対密度が95%以上であり、かつ酸化亜鉛系焼結体の結晶相が、酸化亜鉛相、導電性複合酸化物相、および低原子価酸化チタン相からなり、導電性複合酸化物相がZn2TiO4からなることを特徴とする。

【0021】

また、本発明に係る酸化亜鉛系焼結体の製造方法は、低原子価酸化チタン粉と、酸化亜鉛粉または水酸化亜鉛粉との混合粉、および/またはチタン酸亜鉛化合物粉を含む原料粉末を成形した後、得られた成形体を還元雰囲気または不活性雰囲気中600℃〜1500℃で焼結することを特徴とする。

本発明のターゲットは、スパッタリング法、イオンプレーティング法、パルスレーザーデポジション(PLD)法またはエレクトロンビーム(EB)蒸着法による成膜に用いられるターゲットであって、前記酸化亜鉛系焼結体からなることを特徴とする。

【発明の効果】

【0022】

本発明の酸化亜鉛系焼結体は、緻密な焼結体であり、かつ結晶相が、一部チタンが固溶した酸化亜鉛、導電性複合酸化物、および低原子価酸化チタンからなるので、構成成分がすべて導電性を有する。そのため、この酸化亜鉛系焼結体をスパッタリングターゲットに用いた場合には、異常放電を発生せず、比抵抗の小さな透明電極を安定して得ることができる、という効果がある。

【図面の簡単な説明】

【0023】

【図1】実施例1および比較例1でそれぞれ得られた酸化亜鉛系焼結体のX線回折を示すグラフである。

【図2】実施例2で得られた酸化亜鉛系焼結体のX線回折を示すグラフである。

【図3】比較例2で得られた酸化亜鉛系焼結体のX線回折を示すグラフである。

【図4】比較例3で得られた酸化亜鉛系焼結体のX線回折を示すグラフである。

【発明を実施するための形態】

【0024】

以下、本発明の酸化亜鉛系焼結体をスパッタリングターゲットとして実施するための実施形態について説明する。

【0025】

(酸化亜鉛系焼結体)

本発明の酸化亜鉛系焼結体は、実質的に亜鉛、チタンおよび酸素からなる酸化物焼結体であって、相対密度が95%以上であり、かつ酸化物焼結体の結晶相が酸化亜鉛相、導電性複合酸化物相および低原子価酸化チタン相からなる形態を有する。

ここで、「実質的」とは、酸化物焼結体を構成する全原子の99%以上が亜鉛、チタンおよび酸素からなることを意味する。

【0026】

酸化亜鉛相とは、例えば、ZnOの結晶相、ZnOにチタン元素が固溶された結晶相、ZnOに酸素欠損が導入されている結晶相、ZnOの亜鉛欠損により非化学量論組成となった結晶相などが挙げられる。なお、酸化亜鉛相は、通常、ウルツ鉱型構造をとる。

【0027】

ZnO単独の結晶相は、導電性を発現しないが、一部チタンが亜鉛サイトに固溶した酸化亜鉛の結晶相は、導電性を発現する。ここで、「一部」とは、通常、チタンが亜鉛サイトに0.1〜1モル%程度固溶している状態をいう。

【0028】

導電性複合酸化物相は、実質的に式:Zn2TiO4で表される結晶相である。Zn2TiO4からなる導電性複合酸化物相は、本発明者らが初めて、酸化亜鉛と低原子価酸化チタンとの還元雰囲気または不活性雰囲気中での固相焼結反応により、導電性を有するZn2TiO4を作製できることを見出したものである。

なお、複合酸化物相は、具体的には、Zn2TiO4のほか、これらの亜鉛サイトにチタン元素が固溶されたものや、酸素欠損が導入されているものや、Zn/Ti比がこれらの化合物から僅かにずれた非化学量論組成のものも含むものとする。

【0029】

導電性複合酸化物相におけるZn2TiO4は、ZnOと低原子価酸化チタンが、ZnO:低原子価酸化チタン=2:1のモル比で不活性雰囲気にて固相焼結することにより作製される。

ZnO:TiO=2:1(モル比)で配合されないとZn2TiO4は単相でなく、ZnOと、低原子価酸化チタンとの混合物となるおそれがある。

【0030】

前記低原子価酸化チタン相とは、TiO(II)、Ti2O3(III)という整数の原子価を有する結晶相ばかりでなく、一般式:TiO2-X(式中、X=0〜1)で表される範囲の結晶相である。すなわち、本発明における低原子価酸化チタン相は、上記一般式:TiO2-Xの化学式で表される新規な低原子価酸化チタン相である。低原子価酸化チタン相の構造は、X線回折装置(X-ray diffraction、XRD)、X線光電子分光装置(X-ray Photoelectron Spectroscopy、XPS)などの機器分析の結果によって確認することができる。

【0031】

本発明の酸化亜鉛系焼結体において、酸化亜鉛相、導電性複合酸化物相および低原子価酸化チタン相の割合は、導電性の観点から、導電性複合酸化物相、一部チタンが固溶した酸化亜鉛、低原子価酸化チタンの順に導電性が高くなるので、導電性が高い相の割合が多いのが好ましい。

【0032】

酸化亜鉛相は、一部チタンが亜鉛サイトに固溶した酸化亜鉛の結晶相となり、導電性が発現する。一部未固相焼結の低原子価酸化チタンはそれ自身導電性を有する。

そのため、本発明により得られた酸化亜鉛系焼結体を構成する(i)一部チタンが固溶した酸化亜鉛相、(ii)導電性複合酸化物相、(iii)低原子価酸化チタン相はいずれも導電性を有するため、極めて放電安定性に優れたターゲットとすることができ、極めて生産性に優れ、効率的な生産が可能となる。

ここで、固溶した状態とは、低原子価酸化チタンである、例えばTi2O3,TiO等のTi原子がZnO結晶などに置換型で固溶した形態にあることをいう。つまり、この形態とすることで、酸化亜鉛相自身の抵抗率を低減することができる。これに対して、複合酸化物は、酸素欠損を導入によって導電性が発現する点で、上記固溶形態とは異なる。

【0033】

ターゲット自身の構成成分は、すべてが導電性を有することにより、全体の抵抗率を低下でき、低い電圧で成膜することが可能になる。これによって、酸素イオンを基板方向へ加速させる電圧が低くなり、酸素イオンの衝突エネルギーも低下し、薄膜へのダメージが軽減され、薄膜の比抵抗を低くすることができる。

【0034】

本発明の酸化亜鉛系焼結体は、酸化亜鉛相と、複合酸化物相と、未反応の低原子価酸化チタン相とから構成されることが好ましい。このように酸化亜鉛系焼結体中に複合酸化物相が含まれていると、酸化亜鉛系焼結体自体の強度が増すので、例えばターゲットとして過酷な条件(高電力など)で成膜してもクラックを生じることがない。

【0035】

本発明の酸化亜鉛系焼結体は、相対密度が95%以上、好ましくは98%である。相対密度が95%未満であると、焼結体自身は導電性に優れるが、5%以上の空孔が存在している為、空孔が起点となって異常放電が発生するおそれがある。

また、酸化亜鉛系焼結体の相対密度を、上記範囲内とするには、焼結体を製造する方法として、加圧焼結の場合は、加圧する圧力を高く、焼結温度を高くすればよく、常圧焼結の場合は、焼結温度を高くすればよい。

【0036】

(酸化亜鉛系焼結体の製造方法)

本発明の酸化亜鉛系焼結体の製造方法は、低原子価酸化チタン粉と、酸化亜鉛粉または水酸化亜鉛粉との混合粉、および/またはチタン酸亜鉛化合物粉(導電性複合酸化物粉)を含む原料粉末を成形した後、得られた成形体を焼結することにより、上述した本発明の酸化亜鉛系焼結体を得るものである。

【0037】

前記原料粉末としては、酸化チタン粉と、酸化亜鉛粉または水酸化亜鉛粉との混合粉、および/もしくはチタン酸亜鉛化合物粉を含むものであればよく、低原子価酸化チタン粉と、酸化亜鉛粉または水酸化亜鉛粉と、チタン酸亜鉛化合物粉との混合粉であってもよい。好ましくは、酸化チタン粉と、酸化亜鉛粉または水酸化亜鉛粉との混合粉を含むものがよい。

【0038】

前記低原子価酸化チタン粉としては、例えば、3価のチタンからなる酸化チタン(Ti2O3)、2価のチタンからなる酸化チタン(TiO)等の低原子価酸化チタンの粉末を用いることができ、特にTiOの粉末を用いるのが好ましい。なぜなら、TiOはTi2O3より導電性が高く、酸化亜鉛系焼結体(ターゲット)の導電性を高くすることができる。

ここでいう低原子価酸化チタン粉とは、TiO(II)、Ti2O3(III)という整数の原子価を有するチタンの酸化物の粉末ばかりでなく、Ti3O5,Ti4O7,Ti6O11、Ti5O9、Ti8O15等も含む、一般式:TiO2-X(X=0〜1)で表される範囲の粉末である。本発明における低原子価酸化チタン粉は、一般式TiO2-Xで表される新規な低原子価酸化チタンである。この低原子価酸化チタンの構造は、X線回折装置(X−Ray Diffraction、XRD)、X線光電子分光装置(X−ray Photoelectron Spectroscopy、XPS)などの機器分析の結果によって確認することができる。

【0039】

前記酸化亜鉛粉としては、通常、ウルツ鉱構造のZnO等の粉末が用いられ、さらにこのZnOを予め還元雰囲気で焼成して酸素欠損を含有させたものを用いてもよい。

前記水酸化亜鉛粉としては、アモルファスまたは結晶構造のいずれであってもよい。

前記チタン酸亜鉛化合物粉としては、導電性Zn2TiO4の粉末を用いることができ、ZnOと前述した低原子価酸化チタン粉との不活性雰囲気固相焼結による作製されたZn2TiO4の粉末を用いるのが好ましい。

原料粉末として各々用いる化合物(粉)の平均粒径は、それぞれ5μm以下であることが好ましい。

【0040】

前記一般式:TiO2-X(X=0〜1)で表される酸化物の粉末は単成分を作製するのが難しく、混合物として得られる。通常、酸化チタン(TiO2)を水素雰囲気等の還元雰囲気にて、還元剤としてカーボン等を用いて、加熱することにより作製することができる。水素濃度、還元剤としてカーボン量、加熱温度を調製することにより、低原子価酸化チタン粉の混合物の割合を制御することができる。

【0041】

前記原料粉末として、低原子価酸化チタン粉と、酸化亜鉛粉または水酸化亜鉛粉との混合粉を用いる場合、もしくは低原子価酸化チタン粉と、酸化亜鉛粉または水酸化亜鉛粉と、チタン酸亜鉛化合物粉との混合粉を用いる場合の各粉の混合割合は、各々用いる化合物(粉)の種類に応じて、最終的に得られる酸化亜鉛系焼結体において原子数比でTi/(Zn+Ti)の値が0.02超0.1以下の範囲となるように適宜設定すればよい。Ti/(Zn+Ti)の値が0.02以下であると、チタンのドープ効果が不充分となり、形成される透明導電膜の導電性が低下するとともに、化学的耐久性の改善効果が不充分となり、Ti/(Zn+Ti)の値が0.1を超えると、成膜時の不純物散乱要因が増し、移動度が低下し、導電性が低下する。

【0042】

その際、亜鉛はチタンに比べて蒸気圧が高く焼結した際に揮散しやすいことを考慮して、所望する酸化亜鉛系焼結体の目的組成(ZnとTiとの原子数比)よりも、予め亜鉛の量が多くなるように混合割合を設定しておくことが好ましい。具体的には、亜鉛の揮散のしやすさは、焼結する際の雰囲気によって異なり、例えば、酸化亜鉛粉を用いた場合、大気雰囲気や酸化雰囲気では酸化亜鉛粉自体の揮散しか起こらないが、還元雰囲気で焼結すると、酸化亜鉛が還元されて、酸化亜鉛よりもさらに揮散しやすい金属亜鉛となるので、亜鉛の消失量が増すことになるのである(ただし、後述のように、一旦焼結した後、還元雰囲気中でアニール処理を施す場合には、アニール処理を施す時点で既に複合酸化物となっているので、亜鉛が揮散しにくい)。したがって、目的組成に対して、どの程度亜鉛の量を増やしておくかについては、焼結の雰囲気などを考慮して設定すればよく、例えば、大気雰囲気や酸化雰囲気で焼結する場合には所望する原子数比となる量の1.0〜1.05倍程度、還元雰囲気で焼結する場合には所望する原子数比となる量の1.1〜1.3倍程度とすればよい。なお、原料粉末として各々用いる化合物(粉)は、それぞれ1種のみであってもよいし、2種以上であってもよい。

【0043】

前記原料粉末は成形される前に、粉砕処理が施されてもよい。粉砕処理が施されることで、原料粉末は幅の狭い粒度分布に整えられ、後述する焼結において、均一に固相焼結させることができ、密度の高い酸化物焼結体を得ることができる。

粉砕処理する方法としては、特に限定されず、例えば、メディアを使用する場合、ビーズミル、ボールミル、遊星ミル、サンドグラインダー、振動ミルまたはアトライター等の装置を備えた粉砕機による方法、メディアを使用しないジェットミル、ナノマイザー、スターバースト等の湿式超高圧微粒化装置による方法などが挙げられる。

【0044】

前記原料粉末を成形する際の方法は、特に制限されるものではないが、例えば、原料粉末と水系溶媒とを混合し、得られたスラリーを充分に湿式混合により混合した後、固液分離・乾燥・造粒し、得られた造粒物を成形すればよい。

水系溶媒は、水を主成分とし、水単独であってもよいし、水とメタノール、エタノールなどのアルコールなどとの混合物であってもよい。

湿式混合は、例えば、硬質ZrO2ボール等を用いた湿式ボールミルや振動ミルにより行なえばよく、湿式ボールミルや振動ミルを用いた場合の混合時間は、12〜78時間程度が好ましい。なお、原料粉末をそのまま乾式混合してもよいが、湿式混合の方がより好ましい。

【0045】

固液分離・乾燥・造粒については、それぞれ公知の方法を採用すればよい。

得られた造粒物を成形する際には、例えば、造粒物を型枠に入れ、冷間プレスや冷間静水圧プレスなどの冷間成形機を用いて1ton/cm2以上の圧力をかけて成形することができる。このとき、ホットプレスなどを用いて熱間で成形を行うと、製造コストの面で不利となるとともに、大型焼結体が得にくくなるおそれがある。

【0046】

得られた成形体の焼結は、不活性雰囲気または還元雰囲気(例えば、窒素、アルゴン、ヘリウム、二酸化炭素、真空、水素等)の雰囲気中では、600〜1500℃で行なう。

【0047】

不活性雰囲気または還元雰囲気の雰囲気中で焼結する際の焼結温度は、600〜1500℃、好ましくは1000〜1300℃とする。焼結温度が600℃未満であると、焼結が充分に進行しないので、ターゲット密度が低くなり、一方、1500℃を超えると、酸化亜鉛自体が分解して消失してしまうこととなる。なお、成形体を前記焼結温度まで昇温する際には、昇温速度を、600℃までは5〜10℃/分とし、600℃を超え1500℃までは1〜4℃/分とすることが、焼結密度を均一にするうえで好ましい。

【0048】

いずれの雰囲気中で焼結する際も、焼結時間(すなわち、焼結温度での保持時間)は、3〜15時間とすることが好ましい。焼結時間が3時間未満であると、焼結密度が不充分となりやすく、得られる酸化亜鉛系焼結体の強度が低下する傾向があり、一方、15時間を超えると、焼結体の結晶粒成長が著しくなるとともに、空孔の粗大化、ひいては最大空孔径の増大化を招く傾向があり、その結果、焼結密度が低下するおそれがある。

【0049】

焼結を行なう際の方法は、特に制限されるものではなく、例えば、常圧焼成法、ホットプレス法、熱間等方圧加圧(HIP)法、冷間等方圧加圧(CIP)法、マイクロ波焼結法、ミリ波焼結法等を採用することができる。

【0050】

(ターゲット)

本発明のターゲットは、スパッタリング法、イオンプレーティング法、PLD法またはEB蒸着法による成膜に用いられるターゲットである。なお、このような成膜の際に用いる固形材料のことを「タブレット」と称する場合もあるが、本発明においてはこれらを含め「ターゲット」と称することとする。

【0051】

本発明のターゲットは、上述した本発明の酸化亜鉛系焼結体を必要に応じて所定の形状および所定の寸法に加工してなる。

加工方法は、特に制限されず、適宜公知の方法を採用すればよい。例えば、酸化亜鉛系焼結体に平面研削等を施した後、所定の寸法に切断してから、支持台に貼着することにより、本発明のターゲットを得ることができる。また、必要に応じて、複数枚の酸化亜鉛系焼結体を分割形状にならべて、大面積のターゲット(複合ターゲット)としてもよい。

【0052】

本発明の酸化亜鉛系焼結体または本発明のターゲットを用いて形成された透明導電膜は、優れた導電性と化学的耐久性(耐熱性、耐湿性、耐薬品性(耐アルカリ性、耐酸性)など)とを兼ね備えたものであるので、例えば、液晶ディスプレイ・プラズマディスプレイ・無機EL(エレクトロルミネセンス)ディスプレイ・有機ELディスプレイ・電子ペーパーなどの透明電極、太陽電池の光電変換素子の窓電極、透明タッチパネル等の入力装置の電極、電磁シールドの電磁遮蔽膜等の用途に好適に用いられる。さらに、本発明の酸化亜鉛系焼結体または本発明のターゲットを用いて形成された透明導電膜は、透明電波吸収体、紫外線吸収体、さらには透明半導体デバイスとして、他の金属膜や金属酸化膜と組み合わせて活用することもできる。

【実施例】

【0053】

以下、実施例により本発明をより詳細に説明するが、本発明は、かかる実施例により限定されるものではない。

なお、得られた透明導電性基板の評価は以下の方法で行なった。

【0054】

<比抵抗>

比抵抗は、抵抗率計(三菱化学(株)製の「LORESTA−GP、MCP−T610」)を用いて、四端子四探針法により測定した。詳しくは、サンプルに4本の針状の電極を直線上に置き、外側の二探針間に一定の電流を流し、内側の二探針間に一定電流を流し、内側の二探針間に生じる電位差を測定し、抵抗を求めた。

【0055】

<表面抵抗>

表面抵抗(Ω/□)は、比抵抗(Ω・cm)を膜厚(cm)で除することにより算出した。

【0056】

<透過率>

透過率は、紫外可視近赤外分光光度計(日本分光(株)製の「V−670」)を用いて測定した。

【0057】

<耐湿性>

透明導電性基板を、温度60℃、相対湿度90%の雰囲気中に1000時間保持する耐湿試験に付した後、表面抵抗を測定した。耐湿試験後の表面抵抗が、耐湿試験前の表面抵抗の2倍以下であると、耐湿性に優れると言える。

【0058】

<耐熱性>

透明導電性基板を、温度200℃の大気中に5時間保持する耐熱試験に付した後、表面抵抗を測定した。耐熱試験後の表面抵抗が、耐熱試験前の表面抵抗の1.5倍以下であると、耐熱性に優れると言える。

【0059】

<耐アルカリ性>

透明導電性基板を、3%のNaOH水溶液(40℃)中に10分間浸漬し、浸漬前後の基板上の膜質の変化の有無を目視にて確認した。

【0060】

<耐酸性>

透明導電性基板を、3%のHCl水溶液(40℃)中に10分間浸漬し、浸漬前後の基板上の膜質の変化の有無を目視にて確認した。

【0061】

[実施例1]

酸化亜鉛粉(ZnO粉末;純度99.9%、平均粒径1μm以下、和光純薬工業(株)製)および酸化チタン粉(TiO粉末;純度99.9%、平均粒径1μm以下、(株)高純度化学研究所製)を、ZnO:TiO=2:1(モル比)で配合し、ボールミルで20時間混合、乾燥し、混合粉を得た。

混合操作後、ボールとエタノールを除去して得られた混合粉末を黒鉛からなる金型(ダイス)に入れ、黒鉛からなるパンチにて40MPaの圧力で真空加圧し、1000℃、4時間、加熱処理を行い、円盤型の酸化亜鉛系焼結体(1)を得た。

【0062】

得られた酸化亜鉛系焼結体(1)をエネルギー分散型蛍光X線装置((株)島津製作所製「EDX−700L」)にて分析したところ、ZnとTiの原子数比はZn:Ti=2:1であった。この酸化亜鉛系焼結体(1)の結晶構造をX線回折装置(理学電機(株)製「RINT2000」)により調べた。その結果を、図1に示す。図1に示すように、酸化亜鉛系焼結体(1)は、酸化亜鉛(ZnO)とチタン酸亜鉛(Zn2TiO4)の結晶相の混合物であり、TiOは検出されなかった。存在比率を解析したところ、Zn2TiO4:ZnO=89.7:10.3であった。

また、SEM−EDXにて酸化亜鉛系焼結体(1)の測定を行ったところ、大部分がZn2TiO4であり、一部がZnOであった。さらに、超微量の未固相焼結であるTiOが検出された。

テスターにて導電性を測定したところ、9Ωであった。

この酸化亜鉛系焼結体(1)の相対密度を焼結体のサイズから算出したところ95.2%であった。なお、相対密度は、酸化亜鉛、酸化チタンの単体密度に混合の重量比をかけ、和をとった理論密度を100%として求めている(下式(A)、(B)を参照)。

相対密度=100×[(焼結体の密度)/(理論密度)]・・・・・(A)

理論密度=(酸化亜鉛の単体密度×混合重量比+酸化チタンの単体密度×混合重量比)・・・・・(B)

【0063】

これらのことから、大部分を占めるZn2TiO4は導電性を有することがわかった。

【0064】

[比較例1]

酸化亜鉛粉(ZnO粉末;純度99.9%、平均粒径1μm以下、和光純薬工業(株)製)および酸化チタン粉(TiO2粉末;純度99.9%、平均粒径1μm以下、(株)高純度化学研究所製)を、ZnO:TiO2=2:1(モル比)で配合し、ボールミルで20時間混合、乾燥し、混合粉を得た。

混合操作後、ボールとエタノールを除去して得られた混合粉末を黒鉛からなる金型(ダイス)に入れ、黒鉛からなるパンチにて40MPaの圧力で真空加圧し、1000℃、4時間、加熱処理を行い円盤型の酸化亜鉛系焼結体(C1)を得た。

得られた酸化亜鉛系焼結体(C1)をエネルギー分散型蛍光X線装置((株)島津製作所製「EDX−700L」)にて分析したところ、ZnとTiの原子数比はZn:Ti=2:1であった。この酸化亜鉛系焼結体(C1)の結晶構造をX線回折装置(理学電機(株)製「RINT2000」)により調べた。その結果を、図1に示す。図1に示すように、酸化亜鉛系焼結体(C1)の結晶構造は、酸化亜鉛(ZnO)とチタン酸亜鉛(Zn2TiO4)の結晶相の混合物であり、TiO2は検出されなかった。存在比率を解析したところ、Zn2TiO4:ZnO=94.0:6.0であった。

また、SEM−EDXにて酸化亜鉛系焼結体(C1)の測定を行ったところ、大部分がZn2TiO4であり、一部がZnOであった。さらに、超微量の未固相焼結であるTiO2が検出された。

テスターにて導電性を測定したところ、まったく電気が流れず、絶縁体であった。

酸化亜鉛系焼結体(C1)の相対密度は、実施例1と同様にして算出したところ、95.1%であった。

【0065】

これらのことから、大部分を占めるZnOとTiO2の固相焼結から得られたZn2TiO4は絶縁体であることがわかった。

【0066】

(実施例2)

酸化亜鉛粉末(ZnO;和光純薬工業(株)製、特級)および酸化チタン粉末(TiO(III);(株)高純度化学研究所製、純度99.99%)を原料粉末とし、これらをZn:Tiの原子数比が95:5となる割合で混合し、原料粉末の混合物を得た。混合操作後、ボールとエタノールを除去して得られた混合粉末を黒鉛からなる金型(ダイス)に入れ、黒鉛からなるパンチにて40MPaの圧力で真空加圧し、1100℃、4時間、加熱処理を行い円盤型の酸化亜鉛系焼結体(2)を得た(ホットプレス法)。

この酸化亜鉛系焼結体(2)の相対密度を焼結体のサイズから算出したところ97.0%であった。なお、相対密度は、下記の式から求めている。得られた酸化亜鉛系焼結体(2)に研削、表面研磨を施し、50.8mmΦ、厚さ3mmの焼結体を得た。

相対密度=100×[(焼結体の密度)/(理論密度)]

但し、理論密度=(酸化亜鉛の単体密度×混合重量比+酸化チタンの単体密度×混合重量比)

【0067】

得られた酸化亜鉛系焼結体(2)をエネルギー分散型蛍光X線装置((株)島津製作所製「EDX−700L」)にて分析したところ、ZnとTiの原子数比はZn:Ti=95:5(Ti/(Zn+Ti)=0.05)であった。この酸化亜鉛系焼結体(2)の結晶構造をX線回折装置(理学電機(株)製「RINT2000」)により調べた。その結果を、図2に示す。図2に示すように、酸化亜鉛系焼結体(2)の結晶構造は、酸化亜鉛(ZnO)と複合酸化物(Zn2TiO4)の結晶相の混合物であり、酸化チタン(TiO)は全く存在していなかった。

SEM−EDXにて酸化亜鉛系焼結体(2)を観察したところ、大部分がZnOであり、一部が複合酸化物(Zn2TiO4)であった。さらに、超微量の未固相焼結であるTiOが存在していた。

酸化亜鉛系焼結体(2)の構成成分は、導電性を有しており、ターゲット全体の導電性をテスターにて評価したところ、10Ωであった。

酸化亜鉛系焼結体(2)の相対密度は、実施例1と同様にして算出したところ、98.9%であった。

【0068】

得られた焼結体を、銅板をバッキングプレートとして用い、インジウム半田を用いてボンディングし、スパッタリングターゲットを得た。得られたスパッタリングターゲットを用い、スパッタリングにより成膜を行った。スパッタ条件は以下のとおりであり、厚さ約1000nmの薄膜を得た。

ターゲット寸法 :50.8mmΦ×3mm厚

スパッタリング装置:キャノンアネルバ製 「E-200S」

スパッタ方式 :DCマグネトロンスパッタリング

到達真空度 :2.0×10-4Pa

Ar圧力 :0.5Pa

基板温度 :200℃

スパッタ電力 :45W

成膜時間 :約4時間

使用基板 :ソーダライムガラス(50.8mm×50.8mm×0.5mm)

【0069】

スパッタリング成膜中の放電特性を調べたところ、成膜時間(3時間40分)中に、異常放電が2回発生した。

形成した透明導電膜中の組成(Zn:Ti)について、波長分散型蛍光X線装置((株)島津製作所製「XRF−1700WS」)を用い蛍光X線法により検量線を用いて定量分析を行ったところ、Zn:Ti(原子数比)=95:5(Ti/(Zn+Ti)=0.05)であった。また、この透明導電膜について、X線回折装置(理学電機(株)製「RINT2000」)を用い薄膜測定用のアタッチメントを使用したX線回折を行うとともに、エネルギー分散型X線マイクロアナライザー(TEM−EDX)を用いて亜鉛へのチタンのドープ状態を調べ、さらに電界放射型電子顕微鏡(FE−SEM)を用いて結晶構造を調べたところ、C軸配向したウルツ鉱型の単相であり、チタンが亜鉛に置換固溶していることがわかった。

得られた透明導電性基板上の透明導電膜の比抵抗は4.0・10-4Ω・cmであり、表面抵抗は4Ω/□であった。なお、透明基板上の比抵抗の分布は面内均一であった。

得られた透明導電性基板の透過率は、可視領域(380nm〜780nm)で平均85%、赤外領域(780nm〜1500nm)で平均85%であった。なお、成膜前の石英ガラス基板の可視領域(380nm〜780nm)における透過率は平均94%であり、赤外領域(780nm〜2700nm)における透過率は平均94%であった。

得られた透明導電性基板の耐湿性を評価したところ、耐湿試験後の表面抵抗は、耐湿試験前の表面抵抗の1.2倍であり、耐湿性に優れることがわかった。また、得られた透明導電性基板の耐熱性を評価したところ、耐熱試験後の表面抵抗は、耐熱試験前の表面抵抗の1.1倍であり、耐熱性に優れることがわかった。

得られた透明導電性基板の耐アルカリ性を評価したところ、浸漬前後で膜質に変化はなく耐アルカリ性に優れていることがわかった。また、得られた透明導電性基板の耐酸性を評価したところ、浸漬後、膜厚が薄くなっており溶解していたが、浸漬前後で膜質に変化はなく耐酸性に優れていることがわかった。

【0070】

以上のことから、このターゲットは、高密度(相対密度95%以上)かつ、ターゲット中に絶縁層が存在しないので、放電安定性に極めて優れており、このターゲットを用いて成膜した膜は透明かつ低抵抗であるとともに、化学的耐久性(耐熱性、耐湿性、耐アルカリ性、耐酸性)をも兼ね備えた透明導電膜であることが明らかである。

【0071】

(比較例2)

酸化亜鉛粉末(ZnO;和光純薬工業(株)製、特級)および酸化アルミニウム粉末(Al2O3;住友化学(株)、純度99.99%)を原料粉末とし、これらをZn:Alの原子数比が95:5となる割合で混合し、原料粉末の混合物を得た。混合操作後、ボールとエタノールを除去して得られた混合粉末を黒鉛からなる金型(ダイス)に入れ、黒鉛からなるパンチにて40MPaの圧力で真空加圧し、1100℃、4時間、加熱処理を行い円盤型の酸化亜鉛系焼結体(C2)を得た(ホットプレス法)。

この酸化亜鉛系焼結体(C2)の相対密度を焼結体のサイズから算出したところ97.0%であった。なお、相対密度は、下記の式から求めている。得られた酸化亜鉛系焼結体(C2)に研削、表面研磨を施し、50.8mmΦ、厚さ3mmの焼結体を得た。

相対密度=100×[(焼結体の密度)/(理論密度)]

但し、理論密度=(酸化亜鉛の単体密度×混合重量比+酸化アルミニウムの単体密度×混合重量比)

【0072】

得られた酸化亜鉛系焼結体(C2)をエネルギー分散型蛍光X線装置((株)島津製作所製「EDX−700L」)にて分析したところ、ZnとAlの原子数比はZn:Al=95:5(Al/(Zn+Al)=0.05)であった。この酸化亜鉛系焼結体(C2)の結晶構造をX線回折装置(理学電機(株)製「RINT2000」)により測定した結果を、図3に示す。図3に示すように、酸化亜鉛系焼結体(C2)の結晶構造は、酸化亜鉛(ZnO)と複合酸化物(ZnAl2O4)の結晶相の混合物であり、酸化アルミナ(Al2O3)は全く存在していなかった。

SEM−EDXにて酸化亜鉛系焼結体(C2)を観察したところ、大部分が、一部Alが固溶したZnOであり、一部が複合酸化物(ZnAl2O4)であった。さらに、超微量の未固相焼結であるAl2O3が存在していた。

一部Alが固溶したZnOは導電性を有するが、複合酸化物(ZnAl2O4)及び超微量の未固相焼結のAl2O3は完全な絶縁相であった。

ターゲット全体の導電性をテスターにて評価したところ、抵抗は3Ωとかなり低いが、全面が導電層でなく、導電層の中に絶縁層が海島構造として存在していた。

【0073】

得られた焼結体を、銅板をバッキングプレートとして用い、インジウム半田を用いてボンディングし、スパッタリングターゲットを得た。得られたスパッタリングターゲットを用い、スパッタリングにより成膜を行った。スパッタ条件は以下のとおりであり、厚さ約1000nmの薄膜を得た。

ターゲット寸法 :50.8mmΦ×3mm厚

スパッタリング装置:キャノンアネルバ製 「E-200S」

スパッタ方式 :DCマグネトロンスパッタリング

到達真空度 :2.0×10-4Pa

Ar圧力 :0.5Pa

基板温度 :200℃

スパッタ電力 :45W

成膜時間 :約4時間

使用基板 :ソーダライムガラス(50.8mm×50.8mm×0.5mm)

【0074】

スパッタリング成膜中の放電特性を調べたところ、成膜時間(3時間40分)中に、異常放電が9回発生した。

形成した透明導電膜中の組成(Zn:Ti)について、波長分散型蛍光X線装置((株)島津製作所製「XRF−1700WS」)を用い蛍光X線法により検量線を用いて定量分析を行ったところ、Zn:Al(原子数比)=95:5(Al/(Zn+Ti)=0.05)であった。また、この透明導電膜について、X線回折装置(理学電機(株)製「RINT2000」)を用い薄膜測定用のアタッチメントを使用したX線回折を行うとともに、エネルギー分散型X線マイクロアナライザー(TEM−EDX)を用いて亜鉛へのチタンのドープ状態を調べ、さらに電界放射型電子顕微鏡(FE−SEM)を用いて結晶構造を調べたところ、C軸配向したウルツ鉱型の単相であり、チタンが亜鉛に置換固溶していることがわかった。

得られた透明導電性基板上の透明導電膜の比抵抗は3.4・10-4Ω・cmであり、表面抵抗は3.4Ω/□であった。なお、透明基板上の比抵抗の分布は面内均一であった。

得られた透明導電性基板の透過率は、可視領域(380nm〜780nm)で平均85%、赤外領域(780nm〜1500nm)で平均70%であった。なお、成膜前の石英ガラス基板の可視領域(380nm〜780nm)における透過率は平均94%であり、赤外領域(780nm〜2700nm)における透過率は平均94%であった。

得られた透明導電性基板の耐湿性を評価したところ、耐湿試験後の表面抵抗は、耐湿試験前の表面抵抗の2.8倍であり、耐湿性に劣ることがわかった。また、得られた透明導電性基板の耐熱性を評価したところ、耐熱試験後の表面抵抗は、耐熱試験前の表面抵抗の6.5倍であり、耐熱性に劣ることがわかった。

得られた透明導電性基板の耐アルカリ性を評価したところ、浸漬後には膜は完全に溶解し、消失していた。また、得られた透明導電性基板の耐酸性を評価したところ、膜は完全に溶解し、消失していた。

【0075】

以上のことから、このターゲットは、高密度(相対密度95%以上)であり、ターゲットの抵抗も低いが、ターゲット中に絶縁層が存在しているため、放電安定性に劣り、成膜する上で生産性が低い。また、このターゲットを用いて成膜した膜は低抵抗であるが、近赤外透過性に劣り、化学的耐久性(耐熱性、耐湿性、耐アルカリ性、耐酸性)には劣る透明導電膜であることが明らかである。

【0076】

(比較例3)

酸化亜鉛粉末(ZnO;和光純薬工業(株)製、特級)および酸化アルミナ粉末(Ga2O3;住友化学(株)製、純度99.99%)を原料粉末とし、これらをZn:Gaの原子数比が95:5となる割合で混合し、原料粉末の混合物を得た。混合操作後、ボールとエタノールを除去して得られた混合粉末を黒鉛からなる金型(ダイス)に入れ、黒鉛からなるパンチにて40MPaの圧力で真空加圧し、1100℃、4時間、加熱処理を行い円盤型の酸化亜鉛系焼結体(C3)を得た(ホットプレス法)。

この酸化亜鉛系焼結体(C3)の相対密度を焼結体のサイズから算出したところ97.0%であった。なお、相対密度は、下記の式から求めている。得られた酸化亜鉛系焼結体(C3)に研削、表面研磨を施し、50.8mmΦ、厚さ3mmの焼結体を得た。

相対密度=100×[(焼結体の密度)/(理論密度)]

但し、理論密度=(酸化亜鉛の単体密度×混合重量比+酸化ガリウムの単体密度×混合重量比)

【0077】

得られた酸化亜鉛系焼結体(C3)をエネルギー分散型蛍光X線装置((株)島津製作所製「EDX−700L」)にて分析したところ、ZnとGaの原子数比はZn:Ga=95:5(Ga/(Zn+Ga)=0.05)であった。この酸化亜鉛系焼結体(C3)の結晶構造をX線回折装置(理学電機(株)製「RINT2000」)により調べた。その結果を、図4に示す。図4に示すように、酸化亜鉛系焼結体(C3)の結晶構造は、酸化亜鉛(ZnO)と複合酸化物(ZnGa2O4)の結晶相の混合物であり、酸化ガリウム(Ga2O3)は全く存在していなかった。

SEM−EDXにて酸化亜鉛系焼結体(C3)を観察したところ、大部分が、一部Gaが固溶したZnOであり、一部が複合酸化物(ZnGa2O4)であった。さらに、超微量の未固相焼結であるGa2O3が存在していた。

一部Gaが固溶したZnOは導電性を有するが、複合酸化物(ZnGa2O4)及び超微量の未固相焼結のGa2O3は完全な絶縁相であった。

ターゲット全体の導電性をテスターにて評価したところ、抵抗は2Ωとかなり低いが、全面が導電層でなく、導電層の中に絶縁層が海島構造として存在している。

【0078】

得られた焼結体を、銅板をバッキングプレートとして用い、インジウム半田を用いてボンディングし、スパッタリングターゲットを得た。得られたスパッタリングターゲットを用い、スパッタリングにより成膜を行った。スパッタ条件は以下のとおりであり、厚さ約1000nmの薄膜を得た。

ターゲット寸法 :50.8mmΦ×3mm厚

スパッタリング装置:キャノンアネルバ製 「E-200S」

スパッタ方式 :DCマグネトロンスパッタリング

到達真空度 :2.0×10-4Pa

Ar圧力 :0.5Pa

基板温度 :200℃

スパッタ電力 :45W

成膜時間 :約4時間

使用基板 :ソーダライムガラス(50.8mm×50.8mm×0.5mm)

【0079】

スパッタリング成膜中の放電特性を調べたところ、成膜時間(3時間40分)中に、異常放電が9回発生した。

形成した透明導電膜中の組成(Zn:Ga)について、波長分散型蛍光X線装置((株)島津製作所製「XRF−1700WS」)を用い蛍光X線法により検量線を用いて定量分析を行ったところ、Zn:Ga(原子数比)=95:5(Ga/(Zn+Ga)=0.05)であった。また、この透明導電膜について、X線回折装置(理学電機(株)製「RINT2000」)を用い薄膜測定用のアタッチメントを使用したX線回折を行うとともに、エネルギー分散型X線マイクロアナライザー(TEM−EDX)を用いて亜鉛へのガリウムのドープ状態を調べ、さらに電界放射型電子顕微鏡(FE−SEM)を用いて結晶構造を調べたところ、C軸配向したウルツ鉱型の単相であり、ガリウムが亜鉛に置換固溶していることがわかった。

得られた透明導電性基板上の透明導電膜の比抵抗は3.6・10-4Ω・cmであり、表面抵抗は3.6Ω/□であった。なお、透明基板上の比抵抗の分布は面内均一であった。

得られた透明導電性基板の透過率は、可視領域(380nm〜780nm)で平均85%、赤外領域(780nm〜1500nm)で平均70%であった。なお、成膜前の石英ガラス基板の可視領域(380nm〜780nm)における透過率は平均94%であり、赤外領域(780nm〜2700nm)における透過率は平均94%であった。

得られた透明導電性基板の耐湿性を評価したところ、耐湿試験後の表面抵抗は、耐湿試験前の表面抵抗の2.4倍であり、耐湿性に劣ることがわかった。また、得られた透明導電性基板の耐熱性を評価したところ、耐熱試験後の表面抵抗は、耐熱試験前の表面抵抗の5.5倍であり、耐熱性に劣ることがわかった。

得られた透明導電性基板の耐アルカリ性を評価したところ、浸漬後には膜は完全に溶解し、消失していた。また、得られた透明導電性基板の耐酸性を評価したところ、膜は完全に溶解し、消失していた。

【0080】

以上のことから、このターゲットは、高密度(相対密度95%以上)であり、ターゲットの抵抗も低いが、ターゲット中に絶縁層が存在しているため、放電安定性に劣り、成膜する上で生産性が低い。また、このターゲットを用いて成膜した膜は低抵抗であるが、近赤外透過性に劣り、化学的耐久性(耐熱性、耐湿性、耐アルカリ性、耐酸性)には劣る透明導電膜であることが明らかである。

【特許請求の範囲】

【請求項1】

ZnOと、一般式:TiO2-X(X=0〜1)で表される低原子価酸化チタンとがモル比2:1の不活性固相焼結から生成され、式:Zn2TiO4で表される導電性複合酸化物。

【請求項2】

実質的に亜鉛、チタンおよび酸素からなる酸化物焼結体であって、

相対密度が95%以上で、かつ酸化物焼結体の結晶相が酸化亜鉛相、導電性複合酸化物相、および低原子価酸化チタン相からなり、前記導電性複合酸化物相がZn2TiO4からなることを特徴とする酸化亜鉛系焼結体。

【請求項3】

前記導電性複合酸化物相Zn2TiO4は、ZnOと低原子価酸化チタンがモル比2:1の不活性固相焼結から生成される請求項2に記載の酸化亜鉛系焼結体。

【請求項4】

前記低原子価酸化チタン相が、一般式:TiO2-X(X=0〜1)で表される低原子価酸化チタンからなる相である請求項2または3に記載の酸化亜鉛系焼結体。

【請求項5】

請求項2〜4のいずれかに記載の酸化亜鉛系焼結体を製造する方法であって、低原子価酸化チタン粉と酸化亜鉛粉または水酸化亜鉛粉との混合粉、および/またはチタン酸亜鉛化合物粉を含む原料粉末を成形した後、得られた成形体を還元雰囲気または不活性雰囲気中600℃〜1500℃で焼結することを特徴とする酸化亜鉛系焼結体の製造方法。

【請求項6】

前記酸化チタン粉が、一般式:TiO2-X(X=0〜1)で表される低原子価酸化チタンの粉末である請求項5に記載の酸化亜鉛系焼結体の製造方法。

【請求項7】

前記還元雰囲気または不活性雰囲気は、窒素、アルゴン、ヘリウム、二酸化炭素、真空および水素からなる群より選ばれる少なくとも1種からなる雰囲気である、請求項5または6に記載の酸化亜鉛系焼結体の製造方法。

【請求項8】

スパッタリング法、イオンプレーティング法、パルスレーザーデポジション(PLD)法またはエレクトロンビーム(EB)蒸着法による成膜に用いられるターゲットであって、請求項2〜4のいずれかに記載の酸化亜鉛系焼結体からなることを特徴とするターゲット。

【請求項1】

ZnOと、一般式:TiO2-X(X=0〜1)で表される低原子価酸化チタンとがモル比2:1の不活性固相焼結から生成され、式:Zn2TiO4で表される導電性複合酸化物。

【請求項2】

実質的に亜鉛、チタンおよび酸素からなる酸化物焼結体であって、

相対密度が95%以上で、かつ酸化物焼結体の結晶相が酸化亜鉛相、導電性複合酸化物相、および低原子価酸化チタン相からなり、前記導電性複合酸化物相がZn2TiO4からなることを特徴とする酸化亜鉛系焼結体。

【請求項3】

前記導電性複合酸化物相Zn2TiO4は、ZnOと低原子価酸化チタンがモル比2:1の不活性固相焼結から生成される請求項2に記載の酸化亜鉛系焼結体。

【請求項4】

前記低原子価酸化チタン相が、一般式:TiO2-X(X=0〜1)で表される低原子価酸化チタンからなる相である請求項2または3に記載の酸化亜鉛系焼結体。

【請求項5】

請求項2〜4のいずれかに記載の酸化亜鉛系焼結体を製造する方法であって、低原子価酸化チタン粉と酸化亜鉛粉または水酸化亜鉛粉との混合粉、および/またはチタン酸亜鉛化合物粉を含む原料粉末を成形した後、得られた成形体を還元雰囲気または不活性雰囲気中600℃〜1500℃で焼結することを特徴とする酸化亜鉛系焼結体の製造方法。

【請求項6】

前記酸化チタン粉が、一般式:TiO2-X(X=0〜1)で表される低原子価酸化チタンの粉末である請求項5に記載の酸化亜鉛系焼結体の製造方法。

【請求項7】

前記還元雰囲気または不活性雰囲気は、窒素、アルゴン、ヘリウム、二酸化炭素、真空および水素からなる群より選ばれる少なくとも1種からなる雰囲気である、請求項5または6に記載の酸化亜鉛系焼結体の製造方法。

【請求項8】

スパッタリング法、イオンプレーティング法、パルスレーザーデポジション(PLD)法またはエレクトロンビーム(EB)蒸着法による成膜に用いられるターゲットであって、請求項2〜4のいずれかに記載の酸化亜鉛系焼結体からなることを特徴とするターゲット。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2012−148937(P2012−148937A)

【公開日】平成24年8月9日(2012.8.9)

【国際特許分類】

【出願番号】特願2011−10035(P2011−10035)

【出願日】平成23年1月20日(2011.1.20)

【出願人】(000002093)住友化学株式会社 (8,981)

【出願人】(591065549)福岡県 (121)

【Fターム(参考)】

【公開日】平成24年8月9日(2012.8.9)

【国際特許分類】

【出願日】平成23年1月20日(2011.1.20)

【出願人】(000002093)住友化学株式会社 (8,981)

【出願人】(591065549)福岡県 (121)

【Fターム(参考)】

[ Back to top ]