導電性部材、プロセスカートリッジおよび電子写真装置

【課題】 長期間の高電圧の印加によっても電気抵抗が上昇しにくい電子写真用の導電性部材の提供。

【解決手段】導電性の支持体および導電性の弾性層を有する電子写真用の導電性部材であって、該弾性層は、非イオン導電性ブロック(Aブロック)、および、イオン交換基を有するイオン導電性ブロック(Bブロック)から構成されるA−B−A型のブロック共重合体を含み、該ブロック共重合体はミクロ相分離構造を形成し、該Aブロックが球状構造、シリンダー構造および共連続構造からなる群より選ばれるいずれかの構造をなし、該Bブロックがそのマトリックスをなしていることを特徴とする電子写真用の導電性部材。

【解決手段】導電性の支持体および導電性の弾性層を有する電子写真用の導電性部材であって、該弾性層は、非イオン導電性ブロック(Aブロック)、および、イオン交換基を有するイオン導電性ブロック(Bブロック)から構成されるA−B−A型のブロック共重合体を含み、該ブロック共重合体はミクロ相分離構造を形成し、該Aブロックが球状構造、シリンダー構造および共連続構造からなる群より選ばれるいずれかの構造をなし、該Bブロックがそのマトリックスをなしていることを特徴とする電子写真用の導電性部材。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電子写真装置に用いる導電性部材、プロセスカートリッジおよび電子写真装置に関する。

【背景技術】

【0002】

電子写真装置において、帯電ローラ等に用いられる導電性部材が有する弾性層として、ブタジエンゴム(BR)やヒドリンゴムなどの極性ポリマーとイオン導電剤とを含むものがある。このような弾性層は、電子導電性粒子によって導電性を付与してなる弾性層と比較して、電気抵抗の部分的なムラが少ないという利点がある。

【0003】

その一方で、イオン導電剤を含む弾性層を有する導電性部材は、長期間に亘って高電圧を印加し続けることによって、イオン導電剤が弾性層中で徐々に分極し、偏在してしまうことがある。すなわち、イオン導電剤がプラスとマイナスイオンに分かれて互いに逆の方向に移動し、弾性層内でイオン導電剤の濃度が相対的に薄くなる部分が発生することがある。その結果、イオン導電に寄与するキャリアが減少し、弾性層の電気抵抗が経時的に上昇する場合があった。

【0004】

このような課題に対し、特許文献1においては、特定の4級アンモニウム塩をイオン導電剤として用いることが記載されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2006−189894号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明者らの検討によれば、特許文献1に係る導電性部材では、経時的な電気抵抗の変化は抑制されていた。しかしながら、近年の、電子写真装置のさらなる高寿命化への要求に応えるためには、帯電ローラ等に用いられる導電性部材の電気抵抗の経時安定性をより一層向上させることが必要であるとの認識を本発明者らは得た。

そこで、本発明の目的は、長期間の高電圧の印加によっても電気抵抗が上昇しにくい電子写真用の導電性部材の提供にある。

また、本発明の他の目的は、高品位な電子写真画像を安定して提供することのできる電子写真装置およびプロセスカートリッジの提供にある。

【課題を解決するための手段】

【0007】

本発明の第一の観点によれば、導電性の支持体および導電性の弾性層を有する電子写真用の導電性部材であって、該弾性層は、A−B−A型のブロック共重合体を含み、該A−B−A型のブロック共重合体中のAブロックは、非イオン導電性ブロックであり、Bブロックは、イオン交換基を有するイオン導電性ブロックであり、かつ、該A−B−A型のブロック共重合体は、ミクロ相分離構造を形成し、該ミクロ相分離構造は、該Bブロックからなるマトリクス相と、該Aブロックからなり、かつ、球状構造、シリンダー構造および共連続構造からなる群より選ばれるいずれかの構造を有している相とを有する電子写真用の導電性部材が提供される。

また、本発明の第二の観点によれば、電子写真装置の本体に着脱自在に構成されたプロセスカートリッジであって、上記の電子写真用の導電性部材を帯電部材および現像部材から選択される少なくとも一つの部材として具備しているプロセスカートリッジが提供される。

さらに、本発明の第三の観点によれば、上記の電子写真用の導電性部材を帯電部材および現像部材から選ばれる少なくとも一つの部材として具備している電子写真装置が提供される。

【発明の効果】

【0008】

本発明によれば、長期間の使用によって生じる抵抗変化を抑制した電子写真用導電性部材を得ることができる。

【図面の簡単な説明】

【0009】

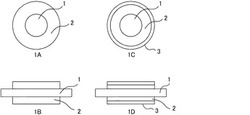

【図1】図1A、1B、1C及び1Dは本発明の電子写真用導電性部材の概略図である。

【図2】本発明の電子写真用導電性部材を用いた画像形成装置の概略図である。

【図3】本発明の電子写真用導電性部材を用いた別の画像形成装置の概略図である。

【図4】ブロック共重合体が取り得るミクロ相分離構造の説明図であり、図4Aは球状構造の相が形成されたミクロ相分離構造の模式図であり、図4Bはシリンダー状構造の相が形成されたミクロ相分離構造の模式図である。

【図5】ミクロ相分離構造の模式図であり、図5Aは共連続構造の相が形成されたミクロ相分離構造の模式図であり、図5Bはラメラ構造の相が形成されたミクロ相分離構造の模式図である。

【図6】図6A及び6Bは本発明の電子写真用導電性部材の抵抗測定方法の概略図である。

【図7】図7A、7B及び7Cは本発明の電子写真用導電性部材を用いて得られた画像の評価に使用する画像出力パターンの概略図である。

【図8】本発明の電子写真用導電性部材を用いたプロセスカートリッジの概略図である。

【発明を実施するための形態】

【0010】

図1Aは、本発明に係る導電性ローラの軸に直交する方向の断面を示し、図1Bは軸方向の断面を示す。導電性部材は導電性の支持体1とその外周に形成された弾性層2からなる。

【0011】

<支持体>

支持体1は、導電性を有し、その上に設けられる導電性の弾性層を支持するものである。材質としては、例えば、鉄、アルミニウム、チタン、銅及びニッケル等の金属やそれらの合金を挙げることができる。

【0012】

<弾性層>

弾性層2は、非イオン導電性ブロック(以降、「Aブロック」と称する)、およびイオン交換基を有するイオン導電性ブロック(以降、「Bブロック」と称する)の2種のポリマーブロックから構成されるA−B−A型のブロック共重合体を含む。

このブロック共重合体は熱可塑性エラストマーであり、Aブロックが球状構造、シリンダー構造および共連続構造からなる群より選ばれるいずれかの構造をなしており、また、Bブロックがそのマトリックスをなしている。

本発明に係るA−B−A型のブロック共重合体は、イオン導電性ブロック中にイオン交換基を有することによりイオン伝導性を示す。さらに、イオン交換基は、分子の主鎖に共有結合を介して直接結合している。そのため、導電性部材に対して長期間に亘って直流電圧を印加した場合におけるイオン交換基の弾性層中の移動が制限され、導電性部材の電気抵抗の経時的な上昇を抑制できる。

また、特許文献1に記載のようにウレタンゴム等のバインダーゴム中にイオン導電剤を添加する場合、バインダーゴムに溶解するイオン導電材料量は、バインダーゴムとイオン導電剤の種類によって決まるため、飽和溶解量以上のイオン導電剤は溶解しない。その結果、飽和溶解量以上のイオン導電剤をバインダーゴムに添加しても、イオン導電剤同士が凝集するだけで、導電性ローラとして達成可能な抵抗値に限界がある場合がある。一方で、本発明のようにイオン交換基を有するポリマーブロックからなるBブロックを分子内に有するA−B−A型のブロック共重合体をバインダーとして用いる場合は、その添加量の増加に伴う凝集が弾性層中には生じない。

【0013】

<Bブロック>

本発明に係るBブロックが有するイオン交換基の具体例を以下に挙げる。スルホン酸基(−SO3H)、カルボキシル基、リン酸基(H2PO4−)、亜リン酸基等。中でも、弾性層に高導電性を付与できることから、スルホン酸基、リン酸基またはカルボキシル基が好ましい。これらの中でも、スルホン酸基が特に好適に用いられる。

【0014】

Bブロックに結合されたイオン交換基の含有量によって、導電性部材として使用する際に望ましい電気抵抗値である1×102〜1×1011Ω・cmの範囲内に、弾性層の電気抵抗値を調整できる。上記範囲に電気抵抗値を調整するためのイオン導電性ブロックに対するイオン交換基量は、10〜30モル%、好ましくは15〜25モル%である。イオン交換基の導入量については、プロトンNMRを用いることで容易に測定可能である。

【0015】

イオン交換基の導入方法として、例えば、イオン交換基がスルホン酸基でかつイオン導電性ブロックの主鎖がジエン系ポリマーの場合、ブロック共重合体のジクロロメタン溶液を調整し、この溶液に硫酸を添加する。このようにすることによって、2重結合に対し選択的にスルホン酸基を導入できる。

また、導電性部材として良好な放電特性を得るためには、導電性部材と被帯電体との間で安定的なニップを形成する必要があり、本発明のA−B−A型ブロック共重合体は、熱可塑性エラストマーとしてゴム弾性を示す必要がある。そのため、Bブロックであるイオン導電性ブロックのガラス転移温度は、10℃以下、好ましくは0℃以下である。

【0016】

上記の条件を満たすBブロックとしては、以下のポリマーが挙げられる。

ポリブタジエン、ポリイソプレン、ポリエチレンブタジエン、ポリエチレンプロピレン、ポリイソブチレン、ポリアクリル酸、マレイン酸変性ポリエチレンブタジエン(M−PEB)、マレイン酸変性ポリエチレンプロピレン(M−PEP)、マレイン酸変性ポリエチレンエチレンプロピレン(M−PEEP)、マレイン酸ポリイソブチレン

【0017】

Bブロックは、下記式(1)〜(3)で示される構成単位からなる群より選ばれる少なくとも1つの構成単位を有することが好ましい。

【0018】

【化1】

【0019】

式(1)〜(3)において、Xは各々独立に水酸基(−OH)又はスルホン酸基(−SO3H)を示し、Yは各々独立に水酸基またはスルホン酸基を示し、Zは各々独立に水素原子またはメチル基を示す。なお、Xがスルホン酸基の場合、Yは水酸基であり、Xが水酸基の場合、Yはスルホン酸基である。

【0020】

また、Bブロックは、下記式(4)〜(6)で示される構成単位からなる群より選ばれる少なくとも1つの構成単位を有することが好ましい。

【0021】

【化2】

【0022】

式(4)〜(6)において、Xは各々独立にカルボキシル基または水素原子を示し、Yは各々独立にカルボキシル基または水素原子を示し、Zは各々独立に水素原子またはメチル基を示す。なお、Xがカルボキシル基の場合、Yは水素原子であり、Xが水素原子の場合、Yはカルボキシル基または水素原子である。

【0023】

また、Bブロックは、下記式(7)および下記式(8)で示される構成単位を有する直鎖高分子ブロックであることが好ましい。

【0024】

【化3】

【0025】

式(7)中、Rは炭素数2以上4以下の2価の飽和炭化水素基を表す。

【0026】

<Aブロック>

本発明に係るA−B−A型のブロック共重合体において、Aブロックは、非イオン導電性のブロックである。該Aブロックは、本発明に係るA−B−A型のブロック共重合体で構成されてなる熱可塑性エラストマーの架橋点として作用する。そして、本発明に係る弾性層中には、Bブロックから構成されるマトリックス相中に、架橋点となるAブロックからなる球状構造、シリンダー状構造または共連続構造のいずれかの構造を有する相がミクロに分散されている。

そのため、弾性層の強度が向上し、弾性層への不可逆的な変形、すなわち、圧縮永久歪みの発生が有効に抑制される。

上記の理由から、本発明に係るAブロックとしては、常温でも変形が生じにくいポリマーを構成し得るブロックであることが好ましい。具体的には、融点もしくはガラス転移温度が室温よりも高いことが好ましい。

かかるAブロックの好ましい例としては、下記式(9)〜(11)で示される構成単位からなる群より選ばれる少なくとも1つの構成単位が挙げられる。

【0027】

【化4】

【0028】

上記したようなAブロックおよびBブロックで構成される、本発明に係るA−B−A型ブロック共重合体は、異種高分子であるAブロックとBブロックとの間に斥力相互作用(repulsive interaction)が働き、同種の高分子鎖同士で凝集し相分離する。しかし、異種高分子鎖間の連結性のためにそれぞれの高分子鎖の広がりより大きな相分離構造を作ることができず、結果として数ナノメートルから数百ナノメートルの周期的な自己組織化構造(self−assembled structure)を作る。このような構造をミクロ相分離構造(microphase−separated structure)と呼ぶ。

【0029】

Bates,F.S.;Fredrickson,G.H.;Annu.Res.Phys.Chem.1990(41)525は、ブロック共重合体によって形成されるミクロ相分離構造として、一方のポリマーブロックからなるマトリクス中に、他方のポリマーブロックからなる、球状構造、シリンダー状構造、共連続構造またはラメラ状構造を有する相が存在することを開示している。

【0030】

図4A、4B、5Aおよび5BにA−B−A型ブロック共重合体が形成するミクロ相分離構造の模式図を示す。これらの図において、41はBブロックからなるマトリクス相を示し、42はAブロックからなる相を示す。そして、図4Aは、Aブロックからなる相が球状構造を有するミクロ相分離構造を示し、図4Bは、Aブロックからなる相がシリンダー構造を有するミクロ相分離構造を示す。また、図5Aは、Aブロックからなる相が、共連続構造を有するミクロ相分離構造を示し、さらに、図5Bは、Aブロックからなる相がラメラ構造を有するミクロ相分離構造を示す。

【0031】

なお、ブロックコポリマーのミクロ相分離構造については、透過型電子顕微鏡(TEM)による直接構造観察や小角X線散乱(SAXS)測定による結晶構造解析を行うことで特定可能である。例えばTEM観察の場合、本発明に用いるA−B−A型ブロック共重合体は、イオン交換基を有するBブロックが親水性であり、非イオン導電性ブロックであるAブロックが疎水性であるため、リンタングステン酸等の親水性の染色剤を用いれば、以下のように観察される。

すなわち、TEM観察時に、Bブロックが相対的に暗く、Aブロックが相対的に明るく観察される。よって、Aブロックが球状構造、シリンダー状構造または共連続構造のいずれかの構造を有する相を有するミクロ相分離構造を形成し、Bブロックが連続相であることを識別することが可能である。

【0032】

本発明に係る弾性層中において、A−B−A型ブロック共重合体が、図4A、図4Bまたは図5Aに示す、球状構造、シリンダー状構造または共連続構造を有するAブロックからなる相が、イオン伝導に寄与するBブロックからなる連続相中に存在してなるミクロ相分離構造を構成している。このように、イオン伝導に寄与する、イオン交換基を有するBブロックが、連続相を構成することにより、本発明に係る弾性層は、良好な導電性を示すこととなる。

【0033】

上述したようなミクロ相分離構造は、AブロックとBブロックの体積比を制御することによって形成することができる。具体的には、AブロックとBブロックの体積分率をAブロック/Bブロック=10/90からAブロック/Bブロック=40/60、より好ましくは、Aブロック/Bブロック=15/85からAブロック/Bブロック=38/62にすれば良い。

また、A−B−A型ブロック共重合体の分子量については、ミクロ相分離構造が形成される条件において特に制約されるものではない。ただし、分子量が高いほど膜強度が上昇するため、ここでは分子量が10,000以上であることが望ましい。

【0034】

このブロック共重合体はリビング重合法により合成されるため、ポリマー自身の分子量分布が非常に狭く、低分子量のオリゴマーやポリマーがほとんど生成せず、それらが、電気抵抗の変動に寄与することはない。更に、本発明のA−B−A型ブロック共重合体には、発明の効果を著しく損なわない範囲内で必要に応じて、ゴムの配合剤として一般に用いられている充填剤、軟化剤、加工助剤、粘着付与剤、分散剤、発泡剤等を添加することができる。また、目的に応じで、弾性層の外周にさらなる弾性層、導電性弾性表層や保護層を形成することもできる。

【0035】

本発明において、イオン交換基の置換量は弾性層の体積抵抗率が、次の3つの各環境中で中抵抗領域(体積抵抗率が1×102〜1×1011Ω・cm)になるような量が好ましい。

・低温低湿(L/L)環境(温度15℃、相対湿度10%)。

・常温常湿(N/N)環境(温度23℃、相対湿度55%)。

・高温高湿(H/H)環境(温度30℃、相対湿度80%)。

【0036】

<<弾性層の成形方法>>

弾性層の成形方法としては、例えば、押し出し成形や射出成形、圧縮成形等の公知の方法が挙げられる。すなわち、上記の熱可塑性エラストマーを、熱して任意の形状に成形し、冷却することにより弾性層を形成する方法である。また、弾性層は、導電性の支持体の上に直接熱可塑性エラストマーを成形して作製してもよいし、チューブ形状に成形した熱可塑性エラストマーを導電性の支持体に被覆させてもよい。なお、弾性層の作製後に表面を研磨して形状を整えてもよい。

【0037】

弾性層の形状は、出来上がった帯電部材と電子写真感光体との当接ニップ幅が帯電部材の長手方向の分布でできるだけ均一になるよう、電子写真用導電性部材の電子写真感光体側中央部の形状が端部よりも電子写真感光体側へ凸となっていることが好ましい。電子写真用導電性部材の形状がローラ形状の場合には、ローラ中央部の直径が端部の直径よりも大きいクラウン形状となっていることが好ましい。また、出来上がった電子写真用導電性部材の当接ニップ幅が均一となるために、電子写真用導電性部材の振れが小さい方が好ましい。

【0038】

<電子写真用導電性部材の電気抵抗>

電子写真用導電性部材の電気抵抗はH/H環境中では1×104Ω以上、L/L環境中では1×108Ω以下であることが好ましい。またN/N環境中では2×104Ω以上6×107Ω以下であることが好ましい。L/L環境中の電気抵抗を上記した値以下とすることによって、電子写真用導電性部材内部での電圧降下が抑制され、電子写真感光体を所望の値に均一に帯電することが可能となるので好ましい。また、高温高湿環境中の抵抗が上記範囲より大きいと、電子写真感光体が削れて下地の金属が剥き出しになったとしても印加電流がリークせず、ハーフトーン画像上に帯電の濃度ムラが現れることがないので好ましい。

電子写真用導電性部材がローラ形状でない場合には、1cm2あたりの抵抗で表す。その場合、電子写真用帯電部材表面に1cm2の金属電極を蒸着し、電圧を印加して流れる電流を測定することにより抵抗を求める。

【0039】

(電子写真装置)

図2に本発明に係る導電性部材の一つの実施の形態である帯電部材を帯電ローラ6として用いた電子写真画像形成装置を示す。像担持体である電子写真感光体ドラム5は矢印の方向に回転しながら、帯電ローラ6によって一次帯電され、次に不図示の露光手段からの露光光11により静電潜像が形成される。現像剤容器31の中の現像剤は、現像ローラ12と現像ブレード30との間で摩擦されて帯電されつつ、現像ローラ12の表面に担持されて、電子写真感光体ドラム5の表面に搬送される。その結果、静電潜像は現像され、トナー像が形成される。

【0040】

トナー像は、転写ローラ8と電子写真感光体ドラム5の間において記録メディア7に転写され、その後、定着部9において定着される。転写されずに電子写真感光体5の表面に残留したトナーは、クリーニングブレード10により回収される。現像ローラ12、帯電ローラ6、転写ローラ8等には画像形成装置の電源18、20、22からそれぞれ電圧が印加されている。

【0041】

ここで、帯電ローラ6には、電源20から直流電圧が印加される。印加電圧に直流電圧を用いることで、電源のコストを低く抑えることができるという利点がある。また帯電音が発生しないという利点がある。印加する直流電圧の絶対値は、空気の放電開始電圧と被帯電体表面(電子写真感光体表面)の一次帯電電位との和とすることが好ましい。通常、空気の放電開始電圧は600〜700V程度、電子写真感光体表面の一次帯電電位は300〜800V程度なので、具体的な一次帯電電圧としては900〜1500Vとすることが好ましい。

【0042】

また、電子写真画像形成装置は、図3に示したように画像形成に必要な部材を4色分備えたカラー電子写真画像形成装置としてもよい。記録メディア7が矢印の方向へ移動する間に、トナー像が電子写真感光体ドラム5dと転写ローラ8dの間、電子写真感光体ドラム5cと転写ローラ8cの間、電子写真感光体ドラム5bと転写ローラ8bの間、電子写真感光体ドラム5aと転写ローラ8aの間で順番に転写される。記録メディア7に転写されたトナー像は定着部9において定着される。帯電ローラ6a、6b、6c、6dは、それぞれ電子写真感光体ドラム5a、5b、5c、5dを帯電する。カラー電子写真画像を形成するためには通常シアン、イエロー、マゼンダ、ブラックの4色のトナーを使用する。4色のトナーは記録メディア7に対して任意の順番で転写して良い。

【0043】

(プロセスカートリッジ)

また、図8は本発明に係る電子写真用導電性部材を帯電ローラ302に適用したプロセスカートリッジの概略断面図である。図8に示すように、本発明に係るプロセスカートリッジは、電子写真感光体301、帯電ローラ302、現像装置303、クリーニング装置307、弾性規制ブレード310、及び、トナー供給ローラ311などが一体化され、電子写真装置の本体に着脱自在(着脱可能)に構成されている。

【実施例】

【0044】

以下に本発明に係る導電性部材について実施例を挙げてさらに詳細に説明する。なお、各実施例および比較例に係る導電性ローラの電気抵抗の測定方法および表面粗さの測定方法は以下の通りである。

【0045】

<導電性ローラの電気抵抗の測定方法>

図6A、6Bに示したように、電子写真装置に用いた場合の使用状態と同様の応力で、電子写真感光体と同じ曲率の円柱形金属32に当接させて通電したときの抵抗を測定する。図6Aにおいて33aと33bは重りに固定された軸受けであり、導電性基層部材40の導電性の支持体1の両端に鉛直下方向に押す応力を印加する。導電性基層部材40の鉛直下方向には、導電性基層部材40と平行に円柱形金属32が配置されている。そして、図示しない駆動装置により円柱形金属32を回転させながら、図6Bのように導電性基層部材40を軸受け33aと33bを用いて円柱形金属32へ押し当てる。使用状態の電子写真感光体ドラムと同様の回転速度で円柱形金属32を回転させ、導電性基層部材40を従動回転させながら電源34から直流電圧−200Vを印加し、円柱形金属32から流れ出てくる電流を電流計Aで測定する。このときの印加電圧と測定された電流とから計算して導電性基層部材40の電気抵抗を算出する。本実施例においては、導電性の支持体1の両端にそれぞれ5Nの力を加えて、直径30mmの円柱形金属32に当接させ、円柱形金属32の周速150mm/秒で回転させた。

【0046】

<導電性ローラの表面粗さの測定方法>

導電性基層の表面粗さとしては、十点平均粗さ(Rzjis1994)で50μm以下、特には30μm以下、更には20μm以下が好ましい。表面粗さの測定には、表面粗さ測定装置(商品名:サーフコーダーSE3500、小坂研究所製)を使用し、先端半径2μmのダイヤモンド製接触針を用いた。測定条件は、JIS B0601:1994に基づき、測定スピードは0.5mm/秒、カットオフ周波数λcは0.8mm、基準長さは0.8mm、評価長さは8.0mmとした。

【0047】

<ポリマー1の合成>

ポリマー1をリビングアニオン重合法により合成した。

まず、容量が10リットルの耐圧容器を用意し、当該耐圧容器内の空気を乾燥アルゴンで置換した。次いで、モレキュラーシーブスを用いて精製したスチレンモノマー8.46g、モレキュラーシーブスを用いて精製した重合溶媒としてのシクロヘキサン1.0L、開始剤としてのsec−ブチルリチウムの10wt%ヘキサン溶液0.80gを加えた。

そして、アルゴン雰囲気下、温度50℃で4時間重合を行った。4時間後、引き続き、活性アルミナを用いて精製したブタジエンモノマー41.08gとイソプレンモノマー42.00gを加え、温度50℃で2時間、重合を行った。更に2時間後、モレキュラーシーブスを用いて精製したスチレンモノマー8.46gを加え、温度50℃で4時間重合を行った。反応終了後、反応溶液内にメタノールを5.0L加え、これをメタノールで再沈殿することにより、スチレンブロックと、ブタジエンおよびイソプレンとがランダム共重合してなるブロックと、スチレンブロックとからなる3元共重合体100gを得た。

この3元共重合体は、後述する表1−2においては、「スチレン−ブタジエン/イソプレン−スチレン」と標記する。

得られた3元共重合体の、GPC(ゲル浸透クロマトグラフィー)による質量平均分子量Mwは8.0×104であった。これをポリマーNo.1とする。

ポリマーNo.1のスチレンブロック、ブタジエンとイソプレンとがランダム共重合してなるブロックおよびスチレンブロックの体積比率を表1−2に示す。また、ブタジエンとイソプレンとがランダム共重合してなるブロック中におけるブタジエンとイソプレンとの体積比率も表1−2に併せて示す。

【0048】

<ポリマーNo.2〜13、19の合成>

原料および開始剤の配合量を表1−1に記載したように変更した以外は、ポリマーNo.1と同様にして、ポリマーNo.2〜13およびポリマーNo.19を合成した。得られたポリマーの重量平均分子量、各ブロックの体積比率およびブタジエンとイソプレンとがランダム共重合してなるブロック中におけるブタジエンとイソプレンとの体積比率を表1−2に示す。

【0049】

【表1】

【0050】

【表2】

【0051】

<ポリマーNo.14の合成>

ポリマーNo.14はリビングラジカル重合法により合成した。

まず、窒素雰囲気下で、臭化銅(I)0.28g、ヘキサメチルトリエチレンテトラアミン0.45g、ジメチル2,6−ジブロモヘプタンジオエート0.675g、tert−ブチルアクリレート(tBA)90.23gをジメチルホルムアミド(DMF)中で混合した。そして、窒素で溶存酸素を置換した後、温度70℃で反応を行った。

【0052】

次いで、得られた臭素を両末端に有するポリtBAに、臭化銅(I)0.06g、ヘキサメチルトリエチレンテトラアミン0.10g、メチルメタクリレートモノマー9.77gを混合、窒素置換した。温度100℃で反応を行った後、液体窒素で急冷し、反応を停止した。その後、メタノールへの再沈澱による精製によってPMMA−b−PtBA−b−PMMAトリブロック共重合体100gを得た。

【0053】

次いで、得られたブロック共重合体をクロロホルム中、室温でトリフルオロ酢酸400gと混合することによりPtBAセグメントのtert−ブチル基の脱保護反応を行いカルボン酸へと変換した。これによって、PMMA−b−PAA(ポリアクリル酸)−b−PMMAトリブロック共重合体を得た。得られたトリブロック共重合体のGPCによる質量平均分子量は4.0×104であった。これをポリマーNo.14とした。

【0054】

<ポリマーNo.15〜18、20の合成>

原料および開始剤の配合量を表2−1に示したように変更した以外はポリマー14と同様にしてポリマーNo.15〜18、20を合成した。得られたポリマーの重量平均分子量Mw、および各ブロックの体積比率を表2−1に示す。

【0055】

【表3】

【0056】

【表4】

【0057】

〔実施例1〕

100gのポリマーNo.1を、4.0リットルのジクロロメタンに溶解し、アルゴン雰囲気中で液温を40℃に維持した。27.52gの濃硫酸を、上記のジクロロメタン溶液に滴下し、滴下終了後、液温を80℃に昇温し、液温80℃を維持しながら72時間攪拌して反応させた。ついで、1.0リットルのメタノールを上記の反応溶液中に滴下し、反応を停止した。得られた反応物を、トルエン溶解とメタノール再沈殿を3回繰り返して洗浄し、その後、大気中で温度80℃で24時間乾燥させた。次に、乾燥させた反応物を、1.0リットルのトルエンに溶解し、窒素雰囲気中で攪拌しつつ温度120℃で乾溜しながら、500gのp-トルエンスルフォニルヒドラジンを加えて4時間反応させ、ジエン由来の2重結合を水素化した。

【0058】

得られた水素化物を、トルエンに溶解しメタノールで再沈殿する操作を5回繰り返して洗浄し、その後、大気中80℃で24時間乾燥させて実施例1に係る熱可塑性エラストマーNo.1を得た。

熱可塑性エラストマーNo.1について、スルホン化率をプロトンNMRにて測定したところ、ジエンブロックの2重結合に対して20mol%のスルホン酸基が導入されていることが分かった。

また、熱可塑性エラストマーNo.1の超薄切片を、凍結切片切削装置(商品名:クライオウルトラミクロトーム、ライカマイクロシステムズ(株)社製)を用いて切り出し、四酸化ルテニウムで蒸気染色した。この超薄切片を透過型電子顕微鏡(TEM)にて観察し、ポリスチレンブロック成分が球状のミクロ相分離構造を形成していることを確認した。

【0059】

次に、芯金(直径6mm、長さ252mm、SUM22製、無電解ニッケルメッキ6μm)を中心部にセットした最大内径8.6mm、クラウン150μmの筒状の金型をセットしたトランスファー金型に、熱可塑性エラストマーNo.1をセットした。そして、温度240℃のプレス機で成形し、次いで、冷却プレスで室温まで冷却後、トランスファー金型からローラを取り出し、端部直径8.40mm、中央部直径8.55mmのクラウン形状を有する導電性ローラNo.1を得た。

【0060】

<導電性ローラの評価>

<<評価(1)>>

導電性ローラNo.1をN/N環境に24時間放置した後、マイクロ硬度をマイクロゴム硬度計(商品名:MD-1 capa タイプA、高分子計器株式会社製)を用いて測定した。

【0061】

<<評価(2)>>

導電性ローラNo.1について、表面粗さ(Rzjis)を、前記した方法により測定した。

【0062】

<<評価(3)>>

導電性ローラNo.1の電気抵抗値を前記した方法により算出した。

【0063】

<<評価(4)>>

電子写真式レーザプリンタとして、記録メディアの出力スピードが、160mm/秒、画像の解像度が1200dpiである電子写真式レーザプリンタを用意した。この電子写真式レーザプリンタは、A4サイズの紙を縦方向に搬送可能である。また、電子写真感光体はアルミニウムシリンダーに膜厚16μmの有機感光層が形成された反転現像方式の電子写真感光体ドラムである。なお、当該電子写真感光体ドラムの最外層は、変性ポリアリレート樹脂をバインダー樹脂とする電荷輸送層からなる。

【0064】

また、トナーには、ワックスを中心に荷電制御剤と色素等を含むスチレンとブチルアクリレートのランダムコポリマーを重合させ、更に表面にポリエステル薄層を重合させシリカ微粒子等を外添した、ガラス転移温度63℃、質量平均粒径6.5μmの重合トナーである。この電子写真式レーザプリンタに導電性ローラNo.1を帯電ローラとして装着した。そしてこの電子写真式レーザプリンタをN/N環境に24時間置いた後、N/N環境中で画像出力した。一次帯電電圧として−1150Vを該帯電ローラに印加した。出力する画像パターンは、下記表3に記載の(パターン1)〜(パターン5)の5種類とした。

【0065】

【表5】

【0066】

得られた画像パターンについて目視で観察し、帯電ローラに起因するムラの有無を下記表4に記載の基準に基づいて評価した。

【0067】

【表6】

【0068】

<<評価(5)>>

次に、上記電子写真式レーザプリンタを用いてN/N環境下にて、幅2ドット、間隔150ドットの横線を繰り返し描画する電子写真画像を15000枚出力した。電子写真画像の形成は、間欠モードにて行った。15000枚の電子写真画像の出力後、再び、表3に記載の5つのパターンの画像をN/N環境下で出力した。そして、これらの画像を目視で観察し、表4に記載の基準で評価した。

なお、本評価における「間欠モード」とは、プリンターが停止した状態から電子写真画像を1枚だけ出力した後に停止する動作を繰り返すことである。すなわち、間欠モードにおいては、電子写真感光体は、空回転、電子写真画像の出力、空回転、停止の動作を繰り返す。従って、1枚の電子写真画像の出力動作と電子写真感光体の停止動作とを交互に15000回繰り返すこととなる。

【0069】

<<評価(6)>>

上記の5つのパターンの画像の出力後、評価対象としての帯電ローラを取り出して、高圧水洗浄機を用いて表面に高圧のイオン交換水を噴射して洗浄し、次いで、高圧乾燥空気を吹き付けて水を除去した。洗浄後の帯電ローラをN/N環境に24時間放置したのち、電気抵抗を評価(3)と同様の方法で算出した。また、評価(3)において求めた、電気抵抗値(初期値)に対する変動率(%)を下記式により求めた。

電気抵抗値の変動率={[評価(6)の値−評価(3)の値]/評価(3)の値}×100

【0070】

〔実施例2〕〜[実施例17]

実施例1において、ポリマー1を表5−1に記載のポリマーNo.のポリマーに変更し、濃硫酸の配合量を表5−1に記載の量とした以外は、実施例1と同様にして熱可塑性エラストマーNo.2〜17を合成した。得られた熱可塑性エラストマーNo.2〜17の各々について、実施例1と同様にして、プロトンNMRを用いてジエンブロックの2重結合に対するスルホン酸基の導入割合を求めた。

また、熱可塑性エラストマーNo.2〜17について、実施例1と同様にして、ミクロ相分離構造の状態を観察した。表5−2に、本発明のA−B−A型の共重合体である熱可塑性エラストマーNo.1〜17の組成、ポリスチレンブロックが構成しているミクロ相分離構造の種類およびジエンブロックの2重結合に対するスルホン酸基の導入割合を示す。

更に、熱可塑性エラストマーNo.2〜17を用いて、実施例1と同様にして導電性ローラNo.2〜17を作成し、評価(1)〜(6)に供した。これらの結果を表5−3に示す。

【0071】

〔実施例18〕

実施例1の濃硫酸の配合量を27.52gへ変更した以外は実施例1と同様にして、ポリマーNo.1にスルホン酸基を導入した。ついで、メタノール1.0Lを反応溶液中に滴下し、反応を停止した。得られた反応物は、トルエン溶解とメタノール再沈殿を3回繰り返すことにより洗浄した。洗浄後、大気中80℃で24時間乾燥を行った。つづいて乾燥した反応物を1Lのトルエンに溶解し、窒素雰囲気中で攪拌しつつ氷酢酸200gを徐々に滴下し、滴下終了後昇温して80℃を維持しながら72時間攪拌した。得られた反応物は、トルエン溶解とメタノール再沈殿を5回繰り返すことにより洗浄した。洗浄後、大気中80℃で24時間乾燥を行い、熱可塑性エラストマーNo.18を得た。熱可塑性エラストマーNo.18について、実施例1と同様にして、プロトンNMRを用いてジエンブロックの2重結合に対するカルボキシル基の導入割合を求めた。

また、熱可塑性エラストマーNo.18について、実施例1と同様にして、ミクロ相分離構造の状態を観察した。表5−2に、本発明のA−B−A型の共重合体である熱可塑性エラストマーNo.18の組成、ポリスチレンブロックが構成しているミクロ相分離構造の種類およびジエンブロックの2重結合に対するカルボキシル基の導入割合を示す。

更に、熱可塑性エラストマーNo.18を用いて、実施例1と同様にして導電性ローラNo.18を作成し、評価(1)〜(6)に供した。これらの結果を表5−3に示す。

【0072】

〔実施例19〕〜[実施例20]

実施例18において、ポリマーNo.1を表5−1に記載のNo.のポリマーに変更し、濃硫酸の配合量を表5−1に記載の量とした以外は、実施例18と同様にして熱可塑性エラストマーNo.19〜20の配合を下記のように変えた以外は実施例18と同様にして、実施例19〜20の熱可塑性エラストマーを得た。得られた熱可塑性エラストマーNo.19〜20の各々について、実施例18と同様にして、プロトンNMRを用いてジエンブロックの2重結合に対するカルボキシル基の導入割合を求めた。

また、熱可塑性エラストマーNo.19〜20について、実施例18と同様にして、ミクロ相分離構造の状態を観察した。表5−2に、本発明のA−B−A型の共重合体である熱可塑性エラストマーNo.19〜20の組成、ポリスチレンブロックが構成しているミクロ相分離構造の種類およびジエンブロックの2重結合に対するカルボキシル基の導入割合を示す。

更に、熱可塑性エラストマーNo.19〜20を用いて、実施例1と同様にして導電性ローラNo.19〜20を作成し、評価(1)〜(6)に供した。これらの結果を表5−3に示す。

【0073】

【表7】

【0074】

【表8】

【0075】

【表9】

【0076】

〔実施例21〕

60.5gのポリマーNo.14をDMFに溶解し、水素化ナトリウム90gおよび式(12)のスルトン17.93gを加え、加熱還流を行い、ポリアクリル酸セグメントのスルホン化を行った。これによって、スルホン酸基含有セグメントの両末端にPMMAを有するトリブロック共重合体からなる熱可塑性エラストマーNo.21を得た。

【0077】

【化5】

【0078】

熱可塑性エラストマーNo.21について、実施例1と同様にして、プロトンNMRを用いてアクリル酸ブロックのカルボキシル基に対するスルホン酸基の導入割合を求めた。

また、熱可塑性エラストマーNo.21について、実施例1と同様にして、ミクロ相分離構造の状態を観察した。表6−2に、本発明のA−B−A型の共重合体である熱可塑性エラストマーNo.21の組成、メタクリル酸メチルブロックが構成しているミクロ相分離構造の種類およびアクリル酸ブロックのカルボキシル基に対するスルホン酸基の導入割合を示す。

更に、熱可塑性エラストマーNo.21を用いて、実施例1と同様にして導電性ローラNo.21を作成し、評価(1)〜(6)に供した。これらの結果を表6−3に示す。

【0079】

〔実施例22〕〜[実施例33]

実施例21において、合成に用いたポリマーおよびその配合量、並びに、式(12)に係るスルトンの配合量を表6−1に記載したように変更した以外は、実施例21と同様にして熱可塑性エラストマーNo.22〜33を合成した。熱可塑性エラストマーNo.22〜33について、実施例1と同様にして、プロトンNMRを用いてアクリル酸ブロックのカルボキシル基に対するスルホン酸基の導入割合を求めた。

また、熱可塑性エラストマーNo.22〜33について、実施例1と同様にして、ミクロ相分離構造の状態を観察した。表6−2に、本発明のA−B−A型の共重合体である熱可塑性エラストマーNo.22〜33の組成、メタクリル酸メチルブロックが構成しているミクロ相分離構造の種類およびアクリル酸ブロックのカルボキシル基に対するスルホン酸基の導入割合を示す。

更に、熱可塑性エラストマーNo.22〜33を用いて、実施例1と同様にして導電性ローラNo.22〜33を作成し、評価(1)〜(6)に供した。これらの結果を表6−3に示す。

【0080】

【表10】

【0081】

なお、表6−1における、式(13)〜(16)のスルトンとは、各々下記の構造を有するものである。

【0082】

【化6】

【0083】

【表11】

【0084】

〔実施例34〕

熱可塑性エラストマーNo.17を用いて、外径8.5mm、肉厚0.40mmの導電性チューブを作成した。空気圧で膨らませながら、得られた導電性チューブを実施例14の導電性ローラに被覆し、導電性弾性体表層を作成した。チューブの端部を切りそろえて、導電性ローラNo.34を作成し、評価(1)〜(6)に供した。

【0085】

〔実施例35〕

熱可塑性エラストマーNo.14を用いた以外は、実施例34と同様にして導電性ローラNo.35を作成し、評価(1)〜(6)に供した。

【0086】

〔実施例36〕〜[実施例37]

導電性ローラNo.1および導電性ローラNo.35と同様にして導電性ローラNo.36および導電性ローラNo.37を作成し、下記評価(7)に供した。

【0087】

<<評価(7)>>

導電性ローラNo.36および導電性ローラNo.37を各々、評価(4)に用いた電子写真式レーザプリンタの現像ローラとして装着した。この電子写真式レーザプリンタをN/N環境に24時間置いた後、N/N環境中で画像出力した。出力する画像パターンは、前記表3に記載の(パターン1)〜(パターン5)の5種類とした。得られた画像について、現像ローラに起因するムラの有無を前記表4に記載の基準に基づいて評価した。

【0088】

<<評価(8)>>

評価(7)に用いた電子写真式レーザプリンタを用いて評価(5)を同様にして15000枚の電子写真画像を出力した。引き続いて、表3に記載の5種の画像パターンを出力し、各画像について、表4の記載に基づいて評価した。

【0089】

<<評価(9)>>

上記評価(8)に用いた画像の出力後、各導電性ローラをレーザプリンタから取り出し、電気抵抗値の算出し、および、初期の電気抵抗値に対する変化率を算出した。

上記導電性ローラNo.21〜37の評価結果を表6−3に示す。

【0090】

【表12】

【0091】

〔実施例38〕〜[実施例40]

実施例1における熱可塑性エラストマーNo.1の合成において、濃硫酸を表7−1に記載の化合物に変更し、かつ、その配合量を表7−1に記載の量とした以外は、熱可塑性エラストマーNo.1と同様にして熱可塑性エラストマーNo.38〜40を合成した。得られた熱可塑性エラストマーNo.38〜40の各々について、実施例1と同様にして、プロトンNMRを用いてジエンブロックの2重結合に対するホスホン酸基(実施例38、39)、および、ジエンブロックの2重結合に対するカルボキシル基(実施例40)の導入割合を求めた。

また、熱可塑性エラストマーNo.38〜40について、実施例1と同様にして、ミクロ相分離構造の状態を観察した。表7−2に、本発明のA−B−A型の共重合体である熱可塑性エラストマーNo.38〜40の組成、ポリスチレンブロックが構成しているミクロ相分離構造の種類およびジエンブロックの2重結合に対するホスホン酸基またはジエンブロックの2重結合に対するカルボキシル基の導入割合を示す。

更に、熱可塑性エラストマーNo.38〜40を用いて、実施例1と同様にして導電性ローラNo.38〜40を作成し、評価(1)〜(6)に供した。これらの結果を表7−3に示す。

【0092】

【表13】

【0093】

〔実施例41〕

ポリマーNo.14を60.5g、2-アミノベンゼンスルホン酸24.38gをとり、ピリジン366gを加えて60℃に加熱した。次いで、亜リン酸トリフェニル87.37gを加え、窒素雰囲気下、115℃に昇温して、そのまま6.5時間攪拌した。得られた黄色溶液を室温に戻した後、エバポレーションによりピリジンを除去し、残渣を酢酸エチル溶液としたものを2N塩酸水溶液で水洗した。有機層と沈殿物をテトラヒドロフランに分散させ、イオン交換樹脂を加えて攪拌したところ、透明均一溶液となった。これをイソプロピルアルコールに再沈殿し、濾過、真空乾燥を行い、薄褐色のホスホン化した熱可塑性エラストマーNo.41を得た。

熱可塑性エラストマーNo.41について、実施例1と同様にして、プロトンNMRを用いてアクリル酸ブロックのカルボキシル基に対するホスホン酸基の導入割合を求めた。

また、熱可塑性エラストマーNo.41について、実施例1と同様にして、ミクロ相分離構造の状態を観察した。表7−2に、本発明のA−B−A型の共重合体である熱可塑性エラストマーNo.41の組成、メタクリル酸メチルブロックが構成しているミクロ相分離構造の種類およびアクリル酸ブロックのカルボキシル基に対するホスホン基の導入割合を示す。

更に、熱可塑性エラストマーNo.41を用いて、実施例1と同様にして導電性ローラNo.41を作成し、評価(1)〜(6)に供した。これらの結果を表7−3に示す。

【0094】

〔実施例42〕

実施例41において、2-アミノベンゼンスルホン酸の配合量を85.34gへ変更し、また、亜リン酸トリフェニルの配合量を305.80gへ変更した以外は、実施例41と同様にして、熱可塑性エラストマーNo.42を得た。

熱可塑性エラストマーNo.42について、実施例1と同様にして、プロトンNMRを用いてアクリル酸ブロックのカルボキシル基に対するホスホン酸基の導入割合を求めた。

また、熱可塑性エラストマーNo.42について、実施例1と同様にして、ミクロ相分離構造の状態を観察した。表7−2に、本発明のA−B−A型の共重合体である熱可塑性エラストマーNo.42の組成、メタクリル酸メチルブロックが構成しているミクロ相分離構造の種類およびアクリル酸のカルボキシル基に対するホスホン酸基の導入割合を示す。

更に、熱可塑性エラストマーNo.42を用いて、実施例1と同様にして導電性ローラNo.42を作成し、評価(1)〜(6)に供した。これらの結果を表7−3に示す。

【0095】

〔実施例43〕

ポリマーNo.14を熱可塑性エラストマーNo.43として用意した。熱可塑性エラストマーNo.43について、実施例1と同様にして、ミクロ相分離構造の状態を観察した。表7−2に、本発明のA−B−A型の共重合体である熱可塑性エラストマーNo.43の組成、メタクリル酸メチルブロックが構成しているミクロ相分離構造の種類を示す。なお、本実施例においては、ポリマーNo.14のBブロックを構成しているアクリル酸ブロックが有するカルボキシル基を他のイオン交換基に置換していない。そのため、表7−2のイオン交換基の導入割合は、0%とした。

更に、熱可塑性エラストマーNo.43を用いて、実施例1と同様にして導電性ローラNo.43を作成し、評価(1)〜(6)に供した。これらの結果を表7−3に示す。

【0096】

【表14】

【0097】

【表15】

【0098】

〔比較例1〕

トリメチルオクチルアンモニウムパークロレートを1部含有したヒドリンゴムを型内加硫成形し、実施例1と同様の形状を有する導電性ローラNo.C−1を得た。これを評価(1)〜(6)に供した。その結果を表8−2に示す。

【0099】

〔比較例2〕

カーボンブラックを70部配合したアクリロニトリルブタジエンゴムを型内加硫成形し、実施例1と同様の形状を有する導電性ローラNo.C−2を得た。これを評価(1)〜(6)に供した。その結果を表8−2に示す。

【0100】

〔比較例3〕

トリメチルオクチルアンモニウムパークロレートを1部含有した熱可塑性ウレタンエラストマーを型内成形し、実施例1と同様の形状を有する導電性ローラNo.C−3を得た。これを評価(1)〜(6)に供した。その結果を表8−2に示す。

【0101】

〔比較例4〕

スルホン基を15mol%含有する熱硬化性ウレタンアイオノマ−を型内加硫成形し、実施例1と同様の形状を有する導電性ローラNo.C−4を得た。これを評価(1)〜(6)に供した。その結果を表8−2に示す。

【0102】

〔比較例5〕

実施例1の熱可塑性エラストマーNo.1の合成において、ポリマーNo.1をポリマーNo.19に変更し、濃硫酸の配合量を4.39gに変更した以外は、熱可塑性エラストマーNo.1と同様にして熱可塑性エラストマーNo.C−1を得た。得られた熱可塑性エラストマーNo.C−1について、実施例1と同様にして、プロトンNMRを用いてジエンブロックの2重結合に対するスルホン酸基の導入割合を求めた。

また、熱可塑性エラストマーNo.C−1ついて、実施例1と同様にして、ミクロ相分離構造の状態を観察した。その結果、スルホン酸基を有するジエンブロック成分が球状のミクロ相分離構造を形成し、スチレンブロック成分がそのマトリックスとなっていることを確認した。すなわち、イオン交換基を有するBブロックが球状の構造を有する相を構成し、非イオン導電性ブロックであるAブロックがマトリックス相を構成していた。

表8−1に、A−B−A型の共重合体である熱可塑性エラストマーNo.C−1の組成、スチレンブロックが構成しているミクロ相分離構造の種類およびジエンブロックの2重結合に対するスルホン酸基の導入割合を示す。

更に、熱可塑性エラストマーNo.C−1を用いて、実施例1と同様にして導電性ローラNo.C−5を作成し、評価(1)〜(6)に供した。これらの結果を表8−2に示す。

【0103】

〔比較例6〕

実施例21の熱可塑性エラストマーNo.21の合成において、ポリマーNo.14をポリマーNo.20に変更すると共に、配合量を84.02gとし、また、式(12)のスルトンの配合量を6.96gに変更した以外は、熱可塑性エラストマーNo.21と同様にして熱可塑性エラストマーNo.C−2を合成した。

得られた熱可塑性エラストマーNo.C−2について、実施例1と同様にして、プロトンNMRを用いてアクリル酸ブロックのカルボキシル基に対するスルホン酸基の導入割合を求めた。

また、熱可塑性エラストマーNo.C−2ついて、実施例1と同様にして、ミクロ相分離構造の状態を観察した。その結果、スルホン酸基を有するアクリル酸ブロックが球状の構造を形成し、メタクリル酸メチルのブロックがマトリックスを構成しているミクロ相分離構造を有していることを確認した。すなわち、本発明におけるBブロックが球状の構造を有する相を構成し、Aブロックがマトリックス相を構成していた。

表8−1に、本発明のA−B−A型の共重合体である熱可塑性エラストマーNo.C−2の組成、ポリスチレンブロックが構成しているミクロ相分離構造の種類およびジエンブロックの2重結合に対するスルホン酸基の導入割合を示す。

更に、熱可塑性エラストマーNo.C−2を用いて、実施例1と同様にして導電性ローラNo.C−6を作成し、評価(1)〜(6)に供した。これらの結果を表8−2に示す。

【0104】

〔比較例7〕

ポリマーNo.1を熱可塑性エラストマーNo.C−3として用意した。

熱可塑性エラストマーNo.C−3について、実施例1と同様にして、ミクロ相分離構造の状態を観察した。表8−2に、熱可塑性エラストマーNo.C−3の組成、ミクロ相分離構造の種類を示す。なお、熱可塑性エラストマーNo.C−3は、イオン交換基を有しないため、表8−2において、イオン交換基の導入割合の項目は、0%と記載した。

また、熱可塑性エラストマーNo.C−3を用いて、実施例1と同様にして導電性ローラC−7を作成し、評価(1)〜(6)に供した。しかしながら、導電性ローラNo.C−7は、帯電ローラとしての機能を初期より発揮し得なかったため、評価(5)、及び評価(6)は行わなかった。

【0105】

〔比較例8〕

ポリマーNo.14の脱保護反応を行わずに、PMMA−b−PtBA−b−PMMAトリブロック共重合体からなる熱可塑性エラストマーNo.C−4を得た。

熱可塑性エラストマーNo.C−4について、実施例1と同様にして、ミクロ相分離構造の状態を観察した。表8−2に、熱可塑性エラストマーNo.C−4の組成、ミクロ相分離構造の種類を示す。なお、熱可塑性エラストマーNo.C−4は、イオン交換基を有しないため、表8−2において、イオン交換基の導入割合の項目は、0%と記載した。

また、熱可塑性エラストマーNo.C−4を用いて、実施例1と同様にして導電性ローラC−8を作成し、評価(1)〜(6)に供した。しかしながら、導電性ローラNo.C−8は、帯電ローラとしての機能を初期より発揮し得なかったため、評価(5)、及び評価(6)は行わなかった。

【0106】

【表16】

【0107】

【表17】

【符号の説明】

【0108】

1 支持体

2 弾性層

3 導電性弾性表層

5 感光体ドラム

6 帯電部材

7 記録メディア

8 転写ローラ

9 定着部

10 クリーニングブレード

11 露光光

12 現像ローラ

20 帯電用電源

22 転写用電源

30 現像ブレード

31 現在剤容器

32 円柱形金属

33 軸受け

34 電源

40 導電性部材

【技術分野】

【0001】

本発明は、電子写真装置に用いる導電性部材、プロセスカートリッジおよび電子写真装置に関する。

【背景技術】

【0002】

電子写真装置において、帯電ローラ等に用いられる導電性部材が有する弾性層として、ブタジエンゴム(BR)やヒドリンゴムなどの極性ポリマーとイオン導電剤とを含むものがある。このような弾性層は、電子導電性粒子によって導電性を付与してなる弾性層と比較して、電気抵抗の部分的なムラが少ないという利点がある。

【0003】

その一方で、イオン導電剤を含む弾性層を有する導電性部材は、長期間に亘って高電圧を印加し続けることによって、イオン導電剤が弾性層中で徐々に分極し、偏在してしまうことがある。すなわち、イオン導電剤がプラスとマイナスイオンに分かれて互いに逆の方向に移動し、弾性層内でイオン導電剤の濃度が相対的に薄くなる部分が発生することがある。その結果、イオン導電に寄与するキャリアが減少し、弾性層の電気抵抗が経時的に上昇する場合があった。

【0004】

このような課題に対し、特許文献1においては、特定の4級アンモニウム塩をイオン導電剤として用いることが記載されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2006−189894号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明者らの検討によれば、特許文献1に係る導電性部材では、経時的な電気抵抗の変化は抑制されていた。しかしながら、近年の、電子写真装置のさらなる高寿命化への要求に応えるためには、帯電ローラ等に用いられる導電性部材の電気抵抗の経時安定性をより一層向上させることが必要であるとの認識を本発明者らは得た。

そこで、本発明の目的は、長期間の高電圧の印加によっても電気抵抗が上昇しにくい電子写真用の導電性部材の提供にある。

また、本発明の他の目的は、高品位な電子写真画像を安定して提供することのできる電子写真装置およびプロセスカートリッジの提供にある。

【課題を解決するための手段】

【0007】

本発明の第一の観点によれば、導電性の支持体および導電性の弾性層を有する電子写真用の導電性部材であって、該弾性層は、A−B−A型のブロック共重合体を含み、該A−B−A型のブロック共重合体中のAブロックは、非イオン導電性ブロックであり、Bブロックは、イオン交換基を有するイオン導電性ブロックであり、かつ、該A−B−A型のブロック共重合体は、ミクロ相分離構造を形成し、該ミクロ相分離構造は、該Bブロックからなるマトリクス相と、該Aブロックからなり、かつ、球状構造、シリンダー構造および共連続構造からなる群より選ばれるいずれかの構造を有している相とを有する電子写真用の導電性部材が提供される。

また、本発明の第二の観点によれば、電子写真装置の本体に着脱自在に構成されたプロセスカートリッジであって、上記の電子写真用の導電性部材を帯電部材および現像部材から選択される少なくとも一つの部材として具備しているプロセスカートリッジが提供される。

さらに、本発明の第三の観点によれば、上記の電子写真用の導電性部材を帯電部材および現像部材から選ばれる少なくとも一つの部材として具備している電子写真装置が提供される。

【発明の効果】

【0008】

本発明によれば、長期間の使用によって生じる抵抗変化を抑制した電子写真用導電性部材を得ることができる。

【図面の簡単な説明】

【0009】

【図1】図1A、1B、1C及び1Dは本発明の電子写真用導電性部材の概略図である。

【図2】本発明の電子写真用導電性部材を用いた画像形成装置の概略図である。

【図3】本発明の電子写真用導電性部材を用いた別の画像形成装置の概略図である。

【図4】ブロック共重合体が取り得るミクロ相分離構造の説明図であり、図4Aは球状構造の相が形成されたミクロ相分離構造の模式図であり、図4Bはシリンダー状構造の相が形成されたミクロ相分離構造の模式図である。

【図5】ミクロ相分離構造の模式図であり、図5Aは共連続構造の相が形成されたミクロ相分離構造の模式図であり、図5Bはラメラ構造の相が形成されたミクロ相分離構造の模式図である。

【図6】図6A及び6Bは本発明の電子写真用導電性部材の抵抗測定方法の概略図である。

【図7】図7A、7B及び7Cは本発明の電子写真用導電性部材を用いて得られた画像の評価に使用する画像出力パターンの概略図である。

【図8】本発明の電子写真用導電性部材を用いたプロセスカートリッジの概略図である。

【発明を実施するための形態】

【0010】

図1Aは、本発明に係る導電性ローラの軸に直交する方向の断面を示し、図1Bは軸方向の断面を示す。導電性部材は導電性の支持体1とその外周に形成された弾性層2からなる。

【0011】

<支持体>

支持体1は、導電性を有し、その上に設けられる導電性の弾性層を支持するものである。材質としては、例えば、鉄、アルミニウム、チタン、銅及びニッケル等の金属やそれらの合金を挙げることができる。

【0012】

<弾性層>

弾性層2は、非イオン導電性ブロック(以降、「Aブロック」と称する)、およびイオン交換基を有するイオン導電性ブロック(以降、「Bブロック」と称する)の2種のポリマーブロックから構成されるA−B−A型のブロック共重合体を含む。

このブロック共重合体は熱可塑性エラストマーであり、Aブロックが球状構造、シリンダー構造および共連続構造からなる群より選ばれるいずれかの構造をなしており、また、Bブロックがそのマトリックスをなしている。

本発明に係るA−B−A型のブロック共重合体は、イオン導電性ブロック中にイオン交換基を有することによりイオン伝導性を示す。さらに、イオン交換基は、分子の主鎖に共有結合を介して直接結合している。そのため、導電性部材に対して長期間に亘って直流電圧を印加した場合におけるイオン交換基の弾性層中の移動が制限され、導電性部材の電気抵抗の経時的な上昇を抑制できる。

また、特許文献1に記載のようにウレタンゴム等のバインダーゴム中にイオン導電剤を添加する場合、バインダーゴムに溶解するイオン導電材料量は、バインダーゴムとイオン導電剤の種類によって決まるため、飽和溶解量以上のイオン導電剤は溶解しない。その結果、飽和溶解量以上のイオン導電剤をバインダーゴムに添加しても、イオン導電剤同士が凝集するだけで、導電性ローラとして達成可能な抵抗値に限界がある場合がある。一方で、本発明のようにイオン交換基を有するポリマーブロックからなるBブロックを分子内に有するA−B−A型のブロック共重合体をバインダーとして用いる場合は、その添加量の増加に伴う凝集が弾性層中には生じない。

【0013】

<Bブロック>

本発明に係るBブロックが有するイオン交換基の具体例を以下に挙げる。スルホン酸基(−SO3H)、カルボキシル基、リン酸基(H2PO4−)、亜リン酸基等。中でも、弾性層に高導電性を付与できることから、スルホン酸基、リン酸基またはカルボキシル基が好ましい。これらの中でも、スルホン酸基が特に好適に用いられる。

【0014】

Bブロックに結合されたイオン交換基の含有量によって、導電性部材として使用する際に望ましい電気抵抗値である1×102〜1×1011Ω・cmの範囲内に、弾性層の電気抵抗値を調整できる。上記範囲に電気抵抗値を調整するためのイオン導電性ブロックに対するイオン交換基量は、10〜30モル%、好ましくは15〜25モル%である。イオン交換基の導入量については、プロトンNMRを用いることで容易に測定可能である。

【0015】

イオン交換基の導入方法として、例えば、イオン交換基がスルホン酸基でかつイオン導電性ブロックの主鎖がジエン系ポリマーの場合、ブロック共重合体のジクロロメタン溶液を調整し、この溶液に硫酸を添加する。このようにすることによって、2重結合に対し選択的にスルホン酸基を導入できる。

また、導電性部材として良好な放電特性を得るためには、導電性部材と被帯電体との間で安定的なニップを形成する必要があり、本発明のA−B−A型ブロック共重合体は、熱可塑性エラストマーとしてゴム弾性を示す必要がある。そのため、Bブロックであるイオン導電性ブロックのガラス転移温度は、10℃以下、好ましくは0℃以下である。

【0016】

上記の条件を満たすBブロックとしては、以下のポリマーが挙げられる。

ポリブタジエン、ポリイソプレン、ポリエチレンブタジエン、ポリエチレンプロピレン、ポリイソブチレン、ポリアクリル酸、マレイン酸変性ポリエチレンブタジエン(M−PEB)、マレイン酸変性ポリエチレンプロピレン(M−PEP)、マレイン酸変性ポリエチレンエチレンプロピレン(M−PEEP)、マレイン酸ポリイソブチレン

【0017】

Bブロックは、下記式(1)〜(3)で示される構成単位からなる群より選ばれる少なくとも1つの構成単位を有することが好ましい。

【0018】

【化1】

【0019】

式(1)〜(3)において、Xは各々独立に水酸基(−OH)又はスルホン酸基(−SO3H)を示し、Yは各々独立に水酸基またはスルホン酸基を示し、Zは各々独立に水素原子またはメチル基を示す。なお、Xがスルホン酸基の場合、Yは水酸基であり、Xが水酸基の場合、Yはスルホン酸基である。

【0020】

また、Bブロックは、下記式(4)〜(6)で示される構成単位からなる群より選ばれる少なくとも1つの構成単位を有することが好ましい。

【0021】

【化2】

【0022】

式(4)〜(6)において、Xは各々独立にカルボキシル基または水素原子を示し、Yは各々独立にカルボキシル基または水素原子を示し、Zは各々独立に水素原子またはメチル基を示す。なお、Xがカルボキシル基の場合、Yは水素原子であり、Xが水素原子の場合、Yはカルボキシル基または水素原子である。

【0023】

また、Bブロックは、下記式(7)および下記式(8)で示される構成単位を有する直鎖高分子ブロックであることが好ましい。

【0024】

【化3】

【0025】

式(7)中、Rは炭素数2以上4以下の2価の飽和炭化水素基を表す。

【0026】

<Aブロック>

本発明に係るA−B−A型のブロック共重合体において、Aブロックは、非イオン導電性のブロックである。該Aブロックは、本発明に係るA−B−A型のブロック共重合体で構成されてなる熱可塑性エラストマーの架橋点として作用する。そして、本発明に係る弾性層中には、Bブロックから構成されるマトリックス相中に、架橋点となるAブロックからなる球状構造、シリンダー状構造または共連続構造のいずれかの構造を有する相がミクロに分散されている。

そのため、弾性層の強度が向上し、弾性層への不可逆的な変形、すなわち、圧縮永久歪みの発生が有効に抑制される。

上記の理由から、本発明に係るAブロックとしては、常温でも変形が生じにくいポリマーを構成し得るブロックであることが好ましい。具体的には、融点もしくはガラス転移温度が室温よりも高いことが好ましい。

かかるAブロックの好ましい例としては、下記式(9)〜(11)で示される構成単位からなる群より選ばれる少なくとも1つの構成単位が挙げられる。

【0027】

【化4】

【0028】

上記したようなAブロックおよびBブロックで構成される、本発明に係るA−B−A型ブロック共重合体は、異種高分子であるAブロックとBブロックとの間に斥力相互作用(repulsive interaction)が働き、同種の高分子鎖同士で凝集し相分離する。しかし、異種高分子鎖間の連結性のためにそれぞれの高分子鎖の広がりより大きな相分離構造を作ることができず、結果として数ナノメートルから数百ナノメートルの周期的な自己組織化構造(self−assembled structure)を作る。このような構造をミクロ相分離構造(microphase−separated structure)と呼ぶ。

【0029】

Bates,F.S.;Fredrickson,G.H.;Annu.Res.Phys.Chem.1990(41)525は、ブロック共重合体によって形成されるミクロ相分離構造として、一方のポリマーブロックからなるマトリクス中に、他方のポリマーブロックからなる、球状構造、シリンダー状構造、共連続構造またはラメラ状構造を有する相が存在することを開示している。

【0030】

図4A、4B、5Aおよび5BにA−B−A型ブロック共重合体が形成するミクロ相分離構造の模式図を示す。これらの図において、41はBブロックからなるマトリクス相を示し、42はAブロックからなる相を示す。そして、図4Aは、Aブロックからなる相が球状構造を有するミクロ相分離構造を示し、図4Bは、Aブロックからなる相がシリンダー構造を有するミクロ相分離構造を示す。また、図5Aは、Aブロックからなる相が、共連続構造を有するミクロ相分離構造を示し、さらに、図5Bは、Aブロックからなる相がラメラ構造を有するミクロ相分離構造を示す。

【0031】

なお、ブロックコポリマーのミクロ相分離構造については、透過型電子顕微鏡(TEM)による直接構造観察や小角X線散乱(SAXS)測定による結晶構造解析を行うことで特定可能である。例えばTEM観察の場合、本発明に用いるA−B−A型ブロック共重合体は、イオン交換基を有するBブロックが親水性であり、非イオン導電性ブロックであるAブロックが疎水性であるため、リンタングステン酸等の親水性の染色剤を用いれば、以下のように観察される。

すなわち、TEM観察時に、Bブロックが相対的に暗く、Aブロックが相対的に明るく観察される。よって、Aブロックが球状構造、シリンダー状構造または共連続構造のいずれかの構造を有する相を有するミクロ相分離構造を形成し、Bブロックが連続相であることを識別することが可能である。

【0032】

本発明に係る弾性層中において、A−B−A型ブロック共重合体が、図4A、図4Bまたは図5Aに示す、球状構造、シリンダー状構造または共連続構造を有するAブロックからなる相が、イオン伝導に寄与するBブロックからなる連続相中に存在してなるミクロ相分離構造を構成している。このように、イオン伝導に寄与する、イオン交換基を有するBブロックが、連続相を構成することにより、本発明に係る弾性層は、良好な導電性を示すこととなる。

【0033】

上述したようなミクロ相分離構造は、AブロックとBブロックの体積比を制御することによって形成することができる。具体的には、AブロックとBブロックの体積分率をAブロック/Bブロック=10/90からAブロック/Bブロック=40/60、より好ましくは、Aブロック/Bブロック=15/85からAブロック/Bブロック=38/62にすれば良い。

また、A−B−A型ブロック共重合体の分子量については、ミクロ相分離構造が形成される条件において特に制約されるものではない。ただし、分子量が高いほど膜強度が上昇するため、ここでは分子量が10,000以上であることが望ましい。

【0034】

このブロック共重合体はリビング重合法により合成されるため、ポリマー自身の分子量分布が非常に狭く、低分子量のオリゴマーやポリマーがほとんど生成せず、それらが、電気抵抗の変動に寄与することはない。更に、本発明のA−B−A型ブロック共重合体には、発明の効果を著しく損なわない範囲内で必要に応じて、ゴムの配合剤として一般に用いられている充填剤、軟化剤、加工助剤、粘着付与剤、分散剤、発泡剤等を添加することができる。また、目的に応じで、弾性層の外周にさらなる弾性層、導電性弾性表層や保護層を形成することもできる。

【0035】

本発明において、イオン交換基の置換量は弾性層の体積抵抗率が、次の3つの各環境中で中抵抗領域(体積抵抗率が1×102〜1×1011Ω・cm)になるような量が好ましい。

・低温低湿(L/L)環境(温度15℃、相対湿度10%)。

・常温常湿(N/N)環境(温度23℃、相対湿度55%)。

・高温高湿(H/H)環境(温度30℃、相対湿度80%)。

【0036】

<<弾性層の成形方法>>

弾性層の成形方法としては、例えば、押し出し成形や射出成形、圧縮成形等の公知の方法が挙げられる。すなわち、上記の熱可塑性エラストマーを、熱して任意の形状に成形し、冷却することにより弾性層を形成する方法である。また、弾性層は、導電性の支持体の上に直接熱可塑性エラストマーを成形して作製してもよいし、チューブ形状に成形した熱可塑性エラストマーを導電性の支持体に被覆させてもよい。なお、弾性層の作製後に表面を研磨して形状を整えてもよい。

【0037】

弾性層の形状は、出来上がった帯電部材と電子写真感光体との当接ニップ幅が帯電部材の長手方向の分布でできるだけ均一になるよう、電子写真用導電性部材の電子写真感光体側中央部の形状が端部よりも電子写真感光体側へ凸となっていることが好ましい。電子写真用導電性部材の形状がローラ形状の場合には、ローラ中央部の直径が端部の直径よりも大きいクラウン形状となっていることが好ましい。また、出来上がった電子写真用導電性部材の当接ニップ幅が均一となるために、電子写真用導電性部材の振れが小さい方が好ましい。

【0038】

<電子写真用導電性部材の電気抵抗>

電子写真用導電性部材の電気抵抗はH/H環境中では1×104Ω以上、L/L環境中では1×108Ω以下であることが好ましい。またN/N環境中では2×104Ω以上6×107Ω以下であることが好ましい。L/L環境中の電気抵抗を上記した値以下とすることによって、電子写真用導電性部材内部での電圧降下が抑制され、電子写真感光体を所望の値に均一に帯電することが可能となるので好ましい。また、高温高湿環境中の抵抗が上記範囲より大きいと、電子写真感光体が削れて下地の金属が剥き出しになったとしても印加電流がリークせず、ハーフトーン画像上に帯電の濃度ムラが現れることがないので好ましい。

電子写真用導電性部材がローラ形状でない場合には、1cm2あたりの抵抗で表す。その場合、電子写真用帯電部材表面に1cm2の金属電極を蒸着し、電圧を印加して流れる電流を測定することにより抵抗を求める。

【0039】

(電子写真装置)

図2に本発明に係る導電性部材の一つの実施の形態である帯電部材を帯電ローラ6として用いた電子写真画像形成装置を示す。像担持体である電子写真感光体ドラム5は矢印の方向に回転しながら、帯電ローラ6によって一次帯電され、次に不図示の露光手段からの露光光11により静電潜像が形成される。現像剤容器31の中の現像剤は、現像ローラ12と現像ブレード30との間で摩擦されて帯電されつつ、現像ローラ12の表面に担持されて、電子写真感光体ドラム5の表面に搬送される。その結果、静電潜像は現像され、トナー像が形成される。

【0040】

トナー像は、転写ローラ8と電子写真感光体ドラム5の間において記録メディア7に転写され、その後、定着部9において定着される。転写されずに電子写真感光体5の表面に残留したトナーは、クリーニングブレード10により回収される。現像ローラ12、帯電ローラ6、転写ローラ8等には画像形成装置の電源18、20、22からそれぞれ電圧が印加されている。

【0041】

ここで、帯電ローラ6には、電源20から直流電圧が印加される。印加電圧に直流電圧を用いることで、電源のコストを低く抑えることができるという利点がある。また帯電音が発生しないという利点がある。印加する直流電圧の絶対値は、空気の放電開始電圧と被帯電体表面(電子写真感光体表面)の一次帯電電位との和とすることが好ましい。通常、空気の放電開始電圧は600〜700V程度、電子写真感光体表面の一次帯電電位は300〜800V程度なので、具体的な一次帯電電圧としては900〜1500Vとすることが好ましい。

【0042】

また、電子写真画像形成装置は、図3に示したように画像形成に必要な部材を4色分備えたカラー電子写真画像形成装置としてもよい。記録メディア7が矢印の方向へ移動する間に、トナー像が電子写真感光体ドラム5dと転写ローラ8dの間、電子写真感光体ドラム5cと転写ローラ8cの間、電子写真感光体ドラム5bと転写ローラ8bの間、電子写真感光体ドラム5aと転写ローラ8aの間で順番に転写される。記録メディア7に転写されたトナー像は定着部9において定着される。帯電ローラ6a、6b、6c、6dは、それぞれ電子写真感光体ドラム5a、5b、5c、5dを帯電する。カラー電子写真画像を形成するためには通常シアン、イエロー、マゼンダ、ブラックの4色のトナーを使用する。4色のトナーは記録メディア7に対して任意の順番で転写して良い。

【0043】

(プロセスカートリッジ)

また、図8は本発明に係る電子写真用導電性部材を帯電ローラ302に適用したプロセスカートリッジの概略断面図である。図8に示すように、本発明に係るプロセスカートリッジは、電子写真感光体301、帯電ローラ302、現像装置303、クリーニング装置307、弾性規制ブレード310、及び、トナー供給ローラ311などが一体化され、電子写真装置の本体に着脱自在(着脱可能)に構成されている。

【実施例】

【0044】

以下に本発明に係る導電性部材について実施例を挙げてさらに詳細に説明する。なお、各実施例および比較例に係る導電性ローラの電気抵抗の測定方法および表面粗さの測定方法は以下の通りである。

【0045】

<導電性ローラの電気抵抗の測定方法>

図6A、6Bに示したように、電子写真装置に用いた場合の使用状態と同様の応力で、電子写真感光体と同じ曲率の円柱形金属32に当接させて通電したときの抵抗を測定する。図6Aにおいて33aと33bは重りに固定された軸受けであり、導電性基層部材40の導電性の支持体1の両端に鉛直下方向に押す応力を印加する。導電性基層部材40の鉛直下方向には、導電性基層部材40と平行に円柱形金属32が配置されている。そして、図示しない駆動装置により円柱形金属32を回転させながら、図6Bのように導電性基層部材40を軸受け33aと33bを用いて円柱形金属32へ押し当てる。使用状態の電子写真感光体ドラムと同様の回転速度で円柱形金属32を回転させ、導電性基層部材40を従動回転させながら電源34から直流電圧−200Vを印加し、円柱形金属32から流れ出てくる電流を電流計Aで測定する。このときの印加電圧と測定された電流とから計算して導電性基層部材40の電気抵抗を算出する。本実施例においては、導電性の支持体1の両端にそれぞれ5Nの力を加えて、直径30mmの円柱形金属32に当接させ、円柱形金属32の周速150mm/秒で回転させた。

【0046】

<導電性ローラの表面粗さの測定方法>

導電性基層の表面粗さとしては、十点平均粗さ(Rzjis1994)で50μm以下、特には30μm以下、更には20μm以下が好ましい。表面粗さの測定には、表面粗さ測定装置(商品名:サーフコーダーSE3500、小坂研究所製)を使用し、先端半径2μmのダイヤモンド製接触針を用いた。測定条件は、JIS B0601:1994に基づき、測定スピードは0.5mm/秒、カットオフ周波数λcは0.8mm、基準長さは0.8mm、評価長さは8.0mmとした。

【0047】

<ポリマー1の合成>

ポリマー1をリビングアニオン重合法により合成した。

まず、容量が10リットルの耐圧容器を用意し、当該耐圧容器内の空気を乾燥アルゴンで置換した。次いで、モレキュラーシーブスを用いて精製したスチレンモノマー8.46g、モレキュラーシーブスを用いて精製した重合溶媒としてのシクロヘキサン1.0L、開始剤としてのsec−ブチルリチウムの10wt%ヘキサン溶液0.80gを加えた。

そして、アルゴン雰囲気下、温度50℃で4時間重合を行った。4時間後、引き続き、活性アルミナを用いて精製したブタジエンモノマー41.08gとイソプレンモノマー42.00gを加え、温度50℃で2時間、重合を行った。更に2時間後、モレキュラーシーブスを用いて精製したスチレンモノマー8.46gを加え、温度50℃で4時間重合を行った。反応終了後、反応溶液内にメタノールを5.0L加え、これをメタノールで再沈殿することにより、スチレンブロックと、ブタジエンおよびイソプレンとがランダム共重合してなるブロックと、スチレンブロックとからなる3元共重合体100gを得た。

この3元共重合体は、後述する表1−2においては、「スチレン−ブタジエン/イソプレン−スチレン」と標記する。

得られた3元共重合体の、GPC(ゲル浸透クロマトグラフィー)による質量平均分子量Mwは8.0×104であった。これをポリマーNo.1とする。

ポリマーNo.1のスチレンブロック、ブタジエンとイソプレンとがランダム共重合してなるブロックおよびスチレンブロックの体積比率を表1−2に示す。また、ブタジエンとイソプレンとがランダム共重合してなるブロック中におけるブタジエンとイソプレンとの体積比率も表1−2に併せて示す。

【0048】

<ポリマーNo.2〜13、19の合成>

原料および開始剤の配合量を表1−1に記載したように変更した以外は、ポリマーNo.1と同様にして、ポリマーNo.2〜13およびポリマーNo.19を合成した。得られたポリマーの重量平均分子量、各ブロックの体積比率およびブタジエンとイソプレンとがランダム共重合してなるブロック中におけるブタジエンとイソプレンとの体積比率を表1−2に示す。

【0049】

【表1】

【0050】

【表2】

【0051】

<ポリマーNo.14の合成>

ポリマーNo.14はリビングラジカル重合法により合成した。

まず、窒素雰囲気下で、臭化銅(I)0.28g、ヘキサメチルトリエチレンテトラアミン0.45g、ジメチル2,6−ジブロモヘプタンジオエート0.675g、tert−ブチルアクリレート(tBA)90.23gをジメチルホルムアミド(DMF)中で混合した。そして、窒素で溶存酸素を置換した後、温度70℃で反応を行った。

【0052】

次いで、得られた臭素を両末端に有するポリtBAに、臭化銅(I)0.06g、ヘキサメチルトリエチレンテトラアミン0.10g、メチルメタクリレートモノマー9.77gを混合、窒素置換した。温度100℃で反応を行った後、液体窒素で急冷し、反応を停止した。その後、メタノールへの再沈澱による精製によってPMMA−b−PtBA−b−PMMAトリブロック共重合体100gを得た。

【0053】

次いで、得られたブロック共重合体をクロロホルム中、室温でトリフルオロ酢酸400gと混合することによりPtBAセグメントのtert−ブチル基の脱保護反応を行いカルボン酸へと変換した。これによって、PMMA−b−PAA(ポリアクリル酸)−b−PMMAトリブロック共重合体を得た。得られたトリブロック共重合体のGPCによる質量平均分子量は4.0×104であった。これをポリマーNo.14とした。

【0054】

<ポリマーNo.15〜18、20の合成>

原料および開始剤の配合量を表2−1に示したように変更した以外はポリマー14と同様にしてポリマーNo.15〜18、20を合成した。得られたポリマーの重量平均分子量Mw、および各ブロックの体積比率を表2−1に示す。

【0055】

【表3】

【0056】

【表4】

【0057】

〔実施例1〕

100gのポリマーNo.1を、4.0リットルのジクロロメタンに溶解し、アルゴン雰囲気中で液温を40℃に維持した。27.52gの濃硫酸を、上記のジクロロメタン溶液に滴下し、滴下終了後、液温を80℃に昇温し、液温80℃を維持しながら72時間攪拌して反応させた。ついで、1.0リットルのメタノールを上記の反応溶液中に滴下し、反応を停止した。得られた反応物を、トルエン溶解とメタノール再沈殿を3回繰り返して洗浄し、その後、大気中で温度80℃で24時間乾燥させた。次に、乾燥させた反応物を、1.0リットルのトルエンに溶解し、窒素雰囲気中で攪拌しつつ温度120℃で乾溜しながら、500gのp-トルエンスルフォニルヒドラジンを加えて4時間反応させ、ジエン由来の2重結合を水素化した。

【0058】

得られた水素化物を、トルエンに溶解しメタノールで再沈殿する操作を5回繰り返して洗浄し、その後、大気中80℃で24時間乾燥させて実施例1に係る熱可塑性エラストマーNo.1を得た。

熱可塑性エラストマーNo.1について、スルホン化率をプロトンNMRにて測定したところ、ジエンブロックの2重結合に対して20mol%のスルホン酸基が導入されていることが分かった。

また、熱可塑性エラストマーNo.1の超薄切片を、凍結切片切削装置(商品名:クライオウルトラミクロトーム、ライカマイクロシステムズ(株)社製)を用いて切り出し、四酸化ルテニウムで蒸気染色した。この超薄切片を透過型電子顕微鏡(TEM)にて観察し、ポリスチレンブロック成分が球状のミクロ相分離構造を形成していることを確認した。

【0059】

次に、芯金(直径6mm、長さ252mm、SUM22製、無電解ニッケルメッキ6μm)を中心部にセットした最大内径8.6mm、クラウン150μmの筒状の金型をセットしたトランスファー金型に、熱可塑性エラストマーNo.1をセットした。そして、温度240℃のプレス機で成形し、次いで、冷却プレスで室温まで冷却後、トランスファー金型からローラを取り出し、端部直径8.40mm、中央部直径8.55mmのクラウン形状を有する導電性ローラNo.1を得た。

【0060】

<導電性ローラの評価>

<<評価(1)>>

導電性ローラNo.1をN/N環境に24時間放置した後、マイクロ硬度をマイクロゴム硬度計(商品名:MD-1 capa タイプA、高分子計器株式会社製)を用いて測定した。

【0061】

<<評価(2)>>

導電性ローラNo.1について、表面粗さ(Rzjis)を、前記した方法により測定した。

【0062】

<<評価(3)>>

導電性ローラNo.1の電気抵抗値を前記した方法により算出した。

【0063】

<<評価(4)>>

電子写真式レーザプリンタとして、記録メディアの出力スピードが、160mm/秒、画像の解像度が1200dpiである電子写真式レーザプリンタを用意した。この電子写真式レーザプリンタは、A4サイズの紙を縦方向に搬送可能である。また、電子写真感光体はアルミニウムシリンダーに膜厚16μmの有機感光層が形成された反転現像方式の電子写真感光体ドラムである。なお、当該電子写真感光体ドラムの最外層は、変性ポリアリレート樹脂をバインダー樹脂とする電荷輸送層からなる。

【0064】

また、トナーには、ワックスを中心に荷電制御剤と色素等を含むスチレンとブチルアクリレートのランダムコポリマーを重合させ、更に表面にポリエステル薄層を重合させシリカ微粒子等を外添した、ガラス転移温度63℃、質量平均粒径6.5μmの重合トナーである。この電子写真式レーザプリンタに導電性ローラNo.1を帯電ローラとして装着した。そしてこの電子写真式レーザプリンタをN/N環境に24時間置いた後、N/N環境中で画像出力した。一次帯電電圧として−1150Vを該帯電ローラに印加した。出力する画像パターンは、下記表3に記載の(パターン1)〜(パターン5)の5種類とした。

【0065】

【表5】

【0066】

得られた画像パターンについて目視で観察し、帯電ローラに起因するムラの有無を下記表4に記載の基準に基づいて評価した。

【0067】

【表6】

【0068】

<<評価(5)>>

次に、上記電子写真式レーザプリンタを用いてN/N環境下にて、幅2ドット、間隔150ドットの横線を繰り返し描画する電子写真画像を15000枚出力した。電子写真画像の形成は、間欠モードにて行った。15000枚の電子写真画像の出力後、再び、表3に記載の5つのパターンの画像をN/N環境下で出力した。そして、これらの画像を目視で観察し、表4に記載の基準で評価した。

なお、本評価における「間欠モード」とは、プリンターが停止した状態から電子写真画像を1枚だけ出力した後に停止する動作を繰り返すことである。すなわち、間欠モードにおいては、電子写真感光体は、空回転、電子写真画像の出力、空回転、停止の動作を繰り返す。従って、1枚の電子写真画像の出力動作と電子写真感光体の停止動作とを交互に15000回繰り返すこととなる。

【0069】

<<評価(6)>>

上記の5つのパターンの画像の出力後、評価対象としての帯電ローラを取り出して、高圧水洗浄機を用いて表面に高圧のイオン交換水を噴射して洗浄し、次いで、高圧乾燥空気を吹き付けて水を除去した。洗浄後の帯電ローラをN/N環境に24時間放置したのち、電気抵抗を評価(3)と同様の方法で算出した。また、評価(3)において求めた、電気抵抗値(初期値)に対する変動率(%)を下記式により求めた。

電気抵抗値の変動率={[評価(6)の値−評価(3)の値]/評価(3)の値}×100

【0070】

〔実施例2〕〜[実施例17]

実施例1において、ポリマー1を表5−1に記載のポリマーNo.のポリマーに変更し、濃硫酸の配合量を表5−1に記載の量とした以外は、実施例1と同様にして熱可塑性エラストマーNo.2〜17を合成した。得られた熱可塑性エラストマーNo.2〜17の各々について、実施例1と同様にして、プロトンNMRを用いてジエンブロックの2重結合に対するスルホン酸基の導入割合を求めた。

また、熱可塑性エラストマーNo.2〜17について、実施例1と同様にして、ミクロ相分離構造の状態を観察した。表5−2に、本発明のA−B−A型の共重合体である熱可塑性エラストマーNo.1〜17の組成、ポリスチレンブロックが構成しているミクロ相分離構造の種類およびジエンブロックの2重結合に対するスルホン酸基の導入割合を示す。

更に、熱可塑性エラストマーNo.2〜17を用いて、実施例1と同様にして導電性ローラNo.2〜17を作成し、評価(1)〜(6)に供した。これらの結果を表5−3に示す。

【0071】

〔実施例18〕

実施例1の濃硫酸の配合量を27.52gへ変更した以外は実施例1と同様にして、ポリマーNo.1にスルホン酸基を導入した。ついで、メタノール1.0Lを反応溶液中に滴下し、反応を停止した。得られた反応物は、トルエン溶解とメタノール再沈殿を3回繰り返すことにより洗浄した。洗浄後、大気中80℃で24時間乾燥を行った。つづいて乾燥した反応物を1Lのトルエンに溶解し、窒素雰囲気中で攪拌しつつ氷酢酸200gを徐々に滴下し、滴下終了後昇温して80℃を維持しながら72時間攪拌した。得られた反応物は、トルエン溶解とメタノール再沈殿を5回繰り返すことにより洗浄した。洗浄後、大気中80℃で24時間乾燥を行い、熱可塑性エラストマーNo.18を得た。熱可塑性エラストマーNo.18について、実施例1と同様にして、プロトンNMRを用いてジエンブロックの2重結合に対するカルボキシル基の導入割合を求めた。

また、熱可塑性エラストマーNo.18について、実施例1と同様にして、ミクロ相分離構造の状態を観察した。表5−2に、本発明のA−B−A型の共重合体である熱可塑性エラストマーNo.18の組成、ポリスチレンブロックが構成しているミクロ相分離構造の種類およびジエンブロックの2重結合に対するカルボキシル基の導入割合を示す。

更に、熱可塑性エラストマーNo.18を用いて、実施例1と同様にして導電性ローラNo.18を作成し、評価(1)〜(6)に供した。これらの結果を表5−3に示す。

【0072】

〔実施例19〕〜[実施例20]

実施例18において、ポリマーNo.1を表5−1に記載のNo.のポリマーに変更し、濃硫酸の配合量を表5−1に記載の量とした以外は、実施例18と同様にして熱可塑性エラストマーNo.19〜20の配合を下記のように変えた以外は実施例18と同様にして、実施例19〜20の熱可塑性エラストマーを得た。得られた熱可塑性エラストマーNo.19〜20の各々について、実施例18と同様にして、プロトンNMRを用いてジエンブロックの2重結合に対するカルボキシル基の導入割合を求めた。

また、熱可塑性エラストマーNo.19〜20について、実施例18と同様にして、ミクロ相分離構造の状態を観察した。表5−2に、本発明のA−B−A型の共重合体である熱可塑性エラストマーNo.19〜20の組成、ポリスチレンブロックが構成しているミクロ相分離構造の種類およびジエンブロックの2重結合に対するカルボキシル基の導入割合を示す。

更に、熱可塑性エラストマーNo.19〜20を用いて、実施例1と同様にして導電性ローラNo.19〜20を作成し、評価(1)〜(6)に供した。これらの結果を表5−3に示す。

【0073】

【表7】

【0074】

【表8】

【0075】

【表9】

【0076】

〔実施例21〕

60.5gのポリマーNo.14をDMFに溶解し、水素化ナトリウム90gおよび式(12)のスルトン17.93gを加え、加熱還流を行い、ポリアクリル酸セグメントのスルホン化を行った。これによって、スルホン酸基含有セグメントの両末端にPMMAを有するトリブロック共重合体からなる熱可塑性エラストマーNo.21を得た。

【0077】

【化5】

【0078】

熱可塑性エラストマーNo.21について、実施例1と同様にして、プロトンNMRを用いてアクリル酸ブロックのカルボキシル基に対するスルホン酸基の導入割合を求めた。

また、熱可塑性エラストマーNo.21について、実施例1と同様にして、ミクロ相分離構造の状態を観察した。表6−2に、本発明のA−B−A型の共重合体である熱可塑性エラストマーNo.21の組成、メタクリル酸メチルブロックが構成しているミクロ相分離構造の種類およびアクリル酸ブロックのカルボキシル基に対するスルホン酸基の導入割合を示す。

更に、熱可塑性エラストマーNo.21を用いて、実施例1と同様にして導電性ローラNo.21を作成し、評価(1)〜(6)に供した。これらの結果を表6−3に示す。

【0079】

〔実施例22〕〜[実施例33]

実施例21において、合成に用いたポリマーおよびその配合量、並びに、式(12)に係るスルトンの配合量を表6−1に記載したように変更した以外は、実施例21と同様にして熱可塑性エラストマーNo.22〜33を合成した。熱可塑性エラストマーNo.22〜33について、実施例1と同様にして、プロトンNMRを用いてアクリル酸ブロックのカルボキシル基に対するスルホン酸基の導入割合を求めた。

また、熱可塑性エラストマーNo.22〜33について、実施例1と同様にして、ミクロ相分離構造の状態を観察した。表6−2に、本発明のA−B−A型の共重合体である熱可塑性エラストマーNo.22〜33の組成、メタクリル酸メチルブロックが構成しているミクロ相分離構造の種類およびアクリル酸ブロックのカルボキシル基に対するスルホン酸基の導入割合を示す。

更に、熱可塑性エラストマーNo.22〜33を用いて、実施例1と同様にして導電性ローラNo.22〜33を作成し、評価(1)〜(6)に供した。これらの結果を表6−3に示す。

【0080】

【表10】

【0081】

なお、表6−1における、式(13)〜(16)のスルトンとは、各々下記の構造を有するものである。

【0082】

【化6】

【0083】

【表11】

【0084】

〔実施例34〕

熱可塑性エラストマーNo.17を用いて、外径8.5mm、肉厚0.40mmの導電性チューブを作成した。空気圧で膨らませながら、得られた導電性チューブを実施例14の導電性ローラに被覆し、導電性弾性体表層を作成した。チューブの端部を切りそろえて、導電性ローラNo.34を作成し、評価(1)〜(6)に供した。

【0085】

〔実施例35〕

熱可塑性エラストマーNo.14を用いた以外は、実施例34と同様にして導電性ローラNo.35を作成し、評価(1)〜(6)に供した。

【0086】

〔実施例36〕〜[実施例37]

導電性ローラNo.1および導電性ローラNo.35と同様にして導電性ローラNo.36および導電性ローラNo.37を作成し、下記評価(7)に供した。

【0087】

<<評価(7)>>

導電性ローラNo.36および導電性ローラNo.37を各々、評価(4)に用いた電子写真式レーザプリンタの現像ローラとして装着した。この電子写真式レーザプリンタをN/N環境に24時間置いた後、N/N環境中で画像出力した。出力する画像パターンは、前記表3に記載の(パターン1)〜(パターン5)の5種類とした。得られた画像について、現像ローラに起因するムラの有無を前記表4に記載の基準に基づいて評価した。

【0088】

<<評価(8)>>

評価(7)に用いた電子写真式レーザプリンタを用いて評価(5)を同様にして15000枚の電子写真画像を出力した。引き続いて、表3に記載の5種の画像パターンを出力し、各画像について、表4の記載に基づいて評価した。

【0089】

<<評価(9)>>

上記評価(8)に用いた画像の出力後、各導電性ローラをレーザプリンタから取り出し、電気抵抗値の算出し、および、初期の電気抵抗値に対する変化率を算出した。

上記導電性ローラNo.21〜37の評価結果を表6−3に示す。

【0090】

【表12】

【0091】

〔実施例38〕〜[実施例40]

実施例1における熱可塑性エラストマーNo.1の合成において、濃硫酸を表7−1に記載の化合物に変更し、かつ、その配合量を表7−1に記載の量とした以外は、熱可塑性エラストマーNo.1と同様にして熱可塑性エラストマーNo.38〜40を合成した。得られた熱可塑性エラストマーNo.38〜40の各々について、実施例1と同様にして、プロトンNMRを用いてジエンブロックの2重結合に対するホスホン酸基(実施例38、39)、および、ジエンブロックの2重結合に対するカルボキシル基(実施例40)の導入割合を求めた。

また、熱可塑性エラストマーNo.38〜40について、実施例1と同様にして、ミクロ相分離構造の状態を観察した。表7−2に、本発明のA−B−A型の共重合体である熱可塑性エラストマーNo.38〜40の組成、ポリスチレンブロックが構成しているミクロ相分離構造の種類およびジエンブロックの2重結合に対するホスホン酸基またはジエンブロックの2重結合に対するカルボキシル基の導入割合を示す。

更に、熱可塑性エラストマーNo.38〜40を用いて、実施例1と同様にして導電性ローラNo.38〜40を作成し、評価(1)〜(6)に供した。これらの結果を表7−3に示す。

【0092】

【表13】

【0093】

〔実施例41〕

ポリマーNo.14を60.5g、2-アミノベンゼンスルホン酸24.38gをとり、ピリジン366gを加えて60℃に加熱した。次いで、亜リン酸トリフェニル87.37gを加え、窒素雰囲気下、115℃に昇温して、そのまま6.5時間攪拌した。得られた黄色溶液を室温に戻した後、エバポレーションによりピリジンを除去し、残渣を酢酸エチル溶液としたものを2N塩酸水溶液で水洗した。有機層と沈殿物をテトラヒドロフランに分散させ、イオン交換樹脂を加えて攪拌したところ、透明均一溶液となった。これをイソプロピルアルコールに再沈殿し、濾過、真空乾燥を行い、薄褐色のホスホン化した熱可塑性エラストマーNo.41を得た。

熱可塑性エラストマーNo.41について、実施例1と同様にして、プロトンNMRを用いてアクリル酸ブロックのカルボキシル基に対するホスホン酸基の導入割合を求めた。

また、熱可塑性エラストマーNo.41について、実施例1と同様にして、ミクロ相分離構造の状態を観察した。表7−2に、本発明のA−B−A型の共重合体である熱可塑性エラストマーNo.41の組成、メタクリル酸メチルブロックが構成しているミクロ相分離構造の種類およびアクリル酸ブロックのカルボキシル基に対するホスホン基の導入割合を示す。

更に、熱可塑性エラストマーNo.41を用いて、実施例1と同様にして導電性ローラNo.41を作成し、評価(1)〜(6)に供した。これらの結果を表7−3に示す。

【0094】

〔実施例42〕

実施例41において、2-アミノベンゼンスルホン酸の配合量を85.34gへ変更し、また、亜リン酸トリフェニルの配合量を305.80gへ変更した以外は、実施例41と同様にして、熱可塑性エラストマーNo.42を得た。

熱可塑性エラストマーNo.42について、実施例1と同様にして、プロトンNMRを用いてアクリル酸ブロックのカルボキシル基に対するホスホン酸基の導入割合を求めた。

また、熱可塑性エラストマーNo.42について、実施例1と同様にして、ミクロ相分離構造の状態を観察した。表7−2に、本発明のA−B−A型の共重合体である熱可塑性エラストマーNo.42の組成、メタクリル酸メチルブロックが構成しているミクロ相分離構造の種類およびアクリル酸のカルボキシル基に対するホスホン酸基の導入割合を示す。

更に、熱可塑性エラストマーNo.42を用いて、実施例1と同様にして導電性ローラNo.42を作成し、評価(1)〜(6)に供した。これらの結果を表7−3に示す。

【0095】

〔実施例43〕

ポリマーNo.14を熱可塑性エラストマーNo.43として用意した。熱可塑性エラストマーNo.43について、実施例1と同様にして、ミクロ相分離構造の状態を観察した。表7−2に、本発明のA−B−A型の共重合体である熱可塑性エラストマーNo.43の組成、メタクリル酸メチルブロックが構成しているミクロ相分離構造の種類を示す。なお、本実施例においては、ポリマーNo.14のBブロックを構成しているアクリル酸ブロックが有するカルボキシル基を他のイオン交換基に置換していない。そのため、表7−2のイオン交換基の導入割合は、0%とした。

更に、熱可塑性エラストマーNo.43を用いて、実施例1と同様にして導電性ローラNo.43を作成し、評価(1)〜(6)に供した。これらの結果を表7−3に示す。

【0096】

【表14】

【0097】

【表15】

【0098】

〔比較例1〕

トリメチルオクチルアンモニウムパークロレートを1部含有したヒドリンゴムを型内加硫成形し、実施例1と同様の形状を有する導電性ローラNo.C−1を得た。これを評価(1)〜(6)に供した。その結果を表8−2に示す。

【0099】

〔比較例2〕

カーボンブラックを70部配合したアクリロニトリルブタジエンゴムを型内加硫成形し、実施例1と同様の形状を有する導電性ローラNo.C−2を得た。これを評価(1)〜(6)に供した。その結果を表8−2に示す。

【0100】

〔比較例3〕

トリメチルオクチルアンモニウムパークロレートを1部含有した熱可塑性ウレタンエラストマーを型内成形し、実施例1と同様の形状を有する導電性ローラNo.C−3を得た。これを評価(1)〜(6)に供した。その結果を表8−2に示す。

【0101】

〔比較例4〕

スルホン基を15mol%含有する熱硬化性ウレタンアイオノマ−を型内加硫成形し、実施例1と同様の形状を有する導電性ローラNo.C−4を得た。これを評価(1)〜(6)に供した。その結果を表8−2に示す。

【0102】

〔比較例5〕

実施例1の熱可塑性エラストマーNo.1の合成において、ポリマーNo.1をポリマーNo.19に変更し、濃硫酸の配合量を4.39gに変更した以外は、熱可塑性エラストマーNo.1と同様にして熱可塑性エラストマーNo.C−1を得た。得られた熱可塑性エラストマーNo.C−1について、実施例1と同様にして、プロトンNMRを用いてジエンブロックの2重結合に対するスルホン酸基の導入割合を求めた。

また、熱可塑性エラストマーNo.C−1ついて、実施例1と同様にして、ミクロ相分離構造の状態を観察した。その結果、スルホン酸基を有するジエンブロック成分が球状のミクロ相分離構造を形成し、スチレンブロック成分がそのマトリックスとなっていることを確認した。すなわち、イオン交換基を有するBブロックが球状の構造を有する相を構成し、非イオン導電性ブロックであるAブロックがマトリックス相を構成していた。

表8−1に、A−B−A型の共重合体である熱可塑性エラストマーNo.C−1の組成、スチレンブロックが構成しているミクロ相分離構造の種類およびジエンブロックの2重結合に対するスルホン酸基の導入割合を示す。

更に、熱可塑性エラストマーNo.C−1を用いて、実施例1と同様にして導電性ローラNo.C−5を作成し、評価(1)〜(6)に供した。これらの結果を表8−2に示す。

【0103】

〔比較例6〕

実施例21の熱可塑性エラストマーNo.21の合成において、ポリマーNo.14をポリマーNo.20に変更すると共に、配合量を84.02gとし、また、式(12)のスルトンの配合量を6.96gに変更した以外は、熱可塑性エラストマーNo.21と同様にして熱可塑性エラストマーNo.C−2を合成した。

得られた熱可塑性エラストマーNo.C−2について、実施例1と同様にして、プロトンNMRを用いてアクリル酸ブロックのカルボキシル基に対するスルホン酸基の導入割合を求めた。

また、熱可塑性エラストマーNo.C−2ついて、実施例1と同様にして、ミクロ相分離構造の状態を観察した。その結果、スルホン酸基を有するアクリル酸ブロックが球状の構造を形成し、メタクリル酸メチルのブロックがマトリックスを構成しているミクロ相分離構造を有していることを確認した。すなわち、本発明におけるBブロックが球状の構造を有する相を構成し、Aブロックがマトリックス相を構成していた。

表8−1に、本発明のA−B−A型の共重合体である熱可塑性エラストマーNo.C−2の組成、ポリスチレンブロックが構成しているミクロ相分離構造の種類およびジエンブロックの2重結合に対するスルホン酸基の導入割合を示す。

更に、熱可塑性エラストマーNo.C−2を用いて、実施例1と同様にして導電性ローラNo.C−6を作成し、評価(1)〜(6)に供した。これらの結果を表8−2に示す。

【0104】

〔比較例7〕

ポリマーNo.1を熱可塑性エラストマーNo.C−3として用意した。

熱可塑性エラストマーNo.C−3について、実施例1と同様にして、ミクロ相分離構造の状態を観察した。表8−2に、熱可塑性エラストマーNo.C−3の組成、ミクロ相分離構造の種類を示す。なお、熱可塑性エラストマーNo.C−3は、イオン交換基を有しないため、表8−2において、イオン交換基の導入割合の項目は、0%と記載した。

また、熱可塑性エラストマーNo.C−3を用いて、実施例1と同様にして導電性ローラC−7を作成し、評価(1)〜(6)に供した。しかしながら、導電性ローラNo.C−7は、帯電ローラとしての機能を初期より発揮し得なかったため、評価(5)、及び評価(6)は行わなかった。

【0105】

〔比較例8〕

ポリマーNo.14の脱保護反応を行わずに、PMMA−b−PtBA−b−PMMAトリブロック共重合体からなる熱可塑性エラストマーNo.C−4を得た。

熱可塑性エラストマーNo.C−4について、実施例1と同様にして、ミクロ相分離構造の状態を観察した。表8−2に、熱可塑性エラストマーNo.C−4の組成、ミクロ相分離構造の種類を示す。なお、熱可塑性エラストマーNo.C−4は、イオン交換基を有しないため、表8−2において、イオン交換基の導入割合の項目は、0%と記載した。

また、熱可塑性エラストマーNo.C−4を用いて、実施例1と同様にして導電性ローラC−8を作成し、評価(1)〜(6)に供した。しかしながら、導電性ローラNo.C−8は、帯電ローラとしての機能を初期より発揮し得なかったため、評価(5)、及び評価(6)は行わなかった。

【0106】

【表16】

【0107】

【表17】

【符号の説明】

【0108】

1 支持体

2 弾性層

3 導電性弾性表層

5 感光体ドラム

6 帯電部材

7 記録メディア

8 転写ローラ

9 定着部

10 クリーニングブレード

11 露光光

12 現像ローラ

20 帯電用電源

22 転写用電源

30 現像ブレード

31 現在剤容器

32 円柱形金属

33 軸受け

34 電源

40 導電性部材

【特許請求の範囲】

【請求項1】

導電性の支持体および導電性の弾性層を有する電子写真用の導電性部材であって、

該弾性層は、A−B−A型のブロック共重合体を含み、

該A−B−A型のブロック共重合体中のAブロックは、非イオン導電性ブロックであり、Bブロックは、イオン交換基を有するイオン導電性ブロックであり、かつ、

該A−B−A型のブロック共重合体は、ミクロ相分離構造を形成し、

該ミクロ相分離構造は、

該Bブロックからなるマトリクス相と、

該Aブロックからなり、かつ、球状構造、シリンダー構造および共連続構造からなる群より選ばれるいずれかの構造を有している相とを有することを特徴とする電子写真用の導電性部材。

【請求項2】

前記Bブロックが、下記式(1)〜(3)で示される構成単位からなる群より選ばれる少なくとも1つの構成単位を有する請求項1に記載の電子写真用の導電性部材:

【化1】

(式(1)〜(3)において、Xは各々独立に水酸基(−OH)又はスルホン酸基(−SO3H)を示し、Yは各々独立に水酸基またはスルホン酸基を示し、Zは各々独立に水素原子またはメチル基を示す。なお、Xがスルホン酸基の場合、Yは水酸基であり、Xが水酸基の場合、Yはスルホン酸基である。)。

【請求項3】

前記Bブロックが、下記式(4)〜(6)で示される構成単位からなる群より選ばれる少なくとも1つの構成単位を有する請求項1に記載の電子写真用の導電性部材:

【化2】

(式(4)〜(6)において、Xは各々独立にカルボキシル基または水素原子を示し、Yは各々独立にカルボキシル基または水素原子を示し、Zは各々独立に水素原子またはメチル基を示す。なお、Xがカルボキシル基の場合、Yは水素原子であり、Xが水素原子の場合、Yはカルボキシル基または水素原子である。)。

【請求項4】

前記Bブロックが下記式(7)および下記式(8)で示される構成単位を有する直鎖高分子ブロックである請求項1に記載の電子写真用の導電性部材:

【化3】

(式(7)中、Rは炭素数2以上4以下の2価の飽和炭化水素基を表す)。

【請求項5】

前記Aブロックが下記式(9)〜(11)で示される構成単位からなる群より選ばれる少なくとも1つの構成単位を有する請求項1に記載の電子写真用の導電性部材:

【化4】

。

【請求項6】

電子写真装置の本体に着脱自在に構成されているプロセスカートリッジであって、請求項1〜5のいずれか一項に記載の電子写真用の導電性部材を、帯電部材および現像部材から選択される少なくとも一つの部材として具備していることを特徴とするプロセスカートリッジ。

【請求項7】

請求項1〜5のいずれか一項に記載の電子写真用の導電性部材を、帯電部材および現像部材から選ばれる少なくとも一つの部材として具備していることを特徴とする電子写真装置。

【請求項1】

導電性の支持体および導電性の弾性層を有する電子写真用の導電性部材であって、

該弾性層は、A−B−A型のブロック共重合体を含み、

該A−B−A型のブロック共重合体中のAブロックは、非イオン導電性ブロックであり、Bブロックは、イオン交換基を有するイオン導電性ブロックであり、かつ、

該A−B−A型のブロック共重合体は、ミクロ相分離構造を形成し、

該ミクロ相分離構造は、

該Bブロックからなるマトリクス相と、

該Aブロックからなり、かつ、球状構造、シリンダー構造および共連続構造からなる群より選ばれるいずれかの構造を有している相とを有することを特徴とする電子写真用の導電性部材。

【請求項2】

前記Bブロックが、下記式(1)〜(3)で示される構成単位からなる群より選ばれる少なくとも1つの構成単位を有する請求項1に記載の電子写真用の導電性部材:

【化1】

(式(1)〜(3)において、Xは各々独立に水酸基(−OH)又はスルホン酸基(−SO3H)を示し、Yは各々独立に水酸基またはスルホン酸基を示し、Zは各々独立に水素原子またはメチル基を示す。なお、Xがスルホン酸基の場合、Yは水酸基であり、Xが水酸基の場合、Yはスルホン酸基である。)。

【請求項3】

前記Bブロックが、下記式(4)〜(6)で示される構成単位からなる群より選ばれる少なくとも1つの構成単位を有する請求項1に記載の電子写真用の導電性部材:

【化2】

(式(4)〜(6)において、Xは各々独立にカルボキシル基または水素原子を示し、Yは各々独立にカルボキシル基または水素原子を示し、Zは各々独立に水素原子またはメチル基を示す。なお、Xがカルボキシル基の場合、Yは水素原子であり、Xが水素原子の場合、Yはカルボキシル基または水素原子である。)。

【請求項4】

前記Bブロックが下記式(7)および下記式(8)で示される構成単位を有する直鎖高分子ブロックである請求項1に記載の電子写真用の導電性部材:

【化3】

(式(7)中、Rは炭素数2以上4以下の2価の飽和炭化水素基を表す)。

【請求項5】

前記Aブロックが下記式(9)〜(11)で示される構成単位からなる群より選ばれる少なくとも1つの構成単位を有する請求項1に記載の電子写真用の導電性部材:

【化4】

。

【請求項6】

電子写真装置の本体に着脱自在に構成されているプロセスカートリッジであって、請求項1〜5のいずれか一項に記載の電子写真用の導電性部材を、帯電部材および現像部材から選択される少なくとも一つの部材として具備していることを特徴とするプロセスカートリッジ。

【請求項7】

請求項1〜5のいずれか一項に記載の電子写真用の導電性部材を、帯電部材および現像部材から選ばれる少なくとも一つの部材として具備していることを特徴とする電子写真装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2012−215868(P2012−215868A)

【公開日】平成24年11月8日(2012.11.8)

【国際特許分類】

【出願番号】特願2012−71674(P2012−71674)

【出願日】平成24年3月27日(2012.3.27)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

【公開日】平成24年11月8日(2012.11.8)

【国際特許分類】

【出願日】平成24年3月27日(2012.3.27)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

[ Back to top ]