導電性部材およびその製造方法

【課題】繰り返し応力歪と高電圧印加状態での通電を受ける様な苛酷な環境で使用された場合に、電気特性の変化が小さい導電性部材を提供する。

【解決手段】導電性支持体1上に少なくとも導電層3を有する導電性部材であって、該導電層が、少なくとも導電性微粒子Aと高分子バインダーとを含み、該導電性微粒子Aが、少なくとも式(1)及び式(2)で示される基から選ばれる少なくとも一方の基を介して該高分子バインダーと結合されている事を特徴とする導電性部材。

【解決手段】導電性支持体1上に少なくとも導電層3を有する導電性部材であって、該導電層が、少なくとも導電性微粒子Aと高分子バインダーとを含み、該導電性微粒子Aが、少なくとも式(1)及び式(2)で示される基から選ばれる少なくとも一方の基を介して該高分子バインダーと結合されている事を特徴とする導電性部材。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、導電性部材とその製造方法、特には、複写機やプリンタ等の電子写真装置に用いられる導電性部材とその製造方法に関する。

【背景技術】

【0002】

電子写真装置には、帯電部材、現像ローラ、転写ローラ、クリーニングローラなどの、多種類の導電性部材が使用されている。これらの導電性部材は感光体に当接させて使用される場合が多い。そして使用される間に感光体や他の部材等との相対回転運動や振動により、繰り返し応力歪を受ける。またこれらの導電性部材は、電子写真装置に使用する高電圧を印加して通電させながら使用される場合が多い。即ち、電子写真用導電性部材は、その使用中に、上記繰り返し応力歪と高電圧印加状態での通電により、電気的特性が徐々に変化していくという問題点がある。以前より、電子写真用導電性部材に関して、導電性部材の使用による電気的特性の変化を抑制する提案が数多くなされてきた。

【0003】

電子写真用導電性部材のうち、電子導電性の導電性部材は、高分子バインダーに電子導電性の微粒子を分散させた複合材料で形成されている場合が多い。この様な高分子バインダーに電子導電性の微粒子を分散させた複合材料は、上記繰り返し応力歪と高電圧印加状態での通電により、導電性の微粒子の分散状態が徐々に変化し、結果として電気的特性が変化する場合がある。この様な導電性微粒子の分散状態の変化を抑制するために、導電性微粒子を高分子バインダーに固定する試みが数多くなされてきた。また前記複合材料からなる導電性部材を製造面から見ると、導電性微粒子の分散による電気抵抗値の位置バラつきを抑制することが必要であり、この電気抵抗値のバラつき抑制の面からも、導電性微粒子を固定する事は有用であると言われている(例えば特許文献1参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平07−020679号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、上記従来例では、導電性微粒子であるカーボンを高分子バインダーに固定することにより、導電性微粒子の分散を均一にするという目的は達成されるが、その一方、部材の使用状態における電気特性変化の抑制に関してはいまだ改善の余地がある。すなわち、上記従来例の方法による導電剤の固定では、上記繰り返し応力歪と高電圧印加状態での通電による導電性微粒子の分散状態の変化を十分に抑制することまでは達成できなかった。

【0006】

本発明は、繰り返し応力歪と高電圧印加状態での通電を受ける様な苛酷な環境で使用された場合に、電気特性の変化が小さい導電性部材を提供する事を目的とする。

【課題を解決するための手段】

【0007】

本出願によれば、導電性支持体上に少なくとも導電層を有する導電性部材であって、該導電層が、少なくとも導電性微粒子Aと高分子バインダーとを含み、該導電性微粒子Aが、少なくとも式(1)及び式(2)で示される基から選ばれる少なくとも一方の基を介して該高分子バインダーと結合されている導電性部材が提供される。

【0008】

【化1】

【0009】

また、本出願によれば、少なくとも、水酸基とカルボキシル基とを側鎖に有するアクリルポリオールと、複数のイソシアネート基もしくはブロックされたイソシアネート基の少なくとも一方とカルボキシル基とを有するイソシアネート化合物と、式(3)及び式(4)で示される基から選ばれる少なくとも一方の基を表面に有する導電性微粒子Bとを、混合して塗料を作成する工程1と、前記塗料を前記導電性支持体に塗工する工程2と、塗工された塗料を硬化させる工程3とを有する導電性部材の製造方法が提供される。

【0010】

【化2】

【発明の効果】

【0011】

本発明によれば、導電性微粒子を高分子バインダーに対して強固に固定することにより、導電性部材の使用時の繰り返し応力歪と高電圧印加状態での通電による、高分子バインダー中の導電性微粒子の移動を抑制できる。

【0012】

また、導電性微粒子と高分子バインダーとを固定している基がπ電子を含むベンゼン環と酸素の不対電子の両方を有する基である事により導電性微粒子から高分子バインダーへと電流がスムーズに流れる効果がある。一般的に導電層を構成する高分子バインダーとしては、電気抵抗値の環境変動を抑制するため、絶縁材に近い高抵抗値の高分子バインダーが選択される。電気抵抗値の小さい導電性微粒子と、電気抵抗値の大きい高分子バインダーとの間に、式(1)及び/又は式(2)で示される基が存在することにより、導電性微粒子と高分子バインダーとの境界の電気ポテンシャルの勾配が緩和される。前記基が存在しない場合、急激な電気ポテンシャルの傾斜により導電性粒子と高分子バインダーの境界部分でラジカルが発生し、高分子バインダーと導電性微粒子の化学結合を切断してしまう恐れがある。すると、高分子バインダーや導電性微粒子の電気抵抗値を変化させてしまい、導電性部材の電気抵抗値が変動してしまう弊害がある。或いは高分子バインダーの分子量が小さくなったり、高分子バインダーと導電性微粒子との結合が切断されたりすることにより、導電性微粒子が移動したり凝集したりしてしまい、やはり導電性部材の電気抵抗値が変動してしまう恐れがある。

【0013】

これに対して本発明の構成によれば、導電性微粒子と高分子バインダーとの結合が強固であり、なおかつ部材内部の電気ポテンシャルの位置変化を緩和しているので、化学結合を変化させるラジカルの発生を抑制することが出来る。よって導電性部材の電気抵抗変動を抑制することが可能で、電子写真装置に使用された場合の繰り返し使用可能性が飛躍的に増大する効果がある。

【0014】

また本発明の製法によれば、上記導電性微粒子と高分子バインダーとが強固に結合した導電性部材を簡単な方法で作成することが可能となるので、電子写真用の導電性部材の製造方法として、工業的に有用である。

【図面の簡単な説明】

【0015】

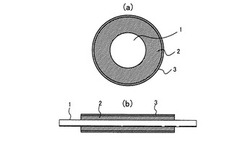

【図1】本発明に係る導電性部材の一実施形態の断面を表す概略図である。(a)は導電性部材の横断面図であり、(b)は導電性部材の縦断面図である。

【図2】本発明に係る導電性部材を用いた画像形成装置の概略図である。

【図3】本発明に係る導電性部材を用いたカラー画像形成装置の概略図である。

【図4】導電性部材の電気抵抗値の測定方法の概略説明図である。

【発明を実施するための形態】

【0016】

以下に、本発明の実施の形態を詳細に説明する。図1(a)は、本発明に係る導電性部材の軸体である導電性支持体の軸方向に直交する方向の概略断面図である。図1(b)は軸方向の概略断面図である。この図は、導電性支持体1、導電性支持体の周囲を被覆している導電性基層2、および、導電性基層の周囲を被覆している導電層3で構成される導電性部材の一形態を示している。この図のように導電層は2層以上の複層構造であってもよい。

【0017】

本発明に係る導電性部材は、電子写真方式の画像形成装置における帯電部材(帯電ローラ)、現像部材(現像ローラ)、転写部材(転写ローラ)、除電部材や、給紙ローラ等の搬送部材として使用可能である。また、帯電ブレードや転写パッド等の定常的に通電を行う導電性部材に好適である。以下、導電性部材の代表例である帯電ローラ、現像ローラ等によって本発明を説明する。

【0018】

〔導電層〕

本発明に係る導電性部材において、導電層は、少なくとも導電性材料としての導電性微粒子と高分子バインダーとを含んでいる。この導電性微粒子と高分子バインダーは式(1)及び式(2)で示される基から選ばれる少なくとも一方の基を介して結合されている。

【0019】

【化3】

【0020】

<導電性微粒子A>

導電性微粒子Aは導電層に均等またはほぼ均等に分散され、高分子バインダーと式(1)及び(2)で示される基から選ばれる少なくとも一方の基を介して結合し、導電層の導電性を担っている。

【0021】

導電性微粒子Aの材質または形態としては、例えば下記(a)〜(h)等が挙げられる。(a)アルミニウム、パラジウム、鉄、銅、銀等の金属系の粉体や繊維;(b)カーボンブラック、黒鉛等の炭素粉末;(c)金属粉;(d)酸化チタン、酸化錫、酸化亜鉛等の金属酸化物;(e)硫化銅、硫化亜鉛等の金属化合物粉;(f)適当な粒子の表面を酸化スズ、酸化インジウム、酸化モリブデン、亜鉛、アルミニウム、金、銀、銅、クロム、コバルト、鉄、白金、ロジウム、カーボンを電解処理、スプレー塗工、混合振とうにより付着させた粉体;(g)アセチレンブラック、ケッチェンブラック、PAN(ポリアクリロニトリル)系カーボン、ピッチ系カーボン等のカーボン粉;(h)上記(a)乃至(g)の群から選択される2種以上の組み合わせ。

【0022】

導電性微粒子の材質は、特に好ましくはカーボンブラック及び/又は黒鉛である。カーボンブラックと黒鉛の表面積としては、好ましくは25m2/gから600m2/gである。

【0023】

高分子バインダーと化学結合を形成する導電性微粒子Aの原料としては、例えば、式(3)及び式(4)で示される基から選ばれる少なくとも一方の基を表面に有する導電性微粒子Bが挙げられる。このような導電性微粒子Bは、導電性微粒子Cと式(5)及び式(6)で示される化合物から選ばれる少なくとも一方の化合物とを反応させることによって得ることができる。

【0024】

即ち、導電性微粒子Cとして、カーボンブラックまたは黒鉛を用い、カーボンブラックまたは黒鉛と、式(5)及び式(6)で示される化合物から選ばれる少なくとも一方の化合物とを反応させることによって、式(3)及び式(4)で示される基から選ばれる少なくとも一方の基を表面に有するカーボンブラックまたは黒鉛が製造される。

【0025】

導電性微粒子Bの表面における式(3)及び/又は式(4)で示される基の密度としては、好ましくは0.02×10-3mol/g以上、より好ましくは0.04×10-3mol/g以上である。この密度が小さいと、導電性粒子Aと高分子バインダーの固定が不充分で導電性部材の劣化が抑制されない。導電性微粒子Bの表面における式(3)及び/又は式(4)で示される基は酸性を示す。またこれらの基の密度は、水酸化カリウム等で中和滴定することにより求める事が出来る。以後、中和滴定することによりその量を求めた式(3)及び/又は式(4)で示される基を「酸性官能基」と呼称する。

【0026】

<高分子バインダー>

上記導電性微粒子と共に導電層を構成する高分子バインダーとしては、熱硬化性樹脂、熱可塑性樹脂等の樹脂が用いられる。具体例は以下のものを含む。各種のポリアミド、フッ素樹脂、水素添加スチレン−ブチレン樹脂、ウレタン樹脂、シリコーン樹脂、ポリエステル樹脂、フェノール樹脂、イミド樹脂、尿素樹脂、オレフィン樹脂、および、これら樹脂の単量体原料2種類以上から製造される共重合体。本発明においては、ウレタン樹脂が特に好適に用いられる。

【0027】

高分子バインダーとしては、熱硬化性のウレタンが特に好ましい。導電性微粒子と共に分散した未反応の高分子バインダー溶液を塗工し、その後塗膜を硬化させる時に、高分子バインダーの硬化と同時に高分子バインダーと導電性微粒子の結合を行うことが最も好ましい。熱硬化性のウレタン高分子バインダーの原料としては、ポリオールとイソシアネート化合物とが挙げられる。高分子バインダーは、イソシアネート化合物を反応させて得られたバインダーであることが好ましい。

【0028】

ポリオールとしては、ポリエステルポリオール、ポリエーテルポリオール、ポリビニルアルコール、アクリルポリオール、フッ素系ポリオール、等が挙げられる。ポリオールは、水溶性もしくは水分散性であることがより好ましく、水に溶解可能もしくは分散可能なアクリル系ポリオールであることが特に好ましい。水分散性であると、極性の大きい上記導電性微粒子と混合して塗料とした場合に導電性微粒子の表面の電位が安定して、長期間放置しても塗料の特性変化が小さいので好ましい。

【0029】

イソシアネート化合物としては以下のものが挙げられる。ヘキサメチレンジイソシアネート系イソシアネート化合物、ジフェニルメタンジイソシアネート系イソシアネート化合物、トルエンジイソシアネート系イソシアネート化合物、イソホロンジイソシアネート系イソシアネート化合物等。イソシアネート化合物は、好ましくは2官能以上、より好ましくは3官能以上の官能基を有することが好ましい。さらにイソシアネート基はブロック剤でブロックされている事が好ましい。ブロック剤でブロックされていると水の影響で塗料の特性が変化することを抑制できるので好ましい。さらにイソシアネート化合物は水に溶解可能もしくは分散可能なものであることがより好ましい。水分散性であると、極性の大きい上記導電性微粒子と混合して塗料とした場合に表面の電位が安定して、長期間放置しても塗料の特性変化が小さいので好ましい。

【0030】

特に好ましい高分子バインダーは、水に溶解可能もしくは分散可能なアクリル系ポリオールと、水に溶解可能もしくは分散可能なイソシアネート化合物とを反応させた高分子バインダーである。

【0031】

水に溶解可能もしくは分散可能なアクリル系ポリオールとしては、たとえば、以下のものが挙げられる。バイヒドロールA145、バイヒドロールVPLS2058、バイヒドロールXP2427、バイヒドロールXP2470、バイヒドロールVPLS2139/2(以上いずれも商品名、住化バイエルウレタン(株)製)。

【0032】

水に溶解可能もしくは分散可能なイソシアネート化合物としては、たとえば、以下のものが挙げられる。バイヒジュールBL5140、バイヒジュールVPLS2240、バイヒドロールVPLS2310、バイヒドロール110、バイヒドロール124、バイヒドロールPR135、バイヒドロールPR240、バイヒドロールPR340/1、バイヒドロールPR650、バイヒドロールVPLS2342、バイヒドロールVPLS2952/1、バイヒドロールXP2621(以上いずれも商品名、住化バイエルウレタン(株)製)。

【0033】

(導電性微粒子の配合量)

導電層中における導電性微粒子Aの配合量は、導電層の体積抵抗率が、下記3つの各環境において、1×106〜1×1015Ω・cmとなるようにすることが好ましい。

・低温低湿(L/L)環境(温度15℃、相対湿度10%)。

・常温常湿(N/N)環境(温度23℃、相対湿度55%)。

・高温高湿(H/H)環境(温度30℃、相対湿度80%)。

【0034】

導電層の体積抵抗率を上記の範囲内とすることにより、導電性部材が帯電ローラとして使用された場合に、感光体を均一に帯電させることができる。また感光体にピンホールがあった場合にもピンホールに過大な電流が流れにくい。

【0035】

(導電層の膜厚)

導電層の膜厚は、0.3〜100μm、特には2〜50μm、更には5〜30μmが好ましい。低温低湿環境下で形成された電子写真画像への帯電ムラに起因するスジ状の画像ムラを抑制できるからである。尚、導電層の膜厚は、導電性部材の表面を鋭利な刃物で切り出して光学顕微鏡や電子顕微鏡で観察することにより測定できる。

【0036】

(導電層の形成方法)

導電層の形成方法の例としては、下記の〔方法1〕および〔方法2〕等が挙げられる。

〔方法1〕:導電性微粒子を分散させた高分子バインダーをチューブ形状に押出成形して、導電性支持体の周囲に被覆する方法。この場合、導電性微粒子と高分子バインダーは、チューブの成形前に式(1)及び/又は式(2)で示される基を介して結合させても良いし、チューブの成形後に結合させても良い。

〔方法2〕:バインダーと導電性微粒子を溶媒と共に分散して塗料とし、該塗料を導電性支持体に塗工する方法。この場合も、導電性微粒子と高分子バインダーは、塗工の前に式(1)及び/又は式(2)で示される基を介して結合させても良いし、塗工後に結合させても良い。

【0037】

特には、導電性微粒子と高分子バインダーの原料とを分散して塗料とし、該塗料を導電性支持体に塗工し、塗工後に熱や電磁波によって高分子バインダーを形成すると共に導電性微粒子と高分子バインダーを式(1)及び/又は式(2)で示される基を介して結合させる事が好ましい。

【0038】

上記〔方法2〕においては、公知の方法により高分子バインダーと導電性微粒子とを分散させて導電層形成用の塗料を調製することができる。公知の分散方法の例としては下記(i)〜(iii)の分散装置等を用いる方法を挙げることができる。

(i)モータで回転させる回転羽や、ホモジナイザーのごとき攪拌分散装置。

(ii)加速した塗料を衝突させて顔料を分散する微細オリフィス分散装置。

(iii)サンドミル、ペイントシェーカ、ダイノミル及びパールミル等のビーズを利用した従来公知の分散装置。

【0039】

また、上記〔方法2〕における塗工の具体的方法としては導電層の膜厚をより均一にすることができる浸漬塗工法が好ましい。更に、上記〔方法2〕においては、塗料中に各種の導電剤やレべリング剤を混合してもよい。レべリング剤としては例えばシリコーンオイルが挙げられる。更にまた、上記〔方法2〕において、導電層の膜厚の調整は、塗料中のバインダー固形分、浸漬塗工の際の引き上げ速度の調整により可能である。塗料中の樹脂の固形分を多くすると導電層の膜厚を大きくすることができる。固形分を少なくすると膜厚を小さくすることができる。塗料中のバインダーの固形分は10〜40質量%の範囲内で調整すること、また浸漬塗工を採用する場合において塗工引き上げ速度は0.2〜300mm/sの範囲内で調整することが好ましい。製造上の管理が容易であるからである。

【0040】

〔導電性部材の製造方法〕

本発明の導電性部材の好ましい製造方法として以下の方法が挙げられる。

【0041】

少なくとも、水酸基とカルボキシル基とを側鎖に有するアクリルポリオールと、複数のイソシアネート基もしくはブロックされたイソシアネート基の少なくとも一方とカルボキシル基とを有するイソシアネート化合物と、式(3)及び/又は式(4)で示される基を表面に有する導電性微粒子Bとを、混合して塗料を作成する工程1と、前記塗料を前記導電性支持体上に塗工する工程2と、塗工された塗料を硬化させる工程3とを有する事を特徴とする導電性部材の製造方法。

【0042】

【化4】

【0043】

水酸基とカルボキシル基とを側鎖に有するアクリルポリオールとしては以下のものが挙げられる。バイヒドロールA145(商品名、住化バイエルウレタン(株))、バイヒドロールVPLS2058(商品名、住化バイエルウレタン(株))、バイヒドロールXP2427(商品名、住化バイエルウレタン(株))、バイヒドロールXP2470(商品名、住化バイエルウレタン(株))等。

【0044】

複数のイソシアネート基もしくはブロックされたイソシアネート基の少なくとも一方とカルボキシル基とを有するイソシアネート化合物としては以下のものが挙げられる。バイヒジュールBL5140(商品名、住化バイエルウレタン(株))、バイヒジュールVPLS2240(商品名、住化バイエルウレタン(株))、バイヒドロールVPLS2310(商品名、住化バイエルウレタン(株))等。

【0045】

塗料の調製および硬化については、前記「導電層の形成方法」の欄に記載した方法と同様の方法を採用することができる。

【0046】

前記製造方法において、前記導電性微粒子Bが、導電性微粒子Cと式(5)及び/又は式(6)で示される化合物とを反応させて得られる導電性微粒子である事が好ましい。

【0047】

【化5】

【0048】

導電性微粒子Cとしては、カーボンブラックまたは黒鉛等が挙げられる。導電性微粒子Cと式(5)及び/又は式(6)で示される化合物との反応は液体反応媒体中で反応することにより行われる。

【0049】

反応の工程としては、以下の方法が挙げられる。

(1):式(5)及び/又は式(6)で示される化合物のジアゾニウム塩を調整した反応媒体中に導電性微粒子Cを入れて撹拌し、スラリーとして反応させる方法。

(2):反応媒体中に導電性微粒子Cを入れて撹拌してスラリーとした中に、4−アミノ安息香酸及び/又はスルファニル酸を加え、さらに亜硝酸のアルカリ金属塩を添加して撹拌し反応させる方法。

【0050】

反応後に精製することにより、式(3)及び/又は式(4)で示される基を表面に有する導電性微粒子Bを得る事が出来る。

【0051】

反応媒体としては例えば、水、水を含む任意の媒体、アルコールを含む任意の媒体があげられるが、水が最も好ましい。

【0052】

〔導電性支持体〕

導電性支持体を構成する材料としては、剛直で導電性を示す公知の材料を使用することもできる。具体的には、以下のものが挙げられる。

・鉄、アルミニウム、チタン、銅及びニッケル等の金属。

・これらの金属を含むステンレス鋼、ジュラルミン、真鍮及び青銅等の合金。

・カーボンブラックや炭素繊維をプラスチックで固めた複合材料等。

また、形状としては円柱形状の他に、中心部分を空洞とした円筒形状とすることもできる。好ましい導電性支持体は、炭素鋼合金表面に5μmの厚さのニッケルメッキを施した円柱である。

【0053】

〔導電性基層〕

本発明の導電性部材は、導電層の下に導電性基層を配置することができる。図1に示すように導電性支持体の外周に導電性基層が形成され、その外周に導電層が形成された構成である。このような導電性基層を構成する材料は、例えば、導電性弾性体である。導電性弾性体は、例えば、導電剤と高分子弾性体とを混合して成形される。

【0054】

<高分子弾性体>

高分子弾性体の具体例としては以下のものが挙げられる。エピクロルヒドリンゴム;EPM(エチレン・プロピレンゴム);EPDM(エチレン・プロピレンゴム);ノルボルネンゴム;NBR(ニトリルゴム);クロロプレンゴム;天然ゴム;イソプレンゴム;ブタジエンゴム;スチレン−ブタジエンゴム;クロロスルフォン化ポリエチレン;ウレタンゴム;スチレン系ブロックコポリマー(SBS(スチレン・ブタジエン・スチレン−ブロックコポリマー)、SEBS(スチレン・エチレンブチレン・スチレン−ブロックコポリマー)等);シリコーンゴム等。

【0055】

<導電剤>

導電剤としては、イオン導電剤や電子導電性の導電剤が挙げられる。いくつかの種類のイオン導電剤と、いくつかの種類の電子導電性の導電剤とを組み合わせて用いることもできる。

【0056】

(1)イオン導電剤

イオン導電剤としては、例えば、LiClO4やNaClO4等の過塩素酸塩、4級アンモニウム塩等が挙げられる。これらを単独又は2種類以上組み合わせて用いることができる。

【0057】

(2)電子導電性の導電剤

電子導電性の導電材の具体例としては、導電性微粒子Aの材質または形態として例示した(a)〜(h)と同様のものが挙げられる。

【0058】

<導電剤の量>

これらの導電剤の配合量は導電性弾性体の体積抵抗率が、次の3つの各環境中で中抵抗領域(体積抵抗率が1×104〜1×107Ω・cm)になるような量が好ましい。

・低温低湿(L/L)環境(温度15℃、相対湿度10%)。

・常温常湿(N/N)環境(温度23℃、相対湿度55%)。

・高温高湿(H/H)環境(温度30℃、相対湿度80%)。

【0059】

<導電性弾性体の体積抵抗率の測定方法>

導電性弾性体の体積抵抗率は、以下の方法により求める。

厚さ1mmのシートに成型した後、両面に白金を蒸着して電極とガード電極とを作製する。そして、微小電流計(ADVANTEST R8340A ULTRA HIGH RESISTANCE METER (株)アドバンテスト社製)を用いて両電極間に200Vの電圧を印加して30秒後の電流を測定する。この測定値と、膜厚と電極面積とから体積抵抗率を算出する。

【0060】

導電性弾性体の体積抵抗率を上記の数値範囲内とすることにより、帯電ローラとして使用された場合、像担持体である感光体にピンホールがあった場合にも大電流がピンホールに一気に集中し穴をより大きくしてしまうことが避けられる。また穴以外の場所に電流が流れなくなって高精細なハーフトーン画像上に黒い帯となって帯電電位が不足した部分が目視で認識可能となることも有効に抑えることができる。更に、導電性弾性体で印加電圧が降下し、必要な放電電流が得られずに感光体を所望する電位に均一に帯電させることができなくなることを避けることができる。

【0061】

<他の添加剤>

この他にも導電性弾性体には必要に応じて、可塑剤、充填剤、加硫剤、加硫促進剤、老化防止剤、スコーチ防止剤、分散剤及び離型剤等の配合剤を加えることも好ましい。

【0062】

<導電性基層の成形方法>

導電性基層の成形方法としては、上記の導電性弾性体の原料を混合して、例えば、押出成形や射出成形、圧縮成形等の公知の方法が挙げられる。また、導電性基層は、導電性支持体の上に直接導電性弾性体を成形して作製してもよいし、チューブ形状に成形した導電性弾性体を導電性支持体に被覆させてもよい。なお、導電性基層の作製後に表面を研磨して形状を整えてもよい。

【0063】

導電性基層の形状は、出来上がった導電性部材と感光体との当接ニップ幅が、導電性部材の長手方向の分布で、できるだけ均一になるよう、導電性基層の感光体側中央部の形状が端部よりも感光体側へ凸となっている事が好ましい。導電性部材の形状がローラ形状の場合には、ローラ中央部の直径が端部の直径よりも大きいクラウン形状となっていることが好ましい。また、出来上がったローラの当接ニップ幅が均一となるために、導電性基層を有する基層ローラの振れが小さい方が好ましい。

【0064】

<導電性基層のアスカーC硬度>

導電性基層のアスカーC硬度は、85°以下が好ましい。この条件であれば導電性部材と感光体との間のニップを確保できるため帯電が安定する。なお、アスカーC硬度とは、日本ゴム協会標準規格SRIS0101に準拠したアスカーC型スプリング式ゴム硬度計(高分子計器株式会社製)を用いて測定される硬度である。本発明においては、N/N環境中に12時間以上放置した導電性部材に対して該硬度計を10Nの力で当接させてから30秒後に測定した値が採用される。

【0065】

アスカーC硬度を調整するため、導電性基層に可塑剤を配合してもよい。配合量は、導電性弾性体に配合する高分子弾性体100質量部に対して、好ましくは1質量部以上、より好ましくは3質量部以上である。可塑剤としては、例えばセバシン酸とプロピレングリコールの共重合体のような、エステル系の高分子可塑剤を用いることができる。導電性基層は、必要に応じて導電性支持体と接着剤を介して接着される。この場合、接着剤は導電性であることが好ましい。導電性とするため、接着剤には前記した導電剤を有することができる。接着剤のバインダーとしては、熱硬化性樹脂、熱可塑性樹脂等の樹脂が挙げられ、ウレタン系、アクリル系、ポリエステル系、ポリエーテル系、エポキシ系、等の公知の接着剤を用いることができる。

【0066】

<導電性部材の電気抵抗値>

導電性部材の電気抵抗値はH/H環境中では1×104Ω以上、L/L環境中では1×108Ω以下であることが好ましい。またN/N環境中では2×104Ω以上6×107Ω以下であることが好ましい。L/L環境中の電気抵抗値を上記した値以下とすることによって、導電性部材の電気抵抗値の位置バラつきによる帯電電位ムラが発生しにくくなるので好ましい。また、高温高湿環境中の電気抵抗値を上記した値以上とすることによって、感光体にピンホールがあったとしても印加電流がリークせず、ハーフトーン画像上に帯電の濃度ムラが現れることがないので好ましい。

【0067】

導電性部材がローラ形状で無い場合には、1cm2あたりの電気抵抗値で表す電気抵抗値を上記範囲とするには、以下の(1)〜(3)の条件を満たすように調整すればよい。

(1)導電性部材の導電性基層の体積抵抗率を1×104Ω・cm以上、1×107Ω・cm以下とする。

(2)導電層の体積抵抗率を1×108Ω・cm以上、1×1015Ω・cm以下とする。

(3)導電層の膜厚を10μm以上50μm以下とする。

【0068】

導電性部材の電気抵抗値は、具体的には以下のように測定される。

即ち、図4の様に、画像形成装置に用いた場合の使用状態と同様の応力で、感光体と同じ曲率の円柱形金属32に当接させて通電したときの抵抗を測定する。図4(a)において33aと33bは重りに固定された軸受けであり、帯電ローラ6の軸1の両端に鉛直下方向に押す応力を印加する。帯電ローラ6の鉛直下方向には、帯電ローラ6と平行に円柱形金属32が位置している。そして、図示しない駆動装置により円柱形金属32を回転させながら、図4(b)の様に帯電ローラを軸受け33aと33bとへ押し当てる。使用状態の感光体ドラムと同様の回転速度で円柱形金属32を回転させ、帯電ローラ6を従動回転させながら電源34から直流電圧−200Vを印加し、円柱形金属32から流れ出てくる電流を電流計Aで測定する。このときの印加電圧と測定された電流とから計算して帯電部材の電気抵抗値を算出する。本発明においては、軸の両端にそれぞれ5Nの力を加えて、直径30mmの金属円柱に当接させ、該金属円柱の周速150mm/sで回転させる。

【0069】

〔画像形成装置〕

図2に本発明に係る導電性部材の一つの実施の形態である導電性部材6を帯電ローラとして用いた電子写真画像形成装置を示す。像担持体である感光体ドラム5は矢印の方向に回転しながら、帯電ローラ6によって一次帯電され、次に不図示の露光手段からの露光光11により静電潜像が形成される。現像剤容器31内の現像剤は、現像ローラ4と現像ブレード30との間で摩擦されて帯電されつつ、現像ローラ4の表面に担持されて、感光体ドラム5の表面に搬送される。その結果、静電潜像は現像され、トナー像が形成される。

【0070】

トナー像は、転写ローラ8と感光体ドラム5の間において記録メディア7に転写され、その後定着部9において定着される。転写されずに感光体5の表面に残留したトナーは、クリーニングブレード10により回収される。

【0071】

現像ローラ4、帯電ローラ6、転写ローラ8等には画像形成装置の電源18、20、22から、それぞれ電圧が印加されている。

【0072】

ここで、帯電ローラ6には、電源20から直流電圧が印加される。印加電圧に直流電圧を用いることで、電源のコストを低く抑えることができるという利点がある。また帯電音が発生しないという利点がある。

【0073】

印加する直流電圧の絶対値は、空気の放電開始電圧と被帯電体表面(感光体表面)の一次帯電電位との和とすることが好ましい。通常空気の放電開始電圧は600〜700V程度、感光体表面の一次帯電電位は300〜800V程度なので、具体的な一次帯電電圧としては900〜1500Vとすることが好ましい。

【0074】

また、電子写真画像形成装置は、図3に示したように画像形成に必要な部材を4色分備えたカラー電子写真画像形成装置としてもよい。記録メディア7が矢印の方向へ移動する間に、トナー像が感光体ドラム5dと転写ローラ8dの間、感光体ドラム5cと転写ローラ8cの間、感光体ドラム5bと転写ローラ8bの間、感光体ドラム5aと転写ローラ8aの間で順番に転写される。記録メディア7に転写されたトナー像は定着部9において定着される。帯電ローラ6a、6b、6c、6dは、それぞれ感光体ドラム5a、5b、5c、5dを帯電する。カラー電子写真画像を形成するためには通常シアン、イエロー、マゼンダ、ブラックの4色のトナーを使用する。4色のトナーは記録メディア7に対して任意の順番で転写して良い。

【実施例】

【0075】

以下、製造例および実施例によって、本発明をより具体的に説明する。製造例1〜20は導電性微粒子1〜20の製造例である。製造例1〜20において使用した未処理粒子を表1に示す。尚、黒鉛1と黒鉛2は、カーボンブラックを2800℃の無酸素雰囲気で焼成して得られた黒鉛の塊を粉砕、分級して得られた粒子である。黒鉛1の方が黒鉛2よりも単位質量当たりの表面積が小さく、粒子の大きさは大きい。また、実施例において使用した、イソシアネート化合物およびポリオール化合物を表2に示す。

【0076】

【表1】

【0077】

【表2】

【0078】

〔製造例1〕

950mlのイオン交換水に90gの4−アミノ安息香酸を加えた。この混合物を氷浴槽の中で冷やし、そして163mlの濃塩酸を加えた。更に50mlのアセトンを加え、4−アミノ安息香酸を完全に溶解させた。この冷却混合物に100mlのイオン交換水に溶解した45gの亜硝酸ナトリウム溶液を加えた。この混合物は暗色となり、そして多少のガスが放出された。この溶液中の4−アミノ安息香酸ジアゾニウム塩濃度は、計算から6質量%である。これをジアゾニウム塩溶液1とした。

【0079】

氷浴槽の中で冷却した2リットルのイオン交換水中にカーボンブラック1を200g添加してよく攪拌しスラリーとした。このスラリーに800gのジアゾニウム塩溶液1を添加して攪拌した。攪拌は気体の発生が観察されなくなるまで継続した。気体の発生が停止したスラリーを真空濾過し、その後イオン交換水で洗浄し、最後に75℃のオーブンで乾燥した。得られた表面処理カーボンブラック(導電性微粒子1)を中和滴定すると、表面に0.8×10-3mol/gの酸性官能基が確認された。

【0080】

〔製造例2〕

950mlのイオン交換水に14.5gのスルファニル酸を加えた。そしてこの混合物を70〜90℃に加熱した。この溶液にカーボンブラック1を添加してよく攪拌し、スラリーとした。このスラリーに1mlのイオン交換水に溶解した1.2gの亜硝酸ナトリウム水溶液を加えた。数分で気体が発生した。気体の発生が停止した後スラリーを常温まで冷却した。常温に冷却したスラリーを真空濾過し、その後イオン交換水で洗浄し、最後に80℃のオーブンで排気しながら乾燥した。得られた表面処理カーボンブラック(導電性微粒子2)を中和滴定すると、表面に0.8×10-3mol/gの酸性官能基が確認された。

【0081】

〔製造例3〜18〕

未処理粒子の種類並びに表面処理剤の種類と使用量を表3に示す条件に変更したこと以外は、製造例1または製造例2と同様にして導電性微粒子3〜18を得た。尚、表面処理剤としてジアゾニウム塩溶液1を使用した場合は製造例1の条件を採用し、表面処理剤としてスルファニル酸を使用した場合は製造例2の条件を採用した。各導電性微粒子の表面の酸性官能基量を表3に示す。

【0082】

〔製造例19〕

950mlのイオン交換水に7.1gのスルファニル酸を加えた。そしてこの混合物を70〜90℃に加熱した。この溶液にカーボンブラック1を添加してよく攪拌し、スラリーとした。このスラリーに1mlのイオン交換水に溶解した1.2gの亜硝酸ナトリウム水溶液を加えた。数分で気体が発生した。気体の発生が停止した後スラリーを氷浴槽の中で冷却した。

【0083】

次に氷浴槽で冷却したスラリーに1リットルのイオン交換水を加え、攪拌し継続して冷却した。このスラリーに400gのジアゾニウム塩溶液1を添加して攪拌した。攪拌は気体の発生が観察されなくなるまで継続した。気体の発生が停止したスラリーを真空濾過し、その後イオン交換水で洗浄し、最後に80℃のオーブンで排気しながら乾燥した。得られた表面処理カーボンブラック(導電性微粒子19)を中和滴定すると、表面に0.8×10-3mol/gの酸性官能基が確認された。

【0084】

〔製造例20〕

未処理粒子の種類並びに表面処理剤の種類と使用量を表3に示す条件に変更したこと以外は、製造例19と同様にして導電性微粒子20を得た。この導電性微粒子の表面の酸性官能基量を表3に示す。

【0085】

【表3】

【0086】

〔実施例1〕

<1.導電層塗料の製造>

以下の表4に示す材料を450mlのマヨネーズビンに計量した。これらをペイントシェーカで10分間分散、その後200メッシュのナイロンメッシュを通して導電性部材用の導電層塗料1を得た。

【0087】

【表4】

【0088】

<2.導電性基層の調製>

以下の表5に示す成分(1)の各材料を混合し、オープンロールで20分間混練した。次いで、表5に示す成分(2)の各材料を更に加え、15分間オープンロールで混練した。

【0089】

【表5】

【0090】

【化6】

【0091】

得られた混合物をゴム押出機を用いて、外径13mm、内径5.5mmの円筒形に押し出し、250mmの長さに裁断した未加硫ゴムチューブを形成した。この未加硫ゴムチューブを加硫缶に入れ、温度160℃の水蒸気を用いて40分間かけて一次加硫し、一次加硫ゴムチューブを得た。一方、直径6mm、長さ256mmの円柱形の導電性支持体(鋼製であって、表面にニッケルメッキを施したもの)の円柱面の軸方向中央部231mmに金属とゴムとの熱硬化性接着剤(商品名:メタロックU−20:株式会社東洋化学研究所社製)を塗布した。この接着剤を塗布した導電性支持体を温度80℃で30分間乾燥させた後、更に温度120℃で1時間乾燥させた。この導電性支持体を、前記一次加硫ゴムチューブ内に挿入し、その後、電気オーブンの中で温度160℃で2時間加熱し、該ゴムチューブの二次加硫、及び熱硬化性接着剤の硬化を行った。二次加硫したゴムチューブの両端部を突っ切り長さ231mmとした。次いで端部直径8.40mm、中央部直径8.50mmのクラウン形状を有し、かつ表面の十点平均粗さRzが10μm、振れが25μmの導電性基層を有する基層ローラとなるように研磨した。平均粗さRzは、JIS B0601:1982に基づき、小坂研究所製サーフコーダーSE3400にて測定した。ローラ1本当たり、軸方向3点(中央部および中央から両端方向各90mm位置)、周方向2点(180度間隔)の計6点について各々粗さ曲線を測定してRzの値を算出し、それらの6点のRzの平均値をローラのRzの値とした。測定条件としては、先端半径2μmのダイヤモンド製接触針を用いた。測定スピードは0.5mm/s、カットオフ周波数λcは0.8mm、基準長さは0.8mm、評価長さは8.0mmとした。

【0092】

また、導電性基層を有する基層ローラを、N/N(温度23℃、相対湿度55%)環境に24時間以上放置した後、前記導電性部材の電気抵抗値の測定方法と同様の方法で導電性基層を有する基層ローラの電気抵抗値を測定した。電気抵抗値は3.0×105Ωであった。また、導電性基層のアスカーC硬度は74°であった。

【0093】

<3.導電層の塗工>

前記導電層塗料1を塗工槽に入れ、泡を抜いて安定させたところで前記導電性基層を有する基層ローラの表面に塗工した。その際、下降速度は30mm/s、最下点で4秒間停止した後、初速25mm/s、最終速度(下端部が塗工される速度)2mm/sの条件になるように一次関数となる速度勾配をつけて基層ローラの昇降を行った。これにより、導電層の膜厚が基層ローラの塗工状態における上下位置でほぼ均一になるように塗工を行った。その後、30分間23℃にて風乾し、90℃のクリーンオーブンで60分間乾燥し、次に160℃のオーブンで60分間乾燥した。このようにして得られた導電性部材1には、導電性基層の全領域に亘り均一な膜厚16μmの導電層が形成されていた。

【0094】

<4.導電性部材の評価>

4−1.画像評価

電子写真式レーザプリンタはA4縦出力用であり、記録メディアの出力スピードが160mm/s、画像の解像度が600dpiである電子写真式レーザプリンタを用意した。感光体はアルミニウムシリンダーに膜厚16μmのOPC層をコートした反転現像方式の感光体ドラムであり、最外層は変性ポリアリレート樹脂をバインダー樹脂とする電荷輸送層である。トナーは、ワックスを中心に荷電制御剤と色素等を含むスチレンとブチルアクリレートのランダムコポリマーを重合させ、更に表面にポリエステル薄層を重合させ、シリカ微粒子等を外添した、ガラス転移温度63℃、質量平均粒径6.5μmの重合トナーである。

【0095】

まず初めに、本実施例に係る導電性部材をN/N環境に12時間置いた後、N/N環境中で前記導電性部材の電気抵抗の測定方法に則り電気抵抗値を測定した。次に前記電子写真式レーザプリンタに本実施例に係る導電性部材を帯電ローラとして装着した。そしてこの電子写真式レーザプリンタをN/N環境に12時間置いた後、N/N環境中で画像出力した。一次帯電電圧として−1150Vを該帯電ローラに印加した。画像パターンとしては、ハーフトーン(感光体の回転方向と垂直方向に幅1ドット、間隔2ドットの横線を描くような画像)パターンを用いた。

【0096】

次に、上記電子写真式レーザプリンタを用いてN/N環境下にて、幅2ドット、間隔98ドットの横線を繰り返し描画するパターンを連続して3000枚出力した後、同環境下で前記ハーフトーンの画像パターンを出力した。その後、帯電ローラをレーザプリンタから取り出して高圧水洗浄機で高圧のイオン交換水を噴射して帯電ローラを洗浄し、高圧乾燥空気を吹き付けて水切りした。洗浄後の帯電ローラを再びN/N環境に12時間放置し、N/N環境中で前記導電性部材の電気抵抗の測定方法に則り電気抵抗値を測定した。その後再びN/N環境中で初期画像出力と3000枚の耐久出力と最後のハーフトーン画像出力を行った。

【0097】

本実施例の画像の評価基準としては、上記耐久を何回行って最後の画出しを行った時にハーフトーン画像上に横スジ状の画像不良が認められるかを観察した。これを通電抵抗劣化による画像劣化の横スジランクとし、各横スジランクは以下の様に定義した。ランクの数値が大きい程、導電性部材の性能として好ましい。

ランク5:4回耐久を行っても横スジ状の画像不良が発生しなかった。

ランク4:4回耐久後に横スジ状の画像不良が発生した。

ランク3:3回耐久後に横スジ状の画像不良が発生した。

ランク2:2回耐久後に横スジ状の画像不良が発生した。

ランク1:1回耐久後に横スジ状の画像不良が発生した。

実施例1の導電性部材1は、ランク5であった。

【0098】

また1回目の耐久後の導電性部材の電気抵抗値を耐久前の導電性部材の電気抵抗値で割った値を通電抵抗劣化の抵抗上昇率とした。導電性部材の性能としては、抵抗上昇率は小さい方が好ましい。実施例1の導電性部材1の抵抗上昇率は2.3倍であった。

【0099】

4−2.導電性部材の電気抵抗値の環境変動評価

横スジの評価とは別の導電性部材を用いてH/H環境とL/L環境でのそれぞれの電気抵抗値を測定する。H/H環境の電気抵抗値に対するL/L環境の電気抵抗値の比が小さい方が帯電特性の環境変動が小さいので好ましい。本発明の評価ランクは以下の様にした。環境変動が小さい程ランクの数字が大きい。実施例1の導電性部材1は環境変動が2.5倍未満であり、評価ランク4であった。

ランク4:H/H環境の電気抵抗値に対するL/L環境の電気抵抗値の比が2.5倍未満であった。

ランク3:前記の比が2.5倍以上3.5倍未満であった。

ランク2:前記の比が3.5倍以上5倍未満であった。

ランク1:前記の比が5倍以上であった。

【0100】

4−3.導電層塗料の放置安定性評価

導電層の塗工に使用した導電層塗料1を、2週間N/N環境に静置した。2週間後、放置した塗工液を30分間回転架台で攪拌し、その後再び導電性部材を塗工した。2週間後に塗工した導電性部材に関してもN/N環境における電気抵抗値を測定した。そして2週間前に塗工した導電性部材の電気抵抗値に対する2週間後塗工した導電性部材の電気抵抗値の変動率を計算した。抵抗変動率が小さい方が、製造上の安定性が大きく、工業的に有利であるので、放置安定性評価のランクは以下の様にした。実施例1の導電性部材1の放置安定性評価は、ランク3であった。

ランク4:初期に塗工した導電性部材の電気抵抗値に対する、2週間後に塗工した導電性部材の電気抵抗値の比が1.1倍未満であった。

ランク3:前記の比が1.1倍以上1.3倍未満であった。

ランク2:前記の比が1.3倍以上1.7倍未満であった。

ランク1:前記の比が1.7倍以上であった。

ランク0:前記の比が1.7倍以上であり、かつ、2週間後に塗工した導電性部材の導電層に導電性微粒子の凝集が見られた。

【0101】

〔実施例2〜8〕

実施例1において導電性微粒子1を導電性微粒子2〜8に変更した以外は実施例1と同様にして、導電性部材2〜8を得た。これらの各導電性部材を実施例1と同様にして評価した結果を表8に示す。

【0102】

〔実施例9〜11〕

実施例1の導電層塗料の製造において、導電性微粒子の種類と量並びにイオン交換水の配合量を表8に示す条件に変更した以外は実施例1と同様にして、導電性部材9〜11を得た。実施例1と同様にして評価した結果を表8に示す。

【0103】

〔実施例12〜16〕

実施例11の導電層塗料の製造において、導電性微粒子の種類を表8に示す導電性微粒子に変更した以外は実施例11と同様にして、導電性部材12〜16を得た。実施例1と同様にして評価した結果を表8に示す。

【0104】

〔実施例17及び18〕

実施例1の導電層塗料の製造において、導電性微粒子の種類と量並びにイオン交換水の配合量を表8に示す条件に変更した以外は実施例1と同様にして、導電性部材17及び18を得た。実施例1と同様にして評価した結果を表8に示す。

【0105】

〔実施例19〕

実施例1の導電層塗料の製造において、導電性微粒子の種類を表8に示す条件に変更した以外は実施例1と同様にして、導電性部材19を得た。実施例1と同様にして評価した結果を表8に示す。

【0106】

〔実施例20〕

実施例11の導電層塗料の製造において、導電性微粒子11を導電性微粒子20に変更した以外は実施例11と同様にして、導電性部材20を得た。実施例1と同様にして評価した結果を表8に示す。

【0107】

〔比較例1〜4〕

実施例1、9、11または17の導電層塗料の製造において、それぞれ、導電性微粒子の代わりに表6に示す未処理粒子を使用し、材料の配合を表6に示す条件に変更した。それ以外は実施例1、9、11または17と同様にして、導電性部材101〜104を得た。実施例1と同様にして評価した結果を表8に示す。

【0108】

【表6】

【0109】

〔実施例21〜41〕

実施例21〜33においては、導電性微粒子を導電性微粒子1に固定し、高分子バインダーとしての熱硬化性ウレタンの原料であるポリオールとイソシアネート化合物それぞれの種類と配合比を表9に示す条件に変更した。また、実施例34〜41においては、導電性微粒子を導電性微粒子2に固定し、高分子バインダーとしての熱硬化性ウレタンの原料であるポリオールとイソシアネート化合物それぞれの種類と配合比を表9に示す条件に変更した。これら以外の条件は実施例1と同様にして、導電性部材21〜41を得た。実施例1と同様にして評価した結果を表9に示す。

【0110】

〔比較例5〜8〕

導電性微粒子として表面に式(3)または式(4)で示される基を有しないカーボンブラック1を使用し、高分子バインダーとしての熱硬化性ウレタンの原料であるポリオールとイソシアネート化合物それぞれの種類と配合比を表9に示す条件に変更した。これら以外の条件は実施例1と同様にして、導電性部材105〜108を得た。実施例1と同様にして評価した結果を表9に示す。

【0111】

〔実施例42〜47および比較例9〜11〕

実施例42〜47は、実施例1に比較して、高分子バインダーとしての熱硬化性ウレタンの原料を、有機溶剤系のイソシアネート化合物溶液と有機溶剤系のポリオール化合物へと変更したものである。また比較例9〜11は、導電性微粒子として表面に式(3)または式(4)で示される基を有しないカーボンブラック1を使用し、高分子バインダーとしての熱硬化性ウレタンの原料を、有機溶剤系のイソシアネート化合物溶液と有機溶剤系のポリオール化合物へと変更したものである。

【0112】

実施例42〜47においては、導電層塗料の製造において、以下の表7に示す材料とガラスビーズを450mlのマヨネーズビンに計量して配合した。マヨネーズビンをペイントシェーカで4時間分散した。その後200メッシュのナイロンメッシュを通して各導電層塗料を得た。得られた塗料を実施例1と同様の条件で塗工し、導電性部材42〜47(実施例42〜47)を得た。

【0113】

また、比較例9〜11においては、導電層塗料の製造において、以下の表7に示す材料をマヨネーズビンに計量して配合した。これ以降は実施例42と同様にして導電性部材109〜111(比較例9〜11)を得た。得られた導電性部材を実施例1と同様に評価した結果を表10に示す。

【0114】

【表7】

【0115】

〔実施例48〜75〕

実施例48〜70においては、導電性微粒子を2種類併用し、また実施例71〜75においては、導電性微粒子を3種類併用した。これら以外の条件は実施例1と同様にして、導電性部材48〜75を得た。実施例1と同様にして評価した結果を表11に示す。

【0116】

〔実施例76〜80〕

実施例76〜78においては導電性微粒子を4種類併用し、実施例79においては導電性微粒子を5種類併用し、また実施例80においては、導電性微粒子を6種類併用した。これら以外の条件は実施例1と同様にして、導電性部材76〜80を得た。実施例1と同様にして評価した結果を表12に示す。

【0117】

【表8】

【0118】

【表9】

【0119】

【表10】

【0120】

【表11】

【0121】

【表12】

【符号の説明】

【0122】

1 導電性支持体

2 導電性基層

3 導電層

4 現像ローラ

5 感光体ドラム

6 帯電ローラ

7 記録メディア

8 転写ローラ

9 定着部

10 クリーニングブレード

11 露光光

18 現像電源

20 帯電電源

22 転写電源

28 トナー供給ローラ

30 現像ブレード

32 円柱形金属

33 軸受け

34 電源

【技術分野】

【0001】

本発明は、導電性部材とその製造方法、特には、複写機やプリンタ等の電子写真装置に用いられる導電性部材とその製造方法に関する。

【背景技術】

【0002】

電子写真装置には、帯電部材、現像ローラ、転写ローラ、クリーニングローラなどの、多種類の導電性部材が使用されている。これらの導電性部材は感光体に当接させて使用される場合が多い。そして使用される間に感光体や他の部材等との相対回転運動や振動により、繰り返し応力歪を受ける。またこれらの導電性部材は、電子写真装置に使用する高電圧を印加して通電させながら使用される場合が多い。即ち、電子写真用導電性部材は、その使用中に、上記繰り返し応力歪と高電圧印加状態での通電により、電気的特性が徐々に変化していくという問題点がある。以前より、電子写真用導電性部材に関して、導電性部材の使用による電気的特性の変化を抑制する提案が数多くなされてきた。

【0003】

電子写真用導電性部材のうち、電子導電性の導電性部材は、高分子バインダーに電子導電性の微粒子を分散させた複合材料で形成されている場合が多い。この様な高分子バインダーに電子導電性の微粒子を分散させた複合材料は、上記繰り返し応力歪と高電圧印加状態での通電により、導電性の微粒子の分散状態が徐々に変化し、結果として電気的特性が変化する場合がある。この様な導電性微粒子の分散状態の変化を抑制するために、導電性微粒子を高分子バインダーに固定する試みが数多くなされてきた。また前記複合材料からなる導電性部材を製造面から見ると、導電性微粒子の分散による電気抵抗値の位置バラつきを抑制することが必要であり、この電気抵抗値のバラつき抑制の面からも、導電性微粒子を固定する事は有用であると言われている(例えば特許文献1参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平07−020679号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、上記従来例では、導電性微粒子であるカーボンを高分子バインダーに固定することにより、導電性微粒子の分散を均一にするという目的は達成されるが、その一方、部材の使用状態における電気特性変化の抑制に関してはいまだ改善の余地がある。すなわち、上記従来例の方法による導電剤の固定では、上記繰り返し応力歪と高電圧印加状態での通電による導電性微粒子の分散状態の変化を十分に抑制することまでは達成できなかった。

【0006】

本発明は、繰り返し応力歪と高電圧印加状態での通電を受ける様な苛酷な環境で使用された場合に、電気特性の変化が小さい導電性部材を提供する事を目的とする。

【課題を解決するための手段】

【0007】

本出願によれば、導電性支持体上に少なくとも導電層を有する導電性部材であって、該導電層が、少なくとも導電性微粒子Aと高分子バインダーとを含み、該導電性微粒子Aが、少なくとも式(1)及び式(2)で示される基から選ばれる少なくとも一方の基を介して該高分子バインダーと結合されている導電性部材が提供される。

【0008】

【化1】

【0009】

また、本出願によれば、少なくとも、水酸基とカルボキシル基とを側鎖に有するアクリルポリオールと、複数のイソシアネート基もしくはブロックされたイソシアネート基の少なくとも一方とカルボキシル基とを有するイソシアネート化合物と、式(3)及び式(4)で示される基から選ばれる少なくとも一方の基を表面に有する導電性微粒子Bとを、混合して塗料を作成する工程1と、前記塗料を前記導電性支持体に塗工する工程2と、塗工された塗料を硬化させる工程3とを有する導電性部材の製造方法が提供される。

【0010】

【化2】

【発明の効果】

【0011】

本発明によれば、導電性微粒子を高分子バインダーに対して強固に固定することにより、導電性部材の使用時の繰り返し応力歪と高電圧印加状態での通電による、高分子バインダー中の導電性微粒子の移動を抑制できる。

【0012】

また、導電性微粒子と高分子バインダーとを固定している基がπ電子を含むベンゼン環と酸素の不対電子の両方を有する基である事により導電性微粒子から高分子バインダーへと電流がスムーズに流れる効果がある。一般的に導電層を構成する高分子バインダーとしては、電気抵抗値の環境変動を抑制するため、絶縁材に近い高抵抗値の高分子バインダーが選択される。電気抵抗値の小さい導電性微粒子と、電気抵抗値の大きい高分子バインダーとの間に、式(1)及び/又は式(2)で示される基が存在することにより、導電性微粒子と高分子バインダーとの境界の電気ポテンシャルの勾配が緩和される。前記基が存在しない場合、急激な電気ポテンシャルの傾斜により導電性粒子と高分子バインダーの境界部分でラジカルが発生し、高分子バインダーと導電性微粒子の化学結合を切断してしまう恐れがある。すると、高分子バインダーや導電性微粒子の電気抵抗値を変化させてしまい、導電性部材の電気抵抗値が変動してしまう弊害がある。或いは高分子バインダーの分子量が小さくなったり、高分子バインダーと導電性微粒子との結合が切断されたりすることにより、導電性微粒子が移動したり凝集したりしてしまい、やはり導電性部材の電気抵抗値が変動してしまう恐れがある。

【0013】

これに対して本発明の構成によれば、導電性微粒子と高分子バインダーとの結合が強固であり、なおかつ部材内部の電気ポテンシャルの位置変化を緩和しているので、化学結合を変化させるラジカルの発生を抑制することが出来る。よって導電性部材の電気抵抗変動を抑制することが可能で、電子写真装置に使用された場合の繰り返し使用可能性が飛躍的に増大する効果がある。

【0014】

また本発明の製法によれば、上記導電性微粒子と高分子バインダーとが強固に結合した導電性部材を簡単な方法で作成することが可能となるので、電子写真用の導電性部材の製造方法として、工業的に有用である。

【図面の簡単な説明】

【0015】

【図1】本発明に係る導電性部材の一実施形態の断面を表す概略図である。(a)は導電性部材の横断面図であり、(b)は導電性部材の縦断面図である。

【図2】本発明に係る導電性部材を用いた画像形成装置の概略図である。

【図3】本発明に係る導電性部材を用いたカラー画像形成装置の概略図である。

【図4】導電性部材の電気抵抗値の測定方法の概略説明図である。

【発明を実施するための形態】

【0016】

以下に、本発明の実施の形態を詳細に説明する。図1(a)は、本発明に係る導電性部材の軸体である導電性支持体の軸方向に直交する方向の概略断面図である。図1(b)は軸方向の概略断面図である。この図は、導電性支持体1、導電性支持体の周囲を被覆している導電性基層2、および、導電性基層の周囲を被覆している導電層3で構成される導電性部材の一形態を示している。この図のように導電層は2層以上の複層構造であってもよい。

【0017】

本発明に係る導電性部材は、電子写真方式の画像形成装置における帯電部材(帯電ローラ)、現像部材(現像ローラ)、転写部材(転写ローラ)、除電部材や、給紙ローラ等の搬送部材として使用可能である。また、帯電ブレードや転写パッド等の定常的に通電を行う導電性部材に好適である。以下、導電性部材の代表例である帯電ローラ、現像ローラ等によって本発明を説明する。

【0018】

〔導電層〕

本発明に係る導電性部材において、導電層は、少なくとも導電性材料としての導電性微粒子と高分子バインダーとを含んでいる。この導電性微粒子と高分子バインダーは式(1)及び式(2)で示される基から選ばれる少なくとも一方の基を介して結合されている。

【0019】

【化3】

【0020】

<導電性微粒子A>

導電性微粒子Aは導電層に均等またはほぼ均等に分散され、高分子バインダーと式(1)及び(2)で示される基から選ばれる少なくとも一方の基を介して結合し、導電層の導電性を担っている。

【0021】

導電性微粒子Aの材質または形態としては、例えば下記(a)〜(h)等が挙げられる。(a)アルミニウム、パラジウム、鉄、銅、銀等の金属系の粉体や繊維;(b)カーボンブラック、黒鉛等の炭素粉末;(c)金属粉;(d)酸化チタン、酸化錫、酸化亜鉛等の金属酸化物;(e)硫化銅、硫化亜鉛等の金属化合物粉;(f)適当な粒子の表面を酸化スズ、酸化インジウム、酸化モリブデン、亜鉛、アルミニウム、金、銀、銅、クロム、コバルト、鉄、白金、ロジウム、カーボンを電解処理、スプレー塗工、混合振とうにより付着させた粉体;(g)アセチレンブラック、ケッチェンブラック、PAN(ポリアクリロニトリル)系カーボン、ピッチ系カーボン等のカーボン粉;(h)上記(a)乃至(g)の群から選択される2種以上の組み合わせ。

【0022】

導電性微粒子の材質は、特に好ましくはカーボンブラック及び/又は黒鉛である。カーボンブラックと黒鉛の表面積としては、好ましくは25m2/gから600m2/gである。

【0023】

高分子バインダーと化学結合を形成する導電性微粒子Aの原料としては、例えば、式(3)及び式(4)で示される基から選ばれる少なくとも一方の基を表面に有する導電性微粒子Bが挙げられる。このような導電性微粒子Bは、導電性微粒子Cと式(5)及び式(6)で示される化合物から選ばれる少なくとも一方の化合物とを反応させることによって得ることができる。

【0024】

即ち、導電性微粒子Cとして、カーボンブラックまたは黒鉛を用い、カーボンブラックまたは黒鉛と、式(5)及び式(6)で示される化合物から選ばれる少なくとも一方の化合物とを反応させることによって、式(3)及び式(4)で示される基から選ばれる少なくとも一方の基を表面に有するカーボンブラックまたは黒鉛が製造される。

【0025】

導電性微粒子Bの表面における式(3)及び/又は式(4)で示される基の密度としては、好ましくは0.02×10-3mol/g以上、より好ましくは0.04×10-3mol/g以上である。この密度が小さいと、導電性粒子Aと高分子バインダーの固定が不充分で導電性部材の劣化が抑制されない。導電性微粒子Bの表面における式(3)及び/又は式(4)で示される基は酸性を示す。またこれらの基の密度は、水酸化カリウム等で中和滴定することにより求める事が出来る。以後、中和滴定することによりその量を求めた式(3)及び/又は式(4)で示される基を「酸性官能基」と呼称する。

【0026】

<高分子バインダー>

上記導電性微粒子と共に導電層を構成する高分子バインダーとしては、熱硬化性樹脂、熱可塑性樹脂等の樹脂が用いられる。具体例は以下のものを含む。各種のポリアミド、フッ素樹脂、水素添加スチレン−ブチレン樹脂、ウレタン樹脂、シリコーン樹脂、ポリエステル樹脂、フェノール樹脂、イミド樹脂、尿素樹脂、オレフィン樹脂、および、これら樹脂の単量体原料2種類以上から製造される共重合体。本発明においては、ウレタン樹脂が特に好適に用いられる。

【0027】

高分子バインダーとしては、熱硬化性のウレタンが特に好ましい。導電性微粒子と共に分散した未反応の高分子バインダー溶液を塗工し、その後塗膜を硬化させる時に、高分子バインダーの硬化と同時に高分子バインダーと導電性微粒子の結合を行うことが最も好ましい。熱硬化性のウレタン高分子バインダーの原料としては、ポリオールとイソシアネート化合物とが挙げられる。高分子バインダーは、イソシアネート化合物を反応させて得られたバインダーであることが好ましい。

【0028】

ポリオールとしては、ポリエステルポリオール、ポリエーテルポリオール、ポリビニルアルコール、アクリルポリオール、フッ素系ポリオール、等が挙げられる。ポリオールは、水溶性もしくは水分散性であることがより好ましく、水に溶解可能もしくは分散可能なアクリル系ポリオールであることが特に好ましい。水分散性であると、極性の大きい上記導電性微粒子と混合して塗料とした場合に導電性微粒子の表面の電位が安定して、長期間放置しても塗料の特性変化が小さいので好ましい。

【0029】

イソシアネート化合物としては以下のものが挙げられる。ヘキサメチレンジイソシアネート系イソシアネート化合物、ジフェニルメタンジイソシアネート系イソシアネート化合物、トルエンジイソシアネート系イソシアネート化合物、イソホロンジイソシアネート系イソシアネート化合物等。イソシアネート化合物は、好ましくは2官能以上、より好ましくは3官能以上の官能基を有することが好ましい。さらにイソシアネート基はブロック剤でブロックされている事が好ましい。ブロック剤でブロックされていると水の影響で塗料の特性が変化することを抑制できるので好ましい。さらにイソシアネート化合物は水に溶解可能もしくは分散可能なものであることがより好ましい。水分散性であると、極性の大きい上記導電性微粒子と混合して塗料とした場合に表面の電位が安定して、長期間放置しても塗料の特性変化が小さいので好ましい。

【0030】

特に好ましい高分子バインダーは、水に溶解可能もしくは分散可能なアクリル系ポリオールと、水に溶解可能もしくは分散可能なイソシアネート化合物とを反応させた高分子バインダーである。

【0031】

水に溶解可能もしくは分散可能なアクリル系ポリオールとしては、たとえば、以下のものが挙げられる。バイヒドロールA145、バイヒドロールVPLS2058、バイヒドロールXP2427、バイヒドロールXP2470、バイヒドロールVPLS2139/2(以上いずれも商品名、住化バイエルウレタン(株)製)。

【0032】

水に溶解可能もしくは分散可能なイソシアネート化合物としては、たとえば、以下のものが挙げられる。バイヒジュールBL5140、バイヒジュールVPLS2240、バイヒドロールVPLS2310、バイヒドロール110、バイヒドロール124、バイヒドロールPR135、バイヒドロールPR240、バイヒドロールPR340/1、バイヒドロールPR650、バイヒドロールVPLS2342、バイヒドロールVPLS2952/1、バイヒドロールXP2621(以上いずれも商品名、住化バイエルウレタン(株)製)。

【0033】

(導電性微粒子の配合量)

導電層中における導電性微粒子Aの配合量は、導電層の体積抵抗率が、下記3つの各環境において、1×106〜1×1015Ω・cmとなるようにすることが好ましい。

・低温低湿(L/L)環境(温度15℃、相対湿度10%)。

・常温常湿(N/N)環境(温度23℃、相対湿度55%)。

・高温高湿(H/H)環境(温度30℃、相対湿度80%)。

【0034】

導電層の体積抵抗率を上記の範囲内とすることにより、導電性部材が帯電ローラとして使用された場合に、感光体を均一に帯電させることができる。また感光体にピンホールがあった場合にもピンホールに過大な電流が流れにくい。

【0035】

(導電層の膜厚)

導電層の膜厚は、0.3〜100μm、特には2〜50μm、更には5〜30μmが好ましい。低温低湿環境下で形成された電子写真画像への帯電ムラに起因するスジ状の画像ムラを抑制できるからである。尚、導電層の膜厚は、導電性部材の表面を鋭利な刃物で切り出して光学顕微鏡や電子顕微鏡で観察することにより測定できる。

【0036】

(導電層の形成方法)

導電層の形成方法の例としては、下記の〔方法1〕および〔方法2〕等が挙げられる。

〔方法1〕:導電性微粒子を分散させた高分子バインダーをチューブ形状に押出成形して、導電性支持体の周囲に被覆する方法。この場合、導電性微粒子と高分子バインダーは、チューブの成形前に式(1)及び/又は式(2)で示される基を介して結合させても良いし、チューブの成形後に結合させても良い。

〔方法2〕:バインダーと導電性微粒子を溶媒と共に分散して塗料とし、該塗料を導電性支持体に塗工する方法。この場合も、導電性微粒子と高分子バインダーは、塗工の前に式(1)及び/又は式(2)で示される基を介して結合させても良いし、塗工後に結合させても良い。

【0037】

特には、導電性微粒子と高分子バインダーの原料とを分散して塗料とし、該塗料を導電性支持体に塗工し、塗工後に熱や電磁波によって高分子バインダーを形成すると共に導電性微粒子と高分子バインダーを式(1)及び/又は式(2)で示される基を介して結合させる事が好ましい。

【0038】

上記〔方法2〕においては、公知の方法により高分子バインダーと導電性微粒子とを分散させて導電層形成用の塗料を調製することができる。公知の分散方法の例としては下記(i)〜(iii)の分散装置等を用いる方法を挙げることができる。

(i)モータで回転させる回転羽や、ホモジナイザーのごとき攪拌分散装置。

(ii)加速した塗料を衝突させて顔料を分散する微細オリフィス分散装置。

(iii)サンドミル、ペイントシェーカ、ダイノミル及びパールミル等のビーズを利用した従来公知の分散装置。

【0039】

また、上記〔方法2〕における塗工の具体的方法としては導電層の膜厚をより均一にすることができる浸漬塗工法が好ましい。更に、上記〔方法2〕においては、塗料中に各種の導電剤やレべリング剤を混合してもよい。レべリング剤としては例えばシリコーンオイルが挙げられる。更にまた、上記〔方法2〕において、導電層の膜厚の調整は、塗料中のバインダー固形分、浸漬塗工の際の引き上げ速度の調整により可能である。塗料中の樹脂の固形分を多くすると導電層の膜厚を大きくすることができる。固形分を少なくすると膜厚を小さくすることができる。塗料中のバインダーの固形分は10〜40質量%の範囲内で調整すること、また浸漬塗工を採用する場合において塗工引き上げ速度は0.2〜300mm/sの範囲内で調整することが好ましい。製造上の管理が容易であるからである。

【0040】

〔導電性部材の製造方法〕

本発明の導電性部材の好ましい製造方法として以下の方法が挙げられる。

【0041】

少なくとも、水酸基とカルボキシル基とを側鎖に有するアクリルポリオールと、複数のイソシアネート基もしくはブロックされたイソシアネート基の少なくとも一方とカルボキシル基とを有するイソシアネート化合物と、式(3)及び/又は式(4)で示される基を表面に有する導電性微粒子Bとを、混合して塗料を作成する工程1と、前記塗料を前記導電性支持体上に塗工する工程2と、塗工された塗料を硬化させる工程3とを有する事を特徴とする導電性部材の製造方法。

【0042】

【化4】

【0043】

水酸基とカルボキシル基とを側鎖に有するアクリルポリオールとしては以下のものが挙げられる。バイヒドロールA145(商品名、住化バイエルウレタン(株))、バイヒドロールVPLS2058(商品名、住化バイエルウレタン(株))、バイヒドロールXP2427(商品名、住化バイエルウレタン(株))、バイヒドロールXP2470(商品名、住化バイエルウレタン(株))等。

【0044】

複数のイソシアネート基もしくはブロックされたイソシアネート基の少なくとも一方とカルボキシル基とを有するイソシアネート化合物としては以下のものが挙げられる。バイヒジュールBL5140(商品名、住化バイエルウレタン(株))、バイヒジュールVPLS2240(商品名、住化バイエルウレタン(株))、バイヒドロールVPLS2310(商品名、住化バイエルウレタン(株))等。

【0045】

塗料の調製および硬化については、前記「導電層の形成方法」の欄に記載した方法と同様の方法を採用することができる。

【0046】

前記製造方法において、前記導電性微粒子Bが、導電性微粒子Cと式(5)及び/又は式(6)で示される化合物とを反応させて得られる導電性微粒子である事が好ましい。

【0047】

【化5】

【0048】

導電性微粒子Cとしては、カーボンブラックまたは黒鉛等が挙げられる。導電性微粒子Cと式(5)及び/又は式(6)で示される化合物との反応は液体反応媒体中で反応することにより行われる。

【0049】

反応の工程としては、以下の方法が挙げられる。

(1):式(5)及び/又は式(6)で示される化合物のジアゾニウム塩を調整した反応媒体中に導電性微粒子Cを入れて撹拌し、スラリーとして反応させる方法。

(2):反応媒体中に導電性微粒子Cを入れて撹拌してスラリーとした中に、4−アミノ安息香酸及び/又はスルファニル酸を加え、さらに亜硝酸のアルカリ金属塩を添加して撹拌し反応させる方法。

【0050】

反応後に精製することにより、式(3)及び/又は式(4)で示される基を表面に有する導電性微粒子Bを得る事が出来る。

【0051】

反応媒体としては例えば、水、水を含む任意の媒体、アルコールを含む任意の媒体があげられるが、水が最も好ましい。

【0052】

〔導電性支持体〕

導電性支持体を構成する材料としては、剛直で導電性を示す公知の材料を使用することもできる。具体的には、以下のものが挙げられる。

・鉄、アルミニウム、チタン、銅及びニッケル等の金属。

・これらの金属を含むステンレス鋼、ジュラルミン、真鍮及び青銅等の合金。

・カーボンブラックや炭素繊維をプラスチックで固めた複合材料等。

また、形状としては円柱形状の他に、中心部分を空洞とした円筒形状とすることもできる。好ましい導電性支持体は、炭素鋼合金表面に5μmの厚さのニッケルメッキを施した円柱である。

【0053】

〔導電性基層〕

本発明の導電性部材は、導電層の下に導電性基層を配置することができる。図1に示すように導電性支持体の外周に導電性基層が形成され、その外周に導電層が形成された構成である。このような導電性基層を構成する材料は、例えば、導電性弾性体である。導電性弾性体は、例えば、導電剤と高分子弾性体とを混合して成形される。

【0054】

<高分子弾性体>

高分子弾性体の具体例としては以下のものが挙げられる。エピクロルヒドリンゴム;EPM(エチレン・プロピレンゴム);EPDM(エチレン・プロピレンゴム);ノルボルネンゴム;NBR(ニトリルゴム);クロロプレンゴム;天然ゴム;イソプレンゴム;ブタジエンゴム;スチレン−ブタジエンゴム;クロロスルフォン化ポリエチレン;ウレタンゴム;スチレン系ブロックコポリマー(SBS(スチレン・ブタジエン・スチレン−ブロックコポリマー)、SEBS(スチレン・エチレンブチレン・スチレン−ブロックコポリマー)等);シリコーンゴム等。

【0055】

<導電剤>

導電剤としては、イオン導電剤や電子導電性の導電剤が挙げられる。いくつかの種類のイオン導電剤と、いくつかの種類の電子導電性の導電剤とを組み合わせて用いることもできる。

【0056】

(1)イオン導電剤

イオン導電剤としては、例えば、LiClO4やNaClO4等の過塩素酸塩、4級アンモニウム塩等が挙げられる。これらを単独又は2種類以上組み合わせて用いることができる。

【0057】

(2)電子導電性の導電剤

電子導電性の導電材の具体例としては、導電性微粒子Aの材質または形態として例示した(a)〜(h)と同様のものが挙げられる。

【0058】

<導電剤の量>

これらの導電剤の配合量は導電性弾性体の体積抵抗率が、次の3つの各環境中で中抵抗領域(体積抵抗率が1×104〜1×107Ω・cm)になるような量が好ましい。

・低温低湿(L/L)環境(温度15℃、相対湿度10%)。

・常温常湿(N/N)環境(温度23℃、相対湿度55%)。

・高温高湿(H/H)環境(温度30℃、相対湿度80%)。

【0059】

<導電性弾性体の体積抵抗率の測定方法>

導電性弾性体の体積抵抗率は、以下の方法により求める。

厚さ1mmのシートに成型した後、両面に白金を蒸着して電極とガード電極とを作製する。そして、微小電流計(ADVANTEST R8340A ULTRA HIGH RESISTANCE METER (株)アドバンテスト社製)を用いて両電極間に200Vの電圧を印加して30秒後の電流を測定する。この測定値と、膜厚と電極面積とから体積抵抗率を算出する。

【0060】

導電性弾性体の体積抵抗率を上記の数値範囲内とすることにより、帯電ローラとして使用された場合、像担持体である感光体にピンホールがあった場合にも大電流がピンホールに一気に集中し穴をより大きくしてしまうことが避けられる。また穴以外の場所に電流が流れなくなって高精細なハーフトーン画像上に黒い帯となって帯電電位が不足した部分が目視で認識可能となることも有効に抑えることができる。更に、導電性弾性体で印加電圧が降下し、必要な放電電流が得られずに感光体を所望する電位に均一に帯電させることができなくなることを避けることができる。

【0061】

<他の添加剤>

この他にも導電性弾性体には必要に応じて、可塑剤、充填剤、加硫剤、加硫促進剤、老化防止剤、スコーチ防止剤、分散剤及び離型剤等の配合剤を加えることも好ましい。

【0062】

<導電性基層の成形方法>

導電性基層の成形方法としては、上記の導電性弾性体の原料を混合して、例えば、押出成形や射出成形、圧縮成形等の公知の方法が挙げられる。また、導電性基層は、導電性支持体の上に直接導電性弾性体を成形して作製してもよいし、チューブ形状に成形した導電性弾性体を導電性支持体に被覆させてもよい。なお、導電性基層の作製後に表面を研磨して形状を整えてもよい。

【0063】

導電性基層の形状は、出来上がった導電性部材と感光体との当接ニップ幅が、導電性部材の長手方向の分布で、できるだけ均一になるよう、導電性基層の感光体側中央部の形状が端部よりも感光体側へ凸となっている事が好ましい。導電性部材の形状がローラ形状の場合には、ローラ中央部の直径が端部の直径よりも大きいクラウン形状となっていることが好ましい。また、出来上がったローラの当接ニップ幅が均一となるために、導電性基層を有する基層ローラの振れが小さい方が好ましい。

【0064】

<導電性基層のアスカーC硬度>

導電性基層のアスカーC硬度は、85°以下が好ましい。この条件であれば導電性部材と感光体との間のニップを確保できるため帯電が安定する。なお、アスカーC硬度とは、日本ゴム協会標準規格SRIS0101に準拠したアスカーC型スプリング式ゴム硬度計(高分子計器株式会社製)を用いて測定される硬度である。本発明においては、N/N環境中に12時間以上放置した導電性部材に対して該硬度計を10Nの力で当接させてから30秒後に測定した値が採用される。

【0065】

アスカーC硬度を調整するため、導電性基層に可塑剤を配合してもよい。配合量は、導電性弾性体に配合する高分子弾性体100質量部に対して、好ましくは1質量部以上、より好ましくは3質量部以上である。可塑剤としては、例えばセバシン酸とプロピレングリコールの共重合体のような、エステル系の高分子可塑剤を用いることができる。導電性基層は、必要に応じて導電性支持体と接着剤を介して接着される。この場合、接着剤は導電性であることが好ましい。導電性とするため、接着剤には前記した導電剤を有することができる。接着剤のバインダーとしては、熱硬化性樹脂、熱可塑性樹脂等の樹脂が挙げられ、ウレタン系、アクリル系、ポリエステル系、ポリエーテル系、エポキシ系、等の公知の接着剤を用いることができる。

【0066】

<導電性部材の電気抵抗値>

導電性部材の電気抵抗値はH/H環境中では1×104Ω以上、L/L環境中では1×108Ω以下であることが好ましい。またN/N環境中では2×104Ω以上6×107Ω以下であることが好ましい。L/L環境中の電気抵抗値を上記した値以下とすることによって、導電性部材の電気抵抗値の位置バラつきによる帯電電位ムラが発生しにくくなるので好ましい。また、高温高湿環境中の電気抵抗値を上記した値以上とすることによって、感光体にピンホールがあったとしても印加電流がリークせず、ハーフトーン画像上に帯電の濃度ムラが現れることがないので好ましい。

【0067】

導電性部材がローラ形状で無い場合には、1cm2あたりの電気抵抗値で表す電気抵抗値を上記範囲とするには、以下の(1)〜(3)の条件を満たすように調整すればよい。

(1)導電性部材の導電性基層の体積抵抗率を1×104Ω・cm以上、1×107Ω・cm以下とする。

(2)導電層の体積抵抗率を1×108Ω・cm以上、1×1015Ω・cm以下とする。

(3)導電層の膜厚を10μm以上50μm以下とする。

【0068】

導電性部材の電気抵抗値は、具体的には以下のように測定される。

即ち、図4の様に、画像形成装置に用いた場合の使用状態と同様の応力で、感光体と同じ曲率の円柱形金属32に当接させて通電したときの抵抗を測定する。図4(a)において33aと33bは重りに固定された軸受けであり、帯電ローラ6の軸1の両端に鉛直下方向に押す応力を印加する。帯電ローラ6の鉛直下方向には、帯電ローラ6と平行に円柱形金属32が位置している。そして、図示しない駆動装置により円柱形金属32を回転させながら、図4(b)の様に帯電ローラを軸受け33aと33bとへ押し当てる。使用状態の感光体ドラムと同様の回転速度で円柱形金属32を回転させ、帯電ローラ6を従動回転させながら電源34から直流電圧−200Vを印加し、円柱形金属32から流れ出てくる電流を電流計Aで測定する。このときの印加電圧と測定された電流とから計算して帯電部材の電気抵抗値を算出する。本発明においては、軸の両端にそれぞれ5Nの力を加えて、直径30mmの金属円柱に当接させ、該金属円柱の周速150mm/sで回転させる。

【0069】

〔画像形成装置〕

図2に本発明に係る導電性部材の一つの実施の形態である導電性部材6を帯電ローラとして用いた電子写真画像形成装置を示す。像担持体である感光体ドラム5は矢印の方向に回転しながら、帯電ローラ6によって一次帯電され、次に不図示の露光手段からの露光光11により静電潜像が形成される。現像剤容器31内の現像剤は、現像ローラ4と現像ブレード30との間で摩擦されて帯電されつつ、現像ローラ4の表面に担持されて、感光体ドラム5の表面に搬送される。その結果、静電潜像は現像され、トナー像が形成される。

【0070】

トナー像は、転写ローラ8と感光体ドラム5の間において記録メディア7に転写され、その後定着部9において定着される。転写されずに感光体5の表面に残留したトナーは、クリーニングブレード10により回収される。

【0071】

現像ローラ4、帯電ローラ6、転写ローラ8等には画像形成装置の電源18、20、22から、それぞれ電圧が印加されている。

【0072】

ここで、帯電ローラ6には、電源20から直流電圧が印加される。印加電圧に直流電圧を用いることで、電源のコストを低く抑えることができるという利点がある。また帯電音が発生しないという利点がある。

【0073】

印加する直流電圧の絶対値は、空気の放電開始電圧と被帯電体表面(感光体表面)の一次帯電電位との和とすることが好ましい。通常空気の放電開始電圧は600〜700V程度、感光体表面の一次帯電電位は300〜800V程度なので、具体的な一次帯電電圧としては900〜1500Vとすることが好ましい。

【0074】

また、電子写真画像形成装置は、図3に示したように画像形成に必要な部材を4色分備えたカラー電子写真画像形成装置としてもよい。記録メディア7が矢印の方向へ移動する間に、トナー像が感光体ドラム5dと転写ローラ8dの間、感光体ドラム5cと転写ローラ8cの間、感光体ドラム5bと転写ローラ8bの間、感光体ドラム5aと転写ローラ8aの間で順番に転写される。記録メディア7に転写されたトナー像は定着部9において定着される。帯電ローラ6a、6b、6c、6dは、それぞれ感光体ドラム5a、5b、5c、5dを帯電する。カラー電子写真画像を形成するためには通常シアン、イエロー、マゼンダ、ブラックの4色のトナーを使用する。4色のトナーは記録メディア7に対して任意の順番で転写して良い。

【実施例】

【0075】

以下、製造例および実施例によって、本発明をより具体的に説明する。製造例1〜20は導電性微粒子1〜20の製造例である。製造例1〜20において使用した未処理粒子を表1に示す。尚、黒鉛1と黒鉛2は、カーボンブラックを2800℃の無酸素雰囲気で焼成して得られた黒鉛の塊を粉砕、分級して得られた粒子である。黒鉛1の方が黒鉛2よりも単位質量当たりの表面積が小さく、粒子の大きさは大きい。また、実施例において使用した、イソシアネート化合物およびポリオール化合物を表2に示す。

【0076】

【表1】

【0077】

【表2】

【0078】

〔製造例1〕

950mlのイオン交換水に90gの4−アミノ安息香酸を加えた。この混合物を氷浴槽の中で冷やし、そして163mlの濃塩酸を加えた。更に50mlのアセトンを加え、4−アミノ安息香酸を完全に溶解させた。この冷却混合物に100mlのイオン交換水に溶解した45gの亜硝酸ナトリウム溶液を加えた。この混合物は暗色となり、そして多少のガスが放出された。この溶液中の4−アミノ安息香酸ジアゾニウム塩濃度は、計算から6質量%である。これをジアゾニウム塩溶液1とした。

【0079】

氷浴槽の中で冷却した2リットルのイオン交換水中にカーボンブラック1を200g添加してよく攪拌しスラリーとした。このスラリーに800gのジアゾニウム塩溶液1を添加して攪拌した。攪拌は気体の発生が観察されなくなるまで継続した。気体の発生が停止したスラリーを真空濾過し、その後イオン交換水で洗浄し、最後に75℃のオーブンで乾燥した。得られた表面処理カーボンブラック(導電性微粒子1)を中和滴定すると、表面に0.8×10-3mol/gの酸性官能基が確認された。

【0080】

〔製造例2〕

950mlのイオン交換水に14.5gのスルファニル酸を加えた。そしてこの混合物を70〜90℃に加熱した。この溶液にカーボンブラック1を添加してよく攪拌し、スラリーとした。このスラリーに1mlのイオン交換水に溶解した1.2gの亜硝酸ナトリウム水溶液を加えた。数分で気体が発生した。気体の発生が停止した後スラリーを常温まで冷却した。常温に冷却したスラリーを真空濾過し、その後イオン交換水で洗浄し、最後に80℃のオーブンで排気しながら乾燥した。得られた表面処理カーボンブラック(導電性微粒子2)を中和滴定すると、表面に0.8×10-3mol/gの酸性官能基が確認された。

【0081】

〔製造例3〜18〕

未処理粒子の種類並びに表面処理剤の種類と使用量を表3に示す条件に変更したこと以外は、製造例1または製造例2と同様にして導電性微粒子3〜18を得た。尚、表面処理剤としてジアゾニウム塩溶液1を使用した場合は製造例1の条件を採用し、表面処理剤としてスルファニル酸を使用した場合は製造例2の条件を採用した。各導電性微粒子の表面の酸性官能基量を表3に示す。

【0082】

〔製造例19〕

950mlのイオン交換水に7.1gのスルファニル酸を加えた。そしてこの混合物を70〜90℃に加熱した。この溶液にカーボンブラック1を添加してよく攪拌し、スラリーとした。このスラリーに1mlのイオン交換水に溶解した1.2gの亜硝酸ナトリウム水溶液を加えた。数分で気体が発生した。気体の発生が停止した後スラリーを氷浴槽の中で冷却した。

【0083】

次に氷浴槽で冷却したスラリーに1リットルのイオン交換水を加え、攪拌し継続して冷却した。このスラリーに400gのジアゾニウム塩溶液1を添加して攪拌した。攪拌は気体の発生が観察されなくなるまで継続した。気体の発生が停止したスラリーを真空濾過し、その後イオン交換水で洗浄し、最後に80℃のオーブンで排気しながら乾燥した。得られた表面処理カーボンブラック(導電性微粒子19)を中和滴定すると、表面に0.8×10-3mol/gの酸性官能基が確認された。

【0084】

〔製造例20〕

未処理粒子の種類並びに表面処理剤の種類と使用量を表3に示す条件に変更したこと以外は、製造例19と同様にして導電性微粒子20を得た。この導電性微粒子の表面の酸性官能基量を表3に示す。

【0085】

【表3】

【0086】

〔実施例1〕

<1.導電層塗料の製造>

以下の表4に示す材料を450mlのマヨネーズビンに計量した。これらをペイントシェーカで10分間分散、その後200メッシュのナイロンメッシュを通して導電性部材用の導電層塗料1を得た。

【0087】

【表4】

【0088】

<2.導電性基層の調製>

以下の表5に示す成分(1)の各材料を混合し、オープンロールで20分間混練した。次いで、表5に示す成分(2)の各材料を更に加え、15分間オープンロールで混練した。

【0089】

【表5】

【0090】

【化6】

【0091】

得られた混合物をゴム押出機を用いて、外径13mm、内径5.5mmの円筒形に押し出し、250mmの長さに裁断した未加硫ゴムチューブを形成した。この未加硫ゴムチューブを加硫缶に入れ、温度160℃の水蒸気を用いて40分間かけて一次加硫し、一次加硫ゴムチューブを得た。一方、直径6mm、長さ256mmの円柱形の導電性支持体(鋼製であって、表面にニッケルメッキを施したもの)の円柱面の軸方向中央部231mmに金属とゴムとの熱硬化性接着剤(商品名:メタロックU−20:株式会社東洋化学研究所社製)を塗布した。この接着剤を塗布した導電性支持体を温度80℃で30分間乾燥させた後、更に温度120℃で1時間乾燥させた。この導電性支持体を、前記一次加硫ゴムチューブ内に挿入し、その後、電気オーブンの中で温度160℃で2時間加熱し、該ゴムチューブの二次加硫、及び熱硬化性接着剤の硬化を行った。二次加硫したゴムチューブの両端部を突っ切り長さ231mmとした。次いで端部直径8.40mm、中央部直径8.50mmのクラウン形状を有し、かつ表面の十点平均粗さRzが10μm、振れが25μmの導電性基層を有する基層ローラとなるように研磨した。平均粗さRzは、JIS B0601:1982に基づき、小坂研究所製サーフコーダーSE3400にて測定した。ローラ1本当たり、軸方向3点(中央部および中央から両端方向各90mm位置)、周方向2点(180度間隔)の計6点について各々粗さ曲線を測定してRzの値を算出し、それらの6点のRzの平均値をローラのRzの値とした。測定条件としては、先端半径2μmのダイヤモンド製接触針を用いた。測定スピードは0.5mm/s、カットオフ周波数λcは0.8mm、基準長さは0.8mm、評価長さは8.0mmとした。

【0092】

また、導電性基層を有する基層ローラを、N/N(温度23℃、相対湿度55%)環境に24時間以上放置した後、前記導電性部材の電気抵抗値の測定方法と同様の方法で導電性基層を有する基層ローラの電気抵抗値を測定した。電気抵抗値は3.0×105Ωであった。また、導電性基層のアスカーC硬度は74°であった。

【0093】

<3.導電層の塗工>

前記導電層塗料1を塗工槽に入れ、泡を抜いて安定させたところで前記導電性基層を有する基層ローラの表面に塗工した。その際、下降速度は30mm/s、最下点で4秒間停止した後、初速25mm/s、最終速度(下端部が塗工される速度)2mm/sの条件になるように一次関数となる速度勾配をつけて基層ローラの昇降を行った。これにより、導電層の膜厚が基層ローラの塗工状態における上下位置でほぼ均一になるように塗工を行った。その後、30分間23℃にて風乾し、90℃のクリーンオーブンで60分間乾燥し、次に160℃のオーブンで60分間乾燥した。このようにして得られた導電性部材1には、導電性基層の全領域に亘り均一な膜厚16μmの導電層が形成されていた。

【0094】

<4.導電性部材の評価>

4−1.画像評価

電子写真式レーザプリンタはA4縦出力用であり、記録メディアの出力スピードが160mm/s、画像の解像度が600dpiである電子写真式レーザプリンタを用意した。感光体はアルミニウムシリンダーに膜厚16μmのOPC層をコートした反転現像方式の感光体ドラムであり、最外層は変性ポリアリレート樹脂をバインダー樹脂とする電荷輸送層である。トナーは、ワックスを中心に荷電制御剤と色素等を含むスチレンとブチルアクリレートのランダムコポリマーを重合させ、更に表面にポリエステル薄層を重合させ、シリカ微粒子等を外添した、ガラス転移温度63℃、質量平均粒径6.5μmの重合トナーである。

【0095】

まず初めに、本実施例に係る導電性部材をN/N環境に12時間置いた後、N/N環境中で前記導電性部材の電気抵抗の測定方法に則り電気抵抗値を測定した。次に前記電子写真式レーザプリンタに本実施例に係る導電性部材を帯電ローラとして装着した。そしてこの電子写真式レーザプリンタをN/N環境に12時間置いた後、N/N環境中で画像出力した。一次帯電電圧として−1150Vを該帯電ローラに印加した。画像パターンとしては、ハーフトーン(感光体の回転方向と垂直方向に幅1ドット、間隔2ドットの横線を描くような画像)パターンを用いた。

【0096】

次に、上記電子写真式レーザプリンタを用いてN/N環境下にて、幅2ドット、間隔98ドットの横線を繰り返し描画するパターンを連続して3000枚出力した後、同環境下で前記ハーフトーンの画像パターンを出力した。その後、帯電ローラをレーザプリンタから取り出して高圧水洗浄機で高圧のイオン交換水を噴射して帯電ローラを洗浄し、高圧乾燥空気を吹き付けて水切りした。洗浄後の帯電ローラを再びN/N環境に12時間放置し、N/N環境中で前記導電性部材の電気抵抗の測定方法に則り電気抵抗値を測定した。その後再びN/N環境中で初期画像出力と3000枚の耐久出力と最後のハーフトーン画像出力を行った。

【0097】

本実施例の画像の評価基準としては、上記耐久を何回行って最後の画出しを行った時にハーフトーン画像上に横スジ状の画像不良が認められるかを観察した。これを通電抵抗劣化による画像劣化の横スジランクとし、各横スジランクは以下の様に定義した。ランクの数値が大きい程、導電性部材の性能として好ましい。

ランク5:4回耐久を行っても横スジ状の画像不良が発生しなかった。

ランク4:4回耐久後に横スジ状の画像不良が発生した。

ランク3:3回耐久後に横スジ状の画像不良が発生した。

ランク2:2回耐久後に横スジ状の画像不良が発生した。

ランク1:1回耐久後に横スジ状の画像不良が発生した。

実施例1の導電性部材1は、ランク5であった。

【0098】

また1回目の耐久後の導電性部材の電気抵抗値を耐久前の導電性部材の電気抵抗値で割った値を通電抵抗劣化の抵抗上昇率とした。導電性部材の性能としては、抵抗上昇率は小さい方が好ましい。実施例1の導電性部材1の抵抗上昇率は2.3倍であった。

【0099】

4−2.導電性部材の電気抵抗値の環境変動評価

横スジの評価とは別の導電性部材を用いてH/H環境とL/L環境でのそれぞれの電気抵抗値を測定する。H/H環境の電気抵抗値に対するL/L環境の電気抵抗値の比が小さい方が帯電特性の環境変動が小さいので好ましい。本発明の評価ランクは以下の様にした。環境変動が小さい程ランクの数字が大きい。実施例1の導電性部材1は環境変動が2.5倍未満であり、評価ランク4であった。

ランク4:H/H環境の電気抵抗値に対するL/L環境の電気抵抗値の比が2.5倍未満であった。

ランク3:前記の比が2.5倍以上3.5倍未満であった。

ランク2:前記の比が3.5倍以上5倍未満であった。

ランク1:前記の比が5倍以上であった。

【0100】

4−3.導電層塗料の放置安定性評価

導電層の塗工に使用した導電層塗料1を、2週間N/N環境に静置した。2週間後、放置した塗工液を30分間回転架台で攪拌し、その後再び導電性部材を塗工した。2週間後に塗工した導電性部材に関してもN/N環境における電気抵抗値を測定した。そして2週間前に塗工した導電性部材の電気抵抗値に対する2週間後塗工した導電性部材の電気抵抗値の変動率を計算した。抵抗変動率が小さい方が、製造上の安定性が大きく、工業的に有利であるので、放置安定性評価のランクは以下の様にした。実施例1の導電性部材1の放置安定性評価は、ランク3であった。

ランク4:初期に塗工した導電性部材の電気抵抗値に対する、2週間後に塗工した導電性部材の電気抵抗値の比が1.1倍未満であった。

ランク3:前記の比が1.1倍以上1.3倍未満であった。

ランク2:前記の比が1.3倍以上1.7倍未満であった。

ランク1:前記の比が1.7倍以上であった。

ランク0:前記の比が1.7倍以上であり、かつ、2週間後に塗工した導電性部材の導電層に導電性微粒子の凝集が見られた。

【0101】

〔実施例2〜8〕

実施例1において導電性微粒子1を導電性微粒子2〜8に変更した以外は実施例1と同様にして、導電性部材2〜8を得た。これらの各導電性部材を実施例1と同様にして評価した結果を表8に示す。

【0102】

〔実施例9〜11〕

実施例1の導電層塗料の製造において、導電性微粒子の種類と量並びにイオン交換水の配合量を表8に示す条件に変更した以外は実施例1と同様にして、導電性部材9〜11を得た。実施例1と同様にして評価した結果を表8に示す。

【0103】

〔実施例12〜16〕

実施例11の導電層塗料の製造において、導電性微粒子の種類を表8に示す導電性微粒子に変更した以外は実施例11と同様にして、導電性部材12〜16を得た。実施例1と同様にして評価した結果を表8に示す。

【0104】

〔実施例17及び18〕

実施例1の導電層塗料の製造において、導電性微粒子の種類と量並びにイオン交換水の配合量を表8に示す条件に変更した以外は実施例1と同様にして、導電性部材17及び18を得た。実施例1と同様にして評価した結果を表8に示す。

【0105】

〔実施例19〕

実施例1の導電層塗料の製造において、導電性微粒子の種類を表8に示す条件に変更した以外は実施例1と同様にして、導電性部材19を得た。実施例1と同様にして評価した結果を表8に示す。

【0106】

〔実施例20〕

実施例11の導電層塗料の製造において、導電性微粒子11を導電性微粒子20に変更した以外は実施例11と同様にして、導電性部材20を得た。実施例1と同様にして評価した結果を表8に示す。

【0107】

〔比較例1〜4〕

実施例1、9、11または17の導電層塗料の製造において、それぞれ、導電性微粒子の代わりに表6に示す未処理粒子を使用し、材料の配合を表6に示す条件に変更した。それ以外は実施例1、9、11または17と同様にして、導電性部材101〜104を得た。実施例1と同様にして評価した結果を表8に示す。

【0108】

【表6】

【0109】

〔実施例21〜41〕

実施例21〜33においては、導電性微粒子を導電性微粒子1に固定し、高分子バインダーとしての熱硬化性ウレタンの原料であるポリオールとイソシアネート化合物それぞれの種類と配合比を表9に示す条件に変更した。また、実施例34〜41においては、導電性微粒子を導電性微粒子2に固定し、高分子バインダーとしての熱硬化性ウレタンの原料であるポリオールとイソシアネート化合物それぞれの種類と配合比を表9に示す条件に変更した。これら以外の条件は実施例1と同様にして、導電性部材21〜41を得た。実施例1と同様にして評価した結果を表9に示す。

【0110】

〔比較例5〜8〕

導電性微粒子として表面に式(3)または式(4)で示される基を有しないカーボンブラック1を使用し、高分子バインダーとしての熱硬化性ウレタンの原料であるポリオールとイソシアネート化合物それぞれの種類と配合比を表9に示す条件に変更した。これら以外の条件は実施例1と同様にして、導電性部材105〜108を得た。実施例1と同様にして評価した結果を表9に示す。

【0111】

〔実施例42〜47および比較例9〜11〕

実施例42〜47は、実施例1に比較して、高分子バインダーとしての熱硬化性ウレタンの原料を、有機溶剤系のイソシアネート化合物溶液と有機溶剤系のポリオール化合物へと変更したものである。また比較例9〜11は、導電性微粒子として表面に式(3)または式(4)で示される基を有しないカーボンブラック1を使用し、高分子バインダーとしての熱硬化性ウレタンの原料を、有機溶剤系のイソシアネート化合物溶液と有機溶剤系のポリオール化合物へと変更したものである。

【0112】

実施例42〜47においては、導電層塗料の製造において、以下の表7に示す材料とガラスビーズを450mlのマヨネーズビンに計量して配合した。マヨネーズビンをペイントシェーカで4時間分散した。その後200メッシュのナイロンメッシュを通して各導電層塗料を得た。得られた塗料を実施例1と同様の条件で塗工し、導電性部材42〜47(実施例42〜47)を得た。

【0113】

また、比較例9〜11においては、導電層塗料の製造において、以下の表7に示す材料をマヨネーズビンに計量して配合した。これ以降は実施例42と同様にして導電性部材109〜111(比較例9〜11)を得た。得られた導電性部材を実施例1と同様に評価した結果を表10に示す。

【0114】

【表7】

【0115】

〔実施例48〜75〕

実施例48〜70においては、導電性微粒子を2種類併用し、また実施例71〜75においては、導電性微粒子を3種類併用した。これら以外の条件は実施例1と同様にして、導電性部材48〜75を得た。実施例1と同様にして評価した結果を表11に示す。

【0116】

〔実施例76〜80〕

実施例76〜78においては導電性微粒子を4種類併用し、実施例79においては導電性微粒子を5種類併用し、また実施例80においては、導電性微粒子を6種類併用した。これら以外の条件は実施例1と同様にして、導電性部材76〜80を得た。実施例1と同様にして評価した結果を表12に示す。

【0117】

【表8】

【0118】

【表9】

【0119】

【表10】

【0120】

【表11】

【0121】

【表12】

【符号の説明】

【0122】

1 導電性支持体

2 導電性基層

3 導電層

4 現像ローラ

5 感光体ドラム

6 帯電ローラ

7 記録メディア

8 転写ローラ

9 定着部

10 クリーニングブレード

11 露光光

18 現像電源

20 帯電電源

22 転写電源

28 トナー供給ローラ

30 現像ブレード

32 円柱形金属

33 軸受け

34 電源

【特許請求の範囲】

【請求項1】

導電性支持体上に少なくとも導電層を有する導電性部材であって、該導電層が、少なくとも導電性微粒子Aと高分子バインダーとを含み、該導電性微粒子Aが、少なくとも式(1)及び式(2)で示される基から選ばれる少なくとも一方の基を介して該高分子バインダーと結合されている事を特徴とする導電性部材:

【化1】

【請求項2】

前記導電性微粒子Aが、カーボンブラック及び黒鉛から選ばれる少なくとも一方である請求項1記載の導電性部材。

【請求項3】

前記高分子バインダーが、イソシアネート化合物を反応させて得られたバインダーである請求項1または2に記載の導電性部材。

【請求項4】

前記高分子バインダーが、水に溶解可能もしくは分散可能なアクリル系ポリオールと、水に溶解可能もしくは分散可能なイソシアネート化合物とを反応させた高分子バインダーである請求項1ないし3のいずれかの一項に記載の導電性部材。

【請求項5】

少なくとも、水酸基とカルボキシル基とを側鎖に有するアクリルポリオールと、複数のイソシアネート基もしくはブロックされたイソシアネート基の少なくとも一方とカルボキシル基とを有するイソシアネート化合物と、式(3)及び/又は式(4)で示される基を表面に有する導電性微粒子Bとを、混合して塗料を作成する工程1と、前記塗料を前記導電性支持体上に塗工する工程2と、塗工された塗料を硬化させる工程3とを有することを特徴とする導電性部材の製造方法:

【化2】

【請求項6】

前記導電性微粒子Bが、導電性微粒子Cと式(5)及び式(6)で示される化合物から選ばれる少なくとも一方の化合物とを反応させて得られる導電性微粒子である請求項5に記載の導電性部材の製造方法:

【化3】

【請求項1】

導電性支持体上に少なくとも導電層を有する導電性部材であって、該導電層が、少なくとも導電性微粒子Aと高分子バインダーとを含み、該導電性微粒子Aが、少なくとも式(1)及び式(2)で示される基から選ばれる少なくとも一方の基を介して該高分子バインダーと結合されている事を特徴とする導電性部材:

【化1】

【請求項2】

前記導電性微粒子Aが、カーボンブラック及び黒鉛から選ばれる少なくとも一方である請求項1記載の導電性部材。

【請求項3】

前記高分子バインダーが、イソシアネート化合物を反応させて得られたバインダーである請求項1または2に記載の導電性部材。

【請求項4】

前記高分子バインダーが、水に溶解可能もしくは分散可能なアクリル系ポリオールと、水に溶解可能もしくは分散可能なイソシアネート化合物とを反応させた高分子バインダーである請求項1ないし3のいずれかの一項に記載の導電性部材。

【請求項5】

少なくとも、水酸基とカルボキシル基とを側鎖に有するアクリルポリオールと、複数のイソシアネート基もしくはブロックされたイソシアネート基の少なくとも一方とカルボキシル基とを有するイソシアネート化合物と、式(3)及び/又は式(4)で示される基を表面に有する導電性微粒子Bとを、混合して塗料を作成する工程1と、前記塗料を前記導電性支持体上に塗工する工程2と、塗工された塗料を硬化させる工程3とを有することを特徴とする導電性部材の製造方法:

【化2】

【請求項6】

前記導電性微粒子Bが、導電性微粒子Cと式(5)及び式(6)で示される化合物から選ばれる少なくとも一方の化合物とを反応させて得られる導電性微粒子である請求項5に記載の導電性部材の製造方法:

【化3】

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2013−72992(P2013−72992A)

【公開日】平成25年4月22日(2013.4.22)

【国際特許分類】

【出願番号】特願2011−211616(P2011−211616)

【出願日】平成23年9月27日(2011.9.27)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

【公開日】平成25年4月22日(2013.4.22)

【国際特許分類】

【出願日】平成23年9月27日(2011.9.27)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

[ Back to top ]