導電性部材及び帯電ローラ及び帯電ローラを有するプロセスカートリッジ並びに画像形成装置

【課題】長期にわたって感光体との空隙を精度良く一定に保ち続けることができ、耐久性が高く、とりわけ、低温・低環境下での異常放電を確実に回避できる導電性部材を提供する。

【解決手段】導電性支持体10の外周面を包囲するようにして形成されて電気抵抗を調整する抵抗調整層11とを備え、抵抗調整層11はその軸方向両端部が感光体4に当接したときに対向軸部11Aを感光体4の表面に対して空隙Gを開けて対向させかつ対向軸部11Aに連続して移行する空隙保持部12を有し、抵抗調整層11は対向軸部11Aに相当する部分が導電性支持体10の外周面を包囲する第1層11Dと第1層11Dの外周面を包囲する第2層11Eとから構成され、第2層11Eは第1層11Dの加工処理後に少なくとも対向軸部11Aに相当する部分に形成されている。

【解決手段】導電性支持体10の外周面を包囲するようにして形成されて電気抵抗を調整する抵抗調整層11とを備え、抵抗調整層11はその軸方向両端部が感光体4に当接したときに対向軸部11Aを感光体4の表面に対して空隙Gを開けて対向させかつ対向軸部11Aに連続して移行する空隙保持部12を有し、抵抗調整層11は対向軸部11Aに相当する部分が導電性支持体10の外周面を包囲する第1層11Dと第1層11Dの外周面を包囲する第2層11Eとから構成され、第2層11Eは第1層11Dの加工処理後に少なくとも対向軸部11Aに相当する部分に形成されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、感光体の表面に対して所定の空隙を保持するようにして対向される対向軸部と該対向軸部を構成するためにその軸方向に長く延びかつ所定電位が印加される導電性支持体(円柱状芯金)と導電性支持体(円柱状芯金)の周面を包囲するようにして形成されて電気抵抗を調整する抵抗調整層とを備えた導電性部材、とくに、帯電ローラ、この帯電ローラを備えたプロセスカートリッジ並びに画像形成装置の改良に関する。

【背景技術】

【0002】

従来から、複写機、レーザービームプリンタ、ファクシミリ等の電子写真方式の画像形成装置には、感光体ドラム(像担持体)に対して帯電処理を行う帯電部材や、感光体ドラム上のトナーに対して転写処理を行う転写部材として導電性部材が用いられている。

【0003】

図1は、導電性部材を帯電部材として用いた一例を示したものであり、画像形成装置1における帯電ローラ2が帯電部材として用いられている。この画像形成装置1は、静電潜像が形成される感光体ドラム4と、感光体ドラム4に対して帯電処理を行う帯電ローラ2と、帯電ローラ2に電圧を印加するためのパワーパック(電圧印加電源)3と、感光体ドラム4の表面電位を測定する表面電位計5と、感光体ドラム4の静電潜像にトナーを固着させる現像ローラ6と、感光体ドラム4上のトナー像を記録紙Sに転写処理する転写ローラ7と、転写処理後の感光体ドラム4をクリーニングするためのクリーニング装置8とを備えている。なお、図2に示すように、感光体ドラム4、帯電ローラ2、現像ローラ6、クリーニング装置8を一括して有するプロセスカートリッジ9が画像形成装置1内に設置される場合もある。

【0004】

帯電ローラ2はパワーパック3より電源供給を受け、感光体ドラム4を所望の電位に帯電させる。この感光体ドラム4は図示を略す駆動機構により矢印A方向に回転する。表面電位計5はその回転方向に沿って帯電ローラ2の直後に設けられ、感光体ドラム4の表面4aの電位を測定する。

【0005】

現像ローラ6は帯電した感光体ドラム4にトナーを付着させ、転写ローラ7は感光体ドラム4に付着したトナーを記録紙Sに転写する。クリーニング装置8は感光体ドラム4に残留したトナーを除去し、感光体ドラム4をクリーニングする。

【0006】

この画像形成装置1による画像形成過程では、まず、帯電ローラ2により感光体ドラム4の表面4aが負の高電位に帯電する。続いて、その帯電した表面4aに原稿からの反射光やレーザー光からなる露光Lが照射される。この露光Lは、形成しようとする画像の黒/白に応じた光量分布を有し、表面4aの各部の電位(負の電位)が受光量に合わせて低下することによって表面4aには光量分布に対応する電位分布、すなわち、静電潜像が形成される。

【0007】

感光体ドラム4が回転してその表面4aの静電潜像が形成された部分が現像ローラ6を通過すると、表面4aには電位分布に応じたトナーが付着して静電潜像がトナー像として可視化される。このトナー像は所定のタイミングで給送される記録紙Sに転写ローラ7により転写され、記録紙Sは図示を略す定着ユニットに向かって矢印B方向に搬送される。

【0008】

一方、転写後の感光体ドラム4は、表面4aに残留するトナーがクリーニング装置8により除去されてクリーニングされるとともに、図示を略すクエンチングランプにより残留電荷が除去されて次回の作像処理に移行する。

【0009】

上記の画像形成装置1における一般的な帯電方式として帯電ローラ2を感光体ドラム4に接触させる接触帯電方式が知られている(例えば、特許文献1、特許文献2、特許文献3参照)。

【特許文献1】特開昭63―149668号公報

【特許文献2】特開平1−2111779号公報

【特許文献3】特開平1−267667号公報

【発明の開示】

【発明が解決しようとする課題】

【0010】

しかしながら、接触帯電方式からなる帯電ローラ2を用いた場合には、以下に掲げるような問題があった。

【0011】

(1)帯電ローラの構成物質が帯電ローラから染み出して感光体ドラムの表面に固着し、この固着が進行すると感光体ドラム表面に帯電ローラの跡が残る。

【0012】

(2)帯電ローラに交流電圧を印加した際に、感光体ドラムに接触している帯電ローラが振動して帯電音が起こる。

【0013】

(3)感光体ドラム表面のトナーが帯電ローラに固着して帯電性能が低下する。

特に帯電ローラにおいて(1)の染出しが生じると、トナーが一層固着しやすくなる。

【0014】

(4)帯電ローラを構成している物質が感光体に固着しやすい。

【0015】

(5)感光体ドラムを長期間駆動しないと帯電ローラに永久変形が生じる。

【0016】

このような問題に対処するために、帯電ローラ2を感光体ドラム4に接触するのではなく近接させる近接帯電方式が考案されている(特開平3−240076号公報等)。この近接帯電方式は、帯電ローラ2と感光体ドラム4との最近接距離(以下、空隙という)が0.005〜0.3mmとなるように両者を対向させ、帯電ローラ2に電圧を印加して感光体ドラム4の帯電を行うものである。近接帯電方式では帯電ローラ2と感光体ドラム4とが接触していないので、接触帯電方式で問題となる「帯電ローラの構成物質の感光体ドラムへの固着」及び「長期間の不使用により生じる帯電ローラの永久変形」は問題とならない。また、「トナーの固着による帯電ローラの帯電性能の低下」に関しても、帯電ローラに固着するトナーが少なくなるため近接帯電方式は優れている。

【0017】

近接帯電方式を実現するものとして、所定の厚みを持ったテープ状の空隙保持手段を帯電ローラの両端部に巻き付けることによって帯電ローラと感光体ドラムとの間に一定間隔の空隙を設ける方法が、例えば、特開平5−107871号公報において考案されている。しかしながら、テープ状部材の摩耗、帯電ローラとテープ状部材との間へのトナーの侵入・固着等により長期間使用した場合に感光体ドラムと帯電ローラとの空隙を一定間隔に保ち続けることとが困難であるという問題があった。

【0018】

また、テープ状部材の摩耗等を防止するためにテープ部材に変えて金属製リングを使用する方法も考えられるが、この場合には感光体ドラムの摩耗が著しいので感光体の基層金属と金属製リングとの間でショート電流が発生して、パワーパック(電圧印加電源)の破壊等の不具合を生じるおそれがあるという問題があった。

【0019】

さらに、帯電ローラと感光体ドラムとの空隙を保持するために、帯電ローラの両端部にスペーサーリング層を設ける方法が、例えば、特開平3−240076号公報、特開平4−358175号公報等において考案されている。しかしながら、これらの公報には、空隙を精度良く一定に保つための具体的な方法が開示されておらず、帯電ローラ及びスペーサーリング層の寸法精度がばらつくことによって空隙が変動し、結果として帯電体ドラムの帯電電位が一定にならないという問題があった。

【0020】

このような問題を解決するために、本願発明者は、「感光体の表面に対して所定の空隙を保持するようにして対向される対向軸部を構成するためにその軸方向に長く延びかつ所定電位が印加される導電性支持体と該導電性支持体の周面を包囲するようにして形成されて電気抵抗を調整する抵抗調整層とを備え、前記導電性支持体には前記抵抗調整層の両端部に、前記抵抗調整層とは別体で絶縁性を有しかつ前記感光体と当接したときに前記対向軸部を前記感光体の表面に対して所定の空隙を開けて対向させる空隙保持部材を設け、前記抵抗調整層の周面部は前記空隙を形成するために前記空隙保持部と前記対向軸部との間に高低差が形成されるようにして軸方向一端側から他端側に向かって連続的に加工処理することにより導電性部材を製作する」発明を提案した(特願2003−325716号:2003年9月18日出願)。

【0021】

この発明によれば、長期にわたって感光体との空隙を精度良く一定に保ち続けることができ、耐久性の高い導電性部材及びその導電性部材を用いたプロセスカートリッジ並びに画像形成装置を提供できる。

【0022】

ところが、このものには、低温・低湿環境下で稀に異常放電を生じることがあり、放電安定性の面で、更なる改善の余地がある。

【0023】

本発明は、上記の課題に鑑みてなされたものであり、長期にわたって感光体との空隙を精度良く一定に保ち続けることができ、耐久性が高く、とりわけ、異常放電電圧の余裕度の向上を図り、低温・低環境下での異常放電を確実に回避できる導電性部材、帯電ローラ、この帯電ローラを備えたプロセスカートリッジ並びに画像形成装置を提供することを課題とする。

【課題を解決するための手段】

【0024】

請求項1に記載の導電性部材は、感光体の表面に対して所定の空隙を保持するようにして対向される対向軸部を構成するためにその軸方向に長く延びかつ所定電位が印加される導電性支持体と、該導電性支持体の外周面を包囲するようにして形成されて電気抵抗を調整する抵抗調整層とを備え、該抵抗調整層はその軸方向両端部が前記感光体に当接したときに前記対向軸部を前記感光体の表面に対して前記空隙を開けて対向させかつ前記対向軸部に連続して移行する空隙保持部とされ、前記抵抗調整層は前記対向軸部に相当する部分が前記導電性支持体の外周面を包囲する第1層と該第1層の外周面を包囲する第2層とから構成され、前記第1層の周面部は前記空隙を形成するために前記空隙保持部と前記対向軸部との間に高低差が形成されるようにして軸方向一端側から他端側に向かって連続的に加工処理され、前記第2層は前記第1層の加工処理後に少なくとも前記対向軸部に相当する部分に形成されていることを特徴とする。

【0025】

請求項2に記載の導電性部材は、感光体の表面に対して所定の空隙を保持するようにして対向される対向軸部を構成するためにその軸方向に長く延びかつ所定電位が印加される導電性支持体と、該導電性支持体の周面を包囲するようにして形成されて電気抵抗を調整する抵抗調整層とを備え、前記導電性支持体には前記抵抗調整層の両端部に、前記抵抗調整層とは別体で絶縁性を有しかつ前記感光体と当接したときに前記対向軸部を前記感光体の表面に対して前記空隙を開けて対向させる空隙保持部材が設けられ、前記抵抗調整層は前記対向軸部に相当する部分が前記導電性支持体の外周面を包囲する第1層と該第1層の外周面を包囲する第2層とから構成され、前記第1層の周面部は前記空隙を形成するために前記空隙保持部材と前記対向軸部との間に高低差が形成されるようにして軸方向一端側から他端側に向かって連続的に加工処理され、前記第2層は前記第1層の加工処理後に少なくとも前記対向軸部に相当する部分に形成されていることを特徴とする。

【0026】

請求項3に記載の導電性部材は、前記第2層の外周面にはその軸方向一端側から他端側に向かってトナーの固着を防止するための表面層が形成されていることを特徴とする。

【0027】

請求項4に記載の導電性部材は、前記第1層の電気抵抗値は106Ωcmであり、前記第2層の電気抵抗値が前記第1層の電気抵抗値よりも大きくかつ前記表面層の電気抵抗値よりも小さいことを特徴とする。

【0028】

請求項5に記載の導電性部材は、前記空隙保持部にはその加工処理後の外周面に絶縁層が形成されていることを特徴とする。

【0029】

請求項6に記載の帯電ローラは、感光体の表面に対して所定の空隙を保持するようにして対向される対向軸部を構成するためにその軸方向に長く延びかつ所定電位が印加される円柱状芯金と、該円柱状芯金の周面を包囲するようにして形成されて電気抵抗を調整する抵抗調整層とを備え、該抵抗調整層はその軸方向両端部が前記感光体に当接したときに前記対向軸部を前記感光体の表面に対して前記空隙を開けて対向させかつ前記対向軸部に連続して移行する空隙保持部とされ、前記抵抗調整層は前記対向軸部に相当する部分が前記導電性支持体の外周面を包囲する第1層と該第1層の外周面を包囲する第2層とから構成され、前記第1層の外周面部は前記空隙を形成するために前記空隙保持部と前記対向軸部との間に高低差が形成されるようにして軸方向一端側から他端側に向かって連続的に加工処理され、前記第2層は前記第1層の加工処理後に少なくとも前記対向軸部に相当する部分に形成され、該第2層の外周面にはその軸方向一端側から他端側に向かってトナーの固着を防止するための表面層が形成されていることを特徴とする。

【0030】

請求項7に記載の帯電ローラは、感光体の表面に対して所定の空隙を保持するようにして対向される対向軸部を構成するためにその軸方向に長く延びかつ所定電位が印加される円柱状芯金と、該円柱状芯金の周面を包囲するようにして形成されて電気抵抗を調整する抵抗調整層とを備え、前記円柱状芯金には前記抵抗調整層の両端部に、前記抵抗調整層とは別体で絶縁性を有しかつ前記感光体と当接したときに前記対向軸部を前記感光体の表面に対して前記空隙を開けて対向させる空隙保持部材が設けられ、前記抵抗調整層は前記対向軸部に相当する部分が前記導電性支持体の外周面を包囲する第1層と該第1層の外周面を包囲する第2層とから構成され、前記第1層の周面部は前記空隙を形成するために前記空隙保持部材と前記対向軸部との間に高低差が形成されるようにして軸方向一端側から他端側に向かって連続的に加工処理され、前記第2層は前記第1層の加工処理後に少なくとも前記対向軸部に相当する部分に形成され、該第2層の外周面にはその軸方向一端側から他端側に向かってトナーの固着を防止するための表面層が形成されていることを特徴とする。

【0031】

請求項8に記載のプロセスカートリッジは、請求項7又は請求項8に記載の帯電ローラを有することを特徴とする。

【0032】

請求項9に記載の画像形成装置は、請求項8に記載のプロセスカートリッジを有することを特徴とする。

【発明の効果】

【0033】

請求項1〜7に記載の発明によれば、抵抗調整層を少なくとも2層以上に構成したので、電荷の集中を避けることができ、従って、長期にわたって感光体との空隙を精度良く一定に保ち続けることができ、耐久性が高く、とりわけ、低温・低環境下での異常放電を確実に防止できる。

【0034】

とくに、請求項3に記載の発明によれば、抵抗調整層へのトナーの付着を防止できる。

【0035】

また、請求項4に記載の発明によれば、放電電圧の余裕度の向上を図ることができる。

【0036】

請求項8に記載の発明によれば、長期にわたって優れた画像品質を得ることが可能なプロセスカートリッジを提供できる。

【0037】

請求項9に記載の発明によれば、長期にわたって優れた画像品質を得ることが可能な画像形成装置を提供できる。

【発明を実施するための最良の形態】

【0038】

以下、本発明に係る導電性部材を、図面を用いて詳細に説明する。

【実施例】

【0039】

(実施例1)

図3(a)、(b)は、画像形成装置1の帯電ローラ2として使用される導電性部材の構成を示した断面図である。なお、具体的な画像形成装置1の構成は、図1を用いて背景技術において説明した内容と同様であるため、ここでの詳細な説明は省略する。

【0040】

帯電ローラ2は、近接帯電方式のものであって、導電性支持体10と、その外周面を包囲するようにして形成されて電気抵抗を調整する抵抗調整層11とを備えている。抵抗調整層11はその軸方向両端部に一対のリング状の空隙保持部材13を有する。

【0041】

その一対の空隙保持部材13の間が感光体4の表面4aに対して所定量の空隙G(図5参照)を保持するようにして対向される対向軸部11Aとなっている。その空隙Gは一対の空隙保持部剤13が感光体4の表面4aに当接したときに形成される。

【0042】

導電性支持体10は、対向軸部11Aを構成するために軸方向に長く延びる円柱状芯金から構成され、その円柱状芯金はその両端部に設けられて図示を略す軸受け部に支承される小径部10Aと、対向軸部11Aに相当する部分に設けられて抵抗調整層11の軸方向の抜け止めを防止する大径部10Bとこれの中間の大きさを有する中径部10Cとを有する。その小径部10Aには帯電ローラ2に電圧を印加するためのパワーパック(電圧印加電源)3が接続される。

【0043】

空隙保持部材13には環境変動に対して空隙Gを長期に渡って安定に維持する観点から吸湿性、耐摩耗性の小さい材料が望ましい。また、トナー、及びトナー添加剤が付着しにくいという特性も要求される。更に、感光体4に当接してこれに摺動したときに、感光体4を摩耗させにくいという特性も要求され、これらの要求に応じて適宜選択されるものであり、ポリエチレン(PE)、ポリプロピレン(PP)、ポリメタクリル酸メチル(PMMA)、ポリスチレン(PS)及びその共重合体(AS、ABS)等の汎用樹脂、PC、ウレタン、フッ素等が挙げられる。

【0044】

その空隙保持部材13には、絶縁材料を用いて成形加工により形成され、その体積固有抵抗値は1013Ωcm以上であるのが望ましい。感光体4の基盤へのリーク電流の発生を防止するためである。この空隙保持部材13は、導電性支持体10の両端部に圧入されて、抵抗調整層11の端面に接着固定される。

【0045】

抵抗調整層11は、第1層11Dと第2層11Eとから構成され、導電性支持体10を中心軸とする円筒状を呈する。空隙保持部材13は対向軸部11Aに向かって連続して移行する構成とされ、その抵抗調整層11の外周面部は空隙Gを形成するために空隙保持部材13と対向軸部11Aとの間に高低差が形成されるようにして軸方向一端側から他端側に向かって連続的に切削又は研磨加工処理が施されている。

【0046】

抵抗調整層11の第1層11Dの材料には電子電導系のものを用いるのが望ましく、その体積固有抵抗値は106Ωcm以下であることが望ましい。その体積固有抵抗値は106Ωcmを超えると帯電能力や転写能力が不足し、その体積固有抵抗値を106Ωcm以下とすると、帯電及び転写時の電圧余裕度が高くなり、異常放電を防止することができるからである。

【0047】

電子導電系の導電剤を用い、イオン導電系の導電剤を用いなかったのは、イオン導電系の導電剤では、その電気的特性から106Ωcm以下とするのが困難だからである。

【0048】

抵抗調整層11の第1層11Dに用いられる熱可塑性樹脂組成物には、ポリエチレン(PE)、ポリプロピレン(PP)、ポリメタクリル酸メチル(PMMA)、ポリスチレン(PS)及びその共重合体(AS、ABS)等の汎用樹脂を用いることができ、これらの熱可塑性樹脂組成物はいずれも成形加工が容易であるので好ましい。これに特に限定されるものではない。

【0049】

その電子導電系の導電剤には、例えば、ケッチェンブラックEC、アセチレンブラック等の導電性カーボン、SAF、ISAF、HAF、FEF、GPF、SRF、FT、MT等のゴム用カーボン、酸化処理等が施されたカラー用カーボン、熱分解カーボン、カーボンナノチューブ、インジウムドープ酸化スズ(ITO)、酸化スズ、酸化チタン、酸化亜鉛、銅、銀、ゲルマニウム等の金属、及び金属酸化物、ポリアニリン、ポリピロール、ポリアセチレン等の導電性ポリマー等を用いることができる。

その第1層11Dに電子導電系の導電剤を用いた場合には、高電圧をこの帯電ローラ2に印加したときに、電子導電系の導電剤の部分に電荷が集中するので、リークが生じやすい。また、均一に分散されにくいので、いわゆる抵抗むらが生じ易い。

【0050】

そこで、抵抗調整層11の第2層11Eには、電子導電系の導電剤の部分に集中した電荷を緩和するために、イオン導電系の導電剤を用いる。

【0051】

そのイオン導電系の導電剤としては、過塩素酸ナトリウム、過塩素酸リチウム、過塩素酸カルシウム、塩化リチウム等の無機イオン性導電物質、変性脂肪酸ジメチルアンモニウムエトサルファート、ステアリン酸アンモニウムサセテート、ラウリルアンモニウムアセテート等の有機イオン性導電性物質があるが、染み出し防止の観点から、高分子イオン導電材料が望ましく、とりわけ、ポリエーテルエステルアミド成分を含有するイオン導電系の高分子化合物が望ましい。

【0052】

ポリエーテルエステルアミドはイオン導電性の高分子材料であり、マトリックスポリマー中に分子レベルで均一に分散・固定化される。この第2層11Eは第1層11Dの外周面にイオン導電剤を溶媒に溶解した溶液をスプレーコート法、ディップ法、ロールコート法、リングコート法等の各種のコーティング方法を用いて塗布することにより形成することができる。その第2層11Eの膜厚は0.02mm〜1mm程度が望ましく、第2層11Eの体積固有抵抗値はリーク防止のため第1層11Dよりも大きい。

【0053】

その第2層11Eの外周面にはその対向軸部11Aに相当する部分に、その軸方向一端側から他端側に向かって表面層11Bが形成されている。表面層11Bを形成するわけは、抵抗調整層11の外周面にはトナー及びその添加物が固着して電気的特性が劣化する可能性があるからである。表面層11Bはそのトナーの固着を防止する役割を果たす。

【0054】

この表面層11Bは第2層11Eの体積固有抵抗値(電気抵抗)と同じかこれよりも大きい電気抵抗を有する。

【0055】

その表面層11Bの体積固有抵抗値が第2層11Eの体積固有抵抗値がこれよりも小さいと感光体4の欠陥部への電荷集中、異常放電(リーク)が発生しやすくなるからである。

【0056】

表面層11Bには、フッ素系樹脂、シリコーン系樹脂、ポリアミド樹脂、ポリエステル樹脂等を用いることができ、これらは非粘着性に優れ、トナーの固着を防止できる観点から望ましい。その表面層11Bの膜厚は10〜30μm程度が電気的特性劣化を回避する観点から望ましい。その表面層11Bに用いる導電剤には、特には制約がなく、電子導電系、イオン導電系のいずれをも使用できる。

【0057】

その表面層11Bの第2層11Eへの形成は、表面層11Bの形成に用いる材料を有機溶媒に溶解させて塗料を作成し、スプレー塗装、ディッピング、ロールコート等の各種のコーティング方法を用いることができる。

【0058】

表面層11Bには一液性、二液性いずれの樹脂をも用いても良いが、硬化剤を用いる二液性樹脂を用いるとより一層耐環境性、非粘着性を高めることができる。

【0059】

ここでは、二液性樹脂を用いて加熱硬化処理することにより樹脂を架橋・硬化させている。ところで、抵抗調整層11には熱可塑性樹脂材料を用いているため、100度以上の高温で加熱すると、抵抗調整層11が変形を起こす可能性がある。

【0060】

このため、二液性樹脂の材料としては、分子中に水酸基を有する主剤及びこの水酸基と架橋反応を起こすイソシアネート系樹脂を用いる。このイソシアネート系樹脂を用いると、100℃以下の低温で架橋・硬化反応を起こさせることができ、このイソシアネート系樹脂は抵抗調整層11に表面層11Bを形成するのに好適である。

【0061】

なかでも、トナーの固着を防止する観点、吸湿性の観点から、検討した結果、分子中にアクリル骨格を有するアクリルシリコーン樹脂を表面層11Bに用いるのがとりわけ望ましいことが確認された。

【0062】

抵抗調整層11は、既述したように導電性支持体10の外周面にこの混合物を被覆包囲することにより形成するものであるが、その被覆包囲には押し出し成形、射出成形の各手段を用いることができる。

【0063】

その導電性部材(帯電ローラ2)は、例えば、感光体4の表面に対して所定の空隙を保持するようにして対向される対向軸部11Aに相当する部分を構成するために円柱状芯金(導電性支持体10)を切削又は研削等の加工処理をして芯出し形成する工程と(図4(a)参照)、加工処理された円柱状芯金の外周面に射出成形により電気抵抗を調整するための第1層11Dを形成する工程と(図4(b)参照)、その円柱状芯金の中径部10Cに空隙保持部材13を挿入して接着剤を用いて空隙保持部材13とを接着する工程と(図4(c)参照)、接着剤による接着後に導電性支持体10を回転させてこの空隙保持部材13と第1層11Dとをその軸方向一端側から他端側に向かって連続的に切削又は研磨加工処理することにより対向軸部11Aを感光体4の表面に対して所定の空隙Gを開けて対向させるための空隙保持部材13とこの空隙保持部材13に対して高低差を有する対向軸部11Aに相当する部分とを形成する工程と(図4(d)参照)、空隙保持部材13をマスキングした状態で第1層11Dの外周面に第2層11Eを形成する工程と、第2層11Eの外周面に表面層11Bを形成する工程(図示を略す)とを経て製造される。

【0064】

図5は図3に示す帯電ローラ2を感光体ドラム4に隣接設置した状態を示した模式図である。帯電ローラ2は感光体ドラム4に対して所定の圧力で当接されて配置される。この帯電ローラ2は、その対向軸部11Aの外径が空隙保持部材13の外径に対して僅かに小径を呈する。帯電ローラ2の空隙保持部材13の外周面は感光体ドラム4の表面4aに当接するが、空隙保持部材13と対向軸部11Aの間に高低差があるので、表面層11Bと感光体ドラムの表面4aとの間には空隙Gが形成される。帯電ローラ2は、その空隙保持部材13が感光体ドラム4の画像形成領域X1以外の感光層塗布領域(非画像形成領域X2)に当接するようにして設置される。この状態で帯電ローラ2に電圧を印加することにより、感光体ドラム4はその画像形成領域X1が帯電される。

【0065】

ここでは、空隙保持部材13を感光層塗布領域X2に当接させているが、これは、空隙保持部材13を感光層非塗布領域X3に当接させることにすると、帯電ローラ2の軸方向の寸法のばらつき、感光体ドラム4の軸方向寸法のばらつき、軸受け部材の部品のばらつきその他組み付け精度のばらつきにより、帯電ローラ2の対向軸部11Aが非画像形成領域X2から感光層非塗布領域X3までにまたがって配置されることになることとなった場合にリークが発生するおそれがあるからである。

【0066】

感光体ドラム4は、ここでは、円筒形状を呈するものを用いているが、ベルト状のものであっても良く、導電性部材も円筒状でなくとも構わないが、感光体ドラム4、導電性部材は共に円筒状であるのが望ましい。

【0067】

というのは、導電性部材と感光体ドラム4との同じ面を常時対向させた状態にして帯電を行わせることにすると、通電ストレスによる化学的劣化が導電性部材の表面と感光体ドラム4の表面4aとに生じるが、帯電ローラ2と感光体ドラム4とを円筒形状にして両者を回転駆動させることにすれば、互いに対向する面を回転に伴って変化させることができるので通電ストレスによる表面の化学的劣化が生じにくくなり、製品寿命を高めることが可能となるからである。その帯電ローラ2の回転駆動方向は感光体ドラム4の回転駆動方向と同方向でも逆方向でも良く、また、帯電ローラ2を感光体ドラム4の回転速度と等速回転駆動、間欠回転駆動させても良い。

【0068】

この実施例では、帯電ローラ2を感光体ドラム4と等速回転駆動させることにし、また、感光体ドラム4に対するスリップを防止するために、小径部に10Aに従動ギヤ(図示を略す)を取付け、従動ギヤを介して帯電ローラ2を回転駆動させることにした。

【0069】

対向軸部11Aと感光体ドラム4の表面との間の空隙Gの量は、100μm以下であることが望ましい。というのは、空隙Gの量を大きくると、導電性支持体10への印加電圧を高くしなければならず、導電支持体10への印加電圧を高くすると、感光体ドラム4が劣化したり、異常放電が発生しやすくなったりするからである。

(実験例1)

SUM(Ni)メッキが施された円柱状芯金(円柱状芯軸としての導電性支持体10:外径10mm)に、第1層11Dとしてポリカーボネート(PC)樹脂にカーボンブラックを分散した樹脂組成物(SDポリカ、住友ダウ株式会社製)を用いて射出成形により成形体を形成した。次に、この成形体の円柱状芯金10の両端部(中径部10C)にリング状の空隙保持部材13を挿入し、第1層11Dの端面とリング状の空隙保持部材13の端面とを接着した。その空隙保持部材13には高密度ポリエチレン樹脂(ノバテックPP HY540 日本ポリケム株式会社製)のものを用いた。

【0070】

その後、成形時の歪みを除去するためにこのものをオーブンに入れて120℃の温度条件下で1時間ほどアニーリング処理を行った。

【0071】

ついで、この空隙保持部材13の外径が12.7mmで第1層11Dの外径が12.38mmとなるように軸方向一端側から他端側に向かって連続的に切削加工した。

【0072】

ついで、第1層11Dの外周面に、ポリエーテルエステルアミド(IRGASTAT P18 チバスペシャリティケミカルズ株式会社製)を2,2,2−トリフロオロエタノールに溶解させた樹脂溶液を、スプレーコート法によりコーティングし、第2層11Eを形成した。その第2層11Eの膜厚は約100μmとした。

【0073】

ついで、第2層11Eの外周面に、アクリルシリコーン樹脂(3000VH−P、川上塗料製)、イソシアネート系硬化剤及びカーボンブラック(全固形分に対して35%重量)からなる樹脂材料を塗布して、膜厚約10μmの表面層11Bを形成した。

【0074】

その後、このものをオーブンに入れて約80℃の条件下で1時間ほど加熱し、加熱硬化処理を行うことにより、図3に示す導電性部材(帯電ローラ)2を得た。

(実験例2)

SUM(Ni)メッキが施された円柱状芯金(円柱状芯軸としての導電性支持体10:外径10mm)に、第1層11DとしてPPS樹脂にカーボンブラックを分散した樹脂組成物を用いて射出成形により成形体を形成した。次に、この成形体の円柱状芯金10の両端部にリング状の空隙保持部材13を挿入し、第1層11Dの端面とリング状の空隙保持部材13の端面とを接着した。その空隙保持部材13には高密度ポリエチレン樹脂(ノバテックPP HY540 日本ポリケム株式会社製)のものを用いた。

【0075】

その後、成形時の歪みを除去するためにこのものをオーブンに入れて120℃の温度条件下で1時間ほどアニーリング処理を行った。

【0076】

ついで、この空隙保持部材13の外径が12.7mmで第1層11Dの外径が12.42mmとなるように軸方向一端側から他端側に向かって連続的に切削加工した。

【0077】

ついで、第1層11Dの外周面に、ポリエーテルエステルアミド(IRGASTAT P18 チバスペシャリティケミカルズ株式会社製)を2,2,2−トリフロオロエタノールに溶解させた樹脂溶液を、スプレーコート法によりコーティングし、第2層11Eを形成した。その第2層11Eの膜厚は約100μmとした。

【0078】

ついで、第2層11Eの外周面に、アクリルシリコーン樹脂(ネオポリナール800s、大橋化学株式会社製)、硬化剤(硬化剤E、大橋化学株式会社製)及びカーボンブラック(全固形分に対して35%重量)からなる樹脂材料を塗布して、膜厚約10μmの表面層11Bを形成した。

【0079】

その後、このものをオーブンに入れて約80℃の条件下で1時間ほど加熱し、加熱硬化処理を行うことにより、図3に示す導電性部材(帯電ローラ)2を得た。

(実験例3)

SUM(Ni)メッキが施された円柱状芯金(円柱状芯軸としての導電性支持体10:外径10mm)に、第1層11Dとしてポリカーボネート(PC)樹脂にカーボンブラックを分散した樹脂組成物(SDポリカ、住友ダウ株式会社製)を用いて射出成形により成形体を形成した。ついで、成形体を回転させながら第1層11Dの外周面を軸方向一端側から他端側に向かって両端部に高低差ができるように連続的に研削又は切削処理することにより、第1層11Dの両端部に空隙保持部12を形成した。この空隙保持部12の外周面(表面)には、シリコーン系樹脂(スリップコーティング剤HSー3、東芝シリコーン株式会社製)、硬化剤(XC9603、東芝シリコーン株式会社製)、触媒(YC6831 東芝シリコーン株式会社製)の樹脂材料を用いて、絶縁層12Aを形成した。その絶縁層12Aの膜厚は約10μmである。

【0080】

ついで、第1層11Dの外周面で対向軸部11Aに相当する部分に、ポリエーテルエステルアミド(IRGASTAT P18 チバスペシャリティケミカルズ株式会社製)を2,2,2−トリフロオロエタノールに溶解させた樹脂溶液を、スプレーコート法によりコーティングし、第2層11Eを形成した。その第2層11Eの膜厚は約100μmとした。

【0081】

そして、第1層11Eの外周面には対向軸部11Aに相当する部分がシリコーン系樹脂(スリップコーティング剤HSー3、東芝シリコーン株式会社製)、硬化剤(XC9603、東芝シリコーン株式会社製)、触媒(YC6831 東芝シリコーン株式会社製)及びカーボンブラック(全固形分に対して35%重量)からなる樹脂材料を塗布して、膜厚約10μmの表面層11Bを形成した。

【0082】

その後、このものをオーブンに入れて約80℃の条件下で1時間ほど加熱し、加熱硬化処理を行うことにより、図6に示す導電性部材(帯電ローラ)2を得た。

(比較例1)

SUM(Ni)メッキが施された円柱状芯金(円柱状芯軸としての導電性支持体10:外径10mm)に、第1層11DとしてABS樹脂50重量%、導電剤として、ペレスタットNC6321(三洋化学社製)50重量%からなる樹脂組成物を射出成形することにより成形体を形成し、この成形体の円柱状芯金10の両端部にリング状の空隙保持部材13を挿入し、第1層の端面とリング状の空隙保持部材13の端面とを接着した。その空隙保持部材13には、低密度ポリエチレン樹脂(NC524A、日本ポリオレフィン株式会社製)を用いた。

【0083】

次に、この空隙保持部材13を装着した成形体をオーブンに入れて120℃の条件下で1時間程度加熱することによりアニール処理を行った。ついで、この空隙保持部材13の外径が12.7mmで第1層11Dの外径が12.46mmとなるように軸方向一端側から他端側に向かって連続的に切削加工した。

【0084】

ついで、第1層11Dの外周面に、ウレタン樹脂(アデカボンタイターAM36、旭電化社製)、イソシアネート系硬化剤、及びカーボンブラック(全固形分に対して35重量%)からなる樹脂組成物をスプレーコーティングすることにより膜厚約10μmの表面層11Bを形成し、その後、このものをオーブンに入れて約80℃の条件下で1時間ほど加熱し、加熱硬化処理を行うことにより、図7に示す導電性部材(帯電ローラ)2を得た。

(比較例2)

SUM(Ni)メッキが施された円柱状芯金(円柱状芯軸としての導電性支持体10:外径10mm)に、第1層11Dとしてポリアミド(PA)樹脂にカーボンブラックを分散した樹脂組成物を射出成形することにより成形体を形成し、この成形体の円柱状芯金10の両端部にリング状の空隙保持部材13を挿入し、第1層11Dの端面とリング状の空隙保持部材13の端面とを接着した。その空隙保持部材13には、ポリアセタール樹脂を用いた。

【0085】

次に、この空隙保持部材13を装着した成形体をオーブンに入れて120℃の条件下で1時間程度加熱することによりアニール処理を行った。ついで、この空隙保持部材13の外径が12.7mmで第1層11Dの外径が12.08mmとなるように軸方向一端側から他端側に向かって連続的に切削加工した。

【0086】

次に、ポリエステル樹脂をメチルエチルケトン(MEK)に溶解した塗料(バイロン20ss、東洋紡株式会社製)とカーボンブラック35重量%からなる樹脂混合物をディップ法により、コーティングを行って150μmの第2層11Eを形成した。

【0087】

ついで、第1層11Eの外周面に、ポリビニールブチラール樹脂(デンカブチラール3000−K、電気化学工業株式会社製)、イソシアネート系硬化剤、及び酸化スズ(全固形分に対して25重量%)からなる樹脂混合物を用いて、膜厚10μmの表面層11Bを形成し、これにより図3に示す帯電ローラ2を得た。

【0088】

次に、評価試験について説明する。

【0089】

次に、この実験例1〜実験例3の帯電ローラ2、比較例1、比較例2の帯電ローラ2をそれぞれ図8に示す画像形成装置に搭載して、印加電圧をDC=−800V、AC=2.0KVpp(周波数:2KHz)に設定し、A4横で100×1000枚の画像を出力し、異常放電による白ポチ画像の有無の確認、A4横を同上の枚数画像出力させた後の帯電ローラ2へのトナーのフィルミング状態を評価した。その評価環境は温度23℃、相対湿度60%である。

【0090】

その画像形成装置は、公知の構造のものであり、装置本体の下部に給紙部を有し、その上方に感光体ドラム4等を有する作像部21を有し、その上方に排紙ローラ22、23を有し、ビントレイ24、排紙トレイ25に排出する構造のものであり、各給紙段には給紙ローラが設けられ、書き込みユニット26により感光体ドラム4に書き込みが行われ、この感光体ドラム4の外周に接して帯電ローラ2が設けられる。

【0091】

この評価試験の評価結果を表1に示す。

【0092】

【表1】

表1の結果から明らかなように、実験例1〜実験例3、比較例1、2から明らかなように実験例1〜実験例3のものは、異常放電、トナーフィルミングがなかったが、比較例1、比較例2のものは異常放電、トナーフィルミングがあった

なお、この表1において、第1層11D、第2層11E、表面層11Bの電気抵抗値(体積固有抵抗値)、空隙量Gは評価開始前に測定した値である。

【0093】

以上、導電性部材2を帯電ローラ2として用いる場合について説明したが、現像ローラとしても用いることができる。

【図面の簡単な説明】

【0094】

【図1】一般的な画像形成装置の構成を示した概略図である。

【図2】プロセスカートリッジを備えた画像形成装置の構成を示した概略図である。

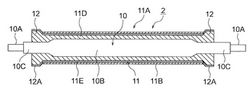

【図3】本発明に係わる帯電ローラの改良を説明するための説明図であって、(a)はその縦断面図、(b)は(a)に示す帯電ローラの断面図である。

【図4】本発明に係る帯電ローラの製造方法の一例を示す説明図であって、(a)は円柱状芯金の側面図、(b)はその円柱状芯金に抵抗調整層を射出成形により形成した成形体を示す図、(c)は(b)に示す成形体の切削加工直前状態を示す図、(d)は(c)に示す成形体の切削加工途中の状態を示す図である。

【図5】本発明に係わる導電性部材と感光体ドラムとの対向関係を示す説明図である。

【図6】本発明に係わる帯電ローラの他の例を示す縦断面図である。

【図7】本発明に係わる帯電ローラとの比較のために用いる帯電ローラの縦断面図である。

【図8】本発明に係わる帯電ローラ、比較のために用いる帯電ローラが搭載された画像形成装置の概要図である。

【符号の説明】

【0095】

2…導電性部材

4…感光体

4a…表面

10…導電性支持体

11…抵抗調整層

11A…対向軸部

11B…表面

11D…第1層

11E…第2層

13…空隙保持部材

G…空隙

【技術分野】

【0001】

本発明は、感光体の表面に対して所定の空隙を保持するようにして対向される対向軸部と該対向軸部を構成するためにその軸方向に長く延びかつ所定電位が印加される導電性支持体(円柱状芯金)と導電性支持体(円柱状芯金)の周面を包囲するようにして形成されて電気抵抗を調整する抵抗調整層とを備えた導電性部材、とくに、帯電ローラ、この帯電ローラを備えたプロセスカートリッジ並びに画像形成装置の改良に関する。

【背景技術】

【0002】

従来から、複写機、レーザービームプリンタ、ファクシミリ等の電子写真方式の画像形成装置には、感光体ドラム(像担持体)に対して帯電処理を行う帯電部材や、感光体ドラム上のトナーに対して転写処理を行う転写部材として導電性部材が用いられている。

【0003】

図1は、導電性部材を帯電部材として用いた一例を示したものであり、画像形成装置1における帯電ローラ2が帯電部材として用いられている。この画像形成装置1は、静電潜像が形成される感光体ドラム4と、感光体ドラム4に対して帯電処理を行う帯電ローラ2と、帯電ローラ2に電圧を印加するためのパワーパック(電圧印加電源)3と、感光体ドラム4の表面電位を測定する表面電位計5と、感光体ドラム4の静電潜像にトナーを固着させる現像ローラ6と、感光体ドラム4上のトナー像を記録紙Sに転写処理する転写ローラ7と、転写処理後の感光体ドラム4をクリーニングするためのクリーニング装置8とを備えている。なお、図2に示すように、感光体ドラム4、帯電ローラ2、現像ローラ6、クリーニング装置8を一括して有するプロセスカートリッジ9が画像形成装置1内に設置される場合もある。

【0004】

帯電ローラ2はパワーパック3より電源供給を受け、感光体ドラム4を所望の電位に帯電させる。この感光体ドラム4は図示を略す駆動機構により矢印A方向に回転する。表面電位計5はその回転方向に沿って帯電ローラ2の直後に設けられ、感光体ドラム4の表面4aの電位を測定する。

【0005】

現像ローラ6は帯電した感光体ドラム4にトナーを付着させ、転写ローラ7は感光体ドラム4に付着したトナーを記録紙Sに転写する。クリーニング装置8は感光体ドラム4に残留したトナーを除去し、感光体ドラム4をクリーニングする。

【0006】

この画像形成装置1による画像形成過程では、まず、帯電ローラ2により感光体ドラム4の表面4aが負の高電位に帯電する。続いて、その帯電した表面4aに原稿からの反射光やレーザー光からなる露光Lが照射される。この露光Lは、形成しようとする画像の黒/白に応じた光量分布を有し、表面4aの各部の電位(負の電位)が受光量に合わせて低下することによって表面4aには光量分布に対応する電位分布、すなわち、静電潜像が形成される。

【0007】

感光体ドラム4が回転してその表面4aの静電潜像が形成された部分が現像ローラ6を通過すると、表面4aには電位分布に応じたトナーが付着して静電潜像がトナー像として可視化される。このトナー像は所定のタイミングで給送される記録紙Sに転写ローラ7により転写され、記録紙Sは図示を略す定着ユニットに向かって矢印B方向に搬送される。

【0008】

一方、転写後の感光体ドラム4は、表面4aに残留するトナーがクリーニング装置8により除去されてクリーニングされるとともに、図示を略すクエンチングランプにより残留電荷が除去されて次回の作像処理に移行する。

【0009】

上記の画像形成装置1における一般的な帯電方式として帯電ローラ2を感光体ドラム4に接触させる接触帯電方式が知られている(例えば、特許文献1、特許文献2、特許文献3参照)。

【特許文献1】特開昭63―149668号公報

【特許文献2】特開平1−2111779号公報

【特許文献3】特開平1−267667号公報

【発明の開示】

【発明が解決しようとする課題】

【0010】

しかしながら、接触帯電方式からなる帯電ローラ2を用いた場合には、以下に掲げるような問題があった。

【0011】

(1)帯電ローラの構成物質が帯電ローラから染み出して感光体ドラムの表面に固着し、この固着が進行すると感光体ドラム表面に帯電ローラの跡が残る。

【0012】

(2)帯電ローラに交流電圧を印加した際に、感光体ドラムに接触している帯電ローラが振動して帯電音が起こる。

【0013】

(3)感光体ドラム表面のトナーが帯電ローラに固着して帯電性能が低下する。

特に帯電ローラにおいて(1)の染出しが生じると、トナーが一層固着しやすくなる。

【0014】

(4)帯電ローラを構成している物質が感光体に固着しやすい。

【0015】

(5)感光体ドラムを長期間駆動しないと帯電ローラに永久変形が生じる。

【0016】

このような問題に対処するために、帯電ローラ2を感光体ドラム4に接触するのではなく近接させる近接帯電方式が考案されている(特開平3−240076号公報等)。この近接帯電方式は、帯電ローラ2と感光体ドラム4との最近接距離(以下、空隙という)が0.005〜0.3mmとなるように両者を対向させ、帯電ローラ2に電圧を印加して感光体ドラム4の帯電を行うものである。近接帯電方式では帯電ローラ2と感光体ドラム4とが接触していないので、接触帯電方式で問題となる「帯電ローラの構成物質の感光体ドラムへの固着」及び「長期間の不使用により生じる帯電ローラの永久変形」は問題とならない。また、「トナーの固着による帯電ローラの帯電性能の低下」に関しても、帯電ローラに固着するトナーが少なくなるため近接帯電方式は優れている。

【0017】

近接帯電方式を実現するものとして、所定の厚みを持ったテープ状の空隙保持手段を帯電ローラの両端部に巻き付けることによって帯電ローラと感光体ドラムとの間に一定間隔の空隙を設ける方法が、例えば、特開平5−107871号公報において考案されている。しかしながら、テープ状部材の摩耗、帯電ローラとテープ状部材との間へのトナーの侵入・固着等により長期間使用した場合に感光体ドラムと帯電ローラとの空隙を一定間隔に保ち続けることとが困難であるという問題があった。

【0018】

また、テープ状部材の摩耗等を防止するためにテープ部材に変えて金属製リングを使用する方法も考えられるが、この場合には感光体ドラムの摩耗が著しいので感光体の基層金属と金属製リングとの間でショート電流が発生して、パワーパック(電圧印加電源)の破壊等の不具合を生じるおそれがあるという問題があった。

【0019】

さらに、帯電ローラと感光体ドラムとの空隙を保持するために、帯電ローラの両端部にスペーサーリング層を設ける方法が、例えば、特開平3−240076号公報、特開平4−358175号公報等において考案されている。しかしながら、これらの公報には、空隙を精度良く一定に保つための具体的な方法が開示されておらず、帯電ローラ及びスペーサーリング層の寸法精度がばらつくことによって空隙が変動し、結果として帯電体ドラムの帯電電位が一定にならないという問題があった。

【0020】

このような問題を解決するために、本願発明者は、「感光体の表面に対して所定の空隙を保持するようにして対向される対向軸部を構成するためにその軸方向に長く延びかつ所定電位が印加される導電性支持体と該導電性支持体の周面を包囲するようにして形成されて電気抵抗を調整する抵抗調整層とを備え、前記導電性支持体には前記抵抗調整層の両端部に、前記抵抗調整層とは別体で絶縁性を有しかつ前記感光体と当接したときに前記対向軸部を前記感光体の表面に対して所定の空隙を開けて対向させる空隙保持部材を設け、前記抵抗調整層の周面部は前記空隙を形成するために前記空隙保持部と前記対向軸部との間に高低差が形成されるようにして軸方向一端側から他端側に向かって連続的に加工処理することにより導電性部材を製作する」発明を提案した(特願2003−325716号:2003年9月18日出願)。

【0021】

この発明によれば、長期にわたって感光体との空隙を精度良く一定に保ち続けることができ、耐久性の高い導電性部材及びその導電性部材を用いたプロセスカートリッジ並びに画像形成装置を提供できる。

【0022】

ところが、このものには、低温・低湿環境下で稀に異常放電を生じることがあり、放電安定性の面で、更なる改善の余地がある。

【0023】

本発明は、上記の課題に鑑みてなされたものであり、長期にわたって感光体との空隙を精度良く一定に保ち続けることができ、耐久性が高く、とりわけ、異常放電電圧の余裕度の向上を図り、低温・低環境下での異常放電を確実に回避できる導電性部材、帯電ローラ、この帯電ローラを備えたプロセスカートリッジ並びに画像形成装置を提供することを課題とする。

【課題を解決するための手段】

【0024】

請求項1に記載の導電性部材は、感光体の表面に対して所定の空隙を保持するようにして対向される対向軸部を構成するためにその軸方向に長く延びかつ所定電位が印加される導電性支持体と、該導電性支持体の外周面を包囲するようにして形成されて電気抵抗を調整する抵抗調整層とを備え、該抵抗調整層はその軸方向両端部が前記感光体に当接したときに前記対向軸部を前記感光体の表面に対して前記空隙を開けて対向させかつ前記対向軸部に連続して移行する空隙保持部とされ、前記抵抗調整層は前記対向軸部に相当する部分が前記導電性支持体の外周面を包囲する第1層と該第1層の外周面を包囲する第2層とから構成され、前記第1層の周面部は前記空隙を形成するために前記空隙保持部と前記対向軸部との間に高低差が形成されるようにして軸方向一端側から他端側に向かって連続的に加工処理され、前記第2層は前記第1層の加工処理後に少なくとも前記対向軸部に相当する部分に形成されていることを特徴とする。

【0025】

請求項2に記載の導電性部材は、感光体の表面に対して所定の空隙を保持するようにして対向される対向軸部を構成するためにその軸方向に長く延びかつ所定電位が印加される導電性支持体と、該導電性支持体の周面を包囲するようにして形成されて電気抵抗を調整する抵抗調整層とを備え、前記導電性支持体には前記抵抗調整層の両端部に、前記抵抗調整層とは別体で絶縁性を有しかつ前記感光体と当接したときに前記対向軸部を前記感光体の表面に対して前記空隙を開けて対向させる空隙保持部材が設けられ、前記抵抗調整層は前記対向軸部に相当する部分が前記導電性支持体の外周面を包囲する第1層と該第1層の外周面を包囲する第2層とから構成され、前記第1層の周面部は前記空隙を形成するために前記空隙保持部材と前記対向軸部との間に高低差が形成されるようにして軸方向一端側から他端側に向かって連続的に加工処理され、前記第2層は前記第1層の加工処理後に少なくとも前記対向軸部に相当する部分に形成されていることを特徴とする。

【0026】

請求項3に記載の導電性部材は、前記第2層の外周面にはその軸方向一端側から他端側に向かってトナーの固着を防止するための表面層が形成されていることを特徴とする。

【0027】

請求項4に記載の導電性部材は、前記第1層の電気抵抗値は106Ωcmであり、前記第2層の電気抵抗値が前記第1層の電気抵抗値よりも大きくかつ前記表面層の電気抵抗値よりも小さいことを特徴とする。

【0028】

請求項5に記載の導電性部材は、前記空隙保持部にはその加工処理後の外周面に絶縁層が形成されていることを特徴とする。

【0029】

請求項6に記載の帯電ローラは、感光体の表面に対して所定の空隙を保持するようにして対向される対向軸部を構成するためにその軸方向に長く延びかつ所定電位が印加される円柱状芯金と、該円柱状芯金の周面を包囲するようにして形成されて電気抵抗を調整する抵抗調整層とを備え、該抵抗調整層はその軸方向両端部が前記感光体に当接したときに前記対向軸部を前記感光体の表面に対して前記空隙を開けて対向させかつ前記対向軸部に連続して移行する空隙保持部とされ、前記抵抗調整層は前記対向軸部に相当する部分が前記導電性支持体の外周面を包囲する第1層と該第1層の外周面を包囲する第2層とから構成され、前記第1層の外周面部は前記空隙を形成するために前記空隙保持部と前記対向軸部との間に高低差が形成されるようにして軸方向一端側から他端側に向かって連続的に加工処理され、前記第2層は前記第1層の加工処理後に少なくとも前記対向軸部に相当する部分に形成され、該第2層の外周面にはその軸方向一端側から他端側に向かってトナーの固着を防止するための表面層が形成されていることを特徴とする。

【0030】

請求項7に記載の帯電ローラは、感光体の表面に対して所定の空隙を保持するようにして対向される対向軸部を構成するためにその軸方向に長く延びかつ所定電位が印加される円柱状芯金と、該円柱状芯金の周面を包囲するようにして形成されて電気抵抗を調整する抵抗調整層とを備え、前記円柱状芯金には前記抵抗調整層の両端部に、前記抵抗調整層とは別体で絶縁性を有しかつ前記感光体と当接したときに前記対向軸部を前記感光体の表面に対して前記空隙を開けて対向させる空隙保持部材が設けられ、前記抵抗調整層は前記対向軸部に相当する部分が前記導電性支持体の外周面を包囲する第1層と該第1層の外周面を包囲する第2層とから構成され、前記第1層の周面部は前記空隙を形成するために前記空隙保持部材と前記対向軸部との間に高低差が形成されるようにして軸方向一端側から他端側に向かって連続的に加工処理され、前記第2層は前記第1層の加工処理後に少なくとも前記対向軸部に相当する部分に形成され、該第2層の外周面にはその軸方向一端側から他端側に向かってトナーの固着を防止するための表面層が形成されていることを特徴とする。

【0031】

請求項8に記載のプロセスカートリッジは、請求項7又は請求項8に記載の帯電ローラを有することを特徴とする。

【0032】

請求項9に記載の画像形成装置は、請求項8に記載のプロセスカートリッジを有することを特徴とする。

【発明の効果】

【0033】

請求項1〜7に記載の発明によれば、抵抗調整層を少なくとも2層以上に構成したので、電荷の集中を避けることができ、従って、長期にわたって感光体との空隙を精度良く一定に保ち続けることができ、耐久性が高く、とりわけ、低温・低環境下での異常放電を確実に防止できる。

【0034】

とくに、請求項3に記載の発明によれば、抵抗調整層へのトナーの付着を防止できる。

【0035】

また、請求項4に記載の発明によれば、放電電圧の余裕度の向上を図ることができる。

【0036】

請求項8に記載の発明によれば、長期にわたって優れた画像品質を得ることが可能なプロセスカートリッジを提供できる。

【0037】

請求項9に記載の発明によれば、長期にわたって優れた画像品質を得ることが可能な画像形成装置を提供できる。

【発明を実施するための最良の形態】

【0038】

以下、本発明に係る導電性部材を、図面を用いて詳細に説明する。

【実施例】

【0039】

(実施例1)

図3(a)、(b)は、画像形成装置1の帯電ローラ2として使用される導電性部材の構成を示した断面図である。なお、具体的な画像形成装置1の構成は、図1を用いて背景技術において説明した内容と同様であるため、ここでの詳細な説明は省略する。

【0040】

帯電ローラ2は、近接帯電方式のものであって、導電性支持体10と、その外周面を包囲するようにして形成されて電気抵抗を調整する抵抗調整層11とを備えている。抵抗調整層11はその軸方向両端部に一対のリング状の空隙保持部材13を有する。

【0041】

その一対の空隙保持部材13の間が感光体4の表面4aに対して所定量の空隙G(図5参照)を保持するようにして対向される対向軸部11Aとなっている。その空隙Gは一対の空隙保持部剤13が感光体4の表面4aに当接したときに形成される。

【0042】

導電性支持体10は、対向軸部11Aを構成するために軸方向に長く延びる円柱状芯金から構成され、その円柱状芯金はその両端部に設けられて図示を略す軸受け部に支承される小径部10Aと、対向軸部11Aに相当する部分に設けられて抵抗調整層11の軸方向の抜け止めを防止する大径部10Bとこれの中間の大きさを有する中径部10Cとを有する。その小径部10Aには帯電ローラ2に電圧を印加するためのパワーパック(電圧印加電源)3が接続される。

【0043】

空隙保持部材13には環境変動に対して空隙Gを長期に渡って安定に維持する観点から吸湿性、耐摩耗性の小さい材料が望ましい。また、トナー、及びトナー添加剤が付着しにくいという特性も要求される。更に、感光体4に当接してこれに摺動したときに、感光体4を摩耗させにくいという特性も要求され、これらの要求に応じて適宜選択されるものであり、ポリエチレン(PE)、ポリプロピレン(PP)、ポリメタクリル酸メチル(PMMA)、ポリスチレン(PS)及びその共重合体(AS、ABS)等の汎用樹脂、PC、ウレタン、フッ素等が挙げられる。

【0044】

その空隙保持部材13には、絶縁材料を用いて成形加工により形成され、その体積固有抵抗値は1013Ωcm以上であるのが望ましい。感光体4の基盤へのリーク電流の発生を防止するためである。この空隙保持部材13は、導電性支持体10の両端部に圧入されて、抵抗調整層11の端面に接着固定される。

【0045】

抵抗調整層11は、第1層11Dと第2層11Eとから構成され、導電性支持体10を中心軸とする円筒状を呈する。空隙保持部材13は対向軸部11Aに向かって連続して移行する構成とされ、その抵抗調整層11の外周面部は空隙Gを形成するために空隙保持部材13と対向軸部11Aとの間に高低差が形成されるようにして軸方向一端側から他端側に向かって連続的に切削又は研磨加工処理が施されている。

【0046】

抵抗調整層11の第1層11Dの材料には電子電導系のものを用いるのが望ましく、その体積固有抵抗値は106Ωcm以下であることが望ましい。その体積固有抵抗値は106Ωcmを超えると帯電能力や転写能力が不足し、その体積固有抵抗値を106Ωcm以下とすると、帯電及び転写時の電圧余裕度が高くなり、異常放電を防止することができるからである。

【0047】

電子導電系の導電剤を用い、イオン導電系の導電剤を用いなかったのは、イオン導電系の導電剤では、その電気的特性から106Ωcm以下とするのが困難だからである。

【0048】

抵抗調整層11の第1層11Dに用いられる熱可塑性樹脂組成物には、ポリエチレン(PE)、ポリプロピレン(PP)、ポリメタクリル酸メチル(PMMA)、ポリスチレン(PS)及びその共重合体(AS、ABS)等の汎用樹脂を用いることができ、これらの熱可塑性樹脂組成物はいずれも成形加工が容易であるので好ましい。これに特に限定されるものではない。

【0049】

その電子導電系の導電剤には、例えば、ケッチェンブラックEC、アセチレンブラック等の導電性カーボン、SAF、ISAF、HAF、FEF、GPF、SRF、FT、MT等のゴム用カーボン、酸化処理等が施されたカラー用カーボン、熱分解カーボン、カーボンナノチューブ、インジウムドープ酸化スズ(ITO)、酸化スズ、酸化チタン、酸化亜鉛、銅、銀、ゲルマニウム等の金属、及び金属酸化物、ポリアニリン、ポリピロール、ポリアセチレン等の導電性ポリマー等を用いることができる。

その第1層11Dに電子導電系の導電剤を用いた場合には、高電圧をこの帯電ローラ2に印加したときに、電子導電系の導電剤の部分に電荷が集中するので、リークが生じやすい。また、均一に分散されにくいので、いわゆる抵抗むらが生じ易い。

【0050】

そこで、抵抗調整層11の第2層11Eには、電子導電系の導電剤の部分に集中した電荷を緩和するために、イオン導電系の導電剤を用いる。

【0051】

そのイオン導電系の導電剤としては、過塩素酸ナトリウム、過塩素酸リチウム、過塩素酸カルシウム、塩化リチウム等の無機イオン性導電物質、変性脂肪酸ジメチルアンモニウムエトサルファート、ステアリン酸アンモニウムサセテート、ラウリルアンモニウムアセテート等の有機イオン性導電性物質があるが、染み出し防止の観点から、高分子イオン導電材料が望ましく、とりわけ、ポリエーテルエステルアミド成分を含有するイオン導電系の高分子化合物が望ましい。

【0052】

ポリエーテルエステルアミドはイオン導電性の高分子材料であり、マトリックスポリマー中に分子レベルで均一に分散・固定化される。この第2層11Eは第1層11Dの外周面にイオン導電剤を溶媒に溶解した溶液をスプレーコート法、ディップ法、ロールコート法、リングコート法等の各種のコーティング方法を用いて塗布することにより形成することができる。その第2層11Eの膜厚は0.02mm〜1mm程度が望ましく、第2層11Eの体積固有抵抗値はリーク防止のため第1層11Dよりも大きい。

【0053】

その第2層11Eの外周面にはその対向軸部11Aに相当する部分に、その軸方向一端側から他端側に向かって表面層11Bが形成されている。表面層11Bを形成するわけは、抵抗調整層11の外周面にはトナー及びその添加物が固着して電気的特性が劣化する可能性があるからである。表面層11Bはそのトナーの固着を防止する役割を果たす。

【0054】

この表面層11Bは第2層11Eの体積固有抵抗値(電気抵抗)と同じかこれよりも大きい電気抵抗を有する。

【0055】

その表面層11Bの体積固有抵抗値が第2層11Eの体積固有抵抗値がこれよりも小さいと感光体4の欠陥部への電荷集中、異常放電(リーク)が発生しやすくなるからである。

【0056】

表面層11Bには、フッ素系樹脂、シリコーン系樹脂、ポリアミド樹脂、ポリエステル樹脂等を用いることができ、これらは非粘着性に優れ、トナーの固着を防止できる観点から望ましい。その表面層11Bの膜厚は10〜30μm程度が電気的特性劣化を回避する観点から望ましい。その表面層11Bに用いる導電剤には、特には制約がなく、電子導電系、イオン導電系のいずれをも使用できる。

【0057】

その表面層11Bの第2層11Eへの形成は、表面層11Bの形成に用いる材料を有機溶媒に溶解させて塗料を作成し、スプレー塗装、ディッピング、ロールコート等の各種のコーティング方法を用いることができる。

【0058】

表面層11Bには一液性、二液性いずれの樹脂をも用いても良いが、硬化剤を用いる二液性樹脂を用いるとより一層耐環境性、非粘着性を高めることができる。

【0059】

ここでは、二液性樹脂を用いて加熱硬化処理することにより樹脂を架橋・硬化させている。ところで、抵抗調整層11には熱可塑性樹脂材料を用いているため、100度以上の高温で加熱すると、抵抗調整層11が変形を起こす可能性がある。

【0060】

このため、二液性樹脂の材料としては、分子中に水酸基を有する主剤及びこの水酸基と架橋反応を起こすイソシアネート系樹脂を用いる。このイソシアネート系樹脂を用いると、100℃以下の低温で架橋・硬化反応を起こさせることができ、このイソシアネート系樹脂は抵抗調整層11に表面層11Bを形成するのに好適である。

【0061】

なかでも、トナーの固着を防止する観点、吸湿性の観点から、検討した結果、分子中にアクリル骨格を有するアクリルシリコーン樹脂を表面層11Bに用いるのがとりわけ望ましいことが確認された。

【0062】

抵抗調整層11は、既述したように導電性支持体10の外周面にこの混合物を被覆包囲することにより形成するものであるが、その被覆包囲には押し出し成形、射出成形の各手段を用いることができる。

【0063】

その導電性部材(帯電ローラ2)は、例えば、感光体4の表面に対して所定の空隙を保持するようにして対向される対向軸部11Aに相当する部分を構成するために円柱状芯金(導電性支持体10)を切削又は研削等の加工処理をして芯出し形成する工程と(図4(a)参照)、加工処理された円柱状芯金の外周面に射出成形により電気抵抗を調整するための第1層11Dを形成する工程と(図4(b)参照)、その円柱状芯金の中径部10Cに空隙保持部材13を挿入して接着剤を用いて空隙保持部材13とを接着する工程と(図4(c)参照)、接着剤による接着後に導電性支持体10を回転させてこの空隙保持部材13と第1層11Dとをその軸方向一端側から他端側に向かって連続的に切削又は研磨加工処理することにより対向軸部11Aを感光体4の表面に対して所定の空隙Gを開けて対向させるための空隙保持部材13とこの空隙保持部材13に対して高低差を有する対向軸部11Aに相当する部分とを形成する工程と(図4(d)参照)、空隙保持部材13をマスキングした状態で第1層11Dの外周面に第2層11Eを形成する工程と、第2層11Eの外周面に表面層11Bを形成する工程(図示を略す)とを経て製造される。

【0064】

図5は図3に示す帯電ローラ2を感光体ドラム4に隣接設置した状態を示した模式図である。帯電ローラ2は感光体ドラム4に対して所定の圧力で当接されて配置される。この帯電ローラ2は、その対向軸部11Aの外径が空隙保持部材13の外径に対して僅かに小径を呈する。帯電ローラ2の空隙保持部材13の外周面は感光体ドラム4の表面4aに当接するが、空隙保持部材13と対向軸部11Aの間に高低差があるので、表面層11Bと感光体ドラムの表面4aとの間には空隙Gが形成される。帯電ローラ2は、その空隙保持部材13が感光体ドラム4の画像形成領域X1以外の感光層塗布領域(非画像形成領域X2)に当接するようにして設置される。この状態で帯電ローラ2に電圧を印加することにより、感光体ドラム4はその画像形成領域X1が帯電される。

【0065】

ここでは、空隙保持部材13を感光層塗布領域X2に当接させているが、これは、空隙保持部材13を感光層非塗布領域X3に当接させることにすると、帯電ローラ2の軸方向の寸法のばらつき、感光体ドラム4の軸方向寸法のばらつき、軸受け部材の部品のばらつきその他組み付け精度のばらつきにより、帯電ローラ2の対向軸部11Aが非画像形成領域X2から感光層非塗布領域X3までにまたがって配置されることになることとなった場合にリークが発生するおそれがあるからである。

【0066】

感光体ドラム4は、ここでは、円筒形状を呈するものを用いているが、ベルト状のものであっても良く、導電性部材も円筒状でなくとも構わないが、感光体ドラム4、導電性部材は共に円筒状であるのが望ましい。

【0067】

というのは、導電性部材と感光体ドラム4との同じ面を常時対向させた状態にして帯電を行わせることにすると、通電ストレスによる化学的劣化が導電性部材の表面と感光体ドラム4の表面4aとに生じるが、帯電ローラ2と感光体ドラム4とを円筒形状にして両者を回転駆動させることにすれば、互いに対向する面を回転に伴って変化させることができるので通電ストレスによる表面の化学的劣化が生じにくくなり、製品寿命を高めることが可能となるからである。その帯電ローラ2の回転駆動方向は感光体ドラム4の回転駆動方向と同方向でも逆方向でも良く、また、帯電ローラ2を感光体ドラム4の回転速度と等速回転駆動、間欠回転駆動させても良い。

【0068】

この実施例では、帯電ローラ2を感光体ドラム4と等速回転駆動させることにし、また、感光体ドラム4に対するスリップを防止するために、小径部に10Aに従動ギヤ(図示を略す)を取付け、従動ギヤを介して帯電ローラ2を回転駆動させることにした。

【0069】

対向軸部11Aと感光体ドラム4の表面との間の空隙Gの量は、100μm以下であることが望ましい。というのは、空隙Gの量を大きくると、導電性支持体10への印加電圧を高くしなければならず、導電支持体10への印加電圧を高くすると、感光体ドラム4が劣化したり、異常放電が発生しやすくなったりするからである。

(実験例1)

SUM(Ni)メッキが施された円柱状芯金(円柱状芯軸としての導電性支持体10:外径10mm)に、第1層11Dとしてポリカーボネート(PC)樹脂にカーボンブラックを分散した樹脂組成物(SDポリカ、住友ダウ株式会社製)を用いて射出成形により成形体を形成した。次に、この成形体の円柱状芯金10の両端部(中径部10C)にリング状の空隙保持部材13を挿入し、第1層11Dの端面とリング状の空隙保持部材13の端面とを接着した。その空隙保持部材13には高密度ポリエチレン樹脂(ノバテックPP HY540 日本ポリケム株式会社製)のものを用いた。

【0070】

その後、成形時の歪みを除去するためにこのものをオーブンに入れて120℃の温度条件下で1時間ほどアニーリング処理を行った。

【0071】

ついで、この空隙保持部材13の外径が12.7mmで第1層11Dの外径が12.38mmとなるように軸方向一端側から他端側に向かって連続的に切削加工した。

【0072】

ついで、第1層11Dの外周面に、ポリエーテルエステルアミド(IRGASTAT P18 チバスペシャリティケミカルズ株式会社製)を2,2,2−トリフロオロエタノールに溶解させた樹脂溶液を、スプレーコート法によりコーティングし、第2層11Eを形成した。その第2層11Eの膜厚は約100μmとした。

【0073】

ついで、第2層11Eの外周面に、アクリルシリコーン樹脂(3000VH−P、川上塗料製)、イソシアネート系硬化剤及びカーボンブラック(全固形分に対して35%重量)からなる樹脂材料を塗布して、膜厚約10μmの表面層11Bを形成した。

【0074】

その後、このものをオーブンに入れて約80℃の条件下で1時間ほど加熱し、加熱硬化処理を行うことにより、図3に示す導電性部材(帯電ローラ)2を得た。

(実験例2)

SUM(Ni)メッキが施された円柱状芯金(円柱状芯軸としての導電性支持体10:外径10mm)に、第1層11DとしてPPS樹脂にカーボンブラックを分散した樹脂組成物を用いて射出成形により成形体を形成した。次に、この成形体の円柱状芯金10の両端部にリング状の空隙保持部材13を挿入し、第1層11Dの端面とリング状の空隙保持部材13の端面とを接着した。その空隙保持部材13には高密度ポリエチレン樹脂(ノバテックPP HY540 日本ポリケム株式会社製)のものを用いた。

【0075】

その後、成形時の歪みを除去するためにこのものをオーブンに入れて120℃の温度条件下で1時間ほどアニーリング処理を行った。

【0076】

ついで、この空隙保持部材13の外径が12.7mmで第1層11Dの外径が12.42mmとなるように軸方向一端側から他端側に向かって連続的に切削加工した。

【0077】

ついで、第1層11Dの外周面に、ポリエーテルエステルアミド(IRGASTAT P18 チバスペシャリティケミカルズ株式会社製)を2,2,2−トリフロオロエタノールに溶解させた樹脂溶液を、スプレーコート法によりコーティングし、第2層11Eを形成した。その第2層11Eの膜厚は約100μmとした。

【0078】

ついで、第2層11Eの外周面に、アクリルシリコーン樹脂(ネオポリナール800s、大橋化学株式会社製)、硬化剤(硬化剤E、大橋化学株式会社製)及びカーボンブラック(全固形分に対して35%重量)からなる樹脂材料を塗布して、膜厚約10μmの表面層11Bを形成した。

【0079】

その後、このものをオーブンに入れて約80℃の条件下で1時間ほど加熱し、加熱硬化処理を行うことにより、図3に示す導電性部材(帯電ローラ)2を得た。

(実験例3)

SUM(Ni)メッキが施された円柱状芯金(円柱状芯軸としての導電性支持体10:外径10mm)に、第1層11Dとしてポリカーボネート(PC)樹脂にカーボンブラックを分散した樹脂組成物(SDポリカ、住友ダウ株式会社製)を用いて射出成形により成形体を形成した。ついで、成形体を回転させながら第1層11Dの外周面を軸方向一端側から他端側に向かって両端部に高低差ができるように連続的に研削又は切削処理することにより、第1層11Dの両端部に空隙保持部12を形成した。この空隙保持部12の外周面(表面)には、シリコーン系樹脂(スリップコーティング剤HSー3、東芝シリコーン株式会社製)、硬化剤(XC9603、東芝シリコーン株式会社製)、触媒(YC6831 東芝シリコーン株式会社製)の樹脂材料を用いて、絶縁層12Aを形成した。その絶縁層12Aの膜厚は約10μmである。

【0080】

ついで、第1層11Dの外周面で対向軸部11Aに相当する部分に、ポリエーテルエステルアミド(IRGASTAT P18 チバスペシャリティケミカルズ株式会社製)を2,2,2−トリフロオロエタノールに溶解させた樹脂溶液を、スプレーコート法によりコーティングし、第2層11Eを形成した。その第2層11Eの膜厚は約100μmとした。

【0081】

そして、第1層11Eの外周面には対向軸部11Aに相当する部分がシリコーン系樹脂(スリップコーティング剤HSー3、東芝シリコーン株式会社製)、硬化剤(XC9603、東芝シリコーン株式会社製)、触媒(YC6831 東芝シリコーン株式会社製)及びカーボンブラック(全固形分に対して35%重量)からなる樹脂材料を塗布して、膜厚約10μmの表面層11Bを形成した。

【0082】

その後、このものをオーブンに入れて約80℃の条件下で1時間ほど加熱し、加熱硬化処理を行うことにより、図6に示す導電性部材(帯電ローラ)2を得た。

(比較例1)

SUM(Ni)メッキが施された円柱状芯金(円柱状芯軸としての導電性支持体10:外径10mm)に、第1層11DとしてABS樹脂50重量%、導電剤として、ペレスタットNC6321(三洋化学社製)50重量%からなる樹脂組成物を射出成形することにより成形体を形成し、この成形体の円柱状芯金10の両端部にリング状の空隙保持部材13を挿入し、第1層の端面とリング状の空隙保持部材13の端面とを接着した。その空隙保持部材13には、低密度ポリエチレン樹脂(NC524A、日本ポリオレフィン株式会社製)を用いた。

【0083】

次に、この空隙保持部材13を装着した成形体をオーブンに入れて120℃の条件下で1時間程度加熱することによりアニール処理を行った。ついで、この空隙保持部材13の外径が12.7mmで第1層11Dの外径が12.46mmとなるように軸方向一端側から他端側に向かって連続的に切削加工した。

【0084】

ついで、第1層11Dの外周面に、ウレタン樹脂(アデカボンタイターAM36、旭電化社製)、イソシアネート系硬化剤、及びカーボンブラック(全固形分に対して35重量%)からなる樹脂組成物をスプレーコーティングすることにより膜厚約10μmの表面層11Bを形成し、その後、このものをオーブンに入れて約80℃の条件下で1時間ほど加熱し、加熱硬化処理を行うことにより、図7に示す導電性部材(帯電ローラ)2を得た。

(比較例2)

SUM(Ni)メッキが施された円柱状芯金(円柱状芯軸としての導電性支持体10:外径10mm)に、第1層11Dとしてポリアミド(PA)樹脂にカーボンブラックを分散した樹脂組成物を射出成形することにより成形体を形成し、この成形体の円柱状芯金10の両端部にリング状の空隙保持部材13を挿入し、第1層11Dの端面とリング状の空隙保持部材13の端面とを接着した。その空隙保持部材13には、ポリアセタール樹脂を用いた。

【0085】

次に、この空隙保持部材13を装着した成形体をオーブンに入れて120℃の条件下で1時間程度加熱することによりアニール処理を行った。ついで、この空隙保持部材13の外径が12.7mmで第1層11Dの外径が12.08mmとなるように軸方向一端側から他端側に向かって連続的に切削加工した。

【0086】

次に、ポリエステル樹脂をメチルエチルケトン(MEK)に溶解した塗料(バイロン20ss、東洋紡株式会社製)とカーボンブラック35重量%からなる樹脂混合物をディップ法により、コーティングを行って150μmの第2層11Eを形成した。

【0087】

ついで、第1層11Eの外周面に、ポリビニールブチラール樹脂(デンカブチラール3000−K、電気化学工業株式会社製)、イソシアネート系硬化剤、及び酸化スズ(全固形分に対して25重量%)からなる樹脂混合物を用いて、膜厚10μmの表面層11Bを形成し、これにより図3に示す帯電ローラ2を得た。

【0088】

次に、評価試験について説明する。

【0089】

次に、この実験例1〜実験例3の帯電ローラ2、比較例1、比較例2の帯電ローラ2をそれぞれ図8に示す画像形成装置に搭載して、印加電圧をDC=−800V、AC=2.0KVpp(周波数:2KHz)に設定し、A4横で100×1000枚の画像を出力し、異常放電による白ポチ画像の有無の確認、A4横を同上の枚数画像出力させた後の帯電ローラ2へのトナーのフィルミング状態を評価した。その評価環境は温度23℃、相対湿度60%である。

【0090】

その画像形成装置は、公知の構造のものであり、装置本体の下部に給紙部を有し、その上方に感光体ドラム4等を有する作像部21を有し、その上方に排紙ローラ22、23を有し、ビントレイ24、排紙トレイ25に排出する構造のものであり、各給紙段には給紙ローラが設けられ、書き込みユニット26により感光体ドラム4に書き込みが行われ、この感光体ドラム4の外周に接して帯電ローラ2が設けられる。

【0091】

この評価試験の評価結果を表1に示す。

【0092】

【表1】

表1の結果から明らかなように、実験例1〜実験例3、比較例1、2から明らかなように実験例1〜実験例3のものは、異常放電、トナーフィルミングがなかったが、比較例1、比較例2のものは異常放電、トナーフィルミングがあった

なお、この表1において、第1層11D、第2層11E、表面層11Bの電気抵抗値(体積固有抵抗値)、空隙量Gは評価開始前に測定した値である。

【0093】

以上、導電性部材2を帯電ローラ2として用いる場合について説明したが、現像ローラとしても用いることができる。

【図面の簡単な説明】

【0094】

【図1】一般的な画像形成装置の構成を示した概略図である。

【図2】プロセスカートリッジを備えた画像形成装置の構成を示した概略図である。

【図3】本発明に係わる帯電ローラの改良を説明するための説明図であって、(a)はその縦断面図、(b)は(a)に示す帯電ローラの断面図である。

【図4】本発明に係る帯電ローラの製造方法の一例を示す説明図であって、(a)は円柱状芯金の側面図、(b)はその円柱状芯金に抵抗調整層を射出成形により形成した成形体を示す図、(c)は(b)に示す成形体の切削加工直前状態を示す図、(d)は(c)に示す成形体の切削加工途中の状態を示す図である。

【図5】本発明に係わる導電性部材と感光体ドラムとの対向関係を示す説明図である。

【図6】本発明に係わる帯電ローラの他の例を示す縦断面図である。

【図7】本発明に係わる帯電ローラとの比較のために用いる帯電ローラの縦断面図である。

【図8】本発明に係わる帯電ローラ、比較のために用いる帯電ローラが搭載された画像形成装置の概要図である。

【符号の説明】

【0095】

2…導電性部材

4…感光体

4a…表面

10…導電性支持体

11…抵抗調整層

11A…対向軸部

11B…表面

11D…第1層

11E…第2層

13…空隙保持部材

G…空隙

【特許請求の範囲】

【請求項1】

感光体の表面に対して所定の空隙を保持するようにして対向される対向軸部を構成するためにその軸方向に長く延びかつ所定電位が印加される導電性支持体と、該導電性支持体の外周面を包囲するようにして形成されて電気抵抗を調整する抵抗調整層とを備え、

該抵抗調整層はその軸方向両端部が前記感光体に当接したときに前記対向軸部を前記感光体の表面に対して前記空隙を開けて対向させかつ前記対向軸部に連続して移行する空隙保持部とされ、前記抵抗調整層は前記対向軸部に相当する部分が前記導電性支持体の外周面を包囲する第1層と該第1層の外周面を包囲する第2層とから構成され、前記第1層の周面部は前記空隙を形成するために前記空隙保持部と前記対向軸部との間に高低差が形成されるようにして軸方向一端側から他端側に向かって連続的に加工処理され、前記第2層は前記第1層の加工処理後に少なくとも前記対向軸部に相当する部分に形成されていることを特徴とする導電性部材。

【請求項2】

感光体の表面に対して所定の空隙を保持するようにして対向される対向軸部を構成するためにその軸方向に長く延びかつ所定電位が印加される導電性支持体と、該導電性支持体の周面を包囲するようにして形成されて電気抵抗を調整する抵抗調整層とを備え、

前記導電性支持体には前記抵抗調整層の両端部に、前記抵抗調整層とは別体で絶縁性を有しかつ前記感光体と当接したときに前記対向軸部を前記感光体の表面に対して前記空隙を開けて対向させる空隙保持部材が設けられ、前記抵抗調整層は前記対向軸部に相当する部分が前記導電性支持体の外周面を包囲する第1層と該第1層の外周面を包囲する第2層とから構成され、前記第1層の周面部は前記空隙を形成するために前記空隙保持部材と前記対向軸部との間に高低差が形成されるようにして軸方向一端側から他端側に向かって連続的に加工処理され、前記第2層は前記第1層の加工処理後に少なくとも前記対向軸部に相当する部分に形成されていることを特徴とする導電性部材。

【請求項3】

前記第2層の外周面にはその軸方向一端側から他端側に向かってトナーの固着を防止するための表面層が形成されていることを特徴とする請求項1又は請求項2に記載の導電性部材。

【請求項4】

前記第1層の電気抵抗値は106Ωcm以下であり、前記第2層の電気抵抗値が前記第1層の電気抵抗値よりも大きくかつ前記表面層の電気抵抗値よりも小さいことを特徴とする請求項3に記載の導電性部材。

【請求項5】

前記空隙保持部にはその加工処理後の外周面に絶縁層が形成されていることを特徴とする請求項1に記載の導電性部材。

【請求項6】

感光体の表面に対して所定の空隙を保持するようにして対向される対向軸部を構成するためにその軸方向に長く延びかつ所定電位が印加される円柱状芯金と、該円柱状芯金の周面を包囲するようにして形成されて電気抵抗を調整する抵抗調整層とを備え、

該抵抗調整層はその軸方向両端部が前記感光体に当接したときに前記対向軸部を前記感光体の表面に対して前記空隙を開けて対向させかつ前記対向軸部に連続して移行する空隙保持部とされ、前記抵抗調整層は前記対向軸部に相当する部分が前記導電性支持体の外周面を包囲する第1層と該第1層の外周面を包囲する第2層とから構成され、前記第1層の外周面部は前記空隙を形成するために前記空隙保持部と前記対向軸部との間に高低差が形成されるようにして軸方向一端側から他端側に向かって連続的に加工処理され、前記第2層は前記第1層の加工処理後に少なくとも前記対向軸部に相当する部分に形成され、該第2層の外周面にはその軸方向一端側から他端側に向かってトナーの固着を防止するための表面層が形成されていることを特徴とする帯電ローラ。

【請求項7】

感光体の表面に対して所定の空隙を保持するようにして対向される対向軸部を構成するためにその軸方向に長く延びかつ所定電位が印加される円柱状芯金と、該円柱状芯金の周面を包囲するようにして形成されて電気抵抗を調整する抵抗調整層とを備え、

前記円柱状芯金には前記抵抗調整層の両端部に、前記抵抗調整層とは別体で絶縁性を有しかつ前記感光体と当接したときに前記対向軸部を前記感光体の表面に対して前記空隙を開けて対向させる空隙保持部材が設けられ、前記抵抗調整層は前記対向軸部に相当する部分が前記導電性支持体の外周面を包囲する第1層と該第1層の外周面を包囲する第2層とから構成され、前記第1層の周面部は前記空隙を形成するために前記空隙保持部材と前記対向軸部との間に高低差が形成されるようにして軸方向一端側から他端側に向かって連続的に加工処理され、前記第2層は前記第1層の加工処理後に少なくとも前記対向軸部に相当する部分に形成され、該第2層の外周面にはその軸方向一端側から他端側に向かってトナーの固着を防止するための表面層が形成されていることを特徴とする帯電ローラ。

【請求項8】

請求項7又は請求項8に記載の帯電ローラを有するプロセスカートリッジ。

【請求項9】

請求項8に記載のプロセスカートリッジを有する画像形成装置。

【請求項1】

感光体の表面に対して所定の空隙を保持するようにして対向される対向軸部を構成するためにその軸方向に長く延びかつ所定電位が印加される導電性支持体と、該導電性支持体の外周面を包囲するようにして形成されて電気抵抗を調整する抵抗調整層とを備え、

該抵抗調整層はその軸方向両端部が前記感光体に当接したときに前記対向軸部を前記感光体の表面に対して前記空隙を開けて対向させかつ前記対向軸部に連続して移行する空隙保持部とされ、前記抵抗調整層は前記対向軸部に相当する部分が前記導電性支持体の外周面を包囲する第1層と該第1層の外周面を包囲する第2層とから構成され、前記第1層の周面部は前記空隙を形成するために前記空隙保持部と前記対向軸部との間に高低差が形成されるようにして軸方向一端側から他端側に向かって連続的に加工処理され、前記第2層は前記第1層の加工処理後に少なくとも前記対向軸部に相当する部分に形成されていることを特徴とする導電性部材。

【請求項2】

感光体の表面に対して所定の空隙を保持するようにして対向される対向軸部を構成するためにその軸方向に長く延びかつ所定電位が印加される導電性支持体と、該導電性支持体の周面を包囲するようにして形成されて電気抵抗を調整する抵抗調整層とを備え、

前記導電性支持体には前記抵抗調整層の両端部に、前記抵抗調整層とは別体で絶縁性を有しかつ前記感光体と当接したときに前記対向軸部を前記感光体の表面に対して前記空隙を開けて対向させる空隙保持部材が設けられ、前記抵抗調整層は前記対向軸部に相当する部分が前記導電性支持体の外周面を包囲する第1層と該第1層の外周面を包囲する第2層とから構成され、前記第1層の周面部は前記空隙を形成するために前記空隙保持部材と前記対向軸部との間に高低差が形成されるようにして軸方向一端側から他端側に向かって連続的に加工処理され、前記第2層は前記第1層の加工処理後に少なくとも前記対向軸部に相当する部分に形成されていることを特徴とする導電性部材。

【請求項3】

前記第2層の外周面にはその軸方向一端側から他端側に向かってトナーの固着を防止するための表面層が形成されていることを特徴とする請求項1又は請求項2に記載の導電性部材。

【請求項4】

前記第1層の電気抵抗値は106Ωcm以下であり、前記第2層の電気抵抗値が前記第1層の電気抵抗値よりも大きくかつ前記表面層の電気抵抗値よりも小さいことを特徴とする請求項3に記載の導電性部材。

【請求項5】

前記空隙保持部にはその加工処理後の外周面に絶縁層が形成されていることを特徴とする請求項1に記載の導電性部材。

【請求項6】

感光体の表面に対して所定の空隙を保持するようにして対向される対向軸部を構成するためにその軸方向に長く延びかつ所定電位が印加される円柱状芯金と、該円柱状芯金の周面を包囲するようにして形成されて電気抵抗を調整する抵抗調整層とを備え、

該抵抗調整層はその軸方向両端部が前記感光体に当接したときに前記対向軸部を前記感光体の表面に対して前記空隙を開けて対向させかつ前記対向軸部に連続して移行する空隙保持部とされ、前記抵抗調整層は前記対向軸部に相当する部分が前記導電性支持体の外周面を包囲する第1層と該第1層の外周面を包囲する第2層とから構成され、前記第1層の外周面部は前記空隙を形成するために前記空隙保持部と前記対向軸部との間に高低差が形成されるようにして軸方向一端側から他端側に向かって連続的に加工処理され、前記第2層は前記第1層の加工処理後に少なくとも前記対向軸部に相当する部分に形成され、該第2層の外周面にはその軸方向一端側から他端側に向かってトナーの固着を防止するための表面層が形成されていることを特徴とする帯電ローラ。

【請求項7】

感光体の表面に対して所定の空隙を保持するようにして対向される対向軸部を構成するためにその軸方向に長く延びかつ所定電位が印加される円柱状芯金と、該円柱状芯金の周面を包囲するようにして形成されて電気抵抗を調整する抵抗調整層とを備え、

前記円柱状芯金には前記抵抗調整層の両端部に、前記抵抗調整層とは別体で絶縁性を有しかつ前記感光体と当接したときに前記対向軸部を前記感光体の表面に対して前記空隙を開けて対向させる空隙保持部材が設けられ、前記抵抗調整層は前記対向軸部に相当する部分が前記導電性支持体の外周面を包囲する第1層と該第1層の外周面を包囲する第2層とから構成され、前記第1層の周面部は前記空隙を形成するために前記空隙保持部材と前記対向軸部との間に高低差が形成されるようにして軸方向一端側から他端側に向かって連続的に加工処理され、前記第2層は前記第1層の加工処理後に少なくとも前記対向軸部に相当する部分に形成され、該第2層の外周面にはその軸方向一端側から他端側に向かってトナーの固着を防止するための表面層が形成されていることを特徴とする帯電ローラ。

【請求項8】

請求項7又は請求項8に記載の帯電ローラを有するプロセスカートリッジ。

【請求項9】

請求項8に記載のプロセスカートリッジを有する画像形成装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2006−3724(P2006−3724A)

【公開日】平成18年1月5日(2006.1.5)

【国際特許分類】

【出願番号】特願2004−181228(P2004−181228)

【出願日】平成16年6月18日(2004.6.18)

【出願人】(000006747)株式会社リコー (37,907)

【Fターム(参考)】

【公開日】平成18年1月5日(2006.1.5)

【国際特許分類】

【出願日】平成16年6月18日(2004.6.18)

【出願人】(000006747)株式会社リコー (37,907)

【Fターム(参考)】

[ Back to top ]