導電性部材及び帯電ローラ及び帯電ローラを有するプロセスカートリッジ及び画像形成装置

【課題】 長期にわたって使用されても感光体との空隙を精度良く一定に保ち続けることができ、耐久性が高く、とりわけ、トナーの固着を防止することが可能な導電性部材を提供する。

【解決手段】 本発明の導電性部材は、感光体4の表面に対して所定の空隙を保持するようにして対向される対向軸部11Aを構成するためにその軸方向に長く延びかつ所定電位が印加される導電性支持体10と、導電性支持体10の周面を包囲するようにして形成されて電気抵抗を調整する抵抗調整層11と、抵抗調整層11の両端部に臨ませて導電性支持体10に設けられかつ抵抗調整層11とは別体で異なる材料から構成されしかも感光体4と当接したときに対向軸部11Aを感光体4の表面に対して所定の空隙Gを開けて対向させる空隙保持部材12とを備え、空隙保持部材12は抵抗調整層11と導電性支持体10の少なくとも一方に接着され、接着剤13の粘度は100mPa・s以下である。

【解決手段】 本発明の導電性部材は、感光体4の表面に対して所定の空隙を保持するようにして対向される対向軸部11Aを構成するためにその軸方向に長く延びかつ所定電位が印加される導電性支持体10と、導電性支持体10の周面を包囲するようにして形成されて電気抵抗を調整する抵抗調整層11と、抵抗調整層11の両端部に臨ませて導電性支持体10に設けられかつ抵抗調整層11とは別体で異なる材料から構成されしかも感光体4と当接したときに対向軸部11Aを感光体4の表面に対して所定の空隙Gを開けて対向させる空隙保持部材12とを備え、空隙保持部材12は抵抗調整層11と導電性支持体10の少なくとも一方に接着され、接着剤13の粘度は100mPa・s以下である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、複写機、レーザービームプリンタ、ファクシミリなどの電子写真方式の技術分野に適用でき、感光体の表面に対して所定の空隙を保持するようにして対向される対向軸部を構成するためにその軸方向に長く延びかつ所定電位が印加される導電性支持体と、該導電性支持体の周面を包囲するようにして形成されて電気抵抗を調整する抵抗調整層と、該抵抗調整層の両端部に臨ませて前記導電性支持体に設けられかつ前記抵抗調整層とは別体で異なる材料から構成されしかも前記感光体と当接したときに前記対向軸部を前記感光体の表面に対して所定の空隙を開けて対向させる空隙保持部材とを備えた導電部材、特に、帯電ローラ及び帯電ローラを有するプロセスカートリッジ及び画像形成装置に関する。

【背景技術】

【0002】

従来から、複写機、レーザービームプリンタ、ファクシミリ等の電子写真方式の画像形成装置には、感光体ドラム(像担持体)に対して帯電処理を行う帯電部材や、感光体ドラム上のトナーに対して転写処理を行う転写部材として導電性部材が用いられている。

【0003】

図1は、導電性部材を帯電部材として用いた一例を示したものであり、画像形成装置1における帯電ローラ2が帯電部材として用いられている。この画像形成装置1は、静電潜像が形成される感光体ドラム4と、感光体ドラム4に対して帯電処理を行う帯電ローラ2と、帯電ローラ2に電圧を印可するためのパワーパック(電圧印加電源)3と、感光体ドラム4の表面電位を測定する表面電位計5と、感光体ドラム4の静電潜像にトナーを固着させる現像ローラ6と、感光体ドラム4上のトナー像を記録紙Sに転写処理する転写ローラ7と、転写処理後の感光体ドラム4をクリーニングするためのクリーニング装置8とを備えている。なお、図2に示すように、感光体ドラム4、帯電ローラ2、現像ローラ6、クリーニング装置8を一括して有するプロセスカートリッジ9が画像形成装置1内に設置される場合もある。

【0004】

帯電ローラ2はパワーパック3より電源供給を受け、感光体ドラム4を所望の電位に帯電させる。この感光体ドラム4は図示を略す駆動機構により矢印A方向に回転する。表面電位計5はその回転方向に沿って帯電ローラ2の直後に設けられ、感光体ドラム4の表面4aの電位を測定する。

【0005】

現像ローラ6は帯電した感光体ドラム4にトナーを付着させ、転写ローラ7は感光体ドラム4に付着したトナーを記録紙Sに転写する。クリーニング装置8は感光体ドラム4に残留したトナーを除去し、感光体ドラム4をクリーニングする。

【0006】

この画像形成装置1による画像形成過程では、まず、帯電ローラ2により感光体ドラム4の表面4aが負の高電位に帯電する。続いて、その帯電した表面4aに原稿からの反射光やレーザー光からなる露光Lが照射される。この露光Lは、形成しようとする画像の黒/白に応じた光量分布を有し、表面4aの各部の電位(負の電位)が受光量に合わせて低下することによって表面4aには光量分布に対応する電位分布、すなわち、静電潜像が形成される。

【0007】

感光体ドラム4が回転してその表面4aの静電潜像が形成された部分が現像ローラ6を通過すると、表面4aには電位分布に応じたトナーが付着して静電潜像がトナー像として可視化される。このトナー像は所定のタイミングで給送される記録紙Sに転写ローラ7により転写され、記録紙Sは図示を略す定着ユニットに向かって矢印B方向に搬送される。

【0008】

一方、転写後の感光体ドラム4は、表面4aに残留するトナーがクリーニング装置8により除去されてクリーニングされるとともに、図示を略すクエンチングランプにより残留電荷が除去されて次回の作像処理に移行する。

【0009】

上記の画像形成装置1における一般的な帯電方式として帯電ローラ2を感光体ドラム4に接触させる接触帯電方式が知られている(例えば、特許文献1、特許文献2、特許文献3参照)。

【特許文献1】特開昭63―149668号公報

【特許文献2】特開平1−2111779号公報

【特許文献3】特開平1−267667号公報

【発明の開示】

【発明が解決しようとする課題】

【0010】

しかしながら、接触帯電方式からなる帯電ローラ2を用いた場合には、以下に掲げるような問題があった。

【0011】

(1)帯電ローラの構成物質が帯電ローラから染み出して感光体ドラムの表面に固着し、この固着が進行すると感光体ドラム表面に帯電ローラの跡が残る。

【0012】

(2)帯電ローラに交流電圧を印加した際に、感光体ドラムに接触している帯電ローラが振動して帯電音が起こる。

【0013】

(3)感光体ドラム表面のトナーが帯電ローラに固着して帯電性能が低下する。

特に帯電ローラにおいて(1)の染出しが生じると、トナーが一層固着しやすくなる。

【0014】

(4)帯電ローラを構成している物質が感光体に固着しやすい。

【0015】

(5)感光体ドラムを長期間駆動しないと帯電ローラに永久変形が生じる。

【0016】

このような問題に対処するために、帯電ローラ2を感光体ドラム4に接触するのではなく近接させる近接帯電方式が考案されている(特開平3−240076号公報等)。この近接帯電方式は、帯電ローラ2と感光体ドラム4との最近接距離(以下、空隙という)が0.005〜0.3mmとなるように両者を対向させ、帯電ローラ2に電圧を印加して感光体ドラム4の帯電を行うものである。近接帯電方式では帯電ローラ2と感光体ドラム4とが接触していないので、接触帯電方式で問題となる「帯電ローラの構成物質の感光体ドラムへの固着」及び「長期間の不使用により生じる帯電ローラの永久変形」は問題とならない。また、「トナーの固着による帯電ローラの帯電性能の低下」に関しても、帯電ローラに固着するトナーが少なくなるため近接帯電方式は優れている。

【0017】

近接帯電方式を実現するものとして、所定の厚みを持ったテープ状の空隙保持手段を帯電ローラの両端部に巻き付けることによって帯電ローラと感光体ドラムとの間に一定間隔の空隙を設ける方法が、例えば、特開平5−107871号公報において考案されている。しかしながら、テープ状部材の摩耗、帯電ローラとテープ状部材との間へのトナーの侵入・固着等により長期間使用した場合に感光体ドラムと帯電ローラとの空隙を一定間隔に保ち続けることとが困難であるという問題があった。

【0018】

また、テープ状部材の摩耗等を防止するためにテープ部材に変えて金属製リングを使用する方法も考えられるが、この場合には感光体ドラムの摩耗が著しいので感光体の基層金属と金属製リングとの間でショート電流が発生して、パワーパック(電圧印加電源)の破壊等の不具合を生じるおそれがあるという問題があった。

【0019】

さらに、帯電ローラと感光体ドラムとの空隙を保持するために、帯電ローラの両端部にスペーサーリング層を設ける方法が、例えば、特開平3−240076号公報、特開平4−358175号公報等において考案されている。しかしながら、これらの公報には、空隙を精度良く一定に保つための具体的な方法が開示されておらず、帯電ローラ及びスペーサーリング層の寸法精度がばらつくことによって空隙が変動し、結果として帯電体ドラムの帯電電位が一定にならないという問題があった。

【0020】

加えて、抵抗調整層、導電性支持体と空隙保持部材との三者の間の線膨張係数が大きく異なるため、低温あるいは高温環境下で抵抗調整層、導電性支持体、空隙保持部材の界面で剥離が発生する。

【0021】

そのため、製造工程の焼成工程や、導電性支持部材の長期間の使用環境下において抵抗調整層と空隙保持部材との間に隙間が発生する。この隙間にトナー粒子などが進入して固着すると、感光体と帯電ローラ間の空隙を維持できなくなる。

【0022】

本発明は、上記の課題に鑑みてなされたものであり、長期にわたって使用されても感光体との空隙を精度良く一定に保ち続けることができ、耐久性が高く、とりわけ、トナーの固着を防止することが可能な導電性部材、帯電ローラ、この帯電ローラを備えたプロセスカートリッジ並びに画像形成装置を提供することを課題とする。

【課題を解決するための手段】

【0023】

請求項1に記載の導電性部材は、感光体の表面に対して所定の空隙を保持するようにして対向される対向軸部を構成するためにその軸方向に長く延びかつ所定電位が印加される導電性支持体と、該導電性支持体の周面を包囲するようにして形成されて電気抵抗を調整する抵抗調整層と、該抵抗調整層の両端部に臨ませて前記導電性支持体に設けられかつ前記抵抗調整層とは別体で異なる材料から構成されしかも前記感光体と当接したときに前記対向軸部を前記感光体の表面に対して所定の空隙を開けて対向させる空隙保持部材とを備え、前記空隙保持部材は前記抵抗調整層と前記導電性支持体の少なくとも一方に接着され、該接着剤の粘度は100mPa・s以下であることを特徴とする。

【0024】

請求項2に記載の導電性部材は、前記接着剤がシアノアクリレート系であることを特徴とする。

【0025】

請求項3に記載の導電性部材は、前記空隙保持部材の少なくとも前記抵抗調整層に隣接する端面が絶縁性を有することを特徴とする。

【0026】

請求項4に記載の導電性部材は、前記抵抗調整層と前記空隙保持部材とは、前記導電性支持体を中心軸とする円筒形状であることを特徴とする。

【0027】

請求項5に記載の導電性部材は、感光体の表面に対して所定の空隙を保持するようにして対向される対向軸部を構成するためにその軸方向に長く延びかつ所定電位が印加される円柱状導電性支持体と、該円柱状導電性支持体の周面を包囲するようにして形成されて電気抵抗を調整する抵抗調整層と、該抵抗調整層の両端部に臨ませて前記円柱状導電性支持体に設けられかつ前記抵抗調整層とは別体で絶縁性を有する異なる材料から構成されしかも前記感光体と当接したときに前記対向軸部を前記感光体の表面に対して所定の空隙を開けて対向させる空隙保持部材とを備え、前記空隙保持部材は前記抵抗調整層と前記円柱状導電性支持体の少なくとも一方に接着され、該接着剤の粘度は100mPa・s以下であることを特徴とする。

【0028】

請求項6に記載の帯電ローラは、前記空隙保持部材と前記抵抗調整層とは該空隙保持部材と該抵抗調整層との間に高低差が形成されるようにして軸方向一端側から他端側に向かって連続的に加工処理されていることを特徴とする。

【0029】

請求項7に記載のプロセスカートリッジは、請求項6に記載の帯電ローラを有することを特徴とする。

【0030】

請求項8に記載の画像形成装置は、請求項7に記載のプロセスカートリッジを有することを特徴とする。

【発明の効果】

【0031】

請求項1に記載の発明によれば、粘度が100mPa・s以下の接着剤を用いているので、接着面全体にわたって薄く均一に塗布できることになり、空隙保持部材と抵抗調整層、あるいは空隙保持部材と導電性支持体の間の隙間を無くしつつ強固に接着することができる。

【0032】

その結果、抵抗調整層と空隙保持部材との間へのトナー粒子などの進入・固着が防止でき、長期間の使用の際に感光体と導電性部材との間の空隙を安定して維持できることになる。

【0033】

請求項2に記載の発明によれば、シアノアクリレート系の接着剤を用いることにより、短時間で高い接着強度を得ることができるため、製造工程において抵抗調整層と空隙保持部材間の隙間の発生、研削加工時の空隙保持部材の回転・脱離を防止することができる。

【0034】

請求項3に記載の発明によれば、導電性部材に電圧を印加した場合に、空隙保持部材から感光体へのリークを防止することができる。

【0035】

請求項4に記載の発明によれば、導電性部材を回転させて使用することにより、同一箇所からの連続通電による通電ストレスに起因する導電性部材表面の化学的劣化を防止することができるため、導電性部材の長寿命化を図ることができる。

【0036】

請求項5、請求項6に記載の発明によれば、長期間にわたって優れた画像品質が得られる帯電ローラを提供できる。

【0037】

請求項7に記載の発明によれば、長期間にわたって、優れた画像品質が得られる近接帯電方式のプロセスカートリッジを提供でき、請求項8に記載の発明によれば、近接帯電方式の画像形成装置を提供できる。

【発明を実施するための最良の形態】

【0038】

以下、添付図面にもとづき、本発明を説明する。

【0039】

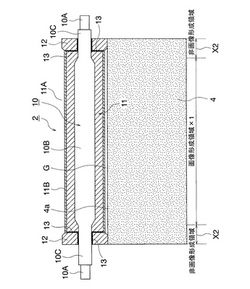

図3は、画像形成装置1の帯電ローラ2として使用される導電性部材の構成を示した断面図である。なお、具体的な画像形成装置1の構成は、図1を用いて背景技術において説明した内容と同様であるため、ここでの詳細な説明は省略する。

【0040】

帯電ローラ2は、近接帯電方式のものであって、導電性支持体10と、その外周面を包囲するようにして形成されて電気抵抗を調整する抵抗調整層11とを備えている。抵抗調整層11はその軸方向両端部に一対の空隙保持部材12を有する。

【0041】

その一対の空隙保持部材12の間が感光体4の表面4aに対して所定量の空隙G(図6参照)を保持するようにして対向される対向軸部11Aとなっている。その空隙Gは一対の空隙保持部材12が感光体4の表面4aに当接したときに形成される。

【0042】

導電性支持体10は、対向軸部11Aを構成するために軸方向に長く延びる円柱状芯金から構成され、その円柱状芯金はその両端部に設けられて図示を略す軸受け部に支承される小径部10Aと、対向軸部11Aに相当する部分に設けられて抵抗調整層11の軸方向の抜け止めを防止する大径部10Bと小径部10Aと大径部10Bとの中間の大きさの中径部10Cとを有する。その小径部10Aには帯電ローラ2に電圧を印加するためのパワーパック(電圧印加電源)3が接続される。

【0043】

抵抗調整層11は、導電性支持体10を中心軸とする円筒状を呈する。空隙保持部材12はその空隙保持部材12と対向軸部11Aとの間に高低差が形成されるようにして軸方向一端側から他端側に向かって連続的に研削又は研磨加工処理が施されている。

【0044】

抵抗調整層11の材料には高分子型イオン導電材料が分散された熱可塑性樹脂組成物を用いる。その抵抗調整層11の体積固有抵抗値は106Ωcm〜109Ωcmであるのが望ましい。その体積固有抵抗値が109Ωcmを超えると帯電能力や転写能力が不足し、106Ωcmよりも低いと感光体4への電圧集中によるリークが発生するからである。

【0045】

その熱可塑性樹脂組成物には、ポリエチレン(PE)、ポリプロピレン(PP)、ポリメタクリル酸メチル(PMMA)、ポリスチレン(PS)及びその共重合体(AS、ABS)等を用いることができ、これらの熱可塑性樹脂組成物はいずれも成形加工が容易であるので好ましい。

【0046】

高分子型イオン導電材料には、ポリエーテルエステルアミド成分を含有するイオン導電系の高分子化合物が望ましい。ポリエーテルエステルアミドはイオン導電性の高分子材料であり、マトリックスポリマー中に分子レベルで均一に分散・固定化されるので、金属酸化物、カーボンブラック等の電子電導系導電剤、導電性顔料を熱可塑性樹脂組成物に分散させたときに生じる分散不良に伴う体積固有抵抗値のばらつきがほとんどなく、ブリードアウトも生じがたいからである。

【0047】

熱可塑性樹脂組成物と高分子型イオン導電材料との配合量は、所望の体積固有抵抗値を得る観点から定まり、全重量に対して熱可塑性樹脂組成物が30〜70重量%(高分子型イオン導電材料を70〜30重量%)程度である。なお、マトリックスポリマー中に相溶化剤を添加すると、更に高分子型イオン導電材料をミクロの分子レベルで均一に分散させることができる。

【0048】

この熱可塑性樹脂組成物と高分子型イオン導電材料との混合には、二軸混練機、ニーダー等の溶融混練機械を用いるが、これに限られるものではない。

【0049】

抵抗調整層11は、既述したように導電性支持体10の外周面にこの混合物を被覆包囲することにより形成するものであるが、その被覆包囲には押し出し成形、射出成形の各手段を用いることができる。

【0050】

その抵抗調整層11の外周面にはその対向軸部11Aに相当する部分に、その軸方向一端側から他端側に向かって表面層11Bが形成されている。表面層11Bを形成するわけは、抵抗調整層11の外周面にはトナー及びその添加物が固着して電気的特性が劣化する可能性があるからである。表面層11Bはそのトナーの固着を防止する役割を果たす。

【0051】

この表面層11Bは抵抗調整層11の体積固有抵抗値(電気抵抗)よりも大きくかつ絶縁層の電気抵抗よりも小さい電気抵抗を有する。その表面層11Bの体積固有抵抗値が抵抗調整層11の体積固有抵抗値と同じかこれよりも小さいと感光体4の欠陥部への電圧集中、異常放電(リーク)が発生しやすくなるからである。その一方、表面層11Bの体積固有抵抗値を高くしすぎると、帯電能力が不足したり転写能力が不足するので、表面層11Bの電気抵抗と抵抗調整層11との電気抵抗との差は103Ωcm以下であるのが望ましい。

【0052】

空隙保持部材12は、その体積固有抵抗値は1013Ωcm以上であることが感光体4に対するショートを防止する観点から望ましく、更に好ましくは、絶縁性を有し、感光体4を傷つけない程度に柔らかく、成形加工が容易であるとの観点から、高密度ポリエチレン等の熱可塑性樹脂を用いて製作するのが望ましい。

【0053】

その帯電ローラ2は、例えば、感光体4の表面に対して所定の空隙Gを保持するようにして対向される対向軸部11Aに相当する部分を構成するために円柱状芯金(導電性支持体10)を研削処理して芯出し形成する工程と(図4(a)参照)、研削処理された円柱状芯金の外周面に射出成形により電気抵抗を調整するための抵抗調整層11を形成する工程と(図4(b)参照)、この抵抗調整層11を形成した後アニーリングする工程と(図示を略す)、その円柱状芯金の中径部10Cに空隙保持部材12を挿入して接着剤13を用いて空隙保持部材12と中径部10Cと抵抗調整層11とを接着する工程(図4(c)参照)と、接着剤13による接着後に導電性支持体10を回転させてこの空隙保持部材12と抵抗調整層11とをその軸方向一端側から他端側に向かって連続的に研削又は研磨加工処理することにより空隙保持部材12と抵抗調整層11との間に高低差を形成する工程と(図4(d)参照)、空隙保持部材12をマスキングした状態で抵抗調整層11に表面層11Bを形成する工程と、マスキングを除去して表面層11Bを加熱硬化させる焼成工程と(図示を略す)を経て製造される。

【0054】

その表面層11Bの抵抗調整層11への形成は、表面層11Bの形成に用いる後述の材料を有機溶媒に溶解させて塗料を作成し、スプレー塗装、ディッピング、ロールコート等の各種のコーティング方法を用いることができる。なお、表面層11Bには、フッ素系樹脂、シリコーン系樹脂、ポリアミド樹脂、ポリエステル樹脂等を用いることができ、これらは非粘着性に優れ、トナーの固着を防止できる観点から望ましい。

【0055】

その空隙保持部材12と抵抗調整層11の端面部との接着、空隙保持部材12と中径部11Cとの接着に用いる接着剤13には、粘度が100mPs以下のものを用いる。粘度が100mPsよりも大きい接着剤では、接着剤13の粘度が100msよりも大きいものを用いると空隙保持部材13の端面、抵抗調整層11の端面、中径部10Cに薄く均一に塗布することができず、接着ムラが生じるからである。

【0056】

その結果、接着剤13の膜厚の厚い部分と薄い部分や接着剤13が塗布されていない部分が生じ、空隙保持部材12と抵抗調整層11との間に隙間14が例えば図5に拡大して示すように生じる。また、接着ムラがあるために、高い接着強度が得られず、この帯電ロ

ーラ2を製造する段階での焼成工程や、この帯電ローラ2の長期間の使用中に隙間14が生じるという不具合がある。帯電ローラ2にこのような隙間14があると、トナーがこの隙間14に固着し、空隙Gを所定量に維持できないという不都合がある。

【0057】

この種の接着剤13には、接着後短時間のうちに高い接着強度が得られることが望ましく、シアノアクリレート系の材料が望ましい。接着剤13が硬化して接着強度が上昇するまでの時間が長いものでは、導電性部材2の製造段階で導電性支持体10、抵抗調整層11、空隙保持部材12に加わる加工衝撃により、空隙保持部材12が導電性支持体10、抵抗調整層11に対して相対回転するおそれがあるのに対し、シアノアクリレート系の接着剤13を用いると、接着後短時間のうちに高い接着強度が得られるので、このような不具合が生じるのを避けることができるからである。

【0058】

図6は図3に示す帯電ローラ2を感光体ドラム4に隣接設置した状態を示した模式図である。帯電ローラ2は感光体ドラム4に対して所定の圧力で当接されて配置される。この帯電ローラ2は、その対向軸部11Aの外径が空隙保持部材12の外径に対して僅かに小径を呈する。帯電ローラ2の空隙保持部材12の外周面は感光体ドラム4の表面4aに当接するが、空隙保持部材12と対向軸部11Bとの間に高低差があるので、表面層11Bと感光体ドラム4の表面4aとの間には空隙Gが形成される。

【0059】

対向軸部11Bと感光体ドラム4の表面との間の空隙Gの量は、100μm以下であることが望ましい。というのは、空隙Gの量を大きくすると、導電性支持体10への印加電圧を高くしなければならず、導電支持体10への印加電圧を高くすると、感光体ドラム4が電気的に劣化したり、異常放電が発生しやすくなったりするからである。

【0060】

帯電ローラ2は、その空隙保持部材12が感光体ドラム4の画像形成領域X1以外の感光層塗布領域(非画像形成領域X2)に当接するようにして設置される。この状態で帯電ローラ2に電圧を印加することにより、感光体ドラム4はその画像形成領域X1が帯電される。

【0061】

感光体ドラム4は、ここでは、円筒形状を呈するものを用いているが、ベルト状のものであっても良く、導電性部材2も円筒状でなくとも構わないが、感光体ドラム4、導電性部材2は共に円筒状であるのが望ましい。

【0062】

というのは、導電性部材と感光体ドラム4との同じ面を常時対向させた状態にして帯電を行わせることにすると、通電ストレスによる化学的劣化が導電性部材の表面と感光体ドラム4の表面4aとに生じるが、帯電ローラ2と感光体ドラム4とを円筒形状にして両者を回転駆動させることにすれば、互いに対向する面を回転に伴って変化させることができるので通電ストレスによる表面の化学的劣化が生じにくくなり、製品寿命を高めることが可能となるからである。その帯電ローラ2の回転駆動方向は感光体ドラム4の回転駆動方向と同方向でも逆方向でも良く、また、帯電ローラ2を感光体ドラム4の回転速度と等速回転駆動、間欠回転駆動させても良い。

【0063】

なお、これらの実施例では、空隙保持部材12と抵抗調整層11との間、空隙保持部材12と中径部10Cとの間の三者の接着を行うことにしたが、図7(a)に示すように空隙保持部材12と中径部10Cとの間のみを接着する構成、図7(b)に示すように空隙保持部材12と抵抗調整層11との間のみを接着剤13を用いて接着する構成のいずれを採用しても良い。

【0064】

以下に、実験例と比較例とを示す。なお、ここでは、同一構造の導電部材について、主として接着剤13の粘度を変えて比較することにしたが、比較例1については、あえて構造を異ならせて比較を行うことにした。

〈実験例1〉

導電性支持体10としてのステンレスからなる芯軸(外径8mm)に、抵抗調整層11としてABS樹脂(デンカABS GR−0500、電気化学工業社製)50重量%、ポリエーテルエステルアミド(IRGASTAT P18、チバスペシャリティケミカルズ社製)50重量%からなる樹脂組成物(体積固有抵抗:2×108Ωcm)を射出成形により形成した。

【0065】

次いで、このようにして得られた成形体の導電性支持体10の中径部10Cにその抵抗調整層11の両端面に臨ませつつ高密度ポリエチレン樹脂(ノバテックPP HY540、日本ポリケム社製)からなるリング状の空隙保持部材12を挿入した。

【0066】

ついで、シアノアクリレート系接着剤13(1781、スリーボンド社製)を用いて空隙保持部材12を中径部10Cと抵抗調整層11とに接着した。次いで、研削バイトを用いて空隙保持部材12の外径(最大径)が12.12mm、抵抗調整層11の外径が12.00mmとなるようにその成形体を回転させながら連続的に一端側から他端側に向かって図4(c)、図4(d)に示すように切削することにより、空隙保持部材12と抵抗調整層11との間に高低差を形成した。

【0067】

次いで、抵抗調整層11の表面に、アクリルシリコン樹脂(3000VH-P、川上塗料社製)、イソシアネート系硬化剤、及びカーボンブラック(全固形分に対して35重量%)からなる混合物(表面抵抗:2×109Ω)により、膜厚約10μの表面層11Bを形成し、焼成工程を経て、図3に示す導電性部材2を得た。

〈実験例2〉

導電性支持体10としてのステンレスからなる芯軸(外径8mm)に、抵抗調整層11としてABS樹脂(デンカABS GR−0500、電気化学工業社製)50重量%、ポリエーテルエステルアミド(IRGASTAT P18、チバスペシャリティケミカルズ社製)50重量%からなる樹脂組成物(体積固有抵抗:2×108Ωcm)を射出成形により形成した。

【0068】

次いで、このようにして得られた成形体の導電性支持体10の中径部10Cにその抵抗調整層11の両端面に臨ませつつ高密度ポリエチレン樹脂(ノバテックPP HY540、日本ポリケム社製)からなるリング状の空隙保持部材12を挿入した。

【0069】

ついで、シアノアクリレート系接着剤13(EE、アルテコ社製)を用いて空隙保持部材12を中径部10Cと抵抗調整層11とに接着した。次いで、研削バイトを用いて空隙保持部材12の外径(最大径)が12.12mm、抵抗調整層11の外径が12.00mmになるようにその成形体を回転させながら連続的に一端側から他端側に向かって図4(c)、図4(d)に示すように切削することにより、空隙保持部材12と抵抗調整層11との間に高低差を形成した。

【0070】

次いで、抵抗調整層11の表面に、アクリルシリコン樹脂(3000VH-P、川上塗料社製)、イソシアネート系硬化剤、及びカーボンブラック(全固形分に対して35重量%)からなる混合物(表面抵抗:2×109Ω)により、膜厚約10μの表面層11Bを形成し、焼成工程を経て、図3に示す導電性部材2を得た。

〈実験例3〉

導電性支持体10としてのステンレスからなる芯軸(外径8mm)に、抵抗調整層11としてABS樹脂(デンカABS GR−0500、電気化学工業社製)50重量%、ポリエーテルエステルアミド(IRGASTAT P18、チバスペシャリティケミカルズ社製)50重量%からなる樹脂組成物(体積固有抵抗:2×108Ωcm)を射出成形により形成した。

【0071】

次いで、このようにして得られた成形体の導電性支持体10の中径部10Cに抵抗調整層11の両端面に臨ませて高密度ポリエチレン樹脂(ノバテックPP HY540、日本ポリケム社製)からなるリング状の空隙保持部材12を挿入した。

【0072】

ついで、シアノアクリレート系接着剤13(CN2、アルテコ社製)を用いて空隙保持部材12を中径部10Cと抵抗調整層11とに接着した。次いで、研削バイトを用いて空隙保持部材12の外径(最大径)が12.12mm、抵抗調整層の外径が12.00mmになるように、その成形体を回転させながら連続的に一端側から他端側に向かって図4(c)、図4(d)に示すように切削することにより、空隙保持部材12と抵抗調整層11との間に高低差を形成した。

【0073】

次いで、抵抗調整層11の表面に、アクリルシリコン樹脂(3000VH-P、川上塗料社製)、イソシアネート系硬化剤、及びカーボンブラック(全固形分に対して35重量%)からなる混合物(表面抵抗:2×109Ω)により膜厚約10μの表面層11Bを形成し、焼成工程を経て、図3に示す導電性部材2を得た。

〈実験例4〉

導電性支持体10としてのステンレスからなる芯軸(外径8mm)に、抵抗調整層11としてABS樹脂(デンカABS GR−0500、電気化学工業社製)50重量%、ポリエーテルエステルアミド(IRGASTAT P18、チバスペシャリティケミカルズ社製)50重量%からなる樹脂組成物(体積固有抵抗:2×108Ωcm)を射出成形により形成した。

【0074】

次いで、このようにして得られた成形体の導電性支持体10の中径部10Cに抵抗調整層11の両端面に臨むようにして高密度ポリエチレン樹脂(ノバテックPP HY540、日本ポリケム社製)からなるリング状の空隙保持部材12を挿入し、シアノアクリレート系接着剤13(1782、スリーボンド製)を用いて空隙保持部材12を中径部10Cと抵抗調整層11とに接着した。

【0075】

次いで、研削バイトを用いて空隙保持部材12の外径(最大径)が12.12mm、抵抗調整層11の外径が12.00mmとなるように、その成形体を回転させながら連続的に一端側から他端側に向かって図4(c)、図4(d)に示すように切削することにより、空隙保持部材12と抵抗調整層11との間に高低差を形成した。

【0076】

次いで抵抗調整層11の表面に、アクリルシリコン樹脂(3000VH-P、川上塗料製)、イソシアネート系硬化剤、及びカーボンブラック(全固形分に対して35重量%)からなる混合物(表面抵抗:2×109Ω)により膜厚約10μの表面層11Bを形成し、焼成工程を経て、図3に示す導電性部材2を得た。

〈実験例5〉

導電性支持体10としてのステンレスからなる芯軸(外径8mm)に、抵抗調整層11としてABS樹脂(デンカABS GR−0500、電気化学工業製)50重量%、ポリエーテルエステルアミド(IRGASTAT P18、チバスペシャリティケミカルズ社製)50重量%からなる樹脂組成物(体積固有抵抗:2×108Ωcm)を、射出成形により形成した。

【0077】

次いで、このようにして得られた成形体の導電性支持体10の中径部10Cに、抵抗調整層11の両端面に臨ませて、高密度ポリエチレン樹脂(ノバテックPP HY540、日本ポリケム社製)からなるリング状の空隙保持部材12を挿入し、シアノアクリレート系接着剤13(CN4、アルテコ製)を用いて、空隙保持部材12を中径部10Cと抵抗調整層11とに接着した。

【0078】

次いで、研削バイトを用いて空隙保持部材12の外径(最大径)が12.12mm、抵抗調整層11の外径が12.00mmとなるように、その成形体を回転させながら連続的に一端側から他端側に向かって図4(c)、図4(d)に示すように切削することにより、空隙保持部材12と抵抗調整層11との間に高低差を形成した。

【0079】

次いで、抵抗調整層11の表面に、アクリルシリコン樹脂(3000VH-P、川上塗料社製)、イソシアネート系硬化剤、及びカーボンブラック(全固形分に対して35重量%)からなる混合物(表面抵抗:2×109Ω)により膜厚約10μの表面層11Bを形成し、焼成工程を経て、図3に示す導電性部材2を得た。

〈比較例1〉

導電性支持体10としてのステンレスからなる芯軸(外径8mm)に、抵抗調整層11としてエピクロルヒドリンゴム(エピクロマーCG、ダイソー社製)100重量部に過塩素酸アンモニウム3重量部を配合したゴム組成物(体積固有抵抗:4×108Ωcm)を、押出成形、加硫工程を経て形成し、研削により外径12mmに仕上げた。次いで、この表面に、ポリビニルブチラール樹脂(デンカブチラール3000−K、電気化学工業社製)、イソシアネート系硬化剤、及び酸化スズ(全固形分に対して60重量%)からなる混合物(表面抵抗:2×1010Ω)により膜厚10μmの表面層11Bを形成した。次いで、この両端部の周囲に一液性エポキシ配合樹脂接着剤(2202、スリーボンド製)により厚さ50μmのテープ状部材15(ダイタックPF025−H、大日本インキ社製)を巻回して貼り付け、焼成工程を経て、図8に示す導電性部材2’を得た。

〈比較例2〉

導電性支持体10としてのステンレスからなる芯軸(外径8mm)に、抵抗調整層11としてABS樹脂(GR−0500、電気化学工業製)50重量%、四級アンモニウム塩基を含有するイオン導電性の高分子化合物(レオレックスAS−1720、第一工業製薬製)50重量%からなる樹脂組成物(体積固有抵抗:2×108Ωcm)を射出成形により形成した。

【0080】

次いで、このようにして得られた成形体の導電性支持体10の中径部10Cに抵抗調整層11の両端面に臨ませて、ポリアミド樹脂(ノバミッド1010C2、三菱エンジニアリングプラスチックス社製)からなるリング状の空隙保持部材12を挿入し、一液性エポキシ配合樹脂接着剤13(2202、スリーボンド製)により空隙保持部材12を中径部11Cと抵抗調整層11とに接着した。

【0081】

次いで、研削バイトを用いて空隙保持部材12の外径(最大径)が12.12mm、抵抗調整層の外径が12.00mmになるようにその成形体を回転させながら連続的に一端側から他端側に向かって図4(c)、図4(d)に示すように切削することにより、空隙保持部材12と抵抗調整層11との間に高低差を形成した。

【0082】

次いで、抵抗調整層11の表面に、フッ素樹脂(ルミフロンLF−600、旭硝子社製)、イソシアネート系硬化剤、及び酸化スズ(全固形分に対して60重量%)からなる混合物(表面抵抗:2×1010Ω)により膜厚約10μの表面層11Bを形成し、焼成工程を経て図3に示す導電性部材2を得た。

〈比較例3〉

導電性支持体10としてのステンレスからなる芯軸(外径8mm)に、抵抗調整層11としてABS樹脂(デンカABS GR−0500、電気化学工業社製)50重量%、ポリエーテルエステルアミド(IRGASTAT P18、チバスペシャリティケミカルズ社製)50重量%からなる樹脂組成物(体積固有抵抗:2×108Ωcm)を、射出成形により形成した。

【0083】

次いで、このようにして得られた成形体の導電性支持体10の中径部10Cに抵抗調整層11の両端面に臨ませて、ポリアミド樹脂(ノバミッド1010C2、三菱エンジニアリングプラスチックス社製)からなるリング状の空隙保持部材12を挿入し、合成ゴム系接着剤13(1521、スリーボンド製)により中径部10Cと抵抗調整層11とに接着した。

【0084】

次いで、研削バイトを用いて空隙保持部材12の外径(最大径)が12.12mm、抵抗調整層11の外径が12.00mmになるようにその成形体を回転させながら連続的に一端側から他端側に向かって図4(c)、図4(d)に示すように切削することにより、空隙保持部材12と抵抗調整層11との間に高低差を形成した。

【0085】

次いで、抵抗調整層11の表面に、フッ素樹脂(ルミフロンLF−600、旭硝子社製)、イソシアネート系硬化剤、及び酸化スズ(全固形分に対して60重量%)からなる混合物(表面抵抗:2×1010Ω)により膜厚約10μの表面層10Bを形成し、焼成工程を経て図3に示す導電性部材2を得た。

〈比較例4〉

導電性支持体10としてのステンレスからなる芯軸(外径8mm)に、抵抗調整層11としてABS樹脂(デンカABS GR−0500、電気化学工業社製)50重量%、ポリエーテルエステルアミド(IRGASTAT P18、チバスペシャリティケミカルズ社製)50重量%からなる樹脂組成物(体積固有抵抗:2×108Ωcm)を、射出成形により形成した。

【0086】

次いで、このようにして得られた成形体の導電性支持体10の中径部10Cに抵抗調整層11の両端面に臨ませて、ポリアミド樹脂(ノバミッド1010C2、三菱エンジニアリングプラスチックス社製)からなるリング状の空隙保持部材12を挿入し、一液湿気硬化型弾性接着剤13(1530、スリーボンド製)により空隙保持部材12を中径部10Cと抵抗調整層11とに接着した。

【0087】

次いで、研削バイトを用いて空隙保持部材12の外径(最大径)が12.12mm、抵抗調整層11の外径が12.00mmになるようにその成形体を回転させながら連続的に一端側から他端側に向かって図4(c)、図4(d)に示すように切削することにより、空隙保持部材12と抵抗調整層11との間に高低差を形成した。

【0088】

次いで、抵抗調整層11の表面に、フッ素樹脂(ルミフロンLF−600、旭硝子社製)、イソシアネート系硬化剤、及び酸化スズ(全固形分に対して60重量%)からなる混合物(表面抵抗:2×1010Ω)により膜厚約10μの表面層11Bを形成し、焼成工程を経て図3に示す導電性部材2を得た。

【0089】

表1に、製造段階においての実験例及び比較例の比較結果を示す。

実験例1〜5では製造段階において全て不具合がなかったが、比較例1〜4では空隙保持部材12の回転・脱離が発生した。脱離したものは再接着を行なったが、焼成後には比較例1〜4の全ての導電性部材2に、空隙保持部材12の端面と抵抗調整層11の端面との間に、表1に示すように製造段階で隙間が発生した。

【0090】

これは、比較例1〜4のものは、空隙保持部材12の端面と抵抗調整層11の端面との接着強度が不足していたか、接着されていない部分が存在していたからであると思われる。

【0091】

【表1】

以上の導電性部材を帯電ローラ2として、図1に示す画像形成装置に搭載し、帯電ローラ2と感光体4の間の空隙量Gを測定した。 次いで、印加電圧をDC=−800V、AC=2400Vpp(周波数=2kHz)に設定して、600,000枚を通紙し、帯電ローラ2と感光体4の間の空隙量G、抵抗調整層11と空隙保持部材12との間の隙間の状態、及び空隙保持部材12の状態、及び画像について評価を行った。評価環境は23℃、60%RHで評価用トナーとして、PxPトナー(粒径5μm)を用いた。 以上の評価結果を表2に示す。 実験例1〜5の帯電ローラ2は評価項目の全てについて良好な結果が得られたが、比較例1〜4では評価項目の全てについて不具合が見られた。

【0092】

以上、実験例と比較例との比較結果から明らかなように、接着剤13の粘度が低いものについて良好な結果が得られ、接着剤13の粘度としては100mPa・s以下が望ましいと予想される。

【0093】

【表2】

【図面の簡単な説明】

【0094】

【図1】画像形成装置の一例を示す説明図である。

【図2】画像形成装置の他の例を示す説明図である。

【図3】本発明に係わる導電性部材の一例を示す断面図である。

【図4a】本発明に係わる導電性部材の製造工程の一例を示す説明図であって、円柱状芯金の側面図である。

【図4b】本発明に係わる導電性部材の製造工程の一例を示す説明図であって、図4aに示す円柱状芯金の周面に抵抗調整層を形成した成形体を示す側面図である。

【図4c】本発明に係わる導電性部材の製造工程の一例を示す説明図であって、その円柱状芯金に抵抗調整層の両端部に臨ませて空隙保持部材を挿入支持し、接着剤により固定した状態を示す図である。

【図4d】本発明に係わる導電性部材の製造工程の一例を示す説明図であって、図4cに示す成形体を切削している途中の状態を示す図である。

【図5】空隙保持部材と抵抗調整層との接着の不具合を説明するための部分断面図である。

【図6】図3に示す導電性部材を帯電部材として感光体上に配置した状態を示す説明図である。

【図7】空隙保持部材と抵抗調整層と中径部との接着方法の他の例を示す説明図であって、(図7a)は空隙保持部材を中径部のみに接着した状態を示す部分断面図、(図7b)は空隙保持部材を抵抗調整層のみに接着した状態を示す部分断面図である。

【図8】比較例の導電性部材の一例を示し、抵抗調整層の両端部にテープを巻回して抵抗調整層を形成した状態を示す側面図である。

【符号の説明】

【0095】

4…感光体

10…導電性支持体

11…抵抗調整層

11A…対向軸部

12…空隙保持部材

13…接着剤

G…空隙

【技術分野】

【0001】

本発明は、複写機、レーザービームプリンタ、ファクシミリなどの電子写真方式の技術分野に適用でき、感光体の表面に対して所定の空隙を保持するようにして対向される対向軸部を構成するためにその軸方向に長く延びかつ所定電位が印加される導電性支持体と、該導電性支持体の周面を包囲するようにして形成されて電気抵抗を調整する抵抗調整層と、該抵抗調整層の両端部に臨ませて前記導電性支持体に設けられかつ前記抵抗調整層とは別体で異なる材料から構成されしかも前記感光体と当接したときに前記対向軸部を前記感光体の表面に対して所定の空隙を開けて対向させる空隙保持部材とを備えた導電部材、特に、帯電ローラ及び帯電ローラを有するプロセスカートリッジ及び画像形成装置に関する。

【背景技術】

【0002】

従来から、複写機、レーザービームプリンタ、ファクシミリ等の電子写真方式の画像形成装置には、感光体ドラム(像担持体)に対して帯電処理を行う帯電部材や、感光体ドラム上のトナーに対して転写処理を行う転写部材として導電性部材が用いられている。

【0003】

図1は、導電性部材を帯電部材として用いた一例を示したものであり、画像形成装置1における帯電ローラ2が帯電部材として用いられている。この画像形成装置1は、静電潜像が形成される感光体ドラム4と、感光体ドラム4に対して帯電処理を行う帯電ローラ2と、帯電ローラ2に電圧を印可するためのパワーパック(電圧印加電源)3と、感光体ドラム4の表面電位を測定する表面電位計5と、感光体ドラム4の静電潜像にトナーを固着させる現像ローラ6と、感光体ドラム4上のトナー像を記録紙Sに転写処理する転写ローラ7と、転写処理後の感光体ドラム4をクリーニングするためのクリーニング装置8とを備えている。なお、図2に示すように、感光体ドラム4、帯電ローラ2、現像ローラ6、クリーニング装置8を一括して有するプロセスカートリッジ9が画像形成装置1内に設置される場合もある。

【0004】

帯電ローラ2はパワーパック3より電源供給を受け、感光体ドラム4を所望の電位に帯電させる。この感光体ドラム4は図示を略す駆動機構により矢印A方向に回転する。表面電位計5はその回転方向に沿って帯電ローラ2の直後に設けられ、感光体ドラム4の表面4aの電位を測定する。

【0005】

現像ローラ6は帯電した感光体ドラム4にトナーを付着させ、転写ローラ7は感光体ドラム4に付着したトナーを記録紙Sに転写する。クリーニング装置8は感光体ドラム4に残留したトナーを除去し、感光体ドラム4をクリーニングする。

【0006】

この画像形成装置1による画像形成過程では、まず、帯電ローラ2により感光体ドラム4の表面4aが負の高電位に帯電する。続いて、その帯電した表面4aに原稿からの反射光やレーザー光からなる露光Lが照射される。この露光Lは、形成しようとする画像の黒/白に応じた光量分布を有し、表面4aの各部の電位(負の電位)が受光量に合わせて低下することによって表面4aには光量分布に対応する電位分布、すなわち、静電潜像が形成される。

【0007】

感光体ドラム4が回転してその表面4aの静電潜像が形成された部分が現像ローラ6を通過すると、表面4aには電位分布に応じたトナーが付着して静電潜像がトナー像として可視化される。このトナー像は所定のタイミングで給送される記録紙Sに転写ローラ7により転写され、記録紙Sは図示を略す定着ユニットに向かって矢印B方向に搬送される。

【0008】

一方、転写後の感光体ドラム4は、表面4aに残留するトナーがクリーニング装置8により除去されてクリーニングされるとともに、図示を略すクエンチングランプにより残留電荷が除去されて次回の作像処理に移行する。

【0009】

上記の画像形成装置1における一般的な帯電方式として帯電ローラ2を感光体ドラム4に接触させる接触帯電方式が知られている(例えば、特許文献1、特許文献2、特許文献3参照)。

【特許文献1】特開昭63―149668号公報

【特許文献2】特開平1−2111779号公報

【特許文献3】特開平1−267667号公報

【発明の開示】

【発明が解決しようとする課題】

【0010】

しかしながら、接触帯電方式からなる帯電ローラ2を用いた場合には、以下に掲げるような問題があった。

【0011】

(1)帯電ローラの構成物質が帯電ローラから染み出して感光体ドラムの表面に固着し、この固着が進行すると感光体ドラム表面に帯電ローラの跡が残る。

【0012】

(2)帯電ローラに交流電圧を印加した際に、感光体ドラムに接触している帯電ローラが振動して帯電音が起こる。

【0013】

(3)感光体ドラム表面のトナーが帯電ローラに固着して帯電性能が低下する。

特に帯電ローラにおいて(1)の染出しが生じると、トナーが一層固着しやすくなる。

【0014】

(4)帯電ローラを構成している物質が感光体に固着しやすい。

【0015】

(5)感光体ドラムを長期間駆動しないと帯電ローラに永久変形が生じる。

【0016】

このような問題に対処するために、帯電ローラ2を感光体ドラム4に接触するのではなく近接させる近接帯電方式が考案されている(特開平3−240076号公報等)。この近接帯電方式は、帯電ローラ2と感光体ドラム4との最近接距離(以下、空隙という)が0.005〜0.3mmとなるように両者を対向させ、帯電ローラ2に電圧を印加して感光体ドラム4の帯電を行うものである。近接帯電方式では帯電ローラ2と感光体ドラム4とが接触していないので、接触帯電方式で問題となる「帯電ローラの構成物質の感光体ドラムへの固着」及び「長期間の不使用により生じる帯電ローラの永久変形」は問題とならない。また、「トナーの固着による帯電ローラの帯電性能の低下」に関しても、帯電ローラに固着するトナーが少なくなるため近接帯電方式は優れている。

【0017】

近接帯電方式を実現するものとして、所定の厚みを持ったテープ状の空隙保持手段を帯電ローラの両端部に巻き付けることによって帯電ローラと感光体ドラムとの間に一定間隔の空隙を設ける方法が、例えば、特開平5−107871号公報において考案されている。しかしながら、テープ状部材の摩耗、帯電ローラとテープ状部材との間へのトナーの侵入・固着等により長期間使用した場合に感光体ドラムと帯電ローラとの空隙を一定間隔に保ち続けることとが困難であるという問題があった。

【0018】

また、テープ状部材の摩耗等を防止するためにテープ部材に変えて金属製リングを使用する方法も考えられるが、この場合には感光体ドラムの摩耗が著しいので感光体の基層金属と金属製リングとの間でショート電流が発生して、パワーパック(電圧印加電源)の破壊等の不具合を生じるおそれがあるという問題があった。

【0019】

さらに、帯電ローラと感光体ドラムとの空隙を保持するために、帯電ローラの両端部にスペーサーリング層を設ける方法が、例えば、特開平3−240076号公報、特開平4−358175号公報等において考案されている。しかしながら、これらの公報には、空隙を精度良く一定に保つための具体的な方法が開示されておらず、帯電ローラ及びスペーサーリング層の寸法精度がばらつくことによって空隙が変動し、結果として帯電体ドラムの帯電電位が一定にならないという問題があった。

【0020】

加えて、抵抗調整層、導電性支持体と空隙保持部材との三者の間の線膨張係数が大きく異なるため、低温あるいは高温環境下で抵抗調整層、導電性支持体、空隙保持部材の界面で剥離が発生する。

【0021】

そのため、製造工程の焼成工程や、導電性支持部材の長期間の使用環境下において抵抗調整層と空隙保持部材との間に隙間が発生する。この隙間にトナー粒子などが進入して固着すると、感光体と帯電ローラ間の空隙を維持できなくなる。

【0022】

本発明は、上記の課題に鑑みてなされたものであり、長期にわたって使用されても感光体との空隙を精度良く一定に保ち続けることができ、耐久性が高く、とりわけ、トナーの固着を防止することが可能な導電性部材、帯電ローラ、この帯電ローラを備えたプロセスカートリッジ並びに画像形成装置を提供することを課題とする。

【課題を解決するための手段】

【0023】

請求項1に記載の導電性部材は、感光体の表面に対して所定の空隙を保持するようにして対向される対向軸部を構成するためにその軸方向に長く延びかつ所定電位が印加される導電性支持体と、該導電性支持体の周面を包囲するようにして形成されて電気抵抗を調整する抵抗調整層と、該抵抗調整層の両端部に臨ませて前記導電性支持体に設けられかつ前記抵抗調整層とは別体で異なる材料から構成されしかも前記感光体と当接したときに前記対向軸部を前記感光体の表面に対して所定の空隙を開けて対向させる空隙保持部材とを備え、前記空隙保持部材は前記抵抗調整層と前記導電性支持体の少なくとも一方に接着され、該接着剤の粘度は100mPa・s以下であることを特徴とする。

【0024】

請求項2に記載の導電性部材は、前記接着剤がシアノアクリレート系であることを特徴とする。

【0025】

請求項3に記載の導電性部材は、前記空隙保持部材の少なくとも前記抵抗調整層に隣接する端面が絶縁性を有することを特徴とする。

【0026】

請求項4に記載の導電性部材は、前記抵抗調整層と前記空隙保持部材とは、前記導電性支持体を中心軸とする円筒形状であることを特徴とする。

【0027】

請求項5に記載の導電性部材は、感光体の表面に対して所定の空隙を保持するようにして対向される対向軸部を構成するためにその軸方向に長く延びかつ所定電位が印加される円柱状導電性支持体と、該円柱状導電性支持体の周面を包囲するようにして形成されて電気抵抗を調整する抵抗調整層と、該抵抗調整層の両端部に臨ませて前記円柱状導電性支持体に設けられかつ前記抵抗調整層とは別体で絶縁性を有する異なる材料から構成されしかも前記感光体と当接したときに前記対向軸部を前記感光体の表面に対して所定の空隙を開けて対向させる空隙保持部材とを備え、前記空隙保持部材は前記抵抗調整層と前記円柱状導電性支持体の少なくとも一方に接着され、該接着剤の粘度は100mPa・s以下であることを特徴とする。

【0028】

請求項6に記載の帯電ローラは、前記空隙保持部材と前記抵抗調整層とは該空隙保持部材と該抵抗調整層との間に高低差が形成されるようにして軸方向一端側から他端側に向かって連続的に加工処理されていることを特徴とする。

【0029】

請求項7に記載のプロセスカートリッジは、請求項6に記載の帯電ローラを有することを特徴とする。

【0030】

請求項8に記載の画像形成装置は、請求項7に記載のプロセスカートリッジを有することを特徴とする。

【発明の効果】

【0031】

請求項1に記載の発明によれば、粘度が100mPa・s以下の接着剤を用いているので、接着面全体にわたって薄く均一に塗布できることになり、空隙保持部材と抵抗調整層、あるいは空隙保持部材と導電性支持体の間の隙間を無くしつつ強固に接着することができる。

【0032】

その結果、抵抗調整層と空隙保持部材との間へのトナー粒子などの進入・固着が防止でき、長期間の使用の際に感光体と導電性部材との間の空隙を安定して維持できることになる。

【0033】

請求項2に記載の発明によれば、シアノアクリレート系の接着剤を用いることにより、短時間で高い接着強度を得ることができるため、製造工程において抵抗調整層と空隙保持部材間の隙間の発生、研削加工時の空隙保持部材の回転・脱離を防止することができる。

【0034】

請求項3に記載の発明によれば、導電性部材に電圧を印加した場合に、空隙保持部材から感光体へのリークを防止することができる。

【0035】

請求項4に記載の発明によれば、導電性部材を回転させて使用することにより、同一箇所からの連続通電による通電ストレスに起因する導電性部材表面の化学的劣化を防止することができるため、導電性部材の長寿命化を図ることができる。

【0036】

請求項5、請求項6に記載の発明によれば、長期間にわたって優れた画像品質が得られる帯電ローラを提供できる。

【0037】

請求項7に記載の発明によれば、長期間にわたって、優れた画像品質が得られる近接帯電方式のプロセスカートリッジを提供でき、請求項8に記載の発明によれば、近接帯電方式の画像形成装置を提供できる。

【発明を実施するための最良の形態】

【0038】

以下、添付図面にもとづき、本発明を説明する。

【0039】

図3は、画像形成装置1の帯電ローラ2として使用される導電性部材の構成を示した断面図である。なお、具体的な画像形成装置1の構成は、図1を用いて背景技術において説明した内容と同様であるため、ここでの詳細な説明は省略する。

【0040】

帯電ローラ2は、近接帯電方式のものであって、導電性支持体10と、その外周面を包囲するようにして形成されて電気抵抗を調整する抵抗調整層11とを備えている。抵抗調整層11はその軸方向両端部に一対の空隙保持部材12を有する。

【0041】

その一対の空隙保持部材12の間が感光体4の表面4aに対して所定量の空隙G(図6参照)を保持するようにして対向される対向軸部11Aとなっている。その空隙Gは一対の空隙保持部材12が感光体4の表面4aに当接したときに形成される。

【0042】

導電性支持体10は、対向軸部11Aを構成するために軸方向に長く延びる円柱状芯金から構成され、その円柱状芯金はその両端部に設けられて図示を略す軸受け部に支承される小径部10Aと、対向軸部11Aに相当する部分に設けられて抵抗調整層11の軸方向の抜け止めを防止する大径部10Bと小径部10Aと大径部10Bとの中間の大きさの中径部10Cとを有する。その小径部10Aには帯電ローラ2に電圧を印加するためのパワーパック(電圧印加電源)3が接続される。

【0043】

抵抗調整層11は、導電性支持体10を中心軸とする円筒状を呈する。空隙保持部材12はその空隙保持部材12と対向軸部11Aとの間に高低差が形成されるようにして軸方向一端側から他端側に向かって連続的に研削又は研磨加工処理が施されている。

【0044】

抵抗調整層11の材料には高分子型イオン導電材料が分散された熱可塑性樹脂組成物を用いる。その抵抗調整層11の体積固有抵抗値は106Ωcm〜109Ωcmであるのが望ましい。その体積固有抵抗値が109Ωcmを超えると帯電能力や転写能力が不足し、106Ωcmよりも低いと感光体4への電圧集中によるリークが発生するからである。

【0045】

その熱可塑性樹脂組成物には、ポリエチレン(PE)、ポリプロピレン(PP)、ポリメタクリル酸メチル(PMMA)、ポリスチレン(PS)及びその共重合体(AS、ABS)等を用いることができ、これらの熱可塑性樹脂組成物はいずれも成形加工が容易であるので好ましい。

【0046】

高分子型イオン導電材料には、ポリエーテルエステルアミド成分を含有するイオン導電系の高分子化合物が望ましい。ポリエーテルエステルアミドはイオン導電性の高分子材料であり、マトリックスポリマー中に分子レベルで均一に分散・固定化されるので、金属酸化物、カーボンブラック等の電子電導系導電剤、導電性顔料を熱可塑性樹脂組成物に分散させたときに生じる分散不良に伴う体積固有抵抗値のばらつきがほとんどなく、ブリードアウトも生じがたいからである。

【0047】

熱可塑性樹脂組成物と高分子型イオン導電材料との配合量は、所望の体積固有抵抗値を得る観点から定まり、全重量に対して熱可塑性樹脂組成物が30〜70重量%(高分子型イオン導電材料を70〜30重量%)程度である。なお、マトリックスポリマー中に相溶化剤を添加すると、更に高分子型イオン導電材料をミクロの分子レベルで均一に分散させることができる。

【0048】

この熱可塑性樹脂組成物と高分子型イオン導電材料との混合には、二軸混練機、ニーダー等の溶融混練機械を用いるが、これに限られるものではない。

【0049】

抵抗調整層11は、既述したように導電性支持体10の外周面にこの混合物を被覆包囲することにより形成するものであるが、その被覆包囲には押し出し成形、射出成形の各手段を用いることができる。

【0050】

その抵抗調整層11の外周面にはその対向軸部11Aに相当する部分に、その軸方向一端側から他端側に向かって表面層11Bが形成されている。表面層11Bを形成するわけは、抵抗調整層11の外周面にはトナー及びその添加物が固着して電気的特性が劣化する可能性があるからである。表面層11Bはそのトナーの固着を防止する役割を果たす。

【0051】

この表面層11Bは抵抗調整層11の体積固有抵抗値(電気抵抗)よりも大きくかつ絶縁層の電気抵抗よりも小さい電気抵抗を有する。その表面層11Bの体積固有抵抗値が抵抗調整層11の体積固有抵抗値と同じかこれよりも小さいと感光体4の欠陥部への電圧集中、異常放電(リーク)が発生しやすくなるからである。その一方、表面層11Bの体積固有抵抗値を高くしすぎると、帯電能力が不足したり転写能力が不足するので、表面層11Bの電気抵抗と抵抗調整層11との電気抵抗との差は103Ωcm以下であるのが望ましい。

【0052】

空隙保持部材12は、その体積固有抵抗値は1013Ωcm以上であることが感光体4に対するショートを防止する観点から望ましく、更に好ましくは、絶縁性を有し、感光体4を傷つけない程度に柔らかく、成形加工が容易であるとの観点から、高密度ポリエチレン等の熱可塑性樹脂を用いて製作するのが望ましい。

【0053】

その帯電ローラ2は、例えば、感光体4の表面に対して所定の空隙Gを保持するようにして対向される対向軸部11Aに相当する部分を構成するために円柱状芯金(導電性支持体10)を研削処理して芯出し形成する工程と(図4(a)参照)、研削処理された円柱状芯金の外周面に射出成形により電気抵抗を調整するための抵抗調整層11を形成する工程と(図4(b)参照)、この抵抗調整層11を形成した後アニーリングする工程と(図示を略す)、その円柱状芯金の中径部10Cに空隙保持部材12を挿入して接着剤13を用いて空隙保持部材12と中径部10Cと抵抗調整層11とを接着する工程(図4(c)参照)と、接着剤13による接着後に導電性支持体10を回転させてこの空隙保持部材12と抵抗調整層11とをその軸方向一端側から他端側に向かって連続的に研削又は研磨加工処理することにより空隙保持部材12と抵抗調整層11との間に高低差を形成する工程と(図4(d)参照)、空隙保持部材12をマスキングした状態で抵抗調整層11に表面層11Bを形成する工程と、マスキングを除去して表面層11Bを加熱硬化させる焼成工程と(図示を略す)を経て製造される。

【0054】

その表面層11Bの抵抗調整層11への形成は、表面層11Bの形成に用いる後述の材料を有機溶媒に溶解させて塗料を作成し、スプレー塗装、ディッピング、ロールコート等の各種のコーティング方法を用いることができる。なお、表面層11Bには、フッ素系樹脂、シリコーン系樹脂、ポリアミド樹脂、ポリエステル樹脂等を用いることができ、これらは非粘着性に優れ、トナーの固着を防止できる観点から望ましい。

【0055】

その空隙保持部材12と抵抗調整層11の端面部との接着、空隙保持部材12と中径部11Cとの接着に用いる接着剤13には、粘度が100mPs以下のものを用いる。粘度が100mPsよりも大きい接着剤では、接着剤13の粘度が100msよりも大きいものを用いると空隙保持部材13の端面、抵抗調整層11の端面、中径部10Cに薄く均一に塗布することができず、接着ムラが生じるからである。

【0056】

その結果、接着剤13の膜厚の厚い部分と薄い部分や接着剤13が塗布されていない部分が生じ、空隙保持部材12と抵抗調整層11との間に隙間14が例えば図5に拡大して示すように生じる。また、接着ムラがあるために、高い接着強度が得られず、この帯電ロ

ーラ2を製造する段階での焼成工程や、この帯電ローラ2の長期間の使用中に隙間14が生じるという不具合がある。帯電ローラ2にこのような隙間14があると、トナーがこの隙間14に固着し、空隙Gを所定量に維持できないという不都合がある。

【0057】

この種の接着剤13には、接着後短時間のうちに高い接着強度が得られることが望ましく、シアノアクリレート系の材料が望ましい。接着剤13が硬化して接着強度が上昇するまでの時間が長いものでは、導電性部材2の製造段階で導電性支持体10、抵抗調整層11、空隙保持部材12に加わる加工衝撃により、空隙保持部材12が導電性支持体10、抵抗調整層11に対して相対回転するおそれがあるのに対し、シアノアクリレート系の接着剤13を用いると、接着後短時間のうちに高い接着強度が得られるので、このような不具合が生じるのを避けることができるからである。

【0058】

図6は図3に示す帯電ローラ2を感光体ドラム4に隣接設置した状態を示した模式図である。帯電ローラ2は感光体ドラム4に対して所定の圧力で当接されて配置される。この帯電ローラ2は、その対向軸部11Aの外径が空隙保持部材12の外径に対して僅かに小径を呈する。帯電ローラ2の空隙保持部材12の外周面は感光体ドラム4の表面4aに当接するが、空隙保持部材12と対向軸部11Bとの間に高低差があるので、表面層11Bと感光体ドラム4の表面4aとの間には空隙Gが形成される。

【0059】

対向軸部11Bと感光体ドラム4の表面との間の空隙Gの量は、100μm以下であることが望ましい。というのは、空隙Gの量を大きくすると、導電性支持体10への印加電圧を高くしなければならず、導電支持体10への印加電圧を高くすると、感光体ドラム4が電気的に劣化したり、異常放電が発生しやすくなったりするからである。

【0060】

帯電ローラ2は、その空隙保持部材12が感光体ドラム4の画像形成領域X1以外の感光層塗布領域(非画像形成領域X2)に当接するようにして設置される。この状態で帯電ローラ2に電圧を印加することにより、感光体ドラム4はその画像形成領域X1が帯電される。

【0061】

感光体ドラム4は、ここでは、円筒形状を呈するものを用いているが、ベルト状のものであっても良く、導電性部材2も円筒状でなくとも構わないが、感光体ドラム4、導電性部材2は共に円筒状であるのが望ましい。

【0062】

というのは、導電性部材と感光体ドラム4との同じ面を常時対向させた状態にして帯電を行わせることにすると、通電ストレスによる化学的劣化が導電性部材の表面と感光体ドラム4の表面4aとに生じるが、帯電ローラ2と感光体ドラム4とを円筒形状にして両者を回転駆動させることにすれば、互いに対向する面を回転に伴って変化させることができるので通電ストレスによる表面の化学的劣化が生じにくくなり、製品寿命を高めることが可能となるからである。その帯電ローラ2の回転駆動方向は感光体ドラム4の回転駆動方向と同方向でも逆方向でも良く、また、帯電ローラ2を感光体ドラム4の回転速度と等速回転駆動、間欠回転駆動させても良い。

【0063】

なお、これらの実施例では、空隙保持部材12と抵抗調整層11との間、空隙保持部材12と中径部10Cとの間の三者の接着を行うことにしたが、図7(a)に示すように空隙保持部材12と中径部10Cとの間のみを接着する構成、図7(b)に示すように空隙保持部材12と抵抗調整層11との間のみを接着剤13を用いて接着する構成のいずれを採用しても良い。

【0064】

以下に、実験例と比較例とを示す。なお、ここでは、同一構造の導電部材について、主として接着剤13の粘度を変えて比較することにしたが、比較例1については、あえて構造を異ならせて比較を行うことにした。

〈実験例1〉

導電性支持体10としてのステンレスからなる芯軸(外径8mm)に、抵抗調整層11としてABS樹脂(デンカABS GR−0500、電気化学工業社製)50重量%、ポリエーテルエステルアミド(IRGASTAT P18、チバスペシャリティケミカルズ社製)50重量%からなる樹脂組成物(体積固有抵抗:2×108Ωcm)を射出成形により形成した。

【0065】

次いで、このようにして得られた成形体の導電性支持体10の中径部10Cにその抵抗調整層11の両端面に臨ませつつ高密度ポリエチレン樹脂(ノバテックPP HY540、日本ポリケム社製)からなるリング状の空隙保持部材12を挿入した。

【0066】

ついで、シアノアクリレート系接着剤13(1781、スリーボンド社製)を用いて空隙保持部材12を中径部10Cと抵抗調整層11とに接着した。次いで、研削バイトを用いて空隙保持部材12の外径(最大径)が12.12mm、抵抗調整層11の外径が12.00mmとなるようにその成形体を回転させながら連続的に一端側から他端側に向かって図4(c)、図4(d)に示すように切削することにより、空隙保持部材12と抵抗調整層11との間に高低差を形成した。

【0067】

次いで、抵抗調整層11の表面に、アクリルシリコン樹脂(3000VH-P、川上塗料社製)、イソシアネート系硬化剤、及びカーボンブラック(全固形分に対して35重量%)からなる混合物(表面抵抗:2×109Ω)により、膜厚約10μの表面層11Bを形成し、焼成工程を経て、図3に示す導電性部材2を得た。

〈実験例2〉

導電性支持体10としてのステンレスからなる芯軸(外径8mm)に、抵抗調整層11としてABS樹脂(デンカABS GR−0500、電気化学工業社製)50重量%、ポリエーテルエステルアミド(IRGASTAT P18、チバスペシャリティケミカルズ社製)50重量%からなる樹脂組成物(体積固有抵抗:2×108Ωcm)を射出成形により形成した。

【0068】

次いで、このようにして得られた成形体の導電性支持体10の中径部10Cにその抵抗調整層11の両端面に臨ませつつ高密度ポリエチレン樹脂(ノバテックPP HY540、日本ポリケム社製)からなるリング状の空隙保持部材12を挿入した。

【0069】

ついで、シアノアクリレート系接着剤13(EE、アルテコ社製)を用いて空隙保持部材12を中径部10Cと抵抗調整層11とに接着した。次いで、研削バイトを用いて空隙保持部材12の外径(最大径)が12.12mm、抵抗調整層11の外径が12.00mmになるようにその成形体を回転させながら連続的に一端側から他端側に向かって図4(c)、図4(d)に示すように切削することにより、空隙保持部材12と抵抗調整層11との間に高低差を形成した。

【0070】

次いで、抵抗調整層11の表面に、アクリルシリコン樹脂(3000VH-P、川上塗料社製)、イソシアネート系硬化剤、及びカーボンブラック(全固形分に対して35重量%)からなる混合物(表面抵抗:2×109Ω)により、膜厚約10μの表面層11Bを形成し、焼成工程を経て、図3に示す導電性部材2を得た。

〈実験例3〉

導電性支持体10としてのステンレスからなる芯軸(外径8mm)に、抵抗調整層11としてABS樹脂(デンカABS GR−0500、電気化学工業社製)50重量%、ポリエーテルエステルアミド(IRGASTAT P18、チバスペシャリティケミカルズ社製)50重量%からなる樹脂組成物(体積固有抵抗:2×108Ωcm)を射出成形により形成した。

【0071】

次いで、このようにして得られた成形体の導電性支持体10の中径部10Cに抵抗調整層11の両端面に臨ませて高密度ポリエチレン樹脂(ノバテックPP HY540、日本ポリケム社製)からなるリング状の空隙保持部材12を挿入した。

【0072】

ついで、シアノアクリレート系接着剤13(CN2、アルテコ社製)を用いて空隙保持部材12を中径部10Cと抵抗調整層11とに接着した。次いで、研削バイトを用いて空隙保持部材12の外径(最大径)が12.12mm、抵抗調整層の外径が12.00mmになるように、その成形体を回転させながら連続的に一端側から他端側に向かって図4(c)、図4(d)に示すように切削することにより、空隙保持部材12と抵抗調整層11との間に高低差を形成した。

【0073】

次いで、抵抗調整層11の表面に、アクリルシリコン樹脂(3000VH-P、川上塗料社製)、イソシアネート系硬化剤、及びカーボンブラック(全固形分に対して35重量%)からなる混合物(表面抵抗:2×109Ω)により膜厚約10μの表面層11Bを形成し、焼成工程を経て、図3に示す導電性部材2を得た。

〈実験例4〉

導電性支持体10としてのステンレスからなる芯軸(外径8mm)に、抵抗調整層11としてABS樹脂(デンカABS GR−0500、電気化学工業社製)50重量%、ポリエーテルエステルアミド(IRGASTAT P18、チバスペシャリティケミカルズ社製)50重量%からなる樹脂組成物(体積固有抵抗:2×108Ωcm)を射出成形により形成した。

【0074】

次いで、このようにして得られた成形体の導電性支持体10の中径部10Cに抵抗調整層11の両端面に臨むようにして高密度ポリエチレン樹脂(ノバテックPP HY540、日本ポリケム社製)からなるリング状の空隙保持部材12を挿入し、シアノアクリレート系接着剤13(1782、スリーボンド製)を用いて空隙保持部材12を中径部10Cと抵抗調整層11とに接着した。

【0075】

次いで、研削バイトを用いて空隙保持部材12の外径(最大径)が12.12mm、抵抗調整層11の外径が12.00mmとなるように、その成形体を回転させながら連続的に一端側から他端側に向かって図4(c)、図4(d)に示すように切削することにより、空隙保持部材12と抵抗調整層11との間に高低差を形成した。

【0076】

次いで抵抗調整層11の表面に、アクリルシリコン樹脂(3000VH-P、川上塗料製)、イソシアネート系硬化剤、及びカーボンブラック(全固形分に対して35重量%)からなる混合物(表面抵抗:2×109Ω)により膜厚約10μの表面層11Bを形成し、焼成工程を経て、図3に示す導電性部材2を得た。

〈実験例5〉

導電性支持体10としてのステンレスからなる芯軸(外径8mm)に、抵抗調整層11としてABS樹脂(デンカABS GR−0500、電気化学工業製)50重量%、ポリエーテルエステルアミド(IRGASTAT P18、チバスペシャリティケミカルズ社製)50重量%からなる樹脂組成物(体積固有抵抗:2×108Ωcm)を、射出成形により形成した。

【0077】

次いで、このようにして得られた成形体の導電性支持体10の中径部10Cに、抵抗調整層11の両端面に臨ませて、高密度ポリエチレン樹脂(ノバテックPP HY540、日本ポリケム社製)からなるリング状の空隙保持部材12を挿入し、シアノアクリレート系接着剤13(CN4、アルテコ製)を用いて、空隙保持部材12を中径部10Cと抵抗調整層11とに接着した。

【0078】

次いで、研削バイトを用いて空隙保持部材12の外径(最大径)が12.12mm、抵抗調整層11の外径が12.00mmとなるように、その成形体を回転させながら連続的に一端側から他端側に向かって図4(c)、図4(d)に示すように切削することにより、空隙保持部材12と抵抗調整層11との間に高低差を形成した。

【0079】

次いで、抵抗調整層11の表面に、アクリルシリコン樹脂(3000VH-P、川上塗料社製)、イソシアネート系硬化剤、及びカーボンブラック(全固形分に対して35重量%)からなる混合物(表面抵抗:2×109Ω)により膜厚約10μの表面層11Bを形成し、焼成工程を経て、図3に示す導電性部材2を得た。

〈比較例1〉

導電性支持体10としてのステンレスからなる芯軸(外径8mm)に、抵抗調整層11としてエピクロルヒドリンゴム(エピクロマーCG、ダイソー社製)100重量部に過塩素酸アンモニウム3重量部を配合したゴム組成物(体積固有抵抗:4×108Ωcm)を、押出成形、加硫工程を経て形成し、研削により外径12mmに仕上げた。次いで、この表面に、ポリビニルブチラール樹脂(デンカブチラール3000−K、電気化学工業社製)、イソシアネート系硬化剤、及び酸化スズ(全固形分に対して60重量%)からなる混合物(表面抵抗:2×1010Ω)により膜厚10μmの表面層11Bを形成した。次いで、この両端部の周囲に一液性エポキシ配合樹脂接着剤(2202、スリーボンド製)により厚さ50μmのテープ状部材15(ダイタックPF025−H、大日本インキ社製)を巻回して貼り付け、焼成工程を経て、図8に示す導電性部材2’を得た。

〈比較例2〉

導電性支持体10としてのステンレスからなる芯軸(外径8mm)に、抵抗調整層11としてABS樹脂(GR−0500、電気化学工業製)50重量%、四級アンモニウム塩基を含有するイオン導電性の高分子化合物(レオレックスAS−1720、第一工業製薬製)50重量%からなる樹脂組成物(体積固有抵抗:2×108Ωcm)を射出成形により形成した。

【0080】

次いで、このようにして得られた成形体の導電性支持体10の中径部10Cに抵抗調整層11の両端面に臨ませて、ポリアミド樹脂(ノバミッド1010C2、三菱エンジニアリングプラスチックス社製)からなるリング状の空隙保持部材12を挿入し、一液性エポキシ配合樹脂接着剤13(2202、スリーボンド製)により空隙保持部材12を中径部11Cと抵抗調整層11とに接着した。

【0081】

次いで、研削バイトを用いて空隙保持部材12の外径(最大径)が12.12mm、抵抗調整層の外径が12.00mmになるようにその成形体を回転させながら連続的に一端側から他端側に向かって図4(c)、図4(d)に示すように切削することにより、空隙保持部材12と抵抗調整層11との間に高低差を形成した。

【0082】

次いで、抵抗調整層11の表面に、フッ素樹脂(ルミフロンLF−600、旭硝子社製)、イソシアネート系硬化剤、及び酸化スズ(全固形分に対して60重量%)からなる混合物(表面抵抗:2×1010Ω)により膜厚約10μの表面層11Bを形成し、焼成工程を経て図3に示す導電性部材2を得た。

〈比較例3〉

導電性支持体10としてのステンレスからなる芯軸(外径8mm)に、抵抗調整層11としてABS樹脂(デンカABS GR−0500、電気化学工業社製)50重量%、ポリエーテルエステルアミド(IRGASTAT P18、チバスペシャリティケミカルズ社製)50重量%からなる樹脂組成物(体積固有抵抗:2×108Ωcm)を、射出成形により形成した。

【0083】

次いで、このようにして得られた成形体の導電性支持体10の中径部10Cに抵抗調整層11の両端面に臨ませて、ポリアミド樹脂(ノバミッド1010C2、三菱エンジニアリングプラスチックス社製)からなるリング状の空隙保持部材12を挿入し、合成ゴム系接着剤13(1521、スリーボンド製)により中径部10Cと抵抗調整層11とに接着した。

【0084】

次いで、研削バイトを用いて空隙保持部材12の外径(最大径)が12.12mm、抵抗調整層11の外径が12.00mmになるようにその成形体を回転させながら連続的に一端側から他端側に向かって図4(c)、図4(d)に示すように切削することにより、空隙保持部材12と抵抗調整層11との間に高低差を形成した。

【0085】

次いで、抵抗調整層11の表面に、フッ素樹脂(ルミフロンLF−600、旭硝子社製)、イソシアネート系硬化剤、及び酸化スズ(全固形分に対して60重量%)からなる混合物(表面抵抗:2×1010Ω)により膜厚約10μの表面層10Bを形成し、焼成工程を経て図3に示す導電性部材2を得た。

〈比較例4〉

導電性支持体10としてのステンレスからなる芯軸(外径8mm)に、抵抗調整層11としてABS樹脂(デンカABS GR−0500、電気化学工業社製)50重量%、ポリエーテルエステルアミド(IRGASTAT P18、チバスペシャリティケミカルズ社製)50重量%からなる樹脂組成物(体積固有抵抗:2×108Ωcm)を、射出成形により形成した。

【0086】

次いで、このようにして得られた成形体の導電性支持体10の中径部10Cに抵抗調整層11の両端面に臨ませて、ポリアミド樹脂(ノバミッド1010C2、三菱エンジニアリングプラスチックス社製)からなるリング状の空隙保持部材12を挿入し、一液湿気硬化型弾性接着剤13(1530、スリーボンド製)により空隙保持部材12を中径部10Cと抵抗調整層11とに接着した。

【0087】

次いで、研削バイトを用いて空隙保持部材12の外径(最大径)が12.12mm、抵抗調整層11の外径が12.00mmになるようにその成形体を回転させながら連続的に一端側から他端側に向かって図4(c)、図4(d)に示すように切削することにより、空隙保持部材12と抵抗調整層11との間に高低差を形成した。

【0088】

次いで、抵抗調整層11の表面に、フッ素樹脂(ルミフロンLF−600、旭硝子社製)、イソシアネート系硬化剤、及び酸化スズ(全固形分に対して60重量%)からなる混合物(表面抵抗:2×1010Ω)により膜厚約10μの表面層11Bを形成し、焼成工程を経て図3に示す導電性部材2を得た。

【0089】

表1に、製造段階においての実験例及び比較例の比較結果を示す。

実験例1〜5では製造段階において全て不具合がなかったが、比較例1〜4では空隙保持部材12の回転・脱離が発生した。脱離したものは再接着を行なったが、焼成後には比較例1〜4の全ての導電性部材2に、空隙保持部材12の端面と抵抗調整層11の端面との間に、表1に示すように製造段階で隙間が発生した。

【0090】

これは、比較例1〜4のものは、空隙保持部材12の端面と抵抗調整層11の端面との接着強度が不足していたか、接着されていない部分が存在していたからであると思われる。

【0091】

【表1】

以上の導電性部材を帯電ローラ2として、図1に示す画像形成装置に搭載し、帯電ローラ2と感光体4の間の空隙量Gを測定した。 次いで、印加電圧をDC=−800V、AC=2400Vpp(周波数=2kHz)に設定して、600,000枚を通紙し、帯電ローラ2と感光体4の間の空隙量G、抵抗調整層11と空隙保持部材12との間の隙間の状態、及び空隙保持部材12の状態、及び画像について評価を行った。評価環境は23℃、60%RHで評価用トナーとして、PxPトナー(粒径5μm)を用いた。 以上の評価結果を表2に示す。 実験例1〜5の帯電ローラ2は評価項目の全てについて良好な結果が得られたが、比較例1〜4では評価項目の全てについて不具合が見られた。

【0092】

以上、実験例と比較例との比較結果から明らかなように、接着剤13の粘度が低いものについて良好な結果が得られ、接着剤13の粘度としては100mPa・s以下が望ましいと予想される。

【0093】

【表2】

【図面の簡単な説明】

【0094】

【図1】画像形成装置の一例を示す説明図である。

【図2】画像形成装置の他の例を示す説明図である。

【図3】本発明に係わる導電性部材の一例を示す断面図である。

【図4a】本発明に係わる導電性部材の製造工程の一例を示す説明図であって、円柱状芯金の側面図である。

【図4b】本発明に係わる導電性部材の製造工程の一例を示す説明図であって、図4aに示す円柱状芯金の周面に抵抗調整層を形成した成形体を示す側面図である。

【図4c】本発明に係わる導電性部材の製造工程の一例を示す説明図であって、その円柱状芯金に抵抗調整層の両端部に臨ませて空隙保持部材を挿入支持し、接着剤により固定した状態を示す図である。

【図4d】本発明に係わる導電性部材の製造工程の一例を示す説明図であって、図4cに示す成形体を切削している途中の状態を示す図である。

【図5】空隙保持部材と抵抗調整層との接着の不具合を説明するための部分断面図である。

【図6】図3に示す導電性部材を帯電部材として感光体上に配置した状態を示す説明図である。

【図7】空隙保持部材と抵抗調整層と中径部との接着方法の他の例を示す説明図であって、(図7a)は空隙保持部材を中径部のみに接着した状態を示す部分断面図、(図7b)は空隙保持部材を抵抗調整層のみに接着した状態を示す部分断面図である。

【図8】比較例の導電性部材の一例を示し、抵抗調整層の両端部にテープを巻回して抵抗調整層を形成した状態を示す側面図である。

【符号の説明】

【0095】

4…感光体

10…導電性支持体

11…抵抗調整層

11A…対向軸部

12…空隙保持部材

13…接着剤

G…空隙

【特許請求の範囲】

【請求項1】

感光体の表面に対して所定の空隙を保持するようにして対向される対向軸部を構成するためにその軸方向に長く延びかつ所定電位が印加される導電性支持体と、該導電性支持体の周面を包囲するようにして形成されて電気抵抗を調整する抵抗調整層と、該抵抗調整層の両端部に臨ませて前記導電性支持体に設けられかつ前記抵抗調整層とは別体で異なる材料から構成されしかも前記感光体と当接したときに前記対向軸部を前記感光体の表面に対して所定の空隙を開けて対向させる空隙保持部材とを備え、

前記空隙保持部材は前記抵抗調整層と前記導電性支持体の少なくとも一方に接着され、該接着剤の粘度は100mPa・s以下であることを特徴とする導電性部材。

【請求項2】

前記接着剤がシアノアクリレート系であることを特徴とする請求項1に記載の導電性部材。

【請求項3】

前記空隙保持部材は、少なくとも前記抵抗調整層に隣接する端面が絶縁性を有することを特徴とする請求項1又は請求項2に記載の導電性部材。

【請求項4】

前記抵抗調整層と前記空隙保持部材とは、前記導電性支持体を中心軸とする円筒形状であることを特徴とする請求項1〜3に記載の導電性部材。

【請求項5】

感光体の表面に対して所定の空隙を保持するようにして対向される対向軸部を構成するためにその軸方向に長く延びかつ所定電位が印加される円柱状導電性支持体と、該円柱状導電性支持体の周面を包囲するようにして形成されて電気抵抗を調整する抵抗調整層と、該抵抗調整層の両端部に臨ませて前記円柱状導電性支持体に設けられかつ前記抵抗調整層とは別体で絶縁性を有する異なる材料から構成されしかも前記感光体と当接したときに前記対向軸部を前記感光体の表面に対して所定の空隙を開けて対向させる空隙保持部材とを備え、

前記空隙保持部材は前記抵抗調整層と前記円柱状導電性支持体の少なくとも一方に接着され、該接着剤の粘度は100mPa・s以下であることを特徴とする帯電ローラ。

【請求項6】

前記空隙保持部材と前記抵抗調整層とは該空隙保持部材と該抵抗調整層との間に高低差が形成されるようにして軸方向一端側から他端側に向かって連続的に加工処理されていることを特徴とする請求項5に記載の帯電ローラ。

【請求項7】

請求項6に記載の帯電ローラを有するプロセスカートリッジ。

【請求項8】

請求項7に記載のプロセスカートリッジを有する画像形成装置。

【請求項1】

感光体の表面に対して所定の空隙を保持するようにして対向される対向軸部を構成するためにその軸方向に長く延びかつ所定電位が印加される導電性支持体と、該導電性支持体の周面を包囲するようにして形成されて電気抵抗を調整する抵抗調整層と、該抵抗調整層の両端部に臨ませて前記導電性支持体に設けられかつ前記抵抗調整層とは別体で異なる材料から構成されしかも前記感光体と当接したときに前記対向軸部を前記感光体の表面に対して所定の空隙を開けて対向させる空隙保持部材とを備え、

前記空隙保持部材は前記抵抗調整層と前記導電性支持体の少なくとも一方に接着され、該接着剤の粘度は100mPa・s以下であることを特徴とする導電性部材。

【請求項2】

前記接着剤がシアノアクリレート系であることを特徴とする請求項1に記載の導電性部材。

【請求項3】

前記空隙保持部材は、少なくとも前記抵抗調整層に隣接する端面が絶縁性を有することを特徴とする請求項1又は請求項2に記載の導電性部材。

【請求項4】

前記抵抗調整層と前記空隙保持部材とは、前記導電性支持体を中心軸とする円筒形状であることを特徴とする請求項1〜3に記載の導電性部材。

【請求項5】

感光体の表面に対して所定の空隙を保持するようにして対向される対向軸部を構成するためにその軸方向に長く延びかつ所定電位が印加される円柱状導電性支持体と、該円柱状導電性支持体の周面を包囲するようにして形成されて電気抵抗を調整する抵抗調整層と、該抵抗調整層の両端部に臨ませて前記円柱状導電性支持体に設けられかつ前記抵抗調整層とは別体で絶縁性を有する異なる材料から構成されしかも前記感光体と当接したときに前記対向軸部を前記感光体の表面に対して所定の空隙を開けて対向させる空隙保持部材とを備え、

前記空隙保持部材は前記抵抗調整層と前記円柱状導電性支持体の少なくとも一方に接着され、該接着剤の粘度は100mPa・s以下であることを特徴とする帯電ローラ。

【請求項6】

前記空隙保持部材と前記抵抗調整層とは該空隙保持部材と該抵抗調整層との間に高低差が形成されるようにして軸方向一端側から他端側に向かって連続的に加工処理されていることを特徴とする請求項5に記載の帯電ローラ。

【請求項7】

請求項6に記載の帯電ローラを有するプロセスカートリッジ。

【請求項8】

請求項7に記載のプロセスカートリッジを有する画像形成装置。

【図1】

【図2】

【図3】

【図4a】

【図4b】

【図4c】

【図4d】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4a】

【図4b】

【図4c】

【図4d】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2006−10738(P2006−10738A)

【公開日】平成18年1月12日(2006.1.12)

【国際特許分類】

【出願番号】特願2004−183492(P2004−183492)

【出願日】平成16年6月22日(2004.6.22)

【出願人】(000006747)株式会社リコー (37,907)

【Fターム(参考)】

【公開日】平成18年1月12日(2006.1.12)

【国際特許分類】

【出願日】平成16年6月22日(2004.6.22)

【出願人】(000006747)株式会社リコー (37,907)

【Fターム(参考)】

[ Back to top ]